製紙用シームフェルト及びその製造方法

【課題】シーム部のフェルト物性を損なうことなく、フラップのバット繊維の脱毛現象を抑制することができる製紙用シームフェルト及びその製造方法を提供すること。

【解決手段】製紙用シームフェルト10cは湿紙側バット層30cと、シーム部12を有し、シーム部12近傍の湿紙側バット層30c内に配置されニードルパンチングによって破壊されたシート状不織布の小片40aがバット層の厚さの範囲内で分散され、バット層の繊維の少なくとも一部が前記不織布小片40aが有する孔を貫通するとともに、不織布小片40aが熱により溶融されバット層の繊維と固着するようにした。

【解決手段】製紙用シームフェルト10cは湿紙側バット層30cと、シーム部12を有し、シーム部12近傍の湿紙側バット層30c内に配置されニードルパンチングによって破壊されたシート状不織布の小片40aがバット層の厚さの範囲内で分散され、バット層の繊維の少なくとも一部が前記不織布小片40aが有する孔を貫通するとともに、不織布小片40aが熱により溶融されバット層の繊維と固着するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、製紙用のシームフェルト及びその製造方法に関する。

【背景技術】

【0002】

近時、製紙機械は、高速、及び高加圧であるタイプのものが主流であり、製紙用のプレスフェルトは、高い通水性を有することが望まれている。そのため、プレスフェルトにおいては、基礎部分の織物構造が単糸で構成されることにより、通水性を高めたタイプのものが主流である。

【0003】

また、従来、機械上で継合わせ可能なプレス布(例えば、特許文献1参照。)には、打綿、及び耐フロー性の材料からなるストリップを、抄紙機の布の継目部分の上方、又は近隣に設け、その結果、プレス布の継目部分の空気・水の透過性が、継目以外の箇所の空気・水の透過性と、実質的に同一となるようにしたものがある。

【0004】

図6は、従来のプレス布10’の機械方向断面図である。

プレス布10’は、モノフィラメントの織布である素地布14’を有し、継目領域12’が連結されることにより、機械上でエンドレス形態となる。

なお、素地布14’は、横糸である機械方向糸16’と、縦糸である機械に直交する方向糸22’からなる織布である。

【0005】

機械方向糸16’は、継合わせループ18’を形成する。

なお、継合わせループ18’は軸棒20’の通路となり、継合わせループ18’及び軸棒20’が組合わされ、素地布14’が連結される。

【0006】

ストリップ24’は、その上側が0.5〜2.0インチ(1.27〜5.08cm)の長さで広がるように、継目領域12’に配置されている。なお、ストリップ24’は、織布、不織布、又はポリマーフィルムのいずれかを用いたリボンであり、素地布14’にニードリングによって打込まれる。また、ステープルファイバからなる打綿26’は、素地布14’の少なくとも片面に、ニードルパンチング等の方法で設けられる。

【0007】

また、素地布14’の最下側の継合わせループ18’から、打綿26’が取除かれることにより、ギャップ28’が設けられている。

そして、打綿26’とストリップ24’が斜めにカットされ、スリット30’が設けられるが、ストリップ24’により、継目領域12’の空気、及び水の透過性が損なわれないプレス布10’を提供することができるとされている。

【特許文献1】特表2004−512441号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

上述のプレス布にスリットを設けたものの場合、継目領域に配置される打綿からの脱毛現象を抑制するには、継目領域に配置される打綿の接合性を維持、又は高めるのに適した重量のストリップを使用することが必要であった。そのため、必然的に、継目領域における空気・水の透過性、及びフェルト物性(圧縮性、通水性、汚れ成分の蓄積性)を、プレス布における継目領域以外の部分の空気・水の透過性、及びフェルト物性と一致させるのは困難であった。

【0009】

継目領域と継目領域以外の部分の空気・水の透過性、及びフェルト物性が異なるプレス布を使用した場合、製紙工程において、シーム部付近の湿紙の地合が変化するので、湿紙の品質を損なったり、湿紙を破断したりしてしまう危険性があった。さらに、シームフェルトの耐久性、及び品質を損なうという問題もあった。

【0010】

そこで、本発明は、シーム部付近でのフェルト物性を他の部分と異なることがないようにしながら、フラップの耐脱毛性を高めることができる、製紙用シームフェルト及びその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0011】

本発明は、湿紙側バット層と、シーム部を有する製紙用シームフェルトにおいて、

前記シーム部近傍の湿紙側バット層内にニードルパンチングによって破壊されたシート状不織布の小片が前記バット層の厚さの範囲内で分散され、

前記バット層の繊維の少なくとも一部が前記不織布小片が有する孔を貫通し、且つ、該不織布小片が熱により溶融され前記バット層の繊維と固着されていることを特徴とする製紙用シームフェルト、及び、

シームループを有する基布を織機で製織し、

ニードリング工程においてバット層を前記基布の上下に植毛して製紙用シームフェルトとする際、前記シームループに対応する位置にシート状不織布を配置し、ニードルパンチングによって前記シート状不織布を破壊して前記該バット層内に分散させ、

前記シームループの位置で前記バット層を幅方向に切断してフラップを設け、

前記バット層内に分散している不織布小片に熱を加えることにより該不織布小片を溶融させることを特徴とする製紙用シームフェルトの製造方法により、前記課題を解決した。

【発明の効果】

【0012】

本発明によれば、シート状不織布の小片が、フェルトの厚さ方向に分散させられた態様となるので、シーム部の空気・水の透過性、及びフェルト物性と、シーム部以外の部分の空気・水の透過性、及びフェルト物性を近づけることができる。

【0013】

また、本発明によれば、フラップのバット繊維の脱毛、脱落を効果的に抑制することができる。その結果、製紙工程において、湿紙の品質を高め、且つ、湿紙を破断させることが少なく、耐久性にもすぐれた、製紙用シームフェルトを提供することができる。

【発明を実施するための最良の形態】

【0014】

図1はニードルパンチング工程を経る前の製紙用シームフェルト10の機械方向断面図である。

なお、「機械方向(MD)」は、製紙用機械がシームフェルトを移動させる経(縦)方向であり、また、「機械横断方向(CMD)」は、製紙用機械がシームフェルトを移動させる方向を横切る緯(横)方向である。

【0015】

まず、基布20の製織工程を説明する。

基布20は、経糸(機械方向糸)22、及び緯糸(機械横断方向糸)24が有端状に、織機上で製織されて製造される。

なお、基布20のシーム部12において、経糸22,22に、いわゆる、シームループ23,23が設けられる。

【0016】

シームループ23,23は、機械横断方向上で並ぶように揃えられる。そして、そのシームループ23,23に、棒状の芯線(ピントルワイヤ)26が挿入されることにより、基布20は、無端状のエンドレス織物となる。

【0017】

次に、ニードリング工程において、シームフェルト10は、基布20の両面に、バット繊維32からなるバット層30がニードルパンチングで絡合されることによって、製紙用フェルトとされる。

【0018】

このニードルパンチングの際、シーム部12において、単層又は複層のシート状不織布40が、バット層30の内部又は表面に配置される。具体的には、シート状不織布40は、シームループ23,23の湿紙と接触する側に、シームフェルト10の機械横断方向に沿って全幅に亘って設けるのがよく、シート状不織布40の機械方向における長さは、1〜20cmであるのがよい。

【0019】

次に、ニードルパンチングを経ることにより得られたシームフェルト10a(図2参照。)において、シート状不織布40は、シーム部12の近傍で砕かれて不織布小片40aになっている。その結果、不織布小片40aは、シーム部12において、バット層30aの厚さのほぼ全体に分散される。また、それに伴い、バット繊維32が、図3に示すように、不織布小片40aが有する孔41aを貫通した態様になる。

【0020】

次に、図4に示すように、ニードルパンチング工程により得られたシームフェルト10bのシームループ23,23に挿入されている芯線26を抜く。その後、芯線26の上方において、シームフェルト10bの機械横断方向に沿って、バット層30bを基布20に到るまで斜めに切断し、切目11を設ける。

【0021】

このように、上側のバット層30bを斜めに切断し、機械方向に傾斜するように切目11を設ける理由は、バット層30を機械横断方向において垂直に切断した場合よりも、シーム部分のマークが湿紙に転写し難いためである。従って、下側の切目11’は、垂直方向でよい。

なお、図4に示すように、切目11を斜辺として基布20に対して、三角形をなす部分がフラップfである。この場合、シームフェルト10bの製紙機械における走行方向は、図4の右から左の方向である。

【0022】

上記工程の後、熱プレス工程において、再び芯線26をシームループ23,23に通して、無端状にしたシームフェルト10bを、図示しない1対のロール間に架渡す。そして、その1対のロール間に設けられた熱源(図示せず。)及びプレスロールによって、シームフェルト10bが熱プレスされる。

なお、この「熱プレス」は必ずしも必須の工程ではなく、単に「加熱」のみとすることもある。

【0023】

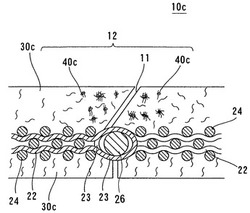

図5に示すように、熱プレス工程により、不織布小片40aが溶融されるため、それにより得られた不織布小片40cは、経糸22、緯糸24、及びバット繊維32との接触点、及びバット繊維32同士が接触する部分などに固着する。

【0024】

このようにして、シーム部12の空気・水の透過性、及び物性(圧縮性、通水性、汚れ成分の蓄積性)を損なうことなく、フラップfにおけるバット繊維32の脱毛、脱落現象を効果的に抑制することができる。

【0025】

なお、熱プレス後、無端状のシームフェルト10cのシームループ23,23から、芯線26を抜いてシームフェルト10cは有端状とされ、かくして、シームフェルト10cは、巻かれた状態で梱包・出荷される。

従って、製紙機械上においては、有端状のシームフェルト10cを一方の端部から掛入れ、製紙機械上のロール間を周回した後、一方の端部のシームループ23と他の端部のシームループ23との間で、シームループ23,23を交合し、芯線26を挿入して、シーム部12においてシームフェルト10cを連結することにより、再び、機械上で無端状とすることができる。

【0026】

本発明で用いるシート状不織布40としては、スパンボンド、メルトブロー、又はスパンレース等の方法によって作られた、フィラメント、又はステープルからなるシート状の繊維集合体が好適である。

また、ニードルパンチング工程においてシート状不織布40をよく分散させるためには、シート状不織布40が比較的軽量であることが好ましく、そのため、シート状不織布40は、坪量が12g/m2 程度のものを複数配置することが好 適である。

【0027】

そして、シート状不織布40に用いられる素材は、基布20やバット層30を構成するナイロン、ポリエステル、芳香族ナイロン、ポリエステル、ポリエーテルエステル等よりも低い融点を有する、例えば、融点が120〜180℃の共重合のナイロン、共重合のポリエステル、及びポリオレフィン等が好適である。

【図面の簡単な説明】

【0028】

【図1】ニードルパンチング工程を経る前の製紙用シームフェルトの機械方向断面図。

【図2】ニードルパンチング工程を経た後の製紙用シームフェルトを、不織布小片を拡大して示した図。

【図3】ニードルパンチング工程を経た後の不織布小片及びバット繊維の態様を示した拡大斜視図。

【図4】ニードルパンチング工程を経た後、切目を設けた製紙用シームフェルトを、不織布小片を拡大して示した図。

【図5】熱工程を経た後の製紙用シームフェルトを、不織布小片を拡大して示した機械方向断面図。

【図6】従来のプレス布の機械方向断面図。

【符号の説明】

【0029】

10,10a,10b,10c:製紙用シームフェルト

12:シーム部

20:基布

26:芯線

30,30a,30b,30c:バット層

40:シート状不織布

40a:不織布小片

f:フラップ

【技術分野】

【0001】

本発明は、製紙用のシームフェルト及びその製造方法に関する。

【背景技術】

【0002】

近時、製紙機械は、高速、及び高加圧であるタイプのものが主流であり、製紙用のプレスフェルトは、高い通水性を有することが望まれている。そのため、プレスフェルトにおいては、基礎部分の織物構造が単糸で構成されることにより、通水性を高めたタイプのものが主流である。

【0003】

また、従来、機械上で継合わせ可能なプレス布(例えば、特許文献1参照。)には、打綿、及び耐フロー性の材料からなるストリップを、抄紙機の布の継目部分の上方、又は近隣に設け、その結果、プレス布の継目部分の空気・水の透過性が、継目以外の箇所の空気・水の透過性と、実質的に同一となるようにしたものがある。

【0004】

図6は、従来のプレス布10’の機械方向断面図である。

プレス布10’は、モノフィラメントの織布である素地布14’を有し、継目領域12’が連結されることにより、機械上でエンドレス形態となる。

なお、素地布14’は、横糸である機械方向糸16’と、縦糸である機械に直交する方向糸22’からなる織布である。

【0005】

機械方向糸16’は、継合わせループ18’を形成する。

なお、継合わせループ18’は軸棒20’の通路となり、継合わせループ18’及び軸棒20’が組合わされ、素地布14’が連結される。

【0006】

ストリップ24’は、その上側が0.5〜2.0インチ(1.27〜5.08cm)の長さで広がるように、継目領域12’に配置されている。なお、ストリップ24’は、織布、不織布、又はポリマーフィルムのいずれかを用いたリボンであり、素地布14’にニードリングによって打込まれる。また、ステープルファイバからなる打綿26’は、素地布14’の少なくとも片面に、ニードルパンチング等の方法で設けられる。

【0007】

また、素地布14’の最下側の継合わせループ18’から、打綿26’が取除かれることにより、ギャップ28’が設けられている。

そして、打綿26’とストリップ24’が斜めにカットされ、スリット30’が設けられるが、ストリップ24’により、継目領域12’の空気、及び水の透過性が損なわれないプレス布10’を提供することができるとされている。

【特許文献1】特表2004−512441号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

上述のプレス布にスリットを設けたものの場合、継目領域に配置される打綿からの脱毛現象を抑制するには、継目領域に配置される打綿の接合性を維持、又は高めるのに適した重量のストリップを使用することが必要であった。そのため、必然的に、継目領域における空気・水の透過性、及びフェルト物性(圧縮性、通水性、汚れ成分の蓄積性)を、プレス布における継目領域以外の部分の空気・水の透過性、及びフェルト物性と一致させるのは困難であった。

【0009】

継目領域と継目領域以外の部分の空気・水の透過性、及びフェルト物性が異なるプレス布を使用した場合、製紙工程において、シーム部付近の湿紙の地合が変化するので、湿紙の品質を損なったり、湿紙を破断したりしてしまう危険性があった。さらに、シームフェルトの耐久性、及び品質を損なうという問題もあった。

【0010】

そこで、本発明は、シーム部付近でのフェルト物性を他の部分と異なることがないようにしながら、フラップの耐脱毛性を高めることができる、製紙用シームフェルト及びその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0011】

本発明は、湿紙側バット層と、シーム部を有する製紙用シームフェルトにおいて、

前記シーム部近傍の湿紙側バット層内にニードルパンチングによって破壊されたシート状不織布の小片が前記バット層の厚さの範囲内で分散され、

前記バット層の繊維の少なくとも一部が前記不織布小片が有する孔を貫通し、且つ、該不織布小片が熱により溶融され前記バット層の繊維と固着されていることを特徴とする製紙用シームフェルト、及び、

シームループを有する基布を織機で製織し、

ニードリング工程においてバット層を前記基布の上下に植毛して製紙用シームフェルトとする際、前記シームループに対応する位置にシート状不織布を配置し、ニードルパンチングによって前記シート状不織布を破壊して前記該バット層内に分散させ、

前記シームループの位置で前記バット層を幅方向に切断してフラップを設け、

前記バット層内に分散している不織布小片に熱を加えることにより該不織布小片を溶融させることを特徴とする製紙用シームフェルトの製造方法により、前記課題を解決した。

【発明の効果】

【0012】

本発明によれば、シート状不織布の小片が、フェルトの厚さ方向に分散させられた態様となるので、シーム部の空気・水の透過性、及びフェルト物性と、シーム部以外の部分の空気・水の透過性、及びフェルト物性を近づけることができる。

【0013】

また、本発明によれば、フラップのバット繊維の脱毛、脱落を効果的に抑制することができる。その結果、製紙工程において、湿紙の品質を高め、且つ、湿紙を破断させることが少なく、耐久性にもすぐれた、製紙用シームフェルトを提供することができる。

【発明を実施するための最良の形態】

【0014】

図1はニードルパンチング工程を経る前の製紙用シームフェルト10の機械方向断面図である。

なお、「機械方向(MD)」は、製紙用機械がシームフェルトを移動させる経(縦)方向であり、また、「機械横断方向(CMD)」は、製紙用機械がシームフェルトを移動させる方向を横切る緯(横)方向である。

【0015】

まず、基布20の製織工程を説明する。

基布20は、経糸(機械方向糸)22、及び緯糸(機械横断方向糸)24が有端状に、織機上で製織されて製造される。

なお、基布20のシーム部12において、経糸22,22に、いわゆる、シームループ23,23が設けられる。

【0016】

シームループ23,23は、機械横断方向上で並ぶように揃えられる。そして、そのシームループ23,23に、棒状の芯線(ピントルワイヤ)26が挿入されることにより、基布20は、無端状のエンドレス織物となる。

【0017】

次に、ニードリング工程において、シームフェルト10は、基布20の両面に、バット繊維32からなるバット層30がニードルパンチングで絡合されることによって、製紙用フェルトとされる。

【0018】

このニードルパンチングの際、シーム部12において、単層又は複層のシート状不織布40が、バット層30の内部又は表面に配置される。具体的には、シート状不織布40は、シームループ23,23の湿紙と接触する側に、シームフェルト10の機械横断方向に沿って全幅に亘って設けるのがよく、シート状不織布40の機械方向における長さは、1〜20cmであるのがよい。

【0019】

次に、ニードルパンチングを経ることにより得られたシームフェルト10a(図2参照。)において、シート状不織布40は、シーム部12の近傍で砕かれて不織布小片40aになっている。その結果、不織布小片40aは、シーム部12において、バット層30aの厚さのほぼ全体に分散される。また、それに伴い、バット繊維32が、図3に示すように、不織布小片40aが有する孔41aを貫通した態様になる。

【0020】

次に、図4に示すように、ニードルパンチング工程により得られたシームフェルト10bのシームループ23,23に挿入されている芯線26を抜く。その後、芯線26の上方において、シームフェルト10bの機械横断方向に沿って、バット層30bを基布20に到るまで斜めに切断し、切目11を設ける。

【0021】

このように、上側のバット層30bを斜めに切断し、機械方向に傾斜するように切目11を設ける理由は、バット層30を機械横断方向において垂直に切断した場合よりも、シーム部分のマークが湿紙に転写し難いためである。従って、下側の切目11’は、垂直方向でよい。

なお、図4に示すように、切目11を斜辺として基布20に対して、三角形をなす部分がフラップfである。この場合、シームフェルト10bの製紙機械における走行方向は、図4の右から左の方向である。

【0022】

上記工程の後、熱プレス工程において、再び芯線26をシームループ23,23に通して、無端状にしたシームフェルト10bを、図示しない1対のロール間に架渡す。そして、その1対のロール間に設けられた熱源(図示せず。)及びプレスロールによって、シームフェルト10bが熱プレスされる。

なお、この「熱プレス」は必ずしも必須の工程ではなく、単に「加熱」のみとすることもある。

【0023】

図5に示すように、熱プレス工程により、不織布小片40aが溶融されるため、それにより得られた不織布小片40cは、経糸22、緯糸24、及びバット繊維32との接触点、及びバット繊維32同士が接触する部分などに固着する。

【0024】

このようにして、シーム部12の空気・水の透過性、及び物性(圧縮性、通水性、汚れ成分の蓄積性)を損なうことなく、フラップfにおけるバット繊維32の脱毛、脱落現象を効果的に抑制することができる。

【0025】

なお、熱プレス後、無端状のシームフェルト10cのシームループ23,23から、芯線26を抜いてシームフェルト10cは有端状とされ、かくして、シームフェルト10cは、巻かれた状態で梱包・出荷される。

従って、製紙機械上においては、有端状のシームフェルト10cを一方の端部から掛入れ、製紙機械上のロール間を周回した後、一方の端部のシームループ23と他の端部のシームループ23との間で、シームループ23,23を交合し、芯線26を挿入して、シーム部12においてシームフェルト10cを連結することにより、再び、機械上で無端状とすることができる。

【0026】

本発明で用いるシート状不織布40としては、スパンボンド、メルトブロー、又はスパンレース等の方法によって作られた、フィラメント、又はステープルからなるシート状の繊維集合体が好適である。

また、ニードルパンチング工程においてシート状不織布40をよく分散させるためには、シート状不織布40が比較的軽量であることが好ましく、そのため、シート状不織布40は、坪量が12g/m2 程度のものを複数配置することが好 適である。

【0027】

そして、シート状不織布40に用いられる素材は、基布20やバット層30を構成するナイロン、ポリエステル、芳香族ナイロン、ポリエステル、ポリエーテルエステル等よりも低い融点を有する、例えば、融点が120〜180℃の共重合のナイロン、共重合のポリエステル、及びポリオレフィン等が好適である。

【図面の簡単な説明】

【0028】

【図1】ニードルパンチング工程を経る前の製紙用シームフェルトの機械方向断面図。

【図2】ニードルパンチング工程を経た後の製紙用シームフェルトを、不織布小片を拡大して示した図。

【図3】ニードルパンチング工程を経た後の不織布小片及びバット繊維の態様を示した拡大斜視図。

【図4】ニードルパンチング工程を経た後、切目を設けた製紙用シームフェルトを、不織布小片を拡大して示した図。

【図5】熱工程を経た後の製紙用シームフェルトを、不織布小片を拡大して示した機械方向断面図。

【図6】従来のプレス布の機械方向断面図。

【符号の説明】

【0029】

10,10a,10b,10c:製紙用シームフェルト

12:シーム部

20:基布

26:芯線

30,30a,30b,30c:バット層

40:シート状不織布

40a:不織布小片

f:フラップ

【特許請求の範囲】

【請求項1】

湿紙側バット層と、シーム部を有する製紙用シームフェルトにおいて、

前記シーム部近傍の湿紙側バット層内にニードルパンチングによって破壊されたシート状不織布の小片が前記バット層の厚さの範囲内で分散され、

前記バット層の繊維の少なくとも一部が前記不織布小片が有する孔を貫通し、且つ、該不織布小片が熱により溶融され前記バット層の繊維と固着されていることを特徴とする、

製紙用シームフェルト。

【請求項2】

シームループを有する基布を織機で製織し、

ニードリング工程においてバット層を前記基布の上下に植毛して製紙用シームフェルトとする際、前記シームループに対応する位置にシート状不織布を配置し、ニードルパンチングによって前記シート状不織布を破壊して前記該バット層内に分散させ、

前記シームループの位置で前記バット層を幅方向に切断してフラップを設け、

前記バット層内に分散している不織布小片に熱を加えることにより該不織布小片を溶融させることを特徴とする、

製紙用シームフェルトの製造方法。

【請求項3】

前記シート状不織布が120〜180℃の融点を有する素材からなる、請求項2の製紙用シームフェルトの製造方法。

【請求項1】

湿紙側バット層と、シーム部を有する製紙用シームフェルトにおいて、

前記シーム部近傍の湿紙側バット層内にニードルパンチングによって破壊されたシート状不織布の小片が前記バット層の厚さの範囲内で分散され、

前記バット層の繊維の少なくとも一部が前記不織布小片が有する孔を貫通し、且つ、該不織布小片が熱により溶融され前記バット層の繊維と固着されていることを特徴とする、

製紙用シームフェルト。

【請求項2】

シームループを有する基布を織機で製織し、

ニードリング工程においてバット層を前記基布の上下に植毛して製紙用シームフェルトとする際、前記シームループに対応する位置にシート状不織布を配置し、ニードルパンチングによって前記シート状不織布を破壊して前記該バット層内に分散させ、

前記シームループの位置で前記バット層を幅方向に切断してフラップを設け、

前記バット層内に分散している不織布小片に熱を加えることにより該不織布小片を溶融させることを特徴とする、

製紙用シームフェルトの製造方法。

【請求項3】

前記シート状不織布が120〜180℃の融点を有する素材からなる、請求項2の製紙用シームフェルトの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−31855(P2007−31855A)

【公開日】平成19年2月8日(2007.2.8)

【国際特許分類】

【出願番号】特願2005−213763(P2005−213763)

【出願日】平成17年7月25日(2005.7.25)

【出願人】(000180597)イチカワ株式会社 (99)

【Fターム(参考)】

【公開日】平成19年2月8日(2007.2.8)

【国際特許分類】

【出願日】平成17年7月25日(2005.7.25)

【出願人】(000180597)イチカワ株式会社 (99)

【Fターム(参考)】

[ Back to top ]