製紙用フェルト及びその製造方法

【課題】耳部の摩耗や製紙の平滑性の低下を招くことなく、耳部における湿紙のピックアップ特性が継続使用により変動することを抑制することができるようにする。

【解決手段】表内バット繊維層3は、製紙用フェルトの幅方向の両端に所定の幅Wを有して長手方向に延在する耳部5と、この耳部の間に配された中央部11とを備え、耳部は、中央部と比べて、バット繊維間の間隙が大きくなるように形成されており、製紙用フェルトによって湿紙が搬送されるとき、該湿紙の幅方向両端部の一部が耳部に平面視で重なるように所定の幅が設けられるよう構成する。

【解決手段】表内バット繊維層3は、製紙用フェルトの幅方向の両端に所定の幅Wを有して長手方向に延在する耳部5と、この耳部の間に配された中央部11とを備え、耳部は、中央部と比べて、バット繊維間の間隙が大きくなるように形成されており、製紙用フェルトによって湿紙が搬送されるとき、該湿紙の幅方向両端部の一部が耳部に平面視で重なるように所定の幅が設けられるよう構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基布層の少なくとも製紙面側にバット繊維層が絡合一体化された製紙用フェルトに関するものである。

【背景技術】

【0002】

製紙工程では、湿紙を搬送する製紙用フェルトが使用されている。製紙用フェルトは、湿紙の水分を搾水する機能、湿紙を運ぶコンベアとしての機能、湿紙の面を平滑にする機能等が要求されており、これらの機能を達成するために基布層とバット繊維層とを少なくとも備える構成が多く適用されている。

【0003】

特にプレスパートで用いられる製紙用フェルトでは、湿紙から搾水された水分が中央部から耳部に向けて押し出され、このとき水分に混じった脱毛や汚れ等の異物が耳部を通過するため、継続使用により異物が耳部に徐々に蓄積されて、耳部に目詰まりが発生する。またプレスロールがレスクラウン(ロールの端部が中央部よりプレス圧が高くなる状態)の時や、水分や汚れを削除するサクションボックスの端で水分や汚れが取れにくくなると、耳部は目詰まりの傾向になる。この耳部の目詰まりは湿紙のピックアップ特性を変化させ、湿紙のピックアップ特性が中央部と耳部とで異なるものとなる。湿紙のピックアップ特性が幅方向で一定でないと、プレスパートやドライパートで断紙が発生したり、ドライパートを経て得られた紙にシワ等の品質上の問題を生じさせるおそれがある。

【0004】

かかる問題を改善するために、製紙用フェルトの耳部の密度を中央部と異ならせる技術が開示されている(特許文献1参照)。

【0005】

また、製紙用フェルトの耳部に関する技術として、プレスロールの端縁に接触する耳部においてバット繊維層の摩耗が顕著になることから、耳部に保護層を設けてバット繊維層の摩耗を抑制するようにした技術が開示されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2004−517224号公報

【特許文献2】特開2007−39823号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に開示された技術では、耳部でバット繊維層の密度を下げることで異物の目詰まりが発生しにくくなるが、その反面、構造を幅方向に不均一にしたバット繊維層が湿紙と直接接触することで、製紙の平滑性が損なわれるおそれがある。さらに、耳部でバット繊維層の密度を下げると、もともとバット繊維の少ない部分がプレスロールとの接触でバット繊維が削られるため、摩耗の影響が大きくなるおそれがある。

【0008】

一方、特許文献2に開示された技術では、耳部に保護層を設けることで、耳部からの異物の排出が阻害されて目詰まりが顕著になるおそれがあり、湿紙のピックアップ特性の問題を逆に悪化させるという不都合がある。

【0009】

本発明は、このような発明者の知見に基づき案出されたものであり、その主な目的は、耳部におけるバット繊維層の摩耗や製紙の平滑性の低下を招くことなく、耳部における湿紙のピックアップ特性が継続使用により変動することを抑制することができるように構成された製紙用フェルトを提供することにある。

【課題を解決するための手段】

【0010】

このような課題を解決するための本発明は、基布層(9)と、該基布層の少なくとも製紙面側にニードリングによって絡合一体化されたバット繊維層とを備える製紙用フェルト(1)の発明である。ここで、バット繊維層は、湿紙側に配された表外バット繊維層と、この表外バット繊維層(2)と基布層との間に配された表内バット繊維層(3)とからなり、表内バット繊維層(3)の耳部(5)は、中央部(4)と比べて、バット繊維間の間隙が大きくなるように形成されている。そして、前記耳部は、湿紙が搬送されるときに該湿紙の幅方向両端部の一部(L)が前記耳部に平面視で重なるように所定の幅(W)を有するよう構成されている。

【0011】

前記構成によれば、耳部において通水性および通気度が高くなるため、汚れ等の異物が蓄積されにくくなり、また使用末期でもサクションロールの吸い込みが良好に維持される。これにより、耳部における湿紙のピックアップ特性が継続使用により変動することを抑制することができ、湿紙のピックアップ特性が幅方向で不均一になることによる製紙の品質低下を避けることができる。なお、本発明は、耳部と中央部とのバット繊維間の間隙を異ならせる構成とすることで通水性および通気度を高めることができるため、特許文献1のように直接的に通水性および通気度の変化に依存しない材料物性の一つである密度の変化をさせるものではない。

【0012】

さらに前記構成によれば、湿紙と直接接触する表外バット繊維層を幅方向に一様な構造とすることで、構造を幅方向に不均一にした表内バット繊維層の影響が湿紙に及ぶことを抑制することができるため、製紙の平滑性が損なわれることを避けることができる。また、プレスロールに直接接触する表外バット繊維層を十分な密度とすることで、耳部におけるバット繊維層の摩耗の影響を小さく抑えることができる。さらに、湿紙のピックアップ特性は、目詰まりの他に、製紙面の表面性(平滑性)にも左右され、製紙面の表面性が不均一であると、紙との密着性が低下してピックアップ特性が悪化するが、表外バット繊維層を幅方向に一様な構造とすることで、製紙面の表面性を均一化して、ピックアップ特性を向上させることができる。

【0013】

本発明の一側面によれば、前記基布層の走行面側に裏バット繊維層(10)を備え、この裏バット繊維層の耳部(12)は、中央部(11)と比べて、バット繊維間の間隙が大きくなるように形成することが好適である。

【0014】

前記構成によれば、基布の走行面側に耳部と中央部とを有した裏バット繊維層を備えることで、製紙用フェルト全体の耳部の通気度を向上させ、汚れ等が詰まることを防止することができる。

【0015】

本発明の一側面によれば、耳部には、中央部と比べて、繊度が大きいバット繊維が配合されるように構成することができる。

【0016】

前記構成によれば、耳部に中央部と比べて繊度が大きいバット繊維を配合することで、バット繊維間の間隙を大きくすることができ、耳部の通気度を高くすることができる。

【0017】

本発明の一側面によれば、耳部のバット繊維の目付量は、中央部と比べて少なくするように構成することができる。

【0018】

前記構成によれば、耳部の目付量を中央部よりも少なくすることで、バット繊維間の間隙を大きくすることができ、耳部の通気度を高くすることができる。

【0019】

本発明の一側面によれば、耳部には、水溶性高分子を少なくとも一部有するバット繊維が配合されており、前記バット繊維層をニードリングによって前記基布層に絡合一体化した後に水洗することで前記水溶性高分子が除去された構成することができる。

【0020】

前記構成によれば、水溶性高分子が水洗により除去されることで、バット繊維間の間隙が大きくなり、これにより耳部の通気度を高めることができる。この場合、非水溶性高分子からなる繊維と水溶性高分子からなる繊維とを混綿した構成とすると良い。この構成では、水溶性高分子からなる繊維が水洗により除去される。この他、鞘部を水溶性高分子で形成した芯鞘繊維を用いるなど、種々の形態が可能である。なお、水溶性高分子には例えばPVA(ポリ・ビニル・アルコール)等を適用することができる。

【0021】

また、本発明は、基布層と、該基布層の少なくとも製紙面側にニードリングによって絡合一体化されたバット繊維層とを備え、前記バット繊維層は、湿紙側に配された表外バット繊維層と、この表外バット繊維層と前記基布層との間に配された表内バット繊維層とからなり、前記表内バット繊維層の耳部は、中央部と比べて、バット繊維間の間隙が大きくなるように形成されており、前記耳部は、湿紙が搬送されるときに該湿紙の幅方向両端部の一部が前記耳部に平面視で重なるように、所定の幅を有する製紙用フェルトの製造方法であって、前記表内バット繊維層の耳部に、水溶性高分子を少なくとも一部有するバット繊維を配合し、前記バット繊維層をニードリングによって前記基布層に絡合一体化した後に水洗して、前記水溶性高分子を除去するよう構成されている。

【0022】

前記構成によれば、水溶性高分子が水洗により除去されることで、バット繊維間の間隙が大きくなり、これにより耳部の通気度を高めることができる。この場合、非水溶性高分子からなる繊維と水溶性高分子からなる繊維とを混綿した構成とすると良い。この構成では、水溶性高分子からなる繊維が水洗により除去される。この他、鞘部を水溶性高分子で形成した芯鞘繊維を用いるなど、種々の形態が可能である。なお、水溶性高分子には例えばPVA(ポリ・ビニル・アルコール)等を適用することができる。

【発明の効果】

【0023】

本発明によれば、耳部の通水性および通気度を高めて、汚れ等の異物による目詰まりを抑えることができる。これにより、耳部における湿紙のピックアップ特性が継続使用により変動することを抑制することができ、湿紙のピックアップ特性が幅方向で不均一になることによる製紙の品質低下を避けることができる。さらに、湿紙と直接接触する表外バット繊維層を幅方向に一様な構造とすることで、構造を幅方向に不均一にした表内バット繊維層の影響が湿紙に及ぶことを抑制することができるため、製紙の平滑性が損なわれることを避けることができる。また、プレスロールに直接接触する表外バット繊維層を十分な密度とすることで、耳部におけるバット繊維層の摩耗の影響を小さく抑えることができる。

【図面の簡単な説明】

【0024】

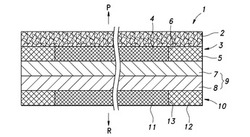

【図1】本発明の一実施形態にかかる製紙用フェルトの一例を示す模式的な断面図である。

【図2】本発明の一実施形態にかかる製紙用フェルトが湿紙を搬送している状態を示す平面図である。

【発明を実施するための形態】

【0025】

以下、本発明にかかる一実施形態を、図面を参照しながら説明する。

【0026】

図1は、本発明の一実施形態にかかる製紙用フェルトの一例を示す模式的な断面図である。ここで、図の上側矢印P(湿紙)方向が製紙面であり、図の下側矢印R(ロール)方向が走行面である。このフェルト1は、表層織布7と裏層織布8とからなる基布層9と、この基布層9に対してニードリングによって絡合一体化した状態に形成されたバット繊維層とを備えている。バット繊維層は、製紙面側(湿紙側)に配された表外バット繊維層2と、この表外バット繊維層2と基布層9との間に配された表内バット繊維層3と、基布層9の走行面側に配された裏バット繊維層10とからなる。

【0027】

基布層9を構成する表層織布7と裏層織布8は、織機でモノフィラメント糸や、複数本のフィラメントを撚り合わせた撚り糸などを織った布を適用できるが、これに限定されず、多層の布、幅方向もしくは丈方向の糸のみで形成された布、樹脂シート等も適用することができる。

【0028】

表外バット繊維層2と、表内バット繊維層3と、裏バット繊維層10とにはポリアミド(6ナイロン,6・6ナイロン,6・10ナイロン,6・12ナイロン等の各種ナイロン)等の短繊維であるステープル・ファイバー(以下「スフ」と称す。)を適用することができる。

【0029】

図2も併せて参照すると、表内バット繊維層3と裏バット繊維層10は、フェルト1の幅方向(図1,2の左右方向)の両端に所定の幅Wを有して長手方向(図1の奥行き方向、図2の上下方向)に延在する耳部5,12と、この耳部5,12の間に配された中央部4,11とを備えている。

【0030】

耳部5,12と中央部4,11とを比べると、耳部5,12のバット繊維層を構成するバット繊維間の間隙が中央部4,11よりも大きくなっている。バット繊維間の間隔を大きくする手段としては、耳部5,12に使用するバット繊維の繊度を中央部4,11よりも大きくすること、耳部5,12に使用するバット繊維の目付量を中央部4,11よりも少なくすること、もしくは耳部5,12に水溶性高分子からなる繊維を混綿したバット繊維を用いて、水溶性高分子からなる繊維を水洗によって除去する等の方法が適用できるがこれらに限定はされない。

【0031】

このように、湿紙に接触する表外バット繊維層2の表面状態を変えずに、バット繊維間の間隙が中央部4,11と比べて大きい耳部5,12を表内バット繊維層3と裏バット繊維層10幅方向両端に配することで、湿紙と製紙用フェルトとの接触状態は変えずに、耳部の通水性および通気度を高める幅方向プロファイルの変化を実現することができる。

【0032】

図2に示すように、湿紙Pの幅方向の大部分は中央部4,11と重なる位置に配されており、端部の重合部Lが中央部4,11と耳部5,12との境界6,13を超えて耳部5,12側と重なっている。このように、所定の幅Wは耳部5,12が湿紙Pの幅方向端部の重合部Lだけと重なるようにしているため、湿紙Pに対して悪影響を及ぼすことを抑制することができる。

【0033】

なお、所定の幅Wは通常の製紙用フェルトでは5cm程度とすることができる。一方、湿紙Pとフェルト1の耳部5,12とが平面視で重なる重合部Lは、最終的な製紙の使用範囲によっては幅方向端部がカットされる場合もあるため、かかる状況を鑑みて適宜設定されるが、例えば、湿紙Pが耳部5,12にほとんどかからない(L≒0cm)ように重合部Lを設定してもよい。

【0034】

続いて、本実施形態にかかる実施例および従来技術にかかる比較例について説明する。比較例、実施例とも図1に示す表裏2枚の織布からなる基布層9(7,8)と、基布層9の製紙面側にニードリングされた表外バット繊維層2および表内バット繊維層3と、基布層9の走行面側にニードリングされた裏バット繊維層10とを備えた構成のフェルトとしている。

【0035】

比較例にかかるフェルトの構成の詳細は次の通りである。基布層の表層織布には、経糸として径が0.20mmのポリアミドモノフィラメントである糸が2本撚られた撚糸を26本/インチ使用し、緯糸として径が0.25mmのポリアミドモノフィラメントを30本/インチ使用して、これら経緯糸が2/2崩組織に織り込まれた目付280g/m2の織布を適用している。

【0036】

基布層の裏層織布には、経糸として径が0.20mmのポリアミドモノフィラメントである糸を2本撚って撚糸とし、更にこの撚糸3本が撚られた撚糸(合計6本の糸を含む撚糸)を40本/インチ使用し、緯糸として径が0.20mmのポリアミドモノフィラメントを2本が撚られた撚糸を20本/インチ使用して、これら経緯糸が2重織組織に織り込まれた目付615g/m2の織布を適用している。

【0037】

表外バット繊維層は、11デシテックス100%で目付200g/m2のポリアミド・スフのバット繊維を適用している。表内バット繊維層と裏バット繊維層は、27デシテックス100%のポリアミド・スフのバット繊維を使用し、表内層が目付500g/m2、裏層が目付160g/m2を適用している。このように比較例にかかるフェルトは表内バット繊維層または裏バット繊維層に耳部および中央部を備えない幅方向プロファイルが一様な構成としている。

【0038】

続いて、実施例について説明する。実施例1は耳部に繊度の大きなバット繊維を配合したものである。実施例2は耳部の目付量を少なくしたものである。そして、実施例3は耳部に水溶性高分子からなる繊維を混綿したバット繊維を用いて、ニードリング後に水洗することで水溶性高分子からなる繊維を除去したものである。

【0039】

実施例1のフェルトは、表層織布、裏層織布、表外バット繊維層については前記した比較例のフェルトと同様の構成とした。表内バット繊維層と裏バット繊維層はフェルト中央部には27デシテックス100%のポリアミド・スフのバット繊維を使用し、フェルト耳部には27デシテックス70%、44デシテックス30%(平均31.2デシテックス)のポリアミド・スフのバット繊維を使用している。なお、表内バット繊維層の目付量は500g/m2、裏バット繊維層の目付量は160g/m2としている。この目付量は比較例と同じであるが、実施例1では表内バット繊維層と裏バット繊維層の両方の耳部におけるバット繊維の繊度の配合が比較例と異なり、比較例と比べて平均繊度が約4デシテックス大きい耳部を有する構成となっている。

【0040】

実施例2のフェルトは、表層織布、裏層織布、表外バット繊維層については前記した比較例のフェルトと同様の構成とした。表内バット繊維層と裏バット繊維層については比較例と同様に27デシテックス100%のポリアミド・スフのバット繊維を使用している。ここで、表内バット繊維層には中央部の目付量を500g/m2とし、一方、フェルト耳部の目付量を400g/m2と中央部よりも少なくしている。なお、裏バット繊維層は中央部も耳部も27デシテックス100%のポリアミド・スフの目付量160g/m2としている。実施例2では表内バット繊維層の耳部におけるバット繊維の目付量が比較例と異なり、比較例と比べて目付量が約100g/m2少ない耳部を有する構成となっている。

【0041】

実施例3のフェルトは、表層織布、裏層織布、表外バット繊維層については前記した比較例のフェルトと同様の構成とした。表内バット繊維層には中央部に27デシテックス100%のポリアミド・スフのバット繊維を使用している。一方、耳部には27デシテックス75%ポリアミド・スフ、11デシテックス25%のPVAスフを混綿させたバット繊維とし、仕上げ工程において水でフェルトを洗浄することでPVAを除去している。表内バット繊維層の目付量は中央部、耳部ともに500g/m2としている。なお、裏バット繊維層は中央部も耳部も27デシテックス100%のポリアミド・スフの目付量160g/m2としている。実施例3では表内バット繊維層の耳部におけるバット繊維にPVAスフを混綿させたバット繊維を適用していることが比較例と異なる。

【0042】

表1には比較例と実施例1〜3について、フェルト全体としての中央部と耳部におけるフェルト厚さ方向の通気度を測定した結果が示されている。

【0043】

【表1】

【0044】

表1に示すように、実施例1〜3における耳部/中央部の通気度の百分率は、比較例と比べて15%〜26%大きいものとなっている。このように、実施例1〜3の構成は、耳部のバット繊維間の間隙を大きくすることで、従来技術にかかる比較例と比べて耳部の通気性を向上させることができる。

【0045】

本発明にかかるフェルトは、耳部のバットの繊度を太くする、バット繊維量を少なくする、もしくは、非水溶性高分子からなる繊維と水溶性高分子からなる繊維とを混綿したバット繊維を用いて、ニードリング後に水溶性高分子からなる繊維を水洗によって除去することで、バット繊維間の間隙を大きくして耳部の通気性を向上させることができる。耳部の通気性を向上させることで使用末期の汚れの堆積や目詰まりをなくすことができるため、製紙機械のピックアップサクションロールによるサクション(搾水)の効きを良くしてピックアップ特性を向上させる。また、かかる構成は従来技術のように汚れ等が耳部に蓄積することで耳部の特性が変化して湿紙を付着させる「湿紙取られ」の現象も回避できる。なお、かかる本発明の構成を耳部のみに適用することで、コストが過大となるのを防止することもできる。

【0046】

以上、本発明について好適な実施形態を説明した。本発明は、明細書および図面に記載したものに限定されることなく、その趣旨を逸脱しない範囲で設計変更が可能である。例えば、実施例1では表内バット繊維層と裏バット繊維層に耳部を備える構成としたが、表内バット繊維層のみに耳部を備える構成とすることができる。また、実施例2,3では表内バット繊維層のみに耳部を備える構成としたが、裏バット繊維層にも耳部を備える構成とすることもできる。さらに、実施例1,2,3を適宜組み合わせた耳部とすることもできる。

【産業上の利用可能性】

【0047】

本発明にかかる製紙用フェルトは、耳部におけるバット繊維層の摩耗や製紙の平滑性の低下を招くことなく、耳部における湿紙のピックアップ特性が継続使用により変動することを抑制することができるという作用効果を有し、基布層の表面又は表裏両面にバット繊維層が一体化された製紙用フェルト、特に抄紙機のプレスパート(圧搾部)で用いられるプレスフェルトなどとして有用である。

【符号の説明】

【0048】

1 フェルト

2 表外バット繊維層

3 表内バット繊維層

4,11 中央部

5,12 耳部

6,13 境界

7 表層基布

8 裏層基布

9 基布層

10 裏バット繊維層

L 重合部

P 湿紙

R ロール

W 所定の幅

【技術分野】

【0001】

本発明は、基布層の少なくとも製紙面側にバット繊維層が絡合一体化された製紙用フェルトに関するものである。

【背景技術】

【0002】

製紙工程では、湿紙を搬送する製紙用フェルトが使用されている。製紙用フェルトは、湿紙の水分を搾水する機能、湿紙を運ぶコンベアとしての機能、湿紙の面を平滑にする機能等が要求されており、これらの機能を達成するために基布層とバット繊維層とを少なくとも備える構成が多く適用されている。

【0003】

特にプレスパートで用いられる製紙用フェルトでは、湿紙から搾水された水分が中央部から耳部に向けて押し出され、このとき水分に混じった脱毛や汚れ等の異物が耳部を通過するため、継続使用により異物が耳部に徐々に蓄積されて、耳部に目詰まりが発生する。またプレスロールがレスクラウン(ロールの端部が中央部よりプレス圧が高くなる状態)の時や、水分や汚れを削除するサクションボックスの端で水分や汚れが取れにくくなると、耳部は目詰まりの傾向になる。この耳部の目詰まりは湿紙のピックアップ特性を変化させ、湿紙のピックアップ特性が中央部と耳部とで異なるものとなる。湿紙のピックアップ特性が幅方向で一定でないと、プレスパートやドライパートで断紙が発生したり、ドライパートを経て得られた紙にシワ等の品質上の問題を生じさせるおそれがある。

【0004】

かかる問題を改善するために、製紙用フェルトの耳部の密度を中央部と異ならせる技術が開示されている(特許文献1参照)。

【0005】

また、製紙用フェルトの耳部に関する技術として、プレスロールの端縁に接触する耳部においてバット繊維層の摩耗が顕著になることから、耳部に保護層を設けてバット繊維層の摩耗を抑制するようにした技術が開示されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2004−517224号公報

【特許文献2】特開2007−39823号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に開示された技術では、耳部でバット繊維層の密度を下げることで異物の目詰まりが発生しにくくなるが、その反面、構造を幅方向に不均一にしたバット繊維層が湿紙と直接接触することで、製紙の平滑性が損なわれるおそれがある。さらに、耳部でバット繊維層の密度を下げると、もともとバット繊維の少ない部分がプレスロールとの接触でバット繊維が削られるため、摩耗の影響が大きくなるおそれがある。

【0008】

一方、特許文献2に開示された技術では、耳部に保護層を設けることで、耳部からの異物の排出が阻害されて目詰まりが顕著になるおそれがあり、湿紙のピックアップ特性の問題を逆に悪化させるという不都合がある。

【0009】

本発明は、このような発明者の知見に基づき案出されたものであり、その主な目的は、耳部におけるバット繊維層の摩耗や製紙の平滑性の低下を招くことなく、耳部における湿紙のピックアップ特性が継続使用により変動することを抑制することができるように構成された製紙用フェルトを提供することにある。

【課題を解決するための手段】

【0010】

このような課題を解決するための本発明は、基布層(9)と、該基布層の少なくとも製紙面側にニードリングによって絡合一体化されたバット繊維層とを備える製紙用フェルト(1)の発明である。ここで、バット繊維層は、湿紙側に配された表外バット繊維層と、この表外バット繊維層(2)と基布層との間に配された表内バット繊維層(3)とからなり、表内バット繊維層(3)の耳部(5)は、中央部(4)と比べて、バット繊維間の間隙が大きくなるように形成されている。そして、前記耳部は、湿紙が搬送されるときに該湿紙の幅方向両端部の一部(L)が前記耳部に平面視で重なるように所定の幅(W)を有するよう構成されている。

【0011】

前記構成によれば、耳部において通水性および通気度が高くなるため、汚れ等の異物が蓄積されにくくなり、また使用末期でもサクションロールの吸い込みが良好に維持される。これにより、耳部における湿紙のピックアップ特性が継続使用により変動することを抑制することができ、湿紙のピックアップ特性が幅方向で不均一になることによる製紙の品質低下を避けることができる。なお、本発明は、耳部と中央部とのバット繊維間の間隙を異ならせる構成とすることで通水性および通気度を高めることができるため、特許文献1のように直接的に通水性および通気度の変化に依存しない材料物性の一つである密度の変化をさせるものではない。

【0012】

さらに前記構成によれば、湿紙と直接接触する表外バット繊維層を幅方向に一様な構造とすることで、構造を幅方向に不均一にした表内バット繊維層の影響が湿紙に及ぶことを抑制することができるため、製紙の平滑性が損なわれることを避けることができる。また、プレスロールに直接接触する表外バット繊維層を十分な密度とすることで、耳部におけるバット繊維層の摩耗の影響を小さく抑えることができる。さらに、湿紙のピックアップ特性は、目詰まりの他に、製紙面の表面性(平滑性)にも左右され、製紙面の表面性が不均一であると、紙との密着性が低下してピックアップ特性が悪化するが、表外バット繊維層を幅方向に一様な構造とすることで、製紙面の表面性を均一化して、ピックアップ特性を向上させることができる。

【0013】

本発明の一側面によれば、前記基布層の走行面側に裏バット繊維層(10)を備え、この裏バット繊維層の耳部(12)は、中央部(11)と比べて、バット繊維間の間隙が大きくなるように形成することが好適である。

【0014】

前記構成によれば、基布の走行面側に耳部と中央部とを有した裏バット繊維層を備えることで、製紙用フェルト全体の耳部の通気度を向上させ、汚れ等が詰まることを防止することができる。

【0015】

本発明の一側面によれば、耳部には、中央部と比べて、繊度が大きいバット繊維が配合されるように構成することができる。

【0016】

前記構成によれば、耳部に中央部と比べて繊度が大きいバット繊維を配合することで、バット繊維間の間隙を大きくすることができ、耳部の通気度を高くすることができる。

【0017】

本発明の一側面によれば、耳部のバット繊維の目付量は、中央部と比べて少なくするように構成することができる。

【0018】

前記構成によれば、耳部の目付量を中央部よりも少なくすることで、バット繊維間の間隙を大きくすることができ、耳部の通気度を高くすることができる。

【0019】

本発明の一側面によれば、耳部には、水溶性高分子を少なくとも一部有するバット繊維が配合されており、前記バット繊維層をニードリングによって前記基布層に絡合一体化した後に水洗することで前記水溶性高分子が除去された構成することができる。

【0020】

前記構成によれば、水溶性高分子が水洗により除去されることで、バット繊維間の間隙が大きくなり、これにより耳部の通気度を高めることができる。この場合、非水溶性高分子からなる繊維と水溶性高分子からなる繊維とを混綿した構成とすると良い。この構成では、水溶性高分子からなる繊維が水洗により除去される。この他、鞘部を水溶性高分子で形成した芯鞘繊維を用いるなど、種々の形態が可能である。なお、水溶性高分子には例えばPVA(ポリ・ビニル・アルコール)等を適用することができる。

【0021】

また、本発明は、基布層と、該基布層の少なくとも製紙面側にニードリングによって絡合一体化されたバット繊維層とを備え、前記バット繊維層は、湿紙側に配された表外バット繊維層と、この表外バット繊維層と前記基布層との間に配された表内バット繊維層とからなり、前記表内バット繊維層の耳部は、中央部と比べて、バット繊維間の間隙が大きくなるように形成されており、前記耳部は、湿紙が搬送されるときに該湿紙の幅方向両端部の一部が前記耳部に平面視で重なるように、所定の幅を有する製紙用フェルトの製造方法であって、前記表内バット繊維層の耳部に、水溶性高分子を少なくとも一部有するバット繊維を配合し、前記バット繊維層をニードリングによって前記基布層に絡合一体化した後に水洗して、前記水溶性高分子を除去するよう構成されている。

【0022】

前記構成によれば、水溶性高分子が水洗により除去されることで、バット繊維間の間隙が大きくなり、これにより耳部の通気度を高めることができる。この場合、非水溶性高分子からなる繊維と水溶性高分子からなる繊維とを混綿した構成とすると良い。この構成では、水溶性高分子からなる繊維が水洗により除去される。この他、鞘部を水溶性高分子で形成した芯鞘繊維を用いるなど、種々の形態が可能である。なお、水溶性高分子には例えばPVA(ポリ・ビニル・アルコール)等を適用することができる。

【発明の効果】

【0023】

本発明によれば、耳部の通水性および通気度を高めて、汚れ等の異物による目詰まりを抑えることができる。これにより、耳部における湿紙のピックアップ特性が継続使用により変動することを抑制することができ、湿紙のピックアップ特性が幅方向で不均一になることによる製紙の品質低下を避けることができる。さらに、湿紙と直接接触する表外バット繊維層を幅方向に一様な構造とすることで、構造を幅方向に不均一にした表内バット繊維層の影響が湿紙に及ぶことを抑制することができるため、製紙の平滑性が損なわれることを避けることができる。また、プレスロールに直接接触する表外バット繊維層を十分な密度とすることで、耳部におけるバット繊維層の摩耗の影響を小さく抑えることができる。

【図面の簡単な説明】

【0024】

【図1】本発明の一実施形態にかかる製紙用フェルトの一例を示す模式的な断面図である。

【図2】本発明の一実施形態にかかる製紙用フェルトが湿紙を搬送している状態を示す平面図である。

【発明を実施するための形態】

【0025】

以下、本発明にかかる一実施形態を、図面を参照しながら説明する。

【0026】

図1は、本発明の一実施形態にかかる製紙用フェルトの一例を示す模式的な断面図である。ここで、図の上側矢印P(湿紙)方向が製紙面であり、図の下側矢印R(ロール)方向が走行面である。このフェルト1は、表層織布7と裏層織布8とからなる基布層9と、この基布層9に対してニードリングによって絡合一体化した状態に形成されたバット繊維層とを備えている。バット繊維層は、製紙面側(湿紙側)に配された表外バット繊維層2と、この表外バット繊維層2と基布層9との間に配された表内バット繊維層3と、基布層9の走行面側に配された裏バット繊維層10とからなる。

【0027】

基布層9を構成する表層織布7と裏層織布8は、織機でモノフィラメント糸や、複数本のフィラメントを撚り合わせた撚り糸などを織った布を適用できるが、これに限定されず、多層の布、幅方向もしくは丈方向の糸のみで形成された布、樹脂シート等も適用することができる。

【0028】

表外バット繊維層2と、表内バット繊維層3と、裏バット繊維層10とにはポリアミド(6ナイロン,6・6ナイロン,6・10ナイロン,6・12ナイロン等の各種ナイロン)等の短繊維であるステープル・ファイバー(以下「スフ」と称す。)を適用することができる。

【0029】

図2も併せて参照すると、表内バット繊維層3と裏バット繊維層10は、フェルト1の幅方向(図1,2の左右方向)の両端に所定の幅Wを有して長手方向(図1の奥行き方向、図2の上下方向)に延在する耳部5,12と、この耳部5,12の間に配された中央部4,11とを備えている。

【0030】

耳部5,12と中央部4,11とを比べると、耳部5,12のバット繊維層を構成するバット繊維間の間隙が中央部4,11よりも大きくなっている。バット繊維間の間隔を大きくする手段としては、耳部5,12に使用するバット繊維の繊度を中央部4,11よりも大きくすること、耳部5,12に使用するバット繊維の目付量を中央部4,11よりも少なくすること、もしくは耳部5,12に水溶性高分子からなる繊維を混綿したバット繊維を用いて、水溶性高分子からなる繊維を水洗によって除去する等の方法が適用できるがこれらに限定はされない。

【0031】

このように、湿紙に接触する表外バット繊維層2の表面状態を変えずに、バット繊維間の間隙が中央部4,11と比べて大きい耳部5,12を表内バット繊維層3と裏バット繊維層10幅方向両端に配することで、湿紙と製紙用フェルトとの接触状態は変えずに、耳部の通水性および通気度を高める幅方向プロファイルの変化を実現することができる。

【0032】

図2に示すように、湿紙Pの幅方向の大部分は中央部4,11と重なる位置に配されており、端部の重合部Lが中央部4,11と耳部5,12との境界6,13を超えて耳部5,12側と重なっている。このように、所定の幅Wは耳部5,12が湿紙Pの幅方向端部の重合部Lだけと重なるようにしているため、湿紙Pに対して悪影響を及ぼすことを抑制することができる。

【0033】

なお、所定の幅Wは通常の製紙用フェルトでは5cm程度とすることができる。一方、湿紙Pとフェルト1の耳部5,12とが平面視で重なる重合部Lは、最終的な製紙の使用範囲によっては幅方向端部がカットされる場合もあるため、かかる状況を鑑みて適宜設定されるが、例えば、湿紙Pが耳部5,12にほとんどかからない(L≒0cm)ように重合部Lを設定してもよい。

【0034】

続いて、本実施形態にかかる実施例および従来技術にかかる比較例について説明する。比較例、実施例とも図1に示す表裏2枚の織布からなる基布層9(7,8)と、基布層9の製紙面側にニードリングされた表外バット繊維層2および表内バット繊維層3と、基布層9の走行面側にニードリングされた裏バット繊維層10とを備えた構成のフェルトとしている。

【0035】

比較例にかかるフェルトの構成の詳細は次の通りである。基布層の表層織布には、経糸として径が0.20mmのポリアミドモノフィラメントである糸が2本撚られた撚糸を26本/インチ使用し、緯糸として径が0.25mmのポリアミドモノフィラメントを30本/インチ使用して、これら経緯糸が2/2崩組織に織り込まれた目付280g/m2の織布を適用している。

【0036】

基布層の裏層織布には、経糸として径が0.20mmのポリアミドモノフィラメントである糸を2本撚って撚糸とし、更にこの撚糸3本が撚られた撚糸(合計6本の糸を含む撚糸)を40本/インチ使用し、緯糸として径が0.20mmのポリアミドモノフィラメントを2本が撚られた撚糸を20本/インチ使用して、これら経緯糸が2重織組織に織り込まれた目付615g/m2の織布を適用している。

【0037】

表外バット繊維層は、11デシテックス100%で目付200g/m2のポリアミド・スフのバット繊維を適用している。表内バット繊維層と裏バット繊維層は、27デシテックス100%のポリアミド・スフのバット繊維を使用し、表内層が目付500g/m2、裏層が目付160g/m2を適用している。このように比較例にかかるフェルトは表内バット繊維層または裏バット繊維層に耳部および中央部を備えない幅方向プロファイルが一様な構成としている。

【0038】

続いて、実施例について説明する。実施例1は耳部に繊度の大きなバット繊維を配合したものである。実施例2は耳部の目付量を少なくしたものである。そして、実施例3は耳部に水溶性高分子からなる繊維を混綿したバット繊維を用いて、ニードリング後に水洗することで水溶性高分子からなる繊維を除去したものである。

【0039】

実施例1のフェルトは、表層織布、裏層織布、表外バット繊維層については前記した比較例のフェルトと同様の構成とした。表内バット繊維層と裏バット繊維層はフェルト中央部には27デシテックス100%のポリアミド・スフのバット繊維を使用し、フェルト耳部には27デシテックス70%、44デシテックス30%(平均31.2デシテックス)のポリアミド・スフのバット繊維を使用している。なお、表内バット繊維層の目付量は500g/m2、裏バット繊維層の目付量は160g/m2としている。この目付量は比較例と同じであるが、実施例1では表内バット繊維層と裏バット繊維層の両方の耳部におけるバット繊維の繊度の配合が比較例と異なり、比較例と比べて平均繊度が約4デシテックス大きい耳部を有する構成となっている。

【0040】

実施例2のフェルトは、表層織布、裏層織布、表外バット繊維層については前記した比較例のフェルトと同様の構成とした。表内バット繊維層と裏バット繊維層については比較例と同様に27デシテックス100%のポリアミド・スフのバット繊維を使用している。ここで、表内バット繊維層には中央部の目付量を500g/m2とし、一方、フェルト耳部の目付量を400g/m2と中央部よりも少なくしている。なお、裏バット繊維層は中央部も耳部も27デシテックス100%のポリアミド・スフの目付量160g/m2としている。実施例2では表内バット繊維層の耳部におけるバット繊維の目付量が比較例と異なり、比較例と比べて目付量が約100g/m2少ない耳部を有する構成となっている。

【0041】

実施例3のフェルトは、表層織布、裏層織布、表外バット繊維層については前記した比較例のフェルトと同様の構成とした。表内バット繊維層には中央部に27デシテックス100%のポリアミド・スフのバット繊維を使用している。一方、耳部には27デシテックス75%ポリアミド・スフ、11デシテックス25%のPVAスフを混綿させたバット繊維とし、仕上げ工程において水でフェルトを洗浄することでPVAを除去している。表内バット繊維層の目付量は中央部、耳部ともに500g/m2としている。なお、裏バット繊維層は中央部も耳部も27デシテックス100%のポリアミド・スフの目付量160g/m2としている。実施例3では表内バット繊維層の耳部におけるバット繊維にPVAスフを混綿させたバット繊維を適用していることが比較例と異なる。

【0042】

表1には比較例と実施例1〜3について、フェルト全体としての中央部と耳部におけるフェルト厚さ方向の通気度を測定した結果が示されている。

【0043】

【表1】

【0044】

表1に示すように、実施例1〜3における耳部/中央部の通気度の百分率は、比較例と比べて15%〜26%大きいものとなっている。このように、実施例1〜3の構成は、耳部のバット繊維間の間隙を大きくすることで、従来技術にかかる比較例と比べて耳部の通気性を向上させることができる。

【0045】

本発明にかかるフェルトは、耳部のバットの繊度を太くする、バット繊維量を少なくする、もしくは、非水溶性高分子からなる繊維と水溶性高分子からなる繊維とを混綿したバット繊維を用いて、ニードリング後に水溶性高分子からなる繊維を水洗によって除去することで、バット繊維間の間隙を大きくして耳部の通気性を向上させることができる。耳部の通気性を向上させることで使用末期の汚れの堆積や目詰まりをなくすことができるため、製紙機械のピックアップサクションロールによるサクション(搾水)の効きを良くしてピックアップ特性を向上させる。また、かかる構成は従来技術のように汚れ等が耳部に蓄積することで耳部の特性が変化して湿紙を付着させる「湿紙取られ」の現象も回避できる。なお、かかる本発明の構成を耳部のみに適用することで、コストが過大となるのを防止することもできる。

【0046】

以上、本発明について好適な実施形態を説明した。本発明は、明細書および図面に記載したものに限定されることなく、その趣旨を逸脱しない範囲で設計変更が可能である。例えば、実施例1では表内バット繊維層と裏バット繊維層に耳部を備える構成としたが、表内バット繊維層のみに耳部を備える構成とすることができる。また、実施例2,3では表内バット繊維層のみに耳部を備える構成としたが、裏バット繊維層にも耳部を備える構成とすることもできる。さらに、実施例1,2,3を適宜組み合わせた耳部とすることもできる。

【産業上の利用可能性】

【0047】

本発明にかかる製紙用フェルトは、耳部におけるバット繊維層の摩耗や製紙の平滑性の低下を招くことなく、耳部における湿紙のピックアップ特性が継続使用により変動することを抑制することができるという作用効果を有し、基布層の表面又は表裏両面にバット繊維層が一体化された製紙用フェルト、特に抄紙機のプレスパート(圧搾部)で用いられるプレスフェルトなどとして有用である。

【符号の説明】

【0048】

1 フェルト

2 表外バット繊維層

3 表内バット繊維層

4,11 中央部

5,12 耳部

6,13 境界

7 表層基布

8 裏層基布

9 基布層

10 裏バット繊維層

L 重合部

P 湿紙

R ロール

W 所定の幅

【特許請求の範囲】

【請求項1】

基布層と、該基布層の少なくとも製紙面側にニードリングによって絡合一体化されたバット繊維層とを備える製紙用フェルトであって、

前記バット繊維層は、湿紙側に配された表外バット繊維層と、この表外バット繊維層と前記基布層との間に配された表内バット繊維層とからなり、

前記表内バット繊維層の耳部は、中央部と比べて、バット繊維間の間隙が大きくなるように形成されており、

前記耳部は、湿紙が搬送されるときに該湿紙の幅方向両端部の一部が前記耳部に平面視で重なるように、所定の幅を有することを特徴とする製紙用フェルト。

【請求項2】

前記基布層の走行面側に裏バット繊維層を備え、

この裏バット繊維層の耳部は、中央部と比べて、バット繊維間の間隙が大きくなるように形成されていることを特徴とする請求項1に記載の製紙用フェルト。

【請求項3】

前記表内バット繊維層および/または前記裏バット繊維層の耳部には、中央部と比べて、繊度が大きいバット繊維が配合されていることを特徴とする請求項1または2に記載の製紙用フェルト。

【請求項4】

前記表内バット繊維層および/または前記裏バット繊維層の耳部のバット繊維の目付量は、前記中央部と比べて少ないことを特徴とする請求項1または2に記載の製紙用フェルト。

【請求項5】

前記表内バット繊維層および/または前記裏バット繊維層の耳部には、水溶性高分子を少なくとも一部有するバット繊維が配合されており、

前記バット繊維層をニードリングによって前記基布層に絡合一体化した後に水洗することで前記水溶性高分子が除去されたことを特徴とする請求項1または2に記載の製紙用フェルト。

【請求項6】

基布層と、該基布層の少なくとも製紙面側にニードリングによって絡合一体化されたバット繊維層とを備え、

前記バット繊維層は、湿紙側に配された表外バット繊維層と、この表外バット繊維層と前記基布層との間に配された表内バット繊維層とからなり、

前記表内バット繊維層の耳部は、中央部と比べて、バット繊維間の間隙が大きくなるように形成されており、

前記耳部は、湿紙が搬送されるときに該湿紙の幅方向両端部の一部が前記耳部に平面視で重なるように、所定の幅を有する製紙用フェルトの製造方法であって、

前記表内バット繊維層の耳部に、水溶性高分子を少なくとも一部有するバット繊維を配合し、

前記バット繊維層をニードリングによって前記基布層に絡合一体化した後に水洗して、前記水溶性高分子を除去することを特徴とする製紙用フェルトの製造方法。

【請求項1】

基布層と、該基布層の少なくとも製紙面側にニードリングによって絡合一体化されたバット繊維層とを備える製紙用フェルトであって、

前記バット繊維層は、湿紙側に配された表外バット繊維層と、この表外バット繊維層と前記基布層との間に配された表内バット繊維層とからなり、

前記表内バット繊維層の耳部は、中央部と比べて、バット繊維間の間隙が大きくなるように形成されており、

前記耳部は、湿紙が搬送されるときに該湿紙の幅方向両端部の一部が前記耳部に平面視で重なるように、所定の幅を有することを特徴とする製紙用フェルト。

【請求項2】

前記基布層の走行面側に裏バット繊維層を備え、

この裏バット繊維層の耳部は、中央部と比べて、バット繊維間の間隙が大きくなるように形成されていることを特徴とする請求項1に記載の製紙用フェルト。

【請求項3】

前記表内バット繊維層および/または前記裏バット繊維層の耳部には、中央部と比べて、繊度が大きいバット繊維が配合されていることを特徴とする請求項1または2に記載の製紙用フェルト。

【請求項4】

前記表内バット繊維層および/または前記裏バット繊維層の耳部のバット繊維の目付量は、前記中央部と比べて少ないことを特徴とする請求項1または2に記載の製紙用フェルト。

【請求項5】

前記表内バット繊維層および/または前記裏バット繊維層の耳部には、水溶性高分子を少なくとも一部有するバット繊維が配合されており、

前記バット繊維層をニードリングによって前記基布層に絡合一体化した後に水洗することで前記水溶性高分子が除去されたことを特徴とする請求項1または2に記載の製紙用フェルト。

【請求項6】

基布層と、該基布層の少なくとも製紙面側にニードリングによって絡合一体化されたバット繊維層とを備え、

前記バット繊維層は、湿紙側に配された表外バット繊維層と、この表外バット繊維層と前記基布層との間に配された表内バット繊維層とからなり、

前記表内バット繊維層の耳部は、中央部と比べて、バット繊維間の間隙が大きくなるように形成されており、

前記耳部は、湿紙が搬送されるときに該湿紙の幅方向両端部の一部が前記耳部に平面視で重なるように、所定の幅を有する製紙用フェルトの製造方法であって、

前記表内バット繊維層の耳部に、水溶性高分子を少なくとも一部有するバット繊維を配合し、

前記バット繊維層をニードリングによって前記基布層に絡合一体化した後に水洗して、前記水溶性高分子を除去することを特徴とする製紙用フェルトの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−46833(P2012−46833A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−187867(P2010−187867)

【出願日】平成22年8月25日(2010.8.25)

【出願人】(000229852)日本フエルト株式会社 (55)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月25日(2010.8.25)

【出願人】(000229852)日本フエルト株式会社 (55)

【Fターム(参考)】

[ Back to top ]