製紙用フェルト

【課題】樹脂を用いて加工されており、適度な通気性が維持されるため、優れた搾水性を有する製紙用フェルトを提供する。

【解決手段】基布1と、その製紙面に積層された表バット層2と、走行面に積層された裏バット層3と、を備え、表バット層2の厚さ方向に、少なくとも1層の樹脂脱落防止用織布4が配設されており、樹脂脱落防止用織布4の目合いが0.5〜3.0mmであり、少なくとも表バット層2及び樹脂脱落防止用織布4が樹脂加工されている製紙用フェルト100であり、表バット層2は、基布1に積層された表内バット層21と、表内バット層21に積層された表外バット層22とを有し、樹脂脱落防止用織布4は、表内バット層21と表外バット層22との間に介装されていることが好ましい。

【解決手段】基布1と、その製紙面に積層された表バット層2と、走行面に積層された裏バット層3と、を備え、表バット層2の厚さ方向に、少なくとも1層の樹脂脱落防止用織布4が配設されており、樹脂脱落防止用織布4の目合いが0.5〜3.0mmであり、少なくとも表バット層2及び樹脂脱落防止用織布4が樹脂加工されている製紙用フェルト100であり、表バット層2は、基布1に積層された表内バット層21と、表内バット層21に積層された表外バット層22とを有し、樹脂脱落防止用織布4は、表内バット層21と表外バット層22との間に介装されていることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、製紙用フェルトに関する。更に詳しくは、本発明は、樹脂、特に水系樹脂を用いて加工されており、付着した樹脂が脱落し難く、適度な通気性が保持されるため、優れた搾水性が維持される製紙用フェルトに関する。

【背景技術】

【0002】

従来、製紙工程では、ワイヤーパートで製紙用ワイヤーにより湿紙が脱水されてプレスパートへ搬送され、プレスパートで製紙用フェルトにより搾水されるとともに、表面が平滑化された湿紙がドライパートに搬送され、製紙されている。プレスパートでは、プレスロール間、又はプレスロールと、プレスロールの周面形状に近似した湾曲面を有する加圧シューとの間、を走行する湿紙が加圧され、搾水される。この際、湿紙のみがプレスロール間、又はプレスロールと加圧シューとの間を走行するのではなく、例えば、一方のプレスロール又は加圧シュー側から、製紙用ベルト、製紙用フェルト及び湿紙が、この順に積層された状態で、走行し、搾水されるとともに、表面が平滑化される。

【0003】

製紙用フェルトとしては、従来、ナックル部が形成されるように経糸と緯糸とを交差させて織製した織物を基布とし、この基布の両面にバット繊維が積層されてなる製品が多用されている。また、抄造される紙の品質向上、及び抄速の高速化による生産性の更なる向上が必要とされており、より搾水性、表面の平滑性,耐脱毛性,耐防汚性等の諸特性に優れた製紙用フェルトの開発が求められており、特に近年においては、製紙用フェルトに樹脂加工を施した樹脂加工フェルトの使用が増加している。

【0004】

製紙用フェルトとしては、各種の構造の製品が開発されており、例えば、基層と、基層の湿紙側に形成された第1バット層と、プレス側に形成された第2バット層と、第1バット層の湿紙側に形成された湿紙接触繊維層と、第1バット層と湿紙接触繊維層との間に配置された親水性不織布層とを備える抄紙搬送フェルトが知られている(例えば、特許文献1参照。)。また、この抄紙搬送フェルトを備えるプレス装置であれば、汚れが落ち易く、紙離れが良好であり、湿紙表面の平滑性に優れる等と説明されている。更に、抄紙機のプレスセクション用のプレス布であって、基部支持構造物と、外部に接着された第1の短繊維綿材料と、この綿材料を覆う第2の短繊維綿材料とを含み、搾水性に優れ、且つ紙の再湿潤が防止されるプレス布が知られている(例えば、特許文献2参照。)。

【0005】

また、樹脂加工フェルトとしては、樹脂が、バット繊維層内に分散した状態でバット繊維層から基布に渡って含浸されており、通気度が2m3/m2・min以上で、表面が研摩されたプレスフェルト及びその製法が知られており(例えば、特許文献3参照。)、このプレスフェルトによれば、搾水性、表面平滑性、耐圧縮性に優れ、なじみが向上するなどの作用効果が説明されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−97181号公報

【特許文献2】特表2006−506552号公報

【特許文献3】特表2005−524002号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に記載された抄紙搬送フェルトでは、汚れが落ち易い等の効果が発現されるとともに、樹脂加工したときに、親水性不織布層に樹脂が付着し、早期の脱落が抑えられるという作用も奏されるかもしれないが十分ではないと推察される(尚、特許文献1に記載された抄紙搬送フェルトは樹脂加工フェルトではなく、樹脂の脱落防止に関する記載はない。)。また、特許文献1に記載された抄紙搬送フェルトは、バット繊維より細い4dtex以下の繊維で構成された不織布を用いているため、目合いが非常に細かく通気性が低い。従って、湿紙から搾水された水分が再度湿紙へ戻る再湿潤を防止する作用、及び表面から樹脂を含浸した際の樹脂止め層としての作用は期待できるが、目合いが細かいため汚れが蓄積し易いという問題点、及び樹脂を基布まで含浸させることが困難であるという問題点が考えられる。特に、樹脂量が多いと不織布表面近傍に必要以上の樹脂が含浸され密集するため、目合いの目詰まりの原因となり、更には通気性の低下、汚れの蓄積という問題が生じ、使用期間中のフェルトの搾水性能の低下の要因となることもある。

【0008】

更に、特許文献2に記載された抄紙機のプレスセクション用のプレス布は、樹脂加工フェルトではないが、用いられている微細布の開口が0.5mm以下であるため、このプレス布に樹脂加工を施した場合、通気性が不十分となり、搾水性が低下することが考えられる。また、特許文献3に記載されたプレスフェルトでは、初期のなじみ向上、搾水性の向上などの効果は期待できるが、使用中に樹脂が脱落することが懸念される。特に、樹脂が水系樹脂である場合、及び繊度の大きいバット繊維を用いた場合、は樹脂がより脱落し易くなると推察される。

【0009】

本発明は、前記の従来技術の状況に鑑みてなされたものであり、樹脂、特に水系樹脂を用いて加工されており、付着した樹脂が脱落し難く、適度な通気性が保持されるため、優れた搾水性が維持される製紙用フェルトを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は以下のとおりである。

1.基布と、前記基布の製紙面に積層された表バット層と、前記基布の走行面に積層された裏バット層と、を備える製紙用フェルトであって、

前記表バット層内に、少なくとも1層の樹脂脱落防止用織布が、前記表バット層の厚さ方向に配設されており、前記樹脂脱落防止用織布の目合いが0.5〜3.0mmであり、少なくとも前記表バット層及び前記樹脂脱落防止用織布が樹脂加工されていることを特徴とする製紙用フェルト。

2.前記表バット層は、前記基布に積層された表内バット層と、前記表内バット層に積層された表外バット層とを有し、前記樹脂脱落防止用織布は、前記表内バット層と前記表外バット層との間に介装されている前記1.に記載の製紙用フェルト。

3.前記表バット層は、前記基布に積層された表内バット層と、前記表内バット層に積層された表外バット層とを有し、前記樹脂脱落防止用織布は、前記表内バット層中に配設されている前記1.に記載の製紙用フェルト。

4.前記表内バット層を構成する繊維の繊度が27〜100dtexである前記2.又は3.に記載の製紙用フェルト。

5.前記樹脂加工に用いられる樹脂が水系樹脂である前記1.乃至4.のうちのいずれか1項に記載の製紙用フェルト。

6.前記樹脂脱落防止用織布の厚さが0.1〜0.5mmであり、且つ目付が10〜100g/m2である前記1.乃至5.のうちのいずれか1項に記載の製紙用フェルト。

7.前記樹脂脱落防止用織布を構成する糸が表面に毛羽を有する前記1.乃至6.のうちのいずれか1項に記載の製紙用フェルト。

8.前記樹脂脱落防止用織布を構成する経糸及び緯糸の少なくとも一方が、紡績糸、マルチフィラメント撚糸及びマルチフィラメント無撚糸のうちの少なくとも1種である前記1.乃至7.のうちのいずれか1項に記載の製紙用フェルト。

9.前記樹脂脱落防止用織布を構成する経糸及び緯糸の少なくとも一方が、親水性糸及び親水性加工糸の少なくとも一方である前記1.乃至8.のうちのいずれか1項に記載の製紙用フェルト。

【発明の効果】

【0011】

本発明の製紙用フェルトによれば、表バット層に特定の目合いを有する樹脂脱落防止用織布(以下、「追加織布」という。)が介装され、又は配設されているため、樹脂加工を施した場合に樹脂がフェルト内部まで含浸される、つまり追加織布の下部や基布まで樹脂が含浸され、糸等に付着した樹脂が脱落し難く、適度な通気性が保持されるため、優れた搾水性が維持されるとともに、追加織布の形状が転写されて湿紙の表面に凹凸等のマークが発生することもない。

また、表バット層は、基布に積層された表内バット層と、表内バット層に積層された表外バット層とを有し、追加織布が、表内バット層と表外バット層との間に介装されている場合は、優れた搾水性が維持されるとともに、湿紙の表面における凹凸等のマークの発生がより確実に防止される。

更に、表バット層は、基布に積層された表内バット層と、表内バット層に積層された表外バット層とを有し、追加織布が、表内バット層中に配設されている場合は、追加織布が湿紙の表面からより離れた位置に配設されるため、湿紙の表面における凹凸等のマークの発生が特に確実に防止される。

また、表内バット層を構成する繊維の繊度が27〜100dtexである場合は、粗い組織のバットとなるため、通常、樹脂加工に用いた樹脂が脱落し易いが、特定の追加織布を介装、又は配設することで、表内バット層を構成する繊維の繊度が大きくても樹脂の脱落が十分に抑えられ、優れた搾水性が維持される。

更に、樹脂加工に用いられる樹脂が水系樹脂である場合は、水が溶媒の主成分である樹脂溶液を用いることができ、表内バット層等に樹脂を容易に付着させることができるとともに、有機溶媒でないため環境面でも好ましい。尚、従来、水系樹脂はより脱落し易く、耐久性に問題があったが、本発明の製紙用フェルトでは、追加織布を配設することにより、水系樹脂であっても脱落が十分に抑えられ、耐久性にも問題はない。

また、追加織布の厚さが0.1〜0.5mmであり、且つ目付が10〜100g/m2である場合は、樹脂の脱落を十分に抑えることができるとともに、湿紙の表面における凹凸等のマークの発生をより確実に防止することができる。

更に、追加織布を構成する糸が表面に毛羽を有する場合は、樹脂が毛羽部分に付着することでより一層樹脂脱落防止効果を向上させることができる。加えて、ニードリング時に毛羽が追加織布の両面のバット繊維と絡み合い、粗い組織と細かい組織とが混在したような状態となり、搾水性をより向上させることができる。

また、追加織布を構成する経糸及び緯糸の少なくとも一方が、紡績糸、マルチフィラメント撚糸及びマルチフィラメント無撚糸のうちの少なくとも1種である場合は、樹脂加工に用いられた樹脂が糸に保持され易く、樹脂の脱落がより十分に抑えられる。

更に、追加織布を構成する経糸及び緯糸の少なくとも一方が、親水性糸及び親水性加工糸の少なくとも一方である場合は、特に、樹脂加工に用いられる樹脂が水系樹脂であるときに、樹脂が追加織布により付着し易く、且つより脱落し難く、適度な通気性が保持されるため、優れた搾水性が維持される。

【図面の簡単な説明】

【0012】

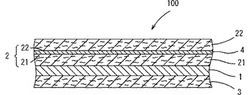

【図1】追加織布が、表内バット層と表外バット層との間に介装されている製紙用フェルトの横断面の模式図である。

【図2】追加織布が、表内バット層中に配設されている製紙用フェルトの横断面の模式図である。

【図3】毛羽を有さない追加織布の模式的な平面図である。

【図4】毛羽を有する追加織布の模式的な平面図である。

【図5】毛羽を有する追加織布の電子データに基づく説明図である。

【図6】製紙用フェルトの性能を評価する装置を説明するための模式図である。

【発明を実施するための形態】

【0013】

以下、本発明を図1〜6を参照しながら詳しく説明する。

本発明の製紙用フェルト100(図1参照)、200(図2参照)は、基布1と、基布1の製紙面に積層された表バット層2と、基布1の走行面に積層された裏バット層3と、を備え、表バット層2の厚さ方向に、少なくとも1層の追加織布4が配設されており、追加織布4の目合いが0.5〜3.0mmであり、少なくとも表バット層2及び追加織布4が樹脂加工されている。

【0014】

前記「基布1」としては、製紙用フェルトに用いられる一般的な基布を用いることができる。基布1を構成する糸は特に限定されず、例えば、モノフィラメント、マルチフィラメント、スパンヤーン、並びに捲縮加工、嵩高加工等が施されたテクスチャードヤーン、バルキーヤーン及びストレッチヤーンなどの加工糸、及びこれらの各種の糸を撚り合わせてなる撚糸を使用することができる。糸の断面形状も特に限定されず、円形のみでなく、略楕円形、略四角形、略星型、略矩形等の糸でもよく、中空糸を用いることもできる。

【0015】

基布1を構成する糸の材質も特に限定されず、例えば、6ナイロン、66ナイロン、610ナイロン、612ナイロン等のポリアミド樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポリエステル樹脂、ポリエチレン、ポリプロピレン等のポリオレフィン樹脂などの各種の合成樹脂、及び綿、羊毛、絹等が挙げられる。これらのうちでは、優れた耐摩耗性、圧縮回復性、耐衝撃性等を有する製紙用フェルトとすることができるポリアミド樹脂が好ましい。また、共重合樹脂を用いることもでき、所要物性等に応じて種々の添加剤を含有させた合成樹脂等を使用することもできる。基布を構成する糸は、1種のみでもよく、2種以上の糸を併用することもできる。

【0016】

基布1を構成する糸の繊度も特に限定されず、製紙用フェルト100、200の所要特性に応じて種々の繊度の糸を用いることができる。基布1を構成する糸の繊度は、通常、100〜6000dtexであり、120〜3500dtex、特に140〜2500dtexであることが好ましい。マルチフィラメントである場合、このマルチフィラメントを構成するモノフィラメントの繊度は、通常、1〜20dtexであり、3〜15dtexであることが好ましい。マルチフィラメントを構成する糸の本数は、通常、250本以下であり、20〜250本とすることができる。基布1の目付も特に限定されないが、通常、250〜1300g/m2であり、350〜1200g/m2であることが好ましい。

【0017】

基布1の厚さも特に限定されないが、通常、0.5〜6mmであり、0.7〜5mm、特に0.9〜4.5mmとすることができる。更に、基布1の構造も特に限定されず、単層構造(一重織)でもよく、経糸2重以上、緯糸2重以上を織り込む等の方法により形成される、少なくとも2層以上の多層構造(多重織)でもよいし、前記一重織や多重織の製織布以外に、糸条を経方向又は緯方向又は斜め方向に並べてなる不織布を用いることもできる。また、各々の基布を積層させたラミネート(積層)構造であってもよい。このラミネート構造としては、前記製織布と不織布のいずれの組み合わせであってもよい。このようにラミネート構造とすることにより、製紙用フェルト100、200の耐久性を向上させることができる。

【0018】

基布1の製紙面に積層された前記「表バット層2」はバット繊維を用いて構成され、1層のバット繊維層のみで構成されていてもよく、2層以上の複数層のバット繊維層により構成されていてもよい。この表バット層2の材質は特に限定されず、例えば、前記の基布1を構成するポリアミド樹脂、ポリエステル樹脂、ポリオレフィン樹脂等の各種の合成樹脂が挙げられる。バット繊維の繊度も特に限定されず、6〜100dtexとすることができ、特に10〜70dtexであることが好ましい。また、表バット層2の目付も特に限定されず、100〜1500g/m2とすることができ、200〜1200g/m2、特に300〜900g/m2であることが好ましい。

【0019】

基布1の走行面に積層された前記「裏バット層3」もバット繊維を用いて構成され、1層のバット繊維層のみで構成されていてもよく、2層以上の複数層のバット繊維層により構成されていてもよい。この裏バット層3の材質、繊維の繊度は、それぞれ表バット層2と同様とすることができる。また、裏バット層3の目付は特に限定されず、50〜400g/m2、とすることができ、60〜380g/m2、特に70〜350g/m2であることが好ましい。

【0020】

本発明の製紙用フェルト100、200は、表バット層2の厚さ方向に、少なくとも1層の前記「追加織布4」(図3参照)を配設し、基布1、表バット層2、裏バット層3及び追加織布4を備える積層体を形成し、その後、少なくとも表バット層2及び追加織布4に樹脂加工を施すことにより作製することができる。樹脂加工の方法は特に限定されないが、各種の樹脂、特に水系樹脂の溶液を、表バット層2側から含浸させた後、加熱して媒体を除去することにより、樹脂を表バット層2及び追加織布4等に付着させることができる。

【0021】

樹脂加工に用いられる樹脂は特に限定されないが、水系樹脂を用いることができ、この水系樹脂としては、強制乳化型、自己乳化型、水溶性化型のいずれかに分類される、例えば、ポリウレタン樹脂、アクリル樹脂、エポキシ樹脂、又はこれらの混合物等が挙げられる。この樹脂加工により、製紙用フェルトは加工前と比べて厚さが少し減少するとともに、付着した樹脂により多孔性が維持される。これにより、使用当初より優れた搾水性等を有し、且つこの優れた搾水性が維持される製紙用フェルトとすることができる。

【0022】

追加織布4の目合い(目合いの一辺の長さ)は0.5〜3.0mmであり、0.6〜3.0mm、特に0.7〜2.8mm、更に0.8〜2.6mmであることが好ましい。追加織布4の目合いが0.5〜3.0mm、特に0.6〜3.0mmであれば、樹脂加工後、適度な通気度を有し、優れた搾水性を備える製紙用フェルト100、200とすることができ、搾水量が多い板紙等の用途にも用いることができる。この目合いが0.5mm未満である場合は、通気度が大きく低下するため、搾水性も低下し、更には使用中に汚れの蓄積が多くなることで、通気度がより低下し、搾水性にも悪影響を及ぼすという問題が生じる。また、目合いが3.0mmを超える場合は、追加織布4の樹脂脱落防止効果が大きく低下するという問題がある。尚、目合いとは、図3、4のように、追加織布4の構成糸41、42の各々の内側の辺により形成された四辺形の範囲内(符号Aが指す四辺形内)を意味し、目合いの一辺の長さとは、四辺形の4辺のうちのいずれの長さをも意味する(例えば、目合いの一辺の長さは、図3の符号aが指す辺、及び他の3辺の各々の長さである。)。

【0023】

追加織布4の厚さは特に限定されないが、0.1〜0.7mmとすることができ、0.1〜0.6mm、特に0.1〜0.5mm、更に0.15〜0.5mmであることが好ましい。追加織布4の目付も特に限定されないが、10〜110g/m2とすることができ、10〜100g/m2、特に15〜100g/m2、更に20〜95g/m2であることが好ましい。追加織布4の厚さが0.1〜0.7mm、特に0.1〜0.5mmであり、且つ目付が10〜110g/m2、特に10〜100g/m2であれば、水系樹脂が浸透し易く、樹脂加工が容易であり、且つ樹脂の脱落を十分に抑えることができる。更に、湿紙の表面における凹凸等のマークの発生をより確実に防止することもできる。

【0024】

また、追加織布4は、これを構成する糸が表面に毛羽4a(図4、5参照)を有していることが好ましい。糸が毛羽4aを有しておれば、追加織布4の両面にバット繊維を積層させてニードリングすることにより、毛羽4aとバット繊維とを絡み合わせることができる。このようにすれば、毛羽4a等が絡み合った部分に樹脂が十分に付着し、より一層樹脂脱落防止効果を向上させることができる。また、粗い組織と細かい組織とが混在したような状態となり、製紙用フェルト100、200の搾水性をより向上させることができる。

【0025】

更に、追加織布4を構成する糸が表面に毛羽4aを有することで、糸(毛羽4a)とバット繊維との交点が増加し、この交点に樹脂加工に用いられた樹脂が付着し、厚さ方向に樹脂が分布した三次元構造の表バット層2とすることができる。また、前記の交点に樹脂が付着することによって、粗い組織の不織布であっても、より適度な径の連通孔を備える多孔構造が形成され、搾水性を十分に向上させることができる。毛羽4aの形成方法は特に限定されず、サンドペーパー及び金属ブラシ等により追加織布4の表面を擦ってもよく、起毛機を用いて毛羽立たせてもよい。毛羽の長さも特に限定されないが、目合いの一辺の長さ(100%とする)に対する毛羽の長さが平均で10〜200%、特に30〜80%であることが好ましい。このような長さの毛羽であれば、毛羽を有することによる作用効果が十分に奏され、目合いが塞がれてしまうこともない。更に、毛羽は、追加織布を平面視したときに、平均で目合いの面積(100%とする)の10〜90%、特に20〜80%を占めていることが好ましい。毛羽が占める面積割合が前述の範囲内であれば、毛羽を有することによる作用効果が十分に奏され、目合いが塞がれてしまうこともない。

【0026】

追加織布4を構成する糸の材質は特に限定されず、例えば、前記の表バット層2及び裏バット層3を構成するポリアミド樹脂、ポリエステル樹脂、ポリオレフィン樹脂等の各種の合成樹脂、及び綿、羊毛、絹等が挙げられる。これらのうちでは、優れた耐摩耗性、圧縮回復性、耐衝撃性等を有する製紙用フェルトとすることができるポリアミド樹脂が好ましい。また、共重合樹脂を用いることもでき、所要物性等に応じて種々の添加剤を含有させた合成樹脂等を使用することもできる。追加織布4を構成する糸は、1種のみでもよく、2種以上の糸を併用することもできる。

【0027】

追加織布4を構成する糸の種類も特に限定されず、各種の糸を用いることができるが、追加織布4を構成する経糸及び緯糸の少なくとも一方、好ましくは経糸及び緯糸がともに、紡績糸、マルチフィラメント撚糸及びマルチフィラメント無撚糸のうちの少なくとも1種であることが好ましい。追加織布4を前記の各種の糸により構成すれば、毛細管現象によって水系樹脂溶液が浸透し易く、追加織布4近傍の表バット層2に付着した水系樹脂溶液も吸収されて、糸の表面に樹脂層が形成され、樹脂の脱落がより確実に防止される。

【0028】

また、追加織布4を構成する経糸及び緯糸の少なくとも一方、好ましくは経糸及び緯糸がともに、親水性糸及び親水性加工糸の少なくとも一方であることが好ましい。この親水性加工糸としては、例えば、ポリエステル樹脂、ポリオレフィン樹脂等の疎水性樹脂に親水性加工を施した糸が挙げられる。この親水性加工の方法は特に限定されず、親水性ビニルモノマーのグラフト重合処理、スルホン化処理、フッ素ガス処理等の各種の方法が挙げられる。

【0029】

追加織布4は、表バット層2の厚さ方向に、少なくとも1層配設されておればよく、追加織布4の層数は特に限定されないが、1〜3層、特に1〜2層とすることができる。また、通常、1層配設されておればよく、1層のみであっても、追加織布4を配設することによる前記の作用効果が十分に奏される。更に、追加織布4は目合いが大きいため、従来のように不織布を追加配設した場合と比べ、複数層配設したり、厚くしたりしても、通気性が大きく低下することはない。また、ニードリングによるバット繊維との絡み合いが低下することもない。従って、樹脂が十分に浸透し、且つ樹脂の脱落も確実に防止される。

【0030】

更に、追加織布4の表バット層2の厚さ方向における配設位置も特に限定されないが、製紙面側であると、湿紙の表面に追加織布4の形状が転写されてなる凹凸等のマークが発生するため、厚さ方向の中間部より基布1側であることが好ましい。例えば、表バット層2が、基布1に積層された表内バット層21と、表内バット層21に積層された表外バット層22とを有する場合、追加織布4は、表外バット層22内に配設するのではなく、表内バット層21と表外バット層22との間に介装させる、又は表内バット層21中に配設させることが好ましい。

【0031】

追加織布4を、表内バット層21と表外バット層22との間に介装させたときは、追加織布4と湿紙との間に表外バット層22が介在することになり、湿紙の表面における凹凸等のマークの発生が防止される。また、追加織布4を、表内バット層21中に配設させたときは、追加織布4と湿紙との間に、表外バット層22と表内バット層21の外方側の一部とが介在することになり、湿紙の表面における凹凸等のマークの発生がより確実に防止される。

【0032】

更に、表内バット層21と表外バット層22との厚さの比は特に限定されず、それぞれの層の目付等により適宜設定することができる。また、表内バット層21の厚さ方向における追加織布4の配設位置も特に限定されないが、表内バット層21の厚さ方向の中間部(基布1側及び表外バット層22側の各々の全厚さの1/4、好ましくは1/3の範囲を除いた中間部)に配設することが好ましい。

【0033】

表内バット層21及び表外バット層22に用いられるバット繊維の繊度は、前述の表バット層2を構成するバット繊維の繊度であればよい。また、通常、表内バット層21に用いられるバット繊維の繊度は、表外バット層22に用いられるバット繊維の繊度より大きい。樹脂加工フェルトの場合、粗いバット繊維を用いた場合、特に27dtex以上の繊維を用いた場合、製紙機での使用の初期段階で樹脂が脱落してしまうという問題点を抱えていたが、本発明のように、追加織布4を配設することで、表内バット層21を構成する繊維として、例えば、27〜100dtexの範囲の繊維も使用することができる。表内バット層21を構成する繊維の繊度が大きい場合、粗い組織のバットとなり、通常、樹脂が脱落し易いのは前述のとおりであるが、追加織布4、特に毛羽4aを有する追加織布4を配設することで、繊度が27〜100dtexと大きくても樹脂の脱落を十分に抑えることができ、追加織布4を配設することによる前記の作用効果が十分に奏される。

【0034】

尚、表外バット層22は繰り返し圧縮及びシャワー、サクション等の機械的外力を直接受けるため、表外バット層22に含浸し、付着した樹脂は内部に比べて脱落し易い傾向がある。一方、表内バット層21に含浸し、付着した樹脂の脱落は十分に抑える必要があるが、従来、表内バット層21に27dtex以上のバット繊維を用いた場合、初期段階で樹脂が脱落することがあるという問題があった。本発明の製紙用フェルトでは、追加織布4を配設することで、このような問題が解決され、前記のように、27dtex以上のバット繊維を用いても、樹脂の脱落が十分に抑えられる。

【0035】

更に、表外バット層22は、湿紙の表面平滑性に影響を与える等の理由により、樹脂が付着し易い繊度の小さいバット繊維により構成される。この表外バット層22は、プレス、高圧シャワー、サクション等の機械的外力を直接受けるため、樹脂加工したとしても、樹脂は脱落し易いと考えられる。即ち、表外バット層22は、樹脂を十分に付着させたとしても、その作用効果が維持され難い。一方、表内バット層21は表外バット層22と比べて外力を受け難く、付着した樹脂が脱落し難く、樹脂加工による作用効果が長期に亘って維持される。このような観点でも、追加織布4は、表外バット層22内に配設するのではなく、表内バット層21と表外バット層22との間に介装させる、又は表内バット層21中に配設させることが好ましい。

【実施例】

【0036】

以下、実施例により本発明を具体的に説明する。

(1)製紙用フェルトの作製

実施例1、2

ポリアミド樹脂製の経糸が1120dtex、緯糸が1046dtexの糸を用いてなる厚さ1.24mm、目付550g/m2の基布1、繊度17dtexのポリアミド樹脂繊維を用いてなり、目付259g/m2の表内バット層21、目付300g/m3の表外バット層22、目合い1.0mm、厚さ0.26mm、目付41g/m2の追加織布4、及び繊度27dtexのポリアミド樹脂繊維を用いてなり、目付200g/m2の裏バット層3、をこの順に積層し、ニードリングにより一体化した。

【0037】

その後、樹脂含浸前のフェルト重量に対して3.7重量%の含浸量となる濃度のウレタン樹脂が溶解した水溶液を表外バット層22側から含浸させ、次いで、乾燥させて水を除去した後、架橋させて樹脂加工し、厚さ3.6mm、幅300mm、長さ500mm、総目付1400g/m2の製紙用フェルト100を作製した(図1参照)。尚、サンドペーパーにより表裏面を毛羽立たせた追加織布4(毛羽4aを有する図4、5の追加織布4参照)(実施例1)と、毛羽立たせない追加織布4(図3の追加織布4参照)(実施例2)とを用いた。

【0038】

比較例1

目付300g/m2の表内バット層21を使用し、追加織布4を用いなかった他は、実施例1、2と同様にして、同様の寸法及び総目付の比較例1の製紙用フェルトを作製した。

【0039】

実施例3、4

繊維の繊度が27dtexである目付239g/m2の表内バット層21、及び目合い2.3mm、厚さ0.41mm、目付61g/m2の追加織布4、を用いた他は、実施例1、2と同様にして、同様の寸法及び総目付の製紙用フェルト100を作製した(図1参照)。実施例3では、実施例1と同様にして追加織布4を毛羽立たせ、実施例4では、実施例2と同様に追加織布4を毛羽立たせなかった。

【0040】

実施例5、6

繊維の繊度が27dtexである目付268g/m2の表内バット層21、及び目合い0.8mm、厚さ0.18mm、目付32g/m2の追加織布4を用いた他は、実施例3、4と同様にして、同様の寸法及び総目付の製紙用フェルト100を作製した(図1参照)。実施例5では、実施例3と同様にして追加織布4を毛羽立たせ、実施例6では、実施例4と同様に追加織布4を毛羽立たせなかった。

【0041】

実施例7、8

繊維の繊度が27dtexである目付259g/m2の表内バット層21、及び実施例1、2と同じ追加織布4を使用し、追加織布4を表内バット層21の厚さ方向の中間部に配設した他は、実施例3、4と同様にして、同様の寸法及び総目付の製紙用フェルト200を作製した(図2参照)。実施例7では、実施例3と同様にして追加織布4を毛羽立たせ、実施例8では、実施例4と同様に追加織布4を毛羽立たせなかった。

尚、実施例において用いた追加織布4の目合いは、光学顕微鏡を用いて倍率10倍で追加織布4を観察し、撮影したデータをコンピュータに取り込んで印刷し、目の大きさを定規によりランダムに10箇所測定して平均値を求め、この平均値を写真の実倍率で割り返して算出した。

【0042】

比較例2

実施例3〜8の比較用として、比較例1の表内バット層21の繊度を27dtexに変更した製紙用フェルトを作製した。

比較例3

追加織布4に代えて、ポリアミド樹脂製の繊維を用いてなる厚さ0.09mm、目付20g/m2のスパンボンド不織布、及び繊維の繊度が27dtexである目付280g/m2の表内バット層21を用いた他は、実施例3〜6と同様にして、同様の寸法及び総目付の比較例3の製紙用フェルトを作製した。

【0043】

(2)評価

(a)樹脂の残存の程度の評価

それぞれの製紙用フェルトについて同一条件での試験となるように、実施例1〜8及び比較例1〜3の各々の製紙用フェルトを、進行方向が同じになるようにして長さ方向に接続し、図5の模式図のような評価装置10を用いて試験した。試験は、製紙用フェルトを右方向に速度150mm/分で回転させ、高圧シャワー7とサクションボックス6とを使用し、プレスロール51、52間においてプレス圧40kg/cmでプレス回数が50000回になるまで走行させて実施した。結果を表1に記載する。

【0044】

樹脂の残存の程度は、50000回プレス後の製紙用フェルトの断面を写真撮影し、脱落せずに残存している樹脂量を比較し、評価した。但し、脱落した樹脂量は試験前後の重量変化では正確に評価することができないため、断面写真により樹脂分布を比較して評価した。具体的には、表内バット層の繊維の繊度が小さい比較例1の製紙用フェルトでは、繊維の繊度が大きい比較例2の製紙用フェルトより樹脂の早期脱落が少なく、作製実績も多いことから、比較例1を基準とし、それより残存樹脂量が少ない場合を×、同程度である場合を△、やや多い場合を○、多い場合を◎とする。

【0045】

(b)樹脂加工前後の通気度の変化

実施例3、5、7及び比較例2、3のそれぞれの製紙用フェルトについて、樹脂加工前と樹脂加工後の各々の通気度を、フラジール通気度計(TEXTEST社製、形式「FX3300 AirPermeabilityTesterIII」)を用いて測定した。また、通気度の変化率を下記の式に基づいて算出した。結果を表1に記載する。

通気度の変化率(%)=(樹脂加工後の通気度/樹脂加工前の通気度)×100

このような式に基づいて算出される値であるため、変化率が大きいほど樹脂加工前の通気度が維持されることになり、優れた搾水性等を有する製紙用フェルトとすることができる。

【0046】

【表1】

【0047】

断面写真及び表1の結果によれば、追加織布が介装されている実施例1〜8の製紙用フェルトでは、追加織布を構成する糸に樹脂が付着しているが、樹脂が連続してなる層は観察されず、適度な空孔が形成されているこが分かった。また、追加織布を毛羽立たせた実施例1、3、5及び7では、追加織布の近傍のバットと毛羽とが絡んでいる部分に樹脂が付着しているのが観察された。一方、比較例2では残存している樹脂が少ないことが分かった。更に、不織布を介装させた比較例3では樹脂は十分に残存していたが、不織布内に樹脂の薄層が形成されているように観察され、通気度の低下が懸念される。

【0048】

また、通常の基布とバット繊維の他に不織布や織布を別途配設し、樹脂加工を施した製紙用フェルトでは、通気度が大幅に低下することが予測されるが、表1の結果によれば、実施例3、5及び7では、樹脂加工後も高い通気度が維持され、優れた搾水性等を有する製紙用フェルトであることが推察される。一方、追加織布に代えて不織布を介装させた比較例3では、不織布の繊維間が樹脂により塞がれているためか、比較例2よりも更に通気度の低下が大きいことが分かる。

【0049】

(3)製紙用フェルト表面のマークの確認

実施例1〜8の製紙用フェルト、比較例2の製紙用フェルト、及び下記の実施例9の製紙用フェルトについて、表外バット層の表面におけるマークを確認した。即ち、湿紙の表面における直接的なマークの確認ではなく、転写されてマーク発生の原因となる表外バット層表面のマークを確認した。

実施例9

繊維の繊度が27dtexである目付214g/m2の表内バット層21、及び目合い0.9mm、厚さ0.52mm、目付86g/m2の追加織布4を用いた他は、実施例4と同様にして、同様の寸法及び総目付の製紙用フェルト100を作製した(図1参照)。

【0050】

確認の結果、実施例1〜8では、製紙用フェルトの表面には追加織布によるマークは観察されず、追加織布も不織布も介装されていない比較例2と同様であった。特に、追加織布の厚さが小さい実施例5及び6と、追加織布が製紙面側からより離れて配設されている実施例7及び8では、表面平滑性がより優れていた。一方、追加織布の厚さが0.5mmを超える実施例9では、繊度の大きい経糸及び緯糸によるマークが観察され、厚さが0.5mm以下の追加織布が好ましいことが裏付けられている。

【産業上の利用可能性】

【0051】

本発明の製紙用フェルトは製紙用プレスベルトの内側に配設されて用いられ、搾水性に優れ、板紙のように搾水量の多い紙の他、各種の紙の製造工程において利用することができる。

【符号の説明】

【0052】

100、200;製紙用フェルト、1;基布、2;表バット層、21;表内バット層、22;表外バット層、3;裏バット層、4;追加織布、41、42;追加織布の構成糸、4a;毛羽、10;評価装置、51、52;プレスロール、6;サクションボックス、7;高圧シャワー。

【技術分野】

【0001】

本発明は、製紙用フェルトに関する。更に詳しくは、本発明は、樹脂、特に水系樹脂を用いて加工されており、付着した樹脂が脱落し難く、適度な通気性が保持されるため、優れた搾水性が維持される製紙用フェルトに関する。

【背景技術】

【0002】

従来、製紙工程では、ワイヤーパートで製紙用ワイヤーにより湿紙が脱水されてプレスパートへ搬送され、プレスパートで製紙用フェルトにより搾水されるとともに、表面が平滑化された湿紙がドライパートに搬送され、製紙されている。プレスパートでは、プレスロール間、又はプレスロールと、プレスロールの周面形状に近似した湾曲面を有する加圧シューとの間、を走行する湿紙が加圧され、搾水される。この際、湿紙のみがプレスロール間、又はプレスロールと加圧シューとの間を走行するのではなく、例えば、一方のプレスロール又は加圧シュー側から、製紙用ベルト、製紙用フェルト及び湿紙が、この順に積層された状態で、走行し、搾水されるとともに、表面が平滑化される。

【0003】

製紙用フェルトとしては、従来、ナックル部が形成されるように経糸と緯糸とを交差させて織製した織物を基布とし、この基布の両面にバット繊維が積層されてなる製品が多用されている。また、抄造される紙の品質向上、及び抄速の高速化による生産性の更なる向上が必要とされており、より搾水性、表面の平滑性,耐脱毛性,耐防汚性等の諸特性に優れた製紙用フェルトの開発が求められており、特に近年においては、製紙用フェルトに樹脂加工を施した樹脂加工フェルトの使用が増加している。

【0004】

製紙用フェルトとしては、各種の構造の製品が開発されており、例えば、基層と、基層の湿紙側に形成された第1バット層と、プレス側に形成された第2バット層と、第1バット層の湿紙側に形成された湿紙接触繊維層と、第1バット層と湿紙接触繊維層との間に配置された親水性不織布層とを備える抄紙搬送フェルトが知られている(例えば、特許文献1参照。)。また、この抄紙搬送フェルトを備えるプレス装置であれば、汚れが落ち易く、紙離れが良好であり、湿紙表面の平滑性に優れる等と説明されている。更に、抄紙機のプレスセクション用のプレス布であって、基部支持構造物と、外部に接着された第1の短繊維綿材料と、この綿材料を覆う第2の短繊維綿材料とを含み、搾水性に優れ、且つ紙の再湿潤が防止されるプレス布が知られている(例えば、特許文献2参照。)。

【0005】

また、樹脂加工フェルトとしては、樹脂が、バット繊維層内に分散した状態でバット繊維層から基布に渡って含浸されており、通気度が2m3/m2・min以上で、表面が研摩されたプレスフェルト及びその製法が知られており(例えば、特許文献3参照。)、このプレスフェルトによれば、搾水性、表面平滑性、耐圧縮性に優れ、なじみが向上するなどの作用効果が説明されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−97181号公報

【特許文献2】特表2006−506552号公報

【特許文献3】特表2005−524002号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に記載された抄紙搬送フェルトでは、汚れが落ち易い等の効果が発現されるとともに、樹脂加工したときに、親水性不織布層に樹脂が付着し、早期の脱落が抑えられるという作用も奏されるかもしれないが十分ではないと推察される(尚、特許文献1に記載された抄紙搬送フェルトは樹脂加工フェルトではなく、樹脂の脱落防止に関する記載はない。)。また、特許文献1に記載された抄紙搬送フェルトは、バット繊維より細い4dtex以下の繊維で構成された不織布を用いているため、目合いが非常に細かく通気性が低い。従って、湿紙から搾水された水分が再度湿紙へ戻る再湿潤を防止する作用、及び表面から樹脂を含浸した際の樹脂止め層としての作用は期待できるが、目合いが細かいため汚れが蓄積し易いという問題点、及び樹脂を基布まで含浸させることが困難であるという問題点が考えられる。特に、樹脂量が多いと不織布表面近傍に必要以上の樹脂が含浸され密集するため、目合いの目詰まりの原因となり、更には通気性の低下、汚れの蓄積という問題が生じ、使用期間中のフェルトの搾水性能の低下の要因となることもある。

【0008】

更に、特許文献2に記載された抄紙機のプレスセクション用のプレス布は、樹脂加工フェルトではないが、用いられている微細布の開口が0.5mm以下であるため、このプレス布に樹脂加工を施した場合、通気性が不十分となり、搾水性が低下することが考えられる。また、特許文献3に記載されたプレスフェルトでは、初期のなじみ向上、搾水性の向上などの効果は期待できるが、使用中に樹脂が脱落することが懸念される。特に、樹脂が水系樹脂である場合、及び繊度の大きいバット繊維を用いた場合、は樹脂がより脱落し易くなると推察される。

【0009】

本発明は、前記の従来技術の状況に鑑みてなされたものであり、樹脂、特に水系樹脂を用いて加工されており、付着した樹脂が脱落し難く、適度な通気性が保持されるため、優れた搾水性が維持される製紙用フェルトを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は以下のとおりである。

1.基布と、前記基布の製紙面に積層された表バット層と、前記基布の走行面に積層された裏バット層と、を備える製紙用フェルトであって、

前記表バット層内に、少なくとも1層の樹脂脱落防止用織布が、前記表バット層の厚さ方向に配設されており、前記樹脂脱落防止用織布の目合いが0.5〜3.0mmであり、少なくとも前記表バット層及び前記樹脂脱落防止用織布が樹脂加工されていることを特徴とする製紙用フェルト。

2.前記表バット層は、前記基布に積層された表内バット層と、前記表内バット層に積層された表外バット層とを有し、前記樹脂脱落防止用織布は、前記表内バット層と前記表外バット層との間に介装されている前記1.に記載の製紙用フェルト。

3.前記表バット層は、前記基布に積層された表内バット層と、前記表内バット層に積層された表外バット層とを有し、前記樹脂脱落防止用織布は、前記表内バット層中に配設されている前記1.に記載の製紙用フェルト。

4.前記表内バット層を構成する繊維の繊度が27〜100dtexである前記2.又は3.に記載の製紙用フェルト。

5.前記樹脂加工に用いられる樹脂が水系樹脂である前記1.乃至4.のうちのいずれか1項に記載の製紙用フェルト。

6.前記樹脂脱落防止用織布の厚さが0.1〜0.5mmであり、且つ目付が10〜100g/m2である前記1.乃至5.のうちのいずれか1項に記載の製紙用フェルト。

7.前記樹脂脱落防止用織布を構成する糸が表面に毛羽を有する前記1.乃至6.のうちのいずれか1項に記載の製紙用フェルト。

8.前記樹脂脱落防止用織布を構成する経糸及び緯糸の少なくとも一方が、紡績糸、マルチフィラメント撚糸及びマルチフィラメント無撚糸のうちの少なくとも1種である前記1.乃至7.のうちのいずれか1項に記載の製紙用フェルト。

9.前記樹脂脱落防止用織布を構成する経糸及び緯糸の少なくとも一方が、親水性糸及び親水性加工糸の少なくとも一方である前記1.乃至8.のうちのいずれか1項に記載の製紙用フェルト。

【発明の効果】

【0011】

本発明の製紙用フェルトによれば、表バット層に特定の目合いを有する樹脂脱落防止用織布(以下、「追加織布」という。)が介装され、又は配設されているため、樹脂加工を施した場合に樹脂がフェルト内部まで含浸される、つまり追加織布の下部や基布まで樹脂が含浸され、糸等に付着した樹脂が脱落し難く、適度な通気性が保持されるため、優れた搾水性が維持されるとともに、追加織布の形状が転写されて湿紙の表面に凹凸等のマークが発生することもない。

また、表バット層は、基布に積層された表内バット層と、表内バット層に積層された表外バット層とを有し、追加織布が、表内バット層と表外バット層との間に介装されている場合は、優れた搾水性が維持されるとともに、湿紙の表面における凹凸等のマークの発生がより確実に防止される。

更に、表バット層は、基布に積層された表内バット層と、表内バット層に積層された表外バット層とを有し、追加織布が、表内バット層中に配設されている場合は、追加織布が湿紙の表面からより離れた位置に配設されるため、湿紙の表面における凹凸等のマークの発生が特に確実に防止される。

また、表内バット層を構成する繊維の繊度が27〜100dtexである場合は、粗い組織のバットとなるため、通常、樹脂加工に用いた樹脂が脱落し易いが、特定の追加織布を介装、又は配設することで、表内バット層を構成する繊維の繊度が大きくても樹脂の脱落が十分に抑えられ、優れた搾水性が維持される。

更に、樹脂加工に用いられる樹脂が水系樹脂である場合は、水が溶媒の主成分である樹脂溶液を用いることができ、表内バット層等に樹脂を容易に付着させることができるとともに、有機溶媒でないため環境面でも好ましい。尚、従来、水系樹脂はより脱落し易く、耐久性に問題があったが、本発明の製紙用フェルトでは、追加織布を配設することにより、水系樹脂であっても脱落が十分に抑えられ、耐久性にも問題はない。

また、追加織布の厚さが0.1〜0.5mmであり、且つ目付が10〜100g/m2である場合は、樹脂の脱落を十分に抑えることができるとともに、湿紙の表面における凹凸等のマークの発生をより確実に防止することができる。

更に、追加織布を構成する糸が表面に毛羽を有する場合は、樹脂が毛羽部分に付着することでより一層樹脂脱落防止効果を向上させることができる。加えて、ニードリング時に毛羽が追加織布の両面のバット繊維と絡み合い、粗い組織と細かい組織とが混在したような状態となり、搾水性をより向上させることができる。

また、追加織布を構成する経糸及び緯糸の少なくとも一方が、紡績糸、マルチフィラメント撚糸及びマルチフィラメント無撚糸のうちの少なくとも1種である場合は、樹脂加工に用いられた樹脂が糸に保持され易く、樹脂の脱落がより十分に抑えられる。

更に、追加織布を構成する経糸及び緯糸の少なくとも一方が、親水性糸及び親水性加工糸の少なくとも一方である場合は、特に、樹脂加工に用いられる樹脂が水系樹脂であるときに、樹脂が追加織布により付着し易く、且つより脱落し難く、適度な通気性が保持されるため、優れた搾水性が維持される。

【図面の簡単な説明】

【0012】

【図1】追加織布が、表内バット層と表外バット層との間に介装されている製紙用フェルトの横断面の模式図である。

【図2】追加織布が、表内バット層中に配設されている製紙用フェルトの横断面の模式図である。

【図3】毛羽を有さない追加織布の模式的な平面図である。

【図4】毛羽を有する追加織布の模式的な平面図である。

【図5】毛羽を有する追加織布の電子データに基づく説明図である。

【図6】製紙用フェルトの性能を評価する装置を説明するための模式図である。

【発明を実施するための形態】

【0013】

以下、本発明を図1〜6を参照しながら詳しく説明する。

本発明の製紙用フェルト100(図1参照)、200(図2参照)は、基布1と、基布1の製紙面に積層された表バット層2と、基布1の走行面に積層された裏バット層3と、を備え、表バット層2の厚さ方向に、少なくとも1層の追加織布4が配設されており、追加織布4の目合いが0.5〜3.0mmであり、少なくとも表バット層2及び追加織布4が樹脂加工されている。

【0014】

前記「基布1」としては、製紙用フェルトに用いられる一般的な基布を用いることができる。基布1を構成する糸は特に限定されず、例えば、モノフィラメント、マルチフィラメント、スパンヤーン、並びに捲縮加工、嵩高加工等が施されたテクスチャードヤーン、バルキーヤーン及びストレッチヤーンなどの加工糸、及びこれらの各種の糸を撚り合わせてなる撚糸を使用することができる。糸の断面形状も特に限定されず、円形のみでなく、略楕円形、略四角形、略星型、略矩形等の糸でもよく、中空糸を用いることもできる。

【0015】

基布1を構成する糸の材質も特に限定されず、例えば、6ナイロン、66ナイロン、610ナイロン、612ナイロン等のポリアミド樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポリエステル樹脂、ポリエチレン、ポリプロピレン等のポリオレフィン樹脂などの各種の合成樹脂、及び綿、羊毛、絹等が挙げられる。これらのうちでは、優れた耐摩耗性、圧縮回復性、耐衝撃性等を有する製紙用フェルトとすることができるポリアミド樹脂が好ましい。また、共重合樹脂を用いることもでき、所要物性等に応じて種々の添加剤を含有させた合成樹脂等を使用することもできる。基布を構成する糸は、1種のみでもよく、2種以上の糸を併用することもできる。

【0016】

基布1を構成する糸の繊度も特に限定されず、製紙用フェルト100、200の所要特性に応じて種々の繊度の糸を用いることができる。基布1を構成する糸の繊度は、通常、100〜6000dtexであり、120〜3500dtex、特に140〜2500dtexであることが好ましい。マルチフィラメントである場合、このマルチフィラメントを構成するモノフィラメントの繊度は、通常、1〜20dtexであり、3〜15dtexであることが好ましい。マルチフィラメントを構成する糸の本数は、通常、250本以下であり、20〜250本とすることができる。基布1の目付も特に限定されないが、通常、250〜1300g/m2であり、350〜1200g/m2であることが好ましい。

【0017】

基布1の厚さも特に限定されないが、通常、0.5〜6mmであり、0.7〜5mm、特に0.9〜4.5mmとすることができる。更に、基布1の構造も特に限定されず、単層構造(一重織)でもよく、経糸2重以上、緯糸2重以上を織り込む等の方法により形成される、少なくとも2層以上の多層構造(多重織)でもよいし、前記一重織や多重織の製織布以外に、糸条を経方向又は緯方向又は斜め方向に並べてなる不織布を用いることもできる。また、各々の基布を積層させたラミネート(積層)構造であってもよい。このラミネート構造としては、前記製織布と不織布のいずれの組み合わせであってもよい。このようにラミネート構造とすることにより、製紙用フェルト100、200の耐久性を向上させることができる。

【0018】

基布1の製紙面に積層された前記「表バット層2」はバット繊維を用いて構成され、1層のバット繊維層のみで構成されていてもよく、2層以上の複数層のバット繊維層により構成されていてもよい。この表バット層2の材質は特に限定されず、例えば、前記の基布1を構成するポリアミド樹脂、ポリエステル樹脂、ポリオレフィン樹脂等の各種の合成樹脂が挙げられる。バット繊維の繊度も特に限定されず、6〜100dtexとすることができ、特に10〜70dtexであることが好ましい。また、表バット層2の目付も特に限定されず、100〜1500g/m2とすることができ、200〜1200g/m2、特に300〜900g/m2であることが好ましい。

【0019】

基布1の走行面に積層された前記「裏バット層3」もバット繊維を用いて構成され、1層のバット繊維層のみで構成されていてもよく、2層以上の複数層のバット繊維層により構成されていてもよい。この裏バット層3の材質、繊維の繊度は、それぞれ表バット層2と同様とすることができる。また、裏バット層3の目付は特に限定されず、50〜400g/m2、とすることができ、60〜380g/m2、特に70〜350g/m2であることが好ましい。

【0020】

本発明の製紙用フェルト100、200は、表バット層2の厚さ方向に、少なくとも1層の前記「追加織布4」(図3参照)を配設し、基布1、表バット層2、裏バット層3及び追加織布4を備える積層体を形成し、その後、少なくとも表バット層2及び追加織布4に樹脂加工を施すことにより作製することができる。樹脂加工の方法は特に限定されないが、各種の樹脂、特に水系樹脂の溶液を、表バット層2側から含浸させた後、加熱して媒体を除去することにより、樹脂を表バット層2及び追加織布4等に付着させることができる。

【0021】

樹脂加工に用いられる樹脂は特に限定されないが、水系樹脂を用いることができ、この水系樹脂としては、強制乳化型、自己乳化型、水溶性化型のいずれかに分類される、例えば、ポリウレタン樹脂、アクリル樹脂、エポキシ樹脂、又はこれらの混合物等が挙げられる。この樹脂加工により、製紙用フェルトは加工前と比べて厚さが少し減少するとともに、付着した樹脂により多孔性が維持される。これにより、使用当初より優れた搾水性等を有し、且つこの優れた搾水性が維持される製紙用フェルトとすることができる。

【0022】

追加織布4の目合い(目合いの一辺の長さ)は0.5〜3.0mmであり、0.6〜3.0mm、特に0.7〜2.8mm、更に0.8〜2.6mmであることが好ましい。追加織布4の目合いが0.5〜3.0mm、特に0.6〜3.0mmであれば、樹脂加工後、適度な通気度を有し、優れた搾水性を備える製紙用フェルト100、200とすることができ、搾水量が多い板紙等の用途にも用いることができる。この目合いが0.5mm未満である場合は、通気度が大きく低下するため、搾水性も低下し、更には使用中に汚れの蓄積が多くなることで、通気度がより低下し、搾水性にも悪影響を及ぼすという問題が生じる。また、目合いが3.0mmを超える場合は、追加織布4の樹脂脱落防止効果が大きく低下するという問題がある。尚、目合いとは、図3、4のように、追加織布4の構成糸41、42の各々の内側の辺により形成された四辺形の範囲内(符号Aが指す四辺形内)を意味し、目合いの一辺の長さとは、四辺形の4辺のうちのいずれの長さをも意味する(例えば、目合いの一辺の長さは、図3の符号aが指す辺、及び他の3辺の各々の長さである。)。

【0023】

追加織布4の厚さは特に限定されないが、0.1〜0.7mmとすることができ、0.1〜0.6mm、特に0.1〜0.5mm、更に0.15〜0.5mmであることが好ましい。追加織布4の目付も特に限定されないが、10〜110g/m2とすることができ、10〜100g/m2、特に15〜100g/m2、更に20〜95g/m2であることが好ましい。追加織布4の厚さが0.1〜0.7mm、特に0.1〜0.5mmであり、且つ目付が10〜110g/m2、特に10〜100g/m2であれば、水系樹脂が浸透し易く、樹脂加工が容易であり、且つ樹脂の脱落を十分に抑えることができる。更に、湿紙の表面における凹凸等のマークの発生をより確実に防止することもできる。

【0024】

また、追加織布4は、これを構成する糸が表面に毛羽4a(図4、5参照)を有していることが好ましい。糸が毛羽4aを有しておれば、追加織布4の両面にバット繊維を積層させてニードリングすることにより、毛羽4aとバット繊維とを絡み合わせることができる。このようにすれば、毛羽4a等が絡み合った部分に樹脂が十分に付着し、より一層樹脂脱落防止効果を向上させることができる。また、粗い組織と細かい組織とが混在したような状態となり、製紙用フェルト100、200の搾水性をより向上させることができる。

【0025】

更に、追加織布4を構成する糸が表面に毛羽4aを有することで、糸(毛羽4a)とバット繊維との交点が増加し、この交点に樹脂加工に用いられた樹脂が付着し、厚さ方向に樹脂が分布した三次元構造の表バット層2とすることができる。また、前記の交点に樹脂が付着することによって、粗い組織の不織布であっても、より適度な径の連通孔を備える多孔構造が形成され、搾水性を十分に向上させることができる。毛羽4aの形成方法は特に限定されず、サンドペーパー及び金属ブラシ等により追加織布4の表面を擦ってもよく、起毛機を用いて毛羽立たせてもよい。毛羽の長さも特に限定されないが、目合いの一辺の長さ(100%とする)に対する毛羽の長さが平均で10〜200%、特に30〜80%であることが好ましい。このような長さの毛羽であれば、毛羽を有することによる作用効果が十分に奏され、目合いが塞がれてしまうこともない。更に、毛羽は、追加織布を平面視したときに、平均で目合いの面積(100%とする)の10〜90%、特に20〜80%を占めていることが好ましい。毛羽が占める面積割合が前述の範囲内であれば、毛羽を有することによる作用効果が十分に奏され、目合いが塞がれてしまうこともない。

【0026】

追加織布4を構成する糸の材質は特に限定されず、例えば、前記の表バット層2及び裏バット層3を構成するポリアミド樹脂、ポリエステル樹脂、ポリオレフィン樹脂等の各種の合成樹脂、及び綿、羊毛、絹等が挙げられる。これらのうちでは、優れた耐摩耗性、圧縮回復性、耐衝撃性等を有する製紙用フェルトとすることができるポリアミド樹脂が好ましい。また、共重合樹脂を用いることもでき、所要物性等に応じて種々の添加剤を含有させた合成樹脂等を使用することもできる。追加織布4を構成する糸は、1種のみでもよく、2種以上の糸を併用することもできる。

【0027】

追加織布4を構成する糸の種類も特に限定されず、各種の糸を用いることができるが、追加織布4を構成する経糸及び緯糸の少なくとも一方、好ましくは経糸及び緯糸がともに、紡績糸、マルチフィラメント撚糸及びマルチフィラメント無撚糸のうちの少なくとも1種であることが好ましい。追加織布4を前記の各種の糸により構成すれば、毛細管現象によって水系樹脂溶液が浸透し易く、追加織布4近傍の表バット層2に付着した水系樹脂溶液も吸収されて、糸の表面に樹脂層が形成され、樹脂の脱落がより確実に防止される。

【0028】

また、追加織布4を構成する経糸及び緯糸の少なくとも一方、好ましくは経糸及び緯糸がともに、親水性糸及び親水性加工糸の少なくとも一方であることが好ましい。この親水性加工糸としては、例えば、ポリエステル樹脂、ポリオレフィン樹脂等の疎水性樹脂に親水性加工を施した糸が挙げられる。この親水性加工の方法は特に限定されず、親水性ビニルモノマーのグラフト重合処理、スルホン化処理、フッ素ガス処理等の各種の方法が挙げられる。

【0029】

追加織布4は、表バット層2の厚さ方向に、少なくとも1層配設されておればよく、追加織布4の層数は特に限定されないが、1〜3層、特に1〜2層とすることができる。また、通常、1層配設されておればよく、1層のみであっても、追加織布4を配設することによる前記の作用効果が十分に奏される。更に、追加織布4は目合いが大きいため、従来のように不織布を追加配設した場合と比べ、複数層配設したり、厚くしたりしても、通気性が大きく低下することはない。また、ニードリングによるバット繊維との絡み合いが低下することもない。従って、樹脂が十分に浸透し、且つ樹脂の脱落も確実に防止される。

【0030】

更に、追加織布4の表バット層2の厚さ方向における配設位置も特に限定されないが、製紙面側であると、湿紙の表面に追加織布4の形状が転写されてなる凹凸等のマークが発生するため、厚さ方向の中間部より基布1側であることが好ましい。例えば、表バット層2が、基布1に積層された表内バット層21と、表内バット層21に積層された表外バット層22とを有する場合、追加織布4は、表外バット層22内に配設するのではなく、表内バット層21と表外バット層22との間に介装させる、又は表内バット層21中に配設させることが好ましい。

【0031】

追加織布4を、表内バット層21と表外バット層22との間に介装させたときは、追加織布4と湿紙との間に表外バット層22が介在することになり、湿紙の表面における凹凸等のマークの発生が防止される。また、追加織布4を、表内バット層21中に配設させたときは、追加織布4と湿紙との間に、表外バット層22と表内バット層21の外方側の一部とが介在することになり、湿紙の表面における凹凸等のマークの発生がより確実に防止される。

【0032】

更に、表内バット層21と表外バット層22との厚さの比は特に限定されず、それぞれの層の目付等により適宜設定することができる。また、表内バット層21の厚さ方向における追加織布4の配設位置も特に限定されないが、表内バット層21の厚さ方向の中間部(基布1側及び表外バット層22側の各々の全厚さの1/4、好ましくは1/3の範囲を除いた中間部)に配設することが好ましい。

【0033】

表内バット層21及び表外バット層22に用いられるバット繊維の繊度は、前述の表バット層2を構成するバット繊維の繊度であればよい。また、通常、表内バット層21に用いられるバット繊維の繊度は、表外バット層22に用いられるバット繊維の繊度より大きい。樹脂加工フェルトの場合、粗いバット繊維を用いた場合、特に27dtex以上の繊維を用いた場合、製紙機での使用の初期段階で樹脂が脱落してしまうという問題点を抱えていたが、本発明のように、追加織布4を配設することで、表内バット層21を構成する繊維として、例えば、27〜100dtexの範囲の繊維も使用することができる。表内バット層21を構成する繊維の繊度が大きい場合、粗い組織のバットとなり、通常、樹脂が脱落し易いのは前述のとおりであるが、追加織布4、特に毛羽4aを有する追加織布4を配設することで、繊度が27〜100dtexと大きくても樹脂の脱落を十分に抑えることができ、追加織布4を配設することによる前記の作用効果が十分に奏される。

【0034】

尚、表外バット層22は繰り返し圧縮及びシャワー、サクション等の機械的外力を直接受けるため、表外バット層22に含浸し、付着した樹脂は内部に比べて脱落し易い傾向がある。一方、表内バット層21に含浸し、付着した樹脂の脱落は十分に抑える必要があるが、従来、表内バット層21に27dtex以上のバット繊維を用いた場合、初期段階で樹脂が脱落することがあるという問題があった。本発明の製紙用フェルトでは、追加織布4を配設することで、このような問題が解決され、前記のように、27dtex以上のバット繊維を用いても、樹脂の脱落が十分に抑えられる。

【0035】

更に、表外バット層22は、湿紙の表面平滑性に影響を与える等の理由により、樹脂が付着し易い繊度の小さいバット繊維により構成される。この表外バット層22は、プレス、高圧シャワー、サクション等の機械的外力を直接受けるため、樹脂加工したとしても、樹脂は脱落し易いと考えられる。即ち、表外バット層22は、樹脂を十分に付着させたとしても、その作用効果が維持され難い。一方、表内バット層21は表外バット層22と比べて外力を受け難く、付着した樹脂が脱落し難く、樹脂加工による作用効果が長期に亘って維持される。このような観点でも、追加織布4は、表外バット層22内に配設するのではなく、表内バット層21と表外バット層22との間に介装させる、又は表内バット層21中に配設させることが好ましい。

【実施例】

【0036】

以下、実施例により本発明を具体的に説明する。

(1)製紙用フェルトの作製

実施例1、2

ポリアミド樹脂製の経糸が1120dtex、緯糸が1046dtexの糸を用いてなる厚さ1.24mm、目付550g/m2の基布1、繊度17dtexのポリアミド樹脂繊維を用いてなり、目付259g/m2の表内バット層21、目付300g/m3の表外バット層22、目合い1.0mm、厚さ0.26mm、目付41g/m2の追加織布4、及び繊度27dtexのポリアミド樹脂繊維を用いてなり、目付200g/m2の裏バット層3、をこの順に積層し、ニードリングにより一体化した。

【0037】

その後、樹脂含浸前のフェルト重量に対して3.7重量%の含浸量となる濃度のウレタン樹脂が溶解した水溶液を表外バット層22側から含浸させ、次いで、乾燥させて水を除去した後、架橋させて樹脂加工し、厚さ3.6mm、幅300mm、長さ500mm、総目付1400g/m2の製紙用フェルト100を作製した(図1参照)。尚、サンドペーパーにより表裏面を毛羽立たせた追加織布4(毛羽4aを有する図4、5の追加織布4参照)(実施例1)と、毛羽立たせない追加織布4(図3の追加織布4参照)(実施例2)とを用いた。

【0038】

比較例1

目付300g/m2の表内バット層21を使用し、追加織布4を用いなかった他は、実施例1、2と同様にして、同様の寸法及び総目付の比較例1の製紙用フェルトを作製した。

【0039】

実施例3、4

繊維の繊度が27dtexである目付239g/m2の表内バット層21、及び目合い2.3mm、厚さ0.41mm、目付61g/m2の追加織布4、を用いた他は、実施例1、2と同様にして、同様の寸法及び総目付の製紙用フェルト100を作製した(図1参照)。実施例3では、実施例1と同様にして追加織布4を毛羽立たせ、実施例4では、実施例2と同様に追加織布4を毛羽立たせなかった。

【0040】

実施例5、6

繊維の繊度が27dtexである目付268g/m2の表内バット層21、及び目合い0.8mm、厚さ0.18mm、目付32g/m2の追加織布4を用いた他は、実施例3、4と同様にして、同様の寸法及び総目付の製紙用フェルト100を作製した(図1参照)。実施例5では、実施例3と同様にして追加織布4を毛羽立たせ、実施例6では、実施例4と同様に追加織布4を毛羽立たせなかった。

【0041】

実施例7、8

繊維の繊度が27dtexである目付259g/m2の表内バット層21、及び実施例1、2と同じ追加織布4を使用し、追加織布4を表内バット層21の厚さ方向の中間部に配設した他は、実施例3、4と同様にして、同様の寸法及び総目付の製紙用フェルト200を作製した(図2参照)。実施例7では、実施例3と同様にして追加織布4を毛羽立たせ、実施例8では、実施例4と同様に追加織布4を毛羽立たせなかった。

尚、実施例において用いた追加織布4の目合いは、光学顕微鏡を用いて倍率10倍で追加織布4を観察し、撮影したデータをコンピュータに取り込んで印刷し、目の大きさを定規によりランダムに10箇所測定して平均値を求め、この平均値を写真の実倍率で割り返して算出した。

【0042】

比較例2

実施例3〜8の比較用として、比較例1の表内バット層21の繊度を27dtexに変更した製紙用フェルトを作製した。

比較例3

追加織布4に代えて、ポリアミド樹脂製の繊維を用いてなる厚さ0.09mm、目付20g/m2のスパンボンド不織布、及び繊維の繊度が27dtexである目付280g/m2の表内バット層21を用いた他は、実施例3〜6と同様にして、同様の寸法及び総目付の比較例3の製紙用フェルトを作製した。

【0043】

(2)評価

(a)樹脂の残存の程度の評価

それぞれの製紙用フェルトについて同一条件での試験となるように、実施例1〜8及び比較例1〜3の各々の製紙用フェルトを、進行方向が同じになるようにして長さ方向に接続し、図5の模式図のような評価装置10を用いて試験した。試験は、製紙用フェルトを右方向に速度150mm/分で回転させ、高圧シャワー7とサクションボックス6とを使用し、プレスロール51、52間においてプレス圧40kg/cmでプレス回数が50000回になるまで走行させて実施した。結果を表1に記載する。

【0044】

樹脂の残存の程度は、50000回プレス後の製紙用フェルトの断面を写真撮影し、脱落せずに残存している樹脂量を比較し、評価した。但し、脱落した樹脂量は試験前後の重量変化では正確に評価することができないため、断面写真により樹脂分布を比較して評価した。具体的には、表内バット層の繊維の繊度が小さい比較例1の製紙用フェルトでは、繊維の繊度が大きい比較例2の製紙用フェルトより樹脂の早期脱落が少なく、作製実績も多いことから、比較例1を基準とし、それより残存樹脂量が少ない場合を×、同程度である場合を△、やや多い場合を○、多い場合を◎とする。

【0045】

(b)樹脂加工前後の通気度の変化

実施例3、5、7及び比較例2、3のそれぞれの製紙用フェルトについて、樹脂加工前と樹脂加工後の各々の通気度を、フラジール通気度計(TEXTEST社製、形式「FX3300 AirPermeabilityTesterIII」)を用いて測定した。また、通気度の変化率を下記の式に基づいて算出した。結果を表1に記載する。

通気度の変化率(%)=(樹脂加工後の通気度/樹脂加工前の通気度)×100

このような式に基づいて算出される値であるため、変化率が大きいほど樹脂加工前の通気度が維持されることになり、優れた搾水性等を有する製紙用フェルトとすることができる。

【0046】

【表1】

【0047】

断面写真及び表1の結果によれば、追加織布が介装されている実施例1〜8の製紙用フェルトでは、追加織布を構成する糸に樹脂が付着しているが、樹脂が連続してなる層は観察されず、適度な空孔が形成されているこが分かった。また、追加織布を毛羽立たせた実施例1、3、5及び7では、追加織布の近傍のバットと毛羽とが絡んでいる部分に樹脂が付着しているのが観察された。一方、比較例2では残存している樹脂が少ないことが分かった。更に、不織布を介装させた比較例3では樹脂は十分に残存していたが、不織布内に樹脂の薄層が形成されているように観察され、通気度の低下が懸念される。

【0048】

また、通常の基布とバット繊維の他に不織布や織布を別途配設し、樹脂加工を施した製紙用フェルトでは、通気度が大幅に低下することが予測されるが、表1の結果によれば、実施例3、5及び7では、樹脂加工後も高い通気度が維持され、優れた搾水性等を有する製紙用フェルトであることが推察される。一方、追加織布に代えて不織布を介装させた比較例3では、不織布の繊維間が樹脂により塞がれているためか、比較例2よりも更に通気度の低下が大きいことが分かる。

【0049】

(3)製紙用フェルト表面のマークの確認

実施例1〜8の製紙用フェルト、比較例2の製紙用フェルト、及び下記の実施例9の製紙用フェルトについて、表外バット層の表面におけるマークを確認した。即ち、湿紙の表面における直接的なマークの確認ではなく、転写されてマーク発生の原因となる表外バット層表面のマークを確認した。

実施例9

繊維の繊度が27dtexである目付214g/m2の表内バット層21、及び目合い0.9mm、厚さ0.52mm、目付86g/m2の追加織布4を用いた他は、実施例4と同様にして、同様の寸法及び総目付の製紙用フェルト100を作製した(図1参照)。

【0050】

確認の結果、実施例1〜8では、製紙用フェルトの表面には追加織布によるマークは観察されず、追加織布も不織布も介装されていない比較例2と同様であった。特に、追加織布の厚さが小さい実施例5及び6と、追加織布が製紙面側からより離れて配設されている実施例7及び8では、表面平滑性がより優れていた。一方、追加織布の厚さが0.5mmを超える実施例9では、繊度の大きい経糸及び緯糸によるマークが観察され、厚さが0.5mm以下の追加織布が好ましいことが裏付けられている。

【産業上の利用可能性】

【0051】

本発明の製紙用フェルトは製紙用プレスベルトの内側に配設されて用いられ、搾水性に優れ、板紙のように搾水量の多い紙の他、各種の紙の製造工程において利用することができる。

【符号の説明】

【0052】

100、200;製紙用フェルト、1;基布、2;表バット層、21;表内バット層、22;表外バット層、3;裏バット層、4;追加織布、41、42;追加織布の構成糸、4a;毛羽、10;評価装置、51、52;プレスロール、6;サクションボックス、7;高圧シャワー。

【特許請求の範囲】

【請求項1】

基布と、

前記基布の製紙面に積層された表バット層と、

前記基布の走行面に積層された裏バット層と、を備える製紙用フェルトであって、

前記表バット層内に、少なくとも1層の樹脂脱落防止用織布が、前記表バット層の厚さ方向に配設されており、前記樹脂脱落防止用織布の目合いが0.5〜3.0mmであり、

少なくとも前記表バット層及び前記樹脂脱落防止用織布が樹脂加工されていることを特徴とする製紙用フェルト。

【請求項2】

前記表バット層は、前記基布に積層された表内バット層と、前記表内バット層に積層された表外バット層とを有し、前記樹脂脱落防止用織布は、前記表内バット層と前記表外バット層との間に介装されている請求項1に記載の製紙用フェルト。

【請求項3】

前記表バット層は、前記基布に積層された表内バット層と、前記表内バット層に積層された表外バット層とを有し、前記樹脂脱落防止用織布は、前記表内バット層中に配設されている請求項1に記載の製紙用フェルト。

【請求項4】

前記表内バット層を構成する繊維の繊度が27〜100dtexである請求項2又は3に記載の製紙用フェルト。

【請求項5】

前記樹脂加工に用いられる樹脂が水系樹脂である請求項1乃至4のうちのいずれか1項に記載の製紙用フェルト。

【請求項6】

前記樹脂脱落防止用織布の厚さが0.1〜0.5mmであり、且つ目付が10〜100g/m2である請求項1乃至5のうちのいずれか1項に記載の製紙用フェルト。

【請求項7】

前記樹脂脱落防止用織布を構成する糸が表面に毛羽を有する請求項1乃至6のうちのいずれか1項に記載の製紙用フェルト。

【請求項8】

前記樹脂脱落防止用織布を構成する経糸及び緯糸の少なくとも一方が、紡績糸、マルチフィラメント撚糸及びマルチフィラメント無撚糸のうちの少なくとも1種である請求項1乃至7のうちのいずれか1項に記載の製紙用フェルト。

【請求項9】

前記樹脂脱落防止用織布を構成する経糸及び緯糸の少なくとも一方が、親水性糸及び親水性加工糸の少なくとも一方である請求項1乃至8のうちのいずれか1項に記載の製紙用フェルト。

【請求項1】

基布と、

前記基布の製紙面に積層された表バット層と、

前記基布の走行面に積層された裏バット層と、を備える製紙用フェルトであって、

前記表バット層内に、少なくとも1層の樹脂脱落防止用織布が、前記表バット層の厚さ方向に配設されており、前記樹脂脱落防止用織布の目合いが0.5〜3.0mmであり、

少なくとも前記表バット層及び前記樹脂脱落防止用織布が樹脂加工されていることを特徴とする製紙用フェルト。

【請求項2】

前記表バット層は、前記基布に積層された表内バット層と、前記表内バット層に積層された表外バット層とを有し、前記樹脂脱落防止用織布は、前記表内バット層と前記表外バット層との間に介装されている請求項1に記載の製紙用フェルト。

【請求項3】

前記表バット層は、前記基布に積層された表内バット層と、前記表内バット層に積層された表外バット層とを有し、前記樹脂脱落防止用織布は、前記表内バット層中に配設されている請求項1に記載の製紙用フェルト。

【請求項4】

前記表内バット層を構成する繊維の繊度が27〜100dtexである請求項2又は3に記載の製紙用フェルト。

【請求項5】

前記樹脂加工に用いられる樹脂が水系樹脂である請求項1乃至4のうちのいずれか1項に記載の製紙用フェルト。

【請求項6】

前記樹脂脱落防止用織布の厚さが0.1〜0.5mmであり、且つ目付が10〜100g/m2である請求項1乃至5のうちのいずれか1項に記載の製紙用フェルト。

【請求項7】

前記樹脂脱落防止用織布を構成する糸が表面に毛羽を有する請求項1乃至6のうちのいずれか1項に記載の製紙用フェルト。

【請求項8】

前記樹脂脱落防止用織布を構成する経糸及び緯糸の少なくとも一方が、紡績糸、マルチフィラメント撚糸及びマルチフィラメント無撚糸のうちの少なくとも1種である請求項1乃至7のうちのいずれか1項に記載の製紙用フェルト。

【請求項9】

前記樹脂脱落防止用織布を構成する経糸及び緯糸の少なくとも一方が、親水性糸及び親水性加工糸の少なくとも一方である請求項1乃至8のうちのいずれか1項に記載の製紙用フェルト。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−224968(P2012−224968A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−96266(P2011−96266)

【出願日】平成23年4月22日(2011.4.22)

【出願人】(000229852)日本フエルト株式会社 (55)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月22日(2011.4.22)

【出願人】(000229852)日本フエルト株式会社 (55)

【Fターム(参考)】

[ Back to top ]