製紙用プレス部材の溝切方法

【課題】複数枚の切削刃を部材巾方向に沿って平行に移動しながら、ラセン状に接触してプレス部材全面を切削するときに、先導する側にある切削刃の方がプレス部材の表面に強く押当ってしまうため、追従する側にある切削刃による切削よりも溝形状(溝の巾、深さ)は極めて大きくなってしまう欠点を改善する。

【解決手段】本発明は、プレス部材の部材巾方向に対して平行移動可能な往復台と、該往復台上でプレス部材の部材巾方向に対して遠近方向に前進、後進可能な溝加工調整台とを具えた、プレス部材の部材巾方向にラセン状の溝を切削するための溝切装置であって、溝加工調整台は更にプレス部材の部材巾方向に対して遠近方向に偏心する要素と、プレス部材の部材巾方向に対して上下方向に偏心する要素の、少なくとも1つを具えた偏心位置調整自在な要素を具えた特徴を有する。

【解決手段】本発明は、プレス部材の部材巾方向に対して平行移動可能な往復台と、該往復台上でプレス部材の部材巾方向に対して遠近方向に前進、後進可能な溝加工調整台とを具えた、プレス部材の部材巾方向にラセン状の溝を切削するための溝切装置であって、溝加工調整台は更にプレス部材の部材巾方向に対して遠近方向に偏心する要素と、プレス部材の部材巾方向に対して上下方向に偏心する要素の、少なくとも1つを具えた偏心位置調整自在な要素を具えた特徴を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、製紙機械のプレスパートで使用される製紙用プレスロールや製紙用プレスベルトなどのプレス部材(以下、プレス部材と言う)の溝切方法に関する。

【背景技術】

【0002】

近時、製紙機械のプレスパートで使用されるプレス部材には、高速及び高加圧であるタイプ、例えば文献1に記載された広幅ニッププレスが主流であり、それに使用されるプレス部材には文献2のような排水溝が形成されているが、このようなプレス部材では、高い耐久性と排水性を有することが望まれているため、基礎部分の心材や織物構造が単糸で構成されることにより、耐久性を高めたタイプのものが主流である。

【0003】

図10は、特にプレス部材として従来のプレスベルトの断面図である。プレスベルトは基布11の両面にポリウレタン樹脂層14が形成されている。基布11にはベルトの走行方向糸12とベルトの巾方向糸13とからなる。

【0004】

ここでプレス部材には一般に排水溝が形成されているが、図10ではプレス部材のフェルト側表面15に、断面U字形の排水溝16がプレス部材の走行方向に多数設けられている。この排水溝は、プレスによって湿紙から絞り出された水分を排出するのに役立つ。

【0005】

また、従来、プレス部材の溝切装置として文献3のように、ブランケット(プレスベルト)の外面に複数の回転ディスクを外面に接触させることにより溝が形成されていた。

【0006】

【特許文献1】特開昭56−37395号公報

【特許文献2】実用新案登録第3104830号

【特許文献3】特開平1−298292号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

上記のように従来からプレス部材に溝加工するときは、溝幅と同じ厚さか、やや狭い厚みの切削刃を用い、往復台をプレス部材の外表面巾方向(以下、部材巾方向と言う)に沿って移動させて全面を切削する。切削はプレス部材表面をラセン状に接触、移動しながら行う。溝幅は、切削刃の厚さにより決められ、溝と溝との間隔は複数枚の切削刃の位置と、溝切装置の部材巾方向への相対的な移動速度とプレス部材の走行速度で決められていた。

【0008】

しかしこのような従来のプレス部材の溝切方法では、プレス部材の巾方向に沿って均一な溝(溝の巾、深さ、溝間隔)が切削できなかった。これは複数枚の切削刃を部材巾方向に沿って平行に移動しながら、ラセン状に接触してプレスベルト全面を切削するときに、先導する側にある切削刃の方がプレスベルトの表面に強く押当ってしまうため、追従する側にある切削刃による切削よりも溝形状(溝の巾、深さ)が異なってしまう欠点に基くもであった。

特に、溝加工すべきプレス部材がプレスベルトの場合には、基礎部分が織物構造であるから、心材が鉄心であるプレスロールに比べてかなり柔軟であるから、溝形状(溝幅、溝深さ)の差異は極めて大きかった。

【課題を解決するための手段】

【0009】

本発明は、プレス部材の部材巾方向に対して平行移動可能な往復台と、該往復台上でプレス部材の部材巾方向に対して遠近方向に前進、後進可能な溝加工調整台とを具えた、プレス部材の部材巾方向にラセン状の溝を切削するための溝切装置であって、溝加工調整台は更にプレス部材の部材巾方向に対して遠近方向に偏心する要素と、プレス部材の部材巾方向に対して上下方向に偏心する要素の、少なくとも1つを具えた偏心位置調整自在な要素を具えており、かつ溝加工調整台上にはプレス部材の外表面に溝を切削するための切削刃と、溝切装置をプレス部材の部材巾方向に対して平行移動を可能にするためのガイド部材とが配置され、往復台をプレス部材の部材巾方向に平行に移動させながら、切削刃によりプレス部材の部材巾方向にラセン状の溝を切削する溝切装置を使用した、製紙用プレス部材の溝切方法によって前記課題を解決した。

【0010】

また、本発明ではガイド部材が、軸支された回転自在な2枚のホイールからなるため、溝加工調整台を遠近方向に前進するときに、プレス部材に対して溝加工調整台を平行に位置決めすることができる。

【0011】

更に本発明では、切削刃が、前記2枚のホイールの間に配置し、軸支された回転自在な複数枚の円盤状切削刃からなるため、複数の溝を同時かつ均一に切削することができる。

【発明の効果】

【0012】

本発明によれば、プレス部材が柔軟なプレスベルトであっても、複数枚の切削刃による溝加工において、先導する側にある切削刃と追従する側にある切削刃とが、同一の押圧でプレスベルトの表面に押当てることができるため、均一な溝形状(溝の巾、深さ)を得ることができる効果を奏する。

【発明を実施するための最良の形態】

【0013】

以下、最初に本発明の好ましい実施の形態を図面に基いて簡単に説明する。

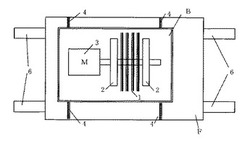

図1は本発明に使用する溝切装置の主要部を示す平面図である。上記主要部は、図5の立体図に示すように溝加工調整台B上に搭載して用いられる。図中、1は円盤状切削刃、2はホイールで同じ形状のものが同軸上に2枚取付られている。複数枚の切削刃1は前記2枚のホイール2の間に配置し、駆動モーター3の動力により回転する。

【0014】

図7は溝加工すべきプレス部材であるプレスロールR又は緊張ロールR1に被せたプレスベルトPBに対して、遠近方向に溝加工調整台Bが後進した位置にある平面図である。

【0015】

図8は溝加工すべきプレス部材であるプレスロールR又は緊張ロールR1に被せたプレスベルトPBに対して、遠近方向に溝加工調整台Bが前進しプレス部材表面に接してから、往復台が図中左から右へ平行に移動しながら溝加工を行い、部材巾方向に沿って溝加工が終了する直前の平面図である。

【0016】

図9は、本発明で使用する溝切装置と溝加工すべきプレス部材であるプレスベルトPBを被せた緊張ロールR1及び緊張ロールR2との高さの位置関係を示す側面図である。

【0017】

更に本発明の実施の形態を図面に基いて詳細に説明する。

図1では往復台F上に溝加工調整台Bが搭載されている。部材巾方向に対して平行移動可能な往復台Fは、部材巾方向に対して平行なレール6上を移動する事ができる。また溝加工調整台Bは、往復台F上に設けられ部材巾方向に対して垂直なレール4上を、部材巾方向に対して遠近方向に前進、後進することができる。

【0018】

溝加工調整台Bは回転自在な2枚のホイール2からなるガイド部材と、該ホイール2の間に配置された複数枚(図1では4枚)の円盤状切削刃1と、該切削刃1を駆動するモーターMからなる。モーターMは切削刃1を駆動するが、ガイド部材を駆動することはなく、双方は回転自在に構成されている。

【0019】

ホイール2の回転軸は切削刃1の回転軸と略一致しているが、相互に連結していないので、ホイール2は溝加工すべきプレス部材との接触により回転することができる。

【0020】

切削刃1の先端は、ホイール2の先端部よりもプレス部材に近くなるように設定されている。ホイール2を、切削すべきプレス部材の表面に接触させてから、溝切を行うと、プレス部材との距離の差分だけの深さで溝が切削される。

【0021】

本発明で使用できる切削刃1としては、円盤状切削鋸刃を使用することが好ましい。またこのような円盤状切削鋸刃を特開2004−17172号公報のように、傾斜角度を設けて配設して、切削抵抗を小さくして高速で切削を行うこともできる。

【0022】

図2は溝加工調整台Bの中心点Pを示す平面図である。以下図2から図4までと、図5では溝切装置の主要部はモーターM以外は図示していない。溝加工調整台Bは部材巾方向に対して遠近方向に偏心する要素を具えている。つまり中心点Pを支点として部材巾方向に対して遠近方向に偏心させることができるように、溝加工調整台Bが回転自在になっている。

【0023】

図3では、中心点Pを支点として部材巾方向に対して遠近方向に右回りに偏心させた平面図である。図中、切削刃1の先端は溝加工すべきプレス部材に対して、切削刃1が静止しているときは、右側の切削刃の方が強い押圧でプレス部材の表面に作用するように、位置調整自在となっている。

【0024】

図4では逆に、中心点Pを支点として部材巾方向に対して遠近方向に左回りに偏心させた平面図である。図中、切削刃1の先端は溝加工すべきプレス部材に対して、切削刃1が静止しているときは、左側の切削刃の方が強い押圧でプレス部材の表面に作用するように、位置調整自在となっている。

【0025】

このようにして、中心点Pを支点として部材巾方向に対して遠近方向に左回り又は右回りに溝加工調整台Bを偏心させることで、プレス部材の表面に沿って平行に移動しながら、ラセン状に接触してプレス部材全面を切削するときには、切削刃1が移動しているとき常に先導する側にある切削刃と追従する側にある切削刃とが、同一の押圧でプレス部材の表面に押当てることができる。

【0026】

図5では、溝加工調整台Bは高さ調整用の支軸5を介して往復台F上に搭載されている。

支軸5は往復台F上の四隅に配置されており、溝加工すべきプレス部材との高さ位置を調整する役割と、部材巾方向に対して上下方向に偏心する役割(要素)を担っている。

【0027】

図6は、溝加工調整台Bを部材巾方向に対して右側を上位に偏心させた平面図である。或いは逆に、溝加工調整台Bを部材巾方向に対して左側を上位に偏心させることもできる。

【0028】

このようにして、溝加工調整台Bを部材巾方向に対して右側または左側を上位に偏心させることで、プレス部材の表面に沿って平行に移動しながら、ラセン状に接触してプレス部材全面を切削するときには、切削刃1のプレス部材に対する角度が調整可能になるから、切削刃が移動しているとき常に先導する側にある切削刃と追従する側にある切削刃とが、同一の押圧でプレス部材の表面に押当てることができる。

【0029】

図7は、溝加工すべきプレス部材であるプレスロールR又は緊張ロールR1に被せたプレスベルトPBに対して、溝加工調整台Bが部材巾方向の一方の端部(図では左端)に配置し、部材巾方向に対して遠近方向に後進した位置にある。この位置は本発明に使用する溝切装置のプレス部材に対する溝加工開始の位置である(或いは右端を溝加工開始位置にしてもよい)。

【0030】

溝加工に際しては、まず溝加工調整台Bに対して溝加工すべきプレス部材との高さを調整し、同時にプレス部材に対して上下方向に偏心させて、切削刃1のプレス部材に対する角度を調整する。

【0031】

次に、溝加工調整台Bを部材巾方向に対して垂直なレール4上を遠近方向に前進させて、溝加工すべきプレス部材の表面にホイール2の先端部が接するまで前進させる。ここで中心点Pを支点として部材巾方向に対して遠近方向に偏心させて、プレス部材の表面に沿って平行に移動しながら、ラセン状に接触してプレス部材全面を切削するときに、切削刃が移動しているとき常に先導する側にある切削刃と追従する側にある切削刃とが、同一の押圧でプレス部材の表面に押当てるように調整する。

【0032】

図8は溝加工すべきプレス部材であるプレスロールR又は緊張ロールR1に被せたプレスベルトPBに対して、溝加工調整台Bが遠近方向に前進しプレス部材の表面に接してから、往復台が図中左から右へ移動しながら溝Gの加工を行い、溝加工が終了する直前の位置に未だあることを示している。図8では溝加工すべきプレス部材の表面に、ホイール2の先端部がプレス部材に未だ接した状態にある。この後、溝加工調整台Bが部材巾方向に対して垂直なレール4上を遠近方向に後進してプレス部材の表面から離れると同時に、切削刃1とモーターMの回転を停止して溝加工は終了する。

【0033】

図9は、本発明で使用する溝切装置と、溝加工すべきプレス部材であるプレスベルトPBを被せた緊張ロールR1及び緊張ロールR2との高さの位置関係を示しており、プレスベルトPBは緊張ロールR1及び緊張ロールR2との間に掛け渡され、緊張ロールR1及び緊張ロールR2の駆動によって矢印方向に走行するが、逆の方向に走行させてもよい。溝加工調整台BがプレスベルトPBの方へ遠近方向に前進し、ガイド部材(ホイール2)がプレスベルトPBに接しており、図示されない切削刃1により溝加工が施される。

【0034】

ホイール2の回転方向はプレスベルトPBの走行方向と一致するが、切削刃1の回転方向はプレスベルトPBの走行方向またはそれとは逆方向に設定できる。

高さ調整用の支軸5は往復台B上四隅(溝加工調整台Bの下部の四隅)に具えられているから、溝加工調整台Bは図中では上下方向及び左右方向に偏心して、位置調整自在となっている。

【図面の簡単な説明】

【0035】

【図1】本発明に使用する溝切装置の主要部を示す平面図。

【図2】本発明に使用する溝切装置の溝加工調整台の中心点を示す平面図。

【図3】本発明に使用する溝切装置の溝加工調整台の中心点を示す別の平面図。

【図4】本発明に使用する溝切装置の溝加工調整台の中心点を示す更に別の平面図。

【図5】本発明に使用する溝切装置の立体図。

【図6】本発明に使用する溝切装置の別の立体図。

【図7】本発明の実施形態を示す平面図。

【図8】本発明の実施形態を示す別の平面図。

【図9】本発明の実施形態を示す側面図。

【図10】従来のプレスベルトの断面図。

【符号の説明】

【0036】

1:切削刃

2:ホイール(ガイド部材)

3:駆動モーターM

4:部材巾方向に対して垂直なレール

5:支軸

6:部材巾方向に対して平行なレール

B:溝加工調整台

F:往復台

G:溝

P:溝加工調整台の中心点

PB:プレスベルト

R:プレスロール

R1、R2:緊張ロール

【技術分野】

【0001】

本発明は、製紙機械のプレスパートで使用される製紙用プレスロールや製紙用プレスベルトなどのプレス部材(以下、プレス部材と言う)の溝切方法に関する。

【背景技術】

【0002】

近時、製紙機械のプレスパートで使用されるプレス部材には、高速及び高加圧であるタイプ、例えば文献1に記載された広幅ニッププレスが主流であり、それに使用されるプレス部材には文献2のような排水溝が形成されているが、このようなプレス部材では、高い耐久性と排水性を有することが望まれているため、基礎部分の心材や織物構造が単糸で構成されることにより、耐久性を高めたタイプのものが主流である。

【0003】

図10は、特にプレス部材として従来のプレスベルトの断面図である。プレスベルトは基布11の両面にポリウレタン樹脂層14が形成されている。基布11にはベルトの走行方向糸12とベルトの巾方向糸13とからなる。

【0004】

ここでプレス部材には一般に排水溝が形成されているが、図10ではプレス部材のフェルト側表面15に、断面U字形の排水溝16がプレス部材の走行方向に多数設けられている。この排水溝は、プレスによって湿紙から絞り出された水分を排出するのに役立つ。

【0005】

また、従来、プレス部材の溝切装置として文献3のように、ブランケット(プレスベルト)の外面に複数の回転ディスクを外面に接触させることにより溝が形成されていた。

【0006】

【特許文献1】特開昭56−37395号公報

【特許文献2】実用新案登録第3104830号

【特許文献3】特開平1−298292号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

上記のように従来からプレス部材に溝加工するときは、溝幅と同じ厚さか、やや狭い厚みの切削刃を用い、往復台をプレス部材の外表面巾方向(以下、部材巾方向と言う)に沿って移動させて全面を切削する。切削はプレス部材表面をラセン状に接触、移動しながら行う。溝幅は、切削刃の厚さにより決められ、溝と溝との間隔は複数枚の切削刃の位置と、溝切装置の部材巾方向への相対的な移動速度とプレス部材の走行速度で決められていた。

【0008】

しかしこのような従来のプレス部材の溝切方法では、プレス部材の巾方向に沿って均一な溝(溝の巾、深さ、溝間隔)が切削できなかった。これは複数枚の切削刃を部材巾方向に沿って平行に移動しながら、ラセン状に接触してプレスベルト全面を切削するときに、先導する側にある切削刃の方がプレスベルトの表面に強く押当ってしまうため、追従する側にある切削刃による切削よりも溝形状(溝の巾、深さ)が異なってしまう欠点に基くもであった。

特に、溝加工すべきプレス部材がプレスベルトの場合には、基礎部分が織物構造であるから、心材が鉄心であるプレスロールに比べてかなり柔軟であるから、溝形状(溝幅、溝深さ)の差異は極めて大きかった。

【課題を解決するための手段】

【0009】

本発明は、プレス部材の部材巾方向に対して平行移動可能な往復台と、該往復台上でプレス部材の部材巾方向に対して遠近方向に前進、後進可能な溝加工調整台とを具えた、プレス部材の部材巾方向にラセン状の溝を切削するための溝切装置であって、溝加工調整台は更にプレス部材の部材巾方向に対して遠近方向に偏心する要素と、プレス部材の部材巾方向に対して上下方向に偏心する要素の、少なくとも1つを具えた偏心位置調整自在な要素を具えており、かつ溝加工調整台上にはプレス部材の外表面に溝を切削するための切削刃と、溝切装置をプレス部材の部材巾方向に対して平行移動を可能にするためのガイド部材とが配置され、往復台をプレス部材の部材巾方向に平行に移動させながら、切削刃によりプレス部材の部材巾方向にラセン状の溝を切削する溝切装置を使用した、製紙用プレス部材の溝切方法によって前記課題を解決した。

【0010】

また、本発明ではガイド部材が、軸支された回転自在な2枚のホイールからなるため、溝加工調整台を遠近方向に前進するときに、プレス部材に対して溝加工調整台を平行に位置決めすることができる。

【0011】

更に本発明では、切削刃が、前記2枚のホイールの間に配置し、軸支された回転自在な複数枚の円盤状切削刃からなるため、複数の溝を同時かつ均一に切削することができる。

【発明の効果】

【0012】

本発明によれば、プレス部材が柔軟なプレスベルトであっても、複数枚の切削刃による溝加工において、先導する側にある切削刃と追従する側にある切削刃とが、同一の押圧でプレスベルトの表面に押当てることができるため、均一な溝形状(溝の巾、深さ)を得ることができる効果を奏する。

【発明を実施するための最良の形態】

【0013】

以下、最初に本発明の好ましい実施の形態を図面に基いて簡単に説明する。

図1は本発明に使用する溝切装置の主要部を示す平面図である。上記主要部は、図5の立体図に示すように溝加工調整台B上に搭載して用いられる。図中、1は円盤状切削刃、2はホイールで同じ形状のものが同軸上に2枚取付られている。複数枚の切削刃1は前記2枚のホイール2の間に配置し、駆動モーター3の動力により回転する。

【0014】

図7は溝加工すべきプレス部材であるプレスロールR又は緊張ロールR1に被せたプレスベルトPBに対して、遠近方向に溝加工調整台Bが後進した位置にある平面図である。

【0015】

図8は溝加工すべきプレス部材であるプレスロールR又は緊張ロールR1に被せたプレスベルトPBに対して、遠近方向に溝加工調整台Bが前進しプレス部材表面に接してから、往復台が図中左から右へ平行に移動しながら溝加工を行い、部材巾方向に沿って溝加工が終了する直前の平面図である。

【0016】

図9は、本発明で使用する溝切装置と溝加工すべきプレス部材であるプレスベルトPBを被せた緊張ロールR1及び緊張ロールR2との高さの位置関係を示す側面図である。

【0017】

更に本発明の実施の形態を図面に基いて詳細に説明する。

図1では往復台F上に溝加工調整台Bが搭載されている。部材巾方向に対して平行移動可能な往復台Fは、部材巾方向に対して平行なレール6上を移動する事ができる。また溝加工調整台Bは、往復台F上に設けられ部材巾方向に対して垂直なレール4上を、部材巾方向に対して遠近方向に前進、後進することができる。

【0018】

溝加工調整台Bは回転自在な2枚のホイール2からなるガイド部材と、該ホイール2の間に配置された複数枚(図1では4枚)の円盤状切削刃1と、該切削刃1を駆動するモーターMからなる。モーターMは切削刃1を駆動するが、ガイド部材を駆動することはなく、双方は回転自在に構成されている。

【0019】

ホイール2の回転軸は切削刃1の回転軸と略一致しているが、相互に連結していないので、ホイール2は溝加工すべきプレス部材との接触により回転することができる。

【0020】

切削刃1の先端は、ホイール2の先端部よりもプレス部材に近くなるように設定されている。ホイール2を、切削すべきプレス部材の表面に接触させてから、溝切を行うと、プレス部材との距離の差分だけの深さで溝が切削される。

【0021】

本発明で使用できる切削刃1としては、円盤状切削鋸刃を使用することが好ましい。またこのような円盤状切削鋸刃を特開2004−17172号公報のように、傾斜角度を設けて配設して、切削抵抗を小さくして高速で切削を行うこともできる。

【0022】

図2は溝加工調整台Bの中心点Pを示す平面図である。以下図2から図4までと、図5では溝切装置の主要部はモーターM以外は図示していない。溝加工調整台Bは部材巾方向に対して遠近方向に偏心する要素を具えている。つまり中心点Pを支点として部材巾方向に対して遠近方向に偏心させることができるように、溝加工調整台Bが回転自在になっている。

【0023】

図3では、中心点Pを支点として部材巾方向に対して遠近方向に右回りに偏心させた平面図である。図中、切削刃1の先端は溝加工すべきプレス部材に対して、切削刃1が静止しているときは、右側の切削刃の方が強い押圧でプレス部材の表面に作用するように、位置調整自在となっている。

【0024】

図4では逆に、中心点Pを支点として部材巾方向に対して遠近方向に左回りに偏心させた平面図である。図中、切削刃1の先端は溝加工すべきプレス部材に対して、切削刃1が静止しているときは、左側の切削刃の方が強い押圧でプレス部材の表面に作用するように、位置調整自在となっている。

【0025】

このようにして、中心点Pを支点として部材巾方向に対して遠近方向に左回り又は右回りに溝加工調整台Bを偏心させることで、プレス部材の表面に沿って平行に移動しながら、ラセン状に接触してプレス部材全面を切削するときには、切削刃1が移動しているとき常に先導する側にある切削刃と追従する側にある切削刃とが、同一の押圧でプレス部材の表面に押当てることができる。

【0026】

図5では、溝加工調整台Bは高さ調整用の支軸5を介して往復台F上に搭載されている。

支軸5は往復台F上の四隅に配置されており、溝加工すべきプレス部材との高さ位置を調整する役割と、部材巾方向に対して上下方向に偏心する役割(要素)を担っている。

【0027】

図6は、溝加工調整台Bを部材巾方向に対して右側を上位に偏心させた平面図である。或いは逆に、溝加工調整台Bを部材巾方向に対して左側を上位に偏心させることもできる。

【0028】

このようにして、溝加工調整台Bを部材巾方向に対して右側または左側を上位に偏心させることで、プレス部材の表面に沿って平行に移動しながら、ラセン状に接触してプレス部材全面を切削するときには、切削刃1のプレス部材に対する角度が調整可能になるから、切削刃が移動しているとき常に先導する側にある切削刃と追従する側にある切削刃とが、同一の押圧でプレス部材の表面に押当てることができる。

【0029】

図7は、溝加工すべきプレス部材であるプレスロールR又は緊張ロールR1に被せたプレスベルトPBに対して、溝加工調整台Bが部材巾方向の一方の端部(図では左端)に配置し、部材巾方向に対して遠近方向に後進した位置にある。この位置は本発明に使用する溝切装置のプレス部材に対する溝加工開始の位置である(或いは右端を溝加工開始位置にしてもよい)。

【0030】

溝加工に際しては、まず溝加工調整台Bに対して溝加工すべきプレス部材との高さを調整し、同時にプレス部材に対して上下方向に偏心させて、切削刃1のプレス部材に対する角度を調整する。

【0031】

次に、溝加工調整台Bを部材巾方向に対して垂直なレール4上を遠近方向に前進させて、溝加工すべきプレス部材の表面にホイール2の先端部が接するまで前進させる。ここで中心点Pを支点として部材巾方向に対して遠近方向に偏心させて、プレス部材の表面に沿って平行に移動しながら、ラセン状に接触してプレス部材全面を切削するときに、切削刃が移動しているとき常に先導する側にある切削刃と追従する側にある切削刃とが、同一の押圧でプレス部材の表面に押当てるように調整する。

【0032】

図8は溝加工すべきプレス部材であるプレスロールR又は緊張ロールR1に被せたプレスベルトPBに対して、溝加工調整台Bが遠近方向に前進しプレス部材の表面に接してから、往復台が図中左から右へ移動しながら溝Gの加工を行い、溝加工が終了する直前の位置に未だあることを示している。図8では溝加工すべきプレス部材の表面に、ホイール2の先端部がプレス部材に未だ接した状態にある。この後、溝加工調整台Bが部材巾方向に対して垂直なレール4上を遠近方向に後進してプレス部材の表面から離れると同時に、切削刃1とモーターMの回転を停止して溝加工は終了する。

【0033】

図9は、本発明で使用する溝切装置と、溝加工すべきプレス部材であるプレスベルトPBを被せた緊張ロールR1及び緊張ロールR2との高さの位置関係を示しており、プレスベルトPBは緊張ロールR1及び緊張ロールR2との間に掛け渡され、緊張ロールR1及び緊張ロールR2の駆動によって矢印方向に走行するが、逆の方向に走行させてもよい。溝加工調整台BがプレスベルトPBの方へ遠近方向に前進し、ガイド部材(ホイール2)がプレスベルトPBに接しており、図示されない切削刃1により溝加工が施される。

【0034】

ホイール2の回転方向はプレスベルトPBの走行方向と一致するが、切削刃1の回転方向はプレスベルトPBの走行方向またはそれとは逆方向に設定できる。

高さ調整用の支軸5は往復台B上四隅(溝加工調整台Bの下部の四隅)に具えられているから、溝加工調整台Bは図中では上下方向及び左右方向に偏心して、位置調整自在となっている。

【図面の簡単な説明】

【0035】

【図1】本発明に使用する溝切装置の主要部を示す平面図。

【図2】本発明に使用する溝切装置の溝加工調整台の中心点を示す平面図。

【図3】本発明に使用する溝切装置の溝加工調整台の中心点を示す別の平面図。

【図4】本発明に使用する溝切装置の溝加工調整台の中心点を示す更に別の平面図。

【図5】本発明に使用する溝切装置の立体図。

【図6】本発明に使用する溝切装置の別の立体図。

【図7】本発明の実施形態を示す平面図。

【図8】本発明の実施形態を示す別の平面図。

【図9】本発明の実施形態を示す側面図。

【図10】従来のプレスベルトの断面図。

【符号の説明】

【0036】

1:切削刃

2:ホイール(ガイド部材)

3:駆動モーターM

4:部材巾方向に対して垂直なレール

5:支軸

6:部材巾方向に対して平行なレール

B:溝加工調整台

F:往復台

G:溝

P:溝加工調整台の中心点

PB:プレスベルト

R:プレスロール

R1、R2:緊張ロール

【特許請求の範囲】

【請求項1】

製紙用プレス部材の外表面巾方向に対して平行移動可能な往復台と、前記往復台上で前記製紙用プレス部材の外表面巾方向に対して遠近方向に前進、後進可能な溝加工調整台とを具えた、前記製紙用プレス部材の外表面巾方向にラセン状の溝を切削するための溝切装置であって、前記溝加工調整台は更に製紙用プレス部材の外表面巾方向に対して遠近方向に偏心する要素と、前記製紙用プレス部材の外表面巾方向に対して上下方向に偏心する要素の、少なくとも1つを具えた偏心位置調整自在な要素を具えており、かつ前記溝加工調整台上には前記製紙用プレス部材の外表面に溝を切削するための切削刃と、溝切装置を前記製紙用プレス部材の外表面巾方向に対して平行移動を可能にするためのガイド部材とが配置され、往復台を前記製紙用プレス部材の外表面巾方向に平行に移動させながら、切削刃により前記製紙用プレス部材の外表面巾方向にラセン状の溝を切削する溝切装置を使用した、製紙用プレス部材の溝切方法。

【請求項2】

ガイド部材が、軸支された回転自在な2枚のホイールからなる請求項1の製紙用プレス部材の溝切方法。

【請求項3】

切削刃が、前記2枚のホイールの間に配置し、軸支された自由回転する複数枚の円盤状切削刃からなる請求項1又は2の製紙用プレス部材の溝切方法。

【請求項1】

製紙用プレス部材の外表面巾方向に対して平行移動可能な往復台と、前記往復台上で前記製紙用プレス部材の外表面巾方向に対して遠近方向に前進、後進可能な溝加工調整台とを具えた、前記製紙用プレス部材の外表面巾方向にラセン状の溝を切削するための溝切装置であって、前記溝加工調整台は更に製紙用プレス部材の外表面巾方向に対して遠近方向に偏心する要素と、前記製紙用プレス部材の外表面巾方向に対して上下方向に偏心する要素の、少なくとも1つを具えた偏心位置調整自在な要素を具えており、かつ前記溝加工調整台上には前記製紙用プレス部材の外表面に溝を切削するための切削刃と、溝切装置を前記製紙用プレス部材の外表面巾方向に対して平行移動を可能にするためのガイド部材とが配置され、往復台を前記製紙用プレス部材の外表面巾方向に平行に移動させながら、切削刃により前記製紙用プレス部材の外表面巾方向にラセン状の溝を切削する溝切装置を使用した、製紙用プレス部材の溝切方法。

【請求項2】

ガイド部材が、軸支された回転自在な2枚のホイールからなる請求項1の製紙用プレス部材の溝切方法。

【請求項3】

切削刃が、前記2枚のホイールの間に配置し、軸支された自由回転する複数枚の円盤状切削刃からなる請求項1又は2の製紙用プレス部材の溝切方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2007−327154(P2007−327154A)

【公開日】平成19年12月20日(2007.12.20)

【国際特許分類】

【出願番号】特願2006−159321(P2006−159321)

【出願日】平成18年6月8日(2006.6.8)

【出願人】(000180597)イチカワ株式会社 (99)

【Fターム(参考)】

【公開日】平成19年12月20日(2007.12.20)

【国際特許分類】

【出願日】平成18年6月8日(2006.6.8)

【出願人】(000180597)イチカワ株式会社 (99)

【Fターム(参考)】

[ Back to top ]