製織ベルト及びシートベルト装置

【課題】製織ベルト及びこれを用いたシートベルト装置において、耐摩耗性を向上する。

【解決手段】ウェビング略長手方向に延設する経糸102と、ウェビング略幅方向に延設する緯糸103とを製織して構成した製織ベルト101であって、経糸102及び緯糸103のうち少なくとも一方を、高収縮型合成繊維糸(例えば相対的に融点の低い低融点フィラメント成分306と、相対的に融点の高い高融点フィラメント成分307とを備える)を含む繊維束とすることで、繊維束強度を向上し、製織ベルト101全体の耐摩耗性を向上することができる。

【解決手段】ウェビング略長手方向に延設する経糸102と、ウェビング略幅方向に延設する緯糸103とを製織して構成した製織ベルト101であって、経糸102及び緯糸103のうち少なくとも一方を、高収縮型合成繊維糸(例えば相対的に融点の低い低融点フィラメント成分306と、相対的に融点の高い高融点フィラメント成分307とを備える)を含む繊維束とすることで、繊維束強度を向上し、製織ベルト101全体の耐摩耗性を向上することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、略直交する複数の繊維束で帯状に製織した製織ベルトに係わり、特に、耐荷重強度の高い製織ベルト及びそれをウェビングとして用いるシートベルト装置に関する。

【背景技術】

【0002】

従来より、重量物を拘束したり、複数の資材などをひとつにまとめるための帯体として、高強度の繊維を製織した製織ベルトが多く用いられている。このような製織ベルトのよく知られた利用例のひとつとして、車両などの座席に搭乗者の身体を拘束するためのシートベルト装置のウェビングがある。

【0003】

そして、シートベルト装置のウェビングには、車両の衝突時に搭乗者の身体を拘束可能な耐荷重性といった基本性能以外にも、装着時の快適性やウェビングの巻き取り装置であるリトラクタからの引き出し性などを考慮した様々な性能が要求されている。そのため、製織ベルトに利用する繊維やその製織構成などを改良する様々な技術が従来より提案されている(例えば、特許文献1参照)。

【特許文献1】特開2004−315984号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

製織ベルトは、その性質上、通常、一過性の使用に供される物ではなく繰り返し使用されるものである。例えば、上記シートベルト装置の例では乗員の乗車時に装着されるとともに降車時には取り外され、資材運搬や重量物用として用いられる場合も、対象物の拘束やとりまとめに使用された後は取り外され、次回使用時に再び装着される。

【0005】

このように装着・取り外しが繰り返され、また使用時には大きな張力が加えられる性質上、製織ベルトはなるべく大きな耐摩耗性を備えることが望ましい。

【0006】

本発明の目的は、耐摩耗性の向上を図ることができる製織ベルト及びこれを用いたシートベルト装置を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するために、第1の発明は、ウェビング略長手方向に延設する第1繊維束と、ウェビング略幅方向に延設する第2繊維束とを製織して構成した製織ベルトであって、第1繊維束及び第2繊維束のうち少なくとも一方を、高収縮型合成繊維糸を含む繊維束としたものである。

【0008】

通常の合成繊維糸よりも加熱時の収縮率が高い高収縮型合成繊維糸を使って第1繊維束又は第2繊維束を構成すると、加熱処理を行うことで融解し周囲の繊維束に溶着して強力に結合するので、強度が向上する。この結果、耐摩耗性の向上を図ることができる。

【0009】

第2の発明は、上記第1の発明において、第1繊維束を通常の合成繊維糸を含む繊維束とし、第2繊維束を高収縮型合成繊維糸を含む繊維束としたものである。

【0010】

第1繊維束については通常の合成繊維糸の繊維束とする一方、第2繊維束に高収縮型合成繊維糸を用いることで繊維束強度増大を図れるので、その分、両方を通常の繊維束とする場合よりは強度を向上させ、耐摩耗性を向上することができる。

第3の発明は、上記第1又は第2発明において、前記高収縮合成繊維糸は、収縮前に対する収縮後の寸法収縮率が20%以上60%以下であることを特徴とする。

【0011】

収縮前後の収縮率が20%以上60%以上の合成繊維糸を用いることにより、加熱処理による収縮時における溶着作用を促進し繊維束全体の強度を向上させることができる。

【0012】

第4の発明は、上記第1乃至第3発明のいずれかにおいて、前記高収縮型合成繊維糸は、相対的に融点の低い低融点フィラメント成分と、相対的に融点の高い高融点フィラメント成分とを備えていることを特徴とする。

【0013】

加熱処理を行うことで低融点フィラメントが例えば局所的に融解することで、確実に大きな溶着作用を得ることができる。

【0014】

第5の発明は、上記第4発明において、前記高収縮型合成繊維糸は、前記高融点フィラメント成分の中に、前記低融点フィラメント成分を分散配置したことを特徴とする。

【0015】

加熱処理を行うことで分散配置された低融点フィラメントが融解し周囲糸と確実に溶着させることができる。

【0016】

第6の発明は、上記第4又は第5発明において、前記高融点フィラメント成分の融点は250℃以上260℃以下であり、前記低融点フィラメント成分の融点は160℃以上250℃未満であることを特徴とする。

【0017】

これにより、例えば200℃〜230℃の温度で90秒〜180秒間キュアすることによって、高融点フィラメント成分の強度を損ねることなく低融点フィラメントを融解させることができる。

【0018】

第7の発明は、上記第1乃至第6発明のいずれかにおいて、第1繊維束又は第2繊維束のうち、一方の繊維束に対する他方の繊維束の1インチあたり打ち込み数を、20本以下としたものである。

【0019】

一方の繊維束の打ち込み数を20本以下と少なくすることにより、これと製織される他方の繊維束の織り上げ時の蛇行形状が緩やかとなって曲線部の応力集中が緩和されるので、これによっても強度を向上することができる。

【0020】

第8の発明は、上記第1乃至第7のいずれか1つの発明において、第1繊維束又は第2繊維束のうち少なくとも一方を、無撚糸を用い交絡を設けた繊維束としたものである。

【0021】

第1繊維束又は第2繊維束が高収縮型合成繊維糸を含み、さらに交絡を備えることにより、高価な撚糸を用いなくても、無撚糸のままで強度及び耐摩耗性を向上することができる。したがって、製造コスト低減を図ることができる。

【0022】

第9の発明は、搭乗者を拘束する製織ベルトと、この製織ベルトを巻き取り可能な巻き取り装置と、固定側部材に接続されたバックルと、製織ベルトに設けられ、バックルと係合するタングとを有し、製織ベルトは、ウェビング略長手方向に延設する第1繊維束と、ウェビング略幅方向に延設する第2繊維束とを製織して構成されるとともに、第1繊維束及び第2繊維束のうち少なくとも一方が高収縮型合成繊維糸を含む繊維束であるものである。

【0023】

本願第9発明のシートベルト装置においては、加熱により溶着する特性を備えた高収縮型合成繊維糸を使って製織ベルトの第1繊維束又は第2繊維束を構成しており、加熱処理を行うことで融解し周囲の繊維束に溶着して強力に結合するので、強度が向上する。この結果、繊維束全体の強度が向上され、耐摩耗性の向上を図ることができる。

【発明の効果】

【0024】

本発明によれば、製織ベルト及びこれを用いたシートベルト装置において、製織ベルトの強度を向上し、耐摩耗性の向上を図ることができる。

【発明を実施するための最良の形態】

【0025】

以下、本発明の実施の形態を図面を参照しつつ説明する。以下においては、本発明の製織ベルトをシートベルト装置のウェビングに適用した例を示し、共通するシートベルト装置の全体構成についての実施形態と、それに利用するウェビングとしての製織ベルトについての実施形態を説明する。

〔シートベルト装置の実施形態〕

まず、製織ベルトに適用可能なシートベルト装置の実施の形態について説明する。図1は、本発明の一実施形態によるシートベルト装置の全体構造を搭乗者と共に表す正面図である。

【0026】

この図1において、シートベルト装置1は、ウェビングであるシートベルト2と、このシートベルト2の一方側を引き出し可能に巻き取るリトラクター装置3と、シートベルト2に摺動可能に設けたタング4と、このタング4と係合するバックル装置5とを備えている。

【0027】

シートベルト2は、ウェビングとしてその略長手方向に延設する経糸(第1繊維束)と、略幅方向に延設する緯糸(第2繊維束)とを製織した製織ベルトで構成されており、上記したようにその一方側がリトラクター装置3により巻き取られると共に、途中でショルダアンカ6に通され、その他方側端部が止め具7により車体8側に回動可能に接続されている。

【0028】

図2は、リトラクター装置3の全体概略構造の一例を表す縦断面図である。

【0029】

この図2において、このリトラクター装置3は、フレーム9と、シートベルト2を巻き取るスプール10と、捩れ変形可能な材料で構成されたトーションバー11と、緊急時に発生する大きな車両減速度を感知して作動する減速度感知手段12と、スプール10の少なくともベルト引出方向の回転を阻止するロック機構13と、渦巻ばねを備えたスプリング手段14と、緊急時に作動しベルト巻取りトルクを発生するプリテンショナー15と、プリテンショナー15のシートベルト巻き取りトルクをスプール10に伝達するブッシュ16とを有している。

【0030】

ロック機構13は、パウル17を揺動可能に保持するロッキングベース18と、ロックギヤ19とを備えている。ロックギヤ19は、公知の構成で足りるため詳細な構造の図示は省略するが、通常時はトーションバー11と一体回転する一方、緊急時は減速度感知手段12の作動で停止してトーションバー11との間に相対回転差を発生させ、これによってパウル17をフレーム9の側壁の内歯20に係合させる。この結果、ロッキングベース18(言い換えればスプール10)のシートベルト引出方向の回転が阻止されるようになっている。なお、このとき、詳細な図示を省略するが、シートベルト2の急激な引出し時にも、ロック機構13のロッキングベース18がロックギヤ19に対してシートベルト引出し方向に相対回転するようになっており、これによって上記と同様にしてシートベルト2の引き出しが阻止されるようになっている。

【0031】

トーションバー11は、スプール10の内周側(詳細には径方向中心側)に軸方向に貫通するように遊嵌配置されている。またこのトーションバー11は、その軸方向一方側(図2の左側)に位置しスプール10の軸方向他方側と相対回転不能に係合するトルク伝達部21と、その軸方向他方側(図2の右側)に位置しロッキングベース18と相対回転不能に係合される(言い換えればロッキングベース18に一体回転可能に支持される)トルク伝達部22とを備えており、スプール10とロック機構13とを回転的に連結する機能を果たす。

【0032】

スプール10は、シートベルト2の巻き取りを行う本体円筒部10aと、この本体円筒部10aより大きな外径を備えた大径円筒部10bとを備えており、フレーム9の両側壁間に回転可能に支持されている。またスプール10は、スプリング手段14の渦巻ばねのばね力によリ、ブッシュ23、トーションバー11、トーションバー11の第2トルク伝達部21、及びブッシュ16を介して常時シートベルト巻取方向に付勢されている。このような構造の結果、トーションバー11の軸方向一方側(図2の左側)はスプール10と一体回転可能に接続されている。また、プリテンショナー15の作動時には、プリテンショナー15で発生したベルト巻取りトルクがブッシュ16を介してスプール10に伝達され、これによりスプール10はシートベルト2を所定量巻き取るようになっている。

【0033】

なお、スプール10とロッキングベース18の軸部18aとの間には、環状の相対回転ロック部材24が配設されている。この相対回転ロック部材24は、内周面に雌ねじ(図示せず)が形成されてロッキングベース軸部18aに形成された雄ねじ(図示せず)に螺合されるとともに、スプール10の軸方向孔に相対回転不能にかつ軸方向移動可能に嵌合されている。そして、スプール10がロッキングベース18に対してベルト引き出し方向に相対回転すると、相対回転ロック部材24がスプール10と一体回転して図2中右方に移動するようになっている。

【0034】

図1に戻り、以上のような基本構成であるシートベルト装置1においては、搭乗者25がリトラクター装置3からその巻取力に抗してシートベルト2を引き出し、このシートベルト2に設けられたタング4をバックル装置5に係合させることにより、シートベルト2を装着する。この装着した状態を図1中一点鎖線で示す。このように、搭乗者25は胸部と下腹部の2箇所をシートベルト2によって巻き回され、その結果、シート26に拘束されるようになっている。

【0035】

ここで、上記構成のシートベルト装置の最も特徴としている点は、シートベルト2(ウェビング)つまり製織ベルトを構成する経糸及び緯糸のうち少なくとも一方に、高収縮型の糸を含む繊維束を用いている点である。

【0036】

通常の合成繊維糸(例えば収縮率15%以下)よりも収縮率が高い高収縮型合成繊維糸(例えば染色条件210℃で時間180秒のキュアにおける収縮率20〜60%)を使って経糸又は緯糸を構成すると、当該加熱処理を行うことで融解し周囲の糸に溶着して強力に結合するので、繊維束全体の強度を向上させることができる。本実施形態のシートベルト装置においては、上記のように高収縮型合成繊維糸を用いることにより製織ベルトの繊維束の強度を向上させ、耐摩耗性を向上させる。

【0037】

以下、緯糸に高収縮型合成繊維糸を含んだ本発明の製織ベルトの実施形態について詳細に説明する。

【0038】

図3は、本実施形態の製織ベルトの外観図であり、図4は本実施形態の製織ベルトの拡大側面図である。図3において、本実施形態による製織ベルト101は図中縦方向に長い帯状の布材であり、当該図面では端部にタングなどの部材を何も取り付けていない状態で示している。

【0039】

また図4に示すように、その略長手方向に延設する複数の経糸102と、略幅方向に延設する緯糸103(図中網掛け部)とを製織した構成となっている。緯糸は製織ベルト101の幅方向に往復する配置でほぼ真っ直ぐに走査しており、それに対して複数の経糸102が平行配置の緯糸103間に交差して蛇行形状に織り込まれた製織構成となっている。

【0040】

そして、経糸102及び緯糸103はどちらも複数の単糸104(フィラメント、最小単位の1本の糸)を束ねた繊維束であり、そのうち経糸102は通常の合成繊維糸で構成されており、典型的にはテレフタル酸とエチレングリコールを用いたエステル化反応によって製造されるポリエチレンテレフタレートの重合体から構成される。それに対し、緯糸103はポリエステルからなる合成繊維糸に高収縮型合成繊維糸を含んだものである。これらは一定間隔の交絡でもつれ合わせられた無撚糸で構成されている。

【0041】

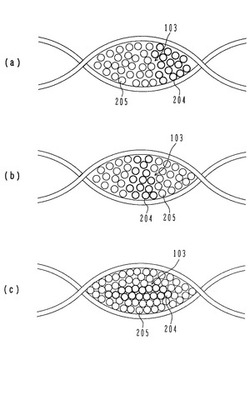

図5(a)〜(c)は、本実施形態の製織ベルトの上記緯糸103の断面構造の例をそれぞれ表す図である。

【0042】

これら図5(a)、図5(b)、図5(c)において、緯糸103はいずれも、それを構成する複数の単糸のうち、高収縮型合成繊維糸204を約3分の1含み、他の単糸に通常の合成繊維糸205を有する無撚糸の繊維束となっている。

【0043】

図5(a)の例では、緯糸103の断面構造中、一方側(図示右側)に高収縮型合成繊維糸204が固まるように束になって配置され、他方側(図示左側)に通常の合成繊維糸205が固まるように束になって配置されている。なお、図中の高収縮型合成繊維糸204は収縮後の状態であり、収縮前は通常の合成繊維糸205よりも大径のものが収縮によって合成繊維糸205とほぼ同径となったものである。

【0044】

図5(b)の例では、緯糸103の断面構造中、図示左右方向ほぼ中央部に高収縮型合成繊維糸204が固まるように束になって配置され、それらの両側(図示左側及び右側)に通常の合成繊維糸205が左右均等にそれぞれ束になって配置されている。この例では図5(a)における図示左右方向の偏り(不均一性)をなくすように製織した場合の例である。

【0045】

図5(c)の例では、緯糸103の断面構造中、図示の上下左右ほぼ中心側に高収縮型合成繊維糸204が固まるように束になって配置され、それらの周囲側(外周側)に通常の合成繊維糸205がほぼ均等にそれぞれ束になって配置されている。この例では図5(b)からさらに進んで図示左右方向のみならず上下方向の偏り(不均一性)もなくすように製織した場合の例である。

【0046】

図6は、上記高収縮型合成繊維糸204の構造の一例を表す断面斜視図である。この図6において、高収縮型合成繊維糸204は、高融点フィラメント成分307(70%)の中に針状に分割した低融点フィラメント成分306(30%)を分散配置した構成である。

【0047】

高収縮型合成繊維糸204は、典型的にはテレフタル酸及びイソフタル酸を原料としてエチレングリコールを用いたエステル化反応によって製造されたポリエチレンイソフタレートと前記ポリエチレンテレフタレートの共重合体からなり、図6に示すように、ポリエチレンテレフタレート中にポリエチレンイソフタレートが分散配置された構成を有する。すなわち高収縮型合成繊維糸204は、高融点のポリエチレンテレフタレートからなる高融点フィラメント成分307に、低融点のポリエチレンイソフタレートからなる低融点フィラメント成分306が混入された共重合体として構成される。本実施の形態では、この高収縮型合成繊維糸204(モノフィラメント)を束にした繊維体、いわゆるマルチフィラメントを緯糸の一部に用いている。このような緯糸によって形成された製織ベルト101が加熱されると、分散配置された低融点フィラメント成分306が融解してモノフィラメントが収縮しながら、マルチフィラメントが収束することによってモノフィラメント化して硬くなり、その結果、緯糸の収縮後における単糸材の断面積が増大して硬くなり製織ベルト全体としての剛性が高まることになる。

【0048】

なお、この高収縮型合成繊維糸204においては、ポリエチレンイソフタレートの共重合比率、すなわち使用量を増やすほどに融点が低くなる。例えば、ポリエチレンイソフタレートの共重合比率が10%(ポリエチレンテレフタレートが90%)の場合では、融点が230℃、ポリエチレンイソフタレートの共重合比率が30%(ポリエチレンテレフタレートが70%)の場合では、融点が160℃となる高収縮型合成繊維糸が得られる。本実施の形態では、特にイソフタル酸の共重合比率が10%で融点が230℃となる高収縮合成繊維糸を使用している。

【0049】

図6に示す構造により、加熱処理を行うことで、分散配置された低融点フィラメント成分306が融解し、高収縮型合成繊維糸204の単糸全体として大きな溶着作用を得ることができる。

【0050】

図7は、上記高収縮型合成繊維糸204の加熱処理(ヒートセット処理)の手順を表すフローチャートであり、上記構成の緯糸103と経糸102とを製織し(ステップS10)所定の染色処理(ステップS20)及び乾燥処理(ステップS30)を行った後、例えば210℃の温度で180秒間キュアを施し収縮させる(ステップS40)ことで、緯糸103中において、高収縮型合成繊維糸204を収縮し太径化させる(上記図5参照)。その後、所定の温度まで冷却し(ステップS50)、定寸に裁断処理(ステップS60)を行った後、梱包処理(ステップS70)を経て処理が終了する。以上のように、通常の合成繊維糸よりも収縮率が高い高収縮型合成繊維糸204を使って繊維束を構成すると、加熱処理を行うことで融解し、周囲の繊維糸や繊維束に溶着して強力に結合する。この結果、繊維束全体の強度を向上させることができ、耐摩耗性の向上を図ることができる。

【0051】

一方、無撚糸について以下に説明する。図8(a)は図8(b)中の破線円で示す緯糸103の一部を拡大して示し、図8(b)は緯糸103と経糸102の交差部分を示す図であり、図8(a)に示すようにもつれ合わせた状態の交絡105を所定間隔で設けていることにより、単糸104どうしが分解することなく繊維束の状態を維持することができる。この交絡105の間隔は単糸の太さや本数に応じて適宜設定すればよい。また詳細な拡大図示を省略するが、緯糸103と同様、経糸102においてももつれ合わせた状態の交絡が所定間隔で設けられている。このような無撚糸とすることで、撚り込み工数が不要な分製造コストが低く、さらに強度や耐摩耗性が向上した繊維束となっている。

【0052】

以上説明したように、本実施形態の製織ベルト101によれば、上記のように緯糸103に高収縮型合成繊維糸204を用いることにより繊維束の強度を向上できるので、耐摩耗性の向上を図ることができる。このとき特に、緯糸103又は経糸102のうち、一方の繊維束に対する他方の繊維束の1インチあたり打ち込み数を、20本以下と少なくすることで、これと製織される他方の繊維束の織り上げ時の蛇行形状が緩やかとなって曲線部の応力集中が緩和されるので、これによっても強度を向上することができる。

【0053】

また本実施形態では特に、経糸102及び緯糸103が交絡105を備えることにより、高価な撚糸を用いなくても、無撚糸のままで強度及び耐摩耗性を確保することができる。したがって、製造コスト低減を図ることができる。

【0054】

また、上記のような強度向上及び耐摩耗向上効果を利用しさらに応用すれば、製織ベルト101の強度を通常程度としつつ緯糸103又は経糸102の繊維束数を通常より減少させることも可能である。例えば、通常では製織ベルトの強度を確保するために、図9(a)に示すように多くの本数の緯糸103を狭い打ち込み間隔で打ち込んで製織ベルト全体の密度を高くせざるを得なかったところ、図9(b)に示すように、緯糸103の本数を減らして打ち込み間隔を広げ、さらに経糸本数も減らした製織構成としても、製織ベルト101の強度を通常程度に確保することが可能となる。これにより、強度を低下させることなく、その間引いた繊維束の分、製織ベルト101全体の軽量化を図ることができる。

【0055】

またこの応用例において、緯糸103又は経糸102のうち、一方の繊維束に対する他方の繊維束の1インチあたり打ち込み数を、20本以下と少なくした場合には、前述したように曲線部の応力集中が緩和されて強度を向上できるのに加え、特に、軽量化効果が大きい経糸102の繊維束数を減少させた場合でも緯糸103の打ち込み数を低減することで経糸102の強度を維持することができる。緯糸103の打ち込み数低減によるウェビング略幅方向の剛性低下については、緯糸103に高収縮型合成繊維糸204を含ませることにより通常並みに補填することができるので、シートベルト装置に適用した場合のベルトのねじれ、反転、ジャミング等の発生を防止し、引き出し性能を向上させることができる効果もある。

【0056】

また本実施形態では特に、経糸102については通常の合成繊維糸の繊維束とする一方、緯糸103に高収縮型合成繊維糸204を用いることで繊維束強度増大を図っているが、それでも、両方を通常の繊維束とする場合よりは強度を向上させることができる。

【0057】

なお、製織構成によっては、第2繊維束である緯糸103を通常の合成繊維糸の繊維束とし、第1繊維束である経糸102を高収縮型合成繊維糸204で構成してもよい。また、緯糸103、経糸102の両方に高収縮型合成繊維糸204を用いることも可能であり、もしくはそれぞれ一部にだけ高収縮型合成繊維糸204を含む構成としても有効である。また、無撚糸についても、経糸102及び緯糸103の両方を撚糸としてもよいし、経糸102または緯糸103の一方のみを撚糸とすることももちろん可能である。

【0058】

以上で本発明の製織ベルト及びシートベルト装置の実施形態の説明を終えるが、上述した実施形態の具体的な構成は、本発明の内容を厳密に限定するものではなく、細部に関しては本発明の趣旨に沿って多様に変更できることはもちろんである。特に、上記各実施形態では、車両などに用いられるシートベルト装置のウェビングに製織ベルトを利用した例を中心に説明したが、本発明の製織ベルトの用途はそれに限らず、建築資材などの重量物をまとめて拘束したり、安全ベルトやハーネスなどの他の身体用拘束具などといった吊り下げ、運搬に用いられる汎用ベルトへの適用に好適である。

【図面の簡単な説明】

【0059】

【図1】本発明の一実施形態によるシートベルト装置の全体構造を搭乗者と共に表す正面図である。

【図2】同じくリトラクター装置の全体概略構造の一例を表す縦断面図である。

【図3】本発明の一実施形態による製織ベルトの外観図である。

【図4】同じく実施形態の製織ベルトの拡大側面図である。

【図5】同じく実施形態の製織ベルトの緯糸の断面構造の例を表す図である。

【図6】高収縮型合成繊維糸の構造の一例を表す断面斜視図である。

【図7】高収縮型合成繊維糸の加熱処理(ヒートセット処理)の手順を表すフローチャートである。

【図8】製織ベルトにおいて、図8(a)は図8(b)中の破線円で示す無撚糸の緯糸の一部を拡大して示した図であり、図8(b)は緯糸と経糸の交差部分を示した図である。

【図9】図9(a)は通常の製織ベルトの製織構成の側断面図であり、図9(b)は同じく実施形態の製織ベルトの製織構成の側断面図である。

【符号の説明】

【0060】

1 シートベルト装置

2 シートベルト

3 リトラクター装置

4 タング

5 バックル装置

101 製織ベルト

102 経糸(第1繊維束)

103 緯糸(第2繊維束)

104 単糸

105 交絡

204 高収縮型合成繊維糸

【技術分野】

【0001】

本発明は、略直交する複数の繊維束で帯状に製織した製織ベルトに係わり、特に、耐荷重強度の高い製織ベルト及びそれをウェビングとして用いるシートベルト装置に関する。

【背景技術】

【0002】

従来より、重量物を拘束したり、複数の資材などをひとつにまとめるための帯体として、高強度の繊維を製織した製織ベルトが多く用いられている。このような製織ベルトのよく知られた利用例のひとつとして、車両などの座席に搭乗者の身体を拘束するためのシートベルト装置のウェビングがある。

【0003】

そして、シートベルト装置のウェビングには、車両の衝突時に搭乗者の身体を拘束可能な耐荷重性といった基本性能以外にも、装着時の快適性やウェビングの巻き取り装置であるリトラクタからの引き出し性などを考慮した様々な性能が要求されている。そのため、製織ベルトに利用する繊維やその製織構成などを改良する様々な技術が従来より提案されている(例えば、特許文献1参照)。

【特許文献1】特開2004−315984号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

製織ベルトは、その性質上、通常、一過性の使用に供される物ではなく繰り返し使用されるものである。例えば、上記シートベルト装置の例では乗員の乗車時に装着されるとともに降車時には取り外され、資材運搬や重量物用として用いられる場合も、対象物の拘束やとりまとめに使用された後は取り外され、次回使用時に再び装着される。

【0005】

このように装着・取り外しが繰り返され、また使用時には大きな張力が加えられる性質上、製織ベルトはなるべく大きな耐摩耗性を備えることが望ましい。

【0006】

本発明の目的は、耐摩耗性の向上を図ることができる製織ベルト及びこれを用いたシートベルト装置を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するために、第1の発明は、ウェビング略長手方向に延設する第1繊維束と、ウェビング略幅方向に延設する第2繊維束とを製織して構成した製織ベルトであって、第1繊維束及び第2繊維束のうち少なくとも一方を、高収縮型合成繊維糸を含む繊維束としたものである。

【0008】

通常の合成繊維糸よりも加熱時の収縮率が高い高収縮型合成繊維糸を使って第1繊維束又は第2繊維束を構成すると、加熱処理を行うことで融解し周囲の繊維束に溶着して強力に結合するので、強度が向上する。この結果、耐摩耗性の向上を図ることができる。

【0009】

第2の発明は、上記第1の発明において、第1繊維束を通常の合成繊維糸を含む繊維束とし、第2繊維束を高収縮型合成繊維糸を含む繊維束としたものである。

【0010】

第1繊維束については通常の合成繊維糸の繊維束とする一方、第2繊維束に高収縮型合成繊維糸を用いることで繊維束強度増大を図れるので、その分、両方を通常の繊維束とする場合よりは強度を向上させ、耐摩耗性を向上することができる。

第3の発明は、上記第1又は第2発明において、前記高収縮合成繊維糸は、収縮前に対する収縮後の寸法収縮率が20%以上60%以下であることを特徴とする。

【0011】

収縮前後の収縮率が20%以上60%以上の合成繊維糸を用いることにより、加熱処理による収縮時における溶着作用を促進し繊維束全体の強度を向上させることができる。

【0012】

第4の発明は、上記第1乃至第3発明のいずれかにおいて、前記高収縮型合成繊維糸は、相対的に融点の低い低融点フィラメント成分と、相対的に融点の高い高融点フィラメント成分とを備えていることを特徴とする。

【0013】

加熱処理を行うことで低融点フィラメントが例えば局所的に融解することで、確実に大きな溶着作用を得ることができる。

【0014】

第5の発明は、上記第4発明において、前記高収縮型合成繊維糸は、前記高融点フィラメント成分の中に、前記低融点フィラメント成分を分散配置したことを特徴とする。

【0015】

加熱処理を行うことで分散配置された低融点フィラメントが融解し周囲糸と確実に溶着させることができる。

【0016】

第6の発明は、上記第4又は第5発明において、前記高融点フィラメント成分の融点は250℃以上260℃以下であり、前記低融点フィラメント成分の融点は160℃以上250℃未満であることを特徴とする。

【0017】

これにより、例えば200℃〜230℃の温度で90秒〜180秒間キュアすることによって、高融点フィラメント成分の強度を損ねることなく低融点フィラメントを融解させることができる。

【0018】

第7の発明は、上記第1乃至第6発明のいずれかにおいて、第1繊維束又は第2繊維束のうち、一方の繊維束に対する他方の繊維束の1インチあたり打ち込み数を、20本以下としたものである。

【0019】

一方の繊維束の打ち込み数を20本以下と少なくすることにより、これと製織される他方の繊維束の織り上げ時の蛇行形状が緩やかとなって曲線部の応力集中が緩和されるので、これによっても強度を向上することができる。

【0020】

第8の発明は、上記第1乃至第7のいずれか1つの発明において、第1繊維束又は第2繊維束のうち少なくとも一方を、無撚糸を用い交絡を設けた繊維束としたものである。

【0021】

第1繊維束又は第2繊維束が高収縮型合成繊維糸を含み、さらに交絡を備えることにより、高価な撚糸を用いなくても、無撚糸のままで強度及び耐摩耗性を向上することができる。したがって、製造コスト低減を図ることができる。

【0022】

第9の発明は、搭乗者を拘束する製織ベルトと、この製織ベルトを巻き取り可能な巻き取り装置と、固定側部材に接続されたバックルと、製織ベルトに設けられ、バックルと係合するタングとを有し、製織ベルトは、ウェビング略長手方向に延設する第1繊維束と、ウェビング略幅方向に延設する第2繊維束とを製織して構成されるとともに、第1繊維束及び第2繊維束のうち少なくとも一方が高収縮型合成繊維糸を含む繊維束であるものである。

【0023】

本願第9発明のシートベルト装置においては、加熱により溶着する特性を備えた高収縮型合成繊維糸を使って製織ベルトの第1繊維束又は第2繊維束を構成しており、加熱処理を行うことで融解し周囲の繊維束に溶着して強力に結合するので、強度が向上する。この結果、繊維束全体の強度が向上され、耐摩耗性の向上を図ることができる。

【発明の効果】

【0024】

本発明によれば、製織ベルト及びこれを用いたシートベルト装置において、製織ベルトの強度を向上し、耐摩耗性の向上を図ることができる。

【発明を実施するための最良の形態】

【0025】

以下、本発明の実施の形態を図面を参照しつつ説明する。以下においては、本発明の製織ベルトをシートベルト装置のウェビングに適用した例を示し、共通するシートベルト装置の全体構成についての実施形態と、それに利用するウェビングとしての製織ベルトについての実施形態を説明する。

〔シートベルト装置の実施形態〕

まず、製織ベルトに適用可能なシートベルト装置の実施の形態について説明する。図1は、本発明の一実施形態によるシートベルト装置の全体構造を搭乗者と共に表す正面図である。

【0026】

この図1において、シートベルト装置1は、ウェビングであるシートベルト2と、このシートベルト2の一方側を引き出し可能に巻き取るリトラクター装置3と、シートベルト2に摺動可能に設けたタング4と、このタング4と係合するバックル装置5とを備えている。

【0027】

シートベルト2は、ウェビングとしてその略長手方向に延設する経糸(第1繊維束)と、略幅方向に延設する緯糸(第2繊維束)とを製織した製織ベルトで構成されており、上記したようにその一方側がリトラクター装置3により巻き取られると共に、途中でショルダアンカ6に通され、その他方側端部が止め具7により車体8側に回動可能に接続されている。

【0028】

図2は、リトラクター装置3の全体概略構造の一例を表す縦断面図である。

【0029】

この図2において、このリトラクター装置3は、フレーム9と、シートベルト2を巻き取るスプール10と、捩れ変形可能な材料で構成されたトーションバー11と、緊急時に発生する大きな車両減速度を感知して作動する減速度感知手段12と、スプール10の少なくともベルト引出方向の回転を阻止するロック機構13と、渦巻ばねを備えたスプリング手段14と、緊急時に作動しベルト巻取りトルクを発生するプリテンショナー15と、プリテンショナー15のシートベルト巻き取りトルクをスプール10に伝達するブッシュ16とを有している。

【0030】

ロック機構13は、パウル17を揺動可能に保持するロッキングベース18と、ロックギヤ19とを備えている。ロックギヤ19は、公知の構成で足りるため詳細な構造の図示は省略するが、通常時はトーションバー11と一体回転する一方、緊急時は減速度感知手段12の作動で停止してトーションバー11との間に相対回転差を発生させ、これによってパウル17をフレーム9の側壁の内歯20に係合させる。この結果、ロッキングベース18(言い換えればスプール10)のシートベルト引出方向の回転が阻止されるようになっている。なお、このとき、詳細な図示を省略するが、シートベルト2の急激な引出し時にも、ロック機構13のロッキングベース18がロックギヤ19に対してシートベルト引出し方向に相対回転するようになっており、これによって上記と同様にしてシートベルト2の引き出しが阻止されるようになっている。

【0031】

トーションバー11は、スプール10の内周側(詳細には径方向中心側)に軸方向に貫通するように遊嵌配置されている。またこのトーションバー11は、その軸方向一方側(図2の左側)に位置しスプール10の軸方向他方側と相対回転不能に係合するトルク伝達部21と、その軸方向他方側(図2の右側)に位置しロッキングベース18と相対回転不能に係合される(言い換えればロッキングベース18に一体回転可能に支持される)トルク伝達部22とを備えており、スプール10とロック機構13とを回転的に連結する機能を果たす。

【0032】

スプール10は、シートベルト2の巻き取りを行う本体円筒部10aと、この本体円筒部10aより大きな外径を備えた大径円筒部10bとを備えており、フレーム9の両側壁間に回転可能に支持されている。またスプール10は、スプリング手段14の渦巻ばねのばね力によリ、ブッシュ23、トーションバー11、トーションバー11の第2トルク伝達部21、及びブッシュ16を介して常時シートベルト巻取方向に付勢されている。このような構造の結果、トーションバー11の軸方向一方側(図2の左側)はスプール10と一体回転可能に接続されている。また、プリテンショナー15の作動時には、プリテンショナー15で発生したベルト巻取りトルクがブッシュ16を介してスプール10に伝達され、これによりスプール10はシートベルト2を所定量巻き取るようになっている。

【0033】

なお、スプール10とロッキングベース18の軸部18aとの間には、環状の相対回転ロック部材24が配設されている。この相対回転ロック部材24は、内周面に雌ねじ(図示せず)が形成されてロッキングベース軸部18aに形成された雄ねじ(図示せず)に螺合されるとともに、スプール10の軸方向孔に相対回転不能にかつ軸方向移動可能に嵌合されている。そして、スプール10がロッキングベース18に対してベルト引き出し方向に相対回転すると、相対回転ロック部材24がスプール10と一体回転して図2中右方に移動するようになっている。

【0034】

図1に戻り、以上のような基本構成であるシートベルト装置1においては、搭乗者25がリトラクター装置3からその巻取力に抗してシートベルト2を引き出し、このシートベルト2に設けられたタング4をバックル装置5に係合させることにより、シートベルト2を装着する。この装着した状態を図1中一点鎖線で示す。このように、搭乗者25は胸部と下腹部の2箇所をシートベルト2によって巻き回され、その結果、シート26に拘束されるようになっている。

【0035】

ここで、上記構成のシートベルト装置の最も特徴としている点は、シートベルト2(ウェビング)つまり製織ベルトを構成する経糸及び緯糸のうち少なくとも一方に、高収縮型の糸を含む繊維束を用いている点である。

【0036】

通常の合成繊維糸(例えば収縮率15%以下)よりも収縮率が高い高収縮型合成繊維糸(例えば染色条件210℃で時間180秒のキュアにおける収縮率20〜60%)を使って経糸又は緯糸を構成すると、当該加熱処理を行うことで融解し周囲の糸に溶着して強力に結合するので、繊維束全体の強度を向上させることができる。本実施形態のシートベルト装置においては、上記のように高収縮型合成繊維糸を用いることにより製織ベルトの繊維束の強度を向上させ、耐摩耗性を向上させる。

【0037】

以下、緯糸に高収縮型合成繊維糸を含んだ本発明の製織ベルトの実施形態について詳細に説明する。

【0038】

図3は、本実施形態の製織ベルトの外観図であり、図4は本実施形態の製織ベルトの拡大側面図である。図3において、本実施形態による製織ベルト101は図中縦方向に長い帯状の布材であり、当該図面では端部にタングなどの部材を何も取り付けていない状態で示している。

【0039】

また図4に示すように、その略長手方向に延設する複数の経糸102と、略幅方向に延設する緯糸103(図中網掛け部)とを製織した構成となっている。緯糸は製織ベルト101の幅方向に往復する配置でほぼ真っ直ぐに走査しており、それに対して複数の経糸102が平行配置の緯糸103間に交差して蛇行形状に織り込まれた製織構成となっている。

【0040】

そして、経糸102及び緯糸103はどちらも複数の単糸104(フィラメント、最小単位の1本の糸)を束ねた繊維束であり、そのうち経糸102は通常の合成繊維糸で構成されており、典型的にはテレフタル酸とエチレングリコールを用いたエステル化反応によって製造されるポリエチレンテレフタレートの重合体から構成される。それに対し、緯糸103はポリエステルからなる合成繊維糸に高収縮型合成繊維糸を含んだものである。これらは一定間隔の交絡でもつれ合わせられた無撚糸で構成されている。

【0041】

図5(a)〜(c)は、本実施形態の製織ベルトの上記緯糸103の断面構造の例をそれぞれ表す図である。

【0042】

これら図5(a)、図5(b)、図5(c)において、緯糸103はいずれも、それを構成する複数の単糸のうち、高収縮型合成繊維糸204を約3分の1含み、他の単糸に通常の合成繊維糸205を有する無撚糸の繊維束となっている。

【0043】

図5(a)の例では、緯糸103の断面構造中、一方側(図示右側)に高収縮型合成繊維糸204が固まるように束になって配置され、他方側(図示左側)に通常の合成繊維糸205が固まるように束になって配置されている。なお、図中の高収縮型合成繊維糸204は収縮後の状態であり、収縮前は通常の合成繊維糸205よりも大径のものが収縮によって合成繊維糸205とほぼ同径となったものである。

【0044】

図5(b)の例では、緯糸103の断面構造中、図示左右方向ほぼ中央部に高収縮型合成繊維糸204が固まるように束になって配置され、それらの両側(図示左側及び右側)に通常の合成繊維糸205が左右均等にそれぞれ束になって配置されている。この例では図5(a)における図示左右方向の偏り(不均一性)をなくすように製織した場合の例である。

【0045】

図5(c)の例では、緯糸103の断面構造中、図示の上下左右ほぼ中心側に高収縮型合成繊維糸204が固まるように束になって配置され、それらの周囲側(外周側)に通常の合成繊維糸205がほぼ均等にそれぞれ束になって配置されている。この例では図5(b)からさらに進んで図示左右方向のみならず上下方向の偏り(不均一性)もなくすように製織した場合の例である。

【0046】

図6は、上記高収縮型合成繊維糸204の構造の一例を表す断面斜視図である。この図6において、高収縮型合成繊維糸204は、高融点フィラメント成分307(70%)の中に針状に分割した低融点フィラメント成分306(30%)を分散配置した構成である。

【0047】

高収縮型合成繊維糸204は、典型的にはテレフタル酸及びイソフタル酸を原料としてエチレングリコールを用いたエステル化反応によって製造されたポリエチレンイソフタレートと前記ポリエチレンテレフタレートの共重合体からなり、図6に示すように、ポリエチレンテレフタレート中にポリエチレンイソフタレートが分散配置された構成を有する。すなわち高収縮型合成繊維糸204は、高融点のポリエチレンテレフタレートからなる高融点フィラメント成分307に、低融点のポリエチレンイソフタレートからなる低融点フィラメント成分306が混入された共重合体として構成される。本実施の形態では、この高収縮型合成繊維糸204(モノフィラメント)を束にした繊維体、いわゆるマルチフィラメントを緯糸の一部に用いている。このような緯糸によって形成された製織ベルト101が加熱されると、分散配置された低融点フィラメント成分306が融解してモノフィラメントが収縮しながら、マルチフィラメントが収束することによってモノフィラメント化して硬くなり、その結果、緯糸の収縮後における単糸材の断面積が増大して硬くなり製織ベルト全体としての剛性が高まることになる。

【0048】

なお、この高収縮型合成繊維糸204においては、ポリエチレンイソフタレートの共重合比率、すなわち使用量を増やすほどに融点が低くなる。例えば、ポリエチレンイソフタレートの共重合比率が10%(ポリエチレンテレフタレートが90%)の場合では、融点が230℃、ポリエチレンイソフタレートの共重合比率が30%(ポリエチレンテレフタレートが70%)の場合では、融点が160℃となる高収縮型合成繊維糸が得られる。本実施の形態では、特にイソフタル酸の共重合比率が10%で融点が230℃となる高収縮合成繊維糸を使用している。

【0049】

図6に示す構造により、加熱処理を行うことで、分散配置された低融点フィラメント成分306が融解し、高収縮型合成繊維糸204の単糸全体として大きな溶着作用を得ることができる。

【0050】

図7は、上記高収縮型合成繊維糸204の加熱処理(ヒートセット処理)の手順を表すフローチャートであり、上記構成の緯糸103と経糸102とを製織し(ステップS10)所定の染色処理(ステップS20)及び乾燥処理(ステップS30)を行った後、例えば210℃の温度で180秒間キュアを施し収縮させる(ステップS40)ことで、緯糸103中において、高収縮型合成繊維糸204を収縮し太径化させる(上記図5参照)。その後、所定の温度まで冷却し(ステップS50)、定寸に裁断処理(ステップS60)を行った後、梱包処理(ステップS70)を経て処理が終了する。以上のように、通常の合成繊維糸よりも収縮率が高い高収縮型合成繊維糸204を使って繊維束を構成すると、加熱処理を行うことで融解し、周囲の繊維糸や繊維束に溶着して強力に結合する。この結果、繊維束全体の強度を向上させることができ、耐摩耗性の向上を図ることができる。

【0051】

一方、無撚糸について以下に説明する。図8(a)は図8(b)中の破線円で示す緯糸103の一部を拡大して示し、図8(b)は緯糸103と経糸102の交差部分を示す図であり、図8(a)に示すようにもつれ合わせた状態の交絡105を所定間隔で設けていることにより、単糸104どうしが分解することなく繊維束の状態を維持することができる。この交絡105の間隔は単糸の太さや本数に応じて適宜設定すればよい。また詳細な拡大図示を省略するが、緯糸103と同様、経糸102においてももつれ合わせた状態の交絡が所定間隔で設けられている。このような無撚糸とすることで、撚り込み工数が不要な分製造コストが低く、さらに強度や耐摩耗性が向上した繊維束となっている。

【0052】

以上説明したように、本実施形態の製織ベルト101によれば、上記のように緯糸103に高収縮型合成繊維糸204を用いることにより繊維束の強度を向上できるので、耐摩耗性の向上を図ることができる。このとき特に、緯糸103又は経糸102のうち、一方の繊維束に対する他方の繊維束の1インチあたり打ち込み数を、20本以下と少なくすることで、これと製織される他方の繊維束の織り上げ時の蛇行形状が緩やかとなって曲線部の応力集中が緩和されるので、これによっても強度を向上することができる。

【0053】

また本実施形態では特に、経糸102及び緯糸103が交絡105を備えることにより、高価な撚糸を用いなくても、無撚糸のままで強度及び耐摩耗性を確保することができる。したがって、製造コスト低減を図ることができる。

【0054】

また、上記のような強度向上及び耐摩耗向上効果を利用しさらに応用すれば、製織ベルト101の強度を通常程度としつつ緯糸103又は経糸102の繊維束数を通常より減少させることも可能である。例えば、通常では製織ベルトの強度を確保するために、図9(a)に示すように多くの本数の緯糸103を狭い打ち込み間隔で打ち込んで製織ベルト全体の密度を高くせざるを得なかったところ、図9(b)に示すように、緯糸103の本数を減らして打ち込み間隔を広げ、さらに経糸本数も減らした製織構成としても、製織ベルト101の強度を通常程度に確保することが可能となる。これにより、強度を低下させることなく、その間引いた繊維束の分、製織ベルト101全体の軽量化を図ることができる。

【0055】

またこの応用例において、緯糸103又は経糸102のうち、一方の繊維束に対する他方の繊維束の1インチあたり打ち込み数を、20本以下と少なくした場合には、前述したように曲線部の応力集中が緩和されて強度を向上できるのに加え、特に、軽量化効果が大きい経糸102の繊維束数を減少させた場合でも緯糸103の打ち込み数を低減することで経糸102の強度を維持することができる。緯糸103の打ち込み数低減によるウェビング略幅方向の剛性低下については、緯糸103に高収縮型合成繊維糸204を含ませることにより通常並みに補填することができるので、シートベルト装置に適用した場合のベルトのねじれ、反転、ジャミング等の発生を防止し、引き出し性能を向上させることができる効果もある。

【0056】

また本実施形態では特に、経糸102については通常の合成繊維糸の繊維束とする一方、緯糸103に高収縮型合成繊維糸204を用いることで繊維束強度増大を図っているが、それでも、両方を通常の繊維束とする場合よりは強度を向上させることができる。

【0057】

なお、製織構成によっては、第2繊維束である緯糸103を通常の合成繊維糸の繊維束とし、第1繊維束である経糸102を高収縮型合成繊維糸204で構成してもよい。また、緯糸103、経糸102の両方に高収縮型合成繊維糸204を用いることも可能であり、もしくはそれぞれ一部にだけ高収縮型合成繊維糸204を含む構成としても有効である。また、無撚糸についても、経糸102及び緯糸103の両方を撚糸としてもよいし、経糸102または緯糸103の一方のみを撚糸とすることももちろん可能である。

【0058】

以上で本発明の製織ベルト及びシートベルト装置の実施形態の説明を終えるが、上述した実施形態の具体的な構成は、本発明の内容を厳密に限定するものではなく、細部に関しては本発明の趣旨に沿って多様に変更できることはもちろんである。特に、上記各実施形態では、車両などに用いられるシートベルト装置のウェビングに製織ベルトを利用した例を中心に説明したが、本発明の製織ベルトの用途はそれに限らず、建築資材などの重量物をまとめて拘束したり、安全ベルトやハーネスなどの他の身体用拘束具などといった吊り下げ、運搬に用いられる汎用ベルトへの適用に好適である。

【図面の簡単な説明】

【0059】

【図1】本発明の一実施形態によるシートベルト装置の全体構造を搭乗者と共に表す正面図である。

【図2】同じくリトラクター装置の全体概略構造の一例を表す縦断面図である。

【図3】本発明の一実施形態による製織ベルトの外観図である。

【図4】同じく実施形態の製織ベルトの拡大側面図である。

【図5】同じく実施形態の製織ベルトの緯糸の断面構造の例を表す図である。

【図6】高収縮型合成繊維糸の構造の一例を表す断面斜視図である。

【図7】高収縮型合成繊維糸の加熱処理(ヒートセット処理)の手順を表すフローチャートである。

【図8】製織ベルトにおいて、図8(a)は図8(b)中の破線円で示す無撚糸の緯糸の一部を拡大して示した図であり、図8(b)は緯糸と経糸の交差部分を示した図である。

【図9】図9(a)は通常の製織ベルトの製織構成の側断面図であり、図9(b)は同じく実施形態の製織ベルトの製織構成の側断面図である。

【符号の説明】

【0060】

1 シートベルト装置

2 シートベルト

3 リトラクター装置

4 タング

5 バックル装置

101 製織ベルト

102 経糸(第1繊維束)

103 緯糸(第2繊維束)

104 単糸

105 交絡

204 高収縮型合成繊維糸

【特許請求の範囲】

【請求項1】

ウェビング略長手方向に延設する第1繊維束と、ウェビング略幅方向に延設する第2繊維束とを製織して構成した製織ベルトであって、

前記第1繊維束及び前記第2繊維束のうち少なくとも一方を、高収縮型合成繊維糸を含む繊維束としたことを特徴とする製織ベルト。

【請求項2】

請求項1記載の製織ベルトにおいて、

前記第1繊維束を通常の合成繊維糸を含む繊維束とし、前記第2繊維束を高収縮型合成繊維糸を含む繊維束としたことを特徴とする製織ベルト。

【請求項3】

請求項1又は2記載の製織ベルトにおいて、

前記高収縮合成繊維糸は、収縮前に対する収縮後の寸法収縮率が20%以上60%以下であることを特徴とする製織ベルト。

【請求項4】

請求項1乃至3のいずれか1項記載の製織ベルトにおいて、

前記高収縮型合成繊維糸は、相対的に融点の低い低融点フィラメント成分と、相対的に融点の高い高融点フィラメント成分とを備えていることを特徴とする製織ベルト。

【請求項5】

請求項4記載の製織ベルトにおいて、

前記高収縮型合成繊維糸は、前記高融点フィラメント成分の中に、前記低融点フィラメント成分を分散配置したことを特徴とする製織ベルト。

【請求項6】

請求項4又は5記載の製織ベルトにおいて、

前記高融点フィラメント成分の融点は250℃以上260℃以下であり、前記低融点フィラメント成分の融点は160℃以上250℃未満であることを特徴とする製織ベルト。

【請求項7】

請求項1乃至6のいずれか1項記載の製織ベルトにおいて、

第1繊維束又は第2繊維束のうち、一方の繊維束に対する他方の繊維束の1インチあたり打ち込み数を、20本以下としたことを特徴とする製織ベルト。

【請求項8】

請求項1乃至7のいずれか1項記載の製織ベルトにおいて、

前記第1繊維束又は前記第2繊維束のうち少なくとも一方を、無撚糸を用い交絡を設けた繊維束としたことを特徴とする製織ベルト。

【請求項9】

搭乗者を拘束する製織ベルトと、

この製織ベルトを巻き取り可能な巻き取り装置と、

固定側部材に接続されたバックルと、

前記製織ベルトに設けられ、前記バックルと係合するタングとを有し、

前記製織ベルトは、ウェビング略長手方向に延設する第1繊維束と、ウェビング略幅方向に延設する第2繊維束とを製織して構成されるとともに、前記第1繊維束及び前記第2繊維束のうち少なくとも一方が高収縮型合成繊維糸を含む繊維束であることを特徴とするシートベルト装置。

【請求項1】

ウェビング略長手方向に延設する第1繊維束と、ウェビング略幅方向に延設する第2繊維束とを製織して構成した製織ベルトであって、

前記第1繊維束及び前記第2繊維束のうち少なくとも一方を、高収縮型合成繊維糸を含む繊維束としたことを特徴とする製織ベルト。

【請求項2】

請求項1記載の製織ベルトにおいて、

前記第1繊維束を通常の合成繊維糸を含む繊維束とし、前記第2繊維束を高収縮型合成繊維糸を含む繊維束としたことを特徴とする製織ベルト。

【請求項3】

請求項1又は2記載の製織ベルトにおいて、

前記高収縮合成繊維糸は、収縮前に対する収縮後の寸法収縮率が20%以上60%以下であることを特徴とする製織ベルト。

【請求項4】

請求項1乃至3のいずれか1項記載の製織ベルトにおいて、

前記高収縮型合成繊維糸は、相対的に融点の低い低融点フィラメント成分と、相対的に融点の高い高融点フィラメント成分とを備えていることを特徴とする製織ベルト。

【請求項5】

請求項4記載の製織ベルトにおいて、

前記高収縮型合成繊維糸は、前記高融点フィラメント成分の中に、前記低融点フィラメント成分を分散配置したことを特徴とする製織ベルト。

【請求項6】

請求項4又は5記載の製織ベルトにおいて、

前記高融点フィラメント成分の融点は250℃以上260℃以下であり、前記低融点フィラメント成分の融点は160℃以上250℃未満であることを特徴とする製織ベルト。

【請求項7】

請求項1乃至6のいずれか1項記載の製織ベルトにおいて、

第1繊維束又は第2繊維束のうち、一方の繊維束に対する他方の繊維束の1インチあたり打ち込み数を、20本以下としたことを特徴とする製織ベルト。

【請求項8】

請求項1乃至7のいずれか1項記載の製織ベルトにおいて、

前記第1繊維束又は前記第2繊維束のうち少なくとも一方を、無撚糸を用い交絡を設けた繊維束としたことを特徴とする製織ベルト。

【請求項9】

搭乗者を拘束する製織ベルトと、

この製織ベルトを巻き取り可能な巻き取り装置と、

固定側部材に接続されたバックルと、

前記製織ベルトに設けられ、前記バックルと係合するタングとを有し、

前記製織ベルトは、ウェビング略長手方向に延設する第1繊維束と、ウェビング略幅方向に延設する第2繊維束とを製織して構成されるとともに、前記第1繊維束及び前記第2繊維束のうち少なくとも一方が高収縮型合成繊維糸を含む繊維束であることを特徴とするシートベルト装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2007−146325(P2007−146325A)

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願番号】特願2005−342630(P2005−342630)

【出願日】平成17年11月28日(2005.11.28)

【出願人】(306009581)タカタ株式会社 (812)

【Fターム(参考)】

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願日】平成17年11月28日(2005.11.28)

【出願人】(306009581)タカタ株式会社 (812)

【Fターム(参考)】

[ Back to top ]