製膜方法、製膜体、及び色素増感太陽電池

【課題】焼成工程が不要な、無機物質からなる多孔質膜の製膜方法、該製膜方法で製造された製膜体、及びその製膜体を備えた色素増感太陽電池の提供。

【解決手段】(1)無機物質の微粒子を基材に吹き付けて、基材24と微粒子22とを接合させると共に、微粒子22同士を接合させることによって、基材24上に無機物質の多孔質膜23を製膜する方法であって、前記微粒子として、平均粒子径r<1μmの小径粒子21、及び平均粒子径R≧1μmの大径粒子26を使用し、小径粒子21の平均粒子径rと大径粒子26の平均粒子径Rとの相対比(r/R)が、(1/1000)≦(r/R)≦(1/5)の関係を満たし、小径粒子21を吹き付ける操作と大径粒子26を吹き付ける操作とを、同時又は交互に行う製膜方法。

【解決手段】(1)無機物質の微粒子を基材に吹き付けて、基材24と微粒子22とを接合させると共に、微粒子22同士を接合させることによって、基材24上に無機物質の多孔質膜23を製膜する方法であって、前記微粒子として、平均粒子径r<1μmの小径粒子21、及び平均粒子径R≧1μmの大径粒子26を使用し、小径粒子21の平均粒子径rと大径粒子26の平均粒子径Rとの相対比(r/R)が、(1/1000)≦(r/R)≦(1/5)の関係を満たし、小径粒子21を吹き付ける操作と大径粒子26を吹き付ける操作とを、同時又は交互に行う製膜方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無機物質からなる多孔質膜を基材上に形成する製膜方法、該製膜方法によって得られる製膜体、該製膜体を備えた色素増感太陽電池に関する。

【背景技術】

【0002】

色素増感太陽電池(DSC)の光電極には、ルテニウム金属錯体等の光増感色素を吸着させた、酸化チタン等の酸化物半導体からなる多孔質膜が用いられる(特許文献1)。多孔質膜を形成する従来方法として、酸化物半導体の粒子を含むスラリー又はペーストを基材上に塗布して、これを酸化物半導体の融点以下の温度で焼成することによって、酸化物半導体の粒子同士が弱く接触した状態で成膜される。塗布前のスラリー又はペーストに、エチルセルロース等のバインダーを配合することによって、スラリー又はペーストの粘度を調整すると共に、成膜される膜の多孔度を高めて、光増感色素の吸着面積を増やした多孔質膜とすることが通常行われる。

【0003】

色素増感太陽電池の光電変換効率を向上させるために、多孔質膜を構成する微粒子を表面処理する方法が知られている。代表例として、上記のように成膜した酸化チタンからなる多孔質膜を四塩化チタン水溶液に浸漬させて引き上げ、これを加熱処理することによって、多孔質膜に新たな酸化チタン膜を形成する方法が知られる(非特許文献1)。この酸化チタン膜が、多孔質膜に清浄な表面を与えると共に、多孔質膜を構成する酸化チタン粒子同士の接着力を高める役割を果たすと考えられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3435459号公報

【非特許文献】

【0005】

【非特許文献1】技術教育出版社発行 色素増感太陽電池のモジュール化・材料開発・評価技術 P. 89〜93

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、500℃で1時間程度の焼成法によって成膜された多孔質膜では、酸化物半導体の粒子同士の接着力が弱く、電子伝導性が低く留まるという問題がある。これは、焼成温度が酸化物半導体の融点(酸化チタンの融点は1700〜1800℃)よりも格段に低いために、粒子表面が溶融せず、粒子同士の接触面積が小さいままで留まるからである。例えば粒子が球体に近い形状であれば、2つの粒子同士の界面(粒界)の接触面積は極めて小さくなってしまう。また、スラリー又はペースト中にバインダーを配合すると、粒子同士の接点が更に減ってしまい、成膜される多孔質膜の電子伝導度が低く留まるという問題がある。

【0007】

従来の多孔質膜を支持する基材は、焼成に耐える材料である必要があるため、プラスチックや樹脂フィルム等を基材として使用することが困難である。また、焼成工程に要する時間が、多孔質膜の製造工程全体の所要時間を押し上げてしまう問題がある。

【0008】

本発明は上記事情に鑑みてなされたものであり、焼成工程が不要な、無機物質からなる多孔質膜の製膜方法、該製膜方法で製造された製膜体、及びその製膜体を備えた色素増感太陽電池の提供を課題とする。

【課題を解決するための手段】

【0009】

本発明の請求項1に記載の製膜方法は、無機物質の微粒子を基材に吹き付けて、前記基材と前記微粒子とを接合させると共に、前記微粒子同士を接合させることによって、前記基材上に無機物質の多孔質膜を製膜する方法であって、前記微粒子として、平均粒子径r<1μmの小径粒子、及び平均粒子径R≧1μmの大径粒子を使用し、前記小径粒子の平均粒子径rと前記大径粒子の平均粒子径Rとの相対比(r/R)が、(1/1000)≦(r/R)≦(1/5)の関係を満たし、前記小径粒子を吹き付ける操作と前記大径粒子を吹き付ける操作とを、同時又は交互に行うことを特徴とする。

本発明の請求項2に記載の製膜方法は、請求項1において、前記基材上に吹き付けられた前記小径粒子に対して、前記大径粒子を衝突させることによって、前記小径粒子同士を接合して製膜することを特徴とする

本発明の請求項3に記載の製膜方法は、請求項1又は2において、前記基材の表面から前記多孔質膜の膜厚40%に達するまでの前記大径粒子又は前記小径粒子の吹き付け速度を、前記多孔質膜の膜厚40%以降膜厚100%に達するまでの前記大径粒子又は前記小径粒子の吹き付け速度よりも速くすることを特徴とする。

本発明の請求項4に記載の製膜方法は、請求項1〜3のいずれか一項において、前記小径粒子の平均粒子径rが、1nm〜100nmであることを特徴とする。

本発明の請求項5に記載の製膜方法は、請求項1〜4のいずれか一項において、前記大径粒子の平均粒子径Rが、1μm〜100μmであることを特徴とする。

本発明の請求項6に記載の製膜方法は、請求項1〜5のいずれか一項において、前記無機物質が、酸化物半導体であることを特徴とする。

本発明の請求項7に記載の製膜方法は、請求項1〜6のいずれか一項において、前記無機物質が酸化物半導体であり、前記小径粒子及び前記大径粒子は、互いに異なる結晶系の酸化物半導体であることを特徴とする。

本発明の請求項8に記載の製膜方法は、請求項1〜7のいずれか一項において、前記基材が樹脂からなることを特徴とする。

本発明の請求項9に記載の製膜方法は、請求項1〜8のいずれか一項において、前記基材が樹脂からなるフィルムであることを特徴とする。

本発明の請求項10に記載の製膜体は、請求項1〜9のいずれか一項に記載の製膜方法によって得られたことを特徴とする。

本発明の請求項11に記載の製膜体は、請求項10において、前記多孔質膜中の前記大径粒子の含有率が、30体積%以下であることを特徴とする。

本発明の請求項12に記載の製膜体は、請求項10又は11のいずれか一項において、前記多孔質膜の空隙率が50%以上であることを特徴とする。

本発明の請求項13に記載の製膜体は、請求項10〜12のいずれか一項において、前記多孔質膜が、少なくとも表面に結晶性部位を有することを特徴とする。

本発明の請求項14に記載の製膜体は、請求項10〜13のいずれか一項において、前記多孔質膜の空隙率が、基材から離れる膜厚方向において高くなることを特徴とする。

本発明の請求項15に記載の色素増感太陽電池は、請求項10〜14のいずれか一項に記載の製膜体を備えたことを特徴とする。

【発明の効果】

【0010】

本発明の製膜方法によれば、従来行われていた焼成工程を必要としない。このため、比較的耐熱性の低いプラスチックや樹脂フィルム等を基材の材料として使用できる。更に、製造時に焼成工程が不要であり、製膜の所要時間を短縮できるため、製造特性に優れる。

また、本発明の製膜方法では小径粒子及び大径粒子からなる混合粒子を基材に吹き付けることによって、基材表面に積もった小径粒子の上に大径粒子が衝突して該小径粒子を基材表面又は隣接する別の小径粒子に確実に接合させることができる。この結果、従来よりも容易に多孔質膜を製膜できる。すなわち、従来よりも低速で微粒子の吹き付けを行った場合でも、確実に多孔質膜を製膜できる。

本発明の製膜体によれば、基材表面に多孔質膜が強固に接合しているため、該多孔質膜が基材から剥離する虞を低減できる。また、多孔質膜を構成する無機物質の粒子が互いに確実に接合しているため、強度が高く、電子伝導性に優れる。この接合によって、多孔質膜内に色素吸着サイトとなる空隙が形成されるため、色素吸着性に優れる。その空隙は電解液が拡散することにも適しているため、電解液の拡散性に優れる。

本発明の製膜体は、優れた特性を有する多孔質膜を基材の表面に配しているため、光電極の構成部品として有用である。

本発明の色素増感太陽電池は、前記製膜体を備えているため、光電変換効率に優れる。また、樹脂フィルム等の柔軟な基材を使用した製膜体を用いれば、変形可能な色素増感太陽電池とすることもできる。

【図面の簡単な説明】

【0011】

【図1】本発明に使用できる製膜装置を示す模式図である。

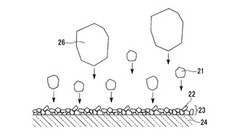

【図2】製膜過程の一例を示す模式的な断面図である。

【図3】製膜過程の一例を示す模式的な断面図である。

【図4】製膜過程の一例を示す模式的な断面図である。

【図5】本発明にかかる製膜体の表面の電子顕微鏡写真(TEM写真)の一例である。

【図6】本発明にかかる製膜体の表面の電子顕微鏡写真(TEM写真)の一例である。

【図7】焼成によって形成された多孔質酸化チタン層の表面の電子顕微鏡写真(TEM写真)の一例である。

【図8】焼成によって形成された多孔質酸化チタン層の表面の電子顕微鏡写真(TEM写真)の一例である。

【図9】本発明にかかる製膜体の電子顕微鏡写真(SEM写真)の一例である。

【図10】本発明にかかる製膜体の電子顕微鏡写真(SEM写真)の一例である。

【図11】本発明の製膜体を構成する多孔質膜における空隙率の変化を示す模式的な断面図である。

【図12】本発明にかかる製膜体の電子顕微鏡写真(SEM写真)の一例である。

【発明を実施するための形態】

【0012】

以下、本発明について詳しく説明する。

<<製膜方法>>

本発明の製膜方法は、無機物質の微粒子を基材に吹き付けて、前記基材と前記微粒子とを接合させると共に、前記微粒子同士を接合させることによって、前記基材上に無機物質の多孔質膜を製膜する方法である。

【0013】

前記無機物質としては、例えばPt、Ag、Auなどの金属粒子、Si、 CdS、CdSe、CdTe、PbS、PbSe、ZnO、TiO2、In2O3, SnO2、BaTiO3などの半導体粒子、及び公知の複合無機粒子等が挙げられる。

前記無機物質としては、電子伝導性及び色素の担持性により優れた酸化物半導体が好ましい。前記酸化物半導体としては、酸化チタン(TiO2)、酸化亜鉛(ZnO)、チタン酸ストロンチウム(SrTiO3)等が挙げられる。これらの中でも、多孔質膜を形成した時に電子伝導性に優れる酸化チタンが好ましい。

【0014】

一般に、産業上利用される酸化チタンはアナターゼ型とルチル型とに大別され、その他にブルッカイト型や非晶質(アモルファス)の酸化チタンが知られる。本発明において、前記多孔質膜を構成する無機物質として酸化チタンを使用する場合、前記小径粒子としてはアナターゼ型酸化チタンが好ましく、前記大径粒子としてはルチル型酸化チタンが好ましい。この組み合わせで形成した多孔質膜は、色素増感太陽電池の光電極に適した強度を有するものとなりやすい。このように、前記小径粒子及び前記大径粒子は、互いに異なる結晶系の酸化物半導体であることが好ましい。

本発明にかかる製膜体を構成する多孔質膜は、いわゆる圧粉体とは異なり、圧粉体よりも強度が強く、圧粉体よりも基材から剥離し難いものである。

【0015】

前記小径粒子として、アナターゼ型酸化チタンの他に、ルチル型酸化チタン、ブルッカイト型酸化チタン又は非晶質の酸化チタンを用いても良い。また、前記大径粒子として、ルチル型酸化チタンの他に、アナターゼ型酸化チタン、ブルッカイト型酸化チタン又は非晶質の酸化チタンを用いても良い。

【0016】

前記小径粒子の平均粒子径rは1μm未満(r<1μm)であり、前記大径粒子の平均粒子径Rは1μm以上(R≧1μm)であり、且つ、前記小径粒子の平均粒子径rと前記大径粒子の平均粒子径Rとの相対比(r/R)が、

(1/1000)≦(r/R)≦(1/5)の関係を満たす。

【0017】

前記小径粒子の平均粒子径rは1μm未満であり、且つ上記関係を満たせば特に制限されない。例えば1.0nm以上1000nm(1μm)未満が好ましく、1.0nm以上500nm以下がより好ましく、1.0nm以上100nm以下が更に好ましい。前記アナターゼ型酸化チタンを前記小径微粒子として使用する場合の好適な平均粒子径rも上記範囲と同様である。

上記範囲の下限値以上であることにより、色素(増感色素)をより多く担持でき、電解液がより拡散しやすい空隙が前記多孔質膜に形成されやすい。

上記範囲の上限が好ましくは1μm未満、より好ましくは500nm以下、更に好ましくは100nm以下であることにより、前記小径粒子同士で接合した状態となりやすい。この結果、当該多孔質膜の電子伝導性及び強度が一層向上しうる。

【0018】

前記大径粒子の平均粒子径Rは1μm以上であり、且つ上記関係を満たせば特に制限されない。例えば1.0μm以上100μm以下が好ましく、1.0μm以上50μm以下がより好ましく、1.0μm以上10μm以下が更に好ましく、1.0μm以上5.0μm以下が特に好ましい。。前記ルチル型酸化チタンを前記大径微粒子として使用する場合の好適な平均粒子径Rも上記範囲と同様である。

上記範囲の下限値以上であることにより、前記混合粒子を基材に吹き付ける際の、大径粒子が小径粒子に衝突するエネルギーをより大きくすることができる。この結果、前記吹き付けによる製膜において、小径粒子同士の接合、小径粒子と基材との接合、又は小径粒子と大径粒子との接合をより確実に行える。この結果、当該多孔質膜の電子伝導性及び強度が一層向上しうる。

上記範囲の上限値以下であることにより、製膜時に前記基材上に形成されつつある多孔質膜を、大径粒子が削り取ってしまうことを防止できる。これにより、前記吹き付けによって着実に製膜を進行させられるので、製膜スピードを速めることができる。また、前記小径粒子同士で接合した状態となりやすい。

【0019】

前記小径粒子の平均粒子径rは、複数の小径粒子を電子顕微鏡で観察して測定した粒子径の平均値として求められる。この場合、測定する小径粒子の個数は多いほど好ましいが、例えば10〜50個を測定して、その平均を求めれば良い。或いは、レーザー回折式粒度分布測定装置の測定により得られた粒子径(体積平均径)分布のピーク値として決定する方法も挙げられる。

前記大径粒子の平均粒子径Rは、前記小径粒子の平均粒子径rと同じ測定方法で求められる。

【0020】

小径粒子の平均粒子径rを粒度分布測定装置で測定して、小径粒子の粒径分布曲線を描く場合、平均粒子径1μm未満の範囲におけるピークの数は1つであるとして、フィッティングすることが、好ましい。

一方、当該ピークの数を複数(例えば2つ〜5つ)であるとしてフィッティングした方が、数学的若しくは論理的に妥当である場合は、当該ピークの数を複数として、フィッティングした粒径分布曲線を描いてもよい。この場合、当該ピーク数に応じて複数の平均粒子径r1、r2、r3・・・をもった第一小径粒子、第二小径粒子、第三小径粒子・・・が存在することになる。これらの複数の小径粒子をまとめて小径粒子群と呼ぶ。小径粒子群に属する各小径粒子の平均粒子径について、各小径粒子の存在比によって重み付けをして平均して得られた平均粒子径が、本発明の「小径粒子の平均粒子径r」に相当する。

【0021】

小径粒子の前記粒子径分布曲線におけるピークの半値幅(半値全幅)としては、1.0nm以上1000nm(1μm)未満が好ましく、1.0nm以上500nm以下がより好ましく、1.0nm以上100nm以下が更に好ましい。半値幅が狭いピークを示す小径粒子を用いると、前記吹き付け時の速度と、該速度に関連する前記衝突のエネルギーを見積もることが容易となり、吹き付け条件の制御がより容易となるため好ましい。

【0022】

前記小径粒子の粒径分布曲線におけるピークの半値幅は、平均粒子径1μm未満の範囲において当該ピークの数が1つであるとして、フィッティングした分布曲線に基づいて決定することが好ましい。一方、当該ピークの数を複数(例えば2つ〜5つ)であるとしてフィッティングした方が、数学的若しくは論理的に妥当である場合は、当該ピークの数を複数にして、各ピークについて前記半値幅を求めてもよい。この場合も、各ピークの半値幅は、上記範囲であることが好ましい。

【0023】

大径粒子の平均粒子径Rを粒度分布測定装置で測定して、大径粒子の粒径分布曲線を描く場合、平均粒子径1μm以上の範囲におけるピークの数は1つであるとして、フィッティングすることが、好ましい。

一方、当該ピークの数を複数(例えば2つ〜5つ)であるとしてフィッティングした方が、数学的若しくは論理的に妥当である場合は、当該ピークの数を複数として、フィッティングした粒径分布曲線を描いてもよい。この場合、当該ピーク数に応じて複数の平均粒子径R1、R2、R3・・・をもった第一大径粒子、第二大径粒子、第三大径粒子・・・が存在することになる。これらの複数の大径粒子をまとめて大径粒子群と呼ぶ。大径粒子群に属する各大径粒子の平均粒子径について、各大径粒子の存在比によって重み付けをして平均して得られた平均粒子径が、本発明の「大径粒子の平均粒子径r」に相当する。

【0024】

大径粒子の前記粒子径分布曲線におけるピークの半値幅(半値全幅)としては、1.0μm以上100μm以下が好ましく、1.0μm以上50μm以下がより好ましく、1.0μm以上10μm以下が更に好ましい。半値幅が狭いピークを示す大径粒子を用いると、前記吹き付け時の速度と、該速度に関連する前記衝突のエネルギーを見積もることが容易となり、吹き付け条件の制御がより容易となるため好ましい。

【0025】

大径粒子の前記粒径分布曲線におけるピークの半値幅は、平均粒子径1μm以上の範囲において当該ピークの数が1つであるとして、フィッティングした分布曲線に基づいて決定することが好ましい。一方、当該ピークの数を複数(例えば2つ〜5つ)であるとしてフィッティングした方が、数学的若しくは論理的に妥当である場合は、当該ピークの数を複数にして、各ピークについて前記半値幅を求めてもよい。この場合も、各ピークの半値幅は、上記範囲であることが好ましい。

【0026】

前記小径粒子の平均粒子径rと前記大径粒子の平均粒子径Rとの相対比(r/R)は、(1/1000)≦(r/R)≦(1/5)の関係を満たす。前記相対比は、(1/750)≦(r/R)≦(1/10)の関係を満たすことが好ましく、(1/500)≦(r/R)≦(1/20)の関係を満たすことがより好ましく、(1/250)≦(r/R)≦(1/30)の関係を満たすことが更に好ましい。

【0027】

前記相対比が前記関係を満たすことによって、小径粒子の平均粒子径rと大径粒子の平均粒子径Rとの差がより明確となる。小径粒子と大径粒子とが同じ無機物質(例えば酸化チタン)からなる場合、平均粒子径の差がより明確になることは、小径粒子の個々の粒子と大径粒子の個々の粒子との重量の差がより明確になることを意味する。

本発明において、前記重量の差をより明確にすることによって、前記重量の差を考慮した吹き付け条件の設定をより容易に行えるので好ましい。例えば、前記重量の差が比較的大きい場合であると、前記混合粒子を基材に吹き付けて製膜する際、小径粒子同士の衝突エネルギーよりも、大径粒子が小径粒子へ与える衝突エネルギーを格段に大きくすることができる。すなわち、製膜過程において、前記基材又は隣接する別の粒子の上に到達した小径粒子に対して、吹き付けられた大径粒子が衝突することによって、衝突された前記小径粒子が前記基材又は前記隣接する別の粒子に押し付けられて若しくは擦り付けられて、前記小径粒子と前記基材、又は前記小径粒子と前記隣接する別の粒子へ、より確実に接合できる。

【0028】

しかし、前記重量の差が極端に大きいと、衝突された小径粒子が粉々に砕けてしまい、多孔質膜を形成することが困難になる場合がある。また、前記重量の差が極端に小さいと、小径粒子が前記基材又は前記隣接する別の粒子に接合する際の、大径粒子が前記小径粒子に衝突して与えるエネルギーが寄与する程度は、相対的に小さくなってしまう。この場合、吹き付けられた小径粒子が本来有する運動エネルギーによって、前記基材又は隣接する別の粒子に衝突して接合するメカニズムが優勢に働く。

前記相対比(r/R)が前記関係を満たすものとすることによって、前記重量の差を適切な範囲とすることができ、強度及び電子伝導性が一層優れた多孔質膜を前記基材上に製膜できる。

【0029】

本発明の製膜方法においては、前記小径粒子を吹き付ける操作と前記大径粒子を吹き付ける操作とを、同時又は交互に行う。

【0030】

前記同時に行う場合は、小径粒子を吹き付けるノズルと大径粒子を吹き付けるノズルとを近づけて、各ノズルから吹き出る噴流を少なくとも一部が重なるように吹き付けることが好ましい。これにより、前記基材上において、小径粒子に対して大径粒子をより確実に衝突させることができる。この結果、基材上に製膜される多孔質膜の強度及び電子伝導性を一層高められる。

【0031】

前記同時に行う場合の別の方法として、小径粒子と大径粒子とを予め混合した混合粒子を準備し、この混合粒子を基材へ吹き付けてもよい。この方法によっても、前記基材上において、小径粒子に対して大径粒子をより確実に衝突させることができ、前記多孔質膜の強度及び電子伝導性を一層高められる場合がある。

【0032】

前記混合粒子において、小径粒子:大径粒子の混合比が、0.1重量部:99.9重量部〜50重量部:50重量部であることが好ましく、0.5重量部:99.5重量部〜25重量部:75重量部であることがより好ましく、1重量部:99重量部〜20重量部:80重量部であることが更に好ましい。

上記範囲であると、基材上において、小径粒子に対して大径粒子をより確実に衝突させることができる。この結果、基材上に製膜される多孔質膜の強度及び電子伝導性を一層高められる。

【0033】

前記交互に行う場合は、まず小径粒子を基材へ吹き付けて、次に大径粒子を吹き付けて、再度小径粒子を吹き付けた後、大径粒子を再び吹き付ける、というように行えばよい。

小径粒子を吹き付ける操作と大径粒子を吹き付ける操作とを交互に繰り返す回数は特に制限されず、製膜する多孔質膜の膜厚に応じて、適宜繰り返せばよい。

【0034】

通常、前記繰り返し回数を多くするほど、当該多孔質膜の空隙率を低くして製膜できる。これは、繰り返し回数を多くするほど、大径粒子が小径粒子を破砕する確率が高くなるためである。

各回の吹き付け時間や吹き付け速度は、同じであっても異なっていてもよい。小径粒子を吹き付ける時間を長くするほど、その回に多孔質膜が厚くなる量を増やすことができる。大径粒子を吹き付ける時間を長くするほど、その回までに形成されていた多孔質膜の空隙率を下げてより緻密な膜とすることができる。

【0035】

小径粒子を吹き付ける操作において、吹き付け時間t、吹き付け速度s、吹き付け角度、吹き付け距離、及び吹き付ける噴流の太さ等は、使用する小径粒子の平均粒子径rや基材の種類に応じて適宜設定される。通常、吹き付け時間tを長くするほど、製膜スピードを速められ、吹き付け速度sを大きくするほど、形成する多孔質膜の空隙率を低くできる(緻密さを高められる)。

大径粒子を吹き付ける操作において、吹き付け時間T、吹き付け速度S、吹き付け角度、吹き付け距離、及び吹き付ける噴流の太さ等は、使用する大径粒子の平均粒子径Rや基材の種類に応じて適宜設定される。通常、吹き付け時間Tを長くするほど、又は吹き付け速度Sを大きくするほど、形成する多孔質膜の空隙率を低くできる(緻密さを高められる)。

前記噴流とは、小径粒子及び/又は大径粒子を搬送ガス中に分散したエアロゾルをいう。

【0036】

小径粒子の吹き付け時間tと大径粒子の吹き付け時間Tとの相対関係は、互いの平均粒子径r,Rの差の大小に影響を受けるため一概には言えないが、より確実に製膜する観点から、t≦Tとすることが好ましい。

小径粒子の吹き付け速度sと大径粒子の吹き付け速度Sとの相対関係は、互いの平均粒子径r,Rの差の大小に影響を受けるため一概には言えないが、より確実に製膜する観点から、s≧Sとすることが好ましい。また、この相対関係(s≧S)であると、大径粒子が砕けて多孔質膜中に取り込まれることを低減する効果も奏され得る。

【0037】

本発明の製膜方法において、前記基材上に吹き付けられた前記小径粒子に対して、前記大径粒子を衝突させることによって、前記小径粒子同士を接合して製膜することが好ましい。

前記大径粒子を前記小径粒子に衝突させることによって、小径粒子同士をより確実に接合させることができる。この結果、前記多孔質の強度及び電子伝導性を一層高められる。

【0038】

小径粒子同士をより確実に接合させる方法としては、小径粒子の吹き付け速度sを大きくする、及び/又は大径粒子の吹き付け速度Sを大きくする若しくは大径粒子の吹き付け時間Tを長くする方法が挙げられる。

【0039】

小径粒子同士を優先的に接合させ、小径粒子が過度に砕けることを防止し、小径粒子が基材から離脱することを防ぐ観点から、小径粒子の吹き付け速度sとしては、使用する小径粒子の平均粒子径rにもよるが、10〜650m/sが好ましく、10〜250m/sがより好ましく、10〜150m/sが更に好ましい。

小径粒子同士を優先的に接合させ、小径粒子が過度に砕けることを防止し、小径粒子が基材から離脱することを防ぐ観点から、大径粒子の吹き付け速度Sとしては、使用する大径粒子の平均粒子径Rにもよるが、10〜650m/sが好ましく、10〜250m/sがより好ましく、10〜150m/sが更に好ましい。

【0040】

前記多孔質膜を製膜する過程において、前記基材の表面から前記多孔質膜の膜厚40%に達するまでの前記大径粒子又は前記小径粒子の吹き付け速度を、前記多孔質膜の膜厚40%以降膜厚100%に達するまでの前記大径粒子又は前記小径粒子の吹き付け速度よりも速くすることによって、前記基材の表面から前記多孔質膜の膜厚40%の領域(領域A)の空隙率を、前記多孔質膜の膜厚40%以降膜厚100%の領域(領域B)の空隙率よりも、低くすることができる。つまり、領域Aを領域Bよりも緻密な状態にした多孔質膜を形成できる。これは、大径粒子又は小径粒子の吹き付け速度を速めるほど、基材上の小径粒子が破砕する確率又は破砕する程度が大きくなるからである。なお、膜厚100%の位置は、製膜が完了した前記多孔質膜の表面を指す。

【0041】

ここでは、「前記基材の表面から前記多孔質膜の膜厚40%に達するまでの前記大径粒子又は前記小径粒子の吹き付け速度」(前者)と「前記多孔質膜の膜厚40%以降膜厚100%に達するまでの前記大径粒子又は前記小径粒子の吹き付け速度」(後者)とを比較している。このとき、前者が大径粒子の吹き付け速度である場合、後者も大径粒子の吹き付け速度であり、前者が小径粒子の吹き付け速度である場合、後者も小径粒子の吹き付け速度であるものとする。すなわち、前者と後者とでは、同じ種類の微粒子の吹き付け速度について比較するものとする。

【0042】

また、前記(前者)における「吹き付け速度」とは、前記基材の表面から前記多孔質膜の膜厚40%に達するまでの平均の吹き付け速度を意味する。すなわち、前記領域Aの成膜過程において、吹き付け速度a1(m/秒)且つ吹き付け時間t1(秒)の条件で吹き付けた後、吹き付け速度a2(m/秒)且つ吹き付け時間t2(秒)の条件で吹き付けて製膜した場合、その平均の吹き付け速度は、[{a1×t1÷(t1+t2)}+{a2×t2÷(t1+t2)}](m/秒)、である。

同様に、前記(後者)における「吹き付け速度」とは、前記多孔質膜の膜厚40%以降膜厚100%に達するまでの平均の吹き付け速度を意味する。すなわち、前記領域Bの成膜過程において、吹き付け速度b1(m/秒)且つ吹き付け時間t3(秒)の条件で吹き付けた後、吹き付け速度b2(m/秒)且つ吹き付け時間t4(秒)の条件で吹き付けて製膜した場合、その平均の吹き付け速度は、[{b1×t3÷(t3+t4)}+{b2×t4÷(t3+t4)}](m/秒)、である。

【0043】

製膜過程の初期における吹き付け速度を製膜過程の後期における吹き付け速度よりも速くする前述の方法の他に、製膜過程の初期における大径粒子の吹き付け時間を製膜過程の後期における大径粒子の吹き付け時間よりも長くする方法によっても、同様な効果が得られる場合がある。

すなわち、前記多孔質膜を製膜する過程において、前記基材の表面から前記多孔質膜の膜厚40%に達するまでの前記大径粒子の吹き付け時間を、前記多孔質膜の膜厚40%以降膜厚100%に達するまでの前記大径粒子の吹き付け時間よりも長くすることによって、前記領域Aの空隙率を、前記領域Bの空隙率よりも、低くすることができる。つまり、領域Aを領域Bよりも緻密な状態にした多孔質膜を形成できる。これは、大径粒子の吹き付け時間を長くするほど、基材上で吹き付けられた微粒子が破砕する確率又は破砕する程度が大きくなるからである。

【0044】

ここでは、領域Aおよび領域Bに区切って説明したが、必ずしもこれら2つの領域で区切る必要はない。例えば、前記基材の表面から前記多孔質膜の膜厚100%までの領域を、膜厚方向に10%刻みで区切った領域C1〜C10を設定して、領域C1から領域C10まで順に製膜していく過程において、前述のように、前記大径粒子又は前記小径粒子の吹き付け速度を段階的に遅くしていくことによって、領域C1から領域C10まで段階的に空隙率を増加させた多孔質膜を形成できる。

同様に、前記領域C1から領域C10まで順に製膜していく過程において、前述のように、前記大径粒子の吹き付け時間を段階的に短くしていくことによって、領域C1から領域C10まで段階的に空隙率を増加させた多孔質膜を形成できる。

言うまでもないが、膜厚方向に更に細かく区切ることによって、例えば膜厚方向に1〜10%刻みで区切った領域を設定することによって、前記基材表面から膜厚100%に向けて、より連続的に空隙率を増加させた多孔質膜を形成できる。

【0045】

本発明の製膜方法においては、前述のように吹き付け速度又は吹き付け時間を段階的に変更しなくても、前記基材表面から膜厚100%に向けて、空隙率が段階的又は連続的に増加した多孔質膜を形成できる場合がある。言い換えると、吹き付け速度又は吹き付け時間を一定として製膜した場合でも、前記基材表面から膜厚100%に向けて、空隙率が段階的又は連続的に増加した多孔質膜を形成できる場合がある。これは、製膜過程が進行していくにつれて、製膜過程の初期に形成された領域が受ける衝撃エネルギーの積算値が、製膜過程の後期に形成された領域が受ける衝撃エネルギーの積算値よりも大きくなるからであると考えられる。通常、前記積算値が大きい領域ほど、当該領域を構成する微粒子の破砕の程度は大きくなる。

ただし、前述のように吹き付け速度又は吹き付け時間を段階的に変更して製膜する方が、基材表面から多孔質膜の表面の方向へ、空隙率をより確実に増加させることができるので、好ましい。

【0046】

本発明の製膜方法は、小径粒子と大径粒子とを、同時又は交互に基材へ吹き付けることによって、微粒子同士が接合した多孔質膜を基材上に製膜する方法である。

前記微粒子は、小径粒子及び小径粒子が砕けた粒子、並びに大径粒子及び大径粒子が砕けた粒子が含まれ得る。

【0047】

本発明の製膜方法によれば、前記相対比が(1/1000)≦(r/R)≦(1/5)の関係を満たすことによって、前記多孔質膜を構成する微粒子のうち、小径粒子及び/又は小径粒子が砕けた粒子の占める割合を、50体積%以上にすることができる。前記相対比の範囲を好適な範囲に設定し、又は小径粒子の吹き付け速度s、小径粒子の吹き付け時間t、大径粒子の吹き付け速度S若しくは大径粒子の吹き付け時間T等を好適な範囲に調整することによって、前記割合をさらに高められる。言い換えると、基材上に製膜する多孔質膜中の大径粒子及び/又は大径粒子が砕けた粒子の含有率を、50体積%以下にすることができ、好ましくは40体積%以下にすることができ、より好ましくは30体積%以下にすることができる。これは、製膜時に基材へ吹き付けられた大径粒子が多孔質膜を形成せずに、前記衝突後に外へ弾かれるためだと考えられる。

前記多孔質膜中の大径粒子及び大径粒子が砕けた粒子の含有率を少なくするほど、当該多孔質膜を構成する微粒子の粒径を揃えることができ、当該多孔質膜の強度及び電子伝導性を高められるので、好ましい。

【0048】

前記多孔質膜中の大径粒子又は大径粒子が砕けた粒子の含有率は、当該多孔質膜の膜厚方向の断面を電子顕微鏡で観察することによって、吹き付け前の小径粒子よりも大きい微粒子が大径粒子又は大径粒子が砕けた粒子であると判断して、含有率を求めればよい。前記含有率を求める場合、前記断面の単位面積中に含まれる大径粒子又は大径粒子が砕けた粒子が占める面積の百分率として求められる。前記単位体積は、広いほど当該多孔質膜の前記含有率を正確に反映したものとなり、例えば100μm2とすればよい。

【0049】

前記基材は特に制限されず、例えば色素増感太陽電池の光電極に使用される透明基材が挙げられる。

前記透明基材としては、例えばガラス若しくはプラスチックからなる基板及び樹脂製フィルム等が挙げられる。

【0050】

前記基材の材料であるガラスとしては、ソーダライムガラス、硼珪酸ガラス、石英ガラス、ホウケイ酸ガラス、バイコールガラス、無アルカリガラス、青板ガラス及び白板ガラスなどの一般的なガラスが例示できる。

【0051】

前記基材の材料であるプラスチックとしては、ポリアクリル樹脂、ポリカーボネート樹脂、ポリエステル樹脂、ポリイミド樹脂、ポリスチレン樹脂、ポリ塩化ビニル樹脂及びポリアミド樹脂等が例示できる。これらの中でも、ポリエステル樹脂、特にポリエチレンテレフタレート(PET)は、透明耐熱フィルムとして大量に生産及び使用されている。薄く、軽く、かつフレキシブルな色素増感太陽電池を製造する観点からは、前記基材はPETフィルムであることが好ましい。

【0052】

前記基材の表面には、公知の色素増感太陽電池の透明導電性基板に用いられる金属酸化物がコーティングされていることが好ましい。例えば、酸化インジウム/酸化スズ(ITO)、フッ素ドープ酸化スズ(FTO)、酸化亜鉛、酸化スズ、アンチモンドープ酸化スズ(ATO)、酸化インジウム/酸化亜鉛(IZO)、酸化ガリウム/酸化亜鉛(GZO)等が、前記基材の表面に予め形成されていてもよい。これらの金属酸化物からなる層が基材表面に形成されている場合、前記多孔質膜は、この金属酸化物層の上に積層されて製膜されることが好ましい。前記金属酸化物からなる層は、1層であっても複数層であってもよい。

【0053】

前記小径粒子及び大径粒子を基材に吹き付ける方法としては、搬送ガスを用いるエアロゾルデポジション法(AD法)、静電力により微粒子を加速する静電微粒子コーティング法、コールドスプレー法等が挙げられる。これらの方法のうち、吹き付けの速度を調整することが容易であり、形成する多孔質膜の強度や膜厚を調整することが容易であることから、AD法が好ましい。

小径粒子と大径粒子とは、同一のノズルから吹き付けてもよいし、異なるノズルから吹き付けてもよい。小径粒子と大径粒子とを吹き付けるタイミングは、同時に行ってもよいし、交互に行ってもよい。

【0054】

前記AD法は、ヘリウム等の搬送ガスによって微粒子を亜音速〜超音速程度まで加速して、基材に吹き付ける方法である。基材表面に衝突した微粒子は、少なくともその一部が基材表面に食い込んで、容易には剥離しない状態となる。また、この衝突により、基材表面と微粒子表面に新生面が形成されて、主にこの新生面において、基材と微粒子とが接合する。つづいて、さらに吹き付けを継続することにより、基材表面に食い込んだ微粒子に対して、別の微粒子が衝突する。微粒子同士の衝突によって、互いの微粒子表面に新生面が形成されて、主にこの新生面において微粒子同士が接合する。この際、吹き付けの速度を適宜調整することによって、小径粒子及び大径粒子の砕ける程度を調整することができる。通常、高速で吹き付けるほど、小径粒子及び大径粒子の砕ける程度は大きくなる。

前記微粒子同士の衝突においては、微粒子が溶融するような温度上昇は発生し難いため、微粒子同士が接合した界面には、ガラス質からなる粒界層は実質的に存在しない。前記微粒子の吹き付けを継続することによって、次第に、基材表面に多数の微粒子が接合してなる多孔質膜が形成される。形成された多孔質膜は、色素増感太陽電池の光電極として充分な強度及び電子伝導性を有するので、焼成による焼き締めを必要としない。

前記吹き付けの速度を調整する方法としては、例えば吹き付けノズルの開口径(開口部の直径又は開口部の一辺の長さ)を調整することによって行うことができる。前記開口径を広げるほど、吹き付け速度を遅くすることができ、前記開口径を狭めるほど、吹き付け速度を速めることができる。例えば、ガス搬送された微粒子(小径微粒子又は大径微粒子)を1mm以下の開口径のノズル口を通して吹きつけることによって、数百m/s程度まで容易に加速できる。

【0055】

本発明において、「微粒子同士が接合している」とは、隣り合う微粒子同士の表面に新生面が形成されて互いに密着している状態をいう。この密着状態は、互いに融合して接着している(融着している)状態とも表現できる。多くの場合、粒子同士が接合した面においては、粒子表面が溶融してできるガラス質からなる粒界層は実質的には無い。

通常、電子顕微鏡で観察した場合に、「接合状態」と単に「接触している状態」とは明らかに異なることが見て取れる。微粒子全体が観察できる(観察視野に微粒子全体が入る)程度の倍率(例えば5万〜20万倍)のSEM写真を撮った場合、接合状態にある微粒子同士の境界には、隙間が形成されておらず密着している様子が観察される。

【0056】

図2は、本発明にかかる製膜方法によって製膜する過程の一例を示した、模式的な断面図である。基材24の表面に、小径粒子21を吹き付ける操作と大径粒子26を吹き付ける操作とを、同時又は交互に行って、微粒子22同士が接合して多孔質膜23が製膜される様子を示している。ただし、図2における小径粒子21、大径粒子26、及び微粒子22の相対的な大きさは単なる一例であって、これに限定されるものではない。多孔質膜23は、小径粒子21よりも小さい微粒子22から構成されているように描いてあるが、必ずしも微粒子22が小径粒子21よりも小さいとは限らず、小径粒子22及び/又は大径粒子26が砕けずに原形を保った状態で多孔質膜23を形成する場合もあり得る。

【0057】

図3は、小径粒子31を吹き付ける操作だけを行って製膜する過程の一例を示した、模式的な断面図である。基材34の表面に、小径粒子31を吹き付けて、小径粒子31及び小径粒子31が砕けた粒子からなる微粒子32が薄膜33を形成している。薄膜33は、多孔質膜又は緻密な薄膜である。小径粒子31だけを吹き付けて製膜するためには、吹き付け速度を高速にして、小径粒子31が砕けるための大きな運動エネルギーを付与する必要がある。しかし、通常は、小径粒子31の砕ける程度を調整することは容易でない。特に、平均粒子径の揃っていない小径粒子31を使用した場合には、吹き付けによる破砕の程度を制御することは困難である。このため、薄膜33が多孔質膜となったとしても、その空隙率を制御することは容易でない。小径粒子31が過度に砕けた場合には、薄膜33は緻密な膜となり、空隙率は極端に小さいものとなる。また、図4に示すように、小径粒子41が砕けないように弱く吹き付けると、小径粒子41が基材44に接合せずに、単に堆積するだけとなる場合が多い。基材44に堆積した小径粒子41は、いわゆる圧粉体45となる。圧粉体45は、基材44から簡単に剥離してしまう脆い堆積物である。

【0058】

本発明において、前記搬送ガスによって加速する前記小径粒子の速度としては、10〜650m/sが好ましく、10〜250m/sがより好ましく、10〜150m/sが更に好ましい。

上記範囲の上限値以下であることにより、吹き付ける小径粒子が、基材又は既に接合している微粒子に衝突した際に過度に砕けることなく、多孔質膜をより容易に形成できる。

上記範囲の下限値以上であることにより、前記吹き付ける小径粒子が、基材又は既に接合している微粒子に確実に接合して、充分な強度及び電子伝導性の多孔質膜を形成することがより容易にできる。

前記搬送ガスによって加速する小径粒子の速度は、上記範囲内において、基材の種類、小径粒子の平均粒子径r、及び小径粒子をなす無機物質の種類等に応じて適宜調整すればよい。

【0059】

本発明において、前記搬送ガスによって加速する前記大径粒子の速度としては、10〜650m/sが好ましく、10〜250m/sがより好ましく、10〜150m/sが更に好ましい。

上記範囲の下限値以上であることにより、吹き付ける大径粒子が、基材へ既に吹き付けられた微粒子に衝突した際に、その微粒子同士の接合をより確実とするための衝突エネルギーを一層充分に与えることができる。この結果、充分な強度及び電子伝導性の多孔質膜を形成することがより容易にできる。

上記範囲の上限値以下であることにより、吹き付ける大径粒子が、基材へ既に吹き付けられた微粒子に衝突した際に、その微粒子を過度に砕くことを防止して、色素を担持するために適した空隙率を有する多孔質膜を形成することがより容易にできる。

前記搬送ガスによって加速する大径粒子の速度は、上記範囲内において、基材の種類、大径粒子の平均粒子径R、並びに小径粒子及び大径粒子をなす無機物質の種類等に応じて適宜調整すればよい。

【0060】

本発明の製膜方法は常温環境で製膜できる方法である。ここで常温とは、前記小径粒子及び大径粒子の融点より十分低い温度のことを指し、実質的には200℃以下である。

前記常温環境の温度は、前記基材の融点以下であることが好ましい。前記基材が樹脂製である場合は、前記常温環境の温度はビカット軟化温度未満であることが好ましい。

【0061】

本発明の製膜方法において、例えば国際公開第WO01/27348A1号パンフレットに開示されている超微粒子ビーム堆積法及びその装置、又は特許第3265481号公報の脆性材料超微粒子低温成形法及びその装置を、本発明の趣旨を逸脱しない限りにおいて適用してもよい。

【0062】

これらの公知のAD法では、吹き付ける微粒子をボールミル等で前処理することにより、クラックが入るか入らないか程度の内部歪を微粒子に予め加えておくことが重要であるとしている。この内部歪を加えておくことによって、吹き付けられた微粒子が、基材又は既に接合した微粒子に衝突する際に破砕や変形をおこし易くすることができ、この結果、緻密な膜を形成できる、としている。

【0063】

本発明の製膜方法では、吹き付ける前記小径粒子及び大径粒子に予め内部歪を加えておく必要は無い。前記小径粒子及び大径粒子が適度な強度を有していることにより、吹き付け時に前記小径粒子及び大径粒子が過度に粉砕されずに、内部において空隙が十分に形成された多孔質膜を形成できる。これにより、大きな比表面積を有する多孔質膜を製膜できる。

【0064】

一方、予め内部歪を加えた小径粒子を吹き付けて製膜すると、空隙率の小さい、非常に緻密な薄膜となる。このような緻密な薄膜は、色素(増感色素)を吸着し難く、光電極として用いるのは不適当である。

【0065】

本発明の製膜方法において、前記小径粒子及び大径粒子が吹き付け前に凝集して二次粒子を形成してしまうことを防ぐために、前記超微粒子ビーム堆積法で使用されているエアロゾル発生器、分級器及び/又は解砕器を使用してもよい。

【0066】

本発明の製膜方法において、形成する多孔質膜の空隙率は、前記小径粒子又は大径粒子の吹き付け速度や吹き付け角度によっても調整できるが、当該小径粒子の平均粒子径r又は大径粒子の平均粒子径Rを前述のように好適な範囲に設定することによって、より効果的に調整することができる。

【0067】

前記小径粒子又は大径粒子を予め混合した混合微粒子を調製する場合、その調製方法は特に制限されない。例えば、基材に吹き付ける前に前記小径粒子及び前記大径粒子を、ボールミル等で均一に混合すればよい。

【0068】

<<製膜体>>

本発明の製膜体は、前述した製膜方法によって形成した多孔質膜及び前記基材を少なくとも備えたものである。

【0069】

前記多孔質膜は、色素増感太陽電池の色素を担持できる空隙(空孔又は細孔とも呼ばれる)を有する多孔質膜である。

前記多孔質膜の空隙率(空孔率、細孔率又は多孔度とも呼ばれる)は、50%以上が好ましく、50〜85%がより好ましく、50〜80%が更に好ましい。

上記範囲の下限値以上であると、色素をより多く担持することができる。上記範囲の上限値以下であると多孔質膜の強度をより強固にすることができる。

【0070】

本明細書および特許請求の範囲において、空隙率とは「製膜した薄膜の単位体積あたりの空隙の体積が占める百分率」を意味する。この空隙率は、空隙率=嵩比重/真比重×100(%)によって算出される。なお、嵩比重は、多孔質膜の単位体積あたりの質量を単位体積あたりの無機物質の粒子の質量(理論値)で除したものであり、真比重は、無機物質の粒子の比重(理論値)を意味する。また、前記空隙率は、微細構造特性の分析法として公知のガス吸着試験又は水銀圧入試験によって測定することができる。

また、本発明にかかる多孔質膜が膜厚方向において空隙率が異なるものである場合、特定の領域を明示しない限り「多孔質膜の空隙率」は、「多孔質膜の膜厚方向の平均的な空隙率」を意味するものとする。

【0071】

前記多孔質膜は前記基材の上に製膜されたものであり、前記多孔質膜の厚さは、1μm〜200μmであることが好ましく、2μm〜100μmであることが好ましく、5μm〜50μmであることが更に好ましい。

上記範囲の下限値以上であると、前記多孔質膜に担持させた色素が光エネルギーを吸収する確率を一層高めることができ、色素増感太陽電池における光電変換効率を一層向上できる。また、上記範囲の上限値以下であると、バルクの電解質(太陽電池セル内の電解質)と多孔質膜内の電解質との交換が、拡散によって一層効率よく行われ、光電変換効率を一層向上できる。

【0072】

前記多孔質膜は、少なくとも表面に結晶性部位を有することが好ましい。表面の少なくとも一部が結晶性であることにより、当該多孔質膜を形成した製膜体を光電極として備えた色素増感太陽電池の光電変換効率が一層向上し得る。この理由としては、結晶性であることによって電子伝導率がより高まること及び/又は色素の担持率若しくは色素と無機物質間における電子の授受の効率がより高まることが一因として考えられる。

ここで、「結晶性である」とは、前記多孔質膜をなす無機物質の微粒子が結晶の様に規則的に配列しているこという。ただし、無機物質の粒子を構成する原子が完全な結晶をなしていることを意味するものではない。結晶性であることは、後述するように、前記多孔質膜の表面を電子顕微鏡で観察してTEM写真を撮った際に、規則的な平行線(縞模様)が観察されることによって確認できる。

また、「多孔質膜の表面」とは、多孔質膜が基材に接している面を「裏面」とした場合の、反対側の面を意味する。つまり、粒子が吹き付けられる側の面を「表面」という。

【0073】

前記多孔質膜は、その表面全体が結晶性であることがより好ましいが、表面の一部が結晶性であり、他の部分がアモルファス(非結晶性)である場合でも効果は奏され得る。また、前記多孔質膜の表面だけでなく、多孔質膜の厚さ方向においても結晶性であることがより好ましい。

【0074】

前記多孔質膜の表面の一部又は全部が結晶性であることは、当該多孔質膜の表面を電子顕微鏡で観察することによって確認できる。例えば、TEM写真を撮ることによって、図5〜図6に示すような規則的で平行な縞模様が観察された場合、少なくともその表面領域が結晶性であるといえる。一方、表面又は膜厚方向がアモルファス(非結晶性)である場合は、このような縞模様は観察され得ない。例えば図7〜図8は低温焼成(110℃5分)で形成できるペクセル社製の酸化チタンペーストを用いて作製した多孔質酸化チタン層の表面のTEM写真であるが、前記縞模様は観察されない。

前記多孔質膜が膜厚方向においても結晶性であることは、例えばX線回折によって確認することができる。

【0075】

本発明の製膜体を構成する多孔質膜の空隙率が、基材から離れる膜厚方向において、段階的に又は連続的に、高くなることが好ましい。

【0076】

図11に、多孔質膜23の空隙率が、基材24から離れる膜厚方向において、連続的に高くなる様子を示す。このように空隙率のグラデーションが形成されることによって、より低い空隙率の領域(より緻密度が高い領域)を基材に近いところに配置することによって、光によって励起された色素から基材へ電子が伝導することをより容易にし、光電変換効率を一層向上させることができる。また、より高い空隙率の領域(より緻密度が低い領域)を基材から離れたところに配置することによって、太陽光の散乱効果を高めることができ、太陽光の利用効率が高まるため、光電変換効率が一層向上する。この結果、多孔質膜23を備えた製膜体を光電極とする色素増感太陽電池の光電変換効率を一層向上させられる。

【0077】

前記多孔質膜の空隙率が基材から離れる膜厚方向において、段階的又は連続的に高くなっていることを調べる方法としては、前記多孔質膜の膜厚方向の断面を電子顕微鏡で観察し、前記基材に近い領域を構成する微粒子の接合の程度が、前記多孔質膜の表面に近い領域を構成する微粒子の接合の程度よりも、大きくなり、より緻密な状態であることを確認すればよい。又は、前記基材に近い領域における空隙の体積(空隙率)が、前記多孔質膜の表面に近い領域における空隙の体積(空隙率)よりも小さくなり、より緻密な状態であることを確認すればよい。

例えば、前記多孔質膜の膜厚方向において、前記基材の表面から前記多孔質膜の膜厚40%までの領域における前記微粒子の接合の程度が、前記多孔質膜の膜厚40%以降膜厚100%までの領域における前記微粒子の接合の程度よりも大きいこと確認すればよい。又は、前記多孔質膜の膜厚40%までの領域に含まれる空隙の体積(空隙率)が、前記多孔質膜の膜厚40%以降膜厚100%までの領域に含まれる空隙の体積(空隙率)が小さいことを確認すればよい。

【0078】

なお、前記ペクセル社製の酸化チタンペーストは、110℃5分の低温焼成によって多孔質酸化チタン層が形成可能であるとして市販されているものである。また、前記低温焼成によって多孔質半導体層が形成できることは公知である(Chemistry Letters Vol.36, No.6(2007)等を参照)。

このような低温焼成は、従来の500℃の焼成温度に比べて穏やかな温度ではあるが、基材として樹脂製の基板又は樹脂製のフィルムを用いることは、やはり困難である。

【0079】

本発明の製膜体を構成する多孔質膜に対して前記色素を吸着させて、色素増感太陽電池用の光電極を得る方法としては、例えば以下の方法が挙げられる。

まず、後述する色素を溶剤に溶かし、さらにテトラブチルアンモニウムカチオン(以下、TBAということがある)を添加して色素溶液を調製する。この色素溶液に前記製膜体を浸漬して、前記多孔質膜に色素及びTBAを吸着させることによって、前記製膜体を光電極とすることができる。

【0080】

前記色素は特に限定されるものではなく、一般に色素増感太陽電池に使用されている増感色素を用いることができる。前記色素としては、シス−ジ(チオシアナト)−ビス(2,2’−ビピリジル−4,4’−ジカルボン酸)ルテニウム(II)(以下、N3ということがある)、N3のビス−TBA塩(以下、N719ということがある)、トリ(チオシアナト)−(4,4’,4”−トリカルボキシ−2,2’:6’,2”−ターピリジン)ルテニウムのトリス−テトラブチルアンモニウム塩(ブラックダイと呼ばれる)などのルテニウム色素系等が挙げられる。また、前記色素としては、クマリン系、ポリエン系、シアニン系、ヘミシアニン系、チオフェン系、インドリン系、キサンテン系、カルバゾール系、ペリレン系、ポルフィリン系、フタロシアニン系、メロシアニン系、カテコール系及びスクアリリウム系等の各種有機色素等が挙げられる。さらに、これらの色素を組み合わせたドナー−アクセプター複合色素等も前記色素として用いられる。

【0081】

前記色素溶液を調製するために用いる溶剤としては、アルコール、ニトリル、エーテル、エステル、ケトン、炭化水素、ハロゲン化炭化水素等の各種溶剤の中から1種又は2種以上を混合して用いることができる。

前記アルコールとしては、メチルアルコール、エチルアルコール、プロピルアルコール、イソプロピルアルコール、ブチルアルコール、イソブチルアルコール、t−ブチルアルコール、エチレングリコールなどが挙げられる。

前記ニトリルとしては、アセトニトリル、プロピオニトリルなどが挙げられる。

前記エーテルとしては、ジメチルエーテル、ジエチルエーテル、エチルメチルエーテル、テトラヒドロフランなどが挙げられる。

前記エステルとしては、酢酸エチル、酢酸プロピル、酢酸ブチルなどが挙げられる。

前記ケトンとしては、アセトン、メチルエチルケトン、ジエチルケトン、メチルイソブチルケトンなどが挙げられる。

前記炭化水素としては、ペンタン、ヘキサン、ヘプタン、オクタン、シクロヘキサン、トルエン、キシレンなどが挙げられる。

前記ハロゲン化炭化水素としては、塩化メチレン、クロロホルムなどが挙げられる。

【0082】

前記色素としてN3又はN719を用いる場合、色素溶液を調製するための溶剤としては、例えば、t−ブチルアルコール(t−BuOH)とアセトニトリル(MeCN)との混合溶剤を用いることが好ましい。

【0083】

前記色素溶液に添加されるTBAカチオンは、水酸化TBA又はTBA塩を、適当な溶剤に溶解又は分散させた状態で、前記色素溶液に添加することが好ましい。

前記TBA塩としては、臭化TBA(TBAB)、ヨウ化TBA(TBAI)などが挙げられる。

【0084】

前記色素溶液に添加されるTBAカチオンの量は、色素溶液に含まれる色素のモル当たり、0.1〜3.0当量の範囲が好ましく、0.3〜2.5当量の範囲がより好ましく、0.5〜1.5当量の範囲がさらに好ましい。TBAカチオンの添加量が0.1当量未満であると、TBAカチオンの添加効果が不十分であり、光電変換効率がTBAカチオン無添加の場合と同様になってしまう。TBAカチオンの添加量が3.0当量を超えると、TBAカチオンの添加効果が頭打ちになり好ましくない。

【0085】

前記色素溶液において、前記色素の濃度は特に限定されないが、通常は0.05〜1.0mMの範囲が好ましく、0.1〜0.5mMの範囲がより好ましい。

【0086】

前記色素溶液に前記製膜体を浸漬する方法は、特に限定されず、容器に入れた色素溶液中に製膜体を浸漬し、一定温度で一定時間保持し、その後、製膜体を引き上げる方法が挙げられる。また、色素溶液中に製膜体を移動させながら連続的に投入、浸漬及び引き上げを行う方法なども挙げられる。

【0087】

浸漬時の色素溶液の温度は特に限定されない。該温度は10〜90℃であることが好ましい。浸漬時間は、30分〜50時間であることが好ましい。浸漬温度と浸漬時間との組み合わせは、用いる色素と多孔質膜を構成する無機物質の種類の組合せに応じて設定すればよい。

【0088】

浸漬後に製膜体を前記色素溶液から引き上げて、必要に応じてアルコールで余分な色素を洗浄し、乾燥させる。

以上の操作によって、本発明にかかる製膜体を構成する多孔質膜に、前記色素及びTBAを吸着させた、色素増感太陽電池用の光電極が得られる。

【0089】

本発明の色素増感太陽電池は、前記製膜体又は前記製膜体からなる光電極を備えたものである。前記光電極以外の部材は、公知の色素増感太陽電池に使用される、対極、セパレータ、及び電解質(電解液)等を使用できる。

【実施例】

【0090】

次に、実施例により本発明をさらに詳細に説明するが、本発明はこれらの例によって限定されるものではない。

【0091】

小径粒子の吹き付け操作で使用した粒子の平均粒子径、大径粒子の吹き付け操作で使用した粒子の平均粒子径、吹き付け速度、をそれぞれ表1に示す。表1の各条件で、AD法によって、透明導電膜(FTO)が形成されたガラス基板上に微粒子を吹き付けて、製膜して得られた膜の特性を表2に示す。

【0092】

実施例1では、表1に示した小径粒子と大径粒子を10:90の重量比で予め混合した混合粒子を調製し、これを同一ノズルから同時に吹きつけてAD法により製膜した。

比較例3では、平均粒子径30nmの小径粒子と平均粒子径200nmの小径粒子とを45:55(重量比)で混合した小径粒子を調製し、これを同一ノズルから同時に吹きつけてAD法により製膜した。

【0093】

【表1】

【0094】

【表2】

【0095】

表1の大径粒子としてルチル型酸化チタン粒子(ルチル化率95%、平均粒子径2.31μm、純度99.9%、三津和化学社製)を使用した。

表1の小径粒子としてアナターゼ型酸化チタン粒子(型番=P25、ルチル化率30%、平均粒子約30nm、日本アエロジル社製)を使用した。

表1の小径粒子としてルチル型酸化チタン粒子(型番=R310、平均粒子約200nm、堺化学工業社製)を使用した。

【0096】

ここで使用したAD法の条件は以下の通りである。

図1に記載の製膜装置10を使用して製膜した。製膜室1内において、5mm×0.5mmの長方形の開口部を持つノズル2からガラス基板3に対して、表1に示した亜音速〜超音速の噴射速度で混合粒子4を吹き付けた。

搬送ガスであるヘリウムをボンベ5から搬送管6へ供給し、その流速をマスフロー制御器7で調整した。吹き付け用の微粒子をエアロゾル発生器8に装填し、搬送ガスに分散させて、解砕器9および分級器11へ搬送し、ノズル2から基板3へ噴射した。製膜室1にはポンプ12が接続されており、製膜室内を陰圧にした。

二次粒子(凝集粒子)の形成を防ぐために真空乾燥によって、水分を予め除去した微粒子を使用した。約10分間の噴射中、ステージ13を水平に動かして、ガラス基板3上に、均一な厚さの多孔質膜が形成されるようにした。

【0097】

[比較例6]

実施例1で使用したものと同じ、透明導電膜(FTO膜)が表面に形成されたガラス基板を使用した。前記ガラス基板上に酸化チタンペーストをドクターブレード法で塗布し、空気雰囲気下110℃で5分間焼成して、透明導電膜上に多孔質酸化チタン層を、厚さ10μmとなるように形成した。

【0098】

次に、実施例1、比較例3及び比較例6で製膜したガラス基板を、0.3mMに調製した色素(N719、ソラロニクス社製)のアルコール溶液に、室温で24時間浸漬した。次に、色素を担持した多孔質膜およびガラス基板からなる光電極をアルコールで軽く洗浄した後、薄膜の周りに30μm厚みのシリコンゴムのスペーサーを配し、電解液(Iodolyte50、ソラロニクス社製)を注いだ。続いて、空気が入らないように、白金コーティング付きガラスからなる対極を被せて、ダブルクリップで光電極と対極とを挟んで圧着し、色素増感太陽電池の簡易セルを得た。有効面積は4mm角とした。

【0099】

[光電変換効率の評価]

I‐V特性測定装置を備えたソーラーシミュレーター(AM1.5、100mW/cm2)を用いて、作製した各簡易セルの光電変換効率を評価した。

その結果、実施例1、比較例3及び比較例6の光電変換効率は順に7.06%、0.2%、5.70%であった。この結果から、実施例1の多孔質膜を備えた製膜体が光電極として優れていることが明らかである。

【0100】

このように実施例1にかかる色素増感太陽電池の光電変換効率が優れている理由は、これを構成する製膜体の多孔質膜が、強度、電子伝導性、色素吸着性及び電解液の拡散性に優れているからである。

【0101】

[多孔質膜の膜厚方向における断面の観察]

実施例1で作製した製膜体の多孔質膜の断面を電子顕微鏡で観察し、SEM写真を撮ったところ(図9参照)、当該多孔質膜を構成する微粒子同士が接合していることを確認できた。図9は、多孔質膜の破断面をイオンミリングによって平滑に削りだした面を約10万倍の倍率で撮像したものである。微粒子の新生面同士が接着している様子がわかる。この断面を約2万倍の倍率で撮像したSEM写真を図10に示す。このSEM写真を解析したところ、当該多孔質膜は、主に小径粒子及び小径粒子が砕けた微粒子からなるものであり、当該多孔質膜に含まれる大径粒子は、当該多孔質膜の30%以下であると見積もられた。

【0102】

また、実施例1で作製した製膜体の膜厚方向の断面を電子顕微鏡で観察し、SEM写真を撮ったところ(図12参照)、当該多孔質膜の空隙の体積(空隙率)が、基材から離れる膜厚方向において高くなっていることが確認できた。言い換えると、基材に近い領域(領域A)における微粒子同士の接合の程度は、膜表面に近い領域(領域B)における微粒子同士の接合の程度よりも大きくなっていることが確認できた。すなわち、領域Bの空隙率は、領域Aの空隙率よりも大きくなっている。

【0103】

[空隙率の測定]

実施例1で作成した製膜体の多孔質膜の空隙率は、窒素吸着法で測定したところ55%であった。同様に測定し、比較例1,3で得られた膜の空隙率を表2に示す。比較例2,4,5については、膜が形成されなかったため、空隙率の測定は不可能であった。

【0104】

[膜の結晶性]

また、実施例1で作成した製膜体の多孔質膜の表面を電子顕微鏡で観察し、TEM写真を撮った。その写真を図5〜図6に示す。酸化チタン粒子に対応する部分において規則的で平行な縞模様が観察されたことから、当該領域の少なくとも表面が結晶性であると判断された。同様に、比較例6の多孔質酸化チタン層及び比較例1〜5の薄膜の表面には、規則的で平行な縞模様は観察されなかったことから、結晶性ではないと判断された。比較例6の多孔質酸化チタン層の表面のTEM写真を図7〜図8に示す。

【0105】

以上から、本発明の製膜方法は、焼成工程を必要としないため、製膜の所要時間を短縮できることは明らかである。また、常温で製膜できるため、プラスチックや樹脂フィルム等の基材上に多孔質膜を形成できることは明らかである。

【産業上の利用可能性】

【0106】

本発明の製膜方法は、色素増感太陽電池の製造に広く利用することが可能である。

【符号の説明】

【0107】

1…製膜室、2…ノズル、3…基材、4…混合粒子、5…ガスボンベ、6…搬送管、7…マスフロー制御器、8…エアロゾル発生器、9…解砕器、10…製膜装置、11…分級器、12…ポンプ、13…ステージ、21…小径粒子、22…微粒子、23…多孔質膜、24…基材、26…大径粒子、31…小径粒子、32…微粒子、33…薄膜、34…基材、41…小径粒子、44…基材、45…圧粉体。

【技術分野】

【0001】

本発明は、無機物質からなる多孔質膜を基材上に形成する製膜方法、該製膜方法によって得られる製膜体、該製膜体を備えた色素増感太陽電池に関する。

【背景技術】

【0002】

色素増感太陽電池(DSC)の光電極には、ルテニウム金属錯体等の光増感色素を吸着させた、酸化チタン等の酸化物半導体からなる多孔質膜が用いられる(特許文献1)。多孔質膜を形成する従来方法として、酸化物半導体の粒子を含むスラリー又はペーストを基材上に塗布して、これを酸化物半導体の融点以下の温度で焼成することによって、酸化物半導体の粒子同士が弱く接触した状態で成膜される。塗布前のスラリー又はペーストに、エチルセルロース等のバインダーを配合することによって、スラリー又はペーストの粘度を調整すると共に、成膜される膜の多孔度を高めて、光増感色素の吸着面積を増やした多孔質膜とすることが通常行われる。

【0003】

色素増感太陽電池の光電変換効率を向上させるために、多孔質膜を構成する微粒子を表面処理する方法が知られている。代表例として、上記のように成膜した酸化チタンからなる多孔質膜を四塩化チタン水溶液に浸漬させて引き上げ、これを加熱処理することによって、多孔質膜に新たな酸化チタン膜を形成する方法が知られる(非特許文献1)。この酸化チタン膜が、多孔質膜に清浄な表面を与えると共に、多孔質膜を構成する酸化チタン粒子同士の接着力を高める役割を果たすと考えられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3435459号公報

【非特許文献】

【0005】

【非特許文献1】技術教育出版社発行 色素増感太陽電池のモジュール化・材料開発・評価技術 P. 89〜93

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、500℃で1時間程度の焼成法によって成膜された多孔質膜では、酸化物半導体の粒子同士の接着力が弱く、電子伝導性が低く留まるという問題がある。これは、焼成温度が酸化物半導体の融点(酸化チタンの融点は1700〜1800℃)よりも格段に低いために、粒子表面が溶融せず、粒子同士の接触面積が小さいままで留まるからである。例えば粒子が球体に近い形状であれば、2つの粒子同士の界面(粒界)の接触面積は極めて小さくなってしまう。また、スラリー又はペースト中にバインダーを配合すると、粒子同士の接点が更に減ってしまい、成膜される多孔質膜の電子伝導度が低く留まるという問題がある。

【0007】

従来の多孔質膜を支持する基材は、焼成に耐える材料である必要があるため、プラスチックや樹脂フィルム等を基材として使用することが困難である。また、焼成工程に要する時間が、多孔質膜の製造工程全体の所要時間を押し上げてしまう問題がある。

【0008】

本発明は上記事情に鑑みてなされたものであり、焼成工程が不要な、無機物質からなる多孔質膜の製膜方法、該製膜方法で製造された製膜体、及びその製膜体を備えた色素増感太陽電池の提供を課題とする。

【課題を解決するための手段】

【0009】

本発明の請求項1に記載の製膜方法は、無機物質の微粒子を基材に吹き付けて、前記基材と前記微粒子とを接合させると共に、前記微粒子同士を接合させることによって、前記基材上に無機物質の多孔質膜を製膜する方法であって、前記微粒子として、平均粒子径r<1μmの小径粒子、及び平均粒子径R≧1μmの大径粒子を使用し、前記小径粒子の平均粒子径rと前記大径粒子の平均粒子径Rとの相対比(r/R)が、(1/1000)≦(r/R)≦(1/5)の関係を満たし、前記小径粒子を吹き付ける操作と前記大径粒子を吹き付ける操作とを、同時又は交互に行うことを特徴とする。

本発明の請求項2に記載の製膜方法は、請求項1において、前記基材上に吹き付けられた前記小径粒子に対して、前記大径粒子を衝突させることによって、前記小径粒子同士を接合して製膜することを特徴とする

本発明の請求項3に記載の製膜方法は、請求項1又は2において、前記基材の表面から前記多孔質膜の膜厚40%に達するまでの前記大径粒子又は前記小径粒子の吹き付け速度を、前記多孔質膜の膜厚40%以降膜厚100%に達するまでの前記大径粒子又は前記小径粒子の吹き付け速度よりも速くすることを特徴とする。

本発明の請求項4に記載の製膜方法は、請求項1〜3のいずれか一項において、前記小径粒子の平均粒子径rが、1nm〜100nmであることを特徴とする。

本発明の請求項5に記載の製膜方法は、請求項1〜4のいずれか一項において、前記大径粒子の平均粒子径Rが、1μm〜100μmであることを特徴とする。

本発明の請求項6に記載の製膜方法は、請求項1〜5のいずれか一項において、前記無機物質が、酸化物半導体であることを特徴とする。

本発明の請求項7に記載の製膜方法は、請求項1〜6のいずれか一項において、前記無機物質が酸化物半導体であり、前記小径粒子及び前記大径粒子は、互いに異なる結晶系の酸化物半導体であることを特徴とする。

本発明の請求項8に記載の製膜方法は、請求項1〜7のいずれか一項において、前記基材が樹脂からなることを特徴とする。

本発明の請求項9に記載の製膜方法は、請求項1〜8のいずれか一項において、前記基材が樹脂からなるフィルムであることを特徴とする。

本発明の請求項10に記載の製膜体は、請求項1〜9のいずれか一項に記載の製膜方法によって得られたことを特徴とする。

本発明の請求項11に記載の製膜体は、請求項10において、前記多孔質膜中の前記大径粒子の含有率が、30体積%以下であることを特徴とする。

本発明の請求項12に記載の製膜体は、請求項10又は11のいずれか一項において、前記多孔質膜の空隙率が50%以上であることを特徴とする。

本発明の請求項13に記載の製膜体は、請求項10〜12のいずれか一項において、前記多孔質膜が、少なくとも表面に結晶性部位を有することを特徴とする。

本発明の請求項14に記載の製膜体は、請求項10〜13のいずれか一項において、前記多孔質膜の空隙率が、基材から離れる膜厚方向において高くなることを特徴とする。

本発明の請求項15に記載の色素増感太陽電池は、請求項10〜14のいずれか一項に記載の製膜体を備えたことを特徴とする。

【発明の効果】

【0010】

本発明の製膜方法によれば、従来行われていた焼成工程を必要としない。このため、比較的耐熱性の低いプラスチックや樹脂フィルム等を基材の材料として使用できる。更に、製造時に焼成工程が不要であり、製膜の所要時間を短縮できるため、製造特性に優れる。

また、本発明の製膜方法では小径粒子及び大径粒子からなる混合粒子を基材に吹き付けることによって、基材表面に積もった小径粒子の上に大径粒子が衝突して該小径粒子を基材表面又は隣接する別の小径粒子に確実に接合させることができる。この結果、従来よりも容易に多孔質膜を製膜できる。すなわち、従来よりも低速で微粒子の吹き付けを行った場合でも、確実に多孔質膜を製膜できる。

本発明の製膜体によれば、基材表面に多孔質膜が強固に接合しているため、該多孔質膜が基材から剥離する虞を低減できる。また、多孔質膜を構成する無機物質の粒子が互いに確実に接合しているため、強度が高く、電子伝導性に優れる。この接合によって、多孔質膜内に色素吸着サイトとなる空隙が形成されるため、色素吸着性に優れる。その空隙は電解液が拡散することにも適しているため、電解液の拡散性に優れる。

本発明の製膜体は、優れた特性を有する多孔質膜を基材の表面に配しているため、光電極の構成部品として有用である。

本発明の色素増感太陽電池は、前記製膜体を備えているため、光電変換効率に優れる。また、樹脂フィルム等の柔軟な基材を使用した製膜体を用いれば、変形可能な色素増感太陽電池とすることもできる。

【図面の簡単な説明】

【0011】

【図1】本発明に使用できる製膜装置を示す模式図である。

【図2】製膜過程の一例を示す模式的な断面図である。

【図3】製膜過程の一例を示す模式的な断面図である。

【図4】製膜過程の一例を示す模式的な断面図である。

【図5】本発明にかかる製膜体の表面の電子顕微鏡写真(TEM写真)の一例である。

【図6】本発明にかかる製膜体の表面の電子顕微鏡写真(TEM写真)の一例である。

【図7】焼成によって形成された多孔質酸化チタン層の表面の電子顕微鏡写真(TEM写真)の一例である。

【図8】焼成によって形成された多孔質酸化チタン層の表面の電子顕微鏡写真(TEM写真)の一例である。

【図9】本発明にかかる製膜体の電子顕微鏡写真(SEM写真)の一例である。

【図10】本発明にかかる製膜体の電子顕微鏡写真(SEM写真)の一例である。

【図11】本発明の製膜体を構成する多孔質膜における空隙率の変化を示す模式的な断面図である。

【図12】本発明にかかる製膜体の電子顕微鏡写真(SEM写真)の一例である。

【発明を実施するための形態】

【0012】

以下、本発明について詳しく説明する。

<<製膜方法>>

本発明の製膜方法は、無機物質の微粒子を基材に吹き付けて、前記基材と前記微粒子とを接合させると共に、前記微粒子同士を接合させることによって、前記基材上に無機物質の多孔質膜を製膜する方法である。

【0013】

前記無機物質としては、例えばPt、Ag、Auなどの金属粒子、Si、 CdS、CdSe、CdTe、PbS、PbSe、ZnO、TiO2、In2O3, SnO2、BaTiO3などの半導体粒子、及び公知の複合無機粒子等が挙げられる。

前記無機物質としては、電子伝導性及び色素の担持性により優れた酸化物半導体が好ましい。前記酸化物半導体としては、酸化チタン(TiO2)、酸化亜鉛(ZnO)、チタン酸ストロンチウム(SrTiO3)等が挙げられる。これらの中でも、多孔質膜を形成した時に電子伝導性に優れる酸化チタンが好ましい。

【0014】

一般に、産業上利用される酸化チタンはアナターゼ型とルチル型とに大別され、その他にブルッカイト型や非晶質(アモルファス)の酸化チタンが知られる。本発明において、前記多孔質膜を構成する無機物質として酸化チタンを使用する場合、前記小径粒子としてはアナターゼ型酸化チタンが好ましく、前記大径粒子としてはルチル型酸化チタンが好ましい。この組み合わせで形成した多孔質膜は、色素増感太陽電池の光電極に適した強度を有するものとなりやすい。このように、前記小径粒子及び前記大径粒子は、互いに異なる結晶系の酸化物半導体であることが好ましい。

本発明にかかる製膜体を構成する多孔質膜は、いわゆる圧粉体とは異なり、圧粉体よりも強度が強く、圧粉体よりも基材から剥離し難いものである。

【0015】

前記小径粒子として、アナターゼ型酸化チタンの他に、ルチル型酸化チタン、ブルッカイト型酸化チタン又は非晶質の酸化チタンを用いても良い。また、前記大径粒子として、ルチル型酸化チタンの他に、アナターゼ型酸化チタン、ブルッカイト型酸化チタン又は非晶質の酸化チタンを用いても良い。

【0016】

前記小径粒子の平均粒子径rは1μm未満(r<1μm)であり、前記大径粒子の平均粒子径Rは1μm以上(R≧1μm)であり、且つ、前記小径粒子の平均粒子径rと前記大径粒子の平均粒子径Rとの相対比(r/R)が、

(1/1000)≦(r/R)≦(1/5)の関係を満たす。

【0017】

前記小径粒子の平均粒子径rは1μm未満であり、且つ上記関係を満たせば特に制限されない。例えば1.0nm以上1000nm(1μm)未満が好ましく、1.0nm以上500nm以下がより好ましく、1.0nm以上100nm以下が更に好ましい。前記アナターゼ型酸化チタンを前記小径微粒子として使用する場合の好適な平均粒子径rも上記範囲と同様である。

上記範囲の下限値以上であることにより、色素(増感色素)をより多く担持でき、電解液がより拡散しやすい空隙が前記多孔質膜に形成されやすい。

上記範囲の上限が好ましくは1μm未満、より好ましくは500nm以下、更に好ましくは100nm以下であることにより、前記小径粒子同士で接合した状態となりやすい。この結果、当該多孔質膜の電子伝導性及び強度が一層向上しうる。

【0018】

前記大径粒子の平均粒子径Rは1μm以上であり、且つ上記関係を満たせば特に制限されない。例えば1.0μm以上100μm以下が好ましく、1.0μm以上50μm以下がより好ましく、1.0μm以上10μm以下が更に好ましく、1.0μm以上5.0μm以下が特に好ましい。。前記ルチル型酸化チタンを前記大径微粒子として使用する場合の好適な平均粒子径Rも上記範囲と同様である。

上記範囲の下限値以上であることにより、前記混合粒子を基材に吹き付ける際の、大径粒子が小径粒子に衝突するエネルギーをより大きくすることができる。この結果、前記吹き付けによる製膜において、小径粒子同士の接合、小径粒子と基材との接合、又は小径粒子と大径粒子との接合をより確実に行える。この結果、当該多孔質膜の電子伝導性及び強度が一層向上しうる。

上記範囲の上限値以下であることにより、製膜時に前記基材上に形成されつつある多孔質膜を、大径粒子が削り取ってしまうことを防止できる。これにより、前記吹き付けによって着実に製膜を進行させられるので、製膜スピードを速めることができる。また、前記小径粒子同士で接合した状態となりやすい。

【0019】

前記小径粒子の平均粒子径rは、複数の小径粒子を電子顕微鏡で観察して測定した粒子径の平均値として求められる。この場合、測定する小径粒子の個数は多いほど好ましいが、例えば10〜50個を測定して、その平均を求めれば良い。或いは、レーザー回折式粒度分布測定装置の測定により得られた粒子径(体積平均径)分布のピーク値として決定する方法も挙げられる。

前記大径粒子の平均粒子径Rは、前記小径粒子の平均粒子径rと同じ測定方法で求められる。

【0020】

小径粒子の平均粒子径rを粒度分布測定装置で測定して、小径粒子の粒径分布曲線を描く場合、平均粒子径1μm未満の範囲におけるピークの数は1つであるとして、フィッティングすることが、好ましい。

一方、当該ピークの数を複数(例えば2つ〜5つ)であるとしてフィッティングした方が、数学的若しくは論理的に妥当である場合は、当該ピークの数を複数として、フィッティングした粒径分布曲線を描いてもよい。この場合、当該ピーク数に応じて複数の平均粒子径r1、r2、r3・・・をもった第一小径粒子、第二小径粒子、第三小径粒子・・・が存在することになる。これらの複数の小径粒子をまとめて小径粒子群と呼ぶ。小径粒子群に属する各小径粒子の平均粒子径について、各小径粒子の存在比によって重み付けをして平均して得られた平均粒子径が、本発明の「小径粒子の平均粒子径r」に相当する。

【0021】

小径粒子の前記粒子径分布曲線におけるピークの半値幅(半値全幅)としては、1.0nm以上1000nm(1μm)未満が好ましく、1.0nm以上500nm以下がより好ましく、1.0nm以上100nm以下が更に好ましい。半値幅が狭いピークを示す小径粒子を用いると、前記吹き付け時の速度と、該速度に関連する前記衝突のエネルギーを見積もることが容易となり、吹き付け条件の制御がより容易となるため好ましい。

【0022】

前記小径粒子の粒径分布曲線におけるピークの半値幅は、平均粒子径1μm未満の範囲において当該ピークの数が1つであるとして、フィッティングした分布曲線に基づいて決定することが好ましい。一方、当該ピークの数を複数(例えば2つ〜5つ)であるとしてフィッティングした方が、数学的若しくは論理的に妥当である場合は、当該ピークの数を複数にして、各ピークについて前記半値幅を求めてもよい。この場合も、各ピークの半値幅は、上記範囲であることが好ましい。

【0023】

大径粒子の平均粒子径Rを粒度分布測定装置で測定して、大径粒子の粒径分布曲線を描く場合、平均粒子径1μm以上の範囲におけるピークの数は1つであるとして、フィッティングすることが、好ましい。

一方、当該ピークの数を複数(例えば2つ〜5つ)であるとしてフィッティングした方が、数学的若しくは論理的に妥当である場合は、当該ピークの数を複数として、フィッティングした粒径分布曲線を描いてもよい。この場合、当該ピーク数に応じて複数の平均粒子径R1、R2、R3・・・をもった第一大径粒子、第二大径粒子、第三大径粒子・・・が存在することになる。これらの複数の大径粒子をまとめて大径粒子群と呼ぶ。大径粒子群に属する各大径粒子の平均粒子径について、各大径粒子の存在比によって重み付けをして平均して得られた平均粒子径が、本発明の「大径粒子の平均粒子径r」に相当する。

【0024】

大径粒子の前記粒子径分布曲線におけるピークの半値幅(半値全幅)としては、1.0μm以上100μm以下が好ましく、1.0μm以上50μm以下がより好ましく、1.0μm以上10μm以下が更に好ましい。半値幅が狭いピークを示す大径粒子を用いると、前記吹き付け時の速度と、該速度に関連する前記衝突のエネルギーを見積もることが容易となり、吹き付け条件の制御がより容易となるため好ましい。

【0025】

大径粒子の前記粒径分布曲線におけるピークの半値幅は、平均粒子径1μm以上の範囲において当該ピークの数が1つであるとして、フィッティングした分布曲線に基づいて決定することが好ましい。一方、当該ピークの数を複数(例えば2つ〜5つ)であるとしてフィッティングした方が、数学的若しくは論理的に妥当である場合は、当該ピークの数を複数にして、各ピークについて前記半値幅を求めてもよい。この場合も、各ピークの半値幅は、上記範囲であることが好ましい。

【0026】

前記小径粒子の平均粒子径rと前記大径粒子の平均粒子径Rとの相対比(r/R)は、(1/1000)≦(r/R)≦(1/5)の関係を満たす。前記相対比は、(1/750)≦(r/R)≦(1/10)の関係を満たすことが好ましく、(1/500)≦(r/R)≦(1/20)の関係を満たすことがより好ましく、(1/250)≦(r/R)≦(1/30)の関係を満たすことが更に好ましい。

【0027】

前記相対比が前記関係を満たすことによって、小径粒子の平均粒子径rと大径粒子の平均粒子径Rとの差がより明確となる。小径粒子と大径粒子とが同じ無機物質(例えば酸化チタン)からなる場合、平均粒子径の差がより明確になることは、小径粒子の個々の粒子と大径粒子の個々の粒子との重量の差がより明確になることを意味する。

本発明において、前記重量の差をより明確にすることによって、前記重量の差を考慮した吹き付け条件の設定をより容易に行えるので好ましい。例えば、前記重量の差が比較的大きい場合であると、前記混合粒子を基材に吹き付けて製膜する際、小径粒子同士の衝突エネルギーよりも、大径粒子が小径粒子へ与える衝突エネルギーを格段に大きくすることができる。すなわち、製膜過程において、前記基材又は隣接する別の粒子の上に到達した小径粒子に対して、吹き付けられた大径粒子が衝突することによって、衝突された前記小径粒子が前記基材又は前記隣接する別の粒子に押し付けられて若しくは擦り付けられて、前記小径粒子と前記基材、又は前記小径粒子と前記隣接する別の粒子へ、より確実に接合できる。

【0028】

しかし、前記重量の差が極端に大きいと、衝突された小径粒子が粉々に砕けてしまい、多孔質膜を形成することが困難になる場合がある。また、前記重量の差が極端に小さいと、小径粒子が前記基材又は前記隣接する別の粒子に接合する際の、大径粒子が前記小径粒子に衝突して与えるエネルギーが寄与する程度は、相対的に小さくなってしまう。この場合、吹き付けられた小径粒子が本来有する運動エネルギーによって、前記基材又は隣接する別の粒子に衝突して接合するメカニズムが優勢に働く。

前記相対比(r/R)が前記関係を満たすものとすることによって、前記重量の差を適切な範囲とすることができ、強度及び電子伝導性が一層優れた多孔質膜を前記基材上に製膜できる。

【0029】

本発明の製膜方法においては、前記小径粒子を吹き付ける操作と前記大径粒子を吹き付ける操作とを、同時又は交互に行う。

【0030】

前記同時に行う場合は、小径粒子を吹き付けるノズルと大径粒子を吹き付けるノズルとを近づけて、各ノズルから吹き出る噴流を少なくとも一部が重なるように吹き付けることが好ましい。これにより、前記基材上において、小径粒子に対して大径粒子をより確実に衝突させることができる。この結果、基材上に製膜される多孔質膜の強度及び電子伝導性を一層高められる。

【0031】

前記同時に行う場合の別の方法として、小径粒子と大径粒子とを予め混合した混合粒子を準備し、この混合粒子を基材へ吹き付けてもよい。この方法によっても、前記基材上において、小径粒子に対して大径粒子をより確実に衝突させることができ、前記多孔質膜の強度及び電子伝導性を一層高められる場合がある。

【0032】

前記混合粒子において、小径粒子:大径粒子の混合比が、0.1重量部:99.9重量部〜50重量部:50重量部であることが好ましく、0.5重量部:99.5重量部〜25重量部:75重量部であることがより好ましく、1重量部:99重量部〜20重量部:80重量部であることが更に好ましい。

上記範囲であると、基材上において、小径粒子に対して大径粒子をより確実に衝突させることができる。この結果、基材上に製膜される多孔質膜の強度及び電子伝導性を一層高められる。

【0033】

前記交互に行う場合は、まず小径粒子を基材へ吹き付けて、次に大径粒子を吹き付けて、再度小径粒子を吹き付けた後、大径粒子を再び吹き付ける、というように行えばよい。

小径粒子を吹き付ける操作と大径粒子を吹き付ける操作とを交互に繰り返す回数は特に制限されず、製膜する多孔質膜の膜厚に応じて、適宜繰り返せばよい。

【0034】

通常、前記繰り返し回数を多くするほど、当該多孔質膜の空隙率を低くして製膜できる。これは、繰り返し回数を多くするほど、大径粒子が小径粒子を破砕する確率が高くなるためである。

各回の吹き付け時間や吹き付け速度は、同じであっても異なっていてもよい。小径粒子を吹き付ける時間を長くするほど、その回に多孔質膜が厚くなる量を増やすことができる。大径粒子を吹き付ける時間を長くするほど、その回までに形成されていた多孔質膜の空隙率を下げてより緻密な膜とすることができる。

【0035】

小径粒子を吹き付ける操作において、吹き付け時間t、吹き付け速度s、吹き付け角度、吹き付け距離、及び吹き付ける噴流の太さ等は、使用する小径粒子の平均粒子径rや基材の種類に応じて適宜設定される。通常、吹き付け時間tを長くするほど、製膜スピードを速められ、吹き付け速度sを大きくするほど、形成する多孔質膜の空隙率を低くできる(緻密さを高められる)。

大径粒子を吹き付ける操作において、吹き付け時間T、吹き付け速度S、吹き付け角度、吹き付け距離、及び吹き付ける噴流の太さ等は、使用する大径粒子の平均粒子径Rや基材の種類に応じて適宜設定される。通常、吹き付け時間Tを長くするほど、又は吹き付け速度Sを大きくするほど、形成する多孔質膜の空隙率を低くできる(緻密さを高められる)。

前記噴流とは、小径粒子及び/又は大径粒子を搬送ガス中に分散したエアロゾルをいう。

【0036】

小径粒子の吹き付け時間tと大径粒子の吹き付け時間Tとの相対関係は、互いの平均粒子径r,Rの差の大小に影響を受けるため一概には言えないが、より確実に製膜する観点から、t≦Tとすることが好ましい。

小径粒子の吹き付け速度sと大径粒子の吹き付け速度Sとの相対関係は、互いの平均粒子径r,Rの差の大小に影響を受けるため一概には言えないが、より確実に製膜する観点から、s≧Sとすることが好ましい。また、この相対関係(s≧S)であると、大径粒子が砕けて多孔質膜中に取り込まれることを低減する効果も奏され得る。

【0037】

本発明の製膜方法において、前記基材上に吹き付けられた前記小径粒子に対して、前記大径粒子を衝突させることによって、前記小径粒子同士を接合して製膜することが好ましい。

前記大径粒子を前記小径粒子に衝突させることによって、小径粒子同士をより確実に接合させることができる。この結果、前記多孔質の強度及び電子伝導性を一層高められる。

【0038】

小径粒子同士をより確実に接合させる方法としては、小径粒子の吹き付け速度sを大きくする、及び/又は大径粒子の吹き付け速度Sを大きくする若しくは大径粒子の吹き付け時間Tを長くする方法が挙げられる。

【0039】

小径粒子同士を優先的に接合させ、小径粒子が過度に砕けることを防止し、小径粒子が基材から離脱することを防ぐ観点から、小径粒子の吹き付け速度sとしては、使用する小径粒子の平均粒子径rにもよるが、10〜650m/sが好ましく、10〜250m/sがより好ましく、10〜150m/sが更に好ましい。

小径粒子同士を優先的に接合させ、小径粒子が過度に砕けることを防止し、小径粒子が基材から離脱することを防ぐ観点から、大径粒子の吹き付け速度Sとしては、使用する大径粒子の平均粒子径Rにもよるが、10〜650m/sが好ましく、10〜250m/sがより好ましく、10〜150m/sが更に好ましい。

【0040】

前記多孔質膜を製膜する過程において、前記基材の表面から前記多孔質膜の膜厚40%に達するまでの前記大径粒子又は前記小径粒子の吹き付け速度を、前記多孔質膜の膜厚40%以降膜厚100%に達するまでの前記大径粒子又は前記小径粒子の吹き付け速度よりも速くすることによって、前記基材の表面から前記多孔質膜の膜厚40%の領域(領域A)の空隙率を、前記多孔質膜の膜厚40%以降膜厚100%の領域(領域B)の空隙率よりも、低くすることができる。つまり、領域Aを領域Bよりも緻密な状態にした多孔質膜を形成できる。これは、大径粒子又は小径粒子の吹き付け速度を速めるほど、基材上の小径粒子が破砕する確率又は破砕する程度が大きくなるからである。なお、膜厚100%の位置は、製膜が完了した前記多孔質膜の表面を指す。

【0041】

ここでは、「前記基材の表面から前記多孔質膜の膜厚40%に達するまでの前記大径粒子又は前記小径粒子の吹き付け速度」(前者)と「前記多孔質膜の膜厚40%以降膜厚100%に達するまでの前記大径粒子又は前記小径粒子の吹き付け速度」(後者)とを比較している。このとき、前者が大径粒子の吹き付け速度である場合、後者も大径粒子の吹き付け速度であり、前者が小径粒子の吹き付け速度である場合、後者も小径粒子の吹き付け速度であるものとする。すなわち、前者と後者とでは、同じ種類の微粒子の吹き付け速度について比較するものとする。

【0042】

また、前記(前者)における「吹き付け速度」とは、前記基材の表面から前記多孔質膜の膜厚40%に達するまでの平均の吹き付け速度を意味する。すなわち、前記領域Aの成膜過程において、吹き付け速度a1(m/秒)且つ吹き付け時間t1(秒)の条件で吹き付けた後、吹き付け速度a2(m/秒)且つ吹き付け時間t2(秒)の条件で吹き付けて製膜した場合、その平均の吹き付け速度は、[{a1×t1÷(t1+t2)}+{a2×t2÷(t1+t2)}](m/秒)、である。

同様に、前記(後者)における「吹き付け速度」とは、前記多孔質膜の膜厚40%以降膜厚100%に達するまでの平均の吹き付け速度を意味する。すなわち、前記領域Bの成膜過程において、吹き付け速度b1(m/秒)且つ吹き付け時間t3(秒)の条件で吹き付けた後、吹き付け速度b2(m/秒)且つ吹き付け時間t4(秒)の条件で吹き付けて製膜した場合、その平均の吹き付け速度は、[{b1×t3÷(t3+t4)}+{b2×t4÷(t3+t4)}](m/秒)、である。

【0043】

製膜過程の初期における吹き付け速度を製膜過程の後期における吹き付け速度よりも速くする前述の方法の他に、製膜過程の初期における大径粒子の吹き付け時間を製膜過程の後期における大径粒子の吹き付け時間よりも長くする方法によっても、同様な効果が得られる場合がある。

すなわち、前記多孔質膜を製膜する過程において、前記基材の表面から前記多孔質膜の膜厚40%に達するまでの前記大径粒子の吹き付け時間を、前記多孔質膜の膜厚40%以降膜厚100%に達するまでの前記大径粒子の吹き付け時間よりも長くすることによって、前記領域Aの空隙率を、前記領域Bの空隙率よりも、低くすることができる。つまり、領域Aを領域Bよりも緻密な状態にした多孔質膜を形成できる。これは、大径粒子の吹き付け時間を長くするほど、基材上で吹き付けられた微粒子が破砕する確率又は破砕する程度が大きくなるからである。

【0044】

ここでは、領域Aおよび領域Bに区切って説明したが、必ずしもこれら2つの領域で区切る必要はない。例えば、前記基材の表面から前記多孔質膜の膜厚100%までの領域を、膜厚方向に10%刻みで区切った領域C1〜C10を設定して、領域C1から領域C10まで順に製膜していく過程において、前述のように、前記大径粒子又は前記小径粒子の吹き付け速度を段階的に遅くしていくことによって、領域C1から領域C10まで段階的に空隙率を増加させた多孔質膜を形成できる。

同様に、前記領域C1から領域C10まで順に製膜していく過程において、前述のように、前記大径粒子の吹き付け時間を段階的に短くしていくことによって、領域C1から領域C10まで段階的に空隙率を増加させた多孔質膜を形成できる。

言うまでもないが、膜厚方向に更に細かく区切ることによって、例えば膜厚方向に1〜10%刻みで区切った領域を設定することによって、前記基材表面から膜厚100%に向けて、より連続的に空隙率を増加させた多孔質膜を形成できる。

【0045】

本発明の製膜方法においては、前述のように吹き付け速度又は吹き付け時間を段階的に変更しなくても、前記基材表面から膜厚100%に向けて、空隙率が段階的又は連続的に増加した多孔質膜を形成できる場合がある。言い換えると、吹き付け速度又は吹き付け時間を一定として製膜した場合でも、前記基材表面から膜厚100%に向けて、空隙率が段階的又は連続的に増加した多孔質膜を形成できる場合がある。これは、製膜過程が進行していくにつれて、製膜過程の初期に形成された領域が受ける衝撃エネルギーの積算値が、製膜過程の後期に形成された領域が受ける衝撃エネルギーの積算値よりも大きくなるからであると考えられる。通常、前記積算値が大きい領域ほど、当該領域を構成する微粒子の破砕の程度は大きくなる。

ただし、前述のように吹き付け速度又は吹き付け時間を段階的に変更して製膜する方が、基材表面から多孔質膜の表面の方向へ、空隙率をより確実に増加させることができるので、好ましい。

【0046】

本発明の製膜方法は、小径粒子と大径粒子とを、同時又は交互に基材へ吹き付けることによって、微粒子同士が接合した多孔質膜を基材上に製膜する方法である。

前記微粒子は、小径粒子及び小径粒子が砕けた粒子、並びに大径粒子及び大径粒子が砕けた粒子が含まれ得る。

【0047】

本発明の製膜方法によれば、前記相対比が(1/1000)≦(r/R)≦(1/5)の関係を満たすことによって、前記多孔質膜を構成する微粒子のうち、小径粒子及び/又は小径粒子が砕けた粒子の占める割合を、50体積%以上にすることができる。前記相対比の範囲を好適な範囲に設定し、又は小径粒子の吹き付け速度s、小径粒子の吹き付け時間t、大径粒子の吹き付け速度S若しくは大径粒子の吹き付け時間T等を好適な範囲に調整することによって、前記割合をさらに高められる。言い換えると、基材上に製膜する多孔質膜中の大径粒子及び/又は大径粒子が砕けた粒子の含有率を、50体積%以下にすることができ、好ましくは40体積%以下にすることができ、より好ましくは30体積%以下にすることができる。これは、製膜時に基材へ吹き付けられた大径粒子が多孔質膜を形成せずに、前記衝突後に外へ弾かれるためだと考えられる。

前記多孔質膜中の大径粒子及び大径粒子が砕けた粒子の含有率を少なくするほど、当該多孔質膜を構成する微粒子の粒径を揃えることができ、当該多孔質膜の強度及び電子伝導性を高められるので、好ましい。

【0048】

前記多孔質膜中の大径粒子又は大径粒子が砕けた粒子の含有率は、当該多孔質膜の膜厚方向の断面を電子顕微鏡で観察することによって、吹き付け前の小径粒子よりも大きい微粒子が大径粒子又は大径粒子が砕けた粒子であると判断して、含有率を求めればよい。前記含有率を求める場合、前記断面の単位面積中に含まれる大径粒子又は大径粒子が砕けた粒子が占める面積の百分率として求められる。前記単位体積は、広いほど当該多孔質膜の前記含有率を正確に反映したものとなり、例えば100μm2とすればよい。

【0049】

前記基材は特に制限されず、例えば色素増感太陽電池の光電極に使用される透明基材が挙げられる。

前記透明基材としては、例えばガラス若しくはプラスチックからなる基板及び樹脂製フィルム等が挙げられる。

【0050】

前記基材の材料であるガラスとしては、ソーダライムガラス、硼珪酸ガラス、石英ガラス、ホウケイ酸ガラス、バイコールガラス、無アルカリガラス、青板ガラス及び白板ガラスなどの一般的なガラスが例示できる。

【0051】

前記基材の材料であるプラスチックとしては、ポリアクリル樹脂、ポリカーボネート樹脂、ポリエステル樹脂、ポリイミド樹脂、ポリスチレン樹脂、ポリ塩化ビニル樹脂及びポリアミド樹脂等が例示できる。これらの中でも、ポリエステル樹脂、特にポリエチレンテレフタレート(PET)は、透明耐熱フィルムとして大量に生産及び使用されている。薄く、軽く、かつフレキシブルな色素増感太陽電池を製造する観点からは、前記基材はPETフィルムであることが好ましい。

【0052】

前記基材の表面には、公知の色素増感太陽電池の透明導電性基板に用いられる金属酸化物がコーティングされていることが好ましい。例えば、酸化インジウム/酸化スズ(ITO)、フッ素ドープ酸化スズ(FTO)、酸化亜鉛、酸化スズ、アンチモンドープ酸化スズ(ATO)、酸化インジウム/酸化亜鉛(IZO)、酸化ガリウム/酸化亜鉛(GZO)等が、前記基材の表面に予め形成されていてもよい。これらの金属酸化物からなる層が基材表面に形成されている場合、前記多孔質膜は、この金属酸化物層の上に積層されて製膜されることが好ましい。前記金属酸化物からなる層は、1層であっても複数層であってもよい。

【0053】

前記小径粒子及び大径粒子を基材に吹き付ける方法としては、搬送ガスを用いるエアロゾルデポジション法(AD法)、静電力により微粒子を加速する静電微粒子コーティング法、コールドスプレー法等が挙げられる。これらの方法のうち、吹き付けの速度を調整することが容易であり、形成する多孔質膜の強度や膜厚を調整することが容易であることから、AD法が好ましい。

小径粒子と大径粒子とは、同一のノズルから吹き付けてもよいし、異なるノズルから吹き付けてもよい。小径粒子と大径粒子とを吹き付けるタイミングは、同時に行ってもよいし、交互に行ってもよい。

【0054】

前記AD法は、ヘリウム等の搬送ガスによって微粒子を亜音速〜超音速程度まで加速して、基材に吹き付ける方法である。基材表面に衝突した微粒子は、少なくともその一部が基材表面に食い込んで、容易には剥離しない状態となる。また、この衝突により、基材表面と微粒子表面に新生面が形成されて、主にこの新生面において、基材と微粒子とが接合する。つづいて、さらに吹き付けを継続することにより、基材表面に食い込んだ微粒子に対して、別の微粒子が衝突する。微粒子同士の衝突によって、互いの微粒子表面に新生面が形成されて、主にこの新生面において微粒子同士が接合する。この際、吹き付けの速度を適宜調整することによって、小径粒子及び大径粒子の砕ける程度を調整することができる。通常、高速で吹き付けるほど、小径粒子及び大径粒子の砕ける程度は大きくなる。

前記微粒子同士の衝突においては、微粒子が溶融するような温度上昇は発生し難いため、微粒子同士が接合した界面には、ガラス質からなる粒界層は実質的に存在しない。前記微粒子の吹き付けを継続することによって、次第に、基材表面に多数の微粒子が接合してなる多孔質膜が形成される。形成された多孔質膜は、色素増感太陽電池の光電極として充分な強度及び電子伝導性を有するので、焼成による焼き締めを必要としない。

前記吹き付けの速度を調整する方法としては、例えば吹き付けノズルの開口径(開口部の直径又は開口部の一辺の長さ)を調整することによって行うことができる。前記開口径を広げるほど、吹き付け速度を遅くすることができ、前記開口径を狭めるほど、吹き付け速度を速めることができる。例えば、ガス搬送された微粒子(小径微粒子又は大径微粒子)を1mm以下の開口径のノズル口を通して吹きつけることによって、数百m/s程度まで容易に加速できる。

【0055】

本発明において、「微粒子同士が接合している」とは、隣り合う微粒子同士の表面に新生面が形成されて互いに密着している状態をいう。この密着状態は、互いに融合して接着している(融着している)状態とも表現できる。多くの場合、粒子同士が接合した面においては、粒子表面が溶融してできるガラス質からなる粒界層は実質的には無い。

通常、電子顕微鏡で観察した場合に、「接合状態」と単に「接触している状態」とは明らかに異なることが見て取れる。微粒子全体が観察できる(観察視野に微粒子全体が入る)程度の倍率(例えば5万〜20万倍)のSEM写真を撮った場合、接合状態にある微粒子同士の境界には、隙間が形成されておらず密着している様子が観察される。

【0056】

図2は、本発明にかかる製膜方法によって製膜する過程の一例を示した、模式的な断面図である。基材24の表面に、小径粒子21を吹き付ける操作と大径粒子26を吹き付ける操作とを、同時又は交互に行って、微粒子22同士が接合して多孔質膜23が製膜される様子を示している。ただし、図2における小径粒子21、大径粒子26、及び微粒子22の相対的な大きさは単なる一例であって、これに限定されるものではない。多孔質膜23は、小径粒子21よりも小さい微粒子22から構成されているように描いてあるが、必ずしも微粒子22が小径粒子21よりも小さいとは限らず、小径粒子22及び/又は大径粒子26が砕けずに原形を保った状態で多孔質膜23を形成する場合もあり得る。

【0057】

図3は、小径粒子31を吹き付ける操作だけを行って製膜する過程の一例を示した、模式的な断面図である。基材34の表面に、小径粒子31を吹き付けて、小径粒子31及び小径粒子31が砕けた粒子からなる微粒子32が薄膜33を形成している。薄膜33は、多孔質膜又は緻密な薄膜である。小径粒子31だけを吹き付けて製膜するためには、吹き付け速度を高速にして、小径粒子31が砕けるための大きな運動エネルギーを付与する必要がある。しかし、通常は、小径粒子31の砕ける程度を調整することは容易でない。特に、平均粒子径の揃っていない小径粒子31を使用した場合には、吹き付けによる破砕の程度を制御することは困難である。このため、薄膜33が多孔質膜となったとしても、その空隙率を制御することは容易でない。小径粒子31が過度に砕けた場合には、薄膜33は緻密な膜となり、空隙率は極端に小さいものとなる。また、図4に示すように、小径粒子41が砕けないように弱く吹き付けると、小径粒子41が基材44に接合せずに、単に堆積するだけとなる場合が多い。基材44に堆積した小径粒子41は、いわゆる圧粉体45となる。圧粉体45は、基材44から簡単に剥離してしまう脆い堆積物である。

【0058】

本発明において、前記搬送ガスによって加速する前記小径粒子の速度としては、10〜650m/sが好ましく、10〜250m/sがより好ましく、10〜150m/sが更に好ましい。

上記範囲の上限値以下であることにより、吹き付ける小径粒子が、基材又は既に接合している微粒子に衝突した際に過度に砕けることなく、多孔質膜をより容易に形成できる。

上記範囲の下限値以上であることにより、前記吹き付ける小径粒子が、基材又は既に接合している微粒子に確実に接合して、充分な強度及び電子伝導性の多孔質膜を形成することがより容易にできる。

前記搬送ガスによって加速する小径粒子の速度は、上記範囲内において、基材の種類、小径粒子の平均粒子径r、及び小径粒子をなす無機物質の種類等に応じて適宜調整すればよい。

【0059】

本発明において、前記搬送ガスによって加速する前記大径粒子の速度としては、10〜650m/sが好ましく、10〜250m/sがより好ましく、10〜150m/sが更に好ましい。

上記範囲の下限値以上であることにより、吹き付ける大径粒子が、基材へ既に吹き付けられた微粒子に衝突した際に、その微粒子同士の接合をより確実とするための衝突エネルギーを一層充分に与えることができる。この結果、充分な強度及び電子伝導性の多孔質膜を形成することがより容易にできる。

上記範囲の上限値以下であることにより、吹き付ける大径粒子が、基材へ既に吹き付けられた微粒子に衝突した際に、その微粒子を過度に砕くことを防止して、色素を担持するために適した空隙率を有する多孔質膜を形成することがより容易にできる。

前記搬送ガスによって加速する大径粒子の速度は、上記範囲内において、基材の種類、大径粒子の平均粒子径R、並びに小径粒子及び大径粒子をなす無機物質の種類等に応じて適宜調整すればよい。

【0060】

本発明の製膜方法は常温環境で製膜できる方法である。ここで常温とは、前記小径粒子及び大径粒子の融点より十分低い温度のことを指し、実質的には200℃以下である。

前記常温環境の温度は、前記基材の融点以下であることが好ましい。前記基材が樹脂製である場合は、前記常温環境の温度はビカット軟化温度未満であることが好ましい。

【0061】

本発明の製膜方法において、例えば国際公開第WO01/27348A1号パンフレットに開示されている超微粒子ビーム堆積法及びその装置、又は特許第3265481号公報の脆性材料超微粒子低温成形法及びその装置を、本発明の趣旨を逸脱しない限りにおいて適用してもよい。

【0062】

これらの公知のAD法では、吹き付ける微粒子をボールミル等で前処理することにより、クラックが入るか入らないか程度の内部歪を微粒子に予め加えておくことが重要であるとしている。この内部歪を加えておくことによって、吹き付けられた微粒子が、基材又は既に接合した微粒子に衝突する際に破砕や変形をおこし易くすることができ、この結果、緻密な膜を形成できる、としている。

【0063】

本発明の製膜方法では、吹き付ける前記小径粒子及び大径粒子に予め内部歪を加えておく必要は無い。前記小径粒子及び大径粒子が適度な強度を有していることにより、吹き付け時に前記小径粒子及び大径粒子が過度に粉砕されずに、内部において空隙が十分に形成された多孔質膜を形成できる。これにより、大きな比表面積を有する多孔質膜を製膜できる。

【0064】

一方、予め内部歪を加えた小径粒子を吹き付けて製膜すると、空隙率の小さい、非常に緻密な薄膜となる。このような緻密な薄膜は、色素(増感色素)を吸着し難く、光電極として用いるのは不適当である。

【0065】

本発明の製膜方法において、前記小径粒子及び大径粒子が吹き付け前に凝集して二次粒子を形成してしまうことを防ぐために、前記超微粒子ビーム堆積法で使用されているエアロゾル発生器、分級器及び/又は解砕器を使用してもよい。

【0066】

本発明の製膜方法において、形成する多孔質膜の空隙率は、前記小径粒子又は大径粒子の吹き付け速度や吹き付け角度によっても調整できるが、当該小径粒子の平均粒子径r又は大径粒子の平均粒子径Rを前述のように好適な範囲に設定することによって、より効果的に調整することができる。

【0067】

前記小径粒子又は大径粒子を予め混合した混合微粒子を調製する場合、その調製方法は特に制限されない。例えば、基材に吹き付ける前に前記小径粒子及び前記大径粒子を、ボールミル等で均一に混合すればよい。

【0068】

<<製膜体>>

本発明の製膜体は、前述した製膜方法によって形成した多孔質膜及び前記基材を少なくとも備えたものである。

【0069】

前記多孔質膜は、色素増感太陽電池の色素を担持できる空隙(空孔又は細孔とも呼ばれる)を有する多孔質膜である。

前記多孔質膜の空隙率(空孔率、細孔率又は多孔度とも呼ばれる)は、50%以上が好ましく、50〜85%がより好ましく、50〜80%が更に好ましい。

上記範囲の下限値以上であると、色素をより多く担持することができる。上記範囲の上限値以下であると多孔質膜の強度をより強固にすることができる。

【0070】

本明細書および特許請求の範囲において、空隙率とは「製膜した薄膜の単位体積あたりの空隙の体積が占める百分率」を意味する。この空隙率は、空隙率=嵩比重/真比重×100(%)によって算出される。なお、嵩比重は、多孔質膜の単位体積あたりの質量を単位体積あたりの無機物質の粒子の質量(理論値)で除したものであり、真比重は、無機物質の粒子の比重(理論値)を意味する。また、前記空隙率は、微細構造特性の分析法として公知のガス吸着試験又は水銀圧入試験によって測定することができる。

また、本発明にかかる多孔質膜が膜厚方向において空隙率が異なるものである場合、特定の領域を明示しない限り「多孔質膜の空隙率」は、「多孔質膜の膜厚方向の平均的な空隙率」を意味するものとする。

【0071】

前記多孔質膜は前記基材の上に製膜されたものであり、前記多孔質膜の厚さは、1μm〜200μmであることが好ましく、2μm〜100μmであることが好ましく、5μm〜50μmであることが更に好ましい。

上記範囲の下限値以上であると、前記多孔質膜に担持させた色素が光エネルギーを吸収する確率を一層高めることができ、色素増感太陽電池における光電変換効率を一層向上できる。また、上記範囲の上限値以下であると、バルクの電解質(太陽電池セル内の電解質)と多孔質膜内の電解質との交換が、拡散によって一層効率よく行われ、光電変換効率を一層向上できる。

【0072】

前記多孔質膜は、少なくとも表面に結晶性部位を有することが好ましい。表面の少なくとも一部が結晶性であることにより、当該多孔質膜を形成した製膜体を光電極として備えた色素増感太陽電池の光電変換効率が一層向上し得る。この理由としては、結晶性であることによって電子伝導率がより高まること及び/又は色素の担持率若しくは色素と無機物質間における電子の授受の効率がより高まることが一因として考えられる。

ここで、「結晶性である」とは、前記多孔質膜をなす無機物質の微粒子が結晶の様に規則的に配列しているこという。ただし、無機物質の粒子を構成する原子が完全な結晶をなしていることを意味するものではない。結晶性であることは、後述するように、前記多孔質膜の表面を電子顕微鏡で観察してTEM写真を撮った際に、規則的な平行線(縞模様)が観察されることによって確認できる。

また、「多孔質膜の表面」とは、多孔質膜が基材に接している面を「裏面」とした場合の、反対側の面を意味する。つまり、粒子が吹き付けられる側の面を「表面」という。

【0073】

前記多孔質膜は、その表面全体が結晶性であることがより好ましいが、表面の一部が結晶性であり、他の部分がアモルファス(非結晶性)である場合でも効果は奏され得る。また、前記多孔質膜の表面だけでなく、多孔質膜の厚さ方向においても結晶性であることがより好ましい。

【0074】

前記多孔質膜の表面の一部又は全部が結晶性であることは、当該多孔質膜の表面を電子顕微鏡で観察することによって確認できる。例えば、TEM写真を撮ることによって、図5〜図6に示すような規則的で平行な縞模様が観察された場合、少なくともその表面領域が結晶性であるといえる。一方、表面又は膜厚方向がアモルファス(非結晶性)である場合は、このような縞模様は観察され得ない。例えば図7〜図8は低温焼成(110℃5分)で形成できるペクセル社製の酸化チタンペーストを用いて作製した多孔質酸化チタン層の表面のTEM写真であるが、前記縞模様は観察されない。

前記多孔質膜が膜厚方向においても結晶性であることは、例えばX線回折によって確認することができる。

【0075】

本発明の製膜体を構成する多孔質膜の空隙率が、基材から離れる膜厚方向において、段階的に又は連続的に、高くなることが好ましい。

【0076】

図11に、多孔質膜23の空隙率が、基材24から離れる膜厚方向において、連続的に高くなる様子を示す。このように空隙率のグラデーションが形成されることによって、より低い空隙率の領域(より緻密度が高い領域)を基材に近いところに配置することによって、光によって励起された色素から基材へ電子が伝導することをより容易にし、光電変換効率を一層向上させることができる。また、より高い空隙率の領域(より緻密度が低い領域)を基材から離れたところに配置することによって、太陽光の散乱効果を高めることができ、太陽光の利用効率が高まるため、光電変換効率が一層向上する。この結果、多孔質膜23を備えた製膜体を光電極とする色素増感太陽電池の光電変換効率を一層向上させられる。

【0077】

前記多孔質膜の空隙率が基材から離れる膜厚方向において、段階的又は連続的に高くなっていることを調べる方法としては、前記多孔質膜の膜厚方向の断面を電子顕微鏡で観察し、前記基材に近い領域を構成する微粒子の接合の程度が、前記多孔質膜の表面に近い領域を構成する微粒子の接合の程度よりも、大きくなり、より緻密な状態であることを確認すればよい。又は、前記基材に近い領域における空隙の体積(空隙率)が、前記多孔質膜の表面に近い領域における空隙の体積(空隙率)よりも小さくなり、より緻密な状態であることを確認すればよい。

例えば、前記多孔質膜の膜厚方向において、前記基材の表面から前記多孔質膜の膜厚40%までの領域における前記微粒子の接合の程度が、前記多孔質膜の膜厚40%以降膜厚100%までの領域における前記微粒子の接合の程度よりも大きいこと確認すればよい。又は、前記多孔質膜の膜厚40%までの領域に含まれる空隙の体積(空隙率)が、前記多孔質膜の膜厚40%以降膜厚100%までの領域に含まれる空隙の体積(空隙率)が小さいことを確認すればよい。

【0078】

なお、前記ペクセル社製の酸化チタンペーストは、110℃5分の低温焼成によって多孔質酸化チタン層が形成可能であるとして市販されているものである。また、前記低温焼成によって多孔質半導体層が形成できることは公知である(Chemistry Letters Vol.36, No.6(2007)等を参照)。

このような低温焼成は、従来の500℃の焼成温度に比べて穏やかな温度ではあるが、基材として樹脂製の基板又は樹脂製のフィルムを用いることは、やはり困難である。

【0079】

本発明の製膜体を構成する多孔質膜に対して前記色素を吸着させて、色素増感太陽電池用の光電極を得る方法としては、例えば以下の方法が挙げられる。

まず、後述する色素を溶剤に溶かし、さらにテトラブチルアンモニウムカチオン(以下、TBAということがある)を添加して色素溶液を調製する。この色素溶液に前記製膜体を浸漬して、前記多孔質膜に色素及びTBAを吸着させることによって、前記製膜体を光電極とすることができる。

【0080】

前記色素は特に限定されるものではなく、一般に色素増感太陽電池に使用されている増感色素を用いることができる。前記色素としては、シス−ジ(チオシアナト)−ビス(2,2’−ビピリジル−4,4’−ジカルボン酸)ルテニウム(II)(以下、N3ということがある)、N3のビス−TBA塩(以下、N719ということがある)、トリ(チオシアナト)−(4,4’,4”−トリカルボキシ−2,2’:6’,2”−ターピリジン)ルテニウムのトリス−テトラブチルアンモニウム塩(ブラックダイと呼ばれる)などのルテニウム色素系等が挙げられる。また、前記色素としては、クマリン系、ポリエン系、シアニン系、ヘミシアニン系、チオフェン系、インドリン系、キサンテン系、カルバゾール系、ペリレン系、ポルフィリン系、フタロシアニン系、メロシアニン系、カテコール系及びスクアリリウム系等の各種有機色素等が挙げられる。さらに、これらの色素を組み合わせたドナー−アクセプター複合色素等も前記色素として用いられる。

【0081】

前記色素溶液を調製するために用いる溶剤としては、アルコール、ニトリル、エーテル、エステル、ケトン、炭化水素、ハロゲン化炭化水素等の各種溶剤の中から1種又は2種以上を混合して用いることができる。

前記アルコールとしては、メチルアルコール、エチルアルコール、プロピルアルコール、イソプロピルアルコール、ブチルアルコール、イソブチルアルコール、t−ブチルアルコール、エチレングリコールなどが挙げられる。

前記ニトリルとしては、アセトニトリル、プロピオニトリルなどが挙げられる。

前記エーテルとしては、ジメチルエーテル、ジエチルエーテル、エチルメチルエーテル、テトラヒドロフランなどが挙げられる。

前記エステルとしては、酢酸エチル、酢酸プロピル、酢酸ブチルなどが挙げられる。

前記ケトンとしては、アセトン、メチルエチルケトン、ジエチルケトン、メチルイソブチルケトンなどが挙げられる。

前記炭化水素としては、ペンタン、ヘキサン、ヘプタン、オクタン、シクロヘキサン、トルエン、キシレンなどが挙げられる。

前記ハロゲン化炭化水素としては、塩化メチレン、クロロホルムなどが挙げられる。

【0082】

前記色素としてN3又はN719を用いる場合、色素溶液を調製するための溶剤としては、例えば、t−ブチルアルコール(t−BuOH)とアセトニトリル(MeCN)との混合溶剤を用いることが好ましい。

【0083】

前記色素溶液に添加されるTBAカチオンは、水酸化TBA又はTBA塩を、適当な溶剤に溶解又は分散させた状態で、前記色素溶液に添加することが好ましい。

前記TBA塩としては、臭化TBA(TBAB)、ヨウ化TBA(TBAI)などが挙げられる。

【0084】

前記色素溶液に添加されるTBAカチオンの量は、色素溶液に含まれる色素のモル当たり、0.1〜3.0当量の範囲が好ましく、0.3〜2.5当量の範囲がより好ましく、0.5〜1.5当量の範囲がさらに好ましい。TBAカチオンの添加量が0.1当量未満であると、TBAカチオンの添加効果が不十分であり、光電変換効率がTBAカチオン無添加の場合と同様になってしまう。TBAカチオンの添加量が3.0当量を超えると、TBAカチオンの添加効果が頭打ちになり好ましくない。

【0085】

前記色素溶液において、前記色素の濃度は特に限定されないが、通常は0.05〜1.0mMの範囲が好ましく、0.1〜0.5mMの範囲がより好ましい。

【0086】

前記色素溶液に前記製膜体を浸漬する方法は、特に限定されず、容器に入れた色素溶液中に製膜体を浸漬し、一定温度で一定時間保持し、その後、製膜体を引き上げる方法が挙げられる。また、色素溶液中に製膜体を移動させながら連続的に投入、浸漬及び引き上げを行う方法なども挙げられる。

【0087】

浸漬時の色素溶液の温度は特に限定されない。該温度は10〜90℃であることが好ましい。浸漬時間は、30分〜50時間であることが好ましい。浸漬温度と浸漬時間との組み合わせは、用いる色素と多孔質膜を構成する無機物質の種類の組合せに応じて設定すればよい。

【0088】

浸漬後に製膜体を前記色素溶液から引き上げて、必要に応じてアルコールで余分な色素を洗浄し、乾燥させる。

以上の操作によって、本発明にかかる製膜体を構成する多孔質膜に、前記色素及びTBAを吸着させた、色素増感太陽電池用の光電極が得られる。

【0089】

本発明の色素増感太陽電池は、前記製膜体又は前記製膜体からなる光電極を備えたものである。前記光電極以外の部材は、公知の色素増感太陽電池に使用される、対極、セパレータ、及び電解質(電解液)等を使用できる。

【実施例】

【0090】

次に、実施例により本発明をさらに詳細に説明するが、本発明はこれらの例によって限定されるものではない。

【0091】

小径粒子の吹き付け操作で使用した粒子の平均粒子径、大径粒子の吹き付け操作で使用した粒子の平均粒子径、吹き付け速度、をそれぞれ表1に示す。表1の各条件で、AD法によって、透明導電膜(FTO)が形成されたガラス基板上に微粒子を吹き付けて、製膜して得られた膜の特性を表2に示す。

【0092】

実施例1では、表1に示した小径粒子と大径粒子を10:90の重量比で予め混合した混合粒子を調製し、これを同一ノズルから同時に吹きつけてAD法により製膜した。

比較例3では、平均粒子径30nmの小径粒子と平均粒子径200nmの小径粒子とを45:55(重量比)で混合した小径粒子を調製し、これを同一ノズルから同時に吹きつけてAD法により製膜した。

【0093】

【表1】

【0094】

【表2】

【0095】

表1の大径粒子としてルチル型酸化チタン粒子(ルチル化率95%、平均粒子径2.31μm、純度99.9%、三津和化学社製)を使用した。

表1の小径粒子としてアナターゼ型酸化チタン粒子(型番=P25、ルチル化率30%、平均粒子約30nm、日本アエロジル社製)を使用した。

表1の小径粒子としてルチル型酸化チタン粒子(型番=R310、平均粒子約200nm、堺化学工業社製)を使用した。

【0096】

ここで使用したAD法の条件は以下の通りである。

図1に記載の製膜装置10を使用して製膜した。製膜室1内において、5mm×0.5mmの長方形の開口部を持つノズル2からガラス基板3に対して、表1に示した亜音速〜超音速の噴射速度で混合粒子4を吹き付けた。

搬送ガスであるヘリウムをボンベ5から搬送管6へ供給し、その流速をマスフロー制御器7で調整した。吹き付け用の微粒子をエアロゾル発生器8に装填し、搬送ガスに分散させて、解砕器9および分級器11へ搬送し、ノズル2から基板3へ噴射した。製膜室1にはポンプ12が接続されており、製膜室内を陰圧にした。

二次粒子(凝集粒子)の形成を防ぐために真空乾燥によって、水分を予め除去した微粒子を使用した。約10分間の噴射中、ステージ13を水平に動かして、ガラス基板3上に、均一な厚さの多孔質膜が形成されるようにした。

【0097】

[比較例6]

実施例1で使用したものと同じ、透明導電膜(FTO膜)が表面に形成されたガラス基板を使用した。前記ガラス基板上に酸化チタンペーストをドクターブレード法で塗布し、空気雰囲気下110℃で5分間焼成して、透明導電膜上に多孔質酸化チタン層を、厚さ10μmとなるように形成した。

【0098】

次に、実施例1、比較例3及び比較例6で製膜したガラス基板を、0.3mMに調製した色素(N719、ソラロニクス社製)のアルコール溶液に、室温で24時間浸漬した。次に、色素を担持した多孔質膜およびガラス基板からなる光電極をアルコールで軽く洗浄した後、薄膜の周りに30μm厚みのシリコンゴムのスペーサーを配し、電解液(Iodolyte50、ソラロニクス社製)を注いだ。続いて、空気が入らないように、白金コーティング付きガラスからなる対極を被せて、ダブルクリップで光電極と対極とを挟んで圧着し、色素増感太陽電池の簡易セルを得た。有効面積は4mm角とした。

【0099】

[光電変換効率の評価]

I‐V特性測定装置を備えたソーラーシミュレーター(AM1.5、100mW/cm2)を用いて、作製した各簡易セルの光電変換効率を評価した。

その結果、実施例1、比較例3及び比較例6の光電変換効率は順に7.06%、0.2%、5.70%であった。この結果から、実施例1の多孔質膜を備えた製膜体が光電極として優れていることが明らかである。

【0100】

このように実施例1にかかる色素増感太陽電池の光電変換効率が優れている理由は、これを構成する製膜体の多孔質膜が、強度、電子伝導性、色素吸着性及び電解液の拡散性に優れているからである。

【0101】

[多孔質膜の膜厚方向における断面の観察]

実施例1で作製した製膜体の多孔質膜の断面を電子顕微鏡で観察し、SEM写真を撮ったところ(図9参照)、当該多孔質膜を構成する微粒子同士が接合していることを確認できた。図9は、多孔質膜の破断面をイオンミリングによって平滑に削りだした面を約10万倍の倍率で撮像したものである。微粒子の新生面同士が接着している様子がわかる。この断面を約2万倍の倍率で撮像したSEM写真を図10に示す。このSEM写真を解析したところ、当該多孔質膜は、主に小径粒子及び小径粒子が砕けた微粒子からなるものであり、当該多孔質膜に含まれる大径粒子は、当該多孔質膜の30%以下であると見積もられた。

【0102】

また、実施例1で作製した製膜体の膜厚方向の断面を電子顕微鏡で観察し、SEM写真を撮ったところ(図12参照)、当該多孔質膜の空隙の体積(空隙率)が、基材から離れる膜厚方向において高くなっていることが確認できた。言い換えると、基材に近い領域(領域A)における微粒子同士の接合の程度は、膜表面に近い領域(領域B)における微粒子同士の接合の程度よりも大きくなっていることが確認できた。すなわち、領域Bの空隙率は、領域Aの空隙率よりも大きくなっている。

【0103】

[空隙率の測定]

実施例1で作成した製膜体の多孔質膜の空隙率は、窒素吸着法で測定したところ55%であった。同様に測定し、比較例1,3で得られた膜の空隙率を表2に示す。比較例2,4,5については、膜が形成されなかったため、空隙率の測定は不可能であった。

【0104】

[膜の結晶性]

また、実施例1で作成した製膜体の多孔質膜の表面を電子顕微鏡で観察し、TEM写真を撮った。その写真を図5〜図6に示す。酸化チタン粒子に対応する部分において規則的で平行な縞模様が観察されたことから、当該領域の少なくとも表面が結晶性であると判断された。同様に、比較例6の多孔質酸化チタン層及び比較例1〜5の薄膜の表面には、規則的で平行な縞模様は観察されなかったことから、結晶性ではないと判断された。比較例6の多孔質酸化チタン層の表面のTEM写真を図7〜図8に示す。

【0105】

以上から、本発明の製膜方法は、焼成工程を必要としないため、製膜の所要時間を短縮できることは明らかである。また、常温で製膜できるため、プラスチックや樹脂フィルム等の基材上に多孔質膜を形成できることは明らかである。

【産業上の利用可能性】

【0106】

本発明の製膜方法は、色素増感太陽電池の製造に広く利用することが可能である。

【符号の説明】

【0107】

1…製膜室、2…ノズル、3…基材、4…混合粒子、5…ガスボンベ、6…搬送管、7…マスフロー制御器、8…エアロゾル発生器、9…解砕器、10…製膜装置、11…分級器、12…ポンプ、13…ステージ、21…小径粒子、22…微粒子、23…多孔質膜、24…基材、26…大径粒子、31…小径粒子、32…微粒子、33…薄膜、34…基材、41…小径粒子、44…基材、45…圧粉体。

【特許請求の範囲】

【請求項1】

無機物質の微粒子を基材に吹き付けて、前記基材と前記微粒子とを接合させると共に、前記微粒子同士を接合させることによって、前記基材上に無機物質の多孔質膜を製膜する方法であって、

前記微粒子として、平均粒子径r<1μmの小径粒子、及び平均粒子径R≧1μmの大径粒子を使用し、

前記小径粒子の平均粒子径rと前記大径粒子の平均粒子径Rとの相対比(r/R)が、

(1/1000)≦(r/R)≦(1/5)の関係を満たし、

前記小径粒子を吹き付ける操作と前記大径粒子を吹き付ける操作とを、同時又は交互に行うことを特徴とする製膜方法。

【請求項2】

前記基材上に吹き付けられた前記小径粒子に対して、前記大径粒子を衝突させることによって、前記小径粒子同士を接合して製膜することを特徴とする請求項1に記載の製膜方法。

【請求項3】

前記基材の表面から前記多孔質膜の膜厚40%に達するまでの前記大径粒子又は前記小径粒子の吹き付け速度を、前記多孔質膜の膜厚40%以降膜厚100%に達するまでの前記大径粒子又は前記小径粒子の吹き付け速度よりも速くすることを特徴とする請求項1又は2に記載の製膜方法。

【請求項4】

前記小径粒子の平均粒子径rが、1nm〜100nmであることを特徴とする請求項1〜3のいずれか一項に記載の製膜方法。

【請求項5】

前記大径粒子の平均粒子径Rが、1μm〜100μmであることを特徴とする請求項1〜4のいずれか一項に記載の製膜方法。

【請求項6】

前記無機物質が、酸化物半導体であることを特徴とする請求項1〜5のいずれか一項に記載の製膜方法。

【請求項7】

前記無機物質が酸化物半導体であり、前記小径粒子及び前記大径粒子は、互いに異なる結晶系の酸化物半導体であることを特徴とする請求項1〜6のいずれか一項に記載の製膜方法。

【請求項8】

前記基材が樹脂からなることを特徴とする請求項1〜7のいずれか一項に記載の製膜方法。

【請求項9】

前記基材が樹脂からなるフィルムであることを特徴とする請求項1〜8のいずれか一項に記載の製膜方法。

【請求項10】

請求項1〜9のいずれか一項に記載の製膜方法によって得られたことを特徴とする製膜体。

【請求項11】

前記多孔質膜中の前記大径粒子の含有率が、30体積%以下であることを特徴とする請求項10に記載の製膜体。

【請求項12】

前記多孔質膜の空隙率が50%以上であることを特徴とする請求項10又は11に記載の製膜体。

【請求項13】

前記多孔質膜が、少なくとも表面に結晶性部位を有することを特徴とする請求項9〜11のいずれか一項に記載の製膜体。

【請求項14】

前記多孔質膜の空隙率が、基材から離れる膜厚方向において高くなることを特徴とする請求項10〜13のいずれか一項に記載の製膜体。

【請求項15】

請求項10〜14のいずれか一項に記載の製膜体を備えたことを特徴とする色素増感太陽電池。

【請求項1】

無機物質の微粒子を基材に吹き付けて、前記基材と前記微粒子とを接合させると共に、前記微粒子同士を接合させることによって、前記基材上に無機物質の多孔質膜を製膜する方法であって、

前記微粒子として、平均粒子径r<1μmの小径粒子、及び平均粒子径R≧1μmの大径粒子を使用し、

前記小径粒子の平均粒子径rと前記大径粒子の平均粒子径Rとの相対比(r/R)が、

(1/1000)≦(r/R)≦(1/5)の関係を満たし、

前記小径粒子を吹き付ける操作と前記大径粒子を吹き付ける操作とを、同時又は交互に行うことを特徴とする製膜方法。

【請求項2】

前記基材上に吹き付けられた前記小径粒子に対して、前記大径粒子を衝突させることによって、前記小径粒子同士を接合して製膜することを特徴とする請求項1に記載の製膜方法。

【請求項3】

前記基材の表面から前記多孔質膜の膜厚40%に達するまでの前記大径粒子又は前記小径粒子の吹き付け速度を、前記多孔質膜の膜厚40%以降膜厚100%に達するまでの前記大径粒子又は前記小径粒子の吹き付け速度よりも速くすることを特徴とする請求項1又は2に記載の製膜方法。

【請求項4】

前記小径粒子の平均粒子径rが、1nm〜100nmであることを特徴とする請求項1〜3のいずれか一項に記載の製膜方法。

【請求項5】

前記大径粒子の平均粒子径Rが、1μm〜100μmであることを特徴とする請求項1〜4のいずれか一項に記載の製膜方法。

【請求項6】

前記無機物質が、酸化物半導体であることを特徴とする請求項1〜5のいずれか一項に記載の製膜方法。

【請求項7】

前記無機物質が酸化物半導体であり、前記小径粒子及び前記大径粒子は、互いに異なる結晶系の酸化物半導体であることを特徴とする請求項1〜6のいずれか一項に記載の製膜方法。

【請求項8】

前記基材が樹脂からなることを特徴とする請求項1〜7のいずれか一項に記載の製膜方法。

【請求項9】

前記基材が樹脂からなるフィルムであることを特徴とする請求項1〜8のいずれか一項に記載の製膜方法。

【請求項10】

請求項1〜9のいずれか一項に記載の製膜方法によって得られたことを特徴とする製膜体。

【請求項11】

前記多孔質膜中の前記大径粒子の含有率が、30体積%以下であることを特徴とする請求項10に記載の製膜体。

【請求項12】

前記多孔質膜の空隙率が50%以上であることを特徴とする請求項10又は11に記載の製膜体。

【請求項13】

前記多孔質膜が、少なくとも表面に結晶性部位を有することを特徴とする請求項9〜11のいずれか一項に記載の製膜体。

【請求項14】

前記多孔質膜の空隙率が、基材から離れる膜厚方向において高くなることを特徴とする請求項10〜13のいずれか一項に記載の製膜体。

【請求項15】

請求項10〜14のいずれか一項に記載の製膜体を備えたことを特徴とする色素増感太陽電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−243629(P2012−243629A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−113625(P2011−113625)

【出願日】平成23年5月20日(2011.5.20)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月20日(2011.5.20)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]