製膜方法

【課題】製膜対象物にノズルから噴射されたエアロゾルを吹き付けつつ、その吹き付け位置を連続的に変化させることで、上面と外側面と湾曲面とを連続的に覆う膜を生成する製膜方法であって、簡易な方法で連続的且つ良質な膜の形成を可能とする製膜方法を提供すること。

【解決手段】この製膜方法は、上面W01及び上面W01に繋がる湾曲面W03にエアロゾルを連続的に吹き付け、上面W01を覆う膜と湾曲面W03の少なくとも一部を覆う膜とを連続的に形成する第一製膜工程と、外側面W02を覆う膜と、第一製膜工程において湾曲面W03に形成された膜を更に覆う膜とを連続的に形成する第二製膜工程と、を備える。

【解決手段】この製膜方法は、上面W01及び上面W01に繋がる湾曲面W03にエアロゾルを連続的に吹き付け、上面W01を覆う膜と湾曲面W03の少なくとも一部を覆う膜とを連続的に形成する第一製膜工程と、外側面W02を覆う膜と、第一製膜工程において湾曲面W03に形成された膜を更に覆う膜とを連続的に形成する第二製膜工程と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、対象物にノズルから噴射された超微粒子材料を吹き付けて、対象物に膜を形成する製膜方法に関する。

【背景技術】

【0002】

このように、セラミックス材料や金属材料によって形成される粒子径が100μm以下の超微粒子を用いて、その超微粒子を不活性ガス等でエアロゾル化することで超微粒子材料と成し、その超微粒子材料を対象物に噴射して製膜する技術は、エアロゾルデポジション法として広く知られている(例えば、下記特許文献1参照)。下記特許文献1に記載の製膜方法は、膜内の超微粒子の接合が十分で、組織が緻密であって表面が平滑であり、密度の均一な膜を製造することができる製膜方法を提案している。具体的には、対象物を構成する平面に対して斜めに超微粒子材料を噴射するものである。このように斜めに超微粒子材料を噴射することで、良質の膜を形成することができる。

【0003】

下記特許文献1に記載されている製膜方法は、対象物を構成する面が平面のみである場合には極めて有効な技術であるが、対象物を構成する面が湾曲面を含む場合は更なる工夫が必要となる。具体的には、湾曲面に対しても超微粒子材料の噴射角度が一定角度を保つように工夫するものであって、例えば下記特許文献2に記載の技術が提案されている。

【0004】

下記特許文献2に記載の製膜方法では、円筒形状の対象物を構成する湾曲面に製膜するものであって、円筒形状の対象物をその円筒形状の中心軸周りに回転させながら、円筒形状の外周である湾曲面に超微粒子材料を吹き付けている。より具体的には、円筒形状の対象物を回転させながら超微粒子材料を吹き付け、円筒形状の外周の湾曲面で反射された超微粒子材料中の超微粒子を二次衝突させることで、均一な膜を形成している。

【0005】

また、対象物の外周の一部に湾曲面が形成されている場合の製膜方法の一つとして、下記特許文献3に記載されているような製膜方法が提案されている。下記特許文献3に記載の製膜方法では、対象物の外周の一部に形成された湾曲面の幅と同等の開口を有する専用のノズルを用いることで、湾曲面に密度の高い膜を生成している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−20878号公報

【特許文献2】特開2008−7804号公報

【特許文献3】特開2008−240068号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

エアロゾルデポジション法による製膜では、上記特許文献1に開示されている通り、製膜対象となる面に対して、超微粒子材料を一定の角度を保ちながら斜めに噴射することが、密度が高く良質な膜を形成するために必要な条件となる。上記特許文献2に記載の製膜方法では、対象物が円筒形状であることを前提とし、超微粒子材料を噴射するためのノズルの位置は固定し、対象物を回転させながら超微粒子材料を吹き付けている。確かにこの製膜方法は、対象物が円筒形状であれば比較的容易に実現可能なものであるけれども、例えば直方体形状の各稜線を面取りしたように、対象物の一部が湾曲面で形成され残部が平面で形成されている場合には、緻密で良質な膜の生成が極めて困難なものである。

【0008】

対象物の一部が湾曲面で形成され残部が平面で形成されている場合に、上記特許文献2に記載の製膜方法を適用しようとすれば、湾曲面のみに超微粒子材料が吹き付けられるようにするため、湾曲面のみがノズルと正対するように対象物又はノズルを回転させる必要がある。これは、極めて狭い範囲における回転動作を実現する必要があり、その実現は極めて困難なものとなる。更に、湾曲面の曲率半径が小さければ、回転動作の速度を極めて速くする必要も生じるため、その実現はより困難なものとなる。

【0009】

一方、上記特許文献3に記載の製膜方法を適用しようとすれば、上述したような回転動作の課題は生じないものの、湾曲面に製膜するためのみに専用のノズルを用いる必要がある。そのため、平面に製膜するためのノズルと湾曲面に製膜するためのノズルとを交換する必要が生じたり、双方のノズルを併用するための特別の機構を構築する必要が生じたりするため、煩雑になる作業性や機構の複雑性の観点からその実現が困難なものとなる。更に、上記特許文献3に記載の製膜方法を適用すれば、平面と湾曲面とで連続的に製膜を行っていないため、平面に形成される膜と湾曲面に形成される膜との接合部分が一体的なものとならず、その接合部分において膜質が低下してしまうおそれがある。

【0010】

本発明はこのような課題に鑑みてなされたものであり、その目的は、第一平面と、この第一平面に対し90度以上180度未満の角度を成す第二平面と、前記第一平面と前記第二平面とを繋ぐ湾曲面とを備える対象物にノズルから噴射された超微粒子材料を吹き付けつつ、その吹き付け位置を連続的に変化させることで、前記第一平面と前記第二平面と前記湾曲面とを連続的に覆う膜を生成する製膜方法であって、簡易な方法で連続的且つ良質な膜の形成を可能とする製膜方法を提供することにある。

【課題を解決するための手段】

【0011】

上記課題を解決するために本発明に係る製膜方法は、第一平面と、この第一平面に対し90度以上180度未満の角度を成す第二平面と、前記第一平面と前記第二平面とを繋ぐ湾曲面とを備える対象物にノズルから噴射された超微粒子材料を吹き付けつつ、その吹き付け位置を連続的に変化させることで、前記第一平面と前記第二平面と前記湾曲面とを連続的に覆う膜を生成する製膜方法であって、第一配置工程と、第一製膜工程と、第二配置工程と、第二製膜工程とを備える。

【0012】

第一配置工程では、前記超微粒子材料の噴射方向に沿った噴射直線が前記第一平面に対して成す角度が30度から60度の範囲内となり、且つ、前記噴射直線が前記第一平面と前記湾曲面との境界である第一の境界線に当たるように前記ノズルを位置させた場合に、前記第一平面に対し前記噴射直線を投影してなる第一の仮想線と前記第一の境界線との成す角度が0度から60度の範囲内となるように、前記第一平面に対向させて前記ノズルを配置する。

【0013】

第一配置工程に続き、又は第一配置工程と並行して実行される第一製膜工程では、前記ノズルから前記超微粒子材料を噴射しながら、前記ノズルと前記第一平面との距離及び角度を保ちつつ、前記第一平面及び前記第一平面に繋がる前記湾曲面に前記超微粒子材料を連続的に吹き付け、前記第一平面を覆う膜と前記湾曲面の少なくとも一部を覆う膜とを連続的に形成する。

【0014】

第二配置工程では、前記超微粒子材料の噴射方向に沿った噴射直線が前記第二平面に対して成す角度が30度から60度の範囲内となり、且つ、前記噴射直線が前記第二平面と前記湾曲面との境界である第二の境界線に当たるように前記ノズルを位置させた場合に、前記第二平面に対し前記噴射直線を投影してなる第二の仮想線と前記第二の境界線との成す角度が0度から60度の範囲内となるように、前記第二平面に対向させて前記ノズルを配置する。

【0015】

第二配置工程に続き、又は第二配置工程と並行して実行される第二製膜工程では、前記ノズルから前記超微粒子材料を噴射しながら、前記ノズルと前記第二平面との距離及び角度を保ちつつ、前記第二平面及び前記第二平面に繋がる前記湾曲面に前記超微粒子材料を連続的に吹き付け、前記第二平面を覆う膜と、前記第一製膜工程において前記湾曲面に形成された膜を更に覆う膜とを連続的に形成する。

【0016】

上述した本発明に係る製膜方法では、第一製膜工程において、ノズルから超微粒子材料を噴射しながら、ノズルと第一平面との距離及び角度を保ちつつ、その吹き付け位置を連続的に変化させることで、第一平面を覆う膜と湾曲面の少なくとも一部を覆う膜とを連続的に形成している。従って、第一平面を覆う膜と湾曲面を覆う膜とを一体的に形成することができ、接合部分のギャップを生じさせない製膜が可能となる。更に、第一製膜工程の後に実行される第二製膜工程では、ノズルから超微粒子材料を噴射しながら、ノズルと第二平面との距離及び角度を保ちつつ、その吹き付け位置を連続的に変化させることで、第二平面を覆う膜と、第一製膜工程において湾曲面に形成された膜を更に覆う膜とを連続的に形成している。従って、第二平面を覆う膜と湾曲面上に形成された膜を更に覆う膜とを一体的に形成することができ、接合部分のギャップを生じさせない製膜が可能となる。湾曲面に着目すれば、第一製膜工程で形成する膜に第二製膜工程で形成する膜を重ね合わせているので、第一製膜工程で形成する膜は対象物への密着性を考慮したものとする一方で、第二製膜工程で形成する膜は下層の膜への密着性と外観を考慮したものとすることができ、それぞれに最適化した製膜が可能となる。

【0017】

更に本発明では、第一製膜工程における第一平面及び湾曲面への製膜をより確実なもとするため、第一配置工程において、対象物に対するノズルの配置を工夫している。具体的には、噴射直線が第一平面に対して成す角度が30度から60度の範囲内となるように配置している。このように配置することで、第一平面への製膜に適切な入射角度となるようにノズルを配置することができる。第一平面への製膜のみを考慮すれば、第一平面に対する噴射直線の成す角度を適切に設定すればよいので、第一平面に対する噴射直線の入射方向はその成す角度を保持するものであれば変動させることができる。

【0018】

本発明者らはこの点に着目し、噴射直線が第一平面に対して成す角度としては上述した条件を守りつつ、更に追加の条件をも満たすようにノズルを配置している。すなわち、噴射直線が第一平面と湾曲面との境界である第一の境界線に当たるようにノズルを位置させた場合に、第一平面に対し噴射直線を投影してなる第一の仮想線と第一の境界線との成す角度が0度から60度の範囲内となるようにノズルを配置している。

【0019】

特に第一平面と第二平面とが略直交する場合においては、噴射直線が第一平面と湾曲面との境界である第一の境界線に当たるようにノズルを位置させた場合に、第二平面と正対する側方(噴射直線が第一平面に交わる場所において、第二平面に正対する方向)から見通した第一側方角度が30度から60度の範囲となるようにノズルを配置してもよい。その場合でも、ノズルの配置は上記の条件を満たすこととなる。

【0020】

このように、対象物に対するノズルの角度を工夫して設定することで、第一製膜工程においては、ノズルと対象物とを相対的な2次元運動(例えば、対象物を回転させたり、対象物に対してノズルを平行移動させたりする運動)をさせるように動かすという簡易な方法で、極めて微小な曲率半径の湾曲面を有する対象物に対しても確実に良質の膜を形成することが可能となる。

【0021】

更に本発明では、第二製膜工程における第二平面及び湾曲面への製膜をより確実なもとするため、第二配置工程において、対象物に対するノズルの配置を工夫している。この場合の対象物に対するノズルの配置は、第一平面を第二平面と読みかえれば第一配置工程における配置と同様のものである。そのような工夫をすることで、第二製膜工程においては、ノズルと対象物とを相対的な2次元運動(例えば、対象物を回転させたり、対象物に対してノズルを平行移動させたりする運動)をさせるように動かすという簡易な方法で、極めて微小な曲率半径の湾曲面を有する対象物に対しても確実に良質の膜を形成することが可能となる。

【0022】

また本発明に係る製膜方法では、前記第一配置工程において、前記噴射直線が前記第一平面に対して成す角度が、前記第一の仮想線と前記第一の境界線との成す角度よりも大きくなるように、前記ノズルと前記対象物とを配置することも好ましい。

【0023】

この好ましい態様では、第一配置工程において、噴射直線が第一平面に対して成す角度が、第一の仮想線と第一の境界線との成す角度よりも大きくなるように、ノズルと対象物とを配置している。このため、噴射直線が第一平面に対して成す角度を相対的に大きく設定する一方で、第一の仮想線と第一の境界線との成す角度は相対的に小さく設定することができる。従って、第一製膜工程において第一平面に超微粒子材料を吹き付ける際には、効率的な製膜が可能となり、製膜速度を高く維持することができる。湾曲面の製膜は、第二製膜工程においても行うため、第一製膜工程における製膜では、対象物への密着性を重視することが剥離といった不具合を発生させないためにも好ましいものである。そこで、第一配置工程では、第一の仮想線と第一の境界線との成す角度を相対的に小さく設定し、湾曲面への超微粒子材料の噴射角度を浅くすることで、対象物への密着性が良好で、膜質の高い膜を形成することができる。

【0024】

また本発明に係る製膜方法では、前記第二配置工程において、前記噴射直線が前記第二平面に対して成す角度が、前記第二の仮想線と前記第二の境界線との成す角度よりも大きくなり、且つ、前記第二の仮想線と前記第二の境界線との成す角度が、前記第一配置工程における前記第一の仮想線と前記第一の境界線との成す角度よりも大きくなるように、前記ノズルと前記対象物とを配置することも好ましい。

【0025】

特に第一平面と第二平面とが略直交する場合においては、噴射直線が第二平面に対して成す角度が、第二の仮想線と第二の境界線との成す角度よりも大きくなり、第一配置工程における第一側方角度よりも、第二配置工程における第二側方角度が大きくなるように、ノズルと対象物とを配置してもよい。ここで、第二側方角度とは、第一平面と正対する側方(噴射直線が第二平面に交わる場所において、第一平面に正対する方向)から見通した場合において、噴射直線が第二平面に対してなす角度である。その場合でも、ノズルの配置は上記の条件を満たすこととなる。

【0026】

この好ましい態様では、第二配置工程において、噴射直線が第二平面に対して成す角度が、第二の仮想線と第二の境界線との成す角度よりも大きくなるようにノズルと対象物とを配置している。このため、噴射直線が第二平面に対して成す角度を相対的に大きく設定する一方で、第二の仮想線と第二の境界線との成す角度を相対的に小さく設定することができる。従って、第二製膜工程において第二平面に超微粒子材料を吹き付ける際には、効率的な製膜が可能となり、製膜速度を高く維持することができる。湾曲面への製膜は、第一製膜工程において既に行っているため、第二の仮想線と第二の境界線との成す角度を相対的に小さく設定することで製膜速度を低く抑え、最終的に湾曲面に形成される膜が厚くなりすぎてしまうことを防止することができる。

【0027】

この好ましい態様では、更に、第二の仮想線と第二の境界線との成す角度が、第一配置工程における第一の仮想線と第一の境界線との成す角度よりも大きくなるように、ノズルと対象物とを配置している。このため、第一配置工程における第一の仮想線と第一の境界線との成す角度に対して、第二配置工程における第二の仮想線と第二の境界線との成す角度を、相対的に大きく設定することができる。第二の仮想線と第二の境界線との成す角度を大きく設定することで、第二製膜工程における湾曲面への製膜速度をより高めることができる。上述したように、第一製膜工程において湾曲面には既に膜が形成されているので、その膜に重畳させる膜の製膜速度を上昇させたとしても、剥離といった不具合は起き難いものである。そこで、この好ましい態様のように第二の仮想線と第二の境界線との成す角度を設定することで、湾曲面に形成される膜の対象物への密着性と生産性を確保することができる。

【0028】

また本発明に係る製膜方法では、前記第一配置工程において、前記噴射直線が前記第二平面に対して成す角度が60度以下となるように、前記ノズルと前記対象物とを配置することも好ましい。

【0029】

特に第一平面と第二平面とが略直交する場合においては、第一配置工程において、噴射直線が第二平面に対して成す角度が、第二側方角度で60度以下となるように、ノズルと対象物とを配置してもよい。その場合でも、ノズルの配置は上記の条件を満たすこととなる。

【0030】

この好ましい態様では、第一配置工程において、噴射直線が第二平面に対して成す角度が60度以下となるように設定されているので、第一製膜工程においてノズルから噴射された超微粒子材料が第二平面に到達したとしても、第二平面に対する入射角度が60度を超えることが無い。このため、未だ製膜が行われていない第二平面に対して、密着性が悪く膜質の低い膜が製膜されてしまうことを防止することができる。

【0031】

尚、第一平面と第二平面とが略直交する場合においては、第一配置工程において、噴射直線が第二平面に対して成す角度が、第二側方角度で30度以下となり、第二配置工程において、噴射直線が第一平面に対して成す角度が、第一側方角度で30度以下となるように、前記ノズルと前記対象物とを配置することも好ましい。第一平面と第二平面とが略直交する場合においてこのようなノズル配置とすれば、第一製膜工程においてノズルから噴射された超微粒子材料が第二平面に到達したとしても、第二平面に対する入射角度が浅くなるため、製膜には寄与しないように設定することができる。従って、第一製膜工程において第二平面に膜が形成されることを抑制でき、第一製膜工程における被製膜面としては想定されていない第二平面への不要な製膜を抑制することができる。

【0032】

同様に、第二配置工程において、噴射直線が第一平面に対して成す角度が、第一側方角度で30度以下となるように設定されているので、第二製膜工程においてノズルから噴射された超微粒子材料が第一平面に到達したとしても、第一平面に対する入射角度が浅くなるため、製膜には寄与しないように設定することができる。従って、第一製膜工程においても第二製膜工程においても、被製膜面としては想定されていない側の平面への不要な製膜を抑制することができ、全体として均一な製膜が可能となる。

【0033】

また本発明に係る製膜方法では、前記第一製膜工程及び前記第二製膜工程において、前記ノズルから噴射される前記超微粒子材料は、前記超微粒子材料の吹き付け位置が前記湾曲面に沿って変化する方向よりも、前記超微粒子材料の吹き付け位置が前記湾曲面に向かって変化する方向により広がって吹き付けられるように噴射されることも好ましい。

【0034】

湾曲面に製膜するにあたっては、一度に厚く製膜するよりも、一回当たりの製膜厚みは薄くしつつ、複数回の製膜動作を繰り返した方が、膜厚及び膜質の均質性確保の観点から好ましいものである。そこでこの好ましい態様では、ノズルから噴射される超微粒子材料を、超微粒子材料の吹き付け位置が湾曲面に向って変化する方向により広がって吹き付けられるように噴射することで、吹き付け位置を湾曲面に沿って変化させても一部分が厚くなることなく、薄い膜の塗り重ねによって製膜することを可能なものとしている。

【0035】

また本発明に係る製膜方法では、前記第一製膜工程において、前記ノズルは固定する一方で、前記対象物を前記第一平面に沿って動かすことで、前記超微粒子材料の吹き付け位置を変化させ、前記第二製膜工程において、前記ノズルは固定する一方で、前記対象物を前記第二平面に沿って動かすことで、前記超微粒子材料の吹き付け位置を変化させることも好ましい。

【0036】

この好ましい態様では、第一製膜工程においても第二製膜工程においても、ノズルは固定する一方で、対象物を第一平面又は第二平面に沿って動かすことで、超微粒子材料の吹き付け位置を変化させているので、ノズルを動かすことなく製膜することが可能となる。従って、ノズルを固定することで噴射される超微粒子材料の状態を安定させることができ、膜厚及び膜質の均質性を確保することができる。

【発明の効果】

【0037】

本発明によれば、第一平面と、この第一平面に対し90度以上180度未満の角度を成す第二平面と、第一平面と第二平面とを繋ぐ湾曲面とを備える対象物にノズルから噴射された超微粒子材料を吹き付けつつ、その吹き付け位置を連続的に変化させることで、第一平面と第二平面と湾曲面とを連続的に覆う膜を生成する製膜方法であって、簡易な方法で連続的且つ良質な膜の形成を可能とする製膜方法を提供することができる。

【図面の簡単な説明】

【0038】

【図1】本発明を実施するための製膜装置を示した概略構成図である。

【図2】図1に示した製膜装置を用いて製膜する際の製膜対象物とノズルとの関係を示す斜視図である。

【図3】製膜対象物の一例として、外側面と上面との成す角度が鈍角であるような形状の製膜対象物を示した斜視図である。

【図4】製膜対象物の一例として、内側面と上面との成す角度が鈍角であるような形状の製膜対象物を示した斜視図である。

【図5】第一配置工程及び第一製膜工程における、製膜対象物と超微粒子材料の噴射方向に沿った噴射直線との成す角度について説明するための斜視図である。

【図6】第二配置工程及び第一製膜工程における、製膜対象物と超微粒子材料の噴射方向に沿った噴射直線との成す角度について説明するための斜視図である。

【図7】製膜対象物と超微粒子材料の噴射方向に沿った噴射直線との成す角度について説明するための斜視図である。

【図8】製膜対象物と超微粒子材料の噴射方向に沿った噴射直線との側方から見た角度について説明するための図である。

【図9】製膜対象物と超微粒子材料の噴射方向に沿った噴射直線との上方から見た角度について説明するための図である。

【図10】図9のI−I断面を示す図であって、製膜対象物への膜の形成過程を示す図である。

【図11】図9のI−I断面を示す図であって、製膜対象物への膜の形成過程を示す図である。

【図12】図9のI−I断面を示す図であって、製膜対象物への膜の形成過程を示す図である。

【図13】図9のI−I断面を示す図であって、製膜対象物への膜の形成過程を示す図である。

【図14】製膜対象物に膜を形成した後の断面を写した写真を示す図である。

【発明を実施するための形態】

【0039】

以下、添付図面を参照しながら本発明の実施の形態について説明する。説明の理解を容易にするため、各図面において同一の構成要素に対しては可能な限り同一の符号を付して、重複する説明は省略する。

【0040】

本発明の実施形態である製膜方法に用いられる製膜装置について、図1を参照しながら説明する。図1は、製膜装置10の構成を示す概略構成図である。図1に示すように、製膜装置10は、ガスボンベ101と、エアロゾル発生器102と、製膜チャンバー103と、真空ポンプ104とを備えている。

【0041】

ガスボンベ101とエアロゾル発生器102とは、キャリアガス流路105で繋がっている。エアロゾル発生器102には、キャリアガス流路105の他に、エアロゾル流路106の一端が繋がっている。エアロゾル流路106の他端には、ノズル107が設けられている。

【0042】

ノズル107は、製膜チャンバー103内に配置されている。製膜チャンバー103内には、XYZθαステージ108と、試料台109とが配置されている。XYZθαステージには試料台109が取り付けられており、互いに直交するx軸、y軸、z軸に沿った方向への移動と、xy平面内での回転と、試料台109に傾斜を与える傾動とが可能なように構成されている。XYZθαステージ108の調整によって、試料台109に戴置される製膜対象物にノズル107を対向させることが可能なように構成されている。

【0043】

製膜チャンバー103内には、真空ポンプ104も繋がれている。真空ポンプ104を作動させることで、製膜チャンバー103内を減圧することが可能なように構成されている。

【0044】

エアロゾル発生器102内には、セラミックス微粒子(超微粒子)が収められている。ガスボンベ101内には、搬送ガスが高圧下で封入されている。搬送ガスとしては、例えばアルゴン、窒素、ヘリウムのような不活性ガスや、酸素、乾燥空気、又はこれらの混合ガスを用いることができる。搬送ガスは、ガスボンベ101からキャリアガス流路105を経由してエアロゾル発生器102内に導入される。エアロゾル発生器102内に収められているセラミックス微粒子と、ガスボンベ101からエアロゾル発生器102内に搬送される搬送ガスとによって、エアロゾル(超微粒子材料)が形成される。

【0045】

エアロゾル発生器102内で形成されたエアロゾルは、エアロゾル流路106を経由してノズル107に供給される。ノズル107に供給されたエアロゾルは、ノズル107の先端に設けられた噴射孔から噴射され、XYZθαステージ108に取り付けられた試料台109に戴置されている対象物に吹き付けられる。対象物にエアロゾルが吹き付けられると、エアロゾルに含まれるセラミックス微粒子が対象物に衝突し、その機械的な衝撃力によって対象物に緻密なセラミックス被膜が形成される。

【0046】

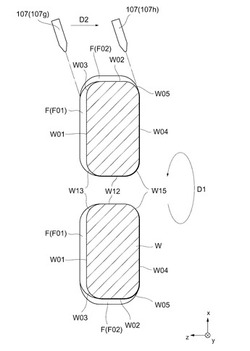

続いて、対象物とノズル107との相対的な位置関係について図2を参照しながら説明する。図2は、図1に示した製膜装置を用いて製膜する際の製膜対象物Wとノズル107との関係を示す斜視図である。図2に示す製膜対象物Wは、全体として円環状を成すものであって、上面W01(第一平面)と、外側面W02(第二平面)と、内側面W12と、湾曲面W03と、湾曲面W13とを備えている。上面W01は、円環状を成す平面である。外側面W02は、上面W01と略直交する面であって、上面W01の外周円に沿って立設される面である。内側面W12は、上面W01と略直交する面であって、上面W01の内周円に沿って立設される面である。湾曲面W03は、上面W01と外側面W02とを繋ぐ面である。湾曲面W13は、上面W01と内側面W12とを繋ぐ面である。

【0047】

図2においては、上述のように、外側面W02と上面W01とが略直交しているような製膜対象物Wの例を示している。しかし、本実施形態に係る製膜方法は、このような形状の製膜対象物Wのみに限定して適用されるものではない。例えば図3に示したように、外側面W02と上面W01との成す角度が鈍角である場合、すなわち、90度を超えて且つ180度未満の角度であるような製膜対象物Wに対しても適用できるものである。これは内側面W12と上面W01との成す角度についても同様であり、図4に示したように、内側面W12と上面W01との成す角度が鈍角である場合、すなわち、90度を超えて且つ180度未満の角度であるような製膜対象物Wにおいて、内側面W12と上面W01とを連続的に製膜するような場合に対しても適用できるものである。

【0048】

以下では、特に例外として断る場合を除き、製膜対象物Wの外側面W02と上面W01とが略直交し、且つ、内側面W12と上面W01とが略直交する場合について、本実施形態に係る製膜方法を説明することとする。

【0049】

ノズル107は、その先端からエアロゾルCp(超微粒子材料)を噴射するものである。エアロゾルCpの噴射方向に沿った噴射直線JLは、製膜対象物Wに対して衝突点Hpにおいて衝突している。ノズル107は、製膜対象物Wに対して方向D2に沿って移動するように構成されている。ノズル107が方向D2に沿って移動すると、衝突点Hpは、移動直線MLに沿って移動する。製膜対象物Wは、方向D1に沿って回転するように試料台109に戴置されている。

【0050】

尚、図2においては、上面W01に沿った平面がxy平面となるように、x軸及びy軸が設定されている。x軸は、移動直線ML及び方向D2に沿って設定されており、y軸はx軸に直交するように設定されている。z軸は、製膜対象物Wが方向D2に沿って回転する際の回転中心を貫く中心軸に沿って設定されており、x軸及びy軸に直交するように設定されている。以下の説明では、図2において設定したx軸、y軸、及びz軸を基準として説明を行うものとする。

【0051】

図5は、第一配置工程及び第一製膜工程における、製膜対象物WとエアロゾルCpの噴射方向に沿った噴射直線JLとの成す角度について説明するための斜視図である。尚、図5では、上面W01(第一平面)と外側面W02(第二平面)との成す角度SXについても説明するため、図3に示した形状の製膜対象物WのE部を拡大して示している。

【0052】

図5に示すように、噴射直線JLが上面W01と交わる衝突点Hpが移動直線MLに沿って移動する場合の、噴射直線JLと上面W01との成す角度αは、角AHpBの角度となっている。点Aは、噴射直線JL上の任意の点である。点Bは、点Aから上面W01に垂線を下ろした場合の上面W01における交点である。本実施形態では、上面W01に製膜する際の成す角度αは、30度から60度の間の角度になるように設定されている。

【0053】

点P1は、エアロゾルCpの吹き付け位置が上面W01上の移動直線MLに沿って移動し、湾曲面W03に到達した時点における吹き付け位置を示している。上面W01(第一平面)と湾曲面W03との境界を示す線を第一の境界線BL1とすると、図5に示すように、点P1は、移動直線MLと第一の境界線BL1との交点である。

【0054】

第一の仮想線VL1は、上面W01(第一平面)に対して噴射直線JLを投影してなる直線である。本実施形態では、エアロゾルCpの吹き付け位置が変化して湾曲面W03に達した点、すなわち点P1において、第一の仮想線VL1と第一の境界線BL1との成す角度r1が0度から60度の間の角度になるように設定されている。第一の境界線BL1に対して点P1において接する接線を接線BLX1とすると、図5に示すように、上記の角度r1は、第一の仮想線VL1と接線BLX1との成す角度に一致する。

【0055】

図6は、第二配置工程及び第二製膜工程における、製膜対象物WとエアロゾルCpの噴射方向に沿った噴射直線JL2との成す角度について説明するための斜視図である。図6における製膜対象物Wは、図5で示したものと同じものである。尚、第一製膜工程が完了した後の第二配置工程においては、噴射直線JL2の方向は変更せず、噴射直線JL2に対する製膜対象物Wの向きが変更される。しかし図6では説明の便宜上、図5と同じ向きに製膜対象物Wを示しており、噴射直線JL2の向きを、第一製膜工程における噴射直線JLの向きとは異ならせて示している。

【0056】

図6に示すように、噴射直線JL2が外側面W02(第二平面)と交わる衝突点Hp2が移動直線ML2に沿って移動する場合の、噴射直線JL2と外側面W02との成す角度α2は、角A2Hp2B2の角度となっている。点A2は、噴射直線JL2上の任意の点である。点B2は、Hp2において外側面W02(第二平面)に接する仮想平面上に点A2から垂線を下ろした場合の、上記仮想平面における交点である。本実施形態では、外側面W02に製膜する際の成す角度α2は、30度から60度の間の角度になるように設定されている。

【0057】

点P2は、エアロゾルCpの吹き付け位置が外側面W02(第二平面)上の移動直線ML2に沿って移動し、湾曲面W03に到達した時点における吹き付け位置を示している。外側面W02(第二平面)と湾曲面W03との境界を示す線を第二の境界線BL2とすると、図6に示すように、点P2は、移動直線ML2と第二の境界線BL2との交点である。

【0058】

第二の仮想線VL2は、上記仮想平面に対して噴射直線JL2を投影してなる直線である。この第二の仮想線VL2は、外側面W02に対し噴射直線JL2を投影してなる線と、点P2において一致する。

【0059】

本実施形態では、エアロゾルCpの吹き付け位置が変化して湾曲面W03に達した点、すなわち点P2において、第二の仮想線VL2と第二の境界線BL2との成す角度r2が0度から60度の間の角度になるように設定されている。第二の境界線BL2に対して点P2において接する接線を接線BLX2とすると、図6に示すように、上記の角度r2は、第二の仮想線VL2と接線BLX2との成す角度に一致する。

【0060】

図5及び図6に示した製膜対象物Wの形状は、第一平面(上面W01)と第二平面(外側面W02)との成す角度SXが鈍角、すなわち、90度を超えて且つ180度未満の角度となっている。本発明に係る製膜方法は、角度SXが90度以上180度未満である場合に適用可能なものである。以下では再び、角度SXが略90度である製膜対象物W、すなわち、上面W01(第一平面)と外側面W02(第二平面)とが略直交している製膜対象物Wを図示しながら説明を続ける。

【0061】

上面W01(第一平面)と外側面W02(第二平面)とが略直交する場合においては、第一側方角度γが30度から60度となるようにノズル107を配置することによっても、第一の仮想線VL1と第一の境界線BL1との成す角度r1を0度から60度の間の角度とすることができる。この第一側方角度γについて、図7及び図8を参照しながら説明する。

【0062】

図7は、上面W01と外側面W02とが略直交する場合において、製膜対象物WとエアロゾルCpの噴射方向に沿った噴射直線JLとの成す角度について説明するための斜視図である。図7においても、図5に示したものと同様に、上面W01に製膜する際の成す角度αは、30度から60度の間の角度になるように設定されている。

【0063】

図8は、製膜対象物WとエアロゾルCpの噴射方向に沿った噴射直線JLとの側方から見た角度について説明するための図である。図8に示すように、エアロゾルCpの吹き付け位置が変化する方向である移動直線MLを見通す側方から見た場合の、噴射直線JLと上面W01との見かけ上の角度が第一側方角度γである。より具体的には、エアロゾルCpの吹き付け位置が移動直線MLに沿って移動し、上面W01の最も外周に到達して、吹き付け位置が湾曲面W03上に位置した場合に、その吹き付け位置において外側面W02と正対する方向から見た見かけ上の角度が第一側方角度γとなっている。換言すれば、製膜対象物Wは円環状を成すものであって、外側面W02は円筒状を成しているので、エアロゾルCpの吹き付け位置が湾曲面W03上に位置した場合に、その吹き付け位置における外側面W02へ接する面に正対する方向から見た見かけ上の角度が第一側方角度γである。

【0064】

第一側方角度γは上記のように定義されるものであるから、上面W01(第一平面)と外側面W02(第二平面)とが略直交する場合においては、第一側方角度γが30度から60度の間の角度となるようにノズルを配置すれば、第一の仮想線VL1と第一の境界線BL1との成す角度r1を0度から60度の間の角度とすることができる。

【0065】

図9は、製膜対象物WとエアロゾルCpの噴射方向に沿った噴射直線JLとの上方(外側面W02を基準とすれば側方)から見た角度について説明するための図である。図9において、噴射直線JLが上面W01に交差する衝突点Hpが、移動直線ML上を移動するように、ノズル107と製膜対象物Wとが相対的に移動されている。衝突点Hpが上面W01上の位置Hpaにある場合、エアロゾルCpは楕円状を成すように上面W01に衝突している。このエアロゾルCpが衝突している楕円状の領域は、移動直線MLに沿った方向(エアロゾルCpの吹きつけ位置が湾曲面W03に向って変化する方向)が長軸となり、移動直線MLに直交する方向(エアロゾルCpの吹きつけ位置が湾曲面W03に沿って変化する方向)に沿った方向が短軸となるように形成されている。

【0066】

第一製膜工程において衝突点Hpが外側面W02(第二平面)に到達し、位置Hpbに位置した場合、当該位置Hpbにおいて外側面W02(第二平面)と噴射直線JLとの成す角度は、60度以下となるように設定されている。特に、本実施形態のように上面W01(第一平面)と外側面W02(第二平面)とが略直交する場合においては、第二側方角度βが60度以下の角度となるようにノズルを配置することによっても、外側面W02(第二平面)と噴射直線JLとの成す角度を60度以下の角度とすることができる。

【0067】

第二側方角度βとは、衝突点Hpが外側面W02に到達した場合に、上面W01(第一平面)と正対する側方から見た場合の角度である。言い換えると、衝突点Hpが外側面W02(第二平面)に到達し、位置Hpbに位置した場合の、位置Hpbにおける外側面W02(第二平面)への接線MLcと噴射直線JLとの見かけ上の角度である。

【0068】

第二側方角度βは上記のように定義されるものであるから、上面W01(第一平面)と外側面W02(第二平面)とが略直交する場合においては、第二側方角度βが60度以下の角度となるようにノズルを配置すれば、外側面W02(第二平面)と噴射直線JLとの成す角度を60度以下の角度とすることができる。

【0069】

続いて、製膜対象物Wへの製膜方法を説明する。製膜方法の説明にあたっては、図10〜図13を参照する。図10及び図11は、図9のI−I断面を示す図であって、製膜対象物Wへの膜の形成過程を示す図であり、主に上面W01及び湾曲面W03,W13に製膜する過程を示す図である。図12及び図13は、図9のI−I断面を示す図であって、製膜対象物への膜の形成過程を示す図であり、主に外側面W02及び湾曲面W03,W05に製膜する過程を示す図である。

【0070】

図10に示すように、ノズル107を上面W01に対してエアロゾルを吹き付けることが可能な距離を保つように離隔させる一方で、上面W01に対するエアロゾルの噴射方向に沿った噴射直線JLの角度が、上面W01に対する噴射直線JLの成す角度αで30度から60度となり、エアロゾルの吹き付け位置が変化して湾曲面W03,W13に達した点において内側面W12,外側面W02と正対する側方から見通した第一側方角度γで30度から60度となるように、上面W01に対向させてノズル107を配置する(第一配置工程)。このようにノズル107を配置した結果、エアロゾルの吹き付け位置が変化して湾曲面W03に達した点においては、上面W01を第一の平面として定義される第一の仮想線VL1と第一の境界線BL1との成す角度r1は、0度から60度の間の角度となっている。

【0071】

本実施形態では、ノズル107を移動直線MLに沿った方向D2に沿って移動させつつ、製膜対象物Wを方向D1に沿った方向に回転させながら製膜するものであって、噴射直線JLが製膜対象物Wの一方の外側から他方の外側まで移動するようにノズル107を移動させるものである。

【0072】

図10は、噴射直線JLが製膜対象物Wの一方の外側から中心近傍まで移動する際の製膜状態を示している。噴射直線JLが製膜対象物Wの一方の外側から中心近傍まで移動するように、ノズル107を位置107aから位置107bまで移動させると、製膜対象物Wを回転させているので、上面W01に被膜F01が形成される。ノズル107の傾斜方向が、ノズル107が移動する方向D2において後方側にエアロゾルを噴射するように傾斜しているので、湾曲面W13に対してエアロゾルの噴射方向が正対する。従って、湾曲面W13に被膜F01が形成される。一方、ノズル107が位置107aから位置107bまで移動する間に置いては、湾曲面W03に対してエアロゾルの噴射方向が正対しないので、湾曲面W03に被膜F01が形成されない。

【0073】

図11は、噴射直線JLが製膜対象物Wの中心近傍から他方の外側まで移動する際の製膜状態を示している。噴射直線JLが製膜対象物Wの中止近傍から他方の外側まで移動するように、ノズル107を位置107cから位置107dまで移動させると、製膜対象物Wを回転させているので、上面W01の被膜F01が成長する。ノズル107の傾斜方向が、ノズル107が移動する方向D2において後方側にエアロゾルを噴射するように傾斜しているので、今度は湾曲面W03に対してエアロゾルの噴射方向が正対する。従って、湾曲面W03にも被膜F01が形成される。一方、ノズル107が位置107cから位置107dまで移動する間に置いては、湾曲面W13に対してエアロゾルの噴射方向が正対しないので、湾曲面W13に形成された被膜F01は成長しない。

【0074】

図10及び図11に示すような製膜を行うことで、ノズル107からエアロゾルを噴射しながら、当初配置したノズル107と製膜対象物Wとの距離及び角度を保ちつつ、その吹き付け位置を連続的に変化させ、上面W01及び上面W01に繋がる湾曲面W03,W13にエアロゾルを連続的に吹き付け、上面W01を覆う膜と湾曲面W03,W13の少なくとも一部を覆う膜とを連続的に形成することができる(第一製膜工程)。尚、第一配置工程及び第一製膜工程において、上面W01方向から見た噴射直線JLと外側面W02との第二側方角度βは、30度の角度となるように設定されている。このようにノズル107を配置した結果、エアロゾルの吹き付け位置が変化して外側面W02に達した点においては、外側面W02と噴射直線JLとの成す角度は、60度以下の角度となっている。

【0075】

続いて、図12に示すように、ノズル107を外側面W02に対してエアロゾルを吹き付けることが可能な距離を保つように離隔させる一方で、外側面W02に対する噴射直線JL2の角度が、外側面W02に対する噴射直線JL2の成す角度で30度から60度となり、エアロゾルの吹き付け位置が変化して湾曲面W05に達した点において下面W04と正対する側方から見通した第一側方角度γで30度から60度となるように、外側面に対向させてノズル107を配置する(第二配置工程)。

【0076】

図12は、噴射直線JL2が製膜対象物Wの一方の外側から他方の外側まで移動する際の製膜状態を示している。噴射直線JL2が製膜対象物Wの一方の外側から他方の外側まで移動するように、ノズル107を位置107eから位置107fまで移動させると、製膜対象物Wを回転させているので、外側面W02に被膜F02が形成される。ノズル107の傾斜方向が、ノズル107が移動する方向D2において後方側にエアロゾルを噴射するように傾斜しているので、湾曲面W05に対してエアロゾルの噴射方向が正対する。従って、湾曲面W05に被膜F02が形成される。一方、この傾斜方向でノズル107が位置107eから位置107fまで移動する間に置いては、湾曲面W03に対してエアロゾルの噴射方向が正対しないので、湾曲面W03に被膜F02が形成されない。

【0077】

続いて、図13に示すように、ノズル107の傾斜方向を、ノズル107が移動する方向D2において前方側にエアロゾルを噴射するように傾斜させ、湾曲面W03に対してエアロゾルの噴射方向を正対させる。図13においても、ノズル107を外側面W02に対してエアロゾルを吹き付けることが可能な距離を保つように離隔させる一方で、外側面W02に対する噴射直線JLの角度が、外側面W02に対する噴射直線JL2の成す角度で30度から60度となり、エアロゾルの吹き付け位置が変化して湾曲面W03に達した点において上面W01と正対する側方から見通した第一側方角度γで30度から60度となるように、外側面に対向させてノズル107を配置している。このようにノズル107を配置した結果、エアロゾルの吹き付け位置が変化して湾曲面W03に達した点においては、外側面W02を第二平面として定義される第二の仮想線VL2と第二の境界線BL2との成す角度r2は、0度から60度の間の角度となっている。

【0078】

この配置で、ノズル107を位置107gから位置107hまで移動させると、製膜対象物Wを回転させているので、外側面W02に形成された被膜F02が成長する。ノズル107の傾斜方向が、ノズル107が移動する方向D2において前方側にエアロゾルを噴射するように傾斜しているので、湾曲面W03に対してエアロゾルの噴射方向が正対する。従って、湾曲面W03に被膜F02が形成される。一方、この傾斜方向でノズル107が位置107gから位置107hまで移動する間に置いては、湾曲面W05に対してエアロゾルの噴射方向が正対しないので、湾曲面W05に被膜F02が形成されない。

【0079】

図12及び図13では、湾曲面W03と湾曲面W05との双方に被膜F02を形成するため、ノズル107の傾斜方向を変えたけれども、湾曲面W03にのみ被膜F02を形成すれば足りる場合には、図13に示すようなノズル107の角度で製膜することが好ましいものである。また、製膜対象物Wが直方体を成しているような場合には、本実施形態のように回転させながら製膜することができないので、図12及び図13を参照しながら説明したように、ノズル107の傾斜方向を変えて製膜することで、上述したような湾曲面W03への製膜が可能なものとなる。

【0080】

上述した製膜方法で、上面W01及び湾曲面W03に被膜F01を形成し、外側面W02及び湾曲面W03に被膜F02を形成すると、被膜F01と被膜F02とが一体となって、被膜Fとなる。被膜Fの断面写真を図14に示す。図14に示すように、被膜Fは、被膜F01と被膜F02とが一体となって形成されるものであるから、被膜F01と被膜F02との境界は消滅して渾然一体となった膜が形成されている。このように湾曲面に対して境界のない製膜を行うことは本実施形態の製膜方法の特徴的な側面である。

【0081】

上述した本実施形態によれば、第一製膜工程(図10及び図11参照)において、ノズル107からエアロゾルを噴射しながら、ノズル107と製膜対象物Wとの距離及び角度を保ちつつ、その吹き付け位置を連続的に変化させることで、第一平面である上面W01を覆う被膜F01と湾曲面W03,W13の少なくとも一部を覆う被膜F01とを連続的に形成している。従って、上面W01を覆う被膜F01と湾曲面W03,W13を覆う被膜F01とを一体的に形成することができ、接合部分のギャップを生じさせない製膜が可能となる。

【0082】

更に、第一製膜工程の後に実行される第二製膜工程(図12及び図13参照)では、ノズル107からエアロゾルを噴射しながら、ノズル107と製膜対象物Wとの距離及び角度を保ちつつ、その吹き付け位置を連続的に変化させることで、第二平面である外側面W02を覆う被膜F02と、第一製膜工程において湾曲面W03に形成された被膜F01を更に覆う被膜F02とを連続的に形成している。従って、外側面W02を覆う被膜F02と湾曲面W03上に形成された被膜F01を更に覆う被膜F02とを一体的に形成することができ、接合部分のギャップを生じさせない製膜が可能となる。

【0083】

湾曲面W03に着目すれば、第一製膜工程で形成する被膜F01に第二製膜工程で形成する被膜F02を重ね合わせているので、第一製膜工程で形成する被膜F01は製膜対象物Wへの密着性を考慮したものとする一方で、第二製膜工程で形成する被膜F02は下層の被膜F01への密着性と外観を考慮したものとすることができ、それぞれに最適化した製膜が可能となる。

【0084】

更に本実施形態では、第一製膜工程における上面W01及び湾曲面W03,W13への製膜をより確実なもとするため、第一配置工程において、製膜対象物Wに対するノズル107の配置を工夫している。具体的には、ノズル107を上面W01に対してエアロゾルを吹き付けることが可能な距離を保つように離隔させる一方で、上面W01に対する噴射直線JLの角度が、上面W01に対する噴射直線JLの成す角度αで30度から60度となるように配置している。

【0085】

このように配置することで、上面W01への製膜に適切な入射角度となるようにノズル107を配置することができる。上面W01への製膜のみを考慮すれば、上面W01に対する噴射直線JLの成す角度αを適切に設定すればよいので、上面W01に対する噴射直線JLの入射方向はその成す角度αを保持するものであれば変動させることができる。

【0086】

本発明者らはこの点に着目し、上面W01に対する噴射直線JLの角度が、上面W01に対する噴射直線JLの成す角度αとしては上述した条件を守りつつ、更に追加の条件をも満たすようにノズルを配置している。すなわち、第一平面である上面W01と湾曲面W03との境界を第一の境界線BL1としたときに、エアロゾルの吹き付け位置が変化して湾曲面W03に達した点において、上面W01に対し噴射直線JLを投影してなる第一の仮想線VL1と、第一の境界線BL1との成す角度で0度から60度の範囲内となるように配置している。

【0087】

このように、製膜対象物Wに対するノズル107の角度を工夫して設定することで、第一製膜工程においては、ノズル107と製膜対象物Wとを相対的な2次元運動(例えば、対象物を回転させたり、対象物に対してノズルを平行移動させたりする運動)をさせるように動かすという簡易な方法で、極めて微小な曲率半径の湾曲面W03,W13を有する製膜対象物Wに対しても確実に良質の膜を形成することが可能となる。

【0088】

更に本実施形態では、第二製膜工程(図12及び図13参照)における外側面W02及び湾曲面W03への製膜をより確実なもとするため、第二配置工程において、製膜対象物Wに対するノズル107の配置を工夫している。具体的には、ノズル107を外側面W02に対してエアロゾルを吹き付けることが可能な距離を保つように離隔させる一方で、外側面W02に対する噴射直線JL2の角度が、外側面W02に対する噴射直線JL2の成す角度α2で30度から60度となるように配置している。このように配置することで、外側面W02への製膜に適切な入射角度となるようにノズル107を配置することができる。外側面W02への製膜のみを考慮すれば、外側面W02に対する噴射直線JL2の成す角度α2を適切に設定すればよいので、外側面W02に対する噴射直線JL2の入射方向はその成す角度α2を保持するものであれば変動させることができる。

【0089】

本発明者らはこの点に着目し、外側面W02に対する噴射直線JL2の角度が、外側面W02に対する噴射直線JL2の成す角度α2としては上述した条件を守りつつ、更に追加の条件をも満たすようにノズルを配置している。すなわち、第二平面である外側面W02と湾曲面W03との境界を第二の境界線BL2としたときに、エアロゾルの吹き付け位置が変化して湾曲面W03に達した点において、外側面W02に対し噴射直線JL2を投影してなる第二の仮想線VL2と、第二の境界線BL2との成す角度で0度から60度の範囲内となるように配置している。

【0090】

このように、製膜対象物Wに対するノズル107の角度を工夫して設定することで、第二製膜工程においても、ノズル107と製膜対象物Wとを相対的な2次元運動(例えば、対象物を回転させたり、対象物に対してノズルを平行移動させたりする運動)をさせるように動かすという簡易な方法で、極めて微小な曲率半径の湾曲面W03,W05を有する製膜対象物Wに対しても確実に良質の膜を形成することが可能となる。

【0091】

また本実施形態では、第一配置工程において、上面W01に対する噴射直線JLの成す角度αが、第一の仮想線VL1と第一の境界線BL1との成す角度r1よりも大きくなるように、ノズル107と製膜対象物Wとを配置することも好ましい。

【0092】

この好ましい配置では、第一配置工程において、上面W01に対する噴射直線JLの成す角度αが、上面W01を第一平面として定義される第一の仮想線VL1と第一の境界線BL1との成す角度r1よりも大きくなるように、ノズル107と製膜対象物Wとを配置している。これにより、上面W01に対する噴射直線JLの成す角度αを相対的に大きく設定する一方で、第一の仮想線VL1と第一の境界線BL1との成す角度r1は相対的に小さく設定することができる。

【0093】

従って、第一製膜工程において上面W01にエアロゾルを吹き付ける際には、効率的な製膜が可能となり、製膜速度を高く維持することができる。湾曲面W03への製膜は第二製膜工程においても行うため、第一製膜工程における湾曲面W03への製膜では製膜対象物Wへの密着性を重視することが、剥離といった不具合を発生させないためにも好ましいものである。そこで、第一配置工程では、第一の仮想線VL1と第一の境界線BL1との成す角度r1は相対的に小さく設定し、湾曲面W03へのエアロゾルの噴射角度を浅くすることで、膜質の高い膜を形成することができる。

【0094】

特に第一平面(上面W01)と第二平面(外側面W02、内側面W12)とが略直交する場合においては、上面W01に対する噴射直線JLの成す角度αよりも、第一側方角度γが小さくなるように、ノズル107と製膜対象物Wとを配置してもよい。

【0095】

また本実施形態では、第二配置工程において、第二平面である外側面W02に対する噴射直線JL2の成す角度α2が、第二の仮想線VL2と第二の境界線BL2との成す角度r2よりも大きくなり、且つ、第二の仮想線VL2と第二の境界線BL2との成す角度r2が、第一配置工程における第一の仮想線VL1と第一の境界線BL1との成す角度r1よりも大きくなるように、ノズル107と製膜対象物Wとを配置することも好ましい。

【0096】

特に上面W01と外側面W02とが略直交する場合においては、外側面W02に対する噴射直線JL2の成す角度α2が、第二の仮想線VL2と第二の境界線BL2との成す角度r2よりも大きくなり、且つ、第二配置工程における第二側方角度βが、第一配置工程における第一側方角度γよりも大きくなるように、ノズル107と製膜対象物Wとを配置してもよい。その場合でも、ノズル107の配置は上記の条件を満たすこととなる。

【0097】

この好ましい配置では、第二配置工程において、外側面W02に対する噴射直線JL2の成す角度α2が、外側面W02を第二平面として定義される第二の仮想線VL2と第二の境界線BL2との成す角度r2よりも大きくなるようにノズル107と製膜対象物Wとを配置している。これにより、外側面W02に対する噴射直線JL2の成す角度α2を相対的に大きく設定する一方で、第二の仮想線VL2と第二の境界線BL2との成す角度r2を相対的に小さく設定することができる。

【0098】

従って、第二製膜工程において外側面W02にエアロゾルを吹き付ける際には、効率的な製膜が可能となり、製膜速度を高く維持することができる。湾曲面W03への製膜は、第一製膜工程において既に行っているため、第二の仮想線VL2と第二の境界線BL2との成す角度r2を相対的に小さく設定することで製膜速度を低く抑え、最終的に湾曲面W03に形成される膜が厚くなりすぎてしまうことを防止することができる。

【0099】

この好ましい態様では、更に、第二配置工程における第二の仮想線VL2と第二の境界線BL2との成す角度r2が、第一配置工程における第一の仮想線VL1と第一の境界線BL1との成す角度r1よりも大きくなるように、ノズルと対象物とを配置している。このため、第一配置工程における第一の仮想線VL1と第一の境界線BL1との成す角度r1に対して、第二配置工程における第二の仮想線VL2と第二の境界線BL2との成す角度r2を、相対的に大きく設定することができる。第二の仮想線VL2と第二の境界線BL2との成す角度r2を大きく設定することで、第二製膜工程における湾曲面W03への製膜速度をより高めることができる。

【0100】

上述したように、第一製膜工程において湾曲面W03には既に膜が形成されているので、その膜に重畳させる膜の製膜速度を上昇させたとしても、剥離といった不具合は起き難いものである。そこで、この好ましい態様のように第二の仮想線VL2と第二の境界線BL2との成す角度を設定することで、湾曲面W03に形成される膜の対象物への密着性と生産性を確保することができる。

【0101】

また本実施形態では、第一配置工程において、第二平面である外側面W02に対する噴射直線JL2の角度α2が60度以下となるように、ノズル107と製膜対象物Wとを配置することも好ましい。

【0102】

特に上面W01と外側面W02とが略直交する場合においては、第一配置工程において、外側面W02に対する噴射直線JLの角度が、第二側方角度βで60度以下となるように、ノズル107と製膜対象物Wとを配置してもよい。その場合でも、ノズル107の配置は上記の条件を満たすこととなる。

【0103】

この好ましい配置では、第一配置工程において、外側面W02に対する噴射直線JLの角度が、第二側方角度βで60度以下となるように設定されているので、第一製膜工程においてノズル107から噴射されたエアロゾルが外側面W02に到達したとしても、外側面W02に対する入射角度が60度を超えることが無い。このため、未だ製膜が行われていない外側面W02に対して、密着性が悪く膜質の低い膜が製膜されてしまうことを防止することができる。

【0104】

尚、上面W01と外側面W02とが略直交する場合においては、第一配置工程において、外側面W02に対する噴射直線JLの角度が、第二側方角度βで30度以下となり、第二配置工程において、上面W01に対する噴射直線の角度が、第一側方角度γで30度以下となるように、ノズル107と製膜対象物Wとを配置することも好ましい。上面W01と外側面W02とが略直交する場合においてこのような配置とすれば、第一製膜工程においてノズル107から噴射されたエアロゾルが外側面W02に到達したとしても、外側面W02に対する入射角度が浅くなるため、製膜には寄与しないように設定することができる。従って、第一製膜工程において外側面W02に膜が形成されることを抑制でき、第一製膜工程における被製膜面としては想定されていない外側面W02への不要な製膜を抑制することができる。

【0105】

同様に、第二配置工程において、上面W01に対する噴射直線JL2の角度が、第一側方角度で30度以下となるように設定されているので、第二製膜工程においてノズルから噴射された超微粒子材料が上面W01に到達したとしても、上面W01に対する入射角度が浅くなるため、製膜には寄与しないように設定することができる。従って、第一製膜工程においても第二製膜工程においても、被製膜面としては想定されていない側の平面への不要な製膜を抑制することができ、全体として均一な製膜が可能となる。

【0106】

また本実施形態では、第一製膜工程及び第二製膜工程において、ノズル107から噴射されるエアロゾルは、その吹き付け位置が湾曲面W03に沿って変化する方向よりも、エアロゾルの吹き付け位置が湾曲面W03に向かって変化する方向により広がって吹き付けられるように噴射されている。

【0107】

湾曲面W03に製膜するにあたっては、一度に厚く製膜するよりも、一回当たりの製膜厚みは薄くしつつ、複数回の製膜動作を繰り返した方が、膜厚及び膜質の均質性確保の観点から好ましいものである。そこで、ノズル107から噴射されるエアロゾルを、エアロゾルの吹き付け位置が湾曲面W03に向って変化する方向により広がって吹き付けられるように噴射することで、吹き付け位置を湾曲面W03に沿って変化させても一部分が厚くなることなく、薄い膜の塗り重ねによって製膜することを可能なものとしている。

【0108】

また本実施形態では、第一製膜工程において、ノズル107は固定する一方で、製膜対象物Wを上面W01に沿って動かすことで、エアロゾルの吹き付け位置を変化させ、第二製膜工程において、ノズル107は固定する一方で、製膜対象物Wを外側面W02に沿って動かすことで、エアロゾルの吹き付け位置を変化させている。

【0109】

このように、第一製膜工程においても第二製膜工程においても、ノズル107は固定する一方で、製膜対象物Wを上面W01又は外側面W02に沿って動かすことで、エアロゾルの吹き付け位置を変化させているので、ノズル107を動かすことなく製膜することが可能となる。従って、ノズル107を固定することで噴射されるエアロゾルの状態を安定させることができ、膜厚及び膜質の均質性を確保することができる。

【0110】

以上、具体例を参照しつつ本発明の実施の形態について説明した。しかし、本発明はこれらの具体例に限定されるものではない。すなわち、これら具体例に、当業者が適宜設計変更を加えたものも、本発明の特徴を備えている限り、本発明の範囲に包含される。例えば、前述した各具体例が備える各要素およびその配置、材料、条件、形状、サイズなどは、例示したものに限定されるわけではなく適宜変更することができる。また、前述した各実施の形態が備える各要素は、技術的に可能な限りにおいて組み合わせることができ、これらを組み合わせたものも本発明の特徴を含む限り本発明の範囲に包含される。

【符号の説明】

【0111】

10:製膜装置

101:ガスボンベ

102:エアロゾル発生器

103:製膜チャンバー

104:真空ポンプ

105:キャリアガス流路

106:エアロゾル流路

107:ノズル

108:ステージ

109:試料台

【技術分野】

【0001】

本発明は、対象物にノズルから噴射された超微粒子材料を吹き付けて、対象物に膜を形成する製膜方法に関する。

【背景技術】

【0002】

このように、セラミックス材料や金属材料によって形成される粒子径が100μm以下の超微粒子を用いて、その超微粒子を不活性ガス等でエアロゾル化することで超微粒子材料と成し、その超微粒子材料を対象物に噴射して製膜する技術は、エアロゾルデポジション法として広く知られている(例えば、下記特許文献1参照)。下記特許文献1に記載の製膜方法は、膜内の超微粒子の接合が十分で、組織が緻密であって表面が平滑であり、密度の均一な膜を製造することができる製膜方法を提案している。具体的には、対象物を構成する平面に対して斜めに超微粒子材料を噴射するものである。このように斜めに超微粒子材料を噴射することで、良質の膜を形成することができる。

【0003】

下記特許文献1に記載されている製膜方法は、対象物を構成する面が平面のみである場合には極めて有効な技術であるが、対象物を構成する面が湾曲面を含む場合は更なる工夫が必要となる。具体的には、湾曲面に対しても超微粒子材料の噴射角度が一定角度を保つように工夫するものであって、例えば下記特許文献2に記載の技術が提案されている。

【0004】

下記特許文献2に記載の製膜方法では、円筒形状の対象物を構成する湾曲面に製膜するものであって、円筒形状の対象物をその円筒形状の中心軸周りに回転させながら、円筒形状の外周である湾曲面に超微粒子材料を吹き付けている。より具体的には、円筒形状の対象物を回転させながら超微粒子材料を吹き付け、円筒形状の外周の湾曲面で反射された超微粒子材料中の超微粒子を二次衝突させることで、均一な膜を形成している。

【0005】

また、対象物の外周の一部に湾曲面が形成されている場合の製膜方法の一つとして、下記特許文献3に記載されているような製膜方法が提案されている。下記特許文献3に記載の製膜方法では、対象物の外周の一部に形成された湾曲面の幅と同等の開口を有する専用のノズルを用いることで、湾曲面に密度の高い膜を生成している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−20878号公報

【特許文献2】特開2008−7804号公報

【特許文献3】特開2008−240068号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

エアロゾルデポジション法による製膜では、上記特許文献1に開示されている通り、製膜対象となる面に対して、超微粒子材料を一定の角度を保ちながら斜めに噴射することが、密度が高く良質な膜を形成するために必要な条件となる。上記特許文献2に記載の製膜方法では、対象物が円筒形状であることを前提とし、超微粒子材料を噴射するためのノズルの位置は固定し、対象物を回転させながら超微粒子材料を吹き付けている。確かにこの製膜方法は、対象物が円筒形状であれば比較的容易に実現可能なものであるけれども、例えば直方体形状の各稜線を面取りしたように、対象物の一部が湾曲面で形成され残部が平面で形成されている場合には、緻密で良質な膜の生成が極めて困難なものである。

【0008】

対象物の一部が湾曲面で形成され残部が平面で形成されている場合に、上記特許文献2に記載の製膜方法を適用しようとすれば、湾曲面のみに超微粒子材料が吹き付けられるようにするため、湾曲面のみがノズルと正対するように対象物又はノズルを回転させる必要がある。これは、極めて狭い範囲における回転動作を実現する必要があり、その実現は極めて困難なものとなる。更に、湾曲面の曲率半径が小さければ、回転動作の速度を極めて速くする必要も生じるため、その実現はより困難なものとなる。

【0009】

一方、上記特許文献3に記載の製膜方法を適用しようとすれば、上述したような回転動作の課題は生じないものの、湾曲面に製膜するためのみに専用のノズルを用いる必要がある。そのため、平面に製膜するためのノズルと湾曲面に製膜するためのノズルとを交換する必要が生じたり、双方のノズルを併用するための特別の機構を構築する必要が生じたりするため、煩雑になる作業性や機構の複雑性の観点からその実現が困難なものとなる。更に、上記特許文献3に記載の製膜方法を適用すれば、平面と湾曲面とで連続的に製膜を行っていないため、平面に形成される膜と湾曲面に形成される膜との接合部分が一体的なものとならず、その接合部分において膜質が低下してしまうおそれがある。

【0010】

本発明はこのような課題に鑑みてなされたものであり、その目的は、第一平面と、この第一平面に対し90度以上180度未満の角度を成す第二平面と、前記第一平面と前記第二平面とを繋ぐ湾曲面とを備える対象物にノズルから噴射された超微粒子材料を吹き付けつつ、その吹き付け位置を連続的に変化させることで、前記第一平面と前記第二平面と前記湾曲面とを連続的に覆う膜を生成する製膜方法であって、簡易な方法で連続的且つ良質な膜の形成を可能とする製膜方法を提供することにある。

【課題を解決するための手段】

【0011】

上記課題を解決するために本発明に係る製膜方法は、第一平面と、この第一平面に対し90度以上180度未満の角度を成す第二平面と、前記第一平面と前記第二平面とを繋ぐ湾曲面とを備える対象物にノズルから噴射された超微粒子材料を吹き付けつつ、その吹き付け位置を連続的に変化させることで、前記第一平面と前記第二平面と前記湾曲面とを連続的に覆う膜を生成する製膜方法であって、第一配置工程と、第一製膜工程と、第二配置工程と、第二製膜工程とを備える。

【0012】

第一配置工程では、前記超微粒子材料の噴射方向に沿った噴射直線が前記第一平面に対して成す角度が30度から60度の範囲内となり、且つ、前記噴射直線が前記第一平面と前記湾曲面との境界である第一の境界線に当たるように前記ノズルを位置させた場合に、前記第一平面に対し前記噴射直線を投影してなる第一の仮想線と前記第一の境界線との成す角度が0度から60度の範囲内となるように、前記第一平面に対向させて前記ノズルを配置する。

【0013】

第一配置工程に続き、又は第一配置工程と並行して実行される第一製膜工程では、前記ノズルから前記超微粒子材料を噴射しながら、前記ノズルと前記第一平面との距離及び角度を保ちつつ、前記第一平面及び前記第一平面に繋がる前記湾曲面に前記超微粒子材料を連続的に吹き付け、前記第一平面を覆う膜と前記湾曲面の少なくとも一部を覆う膜とを連続的に形成する。

【0014】

第二配置工程では、前記超微粒子材料の噴射方向に沿った噴射直線が前記第二平面に対して成す角度が30度から60度の範囲内となり、且つ、前記噴射直線が前記第二平面と前記湾曲面との境界である第二の境界線に当たるように前記ノズルを位置させた場合に、前記第二平面に対し前記噴射直線を投影してなる第二の仮想線と前記第二の境界線との成す角度が0度から60度の範囲内となるように、前記第二平面に対向させて前記ノズルを配置する。

【0015】

第二配置工程に続き、又は第二配置工程と並行して実行される第二製膜工程では、前記ノズルから前記超微粒子材料を噴射しながら、前記ノズルと前記第二平面との距離及び角度を保ちつつ、前記第二平面及び前記第二平面に繋がる前記湾曲面に前記超微粒子材料を連続的に吹き付け、前記第二平面を覆う膜と、前記第一製膜工程において前記湾曲面に形成された膜を更に覆う膜とを連続的に形成する。

【0016】

上述した本発明に係る製膜方法では、第一製膜工程において、ノズルから超微粒子材料を噴射しながら、ノズルと第一平面との距離及び角度を保ちつつ、その吹き付け位置を連続的に変化させることで、第一平面を覆う膜と湾曲面の少なくとも一部を覆う膜とを連続的に形成している。従って、第一平面を覆う膜と湾曲面を覆う膜とを一体的に形成することができ、接合部分のギャップを生じさせない製膜が可能となる。更に、第一製膜工程の後に実行される第二製膜工程では、ノズルから超微粒子材料を噴射しながら、ノズルと第二平面との距離及び角度を保ちつつ、その吹き付け位置を連続的に変化させることで、第二平面を覆う膜と、第一製膜工程において湾曲面に形成された膜を更に覆う膜とを連続的に形成している。従って、第二平面を覆う膜と湾曲面上に形成された膜を更に覆う膜とを一体的に形成することができ、接合部分のギャップを生じさせない製膜が可能となる。湾曲面に着目すれば、第一製膜工程で形成する膜に第二製膜工程で形成する膜を重ね合わせているので、第一製膜工程で形成する膜は対象物への密着性を考慮したものとする一方で、第二製膜工程で形成する膜は下層の膜への密着性と外観を考慮したものとすることができ、それぞれに最適化した製膜が可能となる。

【0017】

更に本発明では、第一製膜工程における第一平面及び湾曲面への製膜をより確実なもとするため、第一配置工程において、対象物に対するノズルの配置を工夫している。具体的には、噴射直線が第一平面に対して成す角度が30度から60度の範囲内となるように配置している。このように配置することで、第一平面への製膜に適切な入射角度となるようにノズルを配置することができる。第一平面への製膜のみを考慮すれば、第一平面に対する噴射直線の成す角度を適切に設定すればよいので、第一平面に対する噴射直線の入射方向はその成す角度を保持するものであれば変動させることができる。

【0018】

本発明者らはこの点に着目し、噴射直線が第一平面に対して成す角度としては上述した条件を守りつつ、更に追加の条件をも満たすようにノズルを配置している。すなわち、噴射直線が第一平面と湾曲面との境界である第一の境界線に当たるようにノズルを位置させた場合に、第一平面に対し噴射直線を投影してなる第一の仮想線と第一の境界線との成す角度が0度から60度の範囲内となるようにノズルを配置している。

【0019】

特に第一平面と第二平面とが略直交する場合においては、噴射直線が第一平面と湾曲面との境界である第一の境界線に当たるようにノズルを位置させた場合に、第二平面と正対する側方(噴射直線が第一平面に交わる場所において、第二平面に正対する方向)から見通した第一側方角度が30度から60度の範囲となるようにノズルを配置してもよい。その場合でも、ノズルの配置は上記の条件を満たすこととなる。

【0020】

このように、対象物に対するノズルの角度を工夫して設定することで、第一製膜工程においては、ノズルと対象物とを相対的な2次元運動(例えば、対象物を回転させたり、対象物に対してノズルを平行移動させたりする運動)をさせるように動かすという簡易な方法で、極めて微小な曲率半径の湾曲面を有する対象物に対しても確実に良質の膜を形成することが可能となる。

【0021】

更に本発明では、第二製膜工程における第二平面及び湾曲面への製膜をより確実なもとするため、第二配置工程において、対象物に対するノズルの配置を工夫している。この場合の対象物に対するノズルの配置は、第一平面を第二平面と読みかえれば第一配置工程における配置と同様のものである。そのような工夫をすることで、第二製膜工程においては、ノズルと対象物とを相対的な2次元運動(例えば、対象物を回転させたり、対象物に対してノズルを平行移動させたりする運動)をさせるように動かすという簡易な方法で、極めて微小な曲率半径の湾曲面を有する対象物に対しても確実に良質の膜を形成することが可能となる。

【0022】

また本発明に係る製膜方法では、前記第一配置工程において、前記噴射直線が前記第一平面に対して成す角度が、前記第一の仮想線と前記第一の境界線との成す角度よりも大きくなるように、前記ノズルと前記対象物とを配置することも好ましい。

【0023】

この好ましい態様では、第一配置工程において、噴射直線が第一平面に対して成す角度が、第一の仮想線と第一の境界線との成す角度よりも大きくなるように、ノズルと対象物とを配置している。このため、噴射直線が第一平面に対して成す角度を相対的に大きく設定する一方で、第一の仮想線と第一の境界線との成す角度は相対的に小さく設定することができる。従って、第一製膜工程において第一平面に超微粒子材料を吹き付ける際には、効率的な製膜が可能となり、製膜速度を高く維持することができる。湾曲面の製膜は、第二製膜工程においても行うため、第一製膜工程における製膜では、対象物への密着性を重視することが剥離といった不具合を発生させないためにも好ましいものである。そこで、第一配置工程では、第一の仮想線と第一の境界線との成す角度を相対的に小さく設定し、湾曲面への超微粒子材料の噴射角度を浅くすることで、対象物への密着性が良好で、膜質の高い膜を形成することができる。

【0024】

また本発明に係る製膜方法では、前記第二配置工程において、前記噴射直線が前記第二平面に対して成す角度が、前記第二の仮想線と前記第二の境界線との成す角度よりも大きくなり、且つ、前記第二の仮想線と前記第二の境界線との成す角度が、前記第一配置工程における前記第一の仮想線と前記第一の境界線との成す角度よりも大きくなるように、前記ノズルと前記対象物とを配置することも好ましい。

【0025】

特に第一平面と第二平面とが略直交する場合においては、噴射直線が第二平面に対して成す角度が、第二の仮想線と第二の境界線との成す角度よりも大きくなり、第一配置工程における第一側方角度よりも、第二配置工程における第二側方角度が大きくなるように、ノズルと対象物とを配置してもよい。ここで、第二側方角度とは、第一平面と正対する側方(噴射直線が第二平面に交わる場所において、第一平面に正対する方向)から見通した場合において、噴射直線が第二平面に対してなす角度である。その場合でも、ノズルの配置は上記の条件を満たすこととなる。

【0026】

この好ましい態様では、第二配置工程において、噴射直線が第二平面に対して成す角度が、第二の仮想線と第二の境界線との成す角度よりも大きくなるようにノズルと対象物とを配置している。このため、噴射直線が第二平面に対して成す角度を相対的に大きく設定する一方で、第二の仮想線と第二の境界線との成す角度を相対的に小さく設定することができる。従って、第二製膜工程において第二平面に超微粒子材料を吹き付ける際には、効率的な製膜が可能となり、製膜速度を高く維持することができる。湾曲面への製膜は、第一製膜工程において既に行っているため、第二の仮想線と第二の境界線との成す角度を相対的に小さく設定することで製膜速度を低く抑え、最終的に湾曲面に形成される膜が厚くなりすぎてしまうことを防止することができる。

【0027】

この好ましい態様では、更に、第二の仮想線と第二の境界線との成す角度が、第一配置工程における第一の仮想線と第一の境界線との成す角度よりも大きくなるように、ノズルと対象物とを配置している。このため、第一配置工程における第一の仮想線と第一の境界線との成す角度に対して、第二配置工程における第二の仮想線と第二の境界線との成す角度を、相対的に大きく設定することができる。第二の仮想線と第二の境界線との成す角度を大きく設定することで、第二製膜工程における湾曲面への製膜速度をより高めることができる。上述したように、第一製膜工程において湾曲面には既に膜が形成されているので、その膜に重畳させる膜の製膜速度を上昇させたとしても、剥離といった不具合は起き難いものである。そこで、この好ましい態様のように第二の仮想線と第二の境界線との成す角度を設定することで、湾曲面に形成される膜の対象物への密着性と生産性を確保することができる。

【0028】

また本発明に係る製膜方法では、前記第一配置工程において、前記噴射直線が前記第二平面に対して成す角度が60度以下となるように、前記ノズルと前記対象物とを配置することも好ましい。

【0029】

特に第一平面と第二平面とが略直交する場合においては、第一配置工程において、噴射直線が第二平面に対して成す角度が、第二側方角度で60度以下となるように、ノズルと対象物とを配置してもよい。その場合でも、ノズルの配置は上記の条件を満たすこととなる。

【0030】

この好ましい態様では、第一配置工程において、噴射直線が第二平面に対して成す角度が60度以下となるように設定されているので、第一製膜工程においてノズルから噴射された超微粒子材料が第二平面に到達したとしても、第二平面に対する入射角度が60度を超えることが無い。このため、未だ製膜が行われていない第二平面に対して、密着性が悪く膜質の低い膜が製膜されてしまうことを防止することができる。

【0031】

尚、第一平面と第二平面とが略直交する場合においては、第一配置工程において、噴射直線が第二平面に対して成す角度が、第二側方角度で30度以下となり、第二配置工程において、噴射直線が第一平面に対して成す角度が、第一側方角度で30度以下となるように、前記ノズルと前記対象物とを配置することも好ましい。第一平面と第二平面とが略直交する場合においてこのようなノズル配置とすれば、第一製膜工程においてノズルから噴射された超微粒子材料が第二平面に到達したとしても、第二平面に対する入射角度が浅くなるため、製膜には寄与しないように設定することができる。従って、第一製膜工程において第二平面に膜が形成されることを抑制でき、第一製膜工程における被製膜面としては想定されていない第二平面への不要な製膜を抑制することができる。

【0032】

同様に、第二配置工程において、噴射直線が第一平面に対して成す角度が、第一側方角度で30度以下となるように設定されているので、第二製膜工程においてノズルから噴射された超微粒子材料が第一平面に到達したとしても、第一平面に対する入射角度が浅くなるため、製膜には寄与しないように設定することができる。従って、第一製膜工程においても第二製膜工程においても、被製膜面としては想定されていない側の平面への不要な製膜を抑制することができ、全体として均一な製膜が可能となる。

【0033】

また本発明に係る製膜方法では、前記第一製膜工程及び前記第二製膜工程において、前記ノズルから噴射される前記超微粒子材料は、前記超微粒子材料の吹き付け位置が前記湾曲面に沿って変化する方向よりも、前記超微粒子材料の吹き付け位置が前記湾曲面に向かって変化する方向により広がって吹き付けられるように噴射されることも好ましい。

【0034】

湾曲面に製膜するにあたっては、一度に厚く製膜するよりも、一回当たりの製膜厚みは薄くしつつ、複数回の製膜動作を繰り返した方が、膜厚及び膜質の均質性確保の観点から好ましいものである。そこでこの好ましい態様では、ノズルから噴射される超微粒子材料を、超微粒子材料の吹き付け位置が湾曲面に向って変化する方向により広がって吹き付けられるように噴射することで、吹き付け位置を湾曲面に沿って変化させても一部分が厚くなることなく、薄い膜の塗り重ねによって製膜することを可能なものとしている。

【0035】

また本発明に係る製膜方法では、前記第一製膜工程において、前記ノズルは固定する一方で、前記対象物を前記第一平面に沿って動かすことで、前記超微粒子材料の吹き付け位置を変化させ、前記第二製膜工程において、前記ノズルは固定する一方で、前記対象物を前記第二平面に沿って動かすことで、前記超微粒子材料の吹き付け位置を変化させることも好ましい。

【0036】

この好ましい態様では、第一製膜工程においても第二製膜工程においても、ノズルは固定する一方で、対象物を第一平面又は第二平面に沿って動かすことで、超微粒子材料の吹き付け位置を変化させているので、ノズルを動かすことなく製膜することが可能となる。従って、ノズルを固定することで噴射される超微粒子材料の状態を安定させることができ、膜厚及び膜質の均質性を確保することができる。

【発明の効果】

【0037】

本発明によれば、第一平面と、この第一平面に対し90度以上180度未満の角度を成す第二平面と、第一平面と第二平面とを繋ぐ湾曲面とを備える対象物にノズルから噴射された超微粒子材料を吹き付けつつ、その吹き付け位置を連続的に変化させることで、第一平面と第二平面と湾曲面とを連続的に覆う膜を生成する製膜方法であって、簡易な方法で連続的且つ良質な膜の形成を可能とする製膜方法を提供することができる。

【図面の簡単な説明】

【0038】

【図1】本発明を実施するための製膜装置を示した概略構成図である。

【図2】図1に示した製膜装置を用いて製膜する際の製膜対象物とノズルとの関係を示す斜視図である。

【図3】製膜対象物の一例として、外側面と上面との成す角度が鈍角であるような形状の製膜対象物を示した斜視図である。

【図4】製膜対象物の一例として、内側面と上面との成す角度が鈍角であるような形状の製膜対象物を示した斜視図である。

【図5】第一配置工程及び第一製膜工程における、製膜対象物と超微粒子材料の噴射方向に沿った噴射直線との成す角度について説明するための斜視図である。

【図6】第二配置工程及び第一製膜工程における、製膜対象物と超微粒子材料の噴射方向に沿った噴射直線との成す角度について説明するための斜視図である。

【図7】製膜対象物と超微粒子材料の噴射方向に沿った噴射直線との成す角度について説明するための斜視図である。

【図8】製膜対象物と超微粒子材料の噴射方向に沿った噴射直線との側方から見た角度について説明するための図である。

【図9】製膜対象物と超微粒子材料の噴射方向に沿った噴射直線との上方から見た角度について説明するための図である。

【図10】図9のI−I断面を示す図であって、製膜対象物への膜の形成過程を示す図である。

【図11】図9のI−I断面を示す図であって、製膜対象物への膜の形成過程を示す図である。

【図12】図9のI−I断面を示す図であって、製膜対象物への膜の形成過程を示す図である。

【図13】図9のI−I断面を示す図であって、製膜対象物への膜の形成過程を示す図である。

【図14】製膜対象物に膜を形成した後の断面を写した写真を示す図である。

【発明を実施するための形態】

【0039】

以下、添付図面を参照しながら本発明の実施の形態について説明する。説明の理解を容易にするため、各図面において同一の構成要素に対しては可能な限り同一の符号を付して、重複する説明は省略する。

【0040】

本発明の実施形態である製膜方法に用いられる製膜装置について、図1を参照しながら説明する。図1は、製膜装置10の構成を示す概略構成図である。図1に示すように、製膜装置10は、ガスボンベ101と、エアロゾル発生器102と、製膜チャンバー103と、真空ポンプ104とを備えている。

【0041】

ガスボンベ101とエアロゾル発生器102とは、キャリアガス流路105で繋がっている。エアロゾル発生器102には、キャリアガス流路105の他に、エアロゾル流路106の一端が繋がっている。エアロゾル流路106の他端には、ノズル107が設けられている。

【0042】

ノズル107は、製膜チャンバー103内に配置されている。製膜チャンバー103内には、XYZθαステージ108と、試料台109とが配置されている。XYZθαステージには試料台109が取り付けられており、互いに直交するx軸、y軸、z軸に沿った方向への移動と、xy平面内での回転と、試料台109に傾斜を与える傾動とが可能なように構成されている。XYZθαステージ108の調整によって、試料台109に戴置される製膜対象物にノズル107を対向させることが可能なように構成されている。

【0043】

製膜チャンバー103内には、真空ポンプ104も繋がれている。真空ポンプ104を作動させることで、製膜チャンバー103内を減圧することが可能なように構成されている。

【0044】

エアロゾル発生器102内には、セラミックス微粒子(超微粒子)が収められている。ガスボンベ101内には、搬送ガスが高圧下で封入されている。搬送ガスとしては、例えばアルゴン、窒素、ヘリウムのような不活性ガスや、酸素、乾燥空気、又はこれらの混合ガスを用いることができる。搬送ガスは、ガスボンベ101からキャリアガス流路105を経由してエアロゾル発生器102内に導入される。エアロゾル発生器102内に収められているセラミックス微粒子と、ガスボンベ101からエアロゾル発生器102内に搬送される搬送ガスとによって、エアロゾル(超微粒子材料)が形成される。

【0045】

エアロゾル発生器102内で形成されたエアロゾルは、エアロゾル流路106を経由してノズル107に供給される。ノズル107に供給されたエアロゾルは、ノズル107の先端に設けられた噴射孔から噴射され、XYZθαステージ108に取り付けられた試料台109に戴置されている対象物に吹き付けられる。対象物にエアロゾルが吹き付けられると、エアロゾルに含まれるセラミックス微粒子が対象物に衝突し、その機械的な衝撃力によって対象物に緻密なセラミックス被膜が形成される。

【0046】

続いて、対象物とノズル107との相対的な位置関係について図2を参照しながら説明する。図2は、図1に示した製膜装置を用いて製膜する際の製膜対象物Wとノズル107との関係を示す斜視図である。図2に示す製膜対象物Wは、全体として円環状を成すものであって、上面W01(第一平面)と、外側面W02(第二平面)と、内側面W12と、湾曲面W03と、湾曲面W13とを備えている。上面W01は、円環状を成す平面である。外側面W02は、上面W01と略直交する面であって、上面W01の外周円に沿って立設される面である。内側面W12は、上面W01と略直交する面であって、上面W01の内周円に沿って立設される面である。湾曲面W03は、上面W01と外側面W02とを繋ぐ面である。湾曲面W13は、上面W01と内側面W12とを繋ぐ面である。

【0047】

図2においては、上述のように、外側面W02と上面W01とが略直交しているような製膜対象物Wの例を示している。しかし、本実施形態に係る製膜方法は、このような形状の製膜対象物Wのみに限定して適用されるものではない。例えば図3に示したように、外側面W02と上面W01との成す角度が鈍角である場合、すなわち、90度を超えて且つ180度未満の角度であるような製膜対象物Wに対しても適用できるものである。これは内側面W12と上面W01との成す角度についても同様であり、図4に示したように、内側面W12と上面W01との成す角度が鈍角である場合、すなわち、90度を超えて且つ180度未満の角度であるような製膜対象物Wにおいて、内側面W12と上面W01とを連続的に製膜するような場合に対しても適用できるものである。

【0048】

以下では、特に例外として断る場合を除き、製膜対象物Wの外側面W02と上面W01とが略直交し、且つ、内側面W12と上面W01とが略直交する場合について、本実施形態に係る製膜方法を説明することとする。

【0049】

ノズル107は、その先端からエアロゾルCp(超微粒子材料)を噴射するものである。エアロゾルCpの噴射方向に沿った噴射直線JLは、製膜対象物Wに対して衝突点Hpにおいて衝突している。ノズル107は、製膜対象物Wに対して方向D2に沿って移動するように構成されている。ノズル107が方向D2に沿って移動すると、衝突点Hpは、移動直線MLに沿って移動する。製膜対象物Wは、方向D1に沿って回転するように試料台109に戴置されている。

【0050】

尚、図2においては、上面W01に沿った平面がxy平面となるように、x軸及びy軸が設定されている。x軸は、移動直線ML及び方向D2に沿って設定されており、y軸はx軸に直交するように設定されている。z軸は、製膜対象物Wが方向D2に沿って回転する際の回転中心を貫く中心軸に沿って設定されており、x軸及びy軸に直交するように設定されている。以下の説明では、図2において設定したx軸、y軸、及びz軸を基準として説明を行うものとする。

【0051】

図5は、第一配置工程及び第一製膜工程における、製膜対象物WとエアロゾルCpの噴射方向に沿った噴射直線JLとの成す角度について説明するための斜視図である。尚、図5では、上面W01(第一平面)と外側面W02(第二平面)との成す角度SXについても説明するため、図3に示した形状の製膜対象物WのE部を拡大して示している。

【0052】

図5に示すように、噴射直線JLが上面W01と交わる衝突点Hpが移動直線MLに沿って移動する場合の、噴射直線JLと上面W01との成す角度αは、角AHpBの角度となっている。点Aは、噴射直線JL上の任意の点である。点Bは、点Aから上面W01に垂線を下ろした場合の上面W01における交点である。本実施形態では、上面W01に製膜する際の成す角度αは、30度から60度の間の角度になるように設定されている。

【0053】

点P1は、エアロゾルCpの吹き付け位置が上面W01上の移動直線MLに沿って移動し、湾曲面W03に到達した時点における吹き付け位置を示している。上面W01(第一平面)と湾曲面W03との境界を示す線を第一の境界線BL1とすると、図5に示すように、点P1は、移動直線MLと第一の境界線BL1との交点である。

【0054】

第一の仮想線VL1は、上面W01(第一平面)に対して噴射直線JLを投影してなる直線である。本実施形態では、エアロゾルCpの吹き付け位置が変化して湾曲面W03に達した点、すなわち点P1において、第一の仮想線VL1と第一の境界線BL1との成す角度r1が0度から60度の間の角度になるように設定されている。第一の境界線BL1に対して点P1において接する接線を接線BLX1とすると、図5に示すように、上記の角度r1は、第一の仮想線VL1と接線BLX1との成す角度に一致する。

【0055】

図6は、第二配置工程及び第二製膜工程における、製膜対象物WとエアロゾルCpの噴射方向に沿った噴射直線JL2との成す角度について説明するための斜視図である。図6における製膜対象物Wは、図5で示したものと同じものである。尚、第一製膜工程が完了した後の第二配置工程においては、噴射直線JL2の方向は変更せず、噴射直線JL2に対する製膜対象物Wの向きが変更される。しかし図6では説明の便宜上、図5と同じ向きに製膜対象物Wを示しており、噴射直線JL2の向きを、第一製膜工程における噴射直線JLの向きとは異ならせて示している。

【0056】

図6に示すように、噴射直線JL2が外側面W02(第二平面)と交わる衝突点Hp2が移動直線ML2に沿って移動する場合の、噴射直線JL2と外側面W02との成す角度α2は、角A2Hp2B2の角度となっている。点A2は、噴射直線JL2上の任意の点である。点B2は、Hp2において外側面W02(第二平面)に接する仮想平面上に点A2から垂線を下ろした場合の、上記仮想平面における交点である。本実施形態では、外側面W02に製膜する際の成す角度α2は、30度から60度の間の角度になるように設定されている。

【0057】

点P2は、エアロゾルCpの吹き付け位置が外側面W02(第二平面)上の移動直線ML2に沿って移動し、湾曲面W03に到達した時点における吹き付け位置を示している。外側面W02(第二平面)と湾曲面W03との境界を示す線を第二の境界線BL2とすると、図6に示すように、点P2は、移動直線ML2と第二の境界線BL2との交点である。

【0058】

第二の仮想線VL2は、上記仮想平面に対して噴射直線JL2を投影してなる直線である。この第二の仮想線VL2は、外側面W02に対し噴射直線JL2を投影してなる線と、点P2において一致する。

【0059】

本実施形態では、エアロゾルCpの吹き付け位置が変化して湾曲面W03に達した点、すなわち点P2において、第二の仮想線VL2と第二の境界線BL2との成す角度r2が0度から60度の間の角度になるように設定されている。第二の境界線BL2に対して点P2において接する接線を接線BLX2とすると、図6に示すように、上記の角度r2は、第二の仮想線VL2と接線BLX2との成す角度に一致する。

【0060】

図5及び図6に示した製膜対象物Wの形状は、第一平面(上面W01)と第二平面(外側面W02)との成す角度SXが鈍角、すなわち、90度を超えて且つ180度未満の角度となっている。本発明に係る製膜方法は、角度SXが90度以上180度未満である場合に適用可能なものである。以下では再び、角度SXが略90度である製膜対象物W、すなわち、上面W01(第一平面)と外側面W02(第二平面)とが略直交している製膜対象物Wを図示しながら説明を続ける。

【0061】

上面W01(第一平面)と外側面W02(第二平面)とが略直交する場合においては、第一側方角度γが30度から60度となるようにノズル107を配置することによっても、第一の仮想線VL1と第一の境界線BL1との成す角度r1を0度から60度の間の角度とすることができる。この第一側方角度γについて、図7及び図8を参照しながら説明する。

【0062】

図7は、上面W01と外側面W02とが略直交する場合において、製膜対象物WとエアロゾルCpの噴射方向に沿った噴射直線JLとの成す角度について説明するための斜視図である。図7においても、図5に示したものと同様に、上面W01に製膜する際の成す角度αは、30度から60度の間の角度になるように設定されている。

【0063】

図8は、製膜対象物WとエアロゾルCpの噴射方向に沿った噴射直線JLとの側方から見た角度について説明するための図である。図8に示すように、エアロゾルCpの吹き付け位置が変化する方向である移動直線MLを見通す側方から見た場合の、噴射直線JLと上面W01との見かけ上の角度が第一側方角度γである。より具体的には、エアロゾルCpの吹き付け位置が移動直線MLに沿って移動し、上面W01の最も外周に到達して、吹き付け位置が湾曲面W03上に位置した場合に、その吹き付け位置において外側面W02と正対する方向から見た見かけ上の角度が第一側方角度γとなっている。換言すれば、製膜対象物Wは円環状を成すものであって、外側面W02は円筒状を成しているので、エアロゾルCpの吹き付け位置が湾曲面W03上に位置した場合に、その吹き付け位置における外側面W02へ接する面に正対する方向から見た見かけ上の角度が第一側方角度γである。

【0064】

第一側方角度γは上記のように定義されるものであるから、上面W01(第一平面)と外側面W02(第二平面)とが略直交する場合においては、第一側方角度γが30度から60度の間の角度となるようにノズルを配置すれば、第一の仮想線VL1と第一の境界線BL1との成す角度r1を0度から60度の間の角度とすることができる。

【0065】

図9は、製膜対象物WとエアロゾルCpの噴射方向に沿った噴射直線JLとの上方(外側面W02を基準とすれば側方)から見た角度について説明するための図である。図9において、噴射直線JLが上面W01に交差する衝突点Hpが、移動直線ML上を移動するように、ノズル107と製膜対象物Wとが相対的に移動されている。衝突点Hpが上面W01上の位置Hpaにある場合、エアロゾルCpは楕円状を成すように上面W01に衝突している。このエアロゾルCpが衝突している楕円状の領域は、移動直線MLに沿った方向(エアロゾルCpの吹きつけ位置が湾曲面W03に向って変化する方向)が長軸となり、移動直線MLに直交する方向(エアロゾルCpの吹きつけ位置が湾曲面W03に沿って変化する方向)に沿った方向が短軸となるように形成されている。

【0066】

第一製膜工程において衝突点Hpが外側面W02(第二平面)に到達し、位置Hpbに位置した場合、当該位置Hpbにおいて外側面W02(第二平面)と噴射直線JLとの成す角度は、60度以下となるように設定されている。特に、本実施形態のように上面W01(第一平面)と外側面W02(第二平面)とが略直交する場合においては、第二側方角度βが60度以下の角度となるようにノズルを配置することによっても、外側面W02(第二平面)と噴射直線JLとの成す角度を60度以下の角度とすることができる。

【0067】

第二側方角度βとは、衝突点Hpが外側面W02に到達した場合に、上面W01(第一平面)と正対する側方から見た場合の角度である。言い換えると、衝突点Hpが外側面W02(第二平面)に到達し、位置Hpbに位置した場合の、位置Hpbにおける外側面W02(第二平面)への接線MLcと噴射直線JLとの見かけ上の角度である。

【0068】

第二側方角度βは上記のように定義されるものであるから、上面W01(第一平面)と外側面W02(第二平面)とが略直交する場合においては、第二側方角度βが60度以下の角度となるようにノズルを配置すれば、外側面W02(第二平面)と噴射直線JLとの成す角度を60度以下の角度とすることができる。

【0069】

続いて、製膜対象物Wへの製膜方法を説明する。製膜方法の説明にあたっては、図10〜図13を参照する。図10及び図11は、図9のI−I断面を示す図であって、製膜対象物Wへの膜の形成過程を示す図であり、主に上面W01及び湾曲面W03,W13に製膜する過程を示す図である。図12及び図13は、図9のI−I断面を示す図であって、製膜対象物への膜の形成過程を示す図であり、主に外側面W02及び湾曲面W03,W05に製膜する過程を示す図である。

【0070】

図10に示すように、ノズル107を上面W01に対してエアロゾルを吹き付けることが可能な距離を保つように離隔させる一方で、上面W01に対するエアロゾルの噴射方向に沿った噴射直線JLの角度が、上面W01に対する噴射直線JLの成す角度αで30度から60度となり、エアロゾルの吹き付け位置が変化して湾曲面W03,W13に達した点において内側面W12,外側面W02と正対する側方から見通した第一側方角度γで30度から60度となるように、上面W01に対向させてノズル107を配置する(第一配置工程)。このようにノズル107を配置した結果、エアロゾルの吹き付け位置が変化して湾曲面W03に達した点においては、上面W01を第一の平面として定義される第一の仮想線VL1と第一の境界線BL1との成す角度r1は、0度から60度の間の角度となっている。

【0071】

本実施形態では、ノズル107を移動直線MLに沿った方向D2に沿って移動させつつ、製膜対象物Wを方向D1に沿った方向に回転させながら製膜するものであって、噴射直線JLが製膜対象物Wの一方の外側から他方の外側まで移動するようにノズル107を移動させるものである。

【0072】

図10は、噴射直線JLが製膜対象物Wの一方の外側から中心近傍まで移動する際の製膜状態を示している。噴射直線JLが製膜対象物Wの一方の外側から中心近傍まで移動するように、ノズル107を位置107aから位置107bまで移動させると、製膜対象物Wを回転させているので、上面W01に被膜F01が形成される。ノズル107の傾斜方向が、ノズル107が移動する方向D2において後方側にエアロゾルを噴射するように傾斜しているので、湾曲面W13に対してエアロゾルの噴射方向が正対する。従って、湾曲面W13に被膜F01が形成される。一方、ノズル107が位置107aから位置107bまで移動する間に置いては、湾曲面W03に対してエアロゾルの噴射方向が正対しないので、湾曲面W03に被膜F01が形成されない。

【0073】

図11は、噴射直線JLが製膜対象物Wの中心近傍から他方の外側まで移動する際の製膜状態を示している。噴射直線JLが製膜対象物Wの中止近傍から他方の外側まで移動するように、ノズル107を位置107cから位置107dまで移動させると、製膜対象物Wを回転させているので、上面W01の被膜F01が成長する。ノズル107の傾斜方向が、ノズル107が移動する方向D2において後方側にエアロゾルを噴射するように傾斜しているので、今度は湾曲面W03に対してエアロゾルの噴射方向が正対する。従って、湾曲面W03にも被膜F01が形成される。一方、ノズル107が位置107cから位置107dまで移動する間に置いては、湾曲面W13に対してエアロゾルの噴射方向が正対しないので、湾曲面W13に形成された被膜F01は成長しない。

【0074】

図10及び図11に示すような製膜を行うことで、ノズル107からエアロゾルを噴射しながら、当初配置したノズル107と製膜対象物Wとの距離及び角度を保ちつつ、その吹き付け位置を連続的に変化させ、上面W01及び上面W01に繋がる湾曲面W03,W13にエアロゾルを連続的に吹き付け、上面W01を覆う膜と湾曲面W03,W13の少なくとも一部を覆う膜とを連続的に形成することができる(第一製膜工程)。尚、第一配置工程及び第一製膜工程において、上面W01方向から見た噴射直線JLと外側面W02との第二側方角度βは、30度の角度となるように設定されている。このようにノズル107を配置した結果、エアロゾルの吹き付け位置が変化して外側面W02に達した点においては、外側面W02と噴射直線JLとの成す角度は、60度以下の角度となっている。

【0075】

続いて、図12に示すように、ノズル107を外側面W02に対してエアロゾルを吹き付けることが可能な距離を保つように離隔させる一方で、外側面W02に対する噴射直線JL2の角度が、外側面W02に対する噴射直線JL2の成す角度で30度から60度となり、エアロゾルの吹き付け位置が変化して湾曲面W05に達した点において下面W04と正対する側方から見通した第一側方角度γで30度から60度となるように、外側面に対向させてノズル107を配置する(第二配置工程)。

【0076】

図12は、噴射直線JL2が製膜対象物Wの一方の外側から他方の外側まで移動する際の製膜状態を示している。噴射直線JL2が製膜対象物Wの一方の外側から他方の外側まで移動するように、ノズル107を位置107eから位置107fまで移動させると、製膜対象物Wを回転させているので、外側面W02に被膜F02が形成される。ノズル107の傾斜方向が、ノズル107が移動する方向D2において後方側にエアロゾルを噴射するように傾斜しているので、湾曲面W05に対してエアロゾルの噴射方向が正対する。従って、湾曲面W05に被膜F02が形成される。一方、この傾斜方向でノズル107が位置107eから位置107fまで移動する間に置いては、湾曲面W03に対してエアロゾルの噴射方向が正対しないので、湾曲面W03に被膜F02が形成されない。

【0077】

続いて、図13に示すように、ノズル107の傾斜方向を、ノズル107が移動する方向D2において前方側にエアロゾルを噴射するように傾斜させ、湾曲面W03に対してエアロゾルの噴射方向を正対させる。図13においても、ノズル107を外側面W02に対してエアロゾルを吹き付けることが可能な距離を保つように離隔させる一方で、外側面W02に対する噴射直線JLの角度が、外側面W02に対する噴射直線JL2の成す角度で30度から60度となり、エアロゾルの吹き付け位置が変化して湾曲面W03に達した点において上面W01と正対する側方から見通した第一側方角度γで30度から60度となるように、外側面に対向させてノズル107を配置している。このようにノズル107を配置した結果、エアロゾルの吹き付け位置が変化して湾曲面W03に達した点においては、外側面W02を第二平面として定義される第二の仮想線VL2と第二の境界線BL2との成す角度r2は、0度から60度の間の角度となっている。

【0078】

この配置で、ノズル107を位置107gから位置107hまで移動させると、製膜対象物Wを回転させているので、外側面W02に形成された被膜F02が成長する。ノズル107の傾斜方向が、ノズル107が移動する方向D2において前方側にエアロゾルを噴射するように傾斜しているので、湾曲面W03に対してエアロゾルの噴射方向が正対する。従って、湾曲面W03に被膜F02が形成される。一方、この傾斜方向でノズル107が位置107gから位置107hまで移動する間に置いては、湾曲面W05に対してエアロゾルの噴射方向が正対しないので、湾曲面W05に被膜F02が形成されない。

【0079】

図12及び図13では、湾曲面W03と湾曲面W05との双方に被膜F02を形成するため、ノズル107の傾斜方向を変えたけれども、湾曲面W03にのみ被膜F02を形成すれば足りる場合には、図13に示すようなノズル107の角度で製膜することが好ましいものである。また、製膜対象物Wが直方体を成しているような場合には、本実施形態のように回転させながら製膜することができないので、図12及び図13を参照しながら説明したように、ノズル107の傾斜方向を変えて製膜することで、上述したような湾曲面W03への製膜が可能なものとなる。

【0080】

上述した製膜方法で、上面W01及び湾曲面W03に被膜F01を形成し、外側面W02及び湾曲面W03に被膜F02を形成すると、被膜F01と被膜F02とが一体となって、被膜Fとなる。被膜Fの断面写真を図14に示す。図14に示すように、被膜Fは、被膜F01と被膜F02とが一体となって形成されるものであるから、被膜F01と被膜F02との境界は消滅して渾然一体となった膜が形成されている。このように湾曲面に対して境界のない製膜を行うことは本実施形態の製膜方法の特徴的な側面である。

【0081】

上述した本実施形態によれば、第一製膜工程(図10及び図11参照)において、ノズル107からエアロゾルを噴射しながら、ノズル107と製膜対象物Wとの距離及び角度を保ちつつ、その吹き付け位置を連続的に変化させることで、第一平面である上面W01を覆う被膜F01と湾曲面W03,W13の少なくとも一部を覆う被膜F01とを連続的に形成している。従って、上面W01を覆う被膜F01と湾曲面W03,W13を覆う被膜F01とを一体的に形成することができ、接合部分のギャップを生じさせない製膜が可能となる。

【0082】

更に、第一製膜工程の後に実行される第二製膜工程(図12及び図13参照)では、ノズル107からエアロゾルを噴射しながら、ノズル107と製膜対象物Wとの距離及び角度を保ちつつ、その吹き付け位置を連続的に変化させることで、第二平面である外側面W02を覆う被膜F02と、第一製膜工程において湾曲面W03に形成された被膜F01を更に覆う被膜F02とを連続的に形成している。従って、外側面W02を覆う被膜F02と湾曲面W03上に形成された被膜F01を更に覆う被膜F02とを一体的に形成することができ、接合部分のギャップを生じさせない製膜が可能となる。

【0083】

湾曲面W03に着目すれば、第一製膜工程で形成する被膜F01に第二製膜工程で形成する被膜F02を重ね合わせているので、第一製膜工程で形成する被膜F01は製膜対象物Wへの密着性を考慮したものとする一方で、第二製膜工程で形成する被膜F02は下層の被膜F01への密着性と外観を考慮したものとすることができ、それぞれに最適化した製膜が可能となる。

【0084】

更に本実施形態では、第一製膜工程における上面W01及び湾曲面W03,W13への製膜をより確実なもとするため、第一配置工程において、製膜対象物Wに対するノズル107の配置を工夫している。具体的には、ノズル107を上面W01に対してエアロゾルを吹き付けることが可能な距離を保つように離隔させる一方で、上面W01に対する噴射直線JLの角度が、上面W01に対する噴射直線JLの成す角度αで30度から60度となるように配置している。

【0085】

このように配置することで、上面W01への製膜に適切な入射角度となるようにノズル107を配置することができる。上面W01への製膜のみを考慮すれば、上面W01に対する噴射直線JLの成す角度αを適切に設定すればよいので、上面W01に対する噴射直線JLの入射方向はその成す角度αを保持するものであれば変動させることができる。

【0086】

本発明者らはこの点に着目し、上面W01に対する噴射直線JLの角度が、上面W01に対する噴射直線JLの成す角度αとしては上述した条件を守りつつ、更に追加の条件をも満たすようにノズルを配置している。すなわち、第一平面である上面W01と湾曲面W03との境界を第一の境界線BL1としたときに、エアロゾルの吹き付け位置が変化して湾曲面W03に達した点において、上面W01に対し噴射直線JLを投影してなる第一の仮想線VL1と、第一の境界線BL1との成す角度で0度から60度の範囲内となるように配置している。

【0087】

このように、製膜対象物Wに対するノズル107の角度を工夫して設定することで、第一製膜工程においては、ノズル107と製膜対象物Wとを相対的な2次元運動(例えば、対象物を回転させたり、対象物に対してノズルを平行移動させたりする運動)をさせるように動かすという簡易な方法で、極めて微小な曲率半径の湾曲面W03,W13を有する製膜対象物Wに対しても確実に良質の膜を形成することが可能となる。

【0088】

更に本実施形態では、第二製膜工程(図12及び図13参照)における外側面W02及び湾曲面W03への製膜をより確実なもとするため、第二配置工程において、製膜対象物Wに対するノズル107の配置を工夫している。具体的には、ノズル107を外側面W02に対してエアロゾルを吹き付けることが可能な距離を保つように離隔させる一方で、外側面W02に対する噴射直線JL2の角度が、外側面W02に対する噴射直線JL2の成す角度α2で30度から60度となるように配置している。このように配置することで、外側面W02への製膜に適切な入射角度となるようにノズル107を配置することができる。外側面W02への製膜のみを考慮すれば、外側面W02に対する噴射直線JL2の成す角度α2を適切に設定すればよいので、外側面W02に対する噴射直線JL2の入射方向はその成す角度α2を保持するものであれば変動させることができる。

【0089】

本発明者らはこの点に着目し、外側面W02に対する噴射直線JL2の角度が、外側面W02に対する噴射直線JL2の成す角度α2としては上述した条件を守りつつ、更に追加の条件をも満たすようにノズルを配置している。すなわち、第二平面である外側面W02と湾曲面W03との境界を第二の境界線BL2としたときに、エアロゾルの吹き付け位置が変化して湾曲面W03に達した点において、外側面W02に対し噴射直線JL2を投影してなる第二の仮想線VL2と、第二の境界線BL2との成す角度で0度から60度の範囲内となるように配置している。

【0090】

このように、製膜対象物Wに対するノズル107の角度を工夫して設定することで、第二製膜工程においても、ノズル107と製膜対象物Wとを相対的な2次元運動(例えば、対象物を回転させたり、対象物に対してノズルを平行移動させたりする運動)をさせるように動かすという簡易な方法で、極めて微小な曲率半径の湾曲面W03,W05を有する製膜対象物Wに対しても確実に良質の膜を形成することが可能となる。

【0091】

また本実施形態では、第一配置工程において、上面W01に対する噴射直線JLの成す角度αが、第一の仮想線VL1と第一の境界線BL1との成す角度r1よりも大きくなるように、ノズル107と製膜対象物Wとを配置することも好ましい。

【0092】

この好ましい配置では、第一配置工程において、上面W01に対する噴射直線JLの成す角度αが、上面W01を第一平面として定義される第一の仮想線VL1と第一の境界線BL1との成す角度r1よりも大きくなるように、ノズル107と製膜対象物Wとを配置している。これにより、上面W01に対する噴射直線JLの成す角度αを相対的に大きく設定する一方で、第一の仮想線VL1と第一の境界線BL1との成す角度r1は相対的に小さく設定することができる。

【0093】

従って、第一製膜工程において上面W01にエアロゾルを吹き付ける際には、効率的な製膜が可能となり、製膜速度を高く維持することができる。湾曲面W03への製膜は第二製膜工程においても行うため、第一製膜工程における湾曲面W03への製膜では製膜対象物Wへの密着性を重視することが、剥離といった不具合を発生させないためにも好ましいものである。そこで、第一配置工程では、第一の仮想線VL1と第一の境界線BL1との成す角度r1は相対的に小さく設定し、湾曲面W03へのエアロゾルの噴射角度を浅くすることで、膜質の高い膜を形成することができる。

【0094】

特に第一平面(上面W01)と第二平面(外側面W02、内側面W12)とが略直交する場合においては、上面W01に対する噴射直線JLの成す角度αよりも、第一側方角度γが小さくなるように、ノズル107と製膜対象物Wとを配置してもよい。

【0095】

また本実施形態では、第二配置工程において、第二平面である外側面W02に対する噴射直線JL2の成す角度α2が、第二の仮想線VL2と第二の境界線BL2との成す角度r2よりも大きくなり、且つ、第二の仮想線VL2と第二の境界線BL2との成す角度r2が、第一配置工程における第一の仮想線VL1と第一の境界線BL1との成す角度r1よりも大きくなるように、ノズル107と製膜対象物Wとを配置することも好ましい。

【0096】

特に上面W01と外側面W02とが略直交する場合においては、外側面W02に対する噴射直線JL2の成す角度α2が、第二の仮想線VL2と第二の境界線BL2との成す角度r2よりも大きくなり、且つ、第二配置工程における第二側方角度βが、第一配置工程における第一側方角度γよりも大きくなるように、ノズル107と製膜対象物Wとを配置してもよい。その場合でも、ノズル107の配置は上記の条件を満たすこととなる。

【0097】

この好ましい配置では、第二配置工程において、外側面W02に対する噴射直線JL2の成す角度α2が、外側面W02を第二平面として定義される第二の仮想線VL2と第二の境界線BL2との成す角度r2よりも大きくなるようにノズル107と製膜対象物Wとを配置している。これにより、外側面W02に対する噴射直線JL2の成す角度α2を相対的に大きく設定する一方で、第二の仮想線VL2と第二の境界線BL2との成す角度r2を相対的に小さく設定することができる。

【0098】

従って、第二製膜工程において外側面W02にエアロゾルを吹き付ける際には、効率的な製膜が可能となり、製膜速度を高く維持することができる。湾曲面W03への製膜は、第一製膜工程において既に行っているため、第二の仮想線VL2と第二の境界線BL2との成す角度r2を相対的に小さく設定することで製膜速度を低く抑え、最終的に湾曲面W03に形成される膜が厚くなりすぎてしまうことを防止することができる。

【0099】

この好ましい態様では、更に、第二配置工程における第二の仮想線VL2と第二の境界線BL2との成す角度r2が、第一配置工程における第一の仮想線VL1と第一の境界線BL1との成す角度r1よりも大きくなるように、ノズルと対象物とを配置している。このため、第一配置工程における第一の仮想線VL1と第一の境界線BL1との成す角度r1に対して、第二配置工程における第二の仮想線VL2と第二の境界線BL2との成す角度r2を、相対的に大きく設定することができる。第二の仮想線VL2と第二の境界線BL2との成す角度r2を大きく設定することで、第二製膜工程における湾曲面W03への製膜速度をより高めることができる。

【0100】

上述したように、第一製膜工程において湾曲面W03には既に膜が形成されているので、その膜に重畳させる膜の製膜速度を上昇させたとしても、剥離といった不具合は起き難いものである。そこで、この好ましい態様のように第二の仮想線VL2と第二の境界線BL2との成す角度を設定することで、湾曲面W03に形成される膜の対象物への密着性と生産性を確保することができる。

【0101】

また本実施形態では、第一配置工程において、第二平面である外側面W02に対する噴射直線JL2の角度α2が60度以下となるように、ノズル107と製膜対象物Wとを配置することも好ましい。

【0102】

特に上面W01と外側面W02とが略直交する場合においては、第一配置工程において、外側面W02に対する噴射直線JLの角度が、第二側方角度βで60度以下となるように、ノズル107と製膜対象物Wとを配置してもよい。その場合でも、ノズル107の配置は上記の条件を満たすこととなる。

【0103】

この好ましい配置では、第一配置工程において、外側面W02に対する噴射直線JLの角度が、第二側方角度βで60度以下となるように設定されているので、第一製膜工程においてノズル107から噴射されたエアロゾルが外側面W02に到達したとしても、外側面W02に対する入射角度が60度を超えることが無い。このため、未だ製膜が行われていない外側面W02に対して、密着性が悪く膜質の低い膜が製膜されてしまうことを防止することができる。

【0104】

尚、上面W01と外側面W02とが略直交する場合においては、第一配置工程において、外側面W02に対する噴射直線JLの角度が、第二側方角度βで30度以下となり、第二配置工程において、上面W01に対する噴射直線の角度が、第一側方角度γで30度以下となるように、ノズル107と製膜対象物Wとを配置することも好ましい。上面W01と外側面W02とが略直交する場合においてこのような配置とすれば、第一製膜工程においてノズル107から噴射されたエアロゾルが外側面W02に到達したとしても、外側面W02に対する入射角度が浅くなるため、製膜には寄与しないように設定することができる。従って、第一製膜工程において外側面W02に膜が形成されることを抑制でき、第一製膜工程における被製膜面としては想定されていない外側面W02への不要な製膜を抑制することができる。

【0105】

同様に、第二配置工程において、上面W01に対する噴射直線JL2の角度が、第一側方角度で30度以下となるように設定されているので、第二製膜工程においてノズルから噴射された超微粒子材料が上面W01に到達したとしても、上面W01に対する入射角度が浅くなるため、製膜には寄与しないように設定することができる。従って、第一製膜工程においても第二製膜工程においても、被製膜面としては想定されていない側の平面への不要な製膜を抑制することができ、全体として均一な製膜が可能となる。

【0106】

また本実施形態では、第一製膜工程及び第二製膜工程において、ノズル107から噴射されるエアロゾルは、その吹き付け位置が湾曲面W03に沿って変化する方向よりも、エアロゾルの吹き付け位置が湾曲面W03に向かって変化する方向により広がって吹き付けられるように噴射されている。

【0107】

湾曲面W03に製膜するにあたっては、一度に厚く製膜するよりも、一回当たりの製膜厚みは薄くしつつ、複数回の製膜動作を繰り返した方が、膜厚及び膜質の均質性確保の観点から好ましいものである。そこで、ノズル107から噴射されるエアロゾルを、エアロゾルの吹き付け位置が湾曲面W03に向って変化する方向により広がって吹き付けられるように噴射することで、吹き付け位置を湾曲面W03に沿って変化させても一部分が厚くなることなく、薄い膜の塗り重ねによって製膜することを可能なものとしている。

【0108】

また本実施形態では、第一製膜工程において、ノズル107は固定する一方で、製膜対象物Wを上面W01に沿って動かすことで、エアロゾルの吹き付け位置を変化させ、第二製膜工程において、ノズル107は固定する一方で、製膜対象物Wを外側面W02に沿って動かすことで、エアロゾルの吹き付け位置を変化させている。

【0109】

このように、第一製膜工程においても第二製膜工程においても、ノズル107は固定する一方で、製膜対象物Wを上面W01又は外側面W02に沿って動かすことで、エアロゾルの吹き付け位置を変化させているので、ノズル107を動かすことなく製膜することが可能となる。従って、ノズル107を固定することで噴射されるエアロゾルの状態を安定させることができ、膜厚及び膜質の均質性を確保することができる。

【0110】

以上、具体例を参照しつつ本発明の実施の形態について説明した。しかし、本発明はこれらの具体例に限定されるものではない。すなわち、これら具体例に、当業者が適宜設計変更を加えたものも、本発明の特徴を備えている限り、本発明の範囲に包含される。例えば、前述した各具体例が備える各要素およびその配置、材料、条件、形状、サイズなどは、例示したものに限定されるわけではなく適宜変更することができる。また、前述した各実施の形態が備える各要素は、技術的に可能な限りにおいて組み合わせることができ、これらを組み合わせたものも本発明の特徴を含む限り本発明の範囲に包含される。

【符号の説明】

【0111】

10:製膜装置

101:ガスボンベ

102:エアロゾル発生器

103:製膜チャンバー

104:真空ポンプ

105:キャリアガス流路

106:エアロゾル流路

107:ノズル

108:ステージ

109:試料台

【特許請求の範囲】

【請求項1】

第一平面と、この第一平面に対し90度以上180度未満の角度を成す第二平面と、前記第一平面と前記第二平面とを繋ぐ湾曲面とを備える対象物にノズルから噴射された超微粒子材料を吹き付けつつ、その吹き付け位置を連続的に変化させることで、前記第一平面と前記第二平面と前記湾曲面とを連続的に覆う膜を生成する製膜方法であって、

前記超微粒子材料の噴射方向に沿った噴射直線が前記第一平面に対して成す角度が30度から60度の範囲内となり、且つ、前記噴射直線が前記第一平面と前記湾曲面との境界である第一の境界線に当たるように前記ノズルを位置させた場合に、前記第一平面に対し前記噴射直線を投影してなる第一の仮想線と前記第一の境界線との成す角度が0度から60度の範囲内となるように、前記ノズルを配置する第一配置工程と、

前記ノズルから前記超微粒子材料を噴射しながら、前記ノズルと前記第一平面との距離及び角度を保ちつつ、前記第一平面及び前記第一平面に繋がる前記湾曲面に前記超微粒子材料を連続的に吹き付け、前記第一平面を覆う膜と前記湾曲面の少なくとも一部を覆う膜とを連続的に形成する第一製膜工程と、

前記超微粒子材料の噴射方向に沿った噴射直線が前記第二平面に対して成す角度が30度から60度の範囲内となり、且つ、前記噴射直線が前記第二平面と前記湾曲面との境界である第二の境界線に当たるように前記ノズルを位置させた場合に、前記第二平面に対し前記噴射直線を投影してなる第二の仮想線と前記第二の境界線との成す角度が0度から60度の範囲内となるように、前記ノズルを配置する第二配置工程と、

前記ノズルから前記超微粒子材料を噴射しながら、前記ノズルと前記第二平面との距離及び角度を保ちつつ、前記第二平面及び前記第二平面に繋がる前記湾曲面に前記超微粒子材料を連続的に吹き付け、前記第二平面を覆う膜と、前記第一製膜工程において前記湾曲面に形成された膜を更に覆う膜とを連続的に形成する第二製膜工程と、を備えることを特徴とする製膜方法。

【請求項2】

前記第一配置工程において、前記噴射直線が前記第一平面に対して成す角度が、前記第一の仮想線と前記第一の境界線との成す角度よりも大きくなるように、前記ノズルと前記対象物とを配置することを特徴とする、請求項1に記載の製膜方法。

【請求項3】

前記第二配置工程において、前記噴射直線が前記第二平面に対して成す角度が、前記第二の仮想線と前記第二の境界線との成す角度よりも大きくなり、且つ、前記第二の仮想線と前記第二の境界線との成す角度が、前記第一配置工程における前記第一の仮想線と前記第一の境界線との成す角度よりも大きくなるように、前記ノズルと前記対象物とを配置することを特徴とする、請求項2に記載の製膜方法。

【請求項4】

前記第一配置工程において、前記噴射直線が前記第二平面に対して成す角度が60度以下となるように、前記ノズルと前記対象物とを配置することを特徴とする、請求項1に記載の製膜方法。

【請求項5】

前記第一製膜工程及び前記第二製膜工程において、前記ノズルから噴射される前記超微粒子材料は、前記超微粒子材料の吹き付け位置が前記湾曲面に沿って変化する方向よりも、前記超微粒子材料の吹き付け位置が前記湾曲面に向かって変化する方向により広がって吹き付けられるように噴射されることを特徴とする請求項1に記載の製膜方法。

【請求項6】

前記第一製膜工程において、前記ノズルは固定する一方で、前記対象物を前記第一平面に沿って動かすことで、前記超微粒子材料の吹き付け位置を変化させ、

前記第二製膜工程において、前記ノズルは固定する一方で、前記対象物を前記第二平面に沿って動かすことで、前記超微粒子材料の吹き付け位置を変化させることを特徴とする請求項1に記載の製膜方法。

【請求項1】

第一平面と、この第一平面に対し90度以上180度未満の角度を成す第二平面と、前記第一平面と前記第二平面とを繋ぐ湾曲面とを備える対象物にノズルから噴射された超微粒子材料を吹き付けつつ、その吹き付け位置を連続的に変化させることで、前記第一平面と前記第二平面と前記湾曲面とを連続的に覆う膜を生成する製膜方法であって、

前記超微粒子材料の噴射方向に沿った噴射直線が前記第一平面に対して成す角度が30度から60度の範囲内となり、且つ、前記噴射直線が前記第一平面と前記湾曲面との境界である第一の境界線に当たるように前記ノズルを位置させた場合に、前記第一平面に対し前記噴射直線を投影してなる第一の仮想線と前記第一の境界線との成す角度が0度から60度の範囲内となるように、前記ノズルを配置する第一配置工程と、

前記ノズルから前記超微粒子材料を噴射しながら、前記ノズルと前記第一平面との距離及び角度を保ちつつ、前記第一平面及び前記第一平面に繋がる前記湾曲面に前記超微粒子材料を連続的に吹き付け、前記第一平面を覆う膜と前記湾曲面の少なくとも一部を覆う膜とを連続的に形成する第一製膜工程と、

前記超微粒子材料の噴射方向に沿った噴射直線が前記第二平面に対して成す角度が30度から60度の範囲内となり、且つ、前記噴射直線が前記第二平面と前記湾曲面との境界である第二の境界線に当たるように前記ノズルを位置させた場合に、前記第二平面に対し前記噴射直線を投影してなる第二の仮想線と前記第二の境界線との成す角度が0度から60度の範囲内となるように、前記ノズルを配置する第二配置工程と、

前記ノズルから前記超微粒子材料を噴射しながら、前記ノズルと前記第二平面との距離及び角度を保ちつつ、前記第二平面及び前記第二平面に繋がる前記湾曲面に前記超微粒子材料を連続的に吹き付け、前記第二平面を覆う膜と、前記第一製膜工程において前記湾曲面に形成された膜を更に覆う膜とを連続的に形成する第二製膜工程と、を備えることを特徴とする製膜方法。

【請求項2】

前記第一配置工程において、前記噴射直線が前記第一平面に対して成す角度が、前記第一の仮想線と前記第一の境界線との成す角度よりも大きくなるように、前記ノズルと前記対象物とを配置することを特徴とする、請求項1に記載の製膜方法。

【請求項3】

前記第二配置工程において、前記噴射直線が前記第二平面に対して成す角度が、前記第二の仮想線と前記第二の境界線との成す角度よりも大きくなり、且つ、前記第二の仮想線と前記第二の境界線との成す角度が、前記第一配置工程における前記第一の仮想線と前記第一の境界線との成す角度よりも大きくなるように、前記ノズルと前記対象物とを配置することを特徴とする、請求項2に記載の製膜方法。

【請求項4】

前記第一配置工程において、前記噴射直線が前記第二平面に対して成す角度が60度以下となるように、前記ノズルと前記対象物とを配置することを特徴とする、請求項1に記載の製膜方法。

【請求項5】

前記第一製膜工程及び前記第二製膜工程において、前記ノズルから噴射される前記超微粒子材料は、前記超微粒子材料の吹き付け位置が前記湾曲面に沿って変化する方向よりも、前記超微粒子材料の吹き付け位置が前記湾曲面に向かって変化する方向により広がって吹き付けられるように噴射されることを特徴とする請求項1に記載の製膜方法。

【請求項6】

前記第一製膜工程において、前記ノズルは固定する一方で、前記対象物を前記第一平面に沿って動かすことで、前記超微粒子材料の吹き付け位置を変化させ、

前記第二製膜工程において、前記ノズルは固定する一方で、前記対象物を前記第二平面に沿って動かすことで、前記超微粒子材料の吹き付け位置を変化させることを特徴とする請求項1に記載の製膜方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−82509(P2012−82509A)

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願番号】特願2011−163158(P2011−163158)

【出願日】平成23年7月26日(2011.7.26)

【出願人】(000010087)TOTO株式会社 (3,889)

【Fターム(参考)】

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願日】平成23年7月26日(2011.7.26)

【出願人】(000010087)TOTO株式会社 (3,889)

【Fターム(参考)】

[ Back to top ]