製袋包装システム

【課題】 製袋包装機の下流側に配置された搬送部においてスムーズに袋を搬送することが可能な製袋包装システムを提供する。

【解決手段】 製袋包装システム1は、横シール機構17と、シュートコンベア21との間に、回転ブラシ機構20を備えている。回転ブラシ機構20は、横シール機構17から送られてくる袋Bを、2つの回転ブラシ201a,201b間に挟み込んでシュートコンベア21まで搬送する。

【解決手段】 製袋包装システム1は、横シール機構17と、シュートコンベア21との間に、回転ブラシ機構20を備えている。回転ブラシ機構20は、横シール機構17から送られてくる袋Bを、2つの回転ブラシ201a,201b間に挟み込んでシュートコンベア21まで搬送する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被包装物を充填した筒状の連続した包材をシールして製袋を行い、その袋を切り離して排出する縦型製袋包装機を備えた製袋包装システムに関する。

【背景技術】

【0002】

袋を製造しながら袋の内部にスナック菓子などの被包装物を充填して製袋包装する縦型製袋包装システムとして、製袋包装機が存在している。

【0003】

例えば、縦ピロー包装機と呼ばれる製袋包装機では、シート状のフィルムである包材をフォーマーおよびチューブによって筒状に成形し、縦シール機構により筒状包材の重ねられた縦の縁を熱シール(熱溶着)して筒状包材とする。そして、最終的に袋となる筒状包材の内部にチューブから被包装物を充填して、チューブ下方の横シール機構のシールジョーによって袋の上端部と後続の袋の下端部とにまたがって熱シールした後、その熱シール部分(横シール部分)の中央をカッターで切断する。

【0004】

そして、切断された袋は、横シール機構の直下に配置されたシュートコンベアで受け止められた後、下流側に配置されたシールチェッカー等の後処理装置へ搬送される。

【特許文献1】特開2002−037206号公報(平成14年2月6日公開)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来の縦ピロー包装機では、以下に示すような問題点を有している。

【0006】

すなわち、横シール機構でシールされた袋はカッターによって個々に切断されるが、切断された袋が、横シール機構が有している一対のシールジョーの片方にくっついてしまうことがある。この場合には、切断されてすぐに搬送部へ落下するはずの袋がシールジョーとともに移動して排出位置がばらつくおそれがある。シールジョーが袋をシールした後でシュートコンベアの搬送方向に移動するような構成では、シールジョーにくっついた袋のシュートコンベアへの落下位置が搬送方向にずれてしまうことになり、シュートコンベアにおける袋の間隔(ピッチ)を一定に保つことができない。特に、縦型製袋包装機の運転が高速化した場合には、このような袋のピッチずれの発生が顕著になる。この結果、後処理製袋包装システムにおける袋の滞留や、後処理装置において処理しきれない袋が発生してしまう等の問題が生じる。

【0007】

本発明の課題は、製袋包装機の下流側に配置された搬送部においてスムーズに袋を搬送することが可能な製袋包装システムを提供することにある。

【課題を解決するための手段】

【0008】

第1の発明に係る製袋包装システムは、縦型製袋包装機と、搬送部と、落下姿勢制御部と、を備えている。縦型製袋包装部は、被包装物を充填した筒状の連続した包材をシールして製袋を行い、その袋を切り離して排出する。搬送部は、縦型製袋包装機から排出される袋を受け止めて下流側へ搬送する。落下姿勢制御部は、縦型製袋包装機と搬送部との間に配置されており、縦型製袋包装機から排出される袋を落下姿勢を保ちながら搬送部上の所定の位置へ送る。

【0009】

ここでは、製袋包装システムが、縦型製袋包装機と後処理製袋包装システム等が配置された下流側に袋を搬送する搬送部との間に、縦型製袋包装機から吊り下げられた状態で排出される袋を、落下姿勢を保ったまま搬送部の所定の位置へ送る落下姿勢制御部を備えている。ここで、落下姿勢制御部とは、縦型製袋包装機において作成された袋を所定の姿勢で搬送部まで送り出す機構であって、例えば、一対の回転体や、回転体とシュートとの組み合わせ、回転体と搬送ベルトとの組み合わせ等が考えられる。

【0010】

これにより、袋ごとに落下姿勢が変わって搬送部における着地点がずれてしまうことを防止して、搬送部における着地点を安定させることができる。この結果、縦型製袋包装機において作製された袋を安定して搬送可能な製袋包装システムを得ることができる。

【0011】

第2の発明に係る製袋包装システムは、第1の発明に係る製袋包装システムであって、落下姿勢制御部は、縦型製袋包装機から排出される袋を搬送部上の所定の位置へ送る回転体を有している。

【0012】

ここでは、製袋包装システムが、縦型製袋包装機と後処理処理製袋包装システム等が配置された下流側に袋を搬送する搬送部との間に、縦型製袋包装機から吊り下げられた状態で排出される袋を搬送部の所定の位置へ送る回転体を備えている。

【0013】

これにより、縦型製袋包装機から排出される袋の排出位置がずれた場合でも、回転体まで袋を誘導した後、回転体から搬送部へ袋を送り出すことができる。このため、搬送部において搬送される袋の間隔(ピッチ)が乱れることを防止することができる。また、回転体によって袋を搬送部へ送り出すため、ほぼ鉛直方向に搬送されてくる袋の底に被包装物が溜まって下膨れになりやすい袋をならして搬送部へ送り出すことができる。この結果、搬送部における搬送中に下膨れ状態の袋が回転する現象を予防することができ、縦型製袋包装機において作製された袋を安定して搬送可能な製袋包装システムを得ることができる。さらに、縦型製袋包装機から排出される袋を回転体によって巻き込みながら搬送部側へと送るため、縦型製袋包装機から袋を切り離すことができる。

【0014】

第3の発明に係る製袋包装システムは、第1の発明に係る製袋包装システムであって、落下姿勢制御部は、縦型製袋包装機から排出される袋を挟み込んで搬送部上の所定の位置へ送る一対の回転体を有している。

【0015】

ここでは、製袋包装システムが、縦型製袋包装機と後処理処理製袋包装システム等が配置された下流側に袋を搬送する搬送部との間に、縦型製袋包装機から吊り下げられた状態で排出される袋を挟み込んで搬送部の所定の位置へ送る一対の回転体を備えている。これにより、縦型製袋包装機から排出される袋の排出位置がずれた場合でも、一対の回転体の間まで袋を誘導した後、一対の回転体の間から搬送部へ袋を送り出すことができる。このため、搬送部において搬送される袋の間隔(ピッチ)が乱れることを防止することができる。また、一対の回転体の間に袋を挟みこんで搬送部へ送り出すため、ほぼ鉛直方向に搬送されてくる袋の底に被包装物が溜まって下膨れになりやすい袋をならしてから搬送部へ送り出すことができる。この結果、搬送部における搬送中に下膨れ状態の袋が回転する現象を予防することができ、縦型製袋包装機において作製された袋を安定して搬送可能な製袋包装システムを得ることができる。さらに、縦型製袋包装機から排出される袋を一対の回転体の間に挟みこみながら搬送部側へと送るため、縦型製袋包装機から袋を切り離すことができる。

【0016】

第4の発明に係る製袋包装システムは、第3の発明の製袋包装システムであって、一対の回転体は、回転軸を中心とする半径方向に弾性を有している。

【0017】

ここでは、一対の回転体が、例えばブラシやスポンジのように、回転軸を中心とする半径方向に弾性を有している。

【0018】

これにより、縦型製袋包装機から搬送されてくる袋を回転体で挟み込んで搬送することで袋の両側から適度な圧力をかけて被包装物の偏りを均すことができる。この結果、袋の被包装物を破損させることなく袋の間隔を一定に保った状態で搬送部へ送り出すことができる。

【0019】

また、回転体が弾性を有しているため、袋の大きさが変わるごとに厳密に回転体の間隔を設定する必要がなくなるという利点もある。

【0020】

第5の発明に係る製袋包装システムは、第3または第4の発明の製袋包装システムであって、一対の回転体は、回転体同士の間隔を調整可能である。

【0021】

ここでは、袋を挟み込んで搬送する一対の回転体の間隔を調整することができる。

【0022】

このため、縦型製袋包装機において作製される袋の大きさに応じて回転体の間隔を調整して袋を適度な圧力で挟み込むように調整することができる。

【0023】

第6の発明に係る製袋包装システムは、第3から第5の発明のいずれか1つの製袋包装システムであって、一対の回転体は、個々に独立して駆動される。

【0024】

ここでは、一対の回転体を別駆動としているため、各回転体の回転速度に差をつけることができる。

【0025】

これにより、回転体の間に挟みこまれる袋の中の被包装物の偏りをさらに均し易くすることができる。また、回転体の回転速度に差をつけることで、搬送部へ送り出す袋の向きを所望の向きに傾けた状態で排出することができる。よって、搬送部の搬送面の角度等に応じて袋を傾けて排出することで、より安定した搬送を行うことが可能になる。

【0026】

第7の発明に係る製袋包装システムは、第3から第6の発明のいずれか1つの製袋包装システムであって、一対の回転体の回転速度を制御する回転制御部をさらに備えている。

【0027】

ここでは、回転制御部によって回転体の回転速度が制御される。

【0028】

これにより、縦型製袋包装機や搬送部の能力、被包装物の種類等に応じて適切な回転速度になるように制御することができる。

【0029】

第8の発明に係る製袋包装システムは、第3から第7の発明のいずれか1つの製袋包装システムであって、一対の回転体は、回転体の回転軸が水平になるように配置されている。

【0030】

ここでは、一対の回転体が、回転軸が水平になるように配置されている。

【0031】

これにより、縦型製袋包装機から排出される袋をそのまま真下に排出することができ、被包装物の偏りを均した袋を真っ直ぐに搬送部へ落下させることができる。

【0032】

第9の発明に係る製袋包装システムは、第3から第8の発明のいずれか1つの製袋包装システムであって、一対の回転体は、回転体の回転軸が水平方向から傾いて配置されている。

【0033】

ここでは、一対の回転体が、回転軸が水平方向から傾いて斜めに配置されている。

【0034】

これにより、縦型製袋包装機から排出される袋を斜め方向に排出することができ、搬送部の傾き等に対応して袋を斜めに排出することができる。

【0035】

第10の発明に係る製袋包装システムは、第3から第9の発明のいずれか1つの製袋包装システムであって、縦型製袋包装機は、シート状の包材を筒状にする際に包材を搬送方向に沿ってシールする縦シール機構と、包材の搬送方向に直交する方向に筒状の包材をシールする横シール機構とを備えている。そして、一対の回転体は、横シール機構における袋の排出位置の直下であって、搬送方向における袋の長さ1個分程度低い位置に配置されている。

【0036】

ここでは、縦型製袋包装機の横シール機構の直下に回転体が配置されている。

【0037】

これにより、横シール機構において横シールされた後、個々に切断されて排出される袋を回転体の間を介してスムーズに搬送部へ引き渡すことができる。

【0038】

第11の発明に係る製袋包装システムは、第10の発明の製袋包装システムであって、横シール機構は、ロータリ型の一対のシールジョーを有している。

【0039】

ここでは、横シール機構がロータリ型の一対のシールジョーを備えている。

【0040】

これにより、2つのシールジョーの間でシール後、シール部分から逃げていく片方のシールジョーに袋のシール部分がくっついてシールジョーの移動により排出位置が通常の位置からずれた場合でも、一対の回転体の間に袋を誘導してそこから搬送部へ袋を送り出すため、搬送部における袋のピッチズレの発生を回避することができる。

【0041】

第12の発明に係る製袋包装システムは、第3から第11の発明のいずれか1つの製袋包装システムであって、搬送部は、一対の回転体の直下であって、搬送方向における袋の長さ1個分程度低い位置に配置されている。

【0042】

ここでは、一対の回転体の袋の長さ1個分下に搬送部を配置しているため、一対の回転体の間から落下してくる袋に衝撃を加えることなく、スムーズに下流側へ搬送することができる。

【0043】

第13の発明に係る製袋包装システムは、第3から第12の発明のいずれか1つの製袋包装システムであって、一対の回転体は、縦型製袋包装機における袋の排出位置と、搬送部における袋の落下地点とを結ぶ中間位置に配置されている。

【0044】

ここでは、一対の回転体が、縦型製袋包装機における袋の排出位置と、搬送部における袋の落下地点との中間位置に配置されている。

【0045】

これにより、製袋包装機からスムーズに袋を受け取って、搬送部に対してもスムーズに袋を引き渡すことができる。

【0046】

第14の発明に係る製袋包装システムは、第3から第13の発明のいずれか1つの製袋包装システムであって、搬送部はベルトコンベアであって、搬送方向における一端を回動中心として回動可能である。

【0047】

ここでは、搬送部が搬送方向における一端を中心として回動する。

【0048】

これにより、縦型製袋包装機、回転体に対する高さ位置および搬送面の角度を調整することができる。よって、袋の大きさ等に対応して適切な高さ位置、搬送面の角度に調整して、スムーズに袋の搬送を行うことが可能になる。

【0049】

第15の発明に係る製袋包装システムは、第3から第14の発明のいずれか1つの製袋包装システムであって、一対の回転体同士の間隔を自動的に調整する回転体間隔調整部と、回転体間隔調整部による一対の回転体同士の間隔を制御する間隔制御部とをさらに備えている。

【0050】

例えば、計量不良等の不具合が発生して縦型製袋包装機においてロングバッグや規定の重量よりも大幅に軽い袋が作成された場合、あるいはシールチェッカー等の後処理装置が運転を停止している際に縦型製袋包装機の運転を継続するような場合には、間隔制御部が、回転体間隔調整部を制御して一対の回転体同士の間隔を広げさせる。ここで、ロングバッグや異常に軽量の袋は、ベルトコンベア等の搬送部において円滑に搬送することができないおそれがある。そこで、本発明の製袋包装システムでは、こういった異常の袋が製袋包装機から搬送されてきた場合でも、回転体同士の間隔を最大にすることによって、搬送部においてロングバッグ等が引っかかって搬送停滞等の異常が発生することを防止することができる。

【0051】

第16の発明に係る製袋包装システムは、第15の発明に係る製袋包装システムであって、間隔制御部は、縦型製袋包装機において作製される袋の大きさに応じて回転体間隔調整部を制御する。

【0052】

ここでは、間隔制御部が、縦型製袋包装機において作製される袋の大きさに応じて、回転体間隔調整部を制御する。

【0053】

これにより、作製される袋の大きさが変更される場合や、計量異常発生時にロングバッグ等の異常な大きさの袋が作製された場合には、その袋の大きさや長さに応じて、一対の回転体同士の間隔を調整するように制御することが可能になる。

【0054】

第17の発明に係る製袋包装システムは、第3から第16の発明のいずれか1つの製袋包装システムであって、縦型製袋包装機に対する一対の回転体の相対位置を決定する位置決め部材を、さらに備えている。

【0055】

ここでは、縦型製袋包装機から排出される袋の受け渡し位置と、一対の回転体における袋の受け取り位置とを正確に位置合わせするために、位置決め部材を用いている。

【0056】

これにより、縦型製袋包装機から一対の回転体への袋の受け渡しをスムーズに行うことができるため、不正確な配置によって生じる袋の搬送不良が発生することを回避することができる。

【0057】

第18の発明に係る製袋包装システムは、第2から第17の発明のいずれか1つの製袋包装システムであって、回転体の表面は、弾性部材によって形成されている。

【0058】

ここでは、回転体の表面が、ブラシ、スポンジ、ゴム、ベルト等の弾性のある材料によって形成されている。

【0059】

これにより、縦型製袋包装機から受け取った袋にダメージを与えることなく、搬送部上の所定の位置へ袋を搬送することができる。また、排出された袋が水平方向においてずれにくくなるため、搬送部への着地点を安定させることができる。さらに、表面に弾性体を有する回転体が回転することにより、縦型製袋包装機における排出位置から袋をより確実に切り離すことができる。

【0060】

第19の発明に係る製袋包装システムは、第2から第18の発明のいずれか1つの製袋包装システムであって、回転体は、縦型製袋包装機から排出された袋の落下速度と同等、あるいは落下速度よりも高速で回転する。

【0061】

ここでは、縦型製袋包装機から排出される袋の落下速度を基準にして回転体の回転速度が制御される。

【0062】

これにより、回転体を袋の落下速度以上で回転させながら搬送部まで送ることで、回転体の回転に巻き込まれた袋をより確実に縦型製袋包装機から袋を切り離すことができる。

【0063】

第20の発明に係る製袋包装システムは、第2から第19の発明のいずれか1つの製袋包装システムであって、回転体を片持ち支持する片持ち支持構造をさらに有している。

【0064】

ここでは、縦型製袋包装機から排出される袋を搬送部の所定の位置まで送り込む回転体が片持ちで支持されている。

【0065】

これにより、袋の材質や大きさに応じて回転体の種類を交換する際や、回転体の周辺を清掃する際において、回転体を開放端側から容易に取り外すことができる。このため、回転体に関する作業を行う際の作業空間を確保して作業性、清掃性、メンテナンス性を向上させることができる。

【0066】

第21の発明に係る製袋包装システムは、第2から第20の発明のいずれか1つの製袋包装システムであって、回転体を、縦型製袋包装機と搬送部との間から引き出す引出し機構をさらに備えている。

【0067】

ここでは、縦型製袋包装機と搬送部との間の位置から回転体を引き出せるような機構を有している。

【0068】

これにより、袋の材質や大きさに応じて回転体の種類を交換する際や、回転体の周辺を清掃する際において、縦型製袋包装機と搬送部との間の位置から回転体を引き出してから作業を行うことができる。このため、回転体に関する作業性、清掃性、メンテナンス性を向上させることができる。

【0069】

第22の発明に係る製袋包装システムは、第2から第21の発明のいずれか1つの製袋包装システムであって、回転体は、回転体の回転軸方向における両側部分が中央部分よりも硬い材料で形成されている。

【0070】

ここでは、回転体の表面の硬さが、回転体の回転軸方向における位置によって異なるように回転体が形成されている。

【0071】

これにより、縦型製袋包装機から排出される袋の形状に応じて回転体の中央部分が凹み易いため、袋にダメージを与えることなく確実に搬送部の所定の位置へ送ることができる。なお、回転体の表面は、ブラシやスポンジ、ゴム等の弾性材料の種類を組み合わせて構成されていてもよいし、同種の材料で硬度の異なるものを用いて構成されていてもよい。

【0072】

第23の発明に係る製袋包装システムは、第2から第22の発明のいずれか1つの製袋包装システムであって、回転体の表面は、回転体の回転軸を中心として放射状に広がるブラシで覆われており、回転体の回転軸方向における両側の部分は中央部分よりもブラシの毛足が長くなるように形成されている。

【0073】

ここでは、回転体の表面に取り付けられたブラシの毛足の長さについて、回転軸方向における回転体の両側の部分では中央部分よりも毛足が長くなるように回転体が形成されている。

【0074】

これにより、袋と接触する回転軸方向における回転体の中央部分が凹んでいるため、袋の形状にフィットし易くなる。このため、袋を損傷することなく、搬送部の所定の位置へ袋を引き渡すことができる。

【0075】

第24の発明に係る製袋包装システムは、第2から第23の発明のいずれか1つの製袋包装システムであって、回転体は、縦型製袋包装機から排出される袋のシール部分を冷却するための冷却機構を有している。

【0076】

ここでは、縦型製袋包装機の直下流側に配置された回転体において縦型製袋包装機から排出される袋のシール部分を冷却する。ここで、冷却機構とは、袋のシール部分に対して空気を吹出させるエアノズルや、回転体の軸芯に形成された多数のエア吹き出し口等が考えられる。

【0077】

これにより、縦型製袋包装機において作製された袋のシール部分を強制的に冷却することで、袋が搬送部における所定の位置へ落下した際のシール部分の仕上がりが悪くなることを回避することができる。また、回転体が袋を把持した状態で、エア吹き付け(冷却)を行うことで、流速の影響による袋の姿勢の乱れを防止して、大容量エアによる冷却も可能となる。

【0078】

第25の発明に係る製袋包装システムは、第1の発明に係る製袋包装システムであって、落下姿勢制御部は、回転体と、回転体と対向する位置に設けられた搬送面を含む固定シュートを有する搬送部と、を備えている。

【0079】

ここでは、落下姿勢制御部として、回転体と搬送部に含まれる固定シュートとを用いることができる。

【0080】

これにより、回転体を回転させながら搬送部の固定シュートとの間に袋を挟みこんで姿勢を保ったまま搬送部上における所定の位置へ袋を送り出すことができる。

【0081】

第26の発明に係る製袋包装システムは、第1の発明に係る製袋包装システムであって、落下姿勢制御部は、回転体と、回転体と対向する位置に設けられた搬送面を含むベルトコンベアを有する搬送部と、を備えている。

【0082】

ここでは、落下姿勢制御部として、回転体と搬送部に含まれるベルトコンベアとを用いることができる。

【0083】

これにより、回転体を回転させながら搬送部のベルトコンベアを駆動させてその間に袋を挟みこんで姿勢を保ったまま搬送部上における所定の位置へ袋を送り出すことができる。

【0084】

第27の発明に係る製袋包装システムは、第1の発明に係る製袋包装システムであって、落下姿勢制御部は、複数の回転体を含む多連回転体を有している。

【0085】

ここでは、複数の回転体によって落下姿勢制御部を構成している。

【0086】

これにより、回転する複数の回転体によって姿勢を保ちながら搬送部における所定の位置へ袋を搬送することができる。

【0087】

なお、多連回転体は、複数の回転体からなる回転体群が2つ以上配置された構成であってもよい。この場合には、その回転体群の間に袋を挟み込んで搬送することで、袋の姿勢を保ったまま搬送部へ送り出すことができる。

【発明の効果】

【0088】

本発明の製袋包装システムによれば、縦型製袋包装機から排出される袋の排出位置が搬送部における搬送方向に多少ずれた場合でも、一対の回転体の間まで袋を誘導した後、一対の回転体の間から搬送部へ袋を送り出すことができるため、搬送部において搬送される袋の間隔(ピッチ)が乱れることを防止することができる。

【発明を実施するための最良の形態】

【0089】

[実施形態1]

本発明の一実施形態に係る製袋包装システムについて、図1〜図12を用いて説明すれば以下の通りである。

【0090】

[製袋包装システム1全体の構成]

本実施形態の製袋包装システム1は、図1に示すポテトチップス等の内容物を袋詰めする縦型の製袋包装部(縦型製袋包装機)5と、図2に示すその下流側に配置された各部とを含むシステムであって、主として、内容物の袋詰めを行う本体部分である製袋包装部5と、この製袋包装部5に対して袋となるフィルムを供給するフィルム供給部6と、回転ブラシ機構(一対の回転体、落下姿勢制御部)20と、シュートコンベア(搬送部)21と、搬送コンベア23と、製袋包装部5において作製された袋Bの検査を行うシールチェッカー30とから構成されている。また、製袋包装部5の前面には操作スイッチ類7が配置されており、この操作スイッチ類7を操作する操作者が視認できる位置に操作状態を示す液晶ディスプレイ8が配置されている。

【0091】

<フィルム供給部および製袋包装部の構成>

フィルム供給部6は、後述する製袋包装部5の成形機構13にシート状のフィルムを供給する役割を果たし、ここでは製袋包装部5に隣接して設けられている。このフィルム供給部6にはフィルムが巻かれたロールがセットされ、このロールからフィルムが繰り出される。

【0092】

製袋包装部5は、図1および図2に示すように、シート状で送られてくるフィルムを筒状に成形する成形機構13と、筒状となったフィルム(以下、筒状フィルムという。)を下方に搬送するプルダウンベルト機構14と、筒状フィルムの重ね合わせ部分を縦に熱シールする縦シール機構15と、筒状フィルムを横にシールすることで袋Bの上下端を閉止する横シール機構17と、これらの各機構を支える支持フレーム12とから構成されている。また、支持フレーム12の周囲にはケーシング9が取り付けられている。

【0093】

成形機構13は、図2に示すように、チューブ31と、フォーマー32とを有している。チューブ31は、円筒形状の部材であり、上下端が開口している。チューブ31は、平面的に天板29の中央近傍の開口部分に配置され、図示しないブラケットを介してフォーマー32と一体にされている。このチューブ31の上端の開口部には、組合せ計量機2から計量された内容物が投入される。フォーマー32は、チューブ31を取り囲むように配置されている。このフォーマー32の形状は、フィルム供給部6から送られてきたシート状のフィルムFがフォーマー32とチューブ31との間を通るときに筒状に成形されるような形状とされている。このフォーマー32も、図示しない支持部材を介して支持フレーム12に固定されている。また、成形機構13のチューブ31やフォーマー32は、製造する袋Bの幅寸法に応じて取り替えることができるようにされている。そのために成形機構13は、支持フレーム12に対し着脱自在にされている。

【0094】

プルダウンベルト機構14と縦シール機構15とは、天板29から吊り下げられているレール40に支持されており、チューブ31を両側から挟むように配置されている。これらの機構14,15は、チューブ31が取り付けられるときに、レール40に沿って移動して位置合わせがされる。プルダウンベルト機構14は、チューブ31に巻き付いた筒状フィルムFを吸着して下方に搬送する機構であり、主として、駆動ローラ41および従動ローラ42と、吸着機能を有するベルト43とから構成されている。縦シール機構15は、チューブ31に巻き付いている筒状フィルムの重なり部分を、一定の加圧力でチューブ31に押しつけながら加熱して、縦にシールする機構である。この縦シール機構15は、ヒータや、ヒータにより加熱され筒状フィルムの重なり部分に接触するヒータベルト等を有している。

【0095】

<横シール機構の構成>

次に、横シール機構17について説明する。

【0096】

横シール機構17は、成形機構13,プルダウンベルト機構14,および縦シール機構15の下方に配置され、支持フレーム12に支持されている。この横シール機構17は、図3および図4に示すように、左右のシールジョー移動ユニット50a,50bから構成される。これらのシールジョー移動ユニット50a,50bは、それぞれ、2つのシールジョー51,52をD字状に旋回させながら、筒状フィルムを横シールするときに両ユニット50a,50bの一対のシールジョー51又はシールジョー52押しつけ合わせるためのユニットである。以下、図3および図4において、筒状フィルムFの左側に位置する方を第1シールジョー移動ユニット50a、右側に位置する方を第2シールジョー移動ユニット50bと呼ぶこととする。なお、筒状フィルムFは、両シールジョー移動ユニット50a,50bを区切る面C0に沿って、面C0が筒状フィルムFの幅方向中心となるような状態で下方に搬送される。

【0097】

シールジョー移動ユニット50a,50bは、ともにシールジョー51,52を有しているが、シールジョー51の駆動モータとシールジョー52の駆動モータとは異なっている。シールジョー51は、駆動モータ91によって軸C1,C2を中心に回転する。すなわち、第1シールジョー移動ユニット50aのシールジョー51は軸C1を中心として、第2シールジョー移動ユニット50bのシールジョー51は軸C2を中心として回転する。一方、シールジョー52は、駆動モータ92によって軸C1,C2を中心に回転する。すなわち、第1シールジョー移動ユニット50aのシールジョー52は軸C1を中心として、第2シールジョー移動ユニット50bのシールジョー52は軸C2を中心として回転する。

【0098】

駆動モータ91の回転により、ギア91b,91cが回転し、シュミットカップリング98を介してシールジョー移動ユニット50a,50bの旋回中心C1,C2と同軸の旋回軸94,96に回転が伝わる。そして、旋回軸94にはレバー91dの一端が、旋回軸96にはレバー91fの一端が固定されているため、各レバー91d,91fが旋回中心C1,C2の周りを回転することになる。

【0099】

一方、駆動モータ92の回転により、ギア92b,92cが回転し、シュミットカップリング99を介してシールジョー移動ユニット50a,50bの旋回中心C1,C2と同軸の旋回軸95,97に回転が伝わる。そして、旋回軸95にはレバー92dの一端が、旋回軸97にはレバー92fの一端が固定されているため、各レバー92d,92fが旋回中心C1,C2の周りを回転することになる。

【0100】

第1シールジョー移動ユニット50aのシールジョー51は、一端がレバー91dの先端に、他端がレバー91eの先端によって支持されている。レバー91eは、旋回中心C1を中心として回転する部材であり、旋回軸95に相対回転可能に支持されている。

【0101】

第2シールジョー移動ユニット50bのシールジョー51は、一端がレバー91fの先端に、他端がレバー91gの先端によって支持されている。レバー91gは、旋回中心C2を中心として回転する部材であり、旋回軸97に相対回転可能に支持されている。

【0102】

第1シールジョー移動ユニット50aのシールジョー52は、一端がレバー92dの先端に、他端がレバー92eの先端によって支持されている。レバー92eは、旋回中心C1を中心として回転する部材であり、旋回軸94に相対回転可能に支持されている。

【0103】

第2シールジョー移動ユニット50bのシールジョー52は、一端がレバー92fの先端に、他端がレバー92gの先端によって支持されている。レバー92gは、旋回中心C2を中心として回転する部材であり、旋回軸96に相対回転可能に支持されている。

【0104】

各シールジョー51,52は、図4の垂直方向に筒状フィルムFの寸法より長く延びて形成された部材であり、内部にヒータを有している。このヒータによってシールジョー51,52のシール面が加熱され、左右のシールジョー51,52によって挟み込まれた筒状フィルムFの一部が熱シールされるようになっている。

【0105】

なお、シュミットカップリング98,99は、リンクにより結合されている3枚の円板から構成されており、入力軸の回転を出力軸に伝達する軸継手である。これらのシュミットカップリング98,99は、平面的に固定されている入力軸に対して出力軸が平面的に移動して両者の軸芯距離が変わった場合にも、入力軸の回転を出力軸に伝えることができるものである。

【0106】

また、旋回軸94,95,96,97は、それぞれ、水平移動板62a,61a,62b,61bに軸支されている。これらの水平移動板62a,61a,62b,61bは、図5等に示す横方向駆動機構55によって水平移動する。水平移動板61a,62aが互いに同じ動きをして、水平移動板61b,62bが互いに同じ動きをする。ここでは、水平移動板61a,61bを例にとって横方向駆動機構55の説明を行う。図5に示すように、横方向駆動機構55は、水平移動板61a,61bを互いに近接又は離反させるための駆動機構75を有するとともに、水平移動板61a,61bを水平方向にスライド自在に支持するガイド部やガイドレールを有している。

【0107】

駆動機構75は、サーボモータ80(図3参照)によって回転するボールねじ80aと、ボールねじ80aに螺合する第1および第2ナット部材81,82と、ボールねじ80aと水平方向で直交するように設けられた第1および第2連結ロッド83,84と、移動方向に沿って設けられた1対の第3連結ロッド85と、第3連結ロッド85と平行に設けられた第4連結ロッド86とを有している。

【0108】

第1連結ロッド83は継手87を介して1対の第3連結ロッド85に連結されており、1対の第3連結ロッド85の先端は水平移動板61bの側端面に固定されている。なお、1対の第3連結ロッド85は、水平移動板61aをスライド自在に貫通している。また、第2連結ロッド84は継手88を介して第4連結ロッド86に連結されており、第4連結ロッド86の先端は水平移動板61aの側端面に固定されている。

【0109】

そして、ボールねじ80aにおいて、第1ナット部材81が螺合する部分と、第2ナット部材82が螺合する部分とは、互いに逆ねじになっている。

【0110】

このような駆動機構75により、ボールねじ80aが回転することにより、水平移動板61a,61bを互いに近接させたり、離反させたりすることが可能となる。

【0111】

<製袋包装部の横シール処理までの動作>

次に、製袋包装システム1の動作について説明する。

【0112】

まず、製袋包装システム1において横シール処理が行われるまでの動作について、図2に基づいて説明する。

【0113】

フィルム供給部6から成形機構13に送られたシート状のフィルムFは、フォーマー32からチューブ31に巻き付けられて筒状に成形され、そのままプルダウンベルト機構14によって下方に搬送される。そして、フィルムFはチューブ31に巻き付けられた状態において両端部が周面上で重ね合わせられた状態となり、その重ね合わせ部分が縦シール機構15によって縦にシールされる。

【0114】

縦にシールされて円筒形状となった筒状フィルムFは、チューブ31を抜けて横シール機構17へと降りていく。また、このときには筒状フィルムFの移動と同時に、内容物の固まりが組合せ計量機2からチューブ31を通って落下してくる。そして、横シール機構17においては、筒状フィルムF内に内容物が存在する状態で、その袋Bの上端および内容物が存在する袋Bの上部の袋Bの下端の部分が横に熱シールされる。

【0115】

<製袋包装システムの横シール処理後の動作>

以上のようにして連続的に製造される袋Bは、図2および図6に示すように、横シール機構17から回転ブラシ機構20を介してシュートコンベア21に落下し(図7に示す落下地点参照)、シュートコンベア21によって搬送方向における下流側へ搬送され、搬送コンベア23を経てシールチェッカー30等の後工程の装置(後処理装置)に送られる。

【0116】

<回転ブラシ機構の構成>

本実施形態の製袋包装システム1は、図7に示すように、製袋包装部5の横シール機構17とシュートコンベア21との間に、回転ブラシ機構20を備えている。

【0117】

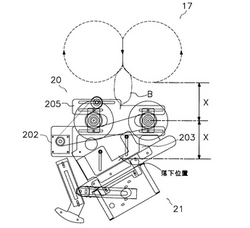

回転ブラシ機構20は、図7に示すように、ぞれぞれの回転軸を中心として図8に示す矢印方向に回転する一対の回転ブラシ201a,201bと、回転ブラシ201a,201bを回転駆動させる駆動モータ202と、ガイド部206(図9参照)とを備えており、シュートコンベア21に対して取付板203によって固定されている。取付板203は、溝203a部分にねじ込まれる固定ねじ203bで固定されており、固定ねじ203bを緩めて溝203aに沿って移動させることで回転ブラシ機構20とシュートコンベア21の搬送面との距離を調整することができる。また、回転ブラシ機構20は、搬送方向における袋の長さXとすると、横シール機構17から距離Xだけ下方であって、かつシュートコンベア21における落下位置から距離Xだけ上方に配置されている。つまり、回転ブラシ機構20は、横シール機構17とシュートコンベア21との中間に配置されている。このため、袋Bが横シール機構17から排出される際には、袋Bが横シール機構17を離れるのとほぼ同時に回転ブラシ機構20に接触する。同様に、袋Bが回転ブラシ機構20から排出されるのとほぼ同時にシュートコンベア21に接触する。このため、袋Bの受け渡しを袋Bに衝撃を与えることなくスムーズに行うことができる。

【0118】

一対の回転ブラシ201a,201bは、図7に示すように、各回転軸が水平になるように配置されている。そして、一対の回転ブラシ201a,201bは、横シール機構17において上端のシール部分から吊り下げられた状態で送られてくる袋Bを両側から挟みこむように両回転ブラシ201a,201b間へ誘導し、シュートコンベア21の所定の位置へ落下させる(図7に示す落下位置参照)。また、回転ブラシ201a,201bは、同じ大きさであって、そのブラシの先端部分が回転軸を中心として円軌道を描くように回転する。このため、袋Bが、図11に示すように、横シール機構17のシールジョー51,52のいずれか一方にくっついて回転ブラシ201a,201bの間の中心部分に落下しない場合でも、回転ブラシ201a,201bの頭頂部近傍から内側の範囲内であればその間に巻き込むようにして袋Bを回転ブラシ201a,201bの間に誘導することができる。なお、上記回転ブラシ201a,201bの間の中心部分に落下しない場合とは、回転ブラシ201a側、回転ブラシ201b側、あるいは回転ブラシ201a,201bの回転軸方向にずれて落下してくることをいう。さらに、一対の回転ブラシ201a,201bは、袋Bが回転ブラシ機構20において滞留することのないように、製袋包装部5における袋Bの製造速度と同等の速度、あるいはそれよりも若干速い速度で回転する。さらに、一対の回転ブラシ201a,201bは、その間の隙間が袋Bの厚みよりもやや狭くなるように配置されており、袋Bの厚みに応じて回転ブラシ201a,201b間の距離を調整するための調整機構204を有している。

【0119】

なお、回転ブラシ201a,201bは、実際には回転軸を中心とする半径方向に向かって伸びるブラシ部分を有しているが、各図では便宜上、単なる円として示している。このため、両回転ブラシ201a,201b間に挟まれるようにして搬送される袋Bは、このブラシ部分の弾性によって適度な圧力を両側から受けながらシュートコンベア21へ送られる。

【0120】

駆動モータ202は、図8に示すように、ベルトを介して両回転ブラシ201a,201bを回転駆動する。また、駆動モータ202は、制御部(回転制御部)210に接続されており、制御部210によって製袋包装部5における運転速度に応じて回転速度が制御される。

【0121】

調整機構204は、回転ブラシ201a,201bを側面から支持するプレート205に形成された溝205aと固定ねじ205bとから構成されている。この溝205aに沿って回転ブラシ201a,201bを移動させ、所定の位置で固定ねじ205bを用いて固定することで、回転ブラシ201a,201b間の距離を変更することができる。

【0122】

ガイド部206は、図9に示すように、横シール機構17(図7参照)から落下してくる袋Bが、回転ブラシ機構20の回転ブラシ201a,201bの回転軸方向から外れないように袋Bの移動方向を規制する板である。また、ガイド部206は、袋Bの大きさや回転ブラシ201a,201bの幅方向の長さに応じてガイド部206同士の間隔を調整することができる。

【0123】

<シュートコンベアの構成>

シュートコンベア21は、図2に示すように、回転ブラシ機構20の直下に配置されており、搬送面の角度が約30度に設置された状態で落下してくる袋を受け止めて下流側へと搬送する。また、シュートコンベア21は、図10に示すように、物体を搬送する無端状の平ベルト21a、平ベルト21aを内側から支持する駆動ローラ21b、回転駆動力を発生させるモータ21c、タイミングベルト21dを備えている。そして、シュートコンベア21は、モータ21cの回転駆動力がタイミングベルト21dを介して駆動ローラ21bに伝達されて平ベルト21aが回転することで、平ベルト21a上に載置された物体を所望の方向に搬送する。

【0124】

さらに、シュートコンベア21は、モータ21c等を内部に収納するモータボックス21eと、モータボックス21eの下流側に取り付けられた回動フレーム21fとを有している。

【0125】

回動フレーム21fは、搬送コンベア23のフレーム23dに貼り付けられた2枚の板23eの間で回動可能に支持されている円弧部21gを有している。そして、円弧部21gは、下流側の駆動ローラ21bの回転軸を中心とする半径の異なる2つの円弧を含むように形成された板部材である。円弧部21gには、2つの円弧に平行な溝21hが形成されている。溝21hには、搬送コンベア23のフレーム23d側に形成された雌ねじ穴に螺合させられる固定ねじ21iが差し込まれており、所望の位置で固定ねじ21iを締め付けることで回動フレーム21fを下流側に配置された搬送コンベア23のフレーム23dに対して固定する。これにより、円弧部21gを2枚の板23eの間で移動させて固定ねじ21iで固定することで、シュートコンベア21全体を下流側の駆動ローラ21bの回転軸を仮想の回動軸として回動させて、シュートコンベア21の角度や上流側の端部の高さを調整することができる。このため、回転ブラシ機構20から落下してくる袋の大きさや形状等に応じて、シュートコンベア21の受け取り角度の調整や、シュートコンベア21における袋の落下位置と回転ブラシ機構20との距離の調整を容易に行うことができる。これにより、回転ブラシ機構20から落下してくる袋が前転することを防止して、一定の姿勢を保った状態でスムーズに下流側へと搬送することができる。

【0126】

<本実施形態の製袋包装システム1の特徴>

(1)

本実施形態の製袋包装システム1は、図7等に示すように、製袋包装部5における横シール機構17と、シュートコンベア21との間に、横シール機構17から送られてくる袋Bを2つの回転ブラシ201a,201b間に挟み込んでシュートコンベア21まで搬送する回転ブラシ機構20を備えている。

【0127】

これにより、図11に示すように、横シール機構17における袋Bの排出位置がずれた場合でも、回転ブラシ201a,201bがともに内側に巻き込むように回転しているため、袋Bの落下位置が回転ブラシ201a,201bの頭頂部近傍から内側の範囲内であれば、袋Bを確実に回転ブラシ201a,201bの間に誘導することができる。よって、シュートコンベア21における所定の位置に袋Bを送り出すことができる。この結果、横シール機構17における排出位置のばらつき(袋Bの投げ出し)に起因するシュートコンベア21における袋Bのピッチずれの発生を防止して、下流側に配置されたシールチェッカー30等で袋Bが滞留することを回避できる。さらに、袋Bを安定した速度で安定した姿勢でシュートコンベア21に搬送することができる。

【0128】

また、回転ブラシ201a,201bのような2つの回転体の間に挟みこんで搬送するため、袋Bに対してその両側から適度な圧力をかけた状態で搬送することができる。よって、横シール機構17から吊り下げられた状態で搬送されてくるため、図12(a)に示すように、内容物が底に溜まりやすい袋Bを均して、図12(b)に示すように、袋Bの厚みを均一にすることができる。そして、横シール機構17から吊り下げられた状態で送られてくる袋Bの底に内容物が溜まっている場合には、図12(a)に示すように、袋Bの底の方が厚くなるため、シュートコンベア21に落下後に袋Bが回転したり転倒したりしやすい。しかし、本実施形態では、2つの回転ブラシ201a,201bによって袋Bを均してからシュートコンベア21に対して袋Bを送り出すため、上記の問題を解消して、袋Bをスムーズに搬送することができる。

【0129】

(2)

本実施形態の製袋包装システム1では、回転ブラシ201a,201bが、回転軸を中心とする半径方向に延びるブラシを有している。このため、回転軸を中心とする半径方向において弾性を有する。

【0130】

これにより、袋Bを挟み込むようにして搬送しても、袋Bの内容物(例えば、ポテトチップ等)を破砕することなく、適度な圧力をかけた状態で袋Bを均しながら、シュートコンベア21まで搬送することができる。また、回転ブラシ201a,201bが弾性を有しているため、袋Bの大きさが変わるごとに厳密に回転ブラシ201a,201bの間隔を設定する必要がなくなる。

【0131】

(3)

本実施形態の製袋包装システム1では、図8に示すように、回転ブラシ機構20が、回転ブラシ201aと回転ブラシ201bとの間の距離を調整する調整機構204を有している。

【0132】

これにより、製袋包装部5において作製される袋Bの大きさ等に応じて、回転ブラシ同士の距離を所望の間隔に調整することができる。よって、袋Bに対して適度な圧力をかけた状態で回転ブラシ201a,201bの間を搬送させることができる。

【0133】

(4)

本実施形態の製袋包装システム1では、図8に示すように、回転ブラシ201a,201bの回転速度を、回転ブラシ201a,201bを回転駆動する駆動モータ202に接続された制御部210によって制御している。

【0134】

これにより、製袋包装部5の運転能力、袋Bの内容物の種類等に応じて、適切な回転速度になるように制御することができる。

【0135】

(5)

本実施形態の製袋包装システム1では、図7等に示すように、一対の回転ブラシ201a,201bが、大きさが同じであって、その回転軸が水平になるように配置されている。

【0136】

これにより、横シール機構17から排出される袋Bを、そのまま真下(鉛直方向)に排出することができる。よって、シュートコンベア21に対して袋Bを真っ直ぐ落下させることができ、シュートコンベア21における安定した搬送が可能になる。

【0137】

(6)

本実施形態の製袋包装システム1では、図7に示すように、回転ブラシ機構20が、横シール機構17の袋Bの1個分の距離Xだけ下方に配置されている。

【0138】

これにより、横シール機構17から排出される袋Bがシールジョー51,52から離れるのとほぼ同時に回転ブラシ201a,201bの間に袋Bを挟みこんで搬送することができる。よって、横シール機構17から回転ブラシ機構20における袋Bの搬送を安定して行うことができる。

【0139】

(7)

本実施形態の製袋包装システム1では、図7に示すように、回転ブラシ機構20が、シュートコンベア21の袋Bの1個分の距離Xだけ上方に配置されている。

【0140】

これにより、回転ブラシ機構20から排出される袋Bが回転ブラシ201a,201bから離れるのとほぼ同時にシュートコンベア21の搬送面に袋Bを接触させることができる。よって、回転ブラシ機構20からシュートコンベア21における袋Bの搬送を、袋Bに衝撃を与えることなく安定して行うことができる。

【0141】

(8)

本実施形態の製袋包装システム1では、製袋包装部5の横シール機構17が、略D字型に駆動するシールジョー51,52を有している。

【0142】

通常、このようなロータリ型のシールジョー51,52を有する横シール機構17では、シール完了後に袋Bのシール部分が片方のシールジョーにくっついてシールジョーとともに移動した後に落下することがある。このため、本実施形態では、このような落下位置のずれた袋Bを、回転ブラシ201a,201bの回転によって回転ブラシ201a,201bの間に巻き込むように誘導することができる。よって、袋Bがシールジョー51,52のどちら側にくっついた場合でも、確実に袋Bを回転ブラシ201a,201b間に誘導した後に、シュートコンベア21の所定の位置に搬送することができる。よって、シュートコンベア21における袋Bのピッチずれを解消して、スムーズな搬送を行うことができる。

【0143】

(9)

本実施形態の製袋包装システム1では、図7に示すように、回転ブラシ機構20が、横シール機構17とシュートコンベア21との中間位置に配置されている。

【0144】

これにより、横シール機構17と回転ブラシ機構20との間、回転ブラシ機構20とシュートコンベア21との間における袋Bの搬送を安定して行うことができる。

【0145】

(10)

本実施形態の製袋包装システム1では、図10に示すように、シュートコンベア21が、搬送コンベア23側の端部付近を中心にして回動可能である。

【0146】

これにより、製袋包装部5における袋Bの大きさや種類に応じて、横シール機構17とシュートコンベア21との間の距離、および回転ブラシ機構20とシュートコンベア21との間の距離、を容易に調整することができる。

【0147】

[実施形態2]

本発明の他の実施形態に係る製袋包装システム3について、図19を用いて説明すれば以下の通りである。

【0148】

本実施形態の製袋包装システム3では、落下姿勢制御部として、一対の回転体(回転ブラシ201a,201b)の替わりに、単体の回転ブラシ221とシュートコンベア(ベルトコンベア)21との組み合わせ(図19参照)を用いている点で、上記実施形態1で説明した製袋包装システム1とは異なっている。

【0149】

すなわち、本実施形態の製袋包装システム3では、図19に示すように、製袋包装部5における横シール機構17の直下流側に回転ブラシ221を設け、横シール機構17から送られてくる袋Bを回転ブラシ221によってシュートコンベア21における所定の位置まで搬送する。

【0150】

ここでは、横シール機構17から排出される袋Bを、回転ブラシ機構220の回転ブラシ221とシュートコンベア21との間に挟み込むようにして搬送コンベア23へと送り込む。

【0151】

このとき、横シール機構17から排出されてくる袋Bは、回転ブラシ221とシュートコンベア21との間に挟み込まれて落下姿勢が安定した状態で搬送コンベア23へと送られる。

【0152】

また、回転ブラシ221およびシュートコンベア21の間に挟み込まれた袋Bは、互いの回転駆動力によって強制的に横シール機構17のシールジョー51,52から切り離される。

【0153】

さらに、回転ブラシ221とシュートコンベア21との間に挟み込まれた袋Bが図12(a)に示すような下膨れ状態であった場合でも、図12(b)に示すように厚み方向に均等にならされて排出される。

【0154】

なお、回転ブラシ221の回転速度は、横シール機構17から排出される袋Bの落下速度と同等以上の速度で回転する。

【0155】

<本製袋包装システム3の特徴>

(1)

本実施形態の製袋包装システム3では、図19に示すように、1個の回転ブラシ221を有する回転ブラシ機構220を備えており、シュートコンベア21の搬送面との間に袋Bを挟みこむようにして搬送コンベア23まで搬送する。

【0156】

このように、1個の回転ブラシ221を備えた回転ブラシ機構220であっても、シュートコンベア21と組み合わせることにより、横シール機構17から排出される袋Bの落下姿勢を制御することができる。また、回転ブラシ221とシュートコンベア21との間に袋Bを挟みこむようにして袋Bを搬送方向への力を付与することで、袋Bを強制的に横シール機構17のシールジョー51,52から切り離すことができる。よって、横シール完了後もシールジョー51,52に袋Bがくっついて移動してしまうことを防止できる。さらに、回転ブラシ221とシュートコンベア21との間に袋Bを挟みこんで搬送するため、袋Bを厚み方向にならしてから搬送コンベア23へ引き渡すことができる。

【0157】

(2)

本実施形態の製袋包装システム3では、横シール機構17から排出される袋Bの落下速度と同等以上の速度で、回転ブラシ221を回転させている。

【0158】

これにより、袋Bを横シール機構17から切り離すように下流側へ搬送することができ、袋Bの落下姿勢を保って円滑に下流側へと搬送することができる。

【0159】

[実施形態3]

本発明のさらに他の実施形態に係る製袋包装システム4について、図20〜図22を用いて説明すれば以下の通りである。なお、上記実施形態1,2において説明した部材と同様の作用を奏するものについては同じ符号を付し、その説明を省略する。

【0160】

本実施形態の製袋包装システム4では、図20に示すように、レバー234を所定の方向へ回動させることで、回転ブラシ機構230をスライドレール233a,233bに沿って横シール機構17の直下にある状態(図中の2点差線で示す状態)から引き出す引出し機構238をさらに備えている点で、固定配置されていた上記実施形態1,2の回転ブラシ機構20,220等とは異なっている。

【0161】

このように、横シール機構17の直下から回転ブラシ機構230を引き出すことが可能であるため、回転ブラシ231a,231bを違う種類の回転ブラシに交換したり、回転ブラシ231a,231b周辺の清掃を行う際の作業スペースを確保して、作業性が大幅に向上する。

【0162】

また、製袋包装システム4では、図21に示すように、回転ブラシ231a,231bが片持ち支持機構232によってそれぞれ片持ち支持されている。このため、図22に示すように、雌ねじ237を緩めるだけで容易に回転ブラシ231a,231bを片持ち機構232から取り外すことができる。一方、回転ブラシ231a,231bを取り付ける場合には、回転ブラシ231a,231bを片持ち支持機構232に挿入し、片持ち支持機構232に固定された嵌合部235aと回転ブラシ231a,231bに固定された嵌合部235bとを嵌合させた後で雄ねじ236に雌ねじ237を取り付けて固定すればよい。

【0163】

<本製袋包装システム4の特徴>

(1)

本実施形態の製袋包装システム4では、図20に示すように、引き出し機構238によって、横シール機構17の直下から回転ブラシ機構230をスライドレール233a,233bに沿って引き出すことができる。

【0164】

これにより、回転ブラシ231a,231bの交換、清掃時における作業スペースを十分に確保して、作業性、清掃性、メンテナンス性を向上させることができる。

【0165】

(2)

本実施形態の製袋包装システム4では、図21に示すように、片持ち支持機構232によって回転ブラシ231a,231bを片持ち支持している。

【0166】

これにより、図9に示すような両持ち支持されている回転ブラシ201a,201bと比較して、回転ブラシ231a,231bの交換を容易に行うことができる(図22参照)。

【0167】

[他の実施形態]

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0168】

(A)

上記実施形態では、一対の回転体として回転ブラシ201a,201bを例に挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0169】

例えば、回転ブラシ以外に、回転体の表面にスポンジを貼り付けたような構成であっても上記と同様の効果を得ることができる。回転体の表面にスポンジを設けた構成によれば、横シール機構17からの袋Bの切り離し力および袋Bのならし効果を強化することができる。

【0170】

また、回転体の表面に、ゴムやベルト等の弾性部材を貼り付けた回転体を用いてもよい。

【0171】

つまり、回転体は、その回転軸を中心とする半径方向に弾性を有するものであれば、上記実施形態と同様の効果を得ることができる。

【0172】

(B)

上記実施形態では、横シール機構17のシールジョー51,52が略D字型に移動する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0173】

例えば、略D字型ではないロータリ型のシールジョーを備えた横シール機構であってもよいし、ボックスモーションその他のシール方式を採用した横シール機構であってもよい。

【0174】

(C)

上記実施形態では、2つの回転ブラシ201a,201bが水平に配置されている例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0175】

例えば、図13に示すように、2つの回転ブラシが斜めに配置されていてもよい。この場合には、袋の搬送方向に向かって袋を送り出すことができるため、シュートコンベア21に対して袋を鈍角に落下させることができる。

【0176】

(D)

上記実施形態では、回転ブラシ201a,201bが、1つの駆動モータ202によって駆動される例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0177】

例えば、図14に示すように、2つの駆動モータ202a,202bによって各回転ブラシ201a,201bを独立して駆動する構成であってもよい。この場合には、各回転ブラシ201a,201bの回転速度に差を設けることで、シュートコンベア21に対して排出される袋Bの向きや排出位置を変化させることができる。

【0178】

(E)

上記実施形態では、回転ブラシ機構20がシュートコンベア21に対して固定されている例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0179】

例えば、製袋包装部5や搬送コンベア23の方へ固定されていてもよい。この場合には、シュートコンベア21を回動させて搬送面の角度を変更した場合でも、回転ブラシ機構20の角度を一定に保つことができることから、回転ブラシ機構20はシュートコンベア21以外に固定されていることがより望ましい。

【0180】

(F)

上記実施形態では、回転ブラシ機構20の下流側にシュートコンベア21を配置している例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0181】

例えば、金属製の固定シュート(Jシュート(滑り台)等)を用いた構成であってもよい。この場合には、シュートコンベア21を用いた場合と比較して、コストダウンが図れる。

【0182】

(G)

上記実施形態では、回転ブラシ機構20の2つの回転ブラシ201a,201b間の間隔を手動で調整する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0183】

例えば、図15および図16に示すように、一対の回転ブラシ301a,301bに対して個々にエアシリンダ(回転体間隔調整部)303a,303bを備えた回転ブラシ機構300であってもよい。エアシリンダ303a,303bは、図16に示すように、駆動モータ302a,302bによって駆動される回転ブラシ301a,301bのそれぞれの回転軸の一端に接続されており、規制ブロック304に接触するまで上記回転軸を引き付けている。規制ブロック304は、エアシリンダ303a,303bの間に配置されており、一対の回転ブラシ301a,301b間の最小間隔を規定する。調整ねじ305は、規制ブロック304の位置を調整するための部材である。なお、図16では説明の便宜上、エアシリンダ303a,303bに接続されたエア配管および圧力制御弁(例えば、電磁弁等)については図示を省略している。

【0184】

この回転ブラシ機構300のような構成では、例えば、シールチェッカー30が停止していても製袋包装部5の運転を継続する場合や、長い袋を作製してシール状態を確認する製袋包装部5の調整時や、計量異常の発生により中身が充填されていない異常に軽量の袋(空袋含む)やロングバッグ等が作成された場合、あるいは全ての袋を排出するように指示があった場合には、制御部(間隔制御部)310が、エアシリンダ303a,303bの図示しない圧力制御弁を制御して、回転ブラシ301a,301b間を広げるように制御することができる。

【0185】

例えば、製袋包装部5においてロングバッグが作製された場合には、製袋包装部5から鉛直方向に搬送されてくるロングバッグをシュートコンベア21から搬送コンベア23に向けて水平より上方に移動させるように袋の搬送向きを変化させる必要がある。このため、ロングバッグのような異常の袋は、シュートコンベア21においてスムーズに搬送することが困難であった。

【0186】

そこで、図15および図16に示す回転ブラシ機構300では、制御部310が、ロングバッグ等の異常な袋が作製されたことを検出すると、エアシリンダ303a,303bを回転ブラシ301a,301b間の間隔を広げるように制御する。これにより、何らかのトラブル発生により、正規の袋でないロングバッグ等の袋が製袋包装部5において作製された場合でも、回転ブラシ間を広げるように制御することで、これらの袋をスムーズに下流側へ搬送することができる。

【0187】

また、上記エアシリンダ303a,303bの替わりに電動アクチュエータを用いてもよい。この場合には、例えば、制御部310が製袋される袋の大きさに基づいて電動アクチュエータを駆動して、回転ブラシ301a,301bの間隔を自動的に調整することもできる。

【0188】

(H)

また、エアシリンダ303a,303bにおける空気圧を自動的に調整する圧力自動調整弁(図示せず)を備えており、エアシリンダ303a,303bの空気圧を自動的に微調整する機能を備えた製袋包装システムであってもよい。この場合には、回転ブラシ301a,301b間を搬送される袋の種類、大きさ等に応じてエアシリンダ303a,303bによる回転ブラシ301a,301b間の締め付け度合いを調整して弾性を持たせることが可能になる。

【0189】

さらに、回転ブラシ301a,301bは、バネ等の弾性部材を介して固定されていてもよい。この場合でも、袋を挟む際に回転ブラシ301a,301b間を微妙に広げながら袋を搬送することで、袋に対して適度な圧力を加えながら過度の力を加えることなくスムーズな搬送を行うことができる。

【0190】

(I)

また、製袋包装部5に対する回転ブラシ機構300の正確な位置決めを行うための機構として、図17および図18に示すように、位置決めプレート400を製袋包装部5の下部に配置し、この位置決めプレート400に形成された凹部(図18参照)に対して回転ブラシ機構300およびシュートコンベア21等を含むユニットが接続された位置決め用脚部22を嵌合させることで正確な位置決めを実現する製袋包装システムであってもよい。

【0191】

この場合には、製袋包装部5の袋が排出される位置に対して回転ブラシ機構300を含む下流側の装置を正確に配置することができるため、製袋された袋をスムーズに下流側へ搬送することができる。

【0192】

(J)

上記実施形態では、回転ブラシ201a,201bの直下に配置されたシュートコンベア21が、側面から見て直線状の搬送面を有している例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0193】

例えば、側面から見て直線状の搬送面を有するシュートコンベア21の替わりに、図23および図24に示すように、側面から見てJ型の固定シュート223を用いることもできる。

【0194】

(K)

上記実施形態では、1個あるいは2個の回転ブラシを落下姿勢制御部として用いる例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0195】

例えば、図25に示すように、複数の回転ブラシの一群からなる多連回転ブラシ(多連回転体)240を、落下姿勢制御部として用いることもできる。

【0196】

この場合には、図25に示すように、回転ブラシ群241aと回転ブラシ群241bとの間に袋を挟みこむようにして搬送することで、袋Bの落下姿勢を保ちながら所定の位置へ円滑に搬送することができる。

【0197】

(L)

上記実施形態では、落下姿勢制御部として円筒型の回転ブラシを用いた例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0198】

例えば、図26(a)に示すように、回転軸方向(回転ブラシの幅方向)における両端の毛足が中央部分よりも長いブラシが取り付けられた回転ブラシ251を用いてもよい。

【0199】

さらに、図26(b)に示すように、回転軸方向(回転ブラシの幅方向)における両端部分252aのブラシが中央部分252bよりも硬くなっている回転ブラシ252を用いてもよい。

【0200】

いずれの回転ブラシ251,252を用いた場合でも、袋Bの形状に沿って袋Bを挟み込むことになるため、より安定した落下姿勢を保ちながら搬送コンベア23へ袋Bを送り込むことができる。

【0201】

このような構成の回転ブラシは、一対の回転体であってもよいし、1個の回転体として設けられていてもよい。

【0202】

なお、上述した回転軸方向における両端部分と中央部分とで、長さあるいは硬さが異なる回転体としては、厚みや硬さの異なるスポンジやゴム、ベルト等の材料をブラシの替わりに用いることもできる。

【0203】

(M)

上記実施形態では、回転ブラシを落下姿勢制御部としてのみ用いた例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0204】

例えば、落下姿勢制御部としての機能だけではなく、図27(a)に示すように、一対の回転ブラシ253aの近傍に配置されたエアノズル(冷却機構)253bによって横シール機構17等によってシールされたシール部分を冷却する回転ブラシ機構253であってもよい。

【0205】

さらには、図27(b)に示すように、回転ブラシ254aの軸芯部分にエア噴出し穴(冷却機構)254bが形成された回転ブラシ機構254であってもよい。

【0206】

図27(a)および図27(b)に示すように、回転ブラシ機構に袋のシール部分を冷やす冷却機構としての機能を付加することで、回転ブラシ機構によって袋を挟み込んで搬送中にシール部分の熱が十分冷やされていないためにシール部分が破れてしまうことを防止することができる。

【産業上の利用可能性】

【0207】

本発明の製袋包装システムは、製袋包装機以降の搬送部における袋のピッチの乱れ防止、袋の内容物の均し可能といった効果を奏することから、袋状の物体を下流へ搬送する機器に対して広く適用可能である。

【図面の簡単な説明】

【0208】

【図1】本発明の一実施形態に係る製袋包装システムの製袋包装機側の構成を示す斜視図。

【図2】製袋包装システム全体の構成を示す正面図。

【図3】図1の製袋包装システムが備えている横シール機構の正面図。

【図4】図3に示す横シール機構の平面図。

【図5】横方向駆動機構の外観斜視図。

【図6】図2の製袋包装システムの製袋包装部より下流側の構成を示す正面図。

【図7】図2の製袋包装システムが備えている横シール機構、回転ブラシ機構、シュートコンベアの位置関係を示す正面図。

【図8】図7の回転ブラシ機構を示す正面図。

【図9】図7の回転ブラシ機構の平面図。

【図10】図2の製袋包装システムが備えているシュートコンベアを示す正面図。

【図11】横シール機構における排出位置がずれた場合の例を示す図。

【図12】(a)は、横シール機構から吊り下げられて下膨れ状態となった袋を示す図。(b)は、回転ブラシ機構を通過して均された袋を示す図。

【図13】本発明の他の実施形態に係る回転ブラシ機構を示す正面図。

【図14】本発明のさらに他の実施形態に係る回転ブラシ機構を示す正面図。

【図15】本発明のさらに他の実施形態に係る回転ブラシ機構を示す正面図。

【図16】図15の回転ブラシ機構を示す平面図。

【図17】本発明のさらに他の実施形態に係る製袋包装システムにおける製袋包装機に対するシュートコンベア等の位置決めについて説明する正面図。

【図18】図17の位置決めについて詳しく説明する平面図。

【図19】本発明のさらに他の実施形態に係る製袋包装システムが有する回転ブラシ機構を示す正面図。

【図20】本発明のさらに他の実施形態に係る製袋包装システムが有する回転ブラシ機構を示す正面図。

【図21】図20の製袋包装システムが有している回転ブラシ機構の側面図。

【図22】図20の製袋包装システムが有している回転ブラシ機構の拡大図。

【図23】本発明のさらに他の実施形態に係る製袋包装システムが有する回転ブラシ機構を示す正面図。

【図24】本発明のさらに他の実施形態に係る製袋包装システムが有する回転ブラシ機構を示す正面図。

【図25】本発明のさらに他の実施形態に係る製袋包装システムが有する多連回転ブラシを示す正面図。

【図26】(a),(b)は、本発明のさらに他の実施形態にかかる製袋包装システムが有する回転体の一例を示す斜視図。

【図27】(a),(b)は、本発明の他の実施形態に係る製袋包装システムが有する冷却機構の構成を示す斜視図。

【符号の説明】

【0209】

1 製袋包装システム

2 組合せ計量機

3 製袋包装システム

5 製袋包装部(縦型製袋包装機)

6 フィルム供給部

7 操作スイッチ類

12 支持フレーム

13 成形機構

14 プルダウンベルト機構

15 縦シール機構

17 横シール機構

20 回転ブラシ機構(一対の回転体、落下姿勢制御部)

21 シュートコンベア(搬送部)

21a 平ベルト

21b 駆動ローラ

21c モータ

21d タイミングベルト

21e モータボックス

21f 回動フレーム

21g 円弧部

21h 溝

21i 固定ねじ

22 位置決め用脚部

23 搬送コンベア

23d フレーム

23e 板

30 シールチェッカー(後処理装置)

31 チューブ

32 フォーマー

50a 第1シールジョー移動ユニット

50b 第2シールジョー移動ユニット

51,52 シールジョー

91,92 駆動モータ

201a,201b 回転ブラシ(一対の回転体)

202,202a,202b 駆動モータ

203 取付板

204 調整機構

205 プレート

205a 溝

205b 固定ねじ

206 ガイド部

210 制御部(回転制御部)

220 回転ブラシ機構(落下姿勢制御部)

221 回転ブラシ

223 固定シュート

222 回転ブラシ

230 回転ブラシ機構(落下姿勢制御部)

231a 回転ブラシ

231b 回転ブラシ

232 片持ち支持機構

233a スライドレール

233b スライドレール

234 レバー

235a 嵌合部

235b 嵌合部

236 雄ねじ

237 雌ねじ

238 引出し機構

240 多連回転ブラシ(多連回転体、落下姿勢制御部)

241a 回転ブラシ群(回転体)

241b 回転ブラシ群(回転体)

251 回転ブラシ(回転体)

252 回転ブラシ(回転体)

252a 両端部分

252b 中央部分

253 回転ブラシ機構(落下姿勢制御部)

253a 回転ブラシ(回転体)

253b エアノズル(冷却機構)

254 回転ブラシ機構(落下姿勢制御部)

254a 回転ブラシ(回転体)

254b エア吹き出し口(冷却機構)

300 回転ブラシ機構

301a,301b 回転ブラシ(一対の回転体)

302a,302b 駆動モータ

303a,303b エアシリンダ(回転体間隔調整部)

304 規制ブロック

305 調整ねじ

310 制御部(間隔制御部)

400 位置決めプレート

B 袋

X 距離(袋1個分の長さ)

【技術分野】

【0001】

本発明は、被包装物を充填した筒状の連続した包材をシールして製袋を行い、その袋を切り離して排出する縦型製袋包装機を備えた製袋包装システムに関する。

【背景技術】

【0002】

袋を製造しながら袋の内部にスナック菓子などの被包装物を充填して製袋包装する縦型製袋包装システムとして、製袋包装機が存在している。

【0003】

例えば、縦ピロー包装機と呼ばれる製袋包装機では、シート状のフィルムである包材をフォーマーおよびチューブによって筒状に成形し、縦シール機構により筒状包材の重ねられた縦の縁を熱シール(熱溶着)して筒状包材とする。そして、最終的に袋となる筒状包材の内部にチューブから被包装物を充填して、チューブ下方の横シール機構のシールジョーによって袋の上端部と後続の袋の下端部とにまたがって熱シールした後、その熱シール部分(横シール部分)の中央をカッターで切断する。

【0004】

そして、切断された袋は、横シール機構の直下に配置されたシュートコンベアで受け止められた後、下流側に配置されたシールチェッカー等の後処理装置へ搬送される。

【特許文献1】特開2002−037206号公報(平成14年2月6日公開)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来の縦ピロー包装機では、以下に示すような問題点を有している。

【0006】

すなわち、横シール機構でシールされた袋はカッターによって個々に切断されるが、切断された袋が、横シール機構が有している一対のシールジョーの片方にくっついてしまうことがある。この場合には、切断されてすぐに搬送部へ落下するはずの袋がシールジョーとともに移動して排出位置がばらつくおそれがある。シールジョーが袋をシールした後でシュートコンベアの搬送方向に移動するような構成では、シールジョーにくっついた袋のシュートコンベアへの落下位置が搬送方向にずれてしまうことになり、シュートコンベアにおける袋の間隔(ピッチ)を一定に保つことができない。特に、縦型製袋包装機の運転が高速化した場合には、このような袋のピッチずれの発生が顕著になる。この結果、後処理製袋包装システムにおける袋の滞留や、後処理装置において処理しきれない袋が発生してしまう等の問題が生じる。

【0007】

本発明の課題は、製袋包装機の下流側に配置された搬送部においてスムーズに袋を搬送することが可能な製袋包装システムを提供することにある。

【課題を解決するための手段】

【0008】

第1の発明に係る製袋包装システムは、縦型製袋包装機と、搬送部と、落下姿勢制御部と、を備えている。縦型製袋包装部は、被包装物を充填した筒状の連続した包材をシールして製袋を行い、その袋を切り離して排出する。搬送部は、縦型製袋包装機から排出される袋を受け止めて下流側へ搬送する。落下姿勢制御部は、縦型製袋包装機と搬送部との間に配置されており、縦型製袋包装機から排出される袋を落下姿勢を保ちながら搬送部上の所定の位置へ送る。

【0009】

ここでは、製袋包装システムが、縦型製袋包装機と後処理製袋包装システム等が配置された下流側に袋を搬送する搬送部との間に、縦型製袋包装機から吊り下げられた状態で排出される袋を、落下姿勢を保ったまま搬送部の所定の位置へ送る落下姿勢制御部を備えている。ここで、落下姿勢制御部とは、縦型製袋包装機において作成された袋を所定の姿勢で搬送部まで送り出す機構であって、例えば、一対の回転体や、回転体とシュートとの組み合わせ、回転体と搬送ベルトとの組み合わせ等が考えられる。

【0010】

これにより、袋ごとに落下姿勢が変わって搬送部における着地点がずれてしまうことを防止して、搬送部における着地点を安定させることができる。この結果、縦型製袋包装機において作製された袋を安定して搬送可能な製袋包装システムを得ることができる。

【0011】

第2の発明に係る製袋包装システムは、第1の発明に係る製袋包装システムであって、落下姿勢制御部は、縦型製袋包装機から排出される袋を搬送部上の所定の位置へ送る回転体を有している。

【0012】

ここでは、製袋包装システムが、縦型製袋包装機と後処理処理製袋包装システム等が配置された下流側に袋を搬送する搬送部との間に、縦型製袋包装機から吊り下げられた状態で排出される袋を搬送部の所定の位置へ送る回転体を備えている。

【0013】

これにより、縦型製袋包装機から排出される袋の排出位置がずれた場合でも、回転体まで袋を誘導した後、回転体から搬送部へ袋を送り出すことができる。このため、搬送部において搬送される袋の間隔(ピッチ)が乱れることを防止することができる。また、回転体によって袋を搬送部へ送り出すため、ほぼ鉛直方向に搬送されてくる袋の底に被包装物が溜まって下膨れになりやすい袋をならして搬送部へ送り出すことができる。この結果、搬送部における搬送中に下膨れ状態の袋が回転する現象を予防することができ、縦型製袋包装機において作製された袋を安定して搬送可能な製袋包装システムを得ることができる。さらに、縦型製袋包装機から排出される袋を回転体によって巻き込みながら搬送部側へと送るため、縦型製袋包装機から袋を切り離すことができる。

【0014】

第3の発明に係る製袋包装システムは、第1の発明に係る製袋包装システムであって、落下姿勢制御部は、縦型製袋包装機から排出される袋を挟み込んで搬送部上の所定の位置へ送る一対の回転体を有している。

【0015】

ここでは、製袋包装システムが、縦型製袋包装機と後処理処理製袋包装システム等が配置された下流側に袋を搬送する搬送部との間に、縦型製袋包装機から吊り下げられた状態で排出される袋を挟み込んで搬送部の所定の位置へ送る一対の回転体を備えている。これにより、縦型製袋包装機から排出される袋の排出位置がずれた場合でも、一対の回転体の間まで袋を誘導した後、一対の回転体の間から搬送部へ袋を送り出すことができる。このため、搬送部において搬送される袋の間隔(ピッチ)が乱れることを防止することができる。また、一対の回転体の間に袋を挟みこんで搬送部へ送り出すため、ほぼ鉛直方向に搬送されてくる袋の底に被包装物が溜まって下膨れになりやすい袋をならしてから搬送部へ送り出すことができる。この結果、搬送部における搬送中に下膨れ状態の袋が回転する現象を予防することができ、縦型製袋包装機において作製された袋を安定して搬送可能な製袋包装システムを得ることができる。さらに、縦型製袋包装機から排出される袋を一対の回転体の間に挟みこみながら搬送部側へと送るため、縦型製袋包装機から袋を切り離すことができる。

【0016】

第4の発明に係る製袋包装システムは、第3の発明の製袋包装システムであって、一対の回転体は、回転軸を中心とする半径方向に弾性を有している。

【0017】

ここでは、一対の回転体が、例えばブラシやスポンジのように、回転軸を中心とする半径方向に弾性を有している。

【0018】

これにより、縦型製袋包装機から搬送されてくる袋を回転体で挟み込んで搬送することで袋の両側から適度な圧力をかけて被包装物の偏りを均すことができる。この結果、袋の被包装物を破損させることなく袋の間隔を一定に保った状態で搬送部へ送り出すことができる。

【0019】

また、回転体が弾性を有しているため、袋の大きさが変わるごとに厳密に回転体の間隔を設定する必要がなくなるという利点もある。

【0020】

第5の発明に係る製袋包装システムは、第3または第4の発明の製袋包装システムであって、一対の回転体は、回転体同士の間隔を調整可能である。

【0021】

ここでは、袋を挟み込んで搬送する一対の回転体の間隔を調整することができる。

【0022】

このため、縦型製袋包装機において作製される袋の大きさに応じて回転体の間隔を調整して袋を適度な圧力で挟み込むように調整することができる。

【0023】

第6の発明に係る製袋包装システムは、第3から第5の発明のいずれか1つの製袋包装システムであって、一対の回転体は、個々に独立して駆動される。

【0024】

ここでは、一対の回転体を別駆動としているため、各回転体の回転速度に差をつけることができる。

【0025】

これにより、回転体の間に挟みこまれる袋の中の被包装物の偏りをさらに均し易くすることができる。また、回転体の回転速度に差をつけることで、搬送部へ送り出す袋の向きを所望の向きに傾けた状態で排出することができる。よって、搬送部の搬送面の角度等に応じて袋を傾けて排出することで、より安定した搬送を行うことが可能になる。

【0026】

第7の発明に係る製袋包装システムは、第3から第6の発明のいずれか1つの製袋包装システムであって、一対の回転体の回転速度を制御する回転制御部をさらに備えている。

【0027】

ここでは、回転制御部によって回転体の回転速度が制御される。

【0028】

これにより、縦型製袋包装機や搬送部の能力、被包装物の種類等に応じて適切な回転速度になるように制御することができる。

【0029】

第8の発明に係る製袋包装システムは、第3から第7の発明のいずれか1つの製袋包装システムであって、一対の回転体は、回転体の回転軸が水平になるように配置されている。

【0030】

ここでは、一対の回転体が、回転軸が水平になるように配置されている。

【0031】

これにより、縦型製袋包装機から排出される袋をそのまま真下に排出することができ、被包装物の偏りを均した袋を真っ直ぐに搬送部へ落下させることができる。

【0032】

第9の発明に係る製袋包装システムは、第3から第8の発明のいずれか1つの製袋包装システムであって、一対の回転体は、回転体の回転軸が水平方向から傾いて配置されている。

【0033】

ここでは、一対の回転体が、回転軸が水平方向から傾いて斜めに配置されている。

【0034】

これにより、縦型製袋包装機から排出される袋を斜め方向に排出することができ、搬送部の傾き等に対応して袋を斜めに排出することができる。

【0035】

第10の発明に係る製袋包装システムは、第3から第9の発明のいずれか1つの製袋包装システムであって、縦型製袋包装機は、シート状の包材を筒状にする際に包材を搬送方向に沿ってシールする縦シール機構と、包材の搬送方向に直交する方向に筒状の包材をシールする横シール機構とを備えている。そして、一対の回転体は、横シール機構における袋の排出位置の直下であって、搬送方向における袋の長さ1個分程度低い位置に配置されている。

【0036】

ここでは、縦型製袋包装機の横シール機構の直下に回転体が配置されている。

【0037】

これにより、横シール機構において横シールされた後、個々に切断されて排出される袋を回転体の間を介してスムーズに搬送部へ引き渡すことができる。

【0038】

第11の発明に係る製袋包装システムは、第10の発明の製袋包装システムであって、横シール機構は、ロータリ型の一対のシールジョーを有している。

【0039】

ここでは、横シール機構がロータリ型の一対のシールジョーを備えている。

【0040】

これにより、2つのシールジョーの間でシール後、シール部分から逃げていく片方のシールジョーに袋のシール部分がくっついてシールジョーの移動により排出位置が通常の位置からずれた場合でも、一対の回転体の間に袋を誘導してそこから搬送部へ袋を送り出すため、搬送部における袋のピッチズレの発生を回避することができる。

【0041】

第12の発明に係る製袋包装システムは、第3から第11の発明のいずれか1つの製袋包装システムであって、搬送部は、一対の回転体の直下であって、搬送方向における袋の長さ1個分程度低い位置に配置されている。

【0042】

ここでは、一対の回転体の袋の長さ1個分下に搬送部を配置しているため、一対の回転体の間から落下してくる袋に衝撃を加えることなく、スムーズに下流側へ搬送することができる。

【0043】

第13の発明に係る製袋包装システムは、第3から第12の発明のいずれか1つの製袋包装システムであって、一対の回転体は、縦型製袋包装機における袋の排出位置と、搬送部における袋の落下地点とを結ぶ中間位置に配置されている。

【0044】

ここでは、一対の回転体が、縦型製袋包装機における袋の排出位置と、搬送部における袋の落下地点との中間位置に配置されている。

【0045】

これにより、製袋包装機からスムーズに袋を受け取って、搬送部に対してもスムーズに袋を引き渡すことができる。

【0046】

第14の発明に係る製袋包装システムは、第3から第13の発明のいずれか1つの製袋包装システムであって、搬送部はベルトコンベアであって、搬送方向における一端を回動中心として回動可能である。

【0047】

ここでは、搬送部が搬送方向における一端を中心として回動する。

【0048】

これにより、縦型製袋包装機、回転体に対する高さ位置および搬送面の角度を調整することができる。よって、袋の大きさ等に対応して適切な高さ位置、搬送面の角度に調整して、スムーズに袋の搬送を行うことが可能になる。

【0049】

第15の発明に係る製袋包装システムは、第3から第14の発明のいずれか1つの製袋包装システムであって、一対の回転体同士の間隔を自動的に調整する回転体間隔調整部と、回転体間隔調整部による一対の回転体同士の間隔を制御する間隔制御部とをさらに備えている。

【0050】

例えば、計量不良等の不具合が発生して縦型製袋包装機においてロングバッグや規定の重量よりも大幅に軽い袋が作成された場合、あるいはシールチェッカー等の後処理装置が運転を停止している際に縦型製袋包装機の運転を継続するような場合には、間隔制御部が、回転体間隔調整部を制御して一対の回転体同士の間隔を広げさせる。ここで、ロングバッグや異常に軽量の袋は、ベルトコンベア等の搬送部において円滑に搬送することができないおそれがある。そこで、本発明の製袋包装システムでは、こういった異常の袋が製袋包装機から搬送されてきた場合でも、回転体同士の間隔を最大にすることによって、搬送部においてロングバッグ等が引っかかって搬送停滞等の異常が発生することを防止することができる。

【0051】

第16の発明に係る製袋包装システムは、第15の発明に係る製袋包装システムであって、間隔制御部は、縦型製袋包装機において作製される袋の大きさに応じて回転体間隔調整部を制御する。

【0052】

ここでは、間隔制御部が、縦型製袋包装機において作製される袋の大きさに応じて、回転体間隔調整部を制御する。

【0053】

これにより、作製される袋の大きさが変更される場合や、計量異常発生時にロングバッグ等の異常な大きさの袋が作製された場合には、その袋の大きさや長さに応じて、一対の回転体同士の間隔を調整するように制御することが可能になる。

【0054】

第17の発明に係る製袋包装システムは、第3から第16の発明のいずれか1つの製袋包装システムであって、縦型製袋包装機に対する一対の回転体の相対位置を決定する位置決め部材を、さらに備えている。

【0055】

ここでは、縦型製袋包装機から排出される袋の受け渡し位置と、一対の回転体における袋の受け取り位置とを正確に位置合わせするために、位置決め部材を用いている。

【0056】

これにより、縦型製袋包装機から一対の回転体への袋の受け渡しをスムーズに行うことができるため、不正確な配置によって生じる袋の搬送不良が発生することを回避することができる。

【0057】

第18の発明に係る製袋包装システムは、第2から第17の発明のいずれか1つの製袋包装システムであって、回転体の表面は、弾性部材によって形成されている。

【0058】

ここでは、回転体の表面が、ブラシ、スポンジ、ゴム、ベルト等の弾性のある材料によって形成されている。

【0059】

これにより、縦型製袋包装機から受け取った袋にダメージを与えることなく、搬送部上の所定の位置へ袋を搬送することができる。また、排出された袋が水平方向においてずれにくくなるため、搬送部への着地点を安定させることができる。さらに、表面に弾性体を有する回転体が回転することにより、縦型製袋包装機における排出位置から袋をより確実に切り離すことができる。

【0060】

第19の発明に係る製袋包装システムは、第2から第18の発明のいずれか1つの製袋包装システムであって、回転体は、縦型製袋包装機から排出された袋の落下速度と同等、あるいは落下速度よりも高速で回転する。

【0061】

ここでは、縦型製袋包装機から排出される袋の落下速度を基準にして回転体の回転速度が制御される。

【0062】

これにより、回転体を袋の落下速度以上で回転させながら搬送部まで送ることで、回転体の回転に巻き込まれた袋をより確実に縦型製袋包装機から袋を切り離すことができる。

【0063】

第20の発明に係る製袋包装システムは、第2から第19の発明のいずれか1つの製袋包装システムであって、回転体を片持ち支持する片持ち支持構造をさらに有している。

【0064】

ここでは、縦型製袋包装機から排出される袋を搬送部の所定の位置まで送り込む回転体が片持ちで支持されている。

【0065】

これにより、袋の材質や大きさに応じて回転体の種類を交換する際や、回転体の周辺を清掃する際において、回転体を開放端側から容易に取り外すことができる。このため、回転体に関する作業を行う際の作業空間を確保して作業性、清掃性、メンテナンス性を向上させることができる。

【0066】

第21の発明に係る製袋包装システムは、第2から第20の発明のいずれか1つの製袋包装システムであって、回転体を、縦型製袋包装機と搬送部との間から引き出す引出し機構をさらに備えている。

【0067】

ここでは、縦型製袋包装機と搬送部との間の位置から回転体を引き出せるような機構を有している。

【0068】

これにより、袋の材質や大きさに応じて回転体の種類を交換する際や、回転体の周辺を清掃する際において、縦型製袋包装機と搬送部との間の位置から回転体を引き出してから作業を行うことができる。このため、回転体に関する作業性、清掃性、メンテナンス性を向上させることができる。

【0069】

第22の発明に係る製袋包装システムは、第2から第21の発明のいずれか1つの製袋包装システムであって、回転体は、回転体の回転軸方向における両側部分が中央部分よりも硬い材料で形成されている。

【0070】

ここでは、回転体の表面の硬さが、回転体の回転軸方向における位置によって異なるように回転体が形成されている。

【0071】

これにより、縦型製袋包装機から排出される袋の形状に応じて回転体の中央部分が凹み易いため、袋にダメージを与えることなく確実に搬送部の所定の位置へ送ることができる。なお、回転体の表面は、ブラシやスポンジ、ゴム等の弾性材料の種類を組み合わせて構成されていてもよいし、同種の材料で硬度の異なるものを用いて構成されていてもよい。

【0072】

第23の発明に係る製袋包装システムは、第2から第22の発明のいずれか1つの製袋包装システムであって、回転体の表面は、回転体の回転軸を中心として放射状に広がるブラシで覆われており、回転体の回転軸方向における両側の部分は中央部分よりもブラシの毛足が長くなるように形成されている。

【0073】

ここでは、回転体の表面に取り付けられたブラシの毛足の長さについて、回転軸方向における回転体の両側の部分では中央部分よりも毛足が長くなるように回転体が形成されている。

【0074】

これにより、袋と接触する回転軸方向における回転体の中央部分が凹んでいるため、袋の形状にフィットし易くなる。このため、袋を損傷することなく、搬送部の所定の位置へ袋を引き渡すことができる。

【0075】

第24の発明に係る製袋包装システムは、第2から第23の発明のいずれか1つの製袋包装システムであって、回転体は、縦型製袋包装機から排出される袋のシール部分を冷却するための冷却機構を有している。

【0076】

ここでは、縦型製袋包装機の直下流側に配置された回転体において縦型製袋包装機から排出される袋のシール部分を冷却する。ここで、冷却機構とは、袋のシール部分に対して空気を吹出させるエアノズルや、回転体の軸芯に形成された多数のエア吹き出し口等が考えられる。

【0077】

これにより、縦型製袋包装機において作製された袋のシール部分を強制的に冷却することで、袋が搬送部における所定の位置へ落下した際のシール部分の仕上がりが悪くなることを回避することができる。また、回転体が袋を把持した状態で、エア吹き付け(冷却)を行うことで、流速の影響による袋の姿勢の乱れを防止して、大容量エアによる冷却も可能となる。

【0078】

第25の発明に係る製袋包装システムは、第1の発明に係る製袋包装システムであって、落下姿勢制御部は、回転体と、回転体と対向する位置に設けられた搬送面を含む固定シュートを有する搬送部と、を備えている。

【0079】

ここでは、落下姿勢制御部として、回転体と搬送部に含まれる固定シュートとを用いることができる。

【0080】

これにより、回転体を回転させながら搬送部の固定シュートとの間に袋を挟みこんで姿勢を保ったまま搬送部上における所定の位置へ袋を送り出すことができる。

【0081】

第26の発明に係る製袋包装システムは、第1の発明に係る製袋包装システムであって、落下姿勢制御部は、回転体と、回転体と対向する位置に設けられた搬送面を含むベルトコンベアを有する搬送部と、を備えている。

【0082】

ここでは、落下姿勢制御部として、回転体と搬送部に含まれるベルトコンベアとを用いることができる。

【0083】

これにより、回転体を回転させながら搬送部のベルトコンベアを駆動させてその間に袋を挟みこんで姿勢を保ったまま搬送部上における所定の位置へ袋を送り出すことができる。

【0084】

第27の発明に係る製袋包装システムは、第1の発明に係る製袋包装システムであって、落下姿勢制御部は、複数の回転体を含む多連回転体を有している。

【0085】

ここでは、複数の回転体によって落下姿勢制御部を構成している。

【0086】

これにより、回転する複数の回転体によって姿勢を保ちながら搬送部における所定の位置へ袋を搬送することができる。

【0087】

なお、多連回転体は、複数の回転体からなる回転体群が2つ以上配置された構成であってもよい。この場合には、その回転体群の間に袋を挟み込んで搬送することで、袋の姿勢を保ったまま搬送部へ送り出すことができる。

【発明の効果】

【0088】

本発明の製袋包装システムによれば、縦型製袋包装機から排出される袋の排出位置が搬送部における搬送方向に多少ずれた場合でも、一対の回転体の間まで袋を誘導した後、一対の回転体の間から搬送部へ袋を送り出すことができるため、搬送部において搬送される袋の間隔(ピッチ)が乱れることを防止することができる。

【発明を実施するための最良の形態】

【0089】

[実施形態1]

本発明の一実施形態に係る製袋包装システムについて、図1〜図12を用いて説明すれば以下の通りである。

【0090】

[製袋包装システム1全体の構成]

本実施形態の製袋包装システム1は、図1に示すポテトチップス等の内容物を袋詰めする縦型の製袋包装部(縦型製袋包装機)5と、図2に示すその下流側に配置された各部とを含むシステムであって、主として、内容物の袋詰めを行う本体部分である製袋包装部5と、この製袋包装部5に対して袋となるフィルムを供給するフィルム供給部6と、回転ブラシ機構(一対の回転体、落下姿勢制御部)20と、シュートコンベア(搬送部)21と、搬送コンベア23と、製袋包装部5において作製された袋Bの検査を行うシールチェッカー30とから構成されている。また、製袋包装部5の前面には操作スイッチ類7が配置されており、この操作スイッチ類7を操作する操作者が視認できる位置に操作状態を示す液晶ディスプレイ8が配置されている。

【0091】

<フィルム供給部および製袋包装部の構成>

フィルム供給部6は、後述する製袋包装部5の成形機構13にシート状のフィルムを供給する役割を果たし、ここでは製袋包装部5に隣接して設けられている。このフィルム供給部6にはフィルムが巻かれたロールがセットされ、このロールからフィルムが繰り出される。

【0092】

製袋包装部5は、図1および図2に示すように、シート状で送られてくるフィルムを筒状に成形する成形機構13と、筒状となったフィルム(以下、筒状フィルムという。)を下方に搬送するプルダウンベルト機構14と、筒状フィルムの重ね合わせ部分を縦に熱シールする縦シール機構15と、筒状フィルムを横にシールすることで袋Bの上下端を閉止する横シール機構17と、これらの各機構を支える支持フレーム12とから構成されている。また、支持フレーム12の周囲にはケーシング9が取り付けられている。

【0093】

成形機構13は、図2に示すように、チューブ31と、フォーマー32とを有している。チューブ31は、円筒形状の部材であり、上下端が開口している。チューブ31は、平面的に天板29の中央近傍の開口部分に配置され、図示しないブラケットを介してフォーマー32と一体にされている。このチューブ31の上端の開口部には、組合せ計量機2から計量された内容物が投入される。フォーマー32は、チューブ31を取り囲むように配置されている。このフォーマー32の形状は、フィルム供給部6から送られてきたシート状のフィルムFがフォーマー32とチューブ31との間を通るときに筒状に成形されるような形状とされている。このフォーマー32も、図示しない支持部材を介して支持フレーム12に固定されている。また、成形機構13のチューブ31やフォーマー32は、製造する袋Bの幅寸法に応じて取り替えることができるようにされている。そのために成形機構13は、支持フレーム12に対し着脱自在にされている。

【0094】

プルダウンベルト機構14と縦シール機構15とは、天板29から吊り下げられているレール40に支持されており、チューブ31を両側から挟むように配置されている。これらの機構14,15は、チューブ31が取り付けられるときに、レール40に沿って移動して位置合わせがされる。プルダウンベルト機構14は、チューブ31に巻き付いた筒状フィルムFを吸着して下方に搬送する機構であり、主として、駆動ローラ41および従動ローラ42と、吸着機能を有するベルト43とから構成されている。縦シール機構15は、チューブ31に巻き付いている筒状フィルムの重なり部分を、一定の加圧力でチューブ31に押しつけながら加熱して、縦にシールする機構である。この縦シール機構15は、ヒータや、ヒータにより加熱され筒状フィルムの重なり部分に接触するヒータベルト等を有している。

【0095】

<横シール機構の構成>

次に、横シール機構17について説明する。

【0096】

横シール機構17は、成形機構13,プルダウンベルト機構14,および縦シール機構15の下方に配置され、支持フレーム12に支持されている。この横シール機構17は、図3および図4に示すように、左右のシールジョー移動ユニット50a,50bから構成される。これらのシールジョー移動ユニット50a,50bは、それぞれ、2つのシールジョー51,52をD字状に旋回させながら、筒状フィルムを横シールするときに両ユニット50a,50bの一対のシールジョー51又はシールジョー52押しつけ合わせるためのユニットである。以下、図3および図4において、筒状フィルムFの左側に位置する方を第1シールジョー移動ユニット50a、右側に位置する方を第2シールジョー移動ユニット50bと呼ぶこととする。なお、筒状フィルムFは、両シールジョー移動ユニット50a,50bを区切る面C0に沿って、面C0が筒状フィルムFの幅方向中心となるような状態で下方に搬送される。

【0097】

シールジョー移動ユニット50a,50bは、ともにシールジョー51,52を有しているが、シールジョー51の駆動モータとシールジョー52の駆動モータとは異なっている。シールジョー51は、駆動モータ91によって軸C1,C2を中心に回転する。すなわち、第1シールジョー移動ユニット50aのシールジョー51は軸C1を中心として、第2シールジョー移動ユニット50bのシールジョー51は軸C2を中心として回転する。一方、シールジョー52は、駆動モータ92によって軸C1,C2を中心に回転する。すなわち、第1シールジョー移動ユニット50aのシールジョー52は軸C1を中心として、第2シールジョー移動ユニット50bのシールジョー52は軸C2を中心として回転する。

【0098】

駆動モータ91の回転により、ギア91b,91cが回転し、シュミットカップリング98を介してシールジョー移動ユニット50a,50bの旋回中心C1,C2と同軸の旋回軸94,96に回転が伝わる。そして、旋回軸94にはレバー91dの一端が、旋回軸96にはレバー91fの一端が固定されているため、各レバー91d,91fが旋回中心C1,C2の周りを回転することになる。

【0099】

一方、駆動モータ92の回転により、ギア92b,92cが回転し、シュミットカップリング99を介してシールジョー移動ユニット50a,50bの旋回中心C1,C2と同軸の旋回軸95,97に回転が伝わる。そして、旋回軸95にはレバー92dの一端が、旋回軸97にはレバー92fの一端が固定されているため、各レバー92d,92fが旋回中心C1,C2の周りを回転することになる。

【0100】

第1シールジョー移動ユニット50aのシールジョー51は、一端がレバー91dの先端に、他端がレバー91eの先端によって支持されている。レバー91eは、旋回中心C1を中心として回転する部材であり、旋回軸95に相対回転可能に支持されている。

【0101】

第2シールジョー移動ユニット50bのシールジョー51は、一端がレバー91fの先端に、他端がレバー91gの先端によって支持されている。レバー91gは、旋回中心C2を中心として回転する部材であり、旋回軸97に相対回転可能に支持されている。

【0102】

第1シールジョー移動ユニット50aのシールジョー52は、一端がレバー92dの先端に、他端がレバー92eの先端によって支持されている。レバー92eは、旋回中心C1を中心として回転する部材であり、旋回軸94に相対回転可能に支持されている。

【0103】

第2シールジョー移動ユニット50bのシールジョー52は、一端がレバー92fの先端に、他端がレバー92gの先端によって支持されている。レバー92gは、旋回中心C2を中心として回転する部材であり、旋回軸96に相対回転可能に支持されている。

【0104】

各シールジョー51,52は、図4の垂直方向に筒状フィルムFの寸法より長く延びて形成された部材であり、内部にヒータを有している。このヒータによってシールジョー51,52のシール面が加熱され、左右のシールジョー51,52によって挟み込まれた筒状フィルムFの一部が熱シールされるようになっている。

【0105】

なお、シュミットカップリング98,99は、リンクにより結合されている3枚の円板から構成されており、入力軸の回転を出力軸に伝達する軸継手である。これらのシュミットカップリング98,99は、平面的に固定されている入力軸に対して出力軸が平面的に移動して両者の軸芯距離が変わった場合にも、入力軸の回転を出力軸に伝えることができるものである。

【0106】

また、旋回軸94,95,96,97は、それぞれ、水平移動板62a,61a,62b,61bに軸支されている。これらの水平移動板62a,61a,62b,61bは、図5等に示す横方向駆動機構55によって水平移動する。水平移動板61a,62aが互いに同じ動きをして、水平移動板61b,62bが互いに同じ動きをする。ここでは、水平移動板61a,61bを例にとって横方向駆動機構55の説明を行う。図5に示すように、横方向駆動機構55は、水平移動板61a,61bを互いに近接又は離反させるための駆動機構75を有するとともに、水平移動板61a,61bを水平方向にスライド自在に支持するガイド部やガイドレールを有している。

【0107】

駆動機構75は、サーボモータ80(図3参照)によって回転するボールねじ80aと、ボールねじ80aに螺合する第1および第2ナット部材81,82と、ボールねじ80aと水平方向で直交するように設けられた第1および第2連結ロッド83,84と、移動方向に沿って設けられた1対の第3連結ロッド85と、第3連結ロッド85と平行に設けられた第4連結ロッド86とを有している。

【0108】

第1連結ロッド83は継手87を介して1対の第3連結ロッド85に連結されており、1対の第3連結ロッド85の先端は水平移動板61bの側端面に固定されている。なお、1対の第3連結ロッド85は、水平移動板61aをスライド自在に貫通している。また、第2連結ロッド84は継手88を介して第4連結ロッド86に連結されており、第4連結ロッド86の先端は水平移動板61aの側端面に固定されている。

【0109】

そして、ボールねじ80aにおいて、第1ナット部材81が螺合する部分と、第2ナット部材82が螺合する部分とは、互いに逆ねじになっている。

【0110】

このような駆動機構75により、ボールねじ80aが回転することにより、水平移動板61a,61bを互いに近接させたり、離反させたりすることが可能となる。

【0111】

<製袋包装部の横シール処理までの動作>

次に、製袋包装システム1の動作について説明する。

【0112】

まず、製袋包装システム1において横シール処理が行われるまでの動作について、図2に基づいて説明する。

【0113】

フィルム供給部6から成形機構13に送られたシート状のフィルムFは、フォーマー32からチューブ31に巻き付けられて筒状に成形され、そのままプルダウンベルト機構14によって下方に搬送される。そして、フィルムFはチューブ31に巻き付けられた状態において両端部が周面上で重ね合わせられた状態となり、その重ね合わせ部分が縦シール機構15によって縦にシールされる。

【0114】

縦にシールされて円筒形状となった筒状フィルムFは、チューブ31を抜けて横シール機構17へと降りていく。また、このときには筒状フィルムFの移動と同時に、内容物の固まりが組合せ計量機2からチューブ31を通って落下してくる。そして、横シール機構17においては、筒状フィルムF内に内容物が存在する状態で、その袋Bの上端および内容物が存在する袋Bの上部の袋Bの下端の部分が横に熱シールされる。

【0115】

<製袋包装システムの横シール処理後の動作>

以上のようにして連続的に製造される袋Bは、図2および図6に示すように、横シール機構17から回転ブラシ機構20を介してシュートコンベア21に落下し(図7に示す落下地点参照)、シュートコンベア21によって搬送方向における下流側へ搬送され、搬送コンベア23を経てシールチェッカー30等の後工程の装置(後処理装置)に送られる。

【0116】

<回転ブラシ機構の構成>

本実施形態の製袋包装システム1は、図7に示すように、製袋包装部5の横シール機構17とシュートコンベア21との間に、回転ブラシ機構20を備えている。

【0117】

回転ブラシ機構20は、図7に示すように、ぞれぞれの回転軸を中心として図8に示す矢印方向に回転する一対の回転ブラシ201a,201bと、回転ブラシ201a,201bを回転駆動させる駆動モータ202と、ガイド部206(図9参照)とを備えており、シュートコンベア21に対して取付板203によって固定されている。取付板203は、溝203a部分にねじ込まれる固定ねじ203bで固定されており、固定ねじ203bを緩めて溝203aに沿って移動させることで回転ブラシ機構20とシュートコンベア21の搬送面との距離を調整することができる。また、回転ブラシ機構20は、搬送方向における袋の長さXとすると、横シール機構17から距離Xだけ下方であって、かつシュートコンベア21における落下位置から距離Xだけ上方に配置されている。つまり、回転ブラシ機構20は、横シール機構17とシュートコンベア21との中間に配置されている。このため、袋Bが横シール機構17から排出される際には、袋Bが横シール機構17を離れるのとほぼ同時に回転ブラシ機構20に接触する。同様に、袋Bが回転ブラシ機構20から排出されるのとほぼ同時にシュートコンベア21に接触する。このため、袋Bの受け渡しを袋Bに衝撃を与えることなくスムーズに行うことができる。

【0118】

一対の回転ブラシ201a,201bは、図7に示すように、各回転軸が水平になるように配置されている。そして、一対の回転ブラシ201a,201bは、横シール機構17において上端のシール部分から吊り下げられた状態で送られてくる袋Bを両側から挟みこむように両回転ブラシ201a,201b間へ誘導し、シュートコンベア21の所定の位置へ落下させる(図7に示す落下位置参照)。また、回転ブラシ201a,201bは、同じ大きさであって、そのブラシの先端部分が回転軸を中心として円軌道を描くように回転する。このため、袋Bが、図11に示すように、横シール機構17のシールジョー51,52のいずれか一方にくっついて回転ブラシ201a,201bの間の中心部分に落下しない場合でも、回転ブラシ201a,201bの頭頂部近傍から内側の範囲内であればその間に巻き込むようにして袋Bを回転ブラシ201a,201bの間に誘導することができる。なお、上記回転ブラシ201a,201bの間の中心部分に落下しない場合とは、回転ブラシ201a側、回転ブラシ201b側、あるいは回転ブラシ201a,201bの回転軸方向にずれて落下してくることをいう。さらに、一対の回転ブラシ201a,201bは、袋Bが回転ブラシ機構20において滞留することのないように、製袋包装部5における袋Bの製造速度と同等の速度、あるいはそれよりも若干速い速度で回転する。さらに、一対の回転ブラシ201a,201bは、その間の隙間が袋Bの厚みよりもやや狭くなるように配置されており、袋Bの厚みに応じて回転ブラシ201a,201b間の距離を調整するための調整機構204を有している。

【0119】

なお、回転ブラシ201a,201bは、実際には回転軸を中心とする半径方向に向かって伸びるブラシ部分を有しているが、各図では便宜上、単なる円として示している。このため、両回転ブラシ201a,201b間に挟まれるようにして搬送される袋Bは、このブラシ部分の弾性によって適度な圧力を両側から受けながらシュートコンベア21へ送られる。

【0120】

駆動モータ202は、図8に示すように、ベルトを介して両回転ブラシ201a,201bを回転駆動する。また、駆動モータ202は、制御部(回転制御部)210に接続されており、制御部210によって製袋包装部5における運転速度に応じて回転速度が制御される。

【0121】

調整機構204は、回転ブラシ201a,201bを側面から支持するプレート205に形成された溝205aと固定ねじ205bとから構成されている。この溝205aに沿って回転ブラシ201a,201bを移動させ、所定の位置で固定ねじ205bを用いて固定することで、回転ブラシ201a,201b間の距離を変更することができる。

【0122】

ガイド部206は、図9に示すように、横シール機構17(図7参照)から落下してくる袋Bが、回転ブラシ機構20の回転ブラシ201a,201bの回転軸方向から外れないように袋Bの移動方向を規制する板である。また、ガイド部206は、袋Bの大きさや回転ブラシ201a,201bの幅方向の長さに応じてガイド部206同士の間隔を調整することができる。

【0123】

<シュートコンベアの構成>

シュートコンベア21は、図2に示すように、回転ブラシ機構20の直下に配置されており、搬送面の角度が約30度に設置された状態で落下してくる袋を受け止めて下流側へと搬送する。また、シュートコンベア21は、図10に示すように、物体を搬送する無端状の平ベルト21a、平ベルト21aを内側から支持する駆動ローラ21b、回転駆動力を発生させるモータ21c、タイミングベルト21dを備えている。そして、シュートコンベア21は、モータ21cの回転駆動力がタイミングベルト21dを介して駆動ローラ21bに伝達されて平ベルト21aが回転することで、平ベルト21a上に載置された物体を所望の方向に搬送する。

【0124】

さらに、シュートコンベア21は、モータ21c等を内部に収納するモータボックス21eと、モータボックス21eの下流側に取り付けられた回動フレーム21fとを有している。

【0125】

回動フレーム21fは、搬送コンベア23のフレーム23dに貼り付けられた2枚の板23eの間で回動可能に支持されている円弧部21gを有している。そして、円弧部21gは、下流側の駆動ローラ21bの回転軸を中心とする半径の異なる2つの円弧を含むように形成された板部材である。円弧部21gには、2つの円弧に平行な溝21hが形成されている。溝21hには、搬送コンベア23のフレーム23d側に形成された雌ねじ穴に螺合させられる固定ねじ21iが差し込まれており、所望の位置で固定ねじ21iを締め付けることで回動フレーム21fを下流側に配置された搬送コンベア23のフレーム23dに対して固定する。これにより、円弧部21gを2枚の板23eの間で移動させて固定ねじ21iで固定することで、シュートコンベア21全体を下流側の駆動ローラ21bの回転軸を仮想の回動軸として回動させて、シュートコンベア21の角度や上流側の端部の高さを調整することができる。このため、回転ブラシ機構20から落下してくる袋の大きさや形状等に応じて、シュートコンベア21の受け取り角度の調整や、シュートコンベア21における袋の落下位置と回転ブラシ機構20との距離の調整を容易に行うことができる。これにより、回転ブラシ機構20から落下してくる袋が前転することを防止して、一定の姿勢を保った状態でスムーズに下流側へと搬送することができる。

【0126】

<本実施形態の製袋包装システム1の特徴>

(1)

本実施形態の製袋包装システム1は、図7等に示すように、製袋包装部5における横シール機構17と、シュートコンベア21との間に、横シール機構17から送られてくる袋Bを2つの回転ブラシ201a,201b間に挟み込んでシュートコンベア21まで搬送する回転ブラシ機構20を備えている。

【0127】

これにより、図11に示すように、横シール機構17における袋Bの排出位置がずれた場合でも、回転ブラシ201a,201bがともに内側に巻き込むように回転しているため、袋Bの落下位置が回転ブラシ201a,201bの頭頂部近傍から内側の範囲内であれば、袋Bを確実に回転ブラシ201a,201bの間に誘導することができる。よって、シュートコンベア21における所定の位置に袋Bを送り出すことができる。この結果、横シール機構17における排出位置のばらつき(袋Bの投げ出し)に起因するシュートコンベア21における袋Bのピッチずれの発生を防止して、下流側に配置されたシールチェッカー30等で袋Bが滞留することを回避できる。さらに、袋Bを安定した速度で安定した姿勢でシュートコンベア21に搬送することができる。

【0128】

また、回転ブラシ201a,201bのような2つの回転体の間に挟みこんで搬送するため、袋Bに対してその両側から適度な圧力をかけた状態で搬送することができる。よって、横シール機構17から吊り下げられた状態で搬送されてくるため、図12(a)に示すように、内容物が底に溜まりやすい袋Bを均して、図12(b)に示すように、袋Bの厚みを均一にすることができる。そして、横シール機構17から吊り下げられた状態で送られてくる袋Bの底に内容物が溜まっている場合には、図12(a)に示すように、袋Bの底の方が厚くなるため、シュートコンベア21に落下後に袋Bが回転したり転倒したりしやすい。しかし、本実施形態では、2つの回転ブラシ201a,201bによって袋Bを均してからシュートコンベア21に対して袋Bを送り出すため、上記の問題を解消して、袋Bをスムーズに搬送することができる。

【0129】

(2)

本実施形態の製袋包装システム1では、回転ブラシ201a,201bが、回転軸を中心とする半径方向に延びるブラシを有している。このため、回転軸を中心とする半径方向において弾性を有する。

【0130】

これにより、袋Bを挟み込むようにして搬送しても、袋Bの内容物(例えば、ポテトチップ等)を破砕することなく、適度な圧力をかけた状態で袋Bを均しながら、シュートコンベア21まで搬送することができる。また、回転ブラシ201a,201bが弾性を有しているため、袋Bの大きさが変わるごとに厳密に回転ブラシ201a,201bの間隔を設定する必要がなくなる。

【0131】

(3)

本実施形態の製袋包装システム1では、図8に示すように、回転ブラシ機構20が、回転ブラシ201aと回転ブラシ201bとの間の距離を調整する調整機構204を有している。

【0132】

これにより、製袋包装部5において作製される袋Bの大きさ等に応じて、回転ブラシ同士の距離を所望の間隔に調整することができる。よって、袋Bに対して適度な圧力をかけた状態で回転ブラシ201a,201bの間を搬送させることができる。

【0133】

(4)

本実施形態の製袋包装システム1では、図8に示すように、回転ブラシ201a,201bの回転速度を、回転ブラシ201a,201bを回転駆動する駆動モータ202に接続された制御部210によって制御している。

【0134】

これにより、製袋包装部5の運転能力、袋Bの内容物の種類等に応じて、適切な回転速度になるように制御することができる。

【0135】

(5)

本実施形態の製袋包装システム1では、図7等に示すように、一対の回転ブラシ201a,201bが、大きさが同じであって、その回転軸が水平になるように配置されている。

【0136】

これにより、横シール機構17から排出される袋Bを、そのまま真下(鉛直方向)に排出することができる。よって、シュートコンベア21に対して袋Bを真っ直ぐ落下させることができ、シュートコンベア21における安定した搬送が可能になる。

【0137】

(6)

本実施形態の製袋包装システム1では、図7に示すように、回転ブラシ機構20が、横シール機構17の袋Bの1個分の距離Xだけ下方に配置されている。

【0138】

これにより、横シール機構17から排出される袋Bがシールジョー51,52から離れるのとほぼ同時に回転ブラシ201a,201bの間に袋Bを挟みこんで搬送することができる。よって、横シール機構17から回転ブラシ機構20における袋Bの搬送を安定して行うことができる。

【0139】

(7)

本実施形態の製袋包装システム1では、図7に示すように、回転ブラシ機構20が、シュートコンベア21の袋Bの1個分の距離Xだけ上方に配置されている。

【0140】

これにより、回転ブラシ機構20から排出される袋Bが回転ブラシ201a,201bから離れるのとほぼ同時にシュートコンベア21の搬送面に袋Bを接触させることができる。よって、回転ブラシ機構20からシュートコンベア21における袋Bの搬送を、袋Bに衝撃を与えることなく安定して行うことができる。

【0141】

(8)

本実施形態の製袋包装システム1では、製袋包装部5の横シール機構17が、略D字型に駆動するシールジョー51,52を有している。

【0142】

通常、このようなロータリ型のシールジョー51,52を有する横シール機構17では、シール完了後に袋Bのシール部分が片方のシールジョーにくっついてシールジョーとともに移動した後に落下することがある。このため、本実施形態では、このような落下位置のずれた袋Bを、回転ブラシ201a,201bの回転によって回転ブラシ201a,201bの間に巻き込むように誘導することができる。よって、袋Bがシールジョー51,52のどちら側にくっついた場合でも、確実に袋Bを回転ブラシ201a,201b間に誘導した後に、シュートコンベア21の所定の位置に搬送することができる。よって、シュートコンベア21における袋Bのピッチずれを解消して、スムーズな搬送を行うことができる。

【0143】

(9)

本実施形態の製袋包装システム1では、図7に示すように、回転ブラシ機構20が、横シール機構17とシュートコンベア21との中間位置に配置されている。

【0144】

これにより、横シール機構17と回転ブラシ機構20との間、回転ブラシ機構20とシュートコンベア21との間における袋Bの搬送を安定して行うことができる。

【0145】

(10)

本実施形態の製袋包装システム1では、図10に示すように、シュートコンベア21が、搬送コンベア23側の端部付近を中心にして回動可能である。

【0146】

これにより、製袋包装部5における袋Bの大きさや種類に応じて、横シール機構17とシュートコンベア21との間の距離、および回転ブラシ機構20とシュートコンベア21との間の距離、を容易に調整することができる。

【0147】

[実施形態2]

本発明の他の実施形態に係る製袋包装システム3について、図19を用いて説明すれば以下の通りである。

【0148】

本実施形態の製袋包装システム3では、落下姿勢制御部として、一対の回転体(回転ブラシ201a,201b)の替わりに、単体の回転ブラシ221とシュートコンベア(ベルトコンベア)21との組み合わせ(図19参照)を用いている点で、上記実施形態1で説明した製袋包装システム1とは異なっている。

【0149】

すなわち、本実施形態の製袋包装システム3では、図19に示すように、製袋包装部5における横シール機構17の直下流側に回転ブラシ221を設け、横シール機構17から送られてくる袋Bを回転ブラシ221によってシュートコンベア21における所定の位置まで搬送する。

【0150】

ここでは、横シール機構17から排出される袋Bを、回転ブラシ機構220の回転ブラシ221とシュートコンベア21との間に挟み込むようにして搬送コンベア23へと送り込む。

【0151】

このとき、横シール機構17から排出されてくる袋Bは、回転ブラシ221とシュートコンベア21との間に挟み込まれて落下姿勢が安定した状態で搬送コンベア23へと送られる。

【0152】

また、回転ブラシ221およびシュートコンベア21の間に挟み込まれた袋Bは、互いの回転駆動力によって強制的に横シール機構17のシールジョー51,52から切り離される。

【0153】

さらに、回転ブラシ221とシュートコンベア21との間に挟み込まれた袋Bが図12(a)に示すような下膨れ状態であった場合でも、図12(b)に示すように厚み方向に均等にならされて排出される。

【0154】

なお、回転ブラシ221の回転速度は、横シール機構17から排出される袋Bの落下速度と同等以上の速度で回転する。

【0155】

<本製袋包装システム3の特徴>

(1)

本実施形態の製袋包装システム3では、図19に示すように、1個の回転ブラシ221を有する回転ブラシ機構220を備えており、シュートコンベア21の搬送面との間に袋Bを挟みこむようにして搬送コンベア23まで搬送する。

【0156】

このように、1個の回転ブラシ221を備えた回転ブラシ機構220であっても、シュートコンベア21と組み合わせることにより、横シール機構17から排出される袋Bの落下姿勢を制御することができる。また、回転ブラシ221とシュートコンベア21との間に袋Bを挟みこむようにして袋Bを搬送方向への力を付与することで、袋Bを強制的に横シール機構17のシールジョー51,52から切り離すことができる。よって、横シール完了後もシールジョー51,52に袋Bがくっついて移動してしまうことを防止できる。さらに、回転ブラシ221とシュートコンベア21との間に袋Bを挟みこんで搬送するため、袋Bを厚み方向にならしてから搬送コンベア23へ引き渡すことができる。

【0157】

(2)

本実施形態の製袋包装システム3では、横シール機構17から排出される袋Bの落下速度と同等以上の速度で、回転ブラシ221を回転させている。

【0158】

これにより、袋Bを横シール機構17から切り離すように下流側へ搬送することができ、袋Bの落下姿勢を保って円滑に下流側へと搬送することができる。

【0159】

[実施形態3]

本発明のさらに他の実施形態に係る製袋包装システム4について、図20〜図22を用いて説明すれば以下の通りである。なお、上記実施形態1,2において説明した部材と同様の作用を奏するものについては同じ符号を付し、その説明を省略する。

【0160】

本実施形態の製袋包装システム4では、図20に示すように、レバー234を所定の方向へ回動させることで、回転ブラシ機構230をスライドレール233a,233bに沿って横シール機構17の直下にある状態(図中の2点差線で示す状態)から引き出す引出し機構238をさらに備えている点で、固定配置されていた上記実施形態1,2の回転ブラシ機構20,220等とは異なっている。

【0161】

このように、横シール機構17の直下から回転ブラシ機構230を引き出すことが可能であるため、回転ブラシ231a,231bを違う種類の回転ブラシに交換したり、回転ブラシ231a,231b周辺の清掃を行う際の作業スペースを確保して、作業性が大幅に向上する。

【0162】

また、製袋包装システム4では、図21に示すように、回転ブラシ231a,231bが片持ち支持機構232によってそれぞれ片持ち支持されている。このため、図22に示すように、雌ねじ237を緩めるだけで容易に回転ブラシ231a,231bを片持ち機構232から取り外すことができる。一方、回転ブラシ231a,231bを取り付ける場合には、回転ブラシ231a,231bを片持ち支持機構232に挿入し、片持ち支持機構232に固定された嵌合部235aと回転ブラシ231a,231bに固定された嵌合部235bとを嵌合させた後で雄ねじ236に雌ねじ237を取り付けて固定すればよい。

【0163】

<本製袋包装システム4の特徴>

(1)

本実施形態の製袋包装システム4では、図20に示すように、引き出し機構238によって、横シール機構17の直下から回転ブラシ機構230をスライドレール233a,233bに沿って引き出すことができる。

【0164】

これにより、回転ブラシ231a,231bの交換、清掃時における作業スペースを十分に確保して、作業性、清掃性、メンテナンス性を向上させることができる。

【0165】

(2)

本実施形態の製袋包装システム4では、図21に示すように、片持ち支持機構232によって回転ブラシ231a,231bを片持ち支持している。

【0166】

これにより、図9に示すような両持ち支持されている回転ブラシ201a,201bと比較して、回転ブラシ231a,231bの交換を容易に行うことができる(図22参照)。

【0167】

[他の実施形態]

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0168】

(A)

上記実施形態では、一対の回転体として回転ブラシ201a,201bを例に挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0169】

例えば、回転ブラシ以外に、回転体の表面にスポンジを貼り付けたような構成であっても上記と同様の効果を得ることができる。回転体の表面にスポンジを設けた構成によれば、横シール機構17からの袋Bの切り離し力および袋Bのならし効果を強化することができる。

【0170】

また、回転体の表面に、ゴムやベルト等の弾性部材を貼り付けた回転体を用いてもよい。

【0171】

つまり、回転体は、その回転軸を中心とする半径方向に弾性を有するものであれば、上記実施形態と同様の効果を得ることができる。

【0172】

(B)

上記実施形態では、横シール機構17のシールジョー51,52が略D字型に移動する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0173】

例えば、略D字型ではないロータリ型のシールジョーを備えた横シール機構であってもよいし、ボックスモーションその他のシール方式を採用した横シール機構であってもよい。

【0174】

(C)

上記実施形態では、2つの回転ブラシ201a,201bが水平に配置されている例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0175】

例えば、図13に示すように、2つの回転ブラシが斜めに配置されていてもよい。この場合には、袋の搬送方向に向かって袋を送り出すことができるため、シュートコンベア21に対して袋を鈍角に落下させることができる。

【0176】

(D)

上記実施形態では、回転ブラシ201a,201bが、1つの駆動モータ202によって駆動される例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0177】

例えば、図14に示すように、2つの駆動モータ202a,202bによって各回転ブラシ201a,201bを独立して駆動する構成であってもよい。この場合には、各回転ブラシ201a,201bの回転速度に差を設けることで、シュートコンベア21に対して排出される袋Bの向きや排出位置を変化させることができる。

【0178】

(E)

上記実施形態では、回転ブラシ機構20がシュートコンベア21に対して固定されている例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0179】

例えば、製袋包装部5や搬送コンベア23の方へ固定されていてもよい。この場合には、シュートコンベア21を回動させて搬送面の角度を変更した場合でも、回転ブラシ機構20の角度を一定に保つことができることから、回転ブラシ機構20はシュートコンベア21以外に固定されていることがより望ましい。

【0180】

(F)

上記実施形態では、回転ブラシ機構20の下流側にシュートコンベア21を配置している例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0181】

例えば、金属製の固定シュート(Jシュート(滑り台)等)を用いた構成であってもよい。この場合には、シュートコンベア21を用いた場合と比較して、コストダウンが図れる。

【0182】

(G)

上記実施形態では、回転ブラシ機構20の2つの回転ブラシ201a,201b間の間隔を手動で調整する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0183】

例えば、図15および図16に示すように、一対の回転ブラシ301a,301bに対して個々にエアシリンダ(回転体間隔調整部)303a,303bを備えた回転ブラシ機構300であってもよい。エアシリンダ303a,303bは、図16に示すように、駆動モータ302a,302bによって駆動される回転ブラシ301a,301bのそれぞれの回転軸の一端に接続されており、規制ブロック304に接触するまで上記回転軸を引き付けている。規制ブロック304は、エアシリンダ303a,303bの間に配置されており、一対の回転ブラシ301a,301b間の最小間隔を規定する。調整ねじ305は、規制ブロック304の位置を調整するための部材である。なお、図16では説明の便宜上、エアシリンダ303a,303bに接続されたエア配管および圧力制御弁(例えば、電磁弁等)については図示を省略している。

【0184】

この回転ブラシ機構300のような構成では、例えば、シールチェッカー30が停止していても製袋包装部5の運転を継続する場合や、長い袋を作製してシール状態を確認する製袋包装部5の調整時や、計量異常の発生により中身が充填されていない異常に軽量の袋(空袋含む)やロングバッグ等が作成された場合、あるいは全ての袋を排出するように指示があった場合には、制御部(間隔制御部)310が、エアシリンダ303a,303bの図示しない圧力制御弁を制御して、回転ブラシ301a,301b間を広げるように制御することができる。

【0185】

例えば、製袋包装部5においてロングバッグが作製された場合には、製袋包装部5から鉛直方向に搬送されてくるロングバッグをシュートコンベア21から搬送コンベア23に向けて水平より上方に移動させるように袋の搬送向きを変化させる必要がある。このため、ロングバッグのような異常の袋は、シュートコンベア21においてスムーズに搬送することが困難であった。

【0186】

そこで、図15および図16に示す回転ブラシ機構300では、制御部310が、ロングバッグ等の異常な袋が作製されたことを検出すると、エアシリンダ303a,303bを回転ブラシ301a,301b間の間隔を広げるように制御する。これにより、何らかのトラブル発生により、正規の袋でないロングバッグ等の袋が製袋包装部5において作製された場合でも、回転ブラシ間を広げるように制御することで、これらの袋をスムーズに下流側へ搬送することができる。

【0187】

また、上記エアシリンダ303a,303bの替わりに電動アクチュエータを用いてもよい。この場合には、例えば、制御部310が製袋される袋の大きさに基づいて電動アクチュエータを駆動して、回転ブラシ301a,301bの間隔を自動的に調整することもできる。

【0188】

(H)

また、エアシリンダ303a,303bにおける空気圧を自動的に調整する圧力自動調整弁(図示せず)を備えており、エアシリンダ303a,303bの空気圧を自動的に微調整する機能を備えた製袋包装システムであってもよい。この場合には、回転ブラシ301a,301b間を搬送される袋の種類、大きさ等に応じてエアシリンダ303a,303bによる回転ブラシ301a,301b間の締め付け度合いを調整して弾性を持たせることが可能になる。

【0189】

さらに、回転ブラシ301a,301bは、バネ等の弾性部材を介して固定されていてもよい。この場合でも、袋を挟む際に回転ブラシ301a,301b間を微妙に広げながら袋を搬送することで、袋に対して適度な圧力を加えながら過度の力を加えることなくスムーズな搬送を行うことができる。

【0190】

(I)

また、製袋包装部5に対する回転ブラシ機構300の正確な位置決めを行うための機構として、図17および図18に示すように、位置決めプレート400を製袋包装部5の下部に配置し、この位置決めプレート400に形成された凹部(図18参照)に対して回転ブラシ機構300およびシュートコンベア21等を含むユニットが接続された位置決め用脚部22を嵌合させることで正確な位置決めを実現する製袋包装システムであってもよい。

【0191】

この場合には、製袋包装部5の袋が排出される位置に対して回転ブラシ機構300を含む下流側の装置を正確に配置することができるため、製袋された袋をスムーズに下流側へ搬送することができる。

【0192】

(J)

上記実施形態では、回転ブラシ201a,201bの直下に配置されたシュートコンベア21が、側面から見て直線状の搬送面を有している例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0193】

例えば、側面から見て直線状の搬送面を有するシュートコンベア21の替わりに、図23および図24に示すように、側面から見てJ型の固定シュート223を用いることもできる。

【0194】

(K)

上記実施形態では、1個あるいは2個の回転ブラシを落下姿勢制御部として用いる例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0195】

例えば、図25に示すように、複数の回転ブラシの一群からなる多連回転ブラシ(多連回転体)240を、落下姿勢制御部として用いることもできる。

【0196】

この場合には、図25に示すように、回転ブラシ群241aと回転ブラシ群241bとの間に袋を挟みこむようにして搬送することで、袋Bの落下姿勢を保ちながら所定の位置へ円滑に搬送することができる。

【0197】

(L)

上記実施形態では、落下姿勢制御部として円筒型の回転ブラシを用いた例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0198】

例えば、図26(a)に示すように、回転軸方向(回転ブラシの幅方向)における両端の毛足が中央部分よりも長いブラシが取り付けられた回転ブラシ251を用いてもよい。

【0199】

さらに、図26(b)に示すように、回転軸方向(回転ブラシの幅方向)における両端部分252aのブラシが中央部分252bよりも硬くなっている回転ブラシ252を用いてもよい。

【0200】

いずれの回転ブラシ251,252を用いた場合でも、袋Bの形状に沿って袋Bを挟み込むことになるため、より安定した落下姿勢を保ちながら搬送コンベア23へ袋Bを送り込むことができる。

【0201】

このような構成の回転ブラシは、一対の回転体であってもよいし、1個の回転体として設けられていてもよい。

【0202】

なお、上述した回転軸方向における両端部分と中央部分とで、長さあるいは硬さが異なる回転体としては、厚みや硬さの異なるスポンジやゴム、ベルト等の材料をブラシの替わりに用いることもできる。

【0203】

(M)

上記実施形態では、回転ブラシを落下姿勢制御部としてのみ用いた例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0204】

例えば、落下姿勢制御部としての機能だけではなく、図27(a)に示すように、一対の回転ブラシ253aの近傍に配置されたエアノズル(冷却機構)253bによって横シール機構17等によってシールされたシール部分を冷却する回転ブラシ機構253であってもよい。

【0205】

さらには、図27(b)に示すように、回転ブラシ254aの軸芯部分にエア噴出し穴(冷却機構)254bが形成された回転ブラシ機構254であってもよい。

【0206】

図27(a)および図27(b)に示すように、回転ブラシ機構に袋のシール部分を冷やす冷却機構としての機能を付加することで、回転ブラシ機構によって袋を挟み込んで搬送中にシール部分の熱が十分冷やされていないためにシール部分が破れてしまうことを防止することができる。

【産業上の利用可能性】

【0207】

本発明の製袋包装システムは、製袋包装機以降の搬送部における袋のピッチの乱れ防止、袋の内容物の均し可能といった効果を奏することから、袋状の物体を下流へ搬送する機器に対して広く適用可能である。

【図面の簡単な説明】

【0208】

【図1】本発明の一実施形態に係る製袋包装システムの製袋包装機側の構成を示す斜視図。

【図2】製袋包装システム全体の構成を示す正面図。

【図3】図1の製袋包装システムが備えている横シール機構の正面図。

【図4】図3に示す横シール機構の平面図。

【図5】横方向駆動機構の外観斜視図。

【図6】図2の製袋包装システムの製袋包装部より下流側の構成を示す正面図。

【図7】図2の製袋包装システムが備えている横シール機構、回転ブラシ機構、シュートコンベアの位置関係を示す正面図。

【図8】図7の回転ブラシ機構を示す正面図。

【図9】図7の回転ブラシ機構の平面図。

【図10】図2の製袋包装システムが備えているシュートコンベアを示す正面図。

【図11】横シール機構における排出位置がずれた場合の例を示す図。

【図12】(a)は、横シール機構から吊り下げられて下膨れ状態となった袋を示す図。(b)は、回転ブラシ機構を通過して均された袋を示す図。

【図13】本発明の他の実施形態に係る回転ブラシ機構を示す正面図。

【図14】本発明のさらに他の実施形態に係る回転ブラシ機構を示す正面図。

【図15】本発明のさらに他の実施形態に係る回転ブラシ機構を示す正面図。

【図16】図15の回転ブラシ機構を示す平面図。

【図17】本発明のさらに他の実施形態に係る製袋包装システムにおける製袋包装機に対するシュートコンベア等の位置決めについて説明する正面図。

【図18】図17の位置決めについて詳しく説明する平面図。

【図19】本発明のさらに他の実施形態に係る製袋包装システムが有する回転ブラシ機構を示す正面図。

【図20】本発明のさらに他の実施形態に係る製袋包装システムが有する回転ブラシ機構を示す正面図。

【図21】図20の製袋包装システムが有している回転ブラシ機構の側面図。

【図22】図20の製袋包装システムが有している回転ブラシ機構の拡大図。

【図23】本発明のさらに他の実施形態に係る製袋包装システムが有する回転ブラシ機構を示す正面図。

【図24】本発明のさらに他の実施形態に係る製袋包装システムが有する回転ブラシ機構を示す正面図。

【図25】本発明のさらに他の実施形態に係る製袋包装システムが有する多連回転ブラシを示す正面図。

【図26】(a),(b)は、本発明のさらに他の実施形態にかかる製袋包装システムが有する回転体の一例を示す斜視図。

【図27】(a),(b)は、本発明の他の実施形態に係る製袋包装システムが有する冷却機構の構成を示す斜視図。

【符号の説明】

【0209】

1 製袋包装システム

2 組合せ計量機

3 製袋包装システム

5 製袋包装部(縦型製袋包装機)

6 フィルム供給部

7 操作スイッチ類

12 支持フレーム

13 成形機構

14 プルダウンベルト機構

15 縦シール機構

17 横シール機構

20 回転ブラシ機構(一対の回転体、落下姿勢制御部)

21 シュートコンベア(搬送部)

21a 平ベルト

21b 駆動ローラ

21c モータ

21d タイミングベルト

21e モータボックス

21f 回動フレーム

21g 円弧部

21h 溝

21i 固定ねじ

22 位置決め用脚部

23 搬送コンベア

23d フレーム

23e 板

30 シールチェッカー(後処理装置)

31 チューブ

32 フォーマー

50a 第1シールジョー移動ユニット

50b 第2シールジョー移動ユニット

51,52 シールジョー

91,92 駆動モータ

201a,201b 回転ブラシ(一対の回転体)

202,202a,202b 駆動モータ

203 取付板

204 調整機構

205 プレート

205a 溝

205b 固定ねじ

206 ガイド部

210 制御部(回転制御部)

220 回転ブラシ機構(落下姿勢制御部)

221 回転ブラシ

223 固定シュート

222 回転ブラシ

230 回転ブラシ機構(落下姿勢制御部)

231a 回転ブラシ

231b 回転ブラシ

232 片持ち支持機構

233a スライドレール

233b スライドレール

234 レバー

235a 嵌合部

235b 嵌合部

236 雄ねじ

237 雌ねじ

238 引出し機構

240 多連回転ブラシ(多連回転体、落下姿勢制御部)

241a 回転ブラシ群(回転体)

241b 回転ブラシ群(回転体)

251 回転ブラシ(回転体)

252 回転ブラシ(回転体)

252a 両端部分

252b 中央部分

253 回転ブラシ機構(落下姿勢制御部)

253a 回転ブラシ(回転体)

253b エアノズル(冷却機構)

254 回転ブラシ機構(落下姿勢制御部)

254a 回転ブラシ(回転体)

254b エア吹き出し口(冷却機構)

300 回転ブラシ機構

301a,301b 回転ブラシ(一対の回転体)

302a,302b 駆動モータ

303a,303b エアシリンダ(回転体間隔調整部)

304 規制ブロック

305 調整ねじ

310 制御部(間隔制御部)

400 位置決めプレート

B 袋

X 距離(袋1個分の長さ)

【特許請求の範囲】

【請求項1】

被包装物を充填した筒状の連続した包材をシールして製袋を行い、その袋を切り離して排出する縦型製袋包装機と、

前記縦型製袋包装機から排出される前記袋を受け止めて下流側へ搬送する搬送部と、

前記縦型製袋包装機と前記搬送部との間に配置されており、前記縦型製袋包装機から排出される前記袋を落下姿勢を保ちながら前記搬送部上の所定の位置へ送る落下姿勢制御部と、

を備えている製袋包装システム。

【請求項2】

前記落下姿勢制御部は、前記縦型製袋包装機から排出される前記袋を前記搬送部上の所定の位置へ送る回転体を有している、

請求項1に記載の製袋包装システム。

【請求項3】

前記落下姿勢制御部は、前記縦型製袋包装機から排出される前記袋を挟み込んで前記搬送部上の所定の位置へ送る一対の回転体を有している、

請求項1に記載の製袋包装システム。

【請求項4】

前記一対の回転体は、回転軸を中心とする半径方向に弾性を有している、

請求項3に記載の製袋包装システム。

【請求項5】

前記一対の回転体は、回転体同士の間隔を調整可能である、

請求項3または4に記載の製袋包装システム。

【請求項6】

前記一対の回転体は、個々に独立して駆動される、

請求項3から5のいずれか1項に記載の製袋包装システム。

【請求項7】

前記一対の回転体の回転速度を制御する回転制御部をさらに備えた、

請求項3から6のいずれか1項に記載の製袋包装システム。

【請求項8】

前記一対の回転体は、前記回転体の回転軸が水平になるように配置されている、

請求項3から7のいずれか1項に記載の製袋包装システム。

【請求項9】

前記一対の回転体は、前記回転体の回転軸が水平方向から傾いて配置されている、

請求項3から8のいずれか1項に記載の製袋包装システム。

【請求項10】

前記縦型製袋包装機は、シート状の前記包材を筒状にする際に前記包材を搬送方向に沿ってシールする縦シール機構と、前記筒状の包材を前記包材の搬送方向に直交する方向にシールする横シール機構とを備えており、

前記一対の回転体は、前記横シール機構における前記袋の排出位置の直下であって、搬送方向における前記袋の長さ1個分程度低い位置に配置されている、

請求項3から9のいずれか1項に記載の製袋包装システム。

【請求項11】

前記横シール機構は、ロータリ型の一対のシールジョーを有している、

請求項10に記載の製袋包装システム。

【請求項12】

前記搬送部は、前記一対の回転体の直下であって、搬送方向における前記袋の長さ1個分程度低い位置に配置されている、

請求項3から11のいずれか1項に記載の製袋包装システム。

【請求項13】

前記一対の回転体は、前記縦型製袋包装機における前記袋の排出位置と、前記搬送部における前記袋の落下地点とを結ぶ中間位置に配置されている、

請求項3から12のいずれか1項に記載の製袋包装システム。

【請求項14】

前記搬送部はベルトコンベアであって、搬送方向における一端を回動中心として回動可能である、

請求項3から13に記載の製袋包装システム。

【請求項15】

前記一対の回転体同士の間隔を調整する回転体間隔調整部と、

前記回転体間隔調整部による前記一対の回転体同士の間隔を制御する間隔制御部と、

をさらに備えている、

請求項3から14のいずれか1項に記載の製袋包装システム。

【請求項16】

前記間隔制御部は、前記縦型製袋包装機において作製される前記袋の大きさに応じて前記回転体間隔調整部を制御する、

請求項15に記載の製袋包装システム。

【請求項17】

前記縦型製袋包装機に対する前記一対の回転体の相対位置を決定する位置決め部材を、さらに備えている、

請求項3から16のいずれか1項に記載の製袋包装システム。

【請求項18】

前記回転体の表面は、弾性部材によって形成されている、

請求項2から17のいずれか1項に記載の製袋包装システム。

【請求項19】

前記回転体は、前記縦型製袋包装機から排出された前記袋の落下速度と同等、あるいは落下速度よりも高速で回転する、

請求項2から18のいずれか1項に記載の製袋包装システム。

【請求項20】

前記回転体を片持ち支持する片持ち支持構造をさらに有している、

請求項2から19のいずれか1項に記載の製袋包装システム。

【請求項21】

前記回転体を、前記縦型製袋包装機と前記搬送部との間から引き出す引出し機構をさらに備えている、

請求項2から20のいずれか1項に記載の製袋包装システム。

【請求項22】

前記回転体は、前記回転体の回転軸方向における両側部分が中央部分よりも硬い材料で形成されている、

請求項2から21のいずれか1項に記載の製袋包装システム。

【請求項23】

前記回転体の表面は、前記回転体の回転軸を中心として放射状に広がるブラシで覆われており、

前記回転体の回転軸方向における両側の部分は中央部分よりも前記ブラシの毛足が長くなるように形成されている、

請求項2から22のいずれか1項に記載の製袋包装システム。

【請求項24】

前記回転体は、前記縦型製袋包装機から排出される前記袋のシール部分を冷却するための冷却機構を有している、

請求項2から23のいずれか1項に記載の製袋包装システム。

【請求項25】

前記落下姿勢制御部は、回転体と、前記回転体と対向する位置に設けられた搬送面を含む固定シュートを有する前記搬送部と、を備えている、

請求項1に記載の製袋包装システム。

【請求項26】

前記落下姿勢制御部は、回転体と、前記回転体と対向する位置に設けられた搬送面を含むベルトコンベアを有する前記搬送部と、を備えている、

請求項1に記載の製袋包装システム。

【請求項27】

前記落下姿勢制御部は、複数の回転体を含む多連回転体を有している、

請求項1に記載の製袋包装システム。

【請求項1】

被包装物を充填した筒状の連続した包材をシールして製袋を行い、その袋を切り離して排出する縦型製袋包装機と、

前記縦型製袋包装機から排出される前記袋を受け止めて下流側へ搬送する搬送部と、

前記縦型製袋包装機と前記搬送部との間に配置されており、前記縦型製袋包装機から排出される前記袋を落下姿勢を保ちながら前記搬送部上の所定の位置へ送る落下姿勢制御部と、

を備えている製袋包装システム。

【請求項2】

前記落下姿勢制御部は、前記縦型製袋包装機から排出される前記袋を前記搬送部上の所定の位置へ送る回転体を有している、

請求項1に記載の製袋包装システム。

【請求項3】

前記落下姿勢制御部は、前記縦型製袋包装機から排出される前記袋を挟み込んで前記搬送部上の所定の位置へ送る一対の回転体を有している、

請求項1に記載の製袋包装システム。

【請求項4】

前記一対の回転体は、回転軸を中心とする半径方向に弾性を有している、

請求項3に記載の製袋包装システム。

【請求項5】

前記一対の回転体は、回転体同士の間隔を調整可能である、

請求項3または4に記載の製袋包装システム。

【請求項6】

前記一対の回転体は、個々に独立して駆動される、

請求項3から5のいずれか1項に記載の製袋包装システム。

【請求項7】

前記一対の回転体の回転速度を制御する回転制御部をさらに備えた、

請求項3から6のいずれか1項に記載の製袋包装システム。

【請求項8】

前記一対の回転体は、前記回転体の回転軸が水平になるように配置されている、

請求項3から7のいずれか1項に記載の製袋包装システム。

【請求項9】

前記一対の回転体は、前記回転体の回転軸が水平方向から傾いて配置されている、

請求項3から8のいずれか1項に記載の製袋包装システム。

【請求項10】

前記縦型製袋包装機は、シート状の前記包材を筒状にする際に前記包材を搬送方向に沿ってシールする縦シール機構と、前記筒状の包材を前記包材の搬送方向に直交する方向にシールする横シール機構とを備えており、

前記一対の回転体は、前記横シール機構における前記袋の排出位置の直下であって、搬送方向における前記袋の長さ1個分程度低い位置に配置されている、

請求項3から9のいずれか1項に記載の製袋包装システム。

【請求項11】

前記横シール機構は、ロータリ型の一対のシールジョーを有している、

請求項10に記載の製袋包装システム。

【請求項12】

前記搬送部は、前記一対の回転体の直下であって、搬送方向における前記袋の長さ1個分程度低い位置に配置されている、

請求項3から11のいずれか1項に記載の製袋包装システム。

【請求項13】

前記一対の回転体は、前記縦型製袋包装機における前記袋の排出位置と、前記搬送部における前記袋の落下地点とを結ぶ中間位置に配置されている、

請求項3から12のいずれか1項に記載の製袋包装システム。

【請求項14】

前記搬送部はベルトコンベアであって、搬送方向における一端を回動中心として回動可能である、

請求項3から13に記載の製袋包装システム。

【請求項15】

前記一対の回転体同士の間隔を調整する回転体間隔調整部と、

前記回転体間隔調整部による前記一対の回転体同士の間隔を制御する間隔制御部と、

をさらに備えている、

請求項3から14のいずれか1項に記載の製袋包装システム。

【請求項16】

前記間隔制御部は、前記縦型製袋包装機において作製される前記袋の大きさに応じて前記回転体間隔調整部を制御する、

請求項15に記載の製袋包装システム。

【請求項17】

前記縦型製袋包装機に対する前記一対の回転体の相対位置を決定する位置決め部材を、さらに備えている、

請求項3から16のいずれか1項に記載の製袋包装システム。

【請求項18】

前記回転体の表面は、弾性部材によって形成されている、

請求項2から17のいずれか1項に記載の製袋包装システム。

【請求項19】

前記回転体は、前記縦型製袋包装機から排出された前記袋の落下速度と同等、あるいは落下速度よりも高速で回転する、

請求項2から18のいずれか1項に記載の製袋包装システム。

【請求項20】

前記回転体を片持ち支持する片持ち支持構造をさらに有している、

請求項2から19のいずれか1項に記載の製袋包装システム。

【請求項21】

前記回転体を、前記縦型製袋包装機と前記搬送部との間から引き出す引出し機構をさらに備えている、

請求項2から20のいずれか1項に記載の製袋包装システム。

【請求項22】

前記回転体は、前記回転体の回転軸方向における両側部分が中央部分よりも硬い材料で形成されている、

請求項2から21のいずれか1項に記載の製袋包装システム。

【請求項23】

前記回転体の表面は、前記回転体の回転軸を中心として放射状に広がるブラシで覆われており、

前記回転体の回転軸方向における両側の部分は中央部分よりも前記ブラシの毛足が長くなるように形成されている、

請求項2から22のいずれか1項に記載の製袋包装システム。

【請求項24】

前記回転体は、前記縦型製袋包装機から排出される前記袋のシール部分を冷却するための冷却機構を有している、

請求項2から23のいずれか1項に記載の製袋包装システム。

【請求項25】

前記落下姿勢制御部は、回転体と、前記回転体と対向する位置に設けられた搬送面を含む固定シュートを有する前記搬送部と、を備えている、

請求項1に記載の製袋包装システム。

【請求項26】

前記落下姿勢制御部は、回転体と、前記回転体と対向する位置に設けられた搬送面を含むベルトコンベアを有する前記搬送部と、を備えている、

請求項1に記載の製袋包装システム。

【請求項27】

前記落下姿勢制御部は、複数の回転体を含む多連回転体を有している、

請求項1に記載の製袋包装システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【公開番号】特開2006−143325(P2006−143325A)

【公開日】平成18年6月8日(2006.6.8)

【国際特許分類】

【出願番号】特願2005−119861(P2005−119861)

【出願日】平成17年4月18日(2005.4.18)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

【公開日】平成18年6月8日(2006.6.8)

【国際特許分類】

【出願日】平成17年4月18日(2005.4.18)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

[ Back to top ]