製袋包装機の横シール機構および製袋包装機

【課題】 シールジョーの交換を効率よく行うことが可能な製袋包装機の横シール機構および製袋包装機を提供する。

【解決手段】 製袋包装機の横シール機構17は、シールジョー51,52を、旋回中心を中心に旋回移動する受け部材93,93bに対して中間部材70を介して接続している。中間部材70は、受け部材93a,93bにおける固定された位置に取り付けられるとともに、シールジョー51,52の高さ位置を調整する取付位置調整機構74を有している。

【解決手段】 製袋包装機の横シール機構17は、シールジョー51,52を、旋回中心を中心に旋回移動する受け部材93,93bに対して中間部材70を介して接続している。中間部材70は、受け部材93a,93bにおける固定された位置に取り付けられるとともに、シールジョー51,52の高さ位置を調整する取付位置調整機構74を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、製袋包装機の横シール機構、特に、包材を搬送しながらチューブ状の包材に成形し、そこに被包装物を充填して密封する製袋包装機の横シール機構、および製袋包装機に関する。

【背景技術】

【0002】

袋を製造しながらこの袋に食品などの被包装物を充填して包装する装置として、縦型の製袋包装機が存在する。

例えば、縦型のピロー製袋包装機は、シート状のフィルムである包材をフォーマーおよびチューブによって筒状(チューブ状)に成形し、縦シール手段によりチューブ状の包材の重ねられた縦方向の縁をシール(熱封止)する。そして、被包装物をチューブから袋になるチューブ状の包材の内部に充填して、チューブ下方の横シール機構によって袋の上部と後続の袋の下部とにまたがってシールした後、横シール部分の中央をカッターで切断することを繰り返す。すなわち、ピロー製袋包装機では、上記のように袋の製造と袋内への被包装物の充填という動作が連続的に行われる。

【0003】

このような製袋包装機の横シール機構として、チューブ状の包材の搬送経路を挟んで対向配置された一対のシールジョーと呼ばれるシール部材を互いに押しつけてチューブ状の包材を加熱圧着する機構が多く採用されている。そして、シールジョーを単に水平に直線往復運動させる方式では、チューブ状の包材のシールが一点(線)でしか行なわれず、その結果、シールに要する時間だけチューブ状の包材の搬送を停止しなければならないため、各シールジョーが略D字状の軌跡を描くようにしているものが多い。この場合には、チューブ状の包材を連続搬送しながらこれにシールジョーを追随させることで、シール時間を長くとることができる(特許文献1参照)。

【特許文献1】特開2004−142806号

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来の製袋包装機の横シール機構は、以下に示すような問題点を有している。

すなわち、通常、製袋包装機の横シール機構では、商品の形態によってパンチ穴開け機能付きのシールジョー、カッター内蔵のシールジョー等、複数種類のシールジョーを使い分ける必要がある。しかし、上記公報に開示された製袋包装機の横シール機構では、シールジョーを交換するためには、数本のボルトを緩め、内蔵されたヒータやカッター等を順に取り外していく必要がある。さらに、交換したシールジョーが取り付けられるシールジョー受け部材に対するシールジョーの位置を調整する必要があり、交換と調整とで数時間を要することもある。

【0005】

本発明の課題は、シールジョーの交換を効率よく行うことが可能な製袋包装機の横シール機構および製袋包装機を提供することにある。

【課題を解決するための手段】

【0006】

請求項1に記載の製袋包装機の横シール機構は、チューブ状の包材に被包装物を充填して密封する製袋包装機の横シール機構であって、左右一対の第1・第2アーム部材と、左右一対の第1・第2シール部材とを備えている。第1・第2アーム部材は、チューブ状の包材の両側に配置されている。第1・第2シール部材は、第1・第2アーム部材のそれぞれに設けられており、包材をシールする位置において包材に対して当接する。そして、第1・第2シール部材は、シールジョーと、シールジョー受け部材と、中間部材と、を有している。シールジョーは、包材に対して当接する。シールジョー受け部材は、アーム部材に取り付けられている。中間部材は、シールジョーとシールジョー受け部材との間に介在してシールジョー受け部材に対応する位置に固定されるとともにシールジョーのシールジョー受け部材に対する位置を調整する機能を備えている。

【0007】

ここでは、チューブ状の包材に対して当接してシールを行うシール部材が、シールジョー、シールジョー受け部材、中間部材を有している。シールジョーは、中間部材を介してシールジョー受け部材に取り付けられる。そして、製袋包装機で作製される商品の形態に対応して、例えば、普通のシールジョーを穴あけパンチ用のシールジョーに交換する場合には、シールジョーと中間部材との組立体ごと交換する。

【0008】

従来の製袋包装機の横シール機構では、シールジョーを交換する際には、シールジョー受け部材に対するシールジョーの位置を毎回調整する必要があり、交換、調整に数時間を要していた。また、シールジョーの近傍にヒータやカッター等が含まれている場合には、それらをそれぞれの駆動機構とともに一緒に取り外す必要があり、さらに交換後のシールジョーの交換、調整に時間がかかっていた。

【0009】

本発明によれば、中間部材がシールジョー受け部材に対応する位置に固定されることに加え、中間部材に対するシールジョーの位置を交換前に予め調整しておくことでシールジョー受け部材へ組立体を取り付けた際のシールジョーの位置の調整が不要になる。この結果、シールジョーの交換から調整までに要する時間を大幅に短縮して、シールジョーの交換を効率よく行うことができる。

【0010】

第2の発明に係る製袋包装機の横シール機構は、第1の発明の製袋包装機の横シール機構であって、第1・第2シール部材のシールジョーは、シール用ヒータを内蔵しており、シール用ヒータの電気配線が接続コネクタを介して電源供給部側と接続されている。

ここでは、各シール部材(第1・第2シール部材)のシールジョーが内蔵しているシール用ヒータ等の電気配線が接続コネクタを介して電源供給部側と接続されている。

【0011】

通常、シールジョーの交換を行う際には、各シールジョーに内蔵されているシール用ヒータ等の電気配線の取り扱いにも考慮する必要がある。

本発明では、シールジョーに接続されている配線についてはコネクタを介して電源供給部側と接続されているため、コネクタ部分を着脱するだけでシールジョーの交換を行う際における配線の取り扱いのわずらわしさを解消することができる。よって、さらに効率よくシールジョーの交換を行うことが可能になる。

【0012】

第3の発明に係る製袋包装機の横シール機構は、第1または第2の発明に係る製袋包装機の横シール機構であって、第1シール部材は、パンチ穴開け用ヒータが一体化されたシールジョーを有している。

ここでは、一方のシール部材(第1シール部材)がパンチ穴開け用ヒータを内蔵したシールジョーを有しているため、従来のように大型のパンチ穴開け機を別途設ける必要がない。

【0013】

この結果、大型のパンチ穴開け機を備えた従来の構成と比較して、シールジョーの簡易着脱が可能になる。

第4の発明に係る製袋包装機の横シール機構は、第1から第3の発明のいずれか1つに係る製袋包装機の横シール機構であって、パンチ穴開け用ヒータの配線は、接続コネクタを介して電源供給部側に接続されている。

【0014】

ここでは、パンチ穴開け用ヒータの配線についてもコネクタを介して電源供給部側と接続されている。

これにより、パンチ穴開け用ヒータを内蔵したシールジョーであっても、シールジョーの簡易着脱が可能になる。

第5の発明に係る製袋包装機の横シール機構は、第1から第4の発明のいずれか1つに係る製袋包装機の横シール機構であって、第2シール部材の前記シールジョーには、包材を袋ごとに切断するために内蔵しているカッターをスライドさせるための空間が形成されている。

【0015】

ここでは、第2シール部材側のシールジョーが包材を切断するためのカッターを内蔵しており、そのシールジョーにはカッターをスライドさせるための空間が形成されている。

このため、シールジョーをカッターのスライド方向に移動させながら着脱することで、カッターの駆動機構まで取り外さなくてもシールジョーの交換を行うことができる。この結果、カッターを内蔵したシール部材であっても、効率よくシールジョーの交換を行うことができる。

【0016】

第6の発明に係る製袋包装機は、製袋しつつ被包装物の充填を行う製袋包装機であって、袋成形機構と、袋搬送機構と、縦シール機構と、第1から第5の発明のいずれか1つに係る横シール機構とを備えている。袋成形機構は、供給されるシート状の包材をチューブ状に成形しつつ、被包装物を受け入れる。袋搬送機構は、チューブ状の包材を下方に搬送する。縦シール機構は、搬送されるチューブ状の包材の重なり部分を縦方向にシールする。横シール機構は、搬送されるチューブ状の包材を所定の間隔で横方向にシールする。

【0017】

ここでは、製袋包装機が、上記横シール機構を備えている。

これにより、中間部材がシールジョー受け部材に対応する位置に固定されるため、中間部材に対するシールジョーの位置を交換前に予め調整しておくことでシールジョー受け部材へ組立体を取り付けた際のシールジョーの位置の調整が不要になる。この結果、シールジョーの交換から調整までに要する時間を大幅に短縮して、シールジョーの交換を効率よく行うことができる。

【発明の効果】

【0018】

本発明の製袋包装機の横シール機構によれば、シールジョーの交換、位置調整までに要する時間を大幅に短縮して、シールジョーの交換を効率よく行うことが可能になる。

【発明を実施するための最良の形態】

【0019】

本発明の一実施形態に係る製袋包装機の横シール機構について、図1〜図10を用いて説明すれば以下の通りである。

[製袋包装機の横シール機構全体の構成]

本発明の一実施形態に係る製袋包装機を図1および図2に示す。これらの図に示す製袋包装機1は、細長い棒状の菓子等の被包装物を袋詰めする機械であり、主として、被包装物の袋詰めを行う本体部分である製袋包装ユニット5と、この製袋包装ユニット5に袋となるフィルムFを供給するフィルム供給ユニット6とから構成されている。また、製袋包装ユニット5の前面には操作スイッチ類7が配置されており、この操作スイッチ類7を操作する操作者が視認できる位置に、操作状態を示す液晶ディスプレイ8が配置されている。

【0020】

[各ユニットの構成]

フィルム供給ユニット6は、後述する製袋包装ユニット5の成形機構13に対してシート状のフィルムFを供給するユニットであって、ここでは製袋包装ユニット5に隣接して設けられている。このフィルム供給ユニット6にはフィルムFが巻かれたロールがセットされ、このロールからフィルムFが繰り出される。

【0021】

製袋包装ユニット5は、図1および図2に示すように、主として、シート状で送られてくるフィルムFをチューブ状に成形する成形機構(袋成形機構)13と、チューブ状となったフィルムF(以下、チューブ状フィルムFという。)を下方に搬送するプルダウンベルト機構(袋搬送機構)14と、チューブ状フィルムFの重ね合わせ部分を縦方向にシール(熱封止)する縦シール機構15と、チューブ状フィルムFを横方向にシールすることで袋の上下端を封止する横シール機構17と、これらの各機構を支える支持フレーム12とから構成されている。また、支持フレーム12の周囲には、ケーシング9が取り付けられている。

【0022】

成形機構13は、図2に示すように、チューブ31と、フォーマー32とを有している。チューブ31は、円筒形状の部材であり、上下端が開口している。チューブ31は、天板29の中央の開口部分に配置され、図示しないブラケットを介してフォーマー32と一体にされている。このチューブ31の上端の開口部には、コンピュータスケール2から計量された被包装物が投入される。フォーマー32は、チューブ31を取り囲むように配置されている。このフォーマー32の形状は、フィルム供給ユニット6から送られてきたシート状のフィルムFがフォーマー32とチューブ31との隙間を通るときにチューブ状に成形されるような形状とされている。このフォーマー32も、図示しない支持部材を介して支持フレーム12に固定されている。また、成形機構13のチューブ31やフォーマー32は、製造する袋の大きさに応じて取り替えることができるようにされている。そのために成形機構13は、支持フレーム12に対し着脱自在にされている。

【0023】

プルダウンベルト機構14と縦シール機構15とは、天板29から吊り下げられているサポート部材に支持されており、チューブ31に沿って縦に延びるように配置されている。一対のプルダウンベルト機構14は、チューブ31に巻き付いたチューブ状フィルムFを吸着しながら下方に搬送する機構であり、駆動ローラ、従動ローラ吸着機能を有するベルトなどから構成されている。縦シール機構15は、チューブ31に巻き付いているチューブ状フィルムFの重なり部分を、一定の加圧力でチューブ31に押しつけながら加熱して縦にシールする機構である。この縦シール機構15は、ヒータや、ヒータにより加熱されチューブ状フィルムの重なり部分に接触するヒータベルト等を有している。

【0024】

[横シール機構の構成]

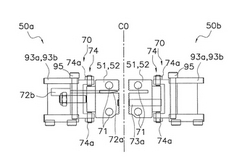

本実施形態の製袋包装機1の横シール機構17は、図2に示すように、成形機構13,プルダウンベルト機構14,および縦シール機構15の下方に配置され、支持フレーム12に支持されている。この横シール機構17は、図3および図4に示すように、左右のシールユニット(第1・第2シール部材)50a,50bから構成される。これらのシールユニット50a,50bは、それぞれ、2つのシールジョー51,52をD字状に旋回させながら(図6等の点線で示すシールジョーの軌跡を参照)、筒状フィルムを横シールするときに両ユニット50a,50bの一対のシールジョー51又はシールジョー52を互いに押しつけ合わせるためのユニットである。以下、図3および図4において、筒状フィルムFの左側に位置する方を第1シールユニット(第2シール部材)50a、右側に位置する方を第2シールユニット(第1シール部材)50bとする。

【0025】

シールジョー51、52は、駆動モータ91によって軸C1,C2を中心に回転する。すなわち、第1シールユニット50aのシールジョー51,52は、軸C1を中心として、第2シールユニット50bのシールジョー51,52は、軸C2を中心として回転する。

駆動モータ91の回転により、ギア91b,91cが回転し、シュミットカップリング98を介してシールユニット50a,50bの旋回中心C1,C2と同軸の旋回軸94,96に回転が伝わる。旋回軸94にはアーム部材(第2アーム部材)92a,92cが、旋回軸96にはアーム部材(第1アーム部材)92b,92dが固定されているため、各アーム部材92a,92cが旋回中心C1の周りを回転するとともに、各アーム部材92b,92dが旋回中心C2の周りを回転することになる。

【0026】

第1シールユニット50aのシールジョー51は、一端がアーム部材92a、他端がアーム部材92cによって支持されている。一方、第1シールユニット50aのシールジョー52は、一端がアーム部材92aに、他端がアーム部材92cによって支持されている。アーム部材92a,92cは、旋回中心C1を中心として回転する部材であり、旋回軸94に相対回転可能に支持されている。

【0027】

第2シールユニット50bのシールジョー51は、一端がアーム部材92bに、他端がアーム部材92dによって支持されている。一方、第2シールユニット50bのシールジョー52は、一端がアーム部材92bに、他端がアーム部材92dによって支持されている。アーム部材92b,92dは、旋回中心C2を中心として回転する部材であり、旋回軸96に相対回転可能に支持されている。

【0028】

各シールジョー51,52は、内部にヒータ(シール用ヒータ)71を有している(図7および図8参照)。このヒータ71によってシールジョー51,52のシール面が加熱され、左右のシールジョー51,52によって挟み込まれた筒状フィルムFの一部が熱シールされるようになっている。なお、シールジョー51,52の構成については、後段にて詳しく説明する。

【0029】

シュミットカップリング98,99は、リンクにより結合されている3枚の円板から構成されており、入力軸の回転を出力軸に伝達する軸継手である。これらのシュミットカップリング98,99は、平面的に固定されている入力軸に対して出力軸が平面的に移動して両者の軸芯距離が変わった場合にも、入力軸の回転を出力軸に伝えることができるものである。

【0030】

また、旋回軸94は水平移動板62a,61aに、旋回軸96は水平移動板62b,61bに軸支されている。これらの水平移動板62a,61a,62b,61bは、図5に示す横方向駆動機構55によって水平移動する。水平移動板61a,62aが互いに同じ動きをして、水平移動板61b,62bが互いに同じ動きをする。ここでは、水平移動板61a,61bを例にとって横方向駆動機構55の説明を行う。図5に示すように、横方向駆動機構55は、水平移動板61a,61bを互いに近接又は離反させるための駆動機構65を有するとともに、水平移動板61a,61bを水平方向にスライド自在に支持するガイド部やガイドレールを有している。

【0031】

駆動機構65は、サーボモータ80によって回転するボールねじ80aと、ボールねじ80aに螺合する第1及び第2ナット部材81,82と、ボールねじ80aと水平方向で直交するように設けられた第1及び第2連結ロッド83,84と、移動方向に沿って設けられた1対の第3連結ロッド85と、第3連結ロッド85と平行に設けられた第4連結ロッド86とを有している(図3および図4参照)。

【0032】

第1連結ロッド83は継手87を介して1対の第3連結ロッド85に連結されており、1対の第3連結ロッド85の先端は水平移動板61bの側端面に固定されている。なお、1対の第3連結ロッド85は、水平移動板61aをスライド自在に貫通している。また、第2連結ロッド84は継手88を介して第4連結ロッド86に連結されており、第4連結ロッド86の先端は水平移動板61aの側端面に固定されている。

【0033】

そして、ボールねじ80aにおいては、第1ナット部材81が螺合する部分と、第2ナット部材82が螺合する部分とは、互いに逆ねじになっている。

このような駆動機構65により、ボールねじ80aが回転することにより、水平移動板61a,61bを互いに近接させたり、離反させたりすることが可能となる。

[シールジョーの構成]

シールジョー51,52は、上述のように、筒状フィルムFに対して当接して熱シールするための部材であって、ヒータ71、切断機構72、パンチ穴開け機構73、図示しないセンサ等を有している。また、シールジョー51,52は、アーム部材92a,92cの間に保持された状態で旋回中心C1,C2の周りを旋回する受け部材(シールジョー受け部材)93a,93b(図4、図7参照)に対して、中間部材70を介して取り付けられている。

【0034】

中間部材70は、受け部材93a,93bとシールジョー51,52との間に介在しており、シールジョー51,52の取付位置調整機構74を有している。取付位置調整機構74は、図9に示すように、シールジョー51,52の交換時にはシールジョー51,52ごと受け部材93a,93bから取り外される。そして、図10に示すように、シールジョー51,52を中間部材70から取り外して、所望の機能を備えたシールジョーを付け直すことで容易にシールジョーの交換を行うことができる。このとき、シールユニット50a側の中間部材70に対して取り付けられた新たなシールジョー51,52は、取付位置調整機構74のねじ74aを所定の方向に回すにことよって、対向するシールユニット50b側のシールジョー51,52に対する高さ位置の調整が行われる。ここで、中間部材70は、受け部材93a,93bに対して取り付けられる際には、常に固定位置に取り付けられる。このため、シールジョー51,52の高さ位置を中間部材70に対して予め調整しておくことで、シールジョー51,52の交換時に面倒なシールジョーの高さ位置調整を毎回行う必要がなくなる。

【0035】

ヒータ71は、図7および図8に示すように、シールジョー51,52の長手方向に沿ってシールジョー51,52の内部に2本ずつ挿入されている。そして、電気配線76aから供給される電力を受けて発熱し、筒状のフィルムFに対応するシール温度までシールジョー51,52を加熱する。

切断機構72は、シールユニット50a側のシールジョー51,52へ設けられており、カッター72aと、カッター駆動機構72bとを有している。カッター72aは、筒状のフィルムFをシールするタイミングに合わせてカッター駆動機構72bによってシールユニット50a側のシールジョー51,52に形成されたスライド空間53内からシールユニット50b側のシールジョー51,52の方へ前進させられる。カッター駆動機構72bは、カッター72aを所定の方向へ往復移動させるためのエアシリンダである。これにより、シールジョー51,51、あるいはシールジョー52,52の間においてシール部分の幅方向のほぼ中心位置にカッター72aを押し当ててシールされた袋(筒状のフィルムF)の上端部分を切断することができる。この結果、袋を1個ずつ分割して後段のシュートコンベア19(図1,図2参照)に排出することができる。

【0036】

パンチ穴開け機構73は、シールジョー52側のシールジョー51,52へ設けられており、バーンスルーヒータ(パンチ穴開け用ヒータ)73aを有している。バーンスルーヒータ73aは、先端部分にホールパンチ形状に加工された略円筒形状のパンチ穴開け用ヒータを有している。そして、その先端部分に断熱処理を施すことでパンチ穴開け機構73の小型化を実現している。また、バーンスルーヒータ73aは、シールジョー51,52が筒状のフィルムFを挟むように当接すると、略C字型のヒータの先端部分がシール部分に押し当てられ、熱と圧力とによって袋の上部(シール部分)に商品陳列時の吊り下げ用のパンチ穴を形成することができる。

【0037】

なお、バーンスルーヒータ73aの温度制御は、100V電流制御によって行われる。このため、例えば、製袋包装機1の運転操作を行うリモコン等によって設定を変更することができる。これにより、フィルムFの材質等に応じてヒータの設定温度を容易に変更することで品質の良いパンチ穴開けが可能になる。また、本実施形態のように、バーンスルータイプのヒータを採用することで、ホールパンチによる穴開けと比較してリークを低減し、吊り下げ強度の高い商品を得ることができる。

【0038】

また、上記ヒータ71およびバーンスルーヒータ73aには、図7に示すように、各ヒータ71,73aに対して電力を供給するための電気配線76aが接続されている。そして、この電気配線76aは、コネクタ(接続コネクタ)75a〜75cを介して、図示しない電源部からみてコネクタ75a〜75cの上流側に設けられた電気配線76bを経由して電源部に接続されている。なお、図8〜図10では、ヒータ71等に接続されている電気配線については図示していないが、これは説明の便宜上のためであって実際には図7に示すように電気配線76aが接続されているものとする。

【0039】

[シールジョーの交換]

ここで、上記シールジョー51,52の交換について説明する。

シールジョー51,52には、個々にバーンスルーヒータ73aやカッター72aが内蔵されており、シール部分にパンチ穴を開けたり、袋を個々に分断したりする機能が備えられている。このため、製袋される商品の種類や用途に応じて必要な機能を搭載したシールジョー51,52に交換することが頻繁に行われている。しかしながら、従来のシールジョーの構成では、交換に数時間を要し、かつ交換後には毎回シールジョーの高さ位置を調整する必要があって非常に面倒であった。

【0040】

そこで、本実施形態の横シール機構17では、シールジョー51,52の交換、交換後の高さ位置の調整に要する時間を短縮して効率化するために、図8〜図10に示すような構成を採用している。

つまり、本実施形態では、シールユニット50a側のシールジョー51,52が、図8に示すように、取付位置調整機構74を備えた中間部材70を介して、旋回中心C1の周りを旋回移動する受け部材93a,93bに取り付けられている。このため、シールジョー51の交換を行う場合には、図9に示すように、カッター駆動機構72bをそのまま残したままカッター72aだけを取り外した後、受け部材93a,93bと中間部材70とを固定するねじ95を外して、シールジョー51,52を中間部材70とともに取り外すことができる。一方、シールジョー52の交換を行う場合には、バーンスルーヒータ73aを取り外した後、受け部材93a,93bと中間部材70とを固定するねじ95を外して、シールジョー51,52を中間部材70とともに取り外すことができる。その後、各シールジョー51,52を中間部材70から取り外して所望の機能を備えた新たなシールジョーに交換することができる。

【0041】

[本製袋包装機の横シール機構の特徴]

(1)

本実施形態の製袋包装機1の横シール機構17は、図7および図8に示すように、シールジョー51,52を、旋回中心C1,C2を中心に旋回移動する受け部材93,93bに対して中間部材70を介して接続している。そして、この中間部材70は、受け部材93a,93bにおける固定された位置に取り付けられるとともに、シールジョー51,52の高さ位置を調整する取付位置調整機構74を有している。

【0042】

これにより、シールジョー51,52を交換する場合には、図9に示すように、中間部材70と受け部材93a,93bとの接続を切り離して中間部材70ごとシールジョー51,52を取り外すことができる。この結果、中間部材70と一体化された状態で、取付位置調整機構74によるシールジョー51,52の高さ位置の調整を、シールジョー51,52を受け部材93a,93bに対して取り付ける前に予め行うことができる。このため、シールジョー51,52を受け部材93a,93bに対して取り付けた後、シールジョー51,52の高さ位置を調整する従来の構成と比較して、シールジョーの交換、位置調整に要する時間を大幅に短縮して、効率よくシールジョーの交換を行うことが可能になる。また、受け部材93a,93bに対して取り付け容易な中間部材70を介してシールジョー51,52の着脱を行うため、熟練の作業者でなくても容易にシールジョー51,52の交換を行うことができるため、人件費の削減が可能になる。さらに、複数の機能を備えたシールジョー51,52の交換を効率よく行うことができるため、従来は交換、調整に要する時間効率の面から、複数の横シール機構で対応していたものを1台の横シール機構によって対応することができ、コスト削減が可能になる。

【0043】

なお、このようなシールジョー51,52の高さ位置の調整については、シールジョー51,52と中間部材70とをセットで交換することで、対向するシールユニット50b側のシールジョー51,52に対して一度調整すれば、あとは受け部材93a,93bに対して取り付けるだけで位置調整を行う必要がなくなる。このため、シールジョー51,52を、中間部材70とセットで交換することで、さらに効率よくシールジョーの交換、調整を行うことが可能になる。

【0044】

(2)

本実施形態の製袋包装機1の横シール機構17では、図7および図8に示すように、シールジョー51,52に、ヒータ71が内蔵されており、各ヒータ71には電気配線76aが接続されている。そして、この電気配線76aは、コネクタ75a,75cを介して図示しない電源部側に接続された電気配線76bと接続されている。

【0045】

これにより、ヒータ71を内蔵したシールジョー51,52を交換する場合には、コネクタ75a,75cの部分で電気配線76aと電気配線76bとを切り離すことができる。よって、シールジョー51,52を交換する際における電気配線76aの取り扱いに神経を使わなくて済むことから、より効率よくシールジョー51,52の交換を行うことができる。

【0046】

(3)

本実施形態の製袋包装機1の横シール機構17は、図7および図8に示すように、シールジョー51,52の内部に、パンチ穴開け機構73(バーンスルーヒータ73a)を搭載している。

このため、大型のパンチ穴開け機を別途設ける必要がなくなり、シールジョー51,52の着脱をさらに容易に行うことができる。

【0047】

(4)

本実施形態の製袋包装機1の横シール機構17では、図7に示すように、バーンスルーヒータ73aに対して電力を供給するための電気配線76aがバーンスルーヒータ73aの後端部に接続されている。そして、この電気配線76aは、コネクタ75bを介して図示しない電源部側へ接続された電気配線76bへと接続されている。

【0048】

これにより、シールジョー51,52を交換する際に、図9に示すように、バーンスルーヒータ73aを取り外した場合でも、電気配線76aをコネクタ75bの部分で取り外すことにより、電気配線76aの取り扱いに気を使わずに済む。この結果、バーンスルーヒータ73aを内蔵したシールジョー51,52であっても、簡易着脱が可能になる。

(5)

本実施形態の製袋包装機1の横シール機構17では、一方のシールユニット50a側のシールジョー51,52にカッター72aを内蔵している。そして、これらのシールジョー51,52には、図9に示すように、カッター駆動機構72bによってカッター72aをスライドさせるための空間53が形成されている。

【0049】

これにより、カッター72aをスライドさせてカッター72aを容易に取り外すことができるとともに、カッター72aを駆動するカッター駆動機構72bまで取り外す必要がない。このため、カッター72a(切断機構72)を搭載したシールジョー51,52であっても、シールジョー51,52の簡易着脱が可能になる。

[他の実施形態]

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0050】

(A)

上記実施形態では、本発明の横シール機構を縦型製袋包装機に対して適用している例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、シールジョーを備えた他の製袋包装機に対して本発明を適用した場合でも、簡易着脱が容易になる等、上記実施形態で得られる効果と同様の効果を得ることができる。

【0051】

(B)

上記実施形態では、取付位置調整機構74が一方のシールユニット50a側の中間部材70だけに設けられている例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、双方の中間部材70に設けられていてもよいし、他方のシールユニット50b側の中間部材70だけに設けられていてもよい。

【0052】

(C)

上記実施形態では、カッター72aとバーンスルーヒータ73aとを内蔵したシールジョー51,52を例として挙げて説明した。しかし、本発明はこれに限定されるものではなく、他の機能を搭載したシールジョーに対しても同様に適用可能である。

(D)

上記実施形態では、パンチ穴開けをバーンスルーヒータを備えたシールジョーによって行っている例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0053】

例えば、カッター式パンチ穴開けを内蔵したシールジョーであってもよい。この場合には、パンチ穴開け用のカッターを前進させる駆動機構も併せて内蔵する必要がある。しかし、本発明によれば、シールジョーの交換時にはパンチ穴開け用のカッターのみを取り外し、駆動機構は取り外すことなくシールジョーの交換を行うことができるため、上記実施形態のシールジョー51が内蔵しているカッター72aと同様に簡易着脱が可能である。

【0054】

(E)

上記実施形態では、シールジョー51,52の取付位置調整機構74において、ねじ74aによってシールジョー51,52の高さ位置の調整を行う例を挙げて説明した。しかし、本発明はこれに限定されるものではなく、他の取付位置調整機構によってシールジョーを移動させてもよい。

【産業上の利用可能性】

【0055】

本発明の製袋包装機の横シール機構は、各種シールジョーの交換、位置調整に要する時間を大幅に短縮できるという効果を奏することから、横シール機構に限らずシールジョーを備えた各種シール機構に対して広く適用可能である。

【図面の簡単な説明】

【0056】

【図1】本発明の一実施形態に係る製袋包装機の斜視図。

【図2】製袋包装部の側面図。

【図3】横シール機構の側面図。

【図4】横シール機構の平面図。

【図5】横方向駆動機構の外観斜視図。

【図6】シールジョーの動きを示す図。

【図7】シールジョー周辺の構成を示す平面図。

【図8】シールジョー周辺の構成を示す側面図。

【図9】シールジョーを交換する際の各構成の分解図。

【図10】シールジョーと中間部材との分解図。

【符号の説明】

【0057】

1 製袋包装機

13 成形機構(袋成形機構)

14 プルダウンベルト機構(袋搬送機構)

15 縦シール機構

17 横シール機構

50a 第1シールユニット(第2シール部材)

50b 第2シールユニット(第1シール部材)

51,52 シールジョー

53 空間(カッターをスライドさせるための空間)

70 中間部材

71 ヒータ(シール用ヒータ)

72 切断機構

72a カッター

72b カッター駆動機構

73 パンチ穴開け機構

73a バーンスルーヒータ(パンチ穴開け用ヒータ)

74 取付位置調整機構

74a ねじ

75a〜75c コネクタ

76a,76b 電気配線

91 駆動モータ(駆動手段)

91b,91c ギア

92a,92c アーム部材(第2アーム部材)

92b,92d アーム部材(第1アーム部材)

93a,93b 受け部材(シールジョー受け部材)

94・96 旋回軸

95 ねじ

F フィルム

【技術分野】

【0001】

本発明は、製袋包装機の横シール機構、特に、包材を搬送しながらチューブ状の包材に成形し、そこに被包装物を充填して密封する製袋包装機の横シール機構、および製袋包装機に関する。

【背景技術】

【0002】

袋を製造しながらこの袋に食品などの被包装物を充填して包装する装置として、縦型の製袋包装機が存在する。

例えば、縦型のピロー製袋包装機は、シート状のフィルムである包材をフォーマーおよびチューブによって筒状(チューブ状)に成形し、縦シール手段によりチューブ状の包材の重ねられた縦方向の縁をシール(熱封止)する。そして、被包装物をチューブから袋になるチューブ状の包材の内部に充填して、チューブ下方の横シール機構によって袋の上部と後続の袋の下部とにまたがってシールした後、横シール部分の中央をカッターで切断することを繰り返す。すなわち、ピロー製袋包装機では、上記のように袋の製造と袋内への被包装物の充填という動作が連続的に行われる。

【0003】

このような製袋包装機の横シール機構として、チューブ状の包材の搬送経路を挟んで対向配置された一対のシールジョーと呼ばれるシール部材を互いに押しつけてチューブ状の包材を加熱圧着する機構が多く採用されている。そして、シールジョーを単に水平に直線往復運動させる方式では、チューブ状の包材のシールが一点(線)でしか行なわれず、その結果、シールに要する時間だけチューブ状の包材の搬送を停止しなければならないため、各シールジョーが略D字状の軌跡を描くようにしているものが多い。この場合には、チューブ状の包材を連続搬送しながらこれにシールジョーを追随させることで、シール時間を長くとることができる(特許文献1参照)。

【特許文献1】特開2004−142806号

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来の製袋包装機の横シール機構は、以下に示すような問題点を有している。

すなわち、通常、製袋包装機の横シール機構では、商品の形態によってパンチ穴開け機能付きのシールジョー、カッター内蔵のシールジョー等、複数種類のシールジョーを使い分ける必要がある。しかし、上記公報に開示された製袋包装機の横シール機構では、シールジョーを交換するためには、数本のボルトを緩め、内蔵されたヒータやカッター等を順に取り外していく必要がある。さらに、交換したシールジョーが取り付けられるシールジョー受け部材に対するシールジョーの位置を調整する必要があり、交換と調整とで数時間を要することもある。

【0005】

本発明の課題は、シールジョーの交換を効率よく行うことが可能な製袋包装機の横シール機構および製袋包装機を提供することにある。

【課題を解決するための手段】

【0006】

請求項1に記載の製袋包装機の横シール機構は、チューブ状の包材に被包装物を充填して密封する製袋包装機の横シール機構であって、左右一対の第1・第2アーム部材と、左右一対の第1・第2シール部材とを備えている。第1・第2アーム部材は、チューブ状の包材の両側に配置されている。第1・第2シール部材は、第1・第2アーム部材のそれぞれに設けられており、包材をシールする位置において包材に対して当接する。そして、第1・第2シール部材は、シールジョーと、シールジョー受け部材と、中間部材と、を有している。シールジョーは、包材に対して当接する。シールジョー受け部材は、アーム部材に取り付けられている。中間部材は、シールジョーとシールジョー受け部材との間に介在してシールジョー受け部材に対応する位置に固定されるとともにシールジョーのシールジョー受け部材に対する位置を調整する機能を備えている。

【0007】

ここでは、チューブ状の包材に対して当接してシールを行うシール部材が、シールジョー、シールジョー受け部材、中間部材を有している。シールジョーは、中間部材を介してシールジョー受け部材に取り付けられる。そして、製袋包装機で作製される商品の形態に対応して、例えば、普通のシールジョーを穴あけパンチ用のシールジョーに交換する場合には、シールジョーと中間部材との組立体ごと交換する。

【0008】

従来の製袋包装機の横シール機構では、シールジョーを交換する際には、シールジョー受け部材に対するシールジョーの位置を毎回調整する必要があり、交換、調整に数時間を要していた。また、シールジョーの近傍にヒータやカッター等が含まれている場合には、それらをそれぞれの駆動機構とともに一緒に取り外す必要があり、さらに交換後のシールジョーの交換、調整に時間がかかっていた。

【0009】

本発明によれば、中間部材がシールジョー受け部材に対応する位置に固定されることに加え、中間部材に対するシールジョーの位置を交換前に予め調整しておくことでシールジョー受け部材へ組立体を取り付けた際のシールジョーの位置の調整が不要になる。この結果、シールジョーの交換から調整までに要する時間を大幅に短縮して、シールジョーの交換を効率よく行うことができる。

【0010】

第2の発明に係る製袋包装機の横シール機構は、第1の発明の製袋包装機の横シール機構であって、第1・第2シール部材のシールジョーは、シール用ヒータを内蔵しており、シール用ヒータの電気配線が接続コネクタを介して電源供給部側と接続されている。

ここでは、各シール部材(第1・第2シール部材)のシールジョーが内蔵しているシール用ヒータ等の電気配線が接続コネクタを介して電源供給部側と接続されている。

【0011】

通常、シールジョーの交換を行う際には、各シールジョーに内蔵されているシール用ヒータ等の電気配線の取り扱いにも考慮する必要がある。

本発明では、シールジョーに接続されている配線についてはコネクタを介して電源供給部側と接続されているため、コネクタ部分を着脱するだけでシールジョーの交換を行う際における配線の取り扱いのわずらわしさを解消することができる。よって、さらに効率よくシールジョーの交換を行うことが可能になる。

【0012】

第3の発明に係る製袋包装機の横シール機構は、第1または第2の発明に係る製袋包装機の横シール機構であって、第1シール部材は、パンチ穴開け用ヒータが一体化されたシールジョーを有している。

ここでは、一方のシール部材(第1シール部材)がパンチ穴開け用ヒータを内蔵したシールジョーを有しているため、従来のように大型のパンチ穴開け機を別途設ける必要がない。

【0013】

この結果、大型のパンチ穴開け機を備えた従来の構成と比較して、シールジョーの簡易着脱が可能になる。

第4の発明に係る製袋包装機の横シール機構は、第1から第3の発明のいずれか1つに係る製袋包装機の横シール機構であって、パンチ穴開け用ヒータの配線は、接続コネクタを介して電源供給部側に接続されている。

【0014】

ここでは、パンチ穴開け用ヒータの配線についてもコネクタを介して電源供給部側と接続されている。

これにより、パンチ穴開け用ヒータを内蔵したシールジョーであっても、シールジョーの簡易着脱が可能になる。

第5の発明に係る製袋包装機の横シール機構は、第1から第4の発明のいずれか1つに係る製袋包装機の横シール機構であって、第2シール部材の前記シールジョーには、包材を袋ごとに切断するために内蔵しているカッターをスライドさせるための空間が形成されている。

【0015】

ここでは、第2シール部材側のシールジョーが包材を切断するためのカッターを内蔵しており、そのシールジョーにはカッターをスライドさせるための空間が形成されている。

このため、シールジョーをカッターのスライド方向に移動させながら着脱することで、カッターの駆動機構まで取り外さなくてもシールジョーの交換を行うことができる。この結果、カッターを内蔵したシール部材であっても、効率よくシールジョーの交換を行うことができる。

【0016】

第6の発明に係る製袋包装機は、製袋しつつ被包装物の充填を行う製袋包装機であって、袋成形機構と、袋搬送機構と、縦シール機構と、第1から第5の発明のいずれか1つに係る横シール機構とを備えている。袋成形機構は、供給されるシート状の包材をチューブ状に成形しつつ、被包装物を受け入れる。袋搬送機構は、チューブ状の包材を下方に搬送する。縦シール機構は、搬送されるチューブ状の包材の重なり部分を縦方向にシールする。横シール機構は、搬送されるチューブ状の包材を所定の間隔で横方向にシールする。

【0017】

ここでは、製袋包装機が、上記横シール機構を備えている。

これにより、中間部材がシールジョー受け部材に対応する位置に固定されるため、中間部材に対するシールジョーの位置を交換前に予め調整しておくことでシールジョー受け部材へ組立体を取り付けた際のシールジョーの位置の調整が不要になる。この結果、シールジョーの交換から調整までに要する時間を大幅に短縮して、シールジョーの交換を効率よく行うことができる。

【発明の効果】

【0018】

本発明の製袋包装機の横シール機構によれば、シールジョーの交換、位置調整までに要する時間を大幅に短縮して、シールジョーの交換を効率よく行うことが可能になる。

【発明を実施するための最良の形態】

【0019】

本発明の一実施形態に係る製袋包装機の横シール機構について、図1〜図10を用いて説明すれば以下の通りである。

[製袋包装機の横シール機構全体の構成]

本発明の一実施形態に係る製袋包装機を図1および図2に示す。これらの図に示す製袋包装機1は、細長い棒状の菓子等の被包装物を袋詰めする機械であり、主として、被包装物の袋詰めを行う本体部分である製袋包装ユニット5と、この製袋包装ユニット5に袋となるフィルムFを供給するフィルム供給ユニット6とから構成されている。また、製袋包装ユニット5の前面には操作スイッチ類7が配置されており、この操作スイッチ類7を操作する操作者が視認できる位置に、操作状態を示す液晶ディスプレイ8が配置されている。

【0020】

[各ユニットの構成]

フィルム供給ユニット6は、後述する製袋包装ユニット5の成形機構13に対してシート状のフィルムFを供給するユニットであって、ここでは製袋包装ユニット5に隣接して設けられている。このフィルム供給ユニット6にはフィルムFが巻かれたロールがセットされ、このロールからフィルムFが繰り出される。

【0021】

製袋包装ユニット5は、図1および図2に示すように、主として、シート状で送られてくるフィルムFをチューブ状に成形する成形機構(袋成形機構)13と、チューブ状となったフィルムF(以下、チューブ状フィルムFという。)を下方に搬送するプルダウンベルト機構(袋搬送機構)14と、チューブ状フィルムFの重ね合わせ部分を縦方向にシール(熱封止)する縦シール機構15と、チューブ状フィルムFを横方向にシールすることで袋の上下端を封止する横シール機構17と、これらの各機構を支える支持フレーム12とから構成されている。また、支持フレーム12の周囲には、ケーシング9が取り付けられている。

【0022】

成形機構13は、図2に示すように、チューブ31と、フォーマー32とを有している。チューブ31は、円筒形状の部材であり、上下端が開口している。チューブ31は、天板29の中央の開口部分に配置され、図示しないブラケットを介してフォーマー32と一体にされている。このチューブ31の上端の開口部には、コンピュータスケール2から計量された被包装物が投入される。フォーマー32は、チューブ31を取り囲むように配置されている。このフォーマー32の形状は、フィルム供給ユニット6から送られてきたシート状のフィルムFがフォーマー32とチューブ31との隙間を通るときにチューブ状に成形されるような形状とされている。このフォーマー32も、図示しない支持部材を介して支持フレーム12に固定されている。また、成形機構13のチューブ31やフォーマー32は、製造する袋の大きさに応じて取り替えることができるようにされている。そのために成形機構13は、支持フレーム12に対し着脱自在にされている。

【0023】

プルダウンベルト機構14と縦シール機構15とは、天板29から吊り下げられているサポート部材に支持されており、チューブ31に沿って縦に延びるように配置されている。一対のプルダウンベルト機構14は、チューブ31に巻き付いたチューブ状フィルムFを吸着しながら下方に搬送する機構であり、駆動ローラ、従動ローラ吸着機能を有するベルトなどから構成されている。縦シール機構15は、チューブ31に巻き付いているチューブ状フィルムFの重なり部分を、一定の加圧力でチューブ31に押しつけながら加熱して縦にシールする機構である。この縦シール機構15は、ヒータや、ヒータにより加熱されチューブ状フィルムの重なり部分に接触するヒータベルト等を有している。

【0024】

[横シール機構の構成]

本実施形態の製袋包装機1の横シール機構17は、図2に示すように、成形機構13,プルダウンベルト機構14,および縦シール機構15の下方に配置され、支持フレーム12に支持されている。この横シール機構17は、図3および図4に示すように、左右のシールユニット(第1・第2シール部材)50a,50bから構成される。これらのシールユニット50a,50bは、それぞれ、2つのシールジョー51,52をD字状に旋回させながら(図6等の点線で示すシールジョーの軌跡を参照)、筒状フィルムを横シールするときに両ユニット50a,50bの一対のシールジョー51又はシールジョー52を互いに押しつけ合わせるためのユニットである。以下、図3および図4において、筒状フィルムFの左側に位置する方を第1シールユニット(第2シール部材)50a、右側に位置する方を第2シールユニット(第1シール部材)50bとする。

【0025】

シールジョー51、52は、駆動モータ91によって軸C1,C2を中心に回転する。すなわち、第1シールユニット50aのシールジョー51,52は、軸C1を中心として、第2シールユニット50bのシールジョー51,52は、軸C2を中心として回転する。

駆動モータ91の回転により、ギア91b,91cが回転し、シュミットカップリング98を介してシールユニット50a,50bの旋回中心C1,C2と同軸の旋回軸94,96に回転が伝わる。旋回軸94にはアーム部材(第2アーム部材)92a,92cが、旋回軸96にはアーム部材(第1アーム部材)92b,92dが固定されているため、各アーム部材92a,92cが旋回中心C1の周りを回転するとともに、各アーム部材92b,92dが旋回中心C2の周りを回転することになる。

【0026】

第1シールユニット50aのシールジョー51は、一端がアーム部材92a、他端がアーム部材92cによって支持されている。一方、第1シールユニット50aのシールジョー52は、一端がアーム部材92aに、他端がアーム部材92cによって支持されている。アーム部材92a,92cは、旋回中心C1を中心として回転する部材であり、旋回軸94に相対回転可能に支持されている。

【0027】

第2シールユニット50bのシールジョー51は、一端がアーム部材92bに、他端がアーム部材92dによって支持されている。一方、第2シールユニット50bのシールジョー52は、一端がアーム部材92bに、他端がアーム部材92dによって支持されている。アーム部材92b,92dは、旋回中心C2を中心として回転する部材であり、旋回軸96に相対回転可能に支持されている。

【0028】

各シールジョー51,52は、内部にヒータ(シール用ヒータ)71を有している(図7および図8参照)。このヒータ71によってシールジョー51,52のシール面が加熱され、左右のシールジョー51,52によって挟み込まれた筒状フィルムFの一部が熱シールされるようになっている。なお、シールジョー51,52の構成については、後段にて詳しく説明する。

【0029】

シュミットカップリング98,99は、リンクにより結合されている3枚の円板から構成されており、入力軸の回転を出力軸に伝達する軸継手である。これらのシュミットカップリング98,99は、平面的に固定されている入力軸に対して出力軸が平面的に移動して両者の軸芯距離が変わった場合にも、入力軸の回転を出力軸に伝えることができるものである。

【0030】

また、旋回軸94は水平移動板62a,61aに、旋回軸96は水平移動板62b,61bに軸支されている。これらの水平移動板62a,61a,62b,61bは、図5に示す横方向駆動機構55によって水平移動する。水平移動板61a,62aが互いに同じ動きをして、水平移動板61b,62bが互いに同じ動きをする。ここでは、水平移動板61a,61bを例にとって横方向駆動機構55の説明を行う。図5に示すように、横方向駆動機構55は、水平移動板61a,61bを互いに近接又は離反させるための駆動機構65を有するとともに、水平移動板61a,61bを水平方向にスライド自在に支持するガイド部やガイドレールを有している。

【0031】

駆動機構65は、サーボモータ80によって回転するボールねじ80aと、ボールねじ80aに螺合する第1及び第2ナット部材81,82と、ボールねじ80aと水平方向で直交するように設けられた第1及び第2連結ロッド83,84と、移動方向に沿って設けられた1対の第3連結ロッド85と、第3連結ロッド85と平行に設けられた第4連結ロッド86とを有している(図3および図4参照)。

【0032】

第1連結ロッド83は継手87を介して1対の第3連結ロッド85に連結されており、1対の第3連結ロッド85の先端は水平移動板61bの側端面に固定されている。なお、1対の第3連結ロッド85は、水平移動板61aをスライド自在に貫通している。また、第2連結ロッド84は継手88を介して第4連結ロッド86に連結されており、第4連結ロッド86の先端は水平移動板61aの側端面に固定されている。

【0033】

そして、ボールねじ80aにおいては、第1ナット部材81が螺合する部分と、第2ナット部材82が螺合する部分とは、互いに逆ねじになっている。

このような駆動機構65により、ボールねじ80aが回転することにより、水平移動板61a,61bを互いに近接させたり、離反させたりすることが可能となる。

[シールジョーの構成]

シールジョー51,52は、上述のように、筒状フィルムFに対して当接して熱シールするための部材であって、ヒータ71、切断機構72、パンチ穴開け機構73、図示しないセンサ等を有している。また、シールジョー51,52は、アーム部材92a,92cの間に保持された状態で旋回中心C1,C2の周りを旋回する受け部材(シールジョー受け部材)93a,93b(図4、図7参照)に対して、中間部材70を介して取り付けられている。

【0034】

中間部材70は、受け部材93a,93bとシールジョー51,52との間に介在しており、シールジョー51,52の取付位置調整機構74を有している。取付位置調整機構74は、図9に示すように、シールジョー51,52の交換時にはシールジョー51,52ごと受け部材93a,93bから取り外される。そして、図10に示すように、シールジョー51,52を中間部材70から取り外して、所望の機能を備えたシールジョーを付け直すことで容易にシールジョーの交換を行うことができる。このとき、シールユニット50a側の中間部材70に対して取り付けられた新たなシールジョー51,52は、取付位置調整機構74のねじ74aを所定の方向に回すにことよって、対向するシールユニット50b側のシールジョー51,52に対する高さ位置の調整が行われる。ここで、中間部材70は、受け部材93a,93bに対して取り付けられる際には、常に固定位置に取り付けられる。このため、シールジョー51,52の高さ位置を中間部材70に対して予め調整しておくことで、シールジョー51,52の交換時に面倒なシールジョーの高さ位置調整を毎回行う必要がなくなる。

【0035】

ヒータ71は、図7および図8に示すように、シールジョー51,52の長手方向に沿ってシールジョー51,52の内部に2本ずつ挿入されている。そして、電気配線76aから供給される電力を受けて発熱し、筒状のフィルムFに対応するシール温度までシールジョー51,52を加熱する。

切断機構72は、シールユニット50a側のシールジョー51,52へ設けられており、カッター72aと、カッター駆動機構72bとを有している。カッター72aは、筒状のフィルムFをシールするタイミングに合わせてカッター駆動機構72bによってシールユニット50a側のシールジョー51,52に形成されたスライド空間53内からシールユニット50b側のシールジョー51,52の方へ前進させられる。カッター駆動機構72bは、カッター72aを所定の方向へ往復移動させるためのエアシリンダである。これにより、シールジョー51,51、あるいはシールジョー52,52の間においてシール部分の幅方向のほぼ中心位置にカッター72aを押し当ててシールされた袋(筒状のフィルムF)の上端部分を切断することができる。この結果、袋を1個ずつ分割して後段のシュートコンベア19(図1,図2参照)に排出することができる。

【0036】

パンチ穴開け機構73は、シールジョー52側のシールジョー51,52へ設けられており、バーンスルーヒータ(パンチ穴開け用ヒータ)73aを有している。バーンスルーヒータ73aは、先端部分にホールパンチ形状に加工された略円筒形状のパンチ穴開け用ヒータを有している。そして、その先端部分に断熱処理を施すことでパンチ穴開け機構73の小型化を実現している。また、バーンスルーヒータ73aは、シールジョー51,52が筒状のフィルムFを挟むように当接すると、略C字型のヒータの先端部分がシール部分に押し当てられ、熱と圧力とによって袋の上部(シール部分)に商品陳列時の吊り下げ用のパンチ穴を形成することができる。

【0037】

なお、バーンスルーヒータ73aの温度制御は、100V電流制御によって行われる。このため、例えば、製袋包装機1の運転操作を行うリモコン等によって設定を変更することができる。これにより、フィルムFの材質等に応じてヒータの設定温度を容易に変更することで品質の良いパンチ穴開けが可能になる。また、本実施形態のように、バーンスルータイプのヒータを採用することで、ホールパンチによる穴開けと比較してリークを低減し、吊り下げ強度の高い商品を得ることができる。

【0038】

また、上記ヒータ71およびバーンスルーヒータ73aには、図7に示すように、各ヒータ71,73aに対して電力を供給するための電気配線76aが接続されている。そして、この電気配線76aは、コネクタ(接続コネクタ)75a〜75cを介して、図示しない電源部からみてコネクタ75a〜75cの上流側に設けられた電気配線76bを経由して電源部に接続されている。なお、図8〜図10では、ヒータ71等に接続されている電気配線については図示していないが、これは説明の便宜上のためであって実際には図7に示すように電気配線76aが接続されているものとする。

【0039】

[シールジョーの交換]

ここで、上記シールジョー51,52の交換について説明する。

シールジョー51,52には、個々にバーンスルーヒータ73aやカッター72aが内蔵されており、シール部分にパンチ穴を開けたり、袋を個々に分断したりする機能が備えられている。このため、製袋される商品の種類や用途に応じて必要な機能を搭載したシールジョー51,52に交換することが頻繁に行われている。しかしながら、従来のシールジョーの構成では、交換に数時間を要し、かつ交換後には毎回シールジョーの高さ位置を調整する必要があって非常に面倒であった。

【0040】

そこで、本実施形態の横シール機構17では、シールジョー51,52の交換、交換後の高さ位置の調整に要する時間を短縮して効率化するために、図8〜図10に示すような構成を採用している。

つまり、本実施形態では、シールユニット50a側のシールジョー51,52が、図8に示すように、取付位置調整機構74を備えた中間部材70を介して、旋回中心C1の周りを旋回移動する受け部材93a,93bに取り付けられている。このため、シールジョー51の交換を行う場合には、図9に示すように、カッター駆動機構72bをそのまま残したままカッター72aだけを取り外した後、受け部材93a,93bと中間部材70とを固定するねじ95を外して、シールジョー51,52を中間部材70とともに取り外すことができる。一方、シールジョー52の交換を行う場合には、バーンスルーヒータ73aを取り外した後、受け部材93a,93bと中間部材70とを固定するねじ95を外して、シールジョー51,52を中間部材70とともに取り外すことができる。その後、各シールジョー51,52を中間部材70から取り外して所望の機能を備えた新たなシールジョーに交換することができる。

【0041】

[本製袋包装機の横シール機構の特徴]

(1)

本実施形態の製袋包装機1の横シール機構17は、図7および図8に示すように、シールジョー51,52を、旋回中心C1,C2を中心に旋回移動する受け部材93,93bに対して中間部材70を介して接続している。そして、この中間部材70は、受け部材93a,93bにおける固定された位置に取り付けられるとともに、シールジョー51,52の高さ位置を調整する取付位置調整機構74を有している。

【0042】

これにより、シールジョー51,52を交換する場合には、図9に示すように、中間部材70と受け部材93a,93bとの接続を切り離して中間部材70ごとシールジョー51,52を取り外すことができる。この結果、中間部材70と一体化された状態で、取付位置調整機構74によるシールジョー51,52の高さ位置の調整を、シールジョー51,52を受け部材93a,93bに対して取り付ける前に予め行うことができる。このため、シールジョー51,52を受け部材93a,93bに対して取り付けた後、シールジョー51,52の高さ位置を調整する従来の構成と比較して、シールジョーの交換、位置調整に要する時間を大幅に短縮して、効率よくシールジョーの交換を行うことが可能になる。また、受け部材93a,93bに対して取り付け容易な中間部材70を介してシールジョー51,52の着脱を行うため、熟練の作業者でなくても容易にシールジョー51,52の交換を行うことができるため、人件費の削減が可能になる。さらに、複数の機能を備えたシールジョー51,52の交換を効率よく行うことができるため、従来は交換、調整に要する時間効率の面から、複数の横シール機構で対応していたものを1台の横シール機構によって対応することができ、コスト削減が可能になる。

【0043】

なお、このようなシールジョー51,52の高さ位置の調整については、シールジョー51,52と中間部材70とをセットで交換することで、対向するシールユニット50b側のシールジョー51,52に対して一度調整すれば、あとは受け部材93a,93bに対して取り付けるだけで位置調整を行う必要がなくなる。このため、シールジョー51,52を、中間部材70とセットで交換することで、さらに効率よくシールジョーの交換、調整を行うことが可能になる。

【0044】

(2)

本実施形態の製袋包装機1の横シール機構17では、図7および図8に示すように、シールジョー51,52に、ヒータ71が内蔵されており、各ヒータ71には電気配線76aが接続されている。そして、この電気配線76aは、コネクタ75a,75cを介して図示しない電源部側に接続された電気配線76bと接続されている。

【0045】

これにより、ヒータ71を内蔵したシールジョー51,52を交換する場合には、コネクタ75a,75cの部分で電気配線76aと電気配線76bとを切り離すことができる。よって、シールジョー51,52を交換する際における電気配線76aの取り扱いに神経を使わなくて済むことから、より効率よくシールジョー51,52の交換を行うことができる。

【0046】

(3)

本実施形態の製袋包装機1の横シール機構17は、図7および図8に示すように、シールジョー51,52の内部に、パンチ穴開け機構73(バーンスルーヒータ73a)を搭載している。

このため、大型のパンチ穴開け機を別途設ける必要がなくなり、シールジョー51,52の着脱をさらに容易に行うことができる。

【0047】

(4)

本実施形態の製袋包装機1の横シール機構17では、図7に示すように、バーンスルーヒータ73aに対して電力を供給するための電気配線76aがバーンスルーヒータ73aの後端部に接続されている。そして、この電気配線76aは、コネクタ75bを介して図示しない電源部側へ接続された電気配線76bへと接続されている。

【0048】

これにより、シールジョー51,52を交換する際に、図9に示すように、バーンスルーヒータ73aを取り外した場合でも、電気配線76aをコネクタ75bの部分で取り外すことにより、電気配線76aの取り扱いに気を使わずに済む。この結果、バーンスルーヒータ73aを内蔵したシールジョー51,52であっても、簡易着脱が可能になる。

(5)

本実施形態の製袋包装機1の横シール機構17では、一方のシールユニット50a側のシールジョー51,52にカッター72aを内蔵している。そして、これらのシールジョー51,52には、図9に示すように、カッター駆動機構72bによってカッター72aをスライドさせるための空間53が形成されている。

【0049】

これにより、カッター72aをスライドさせてカッター72aを容易に取り外すことができるとともに、カッター72aを駆動するカッター駆動機構72bまで取り外す必要がない。このため、カッター72a(切断機構72)を搭載したシールジョー51,52であっても、シールジョー51,52の簡易着脱が可能になる。

[他の実施形態]

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0050】

(A)

上記実施形態では、本発明の横シール機構を縦型製袋包装機に対して適用している例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、シールジョーを備えた他の製袋包装機に対して本発明を適用した場合でも、簡易着脱が容易になる等、上記実施形態で得られる効果と同様の効果を得ることができる。

【0051】

(B)

上記実施形態では、取付位置調整機構74が一方のシールユニット50a側の中間部材70だけに設けられている例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、双方の中間部材70に設けられていてもよいし、他方のシールユニット50b側の中間部材70だけに設けられていてもよい。

【0052】

(C)

上記実施形態では、カッター72aとバーンスルーヒータ73aとを内蔵したシールジョー51,52を例として挙げて説明した。しかし、本発明はこれに限定されるものではなく、他の機能を搭載したシールジョーに対しても同様に適用可能である。

(D)

上記実施形態では、パンチ穴開けをバーンスルーヒータを備えたシールジョーによって行っている例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0053】

例えば、カッター式パンチ穴開けを内蔵したシールジョーであってもよい。この場合には、パンチ穴開け用のカッターを前進させる駆動機構も併せて内蔵する必要がある。しかし、本発明によれば、シールジョーの交換時にはパンチ穴開け用のカッターのみを取り外し、駆動機構は取り外すことなくシールジョーの交換を行うことができるため、上記実施形態のシールジョー51が内蔵しているカッター72aと同様に簡易着脱が可能である。

【0054】

(E)

上記実施形態では、シールジョー51,52の取付位置調整機構74において、ねじ74aによってシールジョー51,52の高さ位置の調整を行う例を挙げて説明した。しかし、本発明はこれに限定されるものではなく、他の取付位置調整機構によってシールジョーを移動させてもよい。

【産業上の利用可能性】

【0055】

本発明の製袋包装機の横シール機構は、各種シールジョーの交換、位置調整に要する時間を大幅に短縮できるという効果を奏することから、横シール機構に限らずシールジョーを備えた各種シール機構に対して広く適用可能である。

【図面の簡単な説明】

【0056】

【図1】本発明の一実施形態に係る製袋包装機の斜視図。

【図2】製袋包装部の側面図。

【図3】横シール機構の側面図。

【図4】横シール機構の平面図。

【図5】横方向駆動機構の外観斜視図。

【図6】シールジョーの動きを示す図。

【図7】シールジョー周辺の構成を示す平面図。

【図8】シールジョー周辺の構成を示す側面図。

【図9】シールジョーを交換する際の各構成の分解図。

【図10】シールジョーと中間部材との分解図。

【符号の説明】

【0057】

1 製袋包装機

13 成形機構(袋成形機構)

14 プルダウンベルト機構(袋搬送機構)

15 縦シール機構

17 横シール機構

50a 第1シールユニット(第2シール部材)

50b 第2シールユニット(第1シール部材)

51,52 シールジョー

53 空間(カッターをスライドさせるための空間)

70 中間部材

71 ヒータ(シール用ヒータ)

72 切断機構

72a カッター

72b カッター駆動機構

73 パンチ穴開け機構

73a バーンスルーヒータ(パンチ穴開け用ヒータ)

74 取付位置調整機構

74a ねじ

75a〜75c コネクタ

76a,76b 電気配線

91 駆動モータ(駆動手段)

91b,91c ギア

92a,92c アーム部材(第2アーム部材)

92b,92d アーム部材(第1アーム部材)

93a,93b 受け部材(シールジョー受け部材)

94・96 旋回軸

95 ねじ

F フィルム

【特許請求の範囲】

【請求項1】

チューブ状の包材に被包装物を充填して密封する製袋包装機の横シール機構であって、

前記チューブ状の包材の両側に配置された左右一対の第1・第2アーム部材と、

前記第1・第2アーム部材のそれぞれに設けられており、前記包材をシールする位置において前記包材に対して当接する左右一対の第1・第2シール部材と、

を備えており、

前記第1・第2シール部材は、前記包材に対して当接するシールジョーと、前記アーム部材に取り付けられたシールジョー受け部材と、前記シールジョーと前記シールジョー受け部材との間に介在して前記シールジョー受け部材に対応する位置に固定されるとともに前記シールジョーの前記シールジョー受け部材に対する位置を調整する機能を備えた中間部材と、

を有する、

製袋包装機の横シール機構。

【請求項2】

前記第1・第2シール部材の前記シールジョーは、シール用ヒータを内蔵しており、前記シール用ヒータの電気配線が接続コネクタを介して電源供給部側と接続されている、

請求項1に記載の製袋包装機の横シール機構。

【請求項3】

前記第1シール部材は、パンチ穴開け用ヒータが一体化されたシールジョーを有している、

請求項1または2に記載の製袋包装機の横シール機構。

【請求項4】

前記パンチ穴開け用ヒータの配線は、接続コネクタを介して電源供給部側に接続されている、

請求項1から3のいずれか1項に記載の製袋包装機の横シール機構。

【請求項5】

前記第2シール部材の前記シールジョーには、前記包材を袋ごとに切断するために内蔵しているカッターをスライドさせるための空間が形成されている、

請求項1から4のいずれか1項に記載の製袋包装機の横シール機構。

【請求項6】

製袋しつつ被包装物の充填を行う製袋包装機であって、

供給されるシート状の包材をチューブ状に成形しつつ、被包装物を受け入れる袋成形機構と、

前記チューブ状の包材を下方に搬送する袋搬送機構と、

搬送される前記チューブ状の包材の重なり部分を縦方向にシールする縦シール機構と、

搬送される前記チューブ状の包材を所定の間隔で横方向にシールする、請求項1から5のいずれか1項に記載の横シール機構と、

を備えた製袋包装機。

【請求項1】

チューブ状の包材に被包装物を充填して密封する製袋包装機の横シール機構であって、

前記チューブ状の包材の両側に配置された左右一対の第1・第2アーム部材と、

前記第1・第2アーム部材のそれぞれに設けられており、前記包材をシールする位置において前記包材に対して当接する左右一対の第1・第2シール部材と、

を備えており、

前記第1・第2シール部材は、前記包材に対して当接するシールジョーと、前記アーム部材に取り付けられたシールジョー受け部材と、前記シールジョーと前記シールジョー受け部材との間に介在して前記シールジョー受け部材に対応する位置に固定されるとともに前記シールジョーの前記シールジョー受け部材に対する位置を調整する機能を備えた中間部材と、

を有する、

製袋包装機の横シール機構。

【請求項2】

前記第1・第2シール部材の前記シールジョーは、シール用ヒータを内蔵しており、前記シール用ヒータの電気配線が接続コネクタを介して電源供給部側と接続されている、

請求項1に記載の製袋包装機の横シール機構。

【請求項3】

前記第1シール部材は、パンチ穴開け用ヒータが一体化されたシールジョーを有している、

請求項1または2に記載の製袋包装機の横シール機構。

【請求項4】

前記パンチ穴開け用ヒータの配線は、接続コネクタを介して電源供給部側に接続されている、

請求項1から3のいずれか1項に記載の製袋包装機の横シール機構。

【請求項5】

前記第2シール部材の前記シールジョーには、前記包材を袋ごとに切断するために内蔵しているカッターをスライドさせるための空間が形成されている、

請求項1から4のいずれか1項に記載の製袋包装機の横シール機構。

【請求項6】

製袋しつつ被包装物の充填を行う製袋包装機であって、

供給されるシート状の包材をチューブ状に成形しつつ、被包装物を受け入れる袋成形機構と、

前記チューブ状の包材を下方に搬送する袋搬送機構と、

搬送される前記チューブ状の包材の重なり部分を縦方向にシールする縦シール機構と、

搬送される前記チューブ状の包材を所定の間隔で横方向にシールする、請求項1から5のいずれか1項に記載の横シール機構と、

を備えた製袋包装機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−36246(P2006−36246A)

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願番号】特願2004−216674(P2004−216674)

【出願日】平成16年7月26日(2004.7.26)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願日】平成16年7月26日(2004.7.26)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

[ Back to top ]