製袋包装機

【課題】 帯体への取り付け前に袋を1個ずつ計量して、生産能力を落とすことなく計量不良の袋を帯体へ取り付けずに排除することが可能な製袋包装機を提供する。

【解決手段】 製袋包装機1は、縦シール機構15および横シール機構17において内容物を投入された状態で製袋された袋Bを、保持ポイントP1から固着ポイントP2へと移動させる。ストリップSへ取り付けられる前に袋Bの単体重量を測定するロードセル31eを、移動機構32によって移動させられる保持機構31のアームユニット31dに内蔵している。

【解決手段】 製袋包装機1は、縦シール機構15および横シール機構17において内容物を投入された状態で製袋された袋Bを、保持ポイントP1から固着ポイントP2へと移動させる。ストリップSへ取り付けられる前に袋Bの単体重量を測定するロードセル31eを、移動機構32によって移動させられる保持機構31のアームユニット31dに内蔵している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、商品を詰めた袋を帯体へ取り付けてストリップバックを作製する製袋包装機に関する。

【背景技術】

【0002】

従来より、袋を製造しながら袋の内部にスナック菓子などの被包装物を充填して製袋包装する装置として、製袋包装機が使用されている。

例えば、ピロー包装機と呼ばれる製袋包装機では、シート状のフィルムである包材をフォーマおよびチューブによって筒状に成形し、縦シール機構により筒状包材の重ねられた縦の縁を熱シール(熱溶着)して筒状包材とする。そして、最終的に袋となる筒状包材の内部にチューブから被包装物を充填して、チューブ下方の横シール機構によって袋の上端部と後続の袋の下端部とにまたがって熱シールした後、その熱シール部分(横シール部分)の中央をカッターで切断する。

【0003】

このような製袋包装機に、製造した袋を帯体に取り付ける機能を追加することが提案されている(例えば、特許文献1参照。)。ここに開示されている製袋包装機では、帯体に対して少しずつ間隔を空けながら袋を取り付ける。このように袋を帯体に付ければ、スナック菓子等を包む複数の袋を、帯体の端を吊すことによって、小売店などにおいて簡単に陳列することができるようになる。

【特許文献1】特開2004−90950号公報(平成16年3月25日公開)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来の製袋包装機では、以下に示すような問題点を有している。

すなわち、上記公報に開示された製袋包装機では、製袋した袋をアーム部材で挟み込み、そのまま帯体への取付位置まで搬送した後、袋を帯体へ取り付けている。このため、もし、その袋が所定量の内容物が入っていない計量不良の袋である場合でも、帯体への取付けが行われてしまうことになる。よって、計量不良の袋の検出は、帯体へ取り付けられた複数の袋ごと計量して行うことになる。この結果、計量不良の袋と同じ帯体へ取り付けられた他の複数の袋についても廃棄する必要が生じ、生産性を低下させる要因となるおそれがある。

【0005】

本発明の課題は、帯体への取り付け前に袋を1個ずつ計量して、生産能力を落とすことなく計量不良の袋を帯体へ取り付けずに排除することが可能な製袋包装機を提供することにある。

【課題を解決するための手段】

【0006】

第1の発明に係る製袋包装機は、製袋機構と、帯体搬送機構と、移動機構と、取付機構とを備えている。製袋機構は、商品が充填された袋を製造する。帯体搬送機構は、製袋された袋が取り付けられる帯体を搬送する。移動機構は、製袋機構により製造された袋を保持して帯体への取付位置まで搬送する。取付機構は、帯体への取付位置において袋を帯体に取り付ける。さらに、移動機構は、アームユニットと、支持部と、重量検知部とを有している。アームユニットは、袋を保持するアーム部材と、アーム部材を駆動する駆動部とを含んでいる。支持部は、アームユニットを支持している。重量検知部は、アーム部材によって保持している袋の重量を測定する。

【0007】

ここでは、製袋した袋の単体重量を測定するための重量検知部を、製袋された袋を帯体への取付位置へと搬送する移動機構に搭載させている。

ここで、帯体に取り付けられた後に計量不良の袋を検出する従来の製袋包装機では、計量不良の袋が1つだけの場合でも帯体に取り付けられた複数の袋を1単位として廃棄されていた。このため、正常な袋についても一緒に廃棄されることになり無駄が多かった。

【0008】

本発明の製袋包装機では、上記の構成により、取付機構によって帯体へ取り付けられる前に、袋の単体重量を測定することが可能になる。このため、計量不良の袋を検出して、帯体へ取り付けられる前に計量不良の袋だけを生産工程から排除することができる。この結果、従来の製袋包装機と比較して、不良として廃棄する袋の数を、計量不良の袋だけに減らして生産能力を向上させることができる。

【0009】

第2の発明に係る製袋包装機は、第1の発明に係る製袋包装機であって、重量検知部は、アームユニットに内蔵されている。

ここでは、袋の単体重量を測定する重量検知部を、アーム部材と駆動部とを含むアームユニットに内蔵している。

これにより、製袋された袋をアーム部材が保持した後、帯体への取付位置まで搬送されるまでに重量を測定し、全体重量からアーム部材の重量を差し引くことで、アーム部材によって保持された状態の袋の重量を容易に測定することができる。

【0010】

第3の発明に係る製袋包装機は、第1または第2の発明に係る製袋包装機であって、重量検知部は、支持部に内蔵されている。

ここでは、袋の単体重量を測定する重量検知部を、アームユニットを支持する支持部に内蔵している。

これにより、製袋された袋をアーム部材が保持した後、帯体への取付位置まで搬送されるまでに重量を測定し、全体重量からアームユニットの重量を差し引くことで、アーム部材によって保持された状態の袋の重量を容易に測定することができる。

【0011】

第4の発明に係る製袋包装機は、第1から第3の発明のいずれか1つに係る製袋包装機であって、重量検知部は、移動機構が等速で袋を移動させている間に計量を行う。

ここでは、アーム部材によって保持された状態の袋の単体重量を、移動機構による等速移動中に測定する。

これにより、移動中に袋に対して加えられる加速度の影響を受けることなく正確な計量を行うことができる。

【0012】

第5の発明に係る製袋包装機は、第1から第4の発明のいずれか1つに係る製袋包装機であって、アーム部材は、袋の上端に形成されたシール部分の付近をつかむ。

ここでは、アーム部材が、製袋された袋の上端に形成されたシール部分の付近をつかんで袋を帯体への取り付け位置へ搬送する。

これにより、袋を宙吊り状態で搬送することができるため、容易に袋の単体重量を測定することができる。

【0013】

第6の発明に係る製袋包装機は、第1から第5の発明のいずれか1つに係る製袋包装機であって、移動機構は、アーム部材が袋を保持した後、所定時間が経過した後で移動を開始する。

ここでは、移動機構が、アーム部材が袋を保持した後、例えば、0.3〜0.4秒程度経過した後で帯体への取付位置への移動を開始する。

【0014】

これにより、重量検知部は、アーム部材が袋を保持した瞬間から移動機構によって移動が開始されるまでの間に袋の単体重量を測定することができる。この結果、生産能力をそれほど低下させることなく、袋の単体重量を正確に測定することができる。

第7の発明に係る製袋包装機は、第1から第6の発明のいずれか1つに係る製袋包装機であって、重量検知部における検知結果に基づいて袋が計量不良であるか否かを決定する制御部をさらに備えている。

【0015】

ここでは、重量検知部における検知結果に基づいて、制御部が計量不良であるか否かを判定する。例えば、制御部は、重量検知部における測定の結果が所定の重量範囲内に入るか否かによって、計量不良であるか否かを決定する。

これにより、計量不良と判定された袋が帯体へ取り付けられないように移動機構あるいは取付機構を制御することができる。

【0016】

第8の発明に係る製袋包装機は、第7の発明に係る製袋包装機であって、制御部は、袋を計量不良として判定すると、取付機構による帯体への袋の取付けを禁止する。

ここでは、制御部によって計量不良と判定された袋が、帯体へ取り付けられないように取付機構を制御する。

これにより、計量不良の袋が帯体へ取り付けられることを防止して、生産能力を低下させずに計量不良の袋だけを生産工程から排除することができる。

【0017】

第9の発明に係る製袋包装機は、第7または第8の発明に係る製袋包装機であって、制御部は、袋を計量不良として判定すると、帯体搬送機構による帯体の搬送を停止させる。

ここでは、計量不良の袋が発生すると、帯体搬送機構による帯体の搬送を停止させるように制御される。

ここで、計量不良の袋が発生すると、その袋は生産工程から排除されて帯体への取付けが行われないことになるため、帯体の搬送も袋1個分だけ一旦停止させる必要がある。

【0018】

そこで、本発明の製袋包装機では、計量不良の発生に伴って帯体の搬送も一時停止させるため、袋1個分の空きスペースが形成されることなく整列した状態で帯体への取付けを行うことができる。

第10の発明に係る製袋包装機は、第1から第9の発明のいずれか1つに係る製袋包装機であって、重量検知部は、ロードセルである。

【0019】

ここでは、重量検知部としてロードセルを用いることができる。

【発明の効果】

【0020】

本発明の製袋包装機によれば、計量不良の袋を検出して、帯体へ取り付けられる前に計量不良の袋だけを生産工程から排除することができるため、従来の製袋包装機と比較して、不良として廃棄する袋の数を、計量不良の袋だけに減らして生産能力を向上させることができる。

【発明を実施するための最良の形態】

【0021】

本発明の一実施形態に係る製袋包装機について、図1〜図15を用いて説明すれば以下の通りである。

[製袋包装機全体の構成]

本実施形態の製袋包装機1は、図1および図2に示すように、ポテトチップスなどの食品(ここでは、ポテトチップスC(図3参照)等の内容物)をフィルムで覆い、筒状となったフィルムを縦および横にシールして袋を製造する機械である。また、製袋包装機1には、製造した袋をストリップ(帯体)に取り付ける機能が付加されている。

【0022】

なお、ポテトチップス等の内容物は、製袋包装機1の上方に設けられた計量機2から、原則として所定量ずつ落下してくるようになっている。

製袋包装機1は、製袋部(製袋機構)10と、フィルムロール保持部22と、ストリップ取付部30と、ストリップ搬送部(帯体搬送機構)41と、ストリップロール保持部42と、搬送コンベア85と、制御部90(図12参照)とを備えている。搬送コンベア85を除く各部は、4つの脚部5に支持されるフレーム6に固定あるいは支持されており、安全のために大部分がケーシング7によりカバーされている。

【0023】

〔フィルムロール保持部22〕

フィルムロール保持部22は、後述する製袋部10のフォーマ13aにシート状のフィルムFを繰り出すフィルムロール22aを保持する。フィルムロール22aは、フィルムFが巻かれたものである。このフィルムロール22aから繰り出されるフィルムFは、ダンサーローラなどによって張力が所定範囲に保たれ、搬送中のゆるみや蛇行が抑えられる。

【0024】

また、フィルムロール保持部22の近傍には、フィルムロール22aに巻かれているフィルムFの残量を検知するフィルム残量検知センサ23(図12参照)が配置されている。

〔製袋部10〕

製袋部10は、図3に示すように、シート状で送られてくるフィルムFを筒状に成形する成形機構13と、筒状となったフィルムF(以下、筒状フィルムという。)を下方に搬送するプルダウンベルト機構14と、筒状フィルムの重なり部分を縦にシールする縦シール機構15と、筒状フィルムを横にシールすることで袋Bの上下の端部を封止する横シール機構17とを有している。

【0025】

<成形機構13>

成形機構13は、チューブ13bと、フォーマ13aとを有している。チューブ13bは、円筒形状の部材であり、上下端が開口している。このチューブ13bの上端の開口部には、計量機2で計量されたポテトチップスC等の内容物が投入される。フォーマ13aは、チューブ13bを取り囲むように配置されている。このフォーマ13aの形状は、フィルムロール22aから繰り出されてきたシート状のフィルムFがフォーマ13aとチューブ13bとの間を通るときに筒状に成形されるような形状となっている。また、成形機構13のチューブ13bやフォーマ13aは、製造する袋の大きさに応じて取り替えることができる。

【0026】

<プルダウンベルト機構14>

プルダウンベルト機構14は、チューブ13bに巻き付いた筒状フィルムを吸着して下方に搬送する機構であり、図3に示すように、チューブ13bを挟んで左右両側にそれぞれベルト14cが設けられている。プルダウンベルト機構14では、吸着機能を有するベルト14cを駆動ローラ14aおよび従動ローラ14bによって回して筒状フィルムを下方に運ぶ。なお、図3においては、駆動ローラ14a等を回転させるローラ駆動モータの図示を省略している。

【0027】

<縦シール機構15>

縦シール機構15は、チューブ13bに巻き付いた筒状フィルムの重なり部分を、一定の圧力でチューブ13bに押しつけながら加熱して縦にシールする機構である。この縦シール機構15は、チューブ13bの正面側に位置しており、ヒーターや、そのヒーターにより加熱され筒状フィルムの重なり部分に接触するヒーターベルトを有している。

【0028】

<横シール機構17>

横シール機構17は、成形機構13、プルダウンベルト機構14および縦シール機構15の下方に配置されている。横シール機構17は、ヒーターを内蔵する一対のシールジョー51を有している(図4参照)。一対のシールジョー51は、それぞれ、筒状フィルムの前側および後側に位置しており、図1や図4などに示すように、前後対称の略D字状の軌跡Tを描くように旋回する。そして、旋回の途中で、一対のシールジョー51が互いに押しつけ合う状態で筒状フィルムを挟持し、袋の上下の端部となる筒状フィルムの部分に圧力および熱を加えてシールを施す。筒状フィルムの前側に位置するシールジョー51は、軸17cを中心に回転するように軸17cに支持されている。この軸17cは、旋回用モータ17a(図12参照)の作動によって回転するとともに、軸移動用モータ17bの作動によってボールねじ機構(図示せず)を介して前後に水平移動する。また、同様に、筒状フィルムの後側に位置するシールジョー51も、旋回用モータ17aの作動によって回転するとともに、軸移動用モータ17bの作動によって前後に水平移動する。このように、一対のシールジョー51が回転するとともに水平移動することによって、略D字状のシールジョー51の軌跡Tが実現されている。また、軸移動用モータ17bのトルク制御によって、一対のシールジョー51が筒状フィルムを挟み込むときの圧力が調整される。

【0029】

また、一対のシールジョー51の片方の内部には、図示しないカッターが内蔵されている。このカッターは、後述するカッター45とは別のものであり、シールジョー51による横シール部分の高さ方向の中心位置において、袋Bと後続の筒状フィルムとを切り離す役割を果たす。

図13および図14に、一対のシールジョー51による横シール動作を示す。図13に示す横シール動作の一例では、旋回してきたシールジョー51がポイントP10において筒状フィルムを挟持し(図13(a)および図13(b)参照)、そのまま下方に移動しながら筒状フィルムに圧力および熱を加え、ポイントP11において筒状フィルムの挟持を解除して互いに離れていく(図13(c)および図13(d)参照)。すなわち、シールジョー51は、ポイントP10からポイントP11に至るまでの間に、筒状フィルムと同じ速度で下方に移動しながら筒状フィルムに圧力および熱を加えて横シールを施す。そして、カッターによって切断し、ポイントP11において袋Bとなった筒状フィルムの挟持を解除することによって、袋Bを下方に排出する(図10参照)。

【0030】

図14に、横シール動作の他の例を示す。ここでは、シールジョー51は、軌跡Tとは異なる略D字状の軌跡T2を描きながら旋回する。旋回してきたシールジョー51は、上記のポイントP10よりも低い位置にあるポイントP12において筒状フィルムを挟持し(図14(a)および図14(b)参照)、そのまま下方に移動しながら筒状フィルムに圧力および熱を加え、ポイントP11において筒状フィルムの挟持を解除して互いに離れていく(図14(c)および図14(d)参照)。すなわち、シールジョー51は、ポイントP12からポイントP11に至るまでの間に、筒状フィルムと同じ速度で下方に移動しながら筒状フィルムに圧力および熱を加えて横シールを施す。そして、シールジョー51に内蔵されるカッターによって切断し、ポイントP11において袋Bとなった筒状フィルムの挟持を解除することによって、袋Bを下方に排出する。

【0031】

製袋包装機1では、製造する袋Bのサイズや使用するフィルムFの材質などに応じて、シール時間を変更する。このシール時間の変更は、主として、一対のシールジョー51により袋Bの上下の端部となる部分を挟持している時間の変更であり、一対のシールジョー51が袋Bになる筒状フィルムを挟持し始めるポイントや筒状フィルムの挟持を解除するポイントをずらすことによって行うことができる。ここでは、図13および図14に示すように、一対のシールジョー51が袋Bになる筒状フィルムを挟持し始めるポイントの高さ位置をずらすことによってシール時間の変更を行っており、一対のシールジョー51が袋Bになる筒状フィルムの挟持を解除するポイントの高さ位置(解除位置)を一定にする制御が行われる。すなわち、一対のシールジョー51が袋Bになる筒状フィルムの挟持を解除するポイントは、図4、図13および図14に示すように、筒状フィルムを挟持しながら一対のシールジョー51が下方に移動する距離に関わらず、ポイントP11に固定されている。

【0032】

〔ストリップ取付部30〕

ストリップ取付部30は、製造した袋Bを横シール機構17のシールジョー51が離す位置において袋Bを掴み、その袋Bを斜め下方に移動させた上でストリップSに溶着させる取付動作を行う。ストリップ取付部30は、保持機構31と、移動機構32と、固着機構(取付機構)33とを有している。

【0033】

<保持機構31>

保持機構31は、横シール機構17のシールジョー51が袋Bの挟持を解除する固定ポイントP11を基準とする保持ポイントP1(図10参照)において、袋Bの上側シール部分の左右両側を、それぞれ、前後両側から回り込んでくる把持アーム(アーム部材)31b(図6参照)によって掴んで保持する。保持ポイントP1は、固定ポイントP11よりも所定距離だけ低い位置に決められており、固定ポイントP11と同じく常に一定である。すなわち、保持ポイントP1は、袋BのサイズやフィルムFの材質が変わっても、常に同じ位置にある。

【0034】

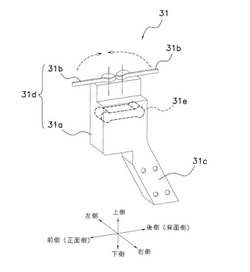

この保持機構31は、左右対称な一対の機構であり、図6に示すように、本体部(駆動部)31aと、本体部31aの上側に配置される2つの把持アーム31bと、本体部31aに内蔵される保持用エアーシリンダ(図示せず)と、後述する移動機構32に固定される固定部(支持部)31cとを備えている。把持アーム31bは、前後に平行して並ぶ鉛直回転軸を中心として回動するように本体部31aに支持されている。本体部31aに内蔵される保持用エアーシリンダには、図示しない高圧空気供給ユニットから開閉弁を介して高圧空気が供給されている。保持用エアーシリンダが作動すると、2つの把持アーム31bは、図6において点線で示す矢印の向きに回動し、先端部が袋Bの側部を前後両側から掴む状態となる。左右両側に分かれて配置されている一対の保持機構31は、同じタイミングで制御が行われ、袋Bの上側シール部分近傍の左右両方の側部は同時に合計4本の把持アーム31bによって掴まれることになる。

【0035】

また、一対の保持機構31は、図6に示すように、本体部31aと把持アーム61bとからなるアームユニット31dに、把持アーム31bによって掴まれた袋Bの単体重量(袋B自身の重量+内容物の重量)を測定するためのロードセル31eを内蔵している。ロードセル31eは、図12に示すように、制御部90と接続されている。そして、移動機構32が袋Bを掴んだ状態の把持アーム31bを保持ポイントP1から固着ポイントP2まで等速で移動させている間に、ロードセル31eは、荷重によって生じる歪みの量に基づいて得られた計量結果を、制御部90に対して送信する。

【0036】

<移動機構32>

移動機構32は、上記の保持ポイントP1から後述する固着ポイントP2(図4および図10参照)へと袋Bが移動するように、保持機構31を移動させる。すなわち、移動機構32は、袋Bを保持する保持機構31を移動させることによって、袋Bを保持ポイントP1から固着ポイントP2へと移動させる。これにより、移動機構32は、ストリップSに取り付けられる袋B(図4の上のほうの袋Bを参照)が次に横シール機構17から下方に排出されてくる袋B(図10の上のほうの袋Bを参照)と干渉しない位置まで、袋Bを移動させる。

【0037】

また、このような移動機構32による保持機構31の移動では、保持ポイントP1から固着ポイントP2に移動するまでに等速で移動する区間が存在する。保持機構31に内蔵されたロードセル31eは、この等速移動を行う間に、把持アーム31bによって掴まれた袋Bの単体重量を測定する。

横シール機構17から下方に排出されてくる袋BがストリップSに取り付けられている袋Bと干渉すると製袋部10(横シール機構17)における横シール動作が不安定となってしまうが、このような干渉を回避することができるように、ここでは、保持ポイントP1と固着ポイントP2とが前後方向にずらされている。具体的には、保持ポイントP1と固着ポイントP2とが、取り扱う袋の最大厚み(前後方向の袋の寸法)や取付時の袋Bの姿勢などを考慮して、所定距離だけ前後方向にずらされている。

【0038】

移動機構32は、主として、固定部材71により上下端が固定されているレール72と、レール72に沿って移動可能なスライド部材73と、スライド部材73に固定されているサポート部材74と、リンク部材75と、回転部材76と、プーリ66〜70と、ベルト66a〜69aと、回転軸76aとから構成されている。

固定部材71(図5では図示を省略)は、図4に示すように、フレーム6に固定されている左右一対の側壁板30a(図5参照)に固定され、レール72の上部と下部とをそれぞれ動かないように所定位置に固定している。

【0039】

レール72は、側面視において上側前方から下側下方へと傾斜しており、リニアブッシュを介してスライド部材73を支持している。

スライド部材73は、後述するように横シール機構17のシールジョー51の動きに機械的に連動し、レール72に沿って側面視において斜めに往復移動を繰り返す。スライド部材73は、左右一対の部材であり、両部材間には連結ロッド79a,79bが掛け渡されている。

【0040】

スライド部材73には、連結ロッド79a,79bを介してサポート部材74が固定されている。サポート部材74は、左右一対の部材であり、上側前方に斜めに延びており、それぞれの上端部が保持機構31の固定部31cを固定している。したがって、スライド部材73,サポート部材74および保持機構31は、同じように、斜めに(上下および前後に)移動を繰り返すことになる。

【0041】

スライド部材73の下端部73aには、リンク部材75の一端がピン支持される。このリンク部材75の他端は、回転部材76の回転端部76bにピン支持されている。回転部材76が、その回転中心に固定されている回転軸76aの回転にしたがって回転すると、リンク部材75は、図4に示す姿勢となったり図10に示す姿勢となったりして、スライド部材73を斜めに引き下げたり引き上げたりすることになる。

【0042】

左右一対の回転部材76を回転させる左右の回転軸76aは、それぞれ、プーリ67,70の回転によって回転するものである。プーリ67は、図5および図7に示すように、ベルト66aを介して、プーリ66の回転に連動して回転する。このプーリ66は、横シール機構17のシールジョー51を回転させている軸17cに固定されており、軸17cを回転させる横シール機構17の旋回用モータ17a(図12参照)の動力によって回転するものである。すなわち、右側の回転軸76aに固定されるプーリ67は、横シール機構17の旋回用モータ17aの動力によって回転することになる。また、左側の回転軸76aに固定されるプーリ70も、プーリ68,69、ベルト67a,69a、および連結軸68aを介してプーリ67に連動回転するものである。したがって、回転部材76を回転させてスライド部材73を斜めに移動させる左右の回転軸76aは、横シール機構17の旋回用モータ17aの動力によって回転するものであり、シールジョー51の動きに機械的に連動することになる。

【0043】

このような構成により、移動機構32は、横シール機構17のシールジョー51が製造した袋Bを離す直前においては保持機構31がシールジョー51の下方に来るようにし(図10参照)、次の袋Bが製造されてくるまでの間に保持機構31が固着機構33の近傍にくるようにする(図4参照)ことになる。

<固着機構33>

固着機構(取付機構)33は、図4に示すように、保持ポイントP1よりも下方且つ後方にある固着ポイントP2において、袋BをストリップSに溶着する。固着機構33は、図5および図8に示すように、主として、ヒーター33aと、押圧用シリンダ33bと、押圧体33cとを備えている。

【0044】

ヒーター33aは、発熱し最大温度が約200℃となる常時通電のヒーターである。また、ヒーター33aは、ストリップSに対して袋Bを溶着する際に、固着ポイントP2まで移動する。つまり、ヒーター33aは、溶着時以外では固着ポイントP2からは離れた位置で待機し、溶着を行う際に固着ポイントP2まで移動するように制御部90によって制御される。このようなヒーター33aの移動は、ヒーター33aの後端部側(溶着を行う面の反対側)に接続されたソレノイド33eによって行われる。ソレノイド33eは、電磁コイルに電流を流すことにより発生する磁力を応用し、電気的エネルギーを機械的エネルギーへ変換する機構部品であり、制御部90からの指令によって作動する。

【0045】

押圧用シリンダ33bは、上記の高圧空気供給ユニットから開閉弁を介して高圧空気が供給されており、作動によりヘッド63が斜めに上がる。このヘッド63は、連結部材62を介して、押圧体33cの先端部を支持している。したがって、押圧用シリンダ33bのヘッド63の往復動は、押圧体33cの旋回動に変換される。

押圧体33cは、その後端部分が固定軸61にピン支持されており、このピン支持部分を中心に回動する。これにより、押圧体33cの先端部分は、固着ポイントP2に移動して、ヒーター33aに当接したり離反したりするように所定角度だけ旋回移動する(図8に点線で示した押圧体33cを参照)。

【0046】

なお、図8においては袋Bの図示を省略しているが、固着機構33は、ヒーター33aと押圧体33cとの間にストリップSと袋Bの横シールされた上端部とが存在する状態(図4参照)で、制御部90からの指令に基づいて押圧体33cとヒーター33aとの間にストリップSおよび袋Bを挟み込んで溶着を行う。ここでは、押圧用シリンダ33b内の空気を抜いて押圧体33cの先端部分を固着ポイントP2に向かって回動させ、かつソレノイド33eによってヒーター33aを固着ポイントP2に向かって移動させて、約200msecの時間だけストリップSおよび袋Bの横シールされた上端部に熱と圧力とを加えるように構成されている。

【0047】

また、固着機構33は、図9(a)および図9(b)に示すように、溶着時以外において搬送中のストリップSを支持する溶解防止板(帯体変質防止部)33dを備えている。

溶解防止板33dは、図9(a)に示すように、ヒーター33aの近傍に固定配置されており、搬送中のストリップSとヒーター33aとが直接接触しないように、搬送中のストリップSをヒーター33aよりも上方の位置において支持する。そして、溶着時には、溶解防止板33dの位置は変化せず、ヒーター33aが溶解防止板33dよりも上方にある固着ポイントP2まで移動することで、袋BとストリップSとの溶着を行う。

【0048】

〔ストリップロール保持部42〕

ストリップロール保持部42は、固着機構33のヒーター33aと押圧体33cとの間の空間に、溶解防止板33dによって支持されながら搬送されるストリップSを供給するためのストリップロール42a(図1参照)を保持する。ストリップロール42aは、ストリップSが巻かれたものである。

【0049】

また、ストリップロール保持部42の近傍には、ストリップロール42aに残っているストリップSの残量を検知するためのストリップ残量検知センサ43(図12参照)が配置されている。このストリップ残量検知センサ43は、ストリップロール42aから繰り出されるストリップSの存在を検出することによって、ストリップロール42aにストリップSが残っているか否かを検知する光電センサである。ストリップ残量検知センサ43による検知結果は、制御部90へと送られる。

【0050】

〔ストリップ搬送部41〕

ストリップ搬送部41は、ストリップロール42aから繰り出されるストリップSを、固着機構33に対して搬送する。ストリップ搬送部41は、搬送用モータ41aと、駆動ベルト41bと、駆動ローラ41c,41dと、複数のローラとを有している。搬送用モータ41a、駆動ベルト41bおよび駆動ローラ41c,41dから成る駆動部分は、固着機構33の近傍に設けられている。搬送用モータ41aの回転軸の回転が駆動ベルト41bを介して駆動ローラ41c,41dに伝わると、駆動ローラ41c,41dに掛けられたストリップSは、固着機構33の溶解防止板33dの方へ搬送されていく。これに伴い、複数のローラにより駆動ローラ41c,41dへとストリップSを繰り出しているストリップロール42aは、回転することで次々と巻かれているストリップSを繰り出すことになる。

【0051】

ストリップSを搬送するための搬送用モータ41aは、サーボモータである。後述する制御部90は、搬送用モータ41aのパルスをとって送り量を把握し、ストリップSの送り量を制御している。

また、ストリップロール42aから固着機構33へと繰り出されて搬送されるストリップSは、張力調整機構44によって張力の調整が為される。張力調整機構44は、図11に示すように、フレーム6に固定される固定部材6aに回転自在の支持される2つのローラ44a,44bと、固定部材6aに後端部44dが回転自在に支持され前方下側に延びるアーム部材44cと、アーム部材44cの先端部44eに軸支されるローラ44fとを有している。これらの3つのローラ44a,44f,44bに順にストリップSを掛け渡すことにより、アーム部材44cやローラ44fが所定の力でストリップSを引っ張ることになり、ストリップSの張力が所定範囲に保たれる。これによって、ストリップSのゆるみや蛇行が抑えられている。

【0052】

さらに、ストリップ搬送部41から送り出され固着機構33へと至るストリップSに対して切れ目や穴を形成することができるように、ストリップ搬送部41の駆動ローラ41cと固着機構33の固着ポイントP2との間には、カッター45およびパンチ46が設けられている(図9(a),図9(b)参照)。カッター45は、図15に示すような切れ目45aをストリップSに形成することができる。パンチ46は、図15に示すような穴46aをストリップSに形成することができる。これらのカッター45およびパンチ46は、固着機構33のヒーター33aや押圧体33c、溶解防止板33dに対してストリップSの搬送方向の上流側に配置されている。

【0053】

〔搬送コンベア85〕

搬送コンベア85は、固着機構33によって図15に示すように上端部がストリップSに溶着された一連の袋Bを、正面側に向かって排出する。この搬送コンベア85は、図12に示すように、搬送用モータ85aによって連続的に一定速度で動作する(間欠的に動作させることも可能)。

【0054】

〔制御部90〕

制御部90は、製袋包装機1の使用者などがタッチパネル式ディスプレイ91において入力した設定内容に基づき、各部のモータやエアーシリンダ、ヒーターなどの制御を行う。図12に示すように、制御部90は、プルダウンベルト機構14のローラ駆動モータ、縦シール機構15のヒーター、横シール機構17の旋回用モータ17a、軸移動用モータ17bおよび内蔵カッター、保持機構31の保持用シリンダ、固着機構33のヒーター33a、押圧用シリンダ33bおよびソレノイド33e、ストリップ搬送部41の搬送用モータ41a、カッター45、パンチ46、搬送コンベア85の搬送用モータ85aなどをコントロールする。また、制御部90には、フィルム残量検知センサ23や保持機構31のロードセル31e、ストリップ残量検知センサ43などから検知結果が入力される。

【0055】

使用者等は、タッチパネル式ディスプレイ91により、製造する袋Bのサイズ、単位時間あたりに製造する袋Bの数、袋BをストリップSに取り付けるか否か、ストリップSに取り付ける一群の袋Bの数量、ストリップSに対する袋Bの取付ピッチ、一群の袋Bと一群の袋Bとの間の距離などの設定事項を入力する。

次に、製袋部10により製造されて横シール機構17から下方に排出される袋BをストリップSに取り付けることに関する制御部90の制御について説明する。

【0056】

<袋BのストリップSへの取付制御>

ストリップ取付部30は、保持機構31による袋Bの保持動作、移動機構32による袋Bの移動動作、および固着機構33によるシール動作の3つの動作によって、袋BをストリップSに取り付けていく。

保持機構31による袋Bの保持動作では、制御部90は、一対のシールジョー51が袋Bの挟持状態を解除する直前に、保持用シリンダを動作させて袋Bの左右両方の側部を4本の把持アーム31bによって掴む。

【0057】

移動機構32による袋Bの移動動作は、上述のように、横シール機構17の旋回用モータ17aの動力によって機械的に行われるものである。そして、移動機構32による移動中にロードセル31eによって袋Bの単体重量が測定され、ロードセル31eから制御部90へと計量結果が送信される。

ここで、計量結果を受信した制御部90では、計量不良の判定が行われる。具体的には、制御部90は、ロードセル31eから受信した計量結果から袋B自体の重量を差し引いて袋Bの内容物の重量を算出する。そして、袋Bの内容物の重量が所定の範囲内の重量であるか否かによって計量不良であるか否かを判定する。例えば、内容物の所定の重量範囲が199.5〜200.5gであって、受信した計量結果(袋Bの内容物の重量)が200.0gである場合には、計量不良として判定しない。このため、正常な重量の袋Bは、そのままストリップSへと取り付けられる。一方、受信した計量結果が、199.0gである場合には、所定の範囲内の重量よりも軽いため、これを計量不良として判定する。そして、制御部90は、ここで計量不良として判定された袋Bを、後段にて詳述するように、計量不良の袋BとしてストリップSへの取付けが行われないように制御するとともに、ストリップSの搬送を袋B1個分一時的に停止させるように制御する。

【0058】

固着機構33によるシール動作では、押圧用シリンダ33bを制御して、押圧体33cを固着ポイントP2まで移動させるとともに、ソレノイド33eを制御して、常時通電させているヒーター33aを固着ポイントP2まで移動させる。これにより、押圧体33cとヒーター33aとの間にストリップSおよび袋Bの上端部が挟持される状態となり、ヒーター33aの熱および押圧体33cによる圧力によって袋BがストリップSに溶着される。この押圧のタイミング(溶着のタイミング)は、移動機構32によって袋Bの上端部が固着ポイントP2へと移動してくるタイミングと一致する。また、制御部90は、ヒーター33aの温度、押圧体33cによる押圧力、および押圧体33cをヒーター33aに押しつけておく時間を調整することで、袋BのストリップSへの固着度合いを調整する。

【0059】

なお、上記の3つの動作のうち、保持動作および固着動作は製袋部10の動きとは関係なく行うことができるものであり、移動動作は製袋部10の横シール機構17の動きに機械的に連動するものである。

<ストリップ搬送制御、カッターおよびパンチの制御>

ストリップ搬送部41は、使用者等により入力設定された単位時間あたりに製造する袋Bの数、ストリップSに取り付ける一群の袋Bの数量、ストリップSに対する袋Bの取付ピッチ、一群の袋Bと一群の袋Bとの間の距離などに基づき、搬送用モータ41aの制御を行う。上述のように、制御部90は、搬送用モータ41aのパルスをとって送り量を把握し、ストリップSの送り量を制御する。また、制御部90は、カッター45によりストリップSに切れ目45aを入れる動作や、パンチ46によりストリップSに穴46aを開ける動作を、ストリップSの搬送に合わせて制御する。

【0060】

ストリップSに取り付ける一群の袋Bの数量とは、小売店において展示する際の展示単位となる数量であり、例えば図15に示す例では6個である。

ストリップSに対する袋Bの取付ピッチは、一群の袋Bにおいて隣り合う袋B同士の距離であり、袋BをストリップSにシールしてから次の袋BをストリップSにシールするまでの間にストリップSが進む距離(搬送ピッチ)に相当する。この搬送ピッチが一定になるように、制御部90は、ストリップSが規則正しく連続搬送(あるいは間欠搬送)されるように搬送用モータ41aを制御する。

【0061】

一群の袋Bと一群の袋Bとの間の距離は、一群の袋Bのうち最後の袋BがストリップSにシールされてから次の一群の袋Bのうち最初の袋Bがシールされるまでの間にストリップSが進む距離に相当する。この距離は、通常は上記搬送ピッチよりも長く設定されている。この一群の袋Bと一群の袋Bとの間にあるストリップSの長スパン部S2に、カッター45による切れ目45aやパンチ46による穴46aが形成される(図15参照)。なお、通常の搬送ピッチにより形成されるストリップSの短スパン部S1には、通常、カッター45による切れ目やパンチ46による穴は形成されない。

【0062】

このようなストリップSの搬送制御やカッター45およびパンチ46の制御によって、袋Bが取り付けられるストリップSは、例えば、図15に示す状態となる。これらの出荷先となる小売店などにおいては、切れ目45aを利用してストリップSを切断することで一群の袋B(6個の袋)毎に分けて、穴46aを使って店内のフックなどに一群の袋Bが付いているストリップSを吊すことができる。

【0063】

<計量不良時の取付動作およびストリップ搬送動作の中止制御>

制御部90は、上述のように、ロードセル31eから受信した計量結果に基づいて計量不良の判定を行うと、高速性を確保するために製袋部10の動作は継続させるが、計量不良のポテトチップスCを充填して製造されてきた袋Bについては、ストリップSに取り付けずに振り分けて排除する。この場合には、取付動作の一部およびストリップ搬送動作が一時的に行われなくなる。

【0064】

取付動作のうち、製袋部10の横シール機構17の動きに機械的に連動する移動動作は継続して行われるが、保持動作および固着動作は行われなくなる。すなわち、制御部90が計量不良と判定した袋Bについては、保持機構31が移動機構32によって保持ポイントP1まで移動していくが、保持機構31は作動せず袋Bの保持は行われない。このため、計量不良の袋Bは、製造されて横シール機構17から下方に排出された後に、真下に落下することになる。この袋Bは、図示しない振り分け装置によって左右いずれかに振り分けられる。振り分け装置は、エアーや振り分け部材によって側方から袋Bに力を加え、袋Bを左右いずれかに移動させることによって袋Bが搬送コンベア85上に載ることを防止する。

【0065】

また、計量不良の袋Bを保持機構31が保持しないことに対応させて、固着機構33による固着動作も中止させ、ストリップSに不要な熱や圧力が加わらないようにしている。具体的には、制御部90は、搬送用モータ41aの作動を止めてストリップSの搬送を停止させるとともに、押圧用シリンダ33bの作動を止めて押圧体33cが上方で待機するように制御し、かつソレノイド33eの作動も止めてヒーター33aをストリップSの下方で待機させてヒーター33aとストリップSとが接触しないようにする。つまり、図9(b)に示すヒーター33aとストリップSとの接触状態を形成しないように、図9(a)に示す離間状態のままヒーター33aと押圧体33cとの作動を停止させる。これにより、搬送が停止されているストリップSに対してヒーター33aから過剰な熱量が流入して、ストリップSが変質したり溶けたりする不具合の発生を抑えることができる。

【0066】

<その他の理由により固着動作が休止する場合の固着機構の制御>

製袋部10や前工程の計量機2、あるいは他の工程の機械の故障などの都合によって袋Bの製造が停まると、ストリップ取付部30の固着機構33の作動も停止される。このような場合にも、制御部90が、搬送用モータ41aの作動を止めてストリップSの搬送を止め、押圧用シリンダ33bの作動を止めて押圧体33cが固着ポイントP2の上方で待機させ、かつソレノイド33eの作動を止めてヒーター33aとストリップSとが接触しないようにヒーター33aを固着ポイントP2の下方で待機させる。さらに、制御部90は、ストリップSの搬送が停止している間、ヒーター33aの温度が小さくなるように、例えば190℃であった温度を170℃〜180℃に下げる制御を行ってもよい。これらの制御により、搬送が停まっているストリップSに対してヒーター33aから過剰な熱量が流入してストリップSが変質したり溶けたりしてしまう不具合が抑えられる。

【0067】

なお、上述した押圧用シリンダ33bとソレノイド33eとの作動を停止する制御は、ストリップSの搬送停止とともに行われるものであるが、当然ながら、その搬送停止時間が所定時間以下の場合には行われない。制御部90はストリップSが規則正しく間欠搬送されるように搬送用モータ41aを制御することがあるため、間欠搬送における一時的なストリップSの搬送休止の場合にまで上記のような制御を行ったのでは袋BのストリップSへの溶着がスムーズに行われなくなるからである。

【0068】

[製袋包装機の特徴]

(1)

本実施形態の製袋包装機1では、縦シール機構15および横シール機構17において内容物を投入された状態で製袋された袋Bの単体重量を保持ポイントP1から固着ポイントP2へと移動させる間、すなわちストリップSへ取り付けられる前に測定するロードセル31eを、移動機構32によって移動させられる保持機構31のアームユニット31dに内蔵している。

【0069】

これにより、ストリップSへ取り付けられる前の段階において、袋Bの単体重量を測定して計量不良の判定を、個々の袋Bについて行うことができる。よって、制御部90は、保持機構31の把持アーム31bによって保持されている袋Bが計量不良であると判定した場合には、これをストリップSに取り付けないように固着機構33を制御する。この結果、ストリップSへ取り付けられた複数の袋Bをまとめて計量して計量不良の判定を行っていた従来の製袋包装機と比較して、計量不良の袋だけを廃棄することができるため、生産効率の低下を最小限に抑えることが可能になる。

【0070】

(2)

本実施形態の製袋包装機1では、ストリップSへの取付け前の袋Bの単体重量を測定するロードセル31eを、本体部31aおよび把持アーム31bからなるアームユニット31dに内蔵している。

これにより、把持アーム31bにおいて保持された袋Bの単体重量を、把持アーム31bの重量を差し引くだけで容易に測定することが可能になる。

【0071】

(3)

本実施形態の製袋包装機1では、ロードセル31eによる袋B野単体重量の測定を、移動機構32による保持ポイントP1から固着ポイントP2まで移動する間における等速移動中に行う。

これにより、袋Bを移動させる際の加速度によって生じる荷重によって、袋Bの単体重量が正確に測定できなくなることを防止して、高精度な測定を行うことができる。

【0072】

なお、袋Bの重量測定精度の観点から言えば等速移動の距離はできるだけ長い方が好ましい。しかし、保持ポイントP1から固着ポイントP2までの距離を長くすると製袋包装機が大型化してしまうため、装置の大きさと測定精度とのバランスを考慮した距離に設定することがより望ましい。

(4)

本実施形態の製袋包装機1では、保持機構32によって袋Bを保持する際には、把持アーム31bが袋Bの上側のシール部分の近傍を掴む。

【0073】

これにより、袋Bを宙吊り状態にして把持アーム31bにかかる荷重を測定することができるため、袋Bの単体重量を容易に測定することが可能になる。

(5)

本実施形態の製袋包装機1では、制御部90が、ロードセル31eから受信した計量結果に基づいて、袋Bが計量不良であるか否かを判定する。

【0074】

これにより、制御部90は、計量不良と判定された袋BをストリップSに対して取り付けることがないように、固着機構33やストリップ搬送部41を制御することができる。

(6)

本実施形態の製袋包装機1では、袋Bを計量不良と判定すると、制御部90は、ストリップSに対する袋Bの取付けを禁止するように、固着機構33を制御する。

【0075】

これにより、計量不良の袋Bが誤ってストリップSに対して取り付けられてしまうことを防止することができる。よって、ストリップSに対する取付け前に計量不良の袋だけを廃棄することができるため、生産効率の低下を回避することができる。

(7)

本実施形態の製袋包装機1では、袋Bを計量不良と判定すると、制御部90は、ストリップSの搬送を停止するように、ストリップ搬送部41を制御する。

【0076】

これにより、計量不良の袋BがストリップSへ取り付けられずに廃棄された場合でも、ストリップSに袋1個分の空きスペースができてしまうことを回避して、整列された状態でストリップSに複数の袋Bを取り付けることができる。

[他の実施形態]

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0077】

(A)

上記実施形態では、図6に示すように、重量検知部としてのロードセル31eを、保持機構31のアームユニット31dに内蔵している例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、図16に示すように、保持機構31の固定部31cとサポート部材74との接合部分の近傍に内蔵されたロードセル31fであってもよい。この場合には、ロードセル31fにおいて検出される重量から、保持機構31の重量分を差し引くことで、把持アーム31bにおいて保持された袋Bの重量を算出することができる。

【0078】

(B)

上記実施形態では、保持ポイントP1から固着ポイントP2へ移動させる際における等速移動中に、袋Bの単体重量を測定する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、保持ポイントP1において把持アーム31bが袋Bを保持すると、0.2〜0.3秒程度の停止期間をおいて固着ポイントP2まで移動するように制御されてもよい。この場合には、袋Bが停止した状態で計量を行うため、上記実施形態のように等速移動中に計量する場合と比較して、より高精度な計量を行うことが可能になる。ただし、高速化の観点からは、上記実施形態のように、等速移動中に計量を行うことが好ましい。

【0079】

(C)

上記実施形態では、重量検知部としてのロードセル31eを、左右両側のアームユニット31dに内蔵している例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、左右一対のアームユニット31dのうち、一方のアームユニット31dにのみロードセル31eが内蔵されている構成であってもよい。

【0080】

(D)

上記実施形態では、ロードセル31eから受信した計量結果から袋B自身の重量を差し引いた上で、袋Bの内容物の重量と内容物の所定の重量範囲とを比較して計量不良の袋であるか否かを判定する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0081】

例えば、袋Bおよび内容物の合計重量を、袋Bの重量を加えた所定の重量範囲と比較して計量不良の判定を行っても良い。この場合には、制御部90においてロードセル31eから受信した計量結果から袋B自身の重量を差し引くことなく、そのまま判定に使用することができるため、判定を簡略化できる。

(E)

上記実施形態では、重量検知部として、ロードセル31eを用いた例を挙げて説明した。しかし、本発明はこれに限定されるものではなく、他の重量測定器を採用することも可能である。

【産業上の利用可能性】

【0082】

本発明の製袋包装機は、従来の製袋包装機と比較して生産能力を向上させることができるという効果を奏することから、縦型の製袋包装機に限らず、ストリップバックを作製する機能を備えた各種製袋包装機に対して広く適用可能である。

【図面の簡単な説明】

【0083】

【図1】本発明の一実施形態に係る製袋包装機の側面図。

【図2】製袋包装機の正面図。

【図3】製袋部の概略斜視図。

【図4】ストリップ取付部およびストリップ搬送部の側面概略図。

【図5】ストリップ取付部およびストリップ搬送部の正面概略図。

【図6】保持機構の概略斜視図。

【図7】移動機構の動力伝達経路を示す図。

【図8】固着機構の押圧体の駆動に関する構造を示す図。

【図9】(a)溶解防止板を含む固着機構の通常時の側面概略図。(b)溶解防止板を含む固着機構のストリップ搬送中止時の側面概略図。

【図10】ストリップ取付部およびストリップ搬送部の一状態を示す側面概略図。

【図11】張力調整機構の側面図。

【図12】制御ブロック図。

【図13】横シール機構のシールジョーの動きを示す図。

【図14】横シール機構のシールジョーの他の動きを示す図。

【図15】ストリップに取り付けられた袋の状態を示す斜視図。

【図16】本発明の他の実施形態に係る製袋包装機の保持機構周辺の構成を示す図。

【符号の説明】

【0084】

1 製袋包装機

10 製袋部(製袋機構)

30 ストリップ取付部

31 保持機構

31a 本体部(駆動部)

31b 把持アーム(アーム部材)

31c 固定部(支持部)

31d アームユニット

31e ロードセル(重量検知部)

31f ロードセル(重量検知部)

32 移動機構

33 固着機構(取付機構)

33a ヒーター

33b 押圧用シリンダ

33c 押圧体

33d 溶解防止板

33e ソレノイド

41 ストリップ搬送部(帯体搬送機構)

90 制御部

B 袋

C ポテトチップス(商品)

F フィルム

S ストリップ(帯体)

【技術分野】

【0001】

本発明は、商品を詰めた袋を帯体へ取り付けてストリップバックを作製する製袋包装機に関する。

【背景技術】

【0002】

従来より、袋を製造しながら袋の内部にスナック菓子などの被包装物を充填して製袋包装する装置として、製袋包装機が使用されている。

例えば、ピロー包装機と呼ばれる製袋包装機では、シート状のフィルムである包材をフォーマおよびチューブによって筒状に成形し、縦シール機構により筒状包材の重ねられた縦の縁を熱シール(熱溶着)して筒状包材とする。そして、最終的に袋となる筒状包材の内部にチューブから被包装物を充填して、チューブ下方の横シール機構によって袋の上端部と後続の袋の下端部とにまたがって熱シールした後、その熱シール部分(横シール部分)の中央をカッターで切断する。

【0003】

このような製袋包装機に、製造した袋を帯体に取り付ける機能を追加することが提案されている(例えば、特許文献1参照。)。ここに開示されている製袋包装機では、帯体に対して少しずつ間隔を空けながら袋を取り付ける。このように袋を帯体に付ければ、スナック菓子等を包む複数の袋を、帯体の端を吊すことによって、小売店などにおいて簡単に陳列することができるようになる。

【特許文献1】特開2004−90950号公報(平成16年3月25日公開)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来の製袋包装機では、以下に示すような問題点を有している。

すなわち、上記公報に開示された製袋包装機では、製袋した袋をアーム部材で挟み込み、そのまま帯体への取付位置まで搬送した後、袋を帯体へ取り付けている。このため、もし、その袋が所定量の内容物が入っていない計量不良の袋である場合でも、帯体への取付けが行われてしまうことになる。よって、計量不良の袋の検出は、帯体へ取り付けられた複数の袋ごと計量して行うことになる。この結果、計量不良の袋と同じ帯体へ取り付けられた他の複数の袋についても廃棄する必要が生じ、生産性を低下させる要因となるおそれがある。

【0005】

本発明の課題は、帯体への取り付け前に袋を1個ずつ計量して、生産能力を落とすことなく計量不良の袋を帯体へ取り付けずに排除することが可能な製袋包装機を提供することにある。

【課題を解決するための手段】

【0006】

第1の発明に係る製袋包装機は、製袋機構と、帯体搬送機構と、移動機構と、取付機構とを備えている。製袋機構は、商品が充填された袋を製造する。帯体搬送機構は、製袋された袋が取り付けられる帯体を搬送する。移動機構は、製袋機構により製造された袋を保持して帯体への取付位置まで搬送する。取付機構は、帯体への取付位置において袋を帯体に取り付ける。さらに、移動機構は、アームユニットと、支持部と、重量検知部とを有している。アームユニットは、袋を保持するアーム部材と、アーム部材を駆動する駆動部とを含んでいる。支持部は、アームユニットを支持している。重量検知部は、アーム部材によって保持している袋の重量を測定する。

【0007】

ここでは、製袋した袋の単体重量を測定するための重量検知部を、製袋された袋を帯体への取付位置へと搬送する移動機構に搭載させている。

ここで、帯体に取り付けられた後に計量不良の袋を検出する従来の製袋包装機では、計量不良の袋が1つだけの場合でも帯体に取り付けられた複数の袋を1単位として廃棄されていた。このため、正常な袋についても一緒に廃棄されることになり無駄が多かった。

【0008】

本発明の製袋包装機では、上記の構成により、取付機構によって帯体へ取り付けられる前に、袋の単体重量を測定することが可能になる。このため、計量不良の袋を検出して、帯体へ取り付けられる前に計量不良の袋だけを生産工程から排除することができる。この結果、従来の製袋包装機と比較して、不良として廃棄する袋の数を、計量不良の袋だけに減らして生産能力を向上させることができる。

【0009】

第2の発明に係る製袋包装機は、第1の発明に係る製袋包装機であって、重量検知部は、アームユニットに内蔵されている。

ここでは、袋の単体重量を測定する重量検知部を、アーム部材と駆動部とを含むアームユニットに内蔵している。

これにより、製袋された袋をアーム部材が保持した後、帯体への取付位置まで搬送されるまでに重量を測定し、全体重量からアーム部材の重量を差し引くことで、アーム部材によって保持された状態の袋の重量を容易に測定することができる。

【0010】

第3の発明に係る製袋包装機は、第1または第2の発明に係る製袋包装機であって、重量検知部は、支持部に内蔵されている。

ここでは、袋の単体重量を測定する重量検知部を、アームユニットを支持する支持部に内蔵している。

これにより、製袋された袋をアーム部材が保持した後、帯体への取付位置まで搬送されるまでに重量を測定し、全体重量からアームユニットの重量を差し引くことで、アーム部材によって保持された状態の袋の重量を容易に測定することができる。

【0011】

第4の発明に係る製袋包装機は、第1から第3の発明のいずれか1つに係る製袋包装機であって、重量検知部は、移動機構が等速で袋を移動させている間に計量を行う。

ここでは、アーム部材によって保持された状態の袋の単体重量を、移動機構による等速移動中に測定する。

これにより、移動中に袋に対して加えられる加速度の影響を受けることなく正確な計量を行うことができる。

【0012】

第5の発明に係る製袋包装機は、第1から第4の発明のいずれか1つに係る製袋包装機であって、アーム部材は、袋の上端に形成されたシール部分の付近をつかむ。

ここでは、アーム部材が、製袋された袋の上端に形成されたシール部分の付近をつかんで袋を帯体への取り付け位置へ搬送する。

これにより、袋を宙吊り状態で搬送することができるため、容易に袋の単体重量を測定することができる。

【0013】

第6の発明に係る製袋包装機は、第1から第5の発明のいずれか1つに係る製袋包装機であって、移動機構は、アーム部材が袋を保持した後、所定時間が経過した後で移動を開始する。

ここでは、移動機構が、アーム部材が袋を保持した後、例えば、0.3〜0.4秒程度経過した後で帯体への取付位置への移動を開始する。

【0014】

これにより、重量検知部は、アーム部材が袋を保持した瞬間から移動機構によって移動が開始されるまでの間に袋の単体重量を測定することができる。この結果、生産能力をそれほど低下させることなく、袋の単体重量を正確に測定することができる。

第7の発明に係る製袋包装機は、第1から第6の発明のいずれか1つに係る製袋包装機であって、重量検知部における検知結果に基づいて袋が計量不良であるか否かを決定する制御部をさらに備えている。

【0015】

ここでは、重量検知部における検知結果に基づいて、制御部が計量不良であるか否かを判定する。例えば、制御部は、重量検知部における測定の結果が所定の重量範囲内に入るか否かによって、計量不良であるか否かを決定する。

これにより、計量不良と判定された袋が帯体へ取り付けられないように移動機構あるいは取付機構を制御することができる。

【0016】

第8の発明に係る製袋包装機は、第7の発明に係る製袋包装機であって、制御部は、袋を計量不良として判定すると、取付機構による帯体への袋の取付けを禁止する。

ここでは、制御部によって計量不良と判定された袋が、帯体へ取り付けられないように取付機構を制御する。

これにより、計量不良の袋が帯体へ取り付けられることを防止して、生産能力を低下させずに計量不良の袋だけを生産工程から排除することができる。

【0017】

第9の発明に係る製袋包装機は、第7または第8の発明に係る製袋包装機であって、制御部は、袋を計量不良として判定すると、帯体搬送機構による帯体の搬送を停止させる。

ここでは、計量不良の袋が発生すると、帯体搬送機構による帯体の搬送を停止させるように制御される。

ここで、計量不良の袋が発生すると、その袋は生産工程から排除されて帯体への取付けが行われないことになるため、帯体の搬送も袋1個分だけ一旦停止させる必要がある。

【0018】

そこで、本発明の製袋包装機では、計量不良の発生に伴って帯体の搬送も一時停止させるため、袋1個分の空きスペースが形成されることなく整列した状態で帯体への取付けを行うことができる。

第10の発明に係る製袋包装機は、第1から第9の発明のいずれか1つに係る製袋包装機であって、重量検知部は、ロードセルである。

【0019】

ここでは、重量検知部としてロードセルを用いることができる。

【発明の効果】

【0020】

本発明の製袋包装機によれば、計量不良の袋を検出して、帯体へ取り付けられる前に計量不良の袋だけを生産工程から排除することができるため、従来の製袋包装機と比較して、不良として廃棄する袋の数を、計量不良の袋だけに減らして生産能力を向上させることができる。

【発明を実施するための最良の形態】

【0021】

本発明の一実施形態に係る製袋包装機について、図1〜図15を用いて説明すれば以下の通りである。

[製袋包装機全体の構成]

本実施形態の製袋包装機1は、図1および図2に示すように、ポテトチップスなどの食品(ここでは、ポテトチップスC(図3参照)等の内容物)をフィルムで覆い、筒状となったフィルムを縦および横にシールして袋を製造する機械である。また、製袋包装機1には、製造した袋をストリップ(帯体)に取り付ける機能が付加されている。

【0022】

なお、ポテトチップス等の内容物は、製袋包装機1の上方に設けられた計量機2から、原則として所定量ずつ落下してくるようになっている。

製袋包装機1は、製袋部(製袋機構)10と、フィルムロール保持部22と、ストリップ取付部30と、ストリップ搬送部(帯体搬送機構)41と、ストリップロール保持部42と、搬送コンベア85と、制御部90(図12参照)とを備えている。搬送コンベア85を除く各部は、4つの脚部5に支持されるフレーム6に固定あるいは支持されており、安全のために大部分がケーシング7によりカバーされている。

【0023】

〔フィルムロール保持部22〕

フィルムロール保持部22は、後述する製袋部10のフォーマ13aにシート状のフィルムFを繰り出すフィルムロール22aを保持する。フィルムロール22aは、フィルムFが巻かれたものである。このフィルムロール22aから繰り出されるフィルムFは、ダンサーローラなどによって張力が所定範囲に保たれ、搬送中のゆるみや蛇行が抑えられる。

【0024】

また、フィルムロール保持部22の近傍には、フィルムロール22aに巻かれているフィルムFの残量を検知するフィルム残量検知センサ23(図12参照)が配置されている。

〔製袋部10〕

製袋部10は、図3に示すように、シート状で送られてくるフィルムFを筒状に成形する成形機構13と、筒状となったフィルムF(以下、筒状フィルムという。)を下方に搬送するプルダウンベルト機構14と、筒状フィルムの重なり部分を縦にシールする縦シール機構15と、筒状フィルムを横にシールすることで袋Bの上下の端部を封止する横シール機構17とを有している。

【0025】

<成形機構13>

成形機構13は、チューブ13bと、フォーマ13aとを有している。チューブ13bは、円筒形状の部材であり、上下端が開口している。このチューブ13bの上端の開口部には、計量機2で計量されたポテトチップスC等の内容物が投入される。フォーマ13aは、チューブ13bを取り囲むように配置されている。このフォーマ13aの形状は、フィルムロール22aから繰り出されてきたシート状のフィルムFがフォーマ13aとチューブ13bとの間を通るときに筒状に成形されるような形状となっている。また、成形機構13のチューブ13bやフォーマ13aは、製造する袋の大きさに応じて取り替えることができる。

【0026】

<プルダウンベルト機構14>

プルダウンベルト機構14は、チューブ13bに巻き付いた筒状フィルムを吸着して下方に搬送する機構であり、図3に示すように、チューブ13bを挟んで左右両側にそれぞれベルト14cが設けられている。プルダウンベルト機構14では、吸着機能を有するベルト14cを駆動ローラ14aおよび従動ローラ14bによって回して筒状フィルムを下方に運ぶ。なお、図3においては、駆動ローラ14a等を回転させるローラ駆動モータの図示を省略している。

【0027】

<縦シール機構15>

縦シール機構15は、チューブ13bに巻き付いた筒状フィルムの重なり部分を、一定の圧力でチューブ13bに押しつけながら加熱して縦にシールする機構である。この縦シール機構15は、チューブ13bの正面側に位置しており、ヒーターや、そのヒーターにより加熱され筒状フィルムの重なり部分に接触するヒーターベルトを有している。

【0028】

<横シール機構17>

横シール機構17は、成形機構13、プルダウンベルト機構14および縦シール機構15の下方に配置されている。横シール機構17は、ヒーターを内蔵する一対のシールジョー51を有している(図4参照)。一対のシールジョー51は、それぞれ、筒状フィルムの前側および後側に位置しており、図1や図4などに示すように、前後対称の略D字状の軌跡Tを描くように旋回する。そして、旋回の途中で、一対のシールジョー51が互いに押しつけ合う状態で筒状フィルムを挟持し、袋の上下の端部となる筒状フィルムの部分に圧力および熱を加えてシールを施す。筒状フィルムの前側に位置するシールジョー51は、軸17cを中心に回転するように軸17cに支持されている。この軸17cは、旋回用モータ17a(図12参照)の作動によって回転するとともに、軸移動用モータ17bの作動によってボールねじ機構(図示せず)を介して前後に水平移動する。また、同様に、筒状フィルムの後側に位置するシールジョー51も、旋回用モータ17aの作動によって回転するとともに、軸移動用モータ17bの作動によって前後に水平移動する。このように、一対のシールジョー51が回転するとともに水平移動することによって、略D字状のシールジョー51の軌跡Tが実現されている。また、軸移動用モータ17bのトルク制御によって、一対のシールジョー51が筒状フィルムを挟み込むときの圧力が調整される。

【0029】

また、一対のシールジョー51の片方の内部には、図示しないカッターが内蔵されている。このカッターは、後述するカッター45とは別のものであり、シールジョー51による横シール部分の高さ方向の中心位置において、袋Bと後続の筒状フィルムとを切り離す役割を果たす。

図13および図14に、一対のシールジョー51による横シール動作を示す。図13に示す横シール動作の一例では、旋回してきたシールジョー51がポイントP10において筒状フィルムを挟持し(図13(a)および図13(b)参照)、そのまま下方に移動しながら筒状フィルムに圧力および熱を加え、ポイントP11において筒状フィルムの挟持を解除して互いに離れていく(図13(c)および図13(d)参照)。すなわち、シールジョー51は、ポイントP10からポイントP11に至るまでの間に、筒状フィルムと同じ速度で下方に移動しながら筒状フィルムに圧力および熱を加えて横シールを施す。そして、カッターによって切断し、ポイントP11において袋Bとなった筒状フィルムの挟持を解除することによって、袋Bを下方に排出する(図10参照)。

【0030】

図14に、横シール動作の他の例を示す。ここでは、シールジョー51は、軌跡Tとは異なる略D字状の軌跡T2を描きながら旋回する。旋回してきたシールジョー51は、上記のポイントP10よりも低い位置にあるポイントP12において筒状フィルムを挟持し(図14(a)および図14(b)参照)、そのまま下方に移動しながら筒状フィルムに圧力および熱を加え、ポイントP11において筒状フィルムの挟持を解除して互いに離れていく(図14(c)および図14(d)参照)。すなわち、シールジョー51は、ポイントP12からポイントP11に至るまでの間に、筒状フィルムと同じ速度で下方に移動しながら筒状フィルムに圧力および熱を加えて横シールを施す。そして、シールジョー51に内蔵されるカッターによって切断し、ポイントP11において袋Bとなった筒状フィルムの挟持を解除することによって、袋Bを下方に排出する。

【0031】

製袋包装機1では、製造する袋Bのサイズや使用するフィルムFの材質などに応じて、シール時間を変更する。このシール時間の変更は、主として、一対のシールジョー51により袋Bの上下の端部となる部分を挟持している時間の変更であり、一対のシールジョー51が袋Bになる筒状フィルムを挟持し始めるポイントや筒状フィルムの挟持を解除するポイントをずらすことによって行うことができる。ここでは、図13および図14に示すように、一対のシールジョー51が袋Bになる筒状フィルムを挟持し始めるポイントの高さ位置をずらすことによってシール時間の変更を行っており、一対のシールジョー51が袋Bになる筒状フィルムの挟持を解除するポイントの高さ位置(解除位置)を一定にする制御が行われる。すなわち、一対のシールジョー51が袋Bになる筒状フィルムの挟持を解除するポイントは、図4、図13および図14に示すように、筒状フィルムを挟持しながら一対のシールジョー51が下方に移動する距離に関わらず、ポイントP11に固定されている。

【0032】

〔ストリップ取付部30〕

ストリップ取付部30は、製造した袋Bを横シール機構17のシールジョー51が離す位置において袋Bを掴み、その袋Bを斜め下方に移動させた上でストリップSに溶着させる取付動作を行う。ストリップ取付部30は、保持機構31と、移動機構32と、固着機構(取付機構)33とを有している。

【0033】

<保持機構31>

保持機構31は、横シール機構17のシールジョー51が袋Bの挟持を解除する固定ポイントP11を基準とする保持ポイントP1(図10参照)において、袋Bの上側シール部分の左右両側を、それぞれ、前後両側から回り込んでくる把持アーム(アーム部材)31b(図6参照)によって掴んで保持する。保持ポイントP1は、固定ポイントP11よりも所定距離だけ低い位置に決められており、固定ポイントP11と同じく常に一定である。すなわち、保持ポイントP1は、袋BのサイズやフィルムFの材質が変わっても、常に同じ位置にある。

【0034】

この保持機構31は、左右対称な一対の機構であり、図6に示すように、本体部(駆動部)31aと、本体部31aの上側に配置される2つの把持アーム31bと、本体部31aに内蔵される保持用エアーシリンダ(図示せず)と、後述する移動機構32に固定される固定部(支持部)31cとを備えている。把持アーム31bは、前後に平行して並ぶ鉛直回転軸を中心として回動するように本体部31aに支持されている。本体部31aに内蔵される保持用エアーシリンダには、図示しない高圧空気供給ユニットから開閉弁を介して高圧空気が供給されている。保持用エアーシリンダが作動すると、2つの把持アーム31bは、図6において点線で示す矢印の向きに回動し、先端部が袋Bの側部を前後両側から掴む状態となる。左右両側に分かれて配置されている一対の保持機構31は、同じタイミングで制御が行われ、袋Bの上側シール部分近傍の左右両方の側部は同時に合計4本の把持アーム31bによって掴まれることになる。

【0035】

また、一対の保持機構31は、図6に示すように、本体部31aと把持アーム61bとからなるアームユニット31dに、把持アーム31bによって掴まれた袋Bの単体重量(袋B自身の重量+内容物の重量)を測定するためのロードセル31eを内蔵している。ロードセル31eは、図12に示すように、制御部90と接続されている。そして、移動機構32が袋Bを掴んだ状態の把持アーム31bを保持ポイントP1から固着ポイントP2まで等速で移動させている間に、ロードセル31eは、荷重によって生じる歪みの量に基づいて得られた計量結果を、制御部90に対して送信する。

【0036】

<移動機構32>

移動機構32は、上記の保持ポイントP1から後述する固着ポイントP2(図4および図10参照)へと袋Bが移動するように、保持機構31を移動させる。すなわち、移動機構32は、袋Bを保持する保持機構31を移動させることによって、袋Bを保持ポイントP1から固着ポイントP2へと移動させる。これにより、移動機構32は、ストリップSに取り付けられる袋B(図4の上のほうの袋Bを参照)が次に横シール機構17から下方に排出されてくる袋B(図10の上のほうの袋Bを参照)と干渉しない位置まで、袋Bを移動させる。

【0037】

また、このような移動機構32による保持機構31の移動では、保持ポイントP1から固着ポイントP2に移動するまでに等速で移動する区間が存在する。保持機構31に内蔵されたロードセル31eは、この等速移動を行う間に、把持アーム31bによって掴まれた袋Bの単体重量を測定する。

横シール機構17から下方に排出されてくる袋BがストリップSに取り付けられている袋Bと干渉すると製袋部10(横シール機構17)における横シール動作が不安定となってしまうが、このような干渉を回避することができるように、ここでは、保持ポイントP1と固着ポイントP2とが前後方向にずらされている。具体的には、保持ポイントP1と固着ポイントP2とが、取り扱う袋の最大厚み(前後方向の袋の寸法)や取付時の袋Bの姿勢などを考慮して、所定距離だけ前後方向にずらされている。

【0038】

移動機構32は、主として、固定部材71により上下端が固定されているレール72と、レール72に沿って移動可能なスライド部材73と、スライド部材73に固定されているサポート部材74と、リンク部材75と、回転部材76と、プーリ66〜70と、ベルト66a〜69aと、回転軸76aとから構成されている。

固定部材71(図5では図示を省略)は、図4に示すように、フレーム6に固定されている左右一対の側壁板30a(図5参照)に固定され、レール72の上部と下部とをそれぞれ動かないように所定位置に固定している。

【0039】

レール72は、側面視において上側前方から下側下方へと傾斜しており、リニアブッシュを介してスライド部材73を支持している。

スライド部材73は、後述するように横シール機構17のシールジョー51の動きに機械的に連動し、レール72に沿って側面視において斜めに往復移動を繰り返す。スライド部材73は、左右一対の部材であり、両部材間には連結ロッド79a,79bが掛け渡されている。

【0040】

スライド部材73には、連結ロッド79a,79bを介してサポート部材74が固定されている。サポート部材74は、左右一対の部材であり、上側前方に斜めに延びており、それぞれの上端部が保持機構31の固定部31cを固定している。したがって、スライド部材73,サポート部材74および保持機構31は、同じように、斜めに(上下および前後に)移動を繰り返すことになる。

【0041】

スライド部材73の下端部73aには、リンク部材75の一端がピン支持される。このリンク部材75の他端は、回転部材76の回転端部76bにピン支持されている。回転部材76が、その回転中心に固定されている回転軸76aの回転にしたがって回転すると、リンク部材75は、図4に示す姿勢となったり図10に示す姿勢となったりして、スライド部材73を斜めに引き下げたり引き上げたりすることになる。

【0042】

左右一対の回転部材76を回転させる左右の回転軸76aは、それぞれ、プーリ67,70の回転によって回転するものである。プーリ67は、図5および図7に示すように、ベルト66aを介して、プーリ66の回転に連動して回転する。このプーリ66は、横シール機構17のシールジョー51を回転させている軸17cに固定されており、軸17cを回転させる横シール機構17の旋回用モータ17a(図12参照)の動力によって回転するものである。すなわち、右側の回転軸76aに固定されるプーリ67は、横シール機構17の旋回用モータ17aの動力によって回転することになる。また、左側の回転軸76aに固定されるプーリ70も、プーリ68,69、ベルト67a,69a、および連結軸68aを介してプーリ67に連動回転するものである。したがって、回転部材76を回転させてスライド部材73を斜めに移動させる左右の回転軸76aは、横シール機構17の旋回用モータ17aの動力によって回転するものであり、シールジョー51の動きに機械的に連動することになる。

【0043】

このような構成により、移動機構32は、横シール機構17のシールジョー51が製造した袋Bを離す直前においては保持機構31がシールジョー51の下方に来るようにし(図10参照)、次の袋Bが製造されてくるまでの間に保持機構31が固着機構33の近傍にくるようにする(図4参照)ことになる。

<固着機構33>

固着機構(取付機構)33は、図4に示すように、保持ポイントP1よりも下方且つ後方にある固着ポイントP2において、袋BをストリップSに溶着する。固着機構33は、図5および図8に示すように、主として、ヒーター33aと、押圧用シリンダ33bと、押圧体33cとを備えている。

【0044】

ヒーター33aは、発熱し最大温度が約200℃となる常時通電のヒーターである。また、ヒーター33aは、ストリップSに対して袋Bを溶着する際に、固着ポイントP2まで移動する。つまり、ヒーター33aは、溶着時以外では固着ポイントP2からは離れた位置で待機し、溶着を行う際に固着ポイントP2まで移動するように制御部90によって制御される。このようなヒーター33aの移動は、ヒーター33aの後端部側(溶着を行う面の反対側)に接続されたソレノイド33eによって行われる。ソレノイド33eは、電磁コイルに電流を流すことにより発生する磁力を応用し、電気的エネルギーを機械的エネルギーへ変換する機構部品であり、制御部90からの指令によって作動する。

【0045】

押圧用シリンダ33bは、上記の高圧空気供給ユニットから開閉弁を介して高圧空気が供給されており、作動によりヘッド63が斜めに上がる。このヘッド63は、連結部材62を介して、押圧体33cの先端部を支持している。したがって、押圧用シリンダ33bのヘッド63の往復動は、押圧体33cの旋回動に変換される。

押圧体33cは、その後端部分が固定軸61にピン支持されており、このピン支持部分を中心に回動する。これにより、押圧体33cの先端部分は、固着ポイントP2に移動して、ヒーター33aに当接したり離反したりするように所定角度だけ旋回移動する(図8に点線で示した押圧体33cを参照)。

【0046】

なお、図8においては袋Bの図示を省略しているが、固着機構33は、ヒーター33aと押圧体33cとの間にストリップSと袋Bの横シールされた上端部とが存在する状態(図4参照)で、制御部90からの指令に基づいて押圧体33cとヒーター33aとの間にストリップSおよび袋Bを挟み込んで溶着を行う。ここでは、押圧用シリンダ33b内の空気を抜いて押圧体33cの先端部分を固着ポイントP2に向かって回動させ、かつソレノイド33eによってヒーター33aを固着ポイントP2に向かって移動させて、約200msecの時間だけストリップSおよび袋Bの横シールされた上端部に熱と圧力とを加えるように構成されている。

【0047】

また、固着機構33は、図9(a)および図9(b)に示すように、溶着時以外において搬送中のストリップSを支持する溶解防止板(帯体変質防止部)33dを備えている。

溶解防止板33dは、図9(a)に示すように、ヒーター33aの近傍に固定配置されており、搬送中のストリップSとヒーター33aとが直接接触しないように、搬送中のストリップSをヒーター33aよりも上方の位置において支持する。そして、溶着時には、溶解防止板33dの位置は変化せず、ヒーター33aが溶解防止板33dよりも上方にある固着ポイントP2まで移動することで、袋BとストリップSとの溶着を行う。

【0048】

〔ストリップロール保持部42〕

ストリップロール保持部42は、固着機構33のヒーター33aと押圧体33cとの間の空間に、溶解防止板33dによって支持されながら搬送されるストリップSを供給するためのストリップロール42a(図1参照)を保持する。ストリップロール42aは、ストリップSが巻かれたものである。

【0049】

また、ストリップロール保持部42の近傍には、ストリップロール42aに残っているストリップSの残量を検知するためのストリップ残量検知センサ43(図12参照)が配置されている。このストリップ残量検知センサ43は、ストリップロール42aから繰り出されるストリップSの存在を検出することによって、ストリップロール42aにストリップSが残っているか否かを検知する光電センサである。ストリップ残量検知センサ43による検知結果は、制御部90へと送られる。

【0050】

〔ストリップ搬送部41〕

ストリップ搬送部41は、ストリップロール42aから繰り出されるストリップSを、固着機構33に対して搬送する。ストリップ搬送部41は、搬送用モータ41aと、駆動ベルト41bと、駆動ローラ41c,41dと、複数のローラとを有している。搬送用モータ41a、駆動ベルト41bおよび駆動ローラ41c,41dから成る駆動部分は、固着機構33の近傍に設けられている。搬送用モータ41aの回転軸の回転が駆動ベルト41bを介して駆動ローラ41c,41dに伝わると、駆動ローラ41c,41dに掛けられたストリップSは、固着機構33の溶解防止板33dの方へ搬送されていく。これに伴い、複数のローラにより駆動ローラ41c,41dへとストリップSを繰り出しているストリップロール42aは、回転することで次々と巻かれているストリップSを繰り出すことになる。

【0051】

ストリップSを搬送するための搬送用モータ41aは、サーボモータである。後述する制御部90は、搬送用モータ41aのパルスをとって送り量を把握し、ストリップSの送り量を制御している。

また、ストリップロール42aから固着機構33へと繰り出されて搬送されるストリップSは、張力調整機構44によって張力の調整が為される。張力調整機構44は、図11に示すように、フレーム6に固定される固定部材6aに回転自在の支持される2つのローラ44a,44bと、固定部材6aに後端部44dが回転自在に支持され前方下側に延びるアーム部材44cと、アーム部材44cの先端部44eに軸支されるローラ44fとを有している。これらの3つのローラ44a,44f,44bに順にストリップSを掛け渡すことにより、アーム部材44cやローラ44fが所定の力でストリップSを引っ張ることになり、ストリップSの張力が所定範囲に保たれる。これによって、ストリップSのゆるみや蛇行が抑えられている。

【0052】

さらに、ストリップ搬送部41から送り出され固着機構33へと至るストリップSに対して切れ目や穴を形成することができるように、ストリップ搬送部41の駆動ローラ41cと固着機構33の固着ポイントP2との間には、カッター45およびパンチ46が設けられている(図9(a),図9(b)参照)。カッター45は、図15に示すような切れ目45aをストリップSに形成することができる。パンチ46は、図15に示すような穴46aをストリップSに形成することができる。これらのカッター45およびパンチ46は、固着機構33のヒーター33aや押圧体33c、溶解防止板33dに対してストリップSの搬送方向の上流側に配置されている。

【0053】

〔搬送コンベア85〕

搬送コンベア85は、固着機構33によって図15に示すように上端部がストリップSに溶着された一連の袋Bを、正面側に向かって排出する。この搬送コンベア85は、図12に示すように、搬送用モータ85aによって連続的に一定速度で動作する(間欠的に動作させることも可能)。

【0054】

〔制御部90〕

制御部90は、製袋包装機1の使用者などがタッチパネル式ディスプレイ91において入力した設定内容に基づき、各部のモータやエアーシリンダ、ヒーターなどの制御を行う。図12に示すように、制御部90は、プルダウンベルト機構14のローラ駆動モータ、縦シール機構15のヒーター、横シール機構17の旋回用モータ17a、軸移動用モータ17bおよび内蔵カッター、保持機構31の保持用シリンダ、固着機構33のヒーター33a、押圧用シリンダ33bおよびソレノイド33e、ストリップ搬送部41の搬送用モータ41a、カッター45、パンチ46、搬送コンベア85の搬送用モータ85aなどをコントロールする。また、制御部90には、フィルム残量検知センサ23や保持機構31のロードセル31e、ストリップ残量検知センサ43などから検知結果が入力される。

【0055】

使用者等は、タッチパネル式ディスプレイ91により、製造する袋Bのサイズ、単位時間あたりに製造する袋Bの数、袋BをストリップSに取り付けるか否か、ストリップSに取り付ける一群の袋Bの数量、ストリップSに対する袋Bの取付ピッチ、一群の袋Bと一群の袋Bとの間の距離などの設定事項を入力する。

次に、製袋部10により製造されて横シール機構17から下方に排出される袋BをストリップSに取り付けることに関する制御部90の制御について説明する。

【0056】

<袋BのストリップSへの取付制御>

ストリップ取付部30は、保持機構31による袋Bの保持動作、移動機構32による袋Bの移動動作、および固着機構33によるシール動作の3つの動作によって、袋BをストリップSに取り付けていく。

保持機構31による袋Bの保持動作では、制御部90は、一対のシールジョー51が袋Bの挟持状態を解除する直前に、保持用シリンダを動作させて袋Bの左右両方の側部を4本の把持アーム31bによって掴む。

【0057】

移動機構32による袋Bの移動動作は、上述のように、横シール機構17の旋回用モータ17aの動力によって機械的に行われるものである。そして、移動機構32による移動中にロードセル31eによって袋Bの単体重量が測定され、ロードセル31eから制御部90へと計量結果が送信される。

ここで、計量結果を受信した制御部90では、計量不良の判定が行われる。具体的には、制御部90は、ロードセル31eから受信した計量結果から袋B自体の重量を差し引いて袋Bの内容物の重量を算出する。そして、袋Bの内容物の重量が所定の範囲内の重量であるか否かによって計量不良であるか否かを判定する。例えば、内容物の所定の重量範囲が199.5〜200.5gであって、受信した計量結果(袋Bの内容物の重量)が200.0gである場合には、計量不良として判定しない。このため、正常な重量の袋Bは、そのままストリップSへと取り付けられる。一方、受信した計量結果が、199.0gである場合には、所定の範囲内の重量よりも軽いため、これを計量不良として判定する。そして、制御部90は、ここで計量不良として判定された袋Bを、後段にて詳述するように、計量不良の袋BとしてストリップSへの取付けが行われないように制御するとともに、ストリップSの搬送を袋B1個分一時的に停止させるように制御する。

【0058】

固着機構33によるシール動作では、押圧用シリンダ33bを制御して、押圧体33cを固着ポイントP2まで移動させるとともに、ソレノイド33eを制御して、常時通電させているヒーター33aを固着ポイントP2まで移動させる。これにより、押圧体33cとヒーター33aとの間にストリップSおよび袋Bの上端部が挟持される状態となり、ヒーター33aの熱および押圧体33cによる圧力によって袋BがストリップSに溶着される。この押圧のタイミング(溶着のタイミング)は、移動機構32によって袋Bの上端部が固着ポイントP2へと移動してくるタイミングと一致する。また、制御部90は、ヒーター33aの温度、押圧体33cによる押圧力、および押圧体33cをヒーター33aに押しつけておく時間を調整することで、袋BのストリップSへの固着度合いを調整する。

【0059】

なお、上記の3つの動作のうち、保持動作および固着動作は製袋部10の動きとは関係なく行うことができるものであり、移動動作は製袋部10の横シール機構17の動きに機械的に連動するものである。

<ストリップ搬送制御、カッターおよびパンチの制御>

ストリップ搬送部41は、使用者等により入力設定された単位時間あたりに製造する袋Bの数、ストリップSに取り付ける一群の袋Bの数量、ストリップSに対する袋Bの取付ピッチ、一群の袋Bと一群の袋Bとの間の距離などに基づき、搬送用モータ41aの制御を行う。上述のように、制御部90は、搬送用モータ41aのパルスをとって送り量を把握し、ストリップSの送り量を制御する。また、制御部90は、カッター45によりストリップSに切れ目45aを入れる動作や、パンチ46によりストリップSに穴46aを開ける動作を、ストリップSの搬送に合わせて制御する。

【0060】

ストリップSに取り付ける一群の袋Bの数量とは、小売店において展示する際の展示単位となる数量であり、例えば図15に示す例では6個である。

ストリップSに対する袋Bの取付ピッチは、一群の袋Bにおいて隣り合う袋B同士の距離であり、袋BをストリップSにシールしてから次の袋BをストリップSにシールするまでの間にストリップSが進む距離(搬送ピッチ)に相当する。この搬送ピッチが一定になるように、制御部90は、ストリップSが規則正しく連続搬送(あるいは間欠搬送)されるように搬送用モータ41aを制御する。

【0061】

一群の袋Bと一群の袋Bとの間の距離は、一群の袋Bのうち最後の袋BがストリップSにシールされてから次の一群の袋Bのうち最初の袋Bがシールされるまでの間にストリップSが進む距離に相当する。この距離は、通常は上記搬送ピッチよりも長く設定されている。この一群の袋Bと一群の袋Bとの間にあるストリップSの長スパン部S2に、カッター45による切れ目45aやパンチ46による穴46aが形成される(図15参照)。なお、通常の搬送ピッチにより形成されるストリップSの短スパン部S1には、通常、カッター45による切れ目やパンチ46による穴は形成されない。

【0062】

このようなストリップSの搬送制御やカッター45およびパンチ46の制御によって、袋Bが取り付けられるストリップSは、例えば、図15に示す状態となる。これらの出荷先となる小売店などにおいては、切れ目45aを利用してストリップSを切断することで一群の袋B(6個の袋)毎に分けて、穴46aを使って店内のフックなどに一群の袋Bが付いているストリップSを吊すことができる。

【0063】

<計量不良時の取付動作およびストリップ搬送動作の中止制御>

制御部90は、上述のように、ロードセル31eから受信した計量結果に基づいて計量不良の判定を行うと、高速性を確保するために製袋部10の動作は継続させるが、計量不良のポテトチップスCを充填して製造されてきた袋Bについては、ストリップSに取り付けずに振り分けて排除する。この場合には、取付動作の一部およびストリップ搬送動作が一時的に行われなくなる。

【0064】

取付動作のうち、製袋部10の横シール機構17の動きに機械的に連動する移動動作は継続して行われるが、保持動作および固着動作は行われなくなる。すなわち、制御部90が計量不良と判定した袋Bについては、保持機構31が移動機構32によって保持ポイントP1まで移動していくが、保持機構31は作動せず袋Bの保持は行われない。このため、計量不良の袋Bは、製造されて横シール機構17から下方に排出された後に、真下に落下することになる。この袋Bは、図示しない振り分け装置によって左右いずれかに振り分けられる。振り分け装置は、エアーや振り分け部材によって側方から袋Bに力を加え、袋Bを左右いずれかに移動させることによって袋Bが搬送コンベア85上に載ることを防止する。

【0065】

また、計量不良の袋Bを保持機構31が保持しないことに対応させて、固着機構33による固着動作も中止させ、ストリップSに不要な熱や圧力が加わらないようにしている。具体的には、制御部90は、搬送用モータ41aの作動を止めてストリップSの搬送を停止させるとともに、押圧用シリンダ33bの作動を止めて押圧体33cが上方で待機するように制御し、かつソレノイド33eの作動も止めてヒーター33aをストリップSの下方で待機させてヒーター33aとストリップSとが接触しないようにする。つまり、図9(b)に示すヒーター33aとストリップSとの接触状態を形成しないように、図9(a)に示す離間状態のままヒーター33aと押圧体33cとの作動を停止させる。これにより、搬送が停止されているストリップSに対してヒーター33aから過剰な熱量が流入して、ストリップSが変質したり溶けたりする不具合の発生を抑えることができる。

【0066】

<その他の理由により固着動作が休止する場合の固着機構の制御>

製袋部10や前工程の計量機2、あるいは他の工程の機械の故障などの都合によって袋Bの製造が停まると、ストリップ取付部30の固着機構33の作動も停止される。このような場合にも、制御部90が、搬送用モータ41aの作動を止めてストリップSの搬送を止め、押圧用シリンダ33bの作動を止めて押圧体33cが固着ポイントP2の上方で待機させ、かつソレノイド33eの作動を止めてヒーター33aとストリップSとが接触しないようにヒーター33aを固着ポイントP2の下方で待機させる。さらに、制御部90は、ストリップSの搬送が停止している間、ヒーター33aの温度が小さくなるように、例えば190℃であった温度を170℃〜180℃に下げる制御を行ってもよい。これらの制御により、搬送が停まっているストリップSに対してヒーター33aから過剰な熱量が流入してストリップSが変質したり溶けたりしてしまう不具合が抑えられる。

【0067】

なお、上述した押圧用シリンダ33bとソレノイド33eとの作動を停止する制御は、ストリップSの搬送停止とともに行われるものであるが、当然ながら、その搬送停止時間が所定時間以下の場合には行われない。制御部90はストリップSが規則正しく間欠搬送されるように搬送用モータ41aを制御することがあるため、間欠搬送における一時的なストリップSの搬送休止の場合にまで上記のような制御を行ったのでは袋BのストリップSへの溶着がスムーズに行われなくなるからである。

【0068】

[製袋包装機の特徴]

(1)

本実施形態の製袋包装機1では、縦シール機構15および横シール機構17において内容物を投入された状態で製袋された袋Bの単体重量を保持ポイントP1から固着ポイントP2へと移動させる間、すなわちストリップSへ取り付けられる前に測定するロードセル31eを、移動機構32によって移動させられる保持機構31のアームユニット31dに内蔵している。

【0069】

これにより、ストリップSへ取り付けられる前の段階において、袋Bの単体重量を測定して計量不良の判定を、個々の袋Bについて行うことができる。よって、制御部90は、保持機構31の把持アーム31bによって保持されている袋Bが計量不良であると判定した場合には、これをストリップSに取り付けないように固着機構33を制御する。この結果、ストリップSへ取り付けられた複数の袋Bをまとめて計量して計量不良の判定を行っていた従来の製袋包装機と比較して、計量不良の袋だけを廃棄することができるため、生産効率の低下を最小限に抑えることが可能になる。

【0070】

(2)

本実施形態の製袋包装機1では、ストリップSへの取付け前の袋Bの単体重量を測定するロードセル31eを、本体部31aおよび把持アーム31bからなるアームユニット31dに内蔵している。

これにより、把持アーム31bにおいて保持された袋Bの単体重量を、把持アーム31bの重量を差し引くだけで容易に測定することが可能になる。

【0071】

(3)

本実施形態の製袋包装機1では、ロードセル31eによる袋B野単体重量の測定を、移動機構32による保持ポイントP1から固着ポイントP2まで移動する間における等速移動中に行う。

これにより、袋Bを移動させる際の加速度によって生じる荷重によって、袋Bの単体重量が正確に測定できなくなることを防止して、高精度な測定を行うことができる。

【0072】

なお、袋Bの重量測定精度の観点から言えば等速移動の距離はできるだけ長い方が好ましい。しかし、保持ポイントP1から固着ポイントP2までの距離を長くすると製袋包装機が大型化してしまうため、装置の大きさと測定精度とのバランスを考慮した距離に設定することがより望ましい。

(4)

本実施形態の製袋包装機1では、保持機構32によって袋Bを保持する際には、把持アーム31bが袋Bの上側のシール部分の近傍を掴む。

【0073】

これにより、袋Bを宙吊り状態にして把持アーム31bにかかる荷重を測定することができるため、袋Bの単体重量を容易に測定することが可能になる。

(5)

本実施形態の製袋包装機1では、制御部90が、ロードセル31eから受信した計量結果に基づいて、袋Bが計量不良であるか否かを判定する。

【0074】

これにより、制御部90は、計量不良と判定された袋BをストリップSに対して取り付けることがないように、固着機構33やストリップ搬送部41を制御することができる。

(6)

本実施形態の製袋包装機1では、袋Bを計量不良と判定すると、制御部90は、ストリップSに対する袋Bの取付けを禁止するように、固着機構33を制御する。

【0075】

これにより、計量不良の袋Bが誤ってストリップSに対して取り付けられてしまうことを防止することができる。よって、ストリップSに対する取付け前に計量不良の袋だけを廃棄することができるため、生産効率の低下を回避することができる。

(7)

本実施形態の製袋包装機1では、袋Bを計量不良と判定すると、制御部90は、ストリップSの搬送を停止するように、ストリップ搬送部41を制御する。

【0076】

これにより、計量不良の袋BがストリップSへ取り付けられずに廃棄された場合でも、ストリップSに袋1個分の空きスペースができてしまうことを回避して、整列された状態でストリップSに複数の袋Bを取り付けることができる。

[他の実施形態]

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0077】

(A)

上記実施形態では、図6に示すように、重量検知部としてのロードセル31eを、保持機構31のアームユニット31dに内蔵している例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、図16に示すように、保持機構31の固定部31cとサポート部材74との接合部分の近傍に内蔵されたロードセル31fであってもよい。この場合には、ロードセル31fにおいて検出される重量から、保持機構31の重量分を差し引くことで、把持アーム31bにおいて保持された袋Bの重量を算出することができる。

【0078】

(B)

上記実施形態では、保持ポイントP1から固着ポイントP2へ移動させる際における等速移動中に、袋Bの単体重量を測定する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、保持ポイントP1において把持アーム31bが袋Bを保持すると、0.2〜0.3秒程度の停止期間をおいて固着ポイントP2まで移動するように制御されてもよい。この場合には、袋Bが停止した状態で計量を行うため、上記実施形態のように等速移動中に計量する場合と比較して、より高精度な計量を行うことが可能になる。ただし、高速化の観点からは、上記実施形態のように、等速移動中に計量を行うことが好ましい。

【0079】

(C)

上記実施形態では、重量検知部としてのロードセル31eを、左右両側のアームユニット31dに内蔵している例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、左右一対のアームユニット31dのうち、一方のアームユニット31dにのみロードセル31eが内蔵されている構成であってもよい。

【0080】

(D)

上記実施形態では、ロードセル31eから受信した計量結果から袋B自身の重量を差し引いた上で、袋Bの内容物の重量と内容物の所定の重量範囲とを比較して計量不良の袋であるか否かを判定する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0081】

例えば、袋Bおよび内容物の合計重量を、袋Bの重量を加えた所定の重量範囲と比較して計量不良の判定を行っても良い。この場合には、制御部90においてロードセル31eから受信した計量結果から袋B自身の重量を差し引くことなく、そのまま判定に使用することができるため、判定を簡略化できる。

(E)

上記実施形態では、重量検知部として、ロードセル31eを用いた例を挙げて説明した。しかし、本発明はこれに限定されるものではなく、他の重量測定器を採用することも可能である。

【産業上の利用可能性】

【0082】

本発明の製袋包装機は、従来の製袋包装機と比較して生産能力を向上させることができるという効果を奏することから、縦型の製袋包装機に限らず、ストリップバックを作製する機能を備えた各種製袋包装機に対して広く適用可能である。

【図面の簡単な説明】

【0083】

【図1】本発明の一実施形態に係る製袋包装機の側面図。

【図2】製袋包装機の正面図。

【図3】製袋部の概略斜視図。

【図4】ストリップ取付部およびストリップ搬送部の側面概略図。

【図5】ストリップ取付部およびストリップ搬送部の正面概略図。

【図6】保持機構の概略斜視図。

【図7】移動機構の動力伝達経路を示す図。

【図8】固着機構の押圧体の駆動に関する構造を示す図。

【図9】(a)溶解防止板を含む固着機構の通常時の側面概略図。(b)溶解防止板を含む固着機構のストリップ搬送中止時の側面概略図。

【図10】ストリップ取付部およびストリップ搬送部の一状態を示す側面概略図。

【図11】張力調整機構の側面図。

【図12】制御ブロック図。

【図13】横シール機構のシールジョーの動きを示す図。

【図14】横シール機構のシールジョーの他の動きを示す図。

【図15】ストリップに取り付けられた袋の状態を示す斜視図。

【図16】本発明の他の実施形態に係る製袋包装機の保持機構周辺の構成を示す図。

【符号の説明】

【0084】

1 製袋包装機

10 製袋部(製袋機構)

30 ストリップ取付部

31 保持機構

31a 本体部(駆動部)

31b 把持アーム(アーム部材)

31c 固定部(支持部)

31d アームユニット

31e ロードセル(重量検知部)

31f ロードセル(重量検知部)

32 移動機構

33 固着機構(取付機構)

33a ヒーター

33b 押圧用シリンダ

33c 押圧体

33d 溶解防止板

33e ソレノイド

41 ストリップ搬送部(帯体搬送機構)

90 制御部

B 袋

C ポテトチップス(商品)

F フィルム

S ストリップ(帯体)

【特許請求の範囲】

【請求項1】

商品が充填された袋を製造する製袋機構と、

帯体を搬送する帯体搬送機構と、

前記製袋機構により製造された前記袋を保持して前記帯体への取付位置まで搬送する移動機構と、

前記帯体への取付位置において前記袋を前記帯体に取り付ける取付機構と、

を備えており、

前記移動機構は、前記袋を保持するアーム部材と前記アーム部材を駆動する駆動部とを含むアームユニットと、前記アームユニットを支持する支持部と、前記アーム部材によって保持されている前記袋の重量を測定する重量検知部とを有している、

製袋包装機。

【請求項2】

前記重量検知部は、前記アームユニットに内蔵されている、

請求項1に記載の製袋包装機。

【請求項3】

前記重量検知部は、前記支持部に内蔵されている、

請求項1または2に記載の製袋包装機。

【請求項4】

前記重量検知部は、前記移動機構が等速で前記袋を移動させている間に計量を行う、

請求項1から3のいずれか1項に記載の製袋包装機。

【請求項5】

前記アーム部材は、前記袋の上端に形成されたシール部分の付近をつかむ、

請求項1から4のいずれか1項に記載の製袋包装機。

【請求項6】

前記移動機構は、前記アーム部材が前記袋を保持した後、所定時間が経過した後で移動を開始する、

請求項1から5のいずれか1項に記載の製袋包装機。

【請求項7】

前記重量検知部における検知結果に基づいて前記袋が計量不良であるか否かを決定する制御部をさらに備えた、

請求項1から6のいずれか1項に記載の製袋包装機。

【請求項8】

前記制御部は、前記袋を計量不良として判定すると、前記取付機構による前記帯体への前記袋の取付けを禁止する、

請求項7に記載の製袋包装機。

【請求項9】

前記制御部は、前記袋を計量不良として判定すると、前記帯体搬送機構による帯体の搬送を停止させる、

請求項7または8に記載の製袋包装機。

【請求項10】

前記重量検知部は、ロードセルである、

請求項1から9のいずれか1項に記載の製袋包装機。

【請求項1】

商品が充填された袋を製造する製袋機構と、

帯体を搬送する帯体搬送機構と、

前記製袋機構により製造された前記袋を保持して前記帯体への取付位置まで搬送する移動機構と、

前記帯体への取付位置において前記袋を前記帯体に取り付ける取付機構と、

を備えており、

前記移動機構は、前記袋を保持するアーム部材と前記アーム部材を駆動する駆動部とを含むアームユニットと、前記アームユニットを支持する支持部と、前記アーム部材によって保持されている前記袋の重量を測定する重量検知部とを有している、

製袋包装機。

【請求項2】

前記重量検知部は、前記アームユニットに内蔵されている、

請求項1に記載の製袋包装機。

【請求項3】

前記重量検知部は、前記支持部に内蔵されている、

請求項1または2に記載の製袋包装機。

【請求項4】

前記重量検知部は、前記移動機構が等速で前記袋を移動させている間に計量を行う、

請求項1から3のいずれか1項に記載の製袋包装機。

【請求項5】

前記アーム部材は、前記袋の上端に形成されたシール部分の付近をつかむ、

請求項1から4のいずれか1項に記載の製袋包装機。

【請求項6】

前記移動機構は、前記アーム部材が前記袋を保持した後、所定時間が経過した後で移動を開始する、

請求項1から5のいずれか1項に記載の製袋包装機。

【請求項7】

前記重量検知部における検知結果に基づいて前記袋が計量不良であるか否かを決定する制御部をさらに備えた、

請求項1から6のいずれか1項に記載の製袋包装機。

【請求項8】

前記制御部は、前記袋を計量不良として判定すると、前記取付機構による前記帯体への前記袋の取付けを禁止する、

請求項7に記載の製袋包装機。

【請求項9】

前記制御部は、前記袋を計量不良として判定すると、前記帯体搬送機構による帯体の搬送を停止させる、

請求項7または8に記載の製袋包装機。

【請求項10】

前記重量検知部は、ロードセルである、

請求項1から9のいずれか1項に記載の製袋包装機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2006−76583(P2006−76583A)

【公開日】平成18年3月23日(2006.3.23)

【国際特許分類】

【出願番号】特願2004−260027(P2004−260027)

【出願日】平成16年9月7日(2004.9.7)

【出願人】(000147833)株式会社イシダ (859)

【公開日】平成18年3月23日(2006.3.23)

【国際特許分類】

【出願日】平成16年9月7日(2004.9.7)

【出願人】(000147833)株式会社イシダ (859)

[ Back to top ]