製袋包装機

【課題】筒状に丸められた包材の重なり部分のシール不良を低減することが目的とされる。

【解決手段】製袋包装機1は、成形機構13と、縦シール機構16と、横シール機構17と、受け部材31とを備え、帯状のフィルムから袋を製造しつつ、被包装物を包装する。成形機構13は、帯状のフィルムを筒状に丸めて筒状のフィルムを成形する。縦シール機構16は、筒状のフィルムが延びる方向に沿って縦に、筒状のフィルムの重なり部分を熱でシールする。横シール機構17は、筒状のフィルムを横断して、筒状のフィルムを熱でシールする。受け部材31は、縦シール機構16に対向した位置で成形機構13に取り付けられ、縦シール機構16とともに重なり部分を挟む。受け部材31は弾性を有し、かかる弾性によって重なり部分を縦シール機構16へと押し付ける。具体的には受け部材は、縦シール機構16側へと湾曲している。

【解決手段】製袋包装機1は、成形機構13と、縦シール機構16と、横シール機構17と、受け部材31とを備え、帯状のフィルムから袋を製造しつつ、被包装物を包装する。成形機構13は、帯状のフィルムを筒状に丸めて筒状のフィルムを成形する。縦シール機構16は、筒状のフィルムが延びる方向に沿って縦に、筒状のフィルムの重なり部分を熱でシールする。横シール機構17は、筒状のフィルムを横断して、筒状のフィルムを熱でシールする。受け部材31は、縦シール機構16に対向した位置で成形機構13に取り付けられ、縦シール機構16とともに重なり部分を挟む。受け部材31は弾性を有し、かかる弾性によって重なり部分を縦シール機構16へと押し付ける。具体的には受け部材は、縦シール機構16側へと湾曲している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は製袋包装機に関し、特に包材のシールに関する。

【背景技術】

【0002】

従来から、菓子などの被包装物を所定の量だけ袋詰めする技術が提案されている。具体的には、筒状に丸めた包材の重なり部分をシールする。そして、包材内に被包装物を所定の量だけ投入した後に、包材の上流側をシール等で封止する。封止された部分は、カッターなどで切断される。

【0003】

かかる技術は、例えば下掲の特許文献1及び特許文献2に開示されている。包材の重なり部分のシールに関して、特許文献1では、ヒートシーリングダイとバックアップパッドとで、包材の重なり部分を挟んでシールしている。特許文献2では、回転する帯体と、受け部材とで包材の重なり部分を挟んでシールしている。

【0004】

ところで特許文献1では、バックアップパッドは、ヒートシーリングダイに対向する位置の全体に亘って設けられている。しかし、かかる態様では、包材をシールする際に包材にかかる力が分散してしまう。力が分散するとシールに必要な力が不足して、シール不良が生じやすくなる。

【0005】

そこで特許文献2では、包材にかかる力の分散を防止することを目的として、受け部材を複数に分割して設けている。

【特許文献1】米国特許代4,950,345号明細書

【特許文献2】特開2006−1552号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、特許文献2の技術であっても、包材にかかる力は、複数の受け部材のそれぞれに分散してしまい、シールに必要な力が不足するおそれがある。

【0007】

本発明は上述した事情に鑑みてなされたものであり、筒状に丸められた包材の重なり部分のシール不良を低減することが目的とされる。

【課題を解決するための手段】

【0008】

本発明にかかる製袋包装機は、成形機構と、縦シール機構と、横シール機構と、受け部材とを備え、帯状の包材から袋を製造しつつ、被包装物を包装する。成形機構は、帯状の包材を筒状に丸めて筒状の包材を成形する。縦シール機構は、筒状の包材が延びる方向に沿って縦に、筒状の包材の重なり部分を熱でシールする。横シール機構は、筒状の包材を横断して、筒状の包材を熱でシールする。受け部材は、縦シール機構に対向した位置で成形機構に取り付けられ、縦シール機構とともに重なり部分を挟む。受け部材は弾性を有し、弾性によって重なり部分を縦シール機構へと押し付ける。

【0009】

かかる製袋包装機によれば、受け部材は弾性を有し、かかる弾性によって重なり部分を縦シール機構へと押し付けているので、シールに必要な力を重なり部分に与えることができ、以ってシール不良が低減できる。

【0010】

好ましくは、受け部材は金属製であり、例えばバネ鋼が採用できる。これにより、受け部材の強度を高めることができ、以って受け部材の弾性を維持することができる。

【0011】

受け部材に弾性を持たせるという観点から、好ましくは、受け部材は縦シール機構側へと湾曲した形状を呈する。

【0012】

より好ましくは、受け部材は成形機構に着脱可能に取り付けられる。これにより、成形機構を清掃する際に、受け部材を取り外しておくことができ、以ってかかる清掃に起因した受け部材の破損が防止できる。

【0013】

受け部材の破損を防止するという観点から、好ましくは、受け部材の縦シール機構側の表面上に緩衝材が配置される。緩衝材は、包材の重なり部分に接触する。これにより、包材を縦シール機構へと押し付けたことによる包材への衝撃を、緩衝材で吸収することができる。よって、縦シール機構と受け部材とで挟まれた包材が傷むのを防止することができる。

【0014】

緩衝材には、弾性を有するものや耐熱性を有するものが採用するのが好ましい。弾性を有する緩衝材によれば、包材が傷むのを防止することができる。耐熱性を有する緩衝材によれば、縦シール機構の熱で緩衝材が破損するのを防止できる。

【0015】

緩衝材には、縦シール機構側の表面の摩擦が小さいものを採用しても良い。かかる緩衝材は、包材の搬送を妨げない。

【発明の効果】

【0016】

本発明にかかる製袋包装機によれば、受け部材は弾性を有し、かかる弾性によって重なり部分を縦シール機構へと押し付けているので、シールに必要な力を重なり部分に与えることができ、以ってシール不良が低減できる。

【発明を実施するための最良の形態】

【0017】

1.製袋包装機の構造

図1は、本発明の実施の形態にかかる製袋包装機1を概念的に示す図である。製袋包装機1は、フィルムロール保持部22と、製袋部10とを備える。これらの構成要素については後述するとし、まず製袋包装機1の概略について説明する。

【0018】

<製袋包装機の概略>

製袋包装器1は、菓子などの被包装物Cを所定の量だけ、包材を用いて袋詰めする。具体的には、筒状に丸めた包材を、縦方向及び横方向にシールすることで、被包装物Cが詰め込まれた袋Bが成形される。

【0019】

なお、包材には、例えば熱可塑性のフィルムFが採用できる。また、被包装物Cの量は、製袋包装機1とは別途に設けられた計量器2で量られて、所定の量だけ製袋包装機1へと送り込まれる。計量器2は、例えば製袋包装機に備えられても良い。

【0020】

<フィルムロール保持部>

フィルムロール保持部22は、フィルムロールと、センサとを有する。フィルムロールは、シート状のフィルムFが巻かれており、フィルムFを繰り出す。

【0021】

フィルムロールから繰り出されたフィルムFは、ダンサーローラなどを介しながら製袋包装機1の上側を通って、製袋部10へと搬送される。ダンサーローラは、フィルムFの張力を所定の範囲で保つことで、搬送中のフィルムFの緩みや蛇行を防止する。

【0022】

センサは、フィルムロールの近傍に設置されており、フィルムロールに巻かれたフィルムFの残量を検地する。そして、残量が所定の量、またはそれ以下になると、ランプの点灯やブザーなどで、残量の少ないことが知らされる。

【0023】

<製袋部>

図2は、製袋部10を概念的に示す斜視図である。製袋部10は、成形機構13、搬送機構14、縦シール機構16、横シール機構17、受け部材31及び緩衝材4を備える。以下では、それぞれの構成要素について具体的に説明する。なお、受け部材31及び緩衝材4は後述の図5に示されている。

【0024】

(成形機構)

成形機構13は、チューブ13bと、フォーマ13aとを有し、フィルムロール保持部22から搬送されたフィルムFを筒状に丸める。

【0025】

チューブ13bは筒状の部材であり、上端及び下端のいずれもが開口している。チューブ13bの上端からは、計量器2で量られた被包装物Cが所定の量だけ投入される。投入された被包装物Cは、チューブ13b内を通ってチューブ13bの下端から、封止前の袋B内へと排出される。

【0026】

フォーマ13aは、チューブ13bの上端側に、チューブ13bを取り囲んで配置されている。

【0027】

具体的には、フォーマ13aの、チューブ13bに対して後側の部分は、セーラー服の襟を後側へと広げた形状を呈する。チューブ13bに対して前側では、右側からチューブ13bを取り巻く部分と、左側からチューブ13bを取り巻く部分とが重なり合っている。

【0028】

チューブ13bに対して後側から搬送されたフィルムFは、フォーマ13aの上側の表面上を滑りながら、フォーマ13aとチューブ13bとの間へと送り込まれる。これにより、フィルムFは筒状に丸められつつ、チューブ13bの前側でフィルムFの端同士が重なり合う(重なり部分F2)。

【0029】

なお、チューブ13b及びフォーマ13aは、成形する袋Bのサイズに応じて取り替えることができる。

【0030】

(搬送機構)

搬送機構14は、駆動ローラ14a、従動ローラ14b及びベルト14cを有し、チューブ13bを取り巻く筒状のフィルムFを下側へと搬送する(図2)。具体的には、駆動ローラ14aが上側に、従動ローラ14bが下側に配されている。ベルト14cは、駆動ローラ14aと従動ローラ14bとに跨って架けられている。

【0031】

フィルムFは、ベルト14cとチューブ13bと挟まれる。そして、駆動ローラ14aが回転することで、ベルト14cも回転する。これにより、ベルト14cに接触したフィルムFが下側へと搬送される。なお、駆動ローラ14aは、例えばモータなどで回転させることができる。

【0032】

図3は、製袋部10を前側から見た図である。図3では搬送機構14は、チューブ13bに対して左側と右側の両方に配置されている。かかる態様によれば、筒状のフィルムFを下側へと搬送しやすい。

【0033】

(縦シール機構)

図4は、縦シール機構16を概念的に示す斜視図である。図5は、図4で示される位置V‐Vでの断面を示す図である。

【0034】

縦シール機構16は、丸められたフィルムFの重なり部分F2を、熱によって縦方向にシールする。ここで、縦方向とは、フィルムFが搬送される方向をいう。

【0035】

具体的には、縦シール機構16は、ヒータベルト16a、発熱部16b、プーリ16cを有する。プーリ16cは上側と下側に一つずつ配置されている。ヒータベルト16aは、これらのプーリ16cに跨って架けられており、所定の張力が掛けられている。なお、ヒータベルト16aには、金属製のベルトが採用でき、例えばその厚みは0.15mmである。

【0036】

そして、プーリ16cが回転することで、ヒータベルト16aも回転する。このとき、ヒータベルト16aは、フィルムFの搬送速度とほぼ同じ速度で回転する。なお、プーリ16cは、例えばモータなどで回転させることができる。

【0037】

発熱体16bは、ヒータベルト16aを熱する。具体的に図4では、発熱体16bは、ヒータベルト16aの内周側に配置されている。そして、ヒータベルト16aのうちチューブ13b側を回転している部分に熱を与え、かかる部分を140〜150℃まで熱する。

【0038】

縦シール機構16により、ヒータベルト16aと、後述する受け部材31とで挟まれた重なり部分F2(図5)が、熱によって縦方向にシールされる(シール部分F1)。

【0039】

縦シール機構16は、例えば図2に示されるように制御部20によって制御される。例えば、発熱体16bの温度や、ヒータベルト16aの回転速度などが、制御部20によって制御される。

【0040】

(横シール機構)

図6は、横シール機構17を概念的に示す図である。横シール機構17は、チューブ13bの下端よりも下側に配置されており、丸められたフィールFを横方向にシールして、袋Bの上下を封止する。

【0041】

具体的には、横シール機構17は、一対の横シール部17aを有する。一対の横シール部17aは各々、シールジョー51と、連結部17bと、軸17cと含む。

【0042】

連結部17bは、シールジョー51と軸17cとを連結している。

【0043】

軸17cは、自転可能であるとともに、前後への移動も可能である。例えば旋回用モータを用いることで、軸17cを自転させることができる。また、軸移動用モータを用いることで、軸17cを前後に移動させることができる。

【0044】

一対の横シール部17に属するシールジョー51(以下、一対のシールジョー51という。)はそれぞれ、前後に並んで配置されている。一対のシールジョー51は、縦シール機構16により縦方向にシールされたフィルムFを、前側と後側とから挟んで横方向にシールする(位置r2)。このとき、シールジョー51は筒状のフィルムFを横断して、フィルムFを横方向にシールする。これにより、被包装物Cが詰め込まれた袋Bの上側を封止することができる。ここで、横方向とは、左側または右側へと向かう方向である。

【0045】

一対のシールジョー51によるフィルムFのシールは、フィルムFに熱と圧力とを与えることで行われる。例えば、フィルムFに与える圧力は、軸17cを前後に移動させる軸移動用モータで調節することができる。

【0046】

フィルムFを前側と後側から挟んでからは、一対のシールジョー51はフィルムFをシールしながら、下側へと所定の位置r1まで移動する(軌道T1)。これにより、横方向にシールされたフィルムFを下側に移動させる。その後、シールジョー51はフィルムFを開放する。

【0047】

そして、一対のシールジョー51は所定の位置r1から、互いに反対側へと円弧を描きながら所定の位置r2まで移動する(軌道T2)。なお、所定の位置r2は、チューブ13bの下端よりも下側にある。

【0048】

所定の位置r1に移動した一対のシールジョー51は、再びフィルムFを前側と後側とから挟んで横方向にシールする。

【0049】

なお、軌道T1に沿ったシールジョー51の移動は、一対の横シール部17aに属する軸17cがそれぞれ、自転しつつ、互いに反対側へ移動することで実行される。軌道T2に沿ったシールジョー51の移動は、軸17cの自転のみで実行される。

【0050】

一対のシールジョー51の一方には、カッターが内臓されている。かかるカッターにより、横方向にシールした部分の縦方向の中央付近を切断する。これにより、被包装物Cが詰め込まれた袋の上側を封止しつつも、次に被包装物Cが詰められる袋の下流側をも封止することができる。よって、被包装物Cを投入する前に改めて袋の下流側を封止する必要がない。

【0051】

(受け部材)

図5を用いて、受け部材31について説明する。受け部材31は、チューブ13bに取り付けられており、縦シール機構16に対向している。これにより、フィルムFの重なり部分F2は、縦シール機構16と受け部材31との間に挟まれる(図5)。そして、重なり部分F2は、縦シール機構16により熱によって縦方向にシールされる(シール部分F1)。

【0052】

より具体的には、受け部材31は、縦シール機構16に属するヒータベルト16aのチューブ13b側の部分に対向している。そして、重なり部分F2は、ヒータベルト16aと受け部材31とで間に挟まれる(図5)。

【0053】

なお、受け部材31の形状などについては、後述の「2.製袋包装機の特徴」で詳細に説明する。

【0054】

(緩衝材)

緩衝材4は、受け部材31の縦シール機構16側の表面に配置されている。緩衝材4は、縦シール機構16と受け部材31との間で重なり部分F2に接触する。なお、緩衝材4の厚みは3〜6mm程度である。

【0055】

受け部材31とフィルムFとの間に緩衝材4を設けることで、縦シール機構16と受け部材31とで挟まれたフィルムFが傷むのを防止することができる。

【0056】

緩衝材4には、弾性を有するものや耐熱性を有するもが採用できる。弾性を有する緩衝材4によれば、フィルムFが傷むのを防止することができる。耐熱性を有する緩衝材4によれば、縦シール機構16の熱で緩衝材4が破損するのを防止できる。

【0057】

緩衝材4には、縦シール機構16側の表面の摩擦が小さいものを採用しても良い。かかる緩衝材4は、フィルムFの搬送を妨げない。つまり、縦シール機構16と受け部材31とでフィルムFを挟んでも、緩衝材4とフィルムFとの間に生じる摩擦は小さく、以ってフィルムFを下側へと容易に搬送することができる。

【0058】

なお、緩衝材4の材質には、テフロン(登録商標)ゴム、シリコンゴム、シリコンスポンジ、皮革、木材、超高分子ポリエチレンなどが採用できる。もちろん、これらの材質に限らず、弾性や耐熱性を有するもの、摩擦の小さいものであれば、種々の材質が採用できる。

【0059】

2.製袋包装機の特徴

本発明の実施の形態にかかる製袋包装機1は、特に受け部材31に特徴を有する。以下では受け部材31の形状、及びそのチューブ13bへの取り付けについて説明する。

【0060】

<受け部材の形状>

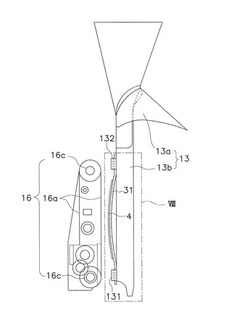

図7は、製袋部10を右側から見た図であり、受け部材31の形状を概念的に示す。図8は、受け部材31の形状を明確にすべく、図7に示される領域VIIIを拡大して示した図である。

【0061】

受け部材31は弾性を有し、かかる弾性によってフィルムFの重なり部分F2(図5)を縦シール機構16へと押し付ける。

【0062】

具体的に受け部材31は、縦シール機構16側へと湾曲しながら、上下に延びている。そして、受け部材31の上端と下端がチューブ13bに取り付けられている。なお、受け部材31の厚みは、0.6mm程度である。

【0063】

受け部材31のかかる形状によれば、縦シール機構16側からの圧力に対して受け部材31は反発力を生じる。つまり、受け部材31に弾性が生じる。

【0064】

受け部材31は、例えば図9や図10に示されるように縦シール機構16側へと湾曲しても良い。すなわち、図8では受け部材31は、上下方向において中央付近で最も、縦シール機構16に接近しているが、図9では上側において、また図10では下側において、受け部材31は縦シール機構16に最も接近している。

【0065】

上述した受け部材31によれば、その弾性によって重なり部分F2を縦シール機構16へと押し付けているので、シールに必要な力を重なり部分F2に与えることができる。よって、重なり部分F2のシール不良を低減することができる。

【0066】

受け部材31には、金属製のものを採用するのが好ましく、例えばバネ鋼が採用できる。これにより、受け部材31の強度を高めることができ、以って受け部材31の弾性を維持することができる。受け部材31にステンレスバネ材(JIS規格/SUS304CSP)を採用すれば、受け部材31の錆びも防止できる。

【0067】

また、受け部材31には、縦シール機構16に対して均一な圧力を掛けることができるものを採用すれば、シール不良をより効率よく低減することができる。

【0068】

図5及び図7〜10では、受け部材31に緩衝材4が取り付けられており、フィルムFを縦シール機構16へと押し付けたことによるフィルムFへの衝撃を、緩衝材4で吸収している。

【0069】

ただし、受け部材31自身が弾性を有するので、緩衝材4がなくても、フィルムFへの衝撃は吸収できる。

【0070】

受け部材31が更に、耐熱性を有したり、縦シール機構16の側の表面の摩擦が小さいものであれば、受け部材31は緩衝材4の機能を兼ね備えることができる。

【0071】

例えば、テフロン(登録商標)やシリコンなどを材質として用いることで、緩衝材4の機能を兼ね備えた受け部材31を得ることができる。ただし、被包装物Cとして菓子などの食品が採用される場合には、受け部材31の材質には食品衛生法に反しないものを用いなければならない。

【0072】

<受け部材のチューブへの取付け>

図8〜図10のいずれにおいても、受け部材31は、チューブ13bに着脱可能に取り付けられている。図8〜図10では、チューブ13bの前側の表面に、上下に一つずつ支持部材131,132が配設されている。支持部材131,132は、受け部材31の上端と下端とを着脱可能に支持している。しかも、支持部材131は、受け部材31をフィルムFの搬送方向の下流側で支持して、受け部材31が搬送方向へとずれることを阻止する。以下、具体的に説明する。

【0073】

図11は、製袋部10を下側から見た図である。支持部材131は凹形状を呈し、凹に窪んだ部分を利用してチューブ13bとともに、受け部材31の支持用の穴131aを形成している。換言すれば、穴131aは、支持部材131とチューブ13bとで囲まれている。

【0074】

支持部材132も、支持部材131と同様の形状を呈しており、チューブ13bとともに、受け部材31の支持用の穴132aを形成している。

【0075】

図12は、図8〜図10に示される受け部材31を前側から見た図である。受け部材31の下端は、下側に凸形状を呈する。下端の凸に突出した部分311は、穴131aに差し込まれる(図8〜図10)。そして、下端の凸の肩の部分が、支持部材131に引っ掛かることで、受け部材31が下側へとずれるのが防止される(図11)。

【0076】

これにより、フィルムFの搬送中にフィルムFとの間に生じた摩擦で、受け部材31に下流側へと向かう力が生じても、受け部材131は下流(搬送方向)にずれない。

【0077】

上述したように、フィルムFの重なり部分F2を縦方向にシールする際には、受け部材131と、縦シール機構16のヒータベルト16aとで重なり部分F2を挟んでいる。よって、ヒータベルト16aが回転することにより、フィルムFだけでなく、受け部材31にも、下流側へと向かう力が生じる。

【0078】

しかし、かかる力が生じても、上述した受け部材31は第1の支持部材131で支持されているので、受け部材31は下流側(搬送方向)にずれない。

【0079】

穴131aに差し込まれた部分311は、支持部材131とチューブ13bとで囲まれるので(図11)、重なり部分F2の位置からずれない。換言すれば、支持部材131は、受け部材31を下流側で支持して、重なり部分F2の位置から受け部材31がずれることを阻止している。

【0080】

受け部材31の上端は、上側に凸形状を呈する(図12)。上端の凸に突出した部分312は、穴132aに差し込まれる(図8〜図10)。受け部材31の上端をも支持部材132で支持することで、受け部材31をチューブ13bに固定することができる。

【0081】

穴132aに差し込まれた部分321は、支持部材132とチューブ13bとで囲まれるので、重なり部分F2の位置からずれない。換言すれば、支持部材132は、受け部材31を下流側で支持して、重なり部分F2の位置から受け部材31がずれることを阻止している。

【0082】

なお、受け部材31をチューブ13bに固定するという観点だけからみれば、受け部材31の上端は凸形状でなくても良く、かかる上端が穴132aに差し込まれていれば良い。

【0083】

上述した受け部材31によれば、着脱可能であるので、成形機構13、特にチューブ13bを清掃する際に、受け部材31を取り外しておくことができる。よって、かかる清掃に起因した受け部材31の破損が防止できる。

【0084】

しかも、受け部材31に緩衝材4が取り付けられている場合には、緩衝材4の受け部材31からの剥がれも防止することができる。

【0085】

上述したように受け部材31が、縦シール機構16側へと湾曲している場合には、受け部材31のチューブ13bからの着脱を容易に行うことができる。受け部材31のうち縦シール機構16に最も接近した部分の、チューブ13bからの距離が2mm程度であれば、着脱がより容易である。

【0086】

なお、ここでは支持部材131,132がそれぞれ、受け部材31の下流側(搬送方向)へのずれを防止する機能(機能A)と、重なり部分F2の位置からの受け部材31のずれを防止する機能(機能B)の両方を兼ね備えた場合について説明したが、例えば機能Aと機能Bとで別個の支持部材を、チューブ13bに配設しても良い。

【図面の簡単な説明】

【0087】

【図1】本発明の実施の形態にかかる製袋包装機1を概念的に示す図である。

【図2】製袋部10を概念的に示す斜視図である。

【図3】製袋部10を前側から見た図である。

【図4】縦シール機構16を概念的に示す斜視図である。

【図5】図4で示される位置V‐Vでの断面を示す図である。

【図6】横シール機構17を概念的に示す図である。

【図7】製袋部10を右側から見た図である。

【図8】図7に示される領域VIIIを拡大して示した図である。

【図9】受け部材31の形状を概念的に示す図である。

【図10】受け部材31の形状を概念的に示す図である。

【図11】製袋部10を下側から見た図である。

【図12】受け部材31を前側から見た図である。

【符号の説明】

【0088】

1 製袋包装機

4 緩衝材

13 成形機構

16 縦シール機構

17 横シール機構

31 受け部材

B 袋

F フィルム(包材)

F1 重なり部分

【技術分野】

【0001】

本発明は製袋包装機に関し、特に包材のシールに関する。

【背景技術】

【0002】

従来から、菓子などの被包装物を所定の量だけ袋詰めする技術が提案されている。具体的には、筒状に丸めた包材の重なり部分をシールする。そして、包材内に被包装物を所定の量だけ投入した後に、包材の上流側をシール等で封止する。封止された部分は、カッターなどで切断される。

【0003】

かかる技術は、例えば下掲の特許文献1及び特許文献2に開示されている。包材の重なり部分のシールに関して、特許文献1では、ヒートシーリングダイとバックアップパッドとで、包材の重なり部分を挟んでシールしている。特許文献2では、回転する帯体と、受け部材とで包材の重なり部分を挟んでシールしている。

【0004】

ところで特許文献1では、バックアップパッドは、ヒートシーリングダイに対向する位置の全体に亘って設けられている。しかし、かかる態様では、包材をシールする際に包材にかかる力が分散してしまう。力が分散するとシールに必要な力が不足して、シール不良が生じやすくなる。

【0005】

そこで特許文献2では、包材にかかる力の分散を防止することを目的として、受け部材を複数に分割して設けている。

【特許文献1】米国特許代4,950,345号明細書

【特許文献2】特開2006−1552号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、特許文献2の技術であっても、包材にかかる力は、複数の受け部材のそれぞれに分散してしまい、シールに必要な力が不足するおそれがある。

【0007】

本発明は上述した事情に鑑みてなされたものであり、筒状に丸められた包材の重なり部分のシール不良を低減することが目的とされる。

【課題を解決するための手段】

【0008】

本発明にかかる製袋包装機は、成形機構と、縦シール機構と、横シール機構と、受け部材とを備え、帯状の包材から袋を製造しつつ、被包装物を包装する。成形機構は、帯状の包材を筒状に丸めて筒状の包材を成形する。縦シール機構は、筒状の包材が延びる方向に沿って縦に、筒状の包材の重なり部分を熱でシールする。横シール機構は、筒状の包材を横断して、筒状の包材を熱でシールする。受け部材は、縦シール機構に対向した位置で成形機構に取り付けられ、縦シール機構とともに重なり部分を挟む。受け部材は弾性を有し、弾性によって重なり部分を縦シール機構へと押し付ける。

【0009】

かかる製袋包装機によれば、受け部材は弾性を有し、かかる弾性によって重なり部分を縦シール機構へと押し付けているので、シールに必要な力を重なり部分に与えることができ、以ってシール不良が低減できる。

【0010】

好ましくは、受け部材は金属製であり、例えばバネ鋼が採用できる。これにより、受け部材の強度を高めることができ、以って受け部材の弾性を維持することができる。

【0011】

受け部材に弾性を持たせるという観点から、好ましくは、受け部材は縦シール機構側へと湾曲した形状を呈する。

【0012】

より好ましくは、受け部材は成形機構に着脱可能に取り付けられる。これにより、成形機構を清掃する際に、受け部材を取り外しておくことができ、以ってかかる清掃に起因した受け部材の破損が防止できる。

【0013】

受け部材の破損を防止するという観点から、好ましくは、受け部材の縦シール機構側の表面上に緩衝材が配置される。緩衝材は、包材の重なり部分に接触する。これにより、包材を縦シール機構へと押し付けたことによる包材への衝撃を、緩衝材で吸収することができる。よって、縦シール機構と受け部材とで挟まれた包材が傷むのを防止することができる。

【0014】

緩衝材には、弾性を有するものや耐熱性を有するものが採用するのが好ましい。弾性を有する緩衝材によれば、包材が傷むのを防止することができる。耐熱性を有する緩衝材によれば、縦シール機構の熱で緩衝材が破損するのを防止できる。

【0015】

緩衝材には、縦シール機構側の表面の摩擦が小さいものを採用しても良い。かかる緩衝材は、包材の搬送を妨げない。

【発明の効果】

【0016】

本発明にかかる製袋包装機によれば、受け部材は弾性を有し、かかる弾性によって重なり部分を縦シール機構へと押し付けているので、シールに必要な力を重なり部分に与えることができ、以ってシール不良が低減できる。

【発明を実施するための最良の形態】

【0017】

1.製袋包装機の構造

図1は、本発明の実施の形態にかかる製袋包装機1を概念的に示す図である。製袋包装機1は、フィルムロール保持部22と、製袋部10とを備える。これらの構成要素については後述するとし、まず製袋包装機1の概略について説明する。

【0018】

<製袋包装機の概略>

製袋包装器1は、菓子などの被包装物Cを所定の量だけ、包材を用いて袋詰めする。具体的には、筒状に丸めた包材を、縦方向及び横方向にシールすることで、被包装物Cが詰め込まれた袋Bが成形される。

【0019】

なお、包材には、例えば熱可塑性のフィルムFが採用できる。また、被包装物Cの量は、製袋包装機1とは別途に設けられた計量器2で量られて、所定の量だけ製袋包装機1へと送り込まれる。計量器2は、例えば製袋包装機に備えられても良い。

【0020】

<フィルムロール保持部>

フィルムロール保持部22は、フィルムロールと、センサとを有する。フィルムロールは、シート状のフィルムFが巻かれており、フィルムFを繰り出す。

【0021】

フィルムロールから繰り出されたフィルムFは、ダンサーローラなどを介しながら製袋包装機1の上側を通って、製袋部10へと搬送される。ダンサーローラは、フィルムFの張力を所定の範囲で保つことで、搬送中のフィルムFの緩みや蛇行を防止する。

【0022】

センサは、フィルムロールの近傍に設置されており、フィルムロールに巻かれたフィルムFの残量を検地する。そして、残量が所定の量、またはそれ以下になると、ランプの点灯やブザーなどで、残量の少ないことが知らされる。

【0023】

<製袋部>

図2は、製袋部10を概念的に示す斜視図である。製袋部10は、成形機構13、搬送機構14、縦シール機構16、横シール機構17、受け部材31及び緩衝材4を備える。以下では、それぞれの構成要素について具体的に説明する。なお、受け部材31及び緩衝材4は後述の図5に示されている。

【0024】

(成形機構)

成形機構13は、チューブ13bと、フォーマ13aとを有し、フィルムロール保持部22から搬送されたフィルムFを筒状に丸める。

【0025】

チューブ13bは筒状の部材であり、上端及び下端のいずれもが開口している。チューブ13bの上端からは、計量器2で量られた被包装物Cが所定の量だけ投入される。投入された被包装物Cは、チューブ13b内を通ってチューブ13bの下端から、封止前の袋B内へと排出される。

【0026】

フォーマ13aは、チューブ13bの上端側に、チューブ13bを取り囲んで配置されている。

【0027】

具体的には、フォーマ13aの、チューブ13bに対して後側の部分は、セーラー服の襟を後側へと広げた形状を呈する。チューブ13bに対して前側では、右側からチューブ13bを取り巻く部分と、左側からチューブ13bを取り巻く部分とが重なり合っている。

【0028】

チューブ13bに対して後側から搬送されたフィルムFは、フォーマ13aの上側の表面上を滑りながら、フォーマ13aとチューブ13bとの間へと送り込まれる。これにより、フィルムFは筒状に丸められつつ、チューブ13bの前側でフィルムFの端同士が重なり合う(重なり部分F2)。

【0029】

なお、チューブ13b及びフォーマ13aは、成形する袋Bのサイズに応じて取り替えることができる。

【0030】

(搬送機構)

搬送機構14は、駆動ローラ14a、従動ローラ14b及びベルト14cを有し、チューブ13bを取り巻く筒状のフィルムFを下側へと搬送する(図2)。具体的には、駆動ローラ14aが上側に、従動ローラ14bが下側に配されている。ベルト14cは、駆動ローラ14aと従動ローラ14bとに跨って架けられている。

【0031】

フィルムFは、ベルト14cとチューブ13bと挟まれる。そして、駆動ローラ14aが回転することで、ベルト14cも回転する。これにより、ベルト14cに接触したフィルムFが下側へと搬送される。なお、駆動ローラ14aは、例えばモータなどで回転させることができる。

【0032】

図3は、製袋部10を前側から見た図である。図3では搬送機構14は、チューブ13bに対して左側と右側の両方に配置されている。かかる態様によれば、筒状のフィルムFを下側へと搬送しやすい。

【0033】

(縦シール機構)

図4は、縦シール機構16を概念的に示す斜視図である。図5は、図4で示される位置V‐Vでの断面を示す図である。

【0034】

縦シール機構16は、丸められたフィルムFの重なり部分F2を、熱によって縦方向にシールする。ここで、縦方向とは、フィルムFが搬送される方向をいう。

【0035】

具体的には、縦シール機構16は、ヒータベルト16a、発熱部16b、プーリ16cを有する。プーリ16cは上側と下側に一つずつ配置されている。ヒータベルト16aは、これらのプーリ16cに跨って架けられており、所定の張力が掛けられている。なお、ヒータベルト16aには、金属製のベルトが採用でき、例えばその厚みは0.15mmである。

【0036】

そして、プーリ16cが回転することで、ヒータベルト16aも回転する。このとき、ヒータベルト16aは、フィルムFの搬送速度とほぼ同じ速度で回転する。なお、プーリ16cは、例えばモータなどで回転させることができる。

【0037】

発熱体16bは、ヒータベルト16aを熱する。具体的に図4では、発熱体16bは、ヒータベルト16aの内周側に配置されている。そして、ヒータベルト16aのうちチューブ13b側を回転している部分に熱を与え、かかる部分を140〜150℃まで熱する。

【0038】

縦シール機構16により、ヒータベルト16aと、後述する受け部材31とで挟まれた重なり部分F2(図5)が、熱によって縦方向にシールされる(シール部分F1)。

【0039】

縦シール機構16は、例えば図2に示されるように制御部20によって制御される。例えば、発熱体16bの温度や、ヒータベルト16aの回転速度などが、制御部20によって制御される。

【0040】

(横シール機構)

図6は、横シール機構17を概念的に示す図である。横シール機構17は、チューブ13bの下端よりも下側に配置されており、丸められたフィールFを横方向にシールして、袋Bの上下を封止する。

【0041】

具体的には、横シール機構17は、一対の横シール部17aを有する。一対の横シール部17aは各々、シールジョー51と、連結部17bと、軸17cと含む。

【0042】

連結部17bは、シールジョー51と軸17cとを連結している。

【0043】

軸17cは、自転可能であるとともに、前後への移動も可能である。例えば旋回用モータを用いることで、軸17cを自転させることができる。また、軸移動用モータを用いることで、軸17cを前後に移動させることができる。

【0044】

一対の横シール部17に属するシールジョー51(以下、一対のシールジョー51という。)はそれぞれ、前後に並んで配置されている。一対のシールジョー51は、縦シール機構16により縦方向にシールされたフィルムFを、前側と後側とから挟んで横方向にシールする(位置r2)。このとき、シールジョー51は筒状のフィルムFを横断して、フィルムFを横方向にシールする。これにより、被包装物Cが詰め込まれた袋Bの上側を封止することができる。ここで、横方向とは、左側または右側へと向かう方向である。

【0045】

一対のシールジョー51によるフィルムFのシールは、フィルムFに熱と圧力とを与えることで行われる。例えば、フィルムFに与える圧力は、軸17cを前後に移動させる軸移動用モータで調節することができる。

【0046】

フィルムFを前側と後側から挟んでからは、一対のシールジョー51はフィルムFをシールしながら、下側へと所定の位置r1まで移動する(軌道T1)。これにより、横方向にシールされたフィルムFを下側に移動させる。その後、シールジョー51はフィルムFを開放する。

【0047】

そして、一対のシールジョー51は所定の位置r1から、互いに反対側へと円弧を描きながら所定の位置r2まで移動する(軌道T2)。なお、所定の位置r2は、チューブ13bの下端よりも下側にある。

【0048】

所定の位置r1に移動した一対のシールジョー51は、再びフィルムFを前側と後側とから挟んで横方向にシールする。

【0049】

なお、軌道T1に沿ったシールジョー51の移動は、一対の横シール部17aに属する軸17cがそれぞれ、自転しつつ、互いに反対側へ移動することで実行される。軌道T2に沿ったシールジョー51の移動は、軸17cの自転のみで実行される。

【0050】

一対のシールジョー51の一方には、カッターが内臓されている。かかるカッターにより、横方向にシールした部分の縦方向の中央付近を切断する。これにより、被包装物Cが詰め込まれた袋の上側を封止しつつも、次に被包装物Cが詰められる袋の下流側をも封止することができる。よって、被包装物Cを投入する前に改めて袋の下流側を封止する必要がない。

【0051】

(受け部材)

図5を用いて、受け部材31について説明する。受け部材31は、チューブ13bに取り付けられており、縦シール機構16に対向している。これにより、フィルムFの重なり部分F2は、縦シール機構16と受け部材31との間に挟まれる(図5)。そして、重なり部分F2は、縦シール機構16により熱によって縦方向にシールされる(シール部分F1)。

【0052】

より具体的には、受け部材31は、縦シール機構16に属するヒータベルト16aのチューブ13b側の部分に対向している。そして、重なり部分F2は、ヒータベルト16aと受け部材31とで間に挟まれる(図5)。

【0053】

なお、受け部材31の形状などについては、後述の「2.製袋包装機の特徴」で詳細に説明する。

【0054】

(緩衝材)

緩衝材4は、受け部材31の縦シール機構16側の表面に配置されている。緩衝材4は、縦シール機構16と受け部材31との間で重なり部分F2に接触する。なお、緩衝材4の厚みは3〜6mm程度である。

【0055】

受け部材31とフィルムFとの間に緩衝材4を設けることで、縦シール機構16と受け部材31とで挟まれたフィルムFが傷むのを防止することができる。

【0056】

緩衝材4には、弾性を有するものや耐熱性を有するもが採用できる。弾性を有する緩衝材4によれば、フィルムFが傷むのを防止することができる。耐熱性を有する緩衝材4によれば、縦シール機構16の熱で緩衝材4が破損するのを防止できる。

【0057】

緩衝材4には、縦シール機構16側の表面の摩擦が小さいものを採用しても良い。かかる緩衝材4は、フィルムFの搬送を妨げない。つまり、縦シール機構16と受け部材31とでフィルムFを挟んでも、緩衝材4とフィルムFとの間に生じる摩擦は小さく、以ってフィルムFを下側へと容易に搬送することができる。

【0058】

なお、緩衝材4の材質には、テフロン(登録商標)ゴム、シリコンゴム、シリコンスポンジ、皮革、木材、超高分子ポリエチレンなどが採用できる。もちろん、これらの材質に限らず、弾性や耐熱性を有するもの、摩擦の小さいものであれば、種々の材質が採用できる。

【0059】

2.製袋包装機の特徴

本発明の実施の形態にかかる製袋包装機1は、特に受け部材31に特徴を有する。以下では受け部材31の形状、及びそのチューブ13bへの取り付けについて説明する。

【0060】

<受け部材の形状>

図7は、製袋部10を右側から見た図であり、受け部材31の形状を概念的に示す。図8は、受け部材31の形状を明確にすべく、図7に示される領域VIIIを拡大して示した図である。

【0061】

受け部材31は弾性を有し、かかる弾性によってフィルムFの重なり部分F2(図5)を縦シール機構16へと押し付ける。

【0062】

具体的に受け部材31は、縦シール機構16側へと湾曲しながら、上下に延びている。そして、受け部材31の上端と下端がチューブ13bに取り付けられている。なお、受け部材31の厚みは、0.6mm程度である。

【0063】

受け部材31のかかる形状によれば、縦シール機構16側からの圧力に対して受け部材31は反発力を生じる。つまり、受け部材31に弾性が生じる。

【0064】

受け部材31は、例えば図9や図10に示されるように縦シール機構16側へと湾曲しても良い。すなわち、図8では受け部材31は、上下方向において中央付近で最も、縦シール機構16に接近しているが、図9では上側において、また図10では下側において、受け部材31は縦シール機構16に最も接近している。

【0065】

上述した受け部材31によれば、その弾性によって重なり部分F2を縦シール機構16へと押し付けているので、シールに必要な力を重なり部分F2に与えることができる。よって、重なり部分F2のシール不良を低減することができる。

【0066】

受け部材31には、金属製のものを採用するのが好ましく、例えばバネ鋼が採用できる。これにより、受け部材31の強度を高めることができ、以って受け部材31の弾性を維持することができる。受け部材31にステンレスバネ材(JIS規格/SUS304CSP)を採用すれば、受け部材31の錆びも防止できる。

【0067】

また、受け部材31には、縦シール機構16に対して均一な圧力を掛けることができるものを採用すれば、シール不良をより効率よく低減することができる。

【0068】

図5及び図7〜10では、受け部材31に緩衝材4が取り付けられており、フィルムFを縦シール機構16へと押し付けたことによるフィルムFへの衝撃を、緩衝材4で吸収している。

【0069】

ただし、受け部材31自身が弾性を有するので、緩衝材4がなくても、フィルムFへの衝撃は吸収できる。

【0070】

受け部材31が更に、耐熱性を有したり、縦シール機構16の側の表面の摩擦が小さいものであれば、受け部材31は緩衝材4の機能を兼ね備えることができる。

【0071】

例えば、テフロン(登録商標)やシリコンなどを材質として用いることで、緩衝材4の機能を兼ね備えた受け部材31を得ることができる。ただし、被包装物Cとして菓子などの食品が採用される場合には、受け部材31の材質には食品衛生法に反しないものを用いなければならない。

【0072】

<受け部材のチューブへの取付け>

図8〜図10のいずれにおいても、受け部材31は、チューブ13bに着脱可能に取り付けられている。図8〜図10では、チューブ13bの前側の表面に、上下に一つずつ支持部材131,132が配設されている。支持部材131,132は、受け部材31の上端と下端とを着脱可能に支持している。しかも、支持部材131は、受け部材31をフィルムFの搬送方向の下流側で支持して、受け部材31が搬送方向へとずれることを阻止する。以下、具体的に説明する。

【0073】

図11は、製袋部10を下側から見た図である。支持部材131は凹形状を呈し、凹に窪んだ部分を利用してチューブ13bとともに、受け部材31の支持用の穴131aを形成している。換言すれば、穴131aは、支持部材131とチューブ13bとで囲まれている。

【0074】

支持部材132も、支持部材131と同様の形状を呈しており、チューブ13bとともに、受け部材31の支持用の穴132aを形成している。

【0075】

図12は、図8〜図10に示される受け部材31を前側から見た図である。受け部材31の下端は、下側に凸形状を呈する。下端の凸に突出した部分311は、穴131aに差し込まれる(図8〜図10)。そして、下端の凸の肩の部分が、支持部材131に引っ掛かることで、受け部材31が下側へとずれるのが防止される(図11)。

【0076】

これにより、フィルムFの搬送中にフィルムFとの間に生じた摩擦で、受け部材31に下流側へと向かう力が生じても、受け部材131は下流(搬送方向)にずれない。

【0077】

上述したように、フィルムFの重なり部分F2を縦方向にシールする際には、受け部材131と、縦シール機構16のヒータベルト16aとで重なり部分F2を挟んでいる。よって、ヒータベルト16aが回転することにより、フィルムFだけでなく、受け部材31にも、下流側へと向かう力が生じる。

【0078】

しかし、かかる力が生じても、上述した受け部材31は第1の支持部材131で支持されているので、受け部材31は下流側(搬送方向)にずれない。

【0079】

穴131aに差し込まれた部分311は、支持部材131とチューブ13bとで囲まれるので(図11)、重なり部分F2の位置からずれない。換言すれば、支持部材131は、受け部材31を下流側で支持して、重なり部分F2の位置から受け部材31がずれることを阻止している。

【0080】

受け部材31の上端は、上側に凸形状を呈する(図12)。上端の凸に突出した部分312は、穴132aに差し込まれる(図8〜図10)。受け部材31の上端をも支持部材132で支持することで、受け部材31をチューブ13bに固定することができる。

【0081】

穴132aに差し込まれた部分321は、支持部材132とチューブ13bとで囲まれるので、重なり部分F2の位置からずれない。換言すれば、支持部材132は、受け部材31を下流側で支持して、重なり部分F2の位置から受け部材31がずれることを阻止している。

【0082】

なお、受け部材31をチューブ13bに固定するという観点だけからみれば、受け部材31の上端は凸形状でなくても良く、かかる上端が穴132aに差し込まれていれば良い。

【0083】

上述した受け部材31によれば、着脱可能であるので、成形機構13、特にチューブ13bを清掃する際に、受け部材31を取り外しておくことができる。よって、かかる清掃に起因した受け部材31の破損が防止できる。

【0084】

しかも、受け部材31に緩衝材4が取り付けられている場合には、緩衝材4の受け部材31からの剥がれも防止することができる。

【0085】

上述したように受け部材31が、縦シール機構16側へと湾曲している場合には、受け部材31のチューブ13bからの着脱を容易に行うことができる。受け部材31のうち縦シール機構16に最も接近した部分の、チューブ13bからの距離が2mm程度であれば、着脱がより容易である。

【0086】

なお、ここでは支持部材131,132がそれぞれ、受け部材31の下流側(搬送方向)へのずれを防止する機能(機能A)と、重なり部分F2の位置からの受け部材31のずれを防止する機能(機能B)の両方を兼ね備えた場合について説明したが、例えば機能Aと機能Bとで別個の支持部材を、チューブ13bに配設しても良い。

【図面の簡単な説明】

【0087】

【図1】本発明の実施の形態にかかる製袋包装機1を概念的に示す図である。

【図2】製袋部10を概念的に示す斜視図である。

【図3】製袋部10を前側から見た図である。

【図4】縦シール機構16を概念的に示す斜視図である。

【図5】図4で示される位置V‐Vでの断面を示す図である。

【図6】横シール機構17を概念的に示す図である。

【図7】製袋部10を右側から見た図である。

【図8】図7に示される領域VIIIを拡大して示した図である。

【図9】受け部材31の形状を概念的に示す図である。

【図10】受け部材31の形状を概念的に示す図である。

【図11】製袋部10を下側から見た図である。

【図12】受け部材31を前側から見た図である。

【符号の説明】

【0088】

1 製袋包装機

4 緩衝材

13 成形機構

16 縦シール機構

17 横シール機構

31 受け部材

B 袋

F フィルム(包材)

F1 重なり部分

【特許請求の範囲】

【請求項1】

帯状の包材から袋を製造しつつ、被包装物を包装する製袋包装機であって、

前記帯状の包材を筒状に丸めて筒状の包材を成形する成形機構と、

前記筒状の包材が延びる方向に沿って縦に、前記筒状の包材の重なり部分を熱でシールする縦シール機構と、

前記筒状の包材を横断して、前記筒状の包材を熱でシールする横シール機構と

前記縦シール機構に対向した位置で前記成形機構に取り付けられ、前記縦シール機構とともに前記重なり部分を挟む受け部材と

を備え、

前記受け部材は弾性を有し、前記弾性によって前記重なり部分を前記縦シール機構へと押し付ける、製袋包装機。

【請求項2】

前記受け部材は金属製である、請求項1記載の製袋包装機。

【請求項3】

前記受け部材は、前記縦シール機構側へと湾曲している、請求項1または請求項2記載の製袋包装機。

【請求項4】

前記受け部材はバネ鋼である、請求項1乃至請求項3のいずれか一つに記載の製袋包装機。

【請求項5】

前記受け部材は、前記成形機構に着脱可能に取り付けられている、請求項1乃至請求項4のいずれか一つに記載の製袋包装機。

【請求項6】

前記受け部材の前記縦シール機構側の表面上に配置され、前記重なり部分に接触する緩衝材を更に備える、請求項1乃至請求項5のいずれか一つに記載の製袋包装機。

【請求項7】

前記緩衝材は弾性を有する、請求項6記載の製袋包装機。

【請求項8】

前記緩衝材は耐熱性を有する、請求項6または請求項7記載の製袋包装機。

【請求項9】

前記緩衝材の前記縦シール機構側の表面の摩擦は小さい、請求項6乃至請求項8のいずれか一つに記載の製袋包装機。

【請求項1】

帯状の包材から袋を製造しつつ、被包装物を包装する製袋包装機であって、

前記帯状の包材を筒状に丸めて筒状の包材を成形する成形機構と、

前記筒状の包材が延びる方向に沿って縦に、前記筒状の包材の重なり部分を熱でシールする縦シール機構と、

前記筒状の包材を横断して、前記筒状の包材を熱でシールする横シール機構と

前記縦シール機構に対向した位置で前記成形機構に取り付けられ、前記縦シール機構とともに前記重なり部分を挟む受け部材と

を備え、

前記受け部材は弾性を有し、前記弾性によって前記重なり部分を前記縦シール機構へと押し付ける、製袋包装機。

【請求項2】

前記受け部材は金属製である、請求項1記載の製袋包装機。

【請求項3】

前記受け部材は、前記縦シール機構側へと湾曲している、請求項1または請求項2記載の製袋包装機。

【請求項4】

前記受け部材はバネ鋼である、請求項1乃至請求項3のいずれか一つに記載の製袋包装機。

【請求項5】

前記受け部材は、前記成形機構に着脱可能に取り付けられている、請求項1乃至請求項4のいずれか一つに記載の製袋包装機。

【請求項6】

前記受け部材の前記縦シール機構側の表面上に配置され、前記重なり部分に接触する緩衝材を更に備える、請求項1乃至請求項5のいずれか一つに記載の製袋包装機。

【請求項7】

前記緩衝材は弾性を有する、請求項6記載の製袋包装機。

【請求項8】

前記緩衝材は耐熱性を有する、請求項6または請求項7記載の製袋包装機。

【請求項9】

前記緩衝材の前記縦シール機構側の表面の摩擦は小さい、請求項6乃至請求項8のいずれか一つに記載の製袋包装機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2008−273539(P2008−273539A)

【公開日】平成20年11月13日(2008.11.13)

【国際特許分類】

【出願番号】特願2007−116408(P2007−116408)

【出願日】平成19年4月26日(2007.4.26)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

【公開日】平成20年11月13日(2008.11.13)

【国際特許分類】

【出願日】平成19年4月26日(2007.4.26)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

[ Back to top ]