製袋包装機

【課題】層厚部分を有する包材が傷付くのを防止することができる製袋包装機を提供する。

【解決手段】製袋包装機は、筒状部と、セーラ部とを備える。セーラ部は、シート状の包材を筒状部に巻き付けるように包材を案内する。セーラ部は、包材の進行方向を略鉛直方向に変化させる折り返し部位を有する。折り返し部位には、包材の層厚部分を通過させるための切り欠きが形成されている。それにより、包材がセーラ部の折り返し部位を通過する時に、層厚部分に加わる摩擦が低減される。

【解決手段】製袋包装機は、筒状部と、セーラ部とを備える。セーラ部は、シート状の包材を筒状部に巻き付けるように包材を案内する。セーラ部は、包材の進行方向を略鉛直方向に変化させる折り返し部位を有する。折り返し部位には、包材の層厚部分を通過させるための切り欠きが形成されている。それにより、包材がセーラ部の折り返し部位を通過する時に、層厚部分に加わる摩擦が低減される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、層厚部分を有する包材が利用される製袋包装機に関する。

【背景技術】

【0002】

従来、筒状部と、シート状の包材を筒状部に巻き付けるように包材を案内するセーラ部とを備える製袋包装機が周知である。このような製袋包装機では、層厚部分を有する包材が利用されることがある。例えば、特許文献1(特開2010−184732号公報)の製袋包装機では、ヘムシール部位を有する包材が利用される。特許文献1のヘムシール部位は、1枚の(単層構造の)フィルムを部分的に折り重ね、その部分を熱シールすることにより形成される。従って、ヘムシール部位は、その他の部位よりも層厚である。特許文献2(特開2009−46139号公報)では、1枚の(単層構造の)フィルムに部分的にテープが重ね合わされる。フィルムとテープとが重な合わされた部分は、その他の部分よりも層厚である。その後、特許文献1および2の製袋包装機では、そのような層厚部分を有するシート状の包材が、セーラ部に沿って搬送され、筒状部に巻き付けられる。

【発明の概要】

【発明が解決しようとする課題】

【0003】

ところで、包材が部分的に層厚部分を有する場合、包材の滑らかな流れが妨げられ、包材が傷付く虞がある。特に、包材の進行方向を急激に変化させるセーラ部の折り返し部位においては、その危険性が高まる。その結果、例えば、セーラ部の折り返し部位よりも上流側で形成されたヘムシール部位が損なわれる可能性がある。あるいは、セーラ部の折り返し部位よりも上流側でフィルムとテープとが熱シールされる場合、その熱シールが剥がれる可能性もある。

【0004】

本発明の課題は、層厚部分を有する包材が傷付くのを防止することができる製袋包装機を提供することにある。

【課題を解決するための手段】

【0005】

本発明の第1観点に係る製袋包装機は、筒状部と、セーラ部とを備える。セーラ部は、シート状の包材を筒状部に巻き付けるように包材を案内する。セーラ部は、包材の進行方向を略鉛直方向に変化させる折り返し部位を有する。折り返し部位には、包材の層厚部分を通過させるための切り欠きが形成されている。

【0006】

ここでは、セーラ部の折り返し部位には、包材の層厚部分が通過し易いように切り欠きが形成されている。それにより、包材がセーラ部の折り返し部位を通過する時に、層厚部分に加わる摩擦が低減される。従って、層厚部分を有する包材が傷付くのを防止することができる。

【0007】

本発明の第2観点に係る製袋包装機は、第1観点に係る製袋包装機であって、層厚部分は、包材の進行方向に沿って延びている。なお、層厚部分が進行方向に沿って延びている状態とは、例えば、層厚部分が包材全体の中で進行方向に沿って途切れることなく連続的に形成されている状態である。

【0008】

ここでは、上記切り欠きの存在により、包材の進行方向に沿って延びる層厚部分に加わる摩擦が低減される。

【0009】

本発明の第3観点に係る製袋包装機は、第2観点に係る製袋包装機であって、層厚部分は、包材のヘムシール部位を含む。

【0010】

ここでは、セーラ部の折り返し部位には、ヘムシール部位が通過し易いように切り欠きが形成されている。それにより、包材がセーラ部の折り返し部位を通過する時に、ヘムシール部位に加わる摩擦が低減される。従って、ヘムシール部位を有する包材が傷付くのを防止することができる。

【0011】

本発明の第4観点に係る製袋包装機は、第3観点に係る製袋包装機であって、折り返し部位には、包材の4つのヘムシール部位にそれぞれ対応するように切り欠きが4箇所形成されている。

【0012】

ここでは、セーラ部の折り返し部位には、4つのヘムシール部位が通過し易いように切り欠きが4箇所形成されている。それにより、4つのヘムシール部位に加わる摩擦が低減される。

【0013】

本発明の第5観点に係る製袋包装機は、第2観点に係る製袋包装機であって、包材は、包材本体と、テープとを有する。テープは、包材本体に重なりながら包材本体とともに搬送される。層厚部分は、包材本体とテープとが重なり合う部分である。なお、包材本体とテープとが重なり合う状態とは、包材本体とテープとが熱シールされることにより一体化されている状態と、包材本体とテープとが熱シールされておらず一体化されていない状態との両方を意味する。

【0014】

ここでは、セーラ部の折り返し部位には、包材本体とともに搬送されるテープが通過し易いように切り欠きが形成されている。それにより、包材がセーラ部の折り返し部位を通過する時に、テープに加わる摩擦が低減される。従って、包材の進行方向に沿って延びるテープを有する包材が傷付くのを防止することができる。

【0015】

本発明の第6観点に係る製袋包装機は、第5観点に係る製袋包装機であって、折り返し部位には、上記重なり合う部分に対応するように切り欠きが1箇所形成されている。

【0016】

ここでは、セーラ部の折り返し部位には、1本のテープが通過し易いように切り欠きが1箇所形成されている。それにより、1本のテープに加わる摩擦が低減される。

【0017】

本発明の第7観点に係る製袋包装機は、第1観点から第6観点のいずれかに係る製袋包装機であって、セーラ部は、筒状部との間に包材が挿入される隙間を形成するように配置される。切り欠きにより規定される空間は、上記隙間の一部である。

【0018】

ここでは、筒状部とセーラ部との狭い隙間に進入していく包材の層厚部分に加わる摩擦が低減される。

【発明の効果】

【0019】

本発明によれば、セーラ部の折り返し部位には、包材の層厚部分が通過し易いように切り欠きが形成されている。それにより、包材がセーラ部の折り返し部位を通過する時に、層厚部分に加わる摩擦が低減される。従って、層厚部分を有する包材が傷付くのを防止することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の第1実施形態に係る製袋包装機の斜視図。

【図2】製袋包装機の側面図。

【図3】製袋包装ユニットの斜視図。

【図4】製袋包装ユニットおよびフィルム供給ユニットの斜視図。

【図5】ガゼット袋を示す図。

【図6】製袋包装機の制御ブロック図。

【図7】ヘム形成機構を示す図。

【図8A】セーラ部に到達した時点のフィルムの状態を示す下面図。

【図8B】図8AのVIIIB−VIIIB断面図。

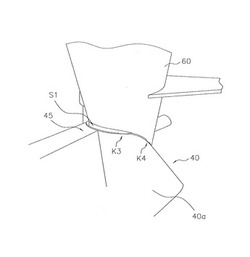

【図9A】セーラ部の折り返し部位付近を左斜め後ろから見た図。

【図9B】セーラ部の折り返し部位付近を右斜め後ろから見た図。

【図10A】角筒状フィルムに折り込み部材が押し当てられた状態を示す平面図。

【図10B】角筒状フィルムに折り込み部材が押し当てられた状態を示す正面図。

【図11A】底形成機構が駆動される様子を示す図。

【図11B】底形成機構が駆動される様子を示す別の図。

【図12】シールジョーが駆動される様子を示す図。

【図13】本発明の第2実施形態に係る製袋包装機の斜視図。

【図14】ピロー袋を示す図。

【図15】製袋包装機の側面図。

【図16】製袋包装ユニットの斜視図。

【図17】製袋包装機の制御ブロック図。

【図18】セーラ部に到達した時点のフィルムの状態を示す平面図。

【図19】セーラ部の折り返し部位付近を左斜め後ろから見た図。

【図20】スプレッダ機構およびチューブの斜視図。

【図21】支持部材の斜視図。

【図22】チューブの斜視図。

【図23】スプレッダ機構およびチューブの断面図。

【発明を実施するための形態】

【0021】

以下、図面を参照しつつ、本発明の第1実施形態に係る製袋包装機1および第2実施形態に係る製袋包装機101について説明する。なお、製袋包装機1,101の説明における「前(正面)」、「後(背面)」、「上」、「下」、「左」、「右」は、図3のとおり定義する。「上流」、「下流」は、フィルムFの搬送方向を基準とする。

【0022】

(1)第1実施形態

(1−1)全体構成

第1実施形態に係る製袋包装機1は、スナック菓子等の物品Cを袋詰めした商品を製造する機械である。図1および図2に示すように、製袋包装機1は、物品Cの袋詰めを行う製袋包装ユニット5と、商品の袋B1の部分の素材となるフィルムFを製袋包装ユニット5に供給するフィルム供給ユニット6と、製袋包装機1全体の動作を制御する制御ユニット7(図6参照)とを有する。製袋包装ユニット5で袋詰めされる物品Cは、製袋包装ユニット5の上方に配置された組合せ計量機2で計量される。製袋包装ユニット5は、組合せ計量機2から物品Cが供給されるタイミングに合わせて、物品Cの袋詰めを行う。

【0023】

製袋包装ユニット5の前面には、右側を向いた操作パネル8が配置される。操作パネル8は、液晶ディスプレイと、液晶ディスプレイを覆うタッチパネルとを有している。操作パネル8は、製袋包装機1の操作者に対し製袋包装機1の動作の状態を示す情報を表示したり、製袋包装機1に対する様々な指令の入力を受け付けたりする。

【0024】

(1−2)ガセット袋

製袋包装機1は、図5に示すガゼット型の袋B1(以下、ガゼット袋B1)を製造する。ガゼット袋B1は、4つの側面部F1〜F4と、1つの底面部BBとを有する。ガゼット袋B1は、底面部BBを支持面として自立可能なスタンドパックである。ガゼット袋B1には、4つのヘムシール部位H1〜H4と、1つの縦シール部位V1と、1つの上部横シール部位W1と、1つの下部横シール部位W2とが形成されている。縦シール部位V1は、側面部F1に形成されている。ヘムシール部位H1〜H4は、上から見た時のガゼット袋B1の四隅となる。側面部F2,F4には、それぞれガゼット(折り込み線)G,Gが形成されている。

【0025】

(1−3)詳細構成

(1−3−1)フィルム供給ユニット

フィルム供給ユニット6は、袋B1の素材となるシート状のフィルムFを製袋包装ユニット5に供給する。フィルム供給ユニット6は、1枚ものの(単層構造の)シート状のフィルムFが巻かれたフィルムロール6aを有する。フィルム供給ユニット6は、製袋包装ユニット5と同期しつつ、シート状のフィルムFをフィルムロール6aから繰り出し、製袋包装ユニット5に供給する。

【0026】

(1−3−2)製袋包装ユニット

製袋包装ユニット5は、ヘム形成機構61と、成形機構31と、プルダウンベルト機構32,32と、縦シール機構33と、ガゼット形成機構35と、横シール機構34と、底形成機構37とを有する。

【0027】

(1−3−2−1)ヘム形成機構

図7に示すヘム形成機構61は、シート状のフィルムFに4つのヘムシール部位H1〜H4を形成する。図7は、上流側から下流側を見た時の様子を示している。ヘム形成機構61は、フィルムFの搬送経路上であって、フィルム供給ユニット6と成形機構31との間(二点破線R1で示される領域)に配置される。ヘム形成機構61は、搬送面610と、4つの挿し込み部材611と、4対のヒータブロック612と、4対のローラ(図示せず)とを有する。

【0028】

搬送面610は、フィルム供給ユニット6から繰り出されたシート状のフィルムFを受け取り、成形機構31まで案内する。シート状のフィルムFは、搬送面610に接触しつつ、搬送面610上を搬送される。搬送面610は、フィルムFの搬送方向に沿って延びる5枚の板状部材613を有する。5枚の板状部材613は、4つの狭小の隙間が空くように配置される。その結果、搬送面610には、フィルムFの搬送方向に沿って延びる4本の細長い溝66が形成される。

【0029】

4つの挿し込み部材611は、それぞれ4本の溝66に上方から挿し込まれる。フィルムFは、挿し込み部材611に接触することにより、部分的に4箇所、溝66に挿し込まれる。その結果、シート状のフィルムFは、部分的に4箇所、折り重ねられる。

【0030】

4対のヒータブロック612は、それぞれ溝66の両側から、溝66内で折り重ねられたフィルムFの4つの部位H1’〜H4’に熱を加える。4対のローラ(図示せず)は、それぞれ4対のヒータブロック612の直ぐ下流側に配置されている。4対のローラは、それぞれ熱を帯びているフィルムFの4つの部位H1’〜H4’を挟み込む。その結果、フィルムFの4つの部位H1’〜H4’は、それぞれヘムシール部位H1〜H4となる。

【0031】

フィルムFは、ヘム形成機構61を出た後、成形機構31のセーラ部40(後述する)まで搬送される。図8Aおよび図8Bに示すように、セーラ部40に到達した時点のフィルムFは、4つのヘムシール部位H1〜H4と、ヘムシール部位として加工されていない5つの非ヘムシール部位NH1〜NH5とを有する状態にある。非ヘムシール部位NH1〜NH5は、フィルムロール6aから繰り出された時のまま、単層構造のフィルムの状態を保っている。一方、ヘムシール部位H1〜H4は、単層構造のフィルムを部分的に折り重ね、折り重ねた部分を熱シールすることにより形成されるものである。つまり、ヘムシール部位H1〜H4は、2層構造のフィルムである。従って、ヘムシール部位H1〜H4は、非ヘムシール部位NH1〜NH5よりも層厚である。

【0032】

図8Bに示すように、セーラ部40に到達した時点で、ヘムシール部位H1〜H4は、それぞれ非ヘムシール部位NH1〜NH4に軽く接触する程度に右側に倒れている。言い変えると、ヘムシール部位H1〜H4は、非ヘムシール部位NH1〜NH4とセーラ部40の上面との間に挟まれている。従って、セーラ部40に到達した時点のフィルムFは、5つの薄肉部分E1〜E5と、4つの層厚部分D1〜D4とを有する状態にある。層厚部分D1〜D4は、それぞれヘムシール部位H1〜H4と、非ヘムシール部位NH1〜NH4とが重なり合った部分である。従って、層厚部分D1〜D4は、3層構造のフィルムである。一方、薄肉部分E1〜E5は、それぞれ非ヘムシール部位NH1〜NH5の、ヘムシール部位H1〜H4と重なり合っていない部分である。従って、薄肉部分E1〜E5は、単層構造のフィルムである。従って、層厚部分D1〜D4は、フィルムFのその他の部分である薄肉部分E1〜E5よりも層厚である。薄肉部分E1〜E5も、層厚部分D1〜D4も、それぞれフィルムFの搬送方向に延びている。言い換えると、薄肉部分E1〜E5も、層厚部分D1〜D4も、それぞれフィルムF全体の中で搬送方向に沿って途切れることなく連続的に形成されている。薄肉部分E1〜E5と、層厚部分D1〜D4とは、フィルムFの搬送方向に沿って横方向に交互に並んでいる。

【0033】

(1−3−2−2)成形機構

成形機構31は、ヘムシール部位H1〜H4を有するシート状のフィルムFを角筒状フィルムFcに成形する。成形機構31は、チューブ60と、セーラ部40とを有する。

【0034】

(1−3−2−2−1)チューブ

チューブ60は、上下方向に延びる角筒状の部材であり、上下端に開口を有する。チューブ60の上端の開口は、漏斗形状になっている。組合せ計量機2(図1参照)から所定量ずつ落下してくる物品Cは、図3に示すように、漏斗形状の上端の開口から投入され、チューブ60の内部を通過して落下する。なお、組合せ計量機2は、フィーダ、プールホッパ、軽量ホッパおよび集合排出シュートを有する。

【0035】

(1−3−2−2−2)セーラ部

セーラ部40は、チューブ60を取り囲むように配置されている。セーラ部40は、シート状のフィルムFをチューブ60に巻き付けるように、フィルムFを案内する。セーラ部40は、図示しないブラケットを介してチューブ60に対し固定されている。セーラ部40は、斜面40aを有する。ヘム形成機構61を出たシート状のフィルムFは、セーラ部40に達する。フィルムFは、斜面40aに接触しつつ、斜面40aに沿って斜め上方に搬送される。

【0036】

図9Aおよび図9Bに示すように、チューブ60の外表面とセーラ部40との間には、狭小の隙間S1が形成されている。隙間S1は、チューブ60の全周に沿って存在する。斜面40aを登り切ったフィルムFは、隙間S1に挿入される。フィルムFは、隙間S1を通り抜ける間に、角筒状のチューブ60の外表面に巻き付けられる。その結果、フィルムFは、シート状から角筒状に成形される。フィルムFがチューブ60に巻き付けられた時、ヘムシール部位H1〜H4は、角筒状フィルムFcの上下方向に延びる四隅を構成するように配置される。その後、角筒状フィルムFcは、チューブ60を包み込むような態様で、チューブ60の外表面に沿って下方に搬送される。

【0037】

セーラ部40の、斜面40aの頂上付近の部位を、折り返し部位45と呼ぶ。折り返し部位45は、チューブ60の全周に沿って存在する。折り返し部位45は、隙間S1を規定する部位である。斜面40aに沿って進んできたフィルムFは、折り返し部位45で、略鉛直下方に折り返される。つまり、折り返し部位45は、斜面40aの頂上付近で、フィルムFの進行方向を略鉛直下方に急激に変化させる。また、フィルムFは、折り返し部位45で急激に折り返された後、直ちに隙間S1に挿入される。隙間S1の幅は、フィルムFがチューブ60にしっかりと巻き付けられるよう狭小である。従って、折り返し部位45付近では、フィルムFに加わる負荷(摩擦)が比較的大きくなる。

【0038】

上記のとおり、フィルムFは、単層構造のフィルムである薄肉部分E1〜E5と、3層構造のフィルムである層厚部分D1〜D4とを有する。仮にフィルムFの大半を占める薄肉部分E1〜E5のみを考慮して隙間S1の幅を設計すると、層厚部分D1〜D4に過度の負荷(摩擦)が加わる虞がある。その場合、ヘムシール部位H1〜H4の熱シールが損なわれる等、フィルムFが傷付き易くなる。一方、仮に層厚部分D1〜D4のみを考慮して隙間S1の幅を設計すると、好適な形状の角筒状フィルムFcを得難くなる。隙間S1の幅が広くなり過ぎると、フィルムFがチューブ60にしっかりと巻き付けられにくくなるからである。

【0039】

そこで、本実施の形態では、図9Aおよび図9Bに示すように、セーラ部40の折り返し部位45には、切り欠きK1〜K4が4箇所形成されている。4つの切り欠きK1〜K4は、それぞれフィルムFの4つのヘムシール部位H1〜H4に対応する。切り欠きK1〜K4により規定される空間は、隙間S1の一部を構成している。つまり、切り欠きK1〜K4の存在により、隙間S1には、周方向に沿って幅が広いところと、狭いところが生じている。隙間S1のうち、周方向に沿って幅が広いところは、フィルムF全体のうち、層厚部分D1〜D4が通過する経路となる。隙間S1のうち、周方向に沿って幅が狭いところは、フィルムF全体のうち、薄肉部分E1〜E5が通過する経路となる。つまり、切り欠きK1〜K4は、折り返し部位45の、それぞれ層厚部分D1〜D4が通過する位置に形成されている。4つの切り欠きK1〜K4は、フィルムFの4つの層厚部分D1〜D4をそれぞれ傷付けることなく安全に通過させる役割を果たす。

【0040】

(1−3−2−3)プルダウンベルト機構

図3および図4に示すように、プルダウンベルト機構32,32は、チューブ60を挟んで左右対称に配置される。プルダウンベルト機構32,32は、それぞれチューブ60に沿って上下方向に延びている。プルダウンベルト機構32,32は、それぞれ駆動ローラ32b,32bと、従動ローラ32c,32cと、ベルト32a,32aとを有する。駆動ローラ32b,32bは、図示されないモータにより、連続的に駆動される。従動ローラ32c,32cは、それぞれ駆動ローラ32b,32bの回転に応じて回転する。ベルト32a,32aは、角筒状フィルムFcを吸着する。その結果、プルダウンベルト機構32,32は、角筒状フィルムFcを吸着しながら、チューブ60の外表面に沿って下方に搬送する。

【0041】

(1−3−2−4)縦シール機構

縦シール機構33は、チューブ60の正面側に配置される。縦シール機構33は、チューブ60に沿って上下方向に延びている。縦シール機構33は、ヒータと、ヒータにより加熱されるヒータベルトと、ヒータベルトをチューブ60に対し近づけたり遠ざけたりするための駆動装置とを有する。図3に示すように、縦シール機構33は、チューブ60に巻き付けられた角筒状フィルムFcの左の縁と右の縁とが重なり合う部分を、一定の加圧力でチューブ60に押しつけながら加熱して上下方向に熱シールする。その結果、角筒状フィルムFcに縦シール部位V1が形成される。

【0042】

(1−3−2−5)ガゼット形成機構

ガゼット形成機構35は、ガゼット袋B1のガゼットG,Gを形成する。図3、図4、図10Aおよび図10Bに示すように、ガゼット形成機構35は、上下方向にプルダウンベルト機構32,32と横シール機構34との間に配置されている。ガゼット形成機構35は、4つのガイド35b,35b,・・・と、一対の折り込み部材35a,35aとを有する。

【0043】

4つのガイド35b,35b,・・・は、チューブ60の下端の四隅から下方に延びている。ガイド35b,35b,・・・は、薄肉の板状部材である。角筒状フィルムFcは、チューブ60を包み込むような態様で搬送された後、さらにガイド35b,35b,・・・を包み込むような態様で下方に搬送される。

【0044】

折り込み部材35a,35aは、薄肉の板状部材である。図10Bに示すように、折り込み部材35a,35aは、図示されないモータの駆動により略円形の軌道を移動しつつ、角筒状フィルムFcに対し左右対称に近づいたり離れたりする。図10Aに示すように、折り込み部材35a,35aは、互いに最も近づいた時に、ガイド35b,35b,・・・の間に入り込む。その結果、角筒状フィルムFcの左右の側面が内側に折り曲げられ、ガゼットG,Gが形成される。

【0045】

(1−3−2−6)横シール機構

図3に示すように、横シール機構34は、ガゼット形成機構35の下方に配置される。横シール機構34は、一対のシールジョー34a,34aを有する。

【0046】

シールジョー34a,34aは、それぞれ左右方向に延びている。図12に示すように、シールジョー34a,34aは、互いに同期を取りながらD字状に旋回しつつ、角筒状フィルムFcに対し前後対称に近づいたり離れたりする。シールジョー34a,34aは、互いに最も近づいた時に、角筒状フィルムFcを挟み込む。角筒状フィルムFcの、シールジョー34a,34aに挟み込まれた部分は、シールジョー34a,34aに内蔵されるヒータにより、左右方向に熱シールされる。一回の挟み込み動作により、先行する袋B1(ただし、底面部BBは未形成の状態である。以下、角筒状袋B1と呼ぶ。)の上部横シール部位W1と、後続する袋B1(ただし、底面部BBのみならず、上部横シール部位W1も未形成の状態である。)の下部横シール部位W2とが同時に形成される。一方のシールジョー34aには、カッターが内蔵される。カッターは、シールジョー34a,34aが角筒状フィルムFcを挟み込んでいる間に、角筒状フィルムFcの熱シールされた部分の中央を左右方向に切断する。その結果、角筒状袋B1が切り離される。

【0047】

(1−3−2−7)底形成機構

底形成機構37は、横シール機構34の下方に配置される。底形成機構37は、ガセット袋B1の水平な底面部BBを形成する。底形成機構37は、袋受け部71と、バキューム73,73と、押圧部74とを有する。

【0048】

袋受け部71は、水平面71aと、水平面71aから鉛直上方に立ち上がる垂直面71b,71bとを有する。水平面71aは、横シール機構34から落下してくる角筒状袋B1を下方から受け止める。垂直面71b,71bは、角筒状袋B1を正面側および背面側から挟み込む。水平面71aには、角筒状袋B1の下部横シール部位W2および本体部の一部分である底面部相当部(後に底面部BBとなる部分)が接触する。角筒状袋B1の本体部とは、角筒状袋B1全体のうち、上部横シール部位W1および下部横シール部位W2を除いた全ての部分である。水平面71aの中央には、左右方向に延びるヒータ71bが配置される。ヒータ71bは、下部横シール部位W2と底面部相当部とを熱シールする。

【0049】

バキューム73,73は、水平面71aに形成される複数の孔71d,71d,・・・を介し、底面部相当部を下方から吸引する。その結果、角筒状袋B1が水平面71aに落下してくると、底面部相当部が水平面71aに密着する。

【0050】

押圧部74は、角筒状袋B1を上方から袋受け部71に押し付ける。押圧部74は、接触部材74a,74aと、移動機構74b,74bとを有する。接触部材74a,74aは、角筒状袋B1にそれぞれ正面側および背面側から接触する。移動機構74b,74bは、それぞれ接触部材74a,74aを前後方向(図11A参照)かつ上下方向(図11B参照)に移動させる。その結果、角筒状袋B1に底面部BBが形成される。

【0051】

(1−3−2−8)制御ユニット

制御ユニット7は、CPU、ROM、RAMおよびフラッシュメモリを有する。制御ユニット7は、フラッシュメモリ内のプログラムを読み出して実行することにより、製袋包装機1の各部の動作を制御する。図6に示すように、制御ユニット7は、フィルム供給ユニット6と、ヘム形成機構61と、プルダウンベルト機構32,32と、縦シール機構33と、ガゼット形成機構35と、横シール機構34と、底形成機構37と、操作パネル8とに接続されている。制御ユニット7は、組合せ計量機2にも接続されている。

【0052】

(1−4)製袋包装機の動作の流れ

プルダウンベルト機構32,32が駆動されると、シート状のフィルムFがフィルムロール6aから繰り出される。フィルムロール6aから繰り出されたシート状のフィルムFは、ヘム形成機構61に達する。ヘム形成機構61は、シート状のフィルムFにヘムシール部位H1〜H4を形成する。

【0053】

続いて、ヘムシール部位H1〜H4を有するシート状のフィルムFは、成形機構31に達する。成形機構31は、シート状のフィルムFを角筒状フィルムFcへと成形する。このとき、シート状のフィルムFの横方向(左右方向)の両縁が縦方向に(上下方向に)重ね合わせられた状態となる。

【0054】

続いて、縦方向に重ね合わされた部分を有する角筒状フィルムFcは、チューブ60に沿って縦シール機構33へと降りていく。縦シール機構33は、角筒状フィルムFcの縦方向に重ね合わされた部分を熱シールすることにより、角筒状フィルムFcに縦シール部位V1を形成する。

【0055】

続いて、縦シール部位V1を有する角筒状フィルムFcは、チューブ60を抜けてガゼット形成機構35へと降りていく。ガゼット形成機構35は、角筒状フィルムFcの所定の位置を折り曲げることにより、角筒状フィルムFcにガゼットG,Gを形成する。

【0056】

続いて、ガゼットG,Gを有する角筒状フィルムFcは、ガイド35b,35b,・・・を抜けて横シール機構34へと降りていく。このタイミングで、角筒状フィルムFcの内部へと、組合せ計量機2からチューブ60の内部を通って物品Cが落下してくる。なお、制御ユニット7は、適当なタイミングで、組合せ計量機2の制御部(図示されない)に物品Cの落下を命じる。横シール機構34は、角筒状フィルムFc内に物品Cが充填されている状態で、角筒状フィルムFcの所定の位置を左右方向に熱シールする。同時に、横シール機構34は、角筒状フィルムFcの熱シールされた所定の位置の中央を左右方向に切断する。その結果、角筒状フィルムFcから角筒状袋B1が切り離される。

【0057】

角筒状フィルムFcから切り離された角筒状袋B1は、底形成機構37へと落下する。底形成機構37は、角筒状袋B1に底面部BBを形成しつつ、角筒状袋B1の姿勢を矯正する。その結果、図5に示す底面部BBを有する角型のガセット袋B1が形成される。

【0058】

(1−5)特徴

本実施形態では、セーラ部40の折り返し部位45には、フィルムFの層厚部分D1〜D4が通過し易いように切り欠きK1〜K4が形成されている。それにより、フィルムFが折り返し部位45を通過する時に、チューブ60とセーラ部40との狭い隙間S1に進入していくフィルムFの層厚部分D1〜D4に加わる摩擦が低減される。従って、層厚部分D1〜D4を有するフィルムFが傷付くのを防止することができる。

【0059】

言い換えると、セーラ部40の折り返し部位45には、4つのヘムシール部位H1〜H4が通過し易いように切り欠きK1〜K4が4箇所形成されている。それにより、4つのヘムシール部位H1〜H4に加わる摩擦が低減される。従って、ヘムシール部位H1〜H4を有するフィルムFが傷付くのを防止することができる。

【0060】

また、ヘムシール部位H1〜H4がそれぞれ切り欠きK1〜K4により規定される空間を通過するように搬送されることにより、フィルムFの蛇行が防止される。

【0061】

(2)第2実施形態

第1実施形態に係る製袋包装機1を部分的に組み替えると、第2実施形態に係る製袋包装機101となる。以下、第2実施形態に係る製袋包装機101について、第1実施形態に係る製袋包装機1との差異を中心に説明する。なお、第1実施形態と共通する構成要素については、同じ参照符号を付し、説明を省略する。

【0062】

(2−1)ピロー袋

製袋包装機101は、図14に示すピロー型の袋B2(以下、ピロー袋B2)を製造する。ピロー袋B2は、袋本体M1と、袋本体M1に取り付けられたテープTとを有する。袋本体M1には、縦シール部位V1と、上部横シール部位W1と、下部横シール部位W2とが形成されている。袋本体M1とテープTとが熱シールされた部分を、テープシール部位T1と呼ぶ。テープシール部位T1は、ピロー袋B2の左寄りの位置を、縦シール部位V1と並行に延びている。テープTは、広告用のバナー、商品のクーポン等の様々な用途を有する。

【0063】

(2−2)詳細構成

ガセット袋B1を製造する製袋包装機1のフィルム供給ユニット6をフィルム供給ユニット106に、製袋包装ユニット5を製袋包装ユニット105に交換すると、ピロー袋B2を製造する製袋包装機101となる。ガセット袋B1と異なり、ピロー袋B2には、ヘムシール部位H1〜H4と、ガセットG,Gと、底面部BBとが形成されない。従って、製袋包装機1を製袋包装機101に組み替えるためには、ヘム形成機構61と、ガゼット形成機構35と、底形成機構37とが取り外される。また、ガセット袋B1と異なり、ピロー袋B2は、テープTを有する。従って、製袋包装機101には、テープロール6bおよびテープ溶着機構138が取り付けられる。また、ガセット袋B1と異なり、ピロー袋B2は、角筒状ではなく、楕円筒状である。従って、製袋包装機101には、成形機構31の代わりに、成形機構131が取り付けられる。

【0064】

(2−2−1)フィルム供給ユニット

フィルム供給ユニット106は、袋本体M1の素材となるシート状のフィルムFと、テープTとを製袋包装ユニット105に供給する。フィルム供給ユニット106は、1枚ものの(単層構造の)シート状のフィルムFが巻かれたフィルムロール6aと、1枚ものの(単層構造の)テープTが巻かれたテープロール6bとを有する。フィルム供給ユニット106は、製袋包装ユニット105と同期しつつ、シート状のフィルムFをフィルムロール6aから、テープTをテープロール6bから繰り出し、製袋包装ユニット105に供給する。テープロール6bから繰り出されたテープTは、フィルムロール6aから繰り出されたシート状のフィルムFの下面に接触しつつ、製袋包装ユニット5まで搬送される。

【0065】

(2−2−2)製袋包装ユニット

製袋包装ユニット105は、テープ溶着機構138と、成形機構131と、プルダウンベルト機構32,32と、縦シール機構33と、横シール機構34とを有する。

【0066】

(2−2−2−1)テープ溶着機構

テープ溶着機構138は、テープロール6bから繰り出されたテープTを、フィルム供給ユニット6から繰り出されたシート状のフィルムFに熱シールし、一体化させる。テープ溶着機構138は、フィルムFの搬送経路上であって、フィルム供給ユニット106と成形機構131との間に配置される。図15に示すように、テープ溶着機構138は、一対のヒータブロック138a,138aと、一対のローラ(図示せず)とを有する。

【0067】

ヒータブロック138a,138aは、両者の間に狭小の隙間が空くように配置される。シート状のフィルムFとテープTとの重なり合う部分は、ヒータブロック138a,138aに接触しつつ、両者の隙間を搬送される。ヒータブロック138a,138aは、両者の隙間の両側から、フィルムFとテープTとが重なり合う部分に熱を加える。一対のローラ(図示せず)は、一対ヒータブロック138a,138aの直ぐ下流側に配置されている。一対のローラは、熱を帯びているフィルムFとテープTとが重なり合う部分を挟み込む。その結果、フィルムFとテープTとが重なり合う部分は、熱シールされ、テープシール部位T1となる。

【0068】

フィルムFは、テープ溶着機構138を出た後、成形機構131のセーラ部140(後述する)まで搬送される。図18に示すように、セーラ部140に到達した時点のフィルムFは、テープTが熱シールされた1つのテープシール部位T1と、テープTが熱シールされていない2つの非テープシール部位NT1,NT2とを有する状態にある。非テープシール部位NT1,NT2は、フィルムロール6aから繰り出された時のまま、単層構造のフィルムの状態を保っている。一方、テープシール部位T1は、単層構造のフィルムに単層構造のフィルム(テープ)を熱シールすることにより形成されるものである。つまり、テープシール部位T1は、2層構造のフィルムである。従って、テープシール部位T1は、非テープシール部位NT1,NT2よりも層厚である。テープシール部位T1も、非テープシール部位NT1,NT2も、それぞれフィルムFの搬送方向に延びている。言い換えると、テープシール部位T1も、非テープシール部位NT1,NT2も、それぞれフィルムF全体の中で搬送方向に沿って途切れることなく連続的に形成されている。テープシール部位T1と、非テープシール部位NT1,NT2とは、フィルムFの搬送方向に沿って横方向に交互に並んでいる。

【0069】

(2−2−2−2)成形機構

成形機構131は、テープシール部位T1を有するシート状のフィルムFを円筒状フィルムFdに成形する。成形機構131は、チューブ160と、セーラ部140とを有する。

【0070】

(2−2−2−2−1)チューブ

チューブ160は、上下方向に延びる円筒状の部材であり、上下端に開口を有する。チューブ160の上端の開口は、漏斗形状になっている。組合せ計量機2(図13参照)から所定量ずつ落下してくる物品Cは、図16に示すように、漏斗形状の上端の開口から投入され、チューブ160の内部を通過して落下する。

【0071】

(2−2−2−2−2)セーラ部

セーラ部140は、チューブ160を取り囲むように配置されている。セーラ部140は、シート状のフィルムFをチューブ160に巻き付けるように、フィルムFを案内する。セーラ部140は、図示しないブラケットを介してチューブ160に対し固定されている。セーラ部140は、斜面140aを有する。テープ溶着機構138を出たシート状のフィルムFは、セーラ部140に達する。フィルムFは、斜面140aに接触しつつ、斜面140aに沿って斜め上方に搬送される。

【0072】

図19に示すように、チューブ160の外表面とセーラ部140との間には、狭小の隙間S2が形成されている。隙間S2は、チューブ160の全周に沿って存在する。斜面140aを登り切ったフィルムFは、隙間S2に挿入される。フィルムFは、隙間S2を通り抜ける間に、円筒状のチューブ160の外表面に巻き付けられる。その結果、フィルムFは、シート状から円筒状に成形される。その後、円筒状フィルムFdは、チューブ160を包み込むような態様で、チューブ160の外表面に沿って下方に搬送される。

【0073】

セーラ部140の、斜面140aの頂上付近の部位を、折り返し部位145と呼ぶ。折り返し部位145は、チューブ160の全周に沿って存在する。折り返し部位145は、隙間S2を規定する部位である。斜面140aに沿って進んできたフィルムFは、折り返し部位145で、略鉛直下方に折り返される。つまり、折り返し部位145は、斜面140aの頂上付近で、フィルムFの進行方向を略鉛直下方に急激に変化させる。また、フィルムFは、折り返し部位145で急激に折り返された後、直ちに隙間S2に挿入される。隙間S2の幅は、フィルムFがチューブ160にしっかりと巻き付けられるよう狭小である。従って、折り返し部位145付近では、フィルムFに加わる負荷(摩擦)が比較的大きくなる。

【0074】

上記のとおり、フィルムFは、単層構造のフィルムである非テープシール部位NT1,NT2と、2層構造のフィルムであるテープシール部位T1とを有する。仮にフィルムFの大半を占める非テープシール部位NT1,NT2のみを考慮して隙間S2の幅を設計すると、テープシール部位T1に過度の負荷(摩擦)が加わる虞がある。その場合、テープシール部位T1の熱シールが損なわれる等、フィルムFが傷付き易くなる。一方、仮にテープシール部位T1のみを考慮して隙間S2の幅を設計すると、好適な形状の円筒状フィルムFdを得難くなる。隙間S2の幅が広くなり過ぎると、フィルムFがチューブ160にしっかりと巻き付けられにくくなるからである。

【0075】

そこで、本実施の形態では、図19に示すように、セーラ部140の折り返し部位145には、切り欠きJ1が1箇所形成されている。切り欠きJ1は、フィルムFのテープシール部位T1に対応する。切り欠きJ1により規定される空間は、隙間S2の一部を構成している。つまり、切り欠きJ1の存在により、隙間S2には、周方向に沿って幅が広いところと、狭いところが生じている。隙間S2のうち、周方向に沿って幅が広いところは、フィルムF全体のうち、テープシール部位T1が通過する経路となる。隙間S2のうち、周方向に沿って幅が狭いところは、フィルムF全体のうち、非テープシール部位NT1,NT2が通過する経路となる。つまり、切り欠きJ1は、折り返し部位145の、テープシール部位T1が通過する位置に形成されている。切り欠きJ1は、フィルムFのテープシール部位T1を傷付けることなく安全に通過させる役割を果たす。

【0076】

(2−3)製袋包装機の動作

プルダウンベルト機構32,32が駆動されると、シート状のフィルムFがフィルムロール6aから繰り出され、テープTがテープロール6bから繰り出される。フィルムロール6aから繰り出されたシート状のフィルムFと、テープロール6bから繰り出されたテープTとは、ともに重なり合った状態でテープ溶着機構138まで搬送される。テープ溶着機構138は、シート状のフィルムFにテープシール部位T1を形成する。

【0077】

続いて、テープシール部位T1を有するシート状のフィルムFは、成形機構131に達する。成形機構131は、シート状のフィルムFを円筒状フィルムFdへと成形する。このとき、シート状のフィルムFの横方向(左右方向)の両縁が縦方向に(上下方向に)重ね合わせられた状態となる。

【0078】

続いて、縦方向に重ね合わされた部分を有する円筒状フィルムFdは、チューブ160に沿って縦シール機構33へと降りていく。縦シール機構33は、円筒状フィルムFdの縦方向に重ね合わされた部分を熱シールすることにより、円筒状フィルムFdに縦シール部位V1を形成する。

【0079】

続いて、縦シール部位V1を有する円筒状フィルムFdは、チューブ60を抜けて横シール機構34へと降りていく。このタイミングで、円筒状フィルムFdの内部へと、組合せ計量機2からチューブ160の内部を通って物品Cが落下してくる。なお、制御ユニット7は、適当なタイミングで、組合せ計量機2の制御部(図示されない)に物品Cの落下を命じる。横シール機構34は、円筒状フィルムFd内に物品Cが充填されている状態で、円筒状フィルムFdの所定の位置を左右方向に熱シールする。同時に、横シール機構34は、円筒状フィルムFdの熱シールされた所定の位置の中央を左右方向に切断する。その結果、円筒状フィルムFdからピロー袋B2が切り離される。

【0080】

(2−4)特徴

本実施形態では、セーラ部140の折り返し部位145には、テープシール部位T1が通過し易いように切り欠きJ1が1箇所形成されている。それにより、テープTに加わる摩擦が低減される。従って、フィルムFの進行方向に沿って延びるテープTを有するフィルムFが傷付くのを防止することができる。

【0081】

(3)変形例

以上、本発明の第1実施形態および第2実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。例えば、以下のような変更が考えられる。

【0082】

(3−1)

上記実施形態では、フィルムFの層厚部分として、ヘムシール部位H1〜H4を含む層厚部分D1〜D4と、テープシール部位T1とを例示した。しかしながら、フィルムFが他の層厚部分を有する場合にも、セーラ部40,140の折り返し部位45,145に切り欠きを形成することにより、層厚部分の損傷を防ぐことができる。

【0083】

(3−2)

上記実施形態では、ヘムシール部位H1〜H4を含む層厚部分D1〜D4と、テープシール部位T1とが、フィルムFの進行方向に沿って途切れることなく連続的に延びていた。しかし、層厚部分は、フィルムFの進行方向に沿って飛び飛びに存在するようになっていてもよい。そのような場合にも、切り欠きK1〜K4,J1の存在により、層厚部分の損傷を防ぐことができる。

【0084】

(3−3)

テープTがフィルムFの下方ではなく上方を搬送され、最終的にテープTが袋B2の内側に配置されるようになっていてもよい。そのような場合にも、切り欠きJ1の存在により、テープTを有する層厚部分の損傷を防ぐことができる。

【0085】

(3−4)

第2実施形態に係る製袋包装機101を部分的に組み替えることにより、ガセットG,Gを有するピロー型の袋(以下、ガセットピロー袋)を製造することができる。ガセットピロー袋を製造可能な状態にするためには、製袋包装機101に、第1実施形態に係るガゼット形成機構35と、スプレッダ機構139(図20参照)とを取り付ければよい。

【0086】

ガセット形成機構35は、第1実施形態と同様に、上下方向にプルダウンベルト機構32,32と横シール機構34との間に取り付けられる。スプレッダ機構139は、チューブ160の下端に取り付けられる。スプレッダ機構139は、チューブ160に対し脱着可能である。

【0087】

スプレッダ機構139は、一対のスプレッダ139a,139aと、一対のスプレッダ139a,139aを支持する支持部材150とを有する。スプレッダ139a,139aは、薄肉の板状部材である。支持部材150は、リング形状を有する。支持部材150は、平面視においてチューブ160と略同じ円形である。スプレッダ139a,139aは、支持部材150のそれぞれ正面および背面から吊り下げられている。

【0088】

円筒状フィルムFdは、チューブ160を包み込むような態様で搬送された後、スプレッダ139a,139aを包み込むような態様でさらに下方に搬送される。この時、スプレッダ139a,139aは、円筒状フィルムFdを内側から前後に押し開き、円筒状フィルムFdの左右の側面を適度に平らにする。その結果、ガセットG,Gが安定して形成されるようになる。

【0089】

図21に示すように、支持部材150は、その正面および背面に、凸溝150a,150aを有する。また、支持部材150は、その左右の側面に、引っ掛け部材150b,150bを有する。図22に示すように、チューブ160の正面部および背面部の下端には、凹溝160a,160aが形成されている。スプレッダ機構139をチューブ160に装着する場合には、支持部材150の凸溝150a,150aをそれぞれチューブ160の凹溝160a,160aに嵌め込み、支持部材150の引っ掛け部材150b,150bをそれぞれチューブ160の左右の内側表面に引っ掛ける(図23参照)。この時、支持部材150の凸溝150a,150aおよび引っ掛け部材150b,150bは、板ばねの役割を果たす。従って、支持部材150がチューブ160に簡単に装着される。

【0090】

従来、ガセットピロー袋を製造する場合、スプレッダ機構とチューブとの位置ズレを解消するべく、スプレッダ機構とチューブとが一体的に構成された部品が利用されることがあった。その場合、ガセットのないピロー袋の製造とガセットピロー袋の製造とを切り替えるためには、チューブ全体を取り替える必要があった。従って、組み替え作業が大がかりになるという問題があった。

【0091】

あるいは、従来、ガセットピロー袋を製造する場合、チューブの下部に、ピン等によりスプレッダ機構を脱着する方式が利用されることがあった。その場合、ガゼット形成機構等の駆動により、スプレッダ機構が位置ズレを起こす問題が生じていた。また、位置ズレを起こさないように、ピン等の嵌め合い公差が精密に設計された製袋包装機も存在する。しかし、その場合には、スプレッダ機構の脱着作業が複雑になっていた。

【0092】

本変形例では、チューブ160とスプレッダ機構139との上記脱着方式により、簡単な操作で製袋包装機101を組み替えることが可能となる。また、上記脱着方式によれば、スプレッダ機構139をチューブ160に正確に取り付けることが可能となる。従って、高品質なガセットG,Gを形成することが可能となる。

【符号の説明】

【0093】

1,101 製袋包装機

2 組合せ計量機

5,105 製袋包装ユニット

6,106 フィルム供給ユニット

31,131 成形機構

32 プルダウンベルト機構

33 縦シール機構

34 横シール機構

35 ガゼット形成機構

37 底形成機構

40,140 セーラ部

40a,140a 斜面

45,145 折り返し部位

60,160 チューブ

61 ヘム形成機構

138 テープ溶着機構

B1 ガゼット袋

B2 ピロー袋

F フィルム

Fc 角筒状フィルム

Fd 円筒状フィルム

D1〜D4 層厚部分

E1〜E5 薄肉部分

H1〜H4 ヘムシール部位

NH1〜NH5 非ヘムシール部位

T テープ

T1 テープシール部位

NT1,NT2 非テープシール部位

K1〜K4,J1 切り欠き

S1,S2 隙間

【先行技術文献】

【特許文献】

【0094】

【特許文献1】特開2010−184732号公報

【特許文献2】特開2009−46139号公報

【技術分野】

【0001】

本発明は、層厚部分を有する包材が利用される製袋包装機に関する。

【背景技術】

【0002】

従来、筒状部と、シート状の包材を筒状部に巻き付けるように包材を案内するセーラ部とを備える製袋包装機が周知である。このような製袋包装機では、層厚部分を有する包材が利用されることがある。例えば、特許文献1(特開2010−184732号公報)の製袋包装機では、ヘムシール部位を有する包材が利用される。特許文献1のヘムシール部位は、1枚の(単層構造の)フィルムを部分的に折り重ね、その部分を熱シールすることにより形成される。従って、ヘムシール部位は、その他の部位よりも層厚である。特許文献2(特開2009−46139号公報)では、1枚の(単層構造の)フィルムに部分的にテープが重ね合わされる。フィルムとテープとが重な合わされた部分は、その他の部分よりも層厚である。その後、特許文献1および2の製袋包装機では、そのような層厚部分を有するシート状の包材が、セーラ部に沿って搬送され、筒状部に巻き付けられる。

【発明の概要】

【発明が解決しようとする課題】

【0003】

ところで、包材が部分的に層厚部分を有する場合、包材の滑らかな流れが妨げられ、包材が傷付く虞がある。特に、包材の進行方向を急激に変化させるセーラ部の折り返し部位においては、その危険性が高まる。その結果、例えば、セーラ部の折り返し部位よりも上流側で形成されたヘムシール部位が損なわれる可能性がある。あるいは、セーラ部の折り返し部位よりも上流側でフィルムとテープとが熱シールされる場合、その熱シールが剥がれる可能性もある。

【0004】

本発明の課題は、層厚部分を有する包材が傷付くのを防止することができる製袋包装機を提供することにある。

【課題を解決するための手段】

【0005】

本発明の第1観点に係る製袋包装機は、筒状部と、セーラ部とを備える。セーラ部は、シート状の包材を筒状部に巻き付けるように包材を案内する。セーラ部は、包材の進行方向を略鉛直方向に変化させる折り返し部位を有する。折り返し部位には、包材の層厚部分を通過させるための切り欠きが形成されている。

【0006】

ここでは、セーラ部の折り返し部位には、包材の層厚部分が通過し易いように切り欠きが形成されている。それにより、包材がセーラ部の折り返し部位を通過する時に、層厚部分に加わる摩擦が低減される。従って、層厚部分を有する包材が傷付くのを防止することができる。

【0007】

本発明の第2観点に係る製袋包装機は、第1観点に係る製袋包装機であって、層厚部分は、包材の進行方向に沿って延びている。なお、層厚部分が進行方向に沿って延びている状態とは、例えば、層厚部分が包材全体の中で進行方向に沿って途切れることなく連続的に形成されている状態である。

【0008】

ここでは、上記切り欠きの存在により、包材の進行方向に沿って延びる層厚部分に加わる摩擦が低減される。

【0009】

本発明の第3観点に係る製袋包装機は、第2観点に係る製袋包装機であって、層厚部分は、包材のヘムシール部位を含む。

【0010】

ここでは、セーラ部の折り返し部位には、ヘムシール部位が通過し易いように切り欠きが形成されている。それにより、包材がセーラ部の折り返し部位を通過する時に、ヘムシール部位に加わる摩擦が低減される。従って、ヘムシール部位を有する包材が傷付くのを防止することができる。

【0011】

本発明の第4観点に係る製袋包装機は、第3観点に係る製袋包装機であって、折り返し部位には、包材の4つのヘムシール部位にそれぞれ対応するように切り欠きが4箇所形成されている。

【0012】

ここでは、セーラ部の折り返し部位には、4つのヘムシール部位が通過し易いように切り欠きが4箇所形成されている。それにより、4つのヘムシール部位に加わる摩擦が低減される。

【0013】

本発明の第5観点に係る製袋包装機は、第2観点に係る製袋包装機であって、包材は、包材本体と、テープとを有する。テープは、包材本体に重なりながら包材本体とともに搬送される。層厚部分は、包材本体とテープとが重なり合う部分である。なお、包材本体とテープとが重なり合う状態とは、包材本体とテープとが熱シールされることにより一体化されている状態と、包材本体とテープとが熱シールされておらず一体化されていない状態との両方を意味する。

【0014】

ここでは、セーラ部の折り返し部位には、包材本体とともに搬送されるテープが通過し易いように切り欠きが形成されている。それにより、包材がセーラ部の折り返し部位を通過する時に、テープに加わる摩擦が低減される。従って、包材の進行方向に沿って延びるテープを有する包材が傷付くのを防止することができる。

【0015】

本発明の第6観点に係る製袋包装機は、第5観点に係る製袋包装機であって、折り返し部位には、上記重なり合う部分に対応するように切り欠きが1箇所形成されている。

【0016】

ここでは、セーラ部の折り返し部位には、1本のテープが通過し易いように切り欠きが1箇所形成されている。それにより、1本のテープに加わる摩擦が低減される。

【0017】

本発明の第7観点に係る製袋包装機は、第1観点から第6観点のいずれかに係る製袋包装機であって、セーラ部は、筒状部との間に包材が挿入される隙間を形成するように配置される。切り欠きにより規定される空間は、上記隙間の一部である。

【0018】

ここでは、筒状部とセーラ部との狭い隙間に進入していく包材の層厚部分に加わる摩擦が低減される。

【発明の効果】

【0019】

本発明によれば、セーラ部の折り返し部位には、包材の層厚部分が通過し易いように切り欠きが形成されている。それにより、包材がセーラ部の折り返し部位を通過する時に、層厚部分に加わる摩擦が低減される。従って、層厚部分を有する包材が傷付くのを防止することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の第1実施形態に係る製袋包装機の斜視図。

【図2】製袋包装機の側面図。

【図3】製袋包装ユニットの斜視図。

【図4】製袋包装ユニットおよびフィルム供給ユニットの斜視図。

【図5】ガゼット袋を示す図。

【図6】製袋包装機の制御ブロック図。

【図7】ヘム形成機構を示す図。

【図8A】セーラ部に到達した時点のフィルムの状態を示す下面図。

【図8B】図8AのVIIIB−VIIIB断面図。

【図9A】セーラ部の折り返し部位付近を左斜め後ろから見た図。

【図9B】セーラ部の折り返し部位付近を右斜め後ろから見た図。

【図10A】角筒状フィルムに折り込み部材が押し当てられた状態を示す平面図。

【図10B】角筒状フィルムに折り込み部材が押し当てられた状態を示す正面図。

【図11A】底形成機構が駆動される様子を示す図。

【図11B】底形成機構が駆動される様子を示す別の図。

【図12】シールジョーが駆動される様子を示す図。

【図13】本発明の第2実施形態に係る製袋包装機の斜視図。

【図14】ピロー袋を示す図。

【図15】製袋包装機の側面図。

【図16】製袋包装ユニットの斜視図。

【図17】製袋包装機の制御ブロック図。

【図18】セーラ部に到達した時点のフィルムの状態を示す平面図。

【図19】セーラ部の折り返し部位付近を左斜め後ろから見た図。

【図20】スプレッダ機構およびチューブの斜視図。

【図21】支持部材の斜視図。

【図22】チューブの斜視図。

【図23】スプレッダ機構およびチューブの断面図。

【発明を実施するための形態】

【0021】

以下、図面を参照しつつ、本発明の第1実施形態に係る製袋包装機1および第2実施形態に係る製袋包装機101について説明する。なお、製袋包装機1,101の説明における「前(正面)」、「後(背面)」、「上」、「下」、「左」、「右」は、図3のとおり定義する。「上流」、「下流」は、フィルムFの搬送方向を基準とする。

【0022】

(1)第1実施形態

(1−1)全体構成

第1実施形態に係る製袋包装機1は、スナック菓子等の物品Cを袋詰めした商品を製造する機械である。図1および図2に示すように、製袋包装機1は、物品Cの袋詰めを行う製袋包装ユニット5と、商品の袋B1の部分の素材となるフィルムFを製袋包装ユニット5に供給するフィルム供給ユニット6と、製袋包装機1全体の動作を制御する制御ユニット7(図6参照)とを有する。製袋包装ユニット5で袋詰めされる物品Cは、製袋包装ユニット5の上方に配置された組合せ計量機2で計量される。製袋包装ユニット5は、組合せ計量機2から物品Cが供給されるタイミングに合わせて、物品Cの袋詰めを行う。

【0023】

製袋包装ユニット5の前面には、右側を向いた操作パネル8が配置される。操作パネル8は、液晶ディスプレイと、液晶ディスプレイを覆うタッチパネルとを有している。操作パネル8は、製袋包装機1の操作者に対し製袋包装機1の動作の状態を示す情報を表示したり、製袋包装機1に対する様々な指令の入力を受け付けたりする。

【0024】

(1−2)ガセット袋

製袋包装機1は、図5に示すガゼット型の袋B1(以下、ガゼット袋B1)を製造する。ガゼット袋B1は、4つの側面部F1〜F4と、1つの底面部BBとを有する。ガゼット袋B1は、底面部BBを支持面として自立可能なスタンドパックである。ガゼット袋B1には、4つのヘムシール部位H1〜H4と、1つの縦シール部位V1と、1つの上部横シール部位W1と、1つの下部横シール部位W2とが形成されている。縦シール部位V1は、側面部F1に形成されている。ヘムシール部位H1〜H4は、上から見た時のガゼット袋B1の四隅となる。側面部F2,F4には、それぞれガゼット(折り込み線)G,Gが形成されている。

【0025】

(1−3)詳細構成

(1−3−1)フィルム供給ユニット

フィルム供給ユニット6は、袋B1の素材となるシート状のフィルムFを製袋包装ユニット5に供給する。フィルム供給ユニット6は、1枚ものの(単層構造の)シート状のフィルムFが巻かれたフィルムロール6aを有する。フィルム供給ユニット6は、製袋包装ユニット5と同期しつつ、シート状のフィルムFをフィルムロール6aから繰り出し、製袋包装ユニット5に供給する。

【0026】

(1−3−2)製袋包装ユニット

製袋包装ユニット5は、ヘム形成機構61と、成形機構31と、プルダウンベルト機構32,32と、縦シール機構33と、ガゼット形成機構35と、横シール機構34と、底形成機構37とを有する。

【0027】

(1−3−2−1)ヘム形成機構

図7に示すヘム形成機構61は、シート状のフィルムFに4つのヘムシール部位H1〜H4を形成する。図7は、上流側から下流側を見た時の様子を示している。ヘム形成機構61は、フィルムFの搬送経路上であって、フィルム供給ユニット6と成形機構31との間(二点破線R1で示される領域)に配置される。ヘム形成機構61は、搬送面610と、4つの挿し込み部材611と、4対のヒータブロック612と、4対のローラ(図示せず)とを有する。

【0028】

搬送面610は、フィルム供給ユニット6から繰り出されたシート状のフィルムFを受け取り、成形機構31まで案内する。シート状のフィルムFは、搬送面610に接触しつつ、搬送面610上を搬送される。搬送面610は、フィルムFの搬送方向に沿って延びる5枚の板状部材613を有する。5枚の板状部材613は、4つの狭小の隙間が空くように配置される。その結果、搬送面610には、フィルムFの搬送方向に沿って延びる4本の細長い溝66が形成される。

【0029】

4つの挿し込み部材611は、それぞれ4本の溝66に上方から挿し込まれる。フィルムFは、挿し込み部材611に接触することにより、部分的に4箇所、溝66に挿し込まれる。その結果、シート状のフィルムFは、部分的に4箇所、折り重ねられる。

【0030】

4対のヒータブロック612は、それぞれ溝66の両側から、溝66内で折り重ねられたフィルムFの4つの部位H1’〜H4’に熱を加える。4対のローラ(図示せず)は、それぞれ4対のヒータブロック612の直ぐ下流側に配置されている。4対のローラは、それぞれ熱を帯びているフィルムFの4つの部位H1’〜H4’を挟み込む。その結果、フィルムFの4つの部位H1’〜H4’は、それぞれヘムシール部位H1〜H4となる。

【0031】

フィルムFは、ヘム形成機構61を出た後、成形機構31のセーラ部40(後述する)まで搬送される。図8Aおよび図8Bに示すように、セーラ部40に到達した時点のフィルムFは、4つのヘムシール部位H1〜H4と、ヘムシール部位として加工されていない5つの非ヘムシール部位NH1〜NH5とを有する状態にある。非ヘムシール部位NH1〜NH5は、フィルムロール6aから繰り出された時のまま、単層構造のフィルムの状態を保っている。一方、ヘムシール部位H1〜H4は、単層構造のフィルムを部分的に折り重ね、折り重ねた部分を熱シールすることにより形成されるものである。つまり、ヘムシール部位H1〜H4は、2層構造のフィルムである。従って、ヘムシール部位H1〜H4は、非ヘムシール部位NH1〜NH5よりも層厚である。

【0032】

図8Bに示すように、セーラ部40に到達した時点で、ヘムシール部位H1〜H4は、それぞれ非ヘムシール部位NH1〜NH4に軽く接触する程度に右側に倒れている。言い変えると、ヘムシール部位H1〜H4は、非ヘムシール部位NH1〜NH4とセーラ部40の上面との間に挟まれている。従って、セーラ部40に到達した時点のフィルムFは、5つの薄肉部分E1〜E5と、4つの層厚部分D1〜D4とを有する状態にある。層厚部分D1〜D4は、それぞれヘムシール部位H1〜H4と、非ヘムシール部位NH1〜NH4とが重なり合った部分である。従って、層厚部分D1〜D4は、3層構造のフィルムである。一方、薄肉部分E1〜E5は、それぞれ非ヘムシール部位NH1〜NH5の、ヘムシール部位H1〜H4と重なり合っていない部分である。従って、薄肉部分E1〜E5は、単層構造のフィルムである。従って、層厚部分D1〜D4は、フィルムFのその他の部分である薄肉部分E1〜E5よりも層厚である。薄肉部分E1〜E5も、層厚部分D1〜D4も、それぞれフィルムFの搬送方向に延びている。言い換えると、薄肉部分E1〜E5も、層厚部分D1〜D4も、それぞれフィルムF全体の中で搬送方向に沿って途切れることなく連続的に形成されている。薄肉部分E1〜E5と、層厚部分D1〜D4とは、フィルムFの搬送方向に沿って横方向に交互に並んでいる。

【0033】

(1−3−2−2)成形機構

成形機構31は、ヘムシール部位H1〜H4を有するシート状のフィルムFを角筒状フィルムFcに成形する。成形機構31は、チューブ60と、セーラ部40とを有する。

【0034】

(1−3−2−2−1)チューブ

チューブ60は、上下方向に延びる角筒状の部材であり、上下端に開口を有する。チューブ60の上端の開口は、漏斗形状になっている。組合せ計量機2(図1参照)から所定量ずつ落下してくる物品Cは、図3に示すように、漏斗形状の上端の開口から投入され、チューブ60の内部を通過して落下する。なお、組合せ計量機2は、フィーダ、プールホッパ、軽量ホッパおよび集合排出シュートを有する。

【0035】

(1−3−2−2−2)セーラ部

セーラ部40は、チューブ60を取り囲むように配置されている。セーラ部40は、シート状のフィルムFをチューブ60に巻き付けるように、フィルムFを案内する。セーラ部40は、図示しないブラケットを介してチューブ60に対し固定されている。セーラ部40は、斜面40aを有する。ヘム形成機構61を出たシート状のフィルムFは、セーラ部40に達する。フィルムFは、斜面40aに接触しつつ、斜面40aに沿って斜め上方に搬送される。

【0036】

図9Aおよび図9Bに示すように、チューブ60の外表面とセーラ部40との間には、狭小の隙間S1が形成されている。隙間S1は、チューブ60の全周に沿って存在する。斜面40aを登り切ったフィルムFは、隙間S1に挿入される。フィルムFは、隙間S1を通り抜ける間に、角筒状のチューブ60の外表面に巻き付けられる。その結果、フィルムFは、シート状から角筒状に成形される。フィルムFがチューブ60に巻き付けられた時、ヘムシール部位H1〜H4は、角筒状フィルムFcの上下方向に延びる四隅を構成するように配置される。その後、角筒状フィルムFcは、チューブ60を包み込むような態様で、チューブ60の外表面に沿って下方に搬送される。

【0037】

セーラ部40の、斜面40aの頂上付近の部位を、折り返し部位45と呼ぶ。折り返し部位45は、チューブ60の全周に沿って存在する。折り返し部位45は、隙間S1を規定する部位である。斜面40aに沿って進んできたフィルムFは、折り返し部位45で、略鉛直下方に折り返される。つまり、折り返し部位45は、斜面40aの頂上付近で、フィルムFの進行方向を略鉛直下方に急激に変化させる。また、フィルムFは、折り返し部位45で急激に折り返された後、直ちに隙間S1に挿入される。隙間S1の幅は、フィルムFがチューブ60にしっかりと巻き付けられるよう狭小である。従って、折り返し部位45付近では、フィルムFに加わる負荷(摩擦)が比較的大きくなる。

【0038】

上記のとおり、フィルムFは、単層構造のフィルムである薄肉部分E1〜E5と、3層構造のフィルムである層厚部分D1〜D4とを有する。仮にフィルムFの大半を占める薄肉部分E1〜E5のみを考慮して隙間S1の幅を設計すると、層厚部分D1〜D4に過度の負荷(摩擦)が加わる虞がある。その場合、ヘムシール部位H1〜H4の熱シールが損なわれる等、フィルムFが傷付き易くなる。一方、仮に層厚部分D1〜D4のみを考慮して隙間S1の幅を設計すると、好適な形状の角筒状フィルムFcを得難くなる。隙間S1の幅が広くなり過ぎると、フィルムFがチューブ60にしっかりと巻き付けられにくくなるからである。

【0039】

そこで、本実施の形態では、図9Aおよび図9Bに示すように、セーラ部40の折り返し部位45には、切り欠きK1〜K4が4箇所形成されている。4つの切り欠きK1〜K4は、それぞれフィルムFの4つのヘムシール部位H1〜H4に対応する。切り欠きK1〜K4により規定される空間は、隙間S1の一部を構成している。つまり、切り欠きK1〜K4の存在により、隙間S1には、周方向に沿って幅が広いところと、狭いところが生じている。隙間S1のうち、周方向に沿って幅が広いところは、フィルムF全体のうち、層厚部分D1〜D4が通過する経路となる。隙間S1のうち、周方向に沿って幅が狭いところは、フィルムF全体のうち、薄肉部分E1〜E5が通過する経路となる。つまり、切り欠きK1〜K4は、折り返し部位45の、それぞれ層厚部分D1〜D4が通過する位置に形成されている。4つの切り欠きK1〜K4は、フィルムFの4つの層厚部分D1〜D4をそれぞれ傷付けることなく安全に通過させる役割を果たす。

【0040】

(1−3−2−3)プルダウンベルト機構

図3および図4に示すように、プルダウンベルト機構32,32は、チューブ60を挟んで左右対称に配置される。プルダウンベルト機構32,32は、それぞれチューブ60に沿って上下方向に延びている。プルダウンベルト機構32,32は、それぞれ駆動ローラ32b,32bと、従動ローラ32c,32cと、ベルト32a,32aとを有する。駆動ローラ32b,32bは、図示されないモータにより、連続的に駆動される。従動ローラ32c,32cは、それぞれ駆動ローラ32b,32bの回転に応じて回転する。ベルト32a,32aは、角筒状フィルムFcを吸着する。その結果、プルダウンベルト機構32,32は、角筒状フィルムFcを吸着しながら、チューブ60の外表面に沿って下方に搬送する。

【0041】

(1−3−2−4)縦シール機構

縦シール機構33は、チューブ60の正面側に配置される。縦シール機構33は、チューブ60に沿って上下方向に延びている。縦シール機構33は、ヒータと、ヒータにより加熱されるヒータベルトと、ヒータベルトをチューブ60に対し近づけたり遠ざけたりするための駆動装置とを有する。図3に示すように、縦シール機構33は、チューブ60に巻き付けられた角筒状フィルムFcの左の縁と右の縁とが重なり合う部分を、一定の加圧力でチューブ60に押しつけながら加熱して上下方向に熱シールする。その結果、角筒状フィルムFcに縦シール部位V1が形成される。

【0042】

(1−3−2−5)ガゼット形成機構

ガゼット形成機構35は、ガゼット袋B1のガゼットG,Gを形成する。図3、図4、図10Aおよび図10Bに示すように、ガゼット形成機構35は、上下方向にプルダウンベルト機構32,32と横シール機構34との間に配置されている。ガゼット形成機構35は、4つのガイド35b,35b,・・・と、一対の折り込み部材35a,35aとを有する。

【0043】

4つのガイド35b,35b,・・・は、チューブ60の下端の四隅から下方に延びている。ガイド35b,35b,・・・は、薄肉の板状部材である。角筒状フィルムFcは、チューブ60を包み込むような態様で搬送された後、さらにガイド35b,35b,・・・を包み込むような態様で下方に搬送される。

【0044】

折り込み部材35a,35aは、薄肉の板状部材である。図10Bに示すように、折り込み部材35a,35aは、図示されないモータの駆動により略円形の軌道を移動しつつ、角筒状フィルムFcに対し左右対称に近づいたり離れたりする。図10Aに示すように、折り込み部材35a,35aは、互いに最も近づいた時に、ガイド35b,35b,・・・の間に入り込む。その結果、角筒状フィルムFcの左右の側面が内側に折り曲げられ、ガゼットG,Gが形成される。

【0045】

(1−3−2−6)横シール機構

図3に示すように、横シール機構34は、ガゼット形成機構35の下方に配置される。横シール機構34は、一対のシールジョー34a,34aを有する。

【0046】

シールジョー34a,34aは、それぞれ左右方向に延びている。図12に示すように、シールジョー34a,34aは、互いに同期を取りながらD字状に旋回しつつ、角筒状フィルムFcに対し前後対称に近づいたり離れたりする。シールジョー34a,34aは、互いに最も近づいた時に、角筒状フィルムFcを挟み込む。角筒状フィルムFcの、シールジョー34a,34aに挟み込まれた部分は、シールジョー34a,34aに内蔵されるヒータにより、左右方向に熱シールされる。一回の挟み込み動作により、先行する袋B1(ただし、底面部BBは未形成の状態である。以下、角筒状袋B1と呼ぶ。)の上部横シール部位W1と、後続する袋B1(ただし、底面部BBのみならず、上部横シール部位W1も未形成の状態である。)の下部横シール部位W2とが同時に形成される。一方のシールジョー34aには、カッターが内蔵される。カッターは、シールジョー34a,34aが角筒状フィルムFcを挟み込んでいる間に、角筒状フィルムFcの熱シールされた部分の中央を左右方向に切断する。その結果、角筒状袋B1が切り離される。

【0047】

(1−3−2−7)底形成機構

底形成機構37は、横シール機構34の下方に配置される。底形成機構37は、ガセット袋B1の水平な底面部BBを形成する。底形成機構37は、袋受け部71と、バキューム73,73と、押圧部74とを有する。

【0048】

袋受け部71は、水平面71aと、水平面71aから鉛直上方に立ち上がる垂直面71b,71bとを有する。水平面71aは、横シール機構34から落下してくる角筒状袋B1を下方から受け止める。垂直面71b,71bは、角筒状袋B1を正面側および背面側から挟み込む。水平面71aには、角筒状袋B1の下部横シール部位W2および本体部の一部分である底面部相当部(後に底面部BBとなる部分)が接触する。角筒状袋B1の本体部とは、角筒状袋B1全体のうち、上部横シール部位W1および下部横シール部位W2を除いた全ての部分である。水平面71aの中央には、左右方向に延びるヒータ71bが配置される。ヒータ71bは、下部横シール部位W2と底面部相当部とを熱シールする。

【0049】

バキューム73,73は、水平面71aに形成される複数の孔71d,71d,・・・を介し、底面部相当部を下方から吸引する。その結果、角筒状袋B1が水平面71aに落下してくると、底面部相当部が水平面71aに密着する。

【0050】

押圧部74は、角筒状袋B1を上方から袋受け部71に押し付ける。押圧部74は、接触部材74a,74aと、移動機構74b,74bとを有する。接触部材74a,74aは、角筒状袋B1にそれぞれ正面側および背面側から接触する。移動機構74b,74bは、それぞれ接触部材74a,74aを前後方向(図11A参照)かつ上下方向(図11B参照)に移動させる。その結果、角筒状袋B1に底面部BBが形成される。

【0051】

(1−3−2−8)制御ユニット

制御ユニット7は、CPU、ROM、RAMおよびフラッシュメモリを有する。制御ユニット7は、フラッシュメモリ内のプログラムを読み出して実行することにより、製袋包装機1の各部の動作を制御する。図6に示すように、制御ユニット7は、フィルム供給ユニット6と、ヘム形成機構61と、プルダウンベルト機構32,32と、縦シール機構33と、ガゼット形成機構35と、横シール機構34と、底形成機構37と、操作パネル8とに接続されている。制御ユニット7は、組合せ計量機2にも接続されている。

【0052】

(1−4)製袋包装機の動作の流れ

プルダウンベルト機構32,32が駆動されると、シート状のフィルムFがフィルムロール6aから繰り出される。フィルムロール6aから繰り出されたシート状のフィルムFは、ヘム形成機構61に達する。ヘム形成機構61は、シート状のフィルムFにヘムシール部位H1〜H4を形成する。

【0053】

続いて、ヘムシール部位H1〜H4を有するシート状のフィルムFは、成形機構31に達する。成形機構31は、シート状のフィルムFを角筒状フィルムFcへと成形する。このとき、シート状のフィルムFの横方向(左右方向)の両縁が縦方向に(上下方向に)重ね合わせられた状態となる。

【0054】

続いて、縦方向に重ね合わされた部分を有する角筒状フィルムFcは、チューブ60に沿って縦シール機構33へと降りていく。縦シール機構33は、角筒状フィルムFcの縦方向に重ね合わされた部分を熱シールすることにより、角筒状フィルムFcに縦シール部位V1を形成する。

【0055】

続いて、縦シール部位V1を有する角筒状フィルムFcは、チューブ60を抜けてガゼット形成機構35へと降りていく。ガゼット形成機構35は、角筒状フィルムFcの所定の位置を折り曲げることにより、角筒状フィルムFcにガゼットG,Gを形成する。

【0056】

続いて、ガゼットG,Gを有する角筒状フィルムFcは、ガイド35b,35b,・・・を抜けて横シール機構34へと降りていく。このタイミングで、角筒状フィルムFcの内部へと、組合せ計量機2からチューブ60の内部を通って物品Cが落下してくる。なお、制御ユニット7は、適当なタイミングで、組合せ計量機2の制御部(図示されない)に物品Cの落下を命じる。横シール機構34は、角筒状フィルムFc内に物品Cが充填されている状態で、角筒状フィルムFcの所定の位置を左右方向に熱シールする。同時に、横シール機構34は、角筒状フィルムFcの熱シールされた所定の位置の中央を左右方向に切断する。その結果、角筒状フィルムFcから角筒状袋B1が切り離される。

【0057】

角筒状フィルムFcから切り離された角筒状袋B1は、底形成機構37へと落下する。底形成機構37は、角筒状袋B1に底面部BBを形成しつつ、角筒状袋B1の姿勢を矯正する。その結果、図5に示す底面部BBを有する角型のガセット袋B1が形成される。

【0058】

(1−5)特徴

本実施形態では、セーラ部40の折り返し部位45には、フィルムFの層厚部分D1〜D4が通過し易いように切り欠きK1〜K4が形成されている。それにより、フィルムFが折り返し部位45を通過する時に、チューブ60とセーラ部40との狭い隙間S1に進入していくフィルムFの層厚部分D1〜D4に加わる摩擦が低減される。従って、層厚部分D1〜D4を有するフィルムFが傷付くのを防止することができる。

【0059】

言い換えると、セーラ部40の折り返し部位45には、4つのヘムシール部位H1〜H4が通過し易いように切り欠きK1〜K4が4箇所形成されている。それにより、4つのヘムシール部位H1〜H4に加わる摩擦が低減される。従って、ヘムシール部位H1〜H4を有するフィルムFが傷付くのを防止することができる。

【0060】

また、ヘムシール部位H1〜H4がそれぞれ切り欠きK1〜K4により規定される空間を通過するように搬送されることにより、フィルムFの蛇行が防止される。

【0061】

(2)第2実施形態

第1実施形態に係る製袋包装機1を部分的に組み替えると、第2実施形態に係る製袋包装機101となる。以下、第2実施形態に係る製袋包装機101について、第1実施形態に係る製袋包装機1との差異を中心に説明する。なお、第1実施形態と共通する構成要素については、同じ参照符号を付し、説明を省略する。

【0062】

(2−1)ピロー袋

製袋包装機101は、図14に示すピロー型の袋B2(以下、ピロー袋B2)を製造する。ピロー袋B2は、袋本体M1と、袋本体M1に取り付けられたテープTとを有する。袋本体M1には、縦シール部位V1と、上部横シール部位W1と、下部横シール部位W2とが形成されている。袋本体M1とテープTとが熱シールされた部分を、テープシール部位T1と呼ぶ。テープシール部位T1は、ピロー袋B2の左寄りの位置を、縦シール部位V1と並行に延びている。テープTは、広告用のバナー、商品のクーポン等の様々な用途を有する。

【0063】

(2−2)詳細構成

ガセット袋B1を製造する製袋包装機1のフィルム供給ユニット6をフィルム供給ユニット106に、製袋包装ユニット5を製袋包装ユニット105に交換すると、ピロー袋B2を製造する製袋包装機101となる。ガセット袋B1と異なり、ピロー袋B2には、ヘムシール部位H1〜H4と、ガセットG,Gと、底面部BBとが形成されない。従って、製袋包装機1を製袋包装機101に組み替えるためには、ヘム形成機構61と、ガゼット形成機構35と、底形成機構37とが取り外される。また、ガセット袋B1と異なり、ピロー袋B2は、テープTを有する。従って、製袋包装機101には、テープロール6bおよびテープ溶着機構138が取り付けられる。また、ガセット袋B1と異なり、ピロー袋B2は、角筒状ではなく、楕円筒状である。従って、製袋包装機101には、成形機構31の代わりに、成形機構131が取り付けられる。

【0064】

(2−2−1)フィルム供給ユニット

フィルム供給ユニット106は、袋本体M1の素材となるシート状のフィルムFと、テープTとを製袋包装ユニット105に供給する。フィルム供給ユニット106は、1枚ものの(単層構造の)シート状のフィルムFが巻かれたフィルムロール6aと、1枚ものの(単層構造の)テープTが巻かれたテープロール6bとを有する。フィルム供給ユニット106は、製袋包装ユニット105と同期しつつ、シート状のフィルムFをフィルムロール6aから、テープTをテープロール6bから繰り出し、製袋包装ユニット105に供給する。テープロール6bから繰り出されたテープTは、フィルムロール6aから繰り出されたシート状のフィルムFの下面に接触しつつ、製袋包装ユニット5まで搬送される。

【0065】

(2−2−2)製袋包装ユニット

製袋包装ユニット105は、テープ溶着機構138と、成形機構131と、プルダウンベルト機構32,32と、縦シール機構33と、横シール機構34とを有する。

【0066】

(2−2−2−1)テープ溶着機構

テープ溶着機構138は、テープロール6bから繰り出されたテープTを、フィルム供給ユニット6から繰り出されたシート状のフィルムFに熱シールし、一体化させる。テープ溶着機構138は、フィルムFの搬送経路上であって、フィルム供給ユニット106と成形機構131との間に配置される。図15に示すように、テープ溶着機構138は、一対のヒータブロック138a,138aと、一対のローラ(図示せず)とを有する。

【0067】

ヒータブロック138a,138aは、両者の間に狭小の隙間が空くように配置される。シート状のフィルムFとテープTとの重なり合う部分は、ヒータブロック138a,138aに接触しつつ、両者の隙間を搬送される。ヒータブロック138a,138aは、両者の隙間の両側から、フィルムFとテープTとが重なり合う部分に熱を加える。一対のローラ(図示せず)は、一対ヒータブロック138a,138aの直ぐ下流側に配置されている。一対のローラは、熱を帯びているフィルムFとテープTとが重なり合う部分を挟み込む。その結果、フィルムFとテープTとが重なり合う部分は、熱シールされ、テープシール部位T1となる。

【0068】

フィルムFは、テープ溶着機構138を出た後、成形機構131のセーラ部140(後述する)まで搬送される。図18に示すように、セーラ部140に到達した時点のフィルムFは、テープTが熱シールされた1つのテープシール部位T1と、テープTが熱シールされていない2つの非テープシール部位NT1,NT2とを有する状態にある。非テープシール部位NT1,NT2は、フィルムロール6aから繰り出された時のまま、単層構造のフィルムの状態を保っている。一方、テープシール部位T1は、単層構造のフィルムに単層構造のフィルム(テープ)を熱シールすることにより形成されるものである。つまり、テープシール部位T1は、2層構造のフィルムである。従って、テープシール部位T1は、非テープシール部位NT1,NT2よりも層厚である。テープシール部位T1も、非テープシール部位NT1,NT2も、それぞれフィルムFの搬送方向に延びている。言い換えると、テープシール部位T1も、非テープシール部位NT1,NT2も、それぞれフィルムF全体の中で搬送方向に沿って途切れることなく連続的に形成されている。テープシール部位T1と、非テープシール部位NT1,NT2とは、フィルムFの搬送方向に沿って横方向に交互に並んでいる。

【0069】

(2−2−2−2)成形機構

成形機構131は、テープシール部位T1を有するシート状のフィルムFを円筒状フィルムFdに成形する。成形機構131は、チューブ160と、セーラ部140とを有する。

【0070】

(2−2−2−2−1)チューブ

チューブ160は、上下方向に延びる円筒状の部材であり、上下端に開口を有する。チューブ160の上端の開口は、漏斗形状になっている。組合せ計量機2(図13参照)から所定量ずつ落下してくる物品Cは、図16に示すように、漏斗形状の上端の開口から投入され、チューブ160の内部を通過して落下する。

【0071】

(2−2−2−2−2)セーラ部

セーラ部140は、チューブ160を取り囲むように配置されている。セーラ部140は、シート状のフィルムFをチューブ160に巻き付けるように、フィルムFを案内する。セーラ部140は、図示しないブラケットを介してチューブ160に対し固定されている。セーラ部140は、斜面140aを有する。テープ溶着機構138を出たシート状のフィルムFは、セーラ部140に達する。フィルムFは、斜面140aに接触しつつ、斜面140aに沿って斜め上方に搬送される。

【0072】

図19に示すように、チューブ160の外表面とセーラ部140との間には、狭小の隙間S2が形成されている。隙間S2は、チューブ160の全周に沿って存在する。斜面140aを登り切ったフィルムFは、隙間S2に挿入される。フィルムFは、隙間S2を通り抜ける間に、円筒状のチューブ160の外表面に巻き付けられる。その結果、フィルムFは、シート状から円筒状に成形される。その後、円筒状フィルムFdは、チューブ160を包み込むような態様で、チューブ160の外表面に沿って下方に搬送される。

【0073】

セーラ部140の、斜面140aの頂上付近の部位を、折り返し部位145と呼ぶ。折り返し部位145は、チューブ160の全周に沿って存在する。折り返し部位145は、隙間S2を規定する部位である。斜面140aに沿って進んできたフィルムFは、折り返し部位145で、略鉛直下方に折り返される。つまり、折り返し部位145は、斜面140aの頂上付近で、フィルムFの進行方向を略鉛直下方に急激に変化させる。また、フィルムFは、折り返し部位145で急激に折り返された後、直ちに隙間S2に挿入される。隙間S2の幅は、フィルムFがチューブ160にしっかりと巻き付けられるよう狭小である。従って、折り返し部位145付近では、フィルムFに加わる負荷(摩擦)が比較的大きくなる。

【0074】

上記のとおり、フィルムFは、単層構造のフィルムである非テープシール部位NT1,NT2と、2層構造のフィルムであるテープシール部位T1とを有する。仮にフィルムFの大半を占める非テープシール部位NT1,NT2のみを考慮して隙間S2の幅を設計すると、テープシール部位T1に過度の負荷(摩擦)が加わる虞がある。その場合、テープシール部位T1の熱シールが損なわれる等、フィルムFが傷付き易くなる。一方、仮にテープシール部位T1のみを考慮して隙間S2の幅を設計すると、好適な形状の円筒状フィルムFdを得難くなる。隙間S2の幅が広くなり過ぎると、フィルムFがチューブ160にしっかりと巻き付けられにくくなるからである。

【0075】

そこで、本実施の形態では、図19に示すように、セーラ部140の折り返し部位145には、切り欠きJ1が1箇所形成されている。切り欠きJ1は、フィルムFのテープシール部位T1に対応する。切り欠きJ1により規定される空間は、隙間S2の一部を構成している。つまり、切り欠きJ1の存在により、隙間S2には、周方向に沿って幅が広いところと、狭いところが生じている。隙間S2のうち、周方向に沿って幅が広いところは、フィルムF全体のうち、テープシール部位T1が通過する経路となる。隙間S2のうち、周方向に沿って幅が狭いところは、フィルムF全体のうち、非テープシール部位NT1,NT2が通過する経路となる。つまり、切り欠きJ1は、折り返し部位145の、テープシール部位T1が通過する位置に形成されている。切り欠きJ1は、フィルムFのテープシール部位T1を傷付けることなく安全に通過させる役割を果たす。

【0076】

(2−3)製袋包装機の動作

プルダウンベルト機構32,32が駆動されると、シート状のフィルムFがフィルムロール6aから繰り出され、テープTがテープロール6bから繰り出される。フィルムロール6aから繰り出されたシート状のフィルムFと、テープロール6bから繰り出されたテープTとは、ともに重なり合った状態でテープ溶着機構138まで搬送される。テープ溶着機構138は、シート状のフィルムFにテープシール部位T1を形成する。

【0077】

続いて、テープシール部位T1を有するシート状のフィルムFは、成形機構131に達する。成形機構131は、シート状のフィルムFを円筒状フィルムFdへと成形する。このとき、シート状のフィルムFの横方向(左右方向)の両縁が縦方向に(上下方向に)重ね合わせられた状態となる。

【0078】

続いて、縦方向に重ね合わされた部分を有する円筒状フィルムFdは、チューブ160に沿って縦シール機構33へと降りていく。縦シール機構33は、円筒状フィルムFdの縦方向に重ね合わされた部分を熱シールすることにより、円筒状フィルムFdに縦シール部位V1を形成する。

【0079】

続いて、縦シール部位V1を有する円筒状フィルムFdは、チューブ60を抜けて横シール機構34へと降りていく。このタイミングで、円筒状フィルムFdの内部へと、組合せ計量機2からチューブ160の内部を通って物品Cが落下してくる。なお、制御ユニット7は、適当なタイミングで、組合せ計量機2の制御部(図示されない)に物品Cの落下を命じる。横シール機構34は、円筒状フィルムFd内に物品Cが充填されている状態で、円筒状フィルムFdの所定の位置を左右方向に熱シールする。同時に、横シール機構34は、円筒状フィルムFdの熱シールされた所定の位置の中央を左右方向に切断する。その結果、円筒状フィルムFdからピロー袋B2が切り離される。

【0080】

(2−4)特徴

本実施形態では、セーラ部140の折り返し部位145には、テープシール部位T1が通過し易いように切り欠きJ1が1箇所形成されている。それにより、テープTに加わる摩擦が低減される。従って、フィルムFの進行方向に沿って延びるテープTを有するフィルムFが傷付くのを防止することができる。

【0081】

(3)変形例

以上、本発明の第1実施形態および第2実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。例えば、以下のような変更が考えられる。

【0082】

(3−1)

上記実施形態では、フィルムFの層厚部分として、ヘムシール部位H1〜H4を含む層厚部分D1〜D4と、テープシール部位T1とを例示した。しかしながら、フィルムFが他の層厚部分を有する場合にも、セーラ部40,140の折り返し部位45,145に切り欠きを形成することにより、層厚部分の損傷を防ぐことができる。

【0083】

(3−2)

上記実施形態では、ヘムシール部位H1〜H4を含む層厚部分D1〜D4と、テープシール部位T1とが、フィルムFの進行方向に沿って途切れることなく連続的に延びていた。しかし、層厚部分は、フィルムFの進行方向に沿って飛び飛びに存在するようになっていてもよい。そのような場合にも、切り欠きK1〜K4,J1の存在により、層厚部分の損傷を防ぐことができる。

【0084】

(3−3)

テープTがフィルムFの下方ではなく上方を搬送され、最終的にテープTが袋B2の内側に配置されるようになっていてもよい。そのような場合にも、切り欠きJ1の存在により、テープTを有する層厚部分の損傷を防ぐことができる。

【0085】

(3−4)

第2実施形態に係る製袋包装機101を部分的に組み替えることにより、ガセットG,Gを有するピロー型の袋(以下、ガセットピロー袋)を製造することができる。ガセットピロー袋を製造可能な状態にするためには、製袋包装機101に、第1実施形態に係るガゼット形成機構35と、スプレッダ機構139(図20参照)とを取り付ければよい。

【0086】

ガセット形成機構35は、第1実施形態と同様に、上下方向にプルダウンベルト機構32,32と横シール機構34との間に取り付けられる。スプレッダ機構139は、チューブ160の下端に取り付けられる。スプレッダ機構139は、チューブ160に対し脱着可能である。

【0087】

スプレッダ機構139は、一対のスプレッダ139a,139aと、一対のスプレッダ139a,139aを支持する支持部材150とを有する。スプレッダ139a,139aは、薄肉の板状部材である。支持部材150は、リング形状を有する。支持部材150は、平面視においてチューブ160と略同じ円形である。スプレッダ139a,139aは、支持部材150のそれぞれ正面および背面から吊り下げられている。

【0088】

円筒状フィルムFdは、チューブ160を包み込むような態様で搬送された後、スプレッダ139a,139aを包み込むような態様でさらに下方に搬送される。この時、スプレッダ139a,139aは、円筒状フィルムFdを内側から前後に押し開き、円筒状フィルムFdの左右の側面を適度に平らにする。その結果、ガセットG,Gが安定して形成されるようになる。

【0089】

図21に示すように、支持部材150は、その正面および背面に、凸溝150a,150aを有する。また、支持部材150は、その左右の側面に、引っ掛け部材150b,150bを有する。図22に示すように、チューブ160の正面部および背面部の下端には、凹溝160a,160aが形成されている。スプレッダ機構139をチューブ160に装着する場合には、支持部材150の凸溝150a,150aをそれぞれチューブ160の凹溝160a,160aに嵌め込み、支持部材150の引っ掛け部材150b,150bをそれぞれチューブ160の左右の内側表面に引っ掛ける(図23参照)。この時、支持部材150の凸溝150a,150aおよび引っ掛け部材150b,150bは、板ばねの役割を果たす。従って、支持部材150がチューブ160に簡単に装着される。

【0090】

従来、ガセットピロー袋を製造する場合、スプレッダ機構とチューブとの位置ズレを解消するべく、スプレッダ機構とチューブとが一体的に構成された部品が利用されることがあった。その場合、ガセットのないピロー袋の製造とガセットピロー袋の製造とを切り替えるためには、チューブ全体を取り替える必要があった。従って、組み替え作業が大がかりになるという問題があった。

【0091】

あるいは、従来、ガセットピロー袋を製造する場合、チューブの下部に、ピン等によりスプレッダ機構を脱着する方式が利用されることがあった。その場合、ガゼット形成機構等の駆動により、スプレッダ機構が位置ズレを起こす問題が生じていた。また、位置ズレを起こさないように、ピン等の嵌め合い公差が精密に設計された製袋包装機も存在する。しかし、その場合には、スプレッダ機構の脱着作業が複雑になっていた。

【0092】

本変形例では、チューブ160とスプレッダ機構139との上記脱着方式により、簡単な操作で製袋包装機101を組み替えることが可能となる。また、上記脱着方式によれば、スプレッダ機構139をチューブ160に正確に取り付けることが可能となる。従って、高品質なガセットG,Gを形成することが可能となる。

【符号の説明】

【0093】

1,101 製袋包装機

2 組合せ計量機

5,105 製袋包装ユニット

6,106 フィルム供給ユニット

31,131 成形機構

32 プルダウンベルト機構

33 縦シール機構

34 横シール機構

35 ガゼット形成機構

37 底形成機構

40,140 セーラ部

40a,140a 斜面

45,145 折り返し部位

60,160 チューブ

61 ヘム形成機構

138 テープ溶着機構

B1 ガゼット袋

B2 ピロー袋

F フィルム

Fc 角筒状フィルム

Fd 円筒状フィルム

D1〜D4 層厚部分

E1〜E5 薄肉部分

H1〜H4 ヘムシール部位

NH1〜NH5 非ヘムシール部位

T テープ

T1 テープシール部位

NT1,NT2 非テープシール部位

K1〜K4,J1 切り欠き

S1,S2 隙間

【先行技術文献】

【特許文献】

【0094】

【特許文献1】特開2010−184732号公報

【特許文献2】特開2009−46139号公報

【特許請求の範囲】

【請求項1】

筒状部と、

シート状の包材を前記筒状部に巻き付けるように前記包材を案内するセーラ部と、

を備え、

前記セーラ部は、前記包材の進行方向を略鉛直方向に変化させる折り返し部位を有し、

前記折り返し部位には、前記包材の層厚部分を通過させるための切り欠きが形成されている、

製袋包装機。

【請求項2】

前記層厚部分は、前記包材の進行方向に沿って延びている、

請求項1に記載の製袋包装機。

【請求項3】

前記層厚部分は、前記包材のヘムシール部位を含む、

請求項2に記載の製袋包装機。

【請求項4】

前記折り返し部位には、前記包材の4つの前記ヘムシール部位にそれぞれ対応するように前記切り欠きが4箇所形成されている、

請求項3に記載の製袋包装機。

【請求項5】

前記包材は、包材本体と、前記包材本体に重なりながら前記包材本体とともに搬送されるテープとを有し、

前記層厚部分は、前記包材本体と前記テープとが重なり合う部分である、

請求項2に記載の製袋包装機。

【請求項6】

前記折り返し部位には、前記重なり合う部分に対応するように前記切り欠きが1箇所形成されている、

請求項5に記載の製袋包装機。

【請求項7】

前記セーラ部は、前記筒状部との間に前記包材が挿入される隙間を形成するように配置され、

前記切り欠きにより規定される空間は、前記隙間の一部である、

請求項1から6のいずれかに記載の製袋包装機。

【請求項1】

筒状部と、

シート状の包材を前記筒状部に巻き付けるように前記包材を案内するセーラ部と、

を備え、

前記セーラ部は、前記包材の進行方向を略鉛直方向に変化させる折り返し部位を有し、

前記折り返し部位には、前記包材の層厚部分を通過させるための切り欠きが形成されている、

製袋包装機。

【請求項2】

前記層厚部分は、前記包材の進行方向に沿って延びている、

請求項1に記載の製袋包装機。

【請求項3】

前記層厚部分は、前記包材のヘムシール部位を含む、

請求項2に記載の製袋包装機。

【請求項4】

前記折り返し部位には、前記包材の4つの前記ヘムシール部位にそれぞれ対応するように前記切り欠きが4箇所形成されている、

請求項3に記載の製袋包装機。

【請求項5】

前記包材は、包材本体と、前記包材本体に重なりながら前記包材本体とともに搬送されるテープとを有し、

前記層厚部分は、前記包材本体と前記テープとが重なり合う部分である、

請求項2に記載の製袋包装機。

【請求項6】

前記折り返し部位には、前記重なり合う部分に対応するように前記切り欠きが1箇所形成されている、

請求項5に記載の製袋包装機。

【請求項7】

前記セーラ部は、前記筒状部との間に前記包材が挿入される隙間を形成するように配置され、

前記切り欠きにより規定される空間は、前記隙間の一部である、

請求項1から6のいずれかに記載の製袋包装機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8A】

【図8B】

【図9A】

【図9B】

【図10A】

【図10B】

【図11A】

【図11B】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8A】

【図8B】

【図9A】

【図9B】

【図10A】

【図10B】

【図11A】

【図11B】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2012−180115(P2012−180115A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−44878(P2011−44878)

【出願日】平成23年3月2日(2011.3.2)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年3月2日(2011.3.2)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

[ Back to top ]