製袋包装機

【課題】簡単な構造で横シール部を水平方向に寝かせることができる製袋包装機を提供する。

【解決手段】製袋包装機10は、横シール機構34と、矯正機構36と、底形成機構7とを備える。横シール機構34は、一対のシールジョー34a、34bを備え、各シールジョー34a、34bの対向面は、一方が矢尻形に、他方がそれと噛み合うV字状に形成されている。矯正機構36は、袋の下部に形成された横シール部位T2を袋の底面部に押し付ける。底形成機構7は、袋の下部を受け止めて、袋の底面部を整形する。

【解決手段】製袋包装機10は、横シール機構34と、矯正機構36と、底形成機構7とを備える。横シール機構34は、一対のシールジョー34a、34bを備え、各シールジョー34a、34bの対向面は、一方が矢尻形に、他方がそれと噛み合うV字状に形成されている。矯正機構36は、袋の下部に形成された横シール部位T2を袋の底面部に押し付ける。底形成機構7は、袋の下部を受け止めて、袋の底面部を整形する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、製袋包装機に関する。

【背景技術】

【0002】

近年、菓子類などの袋として、図1Bに示すようなガゼット型に成形した自立型の袋が出回っている。この自立型の袋は、商品の陳列の容易性やディスプレイ効果が優れていることから、菓子類だけでなく、多種多様な被包装物の包装に用いられている。

【0003】

ガゼット型の袋を製造する装置としては、例えば、下記特許文献に記載のものが知られている。その中でも、特許文献1に記載の製袋包装機では、まず、包材を筒状に形成してから、その筒状の包材を横方向にシールしてピロー状の袋を形成する。続いて、袋の搬送を一旦停止させ、シール直後の余熱で軟化している袋底部の鉛直方向の横シール部位を、L字状の折り込み部材で水平方向に折り曲げることにより、その横シール部位を袋底部に貼り付けている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−335511号公報

【特許文献2】特開2003−200908号公報

【特許文献3】特開2005−153939号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、これらの特許文献に記載された製袋包装機では、ガゼット型の袋の底部を形成する際に、L字状の折り込み部材を水平方向から進入させて、鉛直方向に延びる下部横シール部位を水平方向に折り曲げる必要がある。そのため、横シール装置の上面に水平方向に往復運動する折り込み部材を設けなければならず、それだけ構造が複雑になるという問題があった。

【0006】

本発明の課題は、簡単な構造で袋の下部に形成される横シール部位を水平方向に寝かせることのできる製袋包装機を提供することにある。

【課題を解決するための手段】

【0007】

第1発明に係る製袋包装機は、筒状のフィルムを水平方向に熱溶着して、商品を収納する袋の上下に横シール部位を形成する横シール機構を備える。この横シール機構は、筒状のフィルムを挟んで互いに近接離反する一対のシールジョーを備え、各シールジョーの対向面は、一方が矢尻形に、他方がそれと噛み合うV字状に形成されて、シールされた横シール部位を袋に対して水平方向に傾斜させる。

【0008】

これにより、折り込み部材を別個に設けなくても、一対のシールジョーを噛み合わせるだけで、袋の底に形成される横シール部位を水平方向に寝かせることができる。

【0009】

第2発明に係る製袋包装機は、第1発明に係る製袋包装機であって、前記横シール機構の下方に配置されて、袋の下部に形成された横シール部位を袋の底面部に押し付ける矯正機構をさらに備える。

【0010】

これにより、水平方向に傾いた横シール部位が袋の底面部に沿うとともに、その底面部が叩かれることにより、袋内の商品がより密に収納されることになる。

【0011】

第3発明に係る製袋包装機は、第1発明に係る製袋包装機であって、前記横シール機構の下方に配置されて、上下が横シールされた袋の下部を受け止めて、袋の底面部を整形する底形成機構をさらに備える。

【0012】

これにより、袋の底面部を平坦にして自立型のガゼット袋を形成することができる。

【発明の効果】

【0013】

本発明の製袋包装機によれば、袋を横シールするだけで、袋の底に形成される横シール部位を水平方向に寝かせることができるから、従来装置のように、横シール機構に水平方向の折り込み部材を付設しなくても済む。したがって、横シール機構をシンプルにしたガゼット袋用の製袋包装機を提供することができる。

【図面の簡単な説明】

【0014】

【図1A】本発明の一実施形態に係る製袋包装機の全体構成を示す斜視図である。

【図1B】製袋包装機により製造されるガゼット袋を示す図である。

【図2A】図1Aの製袋包装機に含まれる、成形機構、プルダウンベルト機構、縦シール機構、横シール機構、およびガゼット形成機構の構成を示す斜視図である。

【図2B】製袋包装機に含まれる各部材の構成を概略的に示す分解斜視図である。

【図3】ヘム部形成機構の断面図である。

【図4】製袋包装機に含まれるガゼット形成機構および横シール機構周辺の構成を示す正面図である。

【図5A】筒状フィルムに対して折り込み部材が押し当てられた状態を示す平面図である。

【図5B】筒状フィルムに対して折り込み部材が押し当てられた状態を示す正面図である。

【図6】横シール機構の熱圧着および切断動作を示す模式図である。

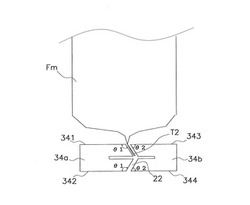

【図7】横シール機構の一対のシールジョーを示す拡大図である。

【図8】下部横シール部位姿勢矯正機構の動作を示す図である。

【図9】前後移動シリンダが接触部材を筒状袋方向に移動させた状態を示す図である。

【図10】上下移動シリンダが接触部材を下方向に移動させた状態を示す図である。

【図11A】送り出し機構と底形成機構のうち袋受け部および接触部材とを示す図である。

【図11B】図11Aに筒状袋が落下した状態を示す図である。

【図11C】図11Bの後、前後移動シリンダにより接触部材が移動した状態を示す図である。

【図11D】図11Cの後、上下移動シリンダにより接触部材が移動した状態を示す図。

【図11E】ガゼット袋が中経路に送り出された状態を示す図。

【図11F】ガゼット袋が排出プッシャーにより下流に押し出されている状態を示す図である。

【図11G】図11Fの後、新たな筒状袋が袋受け部に落下した状態を示す図である。

【図11H】複数のガゼット袋が中経路に送り出された状態を示す図である。

【図12A】変形例(B)に係る水平面の正面図。

【図12B】変形例(B)に係る袋受け部およびバキュームを示す図である。

【図13】変形例(C)に係る下部横シール部位姿勢矯正機構を示す図である。

【発明を実施するための形態】

【0015】

以下、図面を参照しつつ、本発明の一実施形態に係る製袋包装機10について説明する。なお、以下の説明において、製袋包装機10の「左」、「右」とは、正面側から製袋包装機10を見た場合を基準とする。また、製袋包装機10について、「上流」、「下流」とは、フィルムFの搬送方向に対する上流または下流を意味する。

【0016】

本実施形態に係る製袋包装機10は、図1Bに示すガゼット型の袋(以下、ガゼット袋)B2を製造する。図1Bは、ガゼット袋B2の斜視図である。ガゼット袋B2は、4つの側面部F1〜F4と1つの底面部BBとを有する。ガゼット袋B2は、当該底面部BBを支持面として自立可能なスタンドパックである。ガゼット袋B2には、折り込み部分(ガゼット)G,Gと、4つのヘム部H1〜H4と、縦シール部位L1と、上部横シール部位T1と、下部横シール部位T2とが形成されている。ガゼット袋B2は、正面および背面の幅が両側面の幅よりも広くなるように形成される。なお、本実施形態では、4つの側面部F1〜F4のうち、縦シール部位L1が形成されている側面部F1をガゼット袋B2の正面とする。

【0017】

<製袋包装機の全体構成>

まず、図1Aを用いて、製袋包装機10の全体構成を説明する。製袋包装機10は、スナック菓子等の商品を袋詰めする機械である。製袋包装機10は、主として、商品の袋詰めを行う製袋包装ユニット6と、製袋包装ユニット6にガゼット袋B2となるシート状のフィルムFを供給するフィルム供給ユニット5とから構成されている。また、製袋包装ユニット6には、正面に向かって右側に操作スイッチ類18が配置されている。さらに、操作スイッチ類18を操作するユーザーが視認できる位置に、操作状態を示す液晶ディスプレイ19が配置されている。以下に、製袋包装機10の各部の構成について説明する。

【0018】

<各部の構成>

1.フィルム供給ユニット

フィルム供給ユニット5は、後述する製袋包装ユニット6にシート状のフィルムFを供給するユニットである。フィルム供給ユニット5は、後述するプルダウンベルト機構32の動作と同期するようにシート状のフィルムFを供給していく。

【0019】

2.製袋包装ユニット

製袋包装ユニット6は、フィルム供給ユニット5から送られてくるシート状のフィルムFを角筒状に成形しながら、図1Aに示された組合せ計量装置2で計量された菓子等の被包装物を充填し、ガゼット袋B2を形成する。なお、以下、シート状のフィルムFは、図2Aおよび図2Bに示される各機構により、角筒状フィルムFm、そして筒状袋B1へと変形され、最終的にガゼット袋B2になる。

【0020】

製袋包装ユニット6は、主として、ヘム部形成機構61と、成形機構31と、プルダウンベルト機構32と、縦シール機構33と、ガゼット形成機構35と、横シール機構34と、下部横シール部位姿勢矯正機構36と、底形成機構7と、送り出し機構8とを備える。

【0021】

1)ヘム部形成機構

まず、図3を用いて、ヘム部形成機構61の構成を説明する。図3は、ヘム部形成機構61の概略断面図である。

【0022】

ヘム部形成機構61は、シート状のフィルムFにヘム部H1〜H4を形成する機構である。ヘム部形成機構61は、フィルム供給ユニット5と、後述する成形機構31との間に配置されている。具体的には、図2Bの二点破線R1で示される領域に配置される。

【0023】

ヘム部形成機構61は、主として、搬送面610と、挿し込み部材611と、ヒータブロック612と、一対のローラ(図示せず)とを有する。

【0024】

1−1)搬送面

フィルム供給ユニット5から供給されたフィルムFは、搬送面610の表面に接しながら後述する成形機構31に送られる。搬送面610は、フィルムFの搬送方向に対して上流から下流に延びる複数の板状部材m,m,・・・からなる。複数の板状部材m,m,・・・はフィルムFの幅方向に並べられる。複数の板状部材m,m,・・・は、所定の位置に、4つの狭小の隙間66,66,66,66が空くように配置される。これにより、搬送面610には、フィルムFの搬送方向に対して上流から下流に延びる4本の細長い溝が形成される。

【0025】

1−2)挿し込み部材

挿し込み部材611は、上記搬送面610に形成された溝に対して上方から挿し込まれる部材である。挿し込み部材611は、フィルムFの幅方向に4つ配置される。搬送面610の溝付近を通過するフィルムFは、挿し込み部材611に接触され、溝内に挿し込まれる。これにより、フィルムFの所定部分にヘム部相当部H1'〜H4'が形成される。

【0026】

1−3)ヒータブロック

ヒータブロック612は、搬送面610に形成された溝の長手方向両側に配置される。ヒータブロック612は、上述の挿し込み部材611によって、搬送面610の溝内に挿し込まれたヘム部相当部H1'〜H4'に両側から熱を加える。

【0027】

1−4)一対のローラ

一対のローラ(図示せず)は、搬送面610の下流側に配置される。一対のローラは、搬送面610で形成されたヘム部相当部H1'〜H4'を両側から挟みこみ、フィルムFの対向する面を接着させる。これにより、シート状のフィルムFにヘム部H1〜H4が形成される。

【0028】

2)成形機構

次に、図2Aおよび図2Bを用いて、成形機構31を説明する。

【0029】

成形機構31は、ヘム部H1〜H4が形成されたシート状のフィルムFを角筒状に成形する。成形機構31は、主として、チューブ31aと、フォーマ31bとを有している。

【0030】

2−1)チューブ

チューブ31aは、角筒形状の部材であり、上下端が開口している。チューブ31aの上端の開口部には、組合せ計量装置2で計量された被包装物Cが投入される。チューブ31aの下端開口部には、ガイド312,312,・・・が設けられる。ガイド312,312,・・・は、下端開口部の四隅から下流方向に伸びる薄肉の板状部材である。フィルムFは、チューブ31aの表面に沿って下流方向に搬送される。

【0031】

2−2)フォーマ

フォーマ31bは、チューブ31aを取り囲むように配置されている。フォーマ31bの形状は、シート状のフィルムFがフォーマ31bとチューブ31aとの間を通るときに筒状に成形されるような形状となっている。

【0032】

3)プルダウンベルト機構

次に、図2Aおよび図2Bを用いて、プルダウンベルト機構32を説明する。

【0033】

プルダウンベルト機構32は、角筒状となったフィルムF(以下、角筒状フィルムFmという。)を連続的に搬送する。プルダウンベルト機構32は、チューブ31aに巻き付いた角筒状フィルムFmを吸着して下方に連続搬送する機構である。

【0034】

プルダウンベルト機構32は、主として、ベルト32aと、駆動ローラ32bと、従動ローラ32cと、図示しないローラ駆動モータとを有する。

【0035】

3−1)ベルト

ベルト32aは、チューブ31aを挟んで左右両側に設けられている。また、ベルト32aは、当接する角筒状フィルムFmを吸着させる。

【0036】

3−2)駆動ローラ、従動ローラ、およびローラ駆動モータ

駆動ローラ32bは、図示しないローラ駆動モータによって回転させられる。従動ローラ32cは、駆動ローラ32bの回転に応じて回転する。駆動ローラ32bおよび従動ローラ32cが回転することにより、上述のベルト32aは回転する。これにより、ベルト32aに吸着された角筒状フィルムFmが下流に送られる。

【0037】

4)縦シール機構

次に、図2Aを参照して縦シール機構33を説明する。

【0038】

縦シール機構33は、チューブ31aに巻き付いた角筒状フィルムFmの重なり合う部分を過熱して縦にシールする機構である。縦シール機構33は、チューブ31aの正面側に位置している。

【0039】

縦シール機構33は、主として、ヒータと、ヒータにより加熱されるヒータベルトと、ヒータベルトをチューブ31aに近づけたり遠ざけたりするための駆動装置とからなる。縦シール機構33は、角筒状フィルムFmの重なり合う部分を一定の圧力でチューブ31aに押しつけ、さらに、ヒータによって過熱することで、角筒状フィルムFmの重なり合う部分をシールする。これにより、角筒状フィルムFmに縦シール部位L1を形成する。

【0040】

5)ガゼット形成機構

次に、図2A、図2B、図4、図5Aおよび図5Bを用いてガセット形成機構35を説明する。

【0041】

ガゼット形成機構35は、ガゼット袋B2のガゼットG,Gを形成するための機構である。ガゼット形成機構35は、図2Aおよび図2Bに示すように、上述したプルダウンベルト機構32と後述する横シール機構34との間に配置されている。ガゼット形成機構35は、図4に示すように、主として、折り込み部材35a,35bと、サーボモータMとを有する。

【0042】

折り込み部材35a,35bは、薄肉の板状部材である。一対の折り込み部材35a,35bは、角筒状フィルムFmの左右に配置され、角筒状フィルムFmを挟み込む。折り込み部材35a,35bは、図4、図5Bに示すように、サーボモータMの駆動によって略円形の軌道に沿って移動し、角筒状フィルムFmから最も離れた外側位置と、外側位置の反対側にある内側位置とを行き来する。折り込み部材35a,35bは、内側位置に移動したとき、上述したガイド312,312,・・・の間に入り込む。詳細には、図5Aに示すように、各折り込み部材35a,35bが、2本のガイド312,312の間にそれぞれ入り込む。これにより、角筒状フィルムFmは、ガイド312,312,・・・および折り込み部材35a,35bにより折り曲げられ、内側へと折り込まれた部分がガゼットG,Gになる。

【0043】

6)横シール機構

次に、図2A、図2B、図6および図7を用いて横シール機構34を説明する。

【0044】

横シール機構34は、角筒状フィルムFmを横にシールすることで袋Bの上下の端部を封止する。図2Aおよび図2Bに示すように、横シール機構34は、ガセット形成機構35の下方に配置されている。

【0045】

横シール機構34は、ヒータを内蔵する一対のシールジョー34a,34bからなる。一対のシールジョー34a,34bは、互いに近接したり離反したりする。より具体的には、シールジョー34a,34bは、互いに同期を取りながら、チューブ31aの両側で互いに内向きにD字状に旋回する(図6参照)。シールジョー34a,34bは、互いに最も近接する状態において角筒状フィルムFmを挟み込む。シールジョー34a,34bによって挟み込まれた角筒状フィルムFmの被シール部は、内蔵されたヒータによって熱シールされる。これにより、ガゼット袋B2の上部横シール部位T1および下部横シール部位T2が形成される。なお、一方のシールジョー34aには、図示されないカッターが内蔵されており、一回の挟み込み動作により熱シールされた部位の中央がカッターで横方向に切断される。これにより、縦方向に延びる角筒状フィルムFmから、筒状袋B1が切り離される。

【0046】

また、図7に示されるように、シールジョー34a、34bのうち前方側のシールジョー34aは、後方側のシールジョー34bに対向する面の中央が突出している。また、後方側のシールジョー34bは、前方側のシールジョー34aに対向する面の中央が凹んでいる。詳細には、前方側のシールジョー34aの上端面341または下端面342と、矢尻形に形成された対向面の各面とが交差するそれぞれの内角は、角度θ1(110〜120度)である。また、後方側のシールジョー34bの上端面343または下端面344と、各面からそれぞれ内側に鋭角に食い込んだ各対向面とが交差する内角は、それぞれ角度θ2(60〜70度)である。前方側のシールジョー34aの矢尻形の対向面と、後方側のシールジョー34bの凹んだ対向面とが噛み合うことにより、シールジョー34a,34bの対向面の間に断面形状が略V字状の隙間22が形成される。したがって、前方側のシールジョー34aと、後方側のシールジョー34bとの隙間22に挟まれた横シール部位T1,T2は、それぞれ水平方向に傾けられる。

【0047】

7)下部横シール部位姿勢矯正機構

次に、図8を用いて下部横シール部位姿勢矯正機構36を説明する。図8は、下部横シール部位姿勢矯正機構36の右側面図である。

【0048】

下部横シール部位姿勢矯正機構36は、上記横シール機構34の下流に配置される。下部横シール部位姿勢矯正機構36は、下部横シール部位T2を、筒状袋B1の本体部の表面に沿うように接触させる機構である。より詳細には、下部横シール部位姿勢矯正機構36は、筒状袋B1の本体部の一部に下部横シール部位T2を接触させる機構である。ここで、筒状袋B1の本体部とは、筒状袋B1の全体のうち、上部横シール部位T1および下部横シール部位T2を除いた全ての部分である。また、ここで、本体部の一部とは、被包装物の重みにより形成された底面部相当部BB′である。

【0049】

下部横シール部位姿勢矯正機構36は、主として、下部横シール部位押上げ部材361と、支持部材362とを有する。

【0050】

7−1)下部横シール部位押上げ部材

下部横シール部位押上げ部材361は、矩形形状の板状部材である。下部横シール部位押上げ部材361の長手方向の長さは、筒状袋B1の正面および背面の幅と同程度である。また、下部横シール部位押上げ部材361の短手方向の長さは、筒状袋B1の右側面および左側面の幅と同程度である。

【0051】

下部横シール部位押上げ部材361の短手方向一端は、支軸361aに固定されている。支軸361aは、筒状袋B1の正面側の製袋包装ユニット6の内部フレーム(図示せず)に取り付けられている。下部横シール部位押上げ部材361は、図8に示すように、支軸361aを中心に上下に移動可能な構成になっている。すなわち、下部横シール部位押上げ部材361の短手方向他端は、支軸361aを中心に回動可能である。下部横シール部位押上げ部材361は、後述する支持部材362が駆動することにより上下移動を行い、上方位置において、下部横シール部位T2に接触する。

【0052】

7−2)支持部材

支持部材362は、下部横シール部位押上げ部材361を下方から支持する部材である。支持部材362の一端もまた、製袋包装ユニット6の内部フレーム(図示せず)に取り付けられている。支持部材362の他端は、上記下部横シール部位押上げ部材361の下側の面、すなわち、下部横シール部位T2に接触する面と反対側の面、に取り付けられている。支持部材362は、伸び縮み可能な機構を有している。支持部材362は、図示しないモータにより、所定のタイミングで伸び縮みを行う。ここで、所定のタイミングとは、上部横シール部位T1が形成され、筒状袋B1が筒状フィルムFmから切り離される前である。これにより、支持部材362は、上記下部横シール部位押上げ部材361を上下に移動させる。

【0053】

8)底形成機構

次に、図9、図10および図11Aを用いて、底形成機構7を説明する。なお、図9および図10は、底形成機構7の右側面図である。また、図11Aは、底形成機構7の袋受け部71と、後述する送り出し機構8とを示す図である。

【0054】

底形成機構7は、上述の横シール機構34の下流に配置され、筒状袋B1の形状を整える。具体的には、底形成機構7は、筒状袋B1に形成された下部横シール部位T2と、筒状袋B1の底面部相当部BB′および底面部相当部BB′近傍の本体部とを水平な底面部BBへと形成し、好適な角底形状を有するガゼット袋B2を形成する。

【0055】

底形成機構7は、主として、袋受け部71と、バキューム73,73と、押圧部74とを有する。

【0056】

8−1)袋受け部

袋受け部71は、下部横シール部位姿勢矯正機構36の下方に配置され、横シール機構34によって角筒状フィルムFmから切り離されて落下した筒状袋B1を受け止める。袋受け部71は、上方から落下した筒状袋B1を受け止める水平面710と、水平面710から鉛直上方に立ち上がる垂直面711a,711bとからなる。

【0057】

(水平面)

水平面710は、伝熱性の高い材料で製造されたプレートである。伝熱製の高い材料として、例えば、アルミが用いられる。水平面710は、矩形形状を有する。水平面710の長手方向の長さは、筒状袋B1の正面および背面の幅と同程度である。また、水平面710の短手方向の長さは、筒状袋B1の右側面および左側面の幅と同程度である。水平面710には、筒状袋B1の下部横シール部位T2および本体部の一部分(底面部相当部BB′)が接触する。水平面710の中央には、水平面710の長手方向に伸びるヒータ710bが設けられている。ヒータ710bは、水平面710に筒状袋B1が落下する前にONになり、後述する上下移動シリンダ743a,743bにより筒状袋B1に力が加えられた後にOFFに切り替わる。下部横シール部位T2および底面部相当部BB′には、筒状袋B1に内包された被包装物の重みと、後述する押圧部74による下方への力とが加えられる。これにより、下部横シール部位T2と底面部相当部BB′とは熱溶着される。

【0058】

また、水平面710には、複数の孔710a,710a,・・・が設けられている。具体的には、図11Aに示すように、複数の孔710a,710a,・・・が長手方向に二列に並べて配置されている。より具体的には、長手方向に並んだ二列の孔710a,710a,・・・は、上述したヒータ710bを挟んで略平行に一列ずつ配置されている。

【0059】

(垂直面)

垂直面711a,711bには、筒状袋B1の正面と対向する面である正面側垂直面711aと、筒状袋B1の背面と対向する面である背面側垂直面711bとが含まれる。上述したように、垂直面711a,711bは、水平面710から鉛直上方に立ち上がる。すなわち、正面側垂直面711aは、水平面710の正面側一端から鉛直上方に立ち上がり、背面側垂直面711bは、水平面710の背面側一端から鉛直上方に立ち上がる。

【0060】

8−2)バキューム

バキューム73,73は、上述の水平面710に設けられた複数の孔710a,710a,・・・を介して底面部相当部BB′および底面部相当部BB′近傍の本体部を吸引する。バキューム73,73は、複数の孔710a,710aからなる列の数に応じて設けられる。すなわち、図9および図10に示すように、筒状袋B1の正面側に配置された一列の複数の孔710a,710a,・・・には一つのバキューム73が接続されており、筒状袋B1の背面側に配置された一列の複数の孔710a,710a,・・・にも一つのバキューム73が接続されている。

【0061】

バキューム73,73は、水平面710に筒状袋B1が落下する前にONになり、後述する上下移動シリンダ743a,743bにより筒状袋B1に下向きの力が加えられた後、バキューム73,73は、OFFに切り替わる。これにより、筒状袋B1が水平面710に落下すると、複数の孔710a,710a,・・・の上方および複数の孔710a,710a,・・・の近傍に位置する筒状袋B1の部分が複数の孔710a,710a,・・・を介して吸引され、水平面710に密着させられる。

【0062】

8−3)押圧部

押圧部74は、筒状袋B1を上述の袋受け部71に押し付ける部材である。押圧部74は、主として、接触部材741a,741bと、移動手段742a,742b,743a,743bとを有する。

【0063】

(接触部材)

接触部材741a,741bは、筒状袋B1の正面および背面の幅と同程度の幅を有する矩形形状の平板部材である。接触部材741a,741bには、筒状袋B1の正面に接触しうる正面側接触部材741aと、筒状袋B1の背面に接触しうる背面側接触部材741bとが含まれる。正面側接触部材741aおよび背面側接触部材741bは、それぞれ、図9に示すように、筒状袋B1に対して所定の角度θ3で傾いている。

【0064】

(移動手段)

移動手段742a,742b,743a,743bは、上述の接触部材741a,741bを移動させ、筒状袋B1の本体部の上部に接触させて力を加えたり、離反させたりする。

【0065】

移動手段742a,742b,743a,743bには、前記接触部材741a,741bを筒状袋B1に対して前後方向に移動させる前後移動シリンダ742a,742bと、前記接触部材741a,741bを筒状袋B1に対して上下方向に移動させる上下移動シリンダ743a,743bとが含まれる。

【0066】

さらに、前後移動シリンダ742a,742bには、筒状袋B1の正面側に配置された正面側前後移動シリンダ742aと、筒状袋B1の背面側に配置された背面側前後移動シリンダ742bとが含まれる。また、上下移動シリンダ743a,743bには、筒状袋B1の正面側に配置された正面側上下移動シリンダ743aと、筒状袋B1の背面側に配置された背面側上下移動シリンダ743bとが含まれる。

【0067】

前後移動シリンダ742a,742bは、接続部材76,76を介して後述する上下移動シリンダ743a,743bに固定されている。詳細には、正面側前後移動シリンダ742aは、接続部材76を介して正面側上下移動シリンダ743aに固定され、背面側前後移動シリンダ742bは、接続部材76を介して背面側上下移動シリンダ743bに固定される。

【0068】

前後移動シリンダ742a,742bは、図9の矢印A1,A1が指す方向へ伸び、矢印A1,A1が指す方向と反対の方向に縮む。これにより、前後移動シリンダ742a,742bは、上下移動シリンダ743a,743bを介して接触部材741a,741bを筒状袋B1の本体部の上部に接触させたり、離反させたりする。

【0069】

また、前後移動シリンダ742a,742bは、矢印A1,A1が指す方向に伸びている場合、すなわち、前後移動シリンダ742a,742bが接触部材741a,741bを前方向へ移動させている場合、接触部材741a,741bの接触面が筒状袋B1の正面および背面に接触し、筒状袋B1の姿勢を矯正する。

【0070】

上下移動シリンダ743a,743bは、上述の接触部材741a,741bを支持する支持部材75,75を介して、接触部材741a,741bと固定されている。詳細には、正面側上下移動シリンダ743aは、支持部材75を介して正面側接触部材741aに固定されている。また、背面側上下移動シリンダ743bは、支持部材75を介して背面側接触部材741bに固定されている。

【0071】

上下移動シリンダ743a,743bは、図10の矢印A2,A2が指す方向へ伸び、また、矢印A2,A2が指す方向と反対の方向に縮む。これにより、上下移動シリンダ743a,743bは、接触部材741a,741bを上下に移動させる。より詳細には、上下移動シリンダ743a,743bは、接触部材741a,741bの下端を、図9および図10に示す上方位置P1から、図10に示す下方位置P2へと移動させる。上方位置P1と下方位置P2との距離dは、約1cmである。上下移動シリンダ743a,743bは、接触部材741a,741bの下端が下方位置P2にあるとき、接触部材741a,741bを介して筒状袋B1の正面および背面に下方向の力を加える。これにより、筒状袋B1の形状が上述の袋受け部71の形状に沿うように変形する。すなわち、上下移動シリンダ743a,743bによって、筒状袋B1の下部横シール部位T2、底面部相当部BB′、および底面部相当部BB′近傍の本体部が、水平面710と、正面側垂直面711aと、背面側垂直面711bとに密着するように変形する。これにより、筒状袋B1に底面部BBが形成され、好適な角底形状のガセット袋B2が形成される。

【0072】

9)送り出し機構

次に、図2Bおよび図11A〜図11Hを用いて送り出し機構8を説明する。図11A〜図11Hは、底形成機構7の水平面710および接触部材741a,741bと、送り出し機構8とを示す平面図である。送り出し機構8は、底形成機構7によって底面部BBが形成された筒状袋B1であるガゼット袋B2を箱詰め段階へ送り出すための機構である。図11A〜図11Hに示すように、ガゼット袋B2は、略L字状の経路を搬送される。

【0073】

送り出し機構8には、主として、送り出し部80a,80bと、中経路81と、排出プッシャー82と、ベルトコンベア83とが含まれる。

【0074】

9−1)送り出し部

送り出し部80a,80bは、ガゼット袋B2を袋受け部71から後述する中経路81に移動させる。送り出し部80a,80bには、ガゼット袋B2の正面側に位置する正面側送り出し部80aと、ガゼット袋B2の背面側に位置する背面側送り出し部80bとが含まれる。送り出し部80a,80bは、正面側送り出し部80aおよび背面側送り出し部80bの両方を用いて、ガゼット袋を袋受け部71から中継路81に送り出す。

【0075】

送り出し部80a,80bは、主として、一対のベルト801a,801bと、各ベルト801a,801bを駆動させるローラ802a,802a,802b,802bと、各ベルト801a,801bの表面、すなわち、ガゼット袋B2が接する接触面、に取り付けられたフィン803a,803a,803b,803bとからなる。具体的には、ガゼット袋B2の正面側に位置する送り出し部80aは、ベルト801aと、ベルト801aを駆動させるローラ802a,802aと、ベルト801aの接触面に取り付けられたフィン803a,803aとからなる。また、ガゼット袋B2の背面側に位置する送り出し部80bは、ベルト801bと、ベルト801bを駆動させるローラ802b,802bと、ベルト801bの接触面に取り付けられたフィン803b,803bとからなる。

【0076】

(ベルト)

ベルト801a,801bは、図2Bに示すように、上記垂直面711a,711bの上方で、ガゼット袋B2を挟むように配置されている。詳細には、ベルト801a,801bは、ガゼット袋B2の正面側および背面側に一つずつ配置される。より詳細には、ガゼット袋B2の正面側にはベルト801aが配置され、ガゼット袋B2の背面側にはベルト801bが配置される。ベルト801a,801bは、ガゼット袋B2の正面および背面の幅と同程度の長さを有する。

【0077】

(ローラ)

図11A〜図11Hに示すように、上記ベルト801a,801bの内側にはローラ802a,802a,802b,802bが配置されている。詳細には、ガゼット袋B2の正面側に配置されたベルト801aの内側には、ローラ802a,802aが設けられる。また、ガゼット袋B2の背面側に配置されたベルト801bの内側には、ローラ802b,802bが設けられる。1つのベルト801aの内側に配置される2つのローラ802a,802aのうちいずれか一方のローラ802aは、図示しないローラ駆動モータによって駆動させられる。他方のローラ802aは、一方のローラ802aの回転に併せて回転する。ローラ802a,802a,802b,802bが回転することにより、上述のベルト801a,801bが動く。ガゼット袋B2の正面側に配置されたベルト801aを回転させるローラ802a,802aと、ガゼット袋B2の背面側に配置されたベルト801bを回転させるローラ802b,802bとは同期して回転する。これにより、上記ベルト801a,801bも同期して動く。

【0078】

(フィン)

ガゼット袋B2に接触する上記ベルト801a,801bの接触面にはそれぞれ2枚のフィン803a,803a,803b,803bが取り付けられている。詳細には、ガゼット袋B2の正面側に配置されたベルト801aの接触面にはフィン803a,803aが取り付けられ、ガゼット袋B2の背面側に配置されたベルト801bの接触面にはフィン803b,803bが取り付けられている。

【0079】

各ベルト801a,801bに取り付けられた2枚のフィン803a,803a,803b,803bは、互いが点対称の位置に来るようにベルト801a,801bの接触面に配置される。具体的には、図11Aの背面側送り出し部80bに示すように、送り出し部80bの中心点Oに対して対称の位置にフィン803b,803bが配置される。したがって、2枚のフィン803a,803a,803b,803bのうち、一方のフィン803a,803bがガゼット袋B2に接触している場合には、他方のフィン803a,803bは、当該ガゼット袋B2には接触しない。ベルト801a,801bが同期をとりながら動く。すると、各ベルト801a,801bの1枚のフィン803a,803b(以下、一対のフィン803a,803bという)がガゼット袋B2に接触し、一対のフィン803a,803bがガゼット袋B2を押し始める。これによってガゼット袋B2が隣接する中経路81の上流側に送り出される。ガゼット袋B2は、正面を後述するベルトコンベア83に向けた状態で水平面710から中経路81に送られ、中経路81の上流側の一端に直立する。

【0080】

9−2)中経路

中経路81は、底形成機構7とベルトコンベア83とを繋ぐ経路である。詳細には、中経路81は、送り出し部80a,80bによって底形成機構7から送り出されたガゼット袋B2を後述するベルトコンベア83に運ぶために用いる。

【0081】

中経路81は、上流から下流に伸びる矩形形状のプレートである。当該プレートは、伝熱性の高い材料(例えば、アルミ)で製造される。中経路81の上流側の一側端は底形成機構7に繋がれている。また、中経路81の下流側の一端は、ベルトコンベア83が接続される。すなわち、底形成機構7から中経路81の上流側の一端が一直線に繋がり、中経路81の下流側の一端はベルトコンベア83と一直線に繋がる。底形成機構7から中経路81の上流側の一端に繋がる経路は、ガゼット袋B2が搬送される略L字状経路の底辺部分に相当する。

【0082】

中経路81の上流側一端の搬送面の高さは、底形成機構7の水平面710と同程度の高さである。また、中経路81の下流側の一端の高さは、ベルトコンベア83の上流側の一端の高さと同程度の高さである。

【0083】

中経路81には、長手方向に所定の長さを有するヒータ811が内蔵されている。ヒータ811は、中経路81に送り出されたガゼット袋B2の底面部BBを熱する。中経路81においてヒータ811が内蔵される位置は、中経路81の幅方向中央が好ましい。これにより、ヒータ811の熱が中経路81の全体に広く伝わる。

【0084】

9−3)排出プッシャー

排出プッシャー82は、図11A〜図11Hに示されるように、中経路81の上流側の一端に設けられる。排出プッシャー82は、ガゼット袋B2の背面に接触させる接触面を有する。排出プッシャー82の接触面は、前後方向に移動可能である。

【0085】

排出プッシャー82は、中経路81の上流側の一端に送り出されたガゼット袋B2の背面に接触する。また、排出プッシャー82は、所定の時間間隔で、接触面を前方向(下流方向)に移動させる(図11F参照)。これにより、ガゼット袋B2が中経路81の上流側から下流側に移動する。より具体的には、中経路81の最も上流の領域、すなわち、底形成機構7の水平面710から一直線上にある位置からガゼット袋B2が押し出される。

【0086】

9−4)ベルトコンベア

ベルトコンベア83は、図11A〜図11Hに示されるように、中経路81の下流に配置される。ベルトコンベア83は、上流の中経路81から送り出されたガゼット袋B2を下流に送る。

【0087】

<製袋包装機の動作の流れ>

フィルム供給ユニット5は、製袋包装ユニット6に対してシート状のフィルムFを供給する。フィルム供給ユニット5によって供給されたシート状のフィルムFは、まず、ヘム部形成機構61を通過する(図3参照)。そこで、シート状のフィルムFにヘム部H1〜H4が形成される。

【0088】

その後、シート状のフィルムFは、成形機構31を通過する(図2Aおよび図2B参照)。成形機構31を通過することにより、シート状のフィルムFは、ヘム部H1〜H4を有する角筒状のフィルムFmへと成形される。

【0089】

さらに、角筒状フィルムFmは、プルダウンベルト機構32により下流へ搬送される。下流へ搬送された角筒状フィルムFmは、縦シール機構33によって、重なり合う部分が加熱され接着される。これにより、角筒状フィルムFmに縦シール部位L1が形成される。

【0090】

次に、角筒状フィルムFmは、ガゼット形成機構35に送られる(図4参照)。ここで、角筒状フィルムFmは、折り込み部材35a,35bとガイド312,312,・・・とに挟まれ折り曲げられる(図5A参照)。これにより、筒状フィルムFmにガゼットG,Gが形成される。

【0091】

さらに、角筒状フィルムFmは、下流に搬送され、横シール機構34により横シールが行われる(図6参照)。具体的には、横シール機構34は、まず、角筒状フィルムFmに下部横シール部位T2を形成する。横シール機構34が下部横シール部位T2を形成するタイミング、または形成したタイミングで、組合せ計量装置2で計量された被包装物Cがチューブ31aから角筒状フィルムFm内に投入される。なお、下部横シール部位T2は、一対のシールジョー34a,34bに形成された隙間22によって所定の角度に傾けられる(図7参照)。所定の角度に傾けられた下部横シール部位T2は、下部横シール部位姿勢矯正機構36によって、さらに大きく傾けられ、筒状袋B1の底面部相当部BB′に接触させる(図8参照)。

【0092】

横シール機構34は、さらに、角筒状フィルムFmの上部横シール部位T1を横シールする。また、横シール機構34は、図示しないカッターにより、上部横シール部位T1の中央を切断する。これにより、角筒状フィルムFmから筒状袋B1が切り離されていく。

【0093】

角筒状フィルムFmから切り離されて落下した筒状袋B1には、底形成機構7によりガゼット袋B2の底面部BBが形成される(図9および図10参照)。

【0094】

具体的には、まず、落下した筒状袋B1が、袋受け部71により受け止められる(図11B参照)。次に、押圧部74が筒状袋B1の上部に接触し、筒状袋B1を、袋受け部71に押し付ける(図9および図11Cと図10および図11D参照)。

【0095】

詳細には、移動手段742a,742b,743a,743bが、所定角度θ3で傾いた接触部材741a,741bを、筒状袋B1の正面側および背面側から筒状袋B1の上部に接触させ、筒状袋B1に力を加える。より詳細には、まず、前後移動シリンダ742a,742bによって、筒状袋B1の正面側に配置された正面側接触部材741aと、筒状袋B1の背面側に配置された背面側接触部材741bとが、それぞれ筒状袋B1に向かって移動し、筒状袋B1の姿勢を矯正する(図9および図11C参照)。さらに、上下移動シリンダ743a,743bによって、正面側接触部材741aと、背面側接触部材741bとが下方に押し下げられ、筒状袋B1に下向きの力が加わる(図10および図11D)。

【0096】

この時、水平面710に内蔵されたヒータ710bはONの状態である。したがって、ヒータ710bに接する下部横シール部位T2と底面部相当部BB′の重なり合う部分に、ヒータ710bによって熱が加えられる。

【0097】

また、この時、バキューム73,73もONの状態である。したがって、水平面710に設けられた複数の孔710a,710a,・・・を介してバキューム73,73が水平面に押し付けられた筒状袋B1の底面部相当部BB′と、底面部相当部BB′近傍の本体部とを吸引する。

【0098】

筒状袋B1の底面部相当部BB′近傍の本体部は、押圧部74およびバキューム73によって、袋受け部71に密着する。これにより、ガゼット袋B2の底面部BBを袋受け部71の水平面710と、垂直面711a,711bとにより得られる角底形状に成形する。

【0099】

その後、ガゼット袋B2は、送り出し部80a,80bにより底形成機構7から中経路81に送り出される(図11E参照)。中経路81に送られたガゼット袋B2は、排出プッシャー82に所定の時間間隔で背面を押され、下流方向に移動する(図11F参照)。袋受け部71には、新たな筒状袋B1が落下する(図11G参照)。中経路81には、複数のガゼット袋B2,B2,B2が並べられていく(図11H参照)。中経路81に並べられた複数のガゼット袋B2,B2,B2のうち、先頭のガゼット袋B2は、後続するガゼット袋B2,B2,B2に押し出されるように、ベルトコンベア83に送られる。

【0100】

<製袋包装機の特徴>

(1)

実施形態の製袋包装機10では、横シール機構34の下方に底形成機構7を備えている。この底形成機構7は、落下してきた筒状袋B1を袋受け部71で受け止めて、ガゼット袋B2の底面部BBを形成する。このとき、被包装物がコーヒーや小麦粉のように重量がある場合、被包装物の重量を利用して安定して底面部BBを形成することができる。すなわち、被包装物の重量により、下部横シール部位T2と底面部相当部BB′との重なり合う部分を十分に熱圧着させ、さらに、十分な面積の底面部BBを形成することができる。

【0101】

しかし、被包装物がポテトチップスやマシュマロのように軽量である場合、下部横シール部位T2と底面部相当部BB′との重なり合う部分の熱圧着が不十分となり、さらに十分な面積の底面部BBを形成することができない。

【0102】

本実施形態に係る底形成機構7は、筒状袋B1の落下時に、水平面に設けられた複数の孔710a,710a,・・・を介してバキューム73が筒状袋B1を袋受け部71に密着させるように吸引する(図10参照)。これにより、被包装物の重量にかかわらず、下部横シール部位T2と底面部相当部BB′との重なり合う部分を十分に熱圧着させる事ができ、さらに、十分な面積を有する底面部BBを形成することができる。

【0103】

また、この方法により、製袋包装機10の稼動速度を維持し、迅速にガゼット型の袋を形成することができる。

【0104】

(2)

また、上記実施形態に係る製袋包装機10は、押圧部74を有する。具体的には、袋受け部71に筒状袋B1が落下すると、前後移動シリンダ742a,742bが動作し、正面側接触部材741aと、背面側接触部材741bとが、筒状袋B1の正面側と背面側とから筒状袋B1に接触する。これにより、例えば、袋受け部71に落下した時点で筒状袋B1が傾いていた場合であっても、筒状袋B1を適当な角度に起こすことができる。

【0105】

さらに、上下移動シリンダ743a,743bが動作し、正面側接触部材741aと、背面側接触部材741bとが、筒状袋B1に下方向への力を加える。これにより、当初袋受け部71に接触していなかった底面部相当部BB′近傍の本体部が、袋受け部71の水平面710および垂直面711a,711bに密着するように押し広げられる。これにより、袋受け部71の各面に沿った好適な角底形状のガゼット袋B2を安定して製造することができる。また、ガゼット袋B2内の空気とともに被包装物Cを押し下げることにより、ガゼット袋B2を一層安定する形状にすることができる。

【0106】

(3)

さらに、上記実施形態に係る製袋包装機10は、正面側接触部材741aと、背面側接触部材741bとは、筒状袋B1に対して所定角度で傾いている。したがって、前後移動シリンダ742a,742bによって正面側接触部材741aおよび背面側接触部材741bが移動して筒状袋B1に接触している場合であっても、筒状袋B1には下方向の力が加えられる。これにより、筒状袋B1を安定させた状態でガゼット袋B2を形成することができる。

【0107】

(4)

また、上記実施形態に係る製袋包装機10では、袋受け部71の水平面710にヒータ710bが内蔵されている。したがって、下部横シール部位T2を底面部相当部BB′にしっかりと密着させることができる。

【0108】

(5)

さらに、上記実施形態に係る製袋包装機10では、一対のシールジョー34a、34bの対向する面の間に形成される隙間22が略V字形状である。これにより、一定方向に傾いた下部横シール部位T2が形成される。また、筒状袋B1が角筒状フィルムFmから切り離される前に、下部横シール部位姿勢矯正機構36によって下部横シール部位T2が大きく傾けられる。これにより、筒状袋B1が袋受け部71に落下する際に、下部横シール部位T2を底面部相当部BB′に接触させることができる。

【0109】

<変形例>

(A)

上記実施形態では、連続的な製袋動作を例に挙げて説明したが、間欠的な製袋動作であってもよい。この場合にも従来に比べ高速な製袋動作が可能になる。

【0110】

(B)

上記実施形態では、袋受け部71の水平面710において、長手方向に並んだ二列の孔710a,710a,・・・がヒータ710bを挟んで略平行に一列ずつ配置されているが、図12Aおよび図12Bに示すように、ヒータ710bを挟んで二列ずつ並んでいてもよい。さらに複数の孔710a,710a,・・・からなる列の数は三列ずつ並ぶように設計されていてもよい。

【0111】

このとき、バキューム73の数は、図12Bに示すように、孔710a,710a,・・・の列の数に応じて複数台設けられてもよい。なお、複数のバキューム73a,73b,・・・が設けられた場合には、中央付近のバキュームから筒状袋B1の本体部を吸引させてもよい。すなわち、まず、ヒータ710b近傍の孔を介してバキューム73a,73aが筒状袋B1の本体部を吸引し、その後、バキューム73b,73bに筒状袋B1の本体部を吸引させる。これにより、水平面710に密着させる筒状袋B1の本体部の面積を徐々に広げていくことができる。すなわち、ガゼット袋B2の底面部BBの形状を、確実に所望する形状に近づけることができる。

【0112】

(C)

上記実施形態では、下部横シール部位押上げ部材361の幅は、筒状袋B1の正面および背面の幅と同程度であったが、下部横シール部位押上げ部材361の幅は、下部横シール部位に部分的に当接するような幅であってもよい。

【0113】

また、下部横シール部位押上げ部材361の長さは、筒状袋B1の右側面および左側面の幅と同程度であったが、下部横シール部位T2に接触する程度の長さを有していればよい。

【0114】

さらに、図13に示すように、下部横シール部位押上げ部材361にはヒータが内蔵されていてもよい。これにより、下部横シール部位T2と本体部とをより強固に接着することができる。

【0115】

(D)

上記実施形態では、筒状袋B1を押圧部74で押し付ける際、前後移動シリンダ742a,742bおよび上下移動シリンダ743a,743bを用いて、接触部材741a,741bを移動させたが、前後移動シリンダ742a,742bおよび上下移動シリンダ743a,743bの代わりに、斜め方向に接触部材741a,741bを移動させるシリンダを用いて筒状袋B1を袋受け部71に押し付けてもよい。

【0116】

[他の実施形態]

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

【産業上の利用可能性】

【0117】

本発明の製袋包装機は、ガゼット袋の下部に形成された横シール部位を水平に寝かせて底面部を形成する製袋包装機に対して広く適用可能である。

【符号の説明】

【0118】

2 組合せ計量装置

5 製袋包装ユニット

6 フィルム供給ユニット

7 底形成機構

8 送り出し機構

10 製袋包装機

31 成形機構

32 プルダウンベルト機構

33 縦シール機構

34 横シール機構

35 ガゼット形成機構

36 下部横シール部位姿勢矯正機構(矯正機構)

61 ヘム部形成機構

71 袋受け部

80a,80b 送り出し部

81 中経路

82 排出プッシャー

83 ベルトコンベア

710 水平面

710a,710a,・・・ 孔

710b ヒータ

711a 正面側垂直面

711b 背面側垂直面

73,73 バキューム

74 押圧部

741a,741b 接触部材

742a,742b 前後移動シリンダ

743a,743b 上下移動シリンダ

F シート状フィルム

Fm 角筒状フィルム

B1 筒状袋

B2 ガゼット袋(完成品)

【技術分野】

【0001】

本発明は、製袋包装機に関する。

【背景技術】

【0002】

近年、菓子類などの袋として、図1Bに示すようなガゼット型に成形した自立型の袋が出回っている。この自立型の袋は、商品の陳列の容易性やディスプレイ効果が優れていることから、菓子類だけでなく、多種多様な被包装物の包装に用いられている。

【0003】

ガゼット型の袋を製造する装置としては、例えば、下記特許文献に記載のものが知られている。その中でも、特許文献1に記載の製袋包装機では、まず、包材を筒状に形成してから、その筒状の包材を横方向にシールしてピロー状の袋を形成する。続いて、袋の搬送を一旦停止させ、シール直後の余熱で軟化している袋底部の鉛直方向の横シール部位を、L字状の折り込み部材で水平方向に折り曲げることにより、その横シール部位を袋底部に貼り付けている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−335511号公報

【特許文献2】特開2003−200908号公報

【特許文献3】特開2005−153939号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、これらの特許文献に記載された製袋包装機では、ガゼット型の袋の底部を形成する際に、L字状の折り込み部材を水平方向から進入させて、鉛直方向に延びる下部横シール部位を水平方向に折り曲げる必要がある。そのため、横シール装置の上面に水平方向に往復運動する折り込み部材を設けなければならず、それだけ構造が複雑になるという問題があった。

【0006】

本発明の課題は、簡単な構造で袋の下部に形成される横シール部位を水平方向に寝かせることのできる製袋包装機を提供することにある。

【課題を解決するための手段】

【0007】

第1発明に係る製袋包装機は、筒状のフィルムを水平方向に熱溶着して、商品を収納する袋の上下に横シール部位を形成する横シール機構を備える。この横シール機構は、筒状のフィルムを挟んで互いに近接離反する一対のシールジョーを備え、各シールジョーの対向面は、一方が矢尻形に、他方がそれと噛み合うV字状に形成されて、シールされた横シール部位を袋に対して水平方向に傾斜させる。

【0008】

これにより、折り込み部材を別個に設けなくても、一対のシールジョーを噛み合わせるだけで、袋の底に形成される横シール部位を水平方向に寝かせることができる。

【0009】

第2発明に係る製袋包装機は、第1発明に係る製袋包装機であって、前記横シール機構の下方に配置されて、袋の下部に形成された横シール部位を袋の底面部に押し付ける矯正機構をさらに備える。

【0010】

これにより、水平方向に傾いた横シール部位が袋の底面部に沿うとともに、その底面部が叩かれることにより、袋内の商品がより密に収納されることになる。

【0011】

第3発明に係る製袋包装機は、第1発明に係る製袋包装機であって、前記横シール機構の下方に配置されて、上下が横シールされた袋の下部を受け止めて、袋の底面部を整形する底形成機構をさらに備える。

【0012】

これにより、袋の底面部を平坦にして自立型のガゼット袋を形成することができる。

【発明の効果】

【0013】

本発明の製袋包装機によれば、袋を横シールするだけで、袋の底に形成される横シール部位を水平方向に寝かせることができるから、従来装置のように、横シール機構に水平方向の折り込み部材を付設しなくても済む。したがって、横シール機構をシンプルにしたガゼット袋用の製袋包装機を提供することができる。

【図面の簡単な説明】

【0014】

【図1A】本発明の一実施形態に係る製袋包装機の全体構成を示す斜視図である。

【図1B】製袋包装機により製造されるガゼット袋を示す図である。

【図2A】図1Aの製袋包装機に含まれる、成形機構、プルダウンベルト機構、縦シール機構、横シール機構、およびガゼット形成機構の構成を示す斜視図である。

【図2B】製袋包装機に含まれる各部材の構成を概略的に示す分解斜視図である。

【図3】ヘム部形成機構の断面図である。

【図4】製袋包装機に含まれるガゼット形成機構および横シール機構周辺の構成を示す正面図である。

【図5A】筒状フィルムに対して折り込み部材が押し当てられた状態を示す平面図である。

【図5B】筒状フィルムに対して折り込み部材が押し当てられた状態を示す正面図である。

【図6】横シール機構の熱圧着および切断動作を示す模式図である。

【図7】横シール機構の一対のシールジョーを示す拡大図である。

【図8】下部横シール部位姿勢矯正機構の動作を示す図である。

【図9】前後移動シリンダが接触部材を筒状袋方向に移動させた状態を示す図である。

【図10】上下移動シリンダが接触部材を下方向に移動させた状態を示す図である。

【図11A】送り出し機構と底形成機構のうち袋受け部および接触部材とを示す図である。

【図11B】図11Aに筒状袋が落下した状態を示す図である。

【図11C】図11Bの後、前後移動シリンダにより接触部材が移動した状態を示す図である。

【図11D】図11Cの後、上下移動シリンダにより接触部材が移動した状態を示す図。

【図11E】ガゼット袋が中経路に送り出された状態を示す図。

【図11F】ガゼット袋が排出プッシャーにより下流に押し出されている状態を示す図である。

【図11G】図11Fの後、新たな筒状袋が袋受け部に落下した状態を示す図である。

【図11H】複数のガゼット袋が中経路に送り出された状態を示す図である。

【図12A】変形例(B)に係る水平面の正面図。

【図12B】変形例(B)に係る袋受け部およびバキュームを示す図である。

【図13】変形例(C)に係る下部横シール部位姿勢矯正機構を示す図である。

【発明を実施するための形態】

【0015】

以下、図面を参照しつつ、本発明の一実施形態に係る製袋包装機10について説明する。なお、以下の説明において、製袋包装機10の「左」、「右」とは、正面側から製袋包装機10を見た場合を基準とする。また、製袋包装機10について、「上流」、「下流」とは、フィルムFの搬送方向に対する上流または下流を意味する。

【0016】

本実施形態に係る製袋包装機10は、図1Bに示すガゼット型の袋(以下、ガゼット袋)B2を製造する。図1Bは、ガゼット袋B2の斜視図である。ガゼット袋B2は、4つの側面部F1〜F4と1つの底面部BBとを有する。ガゼット袋B2は、当該底面部BBを支持面として自立可能なスタンドパックである。ガゼット袋B2には、折り込み部分(ガゼット)G,Gと、4つのヘム部H1〜H4と、縦シール部位L1と、上部横シール部位T1と、下部横シール部位T2とが形成されている。ガゼット袋B2は、正面および背面の幅が両側面の幅よりも広くなるように形成される。なお、本実施形態では、4つの側面部F1〜F4のうち、縦シール部位L1が形成されている側面部F1をガゼット袋B2の正面とする。

【0017】

<製袋包装機の全体構成>

まず、図1Aを用いて、製袋包装機10の全体構成を説明する。製袋包装機10は、スナック菓子等の商品を袋詰めする機械である。製袋包装機10は、主として、商品の袋詰めを行う製袋包装ユニット6と、製袋包装ユニット6にガゼット袋B2となるシート状のフィルムFを供給するフィルム供給ユニット5とから構成されている。また、製袋包装ユニット6には、正面に向かって右側に操作スイッチ類18が配置されている。さらに、操作スイッチ類18を操作するユーザーが視認できる位置に、操作状態を示す液晶ディスプレイ19が配置されている。以下に、製袋包装機10の各部の構成について説明する。

【0018】

<各部の構成>

1.フィルム供給ユニット

フィルム供給ユニット5は、後述する製袋包装ユニット6にシート状のフィルムFを供給するユニットである。フィルム供給ユニット5は、後述するプルダウンベルト機構32の動作と同期するようにシート状のフィルムFを供給していく。

【0019】

2.製袋包装ユニット

製袋包装ユニット6は、フィルム供給ユニット5から送られてくるシート状のフィルムFを角筒状に成形しながら、図1Aに示された組合せ計量装置2で計量された菓子等の被包装物を充填し、ガゼット袋B2を形成する。なお、以下、シート状のフィルムFは、図2Aおよび図2Bに示される各機構により、角筒状フィルムFm、そして筒状袋B1へと変形され、最終的にガゼット袋B2になる。

【0020】

製袋包装ユニット6は、主として、ヘム部形成機構61と、成形機構31と、プルダウンベルト機構32と、縦シール機構33と、ガゼット形成機構35と、横シール機構34と、下部横シール部位姿勢矯正機構36と、底形成機構7と、送り出し機構8とを備える。

【0021】

1)ヘム部形成機構

まず、図3を用いて、ヘム部形成機構61の構成を説明する。図3は、ヘム部形成機構61の概略断面図である。

【0022】

ヘム部形成機構61は、シート状のフィルムFにヘム部H1〜H4を形成する機構である。ヘム部形成機構61は、フィルム供給ユニット5と、後述する成形機構31との間に配置されている。具体的には、図2Bの二点破線R1で示される領域に配置される。

【0023】

ヘム部形成機構61は、主として、搬送面610と、挿し込み部材611と、ヒータブロック612と、一対のローラ(図示せず)とを有する。

【0024】

1−1)搬送面

フィルム供給ユニット5から供給されたフィルムFは、搬送面610の表面に接しながら後述する成形機構31に送られる。搬送面610は、フィルムFの搬送方向に対して上流から下流に延びる複数の板状部材m,m,・・・からなる。複数の板状部材m,m,・・・はフィルムFの幅方向に並べられる。複数の板状部材m,m,・・・は、所定の位置に、4つの狭小の隙間66,66,66,66が空くように配置される。これにより、搬送面610には、フィルムFの搬送方向に対して上流から下流に延びる4本の細長い溝が形成される。

【0025】

1−2)挿し込み部材

挿し込み部材611は、上記搬送面610に形成された溝に対して上方から挿し込まれる部材である。挿し込み部材611は、フィルムFの幅方向に4つ配置される。搬送面610の溝付近を通過するフィルムFは、挿し込み部材611に接触され、溝内に挿し込まれる。これにより、フィルムFの所定部分にヘム部相当部H1'〜H4'が形成される。

【0026】

1−3)ヒータブロック

ヒータブロック612は、搬送面610に形成された溝の長手方向両側に配置される。ヒータブロック612は、上述の挿し込み部材611によって、搬送面610の溝内に挿し込まれたヘム部相当部H1'〜H4'に両側から熱を加える。

【0027】

1−4)一対のローラ

一対のローラ(図示せず)は、搬送面610の下流側に配置される。一対のローラは、搬送面610で形成されたヘム部相当部H1'〜H4'を両側から挟みこみ、フィルムFの対向する面を接着させる。これにより、シート状のフィルムFにヘム部H1〜H4が形成される。

【0028】

2)成形機構

次に、図2Aおよび図2Bを用いて、成形機構31を説明する。

【0029】

成形機構31は、ヘム部H1〜H4が形成されたシート状のフィルムFを角筒状に成形する。成形機構31は、主として、チューブ31aと、フォーマ31bとを有している。

【0030】

2−1)チューブ

チューブ31aは、角筒形状の部材であり、上下端が開口している。チューブ31aの上端の開口部には、組合せ計量装置2で計量された被包装物Cが投入される。チューブ31aの下端開口部には、ガイド312,312,・・・が設けられる。ガイド312,312,・・・は、下端開口部の四隅から下流方向に伸びる薄肉の板状部材である。フィルムFは、チューブ31aの表面に沿って下流方向に搬送される。

【0031】

2−2)フォーマ

フォーマ31bは、チューブ31aを取り囲むように配置されている。フォーマ31bの形状は、シート状のフィルムFがフォーマ31bとチューブ31aとの間を通るときに筒状に成形されるような形状となっている。

【0032】

3)プルダウンベルト機構

次に、図2Aおよび図2Bを用いて、プルダウンベルト機構32を説明する。

【0033】

プルダウンベルト機構32は、角筒状となったフィルムF(以下、角筒状フィルムFmという。)を連続的に搬送する。プルダウンベルト機構32は、チューブ31aに巻き付いた角筒状フィルムFmを吸着して下方に連続搬送する機構である。

【0034】

プルダウンベルト機構32は、主として、ベルト32aと、駆動ローラ32bと、従動ローラ32cと、図示しないローラ駆動モータとを有する。

【0035】

3−1)ベルト

ベルト32aは、チューブ31aを挟んで左右両側に設けられている。また、ベルト32aは、当接する角筒状フィルムFmを吸着させる。

【0036】

3−2)駆動ローラ、従動ローラ、およびローラ駆動モータ

駆動ローラ32bは、図示しないローラ駆動モータによって回転させられる。従動ローラ32cは、駆動ローラ32bの回転に応じて回転する。駆動ローラ32bおよび従動ローラ32cが回転することにより、上述のベルト32aは回転する。これにより、ベルト32aに吸着された角筒状フィルムFmが下流に送られる。

【0037】

4)縦シール機構

次に、図2Aを参照して縦シール機構33を説明する。

【0038】

縦シール機構33は、チューブ31aに巻き付いた角筒状フィルムFmの重なり合う部分を過熱して縦にシールする機構である。縦シール機構33は、チューブ31aの正面側に位置している。

【0039】

縦シール機構33は、主として、ヒータと、ヒータにより加熱されるヒータベルトと、ヒータベルトをチューブ31aに近づけたり遠ざけたりするための駆動装置とからなる。縦シール機構33は、角筒状フィルムFmの重なり合う部分を一定の圧力でチューブ31aに押しつけ、さらに、ヒータによって過熱することで、角筒状フィルムFmの重なり合う部分をシールする。これにより、角筒状フィルムFmに縦シール部位L1を形成する。

【0040】

5)ガゼット形成機構

次に、図2A、図2B、図4、図5Aおよび図5Bを用いてガセット形成機構35を説明する。

【0041】

ガゼット形成機構35は、ガゼット袋B2のガゼットG,Gを形成するための機構である。ガゼット形成機構35は、図2Aおよび図2Bに示すように、上述したプルダウンベルト機構32と後述する横シール機構34との間に配置されている。ガゼット形成機構35は、図4に示すように、主として、折り込み部材35a,35bと、サーボモータMとを有する。

【0042】

折り込み部材35a,35bは、薄肉の板状部材である。一対の折り込み部材35a,35bは、角筒状フィルムFmの左右に配置され、角筒状フィルムFmを挟み込む。折り込み部材35a,35bは、図4、図5Bに示すように、サーボモータMの駆動によって略円形の軌道に沿って移動し、角筒状フィルムFmから最も離れた外側位置と、外側位置の反対側にある内側位置とを行き来する。折り込み部材35a,35bは、内側位置に移動したとき、上述したガイド312,312,・・・の間に入り込む。詳細には、図5Aに示すように、各折り込み部材35a,35bが、2本のガイド312,312の間にそれぞれ入り込む。これにより、角筒状フィルムFmは、ガイド312,312,・・・および折り込み部材35a,35bにより折り曲げられ、内側へと折り込まれた部分がガゼットG,Gになる。

【0043】

6)横シール機構

次に、図2A、図2B、図6および図7を用いて横シール機構34を説明する。

【0044】

横シール機構34は、角筒状フィルムFmを横にシールすることで袋Bの上下の端部を封止する。図2Aおよび図2Bに示すように、横シール機構34は、ガセット形成機構35の下方に配置されている。

【0045】

横シール機構34は、ヒータを内蔵する一対のシールジョー34a,34bからなる。一対のシールジョー34a,34bは、互いに近接したり離反したりする。より具体的には、シールジョー34a,34bは、互いに同期を取りながら、チューブ31aの両側で互いに内向きにD字状に旋回する(図6参照)。シールジョー34a,34bは、互いに最も近接する状態において角筒状フィルムFmを挟み込む。シールジョー34a,34bによって挟み込まれた角筒状フィルムFmの被シール部は、内蔵されたヒータによって熱シールされる。これにより、ガゼット袋B2の上部横シール部位T1および下部横シール部位T2が形成される。なお、一方のシールジョー34aには、図示されないカッターが内蔵されており、一回の挟み込み動作により熱シールされた部位の中央がカッターで横方向に切断される。これにより、縦方向に延びる角筒状フィルムFmから、筒状袋B1が切り離される。

【0046】

また、図7に示されるように、シールジョー34a、34bのうち前方側のシールジョー34aは、後方側のシールジョー34bに対向する面の中央が突出している。また、後方側のシールジョー34bは、前方側のシールジョー34aに対向する面の中央が凹んでいる。詳細には、前方側のシールジョー34aの上端面341または下端面342と、矢尻形に形成された対向面の各面とが交差するそれぞれの内角は、角度θ1(110〜120度)である。また、後方側のシールジョー34bの上端面343または下端面344と、各面からそれぞれ内側に鋭角に食い込んだ各対向面とが交差する内角は、それぞれ角度θ2(60〜70度)である。前方側のシールジョー34aの矢尻形の対向面と、後方側のシールジョー34bの凹んだ対向面とが噛み合うことにより、シールジョー34a,34bの対向面の間に断面形状が略V字状の隙間22が形成される。したがって、前方側のシールジョー34aと、後方側のシールジョー34bとの隙間22に挟まれた横シール部位T1,T2は、それぞれ水平方向に傾けられる。

【0047】

7)下部横シール部位姿勢矯正機構

次に、図8を用いて下部横シール部位姿勢矯正機構36を説明する。図8は、下部横シール部位姿勢矯正機構36の右側面図である。

【0048】

下部横シール部位姿勢矯正機構36は、上記横シール機構34の下流に配置される。下部横シール部位姿勢矯正機構36は、下部横シール部位T2を、筒状袋B1の本体部の表面に沿うように接触させる機構である。より詳細には、下部横シール部位姿勢矯正機構36は、筒状袋B1の本体部の一部に下部横シール部位T2を接触させる機構である。ここで、筒状袋B1の本体部とは、筒状袋B1の全体のうち、上部横シール部位T1および下部横シール部位T2を除いた全ての部分である。また、ここで、本体部の一部とは、被包装物の重みにより形成された底面部相当部BB′である。

【0049】

下部横シール部位姿勢矯正機構36は、主として、下部横シール部位押上げ部材361と、支持部材362とを有する。

【0050】

7−1)下部横シール部位押上げ部材

下部横シール部位押上げ部材361は、矩形形状の板状部材である。下部横シール部位押上げ部材361の長手方向の長さは、筒状袋B1の正面および背面の幅と同程度である。また、下部横シール部位押上げ部材361の短手方向の長さは、筒状袋B1の右側面および左側面の幅と同程度である。

【0051】

下部横シール部位押上げ部材361の短手方向一端は、支軸361aに固定されている。支軸361aは、筒状袋B1の正面側の製袋包装ユニット6の内部フレーム(図示せず)に取り付けられている。下部横シール部位押上げ部材361は、図8に示すように、支軸361aを中心に上下に移動可能な構成になっている。すなわち、下部横シール部位押上げ部材361の短手方向他端は、支軸361aを中心に回動可能である。下部横シール部位押上げ部材361は、後述する支持部材362が駆動することにより上下移動を行い、上方位置において、下部横シール部位T2に接触する。

【0052】

7−2)支持部材

支持部材362は、下部横シール部位押上げ部材361を下方から支持する部材である。支持部材362の一端もまた、製袋包装ユニット6の内部フレーム(図示せず)に取り付けられている。支持部材362の他端は、上記下部横シール部位押上げ部材361の下側の面、すなわち、下部横シール部位T2に接触する面と反対側の面、に取り付けられている。支持部材362は、伸び縮み可能な機構を有している。支持部材362は、図示しないモータにより、所定のタイミングで伸び縮みを行う。ここで、所定のタイミングとは、上部横シール部位T1が形成され、筒状袋B1が筒状フィルムFmから切り離される前である。これにより、支持部材362は、上記下部横シール部位押上げ部材361を上下に移動させる。

【0053】

8)底形成機構

次に、図9、図10および図11Aを用いて、底形成機構7を説明する。なお、図9および図10は、底形成機構7の右側面図である。また、図11Aは、底形成機構7の袋受け部71と、後述する送り出し機構8とを示す図である。

【0054】

底形成機構7は、上述の横シール機構34の下流に配置され、筒状袋B1の形状を整える。具体的には、底形成機構7は、筒状袋B1に形成された下部横シール部位T2と、筒状袋B1の底面部相当部BB′および底面部相当部BB′近傍の本体部とを水平な底面部BBへと形成し、好適な角底形状を有するガゼット袋B2を形成する。

【0055】

底形成機構7は、主として、袋受け部71と、バキューム73,73と、押圧部74とを有する。

【0056】

8−1)袋受け部

袋受け部71は、下部横シール部位姿勢矯正機構36の下方に配置され、横シール機構34によって角筒状フィルムFmから切り離されて落下した筒状袋B1を受け止める。袋受け部71は、上方から落下した筒状袋B1を受け止める水平面710と、水平面710から鉛直上方に立ち上がる垂直面711a,711bとからなる。

【0057】

(水平面)

水平面710は、伝熱性の高い材料で製造されたプレートである。伝熱製の高い材料として、例えば、アルミが用いられる。水平面710は、矩形形状を有する。水平面710の長手方向の長さは、筒状袋B1の正面および背面の幅と同程度である。また、水平面710の短手方向の長さは、筒状袋B1の右側面および左側面の幅と同程度である。水平面710には、筒状袋B1の下部横シール部位T2および本体部の一部分(底面部相当部BB′)が接触する。水平面710の中央には、水平面710の長手方向に伸びるヒータ710bが設けられている。ヒータ710bは、水平面710に筒状袋B1が落下する前にONになり、後述する上下移動シリンダ743a,743bにより筒状袋B1に力が加えられた後にOFFに切り替わる。下部横シール部位T2および底面部相当部BB′には、筒状袋B1に内包された被包装物の重みと、後述する押圧部74による下方への力とが加えられる。これにより、下部横シール部位T2と底面部相当部BB′とは熱溶着される。

【0058】

また、水平面710には、複数の孔710a,710a,・・・が設けられている。具体的には、図11Aに示すように、複数の孔710a,710a,・・・が長手方向に二列に並べて配置されている。より具体的には、長手方向に並んだ二列の孔710a,710a,・・・は、上述したヒータ710bを挟んで略平行に一列ずつ配置されている。

【0059】

(垂直面)

垂直面711a,711bには、筒状袋B1の正面と対向する面である正面側垂直面711aと、筒状袋B1の背面と対向する面である背面側垂直面711bとが含まれる。上述したように、垂直面711a,711bは、水平面710から鉛直上方に立ち上がる。すなわち、正面側垂直面711aは、水平面710の正面側一端から鉛直上方に立ち上がり、背面側垂直面711bは、水平面710の背面側一端から鉛直上方に立ち上がる。

【0060】

8−2)バキューム

バキューム73,73は、上述の水平面710に設けられた複数の孔710a,710a,・・・を介して底面部相当部BB′および底面部相当部BB′近傍の本体部を吸引する。バキューム73,73は、複数の孔710a,710aからなる列の数に応じて設けられる。すなわち、図9および図10に示すように、筒状袋B1の正面側に配置された一列の複数の孔710a,710a,・・・には一つのバキューム73が接続されており、筒状袋B1の背面側に配置された一列の複数の孔710a,710a,・・・にも一つのバキューム73が接続されている。

【0061】

バキューム73,73は、水平面710に筒状袋B1が落下する前にONになり、後述する上下移動シリンダ743a,743bにより筒状袋B1に下向きの力が加えられた後、バキューム73,73は、OFFに切り替わる。これにより、筒状袋B1が水平面710に落下すると、複数の孔710a,710a,・・・の上方および複数の孔710a,710a,・・・の近傍に位置する筒状袋B1の部分が複数の孔710a,710a,・・・を介して吸引され、水平面710に密着させられる。

【0062】

8−3)押圧部

押圧部74は、筒状袋B1を上述の袋受け部71に押し付ける部材である。押圧部74は、主として、接触部材741a,741bと、移動手段742a,742b,743a,743bとを有する。

【0063】

(接触部材)

接触部材741a,741bは、筒状袋B1の正面および背面の幅と同程度の幅を有する矩形形状の平板部材である。接触部材741a,741bには、筒状袋B1の正面に接触しうる正面側接触部材741aと、筒状袋B1の背面に接触しうる背面側接触部材741bとが含まれる。正面側接触部材741aおよび背面側接触部材741bは、それぞれ、図9に示すように、筒状袋B1に対して所定の角度θ3で傾いている。

【0064】

(移動手段)

移動手段742a,742b,743a,743bは、上述の接触部材741a,741bを移動させ、筒状袋B1の本体部の上部に接触させて力を加えたり、離反させたりする。

【0065】

移動手段742a,742b,743a,743bには、前記接触部材741a,741bを筒状袋B1に対して前後方向に移動させる前後移動シリンダ742a,742bと、前記接触部材741a,741bを筒状袋B1に対して上下方向に移動させる上下移動シリンダ743a,743bとが含まれる。

【0066】

さらに、前後移動シリンダ742a,742bには、筒状袋B1の正面側に配置された正面側前後移動シリンダ742aと、筒状袋B1の背面側に配置された背面側前後移動シリンダ742bとが含まれる。また、上下移動シリンダ743a,743bには、筒状袋B1の正面側に配置された正面側上下移動シリンダ743aと、筒状袋B1の背面側に配置された背面側上下移動シリンダ743bとが含まれる。

【0067】

前後移動シリンダ742a,742bは、接続部材76,76を介して後述する上下移動シリンダ743a,743bに固定されている。詳細には、正面側前後移動シリンダ742aは、接続部材76を介して正面側上下移動シリンダ743aに固定され、背面側前後移動シリンダ742bは、接続部材76を介して背面側上下移動シリンダ743bに固定される。

【0068】

前後移動シリンダ742a,742bは、図9の矢印A1,A1が指す方向へ伸び、矢印A1,A1が指す方向と反対の方向に縮む。これにより、前後移動シリンダ742a,742bは、上下移動シリンダ743a,743bを介して接触部材741a,741bを筒状袋B1の本体部の上部に接触させたり、離反させたりする。

【0069】

また、前後移動シリンダ742a,742bは、矢印A1,A1が指す方向に伸びている場合、すなわち、前後移動シリンダ742a,742bが接触部材741a,741bを前方向へ移動させている場合、接触部材741a,741bの接触面が筒状袋B1の正面および背面に接触し、筒状袋B1の姿勢を矯正する。

【0070】

上下移動シリンダ743a,743bは、上述の接触部材741a,741bを支持する支持部材75,75を介して、接触部材741a,741bと固定されている。詳細には、正面側上下移動シリンダ743aは、支持部材75を介して正面側接触部材741aに固定されている。また、背面側上下移動シリンダ743bは、支持部材75を介して背面側接触部材741bに固定されている。

【0071】

上下移動シリンダ743a,743bは、図10の矢印A2,A2が指す方向へ伸び、また、矢印A2,A2が指す方向と反対の方向に縮む。これにより、上下移動シリンダ743a,743bは、接触部材741a,741bを上下に移動させる。より詳細には、上下移動シリンダ743a,743bは、接触部材741a,741bの下端を、図9および図10に示す上方位置P1から、図10に示す下方位置P2へと移動させる。上方位置P1と下方位置P2との距離dは、約1cmである。上下移動シリンダ743a,743bは、接触部材741a,741bの下端が下方位置P2にあるとき、接触部材741a,741bを介して筒状袋B1の正面および背面に下方向の力を加える。これにより、筒状袋B1の形状が上述の袋受け部71の形状に沿うように変形する。すなわち、上下移動シリンダ743a,743bによって、筒状袋B1の下部横シール部位T2、底面部相当部BB′、および底面部相当部BB′近傍の本体部が、水平面710と、正面側垂直面711aと、背面側垂直面711bとに密着するように変形する。これにより、筒状袋B1に底面部BBが形成され、好適な角底形状のガセット袋B2が形成される。

【0072】

9)送り出し機構

次に、図2Bおよび図11A〜図11Hを用いて送り出し機構8を説明する。図11A〜図11Hは、底形成機構7の水平面710および接触部材741a,741bと、送り出し機構8とを示す平面図である。送り出し機構8は、底形成機構7によって底面部BBが形成された筒状袋B1であるガゼット袋B2を箱詰め段階へ送り出すための機構である。図11A〜図11Hに示すように、ガゼット袋B2は、略L字状の経路を搬送される。

【0073】

送り出し機構8には、主として、送り出し部80a,80bと、中経路81と、排出プッシャー82と、ベルトコンベア83とが含まれる。

【0074】

9−1)送り出し部

送り出し部80a,80bは、ガゼット袋B2を袋受け部71から後述する中経路81に移動させる。送り出し部80a,80bには、ガゼット袋B2の正面側に位置する正面側送り出し部80aと、ガゼット袋B2の背面側に位置する背面側送り出し部80bとが含まれる。送り出し部80a,80bは、正面側送り出し部80aおよび背面側送り出し部80bの両方を用いて、ガゼット袋を袋受け部71から中継路81に送り出す。

【0075】

送り出し部80a,80bは、主として、一対のベルト801a,801bと、各ベルト801a,801bを駆動させるローラ802a,802a,802b,802bと、各ベルト801a,801bの表面、すなわち、ガゼット袋B2が接する接触面、に取り付けられたフィン803a,803a,803b,803bとからなる。具体的には、ガゼット袋B2の正面側に位置する送り出し部80aは、ベルト801aと、ベルト801aを駆動させるローラ802a,802aと、ベルト801aの接触面に取り付けられたフィン803a,803aとからなる。また、ガゼット袋B2の背面側に位置する送り出し部80bは、ベルト801bと、ベルト801bを駆動させるローラ802b,802bと、ベルト801bの接触面に取り付けられたフィン803b,803bとからなる。

【0076】

(ベルト)

ベルト801a,801bは、図2Bに示すように、上記垂直面711a,711bの上方で、ガゼット袋B2を挟むように配置されている。詳細には、ベルト801a,801bは、ガゼット袋B2の正面側および背面側に一つずつ配置される。より詳細には、ガゼット袋B2の正面側にはベルト801aが配置され、ガゼット袋B2の背面側にはベルト801bが配置される。ベルト801a,801bは、ガゼット袋B2の正面および背面の幅と同程度の長さを有する。

【0077】

(ローラ)

図11A〜図11Hに示すように、上記ベルト801a,801bの内側にはローラ802a,802a,802b,802bが配置されている。詳細には、ガゼット袋B2の正面側に配置されたベルト801aの内側には、ローラ802a,802aが設けられる。また、ガゼット袋B2の背面側に配置されたベルト801bの内側には、ローラ802b,802bが設けられる。1つのベルト801aの内側に配置される2つのローラ802a,802aのうちいずれか一方のローラ802aは、図示しないローラ駆動モータによって駆動させられる。他方のローラ802aは、一方のローラ802aの回転に併せて回転する。ローラ802a,802a,802b,802bが回転することにより、上述のベルト801a,801bが動く。ガゼット袋B2の正面側に配置されたベルト801aを回転させるローラ802a,802aと、ガゼット袋B2の背面側に配置されたベルト801bを回転させるローラ802b,802bとは同期して回転する。これにより、上記ベルト801a,801bも同期して動く。

【0078】

(フィン)

ガゼット袋B2に接触する上記ベルト801a,801bの接触面にはそれぞれ2枚のフィン803a,803a,803b,803bが取り付けられている。詳細には、ガゼット袋B2の正面側に配置されたベルト801aの接触面にはフィン803a,803aが取り付けられ、ガゼット袋B2の背面側に配置されたベルト801bの接触面にはフィン803b,803bが取り付けられている。

【0079】

各ベルト801a,801bに取り付けられた2枚のフィン803a,803a,803b,803bは、互いが点対称の位置に来るようにベルト801a,801bの接触面に配置される。具体的には、図11Aの背面側送り出し部80bに示すように、送り出し部80bの中心点Oに対して対称の位置にフィン803b,803bが配置される。したがって、2枚のフィン803a,803a,803b,803bのうち、一方のフィン803a,803bがガゼット袋B2に接触している場合には、他方のフィン803a,803bは、当該ガゼット袋B2には接触しない。ベルト801a,801bが同期をとりながら動く。すると、各ベルト801a,801bの1枚のフィン803a,803b(以下、一対のフィン803a,803bという)がガゼット袋B2に接触し、一対のフィン803a,803bがガゼット袋B2を押し始める。これによってガゼット袋B2が隣接する中経路81の上流側に送り出される。ガゼット袋B2は、正面を後述するベルトコンベア83に向けた状態で水平面710から中経路81に送られ、中経路81の上流側の一端に直立する。

【0080】

9−2)中経路

中経路81は、底形成機構7とベルトコンベア83とを繋ぐ経路である。詳細には、中経路81は、送り出し部80a,80bによって底形成機構7から送り出されたガゼット袋B2を後述するベルトコンベア83に運ぶために用いる。

【0081】

中経路81は、上流から下流に伸びる矩形形状のプレートである。当該プレートは、伝熱性の高い材料(例えば、アルミ)で製造される。中経路81の上流側の一側端は底形成機構7に繋がれている。また、中経路81の下流側の一端は、ベルトコンベア83が接続される。すなわち、底形成機構7から中経路81の上流側の一端が一直線に繋がり、中経路81の下流側の一端はベルトコンベア83と一直線に繋がる。底形成機構7から中経路81の上流側の一端に繋がる経路は、ガゼット袋B2が搬送される略L字状経路の底辺部分に相当する。

【0082】

中経路81の上流側一端の搬送面の高さは、底形成機構7の水平面710と同程度の高さである。また、中経路81の下流側の一端の高さは、ベルトコンベア83の上流側の一端の高さと同程度の高さである。

【0083】

中経路81には、長手方向に所定の長さを有するヒータ811が内蔵されている。ヒータ811は、中経路81に送り出されたガゼット袋B2の底面部BBを熱する。中経路81においてヒータ811が内蔵される位置は、中経路81の幅方向中央が好ましい。これにより、ヒータ811の熱が中経路81の全体に広く伝わる。

【0084】

9−3)排出プッシャー

排出プッシャー82は、図11A〜図11Hに示されるように、中経路81の上流側の一端に設けられる。排出プッシャー82は、ガゼット袋B2の背面に接触させる接触面を有する。排出プッシャー82の接触面は、前後方向に移動可能である。

【0085】

排出プッシャー82は、中経路81の上流側の一端に送り出されたガゼット袋B2の背面に接触する。また、排出プッシャー82は、所定の時間間隔で、接触面を前方向(下流方向)に移動させる(図11F参照)。これにより、ガゼット袋B2が中経路81の上流側から下流側に移動する。より具体的には、中経路81の最も上流の領域、すなわち、底形成機構7の水平面710から一直線上にある位置からガゼット袋B2が押し出される。

【0086】

9−4)ベルトコンベア

ベルトコンベア83は、図11A〜図11Hに示されるように、中経路81の下流に配置される。ベルトコンベア83は、上流の中経路81から送り出されたガゼット袋B2を下流に送る。

【0087】

<製袋包装機の動作の流れ>

フィルム供給ユニット5は、製袋包装ユニット6に対してシート状のフィルムFを供給する。フィルム供給ユニット5によって供給されたシート状のフィルムFは、まず、ヘム部形成機構61を通過する(図3参照)。そこで、シート状のフィルムFにヘム部H1〜H4が形成される。

【0088】

その後、シート状のフィルムFは、成形機構31を通過する(図2Aおよび図2B参照)。成形機構31を通過することにより、シート状のフィルムFは、ヘム部H1〜H4を有する角筒状のフィルムFmへと成形される。

【0089】

さらに、角筒状フィルムFmは、プルダウンベルト機構32により下流へ搬送される。下流へ搬送された角筒状フィルムFmは、縦シール機構33によって、重なり合う部分が加熱され接着される。これにより、角筒状フィルムFmに縦シール部位L1が形成される。

【0090】

次に、角筒状フィルムFmは、ガゼット形成機構35に送られる(図4参照)。ここで、角筒状フィルムFmは、折り込み部材35a,35bとガイド312,312,・・・とに挟まれ折り曲げられる(図5A参照)。これにより、筒状フィルムFmにガゼットG,Gが形成される。

【0091】

さらに、角筒状フィルムFmは、下流に搬送され、横シール機構34により横シールが行われる(図6参照)。具体的には、横シール機構34は、まず、角筒状フィルムFmに下部横シール部位T2を形成する。横シール機構34が下部横シール部位T2を形成するタイミング、または形成したタイミングで、組合せ計量装置2で計量された被包装物Cがチューブ31aから角筒状フィルムFm内に投入される。なお、下部横シール部位T2は、一対のシールジョー34a,34bに形成された隙間22によって所定の角度に傾けられる(図7参照)。所定の角度に傾けられた下部横シール部位T2は、下部横シール部位姿勢矯正機構36によって、さらに大きく傾けられ、筒状袋B1の底面部相当部BB′に接触させる(図8参照)。

【0092】

横シール機構34は、さらに、角筒状フィルムFmの上部横シール部位T1を横シールする。また、横シール機構34は、図示しないカッターにより、上部横シール部位T1の中央を切断する。これにより、角筒状フィルムFmから筒状袋B1が切り離されていく。

【0093】

角筒状フィルムFmから切り離されて落下した筒状袋B1には、底形成機構7によりガゼット袋B2の底面部BBが形成される(図9および図10参照)。

【0094】

具体的には、まず、落下した筒状袋B1が、袋受け部71により受け止められる(図11B参照)。次に、押圧部74が筒状袋B1の上部に接触し、筒状袋B1を、袋受け部71に押し付ける(図9および図11Cと図10および図11D参照)。

【0095】

詳細には、移動手段742a,742b,743a,743bが、所定角度θ3で傾いた接触部材741a,741bを、筒状袋B1の正面側および背面側から筒状袋B1の上部に接触させ、筒状袋B1に力を加える。より詳細には、まず、前後移動シリンダ742a,742bによって、筒状袋B1の正面側に配置された正面側接触部材741aと、筒状袋B1の背面側に配置された背面側接触部材741bとが、それぞれ筒状袋B1に向かって移動し、筒状袋B1の姿勢を矯正する(図9および図11C参照)。さらに、上下移動シリンダ743a,743bによって、正面側接触部材741aと、背面側接触部材741bとが下方に押し下げられ、筒状袋B1に下向きの力が加わる(図10および図11D)。

【0096】

この時、水平面710に内蔵されたヒータ710bはONの状態である。したがって、ヒータ710bに接する下部横シール部位T2と底面部相当部BB′の重なり合う部分に、ヒータ710bによって熱が加えられる。

【0097】

また、この時、バキューム73,73もONの状態である。したがって、水平面710に設けられた複数の孔710a,710a,・・・を介してバキューム73,73が水平面に押し付けられた筒状袋B1の底面部相当部BB′と、底面部相当部BB′近傍の本体部とを吸引する。

【0098】

筒状袋B1の底面部相当部BB′近傍の本体部は、押圧部74およびバキューム73によって、袋受け部71に密着する。これにより、ガゼット袋B2の底面部BBを袋受け部71の水平面710と、垂直面711a,711bとにより得られる角底形状に成形する。

【0099】

その後、ガゼット袋B2は、送り出し部80a,80bにより底形成機構7から中経路81に送り出される(図11E参照)。中経路81に送られたガゼット袋B2は、排出プッシャー82に所定の時間間隔で背面を押され、下流方向に移動する(図11F参照)。袋受け部71には、新たな筒状袋B1が落下する(図11G参照)。中経路81には、複数のガゼット袋B2,B2,B2が並べられていく(図11H参照)。中経路81に並べられた複数のガゼット袋B2,B2,B2のうち、先頭のガゼット袋B2は、後続するガゼット袋B2,B2,B2に押し出されるように、ベルトコンベア83に送られる。

【0100】

<製袋包装機の特徴>

(1)

実施形態の製袋包装機10では、横シール機構34の下方に底形成機構7を備えている。この底形成機構7は、落下してきた筒状袋B1を袋受け部71で受け止めて、ガゼット袋B2の底面部BBを形成する。このとき、被包装物がコーヒーや小麦粉のように重量がある場合、被包装物の重量を利用して安定して底面部BBを形成することができる。すなわち、被包装物の重量により、下部横シール部位T2と底面部相当部BB′との重なり合う部分を十分に熱圧着させ、さらに、十分な面積の底面部BBを形成することができる。

【0101】

しかし、被包装物がポテトチップスやマシュマロのように軽量である場合、下部横シール部位T2と底面部相当部BB′との重なり合う部分の熱圧着が不十分となり、さらに十分な面積の底面部BBを形成することができない。

【0102】

本実施形態に係る底形成機構7は、筒状袋B1の落下時に、水平面に設けられた複数の孔710a,710a,・・・を介してバキューム73が筒状袋B1を袋受け部71に密着させるように吸引する(図10参照)。これにより、被包装物の重量にかかわらず、下部横シール部位T2と底面部相当部BB′との重なり合う部分を十分に熱圧着させる事ができ、さらに、十分な面積を有する底面部BBを形成することができる。

【0103】

また、この方法により、製袋包装機10の稼動速度を維持し、迅速にガゼット型の袋を形成することができる。

【0104】

(2)

また、上記実施形態に係る製袋包装機10は、押圧部74を有する。具体的には、袋受け部71に筒状袋B1が落下すると、前後移動シリンダ742a,742bが動作し、正面側接触部材741aと、背面側接触部材741bとが、筒状袋B1の正面側と背面側とから筒状袋B1に接触する。これにより、例えば、袋受け部71に落下した時点で筒状袋B1が傾いていた場合であっても、筒状袋B1を適当な角度に起こすことができる。

【0105】

さらに、上下移動シリンダ743a,743bが動作し、正面側接触部材741aと、背面側接触部材741bとが、筒状袋B1に下方向への力を加える。これにより、当初袋受け部71に接触していなかった底面部相当部BB′近傍の本体部が、袋受け部71の水平面710および垂直面711a,711bに密着するように押し広げられる。これにより、袋受け部71の各面に沿った好適な角底形状のガゼット袋B2を安定して製造することができる。また、ガゼット袋B2内の空気とともに被包装物Cを押し下げることにより、ガゼット袋B2を一層安定する形状にすることができる。

【0106】

(3)

さらに、上記実施形態に係る製袋包装機10は、正面側接触部材741aと、背面側接触部材741bとは、筒状袋B1に対して所定角度で傾いている。したがって、前後移動シリンダ742a,742bによって正面側接触部材741aおよび背面側接触部材741bが移動して筒状袋B1に接触している場合であっても、筒状袋B1には下方向の力が加えられる。これにより、筒状袋B1を安定させた状態でガゼット袋B2を形成することができる。

【0107】

(4)

また、上記実施形態に係る製袋包装機10では、袋受け部71の水平面710にヒータ710bが内蔵されている。したがって、下部横シール部位T2を底面部相当部BB′にしっかりと密着させることができる。

【0108】

(5)

さらに、上記実施形態に係る製袋包装機10では、一対のシールジョー34a、34bの対向する面の間に形成される隙間22が略V字形状である。これにより、一定方向に傾いた下部横シール部位T2が形成される。また、筒状袋B1が角筒状フィルムFmから切り離される前に、下部横シール部位姿勢矯正機構36によって下部横シール部位T2が大きく傾けられる。これにより、筒状袋B1が袋受け部71に落下する際に、下部横シール部位T2を底面部相当部BB′に接触させることができる。

【0109】

<変形例>

(A)

上記実施形態では、連続的な製袋動作を例に挙げて説明したが、間欠的な製袋動作であってもよい。この場合にも従来に比べ高速な製袋動作が可能になる。

【0110】

(B)

上記実施形態では、袋受け部71の水平面710において、長手方向に並んだ二列の孔710a,710a,・・・がヒータ710bを挟んで略平行に一列ずつ配置されているが、図12Aおよび図12Bに示すように、ヒータ710bを挟んで二列ずつ並んでいてもよい。さらに複数の孔710a,710a,・・・からなる列の数は三列ずつ並ぶように設計されていてもよい。

【0111】

このとき、バキューム73の数は、図12Bに示すように、孔710a,710a,・・・の列の数に応じて複数台設けられてもよい。なお、複数のバキューム73a,73b,・・・が設けられた場合には、中央付近のバキュームから筒状袋B1の本体部を吸引させてもよい。すなわち、まず、ヒータ710b近傍の孔を介してバキューム73a,73aが筒状袋B1の本体部を吸引し、その後、バキューム73b,73bに筒状袋B1の本体部を吸引させる。これにより、水平面710に密着させる筒状袋B1の本体部の面積を徐々に広げていくことができる。すなわち、ガゼット袋B2の底面部BBの形状を、確実に所望する形状に近づけることができる。

【0112】

(C)

上記実施形態では、下部横シール部位押上げ部材361の幅は、筒状袋B1の正面および背面の幅と同程度であったが、下部横シール部位押上げ部材361の幅は、下部横シール部位に部分的に当接するような幅であってもよい。

【0113】

また、下部横シール部位押上げ部材361の長さは、筒状袋B1の右側面および左側面の幅と同程度であったが、下部横シール部位T2に接触する程度の長さを有していればよい。

【0114】

さらに、図13に示すように、下部横シール部位押上げ部材361にはヒータが内蔵されていてもよい。これにより、下部横シール部位T2と本体部とをより強固に接着することができる。

【0115】

(D)

上記実施形態では、筒状袋B1を押圧部74で押し付ける際、前後移動シリンダ742a,742bおよび上下移動シリンダ743a,743bを用いて、接触部材741a,741bを移動させたが、前後移動シリンダ742a,742bおよび上下移動シリンダ743a,743bの代わりに、斜め方向に接触部材741a,741bを移動させるシリンダを用いて筒状袋B1を袋受け部71に押し付けてもよい。

【0116】

[他の実施形態]

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

【産業上の利用可能性】

【0117】

本発明の製袋包装機は、ガゼット袋の下部に形成された横シール部位を水平に寝かせて底面部を形成する製袋包装機に対して広く適用可能である。

【符号の説明】

【0118】

2 組合せ計量装置

5 製袋包装ユニット

6 フィルム供給ユニット

7 底形成機構

8 送り出し機構

10 製袋包装機

31 成形機構

32 プルダウンベルト機構

33 縦シール機構

34 横シール機構

35 ガゼット形成機構

36 下部横シール部位姿勢矯正機構(矯正機構)

61 ヘム部形成機構

71 袋受け部

80a,80b 送り出し部

81 中経路

82 排出プッシャー

83 ベルトコンベア

710 水平面

710a,710a,・・・ 孔

710b ヒータ

711a 正面側垂直面

711b 背面側垂直面

73,73 バキューム

74 押圧部

741a,741b 接触部材

742a,742b 前後移動シリンダ

743a,743b 上下移動シリンダ

F シート状フィルム

Fm 角筒状フィルム

B1 筒状袋

B2 ガゼット袋(完成品)

【特許請求の範囲】

【請求項1】

筒状のフィルムを水平方向に熱溶着して、商品を収納する袋の上下に横シール部位を形成する横シール機構を備えた製袋包装機であって、

前記横シール機構は、筒状のフィルムを挟んで互いに近接離反する一対のシールジョーを備え、

前記一対のシールジョーの各対向面は、一方が矢尻形に、他方がそれと噛み合うV字状に形成されて、シールされた前記横シール部位を前記袋に対して水平方向に傾斜させる、

製袋包装機。

【請求項2】

請求項1に記載の製袋包装機であって、

前記横シール機構の下方に配置されて、前記袋の下部に形成された横シール部位を前記袋の底面部に押し付ける矯正機構をさらに備える、

製袋包装機。

【請求項3】

請求項1に記載の製袋包装機であって、

前記横シール機構の下方に配置されて、前記袋の下部を受け止めて、前記袋の底面部を整形する底形成機構をさらに備える、

製袋包装機。

【請求項1】

筒状のフィルムを水平方向に熱溶着して、商品を収納する袋の上下に横シール部位を形成する横シール機構を備えた製袋包装機であって、

前記横シール機構は、筒状のフィルムを挟んで互いに近接離反する一対のシールジョーを備え、

前記一対のシールジョーの各対向面は、一方が矢尻形に、他方がそれと噛み合うV字状に形成されて、シールされた前記横シール部位を前記袋に対して水平方向に傾斜させる、

製袋包装機。

【請求項2】

請求項1に記載の製袋包装機であって、

前記横シール機構の下方に配置されて、前記袋の下部に形成された横シール部位を前記袋の底面部に押し付ける矯正機構をさらに備える、

製袋包装機。

【請求項3】

請求項1に記載の製袋包装機であって、

前記横シール機構の下方に配置されて、前記袋の下部を受け止めて、前記袋の底面部を整形する底形成機構をさらに備える、

製袋包装機。

【図1A】

【図1B】

【図2A】

【図2B】

【図3】

【図4】

【図5A】

【図5B】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11A】

【図11B】

【図11C】

【図11D】

【図11E】

【図11F】

【図11G】

【図11H】

【図12A】

【図12B】

【図13】

【図1B】

【図2A】

【図2B】

【図3】

【図4】

【図5A】

【図5B】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11A】

【図11B】

【図11C】

【図11D】

【図11E】

【図11F】

【図11G】

【図11H】

【図12A】

【図12B】

【図13】

【公開番号】特開2013−100141(P2013−100141A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2013−44360(P2013−44360)

【出願日】平成25年3月6日(2013.3.6)

【分割の表示】特願2009−30684(P2009−30684)の分割

【原出願日】平成21年2月13日(2009.2.13)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成25年3月6日(2013.3.6)

【分割の表示】特願2009−30684(P2009−30684)の分割

【原出願日】平成21年2月13日(2009.2.13)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

[ Back to top ]