製袋包装機

【課題】ヘム形成部の位置調整を容易に行うことができる製袋包装機を提供する。

【解決手段】製袋包装機は、シート状の包装材Fを用いて、被包装物Cを包装した袋Bを製造する製袋包装機であって、搬送部3と、ヘム形成部と、成形部61と、第1シール部62と、第1検出部81と、位置調整部とを備える。搬送部3は、シート状の包装材Fを搬送する。ヘム形成部は、搬送部3によって搬送されるシート状の包装材Fに、搬送方向に沿ったヘムを形成する。成形部61は、ヘム形成部によってヘムが形成されたシート状の包装材Fを、角筒状の包装材に成形する。第1シール部62は、角筒状の包装材の幅方向両側を熱シールする。第1検出部81は、ヘムが、角筒状の包装材の所定位置にあるか否かを検出する。位置調整部は、ヘム形成部の位置を調整する。

【解決手段】製袋包装機は、シート状の包装材Fを用いて、被包装物Cを包装した袋Bを製造する製袋包装機であって、搬送部3と、ヘム形成部と、成形部61と、第1シール部62と、第1検出部81と、位置調整部とを備える。搬送部3は、シート状の包装材Fを搬送する。ヘム形成部は、搬送部3によって搬送されるシート状の包装材Fに、搬送方向に沿ったヘムを形成する。成形部61は、ヘム形成部によってヘムが形成されたシート状の包装材Fを、角筒状の包装材に成形する。第1シール部62は、角筒状の包装材の幅方向両側を熱シールする。第1検出部81は、ヘムが、角筒状の包装材の所定位置にあるか否かを検出する。位置調整部は、ヘム形成部の位置を調整する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、製袋包装機に関する。

【背景技術】

【0002】

近年、シート状の包装材を用いて、袋を製造しながら袋の内部にスナック菓子等の被包装物を充填する製袋包装機が広く普及している。製袋包装機が製造する袋の一つに、例えば、特許文献1(国際公開WO01/24999号公報)に開示されているような角筒状包装材の四隅にヘムを有するガセット型の袋がある。シート状の包装材は、ヘム形成部を通過してヘムが形成された後、成形部(フォーマ)を通過して角筒状の包装材に変形される。ヘムは、角筒状の包装材の四隅に位置するように形成される。

【発明の概要】

【発明が解決しようとする課題】

【0003】

ところで、製袋包装機は、種々のサイズの袋を製造するために、使用する包装材のサイズの変更や成形部の交換が行われる。包装材のサイズの変更や成形部の交換に伴い、ヘム形成部の位置調整を行う必要がある。しかし、ヘム形成部の位置調整に係る作業は煩雑である。

【0004】

本発明の課題は、ヘム形成部の位置調整を容易に行うことができる製袋包装機を提供することにある。

【課題を解決するための手段】

【0005】

本発明に係る製袋包装機は、シート状の包装材を用いて、被包装物を包装した袋を製造する製袋包装機であって、搬送部と、ヘム形成部と、成形部と、第1シール部と、第1検出部と、位置調整部とを備える。搬送部は、シート状の包装材を搬送する。ヘム形成部は、搬送部によって搬送されるシート状の包装材に、搬送方向に沿ったヘムを形成する。成形部は、ヘム形成部によってヘムが形成されたシート状の包装材を、角筒状の包装材に成形する。第1シール部は、角筒状の包装材の幅方向両側を熱シールする。第1検出部は、ヘムが、角筒状の包装材の所定位置にあるか否かを検出する。位置調整部は、ヘム形成部の位置を調整する。

【0006】

これにより、ヘム形成部の位置調整を容易に行うことができる。

【0007】

また、位置調整部は、第1検出部による検出結果に基づいて、ヘム形成部の位置を自動制御することが好ましい。

【0008】

これにより、包装材の所望の位置にヘムを形成することができる。

【0009】

さらに、第1検出部は、筒状の包装材におけるヘムの頂部の位置を特定することにより、ヘムが所定位置にあるか否かを検出することが好ましい。

【0010】

これにより、ヘムの位置調整を安価に実現することができる。

【0011】

また、本発明に係る製袋包装機は、第2シール部と、厚み情報取得部をさらに備えることが好ましい。第2シール部は、第1シール部によって熱シールされた角筒状の包装材を、搬送方向と交差する方向に挟み込み、角筒状の包装材を熱シールする。また、厚み情報取得部は、第2シール部によって角筒状の包装材が挟み込まれた際に、角筒状の包装材の厚み情報を取得する。また、第1検出部は、厚み情報取得部によって取得された情報に基づいて、ヘムが所定位置にあるか否かを検出することが好ましい。

【0012】

これにより、ヘムの位置調整を安価に実現することができる。

【0013】

また、本発明に係る製袋包装機は、第2検出部をさらに備えることが好ましい。第2検出部は、ヘムが形成されたシート状の包装材が成形部に搬送される前に、シート状の包装材の幅方向の所定位置に、ヘムがあるか否かを検出する。

【0014】

これにより、包装材の幅方向のズレを把握することができる。

【発明の効果】

【0015】

本発明に係る製袋包装機は、ヘム形成部の位置調整を容易に行うことができる。

【図面の簡単な説明】

【0016】

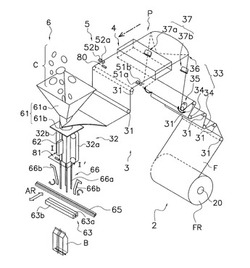

【図1】製袋包装機の外観斜視図である。

【図2】フィルムの搬送経路を示す概略斜視図である。

【図3】フィルムの搬送経路を示す概略側面図である。

【図4】湾曲変形部材およびヘム形成機構の概略斜視図である。

【図5】湾曲変形部材およびプッシャーの概略図である。

【図6】ヘム形成機構の概略図である。

【図7】図2のI−I′断面図である。

【図8】横シール機構の動きを示す図である。

【図9】ガセット形成機構の動きを示す図である。

【図10】ガセット形成機構の動きを示す図である。

【図11】制御ブロック図である。

【図12】回動ユニットの制御を説明するための図である。

【図13】移動ユニットの制御を説明するための図である。

【図14】本実施形態に係る製袋包装機で製造する袋の例を示す図である。

【発明を実施するための形態】

【0017】

以下、図面を参照しながら、本発明の実施形態について説明する。なお、以下の実施形態は本発明の一例であり、本発明の技術的範囲を限定するものではない。

【0018】

(1)全体構成

まず、図1から図3を用いて、製袋包装機1の全体構成を説明する。製袋包装機1は、フィルムFから袋Bを形成しながら、当該袋Bにスナック菓子等の物品Cを袋詰めする機械である。製袋包装機1は、主として、フィルム供給ユニット2と、フィルム搬送機構(搬送部に相当)3と、ヘム形成機構4と、フィルム検知ユニット5と、ヘム検知ユニット80,81と、製袋包装ユニット6とからなる。また、製袋包装機1は、これらの各構成と接続されて各種信号の授受を行う制御ユニット7をさらに備える(図11参照)。

【0019】

フィルム供給ユニット2は、製袋包装ユニット6に対してシート状のフィルムFを供給する。フィルム搬送機構3は、フィルム供給ユニット2から供給されるフィルムFを製袋包装ユニット6に搬送する。ヘム形成機構4は、袋Bの角部に相当する部分(ヘムH1〜H4)を形成する機構である。また、フィルム検知ユニット5は、ヘムH1〜H4が形成された後のフィルムFを検知してフィルムFの位置情報を取得する。ここで、フィルムFの位置情報とは、フィルムFの幅方向端部の位置およびフィルムFの幅方向の偏り(フィルム位置)に関する情報である。さらに、ヘム検知ユニット80,81は、フィルムFに形成されたヘムを検知してヘムの位置情報を取得する。ここで、ヘムの位置情報とは、ヘムが形成されているフィルムFの幅方向の位置に関する情報およびヘムの頂部の位置に関する情報である。製袋包装ユニット6は、フィルム供給ユニット2から供給されるシート状のフィルムFを袋Bに成形しながら、袋Bに物品Cを詰めていくユニットである。

【0020】

製袋包装ユニット6は、図14に示すような、ガセット型の袋Bを製造する。袋Bは、4つの側面部F1〜F4を有する。袋Bには、ガセットGと、4つのヘムH1〜H4と、縦シール部位L1と、上部横シール部位T1と、下部横シール部位T2とが形成されている。袋Bは、シート状のフィルムFの所定の位置を折り曲げてヘムH1〜H4を形成した後、さらに、所定の位置を熱シール(熱溶着)することにより形成される。製袋包装ユニット6には、正面に向かって右側に操作スイッチ類91が配置されている。さらに、操作スイッチ類91を操作するユーザーが視認できる位置に、各種設定が入力可能なタッチパネル式のディスプレイ92が配置されている。

【0021】

なお、製袋包装機1の正面とは、図1に示す製袋包装機1の液晶ディスプレイ92が取り付けられている側を指す。また、製袋包装機1について「左」「右」とは、正面側から製袋包装機1を見た場合を基準とする。また、搬送方向とは、フィルムFまたは角筒状フィルムFcの搬送方向である。さらに、搬送方向に向かって「左側」「右側」とは、搬送方向上流側から下流側を見た場合を基準とする。以下、製袋包装機1の各部の構成について詳細に説明する。

【0022】

(2)各部の構成

(2−1)フィルム供給ユニット

フィルム供給ユニット2は、製袋包装ユニット6の成形機構61に対してシート状のフィルムFを供給する。フィルム供給ユニット2は、主として、フィルムローラ20を有する(図1参照)。フィルムローラ20にはフィルムFを巻きつけたフィルムロールFRがセットされる。フィルムローラ20は、図示しないモータによって回転駆動される。モータの回転駆動により、フィルムロールFRからフィルムFが繰り出される。フィルム供給ユニット2から供給されるフィルムFは、フィルム搬送機構3によって製袋包装ユニット6に搬送される。

【0023】

(2−2)フィルム搬送機構

図2に、フィルム搬送機構3によって、フィルム供給ユニット2から製袋包装ユニット6に搬送されるフィルムFの搬送経路を示す。フィルム搬送機構3は、フィルム供給ユニット2によって供給されたフィルムFを所定の搬送経路へガイドすることにより、フィルムFを下流に搬送する。フィルム搬送機構3は、フィルムFが搬送方向および幅方向にたわまないように、フィルムFにテンションをかけながらフィルムFを搬送する。フィルム搬送機構3は、図2または図3に示すように、ガイドローラ31と、プルダウンベルト32と、テンション調整機構33と、プッシャー37とによって構成されている。

【0024】

(2−2−1)ガイドローラ

ガイドローラ31は、フィルムFを搬送経路にガイドするローラである。フィルムFの搬送経路には、複数のガイドローラ31が配置されている。フィルムFは、複数のガイドローラ31に沿って下流に送られる。ガイドローラ31は、フィルムFの幅方向に延びる。

【0025】

(2−2−2)プルダウンベルト

プルダウンベルト32は、一対のベルト32a,32bから構成されている。一対のベルト32a,32bは、後述する製袋包装ユニット6の内部に設けられている。具体的に、一対のベルト32a,32bは、縦方向に延びるチューブ61aを軸として左右対称に配置されている。プルダウンベルト32は、チューブ61aに巻き付けられて角筒状に成形されたフィルム(角筒状フィルム)Fcに当接し、角筒状フィルムFcを吸着しながら、角筒状フィルムFcを下方に搬送する。

【0026】

(2−2−3)テンション調整機構

テンション調整機構33は、フィルム供給ユニット2によって供給されたフィルムFのテンションを調整する機構である。テンション調整機構33は、主として、ダンサーローラ34、回動ユニット35、および湾曲変形部材36によって構成される。

【0027】

(a)ダンサーローラ

ダンサーローラ34は、ガイドローラ31と同様、フィルムFを搬送経路にガイドするローラである。また、ダンサーローラ34は、フィルムFの全体の張力を調整する。具体的に、ダンサーローラ34は、フィルムFの幅方向全域のテンションを所定範囲のテンションに保つ機能を有する。具体的に、ダンサーローラ34は、所定位置を基準に、上下移動可能に支持されている。ダンサーローラ34は、フィルムFにかかる張力が所定の値より大きい時は上方向に移動し、所定の値より小さい時には下に移動するように構成されている。ダンサーローラ34の一端には、引張りバネ38を介してロードセルが取り付けられている。ロードセルによって、ダンサーローラ34の基準位置からの偏移量が検知され、検知された偏移量に基づき、フィルムローラ20のモータが駆動される。言い換えると、ダンサーローラ34の偏移量に基づいて、フィルムローラ20の回転速度が変更される。

【0028】

(b)回動ユニット

回動ユニット35は、図2および図3に示すように、ガイドローラ31によってガイドされたフィルムFを、後述の湾曲変形部材36へガイドする。回動ユニット35は、回動ローラ351を上下方向に回動させることにより(図3の矢印R1参照)、回動ローラ351の高さ位置および水平位置を変動させる。これにより、回動ユニット35は、回動ローラ351から湾曲変形部材36に搬送されるフィルムFの搬送面の傾きを変動させる。ここで、回動ローラ351から湾曲変形部材36に搬送されるフィルムFの搬送面の傾きとは、水平面に対する搬送面CS2の傾き(搬送角度)である。また、搬送角度が変動することにより、ヘム形成機構4に搬送されるフィルムFの搬送面CS1に対するフィルムFの搬送面CS2の傾き(折り返し角度θ)も変動する。搬送角度または折り返し角度θが変動することにより、フィルムFの幅方向の各部分は、異なるテンションで湾曲エッジ36aに接触する。具体的に、折り返し角度θが鋭角方向に変動すると、フィルムFの幅方向中央部の張力が減少し、かつ、フィルムFの幅方向端部の張力が増加する。一方、折り返し角度θが鈍角方向に変動すると、フィルムFの幅方向端部の張力が減少し、かつ、フィルムFの幅方向中央部の張力が増加する。フィルムFの幅方向中央部および端部にかけられる張力が変動することにより、ヘム形成機構4に送られるフィルムFのたわみ具合が変化し、ヘム形成機構4によって形成されるヘムH1〜H4の幅寸法も変動する。なお、回動ローラ351が上方向に回動され、フィルムFの折り返し角度θが鋭角方向に変化すると、ヘムH1〜H4の幅寸法が小さくなり、フィルムの幅寸法が大きくなる。一方、回動ローラ351が下方向に回動され、フィルムFの折り返し角度θが鈍角方向に変化すると、ヘムH1〜H4の幅寸法が大きくなり、フィルムの幅寸法が小さくなる。

【0029】

(c)湾曲変形部材

湾曲変形部材36は、回動ユニット35から掛け渡されたフィルムFを折り返し、その後、フィルムFを湾曲させる。言い換えると、湾曲変形部材36は、ヘム形成機構4の手前でフィルムFをたわませ、ヘムH1〜H4を形成しやすい状態にフィルムFを変形する部材である。図2に示すように、湾曲変形部材36は、製袋包装機1の後側に配置される。また、湾曲変形部材36は、ヘム形成機構4の上流側に配置される。

【0030】

図4および図5に、湾曲変形部材36を示す。湾曲変形部材36は、湾曲エッジ36aと湾曲面36bとを有する。湾曲エッジ36aは、図4および図5に示す中心線CLを基準に左右対称のカーブを有する。フィルムFは、所定の角度で湾曲エッジ36aに接触し、その後折り返される。ここで、所定の角度とは、折り返し角度θを構成する角度(搬送角度)であり、上述の回動ユニット35の動作により変動する。湾曲エッジ36aに接触するフィルムFの部分(接触部分)には、上述したように、幅方向に異なるテンションがかけられる。湾曲エッジ36aに接触したフィルムFは、その後、湾曲面36bに沿わずにヘム形成機構4に送られる(図3参照)。

【0031】

湾曲変形部材36は、ヘム形成機構4の上方支持軸43および下方支持軸44に支持されている。

【0032】

(2−2−4)プッシャー

プッシャー37は、ヘム形成機構4に送られるフィルムFの幅方向の偏りを変化させる。フィルムFの幅方向の偏りとは、搬送路Pの幅方向中心C1とフィルムFの幅方向中心C2とがずれた位置にあることをいう(図5参照)。すなわち、プッシャー37は、フィルムFの幅方向中心C2を、搬送路Pの幅方向中心C1と一致するようにフィルムFを移動させる機能を有する。なお、搬送路Pとは、ガイドローラ31やダンサーローラ34等によって形成される仮想的な路である。また、搬送路Pの幅方向中心とは、ガイドローラ31およびダンサーローラ34の幅方向中心を仮想的に延長させた位置である。

【0033】

本実施形態では、プッシャー37は、回動ユニット35から湾曲変形部材36までの搬送経路に配置される。プッシャー37は、図2および図5に示すように、主として、第1プッシャー37aと、第2プッシャー37bとからなる。第1プッシャー37aは、搬送方向に向かって、フィルムFの幅方向左側端部近傍に配置される。第2プッシャー37bは、搬送方向に向かって、フィルムFの幅方向右側端部近傍に配置される。第1プッシャー37aおよび第2プッシャー37bは、制御ユニット7から送られる制御信号に基づき駆動される。制御信号に応じて、第1プッシャー37aは、フィルムFの幅方向左側端部に接触し、第2プッシャー37bは、フィルムFの幅方向右側端部に接触する。

【0034】

(2−3)ヘム形成機構

ヘム形成機構4は、フィルムFにヘムH1〜H4を形成する。ヘムH1〜H4は、袋Bの角部を構成する部分である(図14参照)。ヘムH1〜H4は、袋Bの長手方向に沿って形成されている。ヘム形成機構4は、図2および図3に示すように、湾曲変形部材36の下流に配置される。

【0035】

ヘム形成機構4は、図4または図6に示すように、主として、4つの上方ブロック(ヘム形成部に相当)41と、4つの下方ブロック(ヘム形成部に相当)42と、支持機構46とから構成される。各上方ブロック41は、フィルムFの搬送方向に沿ってのびるブロック片である。上方ブロック41は、図6に示すように、底面に段差(高低差)を有する。下方ブロック42もまた、フィルムFの搬送方向に沿ってのびるブロック片である。下方ブロック42は、図6に示すように、上面に段差(高低差)を有する。下方ブロック42の上面が有する段差は、上方ブロック41の底面の段差と合致するような形状である。

【0036】

支持機構46は、主として、上方支持軸43、下方支持軸44、および移動ユニット(位置調整部に相当)47からなる。上方支持軸43は、上方ブロック41の上流側端部および下流側端部をそれぞれ支持する。上方支持軸43は、図6に示すように、複数の上方ブロック41を、フィルムFの幅方向に所定の距離間隔を空けて支持する。複数の上方ブロック41は、上方支持軸43にネジ止めされている。下方支持軸44は、下方ブロック42の上流側端部および下流側端部をそれぞれ支持する。下方支持軸44もまた、図6に示すように、複数の下方ブロック42を、フィルムFの幅方向に所定の距離間隔を空けて支持する。複数の下方ブロック41もまた、下方支持軸44にネジ止めされている。下方ブロック42は、上方ブロック41の下方であって、上方ブロック41に対応する位置に設けられる。上方ブロック41と下方ブロック42との間には隙間45が形成される(図6参照)。湾曲変形部材36によって湾曲されたフィルムFは、隙間45を通される。隙間45を通過したフィルムFには、階段状に折り曲げられた部分(階段状部分)が形成される。フィルムFの階段状部分は、その後、折り重ねられる。折り重ねられた階段状部分は、その後、熱せられて溶着される。これにより、階段状部分は、ヘムH1〜H4になる。

【0037】

移動ユニット47は、上方ブロック41および下方ブロック42を、フィルムFの幅方向に移動させるアクチュエータである。移動ユニット47は、後述する制御ユニット7から送られる制御信号に基づいて駆動され、制御信号に基づいて上方ブロック41および下方ブロック42をフィルムFの幅方向に移動させる。移動ユニット47は、搬送路Pの両側に配置され、上方支持軸43の両端および下方支持軸44の両端をそれぞれ支持する。すなわち、本実施形態では、移動ユニット47は、上方支持軸43および下方支持軸44を、フィルムFの幅方向に移動させることにより、上方支持軸43および下方支持軸44に支持される上方ブロック41および下方ブロック42をフィルムFの幅方向(左右方向)に移動させる(図4の矢印D1方向参照)。なお、本実施形態では、上述したように、湾曲変形部材36は、上方支持軸43および下方支持軸44によって支持されている。したがって、移動ユニット47によって、上方支持軸43および下方支持軸44がフィルムFの幅方向に移動されると、上方ブロック41および下方ブロック42と共に、湾曲変形部材36もフィルムFの幅方向に移動する。

【0038】

(2−4)フィルム検知ユニット

フィルム検知ユニット5は、フィルムFの位置情報を収集するためのユニットである。上述したように、フィルムFの位置情報とは、フィルム位置に関する情報である。フィルム位置とは、フィルムFの幅方向端部の位置およびフィルムFの幅方向の偏りである。図2に示すように、フィルム検知ユニット5は、ヘム形成機構4の下流に配置されている。すなわち、フィルム検知ユニット5は、ヘムH1〜H4が形成された後のフィルムFの端部の位置およびフィルムFの幅方向の偏りを検知する。

【0039】

フィルム検知ユニット5は、主として、第1端側センサ51a,51bと、第2端側センサ52a,52bとから構成されている。第1端側センサ51a,51bおよび第2端側センサ52a,52bは、フィルムFの幅方向に沿って一列に配置される。第1端側センサ51a,51bは、フィルムFの搬送方向に向かって左側に配置される。第1端側センサ51a,51bは、第1内側センサ51aおよび第1外側センサ51bからなる。一方、第2端側センサ52a,52bは、フィルムFの搬送方向に向かって右側に配置される。第2端側センサ52a,52bは、第2内側センサ52aおよび第2外側センサ52bからなる。フィルム検知ユニット5は、光電センサである。フィルム検知ユニット5は、フィルムFによって光が遮断されることにより、フィルムFを検知する。四つの各センサの状態(ON/OFF状態)に基づいて、フィルム位置が判定可能になる。フィルム検知ユニット5によって収集されたフィルムFの位置情報は、制御ユニット7に送られる。上述の回動ユニット35およびプッシャー37は、フィルムFの位置情報に基づいて制御される。

【0040】

(2−5)ヘム検知ユニット

ヘム検知ユニット80,81は、ヘムの位置情報を収集するためのユニットである。ヘムの位置情報とは、上述したように、ヘムが形成されているフィルムFの幅方向の位置に関する情報およびヘムの頂部TPの位置に関する情報である。ヘム検知ユニット80,81は、第1のヘム検知ユニット(第2検出部に相当)80と、第2のヘム検知ユニット(第1検出部に相当)81とが含まれる。

【0041】

第1のヘム検知ユニット80は、成形機構61の上流側であって、ヘム形成機構4の下流側に配置される。第1のヘム検知ユニット80は、第1のヘム位置情報を収集する。第1のヘム位置情報とは、ヘム形成機構4によって形成されたヘムが、フィルムFの幅方向のどの位置にあるかを検知する。具体的に、第1のヘム検知ユニット80は、4つのヘムH1〜H4のうち一つのヘムを検知しうるように構成する。言い換えると、ヘム検知ユニット80は、フィルムFの幅方向の一部の領域を通過するヘムを検知しうるように構成される。ヘム検知ユニット80は、ヘムが、当該領域のどの位置を通過したかを示すデータを収集する。例えば、第1のヘム検知ユニット80は、ラインセンサである。第1のヘム検知ユニット80は、得られた光信号を電気信号に変換する。後述の制御ユニット7は、当該電気信号に基づいて、フィルムFの厚みの変化を検出し、フィルムFの厚みの変化が検出された部分を、フィルムFの幅方向におけるヘムH1の位置であると判断する。

【0042】

第2のヘム検知ユニット81は、成形機構61の下端近傍に配置されている。第2のヘム検知ユニット81は、第2のヘム位置情報を収集する。第2のヘム位置情報とは、ヘムの頂部TPの位置に関する情報である。第2のヘム検知ユニット81は、図7に示すように、縦シール部位L1が形成される側(すなわち、縦シール機構62が配置される側)に配置される。第2のヘム検知ユニット81は、角筒状フィルムFcからのびるヘムの頂部TPを検出する(図7参照)。ヘムの頂部TPとは、ヘムの幅方向端部である。例えば、第2のヘム検知ユニット81は、ラインセンサである。第2のヘム検知ユニット81は、得られた光信号を電気信号に変換する。後述の制御ユニット7は、当該電気信号に基づいて、ヘムの頂部TPの位置を特定し、特定したヘムの頂部TPの位置が所定の位置であるかどうかを判断する。

【0043】

第1のヘム検知ユニット80および第2のヘム検知ユニット81は、異なるタイミングでヘムの位置情報を収集する。具体的には、第1のヘム検知ユニット80がヘムの位置情報を収集した後、第2のヘム検知ユニット81がヘムの位置情報を収集する。また、第1のヘム検知ユニット80および第2のヘム検知ユニット81は、所定の短い時間間隔(例えば、0.1〜0.5秒間隔)で、ヘムの位置情報を収集する。第1のヘム位置情報と、第1のヘム位置情報の直後に収集された第2のヘム位置情報とは、制御ユニット7において関連付けて記憶される。

【0044】

(2−6)製袋包装ユニット

製袋包装ユニット6は、ヘムH1〜H4が形成されたフィルムFを袋Bに成形するユニットである。製袋包装ユニット6は、図2に示すように、フィルム検知ユニット5の下流に配置されている。

【0045】

製袋包装ユニット6は、主として、成形機構(成形部に相当)61と、縦シール機構(第1シール部に相当)62と、シャッタ機構65と、横シール機構(第2シール部に相当)63と、ガセット形成機構66と、これらの各機構を支える支持フレーム11とから構成されている。支持フレーム11の周囲には、ケーシング12が取り付けられている(図1参照)。

【0046】

(2−6−1)成形機構

成形機構61は、チューブ61aと、フォーマ61bとを有する。チューブ61aは、角筒状の部材である。チューブ61aは、縦方向に延び、上下端に開口を有する。チューブ61aは、図示されないブラケットを介してフォーマ61bに固定されている。チューブ61aの上端の開口には、製袋包装ユニット6の上方に設けられているコンピュータスケール9から所定量ずつ落下してくる物品Cが投入される。なお、コンピュータスケール9は、フィーダ、プールホッパ、軽量ホッパ、集合排出シュート等から構成される組合せ計量装置である。フォーマ61bは、チューブ61aを取り囲むように配置される。フィルムFは、フォーマ61bとチューブ61aとの隙間を通過するときに角筒状(角筒状フィルムFc)に成形される。チューブ61aおよびフォーマ61bは、製造される袋Bの大きさに応じて取り替えられる。

【0047】

(2−6−2)縦シール機構

縦シール機構62は、チューブ61aに巻き付けられた角筒状フィルムFcの縦方向に重なり合う部位を、一定の加圧力でチューブ61aの表面に押しつけながらヒートシールし、縦シール部位L1を形成する。縦シール機構62は、ヒーターと、ヒーターにより加熱されるヒーターベルト等を有する。縦シール機構62は、重なり合う部位をヒーターベルトで加圧してヒートシールする。

【0048】

(2−6−3)シャッタ機構

シャッタ機構65は、図2に示すように、成形機構61、縦シール機構62、および後述のガセット形成機構66の下方であって、後述する横シール機構63の上方に配置されている。シャッタ機構65は、後述する横シール機構63によって形成される被シール箇所への物品Cの噛み込みを抑制する機構であり、一対のシャッタ部材を有する。一対のシャッタ部材は、角筒状フィルムFcの前後に配置される。シャッタ機構65は、第1動作と第2動作とを繰り返すことによって、被シール箇所への物品Cの噛み込みを防止する。第1動作は、シャッタ部材が角筒状フィルムFcを挟んだ状態で所定距離下降する動作である。第2動作は、シャッタ部材が角筒状フィルムFcから遠ざかり、さらに、角筒状フィルムFcに接近して角筒状フィルムFcを挟む動作である。シャッタ部材は、後述する横シール機構63のシールジョー63a,63bよりも早く角筒状フィルムFcを挟み込み、角筒状フィルムFcが横シールされる時に、被シール箇所の上方において被包装物の落下を抑制する。

【0049】

(2−6−4)横シール機構

横シール機構63は、成形機構61、縦シール機構62、およびシャッタ機構65の下方に配置されている。横シール機構63は、主として、シールジョー63a,63bから構成されている。横シール機構63は、図8に示すように、シールジョー63a,63bを中心線COに対して前後対称に旋回させる。角筒状フィルムFcは、中心線COを中心に通過する。シールジョー63a,63bは、互いが最も近づいた時に角筒状フィルムFcを挟み込み、角筒状フィルムFcに横シール部位を形成する。具体的には、シールジョー63a,63bによる一回の挟み込み動作により、製袋包装機1により連続して製造される2つの袋のうち、先に製造される袋(第1の袋)の上部横シール部位T1と、その次に製造される袋(第2の袋)の下部横シール部位T2とが同時に形成される。なお、一方のシールジョー63aには、図示されないカッターが内蔵されており、一回の挟み込み動作により熱シールされた部位の中央がカッターで横方向に切断される。この切断により、横シール部位が上部横シール部位T1および下部横シール部位T2にそれぞれ分離され、縦方向に延びる角筒状フィルムFcから、袋が1つ切り離される。

【0050】

(2−6−5)ガセット形成機構

ガセット形成機構66は、角筒状フィルムFcにガセットGを形成する。ガセット形成機構66は、成形機構61の下方であって、横シール機構63の上方に配置されている。ガセット形成機構66は、主として、スプレッター66aと、折り込み部材66bと、折り込み部材66bを駆動させるモータとからなる。スプレッター66aは、図2に示すように、チューブ61aの下端の四隅に取り付けられる。スプレッター66aは、チューブ61aの下端から下方に延びる薄板部材である。薄板部材は、連結部と、本体とを有する。連結部は、チューブ61aの外縁に連結される部分である。本体は連結部の下方に延びる。具体的に、本体は、チューブ61aの外縁よりも内側で、下方向に所定長さ延びる。折り込み部材66bは、角筒状フィルムFcを中心として左右に配置される。折り込み部材66bは、図9に示すように、角筒状フィルムFcの中心方向(縦シール部位L1)に対して左右対称に旋回する。折り込み部材66bは、互いが最も近づいた時に角筒状フィルムFcの側面を挟み込む。このとき、角筒状フィルムFcの側面には、図10に示されるように、スプレッター66a,66aおよび折り込み部材66bによってそれぞれ逆方向に力が加えられる。これにより、角筒状フィルムFcにガゼットGが形成される。

【0051】

(2−7)制御ユニット

制御ユニット7は、CPU、ROM、RAMおよびハードディスク等からなり、製袋包装機1の各部を制御するためのプログラムを読み出して実行する。制御ユニット7は、図11に示すように、ディスプレイ92、フィルム供給ユニット2、フィルム搬送機構3、ヘム形成機構4、フィルム検知ユニット5、ヘム検知ユニット80,81、および製袋包装ユニット6と接続されている。制御ユニット7は、ディスプレイ92で受け付けた各種設定に基づいて、各ユニットおよび機構に対する制御指令を送信する。各ユニットおよび機構の駆動部は、制御ユニット7から送られた制御指令に基づいて駆動する。また、制御ユニット7は、各ユニットおよび機構から短い時間間隔で各種情報(例えば、フィルムFの検知情報およびヘムの検知情報等)を取得して記憶する。制御ユニット7は、取得した情報に基づいて稼動情報等をディスプレイ92に表示させる。

【0052】

また、制御ユニット7は、ハードディスク等に各種情報が記憶されている。各種情報には、ディスプレイ92で受け付けた各種設定および基本情報が含まれる。基本情報には、第1の基本情報と、第2の基本情報とが含まれる。

【0053】

第1の基本情報は、フィルムFの状態が適正状態かどうか判定するための情報である。フィルムFの状態とは、フィルムFの位置および幅寸法である。フィルムFの状態が適正状態であるとは、ヘムH1〜H4が形成された後のフィルムFの搬送位置が適正位置であり、ヘムH1〜H4が形成された後のフィルムFの幅寸法が適正幅寸法であることをいう。具体的に、第1の基本情報には、フィルムFの状態が適正状態であった場合の各センサ51a,51b,52a,52bの状態(ON/OFF状態)に関する情報が含まれる。また、第1の基本情報は、フィルムFの状態が適正状態でない場合に、フィルムFの状態を適正状態にするために回動ユニット35およびプッシャー37に対して送る制御内容を規定する情報である。具体的には、各センサ51a,51b,52a,52bの状態に応じた制御内容が含まれる。

【0054】

制御ユニット7は、収集されたフィルムFの位置情報と、第1の基本情報に含まれるセンサの状態とを比較して、フィルムFの状態が適正状態になるような制御指令を、それぞれ生成する。また、制御ユニット7は、当該制御指令を回動ユニット35およびプッシャー37にそれぞれ送る。

【0055】

第2の基本情報は、ヘムが所定の位置(適正位置)に形成されているかどうかを判定するための情報である。具体的に、第2の基本情報には、適正位置に関する位置情報と、ヘム位置が適正位置にない場合にヘム位置を適正位置に移動させるための制御内容に関する情報とが含まれる。より具体的に、第2の基本情報には、フィルムFにおけるヘムの適正位置と、角筒状フィルムFcにおけるヘムの頂部TPの適正位置とが含まれる。

【0056】

制御ユニット7は、収集されたヘムの位置情報と、第2の基本情報に含まれる適正位置に関する位置情報とを比較して、適正位置からのずれに応じた制御指令を生成する。また、制御ユニット7は、当該制御指令を移動ユニット47に送る。

【0057】

(3)製袋包装機の動作

(3−1)全体の流れ

フィルム搬送機構3が駆動されると、フィルムロールFRからフィルムFが繰り出される。フィルムFは、図2および図3に示すように、複数のガイドローラ31、ダンサーローラ34、回動ローラ351、および湾曲変形部材36に掛け渡された状態で、ヘム形成機構4に送られる。ヘム形成機構4は、フィルムFにヘムH1〜H4を形成する。その後、フィルムFは、製袋包装ユニット6に送られる。フィルムFは、成形機構61を通過して角筒状フィルムFcに成形される。その後、縦シール機構62は、角筒状フィルムFcの重なり合う部分を熱シールする。角筒状フィルムFcは、その後、ガセット形成機構66によって角筒状フィルムFcにガセットGが形成されると共に、横シール機構63によって角筒状フィルムFcが横シールされる。その後、横シールされた箇所がカッターにより切断され、上流側の角筒状フィルムFcから袋Bが切り離される。

【0058】

(3−2)プッシャー、回動ユニット、および移動ユニットの制御

次に、制御ユニット7による、プッシャー37、回動ユニット35、および移動ユニット47の制御について説明する。

【0059】

(3−2−1)プッシャーの制御

制御ユニット7は、フィルム検知ユニット5によって取得されたフィルムFの位置情報と、第1の基本情報とに基づいて、プッシャー37を制御する。具体的に、制御ユニット7は、フィルムFの幅方向中心C2を移動させたい方向に応じて第1プッシャー37aおよび第2プッシャー37bのいずれか一方を駆動させる。より具体的に、フィルムFの幅方向中心C2を移動させたい方向が搬送方向に向かって左側であった場合、制御ユニット7は、搬送方向に向かって左側に配置されている第1プッシャー37aを駆動する。また、フィルムFの幅方向中心C2を移動させたい方向が搬送方向に向かって右側であった場合、制御ユニット7は、搬送方向に向かって右側に配置されている第2プッシャー37bを駆動する。すなわち、フィルムFの幅方向中心C2を移動させたい方向と、駆動されるプッシャーが配置されている方向とは同じである。

【0060】

(3−2−2)回動ユニットの制御

制御ユニット7は、フィルム検知ユニット5によって取得されたフィルムFの位置情報と、第1の基本情報とに基づいて、回動ユニット35を制御する。具体的に、図12に示すように、制御ユニット7は、フィルムFの幅寸法が適正幅寸法dである場合、回動ユニット35の回動量を0とする。また、制御ユニット7は、フィルムの幅寸法が適正幅寸法dではない場合、回動ユニット35を駆動させる。より具体的には、フィルムFの幅寸法が適正幅寸法dよりも大きい幅寸法(d+x)である場合、制御ユニット7は、回動ローラ351を下方向に回動させ、搬送角度を+θ°変動させる。一方、フィルムFの幅寸法が適正幅寸法dよりも小さい幅寸法(d−x)である場合、制御ユニット7は、回動ローラ351を上方向に回動させ、搬送角度を−θ°変動させる。

【0061】

(3−2−3)移動ユニットの制御

制御ユニット7は、ヘム検知ユニット80,81によって取得されたヘムの位置情報と、第2の基本情報とに基づいて、移動ユニット47を制御する。具体的に、図13に示すように、制御ユニット7は、ヘムの位置が適正位置である場合、移動ユニット47の移動量を0とする。また、制御ユニット7は、ヘムの位置が適正位置ではない場合、適正位置とのズレの程度に応じて、移動ユニット47を駆動させる。より具体的には、ヘムの位置が適正位置に対してプラス方向の位置(w+x)にある場合、移動ユニット47を第1方向(例えば、右方向)に移動させる。一方、ヘムの位置が適正位置に対してマイナス方向の位置(w−x)にある場合、移動ユニット47を第1方向とは反対側の第2方向(例えば、左方向)に移動させる。

【0062】

なお、制御ユニット7は、ヘム検知ユニット80,81のそれぞれによってヘムの位置情報が取得される度に、移動ユニット47を制御する。具体的には、まず、第1のヘム検知ユニット80によってヘムの位置情報(フィルムFの幅方向におけるヘムの位置に関する情報)を収集し、当該位置情報に基づいて移動ユニット47を駆動させる。その後、第2のヘム検知ユニット81によってヘムの位置情報(ヘムの頂部の位置に関する情報)を収集し、当該位置情報に基づいて移動ユニット47を駆動させる。

【0063】

(4)特徴

(4−1)

本実施形態に係る製袋包装機1は、ヘム検知ユニット80,81によって、ヘムの位置情報が収集される。また、ヘム検知ユニット80,81によって収集されたヘムの位置情報に基づいて、制御ユニット7が、移動ユニット47を駆動させる。これにより、ヘム形成機構4は自動的に適切な位置に調整される。

【0064】

製袋包装機1を用いて複数種類および複数サイズの袋が製造される場合、製造する袋Bの形状や大きさに応じて、製袋包装機1に含まれるいくつかの構成(例えば、チューブ61aおよびフォーマ61b)が取り替えられる。また、製造する袋の形状やサイズによって、ヘム形成機構の位置調整も行う必要がある。ヘム形成機構の位置調整が適切に行われない場合、好適な袋Bを製造することができない。そこで、チューブ61aおよびフォーマ61bを取り替えた後、ヘム形成機構の位置調整も行われる。しかし、チューブ61aおよびフォーマ61bの形状やサイズは多種多様であるため、変更後のチューブ61aおよびフォーマ61bに適したヘム形成機構の位置を調整する作業は煩雑である。

【0065】

本実施形態に係る製袋包装機1では、ヘム検知ユニット80,81によってヘムの位置情報が収集される。制御ユニット7は、検知されたヘムの位置と適正位置とが一致するかどうかを判定し、一致しない場合には、検知されたヘムの位置と適正位置とのズレの程度に応じて、移動ユニット47を駆動させる。すなわち、判定結果に基づいて、上方ブロック41および下方ブロック42が、フィルムFの幅方向に自動制御される。これにより、後続のフィルムFについて、ヘムH1〜H4を適正位置に形成することができる。

【0066】

(4−2)

また、上記実施形態では、第1のヘム検知ユニット80および第2のヘム検知ユニット81によって、ヘムの位置情報が収集される。具体的に、第1のヘム検知ユニット80は、成形機構61の上流側であって、ヘム形成機構4の下流側に配置され、角筒状に形成される前のフィルムFにおけるヘムの位置情報を収集する。制御ユニット7は、第1のヘム検知ユニット80によって検知されたフィルムFの幅方向におけるヘムの位置が、適正位置と一致するかどうかを判定し、一致しない場合には、適正位置からのズレの程度に応じて、移動ユニット47を駆動させる。これにより、ヘム形成機構4がフィルムFの幅方向に移動する。

【0067】

さらに、第2のヘム検知ユニット81は、第1のヘム検知ユニット80による検知結果に基づく制御の後、ヘムの位置情報を取得する。第2のヘム検知ユニット81は、成形機構61の下端近傍に配置され、角筒状に形成されたフィルムFcにおけるヘムの位置情報(ヘムの頂部TPの位置情報)を収集する。制御ユニット7は、第2のヘム検知ユニット81によって検知されたヘムの頂部TPの位置が、適正位置と一致するかどうかを判定し、一致しない場合には、適正位置からのズレの程度に応じて、移動ユニット47を駆動させる。すなわち、判定結果に基づいて、上方ブロック41および下方ブロック42が、フィルムFの幅方向に移動される。これにより、後続のフィルムFについて、ヘムH1〜H4を適正位置に形成することができる。

【0068】

すなわち、上記実施形態に係る製袋包装機1は、搬送経路の二箇所においてヘム位置の適否を判定する。これにより、ヘム位置の細かな調整が可能になる。また、フィルムFの幅方向のズレを把握することができる。

【0069】

(5)変形例

(5−1)変形例A

上記実施形態では、第2のヘム検知ユニット81がチューブ61aの下端近傍に配置されたが、第2のヘム検知ユニット81は、角筒状フィルムFcが形成された直後に、ヘムの位置情報を収集できるような位置に配置してもよい。

【0070】

(5−2)変形例B

上記実施形態では、ヘム検知ユニット80,81としてラインセンサを用いたが、ヘム検知ユニットはラインセンサに限られず、ヘム位置の検知が可能であれば、他の構成を用いてもよい。

【0071】

(5−3)変形例C

上記実施形態では、フィルムFの搬送経路において二つのヘム検知ユニット80,81を設けたが、製袋包装機1は、いずれか一方のヘム検知ユニットのみを備える構成であってもよい。

【0072】

また、上記実施形態に係るヘム検知ユニット80,81の構成に代えて、または、ヘム検知ユニット80,81の構成に加えて、横シール機構63が備える噛み込み検知センサを厚み情報取得部として利用してもよい。一般的に、横シール機構63は、角筒状フィルムFcの横シール時に被シール箇所における物品Cの噛み込みを検知可能なように噛み込み検知センサが備えられている。噛み込み検知センサは、横シール機構63によって角筒状フィルムFcを挟み込んだ際に、角筒状フィルムFcの厚み情報を取得する。ヘムが形成されている箇所は、他の場所と比べて、重なるフィルムの枚数が多い。重なるフィルムの枚数が多い箇所は、他の場所と比べて厚みが大きくなる。そこで、まず、制御ユニット7に、ヘムの厚みに相当する所定の厚みに関する情報と、所定の厚みを示す位置に関する情報とを記憶させておく。また、制御ユニット7は、噛み込み検知センサにより得られるデータから、所定の厚みを有する場所が所定の位置にあるか否かを判定する。それにより、ヘム位置が適正位置にあるか否かを判断することが可能になる。また、判断結果に応じて移動ユニット47を移動させることにより、ヘム形成機構4を好ましい位置に移動させることができる。なお、一般的に、横シール機構63は、噛み込み検知センサを備えることから、コストを抑えることができる。

【0073】

(5−4)変形例D

上記実施形態では、ヘム形成機構4の支持機構46に、湾曲変形部材36が支持されており、ヘム形成機構4の幅方向の移動に伴って、湾曲変形部材36も幅方向に移動する構成となっていた。ここで、湾曲変形部材36は、他の支持機構によって支持され、ヘム形成機構4と共に湾曲変形部材36が移動しないような構成であってもよい。

【0074】

(5−5)変形例E

上記実施形態では、ヘム検知ユニット80,81が短い時間間隔でヘムの位置情報を収集したが、ヘム検知ユニット80,81は、製袋包装機1の起動開始後所定の時間のみ検知するような構成であってもよい。

【符号の説明】

【0075】

1 製袋包装機

2 フィルム供給ユニット

3 フィルム搬送機構(搬送部)

4 ヘム形成機構

41 上方ブロック(ヘム形成部)

42 下方ブロック(ヘム形成部)

43 上方支持軸

44 下方支持軸

45 移動ユニット(位置調整部)

46 支持機構

5 フィルム検知ユニット

6 製袋包装ユニット

7 制御ユニット

31 ガイドローラ

32 プルダウンベルト

33 テンション調整機構

34 ダンサーローラ

35 回動ユニット

36 湾曲変形部材

37 プッシャー

61 成形機構(成形部)

62 縦シール機構(第1シール部)

63 横シール機構(第2シール部)

80 第1のヘム検知ユニット(第2検出部)

81 第2のヘム検知ユニット(第1検出部)

【先行技術文献】

【特許文献】

【0076】

【特許文献1】国際公開WO01/24999号公報

【技術分野】

【0001】

本発明は、製袋包装機に関する。

【背景技術】

【0002】

近年、シート状の包装材を用いて、袋を製造しながら袋の内部にスナック菓子等の被包装物を充填する製袋包装機が広く普及している。製袋包装機が製造する袋の一つに、例えば、特許文献1(国際公開WO01/24999号公報)に開示されているような角筒状包装材の四隅にヘムを有するガセット型の袋がある。シート状の包装材は、ヘム形成部を通過してヘムが形成された後、成形部(フォーマ)を通過して角筒状の包装材に変形される。ヘムは、角筒状の包装材の四隅に位置するように形成される。

【発明の概要】

【発明が解決しようとする課題】

【0003】

ところで、製袋包装機は、種々のサイズの袋を製造するために、使用する包装材のサイズの変更や成形部の交換が行われる。包装材のサイズの変更や成形部の交換に伴い、ヘム形成部の位置調整を行う必要がある。しかし、ヘム形成部の位置調整に係る作業は煩雑である。

【0004】

本発明の課題は、ヘム形成部の位置調整を容易に行うことができる製袋包装機を提供することにある。

【課題を解決するための手段】

【0005】

本発明に係る製袋包装機は、シート状の包装材を用いて、被包装物を包装した袋を製造する製袋包装機であって、搬送部と、ヘム形成部と、成形部と、第1シール部と、第1検出部と、位置調整部とを備える。搬送部は、シート状の包装材を搬送する。ヘム形成部は、搬送部によって搬送されるシート状の包装材に、搬送方向に沿ったヘムを形成する。成形部は、ヘム形成部によってヘムが形成されたシート状の包装材を、角筒状の包装材に成形する。第1シール部は、角筒状の包装材の幅方向両側を熱シールする。第1検出部は、ヘムが、角筒状の包装材の所定位置にあるか否かを検出する。位置調整部は、ヘム形成部の位置を調整する。

【0006】

これにより、ヘム形成部の位置調整を容易に行うことができる。

【0007】

また、位置調整部は、第1検出部による検出結果に基づいて、ヘム形成部の位置を自動制御することが好ましい。

【0008】

これにより、包装材の所望の位置にヘムを形成することができる。

【0009】

さらに、第1検出部は、筒状の包装材におけるヘムの頂部の位置を特定することにより、ヘムが所定位置にあるか否かを検出することが好ましい。

【0010】

これにより、ヘムの位置調整を安価に実現することができる。

【0011】

また、本発明に係る製袋包装機は、第2シール部と、厚み情報取得部をさらに備えることが好ましい。第2シール部は、第1シール部によって熱シールされた角筒状の包装材を、搬送方向と交差する方向に挟み込み、角筒状の包装材を熱シールする。また、厚み情報取得部は、第2シール部によって角筒状の包装材が挟み込まれた際に、角筒状の包装材の厚み情報を取得する。また、第1検出部は、厚み情報取得部によって取得された情報に基づいて、ヘムが所定位置にあるか否かを検出することが好ましい。

【0012】

これにより、ヘムの位置調整を安価に実現することができる。

【0013】

また、本発明に係る製袋包装機は、第2検出部をさらに備えることが好ましい。第2検出部は、ヘムが形成されたシート状の包装材が成形部に搬送される前に、シート状の包装材の幅方向の所定位置に、ヘムがあるか否かを検出する。

【0014】

これにより、包装材の幅方向のズレを把握することができる。

【発明の効果】

【0015】

本発明に係る製袋包装機は、ヘム形成部の位置調整を容易に行うことができる。

【図面の簡単な説明】

【0016】

【図1】製袋包装機の外観斜視図である。

【図2】フィルムの搬送経路を示す概略斜視図である。

【図3】フィルムの搬送経路を示す概略側面図である。

【図4】湾曲変形部材およびヘム形成機構の概略斜視図である。

【図5】湾曲変形部材およびプッシャーの概略図である。

【図6】ヘム形成機構の概略図である。

【図7】図2のI−I′断面図である。

【図8】横シール機構の動きを示す図である。

【図9】ガセット形成機構の動きを示す図である。

【図10】ガセット形成機構の動きを示す図である。

【図11】制御ブロック図である。

【図12】回動ユニットの制御を説明するための図である。

【図13】移動ユニットの制御を説明するための図である。

【図14】本実施形態に係る製袋包装機で製造する袋の例を示す図である。

【発明を実施するための形態】

【0017】

以下、図面を参照しながら、本発明の実施形態について説明する。なお、以下の実施形態は本発明の一例であり、本発明の技術的範囲を限定するものではない。

【0018】

(1)全体構成

まず、図1から図3を用いて、製袋包装機1の全体構成を説明する。製袋包装機1は、フィルムFから袋Bを形成しながら、当該袋Bにスナック菓子等の物品Cを袋詰めする機械である。製袋包装機1は、主として、フィルム供給ユニット2と、フィルム搬送機構(搬送部に相当)3と、ヘム形成機構4と、フィルム検知ユニット5と、ヘム検知ユニット80,81と、製袋包装ユニット6とからなる。また、製袋包装機1は、これらの各構成と接続されて各種信号の授受を行う制御ユニット7をさらに備える(図11参照)。

【0019】

フィルム供給ユニット2は、製袋包装ユニット6に対してシート状のフィルムFを供給する。フィルム搬送機構3は、フィルム供給ユニット2から供給されるフィルムFを製袋包装ユニット6に搬送する。ヘム形成機構4は、袋Bの角部に相当する部分(ヘムH1〜H4)を形成する機構である。また、フィルム検知ユニット5は、ヘムH1〜H4が形成された後のフィルムFを検知してフィルムFの位置情報を取得する。ここで、フィルムFの位置情報とは、フィルムFの幅方向端部の位置およびフィルムFの幅方向の偏り(フィルム位置)に関する情報である。さらに、ヘム検知ユニット80,81は、フィルムFに形成されたヘムを検知してヘムの位置情報を取得する。ここで、ヘムの位置情報とは、ヘムが形成されているフィルムFの幅方向の位置に関する情報およびヘムの頂部の位置に関する情報である。製袋包装ユニット6は、フィルム供給ユニット2から供給されるシート状のフィルムFを袋Bに成形しながら、袋Bに物品Cを詰めていくユニットである。

【0020】

製袋包装ユニット6は、図14に示すような、ガセット型の袋Bを製造する。袋Bは、4つの側面部F1〜F4を有する。袋Bには、ガセットGと、4つのヘムH1〜H4と、縦シール部位L1と、上部横シール部位T1と、下部横シール部位T2とが形成されている。袋Bは、シート状のフィルムFの所定の位置を折り曲げてヘムH1〜H4を形成した後、さらに、所定の位置を熱シール(熱溶着)することにより形成される。製袋包装ユニット6には、正面に向かって右側に操作スイッチ類91が配置されている。さらに、操作スイッチ類91を操作するユーザーが視認できる位置に、各種設定が入力可能なタッチパネル式のディスプレイ92が配置されている。

【0021】

なお、製袋包装機1の正面とは、図1に示す製袋包装機1の液晶ディスプレイ92が取り付けられている側を指す。また、製袋包装機1について「左」「右」とは、正面側から製袋包装機1を見た場合を基準とする。また、搬送方向とは、フィルムFまたは角筒状フィルムFcの搬送方向である。さらに、搬送方向に向かって「左側」「右側」とは、搬送方向上流側から下流側を見た場合を基準とする。以下、製袋包装機1の各部の構成について詳細に説明する。

【0022】

(2)各部の構成

(2−1)フィルム供給ユニット

フィルム供給ユニット2は、製袋包装ユニット6の成形機構61に対してシート状のフィルムFを供給する。フィルム供給ユニット2は、主として、フィルムローラ20を有する(図1参照)。フィルムローラ20にはフィルムFを巻きつけたフィルムロールFRがセットされる。フィルムローラ20は、図示しないモータによって回転駆動される。モータの回転駆動により、フィルムロールFRからフィルムFが繰り出される。フィルム供給ユニット2から供給されるフィルムFは、フィルム搬送機構3によって製袋包装ユニット6に搬送される。

【0023】

(2−2)フィルム搬送機構

図2に、フィルム搬送機構3によって、フィルム供給ユニット2から製袋包装ユニット6に搬送されるフィルムFの搬送経路を示す。フィルム搬送機構3は、フィルム供給ユニット2によって供給されたフィルムFを所定の搬送経路へガイドすることにより、フィルムFを下流に搬送する。フィルム搬送機構3は、フィルムFが搬送方向および幅方向にたわまないように、フィルムFにテンションをかけながらフィルムFを搬送する。フィルム搬送機構3は、図2または図3に示すように、ガイドローラ31と、プルダウンベルト32と、テンション調整機構33と、プッシャー37とによって構成されている。

【0024】

(2−2−1)ガイドローラ

ガイドローラ31は、フィルムFを搬送経路にガイドするローラである。フィルムFの搬送経路には、複数のガイドローラ31が配置されている。フィルムFは、複数のガイドローラ31に沿って下流に送られる。ガイドローラ31は、フィルムFの幅方向に延びる。

【0025】

(2−2−2)プルダウンベルト

プルダウンベルト32は、一対のベルト32a,32bから構成されている。一対のベルト32a,32bは、後述する製袋包装ユニット6の内部に設けられている。具体的に、一対のベルト32a,32bは、縦方向に延びるチューブ61aを軸として左右対称に配置されている。プルダウンベルト32は、チューブ61aに巻き付けられて角筒状に成形されたフィルム(角筒状フィルム)Fcに当接し、角筒状フィルムFcを吸着しながら、角筒状フィルムFcを下方に搬送する。

【0026】

(2−2−3)テンション調整機構

テンション調整機構33は、フィルム供給ユニット2によって供給されたフィルムFのテンションを調整する機構である。テンション調整機構33は、主として、ダンサーローラ34、回動ユニット35、および湾曲変形部材36によって構成される。

【0027】

(a)ダンサーローラ

ダンサーローラ34は、ガイドローラ31と同様、フィルムFを搬送経路にガイドするローラである。また、ダンサーローラ34は、フィルムFの全体の張力を調整する。具体的に、ダンサーローラ34は、フィルムFの幅方向全域のテンションを所定範囲のテンションに保つ機能を有する。具体的に、ダンサーローラ34は、所定位置を基準に、上下移動可能に支持されている。ダンサーローラ34は、フィルムFにかかる張力が所定の値より大きい時は上方向に移動し、所定の値より小さい時には下に移動するように構成されている。ダンサーローラ34の一端には、引張りバネ38を介してロードセルが取り付けられている。ロードセルによって、ダンサーローラ34の基準位置からの偏移量が検知され、検知された偏移量に基づき、フィルムローラ20のモータが駆動される。言い換えると、ダンサーローラ34の偏移量に基づいて、フィルムローラ20の回転速度が変更される。

【0028】

(b)回動ユニット

回動ユニット35は、図2および図3に示すように、ガイドローラ31によってガイドされたフィルムFを、後述の湾曲変形部材36へガイドする。回動ユニット35は、回動ローラ351を上下方向に回動させることにより(図3の矢印R1参照)、回動ローラ351の高さ位置および水平位置を変動させる。これにより、回動ユニット35は、回動ローラ351から湾曲変形部材36に搬送されるフィルムFの搬送面の傾きを変動させる。ここで、回動ローラ351から湾曲変形部材36に搬送されるフィルムFの搬送面の傾きとは、水平面に対する搬送面CS2の傾き(搬送角度)である。また、搬送角度が変動することにより、ヘム形成機構4に搬送されるフィルムFの搬送面CS1に対するフィルムFの搬送面CS2の傾き(折り返し角度θ)も変動する。搬送角度または折り返し角度θが変動することにより、フィルムFの幅方向の各部分は、異なるテンションで湾曲エッジ36aに接触する。具体的に、折り返し角度θが鋭角方向に変動すると、フィルムFの幅方向中央部の張力が減少し、かつ、フィルムFの幅方向端部の張力が増加する。一方、折り返し角度θが鈍角方向に変動すると、フィルムFの幅方向端部の張力が減少し、かつ、フィルムFの幅方向中央部の張力が増加する。フィルムFの幅方向中央部および端部にかけられる張力が変動することにより、ヘム形成機構4に送られるフィルムFのたわみ具合が変化し、ヘム形成機構4によって形成されるヘムH1〜H4の幅寸法も変動する。なお、回動ローラ351が上方向に回動され、フィルムFの折り返し角度θが鋭角方向に変化すると、ヘムH1〜H4の幅寸法が小さくなり、フィルムの幅寸法が大きくなる。一方、回動ローラ351が下方向に回動され、フィルムFの折り返し角度θが鈍角方向に変化すると、ヘムH1〜H4の幅寸法が大きくなり、フィルムの幅寸法が小さくなる。

【0029】

(c)湾曲変形部材

湾曲変形部材36は、回動ユニット35から掛け渡されたフィルムFを折り返し、その後、フィルムFを湾曲させる。言い換えると、湾曲変形部材36は、ヘム形成機構4の手前でフィルムFをたわませ、ヘムH1〜H4を形成しやすい状態にフィルムFを変形する部材である。図2に示すように、湾曲変形部材36は、製袋包装機1の後側に配置される。また、湾曲変形部材36は、ヘム形成機構4の上流側に配置される。

【0030】

図4および図5に、湾曲変形部材36を示す。湾曲変形部材36は、湾曲エッジ36aと湾曲面36bとを有する。湾曲エッジ36aは、図4および図5に示す中心線CLを基準に左右対称のカーブを有する。フィルムFは、所定の角度で湾曲エッジ36aに接触し、その後折り返される。ここで、所定の角度とは、折り返し角度θを構成する角度(搬送角度)であり、上述の回動ユニット35の動作により変動する。湾曲エッジ36aに接触するフィルムFの部分(接触部分)には、上述したように、幅方向に異なるテンションがかけられる。湾曲エッジ36aに接触したフィルムFは、その後、湾曲面36bに沿わずにヘム形成機構4に送られる(図3参照)。

【0031】

湾曲変形部材36は、ヘム形成機構4の上方支持軸43および下方支持軸44に支持されている。

【0032】

(2−2−4)プッシャー

プッシャー37は、ヘム形成機構4に送られるフィルムFの幅方向の偏りを変化させる。フィルムFの幅方向の偏りとは、搬送路Pの幅方向中心C1とフィルムFの幅方向中心C2とがずれた位置にあることをいう(図5参照)。すなわち、プッシャー37は、フィルムFの幅方向中心C2を、搬送路Pの幅方向中心C1と一致するようにフィルムFを移動させる機能を有する。なお、搬送路Pとは、ガイドローラ31やダンサーローラ34等によって形成される仮想的な路である。また、搬送路Pの幅方向中心とは、ガイドローラ31およびダンサーローラ34の幅方向中心を仮想的に延長させた位置である。

【0033】

本実施形態では、プッシャー37は、回動ユニット35から湾曲変形部材36までの搬送経路に配置される。プッシャー37は、図2および図5に示すように、主として、第1プッシャー37aと、第2プッシャー37bとからなる。第1プッシャー37aは、搬送方向に向かって、フィルムFの幅方向左側端部近傍に配置される。第2プッシャー37bは、搬送方向に向かって、フィルムFの幅方向右側端部近傍に配置される。第1プッシャー37aおよび第2プッシャー37bは、制御ユニット7から送られる制御信号に基づき駆動される。制御信号に応じて、第1プッシャー37aは、フィルムFの幅方向左側端部に接触し、第2プッシャー37bは、フィルムFの幅方向右側端部に接触する。

【0034】

(2−3)ヘム形成機構

ヘム形成機構4は、フィルムFにヘムH1〜H4を形成する。ヘムH1〜H4は、袋Bの角部を構成する部分である(図14参照)。ヘムH1〜H4は、袋Bの長手方向に沿って形成されている。ヘム形成機構4は、図2および図3に示すように、湾曲変形部材36の下流に配置される。

【0035】

ヘム形成機構4は、図4または図6に示すように、主として、4つの上方ブロック(ヘム形成部に相当)41と、4つの下方ブロック(ヘム形成部に相当)42と、支持機構46とから構成される。各上方ブロック41は、フィルムFの搬送方向に沿ってのびるブロック片である。上方ブロック41は、図6に示すように、底面に段差(高低差)を有する。下方ブロック42もまた、フィルムFの搬送方向に沿ってのびるブロック片である。下方ブロック42は、図6に示すように、上面に段差(高低差)を有する。下方ブロック42の上面が有する段差は、上方ブロック41の底面の段差と合致するような形状である。

【0036】

支持機構46は、主として、上方支持軸43、下方支持軸44、および移動ユニット(位置調整部に相当)47からなる。上方支持軸43は、上方ブロック41の上流側端部および下流側端部をそれぞれ支持する。上方支持軸43は、図6に示すように、複数の上方ブロック41を、フィルムFの幅方向に所定の距離間隔を空けて支持する。複数の上方ブロック41は、上方支持軸43にネジ止めされている。下方支持軸44は、下方ブロック42の上流側端部および下流側端部をそれぞれ支持する。下方支持軸44もまた、図6に示すように、複数の下方ブロック42を、フィルムFの幅方向に所定の距離間隔を空けて支持する。複数の下方ブロック41もまた、下方支持軸44にネジ止めされている。下方ブロック42は、上方ブロック41の下方であって、上方ブロック41に対応する位置に設けられる。上方ブロック41と下方ブロック42との間には隙間45が形成される(図6参照)。湾曲変形部材36によって湾曲されたフィルムFは、隙間45を通される。隙間45を通過したフィルムFには、階段状に折り曲げられた部分(階段状部分)が形成される。フィルムFの階段状部分は、その後、折り重ねられる。折り重ねられた階段状部分は、その後、熱せられて溶着される。これにより、階段状部分は、ヘムH1〜H4になる。

【0037】

移動ユニット47は、上方ブロック41および下方ブロック42を、フィルムFの幅方向に移動させるアクチュエータである。移動ユニット47は、後述する制御ユニット7から送られる制御信号に基づいて駆動され、制御信号に基づいて上方ブロック41および下方ブロック42をフィルムFの幅方向に移動させる。移動ユニット47は、搬送路Pの両側に配置され、上方支持軸43の両端および下方支持軸44の両端をそれぞれ支持する。すなわち、本実施形態では、移動ユニット47は、上方支持軸43および下方支持軸44を、フィルムFの幅方向に移動させることにより、上方支持軸43および下方支持軸44に支持される上方ブロック41および下方ブロック42をフィルムFの幅方向(左右方向)に移動させる(図4の矢印D1方向参照)。なお、本実施形態では、上述したように、湾曲変形部材36は、上方支持軸43および下方支持軸44によって支持されている。したがって、移動ユニット47によって、上方支持軸43および下方支持軸44がフィルムFの幅方向に移動されると、上方ブロック41および下方ブロック42と共に、湾曲変形部材36もフィルムFの幅方向に移動する。

【0038】

(2−4)フィルム検知ユニット

フィルム検知ユニット5は、フィルムFの位置情報を収集するためのユニットである。上述したように、フィルムFの位置情報とは、フィルム位置に関する情報である。フィルム位置とは、フィルムFの幅方向端部の位置およびフィルムFの幅方向の偏りである。図2に示すように、フィルム検知ユニット5は、ヘム形成機構4の下流に配置されている。すなわち、フィルム検知ユニット5は、ヘムH1〜H4が形成された後のフィルムFの端部の位置およびフィルムFの幅方向の偏りを検知する。

【0039】

フィルム検知ユニット5は、主として、第1端側センサ51a,51bと、第2端側センサ52a,52bとから構成されている。第1端側センサ51a,51bおよび第2端側センサ52a,52bは、フィルムFの幅方向に沿って一列に配置される。第1端側センサ51a,51bは、フィルムFの搬送方向に向かって左側に配置される。第1端側センサ51a,51bは、第1内側センサ51aおよび第1外側センサ51bからなる。一方、第2端側センサ52a,52bは、フィルムFの搬送方向に向かって右側に配置される。第2端側センサ52a,52bは、第2内側センサ52aおよび第2外側センサ52bからなる。フィルム検知ユニット5は、光電センサである。フィルム検知ユニット5は、フィルムFによって光が遮断されることにより、フィルムFを検知する。四つの各センサの状態(ON/OFF状態)に基づいて、フィルム位置が判定可能になる。フィルム検知ユニット5によって収集されたフィルムFの位置情報は、制御ユニット7に送られる。上述の回動ユニット35およびプッシャー37は、フィルムFの位置情報に基づいて制御される。

【0040】

(2−5)ヘム検知ユニット

ヘム検知ユニット80,81は、ヘムの位置情報を収集するためのユニットである。ヘムの位置情報とは、上述したように、ヘムが形成されているフィルムFの幅方向の位置に関する情報およびヘムの頂部TPの位置に関する情報である。ヘム検知ユニット80,81は、第1のヘム検知ユニット(第2検出部に相当)80と、第2のヘム検知ユニット(第1検出部に相当)81とが含まれる。

【0041】

第1のヘム検知ユニット80は、成形機構61の上流側であって、ヘム形成機構4の下流側に配置される。第1のヘム検知ユニット80は、第1のヘム位置情報を収集する。第1のヘム位置情報とは、ヘム形成機構4によって形成されたヘムが、フィルムFの幅方向のどの位置にあるかを検知する。具体的に、第1のヘム検知ユニット80は、4つのヘムH1〜H4のうち一つのヘムを検知しうるように構成する。言い換えると、ヘム検知ユニット80は、フィルムFの幅方向の一部の領域を通過するヘムを検知しうるように構成される。ヘム検知ユニット80は、ヘムが、当該領域のどの位置を通過したかを示すデータを収集する。例えば、第1のヘム検知ユニット80は、ラインセンサである。第1のヘム検知ユニット80は、得られた光信号を電気信号に変換する。後述の制御ユニット7は、当該電気信号に基づいて、フィルムFの厚みの変化を検出し、フィルムFの厚みの変化が検出された部分を、フィルムFの幅方向におけるヘムH1の位置であると判断する。

【0042】

第2のヘム検知ユニット81は、成形機構61の下端近傍に配置されている。第2のヘム検知ユニット81は、第2のヘム位置情報を収集する。第2のヘム位置情報とは、ヘムの頂部TPの位置に関する情報である。第2のヘム検知ユニット81は、図7に示すように、縦シール部位L1が形成される側(すなわち、縦シール機構62が配置される側)に配置される。第2のヘム検知ユニット81は、角筒状フィルムFcからのびるヘムの頂部TPを検出する(図7参照)。ヘムの頂部TPとは、ヘムの幅方向端部である。例えば、第2のヘム検知ユニット81は、ラインセンサである。第2のヘム検知ユニット81は、得られた光信号を電気信号に変換する。後述の制御ユニット7は、当該電気信号に基づいて、ヘムの頂部TPの位置を特定し、特定したヘムの頂部TPの位置が所定の位置であるかどうかを判断する。

【0043】

第1のヘム検知ユニット80および第2のヘム検知ユニット81は、異なるタイミングでヘムの位置情報を収集する。具体的には、第1のヘム検知ユニット80がヘムの位置情報を収集した後、第2のヘム検知ユニット81がヘムの位置情報を収集する。また、第1のヘム検知ユニット80および第2のヘム検知ユニット81は、所定の短い時間間隔(例えば、0.1〜0.5秒間隔)で、ヘムの位置情報を収集する。第1のヘム位置情報と、第1のヘム位置情報の直後に収集された第2のヘム位置情報とは、制御ユニット7において関連付けて記憶される。

【0044】

(2−6)製袋包装ユニット

製袋包装ユニット6は、ヘムH1〜H4が形成されたフィルムFを袋Bに成形するユニットである。製袋包装ユニット6は、図2に示すように、フィルム検知ユニット5の下流に配置されている。

【0045】

製袋包装ユニット6は、主として、成形機構(成形部に相当)61と、縦シール機構(第1シール部に相当)62と、シャッタ機構65と、横シール機構(第2シール部に相当)63と、ガセット形成機構66と、これらの各機構を支える支持フレーム11とから構成されている。支持フレーム11の周囲には、ケーシング12が取り付けられている(図1参照)。

【0046】

(2−6−1)成形機構

成形機構61は、チューブ61aと、フォーマ61bとを有する。チューブ61aは、角筒状の部材である。チューブ61aは、縦方向に延び、上下端に開口を有する。チューブ61aは、図示されないブラケットを介してフォーマ61bに固定されている。チューブ61aの上端の開口には、製袋包装ユニット6の上方に設けられているコンピュータスケール9から所定量ずつ落下してくる物品Cが投入される。なお、コンピュータスケール9は、フィーダ、プールホッパ、軽量ホッパ、集合排出シュート等から構成される組合せ計量装置である。フォーマ61bは、チューブ61aを取り囲むように配置される。フィルムFは、フォーマ61bとチューブ61aとの隙間を通過するときに角筒状(角筒状フィルムFc)に成形される。チューブ61aおよびフォーマ61bは、製造される袋Bの大きさに応じて取り替えられる。

【0047】

(2−6−2)縦シール機構

縦シール機構62は、チューブ61aに巻き付けられた角筒状フィルムFcの縦方向に重なり合う部位を、一定の加圧力でチューブ61aの表面に押しつけながらヒートシールし、縦シール部位L1を形成する。縦シール機構62は、ヒーターと、ヒーターにより加熱されるヒーターベルト等を有する。縦シール機構62は、重なり合う部位をヒーターベルトで加圧してヒートシールする。

【0048】

(2−6−3)シャッタ機構

シャッタ機構65は、図2に示すように、成形機構61、縦シール機構62、および後述のガセット形成機構66の下方であって、後述する横シール機構63の上方に配置されている。シャッタ機構65は、後述する横シール機構63によって形成される被シール箇所への物品Cの噛み込みを抑制する機構であり、一対のシャッタ部材を有する。一対のシャッタ部材は、角筒状フィルムFcの前後に配置される。シャッタ機構65は、第1動作と第2動作とを繰り返すことによって、被シール箇所への物品Cの噛み込みを防止する。第1動作は、シャッタ部材が角筒状フィルムFcを挟んだ状態で所定距離下降する動作である。第2動作は、シャッタ部材が角筒状フィルムFcから遠ざかり、さらに、角筒状フィルムFcに接近して角筒状フィルムFcを挟む動作である。シャッタ部材は、後述する横シール機構63のシールジョー63a,63bよりも早く角筒状フィルムFcを挟み込み、角筒状フィルムFcが横シールされる時に、被シール箇所の上方において被包装物の落下を抑制する。

【0049】

(2−6−4)横シール機構

横シール機構63は、成形機構61、縦シール機構62、およびシャッタ機構65の下方に配置されている。横シール機構63は、主として、シールジョー63a,63bから構成されている。横シール機構63は、図8に示すように、シールジョー63a,63bを中心線COに対して前後対称に旋回させる。角筒状フィルムFcは、中心線COを中心に通過する。シールジョー63a,63bは、互いが最も近づいた時に角筒状フィルムFcを挟み込み、角筒状フィルムFcに横シール部位を形成する。具体的には、シールジョー63a,63bによる一回の挟み込み動作により、製袋包装機1により連続して製造される2つの袋のうち、先に製造される袋(第1の袋)の上部横シール部位T1と、その次に製造される袋(第2の袋)の下部横シール部位T2とが同時に形成される。なお、一方のシールジョー63aには、図示されないカッターが内蔵されており、一回の挟み込み動作により熱シールされた部位の中央がカッターで横方向に切断される。この切断により、横シール部位が上部横シール部位T1および下部横シール部位T2にそれぞれ分離され、縦方向に延びる角筒状フィルムFcから、袋が1つ切り離される。

【0050】

(2−6−5)ガセット形成機構

ガセット形成機構66は、角筒状フィルムFcにガセットGを形成する。ガセット形成機構66は、成形機構61の下方であって、横シール機構63の上方に配置されている。ガセット形成機構66は、主として、スプレッター66aと、折り込み部材66bと、折り込み部材66bを駆動させるモータとからなる。スプレッター66aは、図2に示すように、チューブ61aの下端の四隅に取り付けられる。スプレッター66aは、チューブ61aの下端から下方に延びる薄板部材である。薄板部材は、連結部と、本体とを有する。連結部は、チューブ61aの外縁に連結される部分である。本体は連結部の下方に延びる。具体的に、本体は、チューブ61aの外縁よりも内側で、下方向に所定長さ延びる。折り込み部材66bは、角筒状フィルムFcを中心として左右に配置される。折り込み部材66bは、図9に示すように、角筒状フィルムFcの中心方向(縦シール部位L1)に対して左右対称に旋回する。折り込み部材66bは、互いが最も近づいた時に角筒状フィルムFcの側面を挟み込む。このとき、角筒状フィルムFcの側面には、図10に示されるように、スプレッター66a,66aおよび折り込み部材66bによってそれぞれ逆方向に力が加えられる。これにより、角筒状フィルムFcにガゼットGが形成される。

【0051】

(2−7)制御ユニット

制御ユニット7は、CPU、ROM、RAMおよびハードディスク等からなり、製袋包装機1の各部を制御するためのプログラムを読み出して実行する。制御ユニット7は、図11に示すように、ディスプレイ92、フィルム供給ユニット2、フィルム搬送機構3、ヘム形成機構4、フィルム検知ユニット5、ヘム検知ユニット80,81、および製袋包装ユニット6と接続されている。制御ユニット7は、ディスプレイ92で受け付けた各種設定に基づいて、各ユニットおよび機構に対する制御指令を送信する。各ユニットおよび機構の駆動部は、制御ユニット7から送られた制御指令に基づいて駆動する。また、制御ユニット7は、各ユニットおよび機構から短い時間間隔で各種情報(例えば、フィルムFの検知情報およびヘムの検知情報等)を取得して記憶する。制御ユニット7は、取得した情報に基づいて稼動情報等をディスプレイ92に表示させる。

【0052】

また、制御ユニット7は、ハードディスク等に各種情報が記憶されている。各種情報には、ディスプレイ92で受け付けた各種設定および基本情報が含まれる。基本情報には、第1の基本情報と、第2の基本情報とが含まれる。

【0053】

第1の基本情報は、フィルムFの状態が適正状態かどうか判定するための情報である。フィルムFの状態とは、フィルムFの位置および幅寸法である。フィルムFの状態が適正状態であるとは、ヘムH1〜H4が形成された後のフィルムFの搬送位置が適正位置であり、ヘムH1〜H4が形成された後のフィルムFの幅寸法が適正幅寸法であることをいう。具体的に、第1の基本情報には、フィルムFの状態が適正状態であった場合の各センサ51a,51b,52a,52bの状態(ON/OFF状態)に関する情報が含まれる。また、第1の基本情報は、フィルムFの状態が適正状態でない場合に、フィルムFの状態を適正状態にするために回動ユニット35およびプッシャー37に対して送る制御内容を規定する情報である。具体的には、各センサ51a,51b,52a,52bの状態に応じた制御内容が含まれる。

【0054】

制御ユニット7は、収集されたフィルムFの位置情報と、第1の基本情報に含まれるセンサの状態とを比較して、フィルムFの状態が適正状態になるような制御指令を、それぞれ生成する。また、制御ユニット7は、当該制御指令を回動ユニット35およびプッシャー37にそれぞれ送る。

【0055】

第2の基本情報は、ヘムが所定の位置(適正位置)に形成されているかどうかを判定するための情報である。具体的に、第2の基本情報には、適正位置に関する位置情報と、ヘム位置が適正位置にない場合にヘム位置を適正位置に移動させるための制御内容に関する情報とが含まれる。より具体的に、第2の基本情報には、フィルムFにおけるヘムの適正位置と、角筒状フィルムFcにおけるヘムの頂部TPの適正位置とが含まれる。

【0056】

制御ユニット7は、収集されたヘムの位置情報と、第2の基本情報に含まれる適正位置に関する位置情報とを比較して、適正位置からのずれに応じた制御指令を生成する。また、制御ユニット7は、当該制御指令を移動ユニット47に送る。

【0057】

(3)製袋包装機の動作

(3−1)全体の流れ

フィルム搬送機構3が駆動されると、フィルムロールFRからフィルムFが繰り出される。フィルムFは、図2および図3に示すように、複数のガイドローラ31、ダンサーローラ34、回動ローラ351、および湾曲変形部材36に掛け渡された状態で、ヘム形成機構4に送られる。ヘム形成機構4は、フィルムFにヘムH1〜H4を形成する。その後、フィルムFは、製袋包装ユニット6に送られる。フィルムFは、成形機構61を通過して角筒状フィルムFcに成形される。その後、縦シール機構62は、角筒状フィルムFcの重なり合う部分を熱シールする。角筒状フィルムFcは、その後、ガセット形成機構66によって角筒状フィルムFcにガセットGが形成されると共に、横シール機構63によって角筒状フィルムFcが横シールされる。その後、横シールされた箇所がカッターにより切断され、上流側の角筒状フィルムFcから袋Bが切り離される。

【0058】

(3−2)プッシャー、回動ユニット、および移動ユニットの制御

次に、制御ユニット7による、プッシャー37、回動ユニット35、および移動ユニット47の制御について説明する。

【0059】

(3−2−1)プッシャーの制御

制御ユニット7は、フィルム検知ユニット5によって取得されたフィルムFの位置情報と、第1の基本情報とに基づいて、プッシャー37を制御する。具体的に、制御ユニット7は、フィルムFの幅方向中心C2を移動させたい方向に応じて第1プッシャー37aおよび第2プッシャー37bのいずれか一方を駆動させる。より具体的に、フィルムFの幅方向中心C2を移動させたい方向が搬送方向に向かって左側であった場合、制御ユニット7は、搬送方向に向かって左側に配置されている第1プッシャー37aを駆動する。また、フィルムFの幅方向中心C2を移動させたい方向が搬送方向に向かって右側であった場合、制御ユニット7は、搬送方向に向かって右側に配置されている第2プッシャー37bを駆動する。すなわち、フィルムFの幅方向中心C2を移動させたい方向と、駆動されるプッシャーが配置されている方向とは同じである。

【0060】

(3−2−2)回動ユニットの制御

制御ユニット7は、フィルム検知ユニット5によって取得されたフィルムFの位置情報と、第1の基本情報とに基づいて、回動ユニット35を制御する。具体的に、図12に示すように、制御ユニット7は、フィルムFの幅寸法が適正幅寸法dである場合、回動ユニット35の回動量を0とする。また、制御ユニット7は、フィルムの幅寸法が適正幅寸法dではない場合、回動ユニット35を駆動させる。より具体的には、フィルムFの幅寸法が適正幅寸法dよりも大きい幅寸法(d+x)である場合、制御ユニット7は、回動ローラ351を下方向に回動させ、搬送角度を+θ°変動させる。一方、フィルムFの幅寸法が適正幅寸法dよりも小さい幅寸法(d−x)である場合、制御ユニット7は、回動ローラ351を上方向に回動させ、搬送角度を−θ°変動させる。

【0061】

(3−2−3)移動ユニットの制御

制御ユニット7は、ヘム検知ユニット80,81によって取得されたヘムの位置情報と、第2の基本情報とに基づいて、移動ユニット47を制御する。具体的に、図13に示すように、制御ユニット7は、ヘムの位置が適正位置である場合、移動ユニット47の移動量を0とする。また、制御ユニット7は、ヘムの位置が適正位置ではない場合、適正位置とのズレの程度に応じて、移動ユニット47を駆動させる。より具体的には、ヘムの位置が適正位置に対してプラス方向の位置(w+x)にある場合、移動ユニット47を第1方向(例えば、右方向)に移動させる。一方、ヘムの位置が適正位置に対してマイナス方向の位置(w−x)にある場合、移動ユニット47を第1方向とは反対側の第2方向(例えば、左方向)に移動させる。

【0062】

なお、制御ユニット7は、ヘム検知ユニット80,81のそれぞれによってヘムの位置情報が取得される度に、移動ユニット47を制御する。具体的には、まず、第1のヘム検知ユニット80によってヘムの位置情報(フィルムFの幅方向におけるヘムの位置に関する情報)を収集し、当該位置情報に基づいて移動ユニット47を駆動させる。その後、第2のヘム検知ユニット81によってヘムの位置情報(ヘムの頂部の位置に関する情報)を収集し、当該位置情報に基づいて移動ユニット47を駆動させる。

【0063】

(4)特徴

(4−1)

本実施形態に係る製袋包装機1は、ヘム検知ユニット80,81によって、ヘムの位置情報が収集される。また、ヘム検知ユニット80,81によって収集されたヘムの位置情報に基づいて、制御ユニット7が、移動ユニット47を駆動させる。これにより、ヘム形成機構4は自動的に適切な位置に調整される。

【0064】

製袋包装機1を用いて複数種類および複数サイズの袋が製造される場合、製造する袋Bの形状や大きさに応じて、製袋包装機1に含まれるいくつかの構成(例えば、チューブ61aおよびフォーマ61b)が取り替えられる。また、製造する袋の形状やサイズによって、ヘム形成機構の位置調整も行う必要がある。ヘム形成機構の位置調整が適切に行われない場合、好適な袋Bを製造することができない。そこで、チューブ61aおよびフォーマ61bを取り替えた後、ヘム形成機構の位置調整も行われる。しかし、チューブ61aおよびフォーマ61bの形状やサイズは多種多様であるため、変更後のチューブ61aおよびフォーマ61bに適したヘム形成機構の位置を調整する作業は煩雑である。

【0065】

本実施形態に係る製袋包装機1では、ヘム検知ユニット80,81によってヘムの位置情報が収集される。制御ユニット7は、検知されたヘムの位置と適正位置とが一致するかどうかを判定し、一致しない場合には、検知されたヘムの位置と適正位置とのズレの程度に応じて、移動ユニット47を駆動させる。すなわち、判定結果に基づいて、上方ブロック41および下方ブロック42が、フィルムFの幅方向に自動制御される。これにより、後続のフィルムFについて、ヘムH1〜H4を適正位置に形成することができる。

【0066】

(4−2)

また、上記実施形態では、第1のヘム検知ユニット80および第2のヘム検知ユニット81によって、ヘムの位置情報が収集される。具体的に、第1のヘム検知ユニット80は、成形機構61の上流側であって、ヘム形成機構4の下流側に配置され、角筒状に形成される前のフィルムFにおけるヘムの位置情報を収集する。制御ユニット7は、第1のヘム検知ユニット80によって検知されたフィルムFの幅方向におけるヘムの位置が、適正位置と一致するかどうかを判定し、一致しない場合には、適正位置からのズレの程度に応じて、移動ユニット47を駆動させる。これにより、ヘム形成機構4がフィルムFの幅方向に移動する。

【0067】

さらに、第2のヘム検知ユニット81は、第1のヘム検知ユニット80による検知結果に基づく制御の後、ヘムの位置情報を取得する。第2のヘム検知ユニット81は、成形機構61の下端近傍に配置され、角筒状に形成されたフィルムFcにおけるヘムの位置情報(ヘムの頂部TPの位置情報)を収集する。制御ユニット7は、第2のヘム検知ユニット81によって検知されたヘムの頂部TPの位置が、適正位置と一致するかどうかを判定し、一致しない場合には、適正位置からのズレの程度に応じて、移動ユニット47を駆動させる。すなわち、判定結果に基づいて、上方ブロック41および下方ブロック42が、フィルムFの幅方向に移動される。これにより、後続のフィルムFについて、ヘムH1〜H4を適正位置に形成することができる。

【0068】

すなわち、上記実施形態に係る製袋包装機1は、搬送経路の二箇所においてヘム位置の適否を判定する。これにより、ヘム位置の細かな調整が可能になる。また、フィルムFの幅方向のズレを把握することができる。

【0069】

(5)変形例

(5−1)変形例A

上記実施形態では、第2のヘム検知ユニット81がチューブ61aの下端近傍に配置されたが、第2のヘム検知ユニット81は、角筒状フィルムFcが形成された直後に、ヘムの位置情報を収集できるような位置に配置してもよい。

【0070】

(5−2)変形例B

上記実施形態では、ヘム検知ユニット80,81としてラインセンサを用いたが、ヘム検知ユニットはラインセンサに限られず、ヘム位置の検知が可能であれば、他の構成を用いてもよい。

【0071】

(5−3)変形例C

上記実施形態では、フィルムFの搬送経路において二つのヘム検知ユニット80,81を設けたが、製袋包装機1は、いずれか一方のヘム検知ユニットのみを備える構成であってもよい。

【0072】

また、上記実施形態に係るヘム検知ユニット80,81の構成に代えて、または、ヘム検知ユニット80,81の構成に加えて、横シール機構63が備える噛み込み検知センサを厚み情報取得部として利用してもよい。一般的に、横シール機構63は、角筒状フィルムFcの横シール時に被シール箇所における物品Cの噛み込みを検知可能なように噛み込み検知センサが備えられている。噛み込み検知センサは、横シール機構63によって角筒状フィルムFcを挟み込んだ際に、角筒状フィルムFcの厚み情報を取得する。ヘムが形成されている箇所は、他の場所と比べて、重なるフィルムの枚数が多い。重なるフィルムの枚数が多い箇所は、他の場所と比べて厚みが大きくなる。そこで、まず、制御ユニット7に、ヘムの厚みに相当する所定の厚みに関する情報と、所定の厚みを示す位置に関する情報とを記憶させておく。また、制御ユニット7は、噛み込み検知センサにより得られるデータから、所定の厚みを有する場所が所定の位置にあるか否かを判定する。それにより、ヘム位置が適正位置にあるか否かを判断することが可能になる。また、判断結果に応じて移動ユニット47を移動させることにより、ヘム形成機構4を好ましい位置に移動させることができる。なお、一般的に、横シール機構63は、噛み込み検知センサを備えることから、コストを抑えることができる。

【0073】

(5−4)変形例D

上記実施形態では、ヘム形成機構4の支持機構46に、湾曲変形部材36が支持されており、ヘム形成機構4の幅方向の移動に伴って、湾曲変形部材36も幅方向に移動する構成となっていた。ここで、湾曲変形部材36は、他の支持機構によって支持され、ヘム形成機構4と共に湾曲変形部材36が移動しないような構成であってもよい。

【0074】

(5−5)変形例E

上記実施形態では、ヘム検知ユニット80,81が短い時間間隔でヘムの位置情報を収集したが、ヘム検知ユニット80,81は、製袋包装機1の起動開始後所定の時間のみ検知するような構成であってもよい。

【符号の説明】

【0075】

1 製袋包装機

2 フィルム供給ユニット

3 フィルム搬送機構(搬送部)

4 ヘム形成機構

41 上方ブロック(ヘム形成部)

42 下方ブロック(ヘム形成部)

43 上方支持軸

44 下方支持軸

45 移動ユニット(位置調整部)

46 支持機構

5 フィルム検知ユニット

6 製袋包装ユニット

7 制御ユニット

31 ガイドローラ

32 プルダウンベルト

33 テンション調整機構

34 ダンサーローラ

35 回動ユニット

36 湾曲変形部材

37 プッシャー

61 成形機構(成形部)

62 縦シール機構(第1シール部)

63 横シール機構(第2シール部)

80 第1のヘム検知ユニット(第2検出部)

81 第2のヘム検知ユニット(第1検出部)

【先行技術文献】

【特許文献】

【0076】

【特許文献1】国際公開WO01/24999号公報

【特許請求の範囲】

【請求項1】

シート状の包装材を用いて、被包装物を包装した袋を製造する製袋包装機であって、

前記シート状の包装材を搬送する搬送部と、

前記搬送部によって搬送される前記シート状の包装材に、前記搬送方向に沿ったヘムを形成するヘム形成部と、

前記ヘム形成部によって前記ヘムが形成された前記シート状の包装材を、角筒状の包装材に成形する成形部と、

前記角筒状の包装材の幅方向両側を熱シールする第1シール部と、

前記ヘムが、前記角筒状の包装材の所定位置にあるか否かを検出する第1検出部と、

前記ヘム形成部の位置を調整する位置調整部と、

を備える、

製袋包装機。

【請求項2】

前記位置調整部は、前記第1検出部による検出結果に基づいて、前記ヘム形成部の位置を自動制御する、

請求項1に記載の製袋包装機。

【請求項3】

前記第1検出部は、前記筒状の包装材における前記ヘムの頂部の位置を特定することにより、前記ヘムが所定位置にあるか否かを検出する、

請求項1または2に記載の製袋包装機。

【請求項4】

前記第1シール部によって熱シールされた前記角筒状の包装材を、前記搬送方向と交差する方向に挟み込み、前記角筒状の包装材を熱シールする第2シール部と、

前記第2シール部によって前記角筒状の包装材が挟み込まれた際に、前記角筒状の包装材の厚み情報を取得する厚み情報取得部と

をさらに備え、

前記第1検出部は、前記厚み情報取得部によって取得された情報に基づいて、前記ヘムが所定位置にあるか否かを検出する、

請求項1または2に記載の製袋包装機。

【請求項5】

前記ヘムが形成された前記シート状の包装材が前記成形部に搬送される前に、前記シート状の包装材の幅方向の所定位置に、前記ヘムがあるか否かを検出する第2検出部をさらに備える、

請求項1から4のいずれかに記載の製袋包装機。

【請求項1】

シート状の包装材を用いて、被包装物を包装した袋を製造する製袋包装機であって、

前記シート状の包装材を搬送する搬送部と、

前記搬送部によって搬送される前記シート状の包装材に、前記搬送方向に沿ったヘムを形成するヘム形成部と、

前記ヘム形成部によって前記ヘムが形成された前記シート状の包装材を、角筒状の包装材に成形する成形部と、

前記角筒状の包装材の幅方向両側を熱シールする第1シール部と、

前記ヘムが、前記角筒状の包装材の所定位置にあるか否かを検出する第1検出部と、

前記ヘム形成部の位置を調整する位置調整部と、

を備える、

製袋包装機。

【請求項2】

前記位置調整部は、前記第1検出部による検出結果に基づいて、前記ヘム形成部の位置を自動制御する、

請求項1に記載の製袋包装機。

【請求項3】

前記第1検出部は、前記筒状の包装材における前記ヘムの頂部の位置を特定することにより、前記ヘムが所定位置にあるか否かを検出する、

請求項1または2に記載の製袋包装機。

【請求項4】

前記第1シール部によって熱シールされた前記角筒状の包装材を、前記搬送方向と交差する方向に挟み込み、前記角筒状の包装材を熱シールする第2シール部と、

前記第2シール部によって前記角筒状の包装材が挟み込まれた際に、前記角筒状の包装材の厚み情報を取得する厚み情報取得部と

をさらに備え、

前記第1検出部は、前記厚み情報取得部によって取得された情報に基づいて、前記ヘムが所定位置にあるか否かを検出する、

請求項1または2に記載の製袋包装機。

【請求項5】

前記ヘムが形成された前記シート状の包装材が前記成形部に搬送される前に、前記シート状の包装材の幅方向の所定位置に、前記ヘムがあるか否かを検出する第2検出部をさらに備える、

請求項1から4のいずれかに記載の製袋包装機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−103752(P2013−103752A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−249661(P2011−249661)

【出願日】平成23年11月15日(2011.11.15)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月15日(2011.11.15)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

[ Back to top ]