製袋装置

【課題】簡単な構成でフィルム材の張力変動、シール位置のズレ及びや蛇行や斜行を防止するとともに、正確な初期条件の設定を可能とし、連続動作中の監視や調整の時間および構成を軽減あるいは不要とし、フィルム材の送り速度の高速化が可能で、生産効率が向上される製袋装置を提供すること。

【解決手段】フィルム材Fの所定箇所をシールする包装容器の製袋装置であって、張力検出ロール163の張力センサ164の検出値に応じて連続送り速度を制御する張力制御手段と、フィルム材Fの表面に設けられた複数のマークをそれぞれの位置で同時に認識する光学検知手段と、斜行補正手段と、複数のシール手段171の送り方向の位置を調整するシール位置補正手段を有すること。

【解決手段】フィルム材Fの所定箇所をシールする包装容器の製袋装置であって、張力検出ロール163の張力センサ164の検出値に応じて連続送り速度を制御する張力制御手段と、フィルム材Fの表面に設けられた複数のマークをそれぞれの位置で同時に認識する光学検知手段と、斜行補正手段と、複数のシール手段171の送り方向の位置を調整するシール位置補正手段を有すること。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、樹脂製のフィルム材を製袋してなる袋状包装容器を、フィルム材を連続的に供給しながら所定箇所をシールして製造する製袋装置に関する。

【背景技術】

【0002】

近年、樹脂製のフィルム材をシールによって製袋してなる包装容器が、洗剤、シャンプー等のサニタリー用品や醤油、調味料等の食品類などの種々の流動性の内容物を包装する包装容器として広く用いられており、また、プラスチックボトルやガラス瓶などの他の容器に内容物を詰め替えて使用する詰替パウチと称される包装容器としても多用されている。

このような袋状包装容器は、例えば、下記の特許文献1に示されるように、上下2枚の樹脂製のフィルム材とその両側部に挟み込まれた樹脂製の底材を連続的に送り、送り方向の両側部と、幅方向に延びる所定の間隔の横断部をシールした後、幅方向中央とそれぞれの横断部の中心で切断することで製造される。

それぞれの袋状包装容器は、幅方向中央で切断された切り口が上端の開口となって袋状に形成され、当該開口から内容物が充填された後に当該開口がシールにより密封されるように構成されている。

【0003】

このような袋状包装容器を連続して大量に製造する製袋装置として、例えば、下記の特許文献2に示されるように、ロール状に巻かれたフィルム材を所定速度で引き出して連続送りする連続フィード機構と、フィルム材を所定の量ずつ間欠送りする間欠フィード機構と、連続フィード機構と間欠フィード機構との間に設けられたフィード調節機構(特許文献2においては「アキュムレータ7、8」で示されている。)と、間欠フィード機構により送られる少なくとも上下2枚のフィルム材の所定箇所をシールするシール機構とを有する製袋装置が公知である。

【0004】

この公知の製袋装置のフィード調節機構(「アキュムレータ7、8」)は、連続送りと間欠送りの間の周期的な送り量の変動によるフィルム材のたるみを吸収するとともに、張力変動を低減するために設けられるものであり、移動可能なダンサーロールにフィルム材を掛け回し、ダンサーロールの移動に対して一定の引張力を与えることによって、連続送りと間欠送りの間のフィルム材のたるみを吸収しつつ、張力変動も同時に吸収している。

【0005】

また、間欠送りの送り量は袋状包装容器の一袋分の寸法に設定され、等間隔に並べられた複数のシール手段によって1箇所を複数回に分けてシールするように構成されている。このとき、フィルム材は張力による伸びが発生するため、一袋分の送り量を調整する必要がある。

そのため、樹脂製のフィルム材に施された印刷面に付されたマークによってシールすべき箇所を特定するように構成されており、当該マークをCCDカメラによって撮像してその位置を特定するとともに、間欠送りの際のマーク位置のズレを検出して、間欠送り量および複数のシール手段の間隔を調整している。

【0006】

このようなロール状に巻かれたフィルム材を所定速度で引き出して連続送りする連続フィード機構と、フィルム材を所定の量ずつ間欠送りする間欠フィード機構と、連続フィード機構と間欠フィード機構との間に設けられたフィード調節機構と、間欠フィード機構により送られる少なくとも上下2枚のフィルム材の所定箇所をシールするシール機構とを有する袋状包装容器の製袋装置において、印刷面との位置ずれのない高品質の包装容器を製造するためには、間欠送りの位置および送り量を正確に設定し、張力変動やフィルム材の蛇行や斜行を極力低減することが重要である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−168147号公報

【特許文献2】特開2003−33981号公報

【特許文献3】特開平8−217020号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

公知の製袋装置は、ダンサーロールによって連続送りと間欠送りの間の周期的な送り量の変動によるフィルム材のたるみを吸収しつつ張力変動も同時に吸収するように構成されているため、ダンサーロールの移動方向の変更時の慣性の影響によって張力変動の吸収効果が十分に得られず、逆に張力変動の要因となることもあった。

この慣性の影響による張力変動を実用上問題のない範囲とするためには、ダンサーロールの移動速度を小さくする必要があり、そのためにフィルム材の送りを高速化できず、生産性の向上が阻害されていた。

【0009】

また、ダンサーロールを複数設けてフィルム材を複数回掛け回すことで、ダンサーロールの移動速度を小さくし、移動方向の変更時の慣性の影響を小さくすることも考えられるが、ダンサーロールの回転速度の変化に対する回転慣性や摩擦の影響が逆に増大するため、根本的に解決することは不可能であった。

さらに、可動部材の振動等が逆に張力変動を発生させる要因となることもあった。

【0010】

これらの問題を軽減するために、上記特許文献3に示されるように、フィルム材のたるみを吸収するためのダンサーロールを所定の揺動速度、揺動幅で強制的に駆動し、張力変動を吸収するためのダンサーロールを別個に設け、ダンサーロールの数の増加を抑えつつ張力変動を吸収するものが公知である。

しかしながら、張力変動の吸収のためのダンサーロールの移動量は小さくなるものの往復移動することに変わりはなく、回転速度の変化に対する回転慣性や摩擦については、ダンサーロール一つ分の影響が確実に増加するため、張力変動の多少の改善は可能であっても、フィルム材の送りを高速化するには限界があった。

【0011】

一方、フィルム材に加わる張力はフィルム材の伸びとなって現れるため、間欠フィード機構における間欠送り量およびシール機構における複数のシール手段の間隔を、製造開始時に推定される伸びに応じた所定値で初期設定しても、連続製造中の張力変動によってフィルム材の伸びも変動し、本来シールしたい位置とのズレが発生する。

このため、連続製造中にも、印刷面に付されたマークをCCDカメラによって撮像しマーク位置を検出し監視して、ズレが発生した場合、間欠送り量および複数のシール手段の間隔を調整する作業を行わねばならず、この調整のために時間を要することとなり、これを自動検出し自動調整するとしても、複雑な構成が必要となるとともにフィルム材の送りを高速化するのが困難であり、生産効率向上の阻害要因となっていた。

【0012】

さらに、ダンサーロールの往復移動や回転速度の変化は、張力変動のみならず装置全体やフィルム材に振動を与えたり、フィルム材を上下方向にばたつかせたりするおそれがあった。この振動やバタつきがフィルム材の斜行の原因の一つとなっており、張力変動が大きいほど、あるいは張力変動を吸収する機構の動作が大きいほど、蛇行や斜行も不規則に大きく発生し、蛇行や斜行を修正する機構も複雑で大掛かりな構成とせざるを得ないという問題があった。

【0013】

そこで、本発明は、従来の製袋装置における上記問題点を解決しようとするものであり、簡単な構成でフィルム材の張力変動、シール位置のズレ及び蛇行や斜行を防止するとともに、正確な初期条件の設定を可能とし、連続動作中の監視や調整の時間および構成を軽減あるいは不要とし、フィルム材の送り速度の高速化が可能で、生産効率が向上される製袋装置を提供することを目的とするものである。

【課題を解決するための手段】

【0014】

本請求項1に係る発明は、フィルム材を連続送りする連続フィードロールを備えた連続フィード機構と、フィルム材を間欠送りする間欠フィードロールを備えた間欠フィード機構と、前記連続フィード機構と間欠フィード機構との間に往復揺動可能なダンサーロールを備えたフィード調節機構と、前記間欠フィード機構により送られるフィルム材の所定箇所をシールするシール機構とを有する製袋装置であって、前記フィード調節機構が、前記ダンサーロールの揺動駆動手段と、前記ダンサーロールの上流に張力検出ロールと、該張力検出ロールにかかる張力を検出する張力センサと、該張力センサの検出値に応じて前記連続フィードロールの送り速度を制御する張力制御手段を有し、前記間欠フィード機構が、前記フィルム材の表面に設けられた複数のマークをそれぞれの位置で同時に認識する光学検知手段と、間欠送りの送り量調節手段と、前記フィルム材の送り方向と直交する位置のズレを修正する斜行補正手段とを有し、前記シール機構が、前記フィルム材が間欠送りされる区間に複数設けられたシール手段と、前記光学検知手段により認識された前記マークの前記フィルム材の送り方向の位置に応じて、前記複数のシール手段の送り方向の位置を調整するシール位置補正手段を有することにより、前記課題を解決するものである。

【0015】

本請求項2に係る発明は、請求項1に係る製袋装置の構成に加え、前記張力検出ロールが、回転のみ可能で移動しないように固定的に設けられ、前記張力センサが、前記張力検出ロールの回転軸に加わる力を検出するよう構成されていることにより、前記課題を解決するものである。

【0016】

本請求項3に係る発明は、請求項1または請求項2に係る製袋装置の構成に加え、前記揺動駆動手段が、所定の揺動速度および揺動幅で前記ダンサーロールを往復揺動するように設定され、前記張力制御手段は、前記張力センサの検出値の変動に基づいて、前記張力センサの検出値が所定値付近に収束するよう、前記連続フィードロールの送り速度を制御することにより、前記課題を解決するものである。

【0017】

本請求項4に係る発明は、請求項1乃至請求項3のいずれかに係る製袋装置の構成に加え、前記揺動駆動手段が、所定の揺動幅で往復して前記ダンサーロールを揺動するように設定され、前記張力制御手段は、前記張力センサの検出値の変動に基づいて、前記張力センサの検出値の変動が小さくなるよう、前記揺動端位置を変更制御することにより、前記課題を解決するものである。

【0018】

本請求項5に係る発明は、請求項4に係る製袋装置の構成に加え、前記張力制御手段は、前記揺動駆動手段の揺動幅が大きくなった場合、前記連続フィード機構の送り速度を低下させ、前記揺動駆動手段の揺動幅が小さくなった場合、前記連続フィード機構の連続送り速度を上昇させるよう制御することにより、前記課題を解決するものである。

【0019】

本請求項6に係る発明は、請求項1乃至請求項5のいずれかに係る製袋装置の構成に加え、前記張力制御手段が、前記光学検知手段により認識されたマークの前記フィルム材の送り方向の位置の情報を加味して前記揺動駆動手段および/または前記連続フィードロールの送り速度を制御することにより、前記課題を解決するものである。

【0020】

本請求項7に係る発明は、請求項6に係る製袋装置の構成に加え、前記張力制御手段は、前記光学検知手段により認識されたマークの前記フィルム材の送り方向の位置ズレが大きくなる場合、前記張力センサの検出値の収束すべき所定値を小さくすることにより、

前記課題を解決するものである。

【0021】

本請求項8に係る発明は、請求項1乃至請求項7のいずれかに係る製袋装置の構成に加え、前記光学検知手段が、前記間欠フィード機構の上方に送り方向に間隔をおいて設けられた複数の2次元光学センサからなり、前記フィルム材が停止中に表面に設けられたマークの2次元位置を検出可能に構成されていることにより、前記課題を解決するものである。

【0022】

本請求項9に係る発明は、請求項8に係る製袋装置の構成に加え、前記送り量調節手段が、前記複数の2次元光学センサにより認識されたマークの前記フィルム材の送り方向の位置の情報に応じて、間欠送りの1回あたりの量を決定するよう構成されていることにより、前記課題を解決するものである。

【0023】

本請求項10に係る発明は、請求項8または請求項9に係る製袋装置の構成に加え、前記シール位置補正手段が、前記複数の2次元光学センサにより認識されたマークの前記フィルム材の送り方向の位置の情報に応じて、前記複数のシール手段の送り方向の間隔を調整するよう構成されていることにより、前記課題を解決するものである。

【0024】

本請求項11に係る発明は、請求項8乃至請求項10のいずれかに係る製袋装置の構成に加え、前記複数の2次元光学センサが、前記フィルム材の複数回の間欠送り量に相当する間隔をおいて設けられていることにより、前記課題を解決するものである。

【0025】

本請求項12に係る発明は、請求項1乃至請求項11のいずれかに係る製袋装置の構成に加え、前記間欠フィード機構が、1つあるいは複数の間欠フィードロールを有し、前記斜行補正手段が、前記間欠フィードロールの少なくとも1つを、前記フィルム材の幅方向中心を通り該フィルム材に直交する軸線を中心に旋回させるように構成されていることにより、前記課題を解決するものである。

【0026】

本請求項13に係る発明は、請求項12に係る製袋装置の構成に加え、前記斜行補正手段が、前記複数の2次元光学センサにより認識されたフィルム材の印刷図柄の送り方向と直交する方向の相対的なズレに応じて、前記間欠フィードロールの少なくとも1つを旋回させるように構成されていることにより、前記課題を解決するものである。

【0027】

本請求項14に係る発明は、請求項1乃至請求項13のいずれかに係る製袋装置の構成に加え、前記シール位置補正手段が、前記フィルム材の送り方向に延びるように設けられたラックレールと、各シール手段に設けられ前記ラックレールに噛み合うピニオンギヤと、各シール手段に設けられ前記ピニオンギヤを駆動するピニオン駆動モータからなることにより、前記課題を解決するものである。

【0028】

本請求項15に係る発明は、請求項1乃至請求項14のいずれかに係る製袋装置の構成に加え、前記間欠フィード機構が、上下2枚のフィルム材の間に底材を挟み込んで間欠送りするように構成されており、前記シール機構が、上下2枚のフィルム材とともに前記底材をシールするように構成されていることにより、前記課題を解決するものである。

【0029】

本請求項16に係る発明は、請求項1乃至請求項15のいずれかに係る製袋装置の構成に加え、前記間欠フィード機構の下流に、シールされたフィルム材を切断して個々の包装容器に分離する切断機構が設けられていることにより、前記課題を解決するものである。

【発明の効果】

【0030】

本請求項1に係る製袋装置によれば、フィルム材の表面に設けられた複数のマークをそれぞれの位置で同時に認識する光学検知手段を備えたことにより、簡単な構成で一袋分のピッチを検出できるため、各構成の動作位置の設定や動作設定値の決定を容易に迅速に行うことが可能となり、型替え時間が短縮される。

また、張力センサの検出値に応じて連続フィードロールの連続送り速度を制御する張力制御手段を有していることにより、慣性や摩擦の影響を排除して張力を調整できるため、フィルム材の送りが高速であっても張力の変動を極めて小さくでき、連続動作中に位置ズレやシートの伸びの変化が低減され、連続動作中の監視や調整の時間が軽減あるいは不要となる。

さらに、張力変動が少ないことで振動やフィルム材のバタつきが軽減されるため、簡単な構成の斜行補正手段によって印刷面との位置ずれのない高品質の包装容器を得ることができる。

そして、これらの構成を兼ね備えることによって、フィルム材の送り速度を高速化し、設定や調整の時間を短縮しても、高品質の包装容器を高速に製造することが可能となり、生産性を向上することができる。

【0031】

本請求項2に記載の構成によれば、可動部分が少なくなることで、動作を高速化しても慣性や摩擦の影響が少なく正確に張力変動を低減できる。

また、可動部分が少なくなることで、張力変動を低減し、装置の振動やフィルム材のバタつき等を低減でき、フィルム材の不規則な伸び、蛇行や斜行を低減して、簡単な補正機構で印刷面との位置ずれのない高品質の包装容器を大量に効率よく製造することが可能となる。

【0032】

本請求項3に記載の構成によれば、複雑な制御を行わずにダンサーロールを揺動させるため、揺動駆動手段を単純で剛性が高く速度変動や振動の少ないものとすることができ、さらに装置の振動やフィルム材のバタつき等を低減できるとともに、揺動駆動手段に起因する張力変動を防止することができる。

【0033】

本請求項4に記載の構成によれば、間欠送りと連続送りの送り量の差を吸収するためのダンサーロールの揺動幅の両端での揺動方向の切替タイミングの設定において、当該タイミングを自動的に修正することが可能となるため、型替え後の動作開始時に正確にタイミングを合わせる必要がなく、型替え時にアイドル時間と捨て材料を節約することができ、生産性を向上することができる。

また、常に正確なタイミングでダンサーロールを揺動させることが可能となるため、張力変動をより確実に防止することができる。

【0034】

本請求項5に記載の構成によれば、検出された張力を間欠送りとダンサーロールの揺動のタイミングの自動調整に用いて張力を一定に保ち、直接連続フィードロールの送り速度の調整に使用できない場合でも、間接的に連続フィードロールの送り速度を適正に制御することが可能となる。

【0035】

本請求項6に記載の構成によれば、連続稼動中にフィルム材の伸びが変化しても、認識されたマークの位置が適切な位置になるように自動的に修正することで、張力変動が抑制され、印刷面との位置ずれのない高品質の包装容器を製造することが可能となる。

【0036】

本請求項7に記載の構成によれば、連続稼動中のフィルム材の伸びが変化しても、最適な張力となるように自動修正することが可能となり、安定したフィルム材の送りを実現することができる。

【0037】

本請求項8に記載の構成によれば、送り方向および直交する方向のマークの位置のズレを一度に検出可能なため、型替え時等の送り方向の初期位置へのセッティング作業と斜行の修正を迅速に行うことが可能となり、型替え時にアイドル時間と捨て材料を節約することができ、生産性を向上することができる。

【0038】

本請求項9に記載の構成によれば、マークの位置のズレと同時に、マークの間隔を検出することが可能なため、型替え時等の初期位置へのセッティング作業とともにフィルム材の送り方向の間隔に応じた送り量の設定を迅速に行うことが可能となり、さらに、型替え時にアイドル時間と捨て材料を節約することができ、生産性を向上することができる。

また、送り量を正確に設定できることで、張力変動が抑制され、印刷面との位置ずれのない高品質の包装容器を製造することが可能となる。

【0039】

本請求項10に記載の構成によれば、マークの位置のズレと同時に、マークの間隔を検出することが可能なため、型替え時等の初期位置へのセッティング作業とともにフィルム材の送り方向の間隔に応じた複数のシール手段の送り方向の間隔の設定を迅速に行うことが可能となり、さらに、型替え時にアイドル時間と捨て材料を節約することができ、生産性を向上することができる。

【0040】

本請求項11に記載の構成によれば、複数のマークの間隔を検出して除算することで、2次元光学センサの解像度以上の精度でマーク間隔を検出することが可能となり、より高精度に送り量の設定やシール手段の送り方向の間隔の設定を行うことができる。

【0041】

本請求項12に記載の構成によれば、間欠フィードロールの旋回のみによって微小の斜行補正を行うことが可能となり、高精度に位置調整され張力変動を低減された状態でも、フィルム材に横方向の大きな力を与える等の外乱の影響を排除でき、より高精度で高速な連続稼働が可能となる。

【0042】

本請求項13に記載の構成によれば、2次元光学センサを使用することで、平面上の多点の情報を持つ図柄を撮像し、ズレ量やズレ角度をより正確に検出できるため、より高精度な斜行補正が可能となる。

【0043】

本請求項14に記載の構成によれば、ラックレールを多点で強固に固定して設置することが可能なため、簡単な構造で変形による精度の低下が防止されるとともに、ピニオンギヤとその駆動のための構成をシール手段の下方側方に露出して設けることが可能なため、シール手段の構造も単純化され、精度を維持しつつ全体の構造が軽量で簡単なものとなり、メンテナンスも容易となる。

【0044】

本請求項15に記載の構成によれば、底部を有するスタンディングパウチを、大量に効率よく製造することが可能となる。

【0045】

本請求項16に記載の構成によれば、高精度の位置制御によりシールされた包装容器を、その位置精度のまま個々の包装容器に切断することが可能となるため、切断時の位置制御機構を簡便化あるいは省略することが可能となる。

【図面の簡単な説明】

【0046】

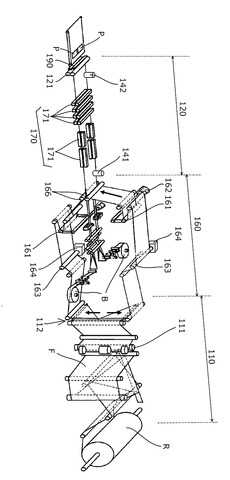

【図1】本発明の一実施例である製袋装置の平面図。

【図2】本発明の一実施例である製袋装置の側面図。

【図3】本発明の一実施例である製袋装置の概略動作説明図。

【図4】本発明の一実施例である製袋装置のフィード調節機構の概略説明図。

【図5】本発明の一実施例である製袋装置の光学検知手段の概略説明図。

【図6】本発明の一実施例である製袋装置の間欠フィードロールの正面図。

【図7】本発明の一実施例である製袋装置の間欠フィードロールの平面図。

【図8】本発明の一実施例である製袋装置の間欠フィードロールの側面図。

【図9】本発明の一実施例である製袋装置のシール手段の正面図。

【図10】本発明の一実施例である製袋装置のシール手段の平面図。

【図11】本発明の一実施例である製袋装置のシール手段の側面図。

【発明を実施するための形態】

【0047】

本発明の製袋装置は、ロール状に巻かれたフィルム材を所定速度で引き出して連続送りする連続フィードロールを備えた連続フィード機構と、フィルム材を所定の量ずつ間欠送りする間欠フィードロールを備えた間欠フィード機構と、前記連続フィード機構と間欠フィード機構との間に設けられ、往復揺動可能なダンサーロールを備えたフィード調節機構と、前記間欠フィード機構により送られる少なくとも上下2枚のフィルム材の所定箇所をシールするシール機構とを有するものである。

【実施例】

【0048】

図1、図2は本発明の一実施例である製袋装置の全体の平面図および側面図であり、図3は、その概略動作を模式的に示している。

本発明の一実施例である製袋装置100は、フィルム材Fが原反ロールRから連続的に引き出されて、連続フィード機構110、フィード調節機構160、間欠フィード機構120、切断機構190と順に送られながら袋状包装容器を連続的に製造するように構成されている。

【0049】

連続フィード機構110では、フィルム材Fがロール状に巻かれた原反ロールRとして供給される。原反ロールRは水平軸回りに軸支され、連続フィードロール111は垂直軸周りに軸支され駆動されるように構成されており、水平に引き出されたフィルム材Fは、複数の傾斜状のガイドロール群に掛け回されて、垂直面に沿うように偏向されて連続フィードロール111にフィードされる。

連続フィードロール111の下流には、フィルム材Fを中央で連続的に分割して上下2枚のフィルム材とする分割機構112が設けられ、分割された上下2枚のフィルム材Fは、該分割機構112によって再び水平面に沿うように偏向されて、下流のフィード調節機構160にフィードされる。

【0050】

フィード調節機構160では、前記連続フィード機構110からフィードされた上下2枚のフィルム材Fが、上下に間隔をおいた対称の経路をフィードされ、最下流で上下2枚が重ね合わせロール166によって重ね合わされて、後述する間欠フィード機構120にフィードされる。

このフィード調節機構160の上下に間隔をおいた対称の経路には、図3、図4に示すように、それぞれ、張力検出ロール163、往復揺動可能なダンサーロール161が設けられ、連続送りと間欠送りの間の周期的な送り量の変動によるフィルム材Fのたるみを吸収するとともに、張力変動を低減するように構成されている。

張力検出ロール163は、回転のみ可能なように軸支され、該回転軸にかかる力を張力センサ164によって検出することで、フィルム材Fの張力を検出するように構成されている。

また、本実施例では、重ね合わせロール166の手前から底材Bが供給され、上下2枚のフィルム材Fの両側部に重ね合わせて挟み込むように構成されている。

【0051】

間欠フィード機構120では、最下流の間欠フィードロール121によって、底材Bを挟んで重ね合わされた上下2枚のフィルム材Fを所定の量ずつ間欠送りするように構成されている。

この、間欠フィード機構120の間欠フィードロール121と前述の重ね合わせロール166との間で、底材Bを挟んで重ね合わされた上下2枚のフィルム材Fが水平に保たれ、この区間に配置された、複数のシール手段171を有するシール機構170によって両側部および所定間隔の幅方向横断部がシールされる。

また、この区間の上流には前方2次元光学センサ141、下流には後方2次元光学センサ142が設けられ光学検知手段140に接続されており、フィルム材F表面に設けられたマークを各々同時に検知可能にしている。

さらに、間欠フィード機構120の最下流の間欠フィードロール121の下流には、切断機構190が配置され、個々の袋状包装容器Pに切断分離される。

なお、図3に示す説明図では、間欠フィードロール121を間欠フィード機構120の最下流に設けているが、図1、図2に示すように上流にもう一つ設けて連動させても良く、さらに適宜の場所に複数設けても良い。

【0052】

上記のような概略構成を持つ本実施例では、底材Bを挟んで重ね合わされた上下2枚のフィルム材Fの両側部および所定間隔の幅方向横断部がシールされる区間において、連続フィードロール111の駆動速度、ダンサーロール161の往復揺動速度・揺動幅・タイミング、および、間欠フィードロール121の駆動速度・タイミングが、フィルム材Fの張力に影響を与え、該張力によってフィルム材Fの伸び率も変動する。

また、張力変動やフィルム材Fの搬送時の振動、装置全体の振動に起因して、フィルム材Fの蛇行や斜行が発生する場合がある。

そこで、本実施例では、張力変動を吸収し、フィルム材Fの伸び率を特定して装置の調整を可能とし、これらの変動を少なくして安定的に動作させるとともに、フィルム材Fの蛇行や斜行を修正し、前述したフィルム材Fの張力変動、あるいは蛇行や斜行によるシールの位置ズレを防止するための構成を有しており、以下にその構成について説明する。

【0053】

フィード調節機構160における張力制御の動作について、図4(説明のために簡略化)に基づいて説明する。

まず、フィード調節機構160の下流に設けられた光学検知手段140で検知される所定の張力下のフィルム材Fのピッチ(後述する)で間欠送りする間欠フィードロール121の駆動速度・タイミングが、送り量調節手段130に設定されるとともに、当該送り量調節手段130の設定に対応して、ダンサーロール161の往復揺動速度・揺動幅・タイミング、および、連続フィードロール111の駆動速度が、張力制御手段165に設定される。

送り量調節手段130は、間欠フィードモータ122を制御して設定された駆動速度・タイミングで間欠フィードロール121を駆動する。

張力制御手段165は、揺動駆動手段162を制御して設定された往復揺動速度・揺動幅・タイミングでダンサーロール161を揺動するとともに、連続フィードモータ113を制御して設定された駆動速度で連続フィードロール111を駆動する。

【0054】

駆動開始後、張力制御手段165は、張力センサ164からの信号を入力とし、連続フィードモータ113の駆動速度指令を出力として、入力信号の増加に対し出力信号を増加させ、入力信号の減少に対し出力信号を低下させる方向で、入力信号の平均値が所定の値に収束するようにPID等のフィードバック制御を行う。このことで、慣性や摩擦の影響を排除して張力を調整できるため、フィルム材の送りが高速であっても張力の変動を極めて小さくできる。

また、張力制御手段165は、張力センサ164からの信号を入力とし、揺動駆動手段162の揺動幅の両端での揺動方向の切替タイミングの指令を出力として、入力信号の最大値および最小値を差が小さくなるようにPID等のフィードバック制御を行ってもよい。このことで、間欠フィードロール121の間欠駆動とダンサーロール161の揺動のタイミングのズレに起因する張力変動をさらに小さくすることが可能となる。

なお、フィードバック制御の方式や、制御演算で用いる定数、ゲイン等の諸設定は、張力の平均値を収束することが可能であれば、装置全体の特性、制御装置の演算速度やコストパフォーマンス等を考慮して適宜定めれば良い。

さらに、後述する光学検知手段140で検知されたフィルム材Fの伸びに関する情報と張力センサ164の出力とを演算処理してフィードバック制御に用いても良い。このことで、張力に関する情報を複数得ることができるため、さらに張力の変動を小さくできる。

【0055】

次に、フィルム材Fの表面に設けられた複数のマークをそれぞれの位置で同時に認識する光学検知手段140の構成および動作について、図5(説明のために簡略化)に基づいて説明する。

光学検知手段140は、前方2次元光学センサ141および後方2次元光学センサ142によって撮像された画像を表示および演算処理するように構成されている。

前方2次元光学センサ141および後方2次元光学センサ142はCCDカメラからなり、間欠フィード機構120によってフィルム材Fが水平にフィードされる区間においてフィルム材の表面を撮像できるように距離を置いて配置され、それぞれ間欠フィード機構120の他の構成との位置関係が正確に設定されている。

袋状包装容器の製造開始時に、まず、後方2次元光学センサ142によって張力がかかった状態のフィルム材Fの表面を撮像しながら、間欠送りの初期位置が設定される。この作業は、作業者が撮像された画像をモニタで目視しながら行っても良く、間欠フィードロール121が光学検知手段140によって検知された情報に基づいて自動制御されても良い。

そして、張力がかかった状態のフィルム材Fが停止している状態で前方2次元光学センサ141および後方2次元光学センサ142によって同時に撮像され、該撮像された画像から光学検知手段140によってマークMの位置が特定されることで袋状包装容器の複数ピッチ(n個)の距離Lnが検出され、それを除算することで袋状包装容器1個分のピッチL1が算出される。

当該算出されたピッチL1は、光学検知手段140から送り量調節手段130に間欠送り1回分の送り量として出力される。

また、算出されたピッチL1に応じて、後述する複数のシール手段171の位置および間隔が設定される。

また、2次元光学センサによって2次元画像が撮像されるため、フィルム材Fの幅方向のマークMの位置も特定可能であり、光学検知手段140は、該位置情報からフィルム材Fの蛇行や斜行を検出して、後述する斜行補正手段150に補正のための指令を出力する。

【0056】

このように、複数の2次元光学センサを配置することにより、実際の稼動時と同じ条件で張力がかかった状態のフィルム材Fを停止時に一度撮像するだけで、袋状包装容器1個分のピッチL1が検出できるとともに、幅方向の位置も同時に検出できる。

また、複数ピッチの距離Lnからの除算で袋状包装容器1個分のピッチL1が算出されるため、前方2次元光学センサ141および後方2次元光学センサ142の解像度のn倍の精度で正確に袋状包装容器1個分のピッチL1を算出することができ、後述する複数のシール手段171の位置および間隔を正確に設定することができ、型替え時に試験稼動と包装容器の検査という作業を繰り返す必要がなくなる。

例えば、解像度が0.1mmの2次元光学センサを一つだけ用いて検知した場合、複数のシール手段171が10個並べられていると両端のシール手段171の位置のズレは10ピッチで最大1mmとなってしまうが、二つの2次元光学センサを10ピッチ分離した位置に配置すると、両端のシール手段171の位置のズレは10ピッチで最大0.1mmとなり、初期設定で充分な許容誤差範囲に収まる。

なお、2次元画像から袋状包装容器に必要な文字や図柄を画像処理して位置を演算することも可能であり、特定のマークMの印刷を省略することも可能である。

また、本実施例では2次元光学センサを2つとしたが、さらに多数設けても良い。

【0057】

次に、斜行補正手段150の構成および動作について、図6乃至図8に基づいて説明する。

斜行補正手段150は、間欠フィードロール121をフィルム材Fの幅方向中心を通り該フィルム材Fに直交する軸線を中心に旋回させるように構成されている。

間欠フィードロール121は、間欠フィードロール支持台124に回転可能に支持され、間欠フィードロール支持台124に固定された間欠フィードモータ122により回転駆動される。

また、間欠フィードロール121の上方には、間欠フィード押さえロール123が設けられ、間欠フィードロール121と間欠フィード押さえロール123でフィルム材Fを挟んで間欠送りするように構成されている。

なお、図示する本実施例においては、間欠フィードロール支持台124上の間欠フィードロール121の下流側にフィルム抑え部126が設けられ、下流側の張力等の調整も可能となるように構成されている。

【0058】

斜行補正手段150は、間欠フィードロール支持台124を、固定側に設けられたベース台154に回転支持軸151を介して旋回可能に支持することで構成される。

回転支持軸151は、間欠フィードロール121の幅方向中心で且つ回転中心軸の直下に設けられている。

ベース台154の幅方向一方の端部側には斜行補正モータ152が設けられ、該斜行補正モータ152によって回転される偏心カム153が、間欠フィードロール支持台124と係合するように構成されており、斜行補正モータ152を正逆回転することによって、間欠フィードロール支持台124が回転支持軸151を中心に旋回するように構成されている。

【0059】

斜行補正手段150の斜行補正モータ152は、前述した光学検知手段140によって検出されるフィルム材Fの幅方向のズレの情報に基づいて、当該ズレを修正するために必要な間欠フィードロール支持台124の旋回角となるように駆動制御される。

なお、ベース台154の上面には、複数の載置片127が設けられ、間欠フィードロール支持台124が褶動可能に載置されてその重量を支えている。

また、ベース台154と間欠フィードロール支持台124は、固定ボルト125でその位置関係を規制可能に構成されている。この固定ボルト125の締め付けにより旋回時、固定時を使い分けても良く、また、間欠フィードロール支持台124の旋回角度は0.1°以下と極めて微小であるため、弾性の範囲で旋回可能に固定ボルト125の締め付けを行っても良い。

【0060】

以上の構成により、間欠フィードロール121の旋回によって斜行補正を行うことで、高精度に位置調整され張力変動を低減された状態でも、フィルム材Fに横方向の大きな力を与えることなく斜行補正が可能となるため、安定性が向上し、より高精度で高速な連続稼働が可能となる。

なお、図1、図2に示す実施例では、間欠フィードロール121が間欠フィード機構120の区間に2個設けられており、斜行補正手段150は少なくとも最下流の間欠フィードロール121に設けられれば良いが、両方の間欠フィードロール121に斜行補正手段150を設けることで、間欠フィード機構120の全区間においてさらに精密な斜行補正を行うことが可能となる。

【0061】

次に、シール位置補正手段180の構成および動作について、図9乃至図11に基づいて説明する。

本実施例におけるシール機構170で使用される複数のシール手段171は、熱によってフィルム材Fおよび底材Bの必要箇所を熱融着するヒートシール手段であり、袋状包装容器のピッチLに対応した間隔で配置されて、間欠フィード機構120による間欠送りによって、同一箇所が複数のシール手段171によって熱による圧着を複数回繰り返すことで融着されるように構成されている。

図9乃至図11には、フィルム材Fの幅方向に延びる箇所を熱圧着するシール手段171の1つが示されている。

シール手段171は、下部枠173と上部枠172とを有しており、それぞれに下部熱圧着部179および上部熱圧着部178が平行して設けられている。上部枠172はフィルム材Fの送り方向に移動自在に駆動ビーム177に接続され該下部枠173に対して垂直方向に上下動する。これにより、該下部熱圧着部179と該上部熱圧着部178がフィルム材Fを挟むことで熱圧着が行われる。

【0062】

間欠フィード機構120のほぼ全区間にわたってフィルム材Fの送り方向に延びるように平行に2本のスライドレール174が設けられ、下部枠173の下面側には該スライドレール174上を移動自在なスライダー175が設けられており、シール手段171がフィルム材Fの送り方向に移動自在に構成されている。

また、スライドレール174に平行に2本のラックレール182が設けられており、下部枠173下方側面には、該ラックレール182と噛み合う2つのピニオンギヤ181、および、該ピニオンギヤ181を駆動するピニオン駆動モータ183が設けられており、これらによってシール位置補正手段180が構成されている。

本実施例では、2つのピニオンギヤ181は下部枠173下方側面に回転可能に支持されたシール手段駆動軸184に固定され、該シール手段駆動軸184の一方の端部がピニオン駆動モータ183に連結されている。

この構成により、前述した光学検知手段140で算出された袋状包装容器1個分のピッチL1に応じてピニオン駆動モータ183が駆動され、複数のシール手段171の位置および間隔が設定される。

【0063】

このように、ラックレール182を多点で強固に固定して設置することが可能なため、簡単な構造で変形による精度の低下が防止されるとともに、ピニオンギヤ181とその駆動のための構成であるピニオン駆動モータ183、シール手段駆動軸184等をシール手段の下方側方に露出して設けることが可能なため、シール手段171の構造も単純化され、精度を維持しつつ全体の構造が軽量で簡単なものとなり、メンテナンスも容易となる。

なお、フィルム材Fの送り方向の両側部をシールするためのシール手段(図1および図2に示す、上流側のシール機構170に設けられたもの)においても、下部枠を幅方向に連結する横断部材に、上記の構成を採用することで、同様の作用効果を得ることができる。

【0064】

以上、本発明の一実施例を示したが、本発明はこれに限るものでなく、フィード調節機構が、ダンサーロールを揺動する揺動駆動手段と、ダンサーロールより上流で前記フィルム材が巻き掛けられる張力検出ロールと、該張力検出ロールにかかる力を検出する張力センサと、該張力センサの検出値に応じて連続フィードロールの送り速度を制御する張力制御手段を有し、間欠フィード機構が、フィルム材の表面に設けられた複数のマークをそれぞれの位置で同時に認識する光学検知手段と、間欠送りの1回あたりの送り量を調節可能な送り量調節手段と、認識されたマークのフィルム材の送り方向と直交する位置の本来位置からのズレを修正する斜行補正手段とを有し、シール機構が、間欠フィード機構によりフィルム材が間欠送りされる区間に送り方向に複数設けられたシール手段と、光学検知手段により認識された複数のマークのフィルム材の送り方向の位置に応じて、複数のシール手段の送り方向の位置を調整するシール位置補正手段を有するものであれば、その具体的な構成はいかなるものであっても良い。

【産業上の利用可能性】

【0065】

本発明の製袋装置は、特に樹脂製のフィルム材をシールによって製袋してなる包装容器を製造するのに好適であるが、シールによって製袋するものに限らず、連続的に供給されるシート状の材料に対して、張力を安定化して精度良く様々な加工や処理を行う製造装置にも利用可能である。

【符号の説明】

【0066】

100 ・・・ 製袋装置

110 ・・・ 連続フィード機構

111 ・・・ 連続フィードロール

112 ・・・ 分割機構

113 ・・・ 連続フィードモータ

120 ・・・ 間欠フィード機構

121 ・・・ 間欠フィードロール

122 ・・・ 間欠フィードモータ

123 ・・・ 間欠フィード押さえロール

124 ・・・ 間欠フィードロール支持台

125 ・・・ 固定ボルト

126 ・・・ フィルム抑え部

127 ・・・ 載置片

130 ・・・ 送り量調節手段

140 ・・・ 光学検知手段

141 ・・・ 前方2次元光学センサ

142 ・・・ 後方2次元光学センサ

150 ・・・ 斜行補正手段

151 ・・・ 回転支持軸

152 ・・・ 斜行補正モータ

153 ・・・ 偏心カム

154 ・・・ ベース台

160 ・・・ フィード調節機構

161 ・・・ ダンサーロール

162 ・・・ 揺動駆動手段

163 ・・・ 張力検出ロール

164 ・・・ 張力センサ

165 ・・・ 張力制御手段

166 ・・・ 重ね合わせロール

170 ・・・ シール機構

171 ・・・ シール手段

172 ・・・ 上部枠

173 ・・・ 下部枠

174 ・・・ スライドレール

175 ・・・ スライダー

177 ・・・ 駆動ビーム

178 ・・・ 上部熱圧着部

179 ・・・ 下部熱圧着部

180 ・・・ シール位置補正手段

181 ・・・ ピニオンギヤ

182 ・・・ ラックレール

183 ・・・ ピニオン駆動モータ

184 ・・・ シール手段駆動軸

190 ・・・ 切断機構

F ・・・ フィルム材

M ・・・ マーク

R ・・・ ロール原反

B ・・・ 底材

【技術分野】

【0001】

本願発明は、樹脂製のフィルム材を製袋してなる袋状包装容器を、フィルム材を連続的に供給しながら所定箇所をシールして製造する製袋装置に関する。

【背景技術】

【0002】

近年、樹脂製のフィルム材をシールによって製袋してなる包装容器が、洗剤、シャンプー等のサニタリー用品や醤油、調味料等の食品類などの種々の流動性の内容物を包装する包装容器として広く用いられており、また、プラスチックボトルやガラス瓶などの他の容器に内容物を詰め替えて使用する詰替パウチと称される包装容器としても多用されている。

このような袋状包装容器は、例えば、下記の特許文献1に示されるように、上下2枚の樹脂製のフィルム材とその両側部に挟み込まれた樹脂製の底材を連続的に送り、送り方向の両側部と、幅方向に延びる所定の間隔の横断部をシールした後、幅方向中央とそれぞれの横断部の中心で切断することで製造される。

それぞれの袋状包装容器は、幅方向中央で切断された切り口が上端の開口となって袋状に形成され、当該開口から内容物が充填された後に当該開口がシールにより密封されるように構成されている。

【0003】

このような袋状包装容器を連続して大量に製造する製袋装置として、例えば、下記の特許文献2に示されるように、ロール状に巻かれたフィルム材を所定速度で引き出して連続送りする連続フィード機構と、フィルム材を所定の量ずつ間欠送りする間欠フィード機構と、連続フィード機構と間欠フィード機構との間に設けられたフィード調節機構(特許文献2においては「アキュムレータ7、8」で示されている。)と、間欠フィード機構により送られる少なくとも上下2枚のフィルム材の所定箇所をシールするシール機構とを有する製袋装置が公知である。

【0004】

この公知の製袋装置のフィード調節機構(「アキュムレータ7、8」)は、連続送りと間欠送りの間の周期的な送り量の変動によるフィルム材のたるみを吸収するとともに、張力変動を低減するために設けられるものであり、移動可能なダンサーロールにフィルム材を掛け回し、ダンサーロールの移動に対して一定の引張力を与えることによって、連続送りと間欠送りの間のフィルム材のたるみを吸収しつつ、張力変動も同時に吸収している。

【0005】

また、間欠送りの送り量は袋状包装容器の一袋分の寸法に設定され、等間隔に並べられた複数のシール手段によって1箇所を複数回に分けてシールするように構成されている。このとき、フィルム材は張力による伸びが発生するため、一袋分の送り量を調整する必要がある。

そのため、樹脂製のフィルム材に施された印刷面に付されたマークによってシールすべき箇所を特定するように構成されており、当該マークをCCDカメラによって撮像してその位置を特定するとともに、間欠送りの際のマーク位置のズレを検出して、間欠送り量および複数のシール手段の間隔を調整している。

【0006】

このようなロール状に巻かれたフィルム材を所定速度で引き出して連続送りする連続フィード機構と、フィルム材を所定の量ずつ間欠送りする間欠フィード機構と、連続フィード機構と間欠フィード機構との間に設けられたフィード調節機構と、間欠フィード機構により送られる少なくとも上下2枚のフィルム材の所定箇所をシールするシール機構とを有する袋状包装容器の製袋装置において、印刷面との位置ずれのない高品質の包装容器を製造するためには、間欠送りの位置および送り量を正確に設定し、張力変動やフィルム材の蛇行や斜行を極力低減することが重要である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−168147号公報

【特許文献2】特開2003−33981号公報

【特許文献3】特開平8−217020号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

公知の製袋装置は、ダンサーロールによって連続送りと間欠送りの間の周期的な送り量の変動によるフィルム材のたるみを吸収しつつ張力変動も同時に吸収するように構成されているため、ダンサーロールの移動方向の変更時の慣性の影響によって張力変動の吸収効果が十分に得られず、逆に張力変動の要因となることもあった。

この慣性の影響による張力変動を実用上問題のない範囲とするためには、ダンサーロールの移動速度を小さくする必要があり、そのためにフィルム材の送りを高速化できず、生産性の向上が阻害されていた。

【0009】

また、ダンサーロールを複数設けてフィルム材を複数回掛け回すことで、ダンサーロールの移動速度を小さくし、移動方向の変更時の慣性の影響を小さくすることも考えられるが、ダンサーロールの回転速度の変化に対する回転慣性や摩擦の影響が逆に増大するため、根本的に解決することは不可能であった。

さらに、可動部材の振動等が逆に張力変動を発生させる要因となることもあった。

【0010】

これらの問題を軽減するために、上記特許文献3に示されるように、フィルム材のたるみを吸収するためのダンサーロールを所定の揺動速度、揺動幅で強制的に駆動し、張力変動を吸収するためのダンサーロールを別個に設け、ダンサーロールの数の増加を抑えつつ張力変動を吸収するものが公知である。

しかしながら、張力変動の吸収のためのダンサーロールの移動量は小さくなるものの往復移動することに変わりはなく、回転速度の変化に対する回転慣性や摩擦については、ダンサーロール一つ分の影響が確実に増加するため、張力変動の多少の改善は可能であっても、フィルム材の送りを高速化するには限界があった。

【0011】

一方、フィルム材に加わる張力はフィルム材の伸びとなって現れるため、間欠フィード機構における間欠送り量およびシール機構における複数のシール手段の間隔を、製造開始時に推定される伸びに応じた所定値で初期設定しても、連続製造中の張力変動によってフィルム材の伸びも変動し、本来シールしたい位置とのズレが発生する。

このため、連続製造中にも、印刷面に付されたマークをCCDカメラによって撮像しマーク位置を検出し監視して、ズレが発生した場合、間欠送り量および複数のシール手段の間隔を調整する作業を行わねばならず、この調整のために時間を要することとなり、これを自動検出し自動調整するとしても、複雑な構成が必要となるとともにフィルム材の送りを高速化するのが困難であり、生産効率向上の阻害要因となっていた。

【0012】

さらに、ダンサーロールの往復移動や回転速度の変化は、張力変動のみならず装置全体やフィルム材に振動を与えたり、フィルム材を上下方向にばたつかせたりするおそれがあった。この振動やバタつきがフィルム材の斜行の原因の一つとなっており、張力変動が大きいほど、あるいは張力変動を吸収する機構の動作が大きいほど、蛇行や斜行も不規則に大きく発生し、蛇行や斜行を修正する機構も複雑で大掛かりな構成とせざるを得ないという問題があった。

【0013】

そこで、本発明は、従来の製袋装置における上記問題点を解決しようとするものであり、簡単な構成でフィルム材の張力変動、シール位置のズレ及び蛇行や斜行を防止するとともに、正確な初期条件の設定を可能とし、連続動作中の監視や調整の時間および構成を軽減あるいは不要とし、フィルム材の送り速度の高速化が可能で、生産効率が向上される製袋装置を提供することを目的とするものである。

【課題を解決するための手段】

【0014】

本請求項1に係る発明は、フィルム材を連続送りする連続フィードロールを備えた連続フィード機構と、フィルム材を間欠送りする間欠フィードロールを備えた間欠フィード機構と、前記連続フィード機構と間欠フィード機構との間に往復揺動可能なダンサーロールを備えたフィード調節機構と、前記間欠フィード機構により送られるフィルム材の所定箇所をシールするシール機構とを有する製袋装置であって、前記フィード調節機構が、前記ダンサーロールの揺動駆動手段と、前記ダンサーロールの上流に張力検出ロールと、該張力検出ロールにかかる張力を検出する張力センサと、該張力センサの検出値に応じて前記連続フィードロールの送り速度を制御する張力制御手段を有し、前記間欠フィード機構が、前記フィルム材の表面に設けられた複数のマークをそれぞれの位置で同時に認識する光学検知手段と、間欠送りの送り量調節手段と、前記フィルム材の送り方向と直交する位置のズレを修正する斜行補正手段とを有し、前記シール機構が、前記フィルム材が間欠送りされる区間に複数設けられたシール手段と、前記光学検知手段により認識された前記マークの前記フィルム材の送り方向の位置に応じて、前記複数のシール手段の送り方向の位置を調整するシール位置補正手段を有することにより、前記課題を解決するものである。

【0015】

本請求項2に係る発明は、請求項1に係る製袋装置の構成に加え、前記張力検出ロールが、回転のみ可能で移動しないように固定的に設けられ、前記張力センサが、前記張力検出ロールの回転軸に加わる力を検出するよう構成されていることにより、前記課題を解決するものである。

【0016】

本請求項3に係る発明は、請求項1または請求項2に係る製袋装置の構成に加え、前記揺動駆動手段が、所定の揺動速度および揺動幅で前記ダンサーロールを往復揺動するように設定され、前記張力制御手段は、前記張力センサの検出値の変動に基づいて、前記張力センサの検出値が所定値付近に収束するよう、前記連続フィードロールの送り速度を制御することにより、前記課題を解決するものである。

【0017】

本請求項4に係る発明は、請求項1乃至請求項3のいずれかに係る製袋装置の構成に加え、前記揺動駆動手段が、所定の揺動幅で往復して前記ダンサーロールを揺動するように設定され、前記張力制御手段は、前記張力センサの検出値の変動に基づいて、前記張力センサの検出値の変動が小さくなるよう、前記揺動端位置を変更制御することにより、前記課題を解決するものである。

【0018】

本請求項5に係る発明は、請求項4に係る製袋装置の構成に加え、前記張力制御手段は、前記揺動駆動手段の揺動幅が大きくなった場合、前記連続フィード機構の送り速度を低下させ、前記揺動駆動手段の揺動幅が小さくなった場合、前記連続フィード機構の連続送り速度を上昇させるよう制御することにより、前記課題を解決するものである。

【0019】

本請求項6に係る発明は、請求項1乃至請求項5のいずれかに係る製袋装置の構成に加え、前記張力制御手段が、前記光学検知手段により認識されたマークの前記フィルム材の送り方向の位置の情報を加味して前記揺動駆動手段および/または前記連続フィードロールの送り速度を制御することにより、前記課題を解決するものである。

【0020】

本請求項7に係る発明は、請求項6に係る製袋装置の構成に加え、前記張力制御手段は、前記光学検知手段により認識されたマークの前記フィルム材の送り方向の位置ズレが大きくなる場合、前記張力センサの検出値の収束すべき所定値を小さくすることにより、

前記課題を解決するものである。

【0021】

本請求項8に係る発明は、請求項1乃至請求項7のいずれかに係る製袋装置の構成に加え、前記光学検知手段が、前記間欠フィード機構の上方に送り方向に間隔をおいて設けられた複数の2次元光学センサからなり、前記フィルム材が停止中に表面に設けられたマークの2次元位置を検出可能に構成されていることにより、前記課題を解決するものである。

【0022】

本請求項9に係る発明は、請求項8に係る製袋装置の構成に加え、前記送り量調節手段が、前記複数の2次元光学センサにより認識されたマークの前記フィルム材の送り方向の位置の情報に応じて、間欠送りの1回あたりの量を決定するよう構成されていることにより、前記課題を解決するものである。

【0023】

本請求項10に係る発明は、請求項8または請求項9に係る製袋装置の構成に加え、前記シール位置補正手段が、前記複数の2次元光学センサにより認識されたマークの前記フィルム材の送り方向の位置の情報に応じて、前記複数のシール手段の送り方向の間隔を調整するよう構成されていることにより、前記課題を解決するものである。

【0024】

本請求項11に係る発明は、請求項8乃至請求項10のいずれかに係る製袋装置の構成に加え、前記複数の2次元光学センサが、前記フィルム材の複数回の間欠送り量に相当する間隔をおいて設けられていることにより、前記課題を解決するものである。

【0025】

本請求項12に係る発明は、請求項1乃至請求項11のいずれかに係る製袋装置の構成に加え、前記間欠フィード機構が、1つあるいは複数の間欠フィードロールを有し、前記斜行補正手段が、前記間欠フィードロールの少なくとも1つを、前記フィルム材の幅方向中心を通り該フィルム材に直交する軸線を中心に旋回させるように構成されていることにより、前記課題を解決するものである。

【0026】

本請求項13に係る発明は、請求項12に係る製袋装置の構成に加え、前記斜行補正手段が、前記複数の2次元光学センサにより認識されたフィルム材の印刷図柄の送り方向と直交する方向の相対的なズレに応じて、前記間欠フィードロールの少なくとも1つを旋回させるように構成されていることにより、前記課題を解決するものである。

【0027】

本請求項14に係る発明は、請求項1乃至請求項13のいずれかに係る製袋装置の構成に加え、前記シール位置補正手段が、前記フィルム材の送り方向に延びるように設けられたラックレールと、各シール手段に設けられ前記ラックレールに噛み合うピニオンギヤと、各シール手段に設けられ前記ピニオンギヤを駆動するピニオン駆動モータからなることにより、前記課題を解決するものである。

【0028】

本請求項15に係る発明は、請求項1乃至請求項14のいずれかに係る製袋装置の構成に加え、前記間欠フィード機構が、上下2枚のフィルム材の間に底材を挟み込んで間欠送りするように構成されており、前記シール機構が、上下2枚のフィルム材とともに前記底材をシールするように構成されていることにより、前記課題を解決するものである。

【0029】

本請求項16に係る発明は、請求項1乃至請求項15のいずれかに係る製袋装置の構成に加え、前記間欠フィード機構の下流に、シールされたフィルム材を切断して個々の包装容器に分離する切断機構が設けられていることにより、前記課題を解決するものである。

【発明の効果】

【0030】

本請求項1に係る製袋装置によれば、フィルム材の表面に設けられた複数のマークをそれぞれの位置で同時に認識する光学検知手段を備えたことにより、簡単な構成で一袋分のピッチを検出できるため、各構成の動作位置の設定や動作設定値の決定を容易に迅速に行うことが可能となり、型替え時間が短縮される。

また、張力センサの検出値に応じて連続フィードロールの連続送り速度を制御する張力制御手段を有していることにより、慣性や摩擦の影響を排除して張力を調整できるため、フィルム材の送りが高速であっても張力の変動を極めて小さくでき、連続動作中に位置ズレやシートの伸びの変化が低減され、連続動作中の監視や調整の時間が軽減あるいは不要となる。

さらに、張力変動が少ないことで振動やフィルム材のバタつきが軽減されるため、簡単な構成の斜行補正手段によって印刷面との位置ずれのない高品質の包装容器を得ることができる。

そして、これらの構成を兼ね備えることによって、フィルム材の送り速度を高速化し、設定や調整の時間を短縮しても、高品質の包装容器を高速に製造することが可能となり、生産性を向上することができる。

【0031】

本請求項2に記載の構成によれば、可動部分が少なくなることで、動作を高速化しても慣性や摩擦の影響が少なく正確に張力変動を低減できる。

また、可動部分が少なくなることで、張力変動を低減し、装置の振動やフィルム材のバタつき等を低減でき、フィルム材の不規則な伸び、蛇行や斜行を低減して、簡単な補正機構で印刷面との位置ずれのない高品質の包装容器を大量に効率よく製造することが可能となる。

【0032】

本請求項3に記載の構成によれば、複雑な制御を行わずにダンサーロールを揺動させるため、揺動駆動手段を単純で剛性が高く速度変動や振動の少ないものとすることができ、さらに装置の振動やフィルム材のバタつき等を低減できるとともに、揺動駆動手段に起因する張力変動を防止することができる。

【0033】

本請求項4に記載の構成によれば、間欠送りと連続送りの送り量の差を吸収するためのダンサーロールの揺動幅の両端での揺動方向の切替タイミングの設定において、当該タイミングを自動的に修正することが可能となるため、型替え後の動作開始時に正確にタイミングを合わせる必要がなく、型替え時にアイドル時間と捨て材料を節約することができ、生産性を向上することができる。

また、常に正確なタイミングでダンサーロールを揺動させることが可能となるため、張力変動をより確実に防止することができる。

【0034】

本請求項5に記載の構成によれば、検出された張力を間欠送りとダンサーロールの揺動のタイミングの自動調整に用いて張力を一定に保ち、直接連続フィードロールの送り速度の調整に使用できない場合でも、間接的に連続フィードロールの送り速度を適正に制御することが可能となる。

【0035】

本請求項6に記載の構成によれば、連続稼動中にフィルム材の伸びが変化しても、認識されたマークの位置が適切な位置になるように自動的に修正することで、張力変動が抑制され、印刷面との位置ずれのない高品質の包装容器を製造することが可能となる。

【0036】

本請求項7に記載の構成によれば、連続稼動中のフィルム材の伸びが変化しても、最適な張力となるように自動修正することが可能となり、安定したフィルム材の送りを実現することができる。

【0037】

本請求項8に記載の構成によれば、送り方向および直交する方向のマークの位置のズレを一度に検出可能なため、型替え時等の送り方向の初期位置へのセッティング作業と斜行の修正を迅速に行うことが可能となり、型替え時にアイドル時間と捨て材料を節約することができ、生産性を向上することができる。

【0038】

本請求項9に記載の構成によれば、マークの位置のズレと同時に、マークの間隔を検出することが可能なため、型替え時等の初期位置へのセッティング作業とともにフィルム材の送り方向の間隔に応じた送り量の設定を迅速に行うことが可能となり、さらに、型替え時にアイドル時間と捨て材料を節約することができ、生産性を向上することができる。

また、送り量を正確に設定できることで、張力変動が抑制され、印刷面との位置ずれのない高品質の包装容器を製造することが可能となる。

【0039】

本請求項10に記載の構成によれば、マークの位置のズレと同時に、マークの間隔を検出することが可能なため、型替え時等の初期位置へのセッティング作業とともにフィルム材の送り方向の間隔に応じた複数のシール手段の送り方向の間隔の設定を迅速に行うことが可能となり、さらに、型替え時にアイドル時間と捨て材料を節約することができ、生産性を向上することができる。

【0040】

本請求項11に記載の構成によれば、複数のマークの間隔を検出して除算することで、2次元光学センサの解像度以上の精度でマーク間隔を検出することが可能となり、より高精度に送り量の設定やシール手段の送り方向の間隔の設定を行うことができる。

【0041】

本請求項12に記載の構成によれば、間欠フィードロールの旋回のみによって微小の斜行補正を行うことが可能となり、高精度に位置調整され張力変動を低減された状態でも、フィルム材に横方向の大きな力を与える等の外乱の影響を排除でき、より高精度で高速な連続稼働が可能となる。

【0042】

本請求項13に記載の構成によれば、2次元光学センサを使用することで、平面上の多点の情報を持つ図柄を撮像し、ズレ量やズレ角度をより正確に検出できるため、より高精度な斜行補正が可能となる。

【0043】

本請求項14に記載の構成によれば、ラックレールを多点で強固に固定して設置することが可能なため、簡単な構造で変形による精度の低下が防止されるとともに、ピニオンギヤとその駆動のための構成をシール手段の下方側方に露出して設けることが可能なため、シール手段の構造も単純化され、精度を維持しつつ全体の構造が軽量で簡単なものとなり、メンテナンスも容易となる。

【0044】

本請求項15に記載の構成によれば、底部を有するスタンディングパウチを、大量に効率よく製造することが可能となる。

【0045】

本請求項16に記載の構成によれば、高精度の位置制御によりシールされた包装容器を、その位置精度のまま個々の包装容器に切断することが可能となるため、切断時の位置制御機構を簡便化あるいは省略することが可能となる。

【図面の簡単な説明】

【0046】

【図1】本発明の一実施例である製袋装置の平面図。

【図2】本発明の一実施例である製袋装置の側面図。

【図3】本発明の一実施例である製袋装置の概略動作説明図。

【図4】本発明の一実施例である製袋装置のフィード調節機構の概略説明図。

【図5】本発明の一実施例である製袋装置の光学検知手段の概略説明図。

【図6】本発明の一実施例である製袋装置の間欠フィードロールの正面図。

【図7】本発明の一実施例である製袋装置の間欠フィードロールの平面図。

【図8】本発明の一実施例である製袋装置の間欠フィードロールの側面図。

【図9】本発明の一実施例である製袋装置のシール手段の正面図。

【図10】本発明の一実施例である製袋装置のシール手段の平面図。

【図11】本発明の一実施例である製袋装置のシール手段の側面図。

【発明を実施するための形態】

【0047】

本発明の製袋装置は、ロール状に巻かれたフィルム材を所定速度で引き出して連続送りする連続フィードロールを備えた連続フィード機構と、フィルム材を所定の量ずつ間欠送りする間欠フィードロールを備えた間欠フィード機構と、前記連続フィード機構と間欠フィード機構との間に設けられ、往復揺動可能なダンサーロールを備えたフィード調節機構と、前記間欠フィード機構により送られる少なくとも上下2枚のフィルム材の所定箇所をシールするシール機構とを有するものである。

【実施例】

【0048】

図1、図2は本発明の一実施例である製袋装置の全体の平面図および側面図であり、図3は、その概略動作を模式的に示している。

本発明の一実施例である製袋装置100は、フィルム材Fが原反ロールRから連続的に引き出されて、連続フィード機構110、フィード調節機構160、間欠フィード機構120、切断機構190と順に送られながら袋状包装容器を連続的に製造するように構成されている。

【0049】

連続フィード機構110では、フィルム材Fがロール状に巻かれた原反ロールRとして供給される。原反ロールRは水平軸回りに軸支され、連続フィードロール111は垂直軸周りに軸支され駆動されるように構成されており、水平に引き出されたフィルム材Fは、複数の傾斜状のガイドロール群に掛け回されて、垂直面に沿うように偏向されて連続フィードロール111にフィードされる。

連続フィードロール111の下流には、フィルム材Fを中央で連続的に分割して上下2枚のフィルム材とする分割機構112が設けられ、分割された上下2枚のフィルム材Fは、該分割機構112によって再び水平面に沿うように偏向されて、下流のフィード調節機構160にフィードされる。

【0050】

フィード調節機構160では、前記連続フィード機構110からフィードされた上下2枚のフィルム材Fが、上下に間隔をおいた対称の経路をフィードされ、最下流で上下2枚が重ね合わせロール166によって重ね合わされて、後述する間欠フィード機構120にフィードされる。

このフィード調節機構160の上下に間隔をおいた対称の経路には、図3、図4に示すように、それぞれ、張力検出ロール163、往復揺動可能なダンサーロール161が設けられ、連続送りと間欠送りの間の周期的な送り量の変動によるフィルム材Fのたるみを吸収するとともに、張力変動を低減するように構成されている。

張力検出ロール163は、回転のみ可能なように軸支され、該回転軸にかかる力を張力センサ164によって検出することで、フィルム材Fの張力を検出するように構成されている。

また、本実施例では、重ね合わせロール166の手前から底材Bが供給され、上下2枚のフィルム材Fの両側部に重ね合わせて挟み込むように構成されている。

【0051】

間欠フィード機構120では、最下流の間欠フィードロール121によって、底材Bを挟んで重ね合わされた上下2枚のフィルム材Fを所定の量ずつ間欠送りするように構成されている。

この、間欠フィード機構120の間欠フィードロール121と前述の重ね合わせロール166との間で、底材Bを挟んで重ね合わされた上下2枚のフィルム材Fが水平に保たれ、この区間に配置された、複数のシール手段171を有するシール機構170によって両側部および所定間隔の幅方向横断部がシールされる。

また、この区間の上流には前方2次元光学センサ141、下流には後方2次元光学センサ142が設けられ光学検知手段140に接続されており、フィルム材F表面に設けられたマークを各々同時に検知可能にしている。

さらに、間欠フィード機構120の最下流の間欠フィードロール121の下流には、切断機構190が配置され、個々の袋状包装容器Pに切断分離される。

なお、図3に示す説明図では、間欠フィードロール121を間欠フィード機構120の最下流に設けているが、図1、図2に示すように上流にもう一つ設けて連動させても良く、さらに適宜の場所に複数設けても良い。

【0052】

上記のような概略構成を持つ本実施例では、底材Bを挟んで重ね合わされた上下2枚のフィルム材Fの両側部および所定間隔の幅方向横断部がシールされる区間において、連続フィードロール111の駆動速度、ダンサーロール161の往復揺動速度・揺動幅・タイミング、および、間欠フィードロール121の駆動速度・タイミングが、フィルム材Fの張力に影響を与え、該張力によってフィルム材Fの伸び率も変動する。

また、張力変動やフィルム材Fの搬送時の振動、装置全体の振動に起因して、フィルム材Fの蛇行や斜行が発生する場合がある。

そこで、本実施例では、張力変動を吸収し、フィルム材Fの伸び率を特定して装置の調整を可能とし、これらの変動を少なくして安定的に動作させるとともに、フィルム材Fの蛇行や斜行を修正し、前述したフィルム材Fの張力変動、あるいは蛇行や斜行によるシールの位置ズレを防止するための構成を有しており、以下にその構成について説明する。

【0053】

フィード調節機構160における張力制御の動作について、図4(説明のために簡略化)に基づいて説明する。

まず、フィード調節機構160の下流に設けられた光学検知手段140で検知される所定の張力下のフィルム材Fのピッチ(後述する)で間欠送りする間欠フィードロール121の駆動速度・タイミングが、送り量調節手段130に設定されるとともに、当該送り量調節手段130の設定に対応して、ダンサーロール161の往復揺動速度・揺動幅・タイミング、および、連続フィードロール111の駆動速度が、張力制御手段165に設定される。

送り量調節手段130は、間欠フィードモータ122を制御して設定された駆動速度・タイミングで間欠フィードロール121を駆動する。

張力制御手段165は、揺動駆動手段162を制御して設定された往復揺動速度・揺動幅・タイミングでダンサーロール161を揺動するとともに、連続フィードモータ113を制御して設定された駆動速度で連続フィードロール111を駆動する。

【0054】

駆動開始後、張力制御手段165は、張力センサ164からの信号を入力とし、連続フィードモータ113の駆動速度指令を出力として、入力信号の増加に対し出力信号を増加させ、入力信号の減少に対し出力信号を低下させる方向で、入力信号の平均値が所定の値に収束するようにPID等のフィードバック制御を行う。このことで、慣性や摩擦の影響を排除して張力を調整できるため、フィルム材の送りが高速であっても張力の変動を極めて小さくできる。

また、張力制御手段165は、張力センサ164からの信号を入力とし、揺動駆動手段162の揺動幅の両端での揺動方向の切替タイミングの指令を出力として、入力信号の最大値および最小値を差が小さくなるようにPID等のフィードバック制御を行ってもよい。このことで、間欠フィードロール121の間欠駆動とダンサーロール161の揺動のタイミングのズレに起因する張力変動をさらに小さくすることが可能となる。

なお、フィードバック制御の方式や、制御演算で用いる定数、ゲイン等の諸設定は、張力の平均値を収束することが可能であれば、装置全体の特性、制御装置の演算速度やコストパフォーマンス等を考慮して適宜定めれば良い。

さらに、後述する光学検知手段140で検知されたフィルム材Fの伸びに関する情報と張力センサ164の出力とを演算処理してフィードバック制御に用いても良い。このことで、張力に関する情報を複数得ることができるため、さらに張力の変動を小さくできる。

【0055】

次に、フィルム材Fの表面に設けられた複数のマークをそれぞれの位置で同時に認識する光学検知手段140の構成および動作について、図5(説明のために簡略化)に基づいて説明する。

光学検知手段140は、前方2次元光学センサ141および後方2次元光学センサ142によって撮像された画像を表示および演算処理するように構成されている。

前方2次元光学センサ141および後方2次元光学センサ142はCCDカメラからなり、間欠フィード機構120によってフィルム材Fが水平にフィードされる区間においてフィルム材の表面を撮像できるように距離を置いて配置され、それぞれ間欠フィード機構120の他の構成との位置関係が正確に設定されている。

袋状包装容器の製造開始時に、まず、後方2次元光学センサ142によって張力がかかった状態のフィルム材Fの表面を撮像しながら、間欠送りの初期位置が設定される。この作業は、作業者が撮像された画像をモニタで目視しながら行っても良く、間欠フィードロール121が光学検知手段140によって検知された情報に基づいて自動制御されても良い。

そして、張力がかかった状態のフィルム材Fが停止している状態で前方2次元光学センサ141および後方2次元光学センサ142によって同時に撮像され、該撮像された画像から光学検知手段140によってマークMの位置が特定されることで袋状包装容器の複数ピッチ(n個)の距離Lnが検出され、それを除算することで袋状包装容器1個分のピッチL1が算出される。

当該算出されたピッチL1は、光学検知手段140から送り量調節手段130に間欠送り1回分の送り量として出力される。

また、算出されたピッチL1に応じて、後述する複数のシール手段171の位置および間隔が設定される。

また、2次元光学センサによって2次元画像が撮像されるため、フィルム材Fの幅方向のマークMの位置も特定可能であり、光学検知手段140は、該位置情報からフィルム材Fの蛇行や斜行を検出して、後述する斜行補正手段150に補正のための指令を出力する。

【0056】

このように、複数の2次元光学センサを配置することにより、実際の稼動時と同じ条件で張力がかかった状態のフィルム材Fを停止時に一度撮像するだけで、袋状包装容器1個分のピッチL1が検出できるとともに、幅方向の位置も同時に検出できる。

また、複数ピッチの距離Lnからの除算で袋状包装容器1個分のピッチL1が算出されるため、前方2次元光学センサ141および後方2次元光学センサ142の解像度のn倍の精度で正確に袋状包装容器1個分のピッチL1を算出することができ、後述する複数のシール手段171の位置および間隔を正確に設定することができ、型替え時に試験稼動と包装容器の検査という作業を繰り返す必要がなくなる。

例えば、解像度が0.1mmの2次元光学センサを一つだけ用いて検知した場合、複数のシール手段171が10個並べられていると両端のシール手段171の位置のズレは10ピッチで最大1mmとなってしまうが、二つの2次元光学センサを10ピッチ分離した位置に配置すると、両端のシール手段171の位置のズレは10ピッチで最大0.1mmとなり、初期設定で充分な許容誤差範囲に収まる。

なお、2次元画像から袋状包装容器に必要な文字や図柄を画像処理して位置を演算することも可能であり、特定のマークMの印刷を省略することも可能である。

また、本実施例では2次元光学センサを2つとしたが、さらに多数設けても良い。

【0057】

次に、斜行補正手段150の構成および動作について、図6乃至図8に基づいて説明する。

斜行補正手段150は、間欠フィードロール121をフィルム材Fの幅方向中心を通り該フィルム材Fに直交する軸線を中心に旋回させるように構成されている。

間欠フィードロール121は、間欠フィードロール支持台124に回転可能に支持され、間欠フィードロール支持台124に固定された間欠フィードモータ122により回転駆動される。

また、間欠フィードロール121の上方には、間欠フィード押さえロール123が設けられ、間欠フィードロール121と間欠フィード押さえロール123でフィルム材Fを挟んで間欠送りするように構成されている。

なお、図示する本実施例においては、間欠フィードロール支持台124上の間欠フィードロール121の下流側にフィルム抑え部126が設けられ、下流側の張力等の調整も可能となるように構成されている。

【0058】

斜行補正手段150は、間欠フィードロール支持台124を、固定側に設けられたベース台154に回転支持軸151を介して旋回可能に支持することで構成される。

回転支持軸151は、間欠フィードロール121の幅方向中心で且つ回転中心軸の直下に設けられている。

ベース台154の幅方向一方の端部側には斜行補正モータ152が設けられ、該斜行補正モータ152によって回転される偏心カム153が、間欠フィードロール支持台124と係合するように構成されており、斜行補正モータ152を正逆回転することによって、間欠フィードロール支持台124が回転支持軸151を中心に旋回するように構成されている。

【0059】

斜行補正手段150の斜行補正モータ152は、前述した光学検知手段140によって検出されるフィルム材Fの幅方向のズレの情報に基づいて、当該ズレを修正するために必要な間欠フィードロール支持台124の旋回角となるように駆動制御される。

なお、ベース台154の上面には、複数の載置片127が設けられ、間欠フィードロール支持台124が褶動可能に載置されてその重量を支えている。

また、ベース台154と間欠フィードロール支持台124は、固定ボルト125でその位置関係を規制可能に構成されている。この固定ボルト125の締め付けにより旋回時、固定時を使い分けても良く、また、間欠フィードロール支持台124の旋回角度は0.1°以下と極めて微小であるため、弾性の範囲で旋回可能に固定ボルト125の締め付けを行っても良い。

【0060】

以上の構成により、間欠フィードロール121の旋回によって斜行補正を行うことで、高精度に位置調整され張力変動を低減された状態でも、フィルム材Fに横方向の大きな力を与えることなく斜行補正が可能となるため、安定性が向上し、より高精度で高速な連続稼働が可能となる。

なお、図1、図2に示す実施例では、間欠フィードロール121が間欠フィード機構120の区間に2個設けられており、斜行補正手段150は少なくとも最下流の間欠フィードロール121に設けられれば良いが、両方の間欠フィードロール121に斜行補正手段150を設けることで、間欠フィード機構120の全区間においてさらに精密な斜行補正を行うことが可能となる。

【0061】

次に、シール位置補正手段180の構成および動作について、図9乃至図11に基づいて説明する。

本実施例におけるシール機構170で使用される複数のシール手段171は、熱によってフィルム材Fおよび底材Bの必要箇所を熱融着するヒートシール手段であり、袋状包装容器のピッチLに対応した間隔で配置されて、間欠フィード機構120による間欠送りによって、同一箇所が複数のシール手段171によって熱による圧着を複数回繰り返すことで融着されるように構成されている。

図9乃至図11には、フィルム材Fの幅方向に延びる箇所を熱圧着するシール手段171の1つが示されている。

シール手段171は、下部枠173と上部枠172とを有しており、それぞれに下部熱圧着部179および上部熱圧着部178が平行して設けられている。上部枠172はフィルム材Fの送り方向に移動自在に駆動ビーム177に接続され該下部枠173に対して垂直方向に上下動する。これにより、該下部熱圧着部179と該上部熱圧着部178がフィルム材Fを挟むことで熱圧着が行われる。

【0062】

間欠フィード機構120のほぼ全区間にわたってフィルム材Fの送り方向に延びるように平行に2本のスライドレール174が設けられ、下部枠173の下面側には該スライドレール174上を移動自在なスライダー175が設けられており、シール手段171がフィルム材Fの送り方向に移動自在に構成されている。

また、スライドレール174に平行に2本のラックレール182が設けられており、下部枠173下方側面には、該ラックレール182と噛み合う2つのピニオンギヤ181、および、該ピニオンギヤ181を駆動するピニオン駆動モータ183が設けられており、これらによってシール位置補正手段180が構成されている。

本実施例では、2つのピニオンギヤ181は下部枠173下方側面に回転可能に支持されたシール手段駆動軸184に固定され、該シール手段駆動軸184の一方の端部がピニオン駆動モータ183に連結されている。

この構成により、前述した光学検知手段140で算出された袋状包装容器1個分のピッチL1に応じてピニオン駆動モータ183が駆動され、複数のシール手段171の位置および間隔が設定される。

【0063】

このように、ラックレール182を多点で強固に固定して設置することが可能なため、簡単な構造で変形による精度の低下が防止されるとともに、ピニオンギヤ181とその駆動のための構成であるピニオン駆動モータ183、シール手段駆動軸184等をシール手段の下方側方に露出して設けることが可能なため、シール手段171の構造も単純化され、精度を維持しつつ全体の構造が軽量で簡単なものとなり、メンテナンスも容易となる。

なお、フィルム材Fの送り方向の両側部をシールするためのシール手段(図1および図2に示す、上流側のシール機構170に設けられたもの)においても、下部枠を幅方向に連結する横断部材に、上記の構成を採用することで、同様の作用効果を得ることができる。

【0064】

以上、本発明の一実施例を示したが、本発明はこれに限るものでなく、フィード調節機構が、ダンサーロールを揺動する揺動駆動手段と、ダンサーロールより上流で前記フィルム材が巻き掛けられる張力検出ロールと、該張力検出ロールにかかる力を検出する張力センサと、該張力センサの検出値に応じて連続フィードロールの送り速度を制御する張力制御手段を有し、間欠フィード機構が、フィルム材の表面に設けられた複数のマークをそれぞれの位置で同時に認識する光学検知手段と、間欠送りの1回あたりの送り量を調節可能な送り量調節手段と、認識されたマークのフィルム材の送り方向と直交する位置の本来位置からのズレを修正する斜行補正手段とを有し、シール機構が、間欠フィード機構によりフィルム材が間欠送りされる区間に送り方向に複数設けられたシール手段と、光学検知手段により認識された複数のマークのフィルム材の送り方向の位置に応じて、複数のシール手段の送り方向の位置を調整するシール位置補正手段を有するものであれば、その具体的な構成はいかなるものであっても良い。

【産業上の利用可能性】

【0065】

本発明の製袋装置は、特に樹脂製のフィルム材をシールによって製袋してなる包装容器を製造するのに好適であるが、シールによって製袋するものに限らず、連続的に供給されるシート状の材料に対して、張力を安定化して精度良く様々な加工や処理を行う製造装置にも利用可能である。

【符号の説明】

【0066】

100 ・・・ 製袋装置

110 ・・・ 連続フィード機構

111 ・・・ 連続フィードロール

112 ・・・ 分割機構

113 ・・・ 連続フィードモータ

120 ・・・ 間欠フィード機構

121 ・・・ 間欠フィードロール

122 ・・・ 間欠フィードモータ

123 ・・・ 間欠フィード押さえロール

124 ・・・ 間欠フィードロール支持台

125 ・・・ 固定ボルト

126 ・・・ フィルム抑え部

127 ・・・ 載置片

130 ・・・ 送り量調節手段

140 ・・・ 光学検知手段

141 ・・・ 前方2次元光学センサ

142 ・・・ 後方2次元光学センサ

150 ・・・ 斜行補正手段

151 ・・・ 回転支持軸

152 ・・・ 斜行補正モータ

153 ・・・ 偏心カム

154 ・・・ ベース台

160 ・・・ フィード調節機構

161 ・・・ ダンサーロール

162 ・・・ 揺動駆動手段

163 ・・・ 張力検出ロール

164 ・・・ 張力センサ

165 ・・・ 張力制御手段

166 ・・・ 重ね合わせロール

170 ・・・ シール機構

171 ・・・ シール手段

172 ・・・ 上部枠

173 ・・・ 下部枠

174 ・・・ スライドレール

175 ・・・ スライダー

177 ・・・ 駆動ビーム

178 ・・・ 上部熱圧着部

179 ・・・ 下部熱圧着部

180 ・・・ シール位置補正手段

181 ・・・ ピニオンギヤ

182 ・・・ ラックレール

183 ・・・ ピニオン駆動モータ

184 ・・・ シール手段駆動軸

190 ・・・ 切断機構

F ・・・ フィルム材

M ・・・ マーク

R ・・・ ロール原反

B ・・・ 底材

【特許請求の範囲】

【請求項1】

フィルム材を連続送りする連続フィードロールを備えた連続フィード機構と、フィルム材を間欠送りする間欠フィードロールを備えた間欠フィード機構と、前記連続フィード機構と間欠フィード機構との間に往復揺動可能なダンサーロールを備えたフィード調節機構と、前記間欠フィード機構により送られるフィルム材の所定箇所をシールするシール機構とを有する製袋装置であって、

前記フィード調節機構が、前記ダンサーロールの揺動駆動手段と、前記ダンサーロールの上流に張力検出ロールと、該張力検出ロールにかかる張力を検出する張力センサと、該張力センサの検出値に応じて前記連続フィードロールの送り速度を制御する張力制御手段を有し、

前記間欠フィード機構が、前記フィルム材の表面に設けられた複数のマークをそれぞれの位置で同時に認識する光学検知手段と、間欠送りの送り量調節手段と、前記フィルム材の送り方向と直交する位置のズレを修正する斜行補正手段とを有し、

前記シール機構が、前記フィルム材が間欠送りされる区間に複数設けられたシール手段と、前記光学検知手段により認識された前記マークの前記フィルム材の送り方向の位置に応じて、前記複数のシール手段の送り方向の位置を調整するシール位置補正手段を有することを特徴とする製袋装置。

【請求項2】

前記張力検出ロールが、回転のみ可能で移動しないように固定的に設けられ、

前記張力センサが、前記張力検出ロールの回転軸に加わる力を検出するよう構成されていることを特徴とする請求項1に記載の製袋装置。

【請求項3】

前記揺動駆動手段が、所定の揺動速度および揺動幅で前記ダンサーロールを往復揺動するように設定され、

前記張力制御手段は、前記張力センサの検出値の変動に基づいて、前記張力センサの検出値が所定値付近に収束するよう、前記連続フィードロールの送り速度を制御することを特徴とする請求項1または請求項2に記載の製袋装置。

【請求項4】

前記揺動駆動手段が、所定の揺動幅で往復して前記ダンサーロールを揺動するように設定され、

前記張力制御手段は、前記張力センサの検出値の変動に基づいて、前記張力センサの検出値の変動が小さくなるよう、前記揺動端位置を変更制御することを特徴とする請求項1乃至請求項3のいずれかに記載の製袋装置。

【請求項5】

前記張力制御手段は、前記揺動駆動手段の揺動幅が大きくなった場合、前記連続フィード機構の連続送り速度を低下させ、前記揺動駆動手段の揺動幅が小さくなった場合、前記連続フィード機構の送り速度を上昇させるよう制御することを特徴とする請求項4に記載の製袋装置。

【請求項6】

前記張力制御手段が、前記光学検知手段により認識されたマークの前記フィルム材の送り方向の位置の情報を加味して前記揺動駆動手段および/または前記連続フィードロールの送り速度を制御することを特徴とする請求項1乃至請求項5のいずれかに記載の製袋装置。

【請求項7】

前記張力制御手段は、前記光学検知手段により認識されたマークの前記フィルム材の送り方向の位置ズレが大きくなる場合、前記張力センサの検出値の収束すべき所定値を変更することを特徴とする請求項6に記載の製袋装置。

【請求項8】

前記光学検知手段が、前記間欠フィード機構の上方に送り方向に間隔をおいて設けられた複数の2次元光学センサからなり、前記フィルム材が停止中に表面に設けられたマークの2次元位置を検出可能に構成されていることを特徴とする請求項1乃至請求項7のいずれかに記載の製袋装置。

【請求項9】

前記送り量調節手段が、前記複数の2次元光学センサにより認識されたマークの前記フィルム材の送り方向の位置の情報に応じて、間欠送りの1回あたりの送り量を決定するよう構成されていることを特徴とする請求項8に記載の製袋装置。

【請求項10】

前記シール位置補正手段が、前記複数の2次元光学センサにより認識されたマークの前記フィルム材の送り方向の位置の情報に応じて、前記複数のシール手段の送り方向の間隔を調整するよう構成されていることを特徴とする請求項8または請求項9に記載の製袋装置。

【請求項11】

前記複数の2次元光学センサが、前記フィルム材の複数回の間欠送り量に相当する間隔をおいて設けられていることを特徴とする請求項8乃至請求項10のいずれかに記載の製袋装置。

【請求項12】

前記間欠フィード機構が、1つあるいは複数の間欠フィードロールを有し、

前記斜行補正手段が、前記間欠フィードロールの少なくとも1つを、前記フィルム材の幅方向中心を通り該フィルム材に直交する軸線を中心に旋回させるように構成されていることを特徴とする請求項1乃至請求項11のいずれかに記載の製袋装置。

【請求項13】

前記斜行補正手段が、前記複数の2次元光学センサにより認識されたフィルム材の印刷図柄の送り方向と直交する方向の相対的なズレに応じて、前記間欠フィードロールの少なくとも1つを旋回させるように構成されていることを特徴とする請求項12に記載の製袋装置。

【請求項14】

前記シール位置補正手段が、前記フィルム材の送り方向に延びるように設けられたラックレールと、各シール手段に設けられ前記ラックレールに噛み合うピニオンギヤと、各シール手段に設けられ前記ピニオンギヤを駆動するピニオン駆動モータからなることを特徴とする請求項1乃至請求項13のいずれかに記載の製袋装置。

【請求項15】

前記間欠フィード機構が、上下2枚のフィルム材の間に底材を挟み込んで間欠送りするように構成されており、

前記シール機構が、上下2枚のフィルム材とともに前記底材をシールするように構成されていることを特徴とする請求項1乃至請求項14のいずれかに記載の製袋装置。

【請求項16】

前記間欠フィード機構の下流に、シールされたフィルム材を切断して個々の包装容器に分離する切断機構が設けられていることを特徴とする請求項1乃至請求項15のいずれかに記載の製袋装置。

【請求項1】

フィルム材を連続送りする連続フィードロールを備えた連続フィード機構と、フィルム材を間欠送りする間欠フィードロールを備えた間欠フィード機構と、前記連続フィード機構と間欠フィード機構との間に往復揺動可能なダンサーロールを備えたフィード調節機構と、前記間欠フィード機構により送られるフィルム材の所定箇所をシールするシール機構とを有する製袋装置であって、

前記フィード調節機構が、前記ダンサーロールの揺動駆動手段と、前記ダンサーロールの上流に張力検出ロールと、該張力検出ロールにかかる張力を検出する張力センサと、該張力センサの検出値に応じて前記連続フィードロールの送り速度を制御する張力制御手段を有し、

前記間欠フィード機構が、前記フィルム材の表面に設けられた複数のマークをそれぞれの位置で同時に認識する光学検知手段と、間欠送りの送り量調節手段と、前記フィルム材の送り方向と直交する位置のズレを修正する斜行補正手段とを有し、

前記シール機構が、前記フィルム材が間欠送りされる区間に複数設けられたシール手段と、前記光学検知手段により認識された前記マークの前記フィルム材の送り方向の位置に応じて、前記複数のシール手段の送り方向の位置を調整するシール位置補正手段を有することを特徴とする製袋装置。

【請求項2】

前記張力検出ロールが、回転のみ可能で移動しないように固定的に設けられ、

前記張力センサが、前記張力検出ロールの回転軸に加わる力を検出するよう構成されていることを特徴とする請求項1に記載の製袋装置。

【請求項3】

前記揺動駆動手段が、所定の揺動速度および揺動幅で前記ダンサーロールを往復揺動するように設定され、

前記張力制御手段は、前記張力センサの検出値の変動に基づいて、前記張力センサの検出値が所定値付近に収束するよう、前記連続フィードロールの送り速度を制御することを特徴とする請求項1または請求項2に記載の製袋装置。

【請求項4】

前記揺動駆動手段が、所定の揺動幅で往復して前記ダンサーロールを揺動するように設定され、

前記張力制御手段は、前記張力センサの検出値の変動に基づいて、前記張力センサの検出値の変動が小さくなるよう、前記揺動端位置を変更制御することを特徴とする請求項1乃至請求項3のいずれかに記載の製袋装置。

【請求項5】

前記張力制御手段は、前記揺動駆動手段の揺動幅が大きくなった場合、前記連続フィード機構の連続送り速度を低下させ、前記揺動駆動手段の揺動幅が小さくなった場合、前記連続フィード機構の送り速度を上昇させるよう制御することを特徴とする請求項4に記載の製袋装置。

【請求項6】

前記張力制御手段が、前記光学検知手段により認識されたマークの前記フィルム材の送り方向の位置の情報を加味して前記揺動駆動手段および/または前記連続フィードロールの送り速度を制御することを特徴とする請求項1乃至請求項5のいずれかに記載の製袋装置。

【請求項7】

前記張力制御手段は、前記光学検知手段により認識されたマークの前記フィルム材の送り方向の位置ズレが大きくなる場合、前記張力センサの検出値の収束すべき所定値を変更することを特徴とする請求項6に記載の製袋装置。

【請求項8】

前記光学検知手段が、前記間欠フィード機構の上方に送り方向に間隔をおいて設けられた複数の2次元光学センサからなり、前記フィルム材が停止中に表面に設けられたマークの2次元位置を検出可能に構成されていることを特徴とする請求項1乃至請求項7のいずれかに記載の製袋装置。

【請求項9】

前記送り量調節手段が、前記複数の2次元光学センサにより認識されたマークの前記フィルム材の送り方向の位置の情報に応じて、間欠送りの1回あたりの送り量を決定するよう構成されていることを特徴とする請求項8に記載の製袋装置。

【請求項10】

前記シール位置補正手段が、前記複数の2次元光学センサにより認識されたマークの前記フィルム材の送り方向の位置の情報に応じて、前記複数のシール手段の送り方向の間隔を調整するよう構成されていることを特徴とする請求項8または請求項9に記載の製袋装置。

【請求項11】

前記複数の2次元光学センサが、前記フィルム材の複数回の間欠送り量に相当する間隔をおいて設けられていることを特徴とする請求項8乃至請求項10のいずれかに記載の製袋装置。

【請求項12】

前記間欠フィード機構が、1つあるいは複数の間欠フィードロールを有し、

前記斜行補正手段が、前記間欠フィードロールの少なくとも1つを、前記フィルム材の幅方向中心を通り該フィルム材に直交する軸線を中心に旋回させるように構成されていることを特徴とする請求項1乃至請求項11のいずれかに記載の製袋装置。

【請求項13】

前記斜行補正手段が、前記複数の2次元光学センサにより認識されたフィルム材の印刷図柄の送り方向と直交する方向の相対的なズレに応じて、前記間欠フィードロールの少なくとも1つを旋回させるように構成されていることを特徴とする請求項12に記載の製袋装置。

【請求項14】

前記シール位置補正手段が、前記フィルム材の送り方向に延びるように設けられたラックレールと、各シール手段に設けられ前記ラックレールに噛み合うピニオンギヤと、各シール手段に設けられ前記ピニオンギヤを駆動するピニオン駆動モータからなることを特徴とする請求項1乃至請求項13のいずれかに記載の製袋装置。

【請求項15】

前記間欠フィード機構が、上下2枚のフィルム材の間に底材を挟み込んで間欠送りするように構成されており、

前記シール機構が、上下2枚のフィルム材とともに前記底材をシールするように構成されていることを特徴とする請求項1乃至請求項14のいずれかに記載の製袋装置。

【請求項16】

前記間欠フィード機構の下流に、シールされたフィルム材を切断して個々の包装容器に分離する切断機構が設けられていることを特徴とする請求項1乃至請求項15のいずれかに記載の製袋装置。

【図3】

【図4】

【図5】

【図6】

【図1】

【図2】

【図7】

【図8】

【図9】

【図10】

【図11】

【図4】

【図5】

【図6】

【図1】

【図2】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−224027(P2012−224027A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−95219(P2011−95219)

【出願日】平成23年4月21日(2011.4.21)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月21日(2011.4.21)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

[ Back to top ]