製造装置

【課題】安価で加工が容易な材料を用いて作成された蒸着用容器を用いて、蒸着材料の蒸着を行っても詰まりを生じさせず、安定して蒸着を行うことが可能な蒸着用容器および蒸着装置を提供する。

【解決手段】蒸着用容器のフタの側面に蛇腹構造を設ける。または、蒸着用容器のフタを蒸着源の開口部分より大きくして、加熱部に直接接するようにする。このような構成によれば、フタの開口部付近が冷えにくい構造となり、容器の胴部とフタとで温度差が生じにくくなる。従って、開口部で蒸発した材料が詰まることがなく、長時間に渡って安定して蒸着を行うことが可能となり、蒸着レートの安定化、生産性の向上を実現することができる。

【解決手段】蒸着用容器のフタの側面に蛇腹構造を設ける。または、蒸着用容器のフタを蒸着源の開口部分より大きくして、加熱部に直接接するようにする。このような構成によれば、フタの開口部付近が冷えにくい構造となり、容器の胴部とフタとで温度差が生じにくくなる。従って、開口部で蒸発した材料が詰まることがなく、長時間に渡って安定して蒸着を行うことが可能となり、蒸着レートの安定化、生産性の向上を実現することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は蒸着により成膜可能な材料(以下、蒸着材料という)の成膜に用いられる成膜装置を備えた製造装置に関する。

【背景技術】

【0002】

近年、自発光型の発光素子としてエレクトロルミネッセンス素子(以下、EL素子と記す)を有した発光装置の研究が活発化している。この発光装置は有機ELディスプレイ、又は有機発光ダイオードとも呼ばれている。これらの発光装置は、動画表示に適した速い応答速度、低電圧、低消費電力駆動などの特徴を有しているため、新世代の携帯電話や携帯情報端末(PDA)をはじめ、次世代ディスプレイとして大きく注目されている。

【0003】

有機化合物を含む層を発光層とするEL素子は、有機化合物を含む層(以下、EL層と記す)が陽極と、陰極との間に挟まれた構造を有し、陽極と陰極とに電界を加えることにより、EL層において、正孔と電子とが再結合して励起子を生成し、基底状態に戻る際のエネルギー差が光として取り出される。なお、EL素子からの発光は、一重項励起状態から基底状態に戻る際の発光(蛍光)と三重項励起状態から基底状態に戻る際の発光(リン光)とがある。

【0004】

上記のEL層は「正孔輸送層/発光層/電子輸送層」に代表される積層構造を有し、EL層を形成するEL材料は低分子系(モノマー系)材料と高分子系(ポリマー系)材料に大別され、低分子系材料は、蒸着装置を用いて成膜されるのが一般的である。

【0005】

従来の蒸着装置は基板ホルダに基板を設置し、EL材料、すなわち蒸着材料を充填した容器(または蒸着ボート)と、昇華するEL材料の上昇を防止するシャッターと、容器内のEL材料を加熱するヒータとを有している。そして、ヒータにより加熱されたEL材料が昇華し、回転する基板に成膜される。このとき、均一に成膜を行うために、基板と蒸着材料が充填された容器との間の距離は1m以上離れている。

【0006】

従来の蒸着装置や蒸着方法では、蒸着によりEL層を形成する場合、昇華したEL材料の殆どが蒸着装置の成膜室内の内壁、シャッターまたは防着シールド(蒸着材料が成膜室の内壁に付着することを防ぐための保護板)に付着していた。そのため、EL層の成膜時において、高価なEL材料の利用効率が約1%以下と極めて低く、発光装置の製造コストは非常に高価なものとなっていた。

【0007】

また従来の蒸着装置は、均一な膜を得るため、基板と蒸着源との間隔を1m以上離していた。そのため、蒸着装置自体が大型化し、蒸着装置の各成膜室の排気に要する時間も長時間となるため成膜速度が遅くなり、スループットが低下してしまう問題点があった。また、大面積基板になると、基板の中央部と周縁部とで膜厚が不均一になりやすく、さらに、蒸着装置は基板を回転させる構造であるため、大面積基板を目的とする蒸着装置には限界があった。

【0008】

これらの点から上記課題を解決する1つの手段として、本出願人は、蒸着装置(特許文献1、特許文献2)を提案している。

【特許文献1】特開2001−247959号公報

【特許文献2】特開2002−60926号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

基板が大きくなると、蒸着材料も多く必要になるため、一辺が1メートルを超えるような大型基板に成膜をするような場合では、小さな容器では、すぐに空になってしまう。そのため、容器の数を増やして頻繁に交換することになるが、大基板の場合では、成膜時間が長くなるため、成膜中に材料がなくなる可能性が高くなる。さらに、余分な加熱時間を有することになるため、スループットが低下してしまう。よって、長時間に渡って蒸着を行うためには、容器を大きくする必要がある。

【0010】

蒸着源にセットされている容器を交換するためには、取り出しの容易さの点から、蒸着源の上部を開口しておく必要がある。また、容器をセットする蒸着源との間には、取り出すための隙間を設けなければならず、加熱部と容器が接触しないため、加熱方法としては輻射熱による加熱が主となる。

【0011】

しかし、蒸着源の上部が開口されるため、輻射熱が逃げやすく、容器上部が加熱されにくい問題があった。そのため、容器の下部と上部とで温度差を生じ、蒸発した材料が容器の上部で冷やされ、開口部で詰まるという問題点が発生していた。特に、蒸着温度の高い蒸着材料では、温度差を生じやすく、蒸着することが難しかった。

【0012】

本発明の目的は、蒸着を行う製造装置において、蒸着源の加熱を効率良く利用することで、蒸着安定性、スループットの優れた製造装置を提供することにある。

【課題を解決するための手段】

【0013】

本明細書で開示する発明の構成は、蒸着源を加熱して蒸発させた材料を基板上に蒸着する蒸着装置であって、前記蒸着源は加熱部と材料を充填する空洞を有する容器とで構成され、前記容器の上部の側面が蛇腹構造となっていることを特徴とする。

【0014】

本発明によれば、容器上部が蛇腹構造となっているため、蛇腹構造を設けない容器に比べて、容器上部の側面の表面積が増加する。そのため、容器上部は輻射熱の吸収が高くなり、冷えにくくなることから、開口部において、材料が詰まりにくい構造となっている。

【0015】

また、他の発明の構成は、蒸着源を加熱して蒸発させた材料を基板上に蒸着する蒸着装置であって、前記蒸着源は加熱部と材料を充填する空洞を有する容器とで構成され、前記容器の側面上部が前記容器を構成する材料より輻射熱吸収率の高い材料でコーティングされていることを特徴とする。

【0016】

本発明によれば、容器を構成する材料より輻射熱吸収率の高い材料が側面上部にコーティングされているので、容器上部は輻射熱の吸収が高くなる。さらに、容器とコーティング膜とは接触しているため、輻射熱で加熱する場合に比べて、熱伝導性が良くなる。そのため、効率良く上部を加熱することができ、容器の上部と下部で温度差がなくなり、開口部での材料の詰まりを防止することができる。

【0017】

また、他の発明の構成は、蒸着源を加熱して蒸発させた材料を基板上に蒸着する蒸着装置であって、前記蒸着源は加熱部と材料を充填する空洞を有する容器とで構成され、前記容器の側面上部が前記容器を構成する材料より輻射熱反射率の高い材料でコーティングされていることを特徴とする。

【0018】

本発明によれば、輻射熱反射率の高い材料をコーティングすると、加熱部からの輻射熱を容器で反射し、加熱部本体の温度低下を防ぐことができる。そのため、安定した温度で蒸着することが可能となる。

【0019】

また、他の発明の構成は、蒸着源を加熱して蒸発させた材料を基板上に蒸着する蒸着装置であって、前記蒸着源は加熱部と材料を充填する空洞を有する容器とで構成され、前記容器の側面上部には蛇腹構造が設けられており、さらに前記容器を構成する材料より輻射熱吸収率の高い材料、または輻射熱反射率の高い材料でコーティングされていることを特徴とする。

【0020】

本発明によれば、容器上部に蛇腹構造とコーティング膜を有することで、容器上部を効率良く加熱でき、さらに、加熱部本体の温度低下も防げることから、温度制御に優れ、安定した蒸着を行うことが可能となる。

【0021】

また、他の発明の構成は、蒸着源を加熱して蒸発させた材料を基板上に蒸着する蒸着装置であって、前記蒸着源の中の前記第一の容器と別の第二の容器を交換する機構を有し、蒸着源を加熱し、成膜を行うものである。

【0022】

本発明によれば、蒸着源の上部が開口していたとしても、容器上部の開口部で材料が詰まることなく、容器を加熱することができる。そのため、加熱して材料が空になった第一の容器と、材料が充填されている第二の容器を交換することが可能となる。よって、大気解放することなく材料を交換し、長時間に渡り安定した蒸着が可能となるため、スループットの高い装置となる。

【0023】

また、本発明は以下の構成を有することを特徴とする。

【0024】

容器上部(以下、フタと呼ぶ)の外周端部を蒸着源の開口部分より広く突出させた構造を有する容器を用いて、フタを蒸着源のヒーター部と接触させる。この構造を用いると、容器のフタは接触熱伝導となるため、フタは高い温度を保持することが容易になる。また、容器のフタの材料は、熱伝導性の高い材料が望ましい。これは、ヒータから効率よく熱を伝えるためである。このようなルツボを用いた蒸着装置は、ルツボの温度差を小さく抑えることが可能となり、長時間安定した蒸着を行うことができる。

【0025】

本明細書で開示する発明の構成は、蒸発源を加熱して蒸発させた材料を基板上に成膜する蒸着装置であって、蒸着源は、加熱部と、蒸着させる材料を充填した容器、及び容器を挿入する空洞部とを有する。加熱部は、空洞部の周囲に配置する。ここで、容器のフタの外周端部を胴部より外側に突出させて蒸着源の開口部分より広くし、この部分が加熱部に接することを特徴とする。

【0026】

本発明によれば、容器のフタはひさしを持つ構造となっており、この部分が直接加熱部と接しているため、容器の上部は輻射熱によってだけではなく、直接加熱部によって加熱される。また、容器のフタから胴部に直接熱伝導によって加熱が行われる。この構成によって、容器のフタと胴部で温度差が小さくなり、フタの開口部付近で材料が詰まることを防ぐことができる。

【0027】

なお、他の発明の構成は、蒸発源を加熱して蒸発させた材料を基板上に蒸着する蒸着装置であって、蒸着源は、加熱部と、蒸着させる材料を充填した容器、及び容器を挿入する空洞部とを有する。ここで、容器のフタの外周端部を胴部より外側に突出させて蒸着源の開口部分より広くし、この部分が加熱部に接するようにする。さらに、容器のフタを構成する材料より熱伝導率が良い材料でコーティングされていることを特徴とするものである。

【0028】

本発明によれば、容器のフタを構成する材料より熱伝導率の良い材料がコーティングされているので、容器のフタは加熱部の熱をより良く伝えることができる。さらに、容器の胴部とフタのコーティング膜とは接触しているため、胴部にもより効率よく加熱することができる。この構成によって、容器のフタと胴部で温度差が小さくなり、開口部での材料の詰まりを防ぐことができる。

【0029】

これらの構成により、容器のフタ、特にフタの開口部付近の温度が低かったために起きていた蒸着材料による開口部の詰まりを抑制し、加熱部から蒸発源が脱着可能な蒸着装置においても、蒸着レートの安定化、蒸着用容器の大容積化を実現することが可能になる。結果的に、製品の品質を安定に保つことや、スループットの向上、低価格化を実現できる。

【0030】

上記の構成は、容器のフタおよび容器の胴部を熱伝導率の大きい材料で作成しても良い。より好ましくは熱伝導性の高い物質である金、銀、白金、銅、アルミニウム、ニッケル、ベリリウム、炭化珪素および窒化炭素、窒化硼素、炭化珪素、酸化ベリウム、窒化アルミニウムから一種もしくは複数種を使用温度、蒸着材料との反応性、加工性などを考慮して適宜用いることが望ましい。

【0031】

また、上記の構成は、容器のフタを従来の蒸着用容器と同じ材料で作製し、コーティングを行う部分に、熱伝導性の高い物質である金、銀、白金、銅、アルミニウム、ニッケル、ベリリウム、炭化珪素および窒化炭素、窒化硼素、炭化珪素、酸化ベリウム、窒化アルミニウムから一種もしくは複数種を、使用温度、蒸着材料との反応性、加工性、熱膨張率などを考慮して適宜用いることが望ましい。

【発明の効果】

【0032】

本発明による製造装置は、蒸着材料を入れる容器の上部、すなわちフタを温めることによって、蒸着を行う成膜工程において、蒸着材料の充填された容器の詰まりを防止するとともに、長時間に渡って安定した蒸着を行うことができるため、スループットが高い優れた製造装置となる。

【発明を実施するための最良の形態】

【0033】

本発明の実施形態について、以下に説明する。但し、本発明は多くの異なる態様で実施することが可能であり、本発明の趣旨及びその範囲から 逸脱することなくその形態及び詳細を様々に変更し得ることは、当業者であれば容易に理解される。従って、本実施の形態の記載内容に限定して解釈されるものではない。

【0034】

(実施の形態1)

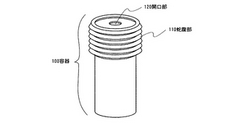

図1に本発明の製造装置に係る容器100の斜視図を示す。容器100の内部は空洞になっており、銅フタロシアニン(CuPc)、4,4’−ビス−[N−(ナフチル)−N−フェニル−アミノ]ビフェニル(α−NPD)、トリス−8−キノリノナトアルミニウム錯体(Alq3)、フッ化リチウム(LiF)等の有機EL素子に必要な蒸着材料が充填される。容器100の側面上部には蛇腹構造を有する蛇腹部110があり、上面部には蒸着粒子が飛び出すための開口部120が設けられている。

【0035】

なお、容器の材料はタンタル、モリブデン、タングステン、チタン、窒化ボロン、より好ましくは、金、銀、白金、銅、アルミニウム、ニッケル、ベリリウム、炭化珪素、窒化珪素、窒化硼素、炭化珪素、酸化珪素、酸化ベリウム、窒化アルミニウム等の任意の素材から選択して良く、容器の厚みは、蒸着材料の内容量や、形状、あるいは材料の熱伝導率等を考慮して適宜決めることができる。

【0036】

開口部120における開口面積は上面部の一部分だけでも良いが、全面が開口していても良いことはもちろんである。

【0037】

さらに、容器100は上部パーツと下部パーツにわかれていてもよい。図2は容器100において、上部パーツ111と下部パーツ121にわかれている形状を示しており、上部パーツ111が下部パーツ121の蓋になっている形態である。図2では、上部パーツ111の側面に蛇腹構造が設けられ、上部パーツと下部パーツが122ネジ部により、ねじ込む形となっている。また、ネジではなく、蓋を被せるようにはめ込む形をとっていても良い。また、図に示さないが、突沸防止のため、上部パーツと下部パーツの間に中蓋を設けても良い。

【0038】

また、蛇腹部の凸部は容器の側面の高さと一致していても良く、側面より張り出していても構わない。

【0039】

図3は容器100が蒸着源200にセットされた状態を示す。蒸着源200は加熱部210が設けられており、内部はヒータ220で加熱できる機構を示しているが、これに限られるものではない。蒸着する際には加熱部210を加熱し、その輻射熱により容器が加熱されることとなる。

【0040】

ここで、蛇腹部110の表面には、輻射熱を吸収しやすいカーボンブラックやセラミック等の黒色材料がコーティングされていることが好ましい。この場合、容器下部より容器上部の方が輻射熱吸収率が高いため、容器上部が効率良く輻射熱を吸収し、容器へ熱伝導し、容器上部と下部で温度差が生じにくく、開口部での詰まりを防止することができる。

【0041】

また、好ましくは、蛇腹部110の表面には、容器材質より輻射熱反射率の高い材料のコーティングされていることが望ましく、例えば、容器がチタンの場合、銀、金、白金、アルミニウム、銅、ニッケル、ベリリウム、炭化珪素、窒化炭素、窒化珪素、窒化硼素、炭化珪素、酸化珪素、酸化ベリウム、窒化アルミニウム等の金属膜がコーティングされていることが望ましい。この場合、金属膜は輻射熱反射膜となるが、同時に輻射熱の吸収もする。そのため、ヒータからの輻射熱を反射し、再度ヒータを加熱することになり、ヒータの温度低下を防止するとともに、さらに、金属膜自身も熱を吸収し、吸収した熱は接触した容器へ熱伝導をおこす。したがって、輻射熱より効率良く容器上部を加熱することができ、蒸着源の温度安定性が良くなり、かつ容器上部と下部での温度差が小さくなるため、開口部での詰まりを防止することができる。

【0042】

なお、容器上部は蛇腹構造が設けられずに、輻射熱吸収膜、又は輻射熱反射膜だけがコーティングされていても詰まりを防止することができる。そのため、容器上部の構成としては、蛇腹構造、輻射熱吸収膜、輻射熱反射膜の任意な組み合わせを用いて蒸着源の容器とすることができる。

【0043】

このような容器を用いた製造装置は、蒸着温度の高い蒸着材料を充填した場合においても、容器の上部と下部との温度差が小さくなり、容器の開口部で詰まることなく蒸着をおこなうことができ、長時間に渡って蒸着が可能な生産性の高い装置となる。

【0044】

(実施の形態2)

図4(A)に本発明の製造装置に係る蒸着用容器400の全体図を示す。蒸着用容器400は、有底筒状の胴部401(蒸着材料の充填部)と、開口部402を有するフタ403に分かれている。容器400の内部は空洞になっており、銅フタロシアニン(CuPc)、4,4’−ビス−[N−(ナフチル)−N−フェニル−アミノ]ビフェニル(8−NPD)、トリス−8−キノリノナトアルミニウム錯体(Alq3)、フッ化リチウム(LiF)、酸化モリブデン(MoOx)等の電界発光素子に必要な蒸着材料が充填される。蒸着する層にあわせて所望の材料を充填した蒸発源を用いて蒸着を行う。

【0045】

図4(B)は容器400が蒸着源404にセットされた状態を示す。蒸着源404は加熱部が設けられている。図4(B)では、ヒーター405で加熱できる機構を示しているが、これに限られるものではない。

【0046】

フタ403は、図4(B)に示すように、蒸着源404の開口部の長さよりも大きくなるように製作し、実際に使用する際には、蒸着源のヒーター部に直接接するようにする。このようにすることにより、フタ403は接触熱伝導で温められる。このため、ヒーターから効率よく熱をフタ403に伝えることができ、輻射熱を用いる場合に比べて、高い温度を保持することが容易になる。同時に、胴部401はヒーター420による輻射熱によって温まる。

【0047】

以上より、フタ403は効率よく温まり、さらに胴部401へ熱伝導を起こす。胴部401とフタ403との間で温度差が生じにくくなるため、開口部での詰まりを防止することができる。また、フタ403を良好に温めることが可能になるため、開口部402を従来用いていたフタよりも大きくすることが可能となる。従って、開口部での詰まりをさらに予防することができる。

【0048】

なお、容器400の材料はタンタル、モリブデン、タングステン、チタン、窒化ボロン、より好ましくは熱伝導性の高い物質である金、銀、白金、銅、アルミニウム、ニッケル、ベリリウム、炭化珪素および窒化炭素、窒化硼素、炭化珪素、酸化珪素、酸化ベリウム、窒化アルミニウムを用いることが望ましい。容器400の厚みは、蒸着材料の内容量や、形状、あるいは材料の熱伝導率等を考慮して適宜決めることができる。

【0049】

なお、フタ403は熱伝導性の良い材料で製作すればよいが、従来より用いている材料であるチタンやセラミックスなどで製作し、その後、金、銀、白金、銅、アルミニウム、ニッケル、ベリリウム、炭化珪素、窒化炭素、窒化珪素、窒化硼素、炭化珪素、酸化珪素、酸化ベリウム、窒化アルミニウムなどの熱伝導性の良い金属でコーティングを行ってもよい。なお、この場合は、コーティングされる材料とコーティングを行う材料、胴部401の熱膨張率を考慮して適宜材料を選択することが望ましい。

【0050】

また、胴部401の表面に輻射熱を吸収しやすいカーボンブラックやセラミックなどの黒色材料がコーティングされていても良い。これによって、胴部401がより効率良く輻射熱を吸収し、胴部401とフタ403との温度差を小さくすることが可能となる。

【0051】

また、図5(A)は容器400の断面図を示す。この図では、蒸着用容器の胴部401とフタ403が、ネジ部404により、ねじ込む形となっている。また、ネジではなく、フタ403を被せるようにはめ込む形をとっていても良い。また、図5(B)のように、突沸防止のためにフタと胴部の間に中蓋405を設けても良い。

【0052】

その他の構成としては、図6(A)、(B)のように、中心部に棒状の金属601が挿入されて胴部の底と接着した形状を有する胴部602を用いると、胴部602の中心部と周辺部とで蒸着材料の温まり方がより均一になる。特に、蒸着材料の昇華温度が高い場合や、容器に入れる蒸着材料の量が多いときには有効である。

【0053】

このような容器を用いた製造装置は、蒸着温度の高い蒸着材料を充填した場合においても、容器の上部と下部との温度差が小さくなり、容器の開口部で詰まることなく蒸着をおこなうことができ、長時間に渡って蒸着が可能な生産性の高い装置となる。

(実施の形態3)

図7は本発明を用いた製造装置の上面図である。

【0054】

図7(A)において、700は基板、701は成膜室、702、703は搬送室、704は容器設置室、705は蒸着源駆動用ロボット、706は容器搬送ロボット、707は容器設置用回転台、708、709、710は各部屋を仕切るシャッター、711は扉である。

【0055】

基板700は、搬送室702から成膜室701内に搬送される。選択的に蒸着を行う場合には、蒸着マスクと基板との位置合わせを行った後に蒸着を行う。

【0056】

蒸着源712には、EL材料が充填された容器713が2個セットされている。図示しないが、各容器の上部にはスライド式のシャッターが設けられている。図7には2個の容器を備えた蒸着源が示してあるが、3個あるいはそれ以上の容器を備えても良く、本発明は図7の構成に限定されない。2個の容器には同じ材料を充填しても良く、ホスト材料とドーパント材料のように異なる材料を充填しても良い。

【0057】

蒸着源712にセットされた容器713は加熱され、蒸着温度以上に加熱されると容器上部の開口部から蒸着粒子が飛び出すこととなる。ここで、所定の成膜レートまで待機する。本発明によれば、容器上部が冷めにくい構造となっているため、蒸着源712が開口していても、材料が開口部で詰まりにくく、安定した成膜レートが得られるようになる。所定の成膜レートで安定させた後、基板シャッター(図示しない)を開け、蒸着源712を移動させる蒸着源駆動用ロボット705を駆動して、基板上に蒸着を行う。蒸着源の往復を繰り返すことによって、基板700上に均一な膜が形成される。蒸着終了後、基板シャッターを閉じ、基板700を搬送室703に搬送する。この蒸着を繰り返し行うことで、大量の基板にEL材料を成膜することが出来る。

【0058】

また、図7の製造装置には蒸着源712にセットした容器を交換する機構が設けられている。以下、その手順について図7(B)を用いて説明する。

【0059】

容器設置室704をベントし、大気圧とする。この時、シャッター710があるため、搬送室701の真空度はそのままの状態である。扉711を開け、容器設置用回転台707にEL材料が充填された容器713をセットした後、扉を閉め、搬送室と同じ真空度、あるいはそれ以下の真空度になるまでに引く。容器設置室704は成膜室701よりチャンバーの内容積が小さいため、短時間で所定の圧力まで減圧することが可能である。所定の真空度に達したら、シャッター710を開け、容器搬送ロボット706を駆動し、蒸着源712にセットされている第1の容器と取り出し、容器設置用回転台707にセットする。容器設置用回転台707を回転し、材料の充填された第2の容器を取り出し、蒸着源712にセットする。

【0060】

なお、本発明における搬送機構は、図7(B)に記載されるように容器713の上方から、容器搬送ロボット706のつまみ部が、容器713の内側を引っ掛けて搬送する構造に限定されるものではなく、容器713の側面をつまんで搬送する構成でも構わない。

【0061】

なお、容器設置用回転台707にセットされている容器713は、真空排気している間に内蔵したヒータで容器を材料が飛ばない程度の温度まで加熱しておいてもよく、交換後の加熱時間が短縮され、スループットの高い装置となる。

【0062】

以上の構成でなる本発明について、以下に示す実施例でもってさらに詳細な説明を行うこととするが、本発明は以下の実施例に限定されるものではない。

【実施例1】

【0063】

図8にマルチチャンバー型の製造装置の上面図を示す。図8に示す製造装置は、スループット向上を図ったチャンバー配置としている。

【0064】

図8は、シャッター800a〜800nと、基板投入室801と、封止・取出室802と、搬送室803、804と、成膜室805、806、807と、容器設置室808a〜808dと、前処理室809と、封止基板ロード室810と、シーリング室811とを有するマルチチャンバーの製造装置である。

【0065】

以下、予め陽極(第1の電極)と、該陽極の端部を覆う絶縁物(隔壁)とが設けられた基板を図8に示す製造装置に搬入し、発光装置を作製する手順を示す。なお、アクティブマトリクス型の発光装置を作製する場合、予め基板上には、陽極に接続している薄膜トランジスタ(電流制御用TFT)およびその他の薄膜トランジスタ(スイッチング用TFTなど)が複数設けられ、薄膜トランジスタからなる駆動回路も設けられている。また、単純マトリクス型の発光装置を作製する場合にも図8に示す製造装置で作製することが可能である。

【0066】

まず、基板投入室801に上記基板をセットする。基板サイズは、320mm×400mm、370mm×470mm、550mm×650mm、600mm×720mm、680mm×880mm、1000mm×1200mm、1100mm×1250mm、さらには1150mm×1300mmのような大面積基板でも対応可能である。

【0067】

基板投入室801にセットした基板(陽極と、該陽極の端部を覆う絶縁物とが設けられた基板)は搬送室803に搬送する。なお、搬送室803には基板を搬送または反転するための搬送機構(搬送ロボットなど)と真空排気手段とが設けており、他の搬送室804も同様にそれぞれ搬送機構と真空排気手段とが設けてある。搬送室803に設けられたロボットは、基板の表裏を反転させることができ、成膜室805に反転させて搬入することができる。また、搬送室803は大気圧もしくは真空を維持することができる。搬送室803は、真空排気処理室と連結されており、真空排気して真空にすることも、真空排気した後、不活性ガスを導入して大気圧にすることもできる。

【0068】

また、上記の真空排気処理室としては、磁気浮上型のターボ分子ポンプ、クライオポンプ、またはドライポンプが備えられている。これにより各室と連結された搬送室の到達真空度を10-5〜10-6Paにすることが可能であり、さらにポンプ側および排気系からの不純物の逆拡散を制御することができる。装置内部に不純物が導入されるのを防ぐため、導入するガスとしては、窒素や希ガス等の不活性ガスを用いる。装置内部に導入されるこれらのガスは、装置内に導入される前にガス精製機により高純度化されたものを用いる。従って、ガスが高純度化された後に蒸着装置に導入されるようにガス精製機を備えておく必要がある。これにより、ガス中に含まれる酸素や水、その他の不純物を予め除去することができるため、装置内部にこれらの不純物が導入されるのを防ぐことができる。

【0069】

また、基板投入室801にセットする前には、点欠陥を低減するために第1の電極(陽極)の表面に対して界面活性剤(弱アルカリ性)を含ませた多孔質なスポンジ(代表的にはPVA(ポリビニルアルコール)製、ナイロン製など)で洗浄して表面のゴミを除去することが好ましい。洗浄機構として、基板の面に平行な軸線まわりに回動して基板の面に接触するロールブラシ(PVA製)を有する洗浄装置を用いてもよいし、基板の面に垂直な軸線まわりに回動しつつ基板の面に接触するディスクブラシ(PVA製)を有する洗浄装置を用いてもよい。

【0070】

また、基板側の成膜面からの水分の進入を防止するため、有機化合物を含む膜の蒸着直前に真空加熱を行うことが好ましく、基板を搬送室803から真空加熱が可能な前処理室809に搬送し、上記基板に含まれる水分やその他のガスを徹底的に除去するために、脱気のためのアニールを真空(5×10-3Torr(0.665Pa)以下、好ましくは10-4〜10-6Pa)で行う。特に、層間絶縁膜や隔壁の材料として有機樹脂膜を用いた場合、有機樹脂材料によっては水分を吸着しやすく、さらに脱ガスが発生する恐れがあるため、有機化合物を含む層を形成する前に100℃〜250℃、好ましくは150℃〜200℃、例えば30分以上の加熱を行った後、30分の自然冷却を行って吸着水分を除去する真空加熱を行うことは有効である。

【0071】

また、必要であれば、成膜室807で大気圧下、または減圧下でインクジェット法やスピンコート法やスプレー法などで高分子材料からなる正孔注入層を形成してもよい。また、インクジェット法で塗布した後、スピンコータで膜厚の均一化を図ってもよい。同様に、スプレー法で塗布した後、スピンコータで膜厚の均一化を図ってもよい。また、基板を縦置きとして真空中でインクジェット法により成膜を行ってもよい。

【0072】

例えば、成膜室807で第1の電極(陽極)上に、正孔注入層(陽極バッファー層)として作用するポリ(エチレンジオキシチオフェン)/ポリ(スチレンスルホン酸)水溶液(PEDOT/PSS)、ポリアニリン/ショウノウスルホン酸水溶液(PANI/CSA)、PTPDES、Et−PTPDEK、またはPPBAなどを全面に塗布、焼成してもよい。焼成する際には前処理室809で行うことが好ましい。

【0073】

スピンコートなどを用いた塗布法で高分子材料からなる正孔注入層を形成した場合、平坦性が向上し、その上に成膜される膜のカバレッジおよび膜厚均一性を良好なものとすることができる。特に発光層の膜厚が均一となるため均一な発光を得ることができる。この場合、正孔注入層を塗布法で形成した後、蒸着法による成膜直前に真空加熱(100〜200℃)を行うことが好ましい。

【0074】

例えば、第1の電極(陽極)の表面をスポンジで洗浄した後、基板投入室801に搬入し、成膜室807に搬送してスピンコート法でポリ(エチレンジオキシチオフェン)/ポリ(スチレンスルホン酸)水溶液(PEDOT/PSS)を全面に膜厚60nmで塗布した後、前処理室809に搬送して80℃、10分間で仮焼成、200℃、1時間で本焼成し、さらに蒸着直前に真空加熱(170℃、加熱30分、冷却30分)した後、成膜室805に搬送して大気に触れることなく蒸着法で発光層の形成を行えばよい。特に、ITO膜を陽極材料として用い、表面に凹凸や微小な粒子が存在している場合、PEDOT/PSSの膜厚を30nm以上の膜厚とすることでこれらの影響を低減することができる。

【0075】

また、スピンコート法によりPEDOT/PSSを成膜した場合、全面に成膜されるため、基板の端面や周縁部、端子部、陰極と下部配線との接続領域などは選択的に除去することが好ましく、前処理室809でマスクを使用してO2アッシングなどにより選択的に除去することが好ましい。前処理室809はプラズマ発生手段を有しており、Ar、H、F、およびOから選ばれた一種または複数種のガスを励起してプラズマを発生させることによって、ドライエッチングを行う。マスクを使用することによって不要な部分だけ選択的に除去することができる。また、陽極表面処理として紫外線照射が行えるように前処理室809にUV照射機構を備えてもよい。

【0076】

次いで、搬送室803に連結された成膜室805へ基板を搬送機構812により搬送して、正孔注入層、正孔輸送層、発光層、電子輸送層、または電子注入層となる低分子からなる有機化合物層を適宜成膜する。EL材料を適宜選択することにより、発光素子全体として、単色(具体的には白色、赤色、緑色、または青色)の発光を示す発光素子を形成することができる。

【0077】

成膜は蒸着源712を備えたロボットが移動することで成膜を行い、蒸着源にはEL材料が充填された容器をセットすることができる。容器は本発明の実施の形態1および2において説明をした容器を用いることができる。

【0078】

また、成膜室805には、実施の形態3に示したように容器設置室808a〜808dが設けられており、EL材料が充填された容器が複数備えられている。必要な材料が充填されている容器を成膜室に搬送し、順次蒸着を行う。また、フェイスダウン方式で基板をセットし、CCDなどで蒸着マスクの位置アライメントを行い、抵抗加熱法で蒸着を行うことで選択的に成膜を行うことができる。蒸着が終了すると基板は次の搬送室側に搬送されることとなる。

【0079】

次いで、搬送室804内に設置されている搬送機構により、基板を成膜室805から取り出し、大気にふれさせることなく、成膜室806に搬送して陰極(または保護膜)を形成する。この陰極は、抵抗加熱を用いた蒸着法により形成される無機膜(MgAg、MgIn、CaF2、LiF、CaNなどの合金、または周期表の1族もしくは2族に属する元素とアルミニウムとを共蒸着法により形成した膜、またはこれらの積層膜)である。また、スパッタ法を用いて陰極を形成してもよい。

【0080】

また、上面出射型または両面出射型の発光装置を作製する場合には、陰極は透明または半透明であることが好ましく、上記金属膜の薄膜(1nm〜10nm)、或いは上記金属膜の薄膜(1nm〜10nm)と透明導電膜との積層を陰極とすることが好ましい。この場合、スパッタ法を用いて成膜室806で透明導電膜(ITO(酸化インジウム酸化スズ合金)、酸化インジウム酸化亜鉛合金(In2O3―ZnO)、酸化亜鉛(ZnO)等)からなる膜を形成すればよい。

【0081】

以上の工程で積層構造の発光素子が形成される。

【0082】

また、搬送室804に連結した成膜室806で窒化珪素膜、または窒化酸化珪素膜からなる保護膜を形成して封止してもよい。この場合、成膜室806内には、珪素からなるターゲット、または酸化珪素からなるターゲット、または窒化珪素からなるターゲットが備えられている。また、固定している基板に対して棒状のターゲットを移動させて保護膜を形成してもよい。また、固定している棒状のターゲットに対して、基板を移動させることによって保護膜を形成してもよい。

【0083】

例えば、珪素からなる円盤状のターゲットを用い、成膜室雰囲気を窒素雰囲気または窒素とアルゴンを含む雰囲気とすることによって陰極上に窒化珪素膜を形成することができる。また、炭素を主成分とする薄膜(DLC(ダイヤモンドライクカーボン)膜、CN膜、アモルファスカーボン膜)を保護膜として形成してもよく、別途、CVD法を用いた成膜室を設けてもよい。ダイヤモンドライクカーボン膜(DLC膜とも呼ばれる)は、プラズマCVD法(代表的には、RFプラズマCVD法、マイクロ波CVD法、電子サイクロトロン共鳴(ECR)CVD法、熱フィラメントCVD法など)、燃焼炎法、スパッタ法、イオンビーム蒸着法、レーザー蒸着法などで形成することができる。成膜に用いる反応ガスは、水素ガスと、炭化水素系のガス(例えばCH4、C2H2、C6H6など)とを用い、グロー放電によりイオン化し、負の自己バイアスがかかったカソードにイオンを加速衝突させて成膜する。また、CN膜は反応ガスとしてC2H4ガスとN2ガスとを用いて形成すればよい。なお、DLC膜やCN膜は、可視光に対して透明もしくは半透明な絶縁膜である。可視光に対して透明とは可視光の透過率が80〜100%であることを指し、可視光に対して半透明とは可視光の透過率が50〜80%であることを指す。

【0084】

次いで、発光素子が形成された基板を搬送室804から封止室802に搬送する。

【0085】

封止基板は、封止基板ロード室810に外部からセットし、用意される。なお、水分などの不純物を除去するために予め真空アニールを行うことが好ましい。そして、封止基板に発光素子が設けられた基板と貼り合わせるためのシール材を形成する場合には、シーリング室811でシール材を形成し、シール材を形成した封止基板を封止基板ストック室813に搬送する。なお、シーリング室811において、封止基板に乾燥剤を設けてもよい。また、封止基板ストック室813に蒸着の際に使用する蒸着マスクをストックしてもよい。なお、ここでは、封止基板に対してシール材を形成した例を示したが、特に限定されず、発光素子が形成された基板にシール材を形成してもよい。

【0086】

次いで、封止・取出室802で基板と封止基板と貼り合わせ、貼り合わせた一対の基板を封止・取出室802に設けられた紫外線照射機構によってUV光を照射してシール材を硬化させる。なお、ここではシール材として紫外線硬化樹脂を用いたが、接着材であれば、特に限定されない。

【0087】

次いで、貼り合わせた一対の基板を封止、取出室802から取り出す。

【0088】

以上のように、図8に示した製造装置を用いることで完全に発光素子を密閉空間に封入するまで大気に曝さずに済むため、信頼性の高い発光装置を作製することが可能となる。また、蒸着源が移動し、成膜室805内を基板が移動することで蒸着は終了するため、短時間に蒸着が完了し、スループットよく発光装置を作製することができる。

【0089】

なお、ここでは図示しないが、各処理室での作業をコントロールするための制御装置や、各処理室間を搬送するための制御装置や、基板を個々の処理室に移動させる経路を制御して自動化を実現するコントロール制御装置などを設けている。

【0090】

また、図8に示す製造装置では、陽極として透明導電膜(または金属膜(TiN)が設けられた基板を搬入し、有機化合物を含む層を形成した後、透明または半透明な陰極(例えば、薄い金属膜(Al、Ag)と透明導電膜の積層)を形成することによって、上面出射型(或いは両面出射)の発光素子を形成することも可能である。なお、上面出射型の発光素子とは、陰極を透過させて有機化合物層において生じた発光を取り出す素子を指している。

【0091】

また、図8に示す製造装置では、陽極として透明導電膜が設けられた基板を搬入し、有機化合物を含む層を形成した後、金属膜(Al、Ag)からなる陰極を形成することによって、下面出射型の発光素子を形成することも可能である。なお、下面出射型の発光素子とは、有機化合物層において生じた発光を透明電極である陽極からTFTの方へ取り出し、さらに基板を通過させる素子を指している。

【0092】

以上のように、本実施例の製造装置は、あらゆる有機EL素子の製造に対応することができ、さらに、長時間に渡って蒸着を行うことが可能になるため、大幅に生産性を向上することができる。

【実施例2】

【0093】

本実施例では、絶縁表面を有する基板上に、本発明の白色発光を呈する発光素子を備えた発光装置(上面出射構造)を作製する例を図9、図10に示す。なお、上面出射構造とは、絶縁表面を有する基板とは逆側から光を取り出す構造である。

【0094】

図9は、発光装置を示す上面図、図10は図9をA−A’で切断した断面図である。図9において、点線で示された901はソース信号線駆動回路、902は画素部、903はゲート側駆動回路である。また、904は透明な封止基板、905は第1シール材であり、第1シール材905で囲まれた内側は、透明な第2シール材907で充填されている。なお、第1シール材905には基板間隔を保持するためのギャップ材が含有されている。

【0095】

なお、908は、ソース側駆動回路901及びゲート側駆動回路903に入力される信号を伝送するための接続配線であり、外部入力端子となるFPC(フレキシブルプリントサーキット)909からビデオ信号やクロック信号を受け取る。なお、ここではFPCしか図示されていないが、このFPCにはプリント配線基盤(PWB)が取り付けられていても良い。

【0096】

次に、断面構造について図10を用いて説明する。基板910上には駆動回路及び画素部が形成されているが、ここでは、駆動回路としてソース側駆動回路901と画素部902が示されている。

【0097】

なお、ソース側駆動回路901はnチャネル型TFT923とpチャネル型TFT924とを組み合わせたCMOS回路が形成される。また、駆動回路を形成するTFTは、公知のCMOS回路、PMOS回路もしくはNMOS回路で形成しても良い。また、本実施例では、基板上に駆動回路を形成したドライバー一体型を示すが、必ずしもその必要はなく、基板上ではなく外部に形成することもできる。また、ポリシリコン膜を活性層とするTFTの構造は特に限定されず、トップゲート型TFTであってもよいし、ボトムゲート型TFTであってもよい。

【0098】

また、画素部902はスイッチング用TFT911と、電流制御用TFT912とそのドレインに電気的に接続された第1の電極(陽極)913を含む複数の画素により形成される。電流制御用TFT912としてはnチャネル型TFTであってもよいし、pチャネル型TFTであってもよいが、陽極と接続させる場合、pチャネル型TFTとすることが好ましい。また、保持容量(図示しない)を適宜設けることが好ましい。なお、ここでは無数に配置された画素のうち、一つの画素の断面構造のみを示し、その一つの画素に2つのTFTを用いた例を示したが、3つ、またはそれ以上のTFTを適宜、用いてもよい。

【0099】

ここでは第1の電極(陽極)913がTFTのドレインと直接接している構成となっているため、第1の電極(陽極)913の下層はシリコンからなるドレインとオーミックコンタクトのとれる材料層とし、有機化合物を含む層と接する最上層を仕事関数の大きい材料層とすることが望ましい。第一の電極(陽極)としては、仕事関数が4.0eV以上のものを用いることが望ましい。例えば、窒化チタン膜とアルミニウムを主成分とする膜と窒化チタン膜との3層構造とすると、配線としての抵抗も低く、且つ、良好なオーミックコンタクトがとれ、且つ、陽極として機能させることができる。また、第1の電極(陽極)913は、ITO(indium tin oxide)、酸化インジウムに2〜20%の酸化珪素(SiO2)を混合したITSO、金(Au)、白金(Pt)、ニッケル(Ni)、タングステン(W)、クロム(Cr)、モリブデン(Mo)、鉄(Fe)、コバルト(Co)、銅(Cu)、パラジウム(Pd)、亜鉛(Zn)、Pt膜、モリブデン(Mo)、または金属材料の窒化物(窒化チタンなど)の単層としてもよいし、3層以上の積層を用いてもよい。

【0100】

また、第1の電極(陽極)913の両端には絶縁物(バンク、隔壁、障壁、土手などと呼ばれる)914が形成される。絶縁物914は有機樹脂膜もしくは珪素を含む絶縁膜で形成すれば良い。ここでは、絶縁物914として、ポジ型の感光性アクリル樹脂膜を用いて図10に示す形状の絶縁物を形成する。

【0101】

成膜性を良好なものとするため、絶縁物914の上端部または下端部に曲率を有する曲面が形成されるようにする。例えば、絶縁物914の材料としてポジ型の感光性アクリルを用いた場合、絶縁物914の上端部のみに曲率半径(0.2μm〜3μm)を有する曲面を持たせることが好ましい。また、絶縁物914として、感光性の光によってエッチャントに不溶解性となるネガ型、或いは光によってエッチャントに溶解性となるポジ型のいずれも使用することができる。

【0102】

また、絶縁物914を窒化アルミニウム膜、窒化酸化アルミニウム膜、炭素を主成分とする薄膜、または窒化珪素膜からなる保護膜で覆ってもよい。

【0103】

次に電界発光層915を形成する。電界発光層915を形成する材料としては、低分子、高分子、低分子と高分子の間の性質を持つ中分子の材料がある。本実施例では、蒸着法によって電界発光層915を形成するため、低分子の材料を使用する。低分子材料も高分子材料も、溶媒に溶かすことでスピンコートやインクジェット法により塗布することができる。また、有機材料だけではなく、無機材料との複合材料も使用することができる。

【0104】

また、第1の電極(陽極)913上には、本発明の蒸着用容器を用いた蒸着法によって電界発光層915を選択的に形成する。例えば真空度が5×10-3Torr(0.665Pa)以下、好ましくは10-4〜10-6Torrまで真空排気された実施例1で説明した成膜室で蒸着を行う。蒸着の際、抵抗加熱により、予め有機化合物は気化されており、蒸着時にシャッターが開くことにより基板の方向へ飛散する。気化された有機化合物は、上方に飛散し、メタルマスクに設けられた開口部を通って基板に蒸着され、電界発光層615(第1の電極側から正孔注入層、正孔輸送層、発光層、電子輸送層、電子注入層)が形成される。なお、電界発光層915の構成はこのような積層でなくとも良く、単層、混合層で形成されていても良い。さらに、電界発光層915上には第2の電極(陰極)916が形成される。

【0105】

本発明の蒸着用容器および蒸着装置を用いると、加熱部から蒸発源が脱着可能な蒸着装置においても、蒸着時に容器の開口部とヒーターとの温度差を小さくすることができるため、開口部における蒸着材料の付着を防止することができる。従って、詰まりに起因する蒸発源の交換やメンテナンスの頻度を低くすることができ、スループットが向上する。また、開口部の詰まりによる蒸着レートの変化を抑えることができ、品質のばらつきが少ない高品質な発光装置を提供することが可能となる。

【0106】

なお、第2の電極(陰極)としては、仕事関数の小さい(仕事関数3.8eV以下が目安)金属、合金、電気伝導性化合物、及びこれらの混合物などを用いることが好ましい。具体的な材料としては、元素周期律の1族又は2族に属する元素、すなわちLiやCs等のアルカリ金属、及びMg、Ca、Sr等のアルカリ土類金属、及びこれらを含む合金(Mg:Ag、Al:Li)や化合物(LiF、CsF、CaF2)の他、希土類金属を含む遷移金属を用いて形成することができる。但し、本実施例において第2の電極(陰極)は透光性を有するため、これらの金属、又はこれらの金属を含む合金を非常に薄く形成し、ITO、IZO、ITSO又はその他の金属(合金を含む)との積層により形成することができる。

【0107】

ここでは、発光が透過するように、第2の電極(陰極)916として、膜厚を薄くした仕事関数の小さい金属薄膜と、透明導電膜(ITO、IZO、ZnO等)との積層を用いる。こうして、第1の電極(陽極)913、電界発光層915、及び第2の電極(陰極)916からなる電界発光素子918が形成される。

【0108】

本実施例では、電界発光層915として、正孔注入層であるCuPc(20nm)、ホール輸送性の第1の発光層であるα−NPD(30nm)、第2の発光層であるCBP+Pt(ppy)acac:15wt%(20nm)、電子輸送層であるBCP(30nm)を順次積層することにより形成する。なお、第2の電極(陰極)として仕事関数の小さい金属薄膜を用いているため、ここでは電子注入層(CaF2)を用いる必要はない。

【0109】

このようにして形成された電界発光素子918は、白色発光を呈する。なお、ここでは、フルカラー化を実現するために着色層931と遮光層(BM)932からなるカラーフィルター(簡略化のため、ここではオーバーコート層は図示しない)を設けている。

【0110】

また、電界発光素子918を封止するために透明保護積層917を形成する。この透明保護積層917は、第1の無機絶縁膜と、応力緩和膜と、第2の無機絶縁膜との積層からなっている。第1の無機絶縁膜および第2の無機絶縁膜としては、スパッタ法またはCVD法により得られる窒化珪素膜、酸化珪素膜、酸化窒化珪素膜(SiNO膜(組成比N>O)またはSiON膜(組成比N<O))、炭素を主成分とする薄膜(例えばDLC膜、CN膜)を用いることができる。これらの無絶縁膜は水分に対して高いブロッキング効果を有しているが、膜厚が厚くなると膜応力が増大してピーリングや膜剥がれが生じやすい。

【0111】

しかし、第1の無機絶縁膜と第2の無機絶縁膜との間に応力緩和膜を挟むことで、応力を緩和するとともに水分を吸収することができる。また、成膜時に何らかの原因で第1の無機絶縁膜に微小な穴(ピンホールなど)が形成されたとしても、応力緩和膜で埋められ、さらにその上に第2の無機絶縁膜を設けることによって、水分や酸素に対して極めて高いブロッキング効果を有する。

【0112】

また、応力緩和膜としては、無機絶縁膜よりも応力が小さく、且つ、吸湿性を有する材料が好ましい。加えて、透光性を有する材料であることが望ましい。また、応力緩和膜としては、α―NPD、BCP、MTDATA、Alq3などの有機化合物を含む材料膜を用いてもよく、これらの材料膜は、吸湿性を有し、膜厚が薄ければ、ほぼ透明である。また、MgO、SrO2、SrOは吸湿性及び透光性を有し、蒸着法で薄膜を得ることができるため、応力緩和膜に用いることができる。

【0113】

本実施例では、シリコンターゲットを用い、窒素とアルゴンを含む雰囲気で成膜した膜、即ち、水分やアルカリ金属などの不純物に対してブロッキング効果の高い窒化珪素膜を第1の無機絶縁膜または第2の無機絶縁膜として用い、応力緩和膜として蒸着法によりAlq3の薄膜を用いる。また、透明保護積層に発光を通過させるため、透明保護積層のトータル膜厚は、可能な限り薄くすることが好ましい。

【0114】

また、電界発光素子918を封止するために不活性気体雰囲気下で第1シール材905、第2シール材907により封止基板904を貼り合わせる。なお、第1シール材905、第2シール材907としてはエポキシ系樹脂を用いるのが好ましい。また、第1シール材905、第2シール材907はできるだけ水分や酸素を透過しない材料であることが望ましい。

【0115】

また、本実施例では封止基板904を構成する材料としてガラス基板や石英基板の他、FRP(Fiberglass−Reinforced Plastics)、PVF(ポリビニルフロライド)、ポリエステルまたはアクリル等からなるプラスチック基板を用いることができる。また、第1シール材905、第2シール材907を用いて封止基板904を接着した後、さらに側面(露呈面)を覆うように第3のシール材で封止することも可能である。

【0116】

以上のようにして電界発光素子918を第1シール材605、第2シール材907に封入することにより、電界発光素子918を外部から完全に遮断することができ、外部から水分や酸素といった電界発光層915の劣化を促す物質が侵入することを防ぐことができる。従って、信頼性の高い発光装置を得ることができる。

【0117】

また、第1の電極(陽極)913として透明導電膜を用いれば両面発光型の発光装置を作製することもできる。

【実施例3】

【0118】

本発明が適用される電子機器として、ビデオカメラ、デジタルスチルカメラ、ゴーグル型ディスプレイ、ナビゲーションシステム、音響再生装置(カーオーディオなど)、パーソナルコンピュータ、ゲーム機器、携帯情報端末(モバイルコンピュータ、携帯電話、携帯型ゲーム機または電子書籍など)、記録媒体を備えた画像再生装置(具体的には、DVD(Digital Versatile Disc)などの記録媒体を再生し、その映像を表示することができるディスプレイを備えた装置)などをあげることができる。これらの電子機器の具体例を図11に示す。

【0119】

図11(A)は表示装置であり、筐体1801、表示部1802、スピーカー1803などを含む。本発明は表示部1802の作成に適用される。本発明を使用することにより、大画面の表示装置であっても表示ムラのない高品質な表示を得ることが可能となる。なお、この表示装置は、具体的にはコンピュータ用、テレビ受信用、広告表示用などの全ての情報表示用表示装置が含まれる。

【0120】

図11(B)はデジタルカメラであり、本体1811、表示部1812、受像部1813、操作キー1814、外部接続ポート1815、シャッター1816などを含む。本発明は表示部1812の製造過程に適用することができる。本発明をその製造過程に適用することによって、画像の表示をより的確に行うことが可能となる。

【0121】

図11(C)はコンピュータであり、本体1821、筐体1822、表示部1823、キーボード1824、外部接続ポート1825、ポインティングマウス1826などを含む。本発明は表示部1823を作成する際に適用することができる。本発明を適用することによって、画像の表示をより的確に行うことが可能となる。

【0122】

図11(D)はモバイルコンピュータであり、本体1831、表示部1832、スイッチ1833、操作キー1834、赤外線ポート1835などを含む。本発明は表示部1832を製造する際に適用することができる。本発明を適用することによって、画像の表示をより的確に行うことが可能となる。

【0123】

図11(E)は携帯型のゲーム機器であり、筐体1841、表示部1842、スピーカー部1843、操作キー1844、記録媒体挿入部1845などを含む。本発明は、表示部1842を製造する際に適用することができる。本発明を適用することによって、画像の表示をより的確に行うことが可能となる。

【0124】

以上のように、本発明の適用範囲はきわめて広く、あらゆる分野の電子機器に用いることが可能である。また、一辺が1メートルを超える大型基板においても良好に蒸着材料を良好に蒸着することができるため、製品の歩留まりが向上し、最終的には製品の製造コストを低減することが可能となる。同時に、製品の表示品質が向上するため、高品質な表示を行う電子機器として、製品の競争力を高めることが可能となる。

【図面の簡単な説明】

【0125】

【図1】本発明の容器の構造の例を示す図。

【図2】本発明の容器の構造の例を示す図。

【図3】本発明の容器を用いた蒸着装置を示す図。

【図4】本発明の容器とその加熱方法を示す図。

【図5】本発明の容器の構造の例を示す図。

【図6】本発明の容器の構造の例を示す図。

【図7】本発明の容器を用いた蒸着装置を示す図。

【図8】本発明の容器を用いた蒸着装置を示す図。

【図9】本発明の容器と蒸着装置を用いた発光装置の例を示す図。

【図10】本発明の容器と蒸着装置を用いた発光装置の例を示す図。

【図11】本発明を適用した電子機器の例を示す図。

【技術分野】

【0001】

本発明は蒸着により成膜可能な材料(以下、蒸着材料という)の成膜に用いられる成膜装置を備えた製造装置に関する。

【背景技術】

【0002】

近年、自発光型の発光素子としてエレクトロルミネッセンス素子(以下、EL素子と記す)を有した発光装置の研究が活発化している。この発光装置は有機ELディスプレイ、又は有機発光ダイオードとも呼ばれている。これらの発光装置は、動画表示に適した速い応答速度、低電圧、低消費電力駆動などの特徴を有しているため、新世代の携帯電話や携帯情報端末(PDA)をはじめ、次世代ディスプレイとして大きく注目されている。

【0003】

有機化合物を含む層を発光層とするEL素子は、有機化合物を含む層(以下、EL層と記す)が陽極と、陰極との間に挟まれた構造を有し、陽極と陰極とに電界を加えることにより、EL層において、正孔と電子とが再結合して励起子を生成し、基底状態に戻る際のエネルギー差が光として取り出される。なお、EL素子からの発光は、一重項励起状態から基底状態に戻る際の発光(蛍光)と三重項励起状態から基底状態に戻る際の発光(リン光)とがある。

【0004】

上記のEL層は「正孔輸送層/発光層/電子輸送層」に代表される積層構造を有し、EL層を形成するEL材料は低分子系(モノマー系)材料と高分子系(ポリマー系)材料に大別され、低分子系材料は、蒸着装置を用いて成膜されるのが一般的である。

【0005】

従来の蒸着装置は基板ホルダに基板を設置し、EL材料、すなわち蒸着材料を充填した容器(または蒸着ボート)と、昇華するEL材料の上昇を防止するシャッターと、容器内のEL材料を加熱するヒータとを有している。そして、ヒータにより加熱されたEL材料が昇華し、回転する基板に成膜される。このとき、均一に成膜を行うために、基板と蒸着材料が充填された容器との間の距離は1m以上離れている。

【0006】

従来の蒸着装置や蒸着方法では、蒸着によりEL層を形成する場合、昇華したEL材料の殆どが蒸着装置の成膜室内の内壁、シャッターまたは防着シールド(蒸着材料が成膜室の内壁に付着することを防ぐための保護板)に付着していた。そのため、EL層の成膜時において、高価なEL材料の利用効率が約1%以下と極めて低く、発光装置の製造コストは非常に高価なものとなっていた。

【0007】

また従来の蒸着装置は、均一な膜を得るため、基板と蒸着源との間隔を1m以上離していた。そのため、蒸着装置自体が大型化し、蒸着装置の各成膜室の排気に要する時間も長時間となるため成膜速度が遅くなり、スループットが低下してしまう問題点があった。また、大面積基板になると、基板の中央部と周縁部とで膜厚が不均一になりやすく、さらに、蒸着装置は基板を回転させる構造であるため、大面積基板を目的とする蒸着装置には限界があった。

【0008】

これらの点から上記課題を解決する1つの手段として、本出願人は、蒸着装置(特許文献1、特許文献2)を提案している。

【特許文献1】特開2001−247959号公報

【特許文献2】特開2002−60926号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

基板が大きくなると、蒸着材料も多く必要になるため、一辺が1メートルを超えるような大型基板に成膜をするような場合では、小さな容器では、すぐに空になってしまう。そのため、容器の数を増やして頻繁に交換することになるが、大基板の場合では、成膜時間が長くなるため、成膜中に材料がなくなる可能性が高くなる。さらに、余分な加熱時間を有することになるため、スループットが低下してしまう。よって、長時間に渡って蒸着を行うためには、容器を大きくする必要がある。

【0010】

蒸着源にセットされている容器を交換するためには、取り出しの容易さの点から、蒸着源の上部を開口しておく必要がある。また、容器をセットする蒸着源との間には、取り出すための隙間を設けなければならず、加熱部と容器が接触しないため、加熱方法としては輻射熱による加熱が主となる。

【0011】

しかし、蒸着源の上部が開口されるため、輻射熱が逃げやすく、容器上部が加熱されにくい問題があった。そのため、容器の下部と上部とで温度差を生じ、蒸発した材料が容器の上部で冷やされ、開口部で詰まるという問題点が発生していた。特に、蒸着温度の高い蒸着材料では、温度差を生じやすく、蒸着することが難しかった。

【0012】

本発明の目的は、蒸着を行う製造装置において、蒸着源の加熱を効率良く利用することで、蒸着安定性、スループットの優れた製造装置を提供することにある。

【課題を解決するための手段】

【0013】

本明細書で開示する発明の構成は、蒸着源を加熱して蒸発させた材料を基板上に蒸着する蒸着装置であって、前記蒸着源は加熱部と材料を充填する空洞を有する容器とで構成され、前記容器の上部の側面が蛇腹構造となっていることを特徴とする。

【0014】

本発明によれば、容器上部が蛇腹構造となっているため、蛇腹構造を設けない容器に比べて、容器上部の側面の表面積が増加する。そのため、容器上部は輻射熱の吸収が高くなり、冷えにくくなることから、開口部において、材料が詰まりにくい構造となっている。

【0015】

また、他の発明の構成は、蒸着源を加熱して蒸発させた材料を基板上に蒸着する蒸着装置であって、前記蒸着源は加熱部と材料を充填する空洞を有する容器とで構成され、前記容器の側面上部が前記容器を構成する材料より輻射熱吸収率の高い材料でコーティングされていることを特徴とする。

【0016】

本発明によれば、容器を構成する材料より輻射熱吸収率の高い材料が側面上部にコーティングされているので、容器上部は輻射熱の吸収が高くなる。さらに、容器とコーティング膜とは接触しているため、輻射熱で加熱する場合に比べて、熱伝導性が良くなる。そのため、効率良く上部を加熱することができ、容器の上部と下部で温度差がなくなり、開口部での材料の詰まりを防止することができる。

【0017】

また、他の発明の構成は、蒸着源を加熱して蒸発させた材料を基板上に蒸着する蒸着装置であって、前記蒸着源は加熱部と材料を充填する空洞を有する容器とで構成され、前記容器の側面上部が前記容器を構成する材料より輻射熱反射率の高い材料でコーティングされていることを特徴とする。

【0018】

本発明によれば、輻射熱反射率の高い材料をコーティングすると、加熱部からの輻射熱を容器で反射し、加熱部本体の温度低下を防ぐことができる。そのため、安定した温度で蒸着することが可能となる。

【0019】

また、他の発明の構成は、蒸着源を加熱して蒸発させた材料を基板上に蒸着する蒸着装置であって、前記蒸着源は加熱部と材料を充填する空洞を有する容器とで構成され、前記容器の側面上部には蛇腹構造が設けられており、さらに前記容器を構成する材料より輻射熱吸収率の高い材料、または輻射熱反射率の高い材料でコーティングされていることを特徴とする。

【0020】

本発明によれば、容器上部に蛇腹構造とコーティング膜を有することで、容器上部を効率良く加熱でき、さらに、加熱部本体の温度低下も防げることから、温度制御に優れ、安定した蒸着を行うことが可能となる。

【0021】

また、他の発明の構成は、蒸着源を加熱して蒸発させた材料を基板上に蒸着する蒸着装置であって、前記蒸着源の中の前記第一の容器と別の第二の容器を交換する機構を有し、蒸着源を加熱し、成膜を行うものである。

【0022】

本発明によれば、蒸着源の上部が開口していたとしても、容器上部の開口部で材料が詰まることなく、容器を加熱することができる。そのため、加熱して材料が空になった第一の容器と、材料が充填されている第二の容器を交換することが可能となる。よって、大気解放することなく材料を交換し、長時間に渡り安定した蒸着が可能となるため、スループットの高い装置となる。

【0023】

また、本発明は以下の構成を有することを特徴とする。

【0024】

容器上部(以下、フタと呼ぶ)の外周端部を蒸着源の開口部分より広く突出させた構造を有する容器を用いて、フタを蒸着源のヒーター部と接触させる。この構造を用いると、容器のフタは接触熱伝導となるため、フタは高い温度を保持することが容易になる。また、容器のフタの材料は、熱伝導性の高い材料が望ましい。これは、ヒータから効率よく熱を伝えるためである。このようなルツボを用いた蒸着装置は、ルツボの温度差を小さく抑えることが可能となり、長時間安定した蒸着を行うことができる。

【0025】

本明細書で開示する発明の構成は、蒸発源を加熱して蒸発させた材料を基板上に成膜する蒸着装置であって、蒸着源は、加熱部と、蒸着させる材料を充填した容器、及び容器を挿入する空洞部とを有する。加熱部は、空洞部の周囲に配置する。ここで、容器のフタの外周端部を胴部より外側に突出させて蒸着源の開口部分より広くし、この部分が加熱部に接することを特徴とする。

【0026】

本発明によれば、容器のフタはひさしを持つ構造となっており、この部分が直接加熱部と接しているため、容器の上部は輻射熱によってだけではなく、直接加熱部によって加熱される。また、容器のフタから胴部に直接熱伝導によって加熱が行われる。この構成によって、容器のフタと胴部で温度差が小さくなり、フタの開口部付近で材料が詰まることを防ぐことができる。

【0027】

なお、他の発明の構成は、蒸発源を加熱して蒸発させた材料を基板上に蒸着する蒸着装置であって、蒸着源は、加熱部と、蒸着させる材料を充填した容器、及び容器を挿入する空洞部とを有する。ここで、容器のフタの外周端部を胴部より外側に突出させて蒸着源の開口部分より広くし、この部分が加熱部に接するようにする。さらに、容器のフタを構成する材料より熱伝導率が良い材料でコーティングされていることを特徴とするものである。

【0028】

本発明によれば、容器のフタを構成する材料より熱伝導率の良い材料がコーティングされているので、容器のフタは加熱部の熱をより良く伝えることができる。さらに、容器の胴部とフタのコーティング膜とは接触しているため、胴部にもより効率よく加熱することができる。この構成によって、容器のフタと胴部で温度差が小さくなり、開口部での材料の詰まりを防ぐことができる。

【0029】

これらの構成により、容器のフタ、特にフタの開口部付近の温度が低かったために起きていた蒸着材料による開口部の詰まりを抑制し、加熱部から蒸発源が脱着可能な蒸着装置においても、蒸着レートの安定化、蒸着用容器の大容積化を実現することが可能になる。結果的に、製品の品質を安定に保つことや、スループットの向上、低価格化を実現できる。

【0030】

上記の構成は、容器のフタおよび容器の胴部を熱伝導率の大きい材料で作成しても良い。より好ましくは熱伝導性の高い物質である金、銀、白金、銅、アルミニウム、ニッケル、ベリリウム、炭化珪素および窒化炭素、窒化硼素、炭化珪素、酸化ベリウム、窒化アルミニウムから一種もしくは複数種を使用温度、蒸着材料との反応性、加工性などを考慮して適宜用いることが望ましい。

【0031】

また、上記の構成は、容器のフタを従来の蒸着用容器と同じ材料で作製し、コーティングを行う部分に、熱伝導性の高い物質である金、銀、白金、銅、アルミニウム、ニッケル、ベリリウム、炭化珪素および窒化炭素、窒化硼素、炭化珪素、酸化ベリウム、窒化アルミニウムから一種もしくは複数種を、使用温度、蒸着材料との反応性、加工性、熱膨張率などを考慮して適宜用いることが望ましい。

【発明の効果】

【0032】

本発明による製造装置は、蒸着材料を入れる容器の上部、すなわちフタを温めることによって、蒸着を行う成膜工程において、蒸着材料の充填された容器の詰まりを防止するとともに、長時間に渡って安定した蒸着を行うことができるため、スループットが高い優れた製造装置となる。

【発明を実施するための最良の形態】

【0033】

本発明の実施形態について、以下に説明する。但し、本発明は多くの異なる態様で実施することが可能であり、本発明の趣旨及びその範囲から 逸脱することなくその形態及び詳細を様々に変更し得ることは、当業者であれば容易に理解される。従って、本実施の形態の記載内容に限定して解釈されるものではない。

【0034】

(実施の形態1)

図1に本発明の製造装置に係る容器100の斜視図を示す。容器100の内部は空洞になっており、銅フタロシアニン(CuPc)、4,4’−ビス−[N−(ナフチル)−N−フェニル−アミノ]ビフェニル(α−NPD)、トリス−8−キノリノナトアルミニウム錯体(Alq3)、フッ化リチウム(LiF)等の有機EL素子に必要な蒸着材料が充填される。容器100の側面上部には蛇腹構造を有する蛇腹部110があり、上面部には蒸着粒子が飛び出すための開口部120が設けられている。

【0035】

なお、容器の材料はタンタル、モリブデン、タングステン、チタン、窒化ボロン、より好ましくは、金、銀、白金、銅、アルミニウム、ニッケル、ベリリウム、炭化珪素、窒化珪素、窒化硼素、炭化珪素、酸化珪素、酸化ベリウム、窒化アルミニウム等の任意の素材から選択して良く、容器の厚みは、蒸着材料の内容量や、形状、あるいは材料の熱伝導率等を考慮して適宜決めることができる。

【0036】

開口部120における開口面積は上面部の一部分だけでも良いが、全面が開口していても良いことはもちろんである。

【0037】

さらに、容器100は上部パーツと下部パーツにわかれていてもよい。図2は容器100において、上部パーツ111と下部パーツ121にわかれている形状を示しており、上部パーツ111が下部パーツ121の蓋になっている形態である。図2では、上部パーツ111の側面に蛇腹構造が設けられ、上部パーツと下部パーツが122ネジ部により、ねじ込む形となっている。また、ネジではなく、蓋を被せるようにはめ込む形をとっていても良い。また、図に示さないが、突沸防止のため、上部パーツと下部パーツの間に中蓋を設けても良い。

【0038】

また、蛇腹部の凸部は容器の側面の高さと一致していても良く、側面より張り出していても構わない。

【0039】

図3は容器100が蒸着源200にセットされた状態を示す。蒸着源200は加熱部210が設けられており、内部はヒータ220で加熱できる機構を示しているが、これに限られるものではない。蒸着する際には加熱部210を加熱し、その輻射熱により容器が加熱されることとなる。

【0040】

ここで、蛇腹部110の表面には、輻射熱を吸収しやすいカーボンブラックやセラミック等の黒色材料がコーティングされていることが好ましい。この場合、容器下部より容器上部の方が輻射熱吸収率が高いため、容器上部が効率良く輻射熱を吸収し、容器へ熱伝導し、容器上部と下部で温度差が生じにくく、開口部での詰まりを防止することができる。

【0041】

また、好ましくは、蛇腹部110の表面には、容器材質より輻射熱反射率の高い材料のコーティングされていることが望ましく、例えば、容器がチタンの場合、銀、金、白金、アルミニウム、銅、ニッケル、ベリリウム、炭化珪素、窒化炭素、窒化珪素、窒化硼素、炭化珪素、酸化珪素、酸化ベリウム、窒化アルミニウム等の金属膜がコーティングされていることが望ましい。この場合、金属膜は輻射熱反射膜となるが、同時に輻射熱の吸収もする。そのため、ヒータからの輻射熱を反射し、再度ヒータを加熱することになり、ヒータの温度低下を防止するとともに、さらに、金属膜自身も熱を吸収し、吸収した熱は接触した容器へ熱伝導をおこす。したがって、輻射熱より効率良く容器上部を加熱することができ、蒸着源の温度安定性が良くなり、かつ容器上部と下部での温度差が小さくなるため、開口部での詰まりを防止することができる。

【0042】

なお、容器上部は蛇腹構造が設けられずに、輻射熱吸収膜、又は輻射熱反射膜だけがコーティングされていても詰まりを防止することができる。そのため、容器上部の構成としては、蛇腹構造、輻射熱吸収膜、輻射熱反射膜の任意な組み合わせを用いて蒸着源の容器とすることができる。

【0043】

このような容器を用いた製造装置は、蒸着温度の高い蒸着材料を充填した場合においても、容器の上部と下部との温度差が小さくなり、容器の開口部で詰まることなく蒸着をおこなうことができ、長時間に渡って蒸着が可能な生産性の高い装置となる。

【0044】

(実施の形態2)

図4(A)に本発明の製造装置に係る蒸着用容器400の全体図を示す。蒸着用容器400は、有底筒状の胴部401(蒸着材料の充填部)と、開口部402を有するフタ403に分かれている。容器400の内部は空洞になっており、銅フタロシアニン(CuPc)、4,4’−ビス−[N−(ナフチル)−N−フェニル−アミノ]ビフェニル(8−NPD)、トリス−8−キノリノナトアルミニウム錯体(Alq3)、フッ化リチウム(LiF)、酸化モリブデン(MoOx)等の電界発光素子に必要な蒸着材料が充填される。蒸着する層にあわせて所望の材料を充填した蒸発源を用いて蒸着を行う。

【0045】

図4(B)は容器400が蒸着源404にセットされた状態を示す。蒸着源404は加熱部が設けられている。図4(B)では、ヒーター405で加熱できる機構を示しているが、これに限られるものではない。

【0046】

フタ403は、図4(B)に示すように、蒸着源404の開口部の長さよりも大きくなるように製作し、実際に使用する際には、蒸着源のヒーター部に直接接するようにする。このようにすることにより、フタ403は接触熱伝導で温められる。このため、ヒーターから効率よく熱をフタ403に伝えることができ、輻射熱を用いる場合に比べて、高い温度を保持することが容易になる。同時に、胴部401はヒーター420による輻射熱によって温まる。

【0047】

以上より、フタ403は効率よく温まり、さらに胴部401へ熱伝導を起こす。胴部401とフタ403との間で温度差が生じにくくなるため、開口部での詰まりを防止することができる。また、フタ403を良好に温めることが可能になるため、開口部402を従来用いていたフタよりも大きくすることが可能となる。従って、開口部での詰まりをさらに予防することができる。

【0048】

なお、容器400の材料はタンタル、モリブデン、タングステン、チタン、窒化ボロン、より好ましくは熱伝導性の高い物質である金、銀、白金、銅、アルミニウム、ニッケル、ベリリウム、炭化珪素および窒化炭素、窒化硼素、炭化珪素、酸化珪素、酸化ベリウム、窒化アルミニウムを用いることが望ましい。容器400の厚みは、蒸着材料の内容量や、形状、あるいは材料の熱伝導率等を考慮して適宜決めることができる。

【0049】

なお、フタ403は熱伝導性の良い材料で製作すればよいが、従来より用いている材料であるチタンやセラミックスなどで製作し、その後、金、銀、白金、銅、アルミニウム、ニッケル、ベリリウム、炭化珪素、窒化炭素、窒化珪素、窒化硼素、炭化珪素、酸化珪素、酸化ベリウム、窒化アルミニウムなどの熱伝導性の良い金属でコーティングを行ってもよい。なお、この場合は、コーティングされる材料とコーティングを行う材料、胴部401の熱膨張率を考慮して適宜材料を選択することが望ましい。

【0050】

また、胴部401の表面に輻射熱を吸収しやすいカーボンブラックやセラミックなどの黒色材料がコーティングされていても良い。これによって、胴部401がより効率良く輻射熱を吸収し、胴部401とフタ403との温度差を小さくすることが可能となる。

【0051】

また、図5(A)は容器400の断面図を示す。この図では、蒸着用容器の胴部401とフタ403が、ネジ部404により、ねじ込む形となっている。また、ネジではなく、フタ403を被せるようにはめ込む形をとっていても良い。また、図5(B)のように、突沸防止のためにフタと胴部の間に中蓋405を設けても良い。

【0052】

その他の構成としては、図6(A)、(B)のように、中心部に棒状の金属601が挿入されて胴部の底と接着した形状を有する胴部602を用いると、胴部602の中心部と周辺部とで蒸着材料の温まり方がより均一になる。特に、蒸着材料の昇華温度が高い場合や、容器に入れる蒸着材料の量が多いときには有効である。

【0053】

このような容器を用いた製造装置は、蒸着温度の高い蒸着材料を充填した場合においても、容器の上部と下部との温度差が小さくなり、容器の開口部で詰まることなく蒸着をおこなうことができ、長時間に渡って蒸着が可能な生産性の高い装置となる。

(実施の形態3)

図7は本発明を用いた製造装置の上面図である。

【0054】

図7(A)において、700は基板、701は成膜室、702、703は搬送室、704は容器設置室、705は蒸着源駆動用ロボット、706は容器搬送ロボット、707は容器設置用回転台、708、709、710は各部屋を仕切るシャッター、711は扉である。

【0055】

基板700は、搬送室702から成膜室701内に搬送される。選択的に蒸着を行う場合には、蒸着マスクと基板との位置合わせを行った後に蒸着を行う。

【0056】

蒸着源712には、EL材料が充填された容器713が2個セットされている。図示しないが、各容器の上部にはスライド式のシャッターが設けられている。図7には2個の容器を備えた蒸着源が示してあるが、3個あるいはそれ以上の容器を備えても良く、本発明は図7の構成に限定されない。2個の容器には同じ材料を充填しても良く、ホスト材料とドーパント材料のように異なる材料を充填しても良い。

【0057】

蒸着源712にセットされた容器713は加熱され、蒸着温度以上に加熱されると容器上部の開口部から蒸着粒子が飛び出すこととなる。ここで、所定の成膜レートまで待機する。本発明によれば、容器上部が冷めにくい構造となっているため、蒸着源712が開口していても、材料が開口部で詰まりにくく、安定した成膜レートが得られるようになる。所定の成膜レートで安定させた後、基板シャッター(図示しない)を開け、蒸着源712を移動させる蒸着源駆動用ロボット705を駆動して、基板上に蒸着を行う。蒸着源の往復を繰り返すことによって、基板700上に均一な膜が形成される。蒸着終了後、基板シャッターを閉じ、基板700を搬送室703に搬送する。この蒸着を繰り返し行うことで、大量の基板にEL材料を成膜することが出来る。

【0058】

また、図7の製造装置には蒸着源712にセットした容器を交換する機構が設けられている。以下、その手順について図7(B)を用いて説明する。

【0059】

容器設置室704をベントし、大気圧とする。この時、シャッター710があるため、搬送室701の真空度はそのままの状態である。扉711を開け、容器設置用回転台707にEL材料が充填された容器713をセットした後、扉を閉め、搬送室と同じ真空度、あるいはそれ以下の真空度になるまでに引く。容器設置室704は成膜室701よりチャンバーの内容積が小さいため、短時間で所定の圧力まで減圧することが可能である。所定の真空度に達したら、シャッター710を開け、容器搬送ロボット706を駆動し、蒸着源712にセットされている第1の容器と取り出し、容器設置用回転台707にセットする。容器設置用回転台707を回転し、材料の充填された第2の容器を取り出し、蒸着源712にセットする。

【0060】

なお、本発明における搬送機構は、図7(B)に記載されるように容器713の上方から、容器搬送ロボット706のつまみ部が、容器713の内側を引っ掛けて搬送する構造に限定されるものではなく、容器713の側面をつまんで搬送する構成でも構わない。

【0061】

なお、容器設置用回転台707にセットされている容器713は、真空排気している間に内蔵したヒータで容器を材料が飛ばない程度の温度まで加熱しておいてもよく、交換後の加熱時間が短縮され、スループットの高い装置となる。

【0062】

以上の構成でなる本発明について、以下に示す実施例でもってさらに詳細な説明を行うこととするが、本発明は以下の実施例に限定されるものではない。

【実施例1】

【0063】

図8にマルチチャンバー型の製造装置の上面図を示す。図8に示す製造装置は、スループット向上を図ったチャンバー配置としている。

【0064】

図8は、シャッター800a〜800nと、基板投入室801と、封止・取出室802と、搬送室803、804と、成膜室805、806、807と、容器設置室808a〜808dと、前処理室809と、封止基板ロード室810と、シーリング室811とを有するマルチチャンバーの製造装置である。

【0065】

以下、予め陽極(第1の電極)と、該陽極の端部を覆う絶縁物(隔壁)とが設けられた基板を図8に示す製造装置に搬入し、発光装置を作製する手順を示す。なお、アクティブマトリクス型の発光装置を作製する場合、予め基板上には、陽極に接続している薄膜トランジスタ(電流制御用TFT)およびその他の薄膜トランジスタ(スイッチング用TFTなど)が複数設けられ、薄膜トランジスタからなる駆動回路も設けられている。また、単純マトリクス型の発光装置を作製する場合にも図8に示す製造装置で作製することが可能である。

【0066】

まず、基板投入室801に上記基板をセットする。基板サイズは、320mm×400mm、370mm×470mm、550mm×650mm、600mm×720mm、680mm×880mm、1000mm×1200mm、1100mm×1250mm、さらには1150mm×1300mmのような大面積基板でも対応可能である。

【0067】

基板投入室801にセットした基板(陽極と、該陽極の端部を覆う絶縁物とが設けられた基板)は搬送室803に搬送する。なお、搬送室803には基板を搬送または反転するための搬送機構(搬送ロボットなど)と真空排気手段とが設けており、他の搬送室804も同様にそれぞれ搬送機構と真空排気手段とが設けてある。搬送室803に設けられたロボットは、基板の表裏を反転させることができ、成膜室805に反転させて搬入することができる。また、搬送室803は大気圧もしくは真空を維持することができる。搬送室803は、真空排気処理室と連結されており、真空排気して真空にすることも、真空排気した後、不活性ガスを導入して大気圧にすることもできる。

【0068】

また、上記の真空排気処理室としては、磁気浮上型のターボ分子ポンプ、クライオポンプ、またはドライポンプが備えられている。これにより各室と連結された搬送室の到達真空度を10-5〜10-6Paにすることが可能であり、さらにポンプ側および排気系からの不純物の逆拡散を制御することができる。装置内部に不純物が導入されるのを防ぐため、導入するガスとしては、窒素や希ガス等の不活性ガスを用いる。装置内部に導入されるこれらのガスは、装置内に導入される前にガス精製機により高純度化されたものを用いる。従って、ガスが高純度化された後に蒸着装置に導入されるようにガス精製機を備えておく必要がある。これにより、ガス中に含まれる酸素や水、その他の不純物を予め除去することができるため、装置内部にこれらの不純物が導入されるのを防ぐことができる。

【0069】

また、基板投入室801にセットする前には、点欠陥を低減するために第1の電極(陽極)の表面に対して界面活性剤(弱アルカリ性)を含ませた多孔質なスポンジ(代表的にはPVA(ポリビニルアルコール)製、ナイロン製など)で洗浄して表面のゴミを除去することが好ましい。洗浄機構として、基板の面に平行な軸線まわりに回動して基板の面に接触するロールブラシ(PVA製)を有する洗浄装置を用いてもよいし、基板の面に垂直な軸線まわりに回動しつつ基板の面に接触するディスクブラシ(PVA製)を有する洗浄装置を用いてもよい。

【0070】

また、基板側の成膜面からの水分の進入を防止するため、有機化合物を含む膜の蒸着直前に真空加熱を行うことが好ましく、基板を搬送室803から真空加熱が可能な前処理室809に搬送し、上記基板に含まれる水分やその他のガスを徹底的に除去するために、脱気のためのアニールを真空(5×10-3Torr(0.665Pa)以下、好ましくは10-4〜10-6Pa)で行う。特に、層間絶縁膜や隔壁の材料として有機樹脂膜を用いた場合、有機樹脂材料によっては水分を吸着しやすく、さらに脱ガスが発生する恐れがあるため、有機化合物を含む層を形成する前に100℃〜250℃、好ましくは150℃〜200℃、例えば30分以上の加熱を行った後、30分の自然冷却を行って吸着水分を除去する真空加熱を行うことは有効である。

【0071】

また、必要であれば、成膜室807で大気圧下、または減圧下でインクジェット法やスピンコート法やスプレー法などで高分子材料からなる正孔注入層を形成してもよい。また、インクジェット法で塗布した後、スピンコータで膜厚の均一化を図ってもよい。同様に、スプレー法で塗布した後、スピンコータで膜厚の均一化を図ってもよい。また、基板を縦置きとして真空中でインクジェット法により成膜を行ってもよい。

【0072】

例えば、成膜室807で第1の電極(陽極)上に、正孔注入層(陽極バッファー層)として作用するポリ(エチレンジオキシチオフェン)/ポリ(スチレンスルホン酸)水溶液(PEDOT/PSS)、ポリアニリン/ショウノウスルホン酸水溶液(PANI/CSA)、PTPDES、Et−PTPDEK、またはPPBAなどを全面に塗布、焼成してもよい。焼成する際には前処理室809で行うことが好ましい。

【0073】

スピンコートなどを用いた塗布法で高分子材料からなる正孔注入層を形成した場合、平坦性が向上し、その上に成膜される膜のカバレッジおよび膜厚均一性を良好なものとすることができる。特に発光層の膜厚が均一となるため均一な発光を得ることができる。この場合、正孔注入層を塗布法で形成した後、蒸着法による成膜直前に真空加熱(100〜200℃)を行うことが好ましい。

【0074】

例えば、第1の電極(陽極)の表面をスポンジで洗浄した後、基板投入室801に搬入し、成膜室807に搬送してスピンコート法でポリ(エチレンジオキシチオフェン)/ポリ(スチレンスルホン酸)水溶液(PEDOT/PSS)を全面に膜厚60nmで塗布した後、前処理室809に搬送して80℃、10分間で仮焼成、200℃、1時間で本焼成し、さらに蒸着直前に真空加熱(170℃、加熱30分、冷却30分)した後、成膜室805に搬送して大気に触れることなく蒸着法で発光層の形成を行えばよい。特に、ITO膜を陽極材料として用い、表面に凹凸や微小な粒子が存在している場合、PEDOT/PSSの膜厚を30nm以上の膜厚とすることでこれらの影響を低減することができる。

【0075】

また、スピンコート法によりPEDOT/PSSを成膜した場合、全面に成膜されるため、基板の端面や周縁部、端子部、陰極と下部配線との接続領域などは選択的に除去することが好ましく、前処理室809でマスクを使用してO2アッシングなどにより選択的に除去することが好ましい。前処理室809はプラズマ発生手段を有しており、Ar、H、F、およびOから選ばれた一種または複数種のガスを励起してプラズマを発生させることによって、ドライエッチングを行う。マスクを使用することによって不要な部分だけ選択的に除去することができる。また、陽極表面処理として紫外線照射が行えるように前処理室809にUV照射機構を備えてもよい。

【0076】

次いで、搬送室803に連結された成膜室805へ基板を搬送機構812により搬送して、正孔注入層、正孔輸送層、発光層、電子輸送層、または電子注入層となる低分子からなる有機化合物層を適宜成膜する。EL材料を適宜選択することにより、発光素子全体として、単色(具体的には白色、赤色、緑色、または青色)の発光を示す発光素子を形成することができる。

【0077】

成膜は蒸着源712を備えたロボットが移動することで成膜を行い、蒸着源にはEL材料が充填された容器をセットすることができる。容器は本発明の実施の形態1および2において説明をした容器を用いることができる。

【0078】

また、成膜室805には、実施の形態3に示したように容器設置室808a〜808dが設けられており、EL材料が充填された容器が複数備えられている。必要な材料が充填されている容器を成膜室に搬送し、順次蒸着を行う。また、フェイスダウン方式で基板をセットし、CCDなどで蒸着マスクの位置アライメントを行い、抵抗加熱法で蒸着を行うことで選択的に成膜を行うことができる。蒸着が終了すると基板は次の搬送室側に搬送されることとなる。

【0079】

次いで、搬送室804内に設置されている搬送機構により、基板を成膜室805から取り出し、大気にふれさせることなく、成膜室806に搬送して陰極(または保護膜)を形成する。この陰極は、抵抗加熱を用いた蒸着法により形成される無機膜(MgAg、MgIn、CaF2、LiF、CaNなどの合金、または周期表の1族もしくは2族に属する元素とアルミニウムとを共蒸着法により形成した膜、またはこれらの積層膜)である。また、スパッタ法を用いて陰極を形成してもよい。

【0080】

また、上面出射型または両面出射型の発光装置を作製する場合には、陰極は透明または半透明であることが好ましく、上記金属膜の薄膜(1nm〜10nm)、或いは上記金属膜の薄膜(1nm〜10nm)と透明導電膜との積層を陰極とすることが好ましい。この場合、スパッタ法を用いて成膜室806で透明導電膜(ITO(酸化インジウム酸化スズ合金)、酸化インジウム酸化亜鉛合金(In2O3―ZnO)、酸化亜鉛(ZnO)等)からなる膜を形成すればよい。

【0081】

以上の工程で積層構造の発光素子が形成される。

【0082】

また、搬送室804に連結した成膜室806で窒化珪素膜、または窒化酸化珪素膜からなる保護膜を形成して封止してもよい。この場合、成膜室806内には、珪素からなるターゲット、または酸化珪素からなるターゲット、または窒化珪素からなるターゲットが備えられている。また、固定している基板に対して棒状のターゲットを移動させて保護膜を形成してもよい。また、固定している棒状のターゲットに対して、基板を移動させることによって保護膜を形成してもよい。

【0083】

例えば、珪素からなる円盤状のターゲットを用い、成膜室雰囲気を窒素雰囲気または窒素とアルゴンを含む雰囲気とすることによって陰極上に窒化珪素膜を形成することができる。また、炭素を主成分とする薄膜(DLC(ダイヤモンドライクカーボン)膜、CN膜、アモルファスカーボン膜)を保護膜として形成してもよく、別途、CVD法を用いた成膜室を設けてもよい。ダイヤモンドライクカーボン膜(DLC膜とも呼ばれる)は、プラズマCVD法(代表的には、RFプラズマCVD法、マイクロ波CVD法、電子サイクロトロン共鳴(ECR)CVD法、熱フィラメントCVD法など)、燃焼炎法、スパッタ法、イオンビーム蒸着法、レーザー蒸着法などで形成することができる。成膜に用いる反応ガスは、水素ガスと、炭化水素系のガス(例えばCH4、C2H2、C6H6など)とを用い、グロー放電によりイオン化し、負の自己バイアスがかかったカソードにイオンを加速衝突させて成膜する。また、CN膜は反応ガスとしてC2H4ガスとN2ガスとを用いて形成すればよい。なお、DLC膜やCN膜は、可視光に対して透明もしくは半透明な絶縁膜である。可視光に対して透明とは可視光の透過率が80〜100%であることを指し、可視光に対して半透明とは可視光の透過率が50〜80%であることを指す。

【0084】

次いで、発光素子が形成された基板を搬送室804から封止室802に搬送する。

【0085】

封止基板は、封止基板ロード室810に外部からセットし、用意される。なお、水分などの不純物を除去するために予め真空アニールを行うことが好ましい。そして、封止基板に発光素子が設けられた基板と貼り合わせるためのシール材を形成する場合には、シーリング室811でシール材を形成し、シール材を形成した封止基板を封止基板ストック室813に搬送する。なお、シーリング室811において、封止基板に乾燥剤を設けてもよい。また、封止基板ストック室813に蒸着の際に使用する蒸着マスクをストックしてもよい。なお、ここでは、封止基板に対してシール材を形成した例を示したが、特に限定されず、発光素子が形成された基板にシール材を形成してもよい。

【0086】

次いで、封止・取出室802で基板と封止基板と貼り合わせ、貼り合わせた一対の基板を封止・取出室802に設けられた紫外線照射機構によってUV光を照射してシール材を硬化させる。なお、ここではシール材として紫外線硬化樹脂を用いたが、接着材であれば、特に限定されない。

【0087】

次いで、貼り合わせた一対の基板を封止、取出室802から取り出す。

【0088】

以上のように、図8に示した製造装置を用いることで完全に発光素子を密閉空間に封入するまで大気に曝さずに済むため、信頼性の高い発光装置を作製することが可能となる。また、蒸着源が移動し、成膜室805内を基板が移動することで蒸着は終了するため、短時間に蒸着が完了し、スループットよく発光装置を作製することができる。

【0089】

なお、ここでは図示しないが、各処理室での作業をコントロールするための制御装置や、各処理室間を搬送するための制御装置や、基板を個々の処理室に移動させる経路を制御して自動化を実現するコントロール制御装置などを設けている。

【0090】

また、図8に示す製造装置では、陽極として透明導電膜(または金属膜(TiN)が設けられた基板を搬入し、有機化合物を含む層を形成した後、透明または半透明な陰極(例えば、薄い金属膜(Al、Ag)と透明導電膜の積層)を形成することによって、上面出射型(或いは両面出射)の発光素子を形成することも可能である。なお、上面出射型の発光素子とは、陰極を透過させて有機化合物層において生じた発光を取り出す素子を指している。

【0091】

また、図8に示す製造装置では、陽極として透明導電膜が設けられた基板を搬入し、有機化合物を含む層を形成した後、金属膜(Al、Ag)からなる陰極を形成することによって、下面出射型の発光素子を形成することも可能である。なお、下面出射型の発光素子とは、有機化合物層において生じた発光を透明電極である陽極からTFTの方へ取り出し、さらに基板を通過させる素子を指している。

【0092】

以上のように、本実施例の製造装置は、あらゆる有機EL素子の製造に対応することができ、さらに、長時間に渡って蒸着を行うことが可能になるため、大幅に生産性を向上することができる。

【実施例2】

【0093】

本実施例では、絶縁表面を有する基板上に、本発明の白色発光を呈する発光素子を備えた発光装置(上面出射構造)を作製する例を図9、図10に示す。なお、上面出射構造とは、絶縁表面を有する基板とは逆側から光を取り出す構造である。

【0094】

図9は、発光装置を示す上面図、図10は図9をA−A’で切断した断面図である。図9において、点線で示された901はソース信号線駆動回路、902は画素部、903はゲート側駆動回路である。また、904は透明な封止基板、905は第1シール材であり、第1シール材905で囲まれた内側は、透明な第2シール材907で充填されている。なお、第1シール材905には基板間隔を保持するためのギャップ材が含有されている。

【0095】

なお、908は、ソース側駆動回路901及びゲート側駆動回路903に入力される信号を伝送するための接続配線であり、外部入力端子となるFPC(フレキシブルプリントサーキット)909からビデオ信号やクロック信号を受け取る。なお、ここではFPCしか図示されていないが、このFPCにはプリント配線基盤(PWB)が取り付けられていても良い。

【0096】

次に、断面構造について図10を用いて説明する。基板910上には駆動回路及び画素部が形成されているが、ここでは、駆動回路としてソース側駆動回路901と画素部902が示されている。

【0097】

なお、ソース側駆動回路901はnチャネル型TFT923とpチャネル型TFT924とを組み合わせたCMOS回路が形成される。また、駆動回路を形成するTFTは、公知のCMOS回路、PMOS回路もしくはNMOS回路で形成しても良い。また、本実施例では、基板上に駆動回路を形成したドライバー一体型を示すが、必ずしもその必要はなく、基板上ではなく外部に形成することもできる。また、ポリシリコン膜を活性層とするTFTの構造は特に限定されず、トップゲート型TFTであってもよいし、ボトムゲート型TFTであってもよい。

【0098】

また、画素部902はスイッチング用TFT911と、電流制御用TFT912とそのドレインに電気的に接続された第1の電極(陽極)913を含む複数の画素により形成される。電流制御用TFT912としてはnチャネル型TFTであってもよいし、pチャネル型TFTであってもよいが、陽極と接続させる場合、pチャネル型TFTとすることが好ましい。また、保持容量(図示しない)を適宜設けることが好ましい。なお、ここでは無数に配置された画素のうち、一つの画素の断面構造のみを示し、その一つの画素に2つのTFTを用いた例を示したが、3つ、またはそれ以上のTFTを適宜、用いてもよい。

【0099】

ここでは第1の電極(陽極)913がTFTのドレインと直接接している構成となっているため、第1の電極(陽極)913の下層はシリコンからなるドレインとオーミックコンタクトのとれる材料層とし、有機化合物を含む層と接する最上層を仕事関数の大きい材料層とすることが望ましい。第一の電極(陽極)としては、仕事関数が4.0eV以上のものを用いることが望ましい。例えば、窒化チタン膜とアルミニウムを主成分とする膜と窒化チタン膜との3層構造とすると、配線としての抵抗も低く、且つ、良好なオーミックコンタクトがとれ、且つ、陽極として機能させることができる。また、第1の電極(陽極)913は、ITO(indium tin oxide)、酸化インジウムに2〜20%の酸化珪素(SiO2)を混合したITSO、金(Au)、白金(Pt)、ニッケル(Ni)、タングステン(W)、クロム(Cr)、モリブデン(Mo)、鉄(Fe)、コバルト(Co)、銅(Cu)、パラジウム(Pd)、亜鉛(Zn)、Pt膜、モリブデン(Mo)、または金属材料の窒化物(窒化チタンなど)の単層としてもよいし、3層以上の積層を用いてもよい。

【0100】

また、第1の電極(陽極)913の両端には絶縁物(バンク、隔壁、障壁、土手などと呼ばれる)914が形成される。絶縁物914は有機樹脂膜もしくは珪素を含む絶縁膜で形成すれば良い。ここでは、絶縁物914として、ポジ型の感光性アクリル樹脂膜を用いて図10に示す形状の絶縁物を形成する。

【0101】

成膜性を良好なものとするため、絶縁物914の上端部または下端部に曲率を有する曲面が形成されるようにする。例えば、絶縁物914の材料としてポジ型の感光性アクリルを用いた場合、絶縁物914の上端部のみに曲率半径(0.2μm〜3μm)を有する曲面を持たせることが好ましい。また、絶縁物914として、感光性の光によってエッチャントに不溶解性となるネガ型、或いは光によってエッチャントに溶解性となるポジ型のいずれも使用することができる。

【0102】

また、絶縁物914を窒化アルミニウム膜、窒化酸化アルミニウム膜、炭素を主成分とする薄膜、または窒化珪素膜からなる保護膜で覆ってもよい。

【0103】

次に電界発光層915を形成する。電界発光層915を形成する材料としては、低分子、高分子、低分子と高分子の間の性質を持つ中分子の材料がある。本実施例では、蒸着法によって電界発光層915を形成するため、低分子の材料を使用する。低分子材料も高分子材料も、溶媒に溶かすことでスピンコートやインクジェット法により塗布することができる。また、有機材料だけではなく、無機材料との複合材料も使用することができる。

【0104】

また、第1の電極(陽極)913上には、本発明の蒸着用容器を用いた蒸着法によって電界発光層915を選択的に形成する。例えば真空度が5×10-3Torr(0.665Pa)以下、好ましくは10-4〜10-6Torrまで真空排気された実施例1で説明した成膜室で蒸着を行う。蒸着の際、抵抗加熱により、予め有機化合物は気化されており、蒸着時にシャッターが開くことにより基板の方向へ飛散する。気化された有機化合物は、上方に飛散し、メタルマスクに設けられた開口部を通って基板に蒸着され、電界発光層615(第1の電極側から正孔注入層、正孔輸送層、発光層、電子輸送層、電子注入層)が形成される。なお、電界発光層915の構成はこのような積層でなくとも良く、単層、混合層で形成されていても良い。さらに、電界発光層915上には第2の電極(陰極)916が形成される。

【0105】

本発明の蒸着用容器および蒸着装置を用いると、加熱部から蒸発源が脱着可能な蒸着装置においても、蒸着時に容器の開口部とヒーターとの温度差を小さくすることができるため、開口部における蒸着材料の付着を防止することができる。従って、詰まりに起因する蒸発源の交換やメンテナンスの頻度を低くすることができ、スループットが向上する。また、開口部の詰まりによる蒸着レートの変化を抑えることができ、品質のばらつきが少ない高品質な発光装置を提供することが可能となる。

【0106】

なお、第2の電極(陰極)としては、仕事関数の小さい(仕事関数3.8eV以下が目安)金属、合金、電気伝導性化合物、及びこれらの混合物などを用いることが好ましい。具体的な材料としては、元素周期律の1族又は2族に属する元素、すなわちLiやCs等のアルカリ金属、及びMg、Ca、Sr等のアルカリ土類金属、及びこれらを含む合金(Mg:Ag、Al:Li)や化合物(LiF、CsF、CaF2)の他、希土類金属を含む遷移金属を用いて形成することができる。但し、本実施例において第2の電極(陰極)は透光性を有するため、これらの金属、又はこれらの金属を含む合金を非常に薄く形成し、ITO、IZO、ITSO又はその他の金属(合金を含む)との積層により形成することができる。

【0107】

ここでは、発光が透過するように、第2の電極(陰極)916として、膜厚を薄くした仕事関数の小さい金属薄膜と、透明導電膜(ITO、IZO、ZnO等)との積層を用いる。こうして、第1の電極(陽極)913、電界発光層915、及び第2の電極(陰極)916からなる電界発光素子918が形成される。

【0108】

本実施例では、電界発光層915として、正孔注入層であるCuPc(20nm)、ホール輸送性の第1の発光層であるα−NPD(30nm)、第2の発光層であるCBP+Pt(ppy)acac:15wt%(20nm)、電子輸送層であるBCP(30nm)を順次積層することにより形成する。なお、第2の電極(陰極)として仕事関数の小さい金属薄膜を用いているため、ここでは電子注入層(CaF2)を用いる必要はない。

【0109】

このようにして形成された電界発光素子918は、白色発光を呈する。なお、ここでは、フルカラー化を実現するために着色層931と遮光層(BM)932からなるカラーフィルター(簡略化のため、ここではオーバーコート層は図示しない)を設けている。

【0110】

また、電界発光素子918を封止するために透明保護積層917を形成する。この透明保護積層917は、第1の無機絶縁膜と、応力緩和膜と、第2の無機絶縁膜との積層からなっている。第1の無機絶縁膜および第2の無機絶縁膜としては、スパッタ法またはCVD法により得られる窒化珪素膜、酸化珪素膜、酸化窒化珪素膜(SiNO膜(組成比N>O)またはSiON膜(組成比N<O))、炭素を主成分とする薄膜(例えばDLC膜、CN膜)を用いることができる。これらの無絶縁膜は水分に対して高いブロッキング効果を有しているが、膜厚が厚くなると膜応力が増大してピーリングや膜剥がれが生じやすい。

【0111】

しかし、第1の無機絶縁膜と第2の無機絶縁膜との間に応力緩和膜を挟むことで、応力を緩和するとともに水分を吸収することができる。また、成膜時に何らかの原因で第1の無機絶縁膜に微小な穴(ピンホールなど)が形成されたとしても、応力緩和膜で埋められ、さらにその上に第2の無機絶縁膜を設けることによって、水分や酸素に対して極めて高いブロッキング効果を有する。

【0112】

また、応力緩和膜としては、無機絶縁膜よりも応力が小さく、且つ、吸湿性を有する材料が好ましい。加えて、透光性を有する材料であることが望ましい。また、応力緩和膜としては、α―NPD、BCP、MTDATA、Alq3などの有機化合物を含む材料膜を用いてもよく、これらの材料膜は、吸湿性を有し、膜厚が薄ければ、ほぼ透明である。また、MgO、SrO2、SrOは吸湿性及び透光性を有し、蒸着法で薄膜を得ることができるため、応力緩和膜に用いることができる。

【0113】

本実施例では、シリコンターゲットを用い、窒素とアルゴンを含む雰囲気で成膜した膜、即ち、水分やアルカリ金属などの不純物に対してブロッキング効果の高い窒化珪素膜を第1の無機絶縁膜または第2の無機絶縁膜として用い、応力緩和膜として蒸着法によりAlq3の薄膜を用いる。また、透明保護積層に発光を通過させるため、透明保護積層のトータル膜厚は、可能な限り薄くすることが好ましい。

【0114】

また、電界発光素子918を封止するために不活性気体雰囲気下で第1シール材905、第2シール材907により封止基板904を貼り合わせる。なお、第1シール材905、第2シール材907としてはエポキシ系樹脂を用いるのが好ましい。また、第1シール材905、第2シール材907はできるだけ水分や酸素を透過しない材料であることが望ましい。

【0115】

また、本実施例では封止基板904を構成する材料としてガラス基板や石英基板の他、FRP(Fiberglass−Reinforced Plastics)、PVF(ポリビニルフロライド)、ポリエステルまたはアクリル等からなるプラスチック基板を用いることができる。また、第1シール材905、第2シール材907を用いて封止基板904を接着した後、さらに側面(露呈面)を覆うように第3のシール材で封止することも可能である。

【0116】

以上のようにして電界発光素子918を第1シール材605、第2シール材907に封入することにより、電界発光素子918を外部から完全に遮断することができ、外部から水分や酸素といった電界発光層915の劣化を促す物質が侵入することを防ぐことができる。従って、信頼性の高い発光装置を得ることができる。

【0117】

また、第1の電極(陽極)913として透明導電膜を用いれば両面発光型の発光装置を作製することもできる。

【実施例3】

【0118】

本発明が適用される電子機器として、ビデオカメラ、デジタルスチルカメラ、ゴーグル型ディスプレイ、ナビゲーションシステム、音響再生装置(カーオーディオなど)、パーソナルコンピュータ、ゲーム機器、携帯情報端末(モバイルコンピュータ、携帯電話、携帯型ゲーム機または電子書籍など)、記録媒体を備えた画像再生装置(具体的には、DVD(Digital Versatile Disc)などの記録媒体を再生し、その映像を表示することができるディスプレイを備えた装置)などをあげることができる。これらの電子機器の具体例を図11に示す。

【0119】

図11(A)は表示装置であり、筐体1801、表示部1802、スピーカー1803などを含む。本発明は表示部1802の作成に適用される。本発明を使用することにより、大画面の表示装置であっても表示ムラのない高品質な表示を得ることが可能となる。なお、この表示装置は、具体的にはコンピュータ用、テレビ受信用、広告表示用などの全ての情報表示用表示装置が含まれる。

【0120】

図11(B)はデジタルカメラであり、本体1811、表示部1812、受像部1813、操作キー1814、外部接続ポート1815、シャッター1816などを含む。本発明は表示部1812の製造過程に適用することができる。本発明をその製造過程に適用することによって、画像の表示をより的確に行うことが可能となる。

【0121】

図11(C)はコンピュータであり、本体1821、筐体1822、表示部1823、キーボード1824、外部接続ポート1825、ポインティングマウス1826などを含む。本発明は表示部1823を作成する際に適用することができる。本発明を適用することによって、画像の表示をより的確に行うことが可能となる。

【0122】

図11(D)はモバイルコンピュータであり、本体1831、表示部1832、スイッチ1833、操作キー1834、赤外線ポート1835などを含む。本発明は表示部1832を製造する際に適用することができる。本発明を適用することによって、画像の表示をより的確に行うことが可能となる。

【0123】

図11(E)は携帯型のゲーム機器であり、筐体1841、表示部1842、スピーカー部1843、操作キー1844、記録媒体挿入部1845などを含む。本発明は、表示部1842を製造する際に適用することができる。本発明を適用することによって、画像の表示をより的確に行うことが可能となる。

【0124】

以上のように、本発明の適用範囲はきわめて広く、あらゆる分野の電子機器に用いることが可能である。また、一辺が1メートルを超える大型基板においても良好に蒸着材料を良好に蒸着することができるため、製品の歩留まりが向上し、最終的には製品の製造コストを低減することが可能となる。同時に、製品の表示品質が向上するため、高品質な表示を行う電子機器として、製品の競争力を高めることが可能となる。

【図面の簡単な説明】

【0125】

【図1】本発明の容器の構造の例を示す図。

【図2】本発明の容器の構造の例を示す図。

【図3】本発明の容器を用いた蒸着装置を示す図。

【図4】本発明の容器とその加熱方法を示す図。

【図5】本発明の容器の構造の例を示す図。

【図6】本発明の容器の構造の例を示す図。

【図7】本発明の容器を用いた蒸着装置を示す図。

【図8】本発明の容器を用いた蒸着装置を示す図。

【図9】本発明の容器と蒸着装置を用いた発光装置の例を示す図。

【図10】本発明の容器と蒸着装置を用いた発光装置の例を示す図。

【図11】本発明を適用した電子機器の例を示す図。

【特許請求の範囲】

【請求項1】

蒸着材料を充填する有底筒状の胴部と、

開口部を有するフタとを有し、

前記フタの外周端部は前記胴部よりも外側に突出していることを特徴とする蒸着用容器。

【請求項2】

蒸着材料を充填する空洞を有する胴部と、

開口部を有するフタとを有し、

前記フタの側面上部は蛇腹構造となっていることを特徴とする蒸着用容器。

【請求項3】

請求項2において、

前記フタの蛇腹部の凸部は、容器の側面より張り出していることを特徴とする蒸着用容器。

【請求項4】

請求項1乃至3のいずれか一項において、

前記フタは、脱着が可能であることを特徴とする蒸着用容器。

【請求項5】

請求項1乃至4のいずれか一項において、

前記フタは、前記フタの構成材料より熱伝導率の高い物質によってコーティングされていることを特徴とする蒸着用容器。

【請求項6】

前記フタは、金、銀、白金、銅、アルミニウム、ニッケル、ベリリウム、炭化珪素、窒化炭素、窒化珪素、窒化硼素、炭化珪素、酸化ベリウム、窒化アルミニウムによってコーティングされていることを特徴とする蒸着用容器。

【請求項7】

請求項1乃至5のいずれか一項において、

前記蒸着用容器の材料は、タンタル、モリブデン、タングステン、チタン、窒化ボロン、金、銀、白金、銅、アルミニウム、ニッケル、ベリリウム、炭化珪素、窒化珪素、窒化硼素、酸化珪素、酸化ベリウム、窒化アルミニウムによって形成されていることを特徴とする蒸着用容器。

【請求項8】

蒸着材料を充填する有底筒状の胴部と、前記胴部より外側に突出している外周端部と開口部とを有するフタから構成される蒸着用容器と、

前記蒸着用容器を加熱する加熱部を有する蒸着源とを有し、

前記フタの外周端部は、前記加熱部と接することを特徴とする蒸着装置。

【請求項9】

請求項8において、

前記フタの外周端部の直径は、前記蒸着源の開口部の直径よりも大きく、

前記フタの外周端部の下面が前記加熱部の上面と接することを特徴とする蒸着装置。

【請求項10】

蒸着材料を充填する有底筒状の胴部と、開口部を有するフタから構成される蒸着用容器と、

前記蒸着用容器を加熱する加熱部を有する蒸着源とを有し、

前記フタの側面上部は、蛇腹構造を有することを特徴とする蒸着装置。

【請求項11】

請求項10において、

前記フタの蛇腹部の凸部は、容器の側面より張り出していることを特徴とする蒸着装置。

【請求項12】

請求項8乃至請求項11のいずれか一項において、

前記フタは脱着が可能であることを特徴とする蒸着装置。

【請求項13】

請求項8乃至請求項12のいずれか一項において、

前記フタは、前記フタの構成材料より熱伝導率の高い物質によってコーティングされていることを特徴とする蒸着装置。

【請求項14】

請求項13において、

前記熱伝導率の高い物質とは、金、銀、白金、銅、アルミニウム、ニッケル、ベリリウム、炭化珪素、窒化炭素、窒化珪素、窒化硼素、酸化珪素、酸化ベリウム、窒化アルミニウムのうち一種もしくは複数種を用いたことを特徴とする蒸着装置。

【請求項1】

蒸着材料を充填する有底筒状の胴部と、

開口部を有するフタとを有し、

前記フタの外周端部は前記胴部よりも外側に突出していることを特徴とする蒸着用容器。

【請求項2】

蒸着材料を充填する空洞を有する胴部と、

開口部を有するフタとを有し、

前記フタの側面上部は蛇腹構造となっていることを特徴とする蒸着用容器。

【請求項3】

請求項2において、

前記フタの蛇腹部の凸部は、容器の側面より張り出していることを特徴とする蒸着用容器。

【請求項4】

請求項1乃至3のいずれか一項において、

前記フタは、脱着が可能であることを特徴とする蒸着用容器。

【請求項5】

請求項1乃至4のいずれか一項において、

前記フタは、前記フタの構成材料より熱伝導率の高い物質によってコーティングされていることを特徴とする蒸着用容器。

【請求項6】

前記フタは、金、銀、白金、銅、アルミニウム、ニッケル、ベリリウム、炭化珪素、窒化炭素、窒化珪素、窒化硼素、炭化珪素、酸化ベリウム、窒化アルミニウムによってコーティングされていることを特徴とする蒸着用容器。

【請求項7】

請求項1乃至5のいずれか一項において、

前記蒸着用容器の材料は、タンタル、モリブデン、タングステン、チタン、窒化ボロン、金、銀、白金、銅、アルミニウム、ニッケル、ベリリウム、炭化珪素、窒化珪素、窒化硼素、酸化珪素、酸化ベリウム、窒化アルミニウムによって形成されていることを特徴とする蒸着用容器。

【請求項8】

蒸着材料を充填する有底筒状の胴部と、前記胴部より外側に突出している外周端部と開口部とを有するフタから構成される蒸着用容器と、

前記蒸着用容器を加熱する加熱部を有する蒸着源とを有し、

前記フタの外周端部は、前記加熱部と接することを特徴とする蒸着装置。

【請求項9】

請求項8において、

前記フタの外周端部の直径は、前記蒸着源の開口部の直径よりも大きく、

前記フタの外周端部の下面が前記加熱部の上面と接することを特徴とする蒸着装置。

【請求項10】

蒸着材料を充填する有底筒状の胴部と、開口部を有するフタから構成される蒸着用容器と、

前記蒸着用容器を加熱する加熱部を有する蒸着源とを有し、

前記フタの側面上部は、蛇腹構造を有することを特徴とする蒸着装置。

【請求項11】

請求項10において、

前記フタの蛇腹部の凸部は、容器の側面より張り出していることを特徴とする蒸着装置。

【請求項12】

請求項8乃至請求項11のいずれか一項において、

前記フタは脱着が可能であることを特徴とする蒸着装置。

【請求項13】

請求項8乃至請求項12のいずれか一項において、

前記フタは、前記フタの構成材料より熱伝導率の高い物質によってコーティングされていることを特徴とする蒸着装置。

【請求項14】

請求項13において、

前記熱伝導率の高い物質とは、金、銀、白金、銅、アルミニウム、ニッケル、ベリリウム、炭化珪素、窒化炭素、窒化珪素、窒化硼素、酸化珪素、酸化ベリウム、窒化アルミニウムのうち一種もしくは複数種を用いたことを特徴とする蒸着装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−9134(P2006−9134A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−201714(P2004−201714)

【出願日】平成16年7月8日(2004.7.8)

【出願人】(000153878)株式会社半導体エネルギー研究所 (5,264)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年7月8日(2004.7.8)

【出願人】(000153878)株式会社半導体エネルギー研究所 (5,264)

【Fターム(参考)】

[ Back to top ]