製鉄用非焼成炭材内装塊成鉱

【課題】高炉内低温域から溶融直前の高温域に達するまでの広い温度領域において粉化の抑制ができると共に、排ガス回収に当たって障害のない製鉄用非焼成炭材内装塊成鉱を提供すること。

【解決手段】製鉄用鉄源原料に炭材と水硬性結合材とを混合してなる混合物を、塊成化処理して得られる製鉄用非焼成炭材内装塊成鉱中に、金属鉄を10mass%以上含有させてなる製鉄用非焼成炭材内装塊成鉱。

【解決手段】製鉄用鉄源原料に炭材と水硬性結合材とを混合してなる混合物を、塊成化処理して得られる製鉄用非焼成炭材内装塊成鉱中に、金属鉄を10mass%以上含有させてなる製鉄用非焼成炭材内装塊成鉱。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高炉などの製鉄炉において鉄源原料として使われる、製鉄用非焼成炭材内装塊成鉱の製造方法に関する。

【背景技術】

【0002】

高炉などの堅型製鉄炉(以下、「高炉」の例で説明する)を用いて行われる銑鉄製造プロセスでは、炉内の原料充填層内に流通させる還元ガスを制御するために、該原料充填層内の空隙率を一定値以上に保つことが重要である。そのため、鉄源原料などの炉内装入物は、粒度分布の大きいものを使用することが望ましく、また、装入後に粉化するおそれがある装入物については、予めその強度を高めて粉化を抑制するような処理をしておくことが望ましい。そこで、大型高炉の場合、従来、焼結鉱や焼成ペレットなどを使用することが一般的である。

【0003】

一方において、省エネルギーに着目して、高温での加熱処理をしない非焼成塊成鉱についての開発も進められてきた。この非焼成塊成鉱というのは、焼結鉱の返鉱や鉄鉱石粉をセメントなどをバインダーとして、常温または廃熱等を利用した数百℃以下の比較的低温で一定期間養生して製造さたものである。この場合において、セメントなどを使って造粒した焼成鉱は、冷間での強度は十分に高いものになることから、製造場所から高炉等への移送も特に問題はない。さらに、高炉内上部の数百℃までの低温領域における強度(造粒形状の維持)に対しても十分に効果を示す。しかし、高炉内の温度が、それ以上の高温域になると、セメント水和物が熱分解するために強度が著しく低下し、高炉内中部および下部での粉化が激しくなって、通気性の悪化を招くという問題があった。

【0004】

このような問題に対して従来、例えば、特許文献1では、鉄鉱石粉にアスファルトやピッチなどの粘着性炭化水素混合物をバインダーとして添加混合し、これを圧縮成形した非焼成塊成鉱の製造方法を提案している。その提案の内容によれば、この非焼成塊成鉱の場合、200℃程度からバインダー中の揮発分が蒸発して、バインダーの粘度が大きくなるため成形体強度がさら増大し、800℃程度では揮発分の蒸発がほぼ終了し、ガラス状の炭素が鉄鉱石粒子の結合に寄与するため、高温では成形体強度がさらに増加すると説明している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公平3−64571号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献1は、非焼成塊成鉱の高温強度を改善するための技術であるが、この技術の場合、揮発分が200℃から蒸発を始めると、還元ガスに随伴して高炉上部から排出されることになる。高炉から排出されるガスは、一般に、COガスなどの可燃成分を含むため回収されている。しかし、このガス回収工程において、上記揮発分を含む排ガスが流れると、その揮発分が、凝縮点以下の温度に冷却されたときにタールとなり、これが回収機器内面などに付着してしまう。そのため、高炉からの排出ガス回収が事実上できなくなるという問題があった。

【0007】

そこで本発明の目的は、従来技術が抱えている前述した問題を解決し、常温および高炉内低温域から溶融直前の高温域に達するまでの広い温度領域において粉化の抑制ができると共に、排ガス回収に当たって障害のない製鉄用非焼成炭材内装塊成鉱を提供することにある。

【課題を解決するための手段】

【0008】

前記従来技術が抱えている問題点について、発明者らは鋭意研究してきた。その結果、非焼成塊成鉱の常温および炉内低温域での強度は、セメントなどの水硬性結合材により確保することを前提に、炉内高温域において該水硬性結合材の結合強度が低下するのを補う手段についての新たな知見を得て、本発明を完成した。

【0009】

一般に、セメントは、CaOが水和反応してCa(OH)2となることにより固化(水和硬化)して水和物となるが、この水和物が700℃程度に加熱されると、下記(1)式の反応により分解して強度が低下し、結合材(バインダー)としての機能を果さなくなることが知られている。

【0010】

Ca(OH)2→CaO+H2O・・・(1)

【0011】

ところで、高炉の上部(高炉炉頂部では200℃程度以下の雰囲気になる)に装入された非焼成の塊成鉱は、炉内を降下していくにしたがって次第に高温雰囲気に曝されるようになる。そして、このような高温雰囲気下では上記(1)式の反応が起こる。もし、水硬性焼結材のみに依存した従来のような非焼成塊成鉱であれば、上述したように、強度の低下を招いて、割れや粉化などによって粒径が小さくなってしまう。

【0012】

このような問題に対して発明者らは、上記高温雰囲気を利用して焼結する物質、即ち、金属鉄を前記非焼成塊成鉱中に予め所定量以上添加しておけば、高温域では、その金属鉄がセメントなどの無機バインダーによる結合に代わって、新たな焼結作用による結合が生じ、より高い高温強度を発現することを突き止め、本発明を開発するに到った。

【0013】

即ち、本発明は、製鉄用鉄源原料に炭材と水硬性結合材とを混合してなる混合物を、塊成化処理して得られる製鉄用非焼成炭材内装塊成鉱中に、金属鉄を10mass%以上含有することを特徴とする製鉄用非焼成炭材内装塊成鉱である。

【0014】

また、本発明の前記の構成において、製鉄用鉄源原料は、0.25mm以下の粒子を50mass%以上含むと共にその粒子中に金属鉄を20mass%以上含むこと、および該製鉄用鉄源原料としては、高炉灰や製鋼ダスト等の製鉄ダストやミルスケールその他の酸化鉄粉を用いることが、好ましい実施形態である。

【0015】

さらにまた、本発明の前記製鉄用非焼成炭材内装塊成鉱は、5〜50mm未満の粒径であることが、好ましい実施形態である。

【発明の効果】

【0016】

本発明に係る非焼成炭材内装塊成鉱によれば、鉄源原料中に所定量以上の金属鉄を含有しているために、高炉用原料として用いる場合に、特に高温域で十分な強度を発現する。しかも、本発明の上記塊成鉱は、鉄源原料(酸化鉄)と炭材とが近接配置された炭材内装塊成鉱であるから、反応効率の向上、炉内温度の低下、燃料比の低減をもたらし、製鉄コストの低減にも寄与する。特に、本発明によれば、10mass%以上の金属鉄を含有させているので、熱間強度の高い非焼成塊成鉱を提供することができる。

【図面の簡単な説明】

【0017】

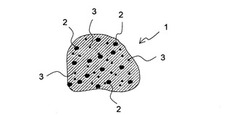

【図1】本発明に係る非焼成炭材内装塊成鉱の断面図である。

【発明を実施するための形態】

【0018】

本発明の製鉄用非焼成炭材内装塊成鉱(以下、単に「非焼成塊成鉱」と略記する)は、図1に示すように製鉄用鉄源原料1ならびに炭材2に対し、バインダーとして水硬性結合材を混合して塊状に成形し低温域に保持して固化させたものである。このような非焼成塊成鉱は、前述したように、常温および高炉内の上部低温域においては、水硬性結合材による結合(バインダー)作用により、所定の強度(冷間強度)が保たれ、高炉の底部に近い高温域においては、製鉄用鉄源原料中に含まれる金属鉄の酸化反応による発熱焼結により、所定の強度(熱間強度)が発現する。

【0019】

また、本発明の非焼成塊成鉱の場合、重要なことは、鉄源原料の還元反応が低・中温域において速く起こるようにすることである。この点について、一般には、コークスなどの炭材と鉄源原料との距離は小さいほど、反応速度が速くなることがわかっている。例えば、高炉の炉頂から原料を装入する場合、焼結鉱などの鉄源原料とコークスなどの炭材とは、それぞれ20〜40mm程度の大きさのものを、層状に分別装入するのが普通である。この場合において、焼結鉱等の鉄源原料層と炭材層とをそれぞれ薄層化すれば、炭材と焼結鉱等との距離は小さくなり、反応速度が速くなると考えられる。

【0020】

この点、こうした両者の接触による反応速度を飛躍的に速くするためには、鉄源原料と炭材との混合装入が有効であると考えられる。ただし、前述したように、単に、鉄含有原料と炭材とを混合装入するだけでは、伝熱手段であるガスの移動抵抗が大きすぎて、却って反応速度が遅くなる。

【0021】

そこで、近年、反応速度を向上させる方法として考えられてきたのが、フェロコークスや炭材内装塊成鉱、炭材の超微細化などの技術である。フェロコークスは、炭材と鉄源原料を混合して焼き固めたものであり、炭材内装塊成鉱は、鉄源原料中に炭材を充填内装してなるものである。

【0022】

例えば、鉄源原料と炭材とが近接しているときの熱の交換反応は、鉄源原料側では、Fe2O3とCOが反応して、FeとCO2となる還元反応が起き、このときの反応は発熱反応である。一方、炭材側では、CO2とCとが反応してCOを発生する、ブドワール反応と呼ばれるガス化反応(ガス改質反応)が起き、この反応は吸熱反応である。従って、鉄源原料と炭材とが近接していると、発熱反応である還元反応と吸熱反応であるガス化反応とが速い速度で繰り返される結果、製鉄効率が向上すると共に外部からの熱供給も少なくてすむことから、炉内温度の低下も期待できる。

【0023】

従って、鉄源原料と炭材とが互いに近くにあること、即ち、近接配置することが有効であることがわかる。このような考え方の下では、鉄源原料と炭材とを予め混合しておくと共に、その炭材を鉄源原料中に分散埋設してなる炭材内装塊成鉱にすることが、究極の炭材−鉄源原料の近接配置の形態となる。

【0024】

このように、炭材−鉄源原料を近接配置した炭材内装塊成鉱においては、ガス化反応に必要な熱が該炭材内装塊成鉱の内部に及ぶと、そのガス化反応で発生したCOとFe2O3が直ちに還元反応を起こし、その還元反応で発生したCO2がガス化反応を導くといったように、塊成鉱の内部から外部に向って反応が連鎖的に起こり、内部のFe2O3が順次に自己還元されてFe(金属鉄)が生じさせるものと考えられる。従って、この場合、塊成鉱内部で反応が進むことから外部からの熱供給は少なくて済み、その分だけ、炉内温度を低下させることができるようになるのである。

【0025】

製鉄ダストやミルケールなどの酸化鉄系鉄源原料と炭材との混練物(炭材内装塊成鉱)を用いて高炉シミュレータで還元速度(還元率)を求めると、炭材内装塊成鉱の場合は、炭材を含んでいない焼結鉱に比べると、高炉内での炉内温度を低くすることができると考えられる。こうした高炉の炉内温度の低下は、単に炭材や羽ロからの送風の原単位の低減だけでなく、炉体の長寿命化を始め、二酸化炭素の発生量を相対的に抑制できる等のメリットもある。

【0026】

本発明において、炭材内装塊成鉱の鉄源原料としては、基本的に、製鉄所で多量に発生する製鋼ダストや高炉灰のような製鉄ダストやミルスケールの如き酸化鉄粉(金属鉄含有原料)が好適に用いられる。製鉄ダストやミルスケール等の酸化鉄に着目した理由は、これらは、酸化鉄中に多くの金属鉄を含み、その他が、FeOやFe2O3を主成分とする低酸化度の酸化鉄だからである。このことは、これらの低酸化度の酸化鉄については、中・低温域の大気中では酸化しやすく、このときの酸化により、外層に位置する鉄から順次に高酸化度の酸化鉄に変化しやすいこと、即ち、最外層の部分が、酸化によって硬化して、より高酸化度の薄い膜状の硬質薄層を生成して強化される。

【0027】

高温域における金属鉄の生成による強度発現のメカニズムは、まず、塊成鉱内で上述した酸化鉄の還元が起こり、それによって塊成鉱中に金属鉄粒子が点々と発生し、さらに還元が進むと金属鉄粒子同士の間に金属鉄のネットワーク構造(スポンジ状)が形成されることによって強化される。特に、本発明では、もともと一定量の金属鉄を含む製鉄用鉄源原料を使用しているため、このネットワーク構造の形成が速く、焼結鉱やペレットを使用する場合よりも低温で速やかに開始される。従って、セメントのバインダー効果が低下するのに合わせて、金属鉄によるネットワーク構造効果が現れ、高炉内低温域のみならず、中・高温域での強度が保障されるのである。

【0028】

前記非焼成塊成鉱中に、予め混合しておく内装炭材としては、粒径が−3mm(篩目寸法のアンダー)、好ましくは1mmのコークス粉を用いる。なお、粒径が−3mmの前記コークス粉は、高炉に用いられるコークスが20〜40mmの大きさであることを考えると、高炉用原料としては使用に適しないものであって、再処理を必要とするものの有効利用できるから、コスト的に有利である。

【0029】

前記酸化鉄は、金属鉄の含有量が10mass%以上、好ましくは20〜50mass%で、T.Feが60mass%以上のものが好ましく、このものであれば、非焼成塊成鉱の鉄源原料1として十分な鉄分を確保することができる。

【0030】

次に、本発明において使用できる前記水硬性結合材としては、アルミナセメント、ポルトランドセメントなど、あるいは高炉水砕スラグやベントナイト、水ガラスなどの無機バインダーが考えられる。

【0031】

ただし、セメントなどの水硬性結合材を使う場合、高炉でのスラグ形成成分を提供することになるので、その使用量は、製造場所から高炉への移送が可能になる圧壊強度を確保することができる程度を上限とし、例えば、10mass%以下(内数)、好ましくは5mass%以下とする。また、このセメントの添加は、高炉内上部の低温域において、その形状を保持するのに役立つ。しかし、セメントの使用はまた、高炉内の中部〜下部の高温域では、セメント水和物が熱分解するために強度が著しく低下し、この領域(高炉中部〜下部)での粉化とそれに伴う通気性の悪化を招く。

【0032】

このような問題に対して、本発明では、前述したように、製鉄用鉄源原料として、10mass%以上の金属鉄を含有する製鉄ダスト、スケール、高炉灰などの酸化鉄を用いることで対処することができる。

【0033】

なお、本発明の非焼成塊成鉱の製造に当たっては、上述したように製鉄ダスト等の酸化鉄からなる製鉄用鉄源原料、炭材および水硬性焼結材を主たる構成成分として含むものを用いて成形(造粒)するが、必要に応じて他の成分、例えば、鉄鉱石粉、微粉酸化鉄、各種分散剤、硬化促進剤、石灰石微粉、フライアッシュ、シリカ微粉などの1種以上を、本発明の効果を損なわない限度で適量配合することができる。

【0034】

本発明方法の適用によって製造された非焼成塊成鉱の粒径(常温雰囲気下での球換算粒径)は、5mm超〜50mm未満、好ましくは8〜30mm程度の大きさのものが好ましい。非焼成塊成鉱の粒径が5mm以下では、高炉に装入した際の原料充填層の通気性が悪化するおそれがあり、一方、粒径が50mm以上では還元性が低下するおそれがあり、それは8〜30mmの大きさのときにより顕著になる。

【0035】

本発明において用いられている前記製鉄用鉄源原料は、0.25mm以下の粒子を50mass%以上を含むことが求められる。この理由は、0.25mm以下の大きさの微粉粒子が、50mass%未満とあまりに少ないと、比較的大きい粒子、例えば、1mm以上粒子の間の空隙、すなわち、破壊起点が多くなり塊成鉱の強度が低下するからである。

【0036】

また、本発明では、0.25mm以下の細かい粒子を50mass%以上含有すること、特にその粒子の中に金属鉄成分の20mass%以上含有する鉄源原料を用いる。この理由は、0.25mm以下の粒子が50mass%未満では、比較的大きい粒子、例えば、1mm以上粒子の間の空隙、すなわち、破壊起点が多くなり塊成鉱の強度が低下するからであり、一方、その粒子中に含まれる金属鉄成分が20mass%以下では、高炉内での鉄の酸化反応による強度発現が十分に得られないからである。

【0037】

本発明の非焼成塊成鉱を製造する場合、まず、前記製鉄用鉄源原料等からなる混合原料に対し、必要に応じてその他の成分と水硬性結合材を加えたのち、水を添加して攪拌(混練)することにより成形(造粒)する。なお、その成形方法としては、ブリケット成形機を用いる圧縮造粒法などの他、ディスクぺレタイザーやドラム型造粒機を用いる転動造粒法などのいずれを用いてもよい。ブリケット成形機は、粒子群を機械的に圧縮するため、成形物の充填率が高まり圧縮強度が増大する傾向が得られる。

【実施例】

【0038】

この実施例は、表1に示す成分組成の鉄源原料および水硬性結合材であるポルトランドセメントを、表2に示す配合割合で微粉コークスと共に混合し、成形して、製鉄用非焼成炭材内装塊成鉱を製造し、JIS条件と高炉操業条件を模擬した還元試験を行った結果を表2に示す。

【0039】

発明例1は、製鉄用鉄源原料中の金属鉄が13.1mass%含まれる例である。この例では、室温に3日間放置後の冷間での圧縮強度が1.62MPaであり、焼結鉱より高い強度を示した。また、JIS M8712に基づく還元粉化性(JIS−RDI)が28.6%、さらに還元温度を700℃とした場合(RDI 700℃)は30.3%と、いずれも焼結鉱より優れた値を示した。

【0040】

b.発明例2は、製鉄用鉄源原料中−0.25mmの割合が51.2mass%、さらに、この中の金属鉄の割合が26.3mass%の例(請求項2対応)である。この例でも圧縮強度が焼結鉱よりも高く、さらにJIS−RDI、RDI 700℃は、焼結鉱および発明例1よりも優れた値を示した。

【0041】

c.比較例1は、製鉄用鉄源原料中の金属鉄が9.1mass%の本発明の条件を満たさない例である。この例では、圧縮強度は焼結鉱よりも高いが、還粉化特性がJIS−RDIとRDI 700℃のいずれも劣っていた。

【0042】

【表1】

【0043】

【表2】

【産業上の利用可能性】

【0044】

本発明の技術は、非焼成炭材内装塊成鉱のみならず、金属鉄を多く含有させると有効な他の一般的な製鉄用塊成鉱の製造分野においても適用が可能な部分を含むものである。

【符号の説明】

【0045】

1 鉄源原料

2 炭材

3 金属鉄

【技術分野】

【0001】

本発明は、高炉などの製鉄炉において鉄源原料として使われる、製鉄用非焼成炭材内装塊成鉱の製造方法に関する。

【背景技術】

【0002】

高炉などの堅型製鉄炉(以下、「高炉」の例で説明する)を用いて行われる銑鉄製造プロセスでは、炉内の原料充填層内に流通させる還元ガスを制御するために、該原料充填層内の空隙率を一定値以上に保つことが重要である。そのため、鉄源原料などの炉内装入物は、粒度分布の大きいものを使用することが望ましく、また、装入後に粉化するおそれがある装入物については、予めその強度を高めて粉化を抑制するような処理をしておくことが望ましい。そこで、大型高炉の場合、従来、焼結鉱や焼成ペレットなどを使用することが一般的である。

【0003】

一方において、省エネルギーに着目して、高温での加熱処理をしない非焼成塊成鉱についての開発も進められてきた。この非焼成塊成鉱というのは、焼結鉱の返鉱や鉄鉱石粉をセメントなどをバインダーとして、常温または廃熱等を利用した数百℃以下の比較的低温で一定期間養生して製造さたものである。この場合において、セメントなどを使って造粒した焼成鉱は、冷間での強度は十分に高いものになることから、製造場所から高炉等への移送も特に問題はない。さらに、高炉内上部の数百℃までの低温領域における強度(造粒形状の維持)に対しても十分に効果を示す。しかし、高炉内の温度が、それ以上の高温域になると、セメント水和物が熱分解するために強度が著しく低下し、高炉内中部および下部での粉化が激しくなって、通気性の悪化を招くという問題があった。

【0004】

このような問題に対して従来、例えば、特許文献1では、鉄鉱石粉にアスファルトやピッチなどの粘着性炭化水素混合物をバインダーとして添加混合し、これを圧縮成形した非焼成塊成鉱の製造方法を提案している。その提案の内容によれば、この非焼成塊成鉱の場合、200℃程度からバインダー中の揮発分が蒸発して、バインダーの粘度が大きくなるため成形体強度がさら増大し、800℃程度では揮発分の蒸発がほぼ終了し、ガラス状の炭素が鉄鉱石粒子の結合に寄与するため、高温では成形体強度がさらに増加すると説明している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公平3−64571号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献1は、非焼成塊成鉱の高温強度を改善するための技術であるが、この技術の場合、揮発分が200℃から蒸発を始めると、還元ガスに随伴して高炉上部から排出されることになる。高炉から排出されるガスは、一般に、COガスなどの可燃成分を含むため回収されている。しかし、このガス回収工程において、上記揮発分を含む排ガスが流れると、その揮発分が、凝縮点以下の温度に冷却されたときにタールとなり、これが回収機器内面などに付着してしまう。そのため、高炉からの排出ガス回収が事実上できなくなるという問題があった。

【0007】

そこで本発明の目的は、従来技術が抱えている前述した問題を解決し、常温および高炉内低温域から溶融直前の高温域に達するまでの広い温度領域において粉化の抑制ができると共に、排ガス回収に当たって障害のない製鉄用非焼成炭材内装塊成鉱を提供することにある。

【課題を解決するための手段】

【0008】

前記従来技術が抱えている問題点について、発明者らは鋭意研究してきた。その結果、非焼成塊成鉱の常温および炉内低温域での強度は、セメントなどの水硬性結合材により確保することを前提に、炉内高温域において該水硬性結合材の結合強度が低下するのを補う手段についての新たな知見を得て、本発明を完成した。

【0009】

一般に、セメントは、CaOが水和反応してCa(OH)2となることにより固化(水和硬化)して水和物となるが、この水和物が700℃程度に加熱されると、下記(1)式の反応により分解して強度が低下し、結合材(バインダー)としての機能を果さなくなることが知られている。

【0010】

Ca(OH)2→CaO+H2O・・・(1)

【0011】

ところで、高炉の上部(高炉炉頂部では200℃程度以下の雰囲気になる)に装入された非焼成の塊成鉱は、炉内を降下していくにしたがって次第に高温雰囲気に曝されるようになる。そして、このような高温雰囲気下では上記(1)式の反応が起こる。もし、水硬性焼結材のみに依存した従来のような非焼成塊成鉱であれば、上述したように、強度の低下を招いて、割れや粉化などによって粒径が小さくなってしまう。

【0012】

このような問題に対して発明者らは、上記高温雰囲気を利用して焼結する物質、即ち、金属鉄を前記非焼成塊成鉱中に予め所定量以上添加しておけば、高温域では、その金属鉄がセメントなどの無機バインダーによる結合に代わって、新たな焼結作用による結合が生じ、より高い高温強度を発現することを突き止め、本発明を開発するに到った。

【0013】

即ち、本発明は、製鉄用鉄源原料に炭材と水硬性結合材とを混合してなる混合物を、塊成化処理して得られる製鉄用非焼成炭材内装塊成鉱中に、金属鉄を10mass%以上含有することを特徴とする製鉄用非焼成炭材内装塊成鉱である。

【0014】

また、本発明の前記の構成において、製鉄用鉄源原料は、0.25mm以下の粒子を50mass%以上含むと共にその粒子中に金属鉄を20mass%以上含むこと、および該製鉄用鉄源原料としては、高炉灰や製鋼ダスト等の製鉄ダストやミルスケールその他の酸化鉄粉を用いることが、好ましい実施形態である。

【0015】

さらにまた、本発明の前記製鉄用非焼成炭材内装塊成鉱は、5〜50mm未満の粒径であることが、好ましい実施形態である。

【発明の効果】

【0016】

本発明に係る非焼成炭材内装塊成鉱によれば、鉄源原料中に所定量以上の金属鉄を含有しているために、高炉用原料として用いる場合に、特に高温域で十分な強度を発現する。しかも、本発明の上記塊成鉱は、鉄源原料(酸化鉄)と炭材とが近接配置された炭材内装塊成鉱であるから、反応効率の向上、炉内温度の低下、燃料比の低減をもたらし、製鉄コストの低減にも寄与する。特に、本発明によれば、10mass%以上の金属鉄を含有させているので、熱間強度の高い非焼成塊成鉱を提供することができる。

【図面の簡単な説明】

【0017】

【図1】本発明に係る非焼成炭材内装塊成鉱の断面図である。

【発明を実施するための形態】

【0018】

本発明の製鉄用非焼成炭材内装塊成鉱(以下、単に「非焼成塊成鉱」と略記する)は、図1に示すように製鉄用鉄源原料1ならびに炭材2に対し、バインダーとして水硬性結合材を混合して塊状に成形し低温域に保持して固化させたものである。このような非焼成塊成鉱は、前述したように、常温および高炉内の上部低温域においては、水硬性結合材による結合(バインダー)作用により、所定の強度(冷間強度)が保たれ、高炉の底部に近い高温域においては、製鉄用鉄源原料中に含まれる金属鉄の酸化反応による発熱焼結により、所定の強度(熱間強度)が発現する。

【0019】

また、本発明の非焼成塊成鉱の場合、重要なことは、鉄源原料の還元反応が低・中温域において速く起こるようにすることである。この点について、一般には、コークスなどの炭材と鉄源原料との距離は小さいほど、反応速度が速くなることがわかっている。例えば、高炉の炉頂から原料を装入する場合、焼結鉱などの鉄源原料とコークスなどの炭材とは、それぞれ20〜40mm程度の大きさのものを、層状に分別装入するのが普通である。この場合において、焼結鉱等の鉄源原料層と炭材層とをそれぞれ薄層化すれば、炭材と焼結鉱等との距離は小さくなり、反応速度が速くなると考えられる。

【0020】

この点、こうした両者の接触による反応速度を飛躍的に速くするためには、鉄源原料と炭材との混合装入が有効であると考えられる。ただし、前述したように、単に、鉄含有原料と炭材とを混合装入するだけでは、伝熱手段であるガスの移動抵抗が大きすぎて、却って反応速度が遅くなる。

【0021】

そこで、近年、反応速度を向上させる方法として考えられてきたのが、フェロコークスや炭材内装塊成鉱、炭材の超微細化などの技術である。フェロコークスは、炭材と鉄源原料を混合して焼き固めたものであり、炭材内装塊成鉱は、鉄源原料中に炭材を充填内装してなるものである。

【0022】

例えば、鉄源原料と炭材とが近接しているときの熱の交換反応は、鉄源原料側では、Fe2O3とCOが反応して、FeとCO2となる還元反応が起き、このときの反応は発熱反応である。一方、炭材側では、CO2とCとが反応してCOを発生する、ブドワール反応と呼ばれるガス化反応(ガス改質反応)が起き、この反応は吸熱反応である。従って、鉄源原料と炭材とが近接していると、発熱反応である還元反応と吸熱反応であるガス化反応とが速い速度で繰り返される結果、製鉄効率が向上すると共に外部からの熱供給も少なくてすむことから、炉内温度の低下も期待できる。

【0023】

従って、鉄源原料と炭材とが互いに近くにあること、即ち、近接配置することが有効であることがわかる。このような考え方の下では、鉄源原料と炭材とを予め混合しておくと共に、その炭材を鉄源原料中に分散埋設してなる炭材内装塊成鉱にすることが、究極の炭材−鉄源原料の近接配置の形態となる。

【0024】

このように、炭材−鉄源原料を近接配置した炭材内装塊成鉱においては、ガス化反応に必要な熱が該炭材内装塊成鉱の内部に及ぶと、そのガス化反応で発生したCOとFe2O3が直ちに還元反応を起こし、その還元反応で発生したCO2がガス化反応を導くといったように、塊成鉱の内部から外部に向って反応が連鎖的に起こり、内部のFe2O3が順次に自己還元されてFe(金属鉄)が生じさせるものと考えられる。従って、この場合、塊成鉱内部で反応が進むことから外部からの熱供給は少なくて済み、その分だけ、炉内温度を低下させることができるようになるのである。

【0025】

製鉄ダストやミルケールなどの酸化鉄系鉄源原料と炭材との混練物(炭材内装塊成鉱)を用いて高炉シミュレータで還元速度(還元率)を求めると、炭材内装塊成鉱の場合は、炭材を含んでいない焼結鉱に比べると、高炉内での炉内温度を低くすることができると考えられる。こうした高炉の炉内温度の低下は、単に炭材や羽ロからの送風の原単位の低減だけでなく、炉体の長寿命化を始め、二酸化炭素の発生量を相対的に抑制できる等のメリットもある。

【0026】

本発明において、炭材内装塊成鉱の鉄源原料としては、基本的に、製鉄所で多量に発生する製鋼ダストや高炉灰のような製鉄ダストやミルスケールの如き酸化鉄粉(金属鉄含有原料)が好適に用いられる。製鉄ダストやミルスケール等の酸化鉄に着目した理由は、これらは、酸化鉄中に多くの金属鉄を含み、その他が、FeOやFe2O3を主成分とする低酸化度の酸化鉄だからである。このことは、これらの低酸化度の酸化鉄については、中・低温域の大気中では酸化しやすく、このときの酸化により、外層に位置する鉄から順次に高酸化度の酸化鉄に変化しやすいこと、即ち、最外層の部分が、酸化によって硬化して、より高酸化度の薄い膜状の硬質薄層を生成して強化される。

【0027】

高温域における金属鉄の生成による強度発現のメカニズムは、まず、塊成鉱内で上述した酸化鉄の還元が起こり、それによって塊成鉱中に金属鉄粒子が点々と発生し、さらに還元が進むと金属鉄粒子同士の間に金属鉄のネットワーク構造(スポンジ状)が形成されることによって強化される。特に、本発明では、もともと一定量の金属鉄を含む製鉄用鉄源原料を使用しているため、このネットワーク構造の形成が速く、焼結鉱やペレットを使用する場合よりも低温で速やかに開始される。従って、セメントのバインダー効果が低下するのに合わせて、金属鉄によるネットワーク構造効果が現れ、高炉内低温域のみならず、中・高温域での強度が保障されるのである。

【0028】

前記非焼成塊成鉱中に、予め混合しておく内装炭材としては、粒径が−3mm(篩目寸法のアンダー)、好ましくは1mmのコークス粉を用いる。なお、粒径が−3mmの前記コークス粉は、高炉に用いられるコークスが20〜40mmの大きさであることを考えると、高炉用原料としては使用に適しないものであって、再処理を必要とするものの有効利用できるから、コスト的に有利である。

【0029】

前記酸化鉄は、金属鉄の含有量が10mass%以上、好ましくは20〜50mass%で、T.Feが60mass%以上のものが好ましく、このものであれば、非焼成塊成鉱の鉄源原料1として十分な鉄分を確保することができる。

【0030】

次に、本発明において使用できる前記水硬性結合材としては、アルミナセメント、ポルトランドセメントなど、あるいは高炉水砕スラグやベントナイト、水ガラスなどの無機バインダーが考えられる。

【0031】

ただし、セメントなどの水硬性結合材を使う場合、高炉でのスラグ形成成分を提供することになるので、その使用量は、製造場所から高炉への移送が可能になる圧壊強度を確保することができる程度を上限とし、例えば、10mass%以下(内数)、好ましくは5mass%以下とする。また、このセメントの添加は、高炉内上部の低温域において、その形状を保持するのに役立つ。しかし、セメントの使用はまた、高炉内の中部〜下部の高温域では、セメント水和物が熱分解するために強度が著しく低下し、この領域(高炉中部〜下部)での粉化とそれに伴う通気性の悪化を招く。

【0032】

このような問題に対して、本発明では、前述したように、製鉄用鉄源原料として、10mass%以上の金属鉄を含有する製鉄ダスト、スケール、高炉灰などの酸化鉄を用いることで対処することができる。

【0033】

なお、本発明の非焼成塊成鉱の製造に当たっては、上述したように製鉄ダスト等の酸化鉄からなる製鉄用鉄源原料、炭材および水硬性焼結材を主たる構成成分として含むものを用いて成形(造粒)するが、必要に応じて他の成分、例えば、鉄鉱石粉、微粉酸化鉄、各種分散剤、硬化促進剤、石灰石微粉、フライアッシュ、シリカ微粉などの1種以上を、本発明の効果を損なわない限度で適量配合することができる。

【0034】

本発明方法の適用によって製造された非焼成塊成鉱の粒径(常温雰囲気下での球換算粒径)は、5mm超〜50mm未満、好ましくは8〜30mm程度の大きさのものが好ましい。非焼成塊成鉱の粒径が5mm以下では、高炉に装入した際の原料充填層の通気性が悪化するおそれがあり、一方、粒径が50mm以上では還元性が低下するおそれがあり、それは8〜30mmの大きさのときにより顕著になる。

【0035】

本発明において用いられている前記製鉄用鉄源原料は、0.25mm以下の粒子を50mass%以上を含むことが求められる。この理由は、0.25mm以下の大きさの微粉粒子が、50mass%未満とあまりに少ないと、比較的大きい粒子、例えば、1mm以上粒子の間の空隙、すなわち、破壊起点が多くなり塊成鉱の強度が低下するからである。

【0036】

また、本発明では、0.25mm以下の細かい粒子を50mass%以上含有すること、特にその粒子の中に金属鉄成分の20mass%以上含有する鉄源原料を用いる。この理由は、0.25mm以下の粒子が50mass%未満では、比較的大きい粒子、例えば、1mm以上粒子の間の空隙、すなわち、破壊起点が多くなり塊成鉱の強度が低下するからであり、一方、その粒子中に含まれる金属鉄成分が20mass%以下では、高炉内での鉄の酸化反応による強度発現が十分に得られないからである。

【0037】

本発明の非焼成塊成鉱を製造する場合、まず、前記製鉄用鉄源原料等からなる混合原料に対し、必要に応じてその他の成分と水硬性結合材を加えたのち、水を添加して攪拌(混練)することにより成形(造粒)する。なお、その成形方法としては、ブリケット成形機を用いる圧縮造粒法などの他、ディスクぺレタイザーやドラム型造粒機を用いる転動造粒法などのいずれを用いてもよい。ブリケット成形機は、粒子群を機械的に圧縮するため、成形物の充填率が高まり圧縮強度が増大する傾向が得られる。

【実施例】

【0038】

この実施例は、表1に示す成分組成の鉄源原料および水硬性結合材であるポルトランドセメントを、表2に示す配合割合で微粉コークスと共に混合し、成形して、製鉄用非焼成炭材内装塊成鉱を製造し、JIS条件と高炉操業条件を模擬した還元試験を行った結果を表2に示す。

【0039】

発明例1は、製鉄用鉄源原料中の金属鉄が13.1mass%含まれる例である。この例では、室温に3日間放置後の冷間での圧縮強度が1.62MPaであり、焼結鉱より高い強度を示した。また、JIS M8712に基づく還元粉化性(JIS−RDI)が28.6%、さらに還元温度を700℃とした場合(RDI 700℃)は30.3%と、いずれも焼結鉱より優れた値を示した。

【0040】

b.発明例2は、製鉄用鉄源原料中−0.25mmの割合が51.2mass%、さらに、この中の金属鉄の割合が26.3mass%の例(請求項2対応)である。この例でも圧縮強度が焼結鉱よりも高く、さらにJIS−RDI、RDI 700℃は、焼結鉱および発明例1よりも優れた値を示した。

【0041】

c.比較例1は、製鉄用鉄源原料中の金属鉄が9.1mass%の本発明の条件を満たさない例である。この例では、圧縮強度は焼結鉱よりも高いが、還粉化特性がJIS−RDIとRDI 700℃のいずれも劣っていた。

【0042】

【表1】

【0043】

【表2】

【産業上の利用可能性】

【0044】

本発明の技術は、非焼成炭材内装塊成鉱のみならず、金属鉄を多く含有させると有効な他の一般的な製鉄用塊成鉱の製造分野においても適用が可能な部分を含むものである。

【符号の説明】

【0045】

1 鉄源原料

2 炭材

3 金属鉄

【特許請求の範囲】

【請求項1】

製鉄用鉄源原料に炭材と水硬性結合材とを混合してなる混合物を、塊成化処理して得られる製鉄用非焼成炭材内装塊成鉱中に、金属鉄を10mass%以上含有することを特徴とする製鉄用非焼成炭材内装塊成鉱。

【請求項2】

前記製鉄用鉄源原料は、0.25mm以下の粒子を50mass%以上含むと共に、その粒子中に金属鉄を20mass%以上含むことを特徴とする請求項1に記載の製鉄用非焼成炭材内装塊成鉱。

【請求項3】

前記製鉄用鉄源原料として、製鉄ダストやミルスケールその他の酸化鉄粉を用いることを特徴とする請求項1または2に記載の製鉄用非焼成炭材内装塊成鉱。

【請求項4】

前記製鉄用非焼成炭材内装塊成鉱は、5〜50mm未満の粒径であることを特徴とする請求項1〜3のいずれか1に記載の製鉄用非焼成炭材内装塊成鉱。

【請求項1】

製鉄用鉄源原料に炭材と水硬性結合材とを混合してなる混合物を、塊成化処理して得られる製鉄用非焼成炭材内装塊成鉱中に、金属鉄を10mass%以上含有することを特徴とする製鉄用非焼成炭材内装塊成鉱。

【請求項2】

前記製鉄用鉄源原料は、0.25mm以下の粒子を50mass%以上含むと共に、その粒子中に金属鉄を20mass%以上含むことを特徴とする請求項1に記載の製鉄用非焼成炭材内装塊成鉱。

【請求項3】

前記製鉄用鉄源原料として、製鉄ダストやミルスケールその他の酸化鉄粉を用いることを特徴とする請求項1または2に記載の製鉄用非焼成炭材内装塊成鉱。

【請求項4】

前記製鉄用非焼成炭材内装塊成鉱は、5〜50mm未満の粒径であることを特徴とする請求項1〜3のいずれか1に記載の製鉄用非焼成炭材内装塊成鉱。

【図1】

【公開番号】特開2012−67332(P2012−67332A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−211030(P2010−211030)

【出願日】平成22年9月21日(2010.9.21)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月21日(2010.9.21)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]