製鉄設備用ロールの製造方法

【課題】耐摩耗性や靭性に優れる他、皮膜の長寿命化に優れる製鉄設備用ロールを提供する。

【解決手段】ロール表面に、4〜10質量%のCoと残部WCからなるWC−Coサーメット溶射材料を溶射して製鉄設備用ロールを製造する際に、η相の含有率が10質量%以下であるWC−Co溶射材料を、フレーム温度を3000℃以下としかつ、粒子速度を300m/s以上とする高速フレーム溶射法によってWC−Co溶射皮膜を被覆成形するロールの製造方法。

【解決手段】ロール表面に、4〜10質量%のCoと残部WCからなるWC−Coサーメット溶射材料を溶射して製鉄設備用ロールを製造する際に、η相の含有率が10質量%以下であるWC−Co溶射材料を、フレーム温度を3000℃以下としかつ、粒子速度を300m/s以上とする高速フレーム溶射法によってWC−Co溶射皮膜を被覆成形するロールの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、製鉄設備用ロールの製造方法に関し、特に、冷延鋼板や表面処理鋼板等の圧延設備のプロセスロール、例えば、ガイドロール、ブライドルロール、デフレクターロール、テンションメーターロール、マッシャーサポートロール、ルーパーロール等として好適に用いられる、耐摩耗性等の特性に優れる製鉄設備用ロールの製造方法について提案する。

【背景技術】

【0002】

冷間圧延設備等の製造ラインにおけるプロセスロールとしては、そのロールの表面に、タングステンカーバイド(WC)系のサーメット、例えば、セラミックス(WC)とCoやNi、CoNiCrAl合金などの金属・合金とからなるWCサーメットを溶射被覆したものが多用されている。

【0003】

こうしたプロセスロールの表面に被覆されるWCサーメット系溶射皮膜としては、従来、特許文献1に記載されているように、耐摩耗性、長寿命化を目的として、WC−8Co(元素記号の前の数値はその元素の質量%、残部WCであることを表す。以下同じ)溶射皮膜、WC−12Co溶射皮膜やWC−17Co溶射皮膜、あるいはWC−10Co−4Cr溶射皮膜などが使用されている。なお、これらの溶射皮膜を被成するために使用される溶射材料としては、主に、アトマイズ法で製造されたアトマイズ粉、溶融粉砕法によって製造された溶融粉砕粉、焼結粉砕法によって製造された焼結粉砕粉、造粒法によって製造された造粒焼結粉などが用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−1070号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、WC−12CoやWC−17CoのようなCoの多いWCサーメット、あるいはWC−10Co−4CrのWCサーメットを溶射した通常の溶射皮膜では、これをタンデムコールドミルのような高負荷ロール(高張力、高速)に用いた場合、溶射皮膜が摩耗してロール寿命が短いだけでなく、ロール表面の摩耗に起因したスリップ疵等が多発するという問題があった。この点、溶射材料として金属成分の少ないWC−8Coサーメット溶射皮膜の場合は、硬度や耐摩耗性に優れるため、上記の問題は生じないものの、勒性が劣り、また溶射皮膜の剥離が生じやすいという別の問題があった。

【0006】

そこで、本発明の目的は、耐摩耗性や靭性に優れる他、皮膜の長寿命化に優れる製鉄設備用ロールの製造方法を提案することにある。

【課題を解決するための手段】

【0007】

従来技術が抱えている上述した問題点を克服することができると共に、上掲の目的を確実に実現し得る手段として、本発明は、ロール表面に、4〜10質量%のCoと残部WCからなるWC−Coサーメット溶射材料を溶射してなる製鉄設備用ロールの製造方法において、溶射材料として、η相の含有率が10質量%以下であるWC−Coサーメットを用い、この溶射材料をロールの表面に対し、フレーム温度を3000℃以下、粒子速度を300m/s以上とする高速フレーム溶射法によって、WC−Coサーメット溶射皮膜を被覆形成することを特徴とする製鉄設備用ロールの製造方法を提案する。

【0008】

上記の構成に係る本発明方法においては、

(1)前記溶射材料は、焼結粉砕粉または造粒焼結粉のいずれか1以上であること、

(2)前記WC−Coサーメット溶射材料は、Coの含有量が7〜9質量%(約8質量%)であること、

(3)前記高速フレーム溶射法は、フレーム温度が2300〜2900℃、粒子速度が600〜800m/sの条件で行なうこと、

が、より好ましい解決手段になると考えられる。

【発明の効果】

【0009】

前記のような構成からなる本発明法によれば、ロール表面に被成したWC−Coサーメット溶射皮膜の耐摩耗性や硬度、靭性などの特性に優れる他、皮膜の密着性が良く耐剥離に優れることから、ロールの寿命を大幅に向上させることができる。

【図面の簡単な説明】

【0010】

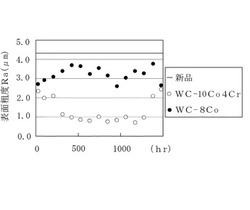

【図1】実施例で用いたロールの表面粗度の推移を示すグラフである。

【発明を実施するための形態】

【0011】

WCサーメット溶射皮膜被覆ロールについて、発明者らの研究によると、Coを10〜17質量%含有するWC−Coサーメットを溶射被覆してなるロールについては、高負荷ロールに適用した場合、耐摩耗性に劣り、またCoを10質量%以下含有するWC−Coサーメットでは、溶射皮膜の靭性が低いという問題点のあることが判った。その理由としては、WC−Coサーメット溶射皮膜中に析出したη相(WxCoyCzの組成になる金属間化合物:W3Co3C、W6Co6C)の存在が影響しているためと考えられる。即ち、靭性の低い溶射皮膜を観察したところ、該皮膜中のη相近傍付近がとくに脆くなっていたことが何よりの証左である。

【0012】

以上のことから本発明では、圧延プロセス用ロールの表面に溶射皮膜を被覆するに当たっては、まず溶射材料としてはη相の少ないものを用い、そして、溶射処理に際してはそのη相がさらに増大することがないような溶射条件にて溶射することが肝要である。

【0013】

そこでまず、本発明で使用できる溶射(粉末)材料について説明する。本発明方法に用いて好適な溶射材料としては、WC−CoからなるWCサーメットの金属成分として、Coを4〜10質量%含有し残部がWCであるもの、特にη相の含有率が10質量%以下であるWC−Coサーメット溶射(粉末)材料が有効である。

【0014】

このような溶射材料として、本発明では、できれば溶製されて得られる溶融粉砕粉あるいは水やガスでアトマイズしたアトマイズ粉ではなく、焼結粉砕粉や造粒焼結粉を用いる方が好ましい。それは焼結粉砕粉や造粒焼結粉の場合は溶製過程を経ないで製造されることから、溶製時に析出する金属間化合物が少なく、前記η相の析出がより確実に抑制されるからである。そして、こうした得られたWC−Coサーメット溶射材料のη相は常に10質量%以下である。

【0015】

本発明方法において、次に重要なことは、η相の少ない前記溶射材料を、実際に溶射するに当たっては、溶射時にη相が増大しないような条件で溶射することである。即ち、溶射法としては、高速フレーム溶射法を用い、そのフレーム温度は3000℃以下という低温、好ましくは2300〜2900℃、溶射溶融粒子の飛行速度(即ち、粒子速度)が300〜800m/s、より好ましくは600〜800m/sという高速度で溶射する方法を採用する。

【0016】

本発明では、溶射材料の選択、溶射方法を上述のように限定することで、溶射皮膜の硬度を上昇させて耐摩耗性を向上させると共に、溶射皮膜の靭性を向上させることによって被成した溶射皮膜の剥離がたやすく起らないようにして、WC−Coサーメット溶射皮膜被覆ロールの長寿命化を実現したのである。以下、これらの溶射の各条件について説明する。

【0017】

始めに、本発明で選択される溶射(粉末)材料について説明する。本発明では、溶射材料として、上述したように、タングステンカーバイド(WC)の粉末と金属(Co)の粉末とを混合し焼結粉砕してなる焼結粉砕粉や造粒焼結粉が好適である。勿論、η相が10質量%以下であればアトマイズ粉や溶融(鋳造)粉砕粉であってもよい。また、金属成分であるCoの含有量は10質量%を超えると、皮膜表面のビッカース硬度が実用レベル(1200Hv)よりも低下し、耐摩耗性が劣化する結果、搬送用ロールでは鋼板等の被搬送材とロールとがスリップするようになるだけでなく、被搬送材にスリ疵を生じさせる。一方、このCoの含有量が4質量%を下回ると成膜が困難になるだけでなく、CoはWC粒子を結合するバインダーの役割を担うため、WC粒子間の結合が十分でなくなり、皮膜の脆化が起こる。従って、WC−CoサーメットのCoの含有量は4〜10質量%とする。好ましくは、7〜9質量%とする。

【0018】

この溶射材料として、焼結粉砕粉や造粒焼結粉に着目したのは、上述したように、溶製しないことからη相が発生起因となる金属間化合物(WxCoyCz)の生成が抑えられ、該溶射材料中のη相を10質量%以下とすることができるからである。この点、もし溶射材料中のη相が10質量%を超えると、その後の溶射条件(温度・速度)をいかに調整しても、そのη相が減少することはなく、むしろ溶射時に却って増加して、物性の低下を招くだけでなく、溶射皮膜の剥離を生じやすくさせてしまう。

【0019】

本発明では、溶射皮膜中のη相の生成を抑制するために、まず溶射材料については上述したような好適なものを選択して使用するが、それだけでなく、溶射条件を適正にすることもまた必要となる。即ち、溶射法としては高速フレーム溶射法や爆発エネルギー溶射法などの溶射法が好適である。なかでも、高速フレーム溶射法を用いることがより好ましい。その際の溶射熱源温度(フレーム温度)は3000℃以下、より好ましくは2300〜2900℃で行なう。例えば、高速フレーム溶射機の使用の場合、この溶射機の燃焼ガス送給口から液体燃料を吹き込みながら、粉末供給口から前記溶射粉末粒子を供給するとともに、高圧ガス供給口からは高圧ガスを吹き込む。これにより、溶射機のノズルから吹き飛ばされた粉末粒子は、溶射機のノズル先端から噴射される燃焼ガスに乗って高速で、被着対象であるロール表面に叩きつけられ、これが順次に堆積していくことで、溶射皮膜が形成されていく。そして、その際のフレーム温度が3000℃を超えると、飛行中に溶射(粉末)材料の溶融が起こり、η相の生成機会が促進されるようになると共に、溶射(粉末)材料中のWCが酸化して分解が生じる。従って、上述フレーム温度は3000℃以下とする必要がある。なお、その燃焼温度があまりに低いと、溶射成分の溶融が不十分になるため、2300℃以上とすることが好ましい。

【0020】

次に、前記溶射材料を高速フレーム溶射法によって溶射する場合、溶射雰囲気中を高速で飛行する溶射粒子の飛行速度、即ち、粒子速度としては、300m/s以上とする。溶射速度が300m/s未満だと、被着面(ロール表面)への溶射粒子の衝突力が不十分となり、高い密着力が得られず皮膜の硬度や密着力が劣るためである。この粒子速度の好ましい範囲は600m/s〜800m/s程度である。

【実施例】

【0021】

(実施例1)

製鉄設備用ロール(SUJ2製)の表面に、高速フレーム溶射装置の溶射ガンを使い、表1に記載の各種組成のWC―Co系サーメットの溶射材料を、表1に記載のフレーム温度、粒子速度にて溶射することにより、WC−Co系サーメットの溶射皮膜を100μm厚に形成した。採取した試料について、ビッカース硬さ試験、スガ式摩耗試験(耐摩耗性)、および落下球試験(耐剥離性)を行った。

【0022】

ビッカース硬さ試験は、測定荷重200gf(Hv200)で行った。スガ式摩耗試験の試験条件は、研磨紙;SiC、#180、荷重(試験力):3.15kgf、往復回数:400回とした。試験前後の重量変化から摩耗量を測定し、試験前の重量を基準とした重量摩耗比を算出した。また、溶射皮膜の耐剥離性については、試料表面に多数の鋼球を落下・衝突させる試験を複数回行って、各回数での外観を評価して剥離に対する耐久回数を測定した。鋼球は9.5mmφ、3.52g/個を落下高さ1m、衝突角60°、1回の試験での落下球数:500個として行なった。その結果、同表に示すように、本願発明に適合する条件下で溶射処理したもの(発明例)では、耐摩耗性ならびに耐剥離性がともに良好なロールであることが確かめられた。

【0023】

【表1】

【0024】

(実施例2)

試験ロールとしてSUJ材製のロールに、実施例1(表1)のNo.4の条件(WC−8Co・・・発明例)およびNo.6、7の条件(WC−12Co/W−10Co−4Cr・・・比較例)で、平均膜厚100μm、表面粗度Ra:4μmの溶射皮膜を成形したロールを得た。このロールをそれぞれ冷間圧延設備のブライドルロールとして使用し、それぞれ同条件で冷延鋼板を通板した。

【0025】

その結果、図1に示すように、比較例のNo.6、7の条件の溶射皮膜を有するロールは約2ケ月でロール表面の粗度がRaで1μmに低下したのに対して、本発明適合例(No.4)の条件で形成された溶射皮膜被覆ロールは約6ケ月で1μmに低下しており、ロール寿命が約3倍になるとともに、溶射皮膜の剥離も認められず、良好な密着性を有することが確かめられた。

【産業上の利用可能性】

【0026】

本発明に係る製造技術は、製鉄設備のとくに圧延設備に関連するロールの製造方法として好適であるが、当然のことながら、熱処理やめっき設備で使用されるロール、その他、高速・大気被爆材料の表面処理技術としても有効である。

【技術分野】

【0001】

本発明は、製鉄設備用ロールの製造方法に関し、特に、冷延鋼板や表面処理鋼板等の圧延設備のプロセスロール、例えば、ガイドロール、ブライドルロール、デフレクターロール、テンションメーターロール、マッシャーサポートロール、ルーパーロール等として好適に用いられる、耐摩耗性等の特性に優れる製鉄設備用ロールの製造方法について提案する。

【背景技術】

【0002】

冷間圧延設備等の製造ラインにおけるプロセスロールとしては、そのロールの表面に、タングステンカーバイド(WC)系のサーメット、例えば、セラミックス(WC)とCoやNi、CoNiCrAl合金などの金属・合金とからなるWCサーメットを溶射被覆したものが多用されている。

【0003】

こうしたプロセスロールの表面に被覆されるWCサーメット系溶射皮膜としては、従来、特許文献1に記載されているように、耐摩耗性、長寿命化を目的として、WC−8Co(元素記号の前の数値はその元素の質量%、残部WCであることを表す。以下同じ)溶射皮膜、WC−12Co溶射皮膜やWC−17Co溶射皮膜、あるいはWC−10Co−4Cr溶射皮膜などが使用されている。なお、これらの溶射皮膜を被成するために使用される溶射材料としては、主に、アトマイズ法で製造されたアトマイズ粉、溶融粉砕法によって製造された溶融粉砕粉、焼結粉砕法によって製造された焼結粉砕粉、造粒法によって製造された造粒焼結粉などが用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−1070号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、WC−12CoやWC−17CoのようなCoの多いWCサーメット、あるいはWC−10Co−4CrのWCサーメットを溶射した通常の溶射皮膜では、これをタンデムコールドミルのような高負荷ロール(高張力、高速)に用いた場合、溶射皮膜が摩耗してロール寿命が短いだけでなく、ロール表面の摩耗に起因したスリップ疵等が多発するという問題があった。この点、溶射材料として金属成分の少ないWC−8Coサーメット溶射皮膜の場合は、硬度や耐摩耗性に優れるため、上記の問題は生じないものの、勒性が劣り、また溶射皮膜の剥離が生じやすいという別の問題があった。

【0006】

そこで、本発明の目的は、耐摩耗性や靭性に優れる他、皮膜の長寿命化に優れる製鉄設備用ロールの製造方法を提案することにある。

【課題を解決するための手段】

【0007】

従来技術が抱えている上述した問題点を克服することができると共に、上掲の目的を確実に実現し得る手段として、本発明は、ロール表面に、4〜10質量%のCoと残部WCからなるWC−Coサーメット溶射材料を溶射してなる製鉄設備用ロールの製造方法において、溶射材料として、η相の含有率が10質量%以下であるWC−Coサーメットを用い、この溶射材料をロールの表面に対し、フレーム温度を3000℃以下、粒子速度を300m/s以上とする高速フレーム溶射法によって、WC−Coサーメット溶射皮膜を被覆形成することを特徴とする製鉄設備用ロールの製造方法を提案する。

【0008】

上記の構成に係る本発明方法においては、

(1)前記溶射材料は、焼結粉砕粉または造粒焼結粉のいずれか1以上であること、

(2)前記WC−Coサーメット溶射材料は、Coの含有量が7〜9質量%(約8質量%)であること、

(3)前記高速フレーム溶射法は、フレーム温度が2300〜2900℃、粒子速度が600〜800m/sの条件で行なうこと、

が、より好ましい解決手段になると考えられる。

【発明の効果】

【0009】

前記のような構成からなる本発明法によれば、ロール表面に被成したWC−Coサーメット溶射皮膜の耐摩耗性や硬度、靭性などの特性に優れる他、皮膜の密着性が良く耐剥離に優れることから、ロールの寿命を大幅に向上させることができる。

【図面の簡単な説明】

【0010】

【図1】実施例で用いたロールの表面粗度の推移を示すグラフである。

【発明を実施するための形態】

【0011】

WCサーメット溶射皮膜被覆ロールについて、発明者らの研究によると、Coを10〜17質量%含有するWC−Coサーメットを溶射被覆してなるロールについては、高負荷ロールに適用した場合、耐摩耗性に劣り、またCoを10質量%以下含有するWC−Coサーメットでは、溶射皮膜の靭性が低いという問題点のあることが判った。その理由としては、WC−Coサーメット溶射皮膜中に析出したη相(WxCoyCzの組成になる金属間化合物:W3Co3C、W6Co6C)の存在が影響しているためと考えられる。即ち、靭性の低い溶射皮膜を観察したところ、該皮膜中のη相近傍付近がとくに脆くなっていたことが何よりの証左である。

【0012】

以上のことから本発明では、圧延プロセス用ロールの表面に溶射皮膜を被覆するに当たっては、まず溶射材料としてはη相の少ないものを用い、そして、溶射処理に際してはそのη相がさらに増大することがないような溶射条件にて溶射することが肝要である。

【0013】

そこでまず、本発明で使用できる溶射(粉末)材料について説明する。本発明方法に用いて好適な溶射材料としては、WC−CoからなるWCサーメットの金属成分として、Coを4〜10質量%含有し残部がWCであるもの、特にη相の含有率が10質量%以下であるWC−Coサーメット溶射(粉末)材料が有効である。

【0014】

このような溶射材料として、本発明では、できれば溶製されて得られる溶融粉砕粉あるいは水やガスでアトマイズしたアトマイズ粉ではなく、焼結粉砕粉や造粒焼結粉を用いる方が好ましい。それは焼結粉砕粉や造粒焼結粉の場合は溶製過程を経ないで製造されることから、溶製時に析出する金属間化合物が少なく、前記η相の析出がより確実に抑制されるからである。そして、こうした得られたWC−Coサーメット溶射材料のη相は常に10質量%以下である。

【0015】

本発明方法において、次に重要なことは、η相の少ない前記溶射材料を、実際に溶射するに当たっては、溶射時にη相が増大しないような条件で溶射することである。即ち、溶射法としては、高速フレーム溶射法を用い、そのフレーム温度は3000℃以下という低温、好ましくは2300〜2900℃、溶射溶融粒子の飛行速度(即ち、粒子速度)が300〜800m/s、より好ましくは600〜800m/sという高速度で溶射する方法を採用する。

【0016】

本発明では、溶射材料の選択、溶射方法を上述のように限定することで、溶射皮膜の硬度を上昇させて耐摩耗性を向上させると共に、溶射皮膜の靭性を向上させることによって被成した溶射皮膜の剥離がたやすく起らないようにして、WC−Coサーメット溶射皮膜被覆ロールの長寿命化を実現したのである。以下、これらの溶射の各条件について説明する。

【0017】

始めに、本発明で選択される溶射(粉末)材料について説明する。本発明では、溶射材料として、上述したように、タングステンカーバイド(WC)の粉末と金属(Co)の粉末とを混合し焼結粉砕してなる焼結粉砕粉や造粒焼結粉が好適である。勿論、η相が10質量%以下であればアトマイズ粉や溶融(鋳造)粉砕粉であってもよい。また、金属成分であるCoの含有量は10質量%を超えると、皮膜表面のビッカース硬度が実用レベル(1200Hv)よりも低下し、耐摩耗性が劣化する結果、搬送用ロールでは鋼板等の被搬送材とロールとがスリップするようになるだけでなく、被搬送材にスリ疵を生じさせる。一方、このCoの含有量が4質量%を下回ると成膜が困難になるだけでなく、CoはWC粒子を結合するバインダーの役割を担うため、WC粒子間の結合が十分でなくなり、皮膜の脆化が起こる。従って、WC−CoサーメットのCoの含有量は4〜10質量%とする。好ましくは、7〜9質量%とする。

【0018】

この溶射材料として、焼結粉砕粉や造粒焼結粉に着目したのは、上述したように、溶製しないことからη相が発生起因となる金属間化合物(WxCoyCz)の生成が抑えられ、該溶射材料中のη相を10質量%以下とすることができるからである。この点、もし溶射材料中のη相が10質量%を超えると、その後の溶射条件(温度・速度)をいかに調整しても、そのη相が減少することはなく、むしろ溶射時に却って増加して、物性の低下を招くだけでなく、溶射皮膜の剥離を生じやすくさせてしまう。

【0019】

本発明では、溶射皮膜中のη相の生成を抑制するために、まず溶射材料については上述したような好適なものを選択して使用するが、それだけでなく、溶射条件を適正にすることもまた必要となる。即ち、溶射法としては高速フレーム溶射法や爆発エネルギー溶射法などの溶射法が好適である。なかでも、高速フレーム溶射法を用いることがより好ましい。その際の溶射熱源温度(フレーム温度)は3000℃以下、より好ましくは2300〜2900℃で行なう。例えば、高速フレーム溶射機の使用の場合、この溶射機の燃焼ガス送給口から液体燃料を吹き込みながら、粉末供給口から前記溶射粉末粒子を供給するとともに、高圧ガス供給口からは高圧ガスを吹き込む。これにより、溶射機のノズルから吹き飛ばされた粉末粒子は、溶射機のノズル先端から噴射される燃焼ガスに乗って高速で、被着対象であるロール表面に叩きつけられ、これが順次に堆積していくことで、溶射皮膜が形成されていく。そして、その際のフレーム温度が3000℃を超えると、飛行中に溶射(粉末)材料の溶融が起こり、η相の生成機会が促進されるようになると共に、溶射(粉末)材料中のWCが酸化して分解が生じる。従って、上述フレーム温度は3000℃以下とする必要がある。なお、その燃焼温度があまりに低いと、溶射成分の溶融が不十分になるため、2300℃以上とすることが好ましい。

【0020】

次に、前記溶射材料を高速フレーム溶射法によって溶射する場合、溶射雰囲気中を高速で飛行する溶射粒子の飛行速度、即ち、粒子速度としては、300m/s以上とする。溶射速度が300m/s未満だと、被着面(ロール表面)への溶射粒子の衝突力が不十分となり、高い密着力が得られず皮膜の硬度や密着力が劣るためである。この粒子速度の好ましい範囲は600m/s〜800m/s程度である。

【実施例】

【0021】

(実施例1)

製鉄設備用ロール(SUJ2製)の表面に、高速フレーム溶射装置の溶射ガンを使い、表1に記載の各種組成のWC―Co系サーメットの溶射材料を、表1に記載のフレーム温度、粒子速度にて溶射することにより、WC−Co系サーメットの溶射皮膜を100μm厚に形成した。採取した試料について、ビッカース硬さ試験、スガ式摩耗試験(耐摩耗性)、および落下球試験(耐剥離性)を行った。

【0022】

ビッカース硬さ試験は、測定荷重200gf(Hv200)で行った。スガ式摩耗試験の試験条件は、研磨紙;SiC、#180、荷重(試験力):3.15kgf、往復回数:400回とした。試験前後の重量変化から摩耗量を測定し、試験前の重量を基準とした重量摩耗比を算出した。また、溶射皮膜の耐剥離性については、試料表面に多数の鋼球を落下・衝突させる試験を複数回行って、各回数での外観を評価して剥離に対する耐久回数を測定した。鋼球は9.5mmφ、3.52g/個を落下高さ1m、衝突角60°、1回の試験での落下球数:500個として行なった。その結果、同表に示すように、本願発明に適合する条件下で溶射処理したもの(発明例)では、耐摩耗性ならびに耐剥離性がともに良好なロールであることが確かめられた。

【0023】

【表1】

【0024】

(実施例2)

試験ロールとしてSUJ材製のロールに、実施例1(表1)のNo.4の条件(WC−8Co・・・発明例)およびNo.6、7の条件(WC−12Co/W−10Co−4Cr・・・比較例)で、平均膜厚100μm、表面粗度Ra:4μmの溶射皮膜を成形したロールを得た。このロールをそれぞれ冷間圧延設備のブライドルロールとして使用し、それぞれ同条件で冷延鋼板を通板した。

【0025】

その結果、図1に示すように、比較例のNo.6、7の条件の溶射皮膜を有するロールは約2ケ月でロール表面の粗度がRaで1μmに低下したのに対して、本発明適合例(No.4)の条件で形成された溶射皮膜被覆ロールは約6ケ月で1μmに低下しており、ロール寿命が約3倍になるとともに、溶射皮膜の剥離も認められず、良好な密着性を有することが確かめられた。

【産業上の利用可能性】

【0026】

本発明に係る製造技術は、製鉄設備のとくに圧延設備に関連するロールの製造方法として好適であるが、当然のことながら、熱処理やめっき設備で使用されるロール、その他、高速・大気被爆材料の表面処理技術としても有効である。

【特許請求の範囲】

【請求項1】

ロール表面に、4〜10質量%のCoと残部WCからなるWC−Coサーメット溶射材料を溶射してなる製鉄設備用ロールの製造方法において、溶射材料として、η相の含有率が10質量%以下であるWC−Coサーメットを用い、この溶射材料をロールの表面に対し、フレーム温度を3000℃以下、粒子速度を300m/s以上とする高速フレーム溶射法によって、WC−Coサーメット溶射皮膜を被覆形成することを特徴とする製鉄設備用ロールの製造方法。

【請求項2】

前記溶射材料は、焼結粉砕粉または造粒焼結粉のいずれか1以上であることを特徴とする請求項1に記載の製鉄設備用ロールの製造方法。

【請求項3】

前記WC−Coサーメット溶射材料は、Coの含有量が7〜9質量%であることを特徴とする請求項1または2に記載の製鉄設備用ロールの製造方法。

【請求項4】

前記高速フレーム溶射法は、フレーム温度が2300〜2900℃、粒子速度が600〜800m/sの条件で行なうことを特徴とする請求項1〜3のいずれか1に記載の製鉄設備用ロールの製造方法。

【請求項1】

ロール表面に、4〜10質量%のCoと残部WCからなるWC−Coサーメット溶射材料を溶射してなる製鉄設備用ロールの製造方法において、溶射材料として、η相の含有率が10質量%以下であるWC−Coサーメットを用い、この溶射材料をロールの表面に対し、フレーム温度を3000℃以下、粒子速度を300m/s以上とする高速フレーム溶射法によって、WC−Coサーメット溶射皮膜を被覆形成することを特徴とする製鉄設備用ロールの製造方法。

【請求項2】

前記溶射材料は、焼結粉砕粉または造粒焼結粉のいずれか1以上であることを特徴とする請求項1に記載の製鉄設備用ロールの製造方法。

【請求項3】

前記WC−Coサーメット溶射材料は、Coの含有量が7〜9質量%であることを特徴とする請求項1または2に記載の製鉄設備用ロールの製造方法。

【請求項4】

前記高速フレーム溶射法は、フレーム温度が2300〜2900℃、粒子速度が600〜800m/sの条件で行なうことを特徴とする請求項1〜3のいずれか1に記載の製鉄設備用ロールの製造方法。

【図1】

【公開番号】特開2013−82978(P2013−82978A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−224532(P2011−224532)

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【出願人】(000109875)トーカロ株式会社 (127)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【出願人】(000109875)トーカロ株式会社 (127)

【Fターム(参考)】

[ Back to top ]