製鋼用アルミニウムブリケット及びその使用方法

【課題】本発明は、再生アルミニウムを活用して、製鋼炉での溶鋼脱酸を順調に行うとともに、製鋼工場内における炉上ホッパーへの搬送や炉上ホッパーからの切出しを円滑に行える製鋼用アルミニウムブリケットを提供する。

【解決手段】 回収したアルミニウム缶を熱処理して不純物を除去する工程と、それを小さく打ち砕いて粒状アルミニウムとする工程と、該粒状アルミニウムを成型機にてブリケット状に圧縮成型する工程を経由して製造されるアルミニウムブリケットにおいて、前記アルミニウムブリケットの形状が厚肉の小判形であることを特徴とする。

【解決手段】 回収したアルミニウム缶を熱処理して不純物を除去する工程と、それを小さく打ち砕いて粒状アルミニウムとする工程と、該粒状アルミニウムを成型機にてブリケット状に圧縮成型する工程を経由して製造されるアルミニウムブリケットにおいて、前記アルミニウムブリケットの形状が厚肉の小判形であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、製鋼炉である上吹き又は底吹き転炉操業において、主として脱酸剤として使用されるアルミニウムブリケットに関するものである。

【背景技術】

【0002】

従来、飲料用アルミニウム缶は、耐食性や表面塗装性の点で、高純度のアルミニウムが用いられている。このアルミニウムの価格は、製造に際して、酸化アルミニウム原料から金属アルミニウムへの精錬に多大な電力エネルギーを必要とするから高価である。

【0003】

近年、経済的及び省エネルギーによる地球環境の改善の観点から、使用済みアルミニウムの再利用が積極的に行われ、その一つとして、主として使用済み飲料用アルミニウム缶(Used Beverage Cans)を選別、焙焼、破砕造粒してUBCペレットとしてリサイクルし、アルミニウム地金を得るための再溶解や製鋼分野等で脱酸剤として再利用することが行なわれてきている。

【0004】

前述のアルミニウムの空き缶等の使用済み材料を再生処理してブリケットを製造する方法は、空き缶を所定の大きさに砕き、ロータリーキルン等によって加熱処理することにより塗料等の不純物を除去し、そして、粒状又はカール状アルミニウムに成形した後に、ブリケットマシンやプレス機を用いて加圧・成型することにより所定の形状のアルミニウムブリケットに成形している。このアルミニウムブリケットは、主として鉄鋼の製鋼炉で、溶融金属中に含まれる酸素ガスを除去する脱酸材として用いられ、或いは、再溶解してアルミニウム金属として再利用する溶解材料として用いられる。本方法については、概要が先行技術として開示されている(文献1)。

【0005】

製鋼炉である転炉で精錬された溶鋼にアルミニウム金属を脱酸材として使用するには、短時間に正確にその量を溶鋼に装入する必要がある。この操業を説明すると、図3に示すように、通常アルミニウム金属は、トラック又は貨車で地上の貯蔵バンカーに貯蔵され、これを経由して転炉炉上ホッパー14へとベルトコンベヤ15で運搬される。炉上ホッパー14の下部には定量切出し振動フィダーが設けられ、その下の秤量ホッパー13と協同で必要量を切出し投入シュート12を経由して転炉10から出鋼された溶鋼を受ける取鍋11に投入する場合もある。上記の投入操作は、転炉中央操作室などから遠隔及び自動操作で行われる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平7−118765公報(〔請求項1〕、〔0004〕、〔図3〕)

【発明の概要】

【発明が解決しようとする課題】

【0007】

前記先行技術の製造方法によるアルミニウムブリケットは、比重も大きく、脱酸材として製鋼炉に投入すれば効果が得られたが、その形状が、例えば6cmφ×3cm厚みで、重量150〜250grの中実の円柱形状であるため、炉上ホッパーへ傾斜ベルトコンベヤにより搬送する際に、コンベヤからブリケットが転がり落ち、特に搬送中の荷姿の後端から転落しやすく、落下ブリケットによる機器の損傷や人身事故の恐れがあった。また、転落物の除去・回収を必要とし、最悪の場合には製鋼炉の稼動状況にも悪影響を及ぼす問題があった。

【0008】

本発明は、これらの問題を解決したものであって、該ブリケットの形状を従来の円柱形状から種々形状の変更を試行した結果、製鋼炉内での溶鋼脱酸を順調に行うとともに、炉上ホッパーへの搬送や炉上ホッパーからの切出しを円滑にすることができるアルミニウムブリケットを提供することを目的とする。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、本発明の請求項1に係る製鋼用アルミニウムブリケットは、回収したアルミニウム缶を熱処理して不純物を除去する工程と、それを小さく打ち砕いて粒状アルミニウムとする工程と、該粒状アルミニウムを成型機にてブリケット状に圧縮成型する工程を経由して製造されるアルミニウムブリケットにおいて、前記アルミニウムブリケットの形状が厚肉の小判形であることを特徴とする。

【0010】

従来、製鋼炉のような溶融金属中に回収したアルミニウムを添加して溶融反応させるために、圧縮成型して比重を大きくした円柱状のアルミニウムブリケットが使われ、それなりの効果が得られている。しかし、その形状が円柱状であるが故に、特に製鋼工場のような高所にある炉上ホッパーへ傾斜コンベヤを用いて搬送する際に、該円柱状アルミニウムブリケットがコンベヤから転がり落ち易く、この落下物による安全上の問題や設備を損傷して設備の稼動に悪影響を与える問題があった。

【0011】

この請求項の構成を採ることにより、小判形のアルミニウムブリケットは、円柱状と角柱状とを合体した形状を有しており、この形状を採用することにより、円柱形状では転落し易い問題、また角柱形状ではコンベヤなどの輸送機器がその角で損傷させられる問題を解消した。 また、従来の製鋼炉で脱酸材として添加されていた小型アルミニウムインゴットと比較しても、その作用及び効果において遜色がないものである。

【0012】

請求項2に係る製鋼用アルミニウムブリケットは、請求項1に記載の製鋼用アルミニウムブリケットにおいて、小判形が、長軸が4〜8cmの範囲、短軸が3〜5cmの範囲、肉厚が2〜3cmの範囲で成型されていることを特徴とする。

【0013】

この構成をとることにより小判形状のアルミニウムブリケットを粒状アルミニウムを素材として圧縮成型することで製造する場合に、粒状アルミニウムを充填し易く、かつ圧縮力を充填材料に一様に伝え易く、均一に圧縮成型できたアルミニウムブリケットが容易に得らる。しかも、この小判形の寸法は、従来の成型機の仕様を大幅に変更することなく、小判形の金型に変更して、アルミニウムブリケットを均質に、比重を大きくしたものを製造することができる。

【0014】

請求項3に係る製鋼用アルミニウムブリケットは、請求項1または請求項2に記載の製鋼用アルミニウムブリケットにおいて、製鋼用アルミニウムブリケットの比重(gr/cm3)が、アルミニウム純度95〜98%の範囲において、2.0〜2.5の範囲で、好ましくは2.2〜2.3の範囲であることを特徴とする。

【0015】

前述の小判形状の金型を採用することにより、純度95〜98%の粒状アルミニウムから圧縮成型することで、比重2.0〜2.5の範囲のアルミニウムブリケットが容易に得られ、これを製鋼炉で添加することにより溶鋼中の溶存酸素に対して良い脱酸効果が得られる。特に、比重2.2〜2.3の範囲のアルミニウムブリケットは、脱酸反応及び圧縮成型の生産性の点で、綜合的により効果的で、好適である。

【0016】

請求項4に係る製鋼用アルミニウムブリケットは、請求項1から請求項3のいずれかに記載の製鋼用アルミニウムブリケットにおいて、製鋼用アルミニウムブリケット又はリメルト製品に粒状アルミニウムを配合比1〜50%の範囲で配合したことを特徴とする。また、請求項5に係る製鋼用アルミニウムブリケットの使用方法は、前記請求項1又は2又は3に記載の製鋼用アルミニウムブリケット又はリメルト製品に粒状アルミニウムを配合比1〜50%の範囲で配合して製鋼用脱酸材として使用することを特徴とする。

【0017】

小判形アルミニウムブリケットをホッパー内から切出す時に、アルミニウムブリケットの移動が偏り、壁と壁との間で棚吊りを生じることが皆無ではなく、稀にある。しかし、この構成をとることにより、粒状アルミニウムが摩擦を減らす滑り材として働き、前記ホッパーの棚吊りの防止に働き、円滑に所定量のアルミニウムブリケットを排出し易く、後工程の操業を支障なく行うことができる。また、脱酸材として製鋼炉に投入する際に、粒状アルミニウムは小判形アルミニウムと一体になって随伴され、溶鋼中に侵入することができ、ほぼ同様な脱酸効果を得ることができる。この配合比のより好適な範囲は5〜20%である。また、粒状アルミニウムは小判形アルミニウムブリケットより処理工程が少ないから、安価であり、これを混ぜることで経済的効果をもたらすことができる。なお、リメルト製品も前記請求項1又は2又は3に記載の製鋼用アルミニウムブリケットと類似の形状を有しており、粒状アルミニウムを混ぜることで、棚吊りの防止や脱酸材として前述の効果を得ることができる。

【発明の効果】

【0018】

本発明に係る請求項1、2、3に記載の製鋼用アルミニウムブリケットによれば、小判形のアルミニウムブリケットがコンベヤから転がり落ちないので、コンベヤ輸送上の問題を解決し、また、比重が大きく、かつ小判形状により製鋼炉への脱酸材としての効果が十分に発揮できる。また、本形状のアルミニウムブリケットの製造に際しては、比重の大きいブリケットが容易に製造でき、しかも既設の成型機設備を大幅に改造することなく、金型の交換のみで対応できるから経済的である。また、本製鋼用アルミニウムブリケットは、従来の円筒形アルミニウムブリケットに比べて、使用し易く、使用効果も大きく期待できるので、再生アルミニウムの使用量を増加させることができ、新生アルミニウムの使用量と置き換わり、経済的、かつ、省エネルギーによる地球環境の改善に貢献することができる。また、リメルト製品であるアルミニウムインゴットに比べ、本発明の製鋼用アルミニウムブリケットは、比表面積がより大きいので、溶鋼との反応性がよい。また、製造コストも10%強、安価であるから、経済性がある。

【0019】

本発明に係る請求項4に記載の製鋼用アルミニウムブリケット及び請求項5に記載の製鋼用アルミニウムブリケットの使用方法によれば、ホッパーの棚吊りの防止ができ、アルミニウムブリケットやリメルト製品を円滑に排出し易く、操業の安定に貢献できる。また、脱酸材として製鋼炉に投入しても、粒状アルミニウムは小判形アルミニウムやリメルト製品と一体になって随伴して溶鋼中に侵入することができ、ほぼ同様な脱酸効果を得ることができる。また、粒状アルミニウムは小判形アルミニウムブリケットより処理工程が少なく、安価であるので、置き換えにより経済的効果が期待できる。

【図面の簡単な説明】

【0020】

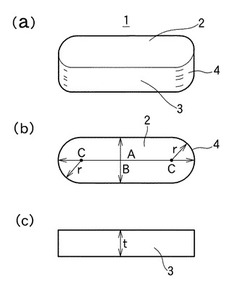

【図1】図1は、本発明を実施するための形態に係る製鋼用アルミニウムブリケットであって、(a)は模式的斜視図、(b)は平面図、(c)は側面図である。

【図2】図2は、本発明を実施するための形態に係る製鋼用アルミニウムブリケットをホッパーに装入し、切出した場合のホッパー内部の状態図であって、(a)は棚吊り状態が生じた場合の模式的断面図、(b)は、粒状アルミニウムを混合した状態の模式的断面図である。

【図3】図3は、本発明を実施するための形態に係る製鋼用アルミニウムブリケットを使用する投入設備の概念図である。

【図4】図4は、粒状アルミニウム6の、小判形アルミニウム1に対する重量配合比を変えた場合の、ホッパー内での詰まり頻度を示すグラフである。

【図5】図5は、粒状アルミニウム6の、小判形アルミニウム1に対する重量配合比を変えて、製鋼炉10に投入した際の、アルミニウム歩留りを示すグラフである。

【発明を実施するための形態】

【0021】

本発明に係わる製鋼用アルミニウムブリケット1を実施するための形態について図1、2、3を用いて説明する。図1は、本発明を実施するための形態に係る製鋼用アルミニウムブリケット1であって、(a)は模式的斜視図、(b)は平面図、(c)は側面図である。図2は、本発明を実施するための形態に係る製鋼用アルミニウムブリケット1をホッパー5に装入し、切出した場合のホッパー内部の状態図であって、(a)は製鋼用アルミニウムブリケットで、棚吊り状態が生じた場合の模式的断面図、(b)は、粒状アルミニウム6を混合した製鋼用アルミニウムブリケットを使用した状態の模式的断面図である。図3は、本発明を実施するための形態に係る製鋼用アルミニウムブリケットを使用する製鋼炉への投入設備の概念図である。

【0022】

本発明に係わる製鋼用アルミニウムブリケット1は、以下に記述する工程によって製造される。製鋼用アルミニウムブリケットは、主に回収したアルミニウム缶から塗装や缶内の付着した不純物を除去するために400〜500℃の温度の回転炉で焙焼等の熱処理を行い、次いで、処理したアルミニウム缶を衝撃破砕機等により小さく打ち砕いて片が丸まった粒状アルミニウムを得る。そして、粒状アルミニウムを成型機の小判形状の金型に充填装入してから油圧式又は機械式プレス機により圧縮成型することにより小判形状の製鋼用アルミニウムブリケット1を製造することができる。

【0023】

前述の粒状アルミニウムは、大きさ10〜15mm径の略球状であり、アルミニウム片が丸まっていて、その比重(gr/cm3)はアルミニウムの真比重2.7に対して嵩比重が0.6〜0.7前後で軽い。これに対して、本発明に係る製鋼用アルミニウムブリケット1は、前記粒状アルミニウムをプレス機の小判形状の金型に充填して、押出し成型を施して製造する。図1(a)に示すように、得られた製鋼用アルミニウムブリケット1の形状は、長方体の両端に半円柱体を具備した一体形状で、いわゆる小判形状である。(b)に示すように、平面部2は長軸Aが4〜8cm、短軸Bが3〜5cm、両端が円周部4で、それは中心Cを持つ略半円形で半径rが1.5〜2.5cmである。また、(c)に示すように、側面部3は厚みtが2〜3cmである。また、小判形状の金型を用いて、粒状アルミニウムを金型に充填して、プレス機により押出し成型を施す場合に、前記金型の形状が小判形であるから充填し易い形状であり、また押出し成型力が充填物に一様に伝わり易く、成型物であるアルミニウムブリケット1の比重を大きくすることができる。また、小判形の側面3に若干抜き勾配を設けることにより、平面部2側から充填、加圧し易く、また成型物の取り出しも容易となる。

【0024】

また、本製鋼用アルミニウムブリケット1の比重(gr/cm3)は、ブリケットのアルミニウム純度が95〜98%の範囲であって、その範囲において、2.0〜2.5の範囲で製造できて使用するが、製鋼用脱酸材として、好ましくは2.2〜2.3の範囲にするのが、脱酸反応及び圧縮成型の生産性の点で、綜合的により効果的で、好適である。

【0025】

本発明に係る製鋼用アルミニウムブリケット1は、酸素吹き精錬を終了した溶鋼に溶存酸素が含まれるために、製品の品質維持のための脱酸に用いられる。この脱酸作業の場合、製鋼炉10内では下部に比重が大きい(7.5前後)溶存酸素を含んだ溶鋼があり、その上部には比重2.0前後の過酸化状態の酸化物からなる溶融スラグが存在するので、溶鋼の脱酸を効率よく行うには、炉内に投入したアルミニウムブリケット1が溶融スラグ層を突き破って溶鋼面又は溶鋼中に到達する必要があり、これによってアルミニウムが溶鋼中の溶存酸素と反応して脱酸を効率よく行うことができる。この点で、粒状アルミニウムは内部に空隙を有して嵩比重が0.6〜0.7と低いので、これを投入しても、溶融スラグ層で捕捉されて溶鋼に届かないから、脱酸作用が不十分であるのに対し、本製鋼用アルミニウムブリケット1は比重が2.3〜2.5あるので、溶融スラグ層を貫通して溶鋼に到着し、所定の脱酸作用を行うことができる。また、小判型のアルミニウムブリケットは、円柱状に比べ、若干表面積が大きく溶鋼との反応性も良好であり、しかも投入シュート12を滑落中に縦長の状態になりやすく、溶融スラグ層を貫通し易いと推定される。

【0026】

前述のように製鋼用アルミニウムブリケット1が製鋼炉10で精錬された溶鋼に用いられる工程は、図3に示すように、トラック又は貨車で地上の貯蔵バンカー(図示しない)に貯蔵され、これを経由して転炉炉上ホッパー14へと傾斜ベルトコンベヤ15で運搬される。炉上ホッパー14の下部には定量切出し振動フィダーが設けられ、その下の秤量ホッパー13と協同で必要量を切出し投入シュート12を経由して転炉10から出鋼された溶鋼を受ける取鍋11に投入する。また、炉外精錬炉(図示しない)に投入する場合もある。上記の投入操作は、転炉中央操作室などから遠隔及び自動操作で行われる。この傾斜ベルトコンベヤ15は通常、勾配が13°前後で地上から建屋階上の高所に延びている。本発明に係る製鋼用アルミニウムブリケット1は、形状が前述のように小判形を呈しているので、ベルト上に積載して搬送しても、小判形が絡み合うために転がり落ちることがなく、輸送を円滑に行うことができる。これにより、アルミニウムブリケット1の落荷による人身や設備の損傷を防止し、ひいては設備の稼動に悪影響を与えることがない。これに対して、円柱体のアルミニウムブリケットは転がり落ちる問題があり、また角柱体では角によりベルトに損傷を与える問題があったが、本発明の製鋼用アルミニウムブリケット1は前述の問題点を解決した。

【0027】

小判形製鋼用アルミニウムブリケットは前述の炉上ホッパー14において、図2(a)に示すように、稀有ではあるが、ホッパー5の側壁5(a)間で棚吊り部5(b)、いわゆるブリッジが生じ、小判形アルミニウムブリケット1が円滑に下降せず、切出しを円滑に行えないときがある。この対策としては、二つあり、一つは、側壁5(a)を対称形にしないで、非対称にすることにより棚吊りが発生し難くすることができるが、設備改造を伴う場合が多い。もう一つは、請求項4に係る製鋼用アルミニウムブリケットで、小判形アルミニウムブリケット1に前述の大きさ10〜15mm径の略球状の粒状アルミニウム6を重量配合比1〜50%で、好適には5〜30%を配合したもので、粒状アルミニウム6が摩擦を減らす滑り材として働き、小判形アルミニウムブリケット1同士で生ずるホッパーの棚吊り5(b)を防止する。〔図4〕に、粒状アルミニウム6の、小判形アルミニウム1に対する重量配合比を変えた場合の、ホッパー内での詰まり頻度を示す。これにより、所定量の小判形アルミニウムブリケット1は,粒状アルミニウム6とともに、円滑に排出され易くなり、後工程の操業に支障を与えない。〔図5〕に、粒状アルミニウム6の、小判形アルミニウム1に対する重量配合比を変えて、製鋼炉10に投入した際のアルミニウム歩留りを示す。粒状アルミニウム6は小判形アルミニウム1と一体になって随伴され溶鋼中に侵入することができ、重量配合比を変えてもほぼ同様な脱酸効果を得ることができる。リメルト製品も小判形の製鋼用アルミニウムブリケットと類似の形状を有しており、粒状アルミニウムを混ぜることで、棚吊りの防止や脱酸材として前述の効果を得ることができる。また、粒状アルミニウム6は小判形アルミニウムブリケット1より処理工程が少なく、安価であるので、アルミニウムブリケットとの置き換えにより、経済的効果をもたらすメリットがある。

【0028】

本発明の製鋼用アルミニウムブリケット1は、製鋼用脱酸材のみならず、アルミニウム溶解炉でリメルトする材料として好適に用いることができる。

【産業上の利用可能性】

【0029】

製鋼分野で適用できるのみならず、アルミニウム金属溶融炉の分野においても、回収再生アルミニウムブリケットとして再溶解することによりアルミニウム金属として再利用できる。

【符号の説明】

【0030】

1:アルミニウムブリケット

2:平面部 3:側面部 4:円周部 5:ホッパー

5(a):側壁 5(b):棚吊り部 6:粒状アルミニウム

10:製鋼炉 11:取鍋 12:投入シュート 13:秤量機

14:炉上ホッパー 15:装入コンベア

A:長軸 B:短軸 r:半径 C:径中心 t:厚み

【技術分野】

【0001】

本発明は、製鋼炉である上吹き又は底吹き転炉操業において、主として脱酸剤として使用されるアルミニウムブリケットに関するものである。

【背景技術】

【0002】

従来、飲料用アルミニウム缶は、耐食性や表面塗装性の点で、高純度のアルミニウムが用いられている。このアルミニウムの価格は、製造に際して、酸化アルミニウム原料から金属アルミニウムへの精錬に多大な電力エネルギーを必要とするから高価である。

【0003】

近年、経済的及び省エネルギーによる地球環境の改善の観点から、使用済みアルミニウムの再利用が積極的に行われ、その一つとして、主として使用済み飲料用アルミニウム缶(Used Beverage Cans)を選別、焙焼、破砕造粒してUBCペレットとしてリサイクルし、アルミニウム地金を得るための再溶解や製鋼分野等で脱酸剤として再利用することが行なわれてきている。

【0004】

前述のアルミニウムの空き缶等の使用済み材料を再生処理してブリケットを製造する方法は、空き缶を所定の大きさに砕き、ロータリーキルン等によって加熱処理することにより塗料等の不純物を除去し、そして、粒状又はカール状アルミニウムに成形した後に、ブリケットマシンやプレス機を用いて加圧・成型することにより所定の形状のアルミニウムブリケットに成形している。このアルミニウムブリケットは、主として鉄鋼の製鋼炉で、溶融金属中に含まれる酸素ガスを除去する脱酸材として用いられ、或いは、再溶解してアルミニウム金属として再利用する溶解材料として用いられる。本方法については、概要が先行技術として開示されている(文献1)。

【0005】

製鋼炉である転炉で精錬された溶鋼にアルミニウム金属を脱酸材として使用するには、短時間に正確にその量を溶鋼に装入する必要がある。この操業を説明すると、図3に示すように、通常アルミニウム金属は、トラック又は貨車で地上の貯蔵バンカーに貯蔵され、これを経由して転炉炉上ホッパー14へとベルトコンベヤ15で運搬される。炉上ホッパー14の下部には定量切出し振動フィダーが設けられ、その下の秤量ホッパー13と協同で必要量を切出し投入シュート12を経由して転炉10から出鋼された溶鋼を受ける取鍋11に投入する場合もある。上記の投入操作は、転炉中央操作室などから遠隔及び自動操作で行われる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平7−118765公報(〔請求項1〕、〔0004〕、〔図3〕)

【発明の概要】

【発明が解決しようとする課題】

【0007】

前記先行技術の製造方法によるアルミニウムブリケットは、比重も大きく、脱酸材として製鋼炉に投入すれば効果が得られたが、その形状が、例えば6cmφ×3cm厚みで、重量150〜250grの中実の円柱形状であるため、炉上ホッパーへ傾斜ベルトコンベヤにより搬送する際に、コンベヤからブリケットが転がり落ち、特に搬送中の荷姿の後端から転落しやすく、落下ブリケットによる機器の損傷や人身事故の恐れがあった。また、転落物の除去・回収を必要とし、最悪の場合には製鋼炉の稼動状況にも悪影響を及ぼす問題があった。

【0008】

本発明は、これらの問題を解決したものであって、該ブリケットの形状を従来の円柱形状から種々形状の変更を試行した結果、製鋼炉内での溶鋼脱酸を順調に行うとともに、炉上ホッパーへの搬送や炉上ホッパーからの切出しを円滑にすることができるアルミニウムブリケットを提供することを目的とする。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、本発明の請求項1に係る製鋼用アルミニウムブリケットは、回収したアルミニウム缶を熱処理して不純物を除去する工程と、それを小さく打ち砕いて粒状アルミニウムとする工程と、該粒状アルミニウムを成型機にてブリケット状に圧縮成型する工程を経由して製造されるアルミニウムブリケットにおいて、前記アルミニウムブリケットの形状が厚肉の小判形であることを特徴とする。

【0010】

従来、製鋼炉のような溶融金属中に回収したアルミニウムを添加して溶融反応させるために、圧縮成型して比重を大きくした円柱状のアルミニウムブリケットが使われ、それなりの効果が得られている。しかし、その形状が円柱状であるが故に、特に製鋼工場のような高所にある炉上ホッパーへ傾斜コンベヤを用いて搬送する際に、該円柱状アルミニウムブリケットがコンベヤから転がり落ち易く、この落下物による安全上の問題や設備を損傷して設備の稼動に悪影響を与える問題があった。

【0011】

この請求項の構成を採ることにより、小判形のアルミニウムブリケットは、円柱状と角柱状とを合体した形状を有しており、この形状を採用することにより、円柱形状では転落し易い問題、また角柱形状ではコンベヤなどの輸送機器がその角で損傷させられる問題を解消した。 また、従来の製鋼炉で脱酸材として添加されていた小型アルミニウムインゴットと比較しても、その作用及び効果において遜色がないものである。

【0012】

請求項2に係る製鋼用アルミニウムブリケットは、請求項1に記載の製鋼用アルミニウムブリケットにおいて、小判形が、長軸が4〜8cmの範囲、短軸が3〜5cmの範囲、肉厚が2〜3cmの範囲で成型されていることを特徴とする。

【0013】

この構成をとることにより小判形状のアルミニウムブリケットを粒状アルミニウムを素材として圧縮成型することで製造する場合に、粒状アルミニウムを充填し易く、かつ圧縮力を充填材料に一様に伝え易く、均一に圧縮成型できたアルミニウムブリケットが容易に得らる。しかも、この小判形の寸法は、従来の成型機の仕様を大幅に変更することなく、小判形の金型に変更して、アルミニウムブリケットを均質に、比重を大きくしたものを製造することができる。

【0014】

請求項3に係る製鋼用アルミニウムブリケットは、請求項1または請求項2に記載の製鋼用アルミニウムブリケットにおいて、製鋼用アルミニウムブリケットの比重(gr/cm3)が、アルミニウム純度95〜98%の範囲において、2.0〜2.5の範囲で、好ましくは2.2〜2.3の範囲であることを特徴とする。

【0015】

前述の小判形状の金型を採用することにより、純度95〜98%の粒状アルミニウムから圧縮成型することで、比重2.0〜2.5の範囲のアルミニウムブリケットが容易に得られ、これを製鋼炉で添加することにより溶鋼中の溶存酸素に対して良い脱酸効果が得られる。特に、比重2.2〜2.3の範囲のアルミニウムブリケットは、脱酸反応及び圧縮成型の生産性の点で、綜合的により効果的で、好適である。

【0016】

請求項4に係る製鋼用アルミニウムブリケットは、請求項1から請求項3のいずれかに記載の製鋼用アルミニウムブリケットにおいて、製鋼用アルミニウムブリケット又はリメルト製品に粒状アルミニウムを配合比1〜50%の範囲で配合したことを特徴とする。また、請求項5に係る製鋼用アルミニウムブリケットの使用方法は、前記請求項1又は2又は3に記載の製鋼用アルミニウムブリケット又はリメルト製品に粒状アルミニウムを配合比1〜50%の範囲で配合して製鋼用脱酸材として使用することを特徴とする。

【0017】

小判形アルミニウムブリケットをホッパー内から切出す時に、アルミニウムブリケットの移動が偏り、壁と壁との間で棚吊りを生じることが皆無ではなく、稀にある。しかし、この構成をとることにより、粒状アルミニウムが摩擦を減らす滑り材として働き、前記ホッパーの棚吊りの防止に働き、円滑に所定量のアルミニウムブリケットを排出し易く、後工程の操業を支障なく行うことができる。また、脱酸材として製鋼炉に投入する際に、粒状アルミニウムは小判形アルミニウムと一体になって随伴され、溶鋼中に侵入することができ、ほぼ同様な脱酸効果を得ることができる。この配合比のより好適な範囲は5〜20%である。また、粒状アルミニウムは小判形アルミニウムブリケットより処理工程が少ないから、安価であり、これを混ぜることで経済的効果をもたらすことができる。なお、リメルト製品も前記請求項1又は2又は3に記載の製鋼用アルミニウムブリケットと類似の形状を有しており、粒状アルミニウムを混ぜることで、棚吊りの防止や脱酸材として前述の効果を得ることができる。

【発明の効果】

【0018】

本発明に係る請求項1、2、3に記載の製鋼用アルミニウムブリケットによれば、小判形のアルミニウムブリケットがコンベヤから転がり落ちないので、コンベヤ輸送上の問題を解決し、また、比重が大きく、かつ小判形状により製鋼炉への脱酸材としての効果が十分に発揮できる。また、本形状のアルミニウムブリケットの製造に際しては、比重の大きいブリケットが容易に製造でき、しかも既設の成型機設備を大幅に改造することなく、金型の交換のみで対応できるから経済的である。また、本製鋼用アルミニウムブリケットは、従来の円筒形アルミニウムブリケットに比べて、使用し易く、使用効果も大きく期待できるので、再生アルミニウムの使用量を増加させることができ、新生アルミニウムの使用量と置き換わり、経済的、かつ、省エネルギーによる地球環境の改善に貢献することができる。また、リメルト製品であるアルミニウムインゴットに比べ、本発明の製鋼用アルミニウムブリケットは、比表面積がより大きいので、溶鋼との反応性がよい。また、製造コストも10%強、安価であるから、経済性がある。

【0019】

本発明に係る請求項4に記載の製鋼用アルミニウムブリケット及び請求項5に記載の製鋼用アルミニウムブリケットの使用方法によれば、ホッパーの棚吊りの防止ができ、アルミニウムブリケットやリメルト製品を円滑に排出し易く、操業の安定に貢献できる。また、脱酸材として製鋼炉に投入しても、粒状アルミニウムは小判形アルミニウムやリメルト製品と一体になって随伴して溶鋼中に侵入することができ、ほぼ同様な脱酸効果を得ることができる。また、粒状アルミニウムは小判形アルミニウムブリケットより処理工程が少なく、安価であるので、置き換えにより経済的効果が期待できる。

【図面の簡単な説明】

【0020】

【図1】図1は、本発明を実施するための形態に係る製鋼用アルミニウムブリケットであって、(a)は模式的斜視図、(b)は平面図、(c)は側面図である。

【図2】図2は、本発明を実施するための形態に係る製鋼用アルミニウムブリケットをホッパーに装入し、切出した場合のホッパー内部の状態図であって、(a)は棚吊り状態が生じた場合の模式的断面図、(b)は、粒状アルミニウムを混合した状態の模式的断面図である。

【図3】図3は、本発明を実施するための形態に係る製鋼用アルミニウムブリケットを使用する投入設備の概念図である。

【図4】図4は、粒状アルミニウム6の、小判形アルミニウム1に対する重量配合比を変えた場合の、ホッパー内での詰まり頻度を示すグラフである。

【図5】図5は、粒状アルミニウム6の、小判形アルミニウム1に対する重量配合比を変えて、製鋼炉10に投入した際の、アルミニウム歩留りを示すグラフである。

【発明を実施するための形態】

【0021】

本発明に係わる製鋼用アルミニウムブリケット1を実施するための形態について図1、2、3を用いて説明する。図1は、本発明を実施するための形態に係る製鋼用アルミニウムブリケット1であって、(a)は模式的斜視図、(b)は平面図、(c)は側面図である。図2は、本発明を実施するための形態に係る製鋼用アルミニウムブリケット1をホッパー5に装入し、切出した場合のホッパー内部の状態図であって、(a)は製鋼用アルミニウムブリケットで、棚吊り状態が生じた場合の模式的断面図、(b)は、粒状アルミニウム6を混合した製鋼用アルミニウムブリケットを使用した状態の模式的断面図である。図3は、本発明を実施するための形態に係る製鋼用アルミニウムブリケットを使用する製鋼炉への投入設備の概念図である。

【0022】

本発明に係わる製鋼用アルミニウムブリケット1は、以下に記述する工程によって製造される。製鋼用アルミニウムブリケットは、主に回収したアルミニウム缶から塗装や缶内の付着した不純物を除去するために400〜500℃の温度の回転炉で焙焼等の熱処理を行い、次いで、処理したアルミニウム缶を衝撃破砕機等により小さく打ち砕いて片が丸まった粒状アルミニウムを得る。そして、粒状アルミニウムを成型機の小判形状の金型に充填装入してから油圧式又は機械式プレス機により圧縮成型することにより小判形状の製鋼用アルミニウムブリケット1を製造することができる。

【0023】

前述の粒状アルミニウムは、大きさ10〜15mm径の略球状であり、アルミニウム片が丸まっていて、その比重(gr/cm3)はアルミニウムの真比重2.7に対して嵩比重が0.6〜0.7前後で軽い。これに対して、本発明に係る製鋼用アルミニウムブリケット1は、前記粒状アルミニウムをプレス機の小判形状の金型に充填して、押出し成型を施して製造する。図1(a)に示すように、得られた製鋼用アルミニウムブリケット1の形状は、長方体の両端に半円柱体を具備した一体形状で、いわゆる小判形状である。(b)に示すように、平面部2は長軸Aが4〜8cm、短軸Bが3〜5cm、両端が円周部4で、それは中心Cを持つ略半円形で半径rが1.5〜2.5cmである。また、(c)に示すように、側面部3は厚みtが2〜3cmである。また、小判形状の金型を用いて、粒状アルミニウムを金型に充填して、プレス機により押出し成型を施す場合に、前記金型の形状が小判形であるから充填し易い形状であり、また押出し成型力が充填物に一様に伝わり易く、成型物であるアルミニウムブリケット1の比重を大きくすることができる。また、小判形の側面3に若干抜き勾配を設けることにより、平面部2側から充填、加圧し易く、また成型物の取り出しも容易となる。

【0024】

また、本製鋼用アルミニウムブリケット1の比重(gr/cm3)は、ブリケットのアルミニウム純度が95〜98%の範囲であって、その範囲において、2.0〜2.5の範囲で製造できて使用するが、製鋼用脱酸材として、好ましくは2.2〜2.3の範囲にするのが、脱酸反応及び圧縮成型の生産性の点で、綜合的により効果的で、好適である。

【0025】

本発明に係る製鋼用アルミニウムブリケット1は、酸素吹き精錬を終了した溶鋼に溶存酸素が含まれるために、製品の品質維持のための脱酸に用いられる。この脱酸作業の場合、製鋼炉10内では下部に比重が大きい(7.5前後)溶存酸素を含んだ溶鋼があり、その上部には比重2.0前後の過酸化状態の酸化物からなる溶融スラグが存在するので、溶鋼の脱酸を効率よく行うには、炉内に投入したアルミニウムブリケット1が溶融スラグ層を突き破って溶鋼面又は溶鋼中に到達する必要があり、これによってアルミニウムが溶鋼中の溶存酸素と反応して脱酸を効率よく行うことができる。この点で、粒状アルミニウムは内部に空隙を有して嵩比重が0.6〜0.7と低いので、これを投入しても、溶融スラグ層で捕捉されて溶鋼に届かないから、脱酸作用が不十分であるのに対し、本製鋼用アルミニウムブリケット1は比重が2.3〜2.5あるので、溶融スラグ層を貫通して溶鋼に到着し、所定の脱酸作用を行うことができる。また、小判型のアルミニウムブリケットは、円柱状に比べ、若干表面積が大きく溶鋼との反応性も良好であり、しかも投入シュート12を滑落中に縦長の状態になりやすく、溶融スラグ層を貫通し易いと推定される。

【0026】

前述のように製鋼用アルミニウムブリケット1が製鋼炉10で精錬された溶鋼に用いられる工程は、図3に示すように、トラック又は貨車で地上の貯蔵バンカー(図示しない)に貯蔵され、これを経由して転炉炉上ホッパー14へと傾斜ベルトコンベヤ15で運搬される。炉上ホッパー14の下部には定量切出し振動フィダーが設けられ、その下の秤量ホッパー13と協同で必要量を切出し投入シュート12を経由して転炉10から出鋼された溶鋼を受ける取鍋11に投入する。また、炉外精錬炉(図示しない)に投入する場合もある。上記の投入操作は、転炉中央操作室などから遠隔及び自動操作で行われる。この傾斜ベルトコンベヤ15は通常、勾配が13°前後で地上から建屋階上の高所に延びている。本発明に係る製鋼用アルミニウムブリケット1は、形状が前述のように小判形を呈しているので、ベルト上に積載して搬送しても、小判形が絡み合うために転がり落ちることがなく、輸送を円滑に行うことができる。これにより、アルミニウムブリケット1の落荷による人身や設備の損傷を防止し、ひいては設備の稼動に悪影響を与えることがない。これに対して、円柱体のアルミニウムブリケットは転がり落ちる問題があり、また角柱体では角によりベルトに損傷を与える問題があったが、本発明の製鋼用アルミニウムブリケット1は前述の問題点を解決した。

【0027】

小判形製鋼用アルミニウムブリケットは前述の炉上ホッパー14において、図2(a)に示すように、稀有ではあるが、ホッパー5の側壁5(a)間で棚吊り部5(b)、いわゆるブリッジが生じ、小判形アルミニウムブリケット1が円滑に下降せず、切出しを円滑に行えないときがある。この対策としては、二つあり、一つは、側壁5(a)を対称形にしないで、非対称にすることにより棚吊りが発生し難くすることができるが、設備改造を伴う場合が多い。もう一つは、請求項4に係る製鋼用アルミニウムブリケットで、小判形アルミニウムブリケット1に前述の大きさ10〜15mm径の略球状の粒状アルミニウム6を重量配合比1〜50%で、好適には5〜30%を配合したもので、粒状アルミニウム6が摩擦を減らす滑り材として働き、小判形アルミニウムブリケット1同士で生ずるホッパーの棚吊り5(b)を防止する。〔図4〕に、粒状アルミニウム6の、小判形アルミニウム1に対する重量配合比を変えた場合の、ホッパー内での詰まり頻度を示す。これにより、所定量の小判形アルミニウムブリケット1は,粒状アルミニウム6とともに、円滑に排出され易くなり、後工程の操業に支障を与えない。〔図5〕に、粒状アルミニウム6の、小判形アルミニウム1に対する重量配合比を変えて、製鋼炉10に投入した際のアルミニウム歩留りを示す。粒状アルミニウム6は小判形アルミニウム1と一体になって随伴され溶鋼中に侵入することができ、重量配合比を変えてもほぼ同様な脱酸効果を得ることができる。リメルト製品も小判形の製鋼用アルミニウムブリケットと類似の形状を有しており、粒状アルミニウムを混ぜることで、棚吊りの防止や脱酸材として前述の効果を得ることができる。また、粒状アルミニウム6は小判形アルミニウムブリケット1より処理工程が少なく、安価であるので、アルミニウムブリケットとの置き換えにより、経済的効果をもたらすメリットがある。

【0028】

本発明の製鋼用アルミニウムブリケット1は、製鋼用脱酸材のみならず、アルミニウム溶解炉でリメルトする材料として好適に用いることができる。

【産業上の利用可能性】

【0029】

製鋼分野で適用できるのみならず、アルミニウム金属溶融炉の分野においても、回収再生アルミニウムブリケットとして再溶解することによりアルミニウム金属として再利用できる。

【符号の説明】

【0030】

1:アルミニウムブリケット

2:平面部 3:側面部 4:円周部 5:ホッパー

5(a):側壁 5(b):棚吊り部 6:粒状アルミニウム

10:製鋼炉 11:取鍋 12:投入シュート 13:秤量機

14:炉上ホッパー 15:装入コンベア

A:長軸 B:短軸 r:半径 C:径中心 t:厚み

【特許請求の範囲】

【請求項1】

回収したアルミニウム缶を熱処理して不純物を除去する工程と、それを小さく打ち砕いて粒状アルミニウムとする工程と、該粒状アルミニウムを成型機にてブリケット状に圧縮成型する工程を経由して製造されるアルミニウムブリケットにおいて、前記アルミニウムブリケットの形状が厚肉の小判形であることを特徴とする製鋼用アルミニウムブリケット。

【請求項2】

前記小判形が、長軸が4〜8cmの範囲、短軸が3〜5cmの範囲、肉厚が2〜3cmの範囲で形成されていることを特徴とする請求項1に記載の製鋼用アルミニウムブリケット。

【請求項3】

前記製鋼用アルミニウムブリケットの比重(gr/cm3)が、アルミニウム純度95〜98%の範囲において、2.0〜2.5の範囲で、好ましくは2.2〜2.3の範囲であることを特徴とする請求項1又は2に記載の製鋼用アルミニウムブリケット。

【請求項4】

前記製鋼用アルミニウムブリケット又はリメルト製品に粒状アルミニウムを配合比1〜50%の範囲で配合したことを特徴とする請求項1又は2又は3に記載の製鋼用アルミニウムブリケット。

【請求項5】

前記請求項1又は2又は3に記載の製鋼用アルミニウムブリケット又はリメルト製品に粒状アルミニウムを配合比1〜50%の範囲で配合して製鋼用脱酸材として使用することを特徴とする製鋼用アルミニウムブリケットの使用方法。

【請求項1】

回収したアルミニウム缶を熱処理して不純物を除去する工程と、それを小さく打ち砕いて粒状アルミニウムとする工程と、該粒状アルミニウムを成型機にてブリケット状に圧縮成型する工程を経由して製造されるアルミニウムブリケットにおいて、前記アルミニウムブリケットの形状が厚肉の小判形であることを特徴とする製鋼用アルミニウムブリケット。

【請求項2】

前記小判形が、長軸が4〜8cmの範囲、短軸が3〜5cmの範囲、肉厚が2〜3cmの範囲で形成されていることを特徴とする請求項1に記載の製鋼用アルミニウムブリケット。

【請求項3】

前記製鋼用アルミニウムブリケットの比重(gr/cm3)が、アルミニウム純度95〜98%の範囲において、2.0〜2.5の範囲で、好ましくは2.2〜2.3の範囲であることを特徴とする請求項1又は2に記載の製鋼用アルミニウムブリケット。

【請求項4】

前記製鋼用アルミニウムブリケット又はリメルト製品に粒状アルミニウムを配合比1〜50%の範囲で配合したことを特徴とする請求項1又は2又は3に記載の製鋼用アルミニウムブリケット。

【請求項5】

前記請求項1又は2又は3に記載の製鋼用アルミニウムブリケット又はリメルト製品に粒状アルミニウムを配合比1〜50%の範囲で配合して製鋼用脱酸材として使用することを特徴とする製鋼用アルミニウムブリケットの使用方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−208273(P2011−208273A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−233237(P2010−233237)

【出願日】平成22年10月18日(2010.10.18)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(510066499)進路工業株式会社 (1)

【出願人】(510066503)パスコ株式会社 (1)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年10月18日(2010.10.18)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(510066499)進路工業株式会社 (1)

【出願人】(510066503)パスコ株式会社 (1)

【Fターム(参考)】

[ Back to top ]