複列アンギュラ玉軸受の予圧測定方法、その方法を実施する装置、及び予圧保証がなされた複列アンギュラ玉軸受

【課題】剛性値の変曲点を検出することで、複列アンギュラ玉軸受に付与した予圧を正確に測定するための測定技術を提供する。

【解決手段】内周部に複列の外方軌道2s,2tを有する外輪2と、当該外輪の内周側へ同心に配され、その外周部に外方軌道と対向する内方軌道4s,4tを有する内輪4(ハブ12及び内輪構成体16)と、複列の外方軌道及び内方軌道の間にそれぞれ組み込まれた複数の玉6とを備えた複列アンギュラ玉軸受に対し、負荷するモーメント荷重を暫増させつつ、外内輪の相対傾きを測定するとともに、モーメント荷重を相対傾きで除した値を剛性値として算出し、算出した剛性値の変曲点の位置を、予め求めた予圧と変曲点の関係と比較し、複列アンギュラ玉軸受の予圧を特定する。

【解決手段】内周部に複列の外方軌道2s,2tを有する外輪2と、当該外輪の内周側へ同心に配され、その外周部に外方軌道と対向する内方軌道4s,4tを有する内輪4(ハブ12及び内輪構成体16)と、複列の外方軌道及び内方軌道の間にそれぞれ組み込まれた複数の玉6とを備えた複列アンギュラ玉軸受に対し、負荷するモーメント荷重を暫増させつつ、外内輪の相対傾きを測定するとともに、モーメント荷重を相対傾きで除した値を剛性値として算出し、算出した剛性値の変曲点の位置を、予め求めた予圧と変曲点の関係と比較し、複列アンギュラ玉軸受の予圧を特定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車等の車輪を支持するためのハブユニット軸受などのような複列軸受に対して付与した予圧を正確に測定し、予圧保証を行う技術に関する。

【背景技術】

【0002】

自動車の車輪を支持するためのハブユニット軸受などのような複列軸受(複列アンギュラ玉軸受)は、当該軸受に付与した予圧が高くなるほど、そのモーメント剛性が増加するが、その一方、予圧が高くなり過ぎると回転トルクが高くなる、寿命が低下するなどの弊害が発生することが知られている。このため、工場では出荷前に複列軸受に付与した予圧が適正範囲にあることを確認(保証)している。上記の予圧による剛性の変化は上記の予圧の確認(保証)にも利用されており、例えば、特許文献1及び2には、外内輪に変位計(変位センサ)を当てた状態でこれら外内輪の相対傾きを測定し、その測定値(相対傾き)を予圧に換算することでハブユニット軸受(複列アンギュラ玉軸受)の予圧を測定する方法の一例が、それぞれ開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−327739号公報

【特許文献2】特開2008−026085号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、付与された予圧の差によって内外輪に生じる相対傾きの差は僅かであるため、相対傾きを予圧に換算する測定は誤差が大きくなりやすい。例えば、排気量が2000ccクラスの乗用車に搭載されるサイズ(玉のPCDが60mm)のハブユニット軸受に1kN・mのモーメント荷重を負荷して外内輪の相対傾きを測定した場合、軸受に付与した予圧が1kN、3kN、6kNにおける相対傾きはそれぞれ、0.118°、0.105°、0.087°となる。もしこれを100mmスパンの変位と捉えた場合、その変位量はそれぞれ、0.206mm、0.183mm、0.152mmとなる。

【0005】

すなわち、予圧が5kN(1kNから6kNへ)変化しても、100mmスパンの変位では0.054mmと非常に小さな変位差しか得られない。特に、上記特許文献1に開示された軸受予圧測定方法では、このような変位差は少なくとも4つの変位計の出力値を演算(加減)することで求められており、各測定部位の変位は百分台、千分台の値となるため、予圧測定装置(端的には、変位計)の振動や剛性、あるいは複列軸受の予圧測定装置への固定状態、温度、電磁ノイズなど、様々な要因による影響で誤差が入りやすく、量産ラインでは実施しにくい。

【0006】

なお、複列軸受の剛性は、モーメント荷重が増加するほど予圧による剛性差が減少するので、測定荷重(負荷するモーメント荷重)を増加させることは得策ではない。また、測定荷重が大き過ぎると、複列軸受に圧痕を生じさせてしまう虞もある。一方、測定荷重を低下させれば、予圧による剛性差が大きくなるものの、変位及び変位差の絶対値が小さくなるため、結果として誤差による影響も大きくなってしまう。

変位計のスパンを増加させることも考えられるが、予圧測定装置の振動や剛性による影響を受けやすくなるので、これも得策ではない。

【0007】

本発明は、このような課題を解決するためになされており、その目的は、負荷するモーメント荷重と外内輪の相対傾きから算出した剛性値(モーメント荷重/軌道輪の相対傾き角)を、モーメント荷重を変化させながら(例えば、暫増させながら)連続的に求め、その変曲点を検出することで、自動車等の車輪を支持するためのハブユニット軸受などのような複列軸受(複列アンギュラ玉軸受)に付与した予圧を正確に測定するための測定技術(予圧測定方法、その方法を実施する装置)、及び予圧保証がなされた複列アンギュラ玉軸受)を提供することにある。

【課題を解決するための手段】

【0008】

このような目的を達成するために、本発明に係る複列アンギュラ玉軸受の予圧測定方法は、内周部に複列の外方軌道を有する外輪と、当該外輪の内周側へ同心に配され、その外周部に前記外方軌道と対向する内方軌道を有する内輪と、前記複列の外方軌道及び内方軌道の間にそれぞれ組み込まれた複数の玉とを備えた複列アンギュラ玉軸受に付与した予圧を特定する。その際には、負荷するモーメント荷重を暫増させつつ、前記外輪と前記内輪の相対傾きを測定するとともに、前記モーメント荷重を前記相対傾きで除した値を剛性値として算出し、前記剛性値の変曲点により、前記複列アンギュラ玉軸受に付与した予圧を特定する。

具体的には、前記算出した剛性値の変曲点の位置を、予め求めてある予圧と変曲点が発生するモーメント荷重の関係と比較することで、前記複列アンギュラ玉軸受の予圧を特定する。

【0009】

また、上記のような目的を達成するために、本発明に係る複列アンギュラ玉軸受の予圧測定装置は、内周部に複列の外方軌道を有する外輪と、当該外輪の内周側へ同心に配され、その外周部に前記外方軌道と対向する内方軌道を有する内輪と、前記複列の外方軌道及び内方軌道の間にそれぞれ組み込まれた複数の玉とを備えた複列アンギュラ玉軸受に付与した予圧を特定する。かかる装置は、前記複列アンギュラ玉軸受に対してモーメント荷重を暫増負荷させる手段と、当該モーメント荷重によって変化する前記外輪の傾きを測定する手段と、前記内輪の傾きを測定する手段と、その2つの測定結果から前記外輪と前記内輪の相対傾きを演算して求める手段と、前記モーメント荷重を前記相対傾きで除した値を剛性値として算出する手段と、前記剛性値の変曲点の発生荷重を監視する手段と、前記監視した変曲点と予め求めてある予圧と変曲点の関係を比較することで予圧を特定する手段とを備える。

【0010】

そして、上記のような目的を達成するために、本発明に係る複列アンギュラ玉軸受は、内周部に複列の外方軌道を有する外輪と、当該外輪の内周側へ同心に配され、その外周部に前記外方軌道と対向する内方軌道を有する内輪と、前記複列の外方軌道及び内方軌道の間にそれぞれ組み込まれた複数の玉とを備え、予圧が付与されている。かかる複列アンギュラ玉軸受は、上記複列アンギュラ玉軸受の予圧測定方法、または、上記複列アンギュラ玉軸受の予圧測定装置により、前記予圧が保証されている。

【発明の効果】

【0011】

本発明の複列アンギュラ玉軸受の予圧測定方法、その方法を実施する装置、及び予圧保証がなされた複列アンギュラ玉軸受によれば、当該軸受に付与した予圧を正確に測定(保証)することができる。具体的には、自動車等の車輪を支持するためのハブユニット軸受などに対して付与した予圧が適正(規定)範囲内にあることを確認する(予圧保証を行う)際、負荷するモーメント荷重を暫増させつつ、外輪と内輪の傾きを測定し、相対傾きを求め、前記モーメント荷重を前記相対傾きで除して算出した剛性値の変曲点を予め求めてある予圧と変曲点の関係と比較することで、当該軸受に付与した予圧を正確に特定することができ、あるいは、剛性値の変曲点が適正(規定)範囲内にあることを確認することで、高精度な予圧測定、量産ラインにおける予圧保証を行うことが可能となる。

【図面の簡単な説明】

【0012】

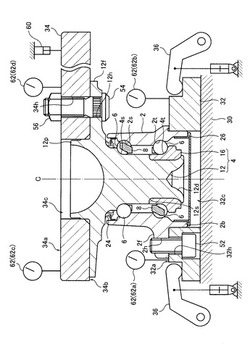

【図1】本発明の予圧測定方法を実施する装置を示す図であって、自動車の車輪を支持するための軸受ユニット(ハブユニット軸受)の予圧測定を行う第1実施形態に係る装置の構成を示す機構図である。

【図2】本発明の予圧測定方法を実施する装置を示す図であって、自動車の車輪を支持するための軸受ユニット(ハブユニット軸受)の予圧測定を行う第2実施形態に係る装置の構成を示す機構図である。

【図3】本発明の予圧測定方法を実施する装置を示す図であって、自動車の車輪を支持するための軸受ユニット(ハブユニット軸受)の予圧測定を行う第3実施形態に係る装置の構成を示す機構図である。

【図4】本発明の予圧測定を行う前提となる剛性値とモーメント荷重との関係(軸受ユニットに負荷したモーメント荷重に対する剛性値の変化状況、及び当該剛性値の変曲点の位置変動状況)を示す図である。

【発明を実施するための形態】

【0013】

以下、本発明の複列アンギュラ玉軸受の予圧測定方法、その方法を実施する装置、及び予圧保証がなされた複列アンギュラ玉軸受について、添付図面を参照して説明する。

本発明の予圧測定の対象となる軸受は、複列アンギュラ玉軸受(以下、単に複列軸受や軸受ともいう)であるが、その用途や大きさなどは特に限定されない。一例として、本実施形態においては、かかる軸受が自動車の車輪を支持するための軸受ユニット(ハブユニット軸受)である場合を想定する。ただし、かかる軸受ユニットが支持する自動車の車輪は、従動輪(前置エンジン後輪駆動(FR)車及び後置エンジン後輪駆動(RR)車の前輪、前置エンジン前輪駆動(FF)車の後輪)、あるいは駆動輪(FR車及びRR車の後輪、FF車の前輪及び四輪駆動車の全輪)のいずれであっても構わない。なお、図1から図3には、従動輪を支持する軸受ユニットの構成を一例として示す。また、かかる軸受ユニットは、排気量が2000ccクラスの乗用車に搭載されるサイズを一例として想定しており、このクラスのサイズであれば、転動体である玉のピッチ円径(PCD:Pitch Circle Diameter)は、60mm程度に設定される。ここで、以下の説明においては、かかる軸受ユニットが自動車に搭載された場合に、当該自動車の車体外方に相当する側(車輪側(図1から図3の上側))をアウトボード側といい、その反対側、すなわち自動車の車体内方に相当する側(同各図の下側)をインボード側という。

【0014】

図1から図3に示す構成において、軸受ユニットは、内周部に複列(2列)の外方軌道2s,2tを有する外輪2と、当該外輪2の内周側へ同心に配され、その外周部に前記外方軌道2s,2tと対向する内方軌道4s,4tを有する内輪4と、前記複列の外方軌道2s,2t及び内方軌道4s,4tの間にそれぞれ組み込まれた複数の玉(転動体)6とを備えている。この場合、外輪2は、車体構成部材(例えば、懸架装置のナックル(図示しない))に固定されて非回転状態に維持される静止輪となっており、内輪4は、車輪構成部材(例えば、車輪のディスクホイール及び制動装置のロータ(ブレーキロータ)(いずれも図示しない))とともに、回転軸C(図1から図3においては、上下方向に直線状に伸びる軸)周りに回転する回転輪となっている。なお、内輪と外輪のうち、どちらを回転輪(もしくは静止輪)とするかは特に限定されず、軸受ユニットの使用条件や使用目的などに応じて任意に設定すればよく、外輪を回転輪とし、内輪を静止輪とする構成も想定可能である。各軌道列に組み込まれた玉6は、環状を成す保持器8に形成されたポケット内に1つずつ回転自在に保持された状態で、外方軌道2sと内方軌道4sの間、及び外方軌道2tと内方軌道4tの間をそれぞれ転動している。その際、玉6を保持器8によって保持することで、各玉6が相互に接触して摩擦が生じることによる回転抵抗の増大や、焼付きなどを防止することができるが、このような事態をさらに効果的に防止すべく、軸受ユニットの内部には、潤滑剤(例えば、グリースや潤滑油など)を封入することが好ましい。

【0015】

外輪2には、その外周部から外方(拡径方向)に向かって突出したフランジ部(以下、固定フランジという)2fが一体成形されており、当該固定フランジ2fを貫通する固定孔2hに固定用ボルト(例えば、図1に示すボルト52のような部材)を挿通し、これを車体側に締結することで、外輪2を懸架装置(サスペンション)のナックル(図示しない)に固定することができる。

内輪4は、ディスクホイール及びブレーキロータ(いずれも図示しない)を固定してこれらとともに回転するハブ12と、当該ハブ12に配設される内輪構成体16で構成されている。この場合、ハブ12には、その外周部に外輪2のアウトボード側の外方軌道2sと対向する内方軌道4sが形成され、内輪構成体16には、その外周部に外輪2のインボード側の外方軌道2tと対向する内方軌道4tが形成されている。

【0016】

内輪構成体16は、ハブ12のインボード側の外周縁部を全周に亘って縮径させるように凹ませてなる段部12sまで圧入して外嵌された後、当該ハブ12のインボード側端部を予め設定された条件で加締めることにより、ハブ12の段部12sと加締め部12dとの間で挟み込まれた状態で当該ハブ12へ位置決め固定される。これにより、内輪構成体16(ひいては、軸受ユニット)に対して所定の予圧が付与されている。本実施形態においては、後述する予圧測定方法(もしくはその方法を実施する装置)によって軸受ユニットに付与した予圧を正確に特定することで、その測定精度(付与した予圧が適正範囲内であることを保証する予圧保証の精度)を高めている。

なお、このような加締固定に代えて、例えば、内輪構成体16をハブ12の段部12sまで圧入外嵌した後、インボード側あるいはアウトボード側からナットなどの締結部材により規定のトルクで締め付けることによって当該ハブ12のインボード側に固定するとともに、軸受ユニットに対して所定の予圧が付与される場合もある。この場合も、後述する予圧測定方法(もしくはその方法を実施する装置)を用いて軸受ユニットに付与した予圧を正確に特定すれば、予圧保証を高精度に行うことが可能である。

また、図1から図3には、内輪構成体16を1つだけ備え、当該内輪構成体16をハブ12のインボード側に配設(一例として、圧入後に加締め固定)した内輪2の構成を示しているが、2つの内輪構成体を備え、これらの内輪構成体に外輪4の複列(2列)の外方軌道4s,4tと対向する2列の内方軌道をそれぞれ形成し、これらの内輪構成体をハブのインボード側およびアウトボード側にそれぞれ固定した内輪構成とすることも想定可能である。

【0017】

ハブ12には、その外周部のアウトボード側に車輪構成部材である制動装置のロータ(ブレーキロータ)(図示しない)を固定するためのフランジ部(以下、ハブフランジという)12fが周方向に沿って連続して突設されている。ハブフランジ12fは、外輪2を越えて外方(ハブ12の径方向外側)に向かって延出しており、その延出縁付近には、周方向に沿って複数の貫通孔(フランジボルト孔)12hが穿孔され、当該フランジボルト孔12hへ挿通されるようにハブボルト(例えば、図1に示すボルト54のような部材)が設けられている。一方、図示しないブレーキロータ及びディスクホイールには、フランジボルト孔12hと連通可能で、前記ハブボルトを挿通可能な貫通孔(以下、ロータボルト孔、ホイールボルト孔という)が周方向に沿って複数個(一例として、フランジボルト孔12hと同数個)設けられている。なお、フランジボルト孔12h、ロータボルト孔及びホイールボルト孔は、いずれも挿通される前記ハブボルトのボルト径(直径)と略同一の孔径(直径)で穿孔されている。そして、前記ハブボルトをロータボルト孔及びホイールボルト孔へ挿通し、ハブナット(例えば、図1に示すナット56のような部材)で締結することにより、これらのブレーキロータ及びディスクホイールをハブフランジ12fに対して位置決めして固定することができる。

【0018】

軸受ユニットには、ユニットの内部を外部から封止して密封状態(気密状態、及び液密状態)に保つための密封装置が設けられており、これにより、ユニット外部から異物(例えば、泥水や塵埃など)が内部に侵入することを防止しているとともに、ユニット内部に封入された潤滑剤(例えば、グリースや潤滑油など)が外部へ漏洩することを防止している。

一例として、図1から図3に示す構成においては、軸受ユニットのアウトボード側に接触型のシール(鋼板製の芯金の全体もしくは一部を各種の弾性材で連結してなる多リップシール)24が設けられているのに対し、インボード側には軸受ユニットのインボード側端部の略全体(外輪2及び内輪4(ハブ12と内輪構成体16)で囲まれた空間を含む)を覆って閉塞する静止構造をなすキャップ(底部を有する略円筒状のカバー部材)26が設けられており、これらのシール24及びキャップ26を設けることで、ユニット内部の密封性(気密性及び液密性)が保たれている。ただし、密封装置には、軸受ユニットの種類、使用目的や使用条件などに応じて要求される密封性(気密性や液密性)のレベルに応じ、上記に代えて、もしくは加えて、非接触型のシールやシールド(例えば、ステンレス板、鉄板等の薄い金属板を曲げ加工して成形されたシールドなど)、あるいはスリンガ、芯金及びシール部材を組み合わせた構造を成すパッケージ型のシール(いわゆるパックシール)などが使用される場合もある。

【0019】

なお、軸受ユニット(複列アンギュラ玉軸受)の型式(タイプ)は図1から図3に示すものには限定されず、例えば、内輪4(ハブ12)のハブフランジ12fの有無や数、外輪2の固定フランジ2fの有無や数、あるいは内輪構成体16の有無などは、いずれも軸受ユニットの使用条件や使用目的などに応じて任意に設定することも可能である。

また、ハブ12および内輪構成体16の位置決め固定は、上述したような加締などの他、軸受ユニットの型式(タイプ)に応じて異なる方法を採用することができる。例えば、軸受ユニットが自動車の駆動輪を回転支持するハブユニット軸受の場合、内輪構成体16をハブ12に形成された段部12sまで外嵌した後、等速ジョイントのスプライン軸(図示しない)をハブ12のスプライン孔(図示しない)にインボード側からアウトボード側へ向けて圧入し、挿通する。そして、前記スプライン軸の延出方向先端部に設けられた雄ねじ部へCVJナット(図示しない)を螺合させ、当該CVJナットがハブ12のCVJナット座面と当接するように規定のトルクで締結することで、ハブ12と前記スプライン軸とを位置決め固定することができる。その際、内輪構成体16は、その一端面(インボード側の端面)が前記等速ジョイントの突き当て面(前記スプライン軸の延出方向終端部を拡径させてなる面部)に当接し、当該等速ジョイントの突き当て面とハブ12の段部12sとの間に挟み込まれることで位置決め固定される。このように内輪構成体16を位置決め固定することにより、軸受ユニットに対して所定の予圧を付与することができ、この場合も、後述する予圧測定方法(もしくはその方法を実施する装置)を用いて軸受ユニットに付与した予圧を正確に特定すれば、その予圧保証を高精度に行うことが可能である。

いずれの軸受ユニットにおいても、回転側の軌道輪は、車輪構成部材(例えば、車輪のディスクホイール及び制動装置のロータ(ブレーキロータ))が固定されて当該車輪構成部材とともに回転するのに対し、静止側の軌道輪は、車体構成部材(例えば、懸架装置のナックル)に固定されて静止状態に維持される。

【0020】

ここで、図1から図3に示すような軸受ユニット(複列アンギュラ玉軸受)において、当該軸受ユニットに所定のモーメント荷重を負荷した場合、当該モーメント荷重により、軸受の外内輪2,4には(例えば、図1の例では、同図の右側の軸受幅が狭くなるような)相対的な傾きが生じる。このような外内輪2,4の相対傾きに対し、負荷したモーメント荷重の割合をモーメント剛性値(以下、単に剛性値という)とした場合、当該剛性値は、かかるモーメント荷重により変化する変数値となる。この場合、剛性値は、モーメント荷重を外内輪相対傾きで除した値(モーメント荷重(kN・m)/外内輪相対傾き(deg))で定義され、図4には、当該剛性値とモーメント荷重との関係、具体的には、軸受ユニットに負荷したモーメント荷重に対する剛性値の変化状況を示している。図4に示すように、かかる剛性値の変化(剛性値が描く軌跡)は、その途中に変曲点(減少から増加に転ずる極小点(谷))を有しており(同図中に示す点P1からP6)、この変曲点の位置は、軸受ユニットに付与した予圧の大きさによって大きく変化する。例えば、軸受ユニットに付与した予圧が1kN、3kN、6kNにおける変曲点の位置は、当該軸受ユニットに対してモーメント荷重をそれぞれ0.16kN・m(図4に示す点P1)、0.44kN・m(同、点P3)、0.85kN・m(同、点P6)だけ負荷した時に現れる。

【0021】

本実施形態においては、軸受ユニットに付与した予圧を測定する際、あるいは、適正範囲内にあることを確認する際、例えば、量産ラインにおいて、軸受ユニットの重要保証項目である予圧を保証する場合に、当該軸受ユニットに負荷するモーメント荷重を暫増させつつ、外内輪2,4の傾き(各変位計の変位の差)を測定している。そして、測定したそれぞれの傾きを合算して外内輪2,4の相対傾き(外内輪2,4に生じた傾きの差)を算出するとともに、モーメント荷重との関係において剛性値に現出する変曲点を見つけ(変曲点の発生するモーメント荷重を検出し)、予め求めてある予圧と変曲点の関係(予圧と変曲点の現出するモーメント荷重の関係)と比較することで、軸受ユニットに付与した予圧を特定している。すなわち、算出した外内輪2,4の相対傾きとその時に負荷したモーメント荷重に基づいて剛性値を算出し、当該剛性値の変曲点の位置(変曲点が発生したモーメント荷重値)が、例えば、図4に示す点P3と一致すれば、その軸受ユニットの予圧は3kNであると、軸受ユニットの予圧を特定する。また、規定の予圧範囲が、2kNから5kNとした場合、当該剛性値の変曲点が点P2からP5の間に位置すれば、その軸受ユニットは良品であると判定することができる。このようにして、ラインにおいて量産された軸受ユニットの予圧保証が可能となる。

【0022】

なお、剛性値は、上述のように定義(モーメント荷重(kN・m)/外内輪相対傾き(deg))され、その変曲点は、図4に示すように負荷したモーメント荷重と剛性値の関係を監視することによって特定することが可能であるが、より端的には、剛性値をモーメント荷重で微分し、その微分値が負から正に転じる位置、すなわち微分値がゼロの位置を求める方法により特定すればよい。

【0023】

このように本実施形態では、剛性値の変曲点を監視することで軸受ユニットの予圧測定を行うため、軸受ユニットへ負荷するモーメント荷重に比例して増大する誤差成分(例えば、軸受ユニットの予圧測定装置への取り付け(固定状態)や当該予圧測定装置の剛性、変位測定装置(後述する変位計等)のゼロ点の変動などによって生じる誤差)は、予圧の測定結果に影響を及ぼすことがない。

また、本実施形態においては、モーメント荷重を連続的に暫増させた状態で軸受ユニットの剛性値測定(換言すれば、予圧測定)を行っており、例えば、ある一定の荷重における剛性値の測定を行う場合と比べ、測定時の異常を検出しやすい。このため、剛性値の測定(算出)精度、ひいては、軸受ユニットの予圧の測定精度を高めることが可能となる。

なお、剛性値の変曲点は、軸受ユニットに予圧を付与した場合にのみ現出し、正すきまの軸受ユニットでは現出しない(正すきまの軸受ユニットでは、剛性値は単純増加となる(図4参照))。特に、自動車の車輪を支持するためのハブユニット軸受においては、軸受が正すきまの状態では車輪にガタが発生し、操縦性に悪影響を及ぼすこととなるため、正すきまが採用されることはない。したがって、本実施形態に係る予圧測定を行った際、軸受ユニットの剛性値に変曲点が現出すれば、当該軸受ユニットは正すきまの状態ではなく、予圧が付与された状態であると明確に判定することができ、軸受ユニットが正すきまの状態のまま出荷されてしまうような事態を未然に防止することも可能となる。

【0024】

軸受ユニットに付与した予圧が適正値であることを確認する際、例えば、量産ラインにおける予圧保証を行う際、このような予圧測定方法を実施すべく、本実施形態に係る予圧測定装置は、次の各手段を備えている。すなわち、軸受ユニットに対してモーメント荷重を暫増負荷させる手段(以下、荷重負荷手段という)と、前記モーメント荷重によって変化する外輪2と内輪4の傾きを測定する手段(同、傾き測定手段という)と、これら外内輪2,4の傾きから、相対傾き(外内輪2,4に生じた傾きの差)を算出する手段(同、傾き算出手段という)と、前記モーメント荷重を前記相対傾きで除した値を剛性値として算出する手段(同、剛性値算出手段という)と、前記剛性値の変曲点の位置を監視する手段(同、変曲点監視手段という)と、検出された変曲点を、予め求めてある予圧と変曲点が発生するモーメント荷重の関係と比較し、軸受ユニットに付与した予圧を特定する手段(同、予圧特定手段という)とを備えている。

【0025】

予圧測定装置は、これら荷重負荷手段、傾き測定手段、傾き算出手段、剛性値算出手段、変曲点監視手段、及び予圧特定手段を備えていれば、その部材構成は任意に設定することができる。例えば、図1から図3には、その装置構成の一例をそれぞれ示しており、以下、図1に示す装置の構成を本発明の第1実施形態、図2に示す装置の構成を本発明の第2実施形態、そして、図3に示す装置の構成を本発明の第3実施形態に係る装置としてそれぞれ説明する。その際、各実施形態(予圧測定装置)において、同一もしくは類似する構成部材については共通の符号を付する。

【0026】

図1に示す第1実施形態に係る予圧測定装置においては、軸受ユニットのインボード側に懸架装置のナックルに相当する所定の治具(以下、ナックル相当治具という)32をボルト52止めしているとともに、アウトボード側に車輪のディスクホイールに相当する所定の治具(以下、ホイール相当治具という)34をボルト54及びナット56により固定している。この場合、ナックル相当治具32及びホイール相当治具は、その中心部に貫通孔32c,34cを有する略円板状の部材となっている。ナックル相当治具32は、外輪2の固定フランジ2fの固定孔2hにボルト52を螺合させることで外輪2のインボード側の端部に締結固定されており、ホイール相当治具34は、内輪4、具体的には、ハブ12のハブフランジ12fのフランジボルト孔12hに挿通されたボルト54にナット56を締結することにより、ハブフランジ12fのアウトボード側に固定されている。その際、ナックル相当治具32の貫通孔32cに外輪2のインボード側端部の円筒部位2bを嵌め込むとともに、ホイール相当治具34の貫通孔34cを内輪4(ハブ12)のパイロット部12pを嵌め込むことで、これらナックル相当治具32及びホイール相当治具34と軸受ユニットとが相互に位置決めされる。なお、ナックル相当治具32には、外輪2(固定フランジ2f)の固定孔2hと連通可能な貫通孔32hが形成され、ホイール相当治具34には、内輪4(ハブ12のハブフランジ12f)のフランジボルト孔12hと連通可能な貫通孔34hが形成されている。この場合、貫通孔32h,34hは、いずれもボルト52,54の軸部より僅かに大径で、当該軸部を挿通可能な単なる貫通孔として穿孔されており、加えて、貫通孔32hは、ボルト52の頭部を埋め込み可能な座ぐり付きの孔となっている。

【0027】

軸受ユニットにこれらのナックル相当治具32及びホイール相当治具34をそれぞれ取り付けることで、外輪2が車体構成部材(例えば、懸架装置(サスペンション)のナックル(図示しない))に固定されるとともに、内輪4(ハブ12)に対して車輪構成部材(例えば、車輪のディスクホイール(図示しない))が固定された状態、すなわち、かかる軸受ユニット(ハブユニット軸受)が自動車に搭載された状態に相当する状態とすることができる。その際、ナックル相当治具32は、油圧クランプ36によって装置本体30に取り付けられており、これにより、軸受ユニットがナックル相当治具32を介し、装置本体30に対して位置決め固定されている。なお、本実施形態においては、上述したように、軸受ユニットに負荷するモーメント荷重と比例して増大する誤差成分が軸受ユニットの予圧の測定結果へ影響を及ぼすことがなく、軸受ユニットの装置本体30への取り付けに係る誤差成分を無視できるため、軸受ユニットを油圧クランプ36で装置本体30に固定してもその予圧測定に特段問題が生じることはない。また、貫通孔32hが座ぐりを有しているため、ナックル相当治具32を装置本体30へ取り付けた際、ボルト52の頭部を装置本体30と干渉させることがない。

【0028】

このように軸受ユニットを装置本体30に固定した状態で、荷重負荷手段(例えば、油圧や空圧などによって伸縮自在なシリンダ(アクチュエータ)、バネ等の弾性体など)60によって、ホイール相当治具43の先端部(図1においては、右方に相当する外周端近傍部のアウトボード側)に負荷(回転軸C方向(図1においては、下方向)への押圧力)を与えることで、軸受ユニットにモーメント荷重を負荷している。そして、荷重負荷手段60から軸受ユニットに負荷するモーメント荷重を暫増させつつ、傾き測定手段62で外内輪2,4の傾き(具体的には、外内輪2,4の変位)を測定している。

図1に示す構成においては、傾き測定手段62として4つの変位計(変位測定装置)を軸受中心軸(回転軸C)と荷重負荷位置を結ぶ線分及びその延長線上に配設しており、各変位計の測定部位における変位を測定し、当該変位に基づいて外内輪2,4の傾きを測定する。そして、外内輪2,4の傾きの測定結果から傾き算定手段によって、外内輪2,4の相対傾き(外内輪2,4に生じた傾きの差)を算出している。この場合、変位計62は、軸受ユニットのインボード側とアウトボード側にそれぞれ2つずつ配設されている。具体的には、外輪2が固定されたナックル相当治具32に対し、当該外輪2の固定フランジ2fの僅かに外径側に測定部位が位置付けられるように2つ、内輪4(ハブ12)に固定されたホイール相当治具34に対し、当該ハブ12のハブフランジ12fの僅かに内径側に測定部位が位置付けられるように2つ、それぞれ変位計62が配設されている。一例として、図1には、これら4つの変位計62を、ナックル相当治具32のアウトボード側の周面32a上を測定部位として、その測定部位が外輪2の固定フランジ2fの外周縁(外接円径)よりも僅かに外径側に1つ(同図に示す変位計62aによる測定部位)、当該変位計62aによる測定部位から周方向へ180°の位相差で1つ(同図に示す変位計62bによる測定部位)設定されるように、計2つの変位計62a,62bを周方向に対して等間隔で配設するとともに、ホイール相当治具34のアウトボード側の周面34a上を測定部位として、その測定部位がハブ12のハブフランジ12fの外周縁(外接円径)よりも僅かに内径側に1つ(同図に示す変位計62cによる測定部位)、当該変位計62cによる測定部位から周方向へ180°の位相差で1つ(同図に示す変位計62dによる測定部位)設定されるように、計2つの変位計62c,62dを周方向に対して等間隔で配設した構成を示している。各変位計62(62aから62d)をこのように配設することで、変位計62(具体的には、その測定部位)のスパンを拡大させることができ、結果として、これら変位計62による変位の測定差(変位差)をより大きくすることができる。また、変位計62(62aから62d)による測定部位を軸受ユニット(例えば、外内輪2,4)ではなく、ナックル相当治具32及びホイール相当治具34(周面32a及び周面34a)に設定することで、これら変位計62による測定部位の平坦性(平面性)を確実に担保することができる。

【0029】

このように荷重負荷手段60からモーメント荷重を暫増させた状態において、傾き算出手段が外内輪2,4の相対傾きを算出する一方で、剛性値算出手段は、前記モーメント荷重を前記相対傾きで除した値を剛性値として算出している。変曲点監視手段は、剛性値算出手段が算出した剛性値の変化を逐一監視しており、その変曲点位置を特定する。変曲点位置の特定は、監視した剛性値が減少から増加に転ずる極小点(谷)を検出すること、あるいは、かかる剛性値をモーメント荷重で微分し、その微分値が負から正に転じる位置、すなわち微分値がゼロの位置を算出することにより行えばよい。

【0030】

そして、予圧特定手段は、変曲点監視手段が特定した剛性値の変曲点(以下、監視特定変曲点という)と、予め求めてある予圧と変曲点の関係とを比較し、軸受ユニットに付与した予圧を特定する、あるいは、監視特定変曲点が規定の範囲に存在するか否かで、軸受ユニットの良非の判定をすることができる。このようにして、ラインにおいて量産された軸受ユニットの予圧保証が可能となる。

一方、監視特定変曲点が規定の範囲から外れていた場合、軸受ユニットに対して、規定範囲内(規格内)の予圧が付与されていないものと判定することができる。このような判定時は、予圧が規格外にあるような軸受ユニットの出荷を未然に防止することができ、結果として、顧客に対する製品保証をより確実に担保することが可能となる。

なお、傾き算出手段、剛性値算出手段、変曲点監視手段、及び予圧特定手段としては、例えば、制御部、記憶部、演算部などのハードウェアをソフトウェアで連動稼働させるような処理装置(ICチップ、PCやサーバなど)を所定の通信手段を介して各手段個別に、もしくは統合して設けてもよいし、これらと同等の機能を変位計62に付加させた構成などであってもよい。

【0031】

図2に示す第2実施形態に係る予圧測定装置は、上述した第1実施形態に係る予圧測定装置(図1)と比べ、より量産ラインでの使用に適した構造となっている。

すなわち、かかる予圧測定装置においては、ナックル相当治具32が両切りボルト58によって軸受ユニットのインボード側に取り付けられており、軸受ユニットは、かかる両切りボルト58の軸力に相当する力により引っ張られることで、ナックル相当治具32を介して装置本体30に対して位置決め固定されている。このため、かかる予圧測定装置には、上述した装置(図1)のように油圧クランプ36は備えられておらず、より簡略化された構造となっている。この場合、装置本体30には、外輪2(固定フランジ2f)の固定孔2h、及びナックル相当治具32の貫通孔32hといずれも連通可能で、両切りボルト58を挿入可能な穴部30hが形成されている。かかる穴部30hに固定孔2hと螺合させた両切りボルト58を挿入し、所定の引っ張り手段(例えば、油圧や空圧などによって伸縮自在なシリンダ(アクチュエータ)、バネ等の弾性体など)64から軸受ユニットに対して装置本体30方向への張力(軸力に相当する力)を作用させることで、軸受ユニットを装置本体30に対して位置決め固定している。

【0032】

また、本実施形態に係る予圧測定装置においては、ホイール相当治具34が貫通孔34hに挿通されたボルト54によって軸受ユニットのアウトボード側に取り付けられている。その際、上述した第1実施形態に係る予圧測定装置(図1)とは異なり、ボルト54にナット56(図1)は締結しない。したがって、この状態においては、ホイール相当治具34がハブフランジ12fのアウトボード側の端部に載置された状態となっている。

このように、本実施形態においては、軸受ユニットに対してナックル相当治具32、及びホイール相当治具34のいずれもボルト止め(締結固定)されていないため、予圧測定装置に対する軸受ユニットのセットを上述した第1実施形態に係る予圧測定装置(図1)よりも容易に行うことができるため、予圧測定(予圧保証)を量産ラインでも実施しやすい。

【0033】

この状態から、荷重負荷手段(例えば、油圧や空圧などによって伸縮自在なシリンダ(アクチュエータ)、バネ等の弾性体など)60から負荷を与えるが、図2に示す構成においては、荷重負荷手段60として2つのシリンダを配設しており、これら2つのシリンダから軸受ユニットに対して所定の荷重を負荷している。

この場合、シリンダ60は、軸受ユニットのアウトボード側に、ホイール相当治具34の周面34a上を負荷部位として2つ配設されている。そのうちの一方(一例として、図2に示すシリンダ60a)は、その負荷部位がハブ12のハブフランジ12fの外周縁(外接円径)よりも若干内径側へ位置付けられるように、変位計62cの内径側に並んで配設し、他方(一例として、図2に示すシリンダ60b)は、その負荷部位がハブ12のハブフランジ12fの外周縁(外接円径)よりも若干内径側へ位置付けられるように、変位計62dの内径側に並んで配設している。

そして、一方のシリンダ60aから負荷する荷重を他方のシリンダ60bから負荷する荷重よりも大きくする(すなわち、シリンダ60aにより比較的強く押圧するとともに、シリンダ60bにより比較的弱く押圧する)ことで、ホイール相当治具34を内輪4(ハブ12のハブフランジ12f)へ押し付けるような荷重(スラスト荷重)をモーメント荷重と同時に軸受ユニットに対して負荷させることができる。これにより、軸受ユニットの姿勢を安定させている。

【0034】

図3に示す第3実施形態に係る予圧測定装置は、上述した第1実施形態に係る予圧測定装置(図1)、及び第2実施形態に係る予圧測定装置(図2)と比べ、より一層、量産ラインでの使用に適した構造となっている。すなわち、かかる予圧測定装置において、ホイール相当治具34がハブフランジ12fのアウトボード側の端部に載置された状態であることは、上述した第2実施形態に係る予圧測定装置(図2)と同様であるが、さらに、ナックル相当治具32を軸受ユニットに対してボルト止め(締結固定)することなく、軸受ユニットをナックル相当治具32に載置させることで、当該軸受ユニットの装置本体30に対する位置決めを行う構成となっている。このため、本実施形態においては、ナックル相当治具32に貫通孔32h(図1及び図2)を形成していない(ただし、形成することも可能)。

軸受ユニットを予圧測定装置にセットする場合、まず、ナックル相当治具32の貫通孔32cに外輪2のインボード側端部の円筒部位2bを嵌め込みつつ、固定フランジ2fがナックル相当治具32のアウトボード側の周面32aと当接するように、軸受ユニットを当該ナックル相当治具32の周面32a上に載置する。そして、ボルト54を貫通孔34hに挿通させつつ、ホイール相当治具34のインボード側の周面34bが軸受ユニットのハブフランジ12fのアウトボード側と当接するように、当該ホイール相当治具32を軸受ユニット上に降下、載置させればよい。

このため、予圧測定装置に対する軸受ユニットのセットを上述した第1実施形態に係る予圧測定装置(図1)、及び第2実施形態に係る予圧測定装置(図2)よりも容易に行うことができ、予圧測定(予圧保証)をさらに量産ラインで実施しやすい。

【0035】

また、かかる予圧測定装置においては、図3に示すように、軸受ユニットのアウトボード側に荷重負荷手段60として、伴にハブフランジ12fを押す方向に異なる荷重を発生することでモーメント荷重を負荷する2つのシリンダを配設しているが、これら2つのシリンダを第2実施形態に係る予圧測定装置(図2)と比べ、その負荷部位が外輪2の固定フランジ2fの外周縁(外接円径)よりもさらに内径側(回転軸C寄り)に位置付けられるように配設し、固定フランジ2fをボルト52,58(図1及び図2)で装置本体30へ固定せずとも、モーメント荷重で軸受ユニットが転倒しないようにしている。なお、この場合、2つのシリンダ60c,60dは、いずれもホイール相当治具34のアウトボード側の周面34a上を負荷部位として配設されている。

シリンダ60c,60dをこのように配設することで、軸受ユニットのインボード側に対するナックル相当治具32の取り付け、及びナックル相当治具32を介した軸受ユニットの装置本体30への固定を省略するとともに、ナックル相当治具32のアウトボード側の周面32a上を測定部位とする変位計(図1及び図2に示す2つの変位計62a,62b)を省略することができる。したがって、本実施形態に係る予圧測定装置には、ホイール相当治具34のアウトボード側の周面34a上を測定部位とする2つの変位計62e,62fのみを傾き測定手段62として配設している。これら2つの変位計62e,62fは、その測定部位がハブ12のパイロット部12pの外周縁(パイロット径)よりも若干外径側に位置付けられるように、シリンダ60c,60dの内径側にこれらと並んで配設する。これにより、各変位計62e,62fの測定部位における軸受部分(玉6と複列の外方軌道2s,2t及び内方軌道4s,4tに相当する部分)の割合を上げ、変位測定値に占める当該軸受部分の変形成分の比率を高めている。

なお、予圧測定装置を図5に示すような構成とした場合、外内輪2,4の相対傾きの絶対値の測定においては不利な構造となるが、本実施形態に係る予圧測定では当該絶対値は問題とはならないため、上述したような装置構成とすることが可能となる。

【0036】

以上説明したように、本発明の複列アンギュラ玉軸受の予圧測定方法、その方法を実施する装置(図1から図3)、及び予圧保証がなされた複列アンギュラ玉軸受によれば、当該軸受に付与した予圧を正確に特定することができる。すなわち、自動車等の車輪を支持するための軸受ユニット(ハブユニット軸受)などに付与した予圧が適正値であることを確認する(予圧保証をする)際、負荷するモーメント荷重を暫増させつつ、外輪2と内輪4の傾きを測定して相対傾きを算出し、剛性値の変曲点の現出するモーメント荷重と対比することで、当該軸受ユニットに付与した予圧を正確に特定することができる。また、変曲点が規定のモーメント荷重の範囲内に現出するか否かによって、軸受の予圧が規定範囲内か否か(良品か否か)を判定することが可能であり、高精度な予圧保証を行うことが可能となる。

本発明の予圧測定方法(予圧保証方法)は、数十から数百N程度の予圧で使用される工作機械用などの一般の複列アンギュラ玉軸受などより、はるかに大きな予圧(数kN程度)で使用されるハブユニット軸受の保証に適している。

【符号の説明】

【0037】

2 外輪

2s,2t 外方軌道

4 内輪

4s,4t 内方軌道

6 玉

12 ハブ

16 内輪構成体

【技術分野】

【0001】

本発明は、自動車等の車輪を支持するためのハブユニット軸受などのような複列軸受に対して付与した予圧を正確に測定し、予圧保証を行う技術に関する。

【背景技術】

【0002】

自動車の車輪を支持するためのハブユニット軸受などのような複列軸受(複列アンギュラ玉軸受)は、当該軸受に付与した予圧が高くなるほど、そのモーメント剛性が増加するが、その一方、予圧が高くなり過ぎると回転トルクが高くなる、寿命が低下するなどの弊害が発生することが知られている。このため、工場では出荷前に複列軸受に付与した予圧が適正範囲にあることを確認(保証)している。上記の予圧による剛性の変化は上記の予圧の確認(保証)にも利用されており、例えば、特許文献1及び2には、外内輪に変位計(変位センサ)を当てた状態でこれら外内輪の相対傾きを測定し、その測定値(相対傾き)を予圧に換算することでハブユニット軸受(複列アンギュラ玉軸受)の予圧を測定する方法の一例が、それぞれ開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−327739号公報

【特許文献2】特開2008−026085号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、付与された予圧の差によって内外輪に生じる相対傾きの差は僅かであるため、相対傾きを予圧に換算する測定は誤差が大きくなりやすい。例えば、排気量が2000ccクラスの乗用車に搭載されるサイズ(玉のPCDが60mm)のハブユニット軸受に1kN・mのモーメント荷重を負荷して外内輪の相対傾きを測定した場合、軸受に付与した予圧が1kN、3kN、6kNにおける相対傾きはそれぞれ、0.118°、0.105°、0.087°となる。もしこれを100mmスパンの変位と捉えた場合、その変位量はそれぞれ、0.206mm、0.183mm、0.152mmとなる。

【0005】

すなわち、予圧が5kN(1kNから6kNへ)変化しても、100mmスパンの変位では0.054mmと非常に小さな変位差しか得られない。特に、上記特許文献1に開示された軸受予圧測定方法では、このような変位差は少なくとも4つの変位計の出力値を演算(加減)することで求められており、各測定部位の変位は百分台、千分台の値となるため、予圧測定装置(端的には、変位計)の振動や剛性、あるいは複列軸受の予圧測定装置への固定状態、温度、電磁ノイズなど、様々な要因による影響で誤差が入りやすく、量産ラインでは実施しにくい。

【0006】

なお、複列軸受の剛性は、モーメント荷重が増加するほど予圧による剛性差が減少するので、測定荷重(負荷するモーメント荷重)を増加させることは得策ではない。また、測定荷重が大き過ぎると、複列軸受に圧痕を生じさせてしまう虞もある。一方、測定荷重を低下させれば、予圧による剛性差が大きくなるものの、変位及び変位差の絶対値が小さくなるため、結果として誤差による影響も大きくなってしまう。

変位計のスパンを増加させることも考えられるが、予圧測定装置の振動や剛性による影響を受けやすくなるので、これも得策ではない。

【0007】

本発明は、このような課題を解決するためになされており、その目的は、負荷するモーメント荷重と外内輪の相対傾きから算出した剛性値(モーメント荷重/軌道輪の相対傾き角)を、モーメント荷重を変化させながら(例えば、暫増させながら)連続的に求め、その変曲点を検出することで、自動車等の車輪を支持するためのハブユニット軸受などのような複列軸受(複列アンギュラ玉軸受)に付与した予圧を正確に測定するための測定技術(予圧測定方法、その方法を実施する装置)、及び予圧保証がなされた複列アンギュラ玉軸受)を提供することにある。

【課題を解決するための手段】

【0008】

このような目的を達成するために、本発明に係る複列アンギュラ玉軸受の予圧測定方法は、内周部に複列の外方軌道を有する外輪と、当該外輪の内周側へ同心に配され、その外周部に前記外方軌道と対向する内方軌道を有する内輪と、前記複列の外方軌道及び内方軌道の間にそれぞれ組み込まれた複数の玉とを備えた複列アンギュラ玉軸受に付与した予圧を特定する。その際には、負荷するモーメント荷重を暫増させつつ、前記外輪と前記内輪の相対傾きを測定するとともに、前記モーメント荷重を前記相対傾きで除した値を剛性値として算出し、前記剛性値の変曲点により、前記複列アンギュラ玉軸受に付与した予圧を特定する。

具体的には、前記算出した剛性値の変曲点の位置を、予め求めてある予圧と変曲点が発生するモーメント荷重の関係と比較することで、前記複列アンギュラ玉軸受の予圧を特定する。

【0009】

また、上記のような目的を達成するために、本発明に係る複列アンギュラ玉軸受の予圧測定装置は、内周部に複列の外方軌道を有する外輪と、当該外輪の内周側へ同心に配され、その外周部に前記外方軌道と対向する内方軌道を有する内輪と、前記複列の外方軌道及び内方軌道の間にそれぞれ組み込まれた複数の玉とを備えた複列アンギュラ玉軸受に付与した予圧を特定する。かかる装置は、前記複列アンギュラ玉軸受に対してモーメント荷重を暫増負荷させる手段と、当該モーメント荷重によって変化する前記外輪の傾きを測定する手段と、前記内輪の傾きを測定する手段と、その2つの測定結果から前記外輪と前記内輪の相対傾きを演算して求める手段と、前記モーメント荷重を前記相対傾きで除した値を剛性値として算出する手段と、前記剛性値の変曲点の発生荷重を監視する手段と、前記監視した変曲点と予め求めてある予圧と変曲点の関係を比較することで予圧を特定する手段とを備える。

【0010】

そして、上記のような目的を達成するために、本発明に係る複列アンギュラ玉軸受は、内周部に複列の外方軌道を有する外輪と、当該外輪の内周側へ同心に配され、その外周部に前記外方軌道と対向する内方軌道を有する内輪と、前記複列の外方軌道及び内方軌道の間にそれぞれ組み込まれた複数の玉とを備え、予圧が付与されている。かかる複列アンギュラ玉軸受は、上記複列アンギュラ玉軸受の予圧測定方法、または、上記複列アンギュラ玉軸受の予圧測定装置により、前記予圧が保証されている。

【発明の効果】

【0011】

本発明の複列アンギュラ玉軸受の予圧測定方法、その方法を実施する装置、及び予圧保証がなされた複列アンギュラ玉軸受によれば、当該軸受に付与した予圧を正確に測定(保証)することができる。具体的には、自動車等の車輪を支持するためのハブユニット軸受などに対して付与した予圧が適正(規定)範囲内にあることを確認する(予圧保証を行う)際、負荷するモーメント荷重を暫増させつつ、外輪と内輪の傾きを測定し、相対傾きを求め、前記モーメント荷重を前記相対傾きで除して算出した剛性値の変曲点を予め求めてある予圧と変曲点の関係と比較することで、当該軸受に付与した予圧を正確に特定することができ、あるいは、剛性値の変曲点が適正(規定)範囲内にあることを確認することで、高精度な予圧測定、量産ラインにおける予圧保証を行うことが可能となる。

【図面の簡単な説明】

【0012】

【図1】本発明の予圧測定方法を実施する装置を示す図であって、自動車の車輪を支持するための軸受ユニット(ハブユニット軸受)の予圧測定を行う第1実施形態に係る装置の構成を示す機構図である。

【図2】本発明の予圧測定方法を実施する装置を示す図であって、自動車の車輪を支持するための軸受ユニット(ハブユニット軸受)の予圧測定を行う第2実施形態に係る装置の構成を示す機構図である。

【図3】本発明の予圧測定方法を実施する装置を示す図であって、自動車の車輪を支持するための軸受ユニット(ハブユニット軸受)の予圧測定を行う第3実施形態に係る装置の構成を示す機構図である。

【図4】本発明の予圧測定を行う前提となる剛性値とモーメント荷重との関係(軸受ユニットに負荷したモーメント荷重に対する剛性値の変化状況、及び当該剛性値の変曲点の位置変動状況)を示す図である。

【発明を実施するための形態】

【0013】

以下、本発明の複列アンギュラ玉軸受の予圧測定方法、その方法を実施する装置、及び予圧保証がなされた複列アンギュラ玉軸受について、添付図面を参照して説明する。

本発明の予圧測定の対象となる軸受は、複列アンギュラ玉軸受(以下、単に複列軸受や軸受ともいう)であるが、その用途や大きさなどは特に限定されない。一例として、本実施形態においては、かかる軸受が自動車の車輪を支持するための軸受ユニット(ハブユニット軸受)である場合を想定する。ただし、かかる軸受ユニットが支持する自動車の車輪は、従動輪(前置エンジン後輪駆動(FR)車及び後置エンジン後輪駆動(RR)車の前輪、前置エンジン前輪駆動(FF)車の後輪)、あるいは駆動輪(FR車及びRR車の後輪、FF車の前輪及び四輪駆動車の全輪)のいずれであっても構わない。なお、図1から図3には、従動輪を支持する軸受ユニットの構成を一例として示す。また、かかる軸受ユニットは、排気量が2000ccクラスの乗用車に搭載されるサイズを一例として想定しており、このクラスのサイズであれば、転動体である玉のピッチ円径(PCD:Pitch Circle Diameter)は、60mm程度に設定される。ここで、以下の説明においては、かかる軸受ユニットが自動車に搭載された場合に、当該自動車の車体外方に相当する側(車輪側(図1から図3の上側))をアウトボード側といい、その反対側、すなわち自動車の車体内方に相当する側(同各図の下側)をインボード側という。

【0014】

図1から図3に示す構成において、軸受ユニットは、内周部に複列(2列)の外方軌道2s,2tを有する外輪2と、当該外輪2の内周側へ同心に配され、その外周部に前記外方軌道2s,2tと対向する内方軌道4s,4tを有する内輪4と、前記複列の外方軌道2s,2t及び内方軌道4s,4tの間にそれぞれ組み込まれた複数の玉(転動体)6とを備えている。この場合、外輪2は、車体構成部材(例えば、懸架装置のナックル(図示しない))に固定されて非回転状態に維持される静止輪となっており、内輪4は、車輪構成部材(例えば、車輪のディスクホイール及び制動装置のロータ(ブレーキロータ)(いずれも図示しない))とともに、回転軸C(図1から図3においては、上下方向に直線状に伸びる軸)周りに回転する回転輪となっている。なお、内輪と外輪のうち、どちらを回転輪(もしくは静止輪)とするかは特に限定されず、軸受ユニットの使用条件や使用目的などに応じて任意に設定すればよく、外輪を回転輪とし、内輪を静止輪とする構成も想定可能である。各軌道列に組み込まれた玉6は、環状を成す保持器8に形成されたポケット内に1つずつ回転自在に保持された状態で、外方軌道2sと内方軌道4sの間、及び外方軌道2tと内方軌道4tの間をそれぞれ転動している。その際、玉6を保持器8によって保持することで、各玉6が相互に接触して摩擦が生じることによる回転抵抗の増大や、焼付きなどを防止することができるが、このような事態をさらに効果的に防止すべく、軸受ユニットの内部には、潤滑剤(例えば、グリースや潤滑油など)を封入することが好ましい。

【0015】

外輪2には、その外周部から外方(拡径方向)に向かって突出したフランジ部(以下、固定フランジという)2fが一体成形されており、当該固定フランジ2fを貫通する固定孔2hに固定用ボルト(例えば、図1に示すボルト52のような部材)を挿通し、これを車体側に締結することで、外輪2を懸架装置(サスペンション)のナックル(図示しない)に固定することができる。

内輪4は、ディスクホイール及びブレーキロータ(いずれも図示しない)を固定してこれらとともに回転するハブ12と、当該ハブ12に配設される内輪構成体16で構成されている。この場合、ハブ12には、その外周部に外輪2のアウトボード側の外方軌道2sと対向する内方軌道4sが形成され、内輪構成体16には、その外周部に外輪2のインボード側の外方軌道2tと対向する内方軌道4tが形成されている。

【0016】

内輪構成体16は、ハブ12のインボード側の外周縁部を全周に亘って縮径させるように凹ませてなる段部12sまで圧入して外嵌された後、当該ハブ12のインボード側端部を予め設定された条件で加締めることにより、ハブ12の段部12sと加締め部12dとの間で挟み込まれた状態で当該ハブ12へ位置決め固定される。これにより、内輪構成体16(ひいては、軸受ユニット)に対して所定の予圧が付与されている。本実施形態においては、後述する予圧測定方法(もしくはその方法を実施する装置)によって軸受ユニットに付与した予圧を正確に特定することで、その測定精度(付与した予圧が適正範囲内であることを保証する予圧保証の精度)を高めている。

なお、このような加締固定に代えて、例えば、内輪構成体16をハブ12の段部12sまで圧入外嵌した後、インボード側あるいはアウトボード側からナットなどの締結部材により規定のトルクで締め付けることによって当該ハブ12のインボード側に固定するとともに、軸受ユニットに対して所定の予圧が付与される場合もある。この場合も、後述する予圧測定方法(もしくはその方法を実施する装置)を用いて軸受ユニットに付与した予圧を正確に特定すれば、予圧保証を高精度に行うことが可能である。

また、図1から図3には、内輪構成体16を1つだけ備え、当該内輪構成体16をハブ12のインボード側に配設(一例として、圧入後に加締め固定)した内輪2の構成を示しているが、2つの内輪構成体を備え、これらの内輪構成体に外輪4の複列(2列)の外方軌道4s,4tと対向する2列の内方軌道をそれぞれ形成し、これらの内輪構成体をハブのインボード側およびアウトボード側にそれぞれ固定した内輪構成とすることも想定可能である。

【0017】

ハブ12には、その外周部のアウトボード側に車輪構成部材である制動装置のロータ(ブレーキロータ)(図示しない)を固定するためのフランジ部(以下、ハブフランジという)12fが周方向に沿って連続して突設されている。ハブフランジ12fは、外輪2を越えて外方(ハブ12の径方向外側)に向かって延出しており、その延出縁付近には、周方向に沿って複数の貫通孔(フランジボルト孔)12hが穿孔され、当該フランジボルト孔12hへ挿通されるようにハブボルト(例えば、図1に示すボルト54のような部材)が設けられている。一方、図示しないブレーキロータ及びディスクホイールには、フランジボルト孔12hと連通可能で、前記ハブボルトを挿通可能な貫通孔(以下、ロータボルト孔、ホイールボルト孔という)が周方向に沿って複数個(一例として、フランジボルト孔12hと同数個)設けられている。なお、フランジボルト孔12h、ロータボルト孔及びホイールボルト孔は、いずれも挿通される前記ハブボルトのボルト径(直径)と略同一の孔径(直径)で穿孔されている。そして、前記ハブボルトをロータボルト孔及びホイールボルト孔へ挿通し、ハブナット(例えば、図1に示すナット56のような部材)で締結することにより、これらのブレーキロータ及びディスクホイールをハブフランジ12fに対して位置決めして固定することができる。

【0018】

軸受ユニットには、ユニットの内部を外部から封止して密封状態(気密状態、及び液密状態)に保つための密封装置が設けられており、これにより、ユニット外部から異物(例えば、泥水や塵埃など)が内部に侵入することを防止しているとともに、ユニット内部に封入された潤滑剤(例えば、グリースや潤滑油など)が外部へ漏洩することを防止している。

一例として、図1から図3に示す構成においては、軸受ユニットのアウトボード側に接触型のシール(鋼板製の芯金の全体もしくは一部を各種の弾性材で連結してなる多リップシール)24が設けられているのに対し、インボード側には軸受ユニットのインボード側端部の略全体(外輪2及び内輪4(ハブ12と内輪構成体16)で囲まれた空間を含む)を覆って閉塞する静止構造をなすキャップ(底部を有する略円筒状のカバー部材)26が設けられており、これらのシール24及びキャップ26を設けることで、ユニット内部の密封性(気密性及び液密性)が保たれている。ただし、密封装置には、軸受ユニットの種類、使用目的や使用条件などに応じて要求される密封性(気密性や液密性)のレベルに応じ、上記に代えて、もしくは加えて、非接触型のシールやシールド(例えば、ステンレス板、鉄板等の薄い金属板を曲げ加工して成形されたシールドなど)、あるいはスリンガ、芯金及びシール部材を組み合わせた構造を成すパッケージ型のシール(いわゆるパックシール)などが使用される場合もある。

【0019】

なお、軸受ユニット(複列アンギュラ玉軸受)の型式(タイプ)は図1から図3に示すものには限定されず、例えば、内輪4(ハブ12)のハブフランジ12fの有無や数、外輪2の固定フランジ2fの有無や数、あるいは内輪構成体16の有無などは、いずれも軸受ユニットの使用条件や使用目的などに応じて任意に設定することも可能である。

また、ハブ12および内輪構成体16の位置決め固定は、上述したような加締などの他、軸受ユニットの型式(タイプ)に応じて異なる方法を採用することができる。例えば、軸受ユニットが自動車の駆動輪を回転支持するハブユニット軸受の場合、内輪構成体16をハブ12に形成された段部12sまで外嵌した後、等速ジョイントのスプライン軸(図示しない)をハブ12のスプライン孔(図示しない)にインボード側からアウトボード側へ向けて圧入し、挿通する。そして、前記スプライン軸の延出方向先端部に設けられた雄ねじ部へCVJナット(図示しない)を螺合させ、当該CVJナットがハブ12のCVJナット座面と当接するように規定のトルクで締結することで、ハブ12と前記スプライン軸とを位置決め固定することができる。その際、内輪構成体16は、その一端面(インボード側の端面)が前記等速ジョイントの突き当て面(前記スプライン軸の延出方向終端部を拡径させてなる面部)に当接し、当該等速ジョイントの突き当て面とハブ12の段部12sとの間に挟み込まれることで位置決め固定される。このように内輪構成体16を位置決め固定することにより、軸受ユニットに対して所定の予圧を付与することができ、この場合も、後述する予圧測定方法(もしくはその方法を実施する装置)を用いて軸受ユニットに付与した予圧を正確に特定すれば、その予圧保証を高精度に行うことが可能である。

いずれの軸受ユニットにおいても、回転側の軌道輪は、車輪構成部材(例えば、車輪のディスクホイール及び制動装置のロータ(ブレーキロータ))が固定されて当該車輪構成部材とともに回転するのに対し、静止側の軌道輪は、車体構成部材(例えば、懸架装置のナックル)に固定されて静止状態に維持される。

【0020】

ここで、図1から図3に示すような軸受ユニット(複列アンギュラ玉軸受)において、当該軸受ユニットに所定のモーメント荷重を負荷した場合、当該モーメント荷重により、軸受の外内輪2,4には(例えば、図1の例では、同図の右側の軸受幅が狭くなるような)相対的な傾きが生じる。このような外内輪2,4の相対傾きに対し、負荷したモーメント荷重の割合をモーメント剛性値(以下、単に剛性値という)とした場合、当該剛性値は、かかるモーメント荷重により変化する変数値となる。この場合、剛性値は、モーメント荷重を外内輪相対傾きで除した値(モーメント荷重(kN・m)/外内輪相対傾き(deg))で定義され、図4には、当該剛性値とモーメント荷重との関係、具体的には、軸受ユニットに負荷したモーメント荷重に対する剛性値の変化状況を示している。図4に示すように、かかる剛性値の変化(剛性値が描く軌跡)は、その途中に変曲点(減少から増加に転ずる極小点(谷))を有しており(同図中に示す点P1からP6)、この変曲点の位置は、軸受ユニットに付与した予圧の大きさによって大きく変化する。例えば、軸受ユニットに付与した予圧が1kN、3kN、6kNにおける変曲点の位置は、当該軸受ユニットに対してモーメント荷重をそれぞれ0.16kN・m(図4に示す点P1)、0.44kN・m(同、点P3)、0.85kN・m(同、点P6)だけ負荷した時に現れる。

【0021】

本実施形態においては、軸受ユニットに付与した予圧を測定する際、あるいは、適正範囲内にあることを確認する際、例えば、量産ラインにおいて、軸受ユニットの重要保証項目である予圧を保証する場合に、当該軸受ユニットに負荷するモーメント荷重を暫増させつつ、外内輪2,4の傾き(各変位計の変位の差)を測定している。そして、測定したそれぞれの傾きを合算して外内輪2,4の相対傾き(外内輪2,4に生じた傾きの差)を算出するとともに、モーメント荷重との関係において剛性値に現出する変曲点を見つけ(変曲点の発生するモーメント荷重を検出し)、予め求めてある予圧と変曲点の関係(予圧と変曲点の現出するモーメント荷重の関係)と比較することで、軸受ユニットに付与した予圧を特定している。すなわち、算出した外内輪2,4の相対傾きとその時に負荷したモーメント荷重に基づいて剛性値を算出し、当該剛性値の変曲点の位置(変曲点が発生したモーメント荷重値)が、例えば、図4に示す点P3と一致すれば、その軸受ユニットの予圧は3kNであると、軸受ユニットの予圧を特定する。また、規定の予圧範囲が、2kNから5kNとした場合、当該剛性値の変曲点が点P2からP5の間に位置すれば、その軸受ユニットは良品であると判定することができる。このようにして、ラインにおいて量産された軸受ユニットの予圧保証が可能となる。

【0022】

なお、剛性値は、上述のように定義(モーメント荷重(kN・m)/外内輪相対傾き(deg))され、その変曲点は、図4に示すように負荷したモーメント荷重と剛性値の関係を監視することによって特定することが可能であるが、より端的には、剛性値をモーメント荷重で微分し、その微分値が負から正に転じる位置、すなわち微分値がゼロの位置を求める方法により特定すればよい。

【0023】

このように本実施形態では、剛性値の変曲点を監視することで軸受ユニットの予圧測定を行うため、軸受ユニットへ負荷するモーメント荷重に比例して増大する誤差成分(例えば、軸受ユニットの予圧測定装置への取り付け(固定状態)や当該予圧測定装置の剛性、変位測定装置(後述する変位計等)のゼロ点の変動などによって生じる誤差)は、予圧の測定結果に影響を及ぼすことがない。

また、本実施形態においては、モーメント荷重を連続的に暫増させた状態で軸受ユニットの剛性値測定(換言すれば、予圧測定)を行っており、例えば、ある一定の荷重における剛性値の測定を行う場合と比べ、測定時の異常を検出しやすい。このため、剛性値の測定(算出)精度、ひいては、軸受ユニットの予圧の測定精度を高めることが可能となる。

なお、剛性値の変曲点は、軸受ユニットに予圧を付与した場合にのみ現出し、正すきまの軸受ユニットでは現出しない(正すきまの軸受ユニットでは、剛性値は単純増加となる(図4参照))。特に、自動車の車輪を支持するためのハブユニット軸受においては、軸受が正すきまの状態では車輪にガタが発生し、操縦性に悪影響を及ぼすこととなるため、正すきまが採用されることはない。したがって、本実施形態に係る予圧測定を行った際、軸受ユニットの剛性値に変曲点が現出すれば、当該軸受ユニットは正すきまの状態ではなく、予圧が付与された状態であると明確に判定することができ、軸受ユニットが正すきまの状態のまま出荷されてしまうような事態を未然に防止することも可能となる。

【0024】

軸受ユニットに付与した予圧が適正値であることを確認する際、例えば、量産ラインにおける予圧保証を行う際、このような予圧測定方法を実施すべく、本実施形態に係る予圧測定装置は、次の各手段を備えている。すなわち、軸受ユニットに対してモーメント荷重を暫増負荷させる手段(以下、荷重負荷手段という)と、前記モーメント荷重によって変化する外輪2と内輪4の傾きを測定する手段(同、傾き測定手段という)と、これら外内輪2,4の傾きから、相対傾き(外内輪2,4に生じた傾きの差)を算出する手段(同、傾き算出手段という)と、前記モーメント荷重を前記相対傾きで除した値を剛性値として算出する手段(同、剛性値算出手段という)と、前記剛性値の変曲点の位置を監視する手段(同、変曲点監視手段という)と、検出された変曲点を、予め求めてある予圧と変曲点が発生するモーメント荷重の関係と比較し、軸受ユニットに付与した予圧を特定する手段(同、予圧特定手段という)とを備えている。

【0025】

予圧測定装置は、これら荷重負荷手段、傾き測定手段、傾き算出手段、剛性値算出手段、変曲点監視手段、及び予圧特定手段を備えていれば、その部材構成は任意に設定することができる。例えば、図1から図3には、その装置構成の一例をそれぞれ示しており、以下、図1に示す装置の構成を本発明の第1実施形態、図2に示す装置の構成を本発明の第2実施形態、そして、図3に示す装置の構成を本発明の第3実施形態に係る装置としてそれぞれ説明する。その際、各実施形態(予圧測定装置)において、同一もしくは類似する構成部材については共通の符号を付する。

【0026】

図1に示す第1実施形態に係る予圧測定装置においては、軸受ユニットのインボード側に懸架装置のナックルに相当する所定の治具(以下、ナックル相当治具という)32をボルト52止めしているとともに、アウトボード側に車輪のディスクホイールに相当する所定の治具(以下、ホイール相当治具という)34をボルト54及びナット56により固定している。この場合、ナックル相当治具32及びホイール相当治具は、その中心部に貫通孔32c,34cを有する略円板状の部材となっている。ナックル相当治具32は、外輪2の固定フランジ2fの固定孔2hにボルト52を螺合させることで外輪2のインボード側の端部に締結固定されており、ホイール相当治具34は、内輪4、具体的には、ハブ12のハブフランジ12fのフランジボルト孔12hに挿通されたボルト54にナット56を締結することにより、ハブフランジ12fのアウトボード側に固定されている。その際、ナックル相当治具32の貫通孔32cに外輪2のインボード側端部の円筒部位2bを嵌め込むとともに、ホイール相当治具34の貫通孔34cを内輪4(ハブ12)のパイロット部12pを嵌め込むことで、これらナックル相当治具32及びホイール相当治具34と軸受ユニットとが相互に位置決めされる。なお、ナックル相当治具32には、外輪2(固定フランジ2f)の固定孔2hと連通可能な貫通孔32hが形成され、ホイール相当治具34には、内輪4(ハブ12のハブフランジ12f)のフランジボルト孔12hと連通可能な貫通孔34hが形成されている。この場合、貫通孔32h,34hは、いずれもボルト52,54の軸部より僅かに大径で、当該軸部を挿通可能な単なる貫通孔として穿孔されており、加えて、貫通孔32hは、ボルト52の頭部を埋め込み可能な座ぐり付きの孔となっている。

【0027】

軸受ユニットにこれらのナックル相当治具32及びホイール相当治具34をそれぞれ取り付けることで、外輪2が車体構成部材(例えば、懸架装置(サスペンション)のナックル(図示しない))に固定されるとともに、内輪4(ハブ12)に対して車輪構成部材(例えば、車輪のディスクホイール(図示しない))が固定された状態、すなわち、かかる軸受ユニット(ハブユニット軸受)が自動車に搭載された状態に相当する状態とすることができる。その際、ナックル相当治具32は、油圧クランプ36によって装置本体30に取り付けられており、これにより、軸受ユニットがナックル相当治具32を介し、装置本体30に対して位置決め固定されている。なお、本実施形態においては、上述したように、軸受ユニットに負荷するモーメント荷重と比例して増大する誤差成分が軸受ユニットの予圧の測定結果へ影響を及ぼすことがなく、軸受ユニットの装置本体30への取り付けに係る誤差成分を無視できるため、軸受ユニットを油圧クランプ36で装置本体30に固定してもその予圧測定に特段問題が生じることはない。また、貫通孔32hが座ぐりを有しているため、ナックル相当治具32を装置本体30へ取り付けた際、ボルト52の頭部を装置本体30と干渉させることがない。

【0028】

このように軸受ユニットを装置本体30に固定した状態で、荷重負荷手段(例えば、油圧や空圧などによって伸縮自在なシリンダ(アクチュエータ)、バネ等の弾性体など)60によって、ホイール相当治具43の先端部(図1においては、右方に相当する外周端近傍部のアウトボード側)に負荷(回転軸C方向(図1においては、下方向)への押圧力)を与えることで、軸受ユニットにモーメント荷重を負荷している。そして、荷重負荷手段60から軸受ユニットに負荷するモーメント荷重を暫増させつつ、傾き測定手段62で外内輪2,4の傾き(具体的には、外内輪2,4の変位)を測定している。

図1に示す構成においては、傾き測定手段62として4つの変位計(変位測定装置)を軸受中心軸(回転軸C)と荷重負荷位置を結ぶ線分及びその延長線上に配設しており、各変位計の測定部位における変位を測定し、当該変位に基づいて外内輪2,4の傾きを測定する。そして、外内輪2,4の傾きの測定結果から傾き算定手段によって、外内輪2,4の相対傾き(外内輪2,4に生じた傾きの差)を算出している。この場合、変位計62は、軸受ユニットのインボード側とアウトボード側にそれぞれ2つずつ配設されている。具体的には、外輪2が固定されたナックル相当治具32に対し、当該外輪2の固定フランジ2fの僅かに外径側に測定部位が位置付けられるように2つ、内輪4(ハブ12)に固定されたホイール相当治具34に対し、当該ハブ12のハブフランジ12fの僅かに内径側に測定部位が位置付けられるように2つ、それぞれ変位計62が配設されている。一例として、図1には、これら4つの変位計62を、ナックル相当治具32のアウトボード側の周面32a上を測定部位として、その測定部位が外輪2の固定フランジ2fの外周縁(外接円径)よりも僅かに外径側に1つ(同図に示す変位計62aによる測定部位)、当該変位計62aによる測定部位から周方向へ180°の位相差で1つ(同図に示す変位計62bによる測定部位)設定されるように、計2つの変位計62a,62bを周方向に対して等間隔で配設するとともに、ホイール相当治具34のアウトボード側の周面34a上を測定部位として、その測定部位がハブ12のハブフランジ12fの外周縁(外接円径)よりも僅かに内径側に1つ(同図に示す変位計62cによる測定部位)、当該変位計62cによる測定部位から周方向へ180°の位相差で1つ(同図に示す変位計62dによる測定部位)設定されるように、計2つの変位計62c,62dを周方向に対して等間隔で配設した構成を示している。各変位計62(62aから62d)をこのように配設することで、変位計62(具体的には、その測定部位)のスパンを拡大させることができ、結果として、これら変位計62による変位の測定差(変位差)をより大きくすることができる。また、変位計62(62aから62d)による測定部位を軸受ユニット(例えば、外内輪2,4)ではなく、ナックル相当治具32及びホイール相当治具34(周面32a及び周面34a)に設定することで、これら変位計62による測定部位の平坦性(平面性)を確実に担保することができる。

【0029】

このように荷重負荷手段60からモーメント荷重を暫増させた状態において、傾き算出手段が外内輪2,4の相対傾きを算出する一方で、剛性値算出手段は、前記モーメント荷重を前記相対傾きで除した値を剛性値として算出している。変曲点監視手段は、剛性値算出手段が算出した剛性値の変化を逐一監視しており、その変曲点位置を特定する。変曲点位置の特定は、監視した剛性値が減少から増加に転ずる極小点(谷)を検出すること、あるいは、かかる剛性値をモーメント荷重で微分し、その微分値が負から正に転じる位置、すなわち微分値がゼロの位置を算出することにより行えばよい。

【0030】

そして、予圧特定手段は、変曲点監視手段が特定した剛性値の変曲点(以下、監視特定変曲点という)と、予め求めてある予圧と変曲点の関係とを比較し、軸受ユニットに付与した予圧を特定する、あるいは、監視特定変曲点が規定の範囲に存在するか否かで、軸受ユニットの良非の判定をすることができる。このようにして、ラインにおいて量産された軸受ユニットの予圧保証が可能となる。

一方、監視特定変曲点が規定の範囲から外れていた場合、軸受ユニットに対して、規定範囲内(規格内)の予圧が付与されていないものと判定することができる。このような判定時は、予圧が規格外にあるような軸受ユニットの出荷を未然に防止することができ、結果として、顧客に対する製品保証をより確実に担保することが可能となる。

なお、傾き算出手段、剛性値算出手段、変曲点監視手段、及び予圧特定手段としては、例えば、制御部、記憶部、演算部などのハードウェアをソフトウェアで連動稼働させるような処理装置(ICチップ、PCやサーバなど)を所定の通信手段を介して各手段個別に、もしくは統合して設けてもよいし、これらと同等の機能を変位計62に付加させた構成などであってもよい。

【0031】

図2に示す第2実施形態に係る予圧測定装置は、上述した第1実施形態に係る予圧測定装置(図1)と比べ、より量産ラインでの使用に適した構造となっている。

すなわち、かかる予圧測定装置においては、ナックル相当治具32が両切りボルト58によって軸受ユニットのインボード側に取り付けられており、軸受ユニットは、かかる両切りボルト58の軸力に相当する力により引っ張られることで、ナックル相当治具32を介して装置本体30に対して位置決め固定されている。このため、かかる予圧測定装置には、上述した装置(図1)のように油圧クランプ36は備えられておらず、より簡略化された構造となっている。この場合、装置本体30には、外輪2(固定フランジ2f)の固定孔2h、及びナックル相当治具32の貫通孔32hといずれも連通可能で、両切りボルト58を挿入可能な穴部30hが形成されている。かかる穴部30hに固定孔2hと螺合させた両切りボルト58を挿入し、所定の引っ張り手段(例えば、油圧や空圧などによって伸縮自在なシリンダ(アクチュエータ)、バネ等の弾性体など)64から軸受ユニットに対して装置本体30方向への張力(軸力に相当する力)を作用させることで、軸受ユニットを装置本体30に対して位置決め固定している。

【0032】

また、本実施形態に係る予圧測定装置においては、ホイール相当治具34が貫通孔34hに挿通されたボルト54によって軸受ユニットのアウトボード側に取り付けられている。その際、上述した第1実施形態に係る予圧測定装置(図1)とは異なり、ボルト54にナット56(図1)は締結しない。したがって、この状態においては、ホイール相当治具34がハブフランジ12fのアウトボード側の端部に載置された状態となっている。

このように、本実施形態においては、軸受ユニットに対してナックル相当治具32、及びホイール相当治具34のいずれもボルト止め(締結固定)されていないため、予圧測定装置に対する軸受ユニットのセットを上述した第1実施形態に係る予圧測定装置(図1)よりも容易に行うことができるため、予圧測定(予圧保証)を量産ラインでも実施しやすい。

【0033】

この状態から、荷重負荷手段(例えば、油圧や空圧などによって伸縮自在なシリンダ(アクチュエータ)、バネ等の弾性体など)60から負荷を与えるが、図2に示す構成においては、荷重負荷手段60として2つのシリンダを配設しており、これら2つのシリンダから軸受ユニットに対して所定の荷重を負荷している。

この場合、シリンダ60は、軸受ユニットのアウトボード側に、ホイール相当治具34の周面34a上を負荷部位として2つ配設されている。そのうちの一方(一例として、図2に示すシリンダ60a)は、その負荷部位がハブ12のハブフランジ12fの外周縁(外接円径)よりも若干内径側へ位置付けられるように、変位計62cの内径側に並んで配設し、他方(一例として、図2に示すシリンダ60b)は、その負荷部位がハブ12のハブフランジ12fの外周縁(外接円径)よりも若干内径側へ位置付けられるように、変位計62dの内径側に並んで配設している。

そして、一方のシリンダ60aから負荷する荷重を他方のシリンダ60bから負荷する荷重よりも大きくする(すなわち、シリンダ60aにより比較的強く押圧するとともに、シリンダ60bにより比較的弱く押圧する)ことで、ホイール相当治具34を内輪4(ハブ12のハブフランジ12f)へ押し付けるような荷重(スラスト荷重)をモーメント荷重と同時に軸受ユニットに対して負荷させることができる。これにより、軸受ユニットの姿勢を安定させている。

【0034】

図3に示す第3実施形態に係る予圧測定装置は、上述した第1実施形態に係る予圧測定装置(図1)、及び第2実施形態に係る予圧測定装置(図2)と比べ、より一層、量産ラインでの使用に適した構造となっている。すなわち、かかる予圧測定装置において、ホイール相当治具34がハブフランジ12fのアウトボード側の端部に載置された状態であることは、上述した第2実施形態に係る予圧測定装置(図2)と同様であるが、さらに、ナックル相当治具32を軸受ユニットに対してボルト止め(締結固定)することなく、軸受ユニットをナックル相当治具32に載置させることで、当該軸受ユニットの装置本体30に対する位置決めを行う構成となっている。このため、本実施形態においては、ナックル相当治具32に貫通孔32h(図1及び図2)を形成していない(ただし、形成することも可能)。

軸受ユニットを予圧測定装置にセットする場合、まず、ナックル相当治具32の貫通孔32cに外輪2のインボード側端部の円筒部位2bを嵌め込みつつ、固定フランジ2fがナックル相当治具32のアウトボード側の周面32aと当接するように、軸受ユニットを当該ナックル相当治具32の周面32a上に載置する。そして、ボルト54を貫通孔34hに挿通させつつ、ホイール相当治具34のインボード側の周面34bが軸受ユニットのハブフランジ12fのアウトボード側と当接するように、当該ホイール相当治具32を軸受ユニット上に降下、載置させればよい。

このため、予圧測定装置に対する軸受ユニットのセットを上述した第1実施形態に係る予圧測定装置(図1)、及び第2実施形態に係る予圧測定装置(図2)よりも容易に行うことができ、予圧測定(予圧保証)をさらに量産ラインで実施しやすい。

【0035】

また、かかる予圧測定装置においては、図3に示すように、軸受ユニットのアウトボード側に荷重負荷手段60として、伴にハブフランジ12fを押す方向に異なる荷重を発生することでモーメント荷重を負荷する2つのシリンダを配設しているが、これら2つのシリンダを第2実施形態に係る予圧測定装置(図2)と比べ、その負荷部位が外輪2の固定フランジ2fの外周縁(外接円径)よりもさらに内径側(回転軸C寄り)に位置付けられるように配設し、固定フランジ2fをボルト52,58(図1及び図2)で装置本体30へ固定せずとも、モーメント荷重で軸受ユニットが転倒しないようにしている。なお、この場合、2つのシリンダ60c,60dは、いずれもホイール相当治具34のアウトボード側の周面34a上を負荷部位として配設されている。

シリンダ60c,60dをこのように配設することで、軸受ユニットのインボード側に対するナックル相当治具32の取り付け、及びナックル相当治具32を介した軸受ユニットの装置本体30への固定を省略するとともに、ナックル相当治具32のアウトボード側の周面32a上を測定部位とする変位計(図1及び図2に示す2つの変位計62a,62b)を省略することができる。したがって、本実施形態に係る予圧測定装置には、ホイール相当治具34のアウトボード側の周面34a上を測定部位とする2つの変位計62e,62fのみを傾き測定手段62として配設している。これら2つの変位計62e,62fは、その測定部位がハブ12のパイロット部12pの外周縁(パイロット径)よりも若干外径側に位置付けられるように、シリンダ60c,60dの内径側にこれらと並んで配設する。これにより、各変位計62e,62fの測定部位における軸受部分(玉6と複列の外方軌道2s,2t及び内方軌道4s,4tに相当する部分)の割合を上げ、変位測定値に占める当該軸受部分の変形成分の比率を高めている。

なお、予圧測定装置を図5に示すような構成とした場合、外内輪2,4の相対傾きの絶対値の測定においては不利な構造となるが、本実施形態に係る予圧測定では当該絶対値は問題とはならないため、上述したような装置構成とすることが可能となる。

【0036】

以上説明したように、本発明の複列アンギュラ玉軸受の予圧測定方法、その方法を実施する装置(図1から図3)、及び予圧保証がなされた複列アンギュラ玉軸受によれば、当該軸受に付与した予圧を正確に特定することができる。すなわち、自動車等の車輪を支持するための軸受ユニット(ハブユニット軸受)などに付与した予圧が適正値であることを確認する(予圧保証をする)際、負荷するモーメント荷重を暫増させつつ、外輪2と内輪4の傾きを測定して相対傾きを算出し、剛性値の変曲点の現出するモーメント荷重と対比することで、当該軸受ユニットに付与した予圧を正確に特定することができる。また、変曲点が規定のモーメント荷重の範囲内に現出するか否かによって、軸受の予圧が規定範囲内か否か(良品か否か)を判定することが可能であり、高精度な予圧保証を行うことが可能となる。

本発明の予圧測定方法(予圧保証方法)は、数十から数百N程度の予圧で使用される工作機械用などの一般の複列アンギュラ玉軸受などより、はるかに大きな予圧(数kN程度)で使用されるハブユニット軸受の保証に適している。

【符号の説明】

【0037】

2 外輪

2s,2t 外方軌道

4 内輪

4s,4t 内方軌道

6 玉

12 ハブ

16 内輪構成体

【特許請求の範囲】

【請求項1】

内周部に複列の外方軌道を有する外輪と、当該外輪の内周側へ同心に配され、その外周部に前記外方軌道と対向する内方軌道を有する内輪と、前記複列の外方軌道及び内方軌道の間にそれぞれ組み込まれた複数の玉とを備えた複列アンギュラ玉軸受に付与した予圧を測定するための方法であって、

負荷するモーメント荷重を暫増させつつ、前記外輪と前記内輪の相対傾きを測定するとともに、前記モーメント荷重を前記相対傾きで除した値を剛性値として算出し、

前記剛性値の変曲点により、前記複列アンギュラ玉軸受に付与した予圧を特定することを特徴とする複列アンギュラ玉軸受の予圧測定方法。

【請求項2】

前記算出した剛性値の変曲点の位置を、予め求めた予圧と変曲点の関係と比較し、前記複列アンギュラ玉軸受の予圧を特定することを特徴とする請求項1に記載の複列アンギュラ玉軸受の予圧測定方法。

【請求項3】

内周部に複列の外方軌道を有する外輪と、当該外輪の内周側へ同心に配され、その外周部に前記外方軌道と対向する内方軌道を有する内輪と、前記複列の外方軌道及び内方軌道の間にそれぞれ組み込まれた複数の玉とを備えた複列アンギュラ玉軸受に付与した予圧を測定するための装置であって、

前記複列アンギュラ玉軸受に対してモーメント荷重を暫増負荷させる手段と、

前記モーメント荷重によって変化する前記外輪と前記内輪の傾きを測定する手段と、

前記外内輪の傾きから、相対傾きを算出する手段と、

前記モーメント荷重を前記相対傾きで除した値を剛性値として算出する手段と、

前記剛性値の変曲点の位置を監視する手段と、

前記監視した変曲点と予め求めてある予圧と変曲点が発生するモーメント荷重の関係とを比較し、予圧を特定する手段とを備えることを特徴とする複列アンギュラ玉軸受の予圧測定装置。

【請求項4】

内周部に複列の外方軌道を有する外輪と、当該外輪の内周側へ同心に配され、その外周部に前記外方軌道と対向する内方軌道を有する内輪と、前記複列の外方軌道及び内方軌道の間にそれぞれ組み込まれた複数の玉とを備え、予圧が付与された複列アンギュラ玉軸受であって、

請求項1もしくは2に記載の複列アンギュラ玉軸受の予圧測定方法、または、請求項3に記載の複列アンギュラ玉軸受の予圧測定装置により、前記予圧が保証されていることを特徴とする複列アンギュラ玉軸受。

【請求項1】

内周部に複列の外方軌道を有する外輪と、当該外輪の内周側へ同心に配され、その外周部に前記外方軌道と対向する内方軌道を有する内輪と、前記複列の外方軌道及び内方軌道の間にそれぞれ組み込まれた複数の玉とを備えた複列アンギュラ玉軸受に付与した予圧を測定するための方法であって、

負荷するモーメント荷重を暫増させつつ、前記外輪と前記内輪の相対傾きを測定するとともに、前記モーメント荷重を前記相対傾きで除した値を剛性値として算出し、

前記剛性値の変曲点により、前記複列アンギュラ玉軸受に付与した予圧を特定することを特徴とする複列アンギュラ玉軸受の予圧測定方法。

【請求項2】

前記算出した剛性値の変曲点の位置を、予め求めた予圧と変曲点の関係と比較し、前記複列アンギュラ玉軸受の予圧を特定することを特徴とする請求項1に記載の複列アンギュラ玉軸受の予圧測定方法。

【請求項3】

内周部に複列の外方軌道を有する外輪と、当該外輪の内周側へ同心に配され、その外周部に前記外方軌道と対向する内方軌道を有する内輪と、前記複列の外方軌道及び内方軌道の間にそれぞれ組み込まれた複数の玉とを備えた複列アンギュラ玉軸受に付与した予圧を測定するための装置であって、

前記複列アンギュラ玉軸受に対してモーメント荷重を暫増負荷させる手段と、

前記モーメント荷重によって変化する前記外輪と前記内輪の傾きを測定する手段と、

前記外内輪の傾きから、相対傾きを算出する手段と、

前記モーメント荷重を前記相対傾きで除した値を剛性値として算出する手段と、

前記剛性値の変曲点の位置を監視する手段と、

前記監視した変曲点と予め求めてある予圧と変曲点が発生するモーメント荷重の関係とを比較し、予圧を特定する手段とを備えることを特徴とする複列アンギュラ玉軸受の予圧測定装置。

【請求項4】

内周部に複列の外方軌道を有する外輪と、当該外輪の内周側へ同心に配され、その外周部に前記外方軌道と対向する内方軌道を有する内輪と、前記複列の外方軌道及び内方軌道の間にそれぞれ組み込まれた複数の玉とを備え、予圧が付与された複列アンギュラ玉軸受であって、

請求項1もしくは2に記載の複列アンギュラ玉軸受の予圧測定方法、または、請求項3に記載の複列アンギュラ玉軸受の予圧測定装置により、前記予圧が保証されていることを特徴とする複列アンギュラ玉軸受。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−251818(P2012−251818A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−123304(P2011−123304)

【出願日】平成23年6月1日(2011.6.1)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月1日(2011.6.1)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]