複合めっき材およびその製造方法

【課題】分散剤などの添加物を使用することなく且つ炭素粒子の表面をコーティングすることなく、銀めっき液中に炭素粒子を良好に分散させて、炭素粒子の含有量および表面の炭素粒子の量が多く、耐摩耗性に優れた複合めっき材およびその製造方法を提供する。

【解決手段】炭素粒子を水中に懸濁させた後に酸化剤を添加して炭素粒子の湿式酸化処理を行い、この湿式酸化処理を行った炭素粒子をシアン系銀めっき液に添加して電気めっきを行うことにより、銀層中に炭素粒子を含有する複合材からなる皮膜を素材上に形成する。

【解決手段】炭素粒子を水中に懸濁させた後に酸化剤を添加して炭素粒子の湿式酸化処理を行い、この湿式酸化処理を行った炭素粒子をシアン系銀めっき液に添加して電気めっきを行うことにより、銀層中に炭素粒子を含有する複合材からなる皮膜を素材上に形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複合めっき材およびその製造方法に関し、特に、スイッチやコネクタなどの摺動接点部品などの材料として使用される複合めっき材およびその製造方法に関する。

【背景技術】

【0002】

従来、スイッチやコネクタなどの摺動接点部品などの材料として、摺動過程における加熱による銅や銅合金などの導体素材の酸化を防止するために、導体素材に銀めっきを施した銀めっき材が使用されている。

【0003】

しかし、銀めっきは、軟質で摩耗し易く、一般に摩擦係数が高いため、摺動により剥離し易いという問題がある。この問題を解消するため、耐熱性、磨耗性、潤滑性などに優れた黒鉛やカーボンブラックなどの炭素粒子のうち、黒鉛粒子を銀マトリクス中に分散させた複合材の皮膜を電気めっきにより導体素材上に形成して耐摩耗性を向上させる方法が提案されている(例えば、特許文献1参照)。また、黒鉛粒子の分散に適した湿潤剤が添加されためっき浴を使用することにより、黒鉛粒子を含む銀めっき皮膜を製造する方法が提案されている(例えば、特許文献2参照)。さらに、ゾル−ゲル法によって炭素粒子を金属酸化物などでコーティングして、銀と炭素粒子の複合めっき液中における炭素粒子の分散性を高め、めっき皮膜中に複合化する炭素粒子の量を増大する方法が提案されている(例えば、特許文献3参照)。

【0004】

【特許文献1】特開平9−7445号公報(段落番号0005−0007)

【特許文献2】特表平5−505853号公報(第1−2頁)

【特許文献3】特開平3−253598号公報(第2頁)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1および2の方法では、銀めっき液中に炭素粒子を分散させるための分散剤や湿潤剤を添加する必要があり、分散剤として使用する界面活性剤などが炭素粒子の表面だけでなくめっき皮膜の表面にも吸着して、めっき皮膜の生成に悪影響を及ぼす場合がある。また、特許文献3の方法では、分散剤を使用していないが、金属酸化物などのコーティングの材質によって、使用可能なめっき液が限定され、例えば、シアン系めっき液や強酸性のめっき液を使用することができない。

【0006】

また、特許文献1〜3の方法により製造された複合めっき材は、摩擦係数が比較的高く、接点や端子の高寿命化に対応することができないという問題があり、特許文献1〜3の方法により製造された複合めっき材よりも炭素粒子の含有量や表面の炭素粒子の量を増大させて、さらに優れた耐摩耗性の複合めっき材を提供することが望まれている。

【0007】

したがって、本発明は、このような従来の問題点に鑑み、分散剤などの添加物を使用することなく且つ炭素粒子の表面をコーティングすることなく、銀めっき液中に炭素粒子を良好に分散させて、炭素粒子の含有量および表面の炭素粒子の量が多く、耐摩耗性に優れた複合めっき材およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決するために鋭意研究した結果、酸化処理を行った炭素粒子を分散させた銀めっき液を使用して、電気めっきによって素材上に銀と炭素粒子の複合めっきを施すことにより、炭素粒子の含有量および表面の炭素粒子の量が多く、耐摩耗性に優れた複合めっき材を製造することができることを見出し、本発明を完成するに至った。

【0009】

すなわち、本発明による複合めっき材の製造方法は、酸化処理を行った炭素粒子を添加した銀めっき液を使用して電気めっきを行うことにより、銀層中に炭素粒子を含有する複合材からなる皮膜を素材上に形成することを特徴とする。この複合めっき材の製造方法において、酸化処理は、湿式酸化処理であるのが好ましく、炭素粒子を水中に懸濁させた後に、硝酸、過酸化水素、過マンガン酸カリウム、過硫酸カリウム、過硫酸ナトリウムおよび過塩素酸ナトリウムからなる群から選ばれる酸化剤を添加する湿式酸化処理であるのが好ましい。また、銀めっき液がシアン系銀めっき液であるのが好ましい。さらに、炭素粒子が、厚さ0.1〜1.0μm、平均粒径1〜10μmの鱗片状黒鉛であるのが好ましく、厚さ0.1〜0.5μm、平均粒径3〜8μmの鱗片状黒鉛であるのがさらに好ましい。

【0010】

また、本発明による複合めっき材は、銀層中に炭素粒子を含有する複合材からなる皮膜が素材上に形成され、この皮膜中の炭素粒子の含有量が0.7重量%以上、好ましくは1.3重量%以上であることを特徴とする。この複合めっき材において、皮膜中の表面の炭素粒子の量が10面積%以上であるのが好ましく、20面積%以上であるのがさらに好ましい。また、皮膜の厚さが3〜7μmであるのが好ましい。

【0011】

さらに、本発明による電気接点は、固定接点とこの固定接点上を摺動する可動接点とからなり、固定接点と可動接点の少なくとも一方の接点の少なくとも他方の接点と接触する部分が、上記の複合めっき材からなることを特徴とする。

【0012】

なお、本明細書中、炭素粒子の「厚さ」および「粒径」とは、炭素粒子の形状を円板状としたときの厚さおよび直径をいう。

【発明の効果】

【0013】

本発明によれば、分散剤などの添加物を使用することなく且つ炭素粒子の表面をコーティングすることなく、銀めっき液中に炭素粒子を良好に分散させて、炭素粒子の含有量および表面の炭素粒子の量が多く、耐摩耗性に優れた複合めっき材を製造することができる。

【発明を実施するための最良の形態】

【0014】

本発明による複合めっき材の製造方法の実施の形態では、酸化処理を行った炭素粒子を添加した銀めっき液を使用して電気めっきを行うことにより、銀層中に炭素粒子が分散した複合材からなる皮膜を素材上に形成する。分散剤を使用しないで炭素粒子を銀めっき液中に添加して懸濁させただけでは、めっき皮膜中に炭素粒子を取り込ませることができないが、この実施の形態のように、炭素粒子を銀めっき液中に投入する前に酸化処理を施すことにより、分散剤を使用しなくても炭素粒子の分散性を向上させることができる。

【0015】

本発明による複合めっき材の製造方法の実施の形態では、炭素粒子を銀めっき液に添加する前に、酸化処理により炭素粒子の表面に吸着している親油性有機物を除去する。このような親油性有機物として、(ノナンやデカンなどの)アルカンや、(メチルヘプテンなどの)アルケンのような脂肪酸炭化水素や、(キシレンなどの)アルキルベンゼンのような芳香族炭化水素が含まれる。

【0016】

炭素粒子の酸化処理として、湿式酸化処理の他、O2ガスなどによる乾式酸化処理を使用することができるが、量産性の観点から湿式酸化処理を使用するのが好ましく、湿式酸化処理によって表面積が大きい炭素粒子を均一に処理することができる。

【0017】

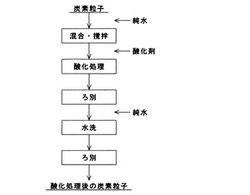

湿式酸化処理の方法としては、導電塩を含む水中に炭素粒子を懸濁させた後に陰極や陽極となる白金電極などを挿入して電気分解を行う方法や、炭素粒子を水中に懸濁させた後に適量の酸化剤を添加する方法などを使用することができるが、生産性を考慮すると後者の方法を使用するのが好ましく、水中に添加する炭素粒子の量を1〜20重量%にするのが好ましい。酸化剤としては、硝酸、過酸化水素、過マンガン酸カリウム、過硫酸カリウム、過硫酸ナトリウム、過塩素酸ナトリウムなどの酸化剤を使用することができる。炭素粒子に付着している親油性有機物は、添加された酸化剤により酸化されて水に溶けやすい形態になり、炭素粒子の表面から適宜除去されると考えられる。また、図1に示すように、この湿式酸化処理を行った後、ろ過を行い、さらに炭素粒子を水洗することにより、炭素粒子の表面から親油性有機物を除去する効果をさらに高めることができる。

【0018】

上記の酸化処理により炭素粒子の表面から脂肪族炭化水素や芳香族炭化水素などの親油性有機物を除去することができ、300℃加熱ガスによる分析によれば、酸化処理後の炭素粒子を300℃で加熱して発生したガス中には、アルカンやアルケンなどの親油性脂肪族炭化水素や、アルキルベンゼンなどの親油性芳香族炭化水素が殆ど含まれてない。酸化処理後の炭素粒子中に脂肪族炭化水素や芳香族炭化水素が若干含まれていても、炭素粒子を銀めっき液に分散させることができるが、炭素粒子中に分子量160以上の炭化水素が含まれず且つ炭素粒子中の分子量160未満の炭化水素の300℃加熱発生ガス強度(パージ・アンド・ガスクロマトグラフ質量分析強度)が5,000,000以下になるのが好ましい。炭素粒子中に分子量の大きな炭化水素が含まれると、炭素粒子の表面が強い親油性の炭化水素で被覆され、水溶液である銀めっき溶液中で炭素粒子が互い凝集し、めっき皮膜中に炭素粒子が複合化しなくなると考えられる。

【0019】

このような酸化処理により脂肪酸炭化水素と芳香族炭化水素を除去した炭素粒子を銀めっき液に懸濁させて電気めっきを行う際に、銀めっき液としてシアン系銀めっき液を使用するのが好ましい。従来の方法では、シアン系銀めっきを使用する場合には、界面活性剤を添加する必要があったが、本発明による複合めっき材の製造方法の実施の形態では、界面活性剤を添加しなくても銀めっき液中に炭素粒子が均一に分散した複合めっき液を得ることができるので、界面活性剤を添加する必要はない。

【0020】

また、シアン系銀めっき液を使用すると、炭素粒子の含有量および表面の炭素粒子の量が多いめっき皮膜を得ることができる。めっき皮膜中の炭素粒子の含有量が多くなるのは、銀めっき液に界面活性剤を添加しないことにより、銀めっき結晶の成長過程において界面活性剤が成長面に吸着しないので、銀マトリクス中に炭素粒子が取り込まれ易くなるためであると考えられる。また、めっき皮膜の表面の炭素粒子の量が多くなるのは、銀めっき液に界面活性剤を添加しないことにより、めっき後の水洗の際に、(洗剤が汚れを落とす働きと同様に)炭素粒子が表面から脱落または除去され難くなるためであると考えられる。

【0021】

このように炭素粒子を酸化処理した後に銀めっき液に添加することにより、分散剤などの添加物を使用することなく且つ炭素粒子の表面をコーティングすることなく、銀めっき液中に炭素粒子を良好に分散させることができ、この銀めっき液を使用して電気めっきを行うことにより、銀層中に炭素粒子が分散した複合材からなる皮膜が素材上に形成され、炭素粒子の含有量および表面の炭素粒子の量が多く、耐摩耗性に優れた複合めっき材を製造することができる。

【0022】

なお、皮膜中の炭素粒子の含有量が多いほど複合めっき材の耐摩耗性が向上するが、上述した複合めっき材の製造方法の実施の形態により製造された複合めっき材では、皮膜中の炭素粒子の含有量を0.7重量%以上、好ましくは1.3重量%以上にすることができ、皮膜の表面の炭素粒子の量を10面積%以上、好ましくは20面積%以上にすることができるので、耐摩耗性に優れた複合めっき材を得ることができる。

【0023】

また、図2に示すように、固定接点10とこの固定接点10上を矢印Aの方向に摺動する可動接点12とからなる電気接点において、固定接点10と可動接点12の少なくとも一方の接点を本発明による複合めっき材により形成すれば、耐磨耗性に優れた電気接点を提供することができる。この場合、固定接点10と可動接点12の少なくとも一方の接点の他方の接点と接触する部分のみを本発明による複合めっき材により形成してもよい。

【実施例】

【0024】

以下、本発明による複合めっき材およびその製造方法の実施例について詳細に説明する。

【0025】

[実施例1〜8]

まず、表1に示すように、炭素粒子として厚さ0.1〜0.5μmで平均粒径3〜8μmの鱗片状または土状の黒鉛粒子を用意した。なお、実施例および比較例において、炭素粒子の厚さの測定は、走査型電子顕微鏡(SEM)写真を観察した結果から求め、炭素粒子の平均粒径は、炭素粒子0.5gを0.2重量%のヘキサメタリン酸ナトリウム溶液50gに分散させ、さらに超音波により分散させた後、レーザー光散乱粒度分布測定装置を用いて体積基準分布の粒径を測定し、累積分布で50%の粒径を平均粒径とすることにより求めた。

【0026】

次に、上記の黒鉛粒子を純水中に投入し、酸化剤(過硫酸カリウム)により湿式酸化処理を行った。

【0027】

次に、この酸化処理を行った黒鉛粒子を、100g/Lのシアン銀カリウムと、120g/Lのシアン化カリウムと、光沢剤として4mg/Lのシアン化セレン酸カリウムからなるシアンアルカリ系銀めっき液に添加して分散させた。

【0028】

次に、上記の銀めっき液を使用して、温度25℃、電流密度1または6A/dm2で電気めっきを行い、素材としての銅板上に膜厚5μmの銀と黒鉛粒子の複合めっき皮膜が形成された複合めっき材を作製した。

【0029】

得られた複合めっき材(素材を含む)から切り出した試料をAgおよびCの分析用にそれぞれ用意し、試料中のAgの含有量(X重量%)をICP装置(ジャーレル・アッシュ社製のIRIS/AR)を用いてプラズマ分光分析法によって求めるとともに、試料中のCの含有量(Y重量%)を微量炭素・硫黄分析装置(堀場製作所製のEMIA−U510)を用いて赤外線吸収法によって求め、めっき皮膜中のCの含有量をY/(X+Y)として算出したところ、めっき皮膜中のCの含有量は0.7〜2.1重量%(7.1〜10.5体積%)であった。また、めっき皮膜の断面を走査型電子顕微鏡(SEM)で観察したところ、めっき皮膜は、銀層中に黒鉛粒子を含有する複合材からなることが確認された。

【0030】

また、得られた複合めっき材の2つのうちの一方をインデント加工して圧子として使用し、他方を評価試料として使用し、この評価試料に圧子を一定の加重(100g)で押し当てながら、素材が露出するまで往復摺動動作(摺動距離14mm、摺動速度2Hz)を継続して、複合めっき材の磨耗状態を確認する磨耗試験を行うことにより、耐摩耗性の評価を行った。その結果、実施例1〜8では、20,000回以上の往復摺動動作後にも素材が露出することがなく、特に、実施例1、3、5および7では、150,000回以上の往復摺動動作後にも素材が露出することなく、耐摩耗性に優れていることがわかった。

【0031】

[比較例1〜6]

酸化処理を行わなかった以外は実施例と同様の方法により、銅板に銀めっきを施し、めっき皮膜中の黒鉛粒子の含有量の測定および耐摩耗性の評価を行った。その結果、めっき皮膜中に黒鉛粒子が含まれておらず、銀層中に黒鉛粒子を含有する複合材が形成されていなかった。また、1,000回未満の往復摺動動作で素材が露出し、耐摩耗性に劣っていることがわかった。

【0032】

実施例1〜8および比較例1〜6の結果を表1に示す。

【0033】

【表1】

【0034】

表1に示すように、酸化処理を行わなかった比較例1〜6では、1,000回未満の往復摺動動作で素材が露出しているが、酸化処理を行った実施例1〜8では、20,000回以上の往復摺動動作後にも素材が露出することがなく、特に、実施例1、3、5および7では、150,000回以上の往復摺動動作後にも素材が露出することなく、耐摩耗性に優れていることがわかる。このように、実施例1〜8の複合めっき材は高い耐摩耗性を有するので、この複合めっき部材を摺動接点部品に使用する場合に、接点部にグリースを塗布する必要がなくなり、グリースの劣化による機能低下などの問題を解消することができる。

【0035】

[実施例9〜11]

炭素粒子として平均粒径5μmの鱗片状黒鉛粒子(エスイーシー社製のカーボンSN−5)を用意し、酸化剤として過硫酸カリウムを用意した。次に、3Lの純水中に6重量%の黒鉛粒子を添加し、この混合溶液を攪拌しながら50℃に昇温させた。次に、この混合溶液に0.1モル/Lの過硫酸カリウム水溶液1.2Lを徐々に滴下した後、2時間攪拌して酸化処理を行い、その後、ろ紙によりろ別を行ない、水洗を行った。

【0036】

この酸化処理の前後の炭素粒子について、パージ・アンド・ガスクロマトグラフ質量分析装置(日本分析工業JHS−100)(島津製作所製のGCMAS QP−5050A)を使用して、表2に示すパージ・アンド・トラップ条件および表3に示すCGMS分析条件で、300℃加熱発生ガスの分析を行った。その結果を表4に示すとともに、酸化処理前の炭素粒子の分析結果を図3、酸化処理後の炭素粒子の分析結果を図4に示す。表4、図3および図4からわかるように、上記の酸化処理により、炭素粒子に付着していたノナン、デカン、3−メチル−2−ヘプテンなどの親油性脂肪族炭化水素や、キシレンなどの親油性芳香族炭化水素が除去されているのがわかる。

【0037】

【表2】

【0038】

【表3】

【0039】

【表4】

【0040】

次に、上記の酸化処理を行った炭素粒子40g/L(実施例9)、80g/L(実施例10)、120g/L(実施例11)を、それぞれ100g/Lのシアン銀カリウムと120g/Lのシアン化カリウムと4mg/Lのシアン化セレン酸カリウムとからなるシアン銀めっき液中に添加して分散および懸濁させることにより、銀と炭素粒子の複合めっき液を作製した。これらの複合めっき液を使用して、それぞれ液温25℃、電流密度1A/dm2で電気めっきを行い、素材としての銅板上に膜厚5μmの銀と炭素粒子の複合めっき皮膜が形成された複合めっき材を作製した。

【0041】

得られた複合めっき材について、実施例1〜8と同様の方法により、めっき皮膜中の炭素粒子の含有量を算出したところ、実施例9では1.5重量%、実施例10では2.2重量%、実施例11では2.0重量%であった。

【0042】

また、得られた複合めっき材から切り出した試験片の表面を表面観察することにより、めっき皮膜の表面の炭素粒子の量(面積%)を算出した。このめっき皮膜の表面の炭素粒子の量は、試験片の表面を超深度形状顕微鏡(キーエンス社製のVK−8500)により対物レンズ倍率100倍で超深度画像として撮影した画像を、PC上で画像解析アプリケーション(SCION CORPORATION社製のSCION IMAGE)を使用して、白黒で取り込んで階調を二値化し、銀の部分と炭素粒子の部分に分離して、画像全体のピクセル数Xに対する炭素粒子の部分のピクセル数Yの比Y/Xとして算出した。その結果、めっき皮膜の表面の炭素粒子の量は、実施例9では28面積%、実施例10では32面積%、実施例11では30面積%であった。

【0043】

また、得られた複合めっき材から切り出した試験片と、めっき液として120g/Lのシアン銀カリウムと100g/Lのシアン化カリウムからなる浴組成のシアン系銀めっき浴を使用して厚さ0.3mmの銅板上に厚さ5μmの銀めっき皮膜を形成した銀めっき材との間の摩擦係数を求めた。この摩擦係数(μ)は、得られた複合めっき材から切り出した試験片をインデント加工(R3mm)して凸形状の圧子とするとともに、平板状の銀めっき材をベース側の評価試料とし、ロードセルを使用して、圧子を加重3Nで評価試料の表面に押し付けながら移動速度60mm/分で滑らせ、水平方向にかかる力(F)を測定し、μ=F/Nから算出した。その結果、摩擦係数は、実施例9では0.26、実施例10では0.34、実施例11では0.32であった。

【0044】

[実施例12、13]

炭素粒子としてそれぞれ平均粒径3μm(実施例12)および8μm(実施例13)の鱗片状黒鉛粒子(エスイーシー社製のカーボンSGP−3およびSGP−8)を使用した以外は、実施例10と同様の方法により、銀と黒鉛粒子の複合めっき材を作製し、めっき皮膜中の炭素粒子の含有量、めっき皮膜の表面の炭素粒子の量および摩擦係数を求めた。その結果、実施例12では、それぞれ1.8重量%、30面積%、0.30であり、実施例13では、それぞれ1.7重量%、27面積%、0.31であった。

【0045】

[比較例7]

酸化処理を行わなかった以外は、実施例10と同様の方法により、銀めっき材を作製し、めっき皮膜中の炭素粒子の含有量、めっき皮膜の表面の炭素粒子の量および摩擦係数を求めた。その結果、炭素粒子の含有量および表面の炭素粒子の量は0重量%および0面積%であり、炭素粒子の複合化が認められなかった。また、摩擦係数は1.23であり、実施例9〜13と比べて非常に高い値であった。

【0046】

なお、表4および図3に示す300℃加熱発生ガスの分析結果から、本比較例のように酸化処理を行わなかった場合には、親油性脂肪族炭化水素および親油性芳香族炭化水素を示すピークが多数みられ、黒鉛粒子に親油性脂肪族炭化水素および親油性芳香族炭化水素に付着しているのがわかる。また、本比較例のように酸化処理を行わなかった黒鉛粒子は、めっき液中で凝集して均一に懸濁させることができなかった。

【0047】

[比較例8]

めっき液中に界面活性剤として炭素粒子分散効果が高いラウリル硫酸ナトリウム5ml/Lを添加した以外は、比較例7と同様の方法により、複合めっき材を作製し、めっき皮膜中の炭素粒子の含有量、めっき皮膜の表面の炭素粒子の量および摩擦係数を求めた。その結果、炭素粒子の含有量および表面の炭素粒子の量は1.1重量%および5面積%であり、実施例9〜13と比べて非常に少なかった。また、摩擦係数は1.23であり、実施例9〜13と比べて高い値であった。

【0048】

実施例9〜13および比較例7、8の結果を表5に示す。

【0049】

【表5】

【図面の簡単な説明】

【0050】

【図1】本発明による複合めっき材の製造方法の実施の形態において炭素粒子の酸化処理工程を示す図である。

【図2】本発明による複合めっき材を使用した電気接点を説明する概略図である。

【図3】酸化処理前の炭素粒子の300℃加熱発生ガスの分析結果を示す図である。

【図4】酸化処理後の炭素粒子の300℃加熱発生ガスの分析結果を示す図である。

【符号の説明】

【0051】

10 固定接点

12 可動接点

【技術分野】

【0001】

本発明は、複合めっき材およびその製造方法に関し、特に、スイッチやコネクタなどの摺動接点部品などの材料として使用される複合めっき材およびその製造方法に関する。

【背景技術】

【0002】

従来、スイッチやコネクタなどの摺動接点部品などの材料として、摺動過程における加熱による銅や銅合金などの導体素材の酸化を防止するために、導体素材に銀めっきを施した銀めっき材が使用されている。

【0003】

しかし、銀めっきは、軟質で摩耗し易く、一般に摩擦係数が高いため、摺動により剥離し易いという問題がある。この問題を解消するため、耐熱性、磨耗性、潤滑性などに優れた黒鉛やカーボンブラックなどの炭素粒子のうち、黒鉛粒子を銀マトリクス中に分散させた複合材の皮膜を電気めっきにより導体素材上に形成して耐摩耗性を向上させる方法が提案されている(例えば、特許文献1参照)。また、黒鉛粒子の分散に適した湿潤剤が添加されためっき浴を使用することにより、黒鉛粒子を含む銀めっき皮膜を製造する方法が提案されている(例えば、特許文献2参照)。さらに、ゾル−ゲル法によって炭素粒子を金属酸化物などでコーティングして、銀と炭素粒子の複合めっき液中における炭素粒子の分散性を高め、めっき皮膜中に複合化する炭素粒子の量を増大する方法が提案されている(例えば、特許文献3参照)。

【0004】

【特許文献1】特開平9−7445号公報(段落番号0005−0007)

【特許文献2】特表平5−505853号公報(第1−2頁)

【特許文献3】特開平3−253598号公報(第2頁)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1および2の方法では、銀めっき液中に炭素粒子を分散させるための分散剤や湿潤剤を添加する必要があり、分散剤として使用する界面活性剤などが炭素粒子の表面だけでなくめっき皮膜の表面にも吸着して、めっき皮膜の生成に悪影響を及ぼす場合がある。また、特許文献3の方法では、分散剤を使用していないが、金属酸化物などのコーティングの材質によって、使用可能なめっき液が限定され、例えば、シアン系めっき液や強酸性のめっき液を使用することができない。

【0006】

また、特許文献1〜3の方法により製造された複合めっき材は、摩擦係数が比較的高く、接点や端子の高寿命化に対応することができないという問題があり、特許文献1〜3の方法により製造された複合めっき材よりも炭素粒子の含有量や表面の炭素粒子の量を増大させて、さらに優れた耐摩耗性の複合めっき材を提供することが望まれている。

【0007】

したがって、本発明は、このような従来の問題点に鑑み、分散剤などの添加物を使用することなく且つ炭素粒子の表面をコーティングすることなく、銀めっき液中に炭素粒子を良好に分散させて、炭素粒子の含有量および表面の炭素粒子の量が多く、耐摩耗性に優れた複合めっき材およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決するために鋭意研究した結果、酸化処理を行った炭素粒子を分散させた銀めっき液を使用して、電気めっきによって素材上に銀と炭素粒子の複合めっきを施すことにより、炭素粒子の含有量および表面の炭素粒子の量が多く、耐摩耗性に優れた複合めっき材を製造することができることを見出し、本発明を完成するに至った。

【0009】

すなわち、本発明による複合めっき材の製造方法は、酸化処理を行った炭素粒子を添加した銀めっき液を使用して電気めっきを行うことにより、銀層中に炭素粒子を含有する複合材からなる皮膜を素材上に形成することを特徴とする。この複合めっき材の製造方法において、酸化処理は、湿式酸化処理であるのが好ましく、炭素粒子を水中に懸濁させた後に、硝酸、過酸化水素、過マンガン酸カリウム、過硫酸カリウム、過硫酸ナトリウムおよび過塩素酸ナトリウムからなる群から選ばれる酸化剤を添加する湿式酸化処理であるのが好ましい。また、銀めっき液がシアン系銀めっき液であるのが好ましい。さらに、炭素粒子が、厚さ0.1〜1.0μm、平均粒径1〜10μmの鱗片状黒鉛であるのが好ましく、厚さ0.1〜0.5μm、平均粒径3〜8μmの鱗片状黒鉛であるのがさらに好ましい。

【0010】

また、本発明による複合めっき材は、銀層中に炭素粒子を含有する複合材からなる皮膜が素材上に形成され、この皮膜中の炭素粒子の含有量が0.7重量%以上、好ましくは1.3重量%以上であることを特徴とする。この複合めっき材において、皮膜中の表面の炭素粒子の量が10面積%以上であるのが好ましく、20面積%以上であるのがさらに好ましい。また、皮膜の厚さが3〜7μmであるのが好ましい。

【0011】

さらに、本発明による電気接点は、固定接点とこの固定接点上を摺動する可動接点とからなり、固定接点と可動接点の少なくとも一方の接点の少なくとも他方の接点と接触する部分が、上記の複合めっき材からなることを特徴とする。

【0012】

なお、本明細書中、炭素粒子の「厚さ」および「粒径」とは、炭素粒子の形状を円板状としたときの厚さおよび直径をいう。

【発明の効果】

【0013】

本発明によれば、分散剤などの添加物を使用することなく且つ炭素粒子の表面をコーティングすることなく、銀めっき液中に炭素粒子を良好に分散させて、炭素粒子の含有量および表面の炭素粒子の量が多く、耐摩耗性に優れた複合めっき材を製造することができる。

【発明を実施するための最良の形態】

【0014】

本発明による複合めっき材の製造方法の実施の形態では、酸化処理を行った炭素粒子を添加した銀めっき液を使用して電気めっきを行うことにより、銀層中に炭素粒子が分散した複合材からなる皮膜を素材上に形成する。分散剤を使用しないで炭素粒子を銀めっき液中に添加して懸濁させただけでは、めっき皮膜中に炭素粒子を取り込ませることができないが、この実施の形態のように、炭素粒子を銀めっき液中に投入する前に酸化処理を施すことにより、分散剤を使用しなくても炭素粒子の分散性を向上させることができる。

【0015】

本発明による複合めっき材の製造方法の実施の形態では、炭素粒子を銀めっき液に添加する前に、酸化処理により炭素粒子の表面に吸着している親油性有機物を除去する。このような親油性有機物として、(ノナンやデカンなどの)アルカンや、(メチルヘプテンなどの)アルケンのような脂肪酸炭化水素や、(キシレンなどの)アルキルベンゼンのような芳香族炭化水素が含まれる。

【0016】

炭素粒子の酸化処理として、湿式酸化処理の他、O2ガスなどによる乾式酸化処理を使用することができるが、量産性の観点から湿式酸化処理を使用するのが好ましく、湿式酸化処理によって表面積が大きい炭素粒子を均一に処理することができる。

【0017】

湿式酸化処理の方法としては、導電塩を含む水中に炭素粒子を懸濁させた後に陰極や陽極となる白金電極などを挿入して電気分解を行う方法や、炭素粒子を水中に懸濁させた後に適量の酸化剤を添加する方法などを使用することができるが、生産性を考慮すると後者の方法を使用するのが好ましく、水中に添加する炭素粒子の量を1〜20重量%にするのが好ましい。酸化剤としては、硝酸、過酸化水素、過マンガン酸カリウム、過硫酸カリウム、過硫酸ナトリウム、過塩素酸ナトリウムなどの酸化剤を使用することができる。炭素粒子に付着している親油性有機物は、添加された酸化剤により酸化されて水に溶けやすい形態になり、炭素粒子の表面から適宜除去されると考えられる。また、図1に示すように、この湿式酸化処理を行った後、ろ過を行い、さらに炭素粒子を水洗することにより、炭素粒子の表面から親油性有機物を除去する効果をさらに高めることができる。

【0018】

上記の酸化処理により炭素粒子の表面から脂肪族炭化水素や芳香族炭化水素などの親油性有機物を除去することができ、300℃加熱ガスによる分析によれば、酸化処理後の炭素粒子を300℃で加熱して発生したガス中には、アルカンやアルケンなどの親油性脂肪族炭化水素や、アルキルベンゼンなどの親油性芳香族炭化水素が殆ど含まれてない。酸化処理後の炭素粒子中に脂肪族炭化水素や芳香族炭化水素が若干含まれていても、炭素粒子を銀めっき液に分散させることができるが、炭素粒子中に分子量160以上の炭化水素が含まれず且つ炭素粒子中の分子量160未満の炭化水素の300℃加熱発生ガス強度(パージ・アンド・ガスクロマトグラフ質量分析強度)が5,000,000以下になるのが好ましい。炭素粒子中に分子量の大きな炭化水素が含まれると、炭素粒子の表面が強い親油性の炭化水素で被覆され、水溶液である銀めっき溶液中で炭素粒子が互い凝集し、めっき皮膜中に炭素粒子が複合化しなくなると考えられる。

【0019】

このような酸化処理により脂肪酸炭化水素と芳香族炭化水素を除去した炭素粒子を銀めっき液に懸濁させて電気めっきを行う際に、銀めっき液としてシアン系銀めっき液を使用するのが好ましい。従来の方法では、シアン系銀めっきを使用する場合には、界面活性剤を添加する必要があったが、本発明による複合めっき材の製造方法の実施の形態では、界面活性剤を添加しなくても銀めっき液中に炭素粒子が均一に分散した複合めっき液を得ることができるので、界面活性剤を添加する必要はない。

【0020】

また、シアン系銀めっき液を使用すると、炭素粒子の含有量および表面の炭素粒子の量が多いめっき皮膜を得ることができる。めっき皮膜中の炭素粒子の含有量が多くなるのは、銀めっき液に界面活性剤を添加しないことにより、銀めっき結晶の成長過程において界面活性剤が成長面に吸着しないので、銀マトリクス中に炭素粒子が取り込まれ易くなるためであると考えられる。また、めっき皮膜の表面の炭素粒子の量が多くなるのは、銀めっき液に界面活性剤を添加しないことにより、めっき後の水洗の際に、(洗剤が汚れを落とす働きと同様に)炭素粒子が表面から脱落または除去され難くなるためであると考えられる。

【0021】

このように炭素粒子を酸化処理した後に銀めっき液に添加することにより、分散剤などの添加物を使用することなく且つ炭素粒子の表面をコーティングすることなく、銀めっき液中に炭素粒子を良好に分散させることができ、この銀めっき液を使用して電気めっきを行うことにより、銀層中に炭素粒子が分散した複合材からなる皮膜が素材上に形成され、炭素粒子の含有量および表面の炭素粒子の量が多く、耐摩耗性に優れた複合めっき材を製造することができる。

【0022】

なお、皮膜中の炭素粒子の含有量が多いほど複合めっき材の耐摩耗性が向上するが、上述した複合めっき材の製造方法の実施の形態により製造された複合めっき材では、皮膜中の炭素粒子の含有量を0.7重量%以上、好ましくは1.3重量%以上にすることができ、皮膜の表面の炭素粒子の量を10面積%以上、好ましくは20面積%以上にすることができるので、耐摩耗性に優れた複合めっき材を得ることができる。

【0023】

また、図2に示すように、固定接点10とこの固定接点10上を矢印Aの方向に摺動する可動接点12とからなる電気接点において、固定接点10と可動接点12の少なくとも一方の接点を本発明による複合めっき材により形成すれば、耐磨耗性に優れた電気接点を提供することができる。この場合、固定接点10と可動接点12の少なくとも一方の接点の他方の接点と接触する部分のみを本発明による複合めっき材により形成してもよい。

【実施例】

【0024】

以下、本発明による複合めっき材およびその製造方法の実施例について詳細に説明する。

【0025】

[実施例1〜8]

まず、表1に示すように、炭素粒子として厚さ0.1〜0.5μmで平均粒径3〜8μmの鱗片状または土状の黒鉛粒子を用意した。なお、実施例および比較例において、炭素粒子の厚さの測定は、走査型電子顕微鏡(SEM)写真を観察した結果から求め、炭素粒子の平均粒径は、炭素粒子0.5gを0.2重量%のヘキサメタリン酸ナトリウム溶液50gに分散させ、さらに超音波により分散させた後、レーザー光散乱粒度分布測定装置を用いて体積基準分布の粒径を測定し、累積分布で50%の粒径を平均粒径とすることにより求めた。

【0026】

次に、上記の黒鉛粒子を純水中に投入し、酸化剤(過硫酸カリウム)により湿式酸化処理を行った。

【0027】

次に、この酸化処理を行った黒鉛粒子を、100g/Lのシアン銀カリウムと、120g/Lのシアン化カリウムと、光沢剤として4mg/Lのシアン化セレン酸カリウムからなるシアンアルカリ系銀めっき液に添加して分散させた。

【0028】

次に、上記の銀めっき液を使用して、温度25℃、電流密度1または6A/dm2で電気めっきを行い、素材としての銅板上に膜厚5μmの銀と黒鉛粒子の複合めっき皮膜が形成された複合めっき材を作製した。

【0029】

得られた複合めっき材(素材を含む)から切り出した試料をAgおよびCの分析用にそれぞれ用意し、試料中のAgの含有量(X重量%)をICP装置(ジャーレル・アッシュ社製のIRIS/AR)を用いてプラズマ分光分析法によって求めるとともに、試料中のCの含有量(Y重量%)を微量炭素・硫黄分析装置(堀場製作所製のEMIA−U510)を用いて赤外線吸収法によって求め、めっき皮膜中のCの含有量をY/(X+Y)として算出したところ、めっき皮膜中のCの含有量は0.7〜2.1重量%(7.1〜10.5体積%)であった。また、めっき皮膜の断面を走査型電子顕微鏡(SEM)で観察したところ、めっき皮膜は、銀層中に黒鉛粒子を含有する複合材からなることが確認された。

【0030】

また、得られた複合めっき材の2つのうちの一方をインデント加工して圧子として使用し、他方を評価試料として使用し、この評価試料に圧子を一定の加重(100g)で押し当てながら、素材が露出するまで往復摺動動作(摺動距離14mm、摺動速度2Hz)を継続して、複合めっき材の磨耗状態を確認する磨耗試験を行うことにより、耐摩耗性の評価を行った。その結果、実施例1〜8では、20,000回以上の往復摺動動作後にも素材が露出することがなく、特に、実施例1、3、5および7では、150,000回以上の往復摺動動作後にも素材が露出することなく、耐摩耗性に優れていることがわかった。

【0031】

[比較例1〜6]

酸化処理を行わなかった以外は実施例と同様の方法により、銅板に銀めっきを施し、めっき皮膜中の黒鉛粒子の含有量の測定および耐摩耗性の評価を行った。その結果、めっき皮膜中に黒鉛粒子が含まれておらず、銀層中に黒鉛粒子を含有する複合材が形成されていなかった。また、1,000回未満の往復摺動動作で素材が露出し、耐摩耗性に劣っていることがわかった。

【0032】

実施例1〜8および比較例1〜6の結果を表1に示す。

【0033】

【表1】

【0034】

表1に示すように、酸化処理を行わなかった比較例1〜6では、1,000回未満の往復摺動動作で素材が露出しているが、酸化処理を行った実施例1〜8では、20,000回以上の往復摺動動作後にも素材が露出することがなく、特に、実施例1、3、5および7では、150,000回以上の往復摺動動作後にも素材が露出することなく、耐摩耗性に優れていることがわかる。このように、実施例1〜8の複合めっき材は高い耐摩耗性を有するので、この複合めっき部材を摺動接点部品に使用する場合に、接点部にグリースを塗布する必要がなくなり、グリースの劣化による機能低下などの問題を解消することができる。

【0035】

[実施例9〜11]

炭素粒子として平均粒径5μmの鱗片状黒鉛粒子(エスイーシー社製のカーボンSN−5)を用意し、酸化剤として過硫酸カリウムを用意した。次に、3Lの純水中に6重量%の黒鉛粒子を添加し、この混合溶液を攪拌しながら50℃に昇温させた。次に、この混合溶液に0.1モル/Lの過硫酸カリウム水溶液1.2Lを徐々に滴下した後、2時間攪拌して酸化処理を行い、その後、ろ紙によりろ別を行ない、水洗を行った。

【0036】

この酸化処理の前後の炭素粒子について、パージ・アンド・ガスクロマトグラフ質量分析装置(日本分析工業JHS−100)(島津製作所製のGCMAS QP−5050A)を使用して、表2に示すパージ・アンド・トラップ条件および表3に示すCGMS分析条件で、300℃加熱発生ガスの分析を行った。その結果を表4に示すとともに、酸化処理前の炭素粒子の分析結果を図3、酸化処理後の炭素粒子の分析結果を図4に示す。表4、図3および図4からわかるように、上記の酸化処理により、炭素粒子に付着していたノナン、デカン、3−メチル−2−ヘプテンなどの親油性脂肪族炭化水素や、キシレンなどの親油性芳香族炭化水素が除去されているのがわかる。

【0037】

【表2】

【0038】

【表3】

【0039】

【表4】

【0040】

次に、上記の酸化処理を行った炭素粒子40g/L(実施例9)、80g/L(実施例10)、120g/L(実施例11)を、それぞれ100g/Lのシアン銀カリウムと120g/Lのシアン化カリウムと4mg/Lのシアン化セレン酸カリウムとからなるシアン銀めっき液中に添加して分散および懸濁させることにより、銀と炭素粒子の複合めっき液を作製した。これらの複合めっき液を使用して、それぞれ液温25℃、電流密度1A/dm2で電気めっきを行い、素材としての銅板上に膜厚5μmの銀と炭素粒子の複合めっき皮膜が形成された複合めっき材を作製した。

【0041】

得られた複合めっき材について、実施例1〜8と同様の方法により、めっき皮膜中の炭素粒子の含有量を算出したところ、実施例9では1.5重量%、実施例10では2.2重量%、実施例11では2.0重量%であった。

【0042】

また、得られた複合めっき材から切り出した試験片の表面を表面観察することにより、めっき皮膜の表面の炭素粒子の量(面積%)を算出した。このめっき皮膜の表面の炭素粒子の量は、試験片の表面を超深度形状顕微鏡(キーエンス社製のVK−8500)により対物レンズ倍率100倍で超深度画像として撮影した画像を、PC上で画像解析アプリケーション(SCION CORPORATION社製のSCION IMAGE)を使用して、白黒で取り込んで階調を二値化し、銀の部分と炭素粒子の部分に分離して、画像全体のピクセル数Xに対する炭素粒子の部分のピクセル数Yの比Y/Xとして算出した。その結果、めっき皮膜の表面の炭素粒子の量は、実施例9では28面積%、実施例10では32面積%、実施例11では30面積%であった。

【0043】

また、得られた複合めっき材から切り出した試験片と、めっき液として120g/Lのシアン銀カリウムと100g/Lのシアン化カリウムからなる浴組成のシアン系銀めっき浴を使用して厚さ0.3mmの銅板上に厚さ5μmの銀めっき皮膜を形成した銀めっき材との間の摩擦係数を求めた。この摩擦係数(μ)は、得られた複合めっき材から切り出した試験片をインデント加工(R3mm)して凸形状の圧子とするとともに、平板状の銀めっき材をベース側の評価試料とし、ロードセルを使用して、圧子を加重3Nで評価試料の表面に押し付けながら移動速度60mm/分で滑らせ、水平方向にかかる力(F)を測定し、μ=F/Nから算出した。その結果、摩擦係数は、実施例9では0.26、実施例10では0.34、実施例11では0.32であった。

【0044】

[実施例12、13]

炭素粒子としてそれぞれ平均粒径3μm(実施例12)および8μm(実施例13)の鱗片状黒鉛粒子(エスイーシー社製のカーボンSGP−3およびSGP−8)を使用した以外は、実施例10と同様の方法により、銀と黒鉛粒子の複合めっき材を作製し、めっき皮膜中の炭素粒子の含有量、めっき皮膜の表面の炭素粒子の量および摩擦係数を求めた。その結果、実施例12では、それぞれ1.8重量%、30面積%、0.30であり、実施例13では、それぞれ1.7重量%、27面積%、0.31であった。

【0045】

[比較例7]

酸化処理を行わなかった以外は、実施例10と同様の方法により、銀めっき材を作製し、めっき皮膜中の炭素粒子の含有量、めっき皮膜の表面の炭素粒子の量および摩擦係数を求めた。その結果、炭素粒子の含有量および表面の炭素粒子の量は0重量%および0面積%であり、炭素粒子の複合化が認められなかった。また、摩擦係数は1.23であり、実施例9〜13と比べて非常に高い値であった。

【0046】

なお、表4および図3に示す300℃加熱発生ガスの分析結果から、本比較例のように酸化処理を行わなかった場合には、親油性脂肪族炭化水素および親油性芳香族炭化水素を示すピークが多数みられ、黒鉛粒子に親油性脂肪族炭化水素および親油性芳香族炭化水素に付着しているのがわかる。また、本比較例のように酸化処理を行わなかった黒鉛粒子は、めっき液中で凝集して均一に懸濁させることができなかった。

【0047】

[比較例8]

めっき液中に界面活性剤として炭素粒子分散効果が高いラウリル硫酸ナトリウム5ml/Lを添加した以外は、比較例7と同様の方法により、複合めっき材を作製し、めっき皮膜中の炭素粒子の含有量、めっき皮膜の表面の炭素粒子の量および摩擦係数を求めた。その結果、炭素粒子の含有量および表面の炭素粒子の量は1.1重量%および5面積%であり、実施例9〜13と比べて非常に少なかった。また、摩擦係数は1.23であり、実施例9〜13と比べて高い値であった。

【0048】

実施例9〜13および比較例7、8の結果を表5に示す。

【0049】

【表5】

【図面の簡単な説明】

【0050】

【図1】本発明による複合めっき材の製造方法の実施の形態において炭素粒子の酸化処理工程を示す図である。

【図2】本発明による複合めっき材を使用した電気接点を説明する概略図である。

【図3】酸化処理前の炭素粒子の300℃加熱発生ガスの分析結果を示す図である。

【図4】酸化処理後の炭素粒子の300℃加熱発生ガスの分析結果を示す図である。

【符号の説明】

【0051】

10 固定接点

12 可動接点

【特許請求の範囲】

【請求項1】

酸化処理を行った炭素粒子を添加した銀めっき液を使用して電気めっきを行うことにより、銀層中に炭素粒子を含有する複合材からなる皮膜を素材上に形成することを特徴とする、複合めっき材の製造方法。

【請求項2】

前記酸化処理が湿式酸化処理であることを特徴とする、請求項1に記載の複合めっき材の製造方法。

【請求項3】

前記湿式酸化処理が、炭素粒子を水中に懸濁させた後に酸化剤を添加する処理であることを特徴とする、請求項2に記載の複合めっき材の製造方法。

【請求項4】

前記酸化剤が、硝酸、過酸化水素、過マンガン酸カリウム、過硫酸カリウム、過硫酸ナトリウムおよび過塩素酸ナトリウムからなる群から選ばれる酸化剤であることを特徴とする、請求項3に記載の複合めっき材の製造方法。

【請求項5】

前記銀めっき液がシアン系銀めっき液であることを特徴とする、請求項1乃至4のいずれかに記載の複合めっき材の製造方法。

【請求項6】

前記炭素粒子が、厚さ0.1〜1.0μm、平均粒径1〜10μmの鱗片状黒鉛であることを特徴とする、請求項1乃至5のいずれかに記載の複合めっき材の製造方法。

【請求項7】

前記炭素粒子が、厚さ0.1〜0.5μm、平均粒径3〜8μmの鱗片状黒鉛であることを特徴とする、請求項1乃至5のいずれかに記載の複合めっき材の製造方法。

【請求項8】

銀層中に炭素粒子を含有する複合材からなる皮膜が素材上に形成され、この皮膜中の炭素粒子の含有量が0.7重量%以上であることを特徴とする、複合めっき材。

【請求項9】

前記皮膜中の炭素粒子の含有量が1.3重量%以上であることを特徴とする、請求項8に記載の複合めっき材。

【請求項10】

前記皮膜中の表面の炭素粒子の量が10面積%以上であることを特徴とする、請求項8または9に記載の複合めっき材。

【請求項11】

前記皮膜中の表面の炭素粒子の量が20面積%以上であることを特徴とする、請求項8または9に記載の複合めっき材。

【請求項12】

前記皮膜の厚さが3〜7μmであることを特徴とする、請求項8乃至11のいずれかに記載の複合めっき材。

【請求項13】

固定接点とこの固定接点上を摺動する可動接点とからなり、固定接点と可動接点の少なくとも一方の接点の少なくとも他方の接点と接触する部分が、請求項8乃至12のいずれかの複合めっき材からなることを特徴とする、電気接点。

【請求項1】

酸化処理を行った炭素粒子を添加した銀めっき液を使用して電気めっきを行うことにより、銀層中に炭素粒子を含有する複合材からなる皮膜を素材上に形成することを特徴とする、複合めっき材の製造方法。

【請求項2】

前記酸化処理が湿式酸化処理であることを特徴とする、請求項1に記載の複合めっき材の製造方法。

【請求項3】

前記湿式酸化処理が、炭素粒子を水中に懸濁させた後に酸化剤を添加する処理であることを特徴とする、請求項2に記載の複合めっき材の製造方法。

【請求項4】

前記酸化剤が、硝酸、過酸化水素、過マンガン酸カリウム、過硫酸カリウム、過硫酸ナトリウムおよび過塩素酸ナトリウムからなる群から選ばれる酸化剤であることを特徴とする、請求項3に記載の複合めっき材の製造方法。

【請求項5】

前記銀めっき液がシアン系銀めっき液であることを特徴とする、請求項1乃至4のいずれかに記載の複合めっき材の製造方法。

【請求項6】

前記炭素粒子が、厚さ0.1〜1.0μm、平均粒径1〜10μmの鱗片状黒鉛であることを特徴とする、請求項1乃至5のいずれかに記載の複合めっき材の製造方法。

【請求項7】

前記炭素粒子が、厚さ0.1〜0.5μm、平均粒径3〜8μmの鱗片状黒鉛であることを特徴とする、請求項1乃至5のいずれかに記載の複合めっき材の製造方法。

【請求項8】

銀層中に炭素粒子を含有する複合材からなる皮膜が素材上に形成され、この皮膜中の炭素粒子の含有量が0.7重量%以上であることを特徴とする、複合めっき材。

【請求項9】

前記皮膜中の炭素粒子の含有量が1.3重量%以上であることを特徴とする、請求項8に記載の複合めっき材。

【請求項10】

前記皮膜中の表面の炭素粒子の量が10面積%以上であることを特徴とする、請求項8または9に記載の複合めっき材。

【請求項11】

前記皮膜中の表面の炭素粒子の量が20面積%以上であることを特徴とする、請求項8または9に記載の複合めっき材。

【請求項12】

前記皮膜の厚さが3〜7μmであることを特徴とする、請求項8乃至11のいずれかに記載の複合めっき材。

【請求項13】

固定接点とこの固定接点上を摺動する可動接点とからなり、固定接点と可動接点の少なくとも一方の接点の少なくとも他方の接点と接触する部分が、請求項8乃至12のいずれかの複合めっき材からなることを特徴とする、電気接点。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−37225(P2006−37225A)

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願番号】特願2005−169082(P2005−169082)

【出願日】平成17年6月9日(2005.6.9)

【出願人】(000224798)同和鉱業株式会社 (550)

【Fターム(参考)】

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願日】平成17年6月9日(2005.6.9)

【出願人】(000224798)同和鉱業株式会社 (550)

【Fターム(参考)】

[ Back to top ]