複合めっき製品及びその製造方法

【課題】熱処理法や加熱法を用いないで、めっき膜を強化することのできる複合めっき技術を提供することを課題とする。

【解決手段】めっき液を(水+硫酸ニッケル+塩化ニッケル+ほう酸+光沢剤+界面活性剤+カーボンナノファイバ+SiC微粒子)とした。

【効果】硬質微粒子を添加したことにより、所望の機械的性質を得ることができる。硬質微粒子を添加することでカーボンナノファイバの添加量を大幅に減少させることができる。カーボンナノファイバの添加量が少なければ、めっき膜の平滑性を維持することができる。

【解決手段】めっき液を(水+硫酸ニッケル+塩化ニッケル+ほう酸+光沢剤+界面活性剤+カーボンナノファイバ+SiC微粒子)とした。

【効果】硬質微粒子を添加したことにより、所望の機械的性質を得ることができる。硬質微粒子を添加することでカーボンナノファイバの添加量を大幅に減少させることができる。カーボンナノファイバの添加量が少なければ、めっき膜の平滑性を維持することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カーボンナノファイバ・硬質微粒子・ニッケル複合めっきを、金属材料に被せてなる複合めっき製品及びその製造方法に関する。

【背景技術】

【0002】

金属の表面保護や外観性を高めるために、表面を金属薄膜で覆うめっき法が普及している。

めっきを施すことにより傷が付きにくくなったスポーツ用具が提案されている(例えば、特許文献1参照。)。

【特許文献1】特開2001−000600公報(請求項1、請求項5)

【0003】

特許文献1の請求項1に「ステンレス鋼製の部材を有するゴルフクラブヘッドの少なくとも前記ステンレス鋼製の部材にビッカース硬度500以上のメッキを施したものであることを特徴とするゴルフクラブ。」との記載がある。そして、同文献の請求項5には、メッキとして、光沢ニッケルメッキ層や硬質メッキ層の説明がある。

なお、以下の説明では「メッキ」を「めっき」と読み替える。

【0004】

本発明者らが検証したところ、光沢ニッケルめっき層や硬質めっき層では、ビッカース硬度が500以上で600に近い硬度が得られた。

しかし、スポーツ用具の使用頻度の増加など複数の要素が重なった結果、500〜600のビッカース硬度では、スポーツ用具の耐用期間が予定より短いことが分かった。この不具合は、ビッカース硬度を700以上、好ましくは800まで高めることで、解消できる見通しである。

【0005】

めっき層の硬度を上げる方法として、加熱処理を施すことが提案されている(例えば、特許文献2参照。)。

【特許文献2】特開平11−302856公報(図3、図4)

【0006】

特許文献2を次図に基づいて説明する。

図6は従来の技術の基本原理を説明する図であり、(a)において、ステップ番号(以下、STと略す。)101で、基材に焼き入れを施す。次に、ST102で焼き入れを施した基材にめっきを施す。次に、ST103でめっき被覆された基材に焼き戻しを施す。

【0007】

また、(b)に示されるように、基材のままであれば、硬さが200(マイクロビッカース硬さ)であるものが、400℃で熱処理(焼き戻し)を施すことでが800以上になる。すなわち、ST103において焼き戻し温度が400℃であれば、めっき被膜で析出が起こり析出硬化が進行する。この結果、めっき膜の硬度が飛躍的に高まる。

【0008】

基材に焼き入れ、焼き戻しに伴って、基材は加熱時に膨張し、冷却時に収縮する。この収縮後に元の形状に完全に戻らないことがある。寸法が狂うため、矯正工程が不可欠となる。この矯正の際に、めっき膜に大きな外力が加わるため、めっき膜が破壊することがある。

【0009】

又は、めっき膜を強化することを目的に、めっき膜だけを加熱して、析出硬化させる方法がある。この場合でも、加熱により、基材が軟化することや歪むことが予想される。

したがって、熱処理や加熱に頼らない硬化法、強化法が求められる。

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、熱処理法や加熱法を用いないで、めっき膜を強化することのできる複合めっき技術を提供することを課題とする。

【課題を解決するための手段】

【0011】

請求項1は、カーボンナノファイバ及び硬質微粒子を混合したニッケルめっき浴で、金属材料にめっき膜を被せてなるめっき製品であって、めっき膜に、カーボンナノファイバと硬質微粒子とが複合されていることを特徴とする。

【0012】

請求項2では、硬質微粒子は、SiC又はSiO2であることを特徴とする。

【0013】

請求項3では、硬質微粒子の平均粒径は、9.5nm〜2.5μmであることを特徴とする。

【0014】

請求項4では、めっき膜は、P、B、Wのいずれか1つを含むことを特徴とする。

【0015】

請求項5は、ニッケルめっき液に、光沢剤と界面活性剤とカーボンナノファイバと硬質微粒子とを混合して複合めっき液を調整する工程と、この複合めっき液に金属材料を投入して、電解めっきを施す工程とからなり、

ニッケル又はニッケル合金にカーボンナノファイバと硬質微粒子とを複合させた複合めっき膜を、金属材料に被せることを特徴とする複合めっき製品の製造方法である。

【0016】

請求項6では、カーボンナノファイバの添加量は、めっき液1m3当たり0.1〜1.0kgであり、且つ硬質微粒子の添加量は、めっき液1m3当たり0.1〜1.0kgであることを特徴とする。

【0017】

請求項7では、硬質微粒子は、SiC又はSiO2であることを特徴とする。

【0018】

請求項8では、硬質微粒子の平均粒径は、9.5nm〜2.5μmであることを特徴とする。

【0019】

請求項9では、ニッケル合金は、P、B、Wのいずれか1つを含むことを特徴とする。

【0020】

請求項10では、光沢剤は、サッカリンナトリウム及び2−ブチン−1,4−ジオールであることを特徴とする。

【0021】

請求項11では、界面活性剤は、ポリアクリル酸であることを特徴とする。

【0022】

請求項12では、ポリアクリル酸は、めっき液1m3当たり0.05〜0.1kg混合し、カーボンナノファイバは、めっき液1m3当たり0.1〜5.0kg混合することを特徴とする。

【発明の効果】

【0023】

請求項1に係る発明では、めっき膜に、カーボンナノファイバと硬質微粒子とを複合させた。硬質微粒子を添加したことにより、所望の機械的性質を得ることができる。硬質微粒子を添加することでカーボンナノファイバの添加量を大幅に減少させることができる。 カーボンナノファイバは、粒子径が小さいものの高いアスペクト比を有しているため、めっき膜の平滑性が失われやすい。この点、カーボンナノファイバの添加量が少なければ、めっき膜の平滑性を維持することができる。

【0024】

請求項2に係る発明では、硬質微粒子は、SiC又はSiO2とした。SiCやSiO2は入手容易であり、安価である。

【0025】

請求項3では、硬質微粒子の平均粒径は、9.5nm〜2.5μmとした。平均粒径が2.5μmを超えると、硬質微粒子が、めっき槽の底に沈みやすくなる。2.5μm以下であれば硬質微粒子が沈みにくくなり、めっき膜中に均一に分散できる。

【0026】

請求項4では、めっき膜は、P、B、Wのいずれか1つを含む。P、B又はWを添加することで、機械的性質を更に向上させることができる。

【0027】

請求項5は、ニッケルめっき液に、光沢剤と界面活性剤とカーボンナノファイバと硬質微粒子とを混合して複合めっき液を調整する工程と、この複合めっき液に金属材料を投入して、電解めっきを施す工程とからなる。

【0028】

硬質微粒子を添加したことにより、所望の機械的性質を得ることができる。硬質微粒子を添加することでカーボンナノファイバの添加量を大幅に減少させることができる。

カーボンナノファイバは、粒子径が小さいものの高いアスペクト比を有しているため、めっき膜の平滑性が失われやすい。この点、カーボンナノファイバの添加量が少なければ、めっき膜の平滑性を維持することができる。

さらには、通常のめっき作業で、高品質のめっき製品を製造することができるから、このめっき製品に対する製造コストのコストアップを抑制することができる。

【0029】

請求項6では、カーボンナノファイバの添加量は、めっき液1m3当たり0.1〜1.0kgであり、且つ硬質微粒子の添加量は、めっき液1m3当たり0.1〜1.0kgとした。硬質微粒子の添加量に比例して機械的性質を高めることができると共に、高価なカーボンナノファイバの使用量を低減することができる。

【0030】

請求項7では、硬質微粒子は、SiC又はSiO2である。SiCやSiO2は入手容易であり、安価である。

【0031】

請求項8では、硬質微粒子の平均粒径は、9.5nm〜2.5μmであることを特徴とする。平均粒径が2.5μmを超えると、硬質微粒子が、めっき槽の底に沈みやすくなる。2.5μm以下であれば硬質微粒子が沈みにくくなり、めっき作業を円滑に進めることができる。

【0032】

請求項9では、ニッケル合金は、P、B、Wのいずれか1つを含む。P、B又はWを添加することで、機械的性質を更に向上させることができる。

【0033】

請求項10では、光沢剤は、サッカリンナトリウム及び2−ブチン−1,4−ジオールとした。光沢剤には分散剤(界面活性剤)と相性が悪く、表面に凹凸を形成するものと、働きを弱めるものとがある。サッカリンナトリウム及び2−ブチン−1,4−ジオールは、界面活性剤との相性が良く、界面活性剤の働きを阻害しない。この結果、めっきの品質を高めることができる。

【0034】

請求項11では、界面活性剤は、ポリアクリル酸であることを特徴とする。ポリアクリル酸を添加することで、カーボンナノファイバの凝集を抑制することができる。

【0035】

請求項12では、ポリアクリル酸は、めっき液1m3当たり0.05〜0.1kg混合し、カーボンナノファイバは、めっき液1m3当たり0.1〜5.0kg混合することを特徴とする。ポリアクリル酸の添加量を0.1kg以下にすることにより、めっき液中に分解生成物が析出することを防止することができ、円滑なめっき作業を行わせることができる。

【発明を実施するための最良の形態】

【0036】

本発明を実施するための最良の形態を添付図に基づいて以下に説明する。

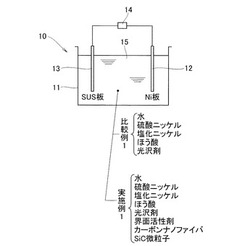

図1は本発明に係る電気めっきを施す電気めっき設備の原理図であり、電気めっき設備10は、めっき槽11に正極としてニッケル板12を下げるとともに負極としてステンレス板などの金属板13を下げ、両板12、13に電源14を連結し、めっき槽11に次に述べるめっき液15を満たした設備である。めっき液15を撹拌し循環させる撹拌手段、循環手段は必須であるが周知の手段が採用できるので説明は省略する。

【0037】

めっき液15は、比較例1では(水+硫酸ニッケル+塩化ニッケル+ほう酸+光沢剤)とし、実施例1では(水+硫酸ニッケル+塩化ニッケル+ほう酸+光沢剤+界面活性剤+カーボンナノファイバ+SiC微粒子)とした。混合量(添加量)は後述する。

【0038】

比較例1では、ニッケルイオンが、金属板13に到達し、ニッケル被膜を金属板13に形成する。

実施例1では、ニッケルイオンとともにカーボンナノファイバ及びSiC微粒子が、金属板13に到達する。したがって、ニッケルとカーボンナノファイバとSiC微粒子が混合した形態の被膜を金属板13に形成することができる。

【0039】

比較例1及び実施例1は代表例として掲げた。比較例2〜4及び実施例2〜4も実施したが、これらの詳細は、比較例1及び実施例1とともに、次の(実験例)の項で説明する。

【0040】

(実験例)

本発明に係る実験例を以下に述べる。なお、本発明は実験例に限定されるものではない。

【0041】

○電気めっきにおける共通条件:

陰極:SUS板(脱脂処理した清浄な板)

陽極:電解ニッケル板

めっき液温:25℃

電流密度:3A/dm2

処理時間:60分

【0042】

○比較例1のめっき液の組成:

水:1.0m3

硫酸ニッケル:240kg/m3

塩化ニッケル: 45kg/m3

ほう酸: 30kg/m3

光沢剤:2−ブチン−1,4−ジオール 0.2kg/m3

+サッカリンナトリウム 2kg/m3

【0043】

○比較例2のめっき液の組成:

比較例1のめっき液の組成に、次の物質を加えた。

界面活性剤:ポリアクリル酸 0.1kg/m3

硬質微粒子:平均粒径が0.55μmのSiC 5kg/m3

○比較例3のめっき液の組成:

比較例1のめっき液の組成に、次の物質を加えた。

界面活性剤:ポリアクリル酸 0.1kg/m3

平均径が150nmのカーボンナノファイバ 2kg/m3

○比較例4のめっき液の組成:

比較例1のめっき液の組成に、次の物質を加えた。

界面活性剤:ポリアクリル酸 0.1kg/m3

硬質微粒子:平均粒径が9.5nmのSiO2 2kg/m3

【0044】

○実施例1のめっき液の組成:

比較例1のめっき液の組成に、次の物質を加えた。

界面活性剤:ポリアクリル酸 0.1kg/m3

平均径が150nmのカーボンナノファイバ 0.1kg/m3

硬質微粒子:平均粒径が0.55μmのSiC 0.2kg/m3

【0045】

○実施例2のめっき液の組成:

比較例1のめっき液の組成に、次の物質を加えた。

界面活性剤:ポリアクリル酸 0.1kg/m3

平均径が150nmのカーボンナノファイバ 0.1kg/m3

硬質微粒子:平均粒径が2.5μmのSiC 0.2kg/m3

【0046】

○実施例3のめっき液の組成:

比較例1のめっき液の組成に、次の物質を加えた。

界面活性剤:ポリアクリル酸 0.1kg/m3

平均径が150nmのカーボンナノファイバ 0.1kg/m3

硬質微粒子:平均粒径が9.5nmのSiO2 2kg/m3

【0047】

○実施例4のめっき液の組成:

比較例1のめっき液の組成に、次の物質を加えた。

界面活性剤:ポリアクリル酸 0.1kg/m3

平均径が150nmのカーボンナノファイバ 0.1kg/m3

硬質微粒子:平均粒径が0.55μmのSiC 0.2kg/m3

亜りん酸:2kg/m3

以上に述べためっき液の組成を、次の一覧表にまとめた。

【0048】

【表1】

【0049】

すなわち、表の最下行に記載したように、比較例1は、光沢Niめっき液である。

比較例2は、光沢Niめっき液にSiCを加えた、SiC/Ni複合めっき液である。

比較例3は、光沢Niめっき液にカーボンナノファイバ(CNF)を加えた、CNF/Ni複合めっき液である。

比較例4は、光沢Niめっき液にSiO2を加えた、SiO2/Ni複合めっき液である。

【0050】

実施例1は、光沢Niめっき液にカーボンナノファイバ(CNF)及びSiCを加えた、SiC/CNF/Ni複合めっき液である。

実施例2も、SiC/CNF/Ni複合めっき液である。ただし、実施例1に対してSiCの平均粒径を0.55μmから2.5μmに変更した。

実施例3は、光沢Niめっき液にカーボンナノファイバ(CNF)及びSiO2を加えた、SiO2/CNF/Ni複合めっき液である。

実施例4は、光沢Niめっき液にカーボンナノファイバ(CNF)、SiC及び亜りん酸を加えた、SiC/CNF/P/Ni複合めっき液である。

【0051】

以上に述べた各種のめっき液を用いて、次図に示すめっき製品を製造した。

図2はめっき製品の断面図であり、めっき製品17は、金属板13と、この金属板13に被せためっき膜18とからなる。金属板13は厚さが0.2mmで縦が33mm、横が30mmのSUS平板である。また、めっき膜18の厚さは約40μmである。

【0052】

このようなめっき製品17を対象に、表面粗さと、表面の耐摩耗性と、表面の硬さとを計測した。

表面粗さは、レーザー顕微鏡で測定した表面粗さが5μm未満のものを○、表面粗さが5μm以上のものを×と判定した。

【0053】

耐摩耗性は、図で想像線で示す試験棒19をめっき膜18に擦りつけることで試験を行う。試験棒19は先端(図では下端)に直径10mmの球面を備えたSUS製のものを使用する。そして、300g(約3N)の押力で接触させ、10mmの距離を、1000mm/分の速度で100回往復させた。めっき膜18の表面に発生した、摩擦痕の深さをレーザー顕微鏡で測定した。摩耗痕の深さは、小さいほど好ましい。そこで、10μm未満を◎、10〜15μmを○、15μm超を×とする。

【0054】

ビッカース硬さは、JISで規定されるビッカース硬度計により測定した。本発明は少なくとも700、好ましくは800の硬さを目指すものであるから、800超を◎、700〜800を○、700未満を×とする。

試験結果及び評価を次表に示す。

【0055】

【表2】

【0056】

表で、3個の評価に×が含まれていれば、総合評価は×とした。

表で、3個の評価に◎が2個以上あるものは、総合評価を◎とした。

表で、3個の評価の全て○又は1個の◎と2個の○であるものは、総合評価を○とした。

【0057】

比較例1、2及び4は、摩耗痕深さがいずれも15.0μmを超えており、耐摩耗性能が小さいため、摩耗痕深さの評価が×となり、結果、総合評価が×となった。

比較例3は、めっき層にカーボンナノファイバを含むため、カーボンの潤滑性能が寄与し、耐摩耗性能は○であった。しかし、カーボンナノファイバの添加量が過剰であるため、表面が黒ずみ、平滑性も失われた。すなわち、比較例3も総合評価は×である。

【0058】

実施例1〜4は総合評価が○又は◎であった。前述の表1から明らかな比較例2〜4に比較して、実施例1〜4は、少量(0.1kg/m3)のカーボンナノファイバと少量(0.2〜2kg/m3)の硬質微粒子とを、併用したことで、良好な結果を得ることができたと言える。

【0059】

すなわち、本発明のめっき製品17は、カーボンナノファイバ及び硬質微粒子を混合したニッケルめっき浴で、金属材料にめっき膜を被せてなるめっき製品であって、めっき膜に、カーボンナノファイバと硬質微粒子とが複合されていることを特徴とする。

硬質微粒子を混合したことにより、カーボンナノファイバの必要量を減少させることができ、カーボンナノファイバの添加量を低減したので、表面粗さを小さくすることができ、平滑性が得られた。

【0060】

また、硬質微粒子は、表1に示すように、SiCとはSiO2とを試したが、いずれもカーボンナノファイバの添加量を低減させることができた。

硬質微粒子の平均粒径は、9.5nm(実施例3)〜0.55μm(実施例1、4)〜2.5μm(実施例2)であったので、9.5nm〜2.5μmから選択すればよいことが確認できた。

【0061】

さらに、実施例4では、亜りん酸をめっき液に添加したことにより、Pを含むめっき膜を得たが、このめっき膜は、表2で説明したように、表面粗さ、摩耗痕深さ、ビッカース硬さのいずれの点でも、高い評価が得られた。したがって、少量のPをめっき膜に含めることで性能の向上が図れる。試験結果は、省略するが、B、Wを試したところ、Pと同様の成果を得ることができる。

すなわち、めっき膜には、P、B、Wのいずれか1つを含めることが望ましい。

【0062】

ところで、例えば実施例1は、めっき液に、カーボンナノファイバを0.1kg/m3、硬質微粒子としてのSiCを0.2kg/m3の割合で添加したことにより、実施例4に次ぐ評価を発揮した。しかし、カーボンナノファイバ及び硬質微粒子としてのSiCの適量については未知である。そこで、以下の追加実験を実施した。

【0063】

○追加実験での電気めっきにおける共通条件:

陰極:SUS板(脱脂処理した清浄な板)

陽極:電解ニッケル板

めっき液温:25℃

電流密度:3A/dm2

処理時間:60分

【0064】

○追加実験でのめっき液の組成:

水:1.0m3

硫酸ニッケル:240kg/m3

塩化ニッケル: 45kg/m3

ほう酸: 30kg/m3

界面活性剤:ポリアクリル酸 0.1kg/m3

光沢剤:2−ブチン−1,4−ジオール 0.2kg/m3

+サッカリンナトリウム 2kg/m3

【0065】

○実験番号1〜9:

カーボンナノファイバ:0.1〜5.0kg/m3

硬質微粒子:平均粒径が0.55μmのSiC 0.2kg/m3(一律)

以上の条件で、9個のめっき製品を製作し、めっき膜の摩耗痕深さを計測した。摩耗痕深さ及び表面粗さの測定法は図2で説明済みであるから、省略する。結果を、次表に示す。

【0066】

【表3】

【0067】

この表に記載された摩耗痕深さを、グラフ化した。

図3はカーボンナノファイバの添加量と摩耗痕深さとの関係を示すグラフであり、カーボンナノファイバの添加量が、0.2〜0.3kg/m3で、明確な右下がりの傾向が認められた。また、カーボンナノファイバの添加量が、1.0kg/m3を超えると、明確な右上がり傾向が認められた。

更にまた、表面粗さは、添加量に比例して表面粗さが大きくなり、表面の平滑性が失われていく傾向が認められた。

【0068】

摩耗痕深さが、11.2μm以下であるという条件を設定すると、カーボンナノファイバの添加量は0.1〜1.0kg/m3から選択すればよい。

カーボンナノファイバは高価であるため、極力、少量にしたいのであれば、カーボンナノファイバの添加量は0.1〜0.3kg/m3から選択すればよい。

【0069】

○実験番号10〜20:

カーボンナノファイバ:0.1kg/m3(一律)

硬質微粒子:平均粒径が0.55μmのSiC 0.1〜10.0kg/m3

以上の条件で、11個のめっき製品を製作し、めっき膜の摩耗痕深さを計測した。摩耗痕深さ及び表面粗さの測定法は図2で説明済みであるから、省略する。結果を、次表に示す。

【0070】

【表4】

【0071】

この表に記載された摩耗痕深さを、グラフ化した。

図4はSiCの添加量と摩耗痕深さとの関係を示すグラフであり、SiCの添加量が、0.1〜1.0kg/m3で、明確な右下がりの傾向が認められた。また、SiCの添加量が、1.0kg/m3を超えると、明確な右上がり傾向が認められた。

更にまた、表面粗さは、添加量に比例して表面粗さが大きくなる傾向は認められたが、カーボンナノファイバの添加に比べ、平滑性への影響力が小さいことが確認できた。これは、硬質微粒子であるSiCの粒子径が小さいことと、カーボンナノファイバのような高いアスペクト比を有していないことに起因していると考えられる。

【0072】

SiCは硬質微粒子であるため、摩耗の際に剥離して浮遊粒子になると、以降、めっき膜を傷つける有害物になる。そこで、混合量は抑えることが望まれる(この点、カーボンナノファイバはコストアップが問題になるだけで、有害物になる心配はない)。

図4において、耐摩耗性を高めるために、SiCを添加するのであるから、右上がり領域は採用できない。そこで、SiCの添加量は、0.1〜1.0kg/m3の範囲から選択することが望ましい。

【0073】

以上の追加実験(実験番号1〜20)から、カーボンナノファイバの添加量は、めっき液1m3当たり0.1〜1.0kgであり、且つ硬質微粒子の添加量は、めっき液1m3当たり0.1〜1.0kgであることが望ましい。

【0074】

以上に説明した実施例1〜4及び追加実験(実験番号1〜20)では、界面活性剤として、0.1kg/m3のポリアクリル酸を添加した。このポリアクリル酸は、カーボンナノファイバの凝集を防止するために重要な役割を果たす。そして、ポリアクリル酸の添加量は重要である。そこで、カーボンナノファイバの添加量とポリアクリル酸の添加量との相関を調べた。その結果を次図で説明する。

【0075】

図5は本発明におけるポリアクリル酸添加量とカーボンナノファイバ添加量との相関図であり、横軸はポリアクリル酸添加量、縦軸はカーボンナノファイバ添加量を示す。

上記表2で説明したとおりに、ポリアクリル酸0.1kg/m3で、カーボンナノファイバが0.1〜5kg/m3の範囲では、複合状態は良好であった。そこで、ポリアクリル酸を変化させて評価したところ、0.05kg/m3未満では、分散機能が弱く、カーボンナノファイバが凝集する。また、0.1kg/m3を超えると添加過多になり、めっき液中に分解生成物が析出し、この析出物がめっきの品質を低下させる。

【0076】

カーボンナノファイバの添加量に比例してポリアクリル酸を増量すべきであるから、適量範囲は、座標(0.05,0.1)、(0.1,0.1)、(0.1,5.0)を結んだ大きな三角形の領域となる。この領域を「良」とする。

【0077】

すなわち、ポリアクリル酸は、めっき液1m3当たり0.05〜0.1kg混合し、カーボンナノファイバは、めっき液1m3当たり0.1〜5.0kg混合することが望ましい。

【0078】

尚、ニッケルめっき浴は、硫酸ニッケル、塩化ニッケル、スルファミン酸ニッケルの中から選択される少なくとも1種のニッケル化合物を主成分とするものであればよく、上記実施例や実験例に限定されるものではない。

【0079】

金属板13は、ステンレス板の他、アルミ板、銅板、鉄板についても実験した。いずれもめっき膜の付着性は問題なく、本発明の作用、効果を発揮することが確認できた。

また、金属板13は、めっきが施される金属材料であればよく、形状は限定されない。

【産業上の利用可能性】

【0080】

本発明は、スポーツ用具や、機械部品、摺動部品に施すめっき被膜に好適である。

【図面の簡単な説明】

【0081】

【図1】本発明に係る電気めっきを施す電気めっき設備の原理図である。

【図2】めっき製品の断面図である。

【図3】カーボンナノファイバの添加量と摩耗痕深さとの関係を示すグラフである。

【図4】SiCの添加量と摩耗痕深さとの関係を示すグラフである。

【図5】本発明におけるポリアクリル酸添加量とカーボンナノファイバ添加量との相関図である。

【図6】従来の技術の基本原理を説明する図である。

【符号の説明】

【0082】

13…金属材料(金属板)、17…めっき製品、18…めっき膜。

【技術分野】

【0001】

本発明は、カーボンナノファイバ・硬質微粒子・ニッケル複合めっきを、金属材料に被せてなる複合めっき製品及びその製造方法に関する。

【背景技術】

【0002】

金属の表面保護や外観性を高めるために、表面を金属薄膜で覆うめっき法が普及している。

めっきを施すことにより傷が付きにくくなったスポーツ用具が提案されている(例えば、特許文献1参照。)。

【特許文献1】特開2001−000600公報(請求項1、請求項5)

【0003】

特許文献1の請求項1に「ステンレス鋼製の部材を有するゴルフクラブヘッドの少なくとも前記ステンレス鋼製の部材にビッカース硬度500以上のメッキを施したものであることを特徴とするゴルフクラブ。」との記載がある。そして、同文献の請求項5には、メッキとして、光沢ニッケルメッキ層や硬質メッキ層の説明がある。

なお、以下の説明では「メッキ」を「めっき」と読み替える。

【0004】

本発明者らが検証したところ、光沢ニッケルめっき層や硬質めっき層では、ビッカース硬度が500以上で600に近い硬度が得られた。

しかし、スポーツ用具の使用頻度の増加など複数の要素が重なった結果、500〜600のビッカース硬度では、スポーツ用具の耐用期間が予定より短いことが分かった。この不具合は、ビッカース硬度を700以上、好ましくは800まで高めることで、解消できる見通しである。

【0005】

めっき層の硬度を上げる方法として、加熱処理を施すことが提案されている(例えば、特許文献2参照。)。

【特許文献2】特開平11−302856公報(図3、図4)

【0006】

特許文献2を次図に基づいて説明する。

図6は従来の技術の基本原理を説明する図であり、(a)において、ステップ番号(以下、STと略す。)101で、基材に焼き入れを施す。次に、ST102で焼き入れを施した基材にめっきを施す。次に、ST103でめっき被覆された基材に焼き戻しを施す。

【0007】

また、(b)に示されるように、基材のままであれば、硬さが200(マイクロビッカース硬さ)であるものが、400℃で熱処理(焼き戻し)を施すことでが800以上になる。すなわち、ST103において焼き戻し温度が400℃であれば、めっき被膜で析出が起こり析出硬化が進行する。この結果、めっき膜の硬度が飛躍的に高まる。

【0008】

基材に焼き入れ、焼き戻しに伴って、基材は加熱時に膨張し、冷却時に収縮する。この収縮後に元の形状に完全に戻らないことがある。寸法が狂うため、矯正工程が不可欠となる。この矯正の際に、めっき膜に大きな外力が加わるため、めっき膜が破壊することがある。

【0009】

又は、めっき膜を強化することを目的に、めっき膜だけを加熱して、析出硬化させる方法がある。この場合でも、加熱により、基材が軟化することや歪むことが予想される。

したがって、熱処理や加熱に頼らない硬化法、強化法が求められる。

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、熱処理法や加熱法を用いないで、めっき膜を強化することのできる複合めっき技術を提供することを課題とする。

【課題を解決するための手段】

【0011】

請求項1は、カーボンナノファイバ及び硬質微粒子を混合したニッケルめっき浴で、金属材料にめっき膜を被せてなるめっき製品であって、めっき膜に、カーボンナノファイバと硬質微粒子とが複合されていることを特徴とする。

【0012】

請求項2では、硬質微粒子は、SiC又はSiO2であることを特徴とする。

【0013】

請求項3では、硬質微粒子の平均粒径は、9.5nm〜2.5μmであることを特徴とする。

【0014】

請求項4では、めっき膜は、P、B、Wのいずれか1つを含むことを特徴とする。

【0015】

請求項5は、ニッケルめっき液に、光沢剤と界面活性剤とカーボンナノファイバと硬質微粒子とを混合して複合めっき液を調整する工程と、この複合めっき液に金属材料を投入して、電解めっきを施す工程とからなり、

ニッケル又はニッケル合金にカーボンナノファイバと硬質微粒子とを複合させた複合めっき膜を、金属材料に被せることを特徴とする複合めっき製品の製造方法である。

【0016】

請求項6では、カーボンナノファイバの添加量は、めっき液1m3当たり0.1〜1.0kgであり、且つ硬質微粒子の添加量は、めっき液1m3当たり0.1〜1.0kgであることを特徴とする。

【0017】

請求項7では、硬質微粒子は、SiC又はSiO2であることを特徴とする。

【0018】

請求項8では、硬質微粒子の平均粒径は、9.5nm〜2.5μmであることを特徴とする。

【0019】

請求項9では、ニッケル合金は、P、B、Wのいずれか1つを含むことを特徴とする。

【0020】

請求項10では、光沢剤は、サッカリンナトリウム及び2−ブチン−1,4−ジオールであることを特徴とする。

【0021】

請求項11では、界面活性剤は、ポリアクリル酸であることを特徴とする。

【0022】

請求項12では、ポリアクリル酸は、めっき液1m3当たり0.05〜0.1kg混合し、カーボンナノファイバは、めっき液1m3当たり0.1〜5.0kg混合することを特徴とする。

【発明の効果】

【0023】

請求項1に係る発明では、めっき膜に、カーボンナノファイバと硬質微粒子とを複合させた。硬質微粒子を添加したことにより、所望の機械的性質を得ることができる。硬質微粒子を添加することでカーボンナノファイバの添加量を大幅に減少させることができる。 カーボンナノファイバは、粒子径が小さいものの高いアスペクト比を有しているため、めっき膜の平滑性が失われやすい。この点、カーボンナノファイバの添加量が少なければ、めっき膜の平滑性を維持することができる。

【0024】

請求項2に係る発明では、硬質微粒子は、SiC又はSiO2とした。SiCやSiO2は入手容易であり、安価である。

【0025】

請求項3では、硬質微粒子の平均粒径は、9.5nm〜2.5μmとした。平均粒径が2.5μmを超えると、硬質微粒子が、めっき槽の底に沈みやすくなる。2.5μm以下であれば硬質微粒子が沈みにくくなり、めっき膜中に均一に分散できる。

【0026】

請求項4では、めっき膜は、P、B、Wのいずれか1つを含む。P、B又はWを添加することで、機械的性質を更に向上させることができる。

【0027】

請求項5は、ニッケルめっき液に、光沢剤と界面活性剤とカーボンナノファイバと硬質微粒子とを混合して複合めっき液を調整する工程と、この複合めっき液に金属材料を投入して、電解めっきを施す工程とからなる。

【0028】

硬質微粒子を添加したことにより、所望の機械的性質を得ることができる。硬質微粒子を添加することでカーボンナノファイバの添加量を大幅に減少させることができる。

カーボンナノファイバは、粒子径が小さいものの高いアスペクト比を有しているため、めっき膜の平滑性が失われやすい。この点、カーボンナノファイバの添加量が少なければ、めっき膜の平滑性を維持することができる。

さらには、通常のめっき作業で、高品質のめっき製品を製造することができるから、このめっき製品に対する製造コストのコストアップを抑制することができる。

【0029】

請求項6では、カーボンナノファイバの添加量は、めっき液1m3当たり0.1〜1.0kgであり、且つ硬質微粒子の添加量は、めっき液1m3当たり0.1〜1.0kgとした。硬質微粒子の添加量に比例して機械的性質を高めることができると共に、高価なカーボンナノファイバの使用量を低減することができる。

【0030】

請求項7では、硬質微粒子は、SiC又はSiO2である。SiCやSiO2は入手容易であり、安価である。

【0031】

請求項8では、硬質微粒子の平均粒径は、9.5nm〜2.5μmであることを特徴とする。平均粒径が2.5μmを超えると、硬質微粒子が、めっき槽の底に沈みやすくなる。2.5μm以下であれば硬質微粒子が沈みにくくなり、めっき作業を円滑に進めることができる。

【0032】

請求項9では、ニッケル合金は、P、B、Wのいずれか1つを含む。P、B又はWを添加することで、機械的性質を更に向上させることができる。

【0033】

請求項10では、光沢剤は、サッカリンナトリウム及び2−ブチン−1,4−ジオールとした。光沢剤には分散剤(界面活性剤)と相性が悪く、表面に凹凸を形成するものと、働きを弱めるものとがある。サッカリンナトリウム及び2−ブチン−1,4−ジオールは、界面活性剤との相性が良く、界面活性剤の働きを阻害しない。この結果、めっきの品質を高めることができる。

【0034】

請求項11では、界面活性剤は、ポリアクリル酸であることを特徴とする。ポリアクリル酸を添加することで、カーボンナノファイバの凝集を抑制することができる。

【0035】

請求項12では、ポリアクリル酸は、めっき液1m3当たり0.05〜0.1kg混合し、カーボンナノファイバは、めっき液1m3当たり0.1〜5.0kg混合することを特徴とする。ポリアクリル酸の添加量を0.1kg以下にすることにより、めっき液中に分解生成物が析出することを防止することができ、円滑なめっき作業を行わせることができる。

【発明を実施するための最良の形態】

【0036】

本発明を実施するための最良の形態を添付図に基づいて以下に説明する。

図1は本発明に係る電気めっきを施す電気めっき設備の原理図であり、電気めっき設備10は、めっき槽11に正極としてニッケル板12を下げるとともに負極としてステンレス板などの金属板13を下げ、両板12、13に電源14を連結し、めっき槽11に次に述べるめっき液15を満たした設備である。めっき液15を撹拌し循環させる撹拌手段、循環手段は必須であるが周知の手段が採用できるので説明は省略する。

【0037】

めっき液15は、比較例1では(水+硫酸ニッケル+塩化ニッケル+ほう酸+光沢剤)とし、実施例1では(水+硫酸ニッケル+塩化ニッケル+ほう酸+光沢剤+界面活性剤+カーボンナノファイバ+SiC微粒子)とした。混合量(添加量)は後述する。

【0038】

比較例1では、ニッケルイオンが、金属板13に到達し、ニッケル被膜を金属板13に形成する。

実施例1では、ニッケルイオンとともにカーボンナノファイバ及びSiC微粒子が、金属板13に到達する。したがって、ニッケルとカーボンナノファイバとSiC微粒子が混合した形態の被膜を金属板13に形成することができる。

【0039】

比較例1及び実施例1は代表例として掲げた。比較例2〜4及び実施例2〜4も実施したが、これらの詳細は、比較例1及び実施例1とともに、次の(実験例)の項で説明する。

【0040】

(実験例)

本発明に係る実験例を以下に述べる。なお、本発明は実験例に限定されるものではない。

【0041】

○電気めっきにおける共通条件:

陰極:SUS板(脱脂処理した清浄な板)

陽極:電解ニッケル板

めっき液温:25℃

電流密度:3A/dm2

処理時間:60分

【0042】

○比較例1のめっき液の組成:

水:1.0m3

硫酸ニッケル:240kg/m3

塩化ニッケル: 45kg/m3

ほう酸: 30kg/m3

光沢剤:2−ブチン−1,4−ジオール 0.2kg/m3

+サッカリンナトリウム 2kg/m3

【0043】

○比較例2のめっき液の組成:

比較例1のめっき液の組成に、次の物質を加えた。

界面活性剤:ポリアクリル酸 0.1kg/m3

硬質微粒子:平均粒径が0.55μmのSiC 5kg/m3

○比較例3のめっき液の組成:

比較例1のめっき液の組成に、次の物質を加えた。

界面活性剤:ポリアクリル酸 0.1kg/m3

平均径が150nmのカーボンナノファイバ 2kg/m3

○比較例4のめっき液の組成:

比較例1のめっき液の組成に、次の物質を加えた。

界面活性剤:ポリアクリル酸 0.1kg/m3

硬質微粒子:平均粒径が9.5nmのSiO2 2kg/m3

【0044】

○実施例1のめっき液の組成:

比較例1のめっき液の組成に、次の物質を加えた。

界面活性剤:ポリアクリル酸 0.1kg/m3

平均径が150nmのカーボンナノファイバ 0.1kg/m3

硬質微粒子:平均粒径が0.55μmのSiC 0.2kg/m3

【0045】

○実施例2のめっき液の組成:

比較例1のめっき液の組成に、次の物質を加えた。

界面活性剤:ポリアクリル酸 0.1kg/m3

平均径が150nmのカーボンナノファイバ 0.1kg/m3

硬質微粒子:平均粒径が2.5μmのSiC 0.2kg/m3

【0046】

○実施例3のめっき液の組成:

比較例1のめっき液の組成に、次の物質を加えた。

界面活性剤:ポリアクリル酸 0.1kg/m3

平均径が150nmのカーボンナノファイバ 0.1kg/m3

硬質微粒子:平均粒径が9.5nmのSiO2 2kg/m3

【0047】

○実施例4のめっき液の組成:

比較例1のめっき液の組成に、次の物質を加えた。

界面活性剤:ポリアクリル酸 0.1kg/m3

平均径が150nmのカーボンナノファイバ 0.1kg/m3

硬質微粒子:平均粒径が0.55μmのSiC 0.2kg/m3

亜りん酸:2kg/m3

以上に述べためっき液の組成を、次の一覧表にまとめた。

【0048】

【表1】

【0049】

すなわち、表の最下行に記載したように、比較例1は、光沢Niめっき液である。

比較例2は、光沢Niめっき液にSiCを加えた、SiC/Ni複合めっき液である。

比較例3は、光沢Niめっき液にカーボンナノファイバ(CNF)を加えた、CNF/Ni複合めっき液である。

比較例4は、光沢Niめっき液にSiO2を加えた、SiO2/Ni複合めっき液である。

【0050】

実施例1は、光沢Niめっき液にカーボンナノファイバ(CNF)及びSiCを加えた、SiC/CNF/Ni複合めっき液である。

実施例2も、SiC/CNF/Ni複合めっき液である。ただし、実施例1に対してSiCの平均粒径を0.55μmから2.5μmに変更した。

実施例3は、光沢Niめっき液にカーボンナノファイバ(CNF)及びSiO2を加えた、SiO2/CNF/Ni複合めっき液である。

実施例4は、光沢Niめっき液にカーボンナノファイバ(CNF)、SiC及び亜りん酸を加えた、SiC/CNF/P/Ni複合めっき液である。

【0051】

以上に述べた各種のめっき液を用いて、次図に示すめっき製品を製造した。

図2はめっき製品の断面図であり、めっき製品17は、金属板13と、この金属板13に被せためっき膜18とからなる。金属板13は厚さが0.2mmで縦が33mm、横が30mmのSUS平板である。また、めっき膜18の厚さは約40μmである。

【0052】

このようなめっき製品17を対象に、表面粗さと、表面の耐摩耗性と、表面の硬さとを計測した。

表面粗さは、レーザー顕微鏡で測定した表面粗さが5μm未満のものを○、表面粗さが5μm以上のものを×と判定した。

【0053】

耐摩耗性は、図で想像線で示す試験棒19をめっき膜18に擦りつけることで試験を行う。試験棒19は先端(図では下端)に直径10mmの球面を備えたSUS製のものを使用する。そして、300g(約3N)の押力で接触させ、10mmの距離を、1000mm/分の速度で100回往復させた。めっき膜18の表面に発生した、摩擦痕の深さをレーザー顕微鏡で測定した。摩耗痕の深さは、小さいほど好ましい。そこで、10μm未満を◎、10〜15μmを○、15μm超を×とする。

【0054】

ビッカース硬さは、JISで規定されるビッカース硬度計により測定した。本発明は少なくとも700、好ましくは800の硬さを目指すものであるから、800超を◎、700〜800を○、700未満を×とする。

試験結果及び評価を次表に示す。

【0055】

【表2】

【0056】

表で、3個の評価に×が含まれていれば、総合評価は×とした。

表で、3個の評価に◎が2個以上あるものは、総合評価を◎とした。

表で、3個の評価の全て○又は1個の◎と2個の○であるものは、総合評価を○とした。

【0057】

比較例1、2及び4は、摩耗痕深さがいずれも15.0μmを超えており、耐摩耗性能が小さいため、摩耗痕深さの評価が×となり、結果、総合評価が×となった。

比較例3は、めっき層にカーボンナノファイバを含むため、カーボンの潤滑性能が寄与し、耐摩耗性能は○であった。しかし、カーボンナノファイバの添加量が過剰であるため、表面が黒ずみ、平滑性も失われた。すなわち、比較例3も総合評価は×である。

【0058】

実施例1〜4は総合評価が○又は◎であった。前述の表1から明らかな比較例2〜4に比較して、実施例1〜4は、少量(0.1kg/m3)のカーボンナノファイバと少量(0.2〜2kg/m3)の硬質微粒子とを、併用したことで、良好な結果を得ることができたと言える。

【0059】

すなわち、本発明のめっき製品17は、カーボンナノファイバ及び硬質微粒子を混合したニッケルめっき浴で、金属材料にめっき膜を被せてなるめっき製品であって、めっき膜に、カーボンナノファイバと硬質微粒子とが複合されていることを特徴とする。

硬質微粒子を混合したことにより、カーボンナノファイバの必要量を減少させることができ、カーボンナノファイバの添加量を低減したので、表面粗さを小さくすることができ、平滑性が得られた。

【0060】

また、硬質微粒子は、表1に示すように、SiCとはSiO2とを試したが、いずれもカーボンナノファイバの添加量を低減させることができた。

硬質微粒子の平均粒径は、9.5nm(実施例3)〜0.55μm(実施例1、4)〜2.5μm(実施例2)であったので、9.5nm〜2.5μmから選択すればよいことが確認できた。

【0061】

さらに、実施例4では、亜りん酸をめっき液に添加したことにより、Pを含むめっき膜を得たが、このめっき膜は、表2で説明したように、表面粗さ、摩耗痕深さ、ビッカース硬さのいずれの点でも、高い評価が得られた。したがって、少量のPをめっき膜に含めることで性能の向上が図れる。試験結果は、省略するが、B、Wを試したところ、Pと同様の成果を得ることができる。

すなわち、めっき膜には、P、B、Wのいずれか1つを含めることが望ましい。

【0062】

ところで、例えば実施例1は、めっき液に、カーボンナノファイバを0.1kg/m3、硬質微粒子としてのSiCを0.2kg/m3の割合で添加したことにより、実施例4に次ぐ評価を発揮した。しかし、カーボンナノファイバ及び硬質微粒子としてのSiCの適量については未知である。そこで、以下の追加実験を実施した。

【0063】

○追加実験での電気めっきにおける共通条件:

陰極:SUS板(脱脂処理した清浄な板)

陽極:電解ニッケル板

めっき液温:25℃

電流密度:3A/dm2

処理時間:60分

【0064】

○追加実験でのめっき液の組成:

水:1.0m3

硫酸ニッケル:240kg/m3

塩化ニッケル: 45kg/m3

ほう酸: 30kg/m3

界面活性剤:ポリアクリル酸 0.1kg/m3

光沢剤:2−ブチン−1,4−ジオール 0.2kg/m3

+サッカリンナトリウム 2kg/m3

【0065】

○実験番号1〜9:

カーボンナノファイバ:0.1〜5.0kg/m3

硬質微粒子:平均粒径が0.55μmのSiC 0.2kg/m3(一律)

以上の条件で、9個のめっき製品を製作し、めっき膜の摩耗痕深さを計測した。摩耗痕深さ及び表面粗さの測定法は図2で説明済みであるから、省略する。結果を、次表に示す。

【0066】

【表3】

【0067】

この表に記載された摩耗痕深さを、グラフ化した。

図3はカーボンナノファイバの添加量と摩耗痕深さとの関係を示すグラフであり、カーボンナノファイバの添加量が、0.2〜0.3kg/m3で、明確な右下がりの傾向が認められた。また、カーボンナノファイバの添加量が、1.0kg/m3を超えると、明確な右上がり傾向が認められた。

更にまた、表面粗さは、添加量に比例して表面粗さが大きくなり、表面の平滑性が失われていく傾向が認められた。

【0068】

摩耗痕深さが、11.2μm以下であるという条件を設定すると、カーボンナノファイバの添加量は0.1〜1.0kg/m3から選択すればよい。

カーボンナノファイバは高価であるため、極力、少量にしたいのであれば、カーボンナノファイバの添加量は0.1〜0.3kg/m3から選択すればよい。

【0069】

○実験番号10〜20:

カーボンナノファイバ:0.1kg/m3(一律)

硬質微粒子:平均粒径が0.55μmのSiC 0.1〜10.0kg/m3

以上の条件で、11個のめっき製品を製作し、めっき膜の摩耗痕深さを計測した。摩耗痕深さ及び表面粗さの測定法は図2で説明済みであるから、省略する。結果を、次表に示す。

【0070】

【表4】

【0071】

この表に記載された摩耗痕深さを、グラフ化した。

図4はSiCの添加量と摩耗痕深さとの関係を示すグラフであり、SiCの添加量が、0.1〜1.0kg/m3で、明確な右下がりの傾向が認められた。また、SiCの添加量が、1.0kg/m3を超えると、明確な右上がり傾向が認められた。

更にまた、表面粗さは、添加量に比例して表面粗さが大きくなる傾向は認められたが、カーボンナノファイバの添加に比べ、平滑性への影響力が小さいことが確認できた。これは、硬質微粒子であるSiCの粒子径が小さいことと、カーボンナノファイバのような高いアスペクト比を有していないことに起因していると考えられる。

【0072】

SiCは硬質微粒子であるため、摩耗の際に剥離して浮遊粒子になると、以降、めっき膜を傷つける有害物になる。そこで、混合量は抑えることが望まれる(この点、カーボンナノファイバはコストアップが問題になるだけで、有害物になる心配はない)。

図4において、耐摩耗性を高めるために、SiCを添加するのであるから、右上がり領域は採用できない。そこで、SiCの添加量は、0.1〜1.0kg/m3の範囲から選択することが望ましい。

【0073】

以上の追加実験(実験番号1〜20)から、カーボンナノファイバの添加量は、めっき液1m3当たり0.1〜1.0kgであり、且つ硬質微粒子の添加量は、めっき液1m3当たり0.1〜1.0kgであることが望ましい。

【0074】

以上に説明した実施例1〜4及び追加実験(実験番号1〜20)では、界面活性剤として、0.1kg/m3のポリアクリル酸を添加した。このポリアクリル酸は、カーボンナノファイバの凝集を防止するために重要な役割を果たす。そして、ポリアクリル酸の添加量は重要である。そこで、カーボンナノファイバの添加量とポリアクリル酸の添加量との相関を調べた。その結果を次図で説明する。

【0075】

図5は本発明におけるポリアクリル酸添加量とカーボンナノファイバ添加量との相関図であり、横軸はポリアクリル酸添加量、縦軸はカーボンナノファイバ添加量を示す。

上記表2で説明したとおりに、ポリアクリル酸0.1kg/m3で、カーボンナノファイバが0.1〜5kg/m3の範囲では、複合状態は良好であった。そこで、ポリアクリル酸を変化させて評価したところ、0.05kg/m3未満では、分散機能が弱く、カーボンナノファイバが凝集する。また、0.1kg/m3を超えると添加過多になり、めっき液中に分解生成物が析出し、この析出物がめっきの品質を低下させる。

【0076】

カーボンナノファイバの添加量に比例してポリアクリル酸を増量すべきであるから、適量範囲は、座標(0.05,0.1)、(0.1,0.1)、(0.1,5.0)を結んだ大きな三角形の領域となる。この領域を「良」とする。

【0077】

すなわち、ポリアクリル酸は、めっき液1m3当たり0.05〜0.1kg混合し、カーボンナノファイバは、めっき液1m3当たり0.1〜5.0kg混合することが望ましい。

【0078】

尚、ニッケルめっき浴は、硫酸ニッケル、塩化ニッケル、スルファミン酸ニッケルの中から選択される少なくとも1種のニッケル化合物を主成分とするものであればよく、上記実施例や実験例に限定されるものではない。

【0079】

金属板13は、ステンレス板の他、アルミ板、銅板、鉄板についても実験した。いずれもめっき膜の付着性は問題なく、本発明の作用、効果を発揮することが確認できた。

また、金属板13は、めっきが施される金属材料であればよく、形状は限定されない。

【産業上の利用可能性】

【0080】

本発明は、スポーツ用具や、機械部品、摺動部品に施すめっき被膜に好適である。

【図面の簡単な説明】

【0081】

【図1】本発明に係る電気めっきを施す電気めっき設備の原理図である。

【図2】めっき製品の断面図である。

【図3】カーボンナノファイバの添加量と摩耗痕深さとの関係を示すグラフである。

【図4】SiCの添加量と摩耗痕深さとの関係を示すグラフである。

【図5】本発明におけるポリアクリル酸添加量とカーボンナノファイバ添加量との相関図である。

【図6】従来の技術の基本原理を説明する図である。

【符号の説明】

【0082】

13…金属材料(金属板)、17…めっき製品、18…めっき膜。

【特許請求の範囲】

【請求項1】

カーボンナノファイバ及び硬質微粒子を混合したニッケルめっき浴で、金属材料にめっき膜を被せてなるめっき製品であって、前記めっき膜に、カーボンナノファイバと硬質微粒子とが複合されていることを特徴とする複合めっき製品。

【請求項2】

前記硬質微粒子は、SiC又はSiO2であることを特徴とする請求項1記載の複合めっき製品。

【請求項3】

前記硬質微粒子の平均粒径は、9.5nm〜2.5μmであることを特徴とする請求項1記載の複合めっき製品。

【請求項4】

前記めっき膜は、P、B、Wのいずれか1つを含むことを特徴とする請求項1記載の複合めっき製品。

【請求項5】

ニッケルめっき液に、光沢剤と界面活性剤とカーボンナノファイバと硬質微粒子とを混合して複合めっき液を調整する工程と、

この複合めっき液に金属材料を投入して、電解めっきを施す工程とからなり、

ニッケル又はニッケル合金にカーボンナノファイバと硬質微粒子とを複合させた複合めっき膜を、金属材料に被せることを特徴とする複合めっき製品の製造方法。

【請求項6】

前記カーボンナノファイバの添加量は、めっき液1m3当たり0.1〜1.0kgであり、且つ前記硬質微粒子の添加量は、めっき液1m3当たり0.1〜1.0kgであることを特徴とする請求項5記載の複合めっき製品の製造方法。

【請求項7】

前記硬質微粒子は、SiC又はSiO2であることを特徴とする請求項5記載の複合めっき製品の製造方法。

【請求項8】

前記硬質微粒子の平均粒径は、9.5nm〜2.5μmであることを特徴とする請求項5記載の複合めっき製品の製造方法。

【請求項9】

前記ニッケル合金は、P、B、Wのいずれか1つを含むことを特徴とする請求項5記載の複合めっき製品の製造方法。

【請求項10】

前記光沢剤は、サッカリンナトリウム及び2−ブチン−1,4−ジオールであることを特徴とする請求項5記載の複合めっき製品の製造方法。

【請求項11】

前記界面活性剤は、ポリアクリル酸であることを特徴とする請求項5記載の複合めっき製品の製造方法。

【請求項12】

前記ポリアクリル酸は、めっき液1m3当たり0.05〜0.1kg混合し、カーボンナノファイバは、めっき液1m3当たり0.1〜5.0kg混合することを特徴とする請求項11記載の複合めっき製品の製造方法。

【請求項1】

カーボンナノファイバ及び硬質微粒子を混合したニッケルめっき浴で、金属材料にめっき膜を被せてなるめっき製品であって、前記めっき膜に、カーボンナノファイバと硬質微粒子とが複合されていることを特徴とする複合めっき製品。

【請求項2】

前記硬質微粒子は、SiC又はSiO2であることを特徴とする請求項1記載の複合めっき製品。

【請求項3】

前記硬質微粒子の平均粒径は、9.5nm〜2.5μmであることを特徴とする請求項1記載の複合めっき製品。

【請求項4】

前記めっき膜は、P、B、Wのいずれか1つを含むことを特徴とする請求項1記載の複合めっき製品。

【請求項5】

ニッケルめっき液に、光沢剤と界面活性剤とカーボンナノファイバと硬質微粒子とを混合して複合めっき液を調整する工程と、

この複合めっき液に金属材料を投入して、電解めっきを施す工程とからなり、

ニッケル又はニッケル合金にカーボンナノファイバと硬質微粒子とを複合させた複合めっき膜を、金属材料に被せることを特徴とする複合めっき製品の製造方法。

【請求項6】

前記カーボンナノファイバの添加量は、めっき液1m3当たり0.1〜1.0kgであり、且つ前記硬質微粒子の添加量は、めっき液1m3当たり0.1〜1.0kgであることを特徴とする請求項5記載の複合めっき製品の製造方法。

【請求項7】

前記硬質微粒子は、SiC又はSiO2であることを特徴とする請求項5記載の複合めっき製品の製造方法。

【請求項8】

前記硬質微粒子の平均粒径は、9.5nm〜2.5μmであることを特徴とする請求項5記載の複合めっき製品の製造方法。

【請求項9】

前記ニッケル合金は、P、B、Wのいずれか1つを含むことを特徴とする請求項5記載の複合めっき製品の製造方法。

【請求項10】

前記光沢剤は、サッカリンナトリウム及び2−ブチン−1,4−ジオールであることを特徴とする請求項5記載の複合めっき製品の製造方法。

【請求項11】

前記界面活性剤は、ポリアクリル酸であることを特徴とする請求項5記載の複合めっき製品の製造方法。

【請求項12】

前記ポリアクリル酸は、めっき液1m3当たり0.05〜0.1kg混合し、カーボンナノファイバは、めっき液1m3当たり0.1〜5.0kg混合することを特徴とする請求項11記載の複合めっき製品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−50668(P2008−50668A)

【公開日】平成20年3月6日(2008.3.6)

【国際特許分類】

【出願番号】特願2006−229591(P2006−229591)

【出願日】平成18年8月25日(2006.8.25)

【出願人】(000227054)日精樹脂工業株式会社 (293)

【Fターム(参考)】

【公開日】平成20年3月6日(2008.3.6)

【国際特許分類】

【出願日】平成18年8月25日(2006.8.25)

【出願人】(000227054)日精樹脂工業株式会社 (293)

【Fターム(参考)】

[ Back to top ]