複合シリカ粒子の製造方法

【課題】疎水性有機物の有効利用効率を向上できる、複合シリカ粒子及び中空シリカ粒子の製造方法の提供。

【解決手段】シリカを含む成分から構成されるメソ細孔構造を有する外殻部を備え、かつ、前記外殻部の内部に疎水性有機物を含む複合シリカ粒子の製造方法であって、疎水性有機物を含む溶液に水性溶媒を添加して乳化すること、及び、前記疎水性有機物の乳化油滴表面にシリカを含む成分から構成されるメソ細孔構造を有する外殻部を形成させることを含む複合シリカ粒子の製造方法。

【解決手段】シリカを含む成分から構成されるメソ細孔構造を有する外殻部を備え、かつ、前記外殻部の内部に疎水性有機物を含む複合シリカ粒子の製造方法であって、疎水性有機物を含む溶液に水性溶媒を添加して乳化すること、及び、前記疎水性有機物の乳化油滴表面にシリカを含む成分から構成されるメソ細孔構造を有する外殻部を形成させることを含む複合シリカ粒子の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複合シリカ粒子の製造方法、及び中空シリカ粒子の製造方法に関する。

【背景技術】

【0002】

骨格に空孔を持つ多孔材料は比表面積が高いために触媒担体、吸着材料として広く使用されている。その中でも空孔としてシャープな分布の細孔径を持つものは分子ふるい効果を有するため、選択的な吸着、分離機能が応用用途として挙げられる。特に分子やタンパク質と同程度の細孔径であるメソスケールでの細孔を有するメソポーラスシリカが開発されており、触媒、吸着材料の他にも、徐放材料、電子材料、光学材料などへの応用展開が注目されている。

【0003】

メソポーラスシリカの形態には不定形状、球状、膜状、ファイバー状など様々な形態があるが、その1つとしてメソポーラスシリカの膜を外殻とし、内部に中空部を持つシリカ粒子である“中空メソポーラスシリカ粒子”がある。中空メソポーラスシリカ粒子の製造方法の1つとして、特許文献1は、有機溶剤と界面活性剤とを混合したエマルジョン上でアルカリ金属珪酸塩を反応させることにより中空シリカマイクロカプセルを合成し、さらに焼成して中空メソポーラスシリカ粒子を得ることを含む方法を開示する。しかしながら、この方法を実際に追試すると、中空構造を有するメソポーラスシリカは形成せず、メソ細孔が存在しない中空シリカ粒子及び中実シリカ粒子と、中空構造を有しないメソポーラスシリカ不定形粒子の混合体しか得られないという問題がある。

【0004】

その他の中空メソポーラスシリカ粒子の製造方法として、非特許文献1は、超音波照射を用いた製造方法を開示する。しかしながら、この方法で得られる中空シリカ粒子は、粒子径分布が広く、真球状でない不定形なものも含まれるという問題がある。

【0005】

これらの問題を克服した複合シリカ粒子及び中空シリカ粒子の製造方法として、特許文献2は、疎水性有機物を撹拌して得られる油滴を利用したメソポーラスシリカ粒子の製造方法を開示する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−102592号公報

【特許文献2】特開2008−150229号公報

【非特許文献】

【0007】

【非特許文献1】Rohit K.Rana他,Adv.Mater.,第14巻、第1414頁(2002年)

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献2に開示される方法でメソ細孔構造のシリカ外殻部の内部に疎水性有機物を含む複合シリカ粒子を製造する場合、製造に使用される疎水性有機物の量に対する複合シリカ粒子に包含される疎水性有機物の量が低く、疎水性有機物の利用効率の点で問題がある。

【0009】

本発明は、疎水性有機物の利用効率を向上できる、複合シリカ粒子の製造方法、及び、中空シリカ粒子の製造方法を提供する。

【課題を解決するための手段】

【0010】

本発明は、シリカを含む成分から構成されるメソ細孔構造を有する外殻部を備え、かつ、前記外殻部の内部に疎水性有機物を含む複合シリカ粒子の製造方法であって、疎水性有機物を含む溶液に水性溶媒を添加して乳化すること、及び、前記疎水性有機物の乳化油滴表面にシリカを含む成分から構成されるメソ細孔構造を有する外殻部を形成させることを含む複合シリカ粒子の製造方法に関する。

【0011】

また、本発明は、その他の態様において、メソ細孔構造を有する外殻部を備え、かつ、内部が中空である中空シリカ粒子の製造方法であって、本発明の複合シリカ粒子の製造方法により製造される複合シリカ粒子を350〜950℃で焼成することを含む中空シリカ粒子の製造方法に関する。さらに、本発明は、さらにその他の態様において、外殻部を備え、かつ、内部が中空である中空シリカ粒子の製造方法であって、本発明の複合シリカ粒子の製造方法により製造される複合シリカ粒子を950℃を超える温度で焼成することを含む中空シリカ粒子の製造方法に関する。

【発明の効果】

【0012】

本発明は、疎水性有機物の利用効率、すなわち、製造に使用される疎水性有機物の量に対する複合シリカ粒子に包含される疎水性有機物の量の割合が向上した、複合シリカ粒子及び又は中空シリカ粒子の製造方法を提供できるという効果を奏しうる。

【図面の簡単な説明】

【0013】

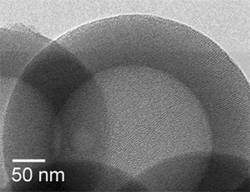

【図1】図1は、実施例1で得られた複合シリカ粒子のTEM像の一例である。

【図2】図2は、実施例2で得られた複合シリカ粒子のTEM像の一例である。

【発明を実施するための形態】

【0014】

疎水性有機物を利用したメソポーラスシリカ粒子の製造方法は、特許文献2に開示されるとおり、一般的には、水性溶媒中に形成(乳化)させた疎水性有機物の油滴表面に、カチオン性界面活性剤及びシリカ源を使用して外殻メソポーラス層を形成させる方法である。本発明は、疎水性有機物を均一相から疎水性有機物を凝集析出させて乳化することにより、疎水性有機物の利用効率(製造に使用される疎水性有機物の量に対する複合シリカ粒子に包含される疎水性有機物の量の割合)を向上させることができる、という知見に基く。

【0015】

すなわち、本発明は、シリカを含む成分から構成されるメソ細孔構造を有する外殻部を備え、かつ、前記外殻部の内部に疎水性有機物を含む複合シリカ粒子の製造方法(以下、「本発明の複合シリカ粒子の製造方法」ともいう)であって、疎水性有機物を含む溶液に水性溶媒を添加して乳化すること、及び、前記疎水性有機物の乳化油滴表面にシリカを含む成分から構成されるメソ細孔構造を有する外殻部を形成させることを含む複合シリカ粒子の製造方法に関する。本発明の複合シリカ粒子の製造方法によれば、疎水性有機物の利用効率を向上できる。

【0016】

本明細書において、「疎水性有機物の利用効率」とは、本発明の複合シリカ粒子の製造に使用される疎水性有機物の量に対する複合シリカ粒子に包含される疎水性有機物の量の割合の指標であって、具体的には、後述する実施例に記載の「疎水性有機物の有効使用量」を使用できる。環境保護の観点、並びに、それ自体が機能性を有する疎水性有機物及び又は疎水性有機物に溶解する機能性物質(例えば、香料、薬剤など)を使用する場合のコストの観点から、疎水性有機物の利用効率は高いことが好ましい。

【0017】

本明細書において、「複合シリカ粒子」とは、少なくとも、シリカを含む成分から構成される外殻部、及び、前記外殻部に内包されるその他の物質から構成されるシリカ粒子をいう。本明細書において、「外殻部」とは、粒子の中心部を中心として粒子を2以上に多層化した場合の最外層を含む部分をいう。また、本明細書において、「外殻部に内包されるその他の物質」は、後述する「疎水性有機物」を含む。

【0018】

本明細書において、「シリカを含む成分から構成される外殻部」とは、外殻部の骨格を形成する主成分がシリカであることをいい、外殻部の成分の好ましくは50モル%以上、より好ましくは70モル%以上、さらに好ましくは90モル%以上、さらにより好ましくは95%以上が二酸化ケイ素であることをいう。

【0019】

本明細書において、「メソ細孔構造」とは、例えば、シリカ源とカチオン性界面活性剤とを混合して水熱合成による自己組織化をさせた場合に形成される構造をいい、一般的に、均一で規則的な細孔(細孔径1〜10nm)を持つ構造をいう。

【0020】

本明細書において、「中空シリカ粒子」とは、シリカを含む成分から構成される外殻部を有し、前記外殻部の内部が中空であるシリカ粒子をいう。

【0021】

[疎水性有機物]

本発明の複合シリカ粒子の製造方法に使用する疎水性有機物としては、疎水性有機物の利用効率の向上の点からは、水中で乳化滴(乳化油滴)を形成できることが好ましい。また、分散媒として水を使用する点、及び、疎水性有機物の利用効率の向上の点から、液体状態にある温度域が0〜100℃であることが好ましく、20〜90℃であることがより好ましい。

【0022】

また、本発明の複合シリカ粒子の製造方法に使用する疎水性有機物としては、疎水性有機物の利用効率の向上の点からは、水に対する溶解性が低く、水と分相を形成する化合物が好ましい。疎水性有機物は、水と相溶性のある有機溶媒に可溶であり、かつ、後述する第四級アンモニウム塩により乳化可能な化合物であることがより好ましい。疎水性有機物は、LogPowが1以上であることがさらに好ましく、2〜10であることがさらにより好ましい。ここで、LogPとは、化学物質の1−オクタノール/水分配係数であり、logKow法により計算で求められた値をいう。具体的には、化合物の化学構造を、その構成要素に分解し、各フラグメントの有する疎水性フラグメント定数を積算して求められる(Meylan, W.M. and P.H. Howard. 1995. Atom/fragment contribution method for estimating octanol−water partition coefficients. J. Pharm. Sci. 84: 83−92参照)。

【0023】

疎水性有機物の具体例としては、炭化水素化合物、エステル化合物、炭素数6〜22の脂肪酸、及びシリコーンオイル等の油剤が挙げられる。

【0024】

炭化水素化合物としては、炭素数5〜18のアルカン、炭素数5〜18のシクロアルカン、液状パラフィン又は液状石油ゼリー、スクワラン、スクアレン、ペルヒドロスクワレン、トリメチルベンゼン、キシレン、トルエン、ベンゼン等が挙げられる。この中では炭素数5〜18のアルカンや炭素数5〜18のシクロアルカンが好ましい。

【0025】

エステル化合物としては、炭素数6〜22の脂肪酸のグリセリンエステル等の油脂類が挙げられる。例えば、ミンク油、タートル油、大豆油、スイートアーモンド油、ビューティリーフオイル、パーム油、グレープシード油、ゴマ種油、トウモロコシ油、パーレアムオイル、アララ油、菜種油、ヒマワリ油、綿実油、アプリコット油、ひまし油、アボガド油、ホホバ油、オリーブ油、又は、穀物胚芽油等を挙げることができる。

【0026】

またエステル化合物として、炭素数4〜22の脂肪酸と炭素数1〜22の一価又はグリセリン以外の多価アルコールとの縮合物を挙げることができる。例えばミリスチン酸イソプロピル、パルミチン酸イソプロピル、ステアリン酸ブチル、ラウリン酸ヘキシル、イソノナン酸イソノニル、パルミチン酸2−エチルヘキシル、ラウリン酸2−ヘキシルデシル、パルミチン酸2−オクチルデシル、ミリスチン酸2−オクチルドデシルが具体的に挙げられる。その他のエステル化合物として、多価カルボン酸化合物とアルコールとのエステルが挙げられる。具体的にはアジピン酸ジイソプロピル、乳酸2−オクチルドデシルエステル、琥珀酸2−ジエチルヘキシル、リンゴ酸ジイソステアリル、トリイソステアリン酸グリセリル、トリイソステアリン酸ジグリセリル等が挙げられる。

【0027】

炭素数6〜22の脂肪酸としては、ミリスチン酸、パルミチン酸、ステアリン酸、ベヘン酸、オレイン酸、リノール酸、リノレン酸又はイソステアリン酸等が挙げられる。

【0028】

シリコーンオイルとしては、ポリジメチルシロキサン(PDMS)、脂肪酸、脂肪族アルコール、又はポリオキシアルキレンで変性されたポリシロキサン、フルオロシリコーン、パーフルオロシリコーンオイル等が挙げられる。

【0029】

ポリジメチルシロキサン(PDMS)はフェニル化されていてもよく、例えばフェニルトリメチコン、又は任意的に脂肪族基及び/又は芳香族基で置換されていてもよい。また、それらは、疎水性有機物の利用効率の向上の点から、炭化水素をベースとするオイル又はシリコーンオイルであって、シリコーン鎖のペンダント状であるか又は末端に存在するアルキル基又はアルコキシ基を任意的に含み2〜7の珪素原子を含む直鎖又は環状シリコーンが好ましく、特にオクタメチルシクロテトラシロキサン、デカメチルシクロペンタシロキサン、ヘキサデカメチルシクロヘキサシロキサン、ヘプタメチルヘキシルトリシロキサン、ヘプタメチルオクチルトリシロキサン等が好ましい。

【0030】

上記の油剤の中では、第四級アンモニウム塩によって乳化され易く、疎水性有機物の利用効率の向上の点から、炭素数5〜18のアルカン及び炭素数5〜18のシクロアルカンが好ましく、炭素数5〜10のアルカン及び炭素数5〜10のシクロアルカンがより好ましい。

【0031】

複合シリカ粒子に内包される疎水性有機物又はその一部として機能性材料を使用することができ、これにより該機能性材料のコントロールリリースが行えるなどの利点が生まれる。機能性材料としては、香料成分、農薬用基材、医薬用基材等を挙げることができる。

【0032】

機能性材料としての香料成分としては、天然香料や合成香料を挙げることができる。天然香料としては、スペアミントオイル、ペパーミントオイル、シトロネラオイル、ユーカリオイル、カスカリラオイル、バーチオイル、シナモンオイル、クローブオイル、ニンニクオイル、ハッカオイル、マジョラムオイル、ナツメグオイル、パルマローザオイル、シソオイル、ローズオイル、セイボリオイル、ローズマリーオイル、ラベンダーオイル等が挙げられる。合成香料としては、酢酸アミル、α−アミルシンナミックアルデヒド、サリチル酸イソアミル、アニスアルデヒド、酢酸ベンジル、ベンジルアルコール、ボルネオール、l−カルボン、メントール、シトラール、シトロネラール、シトロネロール、クマリン、オイゲノール、サリチル酸メチル、バニリン、テルピネオール等が挙げられる。

【0033】

本発明の複合シリカ粒子及び中空シリカ粒子の製造方法において、疎水性有機物は、単独で又は2種以上を任意の割合で混合して使用することができる。また、疎水性有機物は、前記疎水性条件を満たさない化合物が混合された状態、又は、該化合物が疎水性有機物に溶解している状態の「疎水性組成物」を使用してもよい。例えば、複合シリカ粒子を芳香剤担体として使用する場合は、香料成分を疎水性有機物に溶かして希釈したものであってもよい。

【0034】

本明細書において、「水性媒体」は、例えば、蒸留水、イオン交換水、超純水等が挙げられる。また、疎水性有機物の乳化をより均一で安定に生成するという観点から、水性媒体と相溶性のある有機溶媒を加えてもよい。有機溶媒としてはメタノール、エタノール、イソプロピルアルコールなどの低級アルコール類やアセトンが挙げられる。有機溶媒の添加量としては、添加終了後の水性媒体と疎水性有機物が分相していれば本願の製造方法を実施することが可能であり、この範囲で、水性媒体に対して0.1〜500重量%が好ましく、より好ましくは1〜100重量%である。

【0035】

[乳化工程]

本発明の製造方法は、「疎水性有機物を含む溶液に水性溶媒を添加して乳化すること」を含む。この乳化を行う際、疎水性有機物を含む溶液及び水性溶媒の少なくとも一方に、後述する第四級アンモニウム塩を含ませておいてもよい。さらに、後述するシリカ源を疎水性有機物を含む溶液に含ませておけば、乳化と同時に、「シリカを含む成分から構成されるメソ細孔構造を有する外殻部を形成させること」を行うことができる。

【0036】

本発明の複合シリカ粒子及び中空シリカ粒子の製造方法において、「シリカを含む成分から構成されるメソ細孔構造を有する外殻部を形成させること」は、乳化により形成された疎水性有機物のエマルジョンを、後述する「第四級アンモニウム塩」及び「加水分解によってシラノール化合物を生成するシリカ源」の存在下で撹拌することで行うことができる。外殻部の形成反応の温度は、疎水性有機物の利用効率の向上の点から、10〜100℃であることが好ましく、10〜80℃であることがより好ましい。また、反応時間としては、疎水性有機物の利用効率の向上の点から、0.01〜24時間が好ましく、0.02〜12時間がより好ましい。なお複数種類の疎水性有機物を用いる場合、例えば、液体状態の温度が高いものと低いものとを混合する場合は、当業者であれば、揮発の程度を考慮しながら、乳化温度及び反応温度を決定することができる。

【0037】

したがって、本発明の複合シリカ粒子及び中空シリカ粒子の製造方法は、一実施形態において、疎水性有機物の利用効率の向上の点から、前記外殻部は、下記一般式(1)及び(2)からなる群から選択される少なくとも1種類の第四級アンモニウム塩、並びに加水分解によってシラノール化合物を生成するシリカ源の存在下で形成されることが好ましい。

[R1(CH3)3N]+X- (1)

[R1R2(CH3)2N]+X- (2)

(式中、R1及びR2は、それぞれ独立に炭素数4〜22の直鎖状又は分岐状アルキル基を示し、X-は1価陰イオンを示す。)

【0038】

[第四級アンモニウム塩]

本発明の複合シリカ粒子及び中空シリカ粒子の製造方法において、上記一般式(1)及び(2)からなる群から選択される少なくとも1種類の第四級アンモニウム塩は、メソ細孔の形成と疎水性有機物の乳化のための界面活性剤として用いられる。

【0039】

上記一般式(1)及び(2)におけるR1及びR2は、それぞれ独立に炭素数4〜22、好ましくは炭素数6〜18、更に好ましくは炭素数8〜16の直鎖状又は分岐状のアルキル基である。炭素数4〜22のアルキル基としては、各種ブチル基、各種ペンチル基、各種ヘキシル基、各種ヘプチル基、各種オクチル基、各種ノニル基、各種デシル基、各種ドデシル基、各種テトラデシル基、各種ヘキサデシル基、各種オクタデシル基、各種エイコシル基等が挙げられる。

【0040】

一般式(1)及び(2)におけるX-は、規則的なメソ細孔を形成させるという観点から、好ましくはハロゲンイオン、水酸化物イオン、硝酸化物イオン、硫酸化物イオン等の1価陰イオンから選ばれる1種以上である。X-としては、より好ましくはハロゲンイオンであり、更に好ましくは塩素イオン又は臭素イオンである。

【0041】

一般式(1)で表されるアルキルトリメチルアンモニウム塩としては、ブチルトリメチルアンモニウムクロリド、ヘキシルトリメチルアンモニウムクロリド、オクチルトリメチルアンモニウムクロリド、デシルトリメチルアンモニウムクロリド、ドデシルトリメチルアンモニウムクロリド、テトラデシルトリメチルアンモニウムクロリド、ヘキサデシルトリメチルアンモニウムクロリド、ステアリルトリメチルアンモニウムクロリド、ブチルトリメチルアンモニウムブロミド、ヘキシルトリメチルアンモニウムブロミド、オクチルトリメチルアンモニウムブロミド、デシルトリメチルアンモニウムブロミド、ドデシルトリメチルアンモニウムブロミド、テトラデシルトリメチルアンモニウムブロミド、ヘキサデシルトリメチルアンモニウムブロミド、ステアリルトリメチルアンモニウムブロミド等が挙げられる。

【0042】

一般式(2)で表されるジアルキルジメチルアンモニウム塩としては、ジブチルジメチルアンモニウムクロリド、ジヘキシルジメチルアンモニウムクロリド、ジオクチルジメチルアンモニウムクロリド、ジヘキシルジメチルアンモニウムブロミド、ジオクチルジメチルアンモニウムブロミド、ジドデシルジメチルアンモニウムブロミド、ジテトラデシルジメチルアンモニウムブロミド等が挙げられる。

【0043】

これらの第四級アンモニウム塩の中では、規則的なメソ細孔を形成させる観点、及び、疎水性有機物の利用効率の向上の点から、一般式(1)で表されるアルキルトリメチルアンモニウム塩が好ましく、アルキルトリメチルアンモニウムブロミド又はクロリドがより好ましい。

【0044】

前述の第四級アンモニウム塩は、規則的なメソ細孔を形成させる観点、及び、疎水性有機物の利用効率の向上の点から、乳化を行う前に、疎水性有機物を含む溶液及び水性溶媒の少なくとも一方に存在させておくことが好ましい。

【0045】

[シリカ源]

本明細書において、「加水分解によってシラノール化合物を生成するシリカ源」とは、シリカ源はアルコキシシラン等の加水分解によりシラノール化合物を生成する物質であり、具体的には、下記一般式(3)〜(7)で示される化合物、又はこれらの組合せを挙げることができる。

SiY4 (3)

R3SiY3 (4)

R32SiY2 (5)

R33SiY (6)

Y3Si−R4−SiY3 (7)

(式中、R3はそれぞれ独立して、ケイ素原子に直接炭素原子が結合している有機基を示し、R4は炭素原子を1〜4個有する炭化水素基又はフェニレン基を示し、Yは加水分解によりヒドロキシ基になる1価の加水分解性基を示す。)

【0046】

シリカ源は、疎水性有機物の利用効率の向上の点から、一般式(3)〜(7)において、R3は、それぞれ独立して、水素原子の一部がフッ素原子に置換していてもよい炭素数1〜22の炭化水素基であることが好ましく、疎水性有機物の利用効率の向上の点から、好ましくは炭素数1〜22、より好ましくは炭素数4〜18、さらに好ましくは炭素数8〜16のアルキル基、フェニル基、又はベンジル基である。R4は、疎水性有機物の利用効率の向上の点から、炭素数1〜4のアルカンジイル基(メチレン基、エチレン基、トリメチレン基、プロパン−1,2−ジイル基、テトラメチレン基等)又はフェニレン基が好ましい。Yは、疎水性有機物の利用効率の向上の点から、好ましくは炭素数1〜22、より好ましくは炭素数1〜8、さらに好ましくは炭素数1〜4のアルコキシ基、又はフッ素を除くハロゲン基が好ましい。

【0047】

より具体的には、シリカ源としては、疎水性有機物の利用効率の向上の点から、次の化合物が好ましい。

・一般式(3)において、Yが炭素数1〜3のアルコキシ基であるか、又はフッ素を除くハロゲン基であるシラン化合物。

・一般式(4)又は(5)において、R3がフェニル基、ベンジル基、又は水素原子の一部がフッ素原子に置換されている炭素数1〜20、好ましくは炭素数1〜10、より好ましくは炭素数1〜5の炭化水素基であるトリアルコキシシラン又はジアルコキシシラン。

・一般式(7)において、Yがメトキシ基であって、R4がメチレン基、エチレン基又はフェニレン基である化合物。

【0048】

これらの中でも、シリカ源としては、疎水性有機物の利用効率の向上の点から、テトラメトキシシラン、テトラエトキシシラン、フェニルトリエトキシシラン、1,1,1−トリフルオロプロピルトリエトキシシランが好ましい。

【0049】

シリカ源は、乳化後の疎水性有機物のエマルジョンに第四級アンモニウム塩の存在下で添加してもよく、あるいは、一部及び全部のシリカ源を予め疎水性有機物を含む溶液に含ませておいてもよい。予めシリカ源を疎水性有機物を含む溶液に含ませておけば、乳化と同時に外殻部の形成反応を行うことができる。

【0050】

したがって、本発明の複合シリカ粒子の製造方法は、その他の態様において、シリカを含む成分から構成されるメソ細孔構造を有する外殻部を備え、かつ、前記外殻部の内部に疎水性有機物を含む複合シリカ粒子の製造方法であって、疎水性有機物を含む疎水性溶液に水性溶媒を添加して乳化することを含み、ここで、前記疎水性溶液及び前記水性溶媒の少なくとも一方が下記一般式(1)及び(2)からなる群から選択される少なくとも1種類の第四級アンモニウム塩を含有し、

[R1(CH3)3N]+X- (1)

[R1R2(CH3)2N]+X- (2)

(式中、R1及びR2は、それぞれ独立に炭素数4〜22の直鎖状又は分岐状アルキル基を示し、X-は1価陰イオンを示す。)

さらに、加水分解によってシラノール化合物を生成するシリカ源の溶液を、前記水性溶媒添加前の前記疎水性溶液、及び/又は、乳化後の乳化液に添加することを含む複合シリカ粒子の製造方法に関する。疎水性有機物、水性溶媒、第四級アンモニウム塩、及びシリカ源については、前述のとおりである。

【0051】

[実施形態1]

本発明の複合シリカ粒子の製造方法の一実施形態について説明する。本実施形態の複合シリカ粒子の製造方法は、下記工程(I)から(III)を含む。

工程(I):疎水性有機物を含む溶液(A液)、水を含む溶液(B液)、及び、加水分解によりシラノール化合物を生成するシリカ源(C液)を調製する工程、ここで、A液及びB液のいずれか又は両方に一般式(1)及び(2)で表される第四級アンモニウム塩から選ばれる1種以上の界面活性剤を含有する;

[R1(CH3)3N]+X- (1)

[R1R2(CH3)2N]+X- (2)

(式中、R1及びR2は、それぞれ独立に炭素数4〜22の直鎖状又は分岐状アルキル基を示し、Xは1価陰イオンを示す。)

工程(II):工程(I)で調製したA液にB液を混合して乳化する(O/W型エマルジョンを形成する)工程;

工程(III):工程(II)で得られた水溶液にC液を添加させる工程。

【0052】

A液における疎水性有機物の含有量は、疎水性有機物の利用効率の向上の点から、好ましくは0.1〜100ミリモル/L、より好ましくは1〜100ミリモル/L、さらに好ましくは5〜80ミリモル/Lである。A液及び又はB液における第四級アンモニウム塩の含有量は、疎水性有機物の利用効率の向上の点から、好ましくは0.1〜100ミリモル/L、より好ましくは1〜100ミリモル/L、さらに好ましくは5〜80ミリモル/Lである。C液におけるシリカ源の含有量は、疎水性有機物の利用効率の向上の点から、好ましくは0.1〜100ミリモル/L、より好ましくは1〜100ミリモル/L、さらに好ましくは5〜80ミリモル/Lである。なお、疎水性有機物、第四級アンモニウム塩、及びシリカ源の具体例については、前述のとおりである。

【0053】

A〜C液を構成する溶媒としては疎水性有機物の乳化、及びシリカ粒子の形成を阻害せず、各液中に含有される上記成分を溶解できること、各溶媒が相溶することを満たす限り特に制限はなく、混合溶媒などを用いてもよく、目的の乳化滴粒径、乳化安定性などにより溶媒組成を調節可能である。また、シリカや有機基以外の他の元素を担持したい場合は、それらの金属を含有するアルコキシ塩やハロゲン化塩等の金属原料を製造時又は製造後に添加することもできる。

【0054】

工程(II)において、微細な乳化滴を得る点からは、A液にB液を添加する際にはA液を撹拌し、かつ、添加するのに所要する時間を短くすることが好ましい。なお、疎水性有機物の乳化のために系の温度を調節してもよい。

【0055】

工程(III)は工程(II)により調製した乳化液にC液を添加する工程である。工程(II)で得られる乳化液にC液を添加した後に例えば10〜100℃、好ましくは10〜80℃の温度で所定時間撹拌した後、静置することで、疎水性有機物の乳化滴の表面に、第四級アンモニウム塩とシリカ源によりメソ細孔構造を有する外殻部が形成され、内部に疎水性有機物を包含した複合シリカ粒子を析出させることができる。撹拌処理時間は水溶液組成や温度によって異なるが、通常10〜80℃で0.01〜24時間で複合シリカ粒子が形成される。

【0056】

[実施形態2]

本発明の複合シリカ粒子の製造方法のその他の実施形態について説明する。本実施形態の複合シリカ粒子の製造方法は、下記工程(I’)及び(II’)を含む。

工程(I’):疎水性有機物及び加水分解によりシラノール化合物を生成するシリカ源を含む溶液(A’液)、並びに、水を含む溶液(B液)を調製する工程、ここで、A’液及びB液のいずれか又は両方に一般式(1)及び(2)で表される第四級アンモニウム塩から選ばれる1種以上の界面活性剤を含有する;

[R1(CH3)3N]+X- (1)

[R1R2(CH3)2N]+X- (2)

(式中、R1及びR2は、それぞれ独立に炭素数4〜22の直鎖状又は分岐状アルキル基を示し、Xは1価陰イオンを示す。)

工程(II’):工程(I’)で調製したA’液にB液を混合して乳化及び外殻部形成をする工程。

【0057】

A’液における疎水性有機物及びシリカ源の含有量は、疎水性有機物の利用効率の向上の点から、それぞれ、好ましくは0.1〜100ミリモル/L、より好ましくは1〜100ミリモル/L、さらに好ましくは5〜80ミリモル/Lである。A’液及び又はB液における第四級アンモニウム塩の含有量は、疎水性有機物の利用効率の向上の点から、好ましくは0.1〜100ミリモル/L、より好ましくは1〜100ミリモル/L、さらに好ましくは5〜80ミリモル/Lである。なお、疎水性有機物、第四級アンモニウム塩、及びシリカ源の具体例については、前述のとおりである。また、A’液を構成する溶媒も、前述のA液の溶媒の記載を参照して選択し使用できる。

【0058】

工程(II’)において、微細な乳化滴を得る点からは、A’液にB液を添加する際にはA’液を撹拌し、かつ、添加するのに所要する時間を短くすることが好ましい。なお、疎水性有機物の乳化のために系の温度を調節してもよい。

【0059】

工程(II’)は疎水性有機物の乳化、及び、メソ細孔構造を有する外殻部形成を行う工程である。A’液にB液を添加した後に例えば10〜100℃、好ましくは10〜80℃の温度で所定時間撹拌した後、静置することで、疎水性有機物の乳化滴の表面に、第四級アンモニウム塩とシリカ源によりメソ細孔構造を有する外殻部が形成され、内部に疎水性有機物を包含した複合シリカ粒子を析出させることができる。撹拌処理時間は水溶液組成や温度によって異なるが、通常10〜80℃で0.01〜24時間で複合シリカ粒子が形成される。

【0060】

本発明の複合シリカ粒子の製造方法は、外殻部の形成反応の後、得られた複合シリカ粒子を液から分離、乾燥することを含んでもよい。分離方法としてはろ過法、遠心分離法などを用いることができる。乾燥に際しては疎水性有機物の蒸発を抑えるために加熱を行わないことが好ましいが、内部の疎水性有機物の沸点を超えない限り加熱を行なってもよい。

【0061】

本発明の複合シリカ粒子の製造方法は、さらに、外殻部の形成後の複合シリカ粒子を酸性水溶液と接触させることを含んでもよい。これにより、複合シリカ粒子のメソ細孔内に存在する第四級アンモニウム塩を低減又は排除できる。一実施形態としては、例えば、前述のように分離、乾燥した複合シリカ粒子を酸性水溶液に接触させることが挙げられる。具体的には、酸性水溶液に複合シリカ粒子を添加し、例えば0〜95℃で0.1〜96時間撹拌することが挙げられる。前記酸性水溶液の酸としては、塩酸、硝酸、硫酸、クエン酸、リン酸などが挙げられ、そのなかでも効率的な第四級アンモニウム塩の低減の点から塩酸が好ましい。酸性水溶液の濃度としては、効率的な第四級アンモニウム塩の低減の点から0.0001〜5Mが好ましく、0.001〜3Mがより好ましく、0.01〜1Mがさらに好ましい。

【0062】

本発明の複合シリカ粒子の製造方法によれば、外殻部のメソ細孔構造の平均細孔径が、好ましくは1〜10nm、より好ましくは1〜8nm、さらに好ましくは1〜5nmである複合シリカ粒子を製造できる。メソ細孔の平均細孔径は、窒素吸着測定を行い、窒素吸着等温線からBJH法により求めることができる。また、本発明の複合シリカ粒子の製造方法によれば、好ましくはメソ細孔径が揃った複合シリカ粒子を製造でき、より好ましくはメソ細孔の70%以上が平均細孔径±30%以内に入る複合シリカ粒子を製造できる。なお、メソ細孔構造を有する外殻部の構造は、透過型電子顕微鏡(TEM)を用いて観察することができ、その細孔径、細孔規則性、外殻部から内部への細孔の繋がり具合を確認することができる。

【0063】

また、本発明の複合シリカ粒子の製造方法によれば、酸性水溶液と接触後のBET比表面積が、好ましくは100m2/g以上、より好ましくは300m2/g以上、さらに好ましくは、400m2/g以上、さらにより好ましくは500m2/g以上、又、複合シリカ粒子の強度の観点から、好ましくは1500m2/g以下、さらに好ましくは、1300m2/g以下である複合シリカ粒子を製造できる。

【0064】

さらに、本発明の複合シリカ粒子の製造方法によれば、平均粒子径が、好ましくは0.05〜10μm、より好ましくは0.05〜5μm、さらに好ましくは0.05〜3μmである複合シリカ粒子を製造できる。さらにまた、複合シリカ粒子の平均粒子径が0.05〜0.1μmのときのメソ細孔の平均細孔径は好ましくは1〜5nmであり、平均粒子径が0.1〜1μmのときのメソ細孔の平均細孔径は好ましくは1〜8nmであり、平均粒子径が1〜10μmのときのメソ細孔の平均細孔径は好ましくは1〜10nmである複合シリカ粒子を製造できる。

【0065】

本発明の複合シリカ粒子の製造方法によれば、好ましくは粒子全体の80%以上、より好ましくは85%以上、さらに好ましくは90%以上、さらにより好ましくは95%以上が平均粒子径±30%以内の粒子径を有しており、非常に揃った粒子径の粒子群から構成されている複合シリカ粒子を製造できる。そして、本発明の複合シリカ粒子の製造方法によれば、複合シリカ粒子のメソ細孔が、好ましくはその75%以上、より好ましくはその80%以上が平均細孔径±30%以内である複合シリカ粒子を製造できる。

【0066】

複合シリカ粒子の平均粒子径、平均細孔径、及び外殻部の平均厚みは、第四級アンモニウム塩や疎水性有機化合物の選択、混合時の撹拌力、原料の濃度、溶液の温度、水を含む溶液の添加速度、乳化液の熟成時間等によって調整することができる。複合シリカ粒子の製造工程において、第四級アンモニウム塩を使用する場合は、第四級アンモニウム塩が複合シリカ粒子内部、メソ細孔内、又はシリカ粒子表面に残留する可能性がある。第四級アンモニウムが残留しても問題ない場合は除去する必要はないが、残留する第四級アンモニウムの除去を望む場合は、水や酸性水溶液で洗浄処理して置換することにより除去することができる。

【0067】

また、本発明の複合シリカ粒子の製造方法によれば、複合シリカ粒子における外殻部の平均厚みが、好ましくは10〜700nm、より好ましくは20〜500nm、さらに好ましくは30〜400nmであるである複合シリカ粒子を製造できる。このとき、〔外殻部の厚み/平均粒子径〕の比を、好ましくは0.01〜0.6、より好ましくは0.05〜0.5、さらに好ましくは0.1〜0.4とすることができる。

【0068】

本明細書において、複合シリカ粒子の平均粒子径及びその分布の程度、並びに外殻部の平均厚みは、透過型電子顕微鏡(TEM)観察により測定された値である。具体的には、透過型電子顕微鏡観察下で、20〜30個の粒子が含まれる視野中の全粒子の直径及び外殻厚みを写真上で実測する。この操作を、視野を5回変えて行う。得られたデータから平均粒子径及びその分布の程度、並びに平均外殻厚みを求める。透過型電子顕微鏡の倍率の目安は1万〜10万倍であるが、シリカ粒子の大きさによって適宜調節される。しかしながら、画面中の粒子のうち、メソ細孔を有する複合シリカ粒子の割合が、30%以下の場合は、観察のための視野を広げて、すなわち倍率を下げて、少なくとも10個の粒子からデータを得るものとする。

【0069】

[中空シリカ粒子の製造方法]

本発明の複合シリカ粒子の製造方法で製造された複合シリカ粒子の内部の疎水性有機物を加熱して除去することで、シリカを含む成分から構成される外殻部を有し、前記外殻部の内部が中空である中空シリカ粒子を製造できる。したがって、本発明は、その他の態様において、中空シリカ粒子の製造方法であって、本発明の複合シリカ粒子の製造方法によって複合シリカ粒子を製造すること、及び、前記複合シリカ粒子の内部の疎水性有機物を加熱除去することを含む製造方法に関する。

【0070】

本発明の中空シリカ粒子の製造方法の一態様として、本発明の複合シリカ粒子の製造方法によって製造され得る複合シリカ粒子を350〜950℃で焼成して該複合シリカ粒子内部の疎水性有機物を除去することを含む製造方法が挙げられる。この工程を含むことにより、メソ細孔構造を有する外殻部を備え、かつ、内部が中空である中空シリカ粒子を製造できる。焼成温度としては、メソ細孔構造の維持及び作業の簡便化の点から、好ましくは400〜800℃であり、より好ましくは450〜700℃である。焼成方法としては電気炉等を用いた方法が挙げられる。焼成時間としては、1〜10時間が挙げられ、適宜設定できる。この態様の中空シリカ粒子の製造方法によれば、平均細孔径、BET比表面積、平均粒子径、外殻部平均厚み、及び〔外殻部の厚み/平均粒子径〕の比が前述した複合シリカ粒子と同範囲のメソポーラス中空シリカ粒子を製造できる。

【0071】

本発明の中空シリカ粒子の製造方法のその他の態様として、本発明の複合シリカ粒子の製造方法によって製造され得る複合シリカ粒子を950℃を超える温度で焼成して該複合シリカ粒子内部の疎水性有機物を除去することを含む製造方法が挙げられる。この工程を含むことにより、メソ細孔が焼き締められ、BET比表面積が低減された外殻部を備え、かつ、内部が中空である中空シリカ粒子を製造できる。BET比表面積は、例えば、30m2/g未満とすることができる。焼成温度としては、メソ細孔を焼き締め、BET比表面積を30m2/g未満にする点から、好ましくは960〜1500℃、より好ましくは970〜1300℃であり、さらに好ましくは980〜1200℃である。焼成時間は焼成温度などにより異なるが、通常0.5〜100時間、好ましくは1〜75時間である。また、950℃を超える温度で焼成を行う前に、シリカ粒子に包含される疎水性化合物や第四級アンモニウム塩の除去のために、一旦350〜950℃で焼成してメソ細孔構造を有する中空シリカ粒子を製造し、その後に950℃を超える温度で焼成してもよい。その場合は予め電気炉などを用いて好ましくは400〜800℃、より好ましくは450〜700℃で1〜10時間焼成を行った後に950℃を超える温度で焼成を行う。焼成時に粒子が破損することを避けるという点から、一旦メソ細孔構造を有する中空シリカ粒子を経由して製造する方法がより好ましい。なお、この態様の製造方法で得られる中空シリカの平均粒子径、外殻部平均厚み、及び〔外殻部の厚み/平均粒子径〕の比は、前述した複合シリカ粒子と同範囲とすることができる。

【実施例】

【0072】

以下、実施例により本発明を説明する。後述する実施例及び比較例において、シリカ粒子の各種測定は、以下の方法により行った。

【0073】

(1)平均粒子径、及び平均外殻厚みの測定

日本電子株式会社製の透過型電子顕微鏡(TEM)JEM−2100を用いて加速電圧160kVで測定を行い、それぞれ20〜30個の粒子が含まれる5視野中の全粒子の直径及び外殻厚みを写真上で実測して、平均粒子径及び平均外殻厚みを求めた。観察に用いた試料はマイクログリットタイプB((STEM150Cuグリッド、カーボン補強済)応研商事株式会社製)に付着させ、余分な試料をブローで除去して作成した。

【0074】

(2)BET比表面積、及び平均細孔径の測定

株式会社島津製作所製、比表面積・細孔分布測定装置、商品名「ASAP2020」を使用し、液体窒素を用いて吸着測定を行い、吸着等温線の直線性がよく、BET定数Cが正となるような範囲における多点法よりBET比表面積を導出した(S.Brunauer他,J.Amer.Chem.Soc.,第60巻、第309頁、1938年)。シリンダー型細孔モデルであるBJH法(E.P.Barrett他, J.Amer.Chem.Soc.,第73巻、第373頁、1951年)を採用し、ピークトップを平均細孔径とした。前処理は250℃で5時間行った。

【0075】

(3)疎水性有機物の有効使用量の算出方法

製造時の疎水性有機物の使用体積(A)、シリカ源のSiO2換算体積(B)、及び、生成物の空洞部体積(C)、生成物のシリカ部体積(D)より以下のように算出した。

(A)疎水性有機物の使用体積=製造時の疎水性有機物使用量(g)÷疎水性有機物密度(g/cm3)

(B)シリカ源のSiO2換算体積=シリカ源使用量(g)÷シリカ源物質量(g/mol)×60(g/molSiO2)÷2.2(g/cm3SiO2)

(C)生成物の空洞部体積=4÷3×π×((平均粒子径−外殻部厚み×2)÷2)3

(D)生成物のシリカ部体積=4÷3×π×(平均粒子径÷2)3−(C)

疎水性有機物の有効使用量は仕込み量に対して実際にシリカ粒子に包含されて利用された疎水性有機物の割合を見積もった値であり、疎水性有機物の全量がシリカ粒子に包含された場合を100(%)として上記(A)から(D)を用いて次式により算出した。

疎水性有機物の有効使用量(%)=(A÷B)÷(C÷D)×100

【0076】

実施例1

500mLフラスコにメタノール(和光純薬製、特級)100g、ドデシルトリメチルアンモニウムクロライド(東京化成製)1.7g、ナタネ油(シグマアルドリッチジャパン製)1.5gを入れて撹拌し、A液を調製した。500mLフラスコに水300g、25%テトラメチルアンモニウムヒドロキシド水溶液(和光純薬製)0.825gを入れて撹拌し、B液を調製した。A液を25℃で撹拌しながらB液を添加し、次いでテトラメトキシシラン(東京化成製)1.7g(C液)を加え、25℃で5時間撹拌した。得られた白濁水溶液を5Cのろ紙を用いてろ別し、水洗後、100℃で乾燥機(アドバンテック製、DRM420DA)にて乾燥することにより白色粉末を得た。得られた乾燥粉末を0.01mol/L塩酸(和光純薬製)100mLに分散し、25℃で12時間撹拌した。得られた白色沈殿物を5Cのろ紙を用いてろ別し、水洗後、100℃で乾燥機(アドバンテック製、DRM420DA)にて乾燥することにより粒子内部にナタネ油を内包し、外殻部がメソ細孔構造を有する複合シリカ粒子を得た。この複合シリカ粒子の各種測定結果を下記表1に示し、TEMイメージを図1に示す。

【0077】

実施例2

ナタネ油の代わりにヘキサン(和光純薬製)1gを用いて実施例1と同様の操作を行い、複合シリカ粒子を得た。この複合シリカ粒子の各種測定結果を下記表1に示し、TEMイメージを図2に示す。

【0078】

実施例3

500mLフラスコにメタノール(和光純薬製、特級)20g、ドデシルトリメチルアンモニウムクロライド(東京化成製)1.7g、ドデカン(和光純薬製)0.7g、テトラメトキシシラン(東京化成製)0.68gを入れて撹拌し、C液を含むA液(A’液)を調製した。500mLフラスコに水380g、1M水酸化ナトリウム水溶液(和光純薬製)1.8gを入れて撹拌し、B液を調製した。A’液を25℃で撹拌しながらB液を添加し、5時間撹拌した。得られた白濁水溶液を5Cのろ紙を用いてろ別し、水洗後、100℃で乾燥機(アドバンテック製、DRM420DA)にて乾燥することにより白色粉末を得た。得られた乾燥粉末を0.01mol/L塩酸(和光純薬製)100mLに分散し、25℃で12時間撹拌した。得られた白色沈殿物を5Cのろ紙を用いてろ別し、水洗後、100℃で乾燥機(アドバンテック製、DRM420DA)にて乾燥することにより粒子内部にナタネ油を内包し、外殻部がメソ細孔構造を有する複合シリカ粒子を得た。この複合シリカ粒子の各種測定結果を下記表1に示す。

【0079】

比較例1

500mLフラスコに水300g、メタノール(和光純薬製、特級)100mL、1M水酸化ナトリウム水溶液(和光純薬製)2.3g、ドデシルトリメチルアンモニウムブロマイド(東京化成製)1.75g、ナタネ油(シグマアルドリッチジャパン製)1.5gをこの順に添加して25℃で撹拌した後に、テトラメトキシシラン(東京化成製)1.7gを加え、25℃で5時間撹拌した。得られた白色沈殿物を5Cのろ紙を用いてろ別し、水洗後、100℃で乾燥機(アドバンテック製、DRM420DA)にて乾燥することにより白色粉末を得た。得られた乾燥粉末を0.01mol/L塩酸(和光純薬製)100mLに分散し、25℃で12時間撹拌した。得られた白色沈殿物を5Cのろ紙を用いてろ別し、水洗後、100℃で乾燥機(アドバンテック製、DRM420DA)にて乾燥することにより粒子内部にナタネ油を内包し、外殻部がメソ細孔構造を有する複合シリカ粒子を得た。この複合シリカ粒子の各種測定結果を下記表1に示す。

【0080】

【表1】

【0081】

上記表1に示すとおり、実施例1〜3の複合シリカ粒子では、比較例1の複合シリカ粒子よりも疎水性有機物の利用効率が向上した。

【産業上の利用可能性】

【0082】

以上説明したとおり、本発明は、例えば、複合シリカ粒子及び中空シリカ粒子を利用可能な、触媒担体、吸着剤、物質分離剤、酵素や機能性有機化合物の固定化担体等を扱う分野において有用である。

【技術分野】

【0001】

本発明は、複合シリカ粒子の製造方法、及び中空シリカ粒子の製造方法に関する。

【背景技術】

【0002】

骨格に空孔を持つ多孔材料は比表面積が高いために触媒担体、吸着材料として広く使用されている。その中でも空孔としてシャープな分布の細孔径を持つものは分子ふるい効果を有するため、選択的な吸着、分離機能が応用用途として挙げられる。特に分子やタンパク質と同程度の細孔径であるメソスケールでの細孔を有するメソポーラスシリカが開発されており、触媒、吸着材料の他にも、徐放材料、電子材料、光学材料などへの応用展開が注目されている。

【0003】

メソポーラスシリカの形態には不定形状、球状、膜状、ファイバー状など様々な形態があるが、その1つとしてメソポーラスシリカの膜を外殻とし、内部に中空部を持つシリカ粒子である“中空メソポーラスシリカ粒子”がある。中空メソポーラスシリカ粒子の製造方法の1つとして、特許文献1は、有機溶剤と界面活性剤とを混合したエマルジョン上でアルカリ金属珪酸塩を反応させることにより中空シリカマイクロカプセルを合成し、さらに焼成して中空メソポーラスシリカ粒子を得ることを含む方法を開示する。しかしながら、この方法を実際に追試すると、中空構造を有するメソポーラスシリカは形成せず、メソ細孔が存在しない中空シリカ粒子及び中実シリカ粒子と、中空構造を有しないメソポーラスシリカ不定形粒子の混合体しか得られないという問題がある。

【0004】

その他の中空メソポーラスシリカ粒子の製造方法として、非特許文献1は、超音波照射を用いた製造方法を開示する。しかしながら、この方法で得られる中空シリカ粒子は、粒子径分布が広く、真球状でない不定形なものも含まれるという問題がある。

【0005】

これらの問題を克服した複合シリカ粒子及び中空シリカ粒子の製造方法として、特許文献2は、疎水性有機物を撹拌して得られる油滴を利用したメソポーラスシリカ粒子の製造方法を開示する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−102592号公報

【特許文献2】特開2008−150229号公報

【非特許文献】

【0007】

【非特許文献1】Rohit K.Rana他,Adv.Mater.,第14巻、第1414頁(2002年)

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献2に開示される方法でメソ細孔構造のシリカ外殻部の内部に疎水性有機物を含む複合シリカ粒子を製造する場合、製造に使用される疎水性有機物の量に対する複合シリカ粒子に包含される疎水性有機物の量が低く、疎水性有機物の利用効率の点で問題がある。

【0009】

本発明は、疎水性有機物の利用効率を向上できる、複合シリカ粒子の製造方法、及び、中空シリカ粒子の製造方法を提供する。

【課題を解決するための手段】

【0010】

本発明は、シリカを含む成分から構成されるメソ細孔構造を有する外殻部を備え、かつ、前記外殻部の内部に疎水性有機物を含む複合シリカ粒子の製造方法であって、疎水性有機物を含む溶液に水性溶媒を添加して乳化すること、及び、前記疎水性有機物の乳化油滴表面にシリカを含む成分から構成されるメソ細孔構造を有する外殻部を形成させることを含む複合シリカ粒子の製造方法に関する。

【0011】

また、本発明は、その他の態様において、メソ細孔構造を有する外殻部を備え、かつ、内部が中空である中空シリカ粒子の製造方法であって、本発明の複合シリカ粒子の製造方法により製造される複合シリカ粒子を350〜950℃で焼成することを含む中空シリカ粒子の製造方法に関する。さらに、本発明は、さらにその他の態様において、外殻部を備え、かつ、内部が中空である中空シリカ粒子の製造方法であって、本発明の複合シリカ粒子の製造方法により製造される複合シリカ粒子を950℃を超える温度で焼成することを含む中空シリカ粒子の製造方法に関する。

【発明の効果】

【0012】

本発明は、疎水性有機物の利用効率、すなわち、製造に使用される疎水性有機物の量に対する複合シリカ粒子に包含される疎水性有機物の量の割合が向上した、複合シリカ粒子及び又は中空シリカ粒子の製造方法を提供できるという効果を奏しうる。

【図面の簡単な説明】

【0013】

【図1】図1は、実施例1で得られた複合シリカ粒子のTEM像の一例である。

【図2】図2は、実施例2で得られた複合シリカ粒子のTEM像の一例である。

【発明を実施するための形態】

【0014】

疎水性有機物を利用したメソポーラスシリカ粒子の製造方法は、特許文献2に開示されるとおり、一般的には、水性溶媒中に形成(乳化)させた疎水性有機物の油滴表面に、カチオン性界面活性剤及びシリカ源を使用して外殻メソポーラス層を形成させる方法である。本発明は、疎水性有機物を均一相から疎水性有機物を凝集析出させて乳化することにより、疎水性有機物の利用効率(製造に使用される疎水性有機物の量に対する複合シリカ粒子に包含される疎水性有機物の量の割合)を向上させることができる、という知見に基く。

【0015】

すなわち、本発明は、シリカを含む成分から構成されるメソ細孔構造を有する外殻部を備え、かつ、前記外殻部の内部に疎水性有機物を含む複合シリカ粒子の製造方法(以下、「本発明の複合シリカ粒子の製造方法」ともいう)であって、疎水性有機物を含む溶液に水性溶媒を添加して乳化すること、及び、前記疎水性有機物の乳化油滴表面にシリカを含む成分から構成されるメソ細孔構造を有する外殻部を形成させることを含む複合シリカ粒子の製造方法に関する。本発明の複合シリカ粒子の製造方法によれば、疎水性有機物の利用効率を向上できる。

【0016】

本明細書において、「疎水性有機物の利用効率」とは、本発明の複合シリカ粒子の製造に使用される疎水性有機物の量に対する複合シリカ粒子に包含される疎水性有機物の量の割合の指標であって、具体的には、後述する実施例に記載の「疎水性有機物の有効使用量」を使用できる。環境保護の観点、並びに、それ自体が機能性を有する疎水性有機物及び又は疎水性有機物に溶解する機能性物質(例えば、香料、薬剤など)を使用する場合のコストの観点から、疎水性有機物の利用効率は高いことが好ましい。

【0017】

本明細書において、「複合シリカ粒子」とは、少なくとも、シリカを含む成分から構成される外殻部、及び、前記外殻部に内包されるその他の物質から構成されるシリカ粒子をいう。本明細書において、「外殻部」とは、粒子の中心部を中心として粒子を2以上に多層化した場合の最外層を含む部分をいう。また、本明細書において、「外殻部に内包されるその他の物質」は、後述する「疎水性有機物」を含む。

【0018】

本明細書において、「シリカを含む成分から構成される外殻部」とは、外殻部の骨格を形成する主成分がシリカであることをいい、外殻部の成分の好ましくは50モル%以上、より好ましくは70モル%以上、さらに好ましくは90モル%以上、さらにより好ましくは95%以上が二酸化ケイ素であることをいう。

【0019】

本明細書において、「メソ細孔構造」とは、例えば、シリカ源とカチオン性界面活性剤とを混合して水熱合成による自己組織化をさせた場合に形成される構造をいい、一般的に、均一で規則的な細孔(細孔径1〜10nm)を持つ構造をいう。

【0020】

本明細書において、「中空シリカ粒子」とは、シリカを含む成分から構成される外殻部を有し、前記外殻部の内部が中空であるシリカ粒子をいう。

【0021】

[疎水性有機物]

本発明の複合シリカ粒子の製造方法に使用する疎水性有機物としては、疎水性有機物の利用効率の向上の点からは、水中で乳化滴(乳化油滴)を形成できることが好ましい。また、分散媒として水を使用する点、及び、疎水性有機物の利用効率の向上の点から、液体状態にある温度域が0〜100℃であることが好ましく、20〜90℃であることがより好ましい。

【0022】

また、本発明の複合シリカ粒子の製造方法に使用する疎水性有機物としては、疎水性有機物の利用効率の向上の点からは、水に対する溶解性が低く、水と分相を形成する化合物が好ましい。疎水性有機物は、水と相溶性のある有機溶媒に可溶であり、かつ、後述する第四級アンモニウム塩により乳化可能な化合物であることがより好ましい。疎水性有機物は、LogPowが1以上であることがさらに好ましく、2〜10であることがさらにより好ましい。ここで、LogPとは、化学物質の1−オクタノール/水分配係数であり、logKow法により計算で求められた値をいう。具体的には、化合物の化学構造を、その構成要素に分解し、各フラグメントの有する疎水性フラグメント定数を積算して求められる(Meylan, W.M. and P.H. Howard. 1995. Atom/fragment contribution method for estimating octanol−water partition coefficients. J. Pharm. Sci. 84: 83−92参照)。

【0023】

疎水性有機物の具体例としては、炭化水素化合物、エステル化合物、炭素数6〜22の脂肪酸、及びシリコーンオイル等の油剤が挙げられる。

【0024】

炭化水素化合物としては、炭素数5〜18のアルカン、炭素数5〜18のシクロアルカン、液状パラフィン又は液状石油ゼリー、スクワラン、スクアレン、ペルヒドロスクワレン、トリメチルベンゼン、キシレン、トルエン、ベンゼン等が挙げられる。この中では炭素数5〜18のアルカンや炭素数5〜18のシクロアルカンが好ましい。

【0025】

エステル化合物としては、炭素数6〜22の脂肪酸のグリセリンエステル等の油脂類が挙げられる。例えば、ミンク油、タートル油、大豆油、スイートアーモンド油、ビューティリーフオイル、パーム油、グレープシード油、ゴマ種油、トウモロコシ油、パーレアムオイル、アララ油、菜種油、ヒマワリ油、綿実油、アプリコット油、ひまし油、アボガド油、ホホバ油、オリーブ油、又は、穀物胚芽油等を挙げることができる。

【0026】

またエステル化合物として、炭素数4〜22の脂肪酸と炭素数1〜22の一価又はグリセリン以外の多価アルコールとの縮合物を挙げることができる。例えばミリスチン酸イソプロピル、パルミチン酸イソプロピル、ステアリン酸ブチル、ラウリン酸ヘキシル、イソノナン酸イソノニル、パルミチン酸2−エチルヘキシル、ラウリン酸2−ヘキシルデシル、パルミチン酸2−オクチルデシル、ミリスチン酸2−オクチルドデシルが具体的に挙げられる。その他のエステル化合物として、多価カルボン酸化合物とアルコールとのエステルが挙げられる。具体的にはアジピン酸ジイソプロピル、乳酸2−オクチルドデシルエステル、琥珀酸2−ジエチルヘキシル、リンゴ酸ジイソステアリル、トリイソステアリン酸グリセリル、トリイソステアリン酸ジグリセリル等が挙げられる。

【0027】

炭素数6〜22の脂肪酸としては、ミリスチン酸、パルミチン酸、ステアリン酸、ベヘン酸、オレイン酸、リノール酸、リノレン酸又はイソステアリン酸等が挙げられる。

【0028】

シリコーンオイルとしては、ポリジメチルシロキサン(PDMS)、脂肪酸、脂肪族アルコール、又はポリオキシアルキレンで変性されたポリシロキサン、フルオロシリコーン、パーフルオロシリコーンオイル等が挙げられる。

【0029】

ポリジメチルシロキサン(PDMS)はフェニル化されていてもよく、例えばフェニルトリメチコン、又は任意的に脂肪族基及び/又は芳香族基で置換されていてもよい。また、それらは、疎水性有機物の利用効率の向上の点から、炭化水素をベースとするオイル又はシリコーンオイルであって、シリコーン鎖のペンダント状であるか又は末端に存在するアルキル基又はアルコキシ基を任意的に含み2〜7の珪素原子を含む直鎖又は環状シリコーンが好ましく、特にオクタメチルシクロテトラシロキサン、デカメチルシクロペンタシロキサン、ヘキサデカメチルシクロヘキサシロキサン、ヘプタメチルヘキシルトリシロキサン、ヘプタメチルオクチルトリシロキサン等が好ましい。

【0030】

上記の油剤の中では、第四級アンモニウム塩によって乳化され易く、疎水性有機物の利用効率の向上の点から、炭素数5〜18のアルカン及び炭素数5〜18のシクロアルカンが好ましく、炭素数5〜10のアルカン及び炭素数5〜10のシクロアルカンがより好ましい。

【0031】

複合シリカ粒子に内包される疎水性有機物又はその一部として機能性材料を使用することができ、これにより該機能性材料のコントロールリリースが行えるなどの利点が生まれる。機能性材料としては、香料成分、農薬用基材、医薬用基材等を挙げることができる。

【0032】

機能性材料としての香料成分としては、天然香料や合成香料を挙げることができる。天然香料としては、スペアミントオイル、ペパーミントオイル、シトロネラオイル、ユーカリオイル、カスカリラオイル、バーチオイル、シナモンオイル、クローブオイル、ニンニクオイル、ハッカオイル、マジョラムオイル、ナツメグオイル、パルマローザオイル、シソオイル、ローズオイル、セイボリオイル、ローズマリーオイル、ラベンダーオイル等が挙げられる。合成香料としては、酢酸アミル、α−アミルシンナミックアルデヒド、サリチル酸イソアミル、アニスアルデヒド、酢酸ベンジル、ベンジルアルコール、ボルネオール、l−カルボン、メントール、シトラール、シトロネラール、シトロネロール、クマリン、オイゲノール、サリチル酸メチル、バニリン、テルピネオール等が挙げられる。

【0033】

本発明の複合シリカ粒子及び中空シリカ粒子の製造方法において、疎水性有機物は、単独で又は2種以上を任意の割合で混合して使用することができる。また、疎水性有機物は、前記疎水性条件を満たさない化合物が混合された状態、又は、該化合物が疎水性有機物に溶解している状態の「疎水性組成物」を使用してもよい。例えば、複合シリカ粒子を芳香剤担体として使用する場合は、香料成分を疎水性有機物に溶かして希釈したものであってもよい。

【0034】

本明細書において、「水性媒体」は、例えば、蒸留水、イオン交換水、超純水等が挙げられる。また、疎水性有機物の乳化をより均一で安定に生成するという観点から、水性媒体と相溶性のある有機溶媒を加えてもよい。有機溶媒としてはメタノール、エタノール、イソプロピルアルコールなどの低級アルコール類やアセトンが挙げられる。有機溶媒の添加量としては、添加終了後の水性媒体と疎水性有機物が分相していれば本願の製造方法を実施することが可能であり、この範囲で、水性媒体に対して0.1〜500重量%が好ましく、より好ましくは1〜100重量%である。

【0035】

[乳化工程]

本発明の製造方法は、「疎水性有機物を含む溶液に水性溶媒を添加して乳化すること」を含む。この乳化を行う際、疎水性有機物を含む溶液及び水性溶媒の少なくとも一方に、後述する第四級アンモニウム塩を含ませておいてもよい。さらに、後述するシリカ源を疎水性有機物を含む溶液に含ませておけば、乳化と同時に、「シリカを含む成分から構成されるメソ細孔構造を有する外殻部を形成させること」を行うことができる。

【0036】

本発明の複合シリカ粒子及び中空シリカ粒子の製造方法において、「シリカを含む成分から構成されるメソ細孔構造を有する外殻部を形成させること」は、乳化により形成された疎水性有機物のエマルジョンを、後述する「第四級アンモニウム塩」及び「加水分解によってシラノール化合物を生成するシリカ源」の存在下で撹拌することで行うことができる。外殻部の形成反応の温度は、疎水性有機物の利用効率の向上の点から、10〜100℃であることが好ましく、10〜80℃であることがより好ましい。また、反応時間としては、疎水性有機物の利用効率の向上の点から、0.01〜24時間が好ましく、0.02〜12時間がより好ましい。なお複数種類の疎水性有機物を用いる場合、例えば、液体状態の温度が高いものと低いものとを混合する場合は、当業者であれば、揮発の程度を考慮しながら、乳化温度及び反応温度を決定することができる。

【0037】

したがって、本発明の複合シリカ粒子及び中空シリカ粒子の製造方法は、一実施形態において、疎水性有機物の利用効率の向上の点から、前記外殻部は、下記一般式(1)及び(2)からなる群から選択される少なくとも1種類の第四級アンモニウム塩、並びに加水分解によってシラノール化合物を生成するシリカ源の存在下で形成されることが好ましい。

[R1(CH3)3N]+X- (1)

[R1R2(CH3)2N]+X- (2)

(式中、R1及びR2は、それぞれ独立に炭素数4〜22の直鎖状又は分岐状アルキル基を示し、X-は1価陰イオンを示す。)

【0038】

[第四級アンモニウム塩]

本発明の複合シリカ粒子及び中空シリカ粒子の製造方法において、上記一般式(1)及び(2)からなる群から選択される少なくとも1種類の第四級アンモニウム塩は、メソ細孔の形成と疎水性有機物の乳化のための界面活性剤として用いられる。

【0039】

上記一般式(1)及び(2)におけるR1及びR2は、それぞれ独立に炭素数4〜22、好ましくは炭素数6〜18、更に好ましくは炭素数8〜16の直鎖状又は分岐状のアルキル基である。炭素数4〜22のアルキル基としては、各種ブチル基、各種ペンチル基、各種ヘキシル基、各種ヘプチル基、各種オクチル基、各種ノニル基、各種デシル基、各種ドデシル基、各種テトラデシル基、各種ヘキサデシル基、各種オクタデシル基、各種エイコシル基等が挙げられる。

【0040】

一般式(1)及び(2)におけるX-は、規則的なメソ細孔を形成させるという観点から、好ましくはハロゲンイオン、水酸化物イオン、硝酸化物イオン、硫酸化物イオン等の1価陰イオンから選ばれる1種以上である。X-としては、より好ましくはハロゲンイオンであり、更に好ましくは塩素イオン又は臭素イオンである。

【0041】

一般式(1)で表されるアルキルトリメチルアンモニウム塩としては、ブチルトリメチルアンモニウムクロリド、ヘキシルトリメチルアンモニウムクロリド、オクチルトリメチルアンモニウムクロリド、デシルトリメチルアンモニウムクロリド、ドデシルトリメチルアンモニウムクロリド、テトラデシルトリメチルアンモニウムクロリド、ヘキサデシルトリメチルアンモニウムクロリド、ステアリルトリメチルアンモニウムクロリド、ブチルトリメチルアンモニウムブロミド、ヘキシルトリメチルアンモニウムブロミド、オクチルトリメチルアンモニウムブロミド、デシルトリメチルアンモニウムブロミド、ドデシルトリメチルアンモニウムブロミド、テトラデシルトリメチルアンモニウムブロミド、ヘキサデシルトリメチルアンモニウムブロミド、ステアリルトリメチルアンモニウムブロミド等が挙げられる。

【0042】

一般式(2)で表されるジアルキルジメチルアンモニウム塩としては、ジブチルジメチルアンモニウムクロリド、ジヘキシルジメチルアンモニウムクロリド、ジオクチルジメチルアンモニウムクロリド、ジヘキシルジメチルアンモニウムブロミド、ジオクチルジメチルアンモニウムブロミド、ジドデシルジメチルアンモニウムブロミド、ジテトラデシルジメチルアンモニウムブロミド等が挙げられる。

【0043】

これらの第四級アンモニウム塩の中では、規則的なメソ細孔を形成させる観点、及び、疎水性有機物の利用効率の向上の点から、一般式(1)で表されるアルキルトリメチルアンモニウム塩が好ましく、アルキルトリメチルアンモニウムブロミド又はクロリドがより好ましい。

【0044】

前述の第四級アンモニウム塩は、規則的なメソ細孔を形成させる観点、及び、疎水性有機物の利用効率の向上の点から、乳化を行う前に、疎水性有機物を含む溶液及び水性溶媒の少なくとも一方に存在させておくことが好ましい。

【0045】

[シリカ源]

本明細書において、「加水分解によってシラノール化合物を生成するシリカ源」とは、シリカ源はアルコキシシラン等の加水分解によりシラノール化合物を生成する物質であり、具体的には、下記一般式(3)〜(7)で示される化合物、又はこれらの組合せを挙げることができる。

SiY4 (3)

R3SiY3 (4)

R32SiY2 (5)

R33SiY (6)

Y3Si−R4−SiY3 (7)

(式中、R3はそれぞれ独立して、ケイ素原子に直接炭素原子が結合している有機基を示し、R4は炭素原子を1〜4個有する炭化水素基又はフェニレン基を示し、Yは加水分解によりヒドロキシ基になる1価の加水分解性基を示す。)

【0046】

シリカ源は、疎水性有機物の利用効率の向上の点から、一般式(3)〜(7)において、R3は、それぞれ独立して、水素原子の一部がフッ素原子に置換していてもよい炭素数1〜22の炭化水素基であることが好ましく、疎水性有機物の利用効率の向上の点から、好ましくは炭素数1〜22、より好ましくは炭素数4〜18、さらに好ましくは炭素数8〜16のアルキル基、フェニル基、又はベンジル基である。R4は、疎水性有機物の利用効率の向上の点から、炭素数1〜4のアルカンジイル基(メチレン基、エチレン基、トリメチレン基、プロパン−1,2−ジイル基、テトラメチレン基等)又はフェニレン基が好ましい。Yは、疎水性有機物の利用効率の向上の点から、好ましくは炭素数1〜22、より好ましくは炭素数1〜8、さらに好ましくは炭素数1〜4のアルコキシ基、又はフッ素を除くハロゲン基が好ましい。

【0047】

より具体的には、シリカ源としては、疎水性有機物の利用効率の向上の点から、次の化合物が好ましい。

・一般式(3)において、Yが炭素数1〜3のアルコキシ基であるか、又はフッ素を除くハロゲン基であるシラン化合物。

・一般式(4)又は(5)において、R3がフェニル基、ベンジル基、又は水素原子の一部がフッ素原子に置換されている炭素数1〜20、好ましくは炭素数1〜10、より好ましくは炭素数1〜5の炭化水素基であるトリアルコキシシラン又はジアルコキシシラン。

・一般式(7)において、Yがメトキシ基であって、R4がメチレン基、エチレン基又はフェニレン基である化合物。

【0048】

これらの中でも、シリカ源としては、疎水性有機物の利用効率の向上の点から、テトラメトキシシラン、テトラエトキシシラン、フェニルトリエトキシシラン、1,1,1−トリフルオロプロピルトリエトキシシランが好ましい。

【0049】

シリカ源は、乳化後の疎水性有機物のエマルジョンに第四級アンモニウム塩の存在下で添加してもよく、あるいは、一部及び全部のシリカ源を予め疎水性有機物を含む溶液に含ませておいてもよい。予めシリカ源を疎水性有機物を含む溶液に含ませておけば、乳化と同時に外殻部の形成反応を行うことができる。

【0050】

したがって、本発明の複合シリカ粒子の製造方法は、その他の態様において、シリカを含む成分から構成されるメソ細孔構造を有する外殻部を備え、かつ、前記外殻部の内部に疎水性有機物を含む複合シリカ粒子の製造方法であって、疎水性有機物を含む疎水性溶液に水性溶媒を添加して乳化することを含み、ここで、前記疎水性溶液及び前記水性溶媒の少なくとも一方が下記一般式(1)及び(2)からなる群から選択される少なくとも1種類の第四級アンモニウム塩を含有し、

[R1(CH3)3N]+X- (1)

[R1R2(CH3)2N]+X- (2)

(式中、R1及びR2は、それぞれ独立に炭素数4〜22の直鎖状又は分岐状アルキル基を示し、X-は1価陰イオンを示す。)

さらに、加水分解によってシラノール化合物を生成するシリカ源の溶液を、前記水性溶媒添加前の前記疎水性溶液、及び/又は、乳化後の乳化液に添加することを含む複合シリカ粒子の製造方法に関する。疎水性有機物、水性溶媒、第四級アンモニウム塩、及びシリカ源については、前述のとおりである。

【0051】

[実施形態1]

本発明の複合シリカ粒子の製造方法の一実施形態について説明する。本実施形態の複合シリカ粒子の製造方法は、下記工程(I)から(III)を含む。

工程(I):疎水性有機物を含む溶液(A液)、水を含む溶液(B液)、及び、加水分解によりシラノール化合物を生成するシリカ源(C液)を調製する工程、ここで、A液及びB液のいずれか又は両方に一般式(1)及び(2)で表される第四級アンモニウム塩から選ばれる1種以上の界面活性剤を含有する;

[R1(CH3)3N]+X- (1)

[R1R2(CH3)2N]+X- (2)

(式中、R1及びR2は、それぞれ独立に炭素数4〜22の直鎖状又は分岐状アルキル基を示し、Xは1価陰イオンを示す。)

工程(II):工程(I)で調製したA液にB液を混合して乳化する(O/W型エマルジョンを形成する)工程;

工程(III):工程(II)で得られた水溶液にC液を添加させる工程。

【0052】

A液における疎水性有機物の含有量は、疎水性有機物の利用効率の向上の点から、好ましくは0.1〜100ミリモル/L、より好ましくは1〜100ミリモル/L、さらに好ましくは5〜80ミリモル/Lである。A液及び又はB液における第四級アンモニウム塩の含有量は、疎水性有機物の利用効率の向上の点から、好ましくは0.1〜100ミリモル/L、より好ましくは1〜100ミリモル/L、さらに好ましくは5〜80ミリモル/Lである。C液におけるシリカ源の含有量は、疎水性有機物の利用効率の向上の点から、好ましくは0.1〜100ミリモル/L、より好ましくは1〜100ミリモル/L、さらに好ましくは5〜80ミリモル/Lである。なお、疎水性有機物、第四級アンモニウム塩、及びシリカ源の具体例については、前述のとおりである。

【0053】

A〜C液を構成する溶媒としては疎水性有機物の乳化、及びシリカ粒子の形成を阻害せず、各液中に含有される上記成分を溶解できること、各溶媒が相溶することを満たす限り特に制限はなく、混合溶媒などを用いてもよく、目的の乳化滴粒径、乳化安定性などにより溶媒組成を調節可能である。また、シリカや有機基以外の他の元素を担持したい場合は、それらの金属を含有するアルコキシ塩やハロゲン化塩等の金属原料を製造時又は製造後に添加することもできる。

【0054】

工程(II)において、微細な乳化滴を得る点からは、A液にB液を添加する際にはA液を撹拌し、かつ、添加するのに所要する時間を短くすることが好ましい。なお、疎水性有機物の乳化のために系の温度を調節してもよい。

【0055】

工程(III)は工程(II)により調製した乳化液にC液を添加する工程である。工程(II)で得られる乳化液にC液を添加した後に例えば10〜100℃、好ましくは10〜80℃の温度で所定時間撹拌した後、静置することで、疎水性有機物の乳化滴の表面に、第四級アンモニウム塩とシリカ源によりメソ細孔構造を有する外殻部が形成され、内部に疎水性有機物を包含した複合シリカ粒子を析出させることができる。撹拌処理時間は水溶液組成や温度によって異なるが、通常10〜80℃で0.01〜24時間で複合シリカ粒子が形成される。

【0056】

[実施形態2]

本発明の複合シリカ粒子の製造方法のその他の実施形態について説明する。本実施形態の複合シリカ粒子の製造方法は、下記工程(I’)及び(II’)を含む。

工程(I’):疎水性有機物及び加水分解によりシラノール化合物を生成するシリカ源を含む溶液(A’液)、並びに、水を含む溶液(B液)を調製する工程、ここで、A’液及びB液のいずれか又は両方に一般式(1)及び(2)で表される第四級アンモニウム塩から選ばれる1種以上の界面活性剤を含有する;

[R1(CH3)3N]+X- (1)

[R1R2(CH3)2N]+X- (2)

(式中、R1及びR2は、それぞれ独立に炭素数4〜22の直鎖状又は分岐状アルキル基を示し、Xは1価陰イオンを示す。)

工程(II’):工程(I’)で調製したA’液にB液を混合して乳化及び外殻部形成をする工程。

【0057】

A’液における疎水性有機物及びシリカ源の含有量は、疎水性有機物の利用効率の向上の点から、それぞれ、好ましくは0.1〜100ミリモル/L、より好ましくは1〜100ミリモル/L、さらに好ましくは5〜80ミリモル/Lである。A’液及び又はB液における第四級アンモニウム塩の含有量は、疎水性有機物の利用効率の向上の点から、好ましくは0.1〜100ミリモル/L、より好ましくは1〜100ミリモル/L、さらに好ましくは5〜80ミリモル/Lである。なお、疎水性有機物、第四級アンモニウム塩、及びシリカ源の具体例については、前述のとおりである。また、A’液を構成する溶媒も、前述のA液の溶媒の記載を参照して選択し使用できる。

【0058】

工程(II’)において、微細な乳化滴を得る点からは、A’液にB液を添加する際にはA’液を撹拌し、かつ、添加するのに所要する時間を短くすることが好ましい。なお、疎水性有機物の乳化のために系の温度を調節してもよい。

【0059】

工程(II’)は疎水性有機物の乳化、及び、メソ細孔構造を有する外殻部形成を行う工程である。A’液にB液を添加した後に例えば10〜100℃、好ましくは10〜80℃の温度で所定時間撹拌した後、静置することで、疎水性有機物の乳化滴の表面に、第四級アンモニウム塩とシリカ源によりメソ細孔構造を有する外殻部が形成され、内部に疎水性有機物を包含した複合シリカ粒子を析出させることができる。撹拌処理時間は水溶液組成や温度によって異なるが、通常10〜80℃で0.01〜24時間で複合シリカ粒子が形成される。

【0060】

本発明の複合シリカ粒子の製造方法は、外殻部の形成反応の後、得られた複合シリカ粒子を液から分離、乾燥することを含んでもよい。分離方法としてはろ過法、遠心分離法などを用いることができる。乾燥に際しては疎水性有機物の蒸発を抑えるために加熱を行わないことが好ましいが、内部の疎水性有機物の沸点を超えない限り加熱を行なってもよい。

【0061】

本発明の複合シリカ粒子の製造方法は、さらに、外殻部の形成後の複合シリカ粒子を酸性水溶液と接触させることを含んでもよい。これにより、複合シリカ粒子のメソ細孔内に存在する第四級アンモニウム塩を低減又は排除できる。一実施形態としては、例えば、前述のように分離、乾燥した複合シリカ粒子を酸性水溶液に接触させることが挙げられる。具体的には、酸性水溶液に複合シリカ粒子を添加し、例えば0〜95℃で0.1〜96時間撹拌することが挙げられる。前記酸性水溶液の酸としては、塩酸、硝酸、硫酸、クエン酸、リン酸などが挙げられ、そのなかでも効率的な第四級アンモニウム塩の低減の点から塩酸が好ましい。酸性水溶液の濃度としては、効率的な第四級アンモニウム塩の低減の点から0.0001〜5Mが好ましく、0.001〜3Mがより好ましく、0.01〜1Mがさらに好ましい。

【0062】

本発明の複合シリカ粒子の製造方法によれば、外殻部のメソ細孔構造の平均細孔径が、好ましくは1〜10nm、より好ましくは1〜8nm、さらに好ましくは1〜5nmである複合シリカ粒子を製造できる。メソ細孔の平均細孔径は、窒素吸着測定を行い、窒素吸着等温線からBJH法により求めることができる。また、本発明の複合シリカ粒子の製造方法によれば、好ましくはメソ細孔径が揃った複合シリカ粒子を製造でき、より好ましくはメソ細孔の70%以上が平均細孔径±30%以内に入る複合シリカ粒子を製造できる。なお、メソ細孔構造を有する外殻部の構造は、透過型電子顕微鏡(TEM)を用いて観察することができ、その細孔径、細孔規則性、外殻部から内部への細孔の繋がり具合を確認することができる。

【0063】

また、本発明の複合シリカ粒子の製造方法によれば、酸性水溶液と接触後のBET比表面積が、好ましくは100m2/g以上、より好ましくは300m2/g以上、さらに好ましくは、400m2/g以上、さらにより好ましくは500m2/g以上、又、複合シリカ粒子の強度の観点から、好ましくは1500m2/g以下、さらに好ましくは、1300m2/g以下である複合シリカ粒子を製造できる。

【0064】

さらに、本発明の複合シリカ粒子の製造方法によれば、平均粒子径が、好ましくは0.05〜10μm、より好ましくは0.05〜5μm、さらに好ましくは0.05〜3μmである複合シリカ粒子を製造できる。さらにまた、複合シリカ粒子の平均粒子径が0.05〜0.1μmのときのメソ細孔の平均細孔径は好ましくは1〜5nmであり、平均粒子径が0.1〜1μmのときのメソ細孔の平均細孔径は好ましくは1〜8nmであり、平均粒子径が1〜10μmのときのメソ細孔の平均細孔径は好ましくは1〜10nmである複合シリカ粒子を製造できる。

【0065】

本発明の複合シリカ粒子の製造方法によれば、好ましくは粒子全体の80%以上、より好ましくは85%以上、さらに好ましくは90%以上、さらにより好ましくは95%以上が平均粒子径±30%以内の粒子径を有しており、非常に揃った粒子径の粒子群から構成されている複合シリカ粒子を製造できる。そして、本発明の複合シリカ粒子の製造方法によれば、複合シリカ粒子のメソ細孔が、好ましくはその75%以上、より好ましくはその80%以上が平均細孔径±30%以内である複合シリカ粒子を製造できる。

【0066】

複合シリカ粒子の平均粒子径、平均細孔径、及び外殻部の平均厚みは、第四級アンモニウム塩や疎水性有機化合物の選択、混合時の撹拌力、原料の濃度、溶液の温度、水を含む溶液の添加速度、乳化液の熟成時間等によって調整することができる。複合シリカ粒子の製造工程において、第四級アンモニウム塩を使用する場合は、第四級アンモニウム塩が複合シリカ粒子内部、メソ細孔内、又はシリカ粒子表面に残留する可能性がある。第四級アンモニウムが残留しても問題ない場合は除去する必要はないが、残留する第四級アンモニウムの除去を望む場合は、水や酸性水溶液で洗浄処理して置換することにより除去することができる。

【0067】

また、本発明の複合シリカ粒子の製造方法によれば、複合シリカ粒子における外殻部の平均厚みが、好ましくは10〜700nm、より好ましくは20〜500nm、さらに好ましくは30〜400nmであるである複合シリカ粒子を製造できる。このとき、〔外殻部の厚み/平均粒子径〕の比を、好ましくは0.01〜0.6、より好ましくは0.05〜0.5、さらに好ましくは0.1〜0.4とすることができる。

【0068】

本明細書において、複合シリカ粒子の平均粒子径及びその分布の程度、並びに外殻部の平均厚みは、透過型電子顕微鏡(TEM)観察により測定された値である。具体的には、透過型電子顕微鏡観察下で、20〜30個の粒子が含まれる視野中の全粒子の直径及び外殻厚みを写真上で実測する。この操作を、視野を5回変えて行う。得られたデータから平均粒子径及びその分布の程度、並びに平均外殻厚みを求める。透過型電子顕微鏡の倍率の目安は1万〜10万倍であるが、シリカ粒子の大きさによって適宜調節される。しかしながら、画面中の粒子のうち、メソ細孔を有する複合シリカ粒子の割合が、30%以下の場合は、観察のための視野を広げて、すなわち倍率を下げて、少なくとも10個の粒子からデータを得るものとする。

【0069】

[中空シリカ粒子の製造方法]

本発明の複合シリカ粒子の製造方法で製造された複合シリカ粒子の内部の疎水性有機物を加熱して除去することで、シリカを含む成分から構成される外殻部を有し、前記外殻部の内部が中空である中空シリカ粒子を製造できる。したがって、本発明は、その他の態様において、中空シリカ粒子の製造方法であって、本発明の複合シリカ粒子の製造方法によって複合シリカ粒子を製造すること、及び、前記複合シリカ粒子の内部の疎水性有機物を加熱除去することを含む製造方法に関する。

【0070】

本発明の中空シリカ粒子の製造方法の一態様として、本発明の複合シリカ粒子の製造方法によって製造され得る複合シリカ粒子を350〜950℃で焼成して該複合シリカ粒子内部の疎水性有機物を除去することを含む製造方法が挙げられる。この工程を含むことにより、メソ細孔構造を有する外殻部を備え、かつ、内部が中空である中空シリカ粒子を製造できる。焼成温度としては、メソ細孔構造の維持及び作業の簡便化の点から、好ましくは400〜800℃であり、より好ましくは450〜700℃である。焼成方法としては電気炉等を用いた方法が挙げられる。焼成時間としては、1〜10時間が挙げられ、適宜設定できる。この態様の中空シリカ粒子の製造方法によれば、平均細孔径、BET比表面積、平均粒子径、外殻部平均厚み、及び〔外殻部の厚み/平均粒子径〕の比が前述した複合シリカ粒子と同範囲のメソポーラス中空シリカ粒子を製造できる。

【0071】

本発明の中空シリカ粒子の製造方法のその他の態様として、本発明の複合シリカ粒子の製造方法によって製造され得る複合シリカ粒子を950℃を超える温度で焼成して該複合シリカ粒子内部の疎水性有機物を除去することを含む製造方法が挙げられる。この工程を含むことにより、メソ細孔が焼き締められ、BET比表面積が低減された外殻部を備え、かつ、内部が中空である中空シリカ粒子を製造できる。BET比表面積は、例えば、30m2/g未満とすることができる。焼成温度としては、メソ細孔を焼き締め、BET比表面積を30m2/g未満にする点から、好ましくは960〜1500℃、より好ましくは970〜1300℃であり、さらに好ましくは980〜1200℃である。焼成時間は焼成温度などにより異なるが、通常0.5〜100時間、好ましくは1〜75時間である。また、950℃を超える温度で焼成を行う前に、シリカ粒子に包含される疎水性化合物や第四級アンモニウム塩の除去のために、一旦350〜950℃で焼成してメソ細孔構造を有する中空シリカ粒子を製造し、その後に950℃を超える温度で焼成してもよい。その場合は予め電気炉などを用いて好ましくは400〜800℃、より好ましくは450〜700℃で1〜10時間焼成を行った後に950℃を超える温度で焼成を行う。焼成時に粒子が破損することを避けるという点から、一旦メソ細孔構造を有する中空シリカ粒子を経由して製造する方法がより好ましい。なお、この態様の製造方法で得られる中空シリカの平均粒子径、外殻部平均厚み、及び〔外殻部の厚み/平均粒子径〕の比は、前述した複合シリカ粒子と同範囲とすることができる。

【実施例】

【0072】

以下、実施例により本発明を説明する。後述する実施例及び比較例において、シリカ粒子の各種測定は、以下の方法により行った。

【0073】

(1)平均粒子径、及び平均外殻厚みの測定

日本電子株式会社製の透過型電子顕微鏡(TEM)JEM−2100を用いて加速電圧160kVで測定を行い、それぞれ20〜30個の粒子が含まれる5視野中の全粒子の直径及び外殻厚みを写真上で実測して、平均粒子径及び平均外殻厚みを求めた。観察に用いた試料はマイクログリットタイプB((STEM150Cuグリッド、カーボン補強済)応研商事株式会社製)に付着させ、余分な試料をブローで除去して作成した。

【0074】

(2)BET比表面積、及び平均細孔径の測定

株式会社島津製作所製、比表面積・細孔分布測定装置、商品名「ASAP2020」を使用し、液体窒素を用いて吸着測定を行い、吸着等温線の直線性がよく、BET定数Cが正となるような範囲における多点法よりBET比表面積を導出した(S.Brunauer他,J.Amer.Chem.Soc.,第60巻、第309頁、1938年)。シリンダー型細孔モデルであるBJH法(E.P.Barrett他, J.Amer.Chem.Soc.,第73巻、第373頁、1951年)を採用し、ピークトップを平均細孔径とした。前処理は250℃で5時間行った。

【0075】

(3)疎水性有機物の有効使用量の算出方法

製造時の疎水性有機物の使用体積(A)、シリカ源のSiO2換算体積(B)、及び、生成物の空洞部体積(C)、生成物のシリカ部体積(D)より以下のように算出した。

(A)疎水性有機物の使用体積=製造時の疎水性有機物使用量(g)÷疎水性有機物密度(g/cm3)

(B)シリカ源のSiO2換算体積=シリカ源使用量(g)÷シリカ源物質量(g/mol)×60(g/molSiO2)÷2.2(g/cm3SiO2)

(C)生成物の空洞部体積=4÷3×π×((平均粒子径−外殻部厚み×2)÷2)3

(D)生成物のシリカ部体積=4÷3×π×(平均粒子径÷2)3−(C)

疎水性有機物の有効使用量は仕込み量に対して実際にシリカ粒子に包含されて利用された疎水性有機物の割合を見積もった値であり、疎水性有機物の全量がシリカ粒子に包含された場合を100(%)として上記(A)から(D)を用いて次式により算出した。

疎水性有機物の有効使用量(%)=(A÷B)÷(C÷D)×100

【0076】

実施例1

500mLフラスコにメタノール(和光純薬製、特級)100g、ドデシルトリメチルアンモニウムクロライド(東京化成製)1.7g、ナタネ油(シグマアルドリッチジャパン製)1.5gを入れて撹拌し、A液を調製した。500mLフラスコに水300g、25%テトラメチルアンモニウムヒドロキシド水溶液(和光純薬製)0.825gを入れて撹拌し、B液を調製した。A液を25℃で撹拌しながらB液を添加し、次いでテトラメトキシシラン(東京化成製)1.7g(C液)を加え、25℃で5時間撹拌した。得られた白濁水溶液を5Cのろ紙を用いてろ別し、水洗後、100℃で乾燥機(アドバンテック製、DRM420DA)にて乾燥することにより白色粉末を得た。得られた乾燥粉末を0.01mol/L塩酸(和光純薬製)100mLに分散し、25℃で12時間撹拌した。得られた白色沈殿物を5Cのろ紙を用いてろ別し、水洗後、100℃で乾燥機(アドバンテック製、DRM420DA)にて乾燥することにより粒子内部にナタネ油を内包し、外殻部がメソ細孔構造を有する複合シリカ粒子を得た。この複合シリカ粒子の各種測定結果を下記表1に示し、TEMイメージを図1に示す。

【0077】

実施例2

ナタネ油の代わりにヘキサン(和光純薬製)1gを用いて実施例1と同様の操作を行い、複合シリカ粒子を得た。この複合シリカ粒子の各種測定結果を下記表1に示し、TEMイメージを図2に示す。

【0078】

実施例3

500mLフラスコにメタノール(和光純薬製、特級)20g、ドデシルトリメチルアンモニウムクロライド(東京化成製)1.7g、ドデカン(和光純薬製)0.7g、テトラメトキシシラン(東京化成製)0.68gを入れて撹拌し、C液を含むA液(A’液)を調製した。500mLフラスコに水380g、1M水酸化ナトリウム水溶液(和光純薬製)1.8gを入れて撹拌し、B液を調製した。A’液を25℃で撹拌しながらB液を添加し、5時間撹拌した。得られた白濁水溶液を5Cのろ紙を用いてろ別し、水洗後、100℃で乾燥機(アドバンテック製、DRM420DA)にて乾燥することにより白色粉末を得た。得られた乾燥粉末を0.01mol/L塩酸(和光純薬製)100mLに分散し、25℃で12時間撹拌した。得られた白色沈殿物を5Cのろ紙を用いてろ別し、水洗後、100℃で乾燥機(アドバンテック製、DRM420DA)にて乾燥することにより粒子内部にナタネ油を内包し、外殻部がメソ細孔構造を有する複合シリカ粒子を得た。この複合シリカ粒子の各種測定結果を下記表1に示す。

【0079】

比較例1

500mLフラスコに水300g、メタノール(和光純薬製、特級)100mL、1M水酸化ナトリウム水溶液(和光純薬製)2.3g、ドデシルトリメチルアンモニウムブロマイド(東京化成製)1.75g、ナタネ油(シグマアルドリッチジャパン製)1.5gをこの順に添加して25℃で撹拌した後に、テトラメトキシシラン(東京化成製)1.7gを加え、25℃で5時間撹拌した。得られた白色沈殿物を5Cのろ紙を用いてろ別し、水洗後、100℃で乾燥機(アドバンテック製、DRM420DA)にて乾燥することにより白色粉末を得た。得られた乾燥粉末を0.01mol/L塩酸(和光純薬製)100mLに分散し、25℃で12時間撹拌した。得られた白色沈殿物を5Cのろ紙を用いてろ別し、水洗後、100℃で乾燥機(アドバンテック製、DRM420DA)にて乾燥することにより粒子内部にナタネ油を内包し、外殻部がメソ細孔構造を有する複合シリカ粒子を得た。この複合シリカ粒子の各種測定結果を下記表1に示す。

【0080】

【表1】

【0081】

上記表1に示すとおり、実施例1〜3の複合シリカ粒子では、比較例1の複合シリカ粒子よりも疎水性有機物の利用効率が向上した。

【産業上の利用可能性】

【0082】

以上説明したとおり、本発明は、例えば、複合シリカ粒子及び中空シリカ粒子を利用可能な、触媒担体、吸着剤、物質分離剤、酵素や機能性有機化合物の固定化担体等を扱う分野において有用である。

【特許請求の範囲】

【請求項1】

シリカを含む成分から構成されるメソ細孔構造を有する外殻部を備え、かつ、前記外殻部の内部に疎水性有機物を含む複合シリカ粒子の製造方法であって、

疎水性有機物を含む溶液に水性溶媒を添加して乳化すること、及び、前記疎水性有機物の乳化油滴表面にシリカを含む成分から構成されるメソ細孔構造を有する外殻部を形成させることを含む、複合シリカ粒子の製造方法。

【請求項2】

前記外殻部が、下記一般式(1)及び(2)からなる群から選択される少なくとも1種類の第四級アンモニウム塩、並びに加水分解によってシラノール化合物を生成するシリカ源の存在下で形成される、請求項1記載の複合シリカ粒子の製造方法。

[R1(CH3)3N]+X- (1)

[R1R2(CH3)2N]+X- (2)

(式中、R1及びR2は、それぞれ独立に炭素数4〜22の直鎖状又は分岐状アルキル基を示し、X-は1価陰イオンを示す。)

【請求項3】

さらに、外殻部の形成後の複合シリカ粒子を酸性水溶液と接触させることを含む、請求項1又は2に記載の複合シリカ粒子の製造方法。

【請求項4】

メソ細孔構造を有する外殻部を備え、かつ、内部が中空である中空シリカ粒子の製造方法であって、請求項1から3のいずれか一項に記載の製造方法により製造される複合シリカ粒子を350〜950℃で焼成することを含む、中空シリカ粒子の製造方法。

【請求項5】

外殻部を備え、かつ、内部が中空である中空シリカ粒子の製造方法であって、請求項1から3のいずれか一項に記載の製造方法により製造される複合シリカ粒子を950℃を超える温度で焼成することを含む、中空シリカ粒子の製造方法。

【請求項1】

シリカを含む成分から構成されるメソ細孔構造を有する外殻部を備え、かつ、前記外殻部の内部に疎水性有機物を含む複合シリカ粒子の製造方法であって、

疎水性有機物を含む溶液に水性溶媒を添加して乳化すること、及び、前記疎水性有機物の乳化油滴表面にシリカを含む成分から構成されるメソ細孔構造を有する外殻部を形成させることを含む、複合シリカ粒子の製造方法。

【請求項2】

前記外殻部が、下記一般式(1)及び(2)からなる群から選択される少なくとも1種類の第四級アンモニウム塩、並びに加水分解によってシラノール化合物を生成するシリカ源の存在下で形成される、請求項1記載の複合シリカ粒子の製造方法。

[R1(CH3)3N]+X- (1)

[R1R2(CH3)2N]+X- (2)

(式中、R1及びR2は、それぞれ独立に炭素数4〜22の直鎖状又は分岐状アルキル基を示し、X-は1価陰イオンを示す。)

【請求項3】

さらに、外殻部の形成後の複合シリカ粒子を酸性水溶液と接触させることを含む、請求項1又は2に記載の複合シリカ粒子の製造方法。

【請求項4】

メソ細孔構造を有する外殻部を備え、かつ、内部が中空である中空シリカ粒子の製造方法であって、請求項1から3のいずれか一項に記載の製造方法により製造される複合シリカ粒子を350〜950℃で焼成することを含む、中空シリカ粒子の製造方法。

【請求項5】

外殻部を備え、かつ、内部が中空である中空シリカ粒子の製造方法であって、請求項1から3のいずれか一項に記載の製造方法により製造される複合シリカ粒子を950℃を超える温度で焼成することを含む、中空シリカ粒子の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−126761(P2011−126761A)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2009−289579(P2009−289579)

【出願日】平成21年12月21日(2009.12.21)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願日】平成21年12月21日(2009.12.21)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]