複合シートおよび複合接着シート

【課題】

本発明は、構造材料の補強材として、軽量で、十分な強度もしくは補強強度を有し、基材の剥がれや変形を防止する優れた特性を有する複合シートおよび複合接着シートを提供することを課題とする。

【解決手段】

シート状で液体吸収性のある基材と加熱溶融性を有する樹脂層とを接触させて複合シートとする。この複合シートを加熱処理して前記基材に前記樹脂層を形成する樹脂が吸収されてなる複合シートとする。複合シートの少なくとも片面に接着剤を接触させて配置してなる複合接着シートとする。

本発明は、構造材料の補強材として、軽量で、十分な強度もしくは補強強度を有し、基材の剥がれや変形を防止する優れた特性を有する複合シートおよび複合接着シートを提供することを課題とする。

【解決手段】

シート状で液体吸収性のある基材と加熱溶融性を有する樹脂層とを接触させて複合シートとする。この複合シートを加熱処理して前記基材に前記樹脂層を形成する樹脂が吸収されてなる複合シートとする。複合シートの少なくとも片面に接着剤を接触させて配置してなる複合接着シートとする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、新規の構成の複合シートおよび複合接着シートに関するものであり、特に鋼板などの構造材料の補強材として使用することができる複合シートおよび複合接着シートに関するものである。

【背景技術】

【0002】

従来、自動車の外装や建材などに用いられる薄板鋼板などの構造材料(以下、主構造材と記す。)を補強する部材として鋼板補強材が使用されている。例えば、自動車のボディーには車体重量を軽減する目的で厚さ1mm以下の薄い車体鋼板が使用されており、強度を確保するために車体鋼板の内側にシート状の鋼板補強材が貼着固定されている。

一般的な鋼板補強材としては、基材と樹脂層とで構成されている複合シート状のものと樹脂一体型のものとが知られている。

【0003】

鋼板補強材が基材と樹脂層とで構成されている複合シート状の場合、基材は樹脂層の形状を保つ拘束層として金属薄板、ガラスクロスなどを使用し、樹脂層は接着剤としての機能を兼ねさせて前記主構造材の表面に加熱して貼り付け、主に樹脂層の強度により主構造材の強度を向上させている。(例えば特許文献1を参照。)。

【0004】

しかしながら、前記基材として金属材料を使用した鋼板補強材の場合、金属の密度が高いために基材の重量が大きくなり補強された構造材料全体の軽量化を阻害するなどの問題がある。また、前記基材としてガラスクロス、カーボンファイバーなどの繊維状の強化材料を使用した場合、軽量化に寄与する反面、基材を切断加工する時にガラスなどを含む微粉が発生したり基材側の切断面に多数の硬く鋭利な繊維材料が微細に突き出た状態で露出したりする恐れがあり、取扱い上の問題がある。

【0005】

また、上述の複合シートのような基材と樹脂層との界面を有する鋼板補強材の場合、前記主構造材に熱を利用して貼り付けると、樹脂層と基材との界面付近に応力が集中しやすく、補強材内部で力学的な歪みを生じやすい。特に、樹脂層として熱硬化性樹脂を用いる場合には、樹脂層が熱硬化するのに伴って熱収縮するので樹脂層と基材との界面付近に応力が集中しやすく、場合によっては基材が剥がれたり変形したりして主構造材の補強効果や形状を損ねてしまう。

【0006】

さらに加えて、鋼板補強材などの補強材により補強された鋼板などの主構造材をリサイクルする場合、補強材の基材に含まれるガラス繊維などの繊維状の強化材料は燃焼残渣となって主構造材のリサイクル性を阻害する汚染物質となる問題を有している。

【0007】

鋼板補強材が樹脂一体型の場合(例えば引用文献2を参照。)は、樹脂のみの加工となるので、主構造材の凹凸形状に追従させた加工がしやすく軽量であるため低コストで主構造材の簡易な補強を行うことができ、燃焼残渣がない樹脂を選択することで主構造材のリサイクル性を阻害しないという利点がある反面、強い衝撃を受けるとエネルギーを吸収しきれずに割れる恐れがあり、高い強度が要求される部分への適用に課題が残る。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−160917号公報

【特許文献2】特開2009−39909号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は基材と樹脂層とで構成される複合シートおよび複合接着シートを構造材料の補強材として加工し、使用し、あるいは廃棄する場合において従来技術における問題点を解決し、かつ従来技術による良好な性能は保持することを課題とする。すなわち、

その使用時において、(a)軽量であること、(b)十分な強度もしくは補強強度を有すること、(c)基材が剥がれたり変形したりして強度が保てない問題、

を解決する優れた特性を有する複合シートおよび複合接着シートを提供することを課題とする。加えて、

その加工時における、(d)切断加工時に強化材料を含む微粉が発生する問題、(e)切断面に露出した繊維による取扱い上の問題、

廃棄時における(f)燃焼残渣が貼り合わせた主構造材のリサイクル性を阻害する問題、

を解決する優れた特性を有する複合シートおよび複合接着シートを提供することを別の課題とする。

【課題を解決するための手段】

【0010】

本発明は、下記の技術的構成により、前記課題を解決できたものである。

(1)シート状で液体吸収性のある基材と加熱溶融性を有する樹脂層とを接触させてなることを特徴とする複合シート。

(2)シート状で液体吸収性のある2以上のn層の基材と、加熱溶融性を有するn層またはn−1層の樹脂層とを、交互に接触させて配置してなることを特徴とする複合シート。

(3)加熱溶融性を有する樹脂層の両面にシート状で液体吸収性のある基材を接触させて配置してなることを特徴とする複合シート。

(4)前記(1)〜(3)のいずれかに記載の複合シートを加熱処理して前記基材に前記樹脂層を形成する樹脂が吸収されてなることを特徴とする複合シート。

(5)前記基材が、天然繊維または合成繊維からなる不織布、天然繊維または合成繊維からなる織布、皮革、スポンジ態様の発泡体のいずれかからなることを特徴とする前記(1)〜(4)のいずれかに記載の複合シート。

(6)前記(1)〜(5)のいずれかに記載の複合シートの少なくとも片面に接着剤を接触させて配置してなることを特徴とする複合接着シート。

(7)前記(6)に記載の複合接着シートを加熱処理して前記基材に前記樹脂層を形成する樹脂が吸収されてなることを特徴とする複合接着シート。

【発明の効果】

【0011】

本発明により提供された複合シートおよび複合接着シートによれば、

その使用時において、(a)軽量で、(b)十分な強度もしくは補強強度を有し、(c)基材に前記樹脂層を形成する樹脂が吸収されて基材と樹脂層との界面がないので基材が割れたり剥がれたりして強度を損ねてしまう恐れがないという優れた効果を奏する。

さらに、前記基材が、天然繊維または合成繊維からなる不織布あるいは織布、皮革、スポンジ態様の発泡体のいずれかからなる場合には、

その加工時において、(d)切断加工時に強化材料を含む微粉が発生しにくく、(e)切断面が整っていて取扱い上の問題がないという優れた特性を有し、

廃棄時には(f)燃焼残渣を出さず主構造材の補強材として使用した際には主構造材のリサイクル性を阻害しない、

という効果を発揮することができる。

【図面の簡単な説明】

【0012】

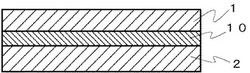

【図1】本発明の複合シート(実施形態1)の断面図である。

【図2】本発明の複合シート(実施形態1)の加熱処理後の形態を示す断面図である。

【図3】本発明の複合シート(実施形態2)の断面図である。

【図4】本発明の複合シート(実施形態2)の加熱処理後の形態を示す断面図である。

【図5】多層構造とした本発明の複合シート(実施形態3)を示す断面図である。

【図6】多層構造とした本発明の複合シート(実施形態3)の加熱処理後の形態を示す断面図である。

【図7】本発明の複合接着シート(実施形態4)の断面図である。

【図8】主構造材に複合接着シートを貼り合わせた形態を示す断面図である。

【図9】主構造材に複合接着シートを貼り合わせて加熱処理した後の形態を示す断面図である。

【発明を実施するための形態】

【0013】

以下、この発明の実施の形態について図面を参照して説明する。

【0014】

(実施形態1)

図1は、シート状で液体吸収性のある基材1と加熱溶融性を有する樹脂層10とを接触させて2層構造とした、本発明による複合シートの最も基本的な構成となる断面図を示している。

【0015】

基材1は、加熱溶融され融解した樹脂層10の成分(以下、溶融樹脂と記すことがある。)を浸透することができる性質(以下、液体吸収性と記す。)を有している。なお、ここでいう浸透とは、基材が溶融樹脂と接触した際に、

(i)空隙を有する基材の該空隙に毛細管現象等により溶融樹脂が入り込む現象、

(ii)基材がその内部構造を緩ませながら溶融樹脂を吸収し、基材内部に溶融樹脂が充満されるように空隙を形成、拡大していく現象、

(iii)基材が膨潤しながら溶融樹脂を吸収する現象、

のうちいずれか1つ以上の現象が発現することを指している。

【0016】

基材1の候補としてある材料Aが溶融樹脂Bに対して液体吸収性があるかどうかを簡便に確認するには、水平に設置した耐熱容器を加熱保温して該容器の中に溶融樹脂Bを静置し、その上方から短冊状の小片にした材料Aの片面のみが溶融樹脂Bと接触するように静かに浮かべて数分間放置した後、静かにピンセットなどで引き上げて観察すれば良い。材料Aの短冊の片面に溶融樹脂Bが滲み広がるのを確認できれば、材料Aは、溶融樹脂Bの成分に対して液体吸収性があるといえる。

【0017】

基材1を構成する材質としては、前記液体吸収性を有することが必要であるが、それ以外に、前記主構造材を補強する材質として本発明の複合シートを用いる場合には、構造材の質量への影響を少なくするために基材1として軽量な材質すなわち密度が低い材質を選択すること、主構造材の形状に追従するようにしなやかに変形可能な材質が好ましいこと、切断時の切りかすが発生しにくい部材を用いることにより切断加工時の取扱い性が向上すること、燃焼残渣が無い部材を用いることにより主構造材のリサイクルがしやすいこと、等を考慮して材質を選択するとよい。また、構造材の質量を敢えて増大させることもでき、この場合には基材1として重い材質すなわち密度が高い材質を選択するように設計すれば良い。

【0018】

基材1として不適当な材質は、樹脂層10の成分を加熱溶融させる温度で融解してしまうような材質、融解した樹脂層10の成分に溶解してしまうような材質、あるいは融解した樹脂層10に濡れないような材質(融解した樹脂層10の成分と親和性のない材質)等である。

【0019】

前記液体吸収性を発現するような基材1を構成する材質としては、特に限定することなく多様な材質を選択することができるが、例えば、各種の繊維質体、皮革、スポンジ態様の発泡体、多孔質体などが使用できる。

【0020】

前記各種の繊維質体としては、有機繊維もしくは無機繊維からなる不織布あるいは織布が挙げられる。さらに、前記有機繊維としては、例えばパルプ、綿、絹、麻、羊毛などの天然繊維およびポリエステル、ポリアミド、レーヨン、アセテート、ポリオレフィンなどの合成繊維が挙げられ、前記無機繊維としては、ガラス繊維、炭素繊維、各種金属繊維などが挙げられる。

前記スポンジ態様の発泡体としては、ポリエステルエラストマー樹脂発泡体、ウレタン樹脂発泡体、シリコーン樹脂発泡体、合成ゴム発泡体などが挙げられる。

前記多孔質体としては、各種微粒子(例えば樹脂粒子、セラミックス粒子、金属粒子など)が結合して形成された多孔質シートなどが挙げられる。

【0021】

特に、前記主構造材を補強する材質として本発明の複合シートを用いる場合には、基材1の材質としては、前記「軽量」、「しなやかに変形可能」、「切りかすが発生しにくい」、「燃焼残渣がない」点を考慮して、天然繊維または合成繊維からなる不織布あるいは織布、皮革、スポンジ態様の発泡体が好ましく使用でき、中でも各種天然繊維または各種合成繊維からなる不織布あるいは織布が、強度が良好であるとともに製造する際に厚さと液体吸収性を制御しやすいことから、特に好ましく使用でき、天然繊維からなる不織布である紙も好ましく使用できる。

【0022】

基材1を構成する材質によっては、液体を吸収するにつれて基材の体積が増大変化する場合がある。特に、基材1を構成する材質として、各種の繊維質体、あるいはスポンジ態様の発泡体を選択した場合には、液体を吸収するにつれて基材の体積が顕著に増大変化する場合があることに留意して使用すると良い。

【0023】

基材1の厚さは特に制限されるものではなく、選択する材質および使用する目的に応じて適宜設計することができるが、10μm以上1mm以下が適度な吸液性が発現されやすい点、熱処理工程後に基材の強度が確保できる点で好ましく、さらに100μm〜750μmがより好ましく、よりさらに200μm〜500μmが好ましい。特に樹脂層として熱硬化性樹脂を選択する場合には、基材の厚さが1mmを超えると、熱処理工程時に樹脂層が溶融して基材全体に吸液される前に熱硬化が完了してしまう恐れがあり、そうなると基材内に充分な樹脂の充填が成されず一様な複合シートが形成できないので注意する必要がある。

【0024】

樹脂層10は、加熱により融解する性質(以下、加熱溶融性と記す。)を有している。加熱前の樹脂層10は柔軟で形状追従性の良い材質であることが望ましい。樹脂層10の厚さは、溶融樹脂の量と比例するので、基材1の液体吸収可能な量(以下、基材の容量と記す。)に対して適宜調節すればよい。樹脂層の厚さと基材の容量とが均等であれば、後述する複合シートを加熱処理した後の状態(図2)において、複合シートの内部全体に基材が網羅されるとともに基材の空隙に樹脂が良く充填された複合材料となり、複合シートの強度が高く発現される。樹脂層の厚さが大き過ぎるすなわち溶融樹脂が両基材の容量に対して過剰である場合、熱処理工程時に溶融樹脂が基材からあふれて複合シートの内部で基材が網羅できない部分が生じてしまうと複合シートの強度が弱くなる恐れがある。逆に、樹脂層の厚さが小さく溶融樹脂が両基材の容量に対して少なすぎる場合には、熱処理工程後の基材内部への樹脂充填が不十分となり、複合シートの強度が弱くなる恐れがある。

【0025】

樹脂層10を構成する材質としては、加熱溶融性を有する熱硬化性樹脂または熱可塑性樹脂を使用することができる。なお、熱硬化性樹脂を使用する場合には、ひとたび溶融してもそのまま高温を保持すると硬化反応に転じて溶融性を失う不可逆性を有することに留意する。

【0026】

熱硬化性樹脂の例としては、尿素樹脂、メラミン樹脂、ベンゾグアナミン樹脂、フェノキシ樹脂、アセトグアナミン樹脂、フェノール樹脂、レゾルシノール樹脂、キシレン樹脂、フラン樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂、イソシアナート樹脂、エポキシ樹脂、マレイミド樹脂、ナジイミド樹脂が挙げられる。これらの樹脂は単独で用いても良いし、2種以上を併用してもよい。

熱可塑性樹脂の例としては、アクリロニトリル−ブタジエン共重合体(NBR)、アクリロニトリル−ブタジエン−スチレン樹脂(ABS)、スチレン−ブタジエン−エチレン樹脂(SEBS)、スチレン−ブタジエン−スチレン樹脂(SBS)、ポリブタジエン、ポリアクリロニトリル、ポリビニルブチラール、ポリアミド、ポリアミドイミド、ポリイミド、ポリエステル、ポリウレタン、アクリルゴム、天然ゴム、合成ゴム、エチレン−プロピレン−ブタジエン共重合体などのポリオレフィン、ポリブチルアクリレート、ポリ(2−エチルヘキシル)アクリレート、ポリメチルアクリレート、アクリル酸、メタクリル酸、酢酸ビニル、無水マレイン酸、ジアセトンアクリルアミドまたはアクリロニトリルとそれらの共重合体などのポリアクリレート、エチレン−酢酸ビニル共重合体、1−ビニル−2−ピロリドン−酢酸ビニル共重合体、酢酸ビニル−ラウリル酸ビニル共重合体などのポリビニル誘導体、ジエチレントリアミンポリアミドなどのポリアミド、コポリアミド、ポリエステル、コポリエステル、コポリエーテルエステル、ポリウレタン、シリコーンなどが挙げられる。これらの樹脂は単独で用いても良いし、2種以上を併用しても良い。

【0027】

図2は、前記「実施形態1」の複合シートを加熱処理した後の状態を示す断面図である。

加熱処理前に2層構造であった複合シートは、樹脂層10が加熱処理されて溶融樹脂となり、基材1が該溶融樹脂を吸収して、樹脂吸収した基材11からなる1層構造の複合シートとなる。

【0028】

樹脂層10が熱硬化性樹脂の場合は、さらに加熱状態を保持すると樹脂が熱硬化することによって樹脂吸収した基材11の強度を向上させる。樹脂層10が熱可塑性樹脂の場合は、加熱した後に冷却することにより樹脂成分が凝固し、樹脂吸収した基材11の強度を向上させる。

【0029】

なお、図示していないが、「実施形態1」における加熱処理した後の複合シートを接着剤を使用せずに主構造材に貼り合わせ固定することが可能である。すなわち、「実施形態1」の複合シートの基材1側に主構造材を接触させた状態で前記加熱処理を行うと、樹脂層10が加熱処理された溶融樹脂を該主構造材との接着剤として機能させることが可能である。

【0030】

(実施形態2)

図3は、シート状で液体吸収性のある2層の基材を具有する本発明の複合シートの断面図を示している。この複合シートは樹脂層10を介して第一基材1と第二基材2とを貼り付けしてなる3層構造を有している。

【0031】

第一基材1および第二基材2は、それぞれが液体吸収性を有しており、それぞれが前記「実施形態1」の基材として使用できる材質および寸法形状の中から自由に選択することができる。第一基材1の材質および第二基材2の材質は、同一の材質を選択しても良く、異なる材質を選択しても良い。また、第一基材1の厚さおよび第二基材2の厚さは、適宜設計することができ、同一の厚さとしても良く、異なる厚さとしても良い。

第一基材1、第二基材2として異なる材質を選択した場合、熱処理工程後の複合シートが第一基材1の特徴と第二基材2の特徴とを併せ持った機能を具備する複合シートを得ることができる。例えば、表層と裏層とが異なった性質(耐熱性や断熱性、弾性、強度、風合い、色、など)とした複合シートを得ることができる。

【0032】

樹脂層10は、加熱により融解する性質(溶融性)を有している。加熱により溶融した状態で重合反応や架橋反応が進むように設計してもよい。加熱前の樹脂層10は柔軟で形状追従性の良い材質であることが望ましい。

【0033】

樹脂層10の厚さは、溶融樹脂の量と比例するので、第一基材1および第二基材2双方の液体吸収可能な量(以下、基材の総容量と記す。)に対して適宜調節すればよい。

樹脂層の厚さと基材の総容量とが均等であれば、後述する複合シートを加熱処理した後の状態(図4)において、複合シートの内部全体に基材が網羅されるとともに基材の空隙に樹脂が良く充填された複合材料となり、複合シートの強度が高く発現される。樹脂層の厚さが大き過ぎるすなわち溶融樹脂が基材の総容量に対して過剰である場合、熱処理工程時に溶融樹脂が基材からあふれて複合シートの内部で基材が網羅できない部分が生じてしまうと複合シートの強度が弱くなる恐れがある。逆に、樹脂層の厚さが小さく溶融樹脂が基材の総容量に対して少なすぎる場合には、熱処理工程後の両基材内部への樹脂充填が不十分となり、複合シートの強度が弱くなる恐れがある。

【0034】

樹脂層10を構成する材質としては、熱硬化性樹脂または熱可塑性樹脂を使用することができ、前記「実施形態1」の樹脂層として使用できる材質の中から自由に選択することができる。

【0035】

図4は、前記「実施形態2」の複合シートを加熱処理した後の状態を示す断面図である。

加熱処理前に3層構造であった複合シートは、樹脂層10が加熱処理されて溶融樹脂となり、第一基材1及び第二基材2が該溶融樹脂を吸収して、樹脂吸収した第一基材11と樹脂吸収した第二基材12とからなる2層構造の複合シートとなる。該2層構造の複合シートは、吸収された樹脂が連続相であることにより一体化された複合シートである。

【0036】

樹脂層10が熱硬化性樹脂の場合は、さらに加熱状態を保持すると樹脂が熱硬化することによって樹脂吸収した第一基材11と樹脂吸収した第二基材12とからなる一体化された複合シートの強度を向上させる。樹脂層10が熱可塑性樹脂の場合は、加熱した後に冷却することにより樹脂成分が凝固し、樹脂吸収した第一基材11と樹脂吸収した第二基材12からなる一体化された複合シートの強度を向上させる。

【0037】

なお、図示していないが、「実施形態2」における加熱処理した後の複合シートを接着剤を使用せずに主構造材に貼り合わせ固定することが可能である。すなわち、「実施形態2」の複合シートの第一基材1または第二基材2に主構造材を接触させた状態で前記加熱処理を行うと、樹脂層10が加熱処理された溶融樹脂を該主構造材との接着剤として機能させることが可能である。

【0038】

(実施形態3)

図5は、シート状で液体吸収性のある基材を3層具有する本発明の複合シートの断面図を示している。この複合シートは樹脂層10を介して第一基材1と第二基材2の片面とを貼り付けするとともに樹脂層10’を介して第二基材2の他方の面と第三基材3とを貼り付けしてなる5層構造を有している。

【0039】

第一基材1、第二基材2および第三基材3は、それぞれが液体吸収性を有しており、それぞれが前記「実施形態1」の基材として使用できる材質および寸法形状の中から自由に選択することができる。第一基材1、第二基材2および第三基材3の材質は、すべて同一の材質を選択しても良く、一部もしくは全部が異なる材質を選択しても良い。また、第一基材1、第二基材2および第三基材3の厚さは、適宜設計することができ、すべて同一の厚さとしても良く、一部もしくは全部が異なる厚さとしても良い。

【0040】

第一基材1、第二基材2、第三基材3として異なる材質を選択した場合、熱処理工程後の複合シートが第一基材1の特徴、第二基材2の特徴、および第三基材3の特徴を併せ持った機能を具備する複合シートを得ることができる。例えば、表層、中間層、裏層が異なった性質(耐熱性や断熱性、弾性、強度、風合い、色、など)とした複合シートを得ることができる。

【0041】

樹脂層10および樹脂層10’は、それぞれ加熱により融解する性質(溶融性)を有している。加熱により溶融した状態で重合反応や架橋反応が進むように設計してもよい。加熱前の樹脂層10および樹脂層10’は柔軟で形状追従性の良い材質であることが望ましい。樹脂層10の厚さおよび樹脂層10’の厚さ(以下、各樹脂層の厚さと記す。)は、溶融樹脂の量と比例するので、第一基材1、第二基材2および第三基材3の液体吸収可能な量(以下、各基材の総容量と記す。)に対して適宜調節すればよい。

各樹脂層の厚さと基材の総容量とが均等であれば、後述する複合シートを加熱処理した後の状態(図6)において、複合シートの内部全体に基材が網羅されるとともに基材の空隙に樹脂が良く充填された複合材料となり、複合シートの強度が高く発現される。各樹脂層の厚さが大き過ぎるすなわち溶融樹脂が各基材の総容量に対して過剰である場合、熱処理工程時に溶融樹脂が各基材からあふれて複合シートの内部で基材が網羅できない部分が生じてしまうと複合シートの強度が弱くなる恐れがある。逆に、各樹脂層の厚さが小さく溶融樹脂が各基材の総容量に対して少なすぎる場合には、熱処理工程後の各基材内部への樹脂充填が不十分となり、複合シートの強度が弱くなる恐れがある。

【0042】

樹脂層10および樹脂層10’を構成する材質としては、それぞれ熱硬化性樹脂または熱可塑性樹脂を使用することができ、前記「実施形態1」の樹脂層として使用できる材質の中から自由に選択することができる。樹脂層10と樹脂層10’とは同じ材質であっても良いし異なる材質を選択することもできる。

【0043】

図6は、前記「実施形態3」の複合シートを加熱処理した後の形態を示す断面図である。

加熱処理前に5層構造であった複合シートは、樹脂層10および樹脂層10’が加熱処理されて溶融樹脂となり、第一基材1、第二基材2および第三基材3が該溶融樹脂を吸収して、樹脂吸収した第一基材11、樹脂吸収した第二基材12および樹脂吸収した第三基材13とからなる3層構造の複合シートとなる。該3層構造の複合シートは、吸収された樹脂が連続相であることにより一体化された複合シートである。

【0044】

樹脂層10および樹脂層10’が熱硬化性樹脂の場合は、さらに加熱状態を保持すると樹脂が熱硬化することによって樹脂吸収した第一基材11と樹脂吸収した第二基材12とからなる一体化された複合シートの強度を向上させる。樹脂層10および樹脂層10’が熱可塑性樹脂の場合は、加熱した後に冷却することにより樹脂成分が凝固し、樹脂吸収した第一基材11と樹脂吸収した第二基材12からなる一体化された複合シートの強度を向上させる。

【0045】

なお、図示していないが、「実施形態3」における加熱処理した後の複合シートを接着剤を使用せずに主構造材に貼り合わせ固定することが可能である。すなわち、「実施形態3」の複合シートの第一基材1または第三基材3に主構造材を接触させた状態で前記加熱処理を行うと、樹脂層10または樹脂層10’が加熱処理された溶融樹脂を該主構造材との接着剤として機能させることが可能である。

【0046】

(実施形態4)

図7は、シート状で液体吸収性のある2層の基材と接着剤とを具有する本発明の複合接着シートの断面図の例を示している。この例においては複合接着シートは樹脂層10を介して第一基材1と第二基材2とを貼り付けしてなる「実施形態2」の複合シートの片面に接着剤20を接触させて配置してなる4層構造を有している。

【0047】

第一基材1、第二基材2および樹脂層10は、前記「実施形態2」の構成と同等である。

【0048】

接着剤20は、加熱された後に接着性を発現する性質を有している。加熱により溶融した状態で重合反応や架橋反応が進むように設計してもよい。

接着剤20として使用できる材質としては、特に限定されないが、例えば、熱硬化性接着剤、熱可塑性接着剤、感圧性接着剤が挙げられる。これらの中でも熱硬化性接着剤や熱可塑性接着剤が作業効率の観点から好適である。

【0049】

熱硬化性接着剤の例としては、尿素樹脂、メラミン樹脂、ベンゾグアナミン樹脂、フェノキシ樹脂、アセトグアナミン樹脂、フェノール樹脂、レゾルシノール樹脂、キシレン樹脂、フラン樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂、イソシアナート樹脂、エポキシ樹脂、マレイミド樹脂、ナジイミド樹脂が挙げられる。これらの樹脂は単独で用いても良いし、2種以上を併用してもよい。

【0050】

熱可塑性接着剤の例としては、アクリロニトリル−ブタジエン共重合体(NBR)、アクリロニトリル−ブタジエン−スチレン樹脂(ABS)、スチレン−ブタジエン−エチレン樹脂(SEBS)、スチレン−ブタジエン−スチレン樹脂(SBS)、ポリブタジエン、ポリアクリロニトリル、ポリビニルブチラール、ポリアミドイミド、ポリイミド、ポリエステル、ポリウレタン、アクリルゴム、天然ゴム、合成ゴム、エチレン−プロピレン−ブタジエン共重合体などのポリオレフィン、ポリブチルアクリレート、ポリ(2−エチルヘキシル)アクリレート、ポリメチルアクリレート、アクリル酸、メタクリル酸、酢酸ビニル、無水マレイン酸、ジアセトンアクリルアミドまたはアクリロニトリルなどの単量体からなるポリアクリレートの単重合体または共重合体、エチレン−酢酸ビニル共重合体、1−ビニル−2−ピロリドン−酢酸ビニル共重合体、酢酸ビニル−ラウリル酸ビニル共重合体などのポリビニル誘導体、ジエチレントリアミンポリアミドなどのポリアミド、コポリアミド、コポリエステル、コポリエーテルエステル、ポリウレタン、シリコーンなどが挙げられる。これらの樹脂は単独で用いても良いし、2種以上を併用しても良い。また、上記の熱硬化性樹脂と熱可塑性樹脂とを2種以上併用しても良い。

【0051】

図8は、前記実施形態4の複合接着シートを主構造材30に貼り合わせた状態を示す断面図である。

【0052】

加熱処理前の前記実施形態4の複合接着シートは軟らかく、主構造材30の形状に対して追従性を有している。さらに、接着剤20に使用される接着剤としては、常温で粘着性(タック性)を有していると、複合接着シートと主構造材30とを密着及び保持する作業がしやすく好適である。

【0053】

主構造材30としては特に限定なく、金属、ガラス、プラスチック、木、紙、皮革など様々な材質を対象とすることができる。例えば、一般的な自動車のボディーに用いられる鋼板にも適用することができる。

【0054】

図9は、「実施形態4」の複合接着シートを主構造材に貼り合わせ、加熱処理した後の状態を示す断面図である。

【0055】

加熱処理前に4層構造であった複合接着シートは、樹脂層10が加熱処理されて溶融樹脂となり、第一基材1及び第二基材2が該溶融樹脂を吸収して、樹脂吸収した第一基材11、樹脂吸収した第二基材12および熱処理された接着剤200からなる3層構造の複合接着シートとなる。熱処理された接着剤200は主構造材30に接着している。該3層構造の複合接着シートは、吸収された樹脂および接着剤が連続相となることにより一体化された複合接着シートである。

【0056】

樹脂層10および接着剤20が熱硬化性樹脂の場合は、さらに加熱状態を保持すると樹脂が熱硬化することによって樹脂吸収した第一基材11、樹脂吸収した第二基材12および熱処理された接着剤200とからなる一体化された複合シートの強度を向上させる。樹脂層10および接着剤20が熱可塑性樹脂の場合は、加熱した後に冷却することにより樹脂成分が凝固し、樹脂吸収した第一基材11と樹脂吸収した第二基材12からなる一体化された複合シートの強度を向上させる。

【0057】

接着剤20が熱硬化性接着剤の場合には、熱処理された接着剤200は熱硬化した状態であり、樹脂吸収した第二基材12と主構造材30は熱処理された接着剤200を介して接着し、複合接着シートにより補強された構造材となる。

接着剤20が熱可塑性接着剤の場合、樹脂を加熱した後に冷却すると熱処理された接着剤200が固まって接着性を発現し、樹脂吸収した第二基材12と主構造材30は熱処理された接着剤200を介して密着し、複合接着シートにより補強された構造材となる。

【0058】

以下、実施例により本発明をさらに説明する。

【実施例1】

【0059】

(エポキシ樹脂層の作製)

・イミダゾール系硬化剤(四国化成社製、商品名「2PHZ−PW」) 10質量部、

・テトラヒドロフラン 100質量部

とを混合し、シェイカーで20分程度分散させて分散液を調整した。この分散液に

・フェノキシ樹脂(東都化成社製、商品名:「YP−50」)

40質量%テトラヒドロフラン溶液 250質量部、

・エポキシ樹脂(ジャパンエポキシレジン社製 商品名:「JER1001」)

80質量%テトラヒドロフラン溶液 100質量部、

・エポキシ樹脂

(ジャパンエポキシレジン社製、商品名「JER828」) 150質量部

を混合し、樹脂混合液とした。

【0060】

該樹脂混合液を255メッシュに通して不溶物および混合過程で混入した不純物を除去した後、剥離剤付きポリエチレンテレフタレート(剥離PET)の片面上に、塗工機を用いて室温にて速度4m/分で塗工量を適宜調節して塗工した後、110℃で3分間乾燥させて剥離PET付き樹脂層を得た。

【0061】

(基材)

未晒し針葉樹パルプからなるクラフト紙(カサ密度0.51g/cm3、厚さ250μm)を第一基材及び第二基材とした。

【0062】

(複合シートの作製)

まず、第一基材と剥離PET付き樹脂層の樹脂層面側とをロール温度60℃に設定したラミネーターで速度1m/分で貼り合わせた後、剥離PETを剥がして露出した樹脂層面に第二基材を同じラミネーターを用いて速度1m/分で貼り合わせ、実施例1の複合シートを得た。

【実施例2】

【0063】

樹脂層の厚さを150μm、第二基材の厚さを500μmとしたことを除き、実施例1と同様にして実施例2の複合シートを得た。

【実施例3】

【0064】

樹脂層の厚さを200μm、第一基材の厚さを500μm、第二基材の厚さを500μmとしたことを除き、実施例1と同様にして実施例3の複合シートを得た。

【実施例4】

【0065】

樹脂層の厚さを450μm、第一基材の厚さを1mm、第二基材の厚さを1mmとしたことを除き、実施例1と同様にして実施例4の複合シートを得た。

【実施例5】

【0066】

(フェノール樹脂層の作製)

・フェノキシ樹脂(東都化成社製、商品名:「YP−50」)

40質量%テトラヒドロフラン溶液 100質量部

・過酸化物系硬化剤(日本油脂社製、商品名「パーロイルL」) 20質量部

・テトラヒドロフラン 100質量部

を、シェイカーで20分間分散させて分散液とした。この分散液に、

・フェノール樹脂(昭和高分子社製、商品名「CKM1282」) 150質量部

・フェノール樹脂(昭和高分子社製、商品名「CKM2400」) 100質量部

を入れて、シェイカーで30分間分散させ混合液を得た。

その後、実施例1と同様の作製方法を用いて実施例5の複合シートを得た。

【実施例6】

【0067】

(マレイミド樹脂層の作製)

・フェノキシ樹脂(東都化成社製、商品名:「YP−50」)

濃度40質量%テトラヒドロフラン溶液 100質量部

・11,3−ビス(3−アミノプロピル)−1,1,3,3−テトラメチルジシロキサン

(信越シリコーン社製、商品名:「LP−7100」) 10質量部

・マレイミド樹脂(ケイ・アイ化成社製、商品名:「BMI80」) 100質量部

を混合して溶液とした。この溶液に

・マレイミド樹脂(ケイ・アイ化成社製、商品名:「BMI5100」) 100質量部

を入れて、シェイカーで30分混合させ混合液を得た。

その後、実施例1と同様の作製方法を用いて実施例6の複合シートを得た。

【実施例7】

【0068】

樹脂層の厚さを150μmとしたことを除き、実施例1と同様にして実施例7の複合シートを得た。

【実施例8】

【0069】

第一基材および第二基材としてガラスクロス(厚さ250μm、日東紡社製:商品名「FRP用ガラスクロス WF 230 100 BS6」)を使用したことを除き、実施例1と同様にして実施例8の複合シートを得た。

【実施例9】

【0070】

第一基材および第二基材としてポリエステル不織布(厚さ250μm、坪量136g/m2、デュポン社製、商品名「ソンタラ」)を使用したことを除き、実施例1と同様にして実施例9の複合シートを得た。

【実施例10】

【0071】

第一基材および第二基材として綿織布(厚さ250μm)を使用したことを除き、実施例1と同様にして実施例10の複合シートを得た。

【実施例11】

【0072】

実施例1と同様にして得た複合シートの片側に実施例1の樹脂層と同組成のエポキシ系接着剤(厚さ300μm)を常温で貼り合わせ、実施例11の複合シートを得た。

【実施例12】

【0073】

実施例1と同様にして得た複合シートの片側にエポキシ系接着剤(厚さ200μm)を常温で貼り合わせ、実施例12の複合接着シートを得た。

【実施例13】

【0074】

樹脂層の厚さを500μm、第一基材の厚さを1200μm、第二基材の厚さを1200μmとしたことを除き、実施例1と同様にして実施例13の複合シートを得た。

【実施例14】

【0075】

樹脂層の厚さを50μmとしたことを除き、実施例1と同様にして実施例14の複合シートを得た。

【実施例15】

【0076】

樹脂層の厚さを200μmとしたことを除き、実施例1と同様にして実施例15の複合シートを得た。

【0077】

[比較例1]

実施例1記載の樹脂層を5層ラミネートして厚さ500μmの比較例1のシートとした。

【0078】

[比較例2]

比較例1と同様のシートの片側にエポキシ系接着剤(厚さ300μm)を常温で貼り合わせ、比較例2の複合接着シートを得た。

【0079】

実施例および比較例の構成上の特徴をまとめると表1のようになる。

【0080】

【表1】

【0081】

前記実施例および比較例のシート試料を以下のように評価した。

【0082】

<基材の樹脂層溶融物に対する液体吸収性確認>

基材が樹脂層の溶融物に対して液体吸収性があることを確認するため、前記剥離PET付き樹脂層から樹脂層のみを回収して耐熱容器に入れ、ホットプレートで樹脂温度180℃に加熱して溶融状態とし、その上方から短冊状の小片にした基材の片面のみが溶融樹脂Bと接触するように静かに浮かべて1分間放置した後、静かにピンセットで引き上げたところ、実施例で基材としたクラフト紙、ガラスクロス、ポリエステル不織布および綿織布のすべてにおいて、各溶融樹脂に対して基材片面に溶融樹脂が滲み広がり、液体吸収性があることを確認した。

【0083】

<複合化可否>

シート試料を熱オーブン中に180℃で60分保持して加熱した後、オーブンから取り出して常温で30分放置することにより冷却した。この試料をカッターにて切断し、その断面を光学顕微鏡で観察した。

○:複合化できた。(第一基材および第二基材に樹脂が吸収され樹脂層が消失した。)

×:複合化できなかった。(第一基材および第二基材に樹脂吸収されなかった。)

【0084】

<接着強度>

幅10mm、長さ120mmのシート試料を厚さ0.8mmの冷間圧延鋼板に常温にて貼り合わせた後、180℃で60分保持して加熱し、オーブンから取り出して常温で30分放置することにより冷却し、試料と鉄板との接着力をテンシロン材料試験機を用いて90°引っ張り試験により評価した。

◎:熱処理前にタック性を有するとともに、

120fkg/cm2の荷重を掛けても鉄板から試料が剥がれなかった。

○:120kgf/cm2の荷重を掛けても鉄板から試料が剥がれなかった。

△:100kgf/cm2いの荷重を掛けても鉄板から試料が剥がれなかった。

×:100kgf/cm2の荷重を掛けると鉄板から試料が剥がれた。

【0085】

<耐衝撃試験>

長さ180mm幅180mmのシート試料を長さ200mm幅200mm厚さ0.8mmの冷間圧延鋼板に常温にて貼り合わせた後、180℃で60分保持して加熱し、オーブンから取り出して常温で30分放置することにより冷却し試験片とした。

この試験片の対向する2辺(鋼板部分)を万力でつかみしろ1cmの幅で鉄板側を上にして水平に固定して静置し、試験片の中心部に直径4cmの鉄球を鉛直方向高さ1mから落下させて鉄板裏面のシート試料が割れるなど破壊されるかどうかを観察した。

○:シート試料が破壊されなかった。

×:シート試料が破壊された。

【0086】

実施例および比較例の評価結果を表2にまとめた。

【0087】

【表2】

【0088】

複合化可否について、実施例1〜10と実施例13〜15の複合シート、および実施例11、12の複合接着シートは、いずれも加熱処置により第一基材および第二基材に樹脂が吸収されて樹脂層が消失し、すなわち複合化が可能であった。比較例1および2は基材を持たないので評価対象外とした。

【0089】

鋼板との接着強度について、実施例および比較例のすべての各種シートにおいて一定水準以上の強度が確認された。特に、エポキシ系接着剤を貼り合わせた実施例11、12の複合接着シートおよび比較例2は、熱処理前ににタック性を有していたので鋼板への貼り付け固定作業がしやすかった。

実施例13、14は複合化および鋼板との接着について問題ない程度であったが、接着強度がやや低めであった。実施例13は基材の厚さが大きいため溶融樹脂が鋼板まで到達するための行程距離が他の実施例より長く、鋼板側に樹脂が到達しきらないうちに樹脂の熱硬化反応が開始し、鋼板との複合シートとの接着を担う樹脂の量が少なめとなり接着強度がやや低めとなった可能性が考えられる。実施例14は基材の液体吸収可能な量(基材の容量)に対して樹脂層の厚さが他の実施例より小さめであったために熱処理工程後の基材内部への樹脂充填が不足気味となり、鋼板側に到達する樹脂の量が少なめとなり接着強度がやや低めとなった可能性が考えられる。

【0090】

耐衝撃試験について、比較例1および2のシートは鉄球の衝突により割れを生じたのに対し、実施例1〜10と実施例13〜15の複合シート、および実施例11、12の複合接着シートは、いずれも割れることなく耐衝撃性を有することがわかった。本発明による複合シートおよび複合接着シートは、熱処理により樹脂層を形成する樹脂が基材に吸収されてなり、基材と樹脂層との界面がなくなる。これは、複合シート全体に基材の骨格が形成されることである。基材による骨格が複合シートの耐衝撃強度を向上させていると考えられる。

【産業上の利用可能性】

【0091】

この発明によれば、特に鋼板などの構造材料の補強材として使用することができる複合シートおよび複合接着シートを得ることができる。

【符号の説明】

【0092】

1 第一基材

2 第二基材

3 第三基材

10、10’ 樹脂層

11 樹脂吸収した第一基材

12 樹脂吸収した第二基材

13 樹脂吸収した第三基材

20 接着剤

30 主構造材

200 熱処理された接着剤

【技術分野】

【0001】

この発明は、新規の構成の複合シートおよび複合接着シートに関するものであり、特に鋼板などの構造材料の補強材として使用することができる複合シートおよび複合接着シートに関するものである。

【背景技術】

【0002】

従来、自動車の外装や建材などに用いられる薄板鋼板などの構造材料(以下、主構造材と記す。)を補強する部材として鋼板補強材が使用されている。例えば、自動車のボディーには車体重量を軽減する目的で厚さ1mm以下の薄い車体鋼板が使用されており、強度を確保するために車体鋼板の内側にシート状の鋼板補強材が貼着固定されている。

一般的な鋼板補強材としては、基材と樹脂層とで構成されている複合シート状のものと樹脂一体型のものとが知られている。

【0003】

鋼板補強材が基材と樹脂層とで構成されている複合シート状の場合、基材は樹脂層の形状を保つ拘束層として金属薄板、ガラスクロスなどを使用し、樹脂層は接着剤としての機能を兼ねさせて前記主構造材の表面に加熱して貼り付け、主に樹脂層の強度により主構造材の強度を向上させている。(例えば特許文献1を参照。)。

【0004】

しかしながら、前記基材として金属材料を使用した鋼板補強材の場合、金属の密度が高いために基材の重量が大きくなり補強された構造材料全体の軽量化を阻害するなどの問題がある。また、前記基材としてガラスクロス、カーボンファイバーなどの繊維状の強化材料を使用した場合、軽量化に寄与する反面、基材を切断加工する時にガラスなどを含む微粉が発生したり基材側の切断面に多数の硬く鋭利な繊維材料が微細に突き出た状態で露出したりする恐れがあり、取扱い上の問題がある。

【0005】

また、上述の複合シートのような基材と樹脂層との界面を有する鋼板補強材の場合、前記主構造材に熱を利用して貼り付けると、樹脂層と基材との界面付近に応力が集中しやすく、補強材内部で力学的な歪みを生じやすい。特に、樹脂層として熱硬化性樹脂を用いる場合には、樹脂層が熱硬化するのに伴って熱収縮するので樹脂層と基材との界面付近に応力が集中しやすく、場合によっては基材が剥がれたり変形したりして主構造材の補強効果や形状を損ねてしまう。

【0006】

さらに加えて、鋼板補強材などの補強材により補強された鋼板などの主構造材をリサイクルする場合、補強材の基材に含まれるガラス繊維などの繊維状の強化材料は燃焼残渣となって主構造材のリサイクル性を阻害する汚染物質となる問題を有している。

【0007】

鋼板補強材が樹脂一体型の場合(例えば引用文献2を参照。)は、樹脂のみの加工となるので、主構造材の凹凸形状に追従させた加工がしやすく軽量であるため低コストで主構造材の簡易な補強を行うことができ、燃焼残渣がない樹脂を選択することで主構造材のリサイクル性を阻害しないという利点がある反面、強い衝撃を受けるとエネルギーを吸収しきれずに割れる恐れがあり、高い強度が要求される部分への適用に課題が残る。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−160917号公報

【特許文献2】特開2009−39909号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は基材と樹脂層とで構成される複合シートおよび複合接着シートを構造材料の補強材として加工し、使用し、あるいは廃棄する場合において従来技術における問題点を解決し、かつ従来技術による良好な性能は保持することを課題とする。すなわち、

その使用時において、(a)軽量であること、(b)十分な強度もしくは補強強度を有すること、(c)基材が剥がれたり変形したりして強度が保てない問題、

を解決する優れた特性を有する複合シートおよび複合接着シートを提供することを課題とする。加えて、

その加工時における、(d)切断加工時に強化材料を含む微粉が発生する問題、(e)切断面に露出した繊維による取扱い上の問題、

廃棄時における(f)燃焼残渣が貼り合わせた主構造材のリサイクル性を阻害する問題、

を解決する優れた特性を有する複合シートおよび複合接着シートを提供することを別の課題とする。

【課題を解決するための手段】

【0010】

本発明は、下記の技術的構成により、前記課題を解決できたものである。

(1)シート状で液体吸収性のある基材と加熱溶融性を有する樹脂層とを接触させてなることを特徴とする複合シート。

(2)シート状で液体吸収性のある2以上のn層の基材と、加熱溶融性を有するn層またはn−1層の樹脂層とを、交互に接触させて配置してなることを特徴とする複合シート。

(3)加熱溶融性を有する樹脂層の両面にシート状で液体吸収性のある基材を接触させて配置してなることを特徴とする複合シート。

(4)前記(1)〜(3)のいずれかに記載の複合シートを加熱処理して前記基材に前記樹脂層を形成する樹脂が吸収されてなることを特徴とする複合シート。

(5)前記基材が、天然繊維または合成繊維からなる不織布、天然繊維または合成繊維からなる織布、皮革、スポンジ態様の発泡体のいずれかからなることを特徴とする前記(1)〜(4)のいずれかに記載の複合シート。

(6)前記(1)〜(5)のいずれかに記載の複合シートの少なくとも片面に接着剤を接触させて配置してなることを特徴とする複合接着シート。

(7)前記(6)に記載の複合接着シートを加熱処理して前記基材に前記樹脂層を形成する樹脂が吸収されてなることを特徴とする複合接着シート。

【発明の効果】

【0011】

本発明により提供された複合シートおよび複合接着シートによれば、

その使用時において、(a)軽量で、(b)十分な強度もしくは補強強度を有し、(c)基材に前記樹脂層を形成する樹脂が吸収されて基材と樹脂層との界面がないので基材が割れたり剥がれたりして強度を損ねてしまう恐れがないという優れた効果を奏する。

さらに、前記基材が、天然繊維または合成繊維からなる不織布あるいは織布、皮革、スポンジ態様の発泡体のいずれかからなる場合には、

その加工時において、(d)切断加工時に強化材料を含む微粉が発生しにくく、(e)切断面が整っていて取扱い上の問題がないという優れた特性を有し、

廃棄時には(f)燃焼残渣を出さず主構造材の補強材として使用した際には主構造材のリサイクル性を阻害しない、

という効果を発揮することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の複合シート(実施形態1)の断面図である。

【図2】本発明の複合シート(実施形態1)の加熱処理後の形態を示す断面図である。

【図3】本発明の複合シート(実施形態2)の断面図である。

【図4】本発明の複合シート(実施形態2)の加熱処理後の形態を示す断面図である。

【図5】多層構造とした本発明の複合シート(実施形態3)を示す断面図である。

【図6】多層構造とした本発明の複合シート(実施形態3)の加熱処理後の形態を示す断面図である。

【図7】本発明の複合接着シート(実施形態4)の断面図である。

【図8】主構造材に複合接着シートを貼り合わせた形態を示す断面図である。

【図9】主構造材に複合接着シートを貼り合わせて加熱処理した後の形態を示す断面図である。

【発明を実施するための形態】

【0013】

以下、この発明の実施の形態について図面を参照して説明する。

【0014】

(実施形態1)

図1は、シート状で液体吸収性のある基材1と加熱溶融性を有する樹脂層10とを接触させて2層構造とした、本発明による複合シートの最も基本的な構成となる断面図を示している。

【0015】

基材1は、加熱溶融され融解した樹脂層10の成分(以下、溶融樹脂と記すことがある。)を浸透することができる性質(以下、液体吸収性と記す。)を有している。なお、ここでいう浸透とは、基材が溶融樹脂と接触した際に、

(i)空隙を有する基材の該空隙に毛細管現象等により溶融樹脂が入り込む現象、

(ii)基材がその内部構造を緩ませながら溶融樹脂を吸収し、基材内部に溶融樹脂が充満されるように空隙を形成、拡大していく現象、

(iii)基材が膨潤しながら溶融樹脂を吸収する現象、

のうちいずれか1つ以上の現象が発現することを指している。

【0016】

基材1の候補としてある材料Aが溶融樹脂Bに対して液体吸収性があるかどうかを簡便に確認するには、水平に設置した耐熱容器を加熱保温して該容器の中に溶融樹脂Bを静置し、その上方から短冊状の小片にした材料Aの片面のみが溶融樹脂Bと接触するように静かに浮かべて数分間放置した後、静かにピンセットなどで引き上げて観察すれば良い。材料Aの短冊の片面に溶融樹脂Bが滲み広がるのを確認できれば、材料Aは、溶融樹脂Bの成分に対して液体吸収性があるといえる。

【0017】

基材1を構成する材質としては、前記液体吸収性を有することが必要であるが、それ以外に、前記主構造材を補強する材質として本発明の複合シートを用いる場合には、構造材の質量への影響を少なくするために基材1として軽量な材質すなわち密度が低い材質を選択すること、主構造材の形状に追従するようにしなやかに変形可能な材質が好ましいこと、切断時の切りかすが発生しにくい部材を用いることにより切断加工時の取扱い性が向上すること、燃焼残渣が無い部材を用いることにより主構造材のリサイクルがしやすいこと、等を考慮して材質を選択するとよい。また、構造材の質量を敢えて増大させることもでき、この場合には基材1として重い材質すなわち密度が高い材質を選択するように設計すれば良い。

【0018】

基材1として不適当な材質は、樹脂層10の成分を加熱溶融させる温度で融解してしまうような材質、融解した樹脂層10の成分に溶解してしまうような材質、あるいは融解した樹脂層10に濡れないような材質(融解した樹脂層10の成分と親和性のない材質)等である。

【0019】

前記液体吸収性を発現するような基材1を構成する材質としては、特に限定することなく多様な材質を選択することができるが、例えば、各種の繊維質体、皮革、スポンジ態様の発泡体、多孔質体などが使用できる。

【0020】

前記各種の繊維質体としては、有機繊維もしくは無機繊維からなる不織布あるいは織布が挙げられる。さらに、前記有機繊維としては、例えばパルプ、綿、絹、麻、羊毛などの天然繊維およびポリエステル、ポリアミド、レーヨン、アセテート、ポリオレフィンなどの合成繊維が挙げられ、前記無機繊維としては、ガラス繊維、炭素繊維、各種金属繊維などが挙げられる。

前記スポンジ態様の発泡体としては、ポリエステルエラストマー樹脂発泡体、ウレタン樹脂発泡体、シリコーン樹脂発泡体、合成ゴム発泡体などが挙げられる。

前記多孔質体としては、各種微粒子(例えば樹脂粒子、セラミックス粒子、金属粒子など)が結合して形成された多孔質シートなどが挙げられる。

【0021】

特に、前記主構造材を補強する材質として本発明の複合シートを用いる場合には、基材1の材質としては、前記「軽量」、「しなやかに変形可能」、「切りかすが発生しにくい」、「燃焼残渣がない」点を考慮して、天然繊維または合成繊維からなる不織布あるいは織布、皮革、スポンジ態様の発泡体が好ましく使用でき、中でも各種天然繊維または各種合成繊維からなる不織布あるいは織布が、強度が良好であるとともに製造する際に厚さと液体吸収性を制御しやすいことから、特に好ましく使用でき、天然繊維からなる不織布である紙も好ましく使用できる。

【0022】

基材1を構成する材質によっては、液体を吸収するにつれて基材の体積が増大変化する場合がある。特に、基材1を構成する材質として、各種の繊維質体、あるいはスポンジ態様の発泡体を選択した場合には、液体を吸収するにつれて基材の体積が顕著に増大変化する場合があることに留意して使用すると良い。

【0023】

基材1の厚さは特に制限されるものではなく、選択する材質および使用する目的に応じて適宜設計することができるが、10μm以上1mm以下が適度な吸液性が発現されやすい点、熱処理工程後に基材の強度が確保できる点で好ましく、さらに100μm〜750μmがより好ましく、よりさらに200μm〜500μmが好ましい。特に樹脂層として熱硬化性樹脂を選択する場合には、基材の厚さが1mmを超えると、熱処理工程時に樹脂層が溶融して基材全体に吸液される前に熱硬化が完了してしまう恐れがあり、そうなると基材内に充分な樹脂の充填が成されず一様な複合シートが形成できないので注意する必要がある。

【0024】

樹脂層10は、加熱により融解する性質(以下、加熱溶融性と記す。)を有している。加熱前の樹脂層10は柔軟で形状追従性の良い材質であることが望ましい。樹脂層10の厚さは、溶融樹脂の量と比例するので、基材1の液体吸収可能な量(以下、基材の容量と記す。)に対して適宜調節すればよい。樹脂層の厚さと基材の容量とが均等であれば、後述する複合シートを加熱処理した後の状態(図2)において、複合シートの内部全体に基材が網羅されるとともに基材の空隙に樹脂が良く充填された複合材料となり、複合シートの強度が高く発現される。樹脂層の厚さが大き過ぎるすなわち溶融樹脂が両基材の容量に対して過剰である場合、熱処理工程時に溶融樹脂が基材からあふれて複合シートの内部で基材が網羅できない部分が生じてしまうと複合シートの強度が弱くなる恐れがある。逆に、樹脂層の厚さが小さく溶融樹脂が両基材の容量に対して少なすぎる場合には、熱処理工程後の基材内部への樹脂充填が不十分となり、複合シートの強度が弱くなる恐れがある。

【0025】

樹脂層10を構成する材質としては、加熱溶融性を有する熱硬化性樹脂または熱可塑性樹脂を使用することができる。なお、熱硬化性樹脂を使用する場合には、ひとたび溶融してもそのまま高温を保持すると硬化反応に転じて溶融性を失う不可逆性を有することに留意する。

【0026】

熱硬化性樹脂の例としては、尿素樹脂、メラミン樹脂、ベンゾグアナミン樹脂、フェノキシ樹脂、アセトグアナミン樹脂、フェノール樹脂、レゾルシノール樹脂、キシレン樹脂、フラン樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂、イソシアナート樹脂、エポキシ樹脂、マレイミド樹脂、ナジイミド樹脂が挙げられる。これらの樹脂は単独で用いても良いし、2種以上を併用してもよい。

熱可塑性樹脂の例としては、アクリロニトリル−ブタジエン共重合体(NBR)、アクリロニトリル−ブタジエン−スチレン樹脂(ABS)、スチレン−ブタジエン−エチレン樹脂(SEBS)、スチレン−ブタジエン−スチレン樹脂(SBS)、ポリブタジエン、ポリアクリロニトリル、ポリビニルブチラール、ポリアミド、ポリアミドイミド、ポリイミド、ポリエステル、ポリウレタン、アクリルゴム、天然ゴム、合成ゴム、エチレン−プロピレン−ブタジエン共重合体などのポリオレフィン、ポリブチルアクリレート、ポリ(2−エチルヘキシル)アクリレート、ポリメチルアクリレート、アクリル酸、メタクリル酸、酢酸ビニル、無水マレイン酸、ジアセトンアクリルアミドまたはアクリロニトリルとそれらの共重合体などのポリアクリレート、エチレン−酢酸ビニル共重合体、1−ビニル−2−ピロリドン−酢酸ビニル共重合体、酢酸ビニル−ラウリル酸ビニル共重合体などのポリビニル誘導体、ジエチレントリアミンポリアミドなどのポリアミド、コポリアミド、ポリエステル、コポリエステル、コポリエーテルエステル、ポリウレタン、シリコーンなどが挙げられる。これらの樹脂は単独で用いても良いし、2種以上を併用しても良い。

【0027】

図2は、前記「実施形態1」の複合シートを加熱処理した後の状態を示す断面図である。

加熱処理前に2層構造であった複合シートは、樹脂層10が加熱処理されて溶融樹脂となり、基材1が該溶融樹脂を吸収して、樹脂吸収した基材11からなる1層構造の複合シートとなる。

【0028】

樹脂層10が熱硬化性樹脂の場合は、さらに加熱状態を保持すると樹脂が熱硬化することによって樹脂吸収した基材11の強度を向上させる。樹脂層10が熱可塑性樹脂の場合は、加熱した後に冷却することにより樹脂成分が凝固し、樹脂吸収した基材11の強度を向上させる。

【0029】

なお、図示していないが、「実施形態1」における加熱処理した後の複合シートを接着剤を使用せずに主構造材に貼り合わせ固定することが可能である。すなわち、「実施形態1」の複合シートの基材1側に主構造材を接触させた状態で前記加熱処理を行うと、樹脂層10が加熱処理された溶融樹脂を該主構造材との接着剤として機能させることが可能である。

【0030】

(実施形態2)

図3は、シート状で液体吸収性のある2層の基材を具有する本発明の複合シートの断面図を示している。この複合シートは樹脂層10を介して第一基材1と第二基材2とを貼り付けしてなる3層構造を有している。

【0031】

第一基材1および第二基材2は、それぞれが液体吸収性を有しており、それぞれが前記「実施形態1」の基材として使用できる材質および寸法形状の中から自由に選択することができる。第一基材1の材質および第二基材2の材質は、同一の材質を選択しても良く、異なる材質を選択しても良い。また、第一基材1の厚さおよび第二基材2の厚さは、適宜設計することができ、同一の厚さとしても良く、異なる厚さとしても良い。

第一基材1、第二基材2として異なる材質を選択した場合、熱処理工程後の複合シートが第一基材1の特徴と第二基材2の特徴とを併せ持った機能を具備する複合シートを得ることができる。例えば、表層と裏層とが異なった性質(耐熱性や断熱性、弾性、強度、風合い、色、など)とした複合シートを得ることができる。

【0032】

樹脂層10は、加熱により融解する性質(溶融性)を有している。加熱により溶融した状態で重合反応や架橋反応が進むように設計してもよい。加熱前の樹脂層10は柔軟で形状追従性の良い材質であることが望ましい。

【0033】

樹脂層10の厚さは、溶融樹脂の量と比例するので、第一基材1および第二基材2双方の液体吸収可能な量(以下、基材の総容量と記す。)に対して適宜調節すればよい。

樹脂層の厚さと基材の総容量とが均等であれば、後述する複合シートを加熱処理した後の状態(図4)において、複合シートの内部全体に基材が網羅されるとともに基材の空隙に樹脂が良く充填された複合材料となり、複合シートの強度が高く発現される。樹脂層の厚さが大き過ぎるすなわち溶融樹脂が基材の総容量に対して過剰である場合、熱処理工程時に溶融樹脂が基材からあふれて複合シートの内部で基材が網羅できない部分が生じてしまうと複合シートの強度が弱くなる恐れがある。逆に、樹脂層の厚さが小さく溶融樹脂が基材の総容量に対して少なすぎる場合には、熱処理工程後の両基材内部への樹脂充填が不十分となり、複合シートの強度が弱くなる恐れがある。

【0034】

樹脂層10を構成する材質としては、熱硬化性樹脂または熱可塑性樹脂を使用することができ、前記「実施形態1」の樹脂層として使用できる材質の中から自由に選択することができる。

【0035】

図4は、前記「実施形態2」の複合シートを加熱処理した後の状態を示す断面図である。

加熱処理前に3層構造であった複合シートは、樹脂層10が加熱処理されて溶融樹脂となり、第一基材1及び第二基材2が該溶融樹脂を吸収して、樹脂吸収した第一基材11と樹脂吸収した第二基材12とからなる2層構造の複合シートとなる。該2層構造の複合シートは、吸収された樹脂が連続相であることにより一体化された複合シートである。

【0036】

樹脂層10が熱硬化性樹脂の場合は、さらに加熱状態を保持すると樹脂が熱硬化することによって樹脂吸収した第一基材11と樹脂吸収した第二基材12とからなる一体化された複合シートの強度を向上させる。樹脂層10が熱可塑性樹脂の場合は、加熱した後に冷却することにより樹脂成分が凝固し、樹脂吸収した第一基材11と樹脂吸収した第二基材12からなる一体化された複合シートの強度を向上させる。

【0037】

なお、図示していないが、「実施形態2」における加熱処理した後の複合シートを接着剤を使用せずに主構造材に貼り合わせ固定することが可能である。すなわち、「実施形態2」の複合シートの第一基材1または第二基材2に主構造材を接触させた状態で前記加熱処理を行うと、樹脂層10が加熱処理された溶融樹脂を該主構造材との接着剤として機能させることが可能である。

【0038】

(実施形態3)

図5は、シート状で液体吸収性のある基材を3層具有する本発明の複合シートの断面図を示している。この複合シートは樹脂層10を介して第一基材1と第二基材2の片面とを貼り付けするとともに樹脂層10’を介して第二基材2の他方の面と第三基材3とを貼り付けしてなる5層構造を有している。

【0039】

第一基材1、第二基材2および第三基材3は、それぞれが液体吸収性を有しており、それぞれが前記「実施形態1」の基材として使用できる材質および寸法形状の中から自由に選択することができる。第一基材1、第二基材2および第三基材3の材質は、すべて同一の材質を選択しても良く、一部もしくは全部が異なる材質を選択しても良い。また、第一基材1、第二基材2および第三基材3の厚さは、適宜設計することができ、すべて同一の厚さとしても良く、一部もしくは全部が異なる厚さとしても良い。

【0040】

第一基材1、第二基材2、第三基材3として異なる材質を選択した場合、熱処理工程後の複合シートが第一基材1の特徴、第二基材2の特徴、および第三基材3の特徴を併せ持った機能を具備する複合シートを得ることができる。例えば、表層、中間層、裏層が異なった性質(耐熱性や断熱性、弾性、強度、風合い、色、など)とした複合シートを得ることができる。

【0041】

樹脂層10および樹脂層10’は、それぞれ加熱により融解する性質(溶融性)を有している。加熱により溶融した状態で重合反応や架橋反応が進むように設計してもよい。加熱前の樹脂層10および樹脂層10’は柔軟で形状追従性の良い材質であることが望ましい。樹脂層10の厚さおよび樹脂層10’の厚さ(以下、各樹脂層の厚さと記す。)は、溶融樹脂の量と比例するので、第一基材1、第二基材2および第三基材3の液体吸収可能な量(以下、各基材の総容量と記す。)に対して適宜調節すればよい。

各樹脂層の厚さと基材の総容量とが均等であれば、後述する複合シートを加熱処理した後の状態(図6)において、複合シートの内部全体に基材が網羅されるとともに基材の空隙に樹脂が良く充填された複合材料となり、複合シートの強度が高く発現される。各樹脂層の厚さが大き過ぎるすなわち溶融樹脂が各基材の総容量に対して過剰である場合、熱処理工程時に溶融樹脂が各基材からあふれて複合シートの内部で基材が網羅できない部分が生じてしまうと複合シートの強度が弱くなる恐れがある。逆に、各樹脂層の厚さが小さく溶融樹脂が各基材の総容量に対して少なすぎる場合には、熱処理工程後の各基材内部への樹脂充填が不十分となり、複合シートの強度が弱くなる恐れがある。

【0042】

樹脂層10および樹脂層10’を構成する材質としては、それぞれ熱硬化性樹脂または熱可塑性樹脂を使用することができ、前記「実施形態1」の樹脂層として使用できる材質の中から自由に選択することができる。樹脂層10と樹脂層10’とは同じ材質であっても良いし異なる材質を選択することもできる。

【0043】

図6は、前記「実施形態3」の複合シートを加熱処理した後の形態を示す断面図である。

加熱処理前に5層構造であった複合シートは、樹脂層10および樹脂層10’が加熱処理されて溶融樹脂となり、第一基材1、第二基材2および第三基材3が該溶融樹脂を吸収して、樹脂吸収した第一基材11、樹脂吸収した第二基材12および樹脂吸収した第三基材13とからなる3層構造の複合シートとなる。該3層構造の複合シートは、吸収された樹脂が連続相であることにより一体化された複合シートである。

【0044】

樹脂層10および樹脂層10’が熱硬化性樹脂の場合は、さらに加熱状態を保持すると樹脂が熱硬化することによって樹脂吸収した第一基材11と樹脂吸収した第二基材12とからなる一体化された複合シートの強度を向上させる。樹脂層10および樹脂層10’が熱可塑性樹脂の場合は、加熱した後に冷却することにより樹脂成分が凝固し、樹脂吸収した第一基材11と樹脂吸収した第二基材12からなる一体化された複合シートの強度を向上させる。

【0045】

なお、図示していないが、「実施形態3」における加熱処理した後の複合シートを接着剤を使用せずに主構造材に貼り合わせ固定することが可能である。すなわち、「実施形態3」の複合シートの第一基材1または第三基材3に主構造材を接触させた状態で前記加熱処理を行うと、樹脂層10または樹脂層10’が加熱処理された溶融樹脂を該主構造材との接着剤として機能させることが可能である。

【0046】

(実施形態4)

図7は、シート状で液体吸収性のある2層の基材と接着剤とを具有する本発明の複合接着シートの断面図の例を示している。この例においては複合接着シートは樹脂層10を介して第一基材1と第二基材2とを貼り付けしてなる「実施形態2」の複合シートの片面に接着剤20を接触させて配置してなる4層構造を有している。

【0047】

第一基材1、第二基材2および樹脂層10は、前記「実施形態2」の構成と同等である。

【0048】

接着剤20は、加熱された後に接着性を発現する性質を有している。加熱により溶融した状態で重合反応や架橋反応が進むように設計してもよい。

接着剤20として使用できる材質としては、特に限定されないが、例えば、熱硬化性接着剤、熱可塑性接着剤、感圧性接着剤が挙げられる。これらの中でも熱硬化性接着剤や熱可塑性接着剤が作業効率の観点から好適である。

【0049】

熱硬化性接着剤の例としては、尿素樹脂、メラミン樹脂、ベンゾグアナミン樹脂、フェノキシ樹脂、アセトグアナミン樹脂、フェノール樹脂、レゾルシノール樹脂、キシレン樹脂、フラン樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂、イソシアナート樹脂、エポキシ樹脂、マレイミド樹脂、ナジイミド樹脂が挙げられる。これらの樹脂は単独で用いても良いし、2種以上を併用してもよい。

【0050】

熱可塑性接着剤の例としては、アクリロニトリル−ブタジエン共重合体(NBR)、アクリロニトリル−ブタジエン−スチレン樹脂(ABS)、スチレン−ブタジエン−エチレン樹脂(SEBS)、スチレン−ブタジエン−スチレン樹脂(SBS)、ポリブタジエン、ポリアクリロニトリル、ポリビニルブチラール、ポリアミドイミド、ポリイミド、ポリエステル、ポリウレタン、アクリルゴム、天然ゴム、合成ゴム、エチレン−プロピレン−ブタジエン共重合体などのポリオレフィン、ポリブチルアクリレート、ポリ(2−エチルヘキシル)アクリレート、ポリメチルアクリレート、アクリル酸、メタクリル酸、酢酸ビニル、無水マレイン酸、ジアセトンアクリルアミドまたはアクリロニトリルなどの単量体からなるポリアクリレートの単重合体または共重合体、エチレン−酢酸ビニル共重合体、1−ビニル−2−ピロリドン−酢酸ビニル共重合体、酢酸ビニル−ラウリル酸ビニル共重合体などのポリビニル誘導体、ジエチレントリアミンポリアミドなどのポリアミド、コポリアミド、コポリエステル、コポリエーテルエステル、ポリウレタン、シリコーンなどが挙げられる。これらの樹脂は単独で用いても良いし、2種以上を併用しても良い。また、上記の熱硬化性樹脂と熱可塑性樹脂とを2種以上併用しても良い。

【0051】

図8は、前記実施形態4の複合接着シートを主構造材30に貼り合わせた状態を示す断面図である。

【0052】

加熱処理前の前記実施形態4の複合接着シートは軟らかく、主構造材30の形状に対して追従性を有している。さらに、接着剤20に使用される接着剤としては、常温で粘着性(タック性)を有していると、複合接着シートと主構造材30とを密着及び保持する作業がしやすく好適である。

【0053】

主構造材30としては特に限定なく、金属、ガラス、プラスチック、木、紙、皮革など様々な材質を対象とすることができる。例えば、一般的な自動車のボディーに用いられる鋼板にも適用することができる。

【0054】

図9は、「実施形態4」の複合接着シートを主構造材に貼り合わせ、加熱処理した後の状態を示す断面図である。

【0055】

加熱処理前に4層構造であった複合接着シートは、樹脂層10が加熱処理されて溶融樹脂となり、第一基材1及び第二基材2が該溶融樹脂を吸収して、樹脂吸収した第一基材11、樹脂吸収した第二基材12および熱処理された接着剤200からなる3層構造の複合接着シートとなる。熱処理された接着剤200は主構造材30に接着している。該3層構造の複合接着シートは、吸収された樹脂および接着剤が連続相となることにより一体化された複合接着シートである。

【0056】

樹脂層10および接着剤20が熱硬化性樹脂の場合は、さらに加熱状態を保持すると樹脂が熱硬化することによって樹脂吸収した第一基材11、樹脂吸収した第二基材12および熱処理された接着剤200とからなる一体化された複合シートの強度を向上させる。樹脂層10および接着剤20が熱可塑性樹脂の場合は、加熱した後に冷却することにより樹脂成分が凝固し、樹脂吸収した第一基材11と樹脂吸収した第二基材12からなる一体化された複合シートの強度を向上させる。

【0057】

接着剤20が熱硬化性接着剤の場合には、熱処理された接着剤200は熱硬化した状態であり、樹脂吸収した第二基材12と主構造材30は熱処理された接着剤200を介して接着し、複合接着シートにより補強された構造材となる。

接着剤20が熱可塑性接着剤の場合、樹脂を加熱した後に冷却すると熱処理された接着剤200が固まって接着性を発現し、樹脂吸収した第二基材12と主構造材30は熱処理された接着剤200を介して密着し、複合接着シートにより補強された構造材となる。

【0058】

以下、実施例により本発明をさらに説明する。

【実施例1】

【0059】

(エポキシ樹脂層の作製)

・イミダゾール系硬化剤(四国化成社製、商品名「2PHZ−PW」) 10質量部、

・テトラヒドロフラン 100質量部

とを混合し、シェイカーで20分程度分散させて分散液を調整した。この分散液に

・フェノキシ樹脂(東都化成社製、商品名:「YP−50」)

40質量%テトラヒドロフラン溶液 250質量部、

・エポキシ樹脂(ジャパンエポキシレジン社製 商品名:「JER1001」)

80質量%テトラヒドロフラン溶液 100質量部、

・エポキシ樹脂

(ジャパンエポキシレジン社製、商品名「JER828」) 150質量部

を混合し、樹脂混合液とした。

【0060】

該樹脂混合液を255メッシュに通して不溶物および混合過程で混入した不純物を除去した後、剥離剤付きポリエチレンテレフタレート(剥離PET)の片面上に、塗工機を用いて室温にて速度4m/分で塗工量を適宜調節して塗工した後、110℃で3分間乾燥させて剥離PET付き樹脂層を得た。

【0061】

(基材)

未晒し針葉樹パルプからなるクラフト紙(カサ密度0.51g/cm3、厚さ250μm)を第一基材及び第二基材とした。

【0062】

(複合シートの作製)

まず、第一基材と剥離PET付き樹脂層の樹脂層面側とをロール温度60℃に設定したラミネーターで速度1m/分で貼り合わせた後、剥離PETを剥がして露出した樹脂層面に第二基材を同じラミネーターを用いて速度1m/分で貼り合わせ、実施例1の複合シートを得た。

【実施例2】

【0063】

樹脂層の厚さを150μm、第二基材の厚さを500μmとしたことを除き、実施例1と同様にして実施例2の複合シートを得た。

【実施例3】

【0064】

樹脂層の厚さを200μm、第一基材の厚さを500μm、第二基材の厚さを500μmとしたことを除き、実施例1と同様にして実施例3の複合シートを得た。

【実施例4】

【0065】

樹脂層の厚さを450μm、第一基材の厚さを1mm、第二基材の厚さを1mmとしたことを除き、実施例1と同様にして実施例4の複合シートを得た。

【実施例5】

【0066】

(フェノール樹脂層の作製)

・フェノキシ樹脂(東都化成社製、商品名:「YP−50」)

40質量%テトラヒドロフラン溶液 100質量部

・過酸化物系硬化剤(日本油脂社製、商品名「パーロイルL」) 20質量部

・テトラヒドロフラン 100質量部

を、シェイカーで20分間分散させて分散液とした。この分散液に、

・フェノール樹脂(昭和高分子社製、商品名「CKM1282」) 150質量部

・フェノール樹脂(昭和高分子社製、商品名「CKM2400」) 100質量部

を入れて、シェイカーで30分間分散させ混合液を得た。

その後、実施例1と同様の作製方法を用いて実施例5の複合シートを得た。

【実施例6】

【0067】

(マレイミド樹脂層の作製)

・フェノキシ樹脂(東都化成社製、商品名:「YP−50」)

濃度40質量%テトラヒドロフラン溶液 100質量部

・11,3−ビス(3−アミノプロピル)−1,1,3,3−テトラメチルジシロキサン

(信越シリコーン社製、商品名:「LP−7100」) 10質量部

・マレイミド樹脂(ケイ・アイ化成社製、商品名:「BMI80」) 100質量部

を混合して溶液とした。この溶液に

・マレイミド樹脂(ケイ・アイ化成社製、商品名:「BMI5100」) 100質量部

を入れて、シェイカーで30分混合させ混合液を得た。

その後、実施例1と同様の作製方法を用いて実施例6の複合シートを得た。

【実施例7】

【0068】

樹脂層の厚さを150μmとしたことを除き、実施例1と同様にして実施例7の複合シートを得た。

【実施例8】

【0069】

第一基材および第二基材としてガラスクロス(厚さ250μm、日東紡社製:商品名「FRP用ガラスクロス WF 230 100 BS6」)を使用したことを除き、実施例1と同様にして実施例8の複合シートを得た。

【実施例9】

【0070】

第一基材および第二基材としてポリエステル不織布(厚さ250μm、坪量136g/m2、デュポン社製、商品名「ソンタラ」)を使用したことを除き、実施例1と同様にして実施例9の複合シートを得た。

【実施例10】

【0071】

第一基材および第二基材として綿織布(厚さ250μm)を使用したことを除き、実施例1と同様にして実施例10の複合シートを得た。

【実施例11】

【0072】

実施例1と同様にして得た複合シートの片側に実施例1の樹脂層と同組成のエポキシ系接着剤(厚さ300μm)を常温で貼り合わせ、実施例11の複合シートを得た。

【実施例12】

【0073】

実施例1と同様にして得た複合シートの片側にエポキシ系接着剤(厚さ200μm)を常温で貼り合わせ、実施例12の複合接着シートを得た。

【実施例13】

【0074】

樹脂層の厚さを500μm、第一基材の厚さを1200μm、第二基材の厚さを1200μmとしたことを除き、実施例1と同様にして実施例13の複合シートを得た。

【実施例14】

【0075】

樹脂層の厚さを50μmとしたことを除き、実施例1と同様にして実施例14の複合シートを得た。

【実施例15】

【0076】

樹脂層の厚さを200μmとしたことを除き、実施例1と同様にして実施例15の複合シートを得た。

【0077】

[比較例1]

実施例1記載の樹脂層を5層ラミネートして厚さ500μmの比較例1のシートとした。

【0078】

[比較例2]

比較例1と同様のシートの片側にエポキシ系接着剤(厚さ300μm)を常温で貼り合わせ、比較例2の複合接着シートを得た。

【0079】

実施例および比較例の構成上の特徴をまとめると表1のようになる。

【0080】

【表1】

【0081】

前記実施例および比較例のシート試料を以下のように評価した。

【0082】

<基材の樹脂層溶融物に対する液体吸収性確認>

基材が樹脂層の溶融物に対して液体吸収性があることを確認するため、前記剥離PET付き樹脂層から樹脂層のみを回収して耐熱容器に入れ、ホットプレートで樹脂温度180℃に加熱して溶融状態とし、その上方から短冊状の小片にした基材の片面のみが溶融樹脂Bと接触するように静かに浮かべて1分間放置した後、静かにピンセットで引き上げたところ、実施例で基材としたクラフト紙、ガラスクロス、ポリエステル不織布および綿織布のすべてにおいて、各溶融樹脂に対して基材片面に溶融樹脂が滲み広がり、液体吸収性があることを確認した。

【0083】

<複合化可否>

シート試料を熱オーブン中に180℃で60分保持して加熱した後、オーブンから取り出して常温で30分放置することにより冷却した。この試料をカッターにて切断し、その断面を光学顕微鏡で観察した。

○:複合化できた。(第一基材および第二基材に樹脂が吸収され樹脂層が消失した。)

×:複合化できなかった。(第一基材および第二基材に樹脂吸収されなかった。)

【0084】

<接着強度>

幅10mm、長さ120mmのシート試料を厚さ0.8mmの冷間圧延鋼板に常温にて貼り合わせた後、180℃で60分保持して加熱し、オーブンから取り出して常温で30分放置することにより冷却し、試料と鉄板との接着力をテンシロン材料試験機を用いて90°引っ張り試験により評価した。

◎:熱処理前にタック性を有するとともに、

120fkg/cm2の荷重を掛けても鉄板から試料が剥がれなかった。

○:120kgf/cm2の荷重を掛けても鉄板から試料が剥がれなかった。

△:100kgf/cm2いの荷重を掛けても鉄板から試料が剥がれなかった。

×:100kgf/cm2の荷重を掛けると鉄板から試料が剥がれた。

【0085】

<耐衝撃試験>

長さ180mm幅180mmのシート試料を長さ200mm幅200mm厚さ0.8mmの冷間圧延鋼板に常温にて貼り合わせた後、180℃で60分保持して加熱し、オーブンから取り出して常温で30分放置することにより冷却し試験片とした。

この試験片の対向する2辺(鋼板部分)を万力でつかみしろ1cmの幅で鉄板側を上にして水平に固定して静置し、試験片の中心部に直径4cmの鉄球を鉛直方向高さ1mから落下させて鉄板裏面のシート試料が割れるなど破壊されるかどうかを観察した。

○:シート試料が破壊されなかった。

×:シート試料が破壊された。

【0086】

実施例および比較例の評価結果を表2にまとめた。

【0087】

【表2】

【0088】

複合化可否について、実施例1〜10と実施例13〜15の複合シート、および実施例11、12の複合接着シートは、いずれも加熱処置により第一基材および第二基材に樹脂が吸収されて樹脂層が消失し、すなわち複合化が可能であった。比較例1および2は基材を持たないので評価対象外とした。

【0089】

鋼板との接着強度について、実施例および比較例のすべての各種シートにおいて一定水準以上の強度が確認された。特に、エポキシ系接着剤を貼り合わせた実施例11、12の複合接着シートおよび比較例2は、熱処理前ににタック性を有していたので鋼板への貼り付け固定作業がしやすかった。

実施例13、14は複合化および鋼板との接着について問題ない程度であったが、接着強度がやや低めであった。実施例13は基材の厚さが大きいため溶融樹脂が鋼板まで到達するための行程距離が他の実施例より長く、鋼板側に樹脂が到達しきらないうちに樹脂の熱硬化反応が開始し、鋼板との複合シートとの接着を担う樹脂の量が少なめとなり接着強度がやや低めとなった可能性が考えられる。実施例14は基材の液体吸収可能な量(基材の容量)に対して樹脂層の厚さが他の実施例より小さめであったために熱処理工程後の基材内部への樹脂充填が不足気味となり、鋼板側に到達する樹脂の量が少なめとなり接着強度がやや低めとなった可能性が考えられる。

【0090】

耐衝撃試験について、比較例1および2のシートは鉄球の衝突により割れを生じたのに対し、実施例1〜10と実施例13〜15の複合シート、および実施例11、12の複合接着シートは、いずれも割れることなく耐衝撃性を有することがわかった。本発明による複合シートおよび複合接着シートは、熱処理により樹脂層を形成する樹脂が基材に吸収されてなり、基材と樹脂層との界面がなくなる。これは、複合シート全体に基材の骨格が形成されることである。基材による骨格が複合シートの耐衝撃強度を向上させていると考えられる。

【産業上の利用可能性】

【0091】

この発明によれば、特に鋼板などの構造材料の補強材として使用することができる複合シートおよび複合接着シートを得ることができる。

【符号の説明】

【0092】

1 第一基材

2 第二基材

3 第三基材

10、10’ 樹脂層

11 樹脂吸収した第一基材

12 樹脂吸収した第二基材

13 樹脂吸収した第三基材

20 接着剤

30 主構造材

200 熱処理された接着剤

【特許請求の範囲】

【請求項1】

シート状で液体吸収性のある基材と加熱溶融性を有する樹脂層とを接触させてなることを特徴とする複合シート。

【請求項2】

シート状で液体吸収性のある2以上のn層の基材と、加熱溶融性を有するn層またはn−1層の樹脂層とを、交互に接触させて配置してなることを特徴とする複合シート。

【請求項3】

加熱溶融性を有する樹脂層の両面にシート状で液体吸収性のある基材を接触させて配置してなることを特徴とする複合シート。

【請求項4】

請求項1〜3のいずれかに記載の複合シートを加熱処理して前記基材に前記樹脂層を形成する樹脂が吸収されてなることを特徴とする複合シート。

【請求項5】

前記基材が、天然繊維または合成繊維からなる不織布、天然繊維または合成繊維からなる織布、皮革、スポンジ態様の発泡体のいずれかからなることを特徴とする請求項1〜4のいずれかに記載の複合シート。

【請求項6】

請求項1〜5のいずれかに記載の複合シートの少なくとも片面に接着剤を接触させて配置してなることを特徴とする複合接着シート。

【請求項7】

請求項6に記載の複合接着シートを加熱処理して前記基材に前記樹脂層を形成する樹脂が吸収されてなることを特徴とする複合接着シート。

【請求項1】

シート状で液体吸収性のある基材と加熱溶融性を有する樹脂層とを接触させてなることを特徴とする複合シート。

【請求項2】

シート状で液体吸収性のある2以上のn層の基材と、加熱溶融性を有するn層またはn−1層の樹脂層とを、交互に接触させて配置してなることを特徴とする複合シート。

【請求項3】

加熱溶融性を有する樹脂層の両面にシート状で液体吸収性のある基材を接触させて配置してなることを特徴とする複合シート。

【請求項4】

請求項1〜3のいずれかに記載の複合シートを加熱処理して前記基材に前記樹脂層を形成する樹脂が吸収されてなることを特徴とする複合シート。

【請求項5】

前記基材が、天然繊維または合成繊維からなる不織布、天然繊維または合成繊維からなる織布、皮革、スポンジ態様の発泡体のいずれかからなることを特徴とする請求項1〜4のいずれかに記載の複合シート。

【請求項6】

請求項1〜5のいずれかに記載の複合シートの少なくとも片面に接着剤を接触させて配置してなることを特徴とする複合接着シート。

【請求項7】

請求項6に記載の複合接着シートを加熱処理して前記基材に前記樹脂層を形成する樹脂が吸収されてなることを特徴とする複合接着シート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−16828(P2012−16828A)

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願番号】特願2010−153748(P2010−153748)

【出願日】平成22年7月6日(2010.7.6)

【出願人】(000153591)株式会社巴川製紙所 (457)

【Fターム(参考)】

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願日】平成22年7月6日(2010.7.6)

【出願人】(000153591)株式会社巴川製紙所 (457)

【Fターム(参考)】

[ Back to top ]