複合シートの製造方法及び装置

【課題】保持している機能材に応じた機能が均一に発現される複合シートの製造装置を提供すること。

【解決手段】本発明の複合シートの製造装置は、周面部に互いに噛み合う凹凸形状を有するロール11、12と、これらのロールの噛み合い部分に供給された第1のシート2に吸引力を作用させて第1のロール11の周面部に第1のシート2を保持させるとともに、第1のシート2を通して吸引力を作用させて第1のシート2に機能材を保持させる吸引手段13と、第1のロール11に保持された第1のシート2に機能材を供給する供給手段14とを備えている。

【解決手段】本発明の複合シートの製造装置は、周面部に互いに噛み合う凹凸形状を有するロール11、12と、これらのロールの噛み合い部分に供給された第1のシート2に吸引力を作用させて第1のロール11の周面部に第1のシート2を保持させるとともに、第1のシート2を通して吸引力を作用させて第1のシート2に機能材を保持させる吸引手段13と、第1のロール11に保持された第1のシート2に機能材を供給する供給手段14とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複合シートの製造方法及び装置に関わり、特に、使い捨ておむつ等の吸収性物品の構成部材、清掃用シート等の各種機能を有するシートに好適な複合シートの製造方法及び装置に関する。

【背景技術】

【0002】

接合する二枚のシートの一方に凹凸形状が形成され、その凹部に吸収性ポリマーを保持させた複合シートに関する従来技術として、例えば下記特許文献1に記載の技術が知られている。この技術は、凹凸形状を形成する一対のロールの一つに静電気で吸収性ポリマーを吸着させておき、これらのロールの間にシートを通しつつローラーに吸収性ポリマーを保持させた後、別のシートを接着させて複合シートとするものである。

【0003】

【特許文献1】特表平11−502741号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、従来の方法では、ロールの凸部に静電気を帯電しポリマーを吸着させてシートの凹部へ供給する方法を採用している。また、シートをロールに沿わせるために吸引機構を設けている。このため、機構が複雑となる。また、静電気力によるが、ロールの凸部の表面積に対応した量のポリマーしか吸着できないとすると、ポリマー供給量は限定されてしまい、例えば、静電気力が強いと凸部に吸着させたポリマーをシート凹部に供給するときに、吸引機構によりロールに沿わせているシートが吸引力より静電気力が大きくなることで引っ張られる不具合が生じるおそれがある。

【0005】

従って本発明は、凹凸形状を保持するために用いている吸引機構を利用し、機能材を内包する複合シートを好適に製造する方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、周面部に互いに噛み合う凹凸形状を有する第1及び第2のロールを回転させ、前記ロールどうしの噛み合い部分に通気性を有する第1のシートを供給し、該第1のシートに吸引力を作用させて前記第1のロールの周面に第1のシートを保持し、第1のシートを前記ロールどうしの噛み合い部分から移動させ、第1のロールに保持された第1のシートに機能材を供給し、第1のシートを通して前記吸引力で該第1のシートに前記機能材を保持させ、前記第1のシートに第2のシートを合流させてこれらのシートを部分的に接合し、シートどうしの非接合部に前記機能材が内在する凸部を形成する複合シートの製造方法を提供することにより、前記目的を達成したものである。

【0007】

また、本発明は、前記本発明の複合シートの製造方法を実施するための装置であって、周面部に互いに噛み合う凹凸形状を有する第1及び第2のロールと、これらのロールの噛み合い部分に供給された第1のシートに吸引力を作用させて前記第1のロールの周面部に該第1のシートを保持させるとともに、該第1のシートを通して吸引力を作用させて第1のシートに機能材を保持させる吸引手段と、第1のロールに保持された前記第1のシートに機能材を供給する供給手段と、前記機能材が保持された第1のシートと第2のシートとを第1のロールとともに挟持してこれらのシートを部分的に接合する接合手段とを備えている複合シートの製造装置を提供するものである。

【発明の効果】

【0008】

本発明によれば、簡単な製造方法及び装置で、保持している機能材に応じた機能が均一に発現される複合シートを好適に製造することができる。

【発明を実施するための最良の形態】

【0009】

以下本発明を、その好ましい実施形態に基づき図面を参照しながら説明する。図1は、本発明の複合シートの製造方法により製造される複合シートの一実施形態を示すものである。

【0010】

図1に示すように、複合シート1は、通気性を有する第1のシート2が第2のシート3と部分的に接合されて多数の接合部4が形成されているとともに、接合部4以外の部分に機能材6が内在する凸部5が形成されている。

【0011】

第1のシート2は、後述するように、複合シート1の製造過程において、第1のシート2に吸引力を作用させて第1のロールで移動したり、第1のシート2に機能材6を保持させることから、シートを通して機能材6を吸引でき、且つシートに保持された機能材6が貫通又は落下しない範囲で通気性を有していればよい。

【0012】

第1のシート2は繊維材料のシート状物からなる。このシート状物は実質的に非伸縮性であることが好ましい。この様なシート状物を用いることによって、所望する寸法の凹凸形状を形成するにあたり、後述する第1及び第2のロール11、12の凹凸形状にほぼ即した複合シート1を安定的に且つ再現性良く製造できる。実質的に非伸縮性であるシート状物とは、例えば伸長限界が105%以下であり、それを超える伸長では材料破壊を起こすか又は永久歪みが発生するものをいう。

【0013】

前記シート状物としては、従来公知の吸収性物品を構成する複合シートとして用いられる材料において、上述の通気性を有し、実質的に非伸縮性であるものであれば、特に制限無く使用することができる。例えばカード法により製造された不織布、スパンボンド不織布、メルトブローン不織布、スパンレース不織布及びニードルパンチ不織布等の種々の不織布が挙げられる。また、開口手段によって液透過可能とされたフィルム等も使用することができる。シート材物として不織布を用いる場合、その構成繊維の繊度は1〜20dtex、特に1.5〜4dtexであることが、複合シートの強度確保、肌触りの向上等の点から好ましい。第1のシート2には何れも界面活性剤等を用いた親水化処理を施しておくことが好ましい。

【0014】

第2のシート3は、第1のシート2と同じシート状物で構成することができるし、第1のシート2に使用されるシート状物のうち、製法や材質の異なるシート状物で構成することもできる。

【0015】

第1のシート2、第2シート3の坪量は、10〜100g/m2、特に10〜30g/m2であることが好ましい。一方、第2のシート3の坪量は、5〜50g/m2、特に10〜30g/m2であることが好ましい。第1のシート2及び第2のシート3を含めた複合シート1の全体の坪量は、15〜150g/m2、特に20〜60g/m2であることが好ましい。

【0016】

機能材6としては、従来から吸収性物品に用いられている吸収性ポリマー、パルプ等の液保持材、活性炭、ゼオライト、アモルファスシリカ、ベントナイトなどの制臭材又はこれらの二種以上の組み合わせが挙げられる。機能材6の保持量は、複合シート1を適用する構成部材、機能材の種類、発現させる機能(効能)の度合い等に応じて設定される。機能材6として吸収性ポリマー又は吸収性ポリマーとパルプとの混合物を用いる場合には、5〜100g/m2が好ましい。

【0017】

複合シート1においては、第1のシート2に形成された凸部5は、その底面(シートどうしの非接合部)が矩形である。また凸部5は、全体として稜線が丸みを帯びた扁平な直方体又は截頭四角錐体となっている。一方、接合部4も矩形となっている。

【0018】

凸部5及び接合部4は、交互に且つ一方向に列をなすように配置されている。本実施形態においては図1に示すように、同図中X方向に沿って凸部5及び接合部4が交互に配置され列をなしている。この方向は、複合シート1の製造工程における機械流れ方向と一致し、また複合シート1が吸収性物品に組み込まれたときの該吸収性物品の長手方向又はそれと直交する方向と一致する。凸部5及び接合部4からなる列は、図1中Y方向(CD方向)に亘って多列に配置されている。

【0019】

複合シート1においては、一つの列における任意の一つの凸部に着目したときに、該列に隣り合う左右の列においては、該一つの凸部と隣り合う位置に凸部が位置していない。ここで、「一つの凸部と隣り合う位置に凸部が位置していない」とは、一つの凸部に着目したときに、隣り合う列の完全に同位置に、凸部が位置していないことを意味している。つまり、図1におけるY方向に関して、隣り合う列間における凸部が完全に連なるように凸部が配置されていないことを意味する。従って、一つの凸部と隣り合う位置には、凸部の一部と接合部の一部の双方が存在していてもよいし、或いは接合部のみが存在していてもよい。

【0020】

複合シート1においては、隣り合う2つの列において、接合部4は半ピッチずつずれて配置されている。従って、一つの列における任意の一つの接合部に着目したときに、該一つの接合部はその前後及び左右が凸部によって取り囲まれて形成された、閉じた凹部となっている。つまり、接合部は千鳥配列で配置されている。従って、凸部も同様に千鳥配列で配置されている。

【0021】

凸部5及び接合部4がこのように配置されていることで、複合シートの全面に一定量毎の機能材を均一に保持させることができ、機能材6の有する機能も複合シート全面において均一に発現させることができる。

【0022】

機能材6を一定量保持してその機能を十分に発現させるには、凸部5はその高さH(図1参照)が、1〜10mm、特に3〜6mmであることが好ましい。また、X方向(列方向)に沿う凸部5の底部寸法Aは2〜30mm、特に2〜5mmであることが好ましく、Y方向(列方向と直交する方向)に沿う底部寸法Bは2〜30mm、特に2〜5mmであることが好ましい。また、凸部5の底面積は4〜900mm2、特に4〜25mm2であることが好ましい。

【0023】

X方向(列方向)での接合部4の接合長さC(図1参照)は、0.1〜20mm、特に0.5〜5mmであることが、肌触りが良好でクッション感が高い複合シートが得られるので好ましい。

【0024】

次に、本発明の複合シートの製造装置をその好ましい実施形態に基づいて説明する。

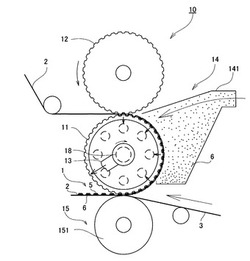

図2に示すように、本実施形態の複合シートの製造装置10は、周面部に互いに噛み合う凹凸形状を有する第1のロール(以下、単にロールともいう。)11及び第2のロール(以下、単にロールともいう。)12と、これらのロール11、12によってロール11の周面の凹凸形状に沿って保持された第1のシート12に吸引力を作用させてロール11の周面部に第1のシート2を保持させるとともに、第1のシート2を通して吸引力を作用させて第1のシート2に形成された凹部に機能材6を保持させる吸引手段13と、ロール11の周面に保持されて移動する第1のシート2に機能材6を供給する機能材の供給手段14と、第1のロール11とともに機能材6が保持された第1のシート2と第2のシート3とを挟持してこれらのシートを部分的に接合する接合手段15とを備えている。

【0025】

図3に示すように、ロール11は、歯ピッチが半ピッチずれた二枚一組の平歯車(以下、この二枚一組の平歯車を組歯車という。)16A〜16Dがスペーサー17A〜17Dを介して回転軸18に同心状に取り付けられ、第1のシート2が保持されるときの凹凸形状に対応した凹凸形状が周面部に形成されている。図3に示すロール11では、便宜上4種類の組歯車16A〜16Dが隣り合うように回転軸18に取り付けられているが、実際のロールでは、後述する実施例におけるように、第1のシート2の幅に応じ、組歯車16Aどうし、組歯車16Bどうし、組歯車16Cどうし、或いは組歯車16Dどうしがそれぞれスペーサー17A〜17Dを介して左右対称となるように繰り返し配された後、種類の異なる組歯車が取り付けられる。組歯車16A〜16Dは、ロール11の幅方向に左右対称に取り付けられている。ロール11には、組歯車どうしの間にスペーサー17A〜17Dの幅に応じた幅の隙間が形成されている。これらの隙間は、幅方向の両端部よりも中央部が広くなるように形成されている。ただし、前述のように各組歯車が繰り返し配された部分の隙間は同じ幅とされる。各組歯車を構成する各歯車には、その中心に開口部が形成されており、開口部に回転軸18が挿入される。各組歯車及び回転軸18にはそれぞれ切り欠き部(図示せず)が形成されており、該切り欠き部にキー(図示せず)が挿入される。これによって各歯車の空回りが防止される。

【0026】

ロール11においては、各組歯車を構成する各歯車(例えば、組歯車16Aでは、歯車161A及び162A)は歯先円直径が同径となっている。前述のように、各組歯車を構成する歯車同士は歯ピッチが半ピッチずれているが、隣り合う組歯車どうしは、それらの間で隣り合う歯車(例えば、組歯車16Aと16Bの間で隣り合う歯車162Aと歯車161B)どうしの歯ピッチは同じピッチとなるように配設されている。これによってロール11においては、第1のシート2が保持されるときの凹凸形状に対応し、その回転方向及び幅方向に沿って凸部と凹部とが交互に形成される。

【0027】

組歯車を構成する各歯車には、回転軸18が挿入される中心の開口部を取り囲むように複数の開口部20が形成されている(図3では、便宜上組歯車16Aについてのみ図示)。各開口部20は同径であり、各歯車の中心からそれぞれ等距離の位置に形成されている。隣り合う開口部20と歯車の中心とがなす角度は何れも等しくなっている。各歯車における開口部20の個数は同数になっている。各組歯車は、隣り合う歯車における各開口部20が同心となり、互いに連通するように取り付けられる。このように組歯車16A〜16Dを回転軸18に取り付けた状態においては、それぞれの歯車の開口部20が、回転軸18の方向に沿って連なり、該回転軸18の方向に延び、前記吸引手段13の吸引路となる複数の吸引路21がロール11の内部に形成される。そして各吸引路21は、先に述べたスペーサー17A〜17Dにより形成された隙間に通じている。

【0028】

スペーサー17A〜17Dの幅は、それにより形成される隙間が、ロール11の幅方向の両側部から中央部に近いほど広くなるように設定されている。また、ロール11においては、各組歯車16A〜16Dを構成する歯車の歯幅とスペーサー17A〜17Dの幅との合計の幅が等しくなるように設定されている。よって、各組歯車16A〜16Dを構成する各歯車の歯幅の合計幅は、ロール11の幅方向の中央に近い程狭くなっている。

【0029】

ロール11では、その両端の組歯車16Aにおいて開孔する吸引路21が、ブロワや真空ポンプなどの吸引源(図示せず)に通じている。従って、該吸引源を作動させて吸引操作を行うと、前記隙間の幅に応じて略均等に吸引力が作用し、ロール11の両端部から幅方向中央に亘って吸引路21を通じて空気が略均等に吸引される。

【0030】

図には示していないが、ロール12は、ロール11と噛み合うように、スペーサーとギヤが交互に組み込まれて構成されているが、ロール11のような吸引路21は備えていない。

【0031】

吸引手段13は、吸引路21及び隙間に通じて吸引力を作用させる負圧源(図示せず)を備えている。吸引手段13は、前記隙間の幅に応じた均一な吸引力で、第1のシートをロール12の周面部に凹凸形状で保持するとともに、第1のシート2を通してその凹部に機能材6を保持するための吸引力を作用させる。

【0032】

機能材6の供給手段14は、機能材6の貯留部(図示せず)と、貯留部から供給される機能材6を、凹凸形状に沿って保持された第1のシート2の表面に導くダクト141とを備えている。機能材6は、その自重で落下させて前記吸引力を作用させてロール12の周面に供給してもよいし、エアーを吹き付けて供給してもよい。

【0033】

接合手段15は、重ね合わされた両シート2、3をロール11との間で挟持するアンビルロール151を備えている。アンビルロール151は、加熱手段(図示せず)を備えている。そしてこの加熱手段で加熱された状態のアンビルロール151とロール11との間で両シート2、3を挟持したときに、両シート2、3同士が熱融着されて接合され、接合部4が形成される。

【0034】

次に、本実施形態の複合シート1の好ましい製造方法を、前記製造装置10による製造方法に基づいて図2を参照しながら説明する。

【0035】

先ず、ロール11及び12を回転させながらそれらの噛み合い部分に第1のシート2を供給し、第1のシート2をロール11の周面に沿うように変形させる。

【0036】

次に、第1のシート2をロール11で吸引し、ロール11の周面にそのまま保持して前記噛み合い部分から移動させる。本実施形態では、図2のロール11の約1時の位置から約6時の位置まで移動させる。そしてこの移動の間に、供給手段14によって供給される機能材をロール11による吸引力で吸引し、凹凸形状に沿って保持された第1のシート2の凹部に保持させる。ロール11では、スペーサー17A〜17Dによって形成される隙間がロール11の幅方向中央に近づく程広くなっているため、吸引手段13による吸引力が、ロール11の幅方向に亘って略均等に作用する。よって、機能材6が第1のシート2の凹部に略均一に保持される。

【0037】

さらにロール11を回転させ、ロール11と所定温度に加熱されたアンビルロール151との間に第1のシート2に重ね合わせるように第2のシート3を供給する。そして、これらロール11及びアンビルロール151で両シート2、3を挟持して熱融着により接合する。

【0038】

その後、複合シート1は、吸引手段13からの吸引力が解かれ、ロール11から離間される。このようにして、機能材6が内在する凸部5が形成された複合シート1が連続的に製造される。

【0039】

以上説明したように、本実施形態の複合シートの製造方法によれば、機能材6の内在する多数の凸部5の形成された複合シート1を好適に製造することができる。

【0040】

このようにして得られた複合シート1は、第1のシート2に形成された凸部5の内側の空洞に、それぞれ機能材6が均一に内在されているため、複合シート1全体として均一に機能材6の機能を発揮させることができる。

【0041】

本発明は前記実施形態に制限されない。例えば、前記実施形態においては、複合シート1における凸部5及び接合部(凹部)4の列が、隣り合う列と半ピッチずつずれて配置されていたが、組歯車を構成する歯車の歯ピッチを半ピッチ以外のピッチに設定したり、或いは同ピッチで配置することによって、複合シートの凹凸形状の凸部及び凹部の列のピッチを変更することが可能である。

【0042】

また図3に示す実施形態のロールにおいては、2枚の歯車で組歯車を二枚の歯車で構成したが、これらを一体的に設けることもできる。また、組歯車を3枚以上の歯車で構成することもできる。

【0043】

本発明の複合シートの製造方法及び装置により製造される複合シートは、第1のシートの材質、機能材等を選択することによって、種々の用途に適用することができる。例えば、第1のシートとしてスパンボンド不織布、機能材として吸収性ポリマーを選択することによって、吸収シートに適用することができる。

【0044】

また、前記実施形態では、接合手段の備える加熱手段で第1のシート2と第2のシート3を熱融着によって接合したが、これに代えて、接着剤による接着や超音波接合によって接合してもよい。

【0045】

また、第1のシートや第2のシートは、伸長性や伸縮性を有していてもよい。これらのシートが伸長性や伸縮性を有していると、機能材6として前述のように吸収性ポリマーを用いる場合には、吸収性ポリマーの吸液による膨潤に追従できるので好ましい。

【0046】

得られた複合シートは、液の浸透性が高く、柔軟性及び通気性にも優れている。よって、使い捨ておむつ等の吸収性物品の構造部材、例えば足回りのギャザー形成部材に用いた場合に、粘性の高い液であっても凸部5の内側の空洞に浸透した液を滞りなくさらに内部に浸透させて吸収性ポリマーに吸収させることができるほか、柔軟で肌触りが良く、ムレを防ぐことができる。

【図面の簡単な説明】

【0047】

【図1】本発明の複合シートの一実施形態を模式的に示す図であり、(a)は斜視図、(b)は部分断面図である。

【図2】複合シートの製造装置の一実施形態を模式的に示す図である。

【図3】図2に示す第1のロールの断面図である。

【符号の説明】

【0048】

1 複合シート

2 第1のシート

3 第2のシート

4 接合部

5 凸部

6 機能材

10 複合シートの製造装置

11 第1のロール

12 第2のロール

13 吸引手段

14 機能材の供給手段

141 ダクト

15 接合手段

151 アンビルロール

16A〜16D 組歯車

17A〜17D スペーサー

18 回転軸

20 開口部

21 吸引路

【技術分野】

【0001】

本発明は、複合シートの製造方法及び装置に関わり、特に、使い捨ておむつ等の吸収性物品の構成部材、清掃用シート等の各種機能を有するシートに好適な複合シートの製造方法及び装置に関する。

【背景技術】

【0002】

接合する二枚のシートの一方に凹凸形状が形成され、その凹部に吸収性ポリマーを保持させた複合シートに関する従来技術として、例えば下記特許文献1に記載の技術が知られている。この技術は、凹凸形状を形成する一対のロールの一つに静電気で吸収性ポリマーを吸着させておき、これらのロールの間にシートを通しつつローラーに吸収性ポリマーを保持させた後、別のシートを接着させて複合シートとするものである。

【0003】

【特許文献1】特表平11−502741号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、従来の方法では、ロールの凸部に静電気を帯電しポリマーを吸着させてシートの凹部へ供給する方法を採用している。また、シートをロールに沿わせるために吸引機構を設けている。このため、機構が複雑となる。また、静電気力によるが、ロールの凸部の表面積に対応した量のポリマーしか吸着できないとすると、ポリマー供給量は限定されてしまい、例えば、静電気力が強いと凸部に吸着させたポリマーをシート凹部に供給するときに、吸引機構によりロールに沿わせているシートが吸引力より静電気力が大きくなることで引っ張られる不具合が生じるおそれがある。

【0005】

従って本発明は、凹凸形状を保持するために用いている吸引機構を利用し、機能材を内包する複合シートを好適に製造する方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、周面部に互いに噛み合う凹凸形状を有する第1及び第2のロールを回転させ、前記ロールどうしの噛み合い部分に通気性を有する第1のシートを供給し、該第1のシートに吸引力を作用させて前記第1のロールの周面に第1のシートを保持し、第1のシートを前記ロールどうしの噛み合い部分から移動させ、第1のロールに保持された第1のシートに機能材を供給し、第1のシートを通して前記吸引力で該第1のシートに前記機能材を保持させ、前記第1のシートに第2のシートを合流させてこれらのシートを部分的に接合し、シートどうしの非接合部に前記機能材が内在する凸部を形成する複合シートの製造方法を提供することにより、前記目的を達成したものである。

【0007】

また、本発明は、前記本発明の複合シートの製造方法を実施するための装置であって、周面部に互いに噛み合う凹凸形状を有する第1及び第2のロールと、これらのロールの噛み合い部分に供給された第1のシートに吸引力を作用させて前記第1のロールの周面部に該第1のシートを保持させるとともに、該第1のシートを通して吸引力を作用させて第1のシートに機能材を保持させる吸引手段と、第1のロールに保持された前記第1のシートに機能材を供給する供給手段と、前記機能材が保持された第1のシートと第2のシートとを第1のロールとともに挟持してこれらのシートを部分的に接合する接合手段とを備えている複合シートの製造装置を提供するものである。

【発明の効果】

【0008】

本発明によれば、簡単な製造方法及び装置で、保持している機能材に応じた機能が均一に発現される複合シートを好適に製造することができる。

【発明を実施するための最良の形態】

【0009】

以下本発明を、その好ましい実施形態に基づき図面を参照しながら説明する。図1は、本発明の複合シートの製造方法により製造される複合シートの一実施形態を示すものである。

【0010】

図1に示すように、複合シート1は、通気性を有する第1のシート2が第2のシート3と部分的に接合されて多数の接合部4が形成されているとともに、接合部4以外の部分に機能材6が内在する凸部5が形成されている。

【0011】

第1のシート2は、後述するように、複合シート1の製造過程において、第1のシート2に吸引力を作用させて第1のロールで移動したり、第1のシート2に機能材6を保持させることから、シートを通して機能材6を吸引でき、且つシートに保持された機能材6が貫通又は落下しない範囲で通気性を有していればよい。

【0012】

第1のシート2は繊維材料のシート状物からなる。このシート状物は実質的に非伸縮性であることが好ましい。この様なシート状物を用いることによって、所望する寸法の凹凸形状を形成するにあたり、後述する第1及び第2のロール11、12の凹凸形状にほぼ即した複合シート1を安定的に且つ再現性良く製造できる。実質的に非伸縮性であるシート状物とは、例えば伸長限界が105%以下であり、それを超える伸長では材料破壊を起こすか又は永久歪みが発生するものをいう。

【0013】

前記シート状物としては、従来公知の吸収性物品を構成する複合シートとして用いられる材料において、上述の通気性を有し、実質的に非伸縮性であるものであれば、特に制限無く使用することができる。例えばカード法により製造された不織布、スパンボンド不織布、メルトブローン不織布、スパンレース不織布及びニードルパンチ不織布等の種々の不織布が挙げられる。また、開口手段によって液透過可能とされたフィルム等も使用することができる。シート材物として不織布を用いる場合、その構成繊維の繊度は1〜20dtex、特に1.5〜4dtexであることが、複合シートの強度確保、肌触りの向上等の点から好ましい。第1のシート2には何れも界面活性剤等を用いた親水化処理を施しておくことが好ましい。

【0014】

第2のシート3は、第1のシート2と同じシート状物で構成することができるし、第1のシート2に使用されるシート状物のうち、製法や材質の異なるシート状物で構成することもできる。

【0015】

第1のシート2、第2シート3の坪量は、10〜100g/m2、特に10〜30g/m2であることが好ましい。一方、第2のシート3の坪量は、5〜50g/m2、特に10〜30g/m2であることが好ましい。第1のシート2及び第2のシート3を含めた複合シート1の全体の坪量は、15〜150g/m2、特に20〜60g/m2であることが好ましい。

【0016】

機能材6としては、従来から吸収性物品に用いられている吸収性ポリマー、パルプ等の液保持材、活性炭、ゼオライト、アモルファスシリカ、ベントナイトなどの制臭材又はこれらの二種以上の組み合わせが挙げられる。機能材6の保持量は、複合シート1を適用する構成部材、機能材の種類、発現させる機能(効能)の度合い等に応じて設定される。機能材6として吸収性ポリマー又は吸収性ポリマーとパルプとの混合物を用いる場合には、5〜100g/m2が好ましい。

【0017】

複合シート1においては、第1のシート2に形成された凸部5は、その底面(シートどうしの非接合部)が矩形である。また凸部5は、全体として稜線が丸みを帯びた扁平な直方体又は截頭四角錐体となっている。一方、接合部4も矩形となっている。

【0018】

凸部5及び接合部4は、交互に且つ一方向に列をなすように配置されている。本実施形態においては図1に示すように、同図中X方向に沿って凸部5及び接合部4が交互に配置され列をなしている。この方向は、複合シート1の製造工程における機械流れ方向と一致し、また複合シート1が吸収性物品に組み込まれたときの該吸収性物品の長手方向又はそれと直交する方向と一致する。凸部5及び接合部4からなる列は、図1中Y方向(CD方向)に亘って多列に配置されている。

【0019】

複合シート1においては、一つの列における任意の一つの凸部に着目したときに、該列に隣り合う左右の列においては、該一つの凸部と隣り合う位置に凸部が位置していない。ここで、「一つの凸部と隣り合う位置に凸部が位置していない」とは、一つの凸部に着目したときに、隣り合う列の完全に同位置に、凸部が位置していないことを意味している。つまり、図1におけるY方向に関して、隣り合う列間における凸部が完全に連なるように凸部が配置されていないことを意味する。従って、一つの凸部と隣り合う位置には、凸部の一部と接合部の一部の双方が存在していてもよいし、或いは接合部のみが存在していてもよい。

【0020】

複合シート1においては、隣り合う2つの列において、接合部4は半ピッチずつずれて配置されている。従って、一つの列における任意の一つの接合部に着目したときに、該一つの接合部はその前後及び左右が凸部によって取り囲まれて形成された、閉じた凹部となっている。つまり、接合部は千鳥配列で配置されている。従って、凸部も同様に千鳥配列で配置されている。

【0021】

凸部5及び接合部4がこのように配置されていることで、複合シートの全面に一定量毎の機能材を均一に保持させることができ、機能材6の有する機能も複合シート全面において均一に発現させることができる。

【0022】

機能材6を一定量保持してその機能を十分に発現させるには、凸部5はその高さH(図1参照)が、1〜10mm、特に3〜6mmであることが好ましい。また、X方向(列方向)に沿う凸部5の底部寸法Aは2〜30mm、特に2〜5mmであることが好ましく、Y方向(列方向と直交する方向)に沿う底部寸法Bは2〜30mm、特に2〜5mmであることが好ましい。また、凸部5の底面積は4〜900mm2、特に4〜25mm2であることが好ましい。

【0023】

X方向(列方向)での接合部4の接合長さC(図1参照)は、0.1〜20mm、特に0.5〜5mmであることが、肌触りが良好でクッション感が高い複合シートが得られるので好ましい。

【0024】

次に、本発明の複合シートの製造装置をその好ましい実施形態に基づいて説明する。

図2に示すように、本実施形態の複合シートの製造装置10は、周面部に互いに噛み合う凹凸形状を有する第1のロール(以下、単にロールともいう。)11及び第2のロール(以下、単にロールともいう。)12と、これらのロール11、12によってロール11の周面の凹凸形状に沿って保持された第1のシート12に吸引力を作用させてロール11の周面部に第1のシート2を保持させるとともに、第1のシート2を通して吸引力を作用させて第1のシート2に形成された凹部に機能材6を保持させる吸引手段13と、ロール11の周面に保持されて移動する第1のシート2に機能材6を供給する機能材の供給手段14と、第1のロール11とともに機能材6が保持された第1のシート2と第2のシート3とを挟持してこれらのシートを部分的に接合する接合手段15とを備えている。

【0025】

図3に示すように、ロール11は、歯ピッチが半ピッチずれた二枚一組の平歯車(以下、この二枚一組の平歯車を組歯車という。)16A〜16Dがスペーサー17A〜17Dを介して回転軸18に同心状に取り付けられ、第1のシート2が保持されるときの凹凸形状に対応した凹凸形状が周面部に形成されている。図3に示すロール11では、便宜上4種類の組歯車16A〜16Dが隣り合うように回転軸18に取り付けられているが、実際のロールでは、後述する実施例におけるように、第1のシート2の幅に応じ、組歯車16Aどうし、組歯車16Bどうし、組歯車16Cどうし、或いは組歯車16Dどうしがそれぞれスペーサー17A〜17Dを介して左右対称となるように繰り返し配された後、種類の異なる組歯車が取り付けられる。組歯車16A〜16Dは、ロール11の幅方向に左右対称に取り付けられている。ロール11には、組歯車どうしの間にスペーサー17A〜17Dの幅に応じた幅の隙間が形成されている。これらの隙間は、幅方向の両端部よりも中央部が広くなるように形成されている。ただし、前述のように各組歯車が繰り返し配された部分の隙間は同じ幅とされる。各組歯車を構成する各歯車には、その中心に開口部が形成されており、開口部に回転軸18が挿入される。各組歯車及び回転軸18にはそれぞれ切り欠き部(図示せず)が形成されており、該切り欠き部にキー(図示せず)が挿入される。これによって各歯車の空回りが防止される。

【0026】

ロール11においては、各組歯車を構成する各歯車(例えば、組歯車16Aでは、歯車161A及び162A)は歯先円直径が同径となっている。前述のように、各組歯車を構成する歯車同士は歯ピッチが半ピッチずれているが、隣り合う組歯車どうしは、それらの間で隣り合う歯車(例えば、組歯車16Aと16Bの間で隣り合う歯車162Aと歯車161B)どうしの歯ピッチは同じピッチとなるように配設されている。これによってロール11においては、第1のシート2が保持されるときの凹凸形状に対応し、その回転方向及び幅方向に沿って凸部と凹部とが交互に形成される。

【0027】

組歯車を構成する各歯車には、回転軸18が挿入される中心の開口部を取り囲むように複数の開口部20が形成されている(図3では、便宜上組歯車16Aについてのみ図示)。各開口部20は同径であり、各歯車の中心からそれぞれ等距離の位置に形成されている。隣り合う開口部20と歯車の中心とがなす角度は何れも等しくなっている。各歯車における開口部20の個数は同数になっている。各組歯車は、隣り合う歯車における各開口部20が同心となり、互いに連通するように取り付けられる。このように組歯車16A〜16Dを回転軸18に取り付けた状態においては、それぞれの歯車の開口部20が、回転軸18の方向に沿って連なり、該回転軸18の方向に延び、前記吸引手段13の吸引路となる複数の吸引路21がロール11の内部に形成される。そして各吸引路21は、先に述べたスペーサー17A〜17Dにより形成された隙間に通じている。

【0028】

スペーサー17A〜17Dの幅は、それにより形成される隙間が、ロール11の幅方向の両側部から中央部に近いほど広くなるように設定されている。また、ロール11においては、各組歯車16A〜16Dを構成する歯車の歯幅とスペーサー17A〜17Dの幅との合計の幅が等しくなるように設定されている。よって、各組歯車16A〜16Dを構成する各歯車の歯幅の合計幅は、ロール11の幅方向の中央に近い程狭くなっている。

【0029】

ロール11では、その両端の組歯車16Aにおいて開孔する吸引路21が、ブロワや真空ポンプなどの吸引源(図示せず)に通じている。従って、該吸引源を作動させて吸引操作を行うと、前記隙間の幅に応じて略均等に吸引力が作用し、ロール11の両端部から幅方向中央に亘って吸引路21を通じて空気が略均等に吸引される。

【0030】

図には示していないが、ロール12は、ロール11と噛み合うように、スペーサーとギヤが交互に組み込まれて構成されているが、ロール11のような吸引路21は備えていない。

【0031】

吸引手段13は、吸引路21及び隙間に通じて吸引力を作用させる負圧源(図示せず)を備えている。吸引手段13は、前記隙間の幅に応じた均一な吸引力で、第1のシートをロール12の周面部に凹凸形状で保持するとともに、第1のシート2を通してその凹部に機能材6を保持するための吸引力を作用させる。

【0032】

機能材6の供給手段14は、機能材6の貯留部(図示せず)と、貯留部から供給される機能材6を、凹凸形状に沿って保持された第1のシート2の表面に導くダクト141とを備えている。機能材6は、その自重で落下させて前記吸引力を作用させてロール12の周面に供給してもよいし、エアーを吹き付けて供給してもよい。

【0033】

接合手段15は、重ね合わされた両シート2、3をロール11との間で挟持するアンビルロール151を備えている。アンビルロール151は、加熱手段(図示せず)を備えている。そしてこの加熱手段で加熱された状態のアンビルロール151とロール11との間で両シート2、3を挟持したときに、両シート2、3同士が熱融着されて接合され、接合部4が形成される。

【0034】

次に、本実施形態の複合シート1の好ましい製造方法を、前記製造装置10による製造方法に基づいて図2を参照しながら説明する。

【0035】

先ず、ロール11及び12を回転させながらそれらの噛み合い部分に第1のシート2を供給し、第1のシート2をロール11の周面に沿うように変形させる。

【0036】

次に、第1のシート2をロール11で吸引し、ロール11の周面にそのまま保持して前記噛み合い部分から移動させる。本実施形態では、図2のロール11の約1時の位置から約6時の位置まで移動させる。そしてこの移動の間に、供給手段14によって供給される機能材をロール11による吸引力で吸引し、凹凸形状に沿って保持された第1のシート2の凹部に保持させる。ロール11では、スペーサー17A〜17Dによって形成される隙間がロール11の幅方向中央に近づく程広くなっているため、吸引手段13による吸引力が、ロール11の幅方向に亘って略均等に作用する。よって、機能材6が第1のシート2の凹部に略均一に保持される。

【0037】

さらにロール11を回転させ、ロール11と所定温度に加熱されたアンビルロール151との間に第1のシート2に重ね合わせるように第2のシート3を供給する。そして、これらロール11及びアンビルロール151で両シート2、3を挟持して熱融着により接合する。

【0038】

その後、複合シート1は、吸引手段13からの吸引力が解かれ、ロール11から離間される。このようにして、機能材6が内在する凸部5が形成された複合シート1が連続的に製造される。

【0039】

以上説明したように、本実施形態の複合シートの製造方法によれば、機能材6の内在する多数の凸部5の形成された複合シート1を好適に製造することができる。

【0040】

このようにして得られた複合シート1は、第1のシート2に形成された凸部5の内側の空洞に、それぞれ機能材6が均一に内在されているため、複合シート1全体として均一に機能材6の機能を発揮させることができる。

【0041】

本発明は前記実施形態に制限されない。例えば、前記実施形態においては、複合シート1における凸部5及び接合部(凹部)4の列が、隣り合う列と半ピッチずつずれて配置されていたが、組歯車を構成する歯車の歯ピッチを半ピッチ以外のピッチに設定したり、或いは同ピッチで配置することによって、複合シートの凹凸形状の凸部及び凹部の列のピッチを変更することが可能である。

【0042】

また図3に示す実施形態のロールにおいては、2枚の歯車で組歯車を二枚の歯車で構成したが、これらを一体的に設けることもできる。また、組歯車を3枚以上の歯車で構成することもできる。

【0043】

本発明の複合シートの製造方法及び装置により製造される複合シートは、第1のシートの材質、機能材等を選択することによって、種々の用途に適用することができる。例えば、第1のシートとしてスパンボンド不織布、機能材として吸収性ポリマーを選択することによって、吸収シートに適用することができる。

【0044】

また、前記実施形態では、接合手段の備える加熱手段で第1のシート2と第2のシート3を熱融着によって接合したが、これに代えて、接着剤による接着や超音波接合によって接合してもよい。

【0045】

また、第1のシートや第2のシートは、伸長性や伸縮性を有していてもよい。これらのシートが伸長性や伸縮性を有していると、機能材6として前述のように吸収性ポリマーを用いる場合には、吸収性ポリマーの吸液による膨潤に追従できるので好ましい。

【0046】

得られた複合シートは、液の浸透性が高く、柔軟性及び通気性にも優れている。よって、使い捨ておむつ等の吸収性物品の構造部材、例えば足回りのギャザー形成部材に用いた場合に、粘性の高い液であっても凸部5の内側の空洞に浸透した液を滞りなくさらに内部に浸透させて吸収性ポリマーに吸収させることができるほか、柔軟で肌触りが良く、ムレを防ぐことができる。

【図面の簡単な説明】

【0047】

【図1】本発明の複合シートの一実施形態を模式的に示す図であり、(a)は斜視図、(b)は部分断面図である。

【図2】複合シートの製造装置の一実施形態を模式的に示す図である。

【図3】図2に示す第1のロールの断面図である。

【符号の説明】

【0048】

1 複合シート

2 第1のシート

3 第2のシート

4 接合部

5 凸部

6 機能材

10 複合シートの製造装置

11 第1のロール

12 第2のロール

13 吸引手段

14 機能材の供給手段

141 ダクト

15 接合手段

151 アンビルロール

16A〜16D 組歯車

17A〜17D スペーサー

18 回転軸

20 開口部

21 吸引路

【特許請求の範囲】

【請求項1】

周面部に互いに噛み合う凹凸形状を有する第1及び第2のロールを回転させ、前記ロールどうしの噛み合い部分に通気性を有する第1のシートを供給し、該第1のシートに吸引力を作用させて前記第1のロールの周面に第1のシートを保持し、第1のシートを前記ロールどうしの噛み合い部分から移動させ、第1のロールに保持された第1のシートに機能材を供給し、第1のシートを通して前記吸引力で該第1のシートに前記機能材を保持させ、前記第1のシートに第2のシートを合流させてこれらのシートを部分的に接合し、シートどうしの非接合部に前記機能材が内在する凸部を形成する複合シートの製造方法。

【請求項2】

前記機能材が吸収性ポリマーである請求項1に記載の複合シートの製造方法。

【請求項3】

請求項1に記載の複合シートの製造方法を実施するための装置であって、

周面部に互いに噛み合う凹凸形状を有する第1及び第2のロールと、これらのロールの噛み合い部分に供給された第1のシートに吸引力を作用させて前記第1のロールの周面部に該第1のシートを保持させるとともに、該第1のシートを通して吸引力を作用させて第1のシートに機能材を保持させる吸引手段と、第1のロールに保持された前記第1のシートに機能材を供給する供給手段と、前記機能材が保持された第1のシートと第2のシートとを第1のロールとともに挟持してこれらのシートを部分的に接合する接合手段とを備えている複合シートの製造装置。

【請求項4】

前記第1のロールは、幅方向の両端部より中央部に広い隙間が形成されるように配設された複数の歯車を具備しており、前記吸引手段は、前記隙間を通じて前記吸引力を作用させるように設けられている請求項3に記載の複合シートの製造装置。

【請求項1】

周面部に互いに噛み合う凹凸形状を有する第1及び第2のロールを回転させ、前記ロールどうしの噛み合い部分に通気性を有する第1のシートを供給し、該第1のシートに吸引力を作用させて前記第1のロールの周面に第1のシートを保持し、第1のシートを前記ロールどうしの噛み合い部分から移動させ、第1のロールに保持された第1のシートに機能材を供給し、第1のシートを通して前記吸引力で該第1のシートに前記機能材を保持させ、前記第1のシートに第2のシートを合流させてこれらのシートを部分的に接合し、シートどうしの非接合部に前記機能材が内在する凸部を形成する複合シートの製造方法。

【請求項2】

前記機能材が吸収性ポリマーである請求項1に記載の複合シートの製造方法。

【請求項3】

請求項1に記載の複合シートの製造方法を実施するための装置であって、

周面部に互いに噛み合う凹凸形状を有する第1及び第2のロールと、これらのロールの噛み合い部分に供給された第1のシートに吸引力を作用させて前記第1のロールの周面部に該第1のシートを保持させるとともに、該第1のシートを通して吸引力を作用させて第1のシートに機能材を保持させる吸引手段と、第1のロールに保持された前記第1のシートに機能材を供給する供給手段と、前記機能材が保持された第1のシートと第2のシートとを第1のロールとともに挟持してこれらのシートを部分的に接合する接合手段とを備えている複合シートの製造装置。

【請求項4】

前記第1のロールは、幅方向の両端部より中央部に広い隙間が形成されるように配設された複数の歯車を具備しており、前記吸引手段は、前記隙間を通じて前記吸引力を作用させるように設けられている請求項3に記載の複合シートの製造装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−130818(P2007−130818A)

【公開日】平成19年5月31日(2007.5.31)

【国際特許分類】

【出願番号】特願2005−324168(P2005−324168)

【出願日】平成17年11月8日(2005.11.8)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成19年5月31日(2007.5.31)

【国際特許分類】

【出願日】平成17年11月8日(2005.11.8)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]