複合シート及びその製造方法

【課題】清掃用シートに用いれば、髪の毛や綿埃のゴミを更に効率よく捕集できると共に、粒子状のゴミの捕集にも十分対応可能である複合シートを提供すること。

【解決手段】本発明の複合シート1は、網状シート又はサーマルボンド不織布を骨格材11にしてその片面又は両面に、不織布状の繊維集合体12が、その構成繊維13間の絡合と共に骨格材11に対しても絡合状態で一体化されたシートである。本発明の複合シート1は、複数の凸部2及び凹部3を有するように三次元状に凹凸形状の賦形がされており、凸部2及び凹部3それぞれの表面から繊維集合体12の構成繊維13が起毛している。本発明の複合シート1は、凹部の表面から0.1mm以上の高さで起毛している構成繊維における1mm以上の高さで起毛している構成繊維の割合が25%以上である。

【解決手段】本発明の複合シート1は、網状シート又はサーマルボンド不織布を骨格材11にしてその片面又は両面に、不織布状の繊維集合体12が、その構成繊維13間の絡合と共に骨格材11に対しても絡合状態で一体化されたシートである。本発明の複合シート1は、複数の凸部2及び凹部3を有するように三次元状に凹凸形状の賦形がされており、凸部2及び凹部3それぞれの表面から繊維集合体12の構成繊維13が起毛している。本発明の複合シート1は、凹部の表面から0.1mm以上の高さで起毛している構成繊維における1mm以上の高さで起毛している構成繊維の割合が25%以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、凹凸形状に賦形され且つ凸部及び凹部の表面から繊維が起毛している複合シート及びその製造方法に関する。

【背景技術】

【0002】

繊維を起毛した不織布はゴミの捕集に優れることや、肌触りが良くなることから清掃用シートや化粧用シートなどへ応用が検討されている。こうした不織布の構成繊維を起毛させる技術として、例えば、ニードルパンチや、サンドペーパーを用いて不織布を加工したり、植毛技術により不織布に植毛したりする方法が考えられる。

【0003】

例えば、特許文献1には、織布の起毛加工に使われるパイルローラーにより起毛処理され、シートを構成する繊維の一部が破壊されることで繊維を毛羽立たせている不織布が記載されている。また、特許文献2には繊維の接着又は交絡で形成された不織布の表面から前記繊維が部分的に切断され、且つ繊維が部分的にほぐされて起毛されている拭き取りシートが記載されている。また、特許文献3にはニードルパンチを用いて、起毛した不織布が記載されている。

【0004】

しかし、特許文献1,2に記載の技術は、構成繊維の一部や部分的な破断や切断をさせることで起毛をしているため、切断による繊維くずが発生し、加工機を汚してしまったり、例えば、清掃シートとして不織布を使用する時に、くず繊維が脱落しまったりして好ましくない。また、繊維の切断は不織布やシートに大きなダメージを与えてしまい、特に繊維の交絡により形成する不織布を用いる場合、形成された起毛不織布の強度が低下してしまう問題がある。また、特許文献1に記載の不織布、特許文献2に記載のシート、及び特許文献3に記載の不織布では、例えば、清掃シートとして使用しても、粒子状のゴミを捕集することが難しかった。

【0005】

一方、本出願人は、先に、網状シートと繊維の交絡で形成された不織布状の繊維集合体を三次元状に凹凸賦形した嵩高シートを提案した(特許文献3参照)。特許文献3に記載の嵩高シートによれば、前記網状シートと前記繊維の融点差で繊維の清掃シートとして用いるために凹凸賦形をすることで凹凸のある床や溝に追従することが可能であり、髪の毛や綿埃のゴミを効率よく捕集できる。また、本出願人は、先に、太い繊維を含有する清掃シートを提案した(特許文献4)。特許文献4に記載の清掃シートによれば、頑固な汚れを落とすことができる。

【0006】

しかし、近年、髪の毛や綿埃のゴミを更に効率よく捕集できると共に、粒子状のゴミの捕集にも十分対応可能な清掃用シートの需要が高まってきた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−190254号公報

【特許文献2】特開1999−318791号公報

【特許文献3】特開2005−314842号公報

【特許文献4】特開2003−61885号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従って、本発明の課題は、前述した需要を満足し得る複合シートを提供することにある。

【課題を解決するための手段】

【0009】

本発明は、網状シート又はサーマルボンド不織布を骨格材にしてその片面又は両面に、不織布状の繊維集合体が、その構成繊維間の絡合と共に該骨格材に対しても絡合状態で一体化された複合シートであって、複数の凸部及び凹部を有するように三次元状に凹凸形状に賦形されており、該凸部及び該凹部それぞれの表面から前記繊維集合体の構成繊維が起毛しており、前記凹部の表面から0.1mm以上の高さで起毛している構成繊維における1mm以上の高さで起毛している構成繊維の割合が25%以上である複合シートを提供するものである。

【発明の効果】

【0010】

本発明の複合シートは、清掃用シートに用いれば、髪の毛や綿埃のゴミを更に効率よく捕集できると共に、粒子状のゴミの捕集にも十分対応可能である。

【図面の簡単な説明】

【0011】

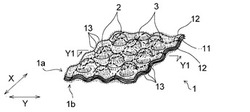

【図1】図1は、本発明の複合シートの一実施形態を示す斜視図である。

【図2】図2は、図1に示す複合シートの分解斜視図である。

【図3】図3は、図1のY1−Y1線断面図である。

【図4】図4は、図1に示す複合シートを製造するための好適な装置を示す模式図である。

【図5】図5は、図4に示す加工装置の有する起毛加工部を斜めから視た模式図である。

【図6】図6は、図4に示す加工装置の有する凹凸立体賦形加工部を斜めから視た模式図である。

【図7】図7は、図6に示す凹凸立体賦形加工部の要部拡大断面図である。

【図8】図8は、本発明の複合シートを、清掃用シートに用いる際に、使用される清掃具の説明図である。

【図9】図9(a)は図1に示す複合シートを製造するための好適な他の装置における原反生産工程を示す模式図であり、図9(b)は前記他の装置における2次加工(生産)工程を示す模式図である。

【図10】図10は、構成繊維の起毛本数と起毛高さの測定方法を模式的に示す図である。

【図11】図11は、デジタルマイクロスコープの垂直線モードを用いて起毛している構成繊維の高さを測定する例を示す図である。

【発明を実施するための形態】

【0012】

以下、本発明の複合シートを、その好ましい実施形態に基づき図面を参照しながら説明する。図1には本発明の複合シートの一実施形態が示されており、図2には図1に示す複合シートの分解斜視図が示されている。本実施形態の複合シート1(以下、複合シート1ともいう)は、網状シート又はサーマルボンド不織布を骨格材11にしてその両面11a,11bそれぞれに、不織布状の繊維集合体12が、その構成繊維13間の絡合と共に骨格材11に対しても絡合状態で一体化されたものである。詳述すると、複合シート1は、図1〜図3に示すように、2つの繊維集合体12と、これら繊維集合体12間に位置して各繊維集合体12を支持する骨格材11とを有し、各繊維集合体12の構成繊維13が、構成繊維13どうしで絡合していると共に、骨格材11とも絡合して、骨格材11及び骨格材11の両面11a,11bの繊維集合体12とが一体化して形成されている。このように形成された複合シート1には、その一面1a及びその反対側に位置する他面1bそれぞれに繊維集合体12が配されている。

以下の説明では、繊維集合体12の構成繊維13の配向方向を見て、一般的に繊維の配向方向に沿うMD方向を長手方向X、それと直交するCD方向を幅方向Yと判断する。

【0013】

本発明の複合シートは、図1に示すように、複数の凸部2及び凹部3を有するように三次元状に凹凸形状に賦形されている。詳述すると、複合シート1は、他面1b側から一面1a側に突出して形成された複数の凸部2,2・・を有している。凸部2は、図1に示すように、複合シート1においては、複合シート1の長手方向X及び幅方向Yの各方向に列をなすように一定の間隔で配置されており、千鳥格子状の配置パターンをなしている。凸部2,2・・間には、それぞれ凹部3,3・・が形成されており、やはり千鳥格子状の配置パターンをなしている。これによって複合シート1はその全体が三次元状に凹凸形状に賦形された形状となっている。

【0014】

図1に示すように、複合シート1の凸部2は、ほぼ半球の形状をしており、凹部3についても同様の形状をしている。複合シート1が、特に清掃用シートとして使用される場合、その両面1a,1bが同様な性能を有することが好ましい観点から、一面1aにおける凸部2の形状及び間隔は他面1bのそれと略同様であることが好ましい。また一面1aに存する凸部2は、他面1bに存する凹部3と表裏の関係にあり、同様に一面1aに存する凹部3は、他面1bに存する凸部2と表裏の関係にあることが好ましい。更に、凸部2の形状は、凹部3の形状を反転したものであることが好ましい。

【0015】

凸部2は、複合シート1の一面1aにおいて、10cm×10cmの正方形の領域を考えた場合、一面1aの何れの位置においても、該領域中に50〜850個、特に100〜600個形成されていることが好ましい。凸部2の個数をこの範囲内とすることにより、凸部2と凹部3とが均等に配されるので、本実施形態の複合シート1を、例えば清掃用シートとして用いると、髪の毛や綿埃のゴミを更に効率よく捕集できると共に、粒子状のゴミの捕集にも優れている。

【0016】

平面視した凸部2の面積は、本実施形態の複合シート1を、例えば清掃用シートとして用いる場合には、ダストの捕集性や凹凸形状の安定的な維持の点から1〜100mm2、特に4〜25mm2であることが好ましい。凹部3の平面視での面積に関しても同様である。同様の理由により、長手方向Xにおける凸部2,2間及び凹部3,3間それぞれの間隔は1〜20mm、特に4〜20mmであることが好ましい。幅方向Yにおける凸部2,2間及び凹部3,3間それぞれの間隔についても同様である。

尚、後述する複合シート1の好適な製造方法から明らかなように、複合シート1における凸部2及び凹部3は、エンボスロールの彫刻パターンに応じてそれらの形状、大きさ、配置等を自由に設計できる。

【0017】

本発明の複合シートは、図1,図3に示すように、凸部2の表面から繊維集合体12の構成繊維13が起毛しているのみならず、凹部3の表面からも繊維集合体12の構成繊維13が起毛している。本発明の複合シートは、凹部3の表面から0.1mm以上の高さで起毛している構成繊維における1mm以上の高さで起毛している構成繊維の割合が25%以上である。ここで、本発明における「起毛」とは、繊維端がシートの表面から突出する状態や繊維がループ状(繊維端は出現していない)にシート表面から突出している状態のみならず、繊維集合体12が機械等による外力(物理力)を用いる例えば起毛加工(処理)によって、凹部3の表面から0.1mm以上の高さで起毛している構成繊維における1mm以上の高さで起毛している構成繊維の割合が25%以上となるように起毛させて、繊維端がシートの表面から突出する状態や繊維がループ状にシート表面から突出している状態を意味する。尚、1mm以上の高さで起毛している構成繊維の割合は、上限値に特に制限はなく、高ければ高いほど好ましいが、60%程度であれば十分に満足すべき効果が得られる。

【0018】

複合シートにおいては、繊維端が突出する状態の起毛繊維とループ状態の起毛繊維が混在している。複合シート1について詳述すると、図3に示すように、凹部3の表面から起毛している構成繊維13の高さが、凸部2の表面から起毛している構成繊維13の高さよりも高くなっている。ここで、「起毛している構成繊維13の高さ」(起毛高さ)とは、自然状態において、凸部2又は凹部3の表面から起毛している繊維の先端までの高さを意味し、起毛している構成繊維13を引っ張った凸部2又は凹部3の表面からの長さを意味するものではない。後述する複合シート1の製造方法の説明において詳述するが、凹凸形状の賦形加工前に起毛加工を施すので、起毛加工処理直後の起毛高さ等は一様である。しかし、本発明の複合シートは、後述する複合シートの製造方法の説明の通り、起毛加工後、に凹凸形状の賦形加工を施して、ロール取り、製品取りすることで重ねられる。その時に凸部2に位置する起毛している構成繊維13は潰されるが、凹部3に位置する起毛している構成繊維13は起毛状態が維持される。その為、本発明の複合シートは、自然状態において、凹部3に位置する起毛している構成繊維13の見かけの起毛高さは高くなり、図3の状態となる。

【0019】

凸部2の頂部における起毛している構成繊維13の高さ(h2)に対する凹部3の底部における起毛している構成繊維13の高さ(h3)の比(h3/h2)は、例えば清掃シートとして使う場合、髪の毛等の捕集性能や捕集したものを落とさない保持性の観点から1〜3であることが好ましく、1〜2であることが更に好ましい。凸部2の起毛している構成繊維13の高さ(h2)は0.5〜30mmであることが好ましく、1〜20mmであることが更に好ましい。凹部3の起毛している構成繊維13の高さ(h3)は0.5〜30mmであることが好ましく、1〜20mmであることが更に好ましい。

凸部2において起毛している構成繊維13の本数は、5〜80本/10mm幅であることが好ましく、10〜50本/10mm幅であることが更に好ましい。凹部3において起毛している構成繊維13の本数は、5〜80本/10mm幅であることが好ましく、10〜50本/10mm幅であることが更に好ましい。

起毛している構成繊維13の高さ及び本数は、以下の測定方法により測定する。

【0020】

<観察サンプルを製作>

観察範囲が50mm幅で観察できるように、複合シート1から、やや大きめ(CD方向に60〜70mm、MD方向に50mm程度)の観察サンプルを2枚切出し、図10に示すように、MD方向と直行するように複合シート1を二つ折りして黒台紙の上に固定する。二つ折りする際には、観察サンプルの有する凹凸形状が断面視して観察できるような位置の折線でおる。二つ折りした観察折部を刷毛(株式会社コメリ製、一般刷毛No.812 30mm)で軽く5回観察サンプルから黒台紙に方向に擦って構成繊維の起毛を観察し易くする。ここで、刷毛は、起毛するように強く擦るのではなく、軽く擦る事で起毛状態を観察し易くするために行う。

【0021】

<起毛本数と起毛高さの実測>

上述のように二つ折りした観察サンプルを株式会社キーエンス製デジタルマイクロスコープ(型式VHX−500)にて20倍の倍率で観察する。図11に示すように、デジタルマイクロスコープの測定モードの垂直線モードを使って測定する。凸部2または谷部(凹部3)での基準線を設定した後、構成繊維13の起毛最高点を凸部2及び凹部3それぞれの範囲で測定する。起毛高さは0.1mm程度の範囲から測定を行い。0.1mm以上を採用する。n=2以上の観察サンプルについて測定し、観察範囲は50mm幅における凸部2及び凹部3の全てについて起毛繊維の起毛高さの実測と本数を数える。ここで、凸部2又は凹部3で起毛している構成繊維の本数は、例えば、凸部2を例にして詳述すると、観察範囲は50mm幅にある全ての凸部2に存在する総本数(TN)を求め、図11に示す全ての凸部2の起毛数測定範囲の総合長さ(TL)を求めて、10mm長さ当たりに存在する凸部2での起毛繊維の本数に換算して得られる値である。具体的には、以下の式により求められる。

凸部2で起毛している構成繊維の本数(本/10mm) = TN×10/TL

尚、凹部3で起毛している構成繊維の本数(本/10mm)も同様に換算して得られる値である。

【0022】

起毛している構成繊維13の起毛繊維高さは、基準線から最も高い位置とする。起毛している構成繊維13は、必ずしも繊維端が最も高い訳ではなく、ループ状の部分が最も高い場合もある。また、凸部2と凹部3を渡るようなループ状に起毛している構成繊維13の場合、凸部2及び凹部3のそれぞれにおいて1本で数え、高さは凸部2及び凹部3それぞれの基準線からの高さとする。

上記方法においては、起毛高さの測定は、0.1mm以上の高さで起毛している構成繊維(起毛繊維)について測定する。

尚、起毛高さh2、h3は、測定された起毛高さの平均とする。

【0023】

凹部3において起毛している構成繊維13は、凸部2において起毛している構成繊維13よりも、1mm以上の起毛高さを有する構成繊維の割合が、高くなる傾向にある。しかし、繊維直径が太い繊維が混綿される場合は、太い繊維の繊維剛性が高くなる為、凸部2において繊維は潰され難くなるので必ずしも凹部3の1mm以上の繊維高さの繊維の割合が高くなるとは限らない。1mmとは、凹部3の底面から凸部2の上面までの距離(深さ)を想定したものである。

凹部3において起毛している構成繊維13は、1mm以上の起毛高さを有する構成繊維の割合が起毛総数の30〜95%であることが好ましく、40〜95%であることが更に好ましい。

凸部2において起毛している構成繊維13は、1mm以上の起毛高さを有する構成繊維の割合が20〜90%であることが好ましく、40〜80%であることが更に好ましい。

また、繊維直径が太い繊維の混綿率が高くなるに従い、同じ坪量の繊維直径が細い繊維のみに比べ、繊維の総本数が減少する、その為、起毛本数は減少する傾向となる。

1mm以上の起毛高さを有する構成繊維の割合は、上述した起毛本数と起毛高さの実測から求められる。

【0024】

凹部3の表面から起毛している構成繊維13の中には、図10で示されるような、ループ状の繊維がある。起毛繊維におけるループ状の繊維の割合は、複合シート1を、例えば清掃用シートに用いる場合には、粒子状のゴミの捕集率を向上させような、ゴミを引掛けたり絡めたりする効果の観点から、2〜70%であることが好ましく、5〜50%であることが更に好ましい。ここで、「ループ状の繊維」とは、自由端を有する繊維ではなく、繊維の両端に自由端を有していない繊維のことを意味する。

凸部2の表面から起毛している構成繊維13の中でのループ状の繊維の割合も同じである。起毛しているループ状の繊維には、「凸部表面」〜「凸部から凹部へと移行する区間部位」や、「凹部表面」〜「凹部から凸部へと移行する区間部位」や、「凸部表面」〜「凹部表面」に、構成繊維13が渡ってループ状になるものもある。ループ状の繊維の割合は、以下のように測定を行う。

【0025】

〔ループ状の繊維の割合の測定法〕

前述した〔起毛している構成繊維の高さの測定法〕で起毛繊維の高さと本数を実測する時に、ループ状の繊維の本数及び起毛している全繊維の本数を実測する。凸部表面または凹部表面からのループ状起毛はその最高点を起毛高さとし、本数は1とカウントする。凸部表面から凹部表面など構成繊維がループ状で渡るような場合は、それぞれの部位で1本とし、起毛高さはそれぞれの基準線からの実測とする。

【0026】

複合シート1の厚み、即ち一面1aにおける凸部2の頂点から、他面1bにおける凸部2の頂点までの距離は、複合シート1を、例えば清掃用シートに用いる場合には、0.5〜7.0mm、特に1.0〜4.0mmであることが好ましい。複合シート1の厚みは、例えば、株式会社大栄科学精器製作所(型式FS−60DS)を用いて、0.3kPa荷重下で測定される。この荷重は、複合シート1を軽く手で押したときの圧力に相当する。

【0027】

また複合シート1は、前述の荷重よりも大きな荷重である0.7kPa荷重下での厚みが0.5〜6mm、特に1〜3mmであることが、複合シート1の使用時における嵩高感の維持の点から好ましい。この荷重は、複合シート1を清掃具に取り付けて床等を清掃するときに加わる荷重にほぼ相当する。

【0028】

複合シート1の坪量は、複合シート1を、例えば清掃用シートに用いる場合には、シート強度や捕集容量、捕集物の裏抜け性、生産効率等の観点から、30〜110g/m2、特に40〜80g/m2であることが好ましい。

【0029】

複合シート1の骨格材11は、複数の凸部2及び凹部3を有するように三次元状に凹凸形状の賦形がされている。後述する複合シート1の好適な製造方法から明らかなように、この凹凸形状の賦形は熱変形や塑性変形に基づくものであり、それによって骨格材11ではこの三次元状の凹凸形状が安定的に維持されている。

複合シート1においては、上記観点から、骨格材11を構成する構成材料の融点が、複合シート1を構成する繊維材料の融点の中で最も低い。骨格材11が、後述するように、網状シートで形成されていても、それ以外の例えば不織布で形成されている場合であっても、骨格材11を構成する構成材料の融点が、後述する繊維集合体12を構成する繊維材料13の融点よりも低いことが好ましく、骨格材11及び繊維集合体12以外の他の複合シート1を構成する材料を有していれば、その材料の繊維材料の融点よりも低いことが好ましい。

【0030】

複合シート1の骨格材11は、網状シートで形成されている。骨格材11である網状シートは、図2に示すように、全体として格子状に形成された樹脂製のネットである。網状シートの線径は好ましくは50〜600μm、更に好ましくは100〜400μmである。線間距離は好ましくは2〜30mm、更に好ましくは4〜20mmである。網状シートは、熱収縮性であってもなくてもよい。

【0031】

網状シートの構成材料としては、例えば、米国特許第5,525,397号明細書の第3欄39〜46行に記載の材料が使用できる。特に、各種熱可塑性樹脂が好適に用いられる。複合シート1に荷重が加わってもその嵩高性を維持する観点から、網状シートの構成材料は弾力性を有するものであることが好ましい。具体的には、ポリオレフィン系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、アクリロニトリル系樹脂、ビニル系樹脂、ビニリデン系樹脂などが挙げられる。ポリオレフィン系樹脂としてはポリエチレン、ポリプロピレン、ポリブデン等が挙げられる。ポリエステル系樹脂としてはポリエチレンテレフタレート、ポリブチレンテレフタレート等が挙げられる。ポリアミド系樹脂としてはナイロン等が挙げられる。ビニル系樹脂としてはポリ塩化ビニル等が挙げられる。ビニリデン系樹脂としてはポリ塩化ビニリデン等が挙げられる。これら各種樹脂の変成物や混合物等を用いることもできる。

【0032】

複合シート1の骨格材11は、ネット状の網状シート以外に、不織布、紙、フィルム等を用いることもできるが、繊維集合体12を構成する繊維材料13との絡合による結合力の観点から不織布を用いることが好ましい。不織布としては、例えば、サーマルボンド不織布が挙げられる。サーマルボンド不織布としては、エアースル不織布、スパンボンド不織布、ポイントボンド不織布等を用いることができるが、骨格材としての強度と繊維集合体との結合力の観点からスパンボンド不織布を用いることが好ましい。スパンボンド不織布は、構成繊維13との結合の観点から、その通気度が0.1〜1000cm3/(cm2・sec)あることが好ましい。スパンボンド不織布の坪量は10〜50g/m2であることが好ましく、10〜30g/m2であることが更に好ましい。

【0033】

サーマルボンド不織布の構成材料としては、各種熱可塑性樹脂が好適に用いられる。複合シート1に荷重が加わってもその嵩高性を維持する観点から、サーマルボンド不織布の構成材料は弾力性を有するものであることが好ましい。また、複合シート構成材料の中で最も低融点の材料の選定に留意しなければならない。具体的には、ポリオレフィン系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、アクリロニトリル系樹脂、ビニル系樹脂、ビニリデン系樹脂などが挙げられる。ポリオレフィン系樹脂としてはポリエチレン、ポリプロピレン、ポリブデン等が挙げられる。ポリエステル系樹脂としてはポリエチレンテレフタレート、ポリブチレンテレフタレート等が挙げられる。ポリアミド系樹脂としてはナイロン等が挙げられる。ビニル系樹脂としてはポリ塩化ビニル等が挙げられる。ビニリデン系樹脂としてはポリ塩化ビニリデン等が挙げられる。これら各種樹脂の変成物や混合物等を用いることもできる。

【0034】

複合シート1の一面1a及び他面1bを形成する繊維集合体12は、繊維を主体とする繊維ウェブの繊維絡合で形成された不織布状のものであり、骨格材11に積層されている。繊維集合体12は、三次元状に凹凸形状に賦形された骨格材11の凹凸形状に沿って骨格材11に一体化されている。それによって複合シート1全体としても複数の凸部2及び凹部3を有する三次元形状となっている。つまり、複合シート1における凸部2及び凹部3の形状は、骨格材11における凸部及び凹部の形状とほぼ同じになっている。

【0035】

繊維集合体12としては、繊維ウェブを水流交絡させて形成されたスパンレース不織布やニードルパンチ等を用いることができ、複合シート1においては、生産性や捕集性の観点から、スパンレース不織布を用いている。スパンレース不織布は、生産機の制限やシート強度、清掃シートとしての捕集性の観点から、片面の繊維集合体の坪量が10〜50g/m2であることが好ましく、15〜40g/m2であることが更に好ましい。骨格材11の各面にスパンレース不織布である繊維集合体12が積層されている場合、各スパンレース不織布の坪量は同一でもよく、或いは異なっていてもよい。

【0036】

繊維集合体12の構成繊維13としては、各種不織布の構成繊維として通常用いられているものを用いることができ、例えば、ポリエチレン(PE)、ポリプロピレン(PP)等のポリオレフィン;ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)等のポリエステル;ナイロン(登録商標)、ナイロン6等のポリアミド;アクリル等の合成樹脂から作られた合成繊維(熱可塑性繊維);コットン等の天然セルロース、レーヨン等の再生セルロース繊維やポリ乳酸等の生分解性繊維等が挙げられる。また、構成繊維13の繊維構成としては、1種類の樹脂からなる単一繊維でも良く、融点の異なる2種類以上の樹脂を含む複合繊維でも良い。複合繊維としては、相対的に融点の低い樹脂(低融点樹脂)を鞘部、相対的に融点の高い樹脂(高融点樹脂)を芯部とした芯鞘型;低融点樹脂と高融点樹脂とが所定方向に並列したサイドバイサイド型等が挙げられる。

【0037】

繊維集合体12は、嵩高性、掻き取り性、大きい繊維空隙構造の形成の観点から、繊維直径が2倍以上異なる構成繊維13を2種以上混合して形成されていることが好ましい。繊維集合体12は、繊維直径5〜20μmの構成繊維(以下、繊維直径の細い繊維とも言う)の全構成繊維に占める割合が90〜10質量%であることが好ましく、70〜30質量%であることが更に好ましい。また、繊維集合体12は、繊維直径20〜60μmの構成繊維(以下、繊維直径の太い繊維とも言う)の全構成繊維に占める割合が10〜90質量%であることが好ましく、30〜70質量%であることが更に好ましい。

繊維直径の太い繊維は、生産機適正や繊維の交絡性、シートの掻き取り性の観点から、繊維直径の細い繊維の繊維直径の2倍以上異なることが好ましく、2.5倍以上異なることが更に好ましい。

構成繊維の繊維直径は次のようにして測定される。

【0038】

〔繊維直径の測定法〕

繊維集合体12の構成繊維13について、ランダムに5本抽出し、マイクロスコープを用いて、抽出した各構成繊維13の繊維直径を測定し、それら5本の測定値の平均値を、当該繊維の繊維直径とする。繊維集合体12が繊維直径の異なる2種以上の構成繊維13を含んでいる場合も同様に、各繊維について前記手順に準じて測定する。

また、下記式に基づいて、繊度から計算にて概算値を求める事も可能である。

dtex=πr2×10000×ρ×10-6

r=√(dtex/(πρ×10-2))、φμm=2r

【0039】

次に、本発明の複合シートの好適な製造方法について図4〜図7を参照しながら説明する。本製造方法においては、先ず、骨格材11の片面又は両面に繊維ウェブを積層する。次いで、繊維ウェブの構成繊維13どうし及び構成繊維13と骨格材11とを高圧水流によって絡合させた後乾燥させて、該繊維ウェブから不織布状の繊維集合体12を形成するのと同時に繊維集合体12と骨格材11とを一体化する。引き続き、一体化後のシートを、周面に複数個の凸部を有する凸ロールに供給して該シートの片面又は両面に起毛加工を行い、次いで、起毛加工後のシートを、複数の凹凸を有し且つ互いに噛み合い形状となっている一対のエンボスロール間に通してヒートエンボス加工を行い、該エンボスロールの凹凸形状に対応する凹凸形状を有するように、複数箇所に凹凸形状の賦形加工を施す。

【0040】

図4には、本実施形態の複合シート1の製造方法に好ましく用いられる製造装置20が示されている。製造装置20は、上流側から下流側に向かって、重ね合わせ部20A、交絡部20B、起毛加工部20C、凹凸立体賦形加工部20D及び冷却部20Eに大別される。

尚、各図中の符号xで示す矢印は、複合シート1の製造時の方向であり、繊維の配向方向に沿うMD方向(長手方向X)と一致し、各図中の符号yで示す矢印は、ロール回転軸方向の方向であり、CD方向(幅方向Y)と一致する。

【0041】

重ね合わせ部20Aは、図4に示すように、上流側から下流側に向かって、繊維ウェブl0a及びl0bをそれぞれ製造するカード機21A及び21Bと、繊維ウェブl0a及びl0bの繰り出しロール22,22と、骨格材11のロール原反23から帯状の骨格材11を繰り出す繰り出しロール24とを備えている。

【0042】

交絡部20Bは、図4に示すように、上流側から下流側に向かって、無端ベルトからなるウェブ支持用ベルト25A及び後述する重ね合わせ体5の一面(片面、上面)側から構成繊維を水流交絡させるウォータージェットノズル26A、ウェブ支持用ベルト25Aの下流側に、無端ベルトからなるウェブ支持用ベルト25B及び後述する重ね合わせ体5の他面(残りの片面、下面)側から構成繊維を水流交絡させるウォータージェットノズル26B、更にその下流側に乾燥機27を備えている。

【0043】

起毛加工部20Cは、後述する積層体6(複合シート1の元のシート)の構成繊維に起毛加工を施す部分であり、図4に示すように、上流側から下流側に向かって、周面に凸部310が設けられた凸ロール31と、周面に凸部340が設けられた凸ロール34とを備えている。凸ロール31と凸ロール34とは、同じロールであるが、凸ロール31は、後述する一体化後の積層体6の一面(片面)を起毛するロールであり、凸ロール34は、後述する一体化後の積層体6の他面(残りの片面)を起毛するロールである。凸ロール31,34は、アルミニウム合金又は鉄鋼等の金属性の円筒形状のものである。凸ロール31,34は、その回転軸に駆動手段(図示せず)からの駆動力が伝達されることによって回転する。凸ロール31の回転速度(周速度V3)と凸ロール34の回転速度(周速度V4)は、製造装置20の備える制御部(不図示)により制御されている。ここで、凸ロール31の周速度V3とは、凸ロール31表面での速度を意味する。同様に凸ロール34の周速度V4とは、凸ロール34表面での速度を意味する。

【0044】

起毛加工部20Cは、図4,図5に示すように、凸ロール31の上流側及び下流側に、起毛加工を施す前の積層体6を凸ロール31に搬送する搬送ロール32,33を備え、凸ロール34の上流側及び下流側に、一面(片面)に起毛加工を施した積層体6’を凸ロール34に搬送する搬送ロール35,36を備えている。積層体6の搬送速度V2は、製造装置20の備える制御部(不図示)により制御されている。ここで、本起毛加工を施す前の積層体6の搬送速度V2とは、凸ロール31に供給される積層体6表面での速度を意味する。

【0045】

凸ロール31,34の各凸部310,340は、凸ロール31,34の周面から凸部310,340の頂点までの高さが、0.01〜3mmであることが好ましく、0.01〜1mmであることが更に好ましい。周方向に隣り合う凸部310,340同士の距離(ピッチ)は、0.01〜50mmであることが好ましく、0.01〜3mmであることが更に好ましく、回転軸方向に隣り合う凸部310,340同士の距離(ピッチ)は、0.01〜30mmであることが好ましく、0.01〜3mmであることが更に好ましい。凸部310,340の単位面積あたりの個数は500〜20000個/cm2であることが起毛の作用点が多くなり、起毛量の多い積層体6’が得られる点でこのましい。凸ロール31,34の各凸部310,340の頂部表面の形状に特に制限はなく、例えば、円形、多角形、楕円形等が用いられ、各凸部310,340の頂部表面の面積は、0.001〜20mm2であることが好ましく、0.01〜1mm2であることが更に好ましい。

【0046】

本実施形態の製造装置20においては、起毛加工を施す前の積層体6を更に効率よく起毛する観点から、図5に示すように、凸ロール31の位置より、凸ロール31の下流側の搬送ロール33の位置を高く設定し、起毛加工を施す前の積層体6が凸ロール31の接触面に、10〜180°の抱き角αで接触することが好ましく、30〜120°の抱き角αで接触することが更に好ましい。尚、凸ロール34においても、同様の抱き角αで接触することが好ましい。

【0047】

凹凸立体賦形加工部20Dは、図4,図6に示すように、起毛加工の施された積層体6’の複数箇所それぞれに熱変形または塑性変形加工を施す部分であり、本実施形態の製造装置20においては、図4,図6に示すように、一対の凹凸ロール41,42からなるスチールマッチングエンボスローラー43を備え、スチールマッチングエンボスローラー43には、所定温度に加熱可能なように加熱手段(図示せず)が取り付けられている。ここで言う、「熱変形または塑性変形」加工とは、熱可塑性樹脂が軟化点以上に加熱されて変形し、その形状を維持することを意味する。また「軟化点」とは熱可塑性樹脂で機械力等によって変形できる温度を意味する。

スチールマッチエンボスの特徴として凹凸ロールは接触して噛み合うのではなく、機械設定されたクリアランス(隙間)を維持して見掛け上、凹凸が噛み合うような動作を行う。

【0048】

一対の凹凸ロール41,42は、一方のロール41が周面に複数個の凸部410を有し、他方のロール42が、周面に一方のロール41の凸部410に対応する位置に凸部410が入り込む凹部420を有している。一対の凹凸ロール41,42は、アルミニウム合金又は鉄鋼等の金属性の円筒形状のものである。本実施形態の製造装置20においては、互いに噛み合う凸部410と凹部420とが周面に設けられた一対の凹凸ロール41,42からなる所謂スチールマッチングエンボスローラー43を備えている。図7に示すように、スチールマッチングエンボスローラー43は、ロール41の周面に設けられた複数個の凸部410とロール42の周面に設けられた複数個の凹部420とが、互いに噛み合う(上述したように接触はしていない)ように形成されており、複数個の凸部410は、ロール41の回転軸方向及び周方向にそれぞれ均一に且つ規則的に配されている。一対のロール41,42は、ギア(図示せず)を用いて駆動手段(図示せず)からの駆動力が伝達されることによって回転する。尚、起毛している構成繊維の起毛状態が消失しないような観点から、ギアを用いて駆動力を一対のロールに伝達することが好ましい。

一対のロール41,42の回転速度は、製造装置20の備える制御部(不図示)により制御されている。

【0049】

ロール41の周面の凸部410の形状は、上部からみて円形、四角形、楕円形、ダイヤ形、長方形(搬送方向又は搬送方向に直交する方向に長い)でもよいが、起毛加工の施された積層体6’の強度低下が少ない点から円形が好ましい。また凸部410を側面から見た形状としては台形、四角形、湾曲形状等があげられ、ロール回転時の擦り合わせが少ない点から、台形が好ましく、台形の底辺角が70度〜89度であることがさらに好ましい。また、積層体6’が接触するロール41の凸部410の箇所には、予め微細凹凸部を設けておくことで、ロール41から変形後の積層体6’’がはがれる際の起毛処理効果や、起毛状態の回復を行うことができる。

【0050】

凹凸立体賦形加工部20Dにおいて、ロール41の各凸部410は、ロール41の周面から凸部410の頂点までの高さhが、1〜10mmであることが好ましく、2〜7mmであることが更に好ましい。周方向に隣り合う凸部410同士の距離(ピッチP1)は、0.01〜20mmであることが好ましく、1〜6mmであることが更に好ましく、回転軸方向に隣り合う凸部410同士の距離(ピッチP2(不図示))は、0.01〜20mmであることが好ましく、1〜6mmであることが更に好ましい。ロール41の各凸部410の頂部表面の形状に特に制限はなく、例えば、円形、多角形、楕円形等が用いられ、各凸部410の頂部表面の面積は、0.01〜500mm2であることが好ましく、0.1〜10mm2であることが更に好ましい。また、隣り合う各凸部410同士の間の各底面の面積は、0.01〜500mm2であることが好ましく、0.1〜10mm2であることが更に好ましい。また、凸部410のエッジ部がR形状であることが好ましい。この場合の凸部410の表面の面積は、Rの中間点(凸部を上面から投影して)とする。

【0051】

凹凸立体賦形加工部20Dにおいて、ロール42の各凹部420は、図6,図7に示すように、ロール41の各凸部410に対応する位置に配されている。ロール42の各凹部420は、図7に示すように、ロール41の各凸部410とロール42の各凸部との噛み合いの深さD(各凸部410と各凹部420とが重なっている部分の長さ)が、0.1〜10mmであることが好ましく、1〜8mmであることが更に好ましい。ロール41の凸部410の頂部とロール42の凹部420の底部との間は、起毛加工の施された積層体6’を供給した際に、積層体6’を挟持しないように間隔が開いている方が、変形加工後に得られる積層体6’’が、噛み合いにより潰されず、よって起毛状態が消失しないので好ましい。

【0052】

また、凹凸立体賦形加工部20Dは、図4,図6に示すように、スチールマッチングエンボスローラー43の上流側及び下流側に、起毛加工の施された積層体6’をスチールマッチングエンボスローラー43に搬送する搬送ロール44,45を備えている。

【0053】

冷却部20Eは、図4に示すように、変形加工後に得られる積層体6’’の一面に臨むエアブローダクト28及び積層体6’’の他面に臨むバキュームコンベア29を有している。エアブローダクト28からは、積層体6’’に向けて冷風が吹き出るようになっている。一方、バキュームコンベア29は、積層体6’’を搬送するメッシュ状の無端縁ベルトからなる。バキュームコンベア29は、メッシュ状のベルトを通じて、エアブローダクト28から吹き出された冷風を吸引する構造となっている。尚、冷却部20Eはこれに限られず、他の冷却手段を用いることもできる。例えば、内部に冷却水を流通させた水冷式ロールや、周面から内部に向けてエアの吸引が可能なバキューム式ロールを用いることができる。また、エアブローダクトから吹き出された空気によって、凹凸形状の賦形加工で倒れてしまった起毛繊維を起こす効果も期待できる。

【0054】

次に、本発明の複合シートの製造方法の一実施態様を、上述した本実施形態の製造装置20を用いて、図4〜図7を参照しながら説明する。

先ず、重ね合わせ部20Aにおけるカード機21A、21Bの各々から連続的に繊維ウェブl0a及びl0bがその繰り出しロール22、22を介してそれぞれ繰り出される。ー方、カード機21A、21Bの間には骨格材11のロール原反23が配設され、ロール原反23の繰り出しロール24から骨格材11が繰り出される。そして、骨格材11の両面に繰り出しロール22、22にて、繊維ウェブl0a及びl0bがそれぞれ重ね合わされて重ね合わせ体5が形成される。

【0055】

次いで、交絡部20Bにおいて、ウェブ支持用ベルト25上に移載され搬送される重ね合わせ体5は、その両面がウォータージェットノズル26A,26Bより噴出される高圧のジェット水流により交絡処理される。これにより、重ね合わせ体5中の繊維ウェブl0a,l0bの構成繊維13間が絡合されて繊維集合体12が形成されると共に構成織維13と骨格材11とが絡合されて、三者が一体化された積層体6が得られ、乾燥機27によって水分除去された積層体6が得られる。この積層体6が、最終的に製造される複合シート1の元になるシートである。

【0056】

次いで、起毛加工部20Cにおいて、積層体6に、積層体6の構成繊維13、即ち、複合シート1の元のシートを形成する繊維集合体12の構成繊維13を起毛する起毛加工を施す。本実施態様においては、図4に示すように、積層体6を、搬送ロール32,33により、周面に凸部310が設けられた凸ロール31に供給し、凸ロール31によって、積層体6を形成する繊維集合体12の構成繊維13を積層体6の一面(上面)から起毛させ、更に、一面(上面)が起毛した積層体6を、搬送ロール35,36により、周面に凸部340が設けられた凸ロール34に供給し、凸ロール34によって、積層体6を形成する繊維集合体12の構成繊維13を積層体6の他面(下面)からも起毛させる。

【0057】

本実施態様においては、積層体6の構成繊維13を積層体6の表面から効率的に起毛させ、ネックインや皺の少ない積層体6’を得ることができる観点から、図4,図5に示すように、凸ロール31の回転方向を、積層体6の搬送方向xに対して逆方向に回転させることが好ましい。このように逆方向に回転させる場合には、V3/V2の値が0.3〜20であり、V3>V2であることが好ましく、V3/V2の値が1.1〜15であることが更に好ましく、1.5〜12であることが、十分な起毛ができロールに繊維の絡みつきも少ないため、特に好ましい。逆方向に回転させ周速度に差があることで、より起毛量が増える。尚、凸ロール31が逆方向でなく、積層体6の搬送方向xに対して正方向である場合には、積層体6の搬送速度V2と凸ロール31の周速度V3との関係を、V3/V2の値が1.1〜20であることが好ましく、1.5〜10であることが更に好ましく、2〜8であることが特に好ましい。

【0058】

凸ロール34の回転方向も凸ロール31の回転方向と同様である。積層体6の搬送方向xに対して逆方向に回転させることが好ましい。このように逆方向に回転させる場合には、V4/V2の値が0.3〜20であり、V4>V2であることが好ましく、V4/V2の値が1.1〜15であることが更に好ましく、1.5〜12であることが、十分な起毛ができロールに繊維の絡みつきも少ないため、特に好ましい。逆方向に回転させ周速度に差があることで、より起毛量が増える。尚、凸ロール34が逆方向でなく、積層体6の搬送方向xに対して正方向である場合には、積層体6の搬送速度V2と凸ロール34の周速度V4との関係を、V4/V2の値が1.1〜20であることが好ましく、1.5〜10であることが更に好ましく、2〜8であることが特に好ましい。

【0059】

尚、ロール速度と凸ロールの形状によって任意に起毛状態を制御する事が出来る。つまり凸ロールの状態によって周速度比を適宜変更する。あるいは、周速度比は一定で凸ロールの形状を適宜変更する事で起毛状態を任意に変更する事が出来る。起毛状態とは、起毛本数や起毛高さを示す。

【0060】

その後、凹凸立体賦形加工部20Dにおいて、起毛加工の施された積層体6’に複数の凸部2及び凹部3を有するように、積層体6’の複数箇所それぞれに凹凸形状の賦形加工を施す。本実施態様においては、図4,図6に示すように、起毛加工の施された積層体6’を、搬送ロール44,45により凹凸立体賦形加工部20Dの有するスチールマッチングエンボスローラー43の一対のロール41,42間に供給し、積層体6’に変形加工を施す。具体的には、搬送ロール44,45により搬送された積層体6’を、図6,図7に示す、一方のロール41の有する複数個の凸部410と、他方のロール42の有する複数個の凹部420との間で挟圧し、変形加工によって、起毛加工の施された積層体6’の複数箇所それぞれに搬送方向x及び搬送方向に直交する幅方向yに変形加工を施し、変形加工の施された積層体6’’を得る。変形加工の施された積層体6’’は、ロール41に施された凹凸形状に対応する凹凸形状が付与される。

【0061】

凹凸立体賦形加工部20Dにおいては、起毛加工の施された積層体6’にロール41,42による凹凸形状を残し、クッション性に優れる積層体6’’を得る観点、及び凹凸形状の凹部においても起毛させ、ゴミ捕集性に優れる積層体6’’を得る観点から、積層体6’の骨格材11を構成する熱可塑性樹脂の軟化点以上の温度で変形加工を施すことが好ましく、該熱可塑性樹脂の融点以上の温度で行うことも効果的である。これによって、骨格材11を確実に凹凸形状に賦形することができ、且つ凹凸形状を安定的に維持させることが可能となる。

【0062】

凹凸立体賦形加工部20Dにおいては、複合シート1が清掃用シートに用いられる場合には、起毛加工の施された積層体6’における繊維集合体12(繊維ウェブl0a及びl0b)がダストを捕集する性能を低下させない条件で行うことが好ましい。例えば、繊維集合体12(繊維ウェブl0a及びl0b)の構成繊維13が熱可塑性樹脂を含む場合、該熱可塑性樹脂が溶融する温度で変形加工を行うと、繊維集合体12(繊維ウェブl0a及びl0b)がダストを捕集する性能が低下してしまう。そこで、骨格材11(網状シート、サーマルボンド不織布)を構成する構成材料の融点が、それ以外の複合シート1を構成する繊維材料の融点の中で最も低いことが好ましい。即ち、骨格材11及び繊維集合体(繊維ウェブl0a及びl0b)が何れも熱可塑性樹脂からなる場合には、骨格材11を構成する熱可塑性樹脂の融点が、繊維集合体12(繊維ウェブl0a及びl0b)を構成する熱可塑性樹脂の融点よりも低いことが好ましい。その上で、先に述べた通り、骨格材11を構成する熱可塑性樹脂の軟化点以上の温度で構成繊維13の融点以下であれば、骨格材の融点以上の温度で変形加工を施すことが出来る。

【0063】

変形加工が施され、凹凸形状に賦形された積層体6’’は、変形加工によって温度が高い状態になっている。凹凸形状に賦形後も温度が高い状態が続くと、凹凸形状の賦形により三次元形状となった骨格材11の嵩高性が減じられてしまう可能性がある。そこで、積層体6’’を冷却部20Eに通して冷却して、積層体6’’における骨格材11の凹凸形状の賦形状態を固定化した目的とする複合シート1を連続的に製造する。尚、変形加工の条件によっては(例えば加熱温度が低い場合)、この冷却部20Eは必要ない場合があり、その場合には、起毛加工の施された積層体6’が凹凸形状に賦形されることにより、目的とする複合シート1が連続的に製造される。

【0064】

尚、製造された複合シート1の連続体は、通常、図4に示すように、ロール巻取において、ロール状に捲回されたロール状態で保管される。このようなロール状態で保管されることにより、複合シート1の凸部2の表面から起毛している繊維が潰れ易い。従って、複合シート1においては、図3に示すように、凹部3の表面から起毛している構成繊維の高さが、凸部2の表面から起毛している構成繊維の高さよりも高くなる。

または、製造された複合シート1の連続体は、図4に示すように、製品加工・包装部において、折畳み・積み上げ等の製品加工が施されるような場合でも複合シート1の凸部2の表面から起毛している繊維が潰れ易い。このような時も複合シート1においては、図3に示すように、凹部3の表面から起毛している構成繊維の高さが、凸部2の表面から起毛している構成繊維の高さよりも高くなる。

【0065】

尚、本実施態様の複合シート1の製造方法によれば、ロール状態や製品状態で保管されて、複合シート1の凹凸形状がいったんは潰れても、その後の使用時に、例えば熱風処理を施すことにより、凹凸形状の回復や凸部2の表面において潰れた構成繊維を、再び起毛させることができる。

【0066】

以上のように製造された複合シート1には、用途に応じて、油剤を塗工してもよい。油剤としては、鉱物油、合成油、シリコーン油及び界面活性剤の内少なくとも1種類以上を含んでいるものが好ましい。鉱物油としては、パラフィン系炭化水素、ナフテン系炭化水素、芳香族炭化水素等が用いられる。合成油としては、アルキルベンゼン油、ポリオレフィン油、ポリグリコール油等が用いられる。シリコーン油としては、鎖状ジメチルポリシロキサン、環状ジメチルポリシロキサン、メチルハイドロジエンポリシロキサン又は各種変性シリコーン等が用いられる。界面活性剤は、陽イオン系としては、炭素数10〜22のアルキル基又はアルケニル基を有するモノ長鎖アルキルトリメチルアンモニウム塩、ジ長鎖アルキルジメチルアンモニウム塩、モノ長鎖アルキルジメチルベンジルアンモニウム塩等が挙げられ、非イオン系としては、ポリオキシエチレン(6〜35モル)長鎖アルキル又はアルケニル(第1級又は第2級C8〜C22)エーテル、ポリオキシエチレン(6〜35モル)アルキル(C8〜C18)フェニルエーテル等のポリエチレングリコールエーテル型、ポリオキシエチレンポリオキシプロピレンブロックコポリマー、あるいはグリセリン脂肪酸エステル、ソルビタン脂肪酸エステル、アルキルグリコシド等の多価アルコール型等が挙げられる。塗工工程は、凹凸立体賦形加工部20Dの前後どちらで行ってもよい。

【0067】

製造装置20を用いて製造された複合シート1は、例えば、清掃用シートに用いることができる。複合シート1は、図1に示すように、複数の凸部2及び凹部3を有するように三次元状に凹凸形状に賦形されており、凸部2のみならず凹部3の表面からも繊維集合体12の構成繊維13が起毛しているので、複合シート1を、清掃用シートに用いれば、髪の毛や綿埃のゴミを更に効率よく捕集できると共に、粒子状のゴミの捕集にも十分対応可能となる。

特に、複合シート1を清掃用シートに用いる際には、図8に示すように、ヘッド部71及びヘッド部71に連結された柄72を備えた清掃具7におけるヘッド部71に装着されて使用される。ヘッド部71の装着面(底面)は、平面視で長方形状であり、複合シート1は、例えば、ヘッド部71の長手方向と、複合シート1の構成繊維の配向方向に沿うMD方向とが一致するように装着される。複合シート1は、装着された際に、起毛面がヘッド部71の外方(清掃時の被清掃面の方向)に向くように、ヘッド部71の底面に配され、次に、複合シート1の長手方向に沿う両側縁部をヘッド部71の上面側に折り返し、折り返された両側縁部を、ヘッド部71における、スリットを有する可撓性の複数のシート保持部73内に押し込んで固定されて使用される。複合シート1の取り付けられた清掃具7は、通常の使用態様においては、ヘッド部71をその幅方向に移動(特に往復移動)させて清掃を行う。つまり、清掃具7の清掃方向は、ヘッド部71の幅方向である。複合シート1の取り付けられた清掃具7は、例えば、フローリング床、壁、天井、ガラス、畳、鏡や家具、家電製品、家の外壁、自動車のボディなどの硬質表面の拭き清掃に用いることができる。

【0068】

複合シート1の取り付けられた清掃具7が、特に、フローリング床の拭き清掃に使用された場合には、構成繊維13が凹部3の表面から起毛しているので、凹部3に粒子状のゴミが立体的に保持されやすく、凹部3に保持された粒子状のゴミが構成繊維13により絡められ、粒子状のゴミが落ち難く、捕集効率が向上する。

【0069】

本発明は、前記実施形態に制限されない。

例えば、上述した複合シート1は、図1に示すように、一面1aのみならず他面1bも、起毛加工されているが、何れか一方の片面のみ起毛加工されていてもよい。このように、片面のみ(一面1aのみ又は他面1bのみ)起毛加工する場合、製造装置20の起毛加工部20Cの備える凸ロール31及び凸ロール34の何れか一方の凸ロールのみを備えるようにすればよい。

【0070】

また、上述した複合シート1は、図1に示すように、複数の凸部2及び凹部3を有するように三次元状に凹凸形状の賦形がされており、凸部2及び凹部3が千鳥格子状の配置パターンをなしているが、さらに、意匠性を持たせるため、凸部2凹部3をストライプ状に配置したり、凸部2凹部3にパターン的に模様をつけた賦形形状であったりしてもよい。また、凸部2凹部3全面に起毛が施される場合の他、シート表面を部分的に起毛させた後、凹凸形状に賦形する事で凹凸形状において部分的に起毛させたりすることも出来る。

上述した複合シート1は、清掃用シートのほかに化粧品やコスメ用のシート、医療用等にも使ってもよい。

【0071】

また、複合シート1の製造方法に用いられる製造装置20においては、図4に示すように、起毛加工部20Cに、周面に凸部310,340が設けられた凸ロール31,34を備えているが、凸ロール31,34に換えて、互いに噛み合う歯溝が周面に設けられた一対の歯溝ロールを備えていてもよいし、ローレット加工したロールや溶射加工したロール、カードワイヤーでもよい。また摩擦抵抗のある素材、例えばゴムやサンドペーパー等を周面に設けたゴムロールやサンドロールであってもよい。さらに、複合シート1の積層体6を形成する重ね合わせ部20A、交絡部20B、起毛加工部20Cによる起毛加工、及び凹凸立体賦形加工部20Dによる変形加工は連続して行ってもよく、断続的に行ってもよい。

【0072】

複合シート1の積層体6を形成する重ね合わせ部、交絡部、起毛加工、及び変形加工を断続的に行う方法について図9を用いて具体的に詳述する。

図9に示す製造装置20’は、重ね合わせ部20Aと交絡部20Bの構成による積層体6(加工前の元シート)の原反生産工程(図9(a))、起毛加工部20Cと凹凸形状の賦形加工部20Dと冷却部20Eとその後のロール取り工程又は製品化工程等で構成される2次加工(生産)工程(図9(b))に分離されている。原反生産工程は、図9(a)に示すように、原反ロール形態による中間品を製造する工程であり、装置を大型化することで生産性の効率化や大量生産が可能となる。2次加工工程は、図9(b)に示すように、あらかじめ製品幅にスリットされた原反を使用する事で、装置の小型化による固定費の低減や、シート製品の仕様変更による型換えが容易になる。従って、図9に示す製造装置20’を用いる、原反生産工程と2次加工(生産)工程とを断続的に行う方法によれば、原反製造工程(図9(a))の生産速度と2次加工工程(図9(b))の生産速度が大きく違う場合や、製造場所の分割、トラブル発生時に上流又は下流工程への影響を小さくする効果がある。尚、2次加工工程は、2次加工後に一端原反巻取りした後に製品の製造を行っても良いが、2次加工後に連続的に製品化工程とする事もできる。

【実施例】

【0073】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲はかかる実施例によって何ら制限されるものではない。

【0074】

[実施例1]

図4に示す方法で複合シートを製造した。ポリエステル繊維(1.45dtex繊維長38mm;100%)を原料とし、常法のカード法を用い坪量53g/m2の繊維ウェブを得た。骨格体である網状シートとしてポリプロピレン製の格子状ネット(繊維間距離8mm、線径300μm)を用いた。網状シートの上下に繊維ウェブを重ね合わせた後、複数のノズルから噴出したジェット水流で絡合一体化し、その後乾燥し、繊維集合体を有する積層体を得た。次に、積層体の両面を凸ロール31,34により起毛加工した。凸ロール31,34は、積層体の搬送方向に対して、逆方向に回転させ、抱き角αはそれぞれ130度であった。凸ロール31,34の凸部310,340の高さは約0.07mm、周方向に隣り合う凸部同士の距離(ピッチ)及び回転軸方向に隣り合う凸部同士の距離(ピッチ)は、それぞれ、約0.22mm、凸部の単位面積あたりの個数は2000個/cm2であった。次いで、スチールマッチングエンボスローラー43に通し、凹凸形状の賦形(変形)加工をした。ロール41とロール42の表面温度は105℃であった。ロール41における各凸部410は、その高さが2.0mmであり、ロール41の各凸部410とロール42の各凹部420との噛み合いの深さは、1.6mmであった。また、回転軸方向に隣り合う凸部410同士の距離(ピッチ)は、7mmであり、周方向に隣り合う凸部410同士の距離(ピッチ)は、7mmであった。以上の条件で、実施例1の複合シートを作製した。

【0075】

[実施例2]

繊維ウェブの原料として、ポリエステル繊維(1.45dtex繊維長38mm/9.0dtex繊維長38mm;70%/30%)を用いる以外は実施例1と同様にして、実施例2の複合シートを作製した。

【0076】

[実施例3]

繊維ウェブの原料として、ポリエステル繊維(1.45dtex繊維長38mm/9.0dtex繊維長38mm;50%/50%)を用いる以外は実施例1と同様にして、実施例3の複合シートを作製した。

【0077】

[実施例4]

繊維ウェブの原料として、ポリエステル繊維(1.45dtex繊維長38mm/17.0dtex繊維長51mm;70%/30%)を用いる以外は実施例1と同様にして、実施例4の複合シートを作製した。

【0078】

[実施例5]

繊維ウェブの原料として、ポリエステル繊維(1.45dtex繊維長38mm/17.0dtex繊維長51mm;50%/50%)を用いる以外は実施例1と同様にして、実施例5の複合シートを作製した。

【0079】

[比較例1]

実施例1と同様に、ポリエステル繊維(1.45dtex繊維長38mm;100%)を原料とし、常法のカード法を用い坪量53g/m2の繊維ウェブを得た。実施例1と同様に、骨格体である網状シートとしてポリプロピレン製の格子状ネット(繊維間距離8mm、線径300μm)を用いた。実施例1と同様に、網状シートの上下に繊維ウェブを重ね合わせた後、複数のノズルから噴出したジェット水流で絡合一体化し、その後乾燥し、繊維集合体を有する積層体を得た。次に、実施例1と同じ条件で起毛工程を施したが、凹凸立体賦形(変形)加工を施さずに、比較例1の複合シートを作製した。

【0080】

[比較例2]

実施例1と同様に、ポリエステル繊維(1.45dtex繊維長38mm;100%)を原料とし、常法のカード法を用い坪量53g/m2の繊維ウェブを得た。実施例1と同様に、骨格体である網状シートとしてポリプロピレン製の格子状ネット(繊維間距離8mm、線径300μm)を用いた。実施例1と同様に、網状シートの上下に繊維ウェブを重ね合わせた後、複数のノズルから噴出したジェット水流で絡合一体化し、その後乾燥し、繊維集合体を有する積層体を得た。次に、起毛工程を施さずに、実施例1と同じ条件で凹凸立体賦形(変形)加工のみを施し、比較例2の複合シートを作製した。

【0081】

[比較例3]

実施例1と同様に、ポリエステル繊維(1.45dtex繊維長38mm;100%)を原料とし、常法のカード法を用い坪量53g/m2の繊維ウェブを得た。実施例1と同様に、骨格体である網状シートとしてポリプロピレン製の格子状ネット(繊維間距離8mm、線径300μm)を用いた。実施例1と同様に、網状シートの上下に繊維ウェブを重ね合わせた後、複数のノズルから噴出したジェット水流で絡合一体化し、その後乾燥し、繊維集合体を有する積層体を得た。比較例3においては、起毛工程及び凹凸立体賦形(変形)加工を施すが、施す順番を実施例1とは逆にして施した。即ち、積層体に、実施例1と同じ条件で凹凸立体賦形(変形)加工を施し、次に、両面を#1200のサンドペーパーで起毛加工を施して、比較例3の複合シートを作製した。

【0082】

[比較例4]

実施例1と同様に、ポリエステル繊維(1.45dtex繊維長38mm;100%)を原料とし、常法のカード法を用い坪量53g/m2の繊維ウェブを得た。実施例1と同様に、骨格体である網状シートとしてポリプロピレン製の格子状ネット(繊維間距離8mm、線径300μm)を用いた。実施例1と同様に、網状シートの上下に繊維ウェブを重ね合わせた後、複数のノズルから噴出したジェット水流で絡合一体化し、その後乾燥し、繊維集合体を有する積層体を得た。ジェット水流の水圧を弱くする等で繊維絡合を弱くした。起毛工程、凹凸立体賦形(変形)加工は施さずに、比較例4の複合シートを作製した。

【0083】

[比較例5]

実施例1と同様に、ポリエステル繊維(1.45dtex繊維長38mm;100%)を原料とし、常法のカード法を用い坪量53g/m2の繊維ウェブを得た。実施例1と同様に、骨格体である網状シートとしてポリプロピレン製の格子状ネット(繊維間距離8mm、線径300μm)を用いた。実施例1と同様に、網状シートの上下に繊維ウェブを重ね合わせた後、複数のノズルから噴出したジェット水流で絡合一体化し、その後乾燥し、繊維集合体を有する積層体を得た。ジェット水流による繊維絡合は実施例と同等にした。比較例4と同様に起毛工程、凹凸立体賦形(変形)加工は施さずに、比較例5の複合シートを作製した。

【0084】

[比較例6]

実施例1と同様に、ポリエステル繊維(1.45dtex繊維長38mm;100%)を原料とし、常法のカード法を用い坪量53g/m2の繊維ウェブを得た。実施例1と同様に、骨格体である網状シートとしてポリプロピレン製の格子状ネット(繊維間距離8mm、線径300μm)を用いた。実施例1と同様に、網状シートの上下に繊維ウェブを重ね合わせた後、複数のノズルから噴出したジェット水流で絡合一体化し、その後乾燥し、繊維集合体を有する積層体を得た。ジェット水流の水圧を高くする等で繊維絡合を強くした。比較例4と同様に起毛工程、凹凸立体賦形(変形)加工は施さずに、比較例6の複合シートを作製した。

【0085】

〔性能評価〕

実施例1〜5、比較例1〜6の複合シートについて、40Pa、0.3kPa及び0.7kPa荷重下での厚み、及び坪量を求め、表1に示した。

実施例1〜5、比較例1〜6の複合シートを清掃用シートに用いた場合の捕集性について以下のように測定した。

【0086】

〔髪の毛の捕集性能〕

<乾いた床(Dry床)の髪の毛捕集性能>

クイックルワイパー〔花王(株)製〕に実施例1〜5、比較例1〜6の複合シートを装着した。30cm×90cmのフローリング(松下電工(株)製 NEWウッディスーパーZ)上に約10cmの髪の毛を10本散布し、その上に複合シートを装着したヘッド部を乗せて一定のストローク(90cm)で1往復清拭し、その後、髪の毛の捕集された複合シートを除電器SJ−R036(株式会社キーエンス社製)を用いて除電後、10回ヘッド部を振って、複合シートに捕集された髪の毛の本数を測定した。この操作を連続3回実施して、30本中何本の髪の毛が捕集されたかを測定した。捕集された髪の毛の数を30で除し、これに100を乗じて、その値を髪の毛の捕集率(%)とした。

約20cmの髪の毛についても同様な方法で捕集率を算出した。

【0087】

〔髪の毛の捕集性能〕

<湿潤床(Wet床)の髪の毛捕集性能>

クイックルワイパー〔花王(株)製〕に実施例1〜5、比較例1〜6の複合シートを装着した。30cm×90cmのフローリング(松下電工(株)製 NEWウッディスーパーZ)に0.3ccのイオン交換水を滴下して、ワイパーヘッドの大きさ(約10cm×25cm)の範囲で塗り広げた後、そこに約10cmの髪の毛を10本散布し、指でイオン交換水と髪の毛をなじませる。その上に複合シートを装着したヘッド部を乗せて一定のストローク(90cm)で5往復清拭し、その後、髪の毛の捕集された複合シートを除電器SJ−R036(株式会社キーエンス社製)を用いて除電後、10回ヘッド部を振って、複合シートに捕集された髪の毛の本数を測定した。この操作を連続3回実施して、30本中何本の髪の毛が捕集されたかを測定した。捕集された髪の毛の数を30で除し、これに100を乗じて、その値を髪の毛の捕集率(%)とした。

乾いた床、湿潤床におけるシートの髪の毛の捕集性は以下の基準に基づいて評価した。

◎:捕集率80%以上であり、髪の毛捕集性は良好。

○:捕集率60%以上80%未満であり、髪の毛捕集性は実用上十分なレベル。

△:捕集率40%以上60%未満であり、髪の毛捕集性に劣る。

×:捕集率40%未満であり、髪の毛捕集性は実用不可レベル。

【0088】

〔粒子状のゴミの捕集性能〕

クイックルワイパー〔花王(株)製〕に実施例1〜5、比較例1〜3の複合シートを装着した。30cm×90cmのフローリング(松下電工(株)製 NEWウッディスーパーZ)上に粒子状のゴミとしてゴマ粒を10粒散布し、その上に複合シートを装着したヘッド部を乗せて一定のストローク(90cm)で1往復清拭し、その後、ゴマ粒の捕集された複合シートが装着されたヘッド部を10回振って、複合シートに捕集されたゴマ粒の個数を測定した。この操作を連続3回実施して、30個中何個のゴマ粒が捕集されたかを測定した。捕集されたゴマ粒の数を30で除し、これに100を乗じて、その値を粒子状のゴミの捕集率(%)とした。

シートの粒子状のゴミの捕集性は以下の基準に基づいて評価した。

◎:捕集率50%以上であり、粒子状のゴミ捕集性は良好。

○:捕集率30%以上50%未満であり、粒子状のゴミ捕集性は実用上十分なレベル。

△:捕集率15%以上30%未満であり、粒子状のゴミ捕集性に劣る。

×:捕集率15%未満であり、粒子状のゴミ捕集性は実用不可レベル。

【0089】

【表1】

【0090】

また、実施例1〜5、比較例1〜6の複合シートについて、上述した「起毛している構成繊維の高さの測定法」に基づき、凸部の頂部における起毛している構成繊維の高さ(h2)、凹部の底部における起毛している構成繊維の高さ(h3)、及び比(h3/h2)を求め、表2に示した。尚、比較例1,4〜6の複合シートは、凹凸立体賦形(変形)加工が施されていないため、複合シートの面上に起毛している構成繊維の高さを同様に測定した。

また、実施例1〜5、比較例1〜6の複合シートについて、上述した方法に基づき、凸部において0.1mm以上1mm未満、1mm以上3mm未満、3mm以上10mm未満、10mm以上起毛している構成繊維の割合(%)を求めた。凹部においても凸部と同様に構成繊維の割合(%)を求め、表2に示した。尚、比較例1,4〜6の複合シートは、凹凸立体賦形(変形)加工が施されていないため、複合シートの面上に起毛している構成繊維の割合を同様に測定した。

また、実施例1〜5、比較例1〜6の複合シートについて、上述した「ループ状の繊維の割合の測定法」に基づき、凸部及び凹部におけるループ状の繊維の割合を求め、表2に示した。尚、比較例1,4〜6の複合シートは、凹凸立体賦形(変形)加工が施されていないため、複合シートの面上にループ状に起毛している構成繊維の割合を同様に測定した。

【0091】

【表2】

【0092】

表1に示す結果から明らかなように、実施例1〜5の複合シートは、比較例1〜6の複合シートに比べ、髪の毛の捕集性能と共に粒子状のゴミの捕集性能も高いシートであった。

表2に示す結果から明らかなように、実施例1〜5の複合シートは、比較例2,3の複合シートに比べ、凹部の底部における起毛している構成繊維の高さが高く、本数が多いシートであった。

表2に示す結果から明らかなように、実施例1〜5の複合シートは、構成繊維の直径が太くなるにつれて起毛本数は少なくなる傾向にあるが、繊維直径が太い繊維は剛性が高くなる為、髪の毛やゴマ粒の捕集物を捕らえると、繊維剛性により捕集物を強く捕らえて離さない効果が発現したと推測できる。

【符号の説明】

【0093】

1 複合シート

1a 一面、1b 他面

11 骨格材

11a 一面、11b 他面

12 繊維集合体

13 構成繊維

2 凸部

3 凹部

20,20’ 製造装置

20A 重ね合わせ部

21A,21B カード機

繰り出しロール22,24

10a,10b 繊維ウェブ

23 骨格材11のロール原反

20B 交絡部

25A,25B ウェブ支持用ベルト

26A,26B ウォータージェットノズル

27 乾燥機

20C 起毛加工部

31,34 凸ロール

310,340 凸ロール31,34の周面に有する凸部

32,33,35,36 搬送ロール

20D 凹凸立体賦形加工部(変形賦形部)

41,42 凹凸ロール

410 ロール41の周面に有する凸部

420 ロール42の周面に有する凹部

43 スチールマッチングエンボスローラー

44,45 搬送ロール

20E 冷却部

28 エアブローダクト

29 バキュームコンベア

5 重ね合わせ体

6 積層体(加工前の元のシート)

6’ 起毛加工の施された積層体

6’’ 凹凸立体賦形加工の施された積層体

7 清掃具

71 ヘッド部

72 柄

73 シート保持部

【技術分野】

【0001】

本発明は、凹凸形状に賦形され且つ凸部及び凹部の表面から繊維が起毛している複合シート及びその製造方法に関する。

【背景技術】

【0002】

繊維を起毛した不織布はゴミの捕集に優れることや、肌触りが良くなることから清掃用シートや化粧用シートなどへ応用が検討されている。こうした不織布の構成繊維を起毛させる技術として、例えば、ニードルパンチや、サンドペーパーを用いて不織布を加工したり、植毛技術により不織布に植毛したりする方法が考えられる。

【0003】

例えば、特許文献1には、織布の起毛加工に使われるパイルローラーにより起毛処理され、シートを構成する繊維の一部が破壊されることで繊維を毛羽立たせている不織布が記載されている。また、特許文献2には繊維の接着又は交絡で形成された不織布の表面から前記繊維が部分的に切断され、且つ繊維が部分的にほぐされて起毛されている拭き取りシートが記載されている。また、特許文献3にはニードルパンチを用いて、起毛した不織布が記載されている。

【0004】

しかし、特許文献1,2に記載の技術は、構成繊維の一部や部分的な破断や切断をさせることで起毛をしているため、切断による繊維くずが発生し、加工機を汚してしまったり、例えば、清掃シートとして不織布を使用する時に、くず繊維が脱落しまったりして好ましくない。また、繊維の切断は不織布やシートに大きなダメージを与えてしまい、特に繊維の交絡により形成する不織布を用いる場合、形成された起毛不織布の強度が低下してしまう問題がある。また、特許文献1に記載の不織布、特許文献2に記載のシート、及び特許文献3に記載の不織布では、例えば、清掃シートとして使用しても、粒子状のゴミを捕集することが難しかった。

【0005】

一方、本出願人は、先に、網状シートと繊維の交絡で形成された不織布状の繊維集合体を三次元状に凹凸賦形した嵩高シートを提案した(特許文献3参照)。特許文献3に記載の嵩高シートによれば、前記網状シートと前記繊維の融点差で繊維の清掃シートとして用いるために凹凸賦形をすることで凹凸のある床や溝に追従することが可能であり、髪の毛や綿埃のゴミを効率よく捕集できる。また、本出願人は、先に、太い繊維を含有する清掃シートを提案した(特許文献4)。特許文献4に記載の清掃シートによれば、頑固な汚れを落とすことができる。

【0006】

しかし、近年、髪の毛や綿埃のゴミを更に効率よく捕集できると共に、粒子状のゴミの捕集にも十分対応可能な清掃用シートの需要が高まってきた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−190254号公報

【特許文献2】特開1999−318791号公報

【特許文献3】特開2005−314842号公報

【特許文献4】特開2003−61885号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従って、本発明の課題は、前述した需要を満足し得る複合シートを提供することにある。

【課題を解決するための手段】

【0009】

本発明は、網状シート又はサーマルボンド不織布を骨格材にしてその片面又は両面に、不織布状の繊維集合体が、その構成繊維間の絡合と共に該骨格材に対しても絡合状態で一体化された複合シートであって、複数の凸部及び凹部を有するように三次元状に凹凸形状に賦形されており、該凸部及び該凹部それぞれの表面から前記繊維集合体の構成繊維が起毛しており、前記凹部の表面から0.1mm以上の高さで起毛している構成繊維における1mm以上の高さで起毛している構成繊維の割合が25%以上である複合シートを提供するものである。

【発明の効果】

【0010】

本発明の複合シートは、清掃用シートに用いれば、髪の毛や綿埃のゴミを更に効率よく捕集できると共に、粒子状のゴミの捕集にも十分対応可能である。

【図面の簡単な説明】

【0011】

【図1】図1は、本発明の複合シートの一実施形態を示す斜視図である。

【図2】図2は、図1に示す複合シートの分解斜視図である。

【図3】図3は、図1のY1−Y1線断面図である。

【図4】図4は、図1に示す複合シートを製造するための好適な装置を示す模式図である。

【図5】図5は、図4に示す加工装置の有する起毛加工部を斜めから視た模式図である。

【図6】図6は、図4に示す加工装置の有する凹凸立体賦形加工部を斜めから視た模式図である。

【図7】図7は、図6に示す凹凸立体賦形加工部の要部拡大断面図である。

【図8】図8は、本発明の複合シートを、清掃用シートに用いる際に、使用される清掃具の説明図である。

【図9】図9(a)は図1に示す複合シートを製造するための好適な他の装置における原反生産工程を示す模式図であり、図9(b)は前記他の装置における2次加工(生産)工程を示す模式図である。

【図10】図10は、構成繊維の起毛本数と起毛高さの測定方法を模式的に示す図である。

【図11】図11は、デジタルマイクロスコープの垂直線モードを用いて起毛している構成繊維の高さを測定する例を示す図である。

【発明を実施するための形態】

【0012】

以下、本発明の複合シートを、その好ましい実施形態に基づき図面を参照しながら説明する。図1には本発明の複合シートの一実施形態が示されており、図2には図1に示す複合シートの分解斜視図が示されている。本実施形態の複合シート1(以下、複合シート1ともいう)は、網状シート又はサーマルボンド不織布を骨格材11にしてその両面11a,11bそれぞれに、不織布状の繊維集合体12が、その構成繊維13間の絡合と共に骨格材11に対しても絡合状態で一体化されたものである。詳述すると、複合シート1は、図1〜図3に示すように、2つの繊維集合体12と、これら繊維集合体12間に位置して各繊維集合体12を支持する骨格材11とを有し、各繊維集合体12の構成繊維13が、構成繊維13どうしで絡合していると共に、骨格材11とも絡合して、骨格材11及び骨格材11の両面11a,11bの繊維集合体12とが一体化して形成されている。このように形成された複合シート1には、その一面1a及びその反対側に位置する他面1bそれぞれに繊維集合体12が配されている。

以下の説明では、繊維集合体12の構成繊維13の配向方向を見て、一般的に繊維の配向方向に沿うMD方向を長手方向X、それと直交するCD方向を幅方向Yと判断する。

【0013】

本発明の複合シートは、図1に示すように、複数の凸部2及び凹部3を有するように三次元状に凹凸形状に賦形されている。詳述すると、複合シート1は、他面1b側から一面1a側に突出して形成された複数の凸部2,2・・を有している。凸部2は、図1に示すように、複合シート1においては、複合シート1の長手方向X及び幅方向Yの各方向に列をなすように一定の間隔で配置されており、千鳥格子状の配置パターンをなしている。凸部2,2・・間には、それぞれ凹部3,3・・が形成されており、やはり千鳥格子状の配置パターンをなしている。これによって複合シート1はその全体が三次元状に凹凸形状に賦形された形状となっている。

【0014】

図1に示すように、複合シート1の凸部2は、ほぼ半球の形状をしており、凹部3についても同様の形状をしている。複合シート1が、特に清掃用シートとして使用される場合、その両面1a,1bが同様な性能を有することが好ましい観点から、一面1aにおける凸部2の形状及び間隔は他面1bのそれと略同様であることが好ましい。また一面1aに存する凸部2は、他面1bに存する凹部3と表裏の関係にあり、同様に一面1aに存する凹部3は、他面1bに存する凸部2と表裏の関係にあることが好ましい。更に、凸部2の形状は、凹部3の形状を反転したものであることが好ましい。

【0015】

凸部2は、複合シート1の一面1aにおいて、10cm×10cmの正方形の領域を考えた場合、一面1aの何れの位置においても、該領域中に50〜850個、特に100〜600個形成されていることが好ましい。凸部2の個数をこの範囲内とすることにより、凸部2と凹部3とが均等に配されるので、本実施形態の複合シート1を、例えば清掃用シートとして用いると、髪の毛や綿埃のゴミを更に効率よく捕集できると共に、粒子状のゴミの捕集にも優れている。

【0016】

平面視した凸部2の面積は、本実施形態の複合シート1を、例えば清掃用シートとして用いる場合には、ダストの捕集性や凹凸形状の安定的な維持の点から1〜100mm2、特に4〜25mm2であることが好ましい。凹部3の平面視での面積に関しても同様である。同様の理由により、長手方向Xにおける凸部2,2間及び凹部3,3間それぞれの間隔は1〜20mm、特に4〜20mmであることが好ましい。幅方向Yにおける凸部2,2間及び凹部3,3間それぞれの間隔についても同様である。

尚、後述する複合シート1の好適な製造方法から明らかなように、複合シート1における凸部2及び凹部3は、エンボスロールの彫刻パターンに応じてそれらの形状、大きさ、配置等を自由に設計できる。

【0017】

本発明の複合シートは、図1,図3に示すように、凸部2の表面から繊維集合体12の構成繊維13が起毛しているのみならず、凹部3の表面からも繊維集合体12の構成繊維13が起毛している。本発明の複合シートは、凹部3の表面から0.1mm以上の高さで起毛している構成繊維における1mm以上の高さで起毛している構成繊維の割合が25%以上である。ここで、本発明における「起毛」とは、繊維端がシートの表面から突出する状態や繊維がループ状(繊維端は出現していない)にシート表面から突出している状態のみならず、繊維集合体12が機械等による外力(物理力)を用いる例えば起毛加工(処理)によって、凹部3の表面から0.1mm以上の高さで起毛している構成繊維における1mm以上の高さで起毛している構成繊維の割合が25%以上となるように起毛させて、繊維端がシートの表面から突出する状態や繊維がループ状にシート表面から突出している状態を意味する。尚、1mm以上の高さで起毛している構成繊維の割合は、上限値に特に制限はなく、高ければ高いほど好ましいが、60%程度であれば十分に満足すべき効果が得られる。

【0018】

複合シートにおいては、繊維端が突出する状態の起毛繊維とループ状態の起毛繊維が混在している。複合シート1について詳述すると、図3に示すように、凹部3の表面から起毛している構成繊維13の高さが、凸部2の表面から起毛している構成繊維13の高さよりも高くなっている。ここで、「起毛している構成繊維13の高さ」(起毛高さ)とは、自然状態において、凸部2又は凹部3の表面から起毛している繊維の先端までの高さを意味し、起毛している構成繊維13を引っ張った凸部2又は凹部3の表面からの長さを意味するものではない。後述する複合シート1の製造方法の説明において詳述するが、凹凸形状の賦形加工前に起毛加工を施すので、起毛加工処理直後の起毛高さ等は一様である。しかし、本発明の複合シートは、後述する複合シートの製造方法の説明の通り、起毛加工後、に凹凸形状の賦形加工を施して、ロール取り、製品取りすることで重ねられる。その時に凸部2に位置する起毛している構成繊維13は潰されるが、凹部3に位置する起毛している構成繊維13は起毛状態が維持される。その為、本発明の複合シートは、自然状態において、凹部3に位置する起毛している構成繊維13の見かけの起毛高さは高くなり、図3の状態となる。

【0019】

凸部2の頂部における起毛している構成繊維13の高さ(h2)に対する凹部3の底部における起毛している構成繊維13の高さ(h3)の比(h3/h2)は、例えば清掃シートとして使う場合、髪の毛等の捕集性能や捕集したものを落とさない保持性の観点から1〜3であることが好ましく、1〜2であることが更に好ましい。凸部2の起毛している構成繊維13の高さ(h2)は0.5〜30mmであることが好ましく、1〜20mmであることが更に好ましい。凹部3の起毛している構成繊維13の高さ(h3)は0.5〜30mmであることが好ましく、1〜20mmであることが更に好ましい。

凸部2において起毛している構成繊維13の本数は、5〜80本/10mm幅であることが好ましく、10〜50本/10mm幅であることが更に好ましい。凹部3において起毛している構成繊維13の本数は、5〜80本/10mm幅であることが好ましく、10〜50本/10mm幅であることが更に好ましい。

起毛している構成繊維13の高さ及び本数は、以下の測定方法により測定する。

【0020】

<観察サンプルを製作>

観察範囲が50mm幅で観察できるように、複合シート1から、やや大きめ(CD方向に60〜70mm、MD方向に50mm程度)の観察サンプルを2枚切出し、図10に示すように、MD方向と直行するように複合シート1を二つ折りして黒台紙の上に固定する。二つ折りする際には、観察サンプルの有する凹凸形状が断面視して観察できるような位置の折線でおる。二つ折りした観察折部を刷毛(株式会社コメリ製、一般刷毛No.812 30mm)で軽く5回観察サンプルから黒台紙に方向に擦って構成繊維の起毛を観察し易くする。ここで、刷毛は、起毛するように強く擦るのではなく、軽く擦る事で起毛状態を観察し易くするために行う。

【0021】

<起毛本数と起毛高さの実測>

上述のように二つ折りした観察サンプルを株式会社キーエンス製デジタルマイクロスコープ(型式VHX−500)にて20倍の倍率で観察する。図11に示すように、デジタルマイクロスコープの測定モードの垂直線モードを使って測定する。凸部2または谷部(凹部3)での基準線を設定した後、構成繊維13の起毛最高点を凸部2及び凹部3それぞれの範囲で測定する。起毛高さは0.1mm程度の範囲から測定を行い。0.1mm以上を採用する。n=2以上の観察サンプルについて測定し、観察範囲は50mm幅における凸部2及び凹部3の全てについて起毛繊維の起毛高さの実測と本数を数える。ここで、凸部2又は凹部3で起毛している構成繊維の本数は、例えば、凸部2を例にして詳述すると、観察範囲は50mm幅にある全ての凸部2に存在する総本数(TN)を求め、図11に示す全ての凸部2の起毛数測定範囲の総合長さ(TL)を求めて、10mm長さ当たりに存在する凸部2での起毛繊維の本数に換算して得られる値である。具体的には、以下の式により求められる。

凸部2で起毛している構成繊維の本数(本/10mm) = TN×10/TL

尚、凹部3で起毛している構成繊維の本数(本/10mm)も同様に換算して得られる値である。

【0022】

起毛している構成繊維13の起毛繊維高さは、基準線から最も高い位置とする。起毛している構成繊維13は、必ずしも繊維端が最も高い訳ではなく、ループ状の部分が最も高い場合もある。また、凸部2と凹部3を渡るようなループ状に起毛している構成繊維13の場合、凸部2及び凹部3のそれぞれにおいて1本で数え、高さは凸部2及び凹部3それぞれの基準線からの高さとする。

上記方法においては、起毛高さの測定は、0.1mm以上の高さで起毛している構成繊維(起毛繊維)について測定する。

尚、起毛高さh2、h3は、測定された起毛高さの平均とする。

【0023】

凹部3において起毛している構成繊維13は、凸部2において起毛している構成繊維13よりも、1mm以上の起毛高さを有する構成繊維の割合が、高くなる傾向にある。しかし、繊維直径が太い繊維が混綿される場合は、太い繊維の繊維剛性が高くなる為、凸部2において繊維は潰され難くなるので必ずしも凹部3の1mm以上の繊維高さの繊維の割合が高くなるとは限らない。1mmとは、凹部3の底面から凸部2の上面までの距離(深さ)を想定したものである。

凹部3において起毛している構成繊維13は、1mm以上の起毛高さを有する構成繊維の割合が起毛総数の30〜95%であることが好ましく、40〜95%であることが更に好ましい。

凸部2において起毛している構成繊維13は、1mm以上の起毛高さを有する構成繊維の割合が20〜90%であることが好ましく、40〜80%であることが更に好ましい。

また、繊維直径が太い繊維の混綿率が高くなるに従い、同じ坪量の繊維直径が細い繊維のみに比べ、繊維の総本数が減少する、その為、起毛本数は減少する傾向となる。

1mm以上の起毛高さを有する構成繊維の割合は、上述した起毛本数と起毛高さの実測から求められる。

【0024】

凹部3の表面から起毛している構成繊維13の中には、図10で示されるような、ループ状の繊維がある。起毛繊維におけるループ状の繊維の割合は、複合シート1を、例えば清掃用シートに用いる場合には、粒子状のゴミの捕集率を向上させような、ゴミを引掛けたり絡めたりする効果の観点から、2〜70%であることが好ましく、5〜50%であることが更に好ましい。ここで、「ループ状の繊維」とは、自由端を有する繊維ではなく、繊維の両端に自由端を有していない繊維のことを意味する。

凸部2の表面から起毛している構成繊維13の中でのループ状の繊維の割合も同じである。起毛しているループ状の繊維には、「凸部表面」〜「凸部から凹部へと移行する区間部位」や、「凹部表面」〜「凹部から凸部へと移行する区間部位」や、「凸部表面」〜「凹部表面」に、構成繊維13が渡ってループ状になるものもある。ループ状の繊維の割合は、以下のように測定を行う。

【0025】

〔ループ状の繊維の割合の測定法〕

前述した〔起毛している構成繊維の高さの測定法〕で起毛繊維の高さと本数を実測する時に、ループ状の繊維の本数及び起毛している全繊維の本数を実測する。凸部表面または凹部表面からのループ状起毛はその最高点を起毛高さとし、本数は1とカウントする。凸部表面から凹部表面など構成繊維がループ状で渡るような場合は、それぞれの部位で1本とし、起毛高さはそれぞれの基準線からの実測とする。

【0026】

複合シート1の厚み、即ち一面1aにおける凸部2の頂点から、他面1bにおける凸部2の頂点までの距離は、複合シート1を、例えば清掃用シートに用いる場合には、0.5〜7.0mm、特に1.0〜4.0mmであることが好ましい。複合シート1の厚みは、例えば、株式会社大栄科学精器製作所(型式FS−60DS)を用いて、0.3kPa荷重下で測定される。この荷重は、複合シート1を軽く手で押したときの圧力に相当する。

【0027】

また複合シート1は、前述の荷重よりも大きな荷重である0.7kPa荷重下での厚みが0.5〜6mm、特に1〜3mmであることが、複合シート1の使用時における嵩高感の維持の点から好ましい。この荷重は、複合シート1を清掃具に取り付けて床等を清掃するときに加わる荷重にほぼ相当する。

【0028】

複合シート1の坪量は、複合シート1を、例えば清掃用シートに用いる場合には、シート強度や捕集容量、捕集物の裏抜け性、生産効率等の観点から、30〜110g/m2、特に40〜80g/m2であることが好ましい。

【0029】

複合シート1の骨格材11は、複数の凸部2及び凹部3を有するように三次元状に凹凸形状の賦形がされている。後述する複合シート1の好適な製造方法から明らかなように、この凹凸形状の賦形は熱変形や塑性変形に基づくものであり、それによって骨格材11ではこの三次元状の凹凸形状が安定的に維持されている。

複合シート1においては、上記観点から、骨格材11を構成する構成材料の融点が、複合シート1を構成する繊維材料の融点の中で最も低い。骨格材11が、後述するように、網状シートで形成されていても、それ以外の例えば不織布で形成されている場合であっても、骨格材11を構成する構成材料の融点が、後述する繊維集合体12を構成する繊維材料13の融点よりも低いことが好ましく、骨格材11及び繊維集合体12以外の他の複合シート1を構成する材料を有していれば、その材料の繊維材料の融点よりも低いことが好ましい。

【0030】

複合シート1の骨格材11は、網状シートで形成されている。骨格材11である網状シートは、図2に示すように、全体として格子状に形成された樹脂製のネットである。網状シートの線径は好ましくは50〜600μm、更に好ましくは100〜400μmである。線間距離は好ましくは2〜30mm、更に好ましくは4〜20mmである。網状シートは、熱収縮性であってもなくてもよい。

【0031】

網状シートの構成材料としては、例えば、米国特許第5,525,397号明細書の第3欄39〜46行に記載の材料が使用できる。特に、各種熱可塑性樹脂が好適に用いられる。複合シート1に荷重が加わってもその嵩高性を維持する観点から、網状シートの構成材料は弾力性を有するものであることが好ましい。具体的には、ポリオレフィン系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、アクリロニトリル系樹脂、ビニル系樹脂、ビニリデン系樹脂などが挙げられる。ポリオレフィン系樹脂としてはポリエチレン、ポリプロピレン、ポリブデン等が挙げられる。ポリエステル系樹脂としてはポリエチレンテレフタレート、ポリブチレンテレフタレート等が挙げられる。ポリアミド系樹脂としてはナイロン等が挙げられる。ビニル系樹脂としてはポリ塩化ビニル等が挙げられる。ビニリデン系樹脂としてはポリ塩化ビニリデン等が挙げられる。これら各種樹脂の変成物や混合物等を用いることもできる。

【0032】

複合シート1の骨格材11は、ネット状の網状シート以外に、不織布、紙、フィルム等を用いることもできるが、繊維集合体12を構成する繊維材料13との絡合による結合力の観点から不織布を用いることが好ましい。不織布としては、例えば、サーマルボンド不織布が挙げられる。サーマルボンド不織布としては、エアースル不織布、スパンボンド不織布、ポイントボンド不織布等を用いることができるが、骨格材としての強度と繊維集合体との結合力の観点からスパンボンド不織布を用いることが好ましい。スパンボンド不織布は、構成繊維13との結合の観点から、その通気度が0.1〜1000cm3/(cm2・sec)あることが好ましい。スパンボンド不織布の坪量は10〜50g/m2であることが好ましく、10〜30g/m2であることが更に好ましい。

【0033】

サーマルボンド不織布の構成材料としては、各種熱可塑性樹脂が好適に用いられる。複合シート1に荷重が加わってもその嵩高性を維持する観点から、サーマルボンド不織布の構成材料は弾力性を有するものであることが好ましい。また、複合シート構成材料の中で最も低融点の材料の選定に留意しなければならない。具体的には、ポリオレフィン系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、アクリロニトリル系樹脂、ビニル系樹脂、ビニリデン系樹脂などが挙げられる。ポリオレフィン系樹脂としてはポリエチレン、ポリプロピレン、ポリブデン等が挙げられる。ポリエステル系樹脂としてはポリエチレンテレフタレート、ポリブチレンテレフタレート等が挙げられる。ポリアミド系樹脂としてはナイロン等が挙げられる。ビニル系樹脂としてはポリ塩化ビニル等が挙げられる。ビニリデン系樹脂としてはポリ塩化ビニリデン等が挙げられる。これら各種樹脂の変成物や混合物等を用いることもできる。

【0034】

複合シート1の一面1a及び他面1bを形成する繊維集合体12は、繊維を主体とする繊維ウェブの繊維絡合で形成された不織布状のものであり、骨格材11に積層されている。繊維集合体12は、三次元状に凹凸形状に賦形された骨格材11の凹凸形状に沿って骨格材11に一体化されている。それによって複合シート1全体としても複数の凸部2及び凹部3を有する三次元形状となっている。つまり、複合シート1における凸部2及び凹部3の形状は、骨格材11における凸部及び凹部の形状とほぼ同じになっている。

【0035】

繊維集合体12としては、繊維ウェブを水流交絡させて形成されたスパンレース不織布やニードルパンチ等を用いることができ、複合シート1においては、生産性や捕集性の観点から、スパンレース不織布を用いている。スパンレース不織布は、生産機の制限やシート強度、清掃シートとしての捕集性の観点から、片面の繊維集合体の坪量が10〜50g/m2であることが好ましく、15〜40g/m2であることが更に好ましい。骨格材11の各面にスパンレース不織布である繊維集合体12が積層されている場合、各スパンレース不織布の坪量は同一でもよく、或いは異なっていてもよい。

【0036】

繊維集合体12の構成繊維13としては、各種不織布の構成繊維として通常用いられているものを用いることができ、例えば、ポリエチレン(PE)、ポリプロピレン(PP)等のポリオレフィン;ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)等のポリエステル;ナイロン(登録商標)、ナイロン6等のポリアミド;アクリル等の合成樹脂から作られた合成繊維(熱可塑性繊維);コットン等の天然セルロース、レーヨン等の再生セルロース繊維やポリ乳酸等の生分解性繊維等が挙げられる。また、構成繊維13の繊維構成としては、1種類の樹脂からなる単一繊維でも良く、融点の異なる2種類以上の樹脂を含む複合繊維でも良い。複合繊維としては、相対的に融点の低い樹脂(低融点樹脂)を鞘部、相対的に融点の高い樹脂(高融点樹脂)を芯部とした芯鞘型;低融点樹脂と高融点樹脂とが所定方向に並列したサイドバイサイド型等が挙げられる。

【0037】

繊維集合体12は、嵩高性、掻き取り性、大きい繊維空隙構造の形成の観点から、繊維直径が2倍以上異なる構成繊維13を2種以上混合して形成されていることが好ましい。繊維集合体12は、繊維直径5〜20μmの構成繊維(以下、繊維直径の細い繊維とも言う)の全構成繊維に占める割合が90〜10質量%であることが好ましく、70〜30質量%であることが更に好ましい。また、繊維集合体12は、繊維直径20〜60μmの構成繊維(以下、繊維直径の太い繊維とも言う)の全構成繊維に占める割合が10〜90質量%であることが好ましく、30〜70質量%であることが更に好ましい。

繊維直径の太い繊維は、生産機適正や繊維の交絡性、シートの掻き取り性の観点から、繊維直径の細い繊維の繊維直径の2倍以上異なることが好ましく、2.5倍以上異なることが更に好ましい。

構成繊維の繊維直径は次のようにして測定される。

【0038】

〔繊維直径の測定法〕

繊維集合体12の構成繊維13について、ランダムに5本抽出し、マイクロスコープを用いて、抽出した各構成繊維13の繊維直径を測定し、それら5本の測定値の平均値を、当該繊維の繊維直径とする。繊維集合体12が繊維直径の異なる2種以上の構成繊維13を含んでいる場合も同様に、各繊維について前記手順に準じて測定する。

また、下記式に基づいて、繊度から計算にて概算値を求める事も可能である。

dtex=πr2×10000×ρ×10-6

r=√(dtex/(πρ×10-2))、φμm=2r

【0039】

次に、本発明の複合シートの好適な製造方法について図4〜図7を参照しながら説明する。本製造方法においては、先ず、骨格材11の片面又は両面に繊維ウェブを積層する。次いで、繊維ウェブの構成繊維13どうし及び構成繊維13と骨格材11とを高圧水流によって絡合させた後乾燥させて、該繊維ウェブから不織布状の繊維集合体12を形成するのと同時に繊維集合体12と骨格材11とを一体化する。引き続き、一体化後のシートを、周面に複数個の凸部を有する凸ロールに供給して該シートの片面又は両面に起毛加工を行い、次いで、起毛加工後のシートを、複数の凹凸を有し且つ互いに噛み合い形状となっている一対のエンボスロール間に通してヒートエンボス加工を行い、該エンボスロールの凹凸形状に対応する凹凸形状を有するように、複数箇所に凹凸形状の賦形加工を施す。

【0040】

図4には、本実施形態の複合シート1の製造方法に好ましく用いられる製造装置20が示されている。製造装置20は、上流側から下流側に向かって、重ね合わせ部20A、交絡部20B、起毛加工部20C、凹凸立体賦形加工部20D及び冷却部20Eに大別される。

尚、各図中の符号xで示す矢印は、複合シート1の製造時の方向であり、繊維の配向方向に沿うMD方向(長手方向X)と一致し、各図中の符号yで示す矢印は、ロール回転軸方向の方向であり、CD方向(幅方向Y)と一致する。

【0041】

重ね合わせ部20Aは、図4に示すように、上流側から下流側に向かって、繊維ウェブl0a及びl0bをそれぞれ製造するカード機21A及び21Bと、繊維ウェブl0a及びl0bの繰り出しロール22,22と、骨格材11のロール原反23から帯状の骨格材11を繰り出す繰り出しロール24とを備えている。

【0042】

交絡部20Bは、図4に示すように、上流側から下流側に向かって、無端ベルトからなるウェブ支持用ベルト25A及び後述する重ね合わせ体5の一面(片面、上面)側から構成繊維を水流交絡させるウォータージェットノズル26A、ウェブ支持用ベルト25Aの下流側に、無端ベルトからなるウェブ支持用ベルト25B及び後述する重ね合わせ体5の他面(残りの片面、下面)側から構成繊維を水流交絡させるウォータージェットノズル26B、更にその下流側に乾燥機27を備えている。

【0043】

起毛加工部20Cは、後述する積層体6(複合シート1の元のシート)の構成繊維に起毛加工を施す部分であり、図4に示すように、上流側から下流側に向かって、周面に凸部310が設けられた凸ロール31と、周面に凸部340が設けられた凸ロール34とを備えている。凸ロール31と凸ロール34とは、同じロールであるが、凸ロール31は、後述する一体化後の積層体6の一面(片面)を起毛するロールであり、凸ロール34は、後述する一体化後の積層体6の他面(残りの片面)を起毛するロールである。凸ロール31,34は、アルミニウム合金又は鉄鋼等の金属性の円筒形状のものである。凸ロール31,34は、その回転軸に駆動手段(図示せず)からの駆動力が伝達されることによって回転する。凸ロール31の回転速度(周速度V3)と凸ロール34の回転速度(周速度V4)は、製造装置20の備える制御部(不図示)により制御されている。ここで、凸ロール31の周速度V3とは、凸ロール31表面での速度を意味する。同様に凸ロール34の周速度V4とは、凸ロール34表面での速度を意味する。

【0044】

起毛加工部20Cは、図4,図5に示すように、凸ロール31の上流側及び下流側に、起毛加工を施す前の積層体6を凸ロール31に搬送する搬送ロール32,33を備え、凸ロール34の上流側及び下流側に、一面(片面)に起毛加工を施した積層体6’を凸ロール34に搬送する搬送ロール35,36を備えている。積層体6の搬送速度V2は、製造装置20の備える制御部(不図示)により制御されている。ここで、本起毛加工を施す前の積層体6の搬送速度V2とは、凸ロール31に供給される積層体6表面での速度を意味する。

【0045】

凸ロール31,34の各凸部310,340は、凸ロール31,34の周面から凸部310,340の頂点までの高さが、0.01〜3mmであることが好ましく、0.01〜1mmであることが更に好ましい。周方向に隣り合う凸部310,340同士の距離(ピッチ)は、0.01〜50mmであることが好ましく、0.01〜3mmであることが更に好ましく、回転軸方向に隣り合う凸部310,340同士の距離(ピッチ)は、0.01〜30mmであることが好ましく、0.01〜3mmであることが更に好ましい。凸部310,340の単位面積あたりの個数は500〜20000個/cm2であることが起毛の作用点が多くなり、起毛量の多い積層体6’が得られる点でこのましい。凸ロール31,34の各凸部310,340の頂部表面の形状に特に制限はなく、例えば、円形、多角形、楕円形等が用いられ、各凸部310,340の頂部表面の面積は、0.001〜20mm2であることが好ましく、0.01〜1mm2であることが更に好ましい。

【0046】

本実施形態の製造装置20においては、起毛加工を施す前の積層体6を更に効率よく起毛する観点から、図5に示すように、凸ロール31の位置より、凸ロール31の下流側の搬送ロール33の位置を高く設定し、起毛加工を施す前の積層体6が凸ロール31の接触面に、10〜180°の抱き角αで接触することが好ましく、30〜120°の抱き角αで接触することが更に好ましい。尚、凸ロール34においても、同様の抱き角αで接触することが好ましい。

【0047】

凹凸立体賦形加工部20Dは、図4,図6に示すように、起毛加工の施された積層体6’の複数箇所それぞれに熱変形または塑性変形加工を施す部分であり、本実施形態の製造装置20においては、図4,図6に示すように、一対の凹凸ロール41,42からなるスチールマッチングエンボスローラー43を備え、スチールマッチングエンボスローラー43には、所定温度に加熱可能なように加熱手段(図示せず)が取り付けられている。ここで言う、「熱変形または塑性変形」加工とは、熱可塑性樹脂が軟化点以上に加熱されて変形し、その形状を維持することを意味する。また「軟化点」とは熱可塑性樹脂で機械力等によって変形できる温度を意味する。

スチールマッチエンボスの特徴として凹凸ロールは接触して噛み合うのではなく、機械設定されたクリアランス(隙間)を維持して見掛け上、凹凸が噛み合うような動作を行う。

【0048】

一対の凹凸ロール41,42は、一方のロール41が周面に複数個の凸部410を有し、他方のロール42が、周面に一方のロール41の凸部410に対応する位置に凸部410が入り込む凹部420を有している。一対の凹凸ロール41,42は、アルミニウム合金又は鉄鋼等の金属性の円筒形状のものである。本実施形態の製造装置20においては、互いに噛み合う凸部410と凹部420とが周面に設けられた一対の凹凸ロール41,42からなる所謂スチールマッチングエンボスローラー43を備えている。図7に示すように、スチールマッチングエンボスローラー43は、ロール41の周面に設けられた複数個の凸部410とロール42の周面に設けられた複数個の凹部420とが、互いに噛み合う(上述したように接触はしていない)ように形成されており、複数個の凸部410は、ロール41の回転軸方向及び周方向にそれぞれ均一に且つ規則的に配されている。一対のロール41,42は、ギア(図示せず)を用いて駆動手段(図示せず)からの駆動力が伝達されることによって回転する。尚、起毛している構成繊維の起毛状態が消失しないような観点から、ギアを用いて駆動力を一対のロールに伝達することが好ましい。

一対のロール41,42の回転速度は、製造装置20の備える制御部(不図示)により制御されている。

【0049】

ロール41の周面の凸部410の形状は、上部からみて円形、四角形、楕円形、ダイヤ形、長方形(搬送方向又は搬送方向に直交する方向に長い)でもよいが、起毛加工の施された積層体6’の強度低下が少ない点から円形が好ましい。また凸部410を側面から見た形状としては台形、四角形、湾曲形状等があげられ、ロール回転時の擦り合わせが少ない点から、台形が好ましく、台形の底辺角が70度〜89度であることがさらに好ましい。また、積層体6’が接触するロール41の凸部410の箇所には、予め微細凹凸部を設けておくことで、ロール41から変形後の積層体6’’がはがれる際の起毛処理効果や、起毛状態の回復を行うことができる。

【0050】

凹凸立体賦形加工部20Dにおいて、ロール41の各凸部410は、ロール41の周面から凸部410の頂点までの高さhが、1〜10mmであることが好ましく、2〜7mmであることが更に好ましい。周方向に隣り合う凸部410同士の距離(ピッチP1)は、0.01〜20mmであることが好ましく、1〜6mmであることが更に好ましく、回転軸方向に隣り合う凸部410同士の距離(ピッチP2(不図示))は、0.01〜20mmであることが好ましく、1〜6mmであることが更に好ましい。ロール41の各凸部410の頂部表面の形状に特に制限はなく、例えば、円形、多角形、楕円形等が用いられ、各凸部410の頂部表面の面積は、0.01〜500mm2であることが好ましく、0.1〜10mm2であることが更に好ましい。また、隣り合う各凸部410同士の間の各底面の面積は、0.01〜500mm2であることが好ましく、0.1〜10mm2であることが更に好ましい。また、凸部410のエッジ部がR形状であることが好ましい。この場合の凸部410の表面の面積は、Rの中間点(凸部を上面から投影して)とする。

【0051】

凹凸立体賦形加工部20Dにおいて、ロール42の各凹部420は、図6,図7に示すように、ロール41の各凸部410に対応する位置に配されている。ロール42の各凹部420は、図7に示すように、ロール41の各凸部410とロール42の各凸部との噛み合いの深さD(各凸部410と各凹部420とが重なっている部分の長さ)が、0.1〜10mmであることが好ましく、1〜8mmであることが更に好ましい。ロール41の凸部410の頂部とロール42の凹部420の底部との間は、起毛加工の施された積層体6’を供給した際に、積層体6’を挟持しないように間隔が開いている方が、変形加工後に得られる積層体6’’が、噛み合いにより潰されず、よって起毛状態が消失しないので好ましい。

【0052】

また、凹凸立体賦形加工部20Dは、図4,図6に示すように、スチールマッチングエンボスローラー43の上流側及び下流側に、起毛加工の施された積層体6’をスチールマッチングエンボスローラー43に搬送する搬送ロール44,45を備えている。

【0053】

冷却部20Eは、図4に示すように、変形加工後に得られる積層体6’’の一面に臨むエアブローダクト28及び積層体6’’の他面に臨むバキュームコンベア29を有している。エアブローダクト28からは、積層体6’’に向けて冷風が吹き出るようになっている。一方、バキュームコンベア29は、積層体6’’を搬送するメッシュ状の無端縁ベルトからなる。バキュームコンベア29は、メッシュ状のベルトを通じて、エアブローダクト28から吹き出された冷風を吸引する構造となっている。尚、冷却部20Eはこれに限られず、他の冷却手段を用いることもできる。例えば、内部に冷却水を流通させた水冷式ロールや、周面から内部に向けてエアの吸引が可能なバキューム式ロールを用いることができる。また、エアブローダクトから吹き出された空気によって、凹凸形状の賦形加工で倒れてしまった起毛繊維を起こす効果も期待できる。

【0054】

次に、本発明の複合シートの製造方法の一実施態様を、上述した本実施形態の製造装置20を用いて、図4〜図7を参照しながら説明する。

先ず、重ね合わせ部20Aにおけるカード機21A、21Bの各々から連続的に繊維ウェブl0a及びl0bがその繰り出しロール22、22を介してそれぞれ繰り出される。ー方、カード機21A、21Bの間には骨格材11のロール原反23が配設され、ロール原反23の繰り出しロール24から骨格材11が繰り出される。そして、骨格材11の両面に繰り出しロール22、22にて、繊維ウェブl0a及びl0bがそれぞれ重ね合わされて重ね合わせ体5が形成される。

【0055】

次いで、交絡部20Bにおいて、ウェブ支持用ベルト25上に移載され搬送される重ね合わせ体5は、その両面がウォータージェットノズル26A,26Bより噴出される高圧のジェット水流により交絡処理される。これにより、重ね合わせ体5中の繊維ウェブl0a,l0bの構成繊維13間が絡合されて繊維集合体12が形成されると共に構成織維13と骨格材11とが絡合されて、三者が一体化された積層体6が得られ、乾燥機27によって水分除去された積層体6が得られる。この積層体6が、最終的に製造される複合シート1の元になるシートである。

【0056】

次いで、起毛加工部20Cにおいて、積層体6に、積層体6の構成繊維13、即ち、複合シート1の元のシートを形成する繊維集合体12の構成繊維13を起毛する起毛加工を施す。本実施態様においては、図4に示すように、積層体6を、搬送ロール32,33により、周面に凸部310が設けられた凸ロール31に供給し、凸ロール31によって、積層体6を形成する繊維集合体12の構成繊維13を積層体6の一面(上面)から起毛させ、更に、一面(上面)が起毛した積層体6を、搬送ロール35,36により、周面に凸部340が設けられた凸ロール34に供給し、凸ロール34によって、積層体6を形成する繊維集合体12の構成繊維13を積層体6の他面(下面)からも起毛させる。

【0057】

本実施態様においては、積層体6の構成繊維13を積層体6の表面から効率的に起毛させ、ネックインや皺の少ない積層体6’を得ることができる観点から、図4,図5に示すように、凸ロール31の回転方向を、積層体6の搬送方向xに対して逆方向に回転させることが好ましい。このように逆方向に回転させる場合には、V3/V2の値が0.3〜20であり、V3>V2であることが好ましく、V3/V2の値が1.1〜15であることが更に好ましく、1.5〜12であることが、十分な起毛ができロールに繊維の絡みつきも少ないため、特に好ましい。逆方向に回転させ周速度に差があることで、より起毛量が増える。尚、凸ロール31が逆方向でなく、積層体6の搬送方向xに対して正方向である場合には、積層体6の搬送速度V2と凸ロール31の周速度V3との関係を、V3/V2の値が1.1〜20であることが好ましく、1.5〜10であることが更に好ましく、2〜8であることが特に好ましい。

【0058】

凸ロール34の回転方向も凸ロール31の回転方向と同様である。積層体6の搬送方向xに対して逆方向に回転させることが好ましい。このように逆方向に回転させる場合には、V4/V2の値が0.3〜20であり、V4>V2であることが好ましく、V4/V2の値が1.1〜15であることが更に好ましく、1.5〜12であることが、十分な起毛ができロールに繊維の絡みつきも少ないため、特に好ましい。逆方向に回転させ周速度に差があることで、より起毛量が増える。尚、凸ロール34が逆方向でなく、積層体6の搬送方向xに対して正方向である場合には、積層体6の搬送速度V2と凸ロール34の周速度V4との関係を、V4/V2の値が1.1〜20であることが好ましく、1.5〜10であることが更に好ましく、2〜8であることが特に好ましい。

【0059】

尚、ロール速度と凸ロールの形状によって任意に起毛状態を制御する事が出来る。つまり凸ロールの状態によって周速度比を適宜変更する。あるいは、周速度比は一定で凸ロールの形状を適宜変更する事で起毛状態を任意に変更する事が出来る。起毛状態とは、起毛本数や起毛高さを示す。

【0060】

その後、凹凸立体賦形加工部20Dにおいて、起毛加工の施された積層体6’に複数の凸部2及び凹部3を有するように、積層体6’の複数箇所それぞれに凹凸形状の賦形加工を施す。本実施態様においては、図4,図6に示すように、起毛加工の施された積層体6’を、搬送ロール44,45により凹凸立体賦形加工部20Dの有するスチールマッチングエンボスローラー43の一対のロール41,42間に供給し、積層体6’に変形加工を施す。具体的には、搬送ロール44,45により搬送された積層体6’を、図6,図7に示す、一方のロール41の有する複数個の凸部410と、他方のロール42の有する複数個の凹部420との間で挟圧し、変形加工によって、起毛加工の施された積層体6’の複数箇所それぞれに搬送方向x及び搬送方向に直交する幅方向yに変形加工を施し、変形加工の施された積層体6’’を得る。変形加工の施された積層体6’’は、ロール41に施された凹凸形状に対応する凹凸形状が付与される。

【0061】

凹凸立体賦形加工部20Dにおいては、起毛加工の施された積層体6’にロール41,42による凹凸形状を残し、クッション性に優れる積層体6’’を得る観点、及び凹凸形状の凹部においても起毛させ、ゴミ捕集性に優れる積層体6’’を得る観点から、積層体6’の骨格材11を構成する熱可塑性樹脂の軟化点以上の温度で変形加工を施すことが好ましく、該熱可塑性樹脂の融点以上の温度で行うことも効果的である。これによって、骨格材11を確実に凹凸形状に賦形することができ、且つ凹凸形状を安定的に維持させることが可能となる。

【0062】

凹凸立体賦形加工部20Dにおいては、複合シート1が清掃用シートに用いられる場合には、起毛加工の施された積層体6’における繊維集合体12(繊維ウェブl0a及びl0b)がダストを捕集する性能を低下させない条件で行うことが好ましい。例えば、繊維集合体12(繊維ウェブl0a及びl0b)の構成繊維13が熱可塑性樹脂を含む場合、該熱可塑性樹脂が溶融する温度で変形加工を行うと、繊維集合体12(繊維ウェブl0a及びl0b)がダストを捕集する性能が低下してしまう。そこで、骨格材11(網状シート、サーマルボンド不織布)を構成する構成材料の融点が、それ以外の複合シート1を構成する繊維材料の融点の中で最も低いことが好ましい。即ち、骨格材11及び繊維集合体(繊維ウェブl0a及びl0b)が何れも熱可塑性樹脂からなる場合には、骨格材11を構成する熱可塑性樹脂の融点が、繊維集合体12(繊維ウェブl0a及びl0b)を構成する熱可塑性樹脂の融点よりも低いことが好ましい。その上で、先に述べた通り、骨格材11を構成する熱可塑性樹脂の軟化点以上の温度で構成繊維13の融点以下であれば、骨格材の融点以上の温度で変形加工を施すことが出来る。

【0063】

変形加工が施され、凹凸形状に賦形された積層体6’’は、変形加工によって温度が高い状態になっている。凹凸形状に賦形後も温度が高い状態が続くと、凹凸形状の賦形により三次元形状となった骨格材11の嵩高性が減じられてしまう可能性がある。そこで、積層体6’’を冷却部20Eに通して冷却して、積層体6’’における骨格材11の凹凸形状の賦形状態を固定化した目的とする複合シート1を連続的に製造する。尚、変形加工の条件によっては(例えば加熱温度が低い場合)、この冷却部20Eは必要ない場合があり、その場合には、起毛加工の施された積層体6’が凹凸形状に賦形されることにより、目的とする複合シート1が連続的に製造される。

【0064】

尚、製造された複合シート1の連続体は、通常、図4に示すように、ロール巻取において、ロール状に捲回されたロール状態で保管される。このようなロール状態で保管されることにより、複合シート1の凸部2の表面から起毛している繊維が潰れ易い。従って、複合シート1においては、図3に示すように、凹部3の表面から起毛している構成繊維の高さが、凸部2の表面から起毛している構成繊維の高さよりも高くなる。

または、製造された複合シート1の連続体は、図4に示すように、製品加工・包装部において、折畳み・積み上げ等の製品加工が施されるような場合でも複合シート1の凸部2の表面から起毛している繊維が潰れ易い。このような時も複合シート1においては、図3に示すように、凹部3の表面から起毛している構成繊維の高さが、凸部2の表面から起毛している構成繊維の高さよりも高くなる。

【0065】

尚、本実施態様の複合シート1の製造方法によれば、ロール状態や製品状態で保管されて、複合シート1の凹凸形状がいったんは潰れても、その後の使用時に、例えば熱風処理を施すことにより、凹凸形状の回復や凸部2の表面において潰れた構成繊維を、再び起毛させることができる。

【0066】

以上のように製造された複合シート1には、用途に応じて、油剤を塗工してもよい。油剤としては、鉱物油、合成油、シリコーン油及び界面活性剤の内少なくとも1種類以上を含んでいるものが好ましい。鉱物油としては、パラフィン系炭化水素、ナフテン系炭化水素、芳香族炭化水素等が用いられる。合成油としては、アルキルベンゼン油、ポリオレフィン油、ポリグリコール油等が用いられる。シリコーン油としては、鎖状ジメチルポリシロキサン、環状ジメチルポリシロキサン、メチルハイドロジエンポリシロキサン又は各種変性シリコーン等が用いられる。界面活性剤は、陽イオン系としては、炭素数10〜22のアルキル基又はアルケニル基を有するモノ長鎖アルキルトリメチルアンモニウム塩、ジ長鎖アルキルジメチルアンモニウム塩、モノ長鎖アルキルジメチルベンジルアンモニウム塩等が挙げられ、非イオン系としては、ポリオキシエチレン(6〜35モル)長鎖アルキル又はアルケニル(第1級又は第2級C8〜C22)エーテル、ポリオキシエチレン(6〜35モル)アルキル(C8〜C18)フェニルエーテル等のポリエチレングリコールエーテル型、ポリオキシエチレンポリオキシプロピレンブロックコポリマー、あるいはグリセリン脂肪酸エステル、ソルビタン脂肪酸エステル、アルキルグリコシド等の多価アルコール型等が挙げられる。塗工工程は、凹凸立体賦形加工部20Dの前後どちらで行ってもよい。

【0067】

製造装置20を用いて製造された複合シート1は、例えば、清掃用シートに用いることができる。複合シート1は、図1に示すように、複数の凸部2及び凹部3を有するように三次元状に凹凸形状に賦形されており、凸部2のみならず凹部3の表面からも繊維集合体12の構成繊維13が起毛しているので、複合シート1を、清掃用シートに用いれば、髪の毛や綿埃のゴミを更に効率よく捕集できると共に、粒子状のゴミの捕集にも十分対応可能となる。

特に、複合シート1を清掃用シートに用いる際には、図8に示すように、ヘッド部71及びヘッド部71に連結された柄72を備えた清掃具7におけるヘッド部71に装着されて使用される。ヘッド部71の装着面(底面)は、平面視で長方形状であり、複合シート1は、例えば、ヘッド部71の長手方向と、複合シート1の構成繊維の配向方向に沿うMD方向とが一致するように装着される。複合シート1は、装着された際に、起毛面がヘッド部71の外方(清掃時の被清掃面の方向)に向くように、ヘッド部71の底面に配され、次に、複合シート1の長手方向に沿う両側縁部をヘッド部71の上面側に折り返し、折り返された両側縁部を、ヘッド部71における、スリットを有する可撓性の複数のシート保持部73内に押し込んで固定されて使用される。複合シート1の取り付けられた清掃具7は、通常の使用態様においては、ヘッド部71をその幅方向に移動(特に往復移動)させて清掃を行う。つまり、清掃具7の清掃方向は、ヘッド部71の幅方向である。複合シート1の取り付けられた清掃具7は、例えば、フローリング床、壁、天井、ガラス、畳、鏡や家具、家電製品、家の外壁、自動車のボディなどの硬質表面の拭き清掃に用いることができる。

【0068】

複合シート1の取り付けられた清掃具7が、特に、フローリング床の拭き清掃に使用された場合には、構成繊維13が凹部3の表面から起毛しているので、凹部3に粒子状のゴミが立体的に保持されやすく、凹部3に保持された粒子状のゴミが構成繊維13により絡められ、粒子状のゴミが落ち難く、捕集効率が向上する。

【0069】

本発明は、前記実施形態に制限されない。

例えば、上述した複合シート1は、図1に示すように、一面1aのみならず他面1bも、起毛加工されているが、何れか一方の片面のみ起毛加工されていてもよい。このように、片面のみ(一面1aのみ又は他面1bのみ)起毛加工する場合、製造装置20の起毛加工部20Cの備える凸ロール31及び凸ロール34の何れか一方の凸ロールのみを備えるようにすればよい。

【0070】

また、上述した複合シート1は、図1に示すように、複数の凸部2及び凹部3を有するように三次元状に凹凸形状の賦形がされており、凸部2及び凹部3が千鳥格子状の配置パターンをなしているが、さらに、意匠性を持たせるため、凸部2凹部3をストライプ状に配置したり、凸部2凹部3にパターン的に模様をつけた賦形形状であったりしてもよい。また、凸部2凹部3全面に起毛が施される場合の他、シート表面を部分的に起毛させた後、凹凸形状に賦形する事で凹凸形状において部分的に起毛させたりすることも出来る。

上述した複合シート1は、清掃用シートのほかに化粧品やコスメ用のシート、医療用等にも使ってもよい。

【0071】

また、複合シート1の製造方法に用いられる製造装置20においては、図4に示すように、起毛加工部20Cに、周面に凸部310,340が設けられた凸ロール31,34を備えているが、凸ロール31,34に換えて、互いに噛み合う歯溝が周面に設けられた一対の歯溝ロールを備えていてもよいし、ローレット加工したロールや溶射加工したロール、カードワイヤーでもよい。また摩擦抵抗のある素材、例えばゴムやサンドペーパー等を周面に設けたゴムロールやサンドロールであってもよい。さらに、複合シート1の積層体6を形成する重ね合わせ部20A、交絡部20B、起毛加工部20Cによる起毛加工、及び凹凸立体賦形加工部20Dによる変形加工は連続して行ってもよく、断続的に行ってもよい。

【0072】

複合シート1の積層体6を形成する重ね合わせ部、交絡部、起毛加工、及び変形加工を断続的に行う方法について図9を用いて具体的に詳述する。

図9に示す製造装置20’は、重ね合わせ部20Aと交絡部20Bの構成による積層体6(加工前の元シート)の原反生産工程(図9(a))、起毛加工部20Cと凹凸形状の賦形加工部20Dと冷却部20Eとその後のロール取り工程又は製品化工程等で構成される2次加工(生産)工程(図9(b))に分離されている。原反生産工程は、図9(a)に示すように、原反ロール形態による中間品を製造する工程であり、装置を大型化することで生産性の効率化や大量生産が可能となる。2次加工工程は、図9(b)に示すように、あらかじめ製品幅にスリットされた原反を使用する事で、装置の小型化による固定費の低減や、シート製品の仕様変更による型換えが容易になる。従って、図9に示す製造装置20’を用いる、原反生産工程と2次加工(生産)工程とを断続的に行う方法によれば、原反製造工程(図9(a))の生産速度と2次加工工程(図9(b))の生産速度が大きく違う場合や、製造場所の分割、トラブル発生時に上流又は下流工程への影響を小さくする効果がある。尚、2次加工工程は、2次加工後に一端原反巻取りした後に製品の製造を行っても良いが、2次加工後に連続的に製品化工程とする事もできる。

【実施例】

【0073】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲はかかる実施例によって何ら制限されるものではない。

【0074】

[実施例1]

図4に示す方法で複合シートを製造した。ポリエステル繊維(1.45dtex繊維長38mm;100%)を原料とし、常法のカード法を用い坪量53g/m2の繊維ウェブを得た。骨格体である網状シートとしてポリプロピレン製の格子状ネット(繊維間距離8mm、線径300μm)を用いた。網状シートの上下に繊維ウェブを重ね合わせた後、複数のノズルから噴出したジェット水流で絡合一体化し、その後乾燥し、繊維集合体を有する積層体を得た。次に、積層体の両面を凸ロール31,34により起毛加工した。凸ロール31,34は、積層体の搬送方向に対して、逆方向に回転させ、抱き角αはそれぞれ130度であった。凸ロール31,34の凸部310,340の高さは約0.07mm、周方向に隣り合う凸部同士の距離(ピッチ)及び回転軸方向に隣り合う凸部同士の距離(ピッチ)は、それぞれ、約0.22mm、凸部の単位面積あたりの個数は2000個/cm2であった。次いで、スチールマッチングエンボスローラー43に通し、凹凸形状の賦形(変形)加工をした。ロール41とロール42の表面温度は105℃であった。ロール41における各凸部410は、その高さが2.0mmであり、ロール41の各凸部410とロール42の各凹部420との噛み合いの深さは、1.6mmであった。また、回転軸方向に隣り合う凸部410同士の距離(ピッチ)は、7mmであり、周方向に隣り合う凸部410同士の距離(ピッチ)は、7mmであった。以上の条件で、実施例1の複合シートを作製した。

【0075】

[実施例2]

繊維ウェブの原料として、ポリエステル繊維(1.45dtex繊維長38mm/9.0dtex繊維長38mm;70%/30%)を用いる以外は実施例1と同様にして、実施例2の複合シートを作製した。

【0076】

[実施例3]

繊維ウェブの原料として、ポリエステル繊維(1.45dtex繊維長38mm/9.0dtex繊維長38mm;50%/50%)を用いる以外は実施例1と同様にして、実施例3の複合シートを作製した。

【0077】

[実施例4]

繊維ウェブの原料として、ポリエステル繊維(1.45dtex繊維長38mm/17.0dtex繊維長51mm;70%/30%)を用いる以外は実施例1と同様にして、実施例4の複合シートを作製した。

【0078】

[実施例5]

繊維ウェブの原料として、ポリエステル繊維(1.45dtex繊維長38mm/17.0dtex繊維長51mm;50%/50%)を用いる以外は実施例1と同様にして、実施例5の複合シートを作製した。

【0079】

[比較例1]

実施例1と同様に、ポリエステル繊維(1.45dtex繊維長38mm;100%)を原料とし、常法のカード法を用い坪量53g/m2の繊維ウェブを得た。実施例1と同様に、骨格体である網状シートとしてポリプロピレン製の格子状ネット(繊維間距離8mm、線径300μm)を用いた。実施例1と同様に、網状シートの上下に繊維ウェブを重ね合わせた後、複数のノズルから噴出したジェット水流で絡合一体化し、その後乾燥し、繊維集合体を有する積層体を得た。次に、実施例1と同じ条件で起毛工程を施したが、凹凸立体賦形(変形)加工を施さずに、比較例1の複合シートを作製した。

【0080】

[比較例2]

実施例1と同様に、ポリエステル繊維(1.45dtex繊維長38mm;100%)を原料とし、常法のカード法を用い坪量53g/m2の繊維ウェブを得た。実施例1と同様に、骨格体である網状シートとしてポリプロピレン製の格子状ネット(繊維間距離8mm、線径300μm)を用いた。実施例1と同様に、網状シートの上下に繊維ウェブを重ね合わせた後、複数のノズルから噴出したジェット水流で絡合一体化し、その後乾燥し、繊維集合体を有する積層体を得た。次に、起毛工程を施さずに、実施例1と同じ条件で凹凸立体賦形(変形)加工のみを施し、比較例2の複合シートを作製した。

【0081】

[比較例3]

実施例1と同様に、ポリエステル繊維(1.45dtex繊維長38mm;100%)を原料とし、常法のカード法を用い坪量53g/m2の繊維ウェブを得た。実施例1と同様に、骨格体である網状シートとしてポリプロピレン製の格子状ネット(繊維間距離8mm、線径300μm)を用いた。実施例1と同様に、網状シートの上下に繊維ウェブを重ね合わせた後、複数のノズルから噴出したジェット水流で絡合一体化し、その後乾燥し、繊維集合体を有する積層体を得た。比較例3においては、起毛工程及び凹凸立体賦形(変形)加工を施すが、施す順番を実施例1とは逆にして施した。即ち、積層体に、実施例1と同じ条件で凹凸立体賦形(変形)加工を施し、次に、両面を#1200のサンドペーパーで起毛加工を施して、比較例3の複合シートを作製した。

【0082】

[比較例4]

実施例1と同様に、ポリエステル繊維(1.45dtex繊維長38mm;100%)を原料とし、常法のカード法を用い坪量53g/m2の繊維ウェブを得た。実施例1と同様に、骨格体である網状シートとしてポリプロピレン製の格子状ネット(繊維間距離8mm、線径300μm)を用いた。実施例1と同様に、網状シートの上下に繊維ウェブを重ね合わせた後、複数のノズルから噴出したジェット水流で絡合一体化し、その後乾燥し、繊維集合体を有する積層体を得た。ジェット水流の水圧を弱くする等で繊維絡合を弱くした。起毛工程、凹凸立体賦形(変形)加工は施さずに、比較例4の複合シートを作製した。

【0083】

[比較例5]

実施例1と同様に、ポリエステル繊維(1.45dtex繊維長38mm;100%)を原料とし、常法のカード法を用い坪量53g/m2の繊維ウェブを得た。実施例1と同様に、骨格体である網状シートとしてポリプロピレン製の格子状ネット(繊維間距離8mm、線径300μm)を用いた。実施例1と同様に、網状シートの上下に繊維ウェブを重ね合わせた後、複数のノズルから噴出したジェット水流で絡合一体化し、その後乾燥し、繊維集合体を有する積層体を得た。ジェット水流による繊維絡合は実施例と同等にした。比較例4と同様に起毛工程、凹凸立体賦形(変形)加工は施さずに、比較例5の複合シートを作製した。

【0084】

[比較例6]

実施例1と同様に、ポリエステル繊維(1.45dtex繊維長38mm;100%)を原料とし、常法のカード法を用い坪量53g/m2の繊維ウェブを得た。実施例1と同様に、骨格体である網状シートとしてポリプロピレン製の格子状ネット(繊維間距離8mm、線径300μm)を用いた。実施例1と同様に、網状シートの上下に繊維ウェブを重ね合わせた後、複数のノズルから噴出したジェット水流で絡合一体化し、その後乾燥し、繊維集合体を有する積層体を得た。ジェット水流の水圧を高くする等で繊維絡合を強くした。比較例4と同様に起毛工程、凹凸立体賦形(変形)加工は施さずに、比較例6の複合シートを作製した。

【0085】

〔性能評価〕

実施例1〜5、比較例1〜6の複合シートについて、40Pa、0.3kPa及び0.7kPa荷重下での厚み、及び坪量を求め、表1に示した。

実施例1〜5、比較例1〜6の複合シートを清掃用シートに用いた場合の捕集性について以下のように測定した。

【0086】

〔髪の毛の捕集性能〕

<乾いた床(Dry床)の髪の毛捕集性能>

クイックルワイパー〔花王(株)製〕に実施例1〜5、比較例1〜6の複合シートを装着した。30cm×90cmのフローリング(松下電工(株)製 NEWウッディスーパーZ)上に約10cmの髪の毛を10本散布し、その上に複合シートを装着したヘッド部を乗せて一定のストローク(90cm)で1往復清拭し、その後、髪の毛の捕集された複合シートを除電器SJ−R036(株式会社キーエンス社製)を用いて除電後、10回ヘッド部を振って、複合シートに捕集された髪の毛の本数を測定した。この操作を連続3回実施して、30本中何本の髪の毛が捕集されたかを測定した。捕集された髪の毛の数を30で除し、これに100を乗じて、その値を髪の毛の捕集率(%)とした。

約20cmの髪の毛についても同様な方法で捕集率を算出した。

【0087】

〔髪の毛の捕集性能〕

<湿潤床(Wet床)の髪の毛捕集性能>

クイックルワイパー〔花王(株)製〕に実施例1〜5、比較例1〜6の複合シートを装着した。30cm×90cmのフローリング(松下電工(株)製 NEWウッディスーパーZ)に0.3ccのイオン交換水を滴下して、ワイパーヘッドの大きさ(約10cm×25cm)の範囲で塗り広げた後、そこに約10cmの髪の毛を10本散布し、指でイオン交換水と髪の毛をなじませる。その上に複合シートを装着したヘッド部を乗せて一定のストローク(90cm)で5往復清拭し、その後、髪の毛の捕集された複合シートを除電器SJ−R036(株式会社キーエンス社製)を用いて除電後、10回ヘッド部を振って、複合シートに捕集された髪の毛の本数を測定した。この操作を連続3回実施して、30本中何本の髪の毛が捕集されたかを測定した。捕集された髪の毛の数を30で除し、これに100を乗じて、その値を髪の毛の捕集率(%)とした。

乾いた床、湿潤床におけるシートの髪の毛の捕集性は以下の基準に基づいて評価した。

◎:捕集率80%以上であり、髪の毛捕集性は良好。

○:捕集率60%以上80%未満であり、髪の毛捕集性は実用上十分なレベル。

△:捕集率40%以上60%未満であり、髪の毛捕集性に劣る。

×:捕集率40%未満であり、髪の毛捕集性は実用不可レベル。

【0088】

〔粒子状のゴミの捕集性能〕

クイックルワイパー〔花王(株)製〕に実施例1〜5、比較例1〜3の複合シートを装着した。30cm×90cmのフローリング(松下電工(株)製 NEWウッディスーパーZ)上に粒子状のゴミとしてゴマ粒を10粒散布し、その上に複合シートを装着したヘッド部を乗せて一定のストローク(90cm)で1往復清拭し、その後、ゴマ粒の捕集された複合シートが装着されたヘッド部を10回振って、複合シートに捕集されたゴマ粒の個数を測定した。この操作を連続3回実施して、30個中何個のゴマ粒が捕集されたかを測定した。捕集されたゴマ粒の数を30で除し、これに100を乗じて、その値を粒子状のゴミの捕集率(%)とした。

シートの粒子状のゴミの捕集性は以下の基準に基づいて評価した。

◎:捕集率50%以上であり、粒子状のゴミ捕集性は良好。

○:捕集率30%以上50%未満であり、粒子状のゴミ捕集性は実用上十分なレベル。

△:捕集率15%以上30%未満であり、粒子状のゴミ捕集性に劣る。

×:捕集率15%未満であり、粒子状のゴミ捕集性は実用不可レベル。

【0089】

【表1】

【0090】

また、実施例1〜5、比較例1〜6の複合シートについて、上述した「起毛している構成繊維の高さの測定法」に基づき、凸部の頂部における起毛している構成繊維の高さ(h2)、凹部の底部における起毛している構成繊維の高さ(h3)、及び比(h3/h2)を求め、表2に示した。尚、比較例1,4〜6の複合シートは、凹凸立体賦形(変形)加工が施されていないため、複合シートの面上に起毛している構成繊維の高さを同様に測定した。

また、実施例1〜5、比較例1〜6の複合シートについて、上述した方法に基づき、凸部において0.1mm以上1mm未満、1mm以上3mm未満、3mm以上10mm未満、10mm以上起毛している構成繊維の割合(%)を求めた。凹部においても凸部と同様に構成繊維の割合(%)を求め、表2に示した。尚、比較例1,4〜6の複合シートは、凹凸立体賦形(変形)加工が施されていないため、複合シートの面上に起毛している構成繊維の割合を同様に測定した。

また、実施例1〜5、比較例1〜6の複合シートについて、上述した「ループ状の繊維の割合の測定法」に基づき、凸部及び凹部におけるループ状の繊維の割合を求め、表2に示した。尚、比較例1,4〜6の複合シートは、凹凸立体賦形(変形)加工が施されていないため、複合シートの面上にループ状に起毛している構成繊維の割合を同様に測定した。

【0091】

【表2】

【0092】

表1に示す結果から明らかなように、実施例1〜5の複合シートは、比較例1〜6の複合シートに比べ、髪の毛の捕集性能と共に粒子状のゴミの捕集性能も高いシートであった。

表2に示す結果から明らかなように、実施例1〜5の複合シートは、比較例2,3の複合シートに比べ、凹部の底部における起毛している構成繊維の高さが高く、本数が多いシートであった。

表2に示す結果から明らかなように、実施例1〜5の複合シートは、構成繊維の直径が太くなるにつれて起毛本数は少なくなる傾向にあるが、繊維直径が太い繊維は剛性が高くなる為、髪の毛やゴマ粒の捕集物を捕らえると、繊維剛性により捕集物を強く捕らえて離さない効果が発現したと推測できる。

【符号の説明】

【0093】

1 複合シート

1a 一面、1b 他面

11 骨格材

11a 一面、11b 他面

12 繊維集合体

13 構成繊維

2 凸部

3 凹部

20,20’ 製造装置

20A 重ね合わせ部

21A,21B カード機

繰り出しロール22,24

10a,10b 繊維ウェブ

23 骨格材11のロール原反

20B 交絡部

25A,25B ウェブ支持用ベルト

26A,26B ウォータージェットノズル

27 乾燥機

20C 起毛加工部

31,34 凸ロール

310,340 凸ロール31,34の周面に有する凸部

32,33,35,36 搬送ロール

20D 凹凸立体賦形加工部(変形賦形部)

41,42 凹凸ロール

410 ロール41の周面に有する凸部

420 ロール42の周面に有する凹部

43 スチールマッチングエンボスローラー

44,45 搬送ロール

20E 冷却部

28 エアブローダクト

29 バキュームコンベア

5 重ね合わせ体

6 積層体(加工前の元のシート)

6’ 起毛加工の施された積層体

6’’ 凹凸立体賦形加工の施された積層体

7 清掃具

71 ヘッド部

72 柄

73 シート保持部

【特許請求の範囲】

【請求項1】

網状シート又はサーマルボンド不織布を骨格材にしてその片面又は両面に、不織布状の繊維集合体が、その構成繊維間の絡合と共に該骨格材に対しても絡合状態で一体化された複合シートであって、

複数の凸部及び凹部を有するように三次元状に凹凸形状に賦形されており、該凸部及び該凹部それぞれの表面から前記繊維集合体の構成繊維が起毛しており、

前記凹部の表面から0.1mm以上の高さで起毛している構成繊維における1mm以上の高さで起毛している構成繊維の割合が25%以上である複合シート。

【請求項2】

前記凹部の表面から起毛している構成繊維の高さが、前記凸部の表面から起毛している構成繊維の高さよりも高い請求項1に記載の複合シート。

【請求項3】

前記凹部において起毛している前記構成繊維の高さは0.5〜30mmであり、前記凹部において起毛している前記構成繊維の本数は、5〜80本/10mm幅である請求項1又は2に記載の複合シート。

【請求項4】

前記骨格材を構成する構成材料の融点が、前記複合シートを構成する繊維材料の融点の中で最も低い請求項1〜3の何れか1項に記載の複合シート。

【請求項5】

前記繊維集合体は、繊維直径が2倍以上異なる構成繊維を2種以上混合して形成されている請求項1〜4の何れか1項に記載の複合シート。

【請求項6】

清掃用シートに用いられる請求項1〜5の何れか1項に記載の複合シート。

【請求項7】

請求項1に記載の複合シートの製造方法であって、

前記複合シートの構成繊維を起毛する起毛加工を施し、その後、該起毛加工の施された複合シートに複数の凸部及び凹部を有するように、該起毛加工の施された複合シートの複数箇所に凹凸形状の賦形加工を施す複合シートの製造方法。

【請求項8】

前記起毛加工は、周面に複数個の凸部を有する凸ロールを用いて行い、

前記複合シートを前記凸ロールに供給し、該複合シートを形成する繊維集合体の構成繊維を起毛する請求項7に記載の複合シートの製造方法。

【請求項9】

前記凹凸形状の賦形加工は、一対の凹凸ロールを用いて行い、

一方のロールが周面に複数個の凸部を有し、他方のロールが周面に一方の前記ロールの前記凸部に対応する位置に該凸部が入り込む凹部を有しており、

前記起毛加工の施された前記複合シートを一対の前記凹凸ロール間に供給し、該起毛加工の施された複合シートの複数箇所に凹凸形状を付与する請求項7又は8に記載の複合シートの製造方法。

【請求項1】

網状シート又はサーマルボンド不織布を骨格材にしてその片面又は両面に、不織布状の繊維集合体が、その構成繊維間の絡合と共に該骨格材に対しても絡合状態で一体化された複合シートであって、

複数の凸部及び凹部を有するように三次元状に凹凸形状に賦形されており、該凸部及び該凹部それぞれの表面から前記繊維集合体の構成繊維が起毛しており、

前記凹部の表面から0.1mm以上の高さで起毛している構成繊維における1mm以上の高さで起毛している構成繊維の割合が25%以上である複合シート。

【請求項2】

前記凹部の表面から起毛している構成繊維の高さが、前記凸部の表面から起毛している構成繊維の高さよりも高い請求項1に記載の複合シート。

【請求項3】

前記凹部において起毛している前記構成繊維の高さは0.5〜30mmであり、前記凹部において起毛している前記構成繊維の本数は、5〜80本/10mm幅である請求項1又は2に記載の複合シート。

【請求項4】

前記骨格材を構成する構成材料の融点が、前記複合シートを構成する繊維材料の融点の中で最も低い請求項1〜3の何れか1項に記載の複合シート。

【請求項5】

前記繊維集合体は、繊維直径が2倍以上異なる構成繊維を2種以上混合して形成されている請求項1〜4の何れか1項に記載の複合シート。

【請求項6】

清掃用シートに用いられる請求項1〜5の何れか1項に記載の複合シート。

【請求項7】

請求項1に記載の複合シートの製造方法であって、

前記複合シートの構成繊維を起毛する起毛加工を施し、その後、該起毛加工の施された複合シートに複数の凸部及び凹部を有するように、該起毛加工の施された複合シートの複数箇所に凹凸形状の賦形加工を施す複合シートの製造方法。

【請求項8】

前記起毛加工は、周面に複数個の凸部を有する凸ロールを用いて行い、

前記複合シートを前記凸ロールに供給し、該複合シートを形成する繊維集合体の構成繊維を起毛する請求項7に記載の複合シートの製造方法。

【請求項9】

前記凹凸形状の賦形加工は、一対の凹凸ロールを用いて行い、

一方のロールが周面に複数個の凸部を有し、他方のロールが周面に一方の前記ロールの前記凸部に対応する位置に該凸部が入り込む凹部を有しており、

前記起毛加工の施された前記複合シートを一対の前記凹凸ロール間に供給し、該起毛加工の施された複合シートの複数箇所に凹凸形状を付与する請求項7又は8に記載の複合シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−7132(P2013−7132A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−139732(P2011−139732)

【出願日】平成23年6月23日(2011.6.23)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月23日(2011.6.23)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]