複合シート

【課題】柔軟性やソフト感に優れ、かつ、強度、耐熱性及び耐久性や他のシートとの加熱融着性に優れるとともに、レーザーマーキング性に優れる複合シートを提供する。

【解決手段】複数の開口部69を有する織物状シート3と、この織物状シート3の両面に形成され、無黄変タイプの熱可塑性ポリウレタン樹脂を含む樹脂成分、及び、上記熱可塑性ポリウレタン樹脂100質量部に対して、0.0005〜1質量部のレーザー光エネルギー吸収剤を含有する樹脂含有材料からなる熱可塑性樹脂層5と、を備え、織物状シート3は、ポリエステル、ナイロン、ポリプロピレンから選ばれる少なくとも1種からなるメッシュクロスまたは不織布であり、樹脂含有材料の一部が織物状シート3の開口部69に浸入して、開口部69の全てを閉塞し織物状シート3に熱可塑性樹脂層5が一体化されてなる複合シート1。

【解決手段】複数の開口部69を有する織物状シート3と、この織物状シート3の両面に形成され、無黄変タイプの熱可塑性ポリウレタン樹脂を含む樹脂成分、及び、上記熱可塑性ポリウレタン樹脂100質量部に対して、0.0005〜1質量部のレーザー光エネルギー吸収剤を含有する樹脂含有材料からなる熱可塑性樹脂層5と、を備え、織物状シート3は、ポリエステル、ナイロン、ポリプロピレンから選ばれる少なくとも1種からなるメッシュクロスまたは不織布であり、樹脂含有材料の一部が織物状シート3の開口部69に浸入して、開口部69の全てを閉塞し織物状シート3に熱可塑性樹脂層5が一体化されてなる複合シート1。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、柔軟性やソフト感に優れ、かつ、強度、耐熱性及び耐久性や他のシートとの加熱融着性に優れるとともに、レーザーマーキング性に優れる複合シートに関する。

【背景技術】

【0002】

従来、電子パスポートは、入出国認証印が押印されるビザシートと、このビザシートを被覆し、出入国者の個人情報が記録されている外装シートと、を備えており、外装シートには綴じ代が形成され、この綴じ代がビザシートとともに綴じられることで作製されている。そして、この綴じ代を構成するシート(ヒンジシート)は、ヒンジシートが損傷し難い耐久性を備えること、即ち、ヒンジシートが電子パスポート本体より引きちぎれる等のダメージを未然に防ぐような耐久性を備えさせることが求められるものである。このような耐久性を備えさせることによって、発行者である公的機関等を除いた第三者が、ヒンジシート等を意図的に(故意に)別のものに交換する等といった改ざんや偽造を確実に防ぐことできる。そして、ヒンジシートとしては、例えば、特許文献1,2に記載されたヒンジシートが知られている。

【0003】

また、近年、RFID(Radio Frequency Identification)タグが、さまざまな分野で注目され、実用化されてきている。このRFIDタグは、電子タグ、無線タグ、スマートラベルなどとも呼ばれ、広義には非接触ICカードも含まれる。なお、一般的に、RFIDカードは人が所持するものを指し、RFIDタグは物に貼る、取り付ける、内蔵するといった使い方があるものを指す。これらは、ディスポーザブルタイプやリユースタイプのものがあり、物流管理等様々な用途に広がりをみせている。

【0004】

そして、RFIDタグとしては、柔軟性やソフト感が要求されるタグ用材料への試みがなされており、例えば、デュロ硬度Dが60以下の柔軟性を有する熱可塑性樹脂100質量部に対して、カーボンブラック及び低次酸化チタン、珪素化合物を合計で0.01〜10質量部含有してなる樹脂組成物からなるものを用いたタグが開示されている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】EP1592565B1号公報

【特許文献2】EP1502765B1号公報

【特許文献3】特開2007−106840号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載されたヒンジシートは、他のシートとの接着性が悪く、接着剤などによって接着する必要であるため、生産工程上煩雑である。また、特許文献2に記載されたヒンジシートは、一定の寸法に切断する際に寸法精度が悪い等の問題がある。更に、特許文献3に記載されたタグは、硬質のプラスチックスであり、柔軟性やソフト感が十分でないという問題がある。

【0007】

以上のように、柔軟性やソフト感に優れ、かつ、強度、耐熱性及び耐久性や他のシートとの加熱融着性に優れ、レーザーマーキング性に優れたシートは未だ開発されていなかった。別言すれば、例えば電子パスポート用やRFIDタグ用として好適に使用できるシートの開発が望まれていた。

【0008】

本発明は、上述のような従来技術の課題を解決するためになされたものであり、柔軟性やソフト感に優れ、かつ、強度、耐熱性及び耐久性や他のシートとの加熱融着性に優れるとともに、レーザーマーキング性に優れる複合シートを提供する。

【課題を解決するための手段】

【0009】

本発明により、以下の複合シートが提供される。

【0010】

[1] 複数の開口部を有する織物状シートと、前記織物状シートの両面に形成され、無黄変タイプの熱可塑性ポリウレタン樹脂を含む樹脂成分、及び、前記熱可塑性ポリウレタン樹脂100質量部に対して、0.0005〜1質量部のレーザー光エネルギー吸収剤を含有する樹脂含有材料からなる熱可塑性樹脂層と、を備え、前記織物状シートは、ポリエステル、ナイロン、ポリプロピレンから選ばれる少なくとも1種からなるメッシュクロスまたは不織布であり、前記樹脂含有材料の一部が前記織物状シートの前記開口部に浸入して、前記開口部の全てを閉塞し前記織物状シートに前記熱可塑性樹脂層が一体化されてなる複合シート。

【0011】

[2] 前記レーザー光エネルギー吸収剤は、カーボンブラック及び金属酸化物の少なくともいずれかを含有している前記[1]に記載の複合シート。

【0012】

[3] 溶融させた前記樹脂含有材料を、Tダイ付押出機によって押し出した後、前記織物状シートの一方の面に配置し、その後、前記織物状シートに溶融状態の前記樹脂含有材料を圧着することによって得られる前記[1]または[2]に記載の複合シート。

【0013】

[4] 前記織物状シートの開口率が、50%以上で80%未満である前記[1]〜[3]のいずれかに記載の複合シート。

【0014】

[5] 前記樹脂含有材料中の前記樹脂成分は、スチレン系樹脂、アクリル系樹脂、共重合ポリエステル樹脂及びポリカーボネート樹脂から選ばれる1種以上の樹脂からなるその他の熱可塑性樹脂を更に含み、前記その他の熱可塑性樹脂の含有量が、前記熱可塑性ポリウレタン樹脂100質量部に対して、5〜30質量部である前記[1]〜[4]のいずれかに記載の複合シート。

【0015】

[6] 前記樹脂含有材料は、無機フィラー及び有機繊維から選ばれる1種以上の強化材を更に含有し、前記強化材の含有量が、前記樹脂成分100質量部に対して、5〜20質量部である前記[1]〜[5]のいずれかに記載の複合シート。

【発明の効果】

【0016】

本発明の複合シートは、柔軟性やソフト感に優れ、かつ、強度、耐熱性及び耐久性や他のシートとの加熱融着性に優れるとともに、レーザーマーキング性に優れるという効果を奏するものである。

【図面の簡単な説明】

【0017】

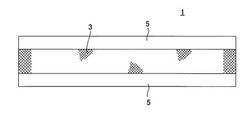

【図1】本発明の複合シートの一実施形態を示す断面図であって、織物状シートに熱可塑性樹脂層が一体化された状態を模式的に示した図である。

【図2】織物状シートの平面図を模式的に示した図である。

【図3】図2に示されるA−A’線で切断した際の織物状シートを模式的に示した断面図である。

【図4】シートの柔軟性を測定する様子を模式的に示した側面図である。

【図5】シートの柔軟性を測定する様子を模式的に示した側面図である。

【図6】ミシン部強度を測定するための引張試験を模式的に示す側面図である。

【図7】織物状シートに形成された開口部の開口率の求め方を模式的に示す図である。

【図8】図7の模式図を部分的に拡大するとともに、一部省略して模式的に示す図である。

【発明を実施するための形態】

【0018】

以下、本発明を実施するための形態について説明するが、本発明は以下の実施の形態に限定されるものではない。即ち、本発明の趣旨を逸脱しない範囲で、当業者の通常の知識に基づいて、以下の実施の形態に対し適宜変更、改良等が加えられたものも本発明の範囲に属することが理解されるべきである。

【0019】

[1]複合シート:

本発明の複合シートは、複数の開口部を有する織物状シートと、この織物状シートの両面に形成され、無黄変タイプの熱可塑性ポリウレタン樹脂(以下、単に「熱可塑性ポリウレタン樹脂」と記す場合がある)を含む樹脂成分、及び、上記熱可塑性ポリウレタン樹脂100質量部に対して、0.0005〜1質量部のレーザー光エネルギー吸収剤を含有する樹脂含有材料からなる熱可塑性樹脂層と、を備えている。そして、上記織物状シートは、ポリエステル、ナイロン、ポリプロピレンから選ばれる少なくとも1種からなるメッシュクロスまたは不織布であり、樹脂含有材料の一部が織物状シートの開口部に浸入して、開口部の全てを閉塞し織物状シートに熱可塑性樹脂層が一体化されてなるものである。このような複合シートは、柔軟性やソフト感に優れ、かつ、強度、耐熱性及び耐久性や他のシートとの加熱融着性に優れるとともに、レーザーマーキング性に優れる。別言すれば、上記構成とすることによって、本発明の複合シートは、織物状シートが有する強度、剛性、及び耐熱性、並びに、熱可塑性ポリウレタン樹脂が有する柔軟性、低温特性、及び加熱融着性の各特性がバランス良く発揮され、更に、レーザー光線の照射によって、文字、画像などが良好に発現する(良好にマーキングされる)ものである。

【0020】

図1は、本発明の複合シートの一実施形態を示す断面図であって、織物状シートに熱可塑性樹脂層が一体化された状態を模式的に示した図である。図1に示すように、本実施形態の複合シート1は、複数の開口部を備える織物状シート3の両面に、無黄変タイプの熱可塑性ポリウレタン樹脂及びレーザー光エネルギー吸収剤を含有する樹脂含有材料からなる熱可塑性樹脂層5が形成されてなり、織物状シート3は、ポリエステルからなるメッシュクロスであり、樹脂含有材料が織物状シートの開口部に浸入して、開口部の全てを閉塞し、織物状シート3に熱可塑性樹脂層5が一体化されてなるものである。即ち、複合シート1は、熱可塑性樹脂層5/織物状シート3/熱可塑性樹脂層5からなる複合体として構成されている。更に別言すると、本実施形態の複合シート1は、樹脂含有材料が、織物状シート3の一方の面側から織物状シート3の開口部に浸入して開口部を全て閉塞することにより、織物状シート3の表裏面に位置する熱可塑性樹脂層5,5が形成されており、織物状シート3に熱可塑性樹脂層5,5が連結・一体化されているものである。

【0021】

本発明の複合シートは、柔軟性やソフト感に優れ、かつ、強度、耐熱性及び耐久性や他のシートとの加熱融着性に優れるため、例えば、各種RFIDタグ等の各種タグ用シートや電子パスポート用シート等として好適に用いることができる。更に、優れたレーザーマーキング性を有するため、文字、画像などを良好にマーキングすることができる。また、例えば電子パスポートに使用した際には改ざんなどの偽造防止も可能である。

【0022】

本発明の複合シートを、電子パスポート等のヒンジシート(即ち、個人情報が記録されているデータページ(外装シート)やビザシートを一体に綴じるための綴じ代を構成するシート)として使用する場合、その厚さは80〜250μmであることが好ましく、100〜200μmであることが更に好ましい。一方、RFIDタグ等の各種タグ用シートやラベルに使用する場合は、タグの種類、用途によって種々の厚さのシートを用いることができるが、60〜1000μmの広い範囲の厚さを採用することができる。

【0023】

[1−1]織物状シート:

織物状シートは、複数の開口部を有するものであり、ポリエステル、ナイロン、ポリプロピレンから選ばれる少なくとも1種からなるメッシュクロスまたは不織布である。このように、複数の開口部を備えることで、織物状シートと熱可塑性樹脂層を一体化させることができる。即ち、複合シートの製造に際し、樹脂含有材料が複数の開口部に浸入し、開口部の全てを閉塞するため、織物状シートと熱可塑性樹脂層が一体化する。この一体化は、具体的には、溶融させた樹脂含有材料を加圧することで、樹脂含有材料の一部を織物状シートの開口部に浸入させた後、織物状シートの開口部に浸入した樹脂含有材料を開口部を介して織物状シートの両面に配置して、熱可塑性樹脂層を形成することによって行うことができる。このようにして織物状シートと熱可塑性樹脂が一体化した平坦な表面を有する複合シートが得られる。また、上記材質からなるメッシュクロスまたは不織布であることによって、裁断した際の寸法精度が良好になるという利点がある。即ち、特許文献2に記載されているヒンジシートは、糸で構成される織物を用いているため、一定の寸法に切断した際の寸法精度が悪いという問題があるが、本発明の複合シートであれば、良好な寸法精度が得られる。

【0024】

ここで、「開口部」の形状は、特に限定されるものではなく、例えば、四角形網目状(四角形メッシュ状)のもの、六角形網目状(六角形メッシュ状)のもの、孔形状の穴開きシートなどが含まれる。また、開口部は、織物状シートを(一方から他方の面に向かって)貫通するように形成されていてもよいし、織物状シートの網目模様に形成される間隙を経由して貫通するように形成されていてもよい。

【0025】

また、この織物状シートの原料としては、上述したように、ポリエステル、ナイロン、ポリプロピレンから選ばれる少なくとも1種である。例えば、パスポート用のシート(特に電子パスポートのヒンジシート)として使用される場合、加熱融着性、加工性に優れるだけでなく、耐久性、折り曲げ性にも優れたシートであることが望まれるためである。そして、メッシュクロスまたは不織布として複数の開口部を備えることによって、上述したように熱可塑性樹脂層との一体化が可能になる。

【0026】

織物状シートとしては、複数の開口部が形成されている限り特に制限はないが、例えば図2及び図3に示される織物状シート3のように、編み目状(メッシュ状)に開口部69が形成されているものを例示することができる。ここで、図2は、織物状シートの平面図を模式的に示した図であり、図3は、図2に示されるA−A’線で切断した際の織物状シートを模式的に示した断面図である。

【0027】

また、織物状シートは、開口率(開口部の開口率)が十分な大きさ(十分に大きい値)であることが好ましく、織物状シートに形成される開口部の開口率は、織物状シートと熱可塑性樹脂層との複合化(一体化)に際して重要であるため、所定の値であることが好ましい。

【0028】

具体的には、織物状シートの開口率は、50%以上で80%未満であることが好ましく、60%以上で80%未満であることが更に好ましい。上記開口率が50%未満では、織物状シートの開口部に、溶融状態の樹脂含有材料が浸入する際に、開口部から受ける抵抗が大きく(開口部に浸入し難く)、樹脂含有材料を織物状シートの開口部の全てに十分に浸入させることができなかったり、開口部に空気が残存して気泡が多量に存在するなどして開口部を閉塞できないおそれがある。その結果、織物状シートの一方側の面に単に熱可塑性樹脂層がシート状に張り付いた状態(2層積層構造体に似たような構造)になったり、本発明の複合シートは、織物状シートの開口部を介して熱可塑性樹脂層が互いに連結することによって強度が得られるが、この強度が十分に得られなかったりするおそれがある。即ち、織物状シートと他のシートとを加熱融着させたときのこれらの強度(剥離強度)が不十分であり、熱可塑性樹脂層が織物状シートから容易に剥離してしまうなどの不具合が生じるおそれがある。一方、開口率が80%以上である場合、織物状シートと熱可塑性樹脂層とを用いることによって得られる剛性が十分に得られないおそれがある。なお、市販の織物状シートで、開口率が80%以上のものは見当たらない。これは、開口部が広すぎて(大きすぎて)製造工程(具体的には織込み工程)で不具合が生じるためであるか、或いは、織物として製造できたとしても、織物の交点が少なすぎて、交点がずれる(いわゆる目がずれる)ためであると推測する。

【0029】

なお、この開口率とは、下記式(1)で算出される値である。

式(1):開口率(%)=P1×P2/(L/2+P1+L/2)×(L/2+P1+L/2)×100

但し、P1は開口部の縦辺の長さ、P2は開口部の横辺の長さ、Lは開口部の周囲に配置される繊維の直径である。なお、上記(式1)における「L/2」は繊維の中心までの長さ、即ち、繊維の直径の1/2の長さを示すものである。

【0030】

例えば、開口率は、図8中の、破線で囲まれる四角形の面積に対する、細かいドットで示される部分の面積の割合である。図7は、開口部69の周囲を繊維71で囲むように連続的に連なって形成されている織物状シート3を示し、図8は、この織物状シート3において、開口部69の縦辺の長さをP1、開口部69の横辺の長さをP2で示し、開口部の周囲に配置される繊維71の直径(繊維径)をLで示している。なお、図7は、織物状シートの平面図であって、模式的に示したものであり、図8は、図7の部分的拡大図であって、繊維の重なり部分を一部省略して図示する模式図である。

【0031】

織物状シートの厚さは、複合シートの用途(例えば、RFID用途や電子パスポート用途等)、製品形状、要求性能等により異なるが、本発明の複合シートを、電子パスポート等のヒンジシートとして使用する場合、上述したように、複合シートの厚さは80〜250μmであることが好ましく、この場合の織物状シートの厚みは60〜200μmであることが好ましい。

【0032】

織物状シートの厚さが60μm未満では、複合シートの全体積中の織物状シートの占有率が小さすぎて、強度、剛性、耐熱性不足が生じるおそれがある。一方、織物状シートの厚さが200μmを超えると、電子パスポートを構成する積層体(個人情報が記録されているデータページ)の総厚みに対する厚みの割合が大きくなるため、他のシートを薄くしなければならないという不具合が生じるおそれがある。この場合、例えば、レーザーオーバーシートの厚みを薄くすると、レーザー発色性の低下が生じるおそれがある。また、インレイシートの厚みを薄くすると、印刷工程におけるシート送りなどに問題が生じるため、隠蔽性が十分でなくなるおそれがある。

【0033】

一方、RFIDタグ等の各種タグ用シートやラベルの材料として使用する場合は、上述したように、複合シートの厚さは60〜1000μmであることが好ましいため、この場合の織物状シートの厚みは50〜900μm程度と広範囲の厚みにすることができる。

【0034】

また、織物状シートの繊維径は、織物状シートの厚みに適した繊維径を適宜選択することができる。別言すると、複合シートの用途、製品形状及び要求性能に応じて、適宜選択されるべきものである。なお、電子パスポート用のデータキャリアシートのヒンジシートとして用いる場合、このヒンジシート(複合シート)の厚さは、上記したように、80〜250μmであることが好ましいため、このヒンジシートに使用する織物状シートの厚みは、60〜200μmであることが好ましい。そのため、必然的に、織物状シートの繊維径は、約40〜100μmであることが好ましい。繊維径が40μm未満では、強度を十分に向上させることが困難になるおそれがある。また、耐熱性を十分に向上させることが困難になるおそれがある。一方、100μmを超えると、複合シートが厚くなりすぎるため、特に、電子パスポート用のヒンジシートとして使用する場合に好ましくない。

【0035】

[1−2]熱可塑性樹脂層:

熱可塑性樹脂層は、織物状シートの両面に形成され、無黄変タイプの熱可塑性ポリウレタン樹脂を含む樹脂成分、及び、上記熱可塑性ポリウレタン樹脂100質量部に対して、0.0005〜1質量部のレーザー光エネルギー吸収剤を含有する樹脂含有材料からなるものである。そして、樹脂含有材料の一部が織物状シートの開口部に浸入して、開口部の全てを閉塞することによって、織物状シートに熱可塑性樹脂層が一体化されている。この熱可塑性樹脂層は、織物状シートの開口部に、溶融させた樹脂含有材料の一部を浸入させた後、非開口化されており、織物状シートの両面に層状となるように形成されている。なお、織物状シートの両面には、均一な厚さの熱可塑性樹脂層が形成されていることが好ましい。そして、織物状シートの一方の面の熱可塑性樹脂層と他方の面の熱可塑性樹脂層とは、その厚さが同じであることが好ましい。

【0036】

ここで、「織物状シートの開口部に、溶融させた樹脂含有材料の一部を浸入させた後、非開口化され」とは、織物状シートに形成された複数の開口部に、溶融させた樹脂含有材料の一部が浸入して、全ての開口部が塞がれた状態となることを意味する。

【0037】

[1−2−1]樹脂含有材料:

樹脂含有材料は、上述したように、無黄変タイプの熱可塑性ポリウレタン樹脂を含む樹脂成分、及び、上記熱可塑性ポリウレタン樹脂100質量部に対して、0.0005〜1質量部のレーザー光エネルギー吸収剤を含有するものである。無黄変タイプの熱可塑性ポリウレタン樹脂を含むことにより、織物状シートと熱可塑性樹脂層とを一体化させた複合シートにおいて、熱可塑性ポリウレタン樹脂が有する柔軟性が発揮されるとともに、低温時においても柔軟性が維持され、更には、他のシートとの加熱融着性も発揮される。そして、織物状シートと複合化しているため、本発明の複合シートは、柔軟性を維持しつつ、剛性、耐熱性及び強度が付与される。即ち、これらの両者を複合化することにより、熱可塑性ポリウレタン樹脂単独、織物状シート単独では得られない特性を有するシートが得られる。更に、良好な耐経時劣化性を有し、レーザーマーキング性に優れたシートを得ることができる。即ち、長期経時安定性を有し、レーザーマーキングした際にマーキング部分と非マーキング部分とのコントラストが鮮明なシートを得ることができる。なお、無黄変タイプの熱可塑性ポリウレタン樹脂とは、紫外線による劣化や変色が生じ難いものであり、具体的には、日本ミラクトラン株式会社の無黄変タイプのものなどを挙げることができる。

【0038】

樹脂含有材料は、上述したように、レーザー光エネルギー吸収剤を含有するものである。レーザー光エネルギー吸収剤を含有することによって、優れたレーザーマーキング性(レーザー光が照射されることによって、文字、画像などが発現する性質)を有する複合シート(レーザーマーキング複合シート)を得ることができる。例えば、電子パスポート用のデータキャリア等のヒンジシートとしてレーザーマーキング複合シートを用いる場合、データキャリア層に施したマーキングと同じマーキングを上記ヒンジシートにも施しておくことによって、上記ヒンジシートを剥離や破損させて電子パスポートの偽造が行われたとしても、上記ヒンジシートを調べることで改ざん等の偽造の有無の検証を行うことができる。そのため、偽造防止効果が更に効果的に発揮される。

【0039】

レーザー光エネルギー吸収剤の含有量は、樹脂成分100質量部に対して、0.0001〜1質量部であり、0.0005〜1質量部であることが好ましい。レーザー光エネルギー吸収剤を上記範囲で含有することで良好なレーザーマーキング性を有するシートを得ることができる。即ち、地色と印字部とのコントラストが高く、鮮明な文字、記号、画像が得られるシートを作製することができる。なお、例えば、レーザー光エネルギー吸収剤としてカーボンブラックを用いる場合、含有量が多過ぎると、生地色が黒ずむことに起因してレーザーマーキング部と生地部とのコントラストが低下したり、レーザー光線の照射により過剰な発熱が生じ、レーザーマーキング部(レーザー光線が照射された部分)が発泡するおそれがある。

【0040】

レーザー光エネルギー吸収剤としては、例えば、カーボンブラックや、金属酸化物、複合金属酸化物、金属硫化物、金属窒化物等の金属化合物などを挙げることができ、これらの中でも、カーボンブラック及び金属酸化物の少なくともいずれかを含有していることが好ましい。なお、レーザー光エネルギー吸収剤は、単独または2種以上を使用することができる。

【0041】

カーボンブラックとしては、ファーネスブラック、チャンネルブラック、サーマルブラック、ケッチェンブラック、アセチレンブラック等の種々のカーボンブラックを使用することができ、更に、その表面をシランカップリング剤やその他の金属錯化合物等で処理したカーボンブラックも好適に使用できる。

【0042】

金属化合物の金属としては、例えば、亜鉛、マグネシウム、アルミニウム、鉄、チタン、珪素、アンチモン、錫、銅、マンガン、コバルト、バナジウム、ビスマス、ニオブ、モリブデン、ルテニウム、タングステン、パラジウム、銀、白金などが挙げられる。また、複合金属酸化物としてインジウムドープ酸化スズ(ITO)、アンチモンドープ酸化スズ(ATO)、アンチモンドープ酸化ジルコニア(AZO)等を用いることもできる。

【0043】

金属硫化物の具体例としては、硫化亜鉛、硫化カドミニウムなどが挙げられ、金属窒化物の具体例としては窒化チタンなどが挙げられる。

【0044】

金属化合物の平均粒子径は、200nm以下であることが好ましく、100nm以下であることが更に好ましい。上記平均粒子径が200nmを超えると、シートの透明性が大きく低下するおそれがあり、金属化合物に固有の着色が強く生じるため、用途に応じては使用困難となるおそれがある。

【0045】

[1−2−1A]その他の熱可塑性樹脂:

樹脂成分には、熱可塑性ポリウレタン樹脂以外に、スチレン系樹脂、アクリル系樹脂、共重合ポリエステル樹脂、ポリカーボネート樹脂などのその他の熱可塑性樹脂を更に含むことができる。これらの中でも、スチレン系樹脂、アクリル系樹脂、共重合ポリエステル樹脂が好ましく、スチレン系樹脂、アクリル系樹脂が更に好ましい。なお、その他の熱可塑性樹脂は、単独または2種以上を使用することができる。その他の熱可塑性樹脂を含有させることにより、得られる複合シートのレーザーマーキング性や柔軟性を損なうことなく、剛性や耐熱性を向上させることができる。

【0046】

スチレン系樹脂としては、具体的には、アクリロニトリル・スチレン共重合樹脂、アクリロニトリル・ブタジエン・スチレン共重合樹脂(ABS樹脂)、メチルメタクリレート・ブタジエン・スチレン共重合樹脂(MBS樹脂)等を挙げることができる。

【0047】

アクリル樹脂としては、例えば、ポリメチルメタクルレート(PMMA)、軟質アクリル樹脂、耐熱アクリル樹脂、ゴム強化アクリル樹脂、アクリルエラストマーなどを挙げることができる。共重合ポリエステル樹脂としては、例えば、イーストマンケミカル株式会社製の「Eastar コポリエステル」、株式会社ベルポリエステルプロダクツ製の「共重合PET樹脂」などを挙げることができる。

【0048】

その他の熱可塑性樹脂の含有量は、熱可塑性ポリウレタン樹脂100質量部に対して、5〜30質量部であることが好ましく、10〜30質量部であることが更に好ましい。上記含有量が5質量部未満であると、剛性や耐熱性を十分に向上させることが困難になるおそれがある。一方、30質量部超であると、熱可塑性ポリウレタン樹脂が有する柔軟性が十分に発揮されないおそれがある。

【0049】

[1−2−1B]強化材:

樹脂含有材料には、剛性や耐熱性を向上させる目的で、無機フィラー及び有機繊維(有機ファイバー)から選ばれる1種以上の強化材を更に含有することが好ましい。無機フィラーとしては、例えば、雲母、マイカ、ミクロマイカ、タルク、シリカ、炭酸カルシウム等を挙げることができる。有機ファイバーとしては、例えば、ポリエステル繊維、ポリフェニレンサルファイド繊維(PPS繊維)、ナイロン繊維などの有機繊維などを挙げることができる。

【0050】

無機フィラー、有機ファイバーなどの強化材の含有量は、樹脂成分100質量部に対して、5〜20質量部であることが好ましく、10〜20質量部であることが更に好ましい。上記含有量が5質量部未満であると、剛性や耐熱性を十分に向上させることが困難になるおそれがある。一方、20質量部超であると、熱可塑性ポリウレタン樹脂が有する柔軟性が十分に発揮されないおそれがある。

【0051】

なお、その他の熱可塑性樹脂と強化材を併用することが好ましい。併用する場合においても、それぞれ、上述した範囲の含有量であることが好ましい。

【0052】

樹脂含有材料には、上記各成分以外に、必要に応じて、その特性を損なわない範囲で、滑剤、酸化防止剤、熱安定剤、光安定剤、紫外線吸収剤、滑剤、顔料、染料等の添加剤などを更に配合することができる。

【0053】

[2]複合シートの製造方法:

本発明の複合シートは、例えば、溶融させた樹脂含有材料(具体的には、170〜240℃で溶融させることが好ましい。)を、Tダイ押出機によって押し出した後、織物状シートの一方の面に配置し、その後、織物状シートに溶融状態の樹脂含有材料を圧着することによって製造することができる。即ち、溶融状態の樹脂含有材料を織物状シートに圧着することによって、溶融状態の樹脂含有材料を、織物状シートの両面及び開口部内に配置する。このように製造した複合シートは、織物状シートの表面側に位置する熱可塑性樹脂層(表面側熱可塑性樹脂層)と裏面側に位置する熱可塑性樹脂層(裏面側熱可塑性樹脂層)とが溶融状態で開口部に浸入した樹脂含有材料により連結形成(一体的に形成)されるため、剥離強度に優れるという利点がある。

【0054】

複合シートの製造方法としては、より具体的には、例えば、1台のTダイ押出機から溶融状態の樹脂を押出し、織物状シートと接触、加圧、加熱により、織物状シートの開口部に溶融状態の樹脂が浸入し、織物状シートの反対側に到達させることで、熱可塑性樹脂層と織物状シートが完全に一体化されたシート(即ち、織物状シートの開口部内に樹脂含有材料が充填されるとともに、織物状シートの両面に樹脂含有材料が層状に配置されたシート)を製造する方法を挙げることができる(1パス法)。

【0055】

別の方法としては、まず、1台のTダイ押出機から溶融状態の樹脂を押出した後、織物状シートの一方の面と接触、加圧、加熱により、織物状シートの開口部に溶融状態の樹脂を浸入させる。その後、織物状シートを反転させ、織物状シートの他方の面から溶融状態の樹脂を残った開口部に浸入させる。このように、織物状シートの両面から溶融樹脂を開口部に浸入させることによって、織物状シートの開口部を完全に塞ぎ、かつ織物状シートの表面側に位置する熱可塑性樹脂層(表面側熱可塑性樹脂層)と裏面側に位置する熱可塑性樹脂層(裏面側熱可塑性樹脂層)とが溶融状態で開口部に浸入した樹脂含有材料により連結形成されるために、熱可塑性樹脂層と織物状シートが完全に一体化されたシートを製造する方法を挙げることができる(2パス法)。

【0056】

更に別法としては、例えば、1台のTダイ押出機を用いて溶融状態の樹脂をシート状に押出した直後、その溶融状態のシートの両側から2枚の織物状シートを接触、加圧、加熱により、上記同様の複合シートを製造する方法や、2台のTダイ押出機を用いて溶融状態の樹脂含有材料をそれぞれシート状に押し出した後、これらのシートの間に織物状シートを挿入し、接触、加圧、加熱することにより、複合シートを製造する方法を挙げることができる。

【0057】

なお、これらの製造方法に限定されるものではなく、本発明の趣旨を逸脱しない範囲で、公知の手法を適宜採用することができる。

【0058】

複合シートの形状、大きさ、総厚み等は、例えばRFID用途の場合、求められる用途、製品に応じて、適宜選択することができる。また、電子パスポート用途のヒンジシートの場合も、他のシートを加熱積層により綴じ込みしやすい形状、大きさ等であれば、特に形状や長さ寸法等は限定されるものではなく、必要に応じて適宜選択することができる。

【0059】

[3]複合シートの用途:

本発明の複合シートは、上述したように、各種RFIDタグ用途、例えば、ランドリー等のリネンタグ、リストバンド等の装着用タグ、生産管理や商品管理等のタグ等の用途が挙げられ、更には電子パスポートにも好適に用いることができる。

【0060】

RFIDタグとしては、具体的には、内部に空間が形成された外装部材と、この外装部材の内部に配置され、基板、この基板上に配線された通信用のアンテナ、及び、このアンテナに接続され、アンテナを介して無線通信を行う回路チップを有するタグ部材と、を備えるものを例示することができる。そして、本発明の複合シートは、外装部材を構成するための材料として用いることができる。このようにして、柔軟性やソフト感に優れ、かつ、強度、耐熱性及び耐久性や他のシートとの加熱融着性に優れるとともに、レーザーマーキング性に優れたRFIDタグを得ることができる。

【0061】

電子パスポートは、個人情報を取り扱うデータキャリアと呼ばれるLEPS(Laser engraving Plastic Sheet)と、IC−Chip及びアンテナ(Antenna)が配置されたe−Cardと、入出国認証印が押印されるビザシートと、表紙と、を綴じた冊子(Booklet)である。より具体的には、LEPSまたはe−Cardをビサシートと共にミシン綴じするために、LEPSやe−Cardの層構成の一部に、優れた柔軟性、繰り返し曲げに耐え得る優れた強度、ミシン穴部の引張・引裂強度などのヒンジ特性に優れたヒンジシートを配しており、このヒンジシートの部分を、ビザシートや表紙等とともに製本機にてミシン綴じして得られるものである。本発明の複合シートは、柔軟性やソフト感に優れ、かつ、強度、耐熱性及び耐久性や他のシートとの加熱融着性に優れているため、上記ヒンジシートとして好適に用いることができる。

【0062】

LEPSやe−Cardの層構成としては、具体的には、透明レーザーマーキングシートA/多層シートB/ヒンジシート(複合シート)/多層シートB/透明レーザーマーキングシートAのような積層構造などを例示することができる。そして、複合シートは、その一端部が、透明レーザーマーキングシートA及び多層シートBよりも5〜100mm長く張り出した張出部を有することが好ましい。この張出部を有することによって、LEPSやe−Cardを電子パスポートに組み付けやすくなるためである。即ち、LEPSやe−Cardは、複合シートの張出部が、ビザシートや表紙等とともにミシン綴じ及び/または接着されることによって電子パスポートに組み付けられる。

【0063】

張出部の寸法は、上述したように5〜100mmであることが好ましく、より好ましくは5〜50mm、更に好ましくは5〜20mmである。

【0064】

複合シートを、電子パスポートのデータキャリア(LEPS)またはe−Cardのヒンジシートとして使用した場合、データキャリアまたはe−Cardにマーキングしたものと同じマーキングを、レーザー光線を照射することによって複合シートに施しておくことにより、仮にデータキャリア部分に改ざんなどの偽造が行われた場合にも、改ざんされたことが検証できる。更に、ヒンジシートのミシン部からデータキャリア自体が改ざんされた場合にも、新たなヒンジシートにレーザー光線を照射することにより、データキャリア部と同じ程度に鮮明なレーザーマーキングがなされているか否かを調べることで、改ざんなどの偽造の有無を検証することができる。

【0065】

透明レーザーマーキングシートAは、例えば、ポリカーボネート樹脂を主成分とする透明熱可塑性樹脂と、このポリカーボネート樹脂を主成分とする透明熱可塑性樹脂100質量部に対して、0.0005〜1質量部のレーザー光エネルギー吸収材とを含む透明ポリカーボネート樹脂組成物からなる単層シートや、スキン層とコア層を有し、溶融押出成形により少なくとも3層のシートが積層されて形成され、両最外層であるスキン層が、非結晶性の芳香族ポリエステル樹脂を主成分とする樹脂からなり、且つ、コア層が、ポリカーボネート樹脂を主成分とする透明熱可塑性樹脂100質量部に対して、レーザー光エネルギー吸収材を0.0005〜1質量部含む透明ポリカーボネート樹脂組成物からな多層シートなどを例示することができる。

【0066】

また、多層シートBは、スキン層とコア層を有し、溶融押出成形により少なくとも3層のシートが積層されて形成される多層シートであって、多層シートBの両最外層であるスキン層が、非結晶性の芳香族ポリエステル樹脂を主成分とする樹脂からなるとともに、多層シートBのコア層が、ポリカーボネート樹脂を主成分とする透明熱可塑性樹脂からなる多層シートなどを例示することができる。

【0067】

[4]レーザーマーキング方法:

本発明の複合シートは、レーザー光線を照射することによって、所望の文字、画像などをマーキングすることができる。レーザー光線としては、He−Neレーザー、Arレーザー、CO2レーザー、エキシマレーザー等の気体レーザー、YAGレーザー、Nd・YVO4レーザー等の固体レーザー、半導体レーザー、色素レーザー等を用いることができる。これらのうち、YAGレーザー、Nd・YVO4レーザーが好ましい。

【0068】

また、レーザー光線としては、シングルモードのものであってもよいし、マルチモードのものであってもよい。また、ビーム径が20〜40μmのもののほか、ビーム径が80〜100μmのものも用いることができるが、シングルモードで、ビーム径が20〜40μmのものであると、コントラストが良好な印字を得ることができるという点で好ましい。

【実施例】

【0069】

以下、本発明を実施例及び比較例に基づいて具体的に説明するが、本発明はこれらの実施例及び比較例に限定されるものではない。以下の実施例及び比較例における「部」及び「%」は特に断りのない限り質量部及び質量%を意味する。

【0070】

以下の実施例1,2、及び比較例1〜8について、[1]断裁加工性、[2]シートの柔軟性、[3]ミシン部強度、[4]シートのそり、[5]シートの耐熱性、[6]経時劣化安定性、及び[7]レーザーマーキング性について下記の評価を行った。

【0071】

[1]断裁加工性:

シートを100枚重ねて、110×300mmに打ち抜き刃でカット時のカット性を以下の判定基準で評価して、断裁加工性を評価した。

<判定基準>

○:断裁加工性が良好である。

△:断裁加工性に問題はないが、最上段と最下段のカット後の寸法が異なる。

×:断裁加工性に問題あり。

【0072】

[2]シートの柔軟性:

幅10mm×長さ100mmのカットシートを作製、そのカットシートを図4のように、台より5cm長だけ張り出させた後、試験片であるカットシートの貼りだし部の垂れる程度を測定して、以下の判定基準で評価して、シートの柔軟性を評価した。より具体的には、図4に示されるように、カットシート61を、水平台63に載置し、そのカットシート61の上部を支持板65で押さえて、図5に示されるように、カットシート61の貼りだし部61aの垂れる程度を測定した。

<判定基準>

◎:シートの“垂れ”が、2cm以上となり優れている。

○:シートの“垂れ”が、1〜2cm未満となり良好である。

△:シートの“垂れ”が、0.4〜1cm未満となり不具合が生じやすい。

×:シートの“垂れ”が、0.4cm未満となり悪い。

【0073】

[3]ミシン部強度:

図6に示されるように、20×100mmのヒンジシート試験片を作製し、その下に紙を敷き、工業用ミシンにて、ピッチ=5mmでミシン穴67をあけ、その後、紙を除去した後、試験速度=300mm/分で図に示される矢印X,Y方向に引っ張る引張試験を行い、ミシン部強度(N/cm)を測定し、以下の判定基準にて評価した。

<判定基準>

◎:ミシン部強度=40(N/cm)以上、または、ミシン部以外で破壊が生じ、その強度が、強度=40(N/cm)以上であり極めて優れている。

○:ミシン部強度=20(N/cm)以上、40(N/cm)未満であり良い。

△:ミシン部強度=15(N/cm)以上、20(N/cm)未満であり不具合が生じやすい。

△△:ミシン部強度=10(N/cm)以上、15(N/cm)未満であり、不具合が若干見られる。

×:ミシン部強度=10(N/cm)未満であり悪い。

【0074】

[4]シートのそり:

300×300mmにカットした後、水平台上にシートをおき、端部が水平台より持ち上がっている高さを測定して、以下の基準により評価した。

<判定基準>

◎:各端部の高さが0.1mm以下であり極めて優れている。

○:各端部の高さが1mm未満であり良い。

△:各端部の高さが3mm以未満であり不具合が生じやすい。

×:各端部の高さが3mm以上であり悪い。

【0075】

[5]シート耐熱性:

300×300mmにカットした後、1mm厚のテフロンシートの上に、水平にシートをおき、150℃×10分後の状態を観察して、以下の基準により評価した。

<判定基準>

◎:シートに全く“カール”がみられない。

○:シートにわずかに“カール”が認められるが、問題なく使用できる。

△:シートの“カール”が大であり、ミシン綴じに不具合が生じる。

△△:筒状にカールするまではならいないものの、シートの“カール”が大であり、ミシン綴じに不具合が生じている。

×:シートが“筒状にカール”し、使用不可である。

【0076】

[6]経時劣化安定性:

50×90mmにカットした後、QUV促進耐侯性試験機を用いて、100時間試験を行った後、取り出して、未試験品との色差(ΔE)及びシートの柔軟性を指触試験により評価し、以下の基準により経時劣化安定性を評価した。なお、このQUV促進耐侯性試験条件としては、照射エネルギー=1.6mW/cm2、温度=63℃にて行った。

<判定基準>

◎:ΔEが3未満で極めて優れ、かつ、柔軟性においても極めて優れている。

○:ΔEが6未満で良く、かつ、柔軟性も良い。

△:ΔEが6以上で不具合が生じやすいが、柔軟性は良く、全体として支障が生じやすい、若しくは、ΔEが6未満で良いが、柔軟性で不具合が生じやすく、全体として支障が生じやすい。

×:ΔEが6以上で不具合が生じやすく、さらに柔軟性で不具合が生じやすく、全体として悪い。

【0077】

[7]レーザーマーキング性:

Nd・YVO4レーザー(商品名「LT−100SA」、レーザーテクノロジー社製、及び、商品名「RSM103D」、ロフィンシナール社製)を使用して、レーザーマーク性を評価した。具体的には、レーザーマーク性は400mm/秒のレーザー照射速度にてマーキングを行い、コントラストの良否、表面層破壊など異常の有無から判定した。

<判定基準>

○:コントラスト比3以上、表面層破壊、樹脂焼けなし。

△:コントラスト比2以上で3未満、表面層破壊、樹脂焼けなし。

×:コントラスト比2未満及びまたは表面層破壊、樹脂焼けあり。

【0078】

(実施例1)複合シート〔1〕:

無黄変タイプ熱可塑性ポリウレタン樹脂(無黄変TPU)(樹脂成分)として、日本ミラクトラン株式会社製の「ミラクトラン XN−2004」(硬度(Shore−A)95)を使用するとともに、ポリエステルからなるメッシュクロス(以下、「ポリエステルメッシュクロス」と記す場合がある)として、日本特殊織物株式会社製のモノフィラメント ポリエステル「TNo−80−48」(繊維径48μm、厚さ80μm、開口率72%)を使用した。上記無黄変TPUに、上記無黄変TPU100質量部に対して、レーザー光エネルギー吸収剤として0.0005質量部のカーボンブラック(三菱化学株式会社製の「#10」)を配合した後、押出機にて185℃で溶融押出成形することによりペレット化した。その後、所定の乾燥条件(80℃で4時間以上)にて乾燥させて無黄変タイプ熱可塑性ポリウレタン樹脂組成物ペレット(樹脂含有材料)を得た。

【0079】

そして、得られた上記ペレットをTダイ押出機にて185℃にて溶解し、ポリエステルメッシュクロスの一方の面側に押し出した後、これらを2本のロール間に誘導してポリエステルメッシュクロスと溶融状態の上記ペレット(溶融状態の無黄変タイプ熱可塑性ポリウレタン樹脂組成物)とを加圧状態で溶融圧着させることによって、ポリエステルメッシュクロスの開口部の全部を溶融状態の上記ペレットで塞ぎつつ、上記開口部を介して、ポリエステルメッシュクロスの他方の面側に溶融状態の上記ペレットを押し出して、ポリエステルメッシュクロスの他方の面側にも熱可塑性樹脂層を形成した。このようにして、ポリエステルメッシュクロスと、その両面に形成されたTPUからなる熱可塑性樹脂層とを備え、これらが一体化した、総厚み150μmの複合シート〔1〕を成形した。この複合シート〔1〕について、上記評価を行った。評価結果を表1に示す。なお、表1中、「TPU/PETクロス」とは、TPUとポリエステルメッシュクロスとを使用したことを示し、「TPU系/PETクロス」とは、TPUを主成分とする樹脂成分とポリエステルメッシュクロスとを使用したことを示し、「複合LM」とは、レーザーマーキング可能な複合シートであることを示す。

【0080】

【表1】

【0081】

(実施例2)複合シート〔2〕:

実施例1と同様の無黄変熱可塑性ポリウレタン樹脂(無黄変TPU)80質量%と、アクリル樹脂(旭化成ケミカルズ株式会社製の「デルペット980N」)20質量%とからなる混合物(樹脂成分)を用意し、この混合物に、上記混合物100質量部に対して、レーザー光エネルギー吸収剤として0.0010質量部のカーボンブラック(三菱化学株式会社製の「#10」)を配合して樹脂混合物(樹脂含有材料)を得、得られた樹脂混合物を押出機にて210℃で溶解し、コンパウンドペレット化した後、所定の乾燥条件(100℃で3時間)で乾燥してペレットを得た。その後、得られたペレットをTダイ押出機内にて210℃で溶解し、実施例1と同様にして、ポリエステルメッシュクロスと、その両面に形成された上記樹脂混合物からなる熱可塑性樹脂層とを備え、これらが一体化した、総厚み150μmの複合シート〔2〕を成形した。成形した複合シート〔2〕について、上記評価を行った。評価結果を表1に示す。

【0082】

(実施例3)複合シート〔3〕:

実施例1と同様の無黄変熱可塑性ポリウレタン樹脂(無黄変TPU)80質量%と、耐熱透明ABS樹脂(テクノポリマー株式会社製の「テクノABSH814」)20質量%とからなる混合物(樹脂成分)を用意し、この混合物に、上記混合物100質量部に対して、レーザー光エネルギー吸収剤として0.0010質量部のカーボンブラック(三菱化学株式会社製の「#10」)を配合して樹脂混合物(樹脂含有材料)を得、得られた樹脂混合物を押出機にて210℃で溶解し、コンパウンドペレット化した後、所定の乾燥条件(100℃で3時間)で乾燥してペレットを得た。その後、得られたペレットをTダイ押出機内で210℃で溶解し、実施例1と同様にして、ポリエステルメッシュクロスと、その両面に形成された上記樹脂混合物からなる熱可塑性樹脂層とを備え、これらが一体化した、総厚み150μmの複合シート〔3〕を成形した。成形した複合シート〔3〕について、上記各評価を行った。評価結果を表1に示す。

【0083】

(比較例1)TPUシート〔4〕:

日本ミラクトラン株式会社製の無黄変タイプの熱可塑性ポリウレタン樹脂「ミラクトラン XN−2004」(硬度(Shore−A)95)を用意し、この無黄変タイプTPUに、上記無黄変タイプTPU100質量部に対して、レーザー光エネルギー吸収剤として0.0010質量部のカーボンブラック(三菱化学株式会社製の「#10」)を配合して樹脂混合物(樹脂含有材料)を得、得られた樹脂混合物を押出機にて185℃で溶解し、コンパウンドペレット化した後、所定の乾燥条件(80℃で4時間)で乾燥してペレットを得た。このペレットをTダイ押出機内で185℃にて溶解した後、押出成形して、厚み150μmのTPUシート〔4〕を得た。得られたTPUシート〔4〕について、上記各評価を行った。評価結果を表2に示す。なお、表2中、「PETクロス」とは、ポリエステルメッシュクロスを示し、「TPU/PETクロス」とは、TPUとポリエステルメッシュクロスとを使用したことを示し、「単独LM」とは、レーザーマーキング可能な単層のシートであることを示し、「単独」とは、単層であることを示し、「複合LM」とは、レーザーマーキング可能な複合化したシートであることを示し、「擬似積層構造」とは、熱可塑性樹脂層が織物状シートの開口部に一部浸入しただけで開口部の全てが閉塞しない状態(構造)であることを示す。

【0084】

【表2】

【0085】

(比較例2)PETメッシュクロスシート〔5〕:

日本特殊織物株式会社製のモノフィラメント ポリエステル(ポリエステルメッシュクロス)「TNo−80−48」(繊維径48μm、厚さ80μm、開口率72%)について、上記各評価を行った。評価結果を表2に示す。

【0086】

(比較例3)複合シート〔6〕:

実施例1の無黄変タイプ熱可塑性ポリウレタン樹脂(日本ミラクトラン株式会社製の「ミラクトラン XN−2004」(硬度(Shore−A)95))に代えて、エーテルタイプ熱可塑性ポリウレタン樹脂(日本ミラクトラン株式会社製の「ミラクトラン E395」(硬度(Shore−A)95))を用いた以外は、実施例1と同様にして、複合シート〔6〕を成形した。成形した複合シート〔6〕について、上記評価を行った。評価結果を表2に示す。

【0087】

(比較例4)複合シート〔7〕:

実施例1のポリエステルメッシュクロスに代えて、日本特殊織物株式会社製のモノフィラメント ポリエステルメッシュクロス「TNo−150T」(繊維径54μm、厚さ84μm、開口率46%)を使用した以外は、実施例1と同様にして、複合シート〔7〕を成形した。成形した複合シート〔7〕について上記評価を行った。評価結果を表2に示す。

【0088】

本比較例においては、使用したポリエステルメッシュクロスの開口率が小さい(開口率46%)ため、複合シート〔7〕の製造時に、ポリエステルメッシュクロスの開口部に無黄変TPUが十分に浸入せず、無黄変TPUが、ポリエステルメッシュクロスの開口部の一部に浸入しただけであった。即ち、開口部の全部が閉塞されてないシート、具体的には、無黄変TPUとポリエステルメッシュクロスとからなる2層積層構造体に似た構造(別言すると、ポリエステルメッシュクロスの一方の面にのみ熱可塑性樹脂層が形成されている状態)であり、ポリエステルメッシュクロス(織物状シート)と熱可塑性樹脂層とが一体化されていないものであった。

【0089】

(比較例5)複合シート〔8〕:

実施例1の無黄変タイプ熱可塑性ポリウレタン樹脂(無黄変TPU)に代えて、特殊プロピレン系樹脂(TAF)(住友化学株式会社製の「タフセレン T3522」、硬度(Shore−D)78)を用意し、このTAFに、上記特殊プロピレン系樹脂100質量部に対して、レーザー光エネルギー吸収剤として0.0005質量部のカーボンブラック(三菱化学株式会社製の「#10」)を配合して混合物(樹脂含有材料)を得、得られた混合物を押出機にて200℃で溶解してコンパウンドペレット化した後、所定の乾燥条件(80℃で4時間)で乾燥してペレットを得た。その後、得られたペレットをTダイ押出機にて200℃で溶解し、実施例1と同様に押出成形して、ポリエステルメッシュクロスと、このポリエステルメッシュクロスの両面に形成されたTAFからなる熱可塑性樹脂層とを備え、TAFとポリエステルメッシュクロスとが完全一体化した、総厚み150μmの複合シート〔8〕を成形した。成形した複合シート〔8〕について、上記各評価を行った。評価結果を表2に示す。なお、表2中、「TAF/PETクロス」は、TAFとポリエステルメッシュクロスとからなる複合シートのことを意味する。

【0090】

(比較例6)複合シート〔9〕:

実施例1の無黄変タイプ熱可塑性ポリウレタン樹脂(無黄変TPU)に代えて、熱可塑性ポリエステル樹脂(TPEE)(デュポン株式会社製の「ハイトレル 7272」、硬度(Shore−D)72)を用意し、このTPEEに、上記熱可塑性ポリエステル樹脂100質量部に対して、0.0005質量部のレーザー光エネルギー吸収剤としてカーボンブラック(三菱化学株式会社製の「#10」)を配合して混合物(樹脂含有材料)を得、得られた混合物を押出機にて230℃で溶解してコンパウンドペレット化した後、所定の乾燥条件(80℃で4時間)で乾燥してペレットを得た。その後、得られたペレットをTダイ押出機にて230℃で溶解し、実施例1と同様に押出成形して、ポリエステルメッシュクロスと、このポリエステルメッシュクロスの両面に形成されたTPEEからなる熱可塑性樹脂層とを備え、TPEEとポリエステルメッシュクロスとが完全一体化した、総厚み150μmの複合シート〔9〕を成形した。成形した複合シート〔9〕について、上記各評価を行った。評価結果を表2に示す。

【0091】

(比較例7)複合シート〔10〕:

実施例1の無黄変タイプ熱可塑性ポリウレタン樹脂(無黄変TPU)に代えて、水添スチレン系樹脂(SEPS)(クラレ株式会社製の「セプトン 4033」、硬度(Shore−A)76)を用意し、このSEPSに、上記水添スチレン系樹脂100質量部に対して、レーザー光エネルギー吸収剤として0.0005質量部のカーボンブラック(三菱化学株式会社製の「#10」)を配合して混合物(樹脂含有材料)を得、得られた混合物を押出機にて210℃で溶解してコンパウンドペレット化した後、所定の乾燥条件(80℃で4時間)で乾燥してペレットを得た。その後、得られたペレットをTダイ押出機にて210℃で溶解し、実施例1と同様に押出成形して、ポリエステルメッシュクロスと、このポリエステルメッシュクロスの両面に形成されたSEPSからなる熱可塑性樹脂層とを備え、SEPSとポリエステルメッシュクロスとが完全一体化した、総厚み150μmの複合シート〔10〕を成形した。成形した複合シート〔10〕について、上記各評価を行った。評価結果を表2に示す。

【0092】

(考察1)

表1,表2に示すように、実施例1の複合シート〔1〕は、断裁加工性に優れ、シートの柔軟性、ミシン部強度に優れ、シートのそりがなく、シートの耐熱性にも優れ、更には経時劣化安定性にも優れることに加え、レーザーマーキング性にも優れていることが確認できた。実施例2の複合シート〔2〕及び実施例3の複合シート〔3〕も、実施例1と同様に、断裁加工性に優れ、シートの柔軟性、ミシン部強度に優れ、シートのそりがなく、シートの耐熱性にも優れ、更には経時劣化安定性にも優れることに加え、レーザーマーキング性にも優れていることが確認できた。従って、実施例1〜3の複合シートは、例えば柔軟性と強度が要求されるRFIDタグ等のタグ用途に好適に使用することができ、また、電子パスポートは10年間の長期にわたり安心して使用できることが望まれており、このような電子パスポート用のシートとして好適に使用可能であることが確認できた。

【0093】

これに対して、比較例1のTPUシート〔4〕は、シートの柔軟性、経時劣化安定性及びレーザーマーキング性が良好であるが、シートが柔らかすぎて断裁加工が困難であり、ミシン部強度は不十分であり、シートの耐熱性も劣るものであった。

【0094】

比較例2のPETメッシュクロスシート〔5〕は、ポリエステルからなる単層のシートであり、断裁加工することにより織物であるシートの端部から糸のほつれを生じてしまい、一定の寸法のシートが得られなかった。更に、織物であるから当然レーザーマーキングはできなかった。

【0095】

比較例3の複合シート〔6〕は、汎用のエーテルタイプ熱可塑性ポリウレタン樹脂を使用したため、断裁加工性、シートの柔軟性、及びミシン部強度に優れ、シートのそりがなく、シートの耐熱性にも優れていたが、経時劣化安定性が劣るために、長期にわたり安心して使用できないものであった。更に、レーザーマーキング性も十分ではなかった。

【0096】

比較例4の複合シート〔7〕は、ポリエステルメッシュクロスの開口部が狭い(開口率46%)ために、複合シートの成形工程において、溶融状態の無黄変TPUが、ポリエステルメッシュクロスの開口部に十分浸入できず、無黄変TPUがポリエステルメッシュクロスの開口部に部分的に浸入しただけであった。即ち、無黄変TPUとポリエステルメッシュクロスからなる2層積層構造体に似た構造であり、このような構造であるため、断裁加工時に切削端面に無黄変TPUとポリエステルメッシュクロスとの剥離が生じたり、シートのソリが大きいために断裁時の寸法精度が悪くなったり、更に、シートの耐熱性試験にて大きなカールが発生するため、使用し難いものであった。

【0097】

比較例5の複合シート〔8〕は、実施例1の無黄変TPUに代えて、硬度の高い特殊プロピレン系樹脂(TAF)を使用したため、シートの柔軟性に乏しく、かつ、シートのソリや耐熱性も不十分であり、更には、レーザーマーキング性も劣るものであった。

【0098】

比較例6の複合シート〔9〕は、実施例1の無黄変TPUに代えて、TPEEを使用したため、経時劣化安定性に劣り、長期にわたり安心して使用できるものではなかった。更には、レーザーマーキング性も劣るものであった。

【0099】

比較例7の複合シート〔10〕は、実施例1の無黄変TPUに代えて、硬度の小さいSEPSを使用したために、断裁加工性が劣り、更には、ミシン部強度とレーザーマーキング性も劣るものであった。

【0100】

このように、比較例1〜7のシートを使用する場合には、ある一定のサイズに断裁することが困難であったり、仮に断裁できたとしてもシートの柔軟性や強度及び耐熱性が不十分であったり、更にはレーザーマーキング性に劣るものであり、実用上種々の問題があり実現性の乏しいものであることが確認された。

【0101】

従って、表1及び表2から明らかなように、実施例1〜3の複合シートは、比較例1〜7のシートに比べて、柔軟性やソフト感に優れ、かつ、強度、耐熱性及び耐久性や他のシートとの加熱融着性に優れるとともに、レーザーマーキング性に優れるものであった。

【産業上の利用可能性】

【0102】

本発明の複合シートは、各種RFIDタグ等のタグ用途や電子パスポートに用いられるシートとして採用することができる。

【符号の説明】

【0103】

1:複合シート、3:織物状シート、5:熱可塑性樹脂層、61:カットシート、61a:貼りだし部、63:水平台、65:支持板、67:ミシン穴、69:開口部、71:繊維、L:繊維径。

【技術分野】

【0001】

本発明は、柔軟性やソフト感に優れ、かつ、強度、耐熱性及び耐久性や他のシートとの加熱融着性に優れるとともに、レーザーマーキング性に優れる複合シートに関する。

【背景技術】

【0002】

従来、電子パスポートは、入出国認証印が押印されるビザシートと、このビザシートを被覆し、出入国者の個人情報が記録されている外装シートと、を備えており、外装シートには綴じ代が形成され、この綴じ代がビザシートとともに綴じられることで作製されている。そして、この綴じ代を構成するシート(ヒンジシート)は、ヒンジシートが損傷し難い耐久性を備えること、即ち、ヒンジシートが電子パスポート本体より引きちぎれる等のダメージを未然に防ぐような耐久性を備えさせることが求められるものである。このような耐久性を備えさせることによって、発行者である公的機関等を除いた第三者が、ヒンジシート等を意図的に(故意に)別のものに交換する等といった改ざんや偽造を確実に防ぐことできる。そして、ヒンジシートとしては、例えば、特許文献1,2に記載されたヒンジシートが知られている。

【0003】

また、近年、RFID(Radio Frequency Identification)タグが、さまざまな分野で注目され、実用化されてきている。このRFIDタグは、電子タグ、無線タグ、スマートラベルなどとも呼ばれ、広義には非接触ICカードも含まれる。なお、一般的に、RFIDカードは人が所持するものを指し、RFIDタグは物に貼る、取り付ける、内蔵するといった使い方があるものを指す。これらは、ディスポーザブルタイプやリユースタイプのものがあり、物流管理等様々な用途に広がりをみせている。

【0004】

そして、RFIDタグとしては、柔軟性やソフト感が要求されるタグ用材料への試みがなされており、例えば、デュロ硬度Dが60以下の柔軟性を有する熱可塑性樹脂100質量部に対して、カーボンブラック及び低次酸化チタン、珪素化合物を合計で0.01〜10質量部含有してなる樹脂組成物からなるものを用いたタグが開示されている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】EP1592565B1号公報

【特許文献2】EP1502765B1号公報

【特許文献3】特開2007−106840号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載されたヒンジシートは、他のシートとの接着性が悪く、接着剤などによって接着する必要であるため、生産工程上煩雑である。また、特許文献2に記載されたヒンジシートは、一定の寸法に切断する際に寸法精度が悪い等の問題がある。更に、特許文献3に記載されたタグは、硬質のプラスチックスであり、柔軟性やソフト感が十分でないという問題がある。

【0007】

以上のように、柔軟性やソフト感に優れ、かつ、強度、耐熱性及び耐久性や他のシートとの加熱融着性に優れ、レーザーマーキング性に優れたシートは未だ開発されていなかった。別言すれば、例えば電子パスポート用やRFIDタグ用として好適に使用できるシートの開発が望まれていた。

【0008】

本発明は、上述のような従来技術の課題を解決するためになされたものであり、柔軟性やソフト感に優れ、かつ、強度、耐熱性及び耐久性や他のシートとの加熱融着性に優れるとともに、レーザーマーキング性に優れる複合シートを提供する。

【課題を解決するための手段】

【0009】

本発明により、以下の複合シートが提供される。

【0010】

[1] 複数の開口部を有する織物状シートと、前記織物状シートの両面に形成され、無黄変タイプの熱可塑性ポリウレタン樹脂を含む樹脂成分、及び、前記熱可塑性ポリウレタン樹脂100質量部に対して、0.0005〜1質量部のレーザー光エネルギー吸収剤を含有する樹脂含有材料からなる熱可塑性樹脂層と、を備え、前記織物状シートは、ポリエステル、ナイロン、ポリプロピレンから選ばれる少なくとも1種からなるメッシュクロスまたは不織布であり、前記樹脂含有材料の一部が前記織物状シートの前記開口部に浸入して、前記開口部の全てを閉塞し前記織物状シートに前記熱可塑性樹脂層が一体化されてなる複合シート。

【0011】

[2] 前記レーザー光エネルギー吸収剤は、カーボンブラック及び金属酸化物の少なくともいずれかを含有している前記[1]に記載の複合シート。

【0012】

[3] 溶融させた前記樹脂含有材料を、Tダイ付押出機によって押し出した後、前記織物状シートの一方の面に配置し、その後、前記織物状シートに溶融状態の前記樹脂含有材料を圧着することによって得られる前記[1]または[2]に記載の複合シート。

【0013】

[4] 前記織物状シートの開口率が、50%以上で80%未満である前記[1]〜[3]のいずれかに記載の複合シート。

【0014】

[5] 前記樹脂含有材料中の前記樹脂成分は、スチレン系樹脂、アクリル系樹脂、共重合ポリエステル樹脂及びポリカーボネート樹脂から選ばれる1種以上の樹脂からなるその他の熱可塑性樹脂を更に含み、前記その他の熱可塑性樹脂の含有量が、前記熱可塑性ポリウレタン樹脂100質量部に対して、5〜30質量部である前記[1]〜[4]のいずれかに記載の複合シート。

【0015】

[6] 前記樹脂含有材料は、無機フィラー及び有機繊維から選ばれる1種以上の強化材を更に含有し、前記強化材の含有量が、前記樹脂成分100質量部に対して、5〜20質量部である前記[1]〜[5]のいずれかに記載の複合シート。

【発明の効果】

【0016】

本発明の複合シートは、柔軟性やソフト感に優れ、かつ、強度、耐熱性及び耐久性や他のシートとの加熱融着性に優れるとともに、レーザーマーキング性に優れるという効果を奏するものである。

【図面の簡単な説明】

【0017】

【図1】本発明の複合シートの一実施形態を示す断面図であって、織物状シートに熱可塑性樹脂層が一体化された状態を模式的に示した図である。

【図2】織物状シートの平面図を模式的に示した図である。

【図3】図2に示されるA−A’線で切断した際の織物状シートを模式的に示した断面図である。

【図4】シートの柔軟性を測定する様子を模式的に示した側面図である。

【図5】シートの柔軟性を測定する様子を模式的に示した側面図である。

【図6】ミシン部強度を測定するための引張試験を模式的に示す側面図である。

【図7】織物状シートに形成された開口部の開口率の求め方を模式的に示す図である。

【図8】図7の模式図を部分的に拡大するとともに、一部省略して模式的に示す図である。

【発明を実施するための形態】

【0018】

以下、本発明を実施するための形態について説明するが、本発明は以下の実施の形態に限定されるものではない。即ち、本発明の趣旨を逸脱しない範囲で、当業者の通常の知識に基づいて、以下の実施の形態に対し適宜変更、改良等が加えられたものも本発明の範囲に属することが理解されるべきである。

【0019】

[1]複合シート:

本発明の複合シートは、複数の開口部を有する織物状シートと、この織物状シートの両面に形成され、無黄変タイプの熱可塑性ポリウレタン樹脂(以下、単に「熱可塑性ポリウレタン樹脂」と記す場合がある)を含む樹脂成分、及び、上記熱可塑性ポリウレタン樹脂100質量部に対して、0.0005〜1質量部のレーザー光エネルギー吸収剤を含有する樹脂含有材料からなる熱可塑性樹脂層と、を備えている。そして、上記織物状シートは、ポリエステル、ナイロン、ポリプロピレンから選ばれる少なくとも1種からなるメッシュクロスまたは不織布であり、樹脂含有材料の一部が織物状シートの開口部に浸入して、開口部の全てを閉塞し織物状シートに熱可塑性樹脂層が一体化されてなるものである。このような複合シートは、柔軟性やソフト感に優れ、かつ、強度、耐熱性及び耐久性や他のシートとの加熱融着性に優れるとともに、レーザーマーキング性に優れる。別言すれば、上記構成とすることによって、本発明の複合シートは、織物状シートが有する強度、剛性、及び耐熱性、並びに、熱可塑性ポリウレタン樹脂が有する柔軟性、低温特性、及び加熱融着性の各特性がバランス良く発揮され、更に、レーザー光線の照射によって、文字、画像などが良好に発現する(良好にマーキングされる)ものである。

【0020】

図1は、本発明の複合シートの一実施形態を示す断面図であって、織物状シートに熱可塑性樹脂層が一体化された状態を模式的に示した図である。図1に示すように、本実施形態の複合シート1は、複数の開口部を備える織物状シート3の両面に、無黄変タイプの熱可塑性ポリウレタン樹脂及びレーザー光エネルギー吸収剤を含有する樹脂含有材料からなる熱可塑性樹脂層5が形成されてなり、織物状シート3は、ポリエステルからなるメッシュクロスであり、樹脂含有材料が織物状シートの開口部に浸入して、開口部の全てを閉塞し、織物状シート3に熱可塑性樹脂層5が一体化されてなるものである。即ち、複合シート1は、熱可塑性樹脂層5/織物状シート3/熱可塑性樹脂層5からなる複合体として構成されている。更に別言すると、本実施形態の複合シート1は、樹脂含有材料が、織物状シート3の一方の面側から織物状シート3の開口部に浸入して開口部を全て閉塞することにより、織物状シート3の表裏面に位置する熱可塑性樹脂層5,5が形成されており、織物状シート3に熱可塑性樹脂層5,5が連結・一体化されているものである。

【0021】

本発明の複合シートは、柔軟性やソフト感に優れ、かつ、強度、耐熱性及び耐久性や他のシートとの加熱融着性に優れるため、例えば、各種RFIDタグ等の各種タグ用シートや電子パスポート用シート等として好適に用いることができる。更に、優れたレーザーマーキング性を有するため、文字、画像などを良好にマーキングすることができる。また、例えば電子パスポートに使用した際には改ざんなどの偽造防止も可能である。

【0022】

本発明の複合シートを、電子パスポート等のヒンジシート(即ち、個人情報が記録されているデータページ(外装シート)やビザシートを一体に綴じるための綴じ代を構成するシート)として使用する場合、その厚さは80〜250μmであることが好ましく、100〜200μmであることが更に好ましい。一方、RFIDタグ等の各種タグ用シートやラベルに使用する場合は、タグの種類、用途によって種々の厚さのシートを用いることができるが、60〜1000μmの広い範囲の厚さを採用することができる。

【0023】

[1−1]織物状シート:

織物状シートは、複数の開口部を有するものであり、ポリエステル、ナイロン、ポリプロピレンから選ばれる少なくとも1種からなるメッシュクロスまたは不織布である。このように、複数の開口部を備えることで、織物状シートと熱可塑性樹脂層を一体化させることができる。即ち、複合シートの製造に際し、樹脂含有材料が複数の開口部に浸入し、開口部の全てを閉塞するため、織物状シートと熱可塑性樹脂層が一体化する。この一体化は、具体的には、溶融させた樹脂含有材料を加圧することで、樹脂含有材料の一部を織物状シートの開口部に浸入させた後、織物状シートの開口部に浸入した樹脂含有材料を開口部を介して織物状シートの両面に配置して、熱可塑性樹脂層を形成することによって行うことができる。このようにして織物状シートと熱可塑性樹脂が一体化した平坦な表面を有する複合シートが得られる。また、上記材質からなるメッシュクロスまたは不織布であることによって、裁断した際の寸法精度が良好になるという利点がある。即ち、特許文献2に記載されているヒンジシートは、糸で構成される織物を用いているため、一定の寸法に切断した際の寸法精度が悪いという問題があるが、本発明の複合シートであれば、良好な寸法精度が得られる。

【0024】

ここで、「開口部」の形状は、特に限定されるものではなく、例えば、四角形網目状(四角形メッシュ状)のもの、六角形網目状(六角形メッシュ状)のもの、孔形状の穴開きシートなどが含まれる。また、開口部は、織物状シートを(一方から他方の面に向かって)貫通するように形成されていてもよいし、織物状シートの網目模様に形成される間隙を経由して貫通するように形成されていてもよい。

【0025】

また、この織物状シートの原料としては、上述したように、ポリエステル、ナイロン、ポリプロピレンから選ばれる少なくとも1種である。例えば、パスポート用のシート(特に電子パスポートのヒンジシート)として使用される場合、加熱融着性、加工性に優れるだけでなく、耐久性、折り曲げ性にも優れたシートであることが望まれるためである。そして、メッシュクロスまたは不織布として複数の開口部を備えることによって、上述したように熱可塑性樹脂層との一体化が可能になる。

【0026】

織物状シートとしては、複数の開口部が形成されている限り特に制限はないが、例えば図2及び図3に示される織物状シート3のように、編み目状(メッシュ状)に開口部69が形成されているものを例示することができる。ここで、図2は、織物状シートの平面図を模式的に示した図であり、図3は、図2に示されるA−A’線で切断した際の織物状シートを模式的に示した断面図である。

【0027】

また、織物状シートは、開口率(開口部の開口率)が十分な大きさ(十分に大きい値)であることが好ましく、織物状シートに形成される開口部の開口率は、織物状シートと熱可塑性樹脂層との複合化(一体化)に際して重要であるため、所定の値であることが好ましい。

【0028】

具体的には、織物状シートの開口率は、50%以上で80%未満であることが好ましく、60%以上で80%未満であることが更に好ましい。上記開口率が50%未満では、織物状シートの開口部に、溶融状態の樹脂含有材料が浸入する際に、開口部から受ける抵抗が大きく(開口部に浸入し難く)、樹脂含有材料を織物状シートの開口部の全てに十分に浸入させることができなかったり、開口部に空気が残存して気泡が多量に存在するなどして開口部を閉塞できないおそれがある。その結果、織物状シートの一方側の面に単に熱可塑性樹脂層がシート状に張り付いた状態(2層積層構造体に似たような構造)になったり、本発明の複合シートは、織物状シートの開口部を介して熱可塑性樹脂層が互いに連結することによって強度が得られるが、この強度が十分に得られなかったりするおそれがある。即ち、織物状シートと他のシートとを加熱融着させたときのこれらの強度(剥離強度)が不十分であり、熱可塑性樹脂層が織物状シートから容易に剥離してしまうなどの不具合が生じるおそれがある。一方、開口率が80%以上である場合、織物状シートと熱可塑性樹脂層とを用いることによって得られる剛性が十分に得られないおそれがある。なお、市販の織物状シートで、開口率が80%以上のものは見当たらない。これは、開口部が広すぎて(大きすぎて)製造工程(具体的には織込み工程)で不具合が生じるためであるか、或いは、織物として製造できたとしても、織物の交点が少なすぎて、交点がずれる(いわゆる目がずれる)ためであると推測する。

【0029】

なお、この開口率とは、下記式(1)で算出される値である。

式(1):開口率(%)=P1×P2/(L/2+P1+L/2)×(L/2+P1+L/2)×100

但し、P1は開口部の縦辺の長さ、P2は開口部の横辺の長さ、Lは開口部の周囲に配置される繊維の直径である。なお、上記(式1)における「L/2」は繊維の中心までの長さ、即ち、繊維の直径の1/2の長さを示すものである。

【0030】

例えば、開口率は、図8中の、破線で囲まれる四角形の面積に対する、細かいドットで示される部分の面積の割合である。図7は、開口部69の周囲を繊維71で囲むように連続的に連なって形成されている織物状シート3を示し、図8は、この織物状シート3において、開口部69の縦辺の長さをP1、開口部69の横辺の長さをP2で示し、開口部の周囲に配置される繊維71の直径(繊維径)をLで示している。なお、図7は、織物状シートの平面図であって、模式的に示したものであり、図8は、図7の部分的拡大図であって、繊維の重なり部分を一部省略して図示する模式図である。

【0031】

織物状シートの厚さは、複合シートの用途(例えば、RFID用途や電子パスポート用途等)、製品形状、要求性能等により異なるが、本発明の複合シートを、電子パスポート等のヒンジシートとして使用する場合、上述したように、複合シートの厚さは80〜250μmであることが好ましく、この場合の織物状シートの厚みは60〜200μmであることが好ましい。

【0032】

織物状シートの厚さが60μm未満では、複合シートの全体積中の織物状シートの占有率が小さすぎて、強度、剛性、耐熱性不足が生じるおそれがある。一方、織物状シートの厚さが200μmを超えると、電子パスポートを構成する積層体(個人情報が記録されているデータページ)の総厚みに対する厚みの割合が大きくなるため、他のシートを薄くしなければならないという不具合が生じるおそれがある。この場合、例えば、レーザーオーバーシートの厚みを薄くすると、レーザー発色性の低下が生じるおそれがある。また、インレイシートの厚みを薄くすると、印刷工程におけるシート送りなどに問題が生じるため、隠蔽性が十分でなくなるおそれがある。

【0033】

一方、RFIDタグ等の各種タグ用シートやラベルの材料として使用する場合は、上述したように、複合シートの厚さは60〜1000μmであることが好ましいため、この場合の織物状シートの厚みは50〜900μm程度と広範囲の厚みにすることができる。

【0034】

また、織物状シートの繊維径は、織物状シートの厚みに適した繊維径を適宜選択することができる。別言すると、複合シートの用途、製品形状及び要求性能に応じて、適宜選択されるべきものである。なお、電子パスポート用のデータキャリアシートのヒンジシートとして用いる場合、このヒンジシート(複合シート)の厚さは、上記したように、80〜250μmであることが好ましいため、このヒンジシートに使用する織物状シートの厚みは、60〜200μmであることが好ましい。そのため、必然的に、織物状シートの繊維径は、約40〜100μmであることが好ましい。繊維径が40μm未満では、強度を十分に向上させることが困難になるおそれがある。また、耐熱性を十分に向上させることが困難になるおそれがある。一方、100μmを超えると、複合シートが厚くなりすぎるため、特に、電子パスポート用のヒンジシートとして使用する場合に好ましくない。

【0035】

[1−2]熱可塑性樹脂層:

熱可塑性樹脂層は、織物状シートの両面に形成され、無黄変タイプの熱可塑性ポリウレタン樹脂を含む樹脂成分、及び、上記熱可塑性ポリウレタン樹脂100質量部に対して、0.0005〜1質量部のレーザー光エネルギー吸収剤を含有する樹脂含有材料からなるものである。そして、樹脂含有材料の一部が織物状シートの開口部に浸入して、開口部の全てを閉塞することによって、織物状シートに熱可塑性樹脂層が一体化されている。この熱可塑性樹脂層は、織物状シートの開口部に、溶融させた樹脂含有材料の一部を浸入させた後、非開口化されており、織物状シートの両面に層状となるように形成されている。なお、織物状シートの両面には、均一な厚さの熱可塑性樹脂層が形成されていることが好ましい。そして、織物状シートの一方の面の熱可塑性樹脂層と他方の面の熱可塑性樹脂層とは、その厚さが同じであることが好ましい。

【0036】

ここで、「織物状シートの開口部に、溶融させた樹脂含有材料の一部を浸入させた後、非開口化され」とは、織物状シートに形成された複数の開口部に、溶融させた樹脂含有材料の一部が浸入して、全ての開口部が塞がれた状態となることを意味する。

【0037】

[1−2−1]樹脂含有材料:

樹脂含有材料は、上述したように、無黄変タイプの熱可塑性ポリウレタン樹脂を含む樹脂成分、及び、上記熱可塑性ポリウレタン樹脂100質量部に対して、0.0005〜1質量部のレーザー光エネルギー吸収剤を含有するものである。無黄変タイプの熱可塑性ポリウレタン樹脂を含むことにより、織物状シートと熱可塑性樹脂層とを一体化させた複合シートにおいて、熱可塑性ポリウレタン樹脂が有する柔軟性が発揮されるとともに、低温時においても柔軟性が維持され、更には、他のシートとの加熱融着性も発揮される。そして、織物状シートと複合化しているため、本発明の複合シートは、柔軟性を維持しつつ、剛性、耐熱性及び強度が付与される。即ち、これらの両者を複合化することにより、熱可塑性ポリウレタン樹脂単独、織物状シート単独では得られない特性を有するシートが得られる。更に、良好な耐経時劣化性を有し、レーザーマーキング性に優れたシートを得ることができる。即ち、長期経時安定性を有し、レーザーマーキングした際にマーキング部分と非マーキング部分とのコントラストが鮮明なシートを得ることができる。なお、無黄変タイプの熱可塑性ポリウレタン樹脂とは、紫外線による劣化や変色が生じ難いものであり、具体的には、日本ミラクトラン株式会社の無黄変タイプのものなどを挙げることができる。

【0038】

樹脂含有材料は、上述したように、レーザー光エネルギー吸収剤を含有するものである。レーザー光エネルギー吸収剤を含有することによって、優れたレーザーマーキング性(レーザー光が照射されることによって、文字、画像などが発現する性質)を有する複合シート(レーザーマーキング複合シート)を得ることができる。例えば、電子パスポート用のデータキャリア等のヒンジシートとしてレーザーマーキング複合シートを用いる場合、データキャリア層に施したマーキングと同じマーキングを上記ヒンジシートにも施しておくことによって、上記ヒンジシートを剥離や破損させて電子パスポートの偽造が行われたとしても、上記ヒンジシートを調べることで改ざん等の偽造の有無の検証を行うことができる。そのため、偽造防止効果が更に効果的に発揮される。

【0039】

レーザー光エネルギー吸収剤の含有量は、樹脂成分100質量部に対して、0.0001〜1質量部であり、0.0005〜1質量部であることが好ましい。レーザー光エネルギー吸収剤を上記範囲で含有することで良好なレーザーマーキング性を有するシートを得ることができる。即ち、地色と印字部とのコントラストが高く、鮮明な文字、記号、画像が得られるシートを作製することができる。なお、例えば、レーザー光エネルギー吸収剤としてカーボンブラックを用いる場合、含有量が多過ぎると、生地色が黒ずむことに起因してレーザーマーキング部と生地部とのコントラストが低下したり、レーザー光線の照射により過剰な発熱が生じ、レーザーマーキング部(レーザー光線が照射された部分)が発泡するおそれがある。

【0040】

レーザー光エネルギー吸収剤としては、例えば、カーボンブラックや、金属酸化物、複合金属酸化物、金属硫化物、金属窒化物等の金属化合物などを挙げることができ、これらの中でも、カーボンブラック及び金属酸化物の少なくともいずれかを含有していることが好ましい。なお、レーザー光エネルギー吸収剤は、単独または2種以上を使用することができる。

【0041】

カーボンブラックとしては、ファーネスブラック、チャンネルブラック、サーマルブラック、ケッチェンブラック、アセチレンブラック等の種々のカーボンブラックを使用することができ、更に、その表面をシランカップリング剤やその他の金属錯化合物等で処理したカーボンブラックも好適に使用できる。

【0042】

金属化合物の金属としては、例えば、亜鉛、マグネシウム、アルミニウム、鉄、チタン、珪素、アンチモン、錫、銅、マンガン、コバルト、バナジウム、ビスマス、ニオブ、モリブデン、ルテニウム、タングステン、パラジウム、銀、白金などが挙げられる。また、複合金属酸化物としてインジウムドープ酸化スズ(ITO)、アンチモンドープ酸化スズ(ATO)、アンチモンドープ酸化ジルコニア(AZO)等を用いることもできる。

【0043】

金属硫化物の具体例としては、硫化亜鉛、硫化カドミニウムなどが挙げられ、金属窒化物の具体例としては窒化チタンなどが挙げられる。

【0044】

金属化合物の平均粒子径は、200nm以下であることが好ましく、100nm以下であることが更に好ましい。上記平均粒子径が200nmを超えると、シートの透明性が大きく低下するおそれがあり、金属化合物に固有の着色が強く生じるため、用途に応じては使用困難となるおそれがある。

【0045】

[1−2−1A]その他の熱可塑性樹脂:

樹脂成分には、熱可塑性ポリウレタン樹脂以外に、スチレン系樹脂、アクリル系樹脂、共重合ポリエステル樹脂、ポリカーボネート樹脂などのその他の熱可塑性樹脂を更に含むことができる。これらの中でも、スチレン系樹脂、アクリル系樹脂、共重合ポリエステル樹脂が好ましく、スチレン系樹脂、アクリル系樹脂が更に好ましい。なお、その他の熱可塑性樹脂は、単独または2種以上を使用することができる。その他の熱可塑性樹脂を含有させることにより、得られる複合シートのレーザーマーキング性や柔軟性を損なうことなく、剛性や耐熱性を向上させることができる。

【0046】

スチレン系樹脂としては、具体的には、アクリロニトリル・スチレン共重合樹脂、アクリロニトリル・ブタジエン・スチレン共重合樹脂(ABS樹脂)、メチルメタクリレート・ブタジエン・スチレン共重合樹脂(MBS樹脂)等を挙げることができる。

【0047】

アクリル樹脂としては、例えば、ポリメチルメタクルレート(PMMA)、軟質アクリル樹脂、耐熱アクリル樹脂、ゴム強化アクリル樹脂、アクリルエラストマーなどを挙げることができる。共重合ポリエステル樹脂としては、例えば、イーストマンケミカル株式会社製の「Eastar コポリエステル」、株式会社ベルポリエステルプロダクツ製の「共重合PET樹脂」などを挙げることができる。

【0048】

その他の熱可塑性樹脂の含有量は、熱可塑性ポリウレタン樹脂100質量部に対して、5〜30質量部であることが好ましく、10〜30質量部であることが更に好ましい。上記含有量が5質量部未満であると、剛性や耐熱性を十分に向上させることが困難になるおそれがある。一方、30質量部超であると、熱可塑性ポリウレタン樹脂が有する柔軟性が十分に発揮されないおそれがある。

【0049】

[1−2−1B]強化材:

樹脂含有材料には、剛性や耐熱性を向上させる目的で、無機フィラー及び有機繊維(有機ファイバー)から選ばれる1種以上の強化材を更に含有することが好ましい。無機フィラーとしては、例えば、雲母、マイカ、ミクロマイカ、タルク、シリカ、炭酸カルシウム等を挙げることができる。有機ファイバーとしては、例えば、ポリエステル繊維、ポリフェニレンサルファイド繊維(PPS繊維)、ナイロン繊維などの有機繊維などを挙げることができる。

【0050】

無機フィラー、有機ファイバーなどの強化材の含有量は、樹脂成分100質量部に対して、5〜20質量部であることが好ましく、10〜20質量部であることが更に好ましい。上記含有量が5質量部未満であると、剛性や耐熱性を十分に向上させることが困難になるおそれがある。一方、20質量部超であると、熱可塑性ポリウレタン樹脂が有する柔軟性が十分に発揮されないおそれがある。

【0051】

なお、その他の熱可塑性樹脂と強化材を併用することが好ましい。併用する場合においても、それぞれ、上述した範囲の含有量であることが好ましい。

【0052】

樹脂含有材料には、上記各成分以外に、必要に応じて、その特性を損なわない範囲で、滑剤、酸化防止剤、熱安定剤、光安定剤、紫外線吸収剤、滑剤、顔料、染料等の添加剤などを更に配合することができる。

【0053】

[2]複合シートの製造方法:

本発明の複合シートは、例えば、溶融させた樹脂含有材料(具体的には、170〜240℃で溶融させることが好ましい。)を、Tダイ押出機によって押し出した後、織物状シートの一方の面に配置し、その後、織物状シートに溶融状態の樹脂含有材料を圧着することによって製造することができる。即ち、溶融状態の樹脂含有材料を織物状シートに圧着することによって、溶融状態の樹脂含有材料を、織物状シートの両面及び開口部内に配置する。このように製造した複合シートは、織物状シートの表面側に位置する熱可塑性樹脂層(表面側熱可塑性樹脂層)と裏面側に位置する熱可塑性樹脂層(裏面側熱可塑性樹脂層)とが溶融状態で開口部に浸入した樹脂含有材料により連結形成(一体的に形成)されるため、剥離強度に優れるという利点がある。

【0054】

複合シートの製造方法としては、より具体的には、例えば、1台のTダイ押出機から溶融状態の樹脂を押出し、織物状シートと接触、加圧、加熱により、織物状シートの開口部に溶融状態の樹脂が浸入し、織物状シートの反対側に到達させることで、熱可塑性樹脂層と織物状シートが完全に一体化されたシート(即ち、織物状シートの開口部内に樹脂含有材料が充填されるとともに、織物状シートの両面に樹脂含有材料が層状に配置されたシート)を製造する方法を挙げることができる(1パス法)。

【0055】

別の方法としては、まず、1台のTダイ押出機から溶融状態の樹脂を押出した後、織物状シートの一方の面と接触、加圧、加熱により、織物状シートの開口部に溶融状態の樹脂を浸入させる。その後、織物状シートを反転させ、織物状シートの他方の面から溶融状態の樹脂を残った開口部に浸入させる。このように、織物状シートの両面から溶融樹脂を開口部に浸入させることによって、織物状シートの開口部を完全に塞ぎ、かつ織物状シートの表面側に位置する熱可塑性樹脂層(表面側熱可塑性樹脂層)と裏面側に位置する熱可塑性樹脂層(裏面側熱可塑性樹脂層)とが溶融状態で開口部に浸入した樹脂含有材料により連結形成されるために、熱可塑性樹脂層と織物状シートが完全に一体化されたシートを製造する方法を挙げることができる(2パス法)。

【0056】

更に別法としては、例えば、1台のTダイ押出機を用いて溶融状態の樹脂をシート状に押出した直後、その溶融状態のシートの両側から2枚の織物状シートを接触、加圧、加熱により、上記同様の複合シートを製造する方法や、2台のTダイ押出機を用いて溶融状態の樹脂含有材料をそれぞれシート状に押し出した後、これらのシートの間に織物状シートを挿入し、接触、加圧、加熱することにより、複合シートを製造する方法を挙げることができる。

【0057】

なお、これらの製造方法に限定されるものではなく、本発明の趣旨を逸脱しない範囲で、公知の手法を適宜採用することができる。

【0058】

複合シートの形状、大きさ、総厚み等は、例えばRFID用途の場合、求められる用途、製品に応じて、適宜選択することができる。また、電子パスポート用途のヒンジシートの場合も、他のシートを加熱積層により綴じ込みしやすい形状、大きさ等であれば、特に形状や長さ寸法等は限定されるものではなく、必要に応じて適宜選択することができる。

【0059】

[3]複合シートの用途:

本発明の複合シートは、上述したように、各種RFIDタグ用途、例えば、ランドリー等のリネンタグ、リストバンド等の装着用タグ、生産管理や商品管理等のタグ等の用途が挙げられ、更には電子パスポートにも好適に用いることができる。

【0060】

RFIDタグとしては、具体的には、内部に空間が形成された外装部材と、この外装部材の内部に配置され、基板、この基板上に配線された通信用のアンテナ、及び、このアンテナに接続され、アンテナを介して無線通信を行う回路チップを有するタグ部材と、を備えるものを例示することができる。そして、本発明の複合シートは、外装部材を構成するための材料として用いることができる。このようにして、柔軟性やソフト感に優れ、かつ、強度、耐熱性及び耐久性や他のシートとの加熱融着性に優れるとともに、レーザーマーキング性に優れたRFIDタグを得ることができる。

【0061】

電子パスポートは、個人情報を取り扱うデータキャリアと呼ばれるLEPS(Laser engraving Plastic Sheet)と、IC−Chip及びアンテナ(Antenna)が配置されたe−Cardと、入出国認証印が押印されるビザシートと、表紙と、を綴じた冊子(Booklet)である。より具体的には、LEPSまたはe−Cardをビサシートと共にミシン綴じするために、LEPSやe−Cardの層構成の一部に、優れた柔軟性、繰り返し曲げに耐え得る優れた強度、ミシン穴部の引張・引裂強度などのヒンジ特性に優れたヒンジシートを配しており、このヒンジシートの部分を、ビザシートや表紙等とともに製本機にてミシン綴じして得られるものである。本発明の複合シートは、柔軟性やソフト感に優れ、かつ、強度、耐熱性及び耐久性や他のシートとの加熱融着性に優れているため、上記ヒンジシートとして好適に用いることができる。

【0062】

LEPSやe−Cardの層構成としては、具体的には、透明レーザーマーキングシートA/多層シートB/ヒンジシート(複合シート)/多層シートB/透明レーザーマーキングシートAのような積層構造などを例示することができる。そして、複合シートは、その一端部が、透明レーザーマーキングシートA及び多層シートBよりも5〜100mm長く張り出した張出部を有することが好ましい。この張出部を有することによって、LEPSやe−Cardを電子パスポートに組み付けやすくなるためである。即ち、LEPSやe−Cardは、複合シートの張出部が、ビザシートや表紙等とともにミシン綴じ及び/または接着されることによって電子パスポートに組み付けられる。

【0063】

張出部の寸法は、上述したように5〜100mmであることが好ましく、より好ましくは5〜50mm、更に好ましくは5〜20mmである。

【0064】

複合シートを、電子パスポートのデータキャリア(LEPS)またはe−Cardのヒンジシートとして使用した場合、データキャリアまたはe−Cardにマーキングしたものと同じマーキングを、レーザー光線を照射することによって複合シートに施しておくことにより、仮にデータキャリア部分に改ざんなどの偽造が行われた場合にも、改ざんされたことが検証できる。更に、ヒンジシートのミシン部からデータキャリア自体が改ざんされた場合にも、新たなヒンジシートにレーザー光線を照射することにより、データキャリア部と同じ程度に鮮明なレーザーマーキングがなされているか否かを調べることで、改ざんなどの偽造の有無を検証することができる。

【0065】

透明レーザーマーキングシートAは、例えば、ポリカーボネート樹脂を主成分とする透明熱可塑性樹脂と、このポリカーボネート樹脂を主成分とする透明熱可塑性樹脂100質量部に対して、0.0005〜1質量部のレーザー光エネルギー吸収材とを含む透明ポリカーボネート樹脂組成物からなる単層シートや、スキン層とコア層を有し、溶融押出成形により少なくとも3層のシートが積層されて形成され、両最外層であるスキン層が、非結晶性の芳香族ポリエステル樹脂を主成分とする樹脂からなり、且つ、コア層が、ポリカーボネート樹脂を主成分とする透明熱可塑性樹脂100質量部に対して、レーザー光エネルギー吸収材を0.0005〜1質量部含む透明ポリカーボネート樹脂組成物からな多層シートなどを例示することができる。

【0066】

また、多層シートBは、スキン層とコア層を有し、溶融押出成形により少なくとも3層のシートが積層されて形成される多層シートであって、多層シートBの両最外層であるスキン層が、非結晶性の芳香族ポリエステル樹脂を主成分とする樹脂からなるとともに、多層シートBのコア層が、ポリカーボネート樹脂を主成分とする透明熱可塑性樹脂からなる多層シートなどを例示することができる。

【0067】

[4]レーザーマーキング方法:

本発明の複合シートは、レーザー光線を照射することによって、所望の文字、画像などをマーキングすることができる。レーザー光線としては、He−Neレーザー、Arレーザー、CO2レーザー、エキシマレーザー等の気体レーザー、YAGレーザー、Nd・YVO4レーザー等の固体レーザー、半導体レーザー、色素レーザー等を用いることができる。これらのうち、YAGレーザー、Nd・YVO4レーザーが好ましい。

【0068】

また、レーザー光線としては、シングルモードのものであってもよいし、マルチモードのものであってもよい。また、ビーム径が20〜40μmのもののほか、ビーム径が80〜100μmのものも用いることができるが、シングルモードで、ビーム径が20〜40μmのものであると、コントラストが良好な印字を得ることができるという点で好ましい。

【実施例】

【0069】

以下、本発明を実施例及び比較例に基づいて具体的に説明するが、本発明はこれらの実施例及び比較例に限定されるものではない。以下の実施例及び比較例における「部」及び「%」は特に断りのない限り質量部及び質量%を意味する。

【0070】

以下の実施例1,2、及び比較例1〜8について、[1]断裁加工性、[2]シートの柔軟性、[3]ミシン部強度、[4]シートのそり、[5]シートの耐熱性、[6]経時劣化安定性、及び[7]レーザーマーキング性について下記の評価を行った。

【0071】

[1]断裁加工性:

シートを100枚重ねて、110×300mmに打ち抜き刃でカット時のカット性を以下の判定基準で評価して、断裁加工性を評価した。

<判定基準>

○:断裁加工性が良好である。

△:断裁加工性に問題はないが、最上段と最下段のカット後の寸法が異なる。

×:断裁加工性に問題あり。

【0072】

[2]シートの柔軟性:

幅10mm×長さ100mmのカットシートを作製、そのカットシートを図4のように、台より5cm長だけ張り出させた後、試験片であるカットシートの貼りだし部の垂れる程度を測定して、以下の判定基準で評価して、シートの柔軟性を評価した。より具体的には、図4に示されるように、カットシート61を、水平台63に載置し、そのカットシート61の上部を支持板65で押さえて、図5に示されるように、カットシート61の貼りだし部61aの垂れる程度を測定した。

<判定基準>

◎:シートの“垂れ”が、2cm以上となり優れている。

○:シートの“垂れ”が、1〜2cm未満となり良好である。

△:シートの“垂れ”が、0.4〜1cm未満となり不具合が生じやすい。

×:シートの“垂れ”が、0.4cm未満となり悪い。

【0073】

[3]ミシン部強度:

図6に示されるように、20×100mmのヒンジシート試験片を作製し、その下に紙を敷き、工業用ミシンにて、ピッチ=5mmでミシン穴67をあけ、その後、紙を除去した後、試験速度=300mm/分で図に示される矢印X,Y方向に引っ張る引張試験を行い、ミシン部強度(N/cm)を測定し、以下の判定基準にて評価した。

<判定基準>

◎:ミシン部強度=40(N/cm)以上、または、ミシン部以外で破壊が生じ、その強度が、強度=40(N/cm)以上であり極めて優れている。

○:ミシン部強度=20(N/cm)以上、40(N/cm)未満であり良い。

△:ミシン部強度=15(N/cm)以上、20(N/cm)未満であり不具合が生じやすい。

△△:ミシン部強度=10(N/cm)以上、15(N/cm)未満であり、不具合が若干見られる。

×:ミシン部強度=10(N/cm)未満であり悪い。

【0074】

[4]シートのそり:

300×300mmにカットした後、水平台上にシートをおき、端部が水平台より持ち上がっている高さを測定して、以下の基準により評価した。

<判定基準>

◎:各端部の高さが0.1mm以下であり極めて優れている。

○:各端部の高さが1mm未満であり良い。

△:各端部の高さが3mm以未満であり不具合が生じやすい。

×:各端部の高さが3mm以上であり悪い。

【0075】

[5]シート耐熱性:

300×300mmにカットした後、1mm厚のテフロンシートの上に、水平にシートをおき、150℃×10分後の状態を観察して、以下の基準により評価した。

<判定基準>

◎:シートに全く“カール”がみられない。

○:シートにわずかに“カール”が認められるが、問題なく使用できる。

△:シートの“カール”が大であり、ミシン綴じに不具合が生じる。

△△:筒状にカールするまではならいないものの、シートの“カール”が大であり、ミシン綴じに不具合が生じている。

×:シートが“筒状にカール”し、使用不可である。

【0076】

[6]経時劣化安定性:

50×90mmにカットした後、QUV促進耐侯性試験機を用いて、100時間試験を行った後、取り出して、未試験品との色差(ΔE)及びシートの柔軟性を指触試験により評価し、以下の基準により経時劣化安定性を評価した。なお、このQUV促進耐侯性試験条件としては、照射エネルギー=1.6mW/cm2、温度=63℃にて行った。

<判定基準>

◎:ΔEが3未満で極めて優れ、かつ、柔軟性においても極めて優れている。

○:ΔEが6未満で良く、かつ、柔軟性も良い。

△:ΔEが6以上で不具合が生じやすいが、柔軟性は良く、全体として支障が生じやすい、若しくは、ΔEが6未満で良いが、柔軟性で不具合が生じやすく、全体として支障が生じやすい。

×:ΔEが6以上で不具合が生じやすく、さらに柔軟性で不具合が生じやすく、全体として悪い。

【0077】

[7]レーザーマーキング性:

Nd・YVO4レーザー(商品名「LT−100SA」、レーザーテクノロジー社製、及び、商品名「RSM103D」、ロフィンシナール社製)を使用して、レーザーマーク性を評価した。具体的には、レーザーマーク性は400mm/秒のレーザー照射速度にてマーキングを行い、コントラストの良否、表面層破壊など異常の有無から判定した。

<判定基準>

○:コントラスト比3以上、表面層破壊、樹脂焼けなし。

△:コントラスト比2以上で3未満、表面層破壊、樹脂焼けなし。

×:コントラスト比2未満及びまたは表面層破壊、樹脂焼けあり。

【0078】

(実施例1)複合シート〔1〕:

無黄変タイプ熱可塑性ポリウレタン樹脂(無黄変TPU)(樹脂成分)として、日本ミラクトラン株式会社製の「ミラクトラン XN−2004」(硬度(Shore−A)95)を使用するとともに、ポリエステルからなるメッシュクロス(以下、「ポリエステルメッシュクロス」と記す場合がある)として、日本特殊織物株式会社製のモノフィラメント ポリエステル「TNo−80−48」(繊維径48μm、厚さ80μm、開口率72%)を使用した。上記無黄変TPUに、上記無黄変TPU100質量部に対して、レーザー光エネルギー吸収剤として0.0005質量部のカーボンブラック(三菱化学株式会社製の「#10」)を配合した後、押出機にて185℃で溶融押出成形することによりペレット化した。その後、所定の乾燥条件(80℃で4時間以上)にて乾燥させて無黄変タイプ熱可塑性ポリウレタン樹脂組成物ペレット(樹脂含有材料)を得た。

【0079】

そして、得られた上記ペレットをTダイ押出機にて185℃にて溶解し、ポリエステルメッシュクロスの一方の面側に押し出した後、これらを2本のロール間に誘導してポリエステルメッシュクロスと溶融状態の上記ペレット(溶融状態の無黄変タイプ熱可塑性ポリウレタン樹脂組成物)とを加圧状態で溶融圧着させることによって、ポリエステルメッシュクロスの開口部の全部を溶融状態の上記ペレットで塞ぎつつ、上記開口部を介して、ポリエステルメッシュクロスの他方の面側に溶融状態の上記ペレットを押し出して、ポリエステルメッシュクロスの他方の面側にも熱可塑性樹脂層を形成した。このようにして、ポリエステルメッシュクロスと、その両面に形成されたTPUからなる熱可塑性樹脂層とを備え、これらが一体化した、総厚み150μmの複合シート〔1〕を成形した。この複合シート〔1〕について、上記評価を行った。評価結果を表1に示す。なお、表1中、「TPU/PETクロス」とは、TPUとポリエステルメッシュクロスとを使用したことを示し、「TPU系/PETクロス」とは、TPUを主成分とする樹脂成分とポリエステルメッシュクロスとを使用したことを示し、「複合LM」とは、レーザーマーキング可能な複合シートであることを示す。

【0080】

【表1】

【0081】

(実施例2)複合シート〔2〕:

実施例1と同様の無黄変熱可塑性ポリウレタン樹脂(無黄変TPU)80質量%と、アクリル樹脂(旭化成ケミカルズ株式会社製の「デルペット980N」)20質量%とからなる混合物(樹脂成分)を用意し、この混合物に、上記混合物100質量部に対して、レーザー光エネルギー吸収剤として0.0010質量部のカーボンブラック(三菱化学株式会社製の「#10」)を配合して樹脂混合物(樹脂含有材料)を得、得られた樹脂混合物を押出機にて210℃で溶解し、コンパウンドペレット化した後、所定の乾燥条件(100℃で3時間)で乾燥してペレットを得た。その後、得られたペレットをTダイ押出機内にて210℃で溶解し、実施例1と同様にして、ポリエステルメッシュクロスと、その両面に形成された上記樹脂混合物からなる熱可塑性樹脂層とを備え、これらが一体化した、総厚み150μmの複合シート〔2〕を成形した。成形した複合シート〔2〕について、上記評価を行った。評価結果を表1に示す。

【0082】

(実施例3)複合シート〔3〕:

実施例1と同様の無黄変熱可塑性ポリウレタン樹脂(無黄変TPU)80質量%と、耐熱透明ABS樹脂(テクノポリマー株式会社製の「テクノABSH814」)20質量%とからなる混合物(樹脂成分)を用意し、この混合物に、上記混合物100質量部に対して、レーザー光エネルギー吸収剤として0.0010質量部のカーボンブラック(三菱化学株式会社製の「#10」)を配合して樹脂混合物(樹脂含有材料)を得、得られた樹脂混合物を押出機にて210℃で溶解し、コンパウンドペレット化した後、所定の乾燥条件(100℃で3時間)で乾燥してペレットを得た。その後、得られたペレットをTダイ押出機内で210℃で溶解し、実施例1と同様にして、ポリエステルメッシュクロスと、その両面に形成された上記樹脂混合物からなる熱可塑性樹脂層とを備え、これらが一体化した、総厚み150μmの複合シート〔3〕を成形した。成形した複合シート〔3〕について、上記各評価を行った。評価結果を表1に示す。

【0083】

(比較例1)TPUシート〔4〕:

日本ミラクトラン株式会社製の無黄変タイプの熱可塑性ポリウレタン樹脂「ミラクトラン XN−2004」(硬度(Shore−A)95)を用意し、この無黄変タイプTPUに、上記無黄変タイプTPU100質量部に対して、レーザー光エネルギー吸収剤として0.0010質量部のカーボンブラック(三菱化学株式会社製の「#10」)を配合して樹脂混合物(樹脂含有材料)を得、得られた樹脂混合物を押出機にて185℃で溶解し、コンパウンドペレット化した後、所定の乾燥条件(80℃で4時間)で乾燥してペレットを得た。このペレットをTダイ押出機内で185℃にて溶解した後、押出成形して、厚み150μmのTPUシート〔4〕を得た。得られたTPUシート〔4〕について、上記各評価を行った。評価結果を表2に示す。なお、表2中、「PETクロス」とは、ポリエステルメッシュクロスを示し、「TPU/PETクロス」とは、TPUとポリエステルメッシュクロスとを使用したことを示し、「単独LM」とは、レーザーマーキング可能な単層のシートであることを示し、「単独」とは、単層であることを示し、「複合LM」とは、レーザーマーキング可能な複合化したシートであることを示し、「擬似積層構造」とは、熱可塑性樹脂層が織物状シートの開口部に一部浸入しただけで開口部の全てが閉塞しない状態(構造)であることを示す。

【0084】

【表2】

【0085】

(比較例2)PETメッシュクロスシート〔5〕:

日本特殊織物株式会社製のモノフィラメント ポリエステル(ポリエステルメッシュクロス)「TNo−80−48」(繊維径48μm、厚さ80μm、開口率72%)について、上記各評価を行った。評価結果を表2に示す。

【0086】

(比較例3)複合シート〔6〕:

実施例1の無黄変タイプ熱可塑性ポリウレタン樹脂(日本ミラクトラン株式会社製の「ミラクトラン XN−2004」(硬度(Shore−A)95))に代えて、エーテルタイプ熱可塑性ポリウレタン樹脂(日本ミラクトラン株式会社製の「ミラクトラン E395」(硬度(Shore−A)95))を用いた以外は、実施例1と同様にして、複合シート〔6〕を成形した。成形した複合シート〔6〕について、上記評価を行った。評価結果を表2に示す。

【0087】

(比較例4)複合シート〔7〕:

実施例1のポリエステルメッシュクロスに代えて、日本特殊織物株式会社製のモノフィラメント ポリエステルメッシュクロス「TNo−150T」(繊維径54μm、厚さ84μm、開口率46%)を使用した以外は、実施例1と同様にして、複合シート〔7〕を成形した。成形した複合シート〔7〕について上記評価を行った。評価結果を表2に示す。

【0088】

本比較例においては、使用したポリエステルメッシュクロスの開口率が小さい(開口率46%)ため、複合シート〔7〕の製造時に、ポリエステルメッシュクロスの開口部に無黄変TPUが十分に浸入せず、無黄変TPUが、ポリエステルメッシュクロスの開口部の一部に浸入しただけであった。即ち、開口部の全部が閉塞されてないシート、具体的には、無黄変TPUとポリエステルメッシュクロスとからなる2層積層構造体に似た構造(別言すると、ポリエステルメッシュクロスの一方の面にのみ熱可塑性樹脂層が形成されている状態)であり、ポリエステルメッシュクロス(織物状シート)と熱可塑性樹脂層とが一体化されていないものであった。

【0089】

(比較例5)複合シート〔8〕:

実施例1の無黄変タイプ熱可塑性ポリウレタン樹脂(無黄変TPU)に代えて、特殊プロピレン系樹脂(TAF)(住友化学株式会社製の「タフセレン T3522」、硬度(Shore−D)78)を用意し、このTAFに、上記特殊プロピレン系樹脂100質量部に対して、レーザー光エネルギー吸収剤として0.0005質量部のカーボンブラック(三菱化学株式会社製の「#10」)を配合して混合物(樹脂含有材料)を得、得られた混合物を押出機にて200℃で溶解してコンパウンドペレット化した後、所定の乾燥条件(80℃で4時間)で乾燥してペレットを得た。その後、得られたペレットをTダイ押出機にて200℃で溶解し、実施例1と同様に押出成形して、ポリエステルメッシュクロスと、このポリエステルメッシュクロスの両面に形成されたTAFからなる熱可塑性樹脂層とを備え、TAFとポリエステルメッシュクロスとが完全一体化した、総厚み150μmの複合シート〔8〕を成形した。成形した複合シート〔8〕について、上記各評価を行った。評価結果を表2に示す。なお、表2中、「TAF/PETクロス」は、TAFとポリエステルメッシュクロスとからなる複合シートのことを意味する。

【0090】

(比較例6)複合シート〔9〕:

実施例1の無黄変タイプ熱可塑性ポリウレタン樹脂(無黄変TPU)に代えて、熱可塑性ポリエステル樹脂(TPEE)(デュポン株式会社製の「ハイトレル 7272」、硬度(Shore−D)72)を用意し、このTPEEに、上記熱可塑性ポリエステル樹脂100質量部に対して、0.0005質量部のレーザー光エネルギー吸収剤としてカーボンブラック(三菱化学株式会社製の「#10」)を配合して混合物(樹脂含有材料)を得、得られた混合物を押出機にて230℃で溶解してコンパウンドペレット化した後、所定の乾燥条件(80℃で4時間)で乾燥してペレットを得た。その後、得られたペレットをTダイ押出機にて230℃で溶解し、実施例1と同様に押出成形して、ポリエステルメッシュクロスと、このポリエステルメッシュクロスの両面に形成されたTPEEからなる熱可塑性樹脂層とを備え、TPEEとポリエステルメッシュクロスとが完全一体化した、総厚み150μmの複合シート〔9〕を成形した。成形した複合シート〔9〕について、上記各評価を行った。評価結果を表2に示す。

【0091】

(比較例7)複合シート〔10〕:

実施例1の無黄変タイプ熱可塑性ポリウレタン樹脂(無黄変TPU)に代えて、水添スチレン系樹脂(SEPS)(クラレ株式会社製の「セプトン 4033」、硬度(Shore−A)76)を用意し、このSEPSに、上記水添スチレン系樹脂100質量部に対して、レーザー光エネルギー吸収剤として0.0005質量部のカーボンブラック(三菱化学株式会社製の「#10」)を配合して混合物(樹脂含有材料)を得、得られた混合物を押出機にて210℃で溶解してコンパウンドペレット化した後、所定の乾燥条件(80℃で4時間)で乾燥してペレットを得た。その後、得られたペレットをTダイ押出機にて210℃で溶解し、実施例1と同様に押出成形して、ポリエステルメッシュクロスと、このポリエステルメッシュクロスの両面に形成されたSEPSからなる熱可塑性樹脂層とを備え、SEPSとポリエステルメッシュクロスとが完全一体化した、総厚み150μmの複合シート〔10〕を成形した。成形した複合シート〔10〕について、上記各評価を行った。評価結果を表2に示す。

【0092】

(考察1)

表1,表2に示すように、実施例1の複合シート〔1〕は、断裁加工性に優れ、シートの柔軟性、ミシン部強度に優れ、シートのそりがなく、シートの耐熱性にも優れ、更には経時劣化安定性にも優れることに加え、レーザーマーキング性にも優れていることが確認できた。実施例2の複合シート〔2〕及び実施例3の複合シート〔3〕も、実施例1と同様に、断裁加工性に優れ、シートの柔軟性、ミシン部強度に優れ、シートのそりがなく、シートの耐熱性にも優れ、更には経時劣化安定性にも優れることに加え、レーザーマーキング性にも優れていることが確認できた。従って、実施例1〜3の複合シートは、例えば柔軟性と強度が要求されるRFIDタグ等のタグ用途に好適に使用することができ、また、電子パスポートは10年間の長期にわたり安心して使用できることが望まれており、このような電子パスポート用のシートとして好適に使用可能であることが確認できた。

【0093】

これに対して、比較例1のTPUシート〔4〕は、シートの柔軟性、経時劣化安定性及びレーザーマーキング性が良好であるが、シートが柔らかすぎて断裁加工が困難であり、ミシン部強度は不十分であり、シートの耐熱性も劣るものであった。

【0094】

比較例2のPETメッシュクロスシート〔5〕は、ポリエステルからなる単層のシートであり、断裁加工することにより織物であるシートの端部から糸のほつれを生じてしまい、一定の寸法のシートが得られなかった。更に、織物であるから当然レーザーマーキングはできなかった。

【0095】

比較例3の複合シート〔6〕は、汎用のエーテルタイプ熱可塑性ポリウレタン樹脂を使用したため、断裁加工性、シートの柔軟性、及びミシン部強度に優れ、シートのそりがなく、シートの耐熱性にも優れていたが、経時劣化安定性が劣るために、長期にわたり安心して使用できないものであった。更に、レーザーマーキング性も十分ではなかった。

【0096】

比較例4の複合シート〔7〕は、ポリエステルメッシュクロスの開口部が狭い(開口率46%)ために、複合シートの成形工程において、溶融状態の無黄変TPUが、ポリエステルメッシュクロスの開口部に十分浸入できず、無黄変TPUがポリエステルメッシュクロスの開口部に部分的に浸入しただけであった。即ち、無黄変TPUとポリエステルメッシュクロスからなる2層積層構造体に似た構造であり、このような構造であるため、断裁加工時に切削端面に無黄変TPUとポリエステルメッシュクロスとの剥離が生じたり、シートのソリが大きいために断裁時の寸法精度が悪くなったり、更に、シートの耐熱性試験にて大きなカールが発生するため、使用し難いものであった。

【0097】

比較例5の複合シート〔8〕は、実施例1の無黄変TPUに代えて、硬度の高い特殊プロピレン系樹脂(TAF)を使用したため、シートの柔軟性に乏しく、かつ、シートのソリや耐熱性も不十分であり、更には、レーザーマーキング性も劣るものであった。

【0098】

比較例6の複合シート〔9〕は、実施例1の無黄変TPUに代えて、TPEEを使用したため、経時劣化安定性に劣り、長期にわたり安心して使用できるものではなかった。更には、レーザーマーキング性も劣るものであった。

【0099】

比較例7の複合シート〔10〕は、実施例1の無黄変TPUに代えて、硬度の小さいSEPSを使用したために、断裁加工性が劣り、更には、ミシン部強度とレーザーマーキング性も劣るものであった。

【0100】

このように、比較例1〜7のシートを使用する場合には、ある一定のサイズに断裁することが困難であったり、仮に断裁できたとしてもシートの柔軟性や強度及び耐熱性が不十分であったり、更にはレーザーマーキング性に劣るものであり、実用上種々の問題があり実現性の乏しいものであることが確認された。

【0101】

従って、表1及び表2から明らかなように、実施例1〜3の複合シートは、比較例1〜7のシートに比べて、柔軟性やソフト感に優れ、かつ、強度、耐熱性及び耐久性や他のシートとの加熱融着性に優れるとともに、レーザーマーキング性に優れるものであった。

【産業上の利用可能性】

【0102】

本発明の複合シートは、各種RFIDタグ等のタグ用途や電子パスポートに用いられるシートとして採用することができる。

【符号の説明】

【0103】

1:複合シート、3:織物状シート、5:熱可塑性樹脂層、61:カットシート、61a:貼りだし部、63:水平台、65:支持板、67:ミシン穴、69:開口部、71:繊維、L:繊維径。

【特許請求の範囲】

【請求項1】

複数の開口部を有する織物状シートと、前記織物状シートの両面に形成され、無黄変タイプの熱可塑性ポリウレタン樹脂を含む樹脂成分、及び、前記熱可塑性ポリウレタン樹脂100質量部に対して、0.0005〜1質量部のレーザー光エネルギー吸収剤を含有する樹脂含有材料からなる熱可塑性樹脂層と、を備え、

前記織物状シートは、ポリエステル、ナイロン、ポリプロピレンから選ばれる少なくとも1種からなるメッシュクロスまたは不織布であり、

前記樹脂含有材料の一部が前記織物状シートの前記開口部に浸入して、前記開口部の全てを閉塞し前記織物状シートに前記熱可塑性樹脂層が一体化されてなる複合シート。

【請求項2】

前記レーザー光エネルギー吸収剤は、カーボンブラック及び金属酸化物の少なくともいずれかを含有している請求項1に記載の複合シート。

【請求項3】

溶融させた前記樹脂含有材料を、Tダイ付押出機によって押し出した後、前記織物状シートの一方の面に配置し、その後、前記織物状シートに溶融状態の前記樹脂含有材料を圧着することによって得られる請求項1または2に記載の複合シート。

【請求項4】

前記織物状シートの開口率が、50%以上で80%未満である請求項1〜3のいずれか一項に記載の複合シート。

【請求項5】

前記樹脂含有材料中の前記樹脂成分は、スチレン系樹脂、アクリル系樹脂、共重合ポリエステル樹脂及びポリカーボネート樹脂から選ばれる1種以上の樹脂からなるその他の熱可塑性樹脂を更に含み、前記その他の熱可塑性樹脂の含有量が、前記熱可塑性ポリウレタン樹脂100質量部に対して、5〜30質量部である請求項1〜4のいずれか一項に記載の複合シート。

【請求項6】

前記樹脂含有材料は、無機フィラー及び有機繊維から選ばれる1種以上の強化材を更に含有し、前記強化材の含有量が、前記樹脂成分100質量部に対して、5〜20質量部である請求項1〜5のいずれか一項に記載の複合シート。

【請求項1】

複数の開口部を有する織物状シートと、前記織物状シートの両面に形成され、無黄変タイプの熱可塑性ポリウレタン樹脂を含む樹脂成分、及び、前記熱可塑性ポリウレタン樹脂100質量部に対して、0.0005〜1質量部のレーザー光エネルギー吸収剤を含有する樹脂含有材料からなる熱可塑性樹脂層と、を備え、

前記織物状シートは、ポリエステル、ナイロン、ポリプロピレンから選ばれる少なくとも1種からなるメッシュクロスまたは不織布であり、

前記樹脂含有材料の一部が前記織物状シートの前記開口部に浸入して、前記開口部の全てを閉塞し前記織物状シートに前記熱可塑性樹脂層が一体化されてなる複合シート。

【請求項2】

前記レーザー光エネルギー吸収剤は、カーボンブラック及び金属酸化物の少なくともいずれかを含有している請求項1に記載の複合シート。

【請求項3】

溶融させた前記樹脂含有材料を、Tダイ付押出機によって押し出した後、前記織物状シートの一方の面に配置し、その後、前記織物状シートに溶融状態の前記樹脂含有材料を圧着することによって得られる請求項1または2に記載の複合シート。

【請求項4】

前記織物状シートの開口率が、50%以上で80%未満である請求項1〜3のいずれか一項に記載の複合シート。

【請求項5】

前記樹脂含有材料中の前記樹脂成分は、スチレン系樹脂、アクリル系樹脂、共重合ポリエステル樹脂及びポリカーボネート樹脂から選ばれる1種以上の樹脂からなるその他の熱可塑性樹脂を更に含み、前記その他の熱可塑性樹脂の含有量が、前記熱可塑性ポリウレタン樹脂100質量部に対して、5〜30質量部である請求項1〜4のいずれか一項に記載の複合シート。

【請求項6】

前記樹脂含有材料は、無機フィラー及び有機繊維から選ばれる1種以上の強化材を更に含有し、前記強化材の含有量が、前記樹脂成分100質量部に対して、5〜20質量部である請求項1〜5のいずれか一項に記載の複合シート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−121284(P2011−121284A)

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願番号】特願2009−280924(P2009−280924)

【出願日】平成21年12月10日(2009.12.10)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(591258587)日本カラリング株式会社 (36)

【Fターム(参考)】

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願日】平成21年12月10日(2009.12.10)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(591258587)日本カラリング株式会社 (36)

【Fターム(参考)】

[ Back to top ]