複合シール材

【課題】真空シール性能、耐プラズマ性、ならびに耐腐食ガス性などの性能を併せ持ち、また、長期にわたり真空シール性能が低下することなく、使用時に、高荷重下でも、金属パーティクルが発生することがない複合シール材を提供する。

【解決手段】第1のシール部材が、複合シール材を圧接した際に、圧接されてシール性が付与されるシール本体部と、シール本体部の軸方向の略中央部より、第2のシール部材側に延設された第1の結合部とを備え、第2のシール部材が、スペーサー部と、スペーサー部の軸方向の両端部より、第1のシール部材側に延設された第2の結合部とを備え、第1のシール部材の第1の結合部に、第2のシール部材の第2の結合部を嵌合することによって、第1のシール部材と第2のシール部材とが一体化された連結部を備える。

【解決手段】第1のシール部材が、複合シール材を圧接した際に、圧接されてシール性が付与されるシール本体部と、シール本体部の軸方向の略中央部より、第2のシール部材側に延設された第1の結合部とを備え、第2のシール部材が、スペーサー部と、スペーサー部の軸方向の両端部より、第1のシール部材側に延設された第2の結合部とを備え、第1のシール部材の第1の結合部に、第2のシール部材の第2の結合部を嵌合することによって、第1のシール部材と第2のシール部材とが一体化された連結部を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、真空、超真空状態で使用される複合シール材に関し、例えば、ドライエッチング装置やCVD装置などの半導体製造装置に使用される複合シール材に関する。

【背景技術】

【0002】

エレクトロニクス産業の発達に伴い、IC(集積回路)、LSI(大規模集積回路)などの電子部品の材料となる半導体の製造技術が、特に、パーソナルコンピュータなどのように高精細化、薄型化などに伴って、著しく進歩している。

【0003】

このため、半導体製造装置に使用される部材に対する要求が更に厳しくなってきており、その要求も様々なものになってきている。

例えば、ドライエッチング装置やプラズマCVD装置などの半導体製造装置に使用されるシール材は、基本的な性能として真空シール性能が必要である。そして、使用される装置やシール材の装着個所によっては、耐プラズマ性や耐腐食ガス性などの性能を併せ持つことが要求される。

【0004】

従来、このような真空シール性能と耐プラズマ性、さらには耐腐食ガス性が求められるシール部材として、流体の影響を受けにくいフッ素ゴムが使用されてきた。

しかし、環境が厳しくなるにつれ、フッ素ゴムでも、耐プラズマ性や耐腐食ガス性などの性能が不十分で、真空シール性が低下することになり、その結果、新しいシール部材が求められるようになってきている。

【0005】

このため、従来、このような真空シール性能と耐プラズマ性、さらには耐腐食ガス性が求められるシール部材として、図21に示したようなシール材100が用いられている。

このシール材100は、Oリング形状の、例えば、フッ素ゴムからなる第1のシール部材102と、それより硬質の材料であり、耐プラズマ性や耐腐食ガス性が良好な、例えば、フッ素樹脂からなる平板形状の第2のシール部材104とから構成されている。

【0006】

そして、シール溝106の、例えば、エッチングガスやプラズマに曝される側の側壁108の側に、第2のシール部材104を配置し、シール溝106の他方の側壁110の側に第1のシール部材102を配置している。

【0007】

これにより、第2のシール部材104によって、エッチングガスやプラズマの侵入を防止し、第1のシール部材102の劣化を防止するように構成されている。

なお、この場合、図21に示したように、第2のシール部材104の厚さが、シール溝106の深さ(側壁108の高さ)より大きくなっている。これにより、第2のシール部材104が、スペーサー部材として機能するので、相手部材112とシール溝106側の被装着部材114とが当接して、いわゆる「メタルタッチ」により、これらの金属製の部材が摩耗損傷したり、使用時に金属パーティクルが発生するのを防止するように構成されている。

【0008】

一方、特許文献1(特許第4247625号公報)では、図22に示したようなシール材200が用いられている。

このシール材200は、Oリング形状の、例えば、フッ素ゴムからなる第1のシール部材202と、それより硬質の材料であり、耐プラズマ性や耐腐食ガス性が良好な、例えば、フッ素樹脂からなる平板形状の第2のシール部材204とから構成されている。

【0009】

そして、シール溝206の、例えば、エッチングガスやプラズマに曝される側に、このシール溝206の深さより浅い深さを有するシール溝208を形成している。

これにより、シール溝206内に第1のシール部材202を装着するとともに、シール溝208に第2のシール部材204を装着している。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特許第4247625号公報

【特許文献2】国際公開WO2009/038022号公報

【特許文献3】意匠登録第1349982号公報

【特許文献4】意匠登録第1349983号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、図21に示したような従来のシール材100では、Oリング形状の第1のシール部材102と、平板形状の第2のシール部材104の2つの形状と材質(硬さ)の異なるシール部材を、1つのシール溝106内に並列して配置しなければならない。

【0012】

このため、1つのシール溝106内に、これらの2つのシール部材102、104を配置する煩雑な作業が必要で手間がかかることになる。しかも、これらの2つのシール部材102、104を、シール溝106内に適正な位置、姿勢で配置しなければ、シール性能が低下してしまうおそれがある。

【0013】

一方、特許文献1のシール材200では、Oリング形状の第1のシール部材202と、平板形状の第2のシール部材204の2つの形状と材質(硬さ)の異なるシール部材を、2つのシール溝206、208内にそれぞれ配置しなければならない。

【0014】

このため、2つのシール溝206、208内に、これらの2つのシール部材202、204をそれぞれ配置する煩雑な作業が必要で手間がかかることになる。

また、シール溝206と、シール溝206の深さより浅い深さを有するシール溝208を形成しなければならず、シール溝加工が複雑で手間がかかることになる。

【0015】

さらに、これらの2つのシール部材202、204をそれぞれ、シール溝206、208内に適正な位置、姿勢で配置しなければ、シール性能が低下してしまうおそれがある。

このため、本出願人は、特許文献2(国際公開WO2009/038022号公報)、特許文献3(意匠登録第1349982号公報)、特許文献4(意匠登録第1349983号公報)において、図23に示したような、複合シール材300を提案している。

【0016】

すなわち、この複合シール材300は、図23に示したように、ゴム製の第1のシール部材302と、このゴム製の第1のシール部材302より硬質な合成樹脂製の第2のシール部材304とから構成される。

【0017】

そして、第1のシール部材302は、環状のシール本体306を備えており、このシール本体306から、第2のシール部材304側に突設された凸部308を備えている。さらに、この凸部308の軸方向の中間部から、第2のシール部材304側にさらに突設された嵌合部310を備えている。

【0018】

一方、第2のシール部材304は、軸方向の中間部に、第1のシール部材302の嵌合部310と略相補的な形状の被嵌合凹部312を備えているとともに、軸方向の両端部に屈曲部314を備えている。

【0019】

そして、第1のシール部材302の凸部308を、第2のシール部材304の被嵌合凹部312に嵌合するとともに、第2のシール部材304の屈曲部314を、第1のシール部材302のシール本体306と凸部308との間に形成される段差部316に当接した状態で、第1のシール部材302と第2のシール部材304とを連結して一体化されるように構成されている。

【0020】

このように構成される従来の複合シール材300を、シール溝318に装着すると、シール溝318の一方側の側壁320の側に配置されるゴム製の第1のシール部材302により、真空シール性が確保される。また、シール溝318の他方の側壁322の側に配置される合成樹脂製の第2のシール部材304により、第1のシール部材302では十分に発揮することができない耐プラズマ性や耐腐食ガス性が確保されるものである。

【0021】

しかしながら、この従来の複合シール材300において、第2のシール部材304により、ある程度は、相手部材324とシール溝318側の被装着部材326とが当接して、メタルタッチにより、これらの金属製の部材が摩耗損傷し、使用時に金属パーティクルが発生するのを防止することができるようになっている。

【0022】

しかしながら、耐プラズマ性や耐腐食ガス性を有する合成樹脂製の第2のシール部材304の径方向の幅が狭いため、予期しない摩耗や損傷により耐プラズマ性や耐不測ガス性が充分に発揮できなくなると、エッチングガスやプラズマが、ゴム製の第1のシール部材302に作用して、真空シール性が低下することになる。

【0023】

さらに、第2のシール部材304の径方向の幅が狭いため、高荷重下では、第2のシール部材304が変形してしまい、メタルタッチが防止できないようになり、上記の金属製の部材が摩耗損傷したり、使用時に金属パーティクルが発生するのを防止することができないことになる。

【0024】

また、相手部材324が石英製などの比較的割れ易い材質の場合には、相手部材324と被装着部材326とが直接接触すると、相手部材324を割ってしまうことがあった。さらに、接触部からパーティクル・金属不純物が発生し、パーティクル汚染や金属不純物汚染の原因となることがあった。

【0025】

本発明は、このような現状に鑑み、真空シール性能、耐プラズマ性、ならびに耐腐食ガス性などの性能を併せ持ち、長期にわたり真空シール性能が低下することなく、使用時に、高荷重下でも、金属パーティクルが発生することがなく、しかも、製造が容易で安価に製造できる複合シール材を提供することを目的とする。

【課題を解決するための手段】

【0026】

本発明は、前述したような従来技術における課題及び目的を達成するために発明されたものであって、本発明の複合シール材は、

シール溝に装着される複合シール材であって、

前記シール溝に装着した際に、シール溝の一方の側壁側に位置する第1のシール部材と、

前記シール溝に装着した際に、シール溝の他方の側壁側に位置する第2のシール部材とを備え、

前記第1のシール部材が、弾性部材から構成され、

前記第2のシール部材が、第1のシール部材よりも硬質の材料から構成された複合シール部材であって、

前記第1のシール部材が、

前記複合シール材を圧接した際に、圧接されてシール性が付与されるシール本体部と、

前記シール本体部の軸方向の略中央部より、第2のシール部材側に延設された第1の結合部とを備え、

前記第2のシール部材が、

スペーサー部と、

前記スペーサー部の軸方向の両端部より、第1のシール部材側に延設された第2の結合部とを備え、

前記第1のシール部材の第1の結合部に、第2のシール部材の第2の結合部を嵌合することによって、第1のシール部材と第2のシール部材とが一体化された連結部を備えることを特徴とする。

【0027】

このように構成することによって、複合シール材を圧接した際に、弾性部材から構成される第1のシール部材のシール本体部が圧接されて真空シール性が付与される。また、第1のシール部材と第2のシール部材とが一体化された連結部において、第2のシール部材の第2の結合部が圧接され、さらに、第2のシール部材のスペーサー部と、相手部材が当接することによって、エッチングガスやプラズマの侵入を防止できる、プラズマシール性が付与されることになる。

【0028】

従って、この状態では、第2のシール部材が、第1のシール部材よりも硬質の材料から構成されているので、第2のシール部材側を、例えば、ドライエッチング装置やプラズマCVD装置などの半導体製造装置における腐食性ガス、プラズマなどの厳しい環境側であるチャンバー側に配置することによって、第2のシール部材の第2の結合部による圧接、第2のシール部材のスペーサー部と相手部材との当接により、弾性部材から構成される第1のシール部材の圧接部であるシール本体部が、これらの腐食性ガス、プラズマなどから保護されることになり、真空シール性が低下することがない。

【0029】

また、この場合に、厳しい環境側に、第1のシール部材よりも硬質の材料から構成される第2のシール部材が位置することになるので、腐食性ガス、プラズマなどへの耐久性に優れる。

【0030】

さらに、第2のシール部材の第2の結合部による圧接、第2のシール部材の径方向に幅のあるスペーサー部と相手部材との当接により、相手部材とシール溝側の被装着部材とが当接して、メタルタッチにより、これらの金属製の部材が摩耗損傷したり、使用時に金属パーティクルが発生するのを確実に防止することができる。

【0031】

また、第2のシール部材の第2の結合部に長時間の押圧によってクリープ現象が生じても、第2のシール部材の第2の結合部の間に、弾性部材から構成される第1のシール部材の第1の結合部が位置することになる。

【0032】

これにより、第1のシール部材の第1の結合部の反発力によって、第2のシール部材の第2の結合部が、第1のシール部材の第1の結合部によって常に押し広げられて、長期にわたり腐食性ガス、プラズマなどの侵入を防止する、プラズマシール性を維持することができ、弾性部材から構成される第1のシール部材全体が、これらの腐食性ガス、プラズマなどから保護されることになり、真空シール性が低下することがない。

【0033】

また、本発明の複合シール材は、前記第2のシール部材のスペーサー部と第2の結合部との間に溝部が形成されていることを特徴とする。

このように第2のシール部材のスペーサー部と第2の結合部との間に溝部が形成されていることによって、複合シール材を圧接した際に、第2の結合部が、内側、すなわち、第1のシール部材の第1の結合部側に屈曲しやすく、また、元の位置に復帰しやすくなる。

【0034】

その結果、弾性部材から構成される第1のシール部材の第1の結合部の反発力によって、第2のシール部材の第2の結合部が、第1のシール部材の第1の結合部によって常に押し広げられて、長期にわたり腐食性ガス、プラズマなどの侵入を防止する、プラズマシール性を維持することができ、弾性部材から構成される第1のシール部材全体が、これらの腐食性ガス、プラズマなどから保護されることになり、真空シール性が低下することがない。

【0035】

また、第2のシール部材のスペーサー部と第2の結合部との間に溝部が形成されていることによって、第2のシール部材の第2の結合部と、第1のシール部材のシール本体部の圧接の際の圧縮荷重をより低くすることができ、低い圧縮荷重で高い真空シール性を確保することができる。

【0036】

さらに、第2のシール部材のスペーサー部と第2の結合部との間に溝部が形成されていることによって、クリアランスが変動した際にも、追随性がより良くなり、常に高い真空ならびにプラズマシール性を確保することができる。

【0037】

また、本発明の複合シール材は、

前記シール溝の溝高さHと、第2のシール部材のスペーサー部の軸方向の厚みT1との関係が、

シール溝の溝高さH<スペーサー部の軸方向の厚みT1

であることを特徴とする。

【0038】

このように、シール溝の溝高さH<スペーサー部の軸方向の厚みT1の関係にあれば、シール溝よりも、第2のシール部材のスペーサー部が突設した状態となるので、相手部材とシール溝側の被装着部材とが当接するのが、スペーサー部によって確実に防止され、メタルタッチにより、これらの金属製の部材が摩耗損傷したり、使用時に金属パーティクルが発生するのを確実に防止することができる。

【0039】

また、本発明の複合シール材は、

前記第2のシール部材のスペーサー部の軸方向の厚みT1と、連結部の軸方向の厚みT2との関係が、

スペーサー部の軸方向の厚みT1≦連結部の軸方向の厚みT2

であることを特徴とする。

【0040】

このようにスペーサー部の軸方向の厚みT1≦連結部の軸方向の厚みT2の関係にあれば、連結部、すなわち、第1のシール部材よりも硬質の材料から構成された第2のシール部材の第2の結合部が先に圧接されるので、腐食性ガス、プラズマなどの侵入を防止する、プラズマシール性を維持することができ、弾性部材から構成される第1のシール部材全体が、これらの腐食性ガス、プラズマなどから保護されることになり、真空シール性が低下することがない。

【0041】

そして、さらに荷重が負荷された際には、スペーサー部に相手部材が当接するので、相手部材とシール溝側の被装着部材とが当接するのが、スペーサー部によって確実に防止され、メタルタッチにより、これらの金属製の部材が摩耗損傷したり、使用時に金属パーティクルが発生するのを確実に防止することができる。

【0042】

しかも、第1のシール部材よりも硬質の材料から構成された第2のシール部材のスペーサー部に相手部材が当接すると、スペーサー部においても腐食性ガス、プラズマなどの侵入を防止する、プラズマシール性を維持することができ、弾性部材から構成される第1のシール部材全体が、これらの腐食性ガス、プラズマなどから保護されることになり、真空シール性が低下することがない。

【0043】

また、本発明の複合シール材は、

前記連結部の軸方向の厚みT2と、第1のシール部材のシール本体部の軸方向の厚みT3との関係が、

連結部の軸方向の厚みT2≦シール本体部の軸方向の厚みT3

であることを特徴とする請求項4に記載の複合シール部材。

【0044】

このように、連結部の軸方向の厚みT2≦シール本体部の軸方向の厚みT3の関係にあれば、第1のシール部材のシール本体部が先に圧接され、その後、連結部、すなわち、第1のシール部材よりも硬質の材料から構成された第2のシール部材の第2の結合部が圧接されるので、確実に第1のシール部材のシール本体部において真空シール性を発揮させ、腐食性ガス、プラズマなどの侵入を防止する、プラズマシール性を維持することができる。

【0045】

なお、この場合、連結部の軸方向の厚みT2=シール本体部の軸方向の厚みT3の関係にあるのが好ましく、常に、連結部、すなわち、第2のシール部材の第2の結合部が圧接されるので、腐食性ガス、プラズマなどの侵入を防止する、プラズマシール性を維持することができ、弾性部材から構成される第1のシール部材全体が、これらの腐食性ガス、プラズマなどからより確実に保護されることになり、真空シール性が低下することがない。

【発明の効果】

【0046】

本発明の複合シール材によれば、第2のシール部材が、第1のシール部材よりも硬質の材料から構成されているので、第2のシール部材側を、例えば、ドライエッチング装置やプラズマCVD装置などの半導体製造装置における腐食性ガス、プラズマなどの厳しい環境側であるチャンバー側に配置することによって、第2のシール部材の第2の結合部による圧接、第2のシール部材のスペーサー部と相手部材との当接により、弾性部材から構成される第1のシール部材の圧接部であるシール本体部が、これらの腐食性ガス、プラズマなどから保護されることになり、真空シール性が低下することがない。

【0047】

また、この場合に、厳しい環境側に、第1のシール部材よりも硬質の材料から構成される第2のシール部材が位置することになるので、腐食性ガス、プラズマなどへの耐久性に優れる。

【0048】

さらに、第2のシール部材の第2の結合部による圧接、第2のシール部材の径方向に幅のあるスペーサー部と相手部材との当接により、相手部材とシール溝側の被装着部材とが当接して、メタルタッチにより、これらの金属製の部材が摩耗損傷したり、使用時に金属パーティクルが発生するのを確実に防止することができる。

【0049】

また、第2のシール部材の第2の結合部に長時間の押圧によってクリープ現象が生じても、第2のシール部材の第2の結合部の間に、弾性部材から構成される第1のシール部材の第1の結合部が位置することになる。

【0050】

これにより、第1のシール部材の第1の結合部の反発力によって、第2のシール部材の第2の結合部が、第1のシール部材の第1の結合部によって常に押し広げられて、長期にわたり腐食性ガス、プラズマなどの侵入を防止する、プラズマシール性を維持することができ、弾性部材から構成される第1のシール部材全体が、これらの腐食性ガス、プラズマなどから保護されることになり、真空シール性が低下することがない。

【図面の簡単な説明】

【0051】

【図1】図1は、本発明の複合シール材の正面図である。

【図2】図2は、本発明の複合シール材の右側面図である。

【図3】図3は、本発明の複合シール材の平面図である。

【図4】図4は、本発明の複合シール材の図3のA−A線についての断面図である。

【図5】図5は、本発明の複合シール材をシール溝に装着した状態を示す部分拡大断面図である。

【図6】図6は、本発明の複合シール材の第1のシール部材の部分拡大断面図である。

【図7】図7は、本発明の複合シール材の第2のシール部材の部分拡大断面図である。

【図8】図8は、本発明の複合シール材の第1のシール部材の正面図である。

【図9】図9は、本発明の複合シール材の第1のシール部材の右側面図である。

【図10】図10は、本発明の複合シール材の第1のシール部材の平面図である。

【図11】図11は、本発明の複合シール材の第1のシール部材の図10のB−B線についての断面図である。

【図12】図12は、本発明の複合シール材の第2のシール部材の正面図である。

【図13】図13は、本発明の複合シール材の第2のシール部材の右側面図である。

【図14】図14は、本発明の複合シール材の第2のシール部材の平面図である。

【図15】図15は、本発明の複合シール材の第2のシール部材の図12のC−C線についての断面図である。

【図16】図16は、本発明の別の実施例の複合シール材をシール溝に装着した状態を示す部分拡大断面図である。

【図17】図17は、本発明の別の実施例の複合シール材の平面図である。

【図18】図18は、本発明の別の実施例の複合シール材の平面図である。

【図19】図19は、本発明の別の実施例の複合シール材の図18のA−A線についての断面図である。

【図20】図20は、本発明の別の実施例の複合シール材をシール溝に装着した状態を示す図5と同様な部分拡大断面図である。

【図21】図21は、従来の複合シール材をシール溝に装着した状態を示す部分拡大断面図である。

【図22】図22は、従来の複合シール材をシール溝に装着した状態を示す部分拡大断面図である。

【図23】図23は、従来の複合シール材をシール溝に装着した状態を示す部分拡大断面図である。

【発明を実施するための形態】

【0052】

以下、本発明の実施の形態(実施例)を図面に基づいてより詳細に説明する。

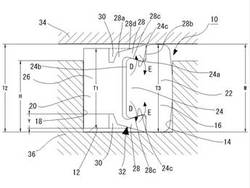

図1は、本発明の複合シール材の正面図、図2は、本発明の複合シール材の右側面図、図3は、本発明の複合シール材の平面図、図4は、本発明の複合シール材の図3のA−A線についての断面図、図5は、本発明の複合シール材をシール溝に装着した状態を示す部分拡大断面図である。

【0053】

図1〜図5において、10は、全体で本発明の複合シール材を示しており、この複合シール材10は、略環状(この実施例の場合には、円形)であり、図5に示したように、略環状で断面が矩形形状のシール溝12に装着されるものである。

【0054】

このシール溝12は、例えば、ドライエッチング装置やプラズマCVD装置などの半導体製造装置に用いられるものである。

そして、複合シール材10は、図5に示したように、このようなシール溝12に装着した際に、シール溝12の一方の側壁14の側、すなわち、半導体製造装置における腐食性ガス、プラズマなどの厳しい環境側とは反対側(例えば、大気側)に位置する第1のシール部材16を備えている。

【0055】

また、複合シール材10は、シール溝12に装着した際に、シール溝12の他方の側壁18の側、すなわち、半導体製造装置における腐食性ガス、プラズマなどの厳しい環境側に位置する第2のシール部材20を備えている。

【0056】

なお、この実施例では、図3、図4に示したように、シール溝12の一方の側壁14の側が、外周側に位置し、外周側に第1のシール部材16が位置し、シール溝12の他方の側壁18の側が内周側に位置し、内周側に第2のシール部材20が位置するように構成されている。

【0057】

そして、図5、図6に示したように、第1のシール部材16は、複合シール材10を圧接した際に、圧接されて真空シール性が付与されるシール本体部22を備えている。さらに、第1のシール部材16には、このシール本体部22の軸方向の略中央部より、第2のシール部材20の側に延設され、しかも、シール本体部22の軸方向の長さよりも、軸方向の長さが短い第1の結合部24が形成されている。なお、この場合、軸方向は、図5において、縦方向、すなわち、シール溝12の底部から相手部材34の方向を意味する(以下においても同様である)。

【0058】

この第1の結合部24には、図5に示されているように、シール本体部22の側の基端部24aから、第2のシール部材20の側の先端部24bにかけて、その軸方向の長さが漸次大きくなるように、テーパー傾斜面24c、24cが形成されている。

【0059】

一方、図5、図7に示したように、第2のシール部材20は、断面が略矩形状のスペーサー部26を備えており、このスペーサー部26の軸方向の両端部より、第1のシール部材16の側に延設された一対の第2の結合部28、28が形成されている。

【0060】

この第2の結合部28は、第1のシール部材16の第1の結合部24と、略相補的な形状を有するように形成されている。

すなわち、第2の結合部28には、スペーサー部26の側の基端部28aから、第1のシール部材16の側の先端部28bにかけて、その軸方向の長さが漸次小さくなりように、内側テーパー傾斜面28c、28cが形成されている。

【0061】

また、図5に示したように、第2の結合部28には、スペーサー部26の側の基端部28aから、第1のシール部材16の側の先端部28bにかけて、その軸方向の長さが漸次大きくなりように、外側テーパー傾斜面28d、28dが形成されている。

【0062】

そして、第1のシール部材16と第2のシール部材20とを一体化した際に、この外側テーパー傾斜面28d、28dから、第1のシール部材16のシール本体部22にかけて、なだらかな曲面形状となるように構成されている。

【0063】

そして、第1のシール部材16の第1の結合部24に、第2のシール部材20の第2の結合部28を嵌合することによって、図5に示したように、第1のシール部材16と第2のシール部材20とが一体化された連結部32が形成されている。

【0064】

すなわち、第1のシール部材16の第1の結合部24のテーパー傾斜面24c、24cと、第2のシール部材20の第2の結合部28の内側テーパー傾斜面28c、28cとが係合することによって、第1のシール部材16と第2のシール部材20とが一体化される。

【0065】

なお、この場合、第1のシール部材16と第2のシール部材20とを接合一体化する方法としては、嵌合だけでも良いが、溶接、溶着、接着、一体成形など公知の接合方法が採用可能であり、特に限定されるものではないが、接着剤、好ましくは、耐熱性接着剤にて接合一体化して、複合シール材10を作製するのが望ましい。

【0066】

そして、この場合、第1のシール部材16が、弾性部材から構成され、第2のシール部材20が、第1のシール部材16よりも硬質の材料から構成されている。

この場合、第1のシール部材16が、弾性部材であるゴムから構成されているのが望ましい。なお、この場合、ゴムとしては、天然ゴム、合成ゴムのいずれも使用可能である。

【0067】

このように、第1のシール部材16を、弾性部材であるゴムから構成することによって、このゴムの弾性力によって。複合シール材10を圧接した際に、第1のシール部材16の第1のシール部材16のシール本体部22が、相手部材34によって圧接されて高い真空シール性を付与することができる。

【0068】

また、この場合、第1のシール部材16を構成するゴムが、フッ素ゴムから構成されているのがさらに望ましい。

このようなフッ素ゴムとしては、フッ化ビニリデン/ヘキサフルオロプロピレン系共重合体、フッ化ビニリデン/トリフルオロクロロエチレン系共重合体、フッ化ビニリデン/ペンタフルオロプロピレン系共重合体等の2元系のフッ化ビニリデン系ゴム、フッ化ビニリデン/テトラフルオロエチレン/ヘキサフルオロプロピレン系共重合体、フッ化ビニリデン/テトラフルオロエチレン/パーフルオロアルキルビニルエーテル系共重合体、フッ化ビニリデン/テトラフルオロエチレン/プロピレン系共重合体等の3元系のフッ化ビニリデンゴムやテトラフルオロエチレン/プロピレン系共重合体、テトラフルオロエチレン/パーフルオロアルキルビニルエーテル系共重合体、熱可塑性フッ素ゴムなどが使用可能である。

【0069】

このように第1のシール部材16を構成するゴムが、フッ素ゴムから構成されているので、万一、第1のシール部材16が,腐食性ガス、プラズマに接触したとしても、腐食性ガス、プラズマなどへの耐久性が良く、真空シール性が低下することがない。

【0070】

一方、第2のシール部材20が、合成樹脂から構成されているのが望ましく、好ましくは、フッ素樹脂、ポリイミド樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂、ポリアミドイミド樹脂、ポリフェニレンサルファイド樹脂、ポリベンゾイミダゾール樹脂、ポリエーテルケトン樹脂から選択した1種以上の合成樹脂から構成するのが望ましい。

【0071】

このように、第2のシール部材20が、第1のシール部材16よりも硬質の材料であるこのような合成樹脂から構成されているので、腐食性ガス、プラズマなどへの耐久性が良く、しかも、弾性部材から構成される第1のシール部材16の全体が、これらの腐食性ガス、プラズマなどから保護されることになり、シール性が低下することがない。

【0072】

この場合、フッ素樹脂としては、ポリテトラフルオロエチレン(PTFE)樹脂、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)樹脂、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)樹脂、テトラフルオロエチレン−エチレン共重合体(ETFE)樹脂、ポリビニリデンフルオライト(PVDF)樹脂、ポリクロロトリフルオロエチレン(PCTFE)樹脂、クロロトリフルオロエチレン−エチレン共重合体(ECTFE)樹脂、ポリビニルフルオライド(PVF)樹脂などを挙げることができ、この中では、耐熱性、耐腐食性ガス、耐プラズマ性などを考慮すれば、PTFEが好ましい。

【0073】

このように構成することによって、複合シール材10を圧接した際に、弾性部材から構成される第1のシール部材16のシール本体部22が圧接されて真空シール性が付与される。また、第1のシール部材16と第2のシール部材20とが一体化された連結部32において、第2のシール部材20の第2の結合部28が圧接されて、プラズマシール性が付与されることになる。さらに、第2のシール部材のスペーサー部26と、相手部材34が当接することによって、プラズマシール性が付与されることになる。

【0074】

従って、この状態では、第2のシール部材20が、第1のシール部材16よりも硬質の材料から構成されているので、第2のシール部材20の側を、例えば、ドライエッチング装置やプラズマCVD装置などの半導体製造装置における腐食性ガス、プラズマなどの厳しい環境側であるチャンバー側に配置することによって、第2のシール部材20の第2の結合部28による圧接、第2のシール部材20のスペーサー部26と相手部材34との当接により、弾性部材から構成される第1のシール部材16の圧接部であるシール本体部22が、これらの腐食性ガス、プラズマなどから保護されることになり、真空シール性が低下することがない。

【0075】

また、この場合に、厳しい環境側に、第1のシール部材16よりも硬質の材料から構成される第2のシール部材20が位置することになるので、腐食性ガス、プラズマなどへの耐久性に優れる。

【0076】

さらに、第2のシール部材20の第2の結合部28による圧接、第2のシール部材20の径方向に幅のあるスペーサー部26と相手部材34との当接により、相手部材34とシール溝12の側の被装着部材36とが当接して、メタルタッチにより、これらの金属製の部材が摩耗損傷したり、使用時に金属パーティクルが発生するのを確実に防止することができる。

【0077】

また、第2のシール部材20の第2の結合部28に長時間の押圧によってクリープ現象が生じても、第2のシール部材20の第2の結合部28の間に、弾性部材から構成される第1のシール部材16の第1の結合部24が位置することになる。

【0078】

これにより、図5の矢印Dで示したように、第1のシール部材16の第1の結合部24の反発力によって、第2のシール部材20の第2の結合部28が、第1のシール部材16の第1の結合部24によって常に押し広げられて、長期にわたり腐食性ガス、プラズマなどの侵入を防止する、プラズマシール性を維持することができ、弾性部材から構成される第1のシール部材16の全体が、これらの腐食性ガス、プラズマなどから保護されることになり、真空シール性が低下することがない。

【0079】

さらに、本願発明の複合シール材10では、図5に示したように、第2のシール部材20の第2の結合部28には、第2のシール部材20のスペーサー部26と第2の結合部28との間に、すなわち、スペーサー部26の側の基端部28aの側に、溝部30が形成されている。

【0080】

このように第2のシール部材20のスペーサー部26と第2の結合部28との間に溝部30が形成されていることによって、複合シール材10を圧接した際に、第2の結合部28が、矢印Eで示したように、内側、すなわち、第1のシール部材16の第1の結合部24の側に屈曲しやすく、また、矢印Dで示したように、元の位置に復帰しやすくなる。

【0081】

その結果、矢印Dで示したように、弾性部材から構成される第1のシール部材16の第1の結合部24の反発力によって、第2のシール部材の第2の結合部28が、第1のシール部材16の第1の結合部24によって常に押し広げられて、長期にわたり腐食性ガス、プラズマなどの侵入を防止する、プラズマシール性を維持することができ、弾性部材から構成される第1のシール部材16の全体が、これらの腐食性ガス、プラズマなどから保護されることになり、真空シール性が低下することがない。

【0082】

また、第2のシール部材20のスペーサー部26と第2の結合部28との間に溝部30が形成されていることによって、第2のシール部材20の第2の結合部28と、第1のシール部材16のシール本体部22の圧接の際の圧縮荷重をより低くすることができ、低い圧縮荷重で高い真空シール性を確保することができる。

【0083】

さらに、第2のシール部材20のスペーサー部26と第2の結合部28との間に溝部30が形成されていることによって、クリアランスが変動した際にも、追随性がより良くなり、常に高い真空ならびにプラズマシール性を確保することができる。

【0084】

この場合、このような作用を奏するものであれば、溝部30の形状は、特に限定されるものではなく、この実施例のように、台形形状の他、三角形、円形、曲面形状など適宜変更可能である。

【0085】

なお、この場合、溝部30とは、図5において、点線で示したように、第2のシール部材20のスペーサー部26の端面から、第2のシール部材の第2の結合部28の外側テーパー傾斜面28dに至る延長線よりも、軸方向内側に窪んだ部分が存在することを意味する。

【0086】

また、溝の寸法としては、変形のしやすさ、追随性からは、深いほど良い(すなわち、第2のシール部材20のスペーサー部26と第2の結合部28との間の接合面が小さいほど良い)が、加工の難易度、亀裂(分離)を生じるおそれがあるので、ある程度の深さに留めるのが望ましい。

【0087】

例えば、図5に示したように、溝部30の深さYは、シール高さM/3以下であるのが望ましい。

なお、この実施例では、第2のシール部材20のスペーサー部26と第2の結合部28との間に溝部30を形成したが、図16に示したように、このような溝部30を設けないようにすることも可能である。すなわち、この場合、図16においては、第2のシール部材20のスペーサー部26の端面から、第2のシール部材の第2の結合部28の外側テーパー傾斜面28dに至る延長線よりも、軸方向内側に窪んだ部分が存在せず、溝部30が存在しないことを意味する。

【0088】

また、本発明の複合シール材10では、図5に示したように、シール溝12の溝高さHと、第2のシール部材20のスペーサー部26の軸方向の厚みT1との関係が、

シール溝12の溝高さH<スペーサー部26の軸方向の厚みT1

であるのが望ましい。

【0089】

このように、シール溝12の溝高さH<スペーサー部26の軸方向の厚みT1の関係にあれば、シール溝12よりも、第2のシール部材20のスペーサー部26が突設した状態となるので、相手部材34とシール溝12側の被装着部材36とが当接するのが、スペーサー部26によって確実に防止され、メタルタッチにより、これらの金属製の部材が摩耗損傷したり、使用時に金属パーティクルが発生するのを確実に防止することができる。

【0090】

また、本発明の複合シール材10では、図5に示したように、第2のシール部材20のスペーサー部26の軸方向の厚みT1と、連結部32の軸方向の厚みT2との関係が、

スペーサー部26の軸方向の厚みT1≦連結部32の軸方向の厚みT2

であるのが望ましい。

【0091】

このようにスペーサー部26の軸方向の厚みT1≦連結部32の軸方向の厚みT2の関係にあれば、連結部32、すなわち、第1のシール部材16よりも硬質の材料から構成された第2のシール部材20の第2の結合部28が先に圧接されるので、腐食性ガス、プラズマなどの侵入を防止する、プラズマシール性を維持することができ、弾性部材から構成される第1のシール部材16の全体が、これらの腐食性ガス、プラズマなどから保護されることになり、真空シール性が低下することがない。

【0092】

そして、さらに荷重が負荷された際には、スペーサー部26に相手部材34が当接するので、相手部材34とシール溝側の被装着部材36とが当接するのが、スペーサー部26によって確実に防止され、メタルタッチにより、これらの金属製の部材が摩耗損傷したり、使用時に金属パーティクルが発生するのを確実に防止することができる。

【0093】

しかも、第1のシール部材16よりも硬質の材料から構成された第2のシール部材20のスペーサー部26に相手部材34が当接すると、スペーサー部26においても、腐食性ガス、プラズマなどの侵入を防止する、プラズマシール性を維持することができ、弾性部材から構成される第1のシール部材16の全体が、これらの腐食性ガス、プラズマなどから保護されることになり、真空シール性が低下することがない。

【0094】

また、本発明の複合シール材10では、図5に示したように、連結部32の軸方向の厚みT2と、第1のシール部材16のシール本体部22の軸方向の厚みT3との関係が、

連結部32の軸方向の厚みT2≦シール本体部22の軸方向の厚みT3

であるのが望ましい。

【0095】

このように、連結部32の軸方向の厚みT2≦シール本体部22の軸方向の厚みT3の関係にあれば、第1のシール部材16のシール本体部22が先に圧接され、その後、連結部32、すなわち、第1のシール部材16よりも硬質の材料から構成された第2のシール部材20の第2の結合部28が圧接されるので、確実に第1のシール部材16のシール本体部22において真空シール性を発揮させ、腐食性ガス、プラズマなどの侵入を防止する、プラズマシール性を維持することができる。

【0096】

なお、この場合、連結部32の軸方向の厚みT2=シール本体部22の軸方向の厚みT3の関係にあるのが好ましく、常に、連結部32、すなわち、第2のシール部材20の第2の結合部28が圧接されるので、腐食性ガス、プラズマなどの侵入を防止する、プラズマシール性を維持することができ、弾性部材から構成される第1のシール部材16の全体が、これらの腐食性ガス、プラズマなどからより確実に保護されることになり、真空シール性が低下することがない。

【0097】

なお、この実施例では、図3、図4に示したように、シール溝12の一方の側壁14の側が、外周側に位置し、外周側に第1のシール部材16が位置し、シール溝12の他方の側壁18の側が内周側に位置し、内周側に第2のシール部材20が位置するように構成されているが、これとは逆に、シール溝12の外周側において、耐腐食性や耐プラズマ性が要求される環境となる場合は、内周側に第1のシール部材16が位置し、外周側に第2のシール部材20が位置するようにすることも可能である。

【0098】

また、この実施例では、複合シール材10を、図5に示したように、略環状で断面が矩形形状のシール溝12に装着するようにしたが、シール溝の形状は何ら限定されるものではなく、図示しないが、シール溝の底部側の幅が、シール溝の開口部側の幅より広くなった形状のシール溝である特殊な形状のシール溝、いわゆる「あり溝」、シール溝の一方の側壁のみが傾斜して開口部が広がるような形状のいわゆる「片あり溝」などにも適用することができる。

【0099】

さらに、この実施例では、複合シール材10は、図3に示したように、円形形状の略環状としたが、例えば、図17に示したように、矩形形状の略環状とすることも可能であり、その形状は、シール溝の形状に合わせればよく、特に限定されるものではない。

【0100】

図18は、本発明の別の実施例の複合シール材の平面図、図19は、本発明の別の実施例の複合シール材の図18のA−A線についての断面図、図20は、本発明の別の実施例の複合シール材をシール溝に装着した状態を示す図5と同様な部分拡大断面図である。

【0101】

この実施例の複合シール材10は、図1〜図5に示したと基本的には同様な構成であり、同一の構成部材には、同一の参照番号を付して、その詳細な説明を省略する。

この実施例の複合シール材10では、図20に示したように、第2のシール部材20のスペーサー部26と第2の結合部28との間に形成した溝部30が、略鈍角三角形の形状である。

【0102】

なお、この場合、溝部30は、図20において、第2のシール部材の第2の結合部28の外側テーパー傾斜面28dと、第2のシール部材20のスペーサー部26のテーパー傾斜面26bとで形成されている。

【0103】

これにより、第2のシール部材20のスペーサー部26の軸方向の端面26aから、溝部30、第2の結合部28の外側テーパー傾斜面28dに至るなだらかな面を形成するように構成されている。

【0104】

このように構成することによって、第2のシール部材20の成形加工がしやすくなるとともに、強度的にも亀裂(分離)を生じるおそれもなく、しかも、商品的にも見た目も美麗な製品を提供することができる。

【0105】

以上、本発明の好ましい実施の態様を説明してきたが、本発明はこれに限定されることはなく、例えば、上記実施例では、ドライエッチング装置やプラズマCVD装置などの半導体装置に適用した場合について説明したが、本願発明の複合シール材は、その他の環境の厳しい条件で使用するその他の装置のシール部分にも用いることも可能であるなど本発明の目的を逸脱しない範囲で種々の変更が可能である。

【産業上の利用可能性】

【0106】

本発明は、真空、超真空状態で使用される複合シール材に関し、特に、例えば、ドライエッチング装置やCVD装置などの半導体製造装置に適用され、真空シール性能、耐プラズマ性、ならびに耐腐食ガス性などの性能を併せ持ち、長期にわたり真空シール性能が低下することなく、使用時に、高荷重下でも、金属パーティクルが発生することがなく、しかも、製造が容易で安価に製造できる複合シール材である。

【符号の説明】

【0107】

10 複合シール材

12 シール溝

14 側壁

16 第1のシール部材

18 側壁

20 第2のシール部材

22 シール本体部

24 第1の結合部

24a 基端部

24b 先端部

24c テーパー傾斜面

26 スペーサー部

26a 端面

26b テーパー傾斜面

28 第2の結合部

28a 基端部

28b 先端部

28c 内側テーパー傾斜面

28d 外側テーパー傾斜面

30 溝部

32 連結部

34 相手部材

36 被装着部材

100 シール材

102 第1のシール部材

104 第2のシール部材

106 シール溝

108 側壁

110 側壁

112 相手部材

114 被装着部材

200 シール材

202 第1のシール部材

204 第2のシール部材

206 シール溝

208 シール溝

300 複合シール材

302 第1のシール部材

304 第2のシール部材

306 シール本体

308 凸部

308 環状凸部

308 凸部

308 シール溝

310 嵌合部

312 被嵌合凹部

314 屈曲部

316 段差部

318 シール溝

320 側壁

322 側壁

324 相手部材

326 被装着部材

【技術分野】

【0001】

本発明は、真空、超真空状態で使用される複合シール材に関し、例えば、ドライエッチング装置やCVD装置などの半導体製造装置に使用される複合シール材に関する。

【背景技術】

【0002】

エレクトロニクス産業の発達に伴い、IC(集積回路)、LSI(大規模集積回路)などの電子部品の材料となる半導体の製造技術が、特に、パーソナルコンピュータなどのように高精細化、薄型化などに伴って、著しく進歩している。

【0003】

このため、半導体製造装置に使用される部材に対する要求が更に厳しくなってきており、その要求も様々なものになってきている。

例えば、ドライエッチング装置やプラズマCVD装置などの半導体製造装置に使用されるシール材は、基本的な性能として真空シール性能が必要である。そして、使用される装置やシール材の装着個所によっては、耐プラズマ性や耐腐食ガス性などの性能を併せ持つことが要求される。

【0004】

従来、このような真空シール性能と耐プラズマ性、さらには耐腐食ガス性が求められるシール部材として、流体の影響を受けにくいフッ素ゴムが使用されてきた。

しかし、環境が厳しくなるにつれ、フッ素ゴムでも、耐プラズマ性や耐腐食ガス性などの性能が不十分で、真空シール性が低下することになり、その結果、新しいシール部材が求められるようになってきている。

【0005】

このため、従来、このような真空シール性能と耐プラズマ性、さらには耐腐食ガス性が求められるシール部材として、図21に示したようなシール材100が用いられている。

このシール材100は、Oリング形状の、例えば、フッ素ゴムからなる第1のシール部材102と、それより硬質の材料であり、耐プラズマ性や耐腐食ガス性が良好な、例えば、フッ素樹脂からなる平板形状の第2のシール部材104とから構成されている。

【0006】

そして、シール溝106の、例えば、エッチングガスやプラズマに曝される側の側壁108の側に、第2のシール部材104を配置し、シール溝106の他方の側壁110の側に第1のシール部材102を配置している。

【0007】

これにより、第2のシール部材104によって、エッチングガスやプラズマの侵入を防止し、第1のシール部材102の劣化を防止するように構成されている。

なお、この場合、図21に示したように、第2のシール部材104の厚さが、シール溝106の深さ(側壁108の高さ)より大きくなっている。これにより、第2のシール部材104が、スペーサー部材として機能するので、相手部材112とシール溝106側の被装着部材114とが当接して、いわゆる「メタルタッチ」により、これらの金属製の部材が摩耗損傷したり、使用時に金属パーティクルが発生するのを防止するように構成されている。

【0008】

一方、特許文献1(特許第4247625号公報)では、図22に示したようなシール材200が用いられている。

このシール材200は、Oリング形状の、例えば、フッ素ゴムからなる第1のシール部材202と、それより硬質の材料であり、耐プラズマ性や耐腐食ガス性が良好な、例えば、フッ素樹脂からなる平板形状の第2のシール部材204とから構成されている。

【0009】

そして、シール溝206の、例えば、エッチングガスやプラズマに曝される側に、このシール溝206の深さより浅い深さを有するシール溝208を形成している。

これにより、シール溝206内に第1のシール部材202を装着するとともに、シール溝208に第2のシール部材204を装着している。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特許第4247625号公報

【特許文献2】国際公開WO2009/038022号公報

【特許文献3】意匠登録第1349982号公報

【特許文献4】意匠登録第1349983号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、図21に示したような従来のシール材100では、Oリング形状の第1のシール部材102と、平板形状の第2のシール部材104の2つの形状と材質(硬さ)の異なるシール部材を、1つのシール溝106内に並列して配置しなければならない。

【0012】

このため、1つのシール溝106内に、これらの2つのシール部材102、104を配置する煩雑な作業が必要で手間がかかることになる。しかも、これらの2つのシール部材102、104を、シール溝106内に適正な位置、姿勢で配置しなければ、シール性能が低下してしまうおそれがある。

【0013】

一方、特許文献1のシール材200では、Oリング形状の第1のシール部材202と、平板形状の第2のシール部材204の2つの形状と材質(硬さ)の異なるシール部材を、2つのシール溝206、208内にそれぞれ配置しなければならない。

【0014】

このため、2つのシール溝206、208内に、これらの2つのシール部材202、204をそれぞれ配置する煩雑な作業が必要で手間がかかることになる。

また、シール溝206と、シール溝206の深さより浅い深さを有するシール溝208を形成しなければならず、シール溝加工が複雑で手間がかかることになる。

【0015】

さらに、これらの2つのシール部材202、204をそれぞれ、シール溝206、208内に適正な位置、姿勢で配置しなければ、シール性能が低下してしまうおそれがある。

このため、本出願人は、特許文献2(国際公開WO2009/038022号公報)、特許文献3(意匠登録第1349982号公報)、特許文献4(意匠登録第1349983号公報)において、図23に示したような、複合シール材300を提案している。

【0016】

すなわち、この複合シール材300は、図23に示したように、ゴム製の第1のシール部材302と、このゴム製の第1のシール部材302より硬質な合成樹脂製の第2のシール部材304とから構成される。

【0017】

そして、第1のシール部材302は、環状のシール本体306を備えており、このシール本体306から、第2のシール部材304側に突設された凸部308を備えている。さらに、この凸部308の軸方向の中間部から、第2のシール部材304側にさらに突設された嵌合部310を備えている。

【0018】

一方、第2のシール部材304は、軸方向の中間部に、第1のシール部材302の嵌合部310と略相補的な形状の被嵌合凹部312を備えているとともに、軸方向の両端部に屈曲部314を備えている。

【0019】

そして、第1のシール部材302の凸部308を、第2のシール部材304の被嵌合凹部312に嵌合するとともに、第2のシール部材304の屈曲部314を、第1のシール部材302のシール本体306と凸部308との間に形成される段差部316に当接した状態で、第1のシール部材302と第2のシール部材304とを連結して一体化されるように構成されている。

【0020】

このように構成される従来の複合シール材300を、シール溝318に装着すると、シール溝318の一方側の側壁320の側に配置されるゴム製の第1のシール部材302により、真空シール性が確保される。また、シール溝318の他方の側壁322の側に配置される合成樹脂製の第2のシール部材304により、第1のシール部材302では十分に発揮することができない耐プラズマ性や耐腐食ガス性が確保されるものである。

【0021】

しかしながら、この従来の複合シール材300において、第2のシール部材304により、ある程度は、相手部材324とシール溝318側の被装着部材326とが当接して、メタルタッチにより、これらの金属製の部材が摩耗損傷し、使用時に金属パーティクルが発生するのを防止することができるようになっている。

【0022】

しかしながら、耐プラズマ性や耐腐食ガス性を有する合成樹脂製の第2のシール部材304の径方向の幅が狭いため、予期しない摩耗や損傷により耐プラズマ性や耐不測ガス性が充分に発揮できなくなると、エッチングガスやプラズマが、ゴム製の第1のシール部材302に作用して、真空シール性が低下することになる。

【0023】

さらに、第2のシール部材304の径方向の幅が狭いため、高荷重下では、第2のシール部材304が変形してしまい、メタルタッチが防止できないようになり、上記の金属製の部材が摩耗損傷したり、使用時に金属パーティクルが発生するのを防止することができないことになる。

【0024】

また、相手部材324が石英製などの比較的割れ易い材質の場合には、相手部材324と被装着部材326とが直接接触すると、相手部材324を割ってしまうことがあった。さらに、接触部からパーティクル・金属不純物が発生し、パーティクル汚染や金属不純物汚染の原因となることがあった。

【0025】

本発明は、このような現状に鑑み、真空シール性能、耐プラズマ性、ならびに耐腐食ガス性などの性能を併せ持ち、長期にわたり真空シール性能が低下することなく、使用時に、高荷重下でも、金属パーティクルが発生することがなく、しかも、製造が容易で安価に製造できる複合シール材を提供することを目的とする。

【課題を解決するための手段】

【0026】

本発明は、前述したような従来技術における課題及び目的を達成するために発明されたものであって、本発明の複合シール材は、

シール溝に装着される複合シール材であって、

前記シール溝に装着した際に、シール溝の一方の側壁側に位置する第1のシール部材と、

前記シール溝に装着した際に、シール溝の他方の側壁側に位置する第2のシール部材とを備え、

前記第1のシール部材が、弾性部材から構成され、

前記第2のシール部材が、第1のシール部材よりも硬質の材料から構成された複合シール部材であって、

前記第1のシール部材が、

前記複合シール材を圧接した際に、圧接されてシール性が付与されるシール本体部と、

前記シール本体部の軸方向の略中央部より、第2のシール部材側に延設された第1の結合部とを備え、

前記第2のシール部材が、

スペーサー部と、

前記スペーサー部の軸方向の両端部より、第1のシール部材側に延設された第2の結合部とを備え、

前記第1のシール部材の第1の結合部に、第2のシール部材の第2の結合部を嵌合することによって、第1のシール部材と第2のシール部材とが一体化された連結部を備えることを特徴とする。

【0027】

このように構成することによって、複合シール材を圧接した際に、弾性部材から構成される第1のシール部材のシール本体部が圧接されて真空シール性が付与される。また、第1のシール部材と第2のシール部材とが一体化された連結部において、第2のシール部材の第2の結合部が圧接され、さらに、第2のシール部材のスペーサー部と、相手部材が当接することによって、エッチングガスやプラズマの侵入を防止できる、プラズマシール性が付与されることになる。

【0028】

従って、この状態では、第2のシール部材が、第1のシール部材よりも硬質の材料から構成されているので、第2のシール部材側を、例えば、ドライエッチング装置やプラズマCVD装置などの半導体製造装置における腐食性ガス、プラズマなどの厳しい環境側であるチャンバー側に配置することによって、第2のシール部材の第2の結合部による圧接、第2のシール部材のスペーサー部と相手部材との当接により、弾性部材から構成される第1のシール部材の圧接部であるシール本体部が、これらの腐食性ガス、プラズマなどから保護されることになり、真空シール性が低下することがない。

【0029】

また、この場合に、厳しい環境側に、第1のシール部材よりも硬質の材料から構成される第2のシール部材が位置することになるので、腐食性ガス、プラズマなどへの耐久性に優れる。

【0030】

さらに、第2のシール部材の第2の結合部による圧接、第2のシール部材の径方向に幅のあるスペーサー部と相手部材との当接により、相手部材とシール溝側の被装着部材とが当接して、メタルタッチにより、これらの金属製の部材が摩耗損傷したり、使用時に金属パーティクルが発生するのを確実に防止することができる。

【0031】

また、第2のシール部材の第2の結合部に長時間の押圧によってクリープ現象が生じても、第2のシール部材の第2の結合部の間に、弾性部材から構成される第1のシール部材の第1の結合部が位置することになる。

【0032】

これにより、第1のシール部材の第1の結合部の反発力によって、第2のシール部材の第2の結合部が、第1のシール部材の第1の結合部によって常に押し広げられて、長期にわたり腐食性ガス、プラズマなどの侵入を防止する、プラズマシール性を維持することができ、弾性部材から構成される第1のシール部材全体が、これらの腐食性ガス、プラズマなどから保護されることになり、真空シール性が低下することがない。

【0033】

また、本発明の複合シール材は、前記第2のシール部材のスペーサー部と第2の結合部との間に溝部が形成されていることを特徴とする。

このように第2のシール部材のスペーサー部と第2の結合部との間に溝部が形成されていることによって、複合シール材を圧接した際に、第2の結合部が、内側、すなわち、第1のシール部材の第1の結合部側に屈曲しやすく、また、元の位置に復帰しやすくなる。

【0034】

その結果、弾性部材から構成される第1のシール部材の第1の結合部の反発力によって、第2のシール部材の第2の結合部が、第1のシール部材の第1の結合部によって常に押し広げられて、長期にわたり腐食性ガス、プラズマなどの侵入を防止する、プラズマシール性を維持することができ、弾性部材から構成される第1のシール部材全体が、これらの腐食性ガス、プラズマなどから保護されることになり、真空シール性が低下することがない。

【0035】

また、第2のシール部材のスペーサー部と第2の結合部との間に溝部が形成されていることによって、第2のシール部材の第2の結合部と、第1のシール部材のシール本体部の圧接の際の圧縮荷重をより低くすることができ、低い圧縮荷重で高い真空シール性を確保することができる。

【0036】

さらに、第2のシール部材のスペーサー部と第2の結合部との間に溝部が形成されていることによって、クリアランスが変動した際にも、追随性がより良くなり、常に高い真空ならびにプラズマシール性を確保することができる。

【0037】

また、本発明の複合シール材は、

前記シール溝の溝高さHと、第2のシール部材のスペーサー部の軸方向の厚みT1との関係が、

シール溝の溝高さH<スペーサー部の軸方向の厚みT1

であることを特徴とする。

【0038】

このように、シール溝の溝高さH<スペーサー部の軸方向の厚みT1の関係にあれば、シール溝よりも、第2のシール部材のスペーサー部が突設した状態となるので、相手部材とシール溝側の被装着部材とが当接するのが、スペーサー部によって確実に防止され、メタルタッチにより、これらの金属製の部材が摩耗損傷したり、使用時に金属パーティクルが発生するのを確実に防止することができる。

【0039】

また、本発明の複合シール材は、

前記第2のシール部材のスペーサー部の軸方向の厚みT1と、連結部の軸方向の厚みT2との関係が、

スペーサー部の軸方向の厚みT1≦連結部の軸方向の厚みT2

であることを特徴とする。

【0040】

このようにスペーサー部の軸方向の厚みT1≦連結部の軸方向の厚みT2の関係にあれば、連結部、すなわち、第1のシール部材よりも硬質の材料から構成された第2のシール部材の第2の結合部が先に圧接されるので、腐食性ガス、プラズマなどの侵入を防止する、プラズマシール性を維持することができ、弾性部材から構成される第1のシール部材全体が、これらの腐食性ガス、プラズマなどから保護されることになり、真空シール性が低下することがない。

【0041】

そして、さらに荷重が負荷された際には、スペーサー部に相手部材が当接するので、相手部材とシール溝側の被装着部材とが当接するのが、スペーサー部によって確実に防止され、メタルタッチにより、これらの金属製の部材が摩耗損傷したり、使用時に金属パーティクルが発生するのを確実に防止することができる。

【0042】

しかも、第1のシール部材よりも硬質の材料から構成された第2のシール部材のスペーサー部に相手部材が当接すると、スペーサー部においても腐食性ガス、プラズマなどの侵入を防止する、プラズマシール性を維持することができ、弾性部材から構成される第1のシール部材全体が、これらの腐食性ガス、プラズマなどから保護されることになり、真空シール性が低下することがない。

【0043】

また、本発明の複合シール材は、

前記連結部の軸方向の厚みT2と、第1のシール部材のシール本体部の軸方向の厚みT3との関係が、

連結部の軸方向の厚みT2≦シール本体部の軸方向の厚みT3

であることを特徴とする請求項4に記載の複合シール部材。

【0044】

このように、連結部の軸方向の厚みT2≦シール本体部の軸方向の厚みT3の関係にあれば、第1のシール部材のシール本体部が先に圧接され、その後、連結部、すなわち、第1のシール部材よりも硬質の材料から構成された第2のシール部材の第2の結合部が圧接されるので、確実に第1のシール部材のシール本体部において真空シール性を発揮させ、腐食性ガス、プラズマなどの侵入を防止する、プラズマシール性を維持することができる。

【0045】

なお、この場合、連結部の軸方向の厚みT2=シール本体部の軸方向の厚みT3の関係にあるのが好ましく、常に、連結部、すなわち、第2のシール部材の第2の結合部が圧接されるので、腐食性ガス、プラズマなどの侵入を防止する、プラズマシール性を維持することができ、弾性部材から構成される第1のシール部材全体が、これらの腐食性ガス、プラズマなどからより確実に保護されることになり、真空シール性が低下することがない。

【発明の効果】

【0046】

本発明の複合シール材によれば、第2のシール部材が、第1のシール部材よりも硬質の材料から構成されているので、第2のシール部材側を、例えば、ドライエッチング装置やプラズマCVD装置などの半導体製造装置における腐食性ガス、プラズマなどの厳しい環境側であるチャンバー側に配置することによって、第2のシール部材の第2の結合部による圧接、第2のシール部材のスペーサー部と相手部材との当接により、弾性部材から構成される第1のシール部材の圧接部であるシール本体部が、これらの腐食性ガス、プラズマなどから保護されることになり、真空シール性が低下することがない。

【0047】

また、この場合に、厳しい環境側に、第1のシール部材よりも硬質の材料から構成される第2のシール部材が位置することになるので、腐食性ガス、プラズマなどへの耐久性に優れる。

【0048】

さらに、第2のシール部材の第2の結合部による圧接、第2のシール部材の径方向に幅のあるスペーサー部と相手部材との当接により、相手部材とシール溝側の被装着部材とが当接して、メタルタッチにより、これらの金属製の部材が摩耗損傷したり、使用時に金属パーティクルが発生するのを確実に防止することができる。

【0049】

また、第2のシール部材の第2の結合部に長時間の押圧によってクリープ現象が生じても、第2のシール部材の第2の結合部の間に、弾性部材から構成される第1のシール部材の第1の結合部が位置することになる。

【0050】

これにより、第1のシール部材の第1の結合部の反発力によって、第2のシール部材の第2の結合部が、第1のシール部材の第1の結合部によって常に押し広げられて、長期にわたり腐食性ガス、プラズマなどの侵入を防止する、プラズマシール性を維持することができ、弾性部材から構成される第1のシール部材全体が、これらの腐食性ガス、プラズマなどから保護されることになり、真空シール性が低下することがない。

【図面の簡単な説明】

【0051】

【図1】図1は、本発明の複合シール材の正面図である。

【図2】図2は、本発明の複合シール材の右側面図である。

【図3】図3は、本発明の複合シール材の平面図である。

【図4】図4は、本発明の複合シール材の図3のA−A線についての断面図である。

【図5】図5は、本発明の複合シール材をシール溝に装着した状態を示す部分拡大断面図である。

【図6】図6は、本発明の複合シール材の第1のシール部材の部分拡大断面図である。

【図7】図7は、本発明の複合シール材の第2のシール部材の部分拡大断面図である。

【図8】図8は、本発明の複合シール材の第1のシール部材の正面図である。

【図9】図9は、本発明の複合シール材の第1のシール部材の右側面図である。

【図10】図10は、本発明の複合シール材の第1のシール部材の平面図である。

【図11】図11は、本発明の複合シール材の第1のシール部材の図10のB−B線についての断面図である。

【図12】図12は、本発明の複合シール材の第2のシール部材の正面図である。

【図13】図13は、本発明の複合シール材の第2のシール部材の右側面図である。

【図14】図14は、本発明の複合シール材の第2のシール部材の平面図である。

【図15】図15は、本発明の複合シール材の第2のシール部材の図12のC−C線についての断面図である。

【図16】図16は、本発明の別の実施例の複合シール材をシール溝に装着した状態を示す部分拡大断面図である。

【図17】図17は、本発明の別の実施例の複合シール材の平面図である。

【図18】図18は、本発明の別の実施例の複合シール材の平面図である。

【図19】図19は、本発明の別の実施例の複合シール材の図18のA−A線についての断面図である。

【図20】図20は、本発明の別の実施例の複合シール材をシール溝に装着した状態を示す図5と同様な部分拡大断面図である。

【図21】図21は、従来の複合シール材をシール溝に装着した状態を示す部分拡大断面図である。

【図22】図22は、従来の複合シール材をシール溝に装着した状態を示す部分拡大断面図である。

【図23】図23は、従来の複合シール材をシール溝に装着した状態を示す部分拡大断面図である。

【発明を実施するための形態】

【0052】

以下、本発明の実施の形態(実施例)を図面に基づいてより詳細に説明する。

図1は、本発明の複合シール材の正面図、図2は、本発明の複合シール材の右側面図、図3は、本発明の複合シール材の平面図、図4は、本発明の複合シール材の図3のA−A線についての断面図、図5は、本発明の複合シール材をシール溝に装着した状態を示す部分拡大断面図である。

【0053】

図1〜図5において、10は、全体で本発明の複合シール材を示しており、この複合シール材10は、略環状(この実施例の場合には、円形)であり、図5に示したように、略環状で断面が矩形形状のシール溝12に装着されるものである。

【0054】

このシール溝12は、例えば、ドライエッチング装置やプラズマCVD装置などの半導体製造装置に用いられるものである。

そして、複合シール材10は、図5に示したように、このようなシール溝12に装着した際に、シール溝12の一方の側壁14の側、すなわち、半導体製造装置における腐食性ガス、プラズマなどの厳しい環境側とは反対側(例えば、大気側)に位置する第1のシール部材16を備えている。

【0055】

また、複合シール材10は、シール溝12に装着した際に、シール溝12の他方の側壁18の側、すなわち、半導体製造装置における腐食性ガス、プラズマなどの厳しい環境側に位置する第2のシール部材20を備えている。

【0056】

なお、この実施例では、図3、図4に示したように、シール溝12の一方の側壁14の側が、外周側に位置し、外周側に第1のシール部材16が位置し、シール溝12の他方の側壁18の側が内周側に位置し、内周側に第2のシール部材20が位置するように構成されている。

【0057】

そして、図5、図6に示したように、第1のシール部材16は、複合シール材10を圧接した際に、圧接されて真空シール性が付与されるシール本体部22を備えている。さらに、第1のシール部材16には、このシール本体部22の軸方向の略中央部より、第2のシール部材20の側に延設され、しかも、シール本体部22の軸方向の長さよりも、軸方向の長さが短い第1の結合部24が形成されている。なお、この場合、軸方向は、図5において、縦方向、すなわち、シール溝12の底部から相手部材34の方向を意味する(以下においても同様である)。

【0058】

この第1の結合部24には、図5に示されているように、シール本体部22の側の基端部24aから、第2のシール部材20の側の先端部24bにかけて、その軸方向の長さが漸次大きくなるように、テーパー傾斜面24c、24cが形成されている。

【0059】

一方、図5、図7に示したように、第2のシール部材20は、断面が略矩形状のスペーサー部26を備えており、このスペーサー部26の軸方向の両端部より、第1のシール部材16の側に延設された一対の第2の結合部28、28が形成されている。

【0060】

この第2の結合部28は、第1のシール部材16の第1の結合部24と、略相補的な形状を有するように形成されている。

すなわち、第2の結合部28には、スペーサー部26の側の基端部28aから、第1のシール部材16の側の先端部28bにかけて、その軸方向の長さが漸次小さくなりように、内側テーパー傾斜面28c、28cが形成されている。

【0061】

また、図5に示したように、第2の結合部28には、スペーサー部26の側の基端部28aから、第1のシール部材16の側の先端部28bにかけて、その軸方向の長さが漸次大きくなりように、外側テーパー傾斜面28d、28dが形成されている。

【0062】

そして、第1のシール部材16と第2のシール部材20とを一体化した際に、この外側テーパー傾斜面28d、28dから、第1のシール部材16のシール本体部22にかけて、なだらかな曲面形状となるように構成されている。

【0063】

そして、第1のシール部材16の第1の結合部24に、第2のシール部材20の第2の結合部28を嵌合することによって、図5に示したように、第1のシール部材16と第2のシール部材20とが一体化された連結部32が形成されている。

【0064】

すなわち、第1のシール部材16の第1の結合部24のテーパー傾斜面24c、24cと、第2のシール部材20の第2の結合部28の内側テーパー傾斜面28c、28cとが係合することによって、第1のシール部材16と第2のシール部材20とが一体化される。

【0065】

なお、この場合、第1のシール部材16と第2のシール部材20とを接合一体化する方法としては、嵌合だけでも良いが、溶接、溶着、接着、一体成形など公知の接合方法が採用可能であり、特に限定されるものではないが、接着剤、好ましくは、耐熱性接着剤にて接合一体化して、複合シール材10を作製するのが望ましい。

【0066】

そして、この場合、第1のシール部材16が、弾性部材から構成され、第2のシール部材20が、第1のシール部材16よりも硬質の材料から構成されている。

この場合、第1のシール部材16が、弾性部材であるゴムから構成されているのが望ましい。なお、この場合、ゴムとしては、天然ゴム、合成ゴムのいずれも使用可能である。

【0067】

このように、第1のシール部材16を、弾性部材であるゴムから構成することによって、このゴムの弾性力によって。複合シール材10を圧接した際に、第1のシール部材16の第1のシール部材16のシール本体部22が、相手部材34によって圧接されて高い真空シール性を付与することができる。

【0068】

また、この場合、第1のシール部材16を構成するゴムが、フッ素ゴムから構成されているのがさらに望ましい。

このようなフッ素ゴムとしては、フッ化ビニリデン/ヘキサフルオロプロピレン系共重合体、フッ化ビニリデン/トリフルオロクロロエチレン系共重合体、フッ化ビニリデン/ペンタフルオロプロピレン系共重合体等の2元系のフッ化ビニリデン系ゴム、フッ化ビニリデン/テトラフルオロエチレン/ヘキサフルオロプロピレン系共重合体、フッ化ビニリデン/テトラフルオロエチレン/パーフルオロアルキルビニルエーテル系共重合体、フッ化ビニリデン/テトラフルオロエチレン/プロピレン系共重合体等の3元系のフッ化ビニリデンゴムやテトラフルオロエチレン/プロピレン系共重合体、テトラフルオロエチレン/パーフルオロアルキルビニルエーテル系共重合体、熱可塑性フッ素ゴムなどが使用可能である。

【0069】

このように第1のシール部材16を構成するゴムが、フッ素ゴムから構成されているので、万一、第1のシール部材16が,腐食性ガス、プラズマに接触したとしても、腐食性ガス、プラズマなどへの耐久性が良く、真空シール性が低下することがない。

【0070】

一方、第2のシール部材20が、合成樹脂から構成されているのが望ましく、好ましくは、フッ素樹脂、ポリイミド樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂、ポリアミドイミド樹脂、ポリフェニレンサルファイド樹脂、ポリベンゾイミダゾール樹脂、ポリエーテルケトン樹脂から選択した1種以上の合成樹脂から構成するのが望ましい。

【0071】

このように、第2のシール部材20が、第1のシール部材16よりも硬質の材料であるこのような合成樹脂から構成されているので、腐食性ガス、プラズマなどへの耐久性が良く、しかも、弾性部材から構成される第1のシール部材16の全体が、これらの腐食性ガス、プラズマなどから保護されることになり、シール性が低下することがない。

【0072】

この場合、フッ素樹脂としては、ポリテトラフルオロエチレン(PTFE)樹脂、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)樹脂、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)樹脂、テトラフルオロエチレン−エチレン共重合体(ETFE)樹脂、ポリビニリデンフルオライト(PVDF)樹脂、ポリクロロトリフルオロエチレン(PCTFE)樹脂、クロロトリフルオロエチレン−エチレン共重合体(ECTFE)樹脂、ポリビニルフルオライド(PVF)樹脂などを挙げることができ、この中では、耐熱性、耐腐食性ガス、耐プラズマ性などを考慮すれば、PTFEが好ましい。

【0073】

このように構成することによって、複合シール材10を圧接した際に、弾性部材から構成される第1のシール部材16のシール本体部22が圧接されて真空シール性が付与される。また、第1のシール部材16と第2のシール部材20とが一体化された連結部32において、第2のシール部材20の第2の結合部28が圧接されて、プラズマシール性が付与されることになる。さらに、第2のシール部材のスペーサー部26と、相手部材34が当接することによって、プラズマシール性が付与されることになる。

【0074】

従って、この状態では、第2のシール部材20が、第1のシール部材16よりも硬質の材料から構成されているので、第2のシール部材20の側を、例えば、ドライエッチング装置やプラズマCVD装置などの半導体製造装置における腐食性ガス、プラズマなどの厳しい環境側であるチャンバー側に配置することによって、第2のシール部材20の第2の結合部28による圧接、第2のシール部材20のスペーサー部26と相手部材34との当接により、弾性部材から構成される第1のシール部材16の圧接部であるシール本体部22が、これらの腐食性ガス、プラズマなどから保護されることになり、真空シール性が低下することがない。

【0075】

また、この場合に、厳しい環境側に、第1のシール部材16よりも硬質の材料から構成される第2のシール部材20が位置することになるので、腐食性ガス、プラズマなどへの耐久性に優れる。

【0076】

さらに、第2のシール部材20の第2の結合部28による圧接、第2のシール部材20の径方向に幅のあるスペーサー部26と相手部材34との当接により、相手部材34とシール溝12の側の被装着部材36とが当接して、メタルタッチにより、これらの金属製の部材が摩耗損傷したり、使用時に金属パーティクルが発生するのを確実に防止することができる。

【0077】

また、第2のシール部材20の第2の結合部28に長時間の押圧によってクリープ現象が生じても、第2のシール部材20の第2の結合部28の間に、弾性部材から構成される第1のシール部材16の第1の結合部24が位置することになる。

【0078】

これにより、図5の矢印Dで示したように、第1のシール部材16の第1の結合部24の反発力によって、第2のシール部材20の第2の結合部28が、第1のシール部材16の第1の結合部24によって常に押し広げられて、長期にわたり腐食性ガス、プラズマなどの侵入を防止する、プラズマシール性を維持することができ、弾性部材から構成される第1のシール部材16の全体が、これらの腐食性ガス、プラズマなどから保護されることになり、真空シール性が低下することがない。

【0079】

さらに、本願発明の複合シール材10では、図5に示したように、第2のシール部材20の第2の結合部28には、第2のシール部材20のスペーサー部26と第2の結合部28との間に、すなわち、スペーサー部26の側の基端部28aの側に、溝部30が形成されている。

【0080】

このように第2のシール部材20のスペーサー部26と第2の結合部28との間に溝部30が形成されていることによって、複合シール材10を圧接した際に、第2の結合部28が、矢印Eで示したように、内側、すなわち、第1のシール部材16の第1の結合部24の側に屈曲しやすく、また、矢印Dで示したように、元の位置に復帰しやすくなる。

【0081】

その結果、矢印Dで示したように、弾性部材から構成される第1のシール部材16の第1の結合部24の反発力によって、第2のシール部材の第2の結合部28が、第1のシール部材16の第1の結合部24によって常に押し広げられて、長期にわたり腐食性ガス、プラズマなどの侵入を防止する、プラズマシール性を維持することができ、弾性部材から構成される第1のシール部材16の全体が、これらの腐食性ガス、プラズマなどから保護されることになり、真空シール性が低下することがない。

【0082】

また、第2のシール部材20のスペーサー部26と第2の結合部28との間に溝部30が形成されていることによって、第2のシール部材20の第2の結合部28と、第1のシール部材16のシール本体部22の圧接の際の圧縮荷重をより低くすることができ、低い圧縮荷重で高い真空シール性を確保することができる。

【0083】

さらに、第2のシール部材20のスペーサー部26と第2の結合部28との間に溝部30が形成されていることによって、クリアランスが変動した際にも、追随性がより良くなり、常に高い真空ならびにプラズマシール性を確保することができる。

【0084】

この場合、このような作用を奏するものであれば、溝部30の形状は、特に限定されるものではなく、この実施例のように、台形形状の他、三角形、円形、曲面形状など適宜変更可能である。

【0085】

なお、この場合、溝部30とは、図5において、点線で示したように、第2のシール部材20のスペーサー部26の端面から、第2のシール部材の第2の結合部28の外側テーパー傾斜面28dに至る延長線よりも、軸方向内側に窪んだ部分が存在することを意味する。

【0086】

また、溝の寸法としては、変形のしやすさ、追随性からは、深いほど良い(すなわち、第2のシール部材20のスペーサー部26と第2の結合部28との間の接合面が小さいほど良い)が、加工の難易度、亀裂(分離)を生じるおそれがあるので、ある程度の深さに留めるのが望ましい。

【0087】

例えば、図5に示したように、溝部30の深さYは、シール高さM/3以下であるのが望ましい。

なお、この実施例では、第2のシール部材20のスペーサー部26と第2の結合部28との間に溝部30を形成したが、図16に示したように、このような溝部30を設けないようにすることも可能である。すなわち、この場合、図16においては、第2のシール部材20のスペーサー部26の端面から、第2のシール部材の第2の結合部28の外側テーパー傾斜面28dに至る延長線よりも、軸方向内側に窪んだ部分が存在せず、溝部30が存在しないことを意味する。

【0088】

また、本発明の複合シール材10では、図5に示したように、シール溝12の溝高さHと、第2のシール部材20のスペーサー部26の軸方向の厚みT1との関係が、

シール溝12の溝高さH<スペーサー部26の軸方向の厚みT1

であるのが望ましい。

【0089】

このように、シール溝12の溝高さH<スペーサー部26の軸方向の厚みT1の関係にあれば、シール溝12よりも、第2のシール部材20のスペーサー部26が突設した状態となるので、相手部材34とシール溝12側の被装着部材36とが当接するのが、スペーサー部26によって確実に防止され、メタルタッチにより、これらの金属製の部材が摩耗損傷したり、使用時に金属パーティクルが発生するのを確実に防止することができる。

【0090】

また、本発明の複合シール材10では、図5に示したように、第2のシール部材20のスペーサー部26の軸方向の厚みT1と、連結部32の軸方向の厚みT2との関係が、

スペーサー部26の軸方向の厚みT1≦連結部32の軸方向の厚みT2

であるのが望ましい。

【0091】

このようにスペーサー部26の軸方向の厚みT1≦連結部32の軸方向の厚みT2の関係にあれば、連結部32、すなわち、第1のシール部材16よりも硬質の材料から構成された第2のシール部材20の第2の結合部28が先に圧接されるので、腐食性ガス、プラズマなどの侵入を防止する、プラズマシール性を維持することができ、弾性部材から構成される第1のシール部材16の全体が、これらの腐食性ガス、プラズマなどから保護されることになり、真空シール性が低下することがない。

【0092】

そして、さらに荷重が負荷された際には、スペーサー部26に相手部材34が当接するので、相手部材34とシール溝側の被装着部材36とが当接するのが、スペーサー部26によって確実に防止され、メタルタッチにより、これらの金属製の部材が摩耗損傷したり、使用時に金属パーティクルが発生するのを確実に防止することができる。

【0093】

しかも、第1のシール部材16よりも硬質の材料から構成された第2のシール部材20のスペーサー部26に相手部材34が当接すると、スペーサー部26においても、腐食性ガス、プラズマなどの侵入を防止する、プラズマシール性を維持することができ、弾性部材から構成される第1のシール部材16の全体が、これらの腐食性ガス、プラズマなどから保護されることになり、真空シール性が低下することがない。

【0094】

また、本発明の複合シール材10では、図5に示したように、連結部32の軸方向の厚みT2と、第1のシール部材16のシール本体部22の軸方向の厚みT3との関係が、

連結部32の軸方向の厚みT2≦シール本体部22の軸方向の厚みT3

であるのが望ましい。

【0095】

このように、連結部32の軸方向の厚みT2≦シール本体部22の軸方向の厚みT3の関係にあれば、第1のシール部材16のシール本体部22が先に圧接され、その後、連結部32、すなわち、第1のシール部材16よりも硬質の材料から構成された第2のシール部材20の第2の結合部28が圧接されるので、確実に第1のシール部材16のシール本体部22において真空シール性を発揮させ、腐食性ガス、プラズマなどの侵入を防止する、プラズマシール性を維持することができる。

【0096】

なお、この場合、連結部32の軸方向の厚みT2=シール本体部22の軸方向の厚みT3の関係にあるのが好ましく、常に、連結部32、すなわち、第2のシール部材20の第2の結合部28が圧接されるので、腐食性ガス、プラズマなどの侵入を防止する、プラズマシール性を維持することができ、弾性部材から構成される第1のシール部材16の全体が、これらの腐食性ガス、プラズマなどからより確実に保護されることになり、真空シール性が低下することがない。

【0097】

なお、この実施例では、図3、図4に示したように、シール溝12の一方の側壁14の側が、外周側に位置し、外周側に第1のシール部材16が位置し、シール溝12の他方の側壁18の側が内周側に位置し、内周側に第2のシール部材20が位置するように構成されているが、これとは逆に、シール溝12の外周側において、耐腐食性や耐プラズマ性が要求される環境となる場合は、内周側に第1のシール部材16が位置し、外周側に第2のシール部材20が位置するようにすることも可能である。

【0098】

また、この実施例では、複合シール材10を、図5に示したように、略環状で断面が矩形形状のシール溝12に装着するようにしたが、シール溝の形状は何ら限定されるものではなく、図示しないが、シール溝の底部側の幅が、シール溝の開口部側の幅より広くなった形状のシール溝である特殊な形状のシール溝、いわゆる「あり溝」、シール溝の一方の側壁のみが傾斜して開口部が広がるような形状のいわゆる「片あり溝」などにも適用することができる。

【0099】

さらに、この実施例では、複合シール材10は、図3に示したように、円形形状の略環状としたが、例えば、図17に示したように、矩形形状の略環状とすることも可能であり、その形状は、シール溝の形状に合わせればよく、特に限定されるものではない。

【0100】

図18は、本発明の別の実施例の複合シール材の平面図、図19は、本発明の別の実施例の複合シール材の図18のA−A線についての断面図、図20は、本発明の別の実施例の複合シール材をシール溝に装着した状態を示す図5と同様な部分拡大断面図である。

【0101】

この実施例の複合シール材10は、図1〜図5に示したと基本的には同様な構成であり、同一の構成部材には、同一の参照番号を付して、その詳細な説明を省略する。

この実施例の複合シール材10では、図20に示したように、第2のシール部材20のスペーサー部26と第2の結合部28との間に形成した溝部30が、略鈍角三角形の形状である。

【0102】

なお、この場合、溝部30は、図20において、第2のシール部材の第2の結合部28の外側テーパー傾斜面28dと、第2のシール部材20のスペーサー部26のテーパー傾斜面26bとで形成されている。

【0103】

これにより、第2のシール部材20のスペーサー部26の軸方向の端面26aから、溝部30、第2の結合部28の外側テーパー傾斜面28dに至るなだらかな面を形成するように構成されている。

【0104】

このように構成することによって、第2のシール部材20の成形加工がしやすくなるとともに、強度的にも亀裂(分離)を生じるおそれもなく、しかも、商品的にも見た目も美麗な製品を提供することができる。

【0105】

以上、本発明の好ましい実施の態様を説明してきたが、本発明はこれに限定されることはなく、例えば、上記実施例では、ドライエッチング装置やプラズマCVD装置などの半導体装置に適用した場合について説明したが、本願発明の複合シール材は、その他の環境の厳しい条件で使用するその他の装置のシール部分にも用いることも可能であるなど本発明の目的を逸脱しない範囲で種々の変更が可能である。

【産業上の利用可能性】

【0106】

本発明は、真空、超真空状態で使用される複合シール材に関し、特に、例えば、ドライエッチング装置やCVD装置などの半導体製造装置に適用され、真空シール性能、耐プラズマ性、ならびに耐腐食ガス性などの性能を併せ持ち、長期にわたり真空シール性能が低下することなく、使用時に、高荷重下でも、金属パーティクルが発生することがなく、しかも、製造が容易で安価に製造できる複合シール材である。

【符号の説明】

【0107】

10 複合シール材

12 シール溝

14 側壁

16 第1のシール部材

18 側壁

20 第2のシール部材

22 シール本体部

24 第1の結合部

24a 基端部

24b 先端部

24c テーパー傾斜面

26 スペーサー部

26a 端面

26b テーパー傾斜面

28 第2の結合部

28a 基端部

28b 先端部

28c 内側テーパー傾斜面

28d 外側テーパー傾斜面

30 溝部

32 連結部

34 相手部材

36 被装着部材

100 シール材

102 第1のシール部材

104 第2のシール部材

106 シール溝

108 側壁

110 側壁

112 相手部材

114 被装着部材

200 シール材

202 第1のシール部材

204 第2のシール部材

206 シール溝

208 シール溝

300 複合シール材

302 第1のシール部材

304 第2のシール部材

306 シール本体

308 凸部

308 環状凸部

308 凸部

308 シール溝

310 嵌合部

312 被嵌合凹部

314 屈曲部

316 段差部

318 シール溝

320 側壁

322 側壁

324 相手部材

326 被装着部材

【特許請求の範囲】

【請求項1】

シール溝に装着される複合シール材であって、

前記シール溝に装着した際に、シール溝の一方の側壁側に位置する第1のシール部材と、

前記シール溝に装着した際に、シール溝の他方の側壁側に位置する第2のシール部材とを備え、

前記第1のシール部材が、弾性部材から構成され、

前記第2のシール部材が、第1のシール部材よりも硬質の材料から構成された複合シール部材であって、

前記第1のシール部材が、

前記複合シール材を圧接した際に、圧接されてシール性が付与されるシール本体部と、

前記シール本体部の軸方向の略中央部より、第2のシール部材側に延設された第1の結合部とを備え、

前記第2のシール部材が、

スペーサー部と、

前記スペーサー部の軸方向の両端部より、第1のシール部材側に延設された第2の結合部とを備え、

前記第1のシール部材の第1の結合部に、第2のシール部材の第2の結合部を嵌合することによって、第1のシール部材と第2のシール部材とが一体化された連結部を備えることを特徴とする複合シール部材。

【請求項2】

前記第2のシール部材のスペーサー部と第2の結合部との間に溝部が形成されていることを特徴とする請求項1に記載の複合シール部材。

【請求項3】

前記シール溝の溝高さHと、第2のシール部材のスペーサー部の軸方向の厚みT1との関係が、

シール溝の溝高さH<スペーサー部の軸方向の厚みT1

であることを特徴とする請求項1から2のいずれかに記載の複合シール部材。

【請求項4】

前記第2のシール部材のスペーサー部の軸方向の厚みT1と、連結部の軸方向の厚みT2との関係が、

スペーサー部の軸方向の厚みT1≦連結部の軸方向の厚みT2

であることを特徴とする請求項3に記載の複合シール部材。

【請求項5】

前記連結部の軸方向の厚みT2と、第1のシール部材のシール本体部の軸方向の厚みT3との関係が、

連結部の軸方向の厚みT2≦シール本体部の軸方向の厚みT3

であることを特徴とする請求項4に記載の複合シール部材。

【請求項1】

シール溝に装着される複合シール材であって、

前記シール溝に装着した際に、シール溝の一方の側壁側に位置する第1のシール部材と、

前記シール溝に装着した際に、シール溝の他方の側壁側に位置する第2のシール部材とを備え、

前記第1のシール部材が、弾性部材から構成され、

前記第2のシール部材が、第1のシール部材よりも硬質の材料から構成された複合シール部材であって、

前記第1のシール部材が、

前記複合シール材を圧接した際に、圧接されてシール性が付与されるシール本体部と、

前記シール本体部の軸方向の略中央部より、第2のシール部材側に延設された第1の結合部とを備え、

前記第2のシール部材が、

スペーサー部と、

前記スペーサー部の軸方向の両端部より、第1のシール部材側に延設された第2の結合部とを備え、

前記第1のシール部材の第1の結合部に、第2のシール部材の第2の結合部を嵌合することによって、第1のシール部材と第2のシール部材とが一体化された連結部を備えることを特徴とする複合シール部材。

【請求項2】

前記第2のシール部材のスペーサー部と第2の結合部との間に溝部が形成されていることを特徴とする請求項1に記載の複合シール部材。

【請求項3】

前記シール溝の溝高さHと、第2のシール部材のスペーサー部の軸方向の厚みT1との関係が、

シール溝の溝高さH<スペーサー部の軸方向の厚みT1

であることを特徴とする請求項1から2のいずれかに記載の複合シール部材。

【請求項4】

前記第2のシール部材のスペーサー部の軸方向の厚みT1と、連結部の軸方向の厚みT2との関係が、

スペーサー部の軸方向の厚みT1≦連結部の軸方向の厚みT2

であることを特徴とする請求項3に記載の複合シール部材。

【請求項5】

前記連結部の軸方向の厚みT2と、第1のシール部材のシール本体部の軸方向の厚みT3との関係が、

連結部の軸方向の厚みT2≦シール本体部の軸方向の厚みT3

であることを特徴とする請求項4に記載の複合シール部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2012−87855(P2012−87855A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−234337(P2010−234337)

【出願日】平成22年10月19日(2010.10.19)

【出願人】(000229564)日本バルカー工業株式会社 (145)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月19日(2010.10.19)

【出願人】(000229564)日本バルカー工業株式会社 (145)

【Fターム(参考)】

[ Back to top ]