複合セメント管

【課題】耐蝕性、耐震性を備え、長期間使用でき、しかも軽量で施工も容易な複合セメント管を提供せんとする。

【解決手段】ポリビニルアルコール繊維、ポリプロピレン繊維、超高分子量ポリエチレン繊維、アラミド繊維、炭素繊維、鋼繊維およびガラス繊維から選ばれる1種又は2種以上の補強繊維を含有した発泡軽量セメントより構成し、当該層の比重を0.5〜2.5としてなる筒状のセメント層2と、その内周側に配設される筒状の合成樹脂層3とを備えている。

【解決手段】ポリビニルアルコール繊維、ポリプロピレン繊維、超高分子量ポリエチレン繊維、アラミド繊維、炭素繊維、鋼繊維およびガラス繊維から選ばれる1種又は2種以上の補強繊維を含有した発泡軽量セメントより構成し、当該層の比重を0.5〜2.5としてなる筒状のセメント層2と、その内周側に配設される筒状の合成樹脂層3とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水田・畑地などの灌漑用管路、下水道排水管路、道路排水管路、宅地・ゴルフ場・工場・公園などの造成時排水管路、廃棄物処理場排水管路などとして好適に用いられる複合セメント管に関する。

【背景技術】

【0002】

この種の管路として、従来から鉄筋コンクリート管、とくに遠心製法によるヒューム管やアスベスト管などが用いられている。しかし、コンクリート管は耐震性、耐蝕性に劣ることが知られており、その対策として、ポリプロピレン樹脂や塩化ビニル樹脂等の合成樹脂層を内面に被覆することにより、耐蝕性に劣るコンクリートの層が下水に含まれる硫化水素や酸性雨に直接触れないようにしたライニングヒューム管が種々提案されている(例えば、特許文献1〜3参照。)。

【0003】

しかし、このような合成樹脂のライニング部は、長期間の使用によりコンクリート管内面から剥離して種々のトラブルを起こす原因となる。また、もともと重量の大きな鉄筋コンクリート管にさらにライニングの層を設けることで、重量が大きくなり、施工性の低下、コストアップの原因となる。また、鉄筋コンクリート管は曲げに弱く、耐震性の点でも問題があった。

【0004】

【特許文献1】特開平4−194478号公報

【特許文献2】特開昭63−297887号公報

【特許文献3】特開昭62−228793号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで、本発明が前述の状況に鑑み、解決しようとするところは、耐蝕性、耐震性を備え、長期間使用でき、施工も容易な複合セメント管を提供する点にある。

【課題を解決するための手段】

【0006】

本発明は、前述の課題解決のために、ポリビニルアルコール繊維、ポリプロピレン繊維、超高分子量ポリエチレン繊維、アラミド繊維、炭素繊維、鋼繊維およびガラス繊維から選ばれる1種又は2種以上の補強繊維を含有した発泡軽量セメントより構成し、当該層の比重を0.5〜2.5としてなる筒状のセメント層と、その内周側に配設される筒状の合成樹脂層とを備えていることを特徴とする複合セメント管を構成した。

【0007】

ここで、前記セメント層が、前記合成樹脂層を有する筒状成形体を成形型内にインサートし、セメント、水、補強繊維、起泡剤をプレフォームした泡および必要な添加剤を混練した混練物を、前記筒状成形体と成形型内壁との間に充填し、養生固化することにより、前記筒状成形体の外周面上に被覆成形されてなるものが好ましい。

【0008】

また、前記合成樹脂層が、ポリオレフィン系樹脂よりなるものが好ましい。

【0009】

さらに、前記合成樹脂層の外周面上に突条部を螺旋状に連続して設け、前記セメント層に埋め込まれる前記突条部を介して、前記合成樹脂層がセメント層の内周面側に配設されるものが好ましい。

【0010】

また、前記突条部が、凸状に屈曲形成した金属薄板を螺旋状に配設してなるものが好ましい。

【0011】

また、前記突条部が、合成樹脂層の外周面上に一体成形され、外方に向かって断面形状が幅広となる逆止形状を有するアンカー用突条であるものが好ましい。

【発明の効果】

【0012】

以上にしてなる本願発明に係る複合セメント管は、内面側は前記合成樹脂層により耐蝕性、耐圧強度を備えるとともに、外面側は発泡軽量セメントからなるので、骨材を有するコンクリート管に比べ、全体として極めて軽量であり、施工性に優れ、敷設機械の小型化・輸送費の軽減など施工コストを低減できる。また、セメント層が強じん性及び可撓性を有し、全体として曲げにも強く、耐震性に優れた管を提供できる。とくにセメント層の比重(成形品としての密度)は0.5〜2.5であり、きわめて軽量で施工性に優れた管を提供できるのである。更に、前記発泡したセメント層が補強繊維として、ビニロン、ポリプロピレン繊維、超高分子量ポリエチレン繊維、アラミド繊維、炭素繊維、鋼繊維およびガラス繊維から選ばれる1種又は2種以上を含有しているので、軽量でありながら優れた耐圧強度を有するのである。

【0013】

また、前記セメント層を、前記合成樹脂層を有する筒状成形体を成形型内にインサートし、セメント、起泡剤、前記補強繊維、水、および必要な添加剤を混練してなる混練物を、前記筒状成形体と金型内壁との間に充填し、養生固化することにより、前記筒状成形体の外周面上に被覆成形すれば、遠心製法のコンクリート管内に後から合成樹脂層を形成する方法に比べて、容易に成形できるとともに、セメント層と合成樹脂層の密着を確実なものとすることができる。

【0014】

また、前記合成樹脂層が、ポリエチレン樹脂、ポリプロピレン樹脂などのポリオレフィン系樹脂よりなると、十分な耐圧強度、耐蝕性を発揮するとともに、ポリ塩化ビニルの場合と異なり、焼却時の灰分が少なく、有毒ガスの発生もなく容易に焼却処理できる。

【0015】

また、合成樹脂層は、外周面上に突条部を螺旋状に連続して設け、前記セメント層に埋め込まれる前記突条部を介して、前記合成樹脂層がセメント層の内周面側に配設されるので、合成樹脂層の剥離、セメント層のずり落ちを防止でき、優れた耐久性を有し、長期間使用することができ、とくに前記突条部を螺旋状に連続して設けているので、セメント層と合成樹脂層との間の長手方向のずれ、回転方向へのずれを有効に防止し、セメント層のずり落ちもより効果的に防止できる。

【0016】

また、前記突条部が、凸状に屈曲形成した金属薄板を螺旋状に配設したものであるので、優れた強度、耐久性を有し、セメント層との密着性も向上する。

【0017】

また、前記突条部が、合成樹脂層の外周面上に一体成形され、外方に向かって断面形状が幅広となる逆止形状を有するアンカー用突条であるので、上述のセメント層と合成樹脂層との間のずれや、セメント層のずり落ちを確実に防止できる。

【発明を実施するための最良の形態】

【0018】

次に、本発明の実施形態を添付図面に基づき詳細に説明する。

【0019】

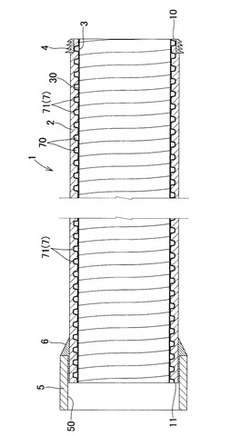

図1は、本発明に係る複合セメント管1の全体構成を示す縦断面図であり、図1〜3は第1実施形態、図4〜6は第2実施形態を示している。図中符号2はセメント層、3は合成樹脂層、4はOリング、5は筒状フランジ管をそれぞれ示している。

【0020】

なお、以下の各実施形態においては、合成樹脂層3の外周面に螺旋状の金属薄板71よりなる突条部7を設けたもの、合成樹脂層3の外周面に螺旋状のアンカー用突条31を一体成形したものについて説明するが、本発明は何らこのような構成に限定されず、合成樹脂層3として、従来から上下水道用管、通信ケーブル用管などの地中埋設管、その他の管として用いられている種々の合成樹脂管を用いることができ、例えば特願2006−64173号公報、特開2003−340931号公報などで本出願人が既に提案している合成樹脂管を用いることも可能である。

【0021】

まず、図1〜3に基づき第1実施形態を説明する。

【0022】

本実施形態の複合セメント管1は、図1、2に示すように、補強繊維を含有した発泡軽量セメントからなる筒状のセメント層2と、その内周側に配設される筒状の合成樹脂層3とを備え、合成樹脂層3の外周面30上に突条部7を螺旋状に連続して設け、前記セメント層2に埋め込まれる前記突条部7を介して、前記合成樹脂層3がセメント層2の内周面側に配設・保持されている。

【0023】

本実施形態では、図1に示すように、一端部10のセメント層2外周面にOリング4を埋設し、他端部11の外周面に筒状フランジ管5をパテ材6を用いて取り付け、前記Oリング4を設けた一端部10を、隣接する他の複合セメント管1の他端部11の筒状フランジ管5に挿着することで、Oリング4がフランジ管内周面50に密着した状態に複数の複合セメント管1が連結できるように構成されているが、これら筒状フランジ管5をセメント層2と一体成形したものや、その他の接続構造を採用することも勿論可能である。

【0024】

合成樹脂層3の外周面には、突条部7として凸状に屈曲形成した金属薄板71が螺旋状に連続して設けられている。この螺旋状の金属薄板71は、後述するように合成樹脂層3の筒状成形体を成形する際に同時に螺旋状に積層されるが、さらにその外面側に合成樹脂層を被覆したものや、連続溶融押出により、金属薄板71を芯材として同じく凸状断面の合成樹脂部分を押出成形し、これを合成樹脂層3の成形時に積層して螺旋状に設けたものも好ましい実施例である。

【0025】

金属薄板71は、メッキ鋼板が好適に用いられ、内面側にラミネート樹脂フィルムを設けたものも好ましい実施例である。この金属薄板71は、図2に示すように、その断面形状が両側端に水平な脚部72、72を備えた略コ字状となるように屈曲加工された長尺部材を螺旋状に密接配置したものであり、当該複合セメント管1の縦断面において前記略コ字状の凸部が長手方向に連続するように配され、この金属薄板71を介してセメント層2と合成樹脂層3とが互いに強固に結合し、合成樹脂層3の剥離やセメント層2のずり落ちなどを確実に防止できる構造とされている。また、金属薄板71と合成樹脂層3外面との間には空間70が形成され、軽量化の点でも効果がある。なお、金属薄板71の断面形状は、本例のような略コ字状のものに何ら限定されず、たとえば略U字状の丸い凸部としたものや、略三角形状の尖った凸部としたものでもよく、その他の形状でも勿論可能である。

【0026】

合成樹脂層3は、合成樹脂材料を用いて筒状成形体を成形したものであり、前記突条部7とともに螺旋状に巻き付けながら成形される。具体的には、連続溶融押出により、一ピッチ分の筒状部分を押出成形し、その外面に別途供給される屈曲加工した金属薄板71を密着一体化させながら回転軸上に螺旋状に巻きつけて順次溶着させることで得ているが、これ以外の成形方法、たとえば射出成形法等により筒状成形体を一体成形したものや、筒状成形体の合成樹脂層3を先に成形した後、その外周面上に金属薄板71を螺旋状に巻きつけて密着させたものでもよい。合成樹脂層3の成形に用いる合成樹脂材料としては、好ましくはポリプロピレン系樹脂やポリエチレン系樹脂、その他のオレフィン系樹脂が用いられ、とくに好ましくはポリエチレン樹脂、より好ましくは高密度ポリエチレン樹脂が用いられる。

【0027】

セメント層2の成形に使用するセメントは、特に限定されず、普通ポルトランドセメント、早強ポルトランドセメント、超早強ポルトランドセメント等、各種セメントを使用できる。生産性、強度の点からは早強ポルトランドセメントが好ましい。使用する起泡剤も特に限定されず、タンパク質系、界面活性剤系、樹脂系等の公知の各種起泡剤を使用できる。更に、前記起泡剤の代わりに、または前記起泡剤とともに、アルミニウム粉等の金属系発泡剤を使用することもできる。

【0028】

セメント層2の成形に用いるセメントと水の配合割合は、セメント100重量部に対して水が20〜100重量部、更には20〜45重量部の範囲が好ましい。水が多すぎると強度が低下する傾向にあり、水が少なすぎると成形時にセメント混練物(セメントミルク)の流動性が低下して成形性を阻害する傾向にある。また、起泡剤の添加量や添加方法は特に限定されないが、通常はセメント100重量部に対して3重量部以下で、得られるセメント層2の比重が目的とする値となるように適宜調整すればよい。セメント層2の比重は、0.5〜2.5、好ましくは1.0〜2.0となるように設定される。比重が小さいほど取り扱い性の面では有利であるが、比重が小さくなるほど気孔率が大きくなり強度が低下する。また、比重が大きくなるほど取り扱い性が低下する。

【0029】

本発明で使用する補強繊維として、ポリビニルアルコール繊維(ビニロン)、ポリプロピレン繊維、超高分子量ポリエチレン繊維、アラミド繊維、炭素繊維、鋼繊維およびガラス繊維から選ばれる1種又は2種以上が好適に用いられる。これらの繊維のうちでも、ビニロン繊維は耐久性が高く、しかもセメントとの親和性に優れることから好ましい。また、ガラス繊維の場合には、耐アルカリ性ガラスを使用することが好ましい。また、ガラス繊維など、セメントとの親和性の低い補強繊維の場合には、セメント層2を構成する発泡セメント固化物との接着性を向上させ、より高強度のセメント層2とするために、補強繊維として、エポキシ系、スチレン系等のバインダーを吹き付け、または含浸したものを用いることも好ましい。補強繊維の繊維長は特に限定されないが、4〜35mm、より好ましくは15〜35mmであり、特に好ましくは20〜35mmである。補強繊維の繊維長が4mm未満では補強効果が不足する傾向がみられる。補強繊維の繊維長が長い方が補強効果の点では有利であるが、繊維長が長くなるほど分散性が低下し、かえってセメント層2の強度を低下させる場合もある。また、補強繊維の太さにも特に限定はないが、通常、10μm〜100μmのものが用いられる。

【0030】

補強繊維の配合量は、混練物の全体体積に対して1〜3vol%程度とする例が多い。補強繊維の配合量が少ないと、補強効果も低く、セメント層2の補強度も低くなる。補強繊維の配合量が多いほど補強効果においては有利であるものの、配合量が多くなるほどセメント混練物中での分散性が悪くなり、強度が不均一になり、かえって強度が低下するおそれがある。このような観点から、補強繊維の配合量のより好ましい範囲は、混練物の全体体積に対して1〜3vol%である。

【0031】

前記セメント、水、補強繊維、起泡材をプレフォームした泡およびその他の添加剤などからなるセメント混練物(セメントミルク)の混練に際しては、通常のセメントミキサーやコンクリートミキサーなども使用することもできるが、混練物中の起泡剤の発泡状態(気泡)や補強繊維にダメージを与えることなく、かつ全体を均一に混練することが必要である。混練時に起泡剤の発泡状態(気泡)がダメージを受けると、気泡の大きさが不均一となりセメント層2の強度にバラツキが生じることがある。また、補強繊維がダメージを受けると折損して所期の補強効果が得られなかったり、気泡の大きさが不均一となりセメント層2の強度にバラツキが生じることがある。

【0032】

前記セメント層2の成形方法は、前記合成樹脂層からなる筒状成形体を金型内にインサートし、セメント、水、前記補強繊維、前記起泡剤をプレフォームした泡および必要な添加剤を混練してなるセメントミルクを、前記筒状成形体と成形型内壁との間に充填して養生することで、起泡剤を発泡させた泡を含んだセメントミルクが、セメントと水との水和反応により硬化して、多数の気泡および補強繊維が均一に分散した軽量な成形体が、前記合成樹脂層3を構成する筒状成形体の外周面上に被覆した状態に得られる。具体的な製造法の一例を挙げると、セメントに水及び減水剤を混合し、これに補強繊維を加えて混練する。一方、起泡剤に空気を導入し、所定の倍率、例えば20倍程度にプレフォームする。このプレフォームした起泡剤の泡を、前記混練物に加えて混練する。なお、混練物の比重を適宜測定し、目標値に近づけるよう、プレフォームした起泡剤を更に追加して混練してもよい。このセメント混練物を、前記のように型内に充填して養生、固化させる。なお、養生は、通常の養生でもよいし、蒸気養生でもよいし、両者を組み合わせてもよい。また、養生は成形型内で完了させるのではなく、成形型内で蒸気養生し、ある程度固化した段階、通常は数時間後、型から取り出して更に養生することで、成形型での成形サイクルが短くなり、生産性が向上する。また、セメント層2や合成樹脂層3の製造法は上記した方法に限定されるものではない。

【0033】

次に、図4〜6に基づき第2実施形態を説明する。

【0034】

本実施形態の複合セメント管1は、図4および図5に示すように、補強繊維を含有した発泡軽量セメントからなる筒状のセメント層2と、その内周側に配設される筒状の合成樹脂層3とより構成されており、合成樹脂層3には、その外周面30上に突出するアンカー用突条31が設けられ、このアンカー用突条31が前記セメント層2に埋め込まれた状態で、合成樹脂層3がセメント層2の内周面20側に密着状態で保持されている。

【0035】

合成樹脂層3の外周面には、突条部7としてのアンカー用突条31が螺旋状に連続して設けられている。この螺旋状のアンカー用突条31は、後述するように合成樹脂層3の筒状成形体を成形する際に押出し巻き付け成形によって、筒状部分とともに容易に一体的に成形することができるが、本例のように螺旋状に連続したアンカー用突条を1本のみ設けるもの以外に、螺旋状に複数本設けてもよく、また、螺旋状に構成する以外に、周方向に延びる独立したリング状のアンカー用突条を軸方向に所定間隔をおいて複数設けたものでも良いし、また、長手方向に延びる直線状のアンカー用突条を周方向に複数設けたものでもよい。また、アンカー用突条を断続的に形成してもよい。

【0036】

アンカー用突条31は、その断面形状が、外方(図示したものでは、図中、左右方向)に向かって幅広となる逆止形状の突条であり、これによりセメント層2と合成樹脂層3が互いに強固に係合し、合成樹脂層3の剥離やセメント層2のずり落ちなどを確実に防止できる構造とされている。アンカー用突条31の具体的な断面形状は、例えば、図5に示すように略T字状に形成されるが、L字状に突出したものでもよいし、また、図6(a)に示すように逆三角の鳩尾形状に突出させたものや、図6(b)に示すように円形膨出の形状としてもよく、その他の形状でも勿論可能である。

【0037】

合成樹脂層3は、合成樹脂材料を用いて筒状成形体を成形したものであり、本例では、連続溶融押出により、一ピッチ分の筒状部分とそこから外方に突出するアンカー用突条部分とよりなる成形物を押出成形し、該成形物を回転軸上に螺旋状に巻きつけて順次溶着させることで得ているが、これ以外の成形方法、たとえば射出成形法等により筒状成形体を一体成形したものでもよい。

【0038】

その他の構造や、セメント層の素材、配合、製法、合成樹脂層の素材等については、基本的には上記第1実施形態と同様であり、同一の構造については図面中に同一符号を付して、それらの説明は省略する。

【図面の簡単な説明】

【0039】

【図1】本発明の第1実施形態にかかる複合セメント管を示す縦断面図。

【図2】同じく複合セメント管の要部を示す縦断面図。

【図3】同じく複合セメント管の斜視図。

【図4】本発明の第2実施形態にかかる複合セメント管を示す縦断面図。

【図5】同じく複合セメント管の要部を示す縦断面図。

【図6】(a),(b)は合成樹脂層のアンカー用突条の変形例を示す説明図。

【符号の説明】

【0040】

1 複合セメント管

2 セメント層

3 合成樹脂層

4 Oリング

5 筒状フランジ管

6 パテ材

7 突条部

10 端部

11 端部

20 内周面

30 外周面

31 アンカー用突条

50 内周面

70 空間

71 金属薄板

72 脚部

【技術分野】

【0001】

本発明は、水田・畑地などの灌漑用管路、下水道排水管路、道路排水管路、宅地・ゴルフ場・工場・公園などの造成時排水管路、廃棄物処理場排水管路などとして好適に用いられる複合セメント管に関する。

【背景技術】

【0002】

この種の管路として、従来から鉄筋コンクリート管、とくに遠心製法によるヒューム管やアスベスト管などが用いられている。しかし、コンクリート管は耐震性、耐蝕性に劣ることが知られており、その対策として、ポリプロピレン樹脂や塩化ビニル樹脂等の合成樹脂層を内面に被覆することにより、耐蝕性に劣るコンクリートの層が下水に含まれる硫化水素や酸性雨に直接触れないようにしたライニングヒューム管が種々提案されている(例えば、特許文献1〜3参照。)。

【0003】

しかし、このような合成樹脂のライニング部は、長期間の使用によりコンクリート管内面から剥離して種々のトラブルを起こす原因となる。また、もともと重量の大きな鉄筋コンクリート管にさらにライニングの層を設けることで、重量が大きくなり、施工性の低下、コストアップの原因となる。また、鉄筋コンクリート管は曲げに弱く、耐震性の点でも問題があった。

【0004】

【特許文献1】特開平4−194478号公報

【特許文献2】特開昭63−297887号公報

【特許文献3】特開昭62−228793号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで、本発明が前述の状況に鑑み、解決しようとするところは、耐蝕性、耐震性を備え、長期間使用でき、施工も容易な複合セメント管を提供する点にある。

【課題を解決するための手段】

【0006】

本発明は、前述の課題解決のために、ポリビニルアルコール繊維、ポリプロピレン繊維、超高分子量ポリエチレン繊維、アラミド繊維、炭素繊維、鋼繊維およびガラス繊維から選ばれる1種又は2種以上の補強繊維を含有した発泡軽量セメントより構成し、当該層の比重を0.5〜2.5としてなる筒状のセメント層と、その内周側に配設される筒状の合成樹脂層とを備えていることを特徴とする複合セメント管を構成した。

【0007】

ここで、前記セメント層が、前記合成樹脂層を有する筒状成形体を成形型内にインサートし、セメント、水、補強繊維、起泡剤をプレフォームした泡および必要な添加剤を混練した混練物を、前記筒状成形体と成形型内壁との間に充填し、養生固化することにより、前記筒状成形体の外周面上に被覆成形されてなるものが好ましい。

【0008】

また、前記合成樹脂層が、ポリオレフィン系樹脂よりなるものが好ましい。

【0009】

さらに、前記合成樹脂層の外周面上に突条部を螺旋状に連続して設け、前記セメント層に埋め込まれる前記突条部を介して、前記合成樹脂層がセメント層の内周面側に配設されるものが好ましい。

【0010】

また、前記突条部が、凸状に屈曲形成した金属薄板を螺旋状に配設してなるものが好ましい。

【0011】

また、前記突条部が、合成樹脂層の外周面上に一体成形され、外方に向かって断面形状が幅広となる逆止形状を有するアンカー用突条であるものが好ましい。

【発明の効果】

【0012】

以上にしてなる本願発明に係る複合セメント管は、内面側は前記合成樹脂層により耐蝕性、耐圧強度を備えるとともに、外面側は発泡軽量セメントからなるので、骨材を有するコンクリート管に比べ、全体として極めて軽量であり、施工性に優れ、敷設機械の小型化・輸送費の軽減など施工コストを低減できる。また、セメント層が強じん性及び可撓性を有し、全体として曲げにも強く、耐震性に優れた管を提供できる。とくにセメント層の比重(成形品としての密度)は0.5〜2.5であり、きわめて軽量で施工性に優れた管を提供できるのである。更に、前記発泡したセメント層が補強繊維として、ビニロン、ポリプロピレン繊維、超高分子量ポリエチレン繊維、アラミド繊維、炭素繊維、鋼繊維およびガラス繊維から選ばれる1種又は2種以上を含有しているので、軽量でありながら優れた耐圧強度を有するのである。

【0013】

また、前記セメント層を、前記合成樹脂層を有する筒状成形体を成形型内にインサートし、セメント、起泡剤、前記補強繊維、水、および必要な添加剤を混練してなる混練物を、前記筒状成形体と金型内壁との間に充填し、養生固化することにより、前記筒状成形体の外周面上に被覆成形すれば、遠心製法のコンクリート管内に後から合成樹脂層を形成する方法に比べて、容易に成形できるとともに、セメント層と合成樹脂層の密着を確実なものとすることができる。

【0014】

また、前記合成樹脂層が、ポリエチレン樹脂、ポリプロピレン樹脂などのポリオレフィン系樹脂よりなると、十分な耐圧強度、耐蝕性を発揮するとともに、ポリ塩化ビニルの場合と異なり、焼却時の灰分が少なく、有毒ガスの発生もなく容易に焼却処理できる。

【0015】

また、合成樹脂層は、外周面上に突条部を螺旋状に連続して設け、前記セメント層に埋め込まれる前記突条部を介して、前記合成樹脂層がセメント層の内周面側に配設されるので、合成樹脂層の剥離、セメント層のずり落ちを防止でき、優れた耐久性を有し、長期間使用することができ、とくに前記突条部を螺旋状に連続して設けているので、セメント層と合成樹脂層との間の長手方向のずれ、回転方向へのずれを有効に防止し、セメント層のずり落ちもより効果的に防止できる。

【0016】

また、前記突条部が、凸状に屈曲形成した金属薄板を螺旋状に配設したものであるので、優れた強度、耐久性を有し、セメント層との密着性も向上する。

【0017】

また、前記突条部が、合成樹脂層の外周面上に一体成形され、外方に向かって断面形状が幅広となる逆止形状を有するアンカー用突条であるので、上述のセメント層と合成樹脂層との間のずれや、セメント層のずり落ちを確実に防止できる。

【発明を実施するための最良の形態】

【0018】

次に、本発明の実施形態を添付図面に基づき詳細に説明する。

【0019】

図1は、本発明に係る複合セメント管1の全体構成を示す縦断面図であり、図1〜3は第1実施形態、図4〜6は第2実施形態を示している。図中符号2はセメント層、3は合成樹脂層、4はOリング、5は筒状フランジ管をそれぞれ示している。

【0020】

なお、以下の各実施形態においては、合成樹脂層3の外周面に螺旋状の金属薄板71よりなる突条部7を設けたもの、合成樹脂層3の外周面に螺旋状のアンカー用突条31を一体成形したものについて説明するが、本発明は何らこのような構成に限定されず、合成樹脂層3として、従来から上下水道用管、通信ケーブル用管などの地中埋設管、その他の管として用いられている種々の合成樹脂管を用いることができ、例えば特願2006−64173号公報、特開2003−340931号公報などで本出願人が既に提案している合成樹脂管を用いることも可能である。

【0021】

まず、図1〜3に基づき第1実施形態を説明する。

【0022】

本実施形態の複合セメント管1は、図1、2に示すように、補強繊維を含有した発泡軽量セメントからなる筒状のセメント層2と、その内周側に配設される筒状の合成樹脂層3とを備え、合成樹脂層3の外周面30上に突条部7を螺旋状に連続して設け、前記セメント層2に埋め込まれる前記突条部7を介して、前記合成樹脂層3がセメント層2の内周面側に配設・保持されている。

【0023】

本実施形態では、図1に示すように、一端部10のセメント層2外周面にOリング4を埋設し、他端部11の外周面に筒状フランジ管5をパテ材6を用いて取り付け、前記Oリング4を設けた一端部10を、隣接する他の複合セメント管1の他端部11の筒状フランジ管5に挿着することで、Oリング4がフランジ管内周面50に密着した状態に複数の複合セメント管1が連結できるように構成されているが、これら筒状フランジ管5をセメント層2と一体成形したものや、その他の接続構造を採用することも勿論可能である。

【0024】

合成樹脂層3の外周面には、突条部7として凸状に屈曲形成した金属薄板71が螺旋状に連続して設けられている。この螺旋状の金属薄板71は、後述するように合成樹脂層3の筒状成形体を成形する際に同時に螺旋状に積層されるが、さらにその外面側に合成樹脂層を被覆したものや、連続溶融押出により、金属薄板71を芯材として同じく凸状断面の合成樹脂部分を押出成形し、これを合成樹脂層3の成形時に積層して螺旋状に設けたものも好ましい実施例である。

【0025】

金属薄板71は、メッキ鋼板が好適に用いられ、内面側にラミネート樹脂フィルムを設けたものも好ましい実施例である。この金属薄板71は、図2に示すように、その断面形状が両側端に水平な脚部72、72を備えた略コ字状となるように屈曲加工された長尺部材を螺旋状に密接配置したものであり、当該複合セメント管1の縦断面において前記略コ字状の凸部が長手方向に連続するように配され、この金属薄板71を介してセメント層2と合成樹脂層3とが互いに強固に結合し、合成樹脂層3の剥離やセメント層2のずり落ちなどを確実に防止できる構造とされている。また、金属薄板71と合成樹脂層3外面との間には空間70が形成され、軽量化の点でも効果がある。なお、金属薄板71の断面形状は、本例のような略コ字状のものに何ら限定されず、たとえば略U字状の丸い凸部としたものや、略三角形状の尖った凸部としたものでもよく、その他の形状でも勿論可能である。

【0026】

合成樹脂層3は、合成樹脂材料を用いて筒状成形体を成形したものであり、前記突条部7とともに螺旋状に巻き付けながら成形される。具体的には、連続溶融押出により、一ピッチ分の筒状部分を押出成形し、その外面に別途供給される屈曲加工した金属薄板71を密着一体化させながら回転軸上に螺旋状に巻きつけて順次溶着させることで得ているが、これ以外の成形方法、たとえば射出成形法等により筒状成形体を一体成形したものや、筒状成形体の合成樹脂層3を先に成形した後、その外周面上に金属薄板71を螺旋状に巻きつけて密着させたものでもよい。合成樹脂層3の成形に用いる合成樹脂材料としては、好ましくはポリプロピレン系樹脂やポリエチレン系樹脂、その他のオレフィン系樹脂が用いられ、とくに好ましくはポリエチレン樹脂、より好ましくは高密度ポリエチレン樹脂が用いられる。

【0027】

セメント層2の成形に使用するセメントは、特に限定されず、普通ポルトランドセメント、早強ポルトランドセメント、超早強ポルトランドセメント等、各種セメントを使用できる。生産性、強度の点からは早強ポルトランドセメントが好ましい。使用する起泡剤も特に限定されず、タンパク質系、界面活性剤系、樹脂系等の公知の各種起泡剤を使用できる。更に、前記起泡剤の代わりに、または前記起泡剤とともに、アルミニウム粉等の金属系発泡剤を使用することもできる。

【0028】

セメント層2の成形に用いるセメントと水の配合割合は、セメント100重量部に対して水が20〜100重量部、更には20〜45重量部の範囲が好ましい。水が多すぎると強度が低下する傾向にあり、水が少なすぎると成形時にセメント混練物(セメントミルク)の流動性が低下して成形性を阻害する傾向にある。また、起泡剤の添加量や添加方法は特に限定されないが、通常はセメント100重量部に対して3重量部以下で、得られるセメント層2の比重が目的とする値となるように適宜調整すればよい。セメント層2の比重は、0.5〜2.5、好ましくは1.0〜2.0となるように設定される。比重が小さいほど取り扱い性の面では有利であるが、比重が小さくなるほど気孔率が大きくなり強度が低下する。また、比重が大きくなるほど取り扱い性が低下する。

【0029】

本発明で使用する補強繊維として、ポリビニルアルコール繊維(ビニロン)、ポリプロピレン繊維、超高分子量ポリエチレン繊維、アラミド繊維、炭素繊維、鋼繊維およびガラス繊維から選ばれる1種又は2種以上が好適に用いられる。これらの繊維のうちでも、ビニロン繊維は耐久性が高く、しかもセメントとの親和性に優れることから好ましい。また、ガラス繊維の場合には、耐アルカリ性ガラスを使用することが好ましい。また、ガラス繊維など、セメントとの親和性の低い補強繊維の場合には、セメント層2を構成する発泡セメント固化物との接着性を向上させ、より高強度のセメント層2とするために、補強繊維として、エポキシ系、スチレン系等のバインダーを吹き付け、または含浸したものを用いることも好ましい。補強繊維の繊維長は特に限定されないが、4〜35mm、より好ましくは15〜35mmであり、特に好ましくは20〜35mmである。補強繊維の繊維長が4mm未満では補強効果が不足する傾向がみられる。補強繊維の繊維長が長い方が補強効果の点では有利であるが、繊維長が長くなるほど分散性が低下し、かえってセメント層2の強度を低下させる場合もある。また、補強繊維の太さにも特に限定はないが、通常、10μm〜100μmのものが用いられる。

【0030】

補強繊維の配合量は、混練物の全体体積に対して1〜3vol%程度とする例が多い。補強繊維の配合量が少ないと、補強効果も低く、セメント層2の補強度も低くなる。補強繊維の配合量が多いほど補強効果においては有利であるものの、配合量が多くなるほどセメント混練物中での分散性が悪くなり、強度が不均一になり、かえって強度が低下するおそれがある。このような観点から、補強繊維の配合量のより好ましい範囲は、混練物の全体体積に対して1〜3vol%である。

【0031】

前記セメント、水、補強繊維、起泡材をプレフォームした泡およびその他の添加剤などからなるセメント混練物(セメントミルク)の混練に際しては、通常のセメントミキサーやコンクリートミキサーなども使用することもできるが、混練物中の起泡剤の発泡状態(気泡)や補強繊維にダメージを与えることなく、かつ全体を均一に混練することが必要である。混練時に起泡剤の発泡状態(気泡)がダメージを受けると、気泡の大きさが不均一となりセメント層2の強度にバラツキが生じることがある。また、補強繊維がダメージを受けると折損して所期の補強効果が得られなかったり、気泡の大きさが不均一となりセメント層2の強度にバラツキが生じることがある。

【0032】

前記セメント層2の成形方法は、前記合成樹脂層からなる筒状成形体を金型内にインサートし、セメント、水、前記補強繊維、前記起泡剤をプレフォームした泡および必要な添加剤を混練してなるセメントミルクを、前記筒状成形体と成形型内壁との間に充填して養生することで、起泡剤を発泡させた泡を含んだセメントミルクが、セメントと水との水和反応により硬化して、多数の気泡および補強繊維が均一に分散した軽量な成形体が、前記合成樹脂層3を構成する筒状成形体の外周面上に被覆した状態に得られる。具体的な製造法の一例を挙げると、セメントに水及び減水剤を混合し、これに補強繊維を加えて混練する。一方、起泡剤に空気を導入し、所定の倍率、例えば20倍程度にプレフォームする。このプレフォームした起泡剤の泡を、前記混練物に加えて混練する。なお、混練物の比重を適宜測定し、目標値に近づけるよう、プレフォームした起泡剤を更に追加して混練してもよい。このセメント混練物を、前記のように型内に充填して養生、固化させる。なお、養生は、通常の養生でもよいし、蒸気養生でもよいし、両者を組み合わせてもよい。また、養生は成形型内で完了させるのではなく、成形型内で蒸気養生し、ある程度固化した段階、通常は数時間後、型から取り出して更に養生することで、成形型での成形サイクルが短くなり、生産性が向上する。また、セメント層2や合成樹脂層3の製造法は上記した方法に限定されるものではない。

【0033】

次に、図4〜6に基づき第2実施形態を説明する。

【0034】

本実施形態の複合セメント管1は、図4および図5に示すように、補強繊維を含有した発泡軽量セメントからなる筒状のセメント層2と、その内周側に配設される筒状の合成樹脂層3とより構成されており、合成樹脂層3には、その外周面30上に突出するアンカー用突条31が設けられ、このアンカー用突条31が前記セメント層2に埋め込まれた状態で、合成樹脂層3がセメント層2の内周面20側に密着状態で保持されている。

【0035】

合成樹脂層3の外周面には、突条部7としてのアンカー用突条31が螺旋状に連続して設けられている。この螺旋状のアンカー用突条31は、後述するように合成樹脂層3の筒状成形体を成形する際に押出し巻き付け成形によって、筒状部分とともに容易に一体的に成形することができるが、本例のように螺旋状に連続したアンカー用突条を1本のみ設けるもの以外に、螺旋状に複数本設けてもよく、また、螺旋状に構成する以外に、周方向に延びる独立したリング状のアンカー用突条を軸方向に所定間隔をおいて複数設けたものでも良いし、また、長手方向に延びる直線状のアンカー用突条を周方向に複数設けたものでもよい。また、アンカー用突条を断続的に形成してもよい。

【0036】

アンカー用突条31は、その断面形状が、外方(図示したものでは、図中、左右方向)に向かって幅広となる逆止形状の突条であり、これによりセメント層2と合成樹脂層3が互いに強固に係合し、合成樹脂層3の剥離やセメント層2のずり落ちなどを確実に防止できる構造とされている。アンカー用突条31の具体的な断面形状は、例えば、図5に示すように略T字状に形成されるが、L字状に突出したものでもよいし、また、図6(a)に示すように逆三角の鳩尾形状に突出させたものや、図6(b)に示すように円形膨出の形状としてもよく、その他の形状でも勿論可能である。

【0037】

合成樹脂層3は、合成樹脂材料を用いて筒状成形体を成形したものであり、本例では、連続溶融押出により、一ピッチ分の筒状部分とそこから外方に突出するアンカー用突条部分とよりなる成形物を押出成形し、該成形物を回転軸上に螺旋状に巻きつけて順次溶着させることで得ているが、これ以外の成形方法、たとえば射出成形法等により筒状成形体を一体成形したものでもよい。

【0038】

その他の構造や、セメント層の素材、配合、製法、合成樹脂層の素材等については、基本的には上記第1実施形態と同様であり、同一の構造については図面中に同一符号を付して、それらの説明は省略する。

【図面の簡単な説明】

【0039】

【図1】本発明の第1実施形態にかかる複合セメント管を示す縦断面図。

【図2】同じく複合セメント管の要部を示す縦断面図。

【図3】同じく複合セメント管の斜視図。

【図4】本発明の第2実施形態にかかる複合セメント管を示す縦断面図。

【図5】同じく複合セメント管の要部を示す縦断面図。

【図6】(a),(b)は合成樹脂層のアンカー用突条の変形例を示す説明図。

【符号の説明】

【0040】

1 複合セメント管

2 セメント層

3 合成樹脂層

4 Oリング

5 筒状フランジ管

6 パテ材

7 突条部

10 端部

11 端部

20 内周面

30 外周面

31 アンカー用突条

50 内周面

70 空間

71 金属薄板

72 脚部

【特許請求の範囲】

【請求項1】

ポリビニルアルコール繊維、ポリプロピレン繊維、超高分子量ポリエチレン繊維、アラミド繊維、炭素繊維、鋼繊維およびガラス繊維から選ばれる1種又は2種以上の補強繊維を含有した発泡軽量セメントより構成し、当該層の比重を0.5〜2.5としてなる筒状のセメント層と、その内周側に配設される筒状の合成樹脂層とを備えていることを特徴とする複合セメント管。

【請求項2】

前記セメント層が、前記合成樹脂層を有する筒状成形体を成形型内にインサートし、セメント、水、補強繊維、起泡剤をプレフォームした泡および必要な添加剤を混練した混練物を、前記筒状成形体と成形型内壁との間に充填し、養生固化することにより、前記筒状成形体の外周面上に被覆成形されてなる請求項1記載の複合セメント管。

【請求項3】

前記合成樹脂層が、ポリオレフィン系樹脂よりなる請求項1又は2記載の複合セメント管。

【請求項4】

前記合成樹脂層の外周面上に突条部を螺旋状に連続して設け、前記セメント層に埋め込まれる前記突条部を介して、前記合成樹脂層がセメント層の内周面側に配設される請求項1〜3の何れか1項に記載の複合セメント管。

【請求項5】

前記突条部が、凸状に屈曲形成した金属薄板を螺旋状に配設してなる請求項4記載の複合セメント管。

【請求項6】

前記突条部が、合成樹脂層の外周面上に一体成形され、外方に向かって断面形状が幅広となる逆止形状を有するアンカー用突条である請求項4記載の複合セメント管。

【請求項1】

ポリビニルアルコール繊維、ポリプロピレン繊維、超高分子量ポリエチレン繊維、アラミド繊維、炭素繊維、鋼繊維およびガラス繊維から選ばれる1種又は2種以上の補強繊維を含有した発泡軽量セメントより構成し、当該層の比重を0.5〜2.5としてなる筒状のセメント層と、その内周側に配設される筒状の合成樹脂層とを備えていることを特徴とする複合セメント管。

【請求項2】

前記セメント層が、前記合成樹脂層を有する筒状成形体を成形型内にインサートし、セメント、水、補強繊維、起泡剤をプレフォームした泡および必要な添加剤を混練した混練物を、前記筒状成形体と成形型内壁との間に充填し、養生固化することにより、前記筒状成形体の外周面上に被覆成形されてなる請求項1記載の複合セメント管。

【請求項3】

前記合成樹脂層が、ポリオレフィン系樹脂よりなる請求項1又は2記載の複合セメント管。

【請求項4】

前記合成樹脂層の外周面上に突条部を螺旋状に連続して設け、前記セメント層に埋め込まれる前記突条部を介して、前記合成樹脂層がセメント層の内周面側に配設される請求項1〜3の何れか1項に記載の複合セメント管。

【請求項5】

前記突条部が、凸状に屈曲形成した金属薄板を螺旋状に配設してなる請求項4記載の複合セメント管。

【請求項6】

前記突条部が、合成樹脂層の外周面上に一体成形され、外方に向かって断面形状が幅広となる逆止形状を有するアンカー用突条である請求項4記載の複合セメント管。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−138817(P2008−138817A)

【公開日】平成20年6月19日(2008.6.19)

【国際特許分類】

【出願番号】特願2006−327642(P2006−327642)

【出願日】平成18年12月4日(2006.12.4)

【出願人】(398062574)カナフレックスコーポレーション株式会社 (62)

【Fターム(参考)】

【公開日】平成20年6月19日(2008.6.19)

【国際特許分類】

【出願日】平成18年12月4日(2006.12.4)

【出願人】(398062574)カナフレックスコーポレーション株式会社 (62)

【Fターム(参考)】

[ Back to top ]