複合セラミックスおよびその製造方法

【課題】硬さおよび靱性をバランスよく兼ね備え、かつクラックの発生および進行を抑制することができる複合セラミックスおよびその製造方法を提供する。

【解決手段】第1のセラミックス原料からなる第1の粒子11aの表面上に、第1の粒子よりも小さい粒径を有し、かつ当該第1のセラミックス原料とは硬さおよび靱性が異なる原料からなる第2の粒子12aを局在させて形成させた複合体からなる原料粉体2を成形した後、焼結させる。これにより、第1のセラミックス原料からなる粗大結晶粒11が、第2の粒子12a同士が結合して形成された3次元網目構造12の網目内部に充填された状態で保持された複合セラミックス1を形成させる。

【解決手段】第1のセラミックス原料からなる第1の粒子11aの表面上に、第1の粒子よりも小さい粒径を有し、かつ当該第1のセラミックス原料とは硬さおよび靱性が異なる原料からなる第2の粒子12aを局在させて形成させた複合体からなる原料粉体2を成形した後、焼結させる。これにより、第1のセラミックス原料からなる粗大結晶粒11が、第2の粒子12a同士が結合して形成された3次元網目構造12の網目内部に充填された状態で保持された複合セラミックス1を形成させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複合セラミックスおよびその製造方法に関する。

【背景技術】

【0002】

セラミックスは、一般的に、優れた機械的性質を有し、かつ耐食性にも優れるので、機械構造用材料、工具などの様々な用途に用いられている。例えば、アルミナセラミックスは、高い硬度を有し、優れた耐摩耗性を有するので、摺動部材などに用いられている。しかしながら、アルミナセラミックスの靱性は、低いため、アルミナセラミックスは、高い応力がかかる部分での用途には不向きである。一方、ジルコニアセラミックスは、低硬度であるものの、高い靱性を有する。このように、硬さおよび靱性は、1種類のセラミックスでは、両立しにくい性質である。

【0003】

そこで、硬さおよび靱性の両方を確保するために、アルミナとジルコニアなどとを含有する複合セラミックスが提案されている(例えば、特許文献1などを参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−286660号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の複合セラミックスなどの従来の複合セラミックスは、クラックが発生した場合、クラックが大きくなりやすい傾向がある。

【0006】

本発明は、前記従来技術に鑑みてなされたものであり、硬さおよび靱性をバランスよく兼ね備え、かつクラックの発生および進行を抑制することができる複合セラミックスおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の複合セラミックスの製造方法は、第1のセラミックス原料と当該第1のセラミックス原料とは硬さおよび靱性が異なる原料とを含有する複合セラミックスの製造方法であって、

(A)第1のセラミックス原料からなる第1の粒子の表面上に、前記第1の粒子よりも小さい粒径を有し、かつ前記第1のセラミックス原料とは硬さおよび靱性が異なる原料からなる第2の粒子を局在させ、複合体を形成させる工程、および

(B)前記工程(A)で得られた複合体からなる原料粉体を成形した後、焼結させることにより、前記第2の粒子同士を結合させて3次元網目構造を形成し、この3次元網目構造の網目内部に前記第1のセラミックス原料からなる粗大結晶粒が充填された状態で保持されている複合セラミックスを形成させる工程

を含むことを特徴としている。

【0008】

本発明の複合セラミックスの製造方法では、第2の粒子を第1の粒子の表面上に局在させた複合体を成形した後、焼結させ、第2の粒子同士を結合させて3次元網目構造を形成させる。これにより、前記3次元網目構造の網目内部に前記第1のセラミックス原料からなる粗大結晶粒が充填された状態で保持され、第1のセラミックス原料および当該第1のセラミックス原料とは硬さおよび靱性が異なる原料が均等に分散した組織が形成される。したがって、本発明の複合セラミックスの製造方法によって得られる複合セラミックスは、硬さおよび靱性をバランスよく示すことができる。これにより、本発明の複合セラミックスの製造方法によって得られる複合セラミックスは、かかる組織によってクラックの発生および進行を抑制することができる。

【0009】

本発明の複合セラミックスの製造方法では、前記工程(A)において、前記第1の粒子からなる粉体と前記第2の粒子からなる粉体とが混合された混合粉体にメカニカルミリング処理を施して第1の粒子の表面上に第2の粒子を局在させることができる。この場合、メカニカルミリング処理によって第1の粒子および第2の粒子の両方に超強加工が施される。これにより、得られる複合セラミックス中の結晶粒を微細化することができる。

【0010】

また、本発明の複合セラミックスの製造方法では、前記工程(A)において、前記第2の粒子からなる粉体にメカニカルミリング処理を施した後、得られた粉体を第1の粒子からなる粉体と混合して第1の粒子の表面上に第2の粒子を局在させることができる。この場合、メカニカルミリング処理によって第2の粒子に超強加工が施され、第2の粒子が微細化される。したがって、第1の粒子の表面上に第2の粒子を効率よく局在させることができ、当該第2の粒子による3次元網目構造の形成が容易になる。

【0011】

本発明の複合セラミックスの製造方法では、第2の粒子を構成する原料は、第1のセラミックス原料とは硬さおよび靱性が異なる第2のセラミックス原料であってもよい。この場合、第1のセラミックス原料が、炭化ケイ素、窒化ケイ素および酸化アルミニウムからなる群より選ばれた1種であってもよい。また、第2のセラミックス原料が、二酸化ジルコニウムまたはイットリア安定化ジルコニアであってもよい。

【0012】

本発明の複合セラミックスは、1つの側面では、前述した製造方法で得られる複合セラミックスである。また、本発明の複合セラミックスは、他の側面では、第1のセラミックス原料と当該第1のセラミックス原料とは硬さおよび靱性が異なる原料とを含有する複合セラミックスであって、前記第1のセラミックス原料とは硬さおよび靱性が異なる原料によって形成された3次元網目構造を有し、この3次元網目構造の網目内部に前記第1のセラミックス原料からなる粗大結晶粒が充填された状態で保持されていることを特徴とする複合セラミックスである。

【0013】

本発明の複合セラミックスは、第1のセラミックス原料とは硬さおよび靱性が異なる原料によって形成された3次元網目構造の網目内部に第1のセラミックス原料からなる粗大結晶粒が充填された状態で保持されているので、前述した複合セラミックスの製造方法と同様の作用効果を奏する。

【0014】

本発明の複合セラミックスでは、前記第1のセラミックス原料とは硬さおよび靱性が異なる原料が、第2のセラミックス原料であってもよい。この場合、第1のセラミックス原料が、炭化ケイ素、窒化ケイ素および酸化アルミニウムからなる群より選ばれた1種であってもよい。また、第2のセラミックス原料が、二酸化ジルコニウムまたはイットリア安定化ジルコニアであってもよい。

【発明の効果】

【0015】

本発明の複合セラミックスおよびその製造方法は、硬さおよび靱性をバランスよく兼ね備え、かつクラックの発生および進行を抑制することができるという優れた効果を奏する。

【図面の簡単な説明】

【0016】

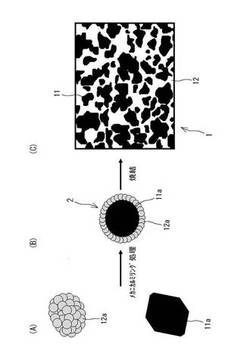

【図1】本発明の一実施形態に係る複合セラミックスの構造を示す概略説明図である。

【図2】本発明の一実施形態に係る複合セラミックスの製造方法の処理手順を示す工程図である。

【図3】本発明の一実施形態に係る複合セラミックスの製造方法の各工程で得られた産物の構造を示す概略説明図である。

【図4】本発明の一実施形態に係る複合セラミックスの製造方法における焼結工程の熱処理条件および圧力条件を示す線図である。

【図5】(A)は試験例1において、実験例1で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例1において、実験例2で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、(C)は試験例1において、実験例3で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(D)は試験例1において、実験例4で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真である。

【図6】試験例2において、実験例1〜4で得られた原料粉体のX線回折パターンを調べた結果を示すグラフである。

【図7】試験例3において、ミリング時間と平均粒径との関係を調べた結果を示すグラフである。

【図8】焼結を行なう際の熱処理条件および圧力条件を示す線図である。

【図9】(A)は試験例4において、実験例5で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例4において、実験例6で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、(C)は試験例4において、実験例7で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(D)は試験例4において、実験例8で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真である。

【図10】試験例5において、実験例9〜12で得られた試験片の曲げ強度および変位を調べた結果を示すグラフである。

【図11】(A)は試験例6において、実施例1〜3で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(B)は試験例6において、実施例1〜3で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真である。

【図12】(A)は試験例7において、実施例4、5および比較例1で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例7において、実施例4、5および比較例1で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(C)は(B)の拡大図を示す図面代用写真である。

【図13】試験例8において、実施例4、5および比較例1で得られた試験片のマイクロビッカース硬さ、曲げ強度および変位を調べた結果を示すグラフである。

【図14】(A)は試験例9において、実施例6、7および比較例2で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例9において、実施例6、7および比較例2で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(C)は(B)の拡大図を示す図面代用写真である。

【図15】試験例10において、実施例6、7および比較例2で得られた試験片のマイクロビッカース硬さ、曲げ強度および変位を調べた結果を示すグラフである。

【図16】(A)は試験例11において、実験例13で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例11において、実験例14で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、(C)は試験例11において、実験例15で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(D)は試験例11において、実験例16で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真である。

【図17】(A)は試験例12において、実験例13で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例12において、実験例14で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、(C)は試験例12において、実験例15で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(D)は試験例12において、実験例16で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真である。

【図18】試験例13において、実験例13〜16で得られた試験片の曲げ強度および変位を調べた結果を示すグラフである。

【図19】(A)は試験例14において、実施例8〜10および比較例3で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例14において、実施例8〜10および比較例3で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(C)は(B)の拡大図を示す図面代用写真である。

【図20】試験例15において、実施例8〜10および比較例3で得られた試験片の曲げ強度および変位を調べた結果を示すグラフである。

【図21】(A)は試験例16において、実施例11〜13および比較例4で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例16において、実施例11〜13および比較例4で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(C)は(B)の拡大図を示す図面代用写真である。

【図22】試験例17において、実施例11〜13および比較例4で得られた試験片の曲げ強度および変位を調べた結果を示すグラフである。

【図23】試験例18において、実施例5、7、10、13、比較例1〜4で得られた試験片について、マイクロビッカース硬さと曲げ強度との関係を調べた結果を示すグラフである。

【図24】(A)は試験例19において、実施例5で得られた試験片を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(B)は試験例19において、比較例1で得られた試験片を走査型電子顕微鏡で観察した結果を示す図面代用写真である。

【図25】(A)は試験例20において、実験例17で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例20において、実験例18で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、(C)は試験例20において、実験例19で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(D)は試験例20において、実験例20で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真である。

【図26】(A)は試験例21において、実験例17で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例21において、実験例18で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、(C)は試験例21において、実験例19で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(D)は試験例21において、実験例20で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真である。

【図27】試験例22において、実験例17〜20で得られた試験片の曲げ強度および変位を調べた結果を示すグラフである。

【図28】(A)は試験例23において、実施例14〜18および比較例5で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例23において、実施例14〜18および比較例5で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(C)は(B)の拡大図を示す図面代用写真である。

【図29】試験例24において、実施例14〜18および比較例5で得られた試験片の曲げ強度および変位を調べた結果を示すグラフである。

【図30】(A)は試験例25において、実施例19〜23および比較例6で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例25において、実施例19〜23および比較例6で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(C)は(B)の拡大図を示す図面代用写真である。

【図31】試験例26において、実施例19〜23および比較例6で得られた試験片の曲げ強度および変位を調べた結果を示す図面代用写真である。

【図32】(A)は試験例29において、実施例5で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例29において、比較例1で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真である。

【図33】(A)は試験例29において、実施例5で得られた焼結体の切断面の走査型電子顕微鏡写真の画像の色彩を画像編集ソフトで編集した結果を示す図面代用写真、(B)は試験例29において、比較例1で得られた焼結体の切断面の走査型電子顕微鏡写真の画像の色彩を画像編集ソフトで編集した結果を示す図面代用写真である。

【図34】(A)は試験例29において、実施例5で得られた焼結体における粒径と頻度との関係を調べた結果を示すグラフ、(B)は試験例29において、比較例1で得られた焼結体における粒径と頻度との関係を調べた結果を示すグラフである。

【発明を実施するための形態】

【0017】

[複合セラミックス]

本発明の一実施形態に係る複合セラミックスは、1つの側面では、第1のセラミックス原料と当該第1のセラミックス原料とは硬さおよび靱性が異なる原料とを含有する複合セラミックスであって、前記第1のセラミックス原料とは硬さおよび靱性が異なる原料によって形成された3次元網目構造を有し、この3次元網目構造の網目内部に前記第1のセラミックス原料からなる粗大結晶粒が充填された状態で保持されていることを特徴とする複合セラミックスである。

【0018】

以下、添付図面を参照しつつ、本発明の一実施形態に係る複合セラミックスを詳細に説明する。図1は、本発明の一実施形態に係る複合セラミックスの構造を示す概略説明図である。なお、本実施形態では、第1のセラミックス原料とは硬さおよび靱性が異なる原料が、セラミックス原料(第2のセラミックス原料)であり、第1のセラミックス原料と比べて高い靱性を有し、かつ低い硬度を有する場合を例としてあげて説明する。

【0019】

図1に示される複合セラミックス1は、第1のセラミックス原料からなる粗大結晶粒部11と、第2のセラミックス原料によって形成された3次元網目構造部12とからなる。粗大結晶粒部11は、3次元網目構造部12の網目内部に充填された状態で保持されている。これにより、複合セラミックス1の内部組織では、第1のセラミックス原料と第2のセラミックス原料とが均等に分散された状態となっている。したがって、複合セラミックス1は、第1のセラミックス原料が有する高い硬さと、第2のセラミックス原料が有する高い靱性の両方をバランスよく示すことができる。また、複合セラミックス1は、かかる内部組織を有していることにより、クラックの発生および進行を抑制することができる。

【0020】

なお、本明細書において、前記「第1のセラミックス原料と第2のセラミックス原料とが均等に分散された状態」とは、第1のセラミックス原料および第2のセラミックス原料それぞれの粒径が0.5〜1.5μmに集中し、かつ第1のセラミックス原料と第2のセラミックス原料の複合セラミックスの切断面において単位面積当たりの第1のセラミックス原料の面積の割合が60%〜70%である状態をいう。

【0021】

第1のセラミックス原料としては、例えば、炭化ケイ素、窒化ケイ素、酸化アルミニウム、などが挙げられるが、本発明は、かかる例示のみに限定されるものではない。

【0022】

第2のセラミックス原料としては、例えば、二酸化ジルコニウム、イットリア安定化ジルコニウム、などが挙げられるが、本発明は、かかる例示のみに限定されるものではない。

【0023】

粗大結晶粒部11の平均径は、複合セラミックス1の用途などによって異なるので、一概には設定することができない。したがって、前記粗大結晶粒部11の平均径は、複合セラミックス1の用途、第1のセラミックス原料および第2のセラミックス原料それぞれの種類などに応じて適宜設定することが望ましい。前記粗大結晶粒部11の平均径は、通常、1.0〜5.0μmであるのが望ましい。

【0024】

なお、本明細書において、「平均径」は、

1) 複合セラミックス1の走査型顕微鏡写真の画像の色彩を画像編集ソフト〔アドビ(Adobe)社製、商品名:Photoshop CS5〕を用いて編集することにより、粗大結晶粒部11と3次元網目構造部12とを区別化し、

2) 前記1)で得られた編集後の画像と、画像解析ソフト〔オリンパスデジタルイメージングソフトウェア(Olympus Digital imaging software)社製、商品名:AnalySIS FIVE〕とを用いて粗大結晶粒部11または3次元網目構造部12の面積を測定し、

3) 得られた測定値と同じ面積となる円の直径〔Equivalent Circle Diameter(ECD)〕を求めること

により得られる値である。

【0025】

本発明の一実施形態に係る複合セラミックスは、他の側面では、後述の複合セラミックスの製造方法により得られる複合セラミックスであってもよい。

【0026】

なお、本発明においては、第1のセラミックス原料とは硬さおよび靱性が異なる原料が、第2のセラミックス原料と比べて低い靱性を有し、かつ高い硬度を有していてもよい。また、本発明においては、第1のセラミックス原料とは硬さおよび靱性が異なる原料は、セラミックス原料以外の物質、例えば、金属、高分子材料などであってもよい。

【0027】

[複合セラミックスの製造方法]

本発明の一実施形態にかかる複合セラミックスの製造方法は、第1のセラミックス原料と当該第1のセラミックス原料とは硬さおよび靱性が異なる原料とを含有する複合セラミックスの製造方法であって、

(A)第1のセラミックス原料からなる第1の粒子の表面上に、前記第1の粒子よりも小さい粒径を有し、かつ前記第1のセラミックス原料とは硬さおよび靱性が異なる原料からなる第2の粒子を局在させ、複合体を形成させる工程、および

(B)前記工程(A)で得られた複合体からなる原料粉体を成形した後、焼結させることにより、前記第2の粒子同士を結合させて3次元網目構造を形成し、この3次元網目構造の網目内部に前記第1のセラミックス原料からなる粗大結晶粒が充填された状態で保持されている複合セラミックスを形成させる工程

を含むことを特徴としている。

【0028】

図2は、本発明の一実施形態に係る複合セラミックスの製造方法の処理手順を示す工程図である。また、図3は、本発明の一実施形態に係る複合セラミックスの製造方法の各工程で得られた産物の構造を示す概略説明図である。なお、本実施形態では、第1のセラミックス原料とは硬さおよび靱性が異なる原料が、セラミックス原料(第2のセラミックス原料)であり、第1のセラミックス原料と比べて高い靱性を有し、かつ低い硬度を有する場合を例としてあげて説明する。

【0029】

本実施形態に係る複合セラミックスの製造方法では、まず、第1のセラミックス原料からなる第1の粒子11aからなる粉体、第2のセラミックス原料からなる第2の粒子12aからなる粉体およびミリング処理用ボール21を、メカニカルミリング用容器31内に入れる〔図2、「原料供給工程」を参照〕。

【0030】

第1の粒子11aの平均粒径は、複合セラミックスの用途、第1のセラミックス原料および第2のセラミックス原料それぞれの種類などによって異なるので、一概には決定することができない。したがって、かかる第1の粒子11aの平均粒径は、複合セラミックスの用途、第1のセラミックス原料および第2のセラミックス原料それぞれの種類などに応じて決定することが望ましい。通常、前記第1の粒子11aの平均粒径は、応力を分散させてクラックの発生を抑制する観点および複合セラミックスの密度を増加させて空隙を少なくしてクラックの発生を抑制する観点から、好ましくは0.5μm以上、より好ましくは1.0μm以上であり、第1のセラミックス原料および第2のセラミックス原料を均一に分散させて硬さおよび靱性をバランスよく兼ね備えた複合セラミックスを得る観点から、好ましくは5.0μm以下、より好ましくは3.0μm以下である。

【0031】

第2の粒子12aの平均粒径は、第1の粒子11aの平均粒径よりも小さい平均粒径である。かかる第2の粒子12aの平均粒径は、複合セラミックスの用途、第1のセラミックス原料および第2のセラミックス原料それぞれの種類などによって異なるので、一概には決定することができない。したがって、かかる第2の粒子12aの平均粒径は、複合セラミックスの用途、第1のセラミックス原料および第2のセラミックス原料それぞれの種類などに応じて決定することが望ましい。前記第2の粒子12aの平均粒径の下限値は、入手可能な程度の平均粒子径であればよく、好ましくは50nm以上である。一方、前記第2の粒子12aの平均粒径の上限値は、次工程において、第1の粒子11aの表面上に当該第2の粒子12aを局在させやすくする観点および次工程に要する時間を短縮させる観点から、好ましくは3.0μm以下、より好ましくは1.0μm以下である。

【0032】

ミリング処理用ボール21は、第1の粒子11aおよび第2の粒子12aに表面超強加工を施すことができ、かつ当該ミリング処理用ボール21に由来する不純物の混入を抑制することができる材料からなるボールであることが望ましい。かかる材料としては、例えば、ステンレス鋼、超硬合金、メノウ、部分安定化ジルコニア、チタンジルコニアモリブデン(TZM)などからなる硬質ボールが挙げられるが、本発明は、かかる例示のみに限定されるものではない。また、かかるミリング処理用ボール21は、当該ミリング処理用ボール21に由来する不純物の混入を抑制する観点から、第1のセラミックス原料および第2のセラミックス原料のいずれかでコーティングされていてもよい。

【0033】

ミリング処理用ボール21の平均粒径は、加工対象の材料の種類、複合セラミックスの用途などによって異なるので、一概には決定することができない。したがって、かかるミリング処理用ボール21の平均粒径は、加工対象の材料の種類、複合セラミックスの用途などに応じて決定することが望ましい。通常、前記ミリング処理用ボール21の平均粒径は、第1のセラミックス原料および第2のセラミックス原料を均一に分散させて硬さおよび靱性をバランスよく兼ね備えた複合セラミックスを得る観点から、好ましくは3.0mm以上、より好ましくは5.0mm以上であり、メカニカルミリング処理の際の操作の容易性を確保する観点から、好ましくは10mm以下、より好ましくは7.0mm以下である。

【0034】

メカニカルミリング用容器31は、当該メカニカルミリング用容器31に由来する不純物の混入を抑制することができる材料からなるボールであることが望ましい。かかる材料としては、前述したミリング用ボール21を構成する材料と同様の材料が例示される。また、かかるメカニカルミリング用容器31は、当該メカニカルミリング用容器に由来する不純物の混入を抑制する観点から、第1のセラミックス原料および第2のセラミックス原料のいずれかでコーティングされていてもよい。

【0035】

原料供給工程において、第1の粒子11aからなる粉体と第2の粒子12aからなる粉体との混合比〔第1の粒子11aからなる粉体/第2の粒子12aからなる粉体(質量比)〕は、複合セラミックスの用途、第1のセラミックス原料および第2のセラミックス原料それぞれの種類などによって異なるので、一概には決定することができない。したがって、かかる混合比は、複合セラミックスの用途、第1のセラミックス原料および第2のセラミックス原料それぞれの種類などに応じて適宜決定することが望ましい。通常、前記混合比は、第1のセラミックス原料および第2のセラミックス原料を均一に分散させて硬さおよび靱性をバランスよく兼ね備えた複合セラミックスを得る観点および3次元網目構造部の組織の制御の観点から、質量比3/7〜7/3である。

【0036】

原料供給工程において、第1の粒子11aからなる粉体および第2の粒子12aからなる粉体の混合粉体と、ミリング処理用ボールとの混合比〔混合粉体/ミリング処理用ボール(質量比)〕は、複合セラミックスに求められる第1のセラミックス原料および第2のセラミックス原料の分散度、3次元網目構造部の組織の所望の形状などによって異なるので、一概には決定することができない。したがって、かかる混合比は、複合セラミックスに求められる第1のセラミックス原料および第2のセラミックス原料の分散度、3次元網目構造部の組織の所望の形状などに応じて適宜決定することが望ましい。通常、前記混合比は、第1のセラミックス原料および第2のセラミックス原料を均一に分散させて硬さおよび靱性をバランスよく兼ね備えた複合セラミックスを得る観点および3次元網目構造部の組織を良好に制御する観点から、1/10〜1/3である。

【0037】

つぎに、第1の粒子11aからなる粉体と第2の粒子12aからなる粉体との混合粉体にメカニカルミリング処理を施し、原料粉体2を得る〔前記工程(A)に対応、図2中、「メカニカルミリング処理工程」を参照〕。かかるメカニカルミリング処理工程により、第1の粒子11aの表面上に、第2の粒子12aを局在させ、第1の粒子11aの表面が第2の粒子12aで覆われた状態とすることができる〔図3(A)および(B)を参照〕。

【0038】

メカニカルミリング処理は、例えば、市販のメカニカルアロイング装置などによって行なうことができる。メカニカルミリングを行なう際の撹拌速度、処理時間および処理温度は、第1の粒子11aおよび第2の粒子12aに表面超強加工を施すに十分な撹拌速度、処理時間および処理温度であればよい。前記撹拌速度は、通常、10Hz〜30Hzである。また、前記処理時間は、通常、第1のセラミックス原料に第2のセラミックス原料を十分に付着させる観点から、好ましくは20時間以上、より好ましくは40時間以上である。前記処理温度は、特に限定されるものではなく、例えば、室温(例えば、20〜30℃)であってもよく、室温よりも高い温度であってもよい。

【0039】

メカニカルミリング処理は、大気中で行なってもよく、不活性ガス(例えば、アルゴンガスなど)の存在下に行なってもよい。

【0040】

その後、原料粉体2を成形し、焼結させる〔前記工程(C)に対応、図2中、「焼結工程」を参照〕。かかる焼結工程により、第2の粒子12a同士を結合させて3次元網目構造12を形成し、第1のセラミックス原料からなる粗大結晶粒11を、3次元網目構造12の網目内部に充填された状態で保持させることができる〔図3(C)を参照〕。

【0041】

焼結工程は、例えば、放電プラズマ焼結装置(図2中、40を参照)などによって行なうことができる。かかる放電プラズマ焼結装置40を用いた場合、成形および焼結は同時に行なわれる。図2中に示される放電プラズマ焼結装置40は、真空水冷チャンバー41と、焼結金型42と、上部パンチ電極部43と、下部パンチ電極部44と、電源45とを備える。放電プラズマ焼結装置40では、真空水冷チャンバー41内に配置された焼結金型42の内部に原料粉体2が充填される。そして、上部パンチ電極部43の先端部と、下部パンチ電極部44の先端部とで、焼結金型42の内部の原料粉体2を加圧しながら、上部パンチ電極部43と下部パンチ電極部44との間に電流を流して放電させて焼結金型42の内部の原料粉体2を加熱することによって、原料粉体2の放電プラズマ焼結が行なわれる。

【0042】

焼結の際の熱処理条件は、昇温速度100〜200℃/minで加熱し、加熱保持温度1300〜1500℃で5〜10分間加熱保持し、その後、降温速度100〜200℃/minで冷却する条件である(図4を参照)。昇温速度は、粒成長を抑制する観点および焼結時間を短縮する観点から、100〜200℃/minである。加熱保持温度は、十分な密度を確保する観点から、1300〜1500℃である。加熱保持時間は、粒成長を抑制する観点および焼結時間を短縮する観点から、通常、好ましくは5〜10分間である。降温速度は、冷却時のクラックの発生を抑制する観点から、100〜200℃である。

【0043】

焼結の際の圧力条件は、加熱開始と同時に圧力を漸増させ、焼結金型の温度が所定の加熱保持温度に達したときから焼結が終了するまで30〜70MPaの圧力を負荷する条件である。負荷される圧力は、密度、焼結に使用する型の耐圧性の観点から、通常、好ましくは30〜70MPaである。

【0044】

なお、本発明においては、第1のセラミックス原料とは硬さおよび靱性が異なる原料が、第2のセラミックス原料と比べて低い靱性を有し、かつ高い硬度を有していてもよい。また、本発明においては、第1のセラミックス原料とは硬さおよび靱性が異なる原料は、セラミックス原料以外の物質、例えば、金属、高分子材料などであってもよい。さらに、焼結は、放電プラズマ焼結法などの方法により行なってもよい。

【0045】

以上説明したように、本発明の複合セラミックスの製造方法によれば、第1のセラミックス原料と当該第1のセラミックス原料とは硬さおよび靱性が異なる原料とを含有する複合セラミックスの製造に際して、第1のセラミックス原料とは硬さおよび靱性が異なる原料によって3次元網目構造を形成し、第1のセラミックス原料からなる粗大結晶粒を、この3次元網目構造の網目内部に充填された状態で保持させることができる。したがって、本発明の複合セラミックスの製造方法によれば、硬さおよび靱性をバランスよく兼ね備え、かつクラックの発生および進行を抑制することができる複合セラミックスを、効率よく製造することができる。かかる複合セラミックスは、クラックの発生および進行が抑制され、かつ室温においても、従来のセラミックス材料と比べて高い靭性を有しているため、ガスタービンなどの高温用構造部材の材料や、幅広い温度範囲(例えば、常温から高温)で用いることができる高靱性セラミックス材料などとして有用である。

【実施例】

【0046】

つぎに、実施例などに基づいて本発明をさらに詳細に説明するが、本発明は、かかる実施例のみに限定されるものではない。なお、以下の実施例においては、第1のセラミックス原料として、高い靱性を有し、かつ低い硬度を有するセラミックス原料であるα型炭化ケイ素、酸化アルミニウムおよび窒化ケイ素のいずれかが用いられている。また、第1のセラミックス原料とは硬さおよび靱性が異なる原料として、低い靱性を有し、かつ高い硬度を有するセラミックス原料(第2のセラミックス原料)である二酸化ジルコニウムまたはイットリア安定化ジルコニアが用いられている。α型炭化ケイ素、酸化アルミニウム、窒化ケイ素、二酸化ジルコニウムおよびイットリア安定化ジルコニアそれぞれの性質を表1に示す。

【0047】

【表1】

【0048】

(実験例1〜4)

α型炭化ケイ素粉体〔(株)高純度化学研究所製、商品名:炭化珪素粉末、平均粒径2〜3μm〕と、ミリング処理用の超硬合金製ボール〔(株)京都タカオシン製、商品名:超硬ボール、平均粒径5.0mm〕とを、α型炭化ケイ素粉体/ボール(質量比)が1/5となるようにメカニカルアロイング装置〔日新技研(株)製、商品名:スーパーミスニ NEV−MA−8〕の超硬合金製容器(直径:60mm、高さ:50mm)に入れた。前記超硬合金製容器内の周囲に冷却水を流しながら、α型炭化ケイ素粉体に対して、振動速度12.5Hz、室温で0時間(実験例1)、20時間(実験例2)、40時間(実験例3)または100時間(実験例4)のミリング処理を施し、原料粉体を得た。

【0049】

(試験例1)

実験例1〜4で得られた原料粉体を走査型電子顕微鏡〔(株)日立ハイテクノロジーズ社製、商品名:FE−SEM S−4800〕で観察した。試験例1において、実験例1で得られた原料粉体を走査型電子顕微鏡で観察した結果を図5(A)、実験例2で得られた原料粉体を走査型電子顕微鏡で観察した結果を図5(B)、実験例3で得られた原料粉体を走査型電子顕微鏡で観察した結果を図5(C)、および実験例4で得られた原料粉体を走査型電子顕微鏡で観察した結果を図5(D)に示す。図5(A)中、スケールバーは2μm、および図5(B)〜(D)中、スケールバーは1μmを示す。

【0050】

図5(A)に示された結果から、α型炭化ケイ素粉体にミリング処理を施していない場合(ミリング時間0時間)、原料粉体に含まれる粒子の平均粒径が2〜3μmであり、粒子が角ばった形状を有していることがわかる。これに対して、図5(B)〜(D)に示された結果から、α型炭化ケイ素粉体にミリング処理を施した場合、ミリング時間の長さに比例してα型炭化ケイ素からなる粒子の平均粒径が小さくなり、かつ丸くなる傾向があることがわかる。したがって、これらの結果から、ミリング時間を調整することにより、粒子の大きさや形状を調節することができることがわかる。

【0051】

(試験例2)

実験例1〜4で得られた原料粉体のX線回折パターンを、粉末X線回折装置〔株式会社リガク社製、商品名:RINT2000〕を用いて測定した。試験例2において、実験例1〜4で得られた原料粉体のX線回折パターンを調べた結果を図6に示す。図6中、(A)は実験例1で得られた原料粉体のX線回折パターン、(B)は実験例2で得られた原料粉体のX線回折パターン、(C)は実験例3で得られた原料粉体のX線回折パターン、および(D)は実験例4で得られた原料粉体のX線回折パターンを示す。

【0052】

図6に示された結果から、実験例1〜4で得られた原料粉体間において、炭素に由来するピークの位置に差異がなく、ミリング処理によって相転移が生じていないことがわかる。また、図6に示された結果から、ミリング処理が施された実験例2〜4で得られた原料粉体における炭素に由来するピークは、ミリング処理が施されていない実験例1で得られた原料粉体における炭素に由来するピークと比べて小さく、しかも、ミリング時間の長さに比例して炭素に由来するピークが小さくなる傾向があることがわかる。したがって、これらの結果から、ミリング時間を調整することにより、相転移は生じさせずに、粒子の大きさを調節することができることがわかる。

【0053】

(試験例3)

試験例1で観察された原料粉体(実験例1〜4で得られた原料粉体)の画像の色彩を、画像編集ソフト〔アドビ(Adobe)社製、商品名:Photoshop CS5〕を用いて白および黒に2値化した。編集後の画像と、画像解析ソフトウェア〔オリンパスデジタルイメージングソフトウェア(Olympus Digital imaging software)社製、商品名:AnalySIS FIVE〕とを用い、実験例1〜4で得られた原料粉体に含まれるα型炭化ケイ素の各粒子の面積を測定した。得られた測定値と同じ面積となる円の直径に基づいて、実験例1〜4で得られた原料粉体に含まれるα型炭化ケイ素の粒子の平均粒径を求めた。試験例3において、ミリング時間と平均粒径との関係を調べた結果を図7に示す。

【0054】

図7に示された結果から、ミリング時間の長さに比例してα型炭化ケイ素の平均粒径は、小さくなる傾向があることがわかる。したがって、ミリング時間を調整することにより、粒子の大きさを調節することができることがわかる。

【0055】

(実験例5)

実験例1で得られた原料粉体を、厚さ2.5〜5.5mmで、直径15mmの円板状の焼結体を得るための金型(以下、「円板状焼結体用金型」ともいう)に充填した。前記円板状焼結体用金型を放電プラズマ焼結装置〔SPS シンテックス(株)製、商品名:DR.SINTER−1020〕に装てんし、図8に示された圧力条件で加圧しながら、図8に示された熱処理条件で焼結させ、厚さ2.5〜5.5mmで、直径15mmの円板状の焼結体(実験例5)を得た。

【0056】

なお、図8に示された圧力条件は、加熱開始と同時に圧力を漸増させ、放電プラズマ焼結装置の焼結炉内の温度が1500℃に達したときから焼結が終了するまで55MPaの圧力を負荷する条件である。また、図8に示された熱処理条件は、昇温速度100℃/minで加熱し、1500℃で10分間加熱し、その後、降温速度100℃/minで冷却する条件である。

【0057】

(実験例6〜8)

実験例5において、実験例1で得られた原料粉体の代わりに、実験例2で得られた原料粉体(実験例6)、実験例3で得られた原料粉体(実験例7)または実験例4で得られた原料粉体(実験例8)を用いたことを除き、実験例5と同様の操作を行ない、円板状の焼結体を得た。

【0058】

(試験例4)

実験例5〜8で得られた円板状の焼結体を直径方向に切断し、切断面を走査型電子顕微鏡〔(株)日立ハイテクノロジーズ社製、商品名:FE−SEM S−4800〕で観察した。試験例4において、実験例5で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を図9(A)、実験例6で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を図9(B)、実験例7で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を図9(C)、および実験例8で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を図9(D)に示す。図9中、スケールバーは10μmを示す。

【0059】

図9に示された結果から、ミリング処理が施された原料粉体(実験例2〜4)が用いられた実験例6〜8で得られた円板状の焼結体の切断面における密度は、ミリング処理が施されていない原料粉体(実験例1)が用いられた実験例5で得られた円板状の焼結体の切断面における密度と比べて高く、しかも、ミリング時間の長さに比例して円板状の焼結体の切断面における密度が高くなる傾向があることがわかる。したがって、焼結体の製造に用いられる原料粉体を製造する際のミリング時間を長くすることにより、得られる焼結体の密度を向上させることができることがわかる。

【0060】

(実験例9)

実験例1で得られた原料粉体を、長さ13mm、幅4.0mm、厚さ2.0mmの試験片を得るための金型(以下、「試験片用金型」ともいう)に充填した。前記金型を前記放電プラズマ焼結装置に装てんし、図8に示された圧力条件で加圧しながら、図8に示された熱処理条件で焼結させ、長さ13mm、幅4.0mm、厚さ2.0mmの試験片を得た。

【0061】

(実験例10〜12)

実験例9において、実験例1で得られた原料粉体の代わりに、実験例2で得られた原料粉体(実験例10)、実験例3で得られた原料粉体(実験例11)または実験例4で得られた原料粉体(実験例12)を用いたことを除き、実験例9と同様の操作を行ない、試験片を得た。

【0062】

(試験例5)

精密万能試験機〔(株)島津製作所製、商品名:オートグラフAG−1 50kN〕を用い、室温で加圧速度0.1mm/minで500Nの圧力を実験例9〜12で得られた試験片に負荷し、実験例9〜12で得られた試験片の曲げ強度を測定した。試験例5において、実験例9〜12で得られた試験片の曲げ強度を調べた結果を図10に示す。

【0063】

図10に示された結果から、ミリング処理が施された原料粉体(実験例2〜4)が用いられた実験例10〜12で得られた試験片の曲げ強度は、ミリング処理が施されていない原料粉体(実験例1)が用いられた実験例9で得られた試験片の曲げ強度と比べて高いことがわかる。しかも、試験片の曲げ強度は、ミリング時間の長さに比例して高くなる傾向があることがわかる。また、図10に示された結果から、実験例10〜12で得られた試験片の変位は、実験例9で得られた試験片の変位と比べて大きいことがわかる。しかも、かかる変位は、ミリング時間の長さに比例して大きくなる傾向があることがわかる。かかる結果から、実験例10〜12で得られた試験片が、実験例9で得られた試験片と比べて高い靱性を有することがわかる。したがって、ミリング処理が施された原料粉体を焼結させることにより、得られる焼結体の曲げ強度および靱性を向上させることができることがわかる。

【0064】

(実施例1)

α型炭化ケイ素粉体〔(株)高純度化学研究所製、商品名:炭化珪素粉末、平均粒径2〜3μm〕と、二酸化ジルコニウム粉体〔(株)高純度化学研究所社製、商品名:二酸化ジルコニウム粉末、平均粒径0.3〜1.0μm〕とを、α型炭化ケイ素粉体/二酸化ジルコニウム粉体(質量比)が1/1となるように混合した。得られた混合粉体と、前記ミリング処理用の超硬合金製ボールとを、混合粉体/ボール(質量比)が1/5となるように前記メカニカルアロイング装置の超高合金製容器に入れた。前記超高合金製容器内を周囲に冷却水を流しながら、混合粉体に対して、振動速度12.5Hz、室温で40時間のミリング処理を施し、原料粉体を得た。

【0065】

原料粉体を、前記円板状焼結体用金型に充填した。前記金型を前記放電プラズマ焼結装置に装てんし、図8に示された圧力条件で加圧しながら、図8に示された熱処理条件で焼結させ、厚さ2.5〜5.5mmで、直径15mmの円板状の焼結体を得た。

【0066】

(実施例2および3)

実施例1において、α型炭化ケイ素粉体/二酸化ジルコニウム粉体(質量比)を9/1とし、ミリング時間を10時間とする代わりに、α型炭化ケイ素粉体/二酸化ジルコニウム粉体(質量比)を7/3(実施例2)または1/1(実施例3)とし、ミリング時間を40時間としたことを除き、実施例1と同様の操作を行ない、厚さ2.5〜5.5mmで、直径15mmの円板状の焼結体を得た。

【0067】

(試験例6)

実施例1〜3で得られた原料粉体を前記走査型電子顕微鏡で観察した。また、実施例1〜3で得られた円板状の焼結体を直径方向に切断し、切断面を前記走査型電子顕微鏡で観察した。試験例6において、実施例1〜3で得られた原料粉体を走査型電子顕微鏡で観察した結果を図11(A)、および実施例1〜3で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を図11(B)に示す。

【0068】

図11(A)に示された結果から、実施例1〜3で得られた原料粉体は、いずれも、α型炭化ケイ素からなる粒子の表面に二酸化ジルコニウムの微粒子が付着した複合粒子を含有していることがわかる。また、図11(B)に示された結果から、実施例1〜3で得られた焼結体は、炭化ケイ素からなるメゾ結晶粒の周りに二酸化ジルコニウムからなるナノ結晶粒がネットワーク状に配置された組織を有することがわかる。なかでも、α型炭化ケイ素粉体/二酸化ジルコニウム粉体(質量比)を1/1とし、かつミリング時間を40時間とした実施例3で得られた焼結体は、炭化ケイ素からなるメゾ結晶粒と、二酸化ジルコニウムからなるナノ結晶粒とが最も均一に分布し、かつ最も高い密度を有することがわかる。

【0069】

(実施例4、5および比較例1)

前記α型炭化ケイ素粉体と、前記二酸化ジルコニウム粉体とを、α型炭化ケイ素粉体/二酸化ジルコニウム粉体(質量比)が1/1となるように混合した。得られた混合粉体と、前記超高合金製ボールとを、混合粉体/ボール(質量比)が1/5となるように前記メカニカルアロイング装置の超高合金製容器に入れた。前記超高合金製容器内を周囲に冷却水を流しながら、混合粉体に対して、振動速度12.5Hz、室温で0時間(比較例1)、20時間(実施例4)または40時間(実施例5)のミリング処理を施し、原料粉体を得た。

【0070】

原料粉体を、前記円板状焼結体用金型に充填した。前記円板状焼結体用金型を前記放電プラズマ焼結装置に装てんし、図8に示された圧力条件で加圧しながら、図8に示された熱処理条件で焼結させ、円板状の焼結体を得た。

【0071】

また、前記円板状焼結体用金型の代わりに前記試験片用金型を用いたことを除き、前記と同様の操作を行ない、試験片を得た。

【0072】

(試験例7)

実施例4、5および比較例1で得られた原料粉体を前記走査型電子顕微鏡で観察した。また、実施例4、5および比較例1で得られた焼結体を直径方向に切断し、切断面を前記走査型電子顕微鏡で観察した。試験例7において、実施例4、5および比較例1で得られた原料粉体を走査型電子顕微鏡で観察した結果を図12(A)、実施例4、5および比較例1で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を図12(B)、および図12(B)の拡大図を図12(C)に示す。図12(A)中、スケールバーは1μm、図12(B)中、スケールバーは20μm、および図12(C)中、スケールバーは5μmを示す。

【0073】

図12(A)に示された結果から、実施例4および5で得られた原料粉体は、いずれも、α型炭化ケイ素からなる粒子の表面に二酸化ジルコニウムの微粒子が付着した複合粒子を含有することがわかる。これに対して、比較例1で得られた原料粉体は、α型炭化ケイ素からなる粒子と、二酸化ジルコニウムの微粒子とが複合体を形成していない混合粉末であることがわかる。また、図12(B)および(C)に示された結果から、実施例4および5で得られた焼結体は、炭化ケイ素からなるメゾ結晶粒の周りに二酸化ジルコニウムからなるナノ結晶粒がネットワーク状に配置された組織を有することがわかる。特に、ミリング時間を40時間とした実施例5で得られた焼結体は、ミリング時間を20時間とした実施例4で得られた焼結体と比べて、組織中において、炭化ケイ素からなるメゾ結晶粒および二酸化ジルコニウムからなるナノ結晶粒がより均一に分布し、かつ最も高い密度を有する組織を有することがわかる。

【0074】

(試験例8)

マイクロビッカース硬度計〔(株)島津製作所社製、商品名:HMV−2〕を用い、JIS Z 2244にしたがい、実施例4、5および比較例1で得られた試験片のマイクロビッカース硬さを測定した。また、精密万能試験機〔(株)島津製作所製、商品名:オートグラフAG−1 50kN〕を用い、室温で加圧速度0.1mm/minで500Nの圧力を実施例4、5および比較例1で得られた試験片に負荷し、実施例4、5および比較例1で得られた試験片の曲げ強度および変位を測定した。試験例8において、実施例4、5および比較例1で得られた試験片のマイクロビッカース硬さ、曲げ強度および変位を調べた結果を図13に示す。

【0075】

図13に示された結果から、ミリング処理が施された原料粉体が用いられた実施例4および5で得られた試験片のビッカース硬さは、ミリング処理が施されていない原料粉体が用いられた比較例1で得られた試験片のビッカース硬さよりも、1.3〜1.5倍高いことがわかる。また、図13に示された結果から、実施例4および5で得られた試験片の曲げ強度は、比較例1で得られた試験片の曲げ強度よりも、2.6〜4.2倍高いことがわかる。また、図13に示された結果から、実施例4および5で得られた試験片の変位は、比較例1で得られた試験片の変位と比べて大きいことがわかる。しかも、かかる変位は、ミリング時間の長さに比例して大きくなる傾向があることがわかる。かかる結果から、実施例4および5で得られた試験片が、比較例1で得られた試験片と比べて高い靱性を有することがわかる。

【0076】

したがって、α型炭化ケイ素粉体と、二酸化ジルコニウム粉体とを混合し、ミリング処理を施すことによって得られた原料粉体を焼結させることにより、α型炭化ケイ素粉体と、二酸化ジルコニウム粉体との混合粉体を焼結させた場合と比べて、マイクロビッカース硬さ、曲げ強度および靱性を向上させることができることがわかる。

【0077】

また、これらの結果から、硬さおよび靱性が互いに異なるセラミックス原料の粉体の混合粉体にミリング処理を施して得られた原料粉体を焼結させた本発明の複合セラミックスは、一方のセラミックス原料に特有の硬さと、他方のセラミックス原料に特有の靱性という1種類のセラミックス原料からなるセラミックスでは両立しにくい性質をバランスよく兼ね備えていることがわかる。

【0078】

(実施例6、7および比較例2)

前記α型炭化ケイ素粉体と、イットリア安定化ジルコニア粉体〔東ソー(株)製、商品名:TZ−3Y−E、平均粒径50μm〕とを、α型炭化ケイ素粉体/イットリア安定化ジルコニア粉体(質量比)が1/1となるように混合した。得られた混合粉体と、前記超高合金製ボールとを、混合粉体/ボール(質量比)が1/5となるように前記メカニカルアロイング装置の超高合金製容器に入れた。前記超高合金製容器内を周囲に冷却水を流しながら、混合粉体に対して、振動速度12.5Hz、室温で0時間(比較例2)、20時間(実施例6)または40時間(実施例7)のミリング処理を施し、原料粉体を得た。

【0079】

原料粉体を、前記円板状焼結体用金型に充填した。前記円板状焼結体用金型を前記放電プラズマ焼結装置に装てんし、図8に示された圧力条件で加圧しながら、図8に示された熱処理条件で焼結させ、円板状の焼結体を得た。

【0080】

また、前記円板状焼結体用金型の代わりに前記試験片用金型を用いたことを除き、前記と同様の操作を行ない、試験片を得た。

【0081】

(試験例9)

実施例6、7および比較例2で得られた原料粉体を前記走査型電子顕微鏡で観察した。また、実施例6、7および比較例2で得られた焼結体を直径方向に切断し、切断面を前記走査型電子顕微鏡で観察した。試験例9において、実施例6、7および比較例2で得られた原料粉体を走査型電子顕微鏡で観察した結果を図14(A)、実施例6、7および比較例2で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を図14(B)、および図14(B)の拡大図を図14(C)に示す。図14(A)中、スケールバーは1μm、図14(B)中、スケールバーは20μm、および図14(C)中、スケールバーは5μmを示す。

【0082】

図14(A)に示された結果から、実施例6および7で得られた原料粉体は、いずれも、α型炭化ケイ素からなる粒子の表面にイットリア安定化ジルコニアの微粒子が付着した複合粒子を含有することがわかる。これに対して、比較例2で得られた原料粉体は、α型炭化ケイ素からなる粒子と、イットリア安定化ジルコニアの微粒子とが複合体を形成していない混合粉末であることがわかる。また、図14(B)および(C)に示された結果から、実施例6および7で得られた焼結体は、炭化ケイ素からなるメゾ結晶粒の周りにイットリア安定化ジルコニアからなるナノ結晶粒がネットワーク状に配置された組織を有することがわかる。特に、ミリング時間を40時間とした実施例7で得られた焼結体は、ミリング時間を20時間とした実施例6で得られた焼結体と比べて、組織中において、炭化ケイ素からなるメゾ結晶粒および二酸化ジルコニウムからなるナノ結晶粒がより均一に分布し、かつ最も高い密度を有する組織を有することがわかる。

【0083】

(試験例10)

試験例8において、実施例4、5および比較例1で得られた試験片の代わりに、実施例6、7および比較例2で得られた試験片を用いたことを除き、試験例8と同様の操作を行ない、マイクロビッカース硬さ、曲げ強度および変位を測定した。試験例10において、実施例6、7および比較例2で得られた試験片のマイクロビッカース硬さ、曲げ強度および変位を調べた結果を図15に示す。

【0084】

図15に示された結果から、ミリング処理が施された原料粉体が用いられた実施例6および7で得られた試験片のビッカース硬さは、ミリング処理が施されていない原料粉体が用いられた比較例2で得られた試験片のビッカース硬さよりも、1.5〜1.6倍高いことがわかる。また、図15に示された結果から、実施例6および7で得られた試験片の曲げ強度は、比較例1で得られた試験片の曲げ強度よりも、2.7〜4.0倍高いことがわかる。さらに、図15に示された結果から、実施例6および7で得られた試験片の変位は、比較例2で得られた試験片の変位と比べて大きいことがわかる。しかも、かかる変位は、ミリング時間の長さに比例して大きくなる傾向があることがわかる。かかる結果から、実施例6および7で得られた試験片が、比較例2で得られた試験片と比べて高い靱性を有することがわかる。

【0085】

したがって、α型炭化ケイ素粉体と、イットリア安定化ジルコニア粉体とを混合し、ミリング処理を施すことによって得られた原料粉体を焼結させることにより、α型炭化ケイ素粉体と、イットリア安定化ジルコニア粉体との混合粉体を焼結させた場合と比べて、マイクロビッカース硬さ、曲げ強度および靱性を向上させることができることがわかる。

【0086】

また、これらの結果から、硬さおよび靱性が互いに異なるセラミックス原料の粉体の混合粉体にミリング処理を施して得られた原料粉体を焼結させた本発明の複合セラミックスは、一方のセラミックス原料に特有の硬さと、他方のセラミックス原料に特有の靱性という1種類のセラミックス原料からなるセラミックスでは両立しにくい性質をバランスよく兼ね備えていることがわかる。

【0087】

(実験例13〜16)

酸化アルミニウム粉体〔(株)高純度化学研究所社製、商品名:α−Al2O3、平均粒径1〜2μm〕と、前記超高合金製ボールとを、酸化アルミニウム粉体/ボール(質量比)が1/5となるように前記メカニカルアロイング装置の超高合金製容器(直径:60mm、高さ:50mm)に入れた。前記超高合金製容器内を周囲に冷却水を流しながら、酸化アルミニウム粉体に対して、振動速度12.5Hz、室温で0時間(実験例13)、20時間(実験例14)、40時間(実験例15)または100時間(実験例16)のミリング処理を施し、原料粉体を得た。

【0088】

原料粉体を、前記円板状焼結体用金型に充填した。前記円板状焼結体用金型を前記放電プラズマ焼結装置に装てんし、図8に示された圧力条件で加圧しながら、図8に示された熱処理条件で焼結させ、円板状の焼結体を得た。

【0089】

また、前記円板状焼結体用金型の代わりに前記試験片用金型を用いたことを除き、前記と同様の操作を行ない、試験片を得た。

【0090】

(試験例11)

実験例13〜16で得られた原料粉体を前記走査型電子顕微鏡で観察した。試験例11において、実験例13で得られた原料粉体を走査型電子顕微鏡で観察した結果を図16(A)、実験例14で得られた原料粉体を走査型電子顕微鏡で観察した結果を図16(B)、実験例15で得られた原料粉体を走査型電子顕微鏡で観察した結果を図16(C)、および実験例16で得られた原料粉体を走査型電子顕微鏡で観察した結果を図16(D)に示す。図16中、スケールバーは1μmを示す。

【0091】

図16(A)に示された結果から、酸化アルミニウム粉体にミリング処理を施していない場合(ミリング時間0時間)、原料粉体に含まれる粒子の平均粒径が1〜2μmであることがわかる。これに対して、図16(B)〜(C)に示された結果から、酸化アルミニウム粉体にミリング処理を施した場合、ミリング時間の長さに比例して酸化アルミニウムからなる粒子の平均粒径が小さくなり、かつ丸くなる傾向があることがわかる。したがって、酸化アルミニウム粉体に対するミリング処理のミリング時間を調整することにより、粒子の大きさを調節することができることがわかる。

【0092】

(試験例12)

実験例13〜16で得られた円板状の焼結体を直径方向に切断し、切断面を前記走査型電子顕微鏡で観察した。試験例12において、実験例13で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を図17(A)、実験例14で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を図17(B)、実験例15で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を図17(C)、および実験例16で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を図17(D)に示す。図17中、スケールバーは10μmを示す。

【0093】

図17に示された結果から、酸化アルミニウム粉体にミリング処理が施された原料粉体が用いられた実験例14〜16で得られた円板状の焼結体の切断面における密度は、ミリング処理が施されていない原料粉体が用いられた実験例13で得られた円板状の焼結体の切断面における密度と比べて高く、しかも、ミリング時間の長さに比例して円板状の焼結体の切断面における密度が高くなる傾向があることがわかる。したがって、焼結体の製造に用いられる酸化アルミニウム粉体に対するミリング処理の際のミリング時間を長くすることにより、得られる焼結体の密度を向上させることができることがわかる。

【0094】

(試験例13)

試験例5において、実験例9〜12で得られた試験片の代わりに、実験例13〜16で得られた試験片を用いたことを除き、試験例5と同様の操作を行ない、各試験片の曲げ強度および変位を測定した。試験例13において、実験例13〜16で得られた試験片の曲げ強度および変位を調べた結果を図18に示す。

【0095】

図18に示された結果から、ミリング処理が施された原料粉体が用いられた実験例14〜16で得られた試験片の曲げ強度は、ミリング処理が施されていない原料粉体が用いられた実験例13で得られた試験片の曲げ強度と比べて高いことがわかる。しかも、試験片の曲げ強度は、ミリング時間の長さに比例して高くなる傾向があることがわかる。また、図18に示された結果から、実験例14〜16で得られた試験片の変位は、実験例13で得られた試験片の変位と比べて大きいことがわかる。しかも、かかる変位は、ミリング時間の長さに比例して大きくなる傾向があることがわかる。かかる結果から、実験例14〜16で得られた試験片が、実験例13で得られた試験片と比べて高い靱性を有することがわかる。したがって、酸化アルミニウム粉体にミリング処理が施された原料粉体を焼結させることにより、得られる焼結体の曲げ強度および靱性を向上させることができることがわかる。

【0096】

(実施例8〜10および比較例3)

前記酸化アルミニウム粉体〔(株)高純度化学研究所製、商品名:α−Al2O3、平均粒径1〜2μm〕と、前記二酸化ジルコニウム粉体とを、酸化アルミニウム粉体/二酸化ジルコニウム粉体(質量比)が1/1となるように混合した。得られた混合粉体と、前記超高合金製ボールとを、混合粉体/ボール(質量比)が1/5となるように前記メカニカルアロイング装置の超高合金製容器に入れた。前記超高合金製容器内を周囲に冷却水を流しながら、前記混合粉体に対して、振動速度12.5Hz、室温で0時間(比較例3)、15時間(実施例8)、20時間(実施例9)または40時間(実施例10)のミリング処理を施し、原料粉体を得た。

【0097】

原料粉体を、前記円板状焼結体用金型に充填した。前記円板状焼結体用金型を前記放電プラズマ焼結装置に装てんし、図8に示された圧力条件で加圧しながら、図8に示された熱処理条件で焼結させ、円板状の焼結体を得た。

【0098】

また、前記円板状焼結体用金型の代わりに前記試験片用金型を用いたことを除き、前記と同様の操作を行ない、試験片を得た。

【0099】

(試験例14)

実施例8〜10および比較例3で得られた原料粉体を前記走査型電子顕微鏡で観察した。また、実施例8〜10および比較例3で得られた焼結体を直径方向に切断し、切断面を前記走査型電子顕微鏡で観察した。試験例14において、実施例8〜10および比較例3で得られた原料粉体を走査型電子顕微鏡で観察した結果を図19(A)、実施例8〜10および比較例3で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を図19(B)、および図19(B)の拡大図を図19(C)に示す。図19(A)中、スケールバーは1μm、図19(B)中、スケールバーは10μm、および図19(C)中、スケールバーは2μmを示す。

【0100】

図19(A)に示された結果から、実施例8〜10で得られた原料粉体は、いずれも、酸化アルミニウムからなる粒子の表面に二酸化ジルコニウムの微粒子が付着した複合粒子を含有することがわかる。これに対して、比較例3で得られた原料粉体は、酸化アルミニウムからなる粒子と、二酸化ジルコニウムの微粒子とが複合体を形成していない混合粉末であることがわかる。また、図19(B)および(C)に示された結果から、実施例8〜10で得られた焼結体は、酸化アルミニウムからなるメゾ結晶粒の周りに二酸化ジルコニウムからなるナノ結晶粒がネットワーク状に配置された組織を有することがわかる。特に、ミリング処理後に得られる原料粉体は、ミリング時間の長さに比例して組織中におけるメゾ結晶粒およびナノ結晶粒の分散性が高くなり、かつ密度が高くなる傾向があることがわかる。

【0101】

(試験例15)

試験例5において、実験例9〜12で得られた試験片の代わりに、実施例8〜10および比較例3で得られた試験片を用いたことを除き、試験例5と同様の操作を行ない、各試験片の曲げ強度および変位を測定した。試験例15において、実施例8〜10および比較例3で得られた試験片の曲げ強度および変位を調べた結果を図20に示す。

【0102】

図20に示された結果から、ミリング処理が施された原料粉体が用いられた実施例8〜10で得られた試験片の曲げ強度は、ミリング処理が施されていない原料粉体が用いられた比較例3で得られた試験片の曲げ強度と比べて高いことがわかる。しかも、試験片の曲げ強度は、ミリング時間の長さに比例して高くなる傾向があることがわかる。また、図20に示された結果から、実施例8〜10で得られた試験片の変位は、比較例3得られた試験片の変位と比べて大きいことがわかる。しかも、かかる変位は、ミリング時間の長さに比例して大きくなる傾向があることがわかる。かかる結果から、実施例8〜10で得られた試験片が、比較例3で得られた試験片と比べて高い靱性を有することがわかる。したがって、酸化アルミニウム粉体と、二酸化ジルコニウム粉体とを混合し、ミリング処理を施すことによって得られた原料粉体を焼結させることにより、酸化アルミニウム粉体と、二酸化ジルコニウム粉体との混合粉体を焼結させた場合と比べて、曲げ強度および靱性を向上させることができることがわかる。

【0103】

(実施例11〜13および比較例4)

前記酸化アルミニウム粉体と、前記イットリア安定化ジルコニア粉体とを、酸化アルミニウム粉体/イットリア安定化ジルコニア粉体(質量比)が1/1となるように混合した。得られた混合粉体と、前記超高合金製ボールとを、混合粉体/ボール(質量比)が1/5となるように前記メカニカルアロイング装置の超高合金製容器に入れた。前記超高合金製容器内を周囲に冷却水を流しながら、混合粉体に対して、振動速度12.5Hz、室温で0時間(比較例4)、15時間(実施例11)、20時間(実施例12)または40時間(実施例13)ミリング処理を施し、原料粉体を得た。

【0104】

原料粉体を、前記円板状焼結体用金型に充填した。前記円板状焼結体用金型を前記放電プラズマ焼結装置に装てんし、図8に示された圧力条件で加圧しながら、図8に示された熱処理条件で焼結させ、円板状の焼結体を得た。

【0105】

また、前記円板状焼結体用金型の代わりに前記試験片用金型を用いたことを除き、前記と同様の操作を行ない、試験片を得た。

【0106】

(試験例16)

実施例11〜13および比較例4で得られた原料粉体を前記走査型電子顕微鏡で観察した。また、実施例11〜13および比較例4で得られた焼結体を直径方向に切断し、切断面を前記走査型電子顕微鏡で観察した。試験例16において、実施例11〜13および比較例4で得られた原料粉体を走査型電子顕微鏡で観察した結果を図21(A)、実施例11〜13および比較例4で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を図21(B)、および図21(B)の拡大図を図21(C)に示す。図21(A)中、スケールバーは1μm、図21(B)中、スケールバーは10μm、および図21(C)中、スケールバーは2μmを示す。

【0107】

図21(A)に示された結果から、実施例11〜13で得られた原料粉体は、いずれも、酸化アルミニウムからなる粒子の表面にイットリア安定化ジルコニアの微粒子が付着した複合粒子を含有することがわかる。これに対して、比較例4で得られた原料粉体は、酸化アルミニウムからなる粒子と、イットリア安定化ジルコニアの微粒子とが複合体を形成していない混合粉末であることがわかる。また、図21(B)および(C)に示された結果から、実施例11〜13で得られた焼結体は、酸化アルミニウムからなるメゾ結晶粒の周りにイットリア安定化ジルコニアからなるナノ結晶粒がネットワーク状に配置された組織を有することがわかる。特に、ミリング処理後に得られる原料粉体は、ミリング時間の長さに比例して組織中におけるメゾ結晶粒およびナノ結晶粒の分散性が高くなり、かつ密度が高くなる傾向があることがわかる。

【0108】

(試験例17)

試験例5において、実験例9〜12で得られた試験片の代わりに、実施例11〜13および比較例4で得られた試験片を用いたことを除き、試験例5と同様の操作を行ない、各試験片の曲げ強度および変位を測定した。試験例17において、実施例11〜13および比較例4で得られた試験片の曲げ強度および変位を調べた結果を図22に示す。

【0109】

図22に示された結果から、ミリング処理が施された原料粉体が用いられた実施例11〜13で得られた試験片の曲げ強度は、ミリング処理が施されていない原料粉体が用いられた比較例4で得られた試験片の曲げ強度と比べて高いことがわかる。しかも、試験片の曲げ強度は、ミリング時間の長さに比例して高くなる傾向があることがわかる。また、図22に示された結果から、実施例11〜13で得られた試験片の変位は、比較例4で得られた試験片の変位と比べて大きいことがわかる。しかも、かかる変位は、ミリング時間の長さに比例して大きくなる傾向があることがわかる。かかる結果から、実施例11〜13で得られた試験片が、比較例4で得られた試験片と比べて高い靱性を有することがわかる。したがって、酸化アルミニウム粉体と、イットリア安定化ジルコニア粉体とを混合し、ミリング処理を施すことによって得られた原料粉体を焼結させることにより、酸化アルミニウム粉体と、イットリア安定化ジルコニア粉体との混合粉体を焼結させた場合と比べて、曲げ強度および靱性を向上させることができることがわかる。

【0110】

(試験例18)

試験例8において、実施例4、5および比較例1で得られた試験片の代わりに、実施例10、13、比較例3および4で得られた試験片を用いたことを除き、試験例8と同様の操作を行ない、マイクロビッカース硬さおよび曲げ強度を測定した。試験例18において、実施例5、7、10、13、比較例1〜4で得られた試験片について、マイクロビッカース硬さと曲げ強度との関係を調べた結果を図23に示す。図中、白三角は実施例5で得られた試験片のマイクロビッカース硬さおよび曲げ強度、白丸は実施例7で得られた試験片のマイクロビッカース硬さおよび曲げ強度、白四角は実施例10で得られた試験片のマイクロビッカース硬さおよび曲げ強度、白矩形は実施例13で得られた試験片のマイクロビッカース硬さおよび曲げ強度、黒四角は比較例1で得られた試験片のマイクロビッカース硬さおよび曲げ強度、黒丸は比較例2で得られた試験片のマイクロビッカース硬さおよび曲げ強度、黒三角は比較例3で得られた試験片のマイクロビッカース硬さおよび曲げ強度、および黒矩形は比較例4で得られた試験片のマイクロビッカース硬さおよび曲げ強度を示す。

【0111】

図23に示された結果から、ミリング処理が施された原料粉体が用いられた実施例5、7、10および13で得られた試験片は、ミリング処理が施されていない原料粉体が用いられた比較例1〜4で得られた試験片と比べて、組織中におけるメゾ結晶粒およびナノ結晶粒の分散性が高くなっており、かつ曲げ強度が高く、しかもマイクロビッカース硬さも高い傾向にあることがわかる。

【0112】

また、これらの結果から、硬さおよび靱性が互いに異なるセラミックス原料の粉体の混合粉体にミリング処理を施して得られた原料粉体を焼結させた本発明の複合セラミックス(実施例5、7、10および13で得られた試験片)は、一方のセラミックス原料に特有の硬さと、他方のセラミックス原料に特有の靱性という1種類のセラミックス原料からなるセラミックスでは両立しにくい性質をバランスよく兼ね備えていることがわかる。

【0113】

(試験例19)

マイクロビッカース硬度計〔(株)島津製作所社製、商品名:HMV−2〕を用い、JIS Z 2244にしたがい、実施例5および比較例1で得られた試験片に対して、マイクロビッカース硬さを測定するのと同様の操作を行なった。その後、実施例5および比較例1で得られた試験片を前記走査型電子顕微鏡で観察し、微小クラックの長さを測定した。試験例19において、実施例5で得られた試験片を走査型電子顕微鏡で観察した結果を図24(A)、および比較例1で得られた試験片を走査型電子顕微鏡で観察した結果を図24(B)に示す。なお、図24(A)中、(A−2)は、(A−1)の一部の拡大図であり、図24(B)中、(B−2)は、(B−1)の一部の拡大図である。

【0114】

図24(A)および(B)に示された結果から、ミリング処理が施された原料粉体が用いられた実施例5で得られた試験片は、ミリング処理が施されていない原料粉体が用いられた比較例1で得られた試験片と比べて、微小クラックの長さが短いことがわかる。したがって、これらの結果から、ミリング処理が施された原料粉体を焼結させることにより、微小クラックの進行を抑制することができることがわかる。

【0115】

(実験例17〜20)

窒化ケイ素粉体〔(株)高純度化学研究所社製、商品名:α-Si3N4、平均粒径1.0〜2.0μm〕と、前記超高合金製ボールとを、窒化ケイ素粉体/ボール(質量比)が1/5となるように前記メカニカルアロイング装置の超高合金製容器(直径:60mm、高さ:50mm)に入れた。前記超高合金製容器内を周囲に冷却水を流しながら、窒化ケイ素粉体に対して、振動速度12.5Hz、室温で0時間(実験例17)、20時間(実験例18)、40時間(実験例19)または100時間(実験例20)のミリング処理を施し、原料粉体を得た。

【0116】

原料粉体を、前記円板状焼結体用金型に充填した。前記円板状焼結体用金型を前記放電プラズマ焼結装置に装てんし、図8に示された圧力条件で加圧しながら、図8に示された熱処理条件で焼結させ、円板状の焼結体を得た。

【0117】

また、前記円板状焼結体用金型の代わりに前記試験片用金型を用いたことを除き、前記と同様の操作を行ない、試験片を得た。

【0118】

(試験例20)

実験例17〜20で得られた原料粉体を前記走査型電子顕微鏡で観察した。また、実験例17〜20で得られた焼結体を直径方向に切断し、切断面を前記走査型電子顕微鏡で観察した。試験例20において、実験例17で得られた原料粉体を走査型電子顕微鏡で観察した結果を図25(A)、実験例18で得られた原料粉体を走査型電子顕微鏡で観察した結果を図25(B)、実験例19で得られた原料粉体を走査型電子顕微鏡で観察した結果を図25(C)、および実験例20で得られた原料粉体を走査型電子顕微鏡で観察した結果を図25(D)に示す。図25(A)〜(D)中、スケールバーは1μmを示す。

【0119】

図25(A)に示された結果から、窒化ケイ素粉体にミリング処理を施していない場合(ミリング時間0時間)、原料粉体に含まれる粒子の平均粒径が1〜2μmであることがわかる。これに対して、図25(B)〜(D)に示された結果から、窒化ケイ素粉体にミリング処理を施した場合、ミリング時間の長さに比例して窒化ケイ素からなる粒子の平均粒径が小さくなり、かつ丸くなる傾向があることがわかる。

【0120】

(試験例21)

試験例4において、実験例5〜8で得られた円板状の焼結体の代わりに、実験例17〜20で得られた焼結体を用いたことを除き、試験例4と同様の操作を行ない、焼結体の切断面を観察した。試験例21において、実験例17で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を図26(A)、実験例18で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を図26(B)、実験例19で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を図26(C)、および実験例20で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を図26(D)に示す。図26中、スケールバーは5μmを示す。

【0121】

図26に示された結果から、ミリング処理が施された原料粉体が用いられた実験例18〜20で得られた円板状の焼結体の切断面における密度は、ミリング処理が施されていない原料粉体が用いられた実験例17で得られた円板状の焼結体の切断面における密度と比べて高く、しかも、ミリング時間の長さに比例して円板状の焼結体の切断面における密度が高くなる傾向があることがわかる。したがって、焼結体の製造に用いられる原料粉体を製造する際のミリング時間を長くすることにより、得られる焼結体の密度を向上させることができることがわかる。

【0122】

(試験例22)

試験例5において、実験例9〜12で得られた試験片の代わりに実験例17〜20で得られた試験片を用いたことを除き、試験例5と同様の操作を行ない、実験例17〜20で得られた試験片の曲げ強度および変位を測定した。試験例22において、実験例17〜20で得られた試験片の曲げ強度および変位を調べた結果を図27に示す。

【0123】

図27に示された結果から、ミリング処理が施された原料粉体が用いられた実験例18〜20で得られた試験片の曲げ強度は、ミリング処理が施されていない原料粉体(実験例1)が用いられた実験例17で得られた試験片の曲げ強度と比べて高いことがわかる。しかも、試験片の曲げ強度は、ミリング時間の長さに比例して高くなる傾向があることがわかる。また、図27に示された結果から、実験例18〜20で得られた試験片の変位は、実験例17で得られた試験片の変位と比べて大きいことがわかる。しかも、かかる変位は、ミリング時間の長さに比例して大きくなる傾向があることがわかる。かかる結果から、実験例18〜20で得られた試験片が、実験例17で得られた試験片と比べて高い靱性を有することがわかる。したがって、窒化ケイ素粉体にミリング処理が施された原料粉体を焼結させることにより、得られる焼結体の曲げ強度および靱性を向上させることができることがわかる。

【0124】

(実施例14〜18および比較例5)

前記窒化ケイ素粉体と、前記二酸化ジルコニウム粉体とを、窒化ケイ素粉体/二酸化ジルコニウム粉体(質量比)が1/1となるように混合した。得られた混合粉体と、前記超高合金製ボールとを、混合粉体/ボール(質量比)が1/5となるように前記メカニカルアロイング装置の超高合金製容器に入れた。前記超高合金製容器内を周囲に冷却水を流しながら、混合粉体に対して、振動速度12.5Hz、室温で0時間(比較例5)、5時間(実施例14)、10時間(実施例15)、15時間(実施例16)、20時間(実施例17)または40時間(実施例18)ミリング処理を施し、原料粉体を得た。

【0125】

原料粉体を、前記円板状焼結体用金型に充填した。前記円板状焼結体用金型を前記放電プラズマ焼結装置に装てんし、図8に示された圧力条件で加圧しながら、図8に示された熱処理条件で焼結させ、円板状の焼結体を得た。

【0126】

また、前記円板状焼結体用金型の代わりに前記試験片用金型を用いたことを除き、前記と同様の操作を行ない、試験片を得た。

【0127】

(試験例23)

実施例14〜18および比較例5で得られた原料粉体を前記走査型電子顕微鏡で観察した。また、実施例14〜18および比較例5で得られた焼結体を直径方向に切断し、切断面を前記走査型電子顕微鏡で観察した。試験例23において、実施例14〜18および比較例5で得られた原料粉体を走査型電子顕微鏡で観察した結果を図28(A)、実施例14〜18および比較例5で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を図28(B)、および図28(B)の拡大図を図28(C)に示す。図28(A)中、スケールバーは1μm、図28(B)中、スケールバーは10μm、および図28(C)中、スケールバーは2μmを示す。

【0128】

図28(A)に示された結果から、実施例14〜18で得られた原料粉体は、いずれも、窒化ケイ素からなる粒子の表面に二酸化ジルコニウムの微粒子が付着した複合粒子を含有することがわかる。これに対して、比較例5で得られた原料粉体は、窒化ケイ素からなる粒子と、二酸化ジルコニウムの微粒子とが複合体を形成していない混合粉末であることがわかる。また、図28(B)および(C)に示された結果から、実施例14〜18で得られた焼結体は、窒化ケイ素からなるメゾ結晶粒の周りに二酸化ジルコニウムからなるナノ結晶粒がネットワーク状に配置された組織を有することがわかる。特に、ミリング処理後に得られる原料粉体は、ミリング時間の長さに比例して組織中におけるメゾ結晶粒およびナノ結晶粒の分散性が高くなり、かつ密度が高くなる傾向があることがわかる。

【0129】

(試験例24)

試験例5において、実験例9〜12で得られた試験片の代わりに、実施例14〜18および比較例5で得られた試験片を用いたことを除き、試験例5と同様の操作を行ない、各試験片の曲げ強度および変位を測定した。試験例24において、実施例14〜18および比較例5で得られた試験片の曲げ強度および変位を調べた結果を図29に示す。

【0130】

図29に示された結果から、ミリング処理が施された原料粉体が用いられた実施例14〜18で得られた試験片の曲げ強度は、ミリング処理が施されていない原料粉体が用いられた比較例5で得られた試験片の曲げ強度と比べて高いことがわかる。しかも、試験片の曲げ強度は、ミリング時間の長さに比例して高くなる傾向があることがわかる。また、図29に示された結果から、実施例14〜18で得られた試験片の変位は、比較例5で得られた試験片の変位と比べて大きいことがわかる。しかも、かかる変位は、ミリング時間の長さに比例して大きくなる傾向があることがわかる。かかる結果から、実施例14〜18で得られた試験片が、比較例5で得られた試験片と比べて高い靱性を有することがわかる。したがって、窒化ケイ素粉体と、二酸化ジルコニウム粉体とを混合し、ミリング処理を施すことによって得られた原料粉体を焼結させることにより、窒化ケイ素粉体と、二酸化ジルコニウム粉体との混合粉体を焼結させた場合と比べて、曲げ強度および靱性を向上させることができることがわかる。

【0131】

(実施例19〜23および比較例6)

前記窒化ケイ素粉体と、前記イットリア安定化ジルコニア粉体とを、窒化ケイ素粉体/イットリア安定化ジルコニア粉体(質量比)が1/1となるように混合した。得られた混合粉体と、前記超高合金製ボールとを、混合粉体/ボール(質量比)が1/5となるように前記メカニカルアロイング装置の超高合金製容器に入れた。前記超高合金製容器内を周囲に冷却水を流しながら、混合粉体に対して、振動速度12.5Hz、室温で0時間(比較例6)、5時間(実施例19)、10時間(実施例20)、15時間(実施例21)、20時間(実施例22)または40時間(実施例23)ミリング処理を施し、原料粉体を得た。

【0132】

原料粉体を、前記円板状焼結体用金型に充填した。前記円板状焼結体用金型を前記放電プラズマ焼結装置に装てんし、図8に示された圧力条件で加圧しながら、図8に示された熱処理条件で焼結させ、円板状の焼結体を得た。

【0133】

また、前記円板状焼結体用金型の代わりに前記試験片用金型を用いたことを除き、前記と同様の操作を行ない、試験片を得た。

【0134】

(試験例25)

実施例19〜23および比較例6で得られた原料粉体を前記走査型電子顕微鏡で観察した。また、実施例19〜23および比較例6で得られた焼結体を直径方向に切断し、切断面を前記走査型電子顕微鏡で観察した。試験例25において、実施例19〜23および比較例6で得られた原料粉体を走査型電子顕微鏡で観察した結果を図30(A)、実施例19〜23および比較例6で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を図30(B)、および図30(B)の拡大図を図30(C)に示す。図30(A)中、スケールバーは1μm、図30(B)中、スケールバーは5μm、および図30(C)中、スケールバーは2μmを示す。

【0135】

図30(A)に示された結果から、実施例19〜23で得られた原料粉体は、いずれも、窒化ケイ素からなる粒子の表面にイットリア安定化ジルコニアの微粒子が付着した複合粒子を含有することがわかる。これに対して、比較例6で得られた原料粉体は、窒化ケイ素からなる粒子と、イットリア安定化ジルコニアの微粒子とが複合体を形成していない混合粉末であることがわかる。また、図30(B)および(C)に示された結果から、実施例19〜23で得られた焼結体は、窒化ケイ素からなるメゾ結晶粒の周りにイットリア安定化ジルコニアからなるナノ結晶粒がネットワーク状に配置された組織を有することがわかる。特に、ミリング処理後に得られる原料粉体は、ミリング時間の長さに比例して組織中におけるメゾ結晶粒およびナノ結晶粒の分散性が高くなり、かつ密度が高くなる傾向があることがわかる。

【0136】

(試験例26)

試験例5において、実験例9〜12で得られた試験片の代わりに、実施例19〜23および比較例6で得られた試験片を用いたことを除き、試験例5と同様の操作を行ない、各試験片の曲げ強度および変位を測定した。試験例26において、実施例19〜23および比較例6で得られた試験片の曲げ強度および変位を調べた結果を図31に示す。

【0137】

図31に示された結果から、ミリング処理が施された原料粉体が用いられた実施例19〜23で得られた試験片の曲げ強度は、ミリング処理が施されていない原料粉体が用いられた比較例6で得られた試験片の曲げ強度と比べて高いことがわかる。しかも、試験片の曲げ強度は、ミリング時間の長さに比例して高くなる傾向があることがわかる。また、図31に示された結果から、実施例19〜23で得られた試験片の変位は、比較例6で得られた試験片の変位と比べて大きいことがわかる。しかも、かかる変位は、ミリング時間の長さに比例して大きくなる傾向があることがわかる。かかる結果から、実施例19〜23で得られた試験片が、比較例6で得られた試験片と比べて高い靱性を有することがわかる。したがって、窒化ケイ素と、イットリア安定化ジルコニア粉体とを混合し、ミリング処理を施すことによって得られた原料粉体を焼結させることにより、窒化ケイ素粉体と、イットリア安定化ジルコニア粉体との混合粉体を焼結させた場合と比べて、曲げ強度および靱性を向上させることができることがわかる。

【0138】

(試験例27)

試験例8において、実施例4、5および比較例1で得られた試験片の代わりに、実施例14〜18および比較例5で得られた試験片を用いることを除き、試験例8と同様の操作を行ない、実施例14〜18および比較例5で得られた試験片のマイクロビッカース硬さを測定する。その結果、ミリング処理が施された原料粉体が用いられた実施例14〜18で得られた試験片のビッカース硬さは、ミリング処理が施されていない原料粉体が用いられた比較例5で得られた試験片のビッカース硬さよりも、高い傾向にあることが示される。

【0139】

(試験例28)

試験例8において、実施例4、5および比較例1で得られた試験片の代わりに、実施例19〜23および比較例6で得られた試験片を用いることを除き、試験例8と同様の操作を行ない、実施例19〜23および比較例6で得られた試験片のマイクロビッカース硬さを測定する。その結果、ミリング処理が施された原料粉体が用いられた実施例19〜23で得られた試験片のビッカース硬さは、ミリング処理が施されていない原料粉体が用いられた比較例6で得られた試験片のビッカース硬さよりも、高い傾向にあることが示される。

【0140】

以上の結果から、硬さおよび靱性が互いに異なるセラミックス原料の粉体の混合粉体にミリング処理を施して得られた原料粉体を焼結させた本発明の複合セラミックスは、一方のセラミックス原料に特有の硬さと、他方のセラミックス原料に特有の靱性という1種類のセラミックス原料からなるセラミックスでは両立しにくい性質をバランスよく兼ね備えていることがわかる。

【0141】

(試験例29)

実施例5および比較例1で得られた円板状の焼結体を直径方向に切断し、切断面を前記走査型電子顕微鏡で観察した(図32参照)。なお、図32において、(A)は試験例29において、実施例5で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例29において、比較例1で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真である。

【0142】

つぎに、図32に対応する走査型電子顕微鏡写真の画像の色彩を、画像編集ソフト〔アドビ(Adobe)社製、商品名:Photoshop CS5〕を用いて編集し、α型炭化ケイ素と二酸化ジルコニウムとの区別化を行なった(図33参照)。編集後の画像と、画像解析ソフトウェア〔オリンパスデジタルイメージングソフトウェア(Olympus Digital imaging software)社製、商品名:AnalySIS FIVE〕とを用い、実施例5および比較例1で得られた円板状の焼結体に含まれるα型炭化ケイ素の各粒子の面積を測定した(図33参照)。なお、図33において、(A)は試験例29において、実施例5で得られた焼結体の切断面の走査型電子顕微鏡写真の画像の色彩を画像編集ソフトで編集した結果を示す図面代用写真、(B)は試験例29において、比較例1で得られた焼結体の切断面の走査型電子顕微鏡写真の画像の色彩を画像編集ソフトで編集した結果を示す図面代用写真である。

【0143】

得られた測定値と同じ面積となる円の直径に基づいて、実施例5および比較例1で得られた円板状の焼結体に含まれるα型炭化ケイ素の粒子の粒径を求めた。試験例29において、実施例5で得られた焼結体における粒径と頻度との関係を調べた結果を図34(A)、比較例1で得られた焼結体における粒径と頻度との関係を調べた結果を図34(B)に示す。

【0144】

図33(A)に示された結果から、ミリング処理が施された原料粉体が用いられた実施例5で得られた焼結体の切断面において単位面積当たりのα型炭化ケイ素の面積の割合は、65.12%であることがわかる。一方、図33(B)に示された結果から、ミリング処理が施されていない比較例1で得られた焼結体の切断面において単位面積当たりのα型炭化ケイ素の面積の割合は、78.08%であることがわかる。ここで、α型炭化ケイ素の密度は、3.14g/cm3 であり、二酸化ジルコニウムの密度は、6.00g/cm3である。α型炭化ケイ素と二酸化ジルコニウムとを、α型炭化ケイ素/二酸化ジルコニウム(質量比)が1/1となるように混合した場合、炭化ケイ素/二酸化ジルコニウム(体積比)は、3.18/1.67となる。そのため、かかる複合セラミックスにおいて、単位面積当たりの炭化ケイ素の面積の割合は、計算上65.6%となる。したがって、実施例5で得られた焼結体では、α型炭化ケイ素と二酸化ジルコニウムとが十分に分散されていると判断することができる。

【0145】

図34に示された結果から、ミリング処理が施されていない原料粉体が用いられた比較例1で得られた焼結体では、0.5〜6.5μmの範囲の様々な粒径の組織が存在しているのに対して、ミリング処理が施された原料粉体が用いられた実施例5で得られた焼結体では、小さい粒径の頻度が増加し、0.5μm〜3.5μmの粒径の組織が存在することがわかる。これらの結果から、ミリング処理が施された原料粉体を用いることにより、ミリング処理が施されていない原料粉体が用いる場合と比べて、複合セラミックスにおける組織の粒径のばらつきが小さくなり、かつ小さい粒径の頻度が増加し、粗大結晶粒部および3次元網目構造部の分散度が高くなることがわかる。

【符号の説明】

【0146】

1 複合セラミックス

2 原料粉体

11 粗大結晶粒部

11a 第1の粒子

12 3次元網目構造部

12a 第2の粒子

【技術分野】

【0001】

本発明は、複合セラミックスおよびその製造方法に関する。

【背景技術】

【0002】

セラミックスは、一般的に、優れた機械的性質を有し、かつ耐食性にも優れるので、機械構造用材料、工具などの様々な用途に用いられている。例えば、アルミナセラミックスは、高い硬度を有し、優れた耐摩耗性を有するので、摺動部材などに用いられている。しかしながら、アルミナセラミックスの靱性は、低いため、アルミナセラミックスは、高い応力がかかる部分での用途には不向きである。一方、ジルコニアセラミックスは、低硬度であるものの、高い靱性を有する。このように、硬さおよび靱性は、1種類のセラミックスでは、両立しにくい性質である。

【0003】

そこで、硬さおよび靱性の両方を確保するために、アルミナとジルコニアなどとを含有する複合セラミックスが提案されている(例えば、特許文献1などを参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−286660号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の複合セラミックスなどの従来の複合セラミックスは、クラックが発生した場合、クラックが大きくなりやすい傾向がある。

【0006】

本発明は、前記従来技術に鑑みてなされたものであり、硬さおよび靱性をバランスよく兼ね備え、かつクラックの発生および進行を抑制することができる複合セラミックスおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の複合セラミックスの製造方法は、第1のセラミックス原料と当該第1のセラミックス原料とは硬さおよび靱性が異なる原料とを含有する複合セラミックスの製造方法であって、

(A)第1のセラミックス原料からなる第1の粒子の表面上に、前記第1の粒子よりも小さい粒径を有し、かつ前記第1のセラミックス原料とは硬さおよび靱性が異なる原料からなる第2の粒子を局在させ、複合体を形成させる工程、および

(B)前記工程(A)で得られた複合体からなる原料粉体を成形した後、焼結させることにより、前記第2の粒子同士を結合させて3次元網目構造を形成し、この3次元網目構造の網目内部に前記第1のセラミックス原料からなる粗大結晶粒が充填された状態で保持されている複合セラミックスを形成させる工程

を含むことを特徴としている。

【0008】

本発明の複合セラミックスの製造方法では、第2の粒子を第1の粒子の表面上に局在させた複合体を成形した後、焼結させ、第2の粒子同士を結合させて3次元網目構造を形成させる。これにより、前記3次元網目構造の網目内部に前記第1のセラミックス原料からなる粗大結晶粒が充填された状態で保持され、第1のセラミックス原料および当該第1のセラミックス原料とは硬さおよび靱性が異なる原料が均等に分散した組織が形成される。したがって、本発明の複合セラミックスの製造方法によって得られる複合セラミックスは、硬さおよび靱性をバランスよく示すことができる。これにより、本発明の複合セラミックスの製造方法によって得られる複合セラミックスは、かかる組織によってクラックの発生および進行を抑制することができる。

【0009】

本発明の複合セラミックスの製造方法では、前記工程(A)において、前記第1の粒子からなる粉体と前記第2の粒子からなる粉体とが混合された混合粉体にメカニカルミリング処理を施して第1の粒子の表面上に第2の粒子を局在させることができる。この場合、メカニカルミリング処理によって第1の粒子および第2の粒子の両方に超強加工が施される。これにより、得られる複合セラミックス中の結晶粒を微細化することができる。

【0010】

また、本発明の複合セラミックスの製造方法では、前記工程(A)において、前記第2の粒子からなる粉体にメカニカルミリング処理を施した後、得られた粉体を第1の粒子からなる粉体と混合して第1の粒子の表面上に第2の粒子を局在させることができる。この場合、メカニカルミリング処理によって第2の粒子に超強加工が施され、第2の粒子が微細化される。したがって、第1の粒子の表面上に第2の粒子を効率よく局在させることができ、当該第2の粒子による3次元網目構造の形成が容易になる。

【0011】

本発明の複合セラミックスの製造方法では、第2の粒子を構成する原料は、第1のセラミックス原料とは硬さおよび靱性が異なる第2のセラミックス原料であってもよい。この場合、第1のセラミックス原料が、炭化ケイ素、窒化ケイ素および酸化アルミニウムからなる群より選ばれた1種であってもよい。また、第2のセラミックス原料が、二酸化ジルコニウムまたはイットリア安定化ジルコニアであってもよい。

【0012】

本発明の複合セラミックスは、1つの側面では、前述した製造方法で得られる複合セラミックスである。また、本発明の複合セラミックスは、他の側面では、第1のセラミックス原料と当該第1のセラミックス原料とは硬さおよび靱性が異なる原料とを含有する複合セラミックスであって、前記第1のセラミックス原料とは硬さおよび靱性が異なる原料によって形成された3次元網目構造を有し、この3次元網目構造の網目内部に前記第1のセラミックス原料からなる粗大結晶粒が充填された状態で保持されていることを特徴とする複合セラミックスである。

【0013】

本発明の複合セラミックスは、第1のセラミックス原料とは硬さおよび靱性が異なる原料によって形成された3次元網目構造の網目内部に第1のセラミックス原料からなる粗大結晶粒が充填された状態で保持されているので、前述した複合セラミックスの製造方法と同様の作用効果を奏する。

【0014】

本発明の複合セラミックスでは、前記第1のセラミックス原料とは硬さおよび靱性が異なる原料が、第2のセラミックス原料であってもよい。この場合、第1のセラミックス原料が、炭化ケイ素、窒化ケイ素および酸化アルミニウムからなる群より選ばれた1種であってもよい。また、第2のセラミックス原料が、二酸化ジルコニウムまたはイットリア安定化ジルコニアであってもよい。

【発明の効果】

【0015】

本発明の複合セラミックスおよびその製造方法は、硬さおよび靱性をバランスよく兼ね備え、かつクラックの発生および進行を抑制することができるという優れた効果を奏する。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る複合セラミックスの構造を示す概略説明図である。

【図2】本発明の一実施形態に係る複合セラミックスの製造方法の処理手順を示す工程図である。

【図3】本発明の一実施形態に係る複合セラミックスの製造方法の各工程で得られた産物の構造を示す概略説明図である。

【図4】本発明の一実施形態に係る複合セラミックスの製造方法における焼結工程の熱処理条件および圧力条件を示す線図である。

【図5】(A)は試験例1において、実験例1で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例1において、実験例2で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、(C)は試験例1において、実験例3で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(D)は試験例1において、実験例4で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真である。

【図6】試験例2において、実験例1〜4で得られた原料粉体のX線回折パターンを調べた結果を示すグラフである。

【図7】試験例3において、ミリング時間と平均粒径との関係を調べた結果を示すグラフである。

【図8】焼結を行なう際の熱処理条件および圧力条件を示す線図である。

【図9】(A)は試験例4において、実験例5で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例4において、実験例6で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、(C)は試験例4において、実験例7で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(D)は試験例4において、実験例8で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真である。

【図10】試験例5において、実験例9〜12で得られた試験片の曲げ強度および変位を調べた結果を示すグラフである。

【図11】(A)は試験例6において、実施例1〜3で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(B)は試験例6において、実施例1〜3で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真である。

【図12】(A)は試験例7において、実施例4、5および比較例1で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例7において、実施例4、5および比較例1で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(C)は(B)の拡大図を示す図面代用写真である。

【図13】試験例8において、実施例4、5および比較例1で得られた試験片のマイクロビッカース硬さ、曲げ強度および変位を調べた結果を示すグラフである。

【図14】(A)は試験例9において、実施例6、7および比較例2で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例9において、実施例6、7および比較例2で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(C)は(B)の拡大図を示す図面代用写真である。

【図15】試験例10において、実施例6、7および比較例2で得られた試験片のマイクロビッカース硬さ、曲げ強度および変位を調べた結果を示すグラフである。

【図16】(A)は試験例11において、実験例13で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例11において、実験例14で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、(C)は試験例11において、実験例15で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(D)は試験例11において、実験例16で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真である。

【図17】(A)は試験例12において、実験例13で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例12において、実験例14で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、(C)は試験例12において、実験例15で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(D)は試験例12において、実験例16で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真である。

【図18】試験例13において、実験例13〜16で得られた試験片の曲げ強度および変位を調べた結果を示すグラフである。

【図19】(A)は試験例14において、実施例8〜10および比較例3で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例14において、実施例8〜10および比較例3で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(C)は(B)の拡大図を示す図面代用写真である。

【図20】試験例15において、実施例8〜10および比較例3で得られた試験片の曲げ強度および変位を調べた結果を示すグラフである。

【図21】(A)は試験例16において、実施例11〜13および比較例4で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例16において、実施例11〜13および比較例4で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(C)は(B)の拡大図を示す図面代用写真である。

【図22】試験例17において、実施例11〜13および比較例4で得られた試験片の曲げ強度および変位を調べた結果を示すグラフである。

【図23】試験例18において、実施例5、7、10、13、比較例1〜4で得られた試験片について、マイクロビッカース硬さと曲げ強度との関係を調べた結果を示すグラフである。

【図24】(A)は試験例19において、実施例5で得られた試験片を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(B)は試験例19において、比較例1で得られた試験片を走査型電子顕微鏡で観察した結果を示す図面代用写真である。

【図25】(A)は試験例20において、実験例17で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例20において、実験例18で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、(C)は試験例20において、実験例19で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(D)は試験例20において、実験例20で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真である。

【図26】(A)は試験例21において、実験例17で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例21において、実験例18で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、(C)は試験例21において、実験例19で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(D)は試験例21において、実験例20で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真である。

【図27】試験例22において、実験例17〜20で得られた試験片の曲げ強度および変位を調べた結果を示すグラフである。

【図28】(A)は試験例23において、実施例14〜18および比較例5で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例23において、実施例14〜18および比較例5で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(C)は(B)の拡大図を示す図面代用写真である。

【図29】試験例24において、実施例14〜18および比較例5で得られた試験片の曲げ強度および変位を調べた結果を示すグラフである。

【図30】(A)は試験例25において、実施例19〜23および比較例6で得られた原料粉体を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例25において、実施例19〜23および比較例6で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、および(C)は(B)の拡大図を示す図面代用写真である。

【図31】試験例26において、実施例19〜23および比較例6で得られた試験片の曲げ強度および変位を調べた結果を示す図面代用写真である。

【図32】(A)は試験例29において、実施例5で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真、(B)は試験例29において、比較例1で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を示す図面代用写真である。

【図33】(A)は試験例29において、実施例5で得られた焼結体の切断面の走査型電子顕微鏡写真の画像の色彩を画像編集ソフトで編集した結果を示す図面代用写真、(B)は試験例29において、比較例1で得られた焼結体の切断面の走査型電子顕微鏡写真の画像の色彩を画像編集ソフトで編集した結果を示す図面代用写真である。

【図34】(A)は試験例29において、実施例5で得られた焼結体における粒径と頻度との関係を調べた結果を示すグラフ、(B)は試験例29において、比較例1で得られた焼結体における粒径と頻度との関係を調べた結果を示すグラフである。

【発明を実施するための形態】

【0017】

[複合セラミックス]

本発明の一実施形態に係る複合セラミックスは、1つの側面では、第1のセラミックス原料と当該第1のセラミックス原料とは硬さおよび靱性が異なる原料とを含有する複合セラミックスであって、前記第1のセラミックス原料とは硬さおよび靱性が異なる原料によって形成された3次元網目構造を有し、この3次元網目構造の網目内部に前記第1のセラミックス原料からなる粗大結晶粒が充填された状態で保持されていることを特徴とする複合セラミックスである。

【0018】

以下、添付図面を参照しつつ、本発明の一実施形態に係る複合セラミックスを詳細に説明する。図1は、本発明の一実施形態に係る複合セラミックスの構造を示す概略説明図である。なお、本実施形態では、第1のセラミックス原料とは硬さおよび靱性が異なる原料が、セラミックス原料(第2のセラミックス原料)であり、第1のセラミックス原料と比べて高い靱性を有し、かつ低い硬度を有する場合を例としてあげて説明する。

【0019】

図1に示される複合セラミックス1は、第1のセラミックス原料からなる粗大結晶粒部11と、第2のセラミックス原料によって形成された3次元網目構造部12とからなる。粗大結晶粒部11は、3次元網目構造部12の網目内部に充填された状態で保持されている。これにより、複合セラミックス1の内部組織では、第1のセラミックス原料と第2のセラミックス原料とが均等に分散された状態となっている。したがって、複合セラミックス1は、第1のセラミックス原料が有する高い硬さと、第2のセラミックス原料が有する高い靱性の両方をバランスよく示すことができる。また、複合セラミックス1は、かかる内部組織を有していることにより、クラックの発生および進行を抑制することができる。

【0020】

なお、本明細書において、前記「第1のセラミックス原料と第2のセラミックス原料とが均等に分散された状態」とは、第1のセラミックス原料および第2のセラミックス原料それぞれの粒径が0.5〜1.5μmに集中し、かつ第1のセラミックス原料と第2のセラミックス原料の複合セラミックスの切断面において単位面積当たりの第1のセラミックス原料の面積の割合が60%〜70%である状態をいう。

【0021】

第1のセラミックス原料としては、例えば、炭化ケイ素、窒化ケイ素、酸化アルミニウム、などが挙げられるが、本発明は、かかる例示のみに限定されるものではない。

【0022】

第2のセラミックス原料としては、例えば、二酸化ジルコニウム、イットリア安定化ジルコニウム、などが挙げられるが、本発明は、かかる例示のみに限定されるものではない。

【0023】

粗大結晶粒部11の平均径は、複合セラミックス1の用途などによって異なるので、一概には設定することができない。したがって、前記粗大結晶粒部11の平均径は、複合セラミックス1の用途、第1のセラミックス原料および第2のセラミックス原料それぞれの種類などに応じて適宜設定することが望ましい。前記粗大結晶粒部11の平均径は、通常、1.0〜5.0μmであるのが望ましい。

【0024】

なお、本明細書において、「平均径」は、

1) 複合セラミックス1の走査型顕微鏡写真の画像の色彩を画像編集ソフト〔アドビ(Adobe)社製、商品名:Photoshop CS5〕を用いて編集することにより、粗大結晶粒部11と3次元網目構造部12とを区別化し、

2) 前記1)で得られた編集後の画像と、画像解析ソフト〔オリンパスデジタルイメージングソフトウェア(Olympus Digital imaging software)社製、商品名:AnalySIS FIVE〕とを用いて粗大結晶粒部11または3次元網目構造部12の面積を測定し、

3) 得られた測定値と同じ面積となる円の直径〔Equivalent Circle Diameter(ECD)〕を求めること

により得られる値である。

【0025】

本発明の一実施形態に係る複合セラミックスは、他の側面では、後述の複合セラミックスの製造方法により得られる複合セラミックスであってもよい。

【0026】

なお、本発明においては、第1のセラミックス原料とは硬さおよび靱性が異なる原料が、第2のセラミックス原料と比べて低い靱性を有し、かつ高い硬度を有していてもよい。また、本発明においては、第1のセラミックス原料とは硬さおよび靱性が異なる原料は、セラミックス原料以外の物質、例えば、金属、高分子材料などであってもよい。

【0027】

[複合セラミックスの製造方法]

本発明の一実施形態にかかる複合セラミックスの製造方法は、第1のセラミックス原料と当該第1のセラミックス原料とは硬さおよび靱性が異なる原料とを含有する複合セラミックスの製造方法であって、

(A)第1のセラミックス原料からなる第1の粒子の表面上に、前記第1の粒子よりも小さい粒径を有し、かつ前記第1のセラミックス原料とは硬さおよび靱性が異なる原料からなる第2の粒子を局在させ、複合体を形成させる工程、および

(B)前記工程(A)で得られた複合体からなる原料粉体を成形した後、焼結させることにより、前記第2の粒子同士を結合させて3次元網目構造を形成し、この3次元網目構造の網目内部に前記第1のセラミックス原料からなる粗大結晶粒が充填された状態で保持されている複合セラミックスを形成させる工程

を含むことを特徴としている。

【0028】

図2は、本発明の一実施形態に係る複合セラミックスの製造方法の処理手順を示す工程図である。また、図3は、本発明の一実施形態に係る複合セラミックスの製造方法の各工程で得られた産物の構造を示す概略説明図である。なお、本実施形態では、第1のセラミックス原料とは硬さおよび靱性が異なる原料が、セラミックス原料(第2のセラミックス原料)であり、第1のセラミックス原料と比べて高い靱性を有し、かつ低い硬度を有する場合を例としてあげて説明する。

【0029】

本実施形態に係る複合セラミックスの製造方法では、まず、第1のセラミックス原料からなる第1の粒子11aからなる粉体、第2のセラミックス原料からなる第2の粒子12aからなる粉体およびミリング処理用ボール21を、メカニカルミリング用容器31内に入れる〔図2、「原料供給工程」を参照〕。

【0030】

第1の粒子11aの平均粒径は、複合セラミックスの用途、第1のセラミックス原料および第2のセラミックス原料それぞれの種類などによって異なるので、一概には決定することができない。したがって、かかる第1の粒子11aの平均粒径は、複合セラミックスの用途、第1のセラミックス原料および第2のセラミックス原料それぞれの種類などに応じて決定することが望ましい。通常、前記第1の粒子11aの平均粒径は、応力を分散させてクラックの発生を抑制する観点および複合セラミックスの密度を増加させて空隙を少なくしてクラックの発生を抑制する観点から、好ましくは0.5μm以上、より好ましくは1.0μm以上であり、第1のセラミックス原料および第2のセラミックス原料を均一に分散させて硬さおよび靱性をバランスよく兼ね備えた複合セラミックスを得る観点から、好ましくは5.0μm以下、より好ましくは3.0μm以下である。

【0031】

第2の粒子12aの平均粒径は、第1の粒子11aの平均粒径よりも小さい平均粒径である。かかる第2の粒子12aの平均粒径は、複合セラミックスの用途、第1のセラミックス原料および第2のセラミックス原料それぞれの種類などによって異なるので、一概には決定することができない。したがって、かかる第2の粒子12aの平均粒径は、複合セラミックスの用途、第1のセラミックス原料および第2のセラミックス原料それぞれの種類などに応じて決定することが望ましい。前記第2の粒子12aの平均粒径の下限値は、入手可能な程度の平均粒子径であればよく、好ましくは50nm以上である。一方、前記第2の粒子12aの平均粒径の上限値は、次工程において、第1の粒子11aの表面上に当該第2の粒子12aを局在させやすくする観点および次工程に要する時間を短縮させる観点から、好ましくは3.0μm以下、より好ましくは1.0μm以下である。

【0032】

ミリング処理用ボール21は、第1の粒子11aおよび第2の粒子12aに表面超強加工を施すことができ、かつ当該ミリング処理用ボール21に由来する不純物の混入を抑制することができる材料からなるボールであることが望ましい。かかる材料としては、例えば、ステンレス鋼、超硬合金、メノウ、部分安定化ジルコニア、チタンジルコニアモリブデン(TZM)などからなる硬質ボールが挙げられるが、本発明は、かかる例示のみに限定されるものではない。また、かかるミリング処理用ボール21は、当該ミリング処理用ボール21に由来する不純物の混入を抑制する観点から、第1のセラミックス原料および第2のセラミックス原料のいずれかでコーティングされていてもよい。

【0033】

ミリング処理用ボール21の平均粒径は、加工対象の材料の種類、複合セラミックスの用途などによって異なるので、一概には決定することができない。したがって、かかるミリング処理用ボール21の平均粒径は、加工対象の材料の種類、複合セラミックスの用途などに応じて決定することが望ましい。通常、前記ミリング処理用ボール21の平均粒径は、第1のセラミックス原料および第2のセラミックス原料を均一に分散させて硬さおよび靱性をバランスよく兼ね備えた複合セラミックスを得る観点から、好ましくは3.0mm以上、より好ましくは5.0mm以上であり、メカニカルミリング処理の際の操作の容易性を確保する観点から、好ましくは10mm以下、より好ましくは7.0mm以下である。

【0034】

メカニカルミリング用容器31は、当該メカニカルミリング用容器31に由来する不純物の混入を抑制することができる材料からなるボールであることが望ましい。かかる材料としては、前述したミリング用ボール21を構成する材料と同様の材料が例示される。また、かかるメカニカルミリング用容器31は、当該メカニカルミリング用容器に由来する不純物の混入を抑制する観点から、第1のセラミックス原料および第2のセラミックス原料のいずれかでコーティングされていてもよい。

【0035】

原料供給工程において、第1の粒子11aからなる粉体と第2の粒子12aからなる粉体との混合比〔第1の粒子11aからなる粉体/第2の粒子12aからなる粉体(質量比)〕は、複合セラミックスの用途、第1のセラミックス原料および第2のセラミックス原料それぞれの種類などによって異なるので、一概には決定することができない。したがって、かかる混合比は、複合セラミックスの用途、第1のセラミックス原料および第2のセラミックス原料それぞれの種類などに応じて適宜決定することが望ましい。通常、前記混合比は、第1のセラミックス原料および第2のセラミックス原料を均一に分散させて硬さおよび靱性をバランスよく兼ね備えた複合セラミックスを得る観点および3次元網目構造部の組織の制御の観点から、質量比3/7〜7/3である。

【0036】

原料供給工程において、第1の粒子11aからなる粉体および第2の粒子12aからなる粉体の混合粉体と、ミリング処理用ボールとの混合比〔混合粉体/ミリング処理用ボール(質量比)〕は、複合セラミックスに求められる第1のセラミックス原料および第2のセラミックス原料の分散度、3次元網目構造部の組織の所望の形状などによって異なるので、一概には決定することができない。したがって、かかる混合比は、複合セラミックスに求められる第1のセラミックス原料および第2のセラミックス原料の分散度、3次元網目構造部の組織の所望の形状などに応じて適宜決定することが望ましい。通常、前記混合比は、第1のセラミックス原料および第2のセラミックス原料を均一に分散させて硬さおよび靱性をバランスよく兼ね備えた複合セラミックスを得る観点および3次元網目構造部の組織を良好に制御する観点から、1/10〜1/3である。

【0037】

つぎに、第1の粒子11aからなる粉体と第2の粒子12aからなる粉体との混合粉体にメカニカルミリング処理を施し、原料粉体2を得る〔前記工程(A)に対応、図2中、「メカニカルミリング処理工程」を参照〕。かかるメカニカルミリング処理工程により、第1の粒子11aの表面上に、第2の粒子12aを局在させ、第1の粒子11aの表面が第2の粒子12aで覆われた状態とすることができる〔図3(A)および(B)を参照〕。

【0038】

メカニカルミリング処理は、例えば、市販のメカニカルアロイング装置などによって行なうことができる。メカニカルミリングを行なう際の撹拌速度、処理時間および処理温度は、第1の粒子11aおよび第2の粒子12aに表面超強加工を施すに十分な撹拌速度、処理時間および処理温度であればよい。前記撹拌速度は、通常、10Hz〜30Hzである。また、前記処理時間は、通常、第1のセラミックス原料に第2のセラミックス原料を十分に付着させる観点から、好ましくは20時間以上、より好ましくは40時間以上である。前記処理温度は、特に限定されるものではなく、例えば、室温(例えば、20〜30℃)であってもよく、室温よりも高い温度であってもよい。

【0039】

メカニカルミリング処理は、大気中で行なってもよく、不活性ガス(例えば、アルゴンガスなど)の存在下に行なってもよい。

【0040】

その後、原料粉体2を成形し、焼結させる〔前記工程(C)に対応、図2中、「焼結工程」を参照〕。かかる焼結工程により、第2の粒子12a同士を結合させて3次元網目構造12を形成し、第1のセラミックス原料からなる粗大結晶粒11を、3次元網目構造12の網目内部に充填された状態で保持させることができる〔図3(C)を参照〕。

【0041】

焼結工程は、例えば、放電プラズマ焼結装置(図2中、40を参照)などによって行なうことができる。かかる放電プラズマ焼結装置40を用いた場合、成形および焼結は同時に行なわれる。図2中に示される放電プラズマ焼結装置40は、真空水冷チャンバー41と、焼結金型42と、上部パンチ電極部43と、下部パンチ電極部44と、電源45とを備える。放電プラズマ焼結装置40では、真空水冷チャンバー41内に配置された焼結金型42の内部に原料粉体2が充填される。そして、上部パンチ電極部43の先端部と、下部パンチ電極部44の先端部とで、焼結金型42の内部の原料粉体2を加圧しながら、上部パンチ電極部43と下部パンチ電極部44との間に電流を流して放電させて焼結金型42の内部の原料粉体2を加熱することによって、原料粉体2の放電プラズマ焼結が行なわれる。

【0042】

焼結の際の熱処理条件は、昇温速度100〜200℃/minで加熱し、加熱保持温度1300〜1500℃で5〜10分間加熱保持し、その後、降温速度100〜200℃/minで冷却する条件である(図4を参照)。昇温速度は、粒成長を抑制する観点および焼結時間を短縮する観点から、100〜200℃/minである。加熱保持温度は、十分な密度を確保する観点から、1300〜1500℃である。加熱保持時間は、粒成長を抑制する観点および焼結時間を短縮する観点から、通常、好ましくは5〜10分間である。降温速度は、冷却時のクラックの発生を抑制する観点から、100〜200℃である。

【0043】

焼結の際の圧力条件は、加熱開始と同時に圧力を漸増させ、焼結金型の温度が所定の加熱保持温度に達したときから焼結が終了するまで30〜70MPaの圧力を負荷する条件である。負荷される圧力は、密度、焼結に使用する型の耐圧性の観点から、通常、好ましくは30〜70MPaである。

【0044】

なお、本発明においては、第1のセラミックス原料とは硬さおよび靱性が異なる原料が、第2のセラミックス原料と比べて低い靱性を有し、かつ高い硬度を有していてもよい。また、本発明においては、第1のセラミックス原料とは硬さおよび靱性が異なる原料は、セラミックス原料以外の物質、例えば、金属、高分子材料などであってもよい。さらに、焼結は、放電プラズマ焼結法などの方法により行なってもよい。

【0045】

以上説明したように、本発明の複合セラミックスの製造方法によれば、第1のセラミックス原料と当該第1のセラミックス原料とは硬さおよび靱性が異なる原料とを含有する複合セラミックスの製造に際して、第1のセラミックス原料とは硬さおよび靱性が異なる原料によって3次元網目構造を形成し、第1のセラミックス原料からなる粗大結晶粒を、この3次元網目構造の網目内部に充填された状態で保持させることができる。したがって、本発明の複合セラミックスの製造方法によれば、硬さおよび靱性をバランスよく兼ね備え、かつクラックの発生および進行を抑制することができる複合セラミックスを、効率よく製造することができる。かかる複合セラミックスは、クラックの発生および進行が抑制され、かつ室温においても、従来のセラミックス材料と比べて高い靭性を有しているため、ガスタービンなどの高温用構造部材の材料や、幅広い温度範囲(例えば、常温から高温)で用いることができる高靱性セラミックス材料などとして有用である。

【実施例】

【0046】

つぎに、実施例などに基づいて本発明をさらに詳細に説明するが、本発明は、かかる実施例のみに限定されるものではない。なお、以下の実施例においては、第1のセラミックス原料として、高い靱性を有し、かつ低い硬度を有するセラミックス原料であるα型炭化ケイ素、酸化アルミニウムおよび窒化ケイ素のいずれかが用いられている。また、第1のセラミックス原料とは硬さおよび靱性が異なる原料として、低い靱性を有し、かつ高い硬度を有するセラミックス原料(第2のセラミックス原料)である二酸化ジルコニウムまたはイットリア安定化ジルコニアが用いられている。α型炭化ケイ素、酸化アルミニウム、窒化ケイ素、二酸化ジルコニウムおよびイットリア安定化ジルコニアそれぞれの性質を表1に示す。

【0047】

【表1】

【0048】

(実験例1〜4)

α型炭化ケイ素粉体〔(株)高純度化学研究所製、商品名:炭化珪素粉末、平均粒径2〜3μm〕と、ミリング処理用の超硬合金製ボール〔(株)京都タカオシン製、商品名:超硬ボール、平均粒径5.0mm〕とを、α型炭化ケイ素粉体/ボール(質量比)が1/5となるようにメカニカルアロイング装置〔日新技研(株)製、商品名:スーパーミスニ NEV−MA−8〕の超硬合金製容器(直径:60mm、高さ:50mm)に入れた。前記超硬合金製容器内の周囲に冷却水を流しながら、α型炭化ケイ素粉体に対して、振動速度12.5Hz、室温で0時間(実験例1)、20時間(実験例2)、40時間(実験例3)または100時間(実験例4)のミリング処理を施し、原料粉体を得た。

【0049】

(試験例1)

実験例1〜4で得られた原料粉体を走査型電子顕微鏡〔(株)日立ハイテクノロジーズ社製、商品名:FE−SEM S−4800〕で観察した。試験例1において、実験例1で得られた原料粉体を走査型電子顕微鏡で観察した結果を図5(A)、実験例2で得られた原料粉体を走査型電子顕微鏡で観察した結果を図5(B)、実験例3で得られた原料粉体を走査型電子顕微鏡で観察した結果を図5(C)、および実験例4で得られた原料粉体を走査型電子顕微鏡で観察した結果を図5(D)に示す。図5(A)中、スケールバーは2μm、および図5(B)〜(D)中、スケールバーは1μmを示す。

【0050】

図5(A)に示された結果から、α型炭化ケイ素粉体にミリング処理を施していない場合(ミリング時間0時間)、原料粉体に含まれる粒子の平均粒径が2〜3μmであり、粒子が角ばった形状を有していることがわかる。これに対して、図5(B)〜(D)に示された結果から、α型炭化ケイ素粉体にミリング処理を施した場合、ミリング時間の長さに比例してα型炭化ケイ素からなる粒子の平均粒径が小さくなり、かつ丸くなる傾向があることがわかる。したがって、これらの結果から、ミリング時間を調整することにより、粒子の大きさや形状を調節することができることがわかる。

【0051】

(試験例2)

実験例1〜4で得られた原料粉体のX線回折パターンを、粉末X線回折装置〔株式会社リガク社製、商品名:RINT2000〕を用いて測定した。試験例2において、実験例1〜4で得られた原料粉体のX線回折パターンを調べた結果を図6に示す。図6中、(A)は実験例1で得られた原料粉体のX線回折パターン、(B)は実験例2で得られた原料粉体のX線回折パターン、(C)は実験例3で得られた原料粉体のX線回折パターン、および(D)は実験例4で得られた原料粉体のX線回折パターンを示す。

【0052】

図6に示された結果から、実験例1〜4で得られた原料粉体間において、炭素に由来するピークの位置に差異がなく、ミリング処理によって相転移が生じていないことがわかる。また、図6に示された結果から、ミリング処理が施された実験例2〜4で得られた原料粉体における炭素に由来するピークは、ミリング処理が施されていない実験例1で得られた原料粉体における炭素に由来するピークと比べて小さく、しかも、ミリング時間の長さに比例して炭素に由来するピークが小さくなる傾向があることがわかる。したがって、これらの結果から、ミリング時間を調整することにより、相転移は生じさせずに、粒子の大きさを調節することができることがわかる。

【0053】

(試験例3)

試験例1で観察された原料粉体(実験例1〜4で得られた原料粉体)の画像の色彩を、画像編集ソフト〔アドビ(Adobe)社製、商品名:Photoshop CS5〕を用いて白および黒に2値化した。編集後の画像と、画像解析ソフトウェア〔オリンパスデジタルイメージングソフトウェア(Olympus Digital imaging software)社製、商品名:AnalySIS FIVE〕とを用い、実験例1〜4で得られた原料粉体に含まれるα型炭化ケイ素の各粒子の面積を測定した。得られた測定値と同じ面積となる円の直径に基づいて、実験例1〜4で得られた原料粉体に含まれるα型炭化ケイ素の粒子の平均粒径を求めた。試験例3において、ミリング時間と平均粒径との関係を調べた結果を図7に示す。

【0054】

図7に示された結果から、ミリング時間の長さに比例してα型炭化ケイ素の平均粒径は、小さくなる傾向があることがわかる。したがって、ミリング時間を調整することにより、粒子の大きさを調節することができることがわかる。

【0055】

(実験例5)

実験例1で得られた原料粉体を、厚さ2.5〜5.5mmで、直径15mmの円板状の焼結体を得るための金型(以下、「円板状焼結体用金型」ともいう)に充填した。前記円板状焼結体用金型を放電プラズマ焼結装置〔SPS シンテックス(株)製、商品名:DR.SINTER−1020〕に装てんし、図8に示された圧力条件で加圧しながら、図8に示された熱処理条件で焼結させ、厚さ2.5〜5.5mmで、直径15mmの円板状の焼結体(実験例5)を得た。

【0056】

なお、図8に示された圧力条件は、加熱開始と同時に圧力を漸増させ、放電プラズマ焼結装置の焼結炉内の温度が1500℃に達したときから焼結が終了するまで55MPaの圧力を負荷する条件である。また、図8に示された熱処理条件は、昇温速度100℃/minで加熱し、1500℃で10分間加熱し、その後、降温速度100℃/minで冷却する条件である。

【0057】

(実験例6〜8)

実験例5において、実験例1で得られた原料粉体の代わりに、実験例2で得られた原料粉体(実験例6)、実験例3で得られた原料粉体(実験例7)または実験例4で得られた原料粉体(実験例8)を用いたことを除き、実験例5と同様の操作を行ない、円板状の焼結体を得た。

【0058】

(試験例4)

実験例5〜8で得られた円板状の焼結体を直径方向に切断し、切断面を走査型電子顕微鏡〔(株)日立ハイテクノロジーズ社製、商品名:FE−SEM S−4800〕で観察した。試験例4において、実験例5で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を図9(A)、実験例6で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を図9(B)、実験例7で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を図9(C)、および実験例8で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を図9(D)に示す。図9中、スケールバーは10μmを示す。

【0059】

図9に示された結果から、ミリング処理が施された原料粉体(実験例2〜4)が用いられた実験例6〜8で得られた円板状の焼結体の切断面における密度は、ミリング処理が施されていない原料粉体(実験例1)が用いられた実験例5で得られた円板状の焼結体の切断面における密度と比べて高く、しかも、ミリング時間の長さに比例して円板状の焼結体の切断面における密度が高くなる傾向があることがわかる。したがって、焼結体の製造に用いられる原料粉体を製造する際のミリング時間を長くすることにより、得られる焼結体の密度を向上させることができることがわかる。

【0060】

(実験例9)

実験例1で得られた原料粉体を、長さ13mm、幅4.0mm、厚さ2.0mmの試験片を得るための金型(以下、「試験片用金型」ともいう)に充填した。前記金型を前記放電プラズマ焼結装置に装てんし、図8に示された圧力条件で加圧しながら、図8に示された熱処理条件で焼結させ、長さ13mm、幅4.0mm、厚さ2.0mmの試験片を得た。

【0061】

(実験例10〜12)

実験例9において、実験例1で得られた原料粉体の代わりに、実験例2で得られた原料粉体(実験例10)、実験例3で得られた原料粉体(実験例11)または実験例4で得られた原料粉体(実験例12)を用いたことを除き、実験例9と同様の操作を行ない、試験片を得た。

【0062】

(試験例5)

精密万能試験機〔(株)島津製作所製、商品名:オートグラフAG−1 50kN〕を用い、室温で加圧速度0.1mm/minで500Nの圧力を実験例9〜12で得られた試験片に負荷し、実験例9〜12で得られた試験片の曲げ強度を測定した。試験例5において、実験例9〜12で得られた試験片の曲げ強度を調べた結果を図10に示す。

【0063】

図10に示された結果から、ミリング処理が施された原料粉体(実験例2〜4)が用いられた実験例10〜12で得られた試験片の曲げ強度は、ミリング処理が施されていない原料粉体(実験例1)が用いられた実験例9で得られた試験片の曲げ強度と比べて高いことがわかる。しかも、試験片の曲げ強度は、ミリング時間の長さに比例して高くなる傾向があることがわかる。また、図10に示された結果から、実験例10〜12で得られた試験片の変位は、実験例9で得られた試験片の変位と比べて大きいことがわかる。しかも、かかる変位は、ミリング時間の長さに比例して大きくなる傾向があることがわかる。かかる結果から、実験例10〜12で得られた試験片が、実験例9で得られた試験片と比べて高い靱性を有することがわかる。したがって、ミリング処理が施された原料粉体を焼結させることにより、得られる焼結体の曲げ強度および靱性を向上させることができることがわかる。

【0064】

(実施例1)

α型炭化ケイ素粉体〔(株)高純度化学研究所製、商品名:炭化珪素粉末、平均粒径2〜3μm〕と、二酸化ジルコニウム粉体〔(株)高純度化学研究所社製、商品名:二酸化ジルコニウム粉末、平均粒径0.3〜1.0μm〕とを、α型炭化ケイ素粉体/二酸化ジルコニウム粉体(質量比)が1/1となるように混合した。得られた混合粉体と、前記ミリング処理用の超硬合金製ボールとを、混合粉体/ボール(質量比)が1/5となるように前記メカニカルアロイング装置の超高合金製容器に入れた。前記超高合金製容器内を周囲に冷却水を流しながら、混合粉体に対して、振動速度12.5Hz、室温で40時間のミリング処理を施し、原料粉体を得た。

【0065】

原料粉体を、前記円板状焼結体用金型に充填した。前記金型を前記放電プラズマ焼結装置に装てんし、図8に示された圧力条件で加圧しながら、図8に示された熱処理条件で焼結させ、厚さ2.5〜5.5mmで、直径15mmの円板状の焼結体を得た。

【0066】

(実施例2および3)

実施例1において、α型炭化ケイ素粉体/二酸化ジルコニウム粉体(質量比)を9/1とし、ミリング時間を10時間とする代わりに、α型炭化ケイ素粉体/二酸化ジルコニウム粉体(質量比)を7/3(実施例2)または1/1(実施例3)とし、ミリング時間を40時間としたことを除き、実施例1と同様の操作を行ない、厚さ2.5〜5.5mmで、直径15mmの円板状の焼結体を得た。

【0067】

(試験例6)

実施例1〜3で得られた原料粉体を前記走査型電子顕微鏡で観察した。また、実施例1〜3で得られた円板状の焼結体を直径方向に切断し、切断面を前記走査型電子顕微鏡で観察した。試験例6において、実施例1〜3で得られた原料粉体を走査型電子顕微鏡で観察した結果を図11(A)、および実施例1〜3で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を図11(B)に示す。

【0068】

図11(A)に示された結果から、実施例1〜3で得られた原料粉体は、いずれも、α型炭化ケイ素からなる粒子の表面に二酸化ジルコニウムの微粒子が付着した複合粒子を含有していることがわかる。また、図11(B)に示された結果から、実施例1〜3で得られた焼結体は、炭化ケイ素からなるメゾ結晶粒の周りに二酸化ジルコニウムからなるナノ結晶粒がネットワーク状に配置された組織を有することがわかる。なかでも、α型炭化ケイ素粉体/二酸化ジルコニウム粉体(質量比)を1/1とし、かつミリング時間を40時間とした実施例3で得られた焼結体は、炭化ケイ素からなるメゾ結晶粒と、二酸化ジルコニウムからなるナノ結晶粒とが最も均一に分布し、かつ最も高い密度を有することがわかる。

【0069】

(実施例4、5および比較例1)

前記α型炭化ケイ素粉体と、前記二酸化ジルコニウム粉体とを、α型炭化ケイ素粉体/二酸化ジルコニウム粉体(質量比)が1/1となるように混合した。得られた混合粉体と、前記超高合金製ボールとを、混合粉体/ボール(質量比)が1/5となるように前記メカニカルアロイング装置の超高合金製容器に入れた。前記超高合金製容器内を周囲に冷却水を流しながら、混合粉体に対して、振動速度12.5Hz、室温で0時間(比較例1)、20時間(実施例4)または40時間(実施例5)のミリング処理を施し、原料粉体を得た。

【0070】

原料粉体を、前記円板状焼結体用金型に充填した。前記円板状焼結体用金型を前記放電プラズマ焼結装置に装てんし、図8に示された圧力条件で加圧しながら、図8に示された熱処理条件で焼結させ、円板状の焼結体を得た。

【0071】

また、前記円板状焼結体用金型の代わりに前記試験片用金型を用いたことを除き、前記と同様の操作を行ない、試験片を得た。

【0072】

(試験例7)

実施例4、5および比較例1で得られた原料粉体を前記走査型電子顕微鏡で観察した。また、実施例4、5および比較例1で得られた焼結体を直径方向に切断し、切断面を前記走査型電子顕微鏡で観察した。試験例7において、実施例4、5および比較例1で得られた原料粉体を走査型電子顕微鏡で観察した結果を図12(A)、実施例4、5および比較例1で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を図12(B)、および図12(B)の拡大図を図12(C)に示す。図12(A)中、スケールバーは1μm、図12(B)中、スケールバーは20μm、および図12(C)中、スケールバーは5μmを示す。

【0073】

図12(A)に示された結果から、実施例4および5で得られた原料粉体は、いずれも、α型炭化ケイ素からなる粒子の表面に二酸化ジルコニウムの微粒子が付着した複合粒子を含有することがわかる。これに対して、比較例1で得られた原料粉体は、α型炭化ケイ素からなる粒子と、二酸化ジルコニウムの微粒子とが複合体を形成していない混合粉末であることがわかる。また、図12(B)および(C)に示された結果から、実施例4および5で得られた焼結体は、炭化ケイ素からなるメゾ結晶粒の周りに二酸化ジルコニウムからなるナノ結晶粒がネットワーク状に配置された組織を有することがわかる。特に、ミリング時間を40時間とした実施例5で得られた焼結体は、ミリング時間を20時間とした実施例4で得られた焼結体と比べて、組織中において、炭化ケイ素からなるメゾ結晶粒および二酸化ジルコニウムからなるナノ結晶粒がより均一に分布し、かつ最も高い密度を有する組織を有することがわかる。

【0074】

(試験例8)

マイクロビッカース硬度計〔(株)島津製作所社製、商品名:HMV−2〕を用い、JIS Z 2244にしたがい、実施例4、5および比較例1で得られた試験片のマイクロビッカース硬さを測定した。また、精密万能試験機〔(株)島津製作所製、商品名:オートグラフAG−1 50kN〕を用い、室温で加圧速度0.1mm/minで500Nの圧力を実施例4、5および比較例1で得られた試験片に負荷し、実施例4、5および比較例1で得られた試験片の曲げ強度および変位を測定した。試験例8において、実施例4、5および比較例1で得られた試験片のマイクロビッカース硬さ、曲げ強度および変位を調べた結果を図13に示す。

【0075】

図13に示された結果から、ミリング処理が施された原料粉体が用いられた実施例4および5で得られた試験片のビッカース硬さは、ミリング処理が施されていない原料粉体が用いられた比較例1で得られた試験片のビッカース硬さよりも、1.3〜1.5倍高いことがわかる。また、図13に示された結果から、実施例4および5で得られた試験片の曲げ強度は、比較例1で得られた試験片の曲げ強度よりも、2.6〜4.2倍高いことがわかる。また、図13に示された結果から、実施例4および5で得られた試験片の変位は、比較例1で得られた試験片の変位と比べて大きいことがわかる。しかも、かかる変位は、ミリング時間の長さに比例して大きくなる傾向があることがわかる。かかる結果から、実施例4および5で得られた試験片が、比較例1で得られた試験片と比べて高い靱性を有することがわかる。

【0076】

したがって、α型炭化ケイ素粉体と、二酸化ジルコニウム粉体とを混合し、ミリング処理を施すことによって得られた原料粉体を焼結させることにより、α型炭化ケイ素粉体と、二酸化ジルコニウム粉体との混合粉体を焼結させた場合と比べて、マイクロビッカース硬さ、曲げ強度および靱性を向上させることができることがわかる。

【0077】

また、これらの結果から、硬さおよび靱性が互いに異なるセラミックス原料の粉体の混合粉体にミリング処理を施して得られた原料粉体を焼結させた本発明の複合セラミックスは、一方のセラミックス原料に特有の硬さと、他方のセラミックス原料に特有の靱性という1種類のセラミックス原料からなるセラミックスでは両立しにくい性質をバランスよく兼ね備えていることがわかる。

【0078】

(実施例6、7および比較例2)

前記α型炭化ケイ素粉体と、イットリア安定化ジルコニア粉体〔東ソー(株)製、商品名:TZ−3Y−E、平均粒径50μm〕とを、α型炭化ケイ素粉体/イットリア安定化ジルコニア粉体(質量比)が1/1となるように混合した。得られた混合粉体と、前記超高合金製ボールとを、混合粉体/ボール(質量比)が1/5となるように前記メカニカルアロイング装置の超高合金製容器に入れた。前記超高合金製容器内を周囲に冷却水を流しながら、混合粉体に対して、振動速度12.5Hz、室温で0時間(比較例2)、20時間(実施例6)または40時間(実施例7)のミリング処理を施し、原料粉体を得た。

【0079】

原料粉体を、前記円板状焼結体用金型に充填した。前記円板状焼結体用金型を前記放電プラズマ焼結装置に装てんし、図8に示された圧力条件で加圧しながら、図8に示された熱処理条件で焼結させ、円板状の焼結体を得た。

【0080】

また、前記円板状焼結体用金型の代わりに前記試験片用金型を用いたことを除き、前記と同様の操作を行ない、試験片を得た。

【0081】

(試験例9)

実施例6、7および比較例2で得られた原料粉体を前記走査型電子顕微鏡で観察した。また、実施例6、7および比較例2で得られた焼結体を直径方向に切断し、切断面を前記走査型電子顕微鏡で観察した。試験例9において、実施例6、7および比較例2で得られた原料粉体を走査型電子顕微鏡で観察した結果を図14(A)、実施例6、7および比較例2で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を図14(B)、および図14(B)の拡大図を図14(C)に示す。図14(A)中、スケールバーは1μm、図14(B)中、スケールバーは20μm、および図14(C)中、スケールバーは5μmを示す。

【0082】

図14(A)に示された結果から、実施例6および7で得られた原料粉体は、いずれも、α型炭化ケイ素からなる粒子の表面にイットリア安定化ジルコニアの微粒子が付着した複合粒子を含有することがわかる。これに対して、比較例2で得られた原料粉体は、α型炭化ケイ素からなる粒子と、イットリア安定化ジルコニアの微粒子とが複合体を形成していない混合粉末であることがわかる。また、図14(B)および(C)に示された結果から、実施例6および7で得られた焼結体は、炭化ケイ素からなるメゾ結晶粒の周りにイットリア安定化ジルコニアからなるナノ結晶粒がネットワーク状に配置された組織を有することがわかる。特に、ミリング時間を40時間とした実施例7で得られた焼結体は、ミリング時間を20時間とした実施例6で得られた焼結体と比べて、組織中において、炭化ケイ素からなるメゾ結晶粒および二酸化ジルコニウムからなるナノ結晶粒がより均一に分布し、かつ最も高い密度を有する組織を有することがわかる。

【0083】

(試験例10)

試験例8において、実施例4、5および比較例1で得られた試験片の代わりに、実施例6、7および比較例2で得られた試験片を用いたことを除き、試験例8と同様の操作を行ない、マイクロビッカース硬さ、曲げ強度および変位を測定した。試験例10において、実施例6、7および比較例2で得られた試験片のマイクロビッカース硬さ、曲げ強度および変位を調べた結果を図15に示す。

【0084】

図15に示された結果から、ミリング処理が施された原料粉体が用いられた実施例6および7で得られた試験片のビッカース硬さは、ミリング処理が施されていない原料粉体が用いられた比較例2で得られた試験片のビッカース硬さよりも、1.5〜1.6倍高いことがわかる。また、図15に示された結果から、実施例6および7で得られた試験片の曲げ強度は、比較例1で得られた試験片の曲げ強度よりも、2.7〜4.0倍高いことがわかる。さらに、図15に示された結果から、実施例6および7で得られた試験片の変位は、比較例2で得られた試験片の変位と比べて大きいことがわかる。しかも、かかる変位は、ミリング時間の長さに比例して大きくなる傾向があることがわかる。かかる結果から、実施例6および7で得られた試験片が、比較例2で得られた試験片と比べて高い靱性を有することがわかる。

【0085】

したがって、α型炭化ケイ素粉体と、イットリア安定化ジルコニア粉体とを混合し、ミリング処理を施すことによって得られた原料粉体を焼結させることにより、α型炭化ケイ素粉体と、イットリア安定化ジルコニア粉体との混合粉体を焼結させた場合と比べて、マイクロビッカース硬さ、曲げ強度および靱性を向上させることができることがわかる。

【0086】

また、これらの結果から、硬さおよび靱性が互いに異なるセラミックス原料の粉体の混合粉体にミリング処理を施して得られた原料粉体を焼結させた本発明の複合セラミックスは、一方のセラミックス原料に特有の硬さと、他方のセラミックス原料に特有の靱性という1種類のセラミックス原料からなるセラミックスでは両立しにくい性質をバランスよく兼ね備えていることがわかる。

【0087】

(実験例13〜16)

酸化アルミニウム粉体〔(株)高純度化学研究所社製、商品名:α−Al2O3、平均粒径1〜2μm〕と、前記超高合金製ボールとを、酸化アルミニウム粉体/ボール(質量比)が1/5となるように前記メカニカルアロイング装置の超高合金製容器(直径:60mm、高さ:50mm)に入れた。前記超高合金製容器内を周囲に冷却水を流しながら、酸化アルミニウム粉体に対して、振動速度12.5Hz、室温で0時間(実験例13)、20時間(実験例14)、40時間(実験例15)または100時間(実験例16)のミリング処理を施し、原料粉体を得た。

【0088】

原料粉体を、前記円板状焼結体用金型に充填した。前記円板状焼結体用金型を前記放電プラズマ焼結装置に装てんし、図8に示された圧力条件で加圧しながら、図8に示された熱処理条件で焼結させ、円板状の焼結体を得た。

【0089】

また、前記円板状焼結体用金型の代わりに前記試験片用金型を用いたことを除き、前記と同様の操作を行ない、試験片を得た。

【0090】

(試験例11)

実験例13〜16で得られた原料粉体を前記走査型電子顕微鏡で観察した。試験例11において、実験例13で得られた原料粉体を走査型電子顕微鏡で観察した結果を図16(A)、実験例14で得られた原料粉体を走査型電子顕微鏡で観察した結果を図16(B)、実験例15で得られた原料粉体を走査型電子顕微鏡で観察した結果を図16(C)、および実験例16で得られた原料粉体を走査型電子顕微鏡で観察した結果を図16(D)に示す。図16中、スケールバーは1μmを示す。

【0091】

図16(A)に示された結果から、酸化アルミニウム粉体にミリング処理を施していない場合(ミリング時間0時間)、原料粉体に含まれる粒子の平均粒径が1〜2μmであることがわかる。これに対して、図16(B)〜(C)に示された結果から、酸化アルミニウム粉体にミリング処理を施した場合、ミリング時間の長さに比例して酸化アルミニウムからなる粒子の平均粒径が小さくなり、かつ丸くなる傾向があることがわかる。したがって、酸化アルミニウム粉体に対するミリング処理のミリング時間を調整することにより、粒子の大きさを調節することができることがわかる。

【0092】

(試験例12)

実験例13〜16で得られた円板状の焼結体を直径方向に切断し、切断面を前記走査型電子顕微鏡で観察した。試験例12において、実験例13で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を図17(A)、実験例14で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を図17(B)、実験例15で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を図17(C)、および実験例16で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を図17(D)に示す。図17中、スケールバーは10μmを示す。

【0093】

図17に示された結果から、酸化アルミニウム粉体にミリング処理が施された原料粉体が用いられた実験例14〜16で得られた円板状の焼結体の切断面における密度は、ミリング処理が施されていない原料粉体が用いられた実験例13で得られた円板状の焼結体の切断面における密度と比べて高く、しかも、ミリング時間の長さに比例して円板状の焼結体の切断面における密度が高くなる傾向があることがわかる。したがって、焼結体の製造に用いられる酸化アルミニウム粉体に対するミリング処理の際のミリング時間を長くすることにより、得られる焼結体の密度を向上させることができることがわかる。

【0094】

(試験例13)

試験例5において、実験例9〜12で得られた試験片の代わりに、実験例13〜16で得られた試験片を用いたことを除き、試験例5と同様の操作を行ない、各試験片の曲げ強度および変位を測定した。試験例13において、実験例13〜16で得られた試験片の曲げ強度および変位を調べた結果を図18に示す。

【0095】

図18に示された結果から、ミリング処理が施された原料粉体が用いられた実験例14〜16で得られた試験片の曲げ強度は、ミリング処理が施されていない原料粉体が用いられた実験例13で得られた試験片の曲げ強度と比べて高いことがわかる。しかも、試験片の曲げ強度は、ミリング時間の長さに比例して高くなる傾向があることがわかる。また、図18に示された結果から、実験例14〜16で得られた試験片の変位は、実験例13で得られた試験片の変位と比べて大きいことがわかる。しかも、かかる変位は、ミリング時間の長さに比例して大きくなる傾向があることがわかる。かかる結果から、実験例14〜16で得られた試験片が、実験例13で得られた試験片と比べて高い靱性を有することがわかる。したがって、酸化アルミニウム粉体にミリング処理が施された原料粉体を焼結させることにより、得られる焼結体の曲げ強度および靱性を向上させることができることがわかる。

【0096】

(実施例8〜10および比較例3)

前記酸化アルミニウム粉体〔(株)高純度化学研究所製、商品名:α−Al2O3、平均粒径1〜2μm〕と、前記二酸化ジルコニウム粉体とを、酸化アルミニウム粉体/二酸化ジルコニウム粉体(質量比)が1/1となるように混合した。得られた混合粉体と、前記超高合金製ボールとを、混合粉体/ボール(質量比)が1/5となるように前記メカニカルアロイング装置の超高合金製容器に入れた。前記超高合金製容器内を周囲に冷却水を流しながら、前記混合粉体に対して、振動速度12.5Hz、室温で0時間(比較例3)、15時間(実施例8)、20時間(実施例9)または40時間(実施例10)のミリング処理を施し、原料粉体を得た。

【0097】

原料粉体を、前記円板状焼結体用金型に充填した。前記円板状焼結体用金型を前記放電プラズマ焼結装置に装てんし、図8に示された圧力条件で加圧しながら、図8に示された熱処理条件で焼結させ、円板状の焼結体を得た。

【0098】

また、前記円板状焼結体用金型の代わりに前記試験片用金型を用いたことを除き、前記と同様の操作を行ない、試験片を得た。

【0099】

(試験例14)

実施例8〜10および比較例3で得られた原料粉体を前記走査型電子顕微鏡で観察した。また、実施例8〜10および比較例3で得られた焼結体を直径方向に切断し、切断面を前記走査型電子顕微鏡で観察した。試験例14において、実施例8〜10および比較例3で得られた原料粉体を走査型電子顕微鏡で観察した結果を図19(A)、実施例8〜10および比較例3で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を図19(B)、および図19(B)の拡大図を図19(C)に示す。図19(A)中、スケールバーは1μm、図19(B)中、スケールバーは10μm、および図19(C)中、スケールバーは2μmを示す。

【0100】

図19(A)に示された結果から、実施例8〜10で得られた原料粉体は、いずれも、酸化アルミニウムからなる粒子の表面に二酸化ジルコニウムの微粒子が付着した複合粒子を含有することがわかる。これに対して、比較例3で得られた原料粉体は、酸化アルミニウムからなる粒子と、二酸化ジルコニウムの微粒子とが複合体を形成していない混合粉末であることがわかる。また、図19(B)および(C)に示された結果から、実施例8〜10で得られた焼結体は、酸化アルミニウムからなるメゾ結晶粒の周りに二酸化ジルコニウムからなるナノ結晶粒がネットワーク状に配置された組織を有することがわかる。特に、ミリング処理後に得られる原料粉体は、ミリング時間の長さに比例して組織中におけるメゾ結晶粒およびナノ結晶粒の分散性が高くなり、かつ密度が高くなる傾向があることがわかる。

【0101】

(試験例15)

試験例5において、実験例9〜12で得られた試験片の代わりに、実施例8〜10および比較例3で得られた試験片を用いたことを除き、試験例5と同様の操作を行ない、各試験片の曲げ強度および変位を測定した。試験例15において、実施例8〜10および比較例3で得られた試験片の曲げ強度および変位を調べた結果を図20に示す。

【0102】

図20に示された結果から、ミリング処理が施された原料粉体が用いられた実施例8〜10で得られた試験片の曲げ強度は、ミリング処理が施されていない原料粉体が用いられた比較例3で得られた試験片の曲げ強度と比べて高いことがわかる。しかも、試験片の曲げ強度は、ミリング時間の長さに比例して高くなる傾向があることがわかる。また、図20に示された結果から、実施例8〜10で得られた試験片の変位は、比較例3得られた試験片の変位と比べて大きいことがわかる。しかも、かかる変位は、ミリング時間の長さに比例して大きくなる傾向があることがわかる。かかる結果から、実施例8〜10で得られた試験片が、比較例3で得られた試験片と比べて高い靱性を有することがわかる。したがって、酸化アルミニウム粉体と、二酸化ジルコニウム粉体とを混合し、ミリング処理を施すことによって得られた原料粉体を焼結させることにより、酸化アルミニウム粉体と、二酸化ジルコニウム粉体との混合粉体を焼結させた場合と比べて、曲げ強度および靱性を向上させることができることがわかる。

【0103】

(実施例11〜13および比較例4)

前記酸化アルミニウム粉体と、前記イットリア安定化ジルコニア粉体とを、酸化アルミニウム粉体/イットリア安定化ジルコニア粉体(質量比)が1/1となるように混合した。得られた混合粉体と、前記超高合金製ボールとを、混合粉体/ボール(質量比)が1/5となるように前記メカニカルアロイング装置の超高合金製容器に入れた。前記超高合金製容器内を周囲に冷却水を流しながら、混合粉体に対して、振動速度12.5Hz、室温で0時間(比較例4)、15時間(実施例11)、20時間(実施例12)または40時間(実施例13)ミリング処理を施し、原料粉体を得た。

【0104】

原料粉体を、前記円板状焼結体用金型に充填した。前記円板状焼結体用金型を前記放電プラズマ焼結装置に装てんし、図8に示された圧力条件で加圧しながら、図8に示された熱処理条件で焼結させ、円板状の焼結体を得た。

【0105】

また、前記円板状焼結体用金型の代わりに前記試験片用金型を用いたことを除き、前記と同様の操作を行ない、試験片を得た。

【0106】

(試験例16)

実施例11〜13および比較例4で得られた原料粉体を前記走査型電子顕微鏡で観察した。また、実施例11〜13および比較例4で得られた焼結体を直径方向に切断し、切断面を前記走査型電子顕微鏡で観察した。試験例16において、実施例11〜13および比較例4で得られた原料粉体を走査型電子顕微鏡で観察した結果を図21(A)、実施例11〜13および比較例4で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を図21(B)、および図21(B)の拡大図を図21(C)に示す。図21(A)中、スケールバーは1μm、図21(B)中、スケールバーは10μm、および図21(C)中、スケールバーは2μmを示す。

【0107】

図21(A)に示された結果から、実施例11〜13で得られた原料粉体は、いずれも、酸化アルミニウムからなる粒子の表面にイットリア安定化ジルコニアの微粒子が付着した複合粒子を含有することがわかる。これに対して、比較例4で得られた原料粉体は、酸化アルミニウムからなる粒子と、イットリア安定化ジルコニアの微粒子とが複合体を形成していない混合粉末であることがわかる。また、図21(B)および(C)に示された結果から、実施例11〜13で得られた焼結体は、酸化アルミニウムからなるメゾ結晶粒の周りにイットリア安定化ジルコニアからなるナノ結晶粒がネットワーク状に配置された組織を有することがわかる。特に、ミリング処理後に得られる原料粉体は、ミリング時間の長さに比例して組織中におけるメゾ結晶粒およびナノ結晶粒の分散性が高くなり、かつ密度が高くなる傾向があることがわかる。

【0108】

(試験例17)

試験例5において、実験例9〜12で得られた試験片の代わりに、実施例11〜13および比較例4で得られた試験片を用いたことを除き、試験例5と同様の操作を行ない、各試験片の曲げ強度および変位を測定した。試験例17において、実施例11〜13および比較例4で得られた試験片の曲げ強度および変位を調べた結果を図22に示す。

【0109】

図22に示された結果から、ミリング処理が施された原料粉体が用いられた実施例11〜13で得られた試験片の曲げ強度は、ミリング処理が施されていない原料粉体が用いられた比較例4で得られた試験片の曲げ強度と比べて高いことがわかる。しかも、試験片の曲げ強度は、ミリング時間の長さに比例して高くなる傾向があることがわかる。また、図22に示された結果から、実施例11〜13で得られた試験片の変位は、比較例4で得られた試験片の変位と比べて大きいことがわかる。しかも、かかる変位は、ミリング時間の長さに比例して大きくなる傾向があることがわかる。かかる結果から、実施例11〜13で得られた試験片が、比較例4で得られた試験片と比べて高い靱性を有することがわかる。したがって、酸化アルミニウム粉体と、イットリア安定化ジルコニア粉体とを混合し、ミリング処理を施すことによって得られた原料粉体を焼結させることにより、酸化アルミニウム粉体と、イットリア安定化ジルコニア粉体との混合粉体を焼結させた場合と比べて、曲げ強度および靱性を向上させることができることがわかる。

【0110】

(試験例18)

試験例8において、実施例4、5および比較例1で得られた試験片の代わりに、実施例10、13、比較例3および4で得られた試験片を用いたことを除き、試験例8と同様の操作を行ない、マイクロビッカース硬さおよび曲げ強度を測定した。試験例18において、実施例5、7、10、13、比較例1〜4で得られた試験片について、マイクロビッカース硬さと曲げ強度との関係を調べた結果を図23に示す。図中、白三角は実施例5で得られた試験片のマイクロビッカース硬さおよび曲げ強度、白丸は実施例7で得られた試験片のマイクロビッカース硬さおよび曲げ強度、白四角は実施例10で得られた試験片のマイクロビッカース硬さおよび曲げ強度、白矩形は実施例13で得られた試験片のマイクロビッカース硬さおよび曲げ強度、黒四角は比較例1で得られた試験片のマイクロビッカース硬さおよび曲げ強度、黒丸は比較例2で得られた試験片のマイクロビッカース硬さおよび曲げ強度、黒三角は比較例3で得られた試験片のマイクロビッカース硬さおよび曲げ強度、および黒矩形は比較例4で得られた試験片のマイクロビッカース硬さおよび曲げ強度を示す。

【0111】

図23に示された結果から、ミリング処理が施された原料粉体が用いられた実施例5、7、10および13で得られた試験片は、ミリング処理が施されていない原料粉体が用いられた比較例1〜4で得られた試験片と比べて、組織中におけるメゾ結晶粒およびナノ結晶粒の分散性が高くなっており、かつ曲げ強度が高く、しかもマイクロビッカース硬さも高い傾向にあることがわかる。

【0112】

また、これらの結果から、硬さおよび靱性が互いに異なるセラミックス原料の粉体の混合粉体にミリング処理を施して得られた原料粉体を焼結させた本発明の複合セラミックス(実施例5、7、10および13で得られた試験片)は、一方のセラミックス原料に特有の硬さと、他方のセラミックス原料に特有の靱性という1種類のセラミックス原料からなるセラミックスでは両立しにくい性質をバランスよく兼ね備えていることがわかる。

【0113】

(試験例19)

マイクロビッカース硬度計〔(株)島津製作所社製、商品名:HMV−2〕を用い、JIS Z 2244にしたがい、実施例5および比較例1で得られた試験片に対して、マイクロビッカース硬さを測定するのと同様の操作を行なった。その後、実施例5および比較例1で得られた試験片を前記走査型電子顕微鏡で観察し、微小クラックの長さを測定した。試験例19において、実施例5で得られた試験片を走査型電子顕微鏡で観察した結果を図24(A)、および比較例1で得られた試験片を走査型電子顕微鏡で観察した結果を図24(B)に示す。なお、図24(A)中、(A−2)は、(A−1)の一部の拡大図であり、図24(B)中、(B−2)は、(B−1)の一部の拡大図である。

【0114】

図24(A)および(B)に示された結果から、ミリング処理が施された原料粉体が用いられた実施例5で得られた試験片は、ミリング処理が施されていない原料粉体が用いられた比較例1で得られた試験片と比べて、微小クラックの長さが短いことがわかる。したがって、これらの結果から、ミリング処理が施された原料粉体を焼結させることにより、微小クラックの進行を抑制することができることがわかる。

【0115】

(実験例17〜20)

窒化ケイ素粉体〔(株)高純度化学研究所社製、商品名:α-Si3N4、平均粒径1.0〜2.0μm〕と、前記超高合金製ボールとを、窒化ケイ素粉体/ボール(質量比)が1/5となるように前記メカニカルアロイング装置の超高合金製容器(直径:60mm、高さ:50mm)に入れた。前記超高合金製容器内を周囲に冷却水を流しながら、窒化ケイ素粉体に対して、振動速度12.5Hz、室温で0時間(実験例17)、20時間(実験例18)、40時間(実験例19)または100時間(実験例20)のミリング処理を施し、原料粉体を得た。

【0116】

原料粉体を、前記円板状焼結体用金型に充填した。前記円板状焼結体用金型を前記放電プラズマ焼結装置に装てんし、図8に示された圧力条件で加圧しながら、図8に示された熱処理条件で焼結させ、円板状の焼結体を得た。

【0117】

また、前記円板状焼結体用金型の代わりに前記試験片用金型を用いたことを除き、前記と同様の操作を行ない、試験片を得た。

【0118】

(試験例20)

実験例17〜20で得られた原料粉体を前記走査型電子顕微鏡で観察した。また、実験例17〜20で得られた焼結体を直径方向に切断し、切断面を前記走査型電子顕微鏡で観察した。試験例20において、実験例17で得られた原料粉体を走査型電子顕微鏡で観察した結果を図25(A)、実験例18で得られた原料粉体を走査型電子顕微鏡で観察した結果を図25(B)、実験例19で得られた原料粉体を走査型電子顕微鏡で観察した結果を図25(C)、および実験例20で得られた原料粉体を走査型電子顕微鏡で観察した結果を図25(D)に示す。図25(A)〜(D)中、スケールバーは1μmを示す。

【0119】

図25(A)に示された結果から、窒化ケイ素粉体にミリング処理を施していない場合(ミリング時間0時間)、原料粉体に含まれる粒子の平均粒径が1〜2μmであることがわかる。これに対して、図25(B)〜(D)に示された結果から、窒化ケイ素粉体にミリング処理を施した場合、ミリング時間の長さに比例して窒化ケイ素からなる粒子の平均粒径が小さくなり、かつ丸くなる傾向があることがわかる。

【0120】

(試験例21)

試験例4において、実験例5〜8で得られた円板状の焼結体の代わりに、実験例17〜20で得られた焼結体を用いたことを除き、試験例4と同様の操作を行ない、焼結体の切断面を観察した。試験例21において、実験例17で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を図26(A)、実験例18で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を図26(B)、実験例19で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を図26(C)、および実験例20で得られた円板状の焼結体の切断面を走査型電子顕微鏡で観察した結果を図26(D)に示す。図26中、スケールバーは5μmを示す。

【0121】

図26に示された結果から、ミリング処理が施された原料粉体が用いられた実験例18〜20で得られた円板状の焼結体の切断面における密度は、ミリング処理が施されていない原料粉体が用いられた実験例17で得られた円板状の焼結体の切断面における密度と比べて高く、しかも、ミリング時間の長さに比例して円板状の焼結体の切断面における密度が高くなる傾向があることがわかる。したがって、焼結体の製造に用いられる原料粉体を製造する際のミリング時間を長くすることにより、得られる焼結体の密度を向上させることができることがわかる。

【0122】

(試験例22)

試験例5において、実験例9〜12で得られた試験片の代わりに実験例17〜20で得られた試験片を用いたことを除き、試験例5と同様の操作を行ない、実験例17〜20で得られた試験片の曲げ強度および変位を測定した。試験例22において、実験例17〜20で得られた試験片の曲げ強度および変位を調べた結果を図27に示す。

【0123】

図27に示された結果から、ミリング処理が施された原料粉体が用いられた実験例18〜20で得られた試験片の曲げ強度は、ミリング処理が施されていない原料粉体(実験例1)が用いられた実験例17で得られた試験片の曲げ強度と比べて高いことがわかる。しかも、試験片の曲げ強度は、ミリング時間の長さに比例して高くなる傾向があることがわかる。また、図27に示された結果から、実験例18〜20で得られた試験片の変位は、実験例17で得られた試験片の変位と比べて大きいことがわかる。しかも、かかる変位は、ミリング時間の長さに比例して大きくなる傾向があることがわかる。かかる結果から、実験例18〜20で得られた試験片が、実験例17で得られた試験片と比べて高い靱性を有することがわかる。したがって、窒化ケイ素粉体にミリング処理が施された原料粉体を焼結させることにより、得られる焼結体の曲げ強度および靱性を向上させることができることがわかる。

【0124】

(実施例14〜18および比較例5)

前記窒化ケイ素粉体と、前記二酸化ジルコニウム粉体とを、窒化ケイ素粉体/二酸化ジルコニウム粉体(質量比)が1/1となるように混合した。得られた混合粉体と、前記超高合金製ボールとを、混合粉体/ボール(質量比)が1/5となるように前記メカニカルアロイング装置の超高合金製容器に入れた。前記超高合金製容器内を周囲に冷却水を流しながら、混合粉体に対して、振動速度12.5Hz、室温で0時間(比較例5)、5時間(実施例14)、10時間(実施例15)、15時間(実施例16)、20時間(実施例17)または40時間(実施例18)ミリング処理を施し、原料粉体を得た。

【0125】

原料粉体を、前記円板状焼結体用金型に充填した。前記円板状焼結体用金型を前記放電プラズマ焼結装置に装てんし、図8に示された圧力条件で加圧しながら、図8に示された熱処理条件で焼結させ、円板状の焼結体を得た。

【0126】

また、前記円板状焼結体用金型の代わりに前記試験片用金型を用いたことを除き、前記と同様の操作を行ない、試験片を得た。

【0127】

(試験例23)

実施例14〜18および比較例5で得られた原料粉体を前記走査型電子顕微鏡で観察した。また、実施例14〜18および比較例5で得られた焼結体を直径方向に切断し、切断面を前記走査型電子顕微鏡で観察した。試験例23において、実施例14〜18および比較例5で得られた原料粉体を走査型電子顕微鏡で観察した結果を図28(A)、実施例14〜18および比較例5で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を図28(B)、および図28(B)の拡大図を図28(C)に示す。図28(A)中、スケールバーは1μm、図28(B)中、スケールバーは10μm、および図28(C)中、スケールバーは2μmを示す。

【0128】

図28(A)に示された結果から、実施例14〜18で得られた原料粉体は、いずれも、窒化ケイ素からなる粒子の表面に二酸化ジルコニウムの微粒子が付着した複合粒子を含有することがわかる。これに対して、比較例5で得られた原料粉体は、窒化ケイ素からなる粒子と、二酸化ジルコニウムの微粒子とが複合体を形成していない混合粉末であることがわかる。また、図28(B)および(C)に示された結果から、実施例14〜18で得られた焼結体は、窒化ケイ素からなるメゾ結晶粒の周りに二酸化ジルコニウムからなるナノ結晶粒がネットワーク状に配置された組織を有することがわかる。特に、ミリング処理後に得られる原料粉体は、ミリング時間の長さに比例して組織中におけるメゾ結晶粒およびナノ結晶粒の分散性が高くなり、かつ密度が高くなる傾向があることがわかる。

【0129】

(試験例24)

試験例5において、実験例9〜12で得られた試験片の代わりに、実施例14〜18および比較例5で得られた試験片を用いたことを除き、試験例5と同様の操作を行ない、各試験片の曲げ強度および変位を測定した。試験例24において、実施例14〜18および比較例5で得られた試験片の曲げ強度および変位を調べた結果を図29に示す。

【0130】

図29に示された結果から、ミリング処理が施された原料粉体が用いられた実施例14〜18で得られた試験片の曲げ強度は、ミリング処理が施されていない原料粉体が用いられた比較例5で得られた試験片の曲げ強度と比べて高いことがわかる。しかも、試験片の曲げ強度は、ミリング時間の長さに比例して高くなる傾向があることがわかる。また、図29に示された結果から、実施例14〜18で得られた試験片の変位は、比較例5で得られた試験片の変位と比べて大きいことがわかる。しかも、かかる変位は、ミリング時間の長さに比例して大きくなる傾向があることがわかる。かかる結果から、実施例14〜18で得られた試験片が、比較例5で得られた試験片と比べて高い靱性を有することがわかる。したがって、窒化ケイ素粉体と、二酸化ジルコニウム粉体とを混合し、ミリング処理を施すことによって得られた原料粉体を焼結させることにより、窒化ケイ素粉体と、二酸化ジルコニウム粉体との混合粉体を焼結させた場合と比べて、曲げ強度および靱性を向上させることができることがわかる。

【0131】

(実施例19〜23および比較例6)

前記窒化ケイ素粉体と、前記イットリア安定化ジルコニア粉体とを、窒化ケイ素粉体/イットリア安定化ジルコニア粉体(質量比)が1/1となるように混合した。得られた混合粉体と、前記超高合金製ボールとを、混合粉体/ボール(質量比)が1/5となるように前記メカニカルアロイング装置の超高合金製容器に入れた。前記超高合金製容器内を周囲に冷却水を流しながら、混合粉体に対して、振動速度12.5Hz、室温で0時間(比較例6)、5時間(実施例19)、10時間(実施例20)、15時間(実施例21)、20時間(実施例22)または40時間(実施例23)ミリング処理を施し、原料粉体を得た。

【0132】

原料粉体を、前記円板状焼結体用金型に充填した。前記円板状焼結体用金型を前記放電プラズマ焼結装置に装てんし、図8に示された圧力条件で加圧しながら、図8に示された熱処理条件で焼結させ、円板状の焼結体を得た。

【0133】

また、前記円板状焼結体用金型の代わりに前記試験片用金型を用いたことを除き、前記と同様の操作を行ない、試験片を得た。

【0134】

(試験例25)

実施例19〜23および比較例6で得られた原料粉体を前記走査型電子顕微鏡で観察した。また、実施例19〜23および比較例6で得られた焼結体を直径方向に切断し、切断面を前記走査型電子顕微鏡で観察した。試験例25において、実施例19〜23および比較例6で得られた原料粉体を走査型電子顕微鏡で観察した結果を図30(A)、実施例19〜23および比較例6で得られた焼結体の切断面を走査型電子顕微鏡で観察した結果を図30(B)、および図30(B)の拡大図を図30(C)に示す。図30(A)中、スケールバーは1μm、図30(B)中、スケールバーは5μm、および図30(C)中、スケールバーは2μmを示す。

【0135】

図30(A)に示された結果から、実施例19〜23で得られた原料粉体は、いずれも、窒化ケイ素からなる粒子の表面にイットリア安定化ジルコニアの微粒子が付着した複合粒子を含有することがわかる。これに対して、比較例6で得られた原料粉体は、窒化ケイ素からなる粒子と、イットリア安定化ジルコニアの微粒子とが複合体を形成していない混合粉末であることがわかる。また、図30(B)および(C)に示された結果から、実施例19〜23で得られた焼結体は、窒化ケイ素からなるメゾ結晶粒の周りにイットリア安定化ジルコニアからなるナノ結晶粒がネットワーク状に配置された組織を有することがわかる。特に、ミリング処理後に得られる原料粉体は、ミリング時間の長さに比例して組織中におけるメゾ結晶粒およびナノ結晶粒の分散性が高くなり、かつ密度が高くなる傾向があることがわかる。

【0136】

(試験例26)