複合ノズルおよび鋼材表面の処理方法

【課題】 コンパクトで、更に均一かつ高効率な処理を実現するノズルを提供する。

【解決手段】 上記課題は、相対的に移動している固体表面に液体を噴射して該表面を処理するノズルであって、複数の高圧用ノズルとそれを取囲む低圧用ノズルからなり、

各高圧用ノズルは、前記移動の方向から見て、各ノズルから噴射される液体による表面の処理可能領域の端部が互いに重なるように配置され、

かつ、平面から見て処理可能領域間に重複部があるときは、その重複部に形成される非処理帯が、前記移動の方向から見て、少なくとも処理可能領域の端部が互いに重なる程度に移動方向から傾いていることを特徴とする複合ノズル

によって達成される。

【解決手段】 上記課題は、相対的に移動している固体表面に液体を噴射して該表面を処理するノズルであって、複数の高圧用ノズルとそれを取囲む低圧用ノズルからなり、

各高圧用ノズルは、前記移動の方向から見て、各ノズルから噴射される液体による表面の処理可能領域の端部が互いに重なるように配置され、

かつ、平面から見て処理可能領域間に重複部があるときは、その重複部に形成される非処理帯が、前記移動の方向から見て、少なくとも処理可能領域の端部が互いに重なる程度に移動方向から傾いていることを特徴とする複合ノズル

によって達成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体を噴射してキャビテーションを発生させて固体表面を処理するノズルおよびそのノズルを用いた固体表面の処理方法に関するもので、特に液体として水を用い、鋼材表面の処理を対象とする技術に関する。

【背景技術】

【0002】

通常、キャビテーションを利用した処理技術は被処理材を水中に浸漬させた状態で、高速噴流や超音波により発生させたキャビテーション気泡を利用する場合が多いが、処理効率に問題が多い。

【0003】

一方、被処理材を、水中に浸漬させることなく、大気中でキャビテーションを発生させて効率的な処理を実現させる技術も開発されている(特許文献1参照)。これは、低圧ノズルとこの低圧ノズル内に同心状に配置した高圧ノズルからなるノズルを用いるもので、高圧水(高速水)噴流を低圧水(低速水)噴流で囲んで噴射することでキャビテーションを発生させ、特にキャビテーション噴流となる高圧水を噴射する周囲に、低圧水を噴射するノズルを設けて噴射し、低圧水の衝突による圧力により、被処理面を加圧してキャビテーション気泡の崩壊衝撃力を増大する点に特色がある。この技術は、単なるウォータージェットに比べて10倍以上大きな処理面積を持つ利点もある。

【0004】

【特許文献1】特開2003−62492号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、大きな処理面積と言っても高々直径数十mm程度なので、例えば鉄鋼プロセスなどのように被処理材自体のサイズが大きかったり、被処理材が100m/分以上の高速で移動したりする場合には能力不足となる。そこでノズルを多数並べて処理能力を稼ぐ必要が出てくるが、例えば図5のように前記特許公報に記載されているような高圧単孔ノズルを単純に並べた場合には、低圧水を噴射する外周部が邪魔になって十分に近づけられず、過大な設置スペースを要する構成となってしまうことが判明した。また、条件によっては間に未処理領域が発生してしまうこともわかった。

【0006】

そこで、本発明者らは、図7のように処理領域が十分に重なるようにコンパクトな高圧用ノズル孔を複数並べた多孔ノズル(以下、直線状多孔ノズルと呼ぶ。)を用いることを考えた。ところが、本発明者らが実験を行った結果、このような直線状多孔ノズルを用いた場合、隣合った孔からの噴射が互いに干渉し合い、キャビテーションが十分に発生しない非処理帯を生ずることを見出した。したがって、この直線状多孔ノズルにより、被処理材を例えばノズル孔の並びと直交方向へ相対的に移動しながら処理する場合、図8のように未処理部分が残る結果となってしまう。

【0007】

本発明は、かかる事態に鑑みてなされたものであって、従来に比べてコンパクトで、更に均一かつ高効率な処理を実現するノズルを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明者らは鋭意検討を重ね、低圧用ノズルに取囲まれた内部に設けられる複数の高圧用ノズルを移動方向に互いにずらすことによって、各ノズルから噴射される液体により形成される処理可能領域内の重複部をなくし、あるいは重複部があってもそこに形成される非処理帯を移動方向に対して斜めにして、移動方向から見た処理領域の断部をなくすことができ、その結果、この複合ノズルの処理範囲において未処理部を残さずに表面処理を行うことができることを見出して本発明を完成するに至った。

【0009】

すなわち、本発明は、相対的に移動している固体表面に液体を噴射して該表面を処理するノズルであって、複数の高圧用ノズルとそれを取囲む低圧用ノズルからなり、

各高圧用ノズルは、前記移動の方向から見て、各ノズルから噴射される液体による表面の処理可能領域の端部が互いに重なるように配置され、

かつ、平面から見て処理可能領域間に重複部があるときは、その重複部に形成される非処理帯が、前記移動の方向から見て、少なくとも処理可能領域の端部が互いに重なる程度に移動方向から傾いていることを特徴とする複合ノズル

と、それを用いた鋼材表面の処理方法を提供するものである。

【0010】

本発明においては、高圧用ノズル孔から高圧液体を噴射するとともに、その周囲に高圧液体噴射領域よりも広い領域に低圧の液体を噴射する低圧用ノズル孔を有し、高低圧液体噴射双方の相乗効果で広範囲にキャビテーション気泡を発生させて表面処理を行う。

【発明の効果】

【0011】

本発明によれば、従来に比べてコンパクトで、更に均一かつ高効率な処理を実現するノズルを提供することができる。

【0012】

この結果、コンパクトな構成で、水のみによる洗浄、ビーニング、微細凹凸付与などを施す鋼材等の固体表面処置設備を実現できる。

【発明を実施するための最良の形態】

【0013】

本発明の複合ノズルは、複数の高圧用ノズルとそれを取囲む低圧用ノズルからなっている。

【0014】

高圧用ノズルの形状は問うところではなく、例えばブロックに穿設した細孔でもよく、あるいは先端が筒状(先端状を含む。)に突出していてもよい。また断面も円孔状とは限らず、スリット状でもよい。円孔状断面の場合のノズルの口径は、圧力や処理目的等によって変わるが、通常0.3〜3mm程度である。高圧用ノズルの数も処理対象物である固体の大きさや処理目的によって大きく変わるが、2〜1000個程度、通常3〜100程度、特に5〜50個程度である。

【0015】

本発明の複数ノズルは、この高圧用ノズルの配置に大きな特徴があり、各ノズルを、処理対象物である固体と複合ノズルとの間の相対的な移動方向から見て、各ノズルから噴射される液体による表面の処理可能領域の端部が互いに重なるように配置されている。

【0016】

1個のノズルによる処理可能領域は、ノズルの形状、噴射される液体の種類、噴射圧力、処理対象物の種類と形状、表面処理の種類等によって異なるので、複合ノズルの設計に当って予め実験によって定めるのがよい。処理可能領域に属するか否かは、処理された表面が、目的とする程度に処理されているか否かを、例えば感圧紙を用いて圧力分布を測定する等で判定する。処理を2段以上の多段処理で行う場合には、それに応じた程度処理されていればよい。このようにして定められる処理可能領域は、高圧用ノズルが円孔状断面の場合通常は平面形状が円であり、直径が5〜50mm程度、通常10〜30mm程度である。

【0017】

各高圧用ノズルを、移動方向から見て、処理可能領域の端部が互いに重なるようにするためには、各高圧用ノズルを移動方向からずらして、すなわち、移動方向と直角方向に一直線でなく配置する必要がある。これには、平面から見て、各処理可能領域が重ならない、すなわち、それぞれの処理可能領域が独立している場合と、平面から見ると各処理領域の一部が互いに重なっている場合がある。後者の場合、重複部に非処理帯が形成される。この非処理帯も複合ノズルの設計に当って予め実験を行って定めるのがよい。この非処理帯は、通常は平面形状か略直線の帯状であり、幅は、重複部の幅の5〜25%程度である。

【0018】

このようにして形成される各処理可能領域は移動方向から見て端部が互いに重なるように配置される。この重なり幅は各処理可能領域の直径(非処理帯が形成される場合には形成されない部分の直径)の1〜40%程度、好ましくは5〜20%程度が適当である。

【0019】

重複部に非処理帯が形成される場合には、この非処理帯は、移動方向から見て、少なくとも処理可能領域の端部が互いに重なる程度に移動方向から傾けられる。非処理帯は、重なりを生じている両処理可能領域の中心を結ぶ線の直角方向に形成されるから、移動方向に対する傾きは、一方又は両方の処理可能領域を前後左右に移動、すなわち、設計の際に一方又は両方の高圧用ノズルの位置を前後左右に移動させることによって行うことができる。

【0020】

上記の条件を満足する高圧用ノズルの配置は、散点状、千鳥状等、種々あるが、平面から見て均等に配置し、あるいは千鳥状に配置するのが好ましい。この千鳥状は、図1に示すような2列の外、3列以上であってもよい。また、移動方向と直角方向の各ノズル間の間隔Lは処理可能領域直径をDとすると(図2参照)、D≦L≦2Dとすることが特に好ましい。この範囲は実験結果に基いて定めたものでLが2Dよりも大きいと、たとえ千鳥配置でも未処理領域を生ずる恐れがある。LがDよりも小さいと未処理領域は確実になくなるが、高圧用ノズル孔の合計数が同じ場合、処理幅が狭くなり、非効率的になってしまうからである。一方、ノズルを移動方向に斜めに一列に並べてもよいが、これは処理可能幅が狭くなって非効率になるのであまり好ましくない。

【0021】

低圧用ノズルは、高圧用ノズルを取囲むように配置される。この低圧用ノズルは、無端状スリットであってもよく、複数のノズルが点線状あるいは錐線状に配置されたものであってもよい。

【0022】

本発明の複合ノズルは、種々の材料で形成することができ、ステンレススチール等の金属、セラミックスなどで作製することができる。その形状や大きさは、処理対象物に応じて適宜設計される。また、高圧用ノズルは、液溜やマニホールドを設けてそこから各高圧用のノズルに噴射する液体を供給する構造にすることができる。低圧用ノズルも、液溜等を設けてそこから噴射する液体を低圧用ノズルに供給するようにできる。これはいずれも液圧調整手段に接続させて液圧を調整しうるようにすることが好ましい。

【0023】

複合ノズルの設置位置は、そのノズル先端が被処理物から5〜100mm程度、好ましくは10〜50mm程度離れる程度が適当である。複合ノズルは通常は被処理物の上方であるが、必要により側方でもよく、あるいは下方から液体を上方に噴射するようにしてもよい。複合ノズルは一基に限らず複数基を直列あるいは並列等に設けることもできる。

【0024】

本発明の複合ノズルで処理される固体の種類、形状、大きさ等は特に限定されないが、例えば、鋼板、鋼管、形鋼等である。

【0025】

表面処理に当って、複合ノズル、処理対象物のいずれを移動させてもよく、また、両方を移動させてもよい。

【0026】

噴射する液体は、表面処理の種類等によって適宜選択されるが、例示すれば、水、熱水、これらにガーネットやスチールグリッド等の研磨材や研掃材を加えたもの、あるいはさび発生防止用インヒビタを加えたもの等である。

【0027】

噴射する圧力は、高圧用ノズルが5MPa〜30MPa程度、通常10MPa〜20MPa程度、低圧用ノズルが0.01MPa〜0.1MPa程度、通常0.02MPa〜0.04MPa程度である。

【0028】

本発明の複合ノズルを用いた表面処理の種類も特に限定されないが、洗浄、ピーニング、微細凹凸付与などである。

【0029】

例えば、製鉄プロセスにおいて、本発明の複合ノズルによる表面洗浄化などの処理技術の適用は他にも数多く存在する。例えば、冷延・表面処理分野におけるアルカリ電解脱脂代替や洗浄能力向上などが挙げられる。また厚板や熱延鋼板のスケール除去への適用も考えられる。

【実施例1】

【0030】

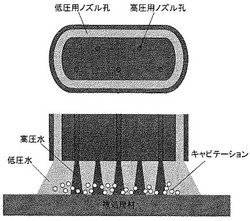

本発明の一実施例である複合ノズルの模式的構造を図1〜3に示す。

【0031】

この複合ノズルは、主要部が、底面が小判形をしたブロックからなる。

【0032】

このブロックの中央部には高圧用ノズルの孔が千鳥状に5個穿設されている。

【0033】

この複合ノズルの下方に予めブラスト処理してスケールを除去した鋼板を置き、高圧用ノズル及び低圧用ノズルから水を噴射して表面清浄化処理を行った。高圧用ノズルから噴射される水で形成される各処理可能領域は円であり、図3に示すように、各処理可能領域は互いに一部が重なっていて、その重複部には非処理帯が形成されていた。鋼板を移動して洗浄化処理を行ったところ、図3に示すように鋼板の全面を洗浄化処理することができた。

【0034】

洗浄化処理した鋼板はその後樹脂のコーディングを行なったところ、従来のクロメート処理後樹脂コーディングを行なったものと遜色ない結果が得られた。両工程のフローを図4に示す。ここではコーディングと鋼板表面との密着性を高め、防食性を高めるために、本発明の複合ノズルを用いた表面洗浄化プロセスをブラスト処理後に入れている。これに対してクロメート処理を用いる従来の鋼板コーディングのフローを示しているが、近年、環境への配慮からクロメート処理は使用不可となる傾向にあるため、本発明のようなクロメート処理代替技術のニーズはきわめて高いものになっている。

【0035】

また、図6のように従来の多孔ノズルを千鳥状に配慮すれば、実際に被処理材を動かした場合の未処理領域を生じないで済むが、本発明の複合ノズルに比べて低圧用ノズルの面積が必要以上に大きくなってしまい(この場合は約1.6倍)、水使用量が増え、ランニングコストが高くなってしまう。

【0036】

本発明の複合ノズルは未処理領域のない均一な処理をコンパクトかつ低コストな設備で実現する手段なのである。

【産業上の利用可能性】

【0037】

本発明の複合ノズルは、鋼材その他各種の固体表面を、未処理部分を残すことなく、効率よく処理することができる。処理の種類には、洗浄、ピーニング、微細凹凸の付与などが含まれる。

【図面の簡単な説明】

【0038】

【図1】本発明の一実施例である複合ノズルの使用状態を模式的に示した図である。

【図2】各高圧用ノズルにより形成される処理可能領域を示す説明図である。

【図3】同複合ノズルにより形成される処理可能領域と、鋼板の表面処理状態を示す図である。

【図4】同複合ノズルによる表面処理を組込んだ鋼板の仕上工程図を従来のものと比較して示した図である。

【図5】従来の単孔ノズルを横一列に並べた場合に形成される処理可能領域を示す図である。

【図6】従来の単孔ノズルを千鳥状に並べた場合の処理可能領域と鋼板の表面処理状態を示す図である。

【図7】複合ノズルにおいて高圧用ノズルを横一列に並べた場合の予測処理可能領域を示す図である。

【図8】図7のノズルで実際に得られた処理可能領域と、それによる鋼板の表面処理状態を示す図である。

【技術分野】

【0001】

本発明は、液体を噴射してキャビテーションを発生させて固体表面を処理するノズルおよびそのノズルを用いた固体表面の処理方法に関するもので、特に液体として水を用い、鋼材表面の処理を対象とする技術に関する。

【背景技術】

【0002】

通常、キャビテーションを利用した処理技術は被処理材を水中に浸漬させた状態で、高速噴流や超音波により発生させたキャビテーション気泡を利用する場合が多いが、処理効率に問題が多い。

【0003】

一方、被処理材を、水中に浸漬させることなく、大気中でキャビテーションを発生させて効率的な処理を実現させる技術も開発されている(特許文献1参照)。これは、低圧ノズルとこの低圧ノズル内に同心状に配置した高圧ノズルからなるノズルを用いるもので、高圧水(高速水)噴流を低圧水(低速水)噴流で囲んで噴射することでキャビテーションを発生させ、特にキャビテーション噴流となる高圧水を噴射する周囲に、低圧水を噴射するノズルを設けて噴射し、低圧水の衝突による圧力により、被処理面を加圧してキャビテーション気泡の崩壊衝撃力を増大する点に特色がある。この技術は、単なるウォータージェットに比べて10倍以上大きな処理面積を持つ利点もある。

【0004】

【特許文献1】特開2003−62492号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、大きな処理面積と言っても高々直径数十mm程度なので、例えば鉄鋼プロセスなどのように被処理材自体のサイズが大きかったり、被処理材が100m/分以上の高速で移動したりする場合には能力不足となる。そこでノズルを多数並べて処理能力を稼ぐ必要が出てくるが、例えば図5のように前記特許公報に記載されているような高圧単孔ノズルを単純に並べた場合には、低圧水を噴射する外周部が邪魔になって十分に近づけられず、過大な設置スペースを要する構成となってしまうことが判明した。また、条件によっては間に未処理領域が発生してしまうこともわかった。

【0006】

そこで、本発明者らは、図7のように処理領域が十分に重なるようにコンパクトな高圧用ノズル孔を複数並べた多孔ノズル(以下、直線状多孔ノズルと呼ぶ。)を用いることを考えた。ところが、本発明者らが実験を行った結果、このような直線状多孔ノズルを用いた場合、隣合った孔からの噴射が互いに干渉し合い、キャビテーションが十分に発生しない非処理帯を生ずることを見出した。したがって、この直線状多孔ノズルにより、被処理材を例えばノズル孔の並びと直交方向へ相対的に移動しながら処理する場合、図8のように未処理部分が残る結果となってしまう。

【0007】

本発明は、かかる事態に鑑みてなされたものであって、従来に比べてコンパクトで、更に均一かつ高効率な処理を実現するノズルを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明者らは鋭意検討を重ね、低圧用ノズルに取囲まれた内部に設けられる複数の高圧用ノズルを移動方向に互いにずらすことによって、各ノズルから噴射される液体により形成される処理可能領域内の重複部をなくし、あるいは重複部があってもそこに形成される非処理帯を移動方向に対して斜めにして、移動方向から見た処理領域の断部をなくすことができ、その結果、この複合ノズルの処理範囲において未処理部を残さずに表面処理を行うことができることを見出して本発明を完成するに至った。

【0009】

すなわち、本発明は、相対的に移動している固体表面に液体を噴射して該表面を処理するノズルであって、複数の高圧用ノズルとそれを取囲む低圧用ノズルからなり、

各高圧用ノズルは、前記移動の方向から見て、各ノズルから噴射される液体による表面の処理可能領域の端部が互いに重なるように配置され、

かつ、平面から見て処理可能領域間に重複部があるときは、その重複部に形成される非処理帯が、前記移動の方向から見て、少なくとも処理可能領域の端部が互いに重なる程度に移動方向から傾いていることを特徴とする複合ノズル

と、それを用いた鋼材表面の処理方法を提供するものである。

【0010】

本発明においては、高圧用ノズル孔から高圧液体を噴射するとともに、その周囲に高圧液体噴射領域よりも広い領域に低圧の液体を噴射する低圧用ノズル孔を有し、高低圧液体噴射双方の相乗効果で広範囲にキャビテーション気泡を発生させて表面処理を行う。

【発明の効果】

【0011】

本発明によれば、従来に比べてコンパクトで、更に均一かつ高効率な処理を実現するノズルを提供することができる。

【0012】

この結果、コンパクトな構成で、水のみによる洗浄、ビーニング、微細凹凸付与などを施す鋼材等の固体表面処置設備を実現できる。

【発明を実施するための最良の形態】

【0013】

本発明の複合ノズルは、複数の高圧用ノズルとそれを取囲む低圧用ノズルからなっている。

【0014】

高圧用ノズルの形状は問うところではなく、例えばブロックに穿設した細孔でもよく、あるいは先端が筒状(先端状を含む。)に突出していてもよい。また断面も円孔状とは限らず、スリット状でもよい。円孔状断面の場合のノズルの口径は、圧力や処理目的等によって変わるが、通常0.3〜3mm程度である。高圧用ノズルの数も処理対象物である固体の大きさや処理目的によって大きく変わるが、2〜1000個程度、通常3〜100程度、特に5〜50個程度である。

【0015】

本発明の複数ノズルは、この高圧用ノズルの配置に大きな特徴があり、各ノズルを、処理対象物である固体と複合ノズルとの間の相対的な移動方向から見て、各ノズルから噴射される液体による表面の処理可能領域の端部が互いに重なるように配置されている。

【0016】

1個のノズルによる処理可能領域は、ノズルの形状、噴射される液体の種類、噴射圧力、処理対象物の種類と形状、表面処理の種類等によって異なるので、複合ノズルの設計に当って予め実験によって定めるのがよい。処理可能領域に属するか否かは、処理された表面が、目的とする程度に処理されているか否かを、例えば感圧紙を用いて圧力分布を測定する等で判定する。処理を2段以上の多段処理で行う場合には、それに応じた程度処理されていればよい。このようにして定められる処理可能領域は、高圧用ノズルが円孔状断面の場合通常は平面形状が円であり、直径が5〜50mm程度、通常10〜30mm程度である。

【0017】

各高圧用ノズルを、移動方向から見て、処理可能領域の端部が互いに重なるようにするためには、各高圧用ノズルを移動方向からずらして、すなわち、移動方向と直角方向に一直線でなく配置する必要がある。これには、平面から見て、各処理可能領域が重ならない、すなわち、それぞれの処理可能領域が独立している場合と、平面から見ると各処理領域の一部が互いに重なっている場合がある。後者の場合、重複部に非処理帯が形成される。この非処理帯も複合ノズルの設計に当って予め実験を行って定めるのがよい。この非処理帯は、通常は平面形状か略直線の帯状であり、幅は、重複部の幅の5〜25%程度である。

【0018】

このようにして形成される各処理可能領域は移動方向から見て端部が互いに重なるように配置される。この重なり幅は各処理可能領域の直径(非処理帯が形成される場合には形成されない部分の直径)の1〜40%程度、好ましくは5〜20%程度が適当である。

【0019】

重複部に非処理帯が形成される場合には、この非処理帯は、移動方向から見て、少なくとも処理可能領域の端部が互いに重なる程度に移動方向から傾けられる。非処理帯は、重なりを生じている両処理可能領域の中心を結ぶ線の直角方向に形成されるから、移動方向に対する傾きは、一方又は両方の処理可能領域を前後左右に移動、すなわち、設計の際に一方又は両方の高圧用ノズルの位置を前後左右に移動させることによって行うことができる。

【0020】

上記の条件を満足する高圧用ノズルの配置は、散点状、千鳥状等、種々あるが、平面から見て均等に配置し、あるいは千鳥状に配置するのが好ましい。この千鳥状は、図1に示すような2列の外、3列以上であってもよい。また、移動方向と直角方向の各ノズル間の間隔Lは処理可能領域直径をDとすると(図2参照)、D≦L≦2Dとすることが特に好ましい。この範囲は実験結果に基いて定めたものでLが2Dよりも大きいと、たとえ千鳥配置でも未処理領域を生ずる恐れがある。LがDよりも小さいと未処理領域は確実になくなるが、高圧用ノズル孔の合計数が同じ場合、処理幅が狭くなり、非効率的になってしまうからである。一方、ノズルを移動方向に斜めに一列に並べてもよいが、これは処理可能幅が狭くなって非効率になるのであまり好ましくない。

【0021】

低圧用ノズルは、高圧用ノズルを取囲むように配置される。この低圧用ノズルは、無端状スリットであってもよく、複数のノズルが点線状あるいは錐線状に配置されたものであってもよい。

【0022】

本発明の複合ノズルは、種々の材料で形成することができ、ステンレススチール等の金属、セラミックスなどで作製することができる。その形状や大きさは、処理対象物に応じて適宜設計される。また、高圧用ノズルは、液溜やマニホールドを設けてそこから各高圧用のノズルに噴射する液体を供給する構造にすることができる。低圧用ノズルも、液溜等を設けてそこから噴射する液体を低圧用ノズルに供給するようにできる。これはいずれも液圧調整手段に接続させて液圧を調整しうるようにすることが好ましい。

【0023】

複合ノズルの設置位置は、そのノズル先端が被処理物から5〜100mm程度、好ましくは10〜50mm程度離れる程度が適当である。複合ノズルは通常は被処理物の上方であるが、必要により側方でもよく、あるいは下方から液体を上方に噴射するようにしてもよい。複合ノズルは一基に限らず複数基を直列あるいは並列等に設けることもできる。

【0024】

本発明の複合ノズルで処理される固体の種類、形状、大きさ等は特に限定されないが、例えば、鋼板、鋼管、形鋼等である。

【0025】

表面処理に当って、複合ノズル、処理対象物のいずれを移動させてもよく、また、両方を移動させてもよい。

【0026】

噴射する液体は、表面処理の種類等によって適宜選択されるが、例示すれば、水、熱水、これらにガーネットやスチールグリッド等の研磨材や研掃材を加えたもの、あるいはさび発生防止用インヒビタを加えたもの等である。

【0027】

噴射する圧力は、高圧用ノズルが5MPa〜30MPa程度、通常10MPa〜20MPa程度、低圧用ノズルが0.01MPa〜0.1MPa程度、通常0.02MPa〜0.04MPa程度である。

【0028】

本発明の複合ノズルを用いた表面処理の種類も特に限定されないが、洗浄、ピーニング、微細凹凸付与などである。

【0029】

例えば、製鉄プロセスにおいて、本発明の複合ノズルによる表面洗浄化などの処理技術の適用は他にも数多く存在する。例えば、冷延・表面処理分野におけるアルカリ電解脱脂代替や洗浄能力向上などが挙げられる。また厚板や熱延鋼板のスケール除去への適用も考えられる。

【実施例1】

【0030】

本発明の一実施例である複合ノズルの模式的構造を図1〜3に示す。

【0031】

この複合ノズルは、主要部が、底面が小判形をしたブロックからなる。

【0032】

このブロックの中央部には高圧用ノズルの孔が千鳥状に5個穿設されている。

【0033】

この複合ノズルの下方に予めブラスト処理してスケールを除去した鋼板を置き、高圧用ノズル及び低圧用ノズルから水を噴射して表面清浄化処理を行った。高圧用ノズルから噴射される水で形成される各処理可能領域は円であり、図3に示すように、各処理可能領域は互いに一部が重なっていて、その重複部には非処理帯が形成されていた。鋼板を移動して洗浄化処理を行ったところ、図3に示すように鋼板の全面を洗浄化処理することができた。

【0034】

洗浄化処理した鋼板はその後樹脂のコーディングを行なったところ、従来のクロメート処理後樹脂コーディングを行なったものと遜色ない結果が得られた。両工程のフローを図4に示す。ここではコーディングと鋼板表面との密着性を高め、防食性を高めるために、本発明の複合ノズルを用いた表面洗浄化プロセスをブラスト処理後に入れている。これに対してクロメート処理を用いる従来の鋼板コーディングのフローを示しているが、近年、環境への配慮からクロメート処理は使用不可となる傾向にあるため、本発明のようなクロメート処理代替技術のニーズはきわめて高いものになっている。

【0035】

また、図6のように従来の多孔ノズルを千鳥状に配慮すれば、実際に被処理材を動かした場合の未処理領域を生じないで済むが、本発明の複合ノズルに比べて低圧用ノズルの面積が必要以上に大きくなってしまい(この場合は約1.6倍)、水使用量が増え、ランニングコストが高くなってしまう。

【0036】

本発明の複合ノズルは未処理領域のない均一な処理をコンパクトかつ低コストな設備で実現する手段なのである。

【産業上の利用可能性】

【0037】

本発明の複合ノズルは、鋼材その他各種の固体表面を、未処理部分を残すことなく、効率よく処理することができる。処理の種類には、洗浄、ピーニング、微細凹凸の付与などが含まれる。

【図面の簡単な説明】

【0038】

【図1】本発明の一実施例である複合ノズルの使用状態を模式的に示した図である。

【図2】各高圧用ノズルにより形成される処理可能領域を示す説明図である。

【図3】同複合ノズルにより形成される処理可能領域と、鋼板の表面処理状態を示す図である。

【図4】同複合ノズルによる表面処理を組込んだ鋼板の仕上工程図を従来のものと比較して示した図である。

【図5】従来の単孔ノズルを横一列に並べた場合に形成される処理可能領域を示す図である。

【図6】従来の単孔ノズルを千鳥状に並べた場合の処理可能領域と鋼板の表面処理状態を示す図である。

【図7】複合ノズルにおいて高圧用ノズルを横一列に並べた場合の予測処理可能領域を示す図である。

【図8】図7のノズルで実際に得られた処理可能領域と、それによる鋼板の表面処理状態を示す図である。

【特許請求の範囲】

【請求項1】

相対的に移動している固体表面に液体を噴射して該表面を処理するノズルであって、複数の高圧用ノズルとそれを取囲む低圧用ノズルからなり、

各高圧用ノズルは、前記移動の方向から見て、各ノズルから噴射される液体による表面の処理可能領域の端部が互いに重なるように配置され、

かつ、平面から見て処理可能領域間に重複部があるときは、その重複部に形成される非処理帯が、前記移動の方向から見て、少なくとも処理可能領域の端部が互いに重なる程度に移動方向から傾いていることを特徴とする複合ノズル

【請求項2】

各高圧用ノズルが、それから噴射される液体による処理可能領域がいずれも重複部を有するように配置されている請求項1記載の複合ノズル

【請求項3】

請求項1又は2記載の複合ノズルから水を鋼材表面に噴射することを特徴とする鋼材表面の処理方法

【請求項1】

相対的に移動している固体表面に液体を噴射して該表面を処理するノズルであって、複数の高圧用ノズルとそれを取囲む低圧用ノズルからなり、

各高圧用ノズルは、前記移動の方向から見て、各ノズルから噴射される液体による表面の処理可能領域の端部が互いに重なるように配置され、

かつ、平面から見て処理可能領域間に重複部があるときは、その重複部に形成される非処理帯が、前記移動の方向から見て、少なくとも処理可能領域の端部が互いに重なる程度に移動方向から傾いていることを特徴とする複合ノズル

【請求項2】

各高圧用ノズルが、それから噴射される液体による処理可能領域がいずれも重複部を有するように配置されている請求項1記載の複合ノズル

【請求項3】

請求項1又は2記載の複合ノズルから水を鋼材表面に噴射することを特徴とする鋼材表面の処理方法

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−260550(P2007−260550A)

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願番号】特願2006−88326(P2006−88326)

【出願日】平成18年3月28日(2006.3.28)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願日】平成18年3月28日(2006.3.28)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]