複合パネル成形体、その取付構造及び取付固定方法

【課題】 締め付け固定のためのボルト体による取付軸力を十分に得られて組み立て精度良く固定可能であり、使用時にあっても取付軸力を低下させない複合パネル成形体の提供。

【解決手段】 対向する一対の金属板の間に熱可塑性樹脂発泡材を挟み込んだ複合パネルからなる複合パネル成形体である。複合パネルを貫通する貫通孔の周縁部において一対の金属板を互いに当接させるように圧縮加工した圧縮加工部と、フランジ部とこの主面から伸びる軸体と軸体の外周面に設けられた突起部とを有し、軸体の先端部から貫通孔に挿入させ突起部とフランジ部の主面との間に複合パネルを位置させるよう配置された取付部材と、内部孔を有し取付部材の軸体に挿通され突起部を越えて与えられて圧縮加工部の内部底面に載置されたときに複合パネルから少なくとも突出する厚さを有するワッシャ体と、を含むことを特徴とする。

【解決手段】 対向する一対の金属板の間に熱可塑性樹脂発泡材を挟み込んだ複合パネルからなる複合パネル成形体である。複合パネルを貫通する貫通孔の周縁部において一対の金属板を互いに当接させるように圧縮加工した圧縮加工部と、フランジ部とこの主面から伸びる軸体と軸体の外周面に設けられた突起部とを有し、軸体の先端部から貫通孔に挿入させ突起部とフランジ部の主面との間に複合パネルを位置させるよう配置された取付部材と、内部孔を有し取付部材の軸体に挿通され突起部を越えて与えられて圧縮加工部の内部底面に載置されたときに複合パネルから少なくとも突出する厚さを有するワッシャ体と、を含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、対向する一対の金属板の間に熱可塑性樹脂発泡材を挟み込んだ複合パネルからなる複合パネル成形体、その取付構造及び取付固定方法に関する。

【背景技術】

【0002】

アルミニウムなどからなる一対の金属板を対向させその間にPPやPEなどの熱可塑性樹脂発泡材を挟み込んだ複合パネルは軽量ながら強度や耐熱性に優れ、これを所望の形状に成形加工した複合パネル成形体が建築部材や機械部材などとして広く利用されている。かかる複合パネル成形体を被固定部材上に取り付けようとするとき、一般的なパネル成形体の如く、成形体の厚さ方向に貫通する貫通孔を設けて被固定部材との間でボルト締めしようとしても、締め付け部において金属板がたわんでしまい、締め付け軸力を十分に得ることができない。そこで締め付け軸方向の樹脂を取り除いた上で、一対の金属板のうちの一方と被固定部材との間をボルト締めしてパネル成形体を被固定部材上に固定することが行われている。

【0003】

例えば、特許文献1では、樹脂を取り除くようにして座繰り穴を設けて、一対の金属板のうちの一方と被固定部材との間をボルト締めする複合パネル成形体の固定構造が開示されている。詳細には、複合パネルの一対の金属板を貫通する貫通孔を設けるとともに、一対の金属板のうちの一方から熱可塑性樹脂に達する座繰り穴を設けて樹脂を取り除き、該座繰り穴から貫通孔にボルトを入れて一対の金属板のうちの他方と被固定部材との間をボルト締めするのである。

【0004】

また、特許文献2では、締結具を用いた複合パネル成形体の固定構造が開示されている。詳細には、複合パネルの一対の金属板を貫通する貫通孔を設けるとともに、この貫通孔に一対の金属板のうちの一方の表側からフランジを端部に有する管状の締結具を挿入する。一端部のフランジが該金属板の表側に当接した状態で、他端部から該締結具を軸線方向に圧縮せしめると、フランジ近傍の軸部が径方向に拡がるように塑性変形し、該金属板がフランジと塑性変形部との間に挟み込まれるようにして締結具と該金属板が固着される。この締結具をさらに被固定部材にボルトなどで固定することで、締結具を介して複合パネル成形体を被固定部材上に固定できるのである。

【0005】

また、特許文献3でも締結具(締結具としての被固定部材上に設けられた締結部)を用いた複合パネル成形体の固定構造が開示されている。ここでは、一対の金属板の両方と締結具とを固着させている。詳細には、複合パネルの一対の金属板を貫通する貫通孔を設けるとともに、この貫通孔に一対の金属板のうちの一方の表側からつば部を端部に有する管状の締結具を挿入する。被固定部材につば部を該金属板の表側に当接させた状態で、管状の締結具の内部につば部側からボルトを挿通しナットを締め込む。これにより締結具のつば部と反対側の端部にもフランジが形成される。更に、ナットを締め込むと、締結具の胴部が一対の金属板の間で径方向に拡がるように「樽型」に塑性変形する。かかる樽型変形部の側端部が一対の金属板にそれぞれに当接し、締結具のつば部及びフランジとの間で一対の金属板のそれぞれを挟み込み、締結具と一対の金属板が固着せしめられるのである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−130772号公報

【特許文献2】特開2007−176018号公報

【特許文献3】特開2011−133088号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、熱を生じる部材を覆って与えられる遮熱部材、若しくは、振動を発生する部材を覆って与えられる振動伝播抑制部材として、上記したような複合パネルを成形加工した複合パネル成形体が使用され得る。これを被固定部材にボルトなどで固定する場合、締め付け固定のための軸力を十分に得られて組み立て精度良く固定可能であることはもとより、熱サイクルの作用下、また繰り返し振動下であっても、その使用時にボルトの締め付け軸力を低下させないことが求められる。

【0008】

本発明は、上記したような状況に鑑みてなされたものであって、その目的とするところは、一対の金属板の間に熱可塑性樹脂発泡材を挟み込んだ複合パネル若しくはこの成形体である複合パネル成形体について、締め付け固定のためのボルト体の如きによる取付軸力を十分に得られて組み立て精度良く固定可能であって、かつ使用時にあっても取付軸力を低下させない複合パネル成形体、その取付構造、及び、取付固定方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明による複合パネル成形体は、対向する一対の金属板の間に熱可塑性樹脂発泡材を挟み込んだ複合パネルからなる複合パネル成形体であって、前記複合パネルを貫通する貫通孔の周縁部において前記一対の金属板を互いに当接させるように圧縮加工した圧縮加工部と、フランジ部とこの主面から伸びる軸体と前記軸体の外周面に設けられた突起部とを有し、前記軸体の先端部から前記貫通孔に挿入させ前記突起部と前記フランジ部の前記主面との間に前記複合パネルを位置させるよう配置された取付部材と、内部孔を有し前記取付部材の前記軸体に挿通され前記突起部を越えて与えられて前記圧縮加工部の内部底面に載置されたときに前記複合パネルから少なくとも突出する厚さを有するワッシャ体と、を含むことを特徴とする。

【0010】

かかる発明によれば、被固定部材と取付部材とを軸力で固定させつつ取付部材と複合パネルとも軸力で固定し、しかも圧縮加工されて当接する一対の金属板において複合パネルを取付部材に固定できて、軸力の軸方向に樹脂が介在しない。すなわち、取付部材を介して複合パネル成形体を締め付け固定することで取付軸力を十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させない。また、樹脂を除去する特別な工程を要することなく、圧縮加工により当接する一対の金属板の間で樹脂を実質的に排除できるので製造工程をより簡易に出来る。

【0011】

上記した発明において、前記熱可塑性樹脂発泡材により前記圧縮加工部の前記一対の金属板の間を接着固定していることを特徴としてもよい。かかる発明によれば、圧縮加工されて当接する一対の金属板同士をより強固に当接させ得て、複合パネル成形体を取付部材により強固に固定でき、結果として、取付軸力をより十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させないのである。

【0012】

上記した発明において、前記熱可塑性樹脂発泡材により前記フランジ部と前記圧縮加工部の前記一対の金属板を接着固定していることを特徴としてもよい。かかる発明によれば、圧縮加工されて当接する一対の金属板と取付部材とをより強固に固定できて、複合パネル成形体を取付部材に強固に固定できるので、結果として、取付軸力をより十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させないのである。

【0013】

上記した発明において、前記取付部材の前記軸体は外周面にねじ切りされていることを特徴としてもよい。かかる発明によれば、取付部材をボルト体としてこれに螺合するナット体で被固定部材と取付部材とを固定させつつ、取付部材と複合パネルとを固定できて、結果として、取付軸力をより十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させないのである。

【0014】

上記した発明において、前記取付部材の前記軸体は筒体であって内周面にはねじ切りされていることを特徴としてもよい。かかる発明によれば、ボルト体を取付部材に螺合させることで被固定部材と取付部材とを固定させつつ取付部材と複合パネルとを固定できて、結果として、取付軸力をより十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させないのである。

【0015】

更に、本発明による複合パネル成形体の取付固定構造は、対向する一対の金属板の間に熱可塑性樹脂発泡材を挟み込んだ複合パネルからなる複合パネル成形体の被固定部材への取付固定構造であって、前記複合パネルを貫通する貫通孔の周縁部において前記一対の金属板を互いに当接させるように圧縮加工した圧縮加工部において、フランジ部とこの主面から伸びる軸体と前記軸体の外周面に設けられた突起部とを有する取付部材の前記軸体の先端部から前記貫通孔に挿入させ前記突起部と前記フランジ部の前記主面との間に前記複合パネルを位置させ、更に、内部孔を有するワッシャ体を前記取付部材の前記軸体に挿通し前記突起部を越えて前記圧縮加工部の内部底面に載置して前記複合パネルから少なくとも突出させ、前記被固定部材の取付孔に前記軸体を挿通させて前記被固定部材を前記軸体に対して前記フランジ部の方向へ向けて押圧して前記被固定部材と前記取付部材とを固定させつつ前記ワッシャ体と前記フランジ部との間で前記貫通孔の周縁部において前記一対の金属板を挟み込むようにして前記取付部材と前記複合パネルとを固定していることを特徴とする。

【0016】

かかる発明によれば、被固定部材と取付部材とを軸力で固定させつつ取付部材と複合パネルとも軸力で固定し、しかも圧縮加工されて当接する一対の金属板において複合パネルを取付部材に固定できて、軸力の軸方向に樹脂が介在しない。すなわち、取付部材を介して複合パネル成形体を締め付け固定することで取付軸力を十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させない。また、樹脂を除去する特別な工程を要することなく、圧縮加工により当接する一対の金属板の間の樹脂を実質的に排除できるので製造工程をより簡易に出来る。

【0017】

上記した発明において、前記熱可塑性樹脂発泡材により前記圧縮加工部の前記一対の金属板の間を接着固定していることを特徴としてもよい。かかる発明によれば、圧縮加工されて当接する一対の金属板同士をより強固に当接させ得て、複合パネル成形体を取付部材により強固に固定できるので、結果として、取付軸力をより十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させないのである。

【0018】

上記した発明において、前記熱可塑性樹脂発泡材により前記フランジ部と前記圧縮加工部の前記一対の金属板を接着固定していることを特徴としてもよい。かかる発明によれば、圧縮加工されて当接する一対の金属板と取付部材とをより強固に固定できて、複合パネル成形体を取付部材に強固に固定できるので、結果として、取付軸力をより十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させないのである。

【0019】

上記した発明において、前記取付部材の前記軸体は外周面にねじ切りされておりこれにナット体を螺合させていき、前記被固定部材を前記軸体に対して前記フランジ部の方向へ向けて押圧していることを特徴としてもよい。かかる発明によれば、取付部材をボルト体としてこれに螺合するナット体で被固定部材と取付部材とを固定させつつ取付部材と複合パネルとを固定できて、結果として、取付軸力をより十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させないのである。

【0020】

上記した発明において、前記取付部材の前記軸体は筒体であって内周面にはねじ切りされており前記被固定部材の取付孔を通過したボルト体を螺合させていき、前記被固定部材を前記軸体に対して前記フランジ部の方向へ向けて押圧していることを特徴としてもよい。かかる発明によれば、ボルト体を取付部材に螺合させることで被固定部材と取付部材とを固定させつつ取付部材と複合パネルとを固定できて、結果として、取付軸力をより十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させないのである。

【0021】

更に、本発明による複合パネル成形体の取付固定方法は、対向する一対の金属板の間に熱可塑性樹脂発泡材を挟み込んだ複合パネルからなる複合パネル成形体の被固定部材への取付固定方法であって、前記複合パネルを貫通して貫通孔を加工する孔加工ステップと、前記熱可塑性樹脂発泡材を前記貫通孔から排除しながら前記貫通孔の周縁部において前記一対の金属板を互いに当接させるように前記貫通孔の主軸に沿って圧縮加工して圧縮加工部を形成する圧縮加工ステップと、前記被固定部材へ固定するための取付部材の一部をなす軸体を前記貫通孔に挿通させた上で、前記被固定部材と前記取付部材とを固定させていきながら、前記貫通孔の周縁部において前記一対の金属板を挟み込むようにして前記取付部材と前記複合パネルとを固定させていく固定ステップと、を含むことを特徴とする。

【0022】

かかる発明によれば、被固定部材と取付部材とを軸力で固定させつつ取付部材と複合パネルとも軸力で固定し、しかも圧縮加工されて当接する一対の金属板において複合パネルを取付部材に固定できて、軸力の軸方向に樹脂が介在しない。すなわち、取付部材を介して複合パネル成形体を締め付け固定することで取付軸力を十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させない。また、樹脂を除去する特別な工程を要することなく、圧縮加工により当接する一対の金属板の間の樹脂を実質的に排除できるので製造工程をより簡易に出来るのである。

【0023】

上記した発明において、前記圧縮加工ステップは、前記貫通孔近傍の前記熱可塑性樹脂発泡材を加熱し、前記一対の金属板を互いに当接させるように圧縮加工しながら軟化した前記熱可塑性樹脂発泡材を前記貫通孔から排除するステップを含むことを特徴としてもよい。かかる発明によれば、樹脂を除去する特別な工程を要することなく、貫通孔近傍の熱可塑性樹脂発泡材を加熱して軟化させながら圧縮加工により当接する一対の金属板の間の樹脂を実質的に排除できるので製造工程を簡易に出来るのである。

【0024】

上記した発明において、前記圧縮加工ステップは、前記一対の金属板を挟み込むように配置された一対のポンチ体を加熱した上で近接せしめるステップを含むことを特徴としてもよい。かかる発明によれば、貫通孔近傍の熱可塑性樹脂発泡材を加熱して軟化させるために圧縮加工のためのポンチを用いて、圧縮加工により当接する一対の金属板の間の樹脂を実質的に排除できるので製造工程をより簡易に出来るのである。

【0025】

上記した発明において、前記圧縮加工ステップは、圧縮加工された前記一対の金属板の間に軟化した前記熱可塑性樹脂発泡材の膜を残存させ、これを硬化させて前記一対の金属板を接着固定させるステップを含むことを特徴としてもよい。かかる発明によれば、圧縮加工されて当接する一対の金属板同士をより強固に当接させ得て、複合パネル成形体を取付部材により強固に固定できるので、結果として、取付軸力をより十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させないのである。しかも外部から接着剤を付与する特別な工程を要することもないため、製造工程をより簡易に出来るのである。

【0026】

上記した発明において、前記固定ステップは、板状のフランジ部の主面から伸びる前記軸体の先端部を前記複合パネルの前記貫通孔に挿入し前記軸体の外周面に設けられた突起部を前記貫通孔を通過せしめて、前記フランジ部の前記主面と前記突起部との間に前記複合パネルを配置せしめる挿通ステップと、内部孔を有するワッシャ体を前記取付部材の前記軸体に挿通し前記突起部を越えて前記圧縮加工部の内部底面に載置して前記複合パネルから少なくとも突出させるステップと、を含み、前記被固定部材と前記取付部材とを固定させていきながら前記ワッシャ体と前記フランジ部との間で前記貫通孔の周縁部において前記一対の金属板を挟み込むようにして前記取付部材と前記複合パネルとを固定させていくことを特徴としてもよい。かかる発明によれば、被固定部材と取付部材とを固定させつつ、取付部材と複合パネルとを固定できて、しかも圧縮加工されて当接する一対の金属板において複合パネルを取付部材に固定できるので、取付部材を介して複合パネル成形体を締め付け固定することで取付軸力を十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させないのである。

【0027】

前記固定ステップは、更に、前記軸体の前記先端部を前記被固定部材の取付孔に挿通させるステップと、ねじ切りされた前記軸体の外周面に前記先端部からナット体を螺合させていき、前記ナット体と前記ワッシャ体との間で前記取付孔の周縁部において前記被固定部材を挟み込むようにして前記取付部材と前記被固定部材とを固定させていきながら、前記ワッシャ体を前記軸体に沿って移動させて、前記ワッシャ体と前記フランジ部との間で前記貫通孔の周縁部において前記一対の金属板を挟み込むようにして前記取付部材と前記複合パネルとを固定させていくステップを含むことを特徴としてもよい。かかる発明によれば、取付部材をボルト体としてこれに螺合するナット体で被固定部材と取付部材とを固定させつつ、取付部材と複合パネルとを固定できて、結果として、取付軸力をより十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させないのである。

【0028】

上記した発明において、前記固定ステップは、更に、ボルト体を前記被固定部材の取付孔に挿通させるステップと、筒体である前記軸体のねじ切りされた内周面に前記ボルト体の挿通端部を螺合させていき、前記ボルト体の頭部と前記ワッシャ体との間で前記取付孔の周縁部において前記被固定部材を挟み込むようにして前記取付部材と前記被固定部材とを固定させていきながら、前記ワッシャ体を前記軸体に沿って移動させて、前記ワッシャ体と前記フランジ部との間で前記貫通孔の周縁部において前記一対の金属板を挟み込むようにして前記取付部材と前記複合パネルとを固定させていくステップを含むことを特徴としてもよい。かかる発明によれば、ボルト体を取付部材に螺合させることで被固定部材と取付部材とを固定させつつ、取付部材と複合パネルとを固定できて、結果として、取付軸力をより十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させないのである。

【図面の簡単な説明】

【0029】

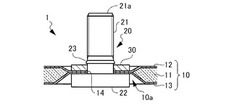

【図1】本発明による複合パネル成形体の断面図である。

【図2】本発明による複合パネル成形体の製造工程における断面図である。

【図3】本発明による複合パネル成形体の固定状態における断面図である。

【図4】本発明による複合パネル成形体の他の固定状態における断面図である。

【図5】取付け部材の正面図である。

【図6】本発明による複合パネル成形体の他の固定状態における断面図である。

【発明を実施するための形態】

【0030】

[実施例1]

本発明による1つの実施例である取付部材を与えられた複合パネル成形体について、図1を用いてその詳細を説明する。

【0031】

図1に示すように、複合パネル成形体1は、PPやPEなどの熱可塑性樹脂からなる発泡材11を対向する金属製の上板12及び下板13の間に挟み込んだ複合パネル10と、略円板形のフランジ部22及びこの主面から伸びる軸部21を有する取付部材20と、軸部21に挿通された略円板形状で中心孔を有するワッシャ体30とを備える。

【0032】

複合パネル10は、上板12及び下板13を互いに当接させるように圧縮して成形加工した圧縮加工部10aを有する。圧縮加工部10aにおいて、上板12及び下板13は互いに当接するので、その間の発泡材11が実質的に排除されている。圧縮加工部10aは、上面視略円形であり、その中心部には貫通孔14が削孔されている。なお、本実施例において、上板12及び下板13は厚さ0.3mmのアルミ製であり、発泡材11は加熱により発泡させて厚さ約4mmに成形されたポリプロピレンフォーム(PPフォーム)である。

【0033】

取付部材20は、略円板形のフランジ部22及びこの主面から垂直方向に伸びる軸部21を有し、複合パネル成形体1(複合パネル10)に設けられた貫通孔14に挿通される。すなわち、貫通孔14の下板13側から取付部材20の軸部21が挿通され、フランジ部22が圧縮加工部10aの内部底面において下板13に接する。圧縮加工部10aの下板13側の底面は、例えば、フランジ部22の外径より大きな径を有する円形である。これにより、フランジ部22はかかる底面に密着可能である。同様に、圧縮加工部10aの上板12側の底面は、例えば、ワッシャ体30の外径よりも大きな径を有する円形である。これにより、ワッシャ体30は圧縮加工部10aの内部底面に密着できる。フランジ部22及びワッシャ体30が圧縮加工部10aの両底面に密着することによって、後述する複合パネル成形体1(複合パネル10)及び取付部材20の固定を強固にできる。

【0034】

フランジ部22から軸部21に沿った所定位置において、軸部21の外周面には突起部23が形成されている。ワッシャ体30は、突起部23を乗り越えるようにして軸部21に沿って移動可能であり、突起部23とフランジ部22との間に配置される。突起部23は、前記したように配置されたワッシャ体30を容易に脱落しないようにしている。本実施例において、突起部23は軸部21の外周に連続して形成された1条の突条であるが、外周に部分的に設けられた突起でもよい。更に、フランジ部22と反対端部の先端部21aから突起部23にかけて、軸部21の外周面はねじ切りされており、後述するナット29(図3参照)を螺合させることができる。

【0035】

次に、上記した複合パネル成形体1の製造方法及びこれを被固定部材に固定する方法について、図2及び図3を用いてその詳細を説明する。

【0036】

まず、複合パネル10を厚さ方向に貫通する貫通孔14aをドリルで削孔する(図2(a)及び(b)参照)。

【0037】

次に、対向する一対のポンチ体の間に貫通孔14aを位置させるように複合パネル成形体1を配置して、ポンチ体を近接移動せしめ、複合パネル10を厚さ方向(上下方向)に圧縮加工する(図2(c))。ここでポンチ体を予め加熱しておくと、発泡材11が熱可塑性の樹脂であるため、貫通孔14aの近傍において加熱されて軟化し、圧縮加工と同時に圧縮加工部10aの貫通孔14aを通って外部に除去される。ポンチ体の加熱温度は、発泡材11の種類やポンチ体による圧縮加工の速度にもよるが、PPフォームであれば、300℃程度である。なお、ポンチ体には発泡材11の軟化した樹脂が外部に除去されるような排出溝等を設けておいてもよい。

【0038】

ポンチ体による圧縮加工で、上板12及び下板13が互いに当接するような加工をできるとともに、併せてその間の発泡材11の排除もできるので、後述する軸力低下の原因ともなる軸方向に介在する樹脂を除去する特別な工程を設ける必要がない。なお、圧縮加工部10aにおいて、当接した上板12と下板13との間に発泡材11の軟化した樹脂を膜状に残存させ、冷却、硬化させることで上板12と下板13とを接着させてもよい。これによれば、上板12及び下板13を当接させて実質的に樹脂を排除しつつ、後述する軸力低下をもたらさない程度のわずかに残存した樹脂の接着により当接状態を強固にし得る。

【0039】

詳細は更に後述するが、圧縮加工部10aの上板12側の深さhは、ワッシャ体30の厚さ以下である。また、圧縮加工部10aの底面を上面視及び下面視した形状は、ワッシャ体30及びフランジ部22の外径をそれぞれ収容可能な形状である。つまり、本実施例においては、上記したように両底面は円形であり、その直径φDはワッシャ体30の外径及びフランジ部22の外径よりも大きいのである。そして、圧縮加工部10aの底面の形状はポンチ体の形状によって定まるから、ポンチ体は、直径φDを持つ底面を形成できるような、例えば円柱状体である。なお、直径φDを大きくすることで、フランジ部22及びワッシャ体30の外径を大きく選択し得るが、かかる場合、フランジ部22及びワッシャ体30で挟み込まれる上板12及び下板13の面積を大きくできて、これにより後述する取付軸力も大きくし得るのである。

【0040】

続いて、取付部材20の軸部21を貫通孔14に挿入し、軸部21の突起部23が貫通孔14を通過するまで挿通する。また、ワッシャ体30の中心穴31に取付部材20の軸部21を挿入し、軸部20の突起部23を通過するまで挿通する。つまり、突起部23とフランジ部22との間の距離Lは圧縮加工部10aの上板12及び下板13とワッシャ体30との合計の厚さ以上である(図2(d))。

【0041】

なお、突起部23は、その外周面23aを先端部21a側からフランジ部22側に向けて外径を大にするように傾斜させた後にフランジ部22側の端面を軸部21の外周面に対して略垂直に切り立てた断面形状を有する。また、ワッシャ体30の中心穴31の内径は、突起部23の外径φd1よりも小さく、軸部21の外径φd2より大きい。つまり、ワッシャ体30は、突起部23を先端部21a側から弾性変形することで容易に乗り越えることができるが、フランジ部22側から通過させることは困難となる。これによって、取付部材20は、フランジ部22と突起部23との間に、ワッシャ体30と互いに当接する上板12及び下板13とを配置させて、脱落しないようにしながら貫通孔14に係合しているのである。

【0042】

次に、図3を参照すると、複合パネル成形体1を被固定部材40に固定する場合にあっては、ナット29を用いる。すなわち、軸部21を被固定部材40に削孔された取付孔41に挿通し、ナット29を先端部21a側から軸部21の外周面に切られたねじに螺合させるのである。このとき、取付孔41の内径は、突起部23の外径φd1(図2(d)参照)よりも大とし、被固定部材40とワッシャ体30との間に突起部23を挟まないようになされる。取付孔41にザグリを設けて突起部23を挟まないようにしておいてもよい。

【0043】

ナット29をさらに締め込むと、ワッシャ体30とナット29との間に被固定部材40が挟み込まれる。このとき、ワッシャ体30は被固定部材40に押されて軸部21に沿ってフランジ部22側に移動させられて圧縮加工部10aの上板12側の底面に密着し、フランジ部22との間に上板12及び下板13を挟み込む。これにより、取付部材20に被固定部材40を固定させながら、同時に、取付部材20に複合パネル10を固定させてゆくことができる。すなわち、取付部材20は複合パネル10に立てられたスタッドボルトとして機能する。

【0044】

かかるナット29の締め込みにおいて、ワッシャ体30とフランジ部22との間には、互いに当接した上板12及び下板13がその間に軸方向に変形し得る発泡材11の如きを介在させることなく挟み込まれ得るので、ナット29を締結することで取付軸力を十分に得ることができる。また、挟み込まれた上板12及び下板13は互いに当接することでその間の樹脂を実質的に排除しているため、加熱や振動を繰り返し受けてもその厚さ方向の寸法を変化させるような変形をしづらい。つまり、締結したナット29が緩みづらいのである。このような取付固定構造を与えることで、複合パネル成形体1は取付部材20を介して被固定部材40に組み立て精度良く固定でき、かつ使用時にあっても取付軸力を低下させないのである。なお、図3に示すように、ナット29と被固定部材40との間に取付ワッシャ28を介在させた場合でも同様である。

【0045】

なお、フランジ部22と下板13との間に膜状に溶融した発泡材11を与え、これを硬化させて互いを接着させてもよい。例えば、圧縮加工部10aを成形する際に、下板13におけるポンチ体の当接する面に樹脂を除去する排出路を設け、樹脂を貫通孔14の周囲に残存させる。そして、取付部材20の軸部21を貫通孔14に挿通させる際に、取付部材20を加熱してそのフランジ部22を下板13に押しつけると発泡材11が溶融し、再硬化するとフランジ部22と下板13とが接着するのである。また、樹脂の排出路をフランジ部22の下板13への当接面に設けた取付部材20をあらかじめ貫通孔14aに挿通させてから圧縮加工を行ってもよい。

【0046】

ここでワッシャ体30の厚さは圧縮加工部10aの上板12側の深さh(図2(c)参照)以上であり、ワッシャ体30が圧縮加工部10aの内部底面に載置されたときに、その上面を複合パネル10から突出させる。これによって、被固定部材40の下側主面を平面とした場合に、被固定部材40に上板12を押圧させないようにし得る。すなわち、ナット29の締結による軸力の全てを複合パネル10と取付部材20との固定、及び、取付部材20と被固定部材40との固定に充てることができる。ワッシャ体30の厚さを深さhとほぼ同じとして、圧縮加工部10aの周囲の上板12と面一になるようにしても良い。ワッシャ体30の厚さが深さhより小である場合は、ワッシャ体30の上に突起部23を挟まないような追加のワッシャを与え、追加ワッシャを併せて複合パネル10から突出する厚さを有するワッシャとしてもよい。

【0047】

また、図4に示すように、上板12を平板のままとしてワッシャ33を複合パネル10から突出するようにして与えることもできる。すなわち、複合パネル10に下板13側にのみ凹部を有し、上板12側の深さhをゼロとする圧縮加工部10bを与えるように圧縮加工を施して複合パネル成形体2を製造し、これを被固定部材40に固定する。上板12側は平面なのでワッシャ33の厚さを薄く、外径を大きくすることができる。また、下板13側の凹部にフランジ部22が収容されて突出しないようにすることも容易となる。フランジ部22を突出させないことで、構造体のレイアウトの自由度が向上する。この場合においても、上記した取付固定構造と同様に、取付部材20に被固定部材40を固定させながら、同時に、取付部材20に複合パネル10を固定させてゆくことができる。

【0048】

[実施例2]

次に、本発明による他の実施例による複合パネル成形体について、図5及び図6を用いてその詳細を説明する。なお、上記実施例と同様の部分については説明を省略することがある。

【0049】

図5に示すように、取付部材50は、中心に空洞を有する略筒形状の軸部51と、その一端に備えられる略円板形状のフランジ部52とを有している。軸部51の内周面54はねじ切りされており、後述するボルト59(図6参照)を螺合できる。かかる取付部材50によっても上記した実施例と同様に複合パネル成形体と被固定部材とを固定できる。

【0050】

詳細には、図6を併せて参照すると、取付部材50は、フランジ部52から軸部51に沿った所定間隔位置に突起部53を有している。複合パネル10の圧縮加工部10aの中心部の貫通孔15に下板13側から取付部材50の軸部51を挿入し、突起部53に貫通孔15を通過させる。更に、挿入すると、取付部材50のフランジ部52が圧縮加工部10aの下板13側の底面に接する。

【0051】

更に、軸部51には、突起部53を乗り越えるようにして、ワッシャ35が貫挿され、突起部53と上板12との間に配置される。これにより、取付部材50は、フランジ部52と突起部53との間に、ワッシャ35と、互いに当接する上板12及び下板13とを配置させ、複合パネル10からの脱落を防止される。ここで、ワッシャ35は上板12の上にあって、複合パネル10の面位置から上側に突出している。

【0052】

さらに、被固定部材43に削孔された取付孔44に軸部51が挿通され、その内周面に切られたねじにボルト59の軸部57が螺合される。ボルト59を取付部材50に締結することにより、ワッシャ35とボルト59の頭部58との間に被固定部材43を挟み込んでいる。また、これに併せて、ワッシャ35は被固定部材44に押圧されて、フランジ部52との間に互いに当接する上板12及び下板13を挟み込んでいる。これにより、取付部材50に被固定部材43を固定させながら、同時に、取付部材50に複合パネル10を固定させてゆくことができる。

【0053】

このような取付固定構造によっても、上記した実施例と同様に、複合パネル成形体3は取付部材50を介して被固定部材43に組み立て精度良く固定でき、かつ使用時にあっても取付軸力を低下させないのである。

【0054】

なお、取付部材の軸部は、例えばリベットのように、取付軸力を与え得る他の構造とすることもできる。

【0055】

以上、本発明による実施例及びこれに基づく変形例を説明したが、本発明は必ずしもこれに限定されるものではなく、当業者であれば、本発明の主旨又は添付した特許請求の範囲を逸脱することなく、様々な代替実施例及び改変例を見出すことができるであろう。

【符号の説明】

【0056】

1、2、3 複合パネル成形体

10 複合パネル

20、50 取付部材

29 ナット

30、33、35 ワッシャ

40、43 被固定部材

59 ボルト

【技術分野】

【0001】

本発明は、対向する一対の金属板の間に熱可塑性樹脂発泡材を挟み込んだ複合パネルからなる複合パネル成形体、その取付構造及び取付固定方法に関する。

【背景技術】

【0002】

アルミニウムなどからなる一対の金属板を対向させその間にPPやPEなどの熱可塑性樹脂発泡材を挟み込んだ複合パネルは軽量ながら強度や耐熱性に優れ、これを所望の形状に成形加工した複合パネル成形体が建築部材や機械部材などとして広く利用されている。かかる複合パネル成形体を被固定部材上に取り付けようとするとき、一般的なパネル成形体の如く、成形体の厚さ方向に貫通する貫通孔を設けて被固定部材との間でボルト締めしようとしても、締め付け部において金属板がたわんでしまい、締め付け軸力を十分に得ることができない。そこで締め付け軸方向の樹脂を取り除いた上で、一対の金属板のうちの一方と被固定部材との間をボルト締めしてパネル成形体を被固定部材上に固定することが行われている。

【0003】

例えば、特許文献1では、樹脂を取り除くようにして座繰り穴を設けて、一対の金属板のうちの一方と被固定部材との間をボルト締めする複合パネル成形体の固定構造が開示されている。詳細には、複合パネルの一対の金属板を貫通する貫通孔を設けるとともに、一対の金属板のうちの一方から熱可塑性樹脂に達する座繰り穴を設けて樹脂を取り除き、該座繰り穴から貫通孔にボルトを入れて一対の金属板のうちの他方と被固定部材との間をボルト締めするのである。

【0004】

また、特許文献2では、締結具を用いた複合パネル成形体の固定構造が開示されている。詳細には、複合パネルの一対の金属板を貫通する貫通孔を設けるとともに、この貫通孔に一対の金属板のうちの一方の表側からフランジを端部に有する管状の締結具を挿入する。一端部のフランジが該金属板の表側に当接した状態で、他端部から該締結具を軸線方向に圧縮せしめると、フランジ近傍の軸部が径方向に拡がるように塑性変形し、該金属板がフランジと塑性変形部との間に挟み込まれるようにして締結具と該金属板が固着される。この締結具をさらに被固定部材にボルトなどで固定することで、締結具を介して複合パネル成形体を被固定部材上に固定できるのである。

【0005】

また、特許文献3でも締結具(締結具としての被固定部材上に設けられた締結部)を用いた複合パネル成形体の固定構造が開示されている。ここでは、一対の金属板の両方と締結具とを固着させている。詳細には、複合パネルの一対の金属板を貫通する貫通孔を設けるとともに、この貫通孔に一対の金属板のうちの一方の表側からつば部を端部に有する管状の締結具を挿入する。被固定部材につば部を該金属板の表側に当接させた状態で、管状の締結具の内部につば部側からボルトを挿通しナットを締め込む。これにより締結具のつば部と反対側の端部にもフランジが形成される。更に、ナットを締め込むと、締結具の胴部が一対の金属板の間で径方向に拡がるように「樽型」に塑性変形する。かかる樽型変形部の側端部が一対の金属板にそれぞれに当接し、締結具のつば部及びフランジとの間で一対の金属板のそれぞれを挟み込み、締結具と一対の金属板が固着せしめられるのである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−130772号公報

【特許文献2】特開2007−176018号公報

【特許文献3】特開2011−133088号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、熱を生じる部材を覆って与えられる遮熱部材、若しくは、振動を発生する部材を覆って与えられる振動伝播抑制部材として、上記したような複合パネルを成形加工した複合パネル成形体が使用され得る。これを被固定部材にボルトなどで固定する場合、締め付け固定のための軸力を十分に得られて組み立て精度良く固定可能であることはもとより、熱サイクルの作用下、また繰り返し振動下であっても、その使用時にボルトの締め付け軸力を低下させないことが求められる。

【0008】

本発明は、上記したような状況に鑑みてなされたものであって、その目的とするところは、一対の金属板の間に熱可塑性樹脂発泡材を挟み込んだ複合パネル若しくはこの成形体である複合パネル成形体について、締め付け固定のためのボルト体の如きによる取付軸力を十分に得られて組み立て精度良く固定可能であって、かつ使用時にあっても取付軸力を低下させない複合パネル成形体、その取付構造、及び、取付固定方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明による複合パネル成形体は、対向する一対の金属板の間に熱可塑性樹脂発泡材を挟み込んだ複合パネルからなる複合パネル成形体であって、前記複合パネルを貫通する貫通孔の周縁部において前記一対の金属板を互いに当接させるように圧縮加工した圧縮加工部と、フランジ部とこの主面から伸びる軸体と前記軸体の外周面に設けられた突起部とを有し、前記軸体の先端部から前記貫通孔に挿入させ前記突起部と前記フランジ部の前記主面との間に前記複合パネルを位置させるよう配置された取付部材と、内部孔を有し前記取付部材の前記軸体に挿通され前記突起部を越えて与えられて前記圧縮加工部の内部底面に載置されたときに前記複合パネルから少なくとも突出する厚さを有するワッシャ体と、を含むことを特徴とする。

【0010】

かかる発明によれば、被固定部材と取付部材とを軸力で固定させつつ取付部材と複合パネルとも軸力で固定し、しかも圧縮加工されて当接する一対の金属板において複合パネルを取付部材に固定できて、軸力の軸方向に樹脂が介在しない。すなわち、取付部材を介して複合パネル成形体を締め付け固定することで取付軸力を十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させない。また、樹脂を除去する特別な工程を要することなく、圧縮加工により当接する一対の金属板の間で樹脂を実質的に排除できるので製造工程をより簡易に出来る。

【0011】

上記した発明において、前記熱可塑性樹脂発泡材により前記圧縮加工部の前記一対の金属板の間を接着固定していることを特徴としてもよい。かかる発明によれば、圧縮加工されて当接する一対の金属板同士をより強固に当接させ得て、複合パネル成形体を取付部材により強固に固定でき、結果として、取付軸力をより十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させないのである。

【0012】

上記した発明において、前記熱可塑性樹脂発泡材により前記フランジ部と前記圧縮加工部の前記一対の金属板を接着固定していることを特徴としてもよい。かかる発明によれば、圧縮加工されて当接する一対の金属板と取付部材とをより強固に固定できて、複合パネル成形体を取付部材に強固に固定できるので、結果として、取付軸力をより十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させないのである。

【0013】

上記した発明において、前記取付部材の前記軸体は外周面にねじ切りされていることを特徴としてもよい。かかる発明によれば、取付部材をボルト体としてこれに螺合するナット体で被固定部材と取付部材とを固定させつつ、取付部材と複合パネルとを固定できて、結果として、取付軸力をより十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させないのである。

【0014】

上記した発明において、前記取付部材の前記軸体は筒体であって内周面にはねじ切りされていることを特徴としてもよい。かかる発明によれば、ボルト体を取付部材に螺合させることで被固定部材と取付部材とを固定させつつ取付部材と複合パネルとを固定できて、結果として、取付軸力をより十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させないのである。

【0015】

更に、本発明による複合パネル成形体の取付固定構造は、対向する一対の金属板の間に熱可塑性樹脂発泡材を挟み込んだ複合パネルからなる複合パネル成形体の被固定部材への取付固定構造であって、前記複合パネルを貫通する貫通孔の周縁部において前記一対の金属板を互いに当接させるように圧縮加工した圧縮加工部において、フランジ部とこの主面から伸びる軸体と前記軸体の外周面に設けられた突起部とを有する取付部材の前記軸体の先端部から前記貫通孔に挿入させ前記突起部と前記フランジ部の前記主面との間に前記複合パネルを位置させ、更に、内部孔を有するワッシャ体を前記取付部材の前記軸体に挿通し前記突起部を越えて前記圧縮加工部の内部底面に載置して前記複合パネルから少なくとも突出させ、前記被固定部材の取付孔に前記軸体を挿通させて前記被固定部材を前記軸体に対して前記フランジ部の方向へ向けて押圧して前記被固定部材と前記取付部材とを固定させつつ前記ワッシャ体と前記フランジ部との間で前記貫通孔の周縁部において前記一対の金属板を挟み込むようにして前記取付部材と前記複合パネルとを固定していることを特徴とする。

【0016】

かかる発明によれば、被固定部材と取付部材とを軸力で固定させつつ取付部材と複合パネルとも軸力で固定し、しかも圧縮加工されて当接する一対の金属板において複合パネルを取付部材に固定できて、軸力の軸方向に樹脂が介在しない。すなわち、取付部材を介して複合パネル成形体を締め付け固定することで取付軸力を十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させない。また、樹脂を除去する特別な工程を要することなく、圧縮加工により当接する一対の金属板の間の樹脂を実質的に排除できるので製造工程をより簡易に出来る。

【0017】

上記した発明において、前記熱可塑性樹脂発泡材により前記圧縮加工部の前記一対の金属板の間を接着固定していることを特徴としてもよい。かかる発明によれば、圧縮加工されて当接する一対の金属板同士をより強固に当接させ得て、複合パネル成形体を取付部材により強固に固定できるので、結果として、取付軸力をより十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させないのである。

【0018】

上記した発明において、前記熱可塑性樹脂発泡材により前記フランジ部と前記圧縮加工部の前記一対の金属板を接着固定していることを特徴としてもよい。かかる発明によれば、圧縮加工されて当接する一対の金属板と取付部材とをより強固に固定できて、複合パネル成形体を取付部材に強固に固定できるので、結果として、取付軸力をより十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させないのである。

【0019】

上記した発明において、前記取付部材の前記軸体は外周面にねじ切りされておりこれにナット体を螺合させていき、前記被固定部材を前記軸体に対して前記フランジ部の方向へ向けて押圧していることを特徴としてもよい。かかる発明によれば、取付部材をボルト体としてこれに螺合するナット体で被固定部材と取付部材とを固定させつつ取付部材と複合パネルとを固定できて、結果として、取付軸力をより十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させないのである。

【0020】

上記した発明において、前記取付部材の前記軸体は筒体であって内周面にはねじ切りされており前記被固定部材の取付孔を通過したボルト体を螺合させていき、前記被固定部材を前記軸体に対して前記フランジ部の方向へ向けて押圧していることを特徴としてもよい。かかる発明によれば、ボルト体を取付部材に螺合させることで被固定部材と取付部材とを固定させつつ取付部材と複合パネルとを固定できて、結果として、取付軸力をより十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させないのである。

【0021】

更に、本発明による複合パネル成形体の取付固定方法は、対向する一対の金属板の間に熱可塑性樹脂発泡材を挟み込んだ複合パネルからなる複合パネル成形体の被固定部材への取付固定方法であって、前記複合パネルを貫通して貫通孔を加工する孔加工ステップと、前記熱可塑性樹脂発泡材を前記貫通孔から排除しながら前記貫通孔の周縁部において前記一対の金属板を互いに当接させるように前記貫通孔の主軸に沿って圧縮加工して圧縮加工部を形成する圧縮加工ステップと、前記被固定部材へ固定するための取付部材の一部をなす軸体を前記貫通孔に挿通させた上で、前記被固定部材と前記取付部材とを固定させていきながら、前記貫通孔の周縁部において前記一対の金属板を挟み込むようにして前記取付部材と前記複合パネルとを固定させていく固定ステップと、を含むことを特徴とする。

【0022】

かかる発明によれば、被固定部材と取付部材とを軸力で固定させつつ取付部材と複合パネルとも軸力で固定し、しかも圧縮加工されて当接する一対の金属板において複合パネルを取付部材に固定できて、軸力の軸方向に樹脂が介在しない。すなわち、取付部材を介して複合パネル成形体を締め付け固定することで取付軸力を十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させない。また、樹脂を除去する特別な工程を要することなく、圧縮加工により当接する一対の金属板の間の樹脂を実質的に排除できるので製造工程をより簡易に出来るのである。

【0023】

上記した発明において、前記圧縮加工ステップは、前記貫通孔近傍の前記熱可塑性樹脂発泡材を加熱し、前記一対の金属板を互いに当接させるように圧縮加工しながら軟化した前記熱可塑性樹脂発泡材を前記貫通孔から排除するステップを含むことを特徴としてもよい。かかる発明によれば、樹脂を除去する特別な工程を要することなく、貫通孔近傍の熱可塑性樹脂発泡材を加熱して軟化させながら圧縮加工により当接する一対の金属板の間の樹脂を実質的に排除できるので製造工程を簡易に出来るのである。

【0024】

上記した発明において、前記圧縮加工ステップは、前記一対の金属板を挟み込むように配置された一対のポンチ体を加熱した上で近接せしめるステップを含むことを特徴としてもよい。かかる発明によれば、貫通孔近傍の熱可塑性樹脂発泡材を加熱して軟化させるために圧縮加工のためのポンチを用いて、圧縮加工により当接する一対の金属板の間の樹脂を実質的に排除できるので製造工程をより簡易に出来るのである。

【0025】

上記した発明において、前記圧縮加工ステップは、圧縮加工された前記一対の金属板の間に軟化した前記熱可塑性樹脂発泡材の膜を残存させ、これを硬化させて前記一対の金属板を接着固定させるステップを含むことを特徴としてもよい。かかる発明によれば、圧縮加工されて当接する一対の金属板同士をより強固に当接させ得て、複合パネル成形体を取付部材により強固に固定できるので、結果として、取付軸力をより十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させないのである。しかも外部から接着剤を付与する特別な工程を要することもないため、製造工程をより簡易に出来るのである。

【0026】

上記した発明において、前記固定ステップは、板状のフランジ部の主面から伸びる前記軸体の先端部を前記複合パネルの前記貫通孔に挿入し前記軸体の外周面に設けられた突起部を前記貫通孔を通過せしめて、前記フランジ部の前記主面と前記突起部との間に前記複合パネルを配置せしめる挿通ステップと、内部孔を有するワッシャ体を前記取付部材の前記軸体に挿通し前記突起部を越えて前記圧縮加工部の内部底面に載置して前記複合パネルから少なくとも突出させるステップと、を含み、前記被固定部材と前記取付部材とを固定させていきながら前記ワッシャ体と前記フランジ部との間で前記貫通孔の周縁部において前記一対の金属板を挟み込むようにして前記取付部材と前記複合パネルとを固定させていくことを特徴としてもよい。かかる発明によれば、被固定部材と取付部材とを固定させつつ、取付部材と複合パネルとを固定できて、しかも圧縮加工されて当接する一対の金属板において複合パネルを取付部材に固定できるので、取付部材を介して複合パネル成形体を締め付け固定することで取付軸力を十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させないのである。

【0027】

前記固定ステップは、更に、前記軸体の前記先端部を前記被固定部材の取付孔に挿通させるステップと、ねじ切りされた前記軸体の外周面に前記先端部からナット体を螺合させていき、前記ナット体と前記ワッシャ体との間で前記取付孔の周縁部において前記被固定部材を挟み込むようにして前記取付部材と前記被固定部材とを固定させていきながら、前記ワッシャ体を前記軸体に沿って移動させて、前記ワッシャ体と前記フランジ部との間で前記貫通孔の周縁部において前記一対の金属板を挟み込むようにして前記取付部材と前記複合パネルとを固定させていくステップを含むことを特徴としてもよい。かかる発明によれば、取付部材をボルト体としてこれに螺合するナット体で被固定部材と取付部材とを固定させつつ、取付部材と複合パネルとを固定できて、結果として、取付軸力をより十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させないのである。

【0028】

上記した発明において、前記固定ステップは、更に、ボルト体を前記被固定部材の取付孔に挿通させるステップと、筒体である前記軸体のねじ切りされた内周面に前記ボルト体の挿通端部を螺合させていき、前記ボルト体の頭部と前記ワッシャ体との間で前記取付孔の周縁部において前記被固定部材を挟み込むようにして前記取付部材と前記被固定部材とを固定させていきながら、前記ワッシャ体を前記軸体に沿って移動させて、前記ワッシャ体と前記フランジ部との間で前記貫通孔の周縁部において前記一対の金属板を挟み込むようにして前記取付部材と前記複合パネルとを固定させていくステップを含むことを特徴としてもよい。かかる発明によれば、ボルト体を取付部材に螺合させることで被固定部材と取付部材とを固定させつつ、取付部材と複合パネルとを固定できて、結果として、取付軸力をより十分に得られて組み立て精度良く固定可能であり、かつ使用時にあっても取付軸力を低下させないのである。

【図面の簡単な説明】

【0029】

【図1】本発明による複合パネル成形体の断面図である。

【図2】本発明による複合パネル成形体の製造工程における断面図である。

【図3】本発明による複合パネル成形体の固定状態における断面図である。

【図4】本発明による複合パネル成形体の他の固定状態における断面図である。

【図5】取付け部材の正面図である。

【図6】本発明による複合パネル成形体の他の固定状態における断面図である。

【発明を実施するための形態】

【0030】

[実施例1]

本発明による1つの実施例である取付部材を与えられた複合パネル成形体について、図1を用いてその詳細を説明する。

【0031】

図1に示すように、複合パネル成形体1は、PPやPEなどの熱可塑性樹脂からなる発泡材11を対向する金属製の上板12及び下板13の間に挟み込んだ複合パネル10と、略円板形のフランジ部22及びこの主面から伸びる軸部21を有する取付部材20と、軸部21に挿通された略円板形状で中心孔を有するワッシャ体30とを備える。

【0032】

複合パネル10は、上板12及び下板13を互いに当接させるように圧縮して成形加工した圧縮加工部10aを有する。圧縮加工部10aにおいて、上板12及び下板13は互いに当接するので、その間の発泡材11が実質的に排除されている。圧縮加工部10aは、上面視略円形であり、その中心部には貫通孔14が削孔されている。なお、本実施例において、上板12及び下板13は厚さ0.3mmのアルミ製であり、発泡材11は加熱により発泡させて厚さ約4mmに成形されたポリプロピレンフォーム(PPフォーム)である。

【0033】

取付部材20は、略円板形のフランジ部22及びこの主面から垂直方向に伸びる軸部21を有し、複合パネル成形体1(複合パネル10)に設けられた貫通孔14に挿通される。すなわち、貫通孔14の下板13側から取付部材20の軸部21が挿通され、フランジ部22が圧縮加工部10aの内部底面において下板13に接する。圧縮加工部10aの下板13側の底面は、例えば、フランジ部22の外径より大きな径を有する円形である。これにより、フランジ部22はかかる底面に密着可能である。同様に、圧縮加工部10aの上板12側の底面は、例えば、ワッシャ体30の外径よりも大きな径を有する円形である。これにより、ワッシャ体30は圧縮加工部10aの内部底面に密着できる。フランジ部22及びワッシャ体30が圧縮加工部10aの両底面に密着することによって、後述する複合パネル成形体1(複合パネル10)及び取付部材20の固定を強固にできる。

【0034】

フランジ部22から軸部21に沿った所定位置において、軸部21の外周面には突起部23が形成されている。ワッシャ体30は、突起部23を乗り越えるようにして軸部21に沿って移動可能であり、突起部23とフランジ部22との間に配置される。突起部23は、前記したように配置されたワッシャ体30を容易に脱落しないようにしている。本実施例において、突起部23は軸部21の外周に連続して形成された1条の突条であるが、外周に部分的に設けられた突起でもよい。更に、フランジ部22と反対端部の先端部21aから突起部23にかけて、軸部21の外周面はねじ切りされており、後述するナット29(図3参照)を螺合させることができる。

【0035】

次に、上記した複合パネル成形体1の製造方法及びこれを被固定部材に固定する方法について、図2及び図3を用いてその詳細を説明する。

【0036】

まず、複合パネル10を厚さ方向に貫通する貫通孔14aをドリルで削孔する(図2(a)及び(b)参照)。

【0037】

次に、対向する一対のポンチ体の間に貫通孔14aを位置させるように複合パネル成形体1を配置して、ポンチ体を近接移動せしめ、複合パネル10を厚さ方向(上下方向)に圧縮加工する(図2(c))。ここでポンチ体を予め加熱しておくと、発泡材11が熱可塑性の樹脂であるため、貫通孔14aの近傍において加熱されて軟化し、圧縮加工と同時に圧縮加工部10aの貫通孔14aを通って外部に除去される。ポンチ体の加熱温度は、発泡材11の種類やポンチ体による圧縮加工の速度にもよるが、PPフォームであれば、300℃程度である。なお、ポンチ体には発泡材11の軟化した樹脂が外部に除去されるような排出溝等を設けておいてもよい。

【0038】

ポンチ体による圧縮加工で、上板12及び下板13が互いに当接するような加工をできるとともに、併せてその間の発泡材11の排除もできるので、後述する軸力低下の原因ともなる軸方向に介在する樹脂を除去する特別な工程を設ける必要がない。なお、圧縮加工部10aにおいて、当接した上板12と下板13との間に発泡材11の軟化した樹脂を膜状に残存させ、冷却、硬化させることで上板12と下板13とを接着させてもよい。これによれば、上板12及び下板13を当接させて実質的に樹脂を排除しつつ、後述する軸力低下をもたらさない程度のわずかに残存した樹脂の接着により当接状態を強固にし得る。

【0039】

詳細は更に後述するが、圧縮加工部10aの上板12側の深さhは、ワッシャ体30の厚さ以下である。また、圧縮加工部10aの底面を上面視及び下面視した形状は、ワッシャ体30及びフランジ部22の外径をそれぞれ収容可能な形状である。つまり、本実施例においては、上記したように両底面は円形であり、その直径φDはワッシャ体30の外径及びフランジ部22の外径よりも大きいのである。そして、圧縮加工部10aの底面の形状はポンチ体の形状によって定まるから、ポンチ体は、直径φDを持つ底面を形成できるような、例えば円柱状体である。なお、直径φDを大きくすることで、フランジ部22及びワッシャ体30の外径を大きく選択し得るが、かかる場合、フランジ部22及びワッシャ体30で挟み込まれる上板12及び下板13の面積を大きくできて、これにより後述する取付軸力も大きくし得るのである。

【0040】

続いて、取付部材20の軸部21を貫通孔14に挿入し、軸部21の突起部23が貫通孔14を通過するまで挿通する。また、ワッシャ体30の中心穴31に取付部材20の軸部21を挿入し、軸部20の突起部23を通過するまで挿通する。つまり、突起部23とフランジ部22との間の距離Lは圧縮加工部10aの上板12及び下板13とワッシャ体30との合計の厚さ以上である(図2(d))。

【0041】

なお、突起部23は、その外周面23aを先端部21a側からフランジ部22側に向けて外径を大にするように傾斜させた後にフランジ部22側の端面を軸部21の外周面に対して略垂直に切り立てた断面形状を有する。また、ワッシャ体30の中心穴31の内径は、突起部23の外径φd1よりも小さく、軸部21の外径φd2より大きい。つまり、ワッシャ体30は、突起部23を先端部21a側から弾性変形することで容易に乗り越えることができるが、フランジ部22側から通過させることは困難となる。これによって、取付部材20は、フランジ部22と突起部23との間に、ワッシャ体30と互いに当接する上板12及び下板13とを配置させて、脱落しないようにしながら貫通孔14に係合しているのである。

【0042】

次に、図3を参照すると、複合パネル成形体1を被固定部材40に固定する場合にあっては、ナット29を用いる。すなわち、軸部21を被固定部材40に削孔された取付孔41に挿通し、ナット29を先端部21a側から軸部21の外周面に切られたねじに螺合させるのである。このとき、取付孔41の内径は、突起部23の外径φd1(図2(d)参照)よりも大とし、被固定部材40とワッシャ体30との間に突起部23を挟まないようになされる。取付孔41にザグリを設けて突起部23を挟まないようにしておいてもよい。

【0043】

ナット29をさらに締め込むと、ワッシャ体30とナット29との間に被固定部材40が挟み込まれる。このとき、ワッシャ体30は被固定部材40に押されて軸部21に沿ってフランジ部22側に移動させられて圧縮加工部10aの上板12側の底面に密着し、フランジ部22との間に上板12及び下板13を挟み込む。これにより、取付部材20に被固定部材40を固定させながら、同時に、取付部材20に複合パネル10を固定させてゆくことができる。すなわち、取付部材20は複合パネル10に立てられたスタッドボルトとして機能する。

【0044】

かかるナット29の締め込みにおいて、ワッシャ体30とフランジ部22との間には、互いに当接した上板12及び下板13がその間に軸方向に変形し得る発泡材11の如きを介在させることなく挟み込まれ得るので、ナット29を締結することで取付軸力を十分に得ることができる。また、挟み込まれた上板12及び下板13は互いに当接することでその間の樹脂を実質的に排除しているため、加熱や振動を繰り返し受けてもその厚さ方向の寸法を変化させるような変形をしづらい。つまり、締結したナット29が緩みづらいのである。このような取付固定構造を与えることで、複合パネル成形体1は取付部材20を介して被固定部材40に組み立て精度良く固定でき、かつ使用時にあっても取付軸力を低下させないのである。なお、図3に示すように、ナット29と被固定部材40との間に取付ワッシャ28を介在させた場合でも同様である。

【0045】

なお、フランジ部22と下板13との間に膜状に溶融した発泡材11を与え、これを硬化させて互いを接着させてもよい。例えば、圧縮加工部10aを成形する際に、下板13におけるポンチ体の当接する面に樹脂を除去する排出路を設け、樹脂を貫通孔14の周囲に残存させる。そして、取付部材20の軸部21を貫通孔14に挿通させる際に、取付部材20を加熱してそのフランジ部22を下板13に押しつけると発泡材11が溶融し、再硬化するとフランジ部22と下板13とが接着するのである。また、樹脂の排出路をフランジ部22の下板13への当接面に設けた取付部材20をあらかじめ貫通孔14aに挿通させてから圧縮加工を行ってもよい。

【0046】

ここでワッシャ体30の厚さは圧縮加工部10aの上板12側の深さh(図2(c)参照)以上であり、ワッシャ体30が圧縮加工部10aの内部底面に載置されたときに、その上面を複合パネル10から突出させる。これによって、被固定部材40の下側主面を平面とした場合に、被固定部材40に上板12を押圧させないようにし得る。すなわち、ナット29の締結による軸力の全てを複合パネル10と取付部材20との固定、及び、取付部材20と被固定部材40との固定に充てることができる。ワッシャ体30の厚さを深さhとほぼ同じとして、圧縮加工部10aの周囲の上板12と面一になるようにしても良い。ワッシャ体30の厚さが深さhより小である場合は、ワッシャ体30の上に突起部23を挟まないような追加のワッシャを与え、追加ワッシャを併せて複合パネル10から突出する厚さを有するワッシャとしてもよい。

【0047】

また、図4に示すように、上板12を平板のままとしてワッシャ33を複合パネル10から突出するようにして与えることもできる。すなわち、複合パネル10に下板13側にのみ凹部を有し、上板12側の深さhをゼロとする圧縮加工部10bを与えるように圧縮加工を施して複合パネル成形体2を製造し、これを被固定部材40に固定する。上板12側は平面なのでワッシャ33の厚さを薄く、外径を大きくすることができる。また、下板13側の凹部にフランジ部22が収容されて突出しないようにすることも容易となる。フランジ部22を突出させないことで、構造体のレイアウトの自由度が向上する。この場合においても、上記した取付固定構造と同様に、取付部材20に被固定部材40を固定させながら、同時に、取付部材20に複合パネル10を固定させてゆくことができる。

【0048】

[実施例2]

次に、本発明による他の実施例による複合パネル成形体について、図5及び図6を用いてその詳細を説明する。なお、上記実施例と同様の部分については説明を省略することがある。

【0049】

図5に示すように、取付部材50は、中心に空洞を有する略筒形状の軸部51と、その一端に備えられる略円板形状のフランジ部52とを有している。軸部51の内周面54はねじ切りされており、後述するボルト59(図6参照)を螺合できる。かかる取付部材50によっても上記した実施例と同様に複合パネル成形体と被固定部材とを固定できる。

【0050】

詳細には、図6を併せて参照すると、取付部材50は、フランジ部52から軸部51に沿った所定間隔位置に突起部53を有している。複合パネル10の圧縮加工部10aの中心部の貫通孔15に下板13側から取付部材50の軸部51を挿入し、突起部53に貫通孔15を通過させる。更に、挿入すると、取付部材50のフランジ部52が圧縮加工部10aの下板13側の底面に接する。

【0051】

更に、軸部51には、突起部53を乗り越えるようにして、ワッシャ35が貫挿され、突起部53と上板12との間に配置される。これにより、取付部材50は、フランジ部52と突起部53との間に、ワッシャ35と、互いに当接する上板12及び下板13とを配置させ、複合パネル10からの脱落を防止される。ここで、ワッシャ35は上板12の上にあって、複合パネル10の面位置から上側に突出している。

【0052】

さらに、被固定部材43に削孔された取付孔44に軸部51が挿通され、その内周面に切られたねじにボルト59の軸部57が螺合される。ボルト59を取付部材50に締結することにより、ワッシャ35とボルト59の頭部58との間に被固定部材43を挟み込んでいる。また、これに併せて、ワッシャ35は被固定部材44に押圧されて、フランジ部52との間に互いに当接する上板12及び下板13を挟み込んでいる。これにより、取付部材50に被固定部材43を固定させながら、同時に、取付部材50に複合パネル10を固定させてゆくことができる。

【0053】

このような取付固定構造によっても、上記した実施例と同様に、複合パネル成形体3は取付部材50を介して被固定部材43に組み立て精度良く固定でき、かつ使用時にあっても取付軸力を低下させないのである。

【0054】

なお、取付部材の軸部は、例えばリベットのように、取付軸力を与え得る他の構造とすることもできる。

【0055】

以上、本発明による実施例及びこれに基づく変形例を説明したが、本発明は必ずしもこれに限定されるものではなく、当業者であれば、本発明の主旨又は添付した特許請求の範囲を逸脱することなく、様々な代替実施例及び改変例を見出すことができるであろう。

【符号の説明】

【0056】

1、2、3 複合パネル成形体

10 複合パネル

20、50 取付部材

29 ナット

30、33、35 ワッシャ

40、43 被固定部材

59 ボルト

【特許請求の範囲】

【請求項1】

対向する一対の金属板の間に熱可塑性樹脂発泡材を挟み込んだ複合パネルからなる複合パネル成形体であって、

前記複合パネルを貫通する貫通孔の周縁部において前記一対の金属板を互いに当接させるように圧縮加工した圧縮加工部と、

フランジ部とこの主面から伸びる軸体と前記軸体の外周面に設けられた突起部とを有し、前記軸体の先端部から前記貫通孔に挿入させ前記突起部と前記フランジ部の前記主面との間に前記複合パネルを位置させるよう配置された取付部材と、

内部孔を有し前記取付部材の前記軸体に挿通され前記突起部を越えて与えられて前記圧縮加工部の内部底面に載置されたときに前記複合パネルから少なくとも突出する厚さを有するワッシャ体と、を含むことを特徴とする複合パネル成形体。

【請求項2】

前記熱可塑性樹脂発泡材により前記圧縮加工部の前記一対の金属板の間を接着固定していることを特徴とする請求項1記載の複合パネル成形体。

【請求項3】

前記熱可塑性樹脂発泡材により前記フランジ部と前記圧縮加工部の前記一対の金属板を接着固定していることを特徴とする請求項1又は2に記載の複合パネル成形体。

【請求項4】

前記取付部材の前記軸体は外周面にねじ切りされていることを特徴とする請求項1乃至3のうちの1つに記載の複合パネル成形体。

【請求項5】

前記取付部材の前記軸体は筒体であって内周面にはねじ切りされていることを特徴とする請求項1乃至3のうちの1つに記載の複合パネル成形体。

【請求項6】

対向する一対の金属板の間に熱可塑性樹脂発泡材を挟み込んだ複合パネルからなる複合パネル成形体の被固定部材への取付固定構造であって、

前記複合パネルを貫通する貫通孔の周縁部において前記一対の金属板を互いに当接させるように圧縮加工した圧縮加工部において、

フランジ部とこの主面から伸びる軸体と前記軸体の外周面に設けられた突起部とを有する取付部材の前記軸体の先端部から前記貫通孔に挿入させ前記突起部と前記フランジ部の前記主面との間に前記複合パネルを位置させ、

更に、内部孔を有するワッシャ体を前記取付部材の前記軸体に挿通し前記突起部を越えて前記圧縮加工部の内部底面に載置して前記複合パネルから少なくとも突出させ、

前記被固定部材の取付孔に前記軸体を挿通させて前記被固定部材を前記軸体に対して前記フランジ部の方向へ向けて押圧して前記被固定部材と前記取付部材とを固定させつつ、前記ワッシャ体と前記フランジ部との間で前記貫通孔の周縁部において前記一対の金属板を挟み込むようにして前記取付部材と前記複合パネルとを固定していることを特徴とする複合パネル成形体の取付固定構造。

【請求項7】

前記熱可塑性樹脂発泡材により前記圧縮加工部の前記一対の金属板の間を接着固定していることを特徴とする請求項6記載の複合パネル成形体の取付固定構造。

【請求項8】

前記熱可塑性樹脂発泡材により前記フランジ部と前記圧縮加工部の前記一対の金属板を接着固定していることを特徴とする請求項6又は7に記載の複合パネル成形体の取付固定構造。

【請求項9】

前記取付部材の前記軸体は外周面にねじ切りされておりこれにナット体を螺合させていき、前記被固定部材を前記軸体に対して前記フランジ部の方向へ向けて押圧していることを特徴とする請求項6乃至8のうちの1つに記載の複合パネル成形体の取付固定構造。

【請求項10】

前記取付部材の前記軸体は筒体であって内周面にはねじ切りされており前記被固定部材の取付孔を通過したボルト体を螺合させていき、前記被固定部材を前記軸体に対して前記フランジ部の方向へ向けて押圧していることを特徴とする請求項6乃至8のうちの1つに記載の複合パネル成形体の取付固定構造。

【請求項11】

対向する一対の金属板の間に熱可塑性樹脂発泡材を挟み込んだ複合パネルからなる複合パネル成形体の被固定部材への取付固定方法であって、

前記複合パネルを貫通して貫通孔を加工する孔加工ステップと、

前記熱可塑性樹脂発泡材を前記貫通孔から排除しながら前記貫通孔の周縁部において前記一対の金属板を互いに当接させるように前記貫通孔の主軸に沿って圧縮加工して圧縮加工部を形成する圧縮加工ステップと、

前記被固定部材へ固定するための取付部材の一部をなす軸体を前記貫通孔に挿通させた上で、前記被固定部材と前記取付部材とを固定させていきながら、前記貫通孔の周縁部において前記一対の金属板を挟み込むようにして前記取付部材と前記複合パネルとを固定させていく固定ステップと、を含むことを特徴とする複合パネル成形体の取付固定方法。

【請求項12】

前記圧縮加工ステップは、前記貫通孔近傍の前記熱可塑性樹脂発泡材を加熱し、前記一対の金属板を互いに当接させるように圧縮加工しながら軟化した前記熱可塑性樹脂発泡材を前記貫通孔から排除するステップを含むことを特徴とする請求項11記載の取付固定方法。

【請求項13】

前記圧縮加工ステップは、前記一対の金属板を挟み込むように配置された一対のポンチ体を加熱した上で近接せしめるステップを含むことを特徴とする請求項12記載の取付固定方法。

【請求項14】

前記圧縮加工ステップは、圧縮加工された前記一対の金属板の間に軟化した前記熱可塑性樹脂発泡材の膜を残存させ、これを硬化させて前記一対の金属板を接着固定させるステップを含むことを特徴とする請求項12又は13に記載の取付固定方法。

【請求項15】

前記固定ステップは、

板状のフランジ部の主面から伸びる前記軸体の先端部を前記複合パネルの前記貫通孔に挿入し前記軸体の外周面に設けられた突起部を前記貫通孔を通過せしめて、前記フランジ部の前記主面と前記突起部との間に前記複合パネルを配置せしめる挿通ステップと、

内部孔を有するワッシャ体を前記取付部材の前記軸体に挿通し前記突起部を越えて前記圧縮加工部の内部底面に載置して前記複合パネルから少なくとも突出させるステップと、を含み、

前記被固定部材と前記取付部材とを固定させていきながら前記ワッシャ体と前記フランジ部との間で前記貫通孔の周縁部において前記一対の金属板を挟み込むようにして前記取付部材と前記複合パネルとを固定させていくことを特徴とする請求項11乃至14のうちの1つに記載の取付固定方法。

【請求項16】

前記固定ステップは、更に、

前記軸体の前記先端部を前記被固定部材の取付孔に挿通させるステップと、

ねじ切りされた前記軸体の外周面に前記先端部からナット体を螺合させていき、前記ナット体と前記ワッシャ体との間で前記取付孔の周縁部において前記被固定部材を挟み込むようにして前記取付部材と前記被固定部材とを固定させていきながら、前記ワッシャ体を前記軸体に沿って移動させて、前記ワッシャ体と前記フランジ部との間で前記貫通孔の周縁部において前記一対の金属板を挟み込むようにして前記取付部材と前記複合パネルとを固定させていくステップを含むことを特徴とする請求項15記載の取付固定方法。

【請求項17】

前記固定ステップは、更に、

ボルト体を前記被固定部材の取付孔に挿通させるステップと、

筒体である前記軸体のねじ切りされた内周面に前記ボルト体の挿通端部を螺合させていき、前記ボルト体の頭部と前記ワッシャ体との間で前記取付孔の周縁部において前記被固定部材を挟み込むようにして前記取付部材と前記被固定部材とを固定させていきながら、前記ワッシャ体を前記軸体に沿って移動させて、前記ワッシャ体と前記フランジ部との間で前記貫通孔の周縁部において前記一対の金属板を挟み込むようにして前記取付部材と前記複合パネルとを固定させていくステップを含むことを特徴とする請求項15記載の取付固定方法。

【請求項1】

対向する一対の金属板の間に熱可塑性樹脂発泡材を挟み込んだ複合パネルからなる複合パネル成形体であって、

前記複合パネルを貫通する貫通孔の周縁部において前記一対の金属板を互いに当接させるように圧縮加工した圧縮加工部と、

フランジ部とこの主面から伸びる軸体と前記軸体の外周面に設けられた突起部とを有し、前記軸体の先端部から前記貫通孔に挿入させ前記突起部と前記フランジ部の前記主面との間に前記複合パネルを位置させるよう配置された取付部材と、

内部孔を有し前記取付部材の前記軸体に挿通され前記突起部を越えて与えられて前記圧縮加工部の内部底面に載置されたときに前記複合パネルから少なくとも突出する厚さを有するワッシャ体と、を含むことを特徴とする複合パネル成形体。

【請求項2】

前記熱可塑性樹脂発泡材により前記圧縮加工部の前記一対の金属板の間を接着固定していることを特徴とする請求項1記載の複合パネル成形体。

【請求項3】

前記熱可塑性樹脂発泡材により前記フランジ部と前記圧縮加工部の前記一対の金属板を接着固定していることを特徴とする請求項1又は2に記載の複合パネル成形体。

【請求項4】

前記取付部材の前記軸体は外周面にねじ切りされていることを特徴とする請求項1乃至3のうちの1つに記載の複合パネル成形体。

【請求項5】

前記取付部材の前記軸体は筒体であって内周面にはねじ切りされていることを特徴とする請求項1乃至3のうちの1つに記載の複合パネル成形体。

【請求項6】

対向する一対の金属板の間に熱可塑性樹脂発泡材を挟み込んだ複合パネルからなる複合パネル成形体の被固定部材への取付固定構造であって、

前記複合パネルを貫通する貫通孔の周縁部において前記一対の金属板を互いに当接させるように圧縮加工した圧縮加工部において、

フランジ部とこの主面から伸びる軸体と前記軸体の外周面に設けられた突起部とを有する取付部材の前記軸体の先端部から前記貫通孔に挿入させ前記突起部と前記フランジ部の前記主面との間に前記複合パネルを位置させ、

更に、内部孔を有するワッシャ体を前記取付部材の前記軸体に挿通し前記突起部を越えて前記圧縮加工部の内部底面に載置して前記複合パネルから少なくとも突出させ、

前記被固定部材の取付孔に前記軸体を挿通させて前記被固定部材を前記軸体に対して前記フランジ部の方向へ向けて押圧して前記被固定部材と前記取付部材とを固定させつつ、前記ワッシャ体と前記フランジ部との間で前記貫通孔の周縁部において前記一対の金属板を挟み込むようにして前記取付部材と前記複合パネルとを固定していることを特徴とする複合パネル成形体の取付固定構造。

【請求項7】

前記熱可塑性樹脂発泡材により前記圧縮加工部の前記一対の金属板の間を接着固定していることを特徴とする請求項6記載の複合パネル成形体の取付固定構造。

【請求項8】

前記熱可塑性樹脂発泡材により前記フランジ部と前記圧縮加工部の前記一対の金属板を接着固定していることを特徴とする請求項6又は7に記載の複合パネル成形体の取付固定構造。

【請求項9】

前記取付部材の前記軸体は外周面にねじ切りされておりこれにナット体を螺合させていき、前記被固定部材を前記軸体に対して前記フランジ部の方向へ向けて押圧していることを特徴とする請求項6乃至8のうちの1つに記載の複合パネル成形体の取付固定構造。

【請求項10】

前記取付部材の前記軸体は筒体であって内周面にはねじ切りされており前記被固定部材の取付孔を通過したボルト体を螺合させていき、前記被固定部材を前記軸体に対して前記フランジ部の方向へ向けて押圧していることを特徴とする請求項6乃至8のうちの1つに記載の複合パネル成形体の取付固定構造。

【請求項11】

対向する一対の金属板の間に熱可塑性樹脂発泡材を挟み込んだ複合パネルからなる複合パネル成形体の被固定部材への取付固定方法であって、

前記複合パネルを貫通して貫通孔を加工する孔加工ステップと、

前記熱可塑性樹脂発泡材を前記貫通孔から排除しながら前記貫通孔の周縁部において前記一対の金属板を互いに当接させるように前記貫通孔の主軸に沿って圧縮加工して圧縮加工部を形成する圧縮加工ステップと、

前記被固定部材へ固定するための取付部材の一部をなす軸体を前記貫通孔に挿通させた上で、前記被固定部材と前記取付部材とを固定させていきながら、前記貫通孔の周縁部において前記一対の金属板を挟み込むようにして前記取付部材と前記複合パネルとを固定させていく固定ステップと、を含むことを特徴とする複合パネル成形体の取付固定方法。

【請求項12】

前記圧縮加工ステップは、前記貫通孔近傍の前記熱可塑性樹脂発泡材を加熱し、前記一対の金属板を互いに当接させるように圧縮加工しながら軟化した前記熱可塑性樹脂発泡材を前記貫通孔から排除するステップを含むことを特徴とする請求項11記載の取付固定方法。

【請求項13】

前記圧縮加工ステップは、前記一対の金属板を挟み込むように配置された一対のポンチ体を加熱した上で近接せしめるステップを含むことを特徴とする請求項12記載の取付固定方法。

【請求項14】

前記圧縮加工ステップは、圧縮加工された前記一対の金属板の間に軟化した前記熱可塑性樹脂発泡材の膜を残存させ、これを硬化させて前記一対の金属板を接着固定させるステップを含むことを特徴とする請求項12又は13に記載の取付固定方法。

【請求項15】

前記固定ステップは、

板状のフランジ部の主面から伸びる前記軸体の先端部を前記複合パネルの前記貫通孔に挿入し前記軸体の外周面に設けられた突起部を前記貫通孔を通過せしめて、前記フランジ部の前記主面と前記突起部との間に前記複合パネルを配置せしめる挿通ステップと、

内部孔を有するワッシャ体を前記取付部材の前記軸体に挿通し前記突起部を越えて前記圧縮加工部の内部底面に載置して前記複合パネルから少なくとも突出させるステップと、を含み、

前記被固定部材と前記取付部材とを固定させていきながら前記ワッシャ体と前記フランジ部との間で前記貫通孔の周縁部において前記一対の金属板を挟み込むようにして前記取付部材と前記複合パネルとを固定させていくことを特徴とする請求項11乃至14のうちの1つに記載の取付固定方法。

【請求項16】

前記固定ステップは、更に、

前記軸体の前記先端部を前記被固定部材の取付孔に挿通させるステップと、

ねじ切りされた前記軸体の外周面に前記先端部からナット体を螺合させていき、前記ナット体と前記ワッシャ体との間で前記取付孔の周縁部において前記被固定部材を挟み込むようにして前記取付部材と前記被固定部材とを固定させていきながら、前記ワッシャ体を前記軸体に沿って移動させて、前記ワッシャ体と前記フランジ部との間で前記貫通孔の周縁部において前記一対の金属板を挟み込むようにして前記取付部材と前記複合パネルとを固定させていくステップを含むことを特徴とする請求項15記載の取付固定方法。

【請求項17】

前記固定ステップは、更に、

ボルト体を前記被固定部材の取付孔に挿通させるステップと、

筒体である前記軸体のねじ切りされた内周面に前記ボルト体の挿通端部を螺合させていき、前記ボルト体の頭部と前記ワッシャ体との間で前記取付孔の周縁部において前記被固定部材を挟み込むようにして前記取付部材と前記被固定部材とを固定させていきながら、前記ワッシャ体を前記軸体に沿って移動させて、前記ワッシャ体と前記フランジ部との間で前記貫通孔の周縁部において前記一対の金属板を挟み込むようにして前記取付部材と前記複合パネルとを固定させていくステップを含むことを特徴とする請求項15記載の取付固定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−68255(P2013−68255A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−206418(P2011−206418)

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]