複合不織布及びエアフィルター

【課題】 プリーツ折り性が高く、特に、エアフィルターとして用いたときに、風圧に耐えてプリーツ折りが変形し難く、変形してフィルターが閉塞することを防止できる複合不織布を提供する。

【解決手段】 熱接着不織布などの基布の上に、融点の異なる2成分以上の熱可塑性樹脂からなり、繊維表面の40%以上が前記熱可塑性樹脂のうち最も低い融点を有する成分で占めてなる複合ストランド(6)を、前記基布の幅方向に略平行に配列させて基布の長さ方向に延びながら接着し、さらにその上から融点の異なる2成分以上の熱可塑性樹脂からなり、繊維表面の40%以上が前記熱可塑性樹脂のうち最も低い融点を有する成分で占める太複合繊維(4)から成るメルトブローン不織布を集積させて、前記基布と接着一体化させることにより、プリーツ折り性が高い複合不織布を得る。

【解決手段】 熱接着不織布などの基布の上に、融点の異なる2成分以上の熱可塑性樹脂からなり、繊維表面の40%以上が前記熱可塑性樹脂のうち最も低い融点を有する成分で占めてなる複合ストランド(6)を、前記基布の幅方向に略平行に配列させて基布の長さ方向に延びながら接着し、さらにその上から融点の異なる2成分以上の熱可塑性樹脂からなり、繊維表面の40%以上が前記熱可塑性樹脂のうち最も低い融点を有する成分で占める太複合繊維(4)から成るメルトブローン不織布を集積させて、前記基布と接着一体化させることにより、プリーツ折り性が高い複合不織布を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ビル空調用フィルター等のエアフィルター、吸塵カーテン、及びマスク素材等の用途に有用であり、且つプリーツ折りしやすい複合不織布、及びプリーツ折りしたときに風圧等によって変形し難いエアフィルターに関する。

【背景技術】

【0002】

従来から、エアフィルターとして、2つの異なる成分からなる複合繊維で構成するメルトブローン不織布が提案されている。例えば、特開2001−98453号公報(特許文献1)には、ポリブテン−1とポリプロピレンとの鞘芯型複合繊維をメルトブロー法により基布上に紡糸し、ポリブテン−1の溶融温度以上の雰囲気中で帯電加工し加電下で急冷したエアフィルターが提案されている。

【0003】

一方、プリーツ折りした濾材として、例えば、実開平1−156715号公報(特許文献2)には、メルトブロー法またはジェット紡糸法により製造された平均繊維径0.5〜20μmの合成繊維からなる不織布とスペーサーとが不織布を構成する繊維の接着により接合した、液体カートリッジフィルターに好適な濾材が提案されている。

【0004】

【特許文献1】特開2001−98453号公報

【特許文献2】実開平1−156715号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記した従来の不織布では、以下の問題があった。従来のメルトブローン不織布は、ノズルから熱風によりコンベアベルト上になるべく均一に積層されるように製造されるので、得られる不織布は平滑であり、厚みの無いペーパーライクなものになり易かった。このようなメルトブローン不織布は、プリーツ折り機のギアロールにかかりにくく作業性が悪かった。また、不織布の目付に対する嵩が少なく、フィルターとして補集効率を上げようとすると、圧損が大きくなり易い傾向にあった。さらに、全てをポリオレフィン樹脂繊維で構成するエレクトレット不織布では、その絶縁抵抗が大きくて、厚みを大きくするために不織布の目付を上げ、目付が90g/m2を超えると、電界の貫通が急に不良となり、エレクトレット付与効果が急激に低下し、高捕集効率のエレクトレットフィルターを得ることが困難な場合があった。

【0006】

また、従来のメルトブローン不織布は、不織布の長手方向にプリーツ折りすると、補強材を使用しない場合、特にプリーツ折り幅が30mmを超えると、想定していた流速よりさらに高流速の濾過では風圧に耐えず、プリーツが変形し、濾過が一部に偏る問題があった。そのため、補強材としてメッシュ、一体成形ネットを用いているが、横糸または幅方向に延びる糸条がプリーツ折りに悪影響を及ぼし、綺麗にプリーツ折りできないという問題があった。

【0007】

一方、特許文献2で提案されている濾材は、スペーサーを設けることにより、主としてプリーツ折りしたときに濾材同士が凸部で接触することがないので、濾材同士の密着、あるいはデッドスペースの発生を防止しようと試みている。しかし、濾材の補強効果は低く、液体用カートリッジフィルターに使用する程度(約15mm)の折り幅では、問題がなくても、エアフィルターのように折り幅が比較的広いものに使用する場合には、問題があった。

【0008】

本発明は、不織布の長さ方向に補強されており、レシプロまたはロータリー式のプリーツ折り機において、ブレードまたは突起で繰出せるほどの少なくともプリーツ折り性が高く、特に、エアフィルターとして用いたときに、風圧に耐えてプリーツ折りが変形し難く、変形してフィルターが閉塞することを防止できる複合不織布を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の複合不織布は、基布と、融点の異なる2成分以上の熱可塑性樹脂からなり、繊維表面の40%以上が前記熱可塑性樹脂のうち最も低い融点を有する成分(以下、低融点成分S1という)で占めてなる複合ストランドと、融点の異なる2成分以上の熱可塑性樹脂からなり、繊維表面の40%以上が前記熱可塑性樹脂のうち最も低い融点を有する成分(以下、低融点成分M1という)で占める複合繊維から成るメルトブローン不織布がこの順で接着一体化されて成る複合不織布であって、前記複合ストランドが、前記基布の幅方向に略平行に配列されて基布の長さ方向に延び、低融点成分S1で前記基布と接着しており、前記メルトブローン不織布が、複合繊維の低融点成分M1で前記基布と接着して成ることを特徴とする。

【0010】

本発明のエアフィルターは、前記複合不織布が30mm以上のプリーツ折り幅でプリーツ折りされて成ることを特徴とする。

【0011】

前記複合不織布は、前記メルトブローン不織布が、その構成する繊維の複数本が部分的に凝集し接着した繊維塊で不織布表面に凸部を形成していることが好ましい。具体的には、前記基布として熱接着不織布を用い、前記複合ストランドで補強し、前記複合ストランドの剥離を防止するために、複合繊維を構成繊維とするメルトブローン不織布で覆って、前記複合繊維の低融点成分M1で複合ストランドも熱接着不織布にもさらに接着させたものであることが好ましい。さらに、前記メルトブローン不織布は、構成繊維の複数本が部分的に凝集し融着した繊維塊が不織布中に多数存在して、不織布表面に凸部を形成し、前記繊維塊の周辺は繊維塊が存在していない部分より構成繊維の間隙が広がり繊維密度が低下している嵩高さ(厚さμm/目付g/m2)が8以上であることが好ましい。

【0012】

前記複合ストランドの繊維径(DS:μm)が、100<DS<2000であることが好ましい。さらに、前記複合繊維の平均繊維径(DM:μm)が、0.3<DM<200であり、複合ストランドの繊維径(DS:μm)が、100<DS<2000であり、これらを構成する複数の各熱可塑性樹脂成分が、その融点(Tm:℃)を60≦Tm<270、その溶融流動性メルトフローレート(MFR:g/10分;測定温度は、Tm≦200のとき230℃、200<Tmのとき290℃、加重は2.169Kg、JIS−K−6760に準ず)が、5<MFR<200である熱可塑性樹脂であることが好ましい。

【0013】

前記複合ストランドの低融点成分S1は、ポリブテン−1樹脂及び高密度ポリエチレン樹脂から選ばれる少なくとも一つの樹脂であり、他の熱可塑性樹脂成分は、ポリプロピレンであることが好ましい。さらに、前記複合繊維の低融点成分M1が、密度(ρ:g/cm3)を0.905≦ρ<0.930、融点(Tms:℃)を115<Tms<130とするポリブテン−1樹脂であり、複合ストランドの低融点成分S1が、前記ポリブテン−1樹脂及び高密度ポリエチレン樹脂から選ばれる少なくとも一つの樹脂であり、他の熱可塑性樹脂成分が、ポリプロピレン及びポリメチルペンテン−1等のモノマーの炭素数が3前後以上であるポリオレフィン樹脂であることが好ましい。

【0014】

さらに本発明は、前記複合不織布の少なくとも片面に、繊維径が5μm以上の繊維からなる表面不織布が配され、前記複合不織布を構成する低融点成分S1及び低融点成分M1のうち少なくとも一方の成分により接着一体化して成ることが好ましい。具体的には、前記ポリブテン−1とポリプロピレンの組み合わせからなる複合繊維で構成されるメルトブローン不織布に、複合ストランドが接着している面に、繊維径が5μm以上の繊維からなる表面不織布が配され、前記複合繊維および/または複合ストランドのうち少なくとも一方の低融点成分による熱接着で一体化している複合不織布であることが好ましい。

【0015】

前記複合不織布は、前記基布及び前記メルトブローン不織布の目付の合計が、30〜400g/m2であり、前記複合ストランドの目付が、50〜1000g/m2であることが好ましい。なお、前記基布の目付は、10g/m2以上であれば本発明の複合不織布のタフネスを保持するに十分であるが、表面不織布を接着して静電気による吸着効果を狙う用途の場合、あるいは吸着効果を増強する場合は、20〜100g/m2の目付のものを使用するのも好ましい。

【0016】

前記基布は、熱接着不織布であることが好ましい。さらに前記基布は、プロピレンを主成分とするホモポリマー、プロピレンを主体とする共重合体のうち1以上の樹脂からなる繊維で構成されるスパンボンド不織布であることが好ましい。

【0017】

また、前記複合不織布は、前記基布が、ポリオレフィン樹脂からなる熱接着不織布であり、前記熱接着不織布の片面に、ポリエチレンテレフタレート樹脂等のポリエステル樹脂からなる繊維が交絡されて一体化しており、さらに繊維が接着性樹脂で接着された不織布が配されており、熱接着不織布が位置する一表面は、熱接着不織布に起因する熱で溶かされた繊維状の固着物が散在している状態もしくは不織布の形状を保っている不織布の熱接着不織布面に、前記メルトブローン不織布および/または複合ストランドが接着一体化していることが好ましい。接着性樹脂としては、アクリル樹脂、塩化ビニリデン樹脂やエポキシ樹脂などのホルマリンを含まない樹脂が好ましい。

【0018】

さらに前記メルトブローン不織布は、前記ポリブテン−1樹脂とポリプロピレン樹脂からなる複合繊維であり、その平均繊維径(DM1:μm)が10<DM1<200であるメルトブローン不織布の上に、さらに平均繊維径(DM2:μm)が0.3<DM2<20の複合繊維で構成されるメルトブローン不織布が配され、各不織布層間は複合繊維の低融点成分M1により接着一体化していることが好ましい。

【0019】

前記複合不織布の好ましい形態のひとつは、複合ストランドの目付を除く目付が30g/m2以上、より好ましくは60〜400g/m2である複合不織布である。複合ストランドの目付は、50〜1000g/m2、より好ましくは100〜600g/m2である。

【0020】

本発明の複合不織布は、エレクトレット加工されて成ることが好ましい。さらに、前記複合不織布がエレクトレット加工され、少なくともポリブテン−1樹脂とポリプロピレン樹脂からなる複合繊維がエレクトレット化されていることが好ましい。

【0021】

本発明の複合不織布は、不織布の長さ方向にプリーツ折りされて成ることが好ましい。

【0022】

また、本発明の好ましい態様のひとつは、熱接着不織布および表面不織布が界面活性剤などの親水性化学物質が付着されていないポリプロピレン繊維またはポリエチレン繊維で構成されており、この熱接着不織布と表面不織布で両面が占められている、上記ポリブテン−1樹脂とポリプロピレン樹脂からなる複合不織布であって、前記複合不織布を構成する複合繊維の少なくとも低融点の成分による熱接着で一体化している複合不織布であってエレクトレット化されているものである。

【0023】

また、本発明の好ましい態様のひとつは、前記ポリブテン−1樹脂とポリプロピレン樹脂からなる複合繊維不織布において、熱接着不織布および/または表面不織布が、繊維径を5μm以上のポリプロピレン繊維および/または繊維表面をポリオレフィン樹脂とする熱接着性繊維と、レーヨン繊維とからなる熱接着された親水性繊維不織布であり、メルトブローン不織布を構成する複合繊維の低融点成分M1により接着一体化し、エレクトレット化されている複合不織布である。

【0024】

また、本発明の好ましい態様のひとつは、前記ポリブテン−1樹脂とポリプロピレン樹脂からなる複合不織布の少なくとも片面に繊維径が5μm以上の繊維からなる表面不織布が配され、前記複合不織布を構成する複合繊維の低融点成分M1により接着一体化している複合不織布であって、前記表面不織布がレーヨン繊維層と活性炭素繊維層とポリプロピレンスパンボンド不織布層の三層からなる積層不織布であり、前記スパンボンド不織布と複合不織布が複合繊維の低融点成分M1により接着一体化し、エレクトレット化されている複合不織布である。

【0025】

また、本発明の好ましい態様のひとつは、メルトブローン不織布以外の不織布を構成する繊維が難燃化している複合不織布である。

【発明の効果】

【0026】

本発明の複合不織布は、融着し易い熱可塑性樹脂を用いた複合繊維から成るメルトブローン不織布と、融着し易い熱可塑性樹脂を用いた複合ストランドとで接着一体化することにより、各層間が強固に接着されて不織布を補強している。その結果、プリーツ折りしたときにプリーツの保形性が高く、高風圧に耐え得るフィルター素材を得ることができる。また、前記複合ストランドは、レシプロまたはロータリー式のプリーツ折り機において、ブレードまたは突起で繰出せるほどの少なくともプリーツ折り操作上の嵩が確保できる嵩高さを与える機能と、プリーツ折り後では、複合不織布に不織布の剛性を与え、プリーツ折りフィルターでの形状加工性を向上させ、風圧変形を防止することができる。

【0027】

本発明の複合不織布は、メルトブローン不織布として構成する繊維の複数本が部分的に凝集し接着した繊維塊で不織布表面に凸部を生じさせると、不織布の見かけの厚みを増加させることができるので、従来の単一繊維のメルトブロー不織布では達成しえなかった厚みのある不織布が得られ、公知のプリーツ折り機でも問題なくプリーツ加工することができる。

【0028】

本発明の複合不織布を用いたエアフィルターは、プリーツ保形性が高く、30mm以上のプリーツ折り幅でプリーツ折りされても、高風圧に耐えることができる。

【発明を実施するための最良の形態】

【0029】

従来のメルトブロー法は、溶融樹脂をノズルから簾状に噴出させ繊維としてコンベア上に集積してから繊維同士を熱接着させてメルトブローン不織布とする方法を基本としていた。本発明者らは、溶融樹脂の噴出からコンベアへ落下するまでの間に、隣り合う複数本の繊維同士を部分的に接触させて、繊維が凝集し絡み合い熱接着した繊維塊を積極的に発生させこれを部分的、局所的に偏在させることを実現して新規なメルトブローン不織布を得てプリーツ折り幅の狭いプリーツ折りフィルターでは、上記課題を解決することができた。しかし、更なる高流速の濾過や更に折幅の大きいプリーツフィルター用途では、これらの対策では十分ではない場合があった。

【0030】

不織布等の基布に、プリーツの幅方向にほぼ一定間隔で補強材と厚み材として、自己熱接着能力のある極太の複合繊維状の複合ストランドを熱接着し、その上に被せて、前記した溶融樹脂の噴出からコンベアへ落下するまでの間に、隣り合う複数本の繊維同士を部分的に接触させて、繊維が凝集し絡み合い熱接着した繊維塊を積極的に発生させ、これを部分的、局所的に偏在させることを実現した複合繊維からなるメルトブローン不織布を噴射して、複合繊維の低融点成分M1の熱接着によって、さらに基布に強固に接着一体化させることで、エレクトレット加工性に大きな影響を与えず、プリーツ折り機でプリーツ折りするに十分な厚みがあり、プリーツの幅方向の剛性も高めた、プリーツ折りフィルターに好適な複合不織布を得ることを知った。すなわち、本発明の複合不織布は、基布と、融点の異なる2成分以上の熱可塑性樹脂からなり、繊維表面の40%以上が前記熱可塑性樹脂のうち最も低い融点を有する成分(以下、低融点成分S1という)で占めてなる複合ストランドと、融点の異なる2成分以上の熱可塑性樹脂からなり、繊維表面の40%以上が前記熱可塑性樹脂のうち最も低い融点を有する成分(以下、低融点成分M1という)で占める複合繊維から成るメルトブローン不織布がこの順で接着一体化されて成る複合不織布であって、前記複合ストランドが、前記基布の幅方向に略平行に配列されて基布の長さ方向に延び、低融点成分S1で前記基布と接着しており、前記メルトブローン不織布が、複合繊維の低融点成分M1で前記基布と接着して成ることを特徴する。ここでいう「略平行」とは、複合ストランドが概ね平行に引き揃えられている状態をいい、複合ストランドが少し蛇行したものも含む概念である。

【0031】

無論、予めもしくは複合ストランドを接着した後に、基布のもう片面に、本来のフィルター機能材として、隣り合う複数本の繊維同士を部分的に接触させて、繊維が凝集し絡み合い熱接着した繊維塊を積極的に発生させこれを部分的、局所的に偏在させたメルトブローン不織布を貼り付けることがより好ましいのは言うまでも無い。

【0032】

フィルター機能材としてのメルトブローン不織布は、繊維塊が不織布中に多数散在しており、繊維塊の部分はその分だけ不織布の厚みが大きくなっており、繊維塊の周辺は集積される繊維間の空隙を大きく作る構造であることが好ましい。さらに、その上から繊維を集積することにより、厚み方向に立体的な集積条件を作って密度を下げる繊維集積を積極的に行い、結果として繊維間間隙を広げて流体の通過性を向上させることができる。すなわち、圧損を下げる効果を生じさせるとともに嵩高化も達成することができる。

【0033】

本発明は、基布として熱接着不織布を用い、融点が異なる2以上の熱可塑性樹脂成分からなり、低融点成分が繊維表面の40%以上を占めている複合繊維である複合ストランドを熱接着して補強不織布とし、前記複合ストランドの剥離を防止するために、少なくとも10g/m2の低目付の融点が異なる2以上の熱可塑性樹脂成分からなり、低融点成分が繊維表面の40%以上を占めている繊維径がステープル並みの複合繊維を構成繊維とするメルトブローン不織布で覆って、前記複合繊維の低融点成分で複合ストランドも基布にもさらに接着させて複合ストランドの剥離強力を高めた補強された複合不織布としたものであることが好ましい。

【0034】

前記複合ストランドの機能は、レシプロまたはロータリー式のプリーツ折り機でプリーツ折りするにおいて、ブレードまたは突起で繰出せるほどの少なくともプリーツ折り操作上の嵩が確保できる嵩高さを与える、言い換えるとプリーツ折り機での必要十分な機械的厚みを付ける機能と、プリーツ折り後では、複合不織布にプリーツ幅方向の不織布剛性を付与させ、特に、プリーツ折りしたフィルターでの形状加工性の向上と風圧変形防止を行ったものである。

【0035】

また、前記複合ストランドは、基布に十分熱接着できるが、熱接着部分がストランドの熱によって強度的に弱くなる場合があり、プリーツ折りした場合、特にレシプロ式プリーツ折り機を用いた場合、プリーツ折りの衝撃で、熱接着不織布がこの部分で破れたり、ストランドが剥離する場合があり、接着した複合ストランドを覆う様にして、少なくとも低目付のメルトブローン不織布で覆って、これら現象を回避しているのである。基布として熱接着不織布を用いる場合、この様にすることで、複合ストランドと接着している部分が線ではなく、面として複合ストランドを接着させて、熱接着不織布への局所的衝撃を緩和させて剥離や破断を回避することが最も好ましい。

【0036】

複合ストランドを覆っているメルトブローン不織布の上面、または反対面にある熱接着不織布面へ、フィルター材としての、融点が異なる2成分以上の熱可塑性樹脂からなり、低融点成分が繊維表面の40%以上を占めている複合繊維を構成繊維とするメルトブローン不織布であって、構成繊維の複数本が部分的に凝集し融着した繊維塊が不織布中に多数存在して不織布表面に凸部を形成し、前記繊維塊の周辺は繊維塊が存在していない部分より構成繊維の間隙が広がり繊維密度が低下している、嵩高さ(厚さμm/目付g/m2)が8以上であるメルトブローン不織布を吹き付けて積層した複合不織布であることが好ましい。

【0037】

前記メルトブローン不織布を構成する複合繊維及び複合ストランドは、融点が異なる2成分以上の熱可塑性樹脂からなり、例えば、図1に示すような2成分が鞘芯型、猫目型あるいは1成分が他の成分によって二つに分離された三層型のような断面構造をもち低融点成分が繊維表面の大半を占めている繊維であることが好ましい。また、多芯型、三層型、及び1成分が少なくとも複数に区分され他の成分で区分けされた繊維断面が蜜柑型や風車型などの分割型であってもよい。繊維形状は、円や楕円などの円型を基本とするが、角の取れた異型である場合も有り得る。また、繊維の中に中空などの空洞がある繊維も有り得る。

【0038】

前記複合繊維及び前記複合ストランドを形成する熱可塑性樹脂は、一般的なステープル複合繊維を製造する溶融粘度のものを用いるとよく、その溶融流動性メルトフローレート(MFR:g/10分;測定温度は、Tm≦200のとき230℃、200<Tmのとき290℃、加重は2.169Kg、JIS−K−6760に準ず)は、5<MFR<200である熱可塑性樹脂であることが好ましい。前記複合繊維は、このような溶融流動性をもつ熱可塑性樹脂を使用して、ノズルから紡糸された複合繊維の隣り合う繊維同士を噴出中に部分的に空中で接触させて、構造中に繊維塊をもつメルトブローン不織布を形成することができる。

【0039】

上記MFRに調整することによって得られる複合繊維の平均繊維径(DM:μm)は、10<DM<200であることが好ましい。なお、メルトブロー法によって製造される複合繊維のうち、繊維径の異なる不織布を複数積層する不織布にあっては、複合繊維の平均繊維径(DM1:μm)が10<DM1<200であるメルトブローン不織布に、さらに平均繊維径(DM2:μm)が0.3<DM2<20の複合繊維で構成されるメルトブローン不織布が配され、各不織布層間は複合繊維の低融点成分M1により接着一体化していることが好ましい。平均繊維径が0.3<DM2<20の複合繊維は、使用する各熱可塑性樹脂の溶融流動性メルトフローレート(MFR:g/10分;測定温度は、Tm≦200のとき230℃、200<Tmのとき290℃、加重は2.169Kg、JIS−K−6760に準ず)が30<MFR<800である熱可塑性合成樹脂を用いることによって得ることができる。特にDM2は、5μm以下であることが好ましい。

【0040】

ノズルから紡糸された複合繊維の隣り合う繊維同士を噴出中に部分的に空中で接触させて、部分的、局所的に偏在させた凝集し絡み合い融着接着させた繊維塊を発生させる工程において、ノズルの吐出孔の間隔(円形の吐出孔の中心間の距離)は、従来の3mm程度ではコンベアまで5〜20cm程度の高さの間に隣り合う繊維同士を作為的に、接触させるが困難であった。そこで、本発明者らは、吐出孔の多いノズルを創作し、吐出孔間隔を1.5mm未満とすることにより、作為的に、凝集し絡み合い融着接着させた繊維塊を発生させることができた。すなわち、凝集し絡み合い融着接着させた繊維塊が多い太繊維の不織布を製造する時は、吐出量を多くし、わずかな熱風流速の低下とすると良く、凝集し絡み合い融着接着させた繊維塊が少ない不織布を製造する時は、吐出量を絞り、熱風流速を上げることで達成できる。これは、樹脂のバラス効果を利用している。このようにして紡糸された複合繊維は実質的に連続しており、それらの複数本が部分的に融着して融着部分となり、また一本ずつの複合繊維として連続するのである。

【0041】

前記複合繊維の繊維径は、融着部分と非融着部分で繊維径が変化しており、太い部分は概ね200μm未満であり、実質的に連続したとは、なんらかの個別の理由で繊維が千切れない限り、製造条件としては千切れを意図していないことを言う。

【0042】

このようにメルトブローン不織布を製造することにより、従来のメルトブロー法で、同じ熱可塑性樹脂を用いて、同様の目付のメルトブローン不織布を製造したときよりも、厚みが20〜100%増加した不織布を得ることができる。なお、本発明において不織布の厚みはJISL−1913−6.1.2A法により測定した。

【0043】

本発明では、ハイフロー(低粘度)の熱可塑性樹脂よりも高粘度の樹脂を使用する方が好ましく、使用する樹脂のMFRを200g/10分未満とするのが都合良い。この点では5g/10分未満でも良い方向だが、繊維径5μm以下の繊維は作りにくくなるので、この場合は前記した様にハイフローの樹脂の組合せを用いる方が好ましい。

【0044】

熱可塑性樹脂の融点(Tm:℃)は、凝集し絡み合い融着接着させた繊維塊を作る上で、その繊維表面の40%以上を覆っている樹脂が(その融点をTms:℃)低融点であることが好ましく、60≦Tms<170の範囲であることが好ましい。融点が60℃未満では、融着接着しすぎ、制御が困難なため好ましくない。また融点が170℃以上では、繊維の芯成分となる熱可塑性樹脂との組合せに制限を受けるので好ましくない。芯成分の熱可塑性樹脂(その融点をTmc:℃)の融点は、使用するメルトブロー設備の温度的制約があり、あまり高いものを用いることは好ましくない。実用的範囲では270℃未満であることが適当である。なお、前記した繊維表面の過半を覆っている樹脂(その融点をTms:℃)と芯成分樹脂の融点の関係については、Tms+20≦Tmcが好ましい。

【0045】

前記複合ストランドに用いる熱可塑性樹脂は、前記複合繊維と同じ仕様、内容で良いが、特に、補強効果とプリーツ折り性を考慮すると、ポリブテン−1樹脂または高密度ポリエチレン樹脂であることが好ましい。当該複合ストランドは、ノズル孔を3〜10mmピッチであけた複合ノズルから自然流下または弱い噴流下でメルトブローン不織布もしくは表面不織布に熱接着させながら容易に製造することができ、ピッチの広いノズルで、不織布搬送方向に交差角度を付けると、より狭いピッチの間隔に複合ストランドを配することが容易にできる。また、前記複合ストランドを略平行に配列させるには、被熱接着の不織布は、少なくとも10m/分以上の速度で移動させながら接着させることが好ましく、押し圧ロールで押し付けるのも特に好ましい。

【0046】

本発明にいう熱接着とは、低融点の熱可塑性樹脂が融点以上に加熱されて溶融し接着することをいうが、加熱温度が低いときは、低融点成分が繊維表面の形状を保ったまま接触する隣接繊維に融着する。加熱温度が融点より高くなるほど低融点成分は完全に溶融して接着点に凝集し、接着点を覆って隣接する繊維同士が一層強固に接着して一体化するようになる。

【0047】

本発明のもう一つの特徴は、前述したように使用する熱可塑性樹脂の溶融粘度が同じ樹脂でステープル繊維を製造する場合の樹脂の粘度範囲に一致している点にある。これは、本発明の不織布が、ステープル繊維の場合にはローラーカードなどの不織布化工程での各種制限を受けるより細い繊維を使用して不織布化することを主要な目的としていることにある。特に、ステープル繊維やマルチフィラメントなどでは紡糸中の繊維の融着が致命的であるが、この欠点を長所に用いて、繊維製造で融着接着し易い樹脂を鞘成分とする複合繊維を直接不織布化することをも主要な目的としている。

【0048】

したがって、従来のメルトブローン不織布の様に、低粘度の樹脂を用いてひたすら細繊度化を狙うのではなく、ステープル繊維の腰や固さの特徴を持った繊維からなる不織布を作製することにあるため、本発明に用いる樹脂は、ステープル繊維を製造する場合と同様の溶融粘度となっているのである。しかし、使用する樹脂の融点があまり高温になると、ノズル直下のコンベアが過熱され、不織布形成上好ましくない。この点が繊維を溶融紡糸するときとは違って、設備上の制約をうけることになり、使用する熱風の温度を無闇に上げることができず、270℃という限定を設けたのであって、設備上の制約がなければさらに高い温度、例えば350℃でも可能である。

【0049】

積層する場合で、細さを求める場合を除くと、本発明に用いる樹脂の溶融流動性は、メルトフローレートで表現すると、5〜200g/10分の範囲にあり、その測定温度は、230℃で十分溶けているか否かで区分けしたのであり、実際の溶融紡糸時の溶融温度での溶融流動性とは一致していない場合もある。樹脂によって、溶融紡糸に好ましい溶融流動性は異なり、ポリエチレンテレフタレートやポリメチルペンテンの最も好ましい溶融流動状態は、100g/10分前後であり、ポリプロピレンは、これより低い。

【0050】

メルトブローン不織布の上に、細さを求める複合繊維不織布層を更に積層する場合、細い複合繊維、即ち、平均繊維径(DM2:μm)が0.3<DM2<20の複合繊維は、使用する各熱可塑性樹脂の溶融流動性メルトフローレート(MFR:g/10分;測定温度は、Tm≦200のとき230℃、200<Tmのとき290℃、加重は2.169Kg、JIS−K−6760に準ず)が、30<MFR<800である熱可塑性合成樹脂を用いるのが好ましい。

【0051】

以上の理由で、本発明に用いる主たる熱可塑性樹脂は、細さを求める場合を除くと、従来のステープル繊維に用いられている樹脂を工夫すれば概ね都合良く用いることができるので、詳細は個々には言及しないが、融点が60〜270℃の熱可塑性樹脂としては、ポリオレフィン樹脂、低融点エステル共重合体や脂肪族ポリエステルを含むポリエステル樹脂、ポリアミドやポリイミドなどのポリアミド樹脂、ポリカーボネート樹脂や融点を流動開始温度に読み替えた熱可塑性エラストマー樹脂が便利に使用でき、これらの混合物、ポリマーアロイやグラフト重合や低温プラズマ処理などによる改質樹脂も含む。また、融点が60℃以上のものであれば例えば、融点が60℃のUCC社の微生物崩壊性ポリエステルTONE(商品名)も不織布とした後の冷却に工夫がいるが本発明に都合良く用いられる。細さを求める場合も、溶融流動性以外は全く同様である。

【0052】

特に、本発明の複合不織布をエレクトレット不織布として使用する場合、前記複合繊維及び前記複合ストランドは、ポリオレフィン樹脂であることが好ましく、エレクトレット素材としては、ポリブテン−1樹脂が特に好ましい。ポリブテン−1樹脂は、結晶形態が軟質状態から硬くて脆い形態に経時変化する特異的な樹脂であるが、ポリプロピレン樹脂との複合繊維として紡糸可能である。さらに、低い融点の樹脂除外については、不織布の実用上の問題であって、別段理由はない。なお、本発明で言うポリプロピレン樹脂は、エチレンなどの共重合体を含むことは言うまでもなく、ポリブテン−1樹脂も密度と融点を限定しているが、できるだけブテン−1過多なポリブテン−1樹脂がエレクトレット素材として好ましい意味であって、用途によっては制限されない。特に、繊維間融着しやすい樹脂としては、エチレンやプロピレンなどの共重合体や非晶質樹脂で、半溶融などの加熱下において柔軟性を示す樹脂が該当する。また、プロピレンリッチのエチレン−プロピレン共重合体、エチレン−オクテン共重合体、及び低密度ポリエチレンなどが好ましく用いられる。

【0053】

本発明のフィルターを目的とするメルトブローン不織布は、具体的には、融点が異なる2成分以上の上記熱可塑性樹脂成分からなり、低融点成分M1が繊維表面の大半を占めている複合繊維を構成繊維とするメルトブロー法により製造された不織布であって、構成繊維の複数本が部分的に凝集し融着した繊維塊が不織布中に多数存在して不織布表面に凸部を形成し、該繊維塊の周辺は繊維塊が存在していない部分より構成繊維の間隙が広がり繊維密度が低下している、厚さ(μm)/目付(g/m2)が8以上であるメルトブローン不織布を用いた複合不織布であることが好ましい。

【0054】

この場合、太繊維であるから部分的に凝集し熱接着した繊維塊となるのではなく、メルトブロー法での設備と繊維化工程を吟味することで、繊維塊は繊度に無関係に意図的に作製でき、望ましくは熱接着し易い樹脂を鞘成分に用いることで目的の達成が容易となるだけであって、工夫すれば、ポリエチレン樹脂を鞘成分とする繊維も同様にできる。低圧損のフィルター用途向けには、平均繊維径10μmより太い繊維からなる層(太複合繊維層)と、フィルター機能を主体として持つ平均繊維径20μmより細い繊維からなる層(細複合繊維層)の少なくとも二層から構成される不織布が都合良く、無論、太複合繊維層を構成する繊維は、細複合繊維層を構成する繊維より太いのは当然である。

【0055】

前記メルトブローン布は、ノズルからコンベアに直接メルトブローして集積したものを、出口でコンベアベルトから剥離して得ることができる。このとき、あらかじめコンベア上に、基布、例えばスパンボンド不織布等の薄い熱接着不織布を供給しつつ、この上に複合繊維をメルトブローすると、コンベアベルトからの不織布の剥離を滑らかにして都合がよい。また、基布は、メルトブローン不織布を構成する繊維が延伸されておらず、繊維の配向結晶化が余り進行していないために、繊維が脆くて低強力な点を補助するための補強不織布としての役割を果たし、さらに不織布の固さ、腰のつよさを増すためにも有効である。前記基布としては、ポイントボンドされたスパンボンド不織布、メルトブローン不織布、水流交絡不織布、熱接着不織布、ニードルパンチ不織布、樹脂含浸接着不織布等が都合良い。中でも、スパンボンド不織布は、エレクトレット不織布とした時のコンベアからの剥離性を向上させる役割を兼ねて好都合であり、繊度が2〜20dtex、目付が10〜50g/m2であると、特に都合が良い。このような基布は、繊維素材に限定はないが、エアフィルター用途では、繊維密度が粗い方が都合がよく、本発明のメルトブローン不織布がポリオレフィン樹脂でなる場合は、その接着性を考慮し、ポリオレフィン樹脂から成る不織布、具体的にはスパンボンド不織布が好ましく、廃棄処分する上でも特に好ましい。

【0056】

また、焼却などの廃棄処分では、煤のでるポリエステル素材を全く使わない、オールポリオレフィン樹脂製のエアフィルター素材であることが好ましい。しかしながら、ポリオレフィン樹脂は電気絶縁性が高く、従来の様に、単にメルトブローン不織布を積層しても、その電気絶縁性のため、十分なエレクトレット加工ができない新たな問題を生じたが、従来手法で積層したメルトブローン不織布では不十分なエレクトレット加工しかできなかった目付でも、本発明の複合不織布は、格段にエレクトレット特性を付与できるようになし得た。オールポリオレフィン樹脂製のエアフィルター素材は、特に、廃棄処分が容易で、素材として、環境ホルモンや他の有害物を一切含まず、たとえ、火災に遭遇しても、煤や、塩化水素などの有害ガスを発生しないので、人と環境に配慮した不織布素材として好適である。

【0057】

前記複合ストランドを基布に接着するにおいて、10〜20g/m2と低目付で、繊度による差は余り無いが、特に15〜22dtexと繊度が大きい熱接着不織布に、500μmを超える繊維径の複合ストランドを接着する場合、細長い矩形のノズルを用いるので、半溶融の複合ストランドが熱接着不織布へ接触する時の樹脂温度が重要で、熱接着不織布を構成する繊維の樹脂の融点近傍の温度では、特に重要な問題で、一般には、この温度で接着するのが最も好ましいという相反する接着理論もあり、熱接着不織布の幅方向の中央部と端部での複合ストランドの接着状態を同じ状態に制御することは極めて重要である。しかし、一般に中央部は良く接着し、端部は接着しにくい状態に往々としてなる。また、端部は、不織布の巻き返し操作などでは、応力が掛かり易く、剥離し易い部分でもある。無論、複合ストランドを熱接着不織布に単純に熱接着しただけでも、補強効果などは確保できるが、実際の生産する上で、制御範囲が狭く、生産し難い問題があり、あらかじめ複合ストランドを熱接着不織布に接着して、少なくとも目付10g/m2の複合繊維から成るメルトブローン不織布を、その上に複合ストランドを覆う様に積層してから、さらに、複合繊維から成るメルトブローン不織布をこの複合不織布の何れかの面に融着接着させる様に噴射して積層するのが、工程ハンドリングが良いので生産上都合が良く、前記複合ストランドを不織布に内包する様に組み込むことで、不織布の剛性とプリーツ折りなどの成形性と形状保持性が強化され、極めて都合が良い。

【0058】

エレクトレット加工する用途では、主としてフィルター用途であるため、より低圧損化が望まれ、かつ、エレクトレット加工の点からも、繊維の表面カバーが密より粗の方が好ましいので、メルトブロー法によって製造される複合繊維は、その平均繊維径を15μmより太い繊維とすることが好ましいが、より細い繊維でも用途により不都合でない。これらの場合、本発明の一形態である繊維塊や複合ストランドなどの部分的な厚みを付与する工夫を加えた不織布は、これら厚みのある物体の周辺では三次元的な繊維の集積となり、繊維間の空隙が大きくなせることで、繊維の表面カバーを粗になす様な工夫を加えている。さらに、前記メルトブローン不織布は、複数層とし、各層がクロスする様にメルトブロー噴出軸を変化させることも大変好ましい。また、両面に不織布を配したエレクトレット不織布は、吸塵用途のカーテン、壁掛け、及び壁紙等を想定したものであり、前記複合繊維がポリオレフィン繊維の想定で、熱接着による一体化を達成する目的で熱接着する面にポリオレフィン繊維を少なくとも部分的に配している不織布を使用している。

【0059】

さらに、嵩高化、すなわち高厚み化と低圧損化、そして基布との熱接着の簡易化を達成するため、基布に接するメルトブローン不織布を構成する複合繊維の平均繊維径を10〜200μmの太繊度の繊維(太複合繊維)とし、基布との接着を熱接着だけでなく、太繊維の物理交絡効果も追加して、基布または表面不織布が受ける熱量を低減させて、基布または表面不織布のフィルム化を抑制し、かつ凝集し絡み合い融着接着させた繊維塊を厚くさせて、高厚み化を達成したのである。

【0060】

基布、例えば熱接着不織布に、前記太複合繊維から成るメルトブローン不織布を接着一体化させた、または複合ストランドを接着一体化させた複合不織布を、エレクトレット加工すると、目付が90g/m2を超えても、強電界下で加工でき、さらにメルトブローン不織布を積層しても可能なことが判明した。また、太繊維のメルトブローン不織布を接着一体化させた複合不織布は、従来の不織布よりも腰があり、硬い不織布となり、プリーツ折り加工が容易で、形状保持効果も高くすることができ、更に複合ストランドを接着一体化させることで、これらの効果を一段と向上できる。すなわち、異なる繊維径をもつ複合繊維を、繊維径が15μm以上の繊維からなる表面不織布の上に配するのである。第一段階は、複合ストランドが接着した基布の上に、平均繊維径(DS:μm)が10<DS<200である太複合繊維を配するのであるが、平均繊維径が15〜50μmの太複合繊維からなる層を、メルトブローノズルと基布の間隔を近付けて噴出して目付が5〜15g/m2となるように集積させ、次いで、所望の平均繊維径の太複合繊維を集積するのが最も好ましい。太複合繊維層を構成している太複合繊維は、従って複数種の繊維径の繊維の集積であってもなんら不都合はない。

【0061】

ノズルと基布の間隔は、5〜25cm程度にするとよい。これは通常のメルトブロー紡糸工程に比べより近い距離である。近付けて噴出して集積する理由は、基布へ太複合繊維が侵入して、太複合繊維で物理的交絡するのを容易とし、基布を構成する繊維と太複合繊維の融着接着効果を高めるためである。しかし、ノズルと基布の間隔は、基布がメルトブロー紡糸の熱風で溶けない間隔に設定するのは当然であるが、長時間運転を続けると、循環するコンベアベルトの温度が上昇し、基布の一部が溶融またはフィルム化する問題が発生し好ましくない。この現象を防止するには、前記目付が5〜15g/m2の平均繊維径が15〜50μmの太複合繊維を用いる範囲が最も都合が良い。目付け5g/m2未満では、基布との接着性が弱く、15g/m2を超えると、溶融またはフィルム化する問題が発生しやすい。前記太複合繊維の平均繊維径が50μmを超えると、基布を構成する繊維の部分溶融を生じやすく、10μm未満であると、基布表面への繊維集積効果が大きく、基布層への太複合繊維の侵入が少なくて太複合繊維の物理的交絡効果が減じられて、あまり好ましくない。

【0062】

本来、太繊維ほど嵩高化、低圧損化、および不織布の高硬さ化(不織布の高腰性と高プリーツ折り性が良い)に良いのであり、必要に応じて、より太い繊維をこれらの上に、繊維間を繊維の表面の過半を占めている低融点樹脂で融着接着または溶融接着させながら積層して接着一体化するのが極めて都合が良い。

【0063】

フィルター用途に本発明の複合不織布を用いる場合、前記基布と、太複合繊維の集積層の上に、塵埃を主として捕集する機能を求める、より細い複合繊維層を積層してフィルターとしての機能を持たせることができる。その細複合繊維の平均繊維径(DM2:μm)は0.3<DM2<20であり、目的によって繊維径を任意に選択する。細い繊維を選択した場合は、繊維径によって使用する樹脂のMFRを高いものから選択するのも大変好ましい。

【0064】

本発明に用いる複合ストランドは、前記メルトブローン不織布の複合繊維と同様に、その繊維断面は、低融点成分S1が繊維表面の40%以上を占めている構造の複合繊維であり、既に述べたように図1に示すような2成分が鞘芯型、猫目型あるいは1成分が他の成分によって二つに分離された三層型のような断面構造をもち、低融点成分が繊維表面の大半を占めている繊維が好ましく、補強の点では特に鞘芯型複合繊維が好ましい。また、多芯型、三層型、及び1成分が少なくとも複数に区分され他の成分で区分けされた繊維断面が蜜柑型や風車型などの分割型である繊維であつても良い。繊維形状は、円や楕円などの円型を基本とするが、角の取れた異型である場合も良い。また、繊維の中に中空などの空洞がある繊維も軽量化の観点で好ましい。

【0065】

なお、本発明でいう平均繊維径は、数平均の繊維径をいい、本発明のメルトブローン不織布は、熱接着性複合繊維を使用している、そして、恣意的に部分的に融着接着させているため、繊維径のばらつきや分布が広く、顕微鏡観察によって繊維径を割り出したため、数平均で記載した。融着接着した塊や繊維束は除外して算出した。

【0066】

なお、前記メルトブローン繊維は、特に凝集し融着接着した繊維塊を散在させる方が凹凸方式による嵩高化には有利であり、太複合繊維を使用する場合は、複数回に分けて繊維集積するのが特に好ましい。また、細繊維にあっても、エアフィルター用途を想定するなら、目付むらを回避するため、前記と同様に複数回に分けて繊維集積するのが特に好ましい。また、これらの繊維集積において、メルトブロー法では繊維が一定方向へ揃い易いので、各層毎にできるだけ交差するように積層するのが好ましく、本発明では、設備にこの点が配慮してある。

【0067】

上記したように個々の層に必要な目付を考慮した上で、複合ストランドを除く、前記基布と前記メルトブローン不織布の目付の合計は、用途によるが、30〜400g/m2が好ましい。目付が400g/m2を超えると、熱風の貫通状況が悪くて、30g/m2未満では、必要な各構成層の目付けが確保できないので都合が良くない。プリーツ折りフィルター用途では、その剛性を考慮すると60g/m2以上が好ましい。

【0068】

本発明の複合ストランドの目付は、50〜1000g/m2が補強用途に都合が良い。目付が50g/m2未満では、補強効果が少なくて都合か悪い。また、目付量が増加するにつれ、被接着不織布とノズルの間隔を大きくして生産するが、1000g/m2を超えると、被接着不織布をあまり溶かさず接着することが困難となり、好ましくない。また、目付量を増加させる時は、複合ストランドの間隔を狭くして、単位幅当たりの本数を増やして、ストランドの繊維径を細くして、不織布の溶融を防止することが好ましい。複合ストランドの単位幅当たりの本数としては、2〜20mmピッチが良く、特に3〜7mmピッチが補強と生産の上で好ましい。

【0069】

本発明の複合不織布は、使用する繊維を選択し様々な用途に応用することができる。例えば、ポリブテン−1樹脂/ポリプロピレン樹脂の複合繊維を中層とした両面が、界面活性剤などの親水性物質が付着していないオレフィン不織布で占められたエレクトレット不織布で、吸塵カーテンなどに都合が良い不織布にも関する。

【0070】

また、前記メルトブローン不織布本体は、炎が当たると速やかに孔が開く現象を生じ、難燃性に優れているが、ポリプロピレンスパンボンド不織布と張り合わせした複合不織布は、メルトブローン不織布側から炎を当てると良難燃性だが、スパンボンド不織布側からでは、難燃性に劣る結果を得ており、スパンボンド不織布と複合ストランドを構成するポリプロピレン樹脂に、チバ・スペシャリティ・ケミカルズ社の難燃効果剤フレムスタブCGL−116を少なくとも0.5質量%添加してスパンボンド不織布と複合ストランドとした複合不織布は、どちらからの面から炎を当てても常に、難燃評価法JIS L 1091、A−1法で難燃3級を得ることができる様になるので、さらにエアフィルター素材として最適となる。前記した難燃効果剤CGL−116は、ポリプロピレン樹脂の通常の耐候安定剤であるハルス系安定剤の誘導体であり、前記ハルス系安定剤や他の安定剤との併用でも、環境ホルモンや有害物質を含まないので大変環境に優しい。

【0071】

本発明の実施の形態について、図面に基づいて説明する。図1は、本発明の複合不織布を構成する複合繊維及び複合ストランドの断面形状の一例を示す図である。図1Aは、一般に猫目と称される芯成分である断面形状で、高融点成分(1)が楕円形でその周囲を鞘成分である低融点成分(2)が取り囲んでいる構造である。図1Bは、同心型の芯鞘構造で芯が高融点成分、鞘が低融点成分である。図1Cは、高融点成分が低融点成分によって挟まれた三層構造である。

【0072】

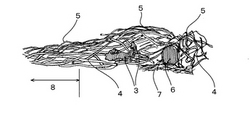

図2は、本発明の複合繊維不織布の側方断面を拡大した図である。複合繊維が部分的に熱接着している部分の繊維塊(3)の周囲は、複合繊維は太複合繊維(4)も細複合繊維(5)も繊維の間隙が広く、繊維密度が低く、嵩高で不織布の凸部を形成している。これに対し繊維塊と繊維塊の中間部分は繊維密度が高い部分(6)になっている。前記繊維塊(3)と同様に、複合ストランドも同じ細複合繊維(5)を分散させる効果を発揮する。

【0073】

図3は、基布に複合ストランドが略平行に配されて接着一体化した状態を示す図である。複合ストランド(6)は、基布(9)の幅方向に対してほぼ一定の間隔を有して長さ方向に延び、略平行に接着されて基布(9)と一体化している。

【実施例】

【0074】

次に、本発明の効果について、実施例でもって具体的に説明する。なお、本発明の実施の一形態である鞘成分をポリブテン−1樹脂とし、芯成分をポリプロピレン樹脂とする複合繊維から成るメルトブローン不織布で主に説明するが、他の形態の複合不織布も実施例を参考にすれば、同様に容易に作製することができることは、言うまでもない。複合ストランドは、基本的に普通の複合繊維の製造と変わりなく、鞘成分をポリブテン−1樹脂とし、芯成分をポリプロピレン樹脂とする複合繊維で説明する。特に断らない場合は、前記メルトブローン不織布の繊維の製造条件と構成とする。

【0075】

まず、下向きに取り付けられたノズル幅が約70cm、3列配列で132ホールの複合繊維用ノズルの下位に、基布として、140℃で予め熱セット処理させたポリプロピレンスパンボンド不織布を乗せたコンベアネットを位置させて、スパンボンド不織布を15m/分で供給した。

【0076】

複合ストランドは、2台の押出機より個々の熱可塑性樹脂を押出し、ギャーポンプによって定量供給して、複合繊維を形成できる複合ノズルを用いて、オリフィスの列から吐出してスパンボンド不織布上に自然流下させ、ストランドの自重と移動するスパンボンド不織布に牽引される形で細長化して基本的に連続している極太繊維とし、低融点成分でスパンボンド不織布と接着させた。

【0077】

次に、メルトブロー手法によって繊維化された複合繊維は、2台の押出機より個々の熱可塑性樹脂を押出し、ギャーポンプによって定量供給して、複合繊維を形成できる70cm弱の幅の850ホールの複合ノズルを用いて、オリフィスの列から高速加熱気流中に吐出すると同時に、気流で細長化して基本的に連続している繊維とし、吸引設備が具備されたコンベアネット上に集積するのであるが、コンベア上に前記複合ストランドを接着したポリプロピレンスパンボンド不織布を、複合ストランドを上面として位置させ、不織布上に、平均繊度が6〜10dtex(平均繊維径23〜38μm)の太複合繊維を15g/m2の目付で集積し、コンベアネットの進行角度を一回毎に変化させて所望の目付の太繊維または細繊維をそれぞれ複数層重ねて積層して、本発明の複合不織布を作製した。なお、各層は、少なくとも30度の角度で交差させて集積した。

【0078】

本発明に用いた樹脂は、表1に示す通りで、PPはポリプロピレン樹脂、PBはポリブテン−1樹脂(三井化学社製「タフマー」、密度ρ:0.92g/cm3)、PEは高密度ポリエチレン樹脂、PETはポリエチレンテレフタレート樹脂(常法の限界粘度IV値が0.64の樹脂を使用)、PMPはポリメチルペンテン樹脂(三井化学社製「TPX」)、EPはプロピレン過多(エチレン含有量6〜8質量%)のエチレン−プロピレン共重合体を使用した。なお、メルトブローン不織布を構成する複合繊維及び複合ストランドの鞘成分と芯成分の複合比は、1:1であり、溶融流動性のMFRは、測定温度がPETとPMPは290℃で、他は230℃での値で、単位はg/10分である。Q値は、重量平均分子量/数平均分子量の比である。

【0079】

【表1】

【0080】

[実施例1〜10、比較例1〜3]

表1の樹脂を用いて、前記製造方法で表2に示す条件で複合不織布を作製した。なお、紡糸温度とは、ノズル温度のことであり、同温度の高圧熱風を用いて噴出させ、これを噴出熱風量の5倍以上の吸引量で吸引して、基布である目付15g/m2、約7dtexのスパンボンド不織布の上に複合ストランドを接着し、その上にメルトブローン不織布を集積して、実施例と比較例の複合不織布を得た。また、複合ストランドも前記複合繊維と同様であるが、繊維断面は、常に図1Bの鞘芯型とし、繊維径は約400μmであり、3mmピッチで目付を500g/m2とした。

【0081】

熱エレクトレット化加工は、複合不織布をステンレス・メッシュコンベアで搬送しながら、120℃の乾燥機中とその直後の放冷下で連続して、コンベアとその近傍に設置した、針を一定間隔で埋め込んだ印加電極間に15〜45Kvの直流高電界を発生させ、この電界下でエレクトレット加工して、エレクトレット不織布を得た。

【0082】

表2に示す複合繊維の平均繊維径は、数平均の繊維径(μm)で、融着繊維は除外してした。各繊維層は、少なくとも2回の集積回数のもので、その総目付(g/m2)で表示した。複合ストランドと基布の厚みの合計、及び見かけ厚みは、JIS−L−1913−6.1.2A法により測定した。メルトブローン不織布における太複合繊維層及び細複合繊維層の厚みは、基布と複合ストランドの上に積層された状態の各層を電子顕微鏡で拡大し、測定した。

【0083】

表2に示す捕集効率は、0.3〜0.5μmφの大気塵粒子の捕捉率であり、捕集効率の測定流速は5.3cm/sでJIS−B−9908に準拠し、フィルターユニットの替わりに、各実施例の不織布を装着し、濾過面を100mmφとして測定した。

【0084】

比較例1および3は、実施例の複合ストランドを使用しない場合の例であり、各実施例、比較例の使用した樹脂成分、複合繊維不織布の不織布性能を表2に示す。また、比較例2はエレクトレット加工しない場合の例である。

【0085】

【表2】

【0086】

実施例1〜10で得られた不織布をプリーツ折り機かけてプリーツ折り加工したところ、ギアロールの掛り具合がよく、順調にプリーツ折りができ、特に複合ストランドの芯成分をガラス転移点が高く、硬い樹脂とした実施例6〜9は特に良好であった。比較例1〜3の複合ストランドを貼り付けていない平滑な不織布は掛りにくく、プリーツ折りはできるが作業性に問題があった。

【0087】

また、従来の繊維塊のないメルトブローン不織布を用いた複合不織布の場合には、エレクトレット化加工性が低下する状況にあっても、繊維塊散在化に加え、複合ストランドを貼り付けることで、加工性の低下が見られなかった。

【0088】

[実施例11]

実施例1のポリプロピレンスパンボンド不織布に代えて、複合繊維から成るメルトブローン不織布を積層したものを作製し、その上から実施例1の複合ストランドを接着した複合不織布を作製した。(見かけ)厚みは、実施例1とほぼ同じであり、プリーツ折り性も同じであった。

【0089】

[実施例12]

実施例2の不織布と、2dtex、目付40g/m2のポリプロピレンスパンボンド不織布を、140℃の熱風加工機で、バーを用いて擦る様に圧迫しながら張り合わせし、その後、実施例1と同様にしてエレクトレット熱加工してエレクトレット不織布とした。大気塵を拡散させたボックス内に入れると、著しく大気塵を吸着して、表面のスパンボンド不織布が灰色ぽくなった。

【0090】

[実施例13]

目付が60g/m2の6dtexレーヨン水流交絡不織布を650〜700℃の無酸素下で焼成して得た活性炭素繊維不織布を、実施例1で使用した7dtexのスパンボンド不織布に乗せ、その上から、2dtexのレーヨン繊維からなる目付30g/m2のウェブを乗せて水流交絡処理して、レーヨン繊維で交絡一体化させた水流交絡不織布とし、前記水流交絡不織布を、実施例1のスパンボンド不織布の代わりに用いて、実施例1と同様にして複合ストランドとメルトブローン不織布を積層し、複合不織布とした。得られた複合不織布は、少なくとも硫化水素を捕集する能力を保持していた。

【0091】

[実施例14]

実施例1のポリプロピレンスパンボンド不織布を構成するポリプロピレン樹脂にチバ社の耐候安定剤944を0.1質量%、難燃効果剤CGL116を1.5質量%、燐系安定剤168を0.3質量%添加した以外は、実施例1と同様の方法で複合不織布を作製した。得られた複合不織布は、常に良難燃性を示した。

【0092】

[実施例15]

実施例1の複合ストランドを、鞘成分がMFR50g/10分とする高密度ポリエチレン樹脂に代えた以外は、実施例1と同様の方法で複合不織布を作製した。得られた複合不織布についてプリーツ折りの評価をしたところ、折ったプリーツの形状が、実施例8よりは少し劣るものの実施例1よりシャープで良好であった。

【0093】

[実施例16]

実施例3において、基布であるポリプロピレン製スパンボンド不織布に複合ストランドを貼り付け、次いで、目付15g/m2で太複合繊維を吹き付けた後、基布のもう片面に、改めて太複合繊維の残りの目付25g/m2で太複合繊維を吹き付け、その上に細繊維を積層した、両面に複合繊維層を持つ複合不織布とした。これを、実施例3と同様にしてエレクトレット加工して、その捕集効率を測定したところ、92%と性能が向上したフィルター材となった。

【産業上の利用可能性】

【0094】

本発明の複合不織布は、剛性があり、プリーツ加工性及びプリーツ保形性が高く、フィルター用途、特にエアフィルターに好適である。また、前記複合不織布をエレクトレット加工して、ビル空調フィルター、吸塵カーテン、マスク素材等のエアフィルター用素材として有用である。

【図面の簡単な説明】

【0095】

【図1】本発明の複合不織布を構成する複合繊維及び複合ストランドの断面形状の一例を示す図である。

【図2】本発明の複合不織布の側方断面を拡大した図である。

【図3】基布に複合ストランドが略平行に配されて接着一体化した状態を示す略図である。

【符号の説明】

【0096】

1 高融点成分

2 低融点成分

3 繊維塊

4 太複合繊維

5 細複合繊維

6 複合ストランド

7 基布を構成する繊維(部分描写、他は省略)

8 繊維密度が高い部分

9 基布

【技術分野】

【0001】

本発明は、ビル空調用フィルター等のエアフィルター、吸塵カーテン、及びマスク素材等の用途に有用であり、且つプリーツ折りしやすい複合不織布、及びプリーツ折りしたときに風圧等によって変形し難いエアフィルターに関する。

【背景技術】

【0002】

従来から、エアフィルターとして、2つの異なる成分からなる複合繊維で構成するメルトブローン不織布が提案されている。例えば、特開2001−98453号公報(特許文献1)には、ポリブテン−1とポリプロピレンとの鞘芯型複合繊維をメルトブロー法により基布上に紡糸し、ポリブテン−1の溶融温度以上の雰囲気中で帯電加工し加電下で急冷したエアフィルターが提案されている。

【0003】

一方、プリーツ折りした濾材として、例えば、実開平1−156715号公報(特許文献2)には、メルトブロー法またはジェット紡糸法により製造された平均繊維径0.5〜20μmの合成繊維からなる不織布とスペーサーとが不織布を構成する繊維の接着により接合した、液体カートリッジフィルターに好適な濾材が提案されている。

【0004】

【特許文献1】特開2001−98453号公報

【特許文献2】実開平1−156715号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記した従来の不織布では、以下の問題があった。従来のメルトブローン不織布は、ノズルから熱風によりコンベアベルト上になるべく均一に積層されるように製造されるので、得られる不織布は平滑であり、厚みの無いペーパーライクなものになり易かった。このようなメルトブローン不織布は、プリーツ折り機のギアロールにかかりにくく作業性が悪かった。また、不織布の目付に対する嵩が少なく、フィルターとして補集効率を上げようとすると、圧損が大きくなり易い傾向にあった。さらに、全てをポリオレフィン樹脂繊維で構成するエレクトレット不織布では、その絶縁抵抗が大きくて、厚みを大きくするために不織布の目付を上げ、目付が90g/m2を超えると、電界の貫通が急に不良となり、エレクトレット付与効果が急激に低下し、高捕集効率のエレクトレットフィルターを得ることが困難な場合があった。

【0006】

また、従来のメルトブローン不織布は、不織布の長手方向にプリーツ折りすると、補強材を使用しない場合、特にプリーツ折り幅が30mmを超えると、想定していた流速よりさらに高流速の濾過では風圧に耐えず、プリーツが変形し、濾過が一部に偏る問題があった。そのため、補強材としてメッシュ、一体成形ネットを用いているが、横糸または幅方向に延びる糸条がプリーツ折りに悪影響を及ぼし、綺麗にプリーツ折りできないという問題があった。

【0007】

一方、特許文献2で提案されている濾材は、スペーサーを設けることにより、主としてプリーツ折りしたときに濾材同士が凸部で接触することがないので、濾材同士の密着、あるいはデッドスペースの発生を防止しようと試みている。しかし、濾材の補強効果は低く、液体用カートリッジフィルターに使用する程度(約15mm)の折り幅では、問題がなくても、エアフィルターのように折り幅が比較的広いものに使用する場合には、問題があった。

【0008】

本発明は、不織布の長さ方向に補強されており、レシプロまたはロータリー式のプリーツ折り機において、ブレードまたは突起で繰出せるほどの少なくともプリーツ折り性が高く、特に、エアフィルターとして用いたときに、風圧に耐えてプリーツ折りが変形し難く、変形してフィルターが閉塞することを防止できる複合不織布を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の複合不織布は、基布と、融点の異なる2成分以上の熱可塑性樹脂からなり、繊維表面の40%以上が前記熱可塑性樹脂のうち最も低い融点を有する成分(以下、低融点成分S1という)で占めてなる複合ストランドと、融点の異なる2成分以上の熱可塑性樹脂からなり、繊維表面の40%以上が前記熱可塑性樹脂のうち最も低い融点を有する成分(以下、低融点成分M1という)で占める複合繊維から成るメルトブローン不織布がこの順で接着一体化されて成る複合不織布であって、前記複合ストランドが、前記基布の幅方向に略平行に配列されて基布の長さ方向に延び、低融点成分S1で前記基布と接着しており、前記メルトブローン不織布が、複合繊維の低融点成分M1で前記基布と接着して成ることを特徴とする。

【0010】

本発明のエアフィルターは、前記複合不織布が30mm以上のプリーツ折り幅でプリーツ折りされて成ることを特徴とする。

【0011】

前記複合不織布は、前記メルトブローン不織布が、その構成する繊維の複数本が部分的に凝集し接着した繊維塊で不織布表面に凸部を形成していることが好ましい。具体的には、前記基布として熱接着不織布を用い、前記複合ストランドで補強し、前記複合ストランドの剥離を防止するために、複合繊維を構成繊維とするメルトブローン不織布で覆って、前記複合繊維の低融点成分M1で複合ストランドも熱接着不織布にもさらに接着させたものであることが好ましい。さらに、前記メルトブローン不織布は、構成繊維の複数本が部分的に凝集し融着した繊維塊が不織布中に多数存在して、不織布表面に凸部を形成し、前記繊維塊の周辺は繊維塊が存在していない部分より構成繊維の間隙が広がり繊維密度が低下している嵩高さ(厚さμm/目付g/m2)が8以上であることが好ましい。

【0012】

前記複合ストランドの繊維径(DS:μm)が、100<DS<2000であることが好ましい。さらに、前記複合繊維の平均繊維径(DM:μm)が、0.3<DM<200であり、複合ストランドの繊維径(DS:μm)が、100<DS<2000であり、これらを構成する複数の各熱可塑性樹脂成分が、その融点(Tm:℃)を60≦Tm<270、その溶融流動性メルトフローレート(MFR:g/10分;測定温度は、Tm≦200のとき230℃、200<Tmのとき290℃、加重は2.169Kg、JIS−K−6760に準ず)が、5<MFR<200である熱可塑性樹脂であることが好ましい。

【0013】

前記複合ストランドの低融点成分S1は、ポリブテン−1樹脂及び高密度ポリエチレン樹脂から選ばれる少なくとも一つの樹脂であり、他の熱可塑性樹脂成分は、ポリプロピレンであることが好ましい。さらに、前記複合繊維の低融点成分M1が、密度(ρ:g/cm3)を0.905≦ρ<0.930、融点(Tms:℃)を115<Tms<130とするポリブテン−1樹脂であり、複合ストランドの低融点成分S1が、前記ポリブテン−1樹脂及び高密度ポリエチレン樹脂から選ばれる少なくとも一つの樹脂であり、他の熱可塑性樹脂成分が、ポリプロピレン及びポリメチルペンテン−1等のモノマーの炭素数が3前後以上であるポリオレフィン樹脂であることが好ましい。

【0014】

さらに本発明は、前記複合不織布の少なくとも片面に、繊維径が5μm以上の繊維からなる表面不織布が配され、前記複合不織布を構成する低融点成分S1及び低融点成分M1のうち少なくとも一方の成分により接着一体化して成ることが好ましい。具体的には、前記ポリブテン−1とポリプロピレンの組み合わせからなる複合繊維で構成されるメルトブローン不織布に、複合ストランドが接着している面に、繊維径が5μm以上の繊維からなる表面不織布が配され、前記複合繊維および/または複合ストランドのうち少なくとも一方の低融点成分による熱接着で一体化している複合不織布であることが好ましい。

【0015】

前記複合不織布は、前記基布及び前記メルトブローン不織布の目付の合計が、30〜400g/m2であり、前記複合ストランドの目付が、50〜1000g/m2であることが好ましい。なお、前記基布の目付は、10g/m2以上であれば本発明の複合不織布のタフネスを保持するに十分であるが、表面不織布を接着して静電気による吸着効果を狙う用途の場合、あるいは吸着効果を増強する場合は、20〜100g/m2の目付のものを使用するのも好ましい。

【0016】

前記基布は、熱接着不織布であることが好ましい。さらに前記基布は、プロピレンを主成分とするホモポリマー、プロピレンを主体とする共重合体のうち1以上の樹脂からなる繊維で構成されるスパンボンド不織布であることが好ましい。

【0017】

また、前記複合不織布は、前記基布が、ポリオレフィン樹脂からなる熱接着不織布であり、前記熱接着不織布の片面に、ポリエチレンテレフタレート樹脂等のポリエステル樹脂からなる繊維が交絡されて一体化しており、さらに繊維が接着性樹脂で接着された不織布が配されており、熱接着不織布が位置する一表面は、熱接着不織布に起因する熱で溶かされた繊維状の固着物が散在している状態もしくは不織布の形状を保っている不織布の熱接着不織布面に、前記メルトブローン不織布および/または複合ストランドが接着一体化していることが好ましい。接着性樹脂としては、アクリル樹脂、塩化ビニリデン樹脂やエポキシ樹脂などのホルマリンを含まない樹脂が好ましい。

【0018】

さらに前記メルトブローン不織布は、前記ポリブテン−1樹脂とポリプロピレン樹脂からなる複合繊維であり、その平均繊維径(DM1:μm)が10<DM1<200であるメルトブローン不織布の上に、さらに平均繊維径(DM2:μm)が0.3<DM2<20の複合繊維で構成されるメルトブローン不織布が配され、各不織布層間は複合繊維の低融点成分M1により接着一体化していることが好ましい。

【0019】

前記複合不織布の好ましい形態のひとつは、複合ストランドの目付を除く目付が30g/m2以上、より好ましくは60〜400g/m2である複合不織布である。複合ストランドの目付は、50〜1000g/m2、より好ましくは100〜600g/m2である。

【0020】

本発明の複合不織布は、エレクトレット加工されて成ることが好ましい。さらに、前記複合不織布がエレクトレット加工され、少なくともポリブテン−1樹脂とポリプロピレン樹脂からなる複合繊維がエレクトレット化されていることが好ましい。

【0021】

本発明の複合不織布は、不織布の長さ方向にプリーツ折りされて成ることが好ましい。

【0022】

また、本発明の好ましい態様のひとつは、熱接着不織布および表面不織布が界面活性剤などの親水性化学物質が付着されていないポリプロピレン繊維またはポリエチレン繊維で構成されており、この熱接着不織布と表面不織布で両面が占められている、上記ポリブテン−1樹脂とポリプロピレン樹脂からなる複合不織布であって、前記複合不織布を構成する複合繊維の少なくとも低融点の成分による熱接着で一体化している複合不織布であってエレクトレット化されているものである。

【0023】

また、本発明の好ましい態様のひとつは、前記ポリブテン−1樹脂とポリプロピレン樹脂からなる複合繊維不織布において、熱接着不織布および/または表面不織布が、繊維径を5μm以上のポリプロピレン繊維および/または繊維表面をポリオレフィン樹脂とする熱接着性繊維と、レーヨン繊維とからなる熱接着された親水性繊維不織布であり、メルトブローン不織布を構成する複合繊維の低融点成分M1により接着一体化し、エレクトレット化されている複合不織布である。

【0024】

また、本発明の好ましい態様のひとつは、前記ポリブテン−1樹脂とポリプロピレン樹脂からなる複合不織布の少なくとも片面に繊維径が5μm以上の繊維からなる表面不織布が配され、前記複合不織布を構成する複合繊維の低融点成分M1により接着一体化している複合不織布であって、前記表面不織布がレーヨン繊維層と活性炭素繊維層とポリプロピレンスパンボンド不織布層の三層からなる積層不織布であり、前記スパンボンド不織布と複合不織布が複合繊維の低融点成分M1により接着一体化し、エレクトレット化されている複合不織布である。

【0025】

また、本発明の好ましい態様のひとつは、メルトブローン不織布以外の不織布を構成する繊維が難燃化している複合不織布である。

【発明の効果】

【0026】

本発明の複合不織布は、融着し易い熱可塑性樹脂を用いた複合繊維から成るメルトブローン不織布と、融着し易い熱可塑性樹脂を用いた複合ストランドとで接着一体化することにより、各層間が強固に接着されて不織布を補強している。その結果、プリーツ折りしたときにプリーツの保形性が高く、高風圧に耐え得るフィルター素材を得ることができる。また、前記複合ストランドは、レシプロまたはロータリー式のプリーツ折り機において、ブレードまたは突起で繰出せるほどの少なくともプリーツ折り操作上の嵩が確保できる嵩高さを与える機能と、プリーツ折り後では、複合不織布に不織布の剛性を与え、プリーツ折りフィルターでの形状加工性を向上させ、風圧変形を防止することができる。

【0027】

本発明の複合不織布は、メルトブローン不織布として構成する繊維の複数本が部分的に凝集し接着した繊維塊で不織布表面に凸部を生じさせると、不織布の見かけの厚みを増加させることができるので、従来の単一繊維のメルトブロー不織布では達成しえなかった厚みのある不織布が得られ、公知のプリーツ折り機でも問題なくプリーツ加工することができる。

【0028】

本発明の複合不織布を用いたエアフィルターは、プリーツ保形性が高く、30mm以上のプリーツ折り幅でプリーツ折りされても、高風圧に耐えることができる。

【発明を実施するための最良の形態】

【0029】

従来のメルトブロー法は、溶融樹脂をノズルから簾状に噴出させ繊維としてコンベア上に集積してから繊維同士を熱接着させてメルトブローン不織布とする方法を基本としていた。本発明者らは、溶融樹脂の噴出からコンベアへ落下するまでの間に、隣り合う複数本の繊維同士を部分的に接触させて、繊維が凝集し絡み合い熱接着した繊維塊を積極的に発生させこれを部分的、局所的に偏在させることを実現して新規なメルトブローン不織布を得てプリーツ折り幅の狭いプリーツ折りフィルターでは、上記課題を解決することができた。しかし、更なる高流速の濾過や更に折幅の大きいプリーツフィルター用途では、これらの対策では十分ではない場合があった。

【0030】

不織布等の基布に、プリーツの幅方向にほぼ一定間隔で補強材と厚み材として、自己熱接着能力のある極太の複合繊維状の複合ストランドを熱接着し、その上に被せて、前記した溶融樹脂の噴出からコンベアへ落下するまでの間に、隣り合う複数本の繊維同士を部分的に接触させて、繊維が凝集し絡み合い熱接着した繊維塊を積極的に発生させ、これを部分的、局所的に偏在させることを実現した複合繊維からなるメルトブローン不織布を噴射して、複合繊維の低融点成分M1の熱接着によって、さらに基布に強固に接着一体化させることで、エレクトレット加工性に大きな影響を与えず、プリーツ折り機でプリーツ折りするに十分な厚みがあり、プリーツの幅方向の剛性も高めた、プリーツ折りフィルターに好適な複合不織布を得ることを知った。すなわち、本発明の複合不織布は、基布と、融点の異なる2成分以上の熱可塑性樹脂からなり、繊維表面の40%以上が前記熱可塑性樹脂のうち最も低い融点を有する成分(以下、低融点成分S1という)で占めてなる複合ストランドと、融点の異なる2成分以上の熱可塑性樹脂からなり、繊維表面の40%以上が前記熱可塑性樹脂のうち最も低い融点を有する成分(以下、低融点成分M1という)で占める複合繊維から成るメルトブローン不織布がこの順で接着一体化されて成る複合不織布であって、前記複合ストランドが、前記基布の幅方向に略平行に配列されて基布の長さ方向に延び、低融点成分S1で前記基布と接着しており、前記メルトブローン不織布が、複合繊維の低融点成分M1で前記基布と接着して成ることを特徴する。ここでいう「略平行」とは、複合ストランドが概ね平行に引き揃えられている状態をいい、複合ストランドが少し蛇行したものも含む概念である。

【0031】

無論、予めもしくは複合ストランドを接着した後に、基布のもう片面に、本来のフィルター機能材として、隣り合う複数本の繊維同士を部分的に接触させて、繊維が凝集し絡み合い熱接着した繊維塊を積極的に発生させこれを部分的、局所的に偏在させたメルトブローン不織布を貼り付けることがより好ましいのは言うまでも無い。

【0032】

フィルター機能材としてのメルトブローン不織布は、繊維塊が不織布中に多数散在しており、繊維塊の部分はその分だけ不織布の厚みが大きくなっており、繊維塊の周辺は集積される繊維間の空隙を大きく作る構造であることが好ましい。さらに、その上から繊維を集積することにより、厚み方向に立体的な集積条件を作って密度を下げる繊維集積を積極的に行い、結果として繊維間間隙を広げて流体の通過性を向上させることができる。すなわち、圧損を下げる効果を生じさせるとともに嵩高化も達成することができる。

【0033】

本発明は、基布として熱接着不織布を用い、融点が異なる2以上の熱可塑性樹脂成分からなり、低融点成分が繊維表面の40%以上を占めている複合繊維である複合ストランドを熱接着して補強不織布とし、前記複合ストランドの剥離を防止するために、少なくとも10g/m2の低目付の融点が異なる2以上の熱可塑性樹脂成分からなり、低融点成分が繊維表面の40%以上を占めている繊維径がステープル並みの複合繊維を構成繊維とするメルトブローン不織布で覆って、前記複合繊維の低融点成分で複合ストランドも基布にもさらに接着させて複合ストランドの剥離強力を高めた補強された複合不織布としたものであることが好ましい。

【0034】

前記複合ストランドの機能は、レシプロまたはロータリー式のプリーツ折り機でプリーツ折りするにおいて、ブレードまたは突起で繰出せるほどの少なくともプリーツ折り操作上の嵩が確保できる嵩高さを与える、言い換えるとプリーツ折り機での必要十分な機械的厚みを付ける機能と、プリーツ折り後では、複合不織布にプリーツ幅方向の不織布剛性を付与させ、特に、プリーツ折りしたフィルターでの形状加工性の向上と風圧変形防止を行ったものである。

【0035】

また、前記複合ストランドは、基布に十分熱接着できるが、熱接着部分がストランドの熱によって強度的に弱くなる場合があり、プリーツ折りした場合、特にレシプロ式プリーツ折り機を用いた場合、プリーツ折りの衝撃で、熱接着不織布がこの部分で破れたり、ストランドが剥離する場合があり、接着した複合ストランドを覆う様にして、少なくとも低目付のメルトブローン不織布で覆って、これら現象を回避しているのである。基布として熱接着不織布を用いる場合、この様にすることで、複合ストランドと接着している部分が線ではなく、面として複合ストランドを接着させて、熱接着不織布への局所的衝撃を緩和させて剥離や破断を回避することが最も好ましい。

【0036】

複合ストランドを覆っているメルトブローン不織布の上面、または反対面にある熱接着不織布面へ、フィルター材としての、融点が異なる2成分以上の熱可塑性樹脂からなり、低融点成分が繊維表面の40%以上を占めている複合繊維を構成繊維とするメルトブローン不織布であって、構成繊維の複数本が部分的に凝集し融着した繊維塊が不織布中に多数存在して不織布表面に凸部を形成し、前記繊維塊の周辺は繊維塊が存在していない部分より構成繊維の間隙が広がり繊維密度が低下している、嵩高さ(厚さμm/目付g/m2)が8以上であるメルトブローン不織布を吹き付けて積層した複合不織布であることが好ましい。

【0037】

前記メルトブローン不織布を構成する複合繊維及び複合ストランドは、融点が異なる2成分以上の熱可塑性樹脂からなり、例えば、図1に示すような2成分が鞘芯型、猫目型あるいは1成分が他の成分によって二つに分離された三層型のような断面構造をもち低融点成分が繊維表面の大半を占めている繊維であることが好ましい。また、多芯型、三層型、及び1成分が少なくとも複数に区分され他の成分で区分けされた繊維断面が蜜柑型や風車型などの分割型であってもよい。繊維形状は、円や楕円などの円型を基本とするが、角の取れた異型である場合も有り得る。また、繊維の中に中空などの空洞がある繊維も有り得る。

【0038】

前記複合繊維及び前記複合ストランドを形成する熱可塑性樹脂は、一般的なステープル複合繊維を製造する溶融粘度のものを用いるとよく、その溶融流動性メルトフローレート(MFR:g/10分;測定温度は、Tm≦200のとき230℃、200<Tmのとき290℃、加重は2.169Kg、JIS−K−6760に準ず)は、5<MFR<200である熱可塑性樹脂であることが好ましい。前記複合繊維は、このような溶融流動性をもつ熱可塑性樹脂を使用して、ノズルから紡糸された複合繊維の隣り合う繊維同士を噴出中に部分的に空中で接触させて、構造中に繊維塊をもつメルトブローン不織布を形成することができる。

【0039】

上記MFRに調整することによって得られる複合繊維の平均繊維径(DM:μm)は、10<DM<200であることが好ましい。なお、メルトブロー法によって製造される複合繊維のうち、繊維径の異なる不織布を複数積層する不織布にあっては、複合繊維の平均繊維径(DM1:μm)が10<DM1<200であるメルトブローン不織布に、さらに平均繊維径(DM2:μm)が0.3<DM2<20の複合繊維で構成されるメルトブローン不織布が配され、各不織布層間は複合繊維の低融点成分M1により接着一体化していることが好ましい。平均繊維径が0.3<DM2<20の複合繊維は、使用する各熱可塑性樹脂の溶融流動性メルトフローレート(MFR:g/10分;測定温度は、Tm≦200のとき230℃、200<Tmのとき290℃、加重は2.169Kg、JIS−K−6760に準ず)が30<MFR<800である熱可塑性合成樹脂を用いることによって得ることができる。特にDM2は、5μm以下であることが好ましい。

【0040】

ノズルから紡糸された複合繊維の隣り合う繊維同士を噴出中に部分的に空中で接触させて、部分的、局所的に偏在させた凝集し絡み合い融着接着させた繊維塊を発生させる工程において、ノズルの吐出孔の間隔(円形の吐出孔の中心間の距離)は、従来の3mm程度ではコンベアまで5〜20cm程度の高さの間に隣り合う繊維同士を作為的に、接触させるが困難であった。そこで、本発明者らは、吐出孔の多いノズルを創作し、吐出孔間隔を1.5mm未満とすることにより、作為的に、凝集し絡み合い融着接着させた繊維塊を発生させることができた。すなわち、凝集し絡み合い融着接着させた繊維塊が多い太繊維の不織布を製造する時は、吐出量を多くし、わずかな熱風流速の低下とすると良く、凝集し絡み合い融着接着させた繊維塊が少ない不織布を製造する時は、吐出量を絞り、熱風流速を上げることで達成できる。これは、樹脂のバラス効果を利用している。このようにして紡糸された複合繊維は実質的に連続しており、それらの複数本が部分的に融着して融着部分となり、また一本ずつの複合繊維として連続するのである。

【0041】

前記複合繊維の繊維径は、融着部分と非融着部分で繊維径が変化しており、太い部分は概ね200μm未満であり、実質的に連続したとは、なんらかの個別の理由で繊維が千切れない限り、製造条件としては千切れを意図していないことを言う。

【0042】

このようにメルトブローン不織布を製造することにより、従来のメルトブロー法で、同じ熱可塑性樹脂を用いて、同様の目付のメルトブローン不織布を製造したときよりも、厚みが20〜100%増加した不織布を得ることができる。なお、本発明において不織布の厚みはJISL−1913−6.1.2A法により測定した。

【0043】

本発明では、ハイフロー(低粘度)の熱可塑性樹脂よりも高粘度の樹脂を使用する方が好ましく、使用する樹脂のMFRを200g/10分未満とするのが都合良い。この点では5g/10分未満でも良い方向だが、繊維径5μm以下の繊維は作りにくくなるので、この場合は前記した様にハイフローの樹脂の組合せを用いる方が好ましい。

【0044】

熱可塑性樹脂の融点(Tm:℃)は、凝集し絡み合い融着接着させた繊維塊を作る上で、その繊維表面の40%以上を覆っている樹脂が(その融点をTms:℃)低融点であることが好ましく、60≦Tms<170の範囲であることが好ましい。融点が60℃未満では、融着接着しすぎ、制御が困難なため好ましくない。また融点が170℃以上では、繊維の芯成分となる熱可塑性樹脂との組合せに制限を受けるので好ましくない。芯成分の熱可塑性樹脂(その融点をTmc:℃)の融点は、使用するメルトブロー設備の温度的制約があり、あまり高いものを用いることは好ましくない。実用的範囲では270℃未満であることが適当である。なお、前記した繊維表面の過半を覆っている樹脂(その融点をTms:℃)と芯成分樹脂の融点の関係については、Tms+20≦Tmcが好ましい。

【0045】

前記複合ストランドに用いる熱可塑性樹脂は、前記複合繊維と同じ仕様、内容で良いが、特に、補強効果とプリーツ折り性を考慮すると、ポリブテン−1樹脂または高密度ポリエチレン樹脂であることが好ましい。当該複合ストランドは、ノズル孔を3〜10mmピッチであけた複合ノズルから自然流下または弱い噴流下でメルトブローン不織布もしくは表面不織布に熱接着させながら容易に製造することができ、ピッチの広いノズルで、不織布搬送方向に交差角度を付けると、より狭いピッチの間隔に複合ストランドを配することが容易にできる。また、前記複合ストランドを略平行に配列させるには、被熱接着の不織布は、少なくとも10m/分以上の速度で移動させながら接着させることが好ましく、押し圧ロールで押し付けるのも特に好ましい。

【0046】

本発明にいう熱接着とは、低融点の熱可塑性樹脂が融点以上に加熱されて溶融し接着することをいうが、加熱温度が低いときは、低融点成分が繊維表面の形状を保ったまま接触する隣接繊維に融着する。加熱温度が融点より高くなるほど低融点成分は完全に溶融して接着点に凝集し、接着点を覆って隣接する繊維同士が一層強固に接着して一体化するようになる。

【0047】

本発明のもう一つの特徴は、前述したように使用する熱可塑性樹脂の溶融粘度が同じ樹脂でステープル繊維を製造する場合の樹脂の粘度範囲に一致している点にある。これは、本発明の不織布が、ステープル繊維の場合にはローラーカードなどの不織布化工程での各種制限を受けるより細い繊維を使用して不織布化することを主要な目的としていることにある。特に、ステープル繊維やマルチフィラメントなどでは紡糸中の繊維の融着が致命的であるが、この欠点を長所に用いて、繊維製造で融着接着し易い樹脂を鞘成分とする複合繊維を直接不織布化することをも主要な目的としている。

【0048】

したがって、従来のメルトブローン不織布の様に、低粘度の樹脂を用いてひたすら細繊度化を狙うのではなく、ステープル繊維の腰や固さの特徴を持った繊維からなる不織布を作製することにあるため、本発明に用いる樹脂は、ステープル繊維を製造する場合と同様の溶融粘度となっているのである。しかし、使用する樹脂の融点があまり高温になると、ノズル直下のコンベアが過熱され、不織布形成上好ましくない。この点が繊維を溶融紡糸するときとは違って、設備上の制約をうけることになり、使用する熱風の温度を無闇に上げることができず、270℃という限定を設けたのであって、設備上の制約がなければさらに高い温度、例えば350℃でも可能である。

【0049】

積層する場合で、細さを求める場合を除くと、本発明に用いる樹脂の溶融流動性は、メルトフローレートで表現すると、5〜200g/10分の範囲にあり、その測定温度は、230℃で十分溶けているか否かで区分けしたのであり、実際の溶融紡糸時の溶融温度での溶融流動性とは一致していない場合もある。樹脂によって、溶融紡糸に好ましい溶融流動性は異なり、ポリエチレンテレフタレートやポリメチルペンテンの最も好ましい溶融流動状態は、100g/10分前後であり、ポリプロピレンは、これより低い。

【0050】

メルトブローン不織布の上に、細さを求める複合繊維不織布層を更に積層する場合、細い複合繊維、即ち、平均繊維径(DM2:μm)が0.3<DM2<20の複合繊維は、使用する各熱可塑性樹脂の溶融流動性メルトフローレート(MFR:g/10分;測定温度は、Tm≦200のとき230℃、200<Tmのとき290℃、加重は2.169Kg、JIS−K−6760に準ず)が、30<MFR<800である熱可塑性合成樹脂を用いるのが好ましい。

【0051】

以上の理由で、本発明に用いる主たる熱可塑性樹脂は、細さを求める場合を除くと、従来のステープル繊維に用いられている樹脂を工夫すれば概ね都合良く用いることができるので、詳細は個々には言及しないが、融点が60〜270℃の熱可塑性樹脂としては、ポリオレフィン樹脂、低融点エステル共重合体や脂肪族ポリエステルを含むポリエステル樹脂、ポリアミドやポリイミドなどのポリアミド樹脂、ポリカーボネート樹脂や融点を流動開始温度に読み替えた熱可塑性エラストマー樹脂が便利に使用でき、これらの混合物、ポリマーアロイやグラフト重合や低温プラズマ処理などによる改質樹脂も含む。また、融点が60℃以上のものであれば例えば、融点が60℃のUCC社の微生物崩壊性ポリエステルTONE(商品名)も不織布とした後の冷却に工夫がいるが本発明に都合良く用いられる。細さを求める場合も、溶融流動性以外は全く同様である。

【0052】

特に、本発明の複合不織布をエレクトレット不織布として使用する場合、前記複合繊維及び前記複合ストランドは、ポリオレフィン樹脂であることが好ましく、エレクトレット素材としては、ポリブテン−1樹脂が特に好ましい。ポリブテン−1樹脂は、結晶形態が軟質状態から硬くて脆い形態に経時変化する特異的な樹脂であるが、ポリプロピレン樹脂との複合繊維として紡糸可能である。さらに、低い融点の樹脂除外については、不織布の実用上の問題であって、別段理由はない。なお、本発明で言うポリプロピレン樹脂は、エチレンなどの共重合体を含むことは言うまでもなく、ポリブテン−1樹脂も密度と融点を限定しているが、できるだけブテン−1過多なポリブテン−1樹脂がエレクトレット素材として好ましい意味であって、用途によっては制限されない。特に、繊維間融着しやすい樹脂としては、エチレンやプロピレンなどの共重合体や非晶質樹脂で、半溶融などの加熱下において柔軟性を示す樹脂が該当する。また、プロピレンリッチのエチレン−プロピレン共重合体、エチレン−オクテン共重合体、及び低密度ポリエチレンなどが好ましく用いられる。

【0053】

本発明のフィルターを目的とするメルトブローン不織布は、具体的には、融点が異なる2成分以上の上記熱可塑性樹脂成分からなり、低融点成分M1が繊維表面の大半を占めている複合繊維を構成繊維とするメルトブロー法により製造された不織布であって、構成繊維の複数本が部分的に凝集し融着した繊維塊が不織布中に多数存在して不織布表面に凸部を形成し、該繊維塊の周辺は繊維塊が存在していない部分より構成繊維の間隙が広がり繊維密度が低下している、厚さ(μm)/目付(g/m2)が8以上であるメルトブローン不織布を用いた複合不織布であることが好ましい。

【0054】

この場合、太繊維であるから部分的に凝集し熱接着した繊維塊となるのではなく、メルトブロー法での設備と繊維化工程を吟味することで、繊維塊は繊度に無関係に意図的に作製でき、望ましくは熱接着し易い樹脂を鞘成分に用いることで目的の達成が容易となるだけであって、工夫すれば、ポリエチレン樹脂を鞘成分とする繊維も同様にできる。低圧損のフィルター用途向けには、平均繊維径10μmより太い繊維からなる層(太複合繊維層)と、フィルター機能を主体として持つ平均繊維径20μmより細い繊維からなる層(細複合繊維層)の少なくとも二層から構成される不織布が都合良く、無論、太複合繊維層を構成する繊維は、細複合繊維層を構成する繊維より太いのは当然である。

【0055】

前記メルトブローン布は、ノズルからコンベアに直接メルトブローして集積したものを、出口でコンベアベルトから剥離して得ることができる。このとき、あらかじめコンベア上に、基布、例えばスパンボンド不織布等の薄い熱接着不織布を供給しつつ、この上に複合繊維をメルトブローすると、コンベアベルトからの不織布の剥離を滑らかにして都合がよい。また、基布は、メルトブローン不織布を構成する繊維が延伸されておらず、繊維の配向結晶化が余り進行していないために、繊維が脆くて低強力な点を補助するための補強不織布としての役割を果たし、さらに不織布の固さ、腰のつよさを増すためにも有効である。前記基布としては、ポイントボンドされたスパンボンド不織布、メルトブローン不織布、水流交絡不織布、熱接着不織布、ニードルパンチ不織布、樹脂含浸接着不織布等が都合良い。中でも、スパンボンド不織布は、エレクトレット不織布とした時のコンベアからの剥離性を向上させる役割を兼ねて好都合であり、繊度が2〜20dtex、目付が10〜50g/m2であると、特に都合が良い。このような基布は、繊維素材に限定はないが、エアフィルター用途では、繊維密度が粗い方が都合がよく、本発明のメルトブローン不織布がポリオレフィン樹脂でなる場合は、その接着性を考慮し、ポリオレフィン樹脂から成る不織布、具体的にはスパンボンド不織布が好ましく、廃棄処分する上でも特に好ましい。

【0056】

また、焼却などの廃棄処分では、煤のでるポリエステル素材を全く使わない、オールポリオレフィン樹脂製のエアフィルター素材であることが好ましい。しかしながら、ポリオレフィン樹脂は電気絶縁性が高く、従来の様に、単にメルトブローン不織布を積層しても、その電気絶縁性のため、十分なエレクトレット加工ができない新たな問題を生じたが、従来手法で積層したメルトブローン不織布では不十分なエレクトレット加工しかできなかった目付でも、本発明の複合不織布は、格段にエレクトレット特性を付与できるようになし得た。オールポリオレフィン樹脂製のエアフィルター素材は、特に、廃棄処分が容易で、素材として、環境ホルモンや他の有害物を一切含まず、たとえ、火災に遭遇しても、煤や、塩化水素などの有害ガスを発生しないので、人と環境に配慮した不織布素材として好適である。

【0057】

前記複合ストランドを基布に接着するにおいて、10〜20g/m2と低目付で、繊度による差は余り無いが、特に15〜22dtexと繊度が大きい熱接着不織布に、500μmを超える繊維径の複合ストランドを接着する場合、細長い矩形のノズルを用いるので、半溶融の複合ストランドが熱接着不織布へ接触する時の樹脂温度が重要で、熱接着不織布を構成する繊維の樹脂の融点近傍の温度では、特に重要な問題で、一般には、この温度で接着するのが最も好ましいという相反する接着理論もあり、熱接着不織布の幅方向の中央部と端部での複合ストランドの接着状態を同じ状態に制御することは極めて重要である。しかし、一般に中央部は良く接着し、端部は接着しにくい状態に往々としてなる。また、端部は、不織布の巻き返し操作などでは、応力が掛かり易く、剥離し易い部分でもある。無論、複合ストランドを熱接着不織布に単純に熱接着しただけでも、補強効果などは確保できるが、実際の生産する上で、制御範囲が狭く、生産し難い問題があり、あらかじめ複合ストランドを熱接着不織布に接着して、少なくとも目付10g/m2の複合繊維から成るメルトブローン不織布を、その上に複合ストランドを覆う様に積層してから、さらに、複合繊維から成るメルトブローン不織布をこの複合不織布の何れかの面に融着接着させる様に噴射して積層するのが、工程ハンドリングが良いので生産上都合が良く、前記複合ストランドを不織布に内包する様に組み込むことで、不織布の剛性とプリーツ折りなどの成形性と形状保持性が強化され、極めて都合が良い。

【0058】

エレクトレット加工する用途では、主としてフィルター用途であるため、より低圧損化が望まれ、かつ、エレクトレット加工の点からも、繊維の表面カバーが密より粗の方が好ましいので、メルトブロー法によって製造される複合繊維は、その平均繊維径を15μmより太い繊維とすることが好ましいが、より細い繊維でも用途により不都合でない。これらの場合、本発明の一形態である繊維塊や複合ストランドなどの部分的な厚みを付与する工夫を加えた不織布は、これら厚みのある物体の周辺では三次元的な繊維の集積となり、繊維間の空隙が大きくなせることで、繊維の表面カバーを粗になす様な工夫を加えている。さらに、前記メルトブローン不織布は、複数層とし、各層がクロスする様にメルトブロー噴出軸を変化させることも大変好ましい。また、両面に不織布を配したエレクトレット不織布は、吸塵用途のカーテン、壁掛け、及び壁紙等を想定したものであり、前記複合繊維がポリオレフィン繊維の想定で、熱接着による一体化を達成する目的で熱接着する面にポリオレフィン繊維を少なくとも部分的に配している不織布を使用している。

【0059】

さらに、嵩高化、すなわち高厚み化と低圧損化、そして基布との熱接着の簡易化を達成するため、基布に接するメルトブローン不織布を構成する複合繊維の平均繊維径を10〜200μmの太繊度の繊維(太複合繊維)とし、基布との接着を熱接着だけでなく、太繊維の物理交絡効果も追加して、基布または表面不織布が受ける熱量を低減させて、基布または表面不織布のフィルム化を抑制し、かつ凝集し絡み合い融着接着させた繊維塊を厚くさせて、高厚み化を達成したのである。

【0060】

基布、例えば熱接着不織布に、前記太複合繊維から成るメルトブローン不織布を接着一体化させた、または複合ストランドを接着一体化させた複合不織布を、エレクトレット加工すると、目付が90g/m2を超えても、強電界下で加工でき、さらにメルトブローン不織布を積層しても可能なことが判明した。また、太繊維のメルトブローン不織布を接着一体化させた複合不織布は、従来の不織布よりも腰があり、硬い不織布となり、プリーツ折り加工が容易で、形状保持効果も高くすることができ、更に複合ストランドを接着一体化させることで、これらの効果を一段と向上できる。すなわち、異なる繊維径をもつ複合繊維を、繊維径が15μm以上の繊維からなる表面不織布の上に配するのである。第一段階は、複合ストランドが接着した基布の上に、平均繊維径(DS:μm)が10<DS<200である太複合繊維を配するのであるが、平均繊維径が15〜50μmの太複合繊維からなる層を、メルトブローノズルと基布の間隔を近付けて噴出して目付が5〜15g/m2となるように集積させ、次いで、所望の平均繊維径の太複合繊維を集積するのが最も好ましい。太複合繊維層を構成している太複合繊維は、従って複数種の繊維径の繊維の集積であってもなんら不都合はない。

【0061】

ノズルと基布の間隔は、5〜25cm程度にするとよい。これは通常のメルトブロー紡糸工程に比べより近い距離である。近付けて噴出して集積する理由は、基布へ太複合繊維が侵入して、太複合繊維で物理的交絡するのを容易とし、基布を構成する繊維と太複合繊維の融着接着効果を高めるためである。しかし、ノズルと基布の間隔は、基布がメルトブロー紡糸の熱風で溶けない間隔に設定するのは当然であるが、長時間運転を続けると、循環するコンベアベルトの温度が上昇し、基布の一部が溶融またはフィルム化する問題が発生し好ましくない。この現象を防止するには、前記目付が5〜15g/m2の平均繊維径が15〜50μmの太複合繊維を用いる範囲が最も都合が良い。目付け5g/m2未満では、基布との接着性が弱く、15g/m2を超えると、溶融またはフィルム化する問題が発生しやすい。前記太複合繊維の平均繊維径が50μmを超えると、基布を構成する繊維の部分溶融を生じやすく、10μm未満であると、基布表面への繊維集積効果が大きく、基布層への太複合繊維の侵入が少なくて太複合繊維の物理的交絡効果が減じられて、あまり好ましくない。

【0062】

本来、太繊維ほど嵩高化、低圧損化、および不織布の高硬さ化(不織布の高腰性と高プリーツ折り性が良い)に良いのであり、必要に応じて、より太い繊維をこれらの上に、繊維間を繊維の表面の過半を占めている低融点樹脂で融着接着または溶融接着させながら積層して接着一体化するのが極めて都合が良い。

【0063】

フィルター用途に本発明の複合不織布を用いる場合、前記基布と、太複合繊維の集積層の上に、塵埃を主として捕集する機能を求める、より細い複合繊維層を積層してフィルターとしての機能を持たせることができる。その細複合繊維の平均繊維径(DM2:μm)は0.3<DM2<20であり、目的によって繊維径を任意に選択する。細い繊維を選択した場合は、繊維径によって使用する樹脂のMFRを高いものから選択するのも大変好ましい。

【0064】

本発明に用いる複合ストランドは、前記メルトブローン不織布の複合繊維と同様に、その繊維断面は、低融点成分S1が繊維表面の40%以上を占めている構造の複合繊維であり、既に述べたように図1に示すような2成分が鞘芯型、猫目型あるいは1成分が他の成分によって二つに分離された三層型のような断面構造をもち、低融点成分が繊維表面の大半を占めている繊維が好ましく、補強の点では特に鞘芯型複合繊維が好ましい。また、多芯型、三層型、及び1成分が少なくとも複数に区分され他の成分で区分けされた繊維断面が蜜柑型や風車型などの分割型である繊維であつても良い。繊維形状は、円や楕円などの円型を基本とするが、角の取れた異型である場合も良い。また、繊維の中に中空などの空洞がある繊維も軽量化の観点で好ましい。

【0065】

なお、本発明でいう平均繊維径は、数平均の繊維径をいい、本発明のメルトブローン不織布は、熱接着性複合繊維を使用している、そして、恣意的に部分的に融着接着させているため、繊維径のばらつきや分布が広く、顕微鏡観察によって繊維径を割り出したため、数平均で記載した。融着接着した塊や繊維束は除外して算出した。

【0066】

なお、前記メルトブローン繊維は、特に凝集し融着接着した繊維塊を散在させる方が凹凸方式による嵩高化には有利であり、太複合繊維を使用する場合は、複数回に分けて繊維集積するのが特に好ましい。また、細繊維にあっても、エアフィルター用途を想定するなら、目付むらを回避するため、前記と同様に複数回に分けて繊維集積するのが特に好ましい。また、これらの繊維集積において、メルトブロー法では繊維が一定方向へ揃い易いので、各層毎にできるだけ交差するように積層するのが好ましく、本発明では、設備にこの点が配慮してある。

【0067】

上記したように個々の層に必要な目付を考慮した上で、複合ストランドを除く、前記基布と前記メルトブローン不織布の目付の合計は、用途によるが、30〜400g/m2が好ましい。目付が400g/m2を超えると、熱風の貫通状況が悪くて、30g/m2未満では、必要な各構成層の目付けが確保できないので都合が良くない。プリーツ折りフィルター用途では、その剛性を考慮すると60g/m2以上が好ましい。

【0068】

本発明の複合ストランドの目付は、50〜1000g/m2が補強用途に都合が良い。目付が50g/m2未満では、補強効果が少なくて都合か悪い。また、目付量が増加するにつれ、被接着不織布とノズルの間隔を大きくして生産するが、1000g/m2を超えると、被接着不織布をあまり溶かさず接着することが困難となり、好ましくない。また、目付量を増加させる時は、複合ストランドの間隔を狭くして、単位幅当たりの本数を増やして、ストランドの繊維径を細くして、不織布の溶融を防止することが好ましい。複合ストランドの単位幅当たりの本数としては、2〜20mmピッチが良く、特に3〜7mmピッチが補強と生産の上で好ましい。

【0069】

本発明の複合不織布は、使用する繊維を選択し様々な用途に応用することができる。例えば、ポリブテン−1樹脂/ポリプロピレン樹脂の複合繊維を中層とした両面が、界面活性剤などの親水性物質が付着していないオレフィン不織布で占められたエレクトレット不織布で、吸塵カーテンなどに都合が良い不織布にも関する。

【0070】

また、前記メルトブローン不織布本体は、炎が当たると速やかに孔が開く現象を生じ、難燃性に優れているが、ポリプロピレンスパンボンド不織布と張り合わせした複合不織布は、メルトブローン不織布側から炎を当てると良難燃性だが、スパンボンド不織布側からでは、難燃性に劣る結果を得ており、スパンボンド不織布と複合ストランドを構成するポリプロピレン樹脂に、チバ・スペシャリティ・ケミカルズ社の難燃効果剤フレムスタブCGL−116を少なくとも0.5質量%添加してスパンボンド不織布と複合ストランドとした複合不織布は、どちらからの面から炎を当てても常に、難燃評価法JIS L 1091、A−1法で難燃3級を得ることができる様になるので、さらにエアフィルター素材として最適となる。前記した難燃効果剤CGL−116は、ポリプロピレン樹脂の通常の耐候安定剤であるハルス系安定剤の誘導体であり、前記ハルス系安定剤や他の安定剤との併用でも、環境ホルモンや有害物質を含まないので大変環境に優しい。

【0071】

本発明の実施の形態について、図面に基づいて説明する。図1は、本発明の複合不織布を構成する複合繊維及び複合ストランドの断面形状の一例を示す図である。図1Aは、一般に猫目と称される芯成分である断面形状で、高融点成分(1)が楕円形でその周囲を鞘成分である低融点成分(2)が取り囲んでいる構造である。図1Bは、同心型の芯鞘構造で芯が高融点成分、鞘が低融点成分である。図1Cは、高融点成分が低融点成分によって挟まれた三層構造である。

【0072】

図2は、本発明の複合繊維不織布の側方断面を拡大した図である。複合繊維が部分的に熱接着している部分の繊維塊(3)の周囲は、複合繊維は太複合繊維(4)も細複合繊維(5)も繊維の間隙が広く、繊維密度が低く、嵩高で不織布の凸部を形成している。これに対し繊維塊と繊維塊の中間部分は繊維密度が高い部分(6)になっている。前記繊維塊(3)と同様に、複合ストランドも同じ細複合繊維(5)を分散させる効果を発揮する。

【0073】

図3は、基布に複合ストランドが略平行に配されて接着一体化した状態を示す図である。複合ストランド(6)は、基布(9)の幅方向に対してほぼ一定の間隔を有して長さ方向に延び、略平行に接着されて基布(9)と一体化している。

【実施例】

【0074】

次に、本発明の効果について、実施例でもって具体的に説明する。なお、本発明の実施の一形態である鞘成分をポリブテン−1樹脂とし、芯成分をポリプロピレン樹脂とする複合繊維から成るメルトブローン不織布で主に説明するが、他の形態の複合不織布も実施例を参考にすれば、同様に容易に作製することができることは、言うまでもない。複合ストランドは、基本的に普通の複合繊維の製造と変わりなく、鞘成分をポリブテン−1樹脂とし、芯成分をポリプロピレン樹脂とする複合繊維で説明する。特に断らない場合は、前記メルトブローン不織布の繊維の製造条件と構成とする。

【0075】

まず、下向きに取り付けられたノズル幅が約70cm、3列配列で132ホールの複合繊維用ノズルの下位に、基布として、140℃で予め熱セット処理させたポリプロピレンスパンボンド不織布を乗せたコンベアネットを位置させて、スパンボンド不織布を15m/分で供給した。

【0076】

複合ストランドは、2台の押出機より個々の熱可塑性樹脂を押出し、ギャーポンプによって定量供給して、複合繊維を形成できる複合ノズルを用いて、オリフィスの列から吐出してスパンボンド不織布上に自然流下させ、ストランドの自重と移動するスパンボンド不織布に牽引される形で細長化して基本的に連続している極太繊維とし、低融点成分でスパンボンド不織布と接着させた。

【0077】

次に、メルトブロー手法によって繊維化された複合繊維は、2台の押出機より個々の熱可塑性樹脂を押出し、ギャーポンプによって定量供給して、複合繊維を形成できる70cm弱の幅の850ホールの複合ノズルを用いて、オリフィスの列から高速加熱気流中に吐出すると同時に、気流で細長化して基本的に連続している繊維とし、吸引設備が具備されたコンベアネット上に集積するのであるが、コンベア上に前記複合ストランドを接着したポリプロピレンスパンボンド不織布を、複合ストランドを上面として位置させ、不織布上に、平均繊度が6〜10dtex(平均繊維径23〜38μm)の太複合繊維を15g/m2の目付で集積し、コンベアネットの進行角度を一回毎に変化させて所望の目付の太繊維または細繊維をそれぞれ複数層重ねて積層して、本発明の複合不織布を作製した。なお、各層は、少なくとも30度の角度で交差させて集積した。

【0078】

本発明に用いた樹脂は、表1に示す通りで、PPはポリプロピレン樹脂、PBはポリブテン−1樹脂(三井化学社製「タフマー」、密度ρ:0.92g/cm3)、PEは高密度ポリエチレン樹脂、PETはポリエチレンテレフタレート樹脂(常法の限界粘度IV値が0.64の樹脂を使用)、PMPはポリメチルペンテン樹脂(三井化学社製「TPX」)、EPはプロピレン過多(エチレン含有量6〜8質量%)のエチレン−プロピレン共重合体を使用した。なお、メルトブローン不織布を構成する複合繊維及び複合ストランドの鞘成分と芯成分の複合比は、1:1であり、溶融流動性のMFRは、測定温度がPETとPMPは290℃で、他は230℃での値で、単位はg/10分である。Q値は、重量平均分子量/数平均分子量の比である。

【0079】

【表1】

【0080】

[実施例1〜10、比較例1〜3]

表1の樹脂を用いて、前記製造方法で表2に示す条件で複合不織布を作製した。なお、紡糸温度とは、ノズル温度のことであり、同温度の高圧熱風を用いて噴出させ、これを噴出熱風量の5倍以上の吸引量で吸引して、基布である目付15g/m2、約7dtexのスパンボンド不織布の上に複合ストランドを接着し、その上にメルトブローン不織布を集積して、実施例と比較例の複合不織布を得た。また、複合ストランドも前記複合繊維と同様であるが、繊維断面は、常に図1Bの鞘芯型とし、繊維径は約400μmであり、3mmピッチで目付を500g/m2とした。

【0081】

熱エレクトレット化加工は、複合不織布をステンレス・メッシュコンベアで搬送しながら、120℃の乾燥機中とその直後の放冷下で連続して、コンベアとその近傍に設置した、針を一定間隔で埋め込んだ印加電極間に15〜45Kvの直流高電界を発生させ、この電界下でエレクトレット加工して、エレクトレット不織布を得た。

【0082】

表2に示す複合繊維の平均繊維径は、数平均の繊維径(μm)で、融着繊維は除外してした。各繊維層は、少なくとも2回の集積回数のもので、その総目付(g/m2)で表示した。複合ストランドと基布の厚みの合計、及び見かけ厚みは、JIS−L−1913−6.1.2A法により測定した。メルトブローン不織布における太複合繊維層及び細複合繊維層の厚みは、基布と複合ストランドの上に積層された状態の各層を電子顕微鏡で拡大し、測定した。

【0083】

表2に示す捕集効率は、0.3〜0.5μmφの大気塵粒子の捕捉率であり、捕集効率の測定流速は5.3cm/sでJIS−B−9908に準拠し、フィルターユニットの替わりに、各実施例の不織布を装着し、濾過面を100mmφとして測定した。

【0084】

比較例1および3は、実施例の複合ストランドを使用しない場合の例であり、各実施例、比較例の使用した樹脂成分、複合繊維不織布の不織布性能を表2に示す。また、比較例2はエレクトレット加工しない場合の例である。

【0085】

【表2】

【0086】

実施例1〜10で得られた不織布をプリーツ折り機かけてプリーツ折り加工したところ、ギアロールの掛り具合がよく、順調にプリーツ折りができ、特に複合ストランドの芯成分をガラス転移点が高く、硬い樹脂とした実施例6〜9は特に良好であった。比較例1〜3の複合ストランドを貼り付けていない平滑な不織布は掛りにくく、プリーツ折りはできるが作業性に問題があった。

【0087】

また、従来の繊維塊のないメルトブローン不織布を用いた複合不織布の場合には、エレクトレット化加工性が低下する状況にあっても、繊維塊散在化に加え、複合ストランドを貼り付けることで、加工性の低下が見られなかった。

【0088】

[実施例11]

実施例1のポリプロピレンスパンボンド不織布に代えて、複合繊維から成るメルトブローン不織布を積層したものを作製し、その上から実施例1の複合ストランドを接着した複合不織布を作製した。(見かけ)厚みは、実施例1とほぼ同じであり、プリーツ折り性も同じであった。

【0089】

[実施例12]

実施例2の不織布と、2dtex、目付40g/m2のポリプロピレンスパンボンド不織布を、140℃の熱風加工機で、バーを用いて擦る様に圧迫しながら張り合わせし、その後、実施例1と同様にしてエレクトレット熱加工してエレクトレット不織布とした。大気塵を拡散させたボックス内に入れると、著しく大気塵を吸着して、表面のスパンボンド不織布が灰色ぽくなった。

【0090】

[実施例13]

目付が60g/m2の6dtexレーヨン水流交絡不織布を650〜700℃の無酸素下で焼成して得た活性炭素繊維不織布を、実施例1で使用した7dtexのスパンボンド不織布に乗せ、その上から、2dtexのレーヨン繊維からなる目付30g/m2のウェブを乗せて水流交絡処理して、レーヨン繊維で交絡一体化させた水流交絡不織布とし、前記水流交絡不織布を、実施例1のスパンボンド不織布の代わりに用いて、実施例1と同様にして複合ストランドとメルトブローン不織布を積層し、複合不織布とした。得られた複合不織布は、少なくとも硫化水素を捕集する能力を保持していた。

【0091】

[実施例14]

実施例1のポリプロピレンスパンボンド不織布を構成するポリプロピレン樹脂にチバ社の耐候安定剤944を0.1質量%、難燃効果剤CGL116を1.5質量%、燐系安定剤168を0.3質量%添加した以外は、実施例1と同様の方法で複合不織布を作製した。得られた複合不織布は、常に良難燃性を示した。

【0092】

[実施例15]

実施例1の複合ストランドを、鞘成分がMFR50g/10分とする高密度ポリエチレン樹脂に代えた以外は、実施例1と同様の方法で複合不織布を作製した。得られた複合不織布についてプリーツ折りの評価をしたところ、折ったプリーツの形状が、実施例8よりは少し劣るものの実施例1よりシャープで良好であった。

【0093】

[実施例16]

実施例3において、基布であるポリプロピレン製スパンボンド不織布に複合ストランドを貼り付け、次いで、目付15g/m2で太複合繊維を吹き付けた後、基布のもう片面に、改めて太複合繊維の残りの目付25g/m2で太複合繊維を吹き付け、その上に細繊維を積層した、両面に複合繊維層を持つ複合不織布とした。これを、実施例3と同様にしてエレクトレット加工して、その捕集効率を測定したところ、92%と性能が向上したフィルター材となった。

【産業上の利用可能性】

【0094】

本発明の複合不織布は、剛性があり、プリーツ加工性及びプリーツ保形性が高く、フィルター用途、特にエアフィルターに好適である。また、前記複合不織布をエレクトレット加工して、ビル空調フィルター、吸塵カーテン、マスク素材等のエアフィルター用素材として有用である。

【図面の簡単な説明】

【0095】

【図1】本発明の複合不織布を構成する複合繊維及び複合ストランドの断面形状の一例を示す図である。

【図2】本発明の複合不織布の側方断面を拡大した図である。

【図3】基布に複合ストランドが略平行に配されて接着一体化した状態を示す略図である。

【符号の説明】

【0096】

1 高融点成分

2 低融点成分

3 繊維塊

4 太複合繊維

5 細複合繊維

6 複合ストランド

7 基布を構成する繊維(部分描写、他は省略)

8 繊維密度が高い部分

9 基布

【特許請求の範囲】

【請求項1】

基布と、

融点の異なる2成分以上の熱可塑性樹脂からなり、繊維表面の40%以上が前記熱可塑性樹脂のうち最も低い融点を有する成分(以下、低融点成分S1という)で占めてなる複合ストランドと、

融点の異なる2成分以上の熱可塑性樹脂からなり、繊維表面の40%以上が前記熱可塑性樹脂のうち最も低い融点を有する成分(以下、低融点成分M1という)で占める複合繊維から成るメルトブローン不織布が、この順で接着一体化されて成る複合不織布であって、

前記複合ストランドが、前記基布の幅方向に略平行に配列されて基布の長さ方向に延び、低融点成分S1で前記基布と接着しており、

前記メルトブローン不織布が、複合繊維の低融点成分M1で前記基布と接着して成る複合不織布。

【請求項2】

前記基布のもう一方の面が、融点の異なる2成分以上の熱可塑性樹脂からなり、繊維表面の40%以上が低融点成分M1で占めてなるメルトブローン不織布で覆われ、接着一体化して成る、請求項1に記載の複合不織布。

【請求項3】

前記メルトブローン不織布が、その構成する繊維の複数本が部分的に凝集し接着した繊維塊で不織布表面に凸部を形成している、請求項1または2に記載の複合不織布。

【請求項4】

前記複合ストランドの繊維径(DS:μm)が、100<DS<2000である、請求項1〜3のいずれかに記載の複合不織布。

【請求項5】

前記複合ストランドの低融点成分S1が、ポリブテン−1樹脂及び高密度ポリエチレン樹脂から選ばれる少なくとも一つの樹脂であり、他の熱可塑性樹脂成分が、ポリプロピレンである、請求項1〜4のいずれかに記載の複合不織布。

【請求項6】

前記基布及び前記メルトブローン不織布の目付の合計が、30〜400g/m2であり、前記複合ストランドの目付が、50〜1000g/m2である、請求項1〜5のいずれか記載の複合不織布。

【請求項7】

前記複合不織布の少なくとも片面に、繊維径が5μm以上の繊維からなる表面不織布が配され、前記複合不織布を構成する低融点成分S1及び低融点成分M1のうち少なくとも一方の成分により接着一体化して成る、請求項1〜6のいずれかに記載の複合不織布。

【請求項8】

前記基布が、ポリプロピレン及びプロピレン系共重合体から選ばれる少なくとも1つの樹脂からなる繊維で構成されるスパンボンド不織布である、請求項1〜7のいずれかに記載の複合不織布。

【請求項9】

前記複合不織布が、エレクトレット加工されて成る、請求項1〜8のいずれかに記載の複合不織布。

【請求項10】

前記複合不織布が、不織布の長さ方向にプリーツ折りされて成る、請求項1〜9のいずれかに記載の複合不織布。

【請求項11】

前記複合不織布が、30mm以上のプリーツ折り幅でプリーツ折りされて成る、エアフィルター。

【請求項1】

基布と、

融点の異なる2成分以上の熱可塑性樹脂からなり、繊維表面の40%以上が前記熱可塑性樹脂のうち最も低い融点を有する成分(以下、低融点成分S1という)で占めてなる複合ストランドと、

融点の異なる2成分以上の熱可塑性樹脂からなり、繊維表面の40%以上が前記熱可塑性樹脂のうち最も低い融点を有する成分(以下、低融点成分M1という)で占める複合繊維から成るメルトブローン不織布が、この順で接着一体化されて成る複合不織布であって、

前記複合ストランドが、前記基布の幅方向に略平行に配列されて基布の長さ方向に延び、低融点成分S1で前記基布と接着しており、

前記メルトブローン不織布が、複合繊維の低融点成分M1で前記基布と接着して成る複合不織布。

【請求項2】

前記基布のもう一方の面が、融点の異なる2成分以上の熱可塑性樹脂からなり、繊維表面の40%以上が低融点成分M1で占めてなるメルトブローン不織布で覆われ、接着一体化して成る、請求項1に記載の複合不織布。

【請求項3】

前記メルトブローン不織布が、その構成する繊維の複数本が部分的に凝集し接着した繊維塊で不織布表面に凸部を形成している、請求項1または2に記載の複合不織布。

【請求項4】

前記複合ストランドの繊維径(DS:μm)が、100<DS<2000である、請求項1〜3のいずれかに記載の複合不織布。

【請求項5】

前記複合ストランドの低融点成分S1が、ポリブテン−1樹脂及び高密度ポリエチレン樹脂から選ばれる少なくとも一つの樹脂であり、他の熱可塑性樹脂成分が、ポリプロピレンである、請求項1〜4のいずれかに記載の複合不織布。

【請求項6】

前記基布及び前記メルトブローン不織布の目付の合計が、30〜400g/m2であり、前記複合ストランドの目付が、50〜1000g/m2である、請求項1〜5のいずれか記載の複合不織布。

【請求項7】

前記複合不織布の少なくとも片面に、繊維径が5μm以上の繊維からなる表面不織布が配され、前記複合不織布を構成する低融点成分S1及び低融点成分M1のうち少なくとも一方の成分により接着一体化して成る、請求項1〜6のいずれかに記載の複合不織布。

【請求項8】

前記基布が、ポリプロピレン及びプロピレン系共重合体から選ばれる少なくとも1つの樹脂からなる繊維で構成されるスパンボンド不織布である、請求項1〜7のいずれかに記載の複合不織布。

【請求項9】

前記複合不織布が、エレクトレット加工されて成る、請求項1〜8のいずれかに記載の複合不織布。

【請求項10】

前記複合不織布が、不織布の長さ方向にプリーツ折りされて成る、請求項1〜9のいずれかに記載の複合不織布。

【請求項11】

前記複合不織布が、30mm以上のプリーツ折り幅でプリーツ折りされて成る、エアフィルター。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−69033(P2006−69033A)

【公開日】平成18年3月16日(2006.3.16)

【国際特許分類】

【出願番号】特願2004−255248(P2004−255248)

【出願日】平成16年9月2日(2004.9.2)

【出願人】(000002923)大和紡績株式会社 (173)

【出願人】(300049578)ダイワボウポリテック株式会社 (120)

【Fターム(参考)】

【公開日】平成18年3月16日(2006.3.16)

【国際特許分類】

【出願日】平成16年9月2日(2004.9.2)

【出願人】(000002923)大和紡績株式会社 (173)

【出願人】(300049578)ダイワボウポリテック株式会社 (120)

【Fターム(参考)】

[ Back to top ]