複合中空糸膜の製造方法

【課題】中空支持体をポリマー溶液でコーティングして複合中空糸膜を製造する際に、ポリマー溶液に残存する気泡と、中空支持体に随伴して混入した気泡を取り除き、欠陥の発生を抑制する方法を提供する

【解決手段】中空支持体を引き取りながら中空支持体表面にコート層を形成させる複合中空糸膜の製造方法であって、中空支持体にポリマー溶液をコーティングし、続いて一定の空走時間を経た後、ポリマー溶液でコーティングした中空支持体により両端が封止された減圧ノズル内で脱泡を行った後、凝固浴中で相分離させコート層を形成することを特徴とする複合中空糸膜の製造方法。

【解決手段】中空支持体を引き取りながら中空支持体表面にコート層を形成させる複合中空糸膜の製造方法であって、中空支持体にポリマー溶液をコーティングし、続いて一定の空走時間を経た後、ポリマー溶液でコーティングした中空支持体により両端が封止された減圧ノズル内で脱泡を行った後、凝固浴中で相分離させコート層を形成することを特徴とする複合中空糸膜の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水処理分野、医薬品製造分野、食品工業分野などで使用する中空糸膜の製造方法に関する。

【背景技術】

【0002】

近年、河川水や地下水の除濁、工業用水の清澄化、廃水の高度処理などの浄水分野に分離膜が適用されるようになってきた。これら浄水分野で用いられる分離膜には、クリプトスポリジウムなどの病原性微生物が透過処理水に混入しない分離特性が必要とされている。また飲料水製造、医薬品製造、食品工業分野では、製造工程内にウイルスなどの病原体が混入すると製造ラインが汚染され、ウイルス感染症などを引き起こす危険性がある。このために種々の殺菌技術が用いられ、物理的にウイルスを細孔で除去できる分離膜の利用が注目されるようになってきた。ウイルスの除去率については、一般的に4log(99.99%)以上の除去率であれば、十分にウイルスを除去できていると認められる。

【0003】

ウイルスを分離膜で除去するためには、ウイルスよりも孔径の小さい分離膜でろ過すれば良いが、分離膜の一部に孔径の大きい欠陥部分が存在するとウイルスの除去性能が低下してしまう。従って欠陥部分の少ない、より完全性の高い分離膜が求められている。

【0004】

構造の異なる複数の多孔質層を有する中空糸膜として複合中空糸膜が知られているが、複合中空糸膜の製造技術の一つとして、中空支持体上にポリマー溶液をコーティングし、その後ポリマー溶液を相分離させることで中空支持体上に分離機能層などのコート層を形成する積層法が知られている。

【0005】

このとき中空支持体上にポリマー溶液をコーティングする方法としては、例えば特許文献1に記載される弾性部材からなるコーティングノズルを用い、中空支持体にポリマー溶液をコーティングする方法が知られている。具体的には中空糸膜の導入口と、ポリマー溶液の供給口と、中空糸膜の周囲にポリマー溶液をコーティングしながらポリマー溶液がコーティングされた中空糸膜を導き出す導出口とを備え、導出口を形成する部位が弾性部材で構成されている中空糸膜のコーティングノズルに、中空糸膜を導入するとともにポリマー溶液を供給し、中空糸膜を導き出すという製造方法である。しかしながらこの製造方法では、中空糸膜の状態やポリマー溶液の状態によっては、中空糸膜とポリマー溶液の接触時に気泡が巻き込まれ、膜表面に欠陥が発生する原因となる場合がある。

【0006】

この問題を解決する方法として、例えば特許文献2ではコーティング時に空気が巻き込まれることを防止した複合ノズルを提案している。具体的には製膜原液を吐出する環状の製膜原液吐出口と、同製膜原液吐出口の内側に形成されて前記中空多孔質基材を吐出する基材吐出口とが離間して配され、複合紡糸時に各吐出口から吐出した前記中空多孔質基材と前記製膜原液と、前記中空多孔質基材及び前記製膜原液の合流点との間の空間に向けて形成された開口を有し、同開口と大気解放部又は抜気源に接続する接続ポートとを連通する気体連通路が形成されてなる複合ノズルであり、中空多孔質基材に随伴してくる気体を排出できるとしている。しかしながらこの製造方法では製膜原液に残存している気泡や、配管内で製膜原液に混入した気泡を取り除くことはできない。また中空多孔質基材を吐出するノズルの内側下端面と、製膜原液を吐出する外側下端面が同一平面上にあり、ノズルの外に出てから中空多孔質基材と製膜原液が接触するため、製膜原液を中空多孔質基材内に浸透させる圧力が働かず、中空多孔質基材と外側のコート層の接着が不十分になるという問題もある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−314059号公報

【特許文献2】特開2007−126783号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は中空支持体をポリマー溶液でコーティングして複合中空糸膜を製造する際に、ポリマー溶液中に残存する気泡と、中空支持体に随伴してポリマー溶液中に混入した気泡を取り除き、膜表面の欠陥の発生を抑制する方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記課題を解決するために、本発明は次の構成をとる。

【0010】

(1)中空支持体を引き取りながら中空支持体表面にコート層を形成させる複合中空糸膜の製造方法であって、中空支持体にポリマー溶液をコーティングし、続いて一定の空走時間を経た後、ポリマー溶液でコーティングした中空支持体により両端が封止された減圧ノズル内で脱泡を行った後、凝固浴中で相分離させコート層を形成することを特徴とする複合中空糸膜の製造方法。

【0011】

(2)ポリマー溶液がフッ素樹脂、セルロースエステル、ポリスルホン、ポリエーテルスルホン、ポリアクリロニトリル、ポリイミド、ポリ塩化ビニルからなる群から選ばれる少なくとも1つを含むポリマー溶液である(1)に記載の複合中空糸膜の製造方法。

【発明の効果】

【0012】

本発明によって、複合中空糸膜の表面に存在する欠陥を少なくできるという効果がある。

【図面の簡単な説明】

【0013】

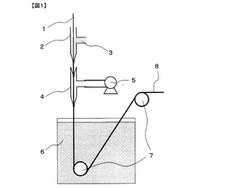

【図1】本発明に係る複合中空糸膜の製造工程の一実施態様を示す概略フロー図である。

【図2】比較例2の複合中空糸膜の製造工程の概略フロー図である。

【発明を実施するための形態】

【0014】

以下、本発明に係る複合中空糸膜の製造方法の実施形態の一例を説明する。

【0015】

本発明で使用する中空支持体としては多孔質膜、不織布、抄紙、組紐などからなる中空糸が挙げられる。中空支持体の断面形状は特に限定されないが、耐圧性の観点から外周が円形であることが好ましい。中空支持体の材質は特に限定されないが、例えばポリテトラフルオロエチレン、ポリフッ化ビニリデン、ポリフッ化ビニル、四フッ化エチレン・六フッ化プロピレン共重合体、エチレン・四フッ化エチレン共重合体などのフッ素樹脂、セルロースアセテート、セルロースアセテートプロピオネート、セルロースアセテートブチレートなどのセルロースエステル、ポリスルホン、ポリエーテルスルホン、ポリアクリロニトリル、ポリイミド、ポリ塩化ビニル、ポリフェニレンサルファイド、ポリエチレンテレフタレート、ポリエチレン、ポリプロピレン、ポリアミドなどを使用することができる。中でも耐薬品性や強度が優れていることから、ポリフッ化ビニリデンやポリエーテルスルホンを使用することが好ましい。

【0016】

コート層は非溶媒誘起相分離または熱誘起相分離などの手法で形成される多孔質構造で、三次元網目状構造や球状構造などで構成される。コート層の孔径を中空支持体の孔径よりも小さくしたり、分離対象物質との親和性を変化させたりすることで分離機能を向上させることができる。

【0017】

ここで非溶媒誘起相分離とはポリマーを良溶媒に溶解させた後、非溶媒と接触させ、溶媒と非溶媒とを交換することで溶液中のポリマーの溶解性を低下させて相分離を起こし、多孔質構造をつくる技術である。また熱誘起相分離とは、ポリマーを貧溶媒に高温で溶解し、凝固浴と接触させることで冷却し、貧溶媒の溶解力を低下させることで相分離を起こし、多孔質構造をつくる技術である。

【0018】

ここで、貧溶媒とは、高分子を60℃未満の低温では、5重量%以上溶解させることができないが、60℃以上かつ高分子の融点以下の高温領域で5重量%以上溶解させることができる溶媒のことである。貧溶媒に対し、60℃未満の低温領域でも高分子を5重量%以上溶解させることができる可能な溶媒を良溶媒、高分子の融点または溶媒の沸点まで、高分子を溶解も膨潤もさせない溶媒を非溶媒と定義する。

【0019】

複合中空糸膜は構造の異なる複数の多孔質層を有する中空糸膜で、複合化により膜性能を向上させることができる。例えば中空支持体により物理的強度を高め、コート層で分離機能を高めるという構成にすることもできる。またコーティングを複数回行い、多層構造の複合中空糸膜を作ることもできる。

【0020】

中空支持体をコーティングするポリマー溶液に含まれるポリマーは特に限定されないが、例えばポリテトラフルオロエチレン、ポリフッ化ビニリデン、ポリフッ化ビニル、四フッ化エチレン・六フッ化プロピレン共重合体、エチレン・四フッ化エチレン共重合体などのフッ素樹脂、セルロースアセテート、セルロースアセテートプロピオネート、セルロースアセテートブチレートなどのセルロースエステル、ポリスルホン、ポリエーテルスルホン、ポリアクリロニトリル、ポリイミド、ポリ塩化ビニルなどを使用することができる。中でも耐薬品性や強度が優れていることから、ポリフッ化ビニリデンやポリエーテルスルホンを使用することが好ましい。

【0021】

中空支持体をコーティングするポリマー溶液に含まれる溶媒は特に限定されないが、例えばN−メチル−2−ピロリドン、ジメチルスルホキド、ジメチルアセトアミド、ジメチルホルムアミド、メチルエチルケトン、アセトン、テトラヒドロフラン、テトラメチル尿素、リン酸トリメチル、シクロヘキサノン、イソホロン、γ−ブチロラクトン、メチルイソアミルケトン、フタル酸ジメチルなどを使用することができる。

【0022】

またポリマー溶液に気泡が含まれていると欠陥の原因となることがあるため、ポリマー溶解後に減圧脱泡などの手法で脱泡してから使用することが好ましい。

【0023】

図1に本発明の複合中空糸膜の製造方法の概略フロー図を示す。

【0024】

図1において、中空支持体1はガイドロール7で引き取られ、コーティングノズル2でポリマー溶液3をコーティングしている。その後真空ポンプ5で減圧された減圧ノズル4で、コーティングした中空支持体1により両端が封止された状態で減圧脱泡を行う。続いて一定の空走時間を経た後、凝固浴6内でコーティングしたポリマー溶液3を相分離させることでコート層を形成させ、複合中空糸膜8を得る。この方法によりポリマー溶液3に残存する気泡と、コーティング時に中空支持体1に随伴して混入した気泡を取り除くことができる。一般的にコート層の表面に最も孔径の小さい緻密層を形成させることが多く、コート層の表面に気泡由来の欠陥が存在すると性能低下の原因となる。ポリマー溶液3のコーティング後に減圧脱泡を行って表面の気泡を取り除けば、問題となる欠陥の発生を効率的に抑制することができる。

【0025】

このとき大気中の温度、湿度等が相分離に影響を与えるため、コーティングノズル2から減圧ノズル4までの空走距離、減圧ノズル4から凝固浴6までの空走距離は適宜設定する必要がある。

【0026】

コーティングノズル2は図1に示すようにポリマー溶液3の供給口と中空支持体1の導入口、導出口から構成される。コーティングノズル2の中空支持体1の導出口以外の素材は使用する溶媒に侵されないものであれば特に限定されず、ステンレスなどの金属やポリエチレン、ポリプロピレンなどの樹脂を使用することができる。

【0027】

コーティングノズル2の導出口の素材は使用する溶媒に侵されないものであれば特に限定されず、ステンレスなどの金属やポリエチレン、ポリプロピレンなどの樹脂、弾性材料などで構成させることができるが、弾性材料を使用すると中空支持体1の外径変動が起こっても可逆的に変形して均一なコーティングをすることができ、糸詰まりも緩和することができる。弾性材料としては例えばイソプレンゴム、スチレンブタジエンゴム、ブタジエンゴム、ブチルゴム、エチレンプロピレンゴム、シリコーンゴムなどを用いることができる。

【0028】

コーティングノズル2の導出口の断面形状は特に限定されないが、コート層の厚みムラを防止する観点から中空支持体1の外周形状と同一であることが好ましい。また導出口の内径は中空支持体1の外径と、目的とするコート層の厚みに応じて適宜設定すれば良いが、導出口の内径が小さ過ぎると中空支持体1が糸詰まりを起こしやすくなり、導出口の内径が大き過ぎるとコート層の厚みムラが発生しやすく、またポリマー溶液3を中空支持体1内に浸透させる圧力が弱まるため、中空支持体1とコート層の接着が不十分になる。上記の観点からコーティングノズル2の導出口の内径は、「中空支持体1の外径」≦「コーティングノズル2の導出口の内径」≦「中空支持体1の外径+400μm」の関係を満たすように設定することが好ましく、「中空支持体1の外径+50μm」≦「コーティングノズル2の導出口の内径」≦「中空支持体1の外径+200μm」の関係を満たすように設定することがさらに好ましい。またコーティングノズル2の内径によりコーティングされるポリマー溶液3の厚みは変化するが、一般的に凝固浴6での相分離時に収縮が起こり、最終的なコート層の厚みはポリマー溶液3の厚みよりも小さくなることが多い。従って凝固浴6での相分離時の収縮の影響も考慮して、コーティングノズル2の内径を決定することが望ましい。

【0029】

減圧ノズル4は図1に示すように減圧に使用する真空ポンプ5との接続口と、中空支持体1の導入口、導出口から構成される。減圧ノズル4の中空支持体1の導入口、導出口以外の素材は使用する溶媒に侵されないものであれば特に限定されず、ステンレスなどの金属やポリエチレン、ポリプロピレンなどの樹脂を使用することができる。

【0030】

減圧ノズル4の中空支持体1の導入口、導出口の素材は使用する溶媒に侵されないものであれば特に限定されず、ステンレスなどの金属やポリエチレン、ポリプロピレンなどの樹脂、弾性材料などで構成させることができるが、弾性材料を使用すると中空支持体1の外径変動が起こっても可逆的に変形して封止することができ、糸詰まりも緩和される。弾性材料としては例えばイソプレンゴム、スチレンブタジエンゴム、ブタジエンゴム、ブチルゴム、エチレンプロピレンゴム、シリコーンゴムなどを用いることができる。

【0031】

減圧ノズル4の両端にある中空支持体1の導入口と導出口は中空支持体1により封止され、外気の侵入を防いでいる。このとき中空支持体1上にコーティングしたポリマー溶液3は封止の効果を高め、さらに中空支持体1の滑りを良くして糸詰まりを防止する効果もある。減圧ノズル4の中空支持体1の導入口と導出口の断面形状は特に限定されないが、外気の侵入を防止する観点から中空支持体1の外周形状と同一であることが好ましい。また導入口と導出口の内径は中空支持体1の外径と、目的とするコート層の厚みに応じて適宜設定すればよいが、導入口と導出口の内径が小さ過ぎると中空支持体1が糸詰まりを起こしやすくなり、導入口と導出口の外径が大き過ぎると封止が不十分になり外気が減圧ノズル4内に入り込んでしまう。上記の観点から減圧ノズル4の導入口と導出口の内径は、「中空支持体1の外径」≦「減圧ノズル4の導入口と導出口の内径」≦「コーティングノズル2の導出口の内径」の関係を満たすように設定することが好ましい。

【0032】

減圧ノズル4内は真空ポンプ5などを接続して減圧するが、減圧ノズル4の長さや、減圧ノズル4内の圧力は必要に応じて適宜設定する必要がある。適切な設定条件は中空支持体1の引き取り速度やポリマー溶液3の性状、温度によって変化する。中空支持体1の引き取り速度により減圧ノズル4内の滞留時間が変化するため、脱泡に必要な滞留時間を確保できるように減圧ノズル4の長さを設定する必要がある。また減圧ノズル4内の圧力を低くした方が脱泡の効率が上がるが、ポリマー溶液3の溶媒の蒸発を防ぐため、ポリマー溶液3の溶媒の蒸気圧以上の圧力に設定することが好ましい。上記観点からポリマー溶液3の溶媒としては蒸気圧の低い溶媒が好ましく、例えばN−メチル−2−ピロリドン、ジメチルスルホキド、ジメチルアセトアミド、ジメチルホルムアミド、テトラメチル尿素、リン酸トリメチル、シクロヘキサノン、イソホロン、γ−ブチロラクトン、フタル酸ジメチルなどが挙げられる。

【0033】

凝固浴6の組成や温度はポリマー溶液3の相分離に影響を及ぼすため、目的とする構造に応じて適宜設定する。非溶媒誘起相分離の場合、凝固浴6の溶媒は使用するポリマーの非溶媒を使用する。多くのポリマーは水が非溶媒となるため一般的に水を使用することが多い。また非溶媒と良溶媒を混合することで相分離挙動を変化させ、コート層の構造を変化させることができる。また凝固浴6の温度もポリマー溶液3の相分離に影響して、コート層の構造が変化するため、凝固浴6の温度は目的とするコート層の構造に応じて一定範囲内に保つ必要がある。

【0034】

熱誘起相分離の場合、凝固浴6に非溶媒を使用すると、非溶媒誘起相分離が起こってしまうため、ポリマーの溶解に使用した貧溶媒を使用することが好ましい。また非溶媒誘起相分離の効果を付加するために、貧溶媒と非溶媒の混合溶媒を使用することもできる。また凝固浴6の温度により相分離の挙動が変化し、コート層の構造が変化するため、凝固浴6の温度は目的とするコート層の構造に応じて一定範囲内に保つ必要がある。一般的に凝固浴6の温度が低い方が降温速度が速くなるため、より孔径の小さい構造にすることができる。

【実施例】

【0035】

実施例における溶融粘度は、ASTM D3835/232℃に剪断速度100秒−1の条件下で測定した。

【0036】

溶液粘度は、溶液を50℃に保温して回転式デジタル粘度計(型式:PV-II+Pro,米国ブルックフィールド社製)で測定した。

【0037】

複合中空糸膜の外径と内径は走査型電子顕微鏡を用いて、複合膜の断面を50倍で画像写真撮影し、長径方向と短径方向の長さを5断面分測定した結果を数平均して求めた。なお走査型電子顕微鏡での観察時には複合膜を真空乾燥させるため収縮が起こり、湿潤状態の複合膜と比べ若干サイズが小さくなる場合がある。

【0038】

コート層の厚みは走査型電子顕微鏡を用いて、複合膜の断面を3,000倍で画像写真撮影し、三次元網目構造が観察される範囲の長さを、任意に選んだ計10カ所で測定した結果を数平均して求めた。

【0039】

中空支持体の厚みは走査型電子顕微鏡を用いて、複合膜の断面を100倍、1,000倍で画像写真撮影し、球状構造が観察される範囲の長さを、任意に選んだ計10カ所で測定した結果を数平均して求めた。

【0040】

コート層外表面の平均孔径は走査型電子顕微鏡を用いて、複合膜の表面を30,000倍、60,000倍で画像写真撮影し、任意に選んだ計20カ所の孔の長径と短径を測定した結果を数平均して求めた。

【0041】

複合中空糸膜の欠陥数の計測はバブルポイント法により行った。複合中空糸膜を環状にし、両端をウレタンチューブに挿入した後、エポキシ樹脂を充填して固定した。このとき複合中空糸膜の中空部は開口させている。この複合中空糸膜のサンプルをエタノールに浸漬し、中空部側から450kPaの圧力空気で加圧してエアリークした箇所を計測した。この方法により孔径0.2μm以上の欠陥が、単位膜面積当たりにいくつあるか求めた。

【0042】

<実施例1>

フッ化ビニリデンホモポリマー(クレハ社製、KF1300)とγ−ブチロラクトンをそれぞれ38重量%と62重量%の割合で160℃で溶解し、中空支持体用ポリマー溶液を得た。またフッ化ビニリデンホモポリマー(アルケマ社製、Kynar760)12重量%、セルロースアセテート(イーストマンケミカル社製、CA−435−75S)3重量%、N−メチル−2−ピロリドン85重量%の割合で140℃で混合溶解し、コーティング用ポリマー溶液を得た。中空支持体用ポリマー溶液とコーティング用ポリマー溶液は100℃、10kPaで6時間減圧脱泡を行ってから使用した。

【0043】

中空支持体用ポリマー溶液を2重管状紡糸ノズルの外側スリットから、γ−ブチロラクトン85重量%水溶液を2重管状紡糸ノズルの中心パイプから共に同心円状に押し出し、中空支持体用ポリマー溶液を10℃のγ−ブチロラクトン85重量%水溶液中で固化させた後、1.5倍の延伸工程、脱溶媒工程、乾燥工程を経て中空支持体を得た。この中空支持体を図1に示すようにコーティングノズル内に供給し、コーティング用ポリマー溶液をコーティングノズルに供給して中空支持体をコーティングしながら引き出した。その後真空ポンプで10kPaに減圧した長さ20cmの減圧ノズル内を、コーティングした中空支持体を通過させた。このとき減圧ノズルの両端はポリマー溶液でコーティングした中空支持体により封止された状態となっている。続いて凝固浴温度が25℃の水中で凝固させる工程、脱溶媒工程を経て複合中空糸膜を得た。このときの引き取り速度は10m/minとし、コーティングノズルから減圧ノズルまでの空走距離は5cm、減圧ノズルから凝固浴までの空走距離は5cmとした。またコーティングノズルの導出口には内径1.45mmのシリコーンゴムを使用した。また減圧ノズルの導入口、導出口には内径1.45mmのシリコーンゴムを使用した。

【0044】

得られた複合中空糸膜の構造形態は、外径が1402μm、内径が758μm、コート層の厚みが60μm、中空支持体の外径が1282μm、中空支持体の厚みが262μm、コート層外表面の平均孔径が0.03μmであった。またバブルポイント法により検出された欠陥数は5個/m2だった。

【0045】

<比較例1>

減圧ノズルの工程を除いた以外は実施例1と同じ条件で複合中空糸膜を作製した。

【0046】

得られた複合中空糸膜の構造形態は、外径が1396μm、内径が734μm、コート層の厚みが63μm、中空支持体の外径が1270μm、中空支持体の厚みが268μm、コート層外表面の平均孔径が0.03μmであった。またバブルポイント法により検出された欠陥数は90個/m2だった。

【0047】

<比較例2>

コーティングノズルから凝固浴までの領域を、図2のように円筒管を使用して密閉し、減圧した以外は実施例1と同様の方法で実施したところ、コーティングノズルから円筒管内にコーティング用ポリマー溶液が漏れ出してしまい、製膜を継続できなかった。

【0048】

【表1】

【0049】

表1に示すように、図1に示す減圧ノズルを使用し、中空支持体にポリマー溶液をコーティングし、その後ポリマー溶液でコーティングした中空支持体により両端が封止された減圧ノズル内で脱泡を行うことで、欠陥数を5個/m2と少なくすることができる(実施例1)。減圧ノズルを使用しなかった場合(比較例1)、欠陥数は90個/m2と20倍程度多くなっている。またコーティングノズルから凝固浴までの領域を、図2のように円筒管を使用して密閉し、減圧した場合(比較例2)、コーティングノズルからポリマー溶液が漏れ出すという問題がある。

【産業上の利用可能性】

【0050】

本発明は飲料水製造、浄水処理、廃水処理などの水処理分野、医薬品製造分野、食品工業分野、血液浄化用膜分野に使用する複合中空糸膜の製造に使用することができる。

【符号の説明】

【0051】

1・・・中空支持体

2・・・コーティングノズル

3・・・ポリマー溶液

4・・・減圧ノズル

5・・・真空ポンプ

6・・・凝固浴

7・・・ガイドロール

8・・・複合中空糸膜

9・・・円筒管

【技術分野】

【0001】

本発明は、水処理分野、医薬品製造分野、食品工業分野などで使用する中空糸膜の製造方法に関する。

【背景技術】

【0002】

近年、河川水や地下水の除濁、工業用水の清澄化、廃水の高度処理などの浄水分野に分離膜が適用されるようになってきた。これら浄水分野で用いられる分離膜には、クリプトスポリジウムなどの病原性微生物が透過処理水に混入しない分離特性が必要とされている。また飲料水製造、医薬品製造、食品工業分野では、製造工程内にウイルスなどの病原体が混入すると製造ラインが汚染され、ウイルス感染症などを引き起こす危険性がある。このために種々の殺菌技術が用いられ、物理的にウイルスを細孔で除去できる分離膜の利用が注目されるようになってきた。ウイルスの除去率については、一般的に4log(99.99%)以上の除去率であれば、十分にウイルスを除去できていると認められる。

【0003】

ウイルスを分離膜で除去するためには、ウイルスよりも孔径の小さい分離膜でろ過すれば良いが、分離膜の一部に孔径の大きい欠陥部分が存在するとウイルスの除去性能が低下してしまう。従って欠陥部分の少ない、より完全性の高い分離膜が求められている。

【0004】

構造の異なる複数の多孔質層を有する中空糸膜として複合中空糸膜が知られているが、複合中空糸膜の製造技術の一つとして、中空支持体上にポリマー溶液をコーティングし、その後ポリマー溶液を相分離させることで中空支持体上に分離機能層などのコート層を形成する積層法が知られている。

【0005】

このとき中空支持体上にポリマー溶液をコーティングする方法としては、例えば特許文献1に記載される弾性部材からなるコーティングノズルを用い、中空支持体にポリマー溶液をコーティングする方法が知られている。具体的には中空糸膜の導入口と、ポリマー溶液の供給口と、中空糸膜の周囲にポリマー溶液をコーティングしながらポリマー溶液がコーティングされた中空糸膜を導き出す導出口とを備え、導出口を形成する部位が弾性部材で構成されている中空糸膜のコーティングノズルに、中空糸膜を導入するとともにポリマー溶液を供給し、中空糸膜を導き出すという製造方法である。しかしながらこの製造方法では、中空糸膜の状態やポリマー溶液の状態によっては、中空糸膜とポリマー溶液の接触時に気泡が巻き込まれ、膜表面に欠陥が発生する原因となる場合がある。

【0006】

この問題を解決する方法として、例えば特許文献2ではコーティング時に空気が巻き込まれることを防止した複合ノズルを提案している。具体的には製膜原液を吐出する環状の製膜原液吐出口と、同製膜原液吐出口の内側に形成されて前記中空多孔質基材を吐出する基材吐出口とが離間して配され、複合紡糸時に各吐出口から吐出した前記中空多孔質基材と前記製膜原液と、前記中空多孔質基材及び前記製膜原液の合流点との間の空間に向けて形成された開口を有し、同開口と大気解放部又は抜気源に接続する接続ポートとを連通する気体連通路が形成されてなる複合ノズルであり、中空多孔質基材に随伴してくる気体を排出できるとしている。しかしながらこの製造方法では製膜原液に残存している気泡や、配管内で製膜原液に混入した気泡を取り除くことはできない。また中空多孔質基材を吐出するノズルの内側下端面と、製膜原液を吐出する外側下端面が同一平面上にあり、ノズルの外に出てから中空多孔質基材と製膜原液が接触するため、製膜原液を中空多孔質基材内に浸透させる圧力が働かず、中空多孔質基材と外側のコート層の接着が不十分になるという問題もある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−314059号公報

【特許文献2】特開2007−126783号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は中空支持体をポリマー溶液でコーティングして複合中空糸膜を製造する際に、ポリマー溶液中に残存する気泡と、中空支持体に随伴してポリマー溶液中に混入した気泡を取り除き、膜表面の欠陥の発生を抑制する方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記課題を解決するために、本発明は次の構成をとる。

【0010】

(1)中空支持体を引き取りながら中空支持体表面にコート層を形成させる複合中空糸膜の製造方法であって、中空支持体にポリマー溶液をコーティングし、続いて一定の空走時間を経た後、ポリマー溶液でコーティングした中空支持体により両端が封止された減圧ノズル内で脱泡を行った後、凝固浴中で相分離させコート層を形成することを特徴とする複合中空糸膜の製造方法。

【0011】

(2)ポリマー溶液がフッ素樹脂、セルロースエステル、ポリスルホン、ポリエーテルスルホン、ポリアクリロニトリル、ポリイミド、ポリ塩化ビニルからなる群から選ばれる少なくとも1つを含むポリマー溶液である(1)に記載の複合中空糸膜の製造方法。

【発明の効果】

【0012】

本発明によって、複合中空糸膜の表面に存在する欠陥を少なくできるという効果がある。

【図面の簡単な説明】

【0013】

【図1】本発明に係る複合中空糸膜の製造工程の一実施態様を示す概略フロー図である。

【図2】比較例2の複合中空糸膜の製造工程の概略フロー図である。

【発明を実施するための形態】

【0014】

以下、本発明に係る複合中空糸膜の製造方法の実施形態の一例を説明する。

【0015】

本発明で使用する中空支持体としては多孔質膜、不織布、抄紙、組紐などからなる中空糸が挙げられる。中空支持体の断面形状は特に限定されないが、耐圧性の観点から外周が円形であることが好ましい。中空支持体の材質は特に限定されないが、例えばポリテトラフルオロエチレン、ポリフッ化ビニリデン、ポリフッ化ビニル、四フッ化エチレン・六フッ化プロピレン共重合体、エチレン・四フッ化エチレン共重合体などのフッ素樹脂、セルロースアセテート、セルロースアセテートプロピオネート、セルロースアセテートブチレートなどのセルロースエステル、ポリスルホン、ポリエーテルスルホン、ポリアクリロニトリル、ポリイミド、ポリ塩化ビニル、ポリフェニレンサルファイド、ポリエチレンテレフタレート、ポリエチレン、ポリプロピレン、ポリアミドなどを使用することができる。中でも耐薬品性や強度が優れていることから、ポリフッ化ビニリデンやポリエーテルスルホンを使用することが好ましい。

【0016】

コート層は非溶媒誘起相分離または熱誘起相分離などの手法で形成される多孔質構造で、三次元網目状構造や球状構造などで構成される。コート層の孔径を中空支持体の孔径よりも小さくしたり、分離対象物質との親和性を変化させたりすることで分離機能を向上させることができる。

【0017】

ここで非溶媒誘起相分離とはポリマーを良溶媒に溶解させた後、非溶媒と接触させ、溶媒と非溶媒とを交換することで溶液中のポリマーの溶解性を低下させて相分離を起こし、多孔質構造をつくる技術である。また熱誘起相分離とは、ポリマーを貧溶媒に高温で溶解し、凝固浴と接触させることで冷却し、貧溶媒の溶解力を低下させることで相分離を起こし、多孔質構造をつくる技術である。

【0018】

ここで、貧溶媒とは、高分子を60℃未満の低温では、5重量%以上溶解させることができないが、60℃以上かつ高分子の融点以下の高温領域で5重量%以上溶解させることができる溶媒のことである。貧溶媒に対し、60℃未満の低温領域でも高分子を5重量%以上溶解させることができる可能な溶媒を良溶媒、高分子の融点または溶媒の沸点まで、高分子を溶解も膨潤もさせない溶媒を非溶媒と定義する。

【0019】

複合中空糸膜は構造の異なる複数の多孔質層を有する中空糸膜で、複合化により膜性能を向上させることができる。例えば中空支持体により物理的強度を高め、コート層で分離機能を高めるという構成にすることもできる。またコーティングを複数回行い、多層構造の複合中空糸膜を作ることもできる。

【0020】

中空支持体をコーティングするポリマー溶液に含まれるポリマーは特に限定されないが、例えばポリテトラフルオロエチレン、ポリフッ化ビニリデン、ポリフッ化ビニル、四フッ化エチレン・六フッ化プロピレン共重合体、エチレン・四フッ化エチレン共重合体などのフッ素樹脂、セルロースアセテート、セルロースアセテートプロピオネート、セルロースアセテートブチレートなどのセルロースエステル、ポリスルホン、ポリエーテルスルホン、ポリアクリロニトリル、ポリイミド、ポリ塩化ビニルなどを使用することができる。中でも耐薬品性や強度が優れていることから、ポリフッ化ビニリデンやポリエーテルスルホンを使用することが好ましい。

【0021】

中空支持体をコーティングするポリマー溶液に含まれる溶媒は特に限定されないが、例えばN−メチル−2−ピロリドン、ジメチルスルホキド、ジメチルアセトアミド、ジメチルホルムアミド、メチルエチルケトン、アセトン、テトラヒドロフラン、テトラメチル尿素、リン酸トリメチル、シクロヘキサノン、イソホロン、γ−ブチロラクトン、メチルイソアミルケトン、フタル酸ジメチルなどを使用することができる。

【0022】

またポリマー溶液に気泡が含まれていると欠陥の原因となることがあるため、ポリマー溶解後に減圧脱泡などの手法で脱泡してから使用することが好ましい。

【0023】

図1に本発明の複合中空糸膜の製造方法の概略フロー図を示す。

【0024】

図1において、中空支持体1はガイドロール7で引き取られ、コーティングノズル2でポリマー溶液3をコーティングしている。その後真空ポンプ5で減圧された減圧ノズル4で、コーティングした中空支持体1により両端が封止された状態で減圧脱泡を行う。続いて一定の空走時間を経た後、凝固浴6内でコーティングしたポリマー溶液3を相分離させることでコート層を形成させ、複合中空糸膜8を得る。この方法によりポリマー溶液3に残存する気泡と、コーティング時に中空支持体1に随伴して混入した気泡を取り除くことができる。一般的にコート層の表面に最も孔径の小さい緻密層を形成させることが多く、コート層の表面に気泡由来の欠陥が存在すると性能低下の原因となる。ポリマー溶液3のコーティング後に減圧脱泡を行って表面の気泡を取り除けば、問題となる欠陥の発生を効率的に抑制することができる。

【0025】

このとき大気中の温度、湿度等が相分離に影響を与えるため、コーティングノズル2から減圧ノズル4までの空走距離、減圧ノズル4から凝固浴6までの空走距離は適宜設定する必要がある。

【0026】

コーティングノズル2は図1に示すようにポリマー溶液3の供給口と中空支持体1の導入口、導出口から構成される。コーティングノズル2の中空支持体1の導出口以外の素材は使用する溶媒に侵されないものであれば特に限定されず、ステンレスなどの金属やポリエチレン、ポリプロピレンなどの樹脂を使用することができる。

【0027】

コーティングノズル2の導出口の素材は使用する溶媒に侵されないものであれば特に限定されず、ステンレスなどの金属やポリエチレン、ポリプロピレンなどの樹脂、弾性材料などで構成させることができるが、弾性材料を使用すると中空支持体1の外径変動が起こっても可逆的に変形して均一なコーティングをすることができ、糸詰まりも緩和することができる。弾性材料としては例えばイソプレンゴム、スチレンブタジエンゴム、ブタジエンゴム、ブチルゴム、エチレンプロピレンゴム、シリコーンゴムなどを用いることができる。

【0028】

コーティングノズル2の導出口の断面形状は特に限定されないが、コート層の厚みムラを防止する観点から中空支持体1の外周形状と同一であることが好ましい。また導出口の内径は中空支持体1の外径と、目的とするコート層の厚みに応じて適宜設定すれば良いが、導出口の内径が小さ過ぎると中空支持体1が糸詰まりを起こしやすくなり、導出口の内径が大き過ぎるとコート層の厚みムラが発生しやすく、またポリマー溶液3を中空支持体1内に浸透させる圧力が弱まるため、中空支持体1とコート層の接着が不十分になる。上記の観点からコーティングノズル2の導出口の内径は、「中空支持体1の外径」≦「コーティングノズル2の導出口の内径」≦「中空支持体1の外径+400μm」の関係を満たすように設定することが好ましく、「中空支持体1の外径+50μm」≦「コーティングノズル2の導出口の内径」≦「中空支持体1の外径+200μm」の関係を満たすように設定することがさらに好ましい。またコーティングノズル2の内径によりコーティングされるポリマー溶液3の厚みは変化するが、一般的に凝固浴6での相分離時に収縮が起こり、最終的なコート層の厚みはポリマー溶液3の厚みよりも小さくなることが多い。従って凝固浴6での相分離時の収縮の影響も考慮して、コーティングノズル2の内径を決定することが望ましい。

【0029】

減圧ノズル4は図1に示すように減圧に使用する真空ポンプ5との接続口と、中空支持体1の導入口、導出口から構成される。減圧ノズル4の中空支持体1の導入口、導出口以外の素材は使用する溶媒に侵されないものであれば特に限定されず、ステンレスなどの金属やポリエチレン、ポリプロピレンなどの樹脂を使用することができる。

【0030】

減圧ノズル4の中空支持体1の導入口、導出口の素材は使用する溶媒に侵されないものであれば特に限定されず、ステンレスなどの金属やポリエチレン、ポリプロピレンなどの樹脂、弾性材料などで構成させることができるが、弾性材料を使用すると中空支持体1の外径変動が起こっても可逆的に変形して封止することができ、糸詰まりも緩和される。弾性材料としては例えばイソプレンゴム、スチレンブタジエンゴム、ブタジエンゴム、ブチルゴム、エチレンプロピレンゴム、シリコーンゴムなどを用いることができる。

【0031】

減圧ノズル4の両端にある中空支持体1の導入口と導出口は中空支持体1により封止され、外気の侵入を防いでいる。このとき中空支持体1上にコーティングしたポリマー溶液3は封止の効果を高め、さらに中空支持体1の滑りを良くして糸詰まりを防止する効果もある。減圧ノズル4の中空支持体1の導入口と導出口の断面形状は特に限定されないが、外気の侵入を防止する観点から中空支持体1の外周形状と同一であることが好ましい。また導入口と導出口の内径は中空支持体1の外径と、目的とするコート層の厚みに応じて適宜設定すればよいが、導入口と導出口の内径が小さ過ぎると中空支持体1が糸詰まりを起こしやすくなり、導入口と導出口の外径が大き過ぎると封止が不十分になり外気が減圧ノズル4内に入り込んでしまう。上記の観点から減圧ノズル4の導入口と導出口の内径は、「中空支持体1の外径」≦「減圧ノズル4の導入口と導出口の内径」≦「コーティングノズル2の導出口の内径」の関係を満たすように設定することが好ましい。

【0032】

減圧ノズル4内は真空ポンプ5などを接続して減圧するが、減圧ノズル4の長さや、減圧ノズル4内の圧力は必要に応じて適宜設定する必要がある。適切な設定条件は中空支持体1の引き取り速度やポリマー溶液3の性状、温度によって変化する。中空支持体1の引き取り速度により減圧ノズル4内の滞留時間が変化するため、脱泡に必要な滞留時間を確保できるように減圧ノズル4の長さを設定する必要がある。また減圧ノズル4内の圧力を低くした方が脱泡の効率が上がるが、ポリマー溶液3の溶媒の蒸発を防ぐため、ポリマー溶液3の溶媒の蒸気圧以上の圧力に設定することが好ましい。上記観点からポリマー溶液3の溶媒としては蒸気圧の低い溶媒が好ましく、例えばN−メチル−2−ピロリドン、ジメチルスルホキド、ジメチルアセトアミド、ジメチルホルムアミド、テトラメチル尿素、リン酸トリメチル、シクロヘキサノン、イソホロン、γ−ブチロラクトン、フタル酸ジメチルなどが挙げられる。

【0033】

凝固浴6の組成や温度はポリマー溶液3の相分離に影響を及ぼすため、目的とする構造に応じて適宜設定する。非溶媒誘起相分離の場合、凝固浴6の溶媒は使用するポリマーの非溶媒を使用する。多くのポリマーは水が非溶媒となるため一般的に水を使用することが多い。また非溶媒と良溶媒を混合することで相分離挙動を変化させ、コート層の構造を変化させることができる。また凝固浴6の温度もポリマー溶液3の相分離に影響して、コート層の構造が変化するため、凝固浴6の温度は目的とするコート層の構造に応じて一定範囲内に保つ必要がある。

【0034】

熱誘起相分離の場合、凝固浴6に非溶媒を使用すると、非溶媒誘起相分離が起こってしまうため、ポリマーの溶解に使用した貧溶媒を使用することが好ましい。また非溶媒誘起相分離の効果を付加するために、貧溶媒と非溶媒の混合溶媒を使用することもできる。また凝固浴6の温度により相分離の挙動が変化し、コート層の構造が変化するため、凝固浴6の温度は目的とするコート層の構造に応じて一定範囲内に保つ必要がある。一般的に凝固浴6の温度が低い方が降温速度が速くなるため、より孔径の小さい構造にすることができる。

【実施例】

【0035】

実施例における溶融粘度は、ASTM D3835/232℃に剪断速度100秒−1の条件下で測定した。

【0036】

溶液粘度は、溶液を50℃に保温して回転式デジタル粘度計(型式:PV-II+Pro,米国ブルックフィールド社製)で測定した。

【0037】

複合中空糸膜の外径と内径は走査型電子顕微鏡を用いて、複合膜の断面を50倍で画像写真撮影し、長径方向と短径方向の長さを5断面分測定した結果を数平均して求めた。なお走査型電子顕微鏡での観察時には複合膜を真空乾燥させるため収縮が起こり、湿潤状態の複合膜と比べ若干サイズが小さくなる場合がある。

【0038】

コート層の厚みは走査型電子顕微鏡を用いて、複合膜の断面を3,000倍で画像写真撮影し、三次元網目構造が観察される範囲の長さを、任意に選んだ計10カ所で測定した結果を数平均して求めた。

【0039】

中空支持体の厚みは走査型電子顕微鏡を用いて、複合膜の断面を100倍、1,000倍で画像写真撮影し、球状構造が観察される範囲の長さを、任意に選んだ計10カ所で測定した結果を数平均して求めた。

【0040】

コート層外表面の平均孔径は走査型電子顕微鏡を用いて、複合膜の表面を30,000倍、60,000倍で画像写真撮影し、任意に選んだ計20カ所の孔の長径と短径を測定した結果を数平均して求めた。

【0041】

複合中空糸膜の欠陥数の計測はバブルポイント法により行った。複合中空糸膜を環状にし、両端をウレタンチューブに挿入した後、エポキシ樹脂を充填して固定した。このとき複合中空糸膜の中空部は開口させている。この複合中空糸膜のサンプルをエタノールに浸漬し、中空部側から450kPaの圧力空気で加圧してエアリークした箇所を計測した。この方法により孔径0.2μm以上の欠陥が、単位膜面積当たりにいくつあるか求めた。

【0042】

<実施例1>

フッ化ビニリデンホモポリマー(クレハ社製、KF1300)とγ−ブチロラクトンをそれぞれ38重量%と62重量%の割合で160℃で溶解し、中空支持体用ポリマー溶液を得た。またフッ化ビニリデンホモポリマー(アルケマ社製、Kynar760)12重量%、セルロースアセテート(イーストマンケミカル社製、CA−435−75S)3重量%、N−メチル−2−ピロリドン85重量%の割合で140℃で混合溶解し、コーティング用ポリマー溶液を得た。中空支持体用ポリマー溶液とコーティング用ポリマー溶液は100℃、10kPaで6時間減圧脱泡を行ってから使用した。

【0043】

中空支持体用ポリマー溶液を2重管状紡糸ノズルの外側スリットから、γ−ブチロラクトン85重量%水溶液を2重管状紡糸ノズルの中心パイプから共に同心円状に押し出し、中空支持体用ポリマー溶液を10℃のγ−ブチロラクトン85重量%水溶液中で固化させた後、1.5倍の延伸工程、脱溶媒工程、乾燥工程を経て中空支持体を得た。この中空支持体を図1に示すようにコーティングノズル内に供給し、コーティング用ポリマー溶液をコーティングノズルに供給して中空支持体をコーティングしながら引き出した。その後真空ポンプで10kPaに減圧した長さ20cmの減圧ノズル内を、コーティングした中空支持体を通過させた。このとき減圧ノズルの両端はポリマー溶液でコーティングした中空支持体により封止された状態となっている。続いて凝固浴温度が25℃の水中で凝固させる工程、脱溶媒工程を経て複合中空糸膜を得た。このときの引き取り速度は10m/minとし、コーティングノズルから減圧ノズルまでの空走距離は5cm、減圧ノズルから凝固浴までの空走距離は5cmとした。またコーティングノズルの導出口には内径1.45mmのシリコーンゴムを使用した。また減圧ノズルの導入口、導出口には内径1.45mmのシリコーンゴムを使用した。

【0044】

得られた複合中空糸膜の構造形態は、外径が1402μm、内径が758μm、コート層の厚みが60μm、中空支持体の外径が1282μm、中空支持体の厚みが262μm、コート層外表面の平均孔径が0.03μmであった。またバブルポイント法により検出された欠陥数は5個/m2だった。

【0045】

<比較例1>

減圧ノズルの工程を除いた以外は実施例1と同じ条件で複合中空糸膜を作製した。

【0046】

得られた複合中空糸膜の構造形態は、外径が1396μm、内径が734μm、コート層の厚みが63μm、中空支持体の外径が1270μm、中空支持体の厚みが268μm、コート層外表面の平均孔径が0.03μmであった。またバブルポイント法により検出された欠陥数は90個/m2だった。

【0047】

<比較例2>

コーティングノズルから凝固浴までの領域を、図2のように円筒管を使用して密閉し、減圧した以外は実施例1と同様の方法で実施したところ、コーティングノズルから円筒管内にコーティング用ポリマー溶液が漏れ出してしまい、製膜を継続できなかった。

【0048】

【表1】

【0049】

表1に示すように、図1に示す減圧ノズルを使用し、中空支持体にポリマー溶液をコーティングし、その後ポリマー溶液でコーティングした中空支持体により両端が封止された減圧ノズル内で脱泡を行うことで、欠陥数を5個/m2と少なくすることができる(実施例1)。減圧ノズルを使用しなかった場合(比較例1)、欠陥数は90個/m2と20倍程度多くなっている。またコーティングノズルから凝固浴までの領域を、図2のように円筒管を使用して密閉し、減圧した場合(比較例2)、コーティングノズルからポリマー溶液が漏れ出すという問題がある。

【産業上の利用可能性】

【0050】

本発明は飲料水製造、浄水処理、廃水処理などの水処理分野、医薬品製造分野、食品工業分野、血液浄化用膜分野に使用する複合中空糸膜の製造に使用することができる。

【符号の説明】

【0051】

1・・・中空支持体

2・・・コーティングノズル

3・・・ポリマー溶液

4・・・減圧ノズル

5・・・真空ポンプ

6・・・凝固浴

7・・・ガイドロール

8・・・複合中空糸膜

9・・・円筒管

【特許請求の範囲】

【請求項1】

中空支持体を引き取りながら中空支持体表面にコート層を形成させる複合中空糸膜の製造方法であって、中空支持体にポリマー溶液をコーティングし、続いて一定の空走時間を経た後、ポリマー溶液でコーティングした中空支持体により両端が封止された減圧ノズル内で脱泡を行った後、凝固浴中で相分離させコート層を形成することを特徴とする複合中空糸膜の製造方法。

【請求項2】

ポリマー溶液がフッ素樹脂、セルロースエステル、ポリスルホン、ポリエーテルスルホン、ポリアクリロニトリル、ポリイミド、ポリ塩化ビニルからなる群から選ばれる少なくとも1つを含むポリマー溶液である請求項1に記載の複合中空糸膜の製造方法。

【請求項1】

中空支持体を引き取りながら中空支持体表面にコート層を形成させる複合中空糸膜の製造方法であって、中空支持体にポリマー溶液をコーティングし、続いて一定の空走時間を経た後、ポリマー溶液でコーティングした中空支持体により両端が封止された減圧ノズル内で脱泡を行った後、凝固浴中で相分離させコート層を形成することを特徴とする複合中空糸膜の製造方法。

【請求項2】

ポリマー溶液がフッ素樹脂、セルロースエステル、ポリスルホン、ポリエーテルスルホン、ポリアクリロニトリル、ポリイミド、ポリ塩化ビニルからなる群から選ばれる少なくとも1つを含むポリマー溶液である請求項1に記載の複合中空糸膜の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−200635(P2012−200635A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−65477(P2011−65477)

【出願日】平成23年3月24日(2011.3.24)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月24日(2011.3.24)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]