複合体およびその製造方法

【課題】生産性を高く、かつ金属と樹脂を強固に接合するためにインサート射出成形により、一体化して接合する。

【解決手段】金属部品は数平均内径80nm以下の凹部で全面が覆われており、一方の樹脂組成物部品は、ポリフェニレンスルフィド70〜99重量%とポリオレフィン系樹脂1〜30重量%とを含む樹脂分組成の部品である。金属部品を金型にインサートし、樹脂組成物を射出させ接合して複合体を得る。樹脂組成物部品が金属部品の表面に形成された凹部に侵入し、錨効果により容易に剥がれることなく一体化された複合体を作れる。

【解決手段】金属部品は数平均内径80nm以下の凹部で全面が覆われており、一方の樹脂組成物部品は、ポリフェニレンスルフィド70〜99重量%とポリオレフィン系樹脂1〜30重量%とを含む樹脂分組成の部品である。金属部品を金型にインサートし、樹脂組成物を射出させ接合して複合体を得る。樹脂組成物部品が金属部品の表面に形成された凹部に侵入し、錨効果により容易に剥がれることなく一体化された複合体を作れる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子機器の筐体、家電製品の筐体、構造用部品、機械部品等に用いられる金属部品、又はその合金部品と樹脂組成物部品からなる複合体及びその製造方法に関する。更に詳しくは、各種機械加工で作られた金属部品と熱可塑性樹脂組成物部品を一体化した構造物及びその製造方法に関し、モバイル用の各種電子機器、家電製品、医療機器、車両用構造部品、車両搭載用品、建築資材の部品、その他の構造用部品や外装用部品等に用いられる金属部品と樹脂組成物部品との複合体とその製造方法に関する。

【背景技術】

【0002】

金属と樹脂を接着、機械的な固定等の各種固着手段により一体化する技術は、自動車、家庭電化製品、産業機器等の部品製造等の広い産業分野から求められており、このために多くの接着剤が開発されている。この中には非常に優れた接着剤がある。例えば常温、又は加熱により機能を発揮する接着剤があり、金属と合成樹脂を一体化する固着は、現在では主に接着剤による固着する方法が採用されている。しかしながら、接着剤を使用しない、より合理的な固着方法も従来から研究されてきた。

【0003】

マグネシウム、アルミニウムやその合金である軽金属類、又、ステンレス等の鉄合金類に対し、接着剤の介在なしで高強度のエンジニアリング樹脂を一体化する固着方法がその一例である。例えば、本発明者は、金属部品を金型にインサートして、これに樹脂を射出して成形と固着を同時に行う方法(略称して、以下、「射出接合」という。)を提案した。この射出接合は、アルミニウム合金に対しポリブチレンテレフタレート樹脂(以下「PBT」という。)、又はポリフェニレンスルィド樹脂(以下「PPS」という。)を射出成形させる製造技術を提案している(例えば特許文献1参照。)。又、他にアルミニウム材の陽極酸化皮膜に大きめの孔を設け、この孔に合成樹脂体を食い込ませアンカー効果により固着する技術が開示されている(例えば特許文献2参照。)。

【0004】

特許文献1の提案におけるこの射出接合の方法は次の通りである。アルミニウム合金を水溶性アミン系化合物の希薄水溶液に浸漬させて、アルミニウム合金を水溶液の弱い塩基性によって微細にエッチングさせる。同時に、アルミニウム合金表面にアミン系化合物分子を吸着させるものであった。この処理がされたアルミニウム合金を射出成形金型にインサートし、溶融した熱可塑性樹脂を高圧で射出させる。このとき熱可塑性樹脂とアルミニウム合金表面に吸着していたアミン系化合物分子が遭遇して発熱すると、低温の金型温度に保たれたアルミニウム合金に接して急冷固化せんとした樹脂は、若干の時間の間であるが冷却固化が遅れて超微細なアルミニウム合金面上の凹部にも潜り込むことになる。そのことにより、アルミニウム合金と熱可塑性樹脂は樹脂がアルミニウム合金表面から剥がれることなく強固に接合する。即ち、発熱反応が生じると強固な射出接合ができる。実際、アミン系化合物と発熱反応できるPBTやPPSがこのアルミニウム合金と射出接合ができることを確認している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−216425号公報

【特許文献2】WO2004−055248 A1号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明者らは、前記した発明を更に実用的な観点でより有効にすべく射出接合に適した樹脂組成物の開発の改良を行った。即ち、金属表面に微細凹部を無数に設けて接着させる技術をさらに発展させその開発を行った。その結果、アルミニウム合金と線膨張率を合わせただけの単純なPPS系組成物ではなく、PPSの結晶性に関する性質を変化させた組成物が特に有効であることを発見した。

【0007】

そして、本発明者らは、前述の発明を発展させ、樹脂組成物部品を改良することで金属部品に課した前処理法の制限を可能な限り少なくできないか検討した結果、特定のPPS組成物部品と金属部品とからなる複合体が、この金属部品とPPS組成物部品の間で優れた接着性を有することを見出し、本発明を完成するに至った。

【0008】

本発明は、前述の技術背景のもとになされたものであり、下記の目的を達成する。本発明の目的は、アルミニウム合金部品やマグネシウム合金部品に代表される金属部品とPPS組成物部品との固着性を高めた金属部品と樹脂組成物部品の複合体およびその製造技術の提供にある。

【課題を解決するための手段】

【0009】

本発明は、前記目的を達成するために次の手段をとる。

即ち、本発明1の複合体は、侵食性水溶液又は侵食性懸濁液に浸漬処理することにより電子顕微鏡観察で数平均内径10〜80nmの凹部で表面が覆われた金属部品と、前記金属部品に射出成形で固着されたポリフェニレンスルフィド70〜99重量%及びポリオレフィン系樹脂1〜30重量%を含む樹脂分組成の樹脂組成物部品とからなることを特徴とする。

【0010】

本発明2の複合体は、表面に電子顕微鏡観察で見て、数平均内径が10〜80nmの孔開口部を表面に有する金属部品に射出成形で固着して設けられたポリフェニレンスルフィド70〜99重量%とポリオレフィン系樹脂1〜30重量%を含む樹脂分組成の樹脂組成物部品とからなっている。

【0011】

本発明3の複合体は、本発明1又は2の複合体において、前記金属部品は、アルミニウム部品、アルミニウム合金部品、マグネシウム部品、マグネシウム合金部品、銅部品、銅合金部品、及びチタン合金部品から選択される1種以上であることを特徴とする。

【0012】

本発明4の複合体は、本発明1又は3の複合体において、前記金属部品は、マグネシウム又はマグネシウム合金部品であり、前記金属部品をPH3.0〜8.0の侵食性水溶液又は侵食性懸濁液に浸漬するエッチング工程を経ることにより、電子顕微鏡で見て数平均内径が10〜80nmの凹部を有するものであることを特徴とする。

【0013】

本発明5の複合体は、本発明1又は3の複合体において、前記金属部品はアルミニウム部品又はアルミニウム合金部品であり、金属部品をPH8.5〜11.0の侵食性水溶液又は侵食性懸濁液に浸漬するエッチングにより電子顕微鏡で見て数平均内径が10〜80nmの凹部を表面に有するものであることを特徴とする。

【0014】

本発明6の複合体は、本発明1〜5の複合体において、前記樹脂組成物部品は、ポリフェニレンスルフィド70〜99重量%、ポリオレフィン系樹脂1〜30重量%を含む樹脂分100重量部に対して、多官能性イソシアネートを0.1〜6重量部及び/又はエポキシ樹脂を1〜25重量部添加してなる樹脂組成物部品であることを特徴とする。

【0015】

本発明7の複合体は、本発明1〜5の複合体において、前記樹脂組成物部品は、ポリフェニレンスルフィド70〜99重量%、ポリオレフィン系樹脂1〜30重量%を含む樹脂分100重量部に対して、充填材を1〜200重量部添加してなることを特徴とする。

【0016】

本発明8の複合体は、本発明7の複合体において、前記充填材は、ガラス繊維、炭素繊維、アラミド繊維、炭酸カルシウム、炭酸マグネシウム、シリカ、タルク、粘土、及びガラス粉から選ばれる1種以上であることを特徴とする。

【0017】

本発明9の複合体は、発明1〜8の複合体において、前記ポリオレフィン系樹脂は、無水マレイン酸変性エチレン系共重合体、グリシジルメタクリレート変性エチレン系共重合体、グリシジルエーテル変性エチレン系共重合体、及びエチレンアルキルアクリレート共重合体から選択される1種以上を含むことを特徴とする。

【0018】

本発明10の複合体は、本発明1〜8の複合体において、前記ポリオレフィン系樹脂は、エチレン−アクリル酸エステル−無水マレイン酸三元共重合体、及びエチレン−グリシジルメタクリレートニ元共重合体から選択される1種を含むことを特徴とする。

【0019】

本発明11の複合体の製造方法は、電子顕微鏡観察により測定した数平均内径10〜80nmの凹部又は孔で表面が覆われるように金属部品を処理する薬液浸漬処理型の表面処理工程と、該表面処理工程がなされた金属部品を射出成形金型にインサートしポリフェニレンスルフィド70〜99重量%及びポリオレフィン系樹脂1〜30重量%を含む樹脂分組成の樹脂組成物を射出して樹脂組成物部品として成形するとともに金属部品に射出接合する接合工程、とからなることを特徴とする。

【0020】

本発明12の複合体の製造方法は、電子顕微鏡観察により測定した数平均内径10〜80nmの孔開口部で覆われた金属部品とする陽極酸化型の表面処理工程と、該表面処理工程がなされた金属部品を射出成形金型にインサートしポリフェニレンスルフィド70〜99重量%及びポリオレフィン系樹脂1〜30重量%を含む樹脂分組成の樹脂組成物を射出して樹脂組成物部品として成形するとともに金属部品に射出接合する接合工程、とからなることを特徴とする。

【0021】

本発明13の複合体の製造方法は、本発明11の複合体の製造方法において、

前記表面処理工程は、マグネシウム又はマグネシウム合金からなる前記金属部品を、PH3〜8の侵食性水溶液又は侵食性懸濁液に浸漬しエッチングするものであることを特徴とする。

【0022】

本発明14の複合体の製造方法は、本発明12の複合体の製造方法において、前記表面処理工程は、アルミニウム又はアルミニウム合金からなる前記金属部品を、PH8.5〜11の侵食性水溶液又は侵食性懸濁液に浸漬しエッチングするものであることを特徴とする。以下、上記各手段の主要な要素について詳細に説明する。

【0023】

〔金属部品〕

本発明を構成する金属部品は表面構成から言えば2種類あり、その一つは侵食性水溶液又は侵食性懸濁液に金属を浸漬して得たもので、電子顕微鏡観察により測定して表面は無数の凹部で覆われた形となっており、その凹部の数平均内径は80nm以下である。もう一つは陽極酸化法によって得たもので、表面は主として金属酸化物層となっており、しかもその表面層は無数の数平均内径10〜80nmの開口部で覆われているものである。

【0024】

この金属部品は、金属を切断、プレス等による塑性加工、切削、研削、放電加工等の除肉加工によって所定の形状に加工されたものが好ましい。要するに、種々の加工法により、射出成形のインサート用として必要な形状に加工されたものを用いることが好ましい。必要な形状に加工された金属部品は、樹脂部と接着すべき面が厚く酸化や水酸化されていないことが好ましく、長期間の自然放置で表面に酸化皮膜である錆の存在が明らかなものは研磨、化学処理等でこれを取り除くことが好ましい。

【0025】

本発明で用いることができる金属の種類は全てが対象であるが、好ましくは、線膨張率の大きな金属の種類を用いた方が好ましい。その理由は、樹脂組成物の線膨張率は充填剤等を加えて調整しても金属と同等の線膨張率にするには無理があるためである。即ち、樹脂組成物の線膨張率は、最も低いものでも2×10−5℃−1程度である。例えば、鉄などはこの半分の線膨張率であるので、長期的な温度変化で射出接合にて一体化した複合物であっても時間の経過によって、次第に界面の固着力が低下するおそれがあるからである。このようなことから、対象となる金属部品はマグネシウム、アルミニウム、銅、及びそれらの合金からなる金属部品であることが好ましい。金属部品を構成するマグネシウム合金としては、ASTMやJISで規格化されている展伸用マグネシウム合金、ダイキャスト法やチクソモールド法の鋳造用マグネシウム合金が挙げられる。又アルミニウム合金としても、例えば日本工業規格(JIS)で規格化されている展伸用の1000〜7000番系、及びダイカストグレード各種が使用できる。

【0026】

〔金属部品の凹部の大きさ〕

この金属部品は、上記の様に金属加工して形状に加工後、化学エッチングや陽極酸化を含む表面処理(以下、「液処理」という。)で、最終的に、表面が電子顕微鏡観察での測定で数平均内径10〜80nmの微細凹部、又は孔開口部で覆われるようなものにする。

【0027】

凹部等の内径が10nm未満の場合であるが、本発明者らが行った多数の化学エッチングによる表面処理の実験にも拘わらず、このような超微細な凹部で表面が覆われたものははっきりと見出せなかったし、本発明者らが行った陽極酸化では全て内径10nm以上の孔口となった。又、日本国内販売されている最高機種の電子顕微鏡(SEMタイプ)を使用しての観察でも、10nm以下は明確な観察が難しくなる領域でもある。以上から、凹部の数平均内径10nm未満でも本発明を適用できると推定しているが現段階では明確に確認できていない。それ故、本発明者らは、電子顕微鏡で明確に観察でき主張できる10nm以上について説明した。これを明確にするために、確認できた凹部の大きさの範囲である数平均内径10nm〜80nmの範囲を特許請求の範囲に請求したものである。

【0028】

侵食性水溶液又は侵食性懸濁液で金属を侵食することで数平均内径が80nmを越えた凹部を得た場合、得られる複合体の固着力は結果的に大きく劣るものとなるが、その理由を説明する。即ち、侵食性水溶液又は侵食性懸濁液に金属を浸漬して金属表面を侵食した場合、本発明者らの光学顕微鏡、電子顕微鏡での観察から以下が分かった。最も明快なアルミニウム合金A5052の例で述べると、水溶性アミン水溶液をPH10程度の弱塩基性に調整し40℃として浸漬した場合、すぐ平均内径20〜40nmの凹部が発生し1分程度で深さが径と同等レベルになる。そして更に浸漬を続けると凹部の深さがどんどん深くなると共に凹部を作る縁部分も潰れ、平均内径がどんどん大きくなっていく。

【0029】

20分ほど浸漬して水洗乾燥したA5052片の表面を電子顕微鏡で観察すると、表面から見える凹部の数平均内径は80〜100nmと大きくなった。しかし更に詳細に凹部の中を観察すれば、ミミズが孔を掘った様に複雑な細かい凹部や溝状形状が錯綜しているのが分かった。本発明者らが行った、本発明で述べるPPS系樹脂との射出接合実験の結果によれば凹部の平均内径が80nmを境に接合力が急減した。即ち、弱塩基性水溶液へのA5052アルミ合金片の浸漬による化学エッチングでは、ほぼ数平均内径80nmを境にして急速に射出接合での接合力が低下したのである。

【0030】

複数個形成されている凹部の平均内径が大きくなるに従って急速に接合力が低下する理由として本発明者らは前記した凹部内の複雑な形状が関係していると考えている。即ち本発明によるPPS系樹脂は、射出成形の条件下で金属側に形成されている超微細な凹部に入り込み、入り込んだ後で結晶化して容易には剥がれない状態になる。もし凹部の径と深さが超微細で、且つこれが無数に金属表面を覆っているのであれば、凹部に入り込んで結晶化した樹脂と金属部分の作る接合力は、無数のアンカー効果で支えられることになり、非常に強い接合力を生じる。化学的結合でない物理的な引っかかり、即ちアンカー効果、に過ぎないが、ナノオーダーまで来れば高性能接着剤による接合より強くなるのである。

【0031】

さて80nm以上の大きな凹部を持つ表面の場合だが、樹脂の流れや結晶化や固化の動的な様子を想像することで接合力の弱くなる理由が明らかになる。即ち、弱い侵食性の薬液に浸漬して金属表面に平均内径数十nmの微細凹部を作る目的で浸漬した場合でも、浸漬条件が過ぎて凹部の平均内径が80nmを超えるようになるまで続けると、前記した様に凹部内に再び小さな凹部や孔が種々の方向にできるなど3次元的に非常に複雑な形状になるのである。この様に深く侵食された金属片をもし垂直に切断してその断面を見たとしたら、表面から100〜200nmの深さの部分が虫食いされた層、言わばスポンジ状層になる。要するに、凹部の数平均内径が80nmまで大きくなるように化学エッチングを進めると、金属片の表層はスポンジ層のようになり表層自体が弱くなる。

【0032】

そしてスポンジ層状になった場合、射出した樹脂は金属表面にある複雑な空間の最奥まで入り込むことは不可能である。最奥まで入り込む前に冷えて結晶化や固化が始まってしまうからである。射出した樹脂はスポンジの表面部分に食い込むことは出来るが奥まで行けない。従って両者を一体化した後にせん断力や、表面から樹脂を引っ張って剥がす、即ち引き剥がし力で破壊すると、先に樹脂が充填されていない金属スポンジ層が破断する。このため、高い接合力を示すことが出来ない。マグネシウム合金AZ31でも同様な傾向が認められたため、80nm径程度以下のより小さな凹部が射出接合に効果的と判断した。

【0033】

以上から、レジストを使った光化学反応とレーザー制御等の方法で規則的な凹凸を金属表面上に作り、これに本発明のPPS系樹脂を射出接合させた場合、凹凸単位や凹部の数平均内径が80nmを超える場合であっても、射出接合力は十分強いと考えている。何故なら、凹部の中が侵食性薬液でのエッチングで生じるような複雑層、スポンジ類似層、にならないからである。しかしながらレーザーや光化学的方法をも使用して数十〜数百nmの凹凸を金属表面に作るのは半導体製造用の微細加工技術そのものであり、現在の技術レベルで不可能ではないものの、本発明の目的である軽量強固な金属樹脂一体化品を安価に大量に製造する技術手段としては適していない。手間とコストが高すぎて実用性が失われる。本発明を使用すれば、アルミニウム合金に対しては弱塩基性水溶液、マグネシウム合金に対しては弱酸性〜中性水溶液に単純に浸漬するだけで、その浸漬条件を選びさえすれば、本発明で述べるPPS系樹脂が金属表面に対して強く射出接合するのである。本発明による金属表面処理コストは非常に安価である。

【0034】

〔金属部品の表面処理(液処理法と陽極酸化法)〕

まず侵食性水溶液又は侵食性懸濁液への浸漬法で、形成された多数の凹部の数平均内径が10〜80nmの凹部で覆われた金属部品を作成する液処理法につき概要を述べる。液処理は、錆や汚れや酸化物、水酸化物を化学的に除去する前処理工程、微細エッチングをする本処理工程の基本的に2処理工程からなるが、重要な本処理工程である微細エッチング法についてまず述べる。

【0035】

金属全般に対して言えば、その金属種に対して侵食性水溶液又は侵食性懸濁液を使うのが一般的な方法である。いわゆる化学エッチングである。多くの金属種に対して弱酸性液、アルミニウムの様な両性金属に対しては弱酸性液と弱塩基性液の双方が候補になる。まずアルミニウム及びアルミニウム合金類では、処理液としてPH8.5〜11.0の弱塩基性の侵食性水溶液又は侵食性懸濁液が適していた。PH11以上の塩基性液では激しくアルミニウムが溶解して微細な凹部は形成し難く、一方、PH8.5以下の中性に近い弱塩基性液では反応が弱くて明確な凹部の形成が難しかった。従って、明確に凹部が出来、且つ凹部の平均内径が所望の径となる液のPH値は、前記PH数値内にあると推定される。

【0036】

また、マグネシウム又はマグネシウム合金では、エッチング液としてPH3.0〜8.0の弱酸性から中性の侵食性水溶液又は侵食性懸濁液が適していた。即ち、PH3.0〜8.0の、無機酸、脂肪族カルボン酸、クエン酸、芳香族カルボン酸、フェノール類、及び中性塩である塩化アンモニウム等の侵食性水溶液が使用できる。また、銅では弱酸性水溶液が侵食性水溶液として使えるとみて試験したが、希薄塩酸水溶液では銅がイオンとなって溶け出すときに発する水素によって液中の銅イオンの一部が還元され金属銅微粒子とみられる黒色物で表面が覆われた。酸化剤である過酸化水素と硫酸の共用でエッチングできた。

【0037】

続いて陽極酸化法について述べる。前処理等で表面を清浄にした後、酸塩基性水溶液中の電解により表面に無数の微細孔を作る方法である。よく知られているのは、アルミニウム合金を陽極として酸性水溶液中で通電して酸化し、表面を丈夫で硬い酸化アルミニウム層で覆う方法である。通電性のない酸化アルミニウムで表面が覆われると電気は通らなくなり酸化はそれで終了するはずであるが、実際は通電し続けて酸化アルミニウム層の厚さは数十μmにも達する。これは、数平均内径十数〜数十nmの無数の孔がこの酸化アルミニウム層に開いており、この孔を通じて通電し続けるからである。この無数の孔があるアルミニウムやアルミニウム合金の陽極酸化物を、染料を溶かした水溶液に浸漬すると孔に染料が入り込んで染色される。これを更に処理して封孔し、染料が逃げ出さないようにしたのが染色アルマイトである。

【0038】

陽極酸化法で形成された表面層は金属ではないが、金属以上に丈夫で硬い金属酸化物層である。この硬く丈夫な金属酸化物層に微細孔が形成されていれば、本発明の固着原理からすれば陽極酸化法で形成された金属酸化物を備えた金属にも適用できる。本発明は当然有効である。金属上に微細な孔が無数に開いた金属酸化物層がしっかり付着したもの、即ち、未封孔の陽極酸化物は十分使用できる。陽極酸化法によって無数の数平均内径数十nm以下の微細開口部が出来る金属種は、アルミニウム以外にマグネシウム、ニオブ、チタン、亜鉛が知られている。アルミニウムの通常の陽極酸化では開口部内径や孔径は15〜20nmと言われるが、開口部の数平均内径は陽極酸化時の種々の条件で拡げることができる。

【0039】

更に、アルミニウム、マグネシウム、チタン、ニオブ、亜鉛、その他の陽極酸化でスパーク法が採用されている。即ち、陽極酸化で金属表面に通電性のない酸化物層が形成された後に、百ボルト以上の高電圧をかけて放電による穴を開け、この穴を通じて陽極酸化を更に進め酸化物層を数μmとするものである。通常のアルマイト化では電圧は十ボルト前後であり放電は起こさないから、放電法による孔や開口部の様子は前記と異なってやや不規則で表面が乱雑である。開口部の数平均内径も金属酸化物層の表面が壊れて50〜80nmになることがある。未封孔のアルマイト層、スパーク法による各種金属の陽極酸化物層の双方とも金属酸化物層であり、言わばセラミックであって硬く丈夫である。それ故、本発明によるPPS系樹脂と強く射出接合できるのである。

【0040】

〔マグネシウム合金の場合〕

マグネシウム合金の侵食性水溶液、又は侵食性懸濁液による表面処理の具体的方法について述べる。前処理は、まず金属加工工程で残った表面の油層、汚れ等を洗い流すため、通常、市販のマグネシウム用脱脂剤の水溶液を40〜70℃としてこれに数分浸漬する。続いてやや強い酸性水溶液に浸漬して荒エッチングし、表面を溶かし出して汚れや錆を落とす。しかしながら純マグネシウムの使用時以外は含まれる異種金属があり、これらが溶け難く不溶物として表面に沈着していることが多い。

【0041】

例えばAZ31にはアルミニウム約3%と亜鉛約1%が含まれ、酸性液でこれらは殆ど溶けず沈着物(スマットと言う)となる。これら沈着物の性質を考え、マグネシウムを溶かさずこれらを溶かす液、具体的には塩基性水溶液に浸漬してこれらを溶かし清浄な面とする。いわゆる、スマット除去である。続いて本処理である微細エッチングだが、PH3.0〜8.0、好ましくはPH3.5〜7.5に調整した侵食性水溶液、又は侵食性懸濁液が浸漬用の液として使用できる。その後、前記と同じようにスマット除去処理して水洗乾燥するか、又は微細エッチングでは生じるスマットも少ないのでスマット処理を行わずそのまま乾燥する。

【0042】

当初の荒エッチングに使用するのは、無機酸や脂肪族カルボン酸の水溶液が好ましく、具体的には、塩酸、酢酸、プロピオン酸等が好ましく使用できる。又、本処理エッチングで使用する侵食性水溶液、又は侵食性懸濁液は、硝酸等の無機酸、酢酸、プロピオン酸、酪酸等の脂肪族カルボン酸、クエン酸等の多塩基酸、安息香酸やフタル酸等の芳香族カルボン酸、石炭酸等のフェノール類、更には塩化アンモニウム、弗化アンモニウム等の殆ど中性である塩の水溶液、又は懸濁液も使用できる。

【0043】

例示すると、微細エッチングでは30〜50℃とした0.5〜1.0%濃度のクエン酸水溶液に数分浸漬して行うことができる。このエッチング後のマグネシウム合金、AZ31Bは、スマットが確認できないレベルの清浄さであるが、本発明者らは弱塩基性水溶液で沈着微細アルミニウムを溶かし、続けて強塩基性水溶液に浸漬して沈着微細亜鉛を溶かすスマット除去処理を加えるのを標準とした。実際には、得られたマグネシウム合金片を電子顕微鏡で観察し、侵食性水溶液、又は侵食性懸濁液への適切な浸漬時間を電子顕微鏡による観察で決めるのがよい。

【0044】

マグネシウム合金の陽極酸化は、日本国内外に専門とする業者があり商業ベースで受託生産をしており、周知の技術である。マグネシウム合金の陽極酸化に於いてもアルマイトと同様に封孔処理をする場合があり、本発明者らは封孔処理をしない標準的陽極酸化物を委託して作成を依頼した。この未封孔の陽極酸化物は電子顕微鏡観察によると数平均内径20〜40nmの開口部が認められ本発明のPPS組成物を射出接合できた。

【0045】

〔アルミニウム合金の場合〕

アルミニウム合金の侵食性水溶液、又は侵食性懸濁液による表面処理法についてまず述べる。アルミニウム合金の前処理は、金属加工工程で残った表面の油層、汚れ等を洗い流すため、通常、市販のアルミ用脱脂剤の水溶液を40〜70℃としてこれに数分間浸漬する。続いて塩基性、酸性の水溶液に順次浸漬と水洗を繰り返し、アルミニウム合金部品の表面を若干溶解することで表面の酸化層や汚れを落とす。これまでが前処理である。続いて本処理である微細エッチングであるが、以下の物質等を水に溶解や懸濁させ25〜70℃で好ましくはPH8.5〜11.0より好ましくはPH9.0〜10.0に調整した侵食性水溶液又は侵食性懸濁液とし浸漬用液とするのが好ましい。

【0046】

使用する物質は、ヒドラジン、アンモニア、水溶性アミン類、又はアルカリ土類金属水酸化物であることが好ましい。水溶性アミン類としては、ピリジン、メチルアミン、ジメチルアミン、トリメチルアミン、エチルアミン、ジエチルアミン、トリエチルアミン、エチレンジアミン、エタノールアミン、アリルアミン、エタノールアミン、ジエタノールアミン、トリエタノールアミン、アニリンであり、又、その他アミン類が使用できる。又、アルカリ土類金属水酸化物として好ましいのは水酸化マグネシウムである。

【0047】

具体例としては、ヒドラジンでは50〜60℃で濃度3〜5%とした水溶液が侵食性水溶液として好ましい結果を与え、又、水酸化マグネシウムは40℃で1%ほど加えた懸濁液が侵食性懸濁液として好ましく使用できた。浸漬時間は使用する侵食性水溶液、又は侵食性懸濁液によって異なるが、0.5〜2分である。これら侵食性水溶液、又は侵食性懸濁液に浸漬した後は水洗し乾燥する。侵食性水溶液、又は侵食性懸濁液への適切な浸漬時間は、電子顕微鏡による観察で定めるのが良く、凹部の数平均内径が80nm以下、好ましくは10〜50nmの範囲に入っているのを確認して処理法を決める。

【0048】

続いて陽極酸化法について述べる。アルミニウム合金に使う陽極酸化法と言えばアルマイト化そのものであり、アルマイト化は公知の技術である上、多くの成書があるので詳細説明は省略する。染色や封孔をしないで使用する。即ち、未封孔で使用する。

【0049】

〔樹脂組成物部品〕

本発明を構成する樹脂組成物部品を構成する樹脂組成物は、PPS70〜99重量%及びポリオレフィン系樹脂1〜30重量%を含む樹脂分組成物からなり、特に接合性に優れた複合体とするにはPPS80〜97重量%及びポリオレフィン系樹脂3〜20重量%を含む樹脂分組成とすることが好ましい。ここで、PPSが70重量%未満である場合、又は、99重量%を越える場合、得られる複合体は金属部品と樹脂組成物部品との接合性に劣るものとなる。

【0050】

PPSとしては、PPSと称される範疇に属するものであればよく、その中でも樹脂組成物部品とする際の成形加工性に優れることから直径1mm、長さ2mmのダイスを装着した高化式フローテスターにて、測定温度315℃、荷重98N(10kgf)の条件下、測定した溶融粘度が100〜30000ポイズであるものであることが好ましい。また、PPSはアミノ基やカルボキシル基等で置換したものや、重合時にトリクロロベンゼン等で共重合したものであってもよい。

【0051】

また、PPSとしては、直鎖状のものであっても、分岐構造を導入したものであっても、不活性ガス中で加熱処理を施したものであっても良い。更に、このPPSは、加熱硬化前又は後に脱イオン処理(酸洗浄や熱水洗浄等)、或いはアセトンなどの有機溶媒による洗浄処理を行うことによってイオン、オリゴマー等の不純物を低減させたものであってもよいし、重合反応終了後に酸化性ガス中で加熱処理を行って硬化を進めたものであってもよい。

【0052】

ポリオレフィン系樹脂としては、通常ポリオレフィン系樹脂として知られているエチレン系樹脂、プロピレン系樹脂等であり、市販のものであってもよい。その中でも、特に固着に優れた複合体を得ることが可能となることから、無水マレイン酸変性エチレン系共重合体、グリシジルメタクリレート変性エチレン系共重合体、グリシジルエーテル変性エチレン共重合体、エチレンアルキルアクリレート共重合体等であることが好ましい。

【0053】

この無水マレイン酸変性エチレン系共重合体としては、例えば無水マレイン酸グラフト変性エチレン重合体、無水マレイン酸−エチレン共重合体、エチレン−アクリル酸エステル−無水マレイン酸三元共重合体等をあげることができ、その中でも特に優れた複合体が得られることからエチレン−アクリル酸エステル−無水マレイン酸三元共重合体であることが好ましく、このエチレン−アクリル酸エステル−無水マレイン酸三元共重合体の具体的な例示としては、「ボンダイン(仏国、アルケマ社製)」等が挙げられる。

【0054】

このグリシジルメタクリレート変性エチレン系共重合体としては、グリシジルメタクリレートグラフト変性エチレン重合体、グリシジルメタクリレート−エチレン共重合体を挙げることができ、その中でも特に優れた複合体が得られることからグリシジルメタクリレート−エチレン共重合体であることが好ましく、このグリシジルメタクリレート−エチレン共重合体の具体例としては、「ボンドファースト(日本国、住友化学社製)」等が挙げられる。このグリシジルエーテル変性エチレン共重合体としては、例えばグリシジルエーテルグラフト変性エチレン共重合体、グリシジルエーテル−エチレン共重合体を挙げることができ、このエチレンアルキルアクリレート共重合体の具体例としては、「ロトリル(アルケマ社製)」等が挙げられる。

【0055】

〔多官能性イソシアネート化合物、及びエポキシ樹脂の添加〕

本発明の複合体においては金属部品と樹脂組成物部品との接合性がより優れたものとなることから、樹脂組成物部品はPPS70〜99重量%及びポリオレフィン系樹脂1〜30重量%を含む樹脂分合計100重量部に対し、更に多官能性イソシアネート化合物0.1〜6重量部及び/又はエポキシ樹脂1〜25重量部を配合してなるものであることが好ましい。

【0056】

この多官能性イソシアネート化合物は、市販の非ブロック型、ブロック型のものが使用できる。該多官能性非ブロック型イソシアネート化合物としては、例えば4,4’−ジフェニルメタンジイソシアネート、4,4’−ジフェニルプロパンジイソシアネート、トルエンジイソシアネート、フェニレンジイソシアネート、ビス(4−イソシアネートフェニル)スルホン等が例示される。また、この多官能性ブロック型イソシアネート化合物としては、分子内に2個以上のイソシアネート基を有し、そのイソシアネート基を揮発性の活性水素化合物と反応させて、常温では不活性としたものであり、この多官能性ブロック型イソシアネート化合物の種類は特に規定したものではなく、一般的には、アルコール類、フェノール類、ε−カプロラクタム、オキシム類、活性メチレン化合物類等のブロック剤によりイソシアネート基がマスクされた構造を有する。この多官能性ブロック型イソシアネートとしては、例えば「タケネート(日本国、三井竹田ケミカル社製)」等が挙げられる。

【0057】

このエポキシ樹脂としては、一般にビスフェノールA型、クレゾールノボラック型等として知られているエポキシ樹脂を用いることができ、該ビスフェノールA型エポキシ樹脂としては、例えば「エピコート(日本国、ジャパンエポキシレジン社製)」等が挙げられ、該クレゾールノボラック型エポキシ樹脂としては、「エピクロン(日本国、大日本インキ化学工業社製)」等が挙げられる。

【0058】

〔樹脂成分への充填材の添加〕

また、本発明の複合体は、金属部品と樹脂組成物部品の線膨張率差の調整及び樹脂組成物部品の機械的強度を向上することを目的として、PPS70〜99重量%及びポリオレフィン系樹脂30〜1重量%を含む樹脂分合計100重量部に対し、さらに充填剤1〜200重量部、より好ましくは10〜150重量部を含んでなる樹脂組成物部品であることが好ましい。

【0059】

この充填剤としては繊維状充填剤、粒状充填剤、板状充填剤等の充填剤を挙げることができ、該繊維状充填剤としては、例えばガラス繊維、炭素繊維、アラミド繊維などが挙げられ、ガラス繊維の具体的例示としては、平均繊維径が6〜14μmのチョップドストランド等が挙げられる。また、該板状、粒状充填剤としては、例えば炭酸カルシウム、マイカ、ガラスフレーク、ガラスバルーン、炭酸マグネシウム、シリカ、タルク、粘土、炭素繊維やアラミド繊維の粉砕物等が挙げられる。この充填剤は、シランカップリング剤、チタネート系カップリング剤で処理したものあることが好ましい。

【0060】

〔インサートと射出成形〕

本発明の複合体の製造方法としては、該複合体の製造が可能である限りにおいて如何なる製造方法を用いることも可能であるが、その中でも特に複合体の生産性と確実性に優れることから該金属部品をインサートした射出成形法により製造するものが良く、以下その実施方法を開示する。射出成形金型を用意し、金型を開いてその一方に前記のような処理等により得られた金属部品をインサートし、金型を閉じ、PPS70〜99重量%及びポリオレフィン系樹脂1〜30重量%を含む樹脂分組成の熱可塑性樹脂組成物を射出し、固化した後に金型を開き離型することにより、複合体の製造を行う。

【0061】

射出条件について説明する。前述した本発明の固着原理の理論面から考察して、成形条件の基本は溶融樹脂が高温高圧でインサートした金属部品に接触することである。その意味で一般の射出成形と若干異なる点がある。要点は、金型温度としてやや高めにすることである。具体的には、100℃以上が好ましく、より好ましくは120℃以上である。一方、射出温度、射出圧、射出速度は特に通常の射出成形と変わらない。

【発明の効果】

【0062】

以上詳記したように、本発明の複合体は、樹脂組成物部品と金属部品とが容易に剥がれることなく一体化されたものである。金属部品の表面に電子顕微鏡観察で測定した、数平均内径10〜80nmの凹部、又は孔の開口部で覆われた金属部品、及び、PPS70〜99重量%とポリオレフィン系樹脂1〜30重量%を含む樹脂分組成を有する熱可塑性樹脂組成物を使用することにより接合性が高まった。

【図面の簡単な説明】

【0063】

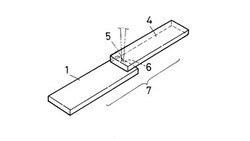

【図1】図1は、金属板と樹脂組成物との複合体4を製造する過程を模式的に示した金型構成図である。

【図2】図2は、金属板と樹脂組成物との複合体を模式的に示す単体の外観図である。

【図3】図3は、水酸化マグネシウム懸濁液を使用して超微細エッチングして得たA5052アルミ合金の表面写真である。

【図4】図4は、水和ヒドラジン水溶液を使用して超微細エッチングして得たA5052アルミ合金の表面写真である。

【発明を実施するための最良の形態】

【0064】

以下、本発明の実施の形態を実施例によって説明する。なお、図1、図2は各実施例の共通の図として使用する。図1は、所定形状に加工された金属部品1を射出成形金型2、3にインサートし、PPS組成物4を、ピンゲート5を通して射出し、微細凹部を有する接合面6により金属部品1と一体化された複合体を製造する過程を模式的に示した金型構造図である。図2は、接合後の複合体7を示す外観図である。以下の実施例は、本発明に関わり製造される種々の接合強度をせん断破断強度の測定値により示し、本発明の有効性を確認したものである。

【実施例】

【0065】

以下、本発明の実施例を詳記する。

以下に実施例より得られた複合体の評価・測定方法を示す。

【0066】

〜PPSの溶融粘度測定〜

直径1mm、長さ2mmのダイスを装着した高化式フローテスター「CFT−500(島津製作所社製)」にて、測定温度315℃、荷重10kgの条件下で溶融粘度の測定を行った。

【0067】

〜金属部品の電子顕微鏡観察〜

SEM型の電子顕微鏡「S−4800(日立製作所社製)」を使用し、1.0KVにて観察した。

【0068】

〜凹部の数平均内径の定義〜

前記の電子顕微鏡による観察写真を使用し、一辺200又は300nmの正方形内に認められる全ての凹部についてその内径を計り取る。円形でないものは面積が同等の円として内径を仮定する。仮定した内径も含め、全てを積算して個数で除したものを数平均内径とする。

【0069】

〜複合体の接合強度の測定〜

引っ張り試験機「モデル1323(アイコーエンジニヤリング社製)」を使用し、引っ張り速度10mm/分でせん断破断力を測定した。

【0070】

[調整例1(PPS組成物の調製例)]

攪拌機を装備する50リットルオートクレーブに、Na2S・2.9H2O6,214g、及びN−メチル−2−ピロリドン17,000gを仕込み、窒素気流下攪拌しながら徐々に205℃まで昇温して、1,355gの水を留去した。この系を140℃まで冷却した後、p−ジクロロベンゼン7,160gとN−メチル−2−ピロリドン5,000gを添加し、窒素気流下に系を封入した。この系を2時間かけて225℃に昇温し、225℃にて2時間重合させた後、30分かけて250℃に昇温し、さらに250℃にて3時間重合を行った。重合終了後、室温まで冷却しポリマーを遠心分離機により単離した。該固形分を温水でポリマーを繰り返し洗浄し100℃で一昼夜乾燥することにより、溶融粘度が280ポイズのPPS(以下、PPS(1)と記す。)を得た。このPPS(1)を、さらに窒素雰囲気下250℃で3時間硬化を行いPPS(以下、PPS(2)と記す。)を得た。

【0071】

得られたPPS(2)の溶融粘度は、400ポイズであった。

得られたPPS(2)6.0kgとエチレン−アクリル酸エステル−無水マレイン酸三元共重合体1.5kg「ボンダインTX8030(アルケマ社製)」、エポキシ樹脂「エピコート1004(ジャパンエポキシレジン社製)」0.5kgをあらかじめタンブラーにて均一に混合した。その後、二軸押出機「TEM−35B(東芝機械社製)」にて、平均繊維径9μm、繊維長3mmのガラス繊維「RES03−TP91(日本板硝子社製)」をサイドフィーダーから添加量が20重量%となるように供給しながら、シリンダー温度300℃で溶融混練してペレット化したPPS組成物(1)を得た。得られたPPS組成物(1)を175℃で5時間乾燥した。

【0072】

[調整例2(PPS組成物の調製)]

調整例1で得られたPPS(1)を、酸素雰囲気下250℃で3時間硬化を行いPPS(以下、PPS(3)と記す。)を得た。得られたPPS(3)の溶融粘度は、1800ポイズであった。

得られたPPS(3)5.98kgとポリエチレン0.02kg「ニポロンハード8300A(日本国、東ソー社製)」をあらかじめタンブラーにて均一に混合した。その後、二軸押出機「TEM−35B」にて、平均繊維径9μm、繊維長3mmのガラス繊維「RES03−TP91」をサイドフィーダーから添加量が40重量%となるように供給しながら、シリンダー温度300℃で溶融混練してペレット化したPPS組成物(2)を得た。得られたPPS組成物(2)を175℃で5時間乾燥した。

【0073】

[調整例3(PPS組成物の調製)]

調整例1で得られたPPS(2)7.2kgとグリシジルメタクリレート−エチレン共重合体0.8kg「ボンドファーストE(住友化学社製)」をあらかじめタンブラーにて均一に混合した。その後、二軸押出機「TEM−35B」にて、平均繊維径9μm、繊維長3mmのガラス繊維「RES03−TP91」をサイドフィーダーから添加量が20重量%となるように供給しながら、シリンダー温度300℃で溶融混練してペレット化したPPS組成物(3)を得た。得られたPPS組成物(3)を175℃で5時間乾燥した。

【0074】

[調整例4(PPS組成物の調製)]

調整例1で得られたPPS(2)4.0kgとエチレン−アクリル酸エステル−無水マレイン酸三元共重合体4.0kg「ボンダインTX8030(アルケマ社製)」をあらかじめタンブラーにて均一に混合した。その後、二軸押出機「TEM−35B」にて、平均繊維径9μm、繊維長3mmのガラス繊維「RES03−TP91」をサイドフィーダーから添加量が20重量%となるように供給しながら、シリンダー温度300℃で溶融混練してペレット化したPPS組成物(4)を得た。得られたPPS組成物(4)を175℃で5時間乾燥した。

【0075】

[実施例1]

市販の1.6mm厚のA5052アルミ合金を購入し、18mm×45mmの長方形片多数に切断し、金属板1であるアルミニウム合金板とした。アルミ合金板を電子顕微鏡観察したところ、数平均内径80nm以下の凹部で表面が覆われているという様子は観測されなかった。このアルミニウム合金板の端部に穴を開け、十数個に対し塩化ビニルでコートした銅線を通し、アルミニウム合金板同士が互いに重ならないように銅線を曲げて加工し、全てを同時にぶら下げられるようにした。

【0076】

槽に市販のアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」7.5%を水に投入した後で75℃として加熱溶解し、前記のアルミニウム合金板を5分浸漬し、よく水洗した。続いて別の槽に40℃とした1%塩酸水溶液を用意し、これに前記のアルミニウム合金板を1分浸漬してよく水洗した。続いて別の槽に40℃とした1%苛性ソーダ水溶液を用意し、1分浸漬してよく水洗した。続いて別の槽に40℃とした1%塩酸水溶液を用意し、これに前記のアルミニウム合金板を1分浸漬してよく水洗した。これまでが液処理の内の前処理工程である。

【0077】

続いて別の槽に40℃とした2%の水酸化マグネシウムを溶いた侵食性懸濁液を用意し、3分浸漬してよく水洗し、40℃で15分、および60℃で5分、温風乾燥機で乾燥した。綺麗なアルミ箔の上でアルミニウム合金板から銅線を抜いて置き、まとめて包んだ。このとき、接合すべき面(穴を開けたのと反対側の端部)に指は触れていない。1日後、うち1個を電子顕微鏡による観察を行い、平均内径55nmの微細凹部が表面を覆っていることを確認した。これは図3にこの写真を示す。

【0078】

その2日後、残りのアルミニウム合金板を取り出し、油分等が付着せぬよう穴のある方を手袋で摘まみ140℃とした射出成形金型にインサートした。 金型を閉じ調製例1により得られたPPS組成物(1)を射出温度300℃で射出した。金型温度は140℃であり、図2で示す一体化した複合体12個を得た。樹脂部4の大きさは10mm×45mm×5mmであり、接合面6は10mm×5mmの0.5cm2であった。これを170℃で1時間アニールし、その1日後、これらを引っ張り試験した。12個の平均のせん断破断力は5.9Mpa(60.5Kgf/cm2)であった。

【0079】

[比較例1]

調製例1により得られたPPS組成物(1)の代わりに、調製例2により得られたPPS組成物(2)を用いた以外は、実施例1と同様の方法により複合体を得た。1日後、これらを引っ張り試験しようとした。しかし、成形した10個のうち半数は引っ張り試験機にかける前の扱いで壊れてしまった。残分5個の平均のせん断破断力は2.0Mpa(20.5Kgf/cm2)であった。

【0080】

[実施例2]

市販の1.6mm厚のA1100アルミニウム合金板を購入し、18mm×45mmの長方形片多数に切断し、金属板1であるアルミニウム合金板とした。このアルミニウム合金板1の端部に穴を開け、十数個に対しその穴に塩化ビニルでコートした銅線を通し、アルミニウム合金板同士が互いに重ならないように銅線を曲げて加工し、全てを同時にぶら下げられるようにした。

【0081】

槽に市販のアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」7.5%を水に溶解加熱して75℃とし、前記のアルミニウム合金板を5分浸漬し、よく水洗した。続いて別の槽に40℃とした1%塩酸水溶液を用意し、これに前記アルミニウム合金板を1分浸漬してよく水洗した。続いて別の槽に40℃とした1%苛性ソーダ水溶液を用意し、1分浸漬してよく水洗した。続いて別の槽に40℃とした1%塩酸水溶液を用意し、1分浸漬してよく水洗した。ここまでが前処理である。

【0082】

続いて別の槽に60℃とした5%の一水和ヒドラジン水溶液を用意し、1分浸漬して十分に水洗した。これを、40℃で15分、60℃で5分温風乾燥機に入れて乾燥した。綺麗なアルミ箔の上にこのアルミニウム合金板を銅線抜いて置き、まとめて包んだ。このとき、接合すべき面(穴を開けたのと反対側の端部)に指は触れていない。

【0083】

1日後、うち1個を電子顕微鏡による観察を行ったところ、表面は数平均内径23nmの凹部で覆れていた。この様子を図4に示す。又、別の1個をXPS観察にかけて表面に存在する原子組成の分析を行ったところ窒素原子が明確に観察された。これは液処理で使用したヒドラジンが乾燥後も残って、おそらく化学吸着して、アルミニウム合金表面に残っていることを示すものである。

【0084】

2日後、残りのアルミニウム合金板を取り出し、油分等が付着せぬよう穴のある方を手袋で摘まみ140℃とした射出成形金型にインサートした。金型を閉じ、調製例1により得られたPPS組成物(1)を射出温度300℃で射出し、図2で示す一体化した複合体で形状は実施例1と同じもの、10個を得た。この複合体を引っ張り試験機でせん断破断力を測定したところ、平均で27.5Mpa(280Kgf/cm2)あった。

【0085】

[実施例3]

実施例2と全く同様にしてA1100アルミニウム合金板の液処理を進めたが、60℃とした5%の一水和ヒドラジン水溶液の槽に浸漬してよく水洗した後に、更に別の槽に用意した40℃の1%硝酸水溶液に30秒浸漬してよく水洗したところが異なる。その後、40℃で15分、60℃で5分温風乾燥機に入れて乾燥した。綺麗なアルミ箔の上にアルミニウム合金板を銅線を抜いて置き、まとめて包み保管した。このとき、接合すべき面(穴を開けたのと反対側の端部)に指は触れていない。

【0086】

1日後、うち1個を電子顕微鏡による観察を行い、数平均内径25nmの凹部が表面を覆っていることを確認した。又、他の1個を使ってXPS観察をしたところ窒素原子は観察できなかった。このことから、このアルミニウム合金板にはアミン系化合物、即ちヒドラジンは吸着しておらず、液処理の最後に酸性液に浸漬し水洗したことが吸着ヒドラジンを脱離させたものとみられる。

【0087】

その2日後、残りのアルミニウム合金板を取り出し、油分等が付着せぬよう穴のある方を手袋で摘まみ140℃とした射出成形金型にインサートした。金型を閉じ、調製例1により得られたPPS組成物(1)を射出温度300℃で射出し、図2で示す一体化した複合体で形状は実施例1と同じ物、10個を得た。この複合体を引っ張り試験機でせん断破断力を測定したところ、平均で9.7Mpa(99Kgf/cm2)であった。

【0088】

前例(実施例2)によるアルミニウム合金板は本発明者らが以前に行った発明(特願2002−325244)にもよっており、アルミニウム合金表面にアミン系化合物が吸着しているのがXPSで確認される系である。そのような系ではPPSやPBT系樹脂を使用することで強烈な射出接合が起こることは分かっておりその通りであった。本例は実施例2と殆ど同じ凹部で覆われているが、本例ではアミン系化合物が吸着していない(XPSで窒素が確認されない)のに対し実施例2ではXPSで窒素原子が認められアミン系化合物の吸着が想定される。

【0089】

もし表面に吸着アミン系化合物(実施例2では吸着したヒドラジン)が存在すれば、溶融したPPS系樹脂と接触した場合にPPS分子末端塩素とアミン系化合物の反応が生じると考えられ、発熱するとみられる。発熱があれば溶融したPPSは結晶化固化が遅れ、アルミニウム合金表面にある凹部に入り易い。これが実施例2で強烈な射出接合力を生んだのであろう。ところが本例では、アルミニウム合金板表面に於ける発熱反応がないにも拘わらず結構強い結合が生じていた。もし実施例2から、全ての凹部に使用PPS系樹脂が入り込んだとしてその場合のせん断破断力が300Kgf/cm2(29.4Mpa)あったと仮定すると、本例では約100Kgf/cm2(9.8Mpa)のせん断破断力であるから凹部の内の約1/3に樹脂が入り込めた計算になる。

【0090】

[実施例4]

市販の1.5mm厚のAZ31Bマグネシウム合金板(日本国、日本金属社製)を購入し、18mm×45mmの長方形片に切断し、金属部品2であるマグネシウム合金板とした。このマグネシウム合金板の端部に穴を開け、十数個を塩化ビニルでコートした銅線を通し、マグネシウム合金板同士が互いに重ならないように銅線を曲げて加工し、全てを同時にぶら下げられるようにした。槽に市販のマグネシウム合金用脱脂材「クリーナー160(日本国、メルテックス社製)」10%を水に溶解して加熱して75℃とし5分浸漬して水洗した。

【0091】

次いで前記のマグネシウム合金板を40℃とした1%酢酸水溶液に2分浸漬して荒エッチングし、よく水洗した。続いて別の槽に75℃としたアルミ合金用脱脂剤「NE−6(メルテックス社製)」の7.5%濃度の水溶液を用意し5分間浸漬してスマット(汚れ)のうちのアルミニウム分を溶解した。続いて別の槽に75℃とした苛性ソーダの20%濃度水溶液を用意し、5分浸漬してスマットのうちの亜鉛分を溶解した。これで表面の汚れと錆を落とした。続いて別の槽に40℃とした2%硝酸水溶液に1.5分浸漬して微細エッチングし水洗した。これを60℃にした温風乾燥機に10分入れて乾燥した。その後、これらは乾燥剤入りのデシケータ内に保管した。

【0092】

2日後、このうち1個を電子顕微鏡による観察を行い、表面が数平均内径35nmの凹部で覆われていることを確認した。更に1日後にこのマグネシウム合金板を金型にインサートしPPS組成物(1)を射出した。この工程はその他の実施例、参考例と同様に行ったが一体化した複合品では金属部の形状が異なる。即ち、図2で言えば、金属部分1は1.5mm×18mm×45mmであり、樹脂部4は10mm×45mm×5mmであり、接合部分は10mm×5mm(0.5cm2)であった。マグネシウム合金板は熱可塑性樹脂組成物と射出接合し、引っ張り試験を行ったが、その結果、せん断破断力は平均で11.8Mpa(120.2Kgf/cm2)あった。

【0093】

[比較例2]

PPS組成物(1)の代わりに、調製例2により得られたPPS組成物(2)とした以外は、実施例4と同様の方法により複合体を得た。1日後、これらを引っ張り試験しようとした。しかし、成形した十数個のうち半数以上は引っ張り試験機にかける前の扱いで壊れてしまった。残分5個の平均のせん断破断力は1.0Mpa(10.5Kgf/cm2)であった。

【0094】

[実施例5]

市販の1.5mm厚のAZ31Bマグネシウム合金板(日本金属社製)を購入し、18mm×45mmの長方形片に切断し、金属部品2であるマグネシウム合金板とした。このマグネシウム合金板の端部に穴を開け、十数個を塩化ビニルでコートした銅線を通し、マグネシウム合金板同士が互いに重ならないように銅線を曲げて加工し、全てを同時にぶら下げられるようにした。槽に市販のマグネシウム合金用脱脂材「クリーナー160」10%を水に溶解して加熱して75℃とし5分浸漬して水洗した。

【0095】

次いで前記のマグネシウム合金板を40℃とした1%酢酸水溶液に2分浸漬して荒エッチングし、よく水洗した。続いて別の槽に75℃としたアルミ合金用脱脂剤「NE−6」の7.5%濃度の水溶液を用意し5分間浸漬してスマットのうちのアルミニウム分を溶解した。続いて別の槽に75℃とした苛性ソーダの20%濃度水溶液を用意し、5分浸漬してスマットのうちの亜鉛分を溶解した。続いて別の槽に40℃とした1%クエン酸水溶液に2分浸漬して微細エッチングし水洗した。これを60℃にした温風乾燥機に10分入れて乾燥した。その後、これらは乾燥剤入りのデシケータ内に保管した。

【0096】

2日後、このうち1個を電子顕微鏡による観察を行い、表面が数平均内径30nmの凹部で覆われていることを確認した。更に1日後にこのマグネシウム合金板を金型にインサートしPPS組成物(1)を実施例4と同様にして射出した。マグネシウム合金板は熱可塑性樹脂組成物と射出接合し、引っ張り試験を行ったが、その結果、せん断破断力は平均で12.7Mpa(130Kgf/cm2)あった。

【0097】

[実施例6]

調製例1により得られたPPS組成物(1)の代わりに、調製例3により得られたPPS組成物(3)を用いた以外は、実施例2と同様の方法により複合体を得た。この複合体を引っ張り試験機でせん断破断力を測定したところ、平均で21.6Mpa(220Kgf/cm2)であった。

【0098】

[比較例3]

PPS組成物(1)の代わりに、調製例4により得られたPPS組成物(4)とした以外は、実施例1と同様の方法により複合体の製造を試みたが、成形時に多量のガスが発生し、成形を中断した。

【0099】

[比較例4]

市販の1.6mm厚のA5052アルミニウム合金板を購入し、18mm×45mmの長方形片多数に切断し、金属板1であるアルミニウム合金板とした。このアルミニウム合金板1の端部に穴を開け、5個に対しその穴に塩化ビニルでコートした銅線を通し、アルミニウム合金板同士が互いに重ならないように銅線を曲げて加工し、全てを同時にぶら下げられるようにした。

【0100】

1リットルビーカーにアセトンを500cc入れて、前記のアルミニウム合金板を15分浸漬し、その後よく水洗し、40℃とした温風乾燥機に20分入れて乾燥した。1枚を電子顕微鏡観察したが、大きさが規定できるような凹部は見出されなかった。残部4個の各々に対し実施例1と全く同様にしてPPS組成物を使用して射出接合実験をした。しかしながら、金型が開いた時点で樹脂部分とアルミニウム合金部が剥がれ、一体化品として入手できなかった。

[比較例5]

市販の1.6mm厚のA5052アルミ合金を購入し、18mm×45mmの長方形片に切断し、金属板1であるアルミニウム合金板とした。このアルミニウム合金板の端部に穴を開け、十数個に対し塩化ビニルでコートした銅線を通し、アルミニウム合金板同士が互いに重ならないように銅線を曲げて加工し、全てを同時にぶら下げられるようにした。槽に市販のアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」7.5%を水に投入した後で75℃として加熱溶解し、前記のアルミニウム合金板を5分浸漬し、よく水洗した。

【0101】

続いて別の槽に40℃とした1%塩酸水溶液を用意し、これに前記のアルミニウム合金板を1分浸漬してよく水洗した。続いて別の槽に40℃とした1%苛性ソーダ水溶液を用意し、1分浸漬してからイオン交換水の流水で十分に水洗した。 これは実施例1と比較し、アルミニウム合金の液処理として前処理しかしなかったようなものである。綺麗なアルミ箔の上にアルミニウム合金板から銅線を抜いて置き、まとめて包んだ。このとき、接合すべき面(穴を開けたのと反対側の端部)に指は触れていない。

【0102】

1日後、うち1個を電子顕微鏡による観察を行ったが、微細凹部で覆われているというより100〜200nm単位の凹凸ある丘陵状であった。

その2日後、残りのアルミニウム合金板を取り出し、油分等が付着せぬよう穴のある方を手袋で摘まみ140℃とした射出成形金型にインサートした。金型を閉じ調製例1により得られたPPS組成物(1)を射出温度300℃で射出した。金型温度は140℃であった。図2で示す一体化した複合体12個を得んとしたが、1日放置して引っ張り試験機にかけようとして触れているうちに全て壊れてしまった。

【0103】

[実施例7]

市販の1.6mm厚のA5052アルミ合金を購入し、18mm×45mmの長方形片に切断し、金属板1であるアルミニウム合金板とした。このアルミニウム合金板の端部に穴を開け、十数個に対し塩化ビニルでコートした銅線を通し、アルミニウム合金板同士が互いに重ならないように銅線を曲げて加工し、全てを同時にぶら下げられるようにした。

【0104】

槽に市販のアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」7.5%を水に投入した後で75℃として溶解し、前記のアルミニウム合金板を5分浸漬し5分間純水流水で水洗し、40℃にした温風乾燥機に15分入れ、続いて60℃とした温風乾燥機に5分入れて乾燥した。これをアルミ箔に包んで保管した。

1日後、10個を取り出し、実施例1と同様にして、調製例1により得られたPPS組成物(1)を射出温度300℃で射出した。金型温度は140℃であった。図2で示す一体化した複合体10個を得、更に1日放置して引っ張り試験したところ平均7.4Mpa(75Kgf/cm2)で破断した。電子顕微鏡でアルミ合金部分を観察したところ数平均内径48nmの凹部でほぼ覆われていた。脱脂剤水溶液はPH9.0の弱塩基性でありこれだけでも微細エッチングされていたことが分かった。

【0105】

[実施例8]

市販の1.6mm厚のA5052アルミ合金を購入し、18mm×45mmの長方形片多数に切断し、金属板1であるアルミニウム合金板とした。このアルミニウム合金板の端部に穴を開け、十数個に対し塩化ビニルでコートした銅線を通し、アルミニウム合金板同士が互いに重ならないように銅線を曲げて加工し、全てを同時にぶら下げられるようにした。

【0106】

槽に市販のアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」7.5%を水に投入した後で75℃として加熱溶解し、前記のアルミニウム合金板を5分浸漬し、よく水洗した。続いて別の槽に50℃とした10%苛性ソーダ水溶液を用意し、これに前記のアルミニウム合金板を0.5分浸漬してよく水洗した。

【0107】

続いて別の槽に90℃とした60%硝酸液を用意し、15秒浸漬してよく水洗した。続いて別の槽に20℃とした5%硫酸水溶液を用意し、前記のアルミニウム合金の穴部に直流電源装置「ASR3SD−150−500(中央製作所製)」の陽極を結線し、陰極は槽に入れた鉛板に結線して5A/dm2の電流密度になる定電流制御で陽極酸化した。40分陽極酸化して水洗し、60℃とした温風乾燥機に1時間入れて乾燥した。1日後、うち1個を電子顕微鏡による観察を行い、数平均内径17nmの微細開口部が表面を覆っていることを確認した。

【0108】

その2日後、残りのアルミニウム合金板を取り出し、油分等が付着せぬよう穴のある方を手袋で摘まみ140℃とした射出成形金型にインサートした。 金型を閉じ調製例1により得られたPPS組成物(1)を射出温度300℃で射出した。金型温度は140℃であり、図2で示す一体化した複合体12個を得た。樹脂部の大きさは10mm×45mm×5mmであり、接合面6は10mm×5mmの0.5cm2であった。1日後、これらを引っ張り試験した。12個の平均のせん断破断力は15.8Mpa(161Kgf/cm2)であった。

【産業上の利用可能性】

【0109】

本発明を適用することで、即ち、接合性の向上、効率化、適用範囲の拡大等を図ることで、モバイル電子機器や家電機器の軽量化や、車載機器や部品の軽量化、ロボットの腕や足の軽量化、その他多くの分野で部品、筐体の供給、軽量化、生産性に寄与することができる。

【符号の説明】

【0110】

1:金属板

2,3:金型

4:樹脂組成物

5:ピンポイントゲート

6:接合面

7:複合体

【技術分野】

【0001】

本発明は、電子機器の筐体、家電製品の筐体、構造用部品、機械部品等に用いられる金属部品、又はその合金部品と樹脂組成物部品からなる複合体及びその製造方法に関する。更に詳しくは、各種機械加工で作られた金属部品と熱可塑性樹脂組成物部品を一体化した構造物及びその製造方法に関し、モバイル用の各種電子機器、家電製品、医療機器、車両用構造部品、車両搭載用品、建築資材の部品、その他の構造用部品や外装用部品等に用いられる金属部品と樹脂組成物部品との複合体とその製造方法に関する。

【背景技術】

【0002】

金属と樹脂を接着、機械的な固定等の各種固着手段により一体化する技術は、自動車、家庭電化製品、産業機器等の部品製造等の広い産業分野から求められており、このために多くの接着剤が開発されている。この中には非常に優れた接着剤がある。例えば常温、又は加熱により機能を発揮する接着剤があり、金属と合成樹脂を一体化する固着は、現在では主に接着剤による固着する方法が採用されている。しかしながら、接着剤を使用しない、より合理的な固着方法も従来から研究されてきた。

【0003】

マグネシウム、アルミニウムやその合金である軽金属類、又、ステンレス等の鉄合金類に対し、接着剤の介在なしで高強度のエンジニアリング樹脂を一体化する固着方法がその一例である。例えば、本発明者は、金属部品を金型にインサートして、これに樹脂を射出して成形と固着を同時に行う方法(略称して、以下、「射出接合」という。)を提案した。この射出接合は、アルミニウム合金に対しポリブチレンテレフタレート樹脂(以下「PBT」という。)、又はポリフェニレンスルィド樹脂(以下「PPS」という。)を射出成形させる製造技術を提案している(例えば特許文献1参照。)。又、他にアルミニウム材の陽極酸化皮膜に大きめの孔を設け、この孔に合成樹脂体を食い込ませアンカー効果により固着する技術が開示されている(例えば特許文献2参照。)。

【0004】

特許文献1の提案におけるこの射出接合の方法は次の通りである。アルミニウム合金を水溶性アミン系化合物の希薄水溶液に浸漬させて、アルミニウム合金を水溶液の弱い塩基性によって微細にエッチングさせる。同時に、アルミニウム合金表面にアミン系化合物分子を吸着させるものであった。この処理がされたアルミニウム合金を射出成形金型にインサートし、溶融した熱可塑性樹脂を高圧で射出させる。このとき熱可塑性樹脂とアルミニウム合金表面に吸着していたアミン系化合物分子が遭遇して発熱すると、低温の金型温度に保たれたアルミニウム合金に接して急冷固化せんとした樹脂は、若干の時間の間であるが冷却固化が遅れて超微細なアルミニウム合金面上の凹部にも潜り込むことになる。そのことにより、アルミニウム合金と熱可塑性樹脂は樹脂がアルミニウム合金表面から剥がれることなく強固に接合する。即ち、発熱反応が生じると強固な射出接合ができる。実際、アミン系化合物と発熱反応できるPBTやPPSがこのアルミニウム合金と射出接合ができることを確認している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−216425号公報

【特許文献2】WO2004−055248 A1号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明者らは、前記した発明を更に実用的な観点でより有効にすべく射出接合に適した樹脂組成物の開発の改良を行った。即ち、金属表面に微細凹部を無数に設けて接着させる技術をさらに発展させその開発を行った。その結果、アルミニウム合金と線膨張率を合わせただけの単純なPPS系組成物ではなく、PPSの結晶性に関する性質を変化させた組成物が特に有効であることを発見した。

【0007】

そして、本発明者らは、前述の発明を発展させ、樹脂組成物部品を改良することで金属部品に課した前処理法の制限を可能な限り少なくできないか検討した結果、特定のPPS組成物部品と金属部品とからなる複合体が、この金属部品とPPS組成物部品の間で優れた接着性を有することを見出し、本発明を完成するに至った。

【0008】

本発明は、前述の技術背景のもとになされたものであり、下記の目的を達成する。本発明の目的は、アルミニウム合金部品やマグネシウム合金部品に代表される金属部品とPPS組成物部品との固着性を高めた金属部品と樹脂組成物部品の複合体およびその製造技術の提供にある。

【課題を解決するための手段】

【0009】

本発明は、前記目的を達成するために次の手段をとる。

即ち、本発明1の複合体は、侵食性水溶液又は侵食性懸濁液に浸漬処理することにより電子顕微鏡観察で数平均内径10〜80nmの凹部で表面が覆われた金属部品と、前記金属部品に射出成形で固着されたポリフェニレンスルフィド70〜99重量%及びポリオレフィン系樹脂1〜30重量%を含む樹脂分組成の樹脂組成物部品とからなることを特徴とする。

【0010】

本発明2の複合体は、表面に電子顕微鏡観察で見て、数平均内径が10〜80nmの孔開口部を表面に有する金属部品に射出成形で固着して設けられたポリフェニレンスルフィド70〜99重量%とポリオレフィン系樹脂1〜30重量%を含む樹脂分組成の樹脂組成物部品とからなっている。

【0011】

本発明3の複合体は、本発明1又は2の複合体において、前記金属部品は、アルミニウム部品、アルミニウム合金部品、マグネシウム部品、マグネシウム合金部品、銅部品、銅合金部品、及びチタン合金部品から選択される1種以上であることを特徴とする。

【0012】

本発明4の複合体は、本発明1又は3の複合体において、前記金属部品は、マグネシウム又はマグネシウム合金部品であり、前記金属部品をPH3.0〜8.0の侵食性水溶液又は侵食性懸濁液に浸漬するエッチング工程を経ることにより、電子顕微鏡で見て数平均内径が10〜80nmの凹部を有するものであることを特徴とする。

【0013】

本発明5の複合体は、本発明1又は3の複合体において、前記金属部品はアルミニウム部品又はアルミニウム合金部品であり、金属部品をPH8.5〜11.0の侵食性水溶液又は侵食性懸濁液に浸漬するエッチングにより電子顕微鏡で見て数平均内径が10〜80nmの凹部を表面に有するものであることを特徴とする。

【0014】

本発明6の複合体は、本発明1〜5の複合体において、前記樹脂組成物部品は、ポリフェニレンスルフィド70〜99重量%、ポリオレフィン系樹脂1〜30重量%を含む樹脂分100重量部に対して、多官能性イソシアネートを0.1〜6重量部及び/又はエポキシ樹脂を1〜25重量部添加してなる樹脂組成物部品であることを特徴とする。

【0015】

本発明7の複合体は、本発明1〜5の複合体において、前記樹脂組成物部品は、ポリフェニレンスルフィド70〜99重量%、ポリオレフィン系樹脂1〜30重量%を含む樹脂分100重量部に対して、充填材を1〜200重量部添加してなることを特徴とする。

【0016】

本発明8の複合体は、本発明7の複合体において、前記充填材は、ガラス繊維、炭素繊維、アラミド繊維、炭酸カルシウム、炭酸マグネシウム、シリカ、タルク、粘土、及びガラス粉から選ばれる1種以上であることを特徴とする。

【0017】

本発明9の複合体は、発明1〜8の複合体において、前記ポリオレフィン系樹脂は、無水マレイン酸変性エチレン系共重合体、グリシジルメタクリレート変性エチレン系共重合体、グリシジルエーテル変性エチレン系共重合体、及びエチレンアルキルアクリレート共重合体から選択される1種以上を含むことを特徴とする。

【0018】

本発明10の複合体は、本発明1〜8の複合体において、前記ポリオレフィン系樹脂は、エチレン−アクリル酸エステル−無水マレイン酸三元共重合体、及びエチレン−グリシジルメタクリレートニ元共重合体から選択される1種を含むことを特徴とする。

【0019】

本発明11の複合体の製造方法は、電子顕微鏡観察により測定した数平均内径10〜80nmの凹部又は孔で表面が覆われるように金属部品を処理する薬液浸漬処理型の表面処理工程と、該表面処理工程がなされた金属部品を射出成形金型にインサートしポリフェニレンスルフィド70〜99重量%及びポリオレフィン系樹脂1〜30重量%を含む樹脂分組成の樹脂組成物を射出して樹脂組成物部品として成形するとともに金属部品に射出接合する接合工程、とからなることを特徴とする。

【0020】

本発明12の複合体の製造方法は、電子顕微鏡観察により測定した数平均内径10〜80nmの孔開口部で覆われた金属部品とする陽極酸化型の表面処理工程と、該表面処理工程がなされた金属部品を射出成形金型にインサートしポリフェニレンスルフィド70〜99重量%及びポリオレフィン系樹脂1〜30重量%を含む樹脂分組成の樹脂組成物を射出して樹脂組成物部品として成形するとともに金属部品に射出接合する接合工程、とからなることを特徴とする。

【0021】

本発明13の複合体の製造方法は、本発明11の複合体の製造方法において、

前記表面処理工程は、マグネシウム又はマグネシウム合金からなる前記金属部品を、PH3〜8の侵食性水溶液又は侵食性懸濁液に浸漬しエッチングするものであることを特徴とする。

【0022】

本発明14の複合体の製造方法は、本発明12の複合体の製造方法において、前記表面処理工程は、アルミニウム又はアルミニウム合金からなる前記金属部品を、PH8.5〜11の侵食性水溶液又は侵食性懸濁液に浸漬しエッチングするものであることを特徴とする。以下、上記各手段の主要な要素について詳細に説明する。

【0023】

〔金属部品〕

本発明を構成する金属部品は表面構成から言えば2種類あり、その一つは侵食性水溶液又は侵食性懸濁液に金属を浸漬して得たもので、電子顕微鏡観察により測定して表面は無数の凹部で覆われた形となっており、その凹部の数平均内径は80nm以下である。もう一つは陽極酸化法によって得たもので、表面は主として金属酸化物層となっており、しかもその表面層は無数の数平均内径10〜80nmの開口部で覆われているものである。

【0024】

この金属部品は、金属を切断、プレス等による塑性加工、切削、研削、放電加工等の除肉加工によって所定の形状に加工されたものが好ましい。要するに、種々の加工法により、射出成形のインサート用として必要な形状に加工されたものを用いることが好ましい。必要な形状に加工された金属部品は、樹脂部と接着すべき面が厚く酸化や水酸化されていないことが好ましく、長期間の自然放置で表面に酸化皮膜である錆の存在が明らかなものは研磨、化学処理等でこれを取り除くことが好ましい。

【0025】

本発明で用いることができる金属の種類は全てが対象であるが、好ましくは、線膨張率の大きな金属の種類を用いた方が好ましい。その理由は、樹脂組成物の線膨張率は充填剤等を加えて調整しても金属と同等の線膨張率にするには無理があるためである。即ち、樹脂組成物の線膨張率は、最も低いものでも2×10−5℃−1程度である。例えば、鉄などはこの半分の線膨張率であるので、長期的な温度変化で射出接合にて一体化した複合物であっても時間の経過によって、次第に界面の固着力が低下するおそれがあるからである。このようなことから、対象となる金属部品はマグネシウム、アルミニウム、銅、及びそれらの合金からなる金属部品であることが好ましい。金属部品を構成するマグネシウム合金としては、ASTMやJISで規格化されている展伸用マグネシウム合金、ダイキャスト法やチクソモールド法の鋳造用マグネシウム合金が挙げられる。又アルミニウム合金としても、例えば日本工業規格(JIS)で規格化されている展伸用の1000〜7000番系、及びダイカストグレード各種が使用できる。

【0026】

〔金属部品の凹部の大きさ〕

この金属部品は、上記の様に金属加工して形状に加工後、化学エッチングや陽極酸化を含む表面処理(以下、「液処理」という。)で、最終的に、表面が電子顕微鏡観察での測定で数平均内径10〜80nmの微細凹部、又は孔開口部で覆われるようなものにする。

【0027】

凹部等の内径が10nm未満の場合であるが、本発明者らが行った多数の化学エッチングによる表面処理の実験にも拘わらず、このような超微細な凹部で表面が覆われたものははっきりと見出せなかったし、本発明者らが行った陽極酸化では全て内径10nm以上の孔口となった。又、日本国内販売されている最高機種の電子顕微鏡(SEMタイプ)を使用しての観察でも、10nm以下は明確な観察が難しくなる領域でもある。以上から、凹部の数平均内径10nm未満でも本発明を適用できると推定しているが現段階では明確に確認できていない。それ故、本発明者らは、電子顕微鏡で明確に観察でき主張できる10nm以上について説明した。これを明確にするために、確認できた凹部の大きさの範囲である数平均内径10nm〜80nmの範囲を特許請求の範囲に請求したものである。

【0028】

侵食性水溶液又は侵食性懸濁液で金属を侵食することで数平均内径が80nmを越えた凹部を得た場合、得られる複合体の固着力は結果的に大きく劣るものとなるが、その理由を説明する。即ち、侵食性水溶液又は侵食性懸濁液に金属を浸漬して金属表面を侵食した場合、本発明者らの光学顕微鏡、電子顕微鏡での観察から以下が分かった。最も明快なアルミニウム合金A5052の例で述べると、水溶性アミン水溶液をPH10程度の弱塩基性に調整し40℃として浸漬した場合、すぐ平均内径20〜40nmの凹部が発生し1分程度で深さが径と同等レベルになる。そして更に浸漬を続けると凹部の深さがどんどん深くなると共に凹部を作る縁部分も潰れ、平均内径がどんどん大きくなっていく。

【0029】

20分ほど浸漬して水洗乾燥したA5052片の表面を電子顕微鏡で観察すると、表面から見える凹部の数平均内径は80〜100nmと大きくなった。しかし更に詳細に凹部の中を観察すれば、ミミズが孔を掘った様に複雑な細かい凹部や溝状形状が錯綜しているのが分かった。本発明者らが行った、本発明で述べるPPS系樹脂との射出接合実験の結果によれば凹部の平均内径が80nmを境に接合力が急減した。即ち、弱塩基性水溶液へのA5052アルミ合金片の浸漬による化学エッチングでは、ほぼ数平均内径80nmを境にして急速に射出接合での接合力が低下したのである。

【0030】

複数個形成されている凹部の平均内径が大きくなるに従って急速に接合力が低下する理由として本発明者らは前記した凹部内の複雑な形状が関係していると考えている。即ち本発明によるPPS系樹脂は、射出成形の条件下で金属側に形成されている超微細な凹部に入り込み、入り込んだ後で結晶化して容易には剥がれない状態になる。もし凹部の径と深さが超微細で、且つこれが無数に金属表面を覆っているのであれば、凹部に入り込んで結晶化した樹脂と金属部分の作る接合力は、無数のアンカー効果で支えられることになり、非常に強い接合力を生じる。化学的結合でない物理的な引っかかり、即ちアンカー効果、に過ぎないが、ナノオーダーまで来れば高性能接着剤による接合より強くなるのである。

【0031】

さて80nm以上の大きな凹部を持つ表面の場合だが、樹脂の流れや結晶化や固化の動的な様子を想像することで接合力の弱くなる理由が明らかになる。即ち、弱い侵食性の薬液に浸漬して金属表面に平均内径数十nmの微細凹部を作る目的で浸漬した場合でも、浸漬条件が過ぎて凹部の平均内径が80nmを超えるようになるまで続けると、前記した様に凹部内に再び小さな凹部や孔が種々の方向にできるなど3次元的に非常に複雑な形状になるのである。この様に深く侵食された金属片をもし垂直に切断してその断面を見たとしたら、表面から100〜200nmの深さの部分が虫食いされた層、言わばスポンジ状層になる。要するに、凹部の数平均内径が80nmまで大きくなるように化学エッチングを進めると、金属片の表層はスポンジ層のようになり表層自体が弱くなる。

【0032】

そしてスポンジ層状になった場合、射出した樹脂は金属表面にある複雑な空間の最奥まで入り込むことは不可能である。最奥まで入り込む前に冷えて結晶化や固化が始まってしまうからである。射出した樹脂はスポンジの表面部分に食い込むことは出来るが奥まで行けない。従って両者を一体化した後にせん断力や、表面から樹脂を引っ張って剥がす、即ち引き剥がし力で破壊すると、先に樹脂が充填されていない金属スポンジ層が破断する。このため、高い接合力を示すことが出来ない。マグネシウム合金AZ31でも同様な傾向が認められたため、80nm径程度以下のより小さな凹部が射出接合に効果的と判断した。

【0033】

以上から、レジストを使った光化学反応とレーザー制御等の方法で規則的な凹凸を金属表面上に作り、これに本発明のPPS系樹脂を射出接合させた場合、凹凸単位や凹部の数平均内径が80nmを超える場合であっても、射出接合力は十分強いと考えている。何故なら、凹部の中が侵食性薬液でのエッチングで生じるような複雑層、スポンジ類似層、にならないからである。しかしながらレーザーや光化学的方法をも使用して数十〜数百nmの凹凸を金属表面に作るのは半導体製造用の微細加工技術そのものであり、現在の技術レベルで不可能ではないものの、本発明の目的である軽量強固な金属樹脂一体化品を安価に大量に製造する技術手段としては適していない。手間とコストが高すぎて実用性が失われる。本発明を使用すれば、アルミニウム合金に対しては弱塩基性水溶液、マグネシウム合金に対しては弱酸性〜中性水溶液に単純に浸漬するだけで、その浸漬条件を選びさえすれば、本発明で述べるPPS系樹脂が金属表面に対して強く射出接合するのである。本発明による金属表面処理コストは非常に安価である。

【0034】

〔金属部品の表面処理(液処理法と陽極酸化法)〕

まず侵食性水溶液又は侵食性懸濁液への浸漬法で、形成された多数の凹部の数平均内径が10〜80nmの凹部で覆われた金属部品を作成する液処理法につき概要を述べる。液処理は、錆や汚れや酸化物、水酸化物を化学的に除去する前処理工程、微細エッチングをする本処理工程の基本的に2処理工程からなるが、重要な本処理工程である微細エッチング法についてまず述べる。

【0035】

金属全般に対して言えば、その金属種に対して侵食性水溶液又は侵食性懸濁液を使うのが一般的な方法である。いわゆる化学エッチングである。多くの金属種に対して弱酸性液、アルミニウムの様な両性金属に対しては弱酸性液と弱塩基性液の双方が候補になる。まずアルミニウム及びアルミニウム合金類では、処理液としてPH8.5〜11.0の弱塩基性の侵食性水溶液又は侵食性懸濁液が適していた。PH11以上の塩基性液では激しくアルミニウムが溶解して微細な凹部は形成し難く、一方、PH8.5以下の中性に近い弱塩基性液では反応が弱くて明確な凹部の形成が難しかった。従って、明確に凹部が出来、且つ凹部の平均内径が所望の径となる液のPH値は、前記PH数値内にあると推定される。

【0036】

また、マグネシウム又はマグネシウム合金では、エッチング液としてPH3.0〜8.0の弱酸性から中性の侵食性水溶液又は侵食性懸濁液が適していた。即ち、PH3.0〜8.0の、無機酸、脂肪族カルボン酸、クエン酸、芳香族カルボン酸、フェノール類、及び中性塩である塩化アンモニウム等の侵食性水溶液が使用できる。また、銅では弱酸性水溶液が侵食性水溶液として使えるとみて試験したが、希薄塩酸水溶液では銅がイオンとなって溶け出すときに発する水素によって液中の銅イオンの一部が還元され金属銅微粒子とみられる黒色物で表面が覆われた。酸化剤である過酸化水素と硫酸の共用でエッチングできた。

【0037】

続いて陽極酸化法について述べる。前処理等で表面を清浄にした後、酸塩基性水溶液中の電解により表面に無数の微細孔を作る方法である。よく知られているのは、アルミニウム合金を陽極として酸性水溶液中で通電して酸化し、表面を丈夫で硬い酸化アルミニウム層で覆う方法である。通電性のない酸化アルミニウムで表面が覆われると電気は通らなくなり酸化はそれで終了するはずであるが、実際は通電し続けて酸化アルミニウム層の厚さは数十μmにも達する。これは、数平均内径十数〜数十nmの無数の孔がこの酸化アルミニウム層に開いており、この孔を通じて通電し続けるからである。この無数の孔があるアルミニウムやアルミニウム合金の陽極酸化物を、染料を溶かした水溶液に浸漬すると孔に染料が入り込んで染色される。これを更に処理して封孔し、染料が逃げ出さないようにしたのが染色アルマイトである。

【0038】

陽極酸化法で形成された表面層は金属ではないが、金属以上に丈夫で硬い金属酸化物層である。この硬く丈夫な金属酸化物層に微細孔が形成されていれば、本発明の固着原理からすれば陽極酸化法で形成された金属酸化物を備えた金属にも適用できる。本発明は当然有効である。金属上に微細な孔が無数に開いた金属酸化物層がしっかり付着したもの、即ち、未封孔の陽極酸化物は十分使用できる。陽極酸化法によって無数の数平均内径数十nm以下の微細開口部が出来る金属種は、アルミニウム以外にマグネシウム、ニオブ、チタン、亜鉛が知られている。アルミニウムの通常の陽極酸化では開口部内径や孔径は15〜20nmと言われるが、開口部の数平均内径は陽極酸化時の種々の条件で拡げることができる。

【0039】

更に、アルミニウム、マグネシウム、チタン、ニオブ、亜鉛、その他の陽極酸化でスパーク法が採用されている。即ち、陽極酸化で金属表面に通電性のない酸化物層が形成された後に、百ボルト以上の高電圧をかけて放電による穴を開け、この穴を通じて陽極酸化を更に進め酸化物層を数μmとするものである。通常のアルマイト化では電圧は十ボルト前後であり放電は起こさないから、放電法による孔や開口部の様子は前記と異なってやや不規則で表面が乱雑である。開口部の数平均内径も金属酸化物層の表面が壊れて50〜80nmになることがある。未封孔のアルマイト層、スパーク法による各種金属の陽極酸化物層の双方とも金属酸化物層であり、言わばセラミックであって硬く丈夫である。それ故、本発明によるPPS系樹脂と強く射出接合できるのである。

【0040】

〔マグネシウム合金の場合〕

マグネシウム合金の侵食性水溶液、又は侵食性懸濁液による表面処理の具体的方法について述べる。前処理は、まず金属加工工程で残った表面の油層、汚れ等を洗い流すため、通常、市販のマグネシウム用脱脂剤の水溶液を40〜70℃としてこれに数分浸漬する。続いてやや強い酸性水溶液に浸漬して荒エッチングし、表面を溶かし出して汚れや錆を落とす。しかしながら純マグネシウムの使用時以外は含まれる異種金属があり、これらが溶け難く不溶物として表面に沈着していることが多い。

【0041】

例えばAZ31にはアルミニウム約3%と亜鉛約1%が含まれ、酸性液でこれらは殆ど溶けず沈着物(スマットと言う)となる。これら沈着物の性質を考え、マグネシウムを溶かさずこれらを溶かす液、具体的には塩基性水溶液に浸漬してこれらを溶かし清浄な面とする。いわゆる、スマット除去である。続いて本処理である微細エッチングだが、PH3.0〜8.0、好ましくはPH3.5〜7.5に調整した侵食性水溶液、又は侵食性懸濁液が浸漬用の液として使用できる。その後、前記と同じようにスマット除去処理して水洗乾燥するか、又は微細エッチングでは生じるスマットも少ないのでスマット処理を行わずそのまま乾燥する。

【0042】

当初の荒エッチングに使用するのは、無機酸や脂肪族カルボン酸の水溶液が好ましく、具体的には、塩酸、酢酸、プロピオン酸等が好ましく使用できる。又、本処理エッチングで使用する侵食性水溶液、又は侵食性懸濁液は、硝酸等の無機酸、酢酸、プロピオン酸、酪酸等の脂肪族カルボン酸、クエン酸等の多塩基酸、安息香酸やフタル酸等の芳香族カルボン酸、石炭酸等のフェノール類、更には塩化アンモニウム、弗化アンモニウム等の殆ど中性である塩の水溶液、又は懸濁液も使用できる。

【0043】

例示すると、微細エッチングでは30〜50℃とした0.5〜1.0%濃度のクエン酸水溶液に数分浸漬して行うことができる。このエッチング後のマグネシウム合金、AZ31Bは、スマットが確認できないレベルの清浄さであるが、本発明者らは弱塩基性水溶液で沈着微細アルミニウムを溶かし、続けて強塩基性水溶液に浸漬して沈着微細亜鉛を溶かすスマット除去処理を加えるのを標準とした。実際には、得られたマグネシウム合金片を電子顕微鏡で観察し、侵食性水溶液、又は侵食性懸濁液への適切な浸漬時間を電子顕微鏡による観察で決めるのがよい。

【0044】

マグネシウム合金の陽極酸化は、日本国内外に専門とする業者があり商業ベースで受託生産をしており、周知の技術である。マグネシウム合金の陽極酸化に於いてもアルマイトと同様に封孔処理をする場合があり、本発明者らは封孔処理をしない標準的陽極酸化物を委託して作成を依頼した。この未封孔の陽極酸化物は電子顕微鏡観察によると数平均内径20〜40nmの開口部が認められ本発明のPPS組成物を射出接合できた。

【0045】

〔アルミニウム合金の場合〕

アルミニウム合金の侵食性水溶液、又は侵食性懸濁液による表面処理法についてまず述べる。アルミニウム合金の前処理は、金属加工工程で残った表面の油層、汚れ等を洗い流すため、通常、市販のアルミ用脱脂剤の水溶液を40〜70℃としてこれに数分間浸漬する。続いて塩基性、酸性の水溶液に順次浸漬と水洗を繰り返し、アルミニウム合金部品の表面を若干溶解することで表面の酸化層や汚れを落とす。これまでが前処理である。続いて本処理である微細エッチングであるが、以下の物質等を水に溶解や懸濁させ25〜70℃で好ましくはPH8.5〜11.0より好ましくはPH9.0〜10.0に調整した侵食性水溶液又は侵食性懸濁液とし浸漬用液とするのが好ましい。

【0046】

使用する物質は、ヒドラジン、アンモニア、水溶性アミン類、又はアルカリ土類金属水酸化物であることが好ましい。水溶性アミン類としては、ピリジン、メチルアミン、ジメチルアミン、トリメチルアミン、エチルアミン、ジエチルアミン、トリエチルアミン、エチレンジアミン、エタノールアミン、アリルアミン、エタノールアミン、ジエタノールアミン、トリエタノールアミン、アニリンであり、又、その他アミン類が使用できる。又、アルカリ土類金属水酸化物として好ましいのは水酸化マグネシウムである。

【0047】

具体例としては、ヒドラジンでは50〜60℃で濃度3〜5%とした水溶液が侵食性水溶液として好ましい結果を与え、又、水酸化マグネシウムは40℃で1%ほど加えた懸濁液が侵食性懸濁液として好ましく使用できた。浸漬時間は使用する侵食性水溶液、又は侵食性懸濁液によって異なるが、0.5〜2分である。これら侵食性水溶液、又は侵食性懸濁液に浸漬した後は水洗し乾燥する。侵食性水溶液、又は侵食性懸濁液への適切な浸漬時間は、電子顕微鏡による観察で定めるのが良く、凹部の数平均内径が80nm以下、好ましくは10〜50nmの範囲に入っているのを確認して処理法を決める。

【0048】

続いて陽極酸化法について述べる。アルミニウム合金に使う陽極酸化法と言えばアルマイト化そのものであり、アルマイト化は公知の技術である上、多くの成書があるので詳細説明は省略する。染色や封孔をしないで使用する。即ち、未封孔で使用する。

【0049】

〔樹脂組成物部品〕

本発明を構成する樹脂組成物部品を構成する樹脂組成物は、PPS70〜99重量%及びポリオレフィン系樹脂1〜30重量%を含む樹脂分組成物からなり、特に接合性に優れた複合体とするにはPPS80〜97重量%及びポリオレフィン系樹脂3〜20重量%を含む樹脂分組成とすることが好ましい。ここで、PPSが70重量%未満である場合、又は、99重量%を越える場合、得られる複合体は金属部品と樹脂組成物部品との接合性に劣るものとなる。

【0050】

PPSとしては、PPSと称される範疇に属するものであればよく、その中でも樹脂組成物部品とする際の成形加工性に優れることから直径1mm、長さ2mmのダイスを装着した高化式フローテスターにて、測定温度315℃、荷重98N(10kgf)の条件下、測定した溶融粘度が100〜30000ポイズであるものであることが好ましい。また、PPSはアミノ基やカルボキシル基等で置換したものや、重合時にトリクロロベンゼン等で共重合したものであってもよい。

【0051】

また、PPSとしては、直鎖状のものであっても、分岐構造を導入したものであっても、不活性ガス中で加熱処理を施したものであっても良い。更に、このPPSは、加熱硬化前又は後に脱イオン処理(酸洗浄や熱水洗浄等)、或いはアセトンなどの有機溶媒による洗浄処理を行うことによってイオン、オリゴマー等の不純物を低減させたものであってもよいし、重合反応終了後に酸化性ガス中で加熱処理を行って硬化を進めたものであってもよい。

【0052】

ポリオレフィン系樹脂としては、通常ポリオレフィン系樹脂として知られているエチレン系樹脂、プロピレン系樹脂等であり、市販のものであってもよい。その中でも、特に固着に優れた複合体を得ることが可能となることから、無水マレイン酸変性エチレン系共重合体、グリシジルメタクリレート変性エチレン系共重合体、グリシジルエーテル変性エチレン共重合体、エチレンアルキルアクリレート共重合体等であることが好ましい。

【0053】

この無水マレイン酸変性エチレン系共重合体としては、例えば無水マレイン酸グラフト変性エチレン重合体、無水マレイン酸−エチレン共重合体、エチレン−アクリル酸エステル−無水マレイン酸三元共重合体等をあげることができ、その中でも特に優れた複合体が得られることからエチレン−アクリル酸エステル−無水マレイン酸三元共重合体であることが好ましく、このエチレン−アクリル酸エステル−無水マレイン酸三元共重合体の具体的な例示としては、「ボンダイン(仏国、アルケマ社製)」等が挙げられる。

【0054】

このグリシジルメタクリレート変性エチレン系共重合体としては、グリシジルメタクリレートグラフト変性エチレン重合体、グリシジルメタクリレート−エチレン共重合体を挙げることができ、その中でも特に優れた複合体が得られることからグリシジルメタクリレート−エチレン共重合体であることが好ましく、このグリシジルメタクリレート−エチレン共重合体の具体例としては、「ボンドファースト(日本国、住友化学社製)」等が挙げられる。このグリシジルエーテル変性エチレン共重合体としては、例えばグリシジルエーテルグラフト変性エチレン共重合体、グリシジルエーテル−エチレン共重合体を挙げることができ、このエチレンアルキルアクリレート共重合体の具体例としては、「ロトリル(アルケマ社製)」等が挙げられる。

【0055】

〔多官能性イソシアネート化合物、及びエポキシ樹脂の添加〕

本発明の複合体においては金属部品と樹脂組成物部品との接合性がより優れたものとなることから、樹脂組成物部品はPPS70〜99重量%及びポリオレフィン系樹脂1〜30重量%を含む樹脂分合計100重量部に対し、更に多官能性イソシアネート化合物0.1〜6重量部及び/又はエポキシ樹脂1〜25重量部を配合してなるものであることが好ましい。

【0056】

この多官能性イソシアネート化合物は、市販の非ブロック型、ブロック型のものが使用できる。該多官能性非ブロック型イソシアネート化合物としては、例えば4,4’−ジフェニルメタンジイソシアネート、4,4’−ジフェニルプロパンジイソシアネート、トルエンジイソシアネート、フェニレンジイソシアネート、ビス(4−イソシアネートフェニル)スルホン等が例示される。また、この多官能性ブロック型イソシアネート化合物としては、分子内に2個以上のイソシアネート基を有し、そのイソシアネート基を揮発性の活性水素化合物と反応させて、常温では不活性としたものであり、この多官能性ブロック型イソシアネート化合物の種類は特に規定したものではなく、一般的には、アルコール類、フェノール類、ε−カプロラクタム、オキシム類、活性メチレン化合物類等のブロック剤によりイソシアネート基がマスクされた構造を有する。この多官能性ブロック型イソシアネートとしては、例えば「タケネート(日本国、三井竹田ケミカル社製)」等が挙げられる。

【0057】

このエポキシ樹脂としては、一般にビスフェノールA型、クレゾールノボラック型等として知られているエポキシ樹脂を用いることができ、該ビスフェノールA型エポキシ樹脂としては、例えば「エピコート(日本国、ジャパンエポキシレジン社製)」等が挙げられ、該クレゾールノボラック型エポキシ樹脂としては、「エピクロン(日本国、大日本インキ化学工業社製)」等が挙げられる。

【0058】

〔樹脂成分への充填材の添加〕

また、本発明の複合体は、金属部品と樹脂組成物部品の線膨張率差の調整及び樹脂組成物部品の機械的強度を向上することを目的として、PPS70〜99重量%及びポリオレフィン系樹脂30〜1重量%を含む樹脂分合計100重量部に対し、さらに充填剤1〜200重量部、より好ましくは10〜150重量部を含んでなる樹脂組成物部品であることが好ましい。

【0059】

この充填剤としては繊維状充填剤、粒状充填剤、板状充填剤等の充填剤を挙げることができ、該繊維状充填剤としては、例えばガラス繊維、炭素繊維、アラミド繊維などが挙げられ、ガラス繊維の具体的例示としては、平均繊維径が6〜14μmのチョップドストランド等が挙げられる。また、該板状、粒状充填剤としては、例えば炭酸カルシウム、マイカ、ガラスフレーク、ガラスバルーン、炭酸マグネシウム、シリカ、タルク、粘土、炭素繊維やアラミド繊維の粉砕物等が挙げられる。この充填剤は、シランカップリング剤、チタネート系カップリング剤で処理したものあることが好ましい。

【0060】

〔インサートと射出成形〕

本発明の複合体の製造方法としては、該複合体の製造が可能である限りにおいて如何なる製造方法を用いることも可能であるが、その中でも特に複合体の生産性と確実性に優れることから該金属部品をインサートした射出成形法により製造するものが良く、以下その実施方法を開示する。射出成形金型を用意し、金型を開いてその一方に前記のような処理等により得られた金属部品をインサートし、金型を閉じ、PPS70〜99重量%及びポリオレフィン系樹脂1〜30重量%を含む樹脂分組成の熱可塑性樹脂組成物を射出し、固化した後に金型を開き離型することにより、複合体の製造を行う。

【0061】

射出条件について説明する。前述した本発明の固着原理の理論面から考察して、成形条件の基本は溶融樹脂が高温高圧でインサートした金属部品に接触することである。その意味で一般の射出成形と若干異なる点がある。要点は、金型温度としてやや高めにすることである。具体的には、100℃以上が好ましく、より好ましくは120℃以上である。一方、射出温度、射出圧、射出速度は特に通常の射出成形と変わらない。

【発明の効果】

【0062】

以上詳記したように、本発明の複合体は、樹脂組成物部品と金属部品とが容易に剥がれることなく一体化されたものである。金属部品の表面に電子顕微鏡観察で測定した、数平均内径10〜80nmの凹部、又は孔の開口部で覆われた金属部品、及び、PPS70〜99重量%とポリオレフィン系樹脂1〜30重量%を含む樹脂分組成を有する熱可塑性樹脂組成物を使用することにより接合性が高まった。

【図面の簡単な説明】

【0063】

【図1】図1は、金属板と樹脂組成物との複合体4を製造する過程を模式的に示した金型構成図である。

【図2】図2は、金属板と樹脂組成物との複合体を模式的に示す単体の外観図である。

【図3】図3は、水酸化マグネシウム懸濁液を使用して超微細エッチングして得たA5052アルミ合金の表面写真である。

【図4】図4は、水和ヒドラジン水溶液を使用して超微細エッチングして得たA5052アルミ合金の表面写真である。

【発明を実施するための最良の形態】

【0064】

以下、本発明の実施の形態を実施例によって説明する。なお、図1、図2は各実施例の共通の図として使用する。図1は、所定形状に加工された金属部品1を射出成形金型2、3にインサートし、PPS組成物4を、ピンゲート5を通して射出し、微細凹部を有する接合面6により金属部品1と一体化された複合体を製造する過程を模式的に示した金型構造図である。図2は、接合後の複合体7を示す外観図である。以下の実施例は、本発明に関わり製造される種々の接合強度をせん断破断強度の測定値により示し、本発明の有効性を確認したものである。

【実施例】

【0065】

以下、本発明の実施例を詳記する。

以下に実施例より得られた複合体の評価・測定方法を示す。

【0066】

〜PPSの溶融粘度測定〜

直径1mm、長さ2mmのダイスを装着した高化式フローテスター「CFT−500(島津製作所社製)」にて、測定温度315℃、荷重10kgの条件下で溶融粘度の測定を行った。

【0067】

〜金属部品の電子顕微鏡観察〜

SEM型の電子顕微鏡「S−4800(日立製作所社製)」を使用し、1.0KVにて観察した。

【0068】

〜凹部の数平均内径の定義〜

前記の電子顕微鏡による観察写真を使用し、一辺200又は300nmの正方形内に認められる全ての凹部についてその内径を計り取る。円形でないものは面積が同等の円として内径を仮定する。仮定した内径も含め、全てを積算して個数で除したものを数平均内径とする。

【0069】

〜複合体の接合強度の測定〜

引っ張り試験機「モデル1323(アイコーエンジニヤリング社製)」を使用し、引っ張り速度10mm/分でせん断破断力を測定した。

【0070】

[調整例1(PPS組成物の調製例)]

攪拌機を装備する50リットルオートクレーブに、Na2S・2.9H2O6,214g、及びN−メチル−2−ピロリドン17,000gを仕込み、窒素気流下攪拌しながら徐々に205℃まで昇温して、1,355gの水を留去した。この系を140℃まで冷却した後、p−ジクロロベンゼン7,160gとN−メチル−2−ピロリドン5,000gを添加し、窒素気流下に系を封入した。この系を2時間かけて225℃に昇温し、225℃にて2時間重合させた後、30分かけて250℃に昇温し、さらに250℃にて3時間重合を行った。重合終了後、室温まで冷却しポリマーを遠心分離機により単離した。該固形分を温水でポリマーを繰り返し洗浄し100℃で一昼夜乾燥することにより、溶融粘度が280ポイズのPPS(以下、PPS(1)と記す。)を得た。このPPS(1)を、さらに窒素雰囲気下250℃で3時間硬化を行いPPS(以下、PPS(2)と記す。)を得た。

【0071】

得られたPPS(2)の溶融粘度は、400ポイズであった。

得られたPPS(2)6.0kgとエチレン−アクリル酸エステル−無水マレイン酸三元共重合体1.5kg「ボンダインTX8030(アルケマ社製)」、エポキシ樹脂「エピコート1004(ジャパンエポキシレジン社製)」0.5kgをあらかじめタンブラーにて均一に混合した。その後、二軸押出機「TEM−35B(東芝機械社製)」にて、平均繊維径9μm、繊維長3mmのガラス繊維「RES03−TP91(日本板硝子社製)」をサイドフィーダーから添加量が20重量%となるように供給しながら、シリンダー温度300℃で溶融混練してペレット化したPPS組成物(1)を得た。得られたPPS組成物(1)を175℃で5時間乾燥した。

【0072】

[調整例2(PPS組成物の調製)]

調整例1で得られたPPS(1)を、酸素雰囲気下250℃で3時間硬化を行いPPS(以下、PPS(3)と記す。)を得た。得られたPPS(3)の溶融粘度は、1800ポイズであった。

得られたPPS(3)5.98kgとポリエチレン0.02kg「ニポロンハード8300A(日本国、東ソー社製)」をあらかじめタンブラーにて均一に混合した。その後、二軸押出機「TEM−35B」にて、平均繊維径9μm、繊維長3mmのガラス繊維「RES03−TP91」をサイドフィーダーから添加量が40重量%となるように供給しながら、シリンダー温度300℃で溶融混練してペレット化したPPS組成物(2)を得た。得られたPPS組成物(2)を175℃で5時間乾燥した。

【0073】

[調整例3(PPS組成物の調製)]

調整例1で得られたPPS(2)7.2kgとグリシジルメタクリレート−エチレン共重合体0.8kg「ボンドファーストE(住友化学社製)」をあらかじめタンブラーにて均一に混合した。その後、二軸押出機「TEM−35B」にて、平均繊維径9μm、繊維長3mmのガラス繊維「RES03−TP91」をサイドフィーダーから添加量が20重量%となるように供給しながら、シリンダー温度300℃で溶融混練してペレット化したPPS組成物(3)を得た。得られたPPS組成物(3)を175℃で5時間乾燥した。

【0074】

[調整例4(PPS組成物の調製)]

調整例1で得られたPPS(2)4.0kgとエチレン−アクリル酸エステル−無水マレイン酸三元共重合体4.0kg「ボンダインTX8030(アルケマ社製)」をあらかじめタンブラーにて均一に混合した。その後、二軸押出機「TEM−35B」にて、平均繊維径9μm、繊維長3mmのガラス繊維「RES03−TP91」をサイドフィーダーから添加量が20重量%となるように供給しながら、シリンダー温度300℃で溶融混練してペレット化したPPS組成物(4)を得た。得られたPPS組成物(4)を175℃で5時間乾燥した。

【0075】

[実施例1]

市販の1.6mm厚のA5052アルミ合金を購入し、18mm×45mmの長方形片多数に切断し、金属板1であるアルミニウム合金板とした。アルミ合金板を電子顕微鏡観察したところ、数平均内径80nm以下の凹部で表面が覆われているという様子は観測されなかった。このアルミニウム合金板の端部に穴を開け、十数個に対し塩化ビニルでコートした銅線を通し、アルミニウム合金板同士が互いに重ならないように銅線を曲げて加工し、全てを同時にぶら下げられるようにした。

【0076】

槽に市販のアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」7.5%を水に投入した後で75℃として加熱溶解し、前記のアルミニウム合金板を5分浸漬し、よく水洗した。続いて別の槽に40℃とした1%塩酸水溶液を用意し、これに前記のアルミニウム合金板を1分浸漬してよく水洗した。続いて別の槽に40℃とした1%苛性ソーダ水溶液を用意し、1分浸漬してよく水洗した。続いて別の槽に40℃とした1%塩酸水溶液を用意し、これに前記のアルミニウム合金板を1分浸漬してよく水洗した。これまでが液処理の内の前処理工程である。

【0077】

続いて別の槽に40℃とした2%の水酸化マグネシウムを溶いた侵食性懸濁液を用意し、3分浸漬してよく水洗し、40℃で15分、および60℃で5分、温風乾燥機で乾燥した。綺麗なアルミ箔の上でアルミニウム合金板から銅線を抜いて置き、まとめて包んだ。このとき、接合すべき面(穴を開けたのと反対側の端部)に指は触れていない。1日後、うち1個を電子顕微鏡による観察を行い、平均内径55nmの微細凹部が表面を覆っていることを確認した。これは図3にこの写真を示す。

【0078】

その2日後、残りのアルミニウム合金板を取り出し、油分等が付着せぬよう穴のある方を手袋で摘まみ140℃とした射出成形金型にインサートした。 金型を閉じ調製例1により得られたPPS組成物(1)を射出温度300℃で射出した。金型温度は140℃であり、図2で示す一体化した複合体12個を得た。樹脂部4の大きさは10mm×45mm×5mmであり、接合面6は10mm×5mmの0.5cm2であった。これを170℃で1時間アニールし、その1日後、これらを引っ張り試験した。12個の平均のせん断破断力は5.9Mpa(60.5Kgf/cm2)であった。

【0079】

[比較例1]

調製例1により得られたPPS組成物(1)の代わりに、調製例2により得られたPPS組成物(2)を用いた以外は、実施例1と同様の方法により複合体を得た。1日後、これらを引っ張り試験しようとした。しかし、成形した10個のうち半数は引っ張り試験機にかける前の扱いで壊れてしまった。残分5個の平均のせん断破断力は2.0Mpa(20.5Kgf/cm2)であった。

【0080】

[実施例2]

市販の1.6mm厚のA1100アルミニウム合金板を購入し、18mm×45mmの長方形片多数に切断し、金属板1であるアルミニウム合金板とした。このアルミニウム合金板1の端部に穴を開け、十数個に対しその穴に塩化ビニルでコートした銅線を通し、アルミニウム合金板同士が互いに重ならないように銅線を曲げて加工し、全てを同時にぶら下げられるようにした。

【0081】

槽に市販のアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」7.5%を水に溶解加熱して75℃とし、前記のアルミニウム合金板を5分浸漬し、よく水洗した。続いて別の槽に40℃とした1%塩酸水溶液を用意し、これに前記アルミニウム合金板を1分浸漬してよく水洗した。続いて別の槽に40℃とした1%苛性ソーダ水溶液を用意し、1分浸漬してよく水洗した。続いて別の槽に40℃とした1%塩酸水溶液を用意し、1分浸漬してよく水洗した。ここまでが前処理である。

【0082】

続いて別の槽に60℃とした5%の一水和ヒドラジン水溶液を用意し、1分浸漬して十分に水洗した。これを、40℃で15分、60℃で5分温風乾燥機に入れて乾燥した。綺麗なアルミ箔の上にこのアルミニウム合金板を銅線抜いて置き、まとめて包んだ。このとき、接合すべき面(穴を開けたのと反対側の端部)に指は触れていない。

【0083】

1日後、うち1個を電子顕微鏡による観察を行ったところ、表面は数平均内径23nmの凹部で覆れていた。この様子を図4に示す。又、別の1個をXPS観察にかけて表面に存在する原子組成の分析を行ったところ窒素原子が明確に観察された。これは液処理で使用したヒドラジンが乾燥後も残って、おそらく化学吸着して、アルミニウム合金表面に残っていることを示すものである。

【0084】

2日後、残りのアルミニウム合金板を取り出し、油分等が付着せぬよう穴のある方を手袋で摘まみ140℃とした射出成形金型にインサートした。金型を閉じ、調製例1により得られたPPS組成物(1)を射出温度300℃で射出し、図2で示す一体化した複合体で形状は実施例1と同じもの、10個を得た。この複合体を引っ張り試験機でせん断破断力を測定したところ、平均で27.5Mpa(280Kgf/cm2)あった。

【0085】

[実施例3]

実施例2と全く同様にしてA1100アルミニウム合金板の液処理を進めたが、60℃とした5%の一水和ヒドラジン水溶液の槽に浸漬してよく水洗した後に、更に別の槽に用意した40℃の1%硝酸水溶液に30秒浸漬してよく水洗したところが異なる。その後、40℃で15分、60℃で5分温風乾燥機に入れて乾燥した。綺麗なアルミ箔の上にアルミニウム合金板を銅線を抜いて置き、まとめて包み保管した。このとき、接合すべき面(穴を開けたのと反対側の端部)に指は触れていない。

【0086】

1日後、うち1個を電子顕微鏡による観察を行い、数平均内径25nmの凹部が表面を覆っていることを確認した。又、他の1個を使ってXPS観察をしたところ窒素原子は観察できなかった。このことから、このアルミニウム合金板にはアミン系化合物、即ちヒドラジンは吸着しておらず、液処理の最後に酸性液に浸漬し水洗したことが吸着ヒドラジンを脱離させたものとみられる。

【0087】

その2日後、残りのアルミニウム合金板を取り出し、油分等が付着せぬよう穴のある方を手袋で摘まみ140℃とした射出成形金型にインサートした。金型を閉じ、調製例1により得られたPPS組成物(1)を射出温度300℃で射出し、図2で示す一体化した複合体で形状は実施例1と同じ物、10個を得た。この複合体を引っ張り試験機でせん断破断力を測定したところ、平均で9.7Mpa(99Kgf/cm2)であった。

【0088】

前例(実施例2)によるアルミニウム合金板は本発明者らが以前に行った発明(特願2002−325244)にもよっており、アルミニウム合金表面にアミン系化合物が吸着しているのがXPSで確認される系である。そのような系ではPPSやPBT系樹脂を使用することで強烈な射出接合が起こることは分かっておりその通りであった。本例は実施例2と殆ど同じ凹部で覆われているが、本例ではアミン系化合物が吸着していない(XPSで窒素が確認されない)のに対し実施例2ではXPSで窒素原子が認められアミン系化合物の吸着が想定される。

【0089】

もし表面に吸着アミン系化合物(実施例2では吸着したヒドラジン)が存在すれば、溶融したPPS系樹脂と接触した場合にPPS分子末端塩素とアミン系化合物の反応が生じると考えられ、発熱するとみられる。発熱があれば溶融したPPSは結晶化固化が遅れ、アルミニウム合金表面にある凹部に入り易い。これが実施例2で強烈な射出接合力を生んだのであろう。ところが本例では、アルミニウム合金板表面に於ける発熱反応がないにも拘わらず結構強い結合が生じていた。もし実施例2から、全ての凹部に使用PPS系樹脂が入り込んだとしてその場合のせん断破断力が300Kgf/cm2(29.4Mpa)あったと仮定すると、本例では約100Kgf/cm2(9.8Mpa)のせん断破断力であるから凹部の内の約1/3に樹脂が入り込めた計算になる。

【0090】

[実施例4]

市販の1.5mm厚のAZ31Bマグネシウム合金板(日本国、日本金属社製)を購入し、18mm×45mmの長方形片に切断し、金属部品2であるマグネシウム合金板とした。このマグネシウム合金板の端部に穴を開け、十数個を塩化ビニルでコートした銅線を通し、マグネシウム合金板同士が互いに重ならないように銅線を曲げて加工し、全てを同時にぶら下げられるようにした。槽に市販のマグネシウム合金用脱脂材「クリーナー160(日本国、メルテックス社製)」10%を水に溶解して加熱して75℃とし5分浸漬して水洗した。

【0091】

次いで前記のマグネシウム合金板を40℃とした1%酢酸水溶液に2分浸漬して荒エッチングし、よく水洗した。続いて別の槽に75℃としたアルミ合金用脱脂剤「NE−6(メルテックス社製)」の7.5%濃度の水溶液を用意し5分間浸漬してスマット(汚れ)のうちのアルミニウム分を溶解した。続いて別の槽に75℃とした苛性ソーダの20%濃度水溶液を用意し、5分浸漬してスマットのうちの亜鉛分を溶解した。これで表面の汚れと錆を落とした。続いて別の槽に40℃とした2%硝酸水溶液に1.5分浸漬して微細エッチングし水洗した。これを60℃にした温風乾燥機に10分入れて乾燥した。その後、これらは乾燥剤入りのデシケータ内に保管した。

【0092】

2日後、このうち1個を電子顕微鏡による観察を行い、表面が数平均内径35nmの凹部で覆われていることを確認した。更に1日後にこのマグネシウム合金板を金型にインサートしPPS組成物(1)を射出した。この工程はその他の実施例、参考例と同様に行ったが一体化した複合品では金属部の形状が異なる。即ち、図2で言えば、金属部分1は1.5mm×18mm×45mmであり、樹脂部4は10mm×45mm×5mmであり、接合部分は10mm×5mm(0.5cm2)であった。マグネシウム合金板は熱可塑性樹脂組成物と射出接合し、引っ張り試験を行ったが、その結果、せん断破断力は平均で11.8Mpa(120.2Kgf/cm2)あった。

【0093】

[比較例2]

PPS組成物(1)の代わりに、調製例2により得られたPPS組成物(2)とした以外は、実施例4と同様の方法により複合体を得た。1日後、これらを引っ張り試験しようとした。しかし、成形した十数個のうち半数以上は引っ張り試験機にかける前の扱いで壊れてしまった。残分5個の平均のせん断破断力は1.0Mpa(10.5Kgf/cm2)であった。

【0094】

[実施例5]

市販の1.5mm厚のAZ31Bマグネシウム合金板(日本金属社製)を購入し、18mm×45mmの長方形片に切断し、金属部品2であるマグネシウム合金板とした。このマグネシウム合金板の端部に穴を開け、十数個を塩化ビニルでコートした銅線を通し、マグネシウム合金板同士が互いに重ならないように銅線を曲げて加工し、全てを同時にぶら下げられるようにした。槽に市販のマグネシウム合金用脱脂材「クリーナー160」10%を水に溶解して加熱して75℃とし5分浸漬して水洗した。

【0095】

次いで前記のマグネシウム合金板を40℃とした1%酢酸水溶液に2分浸漬して荒エッチングし、よく水洗した。続いて別の槽に75℃としたアルミ合金用脱脂剤「NE−6」の7.5%濃度の水溶液を用意し5分間浸漬してスマットのうちのアルミニウム分を溶解した。続いて別の槽に75℃とした苛性ソーダの20%濃度水溶液を用意し、5分浸漬してスマットのうちの亜鉛分を溶解した。続いて別の槽に40℃とした1%クエン酸水溶液に2分浸漬して微細エッチングし水洗した。これを60℃にした温風乾燥機に10分入れて乾燥した。その後、これらは乾燥剤入りのデシケータ内に保管した。

【0096】

2日後、このうち1個を電子顕微鏡による観察を行い、表面が数平均内径30nmの凹部で覆われていることを確認した。更に1日後にこのマグネシウム合金板を金型にインサートしPPS組成物(1)を実施例4と同様にして射出した。マグネシウム合金板は熱可塑性樹脂組成物と射出接合し、引っ張り試験を行ったが、その結果、せん断破断力は平均で12.7Mpa(130Kgf/cm2)あった。

【0097】

[実施例6]

調製例1により得られたPPS組成物(1)の代わりに、調製例3により得られたPPS組成物(3)を用いた以外は、実施例2と同様の方法により複合体を得た。この複合体を引っ張り試験機でせん断破断力を測定したところ、平均で21.6Mpa(220Kgf/cm2)であった。

【0098】

[比較例3]

PPS組成物(1)の代わりに、調製例4により得られたPPS組成物(4)とした以外は、実施例1と同様の方法により複合体の製造を試みたが、成形時に多量のガスが発生し、成形を中断した。

【0099】

[比較例4]

市販の1.6mm厚のA5052アルミニウム合金板を購入し、18mm×45mmの長方形片多数に切断し、金属板1であるアルミニウム合金板とした。このアルミニウム合金板1の端部に穴を開け、5個に対しその穴に塩化ビニルでコートした銅線を通し、アルミニウム合金板同士が互いに重ならないように銅線を曲げて加工し、全てを同時にぶら下げられるようにした。

【0100】

1リットルビーカーにアセトンを500cc入れて、前記のアルミニウム合金板を15分浸漬し、その後よく水洗し、40℃とした温風乾燥機に20分入れて乾燥した。1枚を電子顕微鏡観察したが、大きさが規定できるような凹部は見出されなかった。残部4個の各々に対し実施例1と全く同様にしてPPS組成物を使用して射出接合実験をした。しかしながら、金型が開いた時点で樹脂部分とアルミニウム合金部が剥がれ、一体化品として入手できなかった。

[比較例5]

市販の1.6mm厚のA5052アルミ合金を購入し、18mm×45mmの長方形片に切断し、金属板1であるアルミニウム合金板とした。このアルミニウム合金板の端部に穴を開け、十数個に対し塩化ビニルでコートした銅線を通し、アルミニウム合金板同士が互いに重ならないように銅線を曲げて加工し、全てを同時にぶら下げられるようにした。槽に市販のアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」7.5%を水に投入した後で75℃として加熱溶解し、前記のアルミニウム合金板を5分浸漬し、よく水洗した。

【0101】

続いて別の槽に40℃とした1%塩酸水溶液を用意し、これに前記のアルミニウム合金板を1分浸漬してよく水洗した。続いて別の槽に40℃とした1%苛性ソーダ水溶液を用意し、1分浸漬してからイオン交換水の流水で十分に水洗した。 これは実施例1と比較し、アルミニウム合金の液処理として前処理しかしなかったようなものである。綺麗なアルミ箔の上にアルミニウム合金板から銅線を抜いて置き、まとめて包んだ。このとき、接合すべき面(穴を開けたのと反対側の端部)に指は触れていない。

【0102】

1日後、うち1個を電子顕微鏡による観察を行ったが、微細凹部で覆われているというより100〜200nm単位の凹凸ある丘陵状であった。

その2日後、残りのアルミニウム合金板を取り出し、油分等が付着せぬよう穴のある方を手袋で摘まみ140℃とした射出成形金型にインサートした。金型を閉じ調製例1により得られたPPS組成物(1)を射出温度300℃で射出した。金型温度は140℃であった。図2で示す一体化した複合体12個を得んとしたが、1日放置して引っ張り試験機にかけようとして触れているうちに全て壊れてしまった。

【0103】

[実施例7]

市販の1.6mm厚のA5052アルミ合金を購入し、18mm×45mmの長方形片に切断し、金属板1であるアルミニウム合金板とした。このアルミニウム合金板の端部に穴を開け、十数個に対し塩化ビニルでコートした銅線を通し、アルミニウム合金板同士が互いに重ならないように銅線を曲げて加工し、全てを同時にぶら下げられるようにした。

【0104】

槽に市販のアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」7.5%を水に投入した後で75℃として溶解し、前記のアルミニウム合金板を5分浸漬し5分間純水流水で水洗し、40℃にした温風乾燥機に15分入れ、続いて60℃とした温風乾燥機に5分入れて乾燥した。これをアルミ箔に包んで保管した。

1日後、10個を取り出し、実施例1と同様にして、調製例1により得られたPPS組成物(1)を射出温度300℃で射出した。金型温度は140℃であった。図2で示す一体化した複合体10個を得、更に1日放置して引っ張り試験したところ平均7.4Mpa(75Kgf/cm2)で破断した。電子顕微鏡でアルミ合金部分を観察したところ数平均内径48nmの凹部でほぼ覆われていた。脱脂剤水溶液はPH9.0の弱塩基性でありこれだけでも微細エッチングされていたことが分かった。

【0105】

[実施例8]

市販の1.6mm厚のA5052アルミ合金を購入し、18mm×45mmの長方形片多数に切断し、金属板1であるアルミニウム合金板とした。このアルミニウム合金板の端部に穴を開け、十数個に対し塩化ビニルでコートした銅線を通し、アルミニウム合金板同士が互いに重ならないように銅線を曲げて加工し、全てを同時にぶら下げられるようにした。

【0106】

槽に市販のアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」7.5%を水に投入した後で75℃として加熱溶解し、前記のアルミニウム合金板を5分浸漬し、よく水洗した。続いて別の槽に50℃とした10%苛性ソーダ水溶液を用意し、これに前記のアルミニウム合金板を0.5分浸漬してよく水洗した。

【0107】

続いて別の槽に90℃とした60%硝酸液を用意し、15秒浸漬してよく水洗した。続いて別の槽に20℃とした5%硫酸水溶液を用意し、前記のアルミニウム合金の穴部に直流電源装置「ASR3SD−150−500(中央製作所製)」の陽極を結線し、陰極は槽に入れた鉛板に結線して5A/dm2の電流密度になる定電流制御で陽極酸化した。40分陽極酸化して水洗し、60℃とした温風乾燥機に1時間入れて乾燥した。1日後、うち1個を電子顕微鏡による観察を行い、数平均内径17nmの微細開口部が表面を覆っていることを確認した。

【0108】

その2日後、残りのアルミニウム合金板を取り出し、油分等が付着せぬよう穴のある方を手袋で摘まみ140℃とした射出成形金型にインサートした。 金型を閉じ調製例1により得られたPPS組成物(1)を射出温度300℃で射出した。金型温度は140℃であり、図2で示す一体化した複合体12個を得た。樹脂部の大きさは10mm×45mm×5mmであり、接合面6は10mm×5mmの0.5cm2であった。1日後、これらを引っ張り試験した。12個の平均のせん断破断力は15.8Mpa(161Kgf/cm2)であった。

【産業上の利用可能性】

【0109】

本発明を適用することで、即ち、接合性の向上、効率化、適用範囲の拡大等を図ることで、モバイル電子機器や家電機器の軽量化や、車載機器や部品の軽量化、ロボットの腕や足の軽量化、その他多くの分野で部品、筐体の供給、軽量化、生産性に寄与することができる。

【符号の説明】

【0110】

1:金属板

2,3:金型

4:樹脂組成物

5:ピンポイントゲート

6:接合面

7:複合体

【特許請求の範囲】

【請求項1】

陽極酸化法により形成された数平均内径10〜80nmである孔の開口部で表面を覆われた金属部品と、

前記金属部品に射出成形で固着されたポリフェニレンスルフィド70〜99重量%及びポリオレフィン系樹脂1〜30重量%を含む樹脂分組成の樹脂組成物部品と

からなることを特徴とする複合体。

【請求項2】

請求項1に記載の複合体において、

前記金属部品は、マグネシウム、マグネシウム合金、アルミニウム、アルミニウム合金、銅、銅合金、及びチタン合金、から選択される1種の金属部品であることを特徴とする複合体。

【請求項3】

請求項1又は2に記載の複合体において、

前記樹脂組成物部品は、前記ポリフェニレンスルフィド70〜99重量%、前記ポリオレフィン系樹脂1〜30重量%を含む樹脂分合計100重量部に対して、多官能性イソシアネート化合物0.1〜6重量部及び/又はエポキシ樹脂1〜25重量部を配合してなることを特徴とする複合体。

【請求項4】

請求項1〜3から選択される1項に記載の複合体において、

前記樹脂組成物部品は、ポリフェニレンスルフィド70〜99重量%、ポリオレフィン系樹脂1〜30重量%を含む樹脂分合計100重量部に対して、更に充填剤1〜200重量部を配合してなる樹脂組成物部品であることを特徴とする複合体。

【請求項5】

請求項4に記載の複合体において、

前記充填剤は、ガラス繊維、炭素繊維、アラミド繊維、炭酸カルシウム、炭酸マグネシウム、シリカ、タルク、粘土、及びガラス粉から選ばれる1種以上であることを特徴とする複合体。

【請求項6】

請求項1〜5から選択される1項に記載の複合体において、

前記ポリオレフィン系樹脂は、無水マレイン酸変性エチレン系共重合体、グリシジルメタクリレート変性エチレン系共重合体、グリシジルエーテル変性エチレン系共重合体、及びエチレンアルキルアクリレート共重合体から選択される1種以上であることを特徴とする複合体。

【請求項7】

請求項1〜5から選択される1項に記載の複合体において、

前記ポリオレフィン系樹脂は、エチレン−アクリル酸エステル−無水マレイン酸三元共重合体、及びエチレン−グリシジルメタクリレートニ元共重合体から選択される1種以上であることを特徴とする複合体。

【請求項8】

数平均内径10〜80nmの孔開口部で覆われた金属部品とする陽極酸化型の表面処理工程と、該表面処理工程がなされた金属部品を射出成形金型にインサートしポリフェニレンスルフィド70〜99重量%及びポリオレフィン系樹脂1〜30重量%を含む樹脂分組成の樹脂組成物を射出して樹脂組成物部品として成形するとともに金属部品に射出接合する接合工程、とからなることを特徴とする複合体の製造方法。

【請求項1】

陽極酸化法により形成された数平均内径10〜80nmである孔の開口部で表面を覆われた金属部品と、

前記金属部品に射出成形で固着されたポリフェニレンスルフィド70〜99重量%及びポリオレフィン系樹脂1〜30重量%を含む樹脂分組成の樹脂組成物部品と

からなることを特徴とする複合体。

【請求項2】

請求項1に記載の複合体において、

前記金属部品は、マグネシウム、マグネシウム合金、アルミニウム、アルミニウム合金、銅、銅合金、及びチタン合金、から選択される1種の金属部品であることを特徴とする複合体。

【請求項3】

請求項1又は2に記載の複合体において、

前記樹脂組成物部品は、前記ポリフェニレンスルフィド70〜99重量%、前記ポリオレフィン系樹脂1〜30重量%を含む樹脂分合計100重量部に対して、多官能性イソシアネート化合物0.1〜6重量部及び/又はエポキシ樹脂1〜25重量部を配合してなることを特徴とする複合体。

【請求項4】

請求項1〜3から選択される1項に記載の複合体において、

前記樹脂組成物部品は、ポリフェニレンスルフィド70〜99重量%、ポリオレフィン系樹脂1〜30重量%を含む樹脂分合計100重量部に対して、更に充填剤1〜200重量部を配合してなる樹脂組成物部品であることを特徴とする複合体。

【請求項5】

請求項4に記載の複合体において、

前記充填剤は、ガラス繊維、炭素繊維、アラミド繊維、炭酸カルシウム、炭酸マグネシウム、シリカ、タルク、粘土、及びガラス粉から選ばれる1種以上であることを特徴とする複合体。

【請求項6】

請求項1〜5から選択される1項に記載の複合体において、

前記ポリオレフィン系樹脂は、無水マレイン酸変性エチレン系共重合体、グリシジルメタクリレート変性エチレン系共重合体、グリシジルエーテル変性エチレン系共重合体、及びエチレンアルキルアクリレート共重合体から選択される1種以上であることを特徴とする複合体。

【請求項7】

請求項1〜5から選択される1項に記載の複合体において、

前記ポリオレフィン系樹脂は、エチレン−アクリル酸エステル−無水マレイン酸三元共重合体、及びエチレン−グリシジルメタクリレートニ元共重合体から選択される1種以上であることを特徴とする複合体。

【請求項8】

数平均内径10〜80nmの孔開口部で覆われた金属部品とする陽極酸化型の表面処理工程と、該表面処理工程がなされた金属部品を射出成形金型にインサートしポリフェニレンスルフィド70〜99重量%及びポリオレフィン系樹脂1〜30重量%を含む樹脂分組成の樹脂組成物を射出して樹脂組成物部品として成形するとともに金属部品に射出接合する接合工程、とからなることを特徴とする複合体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−64496(P2010−64496A)

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願番号】特願2009−292708(P2009−292708)

【出願日】平成21年12月24日(2009.12.24)

【分割の表示】特願2005−238076(P2005−238076)の分割

【原出願日】平成17年8月19日(2005.8.19)

【出願人】(000003300)東ソー株式会社 (1,901)

【出願人】(000206141)大成プラス株式会社 (87)

【Fターム(参考)】

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願日】平成21年12月24日(2009.12.24)

【分割の表示】特願2005−238076(P2005−238076)の分割

【原出願日】平成17年8月19日(2005.8.19)

【出願人】(000003300)東ソー株式会社 (1,901)

【出願人】(000206141)大成プラス株式会社 (87)

【Fターム(参考)】

[ Back to top ]