複合体の陰極材料

電気化学的活性金属相と、絶縁相と、導電性相と、を含み、リチウムイオン電気化学セル用の負極において有用な活性材料である複合粒子が提供される。電気的活性相はシリコンを含む。負極において活性材料として提供される複合粒子を含むリチウムイオン電気化学セル、並びに提供される複合粒子を作製する方法が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本開示はリチウムイオン電気化学セル用の陰極を作製するのに有用な組成物に関する。

【背景技術】

【0002】

近年、陰極内に合金の電気化学的活性材料含む、高エネルギーリチウムイオンセルが作られている。かかる材料は典型的に、黒鉛単体よりも高い重力及び体積エネルギー密度を有する。合金アノード材料は典型的にSi又はSn系であり、電気化学的活性構成成分及び電気化学的不活性構成成分を含む。電気化学的に非活性較正要素は、粒子の体積膨張を制限する。例えば、Siは完全にリチオ化されたとき(2194mAh/cc容量)、280%膨張することができ、一方でSi/電気化学的不活性な40/60の2つの構成成分合金は、約112%の体積膨張(1573Ah/L容量)を有する。この効果は単純な希釈である。総容量は電気化学的不活性構成成分の添加と共に線形に減少する。合金アノード材料の望ましくない特性は、それらが低電圧において電気化学的還元に触媒作用を及ぼし得るということである。

【0003】

合金アノード材料は通常、非晶質又はナノ結晶性であり、サイクル性能を改善する。かかるミクロ構造は典型的に、溶融紡糸、機械的ミリング、又はスパッタリングによって作られる。これらの中でも、溶融紡糸及び機械的ミリングは商業的に実行可能である。

【発明の概要】

【発明が解決しようとする課題】

【0004】

体積膨張に耐性があり、かつ高い体積及び重力のエネルギー密度を有する合金アノード材料に対する必要性がある。比較的小さな表面積と、従来の材料よりも低い表面反応性を有する合金アノード材料に対する必要性もある。

【課題を解決するための手段】

【0005】

シリコンを含む活性金属相と、絶縁相と、リチウムイオン電気化学セルにおいて使用するために、負極に組み込まれるとき有用でありL導電性相と、を含む複合材料が提供される。提供される粒子は、負極として使用される純合金粉末に勝る多くの利点を有することができる。これらの複合体のいくつかの実施形態は低表面積の粉末を形成することができる。提供される複合粒子はまた、純合金のアノード材料よりも電極の分解を触媒しにくくなり得る。

【0006】

一態様では、電気化学的活性金属相と、絶縁相と、導電性相と、を含む、複合粒子が提供され、電気化学的活性金属相は、複合粒子の体積の50体積パーセント未満を占有し、絶縁相は、複合粒子の体積の50体積パーセント未満を占有する。いくつかの実施形態では、絶縁相は複合粒子の体積の少なくとも10体積パーセントを占有する場合がある。複合粒子は、平均最長寸法において、約50ナノメートル未満のグレインを含む相を有することができる。相は、粒子全体に実質的に均一に分散され得る。

【0007】

シリコンを含む活性相は、リチウムイオンセルの通常動作中にリチウムと反応する、複合体における唯一の相である。絶縁相及び導電性相は、リチウムイオンセルにおける通常動作下では、リチウムと電気化学的に非反応性である。リチウムと反応する、望ましくない相の例はNiOである。NiOのリチウムとの反応は、ニッケル金属及びLi2O内へのNiOの分解となる。この反応で消費されたリチウムは、負極材料の通常動作電圧よりも高い電圧においてのみ取り除くことができ、望ましくない高い不可逆的なセル容量となる。

【0008】

別の態様において、電気化学的活性金属相、絶縁相、及び導電性相を含む複合粒子を形成する方法が提供され、これは前駆体材料を提供する工程と、この前駆体材料を機械的にミリングして、電気化学的活性金属相、絶縁相、及び導電性相を含む複合粒子を形成する工程と、を含む。前駆体材料は、電気化学的活性金属相、絶縁相、及び導電性相を含み得る。あるいは、前駆体材料は、機械的なミリングの間に、電気化学的活性金属相、絶縁相、及び導電性相を形成する化学元素及び化合物を含んでもよい。

【0009】

本開示において、

「活性金属相」又は「電気化学的活性金属相」、又は「電気化学的活性相」又は「活性相」は、少なくとも1つの電気化学的活性金属を含む。

「非活性金属相」又は「電気化学的非活性金属相」又は「電気化学的非活性相」又は「非活性相」は、少なくとも1つの電気化学的活性金属を含まない相若しくはドメインを指す。

「導電性相」は、実質的に高い導電率を有するドメインを指し、金属導体、半金属、及び半導体を含むが、実質的に電気化学的活性ではない。

「電気化学的活性」は、リチウム金属に対して0V〜2Vの電圧において、リチウムと電気化学的に反応することできる、又はこれと合金することができる金属を指す。

「電気化学的不活性」は、リチウム金属に対して0V〜2Vの電圧において、リチウムと電気化学的に反応しない、又はこれと合金にならない材料を指す。

「絶縁相」は、実質的に電気を伝導せず、かつ実質的に電気化学的に活性ではない。

「リチオ化する」及び「リチオ化」は、リチウムを電極材料に加えるためのプロセスを指す。

「脱リチオ化する」及び「脱リチオ化」は、リチウムを電極材料から除去するためのプロセスを指す。

「充電する」及び「充電」は、電気化学エネルギーを電池に供給するためのプロセスを指す。

「放電」及び「放電している」は、例えば、セルを使用して所望の動作を実行するとき、電気化学エネルギーをセルから除去するためのプロセスを指す。

「正極」とは、放電プロセス中に電気化学的還元及びリチオ化が生じる電極(しばしば、カソードと呼ばれる)を指す。

「負極」は、放電中に電気化学酸化及び脱リチオ化が発生する電極(しばしばアノードと呼ばれる)を指す。

【0010】

提供される複合粒子は、リチウムイオン電気化学セル用の負極で使用されるときに有用であり得る。それらは体積膨張に耐性であることができ、かつ高い体積及び重力のエネルギー密度を有することができる。それらは比較的小さい表面積を有することができ、従来の材料よりも低い表面体積膨張に耐性であることができる。

【0011】

上記の概要は、本発明の全ての実施の開示された各実施形態を記述することを意図したものではない。図面の簡単な説明及び後に続く発明を実施するための形態は、説明に役立つ実施形態をより詳しく例示する。

【図面の簡単な説明】

【0012】

【図1】実施例1の複合体のXRDパターン複合体を示す。

【図2】実施例1の複合体を含む電極の電圧(V)対容量(mAh/g)のグラフ。

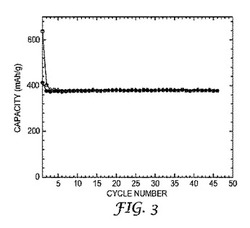

【図3】実施例1の複合体を含む電極の容量(mAh/g)対サイクル数のグラフ。

【図4】実施例2の複合体のXRDパターンを示す。

【図5】実施例2の複合体を含む電極の容量(mAh/g)対サイクル数のグラフ。

【図6】実施例2の複合体を含む電極の容量(mAh/g)対サイクル数のグラフ。

【発明を実施するための形態】

【0013】

以下の説明において、本明細書の説明の一部を構成しいくつかの特定の実施形態が例として示される添付の一連の図面を参照する。本発明の範囲又は趣旨を逸脱せずに、その他の実施形態が考えられ、実施され得ることを理解すべきである。したがって、以下の詳細な説明は、限定的な意味で解釈されるべきではない。

【0014】

他に指示がない限り、本明細書及び特許請求の範囲で使用される特徴の大きさ、量、物理特性を表す数字は全て、どの場合においても用語「約」によって修飾されるものとして理解されるべきである。それ故に、そうでないことが示されない限り、前述の明細書及び添付の特許請求の範囲で示される数値パラメータは、当業者が本明細書で開示される教示内容を用いて、目標対象とする所望の特性に応じて、変化し得る近似値である。終点による数の範囲の使用は、その範囲内(例えば、1〜5は、1、1.5、2、2.75、3、3.80、4、及び5を含む)の全ての数及びその範囲内の任意の範囲を含む。

【0015】

リチウムイオン電気化学セルにおける電極構成成分として有用な複合粒子が提供される。複合粒子は電気化学的活性金属相、絶縁相、及び導電性相を含む。「電気化学的活性金属」は、負極においてリチウム電気化学セルの充電及び放電中に、典型的に遭遇する条件下にて、リチウムと反応する金属を意味する。対照的に、「電気化学的非活性元素金属」は、これらの条件下でリチウムと反応しない金属である。両方の場合において、用語「金属」は、「半金属」と呼ばれることもあるシリコンなどの金属を含む。電気的活性金属はシリコンを含む。電気化学的活性金属はまた、例えばAl、C、Zn、Ga、Ge、Ag、Cd、In、Sn、Sb、Au、Hg、Pb、及びBiをなどの他の電気化学的活性元素を含む。

【0016】

提供される複合粒子はまた、電気化学的活性ではない絶縁層を含む。絶縁層はセラミック材料であってもよい。セラミックは無機の、典型的に非金属の固体であり、これは熱の反応、及び後に続く構成成分材料の冷却によって調製することができる。セラミック材料は結晶性又は部分的に結晶構造を有することができ、又は非晶質(例えばガラス)であってもよい。絶縁層は、ホウ酸塩、リン酸塩、炭酸塩、酸化物、硫酸塩、シリケート、ハロゲン化物、及びこれらの組み合わせを含むことができる。提供される複合粒子に有用な絶縁層は、Li、Na、Mg、Ca、La、Ce、Ti、Zr、K、Al、Si、B、及びこれらの組み合わせの酸化物を含む。いくつかの実施形態では、提供された複合材料は、Al2O3、MgAl2O3、LiAlO2、Li2CO3、SiO2、B2O3、LiF、及びこれらの組み合わせから選択される絶縁相を含む。絶縁相は、主にそれが結晶性である場合、化学量論的であってもよく、又は化学量論的でなくてもよい。「化学量論的」とは、相の構成成分の原子比率が整数比によって表すことができるということを意味する。典型的にこれらの構成成分は固形物であり、結晶性ドメイン又はグレインを含有する。「非化学量論的」とは、相の構成成分の原子比率が整数比によって表すことができないということを意味する。典型的に、非化学量論的相は、部分的に結晶性、又は部分的に非晶質のいずれかである。

【0017】

提供される複合粒子の導電性相は、伝導体、半金属、又は半導体であってもよく、かつ金属要素、合金、炭化物、アルミナイド、シリサイド、ホウ化物、窒化物、又はこれらの組み合わせからなり得る。代表的な伝導性相は、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、及びそれらの合金を含む。いくつかの例示の複合粒子において、シリコンは活性金属、導電性相の一部、又は絶縁相の一部であってもよい。各複合体におけるその機能は、リチオ化及び脱リチオ化時にリチウムとのその反応性、電子の伝導体としての機能、又は絶縁相へのその組み込みによって決定する。例示の炭化物伝導相はTiC及びSiCを含む。例示のシリサイド伝導相は、FeSi、FeSi2、CrSi2、NiSi2、CoSi2、TiSi2、Cu3Si、ZrSi2、及びそれらの三元化合物、及び高次の金属間化合物を含む。他の例示の導電性相は、TiB2、TiN、FeAl3、及びTiAl3を含む。導電性相は、導電性相と同様な方式で化学量論的であってもよく、又は非化学量論的であってもよい。導電性相は結晶であってもよく、又は結晶性グレイン、部分的に結晶性、又は非晶質を有してもよい。

【0018】

提供される複合粒子の電気化学的活性金属相は、粒子の体積の50体積パーセント未満を占有する。また、絶縁相は複合粒子の体積の50体積パーセント未満を占有する場合がある。いくつかの実施形態では、絶縁相は複合粒子の約10体積パーセント超を占有する場合がある。一部の実施形態では、相(電気化学的活性金属層、絶縁相、導電性相)の少なくとも1つは非晶質であってもよい。他の実施形態において、相は、粒子の表面及びバルクを含め、粒子全体に実質的に均一に分散し得る。いくつかの実施形態において、提供される複合粒子は、X線回折によって観察されるように、平均最長寸法において、約50ナノメートル未満であるグレインを含む。

【0019】

活性金属相、絶縁相、及び導電性相を含む、提供される複合体を作製する方法は、前駆体材料を提供する工程、及びこの前駆体材料を機械的にミリングする工程であってもよい。前駆体材料は、電気化学的活性金属、絶縁体、及び伝導体である材料を含んでもよい。例示の活性金属相前駆体材料はシリコンを含む。例示の絶縁相前駆体材料は、Al2O3、MgAl2O3、LiAlO2、Li2CO3、SiO2、B2O3、及びLiFを含む。例示の導電性相の前駆体材料は、FeSi2、CrSi2、NiSi2、CoSi2、TiSi2、Cu3Si、ZrSi2、TiB2、TiN、FeAl3、及びTiAl3を含む。

【0020】

更に、前駆体材料は、機械的なミリングの間に、電気化学的活性金属相、絶縁相、及び導電性相を形成することができる化学元素を含んでもよい。例えば、Si及びFe2O3が過剰なSiと共に機械的にミリングされた場合、それらはSi、FeSi2及びSiO2の複合体を形成することができ、ここでSiは活性金属相であり、FeSi2は導電性相であり、SiO2は絶縁相である。機械的なミリングプロセスの間に、反応して活性金属相、導電性相、及び絶縁相を形成することができる例示の前駆体材料は、Si及びFe2O3、NiO、Co3O4、Cu2O、Mn2O3、及びZnO2を含む遷移金属酸化物である。他の前駆体材料が添加されて、ミリングプロセスの間にシリコンと反応することによって導電性相を形成されてもよい。例えばSi、C、及びAl2O3の混合物を機械的にミリングすることは、シリコン活性金属相、炭化ケイ素導電性相、及びAl2O3絶縁相からなる複合体を形成することができる。シリコンと反応することができる代表的な前駆体材料にはTi、V、Cr、Mn、Fe、Co Ni、Cu及び炭素が挙げられる。

【0021】

機械的なミリングには、ボールミルの様々な方法、例えば高エネルギーボールミリング、磨砕機、Swecoミリング、遊星ミリング、及び2009年5月14日出願のU.S.S.N.12/465,852号(Le et al.)に記載のような低エネルギーボールミリングが挙げられる。機械的ミリングは、不活性雰囲気下で、又は窒素若しくは水素などの気体を含む反応性雰囲気下で実施され得る。例えば、スパッタ蒸着又は粉末化されたコンパクトを焼結するなど、複合材料を作製するのに既知である他の方法も使用されてもよい。場合によっては、活性相、絶縁相、及び導電性相の選択は、熱力学の使用によってガイドされてもよい。例えば、SiへのTiO2の添加は、SiO2及びTiSi2の形成となることが熱力学によって予測される。したがって、TiO2及び活性シリコン相は、熱力学的平衡において共存するとは予測されない。しかしながら、機械的ミリング又はスパッタリング等の非平衡相を作るための既知の方法が、活性相、絶縁相、及び伝導性相を作製する方法として使用される場合、結果として得られる形成された相は熱力学的平衡で存在すると予測されたものある必要は必ずしもない。

【0022】

提供される複合粒子は、粒子を少なくとも部分的に包囲するコーティングを含んでもよい。「少なくとも部分的に包囲する」とは、コーティングと、粒子の外側との間の共通の境界線が存在するということを意味する。コーティングは化学的な保護層として機能することができ、かつ提供される粒子の成分を物理的に、及び/又は化学的に安定させることができる。コーティングは、粒子の絶縁相又は導電性相にも使用される任意の材料を含むことができる。追加的に、リチウム金属を安定化するのに有用なコーティングはまた、提供される粒子のコーティングとしても有用であり得る。コーティングに有用な他の代表的な材料には、LiPONガラス、リン酸塩類、例えばリン酸リチウム(Li2PO3)、メタリン酸リチウム(LiPO3)、亜二チオン酸リチウム(LiS2O4)、フッ化リチウム(LiF)、メタケイ酸リチウム(LiSiO3)、及びオルトケイ酸リチウム(Li2SiO4)が挙げられる。ミリングプロセス、溶液の堆積プロセス、蒸気相プロセス、又は当業者に既知の他のプロセスによってコーティングが適用され得る。提供される複合粒子のコーティングとして有用な材料の更なる開示は、米国特許出願公開第2008/0113261号(De Jonghe et al.)及び同第2008/0118834号(Yew et al.)に見出すことができる。

【0023】

正極と、上記の複合粒子を含む提供される負極とを含むリチウムイオン電気化学セルもまた提供される。代表的な正極材料には、リチウム遷移金属酸化物層間化合物、例えばLiCoO2、LiCo0.2Ni0.8O2、LiMn2O4、LiFePO4、LiNiO2、又は任意の比率におけるマンガン、ニッケル、及びコバルトのリチウム混合金属酸化物が挙げられる。これらの材料のブレンドもまた、正極に使用され得る。他の代表的なカソード材料は、米国特許第6,680,145号(Obrovac et al.)に開示され、リチウム含有グレインと組み合わされた遷移金属グレインを含む。好適な遷移金属グレインとしては、例えば鉄、コバルト、クロム、ニッケル、バナジウム、マンガン、銅、亜鉛、ジルコニウム、モリブデン、ニオビウム、又はこれらの組み合わせが挙げられ、約50ナノメートル以下の粒径を有する。好適なリチウム含有グレインは、酸化リチウム、硫化リチウム、ハロゲン化リチウム(例えば、塩化物類、臭化物類、ヨウ化物類、又はフッ化物類)、又はこれらの組み合わせから選択されることができる。

【0024】

提供される方法に従って調製された複合粒子を、電池技術分野において周知である技術を使用して、ポリマー結合剤中に分散させて負極組成物を形成することができる。例示のポリマー結合剤には、カルボキシメチルセルロースナトリウム、ポリアクリル酸、及びリチウムポリアクリレート等のオキソ酸類、並びにそれらの塩類が挙げられる。ポリマー結合剤の他の例には、エチレン、プロピレン、又はブチレンモノマーから調製されるもの等のポリオレフィン類、フッ化ビニリデンモノマーから調製されるもの等のフッ素化ポリオレフィン類、ヘキサフルオロプロピレンモノマーから調製されるもの等のペルフルオロ化ポリオレフィン類、ペルフルオロ化ポリ(アルキルビニルエーテル)、ペルフルオロ化ポリ(アルコキシビニルエーテル)、又はこれらの組み合わせが挙げられる。他のポリマー結合剤には、芳香族、脂肪族、又は脂環式ポリイミド等のポリイミド類、及びポリアクリレート類が挙げられる。ポリマー結合剤は、架橋されてもよい。架橋により、結合剤の機械的特性を改善することができ、また電気化学的活性材料組成物と、存在し得る任意の導電性希釈剤との間の接触を改善することができる。

【0025】

電極組成物は、当業者に周知であるような添加剤を含有することができる。例えば、電極組成物は、粉末化材料からカレントコレクタへの電子移動を容易にするために、導電性希釈剤を含むことができる。導電性希釈剤としては、炭素(例えば、負極用カーボンブラック及び正極用のカーボンブラック、片状黒鉛など)、粉末化金属、金属窒化物、金属炭化物、金属シリサイド及び金属ホウ化物が挙げられるが、これらに限定されない。代表的導電性炭素希釈剤としては、Super P及びSuper Sカーボンブラック(共にMMM Carbon,Belgium)のようなカーボンブラック、Shawanigan Black(Chevron Chemical Co.,Houston,TX)、アセチレンブラック、ファーネスブラック、ランプブラック、グラファイト、炭素繊維及びこれらの組み合わせが挙げられる。

【0026】

また、有用な電極組成物は、活性材料として作用するグラファイトも含むことができる。グラファイトは、活性負極材料であり、カレンダープロセス中に電極の多孔率を低減するのに更に有用である。有用なグラファイトの例は、MAG−E(Hitachi Chemical Co.Ltd.,Tokyo,Japan)、並びにSLP30及びSFG−44(両方ともTIMCAL Ltd.,Bodio,Switzerlandから)である。提供される電極組成物に有用である可能性がある他の添加剤には、粉末材料又は導電性希釈剤の結合剤への接着を促進する接着促進剤、又は電極成分のコーティング溶媒中への分散を促進することができる界面活性剤が挙げられる。

【0027】

負極を作製するために、所望により、カルボキシメチルセルロース等のコーティング粘度調整剤及び当業者に既知の他の添加剤を含有する負極組成物は、高分子接着剤を用いて、コーティング分散体又はコーティング混合物を形成するために、水、エタノール、メタノール、イソプロパノール、n−プロパノール、又はN−メチルピロリジノン等の好適なコーティング溶媒に混合される。分散体は、十分に混合され、次いで、任意の適切な分散体コーティング技術(例えば、ナイフコーティング、ノッチ付きバーコーティング、スロットダイコーティング、ディップコーティング、スプレーコーティング、電気スプレーコーティング、又はグラビアコーティング)によって、金属箔カレントコレクタに適用される。

【0028】

カレントコレクタは、典型的には、例えば、銅、ステンレス鋼、又はニッケル箔等の導電性金属類の薄い箔である。カレントコレクタ箔上にスラリーが被覆された後、典型的には約80℃〜約300℃に設定した加熱したオーブン内で約1時間乾燥させることで、一般に乾燥させ、溶媒を除去することができる。当業者に既知であるように、負極は、2つのプレート又はローラーの間で押圧することによって圧縮することができる。また、電極は、米国特許出願公開第2008/0248386号(Obrovacら)に開示されるように、隆起パターンを伴って提供されてもよい。

【0029】

正極は、例えば、アルミニウムカレントコレクタ上にコーティングされた正極組成物から、負極と同様に形成することができる。代表的な正極組成物は、高分子結合剤及び導電性希釈剤を含み得る。

【0030】

正極及び負極は、リチウムイオン電気化学セルを形成するために、電解質と組み合わせることができる。リチウムイオン電気化学セルを製造する方法は、電池技術分野に精通する者に周知であろう。セル内では、電解質は、正極組成物及び負極組成物の両方と接触しており、正極及び負極は、相互と物理的に接触しておらず、典型的に、それらは、電極の間に挟持されるポリマー分離フィルムによって分離されている。

【0031】

電解質は、液体、固体、又はゲルであってもよい。固体電解質の例には、ポリエチレン酸化物、ポリテトラフルオロエチレン、フッ素含有コポリマー、及びこれらの組み合わせ等のポリマー電解質が挙げられる。液体電解質溶液の例としては、エチレンカーボネート(EC)、1−フルオロエチレンカーボネート(FEC)、ジエチルカーボネート(DEC)、ジメチルカーボネート(DMC)、エチルメチルカーボネート(EMC)、ビニルカーボネート(VC)、プロピレンカーボネート(PC)、及びこれらの組み合わせが挙げられる。電解質溶媒は、リチウム電解質塩が備わっており、電解質を作製する。好適なリチウム電解質塩の例には、LiPF6、LiBF4、LiClO4、リチウムビス(オキサラト)ボレート、LiN(CF3SO2)2、LiN(C2F5SO2)2、LiAsF6、LiC(CF3SO2)3、及びこれらの組み合わせが挙げられる。

【0032】

提供される合成粒子と共に電極を含む電気化学電池は、携帯型コンピュータ、タブレット型表示器、携帯情報端末、携帯電話、モータ駆動装置(例えば、個人用又は家庭用機器及び乗り物)、機器、照明装置(例えば、懐中電灯)、及び加熱装置など種々のデバイスに使用することができる。本発明の1つ以上の電気化学セルを組み合わせて、電池パックを提供することができる。充電式リチウムイオンセル及び電池パックの構成、並びに用途に関する更なる詳細は当業者によく知られている。

【0033】

本発明の目的及び利点は、以下の実施例によって更に例示されるが、これらの実施例において列挙された特定の材料及びその量は、他の諸条件及び詳細と同様に本発明を過度に制限するものと解釈されるべきではない。

【実施例】

【0034】

X線回折(XRD)による特性評価

X線回折が使用され、以下の例示の複合体の結晶構造及びグレイン粒径を同定した。銅ターゲットX線管及び回折ビームモノクロメータを装着したSiemens D500回折計を使用して、回折測定をした。利用した放射X線は、Cu Kα1(λ=1.54051オングストローム)及びCu Kα2(λ=1.54433オングストローム)であった。使用した発散及び散乱線除去スリットは共に0.5度であったが、検出スリットは0.2mmに設定した。X線管の出力は、45kV、40mAとした。

【0035】

(実施例1)

Si金属塊35.232g、Fe金属塊7.952g、及びTi金属スポンジ6.816gを、アルゴン雰囲気下でARC溶鉱炉内で一緒に溶融することによってSi88.1Fe10Ti10のインゴットを調製した。得られるインゴットを手で破壊して、微粉に粉砕した。1.898gのSi88.1Fe10Ti10インゴットパウダー、0.065gのグラファイト(SFG 44)、及び0.537gのLi2CO3が、8009 Round−Ended Hardened Steel Vial(Spex CertiPrep,Metuchen,NJ)に、110gの3/16”(0.476cm)タングステンカーバイドボールと共に充填され、不活性雰囲気化で密閉され、8000D Dual Mixer/Mill(Spex CertiPrep,Metuchen,NJ)内で2時間ミリングされた。得られる複合体のXRDパターンが図1に示されている。元素シリコンに対応するピークはXRDパターンに存在している。シェラーの式によると、シリコン相のグレイン粒子は145Å以下である。XRDパターンにおける他のピークは、遷移金属シリサイド相からのものであると考えられる。非晶質SiC及びLi2CO3相もまた存在すると考えられるが、これらの相からのピークは広すぎて確定できない。したがって、これらのサンプルは、シリコン、金属シリサイド、非晶質炭化ケイ素、及び非晶質炭酸リチウムであると考えられる。

【0036】

複合粒子及びリチウムポリアクリレート(LiPAA)を94.8/5.2の重量比で含む電極は、1.532gの複合粒子、分子量250KのLiPAAの10%水溶液を1.64g、及び0.9gの水を、4つのタングステンカーバードボール(直径12.75mm)を備える、45mLのステンレス鋼管内に配置し、遊星マイクロミル(Fritsch GmbH(Idon−Oberstein,Germany)からのPULVERISETTE 7)内で、速度設定2で1時間混合することによって作製した。得られるスラリーは、次いで、0.004”(0.0102cm)の間隙を有してコーティングバーを使用して、銅箔上にコーティングされ、120℃で2時間、真空下で乾燥させた。コインセル電極を次いで、この箔から型抜きした。

【0037】

電気化学的コインセル2325(Electrochemical 2325 coin cells)は、複合粒子の電極対リチウム箔の対電極/基準電極、及びEC:DEC:FECが30:61:9重量/重量/重量の電解質の1M LiPF6と共に作製された。セルを、62μA/gの電流でサイクルにかけ、次の脱リチオ化ハーフサイクル開始前に、電流が12μA/g以下に低下するまで、各リチア化ハーフサイクルの終わりで5mVで保持した。この複合体の電圧曲線(voltage curve voltage curve)及びサイクル特性を図2及び図3に示す。複合体は約380mAh/gの可逆的容量を有する。

【0038】

Li2CO3の密度、及び複合粒子内に含有される金属元素の密度に基づいて、複合粒子の予測密度は2.62g/mLであり、複合粒子内に含有されるLi2CO3の量は27体積%である。複合粒子が測定された容量を有するためには、複合粒子内の活性シリコンの量は12体積%に相当する。したがって、複合粒子に含有される導電性シリサイド及び炭化物相の量は約61体積%である。

【0039】

(実施例2)

実施例2に記載された2.180gのSi88.1Fe10Ti10インゴット粉末が、0.075gのSFG 44炭素及び0.745gのLiAlO2粉末と共に、実施例1と同じ手順を使用してボールミリングされた。得られる複合粒子XRDパターンを図10に示す。元素シリコンに対応するピークは、図4に示されるようにXRDパターンに存在している。シェラーの式によると、シリコン相のグレイン粒子は145Å以下である。XRDパターンにおける他のピークは、遷移金属シリサイド相からのものであると考えられる。非晶質LiAlO2及びSiC相もまた存在すると考えられるが、これらの相からのピークは広すぎて確定できない。

【0040】

この複合体及びLiPAAを90.7/9.3w/w比で含む電極は、この複合体の1.60gがスラリー内の電気化学的活性相として使用されたことを除き、相実施例1と同じ方法で作製された。これらの電極を使用する電気化学コインセルは、セルを76μA/gの電流でサイクルにかけ、次の脱リチオ化ハーフサイクル開始前に、電流が15μA/g以下に低下するまで、各リチア化ハーフサイクルの終わりで5mVで保持したことを除き、実施例1と同じ方法で作製された。電圧曲線(voltage curve voltage curve)及び複合体粒子の特性を図5及び図6に示す。

【0041】

LiAlO2の密度、及び複合粒子内に含有される金属元素の密度に基づいて、複合流離の予測密度は2.60g/mLであり、複合粒子内に含有されるLiAlO2の量は31体積%である。複合粒子が、測定された容量を有するためには、複合粒子内の活性シリコンの量は23体積%に相当する。したがって、複合粒子に含有される導電性シリサイド及び炭化物相の量は約46体積%である。

【0042】

(実施例3〜25)

サンプルは電気化学的活性、導電性、及び電気絶縁相と共に作製された。サンプル体積は、一度に1立方センチメートルに作製された。電気化学的活性相の合計体積は全サンプルに関して0.4mLだった。絶縁相の合計体積は導電性相が残部を補いながら、0.1mLずつ、0〜0.6mL変化した。表1に使用された材料を列挙する。

【0043】

【表1】

【0044】

サンプル内の各構成成分の質量は、構成成分の密度を構成成分の体積で乗じることによって決定された。例えば、Si/Al2O3/TiSi2の体積0.4/0.3/0.3cm3をそれぞれ備えるサンプルは、各構成成分に関して0.92/1.2/1.08gの体積を有するであろう。

【0045】

サンプルは8009 Round−Ended Hardened Steel Vial(Spex CertiPrep,Metuchen,NJ)内で、140gの0.19cmのWC媒体を備えて、不活性雰囲気下で密閉され、8000D Dual Mixer/Mill(Spex CertiPrep,Metuchen,NJ)内で2時間ミリングされた。得られる複合体のXRDパターンが測定された。表2に、サイクルにかけられた複合体の組成物及び体積%を列挙する。表3に、表2の複合体からのXRDで観察された相、並びにシェラーの式で決定された最大グレイン粒径を列挙する。

【0046】

【表2】

【0047】

【表3】

【0048】

電極は、複合粒子の83体積%及びLiPAA結合剤の17体積%を構成した。電極は、複合粒子520uL(粒子のかさ密度に基づく)、水中で10重量%のLiPAA 1.64g、及び水0.90gから構成されるスラリーを作製することによって調製された。電極を作製するために実施例1と同じ手順を使用して、スラリーを混合し、コーティングし、乾燥させた。得られる電極は実施例1と同じ手順を使用して、コインセルに組み立てた。各コインセルの電極は典型的に7mgの複合粒子を含有した。コインセルは、以下のプロトコルを使用して評価した。複合粒子はまずセル電圧が0.005Vに下がるまで、0.5mAの電流でリチオ化(半分のセルが放電する)され、この電圧は電流が0.05mAに落ちるまで維持された。複合粒子は次いで、セル電圧が0.9mVに達するまで0.5mAの電流で脱リチオ化された(半分のセルが充電している)。この最初の放電/充電サイクルの後、後に続くサイクルに関して、セルは、セル電圧が0.005Vに低下するまで電流1mAにおいて放電され、電流が0.1mAまでこの電圧で保持され、次いでセル電圧が0.9Vに増加するまで、電流1mAで充電された。典型的にセルはこの方法で、50の充電/放電サイクルで充電され、放電された。表4に、最初のリチオ化及び脱リチオ化、並びに50サイクル後のセルの脱リチオ化容量を列挙する。

【0049】

【表4】

【0050】

本発明の範囲及び趣旨から逸脱しない本発明の様々な変更や改変は、当業者には明らかとなるであろう。本発明は、本明細書で述べる例示的な実施形態及び実施例によって不当に限定されるものではないこと、また、こうした実施例及び実施形態は、本明細書において以下に記述する「特許請求の範囲」によってのみ限定されると意図する本発明の範囲に関する例示のためにのみ提示されることを理解すべきである。本開示に引用された全ての参照文献は、その全体が参照により本明細書に組み込まれる。

【技術分野】

【0001】

本開示はリチウムイオン電気化学セル用の陰極を作製するのに有用な組成物に関する。

【背景技術】

【0002】

近年、陰極内に合金の電気化学的活性材料含む、高エネルギーリチウムイオンセルが作られている。かかる材料は典型的に、黒鉛単体よりも高い重力及び体積エネルギー密度を有する。合金アノード材料は典型的にSi又はSn系であり、電気化学的活性構成成分及び電気化学的不活性構成成分を含む。電気化学的に非活性較正要素は、粒子の体積膨張を制限する。例えば、Siは完全にリチオ化されたとき(2194mAh/cc容量)、280%膨張することができ、一方でSi/電気化学的不活性な40/60の2つの構成成分合金は、約112%の体積膨張(1573Ah/L容量)を有する。この効果は単純な希釈である。総容量は電気化学的不活性構成成分の添加と共に線形に減少する。合金アノード材料の望ましくない特性は、それらが低電圧において電気化学的還元に触媒作用を及ぼし得るということである。

【0003】

合金アノード材料は通常、非晶質又はナノ結晶性であり、サイクル性能を改善する。かかるミクロ構造は典型的に、溶融紡糸、機械的ミリング、又はスパッタリングによって作られる。これらの中でも、溶融紡糸及び機械的ミリングは商業的に実行可能である。

【発明の概要】

【発明が解決しようとする課題】

【0004】

体積膨張に耐性があり、かつ高い体積及び重力のエネルギー密度を有する合金アノード材料に対する必要性がある。比較的小さな表面積と、従来の材料よりも低い表面反応性を有する合金アノード材料に対する必要性もある。

【課題を解決するための手段】

【0005】

シリコンを含む活性金属相と、絶縁相と、リチウムイオン電気化学セルにおいて使用するために、負極に組み込まれるとき有用でありL導電性相と、を含む複合材料が提供される。提供される粒子は、負極として使用される純合金粉末に勝る多くの利点を有することができる。これらの複合体のいくつかの実施形態は低表面積の粉末を形成することができる。提供される複合粒子はまた、純合金のアノード材料よりも電極の分解を触媒しにくくなり得る。

【0006】

一態様では、電気化学的活性金属相と、絶縁相と、導電性相と、を含む、複合粒子が提供され、電気化学的活性金属相は、複合粒子の体積の50体積パーセント未満を占有し、絶縁相は、複合粒子の体積の50体積パーセント未満を占有する。いくつかの実施形態では、絶縁相は複合粒子の体積の少なくとも10体積パーセントを占有する場合がある。複合粒子は、平均最長寸法において、約50ナノメートル未満のグレインを含む相を有することができる。相は、粒子全体に実質的に均一に分散され得る。

【0007】

シリコンを含む活性相は、リチウムイオンセルの通常動作中にリチウムと反応する、複合体における唯一の相である。絶縁相及び導電性相は、リチウムイオンセルにおける通常動作下では、リチウムと電気化学的に非反応性である。リチウムと反応する、望ましくない相の例はNiOである。NiOのリチウムとの反応は、ニッケル金属及びLi2O内へのNiOの分解となる。この反応で消費されたリチウムは、負極材料の通常動作電圧よりも高い電圧においてのみ取り除くことができ、望ましくない高い不可逆的なセル容量となる。

【0008】

別の態様において、電気化学的活性金属相、絶縁相、及び導電性相を含む複合粒子を形成する方法が提供され、これは前駆体材料を提供する工程と、この前駆体材料を機械的にミリングして、電気化学的活性金属相、絶縁相、及び導電性相を含む複合粒子を形成する工程と、を含む。前駆体材料は、電気化学的活性金属相、絶縁相、及び導電性相を含み得る。あるいは、前駆体材料は、機械的なミリングの間に、電気化学的活性金属相、絶縁相、及び導電性相を形成する化学元素及び化合物を含んでもよい。

【0009】

本開示において、

「活性金属相」又は「電気化学的活性金属相」、又は「電気化学的活性相」又は「活性相」は、少なくとも1つの電気化学的活性金属を含む。

「非活性金属相」又は「電気化学的非活性金属相」又は「電気化学的非活性相」又は「非活性相」は、少なくとも1つの電気化学的活性金属を含まない相若しくはドメインを指す。

「導電性相」は、実質的に高い導電率を有するドメインを指し、金属導体、半金属、及び半導体を含むが、実質的に電気化学的活性ではない。

「電気化学的活性」は、リチウム金属に対して0V〜2Vの電圧において、リチウムと電気化学的に反応することできる、又はこれと合金することができる金属を指す。

「電気化学的不活性」は、リチウム金属に対して0V〜2Vの電圧において、リチウムと電気化学的に反応しない、又はこれと合金にならない材料を指す。

「絶縁相」は、実質的に電気を伝導せず、かつ実質的に電気化学的に活性ではない。

「リチオ化する」及び「リチオ化」は、リチウムを電極材料に加えるためのプロセスを指す。

「脱リチオ化する」及び「脱リチオ化」は、リチウムを電極材料から除去するためのプロセスを指す。

「充電する」及び「充電」は、電気化学エネルギーを電池に供給するためのプロセスを指す。

「放電」及び「放電している」は、例えば、セルを使用して所望の動作を実行するとき、電気化学エネルギーをセルから除去するためのプロセスを指す。

「正極」とは、放電プロセス中に電気化学的還元及びリチオ化が生じる電極(しばしば、カソードと呼ばれる)を指す。

「負極」は、放電中に電気化学酸化及び脱リチオ化が発生する電極(しばしばアノードと呼ばれる)を指す。

【0010】

提供される複合粒子は、リチウムイオン電気化学セル用の負極で使用されるときに有用であり得る。それらは体積膨張に耐性であることができ、かつ高い体積及び重力のエネルギー密度を有することができる。それらは比較的小さい表面積を有することができ、従来の材料よりも低い表面体積膨張に耐性であることができる。

【0011】

上記の概要は、本発明の全ての実施の開示された各実施形態を記述することを意図したものではない。図面の簡単な説明及び後に続く発明を実施するための形態は、説明に役立つ実施形態をより詳しく例示する。

【図面の簡単な説明】

【0012】

【図1】実施例1の複合体のXRDパターン複合体を示す。

【図2】実施例1の複合体を含む電極の電圧(V)対容量(mAh/g)のグラフ。

【図3】実施例1の複合体を含む電極の容量(mAh/g)対サイクル数のグラフ。

【図4】実施例2の複合体のXRDパターンを示す。

【図5】実施例2の複合体を含む電極の容量(mAh/g)対サイクル数のグラフ。

【図6】実施例2の複合体を含む電極の容量(mAh/g)対サイクル数のグラフ。

【発明を実施するための形態】

【0013】

以下の説明において、本明細書の説明の一部を構成しいくつかの特定の実施形態が例として示される添付の一連の図面を参照する。本発明の範囲又は趣旨を逸脱せずに、その他の実施形態が考えられ、実施され得ることを理解すべきである。したがって、以下の詳細な説明は、限定的な意味で解釈されるべきではない。

【0014】

他に指示がない限り、本明細書及び特許請求の範囲で使用される特徴の大きさ、量、物理特性を表す数字は全て、どの場合においても用語「約」によって修飾されるものとして理解されるべきである。それ故に、そうでないことが示されない限り、前述の明細書及び添付の特許請求の範囲で示される数値パラメータは、当業者が本明細書で開示される教示内容を用いて、目標対象とする所望の特性に応じて、変化し得る近似値である。終点による数の範囲の使用は、その範囲内(例えば、1〜5は、1、1.5、2、2.75、3、3.80、4、及び5を含む)の全ての数及びその範囲内の任意の範囲を含む。

【0015】

リチウムイオン電気化学セルにおける電極構成成分として有用な複合粒子が提供される。複合粒子は電気化学的活性金属相、絶縁相、及び導電性相を含む。「電気化学的活性金属」は、負極においてリチウム電気化学セルの充電及び放電中に、典型的に遭遇する条件下にて、リチウムと反応する金属を意味する。対照的に、「電気化学的非活性元素金属」は、これらの条件下でリチウムと反応しない金属である。両方の場合において、用語「金属」は、「半金属」と呼ばれることもあるシリコンなどの金属を含む。電気的活性金属はシリコンを含む。電気化学的活性金属はまた、例えばAl、C、Zn、Ga、Ge、Ag、Cd、In、Sn、Sb、Au、Hg、Pb、及びBiをなどの他の電気化学的活性元素を含む。

【0016】

提供される複合粒子はまた、電気化学的活性ではない絶縁層を含む。絶縁層はセラミック材料であってもよい。セラミックは無機の、典型的に非金属の固体であり、これは熱の反応、及び後に続く構成成分材料の冷却によって調製することができる。セラミック材料は結晶性又は部分的に結晶構造を有することができ、又は非晶質(例えばガラス)であってもよい。絶縁層は、ホウ酸塩、リン酸塩、炭酸塩、酸化物、硫酸塩、シリケート、ハロゲン化物、及びこれらの組み合わせを含むことができる。提供される複合粒子に有用な絶縁層は、Li、Na、Mg、Ca、La、Ce、Ti、Zr、K、Al、Si、B、及びこれらの組み合わせの酸化物を含む。いくつかの実施形態では、提供された複合材料は、Al2O3、MgAl2O3、LiAlO2、Li2CO3、SiO2、B2O3、LiF、及びこれらの組み合わせから選択される絶縁相を含む。絶縁相は、主にそれが結晶性である場合、化学量論的であってもよく、又は化学量論的でなくてもよい。「化学量論的」とは、相の構成成分の原子比率が整数比によって表すことができるということを意味する。典型的にこれらの構成成分は固形物であり、結晶性ドメイン又はグレインを含有する。「非化学量論的」とは、相の構成成分の原子比率が整数比によって表すことができないということを意味する。典型的に、非化学量論的相は、部分的に結晶性、又は部分的に非晶質のいずれかである。

【0017】

提供される複合粒子の導電性相は、伝導体、半金属、又は半導体であってもよく、かつ金属要素、合金、炭化物、アルミナイド、シリサイド、ホウ化物、窒化物、又はこれらの組み合わせからなり得る。代表的な伝導性相は、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、及びそれらの合金を含む。いくつかの例示の複合粒子において、シリコンは活性金属、導電性相の一部、又は絶縁相の一部であってもよい。各複合体におけるその機能は、リチオ化及び脱リチオ化時にリチウムとのその反応性、電子の伝導体としての機能、又は絶縁相へのその組み込みによって決定する。例示の炭化物伝導相はTiC及びSiCを含む。例示のシリサイド伝導相は、FeSi、FeSi2、CrSi2、NiSi2、CoSi2、TiSi2、Cu3Si、ZrSi2、及びそれらの三元化合物、及び高次の金属間化合物を含む。他の例示の導電性相は、TiB2、TiN、FeAl3、及びTiAl3を含む。導電性相は、導電性相と同様な方式で化学量論的であってもよく、又は非化学量論的であってもよい。導電性相は結晶であってもよく、又は結晶性グレイン、部分的に結晶性、又は非晶質を有してもよい。

【0018】

提供される複合粒子の電気化学的活性金属相は、粒子の体積の50体積パーセント未満を占有する。また、絶縁相は複合粒子の体積の50体積パーセント未満を占有する場合がある。いくつかの実施形態では、絶縁相は複合粒子の約10体積パーセント超を占有する場合がある。一部の実施形態では、相(電気化学的活性金属層、絶縁相、導電性相)の少なくとも1つは非晶質であってもよい。他の実施形態において、相は、粒子の表面及びバルクを含め、粒子全体に実質的に均一に分散し得る。いくつかの実施形態において、提供される複合粒子は、X線回折によって観察されるように、平均最長寸法において、約50ナノメートル未満であるグレインを含む。

【0019】

活性金属相、絶縁相、及び導電性相を含む、提供される複合体を作製する方法は、前駆体材料を提供する工程、及びこの前駆体材料を機械的にミリングする工程であってもよい。前駆体材料は、電気化学的活性金属、絶縁体、及び伝導体である材料を含んでもよい。例示の活性金属相前駆体材料はシリコンを含む。例示の絶縁相前駆体材料は、Al2O3、MgAl2O3、LiAlO2、Li2CO3、SiO2、B2O3、及びLiFを含む。例示の導電性相の前駆体材料は、FeSi2、CrSi2、NiSi2、CoSi2、TiSi2、Cu3Si、ZrSi2、TiB2、TiN、FeAl3、及びTiAl3を含む。

【0020】

更に、前駆体材料は、機械的なミリングの間に、電気化学的活性金属相、絶縁相、及び導電性相を形成することができる化学元素を含んでもよい。例えば、Si及びFe2O3が過剰なSiと共に機械的にミリングされた場合、それらはSi、FeSi2及びSiO2の複合体を形成することができ、ここでSiは活性金属相であり、FeSi2は導電性相であり、SiO2は絶縁相である。機械的なミリングプロセスの間に、反応して活性金属相、導電性相、及び絶縁相を形成することができる例示の前駆体材料は、Si及びFe2O3、NiO、Co3O4、Cu2O、Mn2O3、及びZnO2を含む遷移金属酸化物である。他の前駆体材料が添加されて、ミリングプロセスの間にシリコンと反応することによって導電性相を形成されてもよい。例えばSi、C、及びAl2O3の混合物を機械的にミリングすることは、シリコン活性金属相、炭化ケイ素導電性相、及びAl2O3絶縁相からなる複合体を形成することができる。シリコンと反応することができる代表的な前駆体材料にはTi、V、Cr、Mn、Fe、Co Ni、Cu及び炭素が挙げられる。

【0021】

機械的なミリングには、ボールミルの様々な方法、例えば高エネルギーボールミリング、磨砕機、Swecoミリング、遊星ミリング、及び2009年5月14日出願のU.S.S.N.12/465,852号(Le et al.)に記載のような低エネルギーボールミリングが挙げられる。機械的ミリングは、不活性雰囲気下で、又は窒素若しくは水素などの気体を含む反応性雰囲気下で実施され得る。例えば、スパッタ蒸着又は粉末化されたコンパクトを焼結するなど、複合材料を作製するのに既知である他の方法も使用されてもよい。場合によっては、活性相、絶縁相、及び導電性相の選択は、熱力学の使用によってガイドされてもよい。例えば、SiへのTiO2の添加は、SiO2及びTiSi2の形成となることが熱力学によって予測される。したがって、TiO2及び活性シリコン相は、熱力学的平衡において共存するとは予測されない。しかしながら、機械的ミリング又はスパッタリング等の非平衡相を作るための既知の方法が、活性相、絶縁相、及び伝導性相を作製する方法として使用される場合、結果として得られる形成された相は熱力学的平衡で存在すると予測されたものある必要は必ずしもない。

【0022】

提供される複合粒子は、粒子を少なくとも部分的に包囲するコーティングを含んでもよい。「少なくとも部分的に包囲する」とは、コーティングと、粒子の外側との間の共通の境界線が存在するということを意味する。コーティングは化学的な保護層として機能することができ、かつ提供される粒子の成分を物理的に、及び/又は化学的に安定させることができる。コーティングは、粒子の絶縁相又は導電性相にも使用される任意の材料を含むことができる。追加的に、リチウム金属を安定化するのに有用なコーティングはまた、提供される粒子のコーティングとしても有用であり得る。コーティングに有用な他の代表的な材料には、LiPONガラス、リン酸塩類、例えばリン酸リチウム(Li2PO3)、メタリン酸リチウム(LiPO3)、亜二チオン酸リチウム(LiS2O4)、フッ化リチウム(LiF)、メタケイ酸リチウム(LiSiO3)、及びオルトケイ酸リチウム(Li2SiO4)が挙げられる。ミリングプロセス、溶液の堆積プロセス、蒸気相プロセス、又は当業者に既知の他のプロセスによってコーティングが適用され得る。提供される複合粒子のコーティングとして有用な材料の更なる開示は、米国特許出願公開第2008/0113261号(De Jonghe et al.)及び同第2008/0118834号(Yew et al.)に見出すことができる。

【0023】

正極と、上記の複合粒子を含む提供される負極とを含むリチウムイオン電気化学セルもまた提供される。代表的な正極材料には、リチウム遷移金属酸化物層間化合物、例えばLiCoO2、LiCo0.2Ni0.8O2、LiMn2O4、LiFePO4、LiNiO2、又は任意の比率におけるマンガン、ニッケル、及びコバルトのリチウム混合金属酸化物が挙げられる。これらの材料のブレンドもまた、正極に使用され得る。他の代表的なカソード材料は、米国特許第6,680,145号(Obrovac et al.)に開示され、リチウム含有グレインと組み合わされた遷移金属グレインを含む。好適な遷移金属グレインとしては、例えば鉄、コバルト、クロム、ニッケル、バナジウム、マンガン、銅、亜鉛、ジルコニウム、モリブデン、ニオビウム、又はこれらの組み合わせが挙げられ、約50ナノメートル以下の粒径を有する。好適なリチウム含有グレインは、酸化リチウム、硫化リチウム、ハロゲン化リチウム(例えば、塩化物類、臭化物類、ヨウ化物類、又はフッ化物類)、又はこれらの組み合わせから選択されることができる。

【0024】

提供される方法に従って調製された複合粒子を、電池技術分野において周知である技術を使用して、ポリマー結合剤中に分散させて負極組成物を形成することができる。例示のポリマー結合剤には、カルボキシメチルセルロースナトリウム、ポリアクリル酸、及びリチウムポリアクリレート等のオキソ酸類、並びにそれらの塩類が挙げられる。ポリマー結合剤の他の例には、エチレン、プロピレン、又はブチレンモノマーから調製されるもの等のポリオレフィン類、フッ化ビニリデンモノマーから調製されるもの等のフッ素化ポリオレフィン類、ヘキサフルオロプロピレンモノマーから調製されるもの等のペルフルオロ化ポリオレフィン類、ペルフルオロ化ポリ(アルキルビニルエーテル)、ペルフルオロ化ポリ(アルコキシビニルエーテル)、又はこれらの組み合わせが挙げられる。他のポリマー結合剤には、芳香族、脂肪族、又は脂環式ポリイミド等のポリイミド類、及びポリアクリレート類が挙げられる。ポリマー結合剤は、架橋されてもよい。架橋により、結合剤の機械的特性を改善することができ、また電気化学的活性材料組成物と、存在し得る任意の導電性希釈剤との間の接触を改善することができる。

【0025】

電極組成物は、当業者に周知であるような添加剤を含有することができる。例えば、電極組成物は、粉末化材料からカレントコレクタへの電子移動を容易にするために、導電性希釈剤を含むことができる。導電性希釈剤としては、炭素(例えば、負極用カーボンブラック及び正極用のカーボンブラック、片状黒鉛など)、粉末化金属、金属窒化物、金属炭化物、金属シリサイド及び金属ホウ化物が挙げられるが、これらに限定されない。代表的導電性炭素希釈剤としては、Super P及びSuper Sカーボンブラック(共にMMM Carbon,Belgium)のようなカーボンブラック、Shawanigan Black(Chevron Chemical Co.,Houston,TX)、アセチレンブラック、ファーネスブラック、ランプブラック、グラファイト、炭素繊維及びこれらの組み合わせが挙げられる。

【0026】

また、有用な電極組成物は、活性材料として作用するグラファイトも含むことができる。グラファイトは、活性負極材料であり、カレンダープロセス中に電極の多孔率を低減するのに更に有用である。有用なグラファイトの例は、MAG−E(Hitachi Chemical Co.Ltd.,Tokyo,Japan)、並びにSLP30及びSFG−44(両方ともTIMCAL Ltd.,Bodio,Switzerlandから)である。提供される電極組成物に有用である可能性がある他の添加剤には、粉末材料又は導電性希釈剤の結合剤への接着を促進する接着促進剤、又は電極成分のコーティング溶媒中への分散を促進することができる界面活性剤が挙げられる。

【0027】

負極を作製するために、所望により、カルボキシメチルセルロース等のコーティング粘度調整剤及び当業者に既知の他の添加剤を含有する負極組成物は、高分子接着剤を用いて、コーティング分散体又はコーティング混合物を形成するために、水、エタノール、メタノール、イソプロパノール、n−プロパノール、又はN−メチルピロリジノン等の好適なコーティング溶媒に混合される。分散体は、十分に混合され、次いで、任意の適切な分散体コーティング技術(例えば、ナイフコーティング、ノッチ付きバーコーティング、スロットダイコーティング、ディップコーティング、スプレーコーティング、電気スプレーコーティング、又はグラビアコーティング)によって、金属箔カレントコレクタに適用される。

【0028】

カレントコレクタは、典型的には、例えば、銅、ステンレス鋼、又はニッケル箔等の導電性金属類の薄い箔である。カレントコレクタ箔上にスラリーが被覆された後、典型的には約80℃〜約300℃に設定した加熱したオーブン内で約1時間乾燥させることで、一般に乾燥させ、溶媒を除去することができる。当業者に既知であるように、負極は、2つのプレート又はローラーの間で押圧することによって圧縮することができる。また、電極は、米国特許出願公開第2008/0248386号(Obrovacら)に開示されるように、隆起パターンを伴って提供されてもよい。

【0029】

正極は、例えば、アルミニウムカレントコレクタ上にコーティングされた正極組成物から、負極と同様に形成することができる。代表的な正極組成物は、高分子結合剤及び導電性希釈剤を含み得る。

【0030】

正極及び負極は、リチウムイオン電気化学セルを形成するために、電解質と組み合わせることができる。リチウムイオン電気化学セルを製造する方法は、電池技術分野に精通する者に周知であろう。セル内では、電解質は、正極組成物及び負極組成物の両方と接触しており、正極及び負極は、相互と物理的に接触しておらず、典型的に、それらは、電極の間に挟持されるポリマー分離フィルムによって分離されている。

【0031】

電解質は、液体、固体、又はゲルであってもよい。固体電解質の例には、ポリエチレン酸化物、ポリテトラフルオロエチレン、フッ素含有コポリマー、及びこれらの組み合わせ等のポリマー電解質が挙げられる。液体電解質溶液の例としては、エチレンカーボネート(EC)、1−フルオロエチレンカーボネート(FEC)、ジエチルカーボネート(DEC)、ジメチルカーボネート(DMC)、エチルメチルカーボネート(EMC)、ビニルカーボネート(VC)、プロピレンカーボネート(PC)、及びこれらの組み合わせが挙げられる。電解質溶媒は、リチウム電解質塩が備わっており、電解質を作製する。好適なリチウム電解質塩の例には、LiPF6、LiBF4、LiClO4、リチウムビス(オキサラト)ボレート、LiN(CF3SO2)2、LiN(C2F5SO2)2、LiAsF6、LiC(CF3SO2)3、及びこれらの組み合わせが挙げられる。

【0032】

提供される合成粒子と共に電極を含む電気化学電池は、携帯型コンピュータ、タブレット型表示器、携帯情報端末、携帯電話、モータ駆動装置(例えば、個人用又は家庭用機器及び乗り物)、機器、照明装置(例えば、懐中電灯)、及び加熱装置など種々のデバイスに使用することができる。本発明の1つ以上の電気化学セルを組み合わせて、電池パックを提供することができる。充電式リチウムイオンセル及び電池パックの構成、並びに用途に関する更なる詳細は当業者によく知られている。

【0033】

本発明の目的及び利点は、以下の実施例によって更に例示されるが、これらの実施例において列挙された特定の材料及びその量は、他の諸条件及び詳細と同様に本発明を過度に制限するものと解釈されるべきではない。

【実施例】

【0034】

X線回折(XRD)による特性評価

X線回折が使用され、以下の例示の複合体の結晶構造及びグレイン粒径を同定した。銅ターゲットX線管及び回折ビームモノクロメータを装着したSiemens D500回折計を使用して、回折測定をした。利用した放射X線は、Cu Kα1(λ=1.54051オングストローム)及びCu Kα2(λ=1.54433オングストローム)であった。使用した発散及び散乱線除去スリットは共に0.5度であったが、検出スリットは0.2mmに設定した。X線管の出力は、45kV、40mAとした。

【0035】

(実施例1)

Si金属塊35.232g、Fe金属塊7.952g、及びTi金属スポンジ6.816gを、アルゴン雰囲気下でARC溶鉱炉内で一緒に溶融することによってSi88.1Fe10Ti10のインゴットを調製した。得られるインゴットを手で破壊して、微粉に粉砕した。1.898gのSi88.1Fe10Ti10インゴットパウダー、0.065gのグラファイト(SFG 44)、及び0.537gのLi2CO3が、8009 Round−Ended Hardened Steel Vial(Spex CertiPrep,Metuchen,NJ)に、110gの3/16”(0.476cm)タングステンカーバイドボールと共に充填され、不活性雰囲気化で密閉され、8000D Dual Mixer/Mill(Spex CertiPrep,Metuchen,NJ)内で2時間ミリングされた。得られる複合体のXRDパターンが図1に示されている。元素シリコンに対応するピークはXRDパターンに存在している。シェラーの式によると、シリコン相のグレイン粒子は145Å以下である。XRDパターンにおける他のピークは、遷移金属シリサイド相からのものであると考えられる。非晶質SiC及びLi2CO3相もまた存在すると考えられるが、これらの相からのピークは広すぎて確定できない。したがって、これらのサンプルは、シリコン、金属シリサイド、非晶質炭化ケイ素、及び非晶質炭酸リチウムであると考えられる。

【0036】

複合粒子及びリチウムポリアクリレート(LiPAA)を94.8/5.2の重量比で含む電極は、1.532gの複合粒子、分子量250KのLiPAAの10%水溶液を1.64g、及び0.9gの水を、4つのタングステンカーバードボール(直径12.75mm)を備える、45mLのステンレス鋼管内に配置し、遊星マイクロミル(Fritsch GmbH(Idon−Oberstein,Germany)からのPULVERISETTE 7)内で、速度設定2で1時間混合することによって作製した。得られるスラリーは、次いで、0.004”(0.0102cm)の間隙を有してコーティングバーを使用して、銅箔上にコーティングされ、120℃で2時間、真空下で乾燥させた。コインセル電極を次いで、この箔から型抜きした。

【0037】

電気化学的コインセル2325(Electrochemical 2325 coin cells)は、複合粒子の電極対リチウム箔の対電極/基準電極、及びEC:DEC:FECが30:61:9重量/重量/重量の電解質の1M LiPF6と共に作製された。セルを、62μA/gの電流でサイクルにかけ、次の脱リチオ化ハーフサイクル開始前に、電流が12μA/g以下に低下するまで、各リチア化ハーフサイクルの終わりで5mVで保持した。この複合体の電圧曲線(voltage curve voltage curve)及びサイクル特性を図2及び図3に示す。複合体は約380mAh/gの可逆的容量を有する。

【0038】

Li2CO3の密度、及び複合粒子内に含有される金属元素の密度に基づいて、複合粒子の予測密度は2.62g/mLであり、複合粒子内に含有されるLi2CO3の量は27体積%である。複合粒子が測定された容量を有するためには、複合粒子内の活性シリコンの量は12体積%に相当する。したがって、複合粒子に含有される導電性シリサイド及び炭化物相の量は約61体積%である。

【0039】

(実施例2)

実施例2に記載された2.180gのSi88.1Fe10Ti10インゴット粉末が、0.075gのSFG 44炭素及び0.745gのLiAlO2粉末と共に、実施例1と同じ手順を使用してボールミリングされた。得られる複合粒子XRDパターンを図10に示す。元素シリコンに対応するピークは、図4に示されるようにXRDパターンに存在している。シェラーの式によると、シリコン相のグレイン粒子は145Å以下である。XRDパターンにおける他のピークは、遷移金属シリサイド相からのものであると考えられる。非晶質LiAlO2及びSiC相もまた存在すると考えられるが、これらの相からのピークは広すぎて確定できない。

【0040】

この複合体及びLiPAAを90.7/9.3w/w比で含む電極は、この複合体の1.60gがスラリー内の電気化学的活性相として使用されたことを除き、相実施例1と同じ方法で作製された。これらの電極を使用する電気化学コインセルは、セルを76μA/gの電流でサイクルにかけ、次の脱リチオ化ハーフサイクル開始前に、電流が15μA/g以下に低下するまで、各リチア化ハーフサイクルの終わりで5mVで保持したことを除き、実施例1と同じ方法で作製された。電圧曲線(voltage curve voltage curve)及び複合体粒子の特性を図5及び図6に示す。

【0041】

LiAlO2の密度、及び複合粒子内に含有される金属元素の密度に基づいて、複合流離の予測密度は2.60g/mLであり、複合粒子内に含有されるLiAlO2の量は31体積%である。複合粒子が、測定された容量を有するためには、複合粒子内の活性シリコンの量は23体積%に相当する。したがって、複合粒子に含有される導電性シリサイド及び炭化物相の量は約46体積%である。

【0042】

(実施例3〜25)

サンプルは電気化学的活性、導電性、及び電気絶縁相と共に作製された。サンプル体積は、一度に1立方センチメートルに作製された。電気化学的活性相の合計体積は全サンプルに関して0.4mLだった。絶縁相の合計体積は導電性相が残部を補いながら、0.1mLずつ、0〜0.6mL変化した。表1に使用された材料を列挙する。

【0043】

【表1】

【0044】

サンプル内の各構成成分の質量は、構成成分の密度を構成成分の体積で乗じることによって決定された。例えば、Si/Al2O3/TiSi2の体積0.4/0.3/0.3cm3をそれぞれ備えるサンプルは、各構成成分に関して0.92/1.2/1.08gの体積を有するであろう。

【0045】

サンプルは8009 Round−Ended Hardened Steel Vial(Spex CertiPrep,Metuchen,NJ)内で、140gの0.19cmのWC媒体を備えて、不活性雰囲気下で密閉され、8000D Dual Mixer/Mill(Spex CertiPrep,Metuchen,NJ)内で2時間ミリングされた。得られる複合体のXRDパターンが測定された。表2に、サイクルにかけられた複合体の組成物及び体積%を列挙する。表3に、表2の複合体からのXRDで観察された相、並びにシェラーの式で決定された最大グレイン粒径を列挙する。

【0046】

【表2】

【0047】

【表3】

【0048】

電極は、複合粒子の83体積%及びLiPAA結合剤の17体積%を構成した。電極は、複合粒子520uL(粒子のかさ密度に基づく)、水中で10重量%のLiPAA 1.64g、及び水0.90gから構成されるスラリーを作製することによって調製された。電極を作製するために実施例1と同じ手順を使用して、スラリーを混合し、コーティングし、乾燥させた。得られる電極は実施例1と同じ手順を使用して、コインセルに組み立てた。各コインセルの電極は典型的に7mgの複合粒子を含有した。コインセルは、以下のプロトコルを使用して評価した。複合粒子はまずセル電圧が0.005Vに下がるまで、0.5mAの電流でリチオ化(半分のセルが放電する)され、この電圧は電流が0.05mAに落ちるまで維持された。複合粒子は次いで、セル電圧が0.9mVに達するまで0.5mAの電流で脱リチオ化された(半分のセルが充電している)。この最初の放電/充電サイクルの後、後に続くサイクルに関して、セルは、セル電圧が0.005Vに低下するまで電流1mAにおいて放電され、電流が0.1mAまでこの電圧で保持され、次いでセル電圧が0.9Vに増加するまで、電流1mAで充電された。典型的にセルはこの方法で、50の充電/放電サイクルで充電され、放電された。表4に、最初のリチオ化及び脱リチオ化、並びに50サイクル後のセルの脱リチオ化容量を列挙する。

【0049】

【表4】

【0050】

本発明の範囲及び趣旨から逸脱しない本発明の様々な変更や改変は、当業者には明らかとなるであろう。本発明は、本明細書で述べる例示的な実施形態及び実施例によって不当に限定されるものではないこと、また、こうした実施例及び実施形態は、本明細書において以下に記述する「特許請求の範囲」によってのみ限定されると意図する本発明の範囲に関する例示のためにのみ提示されることを理解すべきである。本開示に引用された全ての参照文献は、その全体が参照により本明細書に組み込まれる。

【特許請求の範囲】

【請求項1】

電気化学的活性金属相と、絶縁相と、導電性相と、を含み、

前記電気化学的活性金属相がシリコンを含む、複合粒子。

【請求項2】

前記電気化学的活性金属相が、前記複合粒子の体積の50体積パーセント未満を占有する、請求項1に記載の複合粒子。

【請求項3】

前記絶縁相が、前記複合粒子の体積の50体積パーセント未満を占有する、請求項1に記載の複合粒子。

【請求項4】

平均最長寸法において、約50ナノメートル未満であるグレインを含む、請求項1に記載の複合粒子。

【請求項5】

前記相の少なくとも1つは非晶質である、請求項1に記載の複合粒子。

【請求項6】

前記相は、前記粒子全体に実質的に均一に分散している、請求項1に記載の複合粒子。

【請求項7】

前記絶縁相は、ホウ酸塩、リン酸塩、炭酸塩、酸化物、ハロゲン化物、及びこれらの組み合わせから選択される、請求項1に記載の複合粒子。

【請求項8】

前記酸化物は、Li、Na、Mg、Ca、La、Ce、Ti、Zr、K、Al、Si、B、又はこれらの組み合わせを含む、請求項7に記載の複合粒子。

【請求項9】

前記絶縁相は、Al2O3、MgAl2O3、LiAlO2、Li2CO3、SiO2、B2O3、及びこれらの組み合わせから選択される、請求項7に記載の複合粒子。

【請求項10】

前記絶縁相が、前記複合粒子の体積の約10体積パーセント超を占有する、請求項1に記載の複合粒子。

【請求項11】

前記導電性相が、金属要素、合金、炭化物、アルミナイド、シリサイド、ホウ化物、窒化物、及びこれらの組み合わせから選択される、請求項1に記載の複合粒子。

【請求項12】

前記導電性相がTiSi2、TiC、FeSi2、SiC、鉄チタンシリサイド、及びこれらの組み合わせから選択される、請求項11に記載の複合粒子。

【請求項13】

前記絶縁層が非化学量論的である、請求項1に記載の複合粒子。

【請求項14】

前記導電性相が非化学量論的である、請求項1に記載の複合粒子。

【請求項15】

前記粒子を少なくとも部分的に包囲するコーティングを更に含む、請求項1に記載の複合粒子。

【請求項16】

請求項1に記載の複合粒子を含む、リチウムイオン電気化学セル用の電極。

【請求項17】

請求項16に記載の電極を含む、電気化学セル。

【請求項18】

請求項17に記載の電気化学セルを含む電子デバイス。

【請求項19】

前記粒子を電極に組み込み、前記電極をリチウムイオン電気化学セルに組み込み、かつ前記リチウムイオン電気化学セルを少なくとも1回の充電−放電サイクルを通じて循環させる、請求項1に記載の複合粒子。

【請求項20】

複合粒子を形成する方法であって、

前駆体材料を提供する工程と、

前記前駆体材料を機械的にミリングして前記複合粒子を形成する工程と、を含み、前記複合粒子は電気化学的活性金属相、絶縁相、及び導電性相を含む、方法。

【請求項21】

前記前駆体材料がシリコンを含み、かつAl2O3、MgAl2O3、LiAlO2、Li2CO3、SiO2、B2O3、LiF、FeSi2、CrSi2、NiSi2、CoSi2、TiSi2、Cu3Si、ZrSi2、TiB2、TiN、FeAl3、TiAl3、又はこれらの組み合わせの1つ以上を追加的に含む、請求項20に記載の複合体粒子を形成する方法。

【請求項22】

前記前駆体材料は、機械的なミリングの間に電気化学的活性金属相、絶縁相及び導電性相を形成する材料を含む、請求項20に記載の複合粒子を形成する方法。

【請求項23】

前記前駆体材料がシリコンを含み、かつFe2O3、NiO、Co3O4、Cu2O、Mn2O3、及びZnO2、Al2O3、Ti、V、Cr、Mn、Fe、Co Ni、Cu、炭素、又はこれらの組み合わせの1つ以上を追加的に含む、請求項22に記載の複合材料を形成する方法。

【請求項24】

前記絶縁相は、前記粒子全体に実質的に均一に分散している、請求項20に記載の複合粒子。

【請求項1】

電気化学的活性金属相と、絶縁相と、導電性相と、を含み、

前記電気化学的活性金属相がシリコンを含む、複合粒子。

【請求項2】

前記電気化学的活性金属相が、前記複合粒子の体積の50体積パーセント未満を占有する、請求項1に記載の複合粒子。

【請求項3】

前記絶縁相が、前記複合粒子の体積の50体積パーセント未満を占有する、請求項1に記載の複合粒子。

【請求項4】

平均最長寸法において、約50ナノメートル未満であるグレインを含む、請求項1に記載の複合粒子。

【請求項5】

前記相の少なくとも1つは非晶質である、請求項1に記載の複合粒子。

【請求項6】

前記相は、前記粒子全体に実質的に均一に分散している、請求項1に記載の複合粒子。

【請求項7】

前記絶縁相は、ホウ酸塩、リン酸塩、炭酸塩、酸化物、ハロゲン化物、及びこれらの組み合わせから選択される、請求項1に記載の複合粒子。

【請求項8】

前記酸化物は、Li、Na、Mg、Ca、La、Ce、Ti、Zr、K、Al、Si、B、又はこれらの組み合わせを含む、請求項7に記載の複合粒子。

【請求項9】

前記絶縁相は、Al2O3、MgAl2O3、LiAlO2、Li2CO3、SiO2、B2O3、及びこれらの組み合わせから選択される、請求項7に記載の複合粒子。

【請求項10】

前記絶縁相が、前記複合粒子の体積の約10体積パーセント超を占有する、請求項1に記載の複合粒子。

【請求項11】

前記導電性相が、金属要素、合金、炭化物、アルミナイド、シリサイド、ホウ化物、窒化物、及びこれらの組み合わせから選択される、請求項1に記載の複合粒子。

【請求項12】

前記導電性相がTiSi2、TiC、FeSi2、SiC、鉄チタンシリサイド、及びこれらの組み合わせから選択される、請求項11に記載の複合粒子。

【請求項13】

前記絶縁層が非化学量論的である、請求項1に記載の複合粒子。

【請求項14】

前記導電性相が非化学量論的である、請求項1に記載の複合粒子。

【請求項15】

前記粒子を少なくとも部分的に包囲するコーティングを更に含む、請求項1に記載の複合粒子。

【請求項16】

請求項1に記載の複合粒子を含む、リチウムイオン電気化学セル用の電極。

【請求項17】

請求項16に記載の電極を含む、電気化学セル。

【請求項18】

請求項17に記載の電気化学セルを含む電子デバイス。

【請求項19】

前記粒子を電極に組み込み、前記電極をリチウムイオン電気化学セルに組み込み、かつ前記リチウムイオン電気化学セルを少なくとも1回の充電−放電サイクルを通じて循環させる、請求項1に記載の複合粒子。

【請求項20】

複合粒子を形成する方法であって、

前駆体材料を提供する工程と、

前記前駆体材料を機械的にミリングして前記複合粒子を形成する工程と、を含み、前記複合粒子は電気化学的活性金属相、絶縁相、及び導電性相を含む、方法。

【請求項21】

前記前駆体材料がシリコンを含み、かつAl2O3、MgAl2O3、LiAlO2、Li2CO3、SiO2、B2O3、LiF、FeSi2、CrSi2、NiSi2、CoSi2、TiSi2、Cu3Si、ZrSi2、TiB2、TiN、FeAl3、TiAl3、又はこれらの組み合わせの1つ以上を追加的に含む、請求項20に記載の複合体粒子を形成する方法。

【請求項22】

前記前駆体材料は、機械的なミリングの間に電気化学的活性金属相、絶縁相及び導電性相を形成する材料を含む、請求項20に記載の複合粒子を形成する方法。

【請求項23】

前記前駆体材料がシリコンを含み、かつFe2O3、NiO、Co3O4、Cu2O、Mn2O3、及びZnO2、Al2O3、Ti、V、Cr、Mn、Fe、Co Ni、Cu、炭素、又はこれらの組み合わせの1つ以上を追加的に含む、請求項22に記載の複合材料を形成する方法。

【請求項24】

前記絶縁相は、前記粒子全体に実質的に均一に分散している、請求項20に記載の複合粒子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公表番号】特表2013−521620(P2013−521620A)

【公表日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2012−556151(P2012−556151)

【出願日】平成23年3月1日(2011.3.1)

【国際出願番号】PCT/US2011/026581

【国際公開番号】WO2011/109328

【国際公開日】平成23年9月9日(2011.9.9)

【出願人】(505005049)スリーエム イノベイティブ プロパティズ カンパニー (2,080)

【Fターム(参考)】

【公表日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年3月1日(2011.3.1)

【国際出願番号】PCT/US2011/026581

【国際公開番号】WO2011/109328

【国際公開日】平成23年9月9日(2011.9.9)

【出願人】(505005049)スリーエム イノベイティブ プロパティズ カンパニー (2,080)

【Fターム(参考)】

[ Back to top ]