複合体及びその製造方法

【課題】デフォームが発生することが回避されて外観品質が良好な複合体を効率よく得る。

【解決手段】複合体10は、金属からなるワーク12に対して樹脂材14が接合させることで構成される。ここで、樹脂材14は、複数箇所がワーク12に対してスポット的に接合される。すなわち、樹脂材14には、複数個の点接合部位24が形成される。樹脂材14の好適な例としては、ポリアミド樹脂(ナイロン)等の熱可塑性樹脂が挙げられる。この種の複合体は、例えば、ドアパネル等の車両用部品として好適に採用される。

【解決手段】複合体10は、金属からなるワーク12に対して樹脂材14が接合させることで構成される。ここで、樹脂材14は、複数箇所がワーク12に対してスポット的に接合される。すなわち、樹脂材14には、複数個の点接合部位24が形成される。樹脂材14の好適な例としては、ポリアミド樹脂(ナイロン)等の熱可塑性樹脂が挙げられる。この種の複合体は、例えば、ドアパネル等の車両用部品として好適に採用される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属製のワークと樹脂材とからなる複合体及びその製造方法に関し、一層詳細には、例えば、車両用ドアパネル等の鋼板に対してそれを補強する樹脂材を接合した複合体及びその製造方法に関する。

【背景技術】

【0002】

近年における環境保護への関心の高まりから、自動車の燃費を向上させることが試みられている。燃費が向上することにより燃料消費量が低減するので省資源となるとともに、内燃機関からの排ガスの排出量が低減するからである。

【0003】

この観点から、車両用部品を軽量化することが従来より行われている。車両重量が低減することに伴って内燃機関の負荷が低減するので、燃費の向上を図ることができるからである。具体的な試みの一例として、ドアパネル等の金属パネルの厚みを小さくすることが挙げられる。

【0004】

しかしながら、厚みを小さくすると金属パネルの剛性が低下する。そこで、剛性を確保するべく、金属パネルに樹脂材を接合して補強することが行われている。例えば、特許文献1には、車両用部品となる金属パネル(鋼板)に対して熱硬化性樹脂を基材とする補強材を塗布した後、加熱することによって前記補強材を硬化することで補強層を形成することが提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−296875号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献1記載の技術では、熱硬化性樹脂を塗布後に加熱して補強層を形成するようにしている。すなわち、この場合、塗布された熱硬化性樹脂の全体が加熱されて硬化し、この状態で、金属パネルに接合する。

【0007】

この過程では、加熱により熱硬化性樹脂及び金属パネルが膨張し、次いで、放冷(冷却)により収縮するが、熱硬化性樹脂と金属パネルとの熱膨張率の不整合に起因して、冷却中に金属パネルが熱硬化性樹脂に引っ張られる。このため、金属パネルに局所的なデフォームが生じ易いという不具合が顕在化している。

【0008】

また、熱硬化性樹脂の全体を金属パネルごと加熱するので、加熱開始から冷却終了までに長時間を要する。従って、補強層を得るまでのサイクルタイムが長くなる。

【0009】

さらに、金属パネルと補強層(樹脂材)とでは、外力が作用したときの弾性変形量が相違する。このことに起因し、外力が作用することに伴って金属パネルが変形した際に、補強層が金属パネルから剥離する懸念がある。

【0010】

本発明は上記した問題を解決するためになされたもので、デフォームが発生することが回避されたために外観品質が良好であり、しかも短時間で得ることが可能で、さらに、補強層をなす樹脂材がワークから剥離し難い複合体及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記の目的を達成するために、本発明は、金属からなるワークに対して長尺な樹脂材を接合させることで構成された複合体であって、

前記樹脂材の複数箇所に、前記ワークに指向して陥没するとともに、該ワークに対してスポット状に接合された点接合部位が形成されていることを特徴とする。

【0012】

このような構成によれば、点接合部位を形成するので、金属製のワークとそれを補強する樹脂材との接合面積が低減する。このため、ワークと樹脂材の熱膨張率の不整合に起因して発生する引張力が作用する範囲が狭小化するので、該引張力を小さくすることができる。従って、本発明に係る複合体は、デフォームが発生することが回避され、このために外観品質が良好である。

【0013】

また、点接合部位以外の部位は、加熱されないために軟化せず硬質な状態を保つ。この硬質な部位により、点接合部位が膨張することが抑制される。硬質な部位は変形し難いからである。このことによりワークと樹脂材との熱膨張量の差が小さくなることも、デフォームが発生することを回避することに寄与する。

【0014】

しかも、このような構成においては、外力が作用しても、樹脂材における点接合部位以外の部位が拘束されることがないので、外力に追従して樹脂材が容易に変形を起こす。従って、樹脂材がワークから剥離する懸念が払拭される。

【0015】

さらに、この場合、樹脂材を点状に加熱すればよく、接合する部位以外の部位を加熱する必要がない。従って、樹脂材の接合が終了するまで、換言すれば、複合体を得るまでのサイクルタイムが短くなる。すなわち、複合体を効率よく得ることができる。

【0016】

この複合体において、前記樹脂材は、前記ワークに臨む弾性樹脂層と、前記弾性樹脂層上に位置する補強樹脂層とを含む層構造を有するものであってもよい。層構造とすることにより、例えば、弾性樹脂層として溶着性に優れた材料を用いることによって金属製のワークと樹脂材との間に強固な接合力を発現させつつ、補強樹脂層として剛性に優れた材料を用いることにより複合体の剛性を向上させることができる。

【0017】

この場合、樹脂材の点接合部位以外の部位を前記ワークに対して接合するようにしてもよい。特に、樹脂材が、弾性樹脂層と補強樹脂層とを含む層構造を有する場合には、弾性樹脂層が弾性体であるために樹脂材が優れた弾性率を示すので、外力が作用したときであっても、該樹脂材が外力に応じて容易に変形する。従って、デフォームが低減されるとともに、樹脂材がワークから剥離する懸念が払拭される。

【0018】

さらに、樹脂材を複数個設けるとともに、前記樹脂材の点接合部位同士に、前記樹脂材とは別の樹脂材を橋架するようにしてもよい。このように樹脂材同士を交差させることにより、より一層剛性を高めた複合体が得られる。また、別の樹脂材の位置決め精度が向上する。

【0019】

なお、この場合、前記別の樹脂材中、前記樹脂材の前記点接合部位に橋架された部位とは別の部位を、前記ワークに対してスポット状に接合すればよい。

【0020】

また、本発明は、金属製のワークに対して長尺な樹脂材を接合させることで複合体を得る複合体の製造方法であって、前記樹脂材の複数箇所をスポット状に加熱することで、前記ワークに指向して陥没し且つ該ワークに対してスポット状に接合した点接合部位を形成する工程を有することを特徴とする。

【0021】

本発明においては、樹脂材に対してスポット状の加熱(点接合)を行うので、接合速度が向上する。従って、樹脂材全体を加熱する場合に比して、接合工程のサイクルタイムを極めて短くすることができる。

【0022】

また、上記したように、樹脂材全体を接合する場合に比して、金属製のワークとそれを補強する樹脂材との接合面積が低減する。このため、引張力が作用する範囲が狭小化し、該引張力も低減する。従って、ワークにデフォームが発生することが抑制される。

【0023】

前記樹脂材として、弾性樹脂層と、補強樹脂層とを含む層構造を有するものを用いるようにしてもよい。この場合、少なくとも前記弾性樹脂層がワークに対して接合(溶着)可能となる温度に加熱すればよい。

【0024】

なお、接合工程の後、前記金属製のワーク及び前記樹脂材の全体を加熱して、前記樹脂材を前記金属製のワークに接合する工程を行うようにしてもよい。この場合、剛性の一層の向上を図ることができる。弾性樹脂層を設けた場合、全体を加熱することによって熱膨張量に差が生じたとしても、樹脂材が追従して膨張・収縮する。このため、ワークにデフォームが生じ難い。

【0025】

さらに、樹脂材を複数個設けるとともに、前記樹脂材の前記点接合部位同士に、前記樹脂材とは別の樹脂材を橋架する工程を行うようにしてもよい。点接合部位には、陥没による凹部が形成されるので、該凹部によって前記別の樹脂を位置決めすることができる。すなわち、別の樹脂を精度良く配設することが容易となる。

【0026】

この場合、前記別の樹脂材中、前記樹脂材の前記点接合部位に橋架された部位とは別の部位を前記ワークに対してスポット状に接合すればよい。

【発明の効果】

【0027】

本発明によれば、樹脂材をワークに対して点接合によって接合するか、軟質な弾性樹脂層を介して接合するようにしているので、ワークと樹脂材の熱膨張率の不整合に起因して複合体にデフォームが発生することを回避することができる。従って、外観品質が良好な複合体を得ることができる。

【0028】

また、樹脂材全体を加熱する必要がないことから、樹脂材の接合が終了するまで、換言すれば、複合体を得るに至るまでに要する時間を短縮できる。すなわち、サイクルタイムを短くすることができる。

【図面の簡単な説明】

【0029】

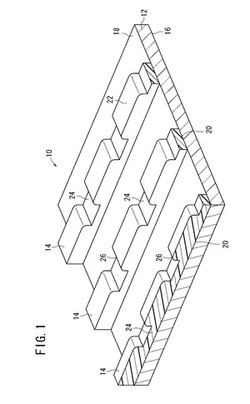

【図1】本発明の第1実施形態に係る複合体の部分斜視図である。

【図2】本発明の第1実施形態に係る複合体の接合部近傍の拡大断面図である。

【図3】本発明の第2実施形態に係る複合体の接合部近傍の拡大断面図である。

【図4】本発明の第3実施形態に係る複合体の部分斜視図である。

【発明を実施するための形態】

【0030】

以下、本発明に係る複合体及びその製造方法につき好適な実施の形態を挙げ、添付の図面を参照して詳細に説明する。

【0031】

本発明の第1実施形態に係る複合体10の腰部斜視一部断面図を図1に示す。この複合体10は、板形状の金属製のワーク12に複数個の棒形状の樹脂材14が互いに略平行に配設、接合されて構成される。

【0032】

ワーク12は、ユーザに視認される意匠面16と、その裏面である被接合面18とを有する。理解の容易のため、図1には、被接合面18を平坦面として示しているが、被接合面18は、意匠面16の陥没又は隆起等が転写された非平坦面であってもよい。

【0033】

この種のワーク12の好適な一例としては、厚みが小さな車両用部品が挙げられる。一層具体的には、ドアパネル等の金属パネルが例示される。なお、この種の金属パネルは、一般的には、S45C等に代表される炭素鋼等からなる。

【0034】

この場合、樹脂材14は、ワーク12の被接合面18に対し、所定の幅方向寸法及び長手方向寸法に設定された直線形状として設けられる。周知の通り、樹脂材14は金属に比して重量が小さい。従って、複合体10の重量化を招くことなく、ワーク12に対して剛性を付与することができる。

【0035】

樹脂材14は、被接合面18に臨むワーク側端面20と、露呈面22とを有する。この中のワーク側端面20が、スポット状に被接合面18に接合される。このため、樹脂材14には、被接合面18に指向して陥没した点接合部位24が複数個形成される。後述するように、接合に際して樹脂材14が被接合面18に向かって押圧されるからである。従って、点接合部位24の厚み(ワーク側端面20から露呈面22までの距離)は、他の部位に比して小さくなっている。このため、点接合部位24には凹部26が形成される。

【0036】

ワーク側端面20中の点接合部位24に対応する部位は、ワーク12の被接合面18に対して強固に接合している。一方、ワーク側端面20中、点接合部位24に対応する部位以外の部位は、被接合面18に対して当接するのみであり、接合はしていない。このことから諒解されるように、第1実施形態では、点接合部位24以外の部位はワーク12に対して接合されていない。

【0037】

樹脂材14を構成する材料としては、熱可塑性樹脂が好適である。この場合、樹脂材14に対してスポット状に加熱を行うことによって点接合部位24を容易に形成することができるからである。熱可塑性樹脂の好適な具体例としては、例えば、ポリエチレン樹脂、ポリプロピレン樹脂、ポリスチレン樹脂、ポリアミド樹脂(ナイロン系樹脂)、アクリロニトリルーブタジエンースチレン共重合体(ABS)樹脂、アクリル樹脂、酢酸ビニル樹脂、塩化ビニル樹脂、フッ素樹脂、ポリエステル樹脂、ポリカーボネート樹脂、熱可塑性エラストマー等が挙げられる。特に、ポリアミド樹脂(ナイロン系樹脂)を用いることが好ましい。

【0038】

この複合体10は、以下のようにして得ることができる。

【0039】

はじめに、ワーク12の被接合面18の所定箇所に対し、樹脂材14を配置する。上記したように、樹脂材14は、熱可塑性樹脂からなるものが好ましい。

【0040】

次に、樹脂材14の複数箇所をスポット状に加熱し、加圧する。すなわち、溶着する部位に対して圧力を加える圧着を行う。この圧着によって樹脂材14の一部が溶融し、さらに、冷却によって固化してワーク12と接合一体化する。換言すれば、樹脂材14の一部がワーク12の被接合面18に対して溶着する。なお、熱板溶着、レーザ溶着、振動溶着、超音波溶着等であってもよい。

【0041】

溶着に際しては、加熱された部位が溶融して軟化し、該部位が陥没して凹部26が形成される。

【0042】

溶着を行う際の樹脂材14に対する加熱は、該樹脂材14のワーク側端面20側、すなわち、意匠面16側から行うようにしてもよいし、露呈面22側から行うようにしてもよい。勿論、意匠面16と露呈面22を狭持するようにしてもよい。

【0043】

ここで、溶着の際の加熱温度は、樹脂材14を構成する材料に応じて、その材料が溶融し、ワーク12との必要な接合力が発揮され得る範囲で好適な条件を設定することができる。なお、樹脂材14に対して熱を加える部分の範囲、すなわち点接合部位24の大きさついては、加熱する時間や、圧着する際に用いる熱板の面積等により調整することができる。また、点接合部位24の厚さは、点溶着する際の加熱温度や圧着の圧力等により調整することができる。

【0044】

上記した作業を繰り返して点接合部位24を形成した後、放冷することにより、点接合部位24が冷却固化して被接合面18に溶着する。以上の加熱・冷却の間、樹脂材14とワーク12が熱膨張・収縮を起こすが、樹脂材14がワーク12に対してスポット的に接合されているため、ワーク12と樹脂材14との接合面積が小さい。そのため、ワーク12と樹脂材14の熱膨張率の不整合に起因して発生する引張力が作用する範囲が狭小化する。従って、該引張力が小さくなる。

【0045】

また、樹脂材14において、点接合部位24以外の部位は、加熱されないために軟化せずに硬質な状態を保つ。この硬質な部位は変形し難いので、点接合部位24が過度に膨張することが抑制される。このため、ワーク12と樹脂材14との熱膨張量の差が小さくなる。このことも、複合体10にデフォームが発生することを回避することに寄与する。

【0046】

しかも、このような構成の複合体10に外力が作用しても、樹脂材14は、点接合部位24以外の部位が接合されていないために拘束されることがない。従って、樹脂材14は、外力に追従して容易に変形を起こす。これにより、樹脂材14がワーク12から剥離する懸念が払拭される。

【0047】

さらに、樹脂材14を点状に加熱すればよく、点接合部位24を形成する部位以外の部位を加熱する必要がない。従って、樹脂材14の接合が終了するまで、換言すれば、複合体10を得るまでのサイクルタイムが短くなる。結局、複合体10を効率よく得ることができる。

【0048】

なお、複合体10がドアパネルである場合、上記した接合工程の後に電着塗装が施され、さらに、塗料を乾燥するための乾燥工程が行われるが、この乾燥工程は、樹脂材14が溶融しない程度の温度下で実施される。従って、乾燥工程後においても、樹脂材14は、ワーク12に対してスポット状に接合した状態を維持する。

【0049】

次に、本発明の第2実施形態に係る複合体について説明する。なお、図1及び図2に示される構成要素と同一の構成要素には同一の参照符号を付し、その詳細な説明を省略する。

【0050】

図3に、第2実施形態に係る複合体30の要部縦断面図を示す。この場合、樹脂材32は、ワーク12の被接合面18に臨む弾性樹脂層34と、該弾性樹脂層34上に設けられた補強樹脂層36とを有する。

【0051】

弾性樹脂層34を構成する材料としては、優れた弾性を示すものが選定される。また、溶着性に優れたものであることが好ましい。そのような材料の好適な例としては熱可塑性エラストマーが挙げられ、具体的には、ポリスチレン樹脂等のスチレン系樹脂が例示される。

【0052】

補強樹脂層36を構成する材料としては、上記した第1実施形態の樹脂材14を構成するものと同じものを採用することができる。又は、上記した素材に対して充填材38が含まれたものであってもよい。充填材38の好適な例としては、ガラス繊維、セラミックス繊維等、比重の小さな材料が挙げられる。なかでもガラス繊維がより好ましい。補強樹脂層36中に充填材38を含ませることによって、補強樹脂層36の剛性が向上する。

【0053】

さらに、内部に気泡40が分散した多孔質体であってもよい。この場合、補強樹脂層36の多孔質構造によって、ワーク12との熱膨張差による引張力が緩和され、デフォームの発生をより低減することができる。この多孔質構造は、例えば、補強樹脂層36の樹脂材料にガラス繊維等の短繊維を含ませて押し出し成形やプレス成形を行う場合には、短繊維が樹脂内で移動したり、折れ曲がったりする際に気泡が生じることによって形成することができる。

【0054】

このように弾性樹脂層34と補強樹脂層36とを積層した樹脂材32では、例えば、弾性樹脂層34として溶着性に優れた材料を用いることによってワーク12と樹脂材32との間に強固な接合力を発現させつつ、補強樹脂層36として剛性に優れた材料を用いることにより複合体30の剛性を向上させることができる。

【0055】

第2実施形態においても、上記した第1実施形態と同様に、ワーク12の被接合面18の所定箇所に対し、樹脂材32を配置し、その複数箇所をスポット状に加熱し、圧着を行うことにより、弾性樹脂層34の一部がワーク12の被接合面18に対して溶着する。

【0056】

溶着された点接合部位24が陥没することにより、凹部26が形成される。点溶着する際の加熱温度や加熱する範囲、圧着の圧力等については、第1実施形態と同様に調整することができる。この場合、加熱温度は、少なくとも弾性樹脂層34がワーク12に対して接合(溶着)可能となる温度に加熱すればよい。

【0057】

複合体30がドアパネルである場合、上記した接合工程の後に電着塗装が施され、さらに、塗料を乾燥するための乾燥工程が行われる。この乾燥工程において弾性樹脂層34が若干軟化し、放冷によって固化する際にワーク12の被接合面18に接合する。すなわち、弾性樹脂層34が被接合面18に対して溶着する。

【0058】

この場合、弾性樹脂層34は優れた弾性を示す軟質体である。従って、ワーク12の熱膨張・収縮に追従して容易に膨張・収縮する。また、外力が作用したときにも容易に変形する。このため、弾性樹脂層34のワーク側端面20の全体が被接合面18に溶着したとしても、ワーク12にデフォームが発生することが回避される。

【0059】

次に、本発明の第3実施形態に係る複合体50につき図4を参照して説明する。この複合体50は、上記した第1又は第2実施形態と同様の方法でワーク12に樹脂材14を接合させた後、この樹脂材14と交差するように別の樹脂材52を重ね、樹脂材をクロス状に配設することによって得られる。

【0060】

樹脂材14の長手方向の部分断面から諒解されるように、樹脂材14と樹脂材52は、樹脂材14の点接合部位24によって形成された凹部26において交差するように配設される。このとき、樹脂材14の点接合部位24(凹部26)を精度良く形成しておくことによって、樹脂材52を容易に配設することができ、クロスレイアウト補強の位置精度を高めることが可能となる。

【0061】

従って、樹脂材14の点接合部位24の大きさや位置は、別の樹脂材52の幅や配置に対応させて設定することが好ましい。例えば、点接合部位24(凹部26)の幅及び形状を樹脂材52の幅や形状に対応させることにより、樹脂材14と樹脂材52との密着が高まるため、より一層複合体の剛性を高めることができる。

【0062】

また、図4から諒解されるように、樹脂材52の点接合部位54は、隣接する樹脂材14、14同士の間に設けることができる。樹脂材52についてもワーク12と強固に接合させることにより、複合体50の剛性をより一層高めることができる。点接合部位54に加えて、樹脂材52における点接合部位24に重畳された部位に対しても熱を加えて溶着させ、樹脂材14と樹脂材52とを接合するようにしてもよい。

【0063】

さらに、図4の樹脂材52には、樹脂材14を跨ぐ部分に点接合部位24の厚みに対応する段部56が設けられている。このように、樹脂材52の段部56の高さを、樹脂材14の点接合部位24の厚みと対応させることにより、樹脂材14、52間が一層密着し、より一層剛性の向上を図ることができる。

【0064】

なお、第3実施形態においても、上記した第2実施形態と同様に、樹脂材14、52として、弾性樹脂層34と補強樹脂層36とを含む層構造を有するものを用いることができる。特に、ドアパネルの場合、接合工程の後に電着塗装、乾燥工程を行うことでワーク12、樹脂材14、52の全体を加熱することにより、弾性樹脂層34をワーク側端面20の全体をワーク12に密着させることができる。

【0065】

本発明は上記した実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々の変更が可能である。

【0066】

例えば、第1実施形態では、樹脂材14を直線形状としている(図1参照)が、樹脂材14の形状は特にこれに限定されるものではなく、湾曲ないし屈曲していてもよい。また、樹脂材14を複数個設ける場合、互いに略平行に配設する必要は特になく、例えば、十字形状、T字形状、格子形状等の非平行状態に配設するようにしてもよい。

【0067】

さらに、ワーク12の被接合面18に陥没や隆起等が存在する場合には、樹脂材14は、この陥没や隆起等に対応して陥没又は隆起した形状であることが好ましい。このように、樹脂材14の形状をワーク12の被接合面18の形状に対応させることにより、複合体10の剛性を一層向上させることができる。

【符号の説明】

【0068】

10、30、50…複合体 12…ワーク

14、32、52…樹脂材 24、54…点接合部位

26…凹部 34…弾性樹脂層

36…補強樹脂層

【技術分野】

【0001】

本発明は、金属製のワークと樹脂材とからなる複合体及びその製造方法に関し、一層詳細には、例えば、車両用ドアパネル等の鋼板に対してそれを補強する樹脂材を接合した複合体及びその製造方法に関する。

【背景技術】

【0002】

近年における環境保護への関心の高まりから、自動車の燃費を向上させることが試みられている。燃費が向上することにより燃料消費量が低減するので省資源となるとともに、内燃機関からの排ガスの排出量が低減するからである。

【0003】

この観点から、車両用部品を軽量化することが従来より行われている。車両重量が低減することに伴って内燃機関の負荷が低減するので、燃費の向上を図ることができるからである。具体的な試みの一例として、ドアパネル等の金属パネルの厚みを小さくすることが挙げられる。

【0004】

しかしながら、厚みを小さくすると金属パネルの剛性が低下する。そこで、剛性を確保するべく、金属パネルに樹脂材を接合して補強することが行われている。例えば、特許文献1には、車両用部品となる金属パネル(鋼板)に対して熱硬化性樹脂を基材とする補強材を塗布した後、加熱することによって前記補強材を硬化することで補強層を形成することが提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−296875号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献1記載の技術では、熱硬化性樹脂を塗布後に加熱して補強層を形成するようにしている。すなわち、この場合、塗布された熱硬化性樹脂の全体が加熱されて硬化し、この状態で、金属パネルに接合する。

【0007】

この過程では、加熱により熱硬化性樹脂及び金属パネルが膨張し、次いで、放冷(冷却)により収縮するが、熱硬化性樹脂と金属パネルとの熱膨張率の不整合に起因して、冷却中に金属パネルが熱硬化性樹脂に引っ張られる。このため、金属パネルに局所的なデフォームが生じ易いという不具合が顕在化している。

【0008】

また、熱硬化性樹脂の全体を金属パネルごと加熱するので、加熱開始から冷却終了までに長時間を要する。従って、補強層を得るまでのサイクルタイムが長くなる。

【0009】

さらに、金属パネルと補強層(樹脂材)とでは、外力が作用したときの弾性変形量が相違する。このことに起因し、外力が作用することに伴って金属パネルが変形した際に、補強層が金属パネルから剥離する懸念がある。

【0010】

本発明は上記した問題を解決するためになされたもので、デフォームが発生することが回避されたために外観品質が良好であり、しかも短時間で得ることが可能で、さらに、補強層をなす樹脂材がワークから剥離し難い複合体及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記の目的を達成するために、本発明は、金属からなるワークに対して長尺な樹脂材を接合させることで構成された複合体であって、

前記樹脂材の複数箇所に、前記ワークに指向して陥没するとともに、該ワークに対してスポット状に接合された点接合部位が形成されていることを特徴とする。

【0012】

このような構成によれば、点接合部位を形成するので、金属製のワークとそれを補強する樹脂材との接合面積が低減する。このため、ワークと樹脂材の熱膨張率の不整合に起因して発生する引張力が作用する範囲が狭小化するので、該引張力を小さくすることができる。従って、本発明に係る複合体は、デフォームが発生することが回避され、このために外観品質が良好である。

【0013】

また、点接合部位以外の部位は、加熱されないために軟化せず硬質な状態を保つ。この硬質な部位により、点接合部位が膨張することが抑制される。硬質な部位は変形し難いからである。このことによりワークと樹脂材との熱膨張量の差が小さくなることも、デフォームが発生することを回避することに寄与する。

【0014】

しかも、このような構成においては、外力が作用しても、樹脂材における点接合部位以外の部位が拘束されることがないので、外力に追従して樹脂材が容易に変形を起こす。従って、樹脂材がワークから剥離する懸念が払拭される。

【0015】

さらに、この場合、樹脂材を点状に加熱すればよく、接合する部位以外の部位を加熱する必要がない。従って、樹脂材の接合が終了するまで、換言すれば、複合体を得るまでのサイクルタイムが短くなる。すなわち、複合体を効率よく得ることができる。

【0016】

この複合体において、前記樹脂材は、前記ワークに臨む弾性樹脂層と、前記弾性樹脂層上に位置する補強樹脂層とを含む層構造を有するものであってもよい。層構造とすることにより、例えば、弾性樹脂層として溶着性に優れた材料を用いることによって金属製のワークと樹脂材との間に強固な接合力を発現させつつ、補強樹脂層として剛性に優れた材料を用いることにより複合体の剛性を向上させることができる。

【0017】

この場合、樹脂材の点接合部位以外の部位を前記ワークに対して接合するようにしてもよい。特に、樹脂材が、弾性樹脂層と補強樹脂層とを含む層構造を有する場合には、弾性樹脂層が弾性体であるために樹脂材が優れた弾性率を示すので、外力が作用したときであっても、該樹脂材が外力に応じて容易に変形する。従って、デフォームが低減されるとともに、樹脂材がワークから剥離する懸念が払拭される。

【0018】

さらに、樹脂材を複数個設けるとともに、前記樹脂材の点接合部位同士に、前記樹脂材とは別の樹脂材を橋架するようにしてもよい。このように樹脂材同士を交差させることにより、より一層剛性を高めた複合体が得られる。また、別の樹脂材の位置決め精度が向上する。

【0019】

なお、この場合、前記別の樹脂材中、前記樹脂材の前記点接合部位に橋架された部位とは別の部位を、前記ワークに対してスポット状に接合すればよい。

【0020】

また、本発明は、金属製のワークに対して長尺な樹脂材を接合させることで複合体を得る複合体の製造方法であって、前記樹脂材の複数箇所をスポット状に加熱することで、前記ワークに指向して陥没し且つ該ワークに対してスポット状に接合した点接合部位を形成する工程を有することを特徴とする。

【0021】

本発明においては、樹脂材に対してスポット状の加熱(点接合)を行うので、接合速度が向上する。従って、樹脂材全体を加熱する場合に比して、接合工程のサイクルタイムを極めて短くすることができる。

【0022】

また、上記したように、樹脂材全体を接合する場合に比して、金属製のワークとそれを補強する樹脂材との接合面積が低減する。このため、引張力が作用する範囲が狭小化し、該引張力も低減する。従って、ワークにデフォームが発生することが抑制される。

【0023】

前記樹脂材として、弾性樹脂層と、補強樹脂層とを含む層構造を有するものを用いるようにしてもよい。この場合、少なくとも前記弾性樹脂層がワークに対して接合(溶着)可能となる温度に加熱すればよい。

【0024】

なお、接合工程の後、前記金属製のワーク及び前記樹脂材の全体を加熱して、前記樹脂材を前記金属製のワークに接合する工程を行うようにしてもよい。この場合、剛性の一層の向上を図ることができる。弾性樹脂層を設けた場合、全体を加熱することによって熱膨張量に差が生じたとしても、樹脂材が追従して膨張・収縮する。このため、ワークにデフォームが生じ難い。

【0025】

さらに、樹脂材を複数個設けるとともに、前記樹脂材の前記点接合部位同士に、前記樹脂材とは別の樹脂材を橋架する工程を行うようにしてもよい。点接合部位には、陥没による凹部が形成されるので、該凹部によって前記別の樹脂を位置決めすることができる。すなわち、別の樹脂を精度良く配設することが容易となる。

【0026】

この場合、前記別の樹脂材中、前記樹脂材の前記点接合部位に橋架された部位とは別の部位を前記ワークに対してスポット状に接合すればよい。

【発明の効果】

【0027】

本発明によれば、樹脂材をワークに対して点接合によって接合するか、軟質な弾性樹脂層を介して接合するようにしているので、ワークと樹脂材の熱膨張率の不整合に起因して複合体にデフォームが発生することを回避することができる。従って、外観品質が良好な複合体を得ることができる。

【0028】

また、樹脂材全体を加熱する必要がないことから、樹脂材の接合が終了するまで、換言すれば、複合体を得るに至るまでに要する時間を短縮できる。すなわち、サイクルタイムを短くすることができる。

【図面の簡単な説明】

【0029】

【図1】本発明の第1実施形態に係る複合体の部分斜視図である。

【図2】本発明の第1実施形態に係る複合体の接合部近傍の拡大断面図である。

【図3】本発明の第2実施形態に係る複合体の接合部近傍の拡大断面図である。

【図4】本発明の第3実施形態に係る複合体の部分斜視図である。

【発明を実施するための形態】

【0030】

以下、本発明に係る複合体及びその製造方法につき好適な実施の形態を挙げ、添付の図面を参照して詳細に説明する。

【0031】

本発明の第1実施形態に係る複合体10の腰部斜視一部断面図を図1に示す。この複合体10は、板形状の金属製のワーク12に複数個の棒形状の樹脂材14が互いに略平行に配設、接合されて構成される。

【0032】

ワーク12は、ユーザに視認される意匠面16と、その裏面である被接合面18とを有する。理解の容易のため、図1には、被接合面18を平坦面として示しているが、被接合面18は、意匠面16の陥没又は隆起等が転写された非平坦面であってもよい。

【0033】

この種のワーク12の好適な一例としては、厚みが小さな車両用部品が挙げられる。一層具体的には、ドアパネル等の金属パネルが例示される。なお、この種の金属パネルは、一般的には、S45C等に代表される炭素鋼等からなる。

【0034】

この場合、樹脂材14は、ワーク12の被接合面18に対し、所定の幅方向寸法及び長手方向寸法に設定された直線形状として設けられる。周知の通り、樹脂材14は金属に比して重量が小さい。従って、複合体10の重量化を招くことなく、ワーク12に対して剛性を付与することができる。

【0035】

樹脂材14は、被接合面18に臨むワーク側端面20と、露呈面22とを有する。この中のワーク側端面20が、スポット状に被接合面18に接合される。このため、樹脂材14には、被接合面18に指向して陥没した点接合部位24が複数個形成される。後述するように、接合に際して樹脂材14が被接合面18に向かって押圧されるからである。従って、点接合部位24の厚み(ワーク側端面20から露呈面22までの距離)は、他の部位に比して小さくなっている。このため、点接合部位24には凹部26が形成される。

【0036】

ワーク側端面20中の点接合部位24に対応する部位は、ワーク12の被接合面18に対して強固に接合している。一方、ワーク側端面20中、点接合部位24に対応する部位以外の部位は、被接合面18に対して当接するのみであり、接合はしていない。このことから諒解されるように、第1実施形態では、点接合部位24以外の部位はワーク12に対して接合されていない。

【0037】

樹脂材14を構成する材料としては、熱可塑性樹脂が好適である。この場合、樹脂材14に対してスポット状に加熱を行うことによって点接合部位24を容易に形成することができるからである。熱可塑性樹脂の好適な具体例としては、例えば、ポリエチレン樹脂、ポリプロピレン樹脂、ポリスチレン樹脂、ポリアミド樹脂(ナイロン系樹脂)、アクリロニトリルーブタジエンースチレン共重合体(ABS)樹脂、アクリル樹脂、酢酸ビニル樹脂、塩化ビニル樹脂、フッ素樹脂、ポリエステル樹脂、ポリカーボネート樹脂、熱可塑性エラストマー等が挙げられる。特に、ポリアミド樹脂(ナイロン系樹脂)を用いることが好ましい。

【0038】

この複合体10は、以下のようにして得ることができる。

【0039】

はじめに、ワーク12の被接合面18の所定箇所に対し、樹脂材14を配置する。上記したように、樹脂材14は、熱可塑性樹脂からなるものが好ましい。

【0040】

次に、樹脂材14の複数箇所をスポット状に加熱し、加圧する。すなわち、溶着する部位に対して圧力を加える圧着を行う。この圧着によって樹脂材14の一部が溶融し、さらに、冷却によって固化してワーク12と接合一体化する。換言すれば、樹脂材14の一部がワーク12の被接合面18に対して溶着する。なお、熱板溶着、レーザ溶着、振動溶着、超音波溶着等であってもよい。

【0041】

溶着に際しては、加熱された部位が溶融して軟化し、該部位が陥没して凹部26が形成される。

【0042】

溶着を行う際の樹脂材14に対する加熱は、該樹脂材14のワーク側端面20側、すなわち、意匠面16側から行うようにしてもよいし、露呈面22側から行うようにしてもよい。勿論、意匠面16と露呈面22を狭持するようにしてもよい。

【0043】

ここで、溶着の際の加熱温度は、樹脂材14を構成する材料に応じて、その材料が溶融し、ワーク12との必要な接合力が発揮され得る範囲で好適な条件を設定することができる。なお、樹脂材14に対して熱を加える部分の範囲、すなわち点接合部位24の大きさついては、加熱する時間や、圧着する際に用いる熱板の面積等により調整することができる。また、点接合部位24の厚さは、点溶着する際の加熱温度や圧着の圧力等により調整することができる。

【0044】

上記した作業を繰り返して点接合部位24を形成した後、放冷することにより、点接合部位24が冷却固化して被接合面18に溶着する。以上の加熱・冷却の間、樹脂材14とワーク12が熱膨張・収縮を起こすが、樹脂材14がワーク12に対してスポット的に接合されているため、ワーク12と樹脂材14との接合面積が小さい。そのため、ワーク12と樹脂材14の熱膨張率の不整合に起因して発生する引張力が作用する範囲が狭小化する。従って、該引張力が小さくなる。

【0045】

また、樹脂材14において、点接合部位24以外の部位は、加熱されないために軟化せずに硬質な状態を保つ。この硬質な部位は変形し難いので、点接合部位24が過度に膨張することが抑制される。このため、ワーク12と樹脂材14との熱膨張量の差が小さくなる。このことも、複合体10にデフォームが発生することを回避することに寄与する。

【0046】

しかも、このような構成の複合体10に外力が作用しても、樹脂材14は、点接合部位24以外の部位が接合されていないために拘束されることがない。従って、樹脂材14は、外力に追従して容易に変形を起こす。これにより、樹脂材14がワーク12から剥離する懸念が払拭される。

【0047】

さらに、樹脂材14を点状に加熱すればよく、点接合部位24を形成する部位以外の部位を加熱する必要がない。従って、樹脂材14の接合が終了するまで、換言すれば、複合体10を得るまでのサイクルタイムが短くなる。結局、複合体10を効率よく得ることができる。

【0048】

なお、複合体10がドアパネルである場合、上記した接合工程の後に電着塗装が施され、さらに、塗料を乾燥するための乾燥工程が行われるが、この乾燥工程は、樹脂材14が溶融しない程度の温度下で実施される。従って、乾燥工程後においても、樹脂材14は、ワーク12に対してスポット状に接合した状態を維持する。

【0049】

次に、本発明の第2実施形態に係る複合体について説明する。なお、図1及び図2に示される構成要素と同一の構成要素には同一の参照符号を付し、その詳細な説明を省略する。

【0050】

図3に、第2実施形態に係る複合体30の要部縦断面図を示す。この場合、樹脂材32は、ワーク12の被接合面18に臨む弾性樹脂層34と、該弾性樹脂層34上に設けられた補強樹脂層36とを有する。

【0051】

弾性樹脂層34を構成する材料としては、優れた弾性を示すものが選定される。また、溶着性に優れたものであることが好ましい。そのような材料の好適な例としては熱可塑性エラストマーが挙げられ、具体的には、ポリスチレン樹脂等のスチレン系樹脂が例示される。

【0052】

補強樹脂層36を構成する材料としては、上記した第1実施形態の樹脂材14を構成するものと同じものを採用することができる。又は、上記した素材に対して充填材38が含まれたものであってもよい。充填材38の好適な例としては、ガラス繊維、セラミックス繊維等、比重の小さな材料が挙げられる。なかでもガラス繊維がより好ましい。補強樹脂層36中に充填材38を含ませることによって、補強樹脂層36の剛性が向上する。

【0053】

さらに、内部に気泡40が分散した多孔質体であってもよい。この場合、補強樹脂層36の多孔質構造によって、ワーク12との熱膨張差による引張力が緩和され、デフォームの発生をより低減することができる。この多孔質構造は、例えば、補強樹脂層36の樹脂材料にガラス繊維等の短繊維を含ませて押し出し成形やプレス成形を行う場合には、短繊維が樹脂内で移動したり、折れ曲がったりする際に気泡が生じることによって形成することができる。

【0054】

このように弾性樹脂層34と補強樹脂層36とを積層した樹脂材32では、例えば、弾性樹脂層34として溶着性に優れた材料を用いることによってワーク12と樹脂材32との間に強固な接合力を発現させつつ、補強樹脂層36として剛性に優れた材料を用いることにより複合体30の剛性を向上させることができる。

【0055】

第2実施形態においても、上記した第1実施形態と同様に、ワーク12の被接合面18の所定箇所に対し、樹脂材32を配置し、その複数箇所をスポット状に加熱し、圧着を行うことにより、弾性樹脂層34の一部がワーク12の被接合面18に対して溶着する。

【0056】

溶着された点接合部位24が陥没することにより、凹部26が形成される。点溶着する際の加熱温度や加熱する範囲、圧着の圧力等については、第1実施形態と同様に調整することができる。この場合、加熱温度は、少なくとも弾性樹脂層34がワーク12に対して接合(溶着)可能となる温度に加熱すればよい。

【0057】

複合体30がドアパネルである場合、上記した接合工程の後に電着塗装が施され、さらに、塗料を乾燥するための乾燥工程が行われる。この乾燥工程において弾性樹脂層34が若干軟化し、放冷によって固化する際にワーク12の被接合面18に接合する。すなわち、弾性樹脂層34が被接合面18に対して溶着する。

【0058】

この場合、弾性樹脂層34は優れた弾性を示す軟質体である。従って、ワーク12の熱膨張・収縮に追従して容易に膨張・収縮する。また、外力が作用したときにも容易に変形する。このため、弾性樹脂層34のワーク側端面20の全体が被接合面18に溶着したとしても、ワーク12にデフォームが発生することが回避される。

【0059】

次に、本発明の第3実施形態に係る複合体50につき図4を参照して説明する。この複合体50は、上記した第1又は第2実施形態と同様の方法でワーク12に樹脂材14を接合させた後、この樹脂材14と交差するように別の樹脂材52を重ね、樹脂材をクロス状に配設することによって得られる。

【0060】

樹脂材14の長手方向の部分断面から諒解されるように、樹脂材14と樹脂材52は、樹脂材14の点接合部位24によって形成された凹部26において交差するように配設される。このとき、樹脂材14の点接合部位24(凹部26)を精度良く形成しておくことによって、樹脂材52を容易に配設することができ、クロスレイアウト補強の位置精度を高めることが可能となる。

【0061】

従って、樹脂材14の点接合部位24の大きさや位置は、別の樹脂材52の幅や配置に対応させて設定することが好ましい。例えば、点接合部位24(凹部26)の幅及び形状を樹脂材52の幅や形状に対応させることにより、樹脂材14と樹脂材52との密着が高まるため、より一層複合体の剛性を高めることができる。

【0062】

また、図4から諒解されるように、樹脂材52の点接合部位54は、隣接する樹脂材14、14同士の間に設けることができる。樹脂材52についてもワーク12と強固に接合させることにより、複合体50の剛性をより一層高めることができる。点接合部位54に加えて、樹脂材52における点接合部位24に重畳された部位に対しても熱を加えて溶着させ、樹脂材14と樹脂材52とを接合するようにしてもよい。

【0063】

さらに、図4の樹脂材52には、樹脂材14を跨ぐ部分に点接合部位24の厚みに対応する段部56が設けられている。このように、樹脂材52の段部56の高さを、樹脂材14の点接合部位24の厚みと対応させることにより、樹脂材14、52間が一層密着し、より一層剛性の向上を図ることができる。

【0064】

なお、第3実施形態においても、上記した第2実施形態と同様に、樹脂材14、52として、弾性樹脂層34と補強樹脂層36とを含む層構造を有するものを用いることができる。特に、ドアパネルの場合、接合工程の後に電着塗装、乾燥工程を行うことでワーク12、樹脂材14、52の全体を加熱することにより、弾性樹脂層34をワーク側端面20の全体をワーク12に密着させることができる。

【0065】

本発明は上記した実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々の変更が可能である。

【0066】

例えば、第1実施形態では、樹脂材14を直線形状としている(図1参照)が、樹脂材14の形状は特にこれに限定されるものではなく、湾曲ないし屈曲していてもよい。また、樹脂材14を複数個設ける場合、互いに略平行に配設する必要は特になく、例えば、十字形状、T字形状、格子形状等の非平行状態に配設するようにしてもよい。

【0067】

さらに、ワーク12の被接合面18に陥没や隆起等が存在する場合には、樹脂材14は、この陥没や隆起等に対応して陥没又は隆起した形状であることが好ましい。このように、樹脂材14の形状をワーク12の被接合面18の形状に対応させることにより、複合体10の剛性を一層向上させることができる。

【符号の説明】

【0068】

10、30、50…複合体 12…ワーク

14、32、52…樹脂材 24、54…点接合部位

26…凹部 34…弾性樹脂層

36…補強樹脂層

【特許請求の範囲】

【請求項1】

金属からなるワークに対して長尺な樹脂材を接合させることで構成された複合体であって、

前記樹脂材の複数箇所に、前記ワークに指向して陥没するとともに、該ワークに対してスポット状に接合された点接合部位が形成されていることを特徴とする複合体。

【請求項2】

請求項1記載の複合体において、前記樹脂材は、前記ワークに臨む弾性樹脂層と、前記弾性樹脂層上に位置する補強樹脂層とを含む層構造を有することを特徴とする複合体。

【請求項3】

請求項1又は2記載の複合体において、前記樹脂材の前記点接合部位以外の部位を前記ワークに対して接合していることを特徴とする複合体。

【請求項4】

請求項1〜3のいずれか1項に記載の複合体において、前記樹脂材を複数個設けられるとともに、前記樹脂材の前記点接合部位同士に、前記樹脂材とは別の樹脂材が橋架されていることを特徴とする複合体。

【請求項5】

請求項4記載の複合体において、前記別の樹脂材中、前記樹脂材の前記点接合部位に橋架された部位とは別の部位が前記ワークに対してスポット状に接合されていることを特徴とする複合体。

【請求項6】

金属製のワークに対して長尺な樹脂材を接合させることで複合体を得る複合体の製造方法であって、

前記樹脂材の複数箇所をスポット状に加熱することで、前記ワークに指向して陥没し且つ該ワークに対してスポット状に接合した点接合部位を形成する工程を有することを特徴とする複合体の製造方法。

【請求項7】

請求項6記載の製造方法において、前記樹脂材として、弾性樹脂層と、補強樹脂層と、前記弾性樹脂層上に位置する補強樹脂層とを含む層構造を有するものを用いることを特徴とする複合体の製造方法。

【請求項8】

請求項7記載の製造方法において、前記樹脂材の前記点接合部位以外の部位を前記ワークに対して接合する工程を有することを特徴とする複合体の製造方法。

【請求項9】

請求項6〜8のいずれか1項に記載の製造方法において、前記樹脂材を複数個設けるとともに、前記樹脂材の前記点接合部位同士に、前記樹脂材とは別の樹脂材を橋架する工程を有することを特徴とする複合体の製造方法。

【請求項10】

請求項9記載の製造方法において、前記別の樹脂材中、前記樹脂材の前記点接合部位に橋架された部位とは別の部位を前記ワークに対してスポット状に接合する工程を有することを特徴とする複合体の製造方法。

【請求項1】

金属からなるワークに対して長尺な樹脂材を接合させることで構成された複合体であって、

前記樹脂材の複数箇所に、前記ワークに指向して陥没するとともに、該ワークに対してスポット状に接合された点接合部位が形成されていることを特徴とする複合体。

【請求項2】

請求項1記載の複合体において、前記樹脂材は、前記ワークに臨む弾性樹脂層と、前記弾性樹脂層上に位置する補強樹脂層とを含む層構造を有することを特徴とする複合体。

【請求項3】

請求項1又は2記載の複合体において、前記樹脂材の前記点接合部位以外の部位を前記ワークに対して接合していることを特徴とする複合体。

【請求項4】

請求項1〜3のいずれか1項に記載の複合体において、前記樹脂材を複数個設けられるとともに、前記樹脂材の前記点接合部位同士に、前記樹脂材とは別の樹脂材が橋架されていることを特徴とする複合体。

【請求項5】

請求項4記載の複合体において、前記別の樹脂材中、前記樹脂材の前記点接合部位に橋架された部位とは別の部位が前記ワークに対してスポット状に接合されていることを特徴とする複合体。

【請求項6】

金属製のワークに対して長尺な樹脂材を接合させることで複合体を得る複合体の製造方法であって、

前記樹脂材の複数箇所をスポット状に加熱することで、前記ワークに指向して陥没し且つ該ワークに対してスポット状に接合した点接合部位を形成する工程を有することを特徴とする複合体の製造方法。

【請求項7】

請求項6記載の製造方法において、前記樹脂材として、弾性樹脂層と、補強樹脂層と、前記弾性樹脂層上に位置する補強樹脂層とを含む層構造を有するものを用いることを特徴とする複合体の製造方法。

【請求項8】

請求項7記載の製造方法において、前記樹脂材の前記点接合部位以外の部位を前記ワークに対して接合する工程を有することを特徴とする複合体の製造方法。

【請求項9】

請求項6〜8のいずれか1項に記載の製造方法において、前記樹脂材を複数個設けるとともに、前記樹脂材の前記点接合部位同士に、前記樹脂材とは別の樹脂材を橋架する工程を有することを特徴とする複合体の製造方法。

【請求項10】

請求項9記載の製造方法において、前記別の樹脂材中、前記樹脂材の前記点接合部位に橋架された部位とは別の部位を前記ワークに対してスポット状に接合する工程を有することを特徴とする複合体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−183914(P2012−183914A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2011−48097(P2011−48097)

【出願日】平成23年3月4日(2011.3.4)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成23年3月4日(2011.3.4)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]