複合体及びその製造方法

【課題】接着剤を用いずにマグネシウム−リチウム合金と樹脂組成物とを一体化させた複合体及びその製造方法を提供する。

【解決手段】金属部品1と樹脂組成物4の複合体7を次の工程を含む方法で製造する。金属部品1の基材はマグネシウム−リチウム合金である。まず、金属部品1の表面を、数平均内径10〜80nmの凹部で覆われた表面とする表面処理工程。次に、前記表面処理工程がなされた金属部品1を射出成形金型2、3にインサートし、樹脂組成物4に結晶核剤を少なくとも有する添加剤を含有させた上で、インサートされた金属部品1に射出接合させる接合工程。

【解決手段】金属部品1と樹脂組成物4の複合体7を次の工程を含む方法で製造する。金属部品1の基材はマグネシウム−リチウム合金である。まず、金属部品1の表面を、数平均内径10〜80nmの凹部で覆われた表面とする表面処理工程。次に、前記表面処理工程がなされた金属部品1を射出成形金型2、3にインサートし、樹脂組成物4に結晶核剤を少なくとも有する添加剤を含有させた上で、インサートされた金属部品1に射出接合させる接合工程。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複合体及びその製造方法に関し、特に、金属と樹脂組成物の複合体及びその製造方法に関する。

【背景技術】

【0002】

異種材料である金属と合成樹脂を接着剤で一体化する技術は、自動車、家庭電化製品、産業機器などの広い産業分野から求められており、このために多くの接着剤が開発されている。

【0003】

この接着剤による金属と樹脂の一体化を用いて機器の筐体を作成するには、特に電子機器においては、プレス成形やダイカスト成形で作成した金属の成形体に、射出成形などで作成した樹脂の成形体を接着剤で貼り付ける工程が必要となり、樹脂の成形体の数だけ射出成形用の金型を作成する必要があった。また、樹脂の成形体を金属に貼り付ける際の位置決めを厳密に行わなくてはならなかった。

【0004】

一方、接着剤を使用しないで金属と合成樹脂を一体化する技術が従来から研究されてきている。マグネシウムやアルミニウム、及びその合金である軽金属合金類、ステンレスなどの鉄合金類の表面に、極微細な凹凸形状を薬品処理によって作成したものに対して、接着剤の介在無しでPPS(ポリフェニレンサルファイド)やPBT(ポリブチレンテレフタレート)、ナイロン樹脂を射出成形で接合させる技術が開発され、実用化され始めている(例えば、特許文献1、特許文献2)。

【0005】

この接着剤を用いないで金属と樹脂を一体化する技術によれば、金属の成形体を樹脂の射出金型にインサートして、1回の射出成形で金属と樹脂の一体化した成形体を作成することができる。これにより、射出成形用の金型は1つで済み、また樹脂成形体の金属成形体上における位置決めなども厳密に行うことができるため、上記の接着剤を使用する筐体作成方法に比べて筐体の量産効率が格段に高められる利点がある。

【0006】

特許文献1の提案におけるこの射出接合の方法は、おおむね次の通りである。アルミニウム合金を水溶性アミン系化合物の希薄水溶液に浸漬させて、アルミニウム合金を水溶液の弱い塩基性によって微細にエッチングさせると同時に、アルミニウム合金表面にアミン系化合物分子を吸着させる。この処理がされたアルミニウム合金を射出成形金型にインサートし、溶融した熱可塑性樹脂を高圧で射出する。このとき熱可塑性樹脂とアルミニウム合金表面に吸着していたアミン系化合物分子が遭遇して発熱すると、低温の金型温度に保たれたアルミニウム合金に接して急冷固化せんとした樹脂は、若干の時間の間であるが冷却固化が遅れて超微細なアルミニウム合金面上の凹部に潜り込むことになる。そのことによりアルミニウム合金と熱可塑性樹脂は、樹脂がアルミニウム合金表面から剥がれることなく強固に接合する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−216425号公報

【特許文献2】特開2007−301972号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

近年、モバイルノートパソコン等の持ち運び用途の電子機器では、堅牢性と軽量性を両立させる目的で、鉄(比重約7.9)よりも比重が低い軽金属を用いて筐体を作成することが行われている。その金属の代表的な例が、アルミニウム(比重約2.7)やマグネシウム(比重約1.8)である。一般的に、比重の低い軽金属であるほど筐体の重量を軽くでき、且つ、同じ質量で筐体を作成した場合にはその剛性を増すことができる。

【0009】

これまで、筐体材料として実用化されている最も軽量な金属材料はマグネシウム合金だった。しかし、最近、これよりも比重が低い、マグネシウム−リチウム合金(例えば、LA141合金においては比重1.34)が上市された。これを持ち運び用途の電子機器の筐体に用いることができれば、さらなる軽量性や堅牢性を改善することができる。さらに、上記の接着剤を用いない方法で樹脂と一体化した筐体を作成することができれば、筐体の量産効率を格段に高めることができる。

【0010】

しかしながら、このマグネシウム−リチウム合金を樹脂と接合させるための表面処理方法は、全くの未知であった。

【0011】

本発明は、このような実情に鑑みてなされたものであって、接着剤を用いずにマグネシウム−リチウム合金と樹脂組成物とを一体化させた複合体及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明者らは、上記実情に鑑みて鋭意開発を行い、上記目的を達成させる本発明を完成させた。本発明によれば、下記の態様(1),(2)が提供される。

(1)

マグネシウム−リチウム合金からなる金属と樹脂の複合体であって、

前記金属は、表面加工処理により表面が数平均内径10〜80nmの凹部で覆われており、

前記樹脂は、樹脂分として結晶性を有する熱可塑性樹脂が主成分である樹脂組成物であり、

前記樹脂組成物が前記金属の表面に射出成形され、前記凹部に嵌入した状態で固着されていることを特徴とする、複合体。

(2)

マグネシウム−リチウム合金からなる金属と樹脂の複合体の製造方法であって、

前記樹脂は、樹脂分として結晶性を有する熱可塑性樹脂が主成分である樹脂組成物であり、

前記金属の表面を、数平均内径10〜80nmの凹部で覆われた表面とする表面処理工程と、

前記表面処理工程がなされた前記金属の部品を射出成形金型にインサートし、前記樹脂をインサートされた前記金属の部品に射出接合させる接合工程と、

を含むことを特徴とする、複合体の製造方法。

【発明の効果】

【0013】

本発明によれば、接着剤を用いずにマグネシウム−リチウム合金と樹脂組成物とを一体化させた複合体及びその製造方法を提供することが可能となる。

【図面の簡単な説明】

【0014】

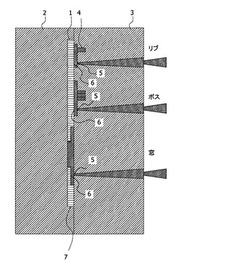

【図1】本実施形態の金属部品1と樹脂組成物4の複合体7を製造する過程を模式的に示す金型構成図である。

【図2】本実施形態により製造された複合体7を模式的に示す外観図である。

【図3】実施例により製造された複合体を模式的に示す単体の外観図である。

【発明を実施するための形態】

【0015】

本発明を実施するための形態について、以下、図面を参照して説明する。

なお、図1に、本実施形態に係る製造工程を模式的に示し、図2に、本実施形態に係る複合体の外観例を示す。

【0016】

[金属部品]

本発明の金属部品としては、マグネシウム−リチウム合金を使用する。マグネシウム−リチウム合金の配合による種類については特に制限はなく、いわゆるLZ91やLA141などの名称で定義される何れの種類の合金を適用することができる。これらのマグネシウム−リチウム合金は、ダイカスト、チクソモールド、射出成型などの成形手段や、プレス加工、切削、研削などの機械加工を加えて形状化された部品が使用できる。

【0017】

また、このマグネシウム−リチウム合金からなる金属部品は、表面構成からいえば、例えば、侵食性水溶液又は侵食性懸濁液に金属を浸漬して得たもので、電子顕微鏡観察により測定して表面は無数の凹部で覆われた形となっており、その凹部の数平均内径は80nm以下である。

【0018】

この無数の超微細な凹部は、孔開口部様のものであってもよい。また、数平均内径の下限であるが、電子顕微鏡により明確な観察ができる範囲で10nmである。10nm未満でも本発明を適用できると推定しているが現段階では確認できていない。

【0019】

この金属表面に構成された、無数の超微細な凹部は、凹部内に複雑な形状を有し、本発明の樹脂組成物との強固な接合に寄与する。すなわち、本発明の樹脂組成物は、射出成形の条件下で金属側に形成されている超微細な凹部に入り込み、入り込んだ後で結晶化して容易には剥がれない状態になる。もし後部の径と深さが超微細で且つこれが無数に金属表面を覆っているのであれば、凹部に入り込んで結晶化した樹脂と金属部分の接合力は、無数のアンカー効果で支えられることになり、非常に強い接合力を生じる。化学的結合でない物理的な引っかかり、すなわちアンカー効果、に過ぎないが、ナノオーダーまで来れば高性能接着剤による接合より強くなる。

【0020】

[金属部品の表面加工]

マグネシウム−リチウム合金は、実用金属中で最も軽量という特筆すべき特徴があり、軽量で重宝されているマグネシウム合金(比重1.8)に比較しても、さらに軽量な比重1.3付近というものである。しかし一方で、リチウム合金の含有により、マグネシウム合金より一段と化学的に活性であり扱いが難しい。したがって、マグネシウム−リチウム合金を実際に使用する場合、丈夫な皮膜でまず覆うことが必要である。すなわち、具体的には化成処理、または電解酸化の何れかの手法で、マグネシウム−リチウム合金を処理することが必要である。

【0021】

しかしながら、本発明者等は化成処理をしたマグネシウム−リチウム合金に対して、一定の接合力で樹脂組成物が射出接合できることを当初確認したが、その接合力は不十分であった。

【0022】

そこで、本発明では、射出接合力を高めるためのマグネシウム−リチウム合金の処理方法を鋭意検討し、一定の表面性状が得られる化学処理方法によってその目的が達成されることが明らかになった。

【0023】

すなわち、マグネシウム−リチウム合金からなる部品を酸性水溶液などに浸漬して化学エッチングする工程と、前記化学エッチングした前記形状化部品を、金属塩や酸などを含む水溶液に浸漬し、表面に金属酸化物などを成分とする薄層を形成する工程からなる化成処理工程などによって処理した場合においてマグネシウム−リチウム合金の表面に一定の表面性状が発現すると、その表面は本特許に記載の樹脂類との間に高い射出接合力を示すというものである。

【0024】

さらに、このマグネシウム−リチウム合金の表面処理方法については、上記の方法に限定されず、侵食性の水溶液又は侵食性懸濁液に金属を浸漬して表面に無数の凹部を形成するような化学エッチング法や化成処理法、さらには陽極酸化法によっても達成されるものである。

【0025】

(化学エッチング)

金属を腐食させ得る酸や塩基の水溶液にその金属を浸漬すると、表面がエッチングされて何らかの凹凸形状を生む。

【0026】

この凹凸形状は物理的手段、例えばサンドペーパーで研磨して得られる凹凸面と異なって、得られた凹部の多くがアンダー構造になる。アンダー構造とは凹部を上から見た時に凹部内に見えない箇所があるということであり、もし凹部の底からミクロの目で見上げることが出来たとすれば、オーバーハング箇所が見えるという意味である。このことが金属部と樹脂部との引っかかりが生じるので重要である。

【0027】

そこで、前記形状化部品を酸性や塩基性の水溶液に浸漬して化学エッチングする工程で表面を粗化する処理を行うが、その方法については特に制限はなく、例えば下記のような方法がとられることが想定される。

【0028】

・PH2〜5の酸性水溶液に浸漬してエッチングし、マグネシウム合金部品の表層を溶かして、汚れと残存した油剤や界面活性剤の残分も除く。使用液は、有機カルボン酸、例えば酢酸、プロピオン酸、クエン酸、マロン酸、安息香酸、フタル酸等、及び無機酸、例えば硝酸、塩酸、リン酸、弗酸等の弱酸性水溶液が使用できる。特に、酢酸、プロピオン酸、クエン酸、マロン酸等の脂肪族カルボン酸が好ましい。

【0029】

・弱酸性水溶液を使ったエッチングで溶けにくく表面に沈着するスマット成分(アルミニウムや亜鉛等)を除去するスマット処理として、各種弱塩基性水溶液や、15から25%濃度の苛性ソーダ水溶液に浸漬する処理を行う。

【0030】

(化成処理)

イオン化傾向が高く空気中でも腐食酸化し易いマグネシウム−リチウム合金を、異種金属の塩や酸の水溶液に浸漬することで、表面に異種金属を含む金属酸化物や金属炭酸化物や金属リン酸化物の安定層を形成させ、その層の存在によって内部金属の防食を行う処理を金属業界では化成処理と呼ぶ。本発明では、化成処理に含まれる一方法を使用するが、その方法については特に制限はなく、下記のような方法などがとられることが想定される。

【0031】

・過マンガン酸塩を含んだ水溶液に浸漬し、表面にマンガン酸化物を成分とする薄層を形成する工程。

・リン酸マンガン系又は珪素系のマグネシウム合金用化成処理液に浸漬して化成処理する工程。

【0032】

上記以外にもリン酸塩系、珪酸塩系、錫酸系、弗化物系等の化成処理が知られている。使用される金属種としては、マンガン、アルミニウム、カルシウム、バナジウム、亜鉛、ジルコニウム、チタン等が試されており、それらの酸化物やリン酸化物、それらの複合物層等を設ける方法も開示されている。

【0033】

陽極酸化法においては、染色や封孔処理をしないで周知の技術により陽極酸化を行う。

【0034】

以下、マグネシウム−リチウム合金の表面処理における各工程の具体的な実施法について述べる。

【0035】

〔前処理〕

マグネシウム−リチウム合金部品は、まず脱脂槽に浸漬して機械加工で付着した油剤や指脂を除くのが好ましい。

具体的には、市販のマグネシウム用脱脂材を、その薬剤メーカーの指定通りの濃度で温水に投入して水溶液を用意し、これに浸漬し水洗するのが好ましい。通常の市販品では、濃度5〜10%として液温を50〜80℃とし5〜10分浸漬する。

【0036】

次に、酸性水溶液に浸漬してエッチングし、マグネシウム−リチウム合金部品の表層を溶かして、汚れと残存した油剤や界面活性剤の残分も除く。使用液は、PH2〜5の、有機カルボン酸、例えば酢酸、プロピオン酸、クエン酸、マロン酸、安息香酸、フタル酸等、及び無機酸、例えば硝酸、塩酸、リン酸、弗酸等の弱酸性水溶液が使用できる。特に、酢酸、プロピオン酸、クエン酸、マロン酸等の脂肪族カルボン酸が好ましい。

【0037】

マグネシウム−リチウム合金には異種金属が含まれており、LZ91では亜鉛が1%、LA141ではアルミニウムが1%程度含まれており、アルミニウムや亜鉛は弱酸性水溶液を使ったこのエッチング工程では、溶け難く不溶物として表面に沈着するから、これら沈着物を溶かし去り清浄にする工程が要る。いわゆるスマット除去である。まず弱塩基性水溶液に浸漬してアルミニウムのスマットを溶解し(第1スマット処理)、次に強塩基性水溶液に浸漬して亜鉛のスマットを溶かし去る(第2スマット処理)のが好ましい方法である。

【0038】

現在、業界で通常に実施されているマグネシウム合金用化成処理では、前処理での第1スマット処理の多くに、市販のアルミニウム合金用脱脂材水溶液が使用されているのでこれを流用した。第二スマット処理は、15〜25%濃度の苛性ソーダ水溶液を、温度60〜80℃として、5〜10分間浸漬する方法を取った。

【0039】

〔本処理〕

次いで液処理の中で本処理と言える処理を行う。

本処理は2段階の浸漬処理、即ち弱酸性水溶液に極短時間浸漬して微細エッチングを行い、次いで化成処理を行うのが好ましい。

【0040】

微細エッチング工程にはPH4〜6の、有機カルボン酸、例えば酢酸、プロピオン酸、クエン酸、安息香酸、フタル酸、フェノール、フェノール誘導体等の弱酸性水溶液が使用でき、浸漬時間も15〜90秒と極短時間が好ましい。

【0041】

化成処理工程は従来知られているノンクロメート型化成処理の殆どを試した結果だが、過マンガン酸カリ系化成処理が好ましい。

【0042】

過マンガン酸カリ系化成処理について具体的に述べる。

前処理を終わったマグネシウム−リチウム合金部品を、温度40℃前後とした0.1〜0.3%濃度の水和クエン酸水溶液に、15〜60秒浸漬し微細エッチングし、この後にイオン交換水で水洗する。

【0043】

次に化成処理液として、過マンガン酸カリ1.5〜3.0%、酢酸0.7〜1.5%、水和酢酸ナトリウム0.3〜1.0%を含む水溶液を、温度40〜50℃にして用意し、これに前述したマグネシウム−リチウム合金部品を、0.5〜1分浸漬し、この後にこれを水洗するのが好ましい。これを温度80〜90℃とした温風乾燥機に、5〜20分入れて乾燥する。この処理によって、マグネシウム−リチウム合金部品表面には、マンガン酸化物を主成分とする薄層が形成される。

【0044】

このように、マグネシウム−リチウム合金部品に対して、前処理としての第1スマット処理及び第2スマット処理を施した後、弱酸性水溶液に極短時間浸透して微細エッチングを行い、更に化成処理としての過マンガン性カリ系化成処理を行った結果、前述した射出接合に必要な要件を満たし、強い射出接合力を有するようになる。

【0045】

[樹脂組成物部品]

本発明の樹脂組成物としては、結晶性を有する熱可塑性樹脂を主成分とする樹脂であることが好ましい。このような熱可塑性樹脂として、具体的には、ポリフェニレンサルファイド樹脂(PPS樹脂)、ポリブチレンテレフタレート樹脂(PBT樹脂)、ポリアミド樹脂(ナイロン樹脂)、ポリ乳酸樹脂(PLA樹脂)が挙げられる。

【0046】

ポリフェニレンサルファイド樹脂(PPS樹脂)を使用する場合は、基本樹脂として直鎖状の分子構造をもつものであっても、分岐構造を導入したものであっても、不活性ガス中で加熱処理を施したものであってもよいが、好ましくは分岐構造を導入したものや不可性ガス中で加熱処理を施したものが良い。

【0047】

特に、固着強度を高める観点から、ポリオレフィン系樹脂を適量加えた樹脂組成物とするとよい。この推定される理由は、急冷時の結晶化速度がポリオレフィン系樹脂の適量の添加で遅くなるためと推定される。その結果、樹脂が金属表面に成された凹部内に十分に侵入した後に結晶化固化し、固化前の溶融樹脂流れが凹部表面上の凹凸に有効に嵌合する結果、固着強度が上がるものと理解される。

【0048】

本発明で用いるポリオレフィン系樹脂を加えたPPSからなる樹脂組成物は、PPS70〜97重量%、及びポリオレフィン系樹脂3〜30重量%を含む樹脂分組成物からなるのが好ましい。より好ましくは、固着性に優れた複合体とするにはPPS80〜97重量%、及びポリオレフィン系樹脂3〜20重量%を含む樹脂分組成とすることが良い。ここで、PPSが65重量%未満である場合、又は、97重量%を越える場合、得られる複合体は基材と樹脂層との固着力に劣るものとなる。

【0049】

PPSとしては、PPSと称される範疇に属するものであればよく、その中でも樹脂組成物とする際の成形加工性に優れることから、溶融粘度が100〜30,000ポイズであるものが好ましい。この溶融粘度の測定は、直径1mm、長さ2mmのダイスを装着した高化式フローテスターにて、測定温度315℃、荷重10kgの条件下、測定した値である。また、PPSはアミノ基やカルボキシル基等で置換したものや、重合時にトリクロロベンゼン等で共重合したものであってもよい。

【0050】

また、PPSとしては、直鎖状のものであっても、分岐構造を導入したものであっても、不活性ガス中で加熱処理を施したものであっても使用できる。更に、このPPSは、加熱硬化前又は後に脱イオン処理(酸洗浄や熱水洗浄等)、或いはアセトン等の有機溶媒による洗浄処理を行うことによって、イオン、オリゴマー等の不純物を低減させたものであってもよいし、重合反応終了後に酸化性ガス中で加熱処理を行って硬化を進めたものであってもよい。

【0051】

ポリオレフィン系樹脂としては、通常知られているエチレン系樹脂、プロピレン系樹脂等であり、市販されているものであってもよい。その中でも、特に接着性に優れた複合体を得るという観点から、無水マレイン酸変性エチレン系共重合体、グリシジルメタクリレート変性エチレン系共重合体、グリシジルエーテル変性エチレン共重合体、エチレンアルキルアクリレート共重合体等であることが好ましい。

【0052】

この無水マレイン酸変性エチレン系共重合体としては、例えば無水マレイン酸グラフト変性エチレン重合体、無水マレイン酸−エチレン共重合体、エチレン−アクリル酸エステル−無水マレイン酸三元共重合体等をあげることができる。これらの中でも特に優れた複合体が得られる観点から、エチレン−アクリル酸エステル−無水マレイン酸三元共重合体であることが好ましく、このエチレン−アクリル酸エステル−無水マレイン酸三元共重合体の具体的例示としては、「ボンダイン(製品名)」(日本国京都府京都市、アルケマ社製)」等が挙げられる。

【0053】

このグリシジルメタクリレート変性エチレン系共重合体としては、グリシジルメタクリレートグラフト変性エチレン重合体、グリシジルメタクリレート−エチレン共重合体を挙げることができ、その中でも特に優れた複合体が得られることからグリシジルメタクリレート−エチレン共重合体であることが好ましく、このグリシジルメタクリレート−エチレン共重合体の具体例としては、「ボンドファースト(製品名)」(日本国東京都中央区、住友化学社製)」等が挙げられる。

【0054】

このグリシジルエーテル変性エチレン共重合体としては、例えばグリシジルエーテルグラフト変性エチレン共重合体、グリシジルエーテル−エチレン共重合体を挙げることができ、該エチレンアルキルアクリレート共重合体の具体例としては、「ロトリル(製品名)」(日本国京都府京都市、アルケマ社製)」等が挙げられる。

【0055】

本発明の複合体においては基材と樹脂層との接合性がより優れたものとなることから、樹脂組成物はPPS70〜97重量%及びポリオレフィン系樹脂3〜30重量%を含む樹脂分の合計100重量部に対し、さらに多官能性イソシアネート化合物0.1〜6重量部、及び/又はエポキシ樹脂1〜25重量部を配合してなるものが好ましい。

【0056】

この多官能性イソシアネート化合物は、市販の非ブロック型、ブロック型のものが使用できる。該多官能性非ブロック型イソシアネート化合物としては、例えば4,4’−ジフェニルメタンジイソシアネート、4,4’−ジフェニルプロパンジイソシアネート、トルエンジイソシアネート、フェニレンジイソシアネート、ビス(4−イソシアネートフェニル)スルホン等が例示される。また、該多官能性ブロック型イソシアネート化合物としては、分子内に2個以上のイソシアネート基を有し、そのイソシアネート基を揮発性の活性水素化合物と反応させて、常温では不活性としたものであり、該多官能性ブロック型イソシアネート化合物の種類は特に規定したものではなく、一般的には、アルコール類、フェノール類、ε−カプロラクタム、オキシム類、活性メチレン化合物類等のブロック剤によりイソシアネート基がマスクされた構造を有する。該多官能性ブロック型イソシアネートとしては、例えば「タケネート(製品名)」(日本国東京都、三井化学ポリウレタン社製)」等が挙げられる。

【0057】

このエポキシ樹脂としては、一般にビスフェノールA型、クレゾールノボラック型等として知られているエポキシ樹脂を用いることができ、該ビスフェノールA型エポキシ樹脂としては、例えば「エピコート(製品名)」(日本国東京都、ジャパンエポキシレジン社製)」等が挙げられ、該クレゾールノボラック型エポキシ樹脂としては、「エピクロン(製品名)」(日本国東京都、大日本インキ化学工業社製)等が挙げられる。

【0058】

また、ポリブチレンテレフタレート樹脂(PBT樹脂)を使用する場合は、基本樹脂として射出成形用に合成した各種のPBTを使用することができる。特に、固着強度を高める観点から、ポリブチレンテレフタレート樹脂(PBT樹脂)を使用する場合は、ポリエチレンテレフタレート(PET)を混合した樹脂組成物とすると良い。PBT65〜100重量%、及びPET0〜35重量%の混合割合が適当である。

【0059】

また、ポリアミド樹脂を使用する場合は、基本樹脂として芳香族ポリアミド樹脂の一つを主成分として、好ましいのは樹脂分組成として80%以上がフタル酸系ナイロンであり、しかもナイロン6I(ヘキサメチレンジアミンとイソフタル酸から得られるポリアミド)とナイロン6T(ヘキサメチレンジアミンとテレフタル酸から得られるポリアミド)の双方が含有されているのが好ましい。

【0060】

また、ポリ乳酸樹脂を使用する場合は、L−乳酸および/またはD−乳酸を主たる構成成分とする重合体であるとよいが、樹脂組成物に乳酸以外の他の共重合成分を含んでいてもよい。

【0061】

このような他の共重合成分単位としては、例えば、多価カルボン酸、多価アルコール、ヒドロキシカルボン酸、ラクトンなどが挙げられ、具体的には、シュウ酸、マロン酸、コハク酸、グルタル酸、アジピン酸、アゼライン酸、セバシン酸、ドデカンジオン酸、フマル酸、シクロヘキサンジカルボン酸、テレフタル酸、イソフタル酸、フタル酸、2,6−ナフタレンジカルボン酸、5−ナトリウムスルホイソフタル酸、5−テトラブチルホスホニウムスルホイソフタル酸などの多価カルボン酸類、エチレングリコール、プロピレングリコール、ブタンジオール、ヘプタンジオール、ヘキサンジオール、オクタンジオール、ノナンジオ−ル、デカンジオール、1,4−シクロヘキサンジメタノ−ル、ネオペンチルグリコール、グリセリン、トリメチロールプロパン、ペンタエリスリトール、ビスフェノ−ルA、ビスフェノールにエチレンオキシドを付加反応させた芳香族多価アルコール、ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコールなどの多価アルコール類、グリコール酸、3−ヒドロキシ酪酸、4−ヒドロキシ酪酸、4−ヒドロキシ吉草酸、6−ヒドロキシカプロン酸、ヒドロキシ安息香酸などのヒドロキシカルボン酸類、グリコリド、ε−カプロラクトングリコリド、ε−カプロラクトン、β−プロピオラクトン、δ−ブチロラクトン、β−またはγ−ブチロラクトン、ピバロラクトン、δ−バレロラクトンなどのラクトン類などを使用することができる。これらの共重合成分は、単独ないし2種以上を用いることができる。

【0062】

ポリ乳酸で高い結晶性と耐熱性を得るためには、乳酸成分の光学純度が高い方が好ましく、総乳酸成分の内、L体あるいはD体が80モル%以上含まれることが好ましく、さらには90モル%以上含まれることが好ましく、95モル%以上含まれることが特に好ましい。結晶性ポリ乳酸樹脂としては、三井化学(株)製、レイシアH−100、H−400、H−440、ユニチカ(株)製、T−4000等が挙げられる。

【0063】

ポリ乳酸の製造方法としては、既知の重合方法を用いることができ、乳酸からの直接重合法、ラクチドを介する開環重合法などを採用することができる。

【0064】

また、樹脂組成物として、ポリ乳酸樹脂を使用する場合、射出成形の際の結晶化を促進させることを目的として、添加剤を含ませることが好ましい。添加剤としては、核生成を促すという観点から結晶核剤を使用することが好ましい。さらに、結晶の成長を促進させるという観点から可塑剤を使用することも好ましい。

【0065】

上記の結晶核剤としては、タルクなどの無機系結晶核剤や、脂肪酸アミドなどの有機系結晶核剤などが挙げられ、これらは単独ないし2種以上を用いることができる。

【0066】

無機系結晶核剤としては、タルク、シリカ、グラファイト、酸化マグネシウムなど、タルク、スメクタイト、カオリン、マイカ、モンモリロナイト等のケイ酸塩、シリカ、酸化マグネシウム、酸化チタン、炭酸カルシウム等の無機化合物や、ガラス繊維、炭素繊維、グラファイト繊維、ワラスナイト、チタン酸カリウムウィスカー、珪素系ウィスカー等の繊維状無機充填剤等が挙げられる。無機充填剤の平均粒径は、良好な分散性を得る観点から、0.1〜20μmが好ましく、0.1〜10μmがより好ましい。また、繊維状の無機充填剤のアスペクト比は、剛性向上の観点から5以上が好ましく、10以上がより好ましく、20以上が更に好ましい。無機充填剤の中でも、ポリ乳酸樹脂成形体の成形性及び耐熱性の観点からケイ酸塩、繊維状無機充填剤が好ましく、ケイ酸塩のなかでは、タルク又はマイカがより好ましく、タルクが特に好ましい。

【0067】

有機系結晶核剤としては、脂肪酸モノアミド、脂肪酸ビスアミド、芳香族カルボン酸アミド、ロジン酸アミド等のアミド類;ヒドロキシ脂肪酸エステル類;芳香族スルホン酸ジアルキルエステルの金属塩、フェニルホスホン酸金属塩、リン酸エステルの金属塩、ロジン酸類金属塩等の金属塩類;カルボヒドラジド類、N−置換尿素類、有機顔料類等が挙げられるが、成形性、耐熱性、耐衝撃性及び有機結晶核剤の耐ブルーム性の観点から、分子中に水酸基とアミド基とを有する化合物及びヒドロキシ脂肪酸エステルからなる群から選ばれる少なくとも1種が好ましく、更にこれらの少なくとも1種と、フェニルホスホン酸金属塩を併用することがより好ましく、分子中に水酸基とアミド基とを有する化合物とフェニルホスホン酸金属塩を併用することが更に好ましい。

【0068】

分子中に水酸基とアミド基とを有する化合物としては、ポリ乳酸樹脂との相溶性を向上させる観点から、水酸基を2つ以上有し、アミド基を2つ以上有する脂肪族アミドが好ましい。また、分子中に水酸基とアミド基とを有する化合物の融点は、混練時の有機結晶核剤の分散性を向上させ、またポリ乳酸樹脂組成物の結晶化速度を向上させる観点から、65℃以上が好ましく、70〜220℃がより好ましく、80〜190℃が更に好ましい。

【0069】

その他の有機系結晶核剤としては、安息香酸カルシウム、そのほかのカルボン酸金属塩、ベンジリデンソルビトールやその誘導体、その他、ポリマー系のものも利用できる。

【0070】

結晶核剤の含有率は、0.1〜20%であることが好ましい。含有率の上限(20%)を超えると、本発明の樹脂組成物に期待される物性(剛性、耐熱性、透明性など)に支障が出る。また、含有率の下限(0.1%)未満であると、結晶化のスピードが促進される効果が得られない。

【0071】

本発明に用いられる可塑剤としては特に限定されないが、マロン酸、コハク酸、グルタル酸、アジピン酸、1,3,6−ヘキサントリカルボン酸等の多塩基酸と、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、トリエチレングリコールモノメチルエーテル、トリエチレングリコールモノエチルエーテル、テトラエチレングリコールモノメチルエーテル等のポリエチレングリコールモノアルキルエーテルとのエステル;グリセリン、エチレングリコール、ジグリセリン、1,4−ブタンジオール等の多価アルコールに、エチレンオキサイド及び/又はプロピレンオキサイドを付加させた付加物のアセチル化物;ヒドロキシ安息香酸2−エチルヘキシル等のヒドロキシ安息香酸エステル;フタル酸ジ−2−エチルヘキシル等のフタル酸エステル;アジピン酸ジオクチル等のアジピン酸エステル;マレイン酸ジ−n−ブチル等のマレイン酸エステル;アセチルクエン酸トリブチル等のクエン酸エステル;リン酸トリクレジル等のアルキルリン酸エステル;トリメリット酸トリオクチル等のトリカルボン酸エステル;アセチル化ポリオキシエチレンヘキシルエーテル等のアセチル化ポリオキシエチレンアルキル(アルキル基の炭素数2〜15)エーテル等が挙げられる。

【0072】

ポリ乳酸樹脂の柔軟性、透明性、結晶化速度に優れる観点から、コハク酸、アジピン酸又は1,3,6−ヘキサントリカルボン酸とポリエチレングリコール(エチレンオキサイドの平均付加モル数0.5〜5)モノメチルエーテルとのエステル、及び酢酸とグリセリン又はエチレングリコールのエチレンオキサイド付加物(エチレンオキサイドの平均付加モル数3〜20)とのエステルからなる群より選ばれる少なくとも1種が好ましい。

【0073】

これらの可塑剤の添加量としては、ポリ乳酸樹脂組成物の耐熱性を保持しながら、可塑剤のブリードアウト等が起こらない範囲で適当な量とする必要がある。

【0074】

本発明の樹脂層に使用する樹脂は、結晶性を有する熱可塑性樹脂であるポリブチレンテレフタレート樹脂、又はポリフェニレンサルファイド樹脂、ならびにポリアミド樹脂、ポリ乳酸樹脂を主ポリマーとして用いるが、これに機械的特性の改善等の理由から、下記の充填剤を混合しても良い。

【0075】

この充填剤の混合割合は、各種ポリマーに対して、充填剤1〜200重量部を配合してなるものが良い。この充填剤としては繊維状充填剤、粒状充填剤、板状充填剤等の充填剤を挙げることができる。

【0076】

この繊維状充填剤としては、例えばガラス繊維、炭素繊維、アラミド繊維等が挙げられ、ガラス繊維の具体的例示としては、平均繊維径が6〜14μmのチョップドストランド等が挙げられる。また、該板状、粒状充填剤としては、例えば炭酸カルシウム、マイカ、ガラスフレーク、ガラスバルーン、炭酸マグネシウム、シリカ、タルク、粘土、炭素繊維やアラミド繊維の粉砕物等が挙げられる。該充填剤は、シランカップリング剤、チタネート系カップリング剤で処理したものあることが好ましい。

【0077】

本発明の樹脂組成物への添加剤の添加は、単軸混練機、二軸混練機などによる一般的な溶融混練方法による。

【0078】

[インサートと射出成形]

本発明の複合体の製造方法としては、特に、複合体の生産性と確実性に優れることから、金属部品を金型にインサートした射出成形法により製造するものが好ましい。この方法は、以下のプロセスで該複合体を得るものである。

【0079】

図1に、本実施形態の金属部品1と樹脂組成物4の複合体7を製造する過程を模式的に示す。まず、射出成形金型2、3を用意し、金型2、3を開いてその一方に上述のような表面加工処理を施して得られた金属部品1をインサートし、金型2、3を閉じ、上述のような添加剤を添加した樹脂組成物4を樹脂注入5を通して射出し、固化した後に金型2、3を開き離型することにより、複合体7の製造を行う。得られた複合体7は接合面6により強固に一体化している。図1に示すように、樹脂組成物で、ノートパソコン筐体に設けられるリブ、ボス、窓などを形成する。

【0080】

射出条件については、射出温度、金型温度、射出圧、射出速度は各樹脂の種類において通常の射出成形のものと変わらない条件を用いることができる。たとえば、金型温度については、ポリ乳酸樹脂組成物の結晶化速度を向上させる観点から、30から110℃が好ましく、40から90℃がより好ましく、60から90℃が更に好ましい。ただし、射出温度と射出圧、および射出速度は、各樹脂種において成型体の機械特性や外観などを低下させない範囲にてそれぞれ高めにすることが好ましい。

【0081】

図2に、上記インサート射出成形により得られた接合後の複合体7の外観例を示す。図示の複合体7は、一例として、ノートパソコン筐体を示す。図2(a)は外面、(b)はA-A'断面で切断した断面図、(c)は内面の例示である。樹脂組成物4aと樹脂組成物4bは、それぞれ、金属部品1と強固に一体化している。ここで接合面6には接着剤が用いられていない。樹脂組成物4bは一例として金属部品1に設けられた窓を例示している。

【0082】

したがって、上記実施形態によれば、接着剤を用いずにマグネシウム−リチウム合金と樹脂組成物とを一体化させた複合体及びその製造方法が提供される。

【0083】

また、上記インサート射出成形による製造方法により、例えば図2に示すように樹脂組成物による部品が複数(樹脂組成物4aと4b)あっても、一工程で一体化させることができる。また、一工程一体化により、射出成型用の金型は1つで済み、また、樹脂成形体の金属成形体上の位置決めなども厳密に行うことができるため、接合面に接着剤を使用する場合に比べて、複合体の量産効率が格段に高められる。

【0084】

以下、本発明の実施例を詳記する。

最初に実施例より得られた複合体の評価・測定方法を示す。

【0085】

〔PPSの溶融粘度測定〕

直径1mm、長さ2mmのダイスを装着した高化式フローテスター「CFT−500(島津製作所社製)」にて、測定温度315℃、荷重98N(10kgf)の条件下で溶融粘度の測定を行う。

【0086】

〔複合体の接合強度の測定〕

接合強度試験は、引張試験機「オートグラフAGS−10kNJ型(製品名)」(島津製作所社製)を使用し、引っ張り速度10mm/分でせん断破断力を測定した。

【0087】

〔調整例1(PPS組成物の調製例)〕

攪拌機を装備する50リットルオートクレーブに、Na2S・2.9H2Oを、6,214g、及びN−メチル−2−ピロリドンを17,000gを仕込み、窒素気流下で攪拌しながら、徐々に温度205℃まで昇温して、1,355gの水を留去した。

【0088】

この系を温度140℃まで冷却した後、p−ジクロロベンゼンを7,160gと、N−メチル−2−ピロリドンを5,000gを添加し、窒素気流下でこの系、即ちオートクレーブを封入した。

この系を2時間かけて温度225℃に昇温し、温度225℃にて2時間重合させた後、30分かけて温度250℃に昇温し、更に温度250℃にて3時間で重合を行った。

重合終了後、室温まで冷却しポリマーを遠心分離機により単離した。

該固形分を温水でポリマーを繰り返し洗浄し、温度100℃で一昼夜乾燥することにより、溶融粘度が280ポイズ(P)のPPS(以下、PPS(1)と記す。)を得た。

【0089】

このPPS(1)を、更に窒素雰囲気下で温度250℃で、3時間硬化を行いPPS(以下、PPS(2)と記す。)を得た。

得られたPPS(2)の溶融粘度は、400ポイズ(P)であった。

得られたPPS(2)を6.0kg、エチレン−アクリル酸エステル−無水マレイン酸三元共重合体「ボンダインTX8030(アルケマ社製)」を1.5kg、エポキシ樹脂「エピコート1004(ジャパンエポキシレジン社製)」を0.5kgと、をあらかじめタンブラーにて均一に混合した。

【0090】

その後、二軸押出機「TEM−35B(東芝機械社製)」にて、平均繊維径9μm、繊維長3mmのガラス繊維「RES03−TP91(日本板硝子社製)」を、サイドフィーダーから添加量が20質量%となるように供給しながら、シリンダー温度300℃で溶融混練して、ペレット化したPPS組成物(1)を得た。得られたPPS組成物(1)を温度175℃で5時間乾燥した。

【0091】

〔実施例1〕

厚さ1.5mmのLA141マグネシウム−リチウム合金(株式会社三徳製)を大きさ18mm×45mmの長方形片に切断し、マグネシウム−リチウム合金片とした。

このマグネシウム−リチウム合金片の端部に穴を開け、十数個に対し塩化ビニルでコートした銅線を通し、マグネシウム−リチウム合金片同士が互いに重ならないように銅線を曲げて加工し、全てを同時にぶら下げられるようにした。

【0092】

槽に市販の脱脂剤「クリーナー160(メルテックス社製)」を水に投入して温度75℃、濃度10%の水溶液とした。これにマグネシウム−リチウム合金片を5分間浸漬しよく水洗した。

【0093】

続いて、別の槽に温度40℃とした1%水和クエン酸水溶液を用意し、これにマグネシウム−リチウム合金片を4分浸漬してよく水洗した。次いで別の槽に、温度65℃とした炭酸ナトリウムを、1%と炭酸水素ナトリウムを1%含む水溶液を用意し、先ほどのマグネシウム−リチウム合金片を5分浸漬してよく水洗した。

続いて、別の槽に温度65℃とした15%苛性ソーダ水溶液を用意し、これにマグネシウム−リチウム合金片を5分浸漬してよく水洗した。

【0094】

続いて別の槽に用意した温度40℃の0.25%の水和クエン酸水溶液に、1分浸漬してよく水洗した。

次いで別の槽に温度45℃とした過マンガン酸カリ2%、酢酸1%、水和酢酸ナトリウムを0.5%含む水溶液を用意し、これに1分浸漬し、よく水洗して温度90℃にした温風乾燥機に10分入れて乾燥した。

乾燥後、きれいなアルミ箔の上で、マグネシウム合金片から銅線を抜いて置き、まとめて包み、更にこれをポリ袋に入れて封じ保管した。

このとき、接合すべき面(穴を開けたのと反対側の端部)に指が触れないように作業した。

【0095】

2日後、このうちの一つをXPS分析したところ、酸素、マンガンの大きなピーク、炭素の小さなピークが観察された。

【0096】

XPSから表面は酸化マンガンで覆われていることが判明したが、弱酸性下での過マンガン酸アルカリ金属塩の還元からは、Mn(IV)の二酸化マンガンが得られるということはよく知られていることなので、この酸化マンガンは二酸化マンガンであると判断した。

【0097】

更に、1日後に残りのマグネシウム合金片を取り出し、油分等が付着せぬよう穴のある方を手袋で摘まみ温度140℃とした射出成形金型にインサートした。

金型を閉じ調製例1により得られたPPS組成物(1)を、射出温度310℃で射出し、射出接合させた。

離型し、図3で示す一体化した複合体を20個得た。樹脂部の大きさは10mm×45mm×5mmであり、接合面6は10mm×5mmの0.5cm2であった。

これを成形した当日に、4個を引っ張り破断試験したところ、平均のせん断破断力は34.1MPaであった。

【0098】

〔比較例1〕

厚さ1.5mmのLA141マグネシウム−リチウム合金(株式会社三徳製)を大きさ18mm×45mmの長方形片に切断し、マグネシウム−リチウム合金片とした。

このマグネシウム−リチウム合金片の端部に穴を開け、十数個に対し塩化ビニルでコートした銅線を通し、マグネシウム−リチウム合金片同士が互いに重ならないように銅線を曲げて加工し、全てを同時にぶら下げられるようにした。

【0099】

槽に市販の脱脂剤「クリーナー160(メルテックス社製)」を水に投入して温度75℃、濃度10%の水溶液とした。これにマグネシウム−リチウム合金片を5分間浸漬しよく水洗した。

続いて別の槽に温度45℃とした過マンガン酸カリ2%、酢酸1%、水和酢酸ナトリウムを0.5%含む水溶液を用意し、これに1分浸漬し、よく水洗して温度90℃にした温風乾燥機に10分入れて乾燥した。

乾燥後、きれいなアルミ箔の上で、マグネシウム合金片から銅線を抜いて置き、まとめて包み、更にこれをポリ袋に入れて封じ保管した。

このとき、接合すべき面(穴を開けたのと反対側の端部)に指が触れないように作業した。

【0100】

更に、3日後に残りのマグネシウム合金片を取り出し、油分等が付着せぬよう穴のある方を手袋で摘まみ温度140℃とした射出成形金型にインサートした。

金型を閉じ調製例1により得られたPPS組成物(1)を、射出温度310℃で射出し、射出接合させた。

離型し、図3で示す一体化した複合体を20個得た。樹脂部の大きさは10mm×45mm×5mmであり、接合面6は10mm×5mmの0.5cm2であった。

【0101】

これを成形した当日に、4個を引っ張り破断試験したところ、平均のせん断破断力は5.7MPaであった。

【0102】

以上の実施例と比較例の結果の比較から、マグネシウム−リチウム合金の表面に微細エッチング処理と化成処理を両方施すことで当該表面に微細な凹凸形状を作成でき、その結果マグネシウム−リチウム合金と樹脂組成物の間に接着剤の存在なしに強固な接合力を得られることが示される。

【産業上の利用可能性】

【0103】

本発明は、例えば、ノートパソコン、モバイル端末、スレート端末などの電子機器の筐体や部品、また、その製造方法に適用できる。また、本発明は、電子機器に限らず、白物家電、自動車、産業機械、玩具など(これらの部品を含む)にも適用できる。

【符号の説明】

【0104】

1 金属部品

2,3 金型

4,4a,4b 樹脂組成物

5 樹脂注入ゲート

6 接合面

7 複合体

【技術分野】

【0001】

本発明は、複合体及びその製造方法に関し、特に、金属と樹脂組成物の複合体及びその製造方法に関する。

【背景技術】

【0002】

異種材料である金属と合成樹脂を接着剤で一体化する技術は、自動車、家庭電化製品、産業機器などの広い産業分野から求められており、このために多くの接着剤が開発されている。

【0003】

この接着剤による金属と樹脂の一体化を用いて機器の筐体を作成するには、特に電子機器においては、プレス成形やダイカスト成形で作成した金属の成形体に、射出成形などで作成した樹脂の成形体を接着剤で貼り付ける工程が必要となり、樹脂の成形体の数だけ射出成形用の金型を作成する必要があった。また、樹脂の成形体を金属に貼り付ける際の位置決めを厳密に行わなくてはならなかった。

【0004】

一方、接着剤を使用しないで金属と合成樹脂を一体化する技術が従来から研究されてきている。マグネシウムやアルミニウム、及びその合金である軽金属合金類、ステンレスなどの鉄合金類の表面に、極微細な凹凸形状を薬品処理によって作成したものに対して、接着剤の介在無しでPPS(ポリフェニレンサルファイド)やPBT(ポリブチレンテレフタレート)、ナイロン樹脂を射出成形で接合させる技術が開発され、実用化され始めている(例えば、特許文献1、特許文献2)。

【0005】

この接着剤を用いないで金属と樹脂を一体化する技術によれば、金属の成形体を樹脂の射出金型にインサートして、1回の射出成形で金属と樹脂の一体化した成形体を作成することができる。これにより、射出成形用の金型は1つで済み、また樹脂成形体の金属成形体上における位置決めなども厳密に行うことができるため、上記の接着剤を使用する筐体作成方法に比べて筐体の量産効率が格段に高められる利点がある。

【0006】

特許文献1の提案におけるこの射出接合の方法は、おおむね次の通りである。アルミニウム合金を水溶性アミン系化合物の希薄水溶液に浸漬させて、アルミニウム合金を水溶液の弱い塩基性によって微細にエッチングさせると同時に、アルミニウム合金表面にアミン系化合物分子を吸着させる。この処理がされたアルミニウム合金を射出成形金型にインサートし、溶融した熱可塑性樹脂を高圧で射出する。このとき熱可塑性樹脂とアルミニウム合金表面に吸着していたアミン系化合物分子が遭遇して発熱すると、低温の金型温度に保たれたアルミニウム合金に接して急冷固化せんとした樹脂は、若干の時間の間であるが冷却固化が遅れて超微細なアルミニウム合金面上の凹部に潜り込むことになる。そのことによりアルミニウム合金と熱可塑性樹脂は、樹脂がアルミニウム合金表面から剥がれることなく強固に接合する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−216425号公報

【特許文献2】特開2007−301972号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

近年、モバイルノートパソコン等の持ち運び用途の電子機器では、堅牢性と軽量性を両立させる目的で、鉄(比重約7.9)よりも比重が低い軽金属を用いて筐体を作成することが行われている。その金属の代表的な例が、アルミニウム(比重約2.7)やマグネシウム(比重約1.8)である。一般的に、比重の低い軽金属であるほど筐体の重量を軽くでき、且つ、同じ質量で筐体を作成した場合にはその剛性を増すことができる。

【0009】

これまで、筐体材料として実用化されている最も軽量な金属材料はマグネシウム合金だった。しかし、最近、これよりも比重が低い、マグネシウム−リチウム合金(例えば、LA141合金においては比重1.34)が上市された。これを持ち運び用途の電子機器の筐体に用いることができれば、さらなる軽量性や堅牢性を改善することができる。さらに、上記の接着剤を用いない方法で樹脂と一体化した筐体を作成することができれば、筐体の量産効率を格段に高めることができる。

【0010】

しかしながら、このマグネシウム−リチウム合金を樹脂と接合させるための表面処理方法は、全くの未知であった。

【0011】

本発明は、このような実情に鑑みてなされたものであって、接着剤を用いずにマグネシウム−リチウム合金と樹脂組成物とを一体化させた複合体及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明者らは、上記実情に鑑みて鋭意開発を行い、上記目的を達成させる本発明を完成させた。本発明によれば、下記の態様(1),(2)が提供される。

(1)

マグネシウム−リチウム合金からなる金属と樹脂の複合体であって、

前記金属は、表面加工処理により表面が数平均内径10〜80nmの凹部で覆われており、

前記樹脂は、樹脂分として結晶性を有する熱可塑性樹脂が主成分である樹脂組成物であり、

前記樹脂組成物が前記金属の表面に射出成形され、前記凹部に嵌入した状態で固着されていることを特徴とする、複合体。

(2)

マグネシウム−リチウム合金からなる金属と樹脂の複合体の製造方法であって、

前記樹脂は、樹脂分として結晶性を有する熱可塑性樹脂が主成分である樹脂組成物であり、

前記金属の表面を、数平均内径10〜80nmの凹部で覆われた表面とする表面処理工程と、

前記表面処理工程がなされた前記金属の部品を射出成形金型にインサートし、前記樹脂をインサートされた前記金属の部品に射出接合させる接合工程と、

を含むことを特徴とする、複合体の製造方法。

【発明の効果】

【0013】

本発明によれば、接着剤を用いずにマグネシウム−リチウム合金と樹脂組成物とを一体化させた複合体及びその製造方法を提供することが可能となる。

【図面の簡単な説明】

【0014】

【図1】本実施形態の金属部品1と樹脂組成物4の複合体7を製造する過程を模式的に示す金型構成図である。

【図2】本実施形態により製造された複合体7を模式的に示す外観図である。

【図3】実施例により製造された複合体を模式的に示す単体の外観図である。

【発明を実施するための形態】

【0015】

本発明を実施するための形態について、以下、図面を参照して説明する。

なお、図1に、本実施形態に係る製造工程を模式的に示し、図2に、本実施形態に係る複合体の外観例を示す。

【0016】

[金属部品]

本発明の金属部品としては、マグネシウム−リチウム合金を使用する。マグネシウム−リチウム合金の配合による種類については特に制限はなく、いわゆるLZ91やLA141などの名称で定義される何れの種類の合金を適用することができる。これらのマグネシウム−リチウム合金は、ダイカスト、チクソモールド、射出成型などの成形手段や、プレス加工、切削、研削などの機械加工を加えて形状化された部品が使用できる。

【0017】

また、このマグネシウム−リチウム合金からなる金属部品は、表面構成からいえば、例えば、侵食性水溶液又は侵食性懸濁液に金属を浸漬して得たもので、電子顕微鏡観察により測定して表面は無数の凹部で覆われた形となっており、その凹部の数平均内径は80nm以下である。

【0018】

この無数の超微細な凹部は、孔開口部様のものであってもよい。また、数平均内径の下限であるが、電子顕微鏡により明確な観察ができる範囲で10nmである。10nm未満でも本発明を適用できると推定しているが現段階では確認できていない。

【0019】

この金属表面に構成された、無数の超微細な凹部は、凹部内に複雑な形状を有し、本発明の樹脂組成物との強固な接合に寄与する。すなわち、本発明の樹脂組成物は、射出成形の条件下で金属側に形成されている超微細な凹部に入り込み、入り込んだ後で結晶化して容易には剥がれない状態になる。もし後部の径と深さが超微細で且つこれが無数に金属表面を覆っているのであれば、凹部に入り込んで結晶化した樹脂と金属部分の接合力は、無数のアンカー効果で支えられることになり、非常に強い接合力を生じる。化学的結合でない物理的な引っかかり、すなわちアンカー効果、に過ぎないが、ナノオーダーまで来れば高性能接着剤による接合より強くなる。

【0020】

[金属部品の表面加工]

マグネシウム−リチウム合金は、実用金属中で最も軽量という特筆すべき特徴があり、軽量で重宝されているマグネシウム合金(比重1.8)に比較しても、さらに軽量な比重1.3付近というものである。しかし一方で、リチウム合金の含有により、マグネシウム合金より一段と化学的に活性であり扱いが難しい。したがって、マグネシウム−リチウム合金を実際に使用する場合、丈夫な皮膜でまず覆うことが必要である。すなわち、具体的には化成処理、または電解酸化の何れかの手法で、マグネシウム−リチウム合金を処理することが必要である。

【0021】

しかしながら、本発明者等は化成処理をしたマグネシウム−リチウム合金に対して、一定の接合力で樹脂組成物が射出接合できることを当初確認したが、その接合力は不十分であった。

【0022】

そこで、本発明では、射出接合力を高めるためのマグネシウム−リチウム合金の処理方法を鋭意検討し、一定の表面性状が得られる化学処理方法によってその目的が達成されることが明らかになった。

【0023】

すなわち、マグネシウム−リチウム合金からなる部品を酸性水溶液などに浸漬して化学エッチングする工程と、前記化学エッチングした前記形状化部品を、金属塩や酸などを含む水溶液に浸漬し、表面に金属酸化物などを成分とする薄層を形成する工程からなる化成処理工程などによって処理した場合においてマグネシウム−リチウム合金の表面に一定の表面性状が発現すると、その表面は本特許に記載の樹脂類との間に高い射出接合力を示すというものである。

【0024】

さらに、このマグネシウム−リチウム合金の表面処理方法については、上記の方法に限定されず、侵食性の水溶液又は侵食性懸濁液に金属を浸漬して表面に無数の凹部を形成するような化学エッチング法や化成処理法、さらには陽極酸化法によっても達成されるものである。

【0025】

(化学エッチング)

金属を腐食させ得る酸や塩基の水溶液にその金属を浸漬すると、表面がエッチングされて何らかの凹凸形状を生む。

【0026】

この凹凸形状は物理的手段、例えばサンドペーパーで研磨して得られる凹凸面と異なって、得られた凹部の多くがアンダー構造になる。アンダー構造とは凹部を上から見た時に凹部内に見えない箇所があるということであり、もし凹部の底からミクロの目で見上げることが出来たとすれば、オーバーハング箇所が見えるという意味である。このことが金属部と樹脂部との引っかかりが生じるので重要である。

【0027】

そこで、前記形状化部品を酸性や塩基性の水溶液に浸漬して化学エッチングする工程で表面を粗化する処理を行うが、その方法については特に制限はなく、例えば下記のような方法がとられることが想定される。

【0028】

・PH2〜5の酸性水溶液に浸漬してエッチングし、マグネシウム合金部品の表層を溶かして、汚れと残存した油剤や界面活性剤の残分も除く。使用液は、有機カルボン酸、例えば酢酸、プロピオン酸、クエン酸、マロン酸、安息香酸、フタル酸等、及び無機酸、例えば硝酸、塩酸、リン酸、弗酸等の弱酸性水溶液が使用できる。特に、酢酸、プロピオン酸、クエン酸、マロン酸等の脂肪族カルボン酸が好ましい。

【0029】

・弱酸性水溶液を使ったエッチングで溶けにくく表面に沈着するスマット成分(アルミニウムや亜鉛等)を除去するスマット処理として、各種弱塩基性水溶液や、15から25%濃度の苛性ソーダ水溶液に浸漬する処理を行う。

【0030】

(化成処理)

イオン化傾向が高く空気中でも腐食酸化し易いマグネシウム−リチウム合金を、異種金属の塩や酸の水溶液に浸漬することで、表面に異種金属を含む金属酸化物や金属炭酸化物や金属リン酸化物の安定層を形成させ、その層の存在によって内部金属の防食を行う処理を金属業界では化成処理と呼ぶ。本発明では、化成処理に含まれる一方法を使用するが、その方法については特に制限はなく、下記のような方法などがとられることが想定される。

【0031】

・過マンガン酸塩を含んだ水溶液に浸漬し、表面にマンガン酸化物を成分とする薄層を形成する工程。

・リン酸マンガン系又は珪素系のマグネシウム合金用化成処理液に浸漬して化成処理する工程。

【0032】

上記以外にもリン酸塩系、珪酸塩系、錫酸系、弗化物系等の化成処理が知られている。使用される金属種としては、マンガン、アルミニウム、カルシウム、バナジウム、亜鉛、ジルコニウム、チタン等が試されており、それらの酸化物やリン酸化物、それらの複合物層等を設ける方法も開示されている。

【0033】

陽極酸化法においては、染色や封孔処理をしないで周知の技術により陽極酸化を行う。

【0034】

以下、マグネシウム−リチウム合金の表面処理における各工程の具体的な実施法について述べる。

【0035】

〔前処理〕

マグネシウム−リチウム合金部品は、まず脱脂槽に浸漬して機械加工で付着した油剤や指脂を除くのが好ましい。

具体的には、市販のマグネシウム用脱脂材を、その薬剤メーカーの指定通りの濃度で温水に投入して水溶液を用意し、これに浸漬し水洗するのが好ましい。通常の市販品では、濃度5〜10%として液温を50〜80℃とし5〜10分浸漬する。

【0036】

次に、酸性水溶液に浸漬してエッチングし、マグネシウム−リチウム合金部品の表層を溶かして、汚れと残存した油剤や界面活性剤の残分も除く。使用液は、PH2〜5の、有機カルボン酸、例えば酢酸、プロピオン酸、クエン酸、マロン酸、安息香酸、フタル酸等、及び無機酸、例えば硝酸、塩酸、リン酸、弗酸等の弱酸性水溶液が使用できる。特に、酢酸、プロピオン酸、クエン酸、マロン酸等の脂肪族カルボン酸が好ましい。

【0037】

マグネシウム−リチウム合金には異種金属が含まれており、LZ91では亜鉛が1%、LA141ではアルミニウムが1%程度含まれており、アルミニウムや亜鉛は弱酸性水溶液を使ったこのエッチング工程では、溶け難く不溶物として表面に沈着するから、これら沈着物を溶かし去り清浄にする工程が要る。いわゆるスマット除去である。まず弱塩基性水溶液に浸漬してアルミニウムのスマットを溶解し(第1スマット処理)、次に強塩基性水溶液に浸漬して亜鉛のスマットを溶かし去る(第2スマット処理)のが好ましい方法である。

【0038】

現在、業界で通常に実施されているマグネシウム合金用化成処理では、前処理での第1スマット処理の多くに、市販のアルミニウム合金用脱脂材水溶液が使用されているのでこれを流用した。第二スマット処理は、15〜25%濃度の苛性ソーダ水溶液を、温度60〜80℃として、5〜10分間浸漬する方法を取った。

【0039】

〔本処理〕

次いで液処理の中で本処理と言える処理を行う。

本処理は2段階の浸漬処理、即ち弱酸性水溶液に極短時間浸漬して微細エッチングを行い、次いで化成処理を行うのが好ましい。

【0040】

微細エッチング工程にはPH4〜6の、有機カルボン酸、例えば酢酸、プロピオン酸、クエン酸、安息香酸、フタル酸、フェノール、フェノール誘導体等の弱酸性水溶液が使用でき、浸漬時間も15〜90秒と極短時間が好ましい。

【0041】

化成処理工程は従来知られているノンクロメート型化成処理の殆どを試した結果だが、過マンガン酸カリ系化成処理が好ましい。

【0042】

過マンガン酸カリ系化成処理について具体的に述べる。

前処理を終わったマグネシウム−リチウム合金部品を、温度40℃前後とした0.1〜0.3%濃度の水和クエン酸水溶液に、15〜60秒浸漬し微細エッチングし、この後にイオン交換水で水洗する。

【0043】

次に化成処理液として、過マンガン酸カリ1.5〜3.0%、酢酸0.7〜1.5%、水和酢酸ナトリウム0.3〜1.0%を含む水溶液を、温度40〜50℃にして用意し、これに前述したマグネシウム−リチウム合金部品を、0.5〜1分浸漬し、この後にこれを水洗するのが好ましい。これを温度80〜90℃とした温風乾燥機に、5〜20分入れて乾燥する。この処理によって、マグネシウム−リチウム合金部品表面には、マンガン酸化物を主成分とする薄層が形成される。

【0044】

このように、マグネシウム−リチウム合金部品に対して、前処理としての第1スマット処理及び第2スマット処理を施した後、弱酸性水溶液に極短時間浸透して微細エッチングを行い、更に化成処理としての過マンガン性カリ系化成処理を行った結果、前述した射出接合に必要な要件を満たし、強い射出接合力を有するようになる。

【0045】

[樹脂組成物部品]

本発明の樹脂組成物としては、結晶性を有する熱可塑性樹脂を主成分とする樹脂であることが好ましい。このような熱可塑性樹脂として、具体的には、ポリフェニレンサルファイド樹脂(PPS樹脂)、ポリブチレンテレフタレート樹脂(PBT樹脂)、ポリアミド樹脂(ナイロン樹脂)、ポリ乳酸樹脂(PLA樹脂)が挙げられる。

【0046】

ポリフェニレンサルファイド樹脂(PPS樹脂)を使用する場合は、基本樹脂として直鎖状の分子構造をもつものであっても、分岐構造を導入したものであっても、不活性ガス中で加熱処理を施したものであってもよいが、好ましくは分岐構造を導入したものや不可性ガス中で加熱処理を施したものが良い。

【0047】

特に、固着強度を高める観点から、ポリオレフィン系樹脂を適量加えた樹脂組成物とするとよい。この推定される理由は、急冷時の結晶化速度がポリオレフィン系樹脂の適量の添加で遅くなるためと推定される。その結果、樹脂が金属表面に成された凹部内に十分に侵入した後に結晶化固化し、固化前の溶融樹脂流れが凹部表面上の凹凸に有効に嵌合する結果、固着強度が上がるものと理解される。

【0048】

本発明で用いるポリオレフィン系樹脂を加えたPPSからなる樹脂組成物は、PPS70〜97重量%、及びポリオレフィン系樹脂3〜30重量%を含む樹脂分組成物からなるのが好ましい。より好ましくは、固着性に優れた複合体とするにはPPS80〜97重量%、及びポリオレフィン系樹脂3〜20重量%を含む樹脂分組成とすることが良い。ここで、PPSが65重量%未満である場合、又は、97重量%を越える場合、得られる複合体は基材と樹脂層との固着力に劣るものとなる。

【0049】

PPSとしては、PPSと称される範疇に属するものであればよく、その中でも樹脂組成物とする際の成形加工性に優れることから、溶融粘度が100〜30,000ポイズであるものが好ましい。この溶融粘度の測定は、直径1mm、長さ2mmのダイスを装着した高化式フローテスターにて、測定温度315℃、荷重10kgの条件下、測定した値である。また、PPSはアミノ基やカルボキシル基等で置換したものや、重合時にトリクロロベンゼン等で共重合したものであってもよい。

【0050】

また、PPSとしては、直鎖状のものであっても、分岐構造を導入したものであっても、不活性ガス中で加熱処理を施したものであっても使用できる。更に、このPPSは、加熱硬化前又は後に脱イオン処理(酸洗浄や熱水洗浄等)、或いはアセトン等の有機溶媒による洗浄処理を行うことによって、イオン、オリゴマー等の不純物を低減させたものであってもよいし、重合反応終了後に酸化性ガス中で加熱処理を行って硬化を進めたものであってもよい。

【0051】

ポリオレフィン系樹脂としては、通常知られているエチレン系樹脂、プロピレン系樹脂等であり、市販されているものであってもよい。その中でも、特に接着性に優れた複合体を得るという観点から、無水マレイン酸変性エチレン系共重合体、グリシジルメタクリレート変性エチレン系共重合体、グリシジルエーテル変性エチレン共重合体、エチレンアルキルアクリレート共重合体等であることが好ましい。

【0052】

この無水マレイン酸変性エチレン系共重合体としては、例えば無水マレイン酸グラフト変性エチレン重合体、無水マレイン酸−エチレン共重合体、エチレン−アクリル酸エステル−無水マレイン酸三元共重合体等をあげることができる。これらの中でも特に優れた複合体が得られる観点から、エチレン−アクリル酸エステル−無水マレイン酸三元共重合体であることが好ましく、このエチレン−アクリル酸エステル−無水マレイン酸三元共重合体の具体的例示としては、「ボンダイン(製品名)」(日本国京都府京都市、アルケマ社製)」等が挙げられる。

【0053】

このグリシジルメタクリレート変性エチレン系共重合体としては、グリシジルメタクリレートグラフト変性エチレン重合体、グリシジルメタクリレート−エチレン共重合体を挙げることができ、その中でも特に優れた複合体が得られることからグリシジルメタクリレート−エチレン共重合体であることが好ましく、このグリシジルメタクリレート−エチレン共重合体の具体例としては、「ボンドファースト(製品名)」(日本国東京都中央区、住友化学社製)」等が挙げられる。

【0054】

このグリシジルエーテル変性エチレン共重合体としては、例えばグリシジルエーテルグラフト変性エチレン共重合体、グリシジルエーテル−エチレン共重合体を挙げることができ、該エチレンアルキルアクリレート共重合体の具体例としては、「ロトリル(製品名)」(日本国京都府京都市、アルケマ社製)」等が挙げられる。

【0055】

本発明の複合体においては基材と樹脂層との接合性がより優れたものとなることから、樹脂組成物はPPS70〜97重量%及びポリオレフィン系樹脂3〜30重量%を含む樹脂分の合計100重量部に対し、さらに多官能性イソシアネート化合物0.1〜6重量部、及び/又はエポキシ樹脂1〜25重量部を配合してなるものが好ましい。

【0056】

この多官能性イソシアネート化合物は、市販の非ブロック型、ブロック型のものが使用できる。該多官能性非ブロック型イソシアネート化合物としては、例えば4,4’−ジフェニルメタンジイソシアネート、4,4’−ジフェニルプロパンジイソシアネート、トルエンジイソシアネート、フェニレンジイソシアネート、ビス(4−イソシアネートフェニル)スルホン等が例示される。また、該多官能性ブロック型イソシアネート化合物としては、分子内に2個以上のイソシアネート基を有し、そのイソシアネート基を揮発性の活性水素化合物と反応させて、常温では不活性としたものであり、該多官能性ブロック型イソシアネート化合物の種類は特に規定したものではなく、一般的には、アルコール類、フェノール類、ε−カプロラクタム、オキシム類、活性メチレン化合物類等のブロック剤によりイソシアネート基がマスクされた構造を有する。該多官能性ブロック型イソシアネートとしては、例えば「タケネート(製品名)」(日本国東京都、三井化学ポリウレタン社製)」等が挙げられる。

【0057】

このエポキシ樹脂としては、一般にビスフェノールA型、クレゾールノボラック型等として知られているエポキシ樹脂を用いることができ、該ビスフェノールA型エポキシ樹脂としては、例えば「エピコート(製品名)」(日本国東京都、ジャパンエポキシレジン社製)」等が挙げられ、該クレゾールノボラック型エポキシ樹脂としては、「エピクロン(製品名)」(日本国東京都、大日本インキ化学工業社製)等が挙げられる。

【0058】

また、ポリブチレンテレフタレート樹脂(PBT樹脂)を使用する場合は、基本樹脂として射出成形用に合成した各種のPBTを使用することができる。特に、固着強度を高める観点から、ポリブチレンテレフタレート樹脂(PBT樹脂)を使用する場合は、ポリエチレンテレフタレート(PET)を混合した樹脂組成物とすると良い。PBT65〜100重量%、及びPET0〜35重量%の混合割合が適当である。

【0059】

また、ポリアミド樹脂を使用する場合は、基本樹脂として芳香族ポリアミド樹脂の一つを主成分として、好ましいのは樹脂分組成として80%以上がフタル酸系ナイロンであり、しかもナイロン6I(ヘキサメチレンジアミンとイソフタル酸から得られるポリアミド)とナイロン6T(ヘキサメチレンジアミンとテレフタル酸から得られるポリアミド)の双方が含有されているのが好ましい。

【0060】

また、ポリ乳酸樹脂を使用する場合は、L−乳酸および/またはD−乳酸を主たる構成成分とする重合体であるとよいが、樹脂組成物に乳酸以外の他の共重合成分を含んでいてもよい。

【0061】

このような他の共重合成分単位としては、例えば、多価カルボン酸、多価アルコール、ヒドロキシカルボン酸、ラクトンなどが挙げられ、具体的には、シュウ酸、マロン酸、コハク酸、グルタル酸、アジピン酸、アゼライン酸、セバシン酸、ドデカンジオン酸、フマル酸、シクロヘキサンジカルボン酸、テレフタル酸、イソフタル酸、フタル酸、2,6−ナフタレンジカルボン酸、5−ナトリウムスルホイソフタル酸、5−テトラブチルホスホニウムスルホイソフタル酸などの多価カルボン酸類、エチレングリコール、プロピレングリコール、ブタンジオール、ヘプタンジオール、ヘキサンジオール、オクタンジオール、ノナンジオ−ル、デカンジオール、1,4−シクロヘキサンジメタノ−ル、ネオペンチルグリコール、グリセリン、トリメチロールプロパン、ペンタエリスリトール、ビスフェノ−ルA、ビスフェノールにエチレンオキシドを付加反応させた芳香族多価アルコール、ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコールなどの多価アルコール類、グリコール酸、3−ヒドロキシ酪酸、4−ヒドロキシ酪酸、4−ヒドロキシ吉草酸、6−ヒドロキシカプロン酸、ヒドロキシ安息香酸などのヒドロキシカルボン酸類、グリコリド、ε−カプロラクトングリコリド、ε−カプロラクトン、β−プロピオラクトン、δ−ブチロラクトン、β−またはγ−ブチロラクトン、ピバロラクトン、δ−バレロラクトンなどのラクトン類などを使用することができる。これらの共重合成分は、単独ないし2種以上を用いることができる。

【0062】

ポリ乳酸で高い結晶性と耐熱性を得るためには、乳酸成分の光学純度が高い方が好ましく、総乳酸成分の内、L体あるいはD体が80モル%以上含まれることが好ましく、さらには90モル%以上含まれることが好ましく、95モル%以上含まれることが特に好ましい。結晶性ポリ乳酸樹脂としては、三井化学(株)製、レイシアH−100、H−400、H−440、ユニチカ(株)製、T−4000等が挙げられる。

【0063】

ポリ乳酸の製造方法としては、既知の重合方法を用いることができ、乳酸からの直接重合法、ラクチドを介する開環重合法などを採用することができる。

【0064】

また、樹脂組成物として、ポリ乳酸樹脂を使用する場合、射出成形の際の結晶化を促進させることを目的として、添加剤を含ませることが好ましい。添加剤としては、核生成を促すという観点から結晶核剤を使用することが好ましい。さらに、結晶の成長を促進させるという観点から可塑剤を使用することも好ましい。

【0065】

上記の結晶核剤としては、タルクなどの無機系結晶核剤や、脂肪酸アミドなどの有機系結晶核剤などが挙げられ、これらは単独ないし2種以上を用いることができる。

【0066】

無機系結晶核剤としては、タルク、シリカ、グラファイト、酸化マグネシウムなど、タルク、スメクタイト、カオリン、マイカ、モンモリロナイト等のケイ酸塩、シリカ、酸化マグネシウム、酸化チタン、炭酸カルシウム等の無機化合物や、ガラス繊維、炭素繊維、グラファイト繊維、ワラスナイト、チタン酸カリウムウィスカー、珪素系ウィスカー等の繊維状無機充填剤等が挙げられる。無機充填剤の平均粒径は、良好な分散性を得る観点から、0.1〜20μmが好ましく、0.1〜10μmがより好ましい。また、繊維状の無機充填剤のアスペクト比は、剛性向上の観点から5以上が好ましく、10以上がより好ましく、20以上が更に好ましい。無機充填剤の中でも、ポリ乳酸樹脂成形体の成形性及び耐熱性の観点からケイ酸塩、繊維状無機充填剤が好ましく、ケイ酸塩のなかでは、タルク又はマイカがより好ましく、タルクが特に好ましい。

【0067】

有機系結晶核剤としては、脂肪酸モノアミド、脂肪酸ビスアミド、芳香族カルボン酸アミド、ロジン酸アミド等のアミド類;ヒドロキシ脂肪酸エステル類;芳香族スルホン酸ジアルキルエステルの金属塩、フェニルホスホン酸金属塩、リン酸エステルの金属塩、ロジン酸類金属塩等の金属塩類;カルボヒドラジド類、N−置換尿素類、有機顔料類等が挙げられるが、成形性、耐熱性、耐衝撃性及び有機結晶核剤の耐ブルーム性の観点から、分子中に水酸基とアミド基とを有する化合物及びヒドロキシ脂肪酸エステルからなる群から選ばれる少なくとも1種が好ましく、更にこれらの少なくとも1種と、フェニルホスホン酸金属塩を併用することがより好ましく、分子中に水酸基とアミド基とを有する化合物とフェニルホスホン酸金属塩を併用することが更に好ましい。

【0068】

分子中に水酸基とアミド基とを有する化合物としては、ポリ乳酸樹脂との相溶性を向上させる観点から、水酸基を2つ以上有し、アミド基を2つ以上有する脂肪族アミドが好ましい。また、分子中に水酸基とアミド基とを有する化合物の融点は、混練時の有機結晶核剤の分散性を向上させ、またポリ乳酸樹脂組成物の結晶化速度を向上させる観点から、65℃以上が好ましく、70〜220℃がより好ましく、80〜190℃が更に好ましい。

【0069】

その他の有機系結晶核剤としては、安息香酸カルシウム、そのほかのカルボン酸金属塩、ベンジリデンソルビトールやその誘導体、その他、ポリマー系のものも利用できる。

【0070】

結晶核剤の含有率は、0.1〜20%であることが好ましい。含有率の上限(20%)を超えると、本発明の樹脂組成物に期待される物性(剛性、耐熱性、透明性など)に支障が出る。また、含有率の下限(0.1%)未満であると、結晶化のスピードが促進される効果が得られない。

【0071】

本発明に用いられる可塑剤としては特に限定されないが、マロン酸、コハク酸、グルタル酸、アジピン酸、1,3,6−ヘキサントリカルボン酸等の多塩基酸と、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、トリエチレングリコールモノメチルエーテル、トリエチレングリコールモノエチルエーテル、テトラエチレングリコールモノメチルエーテル等のポリエチレングリコールモノアルキルエーテルとのエステル;グリセリン、エチレングリコール、ジグリセリン、1,4−ブタンジオール等の多価アルコールに、エチレンオキサイド及び/又はプロピレンオキサイドを付加させた付加物のアセチル化物;ヒドロキシ安息香酸2−エチルヘキシル等のヒドロキシ安息香酸エステル;フタル酸ジ−2−エチルヘキシル等のフタル酸エステル;アジピン酸ジオクチル等のアジピン酸エステル;マレイン酸ジ−n−ブチル等のマレイン酸エステル;アセチルクエン酸トリブチル等のクエン酸エステル;リン酸トリクレジル等のアルキルリン酸エステル;トリメリット酸トリオクチル等のトリカルボン酸エステル;アセチル化ポリオキシエチレンヘキシルエーテル等のアセチル化ポリオキシエチレンアルキル(アルキル基の炭素数2〜15)エーテル等が挙げられる。

【0072】

ポリ乳酸樹脂の柔軟性、透明性、結晶化速度に優れる観点から、コハク酸、アジピン酸又は1,3,6−ヘキサントリカルボン酸とポリエチレングリコール(エチレンオキサイドの平均付加モル数0.5〜5)モノメチルエーテルとのエステル、及び酢酸とグリセリン又はエチレングリコールのエチレンオキサイド付加物(エチレンオキサイドの平均付加モル数3〜20)とのエステルからなる群より選ばれる少なくとも1種が好ましい。

【0073】

これらの可塑剤の添加量としては、ポリ乳酸樹脂組成物の耐熱性を保持しながら、可塑剤のブリードアウト等が起こらない範囲で適当な量とする必要がある。

【0074】

本発明の樹脂層に使用する樹脂は、結晶性を有する熱可塑性樹脂であるポリブチレンテレフタレート樹脂、又はポリフェニレンサルファイド樹脂、ならびにポリアミド樹脂、ポリ乳酸樹脂を主ポリマーとして用いるが、これに機械的特性の改善等の理由から、下記の充填剤を混合しても良い。

【0075】

この充填剤の混合割合は、各種ポリマーに対して、充填剤1〜200重量部を配合してなるものが良い。この充填剤としては繊維状充填剤、粒状充填剤、板状充填剤等の充填剤を挙げることができる。

【0076】

この繊維状充填剤としては、例えばガラス繊維、炭素繊維、アラミド繊維等が挙げられ、ガラス繊維の具体的例示としては、平均繊維径が6〜14μmのチョップドストランド等が挙げられる。また、該板状、粒状充填剤としては、例えば炭酸カルシウム、マイカ、ガラスフレーク、ガラスバルーン、炭酸マグネシウム、シリカ、タルク、粘土、炭素繊維やアラミド繊維の粉砕物等が挙げられる。該充填剤は、シランカップリング剤、チタネート系カップリング剤で処理したものあることが好ましい。

【0077】

本発明の樹脂組成物への添加剤の添加は、単軸混練機、二軸混練機などによる一般的な溶融混練方法による。

【0078】

[インサートと射出成形]

本発明の複合体の製造方法としては、特に、複合体の生産性と確実性に優れることから、金属部品を金型にインサートした射出成形法により製造するものが好ましい。この方法は、以下のプロセスで該複合体を得るものである。

【0079】

図1に、本実施形態の金属部品1と樹脂組成物4の複合体7を製造する過程を模式的に示す。まず、射出成形金型2、3を用意し、金型2、3を開いてその一方に上述のような表面加工処理を施して得られた金属部品1をインサートし、金型2、3を閉じ、上述のような添加剤を添加した樹脂組成物4を樹脂注入5を通して射出し、固化した後に金型2、3を開き離型することにより、複合体7の製造を行う。得られた複合体7は接合面6により強固に一体化している。図1に示すように、樹脂組成物で、ノートパソコン筐体に設けられるリブ、ボス、窓などを形成する。

【0080】

射出条件については、射出温度、金型温度、射出圧、射出速度は各樹脂の種類において通常の射出成形のものと変わらない条件を用いることができる。たとえば、金型温度については、ポリ乳酸樹脂組成物の結晶化速度を向上させる観点から、30から110℃が好ましく、40から90℃がより好ましく、60から90℃が更に好ましい。ただし、射出温度と射出圧、および射出速度は、各樹脂種において成型体の機械特性や外観などを低下させない範囲にてそれぞれ高めにすることが好ましい。

【0081】

図2に、上記インサート射出成形により得られた接合後の複合体7の外観例を示す。図示の複合体7は、一例として、ノートパソコン筐体を示す。図2(a)は外面、(b)はA-A'断面で切断した断面図、(c)は内面の例示である。樹脂組成物4aと樹脂組成物4bは、それぞれ、金属部品1と強固に一体化している。ここで接合面6には接着剤が用いられていない。樹脂組成物4bは一例として金属部品1に設けられた窓を例示している。

【0082】

したがって、上記実施形態によれば、接着剤を用いずにマグネシウム−リチウム合金と樹脂組成物とを一体化させた複合体及びその製造方法が提供される。

【0083】

また、上記インサート射出成形による製造方法により、例えば図2に示すように樹脂組成物による部品が複数(樹脂組成物4aと4b)あっても、一工程で一体化させることができる。また、一工程一体化により、射出成型用の金型は1つで済み、また、樹脂成形体の金属成形体上の位置決めなども厳密に行うことができるため、接合面に接着剤を使用する場合に比べて、複合体の量産効率が格段に高められる。

【0084】

以下、本発明の実施例を詳記する。

最初に実施例より得られた複合体の評価・測定方法を示す。

【0085】

〔PPSの溶融粘度測定〕

直径1mm、長さ2mmのダイスを装着した高化式フローテスター「CFT−500(島津製作所社製)」にて、測定温度315℃、荷重98N(10kgf)の条件下で溶融粘度の測定を行う。

【0086】

〔複合体の接合強度の測定〕

接合強度試験は、引張試験機「オートグラフAGS−10kNJ型(製品名)」(島津製作所社製)を使用し、引っ張り速度10mm/分でせん断破断力を測定した。

【0087】

〔調整例1(PPS組成物の調製例)〕

攪拌機を装備する50リットルオートクレーブに、Na2S・2.9H2Oを、6,214g、及びN−メチル−2−ピロリドンを17,000gを仕込み、窒素気流下で攪拌しながら、徐々に温度205℃まで昇温して、1,355gの水を留去した。

【0088】

この系を温度140℃まで冷却した後、p−ジクロロベンゼンを7,160gと、N−メチル−2−ピロリドンを5,000gを添加し、窒素気流下でこの系、即ちオートクレーブを封入した。

この系を2時間かけて温度225℃に昇温し、温度225℃にて2時間重合させた後、30分かけて温度250℃に昇温し、更に温度250℃にて3時間で重合を行った。

重合終了後、室温まで冷却しポリマーを遠心分離機により単離した。

該固形分を温水でポリマーを繰り返し洗浄し、温度100℃で一昼夜乾燥することにより、溶融粘度が280ポイズ(P)のPPS(以下、PPS(1)と記す。)を得た。

【0089】

このPPS(1)を、更に窒素雰囲気下で温度250℃で、3時間硬化を行いPPS(以下、PPS(2)と記す。)を得た。

得られたPPS(2)の溶融粘度は、400ポイズ(P)であった。

得られたPPS(2)を6.0kg、エチレン−アクリル酸エステル−無水マレイン酸三元共重合体「ボンダインTX8030(アルケマ社製)」を1.5kg、エポキシ樹脂「エピコート1004(ジャパンエポキシレジン社製)」を0.5kgと、をあらかじめタンブラーにて均一に混合した。

【0090】

その後、二軸押出機「TEM−35B(東芝機械社製)」にて、平均繊維径9μm、繊維長3mmのガラス繊維「RES03−TP91(日本板硝子社製)」を、サイドフィーダーから添加量が20質量%となるように供給しながら、シリンダー温度300℃で溶融混練して、ペレット化したPPS組成物(1)を得た。得られたPPS組成物(1)を温度175℃で5時間乾燥した。

【0091】

〔実施例1〕

厚さ1.5mmのLA141マグネシウム−リチウム合金(株式会社三徳製)を大きさ18mm×45mmの長方形片に切断し、マグネシウム−リチウム合金片とした。

このマグネシウム−リチウム合金片の端部に穴を開け、十数個に対し塩化ビニルでコートした銅線を通し、マグネシウム−リチウム合金片同士が互いに重ならないように銅線を曲げて加工し、全てを同時にぶら下げられるようにした。

【0092】

槽に市販の脱脂剤「クリーナー160(メルテックス社製)」を水に投入して温度75℃、濃度10%の水溶液とした。これにマグネシウム−リチウム合金片を5分間浸漬しよく水洗した。

【0093】

続いて、別の槽に温度40℃とした1%水和クエン酸水溶液を用意し、これにマグネシウム−リチウム合金片を4分浸漬してよく水洗した。次いで別の槽に、温度65℃とした炭酸ナトリウムを、1%と炭酸水素ナトリウムを1%含む水溶液を用意し、先ほどのマグネシウム−リチウム合金片を5分浸漬してよく水洗した。

続いて、別の槽に温度65℃とした15%苛性ソーダ水溶液を用意し、これにマグネシウム−リチウム合金片を5分浸漬してよく水洗した。

【0094】

続いて別の槽に用意した温度40℃の0.25%の水和クエン酸水溶液に、1分浸漬してよく水洗した。

次いで別の槽に温度45℃とした過マンガン酸カリ2%、酢酸1%、水和酢酸ナトリウムを0.5%含む水溶液を用意し、これに1分浸漬し、よく水洗して温度90℃にした温風乾燥機に10分入れて乾燥した。

乾燥後、きれいなアルミ箔の上で、マグネシウム合金片から銅線を抜いて置き、まとめて包み、更にこれをポリ袋に入れて封じ保管した。

このとき、接合すべき面(穴を開けたのと反対側の端部)に指が触れないように作業した。

【0095】

2日後、このうちの一つをXPS分析したところ、酸素、マンガンの大きなピーク、炭素の小さなピークが観察された。

【0096】

XPSから表面は酸化マンガンで覆われていることが判明したが、弱酸性下での過マンガン酸アルカリ金属塩の還元からは、Mn(IV)の二酸化マンガンが得られるということはよく知られていることなので、この酸化マンガンは二酸化マンガンであると判断した。

【0097】

更に、1日後に残りのマグネシウム合金片を取り出し、油分等が付着せぬよう穴のある方を手袋で摘まみ温度140℃とした射出成形金型にインサートした。

金型を閉じ調製例1により得られたPPS組成物(1)を、射出温度310℃で射出し、射出接合させた。

離型し、図3で示す一体化した複合体を20個得た。樹脂部の大きさは10mm×45mm×5mmであり、接合面6は10mm×5mmの0.5cm2であった。

これを成形した当日に、4個を引っ張り破断試験したところ、平均のせん断破断力は34.1MPaであった。

【0098】

〔比較例1〕

厚さ1.5mmのLA141マグネシウム−リチウム合金(株式会社三徳製)を大きさ18mm×45mmの長方形片に切断し、マグネシウム−リチウム合金片とした。

このマグネシウム−リチウム合金片の端部に穴を開け、十数個に対し塩化ビニルでコートした銅線を通し、マグネシウム−リチウム合金片同士が互いに重ならないように銅線を曲げて加工し、全てを同時にぶら下げられるようにした。

【0099】

槽に市販の脱脂剤「クリーナー160(メルテックス社製)」を水に投入して温度75℃、濃度10%の水溶液とした。これにマグネシウム−リチウム合金片を5分間浸漬しよく水洗した。

続いて別の槽に温度45℃とした過マンガン酸カリ2%、酢酸1%、水和酢酸ナトリウムを0.5%含む水溶液を用意し、これに1分浸漬し、よく水洗して温度90℃にした温風乾燥機に10分入れて乾燥した。

乾燥後、きれいなアルミ箔の上で、マグネシウム合金片から銅線を抜いて置き、まとめて包み、更にこれをポリ袋に入れて封じ保管した。

このとき、接合すべき面(穴を開けたのと反対側の端部)に指が触れないように作業した。

【0100】

更に、3日後に残りのマグネシウム合金片を取り出し、油分等が付着せぬよう穴のある方を手袋で摘まみ温度140℃とした射出成形金型にインサートした。

金型を閉じ調製例1により得られたPPS組成物(1)を、射出温度310℃で射出し、射出接合させた。

離型し、図3で示す一体化した複合体を20個得た。樹脂部の大きさは10mm×45mm×5mmであり、接合面6は10mm×5mmの0.5cm2であった。

【0101】

これを成形した当日に、4個を引っ張り破断試験したところ、平均のせん断破断力は5.7MPaであった。

【0102】

以上の実施例と比較例の結果の比較から、マグネシウム−リチウム合金の表面に微細エッチング処理と化成処理を両方施すことで当該表面に微細な凹凸形状を作成でき、その結果マグネシウム−リチウム合金と樹脂組成物の間に接着剤の存在なしに強固な接合力を得られることが示される。

【産業上の利用可能性】

【0103】

本発明は、例えば、ノートパソコン、モバイル端末、スレート端末などの電子機器の筐体や部品、また、その製造方法に適用できる。また、本発明は、電子機器に限らず、白物家電、自動車、産業機械、玩具など(これらの部品を含む)にも適用できる。

【符号の説明】

【0104】

1 金属部品

2,3 金型

4,4a,4b 樹脂組成物

5 樹脂注入ゲート

6 接合面

7 複合体

【特許請求の範囲】

【請求項1】

マグネシウム−リチウム合金からなる金属と樹脂の複合体であって、

前記金属は、表面加工処理により表面が数平均内径10〜80nmの凹部で覆われており、

前記樹脂は、樹脂分として結晶性を有する熱可塑性樹脂が主成分である樹脂組成物であり、

前記樹脂組成物が前記金属の表面に射出成形され、前記凹部に嵌入した状態で固着されていることを特徴とする、複合体。

【請求項2】

マグネシウム−リチウム合金からなる金属と樹脂の複合体の製造方法であって、

前記樹脂は、樹脂分として結晶性を有する熱可塑性樹脂が主成分である樹脂組成物であり、

前記金属の表面を、数平均内径10〜80nmの凹部で覆われた表面とする表面処理工程と、

前記表面処理工程がなされた前記金属の部品を射出成形金型にインサートし、前記樹脂をインサートされた前記金属の部品に射出接合させる接合工程と、

を含むことを特徴とする、複合体の製造方法。

【請求項1】

マグネシウム−リチウム合金からなる金属と樹脂の複合体であって、

前記金属は、表面加工処理により表面が数平均内径10〜80nmの凹部で覆われており、

前記樹脂は、樹脂分として結晶性を有する熱可塑性樹脂が主成分である樹脂組成物であり、

前記樹脂組成物が前記金属の表面に射出成形され、前記凹部に嵌入した状態で固着されていることを特徴とする、複合体。

【請求項2】

マグネシウム−リチウム合金からなる金属と樹脂の複合体の製造方法であって、

前記樹脂は、樹脂分として結晶性を有する熱可塑性樹脂が主成分である樹脂組成物であり、

前記金属の表面を、数平均内径10〜80nmの凹部で覆われた表面とする表面処理工程と、

前記表面処理工程がなされた前記金属の部品を射出成形金型にインサートし、前記樹脂をインサートされた前記金属の部品に射出接合させる接合工程と、

を含むことを特徴とする、複合体の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−213922(P2012−213922A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−81104(P2011−81104)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(311012169)NECパーソナルコンピュータ株式会社 (116)

【出願人】(000206141)大成プラス株式会社 (87)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(311012169)NECパーソナルコンピュータ株式会社 (116)

【出願人】(000206141)大成プラス株式会社 (87)

【Fターム(参考)】

[ Back to top ]