複合加工工具

【課題】スカイビング加工部、バニシング加工部、およびディンプル成形部を備えた複合加工工具を提供する。

【解決手段】シャンク2と、シャンク2に固定されたマンドレル3と、マンドレル3に対して回転自在に外嵌されたフレーム4と、フレーム4に保持された転動部材(51)によりワークWの内周面W1にバニシング加工を行うバニシング加工部5と、フレーム4に出没自在に保持された転圧部材(61)によりディンプル成形を行うディンプル成形部6と、シャンク2の先端部に固定されたボディ81に配設され切削加工を行なうスカイビング加工部8と、を備えた複合加工工具1であって、マンドレル3の外周部には、周方向に沿って交互に配設された凹部と凸部からなる略多角形状の凹凸形状部が形成され、凹部と凸部が回転しながら交互に転圧部材(61)に係合することで、転圧部材(61)がフレーム4から出没してディンプル成形を行う。

【解決手段】シャンク2と、シャンク2に固定されたマンドレル3と、マンドレル3に対して回転自在に外嵌されたフレーム4と、フレーム4に保持された転動部材(51)によりワークWの内周面W1にバニシング加工を行うバニシング加工部5と、フレーム4に出没自在に保持された転圧部材(61)によりディンプル成形を行うディンプル成形部6と、シャンク2の先端部に固定されたボディ81に配設され切削加工を行なうスカイビング加工部8と、を備えた複合加工工具1であって、マンドレル3の外周部には、周方向に沿って交互に配設された凹部と凸部からなる略多角形状の凹凸形状部が形成され、凹部と凸部が回転しながら交互に転圧部材(61)に係合することで、転圧部材(61)がフレーム4から出没してディンプル成形を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複合加工工具に関し、特に、スカイビング加工部、バニシング加工部、およびディンプル成形部を備えた複合加工工具に関する。

【背景技術】

【0002】

従来、シリンダ等被加工物の穴の内面に切削とローラバニシング仕上げを同時に行う複合加工ツールが知られている。この複合加工ツールは、一方に切削加工を行うスカイビング加工部を設け、他方にローラバニシング加工を行うバニシング加工部を備えており、ツールを被加工部の内面に前進させるとスカイビング加工部の切削刃が被加工物内面を切削し、ツール後退時にバニシング加工部のローラがバニシング仕上げを行うものである。また、この種の複合加工ツールでは、前進時に切削とバニシング加工の両方を行うタイプのものもある(例えば、特許文献1)。

【0003】

また、シリンダ等の摺動面にディンプルを形成してバニシング加工を行う複合加工ツールがある。この種の複合加工ツールは、摺動面にバニシング加工を施すことで、耐久性、耐摩耗性を向上させると共に、潤滑性をよくするための油溜りとなるディンプルを成形するものである(例えば、特許文献2)。

この種の複合加工ツールは、同じリテーナに設置されたボールとローラが、リテーナ内部で回転している多角形状のマンドレルの凸部と接触したときに、ボールがリテーナから外側方向へ飛び出し被加工物内面に押し付けられることによってディンプルを成形しながら、ローラの転圧作用によって加工表面を滑らかに仕上げることができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−94750号公報

【特許文献2】特開2007−301645号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、これら従来の複合加工工具では、シリンダ等の被加工物の内面に切削、バニシング加工、およびディンプル成形加工を施す場合には、少なくとも2工程となり、それぞれの工程で使用される2種類のツールが必要になるため、工数もコストもかかってしまうという問題があった。

【0006】

そこで、本発明は、前記した問題点を解決すべく、スカイビング加工部、バニシング加工部、およびディンプル成形部を備えた複合加工工具を提供することを課題とする。

【課題を解決するための手段】

【0007】

前記課題を解決するため、請求項1に係る発明は、筒状に形成され加工機に装着されるシャンクと、このシャンクに固定されたマンドレルと、このマンドレルに対して回転自在に外嵌されたフレームと、このフレームに保持された転動部材によりワークの内周面にバニシング加工を行うバニシング加工部と、前記フレームに出没自在に保持された転圧部材により前記ワークの内周面にディンプル成形を行うディンプル成形部と、前記シャンクの先端部に固定されたボディと、このボディに配設され切削加工を行なうスカイビング加工部と、を備えた複合加工工具であって、前記マンドレルの外周部には、周方向に沿って交互に配設された凹部と凸部からなる略多角形状の凹凸形状部が形成され、前記凹部と凸部が回転しながら交互に前記転圧部材に係合することで、当該転圧部材が前記フレームから出没して前記ディンプル成形を行うことを特徴とする。

【0008】

なお、本発明において、バニシング加工を行う部材を「転動部材」、ディンプル成形を行う部材を「転圧部材」と呼称して便宜上両者を区別したが、「転動」と「転圧」の用語により厳格に動作を区別する趣旨ではない。

【0009】

本発明に係る複合加工工具によれば、先端部にスカイビング加工部を備え、その後方にバニシング加工部とディンプル成形部を備えたことで、複合加工工具(ツール)の送り動作によりスカイビング加工とバニシング加工とディンプル成形加工を1ストローク内(前進時、または前進および後退時)で行うことができる。このため、本発明に係る複合加工工具は、加工工数を低減して生産性を向上させながら、耐久性が高く摺動特性の優れた仕上げ加工面を得ることができる。

【0010】

請求項2に係る発明は、請求項1に記載の複合加工工具であって、前記転動部材と前記転圧部材は、前記フレームの周方向に沿って交互に配設され、前記凹凸形状部の凸部は、前記マンドレルの外周面と同じ高さまたは当該外周面よりも低い高さからなる拡径部であり、前記凹部は、前記凸部の高さよりも低い高さで形成された縮径部であり、前記転動部材は、当該転動部材の両端外周部が前記マンドレルの軸方向に対して前記凹凸形状部を跨いで当該マンドレルの外周面に当接するように配設されていることを特徴とする。

【0011】

本発明に係る複合加工装置によれば、前記転動部材と前記転圧部材は、前記凹凸形状部に係合するように前記フレームの周方向に沿って交互に配設され、当該転動部材の両端外周部が前記マンドレルの軸方向に対して前記凹凸形状部を跨いで当該マンドレルの外周面に当接するように配設されていることで、前記マンドレルを回転させると前記転動部材は前記凹凸形状部の凸部(マンドレルの外周面)に当接しながら転動してワークの内周面にバニシング加工を行い、一方、転圧部材は、前記凹凸形状部の凹部と凸部に交互に当接しながら径方向に出没してワークの内周面にディンプル成形を行うことができる。

【0012】

このようにして、本発明に係る複合加工装置は、転動部材と転圧部材をフレームに適宜バランスよく配列することで、ワークの内周面に好適な形状のディンプル(油溜りとしての利用や摺動特性の向上に資する)を成形しながらバニシング加工を行なうことができるため、より耐久性が高く摺動特性の優れた仕上げ加工面を得ることができる。

【0013】

請求項3に係る発明は、請求項2に記載の複合加工工具であって、前記フレームの外周面には、クーラントを当該フレームの後端側から先端側へ流し出す縦溝が、前記転動部材と前記転圧部材の間に軸方向に沿って形成されていることを特徴とする。

【0014】

本発明に係る複合加工装置によれば、前記縦溝を前記転動部材と前記転圧部材の間に軸方向に沿って形成したことで、前記縦溝、前記転動部材、および前記転圧部材を前記フレーム上にバランスよく配設することができる。

このため、前記縦溝により、ツールの先端部のスカイビング加工部までクーラントを供給することができるため、切削加工による切粉を円滑に排出しながら、バランスよくバニシング加工とディンプル成形加工を行なうことができる。このようにして、本発明に係る複合加工装置は、スカイビング加工とバニシング加工とディンプル成形加工を円滑に効率よく実現して生産性を向上させることができる。

【0015】

請求項4に係る発明は、請求項1から請求項3のいずれか1項に記載の複合加工工具であって、前記マンドレルは、外周部に前記転動部材および転圧部材と接触するテーパを備えていることを特徴とする。

【0016】

本発明に係る複合加工装置によれば、外周部に前記転動部材および転圧部材と接触するテーパを備えていることで、マンドレルとフレームの軸方向における位置関係を調整することにより、前記転動部材および転圧部材の出没状態を適宜調整することができるため、ワークの使用条件に合わせた好適なバニシング加工およびスカイビング加工が可能となる。

【発明の効果】

【0017】

本発明に係る複合加工工具は、スカイビング加工とバニシング加工とディンプル成形を円滑に効率よく1ストロークで実現することができるため、加工工数を低減して生産性を向上させながら、耐久性が高く摺動特性の優れた仕上げ加工面を得ることができる。

【図面の簡単な説明】

【0018】

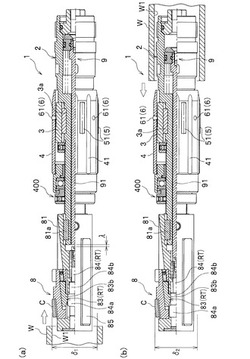

【図1】本発明の実施形態に係る複合加工工具の構成を説明するための半断面図であり、(a)はスカイビング加工径を拡大した状態、(b)はスカイビング加工径を縮小した状態を示す。

【図2】本発明の実施形態に係る複合加工工具の後部の構成を説明するための要部半断面図である。

【図3】(a)は図2のA−A断面図であり、(b)は本発明の実施形態に係る複合加工工具により成形されたディンプルの状態を示す模式図である。

【図4】凹凸形状部とローラおよびボールとの関係を説明するための図であり、(a)は要部断面図、(b)は(a)のローラ周りの要部拡大図である。

【図5】本発明の実施形態に係る複合加工工具のディンプル成形の様子を示すボール周りの要部断面図であり、(a)はディンプルを成形する状態、(b)はディンプルが成形されない状態を示す。

【図6】本発明の実施形態に係る複合加工工具のスカイビング加工部の構成を説明するための要部半断面図である。

【図7】本発明の実施形態に係る複合加工工具におけるディンプルの成形状態を示す図であり、(a)はボールの配列を示す断面図、(b)は成形されたディンプルの状態を示す模式図である。

【図8】比較例におけるディンプルの成形状態を示す図であり、(a)と(b)は第1の比較例、(c)と(d)は第2の比較例を示し、(a)と(c)はボールの配列を示す断面図、(b)と(d)は成形されたディンプルの状態を示す模式図である。

【発明を実施するための形態】

【0019】

本発明の実施形態に係る複合加工工具1について、適宜図面を参照しながら詳細に説明する。なお、説明の便宜上、複合加工工具1において、シャンク2が配設された側を後側(後部)といい、その反対側を前側(先端側、前部)という。

【0020】

本発明の実施形態に係る複合加工工具1は、例えば、回転駆動させながら軸方向の送り装置を備えたマシニングセンタ等の図示しない加工機やスカイビング加工専用機に装着して使用することができる。

【0021】

なお、スカイビング加工専用機は、図示は省略するが、切り屑の排出と潤滑、冷却、洗浄の目的で複合加工工具1にクーラントを供給し、ワークW(図1(a)参照)の一方の端部からワークWの内面を通って他方の端部までクーラントを流通させながらワークWの内面を高精度に効率よく加工し、耐摩耗性および表面粗さを飛躍的に向上させることができる。

このため、スカイビング加工専用機によれば、特に、建設機械やフォークリフトの油圧・空圧シリンダチューブ、各種ショックアブソーバ等のように過酷な条件下で使用され耐荷重性・耐久性が要求されるシリンダ部材等のワークWの内面を好適に加工することができる。

【0022】

本発明の実施形態に係る複合加工工具1は、図1(a)に示すように、図示しない加工機に装着されるシャンク2と、このシャンク2に固定されたマンドレル3と、このマンドレル3対して回転自在に外嵌されたフレーム4と、このフレーム4に保持された転動部材であるローラ51からなるバニシング加工部5と、フレーム4から出没自在に保持された転圧部材であるボール61からなるディンプル成形部6と、シャンク2の先端部に固定されたボディ81と、このボディ81に配設され切削加工を行なうスカイビング加工部8と、スカイビング加工による切削加工径であるスカイビング加工径δ1を拡大(図1(a))ないし縮小(図1(b)のδ2)させるリトラクト機構RTと、リトラクト機構RTを駆動する往復移動機構9と、を備えている。

【0023】

複合加工工具1は、図1に示すように、先端側から供給されるワークWに対して、先端部に配設されたスカイビング加工部8でスカイビング加工を行なう。そして、スカイビング加工後に連続して、スカイビング加工部8よりも後方に直列して配設されたバニシング加工部5でバニシング仕上げを行い、同時にディンプル成形部6で油溜りとしての利用や摺動特性の向上に資するディンプル成形を行うことができる。

【0024】

複合加工工具1は、本実施形態においては、ワークWに対して前進時にスカイビング加工を行い、後退時にバニシング加工およびディンプル成形を行ういわゆる2WAY方式の例について説明するが、ワークWに対して前進時にスカイビング加工、並びにバニシング加工およびディンプル成形を行ういわゆる1WAY方式を採用することもできる。

【0025】

シャンク2は、図2に示すように、外径が縮径され中央部から先端側を構成する胴部21と、後部側を構成する拡径された機械装着部22と、先端部から後端部まで貫通する貫通孔からなる内周部23と、を備えた略円筒形状をなしている。シャンク2の先端部にはボディ81がキー81aで固定され(図1(a)参照)、胴部21の外周部にはキー3aと固定リング3bでマンドレル3が固定される。シャンク2は、機械装着部22を加工機(不図示)に装着して回転するようになっている。

シャンク2の内周部23には、リトラクトバー91が進退自在に挿入され、リトラクトバー91の後方にはピストン92が摺動自在に装着されて、後記する往復移動機構9を構成している。

【0026】

マンドレル3は、略円筒形状をなし、外周部には凹部31aと凸部31bからなる凹凸形状部31が形成され(図3(a)、図4(a)、図5(a)、(b)参照)、外周部は後部側が縮径されたテーパTP(図4参照)を備え、テーパTPにローラ51およびボール61が接触して係合するようになっている。

なお、本実施形態においては、2WAY方式を採用しているため、テーパTPは、図4に示すように、後部側が縮径されているが、1WAY方式を採用する場合には、本実施形態とは逆に後部側が拡径されたテーパを形成する。

【0027】

凹凸形状部31は、図3(a)に示すように、凹部31aと凸部31bが交互に配設され、例えば、凹凸形状部31における断面視において円周15等分された略多角形の形状をなして構成することができる。具体的には、凹凸形状部31は、周方向に沿って1回りするように軸方向における一定の範囲L1で(図4(a)参照)、円筒形状の部材から外周面31cをそぎ落とすようにして周方向に沿ってそれぞれ15箇所の凹部31aと凸部31bを交互に形成して、凸部31bが滑らかな曲面で形成された15角形の略多角形状に形成されている。

【0028】

ここで、凹凸形状部31の凸部31bは、マンドレル3の円筒形状部材の外周面31cと同じ高さからなる拡径部(図5(a)参照)であり、凹部31aは、凸部31bよりも低い高さの縮径部(図5(b)参照)であり、外周面31cから低くなるようにそぎ落として形成されている。

【0029】

なお、本実施形態においては、加工し易くローラ51をより強固に支持するために凸部31bの高さをマンドレル3の外周面31cの高さと同じにしたが、これに限定されるものではなく、凹部31aは外周面31cからそぎ落として形成しなくてもよいし、凸部31bの高さは、外周面31cと同じ高さでなくてもよく、凹部31aよりも高く外周面31cよりも低ければよい。

【0030】

そして、凹凸形状部31は、図4に示すように、フレーム4に保持されたボール61およびローラ51に係合するようにマンドレル3に形成されている。

具体的には、ボール61は、マンドレル3が回転すると、凹凸形状部31の凹部31aと凸部31bに交互に遭遇して当接するように係合されている(図5参照)。一方、ローラ51は、ローラ51の両端外周部51a,51bが凹凸形状部31を跨いでマンドレル3の外周面31cに当接するように凹凸形状部31に係合されている(図4(b)参照)。

【0031】

フレーム4は、図1(a)に示すように、マンドレル3に回転自在に外嵌された円筒状の部材であり、フレーム4には、ローラ51が回転自在に保持され(図4(b)参照)、ボール61が出没自在に保持されるとともに、加工時に供給されるクーラントをフレーム4の後端側から先端側へ流し出す縦溝41がローラ51とボール61の間に軸方向に沿って形成されている。

ローラ51とボール61は、一例として図3(a)に示すように、それぞれ周方向において5個ずつの合計10箇所に10等配で配設されている。

【0032】

なお、フレーム4には、図1(a)に示すように、フレーム4を軸方向に移動させて位置を調整する位置調整機構400が設けられている。

位置調整機構400は、図2に示すように、フレーム4に一体として連結されたステム401と、シャンク2の外周部に螺入されたアジャストナット402と、を備え、アジャストナット402は、スラストベアリング403を介して、ステム401を軸方向に進退させるように構成されている。

【0033】

かかる構成により、アジャストナット402を回転させてステム401に連結されたフレーム4を軸方向に進退させることで、マンドレル3に形成されたテーパTP(図4(b)参照)に沿ってローラ51およびボール61がフレーム4から出没し、ローラ51によるバニシング加工径およびボール61によるディンプルD(図5参照)の深さを調整できるようになっている。

【0034】

バニシング加工部5は、図1に示すように、ローラ51が転動しながらワークWの内周面W1を押圧するように公転してバニシング加工(転圧加工)を行う部分である。

ローラ51は、図4に示すように、凹凸形状部31の軸方向長さL1よりも長いローラ長さL2を有する形状をなし、ローラ51の両端外周部51a,51bがマンドレル3の軸方向に対して凹凸形状部31を跨いでマンドレル3の外周面31cに当接するように配設されている(図4(b)参照)。

なお、バニシング加工部5において、線接触するローラ51を使用することで、ディンプル成形部6により成形されたディンプルD(図5(a)参照)の周囲に隆起するように形成されたカエリが生じるような場合でも、この隆起したカエリを押しつぶすようにして、良好な仕上げ面を得ることができる。

【0035】

かかる構成により、ローラ51は、マンドレル3が回転しても凹凸形状部31の凹部31aには当接することなく、常にマンドレル3の外周面31c(凹凸形状部31の凸部31b)に当接して支持されながら凹部31aの上方を通過するため、径方向に振動することなく安定して転動しながらバニシング加工を行うことができる。

【0036】

具体的には、図3(a)に示すように、マンドレル3が時計回りに回転すると(図のR参照)、ローラ51は、反時計回りに自転するので(図のR1参照)、ワークWの内周面W1(図1(b)参照)に沿って押し付けられながら時計回りに公転(図のR2参照)して、バニシング加工を行う。このとき、ローラ51の公転運動により、フレーム4も同様に時計回りに回転する(図のR2参照)。

【0037】

ディンプル成形部6は、図5に示すように、マンドレル3の回転(図5のR参照)によりボール61がフレーム4から出没することで、ワークWの内周面W1にディンプルD(図3(b)を併せて参照)の成形を行う部分である。

具体的には、マンドレル3が時計回りに回転して、ボール61が、凹凸形状部31の凸部31bに遭遇して当接すると、径方向外側に回転しながら押し出されるのでワークWの内周面W1にディンプルDが成形される(図5(a)参照)。一方、マンドレル3がさらに回転して、ボール61が凹凸形状部31の凹部31aに遭遇すると、径方向内側に入り込むのでディンプルDは形成されない(図5(b)参照)。

【0038】

このとき、フレーム4が時計回りに回転しているので、ボール61は、ディンプルDを成形しながら時計回りに公転するため(図3(a)のR2参照)、マンドレル3の回転方向(周方向)では、凸部31bがボール61に当接するたびにボール61が径方向外側に押し出されながら公転するので、ワークW(図1参照)の内周面W1には周方向に長く延びたディンプルDが形成される(図3(b)参照)。

そして、同時にマンドレル3は送り方向に送られるため、マンドレル3の送り方向(前進方向)と周方向の動作を合わせると図3(b)のようなディンプルDが形成される。

【0039】

図3(b)は、本実施形態におけるローラ51とボール61がそれぞれ5個ずつの合計10箇所に10等配で配設され、マンドレル3の多角形状が15角形の場合(図3(a)参照)におけるワークWの内周面W1に形成されたディンプルDの状態を示したものである。図3(b)に示すように、本実施形態では、ワークWの内周面W1においてディンプルDが適切な割合で均一に成形されていることがわかる。そして、図3(a)に示すように、加工時に供給されるクーラントをフレーム4の後端側から先端側へ流し出す縦溝41(図2参照)の断面積も十分に確保されているため、ワークWの内周面W1に好適な摺動特性を得ることができる。

【0040】

このようにして、複合加工装置1は、ローラ51とボール61をフレーム4に適宜バランスよく配列し、ローラ51とボール61の間には縦溝41を軸方向に形成することで、ワークWの内周面W1に好適な形状のディンプルDを成形しながらバニシング加工を行ない、かつ、縦溝41により切削加工による切粉を円滑に排出することができる。このため、スカイビング加工とバニシング加工とディンプル成形加工を円滑に効率よく実現して生産性を向上させながら、耐久性が高く摺動特性の優れた仕上げ加工面を得ることができる。

【0041】

続いて、本実施形態(図3)と同じ回転数および送り速度における比較例について、図7を参照しながら説明する。

図7(b)は、ローラ51とボール61がそれぞれ6個ずつの合計12箇所に12等配で配設され、マンドレル3の多角形状が12角形の場合(図7(a)参照)におけるワークWの内周面W1に形成されたディンプルDの状態を示したものである。

図7(a)に示すように、この条件では、本実施形態(図3参照)と比較すると、ローラ51とボール61の数をそれぞれ1個ずつ増やし、マンドレル3の多角形状の角数も15角形から12角形に減らしている。

したがって、ディンプルDの分布状態は、本実施形態(図3参照)よりもディンプルDの間隔が若干密に形成されているが、均一に成形されている(図7(b)参照)。そして、図7(a)に示すように、加工時に供給されるクーラントをフレーム4の後端側から先端側へ流し出す縦溝41(図2)参照)の断面積も確保されているため、本実施形態(図3参照)の場合と同様に、ワークWの内周面W1に好適な摺動特性を得ることができる。

【0042】

図8(b)は、ローラ51とボール61がそれぞれ8個ずつの合計16箇所に16等配で配設され、マンドレル3の略多角形状が16角形の場合(図8(a)参照)におけるワークWの内周面W1に形成されたディンプルDの状態を示したものである。

図8(a)に示すように、この条件では、本実施形態(図3参照)と比較すると、ローラ51とボール61の数をそれぞれ3個ずつ増やし、マンドレル3の多角形状の角数も15角形から16角形に増やしている。したがって、ディンプルDの分布状態は、本実施形態(図3参照)よりもディンプルDの間隔が狭くなり密に形成されているため(図8(b)参照)、油溜りとしての高い効果を期待する場合には好適な条件となるが、クーラントを供給する縦溝41(図2参照)の断面積が減少する。

【0043】

図8(d)は、ローラ51とボール61がそれぞれ周方向において6個ずつの合計12箇所に12等配で配設され、マンドレル3の多角形状が18角形の場合(図8(c)参照)におけるワークWの内周面W1に形成されたディンプルDの状態を示したものである。

図8(c)に示すように、この条件では、本実施形態(図3参照)と比較すると、ローラ51とボール61の数をそれぞれ1個ずつ増やし、マンドレル3の多角形状の角数を15角形から18角形に増やしている。

したがって、ディンプルDの分布状態は、本実施形態(図3参照)よりもディンプルDの周方向におけるディンプルDの個々の間隔が長くなるため(図8(d)参照)、均一な密のディンプルDを形成できない状態となる。

【0044】

スカイビング加工部8は、図6に示すように、筒状に形成されたボディ81の外周部に配設された切削加工刃であるチップCを固定するカートリッチ82と、このカートリッチ82の底部に配設された調整ブロック83と、ボディ81に進退自在に内挿されたリトラクトピン84と、を備えている。

【0045】

カートリッチ82は、駒形の形状をなし、ボディ81の外周部に形成された凹部81bに嵌め込まれて図示しない付勢手段によりボディ81の中心方向に付勢されるようにして装着されている。かかる構成により、この図示しない付勢手段によりスカイビング加工径δ1を小さくする方向に付勢されるため、カートリッチ82の底部に配設された調整ブロック83がリトラクトピン84を押し付けて密着するように作用する。

【0046】

カートリッチ82の底部には、軸方向に勾配を有する溝82aが形成され、この溝82aに調整ブロック83がはまり込むようにして、軸方向に位置調整自在に調整ねじ83aで固定されている。かかる構成により、調整ブロック83を溝82aに沿って軸方向に移動させることで、スカイビング加工径δ1を調整することができる。

【0047】

具体的には、位置調整ねじ83aにより調整ブロック83を前進方向に移動させるとスカイビング加工径δ1(図1(a)参照)が縮小し、調整ブロック83を後退方向に移動させるとスカイビング加工径δ1が拡大する。このように、調整ブロック83を溝82aに沿って軸方向に移動させることで、切削加工径δ1を微調整することができるため、要求される品質等に応じて柔軟な対応が可能となる。

【0048】

なお、カートリッチ82の中央部にはガイド86が取り付けられている。ガイド86は、スカイビング加工面にポート穴等がある場合にカッタ(チップC)が穴に落ち込まないように取り付ける部品であり、ガイド86とチップCとは同じ高さになるように取り付けられる。

【0049】

調整ブロック83には、リトラクトピン84の方向(ボディ81の中心方向)に向かって、リトラクトピン84の大径部84aまたは小径部84bと係合可能な凸部83bが形成されている。

リトラクトピン84は、付勢手段84cにより後退方向に付勢された状態でリトラクトバー91との間に遊びλ(図1(a))を設けてボディ81の内周部に装着され、調整ブロック83の凸部83bと係合される大径部84aと小径部84bとを備えた段付き形状に形成されている。

【0050】

かかる構成により、スカイビング加工径δ1を拡大(図1(a))ないし縮小(図1(b)のδ2)させるリトラクト機構RTを構成する。すなわち、付勢手段84cにより、リトラクトピン84が後退した状態では、図1(a)に示すように、リトラクトピン84の大径部84aと調整ブロック83の凸部83bが係合して、スカイビング加工径δ1が拡大された状態となる。

【0051】

一方、後記する往復移動機構9により、リトラクトバー91を介してリトラクトピン84が前進した状態では、リトラクトピン84の大径部84aと調整ブロック83の凸部83bとの係合が解除され、リトラクトピン84の小径部84bと調整ブロック83の凸部83bとが係合されるため、図1(b)に示すように、スカイビング加工径δ1(図1(a))が縮小されてδ2となる。

【0052】

なお、ボディ81の外周面には、図1(a)に示すように、台のようにボディ81の外周面から突出して形成されたガイドパット85が数箇所取り付けられている。このガイドパット85は、ワークWを安定して保持することで、振動を抑制し安定した加工精度を保つ役割を果たしている。

【0053】

往復移動機構9は、図2に示すように、ボディ81に内挿されたリトラクトピン84と同軸になるようにシャンク2に内挿されたリトラクトバー91と(図1参照)、リトラクトバー91に固定されたピストン92と、このピストン92を前進方向に移動させる流体供給路93と、ピストン92を後退方向に付勢する付勢手段であるスプリング94と、を備えている。

【0054】

かかる構成により、往復移動機構9は、図示しないエア供給源から流体供給路93にエア(動力源としての圧力流体)を供給または停止することで、リトラクトバー91を前進または後退させることができる。

具体的には、流体供給路93にエアを供給しない状態では、図1(a)に示すように、スプリング94によりリトラクトバー91が後退位置に戻されている。このため、リトラクト機構RTを構成するリトラクトピン84も付勢手段84cにより後退位置に戻されている(図6参照)。

一方、流体供給路93にエアを供給すると、このエアの流体圧力により、スプリング94の付勢力に抗してピストン92が前進するため、リトラクトバー91を前進させることができる。

【0055】

このように、往復移動機構9によれば、流体供給路93を設けてピストン92からリトラクトバー91を介してリトラクトピン84をエアで駆動することで、簡易な構成でリトラクト機構RTの安定した動作を確保することができる。

【0056】

続いて、以上のように構成された本実施形態に係る複合加工工具1の動作について説明する。複合加工工具1は、図1(a)に示すように、先端側から供給されるワークWに対して、リトラクト機構RTにより切削加工径δ1を拡径した状態で先端部に配設されたスカイビング加工部8でスカイビング加工を行なう。

【0057】

そして、スカイビング加工後に連続して、ワークWの後退時には、図1(b)に示すように、リトラクト機構RTにより切削加工径を縮小して(切削加工径δ2)、スカイビング加工部8よりも後方に直列して配設されたバニシング加工部5でバニシング仕上げを行い、同時にディンプル成形部6でディンプル成形を行うことができる。

【0058】

このため、リトラクト機構RTを設けたことで、バニシング加工およびディンプル成形加工時における切削加工刃であるチップCによるワークとの干渉を確実に防止することができる(図1(b)参照)。

【0059】

このようにして、複合加工工具1は、複合加工工具1またはワークWの送り動作によりスカイビング加工とバニシング加工とディンプル成形加工を1ストローク内で行うことができるため、加工工数を低減して生産性を向上させながら、耐久性が高く摺動特性の優れた仕上げ加工面を得ることができる。

【0060】

以上、本発明の実施形態について説明したが、本発明は前記した実施形態に限定されず、適宜変更して実施することが可能である。

例えば、本実施形態においては、複合加工工具1の前進送り時にスカイビング加工を行ない、後退時にバニシング加工とディンプル成形を行なうようにしたが、これに限定されるものではなく、生産性を考慮して前進送り時にスカイビング加工、バニシング加工、およびディンプル成形を同時に行ない、後退時は早戻しするようにしてもよい。

【0061】

また、本実施形態においては、凹凸形状部31に対してローラ51とボール61が係合するように構成したが、ローラ51とボール61を軸方向に沿って並べ、ボール61に係合する位置に凹凸形状部31を形成してローラ51には凹凸形状部31が係合しないようにすることもできる。

【0062】

また、本実施形態においては、バニシング加工部5の転動部材をローラ51で構成し、ディンプル成形部6の転圧部材をボール61で構成したが、これに限定されるものではなく、転動部材をボール(球体)で構成し、転圧部材をローラで構成することもできる。

【符号の説明】

【0063】

1 複合加工工具

2 シャンク

3 マンドレル

3a キー

3b 固定リング

4 フレーム

5 バニシング加工部

6 ディンプル成形部

8 スカイビング加工部

9 往復移動機構

31 凹凸形状部

31a 凹部

31b 凸部

31c 外周面

41 縦溝

51 ローラ(転動部材)

51a,51b 両端外周部

61 ボール(転圧部材)

81 ボディ

C チップ(切削加工刃)

D ディンプル

RT リトラクト機構

TP テーパ

W ワーク

W1 内周面

【技術分野】

【0001】

本発明は、複合加工工具に関し、特に、スカイビング加工部、バニシング加工部、およびディンプル成形部を備えた複合加工工具に関する。

【背景技術】

【0002】

従来、シリンダ等被加工物の穴の内面に切削とローラバニシング仕上げを同時に行う複合加工ツールが知られている。この複合加工ツールは、一方に切削加工を行うスカイビング加工部を設け、他方にローラバニシング加工を行うバニシング加工部を備えており、ツールを被加工部の内面に前進させるとスカイビング加工部の切削刃が被加工物内面を切削し、ツール後退時にバニシング加工部のローラがバニシング仕上げを行うものである。また、この種の複合加工ツールでは、前進時に切削とバニシング加工の両方を行うタイプのものもある(例えば、特許文献1)。

【0003】

また、シリンダ等の摺動面にディンプルを形成してバニシング加工を行う複合加工ツールがある。この種の複合加工ツールは、摺動面にバニシング加工を施すことで、耐久性、耐摩耗性を向上させると共に、潤滑性をよくするための油溜りとなるディンプルを成形するものである(例えば、特許文献2)。

この種の複合加工ツールは、同じリテーナに設置されたボールとローラが、リテーナ内部で回転している多角形状のマンドレルの凸部と接触したときに、ボールがリテーナから外側方向へ飛び出し被加工物内面に押し付けられることによってディンプルを成形しながら、ローラの転圧作用によって加工表面を滑らかに仕上げることができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−94750号公報

【特許文献2】特開2007−301645号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、これら従来の複合加工工具では、シリンダ等の被加工物の内面に切削、バニシング加工、およびディンプル成形加工を施す場合には、少なくとも2工程となり、それぞれの工程で使用される2種類のツールが必要になるため、工数もコストもかかってしまうという問題があった。

【0006】

そこで、本発明は、前記した問題点を解決すべく、スカイビング加工部、バニシング加工部、およびディンプル成形部を備えた複合加工工具を提供することを課題とする。

【課題を解決するための手段】

【0007】

前記課題を解決するため、請求項1に係る発明は、筒状に形成され加工機に装着されるシャンクと、このシャンクに固定されたマンドレルと、このマンドレルに対して回転自在に外嵌されたフレームと、このフレームに保持された転動部材によりワークの内周面にバニシング加工を行うバニシング加工部と、前記フレームに出没自在に保持された転圧部材により前記ワークの内周面にディンプル成形を行うディンプル成形部と、前記シャンクの先端部に固定されたボディと、このボディに配設され切削加工を行なうスカイビング加工部と、を備えた複合加工工具であって、前記マンドレルの外周部には、周方向に沿って交互に配設された凹部と凸部からなる略多角形状の凹凸形状部が形成され、前記凹部と凸部が回転しながら交互に前記転圧部材に係合することで、当該転圧部材が前記フレームから出没して前記ディンプル成形を行うことを特徴とする。

【0008】

なお、本発明において、バニシング加工を行う部材を「転動部材」、ディンプル成形を行う部材を「転圧部材」と呼称して便宜上両者を区別したが、「転動」と「転圧」の用語により厳格に動作を区別する趣旨ではない。

【0009】

本発明に係る複合加工工具によれば、先端部にスカイビング加工部を備え、その後方にバニシング加工部とディンプル成形部を備えたことで、複合加工工具(ツール)の送り動作によりスカイビング加工とバニシング加工とディンプル成形加工を1ストローク内(前進時、または前進および後退時)で行うことができる。このため、本発明に係る複合加工工具は、加工工数を低減して生産性を向上させながら、耐久性が高く摺動特性の優れた仕上げ加工面を得ることができる。

【0010】

請求項2に係る発明は、請求項1に記載の複合加工工具であって、前記転動部材と前記転圧部材は、前記フレームの周方向に沿って交互に配設され、前記凹凸形状部の凸部は、前記マンドレルの外周面と同じ高さまたは当該外周面よりも低い高さからなる拡径部であり、前記凹部は、前記凸部の高さよりも低い高さで形成された縮径部であり、前記転動部材は、当該転動部材の両端外周部が前記マンドレルの軸方向に対して前記凹凸形状部を跨いで当該マンドレルの外周面に当接するように配設されていることを特徴とする。

【0011】

本発明に係る複合加工装置によれば、前記転動部材と前記転圧部材は、前記凹凸形状部に係合するように前記フレームの周方向に沿って交互に配設され、当該転動部材の両端外周部が前記マンドレルの軸方向に対して前記凹凸形状部を跨いで当該マンドレルの外周面に当接するように配設されていることで、前記マンドレルを回転させると前記転動部材は前記凹凸形状部の凸部(マンドレルの外周面)に当接しながら転動してワークの内周面にバニシング加工を行い、一方、転圧部材は、前記凹凸形状部の凹部と凸部に交互に当接しながら径方向に出没してワークの内周面にディンプル成形を行うことができる。

【0012】

このようにして、本発明に係る複合加工装置は、転動部材と転圧部材をフレームに適宜バランスよく配列することで、ワークの内周面に好適な形状のディンプル(油溜りとしての利用や摺動特性の向上に資する)を成形しながらバニシング加工を行なうことができるため、より耐久性が高く摺動特性の優れた仕上げ加工面を得ることができる。

【0013】

請求項3に係る発明は、請求項2に記載の複合加工工具であって、前記フレームの外周面には、クーラントを当該フレームの後端側から先端側へ流し出す縦溝が、前記転動部材と前記転圧部材の間に軸方向に沿って形成されていることを特徴とする。

【0014】

本発明に係る複合加工装置によれば、前記縦溝を前記転動部材と前記転圧部材の間に軸方向に沿って形成したことで、前記縦溝、前記転動部材、および前記転圧部材を前記フレーム上にバランスよく配設することができる。

このため、前記縦溝により、ツールの先端部のスカイビング加工部までクーラントを供給することができるため、切削加工による切粉を円滑に排出しながら、バランスよくバニシング加工とディンプル成形加工を行なうことができる。このようにして、本発明に係る複合加工装置は、スカイビング加工とバニシング加工とディンプル成形加工を円滑に効率よく実現して生産性を向上させることができる。

【0015】

請求項4に係る発明は、請求項1から請求項3のいずれか1項に記載の複合加工工具であって、前記マンドレルは、外周部に前記転動部材および転圧部材と接触するテーパを備えていることを特徴とする。

【0016】

本発明に係る複合加工装置によれば、外周部に前記転動部材および転圧部材と接触するテーパを備えていることで、マンドレルとフレームの軸方向における位置関係を調整することにより、前記転動部材および転圧部材の出没状態を適宜調整することができるため、ワークの使用条件に合わせた好適なバニシング加工およびスカイビング加工が可能となる。

【発明の効果】

【0017】

本発明に係る複合加工工具は、スカイビング加工とバニシング加工とディンプル成形を円滑に効率よく1ストロークで実現することができるため、加工工数を低減して生産性を向上させながら、耐久性が高く摺動特性の優れた仕上げ加工面を得ることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施形態に係る複合加工工具の構成を説明するための半断面図であり、(a)はスカイビング加工径を拡大した状態、(b)はスカイビング加工径を縮小した状態を示す。

【図2】本発明の実施形態に係る複合加工工具の後部の構成を説明するための要部半断面図である。

【図3】(a)は図2のA−A断面図であり、(b)は本発明の実施形態に係る複合加工工具により成形されたディンプルの状態を示す模式図である。

【図4】凹凸形状部とローラおよびボールとの関係を説明するための図であり、(a)は要部断面図、(b)は(a)のローラ周りの要部拡大図である。

【図5】本発明の実施形態に係る複合加工工具のディンプル成形の様子を示すボール周りの要部断面図であり、(a)はディンプルを成形する状態、(b)はディンプルが成形されない状態を示す。

【図6】本発明の実施形態に係る複合加工工具のスカイビング加工部の構成を説明するための要部半断面図である。

【図7】本発明の実施形態に係る複合加工工具におけるディンプルの成形状態を示す図であり、(a)はボールの配列を示す断面図、(b)は成形されたディンプルの状態を示す模式図である。

【図8】比較例におけるディンプルの成形状態を示す図であり、(a)と(b)は第1の比較例、(c)と(d)は第2の比較例を示し、(a)と(c)はボールの配列を示す断面図、(b)と(d)は成形されたディンプルの状態を示す模式図である。

【発明を実施するための形態】

【0019】

本発明の実施形態に係る複合加工工具1について、適宜図面を参照しながら詳細に説明する。なお、説明の便宜上、複合加工工具1において、シャンク2が配設された側を後側(後部)といい、その反対側を前側(先端側、前部)という。

【0020】

本発明の実施形態に係る複合加工工具1は、例えば、回転駆動させながら軸方向の送り装置を備えたマシニングセンタ等の図示しない加工機やスカイビング加工専用機に装着して使用することができる。

【0021】

なお、スカイビング加工専用機は、図示は省略するが、切り屑の排出と潤滑、冷却、洗浄の目的で複合加工工具1にクーラントを供給し、ワークW(図1(a)参照)の一方の端部からワークWの内面を通って他方の端部までクーラントを流通させながらワークWの内面を高精度に効率よく加工し、耐摩耗性および表面粗さを飛躍的に向上させることができる。

このため、スカイビング加工専用機によれば、特に、建設機械やフォークリフトの油圧・空圧シリンダチューブ、各種ショックアブソーバ等のように過酷な条件下で使用され耐荷重性・耐久性が要求されるシリンダ部材等のワークWの内面を好適に加工することができる。

【0022】

本発明の実施形態に係る複合加工工具1は、図1(a)に示すように、図示しない加工機に装着されるシャンク2と、このシャンク2に固定されたマンドレル3と、このマンドレル3対して回転自在に外嵌されたフレーム4と、このフレーム4に保持された転動部材であるローラ51からなるバニシング加工部5と、フレーム4から出没自在に保持された転圧部材であるボール61からなるディンプル成形部6と、シャンク2の先端部に固定されたボディ81と、このボディ81に配設され切削加工を行なうスカイビング加工部8と、スカイビング加工による切削加工径であるスカイビング加工径δ1を拡大(図1(a))ないし縮小(図1(b)のδ2)させるリトラクト機構RTと、リトラクト機構RTを駆動する往復移動機構9と、を備えている。

【0023】

複合加工工具1は、図1に示すように、先端側から供給されるワークWに対して、先端部に配設されたスカイビング加工部8でスカイビング加工を行なう。そして、スカイビング加工後に連続して、スカイビング加工部8よりも後方に直列して配設されたバニシング加工部5でバニシング仕上げを行い、同時にディンプル成形部6で油溜りとしての利用や摺動特性の向上に資するディンプル成形を行うことができる。

【0024】

複合加工工具1は、本実施形態においては、ワークWに対して前進時にスカイビング加工を行い、後退時にバニシング加工およびディンプル成形を行ういわゆる2WAY方式の例について説明するが、ワークWに対して前進時にスカイビング加工、並びにバニシング加工およびディンプル成形を行ういわゆる1WAY方式を採用することもできる。

【0025】

シャンク2は、図2に示すように、外径が縮径され中央部から先端側を構成する胴部21と、後部側を構成する拡径された機械装着部22と、先端部から後端部まで貫通する貫通孔からなる内周部23と、を備えた略円筒形状をなしている。シャンク2の先端部にはボディ81がキー81aで固定され(図1(a)参照)、胴部21の外周部にはキー3aと固定リング3bでマンドレル3が固定される。シャンク2は、機械装着部22を加工機(不図示)に装着して回転するようになっている。

シャンク2の内周部23には、リトラクトバー91が進退自在に挿入され、リトラクトバー91の後方にはピストン92が摺動自在に装着されて、後記する往復移動機構9を構成している。

【0026】

マンドレル3は、略円筒形状をなし、外周部には凹部31aと凸部31bからなる凹凸形状部31が形成され(図3(a)、図4(a)、図5(a)、(b)参照)、外周部は後部側が縮径されたテーパTP(図4参照)を備え、テーパTPにローラ51およびボール61が接触して係合するようになっている。

なお、本実施形態においては、2WAY方式を採用しているため、テーパTPは、図4に示すように、後部側が縮径されているが、1WAY方式を採用する場合には、本実施形態とは逆に後部側が拡径されたテーパを形成する。

【0027】

凹凸形状部31は、図3(a)に示すように、凹部31aと凸部31bが交互に配設され、例えば、凹凸形状部31における断面視において円周15等分された略多角形の形状をなして構成することができる。具体的には、凹凸形状部31は、周方向に沿って1回りするように軸方向における一定の範囲L1で(図4(a)参照)、円筒形状の部材から外周面31cをそぎ落とすようにして周方向に沿ってそれぞれ15箇所の凹部31aと凸部31bを交互に形成して、凸部31bが滑らかな曲面で形成された15角形の略多角形状に形成されている。

【0028】

ここで、凹凸形状部31の凸部31bは、マンドレル3の円筒形状部材の外周面31cと同じ高さからなる拡径部(図5(a)参照)であり、凹部31aは、凸部31bよりも低い高さの縮径部(図5(b)参照)であり、外周面31cから低くなるようにそぎ落として形成されている。

【0029】

なお、本実施形態においては、加工し易くローラ51をより強固に支持するために凸部31bの高さをマンドレル3の外周面31cの高さと同じにしたが、これに限定されるものではなく、凹部31aは外周面31cからそぎ落として形成しなくてもよいし、凸部31bの高さは、外周面31cと同じ高さでなくてもよく、凹部31aよりも高く外周面31cよりも低ければよい。

【0030】

そして、凹凸形状部31は、図4に示すように、フレーム4に保持されたボール61およびローラ51に係合するようにマンドレル3に形成されている。

具体的には、ボール61は、マンドレル3が回転すると、凹凸形状部31の凹部31aと凸部31bに交互に遭遇して当接するように係合されている(図5参照)。一方、ローラ51は、ローラ51の両端外周部51a,51bが凹凸形状部31を跨いでマンドレル3の外周面31cに当接するように凹凸形状部31に係合されている(図4(b)参照)。

【0031】

フレーム4は、図1(a)に示すように、マンドレル3に回転自在に外嵌された円筒状の部材であり、フレーム4には、ローラ51が回転自在に保持され(図4(b)参照)、ボール61が出没自在に保持されるとともに、加工時に供給されるクーラントをフレーム4の後端側から先端側へ流し出す縦溝41がローラ51とボール61の間に軸方向に沿って形成されている。

ローラ51とボール61は、一例として図3(a)に示すように、それぞれ周方向において5個ずつの合計10箇所に10等配で配設されている。

【0032】

なお、フレーム4には、図1(a)に示すように、フレーム4を軸方向に移動させて位置を調整する位置調整機構400が設けられている。

位置調整機構400は、図2に示すように、フレーム4に一体として連結されたステム401と、シャンク2の外周部に螺入されたアジャストナット402と、を備え、アジャストナット402は、スラストベアリング403を介して、ステム401を軸方向に進退させるように構成されている。

【0033】

かかる構成により、アジャストナット402を回転させてステム401に連結されたフレーム4を軸方向に進退させることで、マンドレル3に形成されたテーパTP(図4(b)参照)に沿ってローラ51およびボール61がフレーム4から出没し、ローラ51によるバニシング加工径およびボール61によるディンプルD(図5参照)の深さを調整できるようになっている。

【0034】

バニシング加工部5は、図1に示すように、ローラ51が転動しながらワークWの内周面W1を押圧するように公転してバニシング加工(転圧加工)を行う部分である。

ローラ51は、図4に示すように、凹凸形状部31の軸方向長さL1よりも長いローラ長さL2を有する形状をなし、ローラ51の両端外周部51a,51bがマンドレル3の軸方向に対して凹凸形状部31を跨いでマンドレル3の外周面31cに当接するように配設されている(図4(b)参照)。

なお、バニシング加工部5において、線接触するローラ51を使用することで、ディンプル成形部6により成形されたディンプルD(図5(a)参照)の周囲に隆起するように形成されたカエリが生じるような場合でも、この隆起したカエリを押しつぶすようにして、良好な仕上げ面を得ることができる。

【0035】

かかる構成により、ローラ51は、マンドレル3が回転しても凹凸形状部31の凹部31aには当接することなく、常にマンドレル3の外周面31c(凹凸形状部31の凸部31b)に当接して支持されながら凹部31aの上方を通過するため、径方向に振動することなく安定して転動しながらバニシング加工を行うことができる。

【0036】

具体的には、図3(a)に示すように、マンドレル3が時計回りに回転すると(図のR参照)、ローラ51は、反時計回りに自転するので(図のR1参照)、ワークWの内周面W1(図1(b)参照)に沿って押し付けられながら時計回りに公転(図のR2参照)して、バニシング加工を行う。このとき、ローラ51の公転運動により、フレーム4も同様に時計回りに回転する(図のR2参照)。

【0037】

ディンプル成形部6は、図5に示すように、マンドレル3の回転(図5のR参照)によりボール61がフレーム4から出没することで、ワークWの内周面W1にディンプルD(図3(b)を併せて参照)の成形を行う部分である。

具体的には、マンドレル3が時計回りに回転して、ボール61が、凹凸形状部31の凸部31bに遭遇して当接すると、径方向外側に回転しながら押し出されるのでワークWの内周面W1にディンプルDが成形される(図5(a)参照)。一方、マンドレル3がさらに回転して、ボール61が凹凸形状部31の凹部31aに遭遇すると、径方向内側に入り込むのでディンプルDは形成されない(図5(b)参照)。

【0038】

このとき、フレーム4が時計回りに回転しているので、ボール61は、ディンプルDを成形しながら時計回りに公転するため(図3(a)のR2参照)、マンドレル3の回転方向(周方向)では、凸部31bがボール61に当接するたびにボール61が径方向外側に押し出されながら公転するので、ワークW(図1参照)の内周面W1には周方向に長く延びたディンプルDが形成される(図3(b)参照)。

そして、同時にマンドレル3は送り方向に送られるため、マンドレル3の送り方向(前進方向)と周方向の動作を合わせると図3(b)のようなディンプルDが形成される。

【0039】

図3(b)は、本実施形態におけるローラ51とボール61がそれぞれ5個ずつの合計10箇所に10等配で配設され、マンドレル3の多角形状が15角形の場合(図3(a)参照)におけるワークWの内周面W1に形成されたディンプルDの状態を示したものである。図3(b)に示すように、本実施形態では、ワークWの内周面W1においてディンプルDが適切な割合で均一に成形されていることがわかる。そして、図3(a)に示すように、加工時に供給されるクーラントをフレーム4の後端側から先端側へ流し出す縦溝41(図2参照)の断面積も十分に確保されているため、ワークWの内周面W1に好適な摺動特性を得ることができる。

【0040】

このようにして、複合加工装置1は、ローラ51とボール61をフレーム4に適宜バランスよく配列し、ローラ51とボール61の間には縦溝41を軸方向に形成することで、ワークWの内周面W1に好適な形状のディンプルDを成形しながらバニシング加工を行ない、かつ、縦溝41により切削加工による切粉を円滑に排出することができる。このため、スカイビング加工とバニシング加工とディンプル成形加工を円滑に効率よく実現して生産性を向上させながら、耐久性が高く摺動特性の優れた仕上げ加工面を得ることができる。

【0041】

続いて、本実施形態(図3)と同じ回転数および送り速度における比較例について、図7を参照しながら説明する。

図7(b)は、ローラ51とボール61がそれぞれ6個ずつの合計12箇所に12等配で配設され、マンドレル3の多角形状が12角形の場合(図7(a)参照)におけるワークWの内周面W1に形成されたディンプルDの状態を示したものである。

図7(a)に示すように、この条件では、本実施形態(図3参照)と比較すると、ローラ51とボール61の数をそれぞれ1個ずつ増やし、マンドレル3の多角形状の角数も15角形から12角形に減らしている。

したがって、ディンプルDの分布状態は、本実施形態(図3参照)よりもディンプルDの間隔が若干密に形成されているが、均一に成形されている(図7(b)参照)。そして、図7(a)に示すように、加工時に供給されるクーラントをフレーム4の後端側から先端側へ流し出す縦溝41(図2)参照)の断面積も確保されているため、本実施形態(図3参照)の場合と同様に、ワークWの内周面W1に好適な摺動特性を得ることができる。

【0042】

図8(b)は、ローラ51とボール61がそれぞれ8個ずつの合計16箇所に16等配で配設され、マンドレル3の略多角形状が16角形の場合(図8(a)参照)におけるワークWの内周面W1に形成されたディンプルDの状態を示したものである。

図8(a)に示すように、この条件では、本実施形態(図3参照)と比較すると、ローラ51とボール61の数をそれぞれ3個ずつ増やし、マンドレル3の多角形状の角数も15角形から16角形に増やしている。したがって、ディンプルDの分布状態は、本実施形態(図3参照)よりもディンプルDの間隔が狭くなり密に形成されているため(図8(b)参照)、油溜りとしての高い効果を期待する場合には好適な条件となるが、クーラントを供給する縦溝41(図2参照)の断面積が減少する。

【0043】

図8(d)は、ローラ51とボール61がそれぞれ周方向において6個ずつの合計12箇所に12等配で配設され、マンドレル3の多角形状が18角形の場合(図8(c)参照)におけるワークWの内周面W1に形成されたディンプルDの状態を示したものである。

図8(c)に示すように、この条件では、本実施形態(図3参照)と比較すると、ローラ51とボール61の数をそれぞれ1個ずつ増やし、マンドレル3の多角形状の角数を15角形から18角形に増やしている。

したがって、ディンプルDの分布状態は、本実施形態(図3参照)よりもディンプルDの周方向におけるディンプルDの個々の間隔が長くなるため(図8(d)参照)、均一な密のディンプルDを形成できない状態となる。

【0044】

スカイビング加工部8は、図6に示すように、筒状に形成されたボディ81の外周部に配設された切削加工刃であるチップCを固定するカートリッチ82と、このカートリッチ82の底部に配設された調整ブロック83と、ボディ81に進退自在に内挿されたリトラクトピン84と、を備えている。

【0045】

カートリッチ82は、駒形の形状をなし、ボディ81の外周部に形成された凹部81bに嵌め込まれて図示しない付勢手段によりボディ81の中心方向に付勢されるようにして装着されている。かかる構成により、この図示しない付勢手段によりスカイビング加工径δ1を小さくする方向に付勢されるため、カートリッチ82の底部に配設された調整ブロック83がリトラクトピン84を押し付けて密着するように作用する。

【0046】

カートリッチ82の底部には、軸方向に勾配を有する溝82aが形成され、この溝82aに調整ブロック83がはまり込むようにして、軸方向に位置調整自在に調整ねじ83aで固定されている。かかる構成により、調整ブロック83を溝82aに沿って軸方向に移動させることで、スカイビング加工径δ1を調整することができる。

【0047】

具体的には、位置調整ねじ83aにより調整ブロック83を前進方向に移動させるとスカイビング加工径δ1(図1(a)参照)が縮小し、調整ブロック83を後退方向に移動させるとスカイビング加工径δ1が拡大する。このように、調整ブロック83を溝82aに沿って軸方向に移動させることで、切削加工径δ1を微調整することができるため、要求される品質等に応じて柔軟な対応が可能となる。

【0048】

なお、カートリッチ82の中央部にはガイド86が取り付けられている。ガイド86は、スカイビング加工面にポート穴等がある場合にカッタ(チップC)が穴に落ち込まないように取り付ける部品であり、ガイド86とチップCとは同じ高さになるように取り付けられる。

【0049】

調整ブロック83には、リトラクトピン84の方向(ボディ81の中心方向)に向かって、リトラクトピン84の大径部84aまたは小径部84bと係合可能な凸部83bが形成されている。

リトラクトピン84は、付勢手段84cにより後退方向に付勢された状態でリトラクトバー91との間に遊びλ(図1(a))を設けてボディ81の内周部に装着され、調整ブロック83の凸部83bと係合される大径部84aと小径部84bとを備えた段付き形状に形成されている。

【0050】

かかる構成により、スカイビング加工径δ1を拡大(図1(a))ないし縮小(図1(b)のδ2)させるリトラクト機構RTを構成する。すなわち、付勢手段84cにより、リトラクトピン84が後退した状態では、図1(a)に示すように、リトラクトピン84の大径部84aと調整ブロック83の凸部83bが係合して、スカイビング加工径δ1が拡大された状態となる。

【0051】

一方、後記する往復移動機構9により、リトラクトバー91を介してリトラクトピン84が前進した状態では、リトラクトピン84の大径部84aと調整ブロック83の凸部83bとの係合が解除され、リトラクトピン84の小径部84bと調整ブロック83の凸部83bとが係合されるため、図1(b)に示すように、スカイビング加工径δ1(図1(a))が縮小されてδ2となる。

【0052】

なお、ボディ81の外周面には、図1(a)に示すように、台のようにボディ81の外周面から突出して形成されたガイドパット85が数箇所取り付けられている。このガイドパット85は、ワークWを安定して保持することで、振動を抑制し安定した加工精度を保つ役割を果たしている。

【0053】

往復移動機構9は、図2に示すように、ボディ81に内挿されたリトラクトピン84と同軸になるようにシャンク2に内挿されたリトラクトバー91と(図1参照)、リトラクトバー91に固定されたピストン92と、このピストン92を前進方向に移動させる流体供給路93と、ピストン92を後退方向に付勢する付勢手段であるスプリング94と、を備えている。

【0054】

かかる構成により、往復移動機構9は、図示しないエア供給源から流体供給路93にエア(動力源としての圧力流体)を供給または停止することで、リトラクトバー91を前進または後退させることができる。

具体的には、流体供給路93にエアを供給しない状態では、図1(a)に示すように、スプリング94によりリトラクトバー91が後退位置に戻されている。このため、リトラクト機構RTを構成するリトラクトピン84も付勢手段84cにより後退位置に戻されている(図6参照)。

一方、流体供給路93にエアを供給すると、このエアの流体圧力により、スプリング94の付勢力に抗してピストン92が前進するため、リトラクトバー91を前進させることができる。

【0055】

このように、往復移動機構9によれば、流体供給路93を設けてピストン92からリトラクトバー91を介してリトラクトピン84をエアで駆動することで、簡易な構成でリトラクト機構RTの安定した動作を確保することができる。

【0056】

続いて、以上のように構成された本実施形態に係る複合加工工具1の動作について説明する。複合加工工具1は、図1(a)に示すように、先端側から供給されるワークWに対して、リトラクト機構RTにより切削加工径δ1を拡径した状態で先端部に配設されたスカイビング加工部8でスカイビング加工を行なう。

【0057】

そして、スカイビング加工後に連続して、ワークWの後退時には、図1(b)に示すように、リトラクト機構RTにより切削加工径を縮小して(切削加工径δ2)、スカイビング加工部8よりも後方に直列して配設されたバニシング加工部5でバニシング仕上げを行い、同時にディンプル成形部6でディンプル成形を行うことができる。

【0058】

このため、リトラクト機構RTを設けたことで、バニシング加工およびディンプル成形加工時における切削加工刃であるチップCによるワークとの干渉を確実に防止することができる(図1(b)参照)。

【0059】

このようにして、複合加工工具1は、複合加工工具1またはワークWの送り動作によりスカイビング加工とバニシング加工とディンプル成形加工を1ストローク内で行うことができるため、加工工数を低減して生産性を向上させながら、耐久性が高く摺動特性の優れた仕上げ加工面を得ることができる。

【0060】

以上、本発明の実施形態について説明したが、本発明は前記した実施形態に限定されず、適宜変更して実施することが可能である。

例えば、本実施形態においては、複合加工工具1の前進送り時にスカイビング加工を行ない、後退時にバニシング加工とディンプル成形を行なうようにしたが、これに限定されるものではなく、生産性を考慮して前進送り時にスカイビング加工、バニシング加工、およびディンプル成形を同時に行ない、後退時は早戻しするようにしてもよい。

【0061】

また、本実施形態においては、凹凸形状部31に対してローラ51とボール61が係合するように構成したが、ローラ51とボール61を軸方向に沿って並べ、ボール61に係合する位置に凹凸形状部31を形成してローラ51には凹凸形状部31が係合しないようにすることもできる。

【0062】

また、本実施形態においては、バニシング加工部5の転動部材をローラ51で構成し、ディンプル成形部6の転圧部材をボール61で構成したが、これに限定されるものではなく、転動部材をボール(球体)で構成し、転圧部材をローラで構成することもできる。

【符号の説明】

【0063】

1 複合加工工具

2 シャンク

3 マンドレル

3a キー

3b 固定リング

4 フレーム

5 バニシング加工部

6 ディンプル成形部

8 スカイビング加工部

9 往復移動機構

31 凹凸形状部

31a 凹部

31b 凸部

31c 外周面

41 縦溝

51 ローラ(転動部材)

51a,51b 両端外周部

61 ボール(転圧部材)

81 ボディ

C チップ(切削加工刃)

D ディンプル

RT リトラクト機構

TP テーパ

W ワーク

W1 内周面

【特許請求の範囲】

【請求項1】

筒状に形成され加工機に装着されるシャンクと、

このシャンクに固定されたマンドレルと、

このマンドレルに対して回転自在に外嵌されたフレームと、

このフレームに保持された転動部材によりワークの内周面にバニシング加工を行うバニシング加工部と、

前記フレームに出没自在に保持された転圧部材により前記ワークの内周面にディンプル成形を行うディンプル成形部と、

前記シャンクの先端部に固定されたボディと、

このボディに配設され切削加工を行なうスカイビング加工部と、を備えた複合加工工具であって、

前記マンドレルの外周部には、周方向に沿って交互に配設された凹部と凸部からなる略多角形状の凹凸形状部が形成され、前記凹部と凸部が回転しながら交互に前記転圧部材に係合することで、当該転圧部材が前記フレームから出没して前記ディンプル成形を行うことを特徴とする複合加工工具。

【請求項2】

前記転動部材と前記転圧部材は、前記凹凸形状部に係合するように前記フレームの周方向に沿って交互に配設され、

前記凹凸形状部の凸部は、前記マンドレルの外周面と同じ高さまたは当該外周面よりも低い高さからなる拡径部であり、前記凹部は、前記凸部の高さよりも低い高さで形成された縮径部であり、

前記転動部材は、当該転動部材の両端外周部が前記マンドレルの軸方向に対して前記凹凸形状部を跨いで当該マンドレルの外周面に当接するように配設されていることを特徴とする請求項1に記載の複合加工工具。

【請求項3】

前記フレームの外周面には、クーラントを当該フレームの後端側から先端側へ流し出す縦溝が、前記転動部材と前記転圧部材の間に軸方向に沿って形成されていることを特徴とする請求項2に記載の複合加工工具。

【請求項4】

前記マンドレルは、外周部に前記転動部材および転圧部材と接触するテーパを備えていることを特徴とする請求項1から請求項3のいずれか1項に記載の複合加工工具。

【請求項1】

筒状に形成され加工機に装着されるシャンクと、

このシャンクに固定されたマンドレルと、

このマンドレルに対して回転自在に外嵌されたフレームと、

このフレームに保持された転動部材によりワークの内周面にバニシング加工を行うバニシング加工部と、

前記フレームに出没自在に保持された転圧部材により前記ワークの内周面にディンプル成形を行うディンプル成形部と、

前記シャンクの先端部に固定されたボディと、

このボディに配設され切削加工を行なうスカイビング加工部と、を備えた複合加工工具であって、

前記マンドレルの外周部には、周方向に沿って交互に配設された凹部と凸部からなる略多角形状の凹凸形状部が形成され、前記凹部と凸部が回転しながら交互に前記転圧部材に係合することで、当該転圧部材が前記フレームから出没して前記ディンプル成形を行うことを特徴とする複合加工工具。

【請求項2】

前記転動部材と前記転圧部材は、前記凹凸形状部に係合するように前記フレームの周方向に沿って交互に配設され、

前記凹凸形状部の凸部は、前記マンドレルの外周面と同じ高さまたは当該外周面よりも低い高さからなる拡径部であり、前記凹部は、前記凸部の高さよりも低い高さで形成された縮径部であり、

前記転動部材は、当該転動部材の両端外周部が前記マンドレルの軸方向に対して前記凹凸形状部を跨いで当該マンドレルの外周面に当接するように配設されていることを特徴とする請求項1に記載の複合加工工具。

【請求項3】

前記フレームの外周面には、クーラントを当該フレームの後端側から先端側へ流し出す縦溝が、前記転動部材と前記転圧部材の間に軸方向に沿って形成されていることを特徴とする請求項2に記載の複合加工工具。

【請求項4】

前記マンドレルは、外周部に前記転動部材および転圧部材と接触するテーパを備えていることを特徴とする請求項1から請求項3のいずれか1項に記載の複合加工工具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−125860(P2012−125860A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2010−278109(P2010−278109)

【出願日】平成22年12月14日(2010.12.14)

【出願人】(000132161)株式会社スギノマシン (144)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成22年12月14日(2010.12.14)

【出願人】(000132161)株式会社スギノマシン (144)

【Fターム(参考)】

[ Back to top ]