複合化部材の製造方法

【課題】 母材形状を簡素化でき、作業工程を簡素化でき、溶融かつ凝固後の複合材の金属組織を緻密にでき、その複合材の金属組織に収縮孔や不純物などの欠陥が発生することを低減できる複合化部材の製造方法を提供すること。

【解決手段】 加熱炉内で加熱が持続されると、複合材6が溶融スペース10内で溶融されて、この溶融物が母材1のキャビティ4に充填される。この溶融状態が一定時間保持されると、複合材6の溶融物が母材1の表面から内部へと拡散される。それから、母材1の冷却用凹部5へエアガンノズル12が挿入されて、かかる冷却用凹部5へ冷却ガスが送給されると、母材1が中心部から外周部へ向けて冷却され、溶融スペース10内で複合材6が母材1との境界側から外周部へ向けて冷却されて凝固される。この凝固によって、複合材6は母材1の表面に拡散接合される。

【解決手段】 加熱炉内で加熱が持続されると、複合材6が溶融スペース10内で溶融されて、この溶融物が母材1のキャビティ4に充填される。この溶融状態が一定時間保持されると、複合材6の溶融物が母材1の表面から内部へと拡散される。それから、母材1の冷却用凹部5へエアガンノズル12が挿入されて、かかる冷却用凹部5へ冷却ガスが送給されると、母材1が中心部から外周部へ向けて冷却され、溶融スペース10内で複合材6が母材1との境界側から外周部へ向けて冷却されて凝固される。この凝固によって、複合材6は母材1の表面に拡散接合される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、母材にそれとは異なる特性の複合材を接合した複合化部材を製造する方法に関するものである。

【背景技術】

【0002】

従来、鉄鋼母材の一部に非鉄系金属製の複合材を接合させて複合化部材を製造する方法には、例えば、ガス溶接法、鑞付け法、レーザ溶接法、又は、置換鋳造法などの各種方法が採用されている。ここで、まず、ガス溶接法は、鉄鋼母材に複合材を肉盛り溶接した後に所定寸法となるように複合化部材を加工する方法である。また、鑞付け法は、鉄鋼母材と複合材とを個別に加工したものを鑞付けにより接合して複合化部材を製造する方法である。

【0003】

そして、レーザー溶接法は、個別に加工した鉄鋼母材と複合材とを突合わせてレーザー溶接することで複合化部材を製造する方法であり、置換鋳造法は、鉄鋼母材における複合材を付与する部分のキャビティ(鋳型内に設けられる空洞又は凹み)に溶融フラックスを介在させて、鋳型外部から当該キャビティ内へ複合材の金属溶湯を注湯して複合化部材を製造する方法である。

【0004】

また、これらの方法とは別に、本願出願人は、特開平6−39524号公報において溶融法により複合化部材を製造する方法を提案している。この複合化部材の製造方法は、「複合材を付与する部分のキャビティと、除去部分を利用した複合材金属を収容するキャビティ、及び二つのキャビティを連通する流入孔を母材に形成し、次に複合材金属固体を複合材金属を収容するキャビティに挿入した母材をモールドに納めた後、不活性または還元性雰囲気下で、複合金属の溶融点以上の温度で加熱し、融解した複合材金属を複合材を付与する部分のキャビティに充満させ、しかる後、凝固・冷却過程で母材金属と複合金属の境界面で拡散接合させ、最後に母材及び接合した複合材の不要部分を除去加工する」ものである(同公報段落[0007]参照)。

【特許文献1】特開平6−39524号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記したガス溶接法では、鉄鋼母材に複合材を肉盛り溶接するため、余程注意しないと母材を溶損したり、接合面の溶け込みが深くなり過ぎるという問題点があった。しかも、かかるガス溶接法では、フラックスや、酸化物や気泡の巻き込みの発生を防止するために、厳重な工程管理が必要であるという問題点があった。

【0006】

また、上記した鑞付け法では、鉄鋼母材と複合材を形状に応じてそれぞれ別個に加工して、鉄鋼母材と複合材との間に鑞材を挟み、これらを加圧しながら高周波または火焔により加熱して接合する。このため、高い接合精度を要する場合や、仕様上3分割以上になるような場合は複合化部材の製造作業が非常に困難となるという問題点がある。しかも、鑞付け法では、複合材および鑞材の適当な組み合わせを選択しなければ、充分な接合強度を確保できないという問題点がある。

【0007】

また、上記したレーザー法では、高密度かつ高出力の溶接となるので、鉄鋼母材と複合材の肉厚比が微妙に変動する場合は所定条件の接合が難しく、更に材質や組成によっても溶接に難易差があるため、複合化部材の製造が煩雑となる虞があるという問題点がある。

【0008】

また、置換鋳造法では、複合材を付与する部分のキャビティに溶融フラックスを介在させ、ここに複合材の金属溶湯を注入して鋳造するため、薄肉小物の場合は鉄鋼母材との境界または複合材の内部にフラックスまたは酸化物を巻き込むという問題点がある。この点について、置換鋳造法ではフラックスや酸化物の巻き込みを遠心鋳造法を採用することにより防止することもできるが、製造工程が複雑なため複合化部材の形状によっては却って不適当となってしまうという問題点がある。

【0009】

一方、特許文献1記載の溶融法による複合化部材の製造方法によれば、上記した他の複合化部材の製造方法に関する問題点を回避するものの、当該製造方法に特有の問題点が確認されている。具体的には、鉄鋼母材の内周部及び外周部にある二つのキャビティを予備加工する他に、その二つのキャビティを連通させる流入孔も鉄鋼母材に予備加工する必要があるため、鉄鋼母材の予備加工時間が大幅に増大してしまうという問題点がある。

【0010】

また、上記の如く、鉄鋼母材には内周部及び外周部の二つのキャビティに加えてこれらを連通させる流入孔も存在するため、鉄鋼母材の形状が複雑となって歩留まりが悪化してしまうという問題点がある。しかも、複合材の溶融(融解)後における凝固・冷却過程は複合化部材を大気中で放冷させるものなので、複合材の凝固組織が粗大なものとなる可能性が高いという問題点がある。

【0011】

更に、炉内が窒素ガスやアルゴンガス等の不活性ガス雰囲気でもなく、水素ガス等の還元性ガス雰囲気でもなく、いわゆる大気開放型(大気雰囲気)の加熱炉を使用する場合には、「鉄鋼母材を納めたモールドを不銹鋼製のフラスコに入れ、フラスコの開口部を炭素質物質で覆って、普通炉に装置して加熱を行う」必要がある。このため、作業時間も長くなり、炭素質物質などの副資材も必要となりコストアップとなってしまうという問題点もあった。

【0012】

本発明は、上述した問題点を解決するためになされたものであり、母材形状を簡素化でき、作業工程を簡素化でき、溶融かつ凝固後の複合材の金属組織を緻密にでき、その複合材の金属組織に収縮孔(巣)や不純物などの欠陥が発生することを低減できる複合化部材の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0013】

この目的を達成するために請求項1記載の複合化部材の製造方法は、外面から内部へ連通する冷却用凹部と複合材を接合させるために外面に凹設されるキャビティとを有する母材と、その母材を収容可能な収容凹部とその収容凹部へ前記母材を挿入するための母材挿入口とを有する溶融モールドと、その溶融モールド内に前記母材が収容される場合に、その溶融モールドと前記母材との間隙に前記キャビティを包摂するようにして設けられ前記母材挿入口とも連通される溶融スペースとを用いてなされる方法であり、前記冷却用凹部が前記母材挿入口から露呈するように前記母材を前記溶融モールドの収容凹部へ収容し、その母材とは異なる金属である複合材を前記母材挿入口から挿入して前記溶融スペース内に収容する収容工程と、その収容工程の後、前記溶融モールドを加熱することによって、その溶融モールド内の前記複合材を、その複合材の溶融点以上で且つ前記母材の溶融点未満の温度で加熱して、その溶融された複合材を前記キャビティに充填させてから、その複合材をその母材の表面で拡散させる溶融工程と、その溶融工程の後、前記冷却用凹部へ冷却用媒体を送給することで、溶融した前記複合材を前記母材の境界面側から冷却して凝固させて、その複合材を前記母材の境表面に拡散接合させる冷却凝固工程とを備えている。

【0014】

この請求項1記載の複合化部材の製造方法によれば、収容工程によって母材及び複合材が溶融モールドに収容された後、溶融工程によって溶融モールドが加熱される。すると、溶融モールド内の複合材も加熱され、その複合材が溶融スペース内で溶融されて母材のキャビティ内へ流れ込み、このキャビティ内が溶融した複合材(以下「溶融複合材」ともいう。)により充填される。そして、この溶融状態を一定時間保持することで、溶融複合材が母材の表面に拡散される。

【0015】

そして、冷却凝固工程によって母材の冷却用凹部が冷却されると、溶融複合材が母材との境界面側から外側へ向かって冷却および凝固される。この凝固が完了すると、複合材が母材の表面に拡散接合されて、溶融モールド内に母材と複合材とが一体的に接合された複合化部材が生成される。また、生成された複合化部材は溶融モールドから抜脱されてから、適宜不要な部分が除去されて、各種用途に使用される。

【0016】

請求項2記載の複合化部材の製造方法は、請求項1記載の複合材の製造方法において、前記溶融モールドは黒鉛で形成されている。

【0017】

この請求項2に記載の複合化部材の製造方法によれば、請求項1記載の複合化部材の製造方法と同様に作用する上、溶融モールドは黒鉛で形成されるので、冷却凝固工程の後に複合化部材を溶融モールド内から取り出す場合に複合化部材が抜脱され易くなる。また、黒鉛は熱膨張が他の素材に比べて少ないので、溶融モールドの繰り返し使用に伴う寸法精度低下を抑制できる。更に、黒鉛は熱伝導性が鉄の約1.9倍に達するので、溶融モールド内の温度上昇速度を鉄製のモールドに比べて高めることができる。

【0018】

請求項3記載の複合化部材の製造方法は、請求項1又は2に記載の複合化部材の製造方法において、前記溶融モールドに母材を収容した状態で前記母材挿入口を閉塞するために前記溶融モールドに着脱可能に装着されるモールド蓋体を用いてなされる方法であり、前記収容工程は、前記溶融モールドの収容凹部へ前記母材及び複合材を収容してから、前記溶融モールドに前記モールド蓋体を装着して前記母材挿入口を閉塞するものであり、前記溶融工程は、前記溶融モールドを大気雰囲気中に設置して、その溶融モールド内の前記複合材を加熱するものであり、前記冷却凝固工程は、前記溶融工程の後に前記溶融モールドの蓋体を脱離させてから行われるものである。

【0019】

この請求項3記載の複合化部材の製造方法によれば、請求項1又は2に記載の複合化部材の製造方法と同様に作用する上、収容工程では、溶融モールドの母材挿入口はモールド蓋体により閉塞されるので、溶融工程による加熱に伴って溶融モールド内の酸素濃度が低下するので、溶融モールド内を不活性ガス雰囲気とすることができる。したがって、溶融工程を、大気雰囲気のままでも行うことができる。よって、例えば、溶融工程を大気開放型の加熱炉でも行うことができるのである。

【0020】

請求項4記載の複合化部材の製造方法は、請求項3記載の複合化部材の製造方法において、前記収容工程は、前記溶融モールドの収容凹部へ前記母材を収容した後、その母材とは異なる金属である複合材と共にその複合材より低融点のフラックスも併せて前記母材挿入口から挿入して前記溶融スペースに収容し、それから前記溶融モールドに前記モールド蓋体を装着して前記母材挿入口を閉塞するものである。

【0021】

この請求項4記載の複合化部材の製造方法によれば、請求項3記載の複合化部材の製造方法と同様に作用する上、例えば、溶融モールドとモールド蓋体との隙間から大気が流入する場合、溶融スペース内には複合材と共にフラックスが収容されており、かかるフラックスによって母材と複合材との境界面が酸化することが更に防止されている。

【0022】

しかも、仮に溶融複合材中に溶融したフラックス(以下「溶融フラックス」ともいう。)が残存していても、溶融工程において複合材の溶融状態を一定時間保持する間に、その溶融フラックスは溶融複合材との比重差によって溶融複合材よりも溶融スペースの上側へ浮上して溶融複合材から分離される。よって、母材と溶融複合材との境界面にフラックスが残存することも防止され、不純物混入による複合化部材の品質低下も回避される。

【0023】

請求項5記載の複合化部材の製造方法は、請求項1又は2に記載の複合材の製造方法において、前記溶融工程は、炉内が不活性ガス雰囲気または還元ガス雰囲気とされる加熱炉内において前記溶融モールドを加熱して、その溶融モールド内の前記複合材を加熱するものである。

【0024】

この請求項5記載の複合化部材の製造方法によれば、請求項1又は2に記載の複合化部材の製造方法と同様に作用する上、母材および複合材が還元ガス雰囲気または不活性ガス雰囲気の中で加熱されるので、母材および複合材の双方の酸化を防止できる。しかも、フラックスを使用する必要もないので母材の接合面を清浄に保つことができ、かつ、拡散反応が起こり易い条件ともなり、接合作用をより効果的に行うことができる。

【0025】

請求項6記載の複合化部材の製造方法は、請求項1から5のいずれかに記載の複合化部材の製造方法において、前記溶融工程は、前記溶融スペースにおける前記複合材の収容箇所を前記溶融モールドの外側から局部的に高周波加熱するものである。

【0026】

この請求項6記載の複合化部材の製造方法によれば、請求項1から5のいずれかに記載の複合化部材の製造方法と同様に作用する上、溶融スペース内に収容された複合材が局部的に溶融モールドの外側から高周波加熱されるので、溶融モールドの外からの加熱でも複合材を短時間で溶融させることができる。

【発明の効果】

【0027】

本発明の複合化部材の製造方法によれば、従来の溶融法における母材の内周部及び外周部にある二つのキャビティを連通させる流入孔が不要となるので、その分、母材の予備加工が簡略化されて、母材の予備加工時間の短縮化を図ることができるという効果がある。また、複合材が溶融される溶融スペースは、その複合材が接合される母材のキャビティを包摂したものである。したがって、従来法における流入孔を介在させずに、母材のキャビティへ直接に溶融複合材を流入させたり、或いは、母材のキャビティで複合材を直接溶融させることができる。この結果、完成した複合化部材の歩留まりを高めることができるという効果がある。

【0028】

また、冷却凝固工程では、母材の冷却用凹部へ冷却用媒体を送給して溶融複合材を母材との境界面側から強制的に急激に冷却するので、溶融複合材が凝固する場合に母材内側から外側へ向けた指向性凝固を促進でき、凝固後の複合材部分の金属組織を緻密化でき、収縮孔の発生を防止できるという効果がある。更に、従来のガス溶接法、鑞付け法、レーザ法及び置換鋳造法に存在する問題点も回避されるという効果がある。

【0029】

特に、請求項3又は4に記載の複合化部材の製造方法によれば、大気雰囲気下で加熱する場合に、溶融モールドには再利用可能なモールド蓋体を装着すれば、従来法のように一回で使い捨てされるような炭素質物質などの副資材も不要となるので、作業工程の簡素化と、作業時間の短縮化と、コスト削減とを図ることができるという効果がある。

【発明を実施するための最良の形態】

【0030】

以下、本発明の好ましい実施例について、添付図面を参照して説明する。図1(a)は、本発明の一実施例である複合化金属製品の製造方法で使用される母材1の半断面図(1/2断面図)であり、図1(b)は、複合化金属製品の製造方法で使用される複合材6の半断面図である。

【0031】

図1に示すように、母材1は、複数の段部が外周部に設けられた段付きの円柱状体であって、例えば、炭素鋼などの鉄材で形成されている。この母材1は、その母材1下端側に設けられ外径が最も大きな大径部2と、その大径部2に比べて小径で且つ母材1上端側に設けられる小径部3と、その小径部3と大径部2との間の外周面に凹設され外径が最も小さなキャビティ4が形成されている。

【0032】

キャビティ4は、断面形状が台形状の凹部であって、図1(b)に示す複合材6を溶融して接合させるための部位である。また、母材1の小径部3の上端面には冷却用凹部5が凹設されている。この冷却用凹部5は、小径部3の上端面からキャビティ4の凹設部の手前まで母材1の軸芯部を通るように連通されている。この冷却用凹部5は、エアガンノズル11(図5参照)が挿入可能な内径を有しており、かかるエアガンノズルから送給される冷却ガスにより強制冷却される部位である。

【0033】

図1(b)に示すように、複合材6は、その外径が母材1の大径部2と略等しく、且つ、その内径が母材1の小径部3と略等しい又はそれよりも若干大きく形成される円筒状かつ両端開放形状のパイプであり、母材1とは異なる金属で形成されている。ここで、本実施例では複合材6の材質として母材1と異質金属である真鍮を使用している。

【0034】

図2は、溶融モールド7の半断面図である。溶融モールド7は、母材1及び複合材6を収容して複合材6を溶融させるための型枠かつ坩堝として機能するものであり、黒鉛棒または黒鉛塊から加工して作られたものである。図2に示すように、溶融モールド7は、その下端部が閉塞された有底円筒状体であり、その内部に母材1の大径部2の外径と略等しい又はそれよりも若干大きな内径を有する収容凹部8が凹設されている。この収容凹部8の上部は開放されており、この収容凹部8へ母材1を挿入するための母材挿入口9が形成されている。

【0035】

図3は、母材1を溶融モールド7の収容凹部8へ収容する工程を説明するための全断面図である。母材1を溶融モールド7の収容凹部8へ収容させる前に、当該母材1の表面にはトリクレーン又はアルコール等によって脱脂処理が施される。この後、図3に示すように、母材1が大径部2側から溶融モールド7の母材挿入口9から収容凹部8内へ挿入され、大径部2の下端面が収容凹部8の底面に載置される。

【0036】

すると、母材1の冷却用凹部5が母材挿入口9から露呈されると共に、母材1の小径部3及びキャビティ4の外周面と溶融モールド7の内周面との間の間隙には溶融スペース10が設けられる。この溶融スペース10は母材1のキャビティ4を包摂した空間であって、この溶融スペース10の底部は母材1の大径部2の上端面により閉塞され、溶融スペース10の上部は母材挿入口9と連通されている。

【0037】

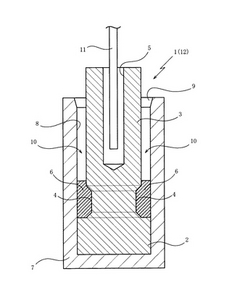

図4は、溶融スペース10内に複合材6を収容する工程を説明するための全断面図である。図4に示すように、母材1が溶融モールド7の収容凹部8に収容されると、次に複合材6が母材挿入口9から溶融スペース10内へ挿入される。このとき、複合材6の内周部には母材1の小径部3が内嵌される一方、複合材6は母材1の大径部2の上端面に載置される。この後、溶融モールド7が加熱炉(図示せず)内に設置されると、加熱炉の炉内は不活性ガス雰囲気又は還元ガス雰囲気に調整される。

【0038】

溶融モールド7を加熱炉内で加熱する場合、その炉内温度は例えば略940℃に設定される。この温度は複合材6である真鍮の溶融点以上で且つ母材1の溶融点未満の温度である。このため、加熱炉内での加熱が持続されると、固体であった複合材6が溶融スペース10内で溶融されて、この複合材6の溶融物が母材1のキャビティ4に充填される。そして、この溶融状態が一定時間保持されると、複合材6の溶融物が母材1の表面から内部へと拡散される。

【0039】

図5は、母材1及び複合材6を冷却する工程を説明するための全断面図であり、図6は、溶融モールド7から抜脱された複合化金属製品12の半断面図である。図5に示すように、上記した溶融状態を保持した後は、溶融モールド7が加熱炉から取り出され、それから母材1の冷却用凹部5へエアガンノズル11が挿入されて、かかる冷却用凹部5へ冷却ガスが送給される。

【0040】

すると、母材1が中心部から外周部へ向けて冷却され、その後、溶融スペース10内で溶融状態にある複合材6が母材1との境界側から外周部へ向けて冷却されて凝固される。この凝固によって、複合材6は母材1の表面に拡散接合され、図6に示すように溶融モールド7内に母材1と複合材5とが一体的に接合された複合化金属製品12が生成される。

【0041】

そして、この溶融モールド7から抜脱された複合化金属製品12は、更に、適宜不要な部分が切削加工などにより除去されることで、各種用途に応じた完成品に仕上げられる。なお、母材1の冷却用凹部5の凹設箇所を、切削加工等により除去される不要部分に設計しておけば、完成品から冷却用凹部5を除去することもできる。

【0042】

次に、図7及び図8を参照して、上記実施例の変形例について説明する。図7は、複合化金属製品12の製造方法に関する第2実施例の説明図であって、溶融スペース10内に複合材6及びフラックス20を収容した状態を示す全断面図である。

【0043】

第2実施例の複合化金属製品12の製造方法は、上記した第1実施例の製造方法で使用する加熱炉の加熱雰囲気が不活性ガス雰囲気又は還元ガス雰囲気であるのに対して、加熱雰囲気を大気雰囲気に変更したものであり、かかる変更に伴って第1実施例における工程を部分的に修正したものである。以下、第1実施例と同一の部分には同一の符号を付して、その説明を省略し、異なる部分のみを説明する。

【0044】

図7に示すように、母材1が溶融モールド7の収容凹部8に収容されると、まず、溶融スペース10には母材挿入口9から固形のフラックス21が一定量挿入され、このフラックス21によって溶融スペース10の底部分が埋められてから、複合材6が母材挿入口9から溶融スペース10内へ挿入されて、フラックス21の上に載置される。それから、溶融モールド7の上端部にモールド蓋体22が装着される。

【0045】

モールド蓋体22は、母材1、複合材6及びフラックス21を収容したままの状態で母材挿入口9を閉塞させるためのものであり、溶融モールド7と同様に黒鉛棒または黒鉛塊から加工して作られたものである。このモールド蓋体22により母材挿入口9が閉塞されることで、溶融モールド7の収容凹部8が密閉される。そして、モールド蓋体22が装着された溶融モールド7は、炉内が大気雰囲気のままの大気開放型加熱炉(図示せず)内に設置され、かかる加熱炉内で加熱される。すると、まず、複合材6に比べて低融点であるフラックス21が溶融され、更に加熱を持続すると、固体であった複合材6が溶融スペース10内で溶融される。

【0046】

図8は、複合材5が溶融した状態を示す全断面図である。図8に示すように、複合材6及びフラックス21が溶融されると、両者の比重差によって複合材6の溶融物がキャビティ4へと流れ込み、この複合材6の溶融物が母材1のキャビティ4に充填される。一方、フラックス21の溶融物は複合材6の溶融物の上層へと流動して積層される。そして、この溶融状態が一定時間保持されると、複合材6の溶融物が母材1の表面から内部へと拡散される。

【0047】

上記した溶融状態を保持した後は、溶融モールド7が加熱炉から取り出されて、溶融モールド7からモールド蓋体22が取り外される。それから、母材1の冷却用凹部5へエアガンノズル11が挿入されて、かかる冷却用凹部5へ冷却ガスが送給される。

【0048】

すると、母材1が中心部から外周部へ向けて冷却され、その後、溶融スペース10内で溶融状態にある複合材6が母材1との境界側から外周部へ向けて冷却されて凝固される。この凝固によって、複合材6は母材1の表面に拡散接合される。この凝固が完了した後、溶融モールド7が撤去され、更に、フラックス21が除去されると、図6に示すように溶融モールド7内に母材1と複合材5とが一体的に接合された複合化金属製品12が生成されるのである。

【0049】

次に、図9を参照して、複合化金属製品12の製造方法に関する第3実施例について説明する。図9は、複合化金属製品12の製造方法に関する第3実施例を説明するための図である。第3実施例の複合化金属製品12の製造方法は、上記した第2実施例の製造方法に対して加熱方法を変更したものであり、具体的には、溶融モールド7の加熱手段を、第2実施例の大気開放型加熱炉に代替して、溶融モールド7を大気雰囲気下で加熱する高周波加熱装置に変更したものである。以下、第1及び第2実施例と同一の部分には同一の符号を付して、その説明を省略し、異なる部分のみを説明する。

【0050】

図9に示すように、第3実施例では、まず、第2実施例と同様に、母材1が溶融モールド7の収容凹部8に収容され、溶融スペース10にフラックス21が一定量挿入されて溶融スペース10の底部分が埋められ、そのフラックス21の上に複合材6が挿入されて、溶融モールド7の上端部にモールド蓋体22が装着される。そして、モールド蓋体22が装着された溶融モールド7は、大気雰囲気にある高周波加熱装置に設置される。

【0051】

この高周波加熱装置には純銅製でかつ略円筒状の加熱コイル31が配設されており、この加熱コイル31の内周部には溶融モールド7がモールド蓋22ごと挿入される。この結果、溶融モールド7は、その外周が加熱コイル31によって囲繞される。加熱コイル31は、溶融モールド7を非接触状態で高周波加熱するためのコイルであり、溶融モールド7の外側ではあるが溶融スペース10内に収容される複合材6に対応する位置に配置され、かかる複合材6を局部的に加熱するようにされている。これにより、複合材6を短時間で溶融させることができるのである。なお、加熱コイル31は、複合材6より上下方向長さが大きくされており、且つ、溶融モールド7より上下方向長さが小さくされている。

【0052】

したがって、第3実施例の製造方法によれば、高周波加熱装置の加熱コイル31によって、溶融モールド7の必要部分、特に、複合材6が収容される溶融スペース10を、集中的に加熱することができるので、第1及び第2実施例の製造方法に比べて短時間で複合化金属12に関する溶融処理および接合処理を実現することができるのである。

【0053】

以上、実施例に基づき本発明を説明したが、本発明は上記実施例に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の改良変形が可能であることは容易に推察できるものである。例えば、本実施例では、冷却凹部5へ送給される冷却媒体として冷却ガスを用いたが、かかる冷却媒体は必ずしも気体に限定されるものでなく、冷却油など液体であっても良い。

【0054】

また、本実施例では、母材1、複合材6、溶融モールド7及びモールド蓋体22について形状を一定のものに限定して説明したが、これらの形状は必ずしも上記のものに限定されるものではなく、当然の事ながら適宜変更しても良い。更に、本実施例では、母材1又は複合材6の材質を鉄又は真鍮として説明したが、これら母材及び複合材の材質もこれらに限定されるものではなく、かかる両者が異なる金属であれば良い。

【0055】

また、本実施例では、溶融モールド7及びモールド蓋体22の材質を黒鉛として説明したが、これらの部材を他の素材、種々の耐火材、例えばセラミックスなどで形成しても良い。更に、第2実施例では、フラックス21を複合材6と共に溶融スペース10内に収容させたが、モールド蓋体22の装着により溶融モールド7内の気密性が確保されるのであれば、フラックスを必ずしも使用しなくとも良い。

【図面の簡単な説明】

【0056】

【図1】(a)は、本発明の一実施例である複合化金属製品の製造方法で使用される母材の半断面図であり、(b)は、複合材の半断面図である。

【図2】溶融モールドの半断面図である。

【図3】母材を溶融モールドに収容する工程を説明するための全断面図である。

【図4】溶融スペースに複合材を収容する工程を説明するための全断面図である。

【図5】母材及び複合材を冷却する工程を説明するための全断面図である。

【図6】溶融モールドから抜脱された複合化金属製品の半断面図である。

【図7】第2実施例の複合化金属製品の製造方法に関して、溶融スペースに複合材及びフラックスを収容する工程を説明するための全断面図である。

【図8】複合材が溶融した状態を示す全断面図である。

【図9】第3実施例の複合化金属製品の製造方法を説明するための図である。

【符号の説明】

【0057】

1 母材

4 キャビティ

5 冷却用凹部

6 複合材

7 溶融モールド

8 収容凹部

9 母材挿入口

10 溶融スペース

12 複合化金属製品(複合化部材)

21 フラックス

22 モールド蓋体

31 加熱コイル(高周波加熱の熱源)

【技術分野】

【0001】

本発明は、母材にそれとは異なる特性の複合材を接合した複合化部材を製造する方法に関するものである。

【背景技術】

【0002】

従来、鉄鋼母材の一部に非鉄系金属製の複合材を接合させて複合化部材を製造する方法には、例えば、ガス溶接法、鑞付け法、レーザ溶接法、又は、置換鋳造法などの各種方法が採用されている。ここで、まず、ガス溶接法は、鉄鋼母材に複合材を肉盛り溶接した後に所定寸法となるように複合化部材を加工する方法である。また、鑞付け法は、鉄鋼母材と複合材とを個別に加工したものを鑞付けにより接合して複合化部材を製造する方法である。

【0003】

そして、レーザー溶接法は、個別に加工した鉄鋼母材と複合材とを突合わせてレーザー溶接することで複合化部材を製造する方法であり、置換鋳造法は、鉄鋼母材における複合材を付与する部分のキャビティ(鋳型内に設けられる空洞又は凹み)に溶融フラックスを介在させて、鋳型外部から当該キャビティ内へ複合材の金属溶湯を注湯して複合化部材を製造する方法である。

【0004】

また、これらの方法とは別に、本願出願人は、特開平6−39524号公報において溶融法により複合化部材を製造する方法を提案している。この複合化部材の製造方法は、「複合材を付与する部分のキャビティと、除去部分を利用した複合材金属を収容するキャビティ、及び二つのキャビティを連通する流入孔を母材に形成し、次に複合材金属固体を複合材金属を収容するキャビティに挿入した母材をモールドに納めた後、不活性または還元性雰囲気下で、複合金属の溶融点以上の温度で加熱し、融解した複合材金属を複合材を付与する部分のキャビティに充満させ、しかる後、凝固・冷却過程で母材金属と複合金属の境界面で拡散接合させ、最後に母材及び接合した複合材の不要部分を除去加工する」ものである(同公報段落[0007]参照)。

【特許文献1】特開平6−39524号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記したガス溶接法では、鉄鋼母材に複合材を肉盛り溶接するため、余程注意しないと母材を溶損したり、接合面の溶け込みが深くなり過ぎるという問題点があった。しかも、かかるガス溶接法では、フラックスや、酸化物や気泡の巻き込みの発生を防止するために、厳重な工程管理が必要であるという問題点があった。

【0006】

また、上記した鑞付け法では、鉄鋼母材と複合材を形状に応じてそれぞれ別個に加工して、鉄鋼母材と複合材との間に鑞材を挟み、これらを加圧しながら高周波または火焔により加熱して接合する。このため、高い接合精度を要する場合や、仕様上3分割以上になるような場合は複合化部材の製造作業が非常に困難となるという問題点がある。しかも、鑞付け法では、複合材および鑞材の適当な組み合わせを選択しなければ、充分な接合強度を確保できないという問題点がある。

【0007】

また、上記したレーザー法では、高密度かつ高出力の溶接となるので、鉄鋼母材と複合材の肉厚比が微妙に変動する場合は所定条件の接合が難しく、更に材質や組成によっても溶接に難易差があるため、複合化部材の製造が煩雑となる虞があるという問題点がある。

【0008】

また、置換鋳造法では、複合材を付与する部分のキャビティに溶融フラックスを介在させ、ここに複合材の金属溶湯を注入して鋳造するため、薄肉小物の場合は鉄鋼母材との境界または複合材の内部にフラックスまたは酸化物を巻き込むという問題点がある。この点について、置換鋳造法ではフラックスや酸化物の巻き込みを遠心鋳造法を採用することにより防止することもできるが、製造工程が複雑なため複合化部材の形状によっては却って不適当となってしまうという問題点がある。

【0009】

一方、特許文献1記載の溶融法による複合化部材の製造方法によれば、上記した他の複合化部材の製造方法に関する問題点を回避するものの、当該製造方法に特有の問題点が確認されている。具体的には、鉄鋼母材の内周部及び外周部にある二つのキャビティを予備加工する他に、その二つのキャビティを連通させる流入孔も鉄鋼母材に予備加工する必要があるため、鉄鋼母材の予備加工時間が大幅に増大してしまうという問題点がある。

【0010】

また、上記の如く、鉄鋼母材には内周部及び外周部の二つのキャビティに加えてこれらを連通させる流入孔も存在するため、鉄鋼母材の形状が複雑となって歩留まりが悪化してしまうという問題点がある。しかも、複合材の溶融(融解)後における凝固・冷却過程は複合化部材を大気中で放冷させるものなので、複合材の凝固組織が粗大なものとなる可能性が高いという問題点がある。

【0011】

更に、炉内が窒素ガスやアルゴンガス等の不活性ガス雰囲気でもなく、水素ガス等の還元性ガス雰囲気でもなく、いわゆる大気開放型(大気雰囲気)の加熱炉を使用する場合には、「鉄鋼母材を納めたモールドを不銹鋼製のフラスコに入れ、フラスコの開口部を炭素質物質で覆って、普通炉に装置して加熱を行う」必要がある。このため、作業時間も長くなり、炭素質物質などの副資材も必要となりコストアップとなってしまうという問題点もあった。

【0012】

本発明は、上述した問題点を解決するためになされたものであり、母材形状を簡素化でき、作業工程を簡素化でき、溶融かつ凝固後の複合材の金属組織を緻密にでき、その複合材の金属組織に収縮孔(巣)や不純物などの欠陥が発生することを低減できる複合化部材の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0013】

この目的を達成するために請求項1記載の複合化部材の製造方法は、外面から内部へ連通する冷却用凹部と複合材を接合させるために外面に凹設されるキャビティとを有する母材と、その母材を収容可能な収容凹部とその収容凹部へ前記母材を挿入するための母材挿入口とを有する溶融モールドと、その溶融モールド内に前記母材が収容される場合に、その溶融モールドと前記母材との間隙に前記キャビティを包摂するようにして設けられ前記母材挿入口とも連通される溶融スペースとを用いてなされる方法であり、前記冷却用凹部が前記母材挿入口から露呈するように前記母材を前記溶融モールドの収容凹部へ収容し、その母材とは異なる金属である複合材を前記母材挿入口から挿入して前記溶融スペース内に収容する収容工程と、その収容工程の後、前記溶融モールドを加熱することによって、その溶融モールド内の前記複合材を、その複合材の溶融点以上で且つ前記母材の溶融点未満の温度で加熱して、その溶融された複合材を前記キャビティに充填させてから、その複合材をその母材の表面で拡散させる溶融工程と、その溶融工程の後、前記冷却用凹部へ冷却用媒体を送給することで、溶融した前記複合材を前記母材の境界面側から冷却して凝固させて、その複合材を前記母材の境表面に拡散接合させる冷却凝固工程とを備えている。

【0014】

この請求項1記載の複合化部材の製造方法によれば、収容工程によって母材及び複合材が溶融モールドに収容された後、溶融工程によって溶融モールドが加熱される。すると、溶融モールド内の複合材も加熱され、その複合材が溶融スペース内で溶融されて母材のキャビティ内へ流れ込み、このキャビティ内が溶融した複合材(以下「溶融複合材」ともいう。)により充填される。そして、この溶融状態を一定時間保持することで、溶融複合材が母材の表面に拡散される。

【0015】

そして、冷却凝固工程によって母材の冷却用凹部が冷却されると、溶融複合材が母材との境界面側から外側へ向かって冷却および凝固される。この凝固が完了すると、複合材が母材の表面に拡散接合されて、溶融モールド内に母材と複合材とが一体的に接合された複合化部材が生成される。また、生成された複合化部材は溶融モールドから抜脱されてから、適宜不要な部分が除去されて、各種用途に使用される。

【0016】

請求項2記載の複合化部材の製造方法は、請求項1記載の複合材の製造方法において、前記溶融モールドは黒鉛で形成されている。

【0017】

この請求項2に記載の複合化部材の製造方法によれば、請求項1記載の複合化部材の製造方法と同様に作用する上、溶融モールドは黒鉛で形成されるので、冷却凝固工程の後に複合化部材を溶融モールド内から取り出す場合に複合化部材が抜脱され易くなる。また、黒鉛は熱膨張が他の素材に比べて少ないので、溶融モールドの繰り返し使用に伴う寸法精度低下を抑制できる。更に、黒鉛は熱伝導性が鉄の約1.9倍に達するので、溶融モールド内の温度上昇速度を鉄製のモールドに比べて高めることができる。

【0018】

請求項3記載の複合化部材の製造方法は、請求項1又は2に記載の複合化部材の製造方法において、前記溶融モールドに母材を収容した状態で前記母材挿入口を閉塞するために前記溶融モールドに着脱可能に装着されるモールド蓋体を用いてなされる方法であり、前記収容工程は、前記溶融モールドの収容凹部へ前記母材及び複合材を収容してから、前記溶融モールドに前記モールド蓋体を装着して前記母材挿入口を閉塞するものであり、前記溶融工程は、前記溶融モールドを大気雰囲気中に設置して、その溶融モールド内の前記複合材を加熱するものであり、前記冷却凝固工程は、前記溶融工程の後に前記溶融モールドの蓋体を脱離させてから行われるものである。

【0019】

この請求項3記載の複合化部材の製造方法によれば、請求項1又は2に記載の複合化部材の製造方法と同様に作用する上、収容工程では、溶融モールドの母材挿入口はモールド蓋体により閉塞されるので、溶融工程による加熱に伴って溶融モールド内の酸素濃度が低下するので、溶融モールド内を不活性ガス雰囲気とすることができる。したがって、溶融工程を、大気雰囲気のままでも行うことができる。よって、例えば、溶融工程を大気開放型の加熱炉でも行うことができるのである。

【0020】

請求項4記載の複合化部材の製造方法は、請求項3記載の複合化部材の製造方法において、前記収容工程は、前記溶融モールドの収容凹部へ前記母材を収容した後、その母材とは異なる金属である複合材と共にその複合材より低融点のフラックスも併せて前記母材挿入口から挿入して前記溶融スペースに収容し、それから前記溶融モールドに前記モールド蓋体を装着して前記母材挿入口を閉塞するものである。

【0021】

この請求項4記載の複合化部材の製造方法によれば、請求項3記載の複合化部材の製造方法と同様に作用する上、例えば、溶融モールドとモールド蓋体との隙間から大気が流入する場合、溶融スペース内には複合材と共にフラックスが収容されており、かかるフラックスによって母材と複合材との境界面が酸化することが更に防止されている。

【0022】

しかも、仮に溶融複合材中に溶融したフラックス(以下「溶融フラックス」ともいう。)が残存していても、溶融工程において複合材の溶融状態を一定時間保持する間に、その溶融フラックスは溶融複合材との比重差によって溶融複合材よりも溶融スペースの上側へ浮上して溶融複合材から分離される。よって、母材と溶融複合材との境界面にフラックスが残存することも防止され、不純物混入による複合化部材の品質低下も回避される。

【0023】

請求項5記載の複合化部材の製造方法は、請求項1又は2に記載の複合材の製造方法において、前記溶融工程は、炉内が不活性ガス雰囲気または還元ガス雰囲気とされる加熱炉内において前記溶融モールドを加熱して、その溶融モールド内の前記複合材を加熱するものである。

【0024】

この請求項5記載の複合化部材の製造方法によれば、請求項1又は2に記載の複合化部材の製造方法と同様に作用する上、母材および複合材が還元ガス雰囲気または不活性ガス雰囲気の中で加熱されるので、母材および複合材の双方の酸化を防止できる。しかも、フラックスを使用する必要もないので母材の接合面を清浄に保つことができ、かつ、拡散反応が起こり易い条件ともなり、接合作用をより効果的に行うことができる。

【0025】

請求項6記載の複合化部材の製造方法は、請求項1から5のいずれかに記載の複合化部材の製造方法において、前記溶融工程は、前記溶融スペースにおける前記複合材の収容箇所を前記溶融モールドの外側から局部的に高周波加熱するものである。

【0026】

この請求項6記載の複合化部材の製造方法によれば、請求項1から5のいずれかに記載の複合化部材の製造方法と同様に作用する上、溶融スペース内に収容された複合材が局部的に溶融モールドの外側から高周波加熱されるので、溶融モールドの外からの加熱でも複合材を短時間で溶融させることができる。

【発明の効果】

【0027】

本発明の複合化部材の製造方法によれば、従来の溶融法における母材の内周部及び外周部にある二つのキャビティを連通させる流入孔が不要となるので、その分、母材の予備加工が簡略化されて、母材の予備加工時間の短縮化を図ることができるという効果がある。また、複合材が溶融される溶融スペースは、その複合材が接合される母材のキャビティを包摂したものである。したがって、従来法における流入孔を介在させずに、母材のキャビティへ直接に溶融複合材を流入させたり、或いは、母材のキャビティで複合材を直接溶融させることができる。この結果、完成した複合化部材の歩留まりを高めることができるという効果がある。

【0028】

また、冷却凝固工程では、母材の冷却用凹部へ冷却用媒体を送給して溶融複合材を母材との境界面側から強制的に急激に冷却するので、溶融複合材が凝固する場合に母材内側から外側へ向けた指向性凝固を促進でき、凝固後の複合材部分の金属組織を緻密化でき、収縮孔の発生を防止できるという効果がある。更に、従来のガス溶接法、鑞付け法、レーザ法及び置換鋳造法に存在する問題点も回避されるという効果がある。

【0029】

特に、請求項3又は4に記載の複合化部材の製造方法によれば、大気雰囲気下で加熱する場合に、溶融モールドには再利用可能なモールド蓋体を装着すれば、従来法のように一回で使い捨てされるような炭素質物質などの副資材も不要となるので、作業工程の簡素化と、作業時間の短縮化と、コスト削減とを図ることができるという効果がある。

【発明を実施するための最良の形態】

【0030】

以下、本発明の好ましい実施例について、添付図面を参照して説明する。図1(a)は、本発明の一実施例である複合化金属製品の製造方法で使用される母材1の半断面図(1/2断面図)であり、図1(b)は、複合化金属製品の製造方法で使用される複合材6の半断面図である。

【0031】

図1に示すように、母材1は、複数の段部が外周部に設けられた段付きの円柱状体であって、例えば、炭素鋼などの鉄材で形成されている。この母材1は、その母材1下端側に設けられ外径が最も大きな大径部2と、その大径部2に比べて小径で且つ母材1上端側に設けられる小径部3と、その小径部3と大径部2との間の外周面に凹設され外径が最も小さなキャビティ4が形成されている。

【0032】

キャビティ4は、断面形状が台形状の凹部であって、図1(b)に示す複合材6を溶融して接合させるための部位である。また、母材1の小径部3の上端面には冷却用凹部5が凹設されている。この冷却用凹部5は、小径部3の上端面からキャビティ4の凹設部の手前まで母材1の軸芯部を通るように連通されている。この冷却用凹部5は、エアガンノズル11(図5参照)が挿入可能な内径を有しており、かかるエアガンノズルから送給される冷却ガスにより強制冷却される部位である。

【0033】

図1(b)に示すように、複合材6は、その外径が母材1の大径部2と略等しく、且つ、その内径が母材1の小径部3と略等しい又はそれよりも若干大きく形成される円筒状かつ両端開放形状のパイプであり、母材1とは異なる金属で形成されている。ここで、本実施例では複合材6の材質として母材1と異質金属である真鍮を使用している。

【0034】

図2は、溶融モールド7の半断面図である。溶融モールド7は、母材1及び複合材6を収容して複合材6を溶融させるための型枠かつ坩堝として機能するものであり、黒鉛棒または黒鉛塊から加工して作られたものである。図2に示すように、溶融モールド7は、その下端部が閉塞された有底円筒状体であり、その内部に母材1の大径部2の外径と略等しい又はそれよりも若干大きな内径を有する収容凹部8が凹設されている。この収容凹部8の上部は開放されており、この収容凹部8へ母材1を挿入するための母材挿入口9が形成されている。

【0035】

図3は、母材1を溶融モールド7の収容凹部8へ収容する工程を説明するための全断面図である。母材1を溶融モールド7の収容凹部8へ収容させる前に、当該母材1の表面にはトリクレーン又はアルコール等によって脱脂処理が施される。この後、図3に示すように、母材1が大径部2側から溶融モールド7の母材挿入口9から収容凹部8内へ挿入され、大径部2の下端面が収容凹部8の底面に載置される。

【0036】

すると、母材1の冷却用凹部5が母材挿入口9から露呈されると共に、母材1の小径部3及びキャビティ4の外周面と溶融モールド7の内周面との間の間隙には溶融スペース10が設けられる。この溶融スペース10は母材1のキャビティ4を包摂した空間であって、この溶融スペース10の底部は母材1の大径部2の上端面により閉塞され、溶融スペース10の上部は母材挿入口9と連通されている。

【0037】

図4は、溶融スペース10内に複合材6を収容する工程を説明するための全断面図である。図4に示すように、母材1が溶融モールド7の収容凹部8に収容されると、次に複合材6が母材挿入口9から溶融スペース10内へ挿入される。このとき、複合材6の内周部には母材1の小径部3が内嵌される一方、複合材6は母材1の大径部2の上端面に載置される。この後、溶融モールド7が加熱炉(図示せず)内に設置されると、加熱炉の炉内は不活性ガス雰囲気又は還元ガス雰囲気に調整される。

【0038】

溶融モールド7を加熱炉内で加熱する場合、その炉内温度は例えば略940℃に設定される。この温度は複合材6である真鍮の溶融点以上で且つ母材1の溶融点未満の温度である。このため、加熱炉内での加熱が持続されると、固体であった複合材6が溶融スペース10内で溶融されて、この複合材6の溶融物が母材1のキャビティ4に充填される。そして、この溶融状態が一定時間保持されると、複合材6の溶融物が母材1の表面から内部へと拡散される。

【0039】

図5は、母材1及び複合材6を冷却する工程を説明するための全断面図であり、図6は、溶融モールド7から抜脱された複合化金属製品12の半断面図である。図5に示すように、上記した溶融状態を保持した後は、溶融モールド7が加熱炉から取り出され、それから母材1の冷却用凹部5へエアガンノズル11が挿入されて、かかる冷却用凹部5へ冷却ガスが送給される。

【0040】

すると、母材1が中心部から外周部へ向けて冷却され、その後、溶融スペース10内で溶融状態にある複合材6が母材1との境界側から外周部へ向けて冷却されて凝固される。この凝固によって、複合材6は母材1の表面に拡散接合され、図6に示すように溶融モールド7内に母材1と複合材5とが一体的に接合された複合化金属製品12が生成される。

【0041】

そして、この溶融モールド7から抜脱された複合化金属製品12は、更に、適宜不要な部分が切削加工などにより除去されることで、各種用途に応じた完成品に仕上げられる。なお、母材1の冷却用凹部5の凹設箇所を、切削加工等により除去される不要部分に設計しておけば、完成品から冷却用凹部5を除去することもできる。

【0042】

次に、図7及び図8を参照して、上記実施例の変形例について説明する。図7は、複合化金属製品12の製造方法に関する第2実施例の説明図であって、溶融スペース10内に複合材6及びフラックス20を収容した状態を示す全断面図である。

【0043】

第2実施例の複合化金属製品12の製造方法は、上記した第1実施例の製造方法で使用する加熱炉の加熱雰囲気が不活性ガス雰囲気又は還元ガス雰囲気であるのに対して、加熱雰囲気を大気雰囲気に変更したものであり、かかる変更に伴って第1実施例における工程を部分的に修正したものである。以下、第1実施例と同一の部分には同一の符号を付して、その説明を省略し、異なる部分のみを説明する。

【0044】

図7に示すように、母材1が溶融モールド7の収容凹部8に収容されると、まず、溶融スペース10には母材挿入口9から固形のフラックス21が一定量挿入され、このフラックス21によって溶融スペース10の底部分が埋められてから、複合材6が母材挿入口9から溶融スペース10内へ挿入されて、フラックス21の上に載置される。それから、溶融モールド7の上端部にモールド蓋体22が装着される。

【0045】

モールド蓋体22は、母材1、複合材6及びフラックス21を収容したままの状態で母材挿入口9を閉塞させるためのものであり、溶融モールド7と同様に黒鉛棒または黒鉛塊から加工して作られたものである。このモールド蓋体22により母材挿入口9が閉塞されることで、溶融モールド7の収容凹部8が密閉される。そして、モールド蓋体22が装着された溶融モールド7は、炉内が大気雰囲気のままの大気開放型加熱炉(図示せず)内に設置され、かかる加熱炉内で加熱される。すると、まず、複合材6に比べて低融点であるフラックス21が溶融され、更に加熱を持続すると、固体であった複合材6が溶融スペース10内で溶融される。

【0046】

図8は、複合材5が溶融した状態を示す全断面図である。図8に示すように、複合材6及びフラックス21が溶融されると、両者の比重差によって複合材6の溶融物がキャビティ4へと流れ込み、この複合材6の溶融物が母材1のキャビティ4に充填される。一方、フラックス21の溶融物は複合材6の溶融物の上層へと流動して積層される。そして、この溶融状態が一定時間保持されると、複合材6の溶融物が母材1の表面から内部へと拡散される。

【0047】

上記した溶融状態を保持した後は、溶融モールド7が加熱炉から取り出されて、溶融モールド7からモールド蓋体22が取り外される。それから、母材1の冷却用凹部5へエアガンノズル11が挿入されて、かかる冷却用凹部5へ冷却ガスが送給される。

【0048】

すると、母材1が中心部から外周部へ向けて冷却され、その後、溶融スペース10内で溶融状態にある複合材6が母材1との境界側から外周部へ向けて冷却されて凝固される。この凝固によって、複合材6は母材1の表面に拡散接合される。この凝固が完了した後、溶融モールド7が撤去され、更に、フラックス21が除去されると、図6に示すように溶融モールド7内に母材1と複合材5とが一体的に接合された複合化金属製品12が生成されるのである。

【0049】

次に、図9を参照して、複合化金属製品12の製造方法に関する第3実施例について説明する。図9は、複合化金属製品12の製造方法に関する第3実施例を説明するための図である。第3実施例の複合化金属製品12の製造方法は、上記した第2実施例の製造方法に対して加熱方法を変更したものであり、具体的には、溶融モールド7の加熱手段を、第2実施例の大気開放型加熱炉に代替して、溶融モールド7を大気雰囲気下で加熱する高周波加熱装置に変更したものである。以下、第1及び第2実施例と同一の部分には同一の符号を付して、その説明を省略し、異なる部分のみを説明する。

【0050】

図9に示すように、第3実施例では、まず、第2実施例と同様に、母材1が溶融モールド7の収容凹部8に収容され、溶融スペース10にフラックス21が一定量挿入されて溶融スペース10の底部分が埋められ、そのフラックス21の上に複合材6が挿入されて、溶融モールド7の上端部にモールド蓋体22が装着される。そして、モールド蓋体22が装着された溶融モールド7は、大気雰囲気にある高周波加熱装置に設置される。

【0051】

この高周波加熱装置には純銅製でかつ略円筒状の加熱コイル31が配設されており、この加熱コイル31の内周部には溶融モールド7がモールド蓋22ごと挿入される。この結果、溶融モールド7は、その外周が加熱コイル31によって囲繞される。加熱コイル31は、溶融モールド7を非接触状態で高周波加熱するためのコイルであり、溶融モールド7の外側ではあるが溶融スペース10内に収容される複合材6に対応する位置に配置され、かかる複合材6を局部的に加熱するようにされている。これにより、複合材6を短時間で溶融させることができるのである。なお、加熱コイル31は、複合材6より上下方向長さが大きくされており、且つ、溶融モールド7より上下方向長さが小さくされている。

【0052】

したがって、第3実施例の製造方法によれば、高周波加熱装置の加熱コイル31によって、溶融モールド7の必要部分、特に、複合材6が収容される溶融スペース10を、集中的に加熱することができるので、第1及び第2実施例の製造方法に比べて短時間で複合化金属12に関する溶融処理および接合処理を実現することができるのである。

【0053】

以上、実施例に基づき本発明を説明したが、本発明は上記実施例に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の改良変形が可能であることは容易に推察できるものである。例えば、本実施例では、冷却凹部5へ送給される冷却媒体として冷却ガスを用いたが、かかる冷却媒体は必ずしも気体に限定されるものでなく、冷却油など液体であっても良い。

【0054】

また、本実施例では、母材1、複合材6、溶融モールド7及びモールド蓋体22について形状を一定のものに限定して説明したが、これらの形状は必ずしも上記のものに限定されるものではなく、当然の事ながら適宜変更しても良い。更に、本実施例では、母材1又は複合材6の材質を鉄又は真鍮として説明したが、これら母材及び複合材の材質もこれらに限定されるものではなく、かかる両者が異なる金属であれば良い。

【0055】

また、本実施例では、溶融モールド7及びモールド蓋体22の材質を黒鉛として説明したが、これらの部材を他の素材、種々の耐火材、例えばセラミックスなどで形成しても良い。更に、第2実施例では、フラックス21を複合材6と共に溶融スペース10内に収容させたが、モールド蓋体22の装着により溶融モールド7内の気密性が確保されるのであれば、フラックスを必ずしも使用しなくとも良い。

【図面の簡単な説明】

【0056】

【図1】(a)は、本発明の一実施例である複合化金属製品の製造方法で使用される母材の半断面図であり、(b)は、複合材の半断面図である。

【図2】溶融モールドの半断面図である。

【図3】母材を溶融モールドに収容する工程を説明するための全断面図である。

【図4】溶融スペースに複合材を収容する工程を説明するための全断面図である。

【図5】母材及び複合材を冷却する工程を説明するための全断面図である。

【図6】溶融モールドから抜脱された複合化金属製品の半断面図である。

【図7】第2実施例の複合化金属製品の製造方法に関して、溶融スペースに複合材及びフラックスを収容する工程を説明するための全断面図である。

【図8】複合材が溶融した状態を示す全断面図である。

【図9】第3実施例の複合化金属製品の製造方法を説明するための図である。

【符号の説明】

【0057】

1 母材

4 キャビティ

5 冷却用凹部

6 複合材

7 溶融モールド

8 収容凹部

9 母材挿入口

10 溶融スペース

12 複合化金属製品(複合化部材)

21 フラックス

22 モールド蓋体

31 加熱コイル(高周波加熱の熱源)

【特許請求の範囲】

【請求項1】

外面から内部へ通じる冷却用凹部と複合材を接合させるために外面に凹設されるキャビティとを有する母材と、

その母材を収容可能な収容凹部とその収容凹部へ前記母材を挿入するための母材挿入口とを有する溶融モールドと、

その溶融モールド内に前記母材が収容される場合に、その溶融モールドと前記母材との間隙に前記キャビティを包摂するようにして設けられ前記母材挿入口とも連通される溶融スペースとを用いてなされる複合化部材の製造方法であり、

前記冷却用凹部が前記母材挿入口から露呈するように前記母材を前記溶融モールドの収容凹部へ収容し、その母材とは異なる金属である複合材を前記母材挿入口から挿入して前記溶融スペース内に収容する収容工程と、

その収容工程の後、前記溶融モールドを加熱することによって、その溶融モールド内の前記複合材を、その複合材の溶融点以上で且つ前記母材の溶融点未満の温度で加熱して、その溶融された複合材を前記キャビティに充填させてから、その複合材をその母材の表面で拡散させる溶融工程と、

その溶融工程の後、前記冷却用凹部へ冷却用媒体を送給することで、溶融した前記複合材を前記母材の境界面側から冷却して凝固させて、その複合材を前記母材の境表面に拡散接合させる冷却凝固工程とを備えていることを特徴とする複合化部材の製造方法。

【請求項2】

前記溶融モールドは黒鉛で形成されていることを特徴とする請求項1記載の複合材の製造方法。

【請求項3】

前記溶融モールドに母材を収容した状態で前記母材挿入口を閉塞するために前記溶融モールドに着脱可能に装着されるモールド蓋体を用いてなされる複合材の製造方法であり、

前記収容工程は、前記溶融モールドの収容凹部へ前記母材及び複合材を収容してから、前記溶融モールドに前記モールド蓋体を装着して前記母材挿入口を閉塞するものであり、

前記溶融工程は、前記溶融モールドを大気雰囲気中に設置して、その溶融モールド内の前記複合材を加熱するものであり、

前記冷却凝固工程は、前記溶融工程の後に前記溶融モールドの蓋体を脱離させてから行われるものであることを特徴とする請求項1又は2に記載の複合化部材の製造方法。

【請求項4】

前記収容工程は、前記溶融モールドの収容凹部へ前記母材を収容した後、その母材とは異なる金属である複合材と共にその複合材より低融点のフラックスも併せて前記母材挿入口から挿入して前記溶融スペースに収容し、それから前記溶融モールドに前記モールド蓋体を装着して前記母材挿入口を閉塞するものであることを特徴とする請求項3記載の複合化部材の製造方法。

【請求項5】

前記溶融工程は、炉内が不活性ガス雰囲気または還元ガス雰囲気とされる加熱炉内において前記溶融モールドを加熱して、その溶融モールド内の前記複合材を加熱するものであることを特徴とする請求項1又は2に記載の複合材の製造方法。

【請求項6】

前記溶融工程は、前記溶融スペースにおける前記複合材の収容箇所を前記溶融モールドの外側から局部的に高周波加熱するものであることを特徴とする請求項1から5のいずれかに記載の複合化部材の製造方法。

【請求項1】

外面から内部へ通じる冷却用凹部と複合材を接合させるために外面に凹設されるキャビティとを有する母材と、

その母材を収容可能な収容凹部とその収容凹部へ前記母材を挿入するための母材挿入口とを有する溶融モールドと、

その溶融モールド内に前記母材が収容される場合に、その溶融モールドと前記母材との間隙に前記キャビティを包摂するようにして設けられ前記母材挿入口とも連通される溶融スペースとを用いてなされる複合化部材の製造方法であり、

前記冷却用凹部が前記母材挿入口から露呈するように前記母材を前記溶融モールドの収容凹部へ収容し、その母材とは異なる金属である複合材を前記母材挿入口から挿入して前記溶融スペース内に収容する収容工程と、

その収容工程の後、前記溶融モールドを加熱することによって、その溶融モールド内の前記複合材を、その複合材の溶融点以上で且つ前記母材の溶融点未満の温度で加熱して、その溶融された複合材を前記キャビティに充填させてから、その複合材をその母材の表面で拡散させる溶融工程と、

その溶融工程の後、前記冷却用凹部へ冷却用媒体を送給することで、溶融した前記複合材を前記母材の境界面側から冷却して凝固させて、その複合材を前記母材の境表面に拡散接合させる冷却凝固工程とを備えていることを特徴とする複合化部材の製造方法。

【請求項2】

前記溶融モールドは黒鉛で形成されていることを特徴とする請求項1記載の複合材の製造方法。

【請求項3】

前記溶融モールドに母材を収容した状態で前記母材挿入口を閉塞するために前記溶融モールドに着脱可能に装着されるモールド蓋体を用いてなされる複合材の製造方法であり、

前記収容工程は、前記溶融モールドの収容凹部へ前記母材及び複合材を収容してから、前記溶融モールドに前記モールド蓋体を装着して前記母材挿入口を閉塞するものであり、

前記溶融工程は、前記溶融モールドを大気雰囲気中に設置して、その溶融モールド内の前記複合材を加熱するものであり、

前記冷却凝固工程は、前記溶融工程の後に前記溶融モールドの蓋体を脱離させてから行われるものであることを特徴とする請求項1又は2に記載の複合化部材の製造方法。

【請求項4】

前記収容工程は、前記溶融モールドの収容凹部へ前記母材を収容した後、その母材とは異なる金属である複合材と共にその複合材より低融点のフラックスも併せて前記母材挿入口から挿入して前記溶融スペースに収容し、それから前記溶融モールドに前記モールド蓋体を装着して前記母材挿入口を閉塞するものであることを特徴とする請求項3記載の複合化部材の製造方法。

【請求項5】

前記溶融工程は、炉内が不活性ガス雰囲気または還元ガス雰囲気とされる加熱炉内において前記溶融モールドを加熱して、その溶融モールド内の前記複合材を加熱するものであることを特徴とする請求項1又は2に記載の複合材の製造方法。

【請求項6】

前記溶融工程は、前記溶融スペースにおける前記複合材の収容箇所を前記溶融モールドの外側から局部的に高周波加熱するものであることを特徴とする請求項1から5のいずれかに記載の複合化部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−263732(P2006−263732A)

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願番号】特願2005−81279(P2005−81279)

【出願日】平成17年3月22日(2005.3.22)

【出願人】(592177498)株式会社明石合銅 (2)

【Fターム(参考)】

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願日】平成17年3月22日(2005.3.22)

【出願人】(592177498)株式会社明石合銅 (2)

【Fターム(参考)】

[ Back to top ]