複合化金属薄膜粒子、複合化金属薄膜粒子分散液、導電回路製造用インク、導電回路の製造方法および導電回路

【課題】簡便な設備で安価に、高い導電性能を持つ導電回路の製造に用いられる導電性インク用複合化金属薄膜粒子、導電性インク、その導電回路の製造方法および導電回路を提供する。

【解決手段】少なくとも、シート状基材501面に少なくとも樹脂層またはワックス層と金属または金属化合物層とを含む複合化金属薄膜層を形成する第1の工程と、前記複合化金属薄膜層をシートから剥離する第2の工程からなる。これによりスクリーン印刷法やインクジェット法等の液体プロセスによってパターン形成される導電回路を製造する装置に用いることが可能な複合化金属薄膜粒子および導電性インクを得ることができる。

【解決手段】少なくとも、シート状基材501面に少なくとも樹脂層またはワックス層と金属または金属化合物層とを含む複合化金属薄膜層を形成する第1の工程と、前記複合化金属薄膜層をシートから剥離する第2の工程からなる。これによりスクリーン印刷法やインクジェット法等の液体プロセスによってパターン形成される導電回路を製造する装置に用いることが可能な複合化金属薄膜粒子および導電性インクを得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複合化金属薄膜粒子、複合化金属薄膜粒子分散液、導電回路製造用インク、導電回路の製造方法および導電回路に関する。

【背景技術】

【0002】

近年、スクリーン印刷法やインクジェット法等の液体プロセスによって導電回路を製造する方法が提案されている。このプロセスは、例えば所定の金属やITO等を蒸着法により導電回路パターンを形成する方法や銅箔やアルミニウム箔を絶縁性樹脂に貼り付けた後エッチングによってパターン形成する方法に比べ、設備投資や消費材料の節約が可能となり、大幅な製造コスト削減が可能となる。一方で、これらの液体プロセスによって製造された導電回路は不純物を多量に含むことに起因して所望の導電性を得るのが困難であるという課題があった。その課題を解決するために液体プロセスによる製造に用いられる改良された導電性インクの多くの提案がされているが、いずれも性能対コストに鑑みて実用性が十分とは言えないものであった。

【0003】

【特許文献1】特開2005−120226号公報

【特許文献2】特開2007−332299号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の目的は、スクリーン印刷法やインクジェット法等の液体プロセスによって、簡便な設備で安価に、高い導電性能を持つ導電回路の製造に用いられる導電性インク用複合化金属薄膜粒子、導電性インクを提供することにある。また、その導電回路の製造方法および導電回路を提供することにある。

【課題を解決するための手段】

【0005】

即ち、本発明は、下記構成により達成される。

【0006】

(1)少なくとも、シート状基材面に少なくとも樹脂またはワックス層と金属または金属化合物層とを含む複合化金属薄膜層を形成する第1の工程と、前記複合化金属薄膜層をシートから剥離する第2の工程からなる。これにより導電回路の形成可能な複合化金属薄膜粒子を得ることができる。

(2)さらに前記複合化金属薄膜粒子を液体中に分散し、複合化金属薄膜粒子分散液を製造する第3の工程と、前記複合化金属薄膜粒子分散液を少なくとも含むインクを調整する第4の工程からなる。これにより、液体プロセスによって所定パターンの導電体層を形成することが可能な導電回路製造用インクを得ることができる。ここで、必要に応じて第2の工程と第3の工程は同時に行われても良い。

(3)さらに前記導電回路製造用インクを用いてスクリーン印刷法やインクジェット法等の液体プロセスによって所定パターンの導電体層を形成する第5の工程からなる。この製造法を用いることにより導電回路を得ることができる。また、第5の工程はインクジェット法によるパターニング製造が安価で比較的大型の導電回路の製造が可能となるため、より好ましい。

(4)さらに、形成された所定パターンの導電体層を加熱処理する第6の工程からなる。

【発明を実施するための最良の形態】

【0007】

以下、本発明を具体化した実施例について図面に従って説明する。

【0008】

(第1の工程)

(シート状基材)

本発明の複合化発光体粒子製造に使用されるシート状基材としては、特に限定されないが、ポリテトラフルオロエチレン、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート,ポリエチレンナフタレート等のポリエステルフイルム、66ナイロン、6ナイロン等のポリアミドフイルム、ポリカーボネートフイルム、トリアセテートフイルム、ポリイミドフイルム等の離型性フィルムが挙げられる。

【0009】

好ましいシート状基材としては、ポリエチレンテレフタレートまたはその共重合体である。

【0010】

これらのシート状基材の厚さは、特に限定されないが、10μm〜150μmが好ましい。10μm以上であれば、工程等で取り扱い性に問題がなく、150μm以下であれば、柔軟性に富み、ロール化、剥離等に問題がない。

【0011】

(樹脂またはワックス層)

本発明における樹脂またはワックス層は、金属または金属化合物層のアンダーコート層であるが、シート状基材面との剥離性を向上させるための剥離性層である。

従って、樹脂としては特に限定されるものではないが、水や有機溶剤に溶解し易い樹脂、例えばセルロース誘導体、ポリビニルアルコール、ポリエチレングリコール、ポリアクリル酸、ポリアクリルアミド、ポリビニルブチラール、アクリル酸共重合体又は変性ナイロン樹脂等が好ましい。

【0012】

またワックスとしては特に限定されるものではないが、常温で固体であるものであれば使用可能である。例えば、トリコサノン、ヘプタコサノン、1−ヘキサデカノール、1−オクタデカノール、1,2−デカンジオール、1,10−デカンジオール、1,12−ドデカンジオール、モノラウリン、モノステアリン、モノオレイン、アセトアミド、ラウリン酸アミド、ステアリン酸アミド、オレイン酸アミド等が好ましい。また、本発明の導電回路製造方法において、最終の導電体層の加熱処理工程によって所望の導電性を得るために、導電回路中に残留する樹脂またはワックスを可能な限り少なくする方が良い。その点で樹脂よりもワックスの方が有利である。さらに、水や有機溶剤に溶解し易いワックス、50℃〜150℃程度の比較的低い融点のワックス、さらには加熱によって気化し易い昇華性のワックス等がより好ましい。

【0013】

樹脂またはワックス層の形成は、一般的に用いられるグラビア塗布、ロール塗布、ブレード塗布、エクストルージョン塗布、ディップ塗布、スピンコート等により形成される。塗布・乾燥後必要であれば、カレンダー処理により、表面の平滑化を行ってもよい。この場合、塗布液には粘度調節剤等の添加剤を含有させることもできる。

【0014】

樹脂またはワックス層の厚さは、特に限定されないが、0.5μm〜50μmの範囲が好ましい。0.5μm未満では機械的強度が不足であり、50μmを超えると強度が高くなり過ぎるため粉砕・分散が困難となる場合がある。

【0015】

(金属または金属化合物層)

本発明における金属または金属化合物層に用いる材料としては白金、金、銀、銅、亜鉛、ニッケル、アルミニウム、錫、マグネシウム、およびこれらの酸化物等が挙げられる。これらは、1種または2種以上混合して用いることができる。

【0016】

これらの金属または金属化合物を真空チャンバー内にセットし、抵抗加熱により昇華、蒸発させて前記樹脂またはワックス層を付与したシート状基板面に成膜させる、いわゆる真空蒸着法により薄膜を形成させることが好ましい。この場合、複数の金属の混合物を蒸着することも可能である。その他の薄膜形成方法としては、イオンプレーティング又はスパッタリング法等が挙げられる。

【0017】

また、金属または金属化合物層の厚さは5nm〜50nm、より好ましくは10nm〜30nmである。

【0018】

これら、少なくとも樹脂またはワックス層と金属または金属化合物層からなる複合化金属薄膜層を形成する工程を本発明の第1の工程という。

【0019】

(第2の工程)

本発明においては、前記第1の工程で形成された樹脂またはワックス層と金属または金属化合物層からなる複合化金属薄膜層を、樹脂またはワックス層を境界として前記シート状基材より剥離し、粉砕し微細化することにより、複合化金属薄膜粒子を得ることができる。

【0020】

剥離処理法としては、特に限定されないが、前記発光体層をスキージによって機械的に剥ぎ取る方法や液体中に浸漬することによりなされる方法、さらには液体中に浸漬すると同時に超音波処理を行うことによりなされる方法等がある。

【0021】

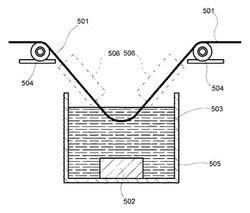

ここで、フィルムに形成された複合化金属薄膜層を液体中に浸漬し、超音波処理を行うことにより剥離する装置について具体的に説明する。

【0022】

図1は本発明に用いられる、シート状基材に形成された複合化金属薄膜層を液体中で剥離する装置の断面図である。

複合化金属薄膜粒子を分散するための液体503を蓄えた浴槽505の底部には38KHzの超音波発信器502を備えている。シート搬送機504により複合化金属薄膜層が形成されたシート状基材501を液体内へ搬送する。シート搬送機504はシート支持・張力調整部506と協働してシート状基材501を引っ張りながら速度を調整し、超音波が効率良く複合化金属薄膜層面に供給されるように搬送する。また、生産効率向上のためシート状基材501の両面に複合化金属薄膜層を形成した場合においても複合化金属薄膜層を傷つけることなく搬送するための搬送速度および張力調整機能も有する。必要に応じて複数回にわたってシート状基材501を液体内に搬送するため、逆転搬送も可能な構造となっている。

また、得られた複合化金属薄膜粒子はろ過装置によって固形物としてろ集後、有機溶剤で洗浄し、粒子に付着した樹脂またはワックスを除去する作業を施すこともできる。

これら、複合化金属薄膜層をシートから剥離して複合化金属薄膜粒子を製造する工程を第2の工程という。

【0023】

(第3の工程)

本発明においては、前記第2の工程で得られた複合化金属薄膜粒子を、液体中で超音波処理、サンドミル、アトマイザー、ナノマイザー等で粉砕、分散処理することにより、複合化金属薄膜粒子分散液を得ることができる。さらに、適宜ろ過装置を通したり、遠心分離を行って粗大粒子を除去したりすることにより、粒子径分布を狭くする処理を施しても良い。

【0024】

分散液中の複合化金属薄膜粒子の平均粒子径としては、例えば、マイクロトラックUPAシリーズ(マイクロトラック社製)に代表される動的光散乱法による粒度分布測定装置で測定した場合の50%体積平均粒子径が、0.03μm〜3μm程度が好ましい。

【0025】

厚さ5nm〜50nm、より好ましくは10nm〜30nmでかつ動的光散乱法による粒度分布測定装置による50%体積平均径が0.5μm〜3μmという偏平状の複合化金属薄膜粒子とすることにより、これを用いて液体プロセスにより所定パターンの導電体層を形成した場合、粒子が効率良く配向、堆積し、比較的低温での加熱処理により金属または金属化合物の焼成が進むため、所望の導電性を得ることが可能となる。すなわち、高温加熱ができない耐熱性の低いプラスチックフィルム上に高い導電率の導電体層からなる導電回路を形成することができる。金属または金属化合物の厚さが5nmより薄い場合には複合化金属薄膜粒子の機械的強度が低いため安定した複合化金属薄膜粒子分散液を得ることが困難となり、厚さが50nmより大きい場合には偏平状の複合化金属薄膜粒子の配向,堆積が不均一となり、所望の導電性を得るための焼成処理に非常に高い加熱温度が必要となってしまう場合がある。

【0026】

また、必要に応じて界面活性剤や樹脂等の分散剤を添加して分散処理を施しても良い。この場合界面活性剤や樹脂が保護コロイドとなり、さらに複合化金属薄膜粒子の分散安定性を向上させることができる。

これら、複合化金属薄膜粒子を液体中に分散し、複合化金属薄膜粒子分散液を製造する工程を第3の工程という。

【0027】

ここで、第2の工程を液体中で行う場合には、第3の工程は第2の工程と同時に実施することも可能である。その場合には図1に示した装置をそのまま使用することができ、複合化金属薄膜金属粒子の分散安定化のために効果的に機能するものである。

【0028】

(第4の工程)

本発明においては、前記の第3の工程で得られた複合化金属薄膜粒子分散液を少なくとも含み、液体プロセスによる所定パターンの導電体層の形成を安定に簡便な装置で容易に行う目的と最終的に形成される導電回路の性能を向上させる目的で、各種添加剤を使用して物性値を最適化した導電回路製造用インクを得る。

【0029】

特にインクジェット法によって製造する場合には粘度、表面張力、基材への接触角、溶媒の蒸発過程に伴う膜形成過程における動的物性値等の多岐にわたる特性の調整をより慎重に行う必要がある。例えば、被膜安定化剤として樹脂エマルジョン、界面活性剤、レベリング剤等も添加できる。また、pH調整剤、防腐剤、防錆剤などを添加してもよい。

【0030】

ここで、前記第3の工程において用いられる液体および本工程においてインクを調整する場合に用いる溶媒の選定は特に重要である。使用可能な溶媒としては、水および/または有機溶剤、例えば、エチレングリコール、エチレングリコールモノエチルエーテル、エチレングリコールジエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールモノブチルエーテルアセテート、ジエチレングリコール、ジエチレングリコールモノエチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールモノブチルエーテル、ジエチレングリコールモノブチルエーテルアセテート、トリエチレングリコール、トリエチレングリコールモノエチルエーテル、トリエチレングリコールジエチルエーテル、トリエチレングリコールモノブチルエーテル、トリエチレングリコールモノブチルエーテルアセテート、プロピレングリコールモノメチルエーテル、プロピレングリコール−n−プロピルエーテル、プロピレングリコール−n−ブチルエーテル、プロピレングリコールモノメチルエーテルアセテート、ジプロピレングリコールモノメチルエーテル、トリプリピレングリコール−n−ブチルエーテル、テトラエチレングリコールジメチルエーテル、テトラエチレングリコールモノブチルエーテル、1,3−ブチレングリコール、1,3−ブチレングリコールジアセテート、2−ピロリドン、N−メチル−2−ピロリドン、γ−ブチロラクトン等が挙げられるが、20℃の蒸気圧が0.01mmHg〜20mmHgのものがより好ましい。蒸気圧が低すぎる有機溶剤を使用した場合には導電体層中に残留し易いため所望の導電率を得ることが難しくなり、逆に蒸気圧が高すぎる有機溶剤を使用した場合には特にインクジェット法でパターン形成をする場合にノズル口からの安定した吐出が難しくなる。

インク中の複合化金属薄膜粒子の濃度は1重量%〜30重量%が好ましく、2重量%〜10重量%がより好ましい。

これら、複合化金属薄膜粒子分散液を少なくとも含み、液体プロセスによって所定パターンの導電体層を形成して導電回路を製造する方法に好適な組成の導電回路製造用インクを調整する工程を第4の工程という。

【0031】

(第5の工程)

本発明においては、前記第4の工程によって製造された複合化金属薄膜粒子分散液を少なくとも含む導電回路製造用インクを用いて、所定パターンの導電体層を形成する工程を第5の工程という。所定パターンの導電体層はフォトリソグラフ法、スクリーン印刷法またはインクジェット法等により形成することができる。特に、インクジェット法によるパターニング製造が安価で大型の表示装置の製造が可能となるためより好ましい。

【0032】

ここで、インクジェット法とは、前記インクをインクジェットヘッドから吐出させて、任意のパターン形成することをいう。かかるインクジェット法は、微細なパターニングを簡便で短時間に行うことができ、インクの吐出量の増減制御により膜厚の調整も容易になるため、膜の性状や発色バランス、輝度等の発色性能を容易かつ自由にコントロールすることができる。必要に応じて数層の積層パターンを作成することも可能である。

【0033】

図2(a)〜図2(c)は本発明の導電回路の製造方法を説明するための図であり、特にインクジェット法により所定パターンの導電体層を形成し、導電回路を製造する方法を説明するための図である。

【0034】

まず、図2(a)に示すように、導電回路を形成すべき基板101を用意する。このような基板101としては、シリコン、石英ガラス、ガラス、プラスチックフィルム、金属などの各種基板を用いることができる。また、基板表面に半導体膜、金属膜、誘電体膜、有機膜などが下地層として形成されていてもよい。

【0035】

次に、図2(b)に示すように、本発明の導電回路製造用インクを基板101上に塗布する。基板101上に付与されるインク滴12の間隔は、吐出周波数及びインクジェットヘッド11及び基板101の相対速度を調整することによって制御する。特に、互いに隣り合うインク滴12が、基板101上に付与された際のインク滴12の直径の1%〜10%の重なりを生じるように付与されることが好ましい。すなわち、インク滴12の間隔は、基板101上に付与された際のインク滴12の直径の90%〜99%の長さであることが好ましい。これよりインク滴12の間隔が狭く重なりが大きいとバルジが発生し、良好な導電回路の線が形成できない。一方これよりインク滴12の間隔が広く重なりが小さいと、吐出位置精度誤差によりインク滴の重なりが生じなくなり、切れた導電体層21および導電回路22が形成されてしまう可能性がある。なお、所定パターン導電体層形成装置については後述する。

【0036】

(第6の工程)

本発明においては、前記第5の工程で得られた導電体層を加熱処理することが好ましい。

【0037】

図2(c)に示すように、基板101を加熱することにより、所定パターンの導電体層中に残留している前記複合化金属薄膜粒子に含まれる樹脂またはワックスおよび前記複合化金属薄膜粒子分散液に用いた液体等を揮発させ、かつ金属または金属化合物を焼成させることで電気的接触が良くなり、所望の導電性を得ることが可能となる。

【0038】

加熱処理は通常大気中で行われるが、必要に応じて、窒素、アルゴン、ヘリウムなどの不活性ガス雰囲気中で行うこともできる。

【0039】

加熱処理温度は50℃以上、好ましくは150℃以上、より好ましくは250℃以上が良い。また、加熱時に減圧するとことにより低温で短時間に揮発を促進させることができる。この場合には導電回路の基板の変形や損傷を防止することができる。

【0040】

また、加熱処理は2回以上行ってもよい。その場合、例えば、1回目は分散媒を除去できる低温で行い(乾燥)、2回目は高温で行う(焼成)。また、熱処理を行う時間(複数回行う場合は合計時間)は、特に限定されるものではないが、5分〜5時間であることが好ましい。

【0041】

加熱処理は通常のホットプレート、電気炉などによる処理の他、ランプアニールによって行うこともできる。ランプアニールに使用する光の光源としては、特に限定されないが、赤外線ランプ、キセノンランプ、YAGレーザー、アルゴンレーザー、炭酸ガスレーザー、XeF、XeCl、XeBr、KrF、KrCl、ArF、ArClなどのエキシマレーザーなどを光源として使用することができる。これらの光源は一般には、出力として10W〜5000Wの範囲のものが用いられるが、本実施形態では100W〜1000Wの範囲で十分である。

【0042】

なお、1回の塗布工程、加熱処理工程で所望の膜厚の導電回路が得られない場合には、塗布工程、熱処理工程を複数回行って、導電体層を積層してもよい。例えば、導電体層21の基板101への塗布、加熱処理(乾燥)、塗布、加熱処理(焼成)の順で導電回路を製造することもできる。

【0043】

導電回路22の膜厚は、0.1μm〜10μmが好ましく、1μm〜5μmがより好ましい。膜厚が前記上限値より厚いと導電回路22の均一性が低下する場合がある。一方、膜厚が前記下限値より薄いと抵抗値が増大する傾向を示す。

【0044】

これら、形成された所定パターンの導電体層を加熱処理する工程を第6の工程という。

【0045】

以上説明した第1の工程から第5の工程、さらには第6の工程により、導電回路22が形成される。

【0046】

<所定パターン導電体層形成装置>

図3は本発明に用いられる、所定パターン導電体層形成装置の概略斜視図である。

【0047】

所定パターン導電体層形成装置100はインクジェット式の液体塗布装置を備えており、インクジェットヘッド群1、X方向ガイド軸4、Y方向ガイド軸5、制御装置6、載置台7、クリーニング機構部8、基台9およびヒータ15を備えている。

【0048】

インクジェットヘッド群1は、所定の液体をノズル(吐出口)から吐出して所定間隔で基板101に付与するインクジェット塗布手段としてのヘッドを備えている。

【0049】

載置台7は、この塗布装置によって導電体層21を付与される基板101を載置させるもので、この基板101を基準位置に固定する機構を備える。

【0050】

X方向ガイド軸4には、X方向駆動モータ2が接続されている。X方向駆動モータ2は、ステッピングモータ等であり、制御装置6からX軸方向の駆動信号が供給されると、インクジェットヘッド群1がX軸方向に移動する。

【0051】

Y方向ガイド軸5は、基台9に対して動かないように固定されている。載置台7は、Y方向駆動モータ3を備えている。Y方向駆動モータ3は、ステッピングモータ等であり、制御装置6からY軸方向の駆動信号が供給されると、載置台7をY軸方向に移動させる。

【0052】

制御装置6は、インクジェットヘッド群1の各ヘッドに液滴の吐出制御用の電圧を供給する。また、X方向駆動モータ2にインクジェットヘッド群1のX軸方向の移動を制御する駆動パルス信号を、Y方向駆動モータ3に載置台7のY軸方向の移動を制御する駆動パルス信号を供給する。

【0053】

クリーニング機構部8は、インクジェットヘッド群1をクリーニングする機構を備えている。クリーニング機構部8には、図示しないY方向の駆動モータが備えられる。このY方向の駆動モータの駆動により、クリーニング機構部8は、Y方向ガイド軸5に沿って移動する。クリーニング機構部8の移動も、制御装置6によって制御される。

【0054】

ヒータ15は、ここではランプアニールにより基板101を加熱する手段であり、基板101上に塗布された導電体層21の蒸発・乾燥を行うとともに機能性材料の膜に変換させる。このヒータの電源の投入及び遮断も制御装置6によって制御される。

【0055】

本実施形態の所定パターン導電体層形成装置100によれば、細線、厚膜の導電体層を任意のパターンで、バルジを発生させることなく形成することができる。

【0056】

<導電回路>

以上のような方法により製造した導電回路についてさらに詳細を説明する。

図4は液晶表示装置の第1基板上の信号電極等(配線基板)の平面レイアウトを示すものである。かかる液晶表示装置は、この第1基板と、走査電極等が設けられた第2基板(図示せず)と、第1基板と第2基板との間に封入された液晶(図示せず)とから概略構成されている。

【0057】

図4に示すように、第1基板300上の画素領域303には、複数の信号電極310が多重マトリクス状に設けられている。特に各信号電極310は、各画素に対応して設けられた複数の画素電極部分310aとこれらを多重マトリクス状に接続する信号配線部分310bとから構成されており、Y方向に伸延している。

【0058】

また、1チップ構造の液晶駆動回路350と信号配線部分310bの一端側(図中下側)とが第1引き回し配線331を介して接続されている。

【0059】

また、上下導通端子340と、図示しない第2基板上に設けられた端子とが上下導通材341によって接続されている。また、上下導通端子340と液晶駆動回路350とが第2引き回し配線332を介して接続されている。

【0060】

本実施形態では、上記第1基板300上に設けられた信号配線部分310b、第1引き回し配線331、第2引き回し配線332が、各々上記所定パターン導電体層形成装置100を用いて、上記導電回路の製造方法によって製造されている。本液晶表示装置によれば、上記各配線類の断線や短絡等の不良が生じにくく、しかも、小型化、薄型化が可能な液晶装置とすることができる。

【0061】

以下に本発明を実施例によって更に具体的に説明するが、もちろん本発明の範囲はこれらによって限定されるものではない。

【0062】

〔実施例1〕

<基材シートの調製>

膜厚100μmのPETフィルム上に、80℃で溶融させたアセトアミド(昇華性のワックス成分)をロールコーターによって塗布・乾燥し、ワックス層を形成した。

この条件にて形成したワックス層の厚さは5μmであった。

【0063】

<金属または金属化合物層の形成>

フィルムへの連続処理できる蒸着装置を用いて、上記のワックス層上に膜厚10nmの銅蒸着層を形成した。

【0064】

<複合化金属薄膜粒子分散液および導電回路製造用インクの製造>

上記方法にて形成した、ワックス層−金属または金属化合物層の複合化金属薄膜層を有するPETフィルムを純水中にて、図1に示した剥離・分散装置を用いて剥離、微細化を行った。

さらに、適宜有機溶剤および界面活性剤を添加して下記組成の導電回路製造用インクを得た。

【0065】

(導電回路製造用インク)

複合化銅粒子 5.0wt%

N−メチル−2−ピロリドン 2.0wt%

BYK−347(ビックケミー株式会社製シリコーン系界面活性剤)

0.5wt%

純水 残量

得られたインクの粒度分布をマイクロトラックUPA150(マイクロトラック社製)にて測定したところ50%体積平均粒子径は約0.1μmであった。

【0066】

<インクジェット法により所定パターンの導電体層を形成し、導電回路を製造する工程>

得られた導電回路製造用インクを図3に示した導電回路製造装置を用いて基板101上に1ドット当たり20ngのインク滴を吐出させて線幅50μm、厚さ6μmの導電体層を形成した。その後、アルゴンガス雰囲気下で70℃で1時間加熱処理し、インク中のワックス、有機溶剤、界面活性剤等を除去するとともにアルミニウムを焼成させた。以上の工程により、導電体層が厚さ1μmの導電回路を形成した。

【0067】

〔実施例2〕

<基材シートの調製>

膜厚50μmのPETフィルム上に、下記組成のワックス塗布液をスピンコート法によって塗布・乾燥し、ワックス層を形成した。

【0068】

(ワックス層塗布液)

1,10−デカンジオール(ワックス成分) 3.0wt%

γ−ブチロラクトン 5.0wt%

イソプロピルアルコール 残量

【0069】

(ワックス層塗布条件)

コート条件:500rpmで5秒間回転後、2000rpmで30秒間回転。

乾燥条件 :50℃、30分間。

この条件にて形成したワックス層の厚さは8μmであった。

【0070】

<金属または金属化合物層の形成>

下記の装置を用いて、上記のワックス層上にアルミニウムと銅の二元蒸着により、アルミニウム:銅=90:10の重量比率の膜厚20nmの蒸着層を形成した。

装置:VE−1010形真空蒸着装置(真空デバイス社製)

【0071】

<複合化金属薄膜発光体粒子分散液および導電回路製造用インクの製造>

上記方法にて形成した、ワックス層−金属または金属化合物層の複合化金属薄膜層を有するPETフィルムをスキージにて剥ぎ取り、複合化金属薄膜粒子を得た。

【0072】

得られた複合化金属薄膜粒子をイソプロピルアルコールにて洗浄した後、分散剤および有機溶剤を混合して、サンドミル(安川製作所社製)で、ガラスビーズ(直径1.7mm、混合物の1.5倍量(重量))とともに2時間分散処理を行った。

【0073】

ガラスビーズを取り除き、下記の条件下で遠心分離を行った後粗大粒子を除去し、下記組成の導電回路製造用インクを得た。

遠心条件:10,000rpm×30min

【0074】

(導電回路製造用インク)

複合化アルミニウム−銅粒子 10.0wt%

ソルスパース20000(ルーブリゾール社製高分子分散剤) 5.0wt%

ジエチレングリコールモノブチルエーテルアセテート 5.0wt%

1,3ブチレングリコールジアセテート 残量

得られたインクの粒度分布をマイクロトラックUPA150(マイクロトラック社製)にて測定したところ50%体積平均粒子径は約0.15μmであった。

【0075】

<インクジェット法により所定パターンの導電体層を形成し、導電回路を製造する工程>

得られた導電回路製造用インクを図3に示した導電回路製造装置を用いて基板101上に1ドット当たり15ngのインク滴を吐出させて線幅40μm、厚さ8μmの導電体層を形成した。その後、窒素雰囲気下で200℃で2時間加熱処理し、インク中のワックス、有機溶剤、界面活性剤等を除去するとともにアルミニウム−銅を焼成させた。以上の工程により、導電体層が厚さ1.5μmの導電回路を形成した。

【0076】

〔実施例3〕

<基材シートの調製>

膜厚100μmのPETフィルム上に、下記組成の樹脂塗布液をスピンコート法によって塗布・乾燥し、樹脂層を形成した。

【0077】

(樹脂層塗布液)

セルロースアセテートブチレート(分子量:16,000、ブチル化率:50%〜54%) 5.0wt%

ジエチレングリコールジエチルエーテル 95.0wt%

【0078】

(樹脂層塗布条件)

コート条件:500rpmで10秒間回転後、2,000rpmで30秒間回転。

乾燥条件 :100℃、30分間。

この条件にて形成した樹脂層の厚さは10μmであった。

【0079】

<金属または金属化合物層の形成>

下記の装置を用いて、上記の樹脂層上に銀の膜厚30nmの蒸着層を形成した。

装置:VE−1010形真空蒸着装置(真空デバイス社製)

【0080】

<複合化発光体粒子分散液の製造>

上記方法にて形成した、樹脂層−金属または金属化合物層の複合化金属薄膜層を有するPETフィルムをジエチレングリコールジエチルエーテル中にて、超音波分散機を用いて剥離、微細化を行った。

【0081】

さらに、適宜有機溶剤および界面活性剤を添加して下記組成の導電回路製造用インクを得た。

【0082】

(導電回路製造用インク)

複合化銀粒子 20.0wt%

ジプロピレングリコールモノメチルエーテル 20.0wt%

ジエチレングリコールジエチルエーテル 残量

得られたインクの粒度分布をマイクロトラックUPA150(マイクロトラック社製)にて測定したところ50%体積平均粒子径は約0.3μmであった。

【0083】

<インクジェット法により所定パターンの導電体層を形成し、導電回路を製造する工程>

得られた導電回路製造用インクを図3に示した導電回路製造装置を用いて基板101上に1ドット当たり5ngのインク滴を吐出させて線幅30μm、厚さ5μmの導電体層を形成した。その後、窒素雰囲気下で250℃で30分間加熱処理し、インク中の樹脂成分、有機溶剤等を除去するとともに銀を焼成させた。以上の工程により、導電体層が厚さ2μmの導電回路を形成した。

【0084】

〔評価〕

実施例1〜3で製造した導電回路を抵抗測定器によって体積抵抗率を算出した。その結果を表1に示す。また、得られた導電回路を検査したところ、クラックやピンホールのような欠損(欠陥)、断線や短路のない良好な品質の導電回路が得られた。また、回路の寸法精度も非常に高いものであった。

【0085】

【表1】

【0086】

本発明による導電回路の製造方法によれば、所定の金属やITO等を蒸着法により導電回路パターンを形成する方法や銅箔やアルミニウム箔を絶縁性樹脂に貼り付けた後エッチングによってパターン形成する方法および従来より提案されている導電性インクを用いたスクリーン印刷、インクジェット法等の液体プロセスによってパターン形成する方法に比べて、著しい工程の短縮化と設備の簡素化が可能となり、極めて製造コストも低くすることができた。

【図面の簡単な説明】

【0087】

【図1】本発明に用いられる、シート状基材に形成された複合化金属薄膜層を液体中で剥離する装置の断面図。

【図2】(a)〜(c)は、本発明の導電回路の製造方法を説明するための図。

【図3】本発明に用いられる、所定パターン導電体層形成装置の概略斜視図。

【図4】本発明により製造された導電回路基板を示す平面図。

【符号の説明】

【0088】

1…インクジェットヘッド群、2…X方向駆動モータ、3…Y方向駆動モータ、4…X方向ガイド軸、5…Y方向ガイド軸、6…制御装置、7…載置台、8…クリーニング機構部、9…基台、11…インクジェットヘッド、12…インク滴、15…ヒータ、21…導電体層、22…導電回路、100…所定パターン導電体層形成装置、101…基板、300…第1基板、303…画素領域、310…信号電極、310a…画素電極部分、310b…信号配線部分、331…第1引き回し配線、332…第2引き回し配線、340…上下導通端子、341…上下導通材、350…液晶駆動回路、501…シート状基材、502…超音波発信器、503…複合化発光体粒子を分散するための液体、504…シート搬送機、505…浴槽、506…シート支持・張力調整部。

【技術分野】

【0001】

本発明は、複合化金属薄膜粒子、複合化金属薄膜粒子分散液、導電回路製造用インク、導電回路の製造方法および導電回路に関する。

【背景技術】

【0002】

近年、スクリーン印刷法やインクジェット法等の液体プロセスによって導電回路を製造する方法が提案されている。このプロセスは、例えば所定の金属やITO等を蒸着法により導電回路パターンを形成する方法や銅箔やアルミニウム箔を絶縁性樹脂に貼り付けた後エッチングによってパターン形成する方法に比べ、設備投資や消費材料の節約が可能となり、大幅な製造コスト削減が可能となる。一方で、これらの液体プロセスによって製造された導電回路は不純物を多量に含むことに起因して所望の導電性を得るのが困難であるという課題があった。その課題を解決するために液体プロセスによる製造に用いられる改良された導電性インクの多くの提案がされているが、いずれも性能対コストに鑑みて実用性が十分とは言えないものであった。

【0003】

【特許文献1】特開2005−120226号公報

【特許文献2】特開2007−332299号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の目的は、スクリーン印刷法やインクジェット法等の液体プロセスによって、簡便な設備で安価に、高い導電性能を持つ導電回路の製造に用いられる導電性インク用複合化金属薄膜粒子、導電性インクを提供することにある。また、その導電回路の製造方法および導電回路を提供することにある。

【課題を解決するための手段】

【0005】

即ち、本発明は、下記構成により達成される。

【0006】

(1)少なくとも、シート状基材面に少なくとも樹脂またはワックス層と金属または金属化合物層とを含む複合化金属薄膜層を形成する第1の工程と、前記複合化金属薄膜層をシートから剥離する第2の工程からなる。これにより導電回路の形成可能な複合化金属薄膜粒子を得ることができる。

(2)さらに前記複合化金属薄膜粒子を液体中に分散し、複合化金属薄膜粒子分散液を製造する第3の工程と、前記複合化金属薄膜粒子分散液を少なくとも含むインクを調整する第4の工程からなる。これにより、液体プロセスによって所定パターンの導電体層を形成することが可能な導電回路製造用インクを得ることができる。ここで、必要に応じて第2の工程と第3の工程は同時に行われても良い。

(3)さらに前記導電回路製造用インクを用いてスクリーン印刷法やインクジェット法等の液体プロセスによって所定パターンの導電体層を形成する第5の工程からなる。この製造法を用いることにより導電回路を得ることができる。また、第5の工程はインクジェット法によるパターニング製造が安価で比較的大型の導電回路の製造が可能となるため、より好ましい。

(4)さらに、形成された所定パターンの導電体層を加熱処理する第6の工程からなる。

【発明を実施するための最良の形態】

【0007】

以下、本発明を具体化した実施例について図面に従って説明する。

【0008】

(第1の工程)

(シート状基材)

本発明の複合化発光体粒子製造に使用されるシート状基材としては、特に限定されないが、ポリテトラフルオロエチレン、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート,ポリエチレンナフタレート等のポリエステルフイルム、66ナイロン、6ナイロン等のポリアミドフイルム、ポリカーボネートフイルム、トリアセテートフイルム、ポリイミドフイルム等の離型性フィルムが挙げられる。

【0009】

好ましいシート状基材としては、ポリエチレンテレフタレートまたはその共重合体である。

【0010】

これらのシート状基材の厚さは、特に限定されないが、10μm〜150μmが好ましい。10μm以上であれば、工程等で取り扱い性に問題がなく、150μm以下であれば、柔軟性に富み、ロール化、剥離等に問題がない。

【0011】

(樹脂またはワックス層)

本発明における樹脂またはワックス層は、金属または金属化合物層のアンダーコート層であるが、シート状基材面との剥離性を向上させるための剥離性層である。

従って、樹脂としては特に限定されるものではないが、水や有機溶剤に溶解し易い樹脂、例えばセルロース誘導体、ポリビニルアルコール、ポリエチレングリコール、ポリアクリル酸、ポリアクリルアミド、ポリビニルブチラール、アクリル酸共重合体又は変性ナイロン樹脂等が好ましい。

【0012】

またワックスとしては特に限定されるものではないが、常温で固体であるものであれば使用可能である。例えば、トリコサノン、ヘプタコサノン、1−ヘキサデカノール、1−オクタデカノール、1,2−デカンジオール、1,10−デカンジオール、1,12−ドデカンジオール、モノラウリン、モノステアリン、モノオレイン、アセトアミド、ラウリン酸アミド、ステアリン酸アミド、オレイン酸アミド等が好ましい。また、本発明の導電回路製造方法において、最終の導電体層の加熱処理工程によって所望の導電性を得るために、導電回路中に残留する樹脂またはワックスを可能な限り少なくする方が良い。その点で樹脂よりもワックスの方が有利である。さらに、水や有機溶剤に溶解し易いワックス、50℃〜150℃程度の比較的低い融点のワックス、さらには加熱によって気化し易い昇華性のワックス等がより好ましい。

【0013】

樹脂またはワックス層の形成は、一般的に用いられるグラビア塗布、ロール塗布、ブレード塗布、エクストルージョン塗布、ディップ塗布、スピンコート等により形成される。塗布・乾燥後必要であれば、カレンダー処理により、表面の平滑化を行ってもよい。この場合、塗布液には粘度調節剤等の添加剤を含有させることもできる。

【0014】

樹脂またはワックス層の厚さは、特に限定されないが、0.5μm〜50μmの範囲が好ましい。0.5μm未満では機械的強度が不足であり、50μmを超えると強度が高くなり過ぎるため粉砕・分散が困難となる場合がある。

【0015】

(金属または金属化合物層)

本発明における金属または金属化合物層に用いる材料としては白金、金、銀、銅、亜鉛、ニッケル、アルミニウム、錫、マグネシウム、およびこれらの酸化物等が挙げられる。これらは、1種または2種以上混合して用いることができる。

【0016】

これらの金属または金属化合物を真空チャンバー内にセットし、抵抗加熱により昇華、蒸発させて前記樹脂またはワックス層を付与したシート状基板面に成膜させる、いわゆる真空蒸着法により薄膜を形成させることが好ましい。この場合、複数の金属の混合物を蒸着することも可能である。その他の薄膜形成方法としては、イオンプレーティング又はスパッタリング法等が挙げられる。

【0017】

また、金属または金属化合物層の厚さは5nm〜50nm、より好ましくは10nm〜30nmである。

【0018】

これら、少なくとも樹脂またはワックス層と金属または金属化合物層からなる複合化金属薄膜層を形成する工程を本発明の第1の工程という。

【0019】

(第2の工程)

本発明においては、前記第1の工程で形成された樹脂またはワックス層と金属または金属化合物層からなる複合化金属薄膜層を、樹脂またはワックス層を境界として前記シート状基材より剥離し、粉砕し微細化することにより、複合化金属薄膜粒子を得ることができる。

【0020】

剥離処理法としては、特に限定されないが、前記発光体層をスキージによって機械的に剥ぎ取る方法や液体中に浸漬することによりなされる方法、さらには液体中に浸漬すると同時に超音波処理を行うことによりなされる方法等がある。

【0021】

ここで、フィルムに形成された複合化金属薄膜層を液体中に浸漬し、超音波処理を行うことにより剥離する装置について具体的に説明する。

【0022】

図1は本発明に用いられる、シート状基材に形成された複合化金属薄膜層を液体中で剥離する装置の断面図である。

複合化金属薄膜粒子を分散するための液体503を蓄えた浴槽505の底部には38KHzの超音波発信器502を備えている。シート搬送機504により複合化金属薄膜層が形成されたシート状基材501を液体内へ搬送する。シート搬送機504はシート支持・張力調整部506と協働してシート状基材501を引っ張りながら速度を調整し、超音波が効率良く複合化金属薄膜層面に供給されるように搬送する。また、生産効率向上のためシート状基材501の両面に複合化金属薄膜層を形成した場合においても複合化金属薄膜層を傷つけることなく搬送するための搬送速度および張力調整機能も有する。必要に応じて複数回にわたってシート状基材501を液体内に搬送するため、逆転搬送も可能な構造となっている。

また、得られた複合化金属薄膜粒子はろ過装置によって固形物としてろ集後、有機溶剤で洗浄し、粒子に付着した樹脂またはワックスを除去する作業を施すこともできる。

これら、複合化金属薄膜層をシートから剥離して複合化金属薄膜粒子を製造する工程を第2の工程という。

【0023】

(第3の工程)

本発明においては、前記第2の工程で得られた複合化金属薄膜粒子を、液体中で超音波処理、サンドミル、アトマイザー、ナノマイザー等で粉砕、分散処理することにより、複合化金属薄膜粒子分散液を得ることができる。さらに、適宜ろ過装置を通したり、遠心分離を行って粗大粒子を除去したりすることにより、粒子径分布を狭くする処理を施しても良い。

【0024】

分散液中の複合化金属薄膜粒子の平均粒子径としては、例えば、マイクロトラックUPAシリーズ(マイクロトラック社製)に代表される動的光散乱法による粒度分布測定装置で測定した場合の50%体積平均粒子径が、0.03μm〜3μm程度が好ましい。

【0025】

厚さ5nm〜50nm、より好ましくは10nm〜30nmでかつ動的光散乱法による粒度分布測定装置による50%体積平均径が0.5μm〜3μmという偏平状の複合化金属薄膜粒子とすることにより、これを用いて液体プロセスにより所定パターンの導電体層を形成した場合、粒子が効率良く配向、堆積し、比較的低温での加熱処理により金属または金属化合物の焼成が進むため、所望の導電性を得ることが可能となる。すなわち、高温加熱ができない耐熱性の低いプラスチックフィルム上に高い導電率の導電体層からなる導電回路を形成することができる。金属または金属化合物の厚さが5nmより薄い場合には複合化金属薄膜粒子の機械的強度が低いため安定した複合化金属薄膜粒子分散液を得ることが困難となり、厚さが50nmより大きい場合には偏平状の複合化金属薄膜粒子の配向,堆積が不均一となり、所望の導電性を得るための焼成処理に非常に高い加熱温度が必要となってしまう場合がある。

【0026】

また、必要に応じて界面活性剤や樹脂等の分散剤を添加して分散処理を施しても良い。この場合界面活性剤や樹脂が保護コロイドとなり、さらに複合化金属薄膜粒子の分散安定性を向上させることができる。

これら、複合化金属薄膜粒子を液体中に分散し、複合化金属薄膜粒子分散液を製造する工程を第3の工程という。

【0027】

ここで、第2の工程を液体中で行う場合には、第3の工程は第2の工程と同時に実施することも可能である。その場合には図1に示した装置をそのまま使用することができ、複合化金属薄膜金属粒子の分散安定化のために効果的に機能するものである。

【0028】

(第4の工程)

本発明においては、前記の第3の工程で得られた複合化金属薄膜粒子分散液を少なくとも含み、液体プロセスによる所定パターンの導電体層の形成を安定に簡便な装置で容易に行う目的と最終的に形成される導電回路の性能を向上させる目的で、各種添加剤を使用して物性値を最適化した導電回路製造用インクを得る。

【0029】

特にインクジェット法によって製造する場合には粘度、表面張力、基材への接触角、溶媒の蒸発過程に伴う膜形成過程における動的物性値等の多岐にわたる特性の調整をより慎重に行う必要がある。例えば、被膜安定化剤として樹脂エマルジョン、界面活性剤、レベリング剤等も添加できる。また、pH調整剤、防腐剤、防錆剤などを添加してもよい。

【0030】

ここで、前記第3の工程において用いられる液体および本工程においてインクを調整する場合に用いる溶媒の選定は特に重要である。使用可能な溶媒としては、水および/または有機溶剤、例えば、エチレングリコール、エチレングリコールモノエチルエーテル、エチレングリコールジエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールモノブチルエーテルアセテート、ジエチレングリコール、ジエチレングリコールモノエチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールモノブチルエーテル、ジエチレングリコールモノブチルエーテルアセテート、トリエチレングリコール、トリエチレングリコールモノエチルエーテル、トリエチレングリコールジエチルエーテル、トリエチレングリコールモノブチルエーテル、トリエチレングリコールモノブチルエーテルアセテート、プロピレングリコールモノメチルエーテル、プロピレングリコール−n−プロピルエーテル、プロピレングリコール−n−ブチルエーテル、プロピレングリコールモノメチルエーテルアセテート、ジプロピレングリコールモノメチルエーテル、トリプリピレングリコール−n−ブチルエーテル、テトラエチレングリコールジメチルエーテル、テトラエチレングリコールモノブチルエーテル、1,3−ブチレングリコール、1,3−ブチレングリコールジアセテート、2−ピロリドン、N−メチル−2−ピロリドン、γ−ブチロラクトン等が挙げられるが、20℃の蒸気圧が0.01mmHg〜20mmHgのものがより好ましい。蒸気圧が低すぎる有機溶剤を使用した場合には導電体層中に残留し易いため所望の導電率を得ることが難しくなり、逆に蒸気圧が高すぎる有機溶剤を使用した場合には特にインクジェット法でパターン形成をする場合にノズル口からの安定した吐出が難しくなる。

インク中の複合化金属薄膜粒子の濃度は1重量%〜30重量%が好ましく、2重量%〜10重量%がより好ましい。

これら、複合化金属薄膜粒子分散液を少なくとも含み、液体プロセスによって所定パターンの導電体層を形成して導電回路を製造する方法に好適な組成の導電回路製造用インクを調整する工程を第4の工程という。

【0031】

(第5の工程)

本発明においては、前記第4の工程によって製造された複合化金属薄膜粒子分散液を少なくとも含む導電回路製造用インクを用いて、所定パターンの導電体層を形成する工程を第5の工程という。所定パターンの導電体層はフォトリソグラフ法、スクリーン印刷法またはインクジェット法等により形成することができる。特に、インクジェット法によるパターニング製造が安価で大型の表示装置の製造が可能となるためより好ましい。

【0032】

ここで、インクジェット法とは、前記インクをインクジェットヘッドから吐出させて、任意のパターン形成することをいう。かかるインクジェット法は、微細なパターニングを簡便で短時間に行うことができ、インクの吐出量の増減制御により膜厚の調整も容易になるため、膜の性状や発色バランス、輝度等の発色性能を容易かつ自由にコントロールすることができる。必要に応じて数層の積層パターンを作成することも可能である。

【0033】

図2(a)〜図2(c)は本発明の導電回路の製造方法を説明するための図であり、特にインクジェット法により所定パターンの導電体層を形成し、導電回路を製造する方法を説明するための図である。

【0034】

まず、図2(a)に示すように、導電回路を形成すべき基板101を用意する。このような基板101としては、シリコン、石英ガラス、ガラス、プラスチックフィルム、金属などの各種基板を用いることができる。また、基板表面に半導体膜、金属膜、誘電体膜、有機膜などが下地層として形成されていてもよい。

【0035】

次に、図2(b)に示すように、本発明の導電回路製造用インクを基板101上に塗布する。基板101上に付与されるインク滴12の間隔は、吐出周波数及びインクジェットヘッド11及び基板101の相対速度を調整することによって制御する。特に、互いに隣り合うインク滴12が、基板101上に付与された際のインク滴12の直径の1%〜10%の重なりを生じるように付与されることが好ましい。すなわち、インク滴12の間隔は、基板101上に付与された際のインク滴12の直径の90%〜99%の長さであることが好ましい。これよりインク滴12の間隔が狭く重なりが大きいとバルジが発生し、良好な導電回路の線が形成できない。一方これよりインク滴12の間隔が広く重なりが小さいと、吐出位置精度誤差によりインク滴の重なりが生じなくなり、切れた導電体層21および導電回路22が形成されてしまう可能性がある。なお、所定パターン導電体層形成装置については後述する。

【0036】

(第6の工程)

本発明においては、前記第5の工程で得られた導電体層を加熱処理することが好ましい。

【0037】

図2(c)に示すように、基板101を加熱することにより、所定パターンの導電体層中に残留している前記複合化金属薄膜粒子に含まれる樹脂またはワックスおよび前記複合化金属薄膜粒子分散液に用いた液体等を揮発させ、かつ金属または金属化合物を焼成させることで電気的接触が良くなり、所望の導電性を得ることが可能となる。

【0038】

加熱処理は通常大気中で行われるが、必要に応じて、窒素、アルゴン、ヘリウムなどの不活性ガス雰囲気中で行うこともできる。

【0039】

加熱処理温度は50℃以上、好ましくは150℃以上、より好ましくは250℃以上が良い。また、加熱時に減圧するとことにより低温で短時間に揮発を促進させることができる。この場合には導電回路の基板の変形や損傷を防止することができる。

【0040】

また、加熱処理は2回以上行ってもよい。その場合、例えば、1回目は分散媒を除去できる低温で行い(乾燥)、2回目は高温で行う(焼成)。また、熱処理を行う時間(複数回行う場合は合計時間)は、特に限定されるものではないが、5分〜5時間であることが好ましい。

【0041】

加熱処理は通常のホットプレート、電気炉などによる処理の他、ランプアニールによって行うこともできる。ランプアニールに使用する光の光源としては、特に限定されないが、赤外線ランプ、キセノンランプ、YAGレーザー、アルゴンレーザー、炭酸ガスレーザー、XeF、XeCl、XeBr、KrF、KrCl、ArF、ArClなどのエキシマレーザーなどを光源として使用することができる。これらの光源は一般には、出力として10W〜5000Wの範囲のものが用いられるが、本実施形態では100W〜1000Wの範囲で十分である。

【0042】

なお、1回の塗布工程、加熱処理工程で所望の膜厚の導電回路が得られない場合には、塗布工程、熱処理工程を複数回行って、導電体層を積層してもよい。例えば、導電体層21の基板101への塗布、加熱処理(乾燥)、塗布、加熱処理(焼成)の順で導電回路を製造することもできる。

【0043】

導電回路22の膜厚は、0.1μm〜10μmが好ましく、1μm〜5μmがより好ましい。膜厚が前記上限値より厚いと導電回路22の均一性が低下する場合がある。一方、膜厚が前記下限値より薄いと抵抗値が増大する傾向を示す。

【0044】

これら、形成された所定パターンの導電体層を加熱処理する工程を第6の工程という。

【0045】

以上説明した第1の工程から第5の工程、さらには第6の工程により、導電回路22が形成される。

【0046】

<所定パターン導電体層形成装置>

図3は本発明に用いられる、所定パターン導電体層形成装置の概略斜視図である。

【0047】

所定パターン導電体層形成装置100はインクジェット式の液体塗布装置を備えており、インクジェットヘッド群1、X方向ガイド軸4、Y方向ガイド軸5、制御装置6、載置台7、クリーニング機構部8、基台9およびヒータ15を備えている。

【0048】

インクジェットヘッド群1は、所定の液体をノズル(吐出口)から吐出して所定間隔で基板101に付与するインクジェット塗布手段としてのヘッドを備えている。

【0049】

載置台7は、この塗布装置によって導電体層21を付与される基板101を載置させるもので、この基板101を基準位置に固定する機構を備える。

【0050】

X方向ガイド軸4には、X方向駆動モータ2が接続されている。X方向駆動モータ2は、ステッピングモータ等であり、制御装置6からX軸方向の駆動信号が供給されると、インクジェットヘッド群1がX軸方向に移動する。

【0051】

Y方向ガイド軸5は、基台9に対して動かないように固定されている。載置台7は、Y方向駆動モータ3を備えている。Y方向駆動モータ3は、ステッピングモータ等であり、制御装置6からY軸方向の駆動信号が供給されると、載置台7をY軸方向に移動させる。

【0052】

制御装置6は、インクジェットヘッド群1の各ヘッドに液滴の吐出制御用の電圧を供給する。また、X方向駆動モータ2にインクジェットヘッド群1のX軸方向の移動を制御する駆動パルス信号を、Y方向駆動モータ3に載置台7のY軸方向の移動を制御する駆動パルス信号を供給する。

【0053】

クリーニング機構部8は、インクジェットヘッド群1をクリーニングする機構を備えている。クリーニング機構部8には、図示しないY方向の駆動モータが備えられる。このY方向の駆動モータの駆動により、クリーニング機構部8は、Y方向ガイド軸5に沿って移動する。クリーニング機構部8の移動も、制御装置6によって制御される。

【0054】

ヒータ15は、ここではランプアニールにより基板101を加熱する手段であり、基板101上に塗布された導電体層21の蒸発・乾燥を行うとともに機能性材料の膜に変換させる。このヒータの電源の投入及び遮断も制御装置6によって制御される。

【0055】

本実施形態の所定パターン導電体層形成装置100によれば、細線、厚膜の導電体層を任意のパターンで、バルジを発生させることなく形成することができる。

【0056】

<導電回路>

以上のような方法により製造した導電回路についてさらに詳細を説明する。

図4は液晶表示装置の第1基板上の信号電極等(配線基板)の平面レイアウトを示すものである。かかる液晶表示装置は、この第1基板と、走査電極等が設けられた第2基板(図示せず)と、第1基板と第2基板との間に封入された液晶(図示せず)とから概略構成されている。

【0057】

図4に示すように、第1基板300上の画素領域303には、複数の信号電極310が多重マトリクス状に設けられている。特に各信号電極310は、各画素に対応して設けられた複数の画素電極部分310aとこれらを多重マトリクス状に接続する信号配線部分310bとから構成されており、Y方向に伸延している。

【0058】

また、1チップ構造の液晶駆動回路350と信号配線部分310bの一端側(図中下側)とが第1引き回し配線331を介して接続されている。

【0059】

また、上下導通端子340と、図示しない第2基板上に設けられた端子とが上下導通材341によって接続されている。また、上下導通端子340と液晶駆動回路350とが第2引き回し配線332を介して接続されている。

【0060】

本実施形態では、上記第1基板300上に設けられた信号配線部分310b、第1引き回し配線331、第2引き回し配線332が、各々上記所定パターン導電体層形成装置100を用いて、上記導電回路の製造方法によって製造されている。本液晶表示装置によれば、上記各配線類の断線や短絡等の不良が生じにくく、しかも、小型化、薄型化が可能な液晶装置とすることができる。

【0061】

以下に本発明を実施例によって更に具体的に説明するが、もちろん本発明の範囲はこれらによって限定されるものではない。

【0062】

〔実施例1〕

<基材シートの調製>

膜厚100μmのPETフィルム上に、80℃で溶融させたアセトアミド(昇華性のワックス成分)をロールコーターによって塗布・乾燥し、ワックス層を形成した。

この条件にて形成したワックス層の厚さは5μmであった。

【0063】

<金属または金属化合物層の形成>

フィルムへの連続処理できる蒸着装置を用いて、上記のワックス層上に膜厚10nmの銅蒸着層を形成した。

【0064】

<複合化金属薄膜粒子分散液および導電回路製造用インクの製造>

上記方法にて形成した、ワックス層−金属または金属化合物層の複合化金属薄膜層を有するPETフィルムを純水中にて、図1に示した剥離・分散装置を用いて剥離、微細化を行った。

さらに、適宜有機溶剤および界面活性剤を添加して下記組成の導電回路製造用インクを得た。

【0065】

(導電回路製造用インク)

複合化銅粒子 5.0wt%

N−メチル−2−ピロリドン 2.0wt%

BYK−347(ビックケミー株式会社製シリコーン系界面活性剤)

0.5wt%

純水 残量

得られたインクの粒度分布をマイクロトラックUPA150(マイクロトラック社製)にて測定したところ50%体積平均粒子径は約0.1μmであった。

【0066】

<インクジェット法により所定パターンの導電体層を形成し、導電回路を製造する工程>

得られた導電回路製造用インクを図3に示した導電回路製造装置を用いて基板101上に1ドット当たり20ngのインク滴を吐出させて線幅50μm、厚さ6μmの導電体層を形成した。その後、アルゴンガス雰囲気下で70℃で1時間加熱処理し、インク中のワックス、有機溶剤、界面活性剤等を除去するとともにアルミニウムを焼成させた。以上の工程により、導電体層が厚さ1μmの導電回路を形成した。

【0067】

〔実施例2〕

<基材シートの調製>

膜厚50μmのPETフィルム上に、下記組成のワックス塗布液をスピンコート法によって塗布・乾燥し、ワックス層を形成した。

【0068】

(ワックス層塗布液)

1,10−デカンジオール(ワックス成分) 3.0wt%

γ−ブチロラクトン 5.0wt%

イソプロピルアルコール 残量

【0069】

(ワックス層塗布条件)

コート条件:500rpmで5秒間回転後、2000rpmで30秒間回転。

乾燥条件 :50℃、30分間。

この条件にて形成したワックス層の厚さは8μmであった。

【0070】

<金属または金属化合物層の形成>

下記の装置を用いて、上記のワックス層上にアルミニウムと銅の二元蒸着により、アルミニウム:銅=90:10の重量比率の膜厚20nmの蒸着層を形成した。

装置:VE−1010形真空蒸着装置(真空デバイス社製)

【0071】

<複合化金属薄膜発光体粒子分散液および導電回路製造用インクの製造>

上記方法にて形成した、ワックス層−金属または金属化合物層の複合化金属薄膜層を有するPETフィルムをスキージにて剥ぎ取り、複合化金属薄膜粒子を得た。

【0072】

得られた複合化金属薄膜粒子をイソプロピルアルコールにて洗浄した後、分散剤および有機溶剤を混合して、サンドミル(安川製作所社製)で、ガラスビーズ(直径1.7mm、混合物の1.5倍量(重量))とともに2時間分散処理を行った。

【0073】

ガラスビーズを取り除き、下記の条件下で遠心分離を行った後粗大粒子を除去し、下記組成の導電回路製造用インクを得た。

遠心条件:10,000rpm×30min

【0074】

(導電回路製造用インク)

複合化アルミニウム−銅粒子 10.0wt%

ソルスパース20000(ルーブリゾール社製高分子分散剤) 5.0wt%

ジエチレングリコールモノブチルエーテルアセテート 5.0wt%

1,3ブチレングリコールジアセテート 残量

得られたインクの粒度分布をマイクロトラックUPA150(マイクロトラック社製)にて測定したところ50%体積平均粒子径は約0.15μmであった。

【0075】

<インクジェット法により所定パターンの導電体層を形成し、導電回路を製造する工程>

得られた導電回路製造用インクを図3に示した導電回路製造装置を用いて基板101上に1ドット当たり15ngのインク滴を吐出させて線幅40μm、厚さ8μmの導電体層を形成した。その後、窒素雰囲気下で200℃で2時間加熱処理し、インク中のワックス、有機溶剤、界面活性剤等を除去するとともにアルミニウム−銅を焼成させた。以上の工程により、導電体層が厚さ1.5μmの導電回路を形成した。

【0076】

〔実施例3〕

<基材シートの調製>

膜厚100μmのPETフィルム上に、下記組成の樹脂塗布液をスピンコート法によって塗布・乾燥し、樹脂層を形成した。

【0077】

(樹脂層塗布液)

セルロースアセテートブチレート(分子量:16,000、ブチル化率:50%〜54%) 5.0wt%

ジエチレングリコールジエチルエーテル 95.0wt%

【0078】

(樹脂層塗布条件)

コート条件:500rpmで10秒間回転後、2,000rpmで30秒間回転。

乾燥条件 :100℃、30分間。

この条件にて形成した樹脂層の厚さは10μmであった。

【0079】

<金属または金属化合物層の形成>

下記の装置を用いて、上記の樹脂層上に銀の膜厚30nmの蒸着層を形成した。

装置:VE−1010形真空蒸着装置(真空デバイス社製)

【0080】

<複合化発光体粒子分散液の製造>

上記方法にて形成した、樹脂層−金属または金属化合物層の複合化金属薄膜層を有するPETフィルムをジエチレングリコールジエチルエーテル中にて、超音波分散機を用いて剥離、微細化を行った。

【0081】

さらに、適宜有機溶剤および界面活性剤を添加して下記組成の導電回路製造用インクを得た。

【0082】

(導電回路製造用インク)

複合化銀粒子 20.0wt%

ジプロピレングリコールモノメチルエーテル 20.0wt%

ジエチレングリコールジエチルエーテル 残量

得られたインクの粒度分布をマイクロトラックUPA150(マイクロトラック社製)にて測定したところ50%体積平均粒子径は約0.3μmであった。

【0083】

<インクジェット法により所定パターンの導電体層を形成し、導電回路を製造する工程>

得られた導電回路製造用インクを図3に示した導電回路製造装置を用いて基板101上に1ドット当たり5ngのインク滴を吐出させて線幅30μm、厚さ5μmの導電体層を形成した。その後、窒素雰囲気下で250℃で30分間加熱処理し、インク中の樹脂成分、有機溶剤等を除去するとともに銀を焼成させた。以上の工程により、導電体層が厚さ2μmの導電回路を形成した。

【0084】

〔評価〕

実施例1〜3で製造した導電回路を抵抗測定器によって体積抵抗率を算出した。その結果を表1に示す。また、得られた導電回路を検査したところ、クラックやピンホールのような欠損(欠陥)、断線や短路のない良好な品質の導電回路が得られた。また、回路の寸法精度も非常に高いものであった。

【0085】

【表1】

【0086】

本発明による導電回路の製造方法によれば、所定の金属やITO等を蒸着法により導電回路パターンを形成する方法や銅箔やアルミニウム箔を絶縁性樹脂に貼り付けた後エッチングによってパターン形成する方法および従来より提案されている導電性インクを用いたスクリーン印刷、インクジェット法等の液体プロセスによってパターン形成する方法に比べて、著しい工程の短縮化と設備の簡素化が可能となり、極めて製造コストも低くすることができた。

【図面の簡単な説明】

【0087】

【図1】本発明に用いられる、シート状基材に形成された複合化金属薄膜層を液体中で剥離する装置の断面図。

【図2】(a)〜(c)は、本発明の導電回路の製造方法を説明するための図。

【図3】本発明に用いられる、所定パターン導電体層形成装置の概略斜視図。

【図4】本発明により製造された導電回路基板を示す平面図。

【符号の説明】

【0088】

1…インクジェットヘッド群、2…X方向駆動モータ、3…Y方向駆動モータ、4…X方向ガイド軸、5…Y方向ガイド軸、6…制御装置、7…載置台、8…クリーニング機構部、9…基台、11…インクジェットヘッド、12…インク滴、15…ヒータ、21…導電体層、22…導電回路、100…所定パターン導電体層形成装置、101…基板、300…第1基板、303…画素領域、310…信号電極、310a…画素電極部分、310b…信号配線部分、331…第1引き回し配線、332…第2引き回し配線、340…上下導通端子、341…上下導通材、350…液晶駆動回路、501…シート状基材、502…超音波発信器、503…複合化発光体粒子を分散するための液体、504…シート搬送機、505…浴槽、506…シート支持・張力調整部。

【特許請求の範囲】

【請求項1】

少なくとも、シート状基材面に少なくとも樹脂層と金属または金属化合物層とを含む複合化金属薄膜層を形成する第1の工程と、前記複合化金属薄膜層をシートから剥離する第2の工程から製造されていることを特徴とする複合化金属薄膜粒子。

【請求項2】

少なくとも、シート状基材面に少なくともワックス層と金属または金属化合物層とを含む複合化金属薄膜層を形成する第1の工程と、前記複合化金属薄膜層をシートから剥離する第2の工程から製造されていることを特徴とする複合化金属薄膜粒子。

【請求項3】

前記金属または金属化合物層が5nm〜50nmであることを特徴とする請求項1または請求項2に記載の複合化金属薄膜粒子。

【請求項4】

前記金属または金属化合物層が10nm〜30nmであることを特徴とする請求項1または請求項2に記載の複合化金属薄膜粒子。

【請求項5】

請求項1乃至請求項4のいずれか一項に記載の複合化金属薄膜粒子を液体中に分散することにより製造されていることを特徴とする複合化金属薄膜粒子分散液。

【請求項6】

請求項5に記載の複合化金属薄膜分散液を少なくとも含むことを特徴とする導電回路製造用インク。

【請求項7】

前記導電回路製造用インクの溶媒が水および/または20℃における蒸気圧が0.01mmHg〜20mmHgの有機溶剤からなることを特徴とする請求項6に記載の導電回路製造用インク。

【請求項8】

請求項1乃至請求項4のいずれか一項に記載の複合化金属薄膜粒子によりパターン形成されていることを特徴とする導電回路。

【請求項9】

少なくとも、シート状基材面に少なくとも樹脂またはワックス層と金属または金属化合物層とを含む複合化金属薄膜層を形成する第1の工程と、前記複合化金属薄膜層をシートから剥離して複合化金属薄膜粒子を製造する第2の工程と、前記複合化金属薄膜粒子を液体中に分散し、複合化金属薄膜粒子分散液を製造する第3の工程と、前記複合化金属薄膜粒子分散液を少なくとも含む導電回路製造用インクを調整する第4の工程と、前記導電回路製造用インクを用いて、所定パターンの導電体層を形成する第5の工程を含むことを特徴とする導電回路の製造方法。

【請求項10】

少なくとも、シート状基材面に少なくとも樹脂またはワックス層と金属または金属化合物層とを含む複合化金属薄膜層を形成する第1の工程と、前記複合化金属薄膜層をシートから剥離して複合化金属薄膜粒子を製造する第2の工程と、前記複合化金属薄膜粒子を液体中に分散し、複合化金属薄膜粒子分散液を製造する第3の工程と、前記複合化金属薄膜粒子分散液を少なくとも含む導電回路製造用インクを調整する第4の工程と、前記導電回路製造用インクを用いて、インクジェット法により所定パターンの導電体層を形成する第5の工程を含むことを特徴とする導電回路の製造方法。

【請求項11】

前記金属または金属化合物層が5nm〜50nmであることを特徴とする請求項9または請求項10に記載の導電回路の製造方法。

【請求項12】

前記金属または金属化合物層が10nm〜30nmであることを特徴とする請求項9または請求項10に記載の導電回路の製造方法。

【請求項13】

形成された所定パターンの導電体層を加熱処理する第6の工程を含むことを特徴とする請求項9乃至請求項12のいずれか一項に記載の導電回路の製造方法。

【請求項14】

請求項9乃至請求項12のいずれか一項に記載の導電回路の製造方法により製造されていることを特徴とする導電回路。

【請求項1】

少なくとも、シート状基材面に少なくとも樹脂層と金属または金属化合物層とを含む複合化金属薄膜層を形成する第1の工程と、前記複合化金属薄膜層をシートから剥離する第2の工程から製造されていることを特徴とする複合化金属薄膜粒子。

【請求項2】

少なくとも、シート状基材面に少なくともワックス層と金属または金属化合物層とを含む複合化金属薄膜層を形成する第1の工程と、前記複合化金属薄膜層をシートから剥離する第2の工程から製造されていることを特徴とする複合化金属薄膜粒子。

【請求項3】

前記金属または金属化合物層が5nm〜50nmであることを特徴とする請求項1または請求項2に記載の複合化金属薄膜粒子。

【請求項4】

前記金属または金属化合物層が10nm〜30nmであることを特徴とする請求項1または請求項2に記載の複合化金属薄膜粒子。

【請求項5】

請求項1乃至請求項4のいずれか一項に記載の複合化金属薄膜粒子を液体中に分散することにより製造されていることを特徴とする複合化金属薄膜粒子分散液。

【請求項6】

請求項5に記載の複合化金属薄膜分散液を少なくとも含むことを特徴とする導電回路製造用インク。

【請求項7】

前記導電回路製造用インクの溶媒が水および/または20℃における蒸気圧が0.01mmHg〜20mmHgの有機溶剤からなることを特徴とする請求項6に記載の導電回路製造用インク。

【請求項8】

請求項1乃至請求項4のいずれか一項に記載の複合化金属薄膜粒子によりパターン形成されていることを特徴とする導電回路。

【請求項9】

少なくとも、シート状基材面に少なくとも樹脂またはワックス層と金属または金属化合物層とを含む複合化金属薄膜層を形成する第1の工程と、前記複合化金属薄膜層をシートから剥離して複合化金属薄膜粒子を製造する第2の工程と、前記複合化金属薄膜粒子を液体中に分散し、複合化金属薄膜粒子分散液を製造する第3の工程と、前記複合化金属薄膜粒子分散液を少なくとも含む導電回路製造用インクを調整する第4の工程と、前記導電回路製造用インクを用いて、所定パターンの導電体層を形成する第5の工程を含むことを特徴とする導電回路の製造方法。

【請求項10】

少なくとも、シート状基材面に少なくとも樹脂またはワックス層と金属または金属化合物層とを含む複合化金属薄膜層を形成する第1の工程と、前記複合化金属薄膜層をシートから剥離して複合化金属薄膜粒子を製造する第2の工程と、前記複合化金属薄膜粒子を液体中に分散し、複合化金属薄膜粒子分散液を製造する第3の工程と、前記複合化金属薄膜粒子分散液を少なくとも含む導電回路製造用インクを調整する第4の工程と、前記導電回路製造用インクを用いて、インクジェット法により所定パターンの導電体層を形成する第5の工程を含むことを特徴とする導電回路の製造方法。

【請求項11】

前記金属または金属化合物層が5nm〜50nmであることを特徴とする請求項9または請求項10に記載の導電回路の製造方法。

【請求項12】

前記金属または金属化合物層が10nm〜30nmであることを特徴とする請求項9または請求項10に記載の導電回路の製造方法。

【請求項13】

形成された所定パターンの導電体層を加熱処理する第6の工程を含むことを特徴とする請求項9乃至請求項12のいずれか一項に記載の導電回路の製造方法。

【請求項14】

請求項9乃至請求項12のいずれか一項に記載の導電回路の製造方法により製造されていることを特徴とする導電回路。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−47807(P2010−47807A)

【公開日】平成22年3月4日(2010.3.4)

【国際特許分類】

【出願番号】特願2008−213642(P2008−213642)

【出願日】平成20年8月22日(2008.8.22)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成22年3月4日(2010.3.4)

【国際特許分類】

【出願日】平成20年8月22日(2008.8.22)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]