複合合成樹脂生成方法と複合合成樹脂生成装置

【課題】複合合成樹脂生成装置に形成される成形品において生じる糸状の筋を防止する複合合成樹脂生成装置を提供する。

【解決手段】外側環状流路11の溶融樹脂Aを連続的に流出し、中間環状流路12の中間環状流出口12b及び内側環状流路14の内側環状流出口14bからの溶融樹脂B,Cの流出を中断し又はその後に、内側環状流出口14bに囲繞されている付加流出口9bを通して溶融樹脂を流出せしめ、内側環状流出口14bからの溶融樹脂Cの流出を開始する前に、付加流出口9bからの溶融樹脂の流出を停止するようにした。

【解決手段】外側環状流路11の溶融樹脂Aを連続的に流出し、中間環状流路12の中間環状流出口12b及び内側環状流路14の内側環状流出口14bからの溶融樹脂B,Cの流出を中断し又はその後に、内側環状流出口14bに囲繞されている付加流出口9bを通して溶融樹脂を流出せしめ、内側環状流出口14bからの溶融樹脂Cの流出を開始する前に、付加流出口9bからの溶融樹脂の流出を停止するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、外側溶融樹脂層とこの溶融樹脂層に包み込まれた少なくとも1層の内側溶融樹脂層とを含む複合溶融樹脂素材を形成するための複合合成樹脂生成方法及び複合合成樹脂生成装置に関する。

【背景技術】

【0002】

中空成形を加えて飲料用容器に成形される前成形体(一般にプリフォームと称されている)或いは容器蓋、或いはカップなどの容器本体を形成するための合成樹脂素材として、当業者には周知の如く、外側溶融樹脂層とこの外側溶融樹脂層に包み込まれた少なくとも1層の内側溶融樹脂層とを含む複合溶融樹脂素材が使用されることが少なくない。通常、外側溶融樹脂としては機械的特性及び衛生性に優れた合成樹脂が選定され、内側溶融樹脂としてはガスバリア性に優れた合成樹脂が選定される。

【0003】

一般的に、複合溶融樹脂素材は、多層溶融樹脂内への内側溶融樹脂の間欠押出により形成される。

下記の特許文献1には、複合溶融樹脂素材のメイン層(特許文献1では主合成樹脂R1)を形成するメイン層形成溶融樹脂が流れる外側環状流路と、外側環状流路中に開口する内側排出口を有する溶融樹脂のシェル層(特許文献1では補助合成樹脂R2)を形成するシェル層形成溶融樹脂が流れる内側環状流路と、内側環状流路中に開口する最内側排出口を有する溶融樹脂のコア層(特許文献1では副合成樹脂R3)を形成するコア形成溶融樹脂が流れる最内側環状流路とを具備する複合溶融樹脂形成装置が開示されている。

最内側排出口には、これを選択的に開閉させるための開閉手段が付設されており、開閉手段による最内側排出口の開閉に応じて、シェル層形成溶融樹脂がコア層形成溶融樹脂をシェル状に被覆するようにして、外側溶融樹脂内に供給される。

【0004】

下記の特許文献2には、溶融樹脂のメイン層を形成するメイン層形成溶融樹脂が流れる外側環状流路と、外側環状流路中に開口する外側排出口を有する溶融樹脂のサブ層を形成するサブ層形成溶融樹脂が流れる外側環状流路と、外側環状流路中に開口する内側排出口を有するコアを形成するコア形成溶融樹脂が流れる内側環状流路とを具備する複合合成樹脂生成装置が開示されている。

内側排出口には、これを選択的に開閉させるための開閉手段(開閉弁)と、サブ層形成溶融樹脂を間欠的に外側排出口に配設する間欠手段とが付設されている。開閉手段による内側排出口の開閉に応じて、内側環状流路から外側環状流路に材質の異なる溶融樹脂が流入して外側環状流路の溶融樹脂内にコア層形成溶融樹脂が間欠的に流入される。このコア層形成溶融樹脂が、外側環状流路の内側に流入される際に、サブ層形成溶融樹脂によって押圧変形されるようにしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公平6−49318号公報

【特許文献2】WO 2007/125701 A1

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に開示されている方法では、間欠押出によってシェル層がコア層を被覆した状態で、メイン層の流れの中にほぼ等間隔に精度良く形成できる反面、各シェル層の間に、主としてシェル層材料が糸状に引き伸ばされる現象、いわゆる糸引きが生じる。

このような現象は、コア層およびシェル層を排出する環状流路を開閉する開閉弁の先端に付着したコア層およびシェル層材料が、メイン層材料の流れによって引き伸ばされることで生じる。

このような溶融樹脂をノズル開口部より排出した後、樹脂塊(ドロップ)へと切断する際に、糸引き部が切断されたとしても外層樹脂により内包されるため、外部へと露出することは無いが、圧縮成形後に筋状の痕となって残るため、何らかの方法により糸引きの発生そのものを防止または抑制できることが望ましい。

【0007】

本発明は、このような事情に鑑みてなされたものであって、複合合成樹脂生成装置に形成される成形品に糸状の筋が生じる、いわゆる糸引き現象を防止することができる複合合成樹脂生成方法と複合合成樹脂生成装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の複合合成樹脂生成方法は上記目的を達成するために、先端に排出開口を有する複合溶融樹脂流出路中に、内側環状流出口を通して第一の溶融樹脂を間欠的に流出せしめると共に、該内側環状流出口を囲繞する外側環状流出口を通して第二の溶融樹脂を流出せしめ、該第一の溶融樹脂と該第二の溶融樹脂とを含む複合溶融樹脂を該流出路の該排出開口から流出せしめ、該排出開口から流出せしめられた該複合溶融樹脂を該排出路の該排出開口に沿って切断することによって複合合成樹脂を生成する複合合成樹脂生成方法において、該内側流出口からの該第一の溶融樹脂の流出を中断すると同時に又はその後に、該内側環状流出口に囲繞されている付加流出口を通して第三の溶融樹脂を流出せしめ、該内側流出口からの該第一の溶融樹脂の流出を開始する前に、該付加流出口からの該第三の溶融樹脂の流出を停止するようにした。

上記複合合成樹脂生成方法は、該内側環状流出口の内側に、該環状内側流出口を閉じる閉位置と該環状内側流出口を開放する開位置との間を移動自在に開閉弁が配設されており、該付加流出口は該開閉弁の先端に形成されているようにした。

上記複合合成樹脂生成方法は、該第二の溶融樹脂と該第三の溶融樹脂とは同一であることが好ましい。

本発明の複合合成樹脂生成装置は上記目的を達成するために、先端に排出開口を有する複合溶融樹脂流出路と、該流出路中に開口する内側環状流出口を有する第一の溶融樹脂流路と、該流出路中に開口する外側環状流出口を有する第二の溶融樹脂流路と、該第一の溶融樹脂流路の該流出口を選択的に開閉するための開閉弁手段と、該流出路の該排出開口から流出せしめられた複合溶融樹脂を該流出路の該排出開口に沿って切断するための切断手段と具備する複合合成樹脂生成装置において、該開閉弁は、該内側環状流出口の内側に、該環状内側流出口を閉じる閉位置と該環状内側流出口を開放する開位置との間を移動自在に配設されており、該開閉弁にはその先端に形成された流出口を有する第三の溶融樹脂流路が配設されている。

上記複合合成樹脂生成装置は、該第三の溶融樹脂流路を選択的に遮断する遮断手段を備えていることが好ましい。

【発明の効果】

【0009】

開閉弁の排出開口の周囲に付着している糸引きを生じさせる残留溶融樹脂を、該残留溶融樹脂と異なる溶融樹脂を排出開口から流出させることよって、残留溶融樹脂を排出開口から流し落として、排出開口の周囲をクリーニングさせるとともに、残留溶融樹脂を糸状にすることなく、薄膜化させているので、圧縮成形時に形成された製品の糸引き現象を防止若しくは抑制することができる。したがって、成形品の品質を向上させることができる。

【図面の簡単な説明】

【0010】

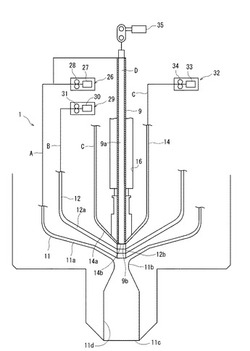

【図1】本発明の第1の実施形態における複合合成樹脂生成装置に備えられているノズル本体の断面図である。

【図2】図1のノズル本体におけるノズル先端部の拡大断面図である(なお、ノズルブロック側のハッチングを省略している。図4も同じである)。

【図3】本発明の第1の実施形態(第2の実施形態でも引用)における複合合成樹脂生成装置がコア層とシェル層を形成する状態を示し、Aは軸状開閉弁を上死点に位置させた状態の断面図、Bは軸状開閉弁を下死点に位置させたときの糸引きの発生開始状態の断面図、Cは軸状開閉弁の付加排出口から付加溶融樹脂を排出し糸引き部分を薄膜化させた状態の断面図である。

【図4】本発明の第2の実施形態における複合合成樹脂生成装置に備えられているノズル本体の先端部の拡大断面図である。

【図5】図4の一次側開閉手段及び二次側開閉手段の開閉と、付加溶融樹脂の圧力の関係を示す線図である。

【発明を実施するための形態】

【0011】

以下、本発明の第1の実施形態における複合合成樹脂生成方法と複合合成樹脂生成装置について、図面を参照しながら説明する。

図1は、本発明に係わる複合溶融樹脂の供給装置のノズル本体を示している。

ノズル本体1は、複数の筒状ブロックから構成され、外側に位置する外側ブロック2と内側に位置する内側ブロック6とこれらのブロック2及び6の間に外側から内側へ順に配設される中間ブロック3,5とから構成されている。中間ブロック3,5及び内側ブロック6は、各々の外側に位置するブロックの内周部に嵌合するようにして配設されている。ブロック3,5,6の上部には蓋状の上部ブロック7が嵌合するように組み付けられている。

【0012】

内側ブロック6の内部には上下方向に延びる中空部16が形成され、中空部16には軸状の開閉弁9が軸方向に摺動可能に配設されている。軸状開閉弁9を上下方向へ摺動可能に軸支するため、内側ブロック6の上部および下部にそれぞれ軸受け8aおよび軸受け8bが配設されている。

外側ブロック2の内周面と中間ブロック3の外周面の間には外側環状流路11が形成され、外側環状流路11には、メイン層となる第二の溶融樹脂である外側溶融樹脂が圧送されるメイン層供給口18が設けられている。中間ブロック3及び5の間には中間環状流路12が形成され、中間環状流路12にはサブ層となる中間溶融樹脂が圧送されるサブ層供給口19が設けられている。中間ブロック5と内側ブロック6との間には内側環状流路14が形成され、内側環状流路14にはコア層となる第一の溶融樹脂である内側溶融樹脂が圧送されるコア層供給口21が設けられている。

本実施形態では、第一の溶融樹脂である内側溶融樹脂を包含する中間溶融樹脂を設けているが、中間溶融樹脂を設けない場合が本発明の基本構成となる。また、中間溶融樹脂を包含する樹脂層をさらに設けて、複数の中間溶融樹脂を形成することも本発明では可能である。

【0013】

図2に示すように、外側環状流路11は、横断面形状が環状である導入部11aと横断面形状が円形である外側環状流出口11bとを含んでいる。導入部11aの下流部は下方に向かって漸次半径方向内方に傾斜して延びており、導入部11aの下流端は外側環状流出口11bの上流端周縁部に接続されている。外側環状流出口11bの下流側にはノズルの排出開口11cが形成されている。

中間環状流路12も、横断面形状が環状である導入部12aと横断面形状が円形である中間環状流出口12bとを含んでいる。導入部12aの下流部は下方に向かって漸次半径方向内方に傾斜して延びており、導入部12aの下流端は中間環状流出口12bの上流端周縁部に接続されている。

【0014】

中間環状流出口12bは比較的短く、その下流端には外側環状流出口11bが形成されており、かかる中間環状流出口12bは上記外側環状流路11の外側環状流出口11bにおける合流口の上流端中央部に開口されている。

内側環状流路14もまた、横断面形状が環状である導入部14aと横断面形状が円形である内側環状流出口14bとを含んでいる。導入部14aの下流部は下方に向かって半径方向内方に傾斜して延びており、導入部14aの下流端は内側環状流出口14bに接続されている。内側環状流出口14bは中間環状流路12の中間環状流出口12bの合流口における上流端に開口されている。

【0015】

図2に示すように、外側環状流路11のメイン層供給口18(図1参照)は、外側溶融樹脂供給手段26と接続されている。外側溶融樹脂供給手段26は、押出機27とその下流に必要に応じて接続されたギアポンプ28とを含んでおり、押出機27から押し出された溶融状態の外側溶融樹脂Aがギアポンプ28を介して外側環状流路11に供給される。外側溶融樹脂Aは、例えばポリエステルの場合には、特にポリエチレンテレフタレートが好都合であり、オレフィン系の場合には、ポリプロピレンが好適に使用される。

中間環状流路12のサブ層供給口19(図1参照)は、中間溶融樹脂供給手段29に接続されている。中間溶融樹脂供給手段29は、押出機30とその下流に必要に応じて接続されたギアポンプ31とを含んでおり、押出機30から押し出された溶融状態の中間溶融樹脂Bがギアポンプ31を介して中間環状流路12に供給される。中間溶融樹脂Bには、接着性樹脂(無水マレイン酸変性ポリプロピレン等)が好適に使用される。

内側環状流路14のコア層供給口21(図1参照)は、内側溶融樹脂供給手段32に接続されている。内側溶融樹脂供給手段32は、押出機33とその下流に必要に応じて接続されたギアポンプ34とを含んでおり、押出機33から押し出された溶融状態の内側溶融樹脂Cがギアポンプ34を介して内側環状流路14に供給される。内側溶融樹脂Cには、ガスバリア性樹脂(エチレンビニルアルコール共重合体等)が好適に使用される。

【0016】

本発明に従って構成された装置においては、図1に示すように、上記導入部14aの下流端に配設されている内側環状流出口14b及び中間環状流出口12bを選択的に開閉せしめるための開閉手段35が配設されている。開閉手段35は軸状開閉弁9の上端部へと連結されており、軸状開閉弁9を開閉するように構成されている。開閉手段35は、カム機構、駆動モータとネジ、あるいは流体圧シリンダ機構など、それ自体公知である物から構成することができる。

軸状開閉弁9がその軸方向に下降すなわち前進移動することによって、まず初めに内側環状流出口14bを閉じ状態として内側環状流路14の内側溶融樹脂Cの排出を停止させることができる。さらに軸状開閉弁9が下降することにより、中間環状流出口12bを閉じ状態として、中間環状流路12の中間溶融樹脂Bの排出を停止することができる。

【0017】

次に、軸状開閉弁9が下死点へ到達後に上昇すなわち後退移動することによって、まず初めに中間環状流出口12bを開状態に選択的に位置させることができる。軸状開閉弁9が開位置に位置せしめられると、導入部12aの下流端に配設されている中間環状流出口12bが開かれて、導入部12aが中間環状流路12に連通せしめられる。導入部12aに供給された中間溶融樹脂Bは、中間環状流路12の中間環状流出口12bを通り、ノズル本体1の複合流出路11dに流入される。

さらに軸状開閉弁9が上昇することにより、内側環状流出口14bを開状態に選択的に位置させることができる。軸状開閉弁9が開位置に位置せしめられると、導入部14aの下流端に配設されている内側環状流出口14bが開かれて、導入部14aが内側環状流路14に連通せしめられる。導入部14aに供給された内側溶融樹脂Cは、内側環状流路14の内側環状流出口14bを通り、ノズル本体1の複合流出路11dに流入される。

【0018】

軸状開閉弁9の中心には、該軸状開閉弁9を軸方向へ貫通する付加流通路9aが形成されている。この付加流通路に第三の溶融樹脂が流れる。本実施形態では第三の溶融樹脂として外側溶融樹脂を流している。

付加流通路9aの先端(下端)の付加流出口9bは、常時開放され複合流出路11dに臨んでいる。

付加流通路9aの後端(上端)は、軸状開閉弁9が下死点に位置したときにのみ、外側溶融樹脂供給手段26と接続され、外側溶融樹脂Aが供給されるように、調整されている。すなわち、外側溶融樹脂供給手段26は2系統に分流され、1系統は外側環状流路14へ、もう1系統は軸状開閉弁9の中心に配設された付加流通路9aへと、それぞれ接続されている。

したがって、開閉手段35の動作により軸状開閉弁9が下降し下死点に達すると、付加流通路9aは外側溶融樹脂供給手段26と接続され、溶融樹脂Aは押出機27、ギアポンプ28を経て付加流通路9aへと供給される。

これに対し、開閉手段35により軸状開閉弁9が上昇し、付加流通路9aと樹脂供給手段26との接続が切断されると、付加流通路9aへの溶融樹脂の供給は遮断される。

【0019】

次に、本発明の第1の実施形態の作用について説明する。

押出機27,30,33を作動させて、各溶融樹脂A〜Cをそれぞれノズル本体1へと供給する。サイクルのスタートを図3のCに示す軸状開閉弁9が下方の下死点に位置する場合とする。この時、軸状開閉弁9は下死点にあるので、内側環状流路14の内側環状流出口14b及び中間環状流路12の中間環状流出口12bは閉じ状態となっている。この状態では、外側環状流路11の外側溶融樹脂Aのメイン層mが複合流出路11d内に供給されると同時に、軸状開閉弁9の中心に配設された付加流通路9aは外側溶融樹脂供給手段26へと接続されており、軸状開閉弁9の先端から、溶融樹脂Aが吐出される(なお、スタート時であるので、この段階では図3のCに示すコア層cとシェル層sはないものとする。次のサイクルで図示のように出現する)。

シェル層sに覆われたコア層cを形成するときは、図3のAに示すように、軸状開閉弁9が上方へ後退移動して中間環状流出口12bを開く。この状態では、外側溶融樹脂Aの内側を流れる中間溶融樹脂Bが外側溶融樹脂Aに囲まれるようにして複合流出路11d内に流出され、タイミングをはかって、軸状開閉弁9を上方の上死点まで後退移動させて、内側環状流出口14bを開く。そして、コアとなる内側溶融樹脂Cの所定量が排出されたならば、軸状開閉弁9を下方へ前進移動させて内側環状流出口14bを閉じる。こうして、中間溶融樹脂Bが内側溶融樹脂Cを内包するように形成している。

【0020】

一方、軸状開閉弁9が環状流出口12b,14bを開放しているときは、軸状開閉弁9の中心に配設された付加流通路9aと外側溶融樹脂供給手段26との接続は切断されているため、付加流出口9bから溶融樹脂は流出しない。そして、さらに、軸状開閉弁9を下降させて中間環状流出口12bを閉じると、中間溶融樹脂Bは間欠状態となり、内側溶融樹脂Cで形成されたコア層cを覆った中間溶融樹脂Bのシェル層sが外側溶融樹脂Aの流れとともに、雨垂れ形状になって、複合流出路11dを下方へ向かって流れる。

このように軸状開閉弁9により中間環状流出口12bを閉鎖したとき、軸状開閉弁9の先端には内側溶融樹脂Cおよび中間溶融樹脂Bが付着しているが、本実施形態では、軸状開閉弁9が下死点に到達すると、軸状開閉弁9の中心に配設された付加流通路9aと外側溶融樹脂供給手段26が接続され、付加流出口9bより付加溶融樹脂A1(外側溶融樹脂Aと同じ)を流出させている。

【0021】

糸引きを起こす軸状開閉弁9の先端に付着した内側溶融樹脂Cおよび中間溶融樹脂Bは、主として付加流出口9bの開口の周囲に付着しているため、軸状開閉弁9が下死点に到達すると同時に付加溶融樹脂A1が付加流出口9bから排出されると、糸引きを起こす内側溶融樹脂Cおよび中間溶融樹脂Bの内側に付加溶融樹脂A1が流れ込むことによって内側溶融樹脂Cおよび中間溶融樹脂Bは広げられて薄膜状になる。さらに、内側溶融樹脂Cおよび中間溶融樹脂Bを付加流出口9bから流し落として、付加流出口9bの周囲をクリーニングさせているので、付加流出口9bに内側溶融樹脂Cおよび中間溶融樹脂Bが溜まることなく、糸引きの発生を防止できる。

このように図3におけるC→A→B→Cのサイクルを繰り返し行うことにより、中間溶融樹脂Bにより内側溶融樹脂Cを好適に内包させると同時に、軸状開閉弁9の先端に付着した内側溶融樹脂Cおよび中間溶融樹脂Bを付加流出口9bから排出する付加溶融樹脂A1によりクリーニングするプロセスを、連続かつ安定して行うことが可能となる。

なお、開閉手段35の開閉のタイミングは一例であって、ノズル本体1の流路構成および形状や、環状流路11,12,14からの溶融樹脂A〜Cの材質(樹脂種類、粘度)や流量、また装置構成などに応じて、適宜、開閉スピードやタイミングを調整することができる。

【0022】

前述の図3におけるC→A→B→Cのサイクルに形成された多層溶融樹脂は、ノズル排出開口11cから排出されると、図示しないカッターにより多層溶融樹脂塊(以下ドロップと称する)へと切断される。切断は開閉手段35のサイクルに同期して、繰り返し行われる。さらにカッターにより切断されたドロップは、同じく図示しない搬送手段を介して次工程の圧縮成形工程へと送られる。

【0023】

次に、本発明の複合合成樹脂生成方法と複合合成樹脂生成装置における第2の実施形態について説明する。

上記第1の実施形態では、軸状開閉弁9の付加流通路9aに供給する溶融樹脂を外側溶融樹脂供給手段26を2系統に分流することにより供給した。これに対し、本第2の実施形態では別途付加流通路9aへの溶融樹脂供給手段及び、これに付帯し間欠的に溶融樹脂を供給するための開閉手段を、独立して設けている。但し、それ以外の構成については上記第1の実施形態と同じであるため、上記第1の実施形態と同一部分については、同一符号を付して説明し、詳細な説明は省略する。

【0024】

図4に示すように、複合溶融樹脂の供給装置のノズル本体1は、複数の筒状ブロックから構成され、外側ブロック2、内側ブロック6、これらのブロック2及び6の間に外側から内側へ順に配設される中間ブロック3,5から構成されている。

内側ブロック6の内部には上下方向に延びる中空部16が形成され、中空部16には軸状の開閉弁9が軸方向に摺動可能に配設されている。

外側ブロック2の内周面と中間ブロック3の外周面の間には外側環状流路11が形成され、外側環状流路11には、メイン層溶融樹脂が圧送されるメイン層供給口18が設けられている。中間ブロック3及び5の間には中間環状流路12が形成され、中間環状流路12にはサブ層溶融樹脂が圧送されるサブ層供給口19が設けられている。中間ブロック5と内側ブロック6との間には内側環状流路14が形成され、内側環状流路14にはコア層溶融樹脂が圧送されるコア層供給口21が設けられている。

【0025】

図4に示すように、軸状開閉弁9の付加流通路9aは、付加用溶融樹脂供給手段37と接続されている。付加用溶融樹脂供給手段37は、押出機38とその下流に必要に応じて接続されたギアポンプ39とを含んでおり、押出機38から押し出された溶融状態の付加用溶融樹脂Dがギアポンプ39を介して付加流通路9aに供給される。

軸状開閉弁9の上部は、それ自体を上下に摺動可能なように、一次側開閉手段48に連結されている。第1の実施形態と同様に、軸状開閉弁9の中心に形成された、軸方向へ貫通する付加流通路9aの先端(下端)の付加流出口9bは、常時開放され複合流出路11dに臨んでいるとともに、付加流通路9aの後端(上端)は、一次側開閉手段48が動作することにより、軸状開閉弁9が下死点に位置したときにのみ、付加用溶融樹脂供給手段37と接続され、溶融樹脂Dが供給されるように、調整されている。

【0026】

一方、軸状開閉弁9に配設された付加流通路9aと付加用溶融樹脂供給手段37の間には、付加用溶融樹脂供給手段37より圧送された溶融樹脂Dを、間欠的に付加流通路9aへと送るための二次側開閉手段49が配設されている。二次側開閉手段49は樹脂流路中を摺動可能なように配設されたバルブピンと、バルブピンに接続されたそれ自体公知の方法による動力装置(カム機構、駆動モータとネジ、あるいは流体圧シリンダ機構など)とにより構成されており、バルブピンが摺動し樹脂流路が開閉されることで、溶融樹脂Dを間欠的に脈動させながら圧送することができる。

これらの開閉手段48,49は、相互に所定のタイミングで開閉動作を行えるよう、図示しない制御手段によって制御されている。したがって、一次側開閉手段48及び二次側開閉手段49の開閉によって、溶融樹脂Dは押出機38、ギアポンプ39を経て付加流通路9aへ溶融樹脂Dを供給し、若しくは付加流通路9aへの溶融樹脂Dの供給を遮断する。このような、付加用溶融樹脂供給手段37、開閉手段48,49を備えたことが上記第1の実施形態とは異なる。

【0027】

次に、本第2の実施形態の作用について説明する。

押出機27,30,33によって、各溶融樹脂A〜Cをノズル本体1へ供給するとともに、付加用押出機38を作動させて、溶融樹脂Dを付加流通路9a側へ押出させる。サイクルのスタート時は図3のCに示すように、軸状開閉弁9は下死点に位置するので、該軸状開閉弁9により、内側環状流路14の内側環状流出口14b及び中間環状流路12の中間環状流出口12bは、閉じ状態となっている。それに対し、軸状開閉弁9が下死点に位置することで、軸状開閉弁9の中心に配設された付加流通路9aと付加用溶融樹脂供給手段37は接続されるよう調整されているので、この状態において、二次側開閉手段49を開状態とすると、軸状開閉弁9の先端から、溶融樹脂Dが吐出される。その後、所定のタイミングで再び閉状態とすると、吐出は停止される。(なお、スタート時であるので、この段階では図3のCに示すコア層cとシェル層sはないものとする。次のサイクルで図示のように出現する)。

【0028】

次に、シェル層sに覆われたコア層cを形成するときは、図3のAに示すように、軸状開閉弁9が上方へ後退移動して中間環状流出口12bを開く。この状態では、外側溶融樹脂Aの内側を流れる中間溶融樹脂Bが外側溶融樹脂Aに囲まれるようにして複合流出路11d内に流出され、タイミングをはかって、軸状開閉弁9を上方の上死点まで後退移動させて、内側環状流出口14bを開く。そして、コアとなる内側溶融樹脂Cの所定量が排出されたならば、軸状開閉弁9を下方へ前進移動させて内側環状流出口14bを閉じる。そして、さらに、軸状開閉弁9を下降させて中間環状流出口12bを閉じると、中間溶融樹脂Bは間欠状態となり、内側溶融樹脂Cで形成されたコア層cを覆った中間溶融樹脂Bのシェル層sが外側溶融樹脂Aの流れとともに、雨垂れ形状になって、複合流出路11dを下方へ向かって流れる。こうして、図3のBに示すように、中間溶融樹脂Bが内側溶融樹脂Cを内包した状態を形成することができる。

【0029】

このように再び図3のCの状態に戻ったとき、軸状開閉弁9の先端には中間環状流出口12bを閉じるときに内側溶融樹脂Cおよび中間溶融樹脂Bが付着し、内側溶融樹脂Cおよび中間溶融樹脂Bが外側溶融樹脂Aに引き伸ばされるようにして糸引きが生じる。糸引きを防止するために、本実施形態では、軸状開閉弁9に形成された付加流出口9bから付加溶融樹脂Dを流出させている。

前述したように、軸状開閉弁9が下死点に位置するときに、軸状開閉弁9の中心に配設された付加流通路9aと付加用溶融樹脂供給手段37は接続されるよう調整されているので、この状態において二次側開閉手段49を開状態とすると、軸状開閉弁9の先端から溶融樹脂Dが吐出される。その後、所定のタイミングで二次側開閉手段49を再び閉状態とすると、吐出は停止される。

【0030】

この様子は、図5により確認することができる。この図5において、横軸は時間、第1の縦軸は一次側開閉手段48による軸状開閉弁9の変位および、二次側開閉手段49によるバルブピンの変位を表す。また、第2の縦軸は、図4においてPで表された圧力計の値を表す。軸状開閉弁9が下死点にあるとき、すなわち、中間環状流出口12bおよび内側環状流出口14bが閉状態にあるとき、二次側開閉手段49によりバルブピンが開閉すると、圧力計の値が大きく上昇し、溶融樹脂Dが圧送されている様子を確認することができる。

そして、図5に示されるように、図3におけるC→A→B→Cのサイクルを繰り返し行うことにより、中間溶融樹脂Bにより内側溶融樹脂Cを好適に内包させると同時に、軸状開閉弁9の先端に付着した内側溶融樹脂Cおよび中間溶融樹脂Bを付加流出口9bから排出する付加溶融樹脂Dによりクリーニングするプロセスを、連続かつ安定して行うことが可能となった。

【0031】

図5に示す結果はあくまで一例であって、実際の使用に当たっては、ノズル本体1の流路構成および形状や、環状流路11、12、14からの溶融樹脂A〜Cの材質(樹脂種類、粘度)や流量、また装置構成などに応じて、一次側開閉手段48と二次側開閉手段49のタイミング、動作時間、変位などを、適宜調整することができる。また、付加溶融樹脂Dの樹脂流量や圧力についても、付加用溶融樹脂供給手段37からの流量、配管径、形状等によって、適宜調整することが可能である。

これによって、図3のCに示すように、付加溶融樹脂Dを付加流出口9bから、糸引きを起こす内側溶融樹脂Cおよび中間溶融樹脂Bの中心部へと排出した際に、付加溶融樹脂Dの量、流速、圧力を制御することで、付加流出口9b付近に付着した残留中間溶融樹脂Bを効果的にクリーニングすると同時に、非常に薄膜化または分散させることで、糸引きを防止することができる。

【0032】

本実施形態において、外側溶融樹脂Aおよび付加溶融樹脂Dは、同一材質、もしくは少なくとも主成分が同一な材質を選択することが好ましい。その場合、内側溶融樹脂Cおよび中間溶融樹脂Bは、同じまたは類似した材質間に挟まれることにより、下流側へ流出した際には、従来のように内側溶融樹脂Cおよび中間溶融樹脂Bが糸状に伸びることはなく、非常に薄膜化または分散された状態となっているために、圧縮成形後の成形品においては、糸引きの影響による痕も観察されることはなく、品質上全く影響のない状態とすることができる。

なお、溶融樹脂の圧縮成形機への搬送や圧縮成形工程については上記第1の実施形態と同じである。

上記のように、本第2の実施形態においては、付加溶融樹脂供給手段37を設けることによって、付加溶融樹脂Dを大量に付加流通路9aに供給することができ、さらに、軸状開閉弁9の中心に配設された付加流通路9aと付加用溶融樹脂供給手段37との間に二次側開閉手段49を設けることによって、付加流出口9bから付加用溶融樹脂Dをより的確に流出させることができる。

【0033】

以上、本発明を実施形態に基づいて添付図面を参照しながら詳細に説明したが、本発明は上記実施形態に限定されるものではなく、本発明の範囲を逸脱することなく、更に他の変形あるいは変更が可能である。

例えば、本実施形態では溶融樹脂を外側環状流路11、中間環状流路12及び内側環状流路14の3つの環状流路によって形成したが、外側環状流路と内側環状流路の2つの流路若しくは4以上の流路を有する押出し成形機のノズル本体にも本発明は適用が可能である。

【符号の説明】

【0034】

1 ノズル本体

9 軸状開閉弁

9a 付加流通路(第三の溶融樹脂流路)

9b 付加流出口

11 外側環状流路

11b,12b,14b 環状流出口

11c ノズル排出開口

12 中間環状流路

14 内側環状流路

26,29,32,37 溶融樹脂供給手段

27,30,33,38 押出機

35,48,49 開閉手段

【技術分野】

【0001】

本発明は、外側溶融樹脂層とこの溶融樹脂層に包み込まれた少なくとも1層の内側溶融樹脂層とを含む複合溶融樹脂素材を形成するための複合合成樹脂生成方法及び複合合成樹脂生成装置に関する。

【背景技術】

【0002】

中空成形を加えて飲料用容器に成形される前成形体(一般にプリフォームと称されている)或いは容器蓋、或いはカップなどの容器本体を形成するための合成樹脂素材として、当業者には周知の如く、外側溶融樹脂層とこの外側溶融樹脂層に包み込まれた少なくとも1層の内側溶融樹脂層とを含む複合溶融樹脂素材が使用されることが少なくない。通常、外側溶融樹脂としては機械的特性及び衛生性に優れた合成樹脂が選定され、内側溶融樹脂としてはガスバリア性に優れた合成樹脂が選定される。

【0003】

一般的に、複合溶融樹脂素材は、多層溶融樹脂内への内側溶融樹脂の間欠押出により形成される。

下記の特許文献1には、複合溶融樹脂素材のメイン層(特許文献1では主合成樹脂R1)を形成するメイン層形成溶融樹脂が流れる外側環状流路と、外側環状流路中に開口する内側排出口を有する溶融樹脂のシェル層(特許文献1では補助合成樹脂R2)を形成するシェル層形成溶融樹脂が流れる内側環状流路と、内側環状流路中に開口する最内側排出口を有する溶融樹脂のコア層(特許文献1では副合成樹脂R3)を形成するコア形成溶融樹脂が流れる最内側環状流路とを具備する複合溶融樹脂形成装置が開示されている。

最内側排出口には、これを選択的に開閉させるための開閉手段が付設されており、開閉手段による最内側排出口の開閉に応じて、シェル層形成溶融樹脂がコア層形成溶融樹脂をシェル状に被覆するようにして、外側溶融樹脂内に供給される。

【0004】

下記の特許文献2には、溶融樹脂のメイン層を形成するメイン層形成溶融樹脂が流れる外側環状流路と、外側環状流路中に開口する外側排出口を有する溶融樹脂のサブ層を形成するサブ層形成溶融樹脂が流れる外側環状流路と、外側環状流路中に開口する内側排出口を有するコアを形成するコア形成溶融樹脂が流れる内側環状流路とを具備する複合合成樹脂生成装置が開示されている。

内側排出口には、これを選択的に開閉させるための開閉手段(開閉弁)と、サブ層形成溶融樹脂を間欠的に外側排出口に配設する間欠手段とが付設されている。開閉手段による内側排出口の開閉に応じて、内側環状流路から外側環状流路に材質の異なる溶融樹脂が流入して外側環状流路の溶融樹脂内にコア層形成溶融樹脂が間欠的に流入される。このコア層形成溶融樹脂が、外側環状流路の内側に流入される際に、サブ層形成溶融樹脂によって押圧変形されるようにしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公平6−49318号公報

【特許文献2】WO 2007/125701 A1

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に開示されている方法では、間欠押出によってシェル層がコア層を被覆した状態で、メイン層の流れの中にほぼ等間隔に精度良く形成できる反面、各シェル層の間に、主としてシェル層材料が糸状に引き伸ばされる現象、いわゆる糸引きが生じる。

このような現象は、コア層およびシェル層を排出する環状流路を開閉する開閉弁の先端に付着したコア層およびシェル層材料が、メイン層材料の流れによって引き伸ばされることで生じる。

このような溶融樹脂をノズル開口部より排出した後、樹脂塊(ドロップ)へと切断する際に、糸引き部が切断されたとしても外層樹脂により内包されるため、外部へと露出することは無いが、圧縮成形後に筋状の痕となって残るため、何らかの方法により糸引きの発生そのものを防止または抑制できることが望ましい。

【0007】

本発明は、このような事情に鑑みてなされたものであって、複合合成樹脂生成装置に形成される成形品に糸状の筋が生じる、いわゆる糸引き現象を防止することができる複合合成樹脂生成方法と複合合成樹脂生成装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の複合合成樹脂生成方法は上記目的を達成するために、先端に排出開口を有する複合溶融樹脂流出路中に、内側環状流出口を通して第一の溶融樹脂を間欠的に流出せしめると共に、該内側環状流出口を囲繞する外側環状流出口を通して第二の溶融樹脂を流出せしめ、該第一の溶融樹脂と該第二の溶融樹脂とを含む複合溶融樹脂を該流出路の該排出開口から流出せしめ、該排出開口から流出せしめられた該複合溶融樹脂を該排出路の該排出開口に沿って切断することによって複合合成樹脂を生成する複合合成樹脂生成方法において、該内側流出口からの該第一の溶融樹脂の流出を中断すると同時に又はその後に、該内側環状流出口に囲繞されている付加流出口を通して第三の溶融樹脂を流出せしめ、該内側流出口からの該第一の溶融樹脂の流出を開始する前に、該付加流出口からの該第三の溶融樹脂の流出を停止するようにした。

上記複合合成樹脂生成方法は、該内側環状流出口の内側に、該環状内側流出口を閉じる閉位置と該環状内側流出口を開放する開位置との間を移動自在に開閉弁が配設されており、該付加流出口は該開閉弁の先端に形成されているようにした。

上記複合合成樹脂生成方法は、該第二の溶融樹脂と該第三の溶融樹脂とは同一であることが好ましい。

本発明の複合合成樹脂生成装置は上記目的を達成するために、先端に排出開口を有する複合溶融樹脂流出路と、該流出路中に開口する内側環状流出口を有する第一の溶融樹脂流路と、該流出路中に開口する外側環状流出口を有する第二の溶融樹脂流路と、該第一の溶融樹脂流路の該流出口を選択的に開閉するための開閉弁手段と、該流出路の該排出開口から流出せしめられた複合溶融樹脂を該流出路の該排出開口に沿って切断するための切断手段と具備する複合合成樹脂生成装置において、該開閉弁は、該内側環状流出口の内側に、該環状内側流出口を閉じる閉位置と該環状内側流出口を開放する開位置との間を移動自在に配設されており、該開閉弁にはその先端に形成された流出口を有する第三の溶融樹脂流路が配設されている。

上記複合合成樹脂生成装置は、該第三の溶融樹脂流路を選択的に遮断する遮断手段を備えていることが好ましい。

【発明の効果】

【0009】

開閉弁の排出開口の周囲に付着している糸引きを生じさせる残留溶融樹脂を、該残留溶融樹脂と異なる溶融樹脂を排出開口から流出させることよって、残留溶融樹脂を排出開口から流し落として、排出開口の周囲をクリーニングさせるとともに、残留溶融樹脂を糸状にすることなく、薄膜化させているので、圧縮成形時に形成された製品の糸引き現象を防止若しくは抑制することができる。したがって、成形品の品質を向上させることができる。

【図面の簡単な説明】

【0010】

【図1】本発明の第1の実施形態における複合合成樹脂生成装置に備えられているノズル本体の断面図である。

【図2】図1のノズル本体におけるノズル先端部の拡大断面図である(なお、ノズルブロック側のハッチングを省略している。図4も同じである)。

【図3】本発明の第1の実施形態(第2の実施形態でも引用)における複合合成樹脂生成装置がコア層とシェル層を形成する状態を示し、Aは軸状開閉弁を上死点に位置させた状態の断面図、Bは軸状開閉弁を下死点に位置させたときの糸引きの発生開始状態の断面図、Cは軸状開閉弁の付加排出口から付加溶融樹脂を排出し糸引き部分を薄膜化させた状態の断面図である。

【図4】本発明の第2の実施形態における複合合成樹脂生成装置に備えられているノズル本体の先端部の拡大断面図である。

【図5】図4の一次側開閉手段及び二次側開閉手段の開閉と、付加溶融樹脂の圧力の関係を示す線図である。

【発明を実施するための形態】

【0011】

以下、本発明の第1の実施形態における複合合成樹脂生成方法と複合合成樹脂生成装置について、図面を参照しながら説明する。

図1は、本発明に係わる複合溶融樹脂の供給装置のノズル本体を示している。

ノズル本体1は、複数の筒状ブロックから構成され、外側に位置する外側ブロック2と内側に位置する内側ブロック6とこれらのブロック2及び6の間に外側から内側へ順に配設される中間ブロック3,5とから構成されている。中間ブロック3,5及び内側ブロック6は、各々の外側に位置するブロックの内周部に嵌合するようにして配設されている。ブロック3,5,6の上部には蓋状の上部ブロック7が嵌合するように組み付けられている。

【0012】

内側ブロック6の内部には上下方向に延びる中空部16が形成され、中空部16には軸状の開閉弁9が軸方向に摺動可能に配設されている。軸状開閉弁9を上下方向へ摺動可能に軸支するため、内側ブロック6の上部および下部にそれぞれ軸受け8aおよび軸受け8bが配設されている。

外側ブロック2の内周面と中間ブロック3の外周面の間には外側環状流路11が形成され、外側環状流路11には、メイン層となる第二の溶融樹脂である外側溶融樹脂が圧送されるメイン層供給口18が設けられている。中間ブロック3及び5の間には中間環状流路12が形成され、中間環状流路12にはサブ層となる中間溶融樹脂が圧送されるサブ層供給口19が設けられている。中間ブロック5と内側ブロック6との間には内側環状流路14が形成され、内側環状流路14にはコア層となる第一の溶融樹脂である内側溶融樹脂が圧送されるコア層供給口21が設けられている。

本実施形態では、第一の溶融樹脂である内側溶融樹脂を包含する中間溶融樹脂を設けているが、中間溶融樹脂を設けない場合が本発明の基本構成となる。また、中間溶融樹脂を包含する樹脂層をさらに設けて、複数の中間溶融樹脂を形成することも本発明では可能である。

【0013】

図2に示すように、外側環状流路11は、横断面形状が環状である導入部11aと横断面形状が円形である外側環状流出口11bとを含んでいる。導入部11aの下流部は下方に向かって漸次半径方向内方に傾斜して延びており、導入部11aの下流端は外側環状流出口11bの上流端周縁部に接続されている。外側環状流出口11bの下流側にはノズルの排出開口11cが形成されている。

中間環状流路12も、横断面形状が環状である導入部12aと横断面形状が円形である中間環状流出口12bとを含んでいる。導入部12aの下流部は下方に向かって漸次半径方向内方に傾斜して延びており、導入部12aの下流端は中間環状流出口12bの上流端周縁部に接続されている。

【0014】

中間環状流出口12bは比較的短く、その下流端には外側環状流出口11bが形成されており、かかる中間環状流出口12bは上記外側環状流路11の外側環状流出口11bにおける合流口の上流端中央部に開口されている。

内側環状流路14もまた、横断面形状が環状である導入部14aと横断面形状が円形である内側環状流出口14bとを含んでいる。導入部14aの下流部は下方に向かって半径方向内方に傾斜して延びており、導入部14aの下流端は内側環状流出口14bに接続されている。内側環状流出口14bは中間環状流路12の中間環状流出口12bの合流口における上流端に開口されている。

【0015】

図2に示すように、外側環状流路11のメイン層供給口18(図1参照)は、外側溶融樹脂供給手段26と接続されている。外側溶融樹脂供給手段26は、押出機27とその下流に必要に応じて接続されたギアポンプ28とを含んでおり、押出機27から押し出された溶融状態の外側溶融樹脂Aがギアポンプ28を介して外側環状流路11に供給される。外側溶融樹脂Aは、例えばポリエステルの場合には、特にポリエチレンテレフタレートが好都合であり、オレフィン系の場合には、ポリプロピレンが好適に使用される。

中間環状流路12のサブ層供給口19(図1参照)は、中間溶融樹脂供給手段29に接続されている。中間溶融樹脂供給手段29は、押出機30とその下流に必要に応じて接続されたギアポンプ31とを含んでおり、押出機30から押し出された溶融状態の中間溶融樹脂Bがギアポンプ31を介して中間環状流路12に供給される。中間溶融樹脂Bには、接着性樹脂(無水マレイン酸変性ポリプロピレン等)が好適に使用される。

内側環状流路14のコア層供給口21(図1参照)は、内側溶融樹脂供給手段32に接続されている。内側溶融樹脂供給手段32は、押出機33とその下流に必要に応じて接続されたギアポンプ34とを含んでおり、押出機33から押し出された溶融状態の内側溶融樹脂Cがギアポンプ34を介して内側環状流路14に供給される。内側溶融樹脂Cには、ガスバリア性樹脂(エチレンビニルアルコール共重合体等)が好適に使用される。

【0016】

本発明に従って構成された装置においては、図1に示すように、上記導入部14aの下流端に配設されている内側環状流出口14b及び中間環状流出口12bを選択的に開閉せしめるための開閉手段35が配設されている。開閉手段35は軸状開閉弁9の上端部へと連結されており、軸状開閉弁9を開閉するように構成されている。開閉手段35は、カム機構、駆動モータとネジ、あるいは流体圧シリンダ機構など、それ自体公知である物から構成することができる。

軸状開閉弁9がその軸方向に下降すなわち前進移動することによって、まず初めに内側環状流出口14bを閉じ状態として内側環状流路14の内側溶融樹脂Cの排出を停止させることができる。さらに軸状開閉弁9が下降することにより、中間環状流出口12bを閉じ状態として、中間環状流路12の中間溶融樹脂Bの排出を停止することができる。

【0017】

次に、軸状開閉弁9が下死点へ到達後に上昇すなわち後退移動することによって、まず初めに中間環状流出口12bを開状態に選択的に位置させることができる。軸状開閉弁9が開位置に位置せしめられると、導入部12aの下流端に配設されている中間環状流出口12bが開かれて、導入部12aが中間環状流路12に連通せしめられる。導入部12aに供給された中間溶融樹脂Bは、中間環状流路12の中間環状流出口12bを通り、ノズル本体1の複合流出路11dに流入される。

さらに軸状開閉弁9が上昇することにより、内側環状流出口14bを開状態に選択的に位置させることができる。軸状開閉弁9が開位置に位置せしめられると、導入部14aの下流端に配設されている内側環状流出口14bが開かれて、導入部14aが内側環状流路14に連通せしめられる。導入部14aに供給された内側溶融樹脂Cは、内側環状流路14の内側環状流出口14bを通り、ノズル本体1の複合流出路11dに流入される。

【0018】

軸状開閉弁9の中心には、該軸状開閉弁9を軸方向へ貫通する付加流通路9aが形成されている。この付加流通路に第三の溶融樹脂が流れる。本実施形態では第三の溶融樹脂として外側溶融樹脂を流している。

付加流通路9aの先端(下端)の付加流出口9bは、常時開放され複合流出路11dに臨んでいる。

付加流通路9aの後端(上端)は、軸状開閉弁9が下死点に位置したときにのみ、外側溶融樹脂供給手段26と接続され、外側溶融樹脂Aが供給されるように、調整されている。すなわち、外側溶融樹脂供給手段26は2系統に分流され、1系統は外側環状流路14へ、もう1系統は軸状開閉弁9の中心に配設された付加流通路9aへと、それぞれ接続されている。

したがって、開閉手段35の動作により軸状開閉弁9が下降し下死点に達すると、付加流通路9aは外側溶融樹脂供給手段26と接続され、溶融樹脂Aは押出機27、ギアポンプ28を経て付加流通路9aへと供給される。

これに対し、開閉手段35により軸状開閉弁9が上昇し、付加流通路9aと樹脂供給手段26との接続が切断されると、付加流通路9aへの溶融樹脂の供給は遮断される。

【0019】

次に、本発明の第1の実施形態の作用について説明する。

押出機27,30,33を作動させて、各溶融樹脂A〜Cをそれぞれノズル本体1へと供給する。サイクルのスタートを図3のCに示す軸状開閉弁9が下方の下死点に位置する場合とする。この時、軸状開閉弁9は下死点にあるので、内側環状流路14の内側環状流出口14b及び中間環状流路12の中間環状流出口12bは閉じ状態となっている。この状態では、外側環状流路11の外側溶融樹脂Aのメイン層mが複合流出路11d内に供給されると同時に、軸状開閉弁9の中心に配設された付加流通路9aは外側溶融樹脂供給手段26へと接続されており、軸状開閉弁9の先端から、溶融樹脂Aが吐出される(なお、スタート時であるので、この段階では図3のCに示すコア層cとシェル層sはないものとする。次のサイクルで図示のように出現する)。

シェル層sに覆われたコア層cを形成するときは、図3のAに示すように、軸状開閉弁9が上方へ後退移動して中間環状流出口12bを開く。この状態では、外側溶融樹脂Aの内側を流れる中間溶融樹脂Bが外側溶融樹脂Aに囲まれるようにして複合流出路11d内に流出され、タイミングをはかって、軸状開閉弁9を上方の上死点まで後退移動させて、内側環状流出口14bを開く。そして、コアとなる内側溶融樹脂Cの所定量が排出されたならば、軸状開閉弁9を下方へ前進移動させて内側環状流出口14bを閉じる。こうして、中間溶融樹脂Bが内側溶融樹脂Cを内包するように形成している。

【0020】

一方、軸状開閉弁9が環状流出口12b,14bを開放しているときは、軸状開閉弁9の中心に配設された付加流通路9aと外側溶融樹脂供給手段26との接続は切断されているため、付加流出口9bから溶融樹脂は流出しない。そして、さらに、軸状開閉弁9を下降させて中間環状流出口12bを閉じると、中間溶融樹脂Bは間欠状態となり、内側溶融樹脂Cで形成されたコア層cを覆った中間溶融樹脂Bのシェル層sが外側溶融樹脂Aの流れとともに、雨垂れ形状になって、複合流出路11dを下方へ向かって流れる。

このように軸状開閉弁9により中間環状流出口12bを閉鎖したとき、軸状開閉弁9の先端には内側溶融樹脂Cおよび中間溶融樹脂Bが付着しているが、本実施形態では、軸状開閉弁9が下死点に到達すると、軸状開閉弁9の中心に配設された付加流通路9aと外側溶融樹脂供給手段26が接続され、付加流出口9bより付加溶融樹脂A1(外側溶融樹脂Aと同じ)を流出させている。

【0021】

糸引きを起こす軸状開閉弁9の先端に付着した内側溶融樹脂Cおよび中間溶融樹脂Bは、主として付加流出口9bの開口の周囲に付着しているため、軸状開閉弁9が下死点に到達すると同時に付加溶融樹脂A1が付加流出口9bから排出されると、糸引きを起こす内側溶融樹脂Cおよび中間溶融樹脂Bの内側に付加溶融樹脂A1が流れ込むことによって内側溶融樹脂Cおよび中間溶融樹脂Bは広げられて薄膜状になる。さらに、内側溶融樹脂Cおよび中間溶融樹脂Bを付加流出口9bから流し落として、付加流出口9bの周囲をクリーニングさせているので、付加流出口9bに内側溶融樹脂Cおよび中間溶融樹脂Bが溜まることなく、糸引きの発生を防止できる。

このように図3におけるC→A→B→Cのサイクルを繰り返し行うことにより、中間溶融樹脂Bにより内側溶融樹脂Cを好適に内包させると同時に、軸状開閉弁9の先端に付着した内側溶融樹脂Cおよび中間溶融樹脂Bを付加流出口9bから排出する付加溶融樹脂A1によりクリーニングするプロセスを、連続かつ安定して行うことが可能となる。

なお、開閉手段35の開閉のタイミングは一例であって、ノズル本体1の流路構成および形状や、環状流路11,12,14からの溶融樹脂A〜Cの材質(樹脂種類、粘度)や流量、また装置構成などに応じて、適宜、開閉スピードやタイミングを調整することができる。

【0022】

前述の図3におけるC→A→B→Cのサイクルに形成された多層溶融樹脂は、ノズル排出開口11cから排出されると、図示しないカッターにより多層溶融樹脂塊(以下ドロップと称する)へと切断される。切断は開閉手段35のサイクルに同期して、繰り返し行われる。さらにカッターにより切断されたドロップは、同じく図示しない搬送手段を介して次工程の圧縮成形工程へと送られる。

【0023】

次に、本発明の複合合成樹脂生成方法と複合合成樹脂生成装置における第2の実施形態について説明する。

上記第1の実施形態では、軸状開閉弁9の付加流通路9aに供給する溶融樹脂を外側溶融樹脂供給手段26を2系統に分流することにより供給した。これに対し、本第2の実施形態では別途付加流通路9aへの溶融樹脂供給手段及び、これに付帯し間欠的に溶融樹脂を供給するための開閉手段を、独立して設けている。但し、それ以外の構成については上記第1の実施形態と同じであるため、上記第1の実施形態と同一部分については、同一符号を付して説明し、詳細な説明は省略する。

【0024】

図4に示すように、複合溶融樹脂の供給装置のノズル本体1は、複数の筒状ブロックから構成され、外側ブロック2、内側ブロック6、これらのブロック2及び6の間に外側から内側へ順に配設される中間ブロック3,5から構成されている。

内側ブロック6の内部には上下方向に延びる中空部16が形成され、中空部16には軸状の開閉弁9が軸方向に摺動可能に配設されている。

外側ブロック2の内周面と中間ブロック3の外周面の間には外側環状流路11が形成され、外側環状流路11には、メイン層溶融樹脂が圧送されるメイン層供給口18が設けられている。中間ブロック3及び5の間には中間環状流路12が形成され、中間環状流路12にはサブ層溶融樹脂が圧送されるサブ層供給口19が設けられている。中間ブロック5と内側ブロック6との間には内側環状流路14が形成され、内側環状流路14にはコア層溶融樹脂が圧送されるコア層供給口21が設けられている。

【0025】

図4に示すように、軸状開閉弁9の付加流通路9aは、付加用溶融樹脂供給手段37と接続されている。付加用溶融樹脂供給手段37は、押出機38とその下流に必要に応じて接続されたギアポンプ39とを含んでおり、押出機38から押し出された溶融状態の付加用溶融樹脂Dがギアポンプ39を介して付加流通路9aに供給される。

軸状開閉弁9の上部は、それ自体を上下に摺動可能なように、一次側開閉手段48に連結されている。第1の実施形態と同様に、軸状開閉弁9の中心に形成された、軸方向へ貫通する付加流通路9aの先端(下端)の付加流出口9bは、常時開放され複合流出路11dに臨んでいるとともに、付加流通路9aの後端(上端)は、一次側開閉手段48が動作することにより、軸状開閉弁9が下死点に位置したときにのみ、付加用溶融樹脂供給手段37と接続され、溶融樹脂Dが供給されるように、調整されている。

【0026】

一方、軸状開閉弁9に配設された付加流通路9aと付加用溶融樹脂供給手段37の間には、付加用溶融樹脂供給手段37より圧送された溶融樹脂Dを、間欠的に付加流通路9aへと送るための二次側開閉手段49が配設されている。二次側開閉手段49は樹脂流路中を摺動可能なように配設されたバルブピンと、バルブピンに接続されたそれ自体公知の方法による動力装置(カム機構、駆動モータとネジ、あるいは流体圧シリンダ機構など)とにより構成されており、バルブピンが摺動し樹脂流路が開閉されることで、溶融樹脂Dを間欠的に脈動させながら圧送することができる。

これらの開閉手段48,49は、相互に所定のタイミングで開閉動作を行えるよう、図示しない制御手段によって制御されている。したがって、一次側開閉手段48及び二次側開閉手段49の開閉によって、溶融樹脂Dは押出機38、ギアポンプ39を経て付加流通路9aへ溶融樹脂Dを供給し、若しくは付加流通路9aへの溶融樹脂Dの供給を遮断する。このような、付加用溶融樹脂供給手段37、開閉手段48,49を備えたことが上記第1の実施形態とは異なる。

【0027】

次に、本第2の実施形態の作用について説明する。

押出機27,30,33によって、各溶融樹脂A〜Cをノズル本体1へ供給するとともに、付加用押出機38を作動させて、溶融樹脂Dを付加流通路9a側へ押出させる。サイクルのスタート時は図3のCに示すように、軸状開閉弁9は下死点に位置するので、該軸状開閉弁9により、内側環状流路14の内側環状流出口14b及び中間環状流路12の中間環状流出口12bは、閉じ状態となっている。それに対し、軸状開閉弁9が下死点に位置することで、軸状開閉弁9の中心に配設された付加流通路9aと付加用溶融樹脂供給手段37は接続されるよう調整されているので、この状態において、二次側開閉手段49を開状態とすると、軸状開閉弁9の先端から、溶融樹脂Dが吐出される。その後、所定のタイミングで再び閉状態とすると、吐出は停止される。(なお、スタート時であるので、この段階では図3のCに示すコア層cとシェル層sはないものとする。次のサイクルで図示のように出現する)。

【0028】

次に、シェル層sに覆われたコア層cを形成するときは、図3のAに示すように、軸状開閉弁9が上方へ後退移動して中間環状流出口12bを開く。この状態では、外側溶融樹脂Aの内側を流れる中間溶融樹脂Bが外側溶融樹脂Aに囲まれるようにして複合流出路11d内に流出され、タイミングをはかって、軸状開閉弁9を上方の上死点まで後退移動させて、内側環状流出口14bを開く。そして、コアとなる内側溶融樹脂Cの所定量が排出されたならば、軸状開閉弁9を下方へ前進移動させて内側環状流出口14bを閉じる。そして、さらに、軸状開閉弁9を下降させて中間環状流出口12bを閉じると、中間溶融樹脂Bは間欠状態となり、内側溶融樹脂Cで形成されたコア層cを覆った中間溶融樹脂Bのシェル層sが外側溶融樹脂Aの流れとともに、雨垂れ形状になって、複合流出路11dを下方へ向かって流れる。こうして、図3のBに示すように、中間溶融樹脂Bが内側溶融樹脂Cを内包した状態を形成することができる。

【0029】

このように再び図3のCの状態に戻ったとき、軸状開閉弁9の先端には中間環状流出口12bを閉じるときに内側溶融樹脂Cおよび中間溶融樹脂Bが付着し、内側溶融樹脂Cおよび中間溶融樹脂Bが外側溶融樹脂Aに引き伸ばされるようにして糸引きが生じる。糸引きを防止するために、本実施形態では、軸状開閉弁9に形成された付加流出口9bから付加溶融樹脂Dを流出させている。

前述したように、軸状開閉弁9が下死点に位置するときに、軸状開閉弁9の中心に配設された付加流通路9aと付加用溶融樹脂供給手段37は接続されるよう調整されているので、この状態において二次側開閉手段49を開状態とすると、軸状開閉弁9の先端から溶融樹脂Dが吐出される。その後、所定のタイミングで二次側開閉手段49を再び閉状態とすると、吐出は停止される。

【0030】

この様子は、図5により確認することができる。この図5において、横軸は時間、第1の縦軸は一次側開閉手段48による軸状開閉弁9の変位および、二次側開閉手段49によるバルブピンの変位を表す。また、第2の縦軸は、図4においてPで表された圧力計の値を表す。軸状開閉弁9が下死点にあるとき、すなわち、中間環状流出口12bおよび内側環状流出口14bが閉状態にあるとき、二次側開閉手段49によりバルブピンが開閉すると、圧力計の値が大きく上昇し、溶融樹脂Dが圧送されている様子を確認することができる。

そして、図5に示されるように、図3におけるC→A→B→Cのサイクルを繰り返し行うことにより、中間溶融樹脂Bにより内側溶融樹脂Cを好適に内包させると同時に、軸状開閉弁9の先端に付着した内側溶融樹脂Cおよび中間溶融樹脂Bを付加流出口9bから排出する付加溶融樹脂Dによりクリーニングするプロセスを、連続かつ安定して行うことが可能となった。

【0031】

図5に示す結果はあくまで一例であって、実際の使用に当たっては、ノズル本体1の流路構成および形状や、環状流路11、12、14からの溶融樹脂A〜Cの材質(樹脂種類、粘度)や流量、また装置構成などに応じて、一次側開閉手段48と二次側開閉手段49のタイミング、動作時間、変位などを、適宜調整することができる。また、付加溶融樹脂Dの樹脂流量や圧力についても、付加用溶融樹脂供給手段37からの流量、配管径、形状等によって、適宜調整することが可能である。

これによって、図3のCに示すように、付加溶融樹脂Dを付加流出口9bから、糸引きを起こす内側溶融樹脂Cおよび中間溶融樹脂Bの中心部へと排出した際に、付加溶融樹脂Dの量、流速、圧力を制御することで、付加流出口9b付近に付着した残留中間溶融樹脂Bを効果的にクリーニングすると同時に、非常に薄膜化または分散させることで、糸引きを防止することができる。

【0032】

本実施形態において、外側溶融樹脂Aおよび付加溶融樹脂Dは、同一材質、もしくは少なくとも主成分が同一な材質を選択することが好ましい。その場合、内側溶融樹脂Cおよび中間溶融樹脂Bは、同じまたは類似した材質間に挟まれることにより、下流側へ流出した際には、従来のように内側溶融樹脂Cおよび中間溶融樹脂Bが糸状に伸びることはなく、非常に薄膜化または分散された状態となっているために、圧縮成形後の成形品においては、糸引きの影響による痕も観察されることはなく、品質上全く影響のない状態とすることができる。

なお、溶融樹脂の圧縮成形機への搬送や圧縮成形工程については上記第1の実施形態と同じである。

上記のように、本第2の実施形態においては、付加溶融樹脂供給手段37を設けることによって、付加溶融樹脂Dを大量に付加流通路9aに供給することができ、さらに、軸状開閉弁9の中心に配設された付加流通路9aと付加用溶融樹脂供給手段37との間に二次側開閉手段49を設けることによって、付加流出口9bから付加用溶融樹脂Dをより的確に流出させることができる。

【0033】

以上、本発明を実施形態に基づいて添付図面を参照しながら詳細に説明したが、本発明は上記実施形態に限定されるものではなく、本発明の範囲を逸脱することなく、更に他の変形あるいは変更が可能である。

例えば、本実施形態では溶融樹脂を外側環状流路11、中間環状流路12及び内側環状流路14の3つの環状流路によって形成したが、外側環状流路と内側環状流路の2つの流路若しくは4以上の流路を有する押出し成形機のノズル本体にも本発明は適用が可能である。

【符号の説明】

【0034】

1 ノズル本体

9 軸状開閉弁

9a 付加流通路(第三の溶融樹脂流路)

9b 付加流出口

11 外側環状流路

11b,12b,14b 環状流出口

11c ノズル排出開口

12 中間環状流路

14 内側環状流路

26,29,32,37 溶融樹脂供給手段

27,30,33,38 押出機

35,48,49 開閉手段

【特許請求の範囲】

【請求項1】

先端に排出開口を有する複合溶融樹脂流出路中に、内側環状流出口を通して第一の溶融樹脂を間欠的に流出せしめると共に、該内側環状流出口を囲繞する外側環状流出口を通して第二の溶融樹脂を流出せしめ、該第一の溶融樹脂と該第二の溶融樹脂とを含む複合溶融樹脂を該流出路の該排出開口から流出せしめ、該排出開口から流出せしめられた該複合溶融樹脂を該排出路の該排出開口に沿って切断することによって複合合成樹脂を生成する複合合成樹脂生成方法において、

該内側流出口からの該第一の溶融樹脂の流出を中断すると同時に又はその後に、該内側環状流出口に囲繞されている付加流出口を通して第三の溶融樹脂を流出せしめ、該内側流出口からの該第一の溶融樹脂の流出を開始する前に、該付加流出口からの該第三の溶融樹脂の流出を停止する、ことを特徴とする複合合成樹脂生成方法。

【請求項2】

該内側環状流出口の内側に、該環状内側流出口を閉じる閉位置と該環状内側流出口を開放する開位置との間を移動自在に開閉弁が配設されており、該付加流出口は該開閉弁の先端に形成されている、請求項1記載の複合合成樹脂生成方法。

【請求項3】

該第二の溶融樹脂と該第三の溶融樹脂とは同一である、請求項1又は2記載の複合合成樹脂生成方法。

【請求項4】

先端に排出開口を有する複合溶融樹脂流出路と、該流出路中に開口する内側環状流出口を有する第一の溶融樹脂流路と、該流出路中に開口する外側環状流出口を有する第二の溶融樹脂流路と、該第一の溶融樹脂流路の該流出口を選択的に開閉するための開閉弁手段と、該流出路の該排出開口から流出せしめられた複合溶融樹脂を該流出路の該排出開口に沿って切断するための切断手段と具備する複合合成樹脂生成装置において、

該開閉弁は、該内側環状流出口の内側に、該環状内側流出口を閉じる閉位置と該環状内側流出口を開放する開位置との間を移動自在に配設されており、該開閉弁にはその先端に形成された流出口を有する第三の溶融樹脂流路が配設されている、ことを特徴とする複合合成樹脂生成装置。

【請求項5】

該第三の溶融樹脂流路を選択的に遮断する遮断手段を備えている、請求項4記載の複合合成樹脂生成装置。

【請求項1】

先端に排出開口を有する複合溶融樹脂流出路中に、内側環状流出口を通して第一の溶融樹脂を間欠的に流出せしめると共に、該内側環状流出口を囲繞する外側環状流出口を通して第二の溶融樹脂を流出せしめ、該第一の溶融樹脂と該第二の溶融樹脂とを含む複合溶融樹脂を該流出路の該排出開口から流出せしめ、該排出開口から流出せしめられた該複合溶融樹脂を該排出路の該排出開口に沿って切断することによって複合合成樹脂を生成する複合合成樹脂生成方法において、

該内側流出口からの該第一の溶融樹脂の流出を中断すると同時に又はその後に、該内側環状流出口に囲繞されている付加流出口を通して第三の溶融樹脂を流出せしめ、該内側流出口からの該第一の溶融樹脂の流出を開始する前に、該付加流出口からの該第三の溶融樹脂の流出を停止する、ことを特徴とする複合合成樹脂生成方法。

【請求項2】

該内側環状流出口の内側に、該環状内側流出口を閉じる閉位置と該環状内側流出口を開放する開位置との間を移動自在に開閉弁が配設されており、該付加流出口は該開閉弁の先端に形成されている、請求項1記載の複合合成樹脂生成方法。

【請求項3】

該第二の溶融樹脂と該第三の溶融樹脂とは同一である、請求項1又は2記載の複合合成樹脂生成方法。

【請求項4】

先端に排出開口を有する複合溶融樹脂流出路と、該流出路中に開口する内側環状流出口を有する第一の溶融樹脂流路と、該流出路中に開口する外側環状流出口を有する第二の溶融樹脂流路と、該第一の溶融樹脂流路の該流出口を選択的に開閉するための開閉弁手段と、該流出路の該排出開口から流出せしめられた複合溶融樹脂を該流出路の該排出開口に沿って切断するための切断手段と具備する複合合成樹脂生成装置において、

該開閉弁は、該内側環状流出口の内側に、該環状内側流出口を閉じる閉位置と該環状内側流出口を開放する開位置との間を移動自在に配設されており、該開閉弁にはその先端に形成された流出口を有する第三の溶融樹脂流路が配設されている、ことを特徴とする複合合成樹脂生成装置。

【請求項5】

該第三の溶融樹脂流路を選択的に遮断する遮断手段を備えている、請求項4記載の複合合成樹脂生成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−104807(P2011−104807A)

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願番号】特願2009−259865(P2009−259865)

【出願日】平成21年11月13日(2009.11.13)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願日】平成21年11月13日(2009.11.13)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

[ Back to top ]