複合合成樹脂素材供給装置

【課題】外側溶融樹脂の内部に包含されるコア層の移送距離が長くても、コア層がほぼ円球形状を維持すること。

【解決手段】複合合成樹脂素材形成装置1は、ノズル手段2の排出口に至る排出路9、該排出路9に接続された下流端を有する外側流路4、排出路9に接続された下流端を有する内側流路8、外側流路4を通して外側合成樹脂aを流動させるための外側合成樹脂供給手段、内側流路8を通して内側合成樹脂bを流動せしめる内側合成樹脂供給手段、及び該内側流路の下流端を間欠的に開閉するためのロッド弁30を具備している。そして、排出路9の断面積は、中流部領域(大径部34)が上流部領域(小径部33)及び下流部領域(縮径部35)よりも断面積が大きく形成されている。

【解決手段】複合合成樹脂素材形成装置1は、ノズル手段2の排出口に至る排出路9、該排出路9に接続された下流端を有する外側流路4、排出路9に接続された下流端を有する内側流路8、外側流路4を通して外側合成樹脂aを流動させるための外側合成樹脂供給手段、内側流路8を通して内側合成樹脂bを流動せしめる内側合成樹脂供給手段、及び該内側流路の下流端を間欠的に開閉するためのロッド弁30を具備している。そして、排出路9の断面積は、中流部領域(大径部34)が上流部領域(小径部33)及び下流部領域(縮径部35)よりも断面積が大きく形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、外側合成樹脂層とこの外側合成樹脂層に包み込まれた少なくとも1層の内側合成樹脂層とを含む複合合成樹脂素材を形成するための複合合成樹脂素材供給装置に関する。

【背景技術】

【0002】

中空成形を加えて飲料用容器に成形される前成形体(一般にプリフォームと称されている)或いは容器蓋、或いはカップなどの容器本体を形成するための複合合成樹脂素材供給装置(以下、樹脂供給装置ともいう)が当業者には周知である。

図4に示すように、樹脂供給装置51は、合成樹脂素材として、将来的に外側のメイン層を形成するための外側溶融樹脂を供給する外側流路52と、この外側流路の外側溶融樹脂に包み込まれて将来的に内側のコア層を形成するための内側溶融樹脂を供給する内側流路53とを備えている。樹脂供給装置の中央には、上下動が可能なロッド弁54が設けられ、図示の状態にある下降した位置によって内側流路53を閉塞することができ、上昇することによって内側流路53を開放する。内側流路53の内側溶融樹脂は、下流側のノズル本体55の排出通路56の上側で外側流路52と合流する。

【0003】

このような構成により、外側流路52及び内側流路53に溶融樹脂が供給されると、間欠的にロッド弁54が上下動し、ロッド弁54が上昇位置にあるとき、内側溶融樹脂が内側流路53から排出通路56に供給される。そして、ロッド弁54が下降位置に移動したときに、内側流路53の排出口が閉塞されて、内側溶融樹脂の供給が停止される。この間欠的なロッド弁54の昇降動作によって、内側溶融樹脂は排出流路56にて、外側溶融樹脂のメイン層57に包含されるようにして、ほぼ円形に近い塊形状でコア層58が形成される。

通常、メイン層57としては機械的特性及び衛生性に優れた合成樹脂が選定され、コア層58としてはガスバリヤー性に優れた合成樹脂が選定される。

【0004】

なお、複合合成樹脂素材を形成するための複合合成樹脂素材供給装置には、図5に示すように、外側流路と内側流路の内外2つの流路を形成するものの他、3以上の内外流路を有するものがある。

下記の特許文献1には、プリフォームのメイン層を形成するメイン層形成溶融樹脂が流れる最外側流路と、最外側流路中に開口する外側排出口を有し、プリフォームのシェル層(中間層)を形成するシェル層形成溶融樹脂が流れる外側流路と、外側流路中に開口する内側排出口を有するコア層を形成するコア形成溶融樹脂が流れる内側流路とを具備する複合溶融樹脂供給装置が開示されている。

【特許文献1】WO2004/065101

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、図4に示すように、溶融樹脂素材供給装置の内側溶融樹脂の内側流通路の出口を開閉するロッド弁54からノズル本体55の排出路の出口までの流路径Lが長くなるにつれて、ほぼ球形であったコア層58が、頂点側を排出口側へ向けた円錐形状や傘形状に変形してしまう。

コア層58が球形状である場合は、溶融樹脂を圧縮成形するときに、方向性がどの向きでも一致する利点があるが、コア層58が円錐形状や傘形状に変形するとコア層58が所望の形状にならない欠点がある。

また、複合合成樹脂素材を形成するために、コア層58の作成ピッチを短くすれば、生産能率を向上させることができるが、コア層58の作成ピッチを短縮すると、コア層同士が接触して、これが糸引きとなって現れる。したがって、コア層58のピッチをどのような間隔で形成するかは、品質を向上させ生産能率を上げるためにも重要である。

【0006】

本発明は、このような事情に鑑みてなされたもので、外側溶融樹脂の内部に包含されるコア層の移送距離が長くてもほぼ円球形状を維持することができる複合合成樹脂素材供給装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、上記目的を達成するために、排出口に至る排出路、該排出路に接続された下流端を有する外側流路、該排出路に接続された下流端を有する内側流路、該外側流路を通して外側合成樹脂を流動せしめるための外側合成樹脂供給手段、該内側流路を通して内側合成樹脂を流動せしめる内側合成樹脂供給手段、及び該内側流路の下流端を間欠的に開閉するための開閉手段を具備し、該内側流路の下流端の断面積は該外側流路の下流端の断面積及び該排出路の上流端の断面積よりも小さく、該内側流路の下流端は該外側流路の下流端部又は該排出路の上流端部内に位置されており、内側合成樹脂が外側合成樹脂で囲繞された状態の複合合成樹脂が該排出口から排出される複合合成樹脂素材形成装置において、該排出路は断面積がA1である上流部、断面積がA2である中流部及び断面積がA3である下流部を含み、A2>A1及びA2>A3を満たすようにした。

上記合成樹脂素材形成装置の断面積は、A1=A3とすることができる。

上記合成樹脂素材形成装置の断面積をA2=1.5A1乃至2.5A1の範囲とすることがより好ましい。

上記合成樹脂素材形成装置は、該排出路が該上流部と該中間部との間に介在され断面積がA1からA2まで漸次増大する第一の介在部、及び該中流部と該下流部との間に介在され断面積がA2からA3まで漸次減少する第二の介在部を含むようにすることが好ましい。

上記合成樹脂素材形成装置の該排出路断面形状は円形であり、該内側流路の下流端の断面形状も円形であり、該外側流路の下流端の断面形状は円形又は円環形状とすることができる。

上記合成樹脂素材形成装置は、1サイクル時間をt、該内側流路の下流端の内径をd、該排出路を流動する複合合成樹脂の流量をQ、該排出路の該上流部の内径をDとすると、

【数2】

であることが好ましい。

【発明の効果】

【0008】

本発明は、複合合成樹素材形成装置の溶融樹脂を排出するための排出路は、断面積がA1である上流部、断面積がA2である中流部及び断面積がA3である下流部を含み、A2>A1及びA2>A3としたので、排出路の長さが長くても、中流部で排出路の断面積を大きくすることによって、コア層の中心部と外側の速度差を小さくでき、コア層の変形を抑制することができるようになった。

また、[数1]の関係を満たすことによって、コア層が前後のコア層との接触が防止され、糸引きを防止できるようになった。

【発明を実施するための最良の形態】

【0009】

以下、本発明の実施形態の複合合成樹脂素材供給装置について、図面を参照しながら説明する。

初めに、ノズルの排出路において、コア層が上述した円錐形状又は傘形状に変形されるのかを考察してみた。

複合合成樹脂素材供給装置の排出路を流れる溶融樹脂を線形な層流粘性流体と考えれば、以下のハーゲン・ポアズイユの[数3]で示すことができる。

【0010】

【数3】

数3中のu、v、r0及びrは、以下の通りである。

u:流速

v:平均流速

r0:流路半径

r:半径

【0011】

図1に示すように、[数3]から流速分布は進行方向に向かって排出流路の中心部(中心軸)の流速uが速く、排出流路の内壁部に接した部位r0の流速が遅くなることが分かり、排出流路内で中心部と外側で速度差が生じ、全体として排出流路の中心部を頂点とした放物線になることが分かる。したがって、排出流路の長さが長くなると、ほぼ球形状であったコア層18の中心部の移動速度が速く、排出路の径方向外側の移動速度が遅くなる。したがって、コア層18の移動する距離が長くなるほど、速度差によって、コア層18の形状が次第に円錐形、傘形状に変形するようになる。

そこで、コア層18の中心部の速度と外側の速度が変わらないような排出路を有する複合合成樹脂素材供給装置を提案してみた。以下、このような複合合成樹脂素材供給装置について説明する。

【0012】

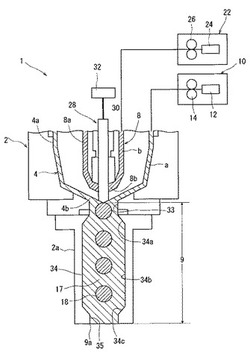

図2は、本発明に係わる複合合成樹脂素材供給装置1の概略断面図であり、この樹脂供給装置1は、図中に先端部のみを図示しているノズル手段2を具備している。ノズル手段2は、適宜の金属から形成することができる複数個の部材を組み合わせて構成することができ、ノズル手段2には、外側流路4及び内側流路8が形成されている。外側流路4は、横断面形状がリング状である導入部4aを設け、導入部4aの下流部は下流に向かって漸次半径方向内方に傾斜して延びている。外側流路4の下流部は、円環状の導入部4aが合流することによって、横断面形状が円形となる排出部4bが形成されている。排出部4bは排出流路9の上流端周縁部に接続されている。

内側流路8も、横断面形状がリング状である導入部8aと横断面形状が円形である排出部8bとを含んでいる。導入部8aの下流部は下流に向かって半径方向内方に傾斜して延びており、導入部8aの下流端は排出部8bに接続されている。排出部8bは比較的短く、その下流端は、外側流路4の排出部4bに合流する。そして、内側流路8の下流端の断面積は外側流路4の下流端の断面積及び排出流路9の上流端の断面積よりも小さく、内側流路8の下流端は該外側流路4の排出部4b又は該排出流路9の上流端部内に位置されている。

【0013】

排出流路9は、ノズル手段2のノズル本体2aの軸心方向へ延びるように形成されている。排出流路9は、排出流路9の上流部領域に小径部33を形成し、中流部領域に大径部34を形成し、下流部流域に縮径部35を形成している。これらの小径部33、大径部34及び縮径部35の断面積の条件は、小径部33の断面積をA1とし、大径部34の断面積をA2とし、縮径部35の断面積をA3とすると、A2>A1及びA2>A3となるように形成されている。すなわち、中流部領域が上流側流域及び下流側領域よりも断面積が大きくなるように形成されている。また、小径部33及び縮径部35の長さは短く、大径部34を長くすることが好ましい。

【0014】

本実施形態では、小径部33の全長に対する断面積A1を同径に形成し、縮径部35の全長に対する断面積A3を同径に形成し、大径部34については、溶融樹脂の導入側の拡径部34a及び縮小部34cを除き、中央領域34bを同径に形成している。また、小径部33及び縮径部35については、管路径を同径とし、断面積A1,A3を同面積としている。

ただし、それらが同径である必要はなく、小径部33についても上流側の断面積A1から下流側へ向かって漸次増大し、中間位置にて大径部34が最大断面積A2となって、この最大断面積A2の部分から漸次縮小して下流側の断面積A3に連続するような形状であっても良い。したがって、小径部33、大径部34及び縮径部35の領域の境界が区別できないものであってもよいが、上述したようにA2>A1及びA2>A3を満足する必要がある。

断面積は、A2=1.5A1乃至2.5A1とすることが好ましい。

【0015】

図2を参照して説明を続けると、外側流路4の上流端は適宜の連通路(図示していない)を介して外側合成樹脂供給手段10に接続されている。外側合成樹脂供給手段10は、押出機12とその下流に接続されたギアポンプ14とを含んでおり、押出機12から押し出された溶融状態の外側合成樹脂aがギアポンプ14を介して外側流路4に供給される。

内側流路8の上流端は内側合成樹脂供給手段22に接続されている。内側合成樹脂供給手段22は、押出機24とその下流に接続されたギアポンプ26とを含んでおり、押出機24から押し出された溶融状態の内側合成樹脂bがギアポンプ26を介して内側流路8に供給される。

【0016】

本発明に従って構成された装置においては、上記内側流路8の下流端に配設されている排出部8bを選択的に開閉するための開閉手段28が配設されている。図示の実施形態における開閉手段28はロッド弁30及び作動手段32を含んでいる。ロッド弁30は上記内側流路8の排出部8bの内径と実質上同一の外径を有し、その先端部は円錐形状に形成されている。カム機構或いは流体圧シリンダ機構から構成することができる作動手段32は、ロッド弁30を下降位置の閉位置に配置させる(図2に示す状態)。また、ロッド弁30を排出部8b及び導入路8aの下端よりも上部に上昇させて、ロッド弁30が開弁状態となる開位置に配置させる。ロッド弁30が開位置に位置せしめられると、内側流路8の下流端に配設されている排出部8bが開かれて、内側流路8が外側流路4に連通される。ロッド弁30が閉位置に位置させられると、内側流路8の下流端に配設されている排出部8bが閉じられ、内側流路8が外側流路4から遮断される。

【0017】

上述したとおりの装置において、外側合成樹脂供給手段10は好適には連続的に作動させて(押出機10が連続的に作動させると共にギアポンプ14も連続的に作動させる)外側流路4に外側合成樹脂aを連続的に供給する。

内側合成樹脂供給手段22も連続的に作動させるのが好都合であり、ロッド弁30は開位置と閉位置とに交互に位置させるようにしている。ロッド弁30が開位置に位置する時には、内側合成樹脂供給手段22から内側流路8に供給された内側合成樹脂bは、外側流路4の排出路4bに流入させられる。ロッド弁30が閉位置に位置している時には、内側流路8の排出部8bが閉じられ、従って内側合成樹脂bが外側流路4の排出部4bに流入することはない。

【0018】

このように、内側合成樹脂bが間欠的に、外側合成樹脂aが流れる排出部4bに供給されることになり、ほぼ球形のコア層18が、メイン層17に包含されるようにして流動する。コア層18及びメイン層17は、後続の溶融樹脂により押されて排出通路9を下流側へ押し出される。コア層18は、小径部33では、径方向の中心側の流速が速く径方向外側の内壁側の流速が遅いが、小径部33の長さが全体として短いので、コア層18の変形が極力抑えることができる。

コア層18が大径部34の領域に押し出されると、排出流路9の直径が大きくなるので、中心側と内壁側の速度差に比べ、全体が中心側に位置するコア層18は速度差が軽減されるので、大径部34の長さが比較的長くてもコア層18の変形を抑えることができる。コア層18が縮径部35まで押し出されると、縮径部35で排出流路9は直径が減縮されているが、縮径部35の長さが全体として短いので、コア層18の変形を極力抑えることができる。

排出流路9の吐出口9aから排出された溶融樹脂は、コア層18の間が図示しない搬送装置のカッターで切断されて、搬送装置によって、圧縮成形機に供給されてプリフォームが成形され、その後ブロー成形された容器となる。コア層18が球形に近い形状を維持することによって、コア層18がどの方向に成形されても、均一となり高品質のプリフォームを形成することができる。

【0019】

次に、コア層18の間欠吐出について、排出流路9を流れる1つのコア層18が前後のコア層18に接触しないよう、コア層18の流速と排出流路の吐出口9aの直径について考察してみた。

コア層18を間欠吐出するためには、コア層18の直径がdである場合は、1サイクルtで距離d以上進む必要がある。

したがって、コア層18の平均流速vについて、下記の式がなりたつ。

v>d/t [式4]

一方、溶融樹脂の流量をQとし、排出口4cの断面積をAとし、排出口4cの吐出部の直径をD、円周率をπとすると、下記の式がなりたつ。

v=Q/A=4Q/πD2 [式5]

[式4]の左辺に[式5]を代入すると、

d/t<4Q/πD2 [式6]

Dを求めるように、[式6]を整理すると、[数1(請求項6参照)]のような関係式が求められる。

【0020】

この[数1]の条件を満たせば、排出流路9を流れるコア層18が前後を流れるコア層18に接触することがなくなり、糸引きを防止することができる。

例えば、コア層18の直径dが8mm、1サイクルが0.6secの場合、[式4]より、コア層(及びメイン層17)の平均流速vが1secあたり13.4mm以上進まないとコア層18のピッチを確保することができない。

これを加味して、溶融樹脂の流量Qを例えば、8×103mm3/secとすると、これを[数1]に代入すると、吐出口9aの直径Dを27mm以下とすれば、コア層18が前後を流れるコア層18に接触することなく、糸引きを防止することができる。

なお、一旦、コア層を前後のコア層18と隔離すると、コア層間にメイン層17が介在するので、大径部において、流速が小さくなってもコア層同士が接触することは妨げられる。

【0021】

以上、本発明の実施形態について説明したが、本発明の技術的思想に基づいて、勿論、本発明は種々の変形又は変更が可能である。

例えば、上記実施形態では、外側流路4及び内側流路8の2つの流路を有する樹脂供給装置1について説明したが、特許文献1のように、外側流路4と内側流路8の間に中側流路を形成し、内側流路のコア層の全体を包むシェル層を有し、該コア層とシェル層とで形成されるシェル層にも適用が可能である。

すなわち、内側排出口にはこれを選択的に開閉させるための開閉手段などのロッド弁と、シェル層形成溶融樹脂を間欠的に中側排出口に配設する間欠手段とが付設されており、ロッド弁による内側排出口の開閉に応じて、内側流路から中側流路に間欠的に流入して、コア層が中側流路のシェル層に包まれ、かかるコア層及びシェル層形成溶融樹脂が外側流路の内側に流入される際に、メイン層形成溶融樹脂に包まれるようにする。このような、3層構造の樹脂についても、初期の形状を維持することができる。

さらには、4以上の流路を有する樹脂供給装置についても適用が可能である。

【図面の簡単な説明】

【0022】

【図1】管路内を流れる溶融樹脂の流れを説明するための断面図である、

【図2】本発明の実施形態の合成樹脂素材形成装置の先端側の断面図である(内外合成樹脂のみハッチングを記載している)。

【図3】本発明のコア層の間隔を設定するための説明図である(内外合成樹脂のみハッチングを記載している)。

【図4】本発明の実施形態の合成樹脂素材形成装置の先端側の断面図である(内外合成樹脂のみハッチングを記載している)。

【符号の説明】

【0023】

1 複合合成樹脂素材形成装置

2 ノズル手段

4 外側流路

8 内側流路

9 排出流路

17 メイン層

18 コア層

33 小径部

34 大径部

34a 拡径部

34b 中央領域

34c 縮小部

35 縮径部

a 外側合成樹脂

b 内側合成樹脂

【技術分野】

【0001】

本発明は、外側合成樹脂層とこの外側合成樹脂層に包み込まれた少なくとも1層の内側合成樹脂層とを含む複合合成樹脂素材を形成するための複合合成樹脂素材供給装置に関する。

【背景技術】

【0002】

中空成形を加えて飲料用容器に成形される前成形体(一般にプリフォームと称されている)或いは容器蓋、或いはカップなどの容器本体を形成するための複合合成樹脂素材供給装置(以下、樹脂供給装置ともいう)が当業者には周知である。

図4に示すように、樹脂供給装置51は、合成樹脂素材として、将来的に外側のメイン層を形成するための外側溶融樹脂を供給する外側流路52と、この外側流路の外側溶融樹脂に包み込まれて将来的に内側のコア層を形成するための内側溶融樹脂を供給する内側流路53とを備えている。樹脂供給装置の中央には、上下動が可能なロッド弁54が設けられ、図示の状態にある下降した位置によって内側流路53を閉塞することができ、上昇することによって内側流路53を開放する。内側流路53の内側溶融樹脂は、下流側のノズル本体55の排出通路56の上側で外側流路52と合流する。

【0003】

このような構成により、外側流路52及び内側流路53に溶融樹脂が供給されると、間欠的にロッド弁54が上下動し、ロッド弁54が上昇位置にあるとき、内側溶融樹脂が内側流路53から排出通路56に供給される。そして、ロッド弁54が下降位置に移動したときに、内側流路53の排出口が閉塞されて、内側溶融樹脂の供給が停止される。この間欠的なロッド弁54の昇降動作によって、内側溶融樹脂は排出流路56にて、外側溶融樹脂のメイン層57に包含されるようにして、ほぼ円形に近い塊形状でコア層58が形成される。

通常、メイン層57としては機械的特性及び衛生性に優れた合成樹脂が選定され、コア層58としてはガスバリヤー性に優れた合成樹脂が選定される。

【0004】

なお、複合合成樹脂素材を形成するための複合合成樹脂素材供給装置には、図5に示すように、外側流路と内側流路の内外2つの流路を形成するものの他、3以上の内外流路を有するものがある。

下記の特許文献1には、プリフォームのメイン層を形成するメイン層形成溶融樹脂が流れる最外側流路と、最外側流路中に開口する外側排出口を有し、プリフォームのシェル層(中間層)を形成するシェル層形成溶融樹脂が流れる外側流路と、外側流路中に開口する内側排出口を有するコア層を形成するコア形成溶融樹脂が流れる内側流路とを具備する複合溶融樹脂供給装置が開示されている。

【特許文献1】WO2004/065101

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、図4に示すように、溶融樹脂素材供給装置の内側溶融樹脂の内側流通路の出口を開閉するロッド弁54からノズル本体55の排出路の出口までの流路径Lが長くなるにつれて、ほぼ球形であったコア層58が、頂点側を排出口側へ向けた円錐形状や傘形状に変形してしまう。

コア層58が球形状である場合は、溶融樹脂を圧縮成形するときに、方向性がどの向きでも一致する利点があるが、コア層58が円錐形状や傘形状に変形するとコア層58が所望の形状にならない欠点がある。

また、複合合成樹脂素材を形成するために、コア層58の作成ピッチを短くすれば、生産能率を向上させることができるが、コア層58の作成ピッチを短縮すると、コア層同士が接触して、これが糸引きとなって現れる。したがって、コア層58のピッチをどのような間隔で形成するかは、品質を向上させ生産能率を上げるためにも重要である。

【0006】

本発明は、このような事情に鑑みてなされたもので、外側溶融樹脂の内部に包含されるコア層の移送距離が長くてもほぼ円球形状を維持することができる複合合成樹脂素材供給装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、上記目的を達成するために、排出口に至る排出路、該排出路に接続された下流端を有する外側流路、該排出路に接続された下流端を有する内側流路、該外側流路を通して外側合成樹脂を流動せしめるための外側合成樹脂供給手段、該内側流路を通して内側合成樹脂を流動せしめる内側合成樹脂供給手段、及び該内側流路の下流端を間欠的に開閉するための開閉手段を具備し、該内側流路の下流端の断面積は該外側流路の下流端の断面積及び該排出路の上流端の断面積よりも小さく、該内側流路の下流端は該外側流路の下流端部又は該排出路の上流端部内に位置されており、内側合成樹脂が外側合成樹脂で囲繞された状態の複合合成樹脂が該排出口から排出される複合合成樹脂素材形成装置において、該排出路は断面積がA1である上流部、断面積がA2である中流部及び断面積がA3である下流部を含み、A2>A1及びA2>A3を満たすようにした。

上記合成樹脂素材形成装置の断面積は、A1=A3とすることができる。

上記合成樹脂素材形成装置の断面積をA2=1.5A1乃至2.5A1の範囲とすることがより好ましい。

上記合成樹脂素材形成装置は、該排出路が該上流部と該中間部との間に介在され断面積がA1からA2まで漸次増大する第一の介在部、及び該中流部と該下流部との間に介在され断面積がA2からA3まで漸次減少する第二の介在部を含むようにすることが好ましい。

上記合成樹脂素材形成装置の該排出路断面形状は円形であり、該内側流路の下流端の断面形状も円形であり、該外側流路の下流端の断面形状は円形又は円環形状とすることができる。

上記合成樹脂素材形成装置は、1サイクル時間をt、該内側流路の下流端の内径をd、該排出路を流動する複合合成樹脂の流量をQ、該排出路の該上流部の内径をDとすると、

【数2】

であることが好ましい。

【発明の効果】

【0008】

本発明は、複合合成樹素材形成装置の溶融樹脂を排出するための排出路は、断面積がA1である上流部、断面積がA2である中流部及び断面積がA3である下流部を含み、A2>A1及びA2>A3としたので、排出路の長さが長くても、中流部で排出路の断面積を大きくすることによって、コア層の中心部と外側の速度差を小さくでき、コア層の変形を抑制することができるようになった。

また、[数1]の関係を満たすことによって、コア層が前後のコア層との接触が防止され、糸引きを防止できるようになった。

【発明を実施するための最良の形態】

【0009】

以下、本発明の実施形態の複合合成樹脂素材供給装置について、図面を参照しながら説明する。

初めに、ノズルの排出路において、コア層が上述した円錐形状又は傘形状に変形されるのかを考察してみた。

複合合成樹脂素材供給装置の排出路を流れる溶融樹脂を線形な層流粘性流体と考えれば、以下のハーゲン・ポアズイユの[数3]で示すことができる。

【0010】

【数3】

数3中のu、v、r0及びrは、以下の通りである。

u:流速

v:平均流速

r0:流路半径

r:半径

【0011】

図1に示すように、[数3]から流速分布は進行方向に向かって排出流路の中心部(中心軸)の流速uが速く、排出流路の内壁部に接した部位r0の流速が遅くなることが分かり、排出流路内で中心部と外側で速度差が生じ、全体として排出流路の中心部を頂点とした放物線になることが分かる。したがって、排出流路の長さが長くなると、ほぼ球形状であったコア層18の中心部の移動速度が速く、排出路の径方向外側の移動速度が遅くなる。したがって、コア層18の移動する距離が長くなるほど、速度差によって、コア層18の形状が次第に円錐形、傘形状に変形するようになる。

そこで、コア層18の中心部の速度と外側の速度が変わらないような排出路を有する複合合成樹脂素材供給装置を提案してみた。以下、このような複合合成樹脂素材供給装置について説明する。

【0012】

図2は、本発明に係わる複合合成樹脂素材供給装置1の概略断面図であり、この樹脂供給装置1は、図中に先端部のみを図示しているノズル手段2を具備している。ノズル手段2は、適宜の金属から形成することができる複数個の部材を組み合わせて構成することができ、ノズル手段2には、外側流路4及び内側流路8が形成されている。外側流路4は、横断面形状がリング状である導入部4aを設け、導入部4aの下流部は下流に向かって漸次半径方向内方に傾斜して延びている。外側流路4の下流部は、円環状の導入部4aが合流することによって、横断面形状が円形となる排出部4bが形成されている。排出部4bは排出流路9の上流端周縁部に接続されている。

内側流路8も、横断面形状がリング状である導入部8aと横断面形状が円形である排出部8bとを含んでいる。導入部8aの下流部は下流に向かって半径方向内方に傾斜して延びており、導入部8aの下流端は排出部8bに接続されている。排出部8bは比較的短く、その下流端は、外側流路4の排出部4bに合流する。そして、内側流路8の下流端の断面積は外側流路4の下流端の断面積及び排出流路9の上流端の断面積よりも小さく、内側流路8の下流端は該外側流路4の排出部4b又は該排出流路9の上流端部内に位置されている。

【0013】

排出流路9は、ノズル手段2のノズル本体2aの軸心方向へ延びるように形成されている。排出流路9は、排出流路9の上流部領域に小径部33を形成し、中流部領域に大径部34を形成し、下流部流域に縮径部35を形成している。これらの小径部33、大径部34及び縮径部35の断面積の条件は、小径部33の断面積をA1とし、大径部34の断面積をA2とし、縮径部35の断面積をA3とすると、A2>A1及びA2>A3となるように形成されている。すなわち、中流部領域が上流側流域及び下流側領域よりも断面積が大きくなるように形成されている。また、小径部33及び縮径部35の長さは短く、大径部34を長くすることが好ましい。

【0014】

本実施形態では、小径部33の全長に対する断面積A1を同径に形成し、縮径部35の全長に対する断面積A3を同径に形成し、大径部34については、溶融樹脂の導入側の拡径部34a及び縮小部34cを除き、中央領域34bを同径に形成している。また、小径部33及び縮径部35については、管路径を同径とし、断面積A1,A3を同面積としている。

ただし、それらが同径である必要はなく、小径部33についても上流側の断面積A1から下流側へ向かって漸次増大し、中間位置にて大径部34が最大断面積A2となって、この最大断面積A2の部分から漸次縮小して下流側の断面積A3に連続するような形状であっても良い。したがって、小径部33、大径部34及び縮径部35の領域の境界が区別できないものであってもよいが、上述したようにA2>A1及びA2>A3を満足する必要がある。

断面積は、A2=1.5A1乃至2.5A1とすることが好ましい。

【0015】

図2を参照して説明を続けると、外側流路4の上流端は適宜の連通路(図示していない)を介して外側合成樹脂供給手段10に接続されている。外側合成樹脂供給手段10は、押出機12とその下流に接続されたギアポンプ14とを含んでおり、押出機12から押し出された溶融状態の外側合成樹脂aがギアポンプ14を介して外側流路4に供給される。

内側流路8の上流端は内側合成樹脂供給手段22に接続されている。内側合成樹脂供給手段22は、押出機24とその下流に接続されたギアポンプ26とを含んでおり、押出機24から押し出された溶融状態の内側合成樹脂bがギアポンプ26を介して内側流路8に供給される。

【0016】

本発明に従って構成された装置においては、上記内側流路8の下流端に配設されている排出部8bを選択的に開閉するための開閉手段28が配設されている。図示の実施形態における開閉手段28はロッド弁30及び作動手段32を含んでいる。ロッド弁30は上記内側流路8の排出部8bの内径と実質上同一の外径を有し、その先端部は円錐形状に形成されている。カム機構或いは流体圧シリンダ機構から構成することができる作動手段32は、ロッド弁30を下降位置の閉位置に配置させる(図2に示す状態)。また、ロッド弁30を排出部8b及び導入路8aの下端よりも上部に上昇させて、ロッド弁30が開弁状態となる開位置に配置させる。ロッド弁30が開位置に位置せしめられると、内側流路8の下流端に配設されている排出部8bが開かれて、内側流路8が外側流路4に連通される。ロッド弁30が閉位置に位置させられると、内側流路8の下流端に配設されている排出部8bが閉じられ、内側流路8が外側流路4から遮断される。

【0017】

上述したとおりの装置において、外側合成樹脂供給手段10は好適には連続的に作動させて(押出機10が連続的に作動させると共にギアポンプ14も連続的に作動させる)外側流路4に外側合成樹脂aを連続的に供給する。

内側合成樹脂供給手段22も連続的に作動させるのが好都合であり、ロッド弁30は開位置と閉位置とに交互に位置させるようにしている。ロッド弁30が開位置に位置する時には、内側合成樹脂供給手段22から内側流路8に供給された内側合成樹脂bは、外側流路4の排出路4bに流入させられる。ロッド弁30が閉位置に位置している時には、内側流路8の排出部8bが閉じられ、従って内側合成樹脂bが外側流路4の排出部4bに流入することはない。

【0018】

このように、内側合成樹脂bが間欠的に、外側合成樹脂aが流れる排出部4bに供給されることになり、ほぼ球形のコア層18が、メイン層17に包含されるようにして流動する。コア層18及びメイン層17は、後続の溶融樹脂により押されて排出通路9を下流側へ押し出される。コア層18は、小径部33では、径方向の中心側の流速が速く径方向外側の内壁側の流速が遅いが、小径部33の長さが全体として短いので、コア層18の変形が極力抑えることができる。

コア層18が大径部34の領域に押し出されると、排出流路9の直径が大きくなるので、中心側と内壁側の速度差に比べ、全体が中心側に位置するコア層18は速度差が軽減されるので、大径部34の長さが比較的長くてもコア層18の変形を抑えることができる。コア層18が縮径部35まで押し出されると、縮径部35で排出流路9は直径が減縮されているが、縮径部35の長さが全体として短いので、コア層18の変形を極力抑えることができる。

排出流路9の吐出口9aから排出された溶融樹脂は、コア層18の間が図示しない搬送装置のカッターで切断されて、搬送装置によって、圧縮成形機に供給されてプリフォームが成形され、その後ブロー成形された容器となる。コア層18が球形に近い形状を維持することによって、コア層18がどの方向に成形されても、均一となり高品質のプリフォームを形成することができる。

【0019】

次に、コア層18の間欠吐出について、排出流路9を流れる1つのコア層18が前後のコア層18に接触しないよう、コア層18の流速と排出流路の吐出口9aの直径について考察してみた。

コア層18を間欠吐出するためには、コア層18の直径がdである場合は、1サイクルtで距離d以上進む必要がある。

したがって、コア層18の平均流速vについて、下記の式がなりたつ。

v>d/t [式4]

一方、溶融樹脂の流量をQとし、排出口4cの断面積をAとし、排出口4cの吐出部の直径をD、円周率をπとすると、下記の式がなりたつ。

v=Q/A=4Q/πD2 [式5]

[式4]の左辺に[式5]を代入すると、

d/t<4Q/πD2 [式6]

Dを求めるように、[式6]を整理すると、[数1(請求項6参照)]のような関係式が求められる。

【0020】

この[数1]の条件を満たせば、排出流路9を流れるコア層18が前後を流れるコア層18に接触することがなくなり、糸引きを防止することができる。

例えば、コア層18の直径dが8mm、1サイクルが0.6secの場合、[式4]より、コア層(及びメイン層17)の平均流速vが1secあたり13.4mm以上進まないとコア層18のピッチを確保することができない。

これを加味して、溶融樹脂の流量Qを例えば、8×103mm3/secとすると、これを[数1]に代入すると、吐出口9aの直径Dを27mm以下とすれば、コア層18が前後を流れるコア層18に接触することなく、糸引きを防止することができる。

なお、一旦、コア層を前後のコア層18と隔離すると、コア層間にメイン層17が介在するので、大径部において、流速が小さくなってもコア層同士が接触することは妨げられる。

【0021】

以上、本発明の実施形態について説明したが、本発明の技術的思想に基づいて、勿論、本発明は種々の変形又は変更が可能である。

例えば、上記実施形態では、外側流路4及び内側流路8の2つの流路を有する樹脂供給装置1について説明したが、特許文献1のように、外側流路4と内側流路8の間に中側流路を形成し、内側流路のコア層の全体を包むシェル層を有し、該コア層とシェル層とで形成されるシェル層にも適用が可能である。

すなわち、内側排出口にはこれを選択的に開閉させるための開閉手段などのロッド弁と、シェル層形成溶融樹脂を間欠的に中側排出口に配設する間欠手段とが付設されており、ロッド弁による内側排出口の開閉に応じて、内側流路から中側流路に間欠的に流入して、コア層が中側流路のシェル層に包まれ、かかるコア層及びシェル層形成溶融樹脂が外側流路の内側に流入される際に、メイン層形成溶融樹脂に包まれるようにする。このような、3層構造の樹脂についても、初期の形状を維持することができる。

さらには、4以上の流路を有する樹脂供給装置についても適用が可能である。

【図面の簡単な説明】

【0022】

【図1】管路内を流れる溶融樹脂の流れを説明するための断面図である、

【図2】本発明の実施形態の合成樹脂素材形成装置の先端側の断面図である(内外合成樹脂のみハッチングを記載している)。

【図3】本発明のコア層の間隔を設定するための説明図である(内外合成樹脂のみハッチングを記載している)。

【図4】本発明の実施形態の合成樹脂素材形成装置の先端側の断面図である(内外合成樹脂のみハッチングを記載している)。

【符号の説明】

【0023】

1 複合合成樹脂素材形成装置

2 ノズル手段

4 外側流路

8 内側流路

9 排出流路

17 メイン層

18 コア層

33 小径部

34 大径部

34a 拡径部

34b 中央領域

34c 縮小部

35 縮径部

a 外側合成樹脂

b 内側合成樹脂

【特許請求の範囲】

【請求項1】

排出口に至る排出路、該排出路に接続された下流端を有する外側流路、該排出路に接続された下流端を有する内側流路、該外側流路を通して外側合成樹脂を流動せしめるための外側合成樹脂供給手段、該内側流路を通して内側合成樹脂を流動せしめる内側合成樹脂供給手段、及び該内側流路の下流端を間欠的に開閉するための開閉手段を具備し、該内側流路の下流端の断面積は該外側流路の下流端の断面積及び該排出路の上流端の断面積よりも小さく、該内側流路の下流端は該外側流路の下流端部又は該排出路の上流端部内に位置されており、内側合成樹脂が外側合成樹脂で囲繞された状態の複合合成樹脂が該排出口から排出される複合合成樹脂素材形成装置において、

該排出路は断面積がA1である上流部、断面積がA2である中流部及び断面積がA3である下流部を含み、A2>A1及びA2>A3である、ことを特徴とする合成樹脂素材形成装置。

【請求項2】

該断面積がA1=A3である、請求項1記載の合成樹脂素材形成装置。

【請求項3】

A2=1.5A1乃至2.5A1である、請求項1または2記載の合成樹脂素材形成装置。

【請求項4】

該排出路が該上流部と該中間部との間に介在され断面積がA1からA2まで漸次増大する第一の介在部、及び該中流部と該下流部との間に介在され断面積がA2からA3まで漸次減少する第二の介在部を含む、請求項1から3までのいずれかに記載の合成樹脂素材形成装置。

【請求項5】

該排出路断面形状は円形であり、該内側流路の下流端の断面形状も円形であり、該外側流路の下流端の断面形状は円形又は円環形状である、請求項1から4までのいずれかに記載の合成樹脂素材形成装置。

【請求項6】

1サイクル時間をt、該内側流路の下流端の内径をd、該排出路を流動する複合合成樹脂の流量をQ、該排出路の該上流部の内径をDとすると、

【数1】

である、請求項5記載の複合合成樹脂素材供給装置。

【請求項1】

排出口に至る排出路、該排出路に接続された下流端を有する外側流路、該排出路に接続された下流端を有する内側流路、該外側流路を通して外側合成樹脂を流動せしめるための外側合成樹脂供給手段、該内側流路を通して内側合成樹脂を流動せしめる内側合成樹脂供給手段、及び該内側流路の下流端を間欠的に開閉するための開閉手段を具備し、該内側流路の下流端の断面積は該外側流路の下流端の断面積及び該排出路の上流端の断面積よりも小さく、該内側流路の下流端は該外側流路の下流端部又は該排出路の上流端部内に位置されており、内側合成樹脂が外側合成樹脂で囲繞された状態の複合合成樹脂が該排出口から排出される複合合成樹脂素材形成装置において、

該排出路は断面積がA1である上流部、断面積がA2である中流部及び断面積がA3である下流部を含み、A2>A1及びA2>A3である、ことを特徴とする合成樹脂素材形成装置。

【請求項2】

該断面積がA1=A3である、請求項1記載の合成樹脂素材形成装置。

【請求項3】

A2=1.5A1乃至2.5A1である、請求項1または2記載の合成樹脂素材形成装置。

【請求項4】

該排出路が該上流部と該中間部との間に介在され断面積がA1からA2まで漸次増大する第一の介在部、及び該中流部と該下流部との間に介在され断面積がA2からA3まで漸次減少する第二の介在部を含む、請求項1から3までのいずれかに記載の合成樹脂素材形成装置。

【請求項5】

該排出路断面形状は円形であり、該内側流路の下流端の断面形状も円形であり、該外側流路の下流端の断面形状は円形又は円環形状である、請求項1から4までのいずれかに記載の合成樹脂素材形成装置。

【請求項6】

1サイクル時間をt、該内側流路の下流端の内径をd、該排出路を流動する複合合成樹脂の流量をQ、該排出路の該上流部の内径をDとすると、

【数1】

である、請求項5記載の複合合成樹脂素材供給装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−101613(P2009−101613A)

【公開日】平成21年5月14日(2009.5.14)

【国際特許分類】

【出願番号】特願2007−276016(P2007−276016)

【出願日】平成19年10月24日(2007.10.24)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

【公開日】平成21年5月14日(2009.5.14)

【国際特許分類】

【出願日】平成19年10月24日(2007.10.24)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

[ Back to top ]