複合型光学薄膜の製造方法とその製造装置

【構成】2成分以上の有機系光学材料を溶液または分散液状態で各成分毎に設けた噴霧ノズルから高真空容器内に噴霧して基板上に堆積させ、加熱処理する。

【効果】この発明によって、有機系光材料の分解温度よりもはるかに低い温度において高品質で高機能な複合型光学薄膜の製造が可能となる。また、この発明によって、2成分以上の有機系光材料から成る複合型光学薄膜において、マイクロメートル未満の微細領域で構造が制御された複合型光学薄膜の製造が可能になり、またさらに、2成分以上の有機系光材料から成る複合型光学薄膜において、その深さ方向に成分の濃度を任意に変化させたものの製造が可能となる。そして、この発明の光学薄膜の製造方法に使用される有機系光材料は、加熱および/または加圧により成形することが可能なものであれば任意のものを使用することができ、さらに、2成分以上の有機系光材料の成分毎に最適な溶媒を選択することができ、この発明は、複合型光学材料を開発、改良する上で、極めて有用なものである。

【効果】この発明によって、有機系光材料の分解温度よりもはるかに低い温度において高品質で高機能な複合型光学薄膜の製造が可能となる。また、この発明によって、2成分以上の有機系光材料から成る複合型光学薄膜において、マイクロメートル未満の微細領域で構造が制御された複合型光学薄膜の製造が可能になり、またさらに、2成分以上の有機系光材料から成る複合型光学薄膜において、その深さ方向に成分の濃度を任意に変化させたものの製造が可能となる。そして、この発明の光学薄膜の製造方法に使用される有機系光材料は、加熱および/または加圧により成形することが可能なものであれば任意のものを使用することができ、さらに、2成分以上の有機系光材料の成分毎に最適な溶媒を選択することができ、この発明は、複合型光学材料を開発、改良する上で、極めて有用なものである。

【発明の詳細な説明】

【0001】

【産業上の利用分野】この発明は、複合型光学薄膜の製造方法とその製造装置に関するものである。さらに詳しくは、この発明は、波長選択透過膜、反射膜、光非線形効果膜、光電変換装置等の光技術、および、オプトエレクトロニクス技術等に特に有用な、高機能性の光学薄膜としての複合型光学薄膜を、高品質かつ高効率で製造することを可能とする新しい複合型光学薄膜の製造方法とその製造装置に関するものである。

【0002】

【従来の技術と課題】従来より、各種の組成からなう光学薄膜が様々な応用分野において使用されており、例えば、光の吸収あるいは干渉を利用した波長選択透過や反射機能を利用した光学薄膜一般的に用いられている。そして特に近年においては、レーザー光を利用したオプトエレクトロニクスの分野において、光の多重性を利用した情報の多元並列高速処理のための応用や、光非線形効果および光電気効果の応用のために、従来とは異なる高機能を有する光学薄膜の開発が盛んに進められている。

【0003】このような新しい高機能光学薄膜を形成するための素材として注目されているものに有機系光学材料がある。この有機系光学材料を用いた有機系光学薄膜の製造方法について各種の検討がこれまでにも進められており、たとえば以下のような方法が知られてもいる。

(1)溶液、分散液、または、展開液を用いる湿式法塗布法、ブレードコート法、ロールコート法、スピンコート法、ディッピング法、スプレー法などの塗工法、平版、凸版、凹版、孔版、スクリーン、転写などの印刷法、電着法、電解重合法、ミセル電解法(特開昭63−243298号報)などの電気化学的手法、および、水の上に形成させた単分子膜を移し取るラングミア・ブロジェット法など。

(2)原料モノマーの重合ないし重縮合反応を利用する方法例えば、モノマーが液体の場合、キャスティング法、リアクション・インジェクション・モールド法、プラズマ重合法、および、光重合法など。

(3)気体分子を用いる方法(加熱による気化法)

昇華転写法、蒸着法、真空蒸着法、イオンビーム法、スパッタリング法、プラズマ重合法、および、光重合法など。

(4)溶融あるいは軟化を利用する方法ホットプレス法(特開平4−99609号報)、射出成形法、延伸法、および、溶融薄膜の単結晶化方法など。

【0004】しかしながら、これらの従来の製造方法の場合には、対象とされる光学薄膜の組成および構造は比較的単純なものに限られており、より高度な微細構造の制御を可能とした高機能な有機系光学薄膜を製造するのには適していないのが実情であった。たとえば、従来の複合型光学薄膜の製造方法においては、有機イオン結晶等の融点が存在しない材料を用いた場合には、加熱によりその材料が分解してしまい、またその材料に融点が存在しても気化温度においてその材料が分解してしまうため、これらの現象を制御することや、この制御により高機能な有機系光学薄膜を実現することは困難であった。

【0005】これらの課題を解決するための手段の一つとして、この発明の発明者は、特願平5−52102において、溶液または分散液状態の有機系光学材料を高真空容器内に噴霧して基板上に堆積させ、加熱処理することを特徴とする有機系光学薄膜の製造方法をすでに発明している。この方法により有機系光学材料の分解温度よりもはるかに低い温度において、マイクロメートル未満の微細領域で構造の制御された光学薄膜の作製が可能になった。

【0006】しかしながら、この発明の有機系光学薄膜の製造方法を用いて、有機系光学材料を複数成分使用して複合型光学薄膜を製造しようとする場合、組み合わせて使用して同時に噴霧させうる成分の選定およびそれらの成分を溶解または分散させる溶媒の選定に制限があるという課題があった。さらに、異なる成分を切り替えて噴霧しようとする場合に、異なる成分の噴霧ノズルに至る配管内での混合を防止するために、各噴霧が終了した後に、噴霧ノズルに至る配管内を溶媒で洗浄する操作が必須となるため、作業能率が著しく低下するという課題もあった。

【0007】したがって、このような従来の複合型光学薄膜の製造方法を用いて、高機能性複合型光学薄膜を効率よく製造することには、自ずと限界があった。

【0008】この発明は、以上の通りの従来技術の欠点を解消し、光学材料の熱分解をもたらすことなく、より低温度において、高度な微細構造制御をもち、より高機能な複合型光学薄膜を効率良く製造することを可能とする新しい複合型光学薄膜の製造方法とその製造装置を提供することを目的としている。

【0009】

【課題を解決するための手段】この発明は、上記の課題を解決するために、2成分以上の有機系光学材料を溶液または分散液状態で各成分毎に設けた噴霧ノズルから高真空容器内に噴霧して基板上に堆積させ、加熱処理することを特徴とする複合型光学薄膜の製造方法を提供する。

【0010】さらにこの発明は、前記の複合型光学薄膜の製造方法において、加熱処理の後に加圧成形することを特徴とする複合型光学薄膜の製造方法をも提供する。

【0011】またさらに、この発明においては、前記の製造方法を実現するための製造装置として、真空容器、この真空容器内に2成分以上の有機系光学材料を溶液または分散液状態で各成分毎に噴霧する噴霧手段、真空容器内において噴霧された有機系光学材料を堆積させる基板、その基板を加熱する加熱手段、および、真空容器の排気手段を備えた複合型光学薄膜の製造装置からなることを特徴とする複合型光学薄膜の製造装置をも提供する。

【0012】さらに以下詳しくこの発明について説明すると、この発明は、2成分以上の有機系光学材料を溶液または分散液状態で各成分毎に設けた噴霧ノズルから高真空容器内に噴霧して基板上に堆積させ、加熱処理することを特徴としており、2成分以上の有機系光学材料の組合せの具体例としては、たとえば、有機高分子化合物と有機低分子化合物との組合せ、有機高分子化合物と液晶との組合せ、2種類以上の有機高分子化合物の組合せ、有機高分子化合物と低分子化合物との混合物と高分子化合物との組合せなどを挙げることができる。これらの組合せにおいて、個々の成分は、揮発性を有する溶媒に溶解可能なもの、あるいは分散媒に分散可能なものであれば任意の種類のものが用いられる。また、個々の成分はそれ自体単独で光学機能を発揮するものでも、混合または複合化されて光学機能を実現するものであっても、いずれでも良い。また、必要に応じて、これらの個々の成分に、セレン、テルル、ゲルマニウム、珪素、シリコンカーバイド、硫化カドミウム、セレン化カドミウム、Cd−Zn−Mn−Se−Te−S−OやGa−In−Al−As−Pなどの半導体微粒子、および、金コロイドなどの金属微粒子を混合した状態で使用することができる。

【0013】いずれにせよ、有機高分子化合物、有機低分子化合物、有機化合物の微粒子、および、液晶などを各々溶液または分散液状態にして使用することができる。この発明の方法では、2成分以上の有機系光学材料を溶液または分散液状態で各成分毎に設けた噴霧ノズルから高真空容器内に噴霧するため、各成分毎に最適な溶媒または分散媒を選択して使用することが可能であり、さらにまた、溶液または分散液の濃度を各成分毎に最適に設定することができる。

【0014】以下、個々の成分について、さらに具体的に例示する。

[有機高分子材料]有機高分子化合物の内、いわゆる「光学的性質や機能」を有するものは、この発明の複合型光学薄膜の材料の一成分として利用することができる。このような有機高分子材料の具体例としては、ポリスチレン、ポリ(α−メチルスチレン)、ポリインデン、ポリ(4−メチル−1−ペンテン)、ポリビニルピリジン、ポリビニルホルコール、ポリビニルアセタール、ポリビニルブチラール、ポリ酢酸ビニル、ポリビニルアルコール、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリビニルメチルエーテル、ポリビニルエチルエーテル、ポリビニルベンジルエーテル、ポリビニルメチルケトン、ポリ(N−ビニルカルバゾール)、ポリ(N−ビニルピロリドン)、ポリアクリル酸メチル、ポリアクリル酸エチル、ポリアクリル酸、ポリアクリロニトリル、ポリメタクリル酸メチル、ポリメタクリル酸エチル、ポリメタクリル酸ブチル、ポリメタクリル酸ベンジル、ポリメタクリル酸シクロヘキシル、ポリメタクリル酸、ポリメタクリル酸アミド、ポリメタクリロニトリル、ポリアセトアルデヒド、ポリクロラール、ポリエチレンオキシド、ポリプロピレンオキシド、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリカーボネイト類(ビスフェノール類+炭酸)、ポリ(ジエチレングリコール・ビスアリルカーボネイト)類、6−ナイロン、6、6−ナイロン、12−ナイロン、6、12−ナイロン、ポリアスパラギン酸エチル、ポリグルタミン酸エチル、ポリリジン、ポリプロリン、ポリ(γ−ベンジル−L−グルタメート)、メチルセルロース、エチルセルロース、ベンジルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロース、アセチルセルロース、セルローストリアセテート、セルローストリブチレート、アルキド樹脂(無水フタル酸+グリセリン)、脂肪酸変性アルキド樹脂(脂肪酸+無水フタル酸+グリセリン)、不飽和ポリエステル樹脂(無水マレイン酸+無水フタル酸+プロピレングリコール)、エポキシ樹脂(ビスフェノール類+エピクロルヒドリン)、ポリウレタン樹脂、フェノール樹脂、尿素樹脂、メラミン樹脂、キシレン樹脂、トルエン樹脂、グアナミン樹脂などの樹脂、ポリ(フェニルメチルシラン)などの有機ポリシラン、有機ポリゲルマンおよびこれらの共重合・共重縮合体、および、二硫化炭素、四フッ化炭素、エチルベンゼン、パーフルオロベンゼン、パーフルオロシクロヘキサン、トリメチルクロロシランなどの、通常では重合性のない化合物をプラズマ重合して得た高分子化合物などを挙げることができる。

【0015】また、これら有機高分子化合物は、有機色素や光非線形効果を示す有機低分子化合物の残基をモノマー単位の側鎖として、あるいは架橋基として、共重合モノマー単位として、または、重合開始末端として含有していても良い。

【0016】[有機低分子化合物]この発明の複合型光学薄膜の材料の一成分として用いられる有機低分子化合物の具体例としては、尿素およびその誘導体、m−ニトロアニリン、2−メチル−4−ニトロ−アニリン、2−(N,N−ジメチルアミノ)−5−ニトロアセトアニリド、N,N’−ビス(4−ニトロフェニル)メタンジアミンなどのベンゼン誘導体、4−メトキシ−4’−ニトロビフェニルなどのビフェニル誘導体、4−メトキシ−4’−ニトロスチルベンなどのスチルベン誘導体、4−ニトロ−3−ピコリン=N−オキシド、(S)−(−)−N−(5−ニトロ−2−ピリジル)−プロリノールなどのピリジン誘導体、2’,4,4’−トリメトキシカルコンなどのカルコン誘導体、チエニルカルコン誘導体などの2次非線形光学活性物質の他、各種の有機色素、および、有機顔料などを挙げることができる。

【0017】[液晶]この発明の複合型光学薄膜の材料の一成分として用いられる液晶の具体例としては、種々のコレステロール誘導体、4’−n−ブトキシベンジリデン−4−シアノアニリン、4’−n−ヘキシルベンジリデン−4−シアノアニリンなどの4’−アルコキシベンジリデン−4−シアノアニリン類、4’−エトキシベンジリデン−4−n−ブチルアニリン、4’−メトキシベンジリデンアミノアゾベンゼン、4−(4’−メトキシベンジリデン)アミノビフェニル、4−(4’−メトキシベンジリデン)アミノスチルベンなどの4’−アルコキシベンジリデンアニリン類、4’−シアノベンジリデン−4−n−ブチトキシアニリン、4’−シアノベンジリデン−4−n−ヘキシルオキシアニリンなどの4’−シアノベンジリデン−4−アルコキシアニリン類、4’−n−ブトキシカルボニルオキシベンジリデン−4−メトキシアニリン、p−カルボキシフェニルn−アミルカーボネート、n−ヘプチル4−(4’−エトキシフェノキシカルボニル)フェニルカーボネートなのど炭酸エステル類、4−n−ブチル安息香酸4’−エトキシフェニル、4−n−ブチル安息香酸4’−オクチルオキシフェニル、4−n−ペンチル安息香酸4’−ヘキシルルオキシフェニルなどの4−アルキルル安息香酸4’−アルコキシフェニルエステル類、4,4’−ジ−n−アミルオキシアゾキシベンゼン、4,4’−ジ−n−ノニルオキシアゾキシベンゼンなどのアゾキシベンゼン誘導体、4−シアノ−4’−n−オクチルビフェニル、4−シアノ−4’−n−ドデシルビフェニルなどの4−シアノ−4’−アキルビフェニル類などの液晶、および(2S,3S)−3−メチル−2−クロロペンタノイック酸4’,4”−オクチルオキシビフェニル、4’−(2−メチルブチル)ビフェニル−4−カルボン酸4−ヘキシルオキシフェニル、および、4’−オクチルビフェニル−4−カルボン酸4−(2−メチルブチル)フェニルなどの強誘電性液晶を挙げることができる。

【0018】たとえば以上の通り例示することのできる有機高分子材料、有機低分子材料、および、液晶物質は、この発明においては複合して使用される成分毎に、適宜な溶媒に溶解するか、あるいは分散媒に分散させて高真空容器内に噴霧される。この際の溶媒もしくは分散媒についても各種のものを使用することができるが、上記のような複合型光学薄膜の個々の成分を溶解または分散する溶剤であり、揮発性を有し、腐食性のないものであれば、任意のものが使用できる。

【0019】具体的にはメタノール、エタノール、イソプロピルアルコール、n−ブタノール、アミルアルコール、シクロヘキサノール、ベンジルアルコールなどのアルコール類、エチレングリコール、ジエチレングリコール、グリセリンなどの多価アルコール類、酢酸エチル、酢酸n−ブチル、酢酸アミル、酢酸イソプロピルなどのエステル類、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノンなどのケトン類、ジエチルエーテル、ジブチルエーテル、メトキシエタノール、エトキシエタノール、ブトキシエタノール、カルビトールなどのエーテル類、テトラヒドロフラン、1、4−ジオキサンなどの環状エーテル類、ジクロロメタン、クロロホルム、四塩化炭素、1、2−ジクロロエタン、1、1、2−トリクロロエタン、トリクレンなどのハロゲン化炭化水素類、ベンゼン、トルエン、キシレン、クロロベンゼン、o−ジクロロベンゼン、ニトロベンゼン、アニソール、α−クロロナフタレンなどの芳香族炭化水素類、n−ペンタン、n−ヘキサン、n−ヘプタン、シクロヘキサンなどの脂肪族炭化水素類、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、ヘキサメチルホスホリックトリアミドなどのアミド類、N−メチルピロリドンなどの環状アミド類、テトラメチル尿素、1、3−ジメチル−2−イミダゾリジノンなどの尿素誘導体類、ジメチルスルホキシドなどのスルホキシド類、炭酸エチレン、炭酸プロピレンなどの炭酸エステル類、アセトニトリル、プロピオニトリル、ベンゾニトリルなどのニトリル類、ピリジン、キノリンなどの含窒素複素環化合物類、トリエチルアミン、トリエタノールアミン、ジエチルアミノアルコール、アニリンなどのアミン類、などの他、水、ニトロメタン、二硫化炭素、スルホランなどの溶剤を用いることができる。

【0020】これらの溶剤は、また、複数の種類のものを混合して用いても良い。

【0021】この発明は、これらの溶媒もしくは分散媒に溶解または分散させた状態で、2成分以上の有機系光学材料を各成分毎に設けた噴霧ノズルから高真空容器内に噴霧して基板上に堆積させ、加熱処理することを特徴としているが、この方法の実施に際しては、たとえば以下の通りの装置とその操作方法の採用によって複合型光学薄膜の形成を可能とすることができる。

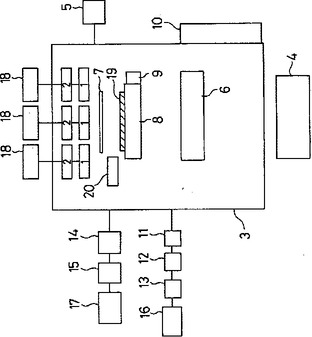

【0022】すなわち、まず、この発明の複合型光学薄膜の製造装置は、例えば図1に例示したものをひとつの態様として示すことがででき、有機系材料の溶液または分散液をたとえば圧力1×10-4Pa以下の真空中へ噴霧するための手段として2ケ以上の噴霧ノズル(1)および個々の噴霧ノズルの開閉機構部(2)を真空容器(3)内に有し、さらに、この真空容器(3)内で揮発した溶媒等の蒸気を迅速に排気し、真空容器(3)内の圧力を1×10-4Pa以下に保つ真空ポンプ(4)を備えている。

【0023】また、この発明の複合型光学薄膜製造装置には、前記真空容器(3)内に設置した圧力測定装置(5)、真空容器(3)内で揮発した溶媒等の蒸気が真空ポンプ(4)へ到達することを防止するためのコールドトラップ(6)、噴霧ノズル(1)と基板(19)との間を遮蔽するシャッター(7)、基板加熱装置(8)、および基板温度測定装置(9)をも備え、これらの装置により真空容器(3)内の基板(19)表面に複合型光学薄膜を形成することが可能となる。

【0024】この装置には、必要に応じて、真空容器(3)のベーキング装置(10)、ゲート弁(11)、イオン化装置(12)、質量分析装置(13)、基板導入装置(14)、マニュピュレーター(15)、およびこれらの制御装置を設けることが好ましい。

【0025】真空ポンプ(4)は真空容器(3)を大気圧から高真空、より好ましくは、1×10-4Pa以下の圧力へできる限り迅速に排気し、かつ、真空容器内で揮発して、コールドトラップ(6)で捕獲されきれなかった溶媒等の気体成分を迅速に排気し、真空容器(3)内の圧力を1×10-4Pa以下に保つことができるものであれば、任意のものが使用可能である。具体的にはターボ分子ポンプとロータリーポンプとの組合せや、油拡散ポンプとロータリーポンプとの組合せを使用することができる。

【0026】また、前記図1に例示したように真空容器(3)に備えたイオン化装置(12)および、質量分析装置(13)、および基板導入装置(14)には別系統の真空ポンプ(16)(17)を接続することが好ましい。なお、圧力測定装置(5)については、一般的には1×10-2Pa以下の圧力を正確に測定できるものであれば公知の任意のものを使用することができる。たとえば具体的には、Bayard−Alpert型などの電離真空計を使用できる。

【0027】真空容器(3)については装置構成部品を、真空系の容積が最小になるように配置する形態のものが好ましく、材質は高真空仕様のアルミニウムまたはステンレスが好ましい。基板加熱装置(8)は、基板温度を所定の値に制御する機構を含むものが好ましく、ヒーター部分を真空系内に置く形式と、真空系外から加熱する方式のいずれでも良く、基板(19)の形態に応じて、任意のものが使用可能である。

【0028】基板温度測定装置(9)は、基板(19)の温度を測定するものであり、熱電対など測温部を高真空下に置いて作動するものであれば任意のものが使用できる。

【0029】ベーキング装置(10)は真空系を構成する部品全てを加熱処理できるものが好ましく、また、コールドトラップ(6)は高真空容器内で揮発した溶媒等の蒸気を確実に捕捉し、かつ排気の妨げにならないものであれば、任意の方式のものが使用できる。

【0030】イオン化装置(12)および質量分析装置(13)は必ずしも必要ではないが、基板(19)上の堆積物から発生する揮発成分が完全に除去されたことを確認する上で有用である。ゲート弁(11)はイオン化装置(12)および質量分析装置(13)と真空容器(3)との間を適時遮蔽するものであり、必ずしも設ける必要はないが、真空系内に噴霧された成分および溶剤などが飛来して質量分析装置(13)を汚染することを防ぐ上で有用である。このゲート弁(11)を設ける場合は真空容器(3)および質量分析装置(13)に別系統の真空ポンプを接続することが好ましい。

【0031】イオン化装置(12)は該真空系内に存在する揮発成分をイオン化する形式のものであれば公知の各種のものが使用可能である。具体的にはガス放電式、アーク放電式、および、電子衝撃式などのイオン化装置を使用することができる。

【0032】質量分析装置(13)はイオン化装置(12)で発生させたイオンの質量mをそのイオンの電荷eで除した数m/eに応じて質量を分離する部分(質量分離系)と、m/eに応じて分離されたイオンの数を電気的に計数する部分(検出・記録系)からなるものであれば、公知の各種のものが使用できる。質量分離系は磁界および/または電界を制御してm/eに応じてイオンを分離するものであり、パラボラ型、速度収束型、方向収束型、二重収束型、および、飛行時間型などの形式のいずれでも良い。また、検出・記録系としてはファラデー箱と高感度直流増幅器との組合せ、二次電子増倍装置と高感度直流増幅器との組合せなどの方式のものを使用することができる。

【0033】基板導入装置(14)は、必ずしも設ける必要はないが、真空容器(3)内へ基板(19)を設置する際の排気時間を短縮する上で有効である。基板導入装置(14)は真空容器、外部から基板(19)を導入するための蓋またはゲート弁、磁気カップリング式またはベローズ式の直線導入機、真空容器(3)との間のゲート弁、真空ポンプ(17)、および、真空計から成る。

【0034】マニュピュレーター(15)は、必ずしも設ける必要はないが、噴霧ノズル(1)に対する基板(19)の位置や向きを微調整する際に有用である。

【0035】材料の溶液または分散液を真空容器内へ噴霧するための噴霧ノズル(1)は、この発明の複合型光学薄膜の製造装置の中で特に重要な部品である。そして、噴霧ノズル(1)から噴霧する液体が噴霧ノズル部分で固化してノズルを閉塞させることを防止するために、さらに噴霧量をも制御するために、ノズル開閉機構を備える必要がある。

【0036】ノズルの閉塞を解消する機構としては、例えば、真空系外から操作するワイパー等を使用することができるが、操作性および効果の点で難点があることは明かである。この発明の発明者は噴霧ノズル(1)の一例として、例えば、図2に例示したように、高加工精度のニードルバルブを利用することができることを見出した。

【0037】すなわち、噴霧ノズル(1)には、ニードルバルブ(100)を設け、ノズル開閉機構部(2)によってこのニードルバルブ(100)を動かし、噴霧ノズル(1)からの材料溶液または分散液の噴霧量を調整し、その結果、その閉塞を防止することが可能となる。

【0038】有機系光学材料の溶液または分散液は、液体溜め(18)より噴霧ノズル(1)に供給する。この発明は、2成分以上の有機系光学材料を溶液または分散液状態で各成分毎に設けた噴霧ノズルから高真空容器内に噴霧して基板上に堆積させ、加熱処理することを特徴としており、上記の噴霧ノズル(1)、ノズル開閉機構部(2)、および液体溜り(18)の組は、使用する有機系光学材料の成分数に応じて2系統以上を設けるものとする。たとえば、図1に例示した製造装置の例では、噴霧ノズル(1)、ノズル開閉機構部(2)、および液体溜め(18)の組を3系統図示してある。

【0039】また、有機系光学材料の溶液または分散液の一成分について、2組以上の噴霧ノズル(1)およびノズル開閉機構部(2)を設けても良い。

【0040】この発明の複合型光学薄膜の製造方法の操作方法としては、たとえば図1に例示した製造装置の液体溜め(18)の一つには第一の成分、たとえば高分子化合物の溶液を充填し、もう一つには第2の成分、たとえば有機色素の溶液を充填し、各々の液体溜りに対応したノズル開閉機構部(2)によって噴霧量を成分毎に制御しながら噴霧ノズル(1)から真空容器(3)内へ噴霧し、溶媒または分散媒を真空蒸発させながら、基板(19)上にたとえば2成分からなる複合型光学材料による薄膜を堆積させる。

【0041】そして、この発明においては、この基板(19)を堆積物の熱分解温度を越えない温度まで加熱して揮発成分を除去し、さらに必要に応じて基板上の堆積物を加熱および/または加圧して所要のものに成形する。

【0042】また、この発明においては、基板(19)の種類に特に限定はなく、ガラス、石英をはじめ、セラミック、珪素、および、高分子フィルムなどの任意のものであって良い。そしてこの基板(19)上の堆積物の加熱処理は、基板(19)の加熱として行うこともできるし、あるいは、前記図1に例示するような基板の表面加熱装置(20)によって堆積物を加熱しても良い。

【0043】この表面加熱装置(20)としては、電熱ヒーターや赤外線照射方式など適宜な手段を採用することができる。

【0044】また、さらに成形のための加圧については、熱間圧延処理(たとえば特開平4−99609号報)として公知の手段を採用しても良い。以下、実施例を示し、さらに詳しくこの発明について説明する。

【0045】

【実施例】

実施例1前記図1に構成を例示したこの発明の複合光学薄膜の製造装置を用いて光学薄膜を製造した。 有機色素の一例として使用したヨウ化3、3’−ジエチルオキサカルボシアニン(以下DODCIと略記する)は、米国エキシトン社製のものを使用した。このDODCIは融点を示さず、窒素雰囲気下、10°/分で昇温したとき約230℃で分解し、また、10-5Paの高真空下150℃に加熱しても昇華しなかった。

【0046】高分子化合物の一例として使用したポリ(メタクリル酸メチル)(以下PMMAと略記する)、ポリ(メタクリル酸2−ヒドロキシプロピル)(以下、PHPMAと略記する)、および、ポリカーボネイト(以下、PCと略記する)は、米国アルドリッチ社製のものを使用した。基板(19)として、たとえばカバーガラス(18mm角、厚さ150±2μm)または石英板(20mm角、厚さ1000±2μm)を用いた。

【0047】成分の一つとしてDODCIをアセトンに10mg/リットルの濃度で溶解し、液体溜め(18)の一つに充填した。また、もう一つの成分としてPMMAをアセトンに1g/リットルの濃度で溶解し、もう一つの液体溜め(18)に充填した。これらの溶液を、それぞれの噴霧ノズル(1)から真空容器(3)の中へ同時に噴霧した。この間、真空容器(3)内の圧力はターボ分子ポンプとロータリーポンプ、および液体窒素で冷却したコールドトラップにより、10-4Pa以下に維持した。ノズル開閉機構部(2)の開閉間隔を調節することにより、噴霧速度をDODCI溶液について3333マイクロリットル/分に、また、PMMA溶液について100マイクロリットル/分に、それぞれ制御し、100分間噴霧を続けた。この間、基板(19)の温度は、基板加熱装置(8)および基板温度測定装置(9)によって40±2℃に維持した。基板(19)上に堆積されたDODCIを含有するPMMA薄膜をホットプレス法により真空中にて150℃に加熱、4.9MPaの静水圧加圧処理し、光学的に透明な薄膜を得た。この光学薄膜中のDODCI濃度を重量%で表すと、表1に記載の通りであった。

【0048】

【表1】

この光学薄膜のX線回折を計測したが、明確な回折線は認められなかった。そこで、この薄膜内のDODCIの粒子径をX線小角散乱法により測定すると、表1に記載の通りであった。また、この薄膜を波長590nmの光で励起したときの発光(蛍光)を市販の蛍光光度計で測定したところ、発光の極大波長は前記表1に記載の通りであった。

【0049】実施例2〜10DODCI溶液の噴霧速度を前記表1に記載の通りに変えた他は実施例1と同様にして光学薄膜を製造した。これらの光学薄膜内のDODCI濃度、DODCI粒子径をX線小角散乱法により測定した結果、および波長590nmの光で励起したときの発光の極大波長を前記表1に示す。 この結果から明らかなように、この発明の方法により、光学薄膜中の色素(DODCI)の粒子径を数十ナノメーターの領域で制御することができた。

【0050】比較例1アセトン1リットル当たりにDODCIを50mgおよびPMMAを950mgの比率で溶解した液をスライドガラスへスピンコート法によって塗工し、塗工回数を調節することによって、膜厚0.1μmおよび10μmのDODCI/PMMA複合膜を製造した。この膜中のDODCI濃度は5重量%と計算され、色素濃度の点で上記の実施例3に比較しうる膜である。

【0051】この膜厚0.1μmの膜を光学顕微鏡で観察したところ青色結晶の析出が観察され、膜厚10μmの膜についてX線回折を測定したところ、DODCIの結晶に相当する回折線が確認された。すなわち、塗工法でDODCI濃度5重量%の膜を作成したところ、DODCI結晶の成長を制御できず、粗大な粒子として析出してしまったことが判った。

【0052】実施例11DODCI溶液の噴霧速度を、図3に例示するように、時間に比例させて連続的に減じ、噴霧開始時の256マイクロリットル/分から、噴霧開始後100分においてゼロになるようにして、基板上に堆積する薄膜中のDODCI濃度を連続的に変化させた他は実施例1と同様にして、膜に垂直な方向(以下、「深さ方向」と言う)に連続的にDODCI濃度の変化した光学薄膜を製造した。

【0053】深さ方向のDODCI濃度の変化を確認するため、DODCIに基づくヨウ素原子の深さ方向の濃度分布を光電子分光装置(以下、ESCAと略記する)を用いて測定したところ、深さに比例して、濃度がほぼ直線的に変化していることが判った。この光学薄膜の発光を、励起光の波長を590nmに固定して測定したところ、励起光の照射方向、光強度、および発光を検出する方向に応じて、発光の様子が異なることが判った。例えば、DODCI濃度が高い方の表面に励起光を照射し、励起光の照射側から発光を測定すると、励起光の強度に拘らず、発光の極大波長は614±1nmおよび719±1nmであった。また、DODCI濃度の低い方の表面に励起光を照射し、励起光の照射側から発光を測定すると、励起光の強度に応じて発光極大波長が変化し、弱い励起のとき599ないし600nm、強い励起のとき612ないし620nmであった。

【0054】実施例12成分の一つとしてDODCIをアセトンに0.1g/リットルの濃度で溶解し、液体溜め(18)の一つに充填した。また、もう一つの成分としてPMMAをアセトンに1g/リットルの濃度で溶解し、もう一つの液体溜め(18)に充填した。これらの溶液を、それぞれの噴霧ノズル(1)から、各々のノズル開閉機構部(2)およびシャッター(7)を動作させて、真空容器(3)の中へ交互に噴霧した。この間、真空容器(3)内の圧力はターボ分子ポンプとロータリーポンプ、および液体窒素で冷却したコールドトラップにより、10-4Pa以下に維持した。2系統のノズル開閉機構部(2)およびシャッター(7)の開閉時間の間隔を調節することにより、DODCIをアセトンに溶解した溶液を一定時間噴霧した後、両方の溶液の噴霧を停止し基板上のアセトンを完全に除去し、次にPMMAをアセトンに溶解した溶液を一定噴霧した後、再び両方の噴霧を停止し基板上のアセトンを完全に除去するという操作を100回繰り返した。この時ノズル開閉機構部(2)およびシャッター(7)の開閉時間を調節することにより、休止時間を考慮した噴霧の平均速度をDODCI溶液について250マイクロリットル/分に、また、PMMA溶液について75マイクロリットル/分に、それぞれ制御した。この間、基板(19)の温度は、基板加熱装置(8)および基板温度測定装置(9)によって40±2℃に維持した。基板(19)上に堆積されたDODCIを含有するPMMA薄膜をホットプレス法により真空中にて150℃に加熱、4.9MPaの静水圧加圧処理し、光学的に透明な薄膜を得た。

【0055】この光学薄膜内のDODCIの濃度を重量%で表すと、表2に記載の通りであった。

【0056】

【表2】

この薄膜内のDODCIの粒子径をX線小角散乱法により測定すると、前記表2に記載の通りであった。

【0057】実施例13〜202成分の溶液噴霧の平均速度を前記表2に記載の通りに変えた他は実施例12と同様にして光学薄膜を製造した。これらの薄膜内のDODCIの粒子径をX線小角散乱法により測定した結果を前記表2に示す。この結果から明らかなように、この発明の方法により、光学薄膜中の色素(DODCI)の粒子径を一定に制御しながら薄膜中の平均的な色素濃度を変えることができた。

【0058】実施例21成分の一つとしてアセトン1リットル当たりにDODCIを10mgおよびPMMAを990mgの比率で溶解した液(以下、A液と呼ぶ)を、液体溜め(18)の一つに充填した。また、2番目の成分としてアセトン1リットル当たりにDODCIを10mgおよびPHPMAを990mgの比率で溶解した液(以下、B液と呼ぶ)を、2番目の液体溜め(18)に充填した。これらの溶液を、それぞれの噴霧ノズル(1)から真空容器(3)の中へ、各々のノズル開閉機構部(2)の操作により、図4に示すように噴霧速度を相互に連動させて変化させながら噴霧した。すなわち、噴霧開始時は、A液の噴霧速度を100マイクロリットル/分、B液の噴霧速度をゼロに調節して開始し、時間に比例させてA液の噴霧速度を減じ、一方、B液の噴霧速度を増加させ、両方の噴霧速度の合計を100マイクロリットル/分に保ちながら、100分後に、A液についてゼロおよびB液について100マイクロリットル/分とした。

【0059】この間、真空容器(3)内の圧力はターボ分子ポンプとロータリーポンプ、および液体窒素で冷却したコールドトラップにより、10-4Pa以下に維持した。また、基板(19)の温度は、基板加熱装置(8)および基板温度測定装置(9)によって40±2℃に維持した。基板(19)上に堆積されたDODCIを含有するPMMA/PHPMA複合型薄膜をホットプレス法により真空中にて150℃に加熱、4.9MPaの静水圧加圧処理し、光学的に透明な薄膜を得た。

【0060】この光学薄膜内の深さ方向のヨウ素原子濃度をESCAで測定すると一定であった。すなわち、DODCIの濃度は深さ方向に一定であることが判った。仕込比率から計算すると1重量%である。また、この薄膜内のPMMA/PHPMAの比率は深さ方向に連続的に変化していると推測される。そこで薄膜を深さ方向に、ななめに研磨して、研磨面の顕微全反射FT−IRスペクトルを測定したところ、PHPMAに帰属されるアルコール性水酸基の吸収強度は深さ方向で、深さに比例して増減していることが確認された。

【0061】この光学薄膜の発光を、励起光の波長を590nmに固定して測定したところ、励起光の照射方向、光強度、および発光を検出する方向に応じて、発光の様子が異なることが判った。例えば、PHPMA濃度が高い方の表面に励起光を照射し、励起光の照射側から発光を測定すると、励起光の強度によらず、発光の極大波長は618±1nmおよび641±1nmであった。また、PMMA濃度の高い方の表面に励起光を照射し、励起光の照射側から発光を測定すると、励起光の強度に応じて発光極大波長が変化し、弱い励起のとき613±2nm、強い励起のとき618±1nmおよび641±1nmであった。

【0062】実施例22成分の一つとしてDODCIをアセトンに10mg/リットルの濃度で溶解し、液体溜め(18)の一つに充填した。また、2番目の成分としてDODCIをメタノールに10mg/リットルの濃度で溶解し、2番目の液体溜め(18)に充填した。また、3番目の成分としてPMMAをアセトンに1g/リットルの濃度で溶解し、3番目の液体溜め(18)に充填した。これらの溶液を、それぞれの噴霧ノズル(1)から真空容器(3)の中へ、各々のノズル開閉機構部(2)およびシャッター(7)の操作により順番に噴霧した。この間、真空容器(3)内の圧力はターボ分子ポンプとロータリーポンプ、および液体窒素で冷却したコールドトラップにより、10-4Pa以下に維持した。3系統のノズル開閉機構部(2)およびシャッター(7)の開閉時間の間隔を調節することにより、DODCIをアセトンに溶解した溶液を一定時間噴霧した後、全てのシャッターを閉じて噴霧を停止し基板上のアセトンを完全に除去し、次にPMMAをアセトンに溶解した溶液を一定時間噴霧した後、再び全てのシャッターを閉じて噴霧を停止し基板上のアセトンを完全に除去し、次にDODCIをメタノールに溶解した溶液を一定時間噴霧した後、全てのシャッターを閉じて噴霧を停止し基板上のメタノールを完全に除去し、次にPMMAをアセトンに溶解した溶液を一定時間噴霧した後、再び全てのシャッターを閉じて噴霧を停止し基板上のアセトンを完全に除去するという操作を100回繰り返した。この操作の間、ノズル開閉機構部(2)およびシャッター(7)の開閉間隔を調節することにより、休止時間を考慮した噴霧の平均速度をDODCIアセトン溶液について10マイクロリットル/分に、DODCIメタノール溶液について40マイクロリットル/分に、また、PMMA溶液について49.5マイクロリットル/分に、それぞれ制御した。この間、基板(19)の温度は、基板加熱装置(8)および基板温度測定装置(9)によって40±2℃に維持した。基板(19)上に堆積されたDODCIを含有するPMMA薄膜をホットプレス法により真空中にて150℃に加熱、4.9MPaの静水圧加圧処理し、光学的に透明な薄膜を得た。

【0063】この光学薄膜内のDODCIの濃度(平均値)を重量%で表すと、表3に記載の通りである。

【0064】

【表3】

【0065】実施例23〜273成分の噴霧の平均速度を前記表3に記載の通りに変えた他は実施例22と同様にして光学薄膜を製造した。これらの薄膜内のDODCIの粒子径をX線小角散乱法により測定した結果を前記表3に示す。この結果から明らかなように、この発明の方法により、光学薄膜中の色素(DODCI)の平均濃度を一定に保ちながら色素の粒子径の分布を制御ことができた。

【0066】これらの光学薄膜の深さ方向のDODCI濃度をESCAで分析したところ、DODCIを含有する層と含有しない層の積層構造であることが確認された。更に、実施例26および27の薄膜中のDODCI粒子径の測定結果から推測すると、実施例22ないし25の薄膜は、図5に示すように、DODCI粒子径3ないし4nmの層(202)と、74±1nmの層(203)が、DODCIを含有しない層(201)を挟んで交互に積層された断面構造であると考えられる。

【0067】これらの光学薄膜の発光は、励起光の強度によって、過渡応答が異なることが確認された。

【0068】実施例28成分の一つとしてPMMAをアセトンに1g/リットルの濃度で溶解し、液体溜め(18)の一つに充填した。また、もう一つの成分としてPCをジクロロメタンに1g/リットルの濃度で溶解し、もう一つの液体溜め(18)に充填した。これらの溶液を、それぞれの噴霧ノズル(1)から、各々のノズル開閉機構部(2)およびシャッター(7)を動作させて、真空容器(3)の中へ交互に噴霧した。この間、真空容器(3)内の圧力はターボ分子ポンプとロータリーポンプ、および液体窒素で冷却したコールドトラップにより、10-4Pa以下に維持した。2系統のノズル開閉機構部(2)およびシャッター(7)の開閉時間の間隔を調節することにより、PMMAをアセトンに溶解した溶液を一定時間噴霧した後、両方の溶液の噴霧を停止し基板上のアセトンを完全に除去し、次にPCをジクロロメタンに溶解した溶液を一定噴霧した後、再び両方の噴霧を停止し基板上のジクロロメタンを完全に除去するという操作を100回繰り返した。この時ノズル開閉機構部(2)およびシャッターの開閉時間を調節することにより、休止時間を考慮した噴霧の平均速度をPMMAアセトン溶液について10マイクロリットル/分に、また、PCジクロロメタン溶液について40マイクロリットル/分に、それぞれ制御した。この間、基板(19)の温度は、基板加熱装置(8)および基板温度測定装置(9)によって40±2℃に維持した。基板(19)上に堆積されたPMMA/PC複合薄膜をホットプレス法により真空中にて150℃に加熱、4.9MPaの静水圧加圧処理し、光学的に透明な薄膜を得た。

【0069】この薄膜内の屈折率をアッベ屈折率計により測定すると、表4に記載の通りであった。

【0070】

【表4】

【0071】実施例29〜322成分の溶液噴霧の平均速度を前記表4に記載の通りに変えた他は実施例28と同様にして光学薄膜を製造した。これらの薄膜の屈折率をアッベ屈折率計により測定した結果を前記表4に示す。

【0072】実施例33過塩素酸カドミウム6水和物をアセトニトリル中へ2×10-3モル/リットルの濃度で溶かした溶液中に窒素ガスのアワを通じて酸素ガスを充分除いた後、この溶液へヘリウムガスで0.02容積%に希釈した硫化水素ガスを通じて硫化カドミウム(CdS)のコロイド状の微分散液を作製した。分散液中のCdSの濃度は0.289g/リットルであった。この分散液を成分の一つとして、液体溜め(18)の一つに充填した。また、もう一つの成分としてPCをジクロロメタンに1.0g/リットルの濃度で溶解し、もう一つの液体溜め(18)に充填した。これらの溶液を、それぞれの噴霧ノズル(1)から真空容器(3)の中へ、ノズル開閉機構部(2)の開閉間隔を調節することにより、噴霧速度をCdS分散液について100マイクロリットル/分に、また、PC溶液について100マイクロリットル/分に、それぞれ制御し、20分間噴霧を続けた。この間、真空容器(3)内の圧力はターボ分子ポンプとロータリーポンプ、および液体窒素で冷却したコールドトラップにより、10-4Pa以下に維持した。基板(19)上に堆積されたCdSを含有するPC薄膜をホットプレス法により真空中にて250℃に加熱、4.9MPaの静水圧加圧処理し、光学的に透明な薄膜を得た。

【0073】この光学薄膜内のCdS濃度を重量%で表すと、表5に記載の通りである。

【0074】

【表5】

この薄膜内のCdS粒子径をX線小角散乱法により測定すると、前記表5に記載の通りであった。

【0075】実施例34〜37CdS微分散液の噴霧速度を前記表5に記載の通りに変えた他は実施例33と同様にして光学薄膜を製造した。これらの薄膜内のCdSの粒子径をX線小角散乱法により測定した結果を前記表5示す。この結果から明らかなように、この発明の方法により、CdS微粒子の粒子径を保ったまま、種々の濃度の光学薄膜を製造することができた。

【0076】実施例38基板(19)として、インジウム−錫複合酸化物の透明導電性膜を表面に設けたガラス(以下、ITOガラスと略記する)を使用した。成分の一つとして液晶物質の4−ヘプチロキシ−4’−シアノビフェニル(以下、7OCBと略記する)をジクロロメタンに1g/リットルの濃度で溶解し、液体溜め(18)の一つに充填した。また、もう一つの成分としてニトリル・ブタジエンゴム(以下、NBRと略記する)をジクロロメタンに1g/リットルの濃度で溶解し、もう一つの液体溜め(18)に充填した。これらの溶液を、それぞれの噴霧ノズル(1)から真空容器(3)の中へ同時に噴霧した。この間、真空容器(3)内の圧力はターボ分子ポンプとロータリーポンプ、および液体窒素で冷却したコールドトラップにより、10-4Pa以下に維持した。ノズル開閉機構部(2)の開閉間隔を調節することにより、噴霧速度を7OCB溶液について60マイクロリットル/分に、また、NBR溶液について40マイクロリットル/分に、それぞれ制御した。この間、ITOガラス基板(19)の温度は、基板加熱装置(8)および基板温度測定装置(9)によって40±2℃に維持した。基板(19)上に堆積された液晶7OCBを含有するNBR薄膜の上に、もう一枚のITOガラスを重ね、ホットプレス法により真空中にて150℃に加熱、4.9MPaの静水圧加圧処理し、透明電極にサンドイッチされた液晶/高分子複合薄膜を得た。

【0077】この薄膜は、通常は白濁しているが、透明電極間に直流電圧を印加すると液晶が配向し、透明になった。この液晶/高分子複合薄膜をITOガラスから剥離し、エタノール中で加熱し、液晶部分を溶かし出し、溶け残った高分子部分を走査型電子顕微鏡で観察したところ、緻密なスポンジ状微細構造であることが確認された。

【0078】

【発明の効果】以上詳しく説明した通り、この発明によって、有機系光材料の分解温度よりもはるかに低い温度において高品質で高機能な複合型光学薄膜の製造が可能となる。また、この発明によって、2成分以上の有機系光材料から成る複合型光学薄膜において、マイクロメートル未満の微細領域で構造が制御された複合型光学薄膜の製造が可能になり、またさらに、2成分以上の有機系光材料から成る複合型光学薄膜において、その深さ方向に成分の濃度を任意に変化させたものの製造が可能となる。

【0079】そして、この発明の光学薄膜の製造方法に使用される有機系光材料は、加熱および/または加圧により成形することが可能なものであれば任意のものを使用することができ、さらに、2成分以上の有機系光材料の成分毎に最適な溶媒を選択することができ、この発明は、複合型光学材料を開発、改良する上で、極めて有用なものである。

【図面の簡単な説明】

【図1】この発明の装置構成を例示した構成図である。

【図2】噴霧ノズルおよびノズル開閉機構部を例示した構成断面図である。

【図3】実施例11におけるDODCI溶液の噴霧速度の時間変化を示す関係図である。

【図4】実施例21におけるA液およびB液の噴霧速度の時間変化を示す関係図である。

【図5】実施例22ないし25の複合型光学薄膜の断面構造を表した模式図である。

【符号の説明】

1 噴霧ノズル

2 ノズル開閉機構部

3 真空容器

4 真空ポンプ

5 圧力測定装置

6 コールドトラップ

7 シャッター

8 基板加熱装置

9 基板温度測定装置

10 ベーキング装置

11 ゲート弁

12 イオン化装置

13 質量分析装置

14 基板導入装置

15 マニュピュレーター

16 真空ポンプ

17 真空ポンプ

18 液体溜め

19 基板

20 表面加熱装置

100 ニードルバルブ

201 DODCIを含有しない層

202 粒子径3ないし4nmのDODCI粒子を含有する層

203 粒子径74±1nmのDODCI粒子を含有する層

【0001】

【産業上の利用分野】この発明は、複合型光学薄膜の製造方法とその製造装置に関するものである。さらに詳しくは、この発明は、波長選択透過膜、反射膜、光非線形効果膜、光電変換装置等の光技術、および、オプトエレクトロニクス技術等に特に有用な、高機能性の光学薄膜としての複合型光学薄膜を、高品質かつ高効率で製造することを可能とする新しい複合型光学薄膜の製造方法とその製造装置に関するものである。

【0002】

【従来の技術と課題】従来より、各種の組成からなう光学薄膜が様々な応用分野において使用されており、例えば、光の吸収あるいは干渉を利用した波長選択透過や反射機能を利用した光学薄膜一般的に用いられている。そして特に近年においては、レーザー光を利用したオプトエレクトロニクスの分野において、光の多重性を利用した情報の多元並列高速処理のための応用や、光非線形効果および光電気効果の応用のために、従来とは異なる高機能を有する光学薄膜の開発が盛んに進められている。

【0003】このような新しい高機能光学薄膜を形成するための素材として注目されているものに有機系光学材料がある。この有機系光学材料を用いた有機系光学薄膜の製造方法について各種の検討がこれまでにも進められており、たとえば以下のような方法が知られてもいる。

(1)溶液、分散液、または、展開液を用いる湿式法塗布法、ブレードコート法、ロールコート法、スピンコート法、ディッピング法、スプレー法などの塗工法、平版、凸版、凹版、孔版、スクリーン、転写などの印刷法、電着法、電解重合法、ミセル電解法(特開昭63−243298号報)などの電気化学的手法、および、水の上に形成させた単分子膜を移し取るラングミア・ブロジェット法など。

(2)原料モノマーの重合ないし重縮合反応を利用する方法例えば、モノマーが液体の場合、キャスティング法、リアクション・インジェクション・モールド法、プラズマ重合法、および、光重合法など。

(3)気体分子を用いる方法(加熱による気化法)

昇華転写法、蒸着法、真空蒸着法、イオンビーム法、スパッタリング法、プラズマ重合法、および、光重合法など。

(4)溶融あるいは軟化を利用する方法ホットプレス法(特開平4−99609号報)、射出成形法、延伸法、および、溶融薄膜の単結晶化方法など。

【0004】しかしながら、これらの従来の製造方法の場合には、対象とされる光学薄膜の組成および構造は比較的単純なものに限られており、より高度な微細構造の制御を可能とした高機能な有機系光学薄膜を製造するのには適していないのが実情であった。たとえば、従来の複合型光学薄膜の製造方法においては、有機イオン結晶等の融点が存在しない材料を用いた場合には、加熱によりその材料が分解してしまい、またその材料に融点が存在しても気化温度においてその材料が分解してしまうため、これらの現象を制御することや、この制御により高機能な有機系光学薄膜を実現することは困難であった。

【0005】これらの課題を解決するための手段の一つとして、この発明の発明者は、特願平5−52102において、溶液または分散液状態の有機系光学材料を高真空容器内に噴霧して基板上に堆積させ、加熱処理することを特徴とする有機系光学薄膜の製造方法をすでに発明している。この方法により有機系光学材料の分解温度よりもはるかに低い温度において、マイクロメートル未満の微細領域で構造の制御された光学薄膜の作製が可能になった。

【0006】しかしながら、この発明の有機系光学薄膜の製造方法を用いて、有機系光学材料を複数成分使用して複合型光学薄膜を製造しようとする場合、組み合わせて使用して同時に噴霧させうる成分の選定およびそれらの成分を溶解または分散させる溶媒の選定に制限があるという課題があった。さらに、異なる成分を切り替えて噴霧しようとする場合に、異なる成分の噴霧ノズルに至る配管内での混合を防止するために、各噴霧が終了した後に、噴霧ノズルに至る配管内を溶媒で洗浄する操作が必須となるため、作業能率が著しく低下するという課題もあった。

【0007】したがって、このような従来の複合型光学薄膜の製造方法を用いて、高機能性複合型光学薄膜を効率よく製造することには、自ずと限界があった。

【0008】この発明は、以上の通りの従来技術の欠点を解消し、光学材料の熱分解をもたらすことなく、より低温度において、高度な微細構造制御をもち、より高機能な複合型光学薄膜を効率良く製造することを可能とする新しい複合型光学薄膜の製造方法とその製造装置を提供することを目的としている。

【0009】

【課題を解決するための手段】この発明は、上記の課題を解決するために、2成分以上の有機系光学材料を溶液または分散液状態で各成分毎に設けた噴霧ノズルから高真空容器内に噴霧して基板上に堆積させ、加熱処理することを特徴とする複合型光学薄膜の製造方法を提供する。

【0010】さらにこの発明は、前記の複合型光学薄膜の製造方法において、加熱処理の後に加圧成形することを特徴とする複合型光学薄膜の製造方法をも提供する。

【0011】またさらに、この発明においては、前記の製造方法を実現するための製造装置として、真空容器、この真空容器内に2成分以上の有機系光学材料を溶液または分散液状態で各成分毎に噴霧する噴霧手段、真空容器内において噴霧された有機系光学材料を堆積させる基板、その基板を加熱する加熱手段、および、真空容器の排気手段を備えた複合型光学薄膜の製造装置からなることを特徴とする複合型光学薄膜の製造装置をも提供する。

【0012】さらに以下詳しくこの発明について説明すると、この発明は、2成分以上の有機系光学材料を溶液または分散液状態で各成分毎に設けた噴霧ノズルから高真空容器内に噴霧して基板上に堆積させ、加熱処理することを特徴としており、2成分以上の有機系光学材料の組合せの具体例としては、たとえば、有機高分子化合物と有機低分子化合物との組合せ、有機高分子化合物と液晶との組合せ、2種類以上の有機高分子化合物の組合せ、有機高分子化合物と低分子化合物との混合物と高分子化合物との組合せなどを挙げることができる。これらの組合せにおいて、個々の成分は、揮発性を有する溶媒に溶解可能なもの、あるいは分散媒に分散可能なものであれば任意の種類のものが用いられる。また、個々の成分はそれ自体単独で光学機能を発揮するものでも、混合または複合化されて光学機能を実現するものであっても、いずれでも良い。また、必要に応じて、これらの個々の成分に、セレン、テルル、ゲルマニウム、珪素、シリコンカーバイド、硫化カドミウム、セレン化カドミウム、Cd−Zn−Mn−Se−Te−S−OやGa−In−Al−As−Pなどの半導体微粒子、および、金コロイドなどの金属微粒子を混合した状態で使用することができる。

【0013】いずれにせよ、有機高分子化合物、有機低分子化合物、有機化合物の微粒子、および、液晶などを各々溶液または分散液状態にして使用することができる。この発明の方法では、2成分以上の有機系光学材料を溶液または分散液状態で各成分毎に設けた噴霧ノズルから高真空容器内に噴霧するため、各成分毎に最適な溶媒または分散媒を選択して使用することが可能であり、さらにまた、溶液または分散液の濃度を各成分毎に最適に設定することができる。

【0014】以下、個々の成分について、さらに具体的に例示する。

[有機高分子材料]有機高分子化合物の内、いわゆる「光学的性質や機能」を有するものは、この発明の複合型光学薄膜の材料の一成分として利用することができる。このような有機高分子材料の具体例としては、ポリスチレン、ポリ(α−メチルスチレン)、ポリインデン、ポリ(4−メチル−1−ペンテン)、ポリビニルピリジン、ポリビニルホルコール、ポリビニルアセタール、ポリビニルブチラール、ポリ酢酸ビニル、ポリビニルアルコール、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリビニルメチルエーテル、ポリビニルエチルエーテル、ポリビニルベンジルエーテル、ポリビニルメチルケトン、ポリ(N−ビニルカルバゾール)、ポリ(N−ビニルピロリドン)、ポリアクリル酸メチル、ポリアクリル酸エチル、ポリアクリル酸、ポリアクリロニトリル、ポリメタクリル酸メチル、ポリメタクリル酸エチル、ポリメタクリル酸ブチル、ポリメタクリル酸ベンジル、ポリメタクリル酸シクロヘキシル、ポリメタクリル酸、ポリメタクリル酸アミド、ポリメタクリロニトリル、ポリアセトアルデヒド、ポリクロラール、ポリエチレンオキシド、ポリプロピレンオキシド、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリカーボネイト類(ビスフェノール類+炭酸)、ポリ(ジエチレングリコール・ビスアリルカーボネイト)類、6−ナイロン、6、6−ナイロン、12−ナイロン、6、12−ナイロン、ポリアスパラギン酸エチル、ポリグルタミン酸エチル、ポリリジン、ポリプロリン、ポリ(γ−ベンジル−L−グルタメート)、メチルセルロース、エチルセルロース、ベンジルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロース、アセチルセルロース、セルローストリアセテート、セルローストリブチレート、アルキド樹脂(無水フタル酸+グリセリン)、脂肪酸変性アルキド樹脂(脂肪酸+無水フタル酸+グリセリン)、不飽和ポリエステル樹脂(無水マレイン酸+無水フタル酸+プロピレングリコール)、エポキシ樹脂(ビスフェノール類+エピクロルヒドリン)、ポリウレタン樹脂、フェノール樹脂、尿素樹脂、メラミン樹脂、キシレン樹脂、トルエン樹脂、グアナミン樹脂などの樹脂、ポリ(フェニルメチルシラン)などの有機ポリシラン、有機ポリゲルマンおよびこれらの共重合・共重縮合体、および、二硫化炭素、四フッ化炭素、エチルベンゼン、パーフルオロベンゼン、パーフルオロシクロヘキサン、トリメチルクロロシランなどの、通常では重合性のない化合物をプラズマ重合して得た高分子化合物などを挙げることができる。

【0015】また、これら有機高分子化合物は、有機色素や光非線形効果を示す有機低分子化合物の残基をモノマー単位の側鎖として、あるいは架橋基として、共重合モノマー単位として、または、重合開始末端として含有していても良い。

【0016】[有機低分子化合物]この発明の複合型光学薄膜の材料の一成分として用いられる有機低分子化合物の具体例としては、尿素およびその誘導体、m−ニトロアニリン、2−メチル−4−ニトロ−アニリン、2−(N,N−ジメチルアミノ)−5−ニトロアセトアニリド、N,N’−ビス(4−ニトロフェニル)メタンジアミンなどのベンゼン誘導体、4−メトキシ−4’−ニトロビフェニルなどのビフェニル誘導体、4−メトキシ−4’−ニトロスチルベンなどのスチルベン誘導体、4−ニトロ−3−ピコリン=N−オキシド、(S)−(−)−N−(5−ニトロ−2−ピリジル)−プロリノールなどのピリジン誘導体、2’,4,4’−トリメトキシカルコンなどのカルコン誘導体、チエニルカルコン誘導体などの2次非線形光学活性物質の他、各種の有機色素、および、有機顔料などを挙げることができる。

【0017】[液晶]この発明の複合型光学薄膜の材料の一成分として用いられる液晶の具体例としては、種々のコレステロール誘導体、4’−n−ブトキシベンジリデン−4−シアノアニリン、4’−n−ヘキシルベンジリデン−4−シアノアニリンなどの4’−アルコキシベンジリデン−4−シアノアニリン類、4’−エトキシベンジリデン−4−n−ブチルアニリン、4’−メトキシベンジリデンアミノアゾベンゼン、4−(4’−メトキシベンジリデン)アミノビフェニル、4−(4’−メトキシベンジリデン)アミノスチルベンなどの4’−アルコキシベンジリデンアニリン類、4’−シアノベンジリデン−4−n−ブチトキシアニリン、4’−シアノベンジリデン−4−n−ヘキシルオキシアニリンなどの4’−シアノベンジリデン−4−アルコキシアニリン類、4’−n−ブトキシカルボニルオキシベンジリデン−4−メトキシアニリン、p−カルボキシフェニルn−アミルカーボネート、n−ヘプチル4−(4’−エトキシフェノキシカルボニル)フェニルカーボネートなのど炭酸エステル類、4−n−ブチル安息香酸4’−エトキシフェニル、4−n−ブチル安息香酸4’−オクチルオキシフェニル、4−n−ペンチル安息香酸4’−ヘキシルルオキシフェニルなどの4−アルキルル安息香酸4’−アルコキシフェニルエステル類、4,4’−ジ−n−アミルオキシアゾキシベンゼン、4,4’−ジ−n−ノニルオキシアゾキシベンゼンなどのアゾキシベンゼン誘導体、4−シアノ−4’−n−オクチルビフェニル、4−シアノ−4’−n−ドデシルビフェニルなどの4−シアノ−4’−アキルビフェニル類などの液晶、および(2S,3S)−3−メチル−2−クロロペンタノイック酸4’,4”−オクチルオキシビフェニル、4’−(2−メチルブチル)ビフェニル−4−カルボン酸4−ヘキシルオキシフェニル、および、4’−オクチルビフェニル−4−カルボン酸4−(2−メチルブチル)フェニルなどの強誘電性液晶を挙げることができる。

【0018】たとえば以上の通り例示することのできる有機高分子材料、有機低分子材料、および、液晶物質は、この発明においては複合して使用される成分毎に、適宜な溶媒に溶解するか、あるいは分散媒に分散させて高真空容器内に噴霧される。この際の溶媒もしくは分散媒についても各種のものを使用することができるが、上記のような複合型光学薄膜の個々の成分を溶解または分散する溶剤であり、揮発性を有し、腐食性のないものであれば、任意のものが使用できる。

【0019】具体的にはメタノール、エタノール、イソプロピルアルコール、n−ブタノール、アミルアルコール、シクロヘキサノール、ベンジルアルコールなどのアルコール類、エチレングリコール、ジエチレングリコール、グリセリンなどの多価アルコール類、酢酸エチル、酢酸n−ブチル、酢酸アミル、酢酸イソプロピルなどのエステル類、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノンなどのケトン類、ジエチルエーテル、ジブチルエーテル、メトキシエタノール、エトキシエタノール、ブトキシエタノール、カルビトールなどのエーテル類、テトラヒドロフラン、1、4−ジオキサンなどの環状エーテル類、ジクロロメタン、クロロホルム、四塩化炭素、1、2−ジクロロエタン、1、1、2−トリクロロエタン、トリクレンなどのハロゲン化炭化水素類、ベンゼン、トルエン、キシレン、クロロベンゼン、o−ジクロロベンゼン、ニトロベンゼン、アニソール、α−クロロナフタレンなどの芳香族炭化水素類、n−ペンタン、n−ヘキサン、n−ヘプタン、シクロヘキサンなどの脂肪族炭化水素類、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、ヘキサメチルホスホリックトリアミドなどのアミド類、N−メチルピロリドンなどの環状アミド類、テトラメチル尿素、1、3−ジメチル−2−イミダゾリジノンなどの尿素誘導体類、ジメチルスルホキシドなどのスルホキシド類、炭酸エチレン、炭酸プロピレンなどの炭酸エステル類、アセトニトリル、プロピオニトリル、ベンゾニトリルなどのニトリル類、ピリジン、キノリンなどの含窒素複素環化合物類、トリエチルアミン、トリエタノールアミン、ジエチルアミノアルコール、アニリンなどのアミン類、などの他、水、ニトロメタン、二硫化炭素、スルホランなどの溶剤を用いることができる。

【0020】これらの溶剤は、また、複数の種類のものを混合して用いても良い。

【0021】この発明は、これらの溶媒もしくは分散媒に溶解または分散させた状態で、2成分以上の有機系光学材料を各成分毎に設けた噴霧ノズルから高真空容器内に噴霧して基板上に堆積させ、加熱処理することを特徴としているが、この方法の実施に際しては、たとえば以下の通りの装置とその操作方法の採用によって複合型光学薄膜の形成を可能とすることができる。

【0022】すなわち、まず、この発明の複合型光学薄膜の製造装置は、例えば図1に例示したものをひとつの態様として示すことがででき、有機系材料の溶液または分散液をたとえば圧力1×10-4Pa以下の真空中へ噴霧するための手段として2ケ以上の噴霧ノズル(1)および個々の噴霧ノズルの開閉機構部(2)を真空容器(3)内に有し、さらに、この真空容器(3)内で揮発した溶媒等の蒸気を迅速に排気し、真空容器(3)内の圧力を1×10-4Pa以下に保つ真空ポンプ(4)を備えている。

【0023】また、この発明の複合型光学薄膜製造装置には、前記真空容器(3)内に設置した圧力測定装置(5)、真空容器(3)内で揮発した溶媒等の蒸気が真空ポンプ(4)へ到達することを防止するためのコールドトラップ(6)、噴霧ノズル(1)と基板(19)との間を遮蔽するシャッター(7)、基板加熱装置(8)、および基板温度測定装置(9)をも備え、これらの装置により真空容器(3)内の基板(19)表面に複合型光学薄膜を形成することが可能となる。

【0024】この装置には、必要に応じて、真空容器(3)のベーキング装置(10)、ゲート弁(11)、イオン化装置(12)、質量分析装置(13)、基板導入装置(14)、マニュピュレーター(15)、およびこれらの制御装置を設けることが好ましい。

【0025】真空ポンプ(4)は真空容器(3)を大気圧から高真空、より好ましくは、1×10-4Pa以下の圧力へできる限り迅速に排気し、かつ、真空容器内で揮発して、コールドトラップ(6)で捕獲されきれなかった溶媒等の気体成分を迅速に排気し、真空容器(3)内の圧力を1×10-4Pa以下に保つことができるものであれば、任意のものが使用可能である。具体的にはターボ分子ポンプとロータリーポンプとの組合せや、油拡散ポンプとロータリーポンプとの組合せを使用することができる。

【0026】また、前記図1に例示したように真空容器(3)に備えたイオン化装置(12)および、質量分析装置(13)、および基板導入装置(14)には別系統の真空ポンプ(16)(17)を接続することが好ましい。なお、圧力測定装置(5)については、一般的には1×10-2Pa以下の圧力を正確に測定できるものであれば公知の任意のものを使用することができる。たとえば具体的には、Bayard−Alpert型などの電離真空計を使用できる。

【0027】真空容器(3)については装置構成部品を、真空系の容積が最小になるように配置する形態のものが好ましく、材質は高真空仕様のアルミニウムまたはステンレスが好ましい。基板加熱装置(8)は、基板温度を所定の値に制御する機構を含むものが好ましく、ヒーター部分を真空系内に置く形式と、真空系外から加熱する方式のいずれでも良く、基板(19)の形態に応じて、任意のものが使用可能である。

【0028】基板温度測定装置(9)は、基板(19)の温度を測定するものであり、熱電対など測温部を高真空下に置いて作動するものであれば任意のものが使用できる。

【0029】ベーキング装置(10)は真空系を構成する部品全てを加熱処理できるものが好ましく、また、コールドトラップ(6)は高真空容器内で揮発した溶媒等の蒸気を確実に捕捉し、かつ排気の妨げにならないものであれば、任意の方式のものが使用できる。

【0030】イオン化装置(12)および質量分析装置(13)は必ずしも必要ではないが、基板(19)上の堆積物から発生する揮発成分が完全に除去されたことを確認する上で有用である。ゲート弁(11)はイオン化装置(12)および質量分析装置(13)と真空容器(3)との間を適時遮蔽するものであり、必ずしも設ける必要はないが、真空系内に噴霧された成分および溶剤などが飛来して質量分析装置(13)を汚染することを防ぐ上で有用である。このゲート弁(11)を設ける場合は真空容器(3)および質量分析装置(13)に別系統の真空ポンプを接続することが好ましい。

【0031】イオン化装置(12)は該真空系内に存在する揮発成分をイオン化する形式のものであれば公知の各種のものが使用可能である。具体的にはガス放電式、アーク放電式、および、電子衝撃式などのイオン化装置を使用することができる。

【0032】質量分析装置(13)はイオン化装置(12)で発生させたイオンの質量mをそのイオンの電荷eで除した数m/eに応じて質量を分離する部分(質量分離系)と、m/eに応じて分離されたイオンの数を電気的に計数する部分(検出・記録系)からなるものであれば、公知の各種のものが使用できる。質量分離系は磁界および/または電界を制御してm/eに応じてイオンを分離するものであり、パラボラ型、速度収束型、方向収束型、二重収束型、および、飛行時間型などの形式のいずれでも良い。また、検出・記録系としてはファラデー箱と高感度直流増幅器との組合せ、二次電子増倍装置と高感度直流増幅器との組合せなどの方式のものを使用することができる。

【0033】基板導入装置(14)は、必ずしも設ける必要はないが、真空容器(3)内へ基板(19)を設置する際の排気時間を短縮する上で有効である。基板導入装置(14)は真空容器、外部から基板(19)を導入するための蓋またはゲート弁、磁気カップリング式またはベローズ式の直線導入機、真空容器(3)との間のゲート弁、真空ポンプ(17)、および、真空計から成る。

【0034】マニュピュレーター(15)は、必ずしも設ける必要はないが、噴霧ノズル(1)に対する基板(19)の位置や向きを微調整する際に有用である。

【0035】材料の溶液または分散液を真空容器内へ噴霧するための噴霧ノズル(1)は、この発明の複合型光学薄膜の製造装置の中で特に重要な部品である。そして、噴霧ノズル(1)から噴霧する液体が噴霧ノズル部分で固化してノズルを閉塞させることを防止するために、さらに噴霧量をも制御するために、ノズル開閉機構を備える必要がある。

【0036】ノズルの閉塞を解消する機構としては、例えば、真空系外から操作するワイパー等を使用することができるが、操作性および効果の点で難点があることは明かである。この発明の発明者は噴霧ノズル(1)の一例として、例えば、図2に例示したように、高加工精度のニードルバルブを利用することができることを見出した。

【0037】すなわち、噴霧ノズル(1)には、ニードルバルブ(100)を設け、ノズル開閉機構部(2)によってこのニードルバルブ(100)を動かし、噴霧ノズル(1)からの材料溶液または分散液の噴霧量を調整し、その結果、その閉塞を防止することが可能となる。

【0038】有機系光学材料の溶液または分散液は、液体溜め(18)より噴霧ノズル(1)に供給する。この発明は、2成分以上の有機系光学材料を溶液または分散液状態で各成分毎に設けた噴霧ノズルから高真空容器内に噴霧して基板上に堆積させ、加熱処理することを特徴としており、上記の噴霧ノズル(1)、ノズル開閉機構部(2)、および液体溜り(18)の組は、使用する有機系光学材料の成分数に応じて2系統以上を設けるものとする。たとえば、図1に例示した製造装置の例では、噴霧ノズル(1)、ノズル開閉機構部(2)、および液体溜め(18)の組を3系統図示してある。

【0039】また、有機系光学材料の溶液または分散液の一成分について、2組以上の噴霧ノズル(1)およびノズル開閉機構部(2)を設けても良い。

【0040】この発明の複合型光学薄膜の製造方法の操作方法としては、たとえば図1に例示した製造装置の液体溜め(18)の一つには第一の成分、たとえば高分子化合物の溶液を充填し、もう一つには第2の成分、たとえば有機色素の溶液を充填し、各々の液体溜りに対応したノズル開閉機構部(2)によって噴霧量を成分毎に制御しながら噴霧ノズル(1)から真空容器(3)内へ噴霧し、溶媒または分散媒を真空蒸発させながら、基板(19)上にたとえば2成分からなる複合型光学材料による薄膜を堆積させる。

【0041】そして、この発明においては、この基板(19)を堆積物の熱分解温度を越えない温度まで加熱して揮発成分を除去し、さらに必要に応じて基板上の堆積物を加熱および/または加圧して所要のものに成形する。

【0042】また、この発明においては、基板(19)の種類に特に限定はなく、ガラス、石英をはじめ、セラミック、珪素、および、高分子フィルムなどの任意のものであって良い。そしてこの基板(19)上の堆積物の加熱処理は、基板(19)の加熱として行うこともできるし、あるいは、前記図1に例示するような基板の表面加熱装置(20)によって堆積物を加熱しても良い。

【0043】この表面加熱装置(20)としては、電熱ヒーターや赤外線照射方式など適宜な手段を採用することができる。

【0044】また、さらに成形のための加圧については、熱間圧延処理(たとえば特開平4−99609号報)として公知の手段を採用しても良い。以下、実施例を示し、さらに詳しくこの発明について説明する。

【0045】

【実施例】

実施例1前記図1に構成を例示したこの発明の複合光学薄膜の製造装置を用いて光学薄膜を製造した。 有機色素の一例として使用したヨウ化3、3’−ジエチルオキサカルボシアニン(以下DODCIと略記する)は、米国エキシトン社製のものを使用した。このDODCIは融点を示さず、窒素雰囲気下、10°/分で昇温したとき約230℃で分解し、また、10-5Paの高真空下150℃に加熱しても昇華しなかった。

【0046】高分子化合物の一例として使用したポリ(メタクリル酸メチル)(以下PMMAと略記する)、ポリ(メタクリル酸2−ヒドロキシプロピル)(以下、PHPMAと略記する)、および、ポリカーボネイト(以下、PCと略記する)は、米国アルドリッチ社製のものを使用した。基板(19)として、たとえばカバーガラス(18mm角、厚さ150±2μm)または石英板(20mm角、厚さ1000±2μm)を用いた。

【0047】成分の一つとしてDODCIをアセトンに10mg/リットルの濃度で溶解し、液体溜め(18)の一つに充填した。また、もう一つの成分としてPMMAをアセトンに1g/リットルの濃度で溶解し、もう一つの液体溜め(18)に充填した。これらの溶液を、それぞれの噴霧ノズル(1)から真空容器(3)の中へ同時に噴霧した。この間、真空容器(3)内の圧力はターボ分子ポンプとロータリーポンプ、および液体窒素で冷却したコールドトラップにより、10-4Pa以下に維持した。ノズル開閉機構部(2)の開閉間隔を調節することにより、噴霧速度をDODCI溶液について3333マイクロリットル/分に、また、PMMA溶液について100マイクロリットル/分に、それぞれ制御し、100分間噴霧を続けた。この間、基板(19)の温度は、基板加熱装置(8)および基板温度測定装置(9)によって40±2℃に維持した。基板(19)上に堆積されたDODCIを含有するPMMA薄膜をホットプレス法により真空中にて150℃に加熱、4.9MPaの静水圧加圧処理し、光学的に透明な薄膜を得た。この光学薄膜中のDODCI濃度を重量%で表すと、表1に記載の通りであった。

【0048】

【表1】

この光学薄膜のX線回折を計測したが、明確な回折線は認められなかった。そこで、この薄膜内のDODCIの粒子径をX線小角散乱法により測定すると、表1に記載の通りであった。また、この薄膜を波長590nmの光で励起したときの発光(蛍光)を市販の蛍光光度計で測定したところ、発光の極大波長は前記表1に記載の通りであった。

【0049】実施例2〜10DODCI溶液の噴霧速度を前記表1に記載の通りに変えた他は実施例1と同様にして光学薄膜を製造した。これらの光学薄膜内のDODCI濃度、DODCI粒子径をX線小角散乱法により測定した結果、および波長590nmの光で励起したときの発光の極大波長を前記表1に示す。 この結果から明らかなように、この発明の方法により、光学薄膜中の色素(DODCI)の粒子径を数十ナノメーターの領域で制御することができた。

【0050】比較例1アセトン1リットル当たりにDODCIを50mgおよびPMMAを950mgの比率で溶解した液をスライドガラスへスピンコート法によって塗工し、塗工回数を調節することによって、膜厚0.1μmおよび10μmのDODCI/PMMA複合膜を製造した。この膜中のDODCI濃度は5重量%と計算され、色素濃度の点で上記の実施例3に比較しうる膜である。

【0051】この膜厚0.1μmの膜を光学顕微鏡で観察したところ青色結晶の析出が観察され、膜厚10μmの膜についてX線回折を測定したところ、DODCIの結晶に相当する回折線が確認された。すなわち、塗工法でDODCI濃度5重量%の膜を作成したところ、DODCI結晶の成長を制御できず、粗大な粒子として析出してしまったことが判った。

【0052】実施例11DODCI溶液の噴霧速度を、図3に例示するように、時間に比例させて連続的に減じ、噴霧開始時の256マイクロリットル/分から、噴霧開始後100分においてゼロになるようにして、基板上に堆積する薄膜中のDODCI濃度を連続的に変化させた他は実施例1と同様にして、膜に垂直な方向(以下、「深さ方向」と言う)に連続的にDODCI濃度の変化した光学薄膜を製造した。

【0053】深さ方向のDODCI濃度の変化を確認するため、DODCIに基づくヨウ素原子の深さ方向の濃度分布を光電子分光装置(以下、ESCAと略記する)を用いて測定したところ、深さに比例して、濃度がほぼ直線的に変化していることが判った。この光学薄膜の発光を、励起光の波長を590nmに固定して測定したところ、励起光の照射方向、光強度、および発光を検出する方向に応じて、発光の様子が異なることが判った。例えば、DODCI濃度が高い方の表面に励起光を照射し、励起光の照射側から発光を測定すると、励起光の強度に拘らず、発光の極大波長は614±1nmおよび719±1nmであった。また、DODCI濃度の低い方の表面に励起光を照射し、励起光の照射側から発光を測定すると、励起光の強度に応じて発光極大波長が変化し、弱い励起のとき599ないし600nm、強い励起のとき612ないし620nmであった。

【0054】実施例12成分の一つとしてDODCIをアセトンに0.1g/リットルの濃度で溶解し、液体溜め(18)の一つに充填した。また、もう一つの成分としてPMMAをアセトンに1g/リットルの濃度で溶解し、もう一つの液体溜め(18)に充填した。これらの溶液を、それぞれの噴霧ノズル(1)から、各々のノズル開閉機構部(2)およびシャッター(7)を動作させて、真空容器(3)の中へ交互に噴霧した。この間、真空容器(3)内の圧力はターボ分子ポンプとロータリーポンプ、および液体窒素で冷却したコールドトラップにより、10-4Pa以下に維持した。2系統のノズル開閉機構部(2)およびシャッター(7)の開閉時間の間隔を調節することにより、DODCIをアセトンに溶解した溶液を一定時間噴霧した後、両方の溶液の噴霧を停止し基板上のアセトンを完全に除去し、次にPMMAをアセトンに溶解した溶液を一定噴霧した後、再び両方の噴霧を停止し基板上のアセトンを完全に除去するという操作を100回繰り返した。この時ノズル開閉機構部(2)およびシャッター(7)の開閉時間を調節することにより、休止時間を考慮した噴霧の平均速度をDODCI溶液について250マイクロリットル/分に、また、PMMA溶液について75マイクロリットル/分に、それぞれ制御した。この間、基板(19)の温度は、基板加熱装置(8)および基板温度測定装置(9)によって40±2℃に維持した。基板(19)上に堆積されたDODCIを含有するPMMA薄膜をホットプレス法により真空中にて150℃に加熱、4.9MPaの静水圧加圧処理し、光学的に透明な薄膜を得た。

【0055】この光学薄膜内のDODCIの濃度を重量%で表すと、表2に記載の通りであった。

【0056】

【表2】

この薄膜内のDODCIの粒子径をX線小角散乱法により測定すると、前記表2に記載の通りであった。

【0057】実施例13〜202成分の溶液噴霧の平均速度を前記表2に記載の通りに変えた他は実施例12と同様にして光学薄膜を製造した。これらの薄膜内のDODCIの粒子径をX線小角散乱法により測定した結果を前記表2に示す。この結果から明らかなように、この発明の方法により、光学薄膜中の色素(DODCI)の粒子径を一定に制御しながら薄膜中の平均的な色素濃度を変えることができた。

【0058】実施例21成分の一つとしてアセトン1リットル当たりにDODCIを10mgおよびPMMAを990mgの比率で溶解した液(以下、A液と呼ぶ)を、液体溜め(18)の一つに充填した。また、2番目の成分としてアセトン1リットル当たりにDODCIを10mgおよびPHPMAを990mgの比率で溶解した液(以下、B液と呼ぶ)を、2番目の液体溜め(18)に充填した。これらの溶液を、それぞれの噴霧ノズル(1)から真空容器(3)の中へ、各々のノズル開閉機構部(2)の操作により、図4に示すように噴霧速度を相互に連動させて変化させながら噴霧した。すなわち、噴霧開始時は、A液の噴霧速度を100マイクロリットル/分、B液の噴霧速度をゼロに調節して開始し、時間に比例させてA液の噴霧速度を減じ、一方、B液の噴霧速度を増加させ、両方の噴霧速度の合計を100マイクロリットル/分に保ちながら、100分後に、A液についてゼロおよびB液について100マイクロリットル/分とした。

【0059】この間、真空容器(3)内の圧力はターボ分子ポンプとロータリーポンプ、および液体窒素で冷却したコールドトラップにより、10-4Pa以下に維持した。また、基板(19)の温度は、基板加熱装置(8)および基板温度測定装置(9)によって40±2℃に維持した。基板(19)上に堆積されたDODCIを含有するPMMA/PHPMA複合型薄膜をホットプレス法により真空中にて150℃に加熱、4.9MPaの静水圧加圧処理し、光学的に透明な薄膜を得た。

【0060】この光学薄膜内の深さ方向のヨウ素原子濃度をESCAで測定すると一定であった。すなわち、DODCIの濃度は深さ方向に一定であることが判った。仕込比率から計算すると1重量%である。また、この薄膜内のPMMA/PHPMAの比率は深さ方向に連続的に変化していると推測される。そこで薄膜を深さ方向に、ななめに研磨して、研磨面の顕微全反射FT−IRスペクトルを測定したところ、PHPMAに帰属されるアルコール性水酸基の吸収強度は深さ方向で、深さに比例して増減していることが確認された。

【0061】この光学薄膜の発光を、励起光の波長を590nmに固定して測定したところ、励起光の照射方向、光強度、および発光を検出する方向に応じて、発光の様子が異なることが判った。例えば、PHPMA濃度が高い方の表面に励起光を照射し、励起光の照射側から発光を測定すると、励起光の強度によらず、発光の極大波長は618±1nmおよび641±1nmであった。また、PMMA濃度の高い方の表面に励起光を照射し、励起光の照射側から発光を測定すると、励起光の強度に応じて発光極大波長が変化し、弱い励起のとき613±2nm、強い励起のとき618±1nmおよび641±1nmであった。

【0062】実施例22成分の一つとしてDODCIをアセトンに10mg/リットルの濃度で溶解し、液体溜め(18)の一つに充填した。また、2番目の成分としてDODCIをメタノールに10mg/リットルの濃度で溶解し、2番目の液体溜め(18)に充填した。また、3番目の成分としてPMMAをアセトンに1g/リットルの濃度で溶解し、3番目の液体溜め(18)に充填した。これらの溶液を、それぞれの噴霧ノズル(1)から真空容器(3)の中へ、各々のノズル開閉機構部(2)およびシャッター(7)の操作により順番に噴霧した。この間、真空容器(3)内の圧力はターボ分子ポンプとロータリーポンプ、および液体窒素で冷却したコールドトラップにより、10-4Pa以下に維持した。3系統のノズル開閉機構部(2)およびシャッター(7)の開閉時間の間隔を調節することにより、DODCIをアセトンに溶解した溶液を一定時間噴霧した後、全てのシャッターを閉じて噴霧を停止し基板上のアセトンを完全に除去し、次にPMMAをアセトンに溶解した溶液を一定時間噴霧した後、再び全てのシャッターを閉じて噴霧を停止し基板上のアセトンを完全に除去し、次にDODCIをメタノールに溶解した溶液を一定時間噴霧した後、全てのシャッターを閉じて噴霧を停止し基板上のメタノールを完全に除去し、次にPMMAをアセトンに溶解した溶液を一定時間噴霧した後、再び全てのシャッターを閉じて噴霧を停止し基板上のアセトンを完全に除去するという操作を100回繰り返した。この操作の間、ノズル開閉機構部(2)およびシャッター(7)の開閉間隔を調節することにより、休止時間を考慮した噴霧の平均速度をDODCIアセトン溶液について10マイクロリットル/分に、DODCIメタノール溶液について40マイクロリットル/分に、また、PMMA溶液について49.5マイクロリットル/分に、それぞれ制御した。この間、基板(19)の温度は、基板加熱装置(8)および基板温度測定装置(9)によって40±2℃に維持した。基板(19)上に堆積されたDODCIを含有するPMMA薄膜をホットプレス法により真空中にて150℃に加熱、4.9MPaの静水圧加圧処理し、光学的に透明な薄膜を得た。

【0063】この光学薄膜内のDODCIの濃度(平均値)を重量%で表すと、表3に記載の通りである。

【0064】

【表3】

【0065】実施例23〜273成分の噴霧の平均速度を前記表3に記載の通りに変えた他は実施例22と同様にして光学薄膜を製造した。これらの薄膜内のDODCIの粒子径をX線小角散乱法により測定した結果を前記表3に示す。この結果から明らかなように、この発明の方法により、光学薄膜中の色素(DODCI)の平均濃度を一定に保ちながら色素の粒子径の分布を制御ことができた。

【0066】これらの光学薄膜の深さ方向のDODCI濃度をESCAで分析したところ、DODCIを含有する層と含有しない層の積層構造であることが確認された。更に、実施例26および27の薄膜中のDODCI粒子径の測定結果から推測すると、実施例22ないし25の薄膜は、図5に示すように、DODCI粒子径3ないし4nmの層(202)と、74±1nmの層(203)が、DODCIを含有しない層(201)を挟んで交互に積層された断面構造であると考えられる。

【0067】これらの光学薄膜の発光は、励起光の強度によって、過渡応答が異なることが確認された。

【0068】実施例28成分の一つとしてPMMAをアセトンに1g/リットルの濃度で溶解し、液体溜め(18)の一つに充填した。また、もう一つの成分としてPCをジクロロメタンに1g/リットルの濃度で溶解し、もう一つの液体溜め(18)に充填した。これらの溶液を、それぞれの噴霧ノズル(1)から、各々のノズル開閉機構部(2)およびシャッター(7)を動作させて、真空容器(3)の中へ交互に噴霧した。この間、真空容器(3)内の圧力はターボ分子ポンプとロータリーポンプ、および液体窒素で冷却したコールドトラップにより、10-4Pa以下に維持した。2系統のノズル開閉機構部(2)およびシャッター(7)の開閉時間の間隔を調節することにより、PMMAをアセトンに溶解した溶液を一定時間噴霧した後、両方の溶液の噴霧を停止し基板上のアセトンを完全に除去し、次にPCをジクロロメタンに溶解した溶液を一定噴霧した後、再び両方の噴霧を停止し基板上のジクロロメタンを完全に除去するという操作を100回繰り返した。この時ノズル開閉機構部(2)およびシャッターの開閉時間を調節することにより、休止時間を考慮した噴霧の平均速度をPMMAアセトン溶液について10マイクロリットル/分に、また、PCジクロロメタン溶液について40マイクロリットル/分に、それぞれ制御した。この間、基板(19)の温度は、基板加熱装置(8)および基板温度測定装置(9)によって40±2℃に維持した。基板(19)上に堆積されたPMMA/PC複合薄膜をホットプレス法により真空中にて150℃に加熱、4.9MPaの静水圧加圧処理し、光学的に透明な薄膜を得た。

【0069】この薄膜内の屈折率をアッベ屈折率計により測定すると、表4に記載の通りであった。

【0070】

【表4】

【0071】実施例29〜322成分の溶液噴霧の平均速度を前記表4に記載の通りに変えた他は実施例28と同様にして光学薄膜を製造した。これらの薄膜の屈折率をアッベ屈折率計により測定した結果を前記表4に示す。

【0072】実施例33過塩素酸カドミウム6水和物をアセトニトリル中へ2×10-3モル/リットルの濃度で溶かした溶液中に窒素ガスのアワを通じて酸素ガスを充分除いた後、この溶液へヘリウムガスで0.02容積%に希釈した硫化水素ガスを通じて硫化カドミウム(CdS)のコロイド状の微分散液を作製した。分散液中のCdSの濃度は0.289g/リットルであった。この分散液を成分の一つとして、液体溜め(18)の一つに充填した。また、もう一つの成分としてPCをジクロロメタンに1.0g/リットルの濃度で溶解し、もう一つの液体溜め(18)に充填した。これらの溶液を、それぞれの噴霧ノズル(1)から真空容器(3)の中へ、ノズル開閉機構部(2)の開閉間隔を調節することにより、噴霧速度をCdS分散液について100マイクロリットル/分に、また、PC溶液について100マイクロリットル/分に、それぞれ制御し、20分間噴霧を続けた。この間、真空容器(3)内の圧力はターボ分子ポンプとロータリーポンプ、および液体窒素で冷却したコールドトラップにより、10-4Pa以下に維持した。基板(19)上に堆積されたCdSを含有するPC薄膜をホットプレス法により真空中にて250℃に加熱、4.9MPaの静水圧加圧処理し、光学的に透明な薄膜を得た。

【0073】この光学薄膜内のCdS濃度を重量%で表すと、表5に記載の通りである。

【0074】

【表5】

この薄膜内のCdS粒子径をX線小角散乱法により測定すると、前記表5に記載の通りであった。

【0075】実施例34〜37CdS微分散液の噴霧速度を前記表5に記載の通りに変えた他は実施例33と同様にして光学薄膜を製造した。これらの薄膜内のCdSの粒子径をX線小角散乱法により測定した結果を前記表5示す。この結果から明らかなように、この発明の方法により、CdS微粒子の粒子径を保ったまま、種々の濃度の光学薄膜を製造することができた。

【0076】実施例38基板(19)として、インジウム−錫複合酸化物の透明導電性膜を表面に設けたガラス(以下、ITOガラスと略記する)を使用した。成分の一つとして液晶物質の4−ヘプチロキシ−4’−シアノビフェニル(以下、7OCBと略記する)をジクロロメタンに1g/リットルの濃度で溶解し、液体溜め(18)の一つに充填した。また、もう一つの成分としてニトリル・ブタジエンゴム(以下、NBRと略記する)をジクロロメタンに1g/リットルの濃度で溶解し、もう一つの液体溜め(18)に充填した。これらの溶液を、それぞれの噴霧ノズル(1)から真空容器(3)の中へ同時に噴霧した。この間、真空容器(3)内の圧力はターボ分子ポンプとロータリーポンプ、および液体窒素で冷却したコールドトラップにより、10-4Pa以下に維持した。ノズル開閉機構部(2)の開閉間隔を調節することにより、噴霧速度を7OCB溶液について60マイクロリットル/分に、また、NBR溶液について40マイクロリットル/分に、それぞれ制御した。この間、ITOガラス基板(19)の温度は、基板加熱装置(8)および基板温度測定装置(9)によって40±2℃に維持した。基板(19)上に堆積された液晶7OCBを含有するNBR薄膜の上に、もう一枚のITOガラスを重ね、ホットプレス法により真空中にて150℃に加熱、4.9MPaの静水圧加圧処理し、透明電極にサンドイッチされた液晶/高分子複合薄膜を得た。

【0077】この薄膜は、通常は白濁しているが、透明電極間に直流電圧を印加すると液晶が配向し、透明になった。この液晶/高分子複合薄膜をITOガラスから剥離し、エタノール中で加熱し、液晶部分を溶かし出し、溶け残った高分子部分を走査型電子顕微鏡で観察したところ、緻密なスポンジ状微細構造であることが確認された。

【0078】

【発明の効果】以上詳しく説明した通り、この発明によって、有機系光材料の分解温度よりもはるかに低い温度において高品質で高機能な複合型光学薄膜の製造が可能となる。また、この発明によって、2成分以上の有機系光材料から成る複合型光学薄膜において、マイクロメートル未満の微細領域で構造が制御された複合型光学薄膜の製造が可能になり、またさらに、2成分以上の有機系光材料から成る複合型光学薄膜において、その深さ方向に成分の濃度を任意に変化させたものの製造が可能となる。

【0079】そして、この発明の光学薄膜の製造方法に使用される有機系光材料は、加熱および/または加圧により成形することが可能なものであれば任意のものを使用することができ、さらに、2成分以上の有機系光材料の成分毎に最適な溶媒を選択することができ、この発明は、複合型光学材料を開発、改良する上で、極めて有用なものである。

【図面の簡単な説明】

【図1】この発明の装置構成を例示した構成図である。

【図2】噴霧ノズルおよびノズル開閉機構部を例示した構成断面図である。

【図3】実施例11におけるDODCI溶液の噴霧速度の時間変化を示す関係図である。

【図4】実施例21におけるA液およびB液の噴霧速度の時間変化を示す関係図である。

【図5】実施例22ないし25の複合型光学薄膜の断面構造を表した模式図である。

【符号の説明】

1 噴霧ノズル

2 ノズル開閉機構部

3 真空容器

4 真空ポンプ

5 圧力測定装置

6 コールドトラップ

7 シャッター

8 基板加熱装置

9 基板温度測定装置

10 ベーキング装置

11 ゲート弁

12 イオン化装置

13 質量分析装置

14 基板導入装置

15 マニュピュレーター

16 真空ポンプ

17 真空ポンプ

18 液体溜め

19 基板

20 表面加熱装置

100 ニードルバルブ

201 DODCIを含有しない層

202 粒子径3ないし4nmのDODCI粒子を含有する層

203 粒子径74±1nmのDODCI粒子を含有する層

【特許請求の範囲】

【請求項1】 2成分以上の有機系光学材料を溶液または分散液状態で各成分毎に設けた噴霧ノズルから高真空容器内に噴霧して基板上に堆積させ、加熱処理することを特徴とする複合型光学薄膜の製造方法。

【請求項2】 請求項1の複合型光学薄膜の製造方法において、加熱処理の後に加圧成形することを特徴とする複合型光学薄膜の製造方法。

【請求項3】 真空容器、この真空容器内に2成分以上の有機系光学材料を溶液または分散液状態で各成分毎に噴霧する噴霧手段、真空容器内において噴霧された有機系光学材料を堆積させる基板、その基板を加熱する加熱手段、および、真空容器の排気手段を備えた複合型光学薄膜の製造装置からなることを特徴とする複合型光学薄膜の製造装置。

【請求項4】 請求項3の複合型光学薄膜の製造装置において、噴霧手段として、噴霧ノズルを備え、その噴霧ノズルの開閉機構部は、ニ−ドルバルブ構造を構成してなる複合型光学薄膜の製造装置。

【請求項1】 2成分以上の有機系光学材料を溶液または分散液状態で各成分毎に設けた噴霧ノズルから高真空容器内に噴霧して基板上に堆積させ、加熱処理することを特徴とする複合型光学薄膜の製造方法。

【請求項2】 請求項1の複合型光学薄膜の製造方法において、加熱処理の後に加圧成形することを特徴とする複合型光学薄膜の製造方法。

【請求項3】 真空容器、この真空容器内に2成分以上の有機系光学材料を溶液または分散液状態で各成分毎に噴霧する噴霧手段、真空容器内において噴霧された有機系光学材料を堆積させる基板、その基板を加熱する加熱手段、および、真空容器の排気手段を備えた複合型光学薄膜の製造装置からなることを特徴とする複合型光学薄膜の製造装置。

【請求項4】 請求項3の複合型光学薄膜の製造装置において、噴霧手段として、噴霧ノズルを備え、その噴霧ノズルの開閉機構部は、ニ−ドルバルブ構造を構成してなる複合型光学薄膜の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開平7−252671

【公開日】平成7年(1995)10月3日

【国際特許分類】

【出願番号】特願平6−66707

【出願日】平成6年(1994)3月9日

【出願人】(000001144)工業技術院長 (75)

【上記1名の復代理人】

【弁理士】

【氏名又は名称】西澤 利夫 (外1名)

【出願人】(000002820)大日精化工業株式会社 (387)

【出願人】(390014535)新技術事業団 (20)

【上記2名の代理人】

【弁理士】

【氏名又は名称】西澤 利夫

【公開日】平成7年(1995)10月3日

【国際特許分類】

【出願日】平成6年(1994)3月9日

【出願人】(000001144)工業技術院長 (75)

【上記1名の復代理人】

【弁理士】

【氏名又は名称】西澤 利夫 (外1名)

【出願人】(000002820)大日精化工業株式会社 (387)

【出願人】(390014535)新技術事業団 (20)

【上記2名の代理人】

【弁理士】

【氏名又は名称】西澤 利夫

[ Back to top ]