複合基材の製造方法および複合基材並びにこの複合基材を用いた化粧板

【課題】単板積層板1の乙板(裏面)7に材料欠点8が存在する場合であっても、製造過程において下位に位置する複合体4bの表面にその転写痕が残らない表面が平滑な複合基材10を得ることができる製造方法を開示する。

【解決手段】単板積層板1の表面に木質繊維板3を接着積層した複合基材10の製造方法であって、単板積層板1の表面に未硬化の接着剤2を介して木質繊維板3を積層して複合体4とし、それを2段以上に積み重ねて集積体5とする。前記集積体5をコールドプレス6によって短時間の仮圧締をした後、仮圧締後の集積体5における各複合体4について、各枚毎にホットプレス20で熱圧締する。

【解決手段】単板積層板1の表面に木質繊維板3を接着積層した複合基材10の製造方法であって、単板積層板1の表面に未硬化の接着剤2を介して木質繊維板3を積層して複合体4とし、それを2段以上に積み重ねて集積体5とする。前記集積体5をコールドプレス6によって短時間の仮圧締をした後、仮圧締後の集積体5における各複合体4について、各枚毎にホットプレス20で熱圧締する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、単板積層板の表面に木質繊維板を接着積層した複合基材の製造方法、およびこの製造方法による複合基材、並びにこの複合基材を用いた化粧板に関する。

【背景技術】

【0002】

基材である単板積層板の表面に突き板のような表面化粧層を接着積層した化粧板は知られている。単板積層板の例としては、合板、LVL、2層積層板等が上げられる。このような化粧板は、フローリング用の床材や階段用踏み板および階段用側板として、あるいは天井材や壁面材として、多く用いられる。このような化粧板において、単板積層板の表面層を形成する単板(甲板)での水分の吸放出による表面挙動が、そこに接着積層されている表面化粧層に影響を与え、表面化粧層に細かい割れや亀裂を生じさせる場合がある。それを回避するために、単板積層板の甲板表面に、例えば薄手のMDF(中質繊維板)のような木質繊維板を接着積層して複合基材とし、その複合基材における前記木質繊維板の上に突き板のような表面化粧層を接着積層して化粧板とすることが行われる(特許文献1、2等参照)。

【0003】

【特許文献1】特開平6−293007号公報

【特許文献2】特開平10−121707号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

前記した複合基材は、従来、図3(a)に示す工程を経て製造されている。すなわち、最初に、適宜の大きさに裁断した3プライ合板あるいは5プライ合板等の単板積層板1の表板である甲板の表面に接着剤2を塗布し、接着剤が未硬化の状態でその上に木質繊維板3を積層した複合体4を作る。作業効率向上の観点から、前記複合体4は多数段に積み上げられて集積体5とされ、その集積体5をコールドプレス6により所定時間にわたって冷圧締して、塗布した接着剤の硬化を待つ。接着剤2が硬化した後、集積体5をコールドプレス6から取り出して養生する。それにより、一回の圧締工程でもって、多数枚の複合基材10を多段に積層した状態で製造することができる。複合基材10は1枚ずつ取り出され、その木質繊維板3の表面に表面化粧層(不図示)が接着積層されて化粧板とされる。

【0005】

上記の製造方法において、単板積層板1の甲板(表板)に、節穴・レジンスポット・割れなどの材料欠点があると、その材料欠点は木質繊維板3を通して表面化粧層に顕れ、直接化粧板の表面意匠に影響する。しかし、甲板側に起因する不都合は、前記のような材料欠点のない甲板を使用したり、パテ処理等を行って甲板表面の材料欠点をなくす処理を行うことによって解消することができる。

【0006】

単板積層板1に接着剤層2を介して木質繊維板3を積層した複合体4を多段に積層して、それをコールドプレスする場合、単板積層板1の乙板(裏面)に存在する材料欠点が下位に位置する複合体4の木質繊維板3に影響を及ぼす場合がある。その理由を、図3(a)の工程図の各工程における前記集積体5の一部(図3(a)で四角で囲った領域)を拡大してかつ模式的に示す図3(b)〜(d)を参照して説明する。

【0007】

図3(b)に示すように、集積体5における上から2番目の複合体4aの単板積層板1の乙板(裏面)7に節穴・レジンスポット・割れなどの材料欠点8があると仮定する。この集積体5をコールドプレス6により圧締すると、図3(c)に示すように、乙板7側の材料欠点8がその下に位置する複合体4bの木質繊維板3に転写される。すなわち、圧締されたときに、下位の複合体4bにおける、前記上位の複合体4aの乙板7に存在する材料欠点8の下に位置する領域には圧力が掛からないか、掛かるとしてもその圧力は周囲の領域に比較して小さい。そのために、高い圧力を受けた周囲の接着剤2が、圧力が掛かっていないか掛かるとしても小さい圧力下にある領域(上位にある複合体4aにおける乙板7の材料欠点8に対向する領域)に流れ込み、流れ込んだ接着剤2により、木質繊維板3は上方に持ち上げられて、前記材料欠点8を転写したような膨出部9が形成される。

【0008】

この状態で接着剤2の硬化を進行させ、この後、養生すると、図3(d)に示すように、前記材料欠点8の下に位置する木質繊維板3は膨れたままで残ることとなり、得られる複合基材10bの木質繊維板3の表面は微細な凹凸(転写痕)を有する面となる。そのために、その上に表面化粧層を接着積層しても、表面が平滑な化粧材が得られない。

【0009】

乙板7側の材料欠点8による前記転写痕を残さないために、複合体4の各枚を1段または多段のホットプレスを用いて熱圧締することが考えられるが、ホットプレスへ複合体4を挿入する際に、その時点では塗布した接着剤が未硬化状態のために、積層した木質繊維板3の浮きやズレの問題が発生する。そのために、この方法は実際的な解決策とはなっていない。従来の製造方法において、冷圧締の際に、材料欠点の転写を防ぐために各枚ごとを厚い板(定板)を挟み込んだり、木質繊維板面同士を重ね併せるように、一枚ごとに反転させて積層する方法なども考えられるが、ハンドリングの時点では塗布した接着剤が未硬化状態のために、積層した木質繊維板3の浮きやズレの問題が生じることに加え、いずれも手間が増えて効率が悪いものであり、やはり実際的な解決策とはならない。

【0010】

本発明は、上記の不都合を解消することを課題としており、具体的には、単板積層板の表面に木質繊維板を接着積層した複合基材の製造方法であって、単板積層板の乙板(裏面)に材料欠点が存在する場合であっても、製造過程において下位に位置する複合基材の表面にその転写痕が残らないようにした製造方法を提供することを課題とする。また、その製造方法で製造された表面が平滑な複合基材、およびその複合基材の木質繊維板表面に表面化粧層を接着積層した化粧板を提供することを課題とする。

【課題を解決するための手段】

【0011】

本発明による単板積層板の表面に木質繊維板を接着積層した複合基材の製造方法は、少なくとも、単板積層板の表面に未硬化の接着剤層を介して木質繊維板を積層して複合体とする第1工程と、前記複合体を2段以上に積み重ねて集積体とする第2工程と、前記集積体を仮圧締する第3工程と、仮圧締後の前記集積体における前記各複合体を各枚毎に熱圧締する第4工程と、を含むことを特徴とする。

【0012】

上記の製造方法では、前記第2工程は、第1工程で作られた複合体を単に段積みするだけであり、作業は容易でありかつ積層した木質繊維板の浮きやズレ等の問題が生じることもない。第3工程は、集積体を仮圧締するだけであり、従来のように接着剤が完全に硬化するまで圧締する製造方法と比較して、低圧力かつ短時間で仮圧締処理を終える。なお、ここで「仮圧締する」とは、接着剤の硬化が進行はするが完全硬化に至らず、単板積層板の甲板表面に木質繊維板が仮に固定された状態にすることをいう。

【0013】

第4工程において、仮圧締された各複合体を各枚毎に熱圧締する。第3工程での仮圧締時に、上位の積層体の単板積層板の乙板(裏面)に形成されていた材料欠点に起因して、下位の積層体の木質繊維板表面にその転写痕である膨出部が形成されている場合でも、膨出部を形成している半硬化状態にある接着剤は、この熱圧締により再度軟化して周囲に分散する。それにより、膨出部は平坦な面となり、木質繊維板の表面全体が平滑面となった複合基材が得られる。

【0014】

上記のようにして得られた複合基材の木質繊維板表面に、突き板のような表面化粧層を接着積層することにより、表面が平滑な化粧板が得られる。

【0015】

なお、本明細書において、乙板とは単板積層板における最も下層に位置する単板をいう。例えば、3プライ合板では上から3層目、また5プライ合板では上から5層目の単板である。もし、単板積層板が甲板(表板)ともう一つの層からなる2層構造(2層積層板)の場合は、2層目が乙板である。

【発明の効果】

【0016】

本発明によれば、単板積層板の乙板(裏面)に材料欠点が存在する場合であっても、製造過程において下位に位置する複合基材の表面にその転写痕が残らない表面が平滑な複合基材を容易にかつ多数枚を効率良く得ることができる。また、その複合基材を基材に持つ表面平滑な化粧板を得ることができる。

【発明を実施するための最良の形態】

【0017】

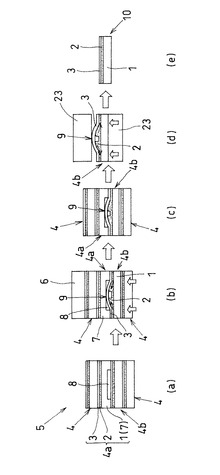

以下、図面を参照して、本発明を実施の形態に基づき説明する。図1は、本発明による製造方法の工程図であり、図2は、図1に示す各工程での集積体および複合基材の一部を拡大してかつ模式的に示す図である。

【0018】

最初に、図1(a)に示すように、適宜の大きさに裁断した3プライ合板あるいは5プライ合板等である単板積層板1の表板である甲板の表面に接着剤2を塗布し、接着剤が未硬化の状態でその上に木質繊維板3を積層して、木質基材1と木質繊維板3との複合体4を作る(第1工程)。

【0019】

本発明において、使用する単板積層板1の厚みおよび大きさに制限はないが、製造後の複合基材を木質フロア用の基材として用いる場合には、厚み9〜15mm程度の合板を用いるのが望ましい。単板積層板のサイズは、例として、3尺×6尺、1尺×1尺、1尺×6尺等が挙げられる。

【0020】

本発明において、使用する接着剤2は水系エマルジョン接着剤が好ましい。中でも、酢酸ビニル樹脂エマルジョン、エチレン酢酸ビニル樹脂エマルジョン等の変性酢酸ビニル樹脂エマルジョン、水性高分子−イソシアネート接着剤などは好ましい。他に、ホルムアルデヒド系接着剤や、SBRラテックス、エポキシ樹脂接着剤なども用いることができる。水系エマルジョン接着剤を用いる場合には、塗布量を8〜16g/cm2の範囲に設定するのが望ましい。この範囲以下では接着剤量が十分ではなく、乾燥接着等の接着不良が発生する。この範囲以上では、単板積層板の木口からの接着剤の噴き出し、共付き等の問題が発生しやすくなるので、適当でない。

【0021】

本発明において、使用する木質繊維板3に特に制限はないが、好ましくはMDF(中密度繊維板)、HDF(高密度繊維板)であり、より好ましくは、厚みが0.1〜3.0mmの範囲のものである。厚みがこの範囲以上では、図3に示した従来法による製造方法によっても、上位の複合体4の乙板の構造欠陥に起因する転写痕はあまり目立たないので、本発明による製造方法を採用するメリットが少ない。厚みがこの範囲以下のMDFは薄すぎて、木質繊維板3としての所期の目的を達成することができず、現実的ではない。

【0022】

次に、図1(b)に示すように、前記複合体4を多数段(少なくとも2段以上)に積み上げて集積体5とする(第2工程)。そして、それを仮圧締する(第3工程)。

【0023】

図1(c)は第3工程での仮圧締をしている状態を示している。仮圧締は、後工程(第4工程)である熱圧締時に、ホットプレス等へ積層体4をセットするときに、単板積層板1から木質繊維板3が浮き上がったり位置ずれしたりしないように行うものであり、前記したように、「仮圧締する」とは、塗布した接着剤の硬化が進行はするが完全硬化には至らず、それにより単板積層板1の甲板表面に木質繊維板3を仮に固定された状態とすることをいう。

【0024】

仮圧締は、多段に段積みした複数枚の複合体4において、接着剤2の硬化がほぼ等しい速度で進行することを条件に、任意の方法で行ってよいが、図1(c)に示すようにコールドプレス6で行うことが、最も好ましい。圧締圧力は1〜5kgf/cm2の範囲で行うのが好適である。この範囲以下では仮接着が不十分で後工程のホットプレス20等への挿入時に木質繊維板3に浮きやズレを起こる危険性がある。また、この範囲以上の圧力で仮圧締を行うと、前記材料欠点の転写痕による凹凸が大きくなり、第4工程の熱圧締を行なっても平坦化できない場合が起こる。仮圧締時間は1秒〜20分の範囲で行うのが好適である。仮圧締の時間がこれ以上長くなると、材料欠点転写部の周囲の接着剤や、材料欠点転写部分に溜まった接着剤の硬化が進行しすぎ、第4工程での熱圧締を行っても接着剤がフローできず、表面が平滑にならないことが起こるので、適当でない。

【0025】

なお、図3に示した従来法による製造方法では、コールドプレスによって、多段に積み上げた複数枚の複合体4を圧締し、接着剤2が完全に硬化して木質基材の表面に木質繊維板が完全に接着するまでその圧締状態を保持するようにしているので、コールドプレスに長い時間を必要としているが、本発明による方法では、両者が仮固定の状態となれば仮圧締は目的を果たしたことになり、仮圧締に要する時間は短くてすむ。図1(d)に示すように、仮圧締を終えた集積体5はコールドプレス6から取り出される。

【0026】

図2(a)は、第2工程で作られた集積体5の一部(図1で四角で囲った領域)を拡大して示しており、図3で説明したと同様に、集積体5における上から2番目の複合体4aの単板積層板1の乙板(裏面)7に節穴・レジンスポット・割れなどの材料欠点8があると仮定する。この集積体5に対して前記第3工程の仮圧締を行うと、前記したと同じ理由により、図2(b)に示すように、上位の複合体4aにおける乙板7側の材料欠点8が、その下に位置する複合体4bの木質繊維板3に転写されて、膨出部9が形成される。仮圧締後の集積体5をコールドプレスから取り出しても、図2(c)に示すように、その膨出部はそのまま残される。

【0027】

次に、仮圧締後の集積体5における各複合体4を各枚毎に熱圧締する第4工程を行う。熱圧締は、1段または多段のホットプレスで行うことが望ましい。図1(e)は、ホットプレス20における下プレート21と上プレート22の間に、多数枚の前記複合体4を間に熱定板23を挟んだ状態で配置して、熱圧締している状態を示している。この熱圧締により、図2(d)に示すように、前記膨出部(材料欠点転写部)9に溜まっていた半硬化状態にある接着剤は再度軟化して周囲に分散する。それにより、膨出部9は平坦な面となり、図2(e)に示すように、熱圧締処理終了後には、木質繊維板3の表面全体が平滑面となった複合基材10が得られる。

【0028】

熱圧締時の圧力は、仮圧締時の圧力よりも高い圧力が好ましく、より好ましくは、十分な接着強度が期待できる7kgf/cm2以上が好ましい。効果が期待できる圧力の上限は特になく、圧締圧力が高いほど転写痕が消えやすい。圧締時間は10秒〜3分程度で行うのが好ましく、この範囲以下であると、熱圧締後の接着剤の硬化が不十分で接着不良が発生する可能性がある。またこの範囲以上の熱圧締を行うことは、複合基材4全体の含水率を下げすぎることとなり、適当ではない。

【図面の簡単な説明】

【0029】

【図1】本発明による複合基材の製造方法を説明するための工程図。

【図2】図1の工程図における集積体または複合体の一部を拡大しかつ模式的に示す図。

【図3】従来の複合基材の製造方法を説明するための工程図。

【符号の説明】

【0030】

1…単板積層板、2…接着剤、3…木質繊維板、4、4a、4b…複合体、5…複合体を多数段に積み上げて形成した集積体、6…コールドプレス、7…単板積層板の乙板(裏面)、8…乙板の材料欠点、9…膨出部(材料欠点転写部)、10…複合基材、20…ホットプレス、21…下プレート、22…上プレート、23…熱定板

【技術分野】

【0001】

本発明は、単板積層板の表面に木質繊維板を接着積層した複合基材の製造方法、およびこの製造方法による複合基材、並びにこの複合基材を用いた化粧板に関する。

【背景技術】

【0002】

基材である単板積層板の表面に突き板のような表面化粧層を接着積層した化粧板は知られている。単板積層板の例としては、合板、LVL、2層積層板等が上げられる。このような化粧板は、フローリング用の床材や階段用踏み板および階段用側板として、あるいは天井材や壁面材として、多く用いられる。このような化粧板において、単板積層板の表面層を形成する単板(甲板)での水分の吸放出による表面挙動が、そこに接着積層されている表面化粧層に影響を与え、表面化粧層に細かい割れや亀裂を生じさせる場合がある。それを回避するために、単板積層板の甲板表面に、例えば薄手のMDF(中質繊維板)のような木質繊維板を接着積層して複合基材とし、その複合基材における前記木質繊維板の上に突き板のような表面化粧層を接着積層して化粧板とすることが行われる(特許文献1、2等参照)。

【0003】

【特許文献1】特開平6−293007号公報

【特許文献2】特開平10−121707号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

前記した複合基材は、従来、図3(a)に示す工程を経て製造されている。すなわち、最初に、適宜の大きさに裁断した3プライ合板あるいは5プライ合板等の単板積層板1の表板である甲板の表面に接着剤2を塗布し、接着剤が未硬化の状態でその上に木質繊維板3を積層した複合体4を作る。作業効率向上の観点から、前記複合体4は多数段に積み上げられて集積体5とされ、その集積体5をコールドプレス6により所定時間にわたって冷圧締して、塗布した接着剤の硬化を待つ。接着剤2が硬化した後、集積体5をコールドプレス6から取り出して養生する。それにより、一回の圧締工程でもって、多数枚の複合基材10を多段に積層した状態で製造することができる。複合基材10は1枚ずつ取り出され、その木質繊維板3の表面に表面化粧層(不図示)が接着積層されて化粧板とされる。

【0005】

上記の製造方法において、単板積層板1の甲板(表板)に、節穴・レジンスポット・割れなどの材料欠点があると、その材料欠点は木質繊維板3を通して表面化粧層に顕れ、直接化粧板の表面意匠に影響する。しかし、甲板側に起因する不都合は、前記のような材料欠点のない甲板を使用したり、パテ処理等を行って甲板表面の材料欠点をなくす処理を行うことによって解消することができる。

【0006】

単板積層板1に接着剤層2を介して木質繊維板3を積層した複合体4を多段に積層して、それをコールドプレスする場合、単板積層板1の乙板(裏面)に存在する材料欠点が下位に位置する複合体4の木質繊維板3に影響を及ぼす場合がある。その理由を、図3(a)の工程図の各工程における前記集積体5の一部(図3(a)で四角で囲った領域)を拡大してかつ模式的に示す図3(b)〜(d)を参照して説明する。

【0007】

図3(b)に示すように、集積体5における上から2番目の複合体4aの単板積層板1の乙板(裏面)7に節穴・レジンスポット・割れなどの材料欠点8があると仮定する。この集積体5をコールドプレス6により圧締すると、図3(c)に示すように、乙板7側の材料欠点8がその下に位置する複合体4bの木質繊維板3に転写される。すなわち、圧締されたときに、下位の複合体4bにおける、前記上位の複合体4aの乙板7に存在する材料欠点8の下に位置する領域には圧力が掛からないか、掛かるとしてもその圧力は周囲の領域に比較して小さい。そのために、高い圧力を受けた周囲の接着剤2が、圧力が掛かっていないか掛かるとしても小さい圧力下にある領域(上位にある複合体4aにおける乙板7の材料欠点8に対向する領域)に流れ込み、流れ込んだ接着剤2により、木質繊維板3は上方に持ち上げられて、前記材料欠点8を転写したような膨出部9が形成される。

【0008】

この状態で接着剤2の硬化を進行させ、この後、養生すると、図3(d)に示すように、前記材料欠点8の下に位置する木質繊維板3は膨れたままで残ることとなり、得られる複合基材10bの木質繊維板3の表面は微細な凹凸(転写痕)を有する面となる。そのために、その上に表面化粧層を接着積層しても、表面が平滑な化粧材が得られない。

【0009】

乙板7側の材料欠点8による前記転写痕を残さないために、複合体4の各枚を1段または多段のホットプレスを用いて熱圧締することが考えられるが、ホットプレスへ複合体4を挿入する際に、その時点では塗布した接着剤が未硬化状態のために、積層した木質繊維板3の浮きやズレの問題が発生する。そのために、この方法は実際的な解決策とはなっていない。従来の製造方法において、冷圧締の際に、材料欠点の転写を防ぐために各枚ごとを厚い板(定板)を挟み込んだり、木質繊維板面同士を重ね併せるように、一枚ごとに反転させて積層する方法なども考えられるが、ハンドリングの時点では塗布した接着剤が未硬化状態のために、積層した木質繊維板3の浮きやズレの問題が生じることに加え、いずれも手間が増えて効率が悪いものであり、やはり実際的な解決策とはならない。

【0010】

本発明は、上記の不都合を解消することを課題としており、具体的には、単板積層板の表面に木質繊維板を接着積層した複合基材の製造方法であって、単板積層板の乙板(裏面)に材料欠点が存在する場合であっても、製造過程において下位に位置する複合基材の表面にその転写痕が残らないようにした製造方法を提供することを課題とする。また、その製造方法で製造された表面が平滑な複合基材、およびその複合基材の木質繊維板表面に表面化粧層を接着積層した化粧板を提供することを課題とする。

【課題を解決するための手段】

【0011】

本発明による単板積層板の表面に木質繊維板を接着積層した複合基材の製造方法は、少なくとも、単板積層板の表面に未硬化の接着剤層を介して木質繊維板を積層して複合体とする第1工程と、前記複合体を2段以上に積み重ねて集積体とする第2工程と、前記集積体を仮圧締する第3工程と、仮圧締後の前記集積体における前記各複合体を各枚毎に熱圧締する第4工程と、を含むことを特徴とする。

【0012】

上記の製造方法では、前記第2工程は、第1工程で作られた複合体を単に段積みするだけであり、作業は容易でありかつ積層した木質繊維板の浮きやズレ等の問題が生じることもない。第3工程は、集積体を仮圧締するだけであり、従来のように接着剤が完全に硬化するまで圧締する製造方法と比較して、低圧力かつ短時間で仮圧締処理を終える。なお、ここで「仮圧締する」とは、接着剤の硬化が進行はするが完全硬化に至らず、単板積層板の甲板表面に木質繊維板が仮に固定された状態にすることをいう。

【0013】

第4工程において、仮圧締された各複合体を各枚毎に熱圧締する。第3工程での仮圧締時に、上位の積層体の単板積層板の乙板(裏面)に形成されていた材料欠点に起因して、下位の積層体の木質繊維板表面にその転写痕である膨出部が形成されている場合でも、膨出部を形成している半硬化状態にある接着剤は、この熱圧締により再度軟化して周囲に分散する。それにより、膨出部は平坦な面となり、木質繊維板の表面全体が平滑面となった複合基材が得られる。

【0014】

上記のようにして得られた複合基材の木質繊維板表面に、突き板のような表面化粧層を接着積層することにより、表面が平滑な化粧板が得られる。

【0015】

なお、本明細書において、乙板とは単板積層板における最も下層に位置する単板をいう。例えば、3プライ合板では上から3層目、また5プライ合板では上から5層目の単板である。もし、単板積層板が甲板(表板)ともう一つの層からなる2層構造(2層積層板)の場合は、2層目が乙板である。

【発明の効果】

【0016】

本発明によれば、単板積層板の乙板(裏面)に材料欠点が存在する場合であっても、製造過程において下位に位置する複合基材の表面にその転写痕が残らない表面が平滑な複合基材を容易にかつ多数枚を効率良く得ることができる。また、その複合基材を基材に持つ表面平滑な化粧板を得ることができる。

【発明を実施するための最良の形態】

【0017】

以下、図面を参照して、本発明を実施の形態に基づき説明する。図1は、本発明による製造方法の工程図であり、図2は、図1に示す各工程での集積体および複合基材の一部を拡大してかつ模式的に示す図である。

【0018】

最初に、図1(a)に示すように、適宜の大きさに裁断した3プライ合板あるいは5プライ合板等である単板積層板1の表板である甲板の表面に接着剤2を塗布し、接着剤が未硬化の状態でその上に木質繊維板3を積層して、木質基材1と木質繊維板3との複合体4を作る(第1工程)。

【0019】

本発明において、使用する単板積層板1の厚みおよび大きさに制限はないが、製造後の複合基材を木質フロア用の基材として用いる場合には、厚み9〜15mm程度の合板を用いるのが望ましい。単板積層板のサイズは、例として、3尺×6尺、1尺×1尺、1尺×6尺等が挙げられる。

【0020】

本発明において、使用する接着剤2は水系エマルジョン接着剤が好ましい。中でも、酢酸ビニル樹脂エマルジョン、エチレン酢酸ビニル樹脂エマルジョン等の変性酢酸ビニル樹脂エマルジョン、水性高分子−イソシアネート接着剤などは好ましい。他に、ホルムアルデヒド系接着剤や、SBRラテックス、エポキシ樹脂接着剤なども用いることができる。水系エマルジョン接着剤を用いる場合には、塗布量を8〜16g/cm2の範囲に設定するのが望ましい。この範囲以下では接着剤量が十分ではなく、乾燥接着等の接着不良が発生する。この範囲以上では、単板積層板の木口からの接着剤の噴き出し、共付き等の問題が発生しやすくなるので、適当でない。

【0021】

本発明において、使用する木質繊維板3に特に制限はないが、好ましくはMDF(中密度繊維板)、HDF(高密度繊維板)であり、より好ましくは、厚みが0.1〜3.0mmの範囲のものである。厚みがこの範囲以上では、図3に示した従来法による製造方法によっても、上位の複合体4の乙板の構造欠陥に起因する転写痕はあまり目立たないので、本発明による製造方法を採用するメリットが少ない。厚みがこの範囲以下のMDFは薄すぎて、木質繊維板3としての所期の目的を達成することができず、現実的ではない。

【0022】

次に、図1(b)に示すように、前記複合体4を多数段(少なくとも2段以上)に積み上げて集積体5とする(第2工程)。そして、それを仮圧締する(第3工程)。

【0023】

図1(c)は第3工程での仮圧締をしている状態を示している。仮圧締は、後工程(第4工程)である熱圧締時に、ホットプレス等へ積層体4をセットするときに、単板積層板1から木質繊維板3が浮き上がったり位置ずれしたりしないように行うものであり、前記したように、「仮圧締する」とは、塗布した接着剤の硬化が進行はするが完全硬化には至らず、それにより単板積層板1の甲板表面に木質繊維板3を仮に固定された状態とすることをいう。

【0024】

仮圧締は、多段に段積みした複数枚の複合体4において、接着剤2の硬化がほぼ等しい速度で進行することを条件に、任意の方法で行ってよいが、図1(c)に示すようにコールドプレス6で行うことが、最も好ましい。圧締圧力は1〜5kgf/cm2の範囲で行うのが好適である。この範囲以下では仮接着が不十分で後工程のホットプレス20等への挿入時に木質繊維板3に浮きやズレを起こる危険性がある。また、この範囲以上の圧力で仮圧締を行うと、前記材料欠点の転写痕による凹凸が大きくなり、第4工程の熱圧締を行なっても平坦化できない場合が起こる。仮圧締時間は1秒〜20分の範囲で行うのが好適である。仮圧締の時間がこれ以上長くなると、材料欠点転写部の周囲の接着剤や、材料欠点転写部分に溜まった接着剤の硬化が進行しすぎ、第4工程での熱圧締を行っても接着剤がフローできず、表面が平滑にならないことが起こるので、適当でない。

【0025】

なお、図3に示した従来法による製造方法では、コールドプレスによって、多段に積み上げた複数枚の複合体4を圧締し、接着剤2が完全に硬化して木質基材の表面に木質繊維板が完全に接着するまでその圧締状態を保持するようにしているので、コールドプレスに長い時間を必要としているが、本発明による方法では、両者が仮固定の状態となれば仮圧締は目的を果たしたことになり、仮圧締に要する時間は短くてすむ。図1(d)に示すように、仮圧締を終えた集積体5はコールドプレス6から取り出される。

【0026】

図2(a)は、第2工程で作られた集積体5の一部(図1で四角で囲った領域)を拡大して示しており、図3で説明したと同様に、集積体5における上から2番目の複合体4aの単板積層板1の乙板(裏面)7に節穴・レジンスポット・割れなどの材料欠点8があると仮定する。この集積体5に対して前記第3工程の仮圧締を行うと、前記したと同じ理由により、図2(b)に示すように、上位の複合体4aにおける乙板7側の材料欠点8が、その下に位置する複合体4bの木質繊維板3に転写されて、膨出部9が形成される。仮圧締後の集積体5をコールドプレスから取り出しても、図2(c)に示すように、その膨出部はそのまま残される。

【0027】

次に、仮圧締後の集積体5における各複合体4を各枚毎に熱圧締する第4工程を行う。熱圧締は、1段または多段のホットプレスで行うことが望ましい。図1(e)は、ホットプレス20における下プレート21と上プレート22の間に、多数枚の前記複合体4を間に熱定板23を挟んだ状態で配置して、熱圧締している状態を示している。この熱圧締により、図2(d)に示すように、前記膨出部(材料欠点転写部)9に溜まっていた半硬化状態にある接着剤は再度軟化して周囲に分散する。それにより、膨出部9は平坦な面となり、図2(e)に示すように、熱圧締処理終了後には、木質繊維板3の表面全体が平滑面となった複合基材10が得られる。

【0028】

熱圧締時の圧力は、仮圧締時の圧力よりも高い圧力が好ましく、より好ましくは、十分な接着強度が期待できる7kgf/cm2以上が好ましい。効果が期待できる圧力の上限は特になく、圧締圧力が高いほど転写痕が消えやすい。圧締時間は10秒〜3分程度で行うのが好ましく、この範囲以下であると、熱圧締後の接着剤の硬化が不十分で接着不良が発生する可能性がある。またこの範囲以上の熱圧締を行うことは、複合基材4全体の含水率を下げすぎることとなり、適当ではない。

【図面の簡単な説明】

【0029】

【図1】本発明による複合基材の製造方法を説明するための工程図。

【図2】図1の工程図における集積体または複合体の一部を拡大しかつ模式的に示す図。

【図3】従来の複合基材の製造方法を説明するための工程図。

【符号の説明】

【0030】

1…単板積層板、2…接着剤、3…木質繊維板、4、4a、4b…複合体、5…複合体を多数段に積み上げて形成した集積体、6…コールドプレス、7…単板積層板の乙板(裏面)、8…乙板の材料欠点、9…膨出部(材料欠点転写部)、10…複合基材、20…ホットプレス、21…下プレート、22…上プレート、23…熱定板

【特許請求の範囲】

【請求項1】

単板積層板の表面に木質繊維板を接着積層した複合基材の製造方法であって、前記方法は、少なくとも、

単板積層板の表面に未硬化の接着剤層を介して木質繊維板を積層して複合体とする第1工程と、

前記複合体を2段以上に積み重ねて集積体とする第2工程と、

前記集積体を仮圧締する第3工程と、

仮圧締後の前記集積体における前記各複合体を各枚毎に熱圧締する第4工程と、

を含むことを特徴とする複合基材の製造方法。

【請求項2】

接着剤として水系エマルジョン接着剤を用いることを特徴とする請求項1に記載の複合基材の製造方法。

【請求項3】

木質繊維板として厚さ0.1〜3.0mmのものを用いることを特徴とする請求項1に記載の複合基材の製造方法。

【請求項4】

第3工程での集積体を仮圧締するときの圧締圧力1〜5kgf/cm2のコールドプレスで行うことを特徴とする請求項1〜3のいずれか1項に記載の複合基材の製造方法。

【請求項5】

第3工程での集積体を仮圧締する時間を1秒〜20分とすることを特徴とする請求項1〜4のいずれか1項に記載の複合基材の製造方法。

【請求項6】

第4工程での前記各複合体を各枚毎に熱圧締するときのを圧締圧力7kgf/cm2以上の1段または多段のホットプレスで行うことを特徴とする請求項1〜5のいずれか1項に記載の複合基材の製造方法。

【請求項7】

第4工程での前記各複合体を各枚毎に熱圧締する時間を10秒〜3分とすることを特徴とする請求項1〜6のいずれか1項に記載の複合基材の製造方法。

【請求項8】

請求項1〜7のいずれか1項に記載の製造方法で製造された複合基材。

【請求項9】

請求項8に記載の複合基材の木質繊維板表面に表面化粧層を接着積層して形成された化粧板。

【請求項1】

単板積層板の表面に木質繊維板を接着積層した複合基材の製造方法であって、前記方法は、少なくとも、

単板積層板の表面に未硬化の接着剤層を介して木質繊維板を積層して複合体とする第1工程と、

前記複合体を2段以上に積み重ねて集積体とする第2工程と、

前記集積体を仮圧締する第3工程と、

仮圧締後の前記集積体における前記各複合体を各枚毎に熱圧締する第4工程と、

を含むことを特徴とする複合基材の製造方法。

【請求項2】

接着剤として水系エマルジョン接着剤を用いることを特徴とする請求項1に記載の複合基材の製造方法。

【請求項3】

木質繊維板として厚さ0.1〜3.0mmのものを用いることを特徴とする請求項1に記載の複合基材の製造方法。

【請求項4】

第3工程での集積体を仮圧締するときの圧締圧力1〜5kgf/cm2のコールドプレスで行うことを特徴とする請求項1〜3のいずれか1項に記載の複合基材の製造方法。

【請求項5】

第3工程での集積体を仮圧締する時間を1秒〜20分とすることを特徴とする請求項1〜4のいずれか1項に記載の複合基材の製造方法。

【請求項6】

第4工程での前記各複合体を各枚毎に熱圧締するときのを圧締圧力7kgf/cm2以上の1段または多段のホットプレスで行うことを特徴とする請求項1〜5のいずれか1項に記載の複合基材の製造方法。

【請求項7】

第4工程での前記各複合体を各枚毎に熱圧締する時間を10秒〜3分とすることを特徴とする請求項1〜6のいずれか1項に記載の複合基材の製造方法。

【請求項8】

請求項1〜7のいずれか1項に記載の製造方法で製造された複合基材。

【請求項9】

請求項8に記載の複合基材の木質繊維板表面に表面化粧層を接着積層して形成された化粧板。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−66846(P2009−66846A)

【公開日】平成21年4月2日(2009.4.2)

【国際特許分類】

【出願番号】特願2007−236514(P2007−236514)

【出願日】平成19年9月12日(2007.9.12)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

【公開日】平成21年4月2日(2009.4.2)

【国際特許分類】

【出願日】平成19年9月12日(2007.9.12)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

[ Back to top ]