複合基板の製造方法

【課題】第1基板と第2基板とを接着層で貼り合わせた構造を有する複合基板において、製造工程での制限をより低減する。

【解決手段】本発明の複合基板10の製造方法は、第1基板12の表面に素子構造部31を形成する形成工程と、第1基板12を固定し第1基板12の裏面13を研削する研削工程と、研削した裏面13に接着剤により形成される接着層16で第2基板14を貼り合わせる貼合工程と、を含む。このように、加熱によりハンドリング性が影響される接着層16の形成前、且つ強度低下する第1基板12の研削前に、加熱する工程を含む素子構造部31の形成を行うのである。また、第1基板12として圧電基板を用い、第2基板14として圧電基板を支持する支持基板を用いるものとしてもよく、素子構造部31として弾性波デバイス用の電極18を第1基板12の表面11に形成するものとしてもよい。

【解決手段】本発明の複合基板10の製造方法は、第1基板12の表面に素子構造部31を形成する形成工程と、第1基板12を固定し第1基板12の裏面13を研削する研削工程と、研削した裏面13に接着剤により形成される接着層16で第2基板14を貼り合わせる貼合工程と、を含む。このように、加熱によりハンドリング性が影響される接着層16の形成前、且つ強度低下する第1基板12の研削前に、加熱する工程を含む素子構造部31の形成を行うのである。また、第1基板12として圧電基板を用い、第2基板14として圧電基板を支持する支持基板を用いるものとしてもよく、素子構造部31として弾性波デバイス用の電極18を第1基板12の表面11に形成するものとしてもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複合基板の製造方法に関する。

【背景技術】

【0002】

従来、特性を改善することを目的として支持基板と圧電基板とを貼り合わせた複合基板に、電極を設けて弾性波素子を作製することが知られている。ここで、弾性波素子は、例えば、携帯電話などの通信機器におけるバンドパスフィルタとして使用されている。また、複合基板は、圧電基板としてニオブ酸リチウムやタンタル酸リチウム、支持基板としてシリコンや石英、セラミックスなどを用いたものが知られている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−319679号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、こうした複合基板は、一般に基板同士を貼り合わせたあとに、弾性波素子の製造工程を経る。例えば、熱膨張係数の異なる基板同士を貼り合わせた複合基板においては、素子の製造工程での温度(加熱)によって基板の反りなどが生じることがあり、生じた反りに応じた製造装置を用いたり、反りが生じないように降温時間を調整するなど工程での工夫が必要である。また、接着層や複合基板そのものが破壊されてしまうような加熱工程を行うことができず、製造工程上、様々な制限があった。

【0005】

本発明は、このような課題に鑑みなされたものであり、第1基板と第2基板とを接着層で貼り合わせた構造を有するものにおいて、製造工程での制限をより低減することができる複合基板の製造方法を提供することを主目的とする。

【課題を解決するための手段】

【0006】

上述した主目的を達成するために鋭意研究したところ、本発明者らは、圧電基板の表面に先に素子構造部を形成したあと、この圧電基板を裏側から研削し、その後支持基板を接着すると、製造工程での制限をより低減した状態で複合基板を作製することができることを見いだし、本発明を完成するに至った。

【0007】

即ち、本発明の複合基板の製造方法は、

第1基板の表面に素子構造部を形成する形成工程と、

前記第1基板を固定し該第1基板の裏面を研削する研削工程と、

前記研削した裏面に接着剤により形成される接着層で第2基板を貼り合わせる貼合工程と、

を含むものである。

【発明の効果】

【0008】

本発明の複合基板の製造方法は、製造工程での制限をより低減することができる。この理由は、例えば、加熱によりハンドリング性が影響される接着層の形成前、且つ強度低下する第1基板の研削前に、加熱する工程を含む素子構造部の形成を行うためである。

【図面の簡単な説明】

【0009】

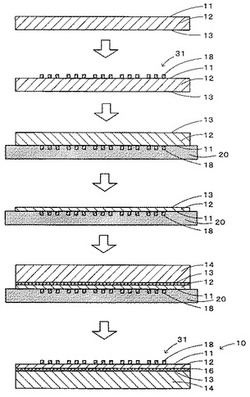

【図1】複合基板10の製造プロセスの一例を模式的に示す断面図。

【図2】複合基板10及び弾性波デバイス30の構成の概略を示す説明図。

【発明を実施するための形態】

【0010】

次に、本発明を実施するための形態を図面を用いて説明する。図1は、複合基板10の製造プロセスの一例を模式的に示す断面図であり、図2は、複合基板10及び弾性波デバイス30の構成の概略を示す説明図である。本発明の複合基板の製造方法は、第1基板の表面に素子構造部を形成する形成工程と、第1基板を固定しこの第1基板の裏面を研削する研削工程と、研削した裏面に接着剤により形成される接着層で第2基板を貼り合わせる貼合工程と、を含む。本発明の複合基板10は、図1の下段に示すように、素子構造部31を有する第1基板12と、第2基板14と、第1基板12と第2基板14とを接着する接着層16とを備えている。このような複合基板としては、第1基板を圧電基板とし第2基板をこの圧電基板を支持する支持基板とする弾性波デバイス用の複合基板(図2参照)のほか、第1基板を半導体基板とし、第2基板を支持基板とする半導体デバイス用の複合基板などが挙げられる。弾性波デバイスとしては、例えば、弾性表面波デバイスやラム波素子、薄膜共振子(FBAR)などが挙げられる。

【0011】

(形成工程)

形成工程では、第1基板12の表面11に素子構造部31を形成する(図1の1、2段目)。ここで、素子構造部とは、例えば複合基板の素子機能を発現する構造を含むものとする。第1基板12としては、例えば、圧電基板、半導体基板などが挙げられる。第1基板12を圧電基板とするときには、例えば、タンタル酸リチウム、ニオブ酸リチウム、ニオブ酸リチウム−タンタル酸リチウム固溶体単結晶、ホウ酸リチウム、ランガサイト、水晶などのうち1以上を用いることができる。このとき、素子構造部31としては、例えば、弾性波デバイス用の電極18などとすることができる。また、素子構造部31の形成方法としては、例えば、電極材料をスパッタリングして第1基板12の表面11上に金属膜を形成し、その後、レジストを塗布、パターンニングし、エッチング工程により電極パターンを形成する一般的なフォトリソグラフィ技術により行うことができる。例えば、図2に示すように、多数の弾性波デバイスの集合体となるように、IDT(Interdigital Transducer)電極32,34(櫛形電極、すだれ状電極ともいう)と反射電極36とを圧電基板上に形成するものとしてもよい。また、第1基板12を半導体基板とするときには、例えば、単結晶シリコン、ゲルマニウム、ガリウムヒ素、ガリウムヒ素リン、窒化ガリウム、炭化珪素などのうち1以上を用いることができる。このとき、素子構造部31としては、例えば、半導体デバイス用の電極18などとすることができる。この素子構造部31の形成の際に、不純物原子を導入する処理、例えばイオン注入処理や高温プロセスである不純物拡散処理などを行うものとしてもよい。

【0012】

(研削工程)

研削工程では、第1基板12を固定しこの第1基板12の裏面13を研削する(図1の3、4段目)。第1基板12は、例えば、第1基板12を裏返し、第1基板12の表面11にダイシングテープ20を貼ることにより固定することができる。このように、第1基板12を固定したあと、研磨定盤とプレッシャープレートとの間に第1基板12を挟み込み、その第1基板12と研磨定盤との間に研磨砥粒を含むスラリーを供給し、このプレッシャープレートにより第1基板12を定盤面に押し付けながらプレッシャープレートに自転運動を与えて厚みを薄くすることができる。鏡面研磨を行うときには、研磨定盤を表面にパッドが貼られたものとすると共に研磨砥粒を番手の高いものへと変更し、プレッシャープレートに自転運動及び公転運動を与えることによって、第1基板12の裏面13を鏡面研磨することができる。

【0013】

(貼合工程)

貼合工程では、研削した裏面13に接着剤により形成される接着層16で第2基板14を貼り合わせる。第2基板14は、例えば、第1基板12を支持する支持基板としてもよい。第1基板12として圧電基板を用いているときには、例えば支持基板としては、シリコン製のもの(Si(111)基板、Si(100)基板など)や、ガラス基板、サファイア基板、Al2MgO4スピネル基板などを用いることができる。この支持基板は、圧電基板と異なる熱膨張係数を有していてもよく、圧電基板よりも熱膨張係数が小さいものとするのが好ましい。支持基板は、圧電基板との熱膨張係数の差が6ppm/K以上であるものとしてもよい。熱膨張係数の差が6ppm/K以上としても圧電基板の形状によって、加熱により生じうる不具合の発生を抑制することができる。この支持基板の熱膨張係数は、圧電基板の熱膨張係数が13〜20ppm/Kの場合には、2〜7ppm/Kのものを用いるのが好ましい。複合基板10の第1基板を圧電基板とし、第2基板を支持基板としたときの、圧電基板及び支持基板に用いられる代表的な材質の熱膨張係数を表1に示す。第1基板12として半導体基板を用いているときには、例えば支持基板としては、熱伝導率の高いSiCやカーボン製のものを用いることができる。接着層16としては、耐熱性を有する有機接着剤により形成されることが好ましく、例えば、エポキシ系接着剤やアクリル系接着剤などを用いることができる。接着剤は、例えば、スピンコートなどの方法により第1基板12の裏面13及び第2基板14の表面の少なくとも一方に形成するものとしてもよい。第1基板12と第2基板14とを接着層16により接着したあと、ダイシングテープ20を外して複合基板10を得るものとしてもよいし、そのままダイシングを行うものとしてもよい。ダイシングを行うと、表面11に素子構造部31が形成された複数のチップを得ることができる。

【0014】

【表1】

【0015】

以上説明した複合基板の製造方法によれば、製造工程での制限をより低減することができる。例えば、第1基板と第2基板とを接着層により接着したあとに第1基板の表面を研削して薄くし、第1基板の表面に素子構造部を形成する場合は、例えば素子構造部の形成に伴う加熱などに応じた処理を行う必要があるなど、製造工程上、制限が生じることがある。これに対して、本発明では、加熱でのハンドリングに影響する接着層の形成前、且つ強度低下する第1基板の研削前に、加熱する工程を含む素子構造部の形成を行うため、第2基板14を接着したあとでの製造工程上の制限がほぼなくなる。また、第2基板14を接着層16で接着する接合構造とすることにより、単一基板では実現できない機能を持たせることができる。

【0016】

なお、本発明は上述した実施形態に何ら限定されることはなく、本発明の技術的範囲に属する限り種々の態様で実施し得ることはいうまでもない。

【実施例】

【0017】

以下には、複合基板を具体的に製造した例を実施例として説明する。

【0018】

[実施例1]

厚み0.35mmの40Y−X LiTaO3基板(圧電基板)を洗浄した後、スパッタリングにより厚み2400ÅのAl膜を作成した。ポジレジストを塗布、ベーキング後、電極パターンを転写した。現像工程を経たウェハを反応性イオンエッチング(RIE)装置に入れ、塩素系ガスを用いてAl電極のエッチングを行った。このようにして4μm幅の櫛形電極を周期的に形成し、ウェハ全面に1ポート弾性表面波(SAW)共振素子を作成した。素子を保護するため再度ウェハにレジストを塗布した。同基板を素子側が下面になるようにダイシングテープに貼り付け、グラインダー装置を用いて基板を40μmの厚みになるまで研削した。加工時の研削カスを除去するため研削面側をスクラブ洗浄した。次に、厚さ0.22mmのSi(111)支持基板に接着剤を薄く塗布し、その上に薄片化したLiTaO3基板を貼り合わせ、仮硬化した。この時点でウェハをダイシングテープより剥離し、保護レジスト膜を除去するため有機洗浄した。その後、クリーンオーブン中で基板全体を200℃まで加熱し、接着剤を硬化させた。このようにして作成したSAW素子の周波数特性を測定したところ、単一基板上に作成したものと全く同等の特性を示した。更に、共振周波数の温度特性を調べた。圧電基板を支持基板に貼り合わせて圧電基板の表面から研削し、その研削した面に電極を形成した素子では−40ppm/Kであったものが、本製造方法を用いた接合基板上の素子では−25ppm/Kに向上した。

【0019】

[実施例2]

厚み0.25mmの15YカットのLiNbO3基板を圧電基板として用意した。有機溶媒および純水により清浄化した基板表面に、レジストを約4000Åの厚みでスピンコートした。80℃のホットプレート上でウェハを2分間加熱し、レジストを硬化させた。i線アライナーによりフォトマスクのパターンをレジスト上に転写後、現像を行った。真空蒸着装置にウェハを設置し、アルミ膜を2000Åの厚みで成膜した。レジスト剥離液にウェハを浸漬しレジストおよび不要なアルミ膜を剥離し、SAWフィルターパターンを形成した。研削工程中のダメージからSAWフィルターパターンを保護する目的で、SAWフィルターパターンを形成した面にレジストをスピンコートし、上記同様に加熱硬化した。別途用意したLiNbO3生ウェハ(保持基板)とパターン付きウェハのレジスト面にワックスを塗布し、両者を接着した。この時のワックスの厚みはおおよそ20umであった。接着されたウェハをパターン付きウェハの裏面を上にしてグラインダーにセットし、その厚みが25umになるまで研削した。次いで精密研磨機を用いて厚みが20umになるまで表面をポリッシュした。別途用意したガラス基板(支持基板)に接着剤を薄く塗布し、その上に上記接着ウェハの研磨面を貼り合わせ圧着した。この組み合わせウェハをオーブンに投入し、200℃になるまで加熱したところ、ワックスが溶解し先の保持基板を取り外すことができた。一方のガラス基板は接着剤が高温で硬化するため、薄膜化したLiNbO3ウェハと強固に接着され、複合基板とすることができた。

【0020】

[実施例3〜5]

圧電基板を64Y−X LiNbO3基板とし、支持基板をSi(100)基板とした以外は、実施例2と同様の工程を経て得られた複合基板を実施例3とした。また、圧電基板を46.3Y−X LiTaO3基板とし、支持基板をサファイア基板とした以外は、実施例2と同様の工程を経て得られた複合基板を実施例4とした。また、圧電基板を4Y−X LiNbO3基板とし、支持基板をAl2MgO4スピネル基板とした以外は、実施例2と同様の工程を経て得られた複合基板を実施例5とした。作製に用いた圧電基板と支持基板との組み合わせを表2に示す。このように、実施例1〜5の種々の圧電基板及び支持基板を用いて本発明の製造方法により複合基板を作製することができることがわかった。

【0021】

【表2】

【符号の説明】

【0022】

10 複合基板、11 表面、12 第1基板、13 裏面、14 第2基板、16 接着層、18 電極、20 ダイシングテープ、30 弾性波デバイス、31 素子構造部、32,34 IDT電極、36 反射電極。

【技術分野】

【0001】

本発明は、複合基板の製造方法に関する。

【背景技術】

【0002】

従来、特性を改善することを目的として支持基板と圧電基板とを貼り合わせた複合基板に、電極を設けて弾性波素子を作製することが知られている。ここで、弾性波素子は、例えば、携帯電話などの通信機器におけるバンドパスフィルタとして使用されている。また、複合基板は、圧電基板としてニオブ酸リチウムやタンタル酸リチウム、支持基板としてシリコンや石英、セラミックスなどを用いたものが知られている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−319679号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、こうした複合基板は、一般に基板同士を貼り合わせたあとに、弾性波素子の製造工程を経る。例えば、熱膨張係数の異なる基板同士を貼り合わせた複合基板においては、素子の製造工程での温度(加熱)によって基板の反りなどが生じることがあり、生じた反りに応じた製造装置を用いたり、反りが生じないように降温時間を調整するなど工程での工夫が必要である。また、接着層や複合基板そのものが破壊されてしまうような加熱工程を行うことができず、製造工程上、様々な制限があった。

【0005】

本発明は、このような課題に鑑みなされたものであり、第1基板と第2基板とを接着層で貼り合わせた構造を有するものにおいて、製造工程での制限をより低減することができる複合基板の製造方法を提供することを主目的とする。

【課題を解決するための手段】

【0006】

上述した主目的を達成するために鋭意研究したところ、本発明者らは、圧電基板の表面に先に素子構造部を形成したあと、この圧電基板を裏側から研削し、その後支持基板を接着すると、製造工程での制限をより低減した状態で複合基板を作製することができることを見いだし、本発明を完成するに至った。

【0007】

即ち、本発明の複合基板の製造方法は、

第1基板の表面に素子構造部を形成する形成工程と、

前記第1基板を固定し該第1基板の裏面を研削する研削工程と、

前記研削した裏面に接着剤により形成される接着層で第2基板を貼り合わせる貼合工程と、

を含むものである。

【発明の効果】

【0008】

本発明の複合基板の製造方法は、製造工程での制限をより低減することができる。この理由は、例えば、加熱によりハンドリング性が影響される接着層の形成前、且つ強度低下する第1基板の研削前に、加熱する工程を含む素子構造部の形成を行うためである。

【図面の簡単な説明】

【0009】

【図1】複合基板10の製造プロセスの一例を模式的に示す断面図。

【図2】複合基板10及び弾性波デバイス30の構成の概略を示す説明図。

【発明を実施するための形態】

【0010】

次に、本発明を実施するための形態を図面を用いて説明する。図1は、複合基板10の製造プロセスの一例を模式的に示す断面図であり、図2は、複合基板10及び弾性波デバイス30の構成の概略を示す説明図である。本発明の複合基板の製造方法は、第1基板の表面に素子構造部を形成する形成工程と、第1基板を固定しこの第1基板の裏面を研削する研削工程と、研削した裏面に接着剤により形成される接着層で第2基板を貼り合わせる貼合工程と、を含む。本発明の複合基板10は、図1の下段に示すように、素子構造部31を有する第1基板12と、第2基板14と、第1基板12と第2基板14とを接着する接着層16とを備えている。このような複合基板としては、第1基板を圧電基板とし第2基板をこの圧電基板を支持する支持基板とする弾性波デバイス用の複合基板(図2参照)のほか、第1基板を半導体基板とし、第2基板を支持基板とする半導体デバイス用の複合基板などが挙げられる。弾性波デバイスとしては、例えば、弾性表面波デバイスやラム波素子、薄膜共振子(FBAR)などが挙げられる。

【0011】

(形成工程)

形成工程では、第1基板12の表面11に素子構造部31を形成する(図1の1、2段目)。ここで、素子構造部とは、例えば複合基板の素子機能を発現する構造を含むものとする。第1基板12としては、例えば、圧電基板、半導体基板などが挙げられる。第1基板12を圧電基板とするときには、例えば、タンタル酸リチウム、ニオブ酸リチウム、ニオブ酸リチウム−タンタル酸リチウム固溶体単結晶、ホウ酸リチウム、ランガサイト、水晶などのうち1以上を用いることができる。このとき、素子構造部31としては、例えば、弾性波デバイス用の電極18などとすることができる。また、素子構造部31の形成方法としては、例えば、電極材料をスパッタリングして第1基板12の表面11上に金属膜を形成し、その後、レジストを塗布、パターンニングし、エッチング工程により電極パターンを形成する一般的なフォトリソグラフィ技術により行うことができる。例えば、図2に示すように、多数の弾性波デバイスの集合体となるように、IDT(Interdigital Transducer)電極32,34(櫛形電極、すだれ状電極ともいう)と反射電極36とを圧電基板上に形成するものとしてもよい。また、第1基板12を半導体基板とするときには、例えば、単結晶シリコン、ゲルマニウム、ガリウムヒ素、ガリウムヒ素リン、窒化ガリウム、炭化珪素などのうち1以上を用いることができる。このとき、素子構造部31としては、例えば、半導体デバイス用の電極18などとすることができる。この素子構造部31の形成の際に、不純物原子を導入する処理、例えばイオン注入処理や高温プロセスである不純物拡散処理などを行うものとしてもよい。

【0012】

(研削工程)

研削工程では、第1基板12を固定しこの第1基板12の裏面13を研削する(図1の3、4段目)。第1基板12は、例えば、第1基板12を裏返し、第1基板12の表面11にダイシングテープ20を貼ることにより固定することができる。このように、第1基板12を固定したあと、研磨定盤とプレッシャープレートとの間に第1基板12を挟み込み、その第1基板12と研磨定盤との間に研磨砥粒を含むスラリーを供給し、このプレッシャープレートにより第1基板12を定盤面に押し付けながらプレッシャープレートに自転運動を与えて厚みを薄くすることができる。鏡面研磨を行うときには、研磨定盤を表面にパッドが貼られたものとすると共に研磨砥粒を番手の高いものへと変更し、プレッシャープレートに自転運動及び公転運動を与えることによって、第1基板12の裏面13を鏡面研磨することができる。

【0013】

(貼合工程)

貼合工程では、研削した裏面13に接着剤により形成される接着層16で第2基板14を貼り合わせる。第2基板14は、例えば、第1基板12を支持する支持基板としてもよい。第1基板12として圧電基板を用いているときには、例えば支持基板としては、シリコン製のもの(Si(111)基板、Si(100)基板など)や、ガラス基板、サファイア基板、Al2MgO4スピネル基板などを用いることができる。この支持基板は、圧電基板と異なる熱膨張係数を有していてもよく、圧電基板よりも熱膨張係数が小さいものとするのが好ましい。支持基板は、圧電基板との熱膨張係数の差が6ppm/K以上であるものとしてもよい。熱膨張係数の差が6ppm/K以上としても圧電基板の形状によって、加熱により生じうる不具合の発生を抑制することができる。この支持基板の熱膨張係数は、圧電基板の熱膨張係数が13〜20ppm/Kの場合には、2〜7ppm/Kのものを用いるのが好ましい。複合基板10の第1基板を圧電基板とし、第2基板を支持基板としたときの、圧電基板及び支持基板に用いられる代表的な材質の熱膨張係数を表1に示す。第1基板12として半導体基板を用いているときには、例えば支持基板としては、熱伝導率の高いSiCやカーボン製のものを用いることができる。接着層16としては、耐熱性を有する有機接着剤により形成されることが好ましく、例えば、エポキシ系接着剤やアクリル系接着剤などを用いることができる。接着剤は、例えば、スピンコートなどの方法により第1基板12の裏面13及び第2基板14の表面の少なくとも一方に形成するものとしてもよい。第1基板12と第2基板14とを接着層16により接着したあと、ダイシングテープ20を外して複合基板10を得るものとしてもよいし、そのままダイシングを行うものとしてもよい。ダイシングを行うと、表面11に素子構造部31が形成された複数のチップを得ることができる。

【0014】

【表1】

【0015】

以上説明した複合基板の製造方法によれば、製造工程での制限をより低減することができる。例えば、第1基板と第2基板とを接着層により接着したあとに第1基板の表面を研削して薄くし、第1基板の表面に素子構造部を形成する場合は、例えば素子構造部の形成に伴う加熱などに応じた処理を行う必要があるなど、製造工程上、制限が生じることがある。これに対して、本発明では、加熱でのハンドリングに影響する接着層の形成前、且つ強度低下する第1基板の研削前に、加熱する工程を含む素子構造部の形成を行うため、第2基板14を接着したあとでの製造工程上の制限がほぼなくなる。また、第2基板14を接着層16で接着する接合構造とすることにより、単一基板では実現できない機能を持たせることができる。

【0016】

なお、本発明は上述した実施形態に何ら限定されることはなく、本発明の技術的範囲に属する限り種々の態様で実施し得ることはいうまでもない。

【実施例】

【0017】

以下には、複合基板を具体的に製造した例を実施例として説明する。

【0018】

[実施例1]

厚み0.35mmの40Y−X LiTaO3基板(圧電基板)を洗浄した後、スパッタリングにより厚み2400ÅのAl膜を作成した。ポジレジストを塗布、ベーキング後、電極パターンを転写した。現像工程を経たウェハを反応性イオンエッチング(RIE)装置に入れ、塩素系ガスを用いてAl電極のエッチングを行った。このようにして4μm幅の櫛形電極を周期的に形成し、ウェハ全面に1ポート弾性表面波(SAW)共振素子を作成した。素子を保護するため再度ウェハにレジストを塗布した。同基板を素子側が下面になるようにダイシングテープに貼り付け、グラインダー装置を用いて基板を40μmの厚みになるまで研削した。加工時の研削カスを除去するため研削面側をスクラブ洗浄した。次に、厚さ0.22mmのSi(111)支持基板に接着剤を薄く塗布し、その上に薄片化したLiTaO3基板を貼り合わせ、仮硬化した。この時点でウェハをダイシングテープより剥離し、保護レジスト膜を除去するため有機洗浄した。その後、クリーンオーブン中で基板全体を200℃まで加熱し、接着剤を硬化させた。このようにして作成したSAW素子の周波数特性を測定したところ、単一基板上に作成したものと全く同等の特性を示した。更に、共振周波数の温度特性を調べた。圧電基板を支持基板に貼り合わせて圧電基板の表面から研削し、その研削した面に電極を形成した素子では−40ppm/Kであったものが、本製造方法を用いた接合基板上の素子では−25ppm/Kに向上した。

【0019】

[実施例2]

厚み0.25mmの15YカットのLiNbO3基板を圧電基板として用意した。有機溶媒および純水により清浄化した基板表面に、レジストを約4000Åの厚みでスピンコートした。80℃のホットプレート上でウェハを2分間加熱し、レジストを硬化させた。i線アライナーによりフォトマスクのパターンをレジスト上に転写後、現像を行った。真空蒸着装置にウェハを設置し、アルミ膜を2000Åの厚みで成膜した。レジスト剥離液にウェハを浸漬しレジストおよび不要なアルミ膜を剥離し、SAWフィルターパターンを形成した。研削工程中のダメージからSAWフィルターパターンを保護する目的で、SAWフィルターパターンを形成した面にレジストをスピンコートし、上記同様に加熱硬化した。別途用意したLiNbO3生ウェハ(保持基板)とパターン付きウェハのレジスト面にワックスを塗布し、両者を接着した。この時のワックスの厚みはおおよそ20umであった。接着されたウェハをパターン付きウェハの裏面を上にしてグラインダーにセットし、その厚みが25umになるまで研削した。次いで精密研磨機を用いて厚みが20umになるまで表面をポリッシュした。別途用意したガラス基板(支持基板)に接着剤を薄く塗布し、その上に上記接着ウェハの研磨面を貼り合わせ圧着した。この組み合わせウェハをオーブンに投入し、200℃になるまで加熱したところ、ワックスが溶解し先の保持基板を取り外すことができた。一方のガラス基板は接着剤が高温で硬化するため、薄膜化したLiNbO3ウェハと強固に接着され、複合基板とすることができた。

【0020】

[実施例3〜5]

圧電基板を64Y−X LiNbO3基板とし、支持基板をSi(100)基板とした以外は、実施例2と同様の工程を経て得られた複合基板を実施例3とした。また、圧電基板を46.3Y−X LiTaO3基板とし、支持基板をサファイア基板とした以外は、実施例2と同様の工程を経て得られた複合基板を実施例4とした。また、圧電基板を4Y−X LiNbO3基板とし、支持基板をAl2MgO4スピネル基板とした以外は、実施例2と同様の工程を経て得られた複合基板を実施例5とした。作製に用いた圧電基板と支持基板との組み合わせを表2に示す。このように、実施例1〜5の種々の圧電基板及び支持基板を用いて本発明の製造方法により複合基板を作製することができることがわかった。

【0021】

【表2】

【符号の説明】

【0022】

10 複合基板、11 表面、12 第1基板、13 裏面、14 第2基板、16 接着層、18 電極、20 ダイシングテープ、30 弾性波デバイス、31 素子構造部、32,34 IDT電極、36 反射電極。

【特許請求の範囲】

【請求項1】

第1基板の表面に素子構造部を形成する形成工程と、

前記第1基板を固定し該第1基板の裏面を研削する研削工程と、

前記研削した裏面に接着剤により形成される接着層で第2基板を貼り合わせる貼合工程と、

を含む複合基板の製造方法。

【請求項2】

前記形成工程では、前記第1基板として圧電基板を用い、

前記貼合工程では、前記第2基板として前記圧電基板を支持する支持基板を用いる、請求項1に記載の複合基板の製造方法。

【請求項3】

前記形成工程では、前記素子構造部として弾性波デバイス用の電極を前記第1基板の表面に形成する、請求項2に記載の複合基板の製造方法。

【請求項4】

前記支持基板の熱膨張係数は、前記圧電基板の熱膨張係数よりも小さい、請求項2又は3に記載の複合基板の製造方法。

【請求項1】

第1基板の表面に素子構造部を形成する形成工程と、

前記第1基板を固定し該第1基板の裏面を研削する研削工程と、

前記研削した裏面に接着剤により形成される接着層で第2基板を貼り合わせる貼合工程と、

を含む複合基板の製造方法。

【請求項2】

前記形成工程では、前記第1基板として圧電基板を用い、

前記貼合工程では、前記第2基板として前記圧電基板を支持する支持基板を用いる、請求項1に記載の複合基板の製造方法。

【請求項3】

前記形成工程では、前記素子構造部として弾性波デバイス用の電極を前記第1基板の表面に形成する、請求項2に記載の複合基板の製造方法。

【請求項4】

前記支持基板の熱膨張係数は、前記圧電基板の熱膨張係数よりも小さい、請求項2又は3に記載の複合基板の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−71967(P2011−71967A)

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願番号】特願2010−185765(P2010−185765)

【出願日】平成22年8月23日(2010.8.23)

【出願人】(000004064)日本碍子株式会社 (2,325)

【Fターム(参考)】

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願日】平成22年8月23日(2010.8.23)

【出願人】(000004064)日本碍子株式会社 (2,325)

【Fターム(参考)】

[ Back to top ]