複合基板及びその製法

【課題】温度特性の改善効果が高く、比較的低コストで製造可能であり、圧電基板と支持基板との組み合わせも1組に限定されない複合基板を提供する。

【解決手段】複合基板10は、圧電基板12と支持基板14とを接着層16を介して接着されている。接着層16は、アルコキシシリルを含む置換基を有する1,3,5−トリアジン−2,4−ジチオールのアルカリ金属塩(例えば6−トリエトキシシリルプロピルアミノ−1,3,5−トリアジン−2,4−ジチオールのモノナトリウム塩)を主成分とする分子接着剤を硬化したものである。

【解決手段】複合基板10は、圧電基板12と支持基板14とを接着層16を介して接着されている。接着層16は、アルコキシシリルを含む置換基を有する1,3,5−トリアジン−2,4−ジチオールのアルカリ金属塩(例えば6−トリエトキシシリルプロピルアミノ−1,3,5−トリアジン−2,4−ジチオールのモノナトリウム塩)を主成分とする分子接着剤を硬化したものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複合基板及びその製法に関する。

【背景技術】

【0002】

従来より、圧電基板と支持基板とを接合した複合基板が知られている。例えば、特許文献1には、圧電基板とその圧電基板より線膨張係数の小さな支持基板とを接着剤で貼り付けた複合基板が開示されている。また、特許文献2にも、類似の技術が開示されている。更に、特許文献3には、圧電基板であるタンタル酸リチウム基板と支持基板であるサファイア基板とを0.3nm以上2.5nm以下の厚みのアモルファス接合領域を介して接合した複合基板が開示されている。具体的には、少なくとも一方の基板の接合面に、Ar原子ビームを照射し、照射面の原子配列をランダム化(活性化)してアモルファス状態とし、両基板を接合している。この場合、接着剤は使用しておらず、両基板は直接接合されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−196410号公報

【特許文献2】特開2001−53579号公報

【特許文献3】特開2005−252550号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1,2の複合基板では、紫外線硬化型の一般的な有機接着剤などを使用しているため、接着層はマイクロメートルオーダー(数μm程度)と比較的厚くなり、その厚い接着層によって応力が緩和されてしまい、温度特性を改善する効果が十分得られないという問題があった。一方、特許文献3の複合基板では、直接接合のため温度特性を改善する効果は高いものの、真空中でArを照射するため、特殊な真空装置が必要であり、製造コストが高くなるという問題があった。また、圧電基板と支持基板との組み合わせがタンタル酸リチウム基板とサファイヤ基板に限定されるという問題もあった。

【0005】

本発明はこのような課題を解決するためになされたものであり、温度特性の改善効果が高く、比較的低コストで製造可能であり、圧電基板と支持基板との組み合わせも1組に限定されない複合基板を提供することを主目的とする。

【課題を解決するための手段】

【0006】

本発明は、上述の主目的を達成するために以下の手段を採った。

【0007】

本発明の複合基板は、

圧電基板と支持基板とを接着層を介して接着された複合基板であって、

前記接着層は、アルコキシシリルを含む置換基を有する1,3,5−トリアジン−2,4−ジチオールのアルカリ金属塩を主成分とする分子接着剤を硬化した

ものである。

【0008】

本発明の複合基板の製法は、

(a)圧電基板の表面及び支持基板の表面をそれぞれ表面粗さRaが1nm以下となるように研磨する工程と、

(b)前記圧電基板の表面及び前記支持基板の表面に反応性のOH基を出現させる工程と、

(c)前記圧電基板の表面及び前記支持基板の表面の少なくとも片面に、アルコキシシリルを含む置換基を有する1,3,5−トリアジン−2,4−ジチオールのアルカリ金属塩を主成分とする分子接着剤を塗布し、両方の基板を塗布面で貼り合わせ、12kg/cm2以上の圧力であって両方の基板が割れない大きさの圧力を加えながら前記分子接着剤を熱硬化する工程と、

を含むものである。

【発明の効果】

【0009】

本発明の複合基板は、アルコキシシリルを含む置換基を有する1,3,5−トリアジン−2,4−ジチオールのアルカリ金属塩を主成分とする分子接着剤が硬化してなる接着層を介して圧電基板と支持基板とが接着されているため、紫外線硬化型の一般的な有機接着剤を硬化してなる接着層と比べて、厚さをナノメートルオーダーまで薄くすることができる。このように厚さを極めて薄くできるため、応力を緩和する機能が少なく、温度特性の改善効果が高くなる。また、圧電基板と支持基板とを直接接合する場合には特殊な装置が必要となるが、圧電基板と支持基板とを分子接着剤で接着する場合には、加圧しながら加熱する装置があればよいため、製造コストが嵩まない。更に、圧電基板と支持基板とを直接接合する場合には両基板の材質の組み合わせが限定されるが、圧電基板と支持基板とを分子接着剤で接着する場合には、それほど限定されない。

【図面の簡単な説明】

【0010】

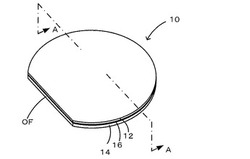

【図1】複合基板10の斜視図。

【図2】図1のA−A断面図。

【発明を実施するための形態】

【0011】

本発明の複合基板は、圧電基板と支持基板とを接着層を介して接着された複合基板であって、前記接着層は、アルコキシシリルを含む置換基を有する1,3,5−トリアジン−2,4−ジチオールのアルカリ金属塩を主成分とする分子接着剤を硬化したものである。

【0012】

本発明の複合基板において、圧電基板は、弾性波(特に弾性表面波)を伝搬可能な基板である。具体的な材質としては、タンタル酸リチウム、ニオブ酸リチウム、タンタル酸リチウム−ニオブ酸リチウム固溶体単結晶、ホウ酸リチウム、ランガサイト、水晶などが挙げられる。これらのうち代表的な材質の線熱膨張係数を表1に示す。圧電基板の大きさは、特に限定するものではないが、例えば、直径が50〜150mm、厚さが10〜500μmとすることができる。また、圧電基板は、角が予め面取りされていてもよい。ここで、面取りとは、2つの面の交差部分(稜)が所定の角度の面でカットされたC面取りであってもよいし、稜が所定の曲率半径となるようにカットされたR面取りであってもよい。 圧電基板の裏面には、例えば、厚さが0.1〜5μmの金属層や酸化物層(例えばSiO2層)が設けられていてもよい。圧電基板は、接着面の表面粗さRaが1nm以下であることが接着を確実に実施する点で好ましい。

【0013】

本発明の複合基板において、支持基板は、圧電基板より線膨張係数の小さな基板である。具体的な材質としては、シリコン、サファイア、アルミナ、スピネル、ホウ珪酸ガラスなどが挙げられる。これらの線熱膨張係数及びヤング率を表1に示す。本発明の複合基板では、接着層の厚みが極めて薄いため、接着層の応力緩和効果があまり望めない。そのため、支持基板の材質としてヤング率の小さい材質を用いると、反りが発生しやすいため割れやクラックが生じるおそれがある。こうしたことから、支持基板の材質としては、ヤング率の大きなものが好ましく、具体的には、シリコン、サファイア、アルミナ、スピネルなどがより好ましい。支持基板の大きさは、特に限定されるものではないが、例えば、直径が50〜150mm、厚さが10〜500μmとしてもよい。支持基板も角が予め面取りされていてもよい。支持基板は、接着面の表面粗さRaが1nm以下であることが接着を確実に実施する点で好ましい。

【0014】

【表1】

【0015】

本発明の複合基板において、圧電基板はLiTaO3基板又はLiNbO3基板であり、支持基板はSi基板、スピネル基板であることが好ましい。こうした組み合わせを選択すれば、分子接着剤による接着が良好になる。

【0016】

本発明の複合基板において、分子接着剤は、アルコキシシリルを含む置換基を有する1,3,5−トリアジン−2,4−ジチオールのアルカリ金属塩を主成分とする分子接着剤を硬化したものである。アルコキシシリルとしては、例えば、トリアルコキシシリル、アルキルジアルコキシシリル、ジアルキルアルコキシシリルなどが挙げられるが、反応性や入手容易性を考慮すると、トリアルコキシシリルが好ましい。また、アルコキシシリルを含む置換基は、1,3,5−トリアジン−2,4−ジチオールの6位に結合していることが好ましい。なお、Siにアルコキシが2以上結合している場合には、それぞれのアルコキシは同じであってもよいし、異なっていてもよい。また、アルカリ金属としては、例えば、リチウム、ナトリウム、カリウムなどが挙げられるが、入手容易性を考慮すると、ナトリウムが好ましい。

【0017】

こうした分子接着剤としては、例えば、下記式(1)で表される化合物が挙げられる。式(1)中、nは1〜5の整数、R1〜R3は炭素数1〜5の分岐を有していてもよいアルキル基であって互いに同じであっても異なっていてもよい。アルキル基としては、特に限定するものではないが、例えば、メチル、エチル、プロピル、イソプロピル、ブチル、イソブチル、sec−ブチル、tert−ブチルなどが挙げられる。

【0018】

【化1】

【0019】

本発明の複合基板において、接着層は、以下のように形成されると考えられる。すなわち、分子接着剤で接着する前の圧電基板及び支持基板のそれぞれの表面には、OH基が存在する。分子接着剤は、アルコキシシリル(−Si−OR)のアルコキシが加水分解してヒドロキシシリル(−Si−OH)になった後、圧電基板の表面に存在するOH基と脱水縮合して結合し、更に隣のヒドロキシシリルと反応して三次元網目構造を形成すると考えられる。分子接着剤は、支持基板の表面に存在するOH基とも同様に脱水縮合し、更に隣のヒドロキシシリルと反応して三次元網目構造反応すると考えられる。一方、圧電基板に三次元網目構造を形成した分子接着剤も、支持基板に三次元網目構造を形成した分子接着剤も、トリアジンジチオールを有している。このため、圧電基板側のチオールと支持基板側のチオールとが反応してスルフィド結合を形成し、その結果、圧電基板と支持基板とが分子接着剤を硬化してなる接着層を介して結合したと考えられる。こうした分子接着剤を硬化してなる接着層は、厚さがナノメートルオーダー、例えば0.2〜20nm、好ましくは0.2〜10nmであり、分子接着剤分子が数層で結合していると考えられる。なお、こうした分子接着剤の接着メカニズムについては、日本接着学会誌Vol.43, No.6(2007), p242-248やJournal of the Society of Inorganic Materials, Japan, Vol.16(2009), p474-479に説明されている。

【0020】

本発明の複合基板は、弾性波デバイスに用いられるものである。弾性波デバイスとしては、弾性表面波デバイスやラム波素子、薄膜共振子(FBAR)などが知られている。例えば、弾性表面波デバイスは、周知のとおり、圧電基板の表面に、弾性表面波を励振する入力側のIDT(Interdigital Transducer)電極(櫛形電極、すだれ状電極ともいう)と弾性表面波を受信する出力側のIDT電極とを設けたものである。入力側のIDT電極に高周波信号を印加すると、電極間に電界が発生し、弾性表面波が励振されて圧電基板上を伝搬していく。そして、伝搬方向に設けられた出力側のIDT電極から、伝搬された弾性表面波を電気信号として取り出すことができる。

【0021】

本発明の複合基板において、圧電基板は、裏面に金属膜を有していてもよい。金属膜は、弾性波デバイスとしてラム波素子を製造した際に、圧電基板の裏面近傍の電気機械結合係数を大きくする役割を果たす。この場合、ラム波素子は、圧電基板の表面に櫛歯電極が形成され、支持基板に設けられたキャビティによって圧電基板の金属膜が露出した構造となる。こうした金属膜の材質としては、例えばアルミニウム、アルミニウム合金、銅、金などが挙げられる。なお、ラム波素子を製造する場合、裏面に金属膜を有さない圧電基板を備えた複合基板を用いてもよい。

【0022】

本発明の複合基板において、圧電基板は、裏面に金属膜と絶縁膜を有していてもよい。金属膜は、弾性波デバイスとして薄膜共振子を製造した際に、電極の役割を果たす。この場合、薄膜共振子は、圧電基板の表裏面に電極が形成され、絶縁膜をキャビティにすることによって圧電基板の金属膜が露出した構造となる。こうした金属膜の材質としては、例えば、モリブデン、ルテニウム、タングステン、クロム、アルミニウムなどが挙げられる。また、絶縁膜の材質としては、例えば、二酸化ケイ素、リンシリカガラス、ボロンリンシリカガラスなどが挙げられる。

【0023】

本発明の複合基板の製法は、(a)圧電基板の表面及び支持基板の表面をそれぞれ表面粗さRaが1nm以下となるように研磨する工程と、(b)前記圧電基板の表面及び前記支持基板の表面に反応性のOH基を出現させる工程と、(c)前記圧電基板の表面及び前記支持基板の表面の少なくとも片面に、アルコキシシリルを含む置換基を有する1,3,5−トリアジン−2,4−ジチオールのアルカリ金属塩を主成分とする分子接着剤を塗布し、両方の基板を塗布面で貼り合わせ、12kg/cm2以上の圧力であって両方の基板が割れない大きさの圧力を加えながら前記分子接着剤を熱硬化する工程と、を含むものである。

【0024】

工程(a)では、例えば、ポリッシング鏡面加工により実施すればよい。

【0025】

工程(b)では、例えば、各基板の表面にコロナ放電処理を施すことにより反応性のOH基を出現させる。コロナ放電処理によって基板の表面がOH基化するわけではなく、表面の汚れが除去されて反応性のOH基が表面に現れるのである。基板の表面に反応性のOH基を出現させる他の方法としては、大気圧プラズマ処理、UV照射処理及び化成処理などが挙げられる。

【0026】

工程(c)では、アルコキシシリルを含む置換基を有する1,3,5−トリアジン−2,4−ジチオールのアルカリ金属塩を主成分とする分子接着剤を塗布する。塗布方法は、特に限定するものではないが、例えばスピンコートが挙げられる。なお、分子接着剤については、既に述べたため、ここでは説明を省略する。両方の基板を塗布面で貼り合わせ、加圧しながら熱硬化させるが、圧力が12kg/cm2未満では分子接着剤による接着機能が十分でないため好ましくない。また、加熱温度は、使用する分子接着剤によって適宜設定すればよいが、例えば100〜200℃の範囲で設定する。工程(c)の後に得られる接着層は、厚みがナノメートルオーダー(例えば0.2〜20nm、好ましくは0.2〜10nm)となる。なお、圧電基板はLiTaO3基板又はLiNbO3基板であり、支持基板はSi基板であることが好ましい。こうした組み合わせを選択すれば、分子接着剤による接着が良好になる。

【実施例】

【0027】

[実施例1]

図1は複合基板10の斜視図、図2は図1のA−A断面図である。この複合基板10は、弾性表面波デバイスに利用されるものであり、1箇所がフラットになった円形に形成されている。このフラットな部分は、オリエンテーションフラット(OF)と呼ばれる部分であり、弾性表面波デバイスの製造工程において諸操作を行うときのウエハ位置や方向の検出などに用いられる。複合基板10は、弾性波を伝搬可能なタンタル酸リチウム(LT)からなる圧電基板12と、この圧電基板12に接合されたシリコンからなる支持基板14と、両基板12,14を接合する接着層16とを備えている。圧電基板12は、厚さが20μm、直径が4インチ(約10.2cm)である。この圧電基板12は、42°YカットX伝搬LT基板(42Y−X LT)である。支持基板14は、厚さが250μm、直径が4インチである。接着層16は、分子接着剤である6−トリエトキシシリルプロピルアミノ−1,3,5−トリアジン−2,4−ジチオールのモノナトリウム塩が硬化したものであり、厚さは約10nmである。

【0028】

こうした複合基板10の製造方法について、以下に説明する。まず、支持基板として、直径4インチのシリコン基板を用意した。また、圧電基板として、直径4インチの42°YカットX伝搬LT基板を用意した。そして、各基板の表面を表面粗さRaが0.5nmレベルになるように研磨、ポリッシュした。ポリッシュ後の各基板の厚さは、250μmであった。続いて、各基板の接着面にコロナ放電処理を施すことにより、表面の汚れを落とすと共に反応性のOH基を基板表面に出現させた。なお、コロナ放電処理は、コロナマスターで10秒間照射することにより行った。続いて、各基板の片面に、分子接着剤である6−トリエトキシシリルプロピルアミノ−1,3,5−トリアジン−2,4−ジチオールのモノナトリウム塩をスピンコーターを使用して塗布した。そして、両基板の接着剤塗布面同士が向かい合うようにして両基板を貼り合わせ、基板全面に対して2トンの圧力(約24.7kg/cm2)を加えながら、120℃で20分保持した。これにより、分子接着剤を硬化してなる接着層を介して両基板が接着された貼り合わせ基板を得た。この貼り合わせ基板のうち、圧電基板を厚さが20μmになるまで研磨、ポリッシュし、実施例1の複合基板10を得た。このようにして実施例1の複合基板10を20枚作製したが、ウエハーの割れやクラックの発生はゼロだった。

【0029】

また、シリコン基板とLT基板との接着強度(圧縮せん断強度)を調べた。具体的には、大きさを5mm×5mmの正方形状とした以外は、実施例1の複合基板10と同様の構造の複合基板を5ピース作製し、接着強度を調べたところ、平均値130kgf/cm2、最小値100kgf/cm2であった(目標値60kgf/cm2以上)。

【0030】

[実施例2]

圧電基板として128°YカットX伝搬ニオブ酸リチウム基板(128Y−X LN)を用いた以外は、実施例1と同様の手順で実施例2の複合基板10を20枚作製した。この場合も、ウエハーの割れやクラックの発生はゼロだった。また、シリコン基板とLN基板との接着強度(圧縮せん断強度)を、実施例1と同様にして調べた。その結果、平均値120kgf/cm2、最小値100kgf/cm2であった(目標値60kgf/cm2以上)。

【0031】

[実施例3]

支持基板としてスピネル基板を用いた以外は、実施例1と同様の手順で実施例3の複合基板10を20枚作製した。この場合も、ウエハーの割れやクラックの発生はゼロだった。また、スピネル基板とLT基板との接着強度(圧縮せん断強度)を、実施例1と同様にして調べた。その結果、平均値100kgf/cm2、最小値90kgf/cm2であった(目標値60kgf/cm2以上)。

【0032】

[実施例4]

支持基板としてスピネル基板を用いた以外は、実施例2と同様の手順で実施例4の複合基板10を20枚作製した。この場合も、ウエハーの割れやクラックの発生はゼロだった。また、スピネル基板とLN基板との接着強度(圧縮せん断強度)を、実施例1と同様にして調べた。その結果、平均値110kgf/cm2、最小値100kgf/cm2であった(目標値60kgf/cm2以上)。

【0033】

実施例1〜4の複合基板10によれば、接着層16の厚さがナノメートルオーダーまで薄くなる。そのため、応力を緩和する機能が少なく、温度特性の改善効果が高くなることが期待される。また、圧電基板と支持基板とを直接接合する場合には特殊な装置が必要となるが、圧電基板と支持基板とを分子接着剤で接着する場合には、加圧しながら加熱する装置があればよいため、製造コストが嵩まない。更に、圧電基板と支持基板とを直接接合する場合には両基板の材質の組み合わせが限定されるが、圧電基板と支持基板とを分子接着剤で接着する場合には、それほど限定されない。

【符号の説明】

【0034】

10 複合基板、12 圧電基板、14 支持基板、16 接着層

【技術分野】

【0001】

本発明は、複合基板及びその製法に関する。

【背景技術】

【0002】

従来より、圧電基板と支持基板とを接合した複合基板が知られている。例えば、特許文献1には、圧電基板とその圧電基板より線膨張係数の小さな支持基板とを接着剤で貼り付けた複合基板が開示されている。また、特許文献2にも、類似の技術が開示されている。更に、特許文献3には、圧電基板であるタンタル酸リチウム基板と支持基板であるサファイア基板とを0.3nm以上2.5nm以下の厚みのアモルファス接合領域を介して接合した複合基板が開示されている。具体的には、少なくとも一方の基板の接合面に、Ar原子ビームを照射し、照射面の原子配列をランダム化(活性化)してアモルファス状態とし、両基板を接合している。この場合、接着剤は使用しておらず、両基板は直接接合されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−196410号公報

【特許文献2】特開2001−53579号公報

【特許文献3】特開2005−252550号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1,2の複合基板では、紫外線硬化型の一般的な有機接着剤などを使用しているため、接着層はマイクロメートルオーダー(数μm程度)と比較的厚くなり、その厚い接着層によって応力が緩和されてしまい、温度特性を改善する効果が十分得られないという問題があった。一方、特許文献3の複合基板では、直接接合のため温度特性を改善する効果は高いものの、真空中でArを照射するため、特殊な真空装置が必要であり、製造コストが高くなるという問題があった。また、圧電基板と支持基板との組み合わせがタンタル酸リチウム基板とサファイヤ基板に限定されるという問題もあった。

【0005】

本発明はこのような課題を解決するためになされたものであり、温度特性の改善効果が高く、比較的低コストで製造可能であり、圧電基板と支持基板との組み合わせも1組に限定されない複合基板を提供することを主目的とする。

【課題を解決するための手段】

【0006】

本発明は、上述の主目的を達成するために以下の手段を採った。

【0007】

本発明の複合基板は、

圧電基板と支持基板とを接着層を介して接着された複合基板であって、

前記接着層は、アルコキシシリルを含む置換基を有する1,3,5−トリアジン−2,4−ジチオールのアルカリ金属塩を主成分とする分子接着剤を硬化した

ものである。

【0008】

本発明の複合基板の製法は、

(a)圧電基板の表面及び支持基板の表面をそれぞれ表面粗さRaが1nm以下となるように研磨する工程と、

(b)前記圧電基板の表面及び前記支持基板の表面に反応性のOH基を出現させる工程と、

(c)前記圧電基板の表面及び前記支持基板の表面の少なくとも片面に、アルコキシシリルを含む置換基を有する1,3,5−トリアジン−2,4−ジチオールのアルカリ金属塩を主成分とする分子接着剤を塗布し、両方の基板を塗布面で貼り合わせ、12kg/cm2以上の圧力であって両方の基板が割れない大きさの圧力を加えながら前記分子接着剤を熱硬化する工程と、

を含むものである。

【発明の効果】

【0009】

本発明の複合基板は、アルコキシシリルを含む置換基を有する1,3,5−トリアジン−2,4−ジチオールのアルカリ金属塩を主成分とする分子接着剤が硬化してなる接着層を介して圧電基板と支持基板とが接着されているため、紫外線硬化型の一般的な有機接着剤を硬化してなる接着層と比べて、厚さをナノメートルオーダーまで薄くすることができる。このように厚さを極めて薄くできるため、応力を緩和する機能が少なく、温度特性の改善効果が高くなる。また、圧電基板と支持基板とを直接接合する場合には特殊な装置が必要となるが、圧電基板と支持基板とを分子接着剤で接着する場合には、加圧しながら加熱する装置があればよいため、製造コストが嵩まない。更に、圧電基板と支持基板とを直接接合する場合には両基板の材質の組み合わせが限定されるが、圧電基板と支持基板とを分子接着剤で接着する場合には、それほど限定されない。

【図面の簡単な説明】

【0010】

【図1】複合基板10の斜視図。

【図2】図1のA−A断面図。

【発明を実施するための形態】

【0011】

本発明の複合基板は、圧電基板と支持基板とを接着層を介して接着された複合基板であって、前記接着層は、アルコキシシリルを含む置換基を有する1,3,5−トリアジン−2,4−ジチオールのアルカリ金属塩を主成分とする分子接着剤を硬化したものである。

【0012】

本発明の複合基板において、圧電基板は、弾性波(特に弾性表面波)を伝搬可能な基板である。具体的な材質としては、タンタル酸リチウム、ニオブ酸リチウム、タンタル酸リチウム−ニオブ酸リチウム固溶体単結晶、ホウ酸リチウム、ランガサイト、水晶などが挙げられる。これらのうち代表的な材質の線熱膨張係数を表1に示す。圧電基板の大きさは、特に限定するものではないが、例えば、直径が50〜150mm、厚さが10〜500μmとすることができる。また、圧電基板は、角が予め面取りされていてもよい。ここで、面取りとは、2つの面の交差部分(稜)が所定の角度の面でカットされたC面取りであってもよいし、稜が所定の曲率半径となるようにカットされたR面取りであってもよい。 圧電基板の裏面には、例えば、厚さが0.1〜5μmの金属層や酸化物層(例えばSiO2層)が設けられていてもよい。圧電基板は、接着面の表面粗さRaが1nm以下であることが接着を確実に実施する点で好ましい。

【0013】

本発明の複合基板において、支持基板は、圧電基板より線膨張係数の小さな基板である。具体的な材質としては、シリコン、サファイア、アルミナ、スピネル、ホウ珪酸ガラスなどが挙げられる。これらの線熱膨張係数及びヤング率を表1に示す。本発明の複合基板では、接着層の厚みが極めて薄いため、接着層の応力緩和効果があまり望めない。そのため、支持基板の材質としてヤング率の小さい材質を用いると、反りが発生しやすいため割れやクラックが生じるおそれがある。こうしたことから、支持基板の材質としては、ヤング率の大きなものが好ましく、具体的には、シリコン、サファイア、アルミナ、スピネルなどがより好ましい。支持基板の大きさは、特に限定されるものではないが、例えば、直径が50〜150mm、厚さが10〜500μmとしてもよい。支持基板も角が予め面取りされていてもよい。支持基板は、接着面の表面粗さRaが1nm以下であることが接着を確実に実施する点で好ましい。

【0014】

【表1】

【0015】

本発明の複合基板において、圧電基板はLiTaO3基板又はLiNbO3基板であり、支持基板はSi基板、スピネル基板であることが好ましい。こうした組み合わせを選択すれば、分子接着剤による接着が良好になる。

【0016】

本発明の複合基板において、分子接着剤は、アルコキシシリルを含む置換基を有する1,3,5−トリアジン−2,4−ジチオールのアルカリ金属塩を主成分とする分子接着剤を硬化したものである。アルコキシシリルとしては、例えば、トリアルコキシシリル、アルキルジアルコキシシリル、ジアルキルアルコキシシリルなどが挙げられるが、反応性や入手容易性を考慮すると、トリアルコキシシリルが好ましい。また、アルコキシシリルを含む置換基は、1,3,5−トリアジン−2,4−ジチオールの6位に結合していることが好ましい。なお、Siにアルコキシが2以上結合している場合には、それぞれのアルコキシは同じであってもよいし、異なっていてもよい。また、アルカリ金属としては、例えば、リチウム、ナトリウム、カリウムなどが挙げられるが、入手容易性を考慮すると、ナトリウムが好ましい。

【0017】

こうした分子接着剤としては、例えば、下記式(1)で表される化合物が挙げられる。式(1)中、nは1〜5の整数、R1〜R3は炭素数1〜5の分岐を有していてもよいアルキル基であって互いに同じであっても異なっていてもよい。アルキル基としては、特に限定するものではないが、例えば、メチル、エチル、プロピル、イソプロピル、ブチル、イソブチル、sec−ブチル、tert−ブチルなどが挙げられる。

【0018】

【化1】

【0019】

本発明の複合基板において、接着層は、以下のように形成されると考えられる。すなわち、分子接着剤で接着する前の圧電基板及び支持基板のそれぞれの表面には、OH基が存在する。分子接着剤は、アルコキシシリル(−Si−OR)のアルコキシが加水分解してヒドロキシシリル(−Si−OH)になった後、圧電基板の表面に存在するOH基と脱水縮合して結合し、更に隣のヒドロキシシリルと反応して三次元網目構造を形成すると考えられる。分子接着剤は、支持基板の表面に存在するOH基とも同様に脱水縮合し、更に隣のヒドロキシシリルと反応して三次元網目構造反応すると考えられる。一方、圧電基板に三次元網目構造を形成した分子接着剤も、支持基板に三次元網目構造を形成した分子接着剤も、トリアジンジチオールを有している。このため、圧電基板側のチオールと支持基板側のチオールとが反応してスルフィド結合を形成し、その結果、圧電基板と支持基板とが分子接着剤を硬化してなる接着層を介して結合したと考えられる。こうした分子接着剤を硬化してなる接着層は、厚さがナノメートルオーダー、例えば0.2〜20nm、好ましくは0.2〜10nmであり、分子接着剤分子が数層で結合していると考えられる。なお、こうした分子接着剤の接着メカニズムについては、日本接着学会誌Vol.43, No.6(2007), p242-248やJournal of the Society of Inorganic Materials, Japan, Vol.16(2009), p474-479に説明されている。

【0020】

本発明の複合基板は、弾性波デバイスに用いられるものである。弾性波デバイスとしては、弾性表面波デバイスやラム波素子、薄膜共振子(FBAR)などが知られている。例えば、弾性表面波デバイスは、周知のとおり、圧電基板の表面に、弾性表面波を励振する入力側のIDT(Interdigital Transducer)電極(櫛形電極、すだれ状電極ともいう)と弾性表面波を受信する出力側のIDT電極とを設けたものである。入力側のIDT電極に高周波信号を印加すると、電極間に電界が発生し、弾性表面波が励振されて圧電基板上を伝搬していく。そして、伝搬方向に設けられた出力側のIDT電極から、伝搬された弾性表面波を電気信号として取り出すことができる。

【0021】

本発明の複合基板において、圧電基板は、裏面に金属膜を有していてもよい。金属膜は、弾性波デバイスとしてラム波素子を製造した際に、圧電基板の裏面近傍の電気機械結合係数を大きくする役割を果たす。この場合、ラム波素子は、圧電基板の表面に櫛歯電極が形成され、支持基板に設けられたキャビティによって圧電基板の金属膜が露出した構造となる。こうした金属膜の材質としては、例えばアルミニウム、アルミニウム合金、銅、金などが挙げられる。なお、ラム波素子を製造する場合、裏面に金属膜を有さない圧電基板を備えた複合基板を用いてもよい。

【0022】

本発明の複合基板において、圧電基板は、裏面に金属膜と絶縁膜を有していてもよい。金属膜は、弾性波デバイスとして薄膜共振子を製造した際に、電極の役割を果たす。この場合、薄膜共振子は、圧電基板の表裏面に電極が形成され、絶縁膜をキャビティにすることによって圧電基板の金属膜が露出した構造となる。こうした金属膜の材質としては、例えば、モリブデン、ルテニウム、タングステン、クロム、アルミニウムなどが挙げられる。また、絶縁膜の材質としては、例えば、二酸化ケイ素、リンシリカガラス、ボロンリンシリカガラスなどが挙げられる。

【0023】

本発明の複合基板の製法は、(a)圧電基板の表面及び支持基板の表面をそれぞれ表面粗さRaが1nm以下となるように研磨する工程と、(b)前記圧電基板の表面及び前記支持基板の表面に反応性のOH基を出現させる工程と、(c)前記圧電基板の表面及び前記支持基板の表面の少なくとも片面に、アルコキシシリルを含む置換基を有する1,3,5−トリアジン−2,4−ジチオールのアルカリ金属塩を主成分とする分子接着剤を塗布し、両方の基板を塗布面で貼り合わせ、12kg/cm2以上の圧力であって両方の基板が割れない大きさの圧力を加えながら前記分子接着剤を熱硬化する工程と、を含むものである。

【0024】

工程(a)では、例えば、ポリッシング鏡面加工により実施すればよい。

【0025】

工程(b)では、例えば、各基板の表面にコロナ放電処理を施すことにより反応性のOH基を出現させる。コロナ放電処理によって基板の表面がOH基化するわけではなく、表面の汚れが除去されて反応性のOH基が表面に現れるのである。基板の表面に反応性のOH基を出現させる他の方法としては、大気圧プラズマ処理、UV照射処理及び化成処理などが挙げられる。

【0026】

工程(c)では、アルコキシシリルを含む置換基を有する1,3,5−トリアジン−2,4−ジチオールのアルカリ金属塩を主成分とする分子接着剤を塗布する。塗布方法は、特に限定するものではないが、例えばスピンコートが挙げられる。なお、分子接着剤については、既に述べたため、ここでは説明を省略する。両方の基板を塗布面で貼り合わせ、加圧しながら熱硬化させるが、圧力が12kg/cm2未満では分子接着剤による接着機能が十分でないため好ましくない。また、加熱温度は、使用する分子接着剤によって適宜設定すればよいが、例えば100〜200℃の範囲で設定する。工程(c)の後に得られる接着層は、厚みがナノメートルオーダー(例えば0.2〜20nm、好ましくは0.2〜10nm)となる。なお、圧電基板はLiTaO3基板又はLiNbO3基板であり、支持基板はSi基板であることが好ましい。こうした組み合わせを選択すれば、分子接着剤による接着が良好になる。

【実施例】

【0027】

[実施例1]

図1は複合基板10の斜視図、図2は図1のA−A断面図である。この複合基板10は、弾性表面波デバイスに利用されるものであり、1箇所がフラットになった円形に形成されている。このフラットな部分は、オリエンテーションフラット(OF)と呼ばれる部分であり、弾性表面波デバイスの製造工程において諸操作を行うときのウエハ位置や方向の検出などに用いられる。複合基板10は、弾性波を伝搬可能なタンタル酸リチウム(LT)からなる圧電基板12と、この圧電基板12に接合されたシリコンからなる支持基板14と、両基板12,14を接合する接着層16とを備えている。圧電基板12は、厚さが20μm、直径が4インチ(約10.2cm)である。この圧電基板12は、42°YカットX伝搬LT基板(42Y−X LT)である。支持基板14は、厚さが250μm、直径が4インチである。接着層16は、分子接着剤である6−トリエトキシシリルプロピルアミノ−1,3,5−トリアジン−2,4−ジチオールのモノナトリウム塩が硬化したものであり、厚さは約10nmである。

【0028】

こうした複合基板10の製造方法について、以下に説明する。まず、支持基板として、直径4インチのシリコン基板を用意した。また、圧電基板として、直径4インチの42°YカットX伝搬LT基板を用意した。そして、各基板の表面を表面粗さRaが0.5nmレベルになるように研磨、ポリッシュした。ポリッシュ後の各基板の厚さは、250μmであった。続いて、各基板の接着面にコロナ放電処理を施すことにより、表面の汚れを落とすと共に反応性のOH基を基板表面に出現させた。なお、コロナ放電処理は、コロナマスターで10秒間照射することにより行った。続いて、各基板の片面に、分子接着剤である6−トリエトキシシリルプロピルアミノ−1,3,5−トリアジン−2,4−ジチオールのモノナトリウム塩をスピンコーターを使用して塗布した。そして、両基板の接着剤塗布面同士が向かい合うようにして両基板を貼り合わせ、基板全面に対して2トンの圧力(約24.7kg/cm2)を加えながら、120℃で20分保持した。これにより、分子接着剤を硬化してなる接着層を介して両基板が接着された貼り合わせ基板を得た。この貼り合わせ基板のうち、圧電基板を厚さが20μmになるまで研磨、ポリッシュし、実施例1の複合基板10を得た。このようにして実施例1の複合基板10を20枚作製したが、ウエハーの割れやクラックの発生はゼロだった。

【0029】

また、シリコン基板とLT基板との接着強度(圧縮せん断強度)を調べた。具体的には、大きさを5mm×5mmの正方形状とした以外は、実施例1の複合基板10と同様の構造の複合基板を5ピース作製し、接着強度を調べたところ、平均値130kgf/cm2、最小値100kgf/cm2であった(目標値60kgf/cm2以上)。

【0030】

[実施例2]

圧電基板として128°YカットX伝搬ニオブ酸リチウム基板(128Y−X LN)を用いた以外は、実施例1と同様の手順で実施例2の複合基板10を20枚作製した。この場合も、ウエハーの割れやクラックの発生はゼロだった。また、シリコン基板とLN基板との接着強度(圧縮せん断強度)を、実施例1と同様にして調べた。その結果、平均値120kgf/cm2、最小値100kgf/cm2であった(目標値60kgf/cm2以上)。

【0031】

[実施例3]

支持基板としてスピネル基板を用いた以外は、実施例1と同様の手順で実施例3の複合基板10を20枚作製した。この場合も、ウエハーの割れやクラックの発生はゼロだった。また、スピネル基板とLT基板との接着強度(圧縮せん断強度)を、実施例1と同様にして調べた。その結果、平均値100kgf/cm2、最小値90kgf/cm2であった(目標値60kgf/cm2以上)。

【0032】

[実施例4]

支持基板としてスピネル基板を用いた以外は、実施例2と同様の手順で実施例4の複合基板10を20枚作製した。この場合も、ウエハーの割れやクラックの発生はゼロだった。また、スピネル基板とLN基板との接着強度(圧縮せん断強度)を、実施例1と同様にして調べた。その結果、平均値110kgf/cm2、最小値100kgf/cm2であった(目標値60kgf/cm2以上)。

【0033】

実施例1〜4の複合基板10によれば、接着層16の厚さがナノメートルオーダーまで薄くなる。そのため、応力を緩和する機能が少なく、温度特性の改善効果が高くなることが期待される。また、圧電基板と支持基板とを直接接合する場合には特殊な装置が必要となるが、圧電基板と支持基板とを分子接着剤で接着する場合には、加圧しながら加熱する装置があればよいため、製造コストが嵩まない。更に、圧電基板と支持基板とを直接接合する場合には両基板の材質の組み合わせが限定されるが、圧電基板と支持基板とを分子接着剤で接着する場合には、それほど限定されない。

【符号の説明】

【0034】

10 複合基板、12 圧電基板、14 支持基板、16 接着層

【特許請求の範囲】

【請求項1】

圧電基板と支持基板とを接着層を介して接着された複合基板であって、

前記接着層は、アルコキシシリルを含む置換基を有する1,3,5−トリアジン−2,4−ジチオールのアルカリ金属塩を主成分とする分子接着剤を硬化したものである、複合基板。

【請求項2】

前記アルコキシシリルを含む置換基は、1,3,5−トリアジン−2,4−ジチオールの6位に結合している、請求項1に記載の複合基板。

【請求項3】

前記アルカリ金属塩は、下記式(1)(nは1〜5の整数、R1〜R3は炭素数1〜5の分岐を有していてもよいアルキル基であって互いに同じであっても異なっていてもよい)で表される、

請求項1又は2に記載の複合基板。

【化1】

【請求項4】

前記接着層は、厚みがナノメートルオーダーである、

請求項1〜3のいずれか1項に記載の複合基板。

【請求項5】

前記圧電基板はLiTaO3基板又はLiNbO3基板であり、支持基板はSi基板、スピネル基板である、

請求項1〜4のいずれか1項に記載の複合基板。

【請求項6】

(a)圧電基板の表面及び支持基板の表面をそれぞれ表面粗さRaが1nm以下となるように研磨する工程と、

(b)前記圧電基板の表面及び前記支持基板の表面に反応性のOH基を出現させる工程と、

(c)前記圧電基板の表面及び前記支持基板の表面の少なくとも片面に、アルコキシシリルを含む置換基を有する1,3,5−トリアジン−2,4−ジチオールのアルカリ金属塩を主成分とする分子接着剤を塗布し、両方の基板を塗布面で貼り合わせ、12kg/cm2以上の圧力であって両方の基板が割れない大きさの圧力を加えながら前記分子接着剤を100〜200℃で熱硬化する工程と、

を含む複合基板の製法。

【請求項7】

前記アルコキシシリルを含む置換基は、1,3,5−トリアジン−2,4−ジチオールの6位に結合している、請求項6に記載の複合基板の製法。

【請求項8】

前記工程(b)では、各基板の表面にコロナ放電処理を施すことにより反応性のOH基を発生させる、

請求項6又は7に記載の複合基板の製法。

【請求項9】

前記工程(c)では、前記分子接着剤として、下記式(1)(nは1〜5の整数、R1〜R3は炭素数1〜5の分岐を有していてもよいアルキル基であって互いに同じであっても異なっていてもよい)で表される接着剤を使用する、

請求項6〜8のいずれか1項に記載の複合基板の製法。

【化2】

【請求項10】

前記工程(c)では、熱硬化後の接着層は厚みがナノメートルオーダーである、

請求項6〜9のいずれか1項に記載の複合基板の製法。

【請求項11】

前記圧電基板はLiTaO3基板又はLiNbO3基板であり、支持基板はSi基板、スピネル基板である、

請求項6〜10のいずれか1項に記載の複合基板の製法。

【請求項1】

圧電基板と支持基板とを接着層を介して接着された複合基板であって、

前記接着層は、アルコキシシリルを含む置換基を有する1,3,5−トリアジン−2,4−ジチオールのアルカリ金属塩を主成分とする分子接着剤を硬化したものである、複合基板。

【請求項2】

前記アルコキシシリルを含む置換基は、1,3,5−トリアジン−2,4−ジチオールの6位に結合している、請求項1に記載の複合基板。

【請求項3】

前記アルカリ金属塩は、下記式(1)(nは1〜5の整数、R1〜R3は炭素数1〜5の分岐を有していてもよいアルキル基であって互いに同じであっても異なっていてもよい)で表される、

請求項1又は2に記載の複合基板。

【化1】

【請求項4】

前記接着層は、厚みがナノメートルオーダーである、

請求項1〜3のいずれか1項に記載の複合基板。

【請求項5】

前記圧電基板はLiTaO3基板又はLiNbO3基板であり、支持基板はSi基板、スピネル基板である、

請求項1〜4のいずれか1項に記載の複合基板。

【請求項6】

(a)圧電基板の表面及び支持基板の表面をそれぞれ表面粗さRaが1nm以下となるように研磨する工程と、

(b)前記圧電基板の表面及び前記支持基板の表面に反応性のOH基を出現させる工程と、

(c)前記圧電基板の表面及び前記支持基板の表面の少なくとも片面に、アルコキシシリルを含む置換基を有する1,3,5−トリアジン−2,4−ジチオールのアルカリ金属塩を主成分とする分子接着剤を塗布し、両方の基板を塗布面で貼り合わせ、12kg/cm2以上の圧力であって両方の基板が割れない大きさの圧力を加えながら前記分子接着剤を100〜200℃で熱硬化する工程と、

を含む複合基板の製法。

【請求項7】

前記アルコキシシリルを含む置換基は、1,3,5−トリアジン−2,4−ジチオールの6位に結合している、請求項6に記載の複合基板の製法。

【請求項8】

前記工程(b)では、各基板の表面にコロナ放電処理を施すことにより反応性のOH基を発生させる、

請求項6又は7に記載の複合基板の製法。

【請求項9】

前記工程(c)では、前記分子接着剤として、下記式(1)(nは1〜5の整数、R1〜R3は炭素数1〜5の分岐を有していてもよいアルキル基であって互いに同じであっても異なっていてもよい)で表される接着剤を使用する、

請求項6〜8のいずれか1項に記載の複合基板の製法。

【化2】

【請求項10】

前記工程(c)では、熱硬化後の接着層は厚みがナノメートルオーダーである、

請求項6〜9のいずれか1項に記載の複合基板の製法。

【請求項11】

前記圧電基板はLiTaO3基板又はLiNbO3基板であり、支持基板はSi基板、スピネル基板である、

請求項6〜10のいずれか1項に記載の複合基板の製法。

【図1】

【図2】

【図2】

【公開番号】特開2012−109399(P2012−109399A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−257088(P2010−257088)

【出願日】平成22年11月17日(2010.11.17)

【出願人】(000004064)日本碍子株式会社 (2,325)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月17日(2010.11.17)

【出願人】(000004064)日本碍子株式会社 (2,325)

【Fターム(参考)】

[ Back to top ]