複合多孔質粒子、組成物、波長変換層および光起電装置。

【課題】 本発明の目的は、発光量子収率などの発光特性に優れるとともに、長期にわたる耐久性に優れた複合粒子、組成物および波長変換層を提供することにある。

また、本発明の目的は、高性能で信頼性に優れた光起電装置を提供することにある。

【解決手段】 本発明の複合多孔質粒子は、半導体粒子と、多孔質の無機化合物と、を複合してなることを特徴とする。また、本発明の組成物は、上記に記載の複合多孔質粒子と、バインダーとを含むことを特徴とする。また、本発明の波長変換層は、上記に記載の組成物で構成されたことを特徴とする。また、本発明の光起電装置は、上記に記載の波長変換層を有することを特徴とする。

また、本発明の目的は、高性能で信頼性に優れた光起電装置を提供することにある。

【解決手段】 本発明の複合多孔質粒子は、半導体粒子と、多孔質の無機化合物と、を複合してなることを特徴とする。また、本発明の組成物は、上記に記載の複合多孔質粒子と、バインダーとを含むことを特徴とする。また、本発明の波長変換層は、上記に記載の組成物で構成されたことを特徴とする。また、本発明の光起電装置は、上記に記載の波長変換層を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複合多孔質粒子、組成物、波長変換層および光起電装置に関するものである。

【背景技術】

【0002】

光起電装置は、太陽光を光電変換して電気エネルギーを取り出す太陽電池として用いられる。この種の光起電装置としては、現在、光を起電力に変換する光起電層に単結晶シリコン、多結晶シリコン、球状シリコンやアモルファスシリコン、CdTe、CIGSを用いたものが主流である。最近では、色素増感型太陽電池などの有機太陽電池なども開発されており、有機系材料を含む様々な光起電層が用いられるようになってきた。

【0003】

これらの光起電装置の場合、分光感度が略可視光領域に限られているものが多く、太陽光線のうち紫外領域や赤外領域などの可視光以外の領域を効率よく電気エネルギーに変換することができない。また、結晶シリコン太陽電池には、赤外線や紫外光の吸収による温度上昇に伴って、光電変換効率が低下するという問題があった。さらに、有機系材料を含む光起電層を用いた有機太陽電池においては、紫外線による有機系材料の劣化に伴って、光電変換効率が低下するという問題があった。

【0004】

特許文献1には波長変換物質としてCdSe、CdTe、GaN、Si、InP、ZnOなどの半導体粒子やそれらをコアシェル型にした粒子を用いた記載がある。しかし、これらの粒子の多くは環境に対して有害となりうる物質を含み、粒子自体の耐久性も不十分であった。ZnO微粒子は環境に対して比較的安全な物質ではあるが、酸化亜鉛のみの微粒子では発光特性や耐久性が不十分であった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−216560号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、発光量子収率などの発光特性に優れるとともに、長期にわたる耐久性に優れた複合多孔質粒子、組成物および波長変換層を提供することにある。

また、本発明の目的は、高性能で信頼性に優れた光起電装置を提供することにある。

【課題を解決するための手段】

【0007】

このような目的は、下記(1)〜(18)に記載の本発明により達成される。

(1)半導体粒子と、多孔質の無機化合物とを複合してなることを特徴とする複合多孔質粒子。

(2)前記複合多孔質粒子の平均孔径が、2〜20nmである上記(1)記載の複合多孔質粒子。

(3)前記複合多孔質粒子の平均空隙率が、10〜90%である上記(1)または(2)記載の複合多孔質粒子

(4)前記半導体粒子の周囲の少なくとも一部が、前記多孔質の無機化合物で被覆されている上記(1)ないし(3)のいずれかに記載の複合多孔質粒子

(5)前記複合多孔質粒子の平均一次粒子径は、1〜100nmである上記(1)ないし(4)のいずれかに記載の複合多孔質粒子。

(6)前記半導体粒子が、酸化亜鉛粒子である上記(1)ないし(5)のいずれかに記載の複合多孔質粒子。

(7)前記無機化合物は、シリカ(SiO2)の粒子およびジルコニア(ZrO2)の粒子の少なくとも一方である上記(1)ないし(6)のいずれかに記載の複合多孔質粒子。

(8)屈折率が1.5以下である上記(1)ないし(7)のいずれかに記載の複合多孔質粒子

(9)上記(1)ないし(8)のいずれかに記載の複合多孔質粒子と、バインダーとを含むことを特徴とする組成物。

(10)前記複合多孔質粒子の含有量は、前記組成物全体の30〜70体積%である上記(9)に記載の組成物。

(11)上記(9)または(10)に記載の組成物で構成されたことを特徴とする波長変換層。

(12)屈折率が1.5以下である上記(11)に記載の波長変換層

(13)上記(11)または(12)に記載の波長変換層を有することを特徴とする光起電装置。

(14)前記波長変換層は、その面内に凹凸構造を有するものである上記(13)に記載の光起電装置。

(15)前記凹凸構造の高低差が、300nm〜100μmである上記(14)に記載の光起電装置。

(16)前記凹凸構造の面内周期が、300nm〜50μmである上記(14)または(15)に記載の光起電装置。

(17)前記凹凸構造は、前記凹凸構造より小さな微細凹凸形状を有する上記(14)ないし(16)のいずれかに記載の光起電装置。

(18)前記凹凸構造が2種類以上の異なる波長変換層を積層してなる上記(14)ないし(17)のいずれかに記載の光起電装置。

【発明の効果】

【0008】

本発明によれば、発光量子収率などの発光特性に優れるとともに、長期にわたる耐久性に優れた複合多孔質粒子、組成物および波長変換層を提供することができる。

また、本発明によれば、高性能で信頼性に優れた光起電装置を提供することができる。

【図面の簡単な説明】

【0009】

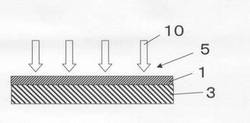

【図1】本発明の光起電装置を説明するための断面図である。

【図2】光起電装置の他の実施形態を説明するための断面図である。

【図3】光起電装置の他の実施形態を説明するための断面図である。

【図4】光起電装置の他の実施形態を模式的に示す断面図および平面図である。

【図5】光起電装置の他の実施形態を模式的に示す断面図および平面図である。

【図6】光起電装置の他の実施形態を模式的に示す断面図および平面図である。

【図7】光起電装置の他の実施形態を模式的に示す断面図および平面図である。

【図8】光起電装置の他の実施形態を模式的に示す断面図および平面図である。

【発明を実施するための形態】

【0010】

以下、本発明の複合多孔質粒子、組成物、波長変換層および光起電装置について説明する。

本発明の複合多孔質粒子は、半導体粒子と、多孔質の無機化合物と、を複合してなることを特徴とする。

また、本発明の組成物は、上記に記載の複合多孔質粒子と、バインダーとを含むことを特徴とする。

また、本発明の波長変換層は、上記に記載の組成物で構成されたことを特徴とする。

また、本発明の光起電装置は、上記に記載の波長変換層を有することを特徴とする。

【0011】

(複合多孔質粒子)

まず、複合多孔質粒子について説明する。

本発明の複合多孔質粒子は、例えば光の波長を変換するために用いる波長変換部材(波長変換層)、電圧や電界によって得られる発光を利用したLED照明あるいはEL照明、生体内で用いる蛍光ラベル等に用いることができる。

上述したような用途の中でも、光(特に、太陽光)の波長を変換するための波長変換層として用いることが好ましく、ここで、光の波長を変換するとは、例えば紫外線領域の光を可可視光の領域に波長変換する場合、赤外線領域の光を可視光の領域の光に波長変換する場合等が挙げられる。

【0012】

本発明の複合多孔質粒子は、半導体粒子と、多孔質の無機化合物を複合してなることを特徴とする。これにより、屈折率を低減させ、半導体粒子の耐久性を向上することできる。

【0013】

前記半導体粒子としてはシリコン(Si)、セレン化カドミウム(CdSe)、テルル化カドミウム(CdTe)、窒化ガリウム(GaN)、リン化インジウム(InP)、酸化亜鉛等を挙げることができるが、酸化亜鉛が特に好ましい。これにより、毒性の低い原料を用い、安価で簡便に製造することができる。

【0014】

前記半導体粒子の平均粒子径は、特に限定されないが、1〜10nmが好ましく、特に1〜5nmが好ましい。平均粒子径が前記範囲内であると、量子サイズ効果等により、吸収・発光特性が向上する。前記平均粒子径は、例えば動的光散乱装置(マルバーン社製、ゼータサイザーナノZS)を用いて、透明分散液の状態で評価することができる。

【0015】

以下、前記半導体粒子として好適に用いることができる酸化亜鉛半導体粒子について詳細に説明する。

前記酸化亜鉛半導体粒子は、発光性の量子ドットであることが好ましい。量子ドットとは、半導体粒子の量子サイズ効果が発現する粒径の粒子のことである。量子ドットにすることにより、半導体粒子の吸収・発光特性が特に向上する。また、量子ドットにすることで、半導体粒子は可視光の波長より小さいものとなるため、透過光に対する半導体粒子の影響が小さくなり、半導体粒子の分散体の透明性が向上する。

【0016】

前記酸化亜鉛半導体粒子の平均粒子径は、特に限定されないが、1〜10nmが好ましく、特に1〜5nmが好ましい。平均粒子径が前記範囲内であると、量子サイズ効果等により、吸収・発光特性が向上する。前記平均粒子径は、例えば動的光散乱装置(マルバーン社製、ゼータサイザーナノZS)を用いて、透明分散液の状態で評価することができる。

【0017】

このような酸化亜鉛半導体粒子は、特に限定されないが、希土類元素を有していても良い(ドープしていも良い)。これにより、励起発光波長帯をより好ましい波長領域に調節することができる。

前記希土類元素としては、例えば原子番号57から71までのランタノイド元素と、スカンジウム(Sc)およびイットリウム(Y)とからなる17元素を、1種または2種以上組み合わせて用いることができるが、特にユーロピウム(Eu)、ジスプロシウム(Dy)、ホルミウム(Ho)、エルビウム(Er)、ツリウム(Tm)およびイッテルビウム(Yb)の中から選ばれる1種以上が好ましい。これらの希土類元素は、特に優れた波長変換機能を有するものであるため、酸化亜鉛半導体粒子の中に含まれる希土類元素として好適である。

【0018】

このように、酸化亜鉛半導体粒子が希土類元素を有することにより、発光波長等の発光特性の制御が可能となる。たとえば、太陽電池に用いる場合では、太陽電池の光電変換に使用されない紫外線を、太陽電池の光電変換に使用される光の波長に変換することにより、太陽電池の光電変換効率を向上することができる。

【0019】

また、前記酸化亜鉛半導体粒子は、2種類以上の希土類元素を含んでいるのが好ましい。酸化亜鉛半導体粒子中に2種類以上の希土類元素が含まれていると、それぞれでエネルギーの異なる励起状態を有しているため、相互にエネルギーの授受が行われることとなる。その結果、半導体粒子は、より多くの光量を吸収することができるようになり、発光特性が向上する。

【0020】

また、前記酸化亜鉛半導体粒子は、さらにアルカリ金属元素を含むものであっても良い。このような前記酸化亜鉛半導体粒子では、発光特性の向上を図ることができる。

【0021】

前記アルカリ金属元素は、それ単独で前記酸化亜鉛半導体粒子に作用させるよりも、希土類元素とともに相乗的に作用させることが好ましい。すなわち、前記酸化亜鉛半導体粒子に希土類元素とアルカリ金属元素とを添加することにより、本発明で用いる前記酸化亜鉛半導体粒子は、これらの元素を単独で含む場合に比べて、相対的に優れた波長変換機能と、高い発光特性(発光量子収率)とを併せ持つものとなる。これは、アルカリ金属元素が、希土類元素由来の発光を阻害する失活部位を中和する機能を持つからである。この機能により、前記酸化亜鉛半導体粒子は、より小さい粒子サイズでも発光を示すと考えられる。

【0022】

アルカリ金属元素としては、長周期元素周期表で第1A族に属する元素であれば特に限定されないが、リチウム(Li)およびナトリウム(Na)が好ましく用いられ、リチウムがより好ましく用いられる。これらのアルカリ金属元素は、前記酸化亜鉛半導体粒子(A)内に取り込まれることで、発光失活の原因をブロックするため、前記酸化亜鉛半導体粒子の発光特性の向上に大きく寄与するものである。また、リチウムがより好ましく用いられるのは、ナトリウムよりもよりイオン半径が小さく、前記酸化亜鉛半導体粒子(A)の結晶内により取り込まれやすいため、より発光失活を防ぐ効果があるからである。

【0023】

アルカリ金属元素の含有量は、特に限定されないが、希土類元素の含有量の1〜20重量%程度であるのが好ましく、3〜15重量%程度であるのがより好ましい。アルカリ金属元素の含有量を前記範囲内とすることにより、前述した効果がより顕著なものとなる。なお、アルカリ金属元素の含有量が前記下限値を下回ると、アルカリ金属元素を添加した効果が得られないおそれがある。一方、アルカリ金属元素の含有量が前記上限値を上回ると、希土類元素における波長変換機能の発現が阻害されてしまうおそれがある。

【0024】

前記酸化亜鉛半導体粒子に希土類元素等をドープする方法としては、例えばゾルゲル法やソルボサーマル法等の液相法、火炎法やスパッタリング法等の気相法等が挙げられる。

【0025】

前記半導体粒子は、前記酸化亜鉛半導体粒子を、よりバンドエネルギーギャップが広い、広バンドギャップ半導体粒子と複合した複合半導体粒子であってもよい。こうすることで両者を複合化した場合に、無輻射失活を行う前記酸化亜鉛の界面を前記広バンドギャップ半導体粒子で保護し、励起された電子が界面で失活するのを防ぐことができる。このため、複合半導体粒子の発光量子収率を向上させることができる。

【0026】

前記酸化亜鉛よりも、広いエネルギーギャップを有する広バンドギャップ半導体粒子としては具体的に、ダイヤモンド、MgO、AlN、GaN、SiC、MgxZn1−xO、ZnS等が上げられる。これらの前記広バンドギャップ半導体粒子のバンドギャップエネルギー(ダイヤモンド:5.46eV、MgO:7.8eV、AlN:6.0eV、GaN:3.4eV、SiC:3.6eV、MgxZn1−xO:3.3eVより高く4.5eV以下、ZnS:3.5eV)はいずれも、前記酸化亜鉛半導体粒子のそれ(3.3eV)よりも広い。さらにこれらの中でも、MgxZn1−xOおよびZnSの少なくとも一方が好ましい。これらの物質は、前記酸化亜鉛半導体粒子(A)と同じウルツ鉱型の結晶格子を持つことから、両者を複合した場合に結晶系が連続し、これにより発光特性がより向上する。

【0027】

前記酸化亜鉛半導体粒子のバンドギャップエネルギーと前記広バンドギャップ半導体粒子のバンドギャップエネルギーの差は、特に限定されないが、0.01〜4.5eVであることが好ましく、特に0.05〜3.0eVであることが好ましい。バンドエネルギーギャップの差が前記範囲内であると、特に発光量子収率に優れる。

【0028】

前記MgxZn1−xOのx値は、特に限定されないが、0<x≦0.5であることが好ましく、特に0.01≦x≦0.2が好ましい。x値が前記範囲内であると、MgxZn1−xOのウルツ鉱型の結晶性が安定化し、MgxZn1−xOがより安定な被膜となるため、特に複合半導体粒子の耐久性に優れるようになる。

【0029】

前記酸化亜鉛半導体粒子の含有量は、特に限定されないが、前記複合半導体粒子全体の20〜60体積%であることが好ましく、特に30〜50体積%が好ましい。含有量が前記範囲内であると、前記酸化亜鉛が広バンドギャップ半導体粒子に過不足なく被覆され、量子井戸構造が構築されるため、特に耐久性や発光特性に優れる。

【0030】

前記複合半導体粒子の平均粒子径は、特に限定されないが、1〜50nmが好ましく、特に10〜30nmが好ましい。平均粒子径が前記範囲内であると、特にバインダーへの分散性が向上し、バインダーに複合粒子を高充填し発光特性を向上できるばかりか、可視光領域で透明な組成物を得ることができる。前記平均粒子径は、例えば動的光散乱装置(マルバーン社製、ゼータサイザーナノZS)を用いて、透明分散液の状態で評価することができる。

【0031】

ここで、前記酸化亜鉛半導体粒子と前記広バンドギャップ半導体粒子とを複合するとは、前記酸化亜鉛半導体粒子と前記広バンドギャップ半導体粒子とが混合されている場合、前記酸化亜鉛半導体粒子と前記広バンドギャップ半導体粒子とが表面で付着している場合、前記酸化亜鉛半導体粒子が前記広バンドギャップ半導体粒子の粒子中に含まれる場合、前記酸化亜鉛半導体粒子の周囲の少なくとも一部を前記広バンドギャップ半導体粒子で被覆している場合(特に、前記酸化亜鉛半導体粒子2個以上を、前記広バンドギャップ半導体粒子で被覆する場合)等が挙げられる。

【0032】

前記複合半導体粒子の含有量は、特に限定されないが、前記複合多孔質粒子全体の10〜80体積%であることが好ましく、特に30〜60体積%が好ましい。含有量が前記範囲内であると、特に耐久性や発光特性に優れる。

【0033】

前記酸化亜鉛半導体粒子と前記広バンドギャップ半導体粒子とを複合化する方法としては、例えばゾルゲル法やソルボサーマル法等の液相法、火炎法やスパッタリング法等の気相法等が挙げられる。

【0034】

本発明の複合多孔質粒子は、半導体粒子と、多孔質の無機化合物を複合してなることを特徴とするが、複合するとは、前記半導体粒子と前記無機化合物とが混合されている場合、前記半導体粒子と前記無機化合物とが表面で付着している場合、前記半導体粒子が前記無機化合物の粒子中に含まれる場合、前記半導体粒子の周囲の少なくとも一部を前記無機化合物で被覆している場合等が挙げられる。これらの中でも、前記半導体粒子の周囲の少なくとも一部を前記無機化合物で被覆している場合(特に、前記半導体粒子2個以上を、前記無機化合物で被覆する場合)が好ましい。これにより、半導体粒子(複合半導体粒子も含む)の発光特性をより向上することができることに加え、耐久性を向上することもできる。

【0035】

前記多孔質の無機化合物を構成する無機化合物としては、例えばSiO2、ZnS、GaN、CdS、GaP、CdS、ZrO2、YVO4、Y2O3、MgF2等が挙げられる。これらの中でもSiO2およびZrO2の少なくとも一方が好ましい。これにより、多孔質のSiO2および多孔質のZrO2とした際に、耐久性を向上し、屈折率を低減することができる。さらに、複合多孔質を分散させる分散媒(樹脂等)の耐久性を向上することができる。

【0036】

前記無機化合物の平均孔径は、特に限定されないが、2〜20nmが好ましく、特に5〜20nmが好ましい。平均孔径が前記範囲内であると、特に低屈折率と複合多孔質量子の強度に優れる。

前記無機化合物の平均孔径は、例えばガス吸着量測定装置で評価することができる。

【0037】

前記無機化合物の平均空隙率は、特に限定されないが、10〜90%が好ましく、特に20〜80%が好ましい。平均空隙率が前記範囲内であると、特に屈折率が低減でき、強度に優れる。

前記無機化合物の平均空隙率は、例えばガス吸着量測定装置で評価することができる。

【0038】

前記無機化合物の平均粒子径は、特に限定されないが、20〜80nmが好ましく、特に30〜70nmが好ましい。平均粒子径が前記範囲内であると、透明性に優れる。前記平均粒子径は、例えば動的光散乱装置(マルバーン社製、ゼータサイザーナノZS)を用いて、透明分散液の状態で評価することができる。

【0039】

このような、前記無機化合物を得る方法としては、例えばミセル法や逆ミセル法が挙げられる。これらの方法では混和しない2種の溶媒に界面活性剤を加え、ミセルを形成している。例えばシリカを合成する際には、ここにTEOSや触媒などを加え、生成した粒子から有機不純物を除去することで多孔質粒子を得ることができる。

【0040】

上述した前記半導体粒子と、前記無機化合物とを複合する具体的な方法は、例えばスプレー熱分解法や前記無機化合物合成時に半導体粒子を添加しておく方法等が挙げられる。合成時に添加しておく方法としては前記ミセル法や逆ミセル法の溶媒として、半導体粒子の分散液を用い、無機化合物を合成する方法がある。この際、半導体微粒子を分散させる、発光特性の変化を抑制する、粒子の空孔の大きさを制御する、または反応を促進するなどの目的のために各種添加剤を添加しても良い。添加剤としては特に制限されないが、アミノ基、カルボキシル基を含有する化合物が挙げられる。アミノ基を有する場合は炭素数10以下が好ましく、さらに好ましくはオクチルアミンが挙げられる。シランカップリング剤、チタネート系カップリング剤、ジルコニウム系カップリング剤などの各種カップリング剤や、アニオン界面活性剤、カチオン界面活性剤、両性界面活性剤、非イオン界面活性剤などの各種界面活性剤、ポリスチレンやスチレンなどのポリマーやモノマーが挙げられる。

【0041】

上述したような方法で得られた複合多孔質粒子の平均孔径は、特に限定されないが、2〜20nmであることが好ましく、特に5〜20nmであることが好ましい。平均孔径が前記範囲内であると、特に強度に優れる。

前記無機化合物の平均孔径は、例えばガス吸着量測定装置で評価することができる。

【0042】

また、複合多孔質粒子の平均空隙率は、特に限定されないが、10〜90%であることが好ましく、特に20〜80%であることが好ましい。平均空隙率が前記範囲内であると、特に低屈折率と強度に優れる。

前記無機化合物の平均空隙率は、例えばガス吸着量測定装置で評価することができる。

【0043】

また、複合多孔質粒子の屈折率は、特に限定されないが、1.5以下であることが好ましく、特に1.45以下であることが好ましい。屈折率が前記範囲内であると、特に光起電装置の変換効率を向上することができる。

前記屈折率は、屈折率計で評価することができる。

【0044】

前記複合多孔質粒子の平均一次粒子径は、特に限定されないが、1〜100nmであることが好ましく、特に40〜60nmであることが好ましい。平均一次粒子径が前記範囲内であると、特にバインダーへの分散性や可視光領域での透明性に優れる。

前記平均一次粒子径は、例えば動的光散乱装置(マルバーン社製、ゼータサイザーナノZS)や電界放射型透過型電子顕微鏡(FE−TEM、日立製作所製、HF−2200)で評価することができる。

【0045】

(組成物および波長変換層)

次に、本発明の組成物および波長変換層について説明する。

本発明の組成物は、上記に記載の複合多孔質粒子と、バインダーとを含むことを特徴とする。これにより、複合多孔質粒子を波長変換層に安定に固定化することができる。

前記バインダーとしては、樹脂、カップリング剤、前記無機系の半導体体粒子および前記無機化合物と異なる無機材料(具体的にはシリカ、ジルコニア、ガラス、石英等)等が挙げられるが、これらの中でも樹脂が好ましい。これにより、樹脂はバインダーの機能と共にベース樹脂となり、波長変換層の基本を形成することができる。このようなバインダーは、透明(紫外光〜赤外光に対する吸収が無い)であることが好ましい。これにより、前記複合多孔質粒子の吸収波長以外の波長を容易に透過させることが可能となる。

【0046】

前記樹脂としては、例えばエポキシ系樹脂、アクリル系樹脂、シリコーン系樹脂、エチレンビニルアセテート(EVA)樹脂等の硬化性樹脂が挙げられる。これらを用いることにより、組成物の光透過性をより高めることができる。

このうち前記エポキシ系樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ナフタレン型エポキシ樹脂またはこれらの水添化物、ジシクロペンタジエン骨格を有するエポキシ樹脂、トリグリシジルイソシアヌレート骨格を有するエポキシ樹脂、カルド骨格を有するエポキシ樹脂、ポリシロキサン構造を有するエポキシ樹脂等が挙げられる。直接アモルファスシリコンなどの光起電層や反射防止膜を形成するなど、組成物に耐熱性を必要とする場合は、脂環式構造を有するものが好ましい。脂環式エポキシ樹脂としては、例えば、3,4−エポキシシクロヘキシルメチル3’、4’−エポキシシクロヘキサンカルボキシレート、1,2,8,9−ジエポキシリモネン、ε−カプロラクトンオリゴマーの両端にそれぞれ3,4−エポキシシクロヘキシルメタノールと3,4−エポキシシクロヘキサンカルボン酸がエステル結合したもの、水添ビフェニル骨格、および水添ビスフェノールA骨格を有する脂環式エポキシ樹脂等が挙げられる。

【0047】

また、前記アクリル系樹脂としては、2つ以上の官能基を有する(メタ)アクリレートであれば、特に限定されないが、直接アモルファスシリコンなどの光起電層や反射防止膜を形成するなど、組成物に耐熱性を必要とする場合は、脂環式構造を有するものが好ましい。脂環式構造を有する(メタ)アクリレートとしては、特に、以下の一般式(1)および一般式(2)より選ばれた少なくとも1種以上の(メタ)アクリレートを重合したアクリル樹脂が好ましい。

【0048】

【化1】

【0049】

【化2】

【0050】

より好ましくは、一般式(1)において、R1、R2が水素で、aが1、bが0である構造を有するジシクロペンタジエニルジアクリレート、一般式(2)において、Xが−CH2OCOCH=CH2で、R3、R4が水素で、Pが1である構造を有するパーヒドロ−1,4;5,8−ジメタノナフタレン−2,3,7−(オキシメチル)トリアクリレート、および、X、R3、R4がすべて水素で、Pが0または1である構造を有するアクリレートより選ばれた少なくとも1種のアクリレートが用いられ、粘度等の点を考慮すると、さらに好ましくは、X、R3、R4がすべて水素で、Pが0である構造を有するノルボルナンジメチロールジアクリレートが用いられる。

【0051】

また、アクリル樹脂として、水分散型アクリル樹脂を用いることができる。水分散型アクリル樹脂とは、水を主成分とする分散媒に分散したアクリルモノマー、オリゴマー、またはポリマーであり、水分散液のような希薄な状態では架橋反応がほとんど進行しないが、水を蒸発させると常温でも架橋反応が進行し固化するタイプ、または、自己架橋可能な官能基を有し、触媒や重合開始剤、反応促進剤などの添加剤を用いなくとも加熱のみで架橋し固化するタイプのアクリル樹脂である。

前者のタイプでは水分散液のような希薄な状態では架橋反応がほとんど進行せず、水を蒸発させると常温でも架橋反応が進行し固化するものであれば特に制限されるものではなく、触媒や重合開始剤、反応促進剤などの添加剤を用いてもよいし、自己架橋可能な官能基を利用してもよい。また、反応を完結させる目的で加熱することは制限されない。自己架橋可能な官能基としては特に限定されないが、例えば、カルボキシル基同士、エポキシ基同士、メチロール基同士、ビニル基同士、一級アミド基同士、アルコキシシリル基同士、メチロール基とアルコキシメチル基、カルボニル基とヒドラジド基、カルボジイミド基とカルボキシル基などが挙げられる。水分散型アクリル樹脂は、波長変換物質を含有する複合多孔質粒子が水に親和性がある場合に好適に用いられる。

【0052】

一方、シリコーン系樹脂としては、市販のLED用シリコーン樹脂等が挙げられる。

【0053】

また、架橋性を有するエチレンビニルアセテート樹脂には、酢酸ビニル含有率(VA含有量)が25重量%以上のものが好ましく用いられ、例えば、三井化学ファブロ株式会社のソーラーエバ(登録商標)等を好適に用いることができる。

【0054】

なお、上述したような硬化性樹脂とは、最終的にネットワーク構造を形成するものであればよく、イオンを媒体としてネットワークを形成するアイオノマー樹脂なども使用することができる。

【0055】

また、樹脂を用いた組成物には、上述した硬化性樹脂および複合多孔質粒子以外に、架橋を促進させるための触媒、架橋剤、他の波長変換物質、複合多孔質粒子と樹脂との親和性を向上し、複合多孔質粒子の分散性を向上させるためのアルコキシ基を有する化合物、カップリング剤、界面活性剤等の各種添加物を含有していてもよい。

【0056】

このような添加物としては、例えば、テトラエトキシシラン、テトラメトキシシラン等のケイ素のアルコキシド化合物、アミノシラン、エポキシシラン、アクリルシラン等のケイ素を含有する各種カップリング剤、アルミニウム、チタンなどのケイ素以外の元素を含むアルコキシ基含有化合物等が挙げられる。

【0057】

前記複合多孔質粒子の組成物中の含有量は、特に限定されないが、前記組成物全体の30〜70体積%であるのが好ましく、特に40〜60体積%であるのがより好ましい。含有量が前記範囲内であると、特に組成物の成形性を確保することができ、かつ、組成物中において複合多孔質粒子の充填性が確保されるため、複合多孔質粒子が規則的に均一に配列し易くなる。その結果、組成物を層状に成形した場合、層の透明性を向上することができる。

【0058】

前記バインダーの含有量は、特に限定されないが、前記組成物全体の20〜65体積%が好ましく、特に30〜55体積%が好ましい。含有量が前記範囲内であると、特に発光特性、耐久性に優れる。

【0059】

上述したような組成物を、例えばドクターブレード法、スピンコート法、ディッピング法、テーブルコート法、スプレー法、アプリケーター法、カーテンコート法、ダイコート法、インクジェット法、ディスペンサー法等により塗布し(必要に応じて硬化剤を加え)、加熱や紫外線照射して組成物を硬化することで波長変換層を得ることができる。

【0060】

このような前記波長変換層は、200nmを超えて430nm以下の光を吸収し、430nmを超える光を発光するものであることが好ましい。これにより、通常光電変換に使用されない紫外線を、光電変換可能な波長変換の光に変換することができ、より光電変換効率の高い太陽電池を実現可能な波長変換材料が得られる。

【0061】

このような波長変換層の厚さは、特に限定されないが、1〜100μmが好ましく、特に5〜50μmが好ましい。厚さが前記範囲内であると、特に430nmを超える光の透過性と430nm以下の光の変換に優れる。

【0062】

このような波長変換層の屈折率は、特に限定されないが、1.5以下であることが好ましく、特に1.45以下であることが好ましい。屈折率が前記範囲内であると、特に光起電装置の変換効率を向上することができる。

前記屈折率は、屈折率計で評価することができる。

【0063】

また、波長変換層は1つである必要はなく、2層以上の多層であってもよい。例えば、波長変換層として、赤外領域の太陽光線を可視光領域に変換するなど、他の波長を変換する波長変換層を設けてもよい。これにより、より広範囲の波長を太陽電池の分光感度のある波長領域に変換することができ、太陽電池の光電変換効率をより向上することができる。

【0064】

(光起電装置)

次に、本発明の光起電装置について説明する。

図1に示すように、光起電装置(本発明の光起電装置)5は、太陽光の照射に伴って起電力を生じる光起電層3を有しており、太陽光の入射光側10より、上述したような波長変換層1と、光起電層3とが積層されている。これにより、太陽光に対して広範な分光感度を有することができる。

【0065】

光起電層3は、光により起電力を生じるものであり、p型半導体層、真性半導体層、n型半導体層からなる半導体層と、EVA樹脂組成物などの封止材、半導体層の片面または両側の面に設けられた透明電極層を備えている。

半導体層を構成する材料としては、半導体材料であれば特に限定はされないが、例えば、単結晶シリコン、多結晶シリコン、球状シリコン、アモルファスシリコン、化合物半導体、有機半導体、量子ドット半導体等が挙げられる。

透明電極は、特に限定されないが、例えばITOの膜や酸化錫の膜などにより構成される。なお、光起電装置5の構成はこれに限定されるものではなく、種々の光起電装置5に適用することができる。特に市販の光起電層3を用意して、これに波長変換層1を取り付ける場合、光起電層3の上にさらにガラス、透明電極、無反射層、保護層等が形成されるのが好ましい。この場合、ガラス、透明電極、無反射層、保護層等の上または下に波長変換層を取り付ければよい。

【0066】

図1に示す実施形態では、波長変換層1は、紫外線から紫色領域の波長(具体的には430nm以下の波長)の光を吸収し、430nmを超える波長の光に変換する。変換後の太陽光線は、光起電層3に入射する。したがって、波長変換層を備えない場合に比べて、光起電層3における光電変換効率が高められるとともに、光起電層3に有機材料が用いられている場合、その劣化を抑制することができる。その結果、例えば太陽電池における光電変換層のような光起電層3の寿命の向上が図られる。

【0067】

なお、光起電装置5は、例えば、EL照明、光通信、EL表示体、LED照明、太陽電池、バイオイメージング等の各種デバイスに適用することができる。

【0068】

<他の実施形態>

次に、本発明の光起電装置における他の実施形態について説明するが、前記第1実施形態との相違点を中心に説明し、同様の事項については、その説明を省略する。なお、本実施形態において第1実施形態と同様の構成部分については、先に説明した構成部分と同様の符号を付し、その詳細な説明を省略する。

図2〜8は、それぞれ、本発明の光起電装置5における他の実施形態を模式的に示す断面図および平面図である。

【0069】

(実施形態1b)

上述の実施形態1において、図2に示すように、波長変換層として、紫外領域の太陽光線を可視光領域に変換する第1波長変換層11(上述した波長変換層1に相当)と、赤外領域の太陽光線を可視光領域に変換する第2波長変換層2とを設けてもよい(実施形態1b)。この実施形態1bでは、図2に示すように、光10の入射側から順に第1波長変換層11、第2波長変換層2の順に形成されている。光は、波長が長いほど透過しやすくなる。従って、波長の短い紫外領域の光を可視光領域の光に変換する第1波長変換層11を光の入射側に設け、波長の長い赤外領域の光を可視光領域の光に変換する第2波長変換層2をその内側に設けることにより、波長変換の効率を高めることができる。第2波長変換層2は赤外領域の太陽光線を可視光領域に変換する層に限定されず、紫外領域の太陽光線を可視光領域に変換する第1波長変換層11とは異なる種類の紫外領域の太陽光線を可視光領域に変換する波長変換層を使用してもよい。また、積層数は2層に限らず、3層以上を積層してもよい。各波長変換層の屈折率は光の入射側を最も小さくし、半導体側の層に近いほど屈折率を大きくなるようにすることにより、界面での光の反射による損失を少なくでき、光を効率よく光起電装置5に供給することができる。

上述したような複合粒子は、第1波長変換層11を形成する際に用いられていることが好ましい。これにより、効率的に紫外領域の光を可視光領域の光に効変換することができ、また、光起電装置5などに含まれる有機物が、紫外線により劣化するのを防ぐことができる。

【0070】

(実施形態2)

また、実施形態2のように波長変換層として、紫外領域の太陽光線を可視光領域に変換する第1波長変換層11と、赤外領域の太陽光線を可視光領域に変換する第2波長変換層2とを設ける場合、図3に示すように、光起電層3の光の入射面側に第1波長変換層11を形成し、光起電層3の裏面に第2波長変換層2を形成し、さらに第2波長変換層2の光起電層3側とは反対の側に反射層6を設けてもよい。

【0071】

(実施形態3)

本実施形態では、光起電装置が、規則的に分布した点状の組成物の硬化物を有する以外は、前記第1実施形態と同様である。

【0072】

図4(a)に示す光起電装置5は、光起電層3の上方に設けられ、点状の形態をなす組成物を複数個有している。それぞれの組成物は、光10が入射する方向に対して、紫外線および紫色領域の光をより長波長側の光に変換する複合粒子およびバインダーを含む組成物で構成される波長変換層1で構成されている。この波長変換層1は、上述した実施形態1bと同様に、第1波長変換層11と第2波長変換層2とで構成されている。これら複数の組成物は、互いの離間距離がほぼ等間隔になっており、光起電層3の上面に規則的に配列している。換言すれば、波長変換層1は、光起電装置5の上面に形成された、本発明の複合粒子を含む組成物で構成された凹凸構造を有するものとなる。なお、図4(b)に示す波長変換層1の場合、点状の形態をなす組成物が点在していることから、波長変換層1は途切れ途切れの構造になっているが、このような構造であっても、本明細書では、波長変換層というものとする。

【0073】

波長変換層1が凹凸構造を有していることにより、1つの組成物に入射した光は、反射する場合、図4(a)の上方ではなく、左右方向に反射する確率が高くなる。左右方向に反射した光は、隣り合う組成物に再び入射し、屈折を伴って光起電層3に入射することとなる。その結果、波長変換層1が凹凸構造を有していない場合には、反射により光起電層3に入射する光が失われていたのに対し、図4(a)に示す波長変換層1の場合、凹凸構造がなければ失われていたはずの光の一部を光起電層3に入射させることができる。すなわち、図4に示す波長変換層1は、上述したような波長変換機能に加え、反射防止機能を有するものとなる。その結果、光起電装置5における光電変換効率をより高めることができる。

【0074】

凹凸構造の高低差は、斜め方向からの太陽光の吸収とコストとのバランスから、300nm〜100μmであるのが好ましく、1〜50μmであるのがより好ましく、10〜50μmであるのがさらに好ましい。なお、凹凸構造の高低差は、原子間力顕微鏡、共焦点顕微鏡、レーザー顕微鏡等の各種顕微鏡を用いて測定することができる。

【0075】

また、凹凸構造の面内周期は、300nm〜50μmであるのが好ましい。凹凸構造の面内周期を前記範囲内とすることにより、凹凸構造の表面で光が反射される確率を特に低下させ、凹凸構造の反射防止機能を特に高めることができる。

さらには、波長変換層1の吸収波長領域とほぼ同程度またはそれ以下の周期にするのが好ましい。これにより、波長変換層1に光が入射するとき、フレネル反射が起こり難くなる。そして、凹凸構造の形状によらず、波長変換層1による光の反射が減少し、波長変換層1に入射する光量がより増加することとなる。その結果、光起電層3に入射する光量も増加する。

【0076】

また、面内直角方向(X方向、Y方向)の凹凸周期は同じであっても異なっていてもよい。また、同じ方向における面内周期のばらつきがあってもよい。凹凸構造の面内周期は、原子間力顕微鏡、共焦点顕微鏡、レーザー顕微鏡、電界放射型走査電子顕微鏡(FE−SEM)等の各種顕微鏡を用いて取得した画像情報をフーリエ変換することにより求めることができる。

【0077】

凹凸構造の形状としては、例えば、ドット、マイクロレンズ、ライン・アンド・スペース(L&S)、ハニカム、セル、四角錐、モスアイ、円錐形など、さまざまな形状が挙げられる。コストと効率の観点から、ドット、マイクロレンズ、L&S、セル、四角錐の形状が好ましく、より好ましくは、ドット、マイクロレンズの形状である。

【0078】

なお、図4〜6および図8に示す凹凸構造は、ドットまたはマイクロレンズの形状をなす凹凸構造の例である。これらの凹凸構造は、平面視形状が略円形をなしており、一方、縦断面形状は略半円形をなしている。

【0079】

また、波長変換層1が備える凹凸構造は、図4に示すような途切れ途切れの構造以外に、図5に示すように、光起電層3の上面を覆う平板状の形態をなす組成物と、その上に設けられ、規則的に分布した点状の形態をなす組成物との積層体の構造であってもよい。このような構造であれば、点状の形態をなす組成物以外の領域に入射した光も、波長変換層1に入射し、その波長を変換することができる。換言すれば、図5に示す波長変換層1によれば、図4に示す波長変換層1では波長変換することができなかった光についても、波長変換することができるので、光起電層3において光電変換可能な波長領域の光の割合を増やすことができる。

【0080】

なお、凹凸構造は、点状の形態をなす組成物の分布は、規則的であっても、不規則的であってもよい。規則的である場合、分布のパターンは特に限定されない。

【0081】

また、凹凸構造は、図6(a)に示すように、光が照射される側(上流側)が凸であっても、図6(b)に示すように、光起電層3側が凸であってもどちらでもよいが、光起電層3に多くの光を入射させるという観点では、光起電層3側が凸であるのが好ましい。この場合、凹凸構造は、図6(b)に示すように、光起電層3に埋め込まれた状態になっていてもよい。また、この場合の凹凸構造の面内周期は、300nm〜1μmの範囲にすることが好ましい。

【0082】

また、凹凸構造は、隣り合う凹凸が同じ組成物で構成されていても、異なる組成物で構成されていてもよい。組成物の光吸収波長範囲が比較的狭い場合は、光吸収波長範囲を広げるなどの目的で、隣り合う凹凸の組成物を異なるものに設定することにより、光起電装置5の発電効率を容易に向上させることができる。

【0083】

さらに、凹凸構造は、図6(c)に示すように、それぞれの凸部に、より小さな微細凹凸形状を有していてもよい。これにより、微細凹凸形状によって光閉じ込め効果が生じ、波長変換層1による光の反射をより減少させることができる。微細凹凸形状の高低差は、100〜500nmが好ましい。

【0084】

なお、凹凸構造は、図6(a)の凹凸構造と図6(b)の凹凸構造とを組み合わせた構造、すなわち、光が照射される側と光起電層3側の双方に凸があるような構造であってもよい(図6(d)参照)。この場合、光起電層3側が凸である凹凸構造の面内周期を、光が照射される側が凸である凹凸構造の面内周期より小さくすることが好ましい。これにより、光起電層3に入射する光量を増やすことができる。

また、光起電層3側が凸である凹凸構造の面内位置と、光が照射される側が凸である凹凸構造の面内位置とは、互いにずれているのが好ましい。これにより、平面視における波長変換層1の面積をより大きく確保することができ、波長変換層1に入射する光量を増やすことができる。

【0085】

また、図7に示す凹凸構造は、L&Sの形状をなす凹凸構造の例である。具体的には、図7に示す凹凸構造は、図7(b)に示すように、Y方向に沿って延伸する細長い平面視形状をなしており、一方、縦断面形状は略半円形をなしている。

さらには、図8に示す凹凸構造も、L&Sの形状をなす凹凸構造の例であるが、図8に示す凹凸構造は、図8(b)に示すように、Y方向に沿って延伸する細長い平面視形状をなし、等間隔に設けられた複数の組成物と、X方向に沿って延伸する細長い平面視形状をなし、等間隔に設けられた複数の組成物とが、それぞれ直交するように配列している。これにより、図7に示す凹凸構造は、平面視にて格子状をなしている。

【0086】

以上のような凹凸構造を有する波長変換層1は、本発明の組成物を前述したような各種塗布法により塗布した後、塗布物を硬化することにより形成されるが、特に組成物をインクジェット法により塗布するのが好ましい。インクジェット法によれば、所望の領域に所定の量の組成物を正確に塗布することができる。このため、凹凸構造の形状を正確に再現することができる。

また、塗布面にあらかじめ組成物に対して撥液性を制御するように表面処理を施しておくのが好ましい。これにより、インクジェット法により吐出された組成物が、表面張力により自ずと半球状に成形される。その結果、例えば、図4に示すような波長変換層1をより簡単に形成することができる。

【0087】

なお、インクジェット装置には、ピエゾ方式、静電方式、サーマル方式等の各種吐出方式があるが、比較的高粘度の組成物を吐出可能であるという観点から、ピエゾ方式または静電方式のインクジェット装置が好ましく用いられる。

【0088】

また、凹凸構造を形成した後、凹凸構造の上にさらに別の組成物をオーバーコートするようにしてもよい。これにより、光起電装置5における耐汚性、耐久性などの低下を抑制できる。

なお、以上のような本実施形態においても、第1実施形態と同様の作用・効果が得られる。

【0089】

以上、本発明の波長変換層および光起電装置の実施形態について説明したが、本発明は、これに限定されるものではなく、例えば光起電装置には、任意の構成物が付加されていてもよい。

【実施例】

【0090】

以下、本発明を実施例および比較例に基づいて詳細に説明するが、本発明はこれに限定されるものではない。

【0091】

(実施例1)

1.半導体粒子の製造

<1>まず、酢酸亜鉛二水和物(Zn(CH3COO)2・2H2O)の濃度が0.1Mとなるようにエタノールを加え、酢酸亜鉛二水和物のエタノール溶液400mlを調製した。このエタノール溶液を約80℃で約3時間加熱撹拌しながら全溶液の量が120mlになるまで濃縮した。濃縮後、さらにエタノール120mlを加え、室温まで冷却した。次いで、得られたエタノール溶液に、水酸化リチウム一水和物(LiOH・H2O)の濃度が0.028Mになるように加え、23℃以下の温度で2時間超音波処理を行った。これにより、エタノール分散液400mlを得た。このエタノール分散液は、紫外線照射により緑色に発光し、エタノール中に酸化亜鉛半導体粒子を含んでいることを確認した。

その後、得られたエタノール溶液400mlにヘキサンを添加し、10,000Gで1分間の遠心分離処理を施した。ヘキサンは、半導体粒子のエタノール溶液の体積を1としたとき、体積比で3程度になる量(1200ml)を添加した。その後、上澄みを除去し、ペースト状の残留物2.4gを得た。次いで、オクチルアミンを含むオクタン溶液80mlをペースト状の残留物に加え、再分散させた。これにより、洗浄された酸化亜鉛半導体粒子のオクタン分散液を得た。酸化亜鉛半導体粒子の平均粒子径は、3.2nmであった。

【0092】

2.複合多孔質粒子の製造

<1>100mlフラスコ中、水30ccにセチルトリメチルアンモニウムブロミド(CTAB、メルク社製)0.1gを溶解させ、攪拌し60℃まで加熱した。これに上記〈1〉で合成したオクタン分散液15ccを加えた。さらに、0.05g/mlのL−リシン水溶液を加えた。最後にオルトケイ酸テトラエチル(アルドリッチ製)1gを添加し、3時間攪拌した。得られた反応液を分液ロートに移し、静置後、下層を採取した。10,000回転で30分間遠心分離した。上澄みを除去し、得られた沈殿をエタノールに分散させた。

得られた複合多孔質粒子の元素分布を、電界放射型透過型電子顕微鏡(FE−TEM、日立製作所製、HF−2200)(EDX)により、100万倍程度の適切な倍率で観察して、確認した。Zn、O、Si各々の元素が粒子中に存在していることが確認できた。複合多孔質粒子の平均粒径は51nmであった。

また、屈折率は1.40であった。屈折率は、屈折率既知の溶液に得られた粒子を加え、透明であれば、粒子の屈折率はその溶液の屈折率と等しいとして求めた。その際、溶液の屈折率は屈折率計(アタゴ社製、型番DR−M2)で測定した。

また、空隙率は30%であった。空隙率は、ガス吸着量測定装置(カルロエルバ社製、型番ソープトマチック1800)で窒素を用いて測定した。

また、平均孔径6nmであった。平均孔径も上記ガス吸着量測定装置を用いた。

【0093】

<2>上記の操作の繰り返し、濃度を調製し、複合多孔質粒子3.0gがエタノール100gに分散している透明な分散液をえた。また、得られた半導体微粒子および複合粒子について、示差熱・熱重量同時測定装置(エスアイアイ・ナノテクノロジー株式会社製、TG/DTA6200R)による熱重量変化の測定を行った。測定した重量%と各種比重データから、複合多孔質粒子中の半導体微粒子の含有量(体積%)をおおよそ20%と算出した。

【0094】

3.樹脂組成物の製造

前記一般式(2)において、X、R3、R4がすべて水素で、Pが0である構造を持つノルボルナンジメチロールジアクリレート(試作品番 TO−2111;東亞合成(株)製)0.30g、N−メチル−アザ−2,2,4−トリメチルシラシクロペンタン(Gelest社製、SIM6501.4)0.24g、および<2>で作製した複合多孔質粒子の透明分散液60gを混合した。その後、透明分散液を撹拌しながら40℃で30hPaの条件下で3時間処理を行い、揮発分を除去した。

その後、透明分散液中に、光重合開始剤として2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン(チバ・ジャパン製、ダロキュア1173)0.003gを溶解させた。これにより、樹脂組成物を得た。

【0095】

4.波長変換層の製造

上記で得た樹脂組成物を、厚み50μmの表面処理を施したETFE(テトラフルオロエチレンとエチレンの共重合体)フィルム上に塗布した。乾燥後の厚みは約20μmであった。そして、両面から約500mJ/cm2のUV光を照射して樹脂組成物を硬化させ、さらに真空オーブン中で、真空下約180℃で1時間加熱処理を行い、溶媒を除去した。これにより、波長変換層(厚さ20μm)を形成した。また、屈折率は1.44であった。

【0096】

5.波長変換部材および光起電装置の製造

次いで、CIGS太陽電池セルの上に太陽電池用封止材EVA(VA含有量28%、架橋型)シートを敷き、さらにその上に、上述の波長変換層およびETFEフィルムの配置し、真空加熱処理して光起電装置を作製した。

【0097】

(実施例2)

複合多孔質粒子の製造において、CABTを0.05gとした以外は、実施例1と同様にした。

なお、得られた複合多孔質粒子の平均粒径57nmであり、屈折率1.49であり、空隙率15%であった。

【0098】

(実施例3)

複合多孔質粒子の製造において、CABTを0.2gとした以外は、実施例1と同様にした。

なお、得られた複合多孔質粒子の平均粒径46nmであり、屈折率1.11であり、空隙率85%であった。

【0099】

(実施例4)

半導体粒子の製造において、オクチルアミンを含むオクタン溶液に替え、クエン酸カリウム水溶液65mlを用い、酸化亜鉛半導体粒子の水分散液を得た。ソルビタンモノオレート(Span80)、ソルビタンモノステアレート(Span60)、ソルビタンモノパルミテート(Span40)が2:2:1の比となり、10重量%となるようにケロシンに加えた。ここに塩化酸化ジルコニウム、塩化カルシウム、尿素、ヘキサメチレンテトラミン、N,N−ジメチルホルムアルデヒドと上記水分散液を1:0.2:1.1:0.9:1.4:45のモル比で配合した溶液を加え、攪拌した。600℃まで加熱した。得られた粒子3gをエタノール100gに混合し、ジルコニアビーズを用いて分散処理を行い、複合多孔質微粒子が分散した透明な分散液を得た。このほかは実施例1と同様にした。

なお、得られた複合多孔質粒子の平均粒径54nmであり、屈折率1.46であり、空隙率55%であった。

なお、複合多孔質粒子の元素分布については、Siに替えてZrが存在していることを確認した。

【0100】

(実施例5)

半導体粒子の製造において、オクチルアミンを含むオクタン溶液に替え、エタノール400mlを用い、酸化亜鉛半導体粒子のエタノール分散液を得た。次に、上記で得られた酸化亜鉛半導体粒子のエタノール分散液に、濃度が1.0MとなるようにZn(OC2H5)2を加えた。この溶液に、さらに、Mg(n−OC3H7)2を、モル比で亜鉛イオン:マグネシウムイオン=9:1となるように加えた。これを加熱攪拌しながらH2Oを加え、加水分解反応によって複合半導体微粒子のゲルを得た。生じたゲルを乾燥させた後、大気雰囲気下800℃にて3時間ゲルを焼成した。得られた粒子3.0gをエタノール100gに混合し、ジルコニアビーズを用いて分散処理を行い、複合半導体微粒子が分散した透明な分散液を得た。複合半導体微粒子の平均粒子径は、15nmであった。このほかは実施例1と同様にした。

なお、得られた複合多孔質粒子の平均粒径53nmであり、屈折率1.40であり、空隙率30%であった。

なお、複合多孔質粒子の元素分布については、Zn、O、Siに加えてMgが存在していることを確認した。

【0101】

(比較例1)

複合粒子の製造を行わずに、半導体微粒子の製造のみを繰り返し、濃度を調製し、半導体微粒子3.0gがエタノール100gに分散している透明な分散液を得た以外は、は実施例1と同様にした。

【0102】

(比較例2)

半導体粒子の製造過程において、オクチルアミンを含むオクタン溶液に替え、エタノール400mlを用い、酸化亜鉛半導体粒子のエタノール分散液を得た。この分散液40mlに日産化学製チタニアゾルTA−15(平均粒径12nm)を0.31gのチタニアを含有するように加え混合分散液を得た。次いで、得られた混合分散液を、噴霧乾燥法により酸化亜鉛微粒子とチタニアとの複合粒子を得た。噴霧乾燥時の炉の温度は400℃とし、キャリアガスには窒素を使用した。この他は実施例1と同様にした。

【0103】

各実施例および比較例で得られた起電力装置について、以下の評価を行った。評価項目を内容と共に示す。得られた結果を、表1に示す。

【0104】

1)一次粒子の粒径評価

得られた粒子(酸化亜鉛半導体粒子(複合半導体粒子)および複合多孔質粒子)について、電界放射型透過型電子顕微鏡(FE−TEM、日立製作所製、HF−2200)により、粒子の一次粒子径を観察した。観察方法は、100万倍程度の適切な倍率で観察した画像を100箇所観察し、その画像内にある粒子の平均粒径を算出した。

【0105】

2)発光特性の評価

得られた波長変換部材について、以下の発光特性の評価を行った。

・蛍光分光光度計(日立製作所製、F−2500)により、励起吸収波長360nm照射下、おおよその発光ピーク波長を観測した。

・絶対PL量子収率測定装置(浜松ホトニクス(株)製、C9920−02G)を用いて、波長360nmの紫外光を照射した時の発光量子収率を測定した。

【0106】

3)透明性の評価

波長変換部材を形成したETFEフィルムに関して、以下の透明性の評価を行った。

・ヘイズメーター(日本電色工業株式会社製、NDH2000)を用いて全光線透過率とヘイズを測定した。なお、ETFEフィルム単体の全光線透過率は94.2%、ヘイズは2.4であった。

【0107】

4)耐光性評価

波長変換部材を形成したETFEフィルムに関して、アイスーパーUVテスター(岩崎電気(株)製、SUV−W151)を用いてブラックパネル温度63℃、湿度50%RH、放射照度100mW/cm2(波長300〜400nm)、処理時間48時間の条件で耐光性試験を行った。耐光性試験前後において透明性(全光線透過率)、発光特性(発光量子収率)の劣化がともに10%未満であるものを◎、ともに10%以上、15%未満であるものを○、ともに15%以上、30%未満であるものを△、透明性、発光特性の少なくとも一方の劣化が30%以上であるものを×とした。

【0108】

5)発電効率および耐候性の評価

光起電装置の短絡電流密度Jsc(mA/cm2)、光電変換効率測定について説明する。擬似太陽光照射装置(分光計器(株)製、OTENTO−SUNV型ソーラシミュレータ)を用いて1kW/m2の光を照射し、そのとき生じた電流と電圧をI−Vテスタ(ケースレーインスツルメンツ(株)製、2400型ソースメータ)を用いて、JIS C 8913に準じて測定した。

また、別途、波長変換層を形成しない以外は、すべて上記と同様にして作製した光起電装置を比較用光起電装置として用意した。そして、実施例1で得られた光起電装置について測定された短絡電流密度Jscから、比較用光起電装置について測定された短絡電流密度Jscを引いた値を、短絡電流密度差ΔJscとした。

また、得られた光起電装置を屋外に1ヵ月間設置した後、上記同様の評価を行い、Jscおよび光電変換効率の低下がほとんど見られなかった場合は耐候性が○、顕著な低下が見られた場合は耐候性が×とした。

【0109】

【表1】

【0110】

表1から明らかなように、実施例1〜5は、優れた発光量子収率を維持した状態で、耐久性にも優れていた。

また、実施例1〜5は、ヘイズ値が低く、全光線透過率も高く、透明性にも優れていた。

【符号の説明】

【0111】

1 第1波長変換層

11 第1波長変換層

2 第2波長変換層

3 光起電層

5 光起電装置

6 反射層

10 太陽光の入射光

【技術分野】

【0001】

本発明は、複合多孔質粒子、組成物、波長変換層および光起電装置に関するものである。

【背景技術】

【0002】

光起電装置は、太陽光を光電変換して電気エネルギーを取り出す太陽電池として用いられる。この種の光起電装置としては、現在、光を起電力に変換する光起電層に単結晶シリコン、多結晶シリコン、球状シリコンやアモルファスシリコン、CdTe、CIGSを用いたものが主流である。最近では、色素増感型太陽電池などの有機太陽電池なども開発されており、有機系材料を含む様々な光起電層が用いられるようになってきた。

【0003】

これらの光起電装置の場合、分光感度が略可視光領域に限られているものが多く、太陽光線のうち紫外領域や赤外領域などの可視光以外の領域を効率よく電気エネルギーに変換することができない。また、結晶シリコン太陽電池には、赤外線や紫外光の吸収による温度上昇に伴って、光電変換効率が低下するという問題があった。さらに、有機系材料を含む光起電層を用いた有機太陽電池においては、紫外線による有機系材料の劣化に伴って、光電変換効率が低下するという問題があった。

【0004】

特許文献1には波長変換物質としてCdSe、CdTe、GaN、Si、InP、ZnOなどの半導体粒子やそれらをコアシェル型にした粒子を用いた記載がある。しかし、これらの粒子の多くは環境に対して有害となりうる物質を含み、粒子自体の耐久性も不十分であった。ZnO微粒子は環境に対して比較的安全な物質ではあるが、酸化亜鉛のみの微粒子では発光特性や耐久性が不十分であった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−216560号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、発光量子収率などの発光特性に優れるとともに、長期にわたる耐久性に優れた複合多孔質粒子、組成物および波長変換層を提供することにある。

また、本発明の目的は、高性能で信頼性に優れた光起電装置を提供することにある。

【課題を解決するための手段】

【0007】

このような目的は、下記(1)〜(18)に記載の本発明により達成される。

(1)半導体粒子と、多孔質の無機化合物とを複合してなることを特徴とする複合多孔質粒子。

(2)前記複合多孔質粒子の平均孔径が、2〜20nmである上記(1)記載の複合多孔質粒子。

(3)前記複合多孔質粒子の平均空隙率が、10〜90%である上記(1)または(2)記載の複合多孔質粒子

(4)前記半導体粒子の周囲の少なくとも一部が、前記多孔質の無機化合物で被覆されている上記(1)ないし(3)のいずれかに記載の複合多孔質粒子

(5)前記複合多孔質粒子の平均一次粒子径は、1〜100nmである上記(1)ないし(4)のいずれかに記載の複合多孔質粒子。

(6)前記半導体粒子が、酸化亜鉛粒子である上記(1)ないし(5)のいずれかに記載の複合多孔質粒子。

(7)前記無機化合物は、シリカ(SiO2)の粒子およびジルコニア(ZrO2)の粒子の少なくとも一方である上記(1)ないし(6)のいずれかに記載の複合多孔質粒子。

(8)屈折率が1.5以下である上記(1)ないし(7)のいずれかに記載の複合多孔質粒子

(9)上記(1)ないし(8)のいずれかに記載の複合多孔質粒子と、バインダーとを含むことを特徴とする組成物。

(10)前記複合多孔質粒子の含有量は、前記組成物全体の30〜70体積%である上記(9)に記載の組成物。

(11)上記(9)または(10)に記載の組成物で構成されたことを特徴とする波長変換層。

(12)屈折率が1.5以下である上記(11)に記載の波長変換層

(13)上記(11)または(12)に記載の波長変換層を有することを特徴とする光起電装置。

(14)前記波長変換層は、その面内に凹凸構造を有するものである上記(13)に記載の光起電装置。

(15)前記凹凸構造の高低差が、300nm〜100μmである上記(14)に記載の光起電装置。

(16)前記凹凸構造の面内周期が、300nm〜50μmである上記(14)または(15)に記載の光起電装置。

(17)前記凹凸構造は、前記凹凸構造より小さな微細凹凸形状を有する上記(14)ないし(16)のいずれかに記載の光起電装置。

(18)前記凹凸構造が2種類以上の異なる波長変換層を積層してなる上記(14)ないし(17)のいずれかに記載の光起電装置。

【発明の効果】

【0008】

本発明によれば、発光量子収率などの発光特性に優れるとともに、長期にわたる耐久性に優れた複合多孔質粒子、組成物および波長変換層を提供することができる。

また、本発明によれば、高性能で信頼性に優れた光起電装置を提供することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の光起電装置を説明するための断面図である。

【図2】光起電装置の他の実施形態を説明するための断面図である。

【図3】光起電装置の他の実施形態を説明するための断面図である。

【図4】光起電装置の他の実施形態を模式的に示す断面図および平面図である。

【図5】光起電装置の他の実施形態を模式的に示す断面図および平面図である。

【図6】光起電装置の他の実施形態を模式的に示す断面図および平面図である。

【図7】光起電装置の他の実施形態を模式的に示す断面図および平面図である。

【図8】光起電装置の他の実施形態を模式的に示す断面図および平面図である。

【発明を実施するための形態】

【0010】

以下、本発明の複合多孔質粒子、組成物、波長変換層および光起電装置について説明する。

本発明の複合多孔質粒子は、半導体粒子と、多孔質の無機化合物と、を複合してなることを特徴とする。

また、本発明の組成物は、上記に記載の複合多孔質粒子と、バインダーとを含むことを特徴とする。

また、本発明の波長変換層は、上記に記載の組成物で構成されたことを特徴とする。

また、本発明の光起電装置は、上記に記載の波長変換層を有することを特徴とする。

【0011】

(複合多孔質粒子)

まず、複合多孔質粒子について説明する。

本発明の複合多孔質粒子は、例えば光の波長を変換するために用いる波長変換部材(波長変換層)、電圧や電界によって得られる発光を利用したLED照明あるいはEL照明、生体内で用いる蛍光ラベル等に用いることができる。

上述したような用途の中でも、光(特に、太陽光)の波長を変換するための波長変換層として用いることが好ましく、ここで、光の波長を変換するとは、例えば紫外線領域の光を可可視光の領域に波長変換する場合、赤外線領域の光を可視光の領域の光に波長変換する場合等が挙げられる。

【0012】

本発明の複合多孔質粒子は、半導体粒子と、多孔質の無機化合物を複合してなることを特徴とする。これにより、屈折率を低減させ、半導体粒子の耐久性を向上することできる。

【0013】

前記半導体粒子としてはシリコン(Si)、セレン化カドミウム(CdSe)、テルル化カドミウム(CdTe)、窒化ガリウム(GaN)、リン化インジウム(InP)、酸化亜鉛等を挙げることができるが、酸化亜鉛が特に好ましい。これにより、毒性の低い原料を用い、安価で簡便に製造することができる。

【0014】

前記半導体粒子の平均粒子径は、特に限定されないが、1〜10nmが好ましく、特に1〜5nmが好ましい。平均粒子径が前記範囲内であると、量子サイズ効果等により、吸収・発光特性が向上する。前記平均粒子径は、例えば動的光散乱装置(マルバーン社製、ゼータサイザーナノZS)を用いて、透明分散液の状態で評価することができる。

【0015】

以下、前記半導体粒子として好適に用いることができる酸化亜鉛半導体粒子について詳細に説明する。

前記酸化亜鉛半導体粒子は、発光性の量子ドットであることが好ましい。量子ドットとは、半導体粒子の量子サイズ効果が発現する粒径の粒子のことである。量子ドットにすることにより、半導体粒子の吸収・発光特性が特に向上する。また、量子ドットにすることで、半導体粒子は可視光の波長より小さいものとなるため、透過光に対する半導体粒子の影響が小さくなり、半導体粒子の分散体の透明性が向上する。

【0016】

前記酸化亜鉛半導体粒子の平均粒子径は、特に限定されないが、1〜10nmが好ましく、特に1〜5nmが好ましい。平均粒子径が前記範囲内であると、量子サイズ効果等により、吸収・発光特性が向上する。前記平均粒子径は、例えば動的光散乱装置(マルバーン社製、ゼータサイザーナノZS)を用いて、透明分散液の状態で評価することができる。

【0017】

このような酸化亜鉛半導体粒子は、特に限定されないが、希土類元素を有していても良い(ドープしていも良い)。これにより、励起発光波長帯をより好ましい波長領域に調節することができる。

前記希土類元素としては、例えば原子番号57から71までのランタノイド元素と、スカンジウム(Sc)およびイットリウム(Y)とからなる17元素を、1種または2種以上組み合わせて用いることができるが、特にユーロピウム(Eu)、ジスプロシウム(Dy)、ホルミウム(Ho)、エルビウム(Er)、ツリウム(Tm)およびイッテルビウム(Yb)の中から選ばれる1種以上が好ましい。これらの希土類元素は、特に優れた波長変換機能を有するものであるため、酸化亜鉛半導体粒子の中に含まれる希土類元素として好適である。

【0018】

このように、酸化亜鉛半導体粒子が希土類元素を有することにより、発光波長等の発光特性の制御が可能となる。たとえば、太陽電池に用いる場合では、太陽電池の光電変換に使用されない紫外線を、太陽電池の光電変換に使用される光の波長に変換することにより、太陽電池の光電変換効率を向上することができる。

【0019】

また、前記酸化亜鉛半導体粒子は、2種類以上の希土類元素を含んでいるのが好ましい。酸化亜鉛半導体粒子中に2種類以上の希土類元素が含まれていると、それぞれでエネルギーの異なる励起状態を有しているため、相互にエネルギーの授受が行われることとなる。その結果、半導体粒子は、より多くの光量を吸収することができるようになり、発光特性が向上する。

【0020】

また、前記酸化亜鉛半導体粒子は、さらにアルカリ金属元素を含むものであっても良い。このような前記酸化亜鉛半導体粒子では、発光特性の向上を図ることができる。

【0021】

前記アルカリ金属元素は、それ単独で前記酸化亜鉛半導体粒子に作用させるよりも、希土類元素とともに相乗的に作用させることが好ましい。すなわち、前記酸化亜鉛半導体粒子に希土類元素とアルカリ金属元素とを添加することにより、本発明で用いる前記酸化亜鉛半導体粒子は、これらの元素を単独で含む場合に比べて、相対的に優れた波長変換機能と、高い発光特性(発光量子収率)とを併せ持つものとなる。これは、アルカリ金属元素が、希土類元素由来の発光を阻害する失活部位を中和する機能を持つからである。この機能により、前記酸化亜鉛半導体粒子は、より小さい粒子サイズでも発光を示すと考えられる。

【0022】

アルカリ金属元素としては、長周期元素周期表で第1A族に属する元素であれば特に限定されないが、リチウム(Li)およびナトリウム(Na)が好ましく用いられ、リチウムがより好ましく用いられる。これらのアルカリ金属元素は、前記酸化亜鉛半導体粒子(A)内に取り込まれることで、発光失活の原因をブロックするため、前記酸化亜鉛半導体粒子の発光特性の向上に大きく寄与するものである。また、リチウムがより好ましく用いられるのは、ナトリウムよりもよりイオン半径が小さく、前記酸化亜鉛半導体粒子(A)の結晶内により取り込まれやすいため、より発光失活を防ぐ効果があるからである。

【0023】

アルカリ金属元素の含有量は、特に限定されないが、希土類元素の含有量の1〜20重量%程度であるのが好ましく、3〜15重量%程度であるのがより好ましい。アルカリ金属元素の含有量を前記範囲内とすることにより、前述した効果がより顕著なものとなる。なお、アルカリ金属元素の含有量が前記下限値を下回ると、アルカリ金属元素を添加した効果が得られないおそれがある。一方、アルカリ金属元素の含有量が前記上限値を上回ると、希土類元素における波長変換機能の発現が阻害されてしまうおそれがある。

【0024】

前記酸化亜鉛半導体粒子に希土類元素等をドープする方法としては、例えばゾルゲル法やソルボサーマル法等の液相法、火炎法やスパッタリング法等の気相法等が挙げられる。

【0025】

前記半導体粒子は、前記酸化亜鉛半導体粒子を、よりバンドエネルギーギャップが広い、広バンドギャップ半導体粒子と複合した複合半導体粒子であってもよい。こうすることで両者を複合化した場合に、無輻射失活を行う前記酸化亜鉛の界面を前記広バンドギャップ半導体粒子で保護し、励起された電子が界面で失活するのを防ぐことができる。このため、複合半導体粒子の発光量子収率を向上させることができる。

【0026】

前記酸化亜鉛よりも、広いエネルギーギャップを有する広バンドギャップ半導体粒子としては具体的に、ダイヤモンド、MgO、AlN、GaN、SiC、MgxZn1−xO、ZnS等が上げられる。これらの前記広バンドギャップ半導体粒子のバンドギャップエネルギー(ダイヤモンド:5.46eV、MgO:7.8eV、AlN:6.0eV、GaN:3.4eV、SiC:3.6eV、MgxZn1−xO:3.3eVより高く4.5eV以下、ZnS:3.5eV)はいずれも、前記酸化亜鉛半導体粒子のそれ(3.3eV)よりも広い。さらにこれらの中でも、MgxZn1−xOおよびZnSの少なくとも一方が好ましい。これらの物質は、前記酸化亜鉛半導体粒子(A)と同じウルツ鉱型の結晶格子を持つことから、両者を複合した場合に結晶系が連続し、これにより発光特性がより向上する。

【0027】

前記酸化亜鉛半導体粒子のバンドギャップエネルギーと前記広バンドギャップ半導体粒子のバンドギャップエネルギーの差は、特に限定されないが、0.01〜4.5eVであることが好ましく、特に0.05〜3.0eVであることが好ましい。バンドエネルギーギャップの差が前記範囲内であると、特に発光量子収率に優れる。

【0028】

前記MgxZn1−xOのx値は、特に限定されないが、0<x≦0.5であることが好ましく、特に0.01≦x≦0.2が好ましい。x値が前記範囲内であると、MgxZn1−xOのウルツ鉱型の結晶性が安定化し、MgxZn1−xOがより安定な被膜となるため、特に複合半導体粒子の耐久性に優れるようになる。

【0029】

前記酸化亜鉛半導体粒子の含有量は、特に限定されないが、前記複合半導体粒子全体の20〜60体積%であることが好ましく、特に30〜50体積%が好ましい。含有量が前記範囲内であると、前記酸化亜鉛が広バンドギャップ半導体粒子に過不足なく被覆され、量子井戸構造が構築されるため、特に耐久性や発光特性に優れる。

【0030】

前記複合半導体粒子の平均粒子径は、特に限定されないが、1〜50nmが好ましく、特に10〜30nmが好ましい。平均粒子径が前記範囲内であると、特にバインダーへの分散性が向上し、バインダーに複合粒子を高充填し発光特性を向上できるばかりか、可視光領域で透明な組成物を得ることができる。前記平均粒子径は、例えば動的光散乱装置(マルバーン社製、ゼータサイザーナノZS)を用いて、透明分散液の状態で評価することができる。

【0031】

ここで、前記酸化亜鉛半導体粒子と前記広バンドギャップ半導体粒子とを複合するとは、前記酸化亜鉛半導体粒子と前記広バンドギャップ半導体粒子とが混合されている場合、前記酸化亜鉛半導体粒子と前記広バンドギャップ半導体粒子とが表面で付着している場合、前記酸化亜鉛半導体粒子が前記広バンドギャップ半導体粒子の粒子中に含まれる場合、前記酸化亜鉛半導体粒子の周囲の少なくとも一部を前記広バンドギャップ半導体粒子で被覆している場合(特に、前記酸化亜鉛半導体粒子2個以上を、前記広バンドギャップ半導体粒子で被覆する場合)等が挙げられる。

【0032】

前記複合半導体粒子の含有量は、特に限定されないが、前記複合多孔質粒子全体の10〜80体積%であることが好ましく、特に30〜60体積%が好ましい。含有量が前記範囲内であると、特に耐久性や発光特性に優れる。

【0033】

前記酸化亜鉛半導体粒子と前記広バンドギャップ半導体粒子とを複合化する方法としては、例えばゾルゲル法やソルボサーマル法等の液相法、火炎法やスパッタリング法等の気相法等が挙げられる。

【0034】

本発明の複合多孔質粒子は、半導体粒子と、多孔質の無機化合物を複合してなることを特徴とするが、複合するとは、前記半導体粒子と前記無機化合物とが混合されている場合、前記半導体粒子と前記無機化合物とが表面で付着している場合、前記半導体粒子が前記無機化合物の粒子中に含まれる場合、前記半導体粒子の周囲の少なくとも一部を前記無機化合物で被覆している場合等が挙げられる。これらの中でも、前記半導体粒子の周囲の少なくとも一部を前記無機化合物で被覆している場合(特に、前記半導体粒子2個以上を、前記無機化合物で被覆する場合)が好ましい。これにより、半導体粒子(複合半導体粒子も含む)の発光特性をより向上することができることに加え、耐久性を向上することもできる。

【0035】

前記多孔質の無機化合物を構成する無機化合物としては、例えばSiO2、ZnS、GaN、CdS、GaP、CdS、ZrO2、YVO4、Y2O3、MgF2等が挙げられる。これらの中でもSiO2およびZrO2の少なくとも一方が好ましい。これにより、多孔質のSiO2および多孔質のZrO2とした際に、耐久性を向上し、屈折率を低減することができる。さらに、複合多孔質を分散させる分散媒(樹脂等)の耐久性を向上することができる。

【0036】

前記無機化合物の平均孔径は、特に限定されないが、2〜20nmが好ましく、特に5〜20nmが好ましい。平均孔径が前記範囲内であると、特に低屈折率と複合多孔質量子の強度に優れる。

前記無機化合物の平均孔径は、例えばガス吸着量測定装置で評価することができる。

【0037】

前記無機化合物の平均空隙率は、特に限定されないが、10〜90%が好ましく、特に20〜80%が好ましい。平均空隙率が前記範囲内であると、特に屈折率が低減でき、強度に優れる。

前記無機化合物の平均空隙率は、例えばガス吸着量測定装置で評価することができる。

【0038】

前記無機化合物の平均粒子径は、特に限定されないが、20〜80nmが好ましく、特に30〜70nmが好ましい。平均粒子径が前記範囲内であると、透明性に優れる。前記平均粒子径は、例えば動的光散乱装置(マルバーン社製、ゼータサイザーナノZS)を用いて、透明分散液の状態で評価することができる。

【0039】

このような、前記無機化合物を得る方法としては、例えばミセル法や逆ミセル法が挙げられる。これらの方法では混和しない2種の溶媒に界面活性剤を加え、ミセルを形成している。例えばシリカを合成する際には、ここにTEOSや触媒などを加え、生成した粒子から有機不純物を除去することで多孔質粒子を得ることができる。

【0040】

上述した前記半導体粒子と、前記無機化合物とを複合する具体的な方法は、例えばスプレー熱分解法や前記無機化合物合成時に半導体粒子を添加しておく方法等が挙げられる。合成時に添加しておく方法としては前記ミセル法や逆ミセル法の溶媒として、半導体粒子の分散液を用い、無機化合物を合成する方法がある。この際、半導体微粒子を分散させる、発光特性の変化を抑制する、粒子の空孔の大きさを制御する、または反応を促進するなどの目的のために各種添加剤を添加しても良い。添加剤としては特に制限されないが、アミノ基、カルボキシル基を含有する化合物が挙げられる。アミノ基を有する場合は炭素数10以下が好ましく、さらに好ましくはオクチルアミンが挙げられる。シランカップリング剤、チタネート系カップリング剤、ジルコニウム系カップリング剤などの各種カップリング剤や、アニオン界面活性剤、カチオン界面活性剤、両性界面活性剤、非イオン界面活性剤などの各種界面活性剤、ポリスチレンやスチレンなどのポリマーやモノマーが挙げられる。

【0041】

上述したような方法で得られた複合多孔質粒子の平均孔径は、特に限定されないが、2〜20nmであることが好ましく、特に5〜20nmであることが好ましい。平均孔径が前記範囲内であると、特に強度に優れる。

前記無機化合物の平均孔径は、例えばガス吸着量測定装置で評価することができる。

【0042】

また、複合多孔質粒子の平均空隙率は、特に限定されないが、10〜90%であることが好ましく、特に20〜80%であることが好ましい。平均空隙率が前記範囲内であると、特に低屈折率と強度に優れる。

前記無機化合物の平均空隙率は、例えばガス吸着量測定装置で評価することができる。

【0043】

また、複合多孔質粒子の屈折率は、特に限定されないが、1.5以下であることが好ましく、特に1.45以下であることが好ましい。屈折率が前記範囲内であると、特に光起電装置の変換効率を向上することができる。

前記屈折率は、屈折率計で評価することができる。

【0044】

前記複合多孔質粒子の平均一次粒子径は、特に限定されないが、1〜100nmであることが好ましく、特に40〜60nmであることが好ましい。平均一次粒子径が前記範囲内であると、特にバインダーへの分散性や可視光領域での透明性に優れる。

前記平均一次粒子径は、例えば動的光散乱装置(マルバーン社製、ゼータサイザーナノZS)や電界放射型透過型電子顕微鏡(FE−TEM、日立製作所製、HF−2200)で評価することができる。

【0045】

(組成物および波長変換層)

次に、本発明の組成物および波長変換層について説明する。

本発明の組成物は、上記に記載の複合多孔質粒子と、バインダーとを含むことを特徴とする。これにより、複合多孔質粒子を波長変換層に安定に固定化することができる。

前記バインダーとしては、樹脂、カップリング剤、前記無機系の半導体体粒子および前記無機化合物と異なる無機材料(具体的にはシリカ、ジルコニア、ガラス、石英等)等が挙げられるが、これらの中でも樹脂が好ましい。これにより、樹脂はバインダーの機能と共にベース樹脂となり、波長変換層の基本を形成することができる。このようなバインダーは、透明(紫外光〜赤外光に対する吸収が無い)であることが好ましい。これにより、前記複合多孔質粒子の吸収波長以外の波長を容易に透過させることが可能となる。

【0046】

前記樹脂としては、例えばエポキシ系樹脂、アクリル系樹脂、シリコーン系樹脂、エチレンビニルアセテート(EVA)樹脂等の硬化性樹脂が挙げられる。これらを用いることにより、組成物の光透過性をより高めることができる。

このうち前記エポキシ系樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ナフタレン型エポキシ樹脂またはこれらの水添化物、ジシクロペンタジエン骨格を有するエポキシ樹脂、トリグリシジルイソシアヌレート骨格を有するエポキシ樹脂、カルド骨格を有するエポキシ樹脂、ポリシロキサン構造を有するエポキシ樹脂等が挙げられる。直接アモルファスシリコンなどの光起電層や反射防止膜を形成するなど、組成物に耐熱性を必要とする場合は、脂環式構造を有するものが好ましい。脂環式エポキシ樹脂としては、例えば、3,4−エポキシシクロヘキシルメチル3’、4’−エポキシシクロヘキサンカルボキシレート、1,2,8,9−ジエポキシリモネン、ε−カプロラクトンオリゴマーの両端にそれぞれ3,4−エポキシシクロヘキシルメタノールと3,4−エポキシシクロヘキサンカルボン酸がエステル結合したもの、水添ビフェニル骨格、および水添ビスフェノールA骨格を有する脂環式エポキシ樹脂等が挙げられる。

【0047】

また、前記アクリル系樹脂としては、2つ以上の官能基を有する(メタ)アクリレートであれば、特に限定されないが、直接アモルファスシリコンなどの光起電層や反射防止膜を形成するなど、組成物に耐熱性を必要とする場合は、脂環式構造を有するものが好ましい。脂環式構造を有する(メタ)アクリレートとしては、特に、以下の一般式(1)および一般式(2)より選ばれた少なくとも1種以上の(メタ)アクリレートを重合したアクリル樹脂が好ましい。

【0048】

【化1】

【0049】

【化2】

【0050】

より好ましくは、一般式(1)において、R1、R2が水素で、aが1、bが0である構造を有するジシクロペンタジエニルジアクリレート、一般式(2)において、Xが−CH2OCOCH=CH2で、R3、R4が水素で、Pが1である構造を有するパーヒドロ−1,4;5,8−ジメタノナフタレン−2,3,7−(オキシメチル)トリアクリレート、および、X、R3、R4がすべて水素で、Pが0または1である構造を有するアクリレートより選ばれた少なくとも1種のアクリレートが用いられ、粘度等の点を考慮すると、さらに好ましくは、X、R3、R4がすべて水素で、Pが0である構造を有するノルボルナンジメチロールジアクリレートが用いられる。

【0051】

また、アクリル樹脂として、水分散型アクリル樹脂を用いることができる。水分散型アクリル樹脂とは、水を主成分とする分散媒に分散したアクリルモノマー、オリゴマー、またはポリマーであり、水分散液のような希薄な状態では架橋反応がほとんど進行しないが、水を蒸発させると常温でも架橋反応が進行し固化するタイプ、または、自己架橋可能な官能基を有し、触媒や重合開始剤、反応促進剤などの添加剤を用いなくとも加熱のみで架橋し固化するタイプのアクリル樹脂である。

前者のタイプでは水分散液のような希薄な状態では架橋反応がほとんど進行せず、水を蒸発させると常温でも架橋反応が進行し固化するものであれば特に制限されるものではなく、触媒や重合開始剤、反応促進剤などの添加剤を用いてもよいし、自己架橋可能な官能基を利用してもよい。また、反応を完結させる目的で加熱することは制限されない。自己架橋可能な官能基としては特に限定されないが、例えば、カルボキシル基同士、エポキシ基同士、メチロール基同士、ビニル基同士、一級アミド基同士、アルコキシシリル基同士、メチロール基とアルコキシメチル基、カルボニル基とヒドラジド基、カルボジイミド基とカルボキシル基などが挙げられる。水分散型アクリル樹脂は、波長変換物質を含有する複合多孔質粒子が水に親和性がある場合に好適に用いられる。

【0052】

一方、シリコーン系樹脂としては、市販のLED用シリコーン樹脂等が挙げられる。

【0053】

また、架橋性を有するエチレンビニルアセテート樹脂には、酢酸ビニル含有率(VA含有量)が25重量%以上のものが好ましく用いられ、例えば、三井化学ファブロ株式会社のソーラーエバ(登録商標)等を好適に用いることができる。

【0054】

なお、上述したような硬化性樹脂とは、最終的にネットワーク構造を形成するものであればよく、イオンを媒体としてネットワークを形成するアイオノマー樹脂なども使用することができる。

【0055】

また、樹脂を用いた組成物には、上述した硬化性樹脂および複合多孔質粒子以外に、架橋を促進させるための触媒、架橋剤、他の波長変換物質、複合多孔質粒子と樹脂との親和性を向上し、複合多孔質粒子の分散性を向上させるためのアルコキシ基を有する化合物、カップリング剤、界面活性剤等の各種添加物を含有していてもよい。

【0056】

このような添加物としては、例えば、テトラエトキシシラン、テトラメトキシシラン等のケイ素のアルコキシド化合物、アミノシラン、エポキシシラン、アクリルシラン等のケイ素を含有する各種カップリング剤、アルミニウム、チタンなどのケイ素以外の元素を含むアルコキシ基含有化合物等が挙げられる。

【0057】

前記複合多孔質粒子の組成物中の含有量は、特に限定されないが、前記組成物全体の30〜70体積%であるのが好ましく、特に40〜60体積%であるのがより好ましい。含有量が前記範囲内であると、特に組成物の成形性を確保することができ、かつ、組成物中において複合多孔質粒子の充填性が確保されるため、複合多孔質粒子が規則的に均一に配列し易くなる。その結果、組成物を層状に成形した場合、層の透明性を向上することができる。

【0058】

前記バインダーの含有量は、特に限定されないが、前記組成物全体の20〜65体積%が好ましく、特に30〜55体積%が好ましい。含有量が前記範囲内であると、特に発光特性、耐久性に優れる。

【0059】

上述したような組成物を、例えばドクターブレード法、スピンコート法、ディッピング法、テーブルコート法、スプレー法、アプリケーター法、カーテンコート法、ダイコート法、インクジェット法、ディスペンサー法等により塗布し(必要に応じて硬化剤を加え)、加熱や紫外線照射して組成物を硬化することで波長変換層を得ることができる。

【0060】

このような前記波長変換層は、200nmを超えて430nm以下の光を吸収し、430nmを超える光を発光するものであることが好ましい。これにより、通常光電変換に使用されない紫外線を、光電変換可能な波長変換の光に変換することができ、より光電変換効率の高い太陽電池を実現可能な波長変換材料が得られる。

【0061】

このような波長変換層の厚さは、特に限定されないが、1〜100μmが好ましく、特に5〜50μmが好ましい。厚さが前記範囲内であると、特に430nmを超える光の透過性と430nm以下の光の変換に優れる。

【0062】

このような波長変換層の屈折率は、特に限定されないが、1.5以下であることが好ましく、特に1.45以下であることが好ましい。屈折率が前記範囲内であると、特に光起電装置の変換効率を向上することができる。

前記屈折率は、屈折率計で評価することができる。

【0063】

また、波長変換層は1つである必要はなく、2層以上の多層であってもよい。例えば、波長変換層として、赤外領域の太陽光線を可視光領域に変換するなど、他の波長を変換する波長変換層を設けてもよい。これにより、より広範囲の波長を太陽電池の分光感度のある波長領域に変換することができ、太陽電池の光電変換効率をより向上することができる。

【0064】

(光起電装置)

次に、本発明の光起電装置について説明する。

図1に示すように、光起電装置(本発明の光起電装置)5は、太陽光の照射に伴って起電力を生じる光起電層3を有しており、太陽光の入射光側10より、上述したような波長変換層1と、光起電層3とが積層されている。これにより、太陽光に対して広範な分光感度を有することができる。

【0065】

光起電層3は、光により起電力を生じるものであり、p型半導体層、真性半導体層、n型半導体層からなる半導体層と、EVA樹脂組成物などの封止材、半導体層の片面または両側の面に設けられた透明電極層を備えている。

半導体層を構成する材料としては、半導体材料であれば特に限定はされないが、例えば、単結晶シリコン、多結晶シリコン、球状シリコン、アモルファスシリコン、化合物半導体、有機半導体、量子ドット半導体等が挙げられる。

透明電極は、特に限定されないが、例えばITOの膜や酸化錫の膜などにより構成される。なお、光起電装置5の構成はこれに限定されるものではなく、種々の光起電装置5に適用することができる。特に市販の光起電層3を用意して、これに波長変換層1を取り付ける場合、光起電層3の上にさらにガラス、透明電極、無反射層、保護層等が形成されるのが好ましい。この場合、ガラス、透明電極、無反射層、保護層等の上または下に波長変換層を取り付ければよい。

【0066】

図1に示す実施形態では、波長変換層1は、紫外線から紫色領域の波長(具体的には430nm以下の波長)の光を吸収し、430nmを超える波長の光に変換する。変換後の太陽光線は、光起電層3に入射する。したがって、波長変換層を備えない場合に比べて、光起電層3における光電変換効率が高められるとともに、光起電層3に有機材料が用いられている場合、その劣化を抑制することができる。その結果、例えば太陽電池における光電変換層のような光起電層3の寿命の向上が図られる。

【0067】

なお、光起電装置5は、例えば、EL照明、光通信、EL表示体、LED照明、太陽電池、バイオイメージング等の各種デバイスに適用することができる。

【0068】

<他の実施形態>

次に、本発明の光起電装置における他の実施形態について説明するが、前記第1実施形態との相違点を中心に説明し、同様の事項については、その説明を省略する。なお、本実施形態において第1実施形態と同様の構成部分については、先に説明した構成部分と同様の符号を付し、その詳細な説明を省略する。

図2〜8は、それぞれ、本発明の光起電装置5における他の実施形態を模式的に示す断面図および平面図である。

【0069】

(実施形態1b)

上述の実施形態1において、図2に示すように、波長変換層として、紫外領域の太陽光線を可視光領域に変換する第1波長変換層11(上述した波長変換層1に相当)と、赤外領域の太陽光線を可視光領域に変換する第2波長変換層2とを設けてもよい(実施形態1b)。この実施形態1bでは、図2に示すように、光10の入射側から順に第1波長変換層11、第2波長変換層2の順に形成されている。光は、波長が長いほど透過しやすくなる。従って、波長の短い紫外領域の光を可視光領域の光に変換する第1波長変換層11を光の入射側に設け、波長の長い赤外領域の光を可視光領域の光に変換する第2波長変換層2をその内側に設けることにより、波長変換の効率を高めることができる。第2波長変換層2は赤外領域の太陽光線を可視光領域に変換する層に限定されず、紫外領域の太陽光線を可視光領域に変換する第1波長変換層11とは異なる種類の紫外領域の太陽光線を可視光領域に変換する波長変換層を使用してもよい。また、積層数は2層に限らず、3層以上を積層してもよい。各波長変換層の屈折率は光の入射側を最も小さくし、半導体側の層に近いほど屈折率を大きくなるようにすることにより、界面での光の反射による損失を少なくでき、光を効率よく光起電装置5に供給することができる。

上述したような複合粒子は、第1波長変換層11を形成する際に用いられていることが好ましい。これにより、効率的に紫外領域の光を可視光領域の光に効変換することができ、また、光起電装置5などに含まれる有機物が、紫外線により劣化するのを防ぐことができる。

【0070】

(実施形態2)

また、実施形態2のように波長変換層として、紫外領域の太陽光線を可視光領域に変換する第1波長変換層11と、赤外領域の太陽光線を可視光領域に変換する第2波長変換層2とを設ける場合、図3に示すように、光起電層3の光の入射面側に第1波長変換層11を形成し、光起電層3の裏面に第2波長変換層2を形成し、さらに第2波長変換層2の光起電層3側とは反対の側に反射層6を設けてもよい。

【0071】

(実施形態3)

本実施形態では、光起電装置が、規則的に分布した点状の組成物の硬化物を有する以外は、前記第1実施形態と同様である。

【0072】

図4(a)に示す光起電装置5は、光起電層3の上方に設けられ、点状の形態をなす組成物を複数個有している。それぞれの組成物は、光10が入射する方向に対して、紫外線および紫色領域の光をより長波長側の光に変換する複合粒子およびバインダーを含む組成物で構成される波長変換層1で構成されている。この波長変換層1は、上述した実施形態1bと同様に、第1波長変換層11と第2波長変換層2とで構成されている。これら複数の組成物は、互いの離間距離がほぼ等間隔になっており、光起電層3の上面に規則的に配列している。換言すれば、波長変換層1は、光起電装置5の上面に形成された、本発明の複合粒子を含む組成物で構成された凹凸構造を有するものとなる。なお、図4(b)に示す波長変換層1の場合、点状の形態をなす組成物が点在していることから、波長変換層1は途切れ途切れの構造になっているが、このような構造であっても、本明細書では、波長変換層というものとする。

【0073】

波長変換層1が凹凸構造を有していることにより、1つの組成物に入射した光は、反射する場合、図4(a)の上方ではなく、左右方向に反射する確率が高くなる。左右方向に反射した光は、隣り合う組成物に再び入射し、屈折を伴って光起電層3に入射することとなる。その結果、波長変換層1が凹凸構造を有していない場合には、反射により光起電層3に入射する光が失われていたのに対し、図4(a)に示す波長変換層1の場合、凹凸構造がなければ失われていたはずの光の一部を光起電層3に入射させることができる。すなわち、図4に示す波長変換層1は、上述したような波長変換機能に加え、反射防止機能を有するものとなる。その結果、光起電装置5における光電変換効率をより高めることができる。

【0074】

凹凸構造の高低差は、斜め方向からの太陽光の吸収とコストとのバランスから、300nm〜100μmであるのが好ましく、1〜50μmであるのがより好ましく、10〜50μmであるのがさらに好ましい。なお、凹凸構造の高低差は、原子間力顕微鏡、共焦点顕微鏡、レーザー顕微鏡等の各種顕微鏡を用いて測定することができる。

【0075】

また、凹凸構造の面内周期は、300nm〜50μmであるのが好ましい。凹凸構造の面内周期を前記範囲内とすることにより、凹凸構造の表面で光が反射される確率を特に低下させ、凹凸構造の反射防止機能を特に高めることができる。

さらには、波長変換層1の吸収波長領域とほぼ同程度またはそれ以下の周期にするのが好ましい。これにより、波長変換層1に光が入射するとき、フレネル反射が起こり難くなる。そして、凹凸構造の形状によらず、波長変換層1による光の反射が減少し、波長変換層1に入射する光量がより増加することとなる。その結果、光起電層3に入射する光量も増加する。

【0076】

また、面内直角方向(X方向、Y方向)の凹凸周期は同じであっても異なっていてもよい。また、同じ方向における面内周期のばらつきがあってもよい。凹凸構造の面内周期は、原子間力顕微鏡、共焦点顕微鏡、レーザー顕微鏡、電界放射型走査電子顕微鏡(FE−SEM)等の各種顕微鏡を用いて取得した画像情報をフーリエ変換することにより求めることができる。

【0077】

凹凸構造の形状としては、例えば、ドット、マイクロレンズ、ライン・アンド・スペース(L&S)、ハニカム、セル、四角錐、モスアイ、円錐形など、さまざまな形状が挙げられる。コストと効率の観点から、ドット、マイクロレンズ、L&S、セル、四角錐の形状が好ましく、より好ましくは、ドット、マイクロレンズの形状である。

【0078】

なお、図4〜6および図8に示す凹凸構造は、ドットまたはマイクロレンズの形状をなす凹凸構造の例である。これらの凹凸構造は、平面視形状が略円形をなしており、一方、縦断面形状は略半円形をなしている。

【0079】

また、波長変換層1が備える凹凸構造は、図4に示すような途切れ途切れの構造以外に、図5に示すように、光起電層3の上面を覆う平板状の形態をなす組成物と、その上に設けられ、規則的に分布した点状の形態をなす組成物との積層体の構造であってもよい。このような構造であれば、点状の形態をなす組成物以外の領域に入射した光も、波長変換層1に入射し、その波長を変換することができる。換言すれば、図5に示す波長変換層1によれば、図4に示す波長変換層1では波長変換することができなかった光についても、波長変換することができるので、光起電層3において光電変換可能な波長領域の光の割合を増やすことができる。

【0080】

なお、凹凸構造は、点状の形態をなす組成物の分布は、規則的であっても、不規則的であってもよい。規則的である場合、分布のパターンは特に限定されない。

【0081】

また、凹凸構造は、図6(a)に示すように、光が照射される側(上流側)が凸であっても、図6(b)に示すように、光起電層3側が凸であってもどちらでもよいが、光起電層3に多くの光を入射させるという観点では、光起電層3側が凸であるのが好ましい。この場合、凹凸構造は、図6(b)に示すように、光起電層3に埋め込まれた状態になっていてもよい。また、この場合の凹凸構造の面内周期は、300nm〜1μmの範囲にすることが好ましい。

【0082】

また、凹凸構造は、隣り合う凹凸が同じ組成物で構成されていても、異なる組成物で構成されていてもよい。組成物の光吸収波長範囲が比較的狭い場合は、光吸収波長範囲を広げるなどの目的で、隣り合う凹凸の組成物を異なるものに設定することにより、光起電装置5の発電効率を容易に向上させることができる。

【0083】

さらに、凹凸構造は、図6(c)に示すように、それぞれの凸部に、より小さな微細凹凸形状を有していてもよい。これにより、微細凹凸形状によって光閉じ込め効果が生じ、波長変換層1による光の反射をより減少させることができる。微細凹凸形状の高低差は、100〜500nmが好ましい。

【0084】

なお、凹凸構造は、図6(a)の凹凸構造と図6(b)の凹凸構造とを組み合わせた構造、すなわち、光が照射される側と光起電層3側の双方に凸があるような構造であってもよい(図6(d)参照)。この場合、光起電層3側が凸である凹凸構造の面内周期を、光が照射される側が凸である凹凸構造の面内周期より小さくすることが好ましい。これにより、光起電層3に入射する光量を増やすことができる。

また、光起電層3側が凸である凹凸構造の面内位置と、光が照射される側が凸である凹凸構造の面内位置とは、互いにずれているのが好ましい。これにより、平面視における波長変換層1の面積をより大きく確保することができ、波長変換層1に入射する光量を増やすことができる。

【0085】

また、図7に示す凹凸構造は、L&Sの形状をなす凹凸構造の例である。具体的には、図7に示す凹凸構造は、図7(b)に示すように、Y方向に沿って延伸する細長い平面視形状をなしており、一方、縦断面形状は略半円形をなしている。

さらには、図8に示す凹凸構造も、L&Sの形状をなす凹凸構造の例であるが、図8に示す凹凸構造は、図8(b)に示すように、Y方向に沿って延伸する細長い平面視形状をなし、等間隔に設けられた複数の組成物と、X方向に沿って延伸する細長い平面視形状をなし、等間隔に設けられた複数の組成物とが、それぞれ直交するように配列している。これにより、図7に示す凹凸構造は、平面視にて格子状をなしている。

【0086】

以上のような凹凸構造を有する波長変換層1は、本発明の組成物を前述したような各種塗布法により塗布した後、塗布物を硬化することにより形成されるが、特に組成物をインクジェット法により塗布するのが好ましい。インクジェット法によれば、所望の領域に所定の量の組成物を正確に塗布することができる。このため、凹凸構造の形状を正確に再現することができる。

また、塗布面にあらかじめ組成物に対して撥液性を制御するように表面処理を施しておくのが好ましい。これにより、インクジェット法により吐出された組成物が、表面張力により自ずと半球状に成形される。その結果、例えば、図4に示すような波長変換層1をより簡単に形成することができる。

【0087】

なお、インクジェット装置には、ピエゾ方式、静電方式、サーマル方式等の各種吐出方式があるが、比較的高粘度の組成物を吐出可能であるという観点から、ピエゾ方式または静電方式のインクジェット装置が好ましく用いられる。

【0088】

また、凹凸構造を形成した後、凹凸構造の上にさらに別の組成物をオーバーコートするようにしてもよい。これにより、光起電装置5における耐汚性、耐久性などの低下を抑制できる。

なお、以上のような本実施形態においても、第1実施形態と同様の作用・効果が得られる。

【0089】

以上、本発明の波長変換層および光起電装置の実施形態について説明したが、本発明は、これに限定されるものではなく、例えば光起電装置には、任意の構成物が付加されていてもよい。

【実施例】

【0090】

以下、本発明を実施例および比較例に基づいて詳細に説明するが、本発明はこれに限定されるものではない。

【0091】

(実施例1)

1.半導体粒子の製造

<1>まず、酢酸亜鉛二水和物(Zn(CH3COO)2・2H2O)の濃度が0.1Mとなるようにエタノールを加え、酢酸亜鉛二水和物のエタノール溶液400mlを調製した。このエタノール溶液を約80℃で約3時間加熱撹拌しながら全溶液の量が120mlになるまで濃縮した。濃縮後、さらにエタノール120mlを加え、室温まで冷却した。次いで、得られたエタノール溶液に、水酸化リチウム一水和物(LiOH・H2O)の濃度が0.028Mになるように加え、23℃以下の温度で2時間超音波処理を行った。これにより、エタノール分散液400mlを得た。このエタノール分散液は、紫外線照射により緑色に発光し、エタノール中に酸化亜鉛半導体粒子を含んでいることを確認した。

その後、得られたエタノール溶液400mlにヘキサンを添加し、10,000Gで1分間の遠心分離処理を施した。ヘキサンは、半導体粒子のエタノール溶液の体積を1としたとき、体積比で3程度になる量(1200ml)を添加した。その後、上澄みを除去し、ペースト状の残留物2.4gを得た。次いで、オクチルアミンを含むオクタン溶液80mlをペースト状の残留物に加え、再分散させた。これにより、洗浄された酸化亜鉛半導体粒子のオクタン分散液を得た。酸化亜鉛半導体粒子の平均粒子径は、3.2nmであった。

【0092】

2.複合多孔質粒子の製造

<1>100mlフラスコ中、水30ccにセチルトリメチルアンモニウムブロミド(CTAB、メルク社製)0.1gを溶解させ、攪拌し60℃まで加熱した。これに上記〈1〉で合成したオクタン分散液15ccを加えた。さらに、0.05g/mlのL−リシン水溶液を加えた。最後にオルトケイ酸テトラエチル(アルドリッチ製)1gを添加し、3時間攪拌した。得られた反応液を分液ロートに移し、静置後、下層を採取した。10,000回転で30分間遠心分離した。上澄みを除去し、得られた沈殿をエタノールに分散させた。

得られた複合多孔質粒子の元素分布を、電界放射型透過型電子顕微鏡(FE−TEM、日立製作所製、HF−2200)(EDX)により、100万倍程度の適切な倍率で観察して、確認した。Zn、O、Si各々の元素が粒子中に存在していることが確認できた。複合多孔質粒子の平均粒径は51nmであった。

また、屈折率は1.40であった。屈折率は、屈折率既知の溶液に得られた粒子を加え、透明であれば、粒子の屈折率はその溶液の屈折率と等しいとして求めた。その際、溶液の屈折率は屈折率計(アタゴ社製、型番DR−M2)で測定した。

また、空隙率は30%であった。空隙率は、ガス吸着量測定装置(カルロエルバ社製、型番ソープトマチック1800)で窒素を用いて測定した。

また、平均孔径6nmであった。平均孔径も上記ガス吸着量測定装置を用いた。

【0093】

<2>上記の操作の繰り返し、濃度を調製し、複合多孔質粒子3.0gがエタノール100gに分散している透明な分散液をえた。また、得られた半導体微粒子および複合粒子について、示差熱・熱重量同時測定装置(エスアイアイ・ナノテクノロジー株式会社製、TG/DTA6200R)による熱重量変化の測定を行った。測定した重量%と各種比重データから、複合多孔質粒子中の半導体微粒子の含有量(体積%)をおおよそ20%と算出した。

【0094】

3.樹脂組成物の製造

前記一般式(2)において、X、R3、R4がすべて水素で、Pが0である構造を持つノルボルナンジメチロールジアクリレート(試作品番 TO−2111;東亞合成(株)製)0.30g、N−メチル−アザ−2,2,4−トリメチルシラシクロペンタン(Gelest社製、SIM6501.4)0.24g、および<2>で作製した複合多孔質粒子の透明分散液60gを混合した。その後、透明分散液を撹拌しながら40℃で30hPaの条件下で3時間処理を行い、揮発分を除去した。

その後、透明分散液中に、光重合開始剤として2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン(チバ・ジャパン製、ダロキュア1173)0.003gを溶解させた。これにより、樹脂組成物を得た。

【0095】

4.波長変換層の製造

上記で得た樹脂組成物を、厚み50μmの表面処理を施したETFE(テトラフルオロエチレンとエチレンの共重合体)フィルム上に塗布した。乾燥後の厚みは約20μmであった。そして、両面から約500mJ/cm2のUV光を照射して樹脂組成物を硬化させ、さらに真空オーブン中で、真空下約180℃で1時間加熱処理を行い、溶媒を除去した。これにより、波長変換層(厚さ20μm)を形成した。また、屈折率は1.44であった。

【0096】

5.波長変換部材および光起電装置の製造

次いで、CIGS太陽電池セルの上に太陽電池用封止材EVA(VA含有量28%、架橋型)シートを敷き、さらにその上に、上述の波長変換層およびETFEフィルムの配置し、真空加熱処理して光起電装置を作製した。

【0097】

(実施例2)

複合多孔質粒子の製造において、CABTを0.05gとした以外は、実施例1と同様にした。

なお、得られた複合多孔質粒子の平均粒径57nmであり、屈折率1.49であり、空隙率15%であった。

【0098】

(実施例3)

複合多孔質粒子の製造において、CABTを0.2gとした以外は、実施例1と同様にした。

なお、得られた複合多孔質粒子の平均粒径46nmであり、屈折率1.11であり、空隙率85%であった。

【0099】

(実施例4)

半導体粒子の製造において、オクチルアミンを含むオクタン溶液に替え、クエン酸カリウム水溶液65mlを用い、酸化亜鉛半導体粒子の水分散液を得た。ソルビタンモノオレート(Span80)、ソルビタンモノステアレート(Span60)、ソルビタンモノパルミテート(Span40)が2:2:1の比となり、10重量%となるようにケロシンに加えた。ここに塩化酸化ジルコニウム、塩化カルシウム、尿素、ヘキサメチレンテトラミン、N,N−ジメチルホルムアルデヒドと上記水分散液を1:0.2:1.1:0.9:1.4:45のモル比で配合した溶液を加え、攪拌した。600℃まで加熱した。得られた粒子3gをエタノール100gに混合し、ジルコニアビーズを用いて分散処理を行い、複合多孔質微粒子が分散した透明な分散液を得た。このほかは実施例1と同様にした。

なお、得られた複合多孔質粒子の平均粒径54nmであり、屈折率1.46であり、空隙率55%であった。

なお、複合多孔質粒子の元素分布については、Siに替えてZrが存在していることを確認した。

【0100】

(実施例5)

半導体粒子の製造において、オクチルアミンを含むオクタン溶液に替え、エタノール400mlを用い、酸化亜鉛半導体粒子のエタノール分散液を得た。次に、上記で得られた酸化亜鉛半導体粒子のエタノール分散液に、濃度が1.0MとなるようにZn(OC2H5)2を加えた。この溶液に、さらに、Mg(n−OC3H7)2を、モル比で亜鉛イオン:マグネシウムイオン=9:1となるように加えた。これを加熱攪拌しながらH2Oを加え、加水分解反応によって複合半導体微粒子のゲルを得た。生じたゲルを乾燥させた後、大気雰囲気下800℃にて3時間ゲルを焼成した。得られた粒子3.0gをエタノール100gに混合し、ジルコニアビーズを用いて分散処理を行い、複合半導体微粒子が分散した透明な分散液を得た。複合半導体微粒子の平均粒子径は、15nmであった。このほかは実施例1と同様にした。

なお、得られた複合多孔質粒子の平均粒径53nmであり、屈折率1.40であり、空隙率30%であった。

なお、複合多孔質粒子の元素分布については、Zn、O、Siに加えてMgが存在していることを確認した。

【0101】

(比較例1)

複合粒子の製造を行わずに、半導体微粒子の製造のみを繰り返し、濃度を調製し、半導体微粒子3.0gがエタノール100gに分散している透明な分散液を得た以外は、は実施例1と同様にした。

【0102】

(比較例2)

半導体粒子の製造過程において、オクチルアミンを含むオクタン溶液に替え、エタノール400mlを用い、酸化亜鉛半導体粒子のエタノール分散液を得た。この分散液40mlに日産化学製チタニアゾルTA−15(平均粒径12nm)を0.31gのチタニアを含有するように加え混合分散液を得た。次いで、得られた混合分散液を、噴霧乾燥法により酸化亜鉛微粒子とチタニアとの複合粒子を得た。噴霧乾燥時の炉の温度は400℃とし、キャリアガスには窒素を使用した。この他は実施例1と同様にした。

【0103】

各実施例および比較例で得られた起電力装置について、以下の評価を行った。評価項目を内容と共に示す。得られた結果を、表1に示す。

【0104】

1)一次粒子の粒径評価

得られた粒子(酸化亜鉛半導体粒子(複合半導体粒子)および複合多孔質粒子)について、電界放射型透過型電子顕微鏡(FE−TEM、日立製作所製、HF−2200)により、粒子の一次粒子径を観察した。観察方法は、100万倍程度の適切な倍率で観察した画像を100箇所観察し、その画像内にある粒子の平均粒径を算出した。

【0105】

2)発光特性の評価

得られた波長変換部材について、以下の発光特性の評価を行った。

・蛍光分光光度計(日立製作所製、F−2500)により、励起吸収波長360nm照射下、おおよその発光ピーク波長を観測した。

・絶対PL量子収率測定装置(浜松ホトニクス(株)製、C9920−02G)を用いて、波長360nmの紫外光を照射した時の発光量子収率を測定した。

【0106】

3)透明性の評価

波長変換部材を形成したETFEフィルムに関して、以下の透明性の評価を行った。

・ヘイズメーター(日本電色工業株式会社製、NDH2000)を用いて全光線透過率とヘイズを測定した。なお、ETFEフィルム単体の全光線透過率は94.2%、ヘイズは2.4であった。

【0107】

4)耐光性評価

波長変換部材を形成したETFEフィルムに関して、アイスーパーUVテスター(岩崎電気(株)製、SUV−W151)を用いてブラックパネル温度63℃、湿度50%RH、放射照度100mW/cm2(波長300〜400nm)、処理時間48時間の条件で耐光性試験を行った。耐光性試験前後において透明性(全光線透過率)、発光特性(発光量子収率)の劣化がともに10%未満であるものを◎、ともに10%以上、15%未満であるものを○、ともに15%以上、30%未満であるものを△、透明性、発光特性の少なくとも一方の劣化が30%以上であるものを×とした。

【0108】

5)発電効率および耐候性の評価

光起電装置の短絡電流密度Jsc(mA/cm2)、光電変換効率測定について説明する。擬似太陽光照射装置(分光計器(株)製、OTENTO−SUNV型ソーラシミュレータ)を用いて1kW/m2の光を照射し、そのとき生じた電流と電圧をI−Vテスタ(ケースレーインスツルメンツ(株)製、2400型ソースメータ)を用いて、JIS C 8913に準じて測定した。

また、別途、波長変換層を形成しない以外は、すべて上記と同様にして作製した光起電装置を比較用光起電装置として用意した。そして、実施例1で得られた光起電装置について測定された短絡電流密度Jscから、比較用光起電装置について測定された短絡電流密度Jscを引いた値を、短絡電流密度差ΔJscとした。

また、得られた光起電装置を屋外に1ヵ月間設置した後、上記同様の評価を行い、Jscおよび光電変換効率の低下がほとんど見られなかった場合は耐候性が○、顕著な低下が見られた場合は耐候性が×とした。

【0109】

【表1】

【0110】

表1から明らかなように、実施例1〜5は、優れた発光量子収率を維持した状態で、耐久性にも優れていた。

また、実施例1〜5は、ヘイズ値が低く、全光線透過率も高く、透明性にも優れていた。

【符号の説明】

【0111】

1 第1波長変換層

11 第1波長変換層

2 第2波長変換層

3 光起電層

5 光起電装置

6 反射層

10 太陽光の入射光

【特許請求の範囲】

【請求項1】

半導体粒子と、多孔質の無機化合物とを複合してなることを特徴とする複合多孔質粒子。

【請求項2】

前記複合多孔質粒子の平均孔径が、2〜20nmである請求項1記載の複合多孔質粒子。

【請求項3】

前記複合多孔質粒子の平均空隙率が、10〜90%である請求項1または2記載の複合多孔質粒子

【請求項4】

前記半導体粒子の周囲の少なくとも一部が、前記多孔質の無機化合物で被覆されている請求項1ないし3のいずれかに記載の複合多孔質粒子

【請求項5】

前記複合多孔質粒子の平均一次粒子径は、1〜100nmである請求項1ないし4のいずれかに記載の複合多孔質粒子。

【請求項6】

前記半導体粒子が、酸化亜鉛粒子である請求項1ないし5のいずれかに記載の複合多孔質粒子。

【請求項7】

前記無機化合物は、シリカ(SiO2)の粒子およびジルコニア(ZrO2)の粒子の少なくとも一方である請求項1ないし6のいずれかに記載の複合多孔質粒子。

【請求項8】

屈折率が1.5以下である請求項1ないし7のいずれかに記載の複合多孔質粒子

【請求項9】

請求項1ないし8のいずれかに記載の複合多孔質粒子と、バインダーとを含むことを特徴とする組成物。

【請求項10】

前記複合多孔質粒子の含有量は、前記組成物全体の30〜70体積%である請求項9に記載の組成物。

【請求項11】

請求項9または10に記載の組成物で構成されたことを特徴とする波長変換層。

【請求項12】

屈折率が1.5以下である請求項11に記載の波長変換層

【請求項13】

請求項11または12に記載の波長変換層を有することを特徴とする光起電装置。

【請求項14】

前記波長変換層は、その面内に凹凸構造を有するものである請求項13に記載の光起電装置。

【請求項15】

前記凹凸構造の高低差が、300nm〜100μmである請求項14に記載の光起電装置。

【請求項16】

前記凹凸構造の面内周期が、300nm〜50μmである請求項14または15に記載の光起電装置。

【請求項17】

前記凹凸構造は、前記凹凸構造より小さな微細凹凸形状を有する請求項14ないし16のいずれかに記載の光起電装置。

【請求項18】

前記凹凸構造が2種類以上の異なる波長変換層を積層してなる請求項14ないし17のいずれかに記載の光起電装置。

【請求項1】

半導体粒子と、多孔質の無機化合物とを複合してなることを特徴とする複合多孔質粒子。

【請求項2】

前記複合多孔質粒子の平均孔径が、2〜20nmである請求項1記載の複合多孔質粒子。

【請求項3】

前記複合多孔質粒子の平均空隙率が、10〜90%である請求項1または2記載の複合多孔質粒子

【請求項4】

前記半導体粒子の周囲の少なくとも一部が、前記多孔質の無機化合物で被覆されている請求項1ないし3のいずれかに記載の複合多孔質粒子

【請求項5】

前記複合多孔質粒子の平均一次粒子径は、1〜100nmである請求項1ないし4のいずれかに記載の複合多孔質粒子。

【請求項6】

前記半導体粒子が、酸化亜鉛粒子である請求項1ないし5のいずれかに記載の複合多孔質粒子。

【請求項7】

前記無機化合物は、シリカ(SiO2)の粒子およびジルコニア(ZrO2)の粒子の少なくとも一方である請求項1ないし6のいずれかに記載の複合多孔質粒子。

【請求項8】

屈折率が1.5以下である請求項1ないし7のいずれかに記載の複合多孔質粒子

【請求項9】

請求項1ないし8のいずれかに記載の複合多孔質粒子と、バインダーとを含むことを特徴とする組成物。

【請求項10】

前記複合多孔質粒子の含有量は、前記組成物全体の30〜70体積%である請求項9に記載の組成物。

【請求項11】

請求項9または10に記載の組成物で構成されたことを特徴とする波長変換層。

【請求項12】

屈折率が1.5以下である請求項11に記載の波長変換層

【請求項13】

請求項11または12に記載の波長変換層を有することを特徴とする光起電装置。

【請求項14】

前記波長変換層は、その面内に凹凸構造を有するものである請求項13に記載の光起電装置。

【請求項15】

前記凹凸構造の高低差が、300nm〜100μmである請求項14に記載の光起電装置。

【請求項16】

前記凹凸構造の面内周期が、300nm〜50μmである請求項14または15に記載の光起電装置。

【請求項17】

前記凹凸構造は、前記凹凸構造より小さな微細凹凸形状を有する請求項14ないし16のいずれかに記載の光起電装置。

【請求項18】

前記凹凸構造が2種類以上の異なる波長変換層を積層してなる請求項14ないし17のいずれかに記載の光起電装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−21036(P2012−21036A)

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願番号】特願2010−157414(P2010−157414)

【出願日】平成22年7月12日(2010.7.12)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願日】平成22年7月12日(2010.7.12)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]