複合容器の製造方法

【課題】内容物のレトルト処理に適した複合容器及びその製造方法を提供することを課題とする。

【解決手段】開口部にフランジ部を備えた内層側プラスチック成形品と、中間基材と、開口部にフランジ部を備えた外層側プラスチック成形品がこの順に積層され前記中間基材が封止された複合容器の製造方法であって、外層側プラスチック成形品の内側に中間基材を挿入し、外層側フランジ部の内周辺縁と中間基材の開口部辺縁を熱接着後、中間基材の内側に内層側プラスチック成形品を挿入し、外層側フランジ部と内層側フランジ部を一部を除き熱接着して複合容器中間品とし、この複合容器中間品全体を減圧下において内外層プラスチック成形品の間に残った気体を除き、前記複合容器中間品全体を減圧下に保ったまま外層側フランジ部と内層側フランジ部を全て熱接着することを特徴とする複合容器の製造方法である。

【解決手段】開口部にフランジ部を備えた内層側プラスチック成形品と、中間基材と、開口部にフランジ部を備えた外層側プラスチック成形品がこの順に積層され前記中間基材が封止された複合容器の製造方法であって、外層側プラスチック成形品の内側に中間基材を挿入し、外層側フランジ部の内周辺縁と中間基材の開口部辺縁を熱接着後、中間基材の内側に内層側プラスチック成形品を挿入し、外層側フランジ部と内層側フランジ部を一部を除き熱接着して複合容器中間品とし、この複合容器中間品全体を減圧下において内外層プラスチック成形品の間に残った気体を除き、前記複合容器中間品全体を減圧下に保ったまま外層側フランジ部と内層側フランジ部を全て熱接着することを特徴とする複合容器の製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内容物をレトルト(加熱加圧殺菌)処理可能な容器に関し、特には、電子レンジによる再加熱が可能な器形状をした複合容器の製造方法に関する。

【背景技術】

【0002】

現在市場で流通しているレトルト処理可能な容器は、その殆どがパウチ状の包装形態をしている。このようなパウチ状の容器の場合、その使用方法は湯煎や電子レンジで暖めた後、皿に移し変えて飲食に供するのが一般的であり、食事後の皿洗いなどの手間がかかる。

レトルト処理が可能な器形状の容器も市場にあるが、その材質はプラスチックである。しかしながら二酸化炭素排出量低減を目指す環境対応の面からはプラスチック製の容器は望ましいとは言い難い。

【0003】

プラスチックを原材料とする容器に対して、主原料を紙とする容器が注目を集めている。植物は大気中の二酸化炭素を吸収して生長するため、植物由来の紙を消費しても大気中への二酸化炭素の排出量という面では増減がない(ニュートラルである)。従って、プラスチックに替えて紙を材料に使用することで(プラスチック分の)二酸化炭素排出量を低減することができると考えられている。

【0004】

プラスチックを完全に紙に置き換えることができれば最も二酸化炭素の排出を減らすことができるが、使用目的によっては全てを紙にすることはできない。その場合、プラスチックの一部を紙で置き換えたり、紙の使用による機能の低下をプラスチックで補った複合容器とすることになる。

【0005】

例えば、全てをプラスチックとする容器に変わり、中心部を紙基材とし、紙の内面と外面を薄肉の熱可塑性プラスチック成形品で挟み込んだ容器を挙げることができる。この容器は、プラスチック層の厚みを薄くしてプラスチックの総使用量を削減し、プラスチック層が薄くなったことによる剛性の低下を中心部の紙基材にて補ったものである。また、全てを紙とするのではなく、紙の周囲をプラスチックで被覆し、容器の内面と外面の接続部も熱シールすることによって紙の端面の露出を防ぐことにより、レトルト処理工程における紙容器の吸水を防ぎ、また、乾燥時に生じる紙容器の波打ち現象を抑制している(特許文献1参照))。

【0006】

しかし、このような3層構造の複合容器の場合、内外層の熱可塑性プラスチック成形品の間に空気層があると断熱効果が高まり、レトルト処理時の加熱殺菌効果を著しく損なってしまうという問題がある。レトルト処理条件について、加熱温度を高くしたり、殺菌時間を長くすることで殺菌効果を保つことは可能であるが、内容物の品質を損ねる恐れがあり、特に食品であった場合は、風味を損ね、商品価値を下げてしまうことになる。また、内外層の熱可塑性プラスチック成形品の間に残る空気がレトルト処理時の加熱により膨張して、複合容器が変形したり破損したりしてしまう恐れがあった。

このため、内層と外層の接着時には複合容器内部の気体を充分に取り除くこと(脱気)が重要である。

【0007】

例えば、特許文献2においては、内外の熱可塑性プラスチック成形品間の間隙の脱気手段として内層プラスチック成形品の内側から加圧(例えば圧空)したり、雄型あるいは圧空と雄型を併用する方法が提案されている。雄型を用いた加圧の場合、雄型を内層成形品の内側へ挿入する際に内層成形品を傷つけたり破損させることの無い様に、雄型の寸法を内層成形品よりも小さめに設定する必要がある。このため雄型と内層成形品間に間隙が生じてしまい、充分な脱気を行うことができない。

また前記内外の熱可塑性プラスチック成形品の間隙から空気を取り除くためには脱気口を設けておく必要がある。完全に密閉してしまえば空気の逃げ道もないためであるが、圧空による脱気では圧力をかけながらの封止が困難であるため圧抜けが生じることは避けられず、間隙内を充分に脱気することは困難である。圧空と雄型の併用においても同様の問題がある。

【0008】

さらに、内外層の熱可塑性プラスチック成型品が薄肉になるほど、脱気の際に当該プラスチック成形品にヨレやシワが発生しやすくなるという問題がある(図3参照)。

【0009】

発明者らは、このような複合容器のシワの発生のメカニズムについて検討を重ねた結果、次の知見を得た。

外層側熱可塑性プラスチック成形品1を薄くしていくと、その剛性が低くなるためたわみが発生し、中間基材2を挿入しただけでは外層側熱可塑性プラスチック成形品1の内側と密着しない部分ができてしまう。具体的には図3(i)に示すように、中間基材2と外層側熱可塑性プラスチック成形品1のフランジ内周辺縁に隙間24ができてしまうので、このたわみが容器の底部に影響し、角の部分で特に、中間基材2と外層側熱可塑性プラスチック成形品1とが離れてしまう。この状態で真空引き25を行うと、図3(ii)に示すように、複合容器のフランジ部には引きつれが残り、底部にはシワ22ができてしまうというものである。

複合容器本体から盛り上がったヨレやシワは、容器が搬送されたり、輸送されたりする際に機械や他の容器などと擦れてしまい、ピンホールの原因となってしまう。従って、脱気の際には容器にヨレやシワが発生しないように、かつ充分に空気を除くことが望まれる。

【0010】

また、昨今の店頭では多種多様の製品が販売されているため、他商品との差別化を図ることが重要視されている。他製品との差別化の手段としては印刷デザインなどの他に製品(容器)形状を挙げることができ、様々な形状を実現できる容器及びそのような容器を製造可能な製造方法が望まれている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2000−238759号公報

【特許文献2】特開昭58−52047号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は内層と外層のプラスチック成型品で内部の異種材料を包み込み、全体として容器形状をなした複合容器に関するものであり、特に、内容物のレトルト処理に適した複合容器及びその製造方法を提供することを課題とする。

具体的には、本発明の第1の課題は、内層と外層との間に滞留する気体が除去され、かつ内外層を構成するプラスチック成形品のヨレやシワのない複合容器を提供することである。

本発明の第2の課題は、様々な形状に対応できる複合容器及びその製造方法を提供することである。

本発明の第3の課題は、プラスチック材料の使用量を抑えた複合容器を提供することである。

【課題を解決するための手段】

【0013】

上記課題を解決するための第1の発明は、開口部にフランジ部を備えた内層側熱可塑性プラスチック成形品と、中間基材と、開口部にフランジ部を備えた外層側熱可塑性プラスチック成形品がこの順に積層され、前記内層側熱可塑性プラスチック成形品が備えるフランジ部及び前記外層側熱可塑性プラスチック成形品が備えるフランジ部が熱接着されて前記中間基材が封止された複合容器の製造方法であって、(a)前記外層側熱可塑性プラスチック成形品の内側に前記中間基材を挿入する工程と、(b)前記外層側熱可塑性プラスチック成形品が備えるフランジ部の内周辺縁と前記中間基材の開口部辺縁を熱接着する工程と、(c)前記中間基材の内側に前記内層側熱可塑性プラスチック成形品を挿入する工程と、(d)前記外層側熱可塑性プラスチック成形品が備えるフランジ部と前記内層側熱可塑性プラスチック成形品が備えるフランジ部を一部を除き熱接着して複合容器中間品とする工程と、(e)前記複合容器中間品全体を減圧下において前記外層側熱可塑性プラスチック成形品と前記内層側熱可塑性プラスチック成形品との間に残った気体を除く工程と、(f)前記複合容器中間品全体を減圧下に保ったまま前記外層側熱可塑性プラスチック成形品が備えるフランジ部と前記内層側熱可塑性プラスチック成形品が備えるフランジ部を全て熱接着し、前記外層側熱可塑性プラスチック成形品と前記外層側熱可塑性プラスチック成形品とで前記中間基材を封止する工程、とを備えたことを特徴とする複合容器の製造方法である。

上記課題を解決するための第2の発明は、上記発明に加えて、前記中間基材は、前記外層側熱可塑性プラスチック成形品が備えるフランジ部の内周辺縁と前記中間基材の開口部辺縁を熱接着した後に、前記外層側熱可塑性プラスチック成形品と前記中間基材との間の気体を除去可能な通気部を備えていることを特徴とする複合容器の製造方法である。

上記課題を解決するための第3の発明は、上記発明に加えて、前記中間基材は複数の部材から構成されていることを特徴とする複合容器の製造方法である。

【発明の効果】

【0014】

本願発明によれば、(e)前記複合容器中間品全体を減圧下において前記外層側熱可塑性プラスチック成形品と前記内層側熱可塑性プラスチック成形品との間に残った気体を除く工程と、(f)前記複合容器中間品全体を減圧下に保ったまま前記外層側熱可塑性プラスチック成形品が備えるフランジ部と前記内層側熱可塑性プラスチック成形品が備えるフランジ部を全て熱接着し、前記外層側熱可塑性プラスチック成形品と前記外層側熱可塑性プラスチック成形品とで前記中間基材を封止する工程、とを備えているので、外層側熱可塑性プラスチック成形品と外層側熱可塑性プラスチック成形品との間隙に滞留する気体を充分に取り除くことができ、レトルト処理時の容器の破損を防ぐとともに、レトルト処理によって充分に殺菌効果を発揮できる複合容器を得ることができる。

また、(b)前記外層側熱可塑性プラスチック成形品が備えるフランジ部の内周辺縁と前記中間基材の開口部辺縁を熱接着する工程を備えているので、外層側熱可塑性プラスチック成形品と中間基材とが密着した状態で固定され、もたつきを最小限に抑えることができる。そのため、その後の脱気によって外層側にヨレやシワが発生するのを抑えることができる。

さらに、前記中間基材が、前記外層側熱可塑性プラスチック成形品と前記中間基材との間の気体を除去可能な通気部を備えていることで、上記効果に加えて、複合容器中間品を減圧下においた際に外層側熱可塑性プラスチック成形品と中間基材との間に残された気体が速やかに除かれるので、外層側にヨレやシワが発生するのをより良好に抑えることができる。

さらに、前記中間基材が複数の部材から構成されていることで、上記効果に加えて、複雑な形状の複合容器に対応可能となる。また、外層側熱可塑性プラスチック成形品に対する中間基材の追従性が向上し、両者の密着性が高まる。従って、外層側にヨレやシワが発生するのをさらに強力に抑えることができる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る複合容器の一例を示す断面模式図である。

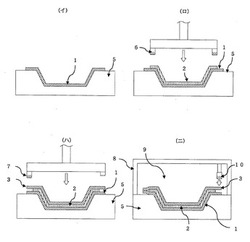

【図2】本発明に係る複合容器の製造方法の一例を模式的に示す断面図である。

【図3】複合容器の製造工程を模式的に示す断面図である。

【図4】複合容器の製造工程を模式的に示す断面図である。

【図5】本発明に係る複合容器の複数の例を示す模式図である。

【図6】本発明に係る複合容器の複数の例を示す模式図である。

【図7】本発明に係る複合容器の複数の例を示す模式図である。

【発明を実施するための形態】

【0016】

本発明に係る実施形態について、図面を基に説明する。

図1は本発明に関わる複合容器の一実施例を示した断面模式図である。本発明に関わる複合容器は中間基材2と、熱可塑性プラスチックを主材料とした外層側熱可塑性プラスチック成形品1と内層側熱可塑性プラスチック成形品3から構成される。いずれの部材も開口部にフランジ部4を備え、外層側熱可塑性プラスチック成形品1と内層側熱可塑性プラスチック成形品3のフランジ部の長さは中間基材2のフランジ部の長さよりも長い。中間基材2を確実に封止するためには、フランジ寸法差23は、3mm以上であると好ましい。

【0017】

外層側熱可塑性プラスチック成形品1と内層側熱可塑性プラスチック成形品3はいずれも熱可塑性プラスチックを主原料とする部材である。熱可塑性プラスチック成形品に用いるシート材質は特に限定しないがレトルト耐性を有する単層のポリプロピレンや、ガスバリア性のあるナイロンやエバール等との積層品などが上げられる。容器に要求される様々な特性に応じて適切な材質を選定することができる。シート厚みは容器形状にもよるが60〜250μm程度が好ましい。

【0018】

外層側熱可塑性プラスチック成形品1と内層側熱可塑性プラスチック成形品3の製造方法の一例としては、真空圧空成形機を利用したものが挙げられる。熱可塑性プラスチックシートを、シート加熱部(遠赤外線などヒーターの輻射熱を利用する)で充分に加温し、その後、成形部で圧空と真空を利用して金型に沿わせ、成形することで外層側熱可塑性プラスチック成形品1と内層側熱可塑性プラスチック成形品3を得ることができる。

【0019】

中間基材2は、熱可塑性プラスチックからなる内外層の成形品を支持することができ、熱に対して耐性がある材料であればよく、紙、金属箔、薄い木材、熱硬化性プラスチック等を挙げることができるが、中でもリサイクル適性があることや、カーボンニュートラルの観点から紙が好ましい。中間基材として紙を用いることで、内容物の再加熱手段として電子レンジを選択することができる、また、軽く、適度な断熱性を備えることから、内容物を再加熱後、そのまま複合容器を食器として使用する際に、容器本体を直接手で持っても熱く感じにくい、加工が容易であり、印刷が可能でデザイン特性がよいことなどが長所として挙げられる。

【0020】

中間基材として紙を用いた場合、例えば板紙を打ち抜いて形状を整え、これを組み立てて複合容器の形状とする。複合容器の形状としては例えば筒状、カップ状、円形や方形の深皿状が挙げられる。一つの複合容器に使用される中間基材は、例えば展開図のように全てがつながっていて、折ったり曲げたりして形状を整えるものであっても、互いに接着されていない複数の部材から構成され、組み合わさって容器形状を成すもの(図7(リ)参照)であってもよい。また、中間基材は容器全体に配置しなくてもよく、例えばどんぶり状の容器の底面だけに円形の中間基材が配置されたり、方形状の容器の側面のみにシート状の中間基材が配置されてもよい(図6(ト)、(チ)、図7(リ)参照)。所定の形状に切り取られた中間基材を複合容器の形状に組み立てる際には、糊付けを行ってもよく、糊付けせずに直接後述する(a)工程にて外層側熱可塑性プラスチック成形品1中に配置してもよい。半球状など曲面が多い形状の容器である場合は、中間基材として紙基材を立体的に成形したパルプモールド容器を使用することもできる。また、図1では中間基材もフランジ部を備えているが、中間基材にはフランジ部がない構成であってもよい。また、フランジ部は底面と平行でなくてもよく、外層側と内層側の熱可塑性プラスチック成形品にて中間基材を封止できる構成であればよい(図7(ヌ)参照)。

また、中間基材は互いに接着された、あるいは接着されていない複数層であってもよい。この場合は(b)工程にて全ての中間基材を外層側熱可塑性プラスチック成形品に熱接着してもよいが、最内層の中間基材と外層側フランジを接着するにとどめてもよい。

【0021】

板紙としてはコートボール、バージン紙等や、これらの型紙にポリエチレンやポリプロピレン等の熱可塑性樹脂をラミネートしたラミネート紙等を好ましく使用できる。

中間基材とする板紙は複合容器に剛度を持たせる為に、紙坪量が180g/m2以上であることが望ましい。熱可塑性樹脂をラミネートしたラミネート紙等を用いたり、予め板紙の表面にヒートシールニスを塗布しておくことで、別工程もしくはレトルト処理時の加圧および加熱を利用して内外層熱可塑性プラスチック成形品と中間基材とを全面接着することもできる。

複合容器をレトルト食品容器として用いる場合には、複合容器が遮光性を備えている必要がある。この場合は、中間基材として遮光性を備えた材料を選択することが好ましい。

【0022】

中間基材2は外層側熱可塑性プラスチック成形品1の内寸に対して、等しいか、やや小さいことが好ましく、その差が0.5%以内であると好ましい。これより大きければ中間基材2は外層側熱可塑性プラスチック成形品1に納まらず、小さければシワが発生したり、容器が変形する原因になる。

また、内層側熱可塑性プラスチック成形品3は中間基材2の内寸に対して、等しいか、やや小さいことが好ましく、その差が0.5%以内であると好ましい。これより大きければ内層側熱可塑性プラスチック成形品3は中間基材2に納まらず、小さければシワが発生したり、容器が変形する原因になる。

【0023】

図2は本発明に係る複合容器の製造方法の一例を模式的に示した断面図である。

まず、雌型5に前記外層側熱可塑性プラスチック成形品1を挿入する(図2(イ)参照)。ここで雌型5は、外層側熱可塑性プラスチック成形品1を保持し、後に挿入する中間基材2とのずれを抑える役割をする。

外層側熱可塑性プラスチック成形品1は雌型5の内寸に対して、等しいか、やや小さいことが好ましく、その差が0.5%以内であると好ましい。これより大きければ外層側熱可塑性プラスチック成形品1は雌型5に納まらず、小さければシワが発生したり、容器が変形する原因になる。

【0024】

図3に、従来の複合容器の製造工程であって、先に内層側熱可塑性プラスチック成形品3と中間基材2を接着し、ついで中間基材2の外側に外層側熱可塑性プラスチック成形品1を配置し、内外層熱可塑性プラスチック成形品間の脱気を行おうとしている様子を示す。図3(i)は、配置後、脱気前を示す模式図であり、図3(ii)は、真空引き25による脱気後にシワ22が発生してしまった様子を示す模式図である。

【0025】

これに対し、図4(i)は本発明の製造方法であり、配置後、外層側熱可塑性プラスチック成形品1が備えるフランジ部の内周辺縁と中間基材2の開口部辺縁を熱接着する工程を行った後に、中間基材2の内側に内層側熱可塑性プラスチック成形品3を配置し、外層側熱可塑性プラスチック成形品1が備えるフランジ部と内層側熱可塑性プラスチック成形品3が備えるフランジ部を一部を除き熱接着して複合容器中間品とした状態で、脱気前を示す模式図であり、図4(ii)は脱気後を示す模式図である。図4(ii)ではシワが発生せず、中間基材2と外層側熱可塑性プラスチック成形品1のフランジ内周辺縁とが密着している様子が模式的に示されている。

【0026】

工程(b)に際して、フランジ内周辺縁の隙間24の最適な寸法は、外層側熱可塑性プラスチック成形品1及び中間基材2の材質と組み合わせ、容器形状、容器の大きさなどによって異なるが、3mm以下であることが好ましい。これ以上であると、外層側熱可塑性プラスチック成形品1及び中間基材2の底部におけるたわみが大きくなり、本発明の製造方法によってもシワの発生を防ぐことが困難になる。

雌型5を用いることにより、外層側熱可塑性プラスチック成形品1を薄く成形しても、その剛性の低下を補うことができ、中間基材2との間のたわみの発生を防ぐことができる。

【0027】

次いで、外層側熱可塑性プラスチック成形品1の内側に中間基材2を挿入し(工程(b)、さらに外層側熱可塑性プラスチック成形品1が備えるフランジ部の内周辺縁と中間基材2の開口部辺縁を熱接着する(工程(b)、図2(ロ)参照)。

外層側熱可塑性プラスチック成形品1が備えるフランジ部の内周辺縁と中間基材の開口部辺縁との熱接着には、例えば第一フランジシールバー6を用い、全周を熱接着(シール)する。ここで、外層側熱可塑性プラスチック成形品1が備えるフランジ部の内周辺縁とは中間基材2の最外周と接触する位置である。すなわち、中間基材の開口部辺縁とは中間基材の最外周である。

少なくとも外層側熱可塑性プラスチック成形品1が備えるフランジ部の内周辺縁と中間基材2の開口部辺縁とを熱接着することで、その後の減圧工程での複合容器へのヨレ、シワの発生を防ぐことができる。このとき、外層側熱可塑性プラスチック成形品1が備えるフランジブの内周辺縁の一部と中間基材2との開口部辺縁の一部とが接着されていればずれ防止の効果はあるが、全周にわたりぐるりと熱接着することで、より確実にシワの発生を防ぐことができる。

【0028】

外層側熱可塑性プラスチック成形品1及び内層側熱可塑性プラスチック成形品3の最外周に対して、中間基材2の最外周は、当該中間基材を封止するため内外層の熱可塑性プラスチック成形品が接することができるようにやや控えて設計される。このとき、外層側熱可塑性プラスチック成形品1及び内層側熱可塑性プラスチック成形品3の最外周に対して中間基材2の最外周を3mm程度内側になるように設計し、かつ工程(b)にて中間基材2の最外周が全周にわたって外層側熱可塑性プラスチック成形品1のフランジ部の内周辺縁と熱接着されることが好ましい。

また、複合容器が当該容器の開口部最外周に、容器側面とは角度の切り替わった平坦なフランジ部を備えている形状である場合には、外層側熱可塑性プラスチック成形品1の備える平坦なフランジ部の最も内側である角度の切り替わった部分にて中間基材2と熱接着するのが最も好ましい。平坦なフランジ部の最も内側で接着することで、外層側熱可塑性プラスチック成形品1と中間基材2とのだぶつきが最小限に抑えられ、後の工程による脱気時のヨレやシワを抑えることができる。

【0029】

次いで、中間基材2の内側に前記内層側熱可塑性プラスチック成形品3を挿入し(工程(c))、外層側熱可塑性プラスチック成形品1が備えるフランジ部と内層側熱可塑性プラスチック成形品3が備えるフランジ部を一部を除き熱接着して複合容器中間品11とする(工程(d)、図2(ハ)参照)。

外層側熱可塑性プラスチック成形品1が備えるフランジ部と内層側熱可塑性プラスチック成形品3が備えるフランジ部との熱接着には、例えば第二フランジシールバー7を用い、一部を残して熱接着(シール)する。ここで一部残された開口部から後の工程にて気体を取り除く。中間基材2と内層側熱可塑性プラスチック成形品3が密着したまま固定され、次の工程での脱気時に外層側熱可塑性プラスチック成形品1と内層側熱可塑性プラスチック成形品3とがずれない程度に熱接着されていればよい。従って、熱接着し残された開口部は複数あってもよい。また、後の工程にて再度フランジ部の熱接着を行うため、ここでの熱接着は仮止め程度であってもよい。

【0030】

次いで、複合容器中間品11全体を減圧下において外層側熱可塑性プラスチック成形品1と内層側熱可塑性プラスチック成形品3との間に残った気体を除き(工程(e))、複合容器中間品11全体を減圧下に保ったまま外層側熱可塑性プラスチック成形品1が備えるフランジ部と内層側熱可塑性プラスチック成形品3が備えるフランジ部を全て熱接着し、外層側熱可塑性プラスチック成形品1と外層側熱可塑性プラスチック成形品3とで中間基材2を挟み込んで封止する(工程(f)、図2(ニ)参照)。

複合容器中間品11全体を減圧下に保つ方法としては例えば、前記雌型5と、前記雌型5と組み合わさり前記複合容器中間品を密閉可能な密閉蓋8とで当該複合容器中間品11を密閉する方法が挙げられる。この場合は例えば密閉蓋8に吸気孔とこれに接続された真空ポンプが接続され、雌型と密閉蓋とで形成された密閉空間9から排気を行うことで密閉空間を減圧状態とすることができる。複合容器中間品11は外層側熱可塑性プラスチック成形品1が備えるフランジ部と内層側熱可塑性プラスチック成形品3が備えるフランジ部との間に未シール部があるため、ここから内部の気体が除かれる。

このとき、密閉空間の圧力は外部の気圧に対して−0.05MPa以下であればよく、圧力が低いほど内外層の熱可塑性プラスチック成形品の間に保持された気体を除くことができるので好ましい。

【0031】

複合容器中間品11内部の脱気について、複合容器中間品11の未シール部から真空引きを行う方法では、中間基材2を吸引してしまう可能性がある。また一方向からしか吸引できないのでシワや変形の原因になる恐れがある。

しかし、本願発明の方法によれば、複合容器中間品11全体を密閉容器に入れて減圧下におくので、中間基材2が偏ることはなく、また、未シール部を複数設けることで気体の流れが分散され、速やかに脱気できるとともに、シワや変形も抑えることができる。

また、複合容器中間品11の外部の気圧を高めることにより内部の気体を排出する方法もあるが、このような加圧方式では装置が大掛かりなものとなる。これに対し、密閉容器内での減圧(真空引き)による場合は、装置に求められる耐圧力も0.1MPa程度であり、簡素で安価なものとできる。

【0032】

外層側熱可塑性プラスチック成形品1が備えるフランジ部と内層側熱可塑性プラスチック成形品3が備えるフランジ部との熱接着には、例えば第三フランジシールバー10を用い、全周を熱接着(シール)する。複合容器中間品11は熱接着時にも減圧状態を保つ必要があるため、例えば前記密閉蓋8側に密閉蓋8外部から操作可能な第三フランジシールバー10を備えている。

以上のようにして、本発明によれば複合容器12を製造することができる。

【0033】

図5から図7は本発明に係る複合容器の複数の例を示す模式図である。本発明によれば様々な形状の複合容器を製造することができる。外層側熱可塑性プラスチック成形品1、内層側熱可塑性プラスチック成形品3及び中間基材2の形状を変更することで多岐にわたる形態の複合容器の製造が可能である。

図5(ホ)は円柱形状容器、図5(ヘ)はテーパー付きカップ形状容器、図6(ト)は一部の側面に中間基材を配置しない容器、図6(チ)は側面のみに中間基材を配置した容器、図7(リ)は各側面ごとに独立した中間基材を配置した容器の一例である。図7(ヌ)は開口部に平坦なフランジを有さない容器の一例である。

【実施例1】

【0034】

外層側熱可塑性プラスチック成形品としてはPP総厚200μm、及び内層側熱可塑性プラスチック成形品の材料としてPP/EVOH/PP総厚200μmを使用し、中間基材としては表裏に熱可塑性接着剤を塗布した270g/m2の厚さの紙基材を使用して、本発明の製造方法に従って複合容器を作成した。(PP:ポリプロピレン樹脂、EVOH:エバール樹脂)

【0035】

PP総厚200μmのシート状の熱可塑性プラスチックを、真空圧空成形方式にて成形し、図6(ト)に示す形状の外層側熱可塑性プラスチック成形品を作製した。また、PP/EVOH/PP総厚200μmのシート状の熱可塑性プラスチックを、外層側熱可塑性プラスチック成形品と同じく真空圧空成形方式にて成形し、図6(ト)に示す形状の内層側熱可塑性プラスチック成形品を作製した。さらに、表裏に熱可塑性接着剤を塗布した270g/m2の厚さの紙基材を使用して所定の形状に打ち抜き、折り曲げて図6(ト)に示す形状の中間基材を作製した。

【0036】

まず、外層側熱可塑性プラスチック成形品を、当該成形品の形状に対応した雌型に挿入する。外層側熱可塑性プラスチック成形品は雌型の内寸に対して、やや小さく、その差は0.3%である。

次いで、紙製中間基材を外層側熱可塑性プラスチック成形品の内側に挿入し、外層側熱可塑性プラスチック成形品の備える平坦なフランジ部の最も内側である角度の切り替わった部分から外側にかけて幅3mmに、表面温度170℃の熱板を0.5MPaの圧力で6秒間押し当てて、中間基材と外層側熱可塑性プラスチック成形品のフランジ部の熱接着を行った。このとき、図3で説明する隙間寸法24は3mm以下であった。

【0037】

その後、内層側熱可塑性プラスチック成形品を中間基材の内側に挿入し、フランジ部に表面温度180℃の熱板を0.5MPaの圧力で5秒間押し当てて、外層側熱可塑性プラスチック成形品及び内層側熱可塑性プラスチック成形品のフランジ部について複合容器の3辺の熱接着を行い、複合容器中間品とした。

この複合容器中間品は雌型の中に入れられており、この雌型の上に密閉蓋がかぶせられる。すなわち、当該雌型と、前記雌型と組み合わさり複合容器中間品を密閉可能な密閉蓋とで複合容器中間品は密閉される。密閉蓋には吸気孔とこれに接続された真空ポンプが接続され、雌型と密閉蓋とで形成された密閉空間から排気を行うことで密閉空間は密閉容器の外の気圧に対して−0.05MPaの減圧状態とされる。複合容器中間品は熱接着を行っていないフランジ部が1辺あるため、ここから中間品内部の気体が除かれる。

【0038】

脱気後、密閉容器内で減圧状態を保ったまま、熱接着を行っていない1辺のフランジ部に180℃の熱板を0.5MPaの圧力で5秒間押し当てて熱接着し、外層側熱可塑性プラスチック成形品と内層側熱可塑性プラスチック成形品で中間基材を挟み込んで完全に封止する。以上の工程によって複合容器を製造することで、ヨレやシワが無い複合容器を得ることができた。

【0039】

比較のために、まず中間基材の内側に内層側熱可塑性プラスチック成形品を挿入し、中間基材と内層側熱可塑性プラスチック成形品のフランジ部を熱板にて熱接着を行い、その後、中間基材の外側に外層側熱可塑性プラスチック成形品を配置し、内層側熱可塑性プラスチック成形品と外層側熱可塑性プラスチック成形品とのフランジ部のうち3辺を熱接着し、あとは実施例と同様減圧下において残った空気を除き、残る1辺のフランジ部を熱板で熱接着し、外層側熱可塑性プラスチック成形品と内層側熱可塑性プラスチック成形品で中間基材を挟み込んで封止を行った複合容器を製造した。しかし、脱気前の状態で図3(i)で示すフランジ内周辺縁の隙間24が3mmよりも大きく、得られた複合容器の底の部分には前記隙間に由来するずれが影響したと思われるシワができてしまった。

【符号の説明】

【0040】

1・・・外層側熱可塑性プラスチック成形品

2・・・中間基材

3・・・内層側熱可塑性プラスチック成形品

4・・・フランジ部

5・・・雌型

6・・・第一フランジシールバー

7・・・第二フランジシールバー

8・・・密閉蓋

9・・・減圧空間(密閉チャンバー内側)

10・・第三フランジシールバー

11・・複合容器中間品

12・・複合容器

21・・紙容器端面保護シール

22・・シワ

23・・フランジ寸法差

24・・フランジ内周辺縁の隙間

25・・真空引き

【技術分野】

【0001】

本発明は、内容物をレトルト(加熱加圧殺菌)処理可能な容器に関し、特には、電子レンジによる再加熱が可能な器形状をした複合容器の製造方法に関する。

【背景技術】

【0002】

現在市場で流通しているレトルト処理可能な容器は、その殆どがパウチ状の包装形態をしている。このようなパウチ状の容器の場合、その使用方法は湯煎や電子レンジで暖めた後、皿に移し変えて飲食に供するのが一般的であり、食事後の皿洗いなどの手間がかかる。

レトルト処理が可能な器形状の容器も市場にあるが、その材質はプラスチックである。しかしながら二酸化炭素排出量低減を目指す環境対応の面からはプラスチック製の容器は望ましいとは言い難い。

【0003】

プラスチックを原材料とする容器に対して、主原料を紙とする容器が注目を集めている。植物は大気中の二酸化炭素を吸収して生長するため、植物由来の紙を消費しても大気中への二酸化炭素の排出量という面では増減がない(ニュートラルである)。従って、プラスチックに替えて紙を材料に使用することで(プラスチック分の)二酸化炭素排出量を低減することができると考えられている。

【0004】

プラスチックを完全に紙に置き換えることができれば最も二酸化炭素の排出を減らすことができるが、使用目的によっては全てを紙にすることはできない。その場合、プラスチックの一部を紙で置き換えたり、紙の使用による機能の低下をプラスチックで補った複合容器とすることになる。

【0005】

例えば、全てをプラスチックとする容器に変わり、中心部を紙基材とし、紙の内面と外面を薄肉の熱可塑性プラスチック成形品で挟み込んだ容器を挙げることができる。この容器は、プラスチック層の厚みを薄くしてプラスチックの総使用量を削減し、プラスチック層が薄くなったことによる剛性の低下を中心部の紙基材にて補ったものである。また、全てを紙とするのではなく、紙の周囲をプラスチックで被覆し、容器の内面と外面の接続部も熱シールすることによって紙の端面の露出を防ぐことにより、レトルト処理工程における紙容器の吸水を防ぎ、また、乾燥時に生じる紙容器の波打ち現象を抑制している(特許文献1参照))。

【0006】

しかし、このような3層構造の複合容器の場合、内外層の熱可塑性プラスチック成形品の間に空気層があると断熱効果が高まり、レトルト処理時の加熱殺菌効果を著しく損なってしまうという問題がある。レトルト処理条件について、加熱温度を高くしたり、殺菌時間を長くすることで殺菌効果を保つことは可能であるが、内容物の品質を損ねる恐れがあり、特に食品であった場合は、風味を損ね、商品価値を下げてしまうことになる。また、内外層の熱可塑性プラスチック成形品の間に残る空気がレトルト処理時の加熱により膨張して、複合容器が変形したり破損したりしてしまう恐れがあった。

このため、内層と外層の接着時には複合容器内部の気体を充分に取り除くこと(脱気)が重要である。

【0007】

例えば、特許文献2においては、内外の熱可塑性プラスチック成形品間の間隙の脱気手段として内層プラスチック成形品の内側から加圧(例えば圧空)したり、雄型あるいは圧空と雄型を併用する方法が提案されている。雄型を用いた加圧の場合、雄型を内層成形品の内側へ挿入する際に内層成形品を傷つけたり破損させることの無い様に、雄型の寸法を内層成形品よりも小さめに設定する必要がある。このため雄型と内層成形品間に間隙が生じてしまい、充分な脱気を行うことができない。

また前記内外の熱可塑性プラスチック成形品の間隙から空気を取り除くためには脱気口を設けておく必要がある。完全に密閉してしまえば空気の逃げ道もないためであるが、圧空による脱気では圧力をかけながらの封止が困難であるため圧抜けが生じることは避けられず、間隙内を充分に脱気することは困難である。圧空と雄型の併用においても同様の問題がある。

【0008】

さらに、内外層の熱可塑性プラスチック成型品が薄肉になるほど、脱気の際に当該プラスチック成形品にヨレやシワが発生しやすくなるという問題がある(図3参照)。

【0009】

発明者らは、このような複合容器のシワの発生のメカニズムについて検討を重ねた結果、次の知見を得た。

外層側熱可塑性プラスチック成形品1を薄くしていくと、その剛性が低くなるためたわみが発生し、中間基材2を挿入しただけでは外層側熱可塑性プラスチック成形品1の内側と密着しない部分ができてしまう。具体的には図3(i)に示すように、中間基材2と外層側熱可塑性プラスチック成形品1のフランジ内周辺縁に隙間24ができてしまうので、このたわみが容器の底部に影響し、角の部分で特に、中間基材2と外層側熱可塑性プラスチック成形品1とが離れてしまう。この状態で真空引き25を行うと、図3(ii)に示すように、複合容器のフランジ部には引きつれが残り、底部にはシワ22ができてしまうというものである。

複合容器本体から盛り上がったヨレやシワは、容器が搬送されたり、輸送されたりする際に機械や他の容器などと擦れてしまい、ピンホールの原因となってしまう。従って、脱気の際には容器にヨレやシワが発生しないように、かつ充分に空気を除くことが望まれる。

【0010】

また、昨今の店頭では多種多様の製品が販売されているため、他商品との差別化を図ることが重要視されている。他製品との差別化の手段としては印刷デザインなどの他に製品(容器)形状を挙げることができ、様々な形状を実現できる容器及びそのような容器を製造可能な製造方法が望まれている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2000−238759号公報

【特許文献2】特開昭58−52047号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は内層と外層のプラスチック成型品で内部の異種材料を包み込み、全体として容器形状をなした複合容器に関するものであり、特に、内容物のレトルト処理に適した複合容器及びその製造方法を提供することを課題とする。

具体的には、本発明の第1の課題は、内層と外層との間に滞留する気体が除去され、かつ内外層を構成するプラスチック成形品のヨレやシワのない複合容器を提供することである。

本発明の第2の課題は、様々な形状に対応できる複合容器及びその製造方法を提供することである。

本発明の第3の課題は、プラスチック材料の使用量を抑えた複合容器を提供することである。

【課題を解決するための手段】

【0013】

上記課題を解決するための第1の発明は、開口部にフランジ部を備えた内層側熱可塑性プラスチック成形品と、中間基材と、開口部にフランジ部を備えた外層側熱可塑性プラスチック成形品がこの順に積層され、前記内層側熱可塑性プラスチック成形品が備えるフランジ部及び前記外層側熱可塑性プラスチック成形品が備えるフランジ部が熱接着されて前記中間基材が封止された複合容器の製造方法であって、(a)前記外層側熱可塑性プラスチック成形品の内側に前記中間基材を挿入する工程と、(b)前記外層側熱可塑性プラスチック成形品が備えるフランジ部の内周辺縁と前記中間基材の開口部辺縁を熱接着する工程と、(c)前記中間基材の内側に前記内層側熱可塑性プラスチック成形品を挿入する工程と、(d)前記外層側熱可塑性プラスチック成形品が備えるフランジ部と前記内層側熱可塑性プラスチック成形品が備えるフランジ部を一部を除き熱接着して複合容器中間品とする工程と、(e)前記複合容器中間品全体を減圧下において前記外層側熱可塑性プラスチック成形品と前記内層側熱可塑性プラスチック成形品との間に残った気体を除く工程と、(f)前記複合容器中間品全体を減圧下に保ったまま前記外層側熱可塑性プラスチック成形品が備えるフランジ部と前記内層側熱可塑性プラスチック成形品が備えるフランジ部を全て熱接着し、前記外層側熱可塑性プラスチック成形品と前記外層側熱可塑性プラスチック成形品とで前記中間基材を封止する工程、とを備えたことを特徴とする複合容器の製造方法である。

上記課題を解決するための第2の発明は、上記発明に加えて、前記中間基材は、前記外層側熱可塑性プラスチック成形品が備えるフランジ部の内周辺縁と前記中間基材の開口部辺縁を熱接着した後に、前記外層側熱可塑性プラスチック成形品と前記中間基材との間の気体を除去可能な通気部を備えていることを特徴とする複合容器の製造方法である。

上記課題を解決するための第3の発明は、上記発明に加えて、前記中間基材は複数の部材から構成されていることを特徴とする複合容器の製造方法である。

【発明の効果】

【0014】

本願発明によれば、(e)前記複合容器中間品全体を減圧下において前記外層側熱可塑性プラスチック成形品と前記内層側熱可塑性プラスチック成形品との間に残った気体を除く工程と、(f)前記複合容器中間品全体を減圧下に保ったまま前記外層側熱可塑性プラスチック成形品が備えるフランジ部と前記内層側熱可塑性プラスチック成形品が備えるフランジ部を全て熱接着し、前記外層側熱可塑性プラスチック成形品と前記外層側熱可塑性プラスチック成形品とで前記中間基材を封止する工程、とを備えているので、外層側熱可塑性プラスチック成形品と外層側熱可塑性プラスチック成形品との間隙に滞留する気体を充分に取り除くことができ、レトルト処理時の容器の破損を防ぐとともに、レトルト処理によって充分に殺菌効果を発揮できる複合容器を得ることができる。

また、(b)前記外層側熱可塑性プラスチック成形品が備えるフランジ部の内周辺縁と前記中間基材の開口部辺縁を熱接着する工程を備えているので、外層側熱可塑性プラスチック成形品と中間基材とが密着した状態で固定され、もたつきを最小限に抑えることができる。そのため、その後の脱気によって外層側にヨレやシワが発生するのを抑えることができる。

さらに、前記中間基材が、前記外層側熱可塑性プラスチック成形品と前記中間基材との間の気体を除去可能な通気部を備えていることで、上記効果に加えて、複合容器中間品を減圧下においた際に外層側熱可塑性プラスチック成形品と中間基材との間に残された気体が速やかに除かれるので、外層側にヨレやシワが発生するのをより良好に抑えることができる。

さらに、前記中間基材が複数の部材から構成されていることで、上記効果に加えて、複雑な形状の複合容器に対応可能となる。また、外層側熱可塑性プラスチック成形品に対する中間基材の追従性が向上し、両者の密着性が高まる。従って、外層側にヨレやシワが発生するのをさらに強力に抑えることができる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る複合容器の一例を示す断面模式図である。

【図2】本発明に係る複合容器の製造方法の一例を模式的に示す断面図である。

【図3】複合容器の製造工程を模式的に示す断面図である。

【図4】複合容器の製造工程を模式的に示す断面図である。

【図5】本発明に係る複合容器の複数の例を示す模式図である。

【図6】本発明に係る複合容器の複数の例を示す模式図である。

【図7】本発明に係る複合容器の複数の例を示す模式図である。

【発明を実施するための形態】

【0016】

本発明に係る実施形態について、図面を基に説明する。

図1は本発明に関わる複合容器の一実施例を示した断面模式図である。本発明に関わる複合容器は中間基材2と、熱可塑性プラスチックを主材料とした外層側熱可塑性プラスチック成形品1と内層側熱可塑性プラスチック成形品3から構成される。いずれの部材も開口部にフランジ部4を備え、外層側熱可塑性プラスチック成形品1と内層側熱可塑性プラスチック成形品3のフランジ部の長さは中間基材2のフランジ部の長さよりも長い。中間基材2を確実に封止するためには、フランジ寸法差23は、3mm以上であると好ましい。

【0017】

外層側熱可塑性プラスチック成形品1と内層側熱可塑性プラスチック成形品3はいずれも熱可塑性プラスチックを主原料とする部材である。熱可塑性プラスチック成形品に用いるシート材質は特に限定しないがレトルト耐性を有する単層のポリプロピレンや、ガスバリア性のあるナイロンやエバール等との積層品などが上げられる。容器に要求される様々な特性に応じて適切な材質を選定することができる。シート厚みは容器形状にもよるが60〜250μm程度が好ましい。

【0018】

外層側熱可塑性プラスチック成形品1と内層側熱可塑性プラスチック成形品3の製造方法の一例としては、真空圧空成形機を利用したものが挙げられる。熱可塑性プラスチックシートを、シート加熱部(遠赤外線などヒーターの輻射熱を利用する)で充分に加温し、その後、成形部で圧空と真空を利用して金型に沿わせ、成形することで外層側熱可塑性プラスチック成形品1と内層側熱可塑性プラスチック成形品3を得ることができる。

【0019】

中間基材2は、熱可塑性プラスチックからなる内外層の成形品を支持することができ、熱に対して耐性がある材料であればよく、紙、金属箔、薄い木材、熱硬化性プラスチック等を挙げることができるが、中でもリサイクル適性があることや、カーボンニュートラルの観点から紙が好ましい。中間基材として紙を用いることで、内容物の再加熱手段として電子レンジを選択することができる、また、軽く、適度な断熱性を備えることから、内容物を再加熱後、そのまま複合容器を食器として使用する際に、容器本体を直接手で持っても熱く感じにくい、加工が容易であり、印刷が可能でデザイン特性がよいことなどが長所として挙げられる。

【0020】

中間基材として紙を用いた場合、例えば板紙を打ち抜いて形状を整え、これを組み立てて複合容器の形状とする。複合容器の形状としては例えば筒状、カップ状、円形や方形の深皿状が挙げられる。一つの複合容器に使用される中間基材は、例えば展開図のように全てがつながっていて、折ったり曲げたりして形状を整えるものであっても、互いに接着されていない複数の部材から構成され、組み合わさって容器形状を成すもの(図7(リ)参照)であってもよい。また、中間基材は容器全体に配置しなくてもよく、例えばどんぶり状の容器の底面だけに円形の中間基材が配置されたり、方形状の容器の側面のみにシート状の中間基材が配置されてもよい(図6(ト)、(チ)、図7(リ)参照)。所定の形状に切り取られた中間基材を複合容器の形状に組み立てる際には、糊付けを行ってもよく、糊付けせずに直接後述する(a)工程にて外層側熱可塑性プラスチック成形品1中に配置してもよい。半球状など曲面が多い形状の容器である場合は、中間基材として紙基材を立体的に成形したパルプモールド容器を使用することもできる。また、図1では中間基材もフランジ部を備えているが、中間基材にはフランジ部がない構成であってもよい。また、フランジ部は底面と平行でなくてもよく、外層側と内層側の熱可塑性プラスチック成形品にて中間基材を封止できる構成であればよい(図7(ヌ)参照)。

また、中間基材は互いに接着された、あるいは接着されていない複数層であってもよい。この場合は(b)工程にて全ての中間基材を外層側熱可塑性プラスチック成形品に熱接着してもよいが、最内層の中間基材と外層側フランジを接着するにとどめてもよい。

【0021】

板紙としてはコートボール、バージン紙等や、これらの型紙にポリエチレンやポリプロピレン等の熱可塑性樹脂をラミネートしたラミネート紙等を好ましく使用できる。

中間基材とする板紙は複合容器に剛度を持たせる為に、紙坪量が180g/m2以上であることが望ましい。熱可塑性樹脂をラミネートしたラミネート紙等を用いたり、予め板紙の表面にヒートシールニスを塗布しておくことで、別工程もしくはレトルト処理時の加圧および加熱を利用して内外層熱可塑性プラスチック成形品と中間基材とを全面接着することもできる。

複合容器をレトルト食品容器として用いる場合には、複合容器が遮光性を備えている必要がある。この場合は、中間基材として遮光性を備えた材料を選択することが好ましい。

【0022】

中間基材2は外層側熱可塑性プラスチック成形品1の内寸に対して、等しいか、やや小さいことが好ましく、その差が0.5%以内であると好ましい。これより大きければ中間基材2は外層側熱可塑性プラスチック成形品1に納まらず、小さければシワが発生したり、容器が変形する原因になる。

また、内層側熱可塑性プラスチック成形品3は中間基材2の内寸に対して、等しいか、やや小さいことが好ましく、その差が0.5%以内であると好ましい。これより大きければ内層側熱可塑性プラスチック成形品3は中間基材2に納まらず、小さければシワが発生したり、容器が変形する原因になる。

【0023】

図2は本発明に係る複合容器の製造方法の一例を模式的に示した断面図である。

まず、雌型5に前記外層側熱可塑性プラスチック成形品1を挿入する(図2(イ)参照)。ここで雌型5は、外層側熱可塑性プラスチック成形品1を保持し、後に挿入する中間基材2とのずれを抑える役割をする。

外層側熱可塑性プラスチック成形品1は雌型5の内寸に対して、等しいか、やや小さいことが好ましく、その差が0.5%以内であると好ましい。これより大きければ外層側熱可塑性プラスチック成形品1は雌型5に納まらず、小さければシワが発生したり、容器が変形する原因になる。

【0024】

図3に、従来の複合容器の製造工程であって、先に内層側熱可塑性プラスチック成形品3と中間基材2を接着し、ついで中間基材2の外側に外層側熱可塑性プラスチック成形品1を配置し、内外層熱可塑性プラスチック成形品間の脱気を行おうとしている様子を示す。図3(i)は、配置後、脱気前を示す模式図であり、図3(ii)は、真空引き25による脱気後にシワ22が発生してしまった様子を示す模式図である。

【0025】

これに対し、図4(i)は本発明の製造方法であり、配置後、外層側熱可塑性プラスチック成形品1が備えるフランジ部の内周辺縁と中間基材2の開口部辺縁を熱接着する工程を行った後に、中間基材2の内側に内層側熱可塑性プラスチック成形品3を配置し、外層側熱可塑性プラスチック成形品1が備えるフランジ部と内層側熱可塑性プラスチック成形品3が備えるフランジ部を一部を除き熱接着して複合容器中間品とした状態で、脱気前を示す模式図であり、図4(ii)は脱気後を示す模式図である。図4(ii)ではシワが発生せず、中間基材2と外層側熱可塑性プラスチック成形品1のフランジ内周辺縁とが密着している様子が模式的に示されている。

【0026】

工程(b)に際して、フランジ内周辺縁の隙間24の最適な寸法は、外層側熱可塑性プラスチック成形品1及び中間基材2の材質と組み合わせ、容器形状、容器の大きさなどによって異なるが、3mm以下であることが好ましい。これ以上であると、外層側熱可塑性プラスチック成形品1及び中間基材2の底部におけるたわみが大きくなり、本発明の製造方法によってもシワの発生を防ぐことが困難になる。

雌型5を用いることにより、外層側熱可塑性プラスチック成形品1を薄く成形しても、その剛性の低下を補うことができ、中間基材2との間のたわみの発生を防ぐことができる。

【0027】

次いで、外層側熱可塑性プラスチック成形品1の内側に中間基材2を挿入し(工程(b)、さらに外層側熱可塑性プラスチック成形品1が備えるフランジ部の内周辺縁と中間基材2の開口部辺縁を熱接着する(工程(b)、図2(ロ)参照)。

外層側熱可塑性プラスチック成形品1が備えるフランジ部の内周辺縁と中間基材の開口部辺縁との熱接着には、例えば第一フランジシールバー6を用い、全周を熱接着(シール)する。ここで、外層側熱可塑性プラスチック成形品1が備えるフランジ部の内周辺縁とは中間基材2の最外周と接触する位置である。すなわち、中間基材の開口部辺縁とは中間基材の最外周である。

少なくとも外層側熱可塑性プラスチック成形品1が備えるフランジ部の内周辺縁と中間基材2の開口部辺縁とを熱接着することで、その後の減圧工程での複合容器へのヨレ、シワの発生を防ぐことができる。このとき、外層側熱可塑性プラスチック成形品1が備えるフランジブの内周辺縁の一部と中間基材2との開口部辺縁の一部とが接着されていればずれ防止の効果はあるが、全周にわたりぐるりと熱接着することで、より確実にシワの発生を防ぐことができる。

【0028】

外層側熱可塑性プラスチック成形品1及び内層側熱可塑性プラスチック成形品3の最外周に対して、中間基材2の最外周は、当該中間基材を封止するため内外層の熱可塑性プラスチック成形品が接することができるようにやや控えて設計される。このとき、外層側熱可塑性プラスチック成形品1及び内層側熱可塑性プラスチック成形品3の最外周に対して中間基材2の最外周を3mm程度内側になるように設計し、かつ工程(b)にて中間基材2の最外周が全周にわたって外層側熱可塑性プラスチック成形品1のフランジ部の内周辺縁と熱接着されることが好ましい。

また、複合容器が当該容器の開口部最外周に、容器側面とは角度の切り替わった平坦なフランジ部を備えている形状である場合には、外層側熱可塑性プラスチック成形品1の備える平坦なフランジ部の最も内側である角度の切り替わった部分にて中間基材2と熱接着するのが最も好ましい。平坦なフランジ部の最も内側で接着することで、外層側熱可塑性プラスチック成形品1と中間基材2とのだぶつきが最小限に抑えられ、後の工程による脱気時のヨレやシワを抑えることができる。

【0029】

次いで、中間基材2の内側に前記内層側熱可塑性プラスチック成形品3を挿入し(工程(c))、外層側熱可塑性プラスチック成形品1が備えるフランジ部と内層側熱可塑性プラスチック成形品3が備えるフランジ部を一部を除き熱接着して複合容器中間品11とする(工程(d)、図2(ハ)参照)。

外層側熱可塑性プラスチック成形品1が備えるフランジ部と内層側熱可塑性プラスチック成形品3が備えるフランジ部との熱接着には、例えば第二フランジシールバー7を用い、一部を残して熱接着(シール)する。ここで一部残された開口部から後の工程にて気体を取り除く。中間基材2と内層側熱可塑性プラスチック成形品3が密着したまま固定され、次の工程での脱気時に外層側熱可塑性プラスチック成形品1と内層側熱可塑性プラスチック成形品3とがずれない程度に熱接着されていればよい。従って、熱接着し残された開口部は複数あってもよい。また、後の工程にて再度フランジ部の熱接着を行うため、ここでの熱接着は仮止め程度であってもよい。

【0030】

次いで、複合容器中間品11全体を減圧下において外層側熱可塑性プラスチック成形品1と内層側熱可塑性プラスチック成形品3との間に残った気体を除き(工程(e))、複合容器中間品11全体を減圧下に保ったまま外層側熱可塑性プラスチック成形品1が備えるフランジ部と内層側熱可塑性プラスチック成形品3が備えるフランジ部を全て熱接着し、外層側熱可塑性プラスチック成形品1と外層側熱可塑性プラスチック成形品3とで中間基材2を挟み込んで封止する(工程(f)、図2(ニ)参照)。

複合容器中間品11全体を減圧下に保つ方法としては例えば、前記雌型5と、前記雌型5と組み合わさり前記複合容器中間品を密閉可能な密閉蓋8とで当該複合容器中間品11を密閉する方法が挙げられる。この場合は例えば密閉蓋8に吸気孔とこれに接続された真空ポンプが接続され、雌型と密閉蓋とで形成された密閉空間9から排気を行うことで密閉空間を減圧状態とすることができる。複合容器中間品11は外層側熱可塑性プラスチック成形品1が備えるフランジ部と内層側熱可塑性プラスチック成形品3が備えるフランジ部との間に未シール部があるため、ここから内部の気体が除かれる。

このとき、密閉空間の圧力は外部の気圧に対して−0.05MPa以下であればよく、圧力が低いほど内外層の熱可塑性プラスチック成形品の間に保持された気体を除くことができるので好ましい。

【0031】

複合容器中間品11内部の脱気について、複合容器中間品11の未シール部から真空引きを行う方法では、中間基材2を吸引してしまう可能性がある。また一方向からしか吸引できないのでシワや変形の原因になる恐れがある。

しかし、本願発明の方法によれば、複合容器中間品11全体を密閉容器に入れて減圧下におくので、中間基材2が偏ることはなく、また、未シール部を複数設けることで気体の流れが分散され、速やかに脱気できるとともに、シワや変形も抑えることができる。

また、複合容器中間品11の外部の気圧を高めることにより内部の気体を排出する方法もあるが、このような加圧方式では装置が大掛かりなものとなる。これに対し、密閉容器内での減圧(真空引き)による場合は、装置に求められる耐圧力も0.1MPa程度であり、簡素で安価なものとできる。

【0032】

外層側熱可塑性プラスチック成形品1が備えるフランジ部と内層側熱可塑性プラスチック成形品3が備えるフランジ部との熱接着には、例えば第三フランジシールバー10を用い、全周を熱接着(シール)する。複合容器中間品11は熱接着時にも減圧状態を保つ必要があるため、例えば前記密閉蓋8側に密閉蓋8外部から操作可能な第三フランジシールバー10を備えている。

以上のようにして、本発明によれば複合容器12を製造することができる。

【0033】

図5から図7は本発明に係る複合容器の複数の例を示す模式図である。本発明によれば様々な形状の複合容器を製造することができる。外層側熱可塑性プラスチック成形品1、内層側熱可塑性プラスチック成形品3及び中間基材2の形状を変更することで多岐にわたる形態の複合容器の製造が可能である。

図5(ホ)は円柱形状容器、図5(ヘ)はテーパー付きカップ形状容器、図6(ト)は一部の側面に中間基材を配置しない容器、図6(チ)は側面のみに中間基材を配置した容器、図7(リ)は各側面ごとに独立した中間基材を配置した容器の一例である。図7(ヌ)は開口部に平坦なフランジを有さない容器の一例である。

【実施例1】

【0034】

外層側熱可塑性プラスチック成形品としてはPP総厚200μm、及び内層側熱可塑性プラスチック成形品の材料としてPP/EVOH/PP総厚200μmを使用し、中間基材としては表裏に熱可塑性接着剤を塗布した270g/m2の厚さの紙基材を使用して、本発明の製造方法に従って複合容器を作成した。(PP:ポリプロピレン樹脂、EVOH:エバール樹脂)

【0035】

PP総厚200μmのシート状の熱可塑性プラスチックを、真空圧空成形方式にて成形し、図6(ト)に示す形状の外層側熱可塑性プラスチック成形品を作製した。また、PP/EVOH/PP総厚200μmのシート状の熱可塑性プラスチックを、外層側熱可塑性プラスチック成形品と同じく真空圧空成形方式にて成形し、図6(ト)に示す形状の内層側熱可塑性プラスチック成形品を作製した。さらに、表裏に熱可塑性接着剤を塗布した270g/m2の厚さの紙基材を使用して所定の形状に打ち抜き、折り曲げて図6(ト)に示す形状の中間基材を作製した。

【0036】

まず、外層側熱可塑性プラスチック成形品を、当該成形品の形状に対応した雌型に挿入する。外層側熱可塑性プラスチック成形品は雌型の内寸に対して、やや小さく、その差は0.3%である。

次いで、紙製中間基材を外層側熱可塑性プラスチック成形品の内側に挿入し、外層側熱可塑性プラスチック成形品の備える平坦なフランジ部の最も内側である角度の切り替わった部分から外側にかけて幅3mmに、表面温度170℃の熱板を0.5MPaの圧力で6秒間押し当てて、中間基材と外層側熱可塑性プラスチック成形品のフランジ部の熱接着を行った。このとき、図3で説明する隙間寸法24は3mm以下であった。

【0037】

その後、内層側熱可塑性プラスチック成形品を中間基材の内側に挿入し、フランジ部に表面温度180℃の熱板を0.5MPaの圧力で5秒間押し当てて、外層側熱可塑性プラスチック成形品及び内層側熱可塑性プラスチック成形品のフランジ部について複合容器の3辺の熱接着を行い、複合容器中間品とした。

この複合容器中間品は雌型の中に入れられており、この雌型の上に密閉蓋がかぶせられる。すなわち、当該雌型と、前記雌型と組み合わさり複合容器中間品を密閉可能な密閉蓋とで複合容器中間品は密閉される。密閉蓋には吸気孔とこれに接続された真空ポンプが接続され、雌型と密閉蓋とで形成された密閉空間から排気を行うことで密閉空間は密閉容器の外の気圧に対して−0.05MPaの減圧状態とされる。複合容器中間品は熱接着を行っていないフランジ部が1辺あるため、ここから中間品内部の気体が除かれる。

【0038】

脱気後、密閉容器内で減圧状態を保ったまま、熱接着を行っていない1辺のフランジ部に180℃の熱板を0.5MPaの圧力で5秒間押し当てて熱接着し、外層側熱可塑性プラスチック成形品と内層側熱可塑性プラスチック成形品で中間基材を挟み込んで完全に封止する。以上の工程によって複合容器を製造することで、ヨレやシワが無い複合容器を得ることができた。

【0039】

比較のために、まず中間基材の内側に内層側熱可塑性プラスチック成形品を挿入し、中間基材と内層側熱可塑性プラスチック成形品のフランジ部を熱板にて熱接着を行い、その後、中間基材の外側に外層側熱可塑性プラスチック成形品を配置し、内層側熱可塑性プラスチック成形品と外層側熱可塑性プラスチック成形品とのフランジ部のうち3辺を熱接着し、あとは実施例と同様減圧下において残った空気を除き、残る1辺のフランジ部を熱板で熱接着し、外層側熱可塑性プラスチック成形品と内層側熱可塑性プラスチック成形品で中間基材を挟み込んで封止を行った複合容器を製造した。しかし、脱気前の状態で図3(i)で示すフランジ内周辺縁の隙間24が3mmよりも大きく、得られた複合容器の底の部分には前記隙間に由来するずれが影響したと思われるシワができてしまった。

【符号の説明】

【0040】

1・・・外層側熱可塑性プラスチック成形品

2・・・中間基材

3・・・内層側熱可塑性プラスチック成形品

4・・・フランジ部

5・・・雌型

6・・・第一フランジシールバー

7・・・第二フランジシールバー

8・・・密閉蓋

9・・・減圧空間(密閉チャンバー内側)

10・・第三フランジシールバー

11・・複合容器中間品

12・・複合容器

21・・紙容器端面保護シール

22・・シワ

23・・フランジ寸法差

24・・フランジ内周辺縁の隙間

25・・真空引き

【特許請求の範囲】

【請求項1】

開口部にフランジ部を備えた内層側熱可塑性プラスチック成形品と、中間基材と、開口部にフランジ部を備えた外層側熱可塑性プラスチック成形品がこの順に積層され、前記内層側熱可塑性プラスチック成形品が備えるフランジ部及び前記外層側熱可塑性プラスチック成形品が備えるフランジ部が熱接着されて前記中間基材が封止された複合容器の製造方法であって、

(a)前記外層側熱可塑性プラスチック成形品の内側に前記中間基材を挿入する工程と、

(b)前記外層側熱可塑性プラスチック成形品が備えるフランジ部の内周辺縁と前記中間基材の開口部辺縁を熱接着する工程と、

(c)前記中間基材の内側に前記内層側熱可塑性プラスチック成形品を挿入する工程と、

(d)前記外層側熱可塑性プラスチック成形品が備えるフランジ部と前記内層側熱可塑性プラスチック成形品が備えるフランジ部を一部を除き熱接着して複合容器中間品とする工程と、

(e)前記複合容器中間品全体を減圧下において前記外層側熱可塑性プラスチック成形品と前記内層側熱可塑性プラスチック成形品との間に残った気体を除く工程と、

(f)前記複合容器中間品全体を減圧下に保ったまま前記外層側熱可塑性プラスチック成形品が備えるフランジ部と前記内層側熱可塑性プラスチック成形品が備えるフランジ部を全て熱接着し、前記外層側熱可塑性プラスチック成形品と前記外層側熱可塑性プラスチック成形品とで前記中間基材を封止する工程、

とを備えたことを特徴とする複合容器の製造方法。

【請求項2】

前記中間基材は、前記外層側熱可塑性プラスチック成形品が備えるフランジ部の内周辺縁と前記中間基材の開口部辺縁を熱接着した後に、前記外層側熱可塑性プラスチック成形品と前記中間基材との間の気体を除去可能な通気部を備えていることを特徴とする請求項1記載の複合容器の製造方法。

【請求項3】

前記中間基材は複数の部材から構成されていることを特徴とする請求項1記載の複合容器の製造方法。

【請求項1】

開口部にフランジ部を備えた内層側熱可塑性プラスチック成形品と、中間基材と、開口部にフランジ部を備えた外層側熱可塑性プラスチック成形品がこの順に積層され、前記内層側熱可塑性プラスチック成形品が備えるフランジ部及び前記外層側熱可塑性プラスチック成形品が備えるフランジ部が熱接着されて前記中間基材が封止された複合容器の製造方法であって、

(a)前記外層側熱可塑性プラスチック成形品の内側に前記中間基材を挿入する工程と、

(b)前記外層側熱可塑性プラスチック成形品が備えるフランジ部の内周辺縁と前記中間基材の開口部辺縁を熱接着する工程と、

(c)前記中間基材の内側に前記内層側熱可塑性プラスチック成形品を挿入する工程と、

(d)前記外層側熱可塑性プラスチック成形品が備えるフランジ部と前記内層側熱可塑性プラスチック成形品が備えるフランジ部を一部を除き熱接着して複合容器中間品とする工程と、

(e)前記複合容器中間品全体を減圧下において前記外層側熱可塑性プラスチック成形品と前記内層側熱可塑性プラスチック成形品との間に残った気体を除く工程と、

(f)前記複合容器中間品全体を減圧下に保ったまま前記外層側熱可塑性プラスチック成形品が備えるフランジ部と前記内層側熱可塑性プラスチック成形品が備えるフランジ部を全て熱接着し、前記外層側熱可塑性プラスチック成形品と前記外層側熱可塑性プラスチック成形品とで前記中間基材を封止する工程、

とを備えたことを特徴とする複合容器の製造方法。

【請求項2】

前記中間基材は、前記外層側熱可塑性プラスチック成形品が備えるフランジ部の内周辺縁と前記中間基材の開口部辺縁を熱接着した後に、前記外層側熱可塑性プラスチック成形品と前記中間基材との間の気体を除去可能な通気部を備えていることを特徴とする請求項1記載の複合容器の製造方法。

【請求項3】

前記中間基材は複数の部材から構成されていることを特徴とする請求項1記載の複合容器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−71870(P2012−71870A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−218556(P2010−218556)

【出願日】平成22年9月29日(2010.9.29)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月29日(2010.9.29)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]