複合廃棄物の再資源化方法

【課題】金属および非金属を含む複合廃棄物を破砕・選別して残ったシュレッダーダスト中の有害物である塩ビを分解せしめ、かつ、鉄、銅、および樹脂主体物とを高度に分離することができる複合廃棄物の再資源化方法を提供する。

【解決手段】金属および非金属を含む複合廃棄物を破砕・選別して、鉄、非鉄、ならびに樹脂主体物を回収する複合廃棄物の再資源化方法において、前記破砕・選別して残ったシュレッダーダスト中の金属類と樹脂を主体とする有機系非金属とを混合する工程と、該混合物を押出し成形により固形化する工程と、該固形化物を粉砕する工程と、該粉砕した物を比重差選別および/または磁力選別する工程とを有することを特徴とする複合廃棄物の再資源化方法。

【解決手段】金属および非金属を含む複合廃棄物を破砕・選別して、鉄、非鉄、ならびに樹脂主体物を回収する複合廃棄物の再資源化方法において、前記破砕・選別して残ったシュレッダーダスト中の金属類と樹脂を主体とする有機系非金属とを混合する工程と、該混合物を押出し成形により固形化する工程と、該固形化物を粉砕する工程と、該粉砕した物を比重差選別および/または磁力選別する工程とを有することを特徴とする複合廃棄物の再資源化方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属および非金属を含む複合廃棄物を破砕・選別して、鉄、非鉄、ならびに樹脂主体物を回収する複合廃棄物の再資源化方法に関する。

具体的には、鉄、非鉄等の金属と樹脂・タイヤ・ガラス等の非金属、例えば廃車、廃家電等からなる複合廃棄物の再資源化方法に関する。

【背景技術】

【0002】

近年、使用済みの自動車や廃家電等から発生する金属および非金属を含む複合廃棄物をリサイクルすることが地球環境保護の観点から重要な課題となっており、特に、この複合廃棄物には、鉄/非鉄の金属や樹脂、ガラス、油などさまざまな成分が含まれており、その処理方法が問題となっていた。

廃車、廃家電等の金属および非金属を含む複合廃棄物の従来の再資源化方法は、再使用可能な中古部品や鉄または非鉄原料として再資源化できる部材を取り除いた廃棄物はいわゆるシュレッダーダスト(ASR)として埋め立て処分するか焼却処分されており、環境への悪影響が問題視されている。

【0003】

このような問題を解決する方法として、例えば、特開平11−57680号公報に開示されるように、これらの複合廃棄物を箱体等を構成している金属類と、モーター、コンプレッサー、エンジン、タイヤ等の主要部品と、樹脂部材と、基盤及びケーブルと、その他のものに解体し、解体した金属類を鉄と非鉄に分別し、解体したプラスチック部材は、塩素含有プラスチックとその他のプラスチックに分離し、更に塩素含有プラスチックは脱塩素し、脱塩素した塩素含有プラスチック及びそれ以外のプラスチックを回収し、解体した基盤及びケーブルは破砕選別回収し、再資源化する方法が採用され始めている。

しかしながら、特開平11−57680号公報に示されている従来方法は、解体した基盤及びケーブルをそのまま破砕する方法であり、銅線に被覆された塩化ビニルが剥離されないまま残っているため、そのまま比重差選別や磁力選別を行っても、鉄、銅、および樹脂主体物とをうまく分離することができなかった。

【0004】

また、特開2002−35634号公報には、含金属樹脂を加熱して含金属樹脂の樹脂部分の強度を低下させた後に破砕することにより、含金属樹脂中の金属材料が細かく破砕されることを抑制して、分離回収される樹脂材料中の金属材料の混入を抑制する方法が開示されている。

しかし、この従来技術は、プリント基板を対象物とし、加熱処理したプリント基板をそのまま破砕する方法であり、一般的な配線を適用対象とすると、銅線に被覆された塩化ビニルは剥離されないまま残っているため、そのまま比重差選別や磁力選別を行っても、鉄、銅、および樹脂主体物とをうまく分離することができないうえ、熱処理により脱塩素するという本発明の技術思想も開示されていなかった。

【0005】

また、シュレッダーダストを静電分離するための装置及び方法が開示されている。この公報中には、予め、銅線と被覆を分離しておくことの重要性に着目している。つまり、ダストを減容機により圧縮し、このとき被覆銅線を含むダストは、圧縮摩擦熱で発熱し、半溶融、固化するが、この過程で被覆銅線は被覆部と銅線部が分離するという方法であり、この固化物を10mm以下に破砕し、ステンレス分別、非鉄金属選別、さらには3〜5mm以下破砕して異物を選別しようとする方法である。(特許文献3、特許文献4参照)。

しかし、この従来技術においては、ダストに混入した異物も同時に減容機で圧縮され、半溶融、固化する。従って、異物も同時に10mm以下破砕されことになるので刃物の寿命を損なうことが容易に想定される。また、その後の3〜5mm以下破砕でもステンレス選別と非鉄選別をすり抜ける畏れがあるため、刃物の寿命を損なうものとも考えられる。また、静電選別により塩化ビニルを回収することが開示されているが、以降の塩化ビニルを無害化処理する必要がある。

【特許文献1】特開平11−57680号公報

【特許文献2】特開2002−35634号公報

【特許文献3】特開2004−890号公報

【特許文献4】特開2004−188324号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

そこで、本発明では、前述のような従来技術における問題点を解決し、金属および非金属を含む複合廃棄物を破砕・選別して残ったシュレッダーダスト中の有害物である塩ビを分解せしめ、かつ、鉄、銅、および樹脂主体物とを高度に分離することができる複合廃棄物の再資源化方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

発明者らは、前記の課題を解決するために鋭意検討を重ねた結果、粗破砕・破砕・選別する事前処理方法及び前記粗破砕・破砕・選別して残ったシュレッダーダスト中の金属類と樹脂を主体とする有機系非金属とを混合・熱処理・粉砕することにより、鉄、銅、および樹脂主体物とを高度に分離することができ、シュレッダーダスト中の有害物である塩ビを分解することができる複合廃棄物の再資源化方法を提供する方法を見出したものであり、その要旨とするところは、特許請求の範囲に記載した通りの下記内容である。

【0008】

(1)金属および非金属を含む複合廃棄物を破砕・選別して、鉄、非鉄、ならびに樹脂主体物を回収する複合廃棄物の再資源化方法において、

シュレッダーにより破砕し、前記破砕に用いるシュレッダーの隙間寸法よりも狭い隙間の篩い分けにより小型モータを含む銅含有素材を選別する工程と、

前記粗破砕・破砕・選別して残ったシュレッダーダスト中の金属類と樹脂を主体とする有機系非金属とを混合する工程と、

該混合物を押出し成形により固形化する工程と、

該固形化物を粉砕する工程と、

該粉砕した物を比重差選別および/または磁力選別する工程とを有することを特徴とする複合廃棄物の再資源化方法。

(2)金属および非金属を含む複合廃棄物を粗破砕・破砕・選別して、鉄、非鉄、ならびに樹脂主体物を回収する複合廃棄物の再資源化方法において、

前記複合廃棄物をシュレッダーにより100mm以上の大きさに粗破砕し、ガラス、ウレタン類を選別する工程と、

前記粗破砕した後に、更にシュレッダーにより破砕隙間寸法55〜80mmで破砕し、前記破砕に用いるシュレッダーの隙間寸法よりも狭い35〜55mmの隙間の篩い分けにより小型モータを含む銅含有素材を選別する工程と、

前記粗破砕・破砕・選別して残ったシュレッダーダスト中の金属類と樹脂を主体とする有機系非金属とを混合する工程と、

該混合物を押出し成形により固形化する工程と、

該固形化物を粉砕する工程と、

該粉砕した物を比重差選別および/または磁力選別する工程とを有することを特徴とする複合廃棄物の再資源化方法。

(3)金属および非金属を含む複合廃棄物を破砕・選別して、鉄、非鉄、ならびに樹脂主体物を回収する複合廃棄物の再資源化方法において、

前記破砕・選別して残ったシュレッダーダスト中の金属類と樹脂を主体とする有機系非金属とを混合する工程と、

該混合物を300から400℃で熱処理して脱塩素する工程と、

該熱処理した物を冷却して前記金属類と熱分解で未反応であった樹脂類とを押出し成形により固形化する工程と、

該固形化物を粉砕する工程と、

該粉砕した物を比重差選別および/または磁力選別する工程とを有することを特徴とする複合廃棄物の再資源化方法。

(4)前記回収した鉄、非鉄、ならびに樹脂主体物を、鉄原料を溶解する溶解工程に用いることを特徴とする(1)から(3)のおずれかに記載の複合廃棄物の再資源化方法。

【発明の効果】

【0009】

本発明によれば、粗破砕・破砕・選別して残ったシュレッダーダスト中の金属類と樹脂を主体とする有機系非金属とを混合・熱処理・粉砕することにより、シュレッダーダスト中の有害物である塩ビを分解せしめ、かつ、鉄、銅、および樹脂主体物とを高度に分離することができる複合廃棄物の再資源化方法を提供することができるなど、産業上有用な著しい効果を奏する。

【発明を実施するための最良の形態】

【0010】

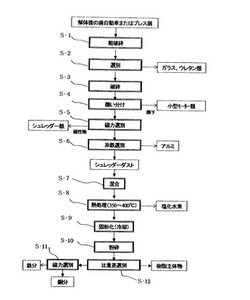

本発明の実施の形態を、図1および図2を用いて詳細に説明する。

図1は、本発明における複合廃棄物の再資源化方法を示すフロー図である。

使用済みの自動車や家電から発生する金属および非金属を含む複合廃棄物は、リユース工程において、再使用できる部品を回収された後、解体後の廃自動車またはプレス屑を例えば図1のフローに従って処理される。

まず、シュレッダーにより100mm以上の大きさに粗破砕された後(S−1)、ガラス、ウレタン類が選別される(S−2)。なお、最終的に、選別後の樹脂主体物中にガラスやウレタンが混入していても、使用先のプロセスの受入要件に問題が無ければ、本工程は省略することができる。

次に、シュレッダーにより破砕した後に(S−3)、この破砕に用いるシュレッダーの隙間寸法より狭い隙間の篩い分けを行って(S−4)、小型モータを含む銅含有素材と破砕鉄とを選別する。上記シュレッダーの隙間寸法は55〜80mmが最適であり、篩い分けの隙間サイズとしては35〜55mmの隙間が好ましい。

篩い分けられた小型モータには約90%のFeと10%のCuが含まれており、これを冷鉄源溶解炉、転炉、電炉などの製鉄工程に用いることができる。

【0011】

一方、前述の篩い分けによって残された破砕鉄は、磁力選別により磁性物であるシュレッダー鉄を選別し(S−5)、例えば比重選別によって非鉄選別を行ってアルミを選別する(S−6)。

次に、残ったシュレッダーダスト(ASR)は、本発明の高度選別工程によって、銅、アルミ、鉄分、樹脂主体物(ダスト)に分離され、銅やアルミは有用資源として再利用され、鉄分や樹脂主体物(ダスト)は、シュレッダー鉄とともに、冷鉄源溶解炉、転炉、電炉などの製鉄工程の原燃料として利用できる。

まず、金属および非金属を含む複合廃棄物を破砕・選別して残ったシュレッダーダスト中の金属類と樹脂を主体とする有機系非金属とを混合して(S−7)、次の、固形化・粉砕工程に送られる。

なお、固形化工程での剪断力により内部摩擦熱が生じ熱が発生することによる脱塩素も可能であるが、必要に応じて固形化工程の直前に、300〜400℃にて熱処理を行うことにより、塩化ビニルを流動化させるとともに、脱塩素を行う(S−8)場合もある。

【0012】

熱処理温度を300〜400℃とするのは、300℃未満では塩素が分解しないので脱塩素ができないからであり、また、400℃を超えると、塩化ビニル以外の、ポリエチレンやポリプロピレンなどが分解して選別処理が難しくなるからである。なお、熱処理温度を更に好ましくは350〜400℃としてもよい。

また、混合工程に石灰粉を追加して混合し、固形化、望ましくは、300〜400℃にて熱処理を行うことにより、塩化ビニルに含まれている塩素を石灰に固定化して処理する場合もある。

この場合は、塩素は安定な形態となっており、脱塩素工程や固形化工程で系外へ塩素が放出する事はない。

脱塩素工程は、外熱式ロータリーキルン方式あるいは二軸スクリュー押し出し方式で対象物を加熱しながら、脱塩素する方法を採用できる。

熱処理した物は冷却されて前記金属類と熱分解で未反応であった樹脂類とを押出し成形により固形化される(S−9)。

この冷却は必ずしも強制冷却する必要はなく、押出し成型機により、例えば、50mmφ×100mmL程度の大きさの固形物に成型できればよい。

脱塩素工程とその後工程である固形化工程の効率化のためには、脱塩素工程は、二軸スクリュー押し出し方式で対象物を加熱しながら、脱塩素処理し、引き続き、押し出し成形できる装置構成にしておくことが好ましい。

【0013】

次に、固形化物を直径3mm程度の粒径に粉砕する(S−10)。

この、固形化によって剪断力が加わり、さらに、粉砕される過程で、銅線などの表面に被覆されていた塩化ビニルが剥離するので、選別し易くなる。また、上記剪断力により内部摩擦熱が生じ熱が発生することによる脱塩素も可能となる。

最後に、粉砕された物は、比重差選別および/または磁力選別によって、鉄、銅、および、樹脂主体物に選別することができる。

以上のリサイクル工程により資源として再生された樹脂主体物は、ガス化工程に送られ、熱分解・選別されて資源として再利用できる素材として再生される。

リサイクル工程により資源として再生された素材は、鉄の製造工程にて、原燃料として再利用される。

鉄の原燃料として使用するためには、原料を溶解する溶解工程にて使用することが好ましい。

廃棄物を鉄の溶解炉に投入することにより、廃棄物の処理用の溶融炉を新たに設置する必要がないため、廃棄物処理のための設備費を安価にすることができる。

【0014】

図2は、本発明における鉄、非鉄、ならびに樹脂主体物を、鉄原料を溶解する溶解工程に用いた場合の実施形態を示す図である。

リサイクル工場1やガス化工場2で再生された素材は、その他の原料と共に溶解炉3に投入することが好ましい。原料を最初に溶解する溶解炉3に投入することにより、投入された素材の成分がばらついた場合であっても、脱硫、脱炭などのその後の工程により、成分調整が可能だからである。

また、溶解炉3には、湿式集じん装置が設置されていることが好ましい。鉄原料を溶解する溶解炉は炉内温度が1200℃以上であり、鉄、非鉄、ならびに樹脂主体物を溶解炉に投入することにより、ダイオキシンの発生原因となる塩化ビニル系のプラスチックは、この1200℃以上の雰囲気温度で分解される。さらに、溶解炉内で発生する塩素を含有した高温の排ガスを湿式集じん装置により、吸引かつ急冷することにより、ダイオキシンの再合成を防止することができるからである。なお、本発明での溶解炉3とは、転炉、溶銑予備炉、電気炉、アーク放電炉等の一般の金属溶解炉のことを示す。

さらに、石灰を混合して固形化した場合には、塩素が存在した樹脂主体物となるが、該樹脂主体物を、鉄原料を溶解する溶解工程に用いた場合には、樹脂主体物中の石灰が溶解工程で常時使用する副原料の石灰を代替できる。

【0015】

溶解炉3から排出されるガスはCO、Hなどの燃料ガスとして使用し、排ガス中に含まれるダストは、ダスト予備還元設備にて、還元鉄と低沸点の金属ダストに分離される。この還元鉄は鉄の原料として使用され、金属ダスト中に含まれるZn等は表面処理などの亜鉛原料として利用される。

原料を溶解した溶銑は、転炉・圧延などの工程を経て、自動車用鋼板や家電機器用の鋼板などの鉄鋼製品となる。

また、溶銑の上部に生成するスラグはスラグ処理工場にて処理された後、道路の路盤材などに使用される。

このように、使用済みの自動車や廃家電機器を含む複合廃棄物がほぼ100%鉄または非鉄金属の原燃料として再生され利用でき、従来のようにシュレッダーダストとして埋め立てや焼却処理の必要がなく、地球環境の保護への貢献度が極めて高い。

【実施例】

【0016】

自動車廃棄物の粗破砕・破砕・選別によりガラス、ウレタン、小型モータ等を事前回収した結果、本発明により、シュレッダーダストの混合・熱処理(350〜400℃)・固形化・粉砕処理を行った場合には、樹脂主体物中の銅含有率は0.3〜0.4%であった。また、樹脂主体物中の塩素分は除去されていた。

なお、粗破砕・破砕によりガラス、ウレタン、小型モータ等を事前回収しない方法では、シュレッダーダストの固形化工程の金型摩耗の増大、中間産物を貯留する設備の巨大化、シュレッダー鉄中の銅濃度増加、破砕時に刃が壊れることはなど、工業的な課題が発生した。

一方、シュレッダーダストの混合・熱処理・固形化・粉砕処理を行わなかないで比重差選別した場合には、樹脂主体物中の銅含有率は0.8〜1.0%であった。

以上の実験結果から、本発明の複合廃棄物の再資源化方法によってシュレッダーダスト中の銅を高度選別できることが確認された。

【図面の簡単な説明】

【0017】

【図1】本発明における自動車廃棄物の再資源化方法を示すフロー図である。

【図2】本発明における鉄、非鉄、ならびに樹脂主体物を、鉄原料を溶解する溶解工程に用いた場合の実施形態を示す図である。

【符号の説明】

【0018】

1 リサイクル工場

2 ガス化工場

3 溶解炉

【技術分野】

【0001】

本発明は、金属および非金属を含む複合廃棄物を破砕・選別して、鉄、非鉄、ならびに樹脂主体物を回収する複合廃棄物の再資源化方法に関する。

具体的には、鉄、非鉄等の金属と樹脂・タイヤ・ガラス等の非金属、例えば廃車、廃家電等からなる複合廃棄物の再資源化方法に関する。

【背景技術】

【0002】

近年、使用済みの自動車や廃家電等から発生する金属および非金属を含む複合廃棄物をリサイクルすることが地球環境保護の観点から重要な課題となっており、特に、この複合廃棄物には、鉄/非鉄の金属や樹脂、ガラス、油などさまざまな成分が含まれており、その処理方法が問題となっていた。

廃車、廃家電等の金属および非金属を含む複合廃棄物の従来の再資源化方法は、再使用可能な中古部品や鉄または非鉄原料として再資源化できる部材を取り除いた廃棄物はいわゆるシュレッダーダスト(ASR)として埋め立て処分するか焼却処分されており、環境への悪影響が問題視されている。

【0003】

このような問題を解決する方法として、例えば、特開平11−57680号公報に開示されるように、これらの複合廃棄物を箱体等を構成している金属類と、モーター、コンプレッサー、エンジン、タイヤ等の主要部品と、樹脂部材と、基盤及びケーブルと、その他のものに解体し、解体した金属類を鉄と非鉄に分別し、解体したプラスチック部材は、塩素含有プラスチックとその他のプラスチックに分離し、更に塩素含有プラスチックは脱塩素し、脱塩素した塩素含有プラスチック及びそれ以外のプラスチックを回収し、解体した基盤及びケーブルは破砕選別回収し、再資源化する方法が採用され始めている。

しかしながら、特開平11−57680号公報に示されている従来方法は、解体した基盤及びケーブルをそのまま破砕する方法であり、銅線に被覆された塩化ビニルが剥離されないまま残っているため、そのまま比重差選別や磁力選別を行っても、鉄、銅、および樹脂主体物とをうまく分離することができなかった。

【0004】

また、特開2002−35634号公報には、含金属樹脂を加熱して含金属樹脂の樹脂部分の強度を低下させた後に破砕することにより、含金属樹脂中の金属材料が細かく破砕されることを抑制して、分離回収される樹脂材料中の金属材料の混入を抑制する方法が開示されている。

しかし、この従来技術は、プリント基板を対象物とし、加熱処理したプリント基板をそのまま破砕する方法であり、一般的な配線を適用対象とすると、銅線に被覆された塩化ビニルは剥離されないまま残っているため、そのまま比重差選別や磁力選別を行っても、鉄、銅、および樹脂主体物とをうまく分離することができないうえ、熱処理により脱塩素するという本発明の技術思想も開示されていなかった。

【0005】

また、シュレッダーダストを静電分離するための装置及び方法が開示されている。この公報中には、予め、銅線と被覆を分離しておくことの重要性に着目している。つまり、ダストを減容機により圧縮し、このとき被覆銅線を含むダストは、圧縮摩擦熱で発熱し、半溶融、固化するが、この過程で被覆銅線は被覆部と銅線部が分離するという方法であり、この固化物を10mm以下に破砕し、ステンレス分別、非鉄金属選別、さらには3〜5mm以下破砕して異物を選別しようとする方法である。(特許文献3、特許文献4参照)。

しかし、この従来技術においては、ダストに混入した異物も同時に減容機で圧縮され、半溶融、固化する。従って、異物も同時に10mm以下破砕されことになるので刃物の寿命を損なうことが容易に想定される。また、その後の3〜5mm以下破砕でもステンレス選別と非鉄選別をすり抜ける畏れがあるため、刃物の寿命を損なうものとも考えられる。また、静電選別により塩化ビニルを回収することが開示されているが、以降の塩化ビニルを無害化処理する必要がある。

【特許文献1】特開平11−57680号公報

【特許文献2】特開2002−35634号公報

【特許文献3】特開2004−890号公報

【特許文献4】特開2004−188324号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

そこで、本発明では、前述のような従来技術における問題点を解決し、金属および非金属を含む複合廃棄物を破砕・選別して残ったシュレッダーダスト中の有害物である塩ビを分解せしめ、かつ、鉄、銅、および樹脂主体物とを高度に分離することができる複合廃棄物の再資源化方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

発明者らは、前記の課題を解決するために鋭意検討を重ねた結果、粗破砕・破砕・選別する事前処理方法及び前記粗破砕・破砕・選別して残ったシュレッダーダスト中の金属類と樹脂を主体とする有機系非金属とを混合・熱処理・粉砕することにより、鉄、銅、および樹脂主体物とを高度に分離することができ、シュレッダーダスト中の有害物である塩ビを分解することができる複合廃棄物の再資源化方法を提供する方法を見出したものであり、その要旨とするところは、特許請求の範囲に記載した通りの下記内容である。

【0008】

(1)金属および非金属を含む複合廃棄物を破砕・選別して、鉄、非鉄、ならびに樹脂主体物を回収する複合廃棄物の再資源化方法において、

シュレッダーにより破砕し、前記破砕に用いるシュレッダーの隙間寸法よりも狭い隙間の篩い分けにより小型モータを含む銅含有素材を選別する工程と、

前記粗破砕・破砕・選別して残ったシュレッダーダスト中の金属類と樹脂を主体とする有機系非金属とを混合する工程と、

該混合物を押出し成形により固形化する工程と、

該固形化物を粉砕する工程と、

該粉砕した物を比重差選別および/または磁力選別する工程とを有することを特徴とする複合廃棄物の再資源化方法。

(2)金属および非金属を含む複合廃棄物を粗破砕・破砕・選別して、鉄、非鉄、ならびに樹脂主体物を回収する複合廃棄物の再資源化方法において、

前記複合廃棄物をシュレッダーにより100mm以上の大きさに粗破砕し、ガラス、ウレタン類を選別する工程と、

前記粗破砕した後に、更にシュレッダーにより破砕隙間寸法55〜80mmで破砕し、前記破砕に用いるシュレッダーの隙間寸法よりも狭い35〜55mmの隙間の篩い分けにより小型モータを含む銅含有素材を選別する工程と、

前記粗破砕・破砕・選別して残ったシュレッダーダスト中の金属類と樹脂を主体とする有機系非金属とを混合する工程と、

該混合物を押出し成形により固形化する工程と、

該固形化物を粉砕する工程と、

該粉砕した物を比重差選別および/または磁力選別する工程とを有することを特徴とする複合廃棄物の再資源化方法。

(3)金属および非金属を含む複合廃棄物を破砕・選別して、鉄、非鉄、ならびに樹脂主体物を回収する複合廃棄物の再資源化方法において、

前記破砕・選別して残ったシュレッダーダスト中の金属類と樹脂を主体とする有機系非金属とを混合する工程と、

該混合物を300から400℃で熱処理して脱塩素する工程と、

該熱処理した物を冷却して前記金属類と熱分解で未反応であった樹脂類とを押出し成形により固形化する工程と、

該固形化物を粉砕する工程と、

該粉砕した物を比重差選別および/または磁力選別する工程とを有することを特徴とする複合廃棄物の再資源化方法。

(4)前記回収した鉄、非鉄、ならびに樹脂主体物を、鉄原料を溶解する溶解工程に用いることを特徴とする(1)から(3)のおずれかに記載の複合廃棄物の再資源化方法。

【発明の効果】

【0009】

本発明によれば、粗破砕・破砕・選別して残ったシュレッダーダスト中の金属類と樹脂を主体とする有機系非金属とを混合・熱処理・粉砕することにより、シュレッダーダスト中の有害物である塩ビを分解せしめ、かつ、鉄、銅、および樹脂主体物とを高度に分離することができる複合廃棄物の再資源化方法を提供することができるなど、産業上有用な著しい効果を奏する。

【発明を実施するための最良の形態】

【0010】

本発明の実施の形態を、図1および図2を用いて詳細に説明する。

図1は、本発明における複合廃棄物の再資源化方法を示すフロー図である。

使用済みの自動車や家電から発生する金属および非金属を含む複合廃棄物は、リユース工程において、再使用できる部品を回収された後、解体後の廃自動車またはプレス屑を例えば図1のフローに従って処理される。

まず、シュレッダーにより100mm以上の大きさに粗破砕された後(S−1)、ガラス、ウレタン類が選別される(S−2)。なお、最終的に、選別後の樹脂主体物中にガラスやウレタンが混入していても、使用先のプロセスの受入要件に問題が無ければ、本工程は省略することができる。

次に、シュレッダーにより破砕した後に(S−3)、この破砕に用いるシュレッダーの隙間寸法より狭い隙間の篩い分けを行って(S−4)、小型モータを含む銅含有素材と破砕鉄とを選別する。上記シュレッダーの隙間寸法は55〜80mmが最適であり、篩い分けの隙間サイズとしては35〜55mmの隙間が好ましい。

篩い分けられた小型モータには約90%のFeと10%のCuが含まれており、これを冷鉄源溶解炉、転炉、電炉などの製鉄工程に用いることができる。

【0011】

一方、前述の篩い分けによって残された破砕鉄は、磁力選別により磁性物であるシュレッダー鉄を選別し(S−5)、例えば比重選別によって非鉄選別を行ってアルミを選別する(S−6)。

次に、残ったシュレッダーダスト(ASR)は、本発明の高度選別工程によって、銅、アルミ、鉄分、樹脂主体物(ダスト)に分離され、銅やアルミは有用資源として再利用され、鉄分や樹脂主体物(ダスト)は、シュレッダー鉄とともに、冷鉄源溶解炉、転炉、電炉などの製鉄工程の原燃料として利用できる。

まず、金属および非金属を含む複合廃棄物を破砕・選別して残ったシュレッダーダスト中の金属類と樹脂を主体とする有機系非金属とを混合して(S−7)、次の、固形化・粉砕工程に送られる。

なお、固形化工程での剪断力により内部摩擦熱が生じ熱が発生することによる脱塩素も可能であるが、必要に応じて固形化工程の直前に、300〜400℃にて熱処理を行うことにより、塩化ビニルを流動化させるとともに、脱塩素を行う(S−8)場合もある。

【0012】

熱処理温度を300〜400℃とするのは、300℃未満では塩素が分解しないので脱塩素ができないからであり、また、400℃を超えると、塩化ビニル以外の、ポリエチレンやポリプロピレンなどが分解して選別処理が難しくなるからである。なお、熱処理温度を更に好ましくは350〜400℃としてもよい。

また、混合工程に石灰粉を追加して混合し、固形化、望ましくは、300〜400℃にて熱処理を行うことにより、塩化ビニルに含まれている塩素を石灰に固定化して処理する場合もある。

この場合は、塩素は安定な形態となっており、脱塩素工程や固形化工程で系外へ塩素が放出する事はない。

脱塩素工程は、外熱式ロータリーキルン方式あるいは二軸スクリュー押し出し方式で対象物を加熱しながら、脱塩素する方法を採用できる。

熱処理した物は冷却されて前記金属類と熱分解で未反応であった樹脂類とを押出し成形により固形化される(S−9)。

この冷却は必ずしも強制冷却する必要はなく、押出し成型機により、例えば、50mmφ×100mmL程度の大きさの固形物に成型できればよい。

脱塩素工程とその後工程である固形化工程の効率化のためには、脱塩素工程は、二軸スクリュー押し出し方式で対象物を加熱しながら、脱塩素処理し、引き続き、押し出し成形できる装置構成にしておくことが好ましい。

【0013】

次に、固形化物を直径3mm程度の粒径に粉砕する(S−10)。

この、固形化によって剪断力が加わり、さらに、粉砕される過程で、銅線などの表面に被覆されていた塩化ビニルが剥離するので、選別し易くなる。また、上記剪断力により内部摩擦熱が生じ熱が発生することによる脱塩素も可能となる。

最後に、粉砕された物は、比重差選別および/または磁力選別によって、鉄、銅、および、樹脂主体物に選別することができる。

以上のリサイクル工程により資源として再生された樹脂主体物は、ガス化工程に送られ、熱分解・選別されて資源として再利用できる素材として再生される。

リサイクル工程により資源として再生された素材は、鉄の製造工程にて、原燃料として再利用される。

鉄の原燃料として使用するためには、原料を溶解する溶解工程にて使用することが好ましい。

廃棄物を鉄の溶解炉に投入することにより、廃棄物の処理用の溶融炉を新たに設置する必要がないため、廃棄物処理のための設備費を安価にすることができる。

【0014】

図2は、本発明における鉄、非鉄、ならびに樹脂主体物を、鉄原料を溶解する溶解工程に用いた場合の実施形態を示す図である。

リサイクル工場1やガス化工場2で再生された素材は、その他の原料と共に溶解炉3に投入することが好ましい。原料を最初に溶解する溶解炉3に投入することにより、投入された素材の成分がばらついた場合であっても、脱硫、脱炭などのその後の工程により、成分調整が可能だからである。

また、溶解炉3には、湿式集じん装置が設置されていることが好ましい。鉄原料を溶解する溶解炉は炉内温度が1200℃以上であり、鉄、非鉄、ならびに樹脂主体物を溶解炉に投入することにより、ダイオキシンの発生原因となる塩化ビニル系のプラスチックは、この1200℃以上の雰囲気温度で分解される。さらに、溶解炉内で発生する塩素を含有した高温の排ガスを湿式集じん装置により、吸引かつ急冷することにより、ダイオキシンの再合成を防止することができるからである。なお、本発明での溶解炉3とは、転炉、溶銑予備炉、電気炉、アーク放電炉等の一般の金属溶解炉のことを示す。

さらに、石灰を混合して固形化した場合には、塩素が存在した樹脂主体物となるが、該樹脂主体物を、鉄原料を溶解する溶解工程に用いた場合には、樹脂主体物中の石灰が溶解工程で常時使用する副原料の石灰を代替できる。

【0015】

溶解炉3から排出されるガスはCO、Hなどの燃料ガスとして使用し、排ガス中に含まれるダストは、ダスト予備還元設備にて、還元鉄と低沸点の金属ダストに分離される。この還元鉄は鉄の原料として使用され、金属ダスト中に含まれるZn等は表面処理などの亜鉛原料として利用される。

原料を溶解した溶銑は、転炉・圧延などの工程を経て、自動車用鋼板や家電機器用の鋼板などの鉄鋼製品となる。

また、溶銑の上部に生成するスラグはスラグ処理工場にて処理された後、道路の路盤材などに使用される。

このように、使用済みの自動車や廃家電機器を含む複合廃棄物がほぼ100%鉄または非鉄金属の原燃料として再生され利用でき、従来のようにシュレッダーダストとして埋め立てや焼却処理の必要がなく、地球環境の保護への貢献度が極めて高い。

【実施例】

【0016】

自動車廃棄物の粗破砕・破砕・選別によりガラス、ウレタン、小型モータ等を事前回収した結果、本発明により、シュレッダーダストの混合・熱処理(350〜400℃)・固形化・粉砕処理を行った場合には、樹脂主体物中の銅含有率は0.3〜0.4%であった。また、樹脂主体物中の塩素分は除去されていた。

なお、粗破砕・破砕によりガラス、ウレタン、小型モータ等を事前回収しない方法では、シュレッダーダストの固形化工程の金型摩耗の増大、中間産物を貯留する設備の巨大化、シュレッダー鉄中の銅濃度増加、破砕時に刃が壊れることはなど、工業的な課題が発生した。

一方、シュレッダーダストの混合・熱処理・固形化・粉砕処理を行わなかないで比重差選別した場合には、樹脂主体物中の銅含有率は0.8〜1.0%であった。

以上の実験結果から、本発明の複合廃棄物の再資源化方法によってシュレッダーダスト中の銅を高度選別できることが確認された。

【図面の簡単な説明】

【0017】

【図1】本発明における自動車廃棄物の再資源化方法を示すフロー図である。

【図2】本発明における鉄、非鉄、ならびに樹脂主体物を、鉄原料を溶解する溶解工程に用いた場合の実施形態を示す図である。

【符号の説明】

【0018】

1 リサイクル工場

2 ガス化工場

3 溶解炉

【特許請求の範囲】

【請求項1】

金属および非金属を含む複合廃棄物を破砕・選別して、鉄、非鉄、ならびに樹脂主体物を回収する複合廃棄物の再資源化方法において、

前記複合廃棄物をシュレッダーにより破砕し、前記破砕に用いるシュレッダーの隙間寸法よりも狭い隙間の篩い分けにより小型モータを含む銅含有素材を選別する工程と、

前記破砕・選別して残ったシュレッダーダスト中の金属類と樹脂を主体とする有機系非金属とを混合する工程と、

該混合物を押出し成形により固形化する工程と、

該固形化物を粉砕する工程と、

該粉砕した物を比重差選別および/または磁力選別する工程とを有することを特徴とする複合廃棄物の再資源化方法。

【請求項2】

金属および非金属を含む複合廃棄物を粗破砕・破砕・選別して、鉄、非鉄、ならびに樹脂主体物を回収する複合廃棄物の再資源化方法において、

前記複合廃棄物をシュレッダーにより100mm以上の大きさに粗破砕し、ガラス、ウレタン類を選別する工程と、

前記粗破砕した後に、更にシュレッダーにより破砕隙間寸法55〜80mmで破砕し、前記破砕に用いるシュレッダーの隙間寸法よりも狭い35〜55mmの隙間の篩い分けにより小型モータを含む銅含有素材を選別する工程と、

前記粗破砕・破砕・選別して残ったシュレッダーダスト中の金属類と樹脂を主体とする有機系非金属とを混合する工程と、

該混合物を押出し成形により固形化する工程と、

該固形化物を粉砕する工程と、

該粉砕した物を比重差選別および/または磁力選別する工程とを有することを特徴とする複合廃棄物の再資源化方法。

【請求項3】

金属および非金属を含む複合廃棄物を破砕・選別して、鉄、非鉄、ならびに樹脂主体物を回収する複合廃棄物の再資源化方法において、

前記破砕・選別して残ったシュレッダーダスト中の金属類と樹脂を主体とする有機系非金属とを混合する工程と、

該混合物を300から400℃で熱処理して脱塩素する工程と、

該熱処理した物を冷却して前記金属類と熱分解で未反応であった樹脂類とを押出し成形により固形化する工程と、

該固形化物を粉砕する工程と、

該粉砕した物を比重差選別および/または磁力選別する工程とを有することを特徴とする複合廃棄物の再資源化方法。

【請求項4】

前記回収した鉄、非鉄、ならびに樹脂主体物を、鉄原料を溶解する溶解工程に用いることを特徴とする請求項1から3のいずれかに記載の複合廃棄物の再資源化方法。

【特許請求の範囲】

【請求項1】

金属および非金属を含む複合廃棄物を粗破砕・破砕・選別して、鉄、非鉄、ならびに樹脂主体物を回収する複合廃棄物の再資源化方法において、

前記複合廃棄物をシュレッダーにより100mm以上の大きさに粗破砕し、ガラス、ウレタン類を選別する工程と、

前記粗破砕した後に、更にシュレッダーにより破砕隙間寸法55〜80mmで破砕し、前記破砕に用いるシュレッダーの隙間寸法よりも狭い35〜55mmの隙間の篩い分けにより小型モータを含む銅含有素材を選別する工程と、

前記粗破砕・破砕・選別して残ったシュレッダーダスト中の金属類と樹脂を主体とする有機系非金属とを混合する工程と、

二軸スクリュー押出し方式により、該混合物を加熱しながら脱塩素処理し、押出し成形により固形化する工程と、

該固形化物を粉砕する工程と、

該粉砕した物を比重差選別および/または磁力選別する工程とを有することを特徴とする複合廃棄物の再資源化方法。

【請求項2】

前記回収した鉄、非鉄、ならびに樹脂主体物を、鉄原料を溶解する溶解工程に用いることを特徴とする請求項1に記載の複合廃棄物の再資源化方法。

【請求項1】

金属および非金属を含む複合廃棄物を破砕・選別して、鉄、非鉄、ならびに樹脂主体物を回収する複合廃棄物の再資源化方法において、

前記複合廃棄物をシュレッダーにより破砕し、前記破砕に用いるシュレッダーの隙間寸法よりも狭い隙間の篩い分けにより小型モータを含む銅含有素材を選別する工程と、

前記破砕・選別して残ったシュレッダーダスト中の金属類と樹脂を主体とする有機系非金属とを混合する工程と、

該混合物を押出し成形により固形化する工程と、

該固形化物を粉砕する工程と、

該粉砕した物を比重差選別および/または磁力選別する工程とを有することを特徴とする複合廃棄物の再資源化方法。

【請求項2】

金属および非金属を含む複合廃棄物を粗破砕・破砕・選別して、鉄、非鉄、ならびに樹脂主体物を回収する複合廃棄物の再資源化方法において、

前記複合廃棄物をシュレッダーにより100mm以上の大きさに粗破砕し、ガラス、ウレタン類を選別する工程と、

前記粗破砕した後に、更にシュレッダーにより破砕隙間寸法55〜80mmで破砕し、前記破砕に用いるシュレッダーの隙間寸法よりも狭い35〜55mmの隙間の篩い分けにより小型モータを含む銅含有素材を選別する工程と、

前記粗破砕・破砕・選別して残ったシュレッダーダスト中の金属類と樹脂を主体とする有機系非金属とを混合する工程と、

該混合物を押出し成形により固形化する工程と、

該固形化物を粉砕する工程と、

該粉砕した物を比重差選別および/または磁力選別する工程とを有することを特徴とする複合廃棄物の再資源化方法。

【請求項3】

金属および非金属を含む複合廃棄物を破砕・選別して、鉄、非鉄、ならびに樹脂主体物を回収する複合廃棄物の再資源化方法において、

前記破砕・選別して残ったシュレッダーダスト中の金属類と樹脂を主体とする有機系非金属とを混合する工程と、

該混合物を300から400℃で熱処理して脱塩素する工程と、

該熱処理した物を冷却して前記金属類と熱分解で未反応であった樹脂類とを押出し成形により固形化する工程と、

該固形化物を粉砕する工程と、

該粉砕した物を比重差選別および/または磁力選別する工程とを有することを特徴とする複合廃棄物の再資源化方法。

【請求項4】

前記回収した鉄、非鉄、ならびに樹脂主体物を、鉄原料を溶解する溶解工程に用いることを特徴とする請求項1から3のいずれかに記載の複合廃棄物の再資源化方法。

【特許請求の範囲】

【請求項1】

金属および非金属を含む複合廃棄物を粗破砕・破砕・選別して、鉄、非鉄、ならびに樹脂主体物を回収する複合廃棄物の再資源化方法において、

前記複合廃棄物をシュレッダーにより100mm以上の大きさに粗破砕し、ガラス、ウレタン類を選別する工程と、

前記粗破砕した後に、更にシュレッダーにより破砕隙間寸法55〜80mmで破砕し、前記破砕に用いるシュレッダーの隙間寸法よりも狭い35〜55mmの隙間の篩い分けにより小型モータを含む銅含有素材を選別する工程と、

前記粗破砕・破砕・選別して残ったシュレッダーダスト中の金属類と樹脂を主体とする有機系非金属とを混合する工程と、

二軸スクリュー押出し方式により、該混合物を加熱しながら脱塩素処理し、押出し成形により固形化する工程と、

該固形化物を粉砕する工程と、

該粉砕した物を比重差選別および/または磁力選別する工程とを有することを特徴とする複合廃棄物の再資源化方法。

【請求項2】

前記回収した鉄、非鉄、ならびに樹脂主体物を、鉄原料を溶解する溶解工程に用いることを特徴とする請求項1に記載の複合廃棄物の再資源化方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−61900(P2006−61900A)

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願番号】特願2004−339693(P2004−339693)

【出願日】平成16年11月25日(2004.11.25)

【特許番号】特許第3694520号(P3694520)

【特許公報発行日】平成17年9月14日(2005.9.14)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願日】平成16年11月25日(2004.11.25)

【特許番号】特許第3694520号(P3694520)

【特許公報発行日】平成17年9月14日(2005.9.14)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]